CLARKSON SCHIEBER FÜR SCHLAMM

KGD

Installations- und Wartungsanleitung für KGD-Schieber für Schlamm in Zwischenflanschausführung.

Diese Anleitungen müssen vor der Installation aufmerksam gelesen und Unklarheiten ausgeräumt werden.

INHALT

1. Allgemeine Informationen ............................ 1

2. Eingangsprüfung ........................................... 1

3. Installation ..................................................... 2

4. Betrieb............................................................ 4

5. Verriegelungen .............................................. 5

6. Allgemeine Wartung ..................................... 5

7. Empfohlene Ersatzteile ................................ 6

8. Lagerung ........................................................ 7

9. Einbau der Manschetten ............................... 8

10. Auswechseln der Sekundärdichtung im

eingebauten Zustand .................................... 9

11.

Anleitungen für Demontage und Montage

12. Justierung des Antriebs .............................. 11

13. Spülen des Gehäuses und Umgang mit

Materialaustritt .........................................11

14. Anleitungen zur Installation der als

Spritzschutz dienenden Spritzplatte .......... 12

15. Anheben ....................................................... 12

Anhang

Manueller Handradantrieb ......................... 13

Manueller Antrieb mittels

Kegelradgetriebe

Antrieb mittels Hydraulikzylinder .............. 15

Antrieb mittels Druckluftzylinder .............. 16

......................................... 14

... 10

1 ALLGEMEINE INFORMATIONEN

1. Beim KGD handelt es sich um

einen Schieber für Schlamm ohne

Flanschdichtungen. Die gesamte

Abdichtung wird durch die ElastomerManschetten im Schiebergehäuse

erreicht. Die Manschetten gehören zu

den Verschleißteilen des Schiebers. Die

Schieberplatte kann zur Inspektion und

Auswechslung herausgenommen werden,

während sich der Schieber im Betrieb

befindet. Die Sekundärdichtung sorgt dafür,

dass an den Rändern der Schieberplatte

keine Undichtigkeiten zur Atmosphäre hin

auftreten.

2. Beim KGD handelt es sich um ein

BIDIREKTIONALES Produkt, das

einen dichten Abschluss in beide

Durchflussrichtungen gewährleistet. Die

Durchflussrichtung muss beim Einbau

daher nicht berücksichtigt werden. Da der

Schieber in beide Durchflussrichtungen

gleichermaßen abschließt, gibt es auch

keine Pfeile oder andere Anzeigen der

Durchflussrichtung oder der Dichtungsseite.

3. Der KGD ist ausschließlich für den Auf/

Zu-Betrieb vorgesehen. Der Einsatz

in Drosselungsanwendungen ist nicht

zulässig.

4. Für die Auswahl von Ausführung, Größe,

Nenndruck und Werkstoffen ist der

Konstrukteur des Rohrleitungssystems

verantwortlich.

5. Alle Schieber müssen in den vorgesehenen

Druck- und Temperaturbereichen betrieben

werden. Der Betrieb der Schieber außerhalb

dieser Betriebsbereiche ist unzulässig.

Der maximale Nenndruck des Schiebers

darf zu keinem Zeitpunkt während des

Betriebs überschritten werden. Für

Druckspitzen, die den Nenndruck des

Schiebers überschreiten, ist der Anwender

verantwortlich.

6. Dieses Handbuch gilt für drei Generationen

von KGD-Manschetten.

A) KGD mit Sekundärdichtung und Mark-III-

Manschetten (Mark III, Abbildung 6).

B) KGD mit Sekundärdichtung und Mark-II-

Manschetten (Mark II, Abbildung 6).

C) KGD mit Sekundärdichtung und Mark-I-

Manschetten (Mark I, Abbildung 6).

2 EINGANGSPRÜFUNG

1. Untersuchen Sie den gesamten Schieber

und melden Sie sofort mögliche

Beschädigungen oder Abweichungen.

2. Manschetten: Führen Sie eine Sichtprüfung

des Inneren der Manschetten durch.

Achten Sie dabei auf Ausbrüche,

Unregelmäßigkeiten oder andere

Beschädigungen.

3. Bediener: Manuelle Standard-Handräder

werden u. U. für die Installation vor Ort

lose versendet. Denken Sie daran, diese

festzuziehen.

4. Die Schieber werden normalerweise mit

der Schieberplatte in der Öffnungsstellung

ausgeliefert; dies ist die empfohlene

Stellung für die Installation. Schieber,

die mit Feder-Sicherheitsrückstellung

des Zylinderantriebs ausgestattet

sind, werden mit der Schieberplatte in

der Schließstellung ausgeliefert. Die

Schieberplatte muss vor der Installation

in die Öffnungsstellung gebracht werden.

Gehen Sie beim Öffnen dieses Schiebers

mit Druckluft mit größter Vorsicht vor

und stellen Sie dann sicher, dass die

Schieberplatte für die Installation in

der Öffnungsstellung verriegelt wird.

Weitere Vorsichtsmaßnahmen für

Federzylinder finden Sie in Kapitel 5 unter

„Verriegelungen".

5. Zubehör: Falls im Lieferumfang Zubehör

wie z. B. Solenoids, Endlagenschalter,

Stellungsregler usw. enthalten ist,

wurde dieses vor der Auslieferung einer

Funktionsprüfung unterzogen. Untersuchen

Sie diese Komponenten gründlich auf

mögliche Transportschäden.

© 2017 Emerson. All Rights Reserved.Emerson.com/FinalControl VCIOM-06600-DE 19/03

CLARKSON SCHIEBER FÜR SCHLAMM

KGD

3 INSTALLATION

Beachten Sie bitte die besonderen

Installationskennzeichnungen des jeweiligen

Schiebers.

1. Der KGD-Schieber wird mit der

Schieberplatte in der vollständig geöffneten

Stellung und mit den in die Gehäuse

eingesetzten Manschetten installiert.

2. Die Standard-Gegenflansche nach

NPS2–24 (DN 50–600) entsprechend den

Anforderungen von ASME B16.5/150 (siehe

Tabelle 1). Andere Flanschbohrungen,

einschließlich PN10, PN16, AS2129 Tables D

und E, sind optional möglich.

3. Die maximalen Anzugsmomente für die

Flanschschrauben sind für StandardFlanschbilder in Tabelle 2 aufgeführt.

Die Flanschschraubenmuster des KGD

entsprechen zwar ASME B16.5/150, sie sind

jedoch nicht für die gleichen Drehmomente

ausgelegt wie die vollständig aus Metall

bestehenden Class-150-Schieber. Bei

KGD handelt es sich um Spezialschieber

mit einem spezifizierten maximalen

Flanschmoment. Wenn die empfohlenen

Drehmomente überschritten werden, kann

dies die allgemeine Leistungsfähigkeit

des Schiebers beeinträchtigen und zu

einer permanenten Beschädigung der

Manschetten und anderer Komponenten

führen.

4. Der KGD ist für den Einbau in herkömmliche

verschraubte Flanschverbindungen

vorgesehen. Es können Aufsteck- oder

Anschweißflansche verwendet werden. Die

Anschlussflansche der Rohrleitung müssen

entweder eine flache Vorderseite oder

eine Dichtleiste haben, um einen sicheren

Sitz der Manschette und einen konstanten

Innendurchmesser zu gewährleisten. Wenn

Aufsteckflansche verwendet werden, muss

die Rohrleitung rechtwinklig geschnitten

und so angeschweißt werden, dass das

Ende der Rohrleitung gleichmäßig auf der

Flanschfläche aufliegt. Bolzenflansche sind

mit diesen Schiebern nicht kompatibel. Die

Verwendung anderer Flanschverbindungen

muss vor der Installation auf Kompatibilität

geprüft und werksseitig bestätigt werden.

5. Die Gegenflansche der Rohrleitungen

müssen vor der Installation genau mit dem

Schieber ausgerichtet werden. Versuchen

Sie niemals, die unzureichende Ausrichtung

von Rohrleitungsflanschen durch die

Verschraubung auszugleichen.

6. Die für die Installation benötigten

Befestigungselemente sind in Tabelle 1

zusammengefasst.

7. Es sollten Rohrhalterungen und/oder

Kompensatoren verwendet werden,

um die Belastung der Schieber durch

die Rohrleitungen auf ein Minimum zu

reduzieren.

8. Die Stirnfläche der Mark-III-Manschetten

dient zur Abdichtung beim Einbau in die

Rohrleitung; es werden keine zusätzlichen

Dichtungen benötigt (siehe Hinweise in

Tabelle 2, wenn keine Mark-III-Manschette

verwendet wird).

9. Der Schieber ist für die Anwendung in

vertikalen und horizontalen Leitungen

geeignet. Der Schieber kann in vertikalen

oder horizontalen Rohrleitungen in einer

beliebigen Stellung installiert werden.

Schieber, bei denen der Antrieb unter dem

Schieber in horizontaler Stellung installiert

ist, müssen u. U. gespült werden, um die

Ansammlung von Feststoffen im Gehäuse

zu verhindern. In diesen Fällen ist u. U.

eine zusätzliche Befestigung des Antriebs

erforderlich.

VORSICHT

Die Schieber werden normalerweise mit

der Schieberplatte in der Öffnungsstellung

ausgeliefert; dies ist die empfohlene Stellung

für die Installation. Schieber, die mit FederSicherheitsrückstellung des Zylinderantriebs

ausgestattet sind, werden mit der Schieberplatte

in der Schließstellung ausgeliefert. Die

Schieberplatte muss vor der Installation in die

Öffnungsstellung gebracht werden. Gehen Sie

beim Öffnen dieses Schiebers mit Druckluft

mit größter Vorsicht vor und stellen Sie sicher,

dass die Schieberplatte für die Installation in

der Öffnungsstellung verriegelt wird. Weitere

Vorsichtsmaßnahmen für Federzylinder finden Sie

in Kapitel 5 unter „Verriegelungen".

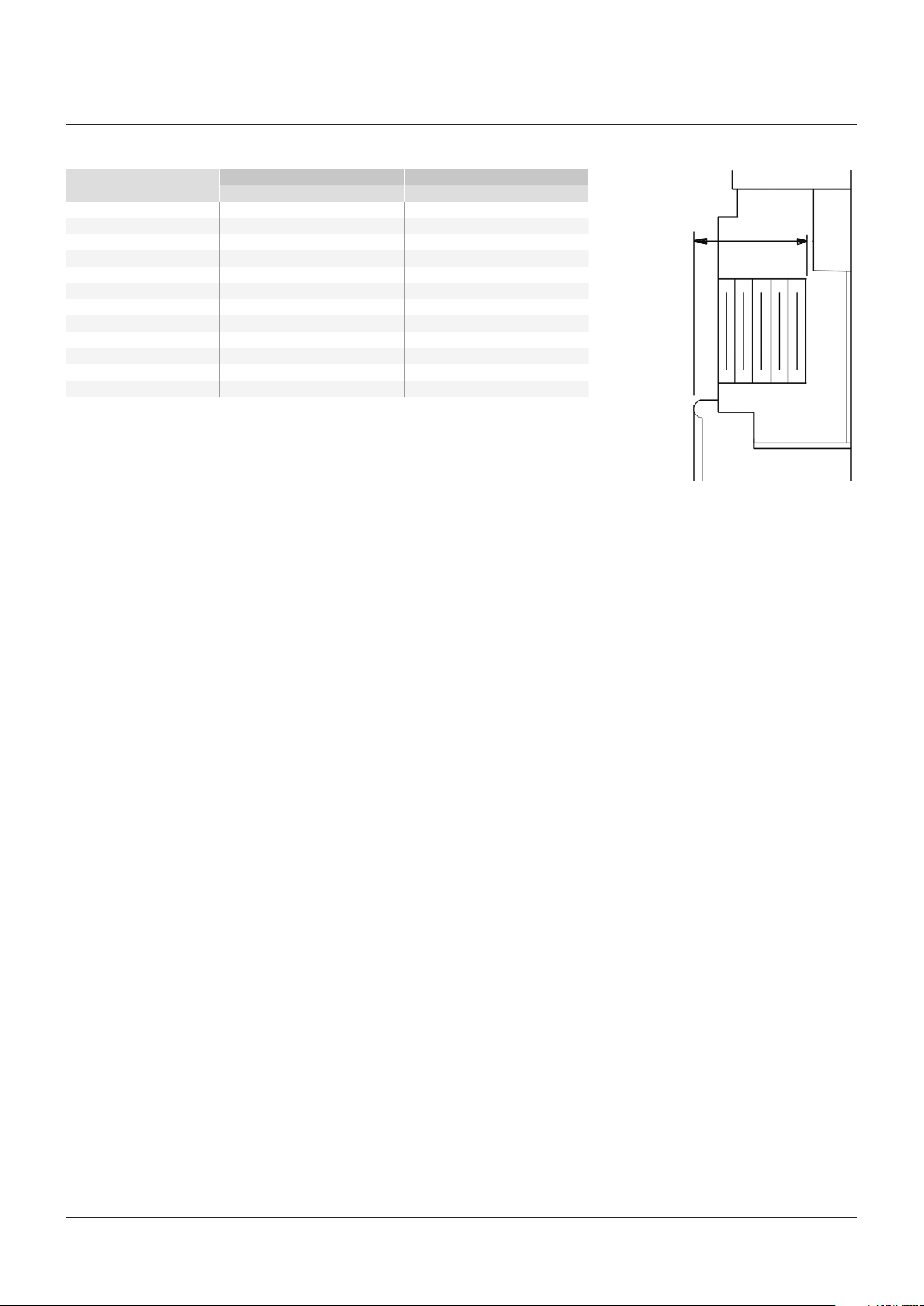

TABELLE 1: ABMESSUNGEN DER VERSCHRAUBUNG

Flanschdaten nach ASME B16.5/150

SchraubenNennweite

NPS DN Zoll mm Zoll mm Zoll mm Zoll mm

2 50 6 152.4 4¾ 120.7 ⅝ - 11 0 2⅛ 54.0 4 0.56 14.2

3 80 7½ 190.5 6 152.4 ⅝ - 11 0 2¼ 57.2 4 0.56 14.2

4 100 9 228.6 7½ 190.5 ⅝ - 11 4 2¼ 57.2 4 0.56 14.2

6 150 11 279.4 9½ 241.3 ¾ - 10 4 2½ 63.5 4 0.56 14.2

8 200 13½ 342.9 11¾ 298.5 ¾ - 10 4 3 76.2 4 0.56 14.2

10 250 16 406.4 14¼ 362.0 ⅞ - 9 4 3 76.2 8 0.62 15.7

12 300 19 482.6 17 431.8 ⅞ - 9 4 3¼ 82.6 8 0.69 17.5

14 350 21 533.4 18¾ 476.3 1 - 8 4 3¼ 82.6 8 0.69 17.5

16 400 23½ 596.9 21¼ 539.8 1 - 8 4 3¾ 95.3 12 0.69 17.5

18 450 25 635.0 22¾ 577.9 1⅛ - 7 4 3¾ 95.3 12 0.91 23.1

20 500 27½ 698.5 25 635.0 1⅛ - 7 4 4¾ 120.7 16 1.26 32.0

24 600 32 812.8 29½ 749.3 1¼ - 7 4 4¾ 120.7 16 1.19 30.2

* DB = Durchgangsbohrung

Flanschdurchmesser Lochkreisdurchmesser

größe

Gewinde

DB* für Schrauben oderBolzen Gewindebohrung für Bolzen

Anzahl der Durch-

/

gangsbohrungen

pro Schieber

Baulänge

Anzahl

Gewindebohrungen

pro Schieberseite

Tiefe der

Gewindebohrungen

2

CLARKSON SCHIEBER FÜR SCHLAMM

KGD

TABELLE 2: MAXIMALE ANZUGSMOMENTE

Nennweite Standardflansch GFK-Flansche (siehe Hinweis)

NPS DN ft·lb Nm ft·lb Nm

2 50 37 50 25 34

3 80 37 50 25 34

4 100 37 50 25 34

6 150 69 94 40 54

8 200 69 94 40 54

10 250 113 153 65 88

12 300 113 153 65 88

14 350 169 229 100 135

16 400 169 229 100 135

18 450 238 323 140 190

20 500 238 323 140 190

24 600 238 323 200 271

HINWEIS

In Installationen mit GFK-Flanschen muss für Mark-II-Manschetten eine Dichtung aus weichem Elastomer

verwendet werden.

Für Mark-I- oder Mark-III-Manschetten werden keine Dichtungen empfohlen oder benötigt.

Hinweise zur Installation

A) Alle Schieber für Schlamm sind für die

Installation in Anwendungen ausgelegt

und hergestellt, in denen keine Kräfte

von mehr als 1 g über der Schwerkraft in

jeder Richtung auf dem Schieber lasten.

Diese Kraft von 1 g kann auf Verkehr, Wind,

ein Erdbeben usw. zurückzuführen sein.

Der Schieber darf nicht in Anwendungen

eingesetzt werden, in denen 1 g

überschritten wird.

B) Wenn die Spindel oder Kopfstücke des

Schiebers in Gänge oder Arbeitsbereiche

hineinragen, muss der Schieber gemäß den

Sicherheitsrichtlinien des Unternehmens

entsprechend gekennzeichnet werden.

C) Alle Rohrleitungssysteme müssen über

unabhängige Befestigungen verfügen und

dürfen nicht den Schieber als alleiniges

Stützelement verwenden.

D) Wenn der Schieber über Gängen,

elektrischen Systemen oder anderen

kritischen Anlagen installiert werden soll,

muss eine Spritzschutzvorrichtung (siehe

Kapitel 14) verwendet werden oder es

müssen vergleichbare Schutzmaßnahmen

ergriffen werden.

VORSICHT

HINWEISE

• Flanschabmessungen gemäß ASME B16.5/150.

• Das KGD-Gehäuse ist mit einer Kombination aus

Durchbohrungen und Gewindebohrungen für den

Gegenflansch ausgestattet.

• Die Länge der Bolzen für die Gewindebohrungen

kann dadurch bestimmt werden, dass die in der

Tabelle angegebene Tiefe der Gewindebohrung

(einschließlich einer Toleranz für die komprimierte

Manschettenfläche) zur Dicke des Gegenflansches,

einschließlich etwaiger Unterlegscheiben, addiert

wird.

• Für Gewindebohrungen werden zwar Bolzen

empfohlen, bei der Verwendung von Bolzen ist

jedoch darauf zu achten, dass die Länge nicht die

Tiefe der Gewindebohrung überschreitet.

• Die Länge der Schrauben und Bolzen für die

Durchbohrungen kann dadurch bestimmt werden,

dass die in der Tabelle angegebene Baulänge

(einschließlich einer Toleranz für die komprimierte

Manschettenfläche) zur Dicke des Gegenflansches,

einschließlich etwaiger Unterlegscheiben, addiert

wird. (Für Bolzen sind beide Flansche und

zwei Sätze von Muttern und Unterlegscheiben

hinzuzufügen.)

• Flansch-Gewindebohrungen im Gehäuse mit

einem Durchmesser von über 25 mm (1 Zoll)

sind normalerweise mit einem Grobgewinde

ausgestattet.

Die Schieber werden normalerweise mit

der Schieberplatte in der Öffnungsstellung

ausgeliefert; dies ist die empfohlene Stellung

für die Installation. Schieber, die mit FederSicherheitsrückstellung des Zylinderantriebs

ausgestattet sind, werden mit der Schieberplatte

in der Schließstellung ausgeliefert. Die

Schieberplatte muss vor der Installation in die

Öffnungsstellung gebracht werden. Gehen Sie

beim Öffnen dieses Schiebers mit Druckluft mit

größter Vorsicht vor und stellen Sie dann sicher,

dass die Schieberplatte für die Installation in

der Öffnungsstellung verriegelt wird. Weitere

Informationen finden Sie in Kapitel 8, Lagerung.

ABB. 1

Tiefe der

Gewindebohrung

Gehäuse

Zentrierhülse

3

CLARKSON SCHIEBER FÜR SCHLAMM

KGD

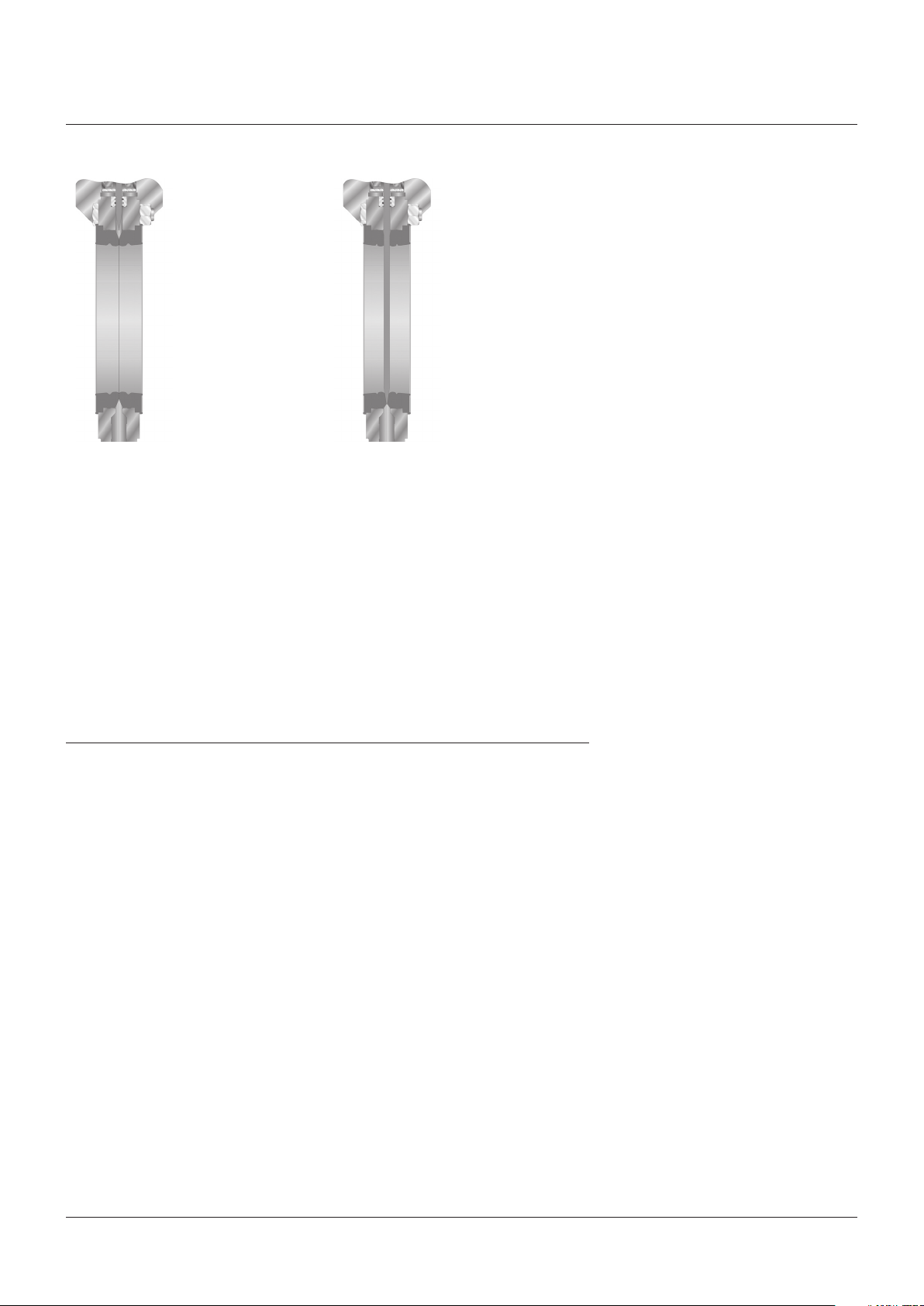

ABBILDUNG 2: ÖFFNUNGSSTELLUNG ABBILDUNG 3: SCHLIESSSTELLUNG

Öffnungsstellung:

A) Die Schieberplatte befindet sich oberhalb

der Dichtungen.

B) Der dichte Abschluss zwischen den

Manschetten, unterstützt durch deren

Innenprofil, hält den Innendruck aufrecht.

C) Die metallischen Komponenten werden vom

Schlamm nicht beaufschlagt.

D) Der uneingeschränkte Durchgangsbereich

verhindert Turbulenzen und minimiert den

Druckverlust in der Armatur.

E) Keine Hohlräume im Durchgangsbereich,

in denen sich Feststoffe ablagern und ein

vollständiges Schließen der Schieberplatte

verhindern können.

4 BETRIEB

1. Der KGD ist ausschließlich für den Auf/

Zu-Betrieb vorgesehen. Der Einsatz

in Drosselungsanwendungen ist nicht

zulässig.

2. Um den Schieber zu schließen und einen

dichten Abschluss zu gewährleisten, wird

die aus Metall bestehende Schieberplatte

vom Antrieb (Handrad, Getriebe,

Druckluftzylinder oder Elektroantrieb) in

einer linearen Bewegung zwischen den

Elastomer-Manschetten bewegt, bis der

Materialfluss gestoppt ist. Zum Öffnen läuft

der Vorgang in entgegengesetzter Richtung

ab. Dabei wird die Schieberplatte nach oben

und von den Manschetten weg bewegt, bis

der Schieber geöffnet ist.

3. Bei geöffnetem Schieber berühren sich die

passgenauen Elastomer-Manschetten unter

hoher Anpresskraft, sodass ein dichter

Durchgang entsteht. Bei geschlossenem

Schieber sitzen die Manschetten dicht auf

der Schieberplatte, sodass der Materialfluss

unterbrochen ist (siehe Abbildung 2 und 3).

4.

Bei Betätigung der Schieberplatte teilt sie

die sich berührenden Manschetten. Dabei

werden gleichzeitig Medienablagerungen

entfernt, die zu einer Fehlfunktion des

Schließstellung:

A) Die Schieberplatte gleitet durch die

Manschetten-Dichtflächen, um dichten

Abschluss gleich einer Steckscheibe zu

ermöglichen und Feststoffe zu verdrängen.

B) 100%-ig blasendichter Abschluss führt

austrittsseitig zu absoluter Leckagefreiheit.

C) Beidseitiger Durchfluss, beidseitig dichter

Abschluss durch Doppelsitz-Ausführung.

D) Der kontrollierte Hub hindert die

Schieberplatte an zu tiefem Einfahren und

minimiert die auf die Manschetten wirkende

Belastung.

Schiebers führen könnten. Die Ablagerungen

können ggf. aus dem Schiebergehäuse nach

außen gestoßen werden.

5. An der Unterseite des KGDSchiebergehäuses befindet sich ein

integrierter Reinigungsbereich. Der

Reinigungsbereich kann mit einer

optionalen herausnehmbaren Spritzplatte

abgedeckt werden. Diese Spritzplatte

sorgt für einen kontrollierten Ablauf von

Feststoffablagerungen, die ein vollständiges

Schließen der Schieberplatte verhindern

könnten. Die Ablaufeffizienz kann durch

Spülwasser verbessert werden. Bei

installierter Spritzplatte können Feststoffe,

Schlammreste oder Spülwasser kontrolliert

entfernt werden. Die beiden Anschlüsse

der Spritzplatte dürfen nicht verschlossen

oder anderweitig verengt werden, weil

der Betrieb des KGD-Schiebers dadurch

beeinträchtigt werden könnte. Anweisungen

für die Installation der Spritzplatte finden

Sie in Kapitel 14.

6. Alle Schieber müssen in den vorgesehenen

Druck- und Temperaturbereichen betrieben

werden. Der Betrieb der Schieber außerhalb

dieser Betriebsbereiche ist unzulässig.

HINWEIS: Betätigte Clarkson-Schieber haben eine

empfohlene Hubgeschwindigkeit von maximal

25 mm (1 Zoll) pro Sekunde. Die Überschreitung

dieser Geschwindigkeit kann die Lebensdauer

der Manschetten verkürzen und zum Verfall

der Garantie führen. Zusätzliche Einrichtungen

zur Begrenzung der Geschwindigkeit, die

vom Hersteller angeboten werden, erfordern

eine Justierung vor Ort, um die für die

jeweiligen Betriebsbedingungen geeignete

Hubgeschwindigkeit einzustellen. Weitere

Informationen zum Materialaustritt finden Sie in

Kapitel 14.

VORSICHT

Es ist normal, dass beim Öffnen und Schließen

eine gewisse Menge des Mediums aus der

Armatur austritt. Es kann auch nach Abschluss

des Öffnungsvorgangs einige Zeit lang ein

gewisser Austritt von Material zu beobachten sein.

Dies verhindert die Ansammlung von Feststoffen

zwischen den Manschetten, die in der vollständig

geöffneten oder geschlossenen Stellung des

Schiebers einen dichten Abschluss verhindern

würde. Der Austritt von Material kann durch

die Verwendung einer Spritzschutzvorrichtung

kontrolliert werden (Spritzplatte, siehe

Kapitel 14). Wenn der Schieber über Gängen,

elektrischen Systemen oder anderen kritischen

Anlagen installiert werden soll, muss eine

Spritzschutzvorrichtung verwendet werden oder

es müssen vergleichbare Schutzmaßnahmen

ergriffen werden.

4

CLARKSON SCHIEBER FÜR SCHLAMM

KGD

7. Der Anwender eines Schiebers muss sich

darüber bewusst sein, welchen Effekt das

Öffnen bzw. Schließen des Schiebers in Bezug

auf seine Funktion im Rohrleitungssystem

hat. Anwender von Schiebern, die unter Druck

stehen, müssen vor der Verwendung des

Schiebers unter Druck sicherstellen, dass

sich der Schieber in einem einwandfreien

Betriebszustand befindet.

8. In bestimmten Prozessen kommen

gefährliche und/oder anderweitig instabile

Medien zum Einsatz. In diesen Fällen muss

sichergestellt werden, dass der Anwender die

Gesundheits- und Sicherheitsrisiken kennt,

die mit diesem Medium verbunden sind.

9. Halten Sie sich während des Betriebs des

Schiebers von beweglichen Teilen wie z. B.

der Spindel und/oder der Schieberplatte

fern. Außerdem wird empfohlen,

während des Betriebs von manuellen

Schiebern Handschuhe zu tragen, um das

Verletzungsrisiko zu mindern.

10. Alle mit Handrad ausgestatteten manuellen

Schieber sind für die manuelle Betätigung

ausgelegt. Wenn Sie keine übermäßigen

Kräfte durch die Verwendung von

Rohrzangen, Verlängerungen oder anderen

Vorrichtungen an. Wenn sich ein manueller

Schieber mit Handrad wegen eines hohen

Moments nur schwer bedienen lässt,

wird empfohlen, den Schieber mit einem

Kegelradgetriebe, einem pneumatischen

bzw. hydraulischen Zylinder oder einem

Elektromotor auszustatten.

11. Mit Elektromotor betätigte Schieber

müssen in der werksseitig festgelegten

Konfiguration belassen werden, es sei

denn, die Betriebsparameter des Systems

erfordern eine Änderung. Wenn Änderungen

erforderlich sind, sollten diese in möglichst

kleinen Schritten vorgenommen werden.

Verwenden Sie dabei die niedrigstmögliche

Einstellung, um den gewünschten Effekt

zu erzielen und überprüfen Sie danach

die Funktion des Schiebers bzw. Antriebs.

Durch die Verwendung eines zu großen

Drehmoments und/oder einer zu großen

Schubkraft im Motor kann der Schieber

beschädigt werden oder verklemmen.

12. Das Öffnen bzw. Schließen von KGDSchiebern von Clarkson erfolgt auf der

Grundlage der Position und darf nicht

auf der Grundlage des Drehmoments

durchgeführt werden. Das Öffnen bzw.

Schließen des Schiebers darf nicht über das

Drehmoment des Motors gesteuert werden.

13. Es muss sichergestellt werden, dass

Elektromotoren korrekt verdrahtet sind.

Durch eine falsche Phaseneinstellung des

Drehstromkreises kann der Schieber bzw.

der Motor beschädigt werden.

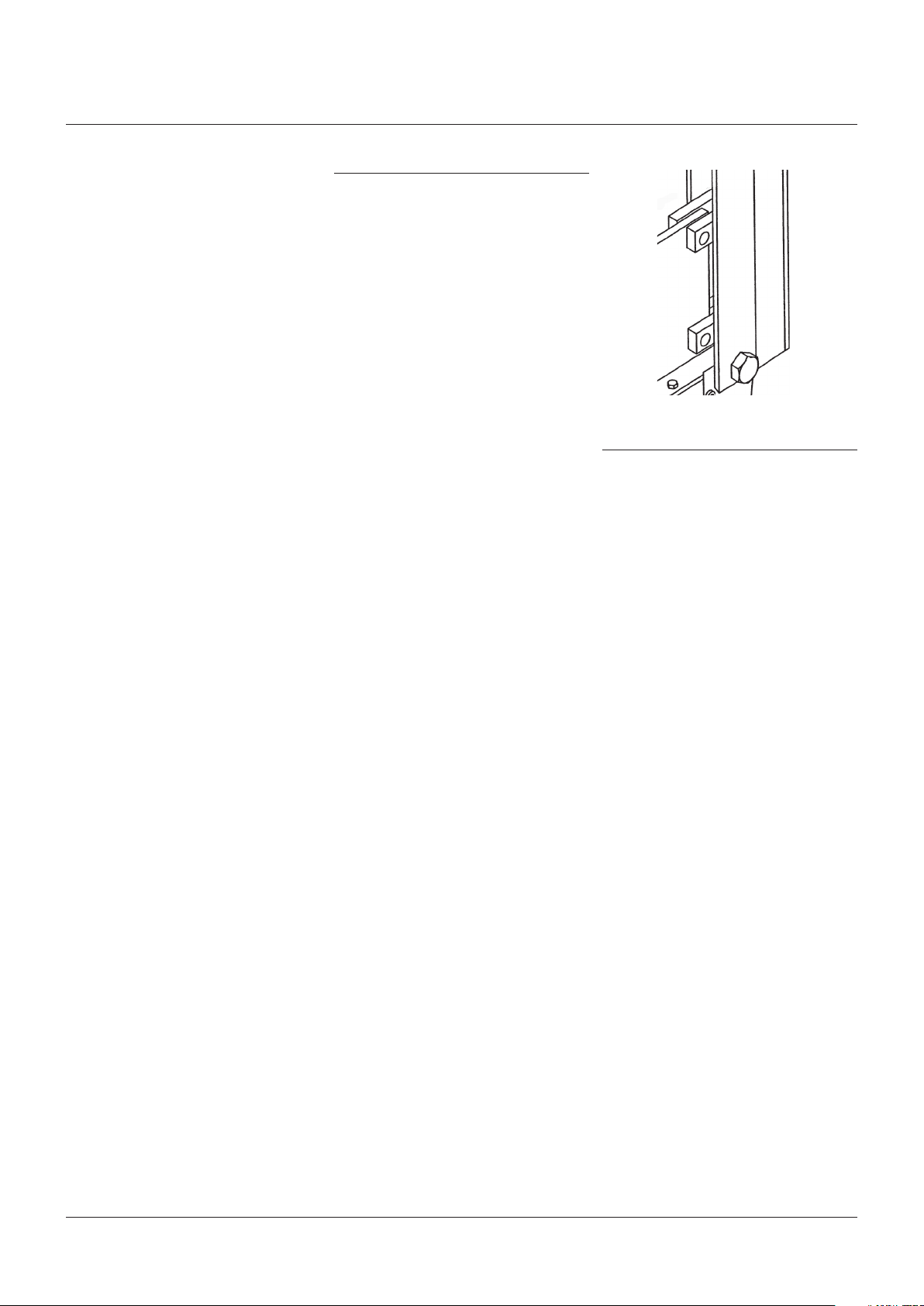

5 VERRIEGELUNGEN

KGD-Schieber mit den Nennweiten

NPS2–16 (DN 50–400) sind standardmäßig

mit Vorrichtungen zur Verriegelung in der

Öffnungs- und Schließstellung ausgestattet.

Für größere Nennweiten sind diese

Verriegelungsvorrichtungen optional. Von

Emerson sind optionale Verriegelungsbolzen

erhältlich; der Kunde kann jedoch auch eigene

geeignete Bolzen verwenden. (Informationen

zu den Spezifikationen von Verriegelungsbolzen

erhalten Sie vom Hersteller.)

VORSICHT

Die Verriegelungsvorrichtungen für die Öffnungsund Schließstellung sind so ausgelegt, dass sie

der Schubkraft im Normalbetrieb des Schiebers

widerstehen. Dies ist bei der Verwendung

von Verriegelungsbolzen in automatisierten

Schiebern zu beachten. Um sicherzustellen, dass

die Bedingungen für den Verriegelungsbetrieb

eingehalten werden, müssen Schieber mit doppelt

wirkenden Druckluftzylindern, Hydraulikzylindern

oder Elektromotoren in einen VOLLSTÄNDIG

ENERGIELOSEN ZUSTAND versetzt werden. Dazu

müssen alle potenziellen Energiequellen wie z. B.

Elektrizität, Druckluft oder Hydraulikflüssigkeiten

abgeschaltet werden.

Wenn zum Öffnen oder Schließen des Zylinders

eine einfach wirkende, angespannte Feder

verwendet wird, kann die mechanische Energie

im VOLLSTÄNDIG ENERGIELOSEN ZUSTAND

nicht ersetzt werden. Im angespannten Zustand

kann die Feder zu unerwünschten Bewegungen

der Schieberplatte führen, wenn auf der

Antriebsseite ohne Feder der Eingangsdruck

der Druckluft nicht konstant gehalten werden

kann. Besondere Vorsicht ist beim Einsetzen

oder Herausnehmen der Verriegelungsbolzen

zu wahren. Gehen Sie zum Einsetzen oder

Herausnehmen der Verriegelungsbolzen wie

folgt vor:

- Feder im entspannten Zustand: Schalten Sie

die Druckluftzufuhr des Zylinderantriebs ab.

- Feder im angespannten Zustand: Halten

Sie den Druck der Druckluft auf der

Antriebsseite ohne Feder konstant.

Gehen Sie beim Einsetzen und Herausnehmen

des Verriegelungsbolzens mit größter Vorsicht

vor. Wenn die Schieberplatte beim Einsetzen oder

Herausnehmen bewegt wird, kann der Anwender

verletzt werden.

ABBILDUNG 4

6 ALLGEMEINE WARTUNG

Wir empfehlen, alle Clarkson-Produkte

mindestens alle 60 Tage zu überprüfen. Die

folgenden Punkte müssen überprüft und bei

Bedarf korrigiert werden:

1. Außen: Die Komponenten des

Rohrleitungssystems sind einem

bestimmten Maß an Erosion und Korrosion

ausgesetzt. Es sind regelmäßige Prüfungen

erforderlich, da die Schieber bzw. deren

Komponenten über die Zeit verschleißen

können. Es ist eine regelmäßige Prüfung

des Gehäuses und der Schieberplatte

erforderlich. Dabei muss auf allgemeine

Anzeichen von Korrosion, Verschleiß

der Komponenten und/oder durch die

Prozessmedien verursachte Schäden

geprüft werden. Bei Anwendungen unter

schwerer Last sind u. U. zusätzliche und/

oder häufigere Prüfungen erforderlich.

2. Schieberspindeln, Verlängerungsspindeln

und Spindelmutter: Prüfen Sie auf

Anzeichen übermäßiger Korrosion, Reibung

oder fehlender Schmierung. Wenn die

Schieberspindel geschmiert werden muss,

verwenden Sie den Schmiernippel, um zum

Schmieren von Spindel und Spindelmutter

Standardlagerfett durch die Nabe der

Gabelschraube zu pumpen. Zusätzliches

Schmiermittel kann direkt auf die Spindel

oder das Spindelgewinde aufgetragen

werden. (Verwenden Sie Material, das

die Anforderungen vonASTM 4950 GBLB

erfüllt.)

5

Loading...

Loading...