Page 1

ETUDE

CHRYSLER V oyager

(96 )

’étude VOYAGER présentée dans les pages qui suivent a été réalisée grâce au concours des

L

Services Techniques et des Relations Extérieures de CHRYSLER FRANCE, que nous

remercions ici de leur aimable collaboration.

Cette étude comprend :

• Les caractéristiques, cotes de tolérance et couples de serrage, les méthodes de réparation

mécanique, électricité et carrosserie.

• Une table analytique, en fin d’étude, permet de retrouver, sans difficulté, les différents chapitres

traités.

GÉNÉRALITÉS

MÉCANIQUE

page 1

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 2

NOS ESSAIS

GÉNÉRALITÉS

onçu par ses utilisateurs pour ses utilisateurs, le nouveau CHRYSLER Voyager a été imaginé «inside out». En

d’autres termes, ses concepteurs sont partis de ce qui constitue le cœur et l’essence-même du concept

C

MÉCANIQUE

monospace : son habitacle. Ayant ainsi défini les principes de la vie à bord -les paramètres de base- ils se sont

ensuite attachés à lui donner corps, en le suspendant, en le motorisant, en l’habillant.

PRÉSENTATION

Tout monospace doit pouvoir se conduire

comme une berline traditionnelle, tout en

offrant les conditions de séjour d’un Pullman...

Conditions dont la visibilité constitue un des

éléments-clé. Le conducteur y domine en effet

la route et ses passagers jouissent du paysage sans entrave.

Retenant l’expérience considérable du

Voyager/ES tout en utilisant les ressources de

l’architecture «Cab forward», le nouveau

CHRYSLER Voyager permet à ses passa-gers

de disposer d’une visibilité véritablement

panoramique et ce, grâce aux éléments suivants :

• Planche de bord abaissée de 11,9 cm par

rapport au Voyager/ES.

• Visibilité avant accrue de 5% vers le bas

et de 4% vers le haut.

• Surface de pare-brise augmentée de

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

32%.

• Montant central reculé pour une meilleure

visibilité latérale du conducteur et du passager avant.

• Ceinture de caisse plus basse de 1,9 cm.

• Vitres latérales plus hautes de 5 cm.

Traditionnelle dans son principe, la suspension avant de type MacPherson choisie,

voit cependant son efficacité renforcée par un

nouveau système -breveté- de fixation supérieure de la jambe de force (plus grand débattement) ainsi que par l’utilisation d’un berceau transversal en aluminium (isolation)monté

sur silent-blocs.

D’un point inférieur de 9 kg à un élément

équivalent en acier, ce berceau constitue une

première aux États-Unis, puisqu’il s’agit de la

première pièce structurelle importante en aluminium moulé jamais montée sur une voiture

américaine.

Au-delà des priorités exprimées par les

consommateurs, la solution retenue par les

ingénieurs CHRYSLER permettait de standardiser un maximum d’éléments entre les

Voyager (traction avant) et les Voyager AWD

(transmission intégrale permanente).

Le berceau transversal est ainsi suffisamment haut afin de fournir un point d’ancrage

pour la barre stabilisatrice (25 mm de diamètre) et la crémaillère de direction, au-dessus

de l’arbre de transmission des versions AWD.

À l’arrière, la combinaison essieu rigide/

ressorts monolames fut retenue car elle

permettait d’adopter un plancher bas tout en

préservant une largeur utile importante entre

les passages de roue arrière.

Au delà et conformément à l’utilisation habituelle d’un monospace, elle permettait d’obtenir un comportement routier identique à vide

comme en charge, sans perturbation ou adaptation pour le conducteur. Arriver à un tel résultat avec les autres systèmes aurait nécessité l’adoption en série d’un correcteur d’assiette

automatique. Une solution rejetée par les

utilisateurs, car ses avantages auraient été

contrebalancés par un coût supérieur.

Notons par ailleurs que la tenue de route

du nouveau CHRYSLER Voyager profite également d’autres choix :

• Voies avant et arrière très larges

(AV :+ 7,8 cm / AR : + 5,0 cm)

• Barre stabilisatrice à l’avant (25 mm) et à

l’arrière (19 mm)

• Barre Panhard à l’arrière.

• Correcteur d’assiette AR automatique in-

tégré aux amortisseurs (disponible suivant

les modèles)

• Pneumatiques larges (215/65 R 15 ou

215/65 R 16)

Incontestable vecteur de succès du

CHRYSLER Voyager en Europe et plus parti culièrement en France, le moteur VM 2.5

Turbo-Diesel occupe une place de choix au

sein de la nouvelle gamme GS.

Au delà d’une cylindrée inchangée (2.499

3

), ce groupe se distingue des versions pré-

cm

cédentes par une gestion électronique qui intègre la plupart des fonctions-moteur.On citera

en particulier :

• Injection électronique

• Pilotage de l’accélérateur fonctionnant

désormais sans liaison mécanique

• Dispositif EGR de recirculation des gaz

d’échappement

• Contrôle des émissions de fumées.

Bénéfique pour la souplesse (26,7 mkg à

1 800 tr/mn, au lieu de 25,5 mkg à 2 200 tr/mn

sur le Voyager/ES) cette avancée technologique

permet également au Voyager/ GS de passer

les nouvelles normes anti-pollution européennes.

Ce pilotage électronique joue aussi un rôle

important dans la douceur de fonctionnement

d’un nouveau Voyager 2.5 TD d’autant mieux

filtré que sa structure a été étudiée dès le

départ pour recevoir un moteur Diesel et plus

spécifiquement le 2.5 l VM

Conçu par CHRYSLER expressément pour

le nouveau Voyager/GS, le 2.4 essence 4

cylindres est un groupe inédit qui vient en fait

remplacer le 2.5 l du précédent Voyager.

Doté d’une architecture beaucoup plus moderne (culasse en aluminium à 4 soupapes

par cylindre et double arbre à cames en tête,

arbres d’équilibrage contrarotatifs, allumage

direct sans distributeur...), ce groupe offre une

puissance, un couple et des performances

infiniment plus élevées.

2.5 l 2.4 l

Puissance 97 ch 151 ch

Couple 18,9 mkg 23,4 mkg

V. maxi 160 km/h 179 km/h

(sur circuit)

0 à 100 km/h 16’’0 12’’0

à 4650 tr/mn à 5250 tr/mn

à 2700 tr/mn à 3950 tr/mn

CONCLUSION

Provenant d’un pays où le style et le

glamour sont commercialement essentiels, le

Voyager a toujours su se démarquer de ses

concurrents par une silhouette aux charmes

exotiques. À l’aube du 21ème siècle, il devait

pourtant adopter un profil plus contemporain,

conforme au goût des années futures, à

l’évolution des technologies, comme à celle de

l’architecture automobile

page 2

Page 3

PRÉSENTATION

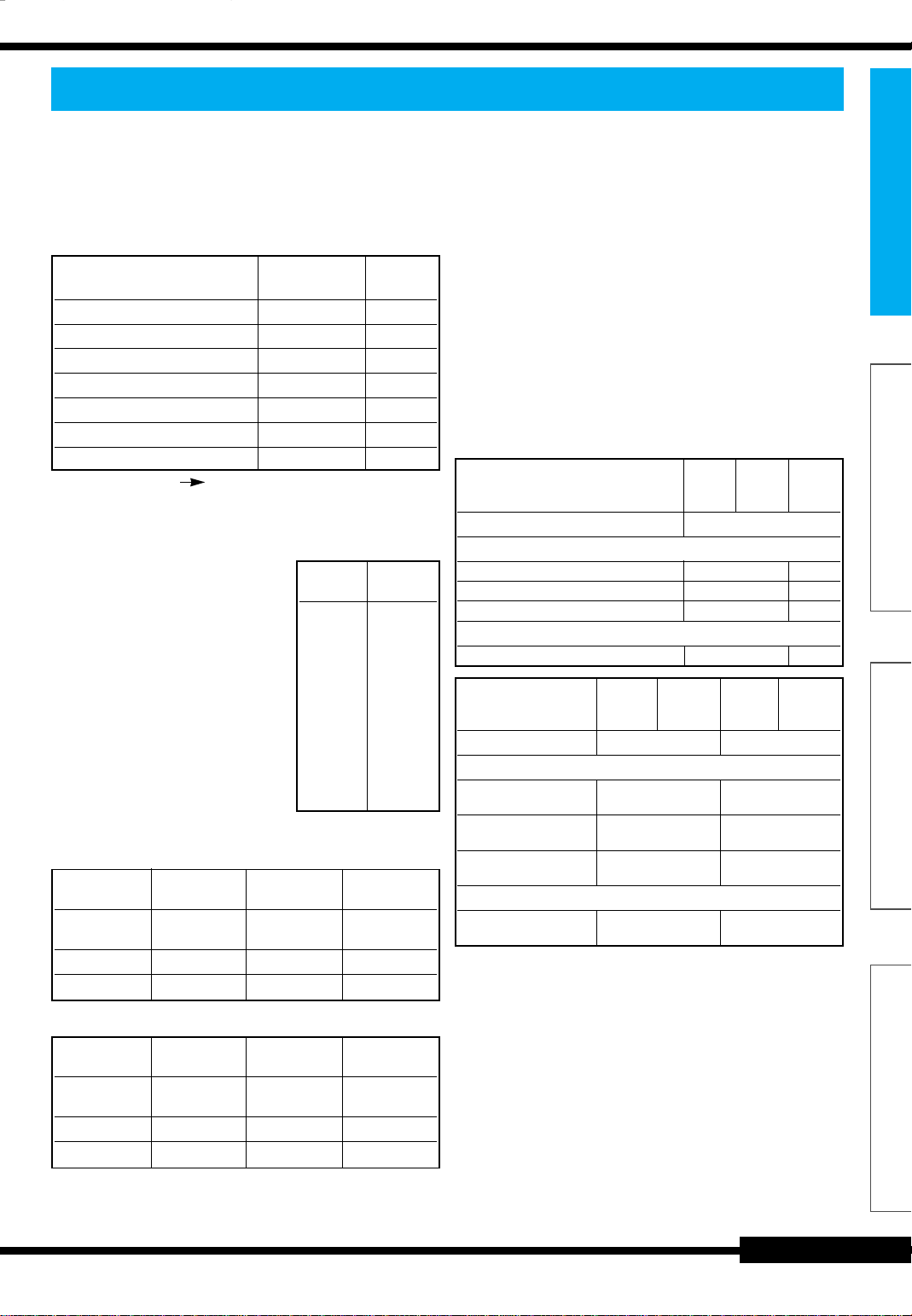

CARACTÉRISTIQUES

- Cette étude traite du nouveau Chrysler Voyager depuis sa

commercialisation début 1996.

Caractéristiques dimensionnelles et pondérales

CARROSSERIE

C.N.I.T.1999

Voyager 2.4 SE/LE MC31606EP115 11/10*

Voyager V6 LE MC33706E0110 12/16*

Voyager 2.5 TD SE/LE MC35406EK118 8/7*

Grand Voyager 2.4 SE Luxe MC31606EV121 11/10*

Grand V o y ager V6 LE MC33706E2112 12/16*

Grand Voyager 2.5 TD SE Luxe MC35406EP123 8/7*

Grand Voyager 2.5 TD LE MC35406EM120 8/7*

* Puissance fiscale ( 98)

- Le Chrysler V o yager est soumis à une identification par «Code

National d’Identification du Type» (C.N.I.T.). Ceci rend

impossible le listage complet des types.

DIMENSIONS (en mm)

Voyager

- Longueur hors-tout..............................

- Largeur hors-tout, sans les

rétroviseurs .........................................

- Hauteur hors-tout, sans galerie de toit

(ajouter 49 mm avec la galerie)..........

- Voie avant............................................

- Voie arrière..........................................

- Empattement.......................................

- Largeur du compartiment à bagages

entre les passages de roues...............

- Volume du coffre (en litres) :

4733 5070

1950 1950

1740 1740

1600 1600

1626 1626

2878 3030

1247 1247

• mini (configuration 7 places).............

• maxi (configuration 2 places)............

4140 4880

POIDS ET CHARGES (en kg)

Masse à vide en ordre de marche avec les pleins (en kg) :

Vo yager Grand V oyager Grand Voya ger

SE/LE SE LE

2.4 l

3.3 l 1775 - 1875

2.5 l Diesel 1810 1870 1915

Charge maximale (en kg) :

2.4 l

3.3 l 2460 - 2515

2.5 l Diesel 2505 2515 2525

1720 BVM

1740 BVA

1765 -

Vo yager Grand V oyager Grand Voya ger

SE/LE SE LE

2400 BVM

2415 BVA

2420 -

Puissance

fiscale

Grand

Voyager

450 671

Caractéristiques pratiques

CAPACITÉS (en l)

- Réservoir à carburant........................................................ 76

- Huile moteur avec changement de filtre :

• moteur 2.4 l.................................................................... 4,7

• moteur 3.3 l.................................................................... 4,3

• moteur 2.5 l Diesel......................................................... 6,5

- Système de refroidissement (ajouter 2,76 l en cas de

chauffage arrière) :

• moteur 2.4 l.................................................................. 10,6

• moteur 3.3 l.................................................................. 12,5

• moteur 2.5 l Diesel....................................................... 10,0

- Boîte de vitesses manuelle..................................... 1,9 à 2,2

- Boîte de vitesses automatique :

• après vidange................................................................. 3,8

• après révision................................................................. 8,6

- Direction assistée ............................................................. 0,8

PERFORMANCES ET CONSOMMATIONS

Voyager

SE/LE

Moteur 2.4 l

Consommations (Norme «93-116»)

- Conditions urbaines (L/100 km) 14,4 15,6

- Conditions extra-urbaines (L/100 km) 8,2 8,7

- Utilisation mixte (L/100 km) 10,4 11,2

Performances

- Vitesse maxi sur circuit (km/h) 180 175

Voyager

TD SE/LE

Moteur 2.5 l Diesel 3.3 l

Consommations (Norme «93-116»)

- Conditions urbaines

(L/100 km)

- Conditions extra-urbaines

(L/100 km)

- Utilisation mixte

(L/100 km)

Performances

- Vitesse maxi sur circuit

(km/h)

Grand

Vo yager TD Vo yager

Luxe/TD LE

11,0 17,3

6,8 9,3

8,4 12,2

175 175

ROUES ET PNEUMATIQUES

- Dimensions......................................................... 215/65 R15

- Pression de gonflage (en bar).......................................... 2,2

Grand Voyager

Voyager SE Luxe

SE Luxe BVA

Voyager

V6 LE

Grand

V6 LE

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

- Masse totale remorquable freinée (en kg)..................... 1600

page 3

Page 4

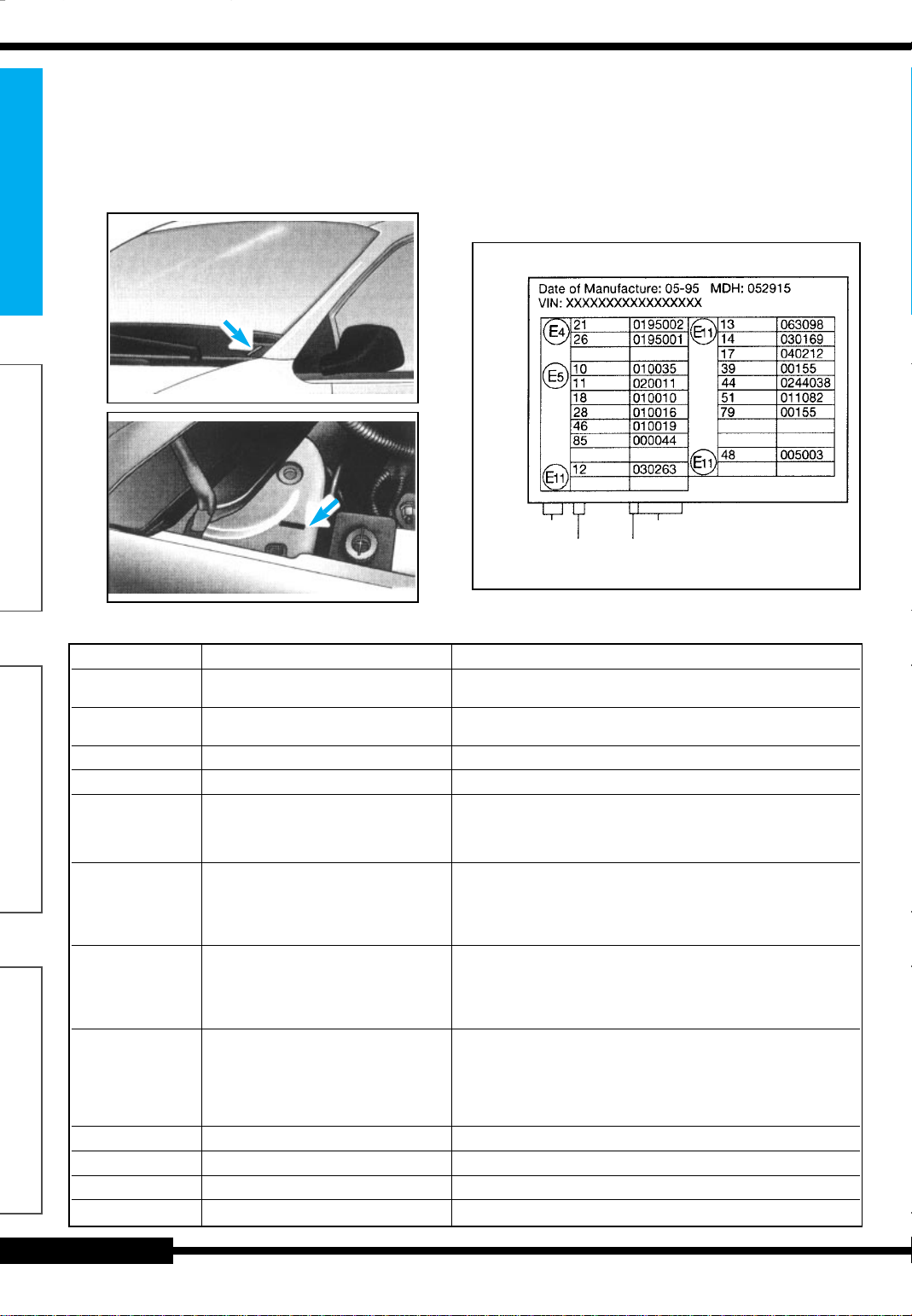

PRÉSENTATION

Identifications intérieures

NUMÉRO D’IDENTIFICATION DU NUMÉRO

- Le numéro VIN d’identification du véhicule est gravé sur une

plaquette placée dans le coin avant gauche du panneau

d’instruments, et visible de l’extérieur du véhicule à travers le

pare-brise, ainsi que dans le compartiment moteur, sur la

tourelle d’amortisseur avant droit.

GÉNÉRALITÉS

MÉCANIQUE

ETIQUETTE E

- Une étiquette E se trouve dans l’embrasure de la porte

conducteur.L’étiquette fournit l’information suivante :

• date de construction,

• mois - jour - heure (MDH),

• numéro d’identification du véhicule (VIN),

• codes de pays,

• numéro réglementaire,

• numéro réglementaire modifié,

• numéro d’homologation.

Code de pays

Numéro réglementaire

Numéro d’homologation

Numéro modifié

SIGNIFICATION DU NUMÉRO D’IDENTIFICATION DU VÉHICULE (VIN)

POSITION INFORMATION SIGNIFICATION DU CODE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

1 Pays d’origine 1 = Etats-Unis ou Autriche

2 Marque C = Chrysler

3 Type de véhicule 4 = Tourisme à usage multiple

4 Poids total maximum autorisé G = 2268-2721 kg (5001-6000 livres)

5 Ligne de voiture C = Vo y ager/Gr and Voyager AWD LHD

6 Séries 4 = Voy ager/Gr and Voyager SE FWD

7 Style de caisse 2 = Empattement court 4 portes

8 Moteur B = Moteur 2.4 l 4 cyl. MPI 16 SOUPAPES DOHC

9 Caractère de contrôle Se référer à l’explication

10 Année modèle X = 1999

11 Usine de montage U = Graz, Autriche

12 Code de construction Numéro à 6 chiffres assigné par l’usine

2 = Canada

D = Dodge

Y = Voyager/Gr and Voyager FWD LHD

K = Voyager/Gr and Voyager AWD RHD

H = Voyager/Gr and Voyager FWD RHD

5 = Voyager/Gr and Voyager LE FWD/AWD

6 = Voyager LX FWD/AWD

N = Transmission manuelle 5 rapports

B = Transmission automatique 4 rapports

3 = Empattement court 3 portes

4 = Empattement long haut de gamme 4 portes

5 = Empattement long Highline 4 portes

7 = Empattement court camionnette

C = Moteur 2.0 l 4 cyl. MPI 16 SOUPAPES SOHC

M = Moteur 2.5 l 4 cyl.Turbo Diesel

(refroidisseur intermédiaire)

R = Moteur 3.3 l 6 cyl. essence MPI

L = Moteur 3.8 l 6 cyl. essence MPI

page 4

Page 5

PRÉSENTATION

CARACTÈRE DU CONTRÔLE VIN

- Afin de protéger le client contre le vol et la fraude, le

constructeur est tenu d’inclure un caractère de contrôle à la

position 9 du VIN.

- Ce caractère de contrôle est utilisé par le constructeur et les

autorités administratives pour vérifier l’authenticité du véhicule

et des documents officiels.

- La formule d’établissement du caractère de contrôle n’est pas

communiqué au public.

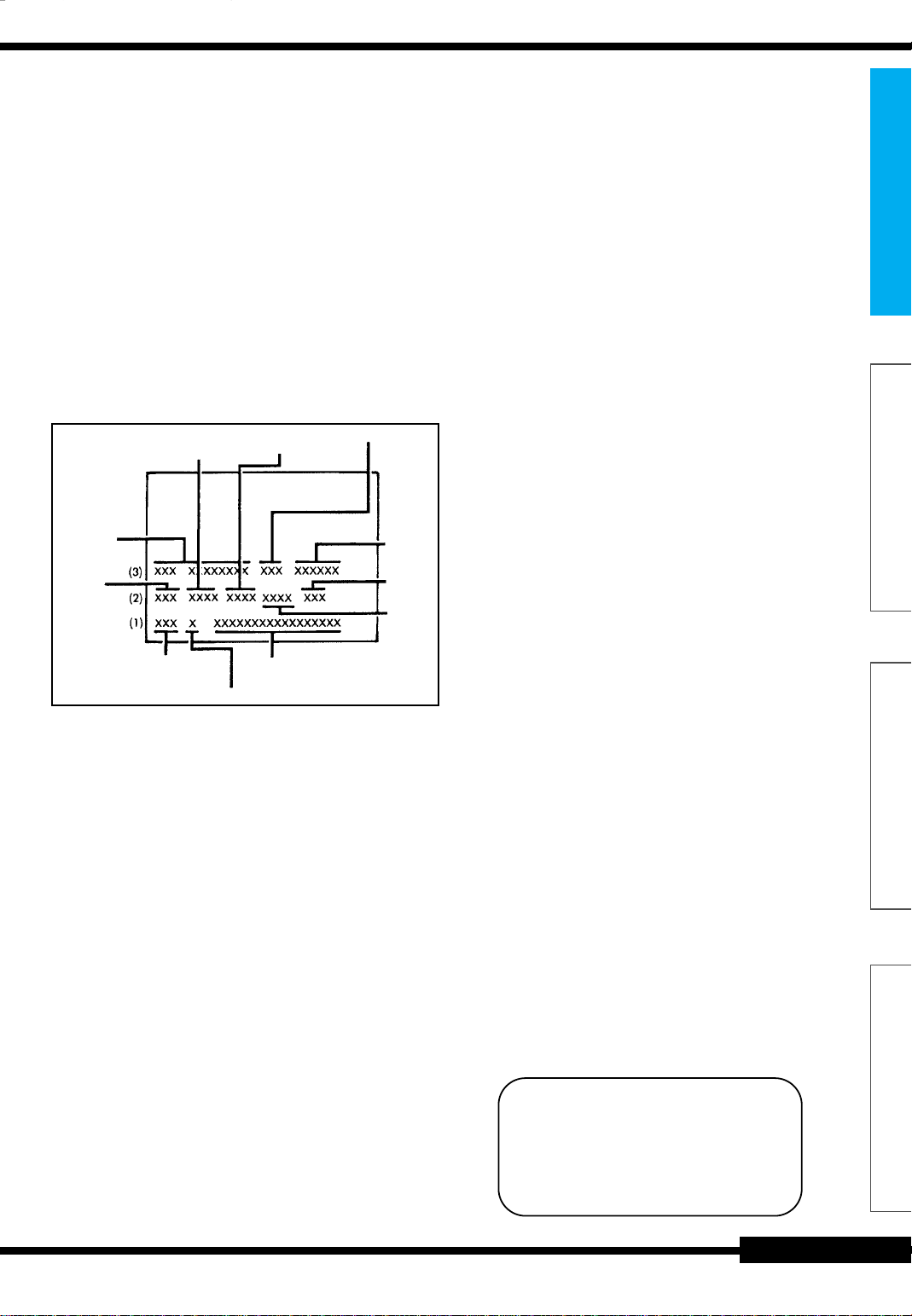

PLAQUETTE DE CODE DE CAISSE

EMPLACEMENT ET SIGNIFICATION

- La plaquette de code de la caisse se trouve dans le compar-

tiement moteur, sur la traverse du panneau de fermeture du

radiateur.

- La plaquette comprend 7 lignes d’information.

- Les lignes 4, 5, 6 et 7 ne sont pas utilisées pour donner des

informations au sujet des interventions.

- L’information se lit de gauche à droite, en commençant à la

ligne 3, au centre de la plaquette, jusqu’à la ligne 1 figurant

dans le bas de la plaquette.

Toit de vinyle

de voiture

Coquille

de ligne

Moteur

Garnis-

sage

Marche

Peinture

secondaire

Vin

Numéro de

commande

du véhicule

Méthode

de

peinture

Peinture

primaire

Transmission

PLAQUETTE DE CODE DE CAISSE - LIGNE 3

Caractères 1 à 12

- Numéro de commande du véhicule.

Caractères 13, 14 et 15

- Espace inutilisé.

Caractères 16, 17 et 18

- Coquille de ligne de voiture :

• GSYH = Vo y ager/Gr and Voyager SE Traction avant

• GSYP = Vo y ager/Gr and Voyager LE Traction avant

• GSYS = Vo y ager LX Traction avant

• GSCP = Vo y ager/Gr and Voyager LE Traction intégrale

• GSCS = Voyager LX traction intégrale

Caractère 19

- Classe de prix :

• H = Haut de gamme

• P = Luxe

• S = Spécial/Sport

Caractères 20 et 21

- Type de caisse :

• 52 = empattement court

• 53 = Empattement long

PLAQUETTE DE CODE DE CAISSE - LIGNE 2

Caractères 1, 2 et 3

- Méthode de peinture.

Caractère 4

- Espace inutilisé.

Caractères 5 à 8

- Peinture primaire.

Caractère 9

- Espace inutilisé.

Caractères 10 à 13

- Peinture secondaire.

Caractère 14

- Espace inutilisé.

Caractères 15 à 18

- Code de garnissage intérieur.

Caractère 19

- Espace inutilisé.

Caractères 20, 21 et 22

- Code de moteur :

• ECB = 2.0 l 4 cyl. 16 soupapes SOHC essence

• EDZ = 2.4 l 4 cyl. 16 soupapes DOHC essence

• ENC = 2.5 l 4 cyl.Turbo Diesel (refroidisseur auxiliaire)

• EGA = 3.3 l 6 cyl. essence

• EGH = 3.8 l 6 cyl. essence

PLAQUETTE DE CODE DE CAISSE - LIGNE 1

Caractères 1, 2 et 3

- Codes de la boîte-pont :

• DGL = Boîte-pont automatique électonique 4 vitesses 41TE

• DD3 = Boîte-pont A-598 5 vitesses

Caractère 4

- Espace inutilisé.

Caractère 5

- Code de marché :

• B = International

• M = Mexique

Caractère 6

- Espace inutilisé.

Caractères 7 à 23

- Numéro d’identification du véhicule (VIN).

- Se référer au paragraphe concernant le numéro d’identifica-

tion du véhicule (VIN) pour connaître la signification du code.

SI DEUX PLAQUETTES DE CODE DE CAISSE SONT NÉCESSAIRES

- Le dernier code de caisse est suivi par le mot END (fin). Si

deux plaquettes sont utilisées, le dernier espace de la

première plaquette indique CTD (à suivre).

- Quand une seconde plaquette est nécessaire, les quatre

premiers espaces de chaque ligne ne sont pas utilisés étant

donné le chevauchement des plaquettes.

PLAQUETTE DU CONSTRUCTEUR

- La plaquette du constructeur se trouve dans le compartiment

moteur, sur la traverse du panneau de fermeture du radiateur,

près de la plaquette du code de caisse. La plaquette comprend 5 lignes d’information :

• 1 : numéro d’identification du véhicule (VIN)

• 2 : poids maximum en charge du véhicule (GVM)

• 3 : masse totale du train roulant

• 4 : poids total sur l’essieu avant (GFAR)

• 5 : poids total sur l’essieu arrière (GRAR)

CHRYSLER CORPORATION

*XXXXXXXXXXXXXXXXXX*

XXXX KG

XXXX KG

1 XXXX KG

2 XXXX KG

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 5

Page 6

PRÉSENTATION

Identifications extérieures

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 6

Page 7

MOTEUR 2.4 L ESSENCE

CARACTÉRISTIQUES

Généralités

- Moteur quatre temps, quatre cylindres en ligne placés trans-

versalement au-dessus de l’essieu avant.

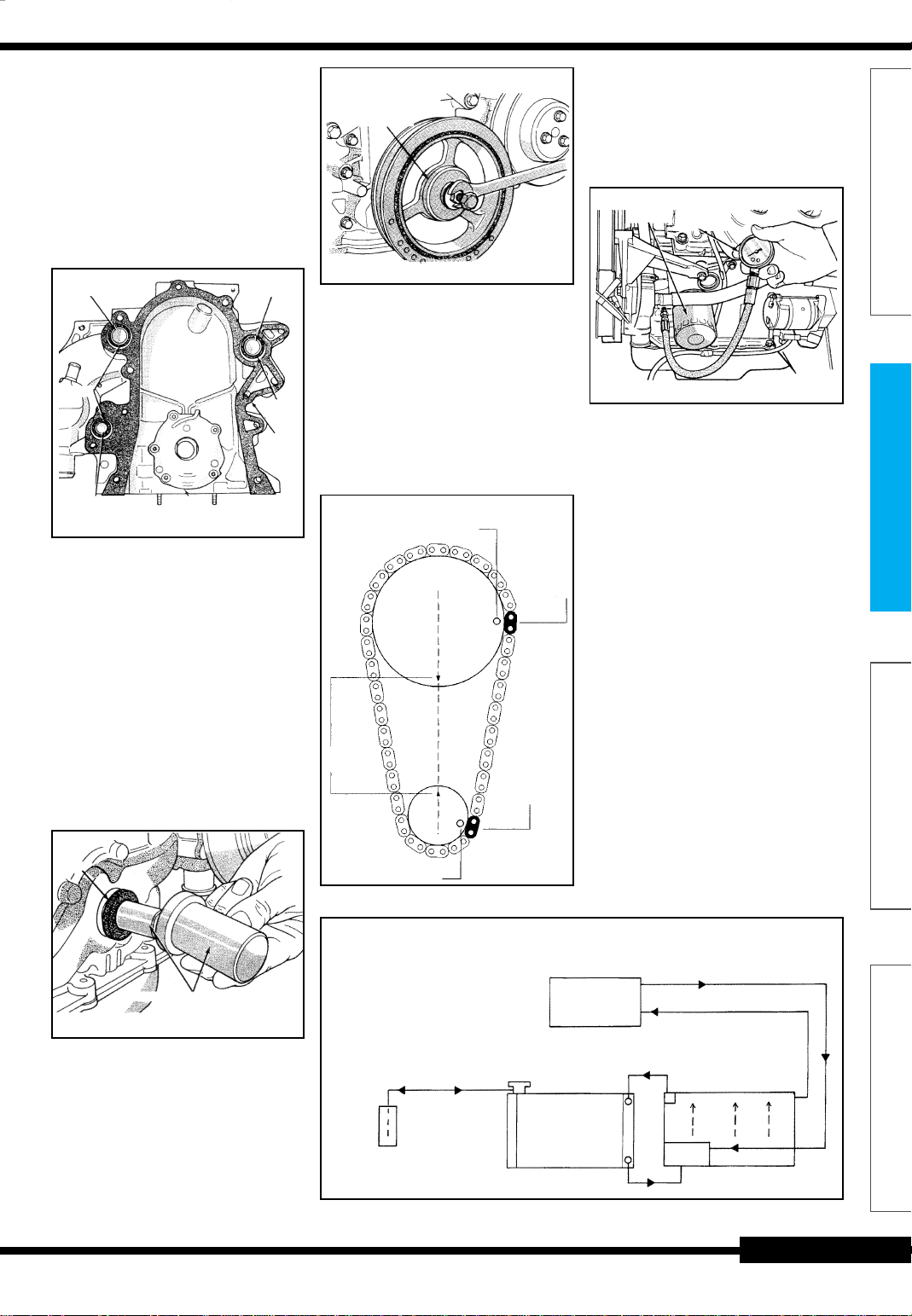

- Moteur équipé de deux arbres d’équilibrage interconnectés par

des pignons pour tourner dans des directions opposées. Ces

pignons sont entraînés par une courte chaîne reliée au vilebrequin, qui les fait tourner à deux fois la vitesse du vilebrequin. Ceci contrebalance certaines masses alternatives du

moteur.

- Vilebrequin en fonte modulaire à huit contrepoids tournant sur

cinq paliers. Le palier n°3 constituant la butée.

- Bloc-cylindres en fonte et culasse en alliage d’aluminiun.

- Deux arbres à cames en tête en fonte modulaire tournant sur

six paliers.

- Quatre soupapes par cylindre actionnées par des linguets à

rouleaux qui pivotent sur des poussoirs hydrauliques.

- Courroie de distribution entraînant les deux arbres à cames et

la pompe à eau.

- Lubrification sous pression assurée par pompe à huile entraînée par le vilebrequin.

- Refroidissement assuré par un circuit fermé et pressurisé d’eau,

un vase d’expansion, régulé par thermostat et activé par pompe

à turbine.

- Allumage électronique statique à bobine double (système DIS).

- Injection électronique multipoint séquentielle (système MPI).

- L’allumage et l’injection sont commandés par le module de

commande de motopropulseur (PCM).

SPÉCIFICATIONS GÉNÉRALES

- Cylindrée (cm3)...................................................

- Alésage x course (mm)......................................

- Rapport volumétrique .........................................

- Pression de compression (en bar).....................

- Puissance maxi (kW/ch).....................................

- Au régime de (tr/mn)..........................................

- Couple maxi (daN.m).........................................

- Au régime de (tr/mn)..........................................

2 429

87,5 x 101

9,4 : 1

11,7 à 15,5

110 / 149

5250

22,9

3 900

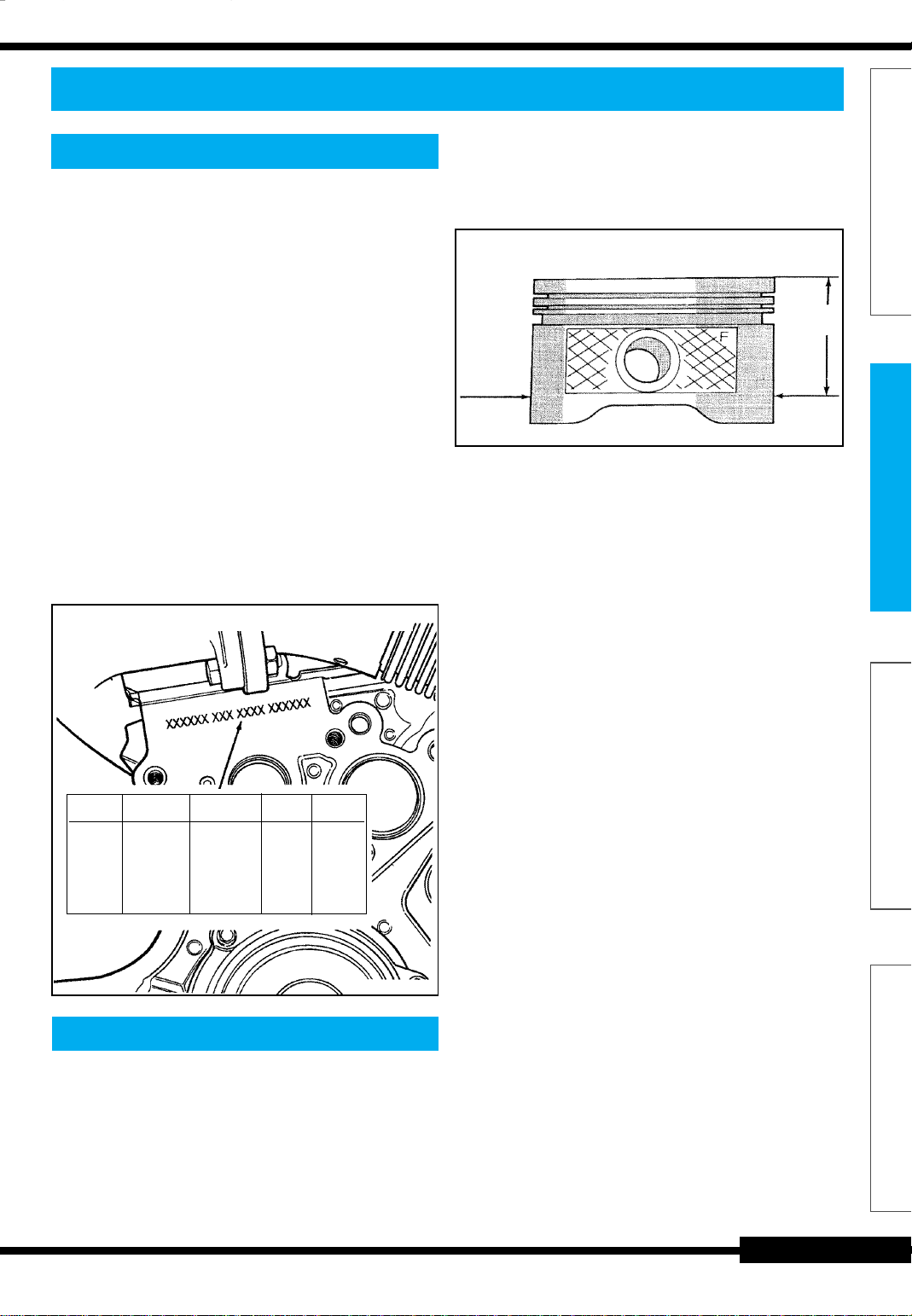

- Jeu piston / alésage................................. 0,024 à 0,057 mm

- Poids................................................................... 332 - 346 g

- Jeu de listel (diamètre)............................. 0,614 - 0,664 mm

- Longueur de piston............................................... 60,30 mm

- Profondeur de gorge de segment de piston :

• n°1 ......................................................... 4,640 - 4,784 mm

• n°2 ......................................................... 4,575 - 4,719 mm

• n°3 ......................................................... 4,097 - 4,236 mm

F

14 mm

- Axe de piston :

• jeu dans le piston................................... 0,005 - 0,018 mm

• jeu dans la bielle (interférence).............. 0,018 - 0,043 mm

• diamètre ............................................. 21,998 - 22,003 mm

• jeu axial..................................................................... aucun

• longueur ................................................. 72,75 - 73,25 mm

- Jeu à la coupe de segment de piston :

• segment de compression supérieur........... 0,25 - 0,51 mm

- limite d’usure ........................................................ 0,8 mm

• 2ème segment de compression................. 0,23 - 0,48 mm

- limite d’usure ........................................................ 0,8 mm

• segment racleur (segment en acier) .......... 0,25 - 0,64 mm

- limite d’usure ........................................................ 1,0 mm

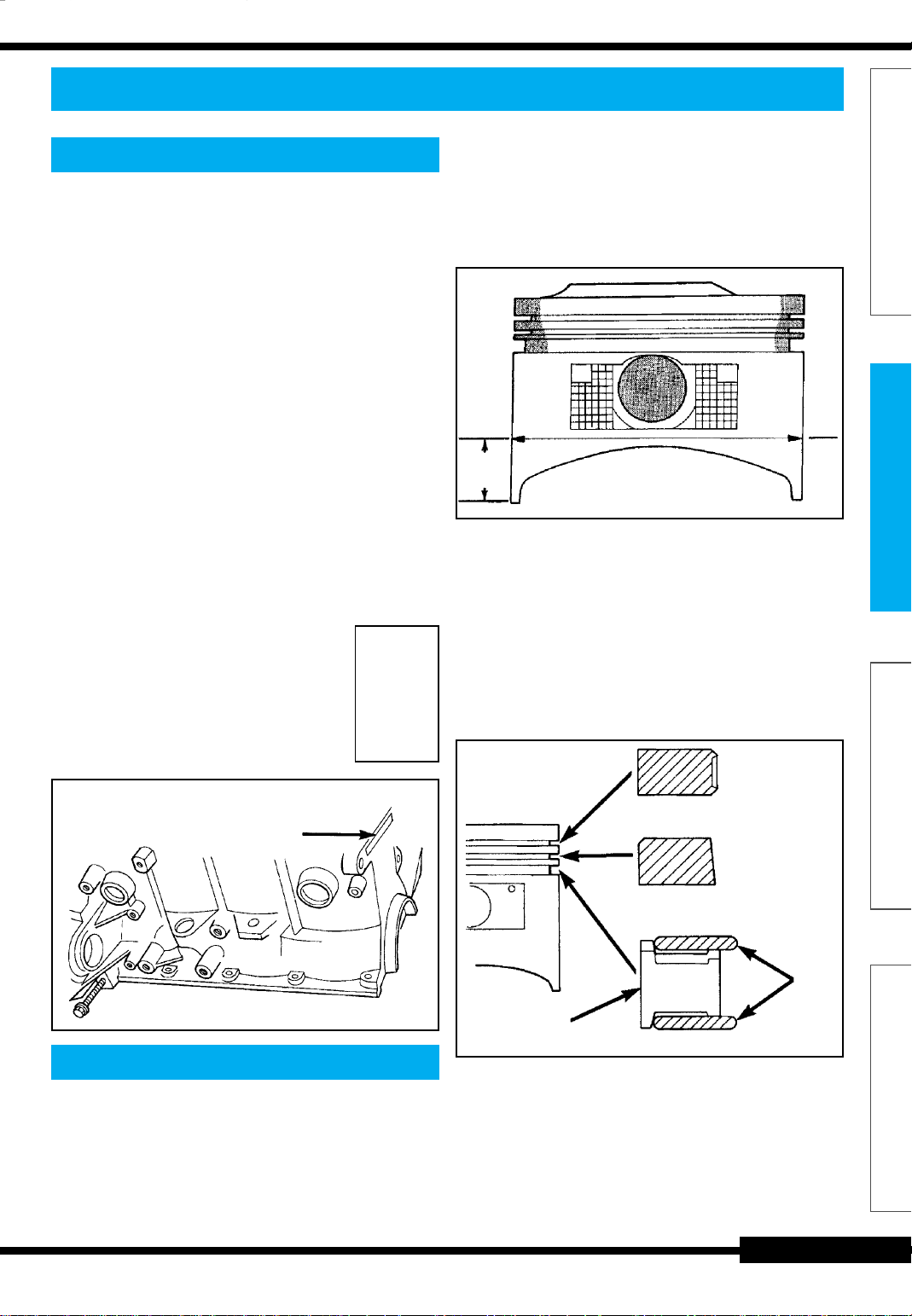

Emplacement de mesure

du diamètre des pistons

F

GÉNÉRALITÉS

MÉCANIQUE

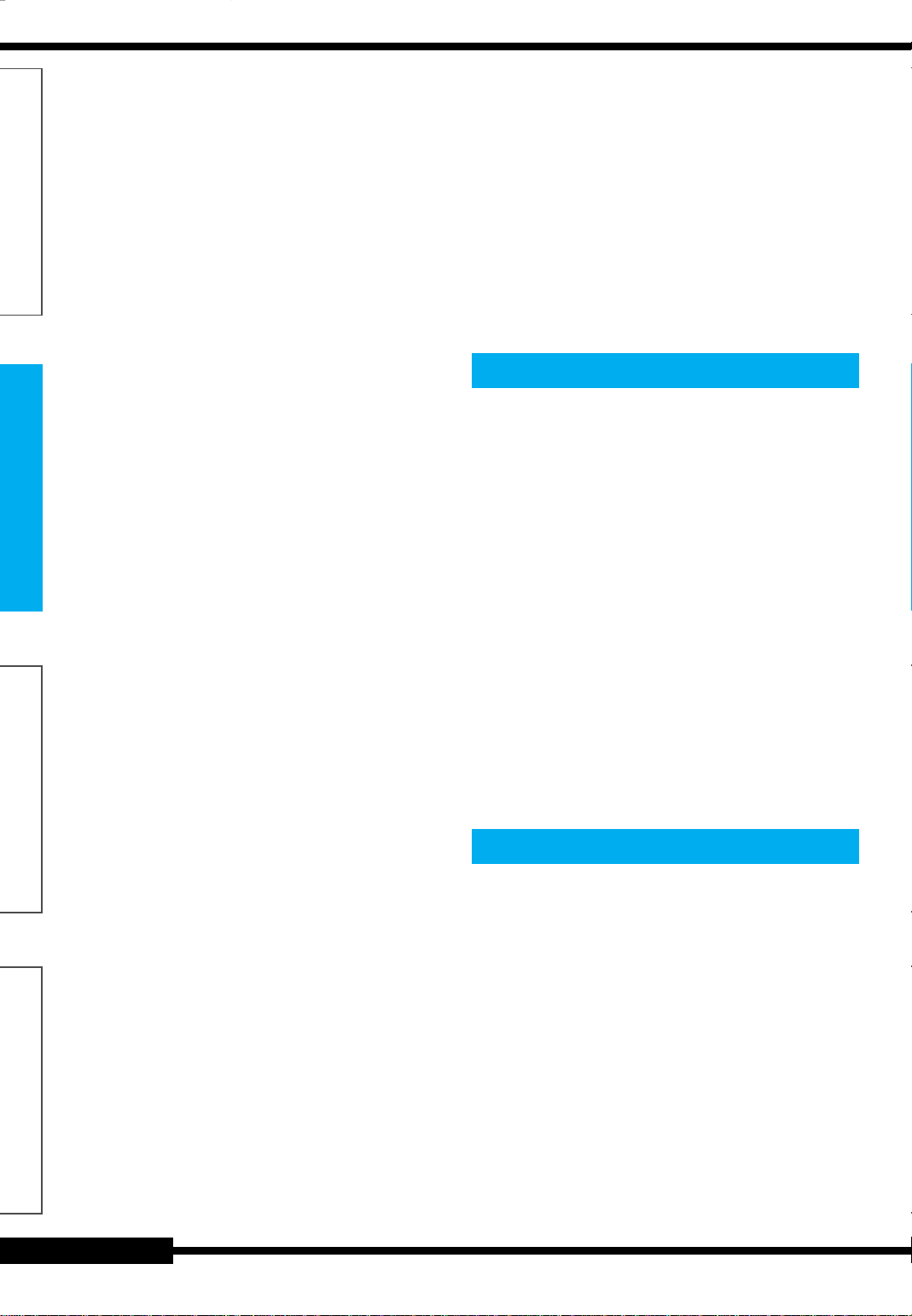

Identification du moteur

Emplacement du numéro du moteur

Éléments constitutifs du moteur

BLOC-CYLINDRES

- Diamètre d’alésage de cylindre........ 87,4924 - 87,5076 mm

- Ovalisation maximale............................................ 0,051 mm

- Conicité maximale................................................. 0,051 mm

PISTONS - SEGMENTS

- Diamètre du piston............................... 87,450 à 87,468 mm

Segment de piston n°1

Segment de piston n°2

Rail

latéral

Expandeur

Segment racleur

- Jeu dans la gorge de segment de piston :

• segment supérieur.................................. 0,030 - 0,080 mm

- jeu maxi................................................................ 0,1 mm

• segment intermédiaire ............................ 0,025 - 0,065 mm

- jeu maxi................................................................ 0,1 mm

• segment racleur (ensemble)................... 0,012 - 0,178 mm

- Largeur de segment de piston :

• segments de compression ......................... 1,47 - 1,50 mm

• segment racleur (ensemble)....................... 2,72 - 2,88 mm

page 7

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 8

MOTEUR 2.4 L ESSENCE

BIELLES

- Jeu de palier............................................. 0,025 - 0,071 mm

- limite d’usure....................................................... 0,075 mm

- Diamètre d’alésage du pied de bielle....... 20,96 - 20,98 mm

- Diamètre d’alésage de la tête de bielle 53,007 - 52,993 mm

- Jeu latéral............................................... 0,013 - 0,0150 mm

- Poids total (moins le palier)....................................... 565,8 g

VILEBREQUIN

- Manetons :

• diamètre ............................................. 49,984 - 50,000 mm

GÉNÉRALITÉS

• ovalisation maximale......................................... 0,0035 mm

• conicité maximale............................................. 0,0038 mm

- Tourillons :

• diamètre ............................................. 59,992 - 60,008 mm

• ovalisation maximale......................................... 0,0035 mm

• conicité maximale............................................. 0,0038 mm

• jeu de diamètre n°1-5............................. 0,018 - 0,058 mm

• jeu axial...................................................... 0,09 - 0,24 mm

• limite d’usure......................................................... 0,37 mm

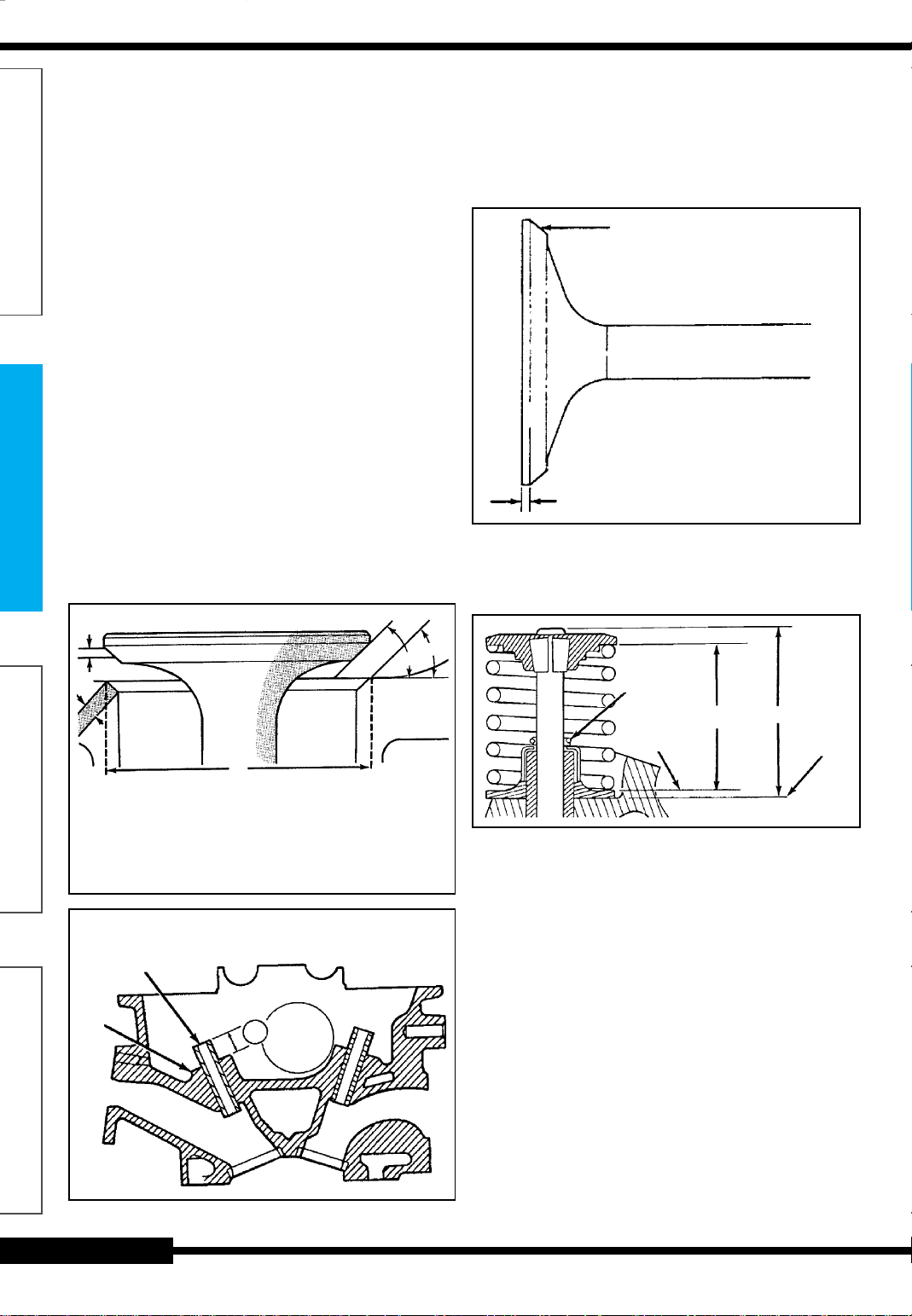

CULASSE

- Matériau................................................... aluminium moulé

- Épaisseur du joint plat (comprimé) ......................... 1,15 mm

- Déformation maxi du plan de joint............................ 0,1 mm

SIÈGES ET GUIDES DE SOUPAPES

- Angle de siège ................................................................. 45°

- Ovalisation maximale............................................ 0,050 mm

MÉCANIQUE

- Largeur de siège - Admission et échappement... 0,9 - 1,3 mm

- Diamètre d’alésage de guide dans la culasse.. 11,0 - 11,02 mm

- Diamètre d’alésage de guide.................... 5,975 - 6,000 mm

D

A

SOUPAPES

- Angle de portée .................................................... 44,5° - 45°

- Diamètre de la tête, admission ................. 34,67 - 34,93 mm

- Diamètre de la tête, échappement........... 30,37 - 30,63 mm

- Longueur hors tout, admission..................... 112,76 - 113,32

- Longueur hors tout, échappement........ 109,59 - 110,09 mm

- Marge de la soupape d’admission............ 1,285 - 1,615 mm

- Marge de soupape d’échappement.......... 0,985 - 1,315 mm

Portée de soupape

Marge de soupape

- Hauteur de bout de queue de soupape

d’admission (C)..................................................... 48,04 mm

- Hauteur de bout de queue de soupape

d’échappement (C)................................................ 47,99 mm

C

B

Ressort

annulaire

E

A Largeur de siège

(admission et échappement) ...................... 0,9 à 1,3 mm

B Angle de portée (admission et échappement)...... 44,5° - 45°

C Angle de siège (admission et échappement)...45° - 45,5°

D Zone de contact de siège

E Diamètre de siège

ÉQUIPEMENT ÉLECTRIQUE

A : 13,25 - 13,75 mm

Guide de soupape

Cuvette

de

ressort

A

CARROSSERIE

Cuvette de

ressort de

soupape

- Diamètre de queue, admission................. 5,934 - 5,952 mm

- Diamètre de queue, échappement........... 5,906 - 5,924 mm

- Jeu entre queue et guide, admission ....... 0,048 - 0,066 mm

- Jeu entre queue et guide, échappement 0,0736 - 0,094 mm

- Jeu queue/guide maximum admissible

(admission et échappement)................................... 0,25 mm

B

C

Surface de

la culasse

RESSORTS DE SOUPAPE

- Longueur libre approximative.................................. 48,4 mm

- Tension de ressort (soupape fermée). 338 N ± 20 N à 38,0 mm

- Tension de ressort (soupape ouverte) 607 N ± 30 N à 29,75 mm

- Nombre de spires........................................................... 7,82

- Diamètre de fil ......................................................... 3,86 mm

- Hauteur installée de ressort (B)............................ 38,00 mm

• valeur maxi ......................................................... 38,75 mm

ARBRE À CAMES

- Diamètre d’alésage de palier n°1-6 ...... 26,020 - 26,041 mm

- Jeu de diamètre de palier ........................ 0,069 - 0,071 mm

- Jeu axial.................................................... 0,050 - 0,170 mm

- Diamètre de tourillon de palier n°1-6 .. 25,951 - 25,970 mm

- Levée de soupape :

• admission.............................................................. 8,25 mm

• échappement........................................................ 6,52 mm

page 8

Page 9

MOTEUR 2.4 L ESSENCE

POUSSOIR HYDRAULIQUE

- Diamètre du corps................................ 15,901 - 15,913 mm

- Course minimale du poussoir à sec.......................... 3,0 mm

Lubrification

CAPACITÉ (en l)

- Après vidange .................................................................. 4,3

- Après vidange et remplacement du filtre.......................... 4,7

POMPE À HUILE

- Jeu axial des rotors par rapport au plan du carter

(maximum) .............................................................. 0,10 mm

- Défaut de planéité du couvercle (maximum)........ 0,025 mm

- Épaisseur du rotor intérieur (minimum) .................. 9,40 mm

- Rotor extérieur :

• jeu dans le carter (maxi) ...................................... 0,39 mm

• diamètre (mini) .................................................... 79,95 mm

• épaisseur (mini).................................................... 9,40 mm

- Jeu entre rotors (maxi)............................................ 0,20 mm

PRESSION D’HUILE

- Valeurs prises moteur chaud (en bar) :

• au ralenti mini* ............................................................ 0,25

• à 3 000 tr/mn .................................................... 1,70 - 5,50

* Si la pression est nulle au ralenti, ne pas faire tourner le mo-

teur à 3 000 tr/mn.

Refroidissement

- Capacité (en l)................................................................ 10,6

THERMOSTAT

- Début d’ouverture.......................................................... 90°C

- Ouverture complète .................................................... 104°C

BOUCHON À PRESSION DU RADIATEUR

- Maintient la pression dans une fourchette de 0,97 à 1,24 bar.

MOTOVENTILATEURS

- Les motoventilateurs sont commandés par le module de commande du groupe motopropulseur (PCM) en fonction de la

température d’eau moteur ou de la pression dans la conduite

de décharge du compresseur de climatisation.

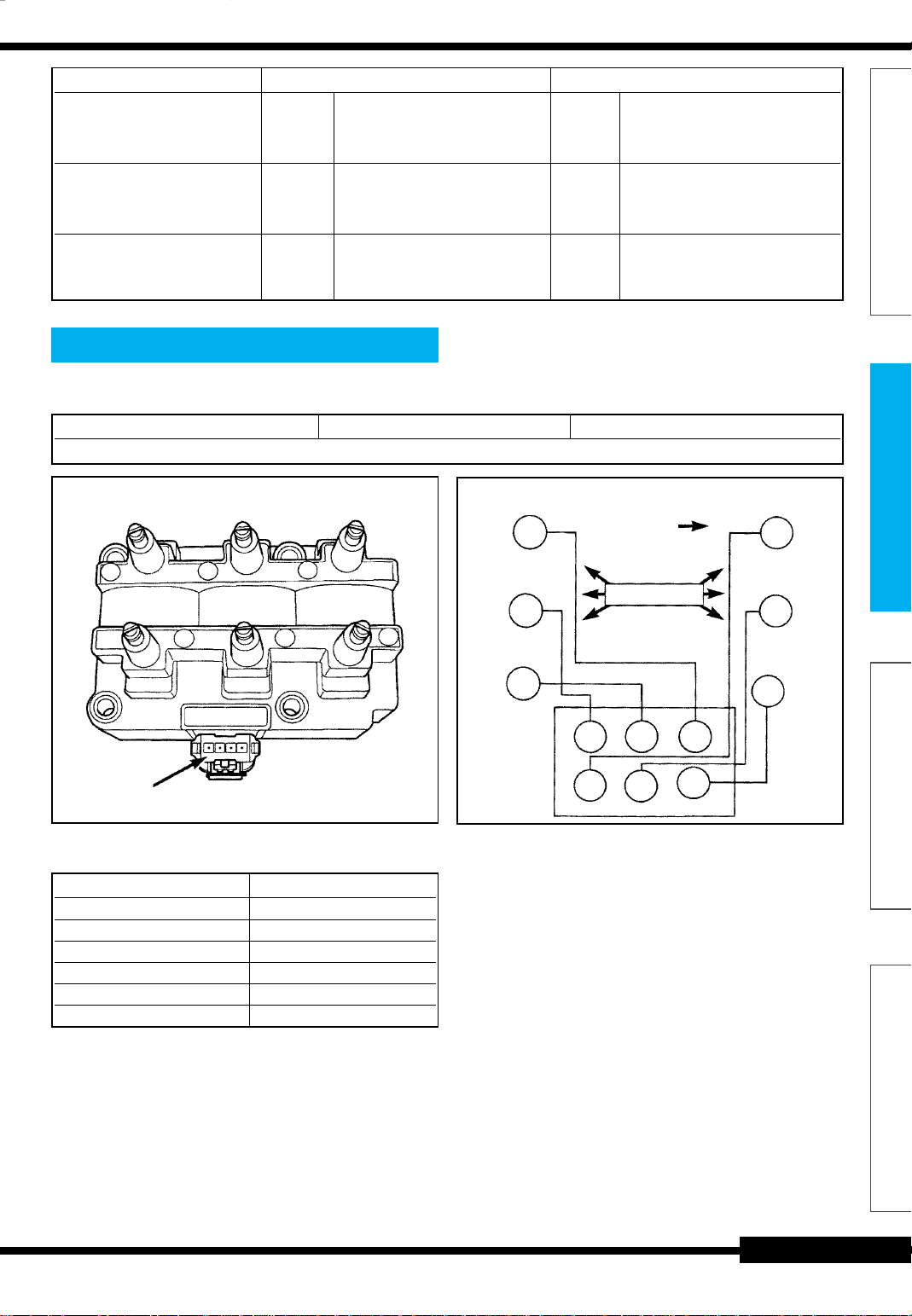

Fabricant de Résistance Résistance

bobine primaire à 21°C-27°C secondaire à 21°C-27°C

Weastec

(tourelles 0,45 à 0,65 Ohms 11,500 à 13,500 Ohms

d’acier)

Losange

(tourelles de 0,53 à 0,65 Ohms 10,900 à 14,700 Ohms

cuivre)

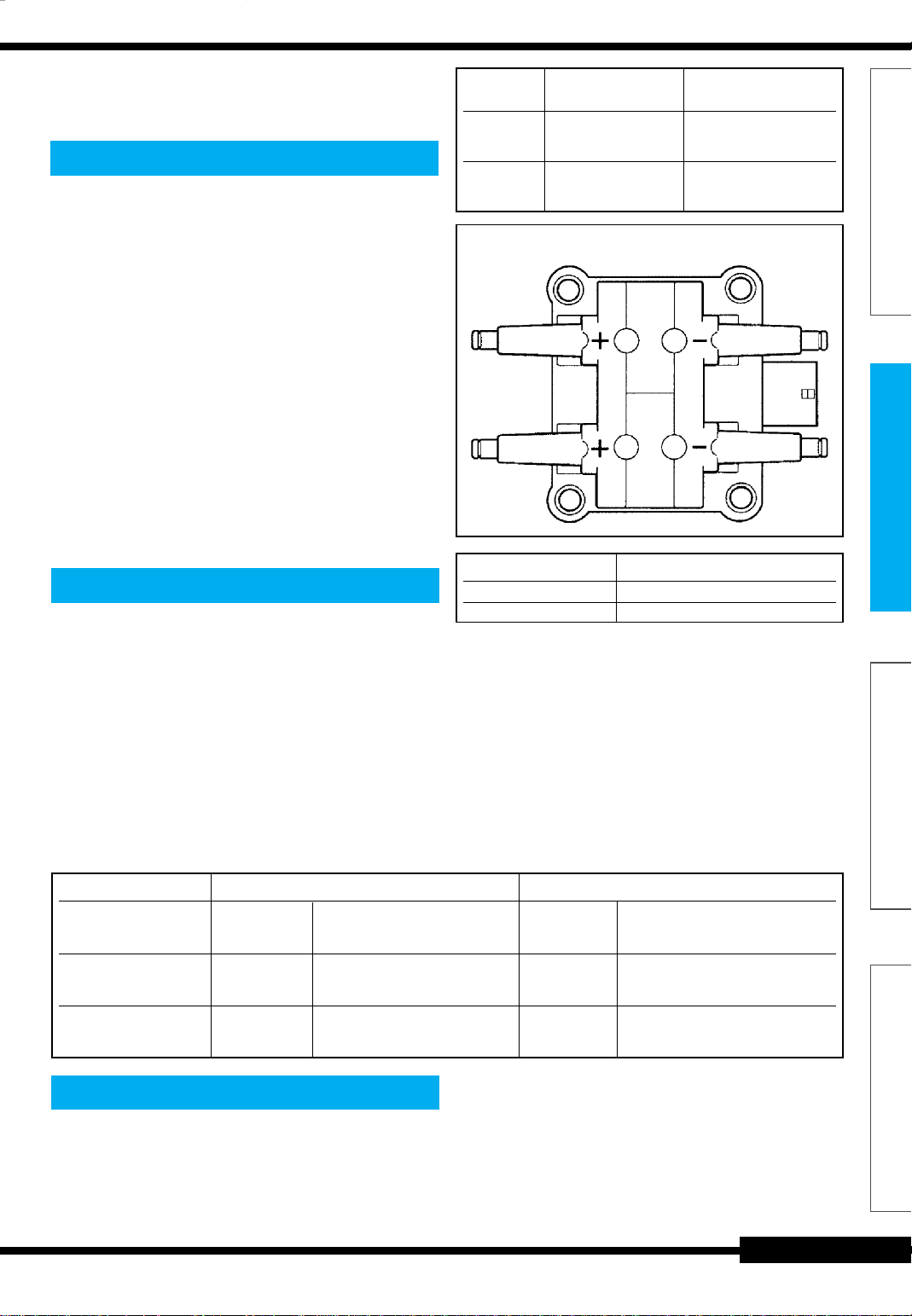

Polarité de bobine

1

4

3

2

Câble Résistance maximale

n°1 et n°4 4,2 Kohms

n°2 et n°3 3,2 Kohms

- Voir tableau ci-après.

BOUGIES

- Type .................................................................... RC 12YC 5

- Écartement........................................................1,2 à 1,3 mm

POMPE À CARBURANT

- Le module de pompe intégré au réservoir comprend la pompe,

le régulateur de pression et le capteur de niveau de carburant.

- Pression maximale de sortie .................................. 6,35 bar

- Pression régulée (non réglable) .............................. 3,38 bar

- Résistance capteur de niveau,

réservoir plein / vide.................. 8 Ω maxi / 102,25 ± 5,75 Ω

GÉNÉRALITÉS

MÉCANIQUE

Température d’eau moteur Pression de climatisation

Fonctionnement Petite vitesse Grande vitesse du ventilateur Petite vitesse Grande vitesse du ventilateur

du ventilateur du ventilateur 100% du ventilateur 100%

En fonction : 104°C 110°C - Facteur de marche de 17,24 bar 20,68 bar. Facteur de marche de

Hors fonction : 101°C Facteur de marche de la vitesse 17,10 bar Facteur de marche de la vitesse de

30% 30%

la vitesse de ventilateur (montée) la vitesse de ventilateur (montée)

de 31% à 99% de 31% à 99%

de ventilateur (descente) de 99% ventilateur (descente) de 99% à 31%

à 31%

Allumage - injection

INJECTEURS

- Résistance .................................................................... 12 Ω

BOBINE D’ALLUMAGE

- Voir tableau ci-après.

RÉSISTANCE DES CÂBLES DE BOUGIE

SONDE À OXYGÈNE

- Résistance de chauffage .......................................... 4 à 7 Ω

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 9

Page 10

MOTEUR 2.4 L ESSENCE

CAPTEUR DE TEMPÉRATURE DU LIQUIDE DE REFROIDISSEMENT

- Résistance à la température de fonctionnement

(≈ 93°C).......................................................... 700 à 1 000 Ω

- Résistance à la température de l’atelier

(≈ 21°C)..................................................... 7 000 à 13 000 Ω

RÉGIME DE RALENTI MOTEUR

- Véhicule ayant moins de 1 600 km ............. 500 à 875 tr/mn

- Véhicule ayant plus de 1 600 km ................ 550 à 875 tr/mn

GÉNÉRALITÉS

Couples de serrage (en daN.m)

- Support d’arbre d’équilibrage/bloc (boulons).................... 5,4

- Couvercle de pignon d’arbre d’équilibrage

(fixation à deux bouts)...................................................... 1,2

- Roues dentées d’arbre d’équilibrage (boulons)................ 2,8

- Tendeur de chaîne d’arbre d’équilibrage (boulons).......... 1,2

- Couvercle de support d’arbre d’équilibrage...................... 1,2

- Prise de capteur d’arbre à cames (boulons).................... 2,7

- Couvercle de courroie de distribution

• boulons M6 de fixation extérieur/intérieur.................... 0,45

• boulons M6 de couvercle intérieur

culasse/pompe à huile ................................................... 1,2

- Roue dentée d’arbre à cames (boulon).......................... 10,1

- Chapeau de bielle (boulon).............................................. 2,7

MÉCANIQUE

- Chapeau de palier principal/bâti

• boulon M8 de bâti .......................................................... 3,4

• boulon M11 de palier principal ................ 4,1 + 1/4 de tour

- Amortisseur de vilebrequin (boulon)............................... 14,2

- Culasse (boulons)...................... se référer à pose culasse

- Cache-culbuteurs (boulons).............................................. 1,2

- Socle de support moteur (boulons).................................. 6,1

- Support moteur avant et arrière (boulon traversant)........ 6,1

- Collecteur d’échappement/culasse (boulons)................... 2,3

- Écran thermique de collecteur d’échappement (boulons) 1,2

- Support de poussée avant (boulons) ............................... 3,3

- Barre de support de poussée avant

• boulons longs............................................................... 11,0

• boulons courts ................................................................ 6,1

- Collecteur d’admission (boulons) ..................................... 2,7

- Filtre à huile...................................................................... 2,0

- Carter d’huile

• boulons de carter d’huile ................................................ 1,2

• bouchon de vidange....................................................... 2,7

- Fixation de la pompe à huile

• boulons........................................................................... 2,8

• fixation du couvercle de la pompe à huile...................... 1,2

• boulon du tube d’aspiration de la pompe à huile........... 2,8

• bouchon du clapet de la pompe à huile ......................... 4,1

- Support de poussée arrière (boulons)............................ 11,0

- Bougies............................................................................. 2,8

- Logement du thermostat (boulons) .................................. 2,3

- Ensemble de tendeur de courroie de distribution (boulons)... 6,1

- Montage de la pompe à eau (boulons) ............................ 1,2

Dépose - repose de

l’ensemble moteur /

boîte de vitesses

DÉPOSE

- Libérer la pression du circuit d’alimen-

tation en carburant.

- Déposer la canalisation de carburant vers

la rampe à carburant.

- Déconnecter la batterie.

- Déposer l’épurateur d’air et les durits.

- Vidanger le circuit de refroidissement.

- Déposer la durit supérieure du radiateur

et les ventilateurs du radiateur.

ÉQUIPEMENT ÉLECTRIQUE

- Déposer la durit inférieure du radiateur.

- Déconnecter les canalisations de refroi-

disseur de la transmission automatique

et le bouchon (si équipé).

- Débrancher la timonerie de sélection de

rapport de la transmission.

- Déconnecter la timonerie du corps de papillon.

- Déconnecter le faisceau de câblage du

moteur.

- Débrancher les durits du chauffage.

- Vidanger le circuit de climatisation.

- Lever le véhicule sur un élévateur et dé-

poser l’écran pare-boue intérieur du côté droit. Déposer les roues.

- Desserrer la courroie de direction as-

CARROSSERIE

sistée pour pouvoir déposer la pompe.

- Déposer les arbres de transmission. (voir

«transmission»)

- Déconnecter le tuyau d’échappement du

collecteur.

MÉTHODES DE RÉPARATION

- Déposer de la caisse les socles de sup-

port avant et arrière du moteur.

- Déposer les brides et le socle de support moteur avant. Déposer le couvercle

d’inspection de la transmission.

- Marquer le plateau flexible sur le convertisseur de couple et déposer les boulons du convertisseur de couple (sur

BVA uniquement) pour une éventuelle

séparation moteur/BVA.

- Poser le socle de support moteur avant.

- Abaisser le véhicule.

- Déposer la pompe de direction assistée

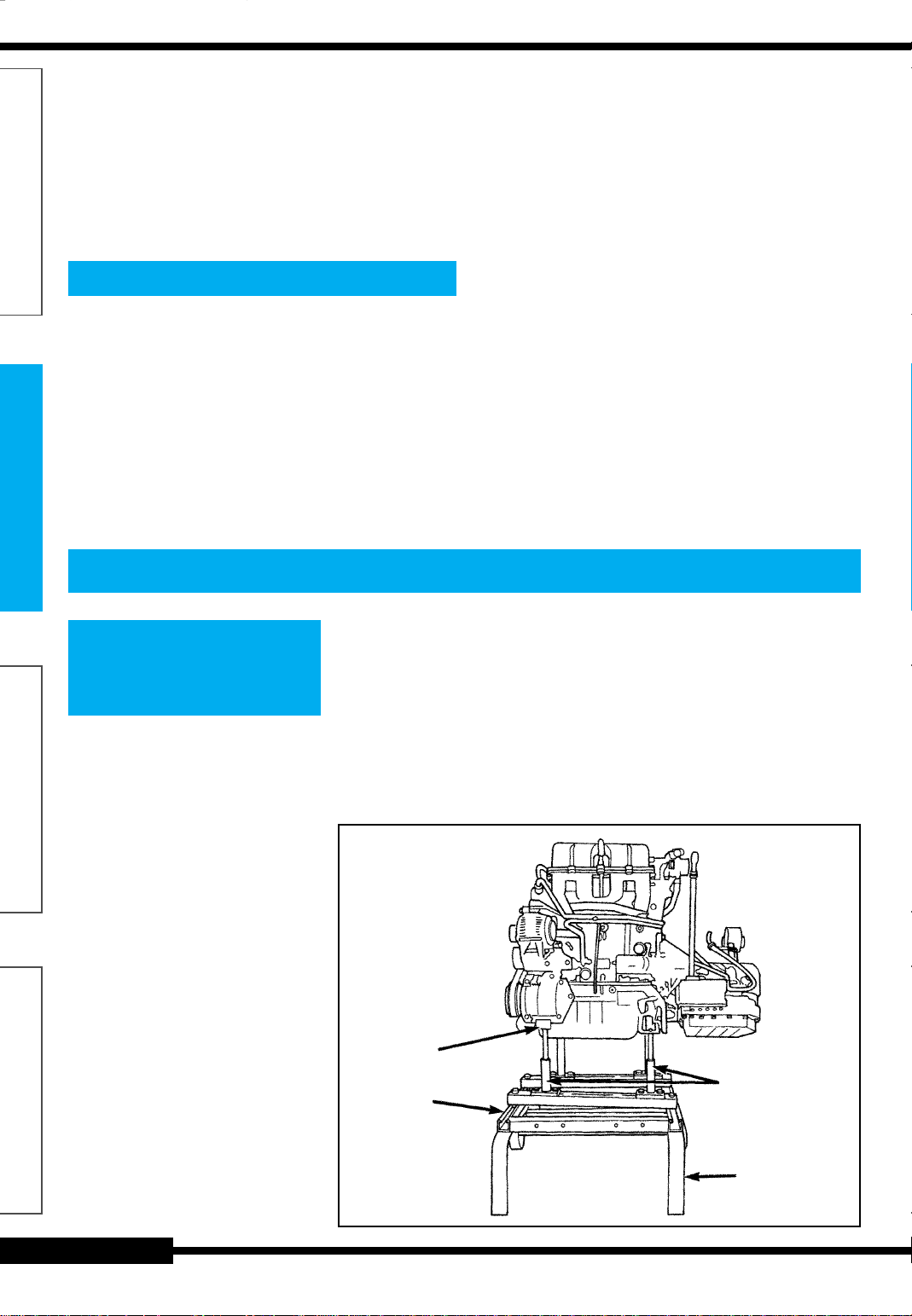

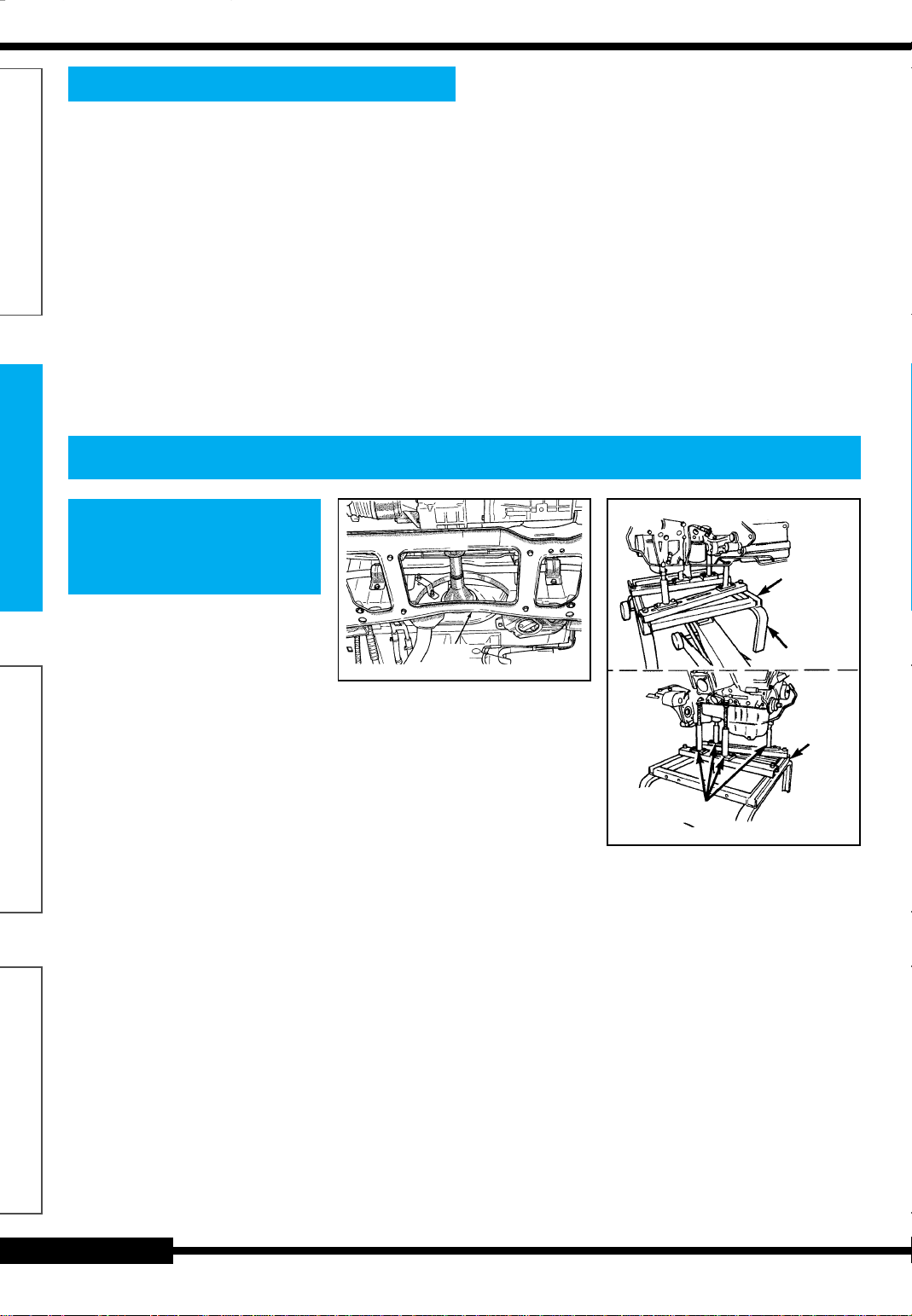

Outil spécial

adaptateur

8130

Outil spécial

berceau

6710

VUE AVANT

et la ranger.

- Déposer les conduites de climatisation

et les boucher.

- Déposer les tresses de masse de la

caisse.

- Lever le véhicule suffisamment pour pouvoir glisser les outils spéciaux 6135 et

6710, chariot et berceau, avec l’outil de

montants 6848 et l’adaptateur 8130, sous

le véhicule. (fig. Mot. 1)

- Desserrer les montants de berceau pour

faciliter la mise en place. Localiser deux

montants arrière (côté droit du moteur)

Outil spécial

montants 6848

Outil spécial

chariot 6135

fig. Mot. 1

page 10

Page 11

MOTEUR 2.4 L ESSENCE

dans les trous du bâti du moteur.Localiser les deux montants avant (côté gauche du moteur) sur le socle de moteur

avant et le support de compresseur de

climatisation.

- Abaisser le véhicule et placer les montures du berceau jusqu’à ce que le moteur repose sur les supports. Serrer les

supports sur le cadre du berceau. Ceci

immobilisera les supports lors de la dépose/pose du moteur et de la transmission.

- Abaisser le véhicule afin que seul le

poids du moteur et de la transmission

repose sur le berceau.

- Déposer les boulons de support de moteur et de transmission.

- Lever lentement le véhicule.Il peut s’avérer nécessaire de déplacer l’ensemble

moteur/transmission sur le berceau pour

permettre la dépose autour de la caisse.

REPOSE

- Placer l’ensemble de moteur et de trans-

mission sous le véhicule et abaisser

lentement le véhicule par-dessus le moteur et la transmission.

- Aligner les supports moteur et de transmission sur les points de fixation. Poser

les boulons de montage sur les supports moteur du côté droit et transmission du côté gauche.

- Lever lentement le véhicule, suffisamment

pour écarter les outils spéciaux 6135 et

6710, chariot et berceau.

- Poser les arbres de transmission. (voir

«transmission)

- Poser les brides de transmission et de

moteur ainsi que les écrans pare-boue.

- Connecter le système d’échappement

au collecteur.

- Poser la pompe de direction assistée.

- Poser les durits de compresseur de cli-

matisation.

- Poser les courroies d’entraînement des

accessoires.

- Poser les supports moteur avant et arrière.

- Poser l’écran pare-boue intérieur. Poser

les roues.

- Connecter les conduites de refroidisseur

de la transmission automatique et la timonerie de sélection de rapport.

- Connecter la conduite à carburant et les

durits du chauffage.

- Poser les tresses de masse. Brancher

les connexions et faisceaux du moteur

et du corps du papillon.

- Connecter la timonerie du corps du papillon.

- Poser les ventilateurs du radiateur. Poser les durits du radiateur. Remplir le

circuit de refroidissement.

- Connecter la batterie.

- Poser l’épurateur d’air et les durits.

- Vérifier le niveau d’huile moteur.

- Démarrer le moteur et le laisser tourner

jusqu’à ce qu’il atteigne la température

de fonctionnement.

- Régler au besoin la timonerie de la transmission.

- Vérifier les niveaux.

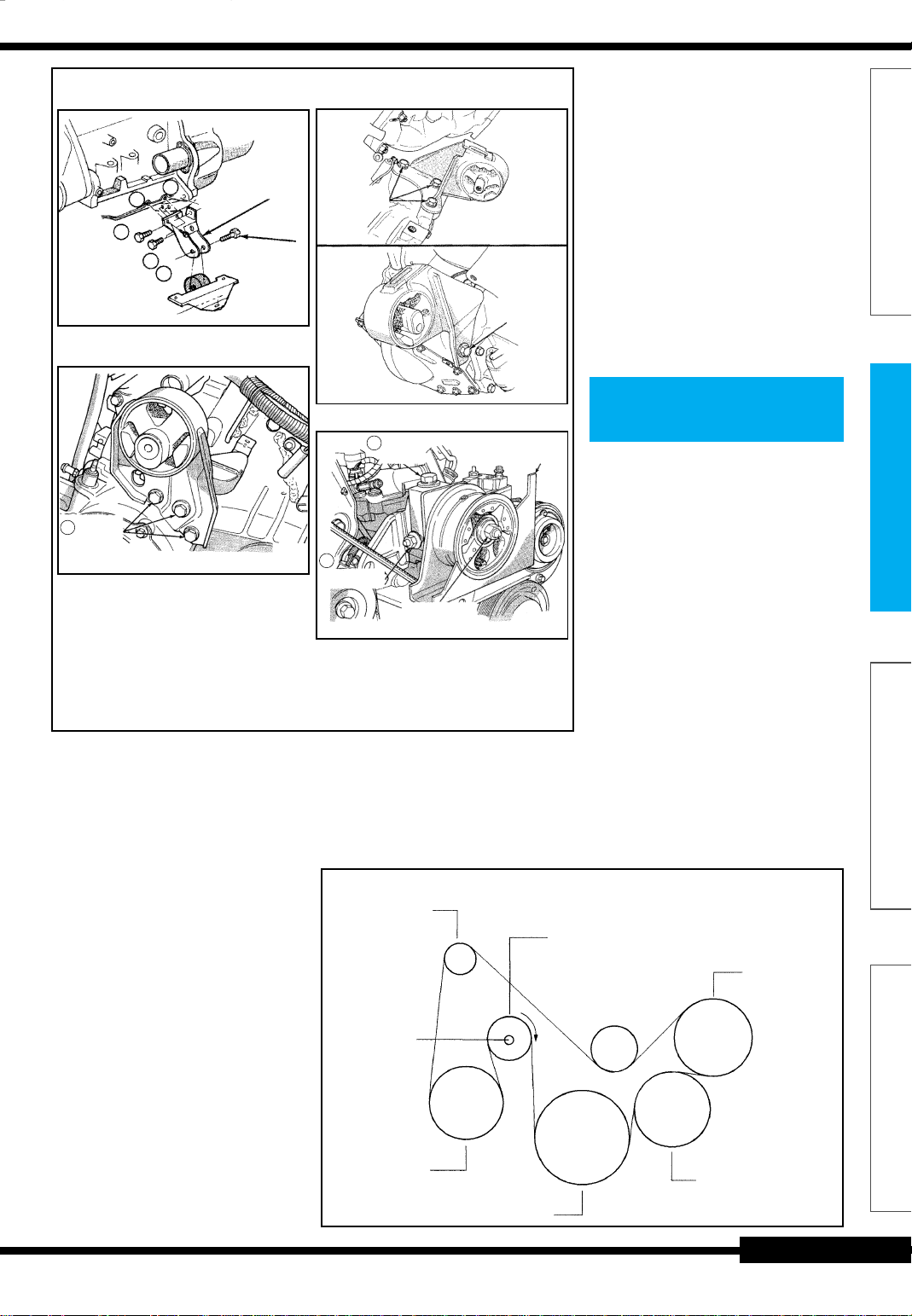

SUPPORTS MOTEUR

Support moteur avant

5

1

2

3

4

Élément de

support moteur

Boulon

traversant

Support moteur du côté gauche

Fixations

6

entre le

support et la

transmission

Couples de serrage (en daN.m)

- boulons 2, 3 et 4.......................... 10,8

- boulons 1 et 5................................ 5,4

- boulons 6 ...................................... 5,5

- boulon traversant support moteur gau-

che ..............................................7,5

- fixations support moteur droit sur lon-

geron ............................................ 6,8

- fixation 7...................................... 10,2

- fixation 8...................................... 15,0

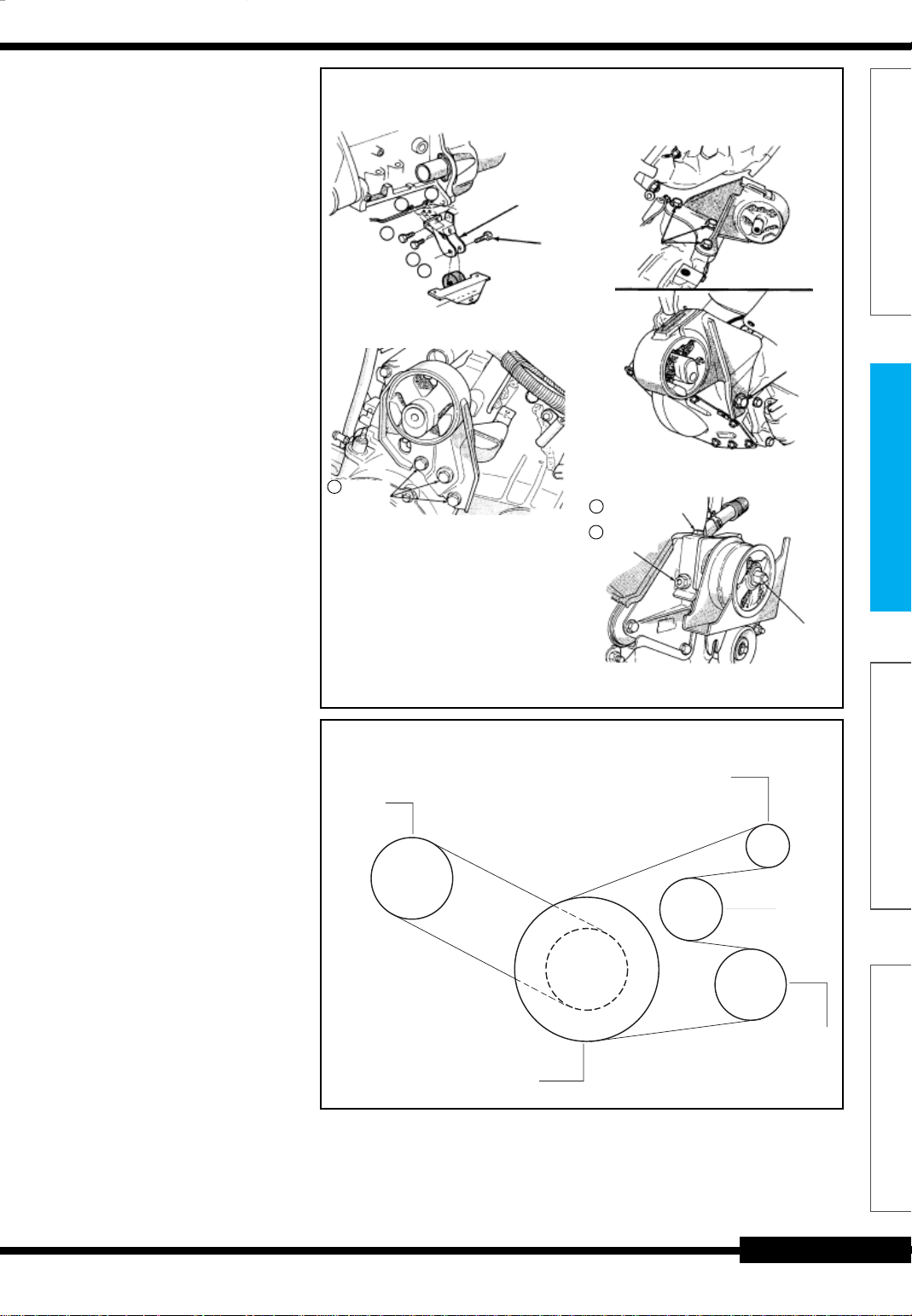

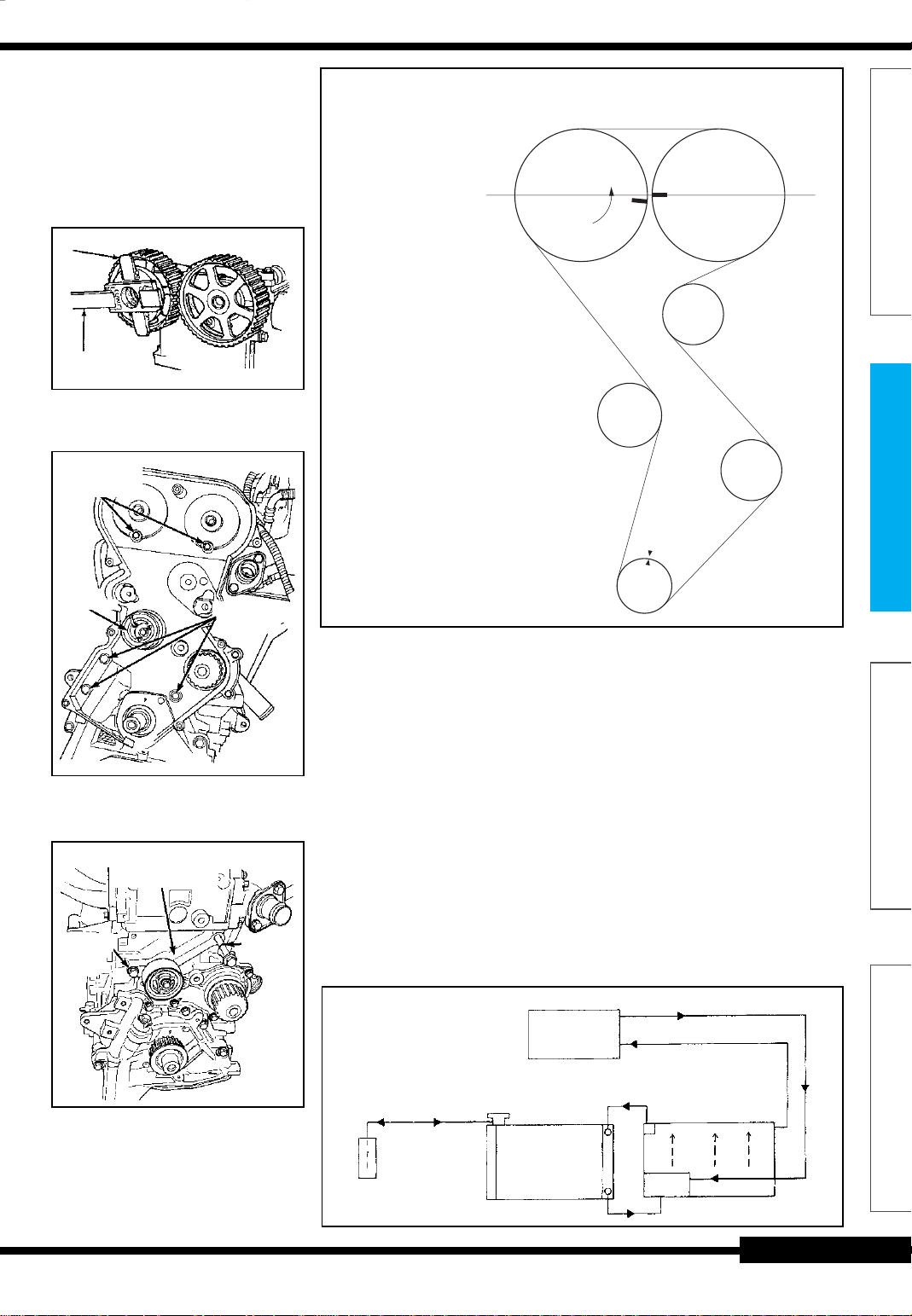

COURROIES D’ACCESSOIRES

Pompe de

direction assistée

Poulie de

vilebrequin

Support moteur arrière

Fixations de

support moteur

supérieures

Support moteur du côté droit

7

Fixation verticale

8

Fixation

horizontale

Alternateur

de climatisation

Fixations

latérales de

support moteur

Ne pas

déposer cet

écrou

Poulie folle

Compresseur

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 11

Page 12

MOTEUR 2.4 L ESSENCE

Mise au point du

moteur

Jeu aux soupapes

- Le jeu aux soupapes est réglé automa-

tiquement par des poussoirs hydrauliques. Il n’y a donc pas lieu de régler le

jeu.

GÉNÉRALITÉS

Distribution

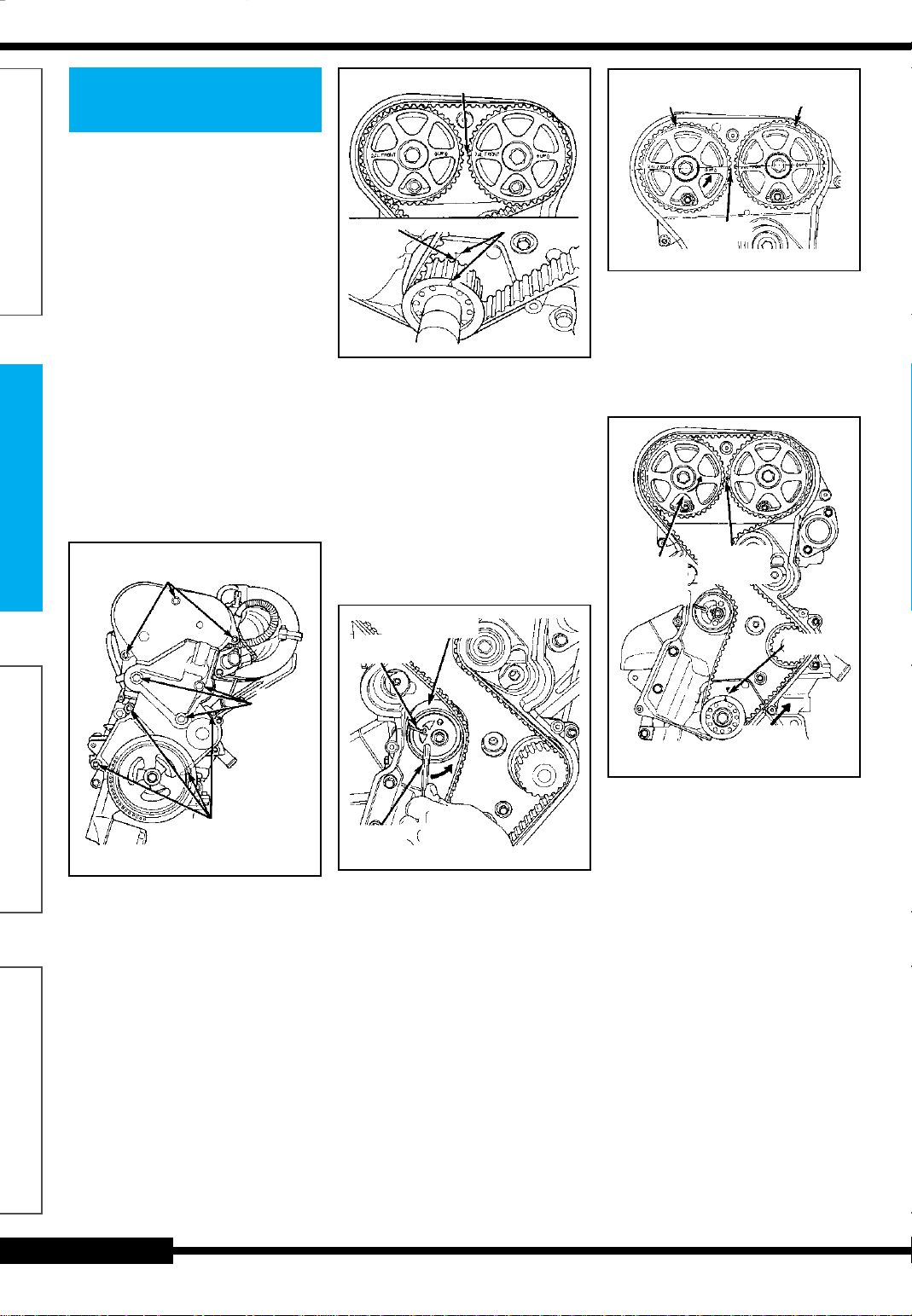

DÉPOSE DE LA COURROIE DE DISTRIBUTION

- Lever le véhicule sur un élévateur et

déposer la roue avant droite.

- Déposer l’écran pare-boue intérieur du

côté droit.

- Déposer les courroies d’entraînement

des accessoires.

- Déposer le boulon de l’amortisseur de

vilebrequin et déposer l’amortisseur.

- Déposer la poulie folle de la courroie

d’alternateur.

- Déposer les fixations du couvercle inférieur de courroie de distribution et déposer le couvercle.(fig. Mot. 2)

MÉCANIQUE

Fixations du couvercle supérieur de

courroie de distribution

Repères de distribution d’arbre à cames

Flanc AR

de dent de

roue dentée

Repères du vilebrequin

au PMH

fig. Mot. 3

Remarque :Le repère de roue dentée de

vilebrequin se trouve sur le flanc arrière

de dent de roue dentée.Cet alignement

est nécessaire à l’alignement des repères d’arbre à cames.

- Poser une clé à 6 pans dans le tendeur

à courroie. Avant de faire tourner le

tendeur, introduire le long côté d’une clé

à 6 pans de 3 mm dans le trou de gou-

pille à l’avant du tendeur (fig. Mot. 4).

Faire tourner le tendeur dans le sens

inverse des aiguilles d’une montre en

poussant légèrement sur la clé de 3

mm, pour le faire coulisser dans le trou

de verrouillage.

Tendeur de

courroie

Clé à 6 pans 3 mm

Roue dentée

d’arbre à cames -

échappement

Emplacement

de 1/2

encoche

Roue dentée

d’arbre à cames -

admission

fig. Mot. 5

mencer au vilebrequin. Contourner la

roue dentée de la pompe à eau, la

poulie folle, les roue dentées d’arbre à

cames et enfin le tendeur (fig. Mot. 6).

Déplacer la roue dentée d’arbre à cames d’échappement dans le sens inverse des aiguilles d’une montre pour

aligner les repères et reprendre le jeu

de la courroie.

Empl. de 1/2 en-

Déplacer la roue

dentée d’arbre à

cames pour ten-

dre la courroie

coche de repères

de distribution

Vilebrequin au

PMH

vercle inférieur de courroie

- Abaisser le véhicule et déposer les fi-

ÉQUIPEMENT ÉLECTRIQUE

xations du couvercle supérieur de cour-

Fixations du cou-

roie de distribution et déposer le couvercle.

- Déposer le support moteur et le socle

de soutien.

Attention : Lors de l’alignement des re-

pères de distribution de vilebrequin et

d’arbre à cames, toujours faire tourner

le moteur depuis le vilebrequin. Ne pas

faire tourner l’arbre à cames après la

dépose de la courroie de distribution

sous peine d’endommager les organes

de soupape.Toujours aligner les repères

de distribution avant de déposer la

courroie de distribution.

- Avant de déposer la courroie, faire tour-

CARROSSERIE

ner le vilebrequin pour aligner le repère

de PMH du carter de pompe à huile sur

le repère de PMH de la roue dentée de

vilebrequin (flanc arrière de dent de roue

dentée). (fig. Mot. 3)

Fixations

du socle

de moteur

de distribution

fig. Mot. 2

Clé à 6 pans

6 mm

fig. Mot. 4

Attention : Si un défaut d’alignement a

endommagé la courroie, l’ensemble de

tendeur doit être remplacé. Se référer à

«dépose de tendeur de courroie de distribution», dans cette section.

REPOSE DE LA COURROIE DE DISTRIBUTION

- Régler la roue dentée du vilebrequin

sur le PMH en alignant la roue dentée

avec la flèche sur le logement de la

pompe à huile.

- Les repères de distribution d’arbre à

cames doivent être placés avec la roue

dentée d’arbre à cames d’échappement

1/2 encoche sous la roue dentée d’ar-

bre à cames d’admission. (fig. Mot. 5)

Attention : Les flèches des deux roues

dentées d’arbre à cames doivent pointer vers le haut.

- Poser la courroie de distribution.Com-

Poser la cour-

roie dans ce sens

fig. Mot. 6

Remarque : Les tendeurs neufs sont

maintenus en position enroulée par une

goupille.

- Déposer du tendeur cette goupille ou la

clé à 6 pans.

- Après avoir posée la courroie de distribution et relâché le tendeur, f aire tourner le vilebrequin de deux tours complets et vérifier l’alignement des repères

de distribution sur l’arbre à cames comme illustré. (fig. Mot. 3)

- Poser le support moteur du côté droit et

son socle.

- Poser les boulons du couvercle supérieur de courroie de distribution et les

serrer au couple de 0,45 daN.m.

- Poser les boulons du couvercle inférieur de courroie de distribution et les

serrer au couple de 0,45 daN.m.

- Poser la poulie folle de courroie d’alternateur et serrer le boulon au couple

de 5,4 daN.m.

- Poser l’amortisseur de vilebrequin. Serrer le boulon au couple de 14,2 daN.m.

- Poser les courroies d’entraînement des

accessoires.

- Poser l’écran pare-boue intérieur du

côté droit.

- Poser la roue avant droite.

page 12

Page 13

MOTEUR 2.4 L ESSENCE

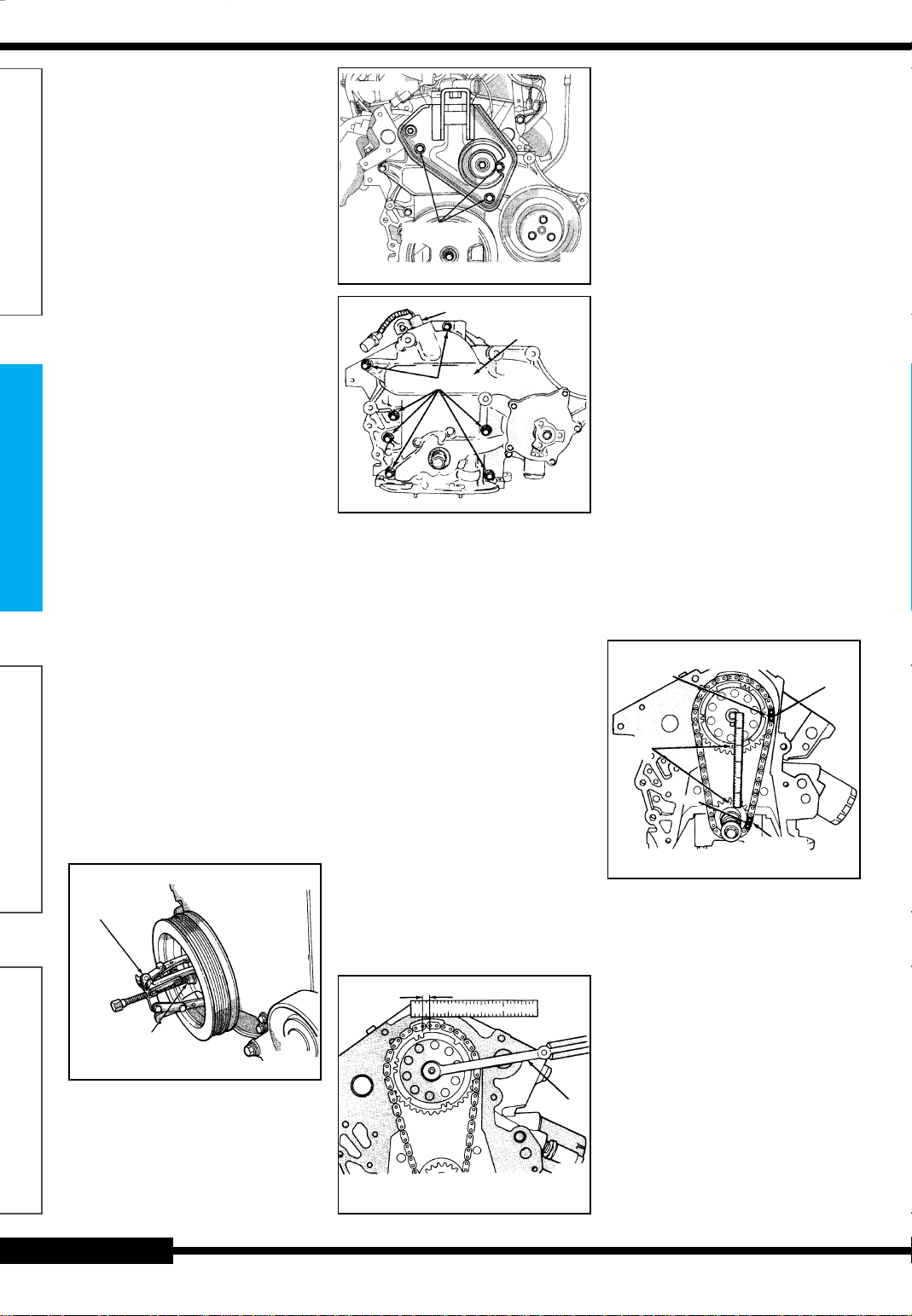

DÉPOSE DU TENDEUR DE COURROIE DE DISTRIBUTION

- Déposer la courroie de distribution.

- Déposer la poulie folle de la courroie.

- Immobiliser la roue dentée d’arbre à ca-

mes au moyen de l’outil C-4687 et de

l’adaptateur C-4687-1 en déposant le

boulon (fig. Mot. 7). Déposer les deux

roues dentées d’arbre à cames.

Adaptateur C-4687-1

Outil spécial

C-4687

- Déposer les fixations du couvercle ar-

rière de courroie de distribution et déposer le couvercle du moteur.(fig Mot. 8)

Fixations du

couvercle AR à

la culasse

Tendeur de

courroie

- Déposer le boulon inférieur fixant l’ensemble de tendeur au moteur et déposer l’ensemble.(fig. Mot. 9)

Ensemble de tendeur

de courroie de

distribution

Boulon

inférieur

fig. Mot. 7

Fixations du

couvercle AR

au bloc moteur

fig. Mot. 8

Boulon

supérieur

CALAGE DE DISTRIBUTION

AAC

Pose de la courroie :

- Aligner les repères de distribution.

- Tourner la poulie d’arbre à cames d’échappement d’une demi dent dans le

sens des aiguilles d’une montre.

- Poser la courroie de distribution.Commencer par la poulie de vilebrequin,

puis par la pompe à eau, le galet, les

poulies d’arbre à cames, et finir par le

tendeur.

- Tourner la poulie d’arbre à cames d’échappement dans le sens inverse des

aiguilles d’une montre pour aligner les

repères.

- Relâcher le tendeur.

- Faire tourner le vilebrequin de deux

tours et vérifier l’alignement des repè-

res de distribution.

socle de soutien du moteur (M10) de 5

à 7 tours à l’emplacement de montage

supérieur du tendeur.(fig. Mot. 9)

- Serrer le boulon inférieur de montage

du tendeur au couple de 6,1 daN.m.

Déposer le boulon supérieur utilisé pour

l’alignement du tendeur.

- Reposer le couvercle arrière et les fixations.

- Reposer la poulie folle et serrer le boulon de montage au couple de 6,1 daN.m.

- Reposer les roue dentées au moyen

des outils C-4687 et C-4687-1 pour les

immobiliser (fig. Mot. 7) et serrer les

boulons au couple de 10,1 daN.m.

- Reposer la courroie de distribution.

Lubrification

VÉRIFICATION DE LA PRESSION D’HUILE

Chauffage

AAC

Galet

TDR

PPE

eau

V

- Déposer l’émetteur de pression d’huile

et poser l’ensemble manomètre C-3292.

- Faire tourner le moteur jusqu’à l’ouverture du thermostat.

Attention :Si la pression d’huile est de 0

au ralenti, ne pas faire tourner le moteur

à 3 000 tr/mn.

- Pression d’huile (en bar) :

• au ralenti ...................... au mini 0,25

• à 3 000 tr/mn ...................... 1,7 à 5,5

- Si la pression d’huile est de 0 au ralenti,

arrêter le moteur et vérifier si le clapet de

décharge n’est pas bloqué en position

ouverte ou si le filtre de prise d’huile n’est

pas bouché.

Refroidissement

VÉRIFICATION DE L’ÉTANCHÉITÉ DU CIRCUIT DE REFROIDISSEMENT

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

fig. Mot. 9

REPOSE DU TENDEUR DE COURROIE DE DISTRIBUTION

- Aligner l’ensemble de tendeur sur le

moteur et poser le boulon inférieur de

montage sans le serrer. Pour ce faire,

poser un des boulons de montage du

Réchauf-

Vase

d’expansion

fement

Refroidis-

sement

Bouchon à

pression

Radiateur

Boîtier du thermostat

Pompe à

eau

Moteur

CARROSSERIE

page 13

Page 14

MOTEUR 2.4 L ESSENCE

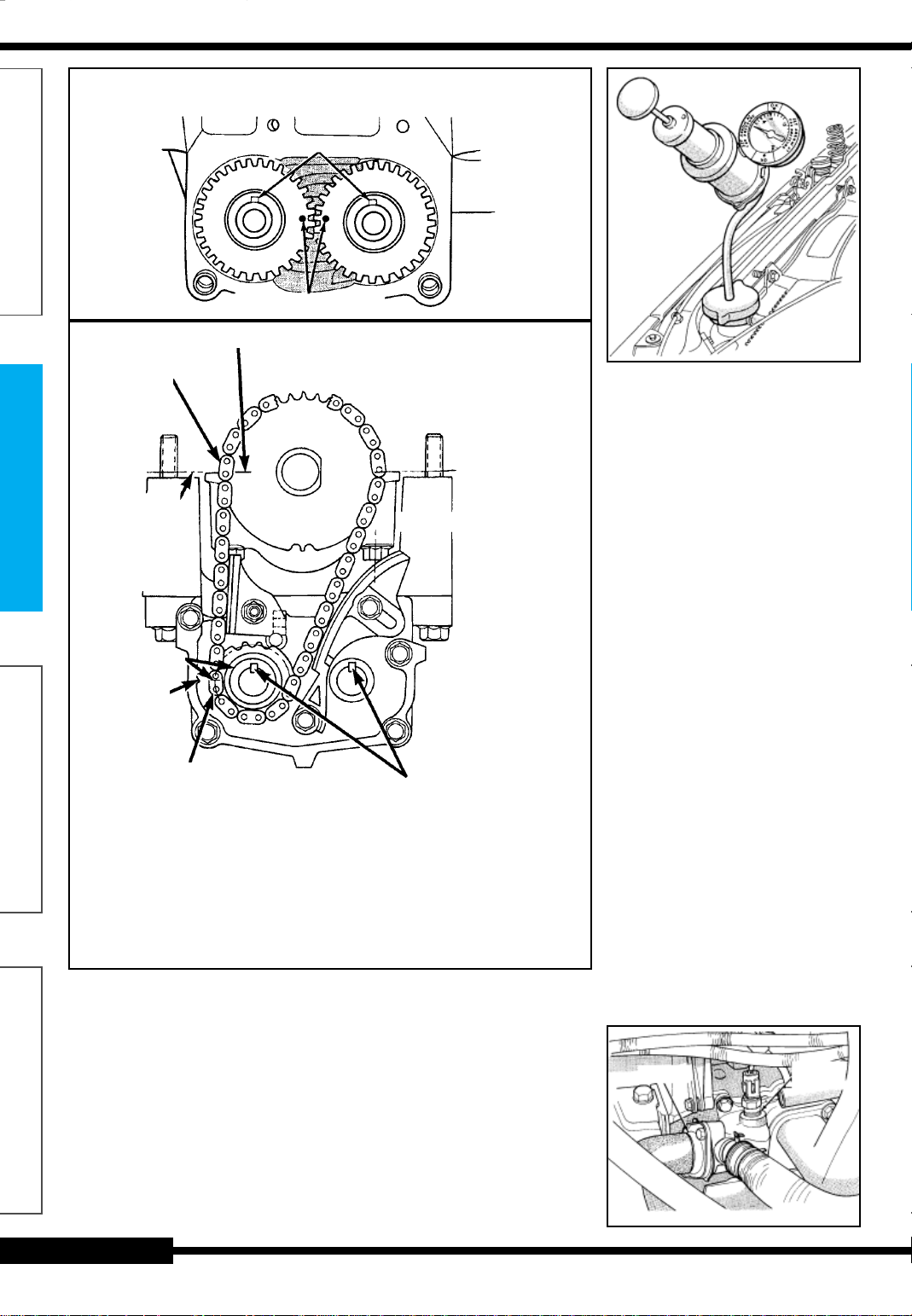

CALAGE DES ARBRES D’ÉQUILIBRAGE

GÉNÉRALITÉS

Clavette vers le haut

Points d’alignement des pignons

Repère sur la roue dentée

Maillon nickelé

Palier principal n°1

de la ligne de

MÉCANIQUE

séparation

Doit s’aligner

sur l’encoche

Maillon nickelé inférieur place 8 mail-

lons au-delà du maillon supérieur

Tension de la chaîne :

- Poser sans serrer le tendeur de chaîne.

- Placer le guide sur le goujon double.

L’onglet du guide doit s’ajuster dans la

ÉQUIPEMENT ÉLECTRIQUE

fente du couvercle d’engrenage. Poser

et serrer l’ensemble écrou/rondelle au

couple de 1,2 daN.m.

- Placer une cale, de 1 mm d’épaisseur

x 70 mm de long, entre le tendeur et la

- Le moteur étant arrêté, nettoyer la gorge

du joint de goulot de remplissage. Le

radiateur doit être plein.

- Fixer le manomètre de radiateur au radiateur (fig. Mot. 10) et appliquer 1,04

de pression. Si la pression diminue de

plus de 0,14 bar en 2 minutes, vérifier

tous les points en recherchant des fuites externes.

- T outes les durits du radiateur et du chauffage doivent être secouées quand la

pression est de 1,04 bar car certaines

CARROSSERIE

fuites ne se produisent que pendant le

fonctionnement, par suite des vibrations

du moteur.

- En l’absence de fuite superficielles

Bâti

Poser la chaîne avec les

clavettes vers le haut

chaîne. Pousser le tendeur et la cale

contre la chaîne. Appuyer fermement

(≈ 27 N) derrière la fente de réglage

pour reprendre tout le jeu.

- La charge étant appliquée, serrer le

boulon supérieur du tendeur pour commencer puis serrer le boulon du pivot

du bas. Serrer les boulons au couple

de 1,2 daN.m. Déposer la cale.

quand l’indicateur accuse une chute de

pression, déposer le manomètre. Démarrer le moteur et le faire tourner

jusqu’à ce qu’il atteigne sa température

normale de fonctionnement afin de provoquer l’ouverture du thermostat, puis

laisser au liquide de refroidissement le

temps de se dilater. Reposer le manomètre. Si l’aiguille du cadran oscille,

c’est le signe d’une fuite à la combustion, généralement une fuite du joint de

culasse.

Avertissement : Une fois le manomètre

en place, la pression monte rapidement.

Pour éviter tout danger, relâcher toute

pression excessive produite par le f onc-

fig. Mot. 10

tionnement continu du moteur. Ne jamais laisser la pression dépasser 1,38

bar.

- Si l’aiguille du cadran n’oscille pas, don-

ner quelques coups d’accélérateur. Si

une certaine quantité de liquide de refroidissement ou de vapeur est rejetée

du tuyau d’échappement, c’est peut être

l’indice d’une fuite au joint de culasse,

au bloc moteur.

- Il peut exister des fuites internes sur la

jauge d’huile : des traces d’eau mélangées à l’huile indiquent une fuite dans le

moteur, qui doit alors être démonté.

VIDANGE DU CIRCUIT DE REFROIDISSEMENT

- Sans déposer le bouchon à pression du

radiateur et sans que le circuit ne soit

sous pression, couper le moteur et ouvrir

le robinet à vidange. C’est le vase d’expansion qui doit se vider en premier lieu

(sinon, se référer à «vérification de l’étanchéité du circuit de refroidissement»),

puis déboucher le radiateur. Pour aérer

le moteur 2.4 l, déposer le capteur de

température de liquide de refroidissement placé au-dessus du carter de

sortie d’eau (fig. Mot. 11). La dépose

d’un capteur est nécessaire du fait que

ce thermostat ne possède pas de mise

à l’air libre laissant circuler l’air. Ceci

permet au liquide de refroidissement

d’être vidangé à partir du bloc-moteur.

REMPLISSAGE DU CIRCUIT DE REFROIDISSEMENT

- Commencer par nettoyer le circuit pour

éliminer le liquide de refroidissement.

- Remplir le circuit en utilisant l’antigel

spécifié (antigel Mopar

Boîtier du

thermostat

®

par ex.).

température de

refroidissement

fig. Mot. 11

Capteur de

liquide de

page 14

Page 15

MOTEUR 2.4 L ESSENCE

- Le moteur 2.4 l doit être aéré en dé-

posant le capteur de liquide de refroidissement sur le sommet du carter de

sortie d’eau. (fig. Mot. 11)

- Quand le liquide de refroidissement atteint cet orifice, poser le capteur de

liquide de refroidissement et serrer au

couple de 0,7 daN.m.

- Le liquide de refroidissement ne doit

s’écouler ni sur les courroies d’entraînement ni sur l’alternateur.

- Remplir le vase d’expansion jusqu’au

repère MAX au moins. Il peut s’avérer

nécessaire d’ajouter du liquide de

refroidissement dans le vase après trois

ou quatre cycles de réchauffement/

refroidissement, pour maintenir le niveau de liquide de refroidissement entre

les repères MAX et MIN. Ceci permettra d’éliminer l’air emprisonné du circuit.

PURGE D’AIR

- L’air ne peut être purgé du circuit qu’en

se concentrant sous le bouchon à pression, de sorte qu’à l’échauffement suivant, il est poussé par la dilatation thermique du liquide de refroidissement et

franchit le bouchon à pression pour

s’échapper dans le vase d’expansion

puis dans l’atmosphère. Il est ensuite

remplacé par du liquide de refroidissement quand le système refroidit.

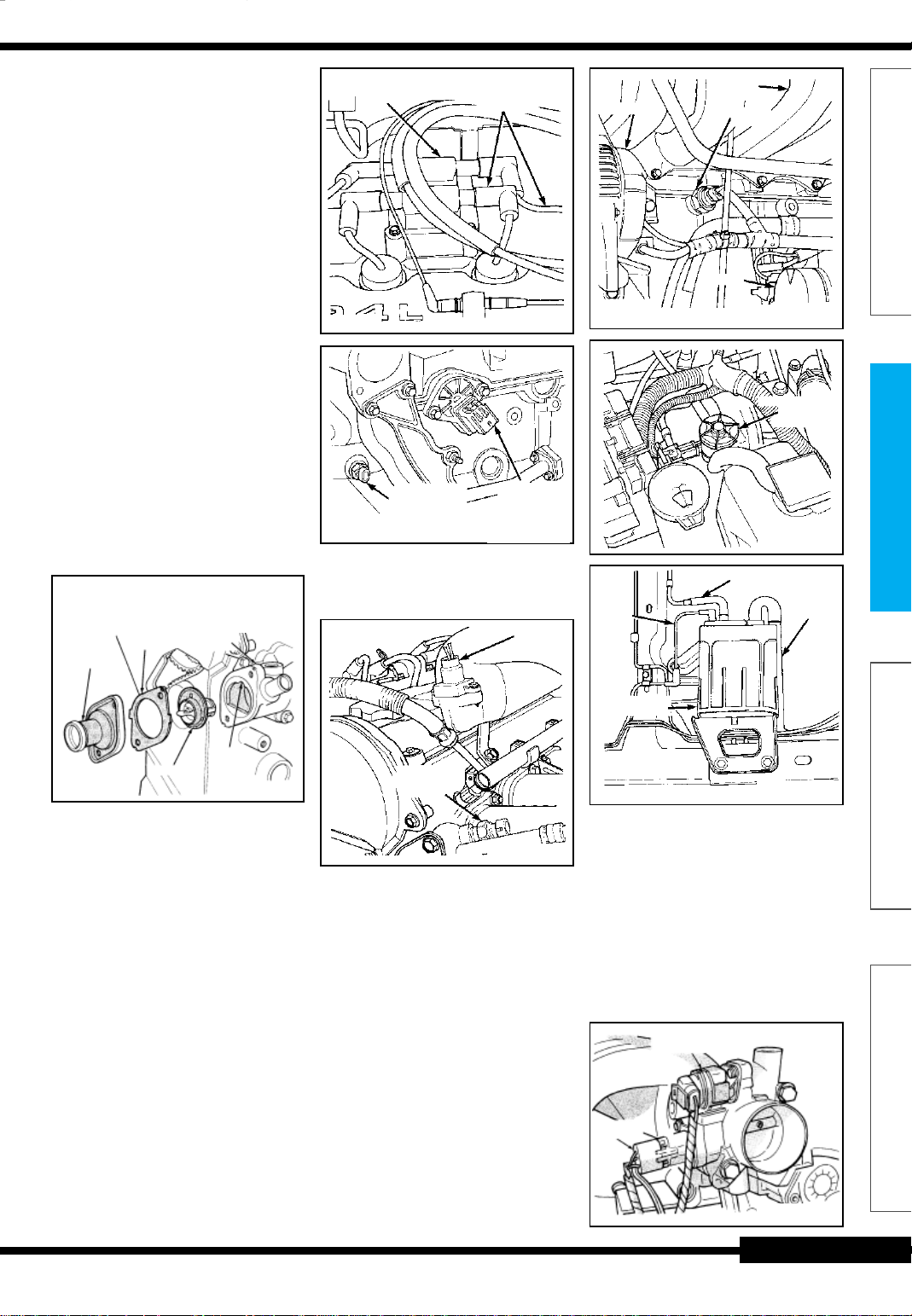

Thermostat, boîtier et connecteur

Connecteur

de sortie

du moteur

de sortie

Joint

Boîtier du

thermostat

Câble de

Bobine d’allumage

bougie et

capuchon

fig. Mot. 12

Capteur de

température

d’air admis

Capteur de po-

sition de l’ar-

bre à cames

fig. Mot. 13

- Vérifier que le connecteur électrique du

capteur de température du moteur est

branché au connecteur et n’est pas endommagé. (fig. Mot. 14)

Capteur MAP

Alternateur

Évent

du réservoir à car-

burant

Collecteur d’admission

Capteur

de cliquetis

Démarreur

fig. Mot. 15

Solénoïde de

purge propor-

fig. Mot. 16

Durit de purge

tionnelle

Durit à

pression

provenant

de la

pompe

de détec-

tion de fuite

GÉNÉRALITÉS

MÉCANIQUE

Évidement

Thermostat

d’aération

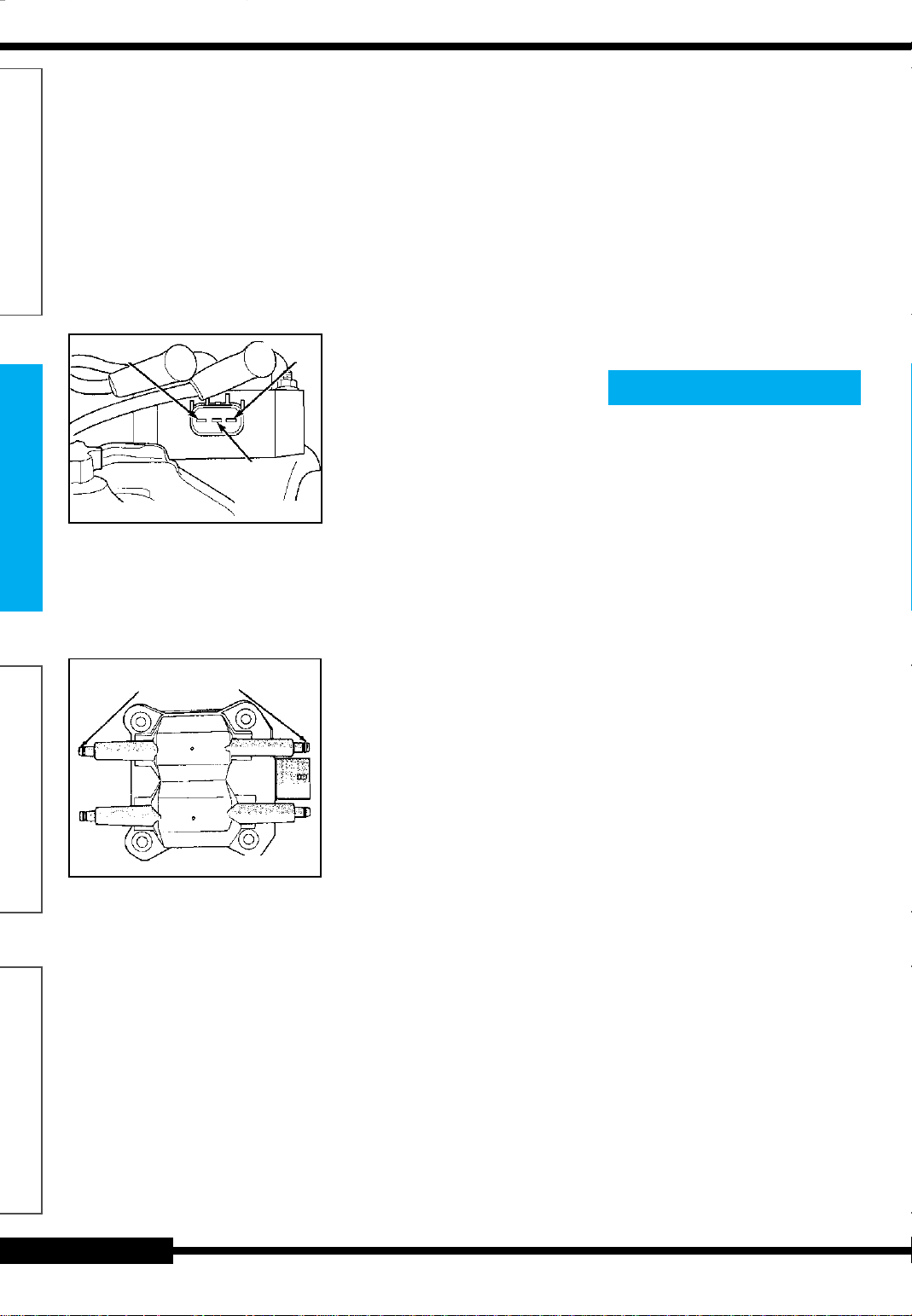

Gestion moteur

Diagnostic et essai

EXAMEN VISUEL

- Un examen visuel des fils débranchés,

déconnectés ou mal acheminés est

nécessaire avant tout diagnostic ou intervention. Un tel examen évite les gaspillages de temps en essais et en diagnostics inutiles. Un examen approfondi

comprendra les points suivants :

- Vérifier l’acheminement du câble d’allumage entre l’ensemble de bobine et les

bougies. Vérifier que le câble est acheminé dans l’ordre correct et complètement engagé sur la bobine et la bougie.

- Vérifier la connexion électrique de la

bobine du système d’allumage direct

(DIS) en recherchant des dégâts et une

connexion insuffisante à l’ensemble de

bobine. (fig. Mot. 12)

- Vérifier que le connecteur électrique du

capteur de position de l’arbre à cames

est connecté au faisceau et n’est pas

endommagé. (fig. Mot. 13)

Capteur de

température du

liquide de ref-

roidissement

fig. Mot. 14

- Vérifier que le raccord rapide à car-

burant est complètement engagé sur le

tube d’alimentation en carburant.

- Vérifier la connexion électrique de l’émetteur de pression d’huile.

- Vérifier que le connecteur électrique du

capteur de cliquetis est complètement

engagé et n’est pas endommagé. (fig.

Mot. 15)

- Vérifier que le connecteur électrique est

fixé au solénoïde de purge proportionnelle

et n’est pas endommagé. (fig. Mot. 16)

- Vérifier que le raccord à dépression du

solénoïde de purge proportionnelle est

bien fixé et ne fuit pas.

- Vérifier que les durits sont fixées convenablement au boîtier EVAP (purge

des vapeurs d’essence). (fig. Mot. 17)

- Les connecteurs de faisceau des injecteurs à carburant doivent être fixés à

l’injecteur correct et ne pas être endommagés.

Boîtier

d’évaporation

fig. Mot. 17

- Vérifier que les connecteurs de fais-

ceau d’injecteur à carburant et le faisceau de câblage du moteur sont complètement engagés dans le faisceau de

câblage principal.

- Vérifier les raccords à dépression au

corps du papillon et à la gaine d’admission.

- Les connecteurs du moteur de commande d’air de ralenti et du TPS (capteur de position du papillon) doivent être

complètement engagés et ne pas être

endommagés. (fig. Mot. 18)

Connecteur du moteur de

commande d’air de ralenti

Connecteur

TPS

fig. Mot. 18

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 15

Page 16

MOTEUR 2.4 L ESSENCE

- Vérifier l’état de la connexion de câ-

blage du contacteur de sécurité de démarrage. Vérifier l’état des connexions électriques de la transmission automatique.

(fig. Mot. 19)

Capteur de vitesse

d’entrée

(turbine)

Connecteur électrique des

solénoïdes de la transmission

GÉNÉRALITÉS

Contacteur du

sélecteur de

rapport (PRNLD)

- Vérifier l’état des connexions du système

PCV. (fig. Mot. 20)

Soupape

PCV

MÉCANIQUE

- Vérifier l’état du connecteur électrique

du capteur de position du vilebrequin.

(fig. Mot. 21)

Capteur

de vitesse de sortie

Contacteur de

sécurité du

démarrage

fig. Mot. 19

Collecteur

d’admission

fig. Mot. 20

teur est fixée au moteur et au tablier.

Examiner la tresse pour découvrir de la

corrosion ou des dégâts.

- Examiner l’état des connections de câblage de l’alternateur.

- Vérifier la tension de la courroie d’entraînement des accessoires.

- Vérifier les connecteurs électriques à

40 voies au module de commande du

groupe motopropulseur (PCM) (fig.Mot.

23) pour découvrir des dégâts ou des

bornes écartées. Vérifier que les connecteurs sont complètement engagés

dans les douilles du PCM. Vérifier que

les fils ne sont pas étirés ou sortis du

connecteur.

Appuyer

sur

l’onglet

Module

de commande

du groupe

motopropulseur

fig. Mot. 23

- Examiner les fusibles du centre de dis-

tribution électrique (PDC). Vérifier que

tous les fusibles et relais sont complètement engagés dans le PDC (fig. Mot.

24). Une étiquette fixée au dos du couvercle du PDC identifie les relais et fusibles du PDC.

Centre

de distribution

électrique

régulation de vitesse.

- Examiner les raccords de durit et les

connexions de câblage au module de la

pompe à carburant.Vér ifier que le connecteur de câblage fait contact avec les

bornes sur la pompe.

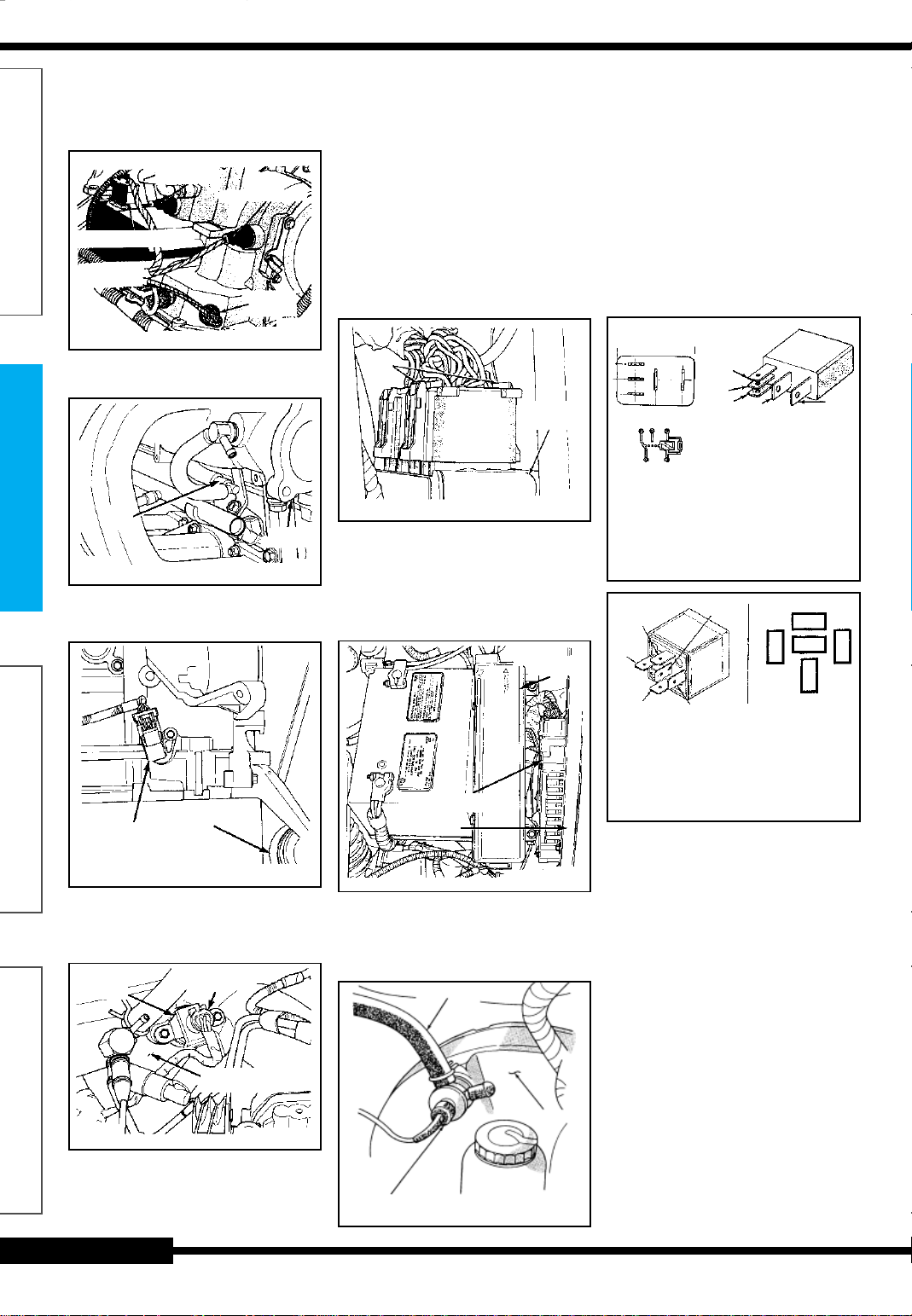

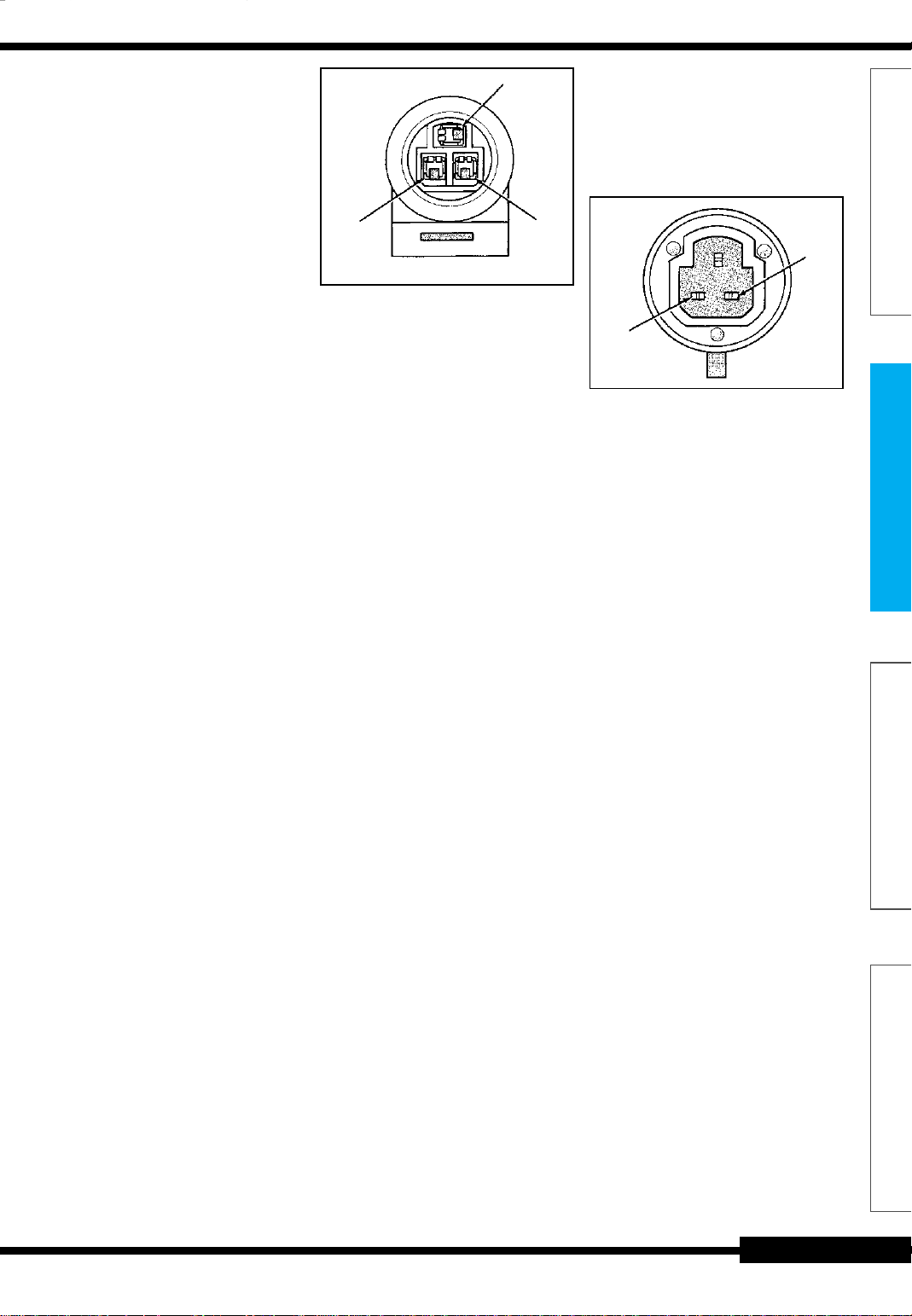

RELAIS ASD ET DE POMPE À CARBURANT

- La description suivante du fonctionne-

ment et des essais s’applique uniquement aux relais de coupure automatique

(ASD) et de pompe à carburant. Les

bornes de la base de chaque relais sont

numérotées. (fig. Mot. 26 ou 27)

87

86 87A 85

87A8785

30 86

Légende des bornes :

30 Alimentation commune

85 Masse de bobine

86 Batterie de bobine

87 Normalement ouver t

87A Nor malement fermé

86

30

85

30

87A

86

87

30

9514-16

fig. Mot. 26

87A

87

87A

85

86

30

Filtre à

Capteur de

position du

vilebrequin

ÉQUIPEMENT ÉLECTRIQUE

- Vérifier que le connecteur électrique du

huile

capteur de pression absolue au collecteur (MAP) est fixé au capteur et n’est

pas endommagé. (fig. Mot. 22)

Capteur

MAP

CARROSSERIE

- Vérifier l’état des connecteurs électri-

Connecteur

électrique

Collecteur

d’admission

ques des sondes d’oxygène chauffées

(amont et aval).

- Vérifier que la tresse de masse du mo-

fig. Mot. 21

fig. Mot. 22

Module

de commande du groupe

motopropulseur

Aile du côté

conducteur

fig. Mot. 24

- Examiner les connexions de câble de bat-

terie en recherchant de la corrosion.

- Vérifier la connexion de durit de servofrein (sans ABS). (fig. Mot. 25)

- Examiner le raccord à dépression de la

Durit de servofrein

Servofrein

Raccord à dépression

de climatisation

fig. Mot. 25

85

Légende des bornes :

87

fig. Mot. 27

30 Alimentation commune

85 Masse de bobine

86 Batterie de bobine

87 Normalement ouver t

87A Nor malement fermé

Fonctionnement

- La borne n°30 est connectée à la ten-

sion de batterie. Pour les deux relais

ASD et de pompe à carburant, la borne

n°30 est connectée à la tension de

batterie en toutes circonstances.

- Le module de commande du groupe

motopropulseur (PCM) met à la masse

le côté bobine du relais à travers la

borne n°85.

- La borne n°86 fournit la tension au côté

bobine du relais.

- Quand le PCM met hors tension les

relais ASD et de pompe à carburant, la

borne n°87A est reliée à la borne n°30.

Il s’agit de la position Hors fonction.

dans cette position, la tension n’est pas

fournie au reste du circuit. La borne

n°87A est la borne centrale du relais.

- Quand le PCM met sous tension les

relais ASD et de pompe à carburant, la

borne n°87 est reliée à la borne n°30.

Ceci est la position En fonction. La

borne n°87 fournit la tension au reste

du circuit.

page 16

Page 17

MOTEUR 2.4 L ESSENCE

Essais

• La méthode suivante s’applique aux

relais ASD et de pompe à carburant.

- Déposer le relais du connecteur avant

l’essai.

- Le relais étant déposé du véhicule, se

servir d’un ohmmètre pour vérifier la

résistance entre les bornes n°85 et 86

du relais.La résistance doit être de 75 ±

5 ohms.

- Connecter l’ohmmètre entre les bornes

de relais 30 et 87A. L’ohmmètre doit

présenter une continuité entre les bornes de relais 30 et 87A.

- Connecter l’ohmmètre entre les bornes

87 et 30. L’ohmmètre ne peut indiquer

de continuité à ce moment.

- Connecter une extrémité d’un fil de

pontage à la borne n°85 du relais. Connecter l’autre extrémité du fil de pontage au côté masse d’une source d’alimentation en 12V.

- Connecter une extrémité d’un fil de

pontage au côté alimentation d’une

source d’alimentation 12V. Ne pas fixer

l’autre extrémité du fil de pontage au

relais pour le moment.

Avertissement : Ne pas laisser l’ohm-

mètre en contact avec les bornes n°85

ou 86 pendant cet essai.

- Fixer l’autre extrémité du fil de pontage

à la borne n°86 du relais. Ceci met le

relais sous tension. L’ohmmètre doit indiquer à présent une continuité entre

les bornes 87 et 30 du relais. L’ohmmètre ne peut indiquer une continuité

entre les bornes de relais 87A et 30.

- Débrancher les fils de pontage.

- Remplacer le relais s’il n’a pas réussi

les essais de continuité et de résistance. Si le relais a réussi les essais, il

fonctionne correctement.Vérifier le reste

des circuits de relais ASD et de pompe

à carburant. (se référer aux Schémas

de câblage)

CAPTEUR DE PRESSION

ABSOLUE AU CONNECTEUR

(MAP)

- Pour effectuer un essai complet du cap-

teur MAP et de son circuit, utiliser l’outil

de diagnostic DRB. Pour vérifier le capteur MAP seul, se référer aux informations suivantes :

Attention : Lors de l’essai du capteur

MAP, les fils du faisceau ne peuvent

être endommagés par les sondes

d’essai.

1) Mesurer la tension de sortie du cap-

teur MAP au connecteur du capteur,

entre les bornes n°2 et 3 (fig. Mot.

28).Avec le commutateur d’allumage

en position En fonction et avec le

moteur arrêté, la tension de sortie

doit être de 4 à 5V. La tension doit

tomber à 1,5 - 2,1V quand le moteur

est chaud et tourne au ralenti au

point mort. Si tout est en ordre, passer à l’étape suivante.Sinon, passer à

l’étape 3.

2) Sonder la borne 36 du PCM, qui doit

présenter la tension indiquée à l’é-

Borne 3

Borne 2Borne 1

fig. Mot. 28

tape précédente, pour vérifier l’état

du faisceau de fils.Réparer selon les

besoins.

3) Sonder le circuit de masse du cap-

teur MAP à la borne 1 du connecteur

du capteur et à la borne 43 du PCM.

Si tout est en ordre, passer à l’étape

suivante. Sinon, réparer selon les

besoins.

4) Mesurer la tension d’alimentation du

capteur MAP entre les bornes 2 et 1

du connecteur du capteur, avec le

contact mis. La tension doit être d’environ 5V (± 0,5V). Une tension de 5V

(± 0,5V) doit également être présente à la borne 61 du PCM. Si tout

est en ordre, remplacer le capteur

MAP. Sinon, réparer ou remplacer le

faisceau de fils selon les besoins.

SONDE D’OXYGÈNE CHAUFFÉE

- Utiliser un ohmmètre pour sonder l’élé-

ment chauffant des sondes d’oxygène.

Débrancher le connecteur électrique de

chaque sonde d’oxygène. Les fils blancs

du connecteur du capteur sont les

circuits d’alimentation et de masse du

dispositif de chauffage. Connecter les

fils d’essai de l'ohmmètre aux bornes

des fils blancs du connecteur de la

sonde d’oxygène chauffée. Remplacer la

sonde d’oxygène chauffée si la résistance

n’est pas comprise entre 4 et 7 ohms.

CAPTEUR DE CLIQUETIS

- Le capteur de cliquetis est affecté par

plusieurs facteurs tels que : le calage

d’allumage, la pression de cylindre, le

degré d’octane du carburant, etc. Le

capteur génère une tension CA dont

l’amplitude augmente avec les cliquetis.

Un voltmètre numérique permet de

l’essayer. La tension RMS commence à

environ 20mVac (à environ 700 tr/mn)

et augmente jusqu’à 600mVac (à 5 000

tr/mn) environ. Hors de ces limites, un

code de défaut est mémorisé.

CAPTEUR DE TEMPÉRATURE

DU LIQUIDE DE

REFROIDISSEMENT DU

MOTEUR (ECT)

- Contact coupé, débrancher le connecteur

du faisceau de fils du capteur de

température du liquide de refroidissement (fig. Mot. 14)

- Connecter un multimètre numérique à

haute inpédance (digitale) d’entrée aux

bornes A et B (fig. Mot. 29). l'ohmmètre

doit indiquer ce qui suit :

• ECT à la température normale de fonc-

tionnement autour de 93°C : 700 à

1 000 ohms.

• ECT à la température de l’atelier, au-

tour de 21°C : 7 000 à 13 000 ohms.

Borne B

Borne A

fig. Mot. 29

- Mesurer la résistance du faisceau de

fils entre la borne 26 du connecteur du

PCM et le connecteur du faisceau du

capteur.Vérifier également la continuité

entre la borne 43 du connecteur du

PCM et le connecteur du faisceau du

capteur. Se référer aux Schémas de

câblage pour l’information sur le circuit.

Si la résistance dépasse 1 ohm, réparer

le faisceau de fils selon les besoins.

CAPTEUR DE POSITION DU PAPILLON

- Pour effectuer un essai complet de cette

sonde et de son câblage, utiliser l’outil

diagnostic DRB.

- Pour vérifier la position du papillon, se

référer à la procédure suivante :

• Le capteur de position du papillon

(TPS) peut être essayé au moyen d’un

voltmètre numérique (DVM). La borne

centrale du capteur est la borne de

sortie. Une des autres bornes est une

alimentation 5V et la borne restante est

la masse.

• Connecter le voltmètre entre la borne

centrale et la borne de masse du capteur. Se référer aux Schémas de câblage pour connaître la broche correcte.

• Mettre le contact.Vérifier la tension de

sortie au ralenti et à pleins gaz (WOT).

Au ralenti, la tension de sortie du TPS

doit être approximativement 3,1 à 4,4V.

La tension de sortie doit augmenter

graduellement avec l’ouver ture du papillon du ralenti aux pleins gaz.

• Vérifier si les bornes ne sont pas écar-

tées au connecteur du capteur et si

les connexions du PCM sont en ordre

avant de remplacer le TPS.

ESSAI DE PRESSION DE LA POMPE À CARBURANT

Avertissement : Libérer la pression du

circuit d’alimentation avant de débrancher une durit ou un organe du circuit.

- Le circuit d’alimentation du moteur 2.4 l

fonctionne à 3,38 bar environ.

- Vérifier la pression du circuit à l’orifice

d’essai de la rampe à carburant. (fig.

Mot. 30)

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 17

Page 18

MOTEUR 2.4 L ESSENCE

Capteur MAP

GÉNÉRALITÉS

Orifice

d’essai de

pression de

carburant

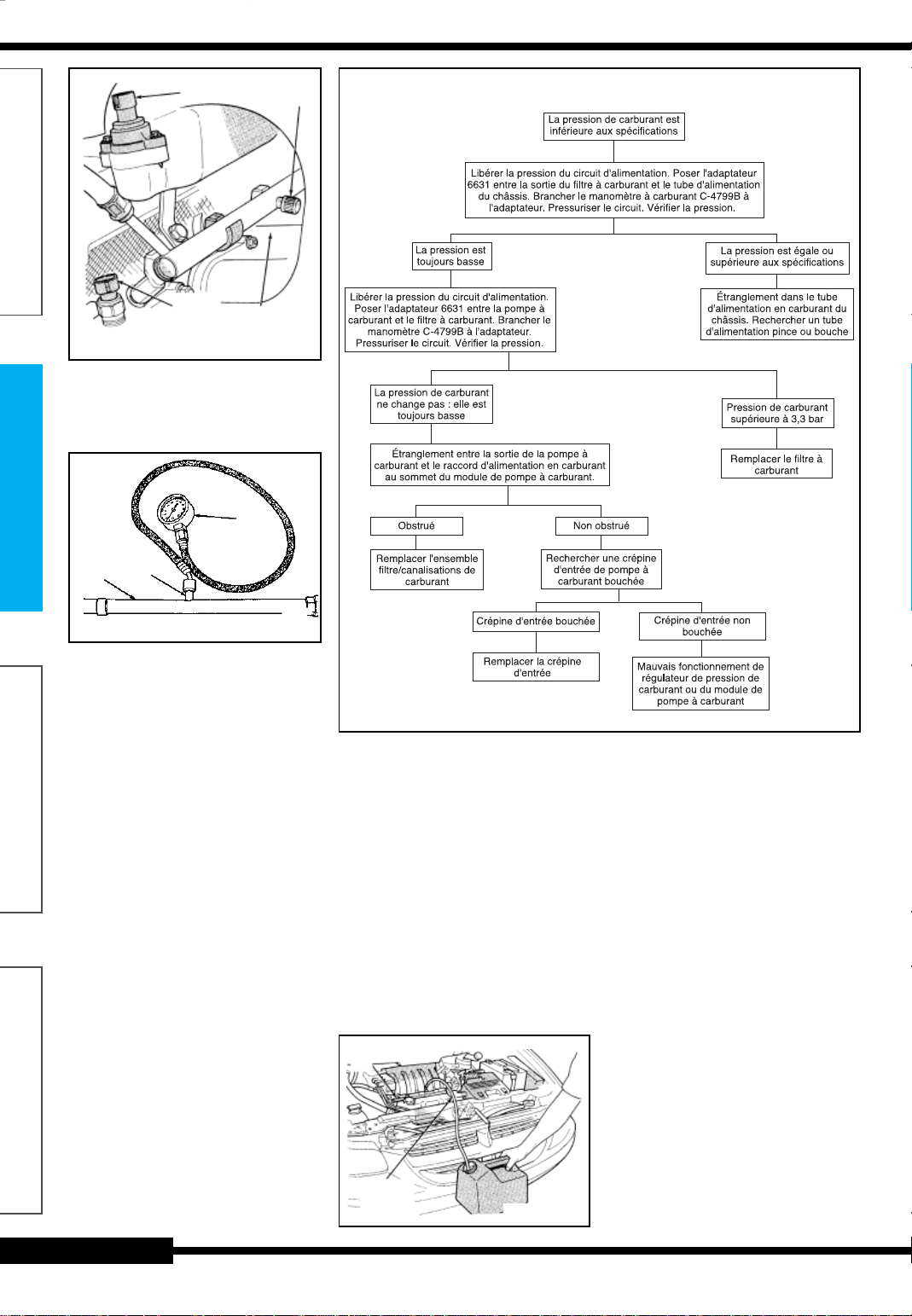

PRESSION DE CARBURANT INFÉRIEURE AUX SPÉCIFICATIONS

Capteur de tempé-

rature du liquide de

refroidissement

• Déposer le bouchon de l’orifice d’es-

sai de pression de carburant de la

pompe à carburant.

• Brancher le manomètre C-4799B à

l’orifice d’essai (fig. Mot. 31)

Outil spécial

MÉCANIQUE

Rampe à

carburant

Orifice

d’inter-

vention

C-4799

Attention : Lors de l’essai de coupure

automatique de carburant (ASD), le relais ASD et le relais de la pompe à carburant restent sous tension pendant 7

minutes ou jusqu’à l’arrêt de l’essai, ou

encore jusqu’à ce que le commutateur

d’allumage soit mis hors fonction.

• Placer le commutateur d’allumage en

position En fonction. Se servir de l’ap-

pareil de diagnostic DRB et sélectionner l’essai ASD. L’essai ASD actionne

la pompe à carburant et met le circuit

sous pression.

• Si le manomètre indique 3,38 bar, il

est superflu de poursuivre l’essai.Si la

ÉQUIPEMENT ÉLECTRIQUE

pression est incorrecte, la noter.

• Si la pression dépasse les spécifications, rechercher un tube de retour de

carburant pincé ou étranglé.Si le tube

de retour est en bon état, remplacer le

régulateur de pression de carburant.

• Si la pression de carburant est inférieure aux normes, se référer au tableau

de diagnostic Pression de carburant

inférieure aux spécifications.

• Reposer le bouchon de l’orifice d’essai

de pression de carburant à la fin de

l’essai.

MÉTHODE DE LIBÉRATION DU CIRCUIT D’ALIMENTATION

Avertissement : Libérer la pression du

CARROSSERIE

circuit d’alimentation avant d’intervenir

sur les organes de ce circuit. Effectuer

l’intervention dans un espace bien ventilé et éviter les sources de combustion.

Collecteur

d’admission

fig. Mot. 30

fig. Mot. 31

Ne jamais fumer lors des interventions

sur le véhicule.

- Débrancher le câble négatif de la batterie.

- Déposer le bouchon de remplissage de

carburant.

- Déposer le bouchon protecteur de l’orifice d’essai de pression du carburant

sur la rampe à carburant

.

(fig. Mot. 30)

- Placer l’extrémité ouverte de la durit de

libération de pression, outil n°. C-4799-

1, dans un récipient à essence homolo-

gué. Brancher l’autre extrémité de la durit C-4799-1 à l’orifice d’essai de pression de carburant (fig. Mot. 32). Le carburant sous pression doit s’évacuer à

travers la durit dans le récipient. Le

manomètre à carburant C-4799-B contient une durit C-4799-1.

Rampe à carburant

Durit C-4799-1

fixée à l’orifice

d’essai

fig. Mot. 32

- Reposer le bouchon d’orifice d’essai de

pression quand l’essai de pression est

terminé.

ESSAI D’ÉTINCELLES À LA BOBINE

Avertissement : Le système d’allumage

direct génère 40 000V. Le contact avec

ce système peut occasionner des blessures.

- L’ensemble de bobine contient des bobines indépendantes. Chaque bobine

doit être vérifiée séparément.

Attention : Le fil de bobine pourrait être

endommager si la bougie était écartée

de plus de 6 mm de la masse du moteur.

Attention : Ne laisser aucun câble de

bougie débranché plus de 30 secondes

sous peine de surchauffe du convertisseur catalytique.

Attention : L’essai doit être réalisé uni-

quement au ralenti et en position de

stationnement, avec le frein de stationnement serré.

- Utiliser une bougie et un câble de bougie neufs pour l’essai suivant.

- Introduire une bougie neuve dans le

nouveau capuchon de bougie. Mettre à

la masse la bougie au moteur (fig. Mot.

33). Ne pas tenir avec les mains.

page 18

Page 19

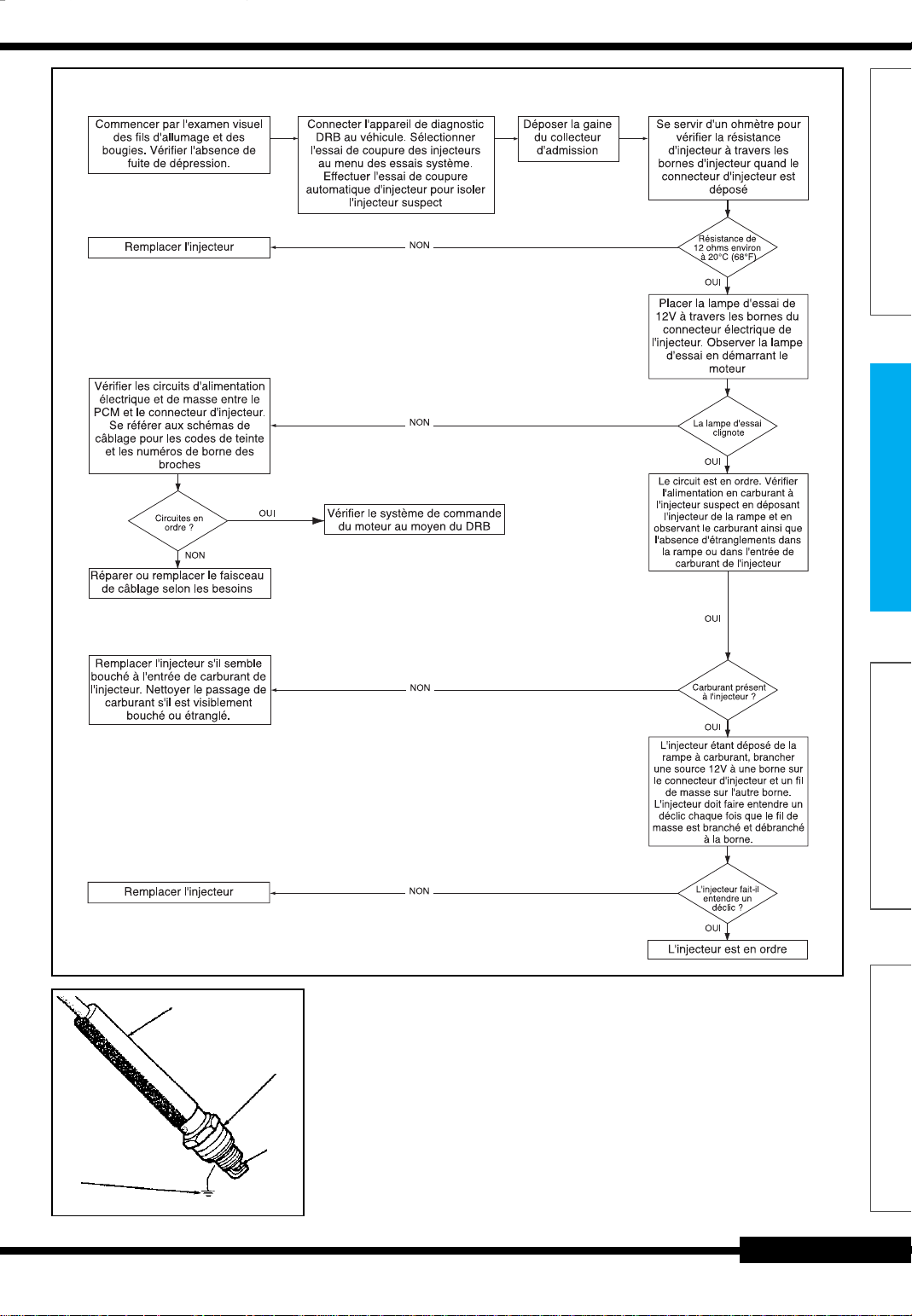

DIAGNOSTIC DES INJECTEURS DE CARBURANT

MOTEUR 2.4 L ESSENCE

GÉNÉRALITÉS

Une bonne

masse moteur

Capuchon de

câble de bougie

fig. Mot. 33

Bougie

vérifier la

présence