Page 1

BEDIENUNGSANLEITUNG

INDUSTRIETORANTRIEBE

Seriennummer:

(siehe Abdeckung Steuerungsgehäuse)

Installiert am:

Schaltstandart:

DK - SERIE

2 JAHRE GARANTIE

Page 2

INHALTSVERZEICHNIS

INHALTSVERZEICHNIS Seite 2

WICHTIGE SICHERHEITSHINWEISE 3 - 4

ALLGEMEINE INFORMATIONEN 4

VORBEREITUNGSMASSNAHMEN 5

AUFSTELLUNGSHINWEIS

MONTAGEANORDNUNG 6

HINWEISE ZUR INSTALLATION

ELEKTRISCHER ANSCHLUSS 7

ENDSCHALTEREINSTELLUNG 8 - 9

ENDSCHALTERANSCHLUSS 10

STEUERUNG AS2-eco 11 - 15

STEUERUNG AS210 16 - 20

ZUSATZMODUL ZM-SKS 21 - 22

TECHNISCHE DATEN 23

GARANTIE 24

MASSZEICHNUNGEN 25-27

KONFORMITÄTSERKLÄRUNG 28

ANSCHLUSSPLÄNE TST-2/TST-3 29-30

2 Revision_11_2007

Page 3

Tor sollte ausbalanciert sein. Ist dieses nicht

der Fall müssen zusätzliche Maßnahmen

ergriffen werden, wie z.B. Abrollsicherung, um

einen ordnungsgemäßen Betrieb zu

Gewährleisten. Nicht bewegliche oder

festsitzende Tore müssen repariert werden.

Tore, Torfedern, Kabel, Scheiben,

Halterungen und Schienen stehen dann unter

extremer Spannung, was zu schweren

Verletzungen führen kann.

Machen Sie keine Versuche, das Tor zu

lockern, zu bewegen oder auszurichten.

Wenden Sie sich an Ihren Wartungsdienst.

Bei der Wartung bzw. Installation des

Toröffners ist geeignete Schutzkleidung zu

tragen, dazu gehören u.a. Schutzbrille,

Rückenstützgürtel und Schutzhandschuhe.

Bei der Installation bzw. Wartung eines

Toröffners dürfen kein Schmuck, keine Uhren

oder lockere Kleidung getragen werden. Bei

Arbeiten auf Leitern oder erhöhten Plattformen sind die entsprechenden Sicherheitsverfahren einzuhalten.

Zur Vermeidung schwerer Verletzungen

aufgrund von Verwicklungen sind alle an das

Tor angeschlossenen Seile und Ketten vor

der Installation des Toröffners abzumontieren.

Bei Installation und elektrischem Anschluss

sind die vor Ort geltenden Bau- und

Elektrovorschriften einzuhalten. Stromkabel

dürfen nur an ein ordnungsgemäß geerdetes

Netz angeschlossen werden.

Diese Anlage darf nicht in feuchten oder

nassen Räumen installiert werden.

Die Arbeiten am Toröffner sollten immer nur

von einer (1) Person gleichzeitig ausgeführt

werden.

Bei Arbeiten am Toröffner sind alle lokalen

Sicherheitsvorschriften einzuhalten.

Die Installation dieses Geräts muss gemäß

EN12453 erfolgen.

Die am schließenden Torrand ansetzende

Kraft darf 150 N (15kg) nicht überschreiten.

Wird die Schließkraft auf über 150 N

eingestellt, muss entsprechendes

zusätzliches Sicherheitszubehör installiert

werden (siehe Einsatz von Sicherheitsanwendungen). Die Kraft darf auf keinen

Fall zum Bewegen eines fest sitzenden

Tors verstellt werden.

Eine zu hohe Kraft führt zu Störungen des

ordnungsgemäßen Betriebs des Reversierungssystems oder zu Beschädigungen

am Tor.

Um alle Bediener an die Sicherheitsverfahren

zu erinnern, ist neben der Bedientasteneinheit

das entsprechende Warnschild anzubringen.

Zur Vermeidung einer Beschädigung des

Tors sind alle vorhandenen Sperren zu

deaktivieren. Wenn die Sperren dennoch in

Betrieb bleiben müssen, kann ein Entriegelungsschalter eingebaut werden.

Dreitastenblock, Haupttrennschalter und

alle sonstigen Steuereinrichtungen sind in

Sichtweite des Tores und außer

Reichweite von Kindern zu installieren.

Kindern darf die Bedienung von Tasten

oder Fernsteuerungen nicht erlaubt

werden. Ein Missbrauch des Toröffners

kann zu schweren Verletzungen führen.

Der Toröffner darf nur bedient

werden, wenn die Bedienperson den

gesamten Torbereich einsehen kann,

dieser frei von Hindernissen ist und der

Toröffner ordnungsgemäß eingestellt ist.

Niemand darf durch das Tor hindurchgehen, solange es in Bewegung ist.

Kindern darf das Spielen in der Nähe des

Tors nicht erlaubt werden.

Vor der Durchführung von Reparaturen

oder dem Entfernen von Abdeckungen am

Toröffner, ist durch Schaltsperren bzw.

Abklemmen sicherzustellen, dass

niemand den Antrieb versehentlich in

Gang setzen kann.

Dieses Symbol bedeutet ‚Vorsicht’ und steht vor einem Sicherheitshinweis zur

Vermeidung von Personen - oder Sachschäden. Lesen Sie diese Hinweise bitte

sorgfältig. Der Torantrieb ist selbstverständlich auf eine sichere Bedienbarkeit hin

ausgelegt und geprüft worden; diese kann jedoch nur gewährleistet werden, wenn bei

der Installation und Bedienung die nachstehend aufgeführten Sicherheitsvorschriften

genau eingehalten werden.

Dieses Symbol steht vor Hinweisen, deren Nichteinhaltung zu schweren Personenbzw. Sachschäden führen kann.

WICHTIGE SICHERHEITSHINWEISE

Vor Installation, Bedienung oder Wartung des Torantriebs ist diese

Bedienungsanleitung sorgfältig durchzulesen und es sind alle Sicherheitshinweise

zu beachten.

3 Revision_11_2007

Page 4

Dabei beachten Sie folgende Punkte:

diese Anleitung

alle anderen zum Antrieb gehörenden Projektierungsunterlagen,

Inbetriebnahmeanleitungen und Schaltbilder

die aktuell gültigen nationalen Vorschriften (Sicherheits- / Unfall - verhütung)

Gewährleistung, Lagerung

Die Einhaltung dieser Anleitungen und Hinweise ist Grundlage für störungsfreien Betrieb und Erfüllung eventueller

Gewährleistungsansprüche. Untersuchen Sie die Lieferung sofort nach Erhalt auf etwaigeTransportschäden. Teilen Sie

diese sofort dem Transportunternehmen und auch dem Lieferanten mit. Wenn Sie den Getriebemotor nicht gleich

einbauen, lagern Sie ihn in einem trocknen, staubfreien und schwingungsarmen Raum bei 0°C bis +40°C.

Zustand bei Auslieferung

Jeder Getriebemotor wird nach den bei Chamberlain gültigen technischen Unterlagen hergestellt und einem Probelauf

unterzogen. Änderungen der technischen Daten und Konstruktion, die dem technischen Fortschritt dienen, bleiben

vorbehalten. Der Versand erfolgt in ordnungsgemäßen Verpackungen.

WICHTIGE SICHERHEITSHINWEISE

Die technischen Daten des Getriebemotors entnehmen Sie bitte dem

Typenschild, oder der beigefügten Unterlagen.

Wir bedanken uns für den Kauf unserer Produkte

Falls Sie noch Fragen zur Installation haben, so wenden Sie sich bitte an:

Chamberlain GmbH, Alfred-Nobel-Str. 4,

66793 Saarwellingen

Tel: (49) 6838-907222, Fax: (49) 6838-907179

e-mail: info@.garog-service.de

Internet:: www.garog-service.de

ALLGEMEINE INFORMATIONEN

Spannungsführende und bewegte

Teile elektrischer Maschinen, können

schwere oder tödliche Verletzungen

verursachen. Montage, Anschluss,

Inbetriebnahme sowie Wartungs- und

Reparaturarbeiten dürfen nur durch

qualifiziertes Fachpersonal erfolgen.

Zur Vermeidung einer Beschädigung

des Tores bzw. des Antriebes sind alle

Verschlussvorrichtungen ausser

Betrieb zu nehmen. Verschlussvorrichtung(en) in der Stellung

“Offen” feststellen. Wenn ein Verschluss in Betrieb bleiben muss,

sollte ein Entriegelungschalter installiert werden.

4 Revision_11_2007

Page 5

VORBEREITUNGSMAßNAHMEN

Bevor Sie mit der Installation beginnen stellen Sie sicher,dass alle notwendigen

Sicherheitsmaßnahmen eingeleitet worden sind.

1.Aufstellung

Maschine auf glatter Montageplatte bzw. ausgerichteten Spannschienen aufsetzen

und Befestigungschgrauben gleichmäßig anziehen

Vergewissern Sie sich vorher, dass:

der Antrieb unbeschädigt und nicht blockiert ist

der Antrieb nach längerer Lagerzeit neu vorbereitet wurde

die Zuleitung abgeschaltet und gegen wiedereinschalten gesichert ist (VDE)

alle Anschlüsse ordnungsgemäß ausgeführt wurden

die Drehrichtung des Getriebemotors richtig ist

alle Motorschutzeinrichtungen aktiv sind

keine anderen Gefahrenquellen vorhanden sind

AUFSTELLUNGSHINWEIS

Der Antrieb darf nur montiert werden, wenn:

- die Angaben auf dem Leistungsschild des Antriebs mit dem Spannungsnetz übereinstimmen

- der Antrieb unbeschädigt ist

- die Umgebungstemperatur -20°C bis +60°C beträgt.

- die Aufstellhöhe 1000 m über NN nicht übersteigt

- die Schutzart entsprechend ausgewählt worden ist

Abtriebswellen und Aufstellflächen sind ggf. gründlich von Korrosionsschutzmittel zu befreien (handelsübliches

Lösungsmittel verwenden). Wegen Materialschäden darf das Lösungsmittel nicht an die Dichtlippen der Wellendichtringe

gelangen. Schleifmittel dürfen nicht angewendet werden.

Um Wellenbrüche und damit schwere und tödliche Verletzungen zu vermeiden, ist bei der

Aufstellung folgendes zu beachten:

Voraussetzung für eine ausreichende Bemessung der Welle hinsichtlich der Dauerfestigkeit ist ein spannungsfreier Einbau

und eine unverschiebliche Lagerung der Auflager im Getriebe sowie der bei Bedarf vom Anwender zusätzlich beigestellten

und erforderlichen Stützlager in jede Richtung.

Der Maschinenrahmen und die Krafteinleitungspunkte sind für die auftretenden Auflagerkräfte konstruktiv und

festigkeitsmäßig entsprechend auszulegen. Das Getriebegehäuse mit 2 Lagern und alle weiteren Lagerstellen befinden

sich auf einem gemeinsamen, stabilen und an den Auflageflächen in einem Arbeitsgang bearbeiteten Rahmen. Dabei muß

der Aufsteller gewährleisten, daß die Verformung des Rahmens bei der Belastung keine negativen Einflüsse auf die

Wellenbelastung ausübt. Das feste Anziehen der Schrauben ist erst dann vorzunehmen, wenn das Getriebe genau

ausgerichtet ist.Das Aufstellen in Feuchträumen oder im Freien ist nur nach Absprache mit dem Hersteller zulässig!

Werden die Antriebe längere Zeit gelagert, ist ebenfalls Rücksprache mit dem Hersteller zu führen!

5 Revision_11_2007

Page 6

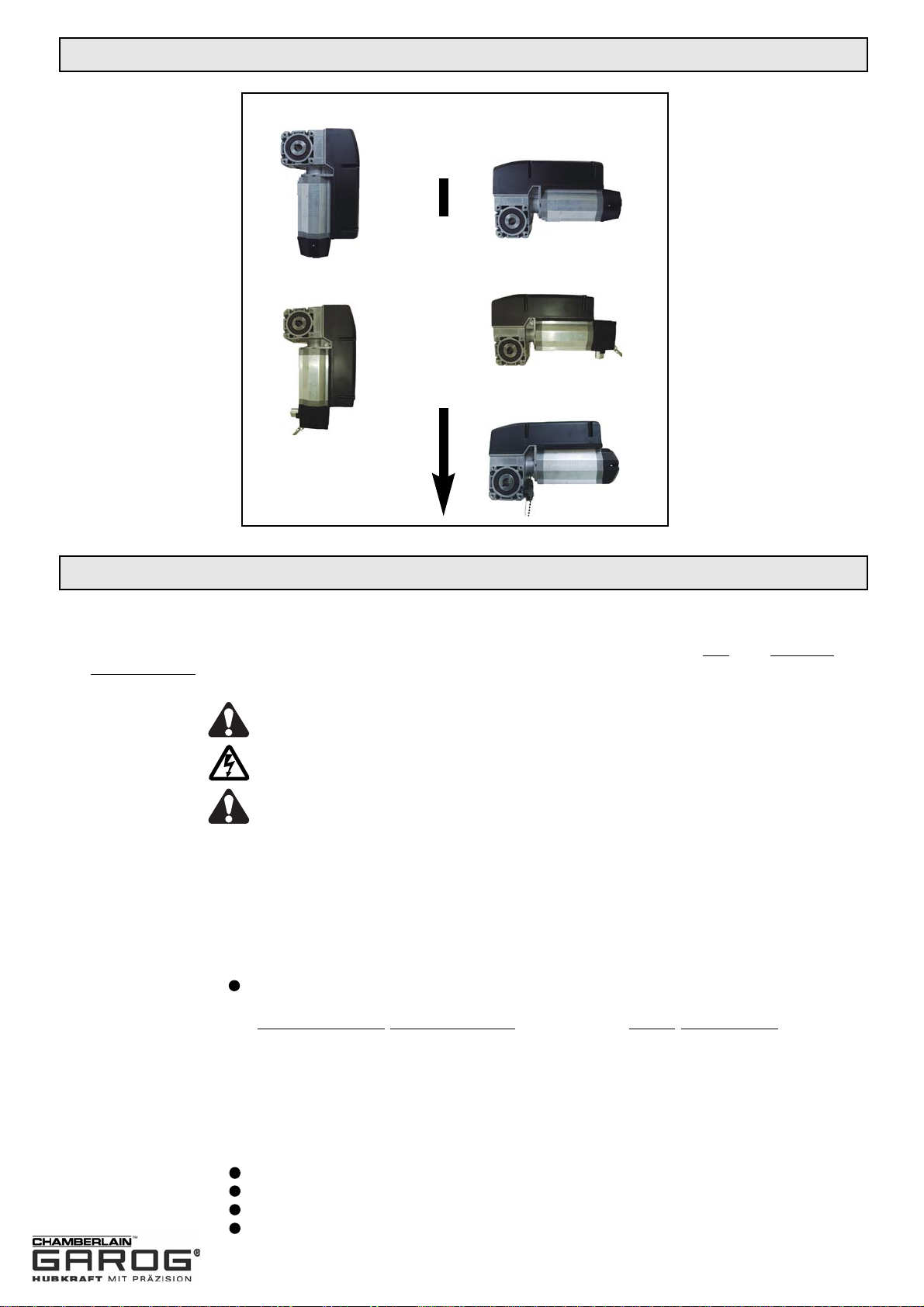

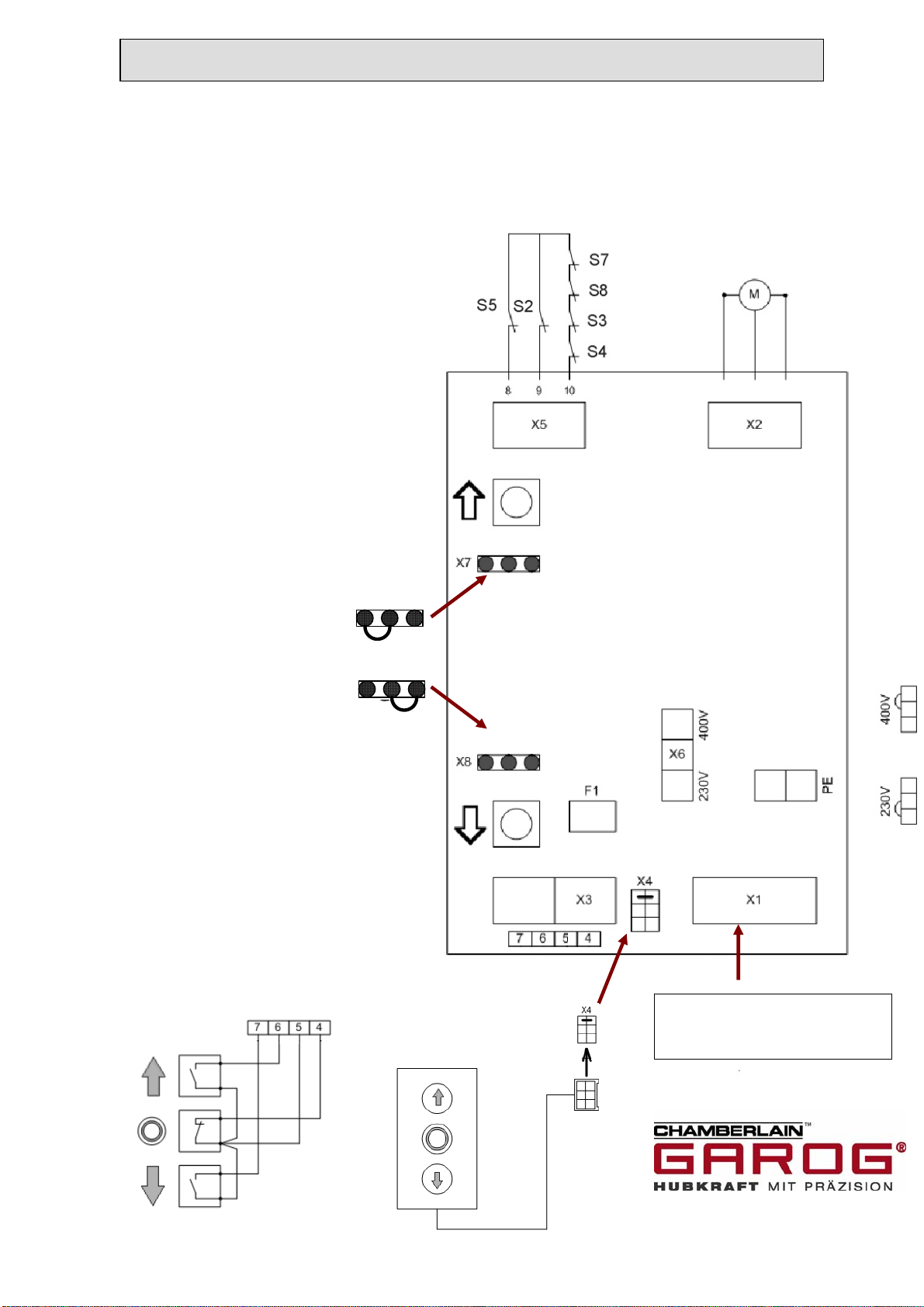

MONTAGEANORDNUNG

Montageanordnung

DKK

DKN

DKK

DKN

DKS

Schließrichtung

HINWEISE ZUR INSTALLATION

Elektrischer Anschluss

Der Anschluss nach Schaltbild und die Wartung eines Elektroantriebes dürfen nur von Elektro-

Fachpersonal durchgeführt werden.

Die entsprechenden Unfallverhütungsvorschriften sind zu berücksichtigen! Zum Schalten des Motors und der Bremsanschlüsse müssen

Schaltkontakte der Gebrauchskategorie AC-3 nach IEC 158 verwendet werden.

Die Leitungsarten und ihre Querschnitte sind nach den geltenden Vorschriften zu

wählen.Die Nennströme und die Schaltungsart sind auf dem Motortypenschild

angegeben.Die Antriebsangaben müssen mit den Anschlusswerten übereinstimmen.

Bei Betrieb mit elektronischen Regelgeräten sind unbedingt die entsprechenden InbetriebnahmeAnleitungen und Schaltbilder zu berücksichtigen!

Inbetriebnahme:

Prüfen Sie während der Inbetriebnahme, ob:

der Antrieb keine große Geräuschentwicklung hat

Bei ungewöhnlichen Laufgeräuschen ist der Antrieb sofort stillzusetzen und der

Kundendienst zu benachrichtigen. Bei Ölverlust ist der Kundendienst anzurufen, der Ölstand

am Peilstab der Entlüftungsschraube zu prüfen und bei Unterschreitung der Mindesteinfüllmenge der

Antrieb ebenfalls stillzusetzen.

Um eine effeziente Unterstützung im Fehlerfall zu gewährleisten, werden folgende

Informationen benötigt:

geben Sie die Daten vom Typenschild des Antriebs an

nennen Sie Art und Ausmaß der Störung

nennen Sie wann und unter welchen Begleitumständen, die Störung aufgetreten ist

Antrieb keiner Drehzahlschwankung oder anderen Auffälligkeiten unterliegt

6 Revision_11_2007

Page 7

Vor der Installation von Stromkabeln und Steuerungsvorrichtungen müssen unbedingt alle

nachstehenden Spezifikationen und Warnungen beachtet werden. Bei Nichteinhaltung

derselben kann es zu schweren Verletzungen bzw. zur Beschädigung des Antriebs kommen.

Das Steuerungsgehäuse des Torantriebs darf nur von geschultem "Chamberlain

"-Fachpersonal

geöffnet werden. Im Bedarfsfall wenden Sie sich bitte an den vor Ort zuständigen Chamberlain -

Händler.

Vor der Elektroinstallation oder der Inbetriebnahme des Antriebs bitte erst den Schaltplan

sorgfältig durchlesen. Für die gesamte elektrische Verkabelung sind die vor Ort geltenden

Vorschriften einzuhalten.

Vor der Durchführung von Wartungsarbeiten am Torantrieb muss zuerst über den

Haupttrennschalter die Stromversorgung / Die Kraftübertragung unterbrochen werden.

Nach Abschluss der Wartungsarbeiten muss der Bereich zum Zeitpunkt der erneuten

Inbetriebnahmen wieder leer und gesichert sein

ELEKTRISCHER ANSCHLUSS

Wenn Sie weiteres Zubehör oder Ersatzteile benötigen, wenden Sie sich bitte an Ihren

lokalen Chamberlain - Händler.

CHAMBERLAIN - GmbH

Alfred-Nobel-Str. 4

66793 Saarwellingen

BESTELLFAX: +(49) 6838-907179

TECHNISCHE HOTLINE: +(49) 6838-907222

l A: Drucktaster zur Steuerung mittels kontinuierlichem Niederhalten.

l B: Schlüsselschalter o.ä. zur Steuerung mittels kontinuierlichem Betätigung.

l C: Begrenzung der Antriebskraft durch Kraftbegrenzungs- (Kupplung) und Schutzvorrichtungen

(Sicherheitsrandpolster)

l D: Vorrichtung zum Erkennen von Personen oder Hindernissen, die am Boden auf einer Seite

(Innenseite) des Tores stehen (Infrarot-Lichtschranke).

l E: Vorrichtung zum Erkennen von Personen oder Hindernissen, die am Boden beiderseits

(Innen- und Außenseite) des Torblattes stehen (Infrarot-Lichtschranke).

HINWEIS: Ausführliche Informationen finden Sie in der EN12453.

MATRIX FÜR DEN EINSATZ VON SICHERHEITSEINRICHTUNGEN

Steuerung über kontinuierliche

Schalterbetätigung

Impulsaktivierung in Sichtweite

des Tores

Automatische Steuerung

Unterwiesene Person

(unzugänglich für

Öffentlichkeit)

Gruppe 1

A

C

C und D

(Allgem. öffentlicher

Bereich)

Gruppe 3

k. A.

C und E

C und E

Öffentlicher Bereich

Gruppe 2

B

C und D

C und E

STEUERUNGSART TOR WIRD GENUTZT VON

7 Revision_11_2007

Page 8

Endschaltereinstellung Sektionaltor Endschalter Standard 6 Nocken-LSS6

Antriebe mit integrierter Steuerung AS2-eco verfügen über den Endschalterblock LSS-4

(mit Endschalter für ÖFFNEN & SCHLIESSEN und Sicherheitsendschalter für ÖFFNEN & SCHLIESSEN,

jedoch ohne Zusatzendschalter)

A B

1. Zusatzendschalter AUF grün

1

2

3

4

5

6

1. Tor in gewünschte ZU- Stellung fahren.

2. Den Schaltnocken 5 (weiss) so einstellen, daß der Endschalter betätigt wird.

3. Befestigungsschraube A anziehen.

4. Die Feineinstellung wird mit der Schraube B vorgenommen.

2. Endschalter AUF grün

3. Sicherheitsendschalter AUF rot

4. Sicherheitsendschalter ZU rot

5. Endschalter ZU weiss

6. Zusatzendschalter ZU weiss

5. Tor in gewünschte AUF- Stellung fahren.

6. Den Schaltnocken 2 (grün) so einstelle n, daß der Endschalter betätigt wird.

7. Befestigungsschraube A anziehen.

8. Die Feineinstellung wird mit der Schraube B vorgenommen.

9. Die Sicherheitsendschalter 3 und 4(rot)müssen so eingestell t werden, daß sie sofort

nach überfahren der Steuerendschalter ansprechen.

10. Nach dem Probelauf, Sitz der Befestigungsschraube überprüfen.

11. Die Zusatzendschalter 1 und 6 haben potentialfreie Wechselkontakte.

8 Revision_11_2007

Page 9

Endschaltereinstellung Sektionaltor Endschalter 4 Nocken

A B

2

2. Endschalter AUF grün

3

4

5

1. Tor in gewünschte ZU- Stellung fahren.

2. Den Schaltnocken 5 (weiß) so einstellen, dass der Endschalter betätigt wird.

3. Befestigungsschraube A anziehen.

3. Sicherheitsendschalter AUF rot

4. Sicherheitsendschalter ZU rot

5. Endschalter ZU weiß

4. Die Feineinstellung wird mit der Schraube B vorgenommen.

5. Tor in gewünschte AUF- Stellung fahren.

6. Den Schaltnocken 2 (grün) so einstellen, dass der Endschalter betätigt wird.

7. Befestigungsschraube A anziehen.

8. Die Feineinstellung wird mit der Schraube B vorgenommen.

9. Die Sicherheitsendschalter 3 und 4 (rot) müssen so eingestellt werden, dass sie sofort

nach dem Überfahren der Steuerendschalter ansprechen.

10. Nach dem Probelauf den Sitz der Befestigungsschraube überprüfen.

9 Revision_11_2007

Page 10

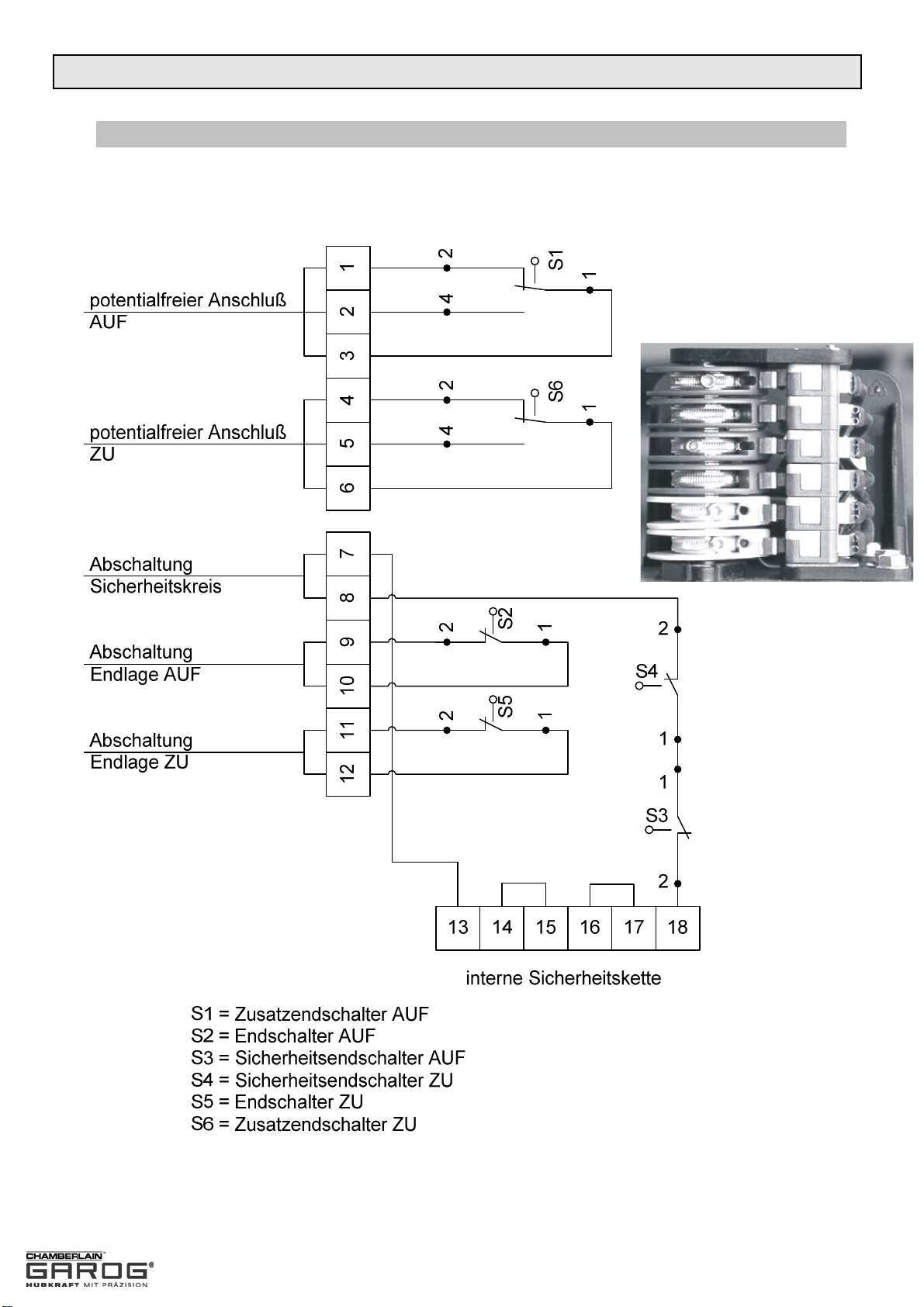

EINSTELLUNG DER ENDSCHALTER (LSS-6) SEKTIONAL TORE

ANSCHLUSSDIAGRAM für Endschalter LSS6

(Standard nur bei Antrieben mit Endschalter LSS-6)

(Standard nur bei Antrieben mit Endschalter LSS-6)

10 Revision_11_2007

Page 11

BEDIENUNGSANLEITUNG AS2-eco

Geprüft nach:

EN 12453

11 Revision_11_2007

Page 12

BEDIENUNGSANLEITUNG AS2-eco

Die Steuerung AS2-eco ist für den Betrieb von Toranlagen mit 3 Phasen Motoren im

Totmann- Betrieb konzipiert.

Zum Öffnen oder Schließen eines Tores wird beispielsweise ein Dreifachtaster

angeschlossen.

Beachten Sie die in Ihrem Land nationalen und lokalen gültigen Richtlinien und

Vorschriften zur Inbetriebnahme von kraftbetätigten Toren. Der Anlagenersteller ist

für die Gesamtanlage verantwortlich. Er muss für die Einhaltung der einschlägigen

Normen und Richtlinien (z.B. DIN EN 12453, DIN EN 13241-1) sorgen, und für die

Gesamtanlage eine technische Dokumentation erstellen. Die Dokumentation muss der

Toranlage beigefügt sein.

Installation und Wartung an der Steuerung AS2-eco dürfen nur von entsprechend

geschulten Elektrofachkräften durchgeführt werden.

Bei elektrischen Arbeiten ist die Anlage spannungsfrei zu schalten. Alle

Schutzbestimmungen müssen beachtet werden.

Der Totmann-Betrieb ist nur zulässig wenn die Anlage von den Befehlsgeräten aus

eingesehen werden kann und die Benutzer entsprechend unterwiesen wurden.

Der Betrieb der Steuerung in Selbsthaltung ist nur bei Benutzung von dem in EN

13241-1 und EN 12453 geforderten Schutzeinrichtungen erlaubt.

Wenn Sie die Sicherheitshinweise nicht beachten, sind Sie für die daraus

resultierenden Personen- und Sachschäden selbst verantwortlich.

12 Revision_11_2007

Page 13

Ansc

uss de

sgebe

U

BEDIENUNGSANLEITUNG AS2-eco

An den Klemmen X1, L1, L2, L3 der Grundplatine ist die mit Schmelz- Sicherung

abgesichert Netzzuleitung anzuschließen. Der Schmelzsicherungswert darf maximal

4A betragen.

Der Netzstecker muss frei zugänglich und in der Nähe der Steuerung angebracht

sein.

Der Wert der Netzspannung (230V AC oder 400V AC) muss an Klemme X6 über die

Brücke eingestellt werden.

Ein falsches Einlegen der Brücke kann zur Zerstörung der Steuerung

führen.

-

Der 3 Phasen Antrieb wird an den Klemmen X2, U, V, W angeschlossen.

Drehrichtungsänderung: nach dem Anschluss des Antriebs muss mit den

Tasten AUF und ZU, die Drehrichtung überprüft werden. Entspricht die Laufrichtung

nicht der Pfeilrichtung der gedrückten Tasten, müssen die Klemmen an den

Anschlüssen U und V getauscht werden.

hl

r Externen Befehl

r AUF, STOP, Z

Für die Bedienung von Außen kann ein Dreifach- Taster (z.B. KDT 3) an die Klemmen

X3, 4, 5, 6, 7 angeschlossen werden. Optional kann ein Dreifachtaster über die

Klemme X4 angeschlossen werden. Ist dieser Klemmblock nicht belegt, so muss ein

Jumper den Stoppkontakt brücken.

Die Leitungen der externen Befehlsgräte müssen erdschutzsicher (doppelte Isolierung)

verlegt werden.

Die beiden Taster für AUF und ZU sind hierbei als Schließer auszuführen. Da der

Stopptaster im Sicherheitskreis verschaltet ist, muss er als Öffner angeschlossen

werden.

Der Gefahrenbereich muss einsehbar sein da der Totmann- Betrieb mit

Tasten durchgeführt wird.

13 Revision_11_2007

Page 14

BEDIENUNGSANLEITUNG AS2-eco

Anschluss der Endschalter

Die Endschalter und Sicherheitsendschalter AUF und ZU werden an die Klemmen 8, 9,

10 angeschlossen.

Anschluss von direkten Sicherheitsschaltern

Sicherheitselemente die direkt in den Steuerablauf eingreifen werden in Reihe zu dem

Stoppkontakt angeschlossen.

Hierzu zählen NOT- AUS bzw. Fangvorrichtung, Einzugssicherung und

Schlupftürsicherung.

Technische Daten AS2-eco

Versorgungsspannung: 230V – 240V AC / 50 – 60 Hz

400V – 415V AC / 50 – 60 Hz

Stromaufnahme Max.: 120 mA

Sicherung Sekundärseitig: 250 mA

Relaiskontaktdaten

Schaltleistung

Mechanische Lebensdauer: 10 x 10

Elektronische Lebensdauer: 10 x 10

Umgebungstemperatur: 5°….55° C

Luftfeuchtigkeit: 45 bis 85% RH

Einbaulage: Beliebig

6

6

14 Revision_11_2007

Page 15

BEDIENUNGSANLEITUNG AS2-eco

S2 Endschalter AUF

OPEN Limit

Interreupteur fin de course OUVERT

S3 Sicherheitsendschalter AUF

OPEN safety limit

Interreupteur de mise au point OUVERT

S4 Sicherheitsendschalter ZU

CLOSE safety limit

Interreupteur de mise au point FERME

S5 Endschalter ZU

CLOSE limit

Interreupteur fin de course FERME

S7 Notbedienung

Emergency operation

Manouvre de secoure

S8 Thermoelement Motor

Thermical motor protection

Thermoprotection du moteur

AUF

OPEN

OUVERT

Jumper Position AUF/OPEN/OUVERT

Selbsthaltung

Self Locking

Automaintien

Jumper Position ZU/CLOSE/FERME

Totmann

Hold to run

Homme-mort

ZU

CLOSE

FERME

U V W

L1 / L2 / L3

400V/50Hz

15 Revision_11_2007

Page 16

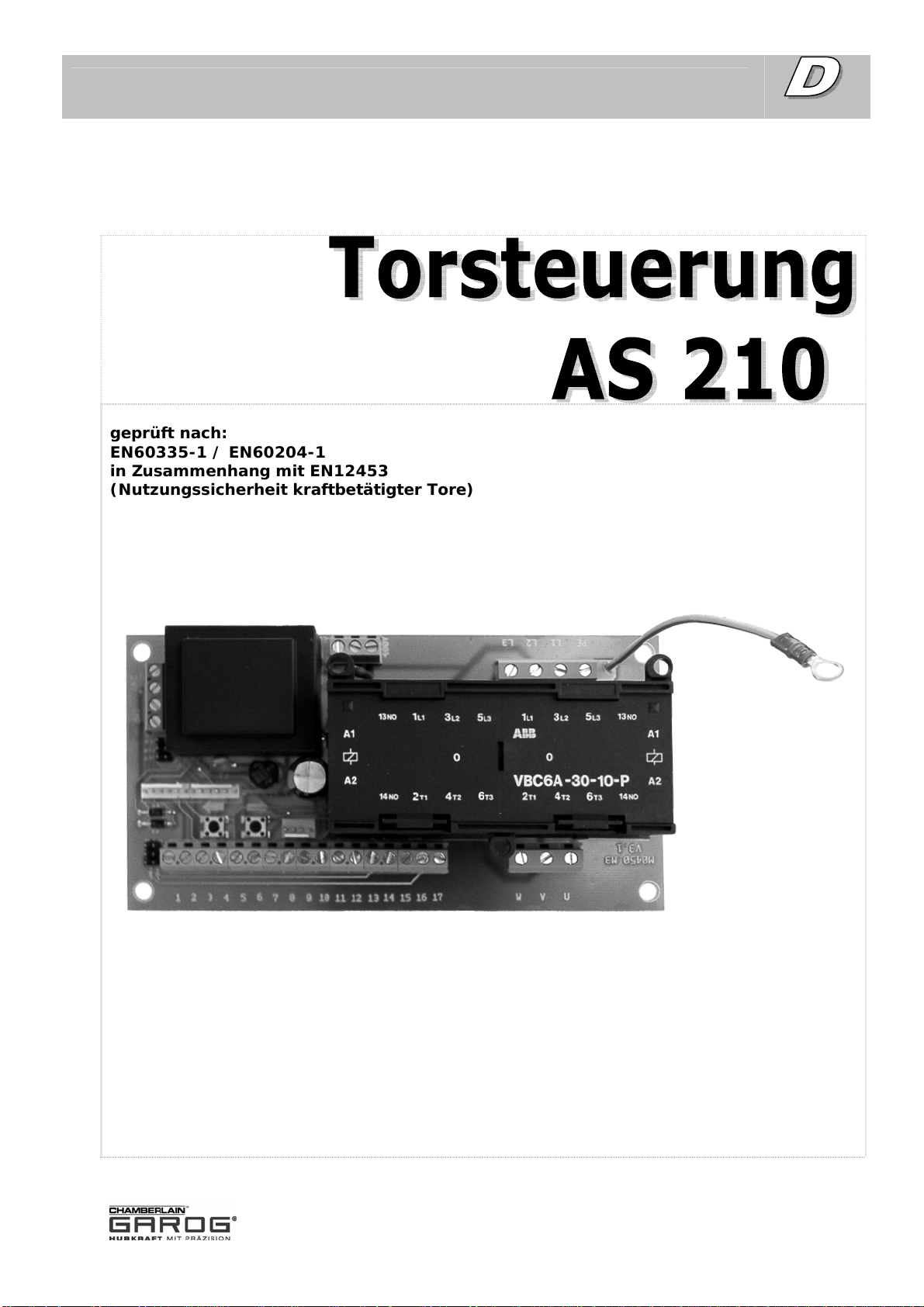

Betriebsanleitung – AS 210

geprüft nach:

EN60335-1 / EN60204-1

in Zusammenhang mit EN12453

(Nutzungssicherheit kraftbetätigter Tore)

DEUTSCH

16 Revision_11_2007

Page 17

Betriebsanleitung – AS 210

DEUTSCH

Die Steuerung AS 210 ist für den Betrieb von Toranlagen konzipiert.

In der Grundversion ist sie für den Totmann-Betrieb ausgelegt.

Durch Aufstecken von Steckmodulen kann sie individuell erweitert werden.

SICHERHEITSHINWEISE

Beachten Sie die in Ihrem Land gültigen Richtlinien und Vorschriften zur Inbetriebnahme

von kraftbetätigten Toranlagen.

Installations- und Wartungsarbeiten an der Steuerung AS 210 dürfen nur von

Elektrofachkräften durchgeführt werden.

Schutzbestimmungen beachten!

Bei elektrischen Arbeiten ist die Anlage spannungsfrei zu schalten.

Totmann-Betrieb ist nur zulässig, wenn die Anlage von den Befehlsgeräten aus

eingesehen werden kann.

Wenn Sie die Sicherheitshinweise nicht beachten, sind Sie für die daraus

resultierenden Personen- und Sachschäden selbst verantwortlich.

NETZANSCHLUSS

Bei Festanschluss muss ein allpoliger Hauptschalter vorgesehen werden.

Bei Drehstromanschluss nur 3’er Blocksicherungsautomaten (10A) verwenden.

ass die Netzspannung mit der Angabe auf dem Typenschild  Beachten Sie, d

übereinstimmt.

Beachten Sie, dass an der Steckdose ein rechtsdrehendes Drehfeld vorliegt.

Antrieb und Steuerung dürfen nur in Räumen montiert werden.

TECHNISCHE DATEN

Modell AS 210

Frequenz

Schutza IP 54

A max.

Betriebstemperatur

der 400V Spannung 230V o

50 Hz

rt

10 A

-10°C bis +55°C

17 Revision_11_2007

Page 18

Betriebsanleitung – AS 210

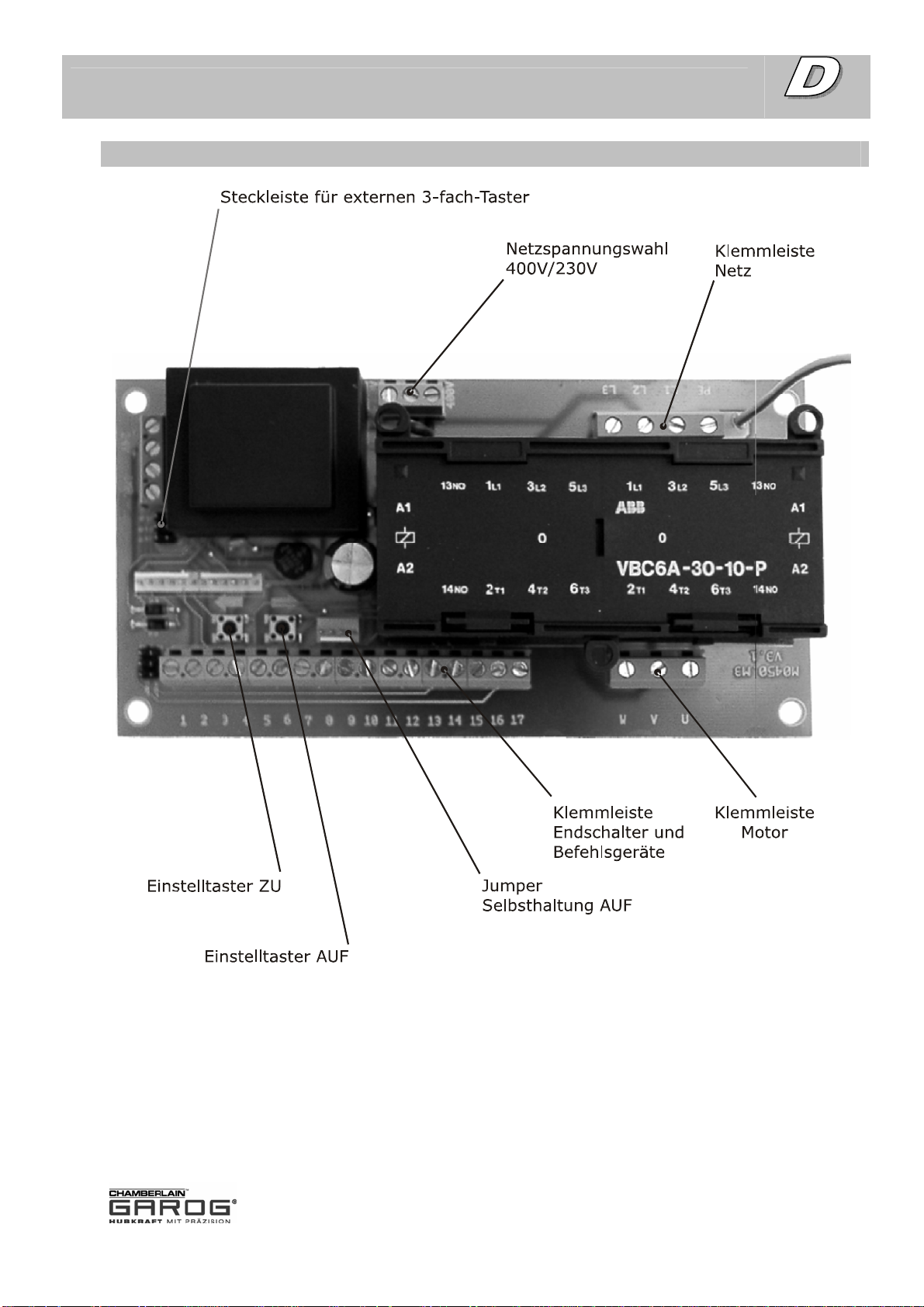

GRUNDPLATINE AS 210

DEUTSCH

J15

18 Revision_11_2007

Page 19

Betriebsanleitung – AS 210

DEUTSCH

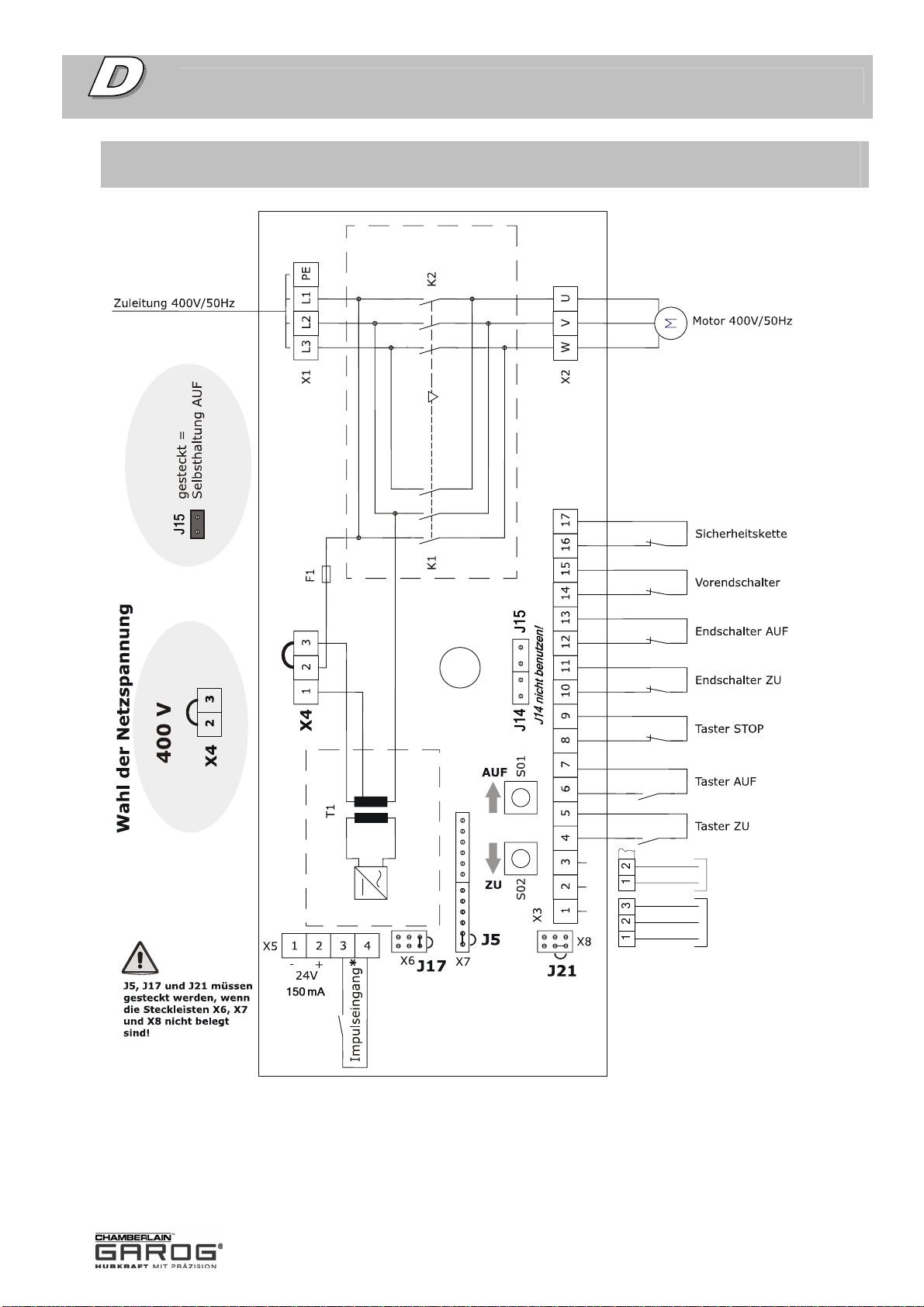

SCHALTPLAN AS 210 400V FÜR OPTOELEKTRONISCHE SCHALTLEISTE UND

FÜR 8,2 kOhm WIEDERSTANDSAUSWERTUNG

Bei der Anwendung von

braun

grün

weiß

8,2 kOhm Sicherheitsleisten

Bei der Anwendung von

optoelektronischen

Sicherheitsleisten

*

*

*Nur in Verbindung mit Zusatzmodul

ZM-SKS

19 Revision_11_2007

Page 20

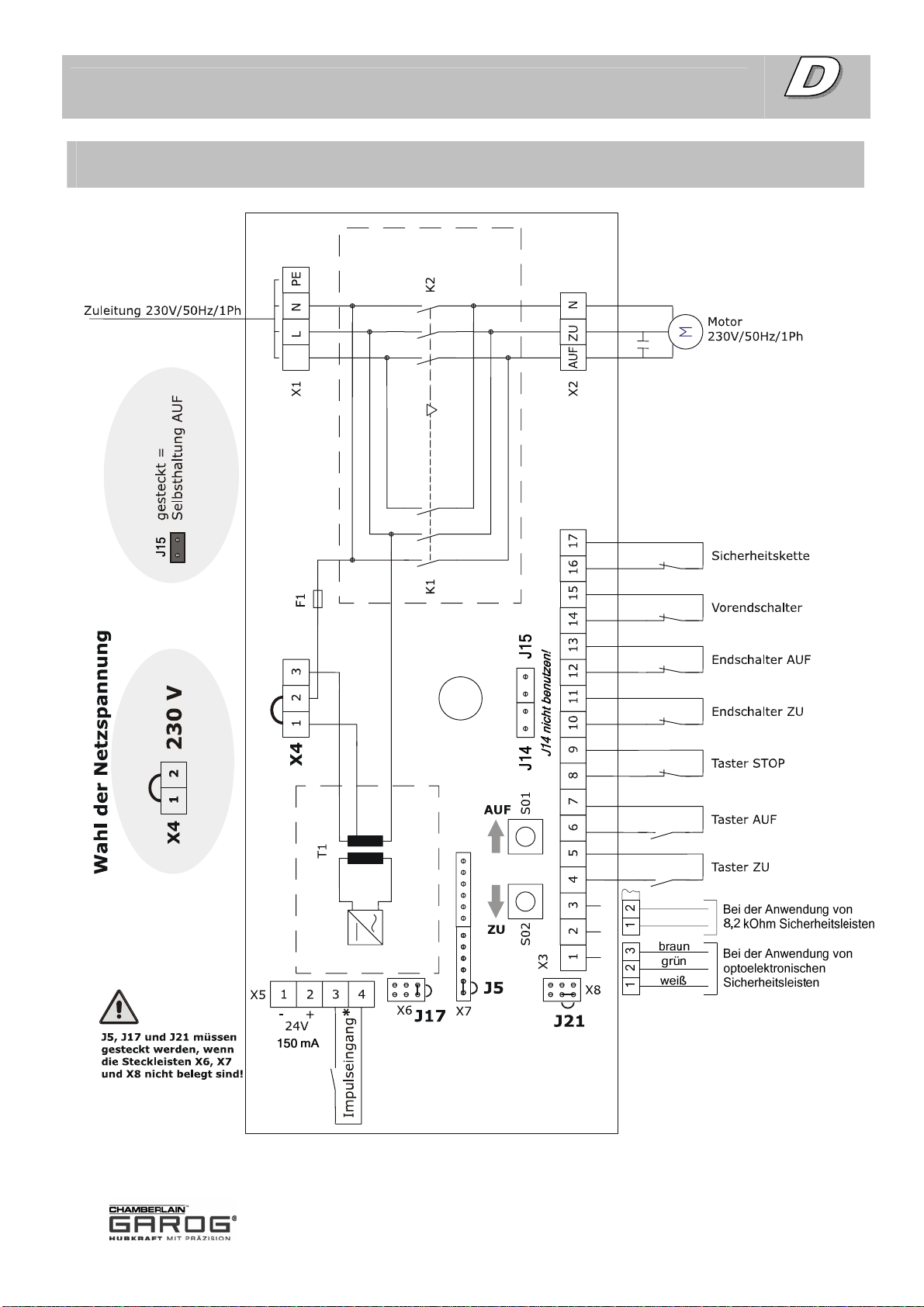

Betriebsanleitung – AS 210

DEUTSCH

SCHALTPLAN AS 210 230V FÜR OPTOELEKTRONISCHE SCHALTLEISTE UND

FÜR 8,2 kOhm WIEDERSTANDSAUSWERTUNG

*

*

20 Revision_11_2007

*Nur in Verbindung mit Zusatzmodul

ZM-SKS

Page 21

Betriebsanleitung – ZM-SKS

ZM-SKS

ZM-SKS

21 Revision_11_2007

Page 22

Betriebsanleitung – ZM-SKS

Modul zum Anschluss einer Sicherheits-Kontakt-Leiste

Montage auf der Hauptplatine AS 210:

Platine ZM-SKS in Steckleiste X7 stecken. Bestückte Seite muss in Traforichtung

zeigen.

J3 - Jumper

SKS Wahl

J2 - Jumper

Automatische Wiederabfahrt

Jumper J2 – Automatische Wiederabfahrt

gesteckt = Automatische Wiederabfahrt

offen = keine Automatische Wiederabfahrt

Jumper J3 – SKS Wahl

gesteckt = Optoelektronische Schaltleiste (OSE)

offen = Widerstandsleiste 8,2 kOhm

LED H1 – SKS

Dauerleuchten = SKS o.k.

Blinken = SKS Störung

H1 - LED

SKS

22 Revision_11_2007

Page 23

TECHNISCHE DATEN DK - ANTRIEBE

Die Chamberlain-Garog Basis-Antriebe beinhalten den Torantrieb fertig verdrahtet und eine

Drehmomentstütze.

Zwei Antriebsvarianten stehen zur Verfügung:

1. Antrieb mit einem potentialfreien Nockenendschalter LSS-6 zum Anschluss an externe

Automatiksteuerungen oder mit integrierter Steuerung AS210 mit Zusatzmodul ZM-SKS*

2. Antrieb mit einer Totmann-Steuerung AS2-eco mit Nockenendschalter LSS-4 und

vorverdrahtetem Dreifach-Drucktaster.

Als Notbetätigungsmöglichkeiten stehen zur Wahl:

Die Nothandkurbel (DKK), die automatische Nothandkette (DKN) sowie die Schnellkupplung (DKS).

*Antriebe mit Steuerung AS210 und Modul ZM-SKS sind Sondermodelle (CN-Variante) auf Anfrage

Modell Typ Steuerung Endschalter Nm UpM Notbetätigung

DKK100240000 DKK --------- LSS-6 100 24 Nothandkurbel

DKK100240110 DKK AS2-eco LSS-4 100 24 Nothandkurbel

DKN100240000 DKN --------- LSS-6 100 24 Nothandkette

DKN100240110 DKN AS2-eco LSS-4 100 24 Nothandkette

DKN100240440-CN DKN AS210 LSS-6 100 24 Nothandkette

DKS100240000 DKS --------- LSS-6 100 24 Schnellkupplung

DKS100240110 DKS AS2-eco LSS-4 100 24 Schnellkupplung

DKS100240110-CN DKS AS210 LSS-6 100 24 Schnellkupplung

Technische Daten Motorleistung 0,37 kW

Drehmoment 100 Nm

Abtriebsdrehzahl 24 UpM

Einschaltdauer S3 60%

Betriebsspannung 400V/3~

Frequenz 50 Hz

Nennstrom 2,1 A

Schutzart IP 54

Bauseitige Zuleitung 5x1,5 mm

Bauseitige Absicherung 10 A

Temperaturbereich -20° - +60°

Hohlwelle 25,4 mm

Gewicht DKK/DKS 13kg, DKN 15kg

23 Revision_11_2007

Page 24

GEWÄHRLEISTUNG UND LAGERUNG

Definition qualifiziertes Personal

Im Sinne der Betriebsanleitung bzw. der Warnhinweise auf dem Produkt selbst sind es Personen, die mit Aufstellung

Montage, Inbetriebsetzung und Betrieb des Produktes vertraut sind und über die ihrer Tätigkeit entsprechende

Qualifikationen verfügen wie z. B. :

a. Ausbildung oder Unterweisung bzw. Berechtigung, Stromkreise und Geräte gemäß den Standards der

Sicherheitstechnik anzuschließen, ein- und auszuschalten, zu erden und zu kennzeichnen.

b. Ausbildung oder Unterweisung gemäß den Standards der Sicherheitstechnik in Pflege und Gebrauch

angemessener Sicherheitsausrüstung

c. Schulung in Erster Hilfe

Aufsetzen von Antriebselementen

Das Aufziehen von Antriebselementen, wie z.B. Seilscheiben, Rädern u.s.w., erfolgt nach vorhergegangenem Anwärmen.

Die Anwärmtemperatur sollte 100°C betragen.

Vorheriges einstreichen mit Gleitmittel erleichtert die Montage.

Um Schäden an Lagern, Gehäuse und Wellen zu vermeiden, dürfen die Antriebselemente auf keinem Fall durch

Hammerschlag auf das Wellenende aufgezogen werden!

Das Aufsetzen von Antriebselementen mittels Druck durch Pressen bedarf einer Krafteinleitungsfläche

(Anlage der Abtriebswelle).

Aufgesetzte Übertragungselemente sollten gewuchtet sein und dürfen keine unzulässigen Radial- oder Axialkräfte

hervorrufen. Bei den Montagearbeiten sind die entsprechenden Toleranzen zu beachten

(siehe Maßblatt).

24 Revision_11_2007

Page 25

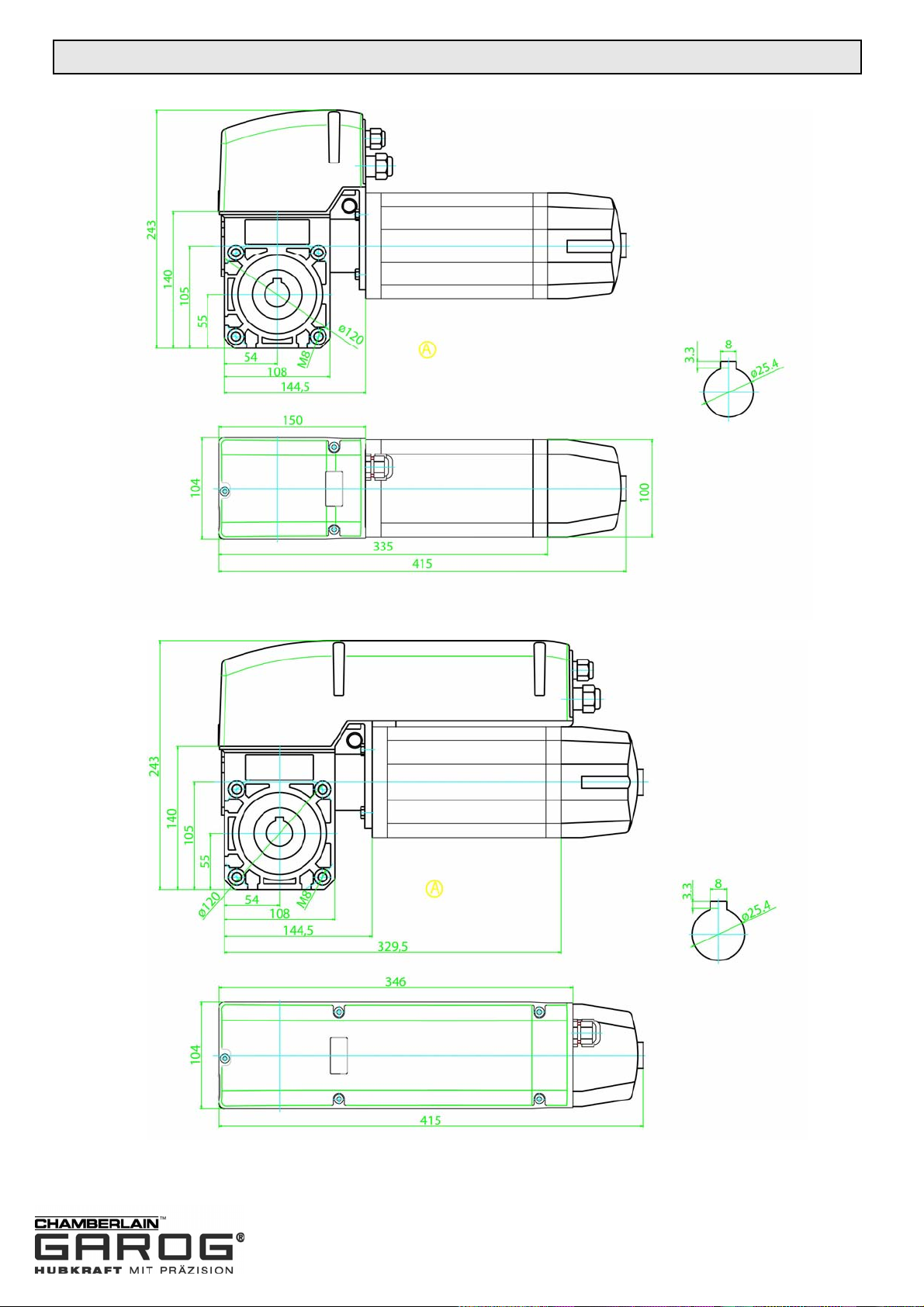

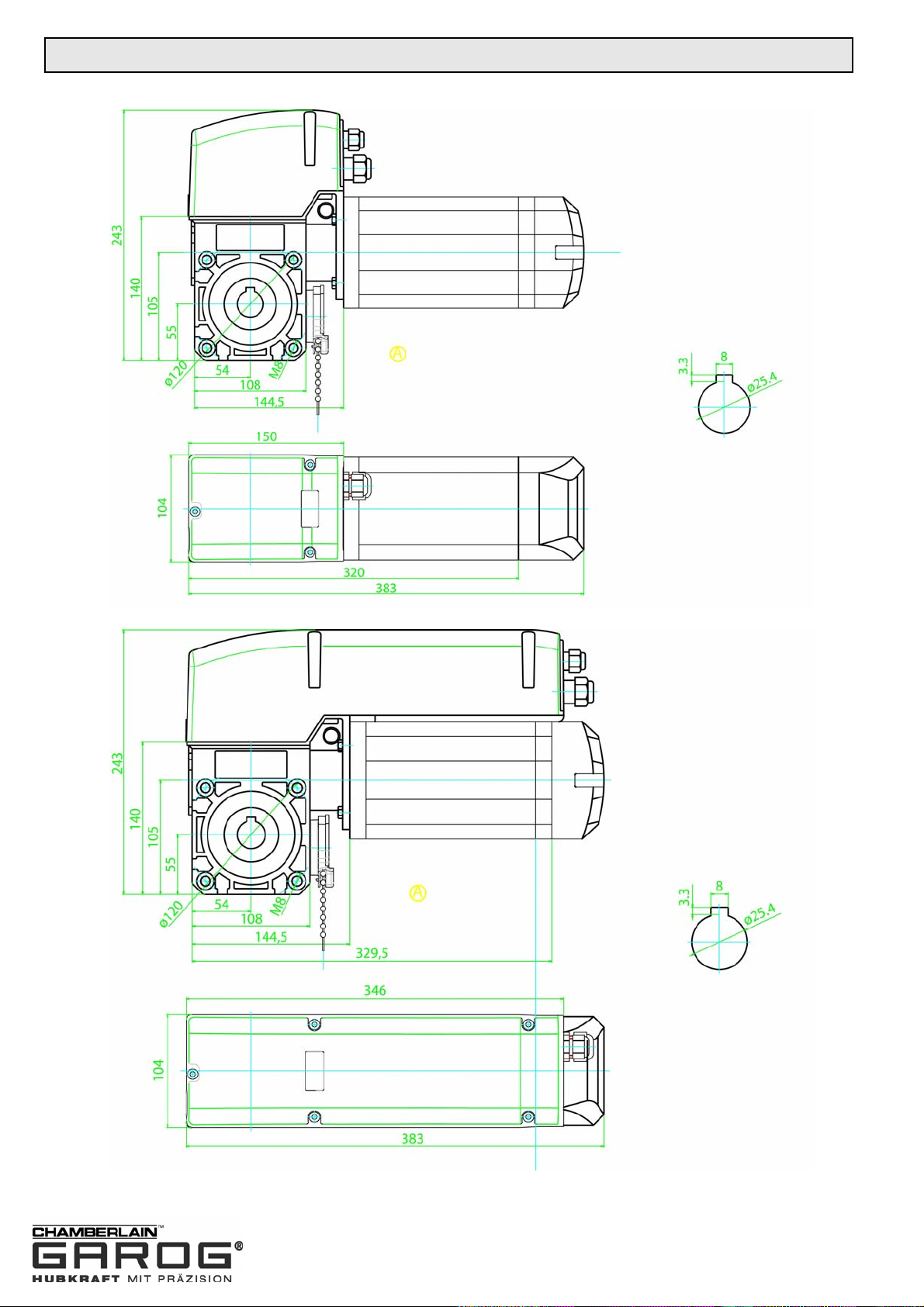

MASSZEICHNUNGEN DKK 100

25 Revision_11_2007

Page 26

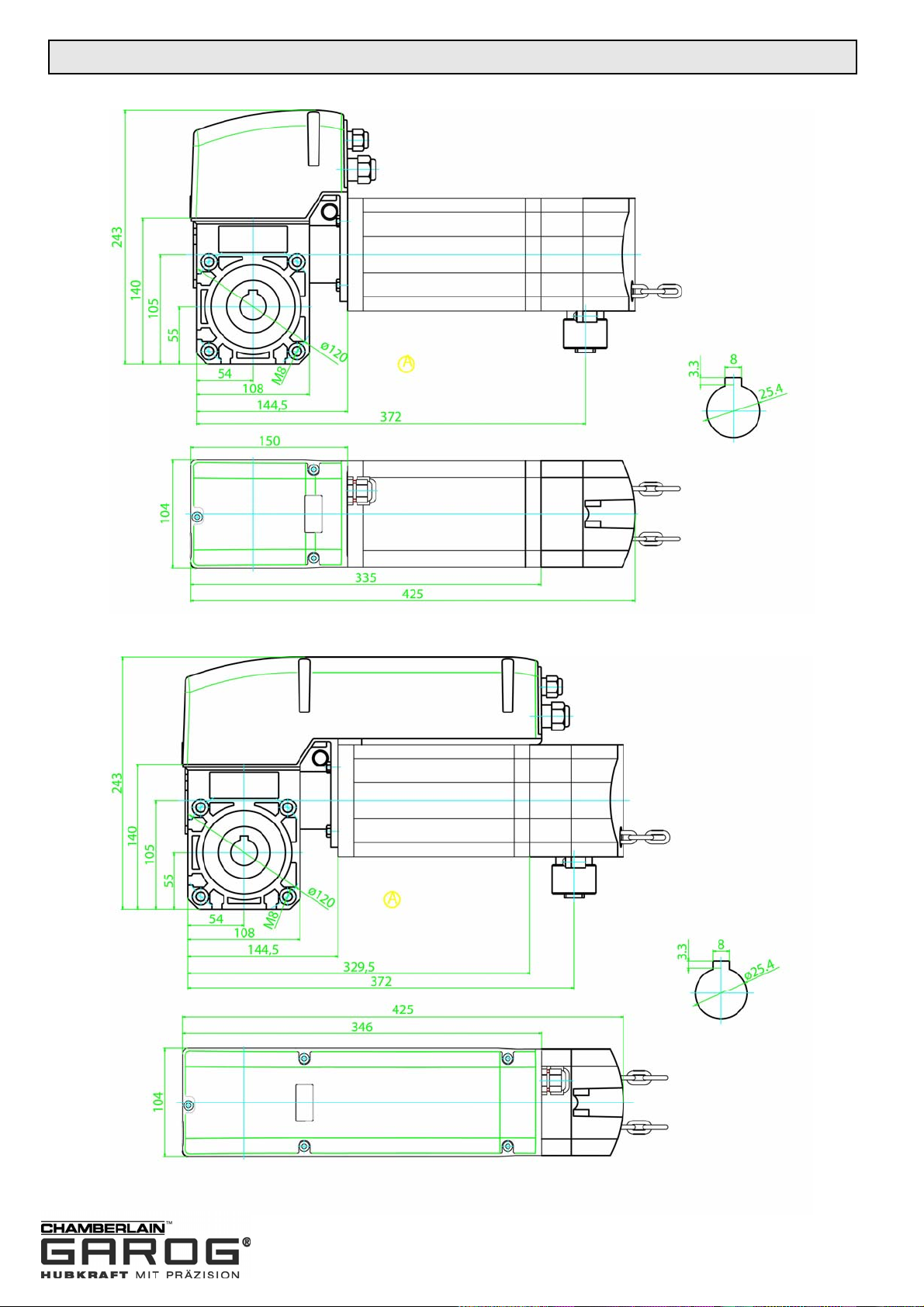

MASSZEICHNUNGEN DKN 100

26 Revision_11_2007

Page 27

MASSZEICHNUNGEN DKS 100

27 Revision_11_2007

Page 28

EG-Konformitätserklärung

(gemäß EG-Richtlinie Maschine 98/37/EG, Anhang II, Teil B)

Die Firma

Chamberlain GmbH

Alfred-Nobel-Straße 4

66793 Saarwellingen

erklärt, dass die nachfolgend bezeichneten Produkte der Typen:

DKK100, DKN100, DKS100

den Bestimmungen der nachfolgenden CE-Richtlinien entsprechen:

• EG-Richtlinie Maschine 98/37/EG

• EG-Richtlinie Niederspannung 73/23/EWG

• EG-Richtlinie Elektromagnetische Verträglichkeit 89/336/EWG

Die folgenden Normen wurden angewandt:

ZH 1/494 – 04/1998 Richtlinie für kraftbetätigte Fenster, Türen, Tore

EN 12604 – 08/2000 Tore - Mechanische A spekte, Anforderungen

EN 12453 – 02/2001 Nutzungssicherheit kraftbetätigter Tore,

Anforderungen

VDE 0700 Teil 238 – 10/1983 Sicherhei t elektrischer Geräte

VDE 0801 – 01/90 Funktionale Sicherheit

EN 61000 – 4-2 bis 4-6/4-11 Elektromagnetische Verträglichkeit

EN 300220 – 03/2001 Elektromagnetische Verträglichkeit

DIN EN 500811 – 11/1997 Elektromagnetische Verträglichkeit

DIN EN 500811 – 11/1997 Elektromagnetische Verträglichkeit

Saarwellingen, den 05. Mai 2006 _______________________

Dipl.-Ing. Harry Naumann

Manager, Regulatory Affairs

Page 29

Page 30

Page 31

OPERATING MANUAL

INDUSTRIAL DOOR DRIVES

Serial nummer:

(see motor gearbox)

Installed on:

Switchgear standart:

DK-SERIES

2 YEAR WARRANTY

Page 32

TABLE OF CONTENTS

TABLE OF CONTENTS PAGE 2

IMPORTANT SAFETY ADVICE 3 - 4

GENERAL INFORMATION 4

PREPARATORY TASKS 5

INSTALLATION ADVICE

MOUNTING ARRANGEMENT 6

INSTALLATION ADVICE

ELECTRICAL CONNECTION 7

LIMIT SWITCH ADJUSTMENT 8-9

SCHEMATIC DIAGRAM LIMIT SWITCH 10

AS2-eco CONTROL OPERATING 11-15

AS210 CONTROL OPERATING 16 - 19

OPERATING INSTRUCTIONS ZM-SKS 20 - 21

Technical Data 22

Warranty 23

Technical Drawings 24-26

Circuit Diagram TST-2/TST-3 27-28

CE Declaration of Conformity 29

Revision_11_2007

2

Page 33

The door should be counterbalanced.

If this is not done then additional

measures must be taken, such as

unwinding protection, to guarantee

proper operation. In the case of DKA

drives unwinding protection is

standard! Non-movable or stuck

doors must be repaired. Doors, door

springs, cables, pulleys, retainers and

rails are under extreme tension in

such situations and this can lead to

serious injuries.

Do not attempt to loosen, move or

realign the door yourself.

Contact your maintenance service.

Suitable protective clothing should be

worn during maintenance or installation

of the door opener. This includes safety

glasses, back supporting belt, and

protective gloves. When installing or

maintaining a door opener no jewellery,

watches or loose clothing may be worn.

When working from ladders or on

extended platforms the corresponding

safety procedures must be followed.

To avoid serious injuries resulting from

getting tangled or caught in the

mechanisms, all ropes and chains,

which are connected to the door,

must be removed before installing the

door opener.

During installation and connection of the

electrical supply the local building and

electrical regulations must be followed.

Power cables may only be connected to

a properly earthed network.

This system must not be installed in

damp or wet rooms.

Work on the door opener may only be carried

out by one (1) person working on his own.

When working on the door opener all

the local safety regulations must be

observed. Installation of this device

must be done according to EN12453.

The force on the closing door edge

must not exceed 150 N(15kg). If the

closing force is set to more than 150N

then the corresponding additional

safety accessories must be installed

(see "Installation of safety applications"). The force must never be

set to move a stuck door.

Too high a force leads to faults in the

proper operation of the reversing system

or to damage to the door.

To remind all operators of the safety

procedures the corresponding warning

sign should be attached beside the

operating control unit.

To avoid damage to the door all the

blocking devices should be deactivated.

If however the blocking devices must

remain in operation an unlatching switch

can be installed.

The three-switch block, main disconnecting switch and all other

control devices must be installed

within view of the door and out of

reach of children. Children should not

be allowed to operate switches or the

remote controller. Misuse of the door

opener can lead to serious injuries.

The door opener may only be

operated if the operator can see the

whole door area, if it is free from

obstacles and the door opener is

properly adjusted. No one may pass

through the door while it is moving

and children must not be allowed to

play in the vicinity of the door.

Before carrying out repairs or removing the covers on the door

opener, it is essential to ensure that

no one can inadvertently start the

drive by installing a lockout device or

disconnecting the cables.

This symbol means "Caution" and stands in front of safety advice intended to avoid

personal injury or material damage. Please read such advice carefully. The door drive is of

course designed and tested for safe operation. It is however only possible to guarantee this

if the following safety instructions are accurately followed during installation and operation.

This symbol is intended to advise that if the respective instruction is not followed serious

personal injury or material damage can occur.

IMPORTANT SAFETY INFORMATION

Before installation, operation or maintenance of this door drive,

this operating manual must be read through carefully

and all the safety advice must be followed.

3 Revision_11_2007

Page 34

IMPORTANT SAFETY INFORMATION

Live and moving parts of electrical

machines can cause serious or fatal

injuries. The installation, connection

and starting up, as well as maintenance and repair work may only be

carried out by qualified specialist

personnel.

To avoid damage to the door or the

drive, all the locking devices must be

put out of operation. Set locking

device(s) to the "Open" position. If a

lock is to remain in operation an

unlatching switch must be installed.

Please find the technical data for the geared motor

from the type plate or from the attached documents.

In doing so you should also follow:

· The instructions in this manual

· All other project planning documents for the drive

· The start-up instructions and circuit diagrams

· The currently-valid national regulations (safety and accident prevention)

Guarantee, storage

It is essential to follow these instructions and advice since they are the basis for trouble-free operation as well as for any

guarantee claims. Check the delivery immediately after receipt for any transport damage. Report any damage immediately

to the transport company as well as to the supplier. If you do not install the geared motor straight away you should store it in

a dry, dust-free, low-vibration room at temperatures between 0 and +40°C.

Delivered condition

Every geared motor is manufactured according to the valid technical documentation and subjected to a test run at

Chamberlain. We retain the right to make changes to technical data and design, which are in the interests of progress.

Dispatch takes place in the appropriate packaging.

GENERAL INFORMATION

We thank you for purchasing our product

still have questions on the installation then please contact:

Chamberlain Gmbh, Alfred-Nobel-Str. 4,

66793 Saarwellingen Germany

Tel: (0049)(0)6838-907222

Fax: (0049)(0)6838-907179

e-mail: info@garog-service.de

internet: www.garog-service.de

Revision_11_2007

4

Page 35

PREPARATORY MEASURES

The drive may only be installed:

If the details on the rating plate on the drive correspond with the mains voltage.

If the drive is undamaged

If the ambient temperature is between -20°C and +60°C

If the installation height is not more than 1000m above sea level

If the type of protection has been appropriately selected.

Output shafts and mounting surfaces are to be thoroughly cleaned to remove the corrosion protection agent (use standard

commercial solvent). To avoid material damage the solvent must not get onto the sealing edges of the rotary shaft seals.

Abrasive agents must not be used.

To avoid shaft breakages and hence serious or fatal injuries it is essential to note the following during mounting:

The precondition for suitable dimensioning of the shaft with respect to its fatigue strength is stress-free installation and an

immovable bearing device for the gearbox support as well as any additional or essential supporting bearings in each

direction as supplied by the user.

The machine frame and force introduction points are to be designed with respect to construction and strength according to

the bearing forces which arise. The gearbox housing with two bearings and all the other bearing points are located on a

common, stable framework on which the bearing surfaces have been machined in one operation. Thereby the installer

must ensure that any deformation of the frame under load will not have any negative influences on the shaft load. The

screws may only be fully tightened once the gearbox has been accurately aligned. Installation in damp rooms or in the open

air is only permitted following agreement with the manufacturer. If the drives are stored for a lengthy period of time it is also

necessary to discuss this with the manufacturer.

INSTALLATION ADVICE

Before starting the installation work make sure that all the

necessary safety measures have been implemented.

1. Installation

Place machine down on smooth mounting plate or aligned slide rails and tighten fixing

screws uniformly.

Make sure beforehand that:

The drive is not damaged or sticking

The drive has been reprepared after a lengthy storage period

The supply line is switched off and safeguarded against being switched on again

(VDE regs.) (VDE = German assoc. of electronic engineers)

The connections have been made properly

The turning direction of the geared motor is correct

All motor protection devices are active

No other danger sources exist

Revision_11_2007

5

Page 36

MOUNTING ARRANGEMENT

Mounting arrangement 1

DKK

DKN

DKN

DKS

INSTALLATION ADVICE

Mounting

DKK

arrangement 2

Closing direction

Electrical connection

The connections according to the circuit diagram and the maintenance of the electrical drive may only be

carried out by electrical specialist personnel.

The corresponding accident prevention regulations must be followed.

For switching the motor and the brake connections, switching contacts of

utilization category AC-3 acc. to IEC 158 must be used.

The types of line and their cross-sections must be selected according to the

relevant regulations. The nominal flows and the type of connection are given

on the motor type plate. The drive details must agree with the connected

values.

If operated with electronic control devices it is essential to take account of

the corresponding start-up instructions and circuit diagrams.

Commissioning:

During commissioning check whether:

The drive does not get excessively hot

In the event of unusual running noises the drive must be stopped immediately and Customer Services should be

informed. If oil is lost Customer Services should be called, the oil level should be checked by means of the dipstick on the

vent screw and the drive must also be switched off if the level falls below the minimum filling quantity.

T o ensure efficient support in the event of a fault we require the following information:

The data from the type plate on your drive unit

The type and extent of the fault

When and under what accompanying conditions the fault occurred.

Whether the drive was subject to speed variations or other distinctive happenings

6 Revision_11_2007

Page 37

ELECTRICAL CONNECTION

Before the installation of power cables and control devices it is essential to take note of all the

following specifications and warnings. If they are not heeded serious injuries or damage to the

drive can occur.

The control housing of the door drive may only be opened by trained"Chamberlain" specialist

personnel. If necessary please contact your local Chamberlain dealer.

Before electrical installation or the starting up of the drive please study the circuit diagram

carefully. The valid local regulations must be followed for all the electrical wiring work.

Before carrying out any maintenance work on the door drive it is first necessary to disconnect

the power supply / power transmission at the main switch.

After completion of the maintenance work the danger zone must be cleared and secured again

before restarting.

If you require additional accessories or spare parts

please contact your local Chamberlain dealer.

CHAMBERLAIN - GmbH

Alfred-Nobel-Str. 4

66793 Saarwellingen

ORDERING FAX NO: (0049)(0)6838-907179

TECHNICAL HOTLINE: (0049)(0)6838-907222

l A: Pushbutton for control by holding down continuously

l B: Keyswitch, or suchlike for controlling by means of continuous actuation

l C: Limitation of driving force by force limiting (clutch) and protection devices

(safety edge padding).

l D: Device to detect people or obstacles which are on the ground on one side (inside) of the door

leaf (infrared light barrier)

l E: Device to detect people or obstacles which are on the ground on both sides

(inside and outside) of the door leaf (infrared light barrier).

ADVICE: For more detailed information see EN12453.

MATRIX FOR THE USE OF SAFETY EQUIPMENT

Control by continuous switch

operation

Pulse actuation within visual

range of door

Automatic control

Trained

people(inaccessible

to the public)

Group 1

A

C

C and D

(General public area)

Group 3

No info.

C and E

C and E

Public area

Group 2

B

C and D

C and E

TYPE OF CONTROL DOOR WILL BE USED BY

7

Revision_11_2007

Page 38

LIMIT SWITCH ADJUSTMENT Limit Switch - LSS6

Operator equipped with AS2-eco come with the limit switch LSS-4.

(Limits for OPEN & CLOSE and SAFETY-Limit-Switch Open and Closed,

without additional limits)

A B

1. Additional Limit Switch OPEN green

1

2. Limit Switch OPEN green

2

3

4

3. Safety Limit Switch OPEN red

4. Safety Limit Switch CLOSED red

5

5. Limit Switch CLOSED white

6

6. Additional Limit Switch CLOSED white

1. Drive the door to wished CLOSED position.

2. Set the control cam 5 (white) the way that the limit switch is operated.

3. Tighten the fixing screw A.

4. Drive the door to wished OPEN position.

5. Set the control cam 2 (green) the way that the limit switch is operated.

6. Tighten the fixing screw A.

7. Fine adjustment is done with the screw B.

8. The safety limit switches 3 and 4 (red) must be set the way that they react directly after

passing the control limit switch.

9. After the operation test, control the fixing screw.

10. The additional limit switches 1 and 6 have change-over contact free of potential.

8 Revision_11_2007

Page 39

LIMIT SWITCH ADJUSTMENT Limit Switch - LSS4

A B

2

2. Limit Switch OPEN green

3

4

5

1. Drive the door to wished CLOSED position.

2. Set the control cam 5 (white) the way that the limit switch is operated.

3. Tighten the fixing screw A.

3. Safety Limit Switch OPEN red

4. Safety Limit Switch CLOSED red

5. Limit Switch CLOSED green

4. Drive the door to wished OPEN position.

5. Set the control cam 2 (green) the way that the limit switch is operated.

6. Tighten the fixing screw A.

7. Fine adjustment is done with the screw B.

8. The safety limit switches 3 and 4 (red) must be set the way that they react

directly after passing the control limit switch.

9. After the operation test, control the fixing screw.

9 Revision_11_2007

Page 40

LIMIT SWITCH ADJUSTMENT (LSS-6) SECTIONAL DOORS

SCHEMATIC DIAGRAM

(Standard only with limit switch LSS-6)

(Standard only with limit switch LSS-6)

10 Revision_11_2007

Page 41

OPERATING INSTRUCTIONS AS2-eco

Tested according to:

EN 12453

11 Revision_11_2007

Page 42

OPERATING INSTRUCTIONS AS2-eco

The door control AS2-eco is conceived to operate door units with three-phase

motors in dead-man operation mode.

For example, a triple switch is connected with to open or close a gate.

SAFETY INSTRUCTIONS

Â

Please consider valid national and local directives and regulations related

to the start-up of motorised doors in your country. The person and/or the

company installing the unit is responsible of the complete unit. The

installator has to respect the important norms and directives ( such as

DIN EN 12453, DIN EN 13241-1) and establish the technical documents

related to the whole unit. The technical documents have to be enclosed to

the door’s unit.

Installation and maintenance works at the control AS2-eco have only to be

done by specialised technicians in electrics.

During works on electrical devices, the unit must be switched off supply.

All regulations related to protection must be considered.

Dead-man operation mode is only allowed if the unit is visible from the

instruction switches and the operators were instructed correspondingly.

The operation of the gate control in self-locking mode is only allowed if

the protecting equipment required in EN 13241-1 und EN 12453 are used.

If you do not respect the safety instructions, you are personally liable f

the resulting damages on persons and materials.

or

12 Revision_11_2007

Page 43

OPERATING INSTRUCTIONS AS2-eco

Connection of mains cable

Â

The circuit distribution protected by fuse has to be connected to the screw

terminals X1, L1, L2, L3 of the mother board. The value of safety fuse

should not exceed 4A.

The mains plug must be accessible and installed near by the control.

The value of the supply voltage (230V AC or 400V AC) must be set at the

screw terminal X6 through the bridge.

A wrong connection of the bridge may destroy the control.

on nection of three -phase drive C

The three-phase drive has to be connected to the screw terminals X2, U,

V, W.

Change of sense of rotation: after connecting the drive, the sense of

rotation must be checked with the key buttons OPEN and CLOSED. If the

moving direction does not correspond to the direction of the arrow

indicated on the pressed button, so the screw terminals of the

connections U and V must be exchanged.

Connection of the external instructions switches OPEN, STOP, CLOSED

Â

To operate from outside, a triple switch (such as KDT 3) can be connected

to the screw terminals X3, 4, 5, 6, 7. Optionally, a triple switch can be

connected to through the screw terminal X4. If the block of bi

is not configured, so a jumper must bridge the stop contact.

Â

The line of external instruction devices must be installed safe according to

protective earthing (double insulation).

Â

Here both key buttons related to OPEN and CLOSED should be executed

as closer. As the key button related to stop in

the safety circuit is already

onfigured, it must be connected as opener. c

The area of danger must

runs with key buttons.

be visible since the dead-man operation mode

nding posts

13 Revision_11_2007

Page 44

OPERATING INSTRUCTIONS AS2-eco

Connection of limit switch

Â

The limit switch and safety limit switch OPEN and CLOSED should be

connected to the screw terminals 8, 9, 10.

Connection of direct safety switches

Safety elements that directly intervene in the control process are to be

connected in range to the stop contact.

There are, among others: emergency shut-down respectively safety-

catch, feed protection and protection of integrated door.

Technical data AS2-eco

istribution voltage

D 230V – 240V AC / 50 – 60 Hz

400V – 415V A

Current cons max. 120 mA

umption

C / 50 – 60 Hz

econdary 250 mA Safety fuse s

Data of relay contac

t

Rupturing capacity

Mechanical useful life 10 x 10

Electronic useful life 10 x 10

6

6

Ambient te 5°….55° C

Humidity 45 to 85%

mperature

RH

Position of installation as wished

Revision_11_2007

14

Page 45

OPERATING INSTRUCTIONS AS2-eco

S2 Endschalter AUF

OPEN Limit

Interreupteur fin de course OUVERT

S3 Sicherheitsendschalter AUF

OPEN safety limit

Interreupteur de mise au point OUVERT

S4 Sicherheitsendschalter ZU

CLOSE safety limit

Interreupteur de mise au point FERME

S5 Endschalter ZU

CLOSE limit

Interreupteur fin de course FERME

S7 Notbedienung

Emergency operation

Manouvre de secoure

S8 Thermoelement Motor

Thermical motor protection

Thermoprotection du moteur

AUF

OPEN

OUVERT

Jumper Position AUF/OPEN/OUVERT

Selbsthaltung

Self Locking

Automaintien

Jumper Position ZU/CLOSE/FERME

Totmann

Hold to run

Homme-mort

ZU

CLOSE

FERME

U V W

L1 / L2 / L3

400V/50Hz

15 Revision_11_2007

Page 46

OPERATING INSTRUCTIONS – AS 210

Tested according to:

EN60335-1 / EN60204-1

connected with EN12453

(safety use of power operated doors)

ENGLISH

16 Revision_11_2007

Page 47

OPERATING INSTRUCTIONS – AS 210

ENGLISH

The control AS 210 is conceived to operate doors.

In the basic model, it is made for the dead man operation.

By means of plug-in modules, it can be extended individually.

SAFETY NOTICES

Please note valid directions and regulations of start-up of power operated doors in your

country.

Installation and maintenance works at control AS 210 should only be done by skilled

Electricians.

Note protecting prescriptions!

The installation has to be switched on free of tension during electrical works

Dead-man operation is only allowed if the installation can be seen from the control

devices.

If you do not respect the safety notices, you are responsible of resulting

personal and material damages.

CURRENT SUPPLY

In case of fixed connection, an all-polo main switch has to be foreseen.

In case of rotary current, only use triple block safety cut-out (10 A).

Please note that supply voltage corresponds with the data on type plate.

lease note that a clockwise rotatory field should be at the power outlet P

Command and control should only be assembled inside buildings.

TECHNICAL DATA

Model AS 210

r 400V Tension 230V o

Frequency

Type of IP 54

A max.

Operating temperature

protection

50 Hz

10 A

-10°C to +55°C

17 Revision_11_2007

Page 48

OPERATING INSTRUCTIONS – AS 210

MOTHERBOARD AS 210

Terminal strip for external radio transmission

Plug-in strip for external triple switch

ENGLISH

Choice of supply voltage

400V/230V

Terminal rail

supply

Setting button

CLOSE

Setting button

Terminal rail

limit switch and

control switch

Jumper J15

self-locking OPEN

OPEN

Terminal rail

motor

18 Revision_11_2007

Page 49

OPERATING INSTRUCTIONS – AS 210

ENGLISH

CIRCUIT DIAGRAM AS 210 400V FOR OPTOELECTRONIC RUPTURING

STRIP AND FOR 8,2 kOhm EVALUATION OF RESISTANCE

*

*

*

19 Revision_11_2007

*only in connection

with ZM-SKS

Page 50

OPERATING INSTRUCTIONS

ZM-SKS

ZM-SKS

20 Revision_11_2007

Page 51

Operating Instructions – ZM-SKS

ENGLISH

Module for the connection of a SKS rail

Assembling Instructions in Board Plate AS 210:

Insert board plate ZM-SKS in plug-in rail X7. Equipped side must show to the direction of

the transformer.

J3 - Jumper

SKS ch o ice

J2 - Jumper

Automatic remove downwards

Jumper J2 – Automatic remove downwards

plugged in = Automatic remove downwards

open = no automatic remove downwards

Jumper J3 – SKS choice

plugged in = optoelectronic rupturing strip

open = 8,2 kOhm

LED H1 – SKS

Permanent illumination = SKS OK

Flashing = SKS Disturbance

H1 - LED

SKS

21 Revision_11_2007

Page 52

TECHNICAL DATA DK - DRIVES

Chamberlain-Garog base set drives include the ready-wired door drive and a torque bracket.

Two base types of drives are available:

1. Drive with a potential-free cam limit switch LSS-6 for using external automatic

control units or with controller AS210 and ZM-SKS*

2. Drive with a controller AS2-eco with a cam limit switch LSS-4 and pre-wired 3-push-button-station.

Various types of emergency actuators are available:

The emergency hand-crank (DKK), the automatic emergency chain (DKN) as well as

the quick-action clutch (DKS).

*Operator with integrated Controller AS210 and ZM-SKS are special versions on request

Model Typ Controller Limit-Swich Nm Rpm Emergency Actuation

DKK100240000 DKK --------- LSS-6 100 24 Hand crank

DKK100240110 DKK AS2-eco LSS-4 100 24 Hand crank

DKN100240000 DKN --------- LSS-6 100 24 Chain

DKN100240110 DKN AS2-eco LSS-4 100 24 Chain

DKN100240440-CN DKN AS210 LSS-6 100 24 Chain

DKS100240000 DKS --------- LSS-6 100 24 Quick Release Clutch

DKS100240110 DKS AS2-eco LSS-4 100 24 Quick Release Clutch

DKS100240440-CN DKS AS210 LSS-6 100 24 Quick Release Clutch

Technial Data Motor power 0,37 kW

Torque 100 Nm

Speed 24 UpM

Duty factor S3 60%

Operating voltage 400V/3~

Frequency 50 Hz

Nominal current 2,1 A

Type of motor protection IP 54

Supply cable, on site 5x1,5 mm

Fuse protection, on site 10 A

Temperature range -20° - +60°

Hollow shaft 25,4 mm

Weight DKK/DKS 13kg, DKN 15kg

22 Revision_11_2007

Page 53

GUARANTEE AND STORAGE

Definition of qualified personnel

Within the meaning of the operating manual and the warning information concerning the product itself, these are people

who are familiar with the setting out, installation, commissioning and operation of the product and have suitable

qualifications for their work, such as:

a. Training or instruction in, and authorization to connect up, switch on and off, earth and mark power circuits and

devices according to the engineering safety standards.

b. Training or instruction according to engineering safety standards in the care and use of the appropriate safety

equipment.

c. Training in first aid.

The fitting of drive elements

The fitting of drive elements such as rope pulleys, wheels etc is best done after previous warming of the respective part.

The preheating temperature should be 100°C.

A precoating of a copper paste eases mounting and provides long-term protection from frictional corrosion.

To avoid damage to bearings, housings and shafts the drive elements must never be mounted on the end of the

shaft by hammer blows.

The fitting of drive elements by means of pressure requires a force introduction surface (seating on output shaft).

Fitted transmission elements must be counterbalanced and must not cause any non-permitted radial or axial forces.

The corresponding tolerances must be observed during the fittining work (see dimension drawing).

23 Revision_11_2007

Page 54

TECHNICAL DRAWINGS DKK 100

24 Revision_11_2007

Page 55

TECHNICAL DRAWINGS DKN 100

25 Revision_11_2007

Page 56

TECHNICAL DRAWINGS DKS 100

26 Revision_11_2007

Page 57

Page 58

Page 59

EU Conformity Declaration

(pursuant to EU Machine Guideline 98/37/EG, Annexe II , Part B)

Messrs

Chamberlain GmbH

Alfred-Nobel-Straße 4

66793 Saarwellingen

herewith declares that the products designated below of types:

DKK100, DKN100, DKS100

meet the requirements set out in the following CE guidelines:

• EU Machine Guideline 98/37/EG

• EU Low Voltage Guideline 73/23/EWG

• EU Electromagnetic Compatibility Guideline 89/336/EWG.

The following standards were applied:

ZH 1/494 – 04/1998 Guideline for Power-Driven Windows, Doors, Gates

EN 12604 – 08/2000 Doors/Gates - Mechanical Aspects , Requirements

EN 12453 – 02/2001 Usage Safety of Power-Driven Doors/Gates,

Requirements

VDE 0700 Teil 238 – 10/1983 Safety of Electric Devices

VDE 0801 – 01/90 Functional Safety

EN 61000 – 4-2 bis 4-6/4-11 Electromagnetic Compatibility

EN 300220 – 03/2001 Electromag netic Compatibility

DIN EN 500811 – 11/1997 Electromagnetic Co m patibility

DIN EN 500811 – 11/1997 Electromagnetic Co m patibility

Saarwellingen,

Germany, 5th May 2006 _______________________

Dipl.-Ing. Harry Naumann

Manager, Regulatory Affairs

Page 60

Manuel d'instructions

Motorisation pour portes industrielles

Numéro de série

(voir bloc moteur)

Installé le:

Schéma de montage:

SÉRIE DK

2 ans de garantie

Page 61

SOMMAIRE

SOMMAIRE PAGE 2

MESURES DE SÉCURITÉ IMPORTANTES 3

INFORMATIONS GÉNÉRALES 4

MESURES PRÉPARATOIRES 5

CONSEILS D’INSTALLATION

SENS DE POSE 6

CONSEILS DE POSE

BRANCHEMENTS ÉLECTRIQUES 7

RÉGLAGE DES FINS DE COURSE 8-9

SCHÉMA

PLAN DE CÂBLAGE 10

NOTICE EXPLICATIVE 11-15

COMMANDE HOMME-MORT AS2ECO

NOTICE EXPLICATIVE 16-19

COMMANDE HOMME-MORT AS210

NOTICE EXPLICATIVE ZM-SKS 20-21

DONNÉES TECHNIQUES ENTRAÎNEMENTS 22

GARANTIE 23

SCHÉMAS TECHNIQUES 24-26

DÉCLARATION DE CONFORMITÉ CE 27

PLAN DE CÂBLAGE - TST-2/TST-3 28-29

(Annexe 1 + 2)

Page 2 Révision_11_2007

Page 62

VEUILLEZ TOUT D'ABORD LIRE CES REGLES DE SECURITE IMPORTANTES

Avant toute installation, mise en service et maintenance

d'un automatisme de porte industrielle, veuillez lire attentivement cette notice d'installation et

respecter toutes les consignes de sécurité.

Ces pictogrammes appellent à la prudence et ont valeur d'avertissement, car leur non-respect peut

entraîner un risque des blessures corporelles ou de dommages matériels.Veuillez lire attentivement ces

avertissements. Cet entraînement est conçu et testé de manière à offrir un fonctionnement

sûr sous réserve d'être installé et utilisé conformément aux règles de sécurité suivantes.

Le non-respect des règles de sécurité suivantes peut provoquer de sérieux dommages corporels ou

matériels.

La porte ou le rideau doit toujours être

bien équilibrée. Ne laissez pas la force du

moteur compenser une porte ou un rideau

industriel qui bloque ou qui coince. Les portes,

ressorts de porte, câbles, poulies, crochets et

tout le matériel sont soumis à des tensions

extrêmes et peuvent provoquer de graves

blessures corporelles.

Il est important que la porte ou le rideau

reste toujours parfaitement opérationnel.

Toute porte ou rideau qui bloque ou reste

coincé doit être immédiatement réparé. Ne

pas essayer de le réparer soi-même, mais

faire appel à un spécialiste.

Une prudence particulière s'impose lors

de l'utilisation d'outils et de petites pièces.

Ne pas porter de bagues, de montres ou

de vêtements amples lors des travaux de

montage ou de réparation.

Lors du montage un confinement entre la

pièce entraînée et les pièces environnantes

du bâtiment (par exemple une paroi) doit être

pris en compte en raison du mouvement

d'ouverture de la pièce entraînée.

Les câbles électriques doivent être posés

conformément aux prescriptions locales

relatives aux systèmes et installations

électriques. Le câble électrique doit

uniquement être raccordé à un réseau

électrique correctement relié à la terre.

Cet appareil ne doit pas être installé dans

un endroit humide.

Déposer toutes les serrures montées afin

d'éviter d'endommager la porte ou le

rideau.

Pour toute intervention sur la motorisation, les réglementations locales

doivent être impérativement respecter.

L'installation de cette motorisation doit

être effectuée en conformite à la norme

EN12453.

La force mesurée au niveau bas de

la porte ou du rideau lors de la fermeture

de la porte ne doit pas dépasser

150N (15kg). Si la force de fermeture est

réglée à plus de 150N, il faut installer un

système de protection.

Toute force excessive provoque des dysfonctionnements du système d'inversion de

sécurité ou des déformations irréparables de

la porte ou du rideau.

Afin de rappeler en permanence les

procédures de sécurité aux usagers, un

panneau d'avertissement doit être placé en

permanence près du bouton mural de

commande de la porte.

Déverrouiller tous les verrous

afin d'éviter d'endommager la porte ou le

rideau.

Tenir tous les accessoires

hors de portée des enfants.

Ne pas laisser les enfants utiliser les

boutons ou les télécommandes.

La fermeture d'une porte ou d'un

rideau peut provoquer de sérieuses

blessures.

Actionner la commande d'ouverture

UNIQUEMENT quand la porte est

complètement visible et non obstruée et

que l'entraînement est correctement réglé.

Personne ne doit entrer ou sortir lorsque

la porte est en mouvement.

Interdire aux enfants de jouer près de la

porte.

Débrancher le courant de

l'entraînement avant de commencer

toute réparation et d’ôter le

couvercle.

Page 3 Révision_11_2007

Page 63

Respecter les points suivants :

la notice

le cahier des charges

la mise en service et le schéma de branchement

la réglementation nationale en vigueur

Garantie - Stockage

L'application de la garantie-produit est subordonnée au respect des instructions et recommandations mentionnées dans ce

manuel.

Vérifier le parfait état du produit à la livraison.

En cas de détérioration de la marchandise, prévenir le plus rapidement possible le fournisseur ou le transporteur.

Dans le cas d'un montage à date ultérieure de la motorisation, veuiller la stocker dans un endroit sec (température

ambiante comprise entre 0 et 40°C) et à l'abri de la poussière.

Livraison

Toutes les motorisations élaborées d'après les spécifications techniques de la société Chamberlain ont subi des tests sur

banc d'essai. Sous réserve de modifications techniques. Matériel livré dans emballages réglementaires.

VEUILLEZ TOUT D'ABORD LIRE CES REGLES DE SECURITE IMPORTANTES

Les caractéristiques techniques de la motorisation de porte industrielle peuvent être

relevées sur l'étiquette située sur le bloc moteur ou sur le manuel d'instructions.

Nous vous remercions d'avoir choisi nos produits.

Pour plus de renseignements concernant l'installation, n'hésitez pas à nous contacter:

Chamberlain GmbH, Alfred-Nobel-Str. 4,

66793 Saarwellingen

Tel: (49) 6838-907222, Fax: (49) 6838-907179

e-mail: info@.garog-service.de

Internet:: www.garog-service.de

INFORMATIONS GÉNÉRALES

Page 4 Révision_11_2007

Page 64

MESURES PRÉPARATOIRES

La motorisation ne doit être montée que si :

le voltage indiqué sur la plaque du bloc-moteur correspond à celui du secteur

le moteur est en parfait état

la température ambiante est comprise entre -20°C et +60°C

le lieu d'installation de la motorisation est situé en dessous de 1000m d'altitude

vous avez choisi une indice de protection répondant aux conditions de votre installation

L'arbre de commande et la surface de fixation doivent être exempts de toute trace de produit anti-corrosion. Le cas

échéant, utilisez un solvant vendu dans le commerce en prenant garde à ce que le solvant n'entre pas en contact avec le

joint d'étanchéité de l'arbre moteur au risque d'endommager le matériel. Ne pas utiliser de produits abrasifs.

Afin d'éviter toutes ruptures de l'arbre de commande et toutes blessures ou accidents mortels

lors de la pose, veuillez respecter absolument les instructions suivantes

La condition requise pour un dimensionnement suffisant de l'arbre si on considère la résistance à long terme est un

montage sans contraintes et sans possibilité de coulissement transversal des paliers d'appui dans le réducteur ainsi que

des paliers de butée dans les deux sens qui sont éventuellement nécessaires et fournis en supplément par l'utilisateur.

Le bâti de la machine et les points d'application de la force doivent être conçus et dimensionnés de sorte à présenter une

résistance adéquate. Le carter de réducteur avec 2 paliers et tous les autres paliers se trouvent sur un cadre commun,

stable et usiné d'un seul tenant au niveau des surfaces d'appui. L'installateur doit garantir que la déformation du cadre en

charge n'aura pas d'effets négatifs sur la sollicitation de l'arbre. Le serrage à fond des vis ne devra intervenir qu'une fois que

le réducteur est correctement aligné. L'installation dans des locaux humides ou à l'extérieur n'est autorisée qu'après

concertation avec le fabricant !

En cas de stockage prolongé des entraînements, il convient également de se consulter avec le fabricant !

MESURES DE POSE

Avant de commencer l'installation, vérifiez que toutes les mesures de sécurité

aient été respectées.

Fixation

Le moteur doit être monté sur une surface plane

(plaque de montage ou console de fixation).

Les vis de fixation doivent toutes être serrées à force égale.

Avant la pose, assurez-vous que :

le moteur ne soit ni bloqué, ni abîmé

l'alimentation électrique soit coupée

tous les branchements aient été correctement effectués

le sens de rotation du moteur soit correct

tous les systèmes de sécurité du moteur soient actifs

toutes sources de danger extérieures aient été écartées

Page 5 Révision_11_2007

Page 65

Branchement électrique

Le branchement électrique conformément au schéma du circuit ainsi que la maintenance électrique de la

motorisation doivent impérativement être effectués par des professionnels.

Respecter les prescriptions correspondantes de prévention des accidents !

Pour la commutation du moteur et des raccordements des freins, il est

nécessaire d'utiliser des contacts de commutation de catégorie d'utilisation

AC-3 selon CEI 158. Les types de câbles et leurs sections seront sélectionnés

conformément aux prescriptions en vigueur. Les courants nominaux et le

type de commutation sont indiqués sur la plaquette signalétique du moteur.

Les indications relatives à l'entraînement doivent correspondre aux valeurs

de raccordement.

En cas de fonctionnement avec des appareils de régulation électronique, il est impératif de tenir

compte des instructions correspondantes de mise en service et des schémas électriques !

SENS DE MONTAGE

CONSEILS D'INSTALLATION

Schéma 1

DKK

DKN

DKN

DKS

Schéma

DKK

Sens de Fermeture

2

Mise en service:

Vérifiez au cours de la mise en service que :

le moteur fonctionne sans bruit excessif

En cas de bruits de course étranges, stoppez immédiatement le moteur et contactez le service

après-vente. En cas de fuite d'huile, contactez le service clientèle, vérifiez le niveau d'huile et coupez

aussitôt le moteur si la jauge présente un niveau d'huile en dessous du minimum.

En cas de panne, les informations suivantes sont nécessaires pour assurer un soutien

technique le plus efficace possible :

les références figurant sur la plaque du bloc-moteur

le type et l'importance du problème technique

le moment et les circonstances de la panne survenue

toute rotation irrégulière du Moteur

Page 6 Révision_11_2007

Page 66

BRANCHEMENTS ELECTRIQUES

Avant d'installer le câblage électrique ou les postes de commande, veillez respecter toutes

les spécifications et mises en garde ci-dessous. Dans le cas contraire, l'utilisation de ce

mécanisme de commande peut entraîner de graves blessures et/ou endommager le

mécanisme lui-même.

Le boîtier électrique du mécanisme doit uniquement être accessible aux techniciens

"Chamberlain" qualifiés. Lorsqu'une réparation ou maintenance doit être effectuée,

s'adresser au revendeur local Chamberlain.

Avant de procéder à l'installation électrique ou à la mise en service de l'entraînement, veuillez

lire attentivement le schéma électrique. Pour l'ensemble du câblage électrique, respecter les

prescriptions locales en vigueur.

Avant de réaliser des travaux de maintenance sur l'entraînement, il faut d'abord couper

l'alimentation électrique / la transmission de la force par le biais de l'interrupteur-sectionneur

principal.

Au terme des travaux de maintenance, il faut à nouveau évacuer et sécuriser la zone de danger

au moment de la remise en service.

Pour tout autre accessoire ou pièce détachée,

contactez votre revendeur local Chamberlain.

CHAMBERLAIN - GmbH

Alfred-Nobel-Str. 4

66793 Saarwellingen

COMMANDE PAR FAX: +(49) 6838-907179

LIGNE D’ASSISTANCE TECHNIQUE: +(49) 6838-907222

lA:Maintenir le bouton-poussoir enfoncé pour actionner la commande.

lB:Maintenir l'interrupteur à clé ou similaire enfoncé pour actionner la commande.

lC:Limitation des forces de commande à l'aide de dispositifs de limitation de force

(embrayage) et de sécurité (tranche de sécurité)

lD:Dispositif servant à détecter la présence d'une personne ou d'un obstacle se trouvant

au sol d'un côté (intérieur) de la porte. (cellules infrarouges).

lE:Dispositif servant à détecter la présence d'une personne ou d'un obstacle se trouvant

au sol des deux côtés (intérieur & extérieur) du battant. (cellules infrarouges).

REMARQUE: Pour toute information complémentaire, c.f. norme EN12453.

TABLEAU RELATIF AUX PROTECTIONS ANTI-ECRASEMENT

Commande par contact

maintenu (homme-mort)

Commande par contact

impulsionnel

à proximité de porte

Commande automatique

Utilisateurs formés

(zone non publique)

Groupe 1

A

C

C et D

Zone publique

Groupe 3

k. A.

C et E

C et E

Zone publique

Groupe 2

B

C et D

C et E

TYPE DE COMMANDES UTILISATEURS DE LA PORTE

Page 7 Révision_11_2007

Page 67

RÉGLAGE DES FINS DE COURSE (LSS6) PORTES SECTIONNELLES

B

A

1.

OUVERTURE

1

Interrupteur de fin de course OUVERTURE2.

2

3

3.

OUVERTURE

4

4.

5

FERMETURE

6

6.

FERMETURE

1. Manoeuvrer la porte sectionnelle dans la position FERMETURE souhaitée.

vertInterrupteur de fin de course additionnel

vert

rougeInterrupteur de fin de course de sécurité

rougeInterrupteur de fin de course de sécurité

blancInterrupteur de fin de course FERMETURE5.

blancInterrupteur de fin de course additionnel

2. Ajuster la came (blanche) de contacteur 5 de sorte que l'interrupteur de fin de course soit activé.

3. Serrer le boulon de fixation A.

4. Le réglage fin du fin de course se fait à l’aide du boulon B.

5. Manoeuvrer la porte sectionnelle dans la position OUVERTURE souhaitée.

6. Ajuster la came (verte) de contacteur 2 de sorte que l'interrupteur de fin de course soit activé.

7. Serrer le boulon de fixation A.

8. Le réglage fin du fin de course se fait à l’aide du boulon B.

9.

Les interrupteurs (rouges) de fin de course de sécurité 3 et 4 doivent être ajustés de sorte qu'ils

réagissent aussitôt que les contacteurs de fin de course sont activés.

10. Après un cycle d’essai, contrôler l'ajustement du boulon de fixation.

11. Les interrupteurs de fin de course additionnels 1 et 6 ont des contacteurs inverseurs libres de

potentiel.

Les entraînements équipés d’une électronique de commande intégrée AS2-eco disposent d’un ensemble

de fins de course LSS-4 comprenant 4 interrupteurs de fins de course : OUVERTURE, FERMETURE et fins

de course de sécurité OUVERTURE et FERMETURE

Page 8 Révision_11_2007

Page 68

RÉGLAGE DES FINS DE COURSE (LSS4) PORTES SECTIONNELLES

A B

2

3

4

5

1. Manoeuvrer la porte sectionnelle dans la position FERMETURE souhaitée.

2. Ajuster la came (blanche) de contacteur 5 de sorte que l'interrupteur de fin de course soit activé.

3. Serrer le boulon de fixation A.

4. Le réglage fin du fin de course se fait à l’aide du boulon B.

Interrupteur de fin de course OUVERTURE2.

3.

OUVERTURE

4.

FERMETURE

vert

rougeInterrupteur de fin de course de sécurité

rougeInterrupteur de fin de course de sécurité

blancInterrupteur de fin de course FERMETURE5.

5. Manoeuvrer la porte sectionnelle dans la position OUVERTURE souhaitée.

6. Ajuster la came (verte) de contacteur 2 de sorte que l'interrupteur de fin de course soit activé.

7. Serrer le boulon de fixation A.

8. Le réglage fin du fin de course se fait à l’aide du boulon B.

9.

Les interrupteurs (rouges) de fin de course de sécurité 3 et 4 doivent être ajustés de sorte qu'ils

réagissent aussitôt que les contacteurs de fin de course sont activés.

10. Après un cycle d’essai, contrôler l'ajustement du boulon de fixation.

Page 9 Révision_11_2007

Page 69

REGLAGE DES FINS DE COURSE (LSS-6) PORTES SECTIONNELLES

Plan de câblage

S1= Fin de course OUVERTURE additionnel (Standard sur les fins de course LSS-6)

S2= Fin de course OUVERTURE

S3= Fin de course de sécurité OUVERTURE

S4= Fin de course de sécurité FERMETURE

S5= Fin de course FERMETURE

S6= Fin de course FERMETURE additionnel (

Standard sur les fins de course LSS-6)

Page 10 Révision_11_2007

Page 70

BETRIEBSANLEITUNG / OPERATING INSTRUCTION / MANUEL D’INSTRUCTIONS

DK Antriebe / DK Drives

Contrôlé selon:

EN 12453

Page 11 Révision_11_2007

Page 71

Notice explicative – AS2 eco

FRANÇAIS

La commande AS2 eco est conçue pour piloter en logique homme-mort des

portes sectionnelles, rideaux roulants et grilles métalliques équipés de moteurs

triphasés.

L’ouverture et la fermeture de la porte, du rideau ou de la grille s’effectue à vue