CERTUSS Junior 80 - 400 TC, Junior 150 - 200, Junior 80 - 120, Junior 250 - 400 Operating Instructions Manual

Operating Instructions

Betriebsanleitung

Junior 80 – 400 TC

DE/GB

DE/GB

The power of steam

nhaltsverzeichnis Table of Contents

I

Inhaltsverzeichnis 2 – 3

Übersicht

Fotos Seitenansicht Junior 80 – 400 4

Detailfotos und Schaltschrank mit Steuerung 5 – 6

Ausrüstungsliste 7

Schemazeichung Dampfautomat/Brenner 8

1 Allgemeines

1.1 Piktogramme 9

1.2 Bestimmungsgemäße Verwendung 9

1.3 Allgemeine Vorschriften 10

2 Sicherheit

2.1 Anforderungen an Personen 11

2.2 Pflichten des Betreibers 11

2.3 In der Bundesrepublik Deutschland 11

2.4 Einteilung nach DGRL 11

2.5 Verantwortliche Personen 12

2.6 Elektrische/elektronische Einrichtungen 12

2.7 Sicherheit bei Wartungsarbeiten 13

2.8 Ersatzteile 13

2.9 Entsorgung von Schmier- und

Problem stoffen 13

2.10 Mögliche elektrische Netzversorgung 14

Seite

Page

Table of Contents 2 – 3

Survey

Photos side view Junior 80 – 400 4

Detailed photos and control cabinet

with control system 5 – 6

Equipment list 7

Schematic drawing of steam generator/burner 8

1 General notes

1.1 Pictograms 9

1.2 Appropriate use 9

1.3 General prescriptions 10

2 Safety

2.1 Staff requirements 11

2.2 Obligations of the operator 11

2.3 In the Federal Republic of Germany 11

2.4 Classification according to DGRL 11

2.5 Determine and instruct persons 12

2.6 Electrical/electronical devices 12

2.7 Safety during maintenance works 13

2.8 Spare parts 13

2.9 Disposal of lubricants and problematic

substances 13

2.10 Selection of electrical power supply 14

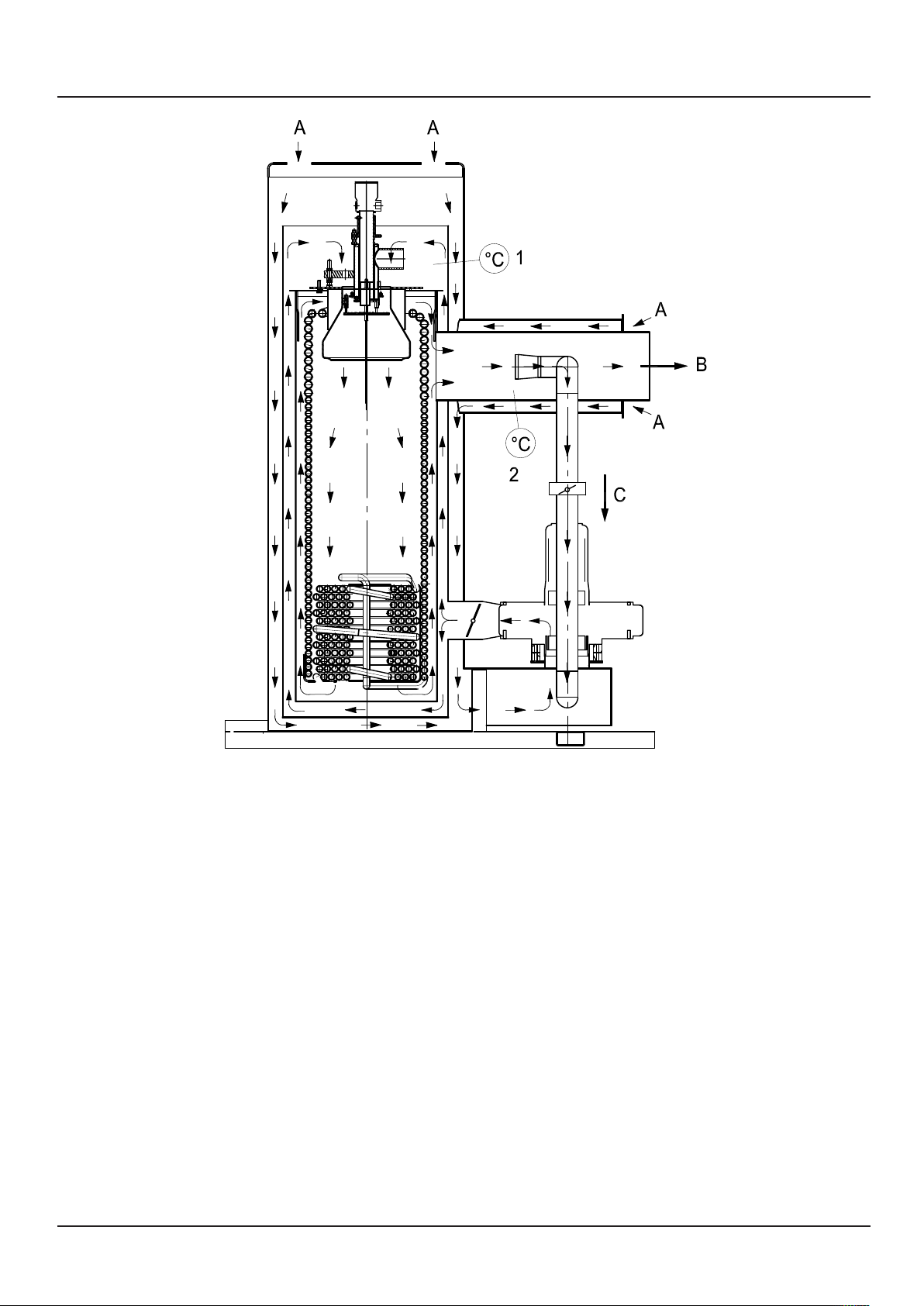

3 Funktion

3.1 Funktionsbeschreibung Dampfautomat 15

3.2 Beschreibung der Gasfeuerung 16 – 17

3.3 Beschreibung Gasfeuerung mit

Rauchgasrückführung 18

3.4 Beschreibung der Ölfeuerung 19

3.5 Beschreibung Ölfeuerung mit

Rauchgasrückführung 19

3.6 Betrieb mit Thermotimat 20 – 21

3.7 Betrieb ohne manuellen Eingriff bis 24h 22

3.8 Betrieb ohne manuellen Eingriff bis 72h 23

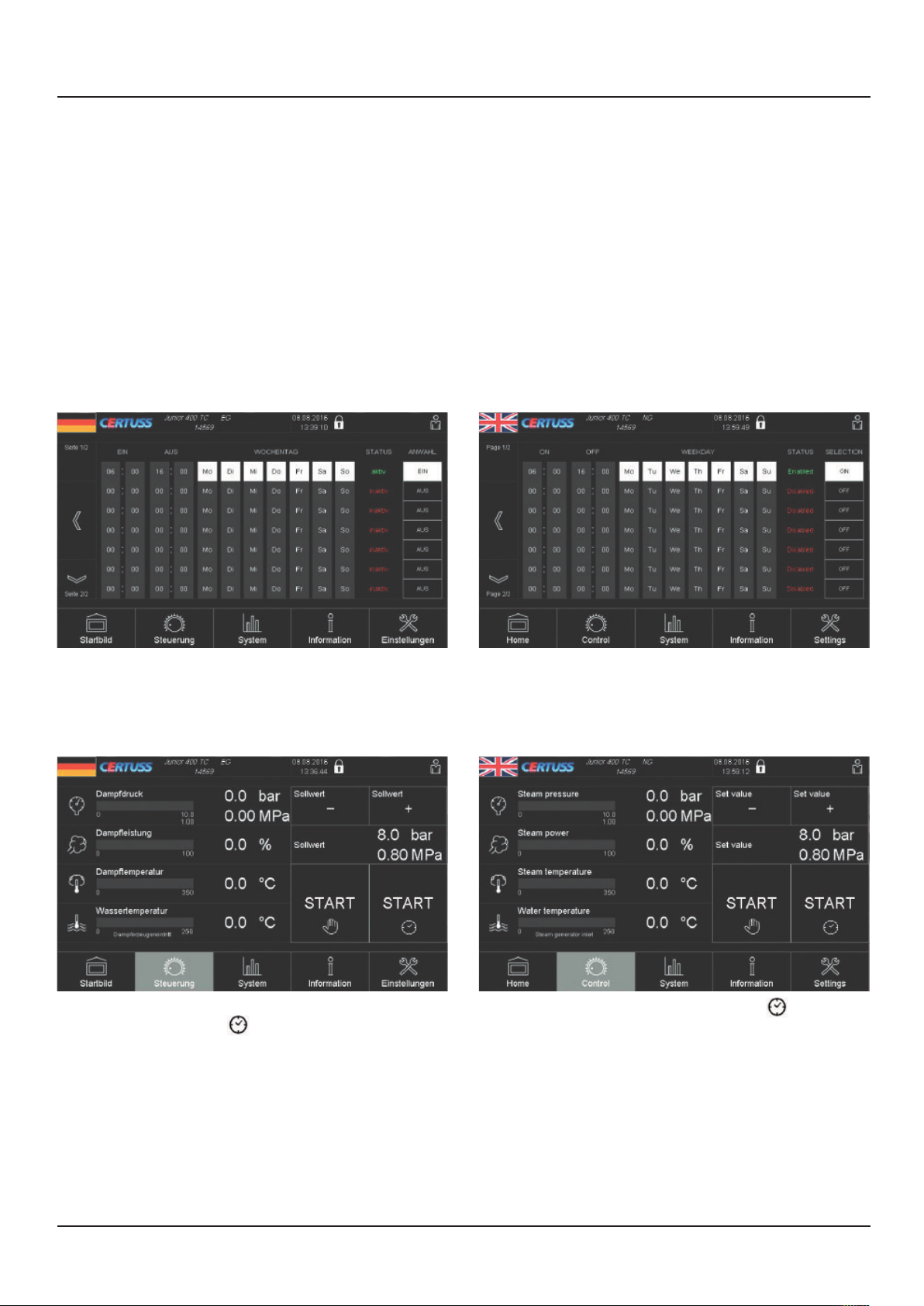

4 Touchscreen

4.1 Symbolerklärungen 24

4.2 Sprachen 25

5 Erstmalige Inbetriebnahme

5.1 Installation 26

5.2 Inbetriebnahme 27 – 29

6 Starten und Abschalten

6.1 Manuelles Starten/Abschalten 30 – 35

6.2 Thermotimat aktivieren/programmieren 35 – 38

7 Meldungen

7.1 Warnmeldungen 39 – 43

7.2 Einstellungen programmieren 44

7.3 Störabschaltungen und deren Anzeigen 45

3 Function

3.1 Description steam generator 15

3.2 Description of the gas firing 16 – 17

3.3 Description gas firing with flue gas return 18

3.4 Description of the oil firing 19

3.5 Description oil firing with flue gas return 19

3.6 Operation with Thermotimat 20 – 21

3.7 Operation without manual intervention up

to 24 hours 22

3.8 Operation without manual intervention up

to 72 hours 23

4 Touchscreen

4.1 Symbol explanations 24

4.2 Languages 25

5 First commissioning

5.1 Installation 26

5.2 First starting 27 – 29

6 Starting and stopping

6.1 Manual starting/switching off 30 – 35

6.2 Activating/programming Thermotimat 35 – 38

7 Messages

7.1 Function indications 39 – 43

7.2 Programming settings 44

7.3 Fault shut-downs and their displays 45

Technische Änderungen vorbehalten.

2

Technical specifications are subject to change.

nhaltsverzeichnis Table of Contents

I

Seite

8 Prüfung Dampfanlage

8.1 Betriebsbedingungen Speisewasser 46

8.2 Prüfanweisungen für die Dampfanlage 46

8.3 Wassermangelsicherung prüfen 47 – 48

8.4 Sicherheitsventil oder Dampfdruckbegrenzer prüfen 49 – 50

8.5 Flammüberwachung prüfen 51

9 Wartung Dampfanlage

9.1 Wartungsanweisungen 52 – 53

9.2 Entwässerung bei Frostgefahr 54 – 55

9.3 Konservierung bei längerem Stillstand 56 – 57

9.4 Kesselsteinansatz entfernen 58 – 60

9.5 Einstellbeispiele Dampfdruckregelung 61

9.6 Heizsystem wechseln 62 – 63

9.7 Heizsystem entrußen 64 – 65

9.8 Messanleitung Brennereinstellung 66 – 67

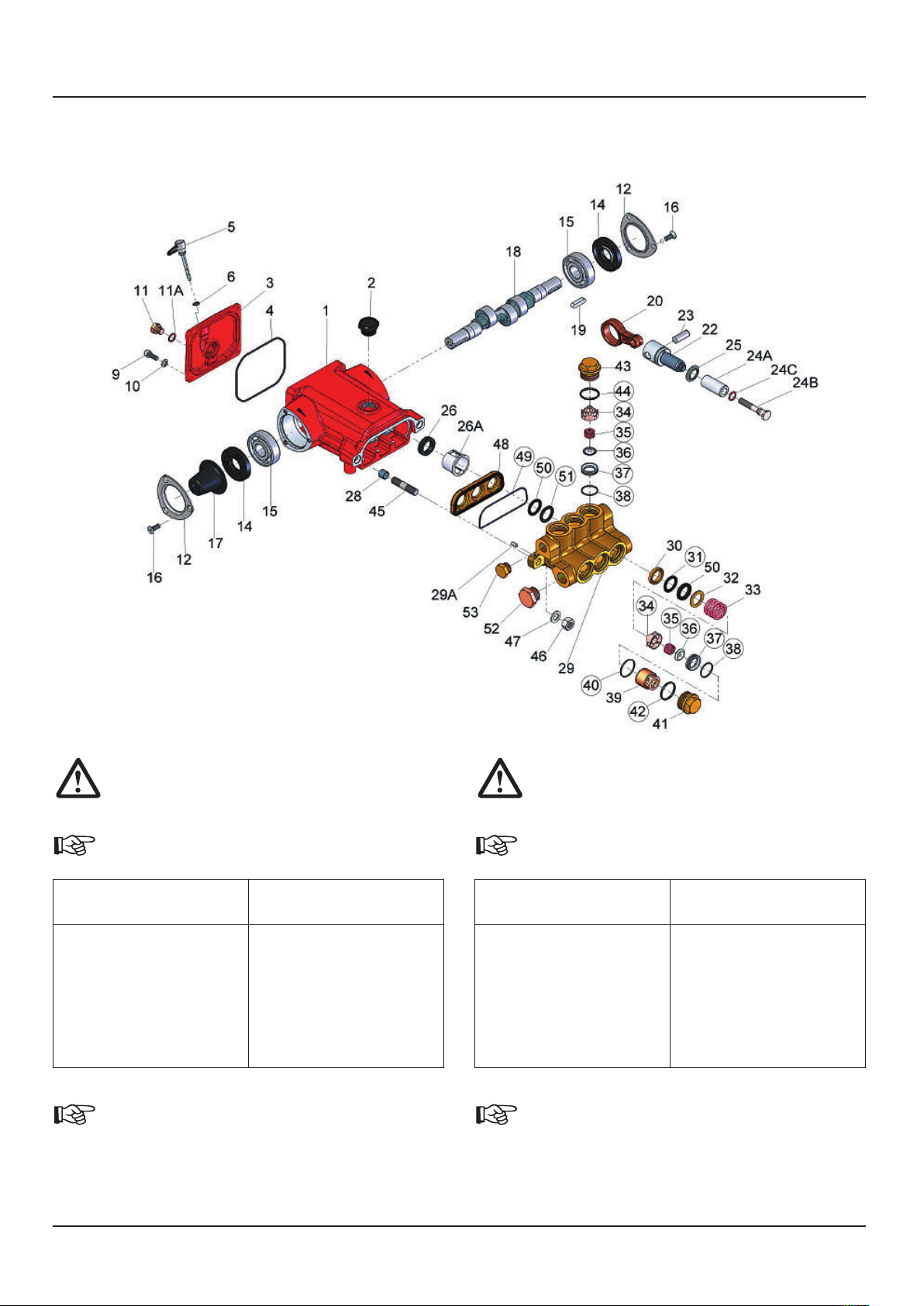

10 Wasserpumpe

10.1 Wasserpumpe 80 – 200 TC / 10 – 32 bar 68 – 69

10.2 Wasserpumpe 250 – 300 TC / 10 – 32 bar 70 – 71

10.3 Wasserpumpe 350 – 400 TC / 10 – 32 bar 72 – 73

11 Prüfung und Wartung Wasserpumpe

11.1 Hinweise 74

11.2 Wartung 74

11.3 Instandsetzung 74

Page

8 Control steam plant

8.1 Operation conditions for feed water 46

8.2 Testing instructions for steam plant 46

8.3 Check water shortage safety device 47 – 48

8.4 Checking the safety valve or the steam

pressure limiter 49 – 50

8.5 Checking the flame monitoring 51

9 Maintenance steam plant

9.1 Maintenance instructions 52 – 53

9.2 Draining in danger of frost 54 – 55

9.3 Preservation in case of longer standstill 56 – 57

9.4 Remove scale deposits 58 – 60

9.5 Setting examples for steam pressure controlling 61

9.6 Change heating system 62 – 63

9.7 Desoot heating system 64 – 65

9.8 Measuring instruction burner adjustment 66 – 67

10 Water pump

10.1 Water pump 80 – 200 TC / 10 – 32 bar 68 – 69

10.2 Water pump 250 – 300 TC / 10 – 32 bar 70 – 71

10.3 Water pump 350 – 400 TC / 10 – 32 bar 72 – 73

11 Control and maintenance water pump

11.1 Notices 74

11.2 Maintenance 74

11.3 Repairing 74

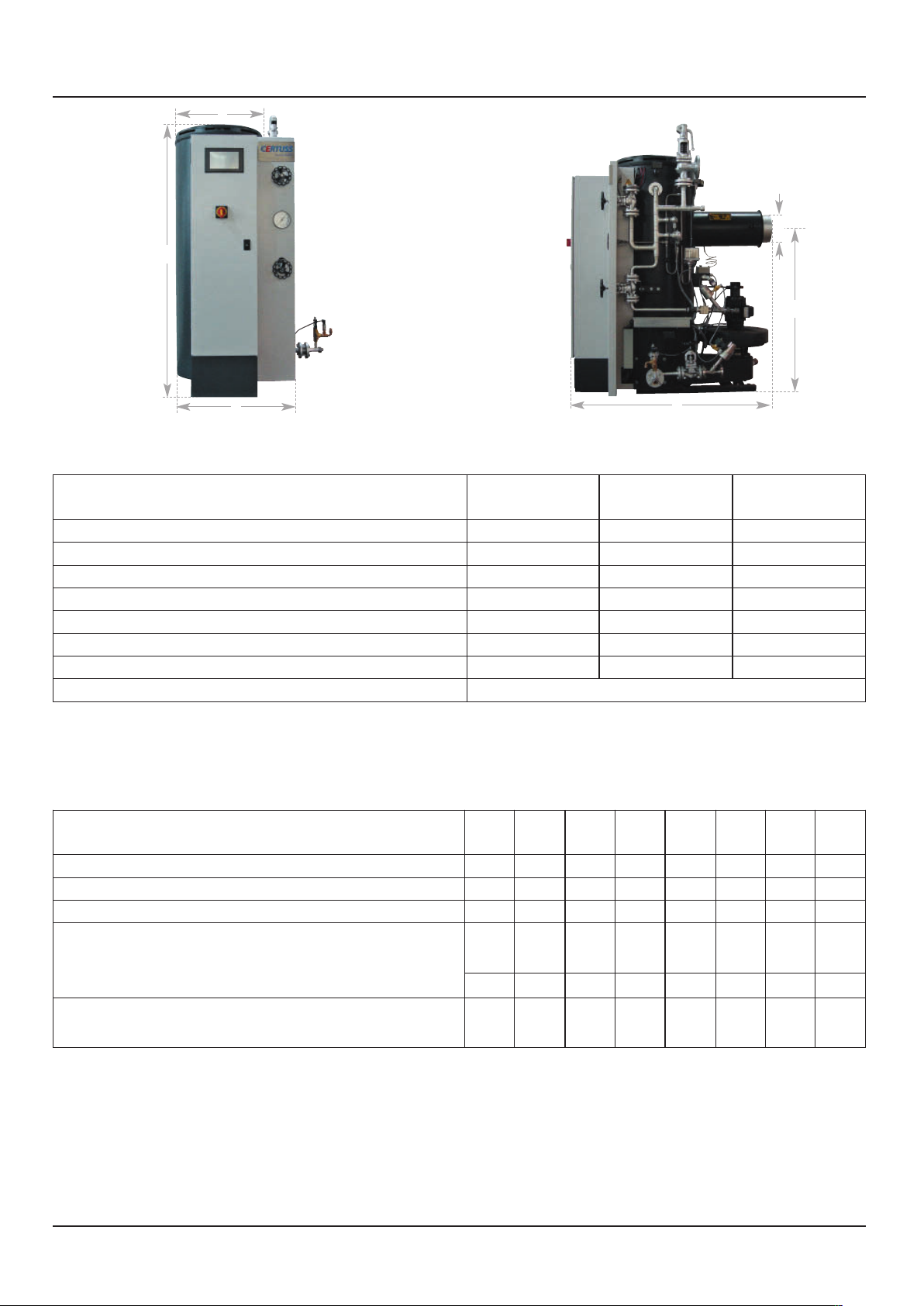

12 Technische Daten

12.1 Maße / Gewichte 76

12.2 Leistungsdaten 76

13 Anschlüsse

13.1 Anschluss- und Einstelldaten 77

13.2 Gas-Anschluss 78

13.3 Öl-Anschluss 79

13.4 Rauchgas-Anschluss 80

14 Physikalische Werte

14.1 Umrechnungstabelle Wasserhärte 80

14.2 Abgasmenge 81

14.3 Anforderung an Kesselspeisewasser 81

15 Feuerungsautomat

15.1 Zulassungen 82

15.2 Besondere Merkmale 82

15.3 Funktions- und Störanzeigen 82

15.4 Flammenstromanzeige 82 – 83

12 Tecnical data

12.1 Measurements / Weights 76

12.2 Performance data 76

13 Connections

13.1 Connection and adjustment data 77

13.2 Gas connection 78

13.3 Oil connection 79

13.4 Flue gas connection 80

14 Physical values

14.1 Water hardness calculation table 80

14.2 Exhaust gas quantity 81

14.3 Requirements for steam generator feed water 81

15 Firing control automat

15.1 Firing control automat approvals 82

15.2 Special features 82

15.3 Function and malfunction indications 82

15.4 Flame signal indication 82 – 83

Technische Änderungen vorbehalten.

Technical specifications are subject to change.

3

bersicht Survey

Ü

3

2

19

33

6

33

6

21

21

3

0

16

15

73

20

15

3

7

9

4

16

49

44

17

77

10

75

70

17

65

19

9

4

77

36

10

75

9

7

57

40

9

45

4

36

9

7

57

Junior 80 – 120 Öl

Junior 80 – 120 oil

6

33

3

20

17

19

77

10

75

52

Junior 150 – 400 Öl

Junior 150 – 400 oil

21

16

15

39

52

9

73

4

65

57

52

Junior 80 – 120 Gas

Junior 80 – 120 gas

33

3

21

20

16

73

49

17

49

19

15

9

4

4

4

40

45

41

36

9

10

57

7

36

9

7

52

Junior 150 – 400 Gas

Junior 150 – 400 gas

4

bersicht

Ü

44

42

14

urvey

S

1

16

5

111

40

45

43

Junior 80 – 200 Gas

Junior 80 – 200 gas

53

52

82

1

19

9

4

10

72

Junior 80 – 200 Gas

Junior 80 – 200 gas

Druckbegrenzer, Alternativen

Pressure limiter, alternatives

42

7

4

4

39

40

98

45

41

112

66

6

Wassereintritt ohne Abdeckblech

Water inlet without cover panel

39

44

40

43

66

45

98

112

41

Sonderausführung

Special model

15

14

111

82

Standard

Standard

42

111

33

Zündtrafo mit Abdeckung

Ignition transformer with cover

14

39

44

40

112

45

98

41

Junior 250 – 400 Gas

Junior 250 – 400 gas

Junior 250 – 400 Gas

Junior 250 – 400 gas

5

bersicht Survey

Ü

21

49

1

34

82

65

36

85

1

21

32

1

24

03

25

26

20

30

4

2

11

31

37

59

2

84

19

89

83

27

63

62

28

29

Rauchgasrückführung ohne Isolierung

Flue gas return without insulation

3

20

16

11

15

19

9

4

Junior 250 – 400 Gas

Junior 80 – 400

4

9

Anfahrleitung

Start-up line

110

42

39

111

40

Dampfautomat mit Ölfeuerung

ohne Kunststoffdeckel

Steam generator with oil firing

without plastic cover

23

74

18

76

Zuleitung

Supply

line

85

Schaltschrank mit Steuerung

Control cabinet with control

system

64

5

Dampfautomat mit Gasfeuerung

ohne Kunststoffdeckel

Steam generator with gas firing

without plastic cover

5

6

Übersicht Survey

1 Touchscreen

2 Hauptschalter mit Unterspannungsauslöser

3

Rückschlagventil Dampfaustritt (nur bei Ausrüstung Thermotimat)

4 Anfahrkolbenventil (nur bei Ausrüstung Thermotimat)

5 Optische Flammüberwachung

6 Zündkabel

7 Automatisches Abschlämmventil (optional)

8 Manometer mit Nadelventil (optional)

9 3-Wege Pilotventil

10 Fühler PT 100 Wassereintrittstemperatur

11 Dampfmanometer

13 Vordruckpumpe (optional) (80–200 mit Drosselblende)

14 Fühler Rauchgastemperaturbegrenzer

15 Dampfdruckbegrenzer

16 Fühler PT 100 Dampftemperaturbegrenzer

17 Drucksensor Dampfdruckregelung

18 Rückschlagklappe Anfahrleitung (nur bei Ausrüstung Thermotimat)

19 Anfahrventil

20 Hauptdampfventil

21 Sicherheitsventil

23 Feuerungsautomat

24 Motorschutzschalter Speisepumpe

25 Motorschutzschalter Gebläse

26 Motorschutzschalter Vordruckpumpe (optional)

27 Schmaleinbaurelais 230 V

28 Koppelrelais 24 V

29 Schmaleinbaurelais 24 V

30 Motorschütz Gebläse

31 Motorschütz Vordruckpumpe (optional)

32 Leitungsschutzschalter

33 Zündtransformator mit Abdeckung

34 Rauchgasrückführung (optional)

36 Gebläse Brenner

37 Motorschütz Wasserpumpe

39 Luftdruckwächter

40 Hauptgasventile Gaskompakteinheit (a + b)

41 Gasdruckwächter min. (Gaskompakteinheit)

42 Gasdruckwächter max.

43 Gasdruckwächter Dichtheitskontrolle

44 Gasmanometer mit Druckknopfventil

45 Gasanschluss

46 Brenner

47 Stauscheibe

49 Rauchgasanschluss

50 Heizschlange

51 Verdampferteil

52 Wassereintritt

53 Reinigungsstopfen

54 Wasserpumpe mit Motor

55 Wasserpumpendruckanschluss

56 Rückschlagventil Wassereintritt

57 Abschlämmventil

58 Speisewasseranschluss

59 Router für Fernüberwachung (optional)

60 Ionisationselektrode Hauptflamme

61 Heißwasserfilter

62 Basismodul Easy 819

63 Easy 822 mit Erweiterung

64 Teillastbrenner

65 Ölpumpe

66 Gasventil Teillastbrenner

68 Rohr Teillastbrenner

69 Ionisationselektrode Teillastbrenner

70 Magnetventil Luftdruckwächter

72 Luftstellklappe

73 Typenschild Dampfautomat

74 Klemmleiste

75 Wasservordrucksensor

76 Potentialverteiler

77 Wasserpumpenvordruck-Überströmventil

78 Speisewasserbehälter

79 Ölbrennerdüse

81 Probeentnahmeventil

82 Rauchgastemperaturbegrenzer

83 Dampftemperaturbegrenzer

84 Steuertrafo

85 Lüfter für Schaltschrank

86 Dampftrockner

87 Absperrventil

88 Kondensatableiter mit Schmutzfänger

89 Rauchgastemperaturbegrenzer elektronisch (optional)

92 Ölmagnetventil

93 Ölleitungsanschluss

95 Zündelektrode

98 Gasfilter (Gaskompakteinheit)

103 Motorschutzschalter Steuertrafo

107 Manometerprüfhahn (optional)

108 Rückschlagventil Dampftrockner (nur bei Mehrfachanlagen)

109 Schauglas Dampftrockner

110 UV-Zelle Flammenüberwachung

111 Gasdruckregler Teillastbrenner

112 Gasdruckregler Hauptbrenner (Gaskompakteinheit)

1 Touch screen

2 Main switch with undervoltage release

3 Return valve steam outlet (only for Thermotimat equipment)

4 Start-up piston valve (only for Thermotimat equipment)

5 Optical flame control

6 Ignition cable

7 Automatic blowdown valve (optional)

8 Manometer with needle valve (optional)

9 3-way pilot valve

10 Sensor PT 100 water inlet temperature

11 Steam pressure gauge

13 Pre-pressure pump (optional) (80-200 with restricting orifice)

14 Sensor flue-gas temperature limiter

15 Steam pressure limiter

16 Sensor PT 100 steam temperature limiter

17 Pressure sensor steam pressure controlling

18 Check valve start-up piping (only for Thermotimat equipment)

19 Start-up valve

20 Main steam valve

21 Safety valve

23 Firing control automat

24 Motor circuit breaker feed pump

25 Motor protection switch fan

26 Motor circuit breaker admission pressure pump (optional)

27 Narrow built-in relay 230 V

28 Coupling relay 24 V

29 Narrow built-in relay 24 V

30 Motor contactor fan

31 Motor contactor pre-pressure pump (optional)

32 Miniature circuit-breaker

33 Ignition transformer with cover

34 Flue gas return (optional)

36 Fan main burner

37 Motor contractor water pump

39 Air pressure controller

40 Main gas valves (gas compact unit)

41 Gas pressure controller min. (gas compact unit)

42 Gas pressure controller max.

43 Gas pressure detector leak monitoring

44 Gas pressure gauge with push button valve

45 Gas connection

46 Burner

47 Baffle plate

49 Flue gas connection

50 Heating coil

51 Evaporator

52 Water inlet

53 Cleaning plug

54 Water pump with motor

55 Water pump pressure connection

56 Return outlet water inlet

57 Drain valve

58 Feed water connection

59 Router for remote monitoring (optional)

60 Ionisation electrode main flame

61 Hot water filter

62 Basic module Easy 819

63 Easy 822 with extension

64 Part-load burner

65 Oil pump

66 Gas valve part-load burner

68 Tube part-load burner (page 6)

69 Ionisation electrode part-load burner (page 6)

70 Solenoid valve air pressure detector

72 Adjustable air flap with servomotor

73 Type plate steam generator

74 Terminal strip

75 Water admission pressure sensor

76 Potential distributor

77 Water pump pre-pressure-overflow valve

78 Feed water tank

79 Oil burner injector

81 Sampling valve

82 Flue-gas temperature limiter

83 Steam temperature limiter

84 Control transformer

85 Fan for switch cabinet

86 Steam drier

87 Shut-off valve

88 Steam trap with dirt trap

89 Flue gas temperature limiter electronic (optional)

92 Solenoid valve oil

93 Oil connection

95 Ignition electrode

98 Gas filter (gas compact unit)

103 Motor protection switch control transformer

107 Manometer test cock (optional)

108 Return valve steam dryer (only at multiple systems)

109 Inspection glass steam dryer

110 UV cell flame detector

111 Gas pressure regulator partial load burner

112 Gas pressure regulator main burner (gas compact unit)

7

bersicht Survey

Ü

64

95

68

0

6

46

Brenner Gas Junior 80 – 400

Burner gas Junior 80 – 400

80

47

46

Brenner Öl

Burner oil

65

69

95

79

82

21

107

6

4

0

5

51

9

57

7

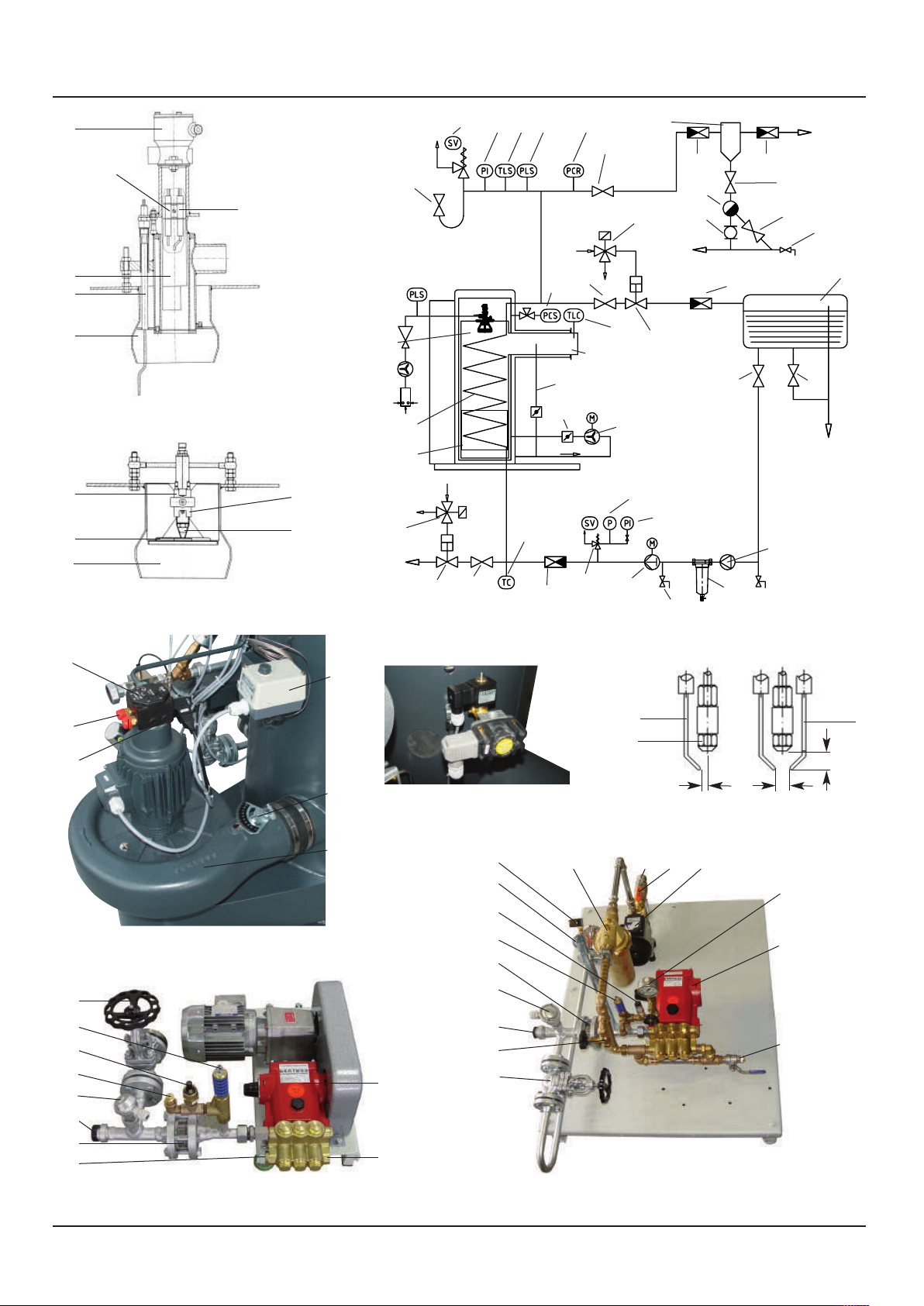

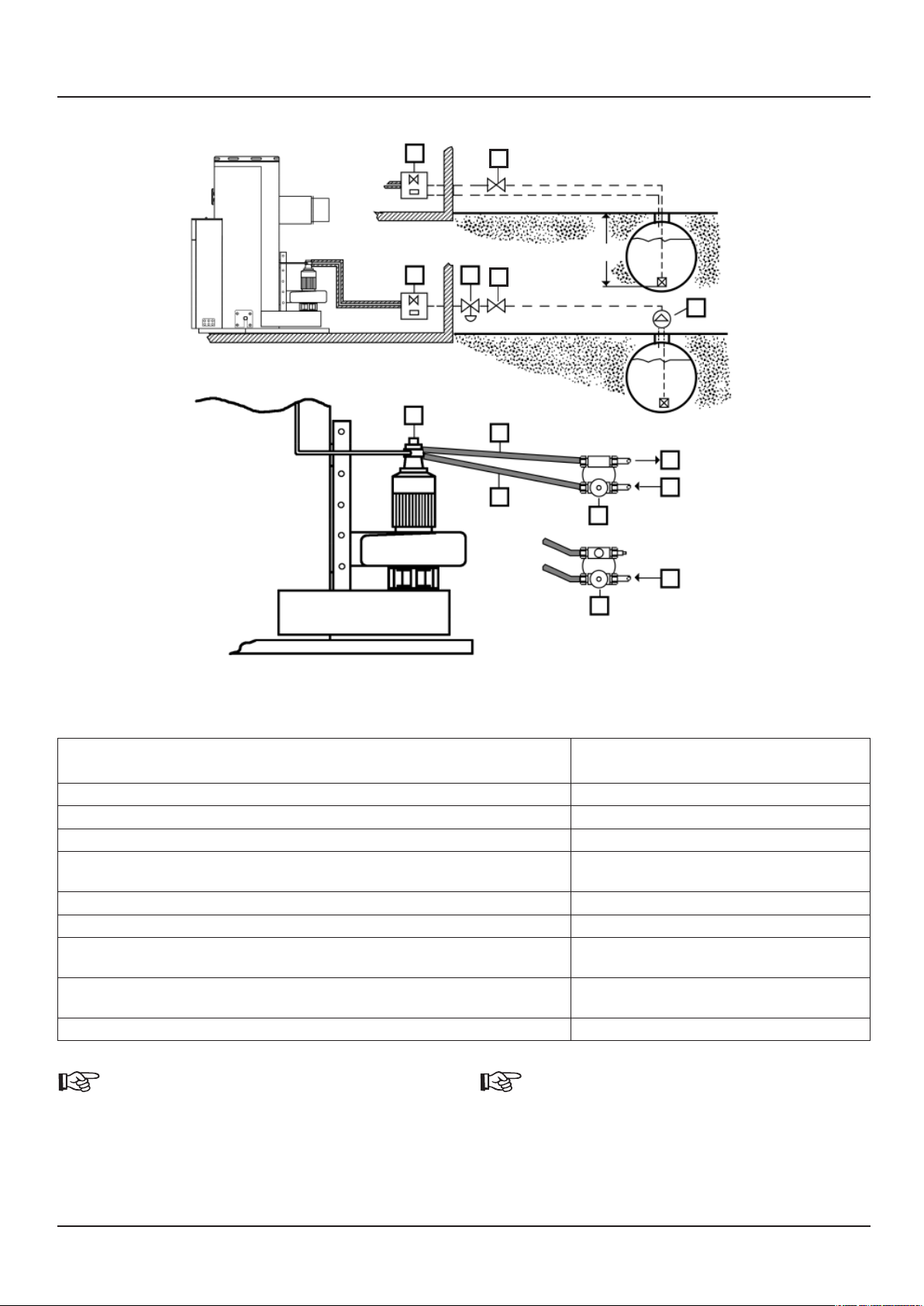

Funktionsschema

Functional diagram

16

11 15 17

19

39

34

72

10

77

56

49

20

14

36

54

75

86

87

18

108

87

57

Y

81

78

87

3

88

109

9

4

Y

8

13

81

61

93

92

72

36

Gebläse Brenner

Fan main burner

Magnetventil Luftdruckwächter

Solenoid valve air pressure detector

57

77

75

8

10

54

55

56

58

Wasserpumpe installiert mit Wasserpumpendruckanschluss

Water pump installed with water pump pressure connection

58

95

79

15

2 4

Einstellung Zündelektroden

Adjustment ignition electrodes

9

61

7

58 87 13

8

75

77

54

56

10

55

81

87

57

Wasserpumpe installiert mit Vordruckpumpe (Aufbaubeispiel)

Water pump installed with pre-pressure pump (exemplification)

95

8

Allgemeines 1 General notes

1

ACHTUNG!

ür die Sicherheit und einwandfreie Funktion die rot

F

hervorgehobenen Vorschriften und Hinweise in dieser

etriebsanleitung besonders beachten.

B

Bei Nichtbeachtung entfallen alle Haftungs- und/oder

Gewährleistungsansprüche gegen den Hersteller.

1.1 Piktogramme

In dieser Betriebsanleitung werden folgende

Pikto gramme verwendet:

Dieses Piktogramm macht auf gefährliche

Situationen mit möglichen Personen- oder

Maschinenschäden aufmerksam.

Dieses Piktogramm macht auf gefährliche

Situationen durch elektrischen Strom aufmerk sam. Die auszuführenden Arbeiten dürfen nur

von einer Elektrofachkraft ausgeführt werden.

Dieses Piktogramm macht auf Gefahren durch

heiße Oberflächen aufmerksam.

Dieses Piktogramm macht auf nützliche

Ratschläge, Erläuterungen und Ergänzungen

zur Handhabung des Dampfautomaten

aufmerksam.

ATTENTION

o assure safety and proper function, particularly pay

T

attention to the instructions and advices marked in red.

n case of non-compliance, all liability and warranty

I

claims against the manufacturer will become void.

1.1 Pictograms

In these operating instructions, the following pictograms

are used:

This pictogram points out dangerous situations

with possible bodily injuries or machinery

breakdowns.

This pictogram points out dangerous situations

caused by electric current. The corresponding

works shall be effected only by a specialised

electrician.

This pictogram points out dangers caused by

hot surfaces.

This pictogram points out useful advice,

explanations and additional notes concerning

operation of the steam generator.

1.2 Bestimmungsgemäße Verwendung

Der Dampfautomat ist gebaut nach dem Stand der

Technik und den anerkannten sicherheitstechnischen

Regeln. Dennoch können bei unsachgemäßer Verwen dung Gefahren für Leib und Leben des Benutzers oder

Dritter sowie Beeinträchtigungen des Dampfautomaten

und anderer Sachwerte entstehen.

Der Dampfautomat ist ausschließlich zur Erzeugung von

Dampf bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Zur bestimmungsgemäßen Verwendung gehört auch,

dass der Bediener des Dampfautomaten die Betriebs anleitung vollständig gelesen und verstanden hat und

die in der Betriebsanleitung beschriebenen Betriebs bedingungen/Vorgehens weisen beachtet werden.

Der Dampfautomat darf nur mit den auf dem

Typenschild angegebenen Grenzwerten für Dampfdruck

und Beheizungsleistung sowie dem angegebenen

Brennstoff betrieben werden.

1.2.1 Verwendbare Brennstoe

1. Heizöl EL nach DIN 51603-EL-1

2. Gase der 1. Gasfamilie

Erdgas L und H

3. Gase der 3. Gasfamilie

Propan und Butan

4. Gase der 4. Gasfamilie

Flüssiggas und Erdgas-Luft-Gemische

Bei anderen Brennstoffen Kesselhersteller befragen.

1.2 Appropriate use

The steam generator is constructed according to the

state-of-the-art of technology and the approved safety

regulations. However, dangers for life and physical

condition of the operator or third parties as well as

impairments of the steam generator or other material

assets may be the result of inappropriate use.

The steam generator is designed only for the generation

of steam. Another or ultra vires use is not deemed to be

appropriate.

Appropriate use also implies that the operator of the

steam generator has read and understood the operation

instruction thoroughly and completely, and that the

operation conditions/processes described in the

operating instructions are adhered to.

The steam generator shall be run only with the limit

values for steam pressure and heating capacity indicated

on the type plate and with the indicated fuel as well.

1.2.1 Suitable fuels

1. Fuel oil EL according to DIN 51603-EL-1

2. Gases of the 1st gas family

natural gas L and H

3. Gases of the 3rd gas family

propane und butane

4. Gases of the 4th gas family

liquid gas and natural gas-air mixtures

For other fuels, please consult the manufacturer.

9

Allgemeines 1 General notes

1

1.3 Allgemeine Vorschriften

1.3.1 Bundesrepublik Deutschland

Der Dampfautomat ist nach der Richtlinie 2014/68/EU

des Europäischen Parlaments und des Rates vom 15. Mai

014 hergestellt und ausgerüstet und hat ein CE-

2

Kennzeichen.

Die erforderlichen Konformitätserklärungen werden für

jeden Dampfautomaten ausgestellt.

Nachstehende Normen und Vorschriften sind

berücksichtigt:

1. TRD, AD2000 und Teile der DIN EN 12952.

2. DIN EN 267, DIN EN 676

Alle weiteren Normen nach DIN-EN, DIN-ISO, DINVDE sowie VdTÜV-Werkstoffblätter und

VdTÜV-Merkblätter und Vereinbarungen.

3. Betriebssicherheitsverordnung – BetrSichV vom

01. Juni 2015 und Technische Richtlinien für

Betriebssicherheit-TRBS

4. Technische Anschlussbedingungen (TAB)

Gasversorger

5. Technische Anschlussbedingungen (TAB)

Elektroversorger

6. Technische Anschlussbedingungen (TAB)

Wasserversorger

7. Bundes-Immissionsschutzgesetz sowie LänderDurchführungsverordnungen

8. Länder-Bauaufsichtsvorschriften

9. Berufsgenossenschaftliche Vorschriften

10. Im Übrigen gemäß den Regeln der Technik

1.3 General Regulations

1.3.1 Federal Republic of Germany

The steam generator is manufactured and equipped

according to Directive 2014/68/EU of the European

arliament and Council of 15th of May 2014 and has a

P

CE mark.

The required Declarations of Conformity are issued for

each steam generator.

The following standards and regulations are taken into

account:

1. TRD, AD2000 and parts of DIN EN 12952.

2. DIN EN 267, DIN EN 676

All further standards according to DIN-EN, DIN-ISO,

DIN-VDE, VdTÜV material data sheets and VdTÜV

technical bulletins and agreements.

3. Ordinance on Industrial Safety and Health –

BetrSichV of June 01, 2015 and Technical

Regulations on Industrial Safety and Health – TRBS

4. Technical connection requirements (TAB) gas

supplier

5. Technical connection requirements (TAB) power

supplier

6. Technical connection requirements (TAB) water

supplier

7. Federal Immission Protection Law and Federal State

proceeding regulations.

8. Federal state building inspection regulations

9. Regulations of the Employer´s Liability Insurance

Association.

10. In general, all regulations of technology are applied

1.3.2 Andere EU-Mitgliedsstaaten

Für die Aufstellung und den Betrieb sind die nationalen

Vorschriften der Mitgliedsländer zu beachten.

1.3.3 Länder außerhalb der EU

CERTUSS Dampfautomaten sind in vielen Ländern

außerhalb der EU besonders zugelassen. Für die

Aufstellung und den Betrieb gelten die nationalen

Vorschriften.

Sicherheitstechnische Prüfungen jährlich und

wiederkehrend je nach nationalen Vorschriften

durch zugelassene Überwachungsstelle oder

durch einen autorisierten Kundendienst

veranlassen.

1.3.2 Other EU members

For installation and operation, the national regulations

of the Member States have to be observed.

1.3.3 Non-EU members

CERTUSS steam generators are specially authorised in

many countries outside of the EU. For installation and

operation, the national regulations are applied.

Have safety-specific inspections carried out

annually and recurrently in accordance with

national regulations by approved inspection

agency or by an authorized customer service.

10

Sicherheit 2 Safety

2

2.1 Anforderungen an Personen

Unfallgefahr!

Arbeiten am Dampfautomaten dürfen nur von

ersonen ausgeführt werden, die aufgrund ihrer

P

Ausbildung und Qualifikation dazu berechtigt

sind. Außerdem müssen die Personen vom

Betreiber dazu beauftragt sein.

Anschluss-, Instandhaltungs- und Reparaturarbeiten

dürfen nur von ausgebildetem Fachpersonal

durchgeführt werden.

Personen, die am Dampfautomaten tätig sind, haben

darauf zu achten, dass sie weder sich noch andere durch

ihre Tätigkeit gefährden.

2.2 Pflichten des Betreibers

Unfallgefahr!

Von dem Dampfautomaten gehen Gefahren

aus, wenn er unsachgemäß oder nicht in

ordnungsgemäßem Zustand betrieben wird.

Der Betreiber ist verpflichtet, den Dampf auto maten nur

in einwandfreiem Zustand zu betreiben. Gefahrenstellen,

die zwischen dem Dampfautomaten und kundenseitigen

Einrichtungen entstehen, müssen vom Betreiber

gesichert werden.

2.1 Sta requirements

Risk of accident!

Operations on the steam generator shall only be

ffected by persons who are authorised for it

e

because of their training and qualification.

Furthermore, the persons have to be instructed

for these operations by the operator.

Connection, maintenance and repair workings shall only

be effected by qualified and trained specialists.

Persons working on the steam generator must take care

not to endanger themselves or others by their activity.

2.2 Obligations of the operator

Risk of accident!

The steam generator may cause danger when

operated improperly or in improper condition.

The operator is obligated to use the steam generator

only in perfect condition. Danger zones arising between

the generator and the customer´s equipment have to be

protected by the operator.

2.3 In der Bundesrepublik Deutschland

Gemäß Betriebssicherheitsverordnung – BetrSichV § 3 –

ist eine Gefährdungsbeurteilung der durch die

Benutzung der Dampfanlage und durch die

Arbeitsumgebung hervorgerufenen Gefahren

erforderlich.

2.4 Einteilung nach DGRL 2014/68/EU in

Gefahrenklassen

Typ CERTUSS Heizfläche

m

Junior

80 – 120

Junior

150 – 200

Junior

250 – 400

3,1

5,3

7,7

Druck

2

bar

10

16

25

32

10

16

25

32

10

16

25

32

Inhalt

ltr.

9,5

21,1

32,3

Produkt

PS x V

95

152

237,5

304

211

337,6

527,5

675,2

323

516,8

807,5

1033,6

Kategorie

II

III

III

III

2.3 In the Federal Republic of Germany

In accordance with the Ordinance on Industrial Safety

and Health BetrSichV § 3, a danger judgement for the

dangers which may result from the use of the steam

plant and from the work stations is required.

2.4 Classification in danger classes according to

PEO 2014/68/EU

Type CERTUSS heating

surface

Junior

80 – 120

Junior

150 – 200

Junior

250 – 400

m2

3,1

5,3

7,7

pressure

bar

10

16

25

32

10

16

25

32

10

16

25

32

content

ltr.

9,5

21,1

32,3

product

PS x V

95

152

237,5

304

211

337,6

527,5

675,2

323

516,8

807,5

1033,6

category

II

III

III

III

Es sind auch andere max. zulässige Betriebsüberdrücke zwischen 8 und 32 bar möglich.

Other maximum permissible operating

pressures between 8 and 32 bars possible.

11

Sicherheit 2 Safety

2

2.5 Verantwortliche Personen bestimmen und

inweisen

e

ur geschultes oder unterwiesenes Personal einsetzen.

N

Zuständigkeiten des Personals für das Bedienen, War ten,

nstandsetzen klar festlegen.

I

Regelmäßig das sicherheits- und gefahrenbewusste

Arbeiten des Personals unter Beachtung der Betriebs anleitung kontrollieren.

Das mit Tätigkeiten am Dampfautomaten beauftragte

Per sonal muss vor Arbeitsbeginn die Betriebsanleitung,

und hier besonders das Kapitel „Sicherheits maß nahmen“, sowie geltende Vorschriften gelesen und

verstanden haben.

Die Betriebsanleitung und geltende Vorschriften so

aufbewahren, dass sie dem Bedien- und Wartungs personal zugänglich sind.

Ergänzend zur Betriebsanleitung

allgemeingültige gesetzliche und sonstige

verbindliche Rege lungen zur Unfallverhütung

und zum Umwelt schutz beachten und

anweisen!

2.6 Elektrische/elektronische Einrichtungen

Beim Kontakt mit unter Spannung stehenden Leitungen

oder Bauteilen besteht Lebensgefahr!

Vor Arbeiten an elektrischen/elektronischen Einrich tun gen muss der Dampfautomat vom Netz getrennt

werden.

Den Dampfautomaten regelmäßig überprüfen.

Fest gestell te Mängel oder Störungen sofort beheben.

Den Dampfautomaten bis zum Beheben der Mängel

abschalten.

Sind Arbeiten an spannungsführenden Teilen

notwendig, eine zweite Person hinzuziehen, die im

Notfall die Span nungsversorgung ausschaltet. Den

Arbeitsbereich ab sperren und mit einem Warnschild

versehen. Nur spannungsisoliertes Werkzeug benutzen.

Sicherungen nicht reparieren oder überbrücken. Nur die

vom Hersteller vorgesehenen Sicherungen einsetzen.

Im Schaltschrank der elektrischen Steuerung des

Dampfautomaten keine externen

Zusatzsteuerungen oder Abgriffe anschließen!

Es sind nur original CERTUSS-Zusatzeinrich tungen zugelassen.

Bei Fremdinstallationen erlöschen Kessel zulassung und Garantie!

2.5 Determine and instruct persons in charge

nly employ a trained or instructed staff. Determine

O

clearly the responsibilities of the staff for operation,

aintenance, repairing.

m

Check regularly if the staff work safety-conscious and

danger-aware in compliance with the operating

instructions.

The staff charged with operations on the steam

generator has to have read and understood the

operating instruction – and here in particular the chapter

“safety measures” as well as the applicable regulations

before starting work.

Keep operating instructions and applicable regulations

available for the service and maintenance staff.

In addition to the operating instructions,

observe and advice general legal and other

binding regulations related to accident

prevention and environmental protection.

2.6 Electrical/Electronic equipment

There is danger of life when contacting live wires or

construction elements!

Before working on electrical/electronical equipment, the

steam generator has to be disconnected from the power

supply.

Check the steam generator regularly. Eliminate detected

defects or faults immediately. Shut off the steam

generator until the defects are eliminated.

If operations on live parts are necessary, call in a second

person who can switch off the power supply in case of

emergency. Close off the working area and install a

danger sign. Use only tools which are insulated against

voltage.

Do not repair or bridge fuses. Use only the fuses

intended to be inserted by the manufacturer.

Do not connect any external supplementary

control systems or taps in the control cabinet of

the electrical control system of the steam

generator!

Only original CERTUSS supplementary devices

are approved and permitted.

In the case of external installations the boiler

approval and guarantee become invalid!

12

Sicherheit 2 Safety

2

2.7 Sicherheit bei Wartungsarbeiten

Arbeiten an elektrischen Ausrüstungen dürfen

ur von einer Elektrofachkraft oder von unter -

n

wiesenen Personen unter Leitung und Aufsicht

iner Elektrofachkraft gemäß den elektrotech -

e

nischen Regeln vorgenommen werden.

Arbeiten an gastechnischen Ausrüstungen

dürfen nur von hierfür ausgebildetem Personal

mit speziellen Kenntnissen und Erfahrungen in

iesem Bereich vorgenommen werden.

d

Den Dampfautomaten gemäß dieser Betriebsanleitung

ausschalten und gegen Wiedereinschalten sichern.

Am Dampfautomaten ein Warnschild anbringen.

Den Instandsetzungsbereich weiträumig absichern.

Schutzhauben und Abdeckungen nach Beendigung der

Wartungsarbeiten wieder aufsetzen.

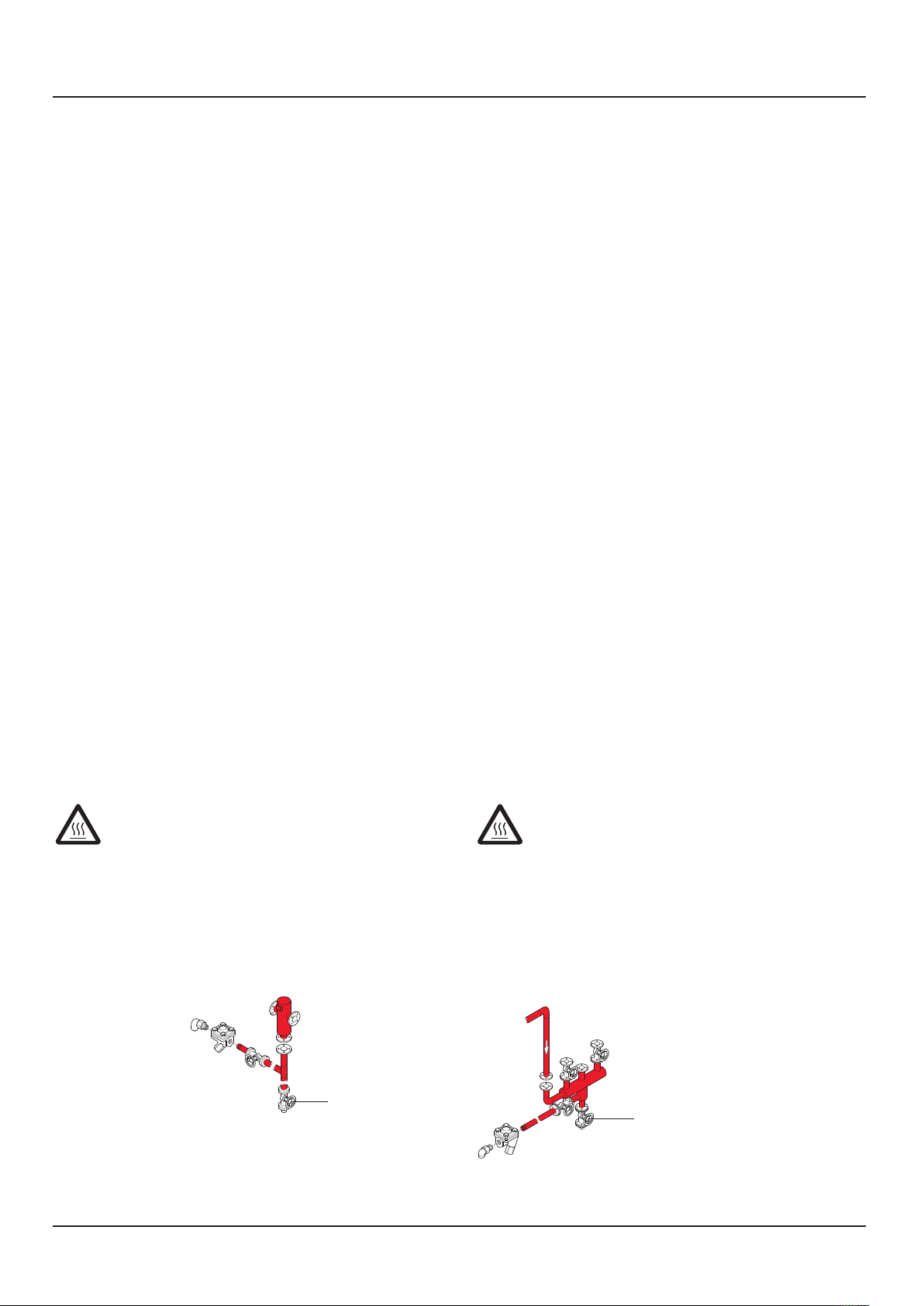

Verbrühungsgefahr!

Bei Arbeiten an der Wasserpumpe den Wasser -

zulauf absperren.

Nur bei druckloser Kesselanlage Arbeiten an

Armaturen und Rohrleitungssystemen

vornehmen.

Vorsicht bei Reparaturen an heißen Rohr leitun gen und Armaturen.

2.7 Safety during maintenance operations

Operations on electrical equipment shall only be

ffected by a specialised electrician or by

e

instructed persons under direction and super -

ision of a specialised electrician in accordance

v

with the regulations of electrical engineering.

Operations on gas equipment shall only be

effected by a specially trained staff with special

knowledge and experience in this field.

Switch off steam generator according to these operation

instructions and protect against restart.

Install a danger sign onto the steam generator.

Protect a spacious area around the repairing zone.

Replace all protection caps and covers when

maintenance workings are completed.

Danger of scalding!

Shut-off water supply during operations on the

water pump.

Only effect operations on fittings and piping

systems when the steam generator installation

is pressure-free.

Be cautious when repairing hot pipings or

fittings.

Verätzungsgefahr!

Bei der Verwendung von Reinigungs- und

Kes selsteinlösungsmittel Schutzkleidung tragen.

Anwendungsvorschriften der Hersteller

beachten!

Verplombte Sicherheitseinrichtungen aller Art

dürfen nur durch den autorisierten Kunden dienst geöffnet und verstellt werden. Danach

müssen die Sicherheitseinrichtungen wieder

verplombt werden.

2.8 Ersatzteile

Ersatzteile müssen den vom Hersteller des Dampf automaten festgelegten technischen Anforderungen

entsprechen. Dies ist bei Originalersatzteilen immer

gewährleistet.

2.9 Wiederverwertung und Entsorgung von

Schmier- und Problem stoen

Nicht mehr verwendete Problemstoffe, wie Schmier stoffe

oder Öl, gehören nicht in den Müll oder in das Abwasser.

Nicht mehr verwendbare Stoffe, elektronische Bauteile

sowie Batterien bei den dafür vorgesehenen

Entsorgungs stellen abgeben.

Vor einer Demontage zur Wiederverwertung oder

Ver schrottung Öle und andere wassergefährdende Stoffe

restlos entfernen.

Danger of causticization!

Wear protective clothes when using cleaning

and scale deposit solvents.

Pay attention to the application instructions of

the manufacturer!

All kinds of sealed safety devices shall only be

opened and adjusted by an authorised service

technician. Afterwards, they have to be sealed

again.

2.8 Spare parts

Spare parts must comply with the technical requirements

determined by the manufacturer of the steam generator.

This is always guaranteed for original spare parts.

2.9 Recycling and disposal of lubricating and

harmful substances

Problematic substances such as lubricants or oil which

are not used any longer, do not belong to waste or

sewage. Dispose of substances that can no longer be

used, electronic components as well as batteries at the

appropriate provided disposal facilities.

Before dismantling for recycling or scrapping, remove all

oils and other water polluting substances.

13

Sicherheit 2 Safety

2

2.10 Mögliche elektrische Netzversorgungen

2.10.1 In der Standardausführung der Dampf auto -

aten ist die Elektroversorgung für 3/N/PE ~ 50

m

Hz 230V/400V ± 10% ausgelegt entsprechend

N-C-S-System.

T

Auch an TN-C-, TN-S-, TT- und IT-Systemen kann

ohne Zusatzausrüstung angeschlossen werden.

2.10.2 Abweichende Elektroversorgungen bedürfen

der Abstimmung mit dem Hersteller.

2.10.3 Netzversorgungsbeispiele

2.10 Selection of electrical power supply

2.10.1 The steam generator standard version is

esigned for an electrical power supply of

d

3/N/PE ~ 50 Hz 230V/400V ± 10%

ccording to TN-C-S-system.

a

Can also be connected to TN-C, TN-S, TT and IT

systems without supplementary equipment.

2.10.2 Different kinds of power supply have to be

agreed with the manufacturer.

2.10.3 Examples for power supply

14

Bei von der Standardaus rüstung abweichenden

Netzanschlüssen, Spannungen oder Frequenzen

prüfen, ob der Dampfautomat entsprechend

ausgerüstet ist.

Elektrische Bauteile können beschädigt werden!

When power connections, voltages or

frequencies are different from the standard

version, check if the steam generator is

equipped correspondingly.

Electrical elements may be damaged!

Funktion 3 Function

3

3.1 Funktionsbeschreibung Dampfautomat

Zum Start des Dampfautomaten mit Ausrüstung

hermotimat sind das Haupt dampfven til (20), das

T

Anfahrventil (19) und das Abschlämmventil (57)

eöffnet. Nach Auslösen des Startvorgangs am Touch -

g

screen (1) füllt die Wasserpumpe (54) das Heizsystem

auf.

Gleichzeitig wird durch das Gebläse (36) die

Verbrennungsluft über die Absaugöffnungen im oberen

eckel des Dampfautomaten, den äußeren Saugmantel

D

und den Gebläsekasten angesaugt.

Über die Druckseite des Gebläses wird die

Verbrennungsluft durch den inneren

Luftführungsmantel dem Brenner zugeführt.

Nach Befüllung des Heizsystems wird der Hauptbrenner

aktiviert.

Die sich jetzt erwärmenden inneren Mäntel sorgen für

eine schnelle Vorwärmung der Verbrennungsluft im

inneren Luftführungsmantel. Die ständig über den Saug mantel nachgeführte Luft verhindert die Erwärmung des

äußeren Kesselmantels.

Die Rauchgase durchströmen das Verdampferteil (51)

und werden nach Umströmung der Heizschlange (50)

über den Rauchgasanschluss (49) in den Schornstein

geleitet.

Das während des Anfahrvorganges entstehende WasserDampfgemisch wird über das Anfahrventil (19) zum

Speisewasserbehälter (78) zurückgeführt.

Nach Erreichen des Sattdampfzustandes mit einer

Temperatur von > 100°C wird das Anfahrkolbenventil (4)

geschlossen. Der Dampf automat ist jetzt in Betrieb.

Die Dampferzeugung wird durch den Drucksensor (17)

vollautomatisch geregelt und überwacht.

Im Touchscreen wird die jeweilige Dampfleistung

zwischen 0 – 100% angezeigt.

Bei Ausrüstung ohne Thermotimat-Vollautomatik

muss das Hauptdampfventil (20) und das

Abschlämmventil (57) geschlossen, das Anfahrventil (19)

geöffnet sein. Nach Erreichen des Sattdampfzustandes

ist das Hauptdampfventil (20) langsam zu öffnen und

danach das Anfahrventil (19) langsam zu schließen.

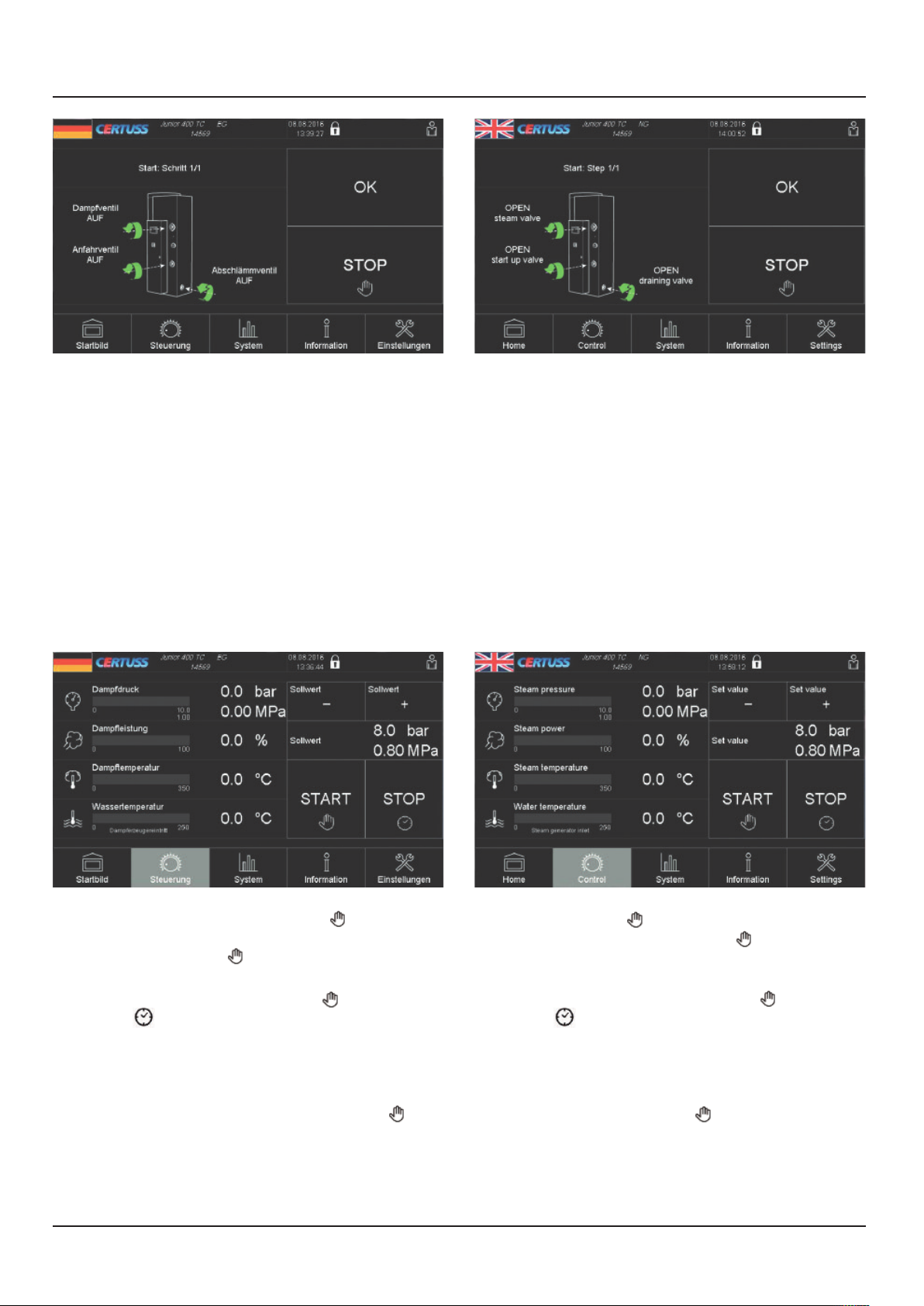

3.1 Functional description of steam generator

The main steam valve (20), the start-up valve (19) and

he blowdown valve (57) are opened to start the steam

t

generator with Thermitomat equipment. After the start

rocess has been initiated at the touch screen (1) the

p

water pump (54) fills the heating system.

At the same time the fan (36) draws in the combustion

air through the suction openings in the top cover of the

team generator, the outer suction shell and the blower

s

box.

Via the pressure end of the fan the combustion air is

blown through the inner air flow casing to the burner.

After the heating system has been filled, the main burner

is activated.

The inner shells are heating up now, providing a quick

pre-heating of the combustion air in the inner air duct

shell. The constant feeding of air over the suction shell

prevents a warming of the outer boiler shell.

The flue gases are streaming through the evaporator (51)

and, after having streamed around the heating coil (50),

they are led to the chimney over the flue gas connection

(49).

The water-steam mixture arising during the start-up

process is returned to the feed water tank (78) via the

start-up valve (19).

After the saturated steam state with a temperature >

100°C, the start-up piston valve (4) is closed. The steam

generator is now in operation.

Steam generation is controlled and monitored fully

automatically by the pressure sensor (17).

The respective steam output is indicated in the touch

screen between 0 – 100%.

At systems without Thermotimat full automatic

control system the main steam valve (20) and the

blowdown valve (57) have to be closed and the start-up

valve (19) opened. After the saturated steam state has

been reached, the main steam valve (20) has to be

opened slowly and then the start-up valve (19) closed

slowly.

15

Funktion 3 Function

3

3.2 Beschreibung der Gasfeuerung

Nachdem ein Hand- oder Automatikstart in der

teuerung ausgelöst wurde, erfolgt eine Dichtheits -

S

kontrolle der Hauptgasventile (40a und 40b) durch den

euerungsautomaten in Verbindung mit dem Gasdruck -

F

wächter Dichtheitskontrolle (43). Parallel dazu wird das

Gebläse (36) in Betrieb gesetzt, die Speisewasserpumpe

wird gestartet. Der Luftdruck wächter (39) überwacht

en Luftdruck vor der Brenner mischeinrichtung und die

d

Luftvorspülzeit beginnt.

Anschließend öffnet das Gasventil Teillastbrenner (66)

sowie das Gassicherheitsventil (40a) und die

Teillastflamme wird gezündet. Die Flamm bildung wird

durch eine Ionisationselektrode in Ver bin dung mit einer

Flamm überwachung im Feuerungs automat kontrolliert.

Bei ausreichender Befüllung des Drucksystems mit

Kesselspeisewasser, ermittelt über den Differenzdruck

zwischen Wasservordrucksensor (75) und Drucksensor

Dampfdruckregler (17), öffnen nach Ablauf der

Mindestbefüllzeit das Gasventil (40b) mit integriertem

Gasdruckregler und der Hauptbrenner (46) wird mit Gas

beaufschlagt und dann durch die Teillast flamme

gezündet. Die Überwachung der Hauptflamme wird nun

durch die Ionisationselektrode Hauptflamme (60)

übernommen. Der Dampfautomat ist jetzt in Betrieb mit

einer Brennerleistung von 100%.

Über den Drucksensor Dampfdruckregelung (17) und der

elektronischen Steuerung wird der tatsächliche

Dampfdruck erfasst.

Bei steigendem Dampfdruck wird dann der Brenner und

die Speisepumpe voll abgeschaltet.

Bei sinkendem Dampfdruck erfolgt dann wieder der

Brenner- und Pumpenstart.

3.2 Description of gas firing

After a manual or automatic start has been initiated in

he control system, a leak check if the main gas valves

t

(40a and 40b) is carried out by the automatic furnace in

ombination with the gas pressure detector leak

c

monitoring (43). At the same time the fan (36) is started

up and the feed water pump is started. The air pressure

detector (39) monitors the air pressure before the burner

ixing unit and the air purging time begins.

m

Subsequently the gas valve partial load burner (66) as

well as the gas safety valve (40a) open and the partial

load flame is ignited. Flame formation is monitored by an

ionization electrode in combination with a flame

monitoring unit in the automatic furnace.

When the pressure system is filled sufficiently with boiler

feed water, which is determined through the differential

pressure between the water pre-pressure sensor (75) and

the pressure sensor, steam pressure controller (17), the

gas valve (40b) with integrated gas pressure regulator

open after the minimum filling time has expired, and the

main burner (46) is pressurized with gas and then ignited

by the partial load flame. Monitoring of the main flame is

now taken over by the ionization electrode main flame

(60). The steam generator is now in operation with a

burner output of 100%.

The actual steam pressure is detected via pressure sensor

steam pressure controlling (17) and the electronic control

system.

When the steam pressure rises, the burner and the feed

pump are switched off completely.

When the steam pressure drops, the burner and pump

are started again.

Junior 80 – 200 Gas

Junior 80 – 200 gas

16

42

17

39

98

66

41

42

39

111

44

40a + b

45

Junior 80 – 200 Gas

Junior 80 – 200 gas

Funktion 3 Function

3

111

66

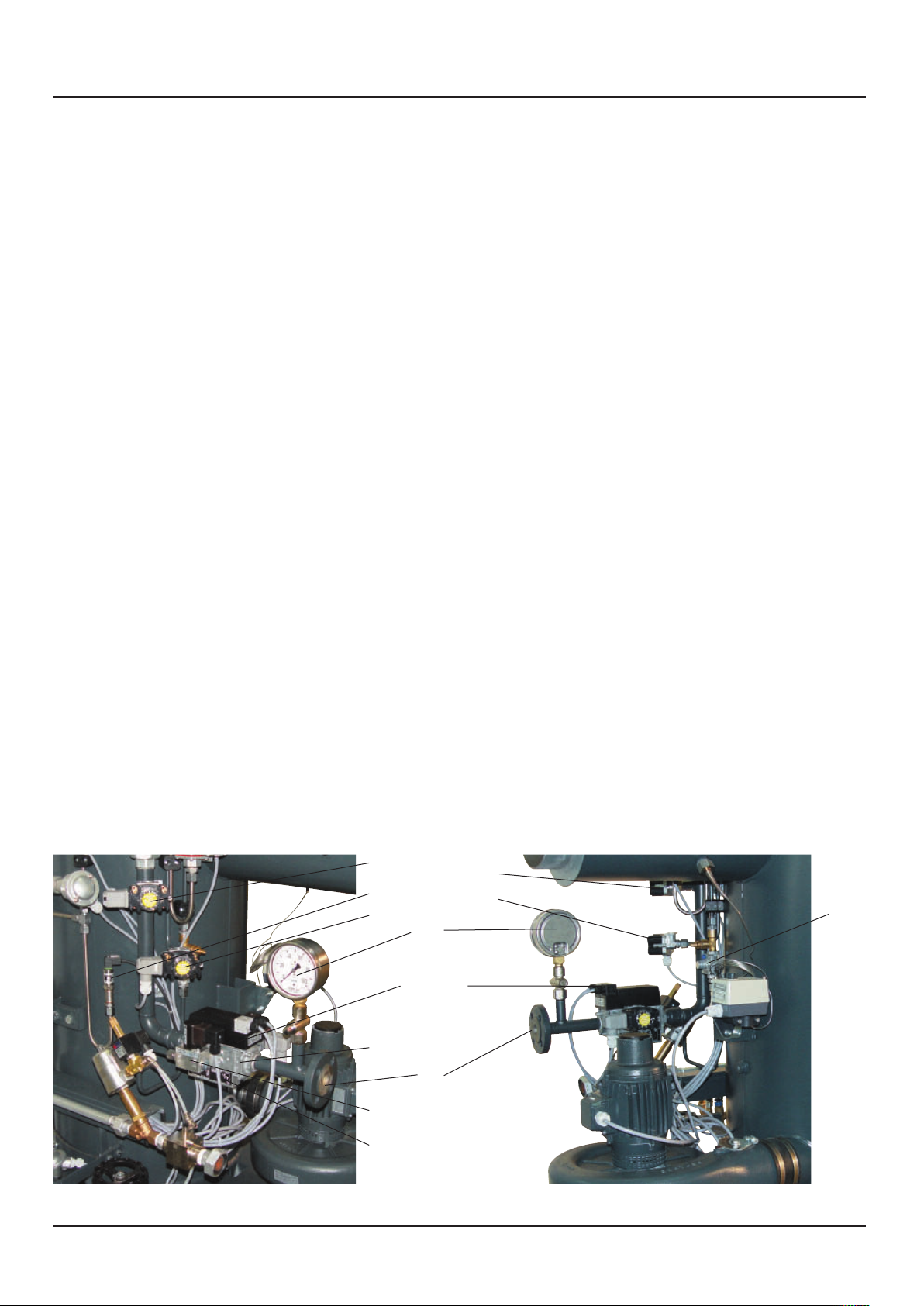

Funktionsschema Gasfeuerung

Functional diagram gas firing

40a Gassicherheitsventil

40b Gasventil

41 Gasdruckwächter min.

42 Gasdruckwächter max.

43 Gasdruckwächter Dichtheitskontrolle

44 Gasmanometer mit Druckknopfventil

45 Gasanschluss

46 Brenner

64 Teillastbrenner

66 Gasventil Teillastbrenner

98 Gasfilter

111 Gasdruckregler Teillastbrenner

42

44

41

64

46

40b

40a

40a Gas safety valve

40b Gas valve

41 Gas pressure controller min.

42 Gas pressure controller max.

43 Gas pressure detector leak monitoring

44 Gas manometer with push button valve

45 Gas connection

46 Burner

64 Part-load burner

66 Gas valve part-load burner

98 Gas filter

111 Gas pressure regulator partial load burner

43

98

45

42 39

Junior 250 – 400 Gas

Junior 250 – 400 gas

111

44

40b

40a

98

45

41

40a 40b 42 39

44

98

45

43

41

Gasstrecke Junior 250 – 400

Gas system Junior 250 – 400

111

66

17

Funktion 3 Function

3

3.3 Beschreibung der Gasfeuerung mit

auchgasrückführung

R

er Funktionsablauf zum Starten des Dampfautomaten

D

und die Funktion des Gasbrenners sind entsprechend der

eschreibung 3.2 der Gasfeuerung.

B

Der Dampfautomat hat jedoch zusätzlich ein

Rauchgasrückführungsrohr (34) vom Abgasstutzen bis

zur Saugseite des Verbrennungsluftgebläses (36).

Beim Betrieb der Brennereinrichtung wird immer der

Verbrennungsluft für den Hauptbrenner (46) ein Teil des

Rauchgases durch Zuführung auf die Ansaugseite des

Gebläses (36) beigemischt.

Dies senkt den Sauerstoffanteil in der Verbrennungsluft.

Die Flammentemperatur wird abgesenkt und es

entstehen weniger thermische Stickoxyde.

Die Verbrennungsluftmenge für den Brenner (46) wird

an der Luftklappe (72) entsprechend der Brennerleistung

fest eingestellt.

3.3 Description of the gas firing with

ue gas return

fl

he function sequence for steam generator start and the

T

function of the gas burner in compliance with

escription 3.2 of the gas firing.

d

However, the steam generator has an additional flue gas

return line (34) from the exhaust gas connection to the

suction side of the combustion air fan (36).

During operation of the burner device, a part of the flue

gas is always added to the combustion air for the main

burner (46) by supplying it to the suction side of the fan

(36).

This reduces the oxygen ratio in the combustion air.

The flame temperature is dropped and less thermal

nitrogen oxides are produced.

The combustion air quantity for the burner (46) is set

fixed at the air flap (72) in accordance with the burner

output.

17

65

39

92

34

72

36

36

Gebläse

Fan

18

Rauchgasrückführung ohne Isolierung

Flue gas return without insulation

Funktion 3 Function

3

3.4 Beschreibung der Ölfeuerung

Nachdem ein Hand- oder Automatikstart in der

teuerung ausgelöst wurde, werden das Gebläse (36)

S

mit der integrierten Ölpumpe und die

peisewasserpumpe in Betrieb gesetzt.

S

Bei ausreichender Befüllung des Drucksystems mit

Kesselspeisewasser wird über den Differenzdruck

zwischen Wasservordrucksensor (75) und Drucksensor

Dampfdruckregler (17), nach Ablauf der

indestbefüllzeit, die Feuerung freigegeben.

M

Der Luftdruckwächter (39) schaltet bei ausreichendem

Luftdruck frei.

Im Anschluß beginnt die Vorzündzeit, nach deren Ablauf

die Freigabe des Ölmagnetventils erfolgt. Das

eingesprühte Öl wird im Brenner gezündet und der

Brenner geht in Betrieb.

Die Flammbildung wird durch eine UV-Zelle (110) in

Verbindung mit der Flammüberwachung im

Feuerungsautomat kontrolliert.

Parallel dazu startet die Speisewasserpumpe. Über den

Drucksensor Dampfdruckregelung (17) und der

elektronischen Steuerung wird der tatsächliche

Dampfdruck erfasst.

Bei Erreichen des vorgewählten Dampfdruckes schließt

das Ölmagnetventil (92) und die Speisepumpe schaltet

ab. Bei sinkendem Dampfdruck wird dann wieder

zugeschaltet bis zum Erreichen des Regel abschaltpunktes.

3.4 Description of oil firing

After a manual or automatic start has been initiated in

he control system, the fan (36) with the integrated oil

t

pump are started up and the feed water pump is started.

If the pressure system is filled sufficiently with boiler feed

water, the firing is enabled through the differential

pressure between the water pre-pressure sensor (75) and

the pressure sensor steam pressure controller (17) after

xpiry of the minimum filling period.

e

The air pressure detector (39) is enabled when the air

pressure is sufficient.

First the pre-ignition time starts and after it has expired

the oil solenoid valve is enabled. The sprayed-in oil is

ignited in the burner and the burner starts operation.

Flame formation is monitored by a UV cell (110) in

combination with a flame monitoring function in the

automatic furnace.

The feed water pump starts in parallel. The actual steam

pressure is detected via pressure sensor steam pressure

controlling (17) and the electronic control system.

When the preselected steam pressure is reached, the oil

solenoid valve (92) closes and the feed pump switches

off. When the steam pressure drops the system cuts back

in until the controlled shut-down point is reached.

3.5 Beschreibung der Ölfeuerung mit

Rauchgasrückführung

Der Funktionsablauf zum Starten des Dampfautomaten

und die Funktion des Ölbrenners sind entsprechend der

Beschreibung 3.4 der Ölfeuerung.

Der Dampfautomat hat jedoch zusätzlich ein

Rauchgasrückführungsrohr (34) vom Abgasstutzen bis

zur Saugseite des Verbrennungsluftgebläses (36).

Beim Betrieb der Brennereinrichtung wird nun der

Verbrennungsluft zur Senkung des Sauerstoffanteils ein

Teil des Rauchgases durch Zuführung auf die

Ansaugseite des Gebläses (36) beigemischt. Die

Flammentemperatur wird abgesenkt und es entstehen

weniger thermische Stickoxyde.

Die Verbrennungsluftmenge für den Brenner (46) wird

an der Luftklappe (72) entsprechend der Brennerleistung

fest eingestellt.

46 Brenner

65 Ölpumpe

92 Ölmagnetventil

93 Ölanschluss

93

65

3.5 Description of the oil firing with

flue gas return

The function sequence for steam generator start and the

function of the oil burner are in compliance with

description 3.4 of the oil firing.

However, the steam generator has an additional flue gas

return line (34) from the exhaust gas connection to the

suction side of the combustion air fan (36).

During operation of the burner equipment, a part of the

flue gas is now added to the combustion air by feeding it

to the suction side of the fan (36) in order to reduce the

oxygen ratio. The flame temperature is dropped and less

thermal nitrogen oxides are produced.

The combustion air quantity for the burner (46) is set

fixed at the air flap (72) in accordance with the burner

output.

46 Burner

65 Oil pump

92

92 Solenoid valve oil

93 Oil connection

46

Funktionsschema Ölbrenner

Functional diagram oil burner

19

Funktion 3 Function

3

3.6 Betrieb mit Zusatzausrüstung Thermotimat

er CERTUSS Thermotimat ist eine integrierte,

D

elektronische Steuerung mit Schaltelementen als

usatzeinrichtung mit verschiedenen Optionen nur für

Z

die CERTUSS Dampfautomaten.

Er ermöglicht das vollautomatische Starten und

Abschalten eines Dampfautomaten sowie noch weitere

unktionen, je nach Ausrüstung.

F

Wählbar sind zum Beispiel:

- Automatisches Ein- und Ausschalten zu fest

programmierten Zeitpunkten.

- Automatisches Ein- und Ausschalten durch

potentialfreie Kontakte von externen Auslösern wie

Bussystemen, Überwachungsgeräten oder

Dampfverbrauchern zu unterschiedlichen

Zeitpunkten.

- Jederzeitiges Ein- und Ausschalten von Hand durch

den Bediener am Steuergerät.

- Abschlämmen des Dampfautomaten nach jedem

automatischen und handausgelösten Ausschalten.

- Startentwässerung bei jedem automatischen oder

handausgelösten Start des Dampfautomaten.

- Automatische Ein- und Ausschaltung eines Zusatz kessels bei Dampfnetzdruck unter schreitungs überwachung.

- Automatisches Einschalten eines Zusatzkessels bei

Störabschaltung eines Grundlastkessels.

- Betrieb mit zwei unterschiedlichen Arbeitsdruck bereichen in bestimmten Zeitfenstern.

3.6 Operation with Thermotimat supplementary

quipment

e

he CERTUSS Thermotimat is an integrated electronic

T

control system with switching elements as a

upplementary device with various options only for the

s

CERTUSS steam generators.

It enables a fully automatical starting and stopping of a

steam generator as well as further functions, depending

n the equipment.

o

The following can, for example, be selected

- Automatic starting and stopping at fixed times.

- Automatic activation and deactivation through

potential-free contacts of external tripping units such

as bus systems, monitoring devices or steam

consumers at different moments.

- With the control device the operator can effect a

manual starting and stopping at any time.

- Blowdown of steam generator after every

automatical or manual switch-off.

- Start draining after every automatical or manual start

of the steam generator.

- Automatic starting and stopping of an additional

steam generator for units with steam network

underpressure control devices.

- Automatic connection of an additional steam gene ra tor when base load generator has a fault shutdown.

- Operation with two different operating pressure

ranges in specific time windows.

3.6.1 Integrierte Vollautomatik (Option)

1. Automatische Startentwässerung

Sie besteht aus einem pneumatisch betätigten

Anfahr-Kolbenventil (4) mit 3-Wege-Pilotventil (9),

das bei jedem Neustart des Dampf auto maten für

eine bestimmte Zeit öffnet. Darüber wird während

der Startphase das Anfahr wasser zum

Speisewasserbehälter zurück geführt, um

Wasserschläge zu vermeiden.

2. Automatische Entschlämmung

Sie besteht aus einem pneumatisch betätigten

Anfahr-Kolbenventil (4) mit 3-Wege-Pilotventil (9),

das bei jedem Abschalten des Dampf automaten für

eine bestimmte Zeit öffnet. Darüber erfolgt die

notwendige regelmäßige Abschlämmung des

Heizsystems.

Für ein vollautomatisches Ein- und Ausschalten

der CERTUSS Dampfautomaten sind je nach

Aufstellland zusätzliche Ausrüstungen in der

Dampfanlage vorgeschrieben.

In einigen Ländern gilt auch ein generelles

Verbot zum automatischen Ein- und

Ausschalten für alle Dampferzeuger oder ab

einer bestimmten Gefahrenklasse.

3.6.1 Integrated full automatic control system

(optional)

1. Automatic start dewatering

It consists of a pneumatically operated start-up

piston valve (4) with 3-way pilot valve (9) that

opens for a specific period at every restart of the

steam generator. In addition, the start-up water

is fed back to the feed water tank during the

starting phase in order to avoid water shocks.

2. Automatic desliming

It consists of a pneumatically operated start-up

piston valve (4) with 3-way pilot valve (9) that

opens for a specific period at every shutdown of

the steam generator. In addition, the required

regular blowdown of the heating system is

ensured.

For the fully automatic starting and stopping of

CERTUSS steam generators, national regulations

may require additional equipment for the steam

generating system.

In some countries it is generally forbidden to

start and stop automatically all steam

generators or those belonging to a certain

danger class.

20

Funktion 3 Function

3

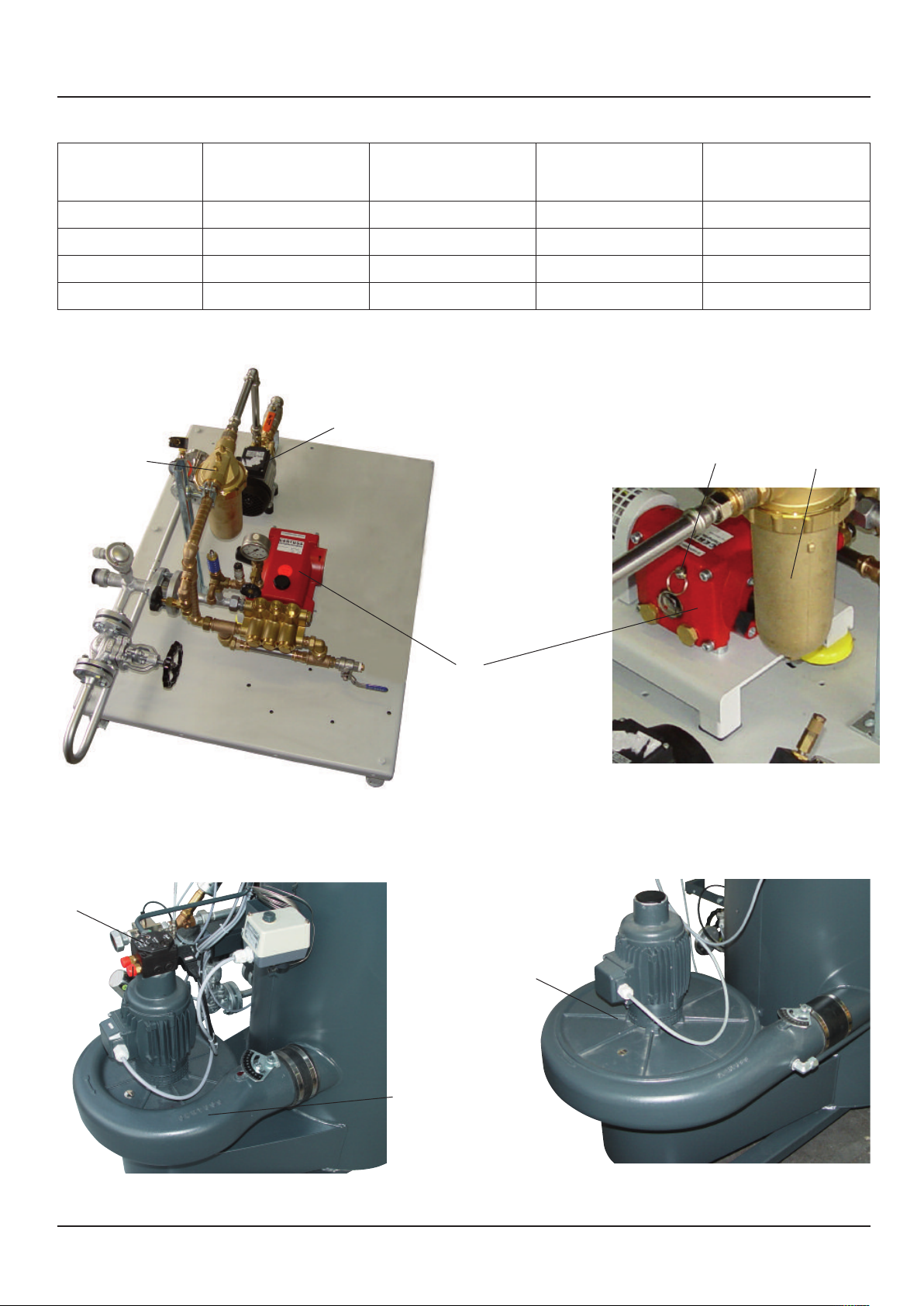

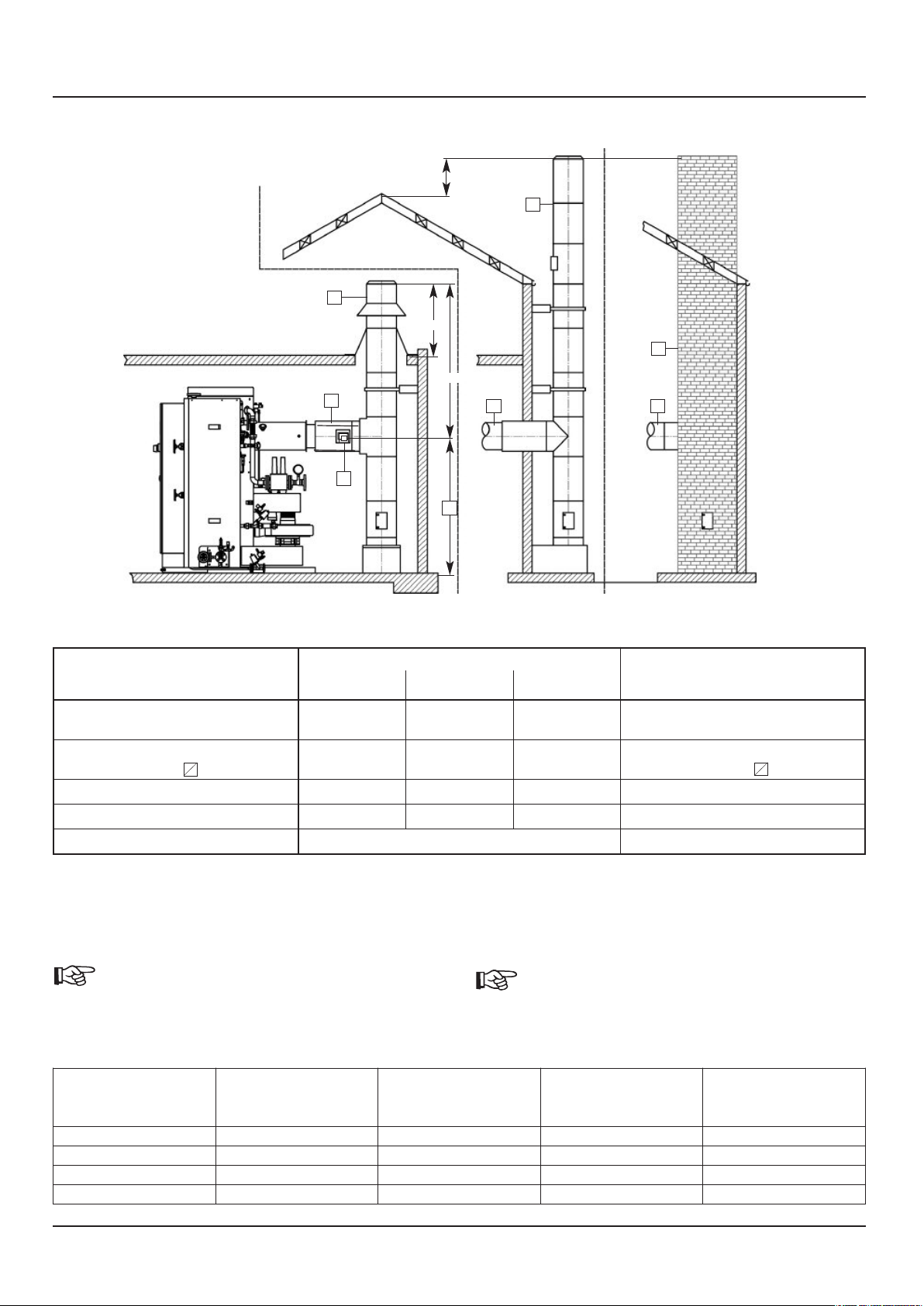

3.6.2 Installationsschema Thermotimat

NW

*

3.6.2 Thermotimat installation scheme

fachanlagen zwingend vorgeschrieben!

H

multiple systems!

Rohrleitungsdurchmesser und Armaturengrößen sind in den besonde-

ren Installationsplänen für die Dampfautomaten zu ersehen.

Der Einbau des Rückschlagventils (3) ist bei Mehr-

Attention!

*

Install steam dryer connections above water level "NW"

in the feed water tank.

*

H

Installation of the return valve (3) is mandatory at

I Startentwässerung I Start drainage system

II Automatische Abschlämmung II Automatic blow-down system

plans for the steam generators.

Pipe diameters and fitting sizes can be found in special installation

Achtung!

Anschlüsse des Dampftrockners höher als Wasserstand „NW“ im

Speisewasserbehälter installieren.

*

3 Rückschlagventil Mehrfachanlage 3 Non-return valve multiple system

4 Anfahr-Kolbenventil 4 Start-up piston valve

7 Abschlämm-Kolbenventil 7 Blow-down piston valve

9 3-Wege-Pilotventil 9 3-way pilot valve

A Schwaden ins Freie A Plume to outdoors

B Abwasser zum Kanal B Wastewater to channel

C Weichwasserzulauf C Soft water supply

D SV-Ausblasung ins Freie D Safety valve blowout to outdoors

E Dampf zum Verbraucher E Steam to the consumer

G Druckluft 6 bar G Compressed air 6 bar

H Rückschlagklappe H Non-return flap

21

Funktion 3 Function

3

3.7 Betrieb ohne manuellen Eingri bis 24 Stunden

3.7.1 Ausrüstung Dampfautomat

Die CERTUSS Dampfautomaten mit Thermotimat sind

erienmäßig für den Betrieb ohne ständige

s

Beaufsichtigung ausgerüstet.

1. Feuerungsautomat

Eigensicherer Feuerungsautomat, Fabrikat Siemens,

mit integriertem Ventilüber wachungssystem bei

Gasbetrieb. Baumuster geprüft nach

Druckgeräterichtlinie 97/23/EG.

2. Doppelte Wassermangelsicherung

1 Dampftemperaturbegrenzer, elektronisch,

selbstüberwachend, zugelassen nach DIN EN 1497,

zertifiziert nach EN 61508 SIL 2.

1 Rauchgastemperaturbegrenzer, mechanisch,

selbstüberwachend, zugelassen nach DIN EN 14597,

registriert mit Nr. STB 89507.

Alternativ bei BSOB an Stelle des mechanischen

Rauchgastemperaturbegrenzers kann auch ein

elektronischer Begrenzer eingesetzt werden.

3.7.2 Sicherheitsfunktion Feuerungsautomat

Zur vorgeschriebenen automatischen Überprü fung der

Flammüberwachungsfunktion erfolgt bei Dauerbetrieb

des Dampfautomaten nach spätestens 24 Stunden eine

Zwangsabschaltung mit direkt folgendem Neustart ohne

Abschlämmung des Dampfautomaten.

Dieser Programmablauf dauert ca. 2 Minuten.

Diese Regelabschaltung wird in einem Zeitfenster von

0,5 Stunden vor Ablauf des 24-Stunden betriebs vorab

ausgeführt, wenn bei geringer Dampfabnahme der

Dampfautomat nach Erreichen des max. Dampfdrucks

eine Brenner regelabschaltung ausführt.

Zusätzlich erscheint 2 Stunden vor Ablauf des 24Stundenbetriebs im Display das Bild:

3.7 Operation without manual intervention up to

4 hours

2

3.7.1 Steam generator equipment

CERTUSS steam generators with Thermotimat are

quipped as standard for operation without constant

e

supervision.

1. Automatic furnace

Intrinsically safe automatic furnace, make Siemens,

with integrated valve monitoring system at gas

operation. Type-examined to European Pressure

Equipment Directive 97/23/EG.

2. Double low-water-level safety device

1 steam temperature limiter, electronic, selfmonitoring, approved to DIN EN 1497, certified to EN

61508 SIL 2

1 flue gas temperature limiter, mechanical, selfmonitoring, approved to DIN EN 14597, registered

with No. STB 89507.

An electronic limiter can also be used instead of the

mechanical flue gas temperature limiter alternatively

at the BSOB.

3.7.2 Safety function automatic furnace

In order to carry out the prescribed automatic

check of the flame monitoring function a forced

shut-down with direct subsequent restarting

without blowdown of the steam generator is

effected at the latest after 24 hours in the case of

continuous operation of the steam generator.

The program execution lasts approx. 2 minutes.

This controlled shut-down is carried out in a time

window of 0.5 hours beforehand before expiry of

the 24-hour operation when the steam generator

carries out a controlled burner shut-down at low

steam demand after the maximum steam pressure

has been reached.

In addition, the following image is displayed 2

hours before the 24 hour operation expires:

Durch Berühren des Feldes „OK“ erlischt die Information.

Zur möglichen Vorabauslösung der Regelschaltung im

Bild des Displays das Feld „System“ berühren. Danach im

folgenden Bild das Feld „Regelabschaltung starten“

berühren.

22

The information disappears when the "OK" field is

touched. In order to initiate the controlled shutdown prematurely, touch the "System" field in the

display screen. Then touch the "start regular

shutdown" field in the subsequent screen.

Funktion 3 Function

3

3.8 Betrieb ohne manuellen Eingri bis 72

tunden

S

3.8.1 Ausrüstung Dampfautomat

wie unter Punkt 3.7.1 beschrieben

3.8.2 Sicherheitsfunktion Feuerungsautomat

wie unter Punkt 3.7.2 beschrieben

.8.3 Zusätzliche Anforderungen bei der

3

Dampfanlage

1. Sofern die Möglichkeit eines den Dampfautomaten

gefährdenden Einbruchs von Fremdstoffen in den

Wasserkreislauf besteht, muss dies durch geeignete

Maßnahmen verhindert werden.

Bei Überschreiten der zulässigen Grenzwerte ist die

Zufuhr zum Speisewasserbehälter zu unterbrechen

oder die Beheizung selbsttätig abzuschalten und zu

verriegeln.

2. Die Härte des Speisewassers ist selbsttätig,

kontinuierlich zu überwachen. Bei salzfreiem

Speisewasser durch Überwachung der Leitfähigkeit,

bei salzhaltigem Speisewasser durch Überwachung

der Härte.

Bei Überschreiten der zulässigen Grenzwerte ist die

Zufuhr zum Speisewasserbehälter zu unterbrechen

oder die Beheizung selbsttätig abzuschalten und zu

verriegeln.

3. Das Bedienpersonal muss nach Ablauf des

festgelegten, beaufsichtigungsfreien Zeitraums,

längstens nach 72 Stunden, alle im Kesselbuch und

in der Betriebsanleitung festgelegten Inspektionen

an der Dampfkesselanlage durchführen.

3.8 Operation without manual intervention up to

2 hours

7

3.8.1 Steam generator equipment

as described under Section 3.7.1

3.8.2 Safety function automatic furnace

as described under Section 3.7.2

.8.3 Additional requirements for the steam system

3

1. In as far as the danger exists of foreign matter that

can endanger the steam generator entering the

water circuit, this has to be prevented by means of

suitable measures.

When the permissible limits are exceeded, the

supply to the feed water tank has to be interrupted

or the heating has to be switched off and locked

automatically.

2. The hardness of the feed water has to be monitored

automatically and continuously. In the case of saltfree feed water by monitoring the conductivity, in

the case of saline feed water by monitoring the

hardness.

When the permissible limits are exceeded, the

supply to the feed water tank has to be interrupted

or the heating has to be switched off and locked

automatically.

3. The operating personnel has to carry out all the

inspections of the steam boiler system specified in

the boiler log book and the operating instructions

after expiry of the specified supervision-free period,

at the most after 72 hours.

In verschiedenen Ländern ist spätestens nach 72

Stunden eine Zwangsabschaltung der

Dampfkesselanlage vorgeschrieben.

In Deutschland sind Dampfkessel ab der

Gefährdungsklasse III, mit einem Produkt von

Druck in bar x Liter ab 1000 und Dampfkessel

der Gefährdungsklasse IV betroffen. Kleinere

Dampfanlagen können ohne Zusatzausrüstung

betrieben werden.

Einteilung der Gefahrenklasse nach DGRL

2014/68/EU für CERTUSS Dampfautomaten

siehe Seite 11.

Notwendige regelmäßige Abschlämmung des

Heizsystems sicherstellen, z. B. über Zubehör

Thermotimat-Vollautomatik.

In various countries a forced shut-down of the

steam boiler system is prescribed at the latest

after 72 hours.

In Germany these are steam boilers as of Hazard

class III, with a product of the pressure in bars x

liters above 1000, and steam boilers of Hazard

class IV. Smaller steam systems can be operated

without supplementary equipment.

See page 11 for the classification of the

CERTUSS steam generators into the Hazard class

to Pressure Equipment Directive 2014/68/EU.

Ensure the required regular blowdown of the

heating system through the Thermotimat full

automatic control system accessory.

23

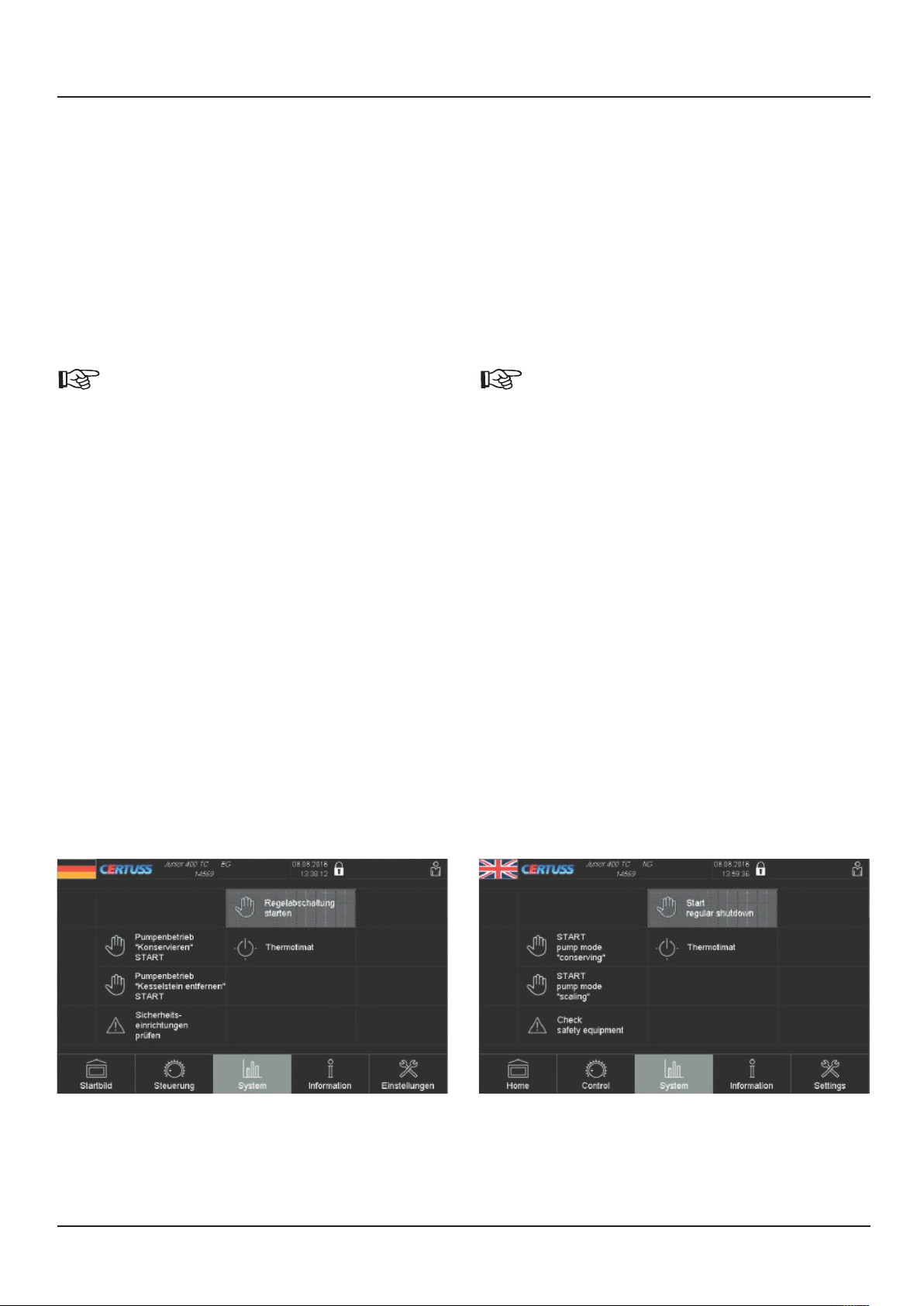

Touchscreen 4 Touchscreen

4

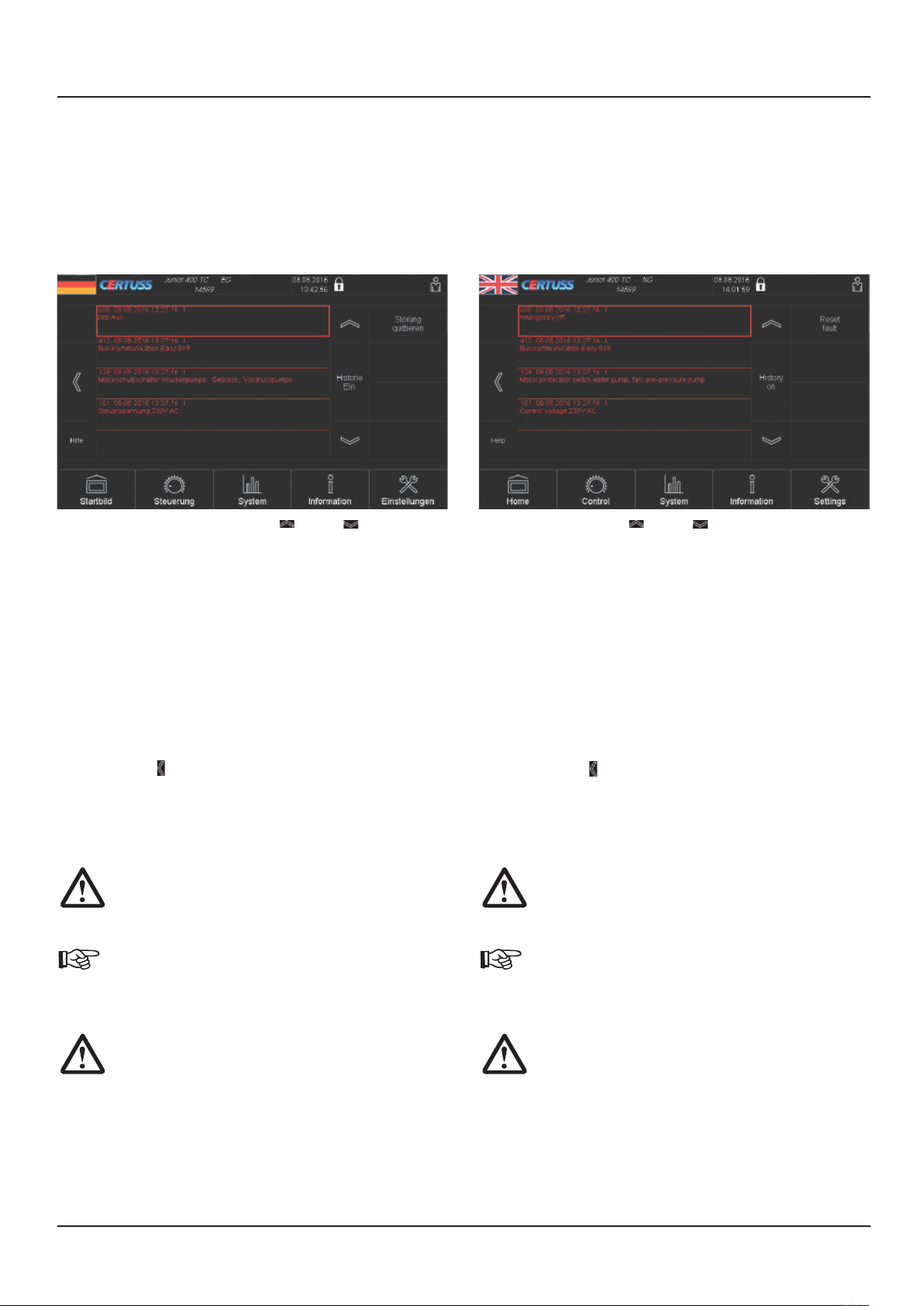

4.1 Symbolerklärungen

Es gibt eine Bedieneroberfläche, die durch Berührung auf

eldern und Symbolen Funktionen und Textanzeigen

F

auslöst.

Der Touchscreen hat 5 bedienbare Oberflächen. Darin

sind unterschiedliche Bedienfreigaben für

Zugriffsberechtigte, die teilweise mit Passwörtern

geschützt sind. Die Bedienebenen sind wie folgt:

Startbild

Hier werden die Leistungsgröße des Dampf automaten, Datum und die Uhrzeit angezeigt.

Steuerung

In diesem Bild werden Drücke und Temperaturen

angezeigt. Hier kann auch der Dampfautomat

abgeschaltet werden.

System

Hier können Prüf- und Regelfunktionen

ausgelöst werden.

Information

Diese Oberfläche ermöglicht das Abrufen von

Informationen über den Dampfautomaten, den

zuständigen Kundendienst sowie über die

Historie von Störungen und Meldungen.

Einstellungen

Hier werden Grundeinstellungen durchgeführt.

4.1 Symbol explanations

A user interface exists that initiates functions and text

isplays when fields and symbols are touched.

d

The touch screen has 5 operable interfaces. These

contain different operating enables for authorized

persons that are in part protected by passwords. The

operating levels are as follows:

Start screen

The output quantity of the steam generator, the

date and time are displayed here.

Control

This screen displays pressures and temperatures.

The steam generator can also be switched off

here.

System

Test and control functions can be initiated here.

Information

This interface allows information about the

steam generator, the responsible customer

service as well as the history of faults and

messages to be called up.

Settings

Basic settings are carried out here.

24

Programmierarbeiten dürfen nur von Personen

ausgeführt werden, die mit diesen Arbeiten

vertraut sind und eingewiesen wurden.

Außerdem müssen sie vom Betreiber dazu

beauftragt werden.

Bestimmte Funktionen und Anzeigen sind durch

Passwörter gesperrt und nur von

Zugriffsberechtigten ausführbar.

Programming work may only be carried by

persons who are familiar with this work and

have been instructed correspondingly.

In addition they have to be authorized by the

owner-operator.

Certain functions and displays are protected by

passwords and can only be executed by

authorized persons.

Touchscreen 4 Touchscreen

4

4.2 Sprachen

Im Display können verschiedene Sprachen aufgerufen

erden. Im Display ist oben links die jeweilige

w

Nationalflagge angezeigt, in deren Landessprache alle

nleitungen und Informationen dort angezeigt werden.

A

Nach Berühren dieser Flagge erscheint im Display

folgendes Bild:

Durch Berühren der Nationalflagge, deren

Landessprache als Anzeigetext in den Bildern des

Displays gewünscht wird, erfolgt automatisch eine

Umstellung. Die angewählte Flagge wird erhellt

angezeigt.

Anschließend wechselt das Bild automatisch in die

Startmaske.

4.2 Languages

Various languages can be called up in the display. The

op left of the display shows the respective national flag

t

of the language in which all the instructions and

nformation are displayed. After this flag is touched the

i

following screen is displayed:

A changeover is carried out automatically when you

touch the national flag whose language you want to use

for the display text in the display screens. The selected

flag is displayed highlighted.

Subsequently the screen changes automatically to the

start mask.

Weitere nicht vorprogrammierte Sprachen

können durch einen autorisierten Kundendienst

hinzugefügt werden!

Further non-programmed languages can be

added by an authorized customer service!

25

Erstmalige Inbetriebnahme 5 First commissioning

5

5.1 Installation

Die Installation des Dampfautomaten und des Zubehörs

ehört zur Dampfanlage und unterliegt ebenfalls den

g

erstmaligen Prüfungen vor Inbetriebnahme durch eine

ugelassene Überwachungsstelle oder eine befähigte

z

Person entsprechend den nationalen Vorschriften für die

Aufstellung und den Betrieb einer Dampfanlage.

Die Dampfanlage ist entsprechend dem separaten

Installationsschema zu erstellen. Dabei sind insbesondere

u beachten:

z

1. Der Aufstellraum muss belüftet und frostfrei sein.

Umgebungstemperatur max. 40°C.

Bei Umgebungstemperaturen über 40°C empfehlen

wir den Einsatz einer optionalen Schaltschrank kühlung zum Schutz vor erhöhtem Bauteilverschleiß.

Bei Schaltschrankinnenraumtemperaturen über

55°C erlischt die Betriebszulassung, da sicherheits relevante Bauteile Schaden nehmen können.

Relative Luftfeuchte 5 – 95%.

Keine Betauung IEC/EN 60068-2-30.

Luftdruck (Betrieb) 795 – 1080 hPa.

2. Installation von Rohrleitungen für Dampf,

Kondensat, Wasser, Gas und Heizöl nur durch

Fachinstallationsunternehmen mit entspre chenden

Zulassungen und Qualifikationen.

3. Werkstoffe und Armaturen müssen für die auf tre ten den max. Drücke und Temperaturen zugelassen sein.

4. Der Aufstellraum muss den jeweils für die

Aufstellung von Dampf- und Feuerungsan lagen

nationalen Vorschriften entsprechen.

5. Querschnitte für Dampf-, Kondensat-, Wasser-, Öloder Gasleitungen müssen für die aufzustellende

Dampfanlage ausgelegt sein.

6. Die Abgasanlage ist für die installierte

Feuerungsleistung auszulegen.

7. Der Kesselaufstellraum muss genügend be- und

entlüftet sein.

8. Die Dampfanlage ist so aufzustellen, dass alle

notwendigen Wartungen ausgeführt werden

können mit entsprechender Zugänglichkeit.

9. Im Verkehrsbereich liegende heiße Rohrlei tungen

und Armaturen müssen mit Berührungs schutz oder

Isolierung versehen sein.

10. Das Bedienpersonal des Dampfautomaten muss

über die Funktionen und die erforderlichen

Wartungsarbeiten an Armaturen und Dampf anlagen zubehör informiert und unterwiesen

werden.

5.1 Installation

The installation of the steam generator and of the

ccessories belongs to the steam system and is also

a

subject to initial tests before commissioning by an

pproved inspection agency or a qualified person in

a

accordance with the national regulations for the

installation and operation of a steam system.

The steam system is to be created in accordance with the

separate installation scheme. The following points have

o be observed in particular:

t

1. The installation room has to be ventilated and frostfree. Ambient temperature max. 40°C.

At ambient temperatures over 40°C we recommend

using an optional control cabinet cooling unit to

protect against component wear.

At inner control cabinet temperatures above 55°C

the operating approval expires since safety-relevant

components can be damaged.