CEMONT TF 300, TF 400, TF 400H Use And Maintenance

TF 300 / TF 400 / TF 400H

EN Safety instruction for use and maintenance - Do not destroy this manual

FR Instruction de securite d’emploi et d’entretien - Conserver ce livret d’instructions

ES Instrucciones de seguridad, empleo y mantenimiento - Conservar el presente manual

IT Istruzioni per la sicurezza nell’uso e per la manutenzione - Conservare il presente libretto

DE Betriebs-Wartungs und Sicherheitsanleitung - Das vorliegende Handbuch gut aufbewahren

PT Instrucões de segurança de utilização e de manutenção - Conserve este manual

SV Instruktioner för säkerhet, använding och underåll - Spar denna handledning

NL Veiligheidsinstructies voor gebruik en onderhoud - Bewaar deze handleiding

RO Instructiuni privind siguranta in exploatare si intretinerea - Pastrati acest manual

SK Bezpečnostné pokyny pri používaní a pri údržbe - Odložte si tento návod na použitie

CS Bezpečnostní pokyny pro používání a údržbu - Návod na používání si uchovejte

HU Használati és karbantartási biztonsági utasítások - Kerjük őrizze meg ezt a hasznsnalati utasítást

PL Instrukcje bezpieczeństwa podczas obsługi i konserwacji - Zachować niniejszą instrukcję na przyszłość

EL Οδηγιεσ ασφαλειασ κατα τη χρηση και τη συντηρηση – φυλαξτε το παρον εγχειριδιο

RU Руководство по безопасной эксплуатации и техническому обслуживанию

Cat. Nr.:

Rev.:

Date:

800035647

00

28. 10. 2008

www.airliquidewelding.com

Air Liquide Welding - 13, rue d’Epluches - BP 70024 Saint-Ouen L’Aumône

Welding Operations Services Slovakia, spol. s r.o.

Hlohovecká 6, 951 41 Nitra - Lužianky, SLOVAK REPUBLIC

MEMBER OF AIR LIQUIDE WELDING GROUP.

CONTENTS

1.0 TECHNICAL DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.1 DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1.2 TECHNICAL CHARACTERISTICS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.0 CONNECTION TO THE GENERATOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.0 WIRE REEL INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.1 WIRE REEL INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.2 START-UP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.0 DESCRIPTION OF FRONT PANEL CONTROLS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.1 FRONT PANEL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

5.0 BASIC INFORMATION REGARDING MIG WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.0 CONNECTION AND PREPARATION OF EQUIPMENT FOR WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.1 WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.2 CARBON STEEL WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

EN

6.3 STAINLESS STEEL WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.4 ALUMINIUM WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.5 SPOT WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

7.0 MIG WELDING FAULTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

7.1 FAULT CLASSIFICATION AND DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.0 GENERAL MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.1 TORCH MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.2 CONNECTING THE TORCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

SPARE PARTS LIST. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

WIRING DIAGRAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XIII - XIV

2 EN

EN

WELDING WIRE CAN CAUSE INJURY.

Never point the torch towards the body or towards

other metals when unwinding welding wire.

TECHNICAL DESCRIPTION

1.0 TECHNICAL DESCRIPTION

1.1 DESCRIPTION

The wire feeder together with a generator form an installation that

can be used on the direct wire welding process.

Linked to generators it is able to satisfy many operative requirements.

1.2 TECHNICAL CHARACTERISTICS

Model 345A

Range of solid wires* Ø 0,6 ÷ 1,2 mm

Range of cored wires* Ø 0,8 ÷ 1,2 mm

Reel sizes Ø 300 mm

Gas**

Cooling -

Model 450A 450A H

Range of solid wires* Ø 0,6 ÷ 1,6 mm Ø 0,6 ÷ 1,6 mm

Range of cored wires* Ø 0,8 ÷ 2,4 mm Ø 0,8 ÷ 2,4 mm

Reel sizes Ø 300 mm Ø 300 mm

Gas**

Cooling -

Ar or CO2 o MIX

(max 4 bar)

* For using the entire range of wires possible, the wire rollers supplied must be supplemented with those having suitable grooves

(e.g. Knurled grooves for cored wires)

** The shielding gas used depends on the metal being welded;

see some examples in the following table:

Material to be welded Usable shielding gas

Steel CO2 or MIX (Ar + CO2)

Stainless steel MIX (Ar + O2)

Aluminium Ar

Ar or CO2 o MIX

(max 4 bar)

Ar or CO2 o MIX

(max 4 bar)

Water with 30% anti-

freeze glycol max 5 bar

7. Close the upper bridge of the wire feed unit and check that

the wire is positioned in the relative groove.

8. Connect the torch and insert the protruding wire section into

the sleeve, taking care that the control pins are fitted correctly

in the seats and the connector nut is tightened fully down.

3.2 START-UP

1. Switch on the machine

2. Set the power switch to an intermediate position.

3. Remove the nozzle and wire guide tube from the torch, press

the button (Ref. 8 - Picture 1 Page 4.) and feed the wire until

it protrudes from the front section of the torch. While feeding

wire through the torch, use the handwheel to adjust the force

that the wire pressure roller exerts on the feed roller; the setting must ensure that the welding wire moves regularly without slipping on the rollers and without deforming. Fit the torch

with a suitable wire guide tube according to the type of wire

used.

4. Secure the wire guide tube, and ensure that the diameter corresponds to the wire used.

5. Refit the gas nozzle.

6. Open the gas cylinder valve.

7. Connect the ground clamp to the workpiece on a section free

of rust, paint, grease or plastic.

IMPORTANT: IF THE WIRE FEEDER IS SUSPENDED DURING

WELDING, MAKE SURE THE WIRE FEEDER FRAME IS ISOLATED FROM THE EARTHING CIRCUIT (E.G. USE LIFTING

ROPES IN NYLON OR OTHER INSULATING MATERIAL).

THIS PRECAUTION IS INDISPENSABLE IN ORDER TO PREVENT POSSIBLE RECLOSURE OF THE WELDING CURRENT

THROUGH THE LIFTING MEANS AND THE ELECTRICAL

SYSTEM EARTHING CIRCUIT.

FAILURE TO COMPLY WITH THIS SAFETY RULE CAN RESULT IN SERIOUS DAMAGE TO THE ELECTRICAL SYSTEM

AND COMPROMISE THE TROLLEY LIFTING SYSTEM.

2.0 CONNECTION TO THE GENERATOR

1. Make sure the generator is off before carrying out this operation.

2. Connect the umbilical cord's power socket to the relative plug

placed at the back panel of the machine (insert it completely

and rotate clockwise so that it is completely blocked).

3. Connect the multiple plugs to the relative socket blocking it

with the appropriate end.

4. Connect the gas tube coming out from the cord to the cylinder

pressure reducer.

3.0 WIRE REEL INSTALLATION

3.1 WIRE REEL INSTALLATION

1. Put the wire reel in the relative spool so that the two rotate together.

2. Adjust the spool brake by means of the central nut on the latter, so that the reel rotates easily (on some spools the adjustment nut is not visible, but is accessible after withdrawing the

retainer tab).

3. Open the upper bridge of the wire feed unit

4. Check that the rollers are suited to the diameter of the wire to

be used; otherwise change.

5. Straighten an end section of the wire and cut it.

6. Pass the wire over the two lower rollers and insert in the torch

connector tube until it protrudes from the latter by approx. 10 cm.

3 EN

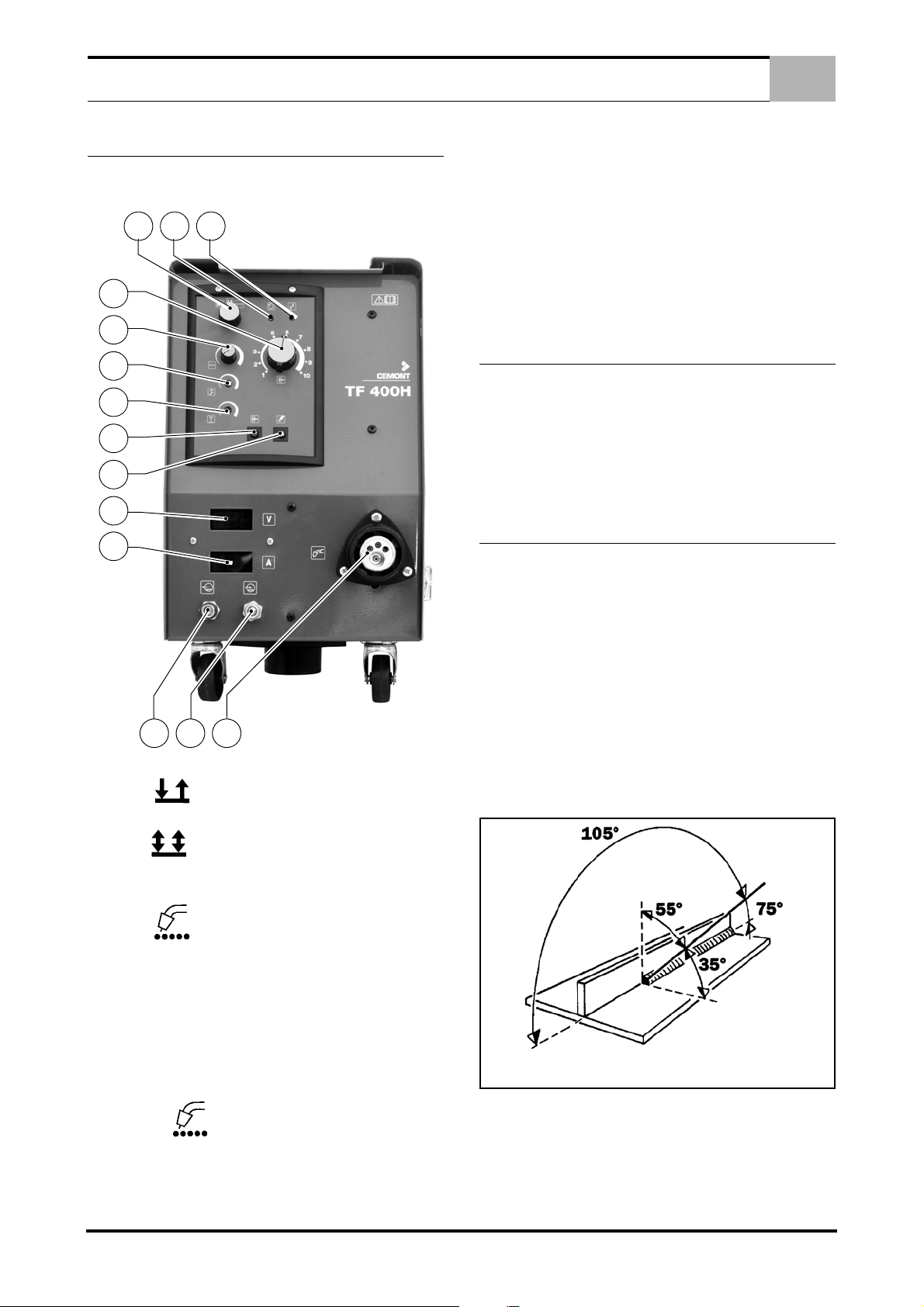

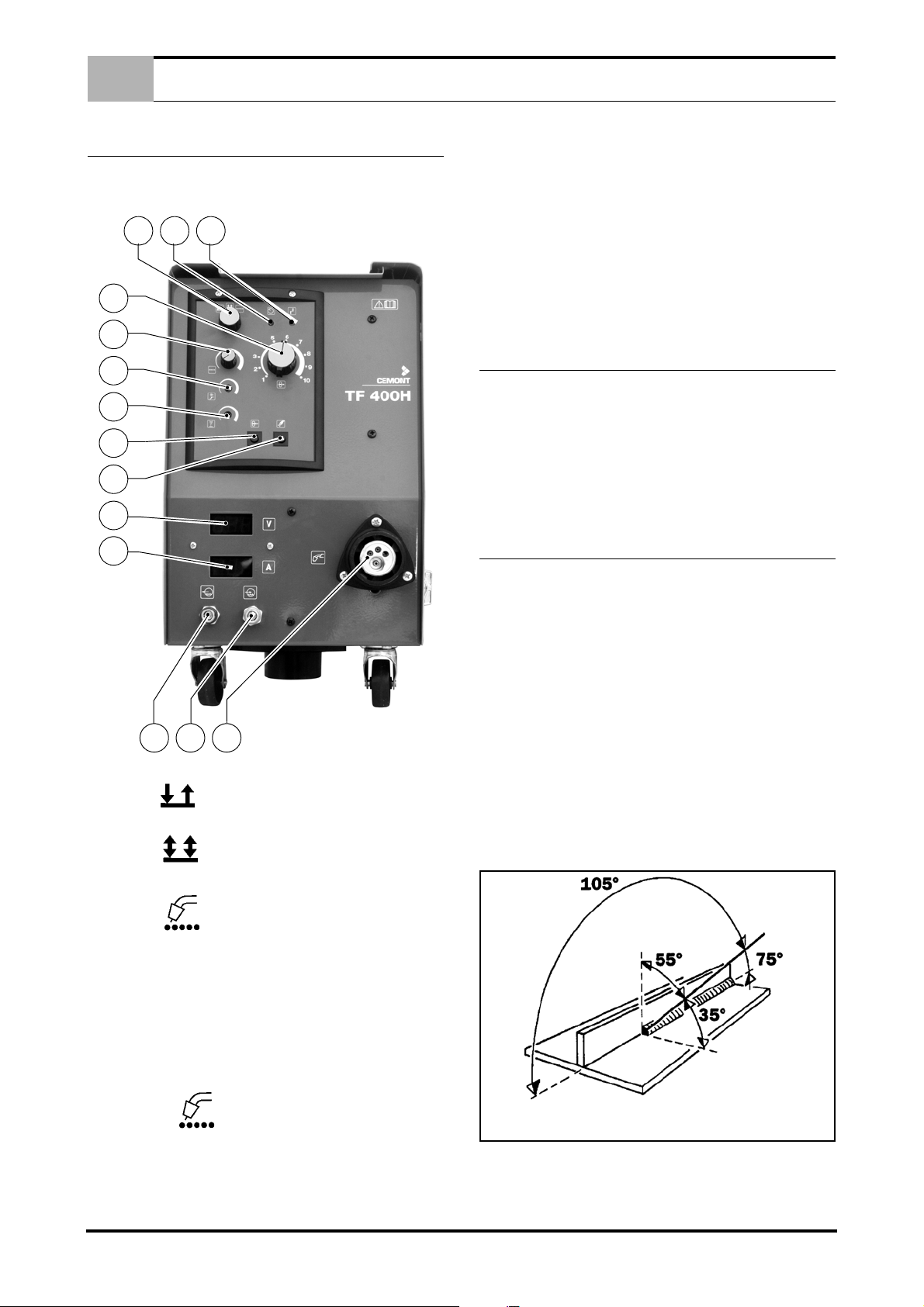

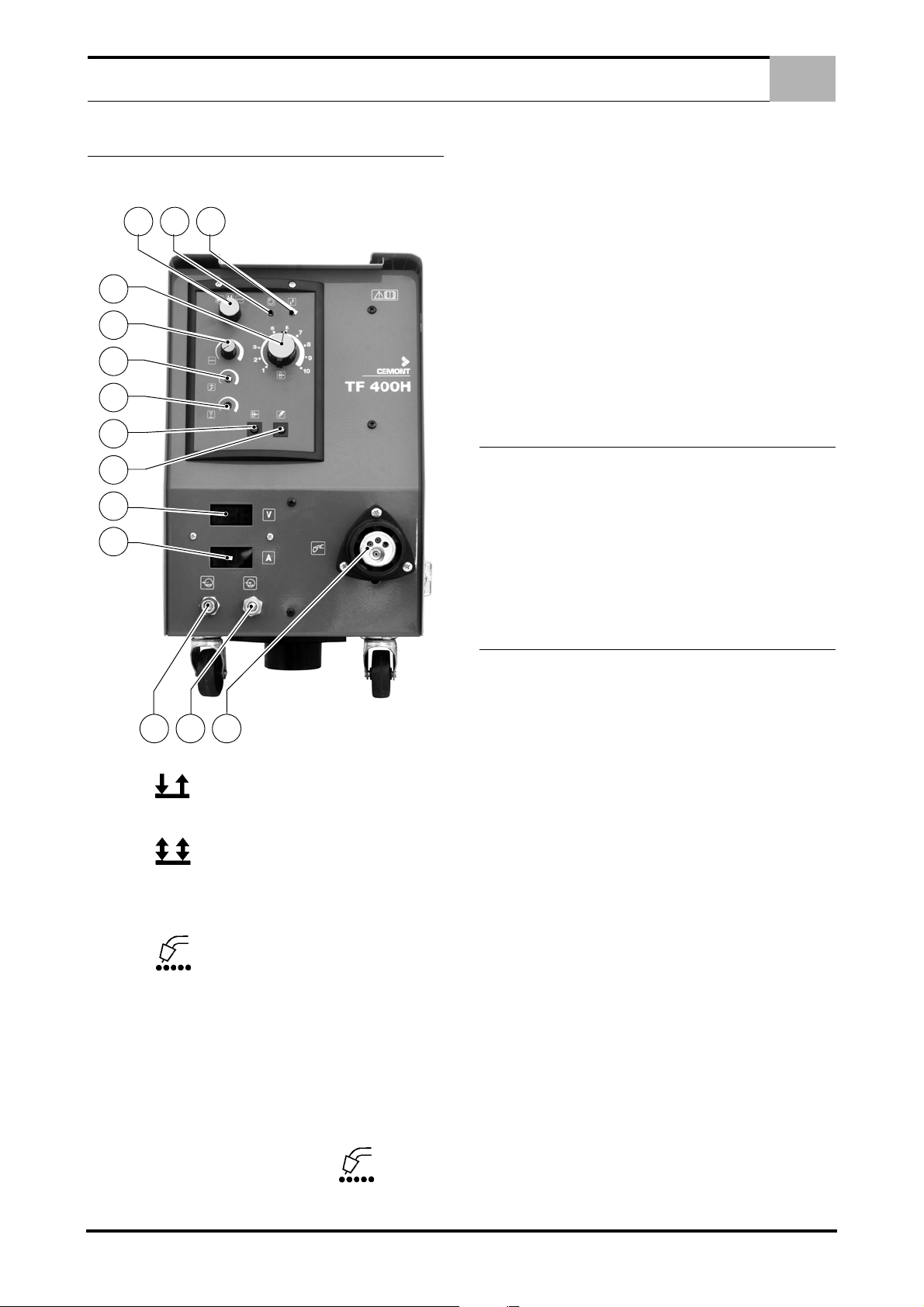

DESCRIPTION OF FRONT PANEL CONTROLS

3

2

1

4

5

6

7

8

9

14

15

10

17

16

EN

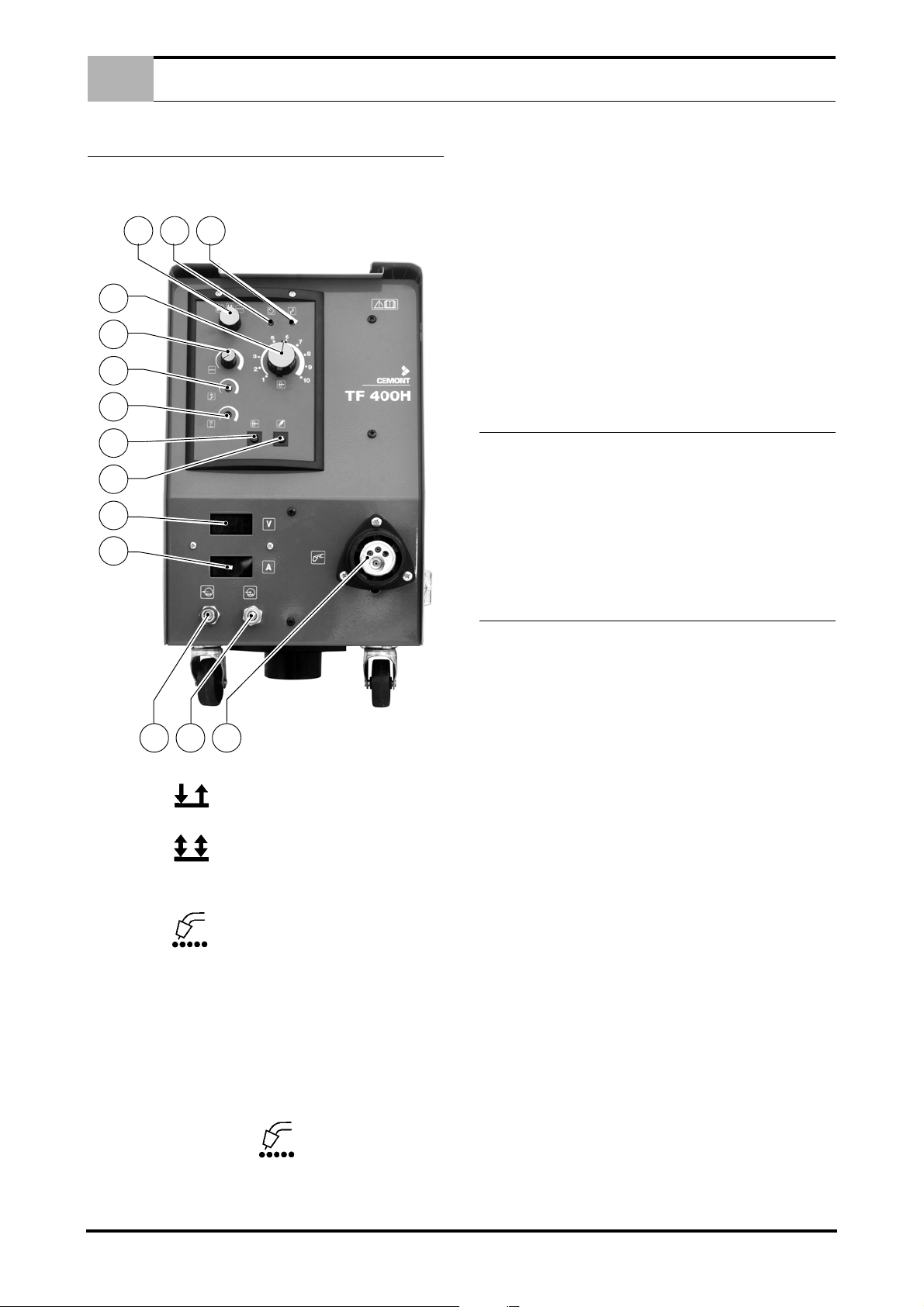

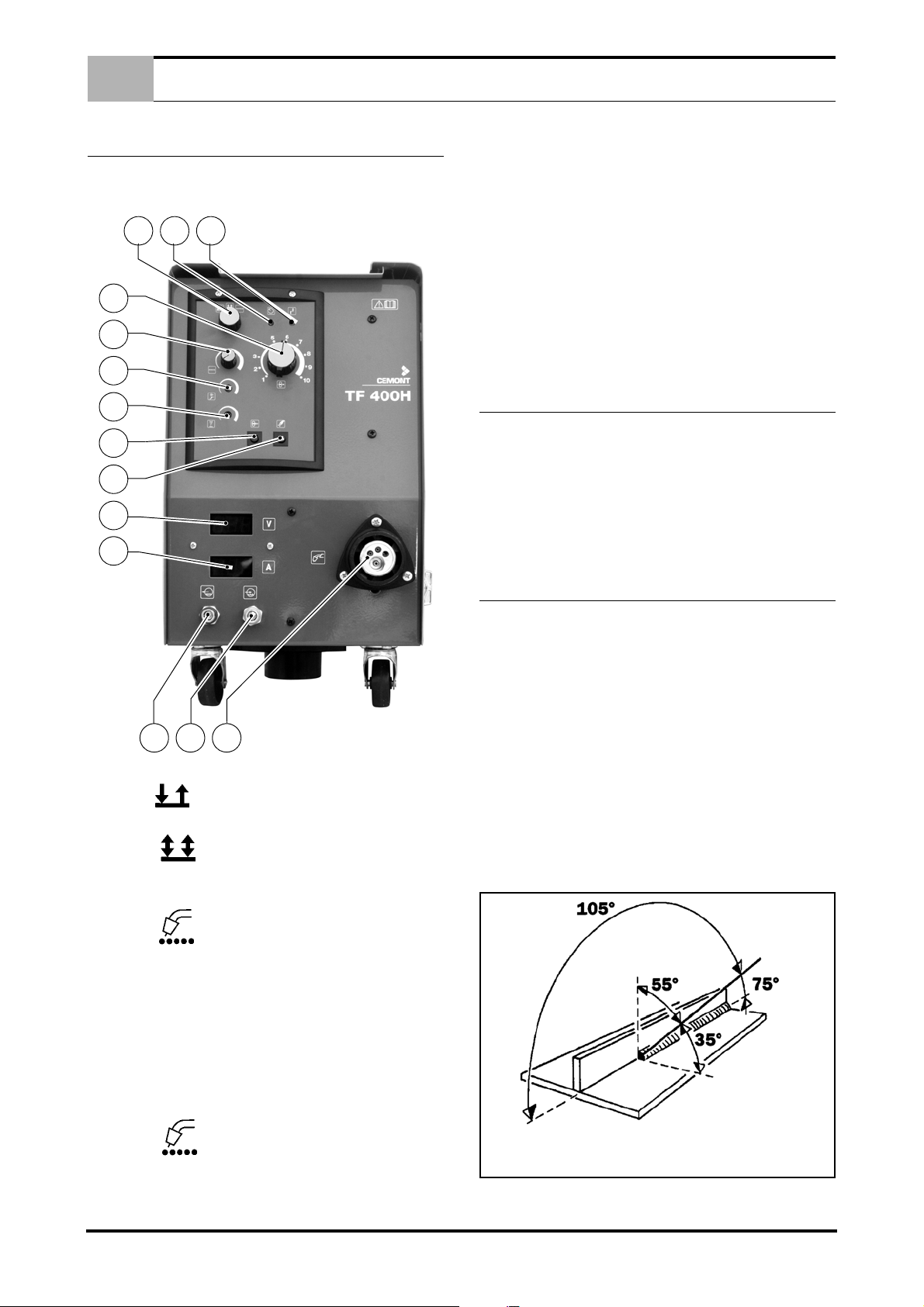

4.0 DESCRIPTION OF FRONT PANEL CON-

TROLS

4.1 FRONT PANEL

Picture 1.

1 - Welding system selector:

In position (2 stroke welding) press the torch button to

start welding, and release to stop.

practice, at the end of welding, if this time is too short, the wire remains stuck in the bath or protrudes too far from the torch contact

tube; otherwise, if the control time is too long, the wire remains

stuck in the torch contact tube, often causing damage to the latter.

8 - Advance wire button (without "current")

9 - Gas output test button

10 - Euro torch connector

14 - Voltmeter

15 - Ammeter

16 - Cooling water delivery connection (blue)

17 - Cooling water return connection (red)

5.0 BASIC INFORMATION REGARDING MIG

WELDING

MIG WELDING PRINCIPLES

MIG welding is autogenous, i.e. it permits welding of pieces made

of the same metal (mild steel, stainless steel, aluminium) by fusion, while granting both physical and mechanical continuity. The

heat required for melting is generated by an electric arc that

strikes between the wire (electrode) and the piece to be welded.

A shield gas protects both the arc and the molten metal from the

atmosphere.

6.0 CONNECTION AND PREPARATION OF

EQUIPMENT FOR WELDING

CONNECT WELDING ACCESSORIES CAREFULLY TO AVOID

POWER LOSS OR LEAKAGE OF DANGEROUS GASES.

Carefully follow the safety standards

N.B. DO NOT ADJUST SWITCHES during welding operations to

avoid damage to the equipment.

CHECK THAT GAS IS DELIVERED FROM THE NOZZLE AND

ADJUST FLOW BY MEANS OF THE PRESSURE REDUCER

VALVE.

CAUTION: SCREEN GAS FLOW WHEN OPERATING IN OUTDOOR OR VENTILATED SITES; WELDING OPERATIONS

MAY NOT BE PROTECTED DUE TO DISPERSION OF INERT

SHIELDING GASES.

6.1 WELDING

1. Open the gas cylinder and regulate gas outlet flow as re-

quired. Fit the earth clamp on a part of the welding piece without any paint, plastic or rust.

In position (4 stroke welding) press the torch button to deliver gas; on release, wire feed and current are activated; press

again to stop wire feed and current and release to shut off the gas

supply.

In position (spot welding) the welder operates in timed

mode; press the torch button to start the welding phase, which

stops automatically after the time interval as set on the timer potentiometer (Ref. 5 - Picture 1 Page 4.).

2 - Machine ON indicator lamp

3 - Machine overheating indicator lamp or defect on the water

cooling PCB.

4 - Wire feed speed control -potentiometer

5 - Spot welding time control potentiometer, from 0.3 to 10

seconds (operating only with selector (Ref. 1 - Picture 1 Page 4.)

set to position

6 - Wire feed motor acceleration time control potentiometer.

7 - Wire burn-off potentiometer. Time during which the welding

power is maintained after regular release of the torch button. In

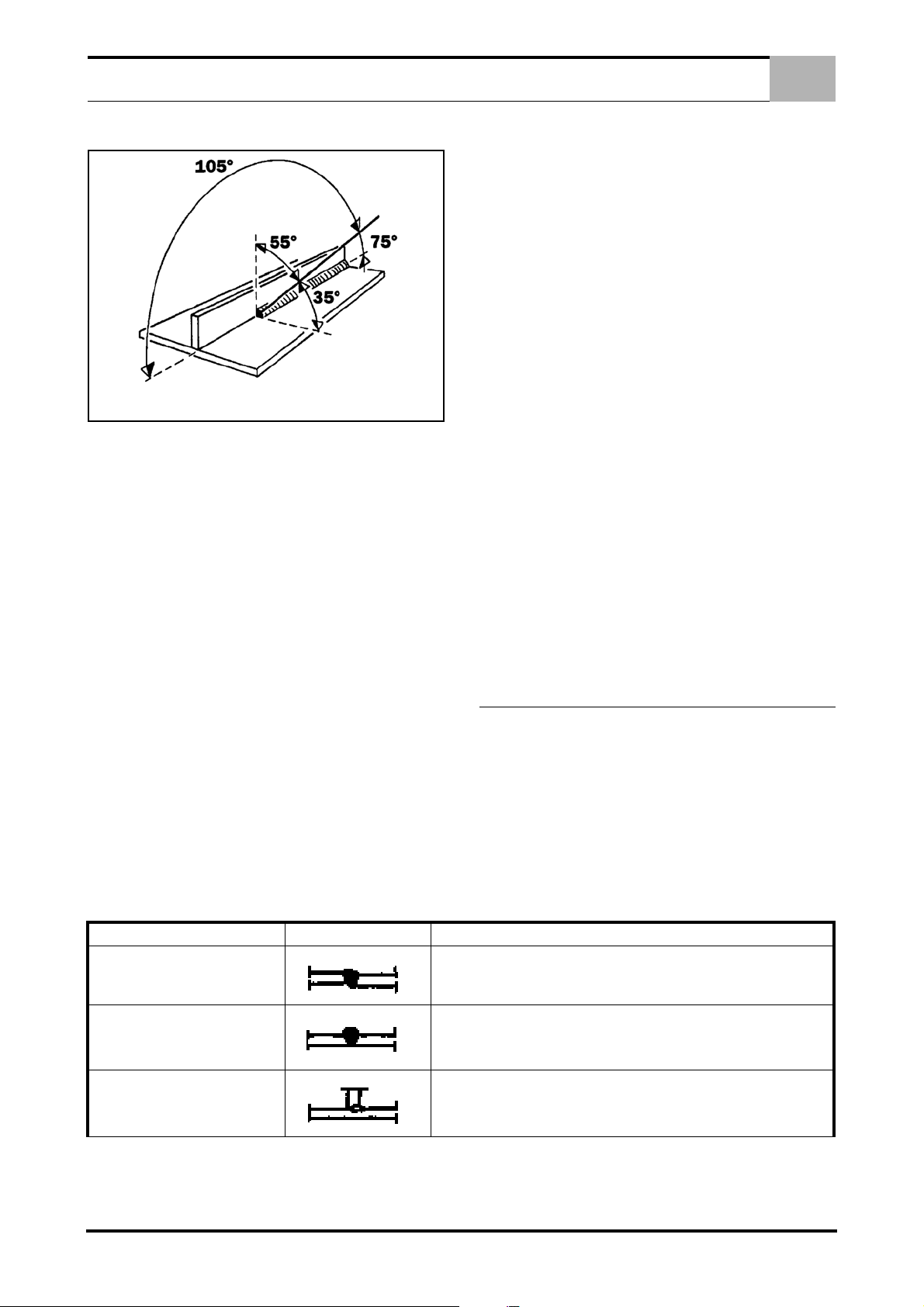

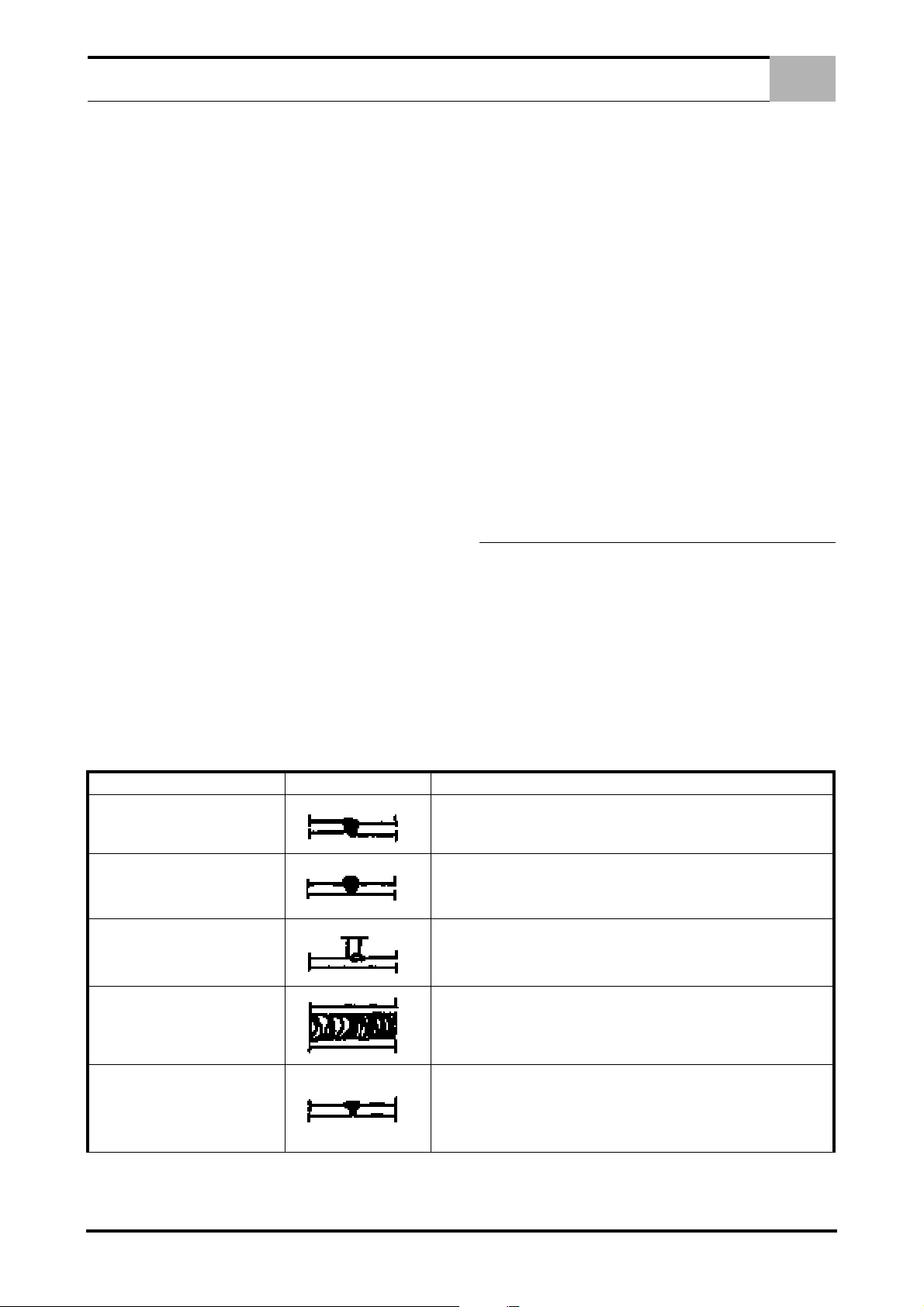

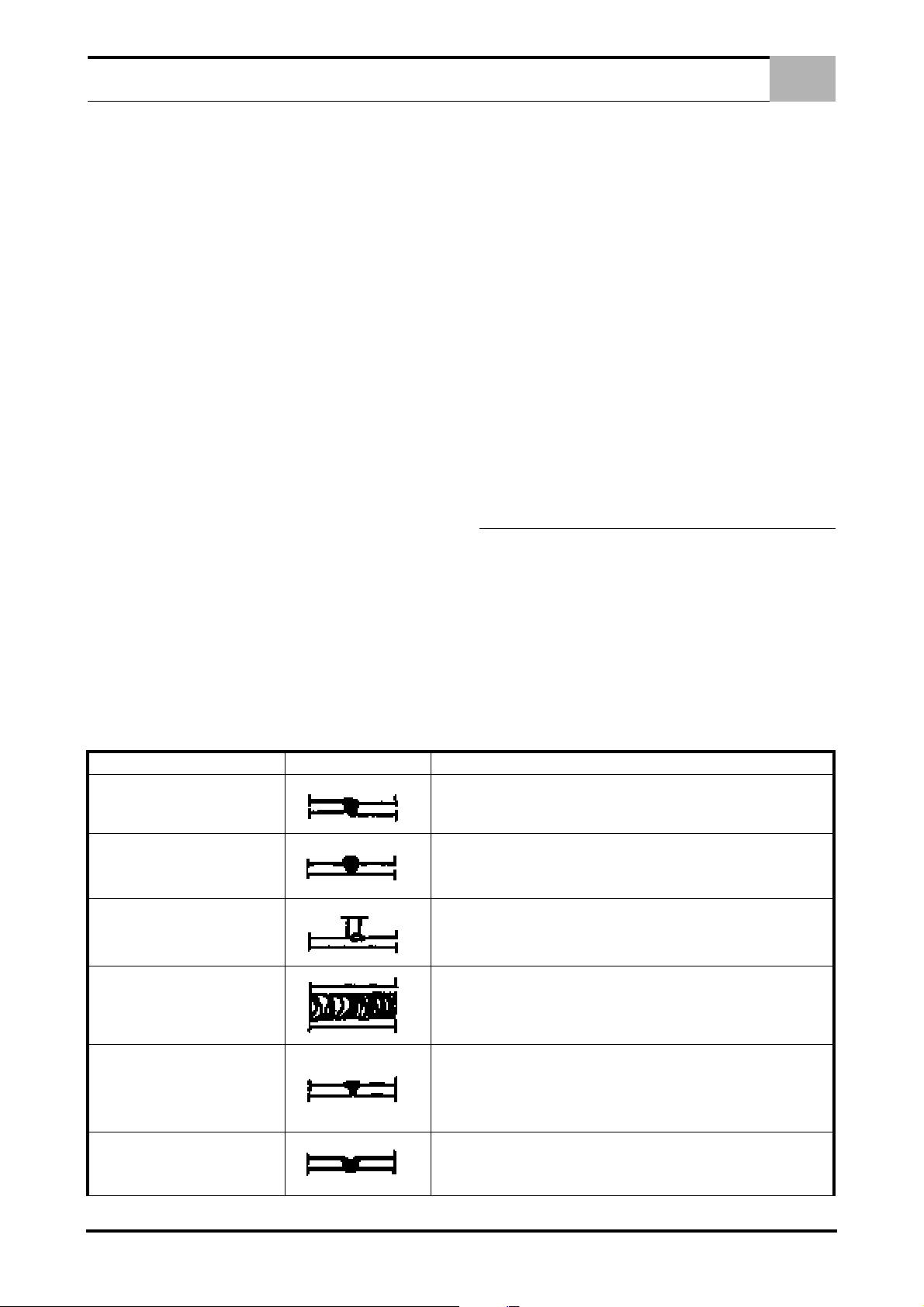

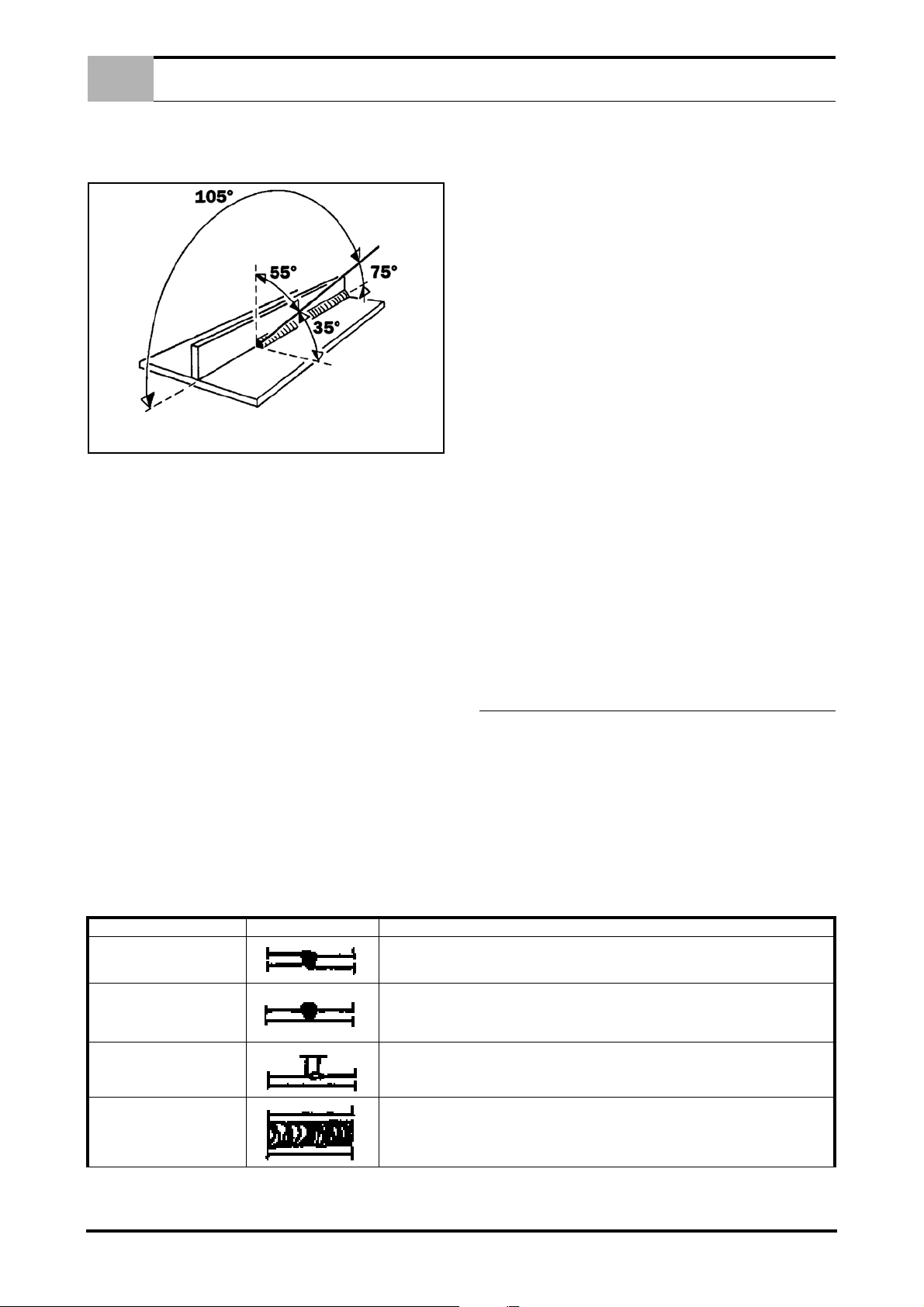

For optimal welding, keep the torch in the same direction as

the wire feed, as illustrated in figure.

2. Select the welding current by means of switches (Ref. 11 -

Picture 1 Page 4.); bear in mind that the greater the welding

thickness, the more power is required. The first switch setting

is suitable for minimum thickness welding.Also take into account that each setting features a specific wire drive speed

which can be selected by means of adjustment knob (Ref. 4

- Picture 1 Page 4.).

4 EN

EN

MIG WELDING FAULTS

6.2 CARBON STEEL WELDING

For MIG welding, proceed as follows:

1. Use a binary shielding gas (commonly a AR/CO2 mixture

with percentages ranging from 75-80% of Argon and from 2025% of CO2), or ternary mixtures such as AR/CO2/O2.

These gases provide welding heat and a uniform and compact bead, although penetration is low. Use of carbon dioxide

(MAG) as a shielding gas achieves a thin and well-penetrated bead but ionisation of the gas may impair arc stability.

2. Use a wire feed of the same quality of that of the steel for

welding. Always use good quality wire; welding with rusty

wires can cause welding defects.

In general the applicable current range for wire use is:

- Ø wire mm x 100 = minimum Amps.

- Ø wire mm x 200 = minimum Amps.

Example: Ø filo 1.2 mm= minimum Amps 120 mm/maximum

Amps 240.

The above range is used with binary AR/CO2 gas mixtures

and with short-circuiting transfer (SHORT).

3. Do not weld parts where rust, oil or grease is present.

4. Use a torch suited to welding current specifications

5. Periodically check that the earth clamp pads are not damaged and that the welding cables (torch and earth) are not cut

or burnt which could impair efficiency.

6.3 STAINLESS STEEL WELDING

MIG Welding of 300 series (austenitic) stainless steel must be carried out with a shielding gas that has a high Argon content and a

small percentage of O2 to stabilise the arc. The most commonly

used mixture is AR/O2 98/2.

- Never use CO2 or AR/CO2 mixtures.

- Never touch the wire.

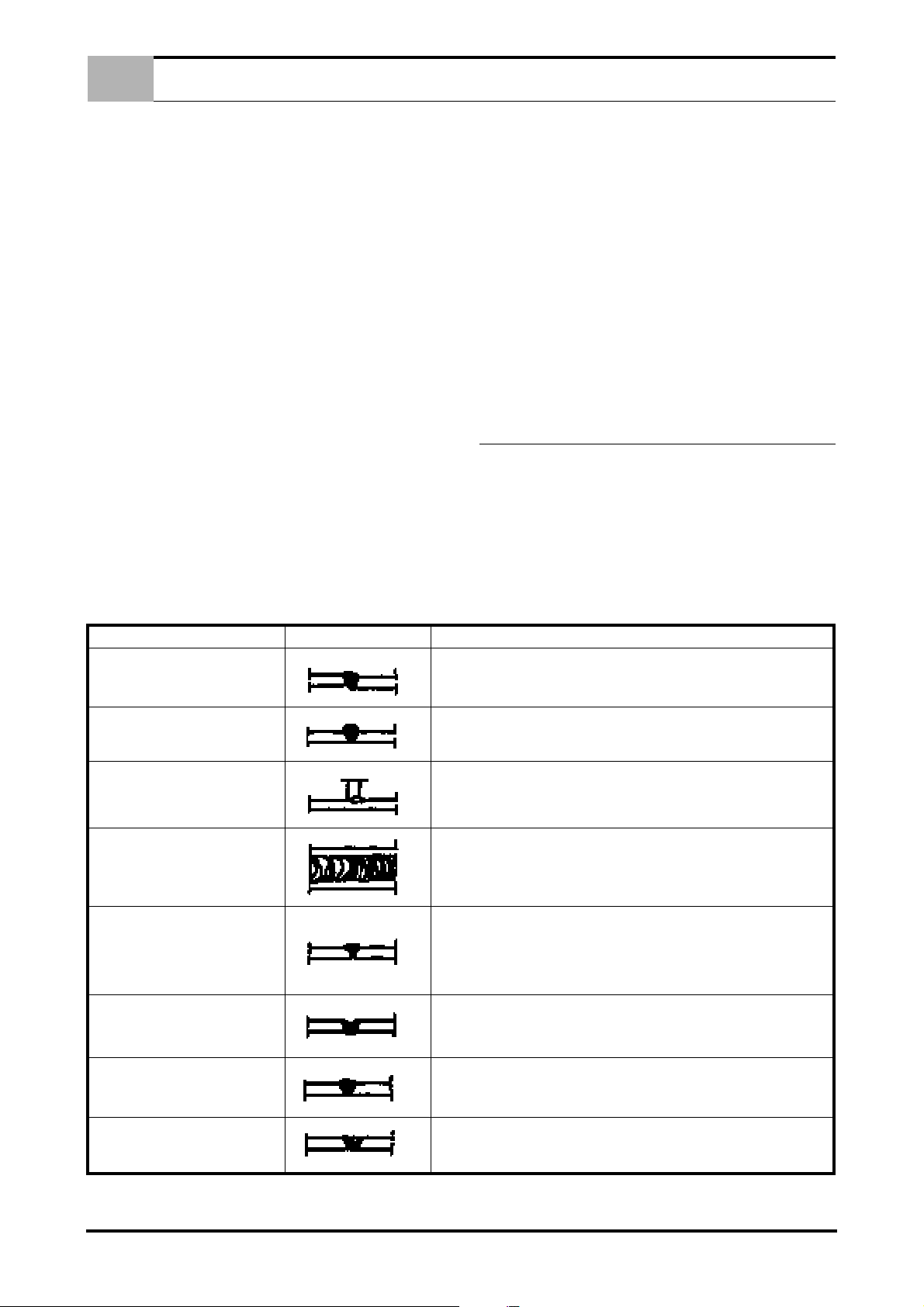

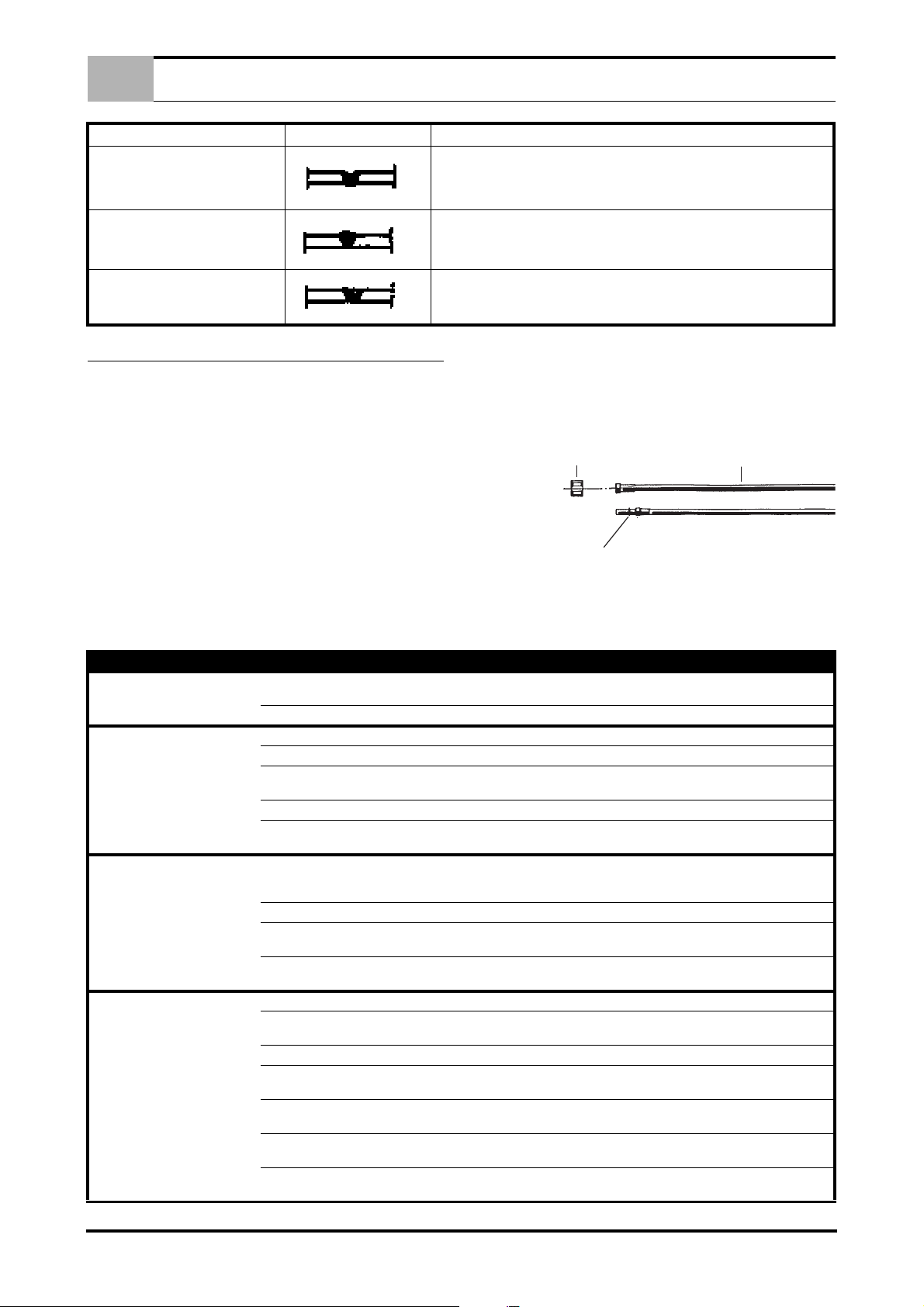

FAULT APPEARANCE CAUSE AND REMEDY

The filler material used must be of a higher quality than the base

material and the welding zone must be completely clean.

6.4 ALUMINIUM WELDING

To MIG weld aluminium, use the following:

1. 100% Argon shielding gas.

2. Filler wire with a composition suited to the base welding material. To weld ALUMAN and ANTICORODAL use 3-5% silicon wire. To weld PERALUMAN and ERGAL use 5%

magnesium wire.

3. Use a torch designed for aluminium welding.

6.5 SPOT WELDING

This type of welding is used for spot welding two overlapping

sheets, and requires the use of a special gas nozzle.

Fit the spot welding gas nozzle, press it against the piece to be

welded. Press the torch button; note that the welder will eventually

detach from the piece. This time period is fixed by the TIMER control (Ref. 5 - Picture 1 Page 4.), and must be set depending on the

thickness of the material.

7.0 MIG WELDING FAULTS

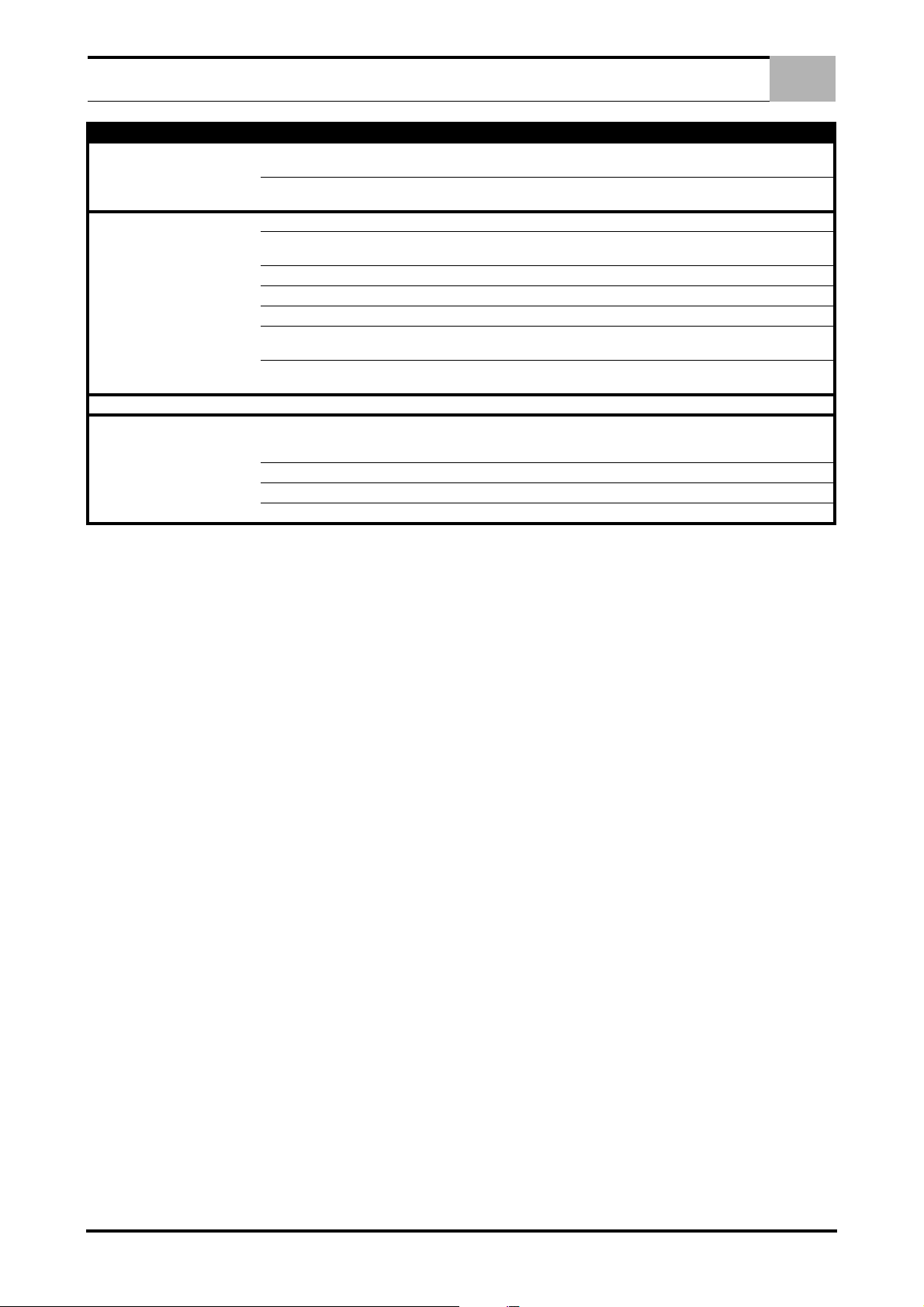

7.1 FAULT CLASSIFICATION AND DESCRIPTION

MIG welds may be affected by various defects, which are important to identify. These faults do not differ in form or nature from

those encountered during manual arc welding with coated electrodes. The difference between the two applications lies rather in

the frequency of defects: porosity, for example, is more common

in MIG welding, while inclusion of slag is only encountered in

welding with coated electrodes.

The causes and prevention of faults are also quite different.

The following table illustrates the various faults.

UNEVEN LEVEL

EXCESS THICKNESS

INSUFFICIENT METAL

OXIDISED BEAD

INSUFFICIENT PENETRATION

OVER PENETRATION

LACK OF FUSION

- Poor preparation.

- Align edges and hold during spot welding.

- No-load voltage or welding speed too low.

- Incorrect torch inclination.

- Wire diameter too large.

- Welding speed too high.

- Welding voltage too low for welding application.

- Weld in the channel if using a long arc.

- Regulate voltage.

- Wire is bent or over-protruding from the wire guide tube.

- Incorrect wire feed speed.

- Incorrect torch inclination.

- Irregular or insufficient distance.

- Wire guide tube worn.

- Wire speed too slow for voltage used or for welding speed.

- Wire speed too high.

- Incorrect torch inclination.

- Excessive distance.

- Distance too short.

- Rough out or grind the weld, then repeat.

CHANNELS

- Welding speed too high.

(This fault is easily detected on sight by the welder, and should be corrected immediately.)

5 EN

GENERAL MAINTENANCE

19

21

18

20

22

EN

8.0 GENERAL MAINTENANCE

8.2 CONNECTING THE TORCH

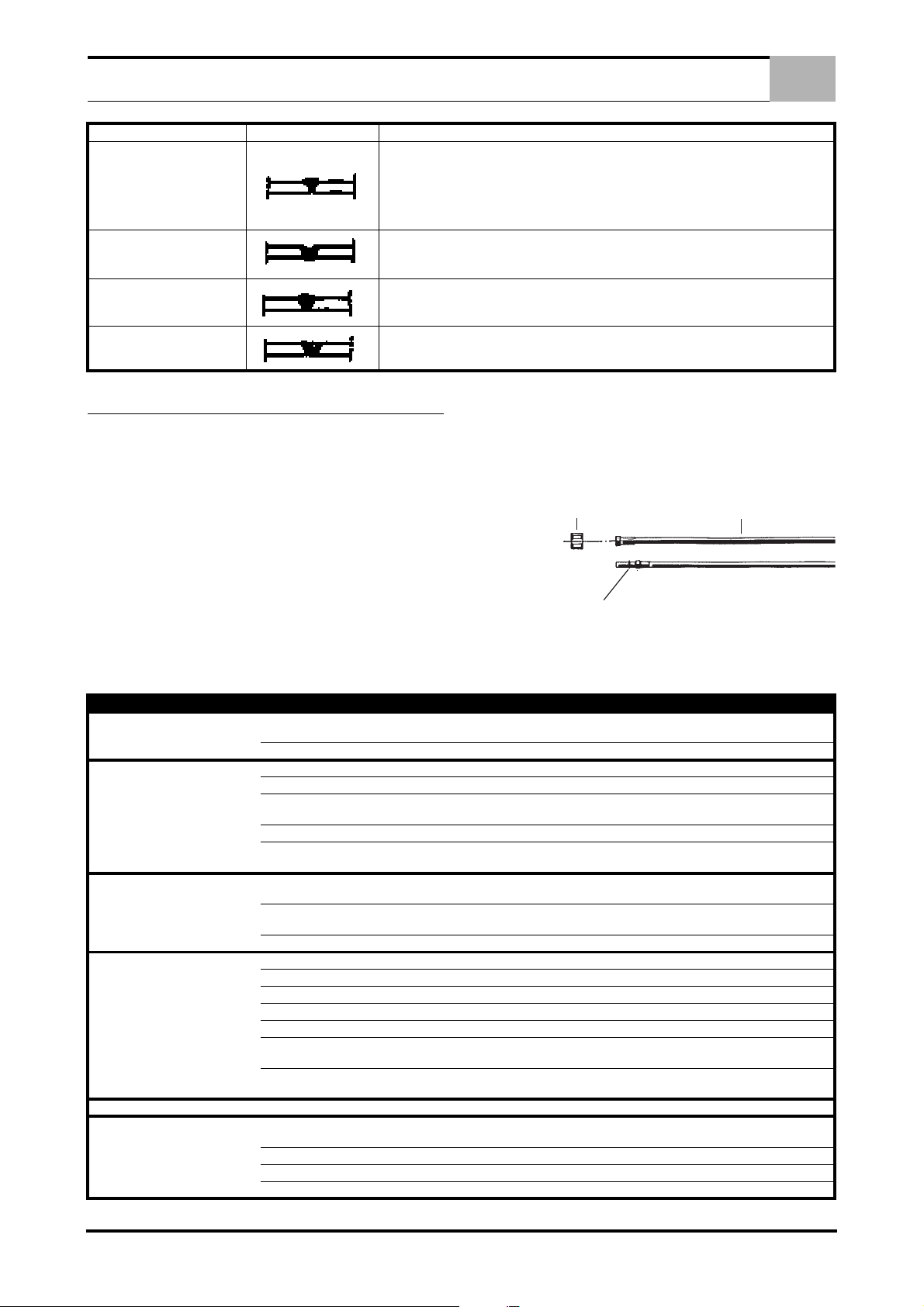

Prior to connecting the torch, make sure that the wire sheath (18)

DISCONNECT THE POWER SOURCE FROM THE MAINS BE-

is suited to the diameter of the wire used:

FORE PERFORMING ANY MAINTENANCE WORK.

Every 5-6 months, remove accumulated dust from the inside of

the welding unit with a jet of dry compressed air (after removing

side panels).

BE EXTREMELY CAREFUL TO AVOID BENDING MOVEMENTS, WHICH COULD DAMAGE AND CHOKE THE TORCH.

NEVER MOVE THE POWER SOURCE BY PULLING THE

TORCH.

PERIODICALLY CHECK THE CONDITION OF THE TORCH,

WHICH IS THE PART MOST SUBJECT TO WEAR.

8.1 TORCH MAINTENANCE:

- BLUE Ø 1.5 for wire Ø 0,6- 0.8 mm.

- RED Ø 2.0 for wire Ø 1 - 1.2 mm.

(Wire sheath colour for steel wire).

1. GAS NOZZLE: periodically apply welding spray and clean

nozzle interior of residue.

2. WIRE GUIDE TUBE: check the wire passage of the tube for

wear. Replace as necessary.

TYPE OF BREAKDOWN POSSIBLE CAUSES CHECKS AND REMEDIES

No functions operate.

Irregular wire feed. Insufficient spring pressure. Try tightening regulating knob.

Irregular wire feed.

Reduced welding power. Earth cable not connected.

Porous or spongy welds. No gas. Check presence of gas and gas supply pressure.

Porous or spongy welds. Faulty pressure regulator.

Gas supply does not switch off. Worn or dirty solenoid valve. Dismantle solenoid; clean hole and obturator.

Presslng torch trigger produces no

result.

Faulty power cord (one or more phases disconnected).

Blown fuse. Renew.

Wire-guide sheath blocked. Renew.

Wrong race - unsuitable for wire, or excessively

worn.

Braking on coil excessive. Loosen brake using adjusting screw.

Oxidized, poorly wound, poor quality wire, with

tangled or overlapping coils, etc.

Detached or loose connection on switches Check, tighten or renew, as necessary.

Faulty contactor

Faulty rectifier. Visually check for signs of burn-out; if present, renew rectifler.

Draughts in welding area. Use a suitable screen. Increase gas delivery pressure if necessary.

Ciogged holes in diffuser. Clear clogged holes using compressed air.

Gas leakage due to rupture in supply hoses.

Solenoid valve blocked.

Poor quality gas or wire.

Faulty torch trigger, disconnected or broken

control cables.

Blown fuse. Renew using a fuse of the same rating.

Faulty power switch.

Faulty electronic circuit. Renew circuit.

Check and remedy.

Turn roller over or change it.

Remedy by removing defective coils. If problem persists, change the

wire reel.

Check that the power cord is in good condition and make sure that the

ground clamps are flrmly fixed to the works piece, which must be free

of rust, grease and paint.

Check the state of the contacts and the mechanical efficiency of the

contactor

Check and renew faulty component.

Check solenoid operation an electrical connection.

Check operation by removing the hose connecting the pressure regulator to the power source.

Gas must be extra-dry; change the cylinder or use a different type

wire.

Remove the torch connection plug and short-circuit the poles; if the

machine operates properly, check the cables and the torch trigger.

Clean with compressed air. Ensure that wires are tightly secured; renew switch if necessary.

6 EN

FR

1.0 DESCRIPTION DONNEES TECHNIQUES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.1 DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 DONNÉES TECHNIQUES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.0 CONNEXION AU GENERATEUR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.0 INSTALLATION DE LA BOBINE DE FIL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.1 INSTALLATION DE LA BOBINE DE FIL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.2 MISE EN SERVICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

4.0 DESCRIPTION DES COMMANDES SUR LE PANNEAU FRONTAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.1 PANNEAU ANTERIEUR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

5.0 NOTIONS DE BASE SUR LE SOUDAGE MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.0 RACCORDEMENTS ET PRÉPARATION DE L’ÉQUIPEMENT POUR LE SOUDAGE . . . . . . . . . . . . . . . . 3

6.1 SOUDAGE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.2 SOUDAGE DES ACIERS AU CARBONE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

SOMMAIRE

6.3 SOUDAGE DES ACIERS INOXYDABLES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.4 SOUDAGE DE L’ALUMINIUM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.5 BOUTONNAGE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

7.0 DÉFAUTS DES SOUDURES MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

7.1 CLASSIFICATION ET DESCRIPTION DES DÉFAUTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

8.0 ENTRETIEN ORDINAIRE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.1 PRINCIPALES OPÉRATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

9.0 RACCORDEMENT DE LA TORCHE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

PIÈCES DÉTACHÉES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

SCHÉMA ÉLECTRIQUE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .XIII - XIV

1 FR

DESCRIPTION DONNEES TECHNIQUES

LE FIL DE SOUDAGE PEUT PROVOQUER DES

BLESSURES PAR PERFORATION.

Pendant le déroulement du fil, ne pas pointer la

torche vers soi-même ou vers toute autre personne, ainsi que vers toute surface métallique.

FR

1.0 DESCRIPTION DONNEES TECHNIQUES

1.1 DESCRIPTION

Le de l'alimentateur de fil, avec un générateur, un système prêt

pour être utilisé dans le processus de soudure à fil continu.

Avec les générateurs il est en mesure de satisfaire plusieurs exigences opérationnelles.

1.2 DONNÉES TECHNIQUES

Modèle 345A

Gamme fils pleins* Ø 0,6 ÷ 1,2 mm

Gamme fils enrobés* Ø 0,8 ÷ 1,2 mm

Tailles bobines Ø 300 mm

Gaz**

Modèle -

Modèle 450A 450A H

Gamme fils pleins* Ø 0,6 ÷ 1,6 mm Ø 0,6 ÷ 1,6 mm

Gamme fils enrobés* Ø 0,8 ÷ 2,4 mm Ø 0,8 ÷ 2,4 mm

Tailles bobines Ø 300 mm Ø 300 mm

Gaz**

Modèle -

Ar or CO2 o MIX

(max 4 bar)

* Pour utiliser toute la gamme de fils possible il est nécessaire de

compléter la fourniture de rouleaux débobineurs par les rouleaux

présentant une gorge adaptée (ex. Gorges rainurées pour fils enrobés

** Le gaz de protection à utiliser dépend du métal à souder (voir

exemples table suivante):

Ar or CO2 o MIX

(max 4 bar)

Ar or CO2 o MIX

(max 4 bar)

Eau 30% glycole anti-

gel max 5 bar

4. S'assurer que les rouleaux sont appropriés au diamètre du fil

que l'on veut utiliser. S'il n'en est pas ainsi, les remplacer.

5. Redresser une partie de l'extrémité du fil et la couper.

6. Faire passer le fil au-dessus des deux rouleaux inférieurs et

l'enfiler dans le tube de fixation du chalumeau, de façon à ce

qu'il en sorte d'environ 10 cm.

7. Refermer le pont supérieur du groupe d'entraînement en

s'assurant que le fil est bien positionné dans la gorge prévue

à cet effet.

8. Raccorder le chalumeau en enfilant dans la gaine le morceau

de fil qui dépasse de la fixation. Prêter attention aux chevilles

de commande en les dirigeant dans les logements prévus à

cet effet et visser à fond la bague de raccordement.

3.2 MISE EN SERVICE

1. Allumer la machine.

2. Mettre le commutateur de puissance sur une position intermédiaire.

3. Enlever la buse et le bec de passage du fil du chalumeau et,

en appuyant sur le bouton (Ref. 8 - Figure 1 Pag. 3.), faire

glisser le fil jusqu'à ce qu'il ne sorte plus de la partie antérieure de ce dernier. Pendant l'introduction du fil dans le chalumeau, au moyen du volant, régler la pression que le

rouleau presse-fil doit exercer sur le rouleau d'entraînement,

de façon à ce que le fil de soudage avance régulièrement

sans patiner sur les rouleaux et sans se déformer. Munir le

chalumeau d'un bec de passage du fil approprié en fonction

du fil utilisé.

4. Revisser le bec de passage du fil en veillant à ce qu'il soit

d'un diamètre approprié au fil utilisé.

Matériel à souder Gaz de protection utilisable

Acier CO2 or MIX (Ar + CO2)

Acier inox MIX (Ar + O2)

Aluminium Ar

2.0 CONNEXION AU GENERATEUR

1. Avant d’exécuter cette opération s’assurer que le générateur

soit éteint

2. Relier la prise de puissance du cordon ombilical à la prise relative placée sur le panneau postérieur de la machine (l’insérer complètement et la tourner en sens horaire jusqu’au

blocage complet).

3. Relier la fiche multiple à la prise relative en la bloquant avec

la fermeture appropriée

4. Relier le tube du gaz qui sort du cordon au réducteur de pression de la bouteille.

3.0 INSTALLATION DE LA BOBINE DE FIL

3.1 INSTALLATION DE LA BOBINE DE FIL

1. Mettre la bobine de fil dans le rouleau prévu à cet effet, de

façon à ce qu'ils tournent tous les deux ensemble.

2. Régler le frein du rouleau en agissant sur l'écrou central de

celui-ci, de façon à ce qu'il soit possible de faire tourner la bobine assez facilement (dans certains rouleaux, l'écrou de réglage n'est visible qu'en retirant vers l'extérieur le nez de

blocage).

3. Ouvrir le pont supérieur du groupe d'entraînement.

5. Remonter la buse du gaz.

6. Ouvrir le robinet de la bouteille de gaz.

7. Raccorder la pince de masse à la pièce à souder, dans un

point ne présentant aucune trace de rouille, de peinture, de

graisse ou de plastique.

ATTENTION: EN CAS D'UTILISATION DE L'ALIMENTATEUR

DE FIL SUSPENDU PENDANT LE TRAVAIL DE SOUDAGE,

S'ASSURER QUE LE CHÂSSIS DE L'ALIMENTATEUR EN FIL

SOIT ISOLÉ DU CIRCUIT DE MISE À LA TERRE (UTILISER

PAR EXEMPLE DES CÂBLES DE LEVAGE EN NYLON OU AUTRE MATÉRIEL ISOLANT). CETTE PRÉCAUTION EST INDISPENSABLE AFIN D'ÉVITER LA FERMETURE DU COURANT

DE SOUDAGE PAR LES MOYENS DE LEVAGE ET LE CIRCUIT DE MISE À LA TERRE DE L'INSTALLATION ÉLECTRIQUE.

LE NON RESPECT DE CETTE NORME DE SÉCURITÉ PEUT

PROVOQUER DE SÉRIEUX DOMMAGES À L'INSTALLATION

ÉLECTRIQUE ET COMPROMETTRE LE SYSTÈME DE LEVAGE DU CHARIOT.

2 FR

FR

3

2

1

4

5

6

7

8

9

14

15

10

17

16

DESCRIPTION DES COMMANDES SUR LE PANNEAU FRONTAL

4.0 DESCRIPTION DES COMMANDES SUR LE

PANNEAU FRONTAL

4.1 PANNEAU ANTERIEUR

Figure 1.

6 - Potentiomètre de réglage du temps d'accélération du moteur d'entraînement du fil.

7 - Potentiomètre de brûlure du fil de sou-dage. Temps pen-

dant lequel est maintenue la puissance de soudage après avoir

relâché le bouton de la torche. Dans la pratique, si à la fin du soudage, ce temps est trop court, le fil reste collé dans le bain ou il

ressort trop du petit tube de contact du chalumeau. En revanche,

si le temps est trop long, le fil colle au petit tube de contact du chalumeau et l'endommage souvent.

8 - Bouton d’avancement du fil (sans courant)

9 - Bouton d’essai de sortie du fil

10 - Attache Europeenne

14 - Voltmètre

15 - Ampèremètre

16 - Attache refoulement eau de refroidissement (bleu)

17 - Attache retour eau de refroidissement (rouge)

5.0 NOTIONS DE BASE SUR LE SOUDAGE MIG

PRINCIPE DU SOUDAGE MIG

Le soudage MIG est un soudage autogène, c’est à dire qu’il permet d’unir, par fusion, deux métaux de même nature (acier doux,

inox, aluminium) en assurant la continuité mécanique et physique

du matériau. La chaleur nécessaire à la fusion des pièces à assembler est fournie par un arc électrique qui jaillit entre le fil (électrode) et la pièce à souder. L’arc et le bain de fusion sont protégés

de l’air ambiant par la présence d’un gaz de protection.

1 - Sélecteur du système de soudage:

Sur la position (2 temps) en appuyant sur le bouton chalumeau, on peut commencer à souder; en le relâchant, on arrête.

Sur la position (4 temps) en appuyant sur le bouton chalumeau, du gaz sort; en le relâchant, le fil et le courant partent. En

y appuyant à nouveau, le fil et le courant s'arrêtent et, en le relâchant, le gaz s'arrête.

Sur la position (soudure par points) la soudeuse fonctionne en mode temporisé; en appuyant sur le bouton chalumeau, la

phase de soudage commence et elle cesse automatiquement à la

fin du temps établi avec le potentiomètre du temporisateur (Ref. 5

- Figure 1 Pag. 3.).

2 - Voyant Machine allumée

3 - Voyant Machine en surchauffe ou anomalie sur réfroidis-

sement H2O.

4 - Potentiomètre d'ajustement de la vitesse du fil

5 - Potentiomètre de réglage du temps de pointage, de 0,3 à 10

secondes (il fonctionne uniquement avec le sélecteur (Ref. 1 - Figure 1 Pag. 3.) sur la position

6.0 RACCORDEMENTS ET PRÉPARATION DE

L’ÉQUIPEMENT POUR LE SOUDAGE

RACCORDER SOIGNEUSEMENT LES ACCESSOIRES AFIN

D’ÉVITER TOUTE PERTE DE PUISSANCE OU FUITE DE GAZ

DANGEREUSE.

RESPECTER SCRUPULEUSEMENT LES NORMES DE SÉCURITÉ.

N.B.: NE PAS ACTIONNER LES COMMUTATEURS en cours de

soudage, cela pourrait endommager l’appareil.

Contrôler la sortie du gaz et en régler le débit au moyen du réducteur de pression.

ATTENTION: EN CAS DE TRAVAIL À L’EXTÉRIEUR OU DE

PRÉSENCE DE COURANTS D’AIR, PROTÉGER LE FLUX DE

GAZ QUI RISQUERAIT SINON D’ÊTRE DÉVIÉ ET DE NE PLUS

OFFRIR UNE PROTECTION SUFFISANTE.

6.1 SOUDAGE

1. Ouvrir le robinet de la bouteille de gaz et régler le débitmètre

en fonction des conditions de travail. Fixer la pince de masse

3 FR

DÉFAUTS DES SOUDURES MIG

FR

sur la pièce à souder à un emplacement exempt de peinture,

de plastique ou de rouille.

Pour un soudage correct, respecter l’inclinaison et l’avance

de la torche mentionnées à la figure.

2. Régler le courant de soudage en agissant sur les commutateur (Ref. 11 - Figure 1 Pag. 3.) en tenant compte du fait que

plus l’épaisseur des pièces à souder est importante, plus forte est la puissance requise. Les premières positions des

commutateurs correspondent au soudage de petites épaisseurs. Tenir compte aussi du fait qu’à chaque position sélectionnée correspond une vitesse de fil différente, réglable au

moyen du potentiomètre (Ref. 4 - Figure 1 Pag. 3.).

6.2 SOUDAGE DES ACIERS AU CARBONE

Pour le soudage MIG de ces métaux, il est nécessaire de:

1. Utiliser un gaz de protection à composition binaire, en général Ar/CO2 dans des proportions allant de 75 à 80% d’Argon

et 25 à 20% de CO2, ou bien à composition ternaire telle que

Ar/CO2/O2. Ces gaz donnent chaleur au soudage et il en résulte un cordon bien raccordé et esthétique, par contre la pénétration est relativement faible. En utilisant de l’anhydride

carbonique (MAG) comme gaz de protection, le cordon obtenu sera étroit et bien pénétré, mais l’ionisation du gaz influencera sur la stabilité de l’arc.

2. Utiliser un fil d’apport de même nature que l’acier à souder. Il

est important de n’utiliser que des fils de bonne qualité en

évitant de souder avec des fils rouillés qui peuvent provoquer

des défauts de soudage. En règle générale, les fils s’utilisent

dans les plages d’intensité suivantes:

- Ø fil (mm) x 100 = Courant min. (Ampères)

- Ø fil (mm) x 200 = Courant max. (Ampères)

Exemple: Ø fil = 1,2 mm : Courant de soudage: 120 A min. /

240 A max. Ceci avec des mélanges Ar/CO2 et transfert en

court-circuit (SHORT).

3. Éviter de souder sur les pièces rouillées ou présentant des

taches d’huile ou de graisse.

4. Utiliser une torche proportionnée au courant de soudage.

DÉFAUT ASPECT CAUSE ET REMÈDE

5. Vérifier régulièrement que les mors de la pince de masse ne

soient pas détériorés et que les câbles (torche et masse) ne

soient pas entaillés ou brûlés, ce qui en diminuerait l’efficacité.

6.3 SOUDAGE DES ACIERS INOXYDABLES

Le soudage MIG des aciers inoxydables de la série 300 (austénitiques) doit être effectué sous protection de gaz à haute teneur en

Argon, avec un faible pourcentage d’O2 pour garantir la stabilité

de l’arc. Le mélange le plus couramment utilisé est Ar/O2 98/2.

- Ne pas utiliser de CO2 ou de mélange Ar/CO2.

- Ne pas toucher le fil avec les mains.

Les fils d’apport devront être de qualité supérieure à celle du métal à souder et la zone de soudage doit être soigneusement nettoyée.

6.4 SOUDAGE DE L’ALUMINIUM

Pour le soudage de l’aluminium, il est nécessaire d’utiliser:

1. De l’Argon à 100% comme gaz de protection.

2. Un fil d’apport de composition adéquate pour le métal de

base à souder. Pour le soudage de l’ALUMAN et de l’ANTICORODAL, utiliser un fil contenant 3 à 5% de silicium. Pour

le soudage du PERALUMAN et de l’ERGAL, utiliser un fil

contenant 5% de magnésium.

3. Une torche équipée pour le soudage de l’aluminium.

6.5 BOUTONNAGE

Ce mode particulier de soudage, qui réalise l’assemblage par

points de deux tôles superposées, requiert une buse gaz spéciale.

Monter la buse spéciale, l’appuyer sur la pièce à souder et la

maintenir en pression. Actionner et maintenir la gâchette de la torche. Au bout d’un certain temps, le soudage s’arrête automatiquement. Ce temps est déterminé par le temporisateur TIMER (Ref.

5 - Figure 1 Pag. 3.) qui doit être réglé en fonction de l’épaisseur

des tôles à souder.

7.0 DÉFAUTS DES SOUDURES MIG

7.1 CLASSIFICATION ET DESCRIPTION DES DÉFAUTS

Les soudures obtenues par le procédé MIG peuvent présenter divers défauts, il est donc important de les identifier. Ces défauts

sont semblables, par leur forme ou leur nature, à ceux rencontrés

dans le soudage manuel à l’arc avec baguettes enrobées. La différence essentielle entre ces deux procédés réside dans le fait

que la fréquence des défauts est différente; les porosités, par

exemple, sont plus fréquentes en soudage MIG tandis que les inclusions de laitier ne se rencontrent que dans le soudage à la baguette enrobée.

Le tableau suivant résume les divers cas.

DÉNIVELLATION

ÉPAISSEUR EXCESSIVE

MANQUE DE MÉTAL

- Mauvaise préparation.

- Aligner les bords et les maintenir pendant le soudage (pointage).

- Tension à vide trop faible.

- Vitesse de soudage trop lente.

- Mauvaise inclinaison de la torche.

- Diamètre de fil trop fort.

- Vitesse de soudage trop élevée.

- Tension trop faible par rapport à la vitesse de soudage adoptée.

4 FR

FR

19

21

18

20

22

DÉFAUT ASPECT CAUSE ET REMÈDE

ENTRETIEN ORDINAIRE

CORDON AYANT

UN ASPECT OXYDÉ

MANQUE DE PENETRATION

PÉNÉTRATION EXCESSIVE

FUSION TROP FAIBLE

GORGE

8.0 ENTRETIEN ORDINAIRE

METTRE LE GÉNÉRATEUR HORS TENSION AVANT D’EFFECTUER QUELQUE INTERVENTION QUE CE SOIT.

Enlever périodiquement (tous les 5/6 mois) la poussière accumulée à l’intérieur du générateur en utilisant un jet d’air comprimé

(après avoir ôté les panneaux latéraux).

IL EST RECOMMANDÉ D’ÉVITER LES PLIAGES QUI POURRAIENT CAUSER L’ÉCRASEMENT DE LA GAINE DE LA

TORCHE ET DE NE JAMAIS DÉPLACER LE POSTE EN TIRANT SUR LA TORCHE.

CONTRÔLER PÉRIODIQUEMENT L’ÉTAT DE LA TORCHE,

ÉTANT DONNÉ QU’ELLE EST LA PARTIE LA PLUS SOUMISE

À USURE.

8.1 PRINCIPALES OPÉRATIONS

1. BUSE GAZ: pulvériser régulièrement un produit anti-collage

et nettoyer la partie interne de toutes les éclaboussures de

métal incrustées.

2. TUBE CONTACT: Contrôler que le diamètre du trou de passage du fil ne se soit par élargi par suite d’usure. Dans ce

cas, remplacer le tube contact.

- Souder dans une rainure si on travaille avec un arc long.

- Régler la tension de soudage.

- Fil plié ou trop de longueur de fil libre à la sortie du tube contact.

- Mauvaise vitesse d’avance du fil.

- Distance irrégulière ou insuffisante.

- Mauvaise inclinaison de la torche.

- Tube contact détérioré.

- Vitesse d’avance du fil trop faible par rapport à la tension ou à la vitesse de soudage.

- Vitesse d’avance du fil trop élevée.

- Mauvaise inclinaison de la torche.

- Distance excessive.

- Distance trop courte.

- Il est nécessaire de dégrossir ou de meuler le cordon avant de le refaire.

- Vitesse de soudage trop élevée.( Ce défaut facile à identifier visuellement doit

être corrigé immédiatement par le soudeur).

8.2 RACCORDEMENT DE LA TORCHE

Avant de raccorder la torche à l’appareil, s’assurer que la gaine

(18) soit appropriée au diamètre du fil qui sera utilisé.

- couleur BLEUE Ø 1,5 pour fils de Ø 0,6 - 0,8 mm

- couleur ROUGE Ø 2,0 pour fils de Ø 1-1,2 mm

(Codification des couleurs des gaines pour fils d’acier).

TYPE DE PANNE CAUSE POSSIBLES CONTRÔLES ET REMEDES

Aucun fonctionnement.

Avance du fil irrégulière. Pression insuffisante du galet presseur

Puissance de soudage trop faible. Câble de masse mal raccordé.

Câble d’alimentation coupé (absence d’une ou

de plusieurs phases).

Fusible grillé. Le remplacer.

Gaine écrasée. La remplacer.

Gorge du galet d’entraînement ne correspon-

dant pas au diamètre du fil ou usagée.

Frein de bobine trop serré. Desserrer le frein en agissant sur la vis.

Fil oxydé, mal enroulé, de mauvaise qualité,

spires chevauchantes ou emmêlées.

Fil débranché ou mal serré au niveau des commutateurs

Contrôler et réparer.

Contrôler s’il est possible d’obtenir une amélioration en serrant la vis

de pression.

Monter le galet adéquat ou le remplacer s’il est usage.

Éliminer les spires à l’origine du problème. Si le problème subsiste,

remplacer la bobine de fil.

Vérifier le câble de masse, contrôler l’efficacité de la pince de masse,

s’assurer qu’elle soit placée en un point de la pièce à souder exempt

de rouille, de peinture ou de graisse.

Vérifier, serrer ou si nécessaire, remplacer.

5 FR

ENTRETIEN ORDINAIRE

TYPE DE PANNE CAUSE POSSIBLES CONTRÔLES ET REMEDES

Contacteur défectueux

Redresseur défectueux.

Soudure poreuse (spongieuse). Absence de gaz. Vérifier la présence et le débit du gaz.

Courants d’air dans la zone de travail.

Diffuseur de gaz obstrué. Dégager les trous à l’aide d’air comprimé.

Fuites de gaz dues à des ruptures de tuyaux. Vérifier et remplacer les parties défectueuses.

Électrovanne bloquée. Contrôler son fonctionnement et ses raccordements électriques.

Débitmètre défectueux.

Fil ou gaz de mauvaise qualité.

Sortie du gaz en continu. Électrovanne bloquée ou encrassée. Démonter l’électrovanne et nettoyer le siège de l’obturateur.

L’action sur la gâchette de la

torche ne produit aucun effet.

Interrupteur défectueux, fils de commande débranchés ou coupés.

Fusible grillé Remplacer par un fusible de même capacité.

Commutateur de puissance défectueux Nettoyer à l’air comprimé, vérifier le serrage des fil, remplacer.

Circuit électronique défectueux. Remplacer.

Contrôler l'état des contacts et le fonctionnement mécanique du télérupteur.

Vérifier s'il y a des signes évidents de brûlures, si nécessaire, remplacer.

Utiliser un paravent adéquat. éventuellement, augmenter le débit de

gaz.

Vérifier son fonctionnement en débranchant le tuyau le raccordant au

poste de soudage.

Utiliser un gaz très sec, remplacer la bouteille de gaz ou le fil par une

qualité supérieure.

Débrancher la torche et court-circuiter les deux pôles de commande:

si l’appareil fonctionne, contrôler les fils de commande et l’interrupteur

de la gâchette.

FR

6 FR

ES

1.0 DESCRIPCIÒN Y ESPECIFICACIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.1 DESCRIPCIÒN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 CARACTERÍSTICAS TÉCNICAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.0 CONEXIÓN DEL GENERADOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.0 INSTALACIÓN DE LA BOBINA DE CABLE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.1 INSTALACIÓN DE LA BOBINA DE CABLE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.2 PUESTA EN SERVICIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

4.0 DESCRIPCIÓN DE LOS MANDOS DEL PANEL FRONTAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.1 PANEL ANTERIOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

5.0 NOCIONES BÁSICAS DE SOLDADURA MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.0 CONEXIÓN Y PREPARACIÓN DEL EQUIPO PARA LA SOLDADURA . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.1 SOLDADURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.2 SOLDADURA DE LOS ACEROS AL CARBONO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

SUMARIO

6.3 SOLDADURA DE LOS ACEROS INOXIDABLES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.4 SOLDADURA DEL ALUMINIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.5 PUNTATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

7.0 DEFECTOS DE LAS SOLDADURAS MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

7.1 CLASIFICACIÓN Y DESCRIPCIÓN DE LOS DEFECTOS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

8.0 MANTENIMIENTO GENERAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.1 MANTENIMIENTO BÁSICO DEL SOPLETE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

9.0 CONEXIÓN DE LA ANTORCHA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

LISTA DE LA PIEZAS DE RECAMBIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

ESQUEMA ELÉCTRIC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .XIII-XIV

1 ES

DESCRIPCIÒN Y ESPECIFICACIONES

EL HILO DE SOLDADURA PUEDE PROVOCAR HERIDAS POR PERFORACIÓN.

Al desenrollar el hilo no hay que dirigir el soplete

hacia ninguna parte del propio cuerpo ni de otras

personas ni tampoco hacia ningún tipo de metal.

ES

1.0 DESCRIPCIÒN Y ESPECIFICACIONES

1.1 DESCRIPCIÒN

El alimentador de hilo forma, junto con el generador, una instalación apta para ser usada en el proceso de soldadura con cable

continuo. Abinado a los generadores es capaz de satisfacer muchas exigencias operativas.

1.2 CARACTERÍSTICAS TÉCNICAS

Model 345A

Gama de hilos macizos* Ø 0,6 ÷ 1,2 mm

Gama de hilos con alma* Ø 0,8 ÷ 1,2 mm

Medidas de las bobinas Ø 300 mm

(max 4 bar)

Ar or CO2 o MIX

(max 4 bar)

Ar or CO2 o mezcla

(max 4 bar)

Agua con 30% glicol an-

ticongelante máx 5 bar

Gas**

Liquido refrigerante -

Model 450A 450A H

Gama de hilos macizos* Ø 0,6 ÷ 1,6 mm Ø 0,6 ÷ 1,6 mm

Gama de hilos con alma* Ø 0,8 ÷ 2,4 mm Ø 0,8 ÷ 2,4 mm

Medidas de las bobinas Ø 300 mm Ø 300 mm

Gas**

Liquido refrigerante -

Ar or CO2 o MIX

* Para el uso de toda la gama de hilos, es necesario completar los

alimentadores de hilo con alimentadores que tengan gargantas

adecuadas (por ejemplo, gargantas grafiladas para hilos con alma)

** El gas de protección por usar depende del metal que se desea

soldar; en la tabla siguiente se proporcionan algunos ejemplos:

Material por soldar Gas de protección utilizable

Acero CO2 o MEZCLA (Ar + CO2)

Acero inoxidable MEZCLA (Ar + O2)

Aluminio Ar

2.0 CONEXIÓN DEL GENERADOR

1. Antes de realizar esta operación asegurarse que el generador esté apagado.

2. Conectar la toma de potencia del cordón umbelical a la relativa toma colocada en el panel posterior de la máquina (introducirla completamente y girarla en sentido horario hasta que

se bloquee completamente.

3. Conectar la toma múltiple a la relativa toma bloqueándola

con el cierre.

4. Conectar el tubo del gas que sale del cordón al reductor de

presión de la bombona.

4. Controlar que los rodillos sean adecuados al diámetro de cable que se desea usar y, si no lo son, cambiarlos.

5. Enderezar una parte del extremo del cable y cortarla.

6. Pasar el cable por encima de los dos rodillos inferiores, introducirlo en el tubo de conexión de la antorcha y hacerlo salir

por el mismo unos 10 cm.

7. Cerrar el puente superior del grupo de arrastre y controlar

que el cable quede colocado en la correspondiente garganta.

8. Conectar la antorcha. Para ello, hay que introducir el trozo de

cable que sobresale de la conexión en la vaina, colocar los

pernos de mando en su sede y enroscar a fondo la virola de

conexión.

3.2 PUESTA EN SERVICIO

1. Encender la máquina.

2. Poner el conmutador de potencia en una posición intermedia.

3. Quitar la boquilla y el conducto portacables de la antorcha y,

accionando el pulsador de la antorcha(Ref. 8 - Figura 1 Página 3.), mover el cable hasta que salga por la parte anterior

de la misma. Mientras se desliza el cable por la antorcha, regular la presión que el rodillo prensacable ejerce en el rodillo

de arrastre mediante el volante: el cable de soldadura tiene

que avanzar de manera regular sin que patine en los rodillos

ni se deforme . Instalar un conducto portacables en la antorcha, que sea adecuado al cable utilizado.

4. Volver a enroscar el conducto portacables tras comprobar

que sea del diámetro adecuado al cable utilizado.

5. Montar la boquilla del gas.

6. Abrir la válvula de la bombona del gas.

7. Conectar la pinza de masa a la pieza por soldar en un punto

sin oxidaciones, pintura, grasa o plástico.

ATENCIÓN: SI SE UTILIZA EL ALIMENTADOR DE HILO COLGADO DURANTE EL TRABAJO DE SOLDADURA, HAY QUE

CONTROLAR QUE EL ARMAZÓN DEL ALIMENTADOR DE

HILO QUEDE AISLADO DEL CIRCUITO DE TIERRA (UTILIZAR, POR EJEMPLO, CABLES DE ELEVACIÓN DE NILÓN

O DE MATERIAL AISLANTE). ESTO ES INDISPENSABLE

PARA EVITAR EL PASO DE LA CORRIENTE DE SOLDADURA

POR LOS MEDIOS DE ELEVACIÓN Y EL CIRCUITO DE LA INSTALACIÓN ELÉCTRICA.

EL INCUMPLIMIENTO DE ESTA NORMA DE SEGURIDAD

PUEDE PROVOCAR DAÑOS EN LA INSTALACIÓN ELÉCTRICA Y COMPROMETER EL SISTEMA DE ELEVACIÓN DEL

CARRO.

3.0 INSTALACIÓN DE LA BOBINA DE CABLE

3.1 INSTALACIÓN DE LA BOBINA DE CABLE

1. Poner la bobina de cable en el correspondiente portabobinas

de manera que los dos giren simultáneamente.

2. Regular el freno del portabobinas mediante la tuerca central

del mismo de manera que la bobina gire con facilidad (en algunos portabobinas, la tuerca de regulación no queda a la

vista; en dicho caso, para poder acceder a la misma, hay que

tirar del elemento de bloqueo hacia fuera).

3. Abrir el puente superior del grupo de arrastre del cable.

2 ES

ES

3

2

1

4

5

6

7

8

9

14

15

10

17

16

DESCRIPCIÓN DE LOS MANDOS DEL PANEL FRONTAL

4.0 DESCRIPCIÓN DE LOS MANDOS DEL PA-

NEL FRONTAL

4.1 PANEL ANTERIOR

Figura 1.

7 - Potenciómetro de quemadura del hilo de soldadura. Tiempo

durante el cual se mantiene la potencia de soldadura tras soltar el

pulsador de la antorcha. En práctica, si, al final de la soldadura,

este tiempo es insuficiente, el cable queda enganchado en el baño y sale demasiado poco del tubo de contacto de la antorcha; si,

por el contrario, el tiempo regulado es demasiado largo, el cable

se engancha en el tubo de contacto de la antorcha y, a menudo,

lo daña.

8- Botón avance cable (sin “corriente”)

9- Pulsante de prueba salida gas

10 - Conexión de la antorcha euro

14 - Voltímetro

15 - Amperímetro

16 - Conexión de envío del agua de refrigeración (azul)

17 - Conexión de retorno del agua de refrigeración (rojo)

5.0 NOCIONES BÁSICAS DE SOLDADURA MIG

PRINCIPIO DE SOLDADURA MIG

La soldadura MIG es una soldadura autógena, es decir, que permite ensamblar por fusión las piezas del mismo tipo (acero suave,

acero inoxidable, aluminio) y garantiza la continuidad mecánica y

física del material. El calor necesario para fundir las piezas por

soldar lo suministra un arco eléctrico que se crea entre el hilo

(electrodo) y la pieza por soldar. El gas asegura la protección del

arco y del metal en fusión contra el aire.

6.0 CONEXIÓN Y PREPARACIÓN DEL EQUIPO

PARA LA SOLDADURA

1 - Selector del sistema de soldadura:

En posición (2 tiempos) cuando se acciona el pulsador de la

antorcha, empieza la soldadura y, cuando se suelta, se termina.

En posición (4 tiempos) cuando se acciona el pulsador

de la antorcha, sale gas y, al soltarlo, se activan el cable y la corriente; si se vuelve a pulsar, el cable y la corriente se interrumpen; si se suelta, se interrumpe el gas.

En posición (soldadura por puntos) la soldadora funciona

de manera temporizada; al accionar el pulsador de la antorcha,

empieza la fase de soldadura que cesa de forma automática una

vez transcurrido el tiempo programado con el potenciómetro del

temporizador (Ref. 5 - Figura 1 Página 3.).

2 - Testigo de máquina encendida

3 - Testigo de máquina recalentada o anomalia nel circuito de

refrigeración H2O.

4 - Potenciómetro de ajuste de la velocidad del cable

5 - Potenciómetro de regulación del tiempo de soldadura, de

0,3 a 10 segundos (sólo funciona con el selector (Ref. 1 - Figura

1 Página 3.)

6 - Potenciómetro de regulación del tiempo de aceleración del

motor de arrastre del cable.

Conectar los accesorios de soldadura con esmero para evitar pérdidas de potencia o escapes de gas peligrosos. Seguir escrupulosamente las normas de seguridad.

N.B.- NO MANIOBRE LOS CONMUTADORES durante la soldadura; se podría dañar la soldadora.

CONTROLAR LA SALIDA DEL GAS Y REGULAR EL FLUJO

MEDIANTE LA LLAVE DEL REDUCTOR DE PRESIÓN.

ATENCIÓN: AL TRABAJAR EXTERNAMENTE O EN PRESENCIA DE RÁFAGAS DE VIENTO, HAY QUE PROTEGER EL

FLUJO DEL GAS INERTE YA QUE SI SE DESVÍA NO GARANTIZA LA PROTECCIÓN DE LA SOLDADURA.

6.1 SOLDADURA

1. Abra la bombona del gas y regule la salida del mismo, según

la posición utilizada. Aplique el borne de masa a la pieza a

soldar, en un punto donde no haya pintura, plástica ni herrumbre.

Para obtener una soldadura mejor mantenga el portaelectrodo y el sentido de avance del hilo como se indica en la

figura.

3 ES

DEFECTOS DE LAS SOLDADURAS MIG

ES

2. Seleccione la corriente de soldadura, mediante los conmutador (Ref. 11 - Figura 1 Página 3.), teniendo en cuenta que

mientras mayor es el espesor a soldar, mayor es la potencia

necesaria. Las primeras posiciones del conmutador son las

indicadas para soldar espesores pequeños. Tenga en cuenta también que cada posición seleccionada tiene una propia

velocidad de avance del hilo, que puede seleccionarse mediante el pomo de regulación (Ref. 4 - Figura 1 Página 3.).

6.2 SOLDADURA DE LOS ACEROS AL CARBONO

Para la soldadura (MIG) de estos materiales hace falta:

1. Utilizar un gas de soldadura de composición binaria, generalmente AR/CO2 con porcentajes que vayan del 75% al 80%

de Argón y del 25% al 20% de CO2, o bien composiciones

ternarias, como AR/CO2/02. Estos gases dan calor en la soldadura y el cordón resulta bien unido y estético; por otra parte, la penetración es relativamente baja. Usando anhídrido

carbónico (MAG) como gas de protección se obtendrá un

cordón estrecho y bien penetrado, pero la ionización del gas

influirá en la estabilidad del arco.

2. Utilizar un hilo de aportación del mismo tipo respecto al acero a soldar. Es oportuno usar siempre hilos de buena calidad,

evitando soldar con hilos oxidados, que pueden dar lugar a

defectos de soldadura. Por lo general los hilos pueden utilizarse con los siguientes niveles de corriente:

- ø hilo mm x 100 = Amperaje mínimo

- No use CO2 o mezclas AR/CO2.

- No toque el hilo con las manos.

Los materiales de aportación a emplear han de ser de calidad superior al material de base y la zona de la soldadura tiene que estar

bien limpia.

6.4 SOLDADURA DEL ALUMINIO

Para la soldadura MIG del aluminio hay que utilizar:

1. Argón al 100% como gas de protección.

2. Un hilo de aportación de composición adecuada para el material de base a soldar. Para soldar ALUMAN y ANTICORODAL, emplee hilo con Silicio del 3% al 5%. Para soldar

PERALUMAN y ERGAL, utilice hilo con Magnesio al 5%.

3. Un portaelectrodo preparado para la soldadura del aluminio.

6.5 PUNTATURA

Este tipo de operación especial, que necesita la correspondiente

boquilla, permite efectuar la soldadura por puntos de dos chapas

sobrepuestas.

Montar la boquilla del gas para la soldadura de puntos, apoyarla

a la pieza por soldar manteniéndola apretada. Apretar el pulsador

del soplete. Al cabo de un cierto tiempo, la soldadora se separa

por sí sola. Este tiempo se determina mediante el control TIMER

(Ref. 5 - Figura 1 Página 3.) y tiene que regularse en función del

espesor de la chapa por soldar.

- ø hilo mm x 200 = Amperaje máximo

Ejemplo: ø hilo 1,2 mm = Amp. mínimo 120 - Amp. máximo

240. Esto con mezclas binarias AR/CO2 y con transferencia

en corto circuito (SHORT).

3. Evitar soldar en piezas oxidadas o en piezas que presenten

7.0 DEFECTOS DE LAS SOLDADURAS MIG

7.1 CLASIFICACIÓN Y DESCRIPCIÓN DE LOS DEFEC-

manchas de aceite o grasa.

4. Utilizar portaelectrodos adecuados a la corriente usada.

5. Controlar periódicamente que las quijadas del borne de

masa no están dañadas y que los cables de soldadura (portaelectrodo y masa) no tienen cortes o quemaduras que puedan disminuir su eficiencia.

6.3 SOLDADURA DE LOS ACEROS INOXIDABLES

La soldadura (MIG) de los aceros inoxidables de la serie 300

(austeníticos) debe hacerse con gas de protección con elevado

tenor de Argón, con un pequeño porcentaje de O2 para estabilizar

el arco. La mezcla más usada es AR/O2 98/2.

DEFECTO ASPECTO CAUSA Y SOLUCIÓN

Las soldaduras obtenidas con los procedimientos MIG pueden

presentar numerosos defectos que es importante identificar. Estos defectos no son diferentes, por su forma o naturaleza, de los

defectos que se producen en la soldadura por arco manual con

electrodos revestidos. La dife-rencia entre los dos procedimientos

es la frecuencia con la cual se producen: así, por ejemplo, la porosidad es más frecuente en la soldadura del tipo

MIG mientras que las escorias sólo se producen en la soldadura

con electrodo revestido. También la causa de los defectos y el

modo de evitarlos varían de un procedimiento a otro.

En la siguiente tabla se ilustran los diferentes casos.

TOS

DESNIVEL

ESPESOR EXCESIVO

FALTA DE METAL

ASPECTO OXIDADO DE LOS CORDONES

FALTA DE PENETRACIÓN

- Preparación defectuosa.

- Alinear los bordes y mantenerlos así durante toda la soldadura (soldadura por

puntos).

- Tensión en vacío demasiado baja.

- Velocidad de soldadura demasiado lenta.

- Inclinación incorrecta del soplete.

- Diámetro excesivo del hilo.

- Velocidad de soldadura demasiado elevada.

- Tensión demasiado baja para la velocidad de soldadura empleada.

- Soldar en la ranura si se trabaja con un arco largo.

- Regular la tensión.

- Hilo doblado o demasiado largo fuera de la boquilla pasahilo.

- Velocidad del hilo equivocada.

- Distancia irregular o insuficiente.

- Inclinación incorrecta del soplete.

- Boquilla pasahilo desgastada.

- Velocidad del hilo demasiado lenta con respecto a la tensión o a la velocidad de

soldadura.

4 ES

ES

19

21

18

20

22

DEFECTO ASPECTO CAUSA Y SOLUCIÓN

MANTENIMIENTO GENERAL

PENETRACIÓN EXCESIVA

FALTA DE FUSIÓN

RANURAS

8.0 MANTENIMIENTO GENERAL

QUITAR TENSIÓN AL GENERADOR ANTES DE EFECTUAR

CUALQUIER OPERACIÓN DE MANTENIMIENTO.

Periódicamente (cada 5/6 meses) hay que eliminar el polvo que

se acumula en el interior del equipo mediante un chorro de aire

comprimido seco (tras quitar las partes laterales).

SE ACONSEJA EVITAR POSICIONES QUE PUEDAN PROVOCAR EL ESTRANGULAMIENTO DEL SOPLETE.

CONTROLAR PERIÓDICAMENTE EL ESTADO DEL SOPLETE

YA QUE ES LA PARTE QUE MÁS FÁCILMENTE SE PUEDE

DESGASTAR.

8.1 MANTENIMIENTO BÁSICO DEL SOPLETE:

1. BOQUILLA DEL GAS : periódicamente rocíele encima, con

un atomizador, líquido para soldadura y límpiela de las incrustaciones que se hayan formado en su interior.

- Velocidad del hilo demasiado elevada.

- Inclinación del soplete equivocada.

- Distancia excesiva.

- Distancia demasiado corta.

- Es necesario desbastar o bien pulir la soldadura y volverla a hacer.

- Velocidad de soldadura demasiado elevada.

(Este defecto es fácil de identificar visualmente y el operador tiene que corregirlo

inmediatamente).

2. BOQUILLA GUÍA-HILO: compruebe que el orificio de paso

del hilo no se ha ensanchado demasiado con el desgaste.

De ser así, sustitúyala.

8.2 CONEXIÓN DE LA ANTORCHA

Antes de conectar el portaelectrodo, cerciórese de que la vaina

(18) resulta apropiada para el diámetro del hilo que va a utilizar:

- color AZUL Ø1,5 para hilos de Ø 0,6-0,8 mm.

- color ROJO Ø 2 para hilos de Ø 1-1,2 mm.

(Referencia color vainas para hilos de acero).

TIPO DE AVERÌA CAUSAS POSIBLES CONTROLES Y SOLUCIONES

Ninguna función actlvada.

Avance irregular del hilo. Presión insuficiente del muelle. Controlar si, atornillando el volante, se obtiene un mejoramiento.

Potencia de soldadura reducida. Cable de masa erróneamente conectado .

Soldadura porosa (a esponja). Ausencia de gas. Controlar la presencia del gas y la presión de salida del mismo.

Cable de alimentación interrumpido (falta de

unao más fases).

Fusible quemado. Sustituirlo.

Vaina hilo atascada. Sustituirla.

Conducto no adecuada al diámetro del hilo, o

excesivamente desgastada.

Freno de la bobina excesivo. Aflojar actuando sobre el tornillo.

Hilo oxidado, mal enrollado, de mala calidad,

espirales anudadas o superpuestas.

Hilo desconectado o flojo en los conmutadores. Controlar, apretar o eventualmente sustituir.

Contactor averiado Hilo desconectado o flojo

en los conmutadores

Rectificador averiado Hilo desconectado o flojo

en los conmutadores

Corrientes de aire en la zona de soldadura.

Algunos orificios del difusor están atascados. Limpiar los orificios atascados con un chorro de aire.

Pérdidas de gas debidas a la rotura de algunos

tubos, incluso a lo largo del soplete.

Electroválvula bloqueda.

Reductor de presión averiado.

Mala calidad del gas o del hilo.

Controlar y reparar.

Girar el rodillo sobre su eje o sustituir el rodillo.

Eliminar el inconveniente sacando las espirales no adecuadas. Si el

problema persiste, cambiar el ca-rrete de hilo.

Controlar la integridad del cable y sobre todo que las pinzas de masa

sean eficaces y que se cierren sobre la pieza a soldar, que debe estar

limpia de óxido, grasa o pintura.

Controlar los contactos y el funcionamiento mecánico del telerruptor

Hilo desconectado o flojo en los conmutadores

Controlar que no haya signos evidentes de quemaduras; en caso afirmativo, sustituirlo.

Usar una protección adecuada. Aumentar eventualmente la presión

de salida del gas.

Controlar y sustituir la parte defectuosa.

Controlar el funcionamiento de la electroválvula y la conexión eléctrica.

Controlar el funcionamiento sacando el tubo de conexión del reductor

a la máquina.

Si se necesita gas super-seco, sustituir la bombona de gas o el hilo

con calidades distintas.

5 ES

MANTENIMIENTO GENERAL

TIPO DE AVERÌA CAUSAS POSIBLES CONTROLES Y SOLUCIONES

Salida continua del gas. Electroválvula gastada o sucia. Desmontar la electroválvula y limpiar el orificio y el obturador.

Apretando el pulsador del soplete

no se obtiene ningún efecto.

Interruptor del soplete defec-tuoso, cables de

mando desconectados o interrumpidos.

Fusible quemado. Sustituirlo con otro de la misma capacidad.

Conmutador de potencia averiado. Limpiar con aire, controlar el apriete de los hilos, sustituirlo.

Circuito electrónico averiado. Sustituirlo.

Sacar la clavija del soplete y hacer cortocircuito con los polos; si la

máquina funciona, controlar los cables y el micro-pulsador del soplete.

ES

6 ES

IT

1.0 DESCRIZIONE E CARATTERISTICHE TECNICHE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.1 DESCRIZIONE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 CARATTERISTICHE TECNICHE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.0 COLLEGAMENTO AL GENERATORE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.0 INSTALLAZIONE DELLA BOBINA DI FILO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.1 INSTALLAZIONE DELLA BOBINA DI FILO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.2 MESSA IN SERVIZIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

4.0 DESCRIZIONE COMANDI SUL PANNELLO FRONTALE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.1 PANNELLO ANTERIORE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

5.0 NOZIONI DI BASE PER LA SALDATURA MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.0 COLLEGAMENTO E PREPARAZIONE ATTREZZATURA PER LA SALDATURA . . . . . . . . . . . . . . . . . . 3

6.1 SALDATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6.2 SALDATURA DEGLI ACCIAI AL CARBONIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

INDICE GENERALE

6.3 SALDATURA DEGLI ACCIAI INOSSIDABILI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.4 SALDATURA DELL’ALLUMINIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.5 PUNTATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

7.0 DIFETTI DELLE SALDATURE MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

7.1 CLASSIFICAZIONE E DESCRIZIONE DEI DIFETTI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

8.0 MANUTENZIONI GENERALI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.1 LE MANUTENZIONI GENERALI . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.2 CONNESSIONE DELLA TORCIA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

LISTA PEZZI DI RICAMBIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

SCHEMA ELETTRICO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XIII - XIV

1 IT

DESCRIZIONE E CARATTERISTICHE TECNICHE

IL FILO DI SALDATURA PUÒ CAUSARE FERITE DA FORATURA.

Durante lo svolgimento del filo non puntare la torcia verso alcuna parte del corpo, proprio o di altre

persone, o verso alcun tipo di metallo.

IT

1.0 DESCRIZIONE E CARATTERISTICHE TECNICHE

1.1 DESCRIZIONE

L’alimentatore di filo, insieme ad un generatore, un impianto atto

ad essere usato nel processo di saldatura a filo continuo.

Abbinato ai generatori è in grado di soddisfare molte esigenze

operative.

1.2 CARATTERISTICHE TECNICHE

Model 345A

Gamma fili pieni* Ø 0,6 ÷ 1,2 mm

Gamma fili animati* Ø 0,8 ÷ 1,2 mm

Taglie bobine Ø 300 mm

Gas**

Liquido raffreddamento

Model 450A 450A H

Gamma fili pieni* Ø 0,6 ÷ 1,6 mm Ø 0,6 ÷ 1,6 mm

Gamma fili animati* Ø 0,8 ÷ 2,4 mm Ø 0,8 ÷ 2,4 mm

Taglie bobine Ø 300 mm Ø 300 mm

Gas**

Liquido raffreddamento

Ar or CO2 o MIX

(max 4 bar)

Ar or CO2 o MIX

(max 4 bar)

-

-

Ar or CO2 o MIX

(max 4 bar)

Acqua con 30% glicole

antigelo max 5 bar

* Per l’utilizzo di tutta la gamma fili possibile è necessario integrare la dotazione di rulli trainafilo con quelli aventi le gole adatte (es.

gole zigrinate per fili animati)

** Il gas di protezione da usare dipende dal metallo che si deve

saldare, vedi alcuni esempi nella tabella seguente:

Materiale da saldare Gas di protezione utilizzabile

Acciaio CO2 o MIX (Ar + CO2)

Acciao inox MIX (Ar + O2)

Alluminio Ar

2.0 COLLEGAMENTO AL GENERATORE

1. Prima di eseguire questa operazione assicurarsi che il gene-

ratore sia spento.

2. Collegare la presa di potenza del cordone ombelicale alla re-

lativa spina posta sul pannello posteriore della macchina (inserirla completamente e ruotarla in senso orario fino al

completo bloccaggio.

3. Collegare la spina multipla alla relativa presa bloccandola

con l’apposita chiusura.

4. Collegare il tubo del gas che esce dal cordone al riduttore di

pressione della bombola.

3. Aprire il ponte superiore del gruppo di traino

4. Controllare che i rulli siano adatti al diametro di filo che si

vuole usare, altrimenti cambiarli.

5. Raddrizzare una parte dell’estremità del filo e tagliarla.

6. Far passare il filo sopra i due rulli inferiori ed infilarlo nel tubo

dell’attacco torcia fino a farlo uscire dallo stesso circa 10 cm.

7. Richiudere il ponte superiore del gruppo di traino controllando che il filo sia posizionato nell’apposita gola.

8. Collegare la torcia infilando nella guaina il pezzo di filo che

sporge dall’attacco, fare attenzione agli spinotti di comando

dirigendoli nelle apposite sedi ed avvitare a fondo la ghiera di

collegamento.

3.2 MESSA IN SERVIZIO

1. Accendere la macchina

2. Mettere il commutatore di potenza in una posizione intermedia.

3. Togliere ugello e beccuccio passa filo dalla torcia e, schiacciando il pulsante (Rif. 8 - Figura 1 Pagina 3.), fare scorrere

il filo fino a che non esce dalla parte anteriore della stessa.

Durante l’operazione di scorrimento del filo nella torcia, tarare, tramite il volantino la pressione che il rullo premifilo deve

esercitare sul rullo di traino; affinché il filo di saldatura avanzi

in modo regolare senza slittamenti sui rulli e senza deformazioni. Fornire la torcia di un beccuccio passafilo idoneo in

funzione del filo utilizzato.

4. Riavvitare il beccuccio passafilo, assicurandosi che sia del

diametro adatto al filo utilizzato.

5. Rimontare l’ugello guida gas.

6. Aprire la valvola della bombola del gas.

7. Collegare la pinza di massa al pezzo da saldare in un punto

esente da ruggine, vernice, grasso o plastica.

ATTENZIONE: NEL CASO SI UTILIZZI L’ALIMENTATORE DI

FILO APPESO DURANTE IL LAVORO DI SALDATURA, OCCORRE ASSICURARSI CHE IL TELAIO DELL’ALIMENTATORE DI FILO RISULTI ISOLATO DAL CIRCUITO DI TERRA

(UTILIZZARE AD ESEMPIO FUNI DI SOLLEVAMENTO IN NYLON O ALTRO MATERIALE ISOLANTE). TALE ACCORGIMENTO È INDISPENSABILE AL FINE DI EVITARE UNA

POSSIBILE RICHIUSURA DELLA CORRENTE DI SALDATURA ATTRAVERSO I MEZZI DI SOLLEVAMENTO ED IL CIRCUITO DI TERRA DELL’IMPIANTO ELETTRICO.

Il mancato rispetto di questa norma di sicurezza può causare

seri danni all’impianto elettrico e compromettere il sistema si

sollevamento del carrello stesso.

3.0 INSTALLAZIONE DELLA BOBINA DI FILO

3.1 INSTALLAZIONE DELLA BOBINA DI FILO

1. Mettere la bobina di filo nell’apposito rocchetto in modo che

i due ruotino poi insieme.

2. Regolare il freno del rocchetto agendo sul dado centrale dello stesso in modo che si riesca afar girare la bobina abbastanza facilmente (in alcuni rocchetti il dado di regolazione

non è visibile ma lo diventa estraendo, tirando verso l’esterno, il nasello di blocco).

2 IT

IT

3

2

1

4

5

6

7

8

9

14

15

10

17

16

DESCRIZIONE COMANDI SUL PANNELLO FRONTALE

4.0 DESCRIZIONE COMANDI SUL PANNELLO

FRONTALE

4.1 PANNELLO ANTERIORE

Figura 1.

golare rilascio del pulsante torcia. In pratica se, a fine saldatura,

questo tempo è troppo poco il filo rimane incollato nel bagno o

sporge troppo dal tubetto di contatto della torcia; se invece il tempo regolato è troppo lungo il filo si incolla sul tubetto di contatto

della torcia spesso rovinandolo.

8 - Pulsante di avanzamento filo (senza “corrente”)

9 - Pulsante di prova uscita gas

10 - Attacco torcia euro

14 - Voltmetro

15 - Amperometro

16 - Attacco mandata acqua di raffreddamento (blu)

17 - Attacco ritorno acqua di raffreddamento (rosso)

5.0 NOZIONI DI BASE PER LA SALDATURA MIG

PRINCIPIO DI SALDATURA MIG

La saldatura MIG e una saldatura autogena, vale a dire che consente I'assemblaggio per fusione dei pezzi da unire dello stesso

genere (acciaio dolce, inox, alluminio) e garantisce la continuita

meccanica e fisica del materiale. II calore necessario per la fusione dei pezzi da saldare e fornito da un arco elettrico che scocca

tra il filo (elettrodo ) e il pezzo da saldare. La protezione dell'arco

e del metallo in fusione dall'aria, e garantita dal gas di protezione.

6.0 COLLEGAMENTO E PREPARAZIONE ATTREZZATURA PER LA SALDATURA

1 - Selettore del sistema di saldatura:

In posizione (2 tempi) premendo il pulsante torcia si inizia

a saldare rilasciandolo si smette.

In posizione (4 tempi) premendo il pulsante torcia esce

gas rilasciandolo parte filo e corrente; premendolo ancora si fermano filo e corrente e rilasciandolo si ferma il gas.

In posizione (puntatura) la saldatrice funziona in modo

temporizzato; premendo il pulsante torcia inizia la fase di saldatura che cesserà in modo automatico dopo il tempo predisposto con

il potenziometro del temporizzatore (Rif. 5 - Figura 1 Pagina 3.).

2 - Spia macchina accesa

3 - Spia macchina surriscaldata o anomalia sul circuito di raf-

freddamento H2O

4 - Potenziometro di aggiustamento della velocità di filo

5 - Potenziometro di regolazione del tempo di puntatura, da 0,3

a 10 secondi (funziona solo con selettore Rif. 1 - Figura 1 Pagina

3.) in posizione

6 - Potenziometro di regolazione del tempo di accelerazione del

motore traina filo.

7 - Potenziometro di bruciatura del filo di saldatura. Tempo durante il quale viene mantenuta la potenza di saldatura dopo il re-

Collegare gli accessori di saldatura accuratamente onde evitare

perdite di potenza o fughe di gas pericolose.

Attenersi scrupolosamente alle norme di sicurezza.

N.B. NON AGIRE SUI COMMUTATORI durante la saldatura, si

potrebbe danneggiare la saldatrice

CONTROLLARE L’USCITA DEL GAS E REGOLARNE IL

FLUSSO TRAMITE IL RUBINETTO DEL RIDUTTORE DI PRESSIONE.

ATTENZIONE: NELL'OPERARE ESTERNAMENTE O IN PRESENZA DI FOLATE DI VENTO PROTEGGERE IL FLUSSO DEL

GAS INERTE CHE, DEVIATO, NON OFFRIREBBE PROTEZIONE ALIA SALDATURA.

6.1 SALDATURA

1. Aprire la bombola del gas e regolarne I'uscita a seconda del-

la posizione utilizzata. Applicare il morsetto di massa al pezzo da saldare, in un punto ove non vi sia vernice, plastica o

ruggine.

Per una migliore saldatura tenere la torcia ed il senso di

avanzamento del filo come illustrato in figura.

2. Selezionare la corrente di saldatura tramite il commutatore

(Rif. 11 - Figura 1 Pagina 3.), tenendo presente che maggiore è lo spessore da saldare, maggiore è la potenza necessaria. Le prime posizioni del commutatore, sono adatte per

3 IT

DIFETTI DELLE SALDATURE MIG

IT