CEMONT MAXISTAR 180M, MAXISTAR 200M, MAXISTAR 180MEC Safety Instruction For Use And Maintenance

EN Safety instruction for use and maintenance - Do not destroy this manual

FR Instruction de securite d’emploi et d’entretien - Conserver ce livret d’instructions

ES Instrucciones de seguridad, empleo y mantenimiento - Conservar el presente manual

IT Istruzioni per la sicurezza nell’uso e per la manutenzione - Conservare il presente libretto

DE Betriebs-Wartungs und Sicherheitsanleitung - Das vorliegende Handbuch gut aufbewahren

PT Instrucões de segurança de utilização e de manutenção - Conserve este manual

SV Instruktioner för säkerhet, använding och underåll - Spar denna handledning

NL Veiligheidsinstructies voor gebruik en onderhoud - Bewaar deze handleiding

RO Instructiuni privind siguranta in exploatare si intretinerea - Pastrati acest manual

SK Bezpečnostné pokyny pri používaní a pri údržbe - Odložte si tento návod na použitie

CS Bezpečnostní pokyny pro používání a údržbu - Návod na používání si uchovejte

HU Használati és karbantartási biztonsági utasítások - Kerjük őrizze meg ezt a hasznsnalati utasítást

PL Instrukcje bezpieczeństwa podczas obsługi i konserwacji - Zachować niniejszą instrukcję na przyszłość

EL Οδηγιεσ ασφαλειασ κατα τη χρηση και τη συντηρηση – φυλαξτε το παρον εγχειριδιο

RU Руководство по безопасной эксплуатации и техническому обслуживанию

www.airliquidewelding.com

Air Liquide Welding - 13, rue d’Epluches - BP 70024 Saint-Ouen L’Aumône

Cat. Nr.:

Rev.:

Date:

MAXISTAR 180M / 180MEC / 200M

800035305

02

14. 05. 2008

1 EN

CONTENTS

EN

1.0 TECHNICAL DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.1 DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 DATA PLATE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.3 DUTY CYCLE AND OVERHEATING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.4 VOLT - AMPERE CURVES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.0 INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.1 MACHINE ACCESSORIES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.2 CONNECTING THE POWER SOURCE TO THE MAINS ELECTRICITY SUPPLY . . . . . . . . . . . . . . 2

2.3 HANDLING AND TRANSPORTING THE POWER SOURCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.4 SELECTING A LOCATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.5 SAFETY GAS CYLINDER INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.6 WIRE REEL INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.7 START-UP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.0 DESCRIPTION OF FRONT PANEL CONTROLS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.1 FRONT PANEL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.0 OPTIONAL (USE WITH CORED WIRE) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.1 WELDING ALUMINIUM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.2 WELDING STAINLESS STEEL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

5.0 BASIC INFORMATION REGARDING MIG WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.0 CONNECTION AND PREPARATION OF EQUIPMENT FOR WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.1 WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.2 CARBON STEEL WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.3 STAINLESS STEEL WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.4 ALUMINIUM WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.5 SPOT WELDING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

7.0 MIG WELDING FAULTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.0 GENERAL MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.1 TORCH MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

9.0 CONNECTING THE TORCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

SPARE PARTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

WIRING DIAGRAM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XIV - XV

2 EN

TECHNICAL DESCRIPTION

EN

1.0 TECHNICAL DESCRIPTION

1.1 DESCRIPTION

MIG welders which can weld flux cored gasless wire or with gas

for the welding of mild steel, stainless steel and aluminium. MIG/

MAG welder swhich can weld mild steel, stainless steel and aluminium.

1.2 DATA PLATE

140 A / 140 A EURO CONNECTOR

180 A

1.3 DUTY CYCLE AND OVERHEATING

The duty cycle is the percentage of a 10 minute period for which

the welder can continue to weld without overheating. If the machine overheats, the welding current is shut off and the relative indicator lamp illuminates. In this case, leave the machine to cool for

approx. 15 minutes and, before restarting, lower the welding current value and relative voltage or reduce the work time.

Example: 250 A - 30% means working for 3 minutes at 250 A with

7 minutes rest time.

1.4 VOLT - AMPERE CURVES

Volt-ampere curves show the welder's maximum voltage and amperage output capabilities of the welding power source. Curves of

other settings fall under curves shown. See page XIII.

2.0 INSTALLATION

IMPORTANT: BEFORE CONNECTING, PREPARING OR USING

EQUIPMENT, READ SECTION 1.0 SAFETY PRECAUTIONS.

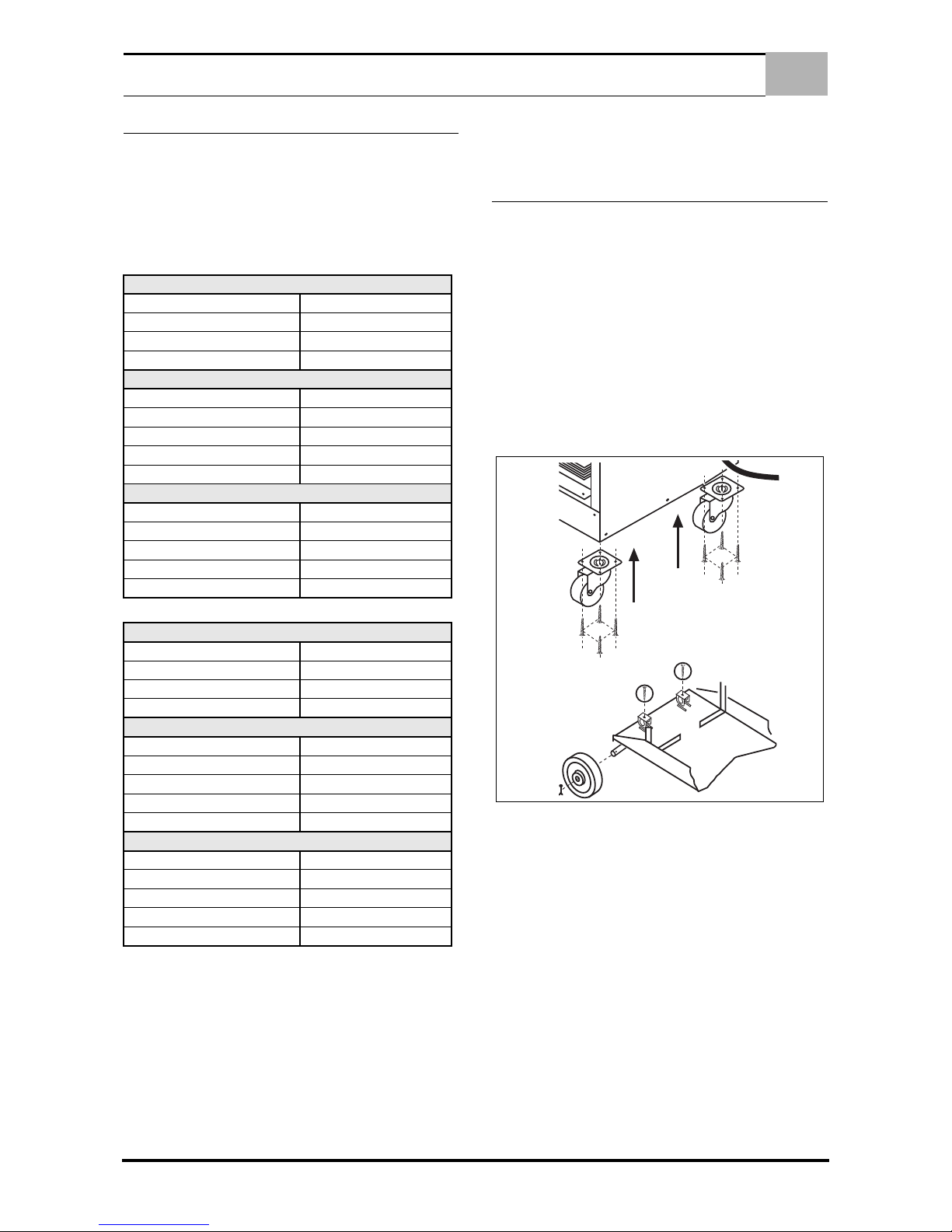

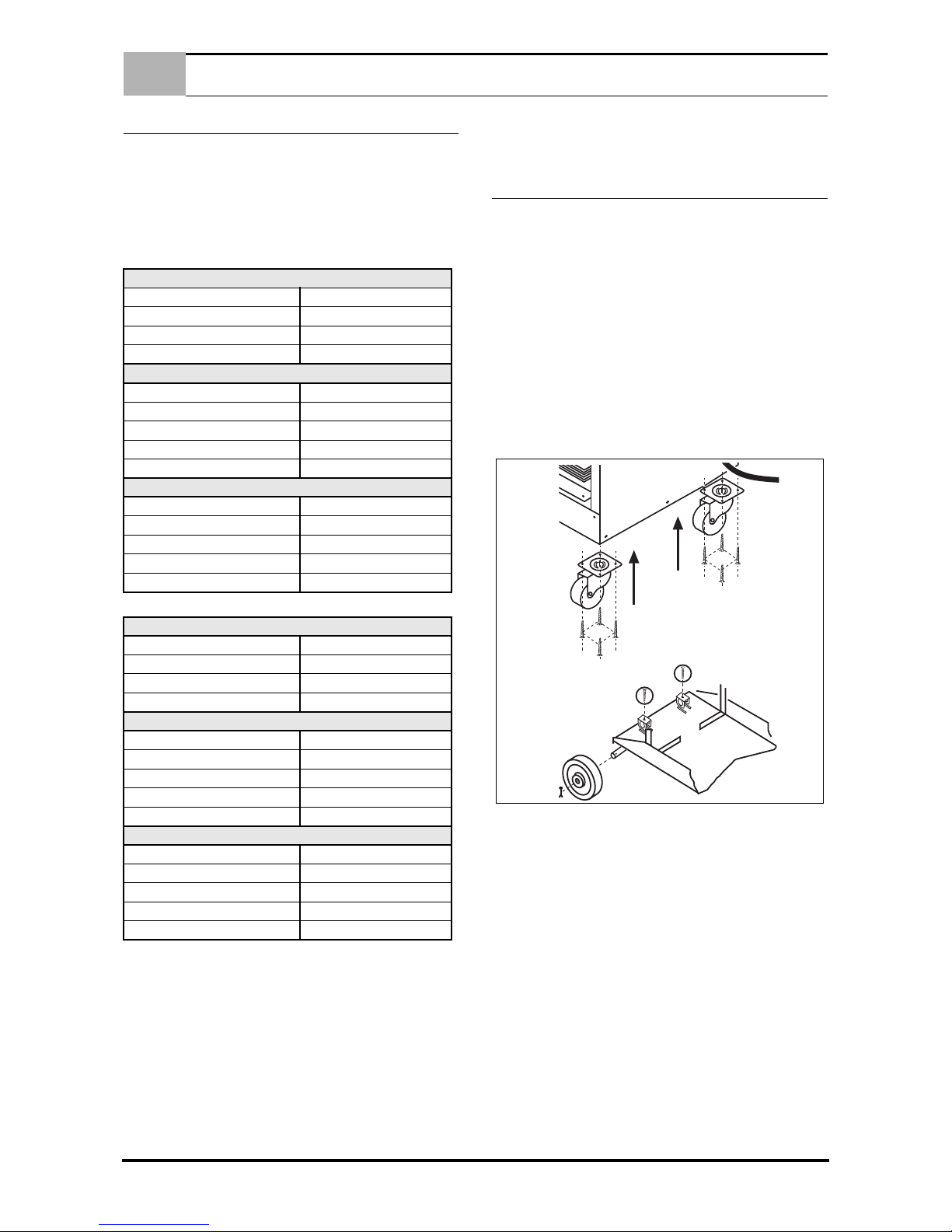

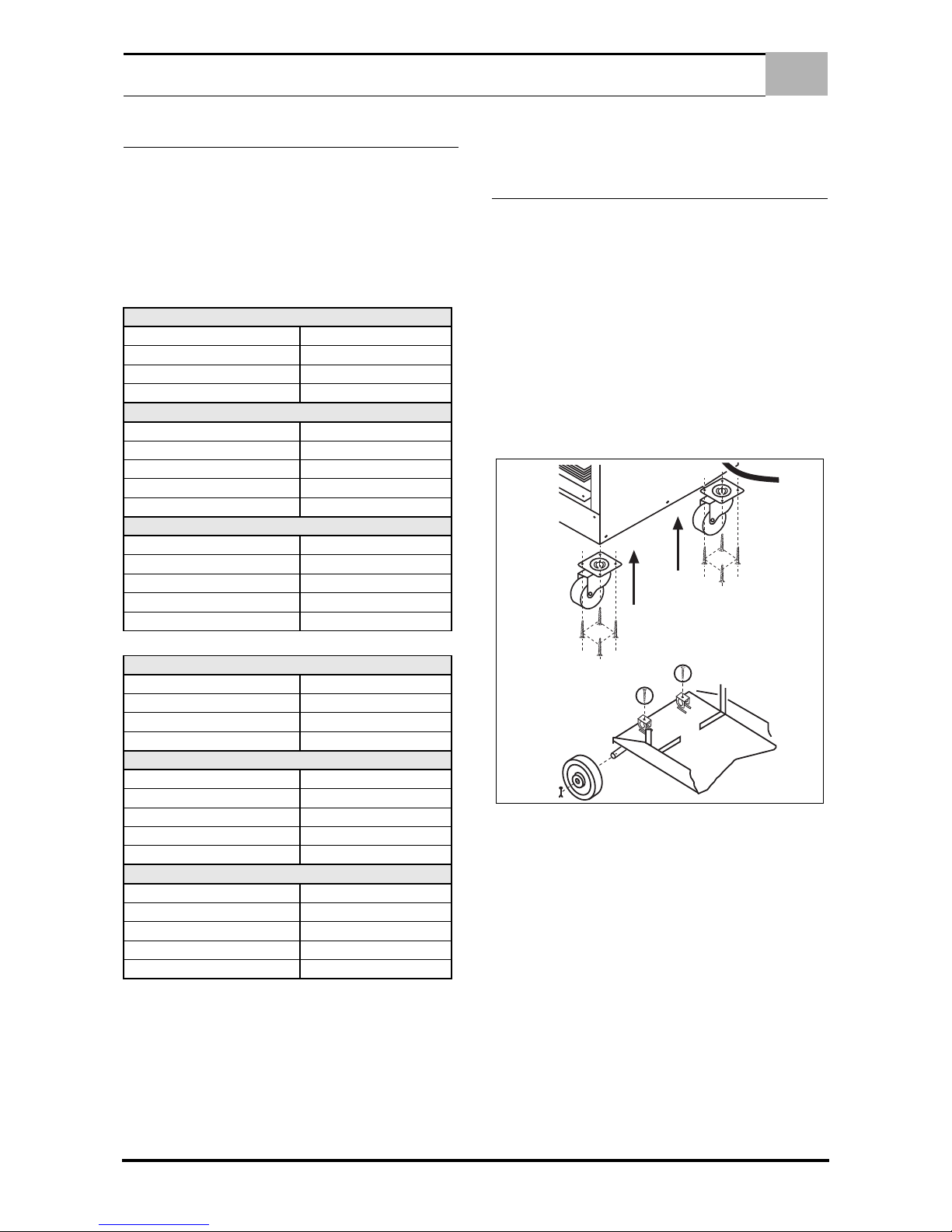

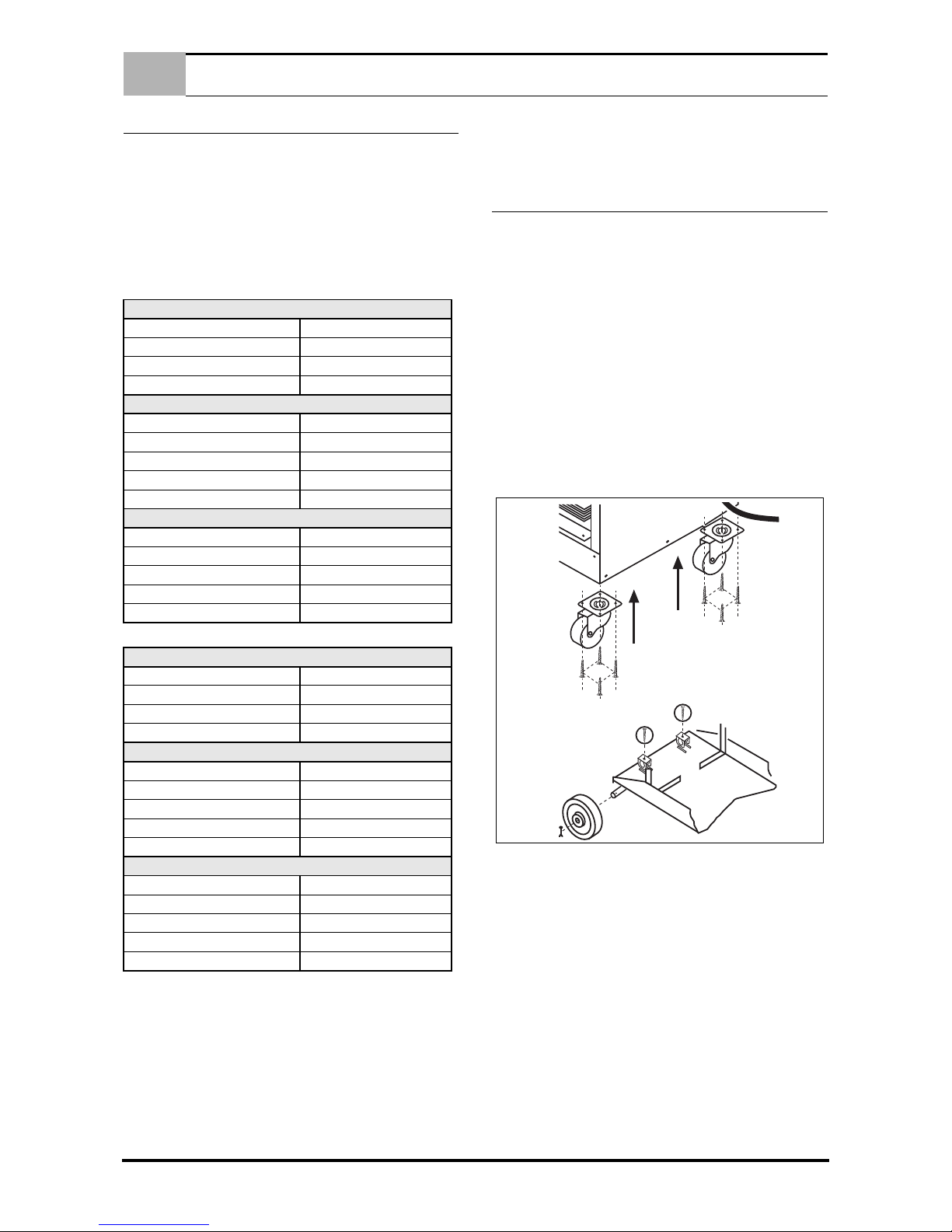

2.1 MACHINE ACCESSORIES

1. Unpack the equipment and components to complete the machine assembly.

2. Leave the machine on the wooden pallet, and use a 13 hex

wrench to remove the eight screws (four on the left and four

on the right) under the front panel; fit the two castor wheels

and refit the screws.

3. Remove the two screws securing the machine to the pallet,

located on the cylinder support.

4. Raise the rear section of the machine slightly to rotate the

pallet and thus release the rear section.

5. Remove the screws from the axle and proceed with assembly of the fixed wheels.

6. Fit the handles.

2.2 CONNECTING THE POWER SOURCE TO THE MAINS

ELECTRICITY SUPPLY.

SERIOUS DAMAGE TO THE EQUIPMENT MAY RESULT IF

THE POWER SOURCE IS SWITCHED OFF DURING WELDING

OPERATIONS.

1. Ensure that the power supply socket is equipped with the

fuse specified in the table.

2. Before inserting the power plug, to avoid damage to the generator, check that the mains voltage corresponds to the required power supply.

2.3 HANDLING AND TRANSPORTING THE POWER

SOURCE

OPERATOR SAFETY: WELDER’S HELMET - GLOWES SHOES WITH HIGH INSTEPS.

The machine is easy to lift, transport and handle, though the following procedures must always be observed:

1. Do not lift by means of the handle

2. Always disconnect the power source and accessories from

main supply before lifting or handling operations.

3. Do not drag, pull or lift equipment by the cables.

PRIMARY

Three phase supply 230 V

Frequency 50 - 60 Hz

Effective consuption 7,5 A

Maximum consuption 24 A

SECONDARY

Open circuit voltage 18 ÷ 32V

Welding current 30 A ÷ 170 A

Duty cycle 18% 140 A - 21 V

Duty cycle 60% 75 A - 18 V

Duty cycle100% 60 A - 17 V

Protection class IP 21

Insulation class H

Weight Kg. 38,5

Dimensions mm 440 x 670 x 750

European Standards EN 60974.1 / EN 60974.10

PRIMARY

Three phase supply 230 V

Frequency 50 - 60 Hz

Effective consuption 12,4 A

Maximum consuption 32 A

SECONDARY

Open circuit voltage 17,5 ÷ 33V

Welding current 35 A ÷ 180 A

Duty cycle 15% 180 A - 23 V

Duty cycle 60% 100 A - 19 V

Duty cycle100% 75 A - 18 V

Protection class IP 21

Insulation class H

Weight Kg. 43

Dimensions mm 440 x 670 x 750

European Standards EN 60974.1 / EN 60974.10

DESCRIPTION OF FRONT PANEL CONTROLS

3 EN

EN

4. To handle this machine, lift from below by means of a suitable

nylon belt.

2.4 SELECTING A LOCATION

SPECIAL INSTALLATION MAY BE REQUIRED WHERE GASOLINE OR VOLATILE LIQUIDS ARE PRESENT. WHEN LOCATING EQUIPMENT, ENSURE THAT THE FOLLOWING

GUIDELINES ARE FOLLOWED:

1. The operator must have unobstructed access to controls and

equipment connections.

2. Use rating plate to determine input power needs.

3. Do not position equipment in confined, closed places. Ventilation of the power source is extremely important. Avoid

dusty or dirty locations, where dust or other objects could be

aspirated by the system.

4. Equipment (Including connecting leads) must not obstruct

corridors or work activities of other personnel.

5. Position the power source securely to avoid falling or overturning. Bear in mind the risk of falling of equipment situated

in overhead positions.

2.5 SAFETY GAS CYLINDER INSTALLATION

1. Place the cylinder on the rear section of the welder and secure by means of the relative chain.

2. Bolt the pressure reducer to the cylinder.

3. Connect the tube from the rear panel of the welder to the

pressure reducer.

4. Set the pressure reducer outlet to minimum.

5. Open the cylinder valve slowly.

2.6 WIRE REEL INSTALLATION

1. Put the wire reel in the relative spool so that the two rotate together.

2. Adjust the spool brake by means of the central nut on the latter, so that the reel rotates easily (on some spools the adjustment nut is not visible, but is accessible after withdrawing the

retainer tab).

3. Open the upper bridge of the wire feed unit

4. Check that the rollers are suited to the diameter of the wire to

be used; otherwise change.

5. Straighten an end section of the wire and cut it.

6. Pass the wire over the two lower rollers and insert in the torch

connector tube until it protrudes from the latter by approx. 10 cm.

7. Close the upper bridge of the wire feed unit and check that

the wire is positioned in the relative groove.

8. Connect the torch and insert the protruding wire section into

the sleeve, taking care that the control pins are fitted correctly

in the seats and the connector nut is tightened fully down.

2.7 START-UP

1. Switch on the machine (Ref. 3 - Picture 1 Page 3.)

2. Set the power switch (Ref. 4 - Picture 1 Page 3.) to an intermediate position.

3. Remove the nozzle and wire guide tube from the torch, press

the torch button and feed the wire until it protrudes from the

front section of the torch. While feeding wire through the

torch, use the handwheel to adjust the force that the wire

pressure roller exerts on the feed roller; the setting must ensure that the welding wire moves regularly without slipping on

the rollers and without deforming. Fit the torch with a suitable

wire guide tube according to the type of wire used.

4. Secure the wire guide tube, and ensure that the diameter corresponds to the wire used.

5. Refit the gas nozzle.

6. Open the gas cylinder valve.

7. Connect the ground clamp to the workpiece on a section free

of rust, paint, grease or plastic.

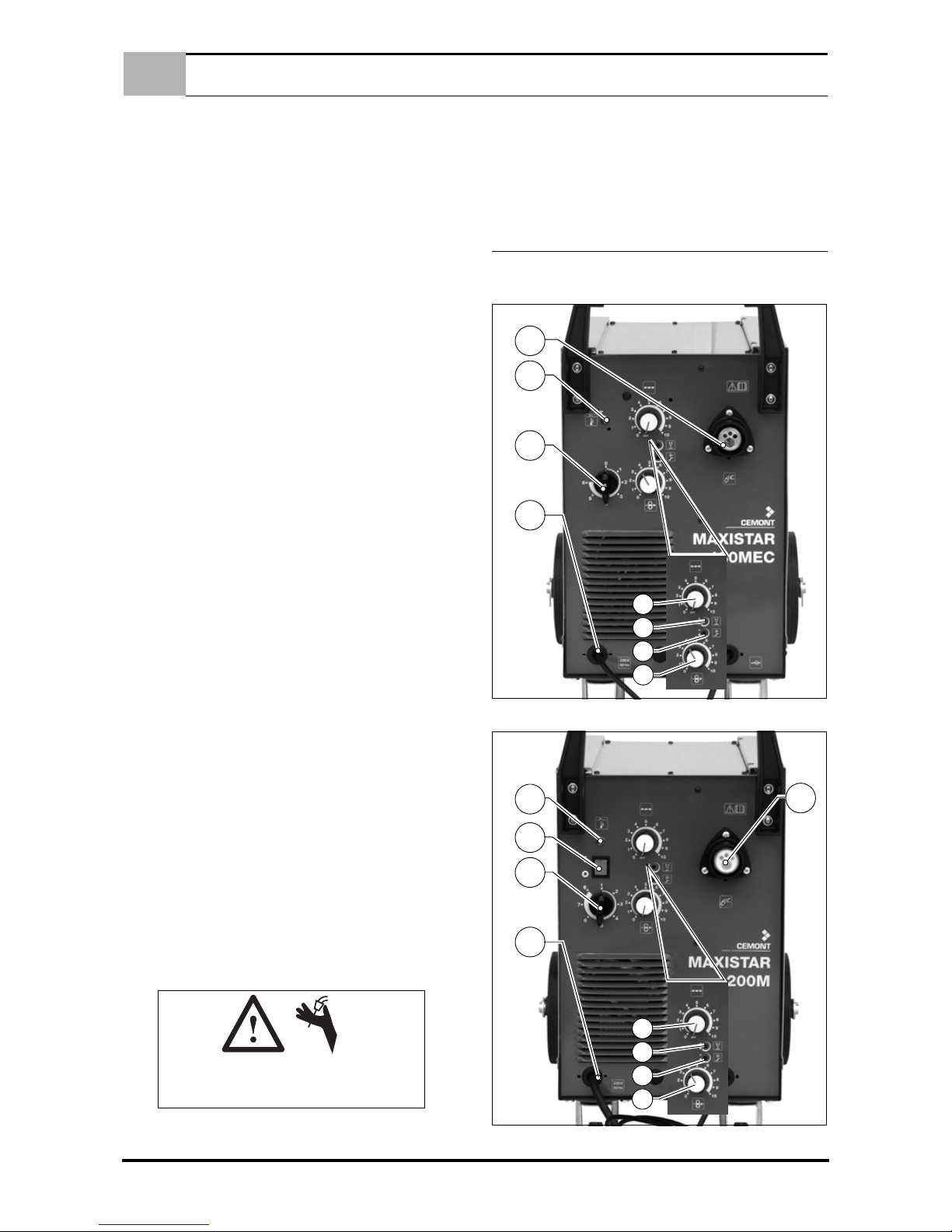

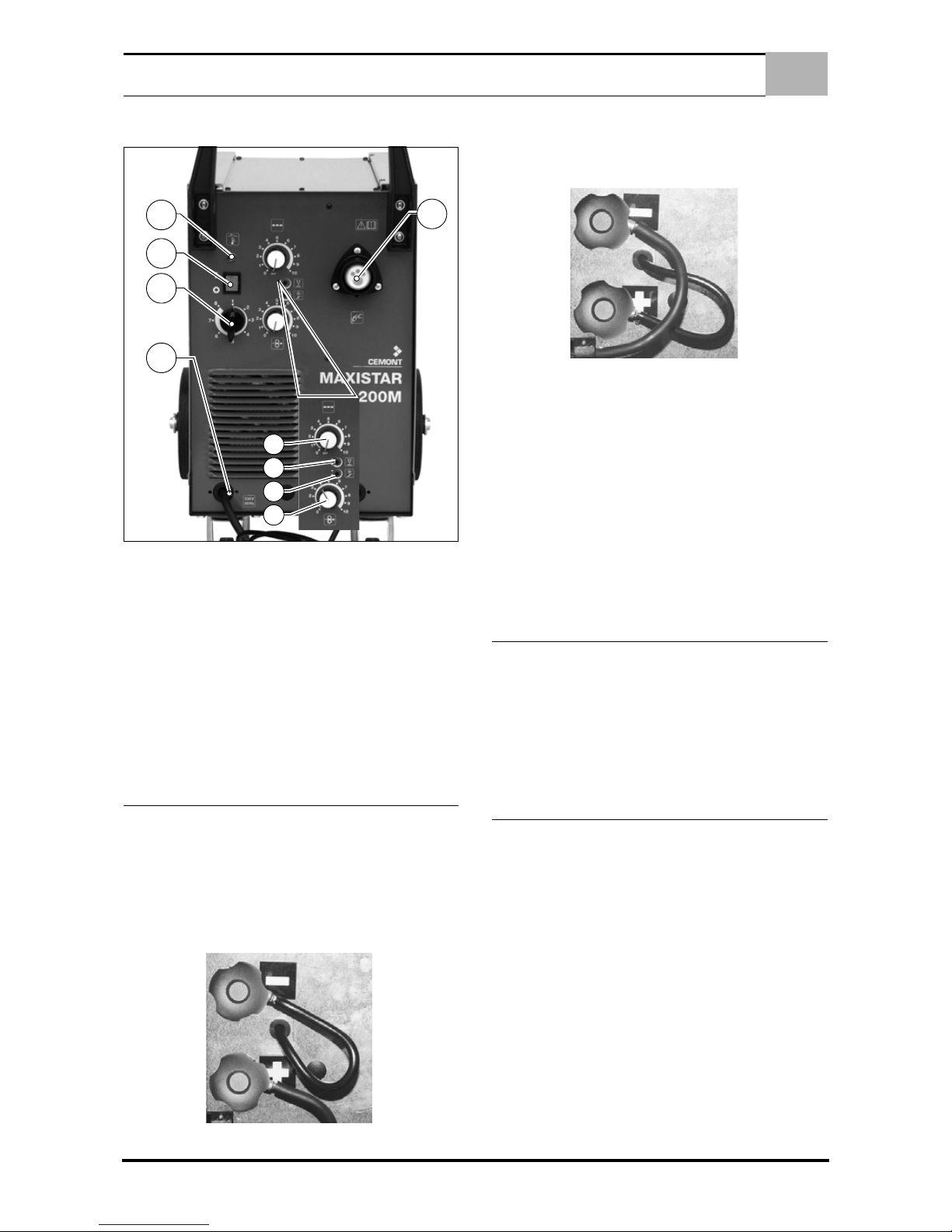

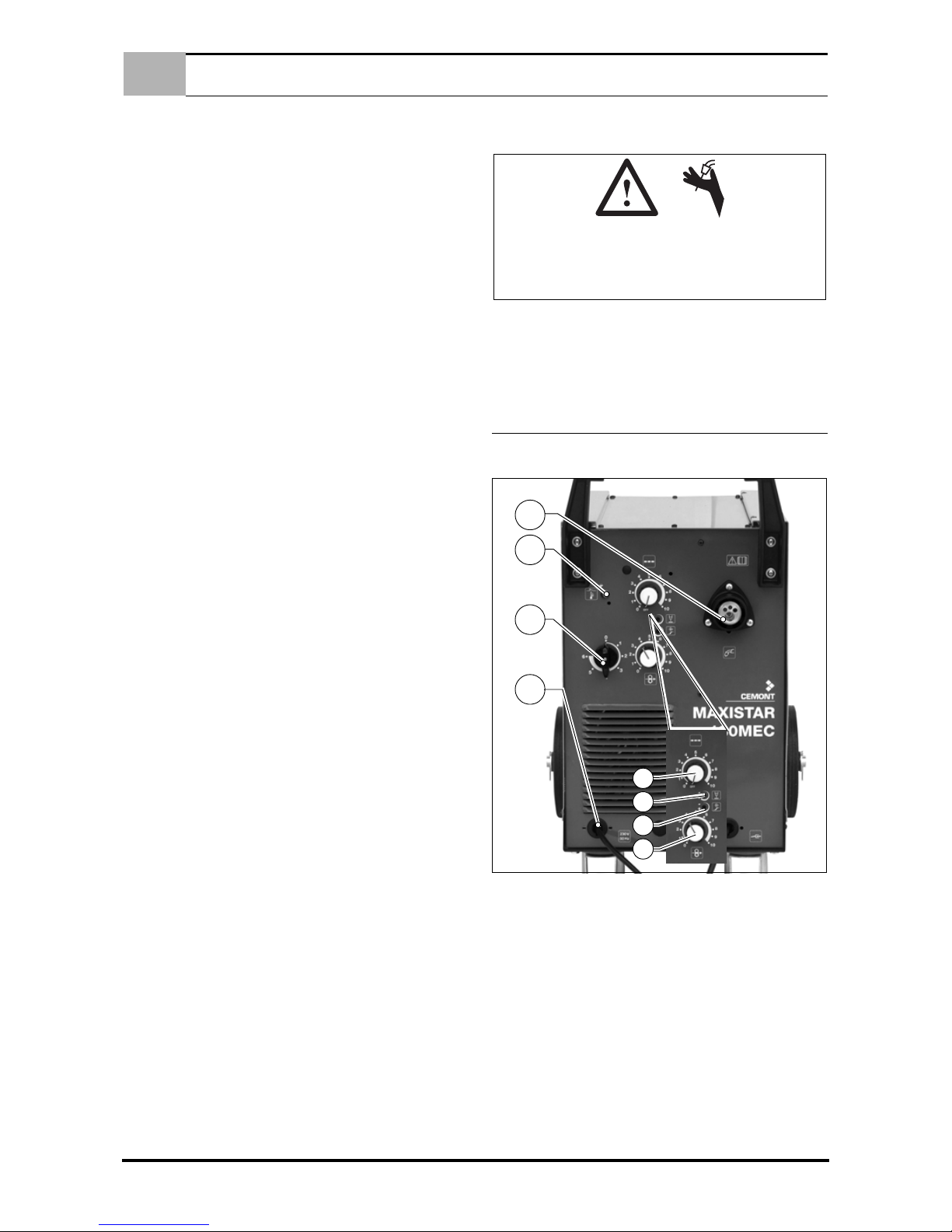

3.0 DESCRIPTION OF FRONT PANEL CON-

TROLS

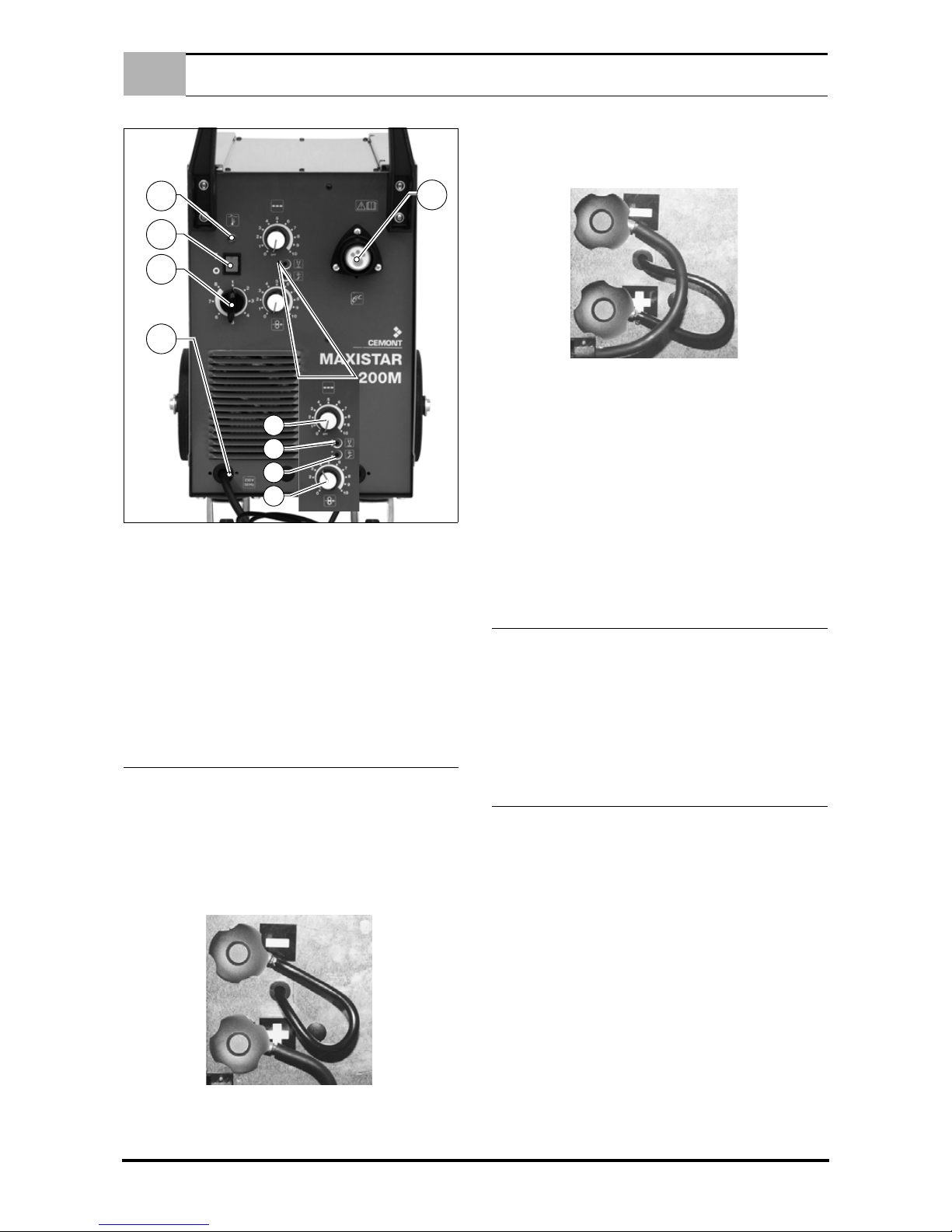

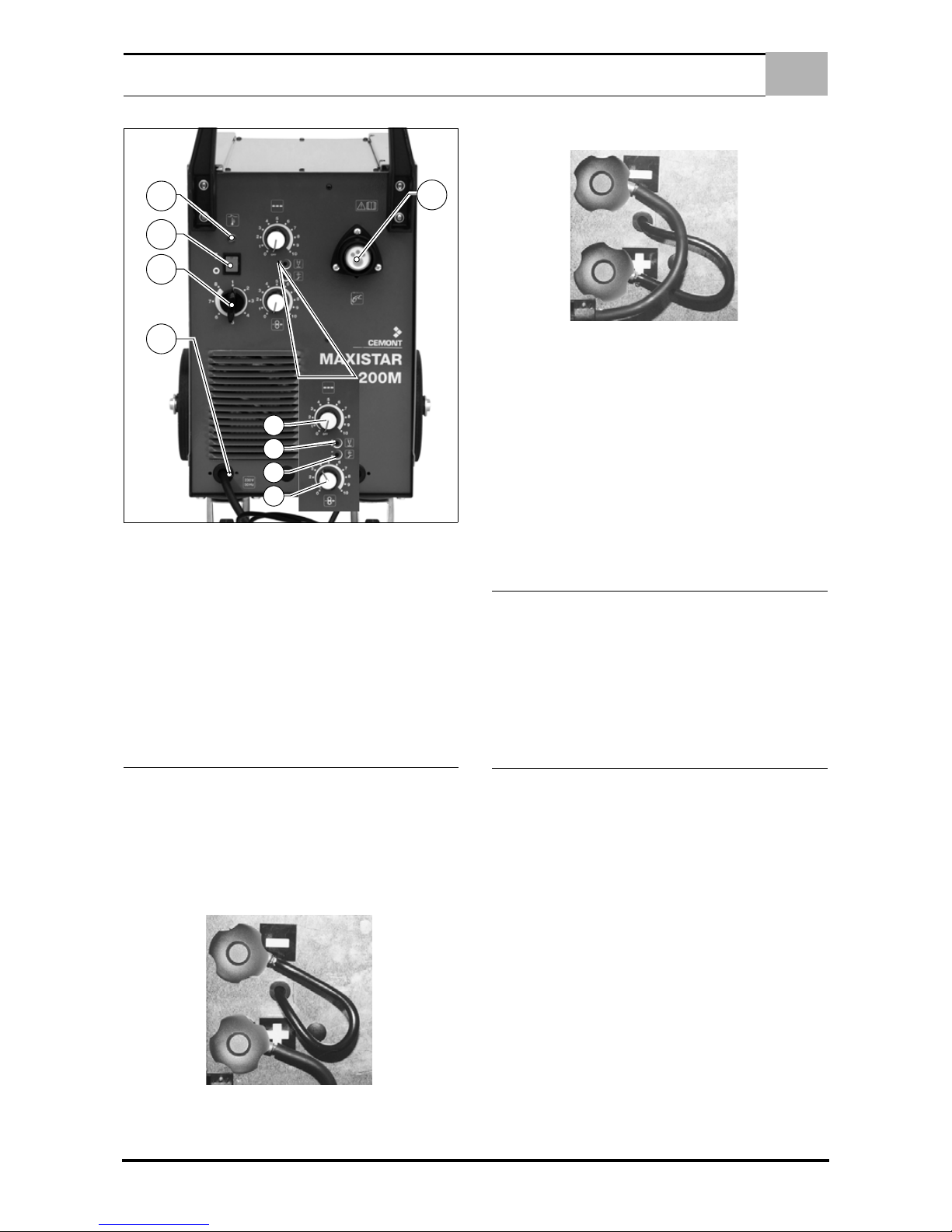

3.1 FRONT PANEL

Picture 1. 140 A / 140 A EURO CONNECTOR

180 A

WELDING WIRE CAN CAUSE INJURY.

Never point the torch towards the body or towards

other metals when unwinding welding wire.

4

1

2

5

A

B

C

D

3

4

2

1

5

A

B

C

D

4 EN

OPTIONAL (USE WITH CORED WIRE)

EN

1. Euro torch connector.

2. Machine overheating indicator lamp.

3. Power button.

4. Welding tension regulation commutator.

5. Earth cable.

A Spot welding time control potentiometer.

B Control potentiometer to regulate time during which welding

power is maintained after the relative shutdown signal.

C Wire feed motor acceleration time control potentiometer.

D Wire feed speed control potentiometer.

4.0 OPTIONAL (USE WITH CORED WIRE)

Your welding machine (If ordered with the optional) can use the

special core wire Ø 0.9 which does not require the use of protection gas. Unlike electrode welding, this wire does not leave scale

and offers greater bead penetration with considerably lower absorption from the line.

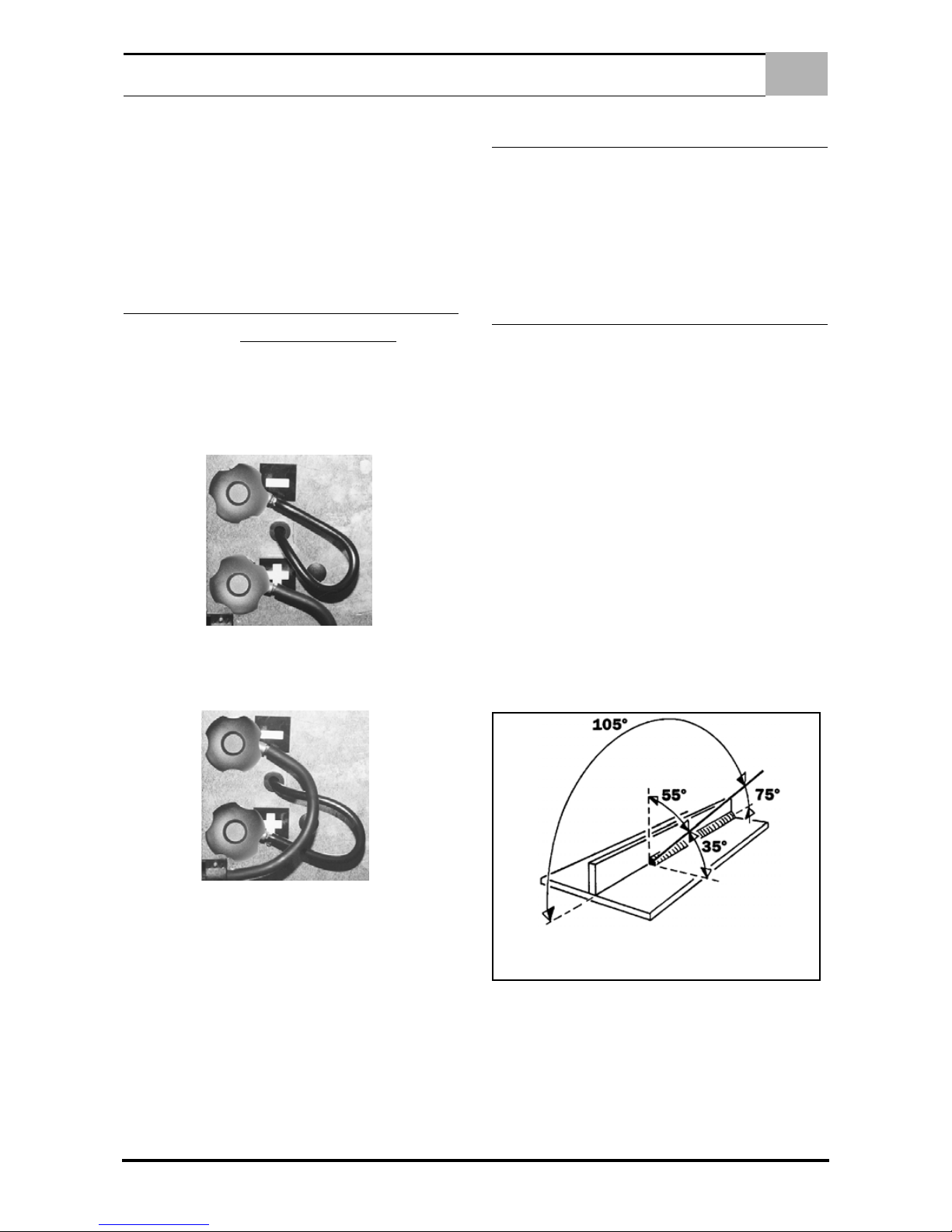

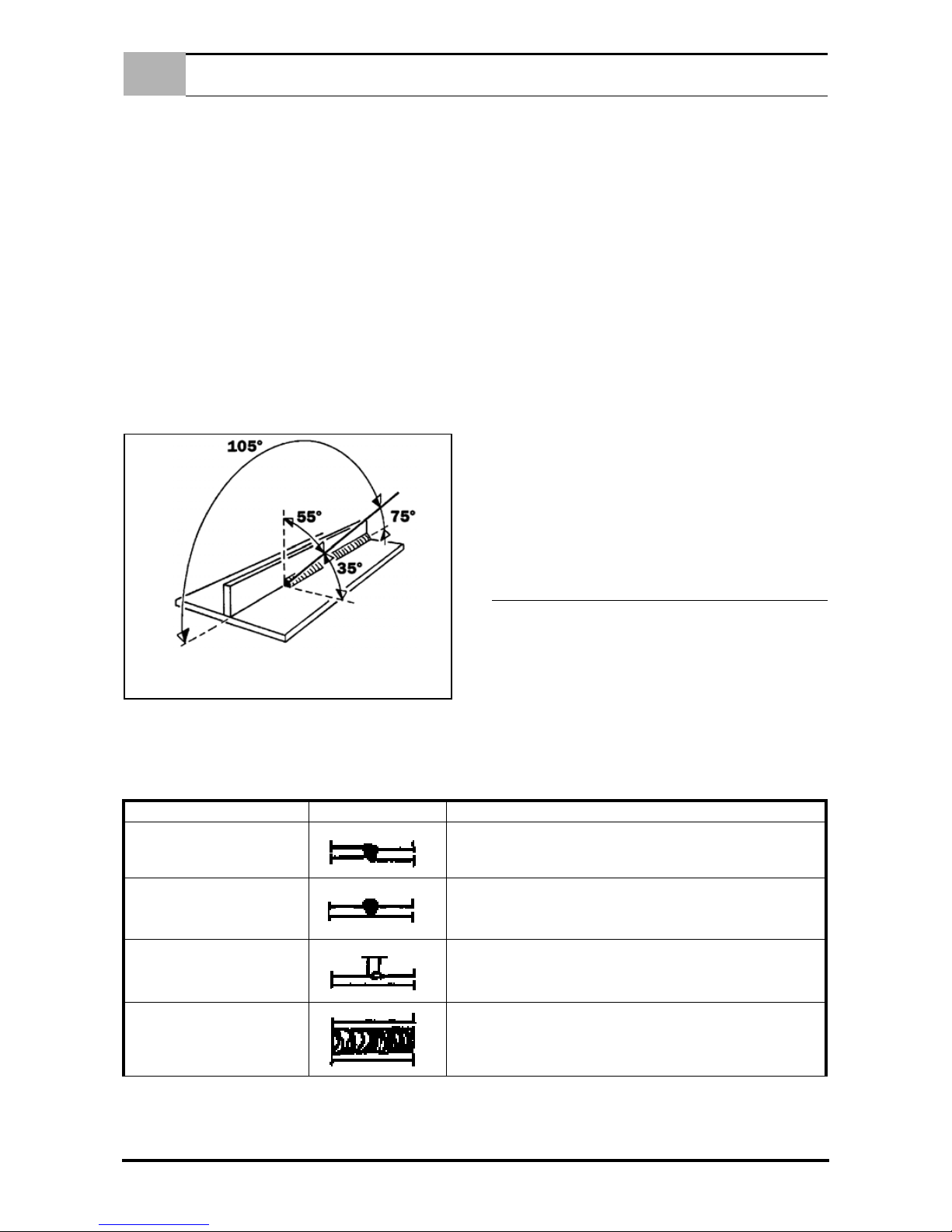

Make sure you use proper welding polarity:

"POLARITY CHANGEOVER" NO GAS

Picture 2.

USE WITH WIRE AND PROTECTIVE GAS FOR WELDING

MILD STEEL.

"POLARITY CHANGEOVER" GAS

Picture 3.

Either CO2 or Argon /CO2 (Mix) can be used as protective gases.

4.1 WELDING ALUMINIUM

Set the welder up for welding mild steel, with the following variations:

1. Use the cylinder containing pure Argon.

2. Mount a reel of Ø 0.8 mm aluminium wire.

3. Mount the Ø1 mm contact spout.

4.2 WELDING STAINLESS STEEL

Set the welder up for welding mild steel, with the following variations:

1. Use the cylinder containing Argon/CO2.

2. Mount a reel of max. Ø 0.8 mm stainless steel wire.

5.0 BASIC INFORMATION REGARDING MIG

WELDING

MIG WELDING PRINCIPLES

MIG welding is autogenous, i.e. it permits welding of pieces made

of the same metal (mild steel, stainless steel, aluminium) by fusion, while granting both physical and mechanical continuity. The

heat required for melting is generated by an electric arc that

strikes between the wire (electrode) and the piece to be welded.

A shield gas protects both the arc and the molten metal from the

atmosphere.

6.0 CONNECTION AND PREPARATION OF

EQUIPMENT FOR WELDING

CONNECT WELDING ACCESSORIES CAREFULLY TO AVOID

POWER LOSS OR LEAKAGE OF DANGEROUS GASES.

CAREFULLY FOLLOW THE SAFETY STANDARDS

N.B. DO NOT ADJUST SWITCHES DURING WELDING OPERATIONS TO AVOID DAMAGE TO THE EQUIPMENT.

CHECK THAT GAS IS DELIVERED FROM THE NOZZLE AND

ADJUST FLOW BY MEANS OF THE PRESSURE REDUCER

VALVE.

CAUTION: SCREEN GAS FLOW WHEN OPERATING IN OUTDOOR OR VENTILATED SITES; WELDING OPERATIONS

MAY NOT BE PROTECTED DUE TO DISPERSION OF INERT

SHIELDING GASES.

6.1 WELDING

1. Open the gas cylinder and regulate gas outlet flow as required. Fit the earth clamp on a part of the welding piece without any paint, plastic or rust.

2. Select the welding current by means of switches (Ref. 4 - Picture 1 Page 3.) ; bear in mind that the greater the welding

thickness, the more power is required. The first switch setting

is suitable for minimum thickness welding.Also take into account that each setting features a specific wire drive speed

which can be selected by means of adjustment knob (Ref. D

- Picture 1 Page 3.).

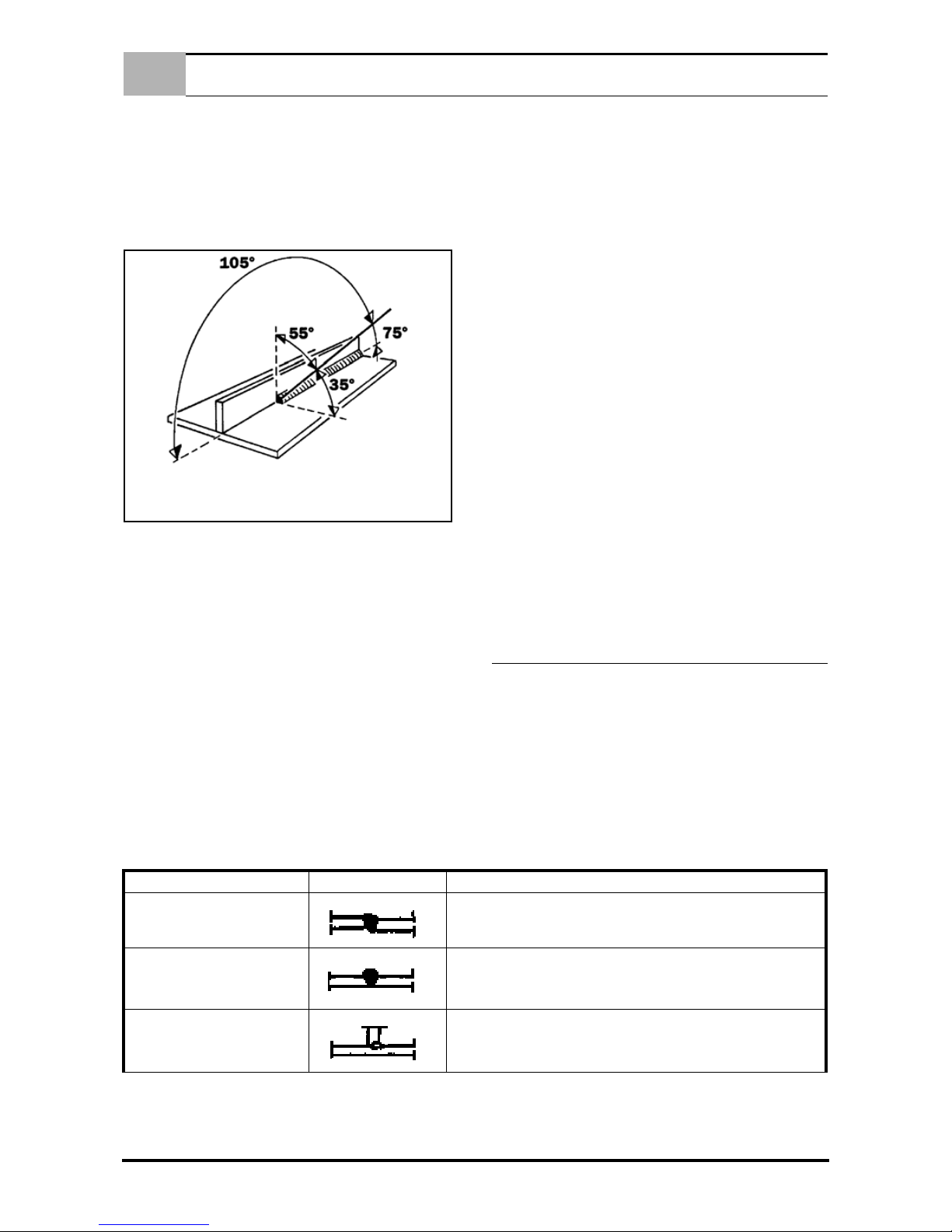

6.2 CARBON STEEL WELDING

For MIG welding, proceed as follows:

1. Use a binary shielding gas (commonly a AR/CO2 mixture

with percentages ranging from 75-80% of Argon and from 2025% of CO2), or ternary mixtures such as AR/CO2/O2.

These gases provide welding heat and a uniform and compact bead, although penetration is low. Use of carbon dioxide

(MAG) as a shielding gas achieves a thin and well-penetrated bead but ionisation of the gas may impair arc stability.

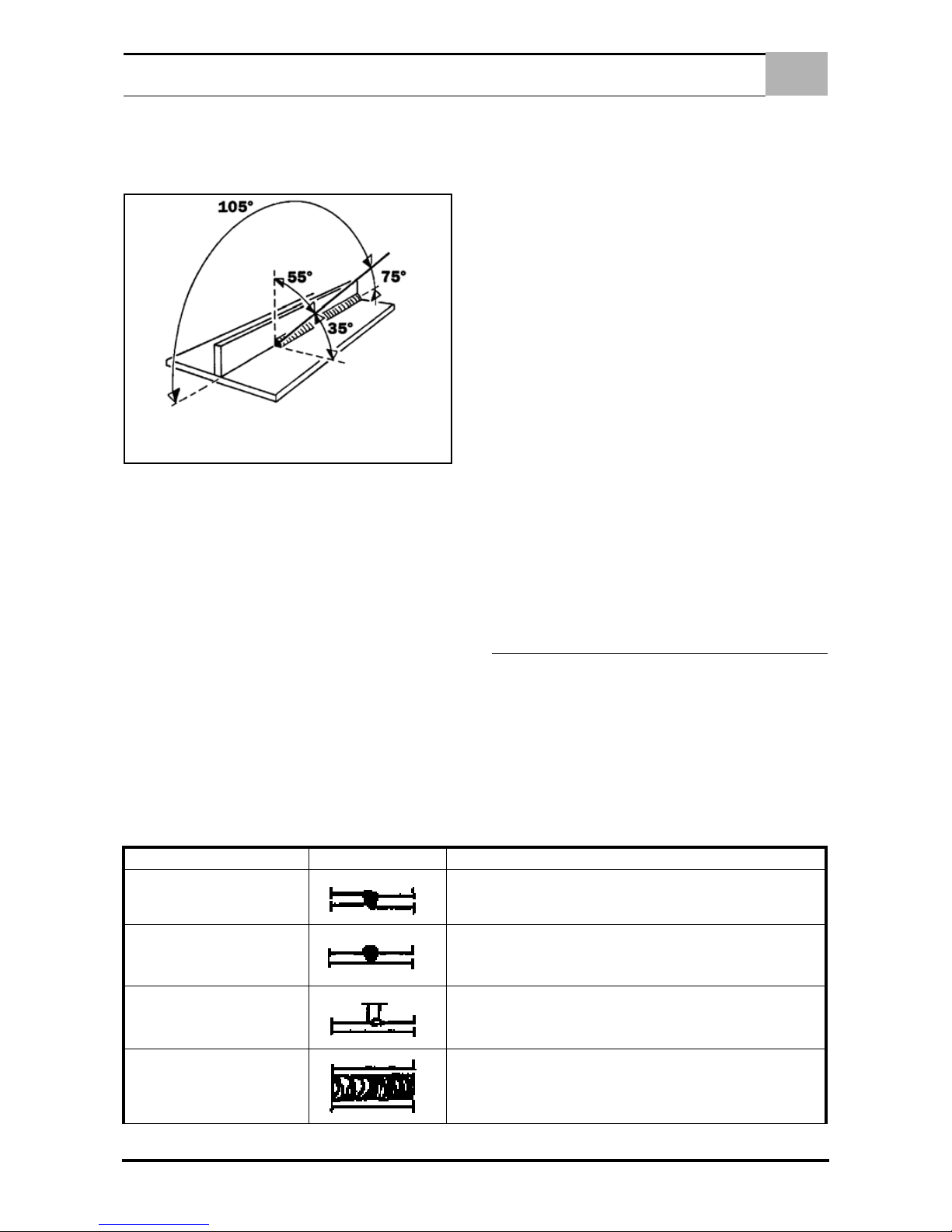

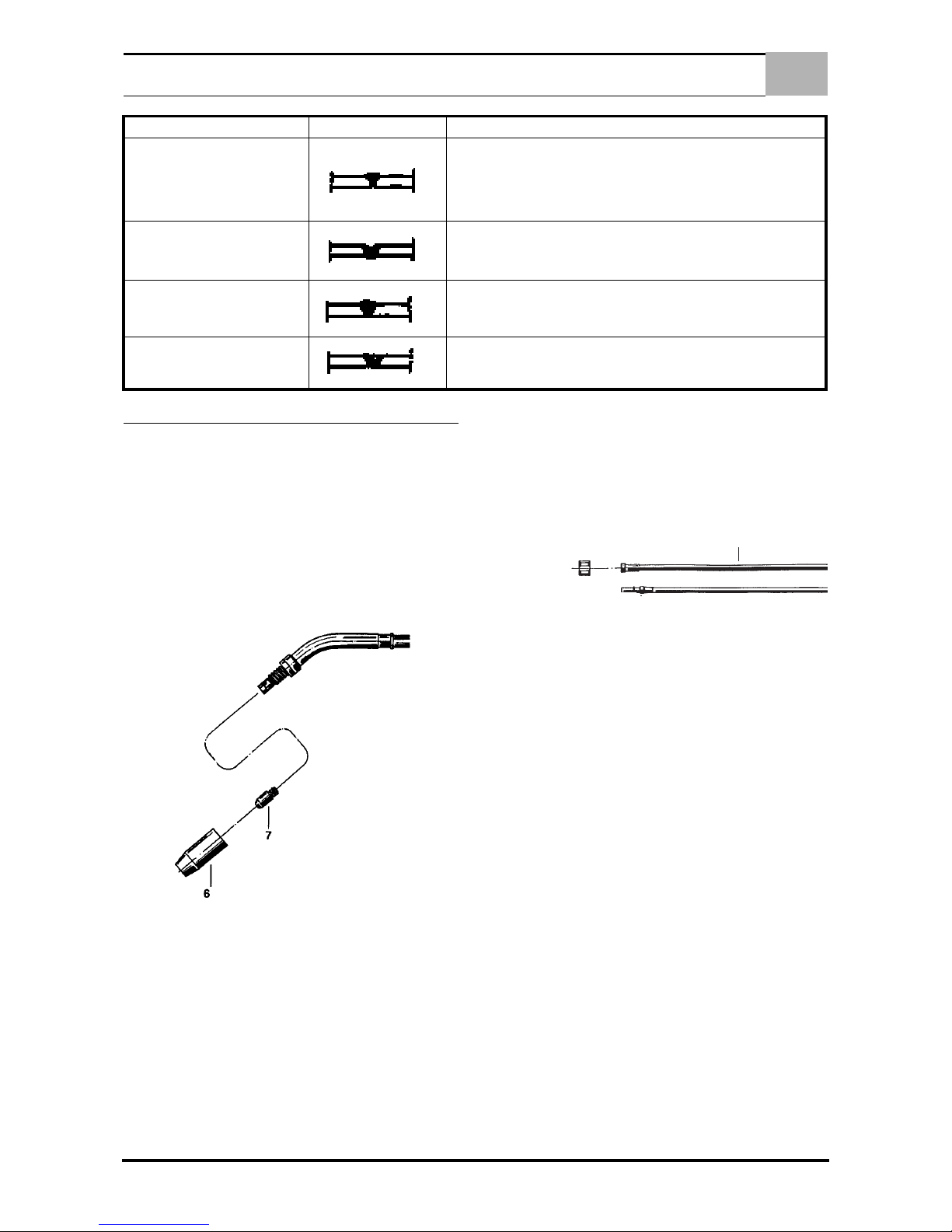

FOR OPTIMAL WELDING, KEEP THE TORCH IN THE

SAME DIRECTION AS THE WIRE FEED, AS ILLUSTRATED IN FIGURE.

MIG WELDING FAULTS

5 EN

EN

2. Use a wire feed of the same quality of that of the steel for

welding. Always use good quality wire; welding with rusty

wires can cause welding defects.

In general the applicable current range for wire use is:

- Ø wire mm x 100 = minimum Amps.

- Ø wire mm x 200 = minimum Amps.

Example: Ø filo 1.2 mm= minimum Amps 120 mm/maximum

Amps 240.

The above range is used with binary AR/CO2 gas mixtures

and with short-circuiting transfer (SHORT).

3. Do not weld parts where rust, oil or grease is present.

4. Use a torch suited to welding current specifications

5. Periodically check that the earth clamp pads are not damaged and that the welding cables (torch and earth) are not cut

or burnt which could impair efficiency.

6.3 STAINLESS STEEL WELDING

MIG Welding of 300 series (austenitic) stainless steel must be carried out with a shielding gas that has a high Argon content and a

small percentage of O2 to stabilise the arc. The most commonly

used mixture is AR/O2 98/2.

- Never use CO2 or AR/CO2 mixtures.

- Never touch the wire.

The filler material used must be of a higher quality than the base

material and the welding zone must be completely clean.

6.4 ALUMINIUM WELDING

To MIG weld aluminium, use the following:

1. 100% Argon shielding gas.

2. Filler wire with a composition suited to the base welding material. To weld ALUMAN and ANTICORODAL use 3-5% silicon wire. To weld PERALUMAN and ERGAL use 5%

magnesium wire.

3. Use a torch designed for aluminium welding.

6.5 SPOT WELDING

This type of welding is used for spot welding two overlapping

sheets, and requires the use of a special gas nozzle.

Fit the spot welding gas nozzle, press it against the piece to be

welded. Press the torch button; note that the welder will eventually

detach from the piece. This time period is fixed by the TIMER control (Ref. A - Picture 1 Page 3.) , and must be set depending on

the thickness of the material.

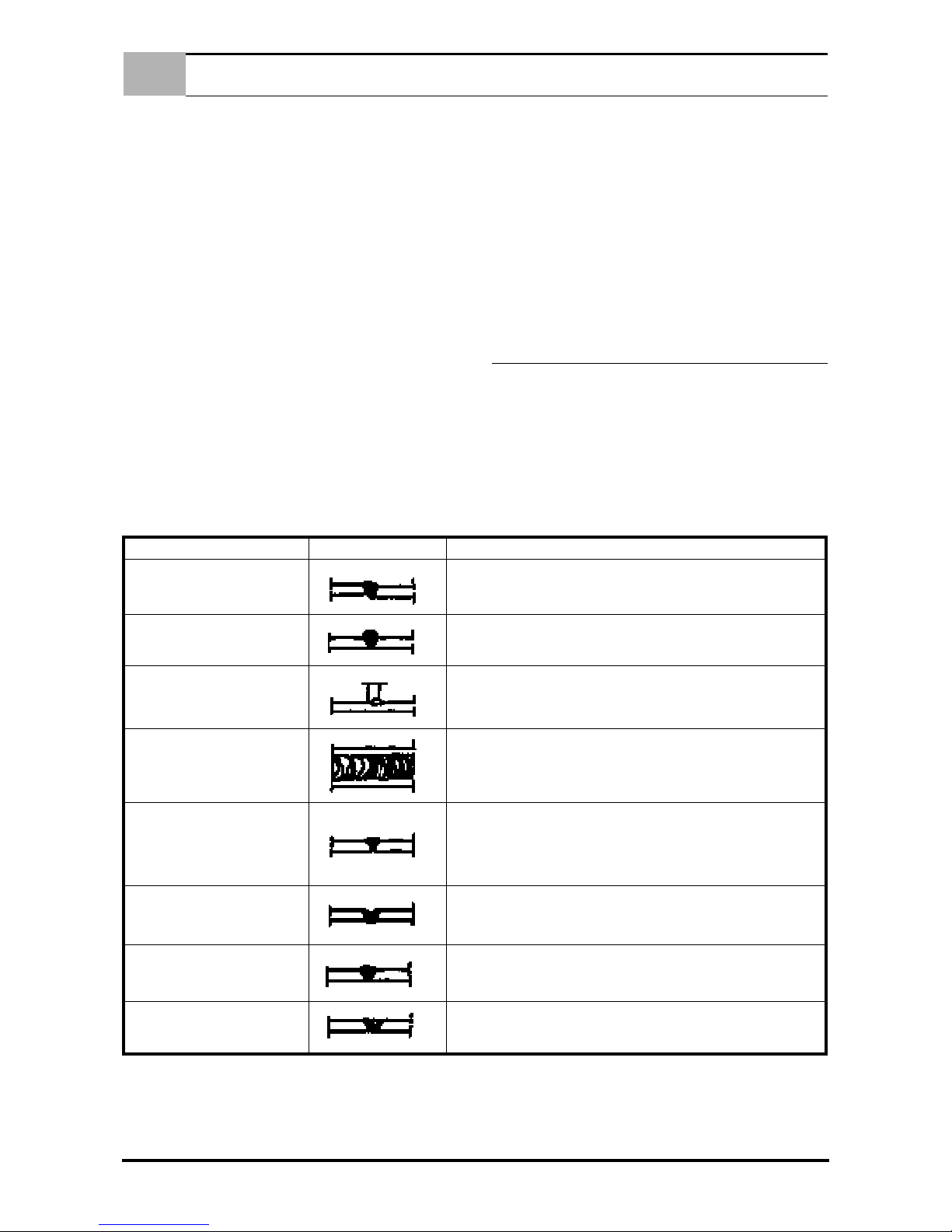

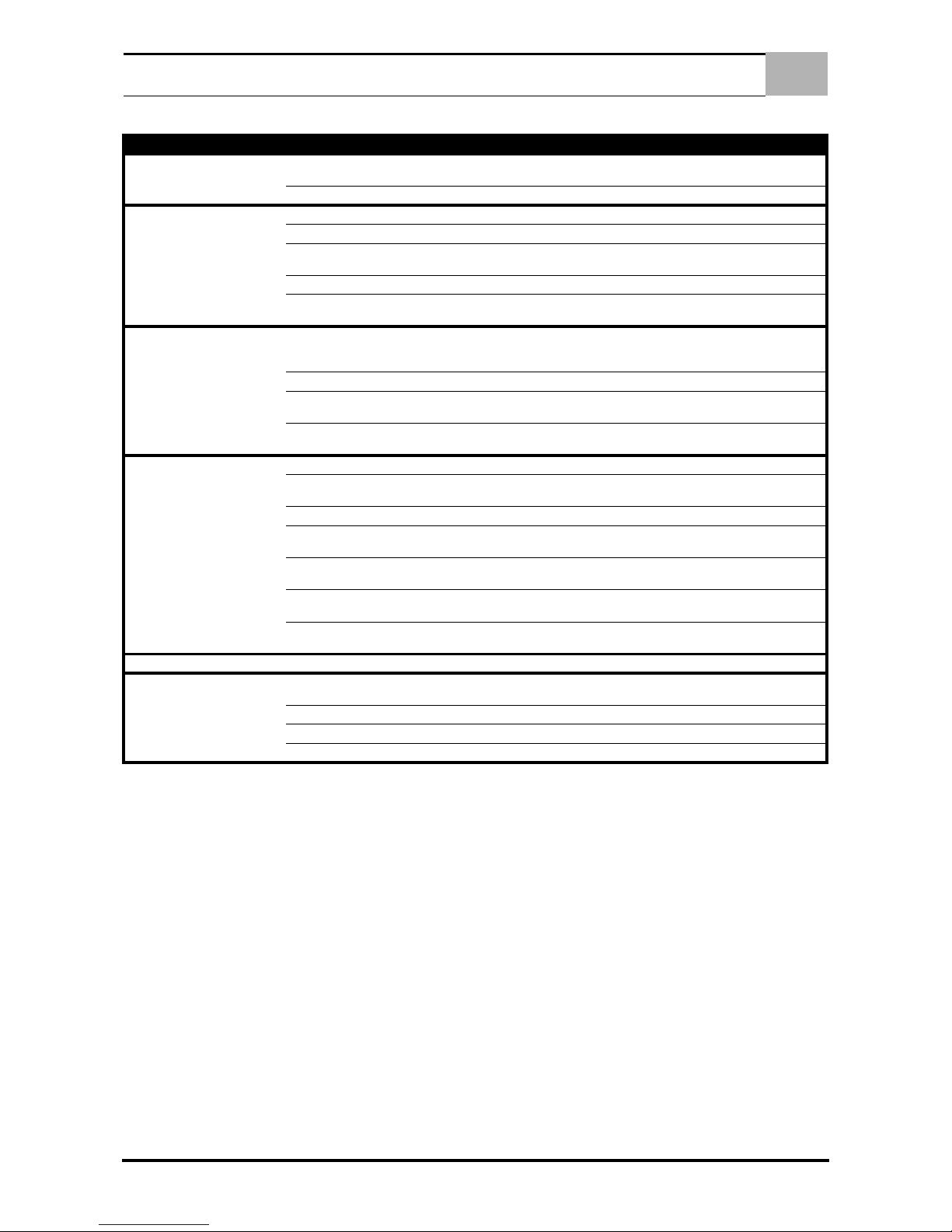

7.0 MIG WELDING FAULTS

FAULT CLASSIFICATION AND DESCRIPTION

MIG welds may be affected by various defects, which are important to identify. These faults do not differ in form or nature from

those encountered during manual arc welding with coated electrodes. The difference between the two applications lies rather in

the frequency of defects: porosity, for example, is more common

in MIG welding, while inclusion of slag is only encountered in

welding with coated electrodes.

The causes and prevention of faults are also quite different.

The following table illustrates the various faults.

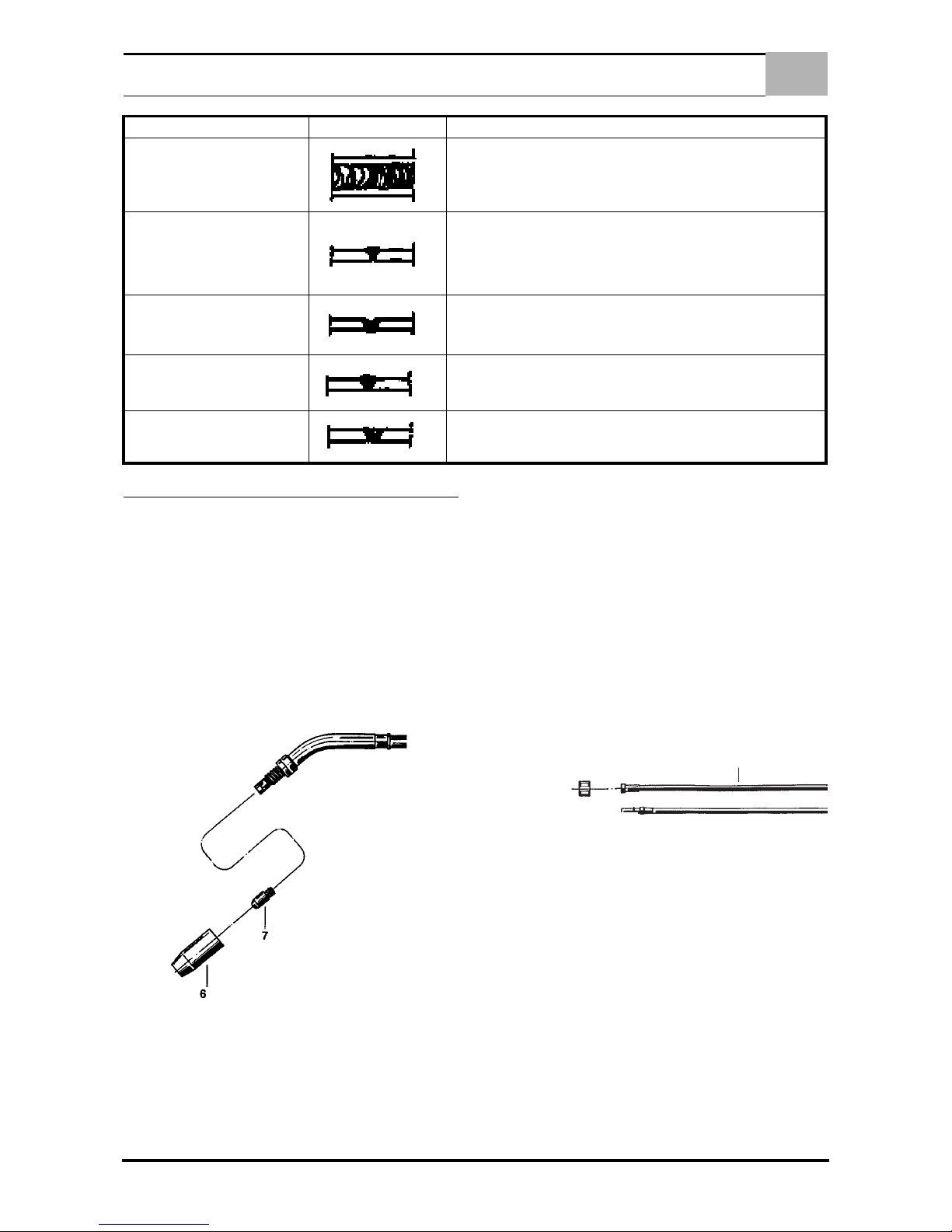

FAULT APPEARANCE CAUSE AND REMEDY

UNEVEN LEVEL

- Poor preparation.

- Align edges and hold during spot welding.

EXCESS THICKNESS

- No-load voltage or welding speed too low.

- Incorrect torch inclination.

- Wire diameter too large.

INSUFFICIENT METAL

- Welding speed too high.

- Welding voltage too low for welding application.

OXIDISED BEAD

- Weld in the channel if using a long arc.

- Regulate voltage.

- Wire is bent or over-protruding from the wire guide tube.

- Incorrect wire feed speed.

INSUFFICIENT PENETRATION

- Incorrect torch inclination.

- Irregular or insufficient distance.

- Wire guide tube worn.

- Wire speed too slow for voltage used or for welding speed.

OVER PENETRATION

- Wire speed too high.

- Incorrect torch inclination.

- Excessive distance.

LACK OF FUSION

- Distance too short.

- Rough out or grind the weld, then repeat.

CHANNELS

- Welding speed too high.

(This fault is easily detected on sight by the welder, and should be corrected immediately.)

6 EN

GENERAL MAINTENANCE

EN

8.0 GENERAL MAINTENANCE

DISCONNECT THE POWER SOURCE FROM THE MAINS BEFORE PERFORMING ANY MAINTENANCE WORK.

Every 5-6 months, remove accumulated dust from the inside of

the welding unit with a jet of dry compressed air (after removing

side panels).

BE EXTREMELY CAREFUL TO AVOID BENDING MOVEMENTS, WHICH COULD DAMAGE AND CHOKE THE TORCH.

NEVER MOVE THE POWER SOURCE BY PULLING THE

TORCH.

PERIODICALLY CHECK THE CONDITION OF THE TORCH,

WHICH IS THE PART MOST SUBJECT TO WEAR.

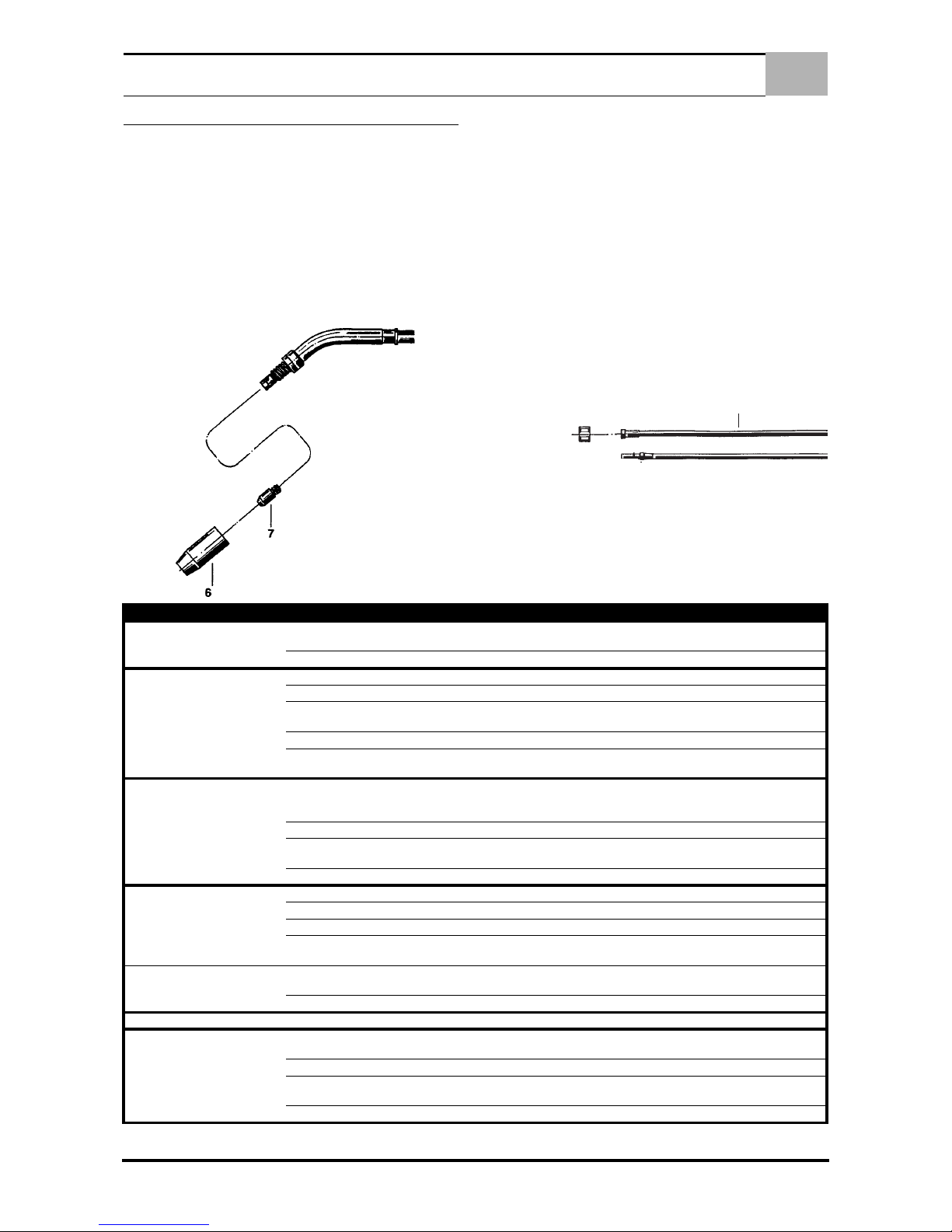

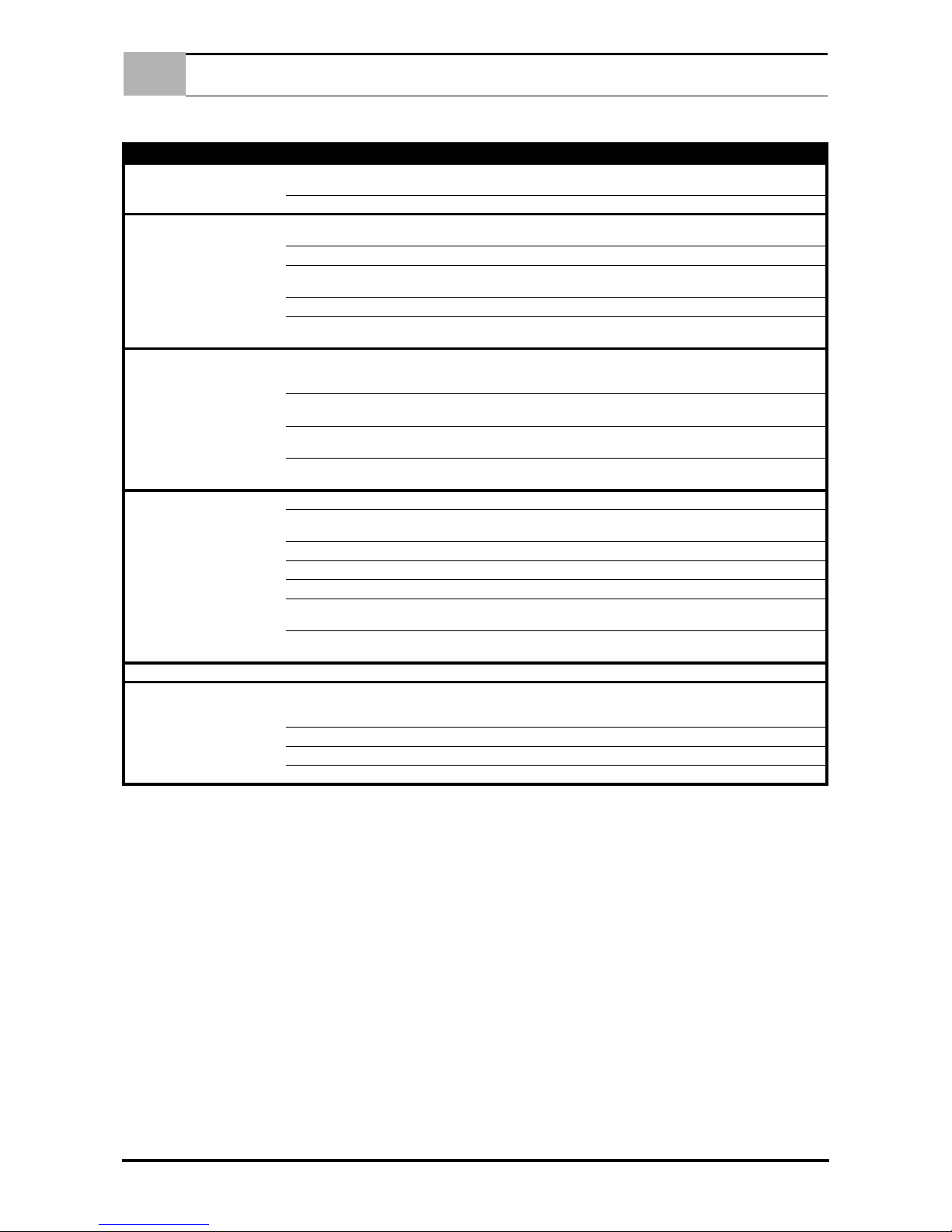

8.1 TORCH MAINTENANCE:

1. GAS NOZZLE (6): periodically apply welding spray and

clean nozzle interior of residue.

To replace the nozzle:

- Turn the nozzle clockwise to remove

- Fit the new gas nozzle.

2. WIRE GUIDE TUBE (7): check the wire passage of the tube

for wear. Replace as necessary.

To replace the nozzle:

- Turn the gas nozzle (6) clockwise to remove.

- Unscrew wire guide tube (7).

- Press the torch button; after a few seconds the wire will protrude from the torch neck.

- Fit the new wire guide tube (7).

- Replace the gas nozzle (6).

- Trim excess wire.

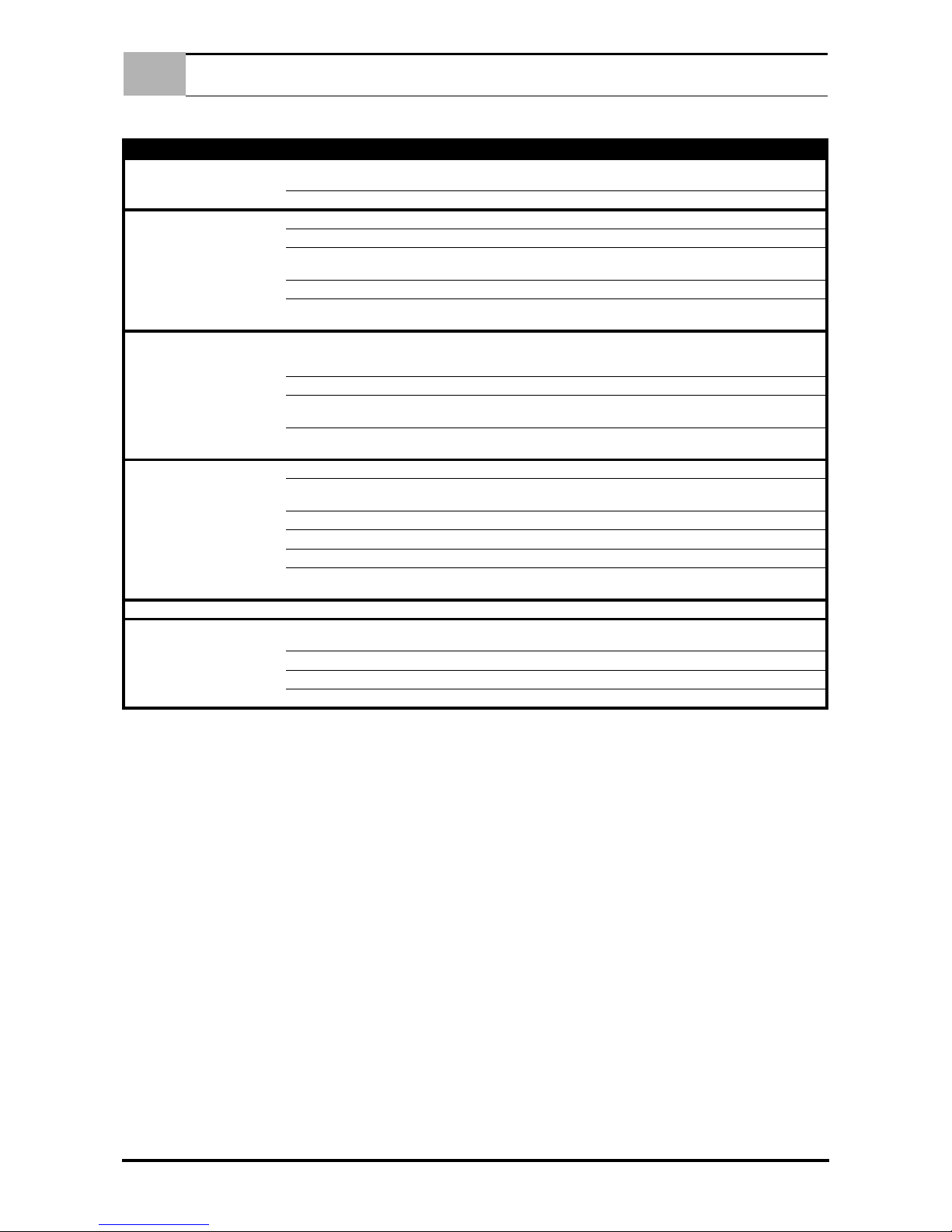

8.2 CONNECTING THE TORCH

Prior to connecting the torch, make sure that the wire sheath (18)

is suited to the diameter of the wire used:

- BLUE Ø 1.5 for wire Ø 0,6- 0.8 mm.

- RED Ø 2.0 for wire Ø 1 - 1.2 mm.

(Wire sheath colour for steel wire).

19

21

18

20

22

TYPE OF BREAKDOWN POSSIBLE CAUSES CHECKS AND REMEDIES

No functions operate.

Faulty power cord (one or more phases disconnected).

Check and remedy.

Blown fuse. Renew.

Irregular wire feed. Insufficient spring pressure. Try tightening regulating knob.

Wire-guide sheath blocked. Renew.

Wrong race - unsuitable for wire, or excessively

worn.

Turn roller over or change it.

Braking on coil excessive. Loosen brake using adjusting screw.

Oxidized, poorly wound, poor quality wire, with

tangled or overlapping coils, etc.

Remedy by removing defective coils. If problem persists, change the

wire reel.

Reduced welding power. Earth cable not connected.

Check that the power cord is in good condition and make sure that the

ground clamps are flrmly fixed to the works piece, which must be free

of rust, grease and paint.

Detached or loose connection on switches. Check, tighten or renew, as necessary.

Faulty contactor.

Check the state of the contacts and the mechanical efficiency of the

contactor.

Faulty rectifier. Visually check for signs of burn-out; if present, renew rectifler.

Porous or spongy welds. No gas. Check presence of gas and gas supply pressure.

Draughts in welding area. Use a suitable screen. Increase gas delivery pressure if necessary.

Ciogged holes in diffuser. Clear clogged holes using compressed air.

Gas leakage due to rupture in supply hoses.

Solenoid valve blocked.

Check and renew faulty component.

Check solenoid operation an electrical connection.

Porous or spongy welds. Faulty pressure regulator.

Check operation by removing the hose connecting the pressure regulator to the power source.

Poor quality gas or wire. Gas must be extra-dry; change the cylinder or use a different type wire.

Gas supply does not switch off. Worn or dirty solenoid valve. Dismantle solenoid; clean hole and obturator.

Presslng torch trigger produces no

result.

Faulty torch trigger, disconnected or broken

control cables.

Remove the torch connection plug and short-circuit the poles; if the

machine operates properly, check the cables and the torch trigger.

Blown fuse. Renew using a fuse of the same rating.

Faulty power switch.

Clean with compressed air. Ensure that wires are tightly secured; renew switch if necessary.

Faulty electronic circuit. Renew circuit.

1 FR

SOMMAIRE

FR

1.0 DESCRIPTION DONNEES TECHNIQUES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.1 DESCRIPTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 DONNEES TECHNIQUES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.3 CYCLE DE MARCHE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.4 COURBES VOLTS - AMPERES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.0 INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.1 PARACHEVEMENT DE LA MACHINE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.2 BRANCHEMENT DU GENERATEUR AU RESEAU . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.3 DEPLACEMENT ET TRANSPORT DU GENERATEUR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.4 CHOIX D'UN EMPLACEMENT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.5 INSTALLATION DE LA BOUTEILLE DE GAZ DE PROTECTIONE . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.6 INSTALLATION DE LA BOBINE DE FIL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.7 MISE EN SERVICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.0 DESCRIPTION DES COMMANDES SUR LE PANNEAU FRONTAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.1 PANNEAU ANTERIEUR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.0 OPTIONAL UTILISATION DE FIL FOURRÉ (DUAL) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.1 SOUDAGE DE L’ALUMINIUM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.2 SOUDAGE DE L’ACIER INOX . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

5.0 NOTIONS DE BASE SUR LE SOUDAGE MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.0 RACCORDEMENTS ET PRÉPARATION DE L’ÉQUIPEMENT POUR LE SOUDAGE . . . . . . . . . . . . . . . . 4

6.1 SOUDAGE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.2 SOUDAGE DES ACIERS AU CARBONE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.3 SOUDAGE DES ACIERS INOXYDABLES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.4 SOUDAGE DE L’ALUMINIUM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.5 BOUTONNAGE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

7.0 DÉFAUTS DES SOUDURES MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.0 ENTRETIEN ORDINAIRE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.1 PRINCIPALES OPÉRATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.2 RACCORDEMENT DE LA TORCHE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

LISTA PEZZI DI RICAMBIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

SCHEMA ELETTRICO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XIV - XV

2 FR

DESCRIPTION DONNEES TECHNIQUES

FR

1.0 DESCRIPTION DONNEES TECHNIQUES

1.1 DESCRIPTION

Poste de soudage a fil continu permettant le soudage, avec fil

fourré sans gaz ou traditionnel avec gaz (dual), de l'acier, l'inox et

l'aluminium.

Poste de soudage a fil continu mig/mag permettant de souder

l'acier, l'inox et l'aluminium.

1.2 DONNEES TECHNIQUES

140 A / 140 A EURO CONNECTOR

180 A

1.3 CYCLE DE MARCHE

Le cycle de marche est le pourcentage de temps (sur 10 minutes)

pendant lequel la machine peut souder sans surchauffe. Si la machine présente une surchauffe excessive, le courant de soudage est

coupé et le voyant prévu à cet effet s'allume. Dans ce cas, la laisser

se refroidir pendant une quinzaine de minutes, abaisser la valeur du

courant de soudage, la tension relative ou le temps de marche.

Exemple : 250 A - 30% signifie 3 minutes de marche à 250 A et 7

minutes de pause.

1.4 COURBES VOLTS - AMPERES

Les courbes tension-courant indiquent l'intensité et la tension

maximales du courant de soudage généré par le poste. Voir page

XIII.

2.0 INSTALLATION

IMPORTANT: AVANT DE RACCORDER, DE PRÉPARER OU

D'UTILISER LE GÉNÉRATEUR, LIRE ATTENTIVEMENT LE

CHAPITRE 1.0 SECURITÉ.

2.1 PARACHEVEMENT DE LA MACHINE

1. Retirer l'emballage en carton et récupérer les équipements et

les composants nécessaires pour compléter la machine.

2. Laisser la machine sur la palette en bois. A l'aide d'une clé

hexagonale de 13, ôter les huit vis (quatre à droite et quatre

à gauche) situées sous le panneau antérieur et les remonter

en fixant en même temps les deux roues virevoltantes.

3. Enlever les deux vis qui fixent la machine sur la palette et qui

se situent sur le support de la bouteille.

4. Soulever légèrement la partie arrière de la machine, de façon

à faire tourner la palette et à dégager ainsi la partie arrière.

5. Oter les vis de l'essieu et monter les roues fixes.

6. Monter les poignées.

2.2 BRANCHEMENT DU GENERATEUR AU RESEAU

L’EXTINCTION DU GÉNÉRATEUR EN PHASE DE SOUDAGE

PEUT PROVOQUER DE GRAVES DOMMAGES À L’APPAREIL.

1. S'assurer que la prise d'alimentation est munie du fusible indiqué dans le tableau.

2. Avant de brancher la fiche d'alimentation, de façon à éviter

de briser le générateur, veiller à ce que la tension de ligne

corresponde à l'alimentation désirée.

2.3 DEPLACEMENT ET TRANSPORT DU GENERATEUR

PROTECTION DE L'OPERATEUR. CASQUE - GANTS CHAUSSURES DE SÉCURITÉ.

L’appareil a été conçu pour être soulevé et transporté. Ce transport

est simple mais doit être fait dans le respect de certaines règles:

1. Ne pas soulever avec la poignée

2. Avant tout déplacement ou levage, débrancher l’appareil et

tous ses accessoires du réseau.

3. L'appareil ne doit pas être remorqué, traîné ou soulevé à

l'aide des câbles électriques.

PRIMAIRE

Tension triphasé 230 V

Fréquence 50 - 60 Hz

Consommation effective 7,5 A

Consommation maxi 24 A

SECONDAIRE

Tension à vide 18 ÷ 32V

Courant de soudage 30 A ÷ 170 A

Facteur de marche à 18% 140 A - 21 V

Facteur de marche à 60% 75 A - 18 V

Facteur de marche à 100% 60 A - 17 V

Indice de protection IP 21

Classe d’isolement H

Poids Kg. 38,5

Dimensions mm 440 x 670 x 750

Norme EN 60974.1 / EN 60974.10

PRIMAIRE

Tension triphasé 230 V

Fréquence 50 - 60 Hz

Consommation effective 12,4 A

Consommation maxi 32 A

SECONDAIRE

Tension à vide 17,5 ÷ 33V

Courant de soudage 35 A ÷ 180 A

Facteur de marche à 15% 180 A - 23 V

Facteur de marche à 60% 100 A - 19 V

Facteur de marche à 100% 75 A - 18 V

Indice de protection IP 21

Classe d’isolement H

Poids Kg. 43

Dimensions mm 440 x 670 x 750

Norme EN 60974.1 / EN 60974.10

3 FR

DESCRIPTION DES COMMANDES SUR LE PANNEAU FRONTAL

FR

4. Pour soulever ces machines, les prendre par le dessous

avec une sangle en nylon appropriée.

2.4 CHOIX D'UN EMPLACEMENT

UNE INSTALLATION SPÉCIALE PEUT ÊTRE REQUISE EN

PRÉSENCE D'ESSENCE OU DE LIQUIDES VOLATILES. NE

PAS DÉPLACER OU UTILISER L'APPAREIL SI CELUI-CI EST

INSTABLE ET RISQUE DE SE RENVERSER. POSITIONNER

L'ÉQUIPEMENT EN RESPECTANT LES CONSIGNES CI-DESSOUS :

1. L'opérateur doit pouvoir accéder librement aux organes de

contrôle et de réglage ainsi qu'aux connexions.

2. Ne pas placer l'appareil dans des locaux petits et fermés. La

ventilation du poste est très importante. S'assurer que les

ouies de ventilation ne soient pas obstruées et qu'il n'existe

aucun risque d'obstruction pendant le fonctionnement, ceci

afin d'éviter tout risque de surchauffe et d'endommagement

de l'appareil.

3. Eviter les locaux sales et poussiéreux où la poussière pourrait être aspirée à l'intérieur de l'appareil par le système de

ventilation.

4. L'équipement (y compris les câbles) ne doit pas constituer un

obstacle à la libre circulation et au travail des autres personnes.

5. Placer l'appareil sur une surface stable afin d'éviter tout risque de chute ou de renversement. Penser au risque de chute

de l'appareil lorsque celui-ci est placé dans des positions surélevées.

2.5 INSTALLATION DE LA BOUTEILLE DE GAZ DE PRO-

TECTIONE

1. Mettre la bouteille sur la partie arrière de la soudeuse et la

fixer avec la chaîne prévue à cet effet.

2. Visser le réducteur de pression à la bouteille en question.

3. Raccorder au réducteur le tuyau qui sort du panneau arrière

de la soudeuse.

4. Régler au minimum la sortie du réducteur de pression.

5. Ouvrir lentement le robinet de la bouteille.

2.6 INSTALLATION DE LA BOBINE DE FIL

1. Mettre la bobine de fil dans le rouleau prévu à cet effet, de

façon à ce qu'ils tournent tous les deux ensemble.

2. Régler le frein du rouleau en agissant sur l'écrou central de celui-ci, de façon à ce qu'il soit possible de faire tourner la bobine

assez facilement (dans certains rouleaux, l'écrou de réglage

n'est visible qu'en retirant vers l'extérieur le nez de blocage).

3. Ouvrir le pont supérieur du groupe d'entraînement.

4. S'assurer que les rouleaux sont appropriés au diamètre du fil

que l'on veut utiliser. S'il n'en est pas ainsi, les remplacer.

5. Redresser une partie de l'extrémité du fil et la couper.

6. Faire passer le fil au-dessus des deux rouleaux inférieurs et

l'enfiler dans le tube de fixation du chalumeau, de façon à ce

qu'il en sorte d'environ 10 cm.

7. Refermer le pont supérieur du groupe d'entraînement en

s'assurant que le fil est bien positionné dans la gorge prévue

à cet effet.

8. Raccorder le chalumeau en enfilant dans la gaine le morceau

de fil qui dépasse de la fixation. Prêter attention aux chevilles

de commande en les dirigeant dans les logements prévus à

cet effet et visser à fond la bague de raccordement.

2.7 MISE EN SERVICE

1. Allumer la machine (Ref. 3 - Figure 1 Pag. 3.)

2. Mettre le commutateur de puissance (Ref. 4 - Figure 1 Pag.

3.) sur une position intermédiaire.

3. Enlever la buse et le bec de passage du fil du chalumeau et,

en appuyant sur le bouton chalumeau, faire glisser le fil jusqu'à ce qu'il ne sorte plus de la partie antérieure de ce dernier. Pendant l'introduction du fil dans le chalumeau, au

moyen du volant, régler la pression que le rouleau presse-fil

doit exercer sur le rouleau d'entraînement, de façon à ce que

le fil de soudage avance régulièrement sans patiner sur les

rouleaux et sans se déformer. Munir le chalumeau d'un bec

de passage du fil approprié en fonction du fil utilisé.

4. Revisser le bec de passage du fil en veillant à ce qu'il soit

d'un diamètre approprié au fil utilisé.

5. Remonter la buse du gaz.

6. Ouvrir le robinet de la bouteille de gaz.

7. Raccorder la pince de masse à la pièce à souder, dans un

point ne présentant aucune trace de rouille, de peinture, de

graisse ou de plastique.

3.0 DESCRIPTION DES COMMANDES SUR LE

PANNEAU FRONTAL

3.1 PANNEAU ANTERIEUR

Picture 1.

LE FIL DE SOUDAGE PEUT PROVOQUER DES BLES-

SURES PAR PERFORATION.

Pendant le déroulement du fil, ne pas pointer la torche vers soimême ou vers toute autre personne, ainsi que vers toute surface métallique.

4

1

2

5

A

B

C

D

140 A / 140 A EURO CONNECTOR

4 FR

OPTIONAL UTILISATION DE FIL FOURRÉ (DUAL)

FR

1. Attache Europeenne.

2. Voyant machine en surchauffe.

3. Interrupteur d’allumage.

4. Commutateur de réglage de la tension de soudure.

5. Cable de masse.

A Potentiomètre de réglage du temps de pointage.

B Potentiomètre de réglage du temps ou pendant lequel la puissance de soudage est maintenue après le signal d'arrêt de cette

dernière.

C Potentiomètre de réglage du temps d'accélération du moteur d'entraînement du fil.

D Potentiomètre d'ajustement de la vitesse du fil.

4.0 OPTIONAL UTILISATION DE FIL FOURRÉ

(DUAL)

Votre soudeuse (Si commandée avec l'option), peut utiliser le fil

fourré Ø 0,9 qui n'a pas besoin du gaz de protection. Contraitement à la soudure par électrodes, ce fil ne laisse pas de scories

et permet une plus grande pénétration du cordon -avec absorption de la ligne nettement inférieure.

Faire attention à la polarité de soudage:

“CHANGEMENT DE POLARITÉ” NO GAS

Figure 2.

EMPLOI AVEC FIL ET GAZ DE PROTECTION POUR LE SOUDAGE D’ACIERS DOUX

“CHANGEMENT DE POLARITÉ” GAS

Figure 3.

On pourra utiliser comme gaz de protection aussi bien le CO2 que

le mélange Argon + CO2.

4.1 SOUDAGE DE L’ALUMINIUM

Préparer la soudeuse comme pour le soudage de l’acier doux

avec ces variantes:

1. Utiliser une bouteille contenant de l’Argon pur.

2. Monter une bobine de fil en aluminium diam. 0,8 mm.

3. Monter une tube de contact au diam.1 mm.

4.2 SOUDAGE DE L’ACIER INOX

Préparer la soudeuse comme pour le soudage de l’acier doux

avec ces variantes:

1. Utiliser une bouteille contenant de l’Argon +CO2.

2. Monter une bobine de fil en acier inoxydable diam. 0,8 mm

maxi.

5.0 NOTIONS DE BASE SUR LE SOUDAGE MIG

PRINCIPE DU SOUDAGE MIG

Le soudage MIG est un soudage autogène, c’est à dire qu’il permet d’unir, par fusion, deux métaux de même nature (acier doux,

inox, aluminium) en assurant la continuité mécanique et physique

du matériau. La chaleur nécessaire à la fusion des pièces à assembler est fournie par un arc électrique qui jaillit entre le fil (électrode) et la pièce à souder. L’arc et le bain de fusion sont protégés

de l’air ambiant par la présence d’un gaz de protection.

6.0 RACCORDEMENTS ET PRÉPARATION DE

L’ÉQUIPEMENT POUR LE SOUDAGE

RACCORDER SOIGNEUSEMENT LES ACCESSOIRES AFIN

D’ÉVITER TOUTE PERTE DE PUISSANCE OU FUITE DE GAZ

DANGEREUSE.

RESPECTER SCRUPULEUSEMENT LES NORMES DE SÉCURITÉ.

N.B.: NE PAS ACTIONNER LES COMMUTATEURS EN

COURS DE SOUDAGE, CELA POURRAIT ENDOMMAGER

L’APPAREIL.

CONTRÔLER LA SORTIE DU GAZ ET EN RÉGLER LE DÉBIT

AU MOYEN DU RÉDUCTEUR DE PRESSION.

ATTENTION: EN CAS DE TRAVAIL À L’EXTÉRIEUR OU DE

PRÉSENCE DE COURANTS D’AIR, PROTÉGER LE FLUX DE

GAZ QUI RISQUERAIT SINON D’ÊTRE DÉVIÉ ET DE NE PLUS

OFFRIR UNE PROTECTION SUFFISANTE.

6.1 SOUDAGE

1. Ouvrir le robinet de la bouteille de gaz et régler le débitmètre

en fonction des conditions de travail. Fixer la pince de masse

3

4

2

1

5

A

B

C

D

180 A

5 FR

DÉFAUTS DES SOUDURES MIG

FR

sur la pièce à souder à un emplacement exempt de peinture,

de plastique ou de rouille.

2. Régler le courant de soudage en agissant sur les commutateur (Ref. 4 - Figure 1 Pag. 3.) en tenant compte du fait que

plus l’épaisseur des pièces à souder est importante, plus forte est la puissance requise. Les premières positions des

commutateurs correspondent au soudage de petites épaisseurs. Tenir compte aussi du fait qu’à chaque position sélectionnée correspond une vitesse de fil différente, réglable au

moyen du potentiomètre (Ref. D - Figure 1 Pag. 3.).

6.2 SOUDAGE DES ACIERS AU CARBONE

Pour le soudage MIG de ces métaux, il est nécessaire de:

1. Utiliser un gaz de protection à composition binaire, en général Ar/CO2 dans des proportions allant de 75 à 80% d’Argon

et 25 à 20% de CO2, ou bien à composition ternaire telle que

Ar/CO2/O2. Ces gaz donnent chaleur au soudage et il en

résulte un cordon bien raccordé et esthétique, par contre la

pénétration est relativement faible. En utilisant de l’anhydride

carbonique (MAG) comme gaz de protection, le cordon obtenu sera étroit et bien pénétré, mais l’ionisation du gaz influencera sur la stabilité de l’arc.

2. Utiliser un fil d’apport de même nature que l’acier à souder. Il

est important de n’utiliser que des fils de bonne qualité en

évitant de souder avec des fils rouillés qui peuvent provoquer

des défauts de soudage. En règle générale, les fils s’utilisent

dans les plages d’intensité suivantes:

- Ø fil (mm) x 100 = Courant min. (Ampères)

- Ø fil (mm) x 200 = Courant max. (Ampères)

Exemple: Ø fil = 1,2 mm : Courant de soudage: 120 A min. /

240 A max. Ceci avec des mélanges Ar/CO2 et transfert en

court-circuit (SHORT).

3. Éviter de souder sur les pièces rouillées ou présentant des

taches d’huile ou de graisse.

4. Utiliser une torche proportionnée au courant de soudage.

5. Vérifier régulièrement que les mors de la pince de masse ne

soient pas détériorés et que les câbles (torche et masse) ne

soient pas entaillés ou brûlés, ce qui en diminuerait l’efficacité.

6.3 SOUDAGE DES ACIERS INOXYDABLES

Le soudage MIG des aciers inoxydables de la série 300 (austénitiques) doit être effectué sous protection de gaz à haute teneur en

Argon, avec un faible pourcentage d’O2 pour garantir la stabilité

de l’arc. Le mélange le plus couramment utilisé est Ar/O2 98/2.

- Ne pas utiliser de CO2 ou de mélange Ar/CO2.

- Ne pas toucher le fil avec les mains.

Les fils d’apport devront être de qualité supérieure à celle du métal à souder et la zone de soudage doit être soigneusement nettoyée.

6.4 SOUDAGE DE L’ALUMINIUM

Pour le soudage de l’aluminium, il est nécessaire d’utiliser:

1. De l’Argon à 100% comme gaz de protection.

2. Un fil d’apport de composition adéquate pour le métal de

base à souder. Pour le soudage de l’ALUMAN et de l’ANTICORODAL, utiliser un fil contenant 3 à 5% de silicium. Pour

le soudage du PERALUMAN et de l’ERGAL, utiliser un fil

contenant 5% de magnésium.

3. Une torche équipée pour le soudage de l’aluminium.

6.5 BOUTONNAGE

Ce mode particulier de soudage, qui réalise l’assemblage par

points de deux tôles superposées, requiert une buse gaz spéciale. Monter la buse spéciale, l’appuyer sur la pièce à souder et la

maintenir en pression. Actionner et maintenir la gâchette de la torche. Au bout d’un certain temps, le soudage s’arrête automatiquement. Ce temps est déterminé par le temporisateur TIMER (Ref.

A - Figure 1 Pag. 3.) qui doit être réglé en fonction de l’épaisseur

des tôles à souder.

7.0 DÉFAUTS DES SOUDURES MIG

CLASSIFICATION ET DESCRIPTION DES DÉFAUTS

Les soudures obtenues par le procédé MIG peuvent présenter divers défauts, il est donc important de les identifier. Ces défauts

sont semblables, par leur forme ou leur nature, à ceux rencontrés

dans le soudage manuel à l’arc avec baguettes enrobées. La différence essentielle entre ces deux procédés réside dans le fait

que la fréquence des défauts est différente; les porosités, par

exemple, sont plus fréquentes en soudage MIG tandis que les inclusions de laitier ne se rencontrent que dans le soudage à la baguette enrobée.

Le tableau suivant résume les divers cas.

POUR UN SOUDAGE CORRECT, RESPECTER L’INCLINAISON ET L’AVANCE DE LA TORCHE MENTIONNÉES

À LA FIGURE 4.

DÉFAUT ASPECT CAUSE ET REMÈDE

DÉNIVELLATION

- Mauvaise préparation.

- Aligner les bords et les maintenir pendant le soudage (pointage).

ÉPAISSEUR EXCESSIVE

- Tension à vide trop faible.

- Vitesse de soudage trop lente.

- Mauvaise inclinaison de la torche.

- Diamètre de fil trop fort.

MANQUE DE MÉTAL

- Vitesse de soudage trop élevée.

- Tension trop faible par rapport à la vitesse de soudage adoptée.

6 FR

ENTRETIEN ORDINAIRE

FR

8.0 ENTRETIEN ORDINAIRE

METTRE LE GÉNÉRATEUR HORS TENSION AVANT D’EFFECTUER QUELQUE INTERVENTION QUE CE SOIT.

Enlever périodiquement (tous les 5/6 mois) la poussière accumulée à l’intérieur du générateur en utilisant un jet d’air comprimé

(après avoir ôté les panneaux latéraux).

IL EST RECOMMANDÉ D’ÉVITER LES PLIAGES QUI POURRAIENT CAUSER L’ÉCRASEMENT DE LA GAINE DE LA

TORCHE ET DE NE JAMAIS DÉPLACER LE POSTE EN TIRANT SUR LA TORCHE.

CONTRÔLER PÉRIODIQUEMENT L’ÉTAT DE LA TORCHE,

ÉTANT DONNÉ QU’ELLE EST LA PARTIE LA PLUS SOUMISE

À USURE.

8.1 PRINCIPALES OPÉRATIONS

1. BUSE GAZ (6): pulvériser régulièrement un produit anti-collage et nettoyer la partie interne de toutes les éclaboussures

de métal incrustées.

Pour remplacer cette pièce:

- Enlever la buse gaz (6) en la tournant dans le sens des aiguilles d’une montre.

- Remonter une buse gaz neuve.

2. TUBE CONTACT (7): Contrôler que le diamètre du trou de

passage du fil ne se soit par élargi par suite d’usure. Dans ce

cas, remplacer le tube contact.

Pour remplacer cette pièce:

- Enlever la buse gaz (6) en la tournant dans le sens des aiguilles d’une montre.

- Dévisser le tube contact (7).

- Presser la gâchette de la torche jusqu’à ce que le fil ressorte

du col de cygne.

- Enfiler le tube contact neuf (7) sur le fil et le revisser sur la

torche.

- Remonter la buse gaz (6).

- Couper le fil en excès.

8.2 RACCORDEMENT DE LA TORCHE

Avant de raccorder la torche à l’appareil, s’assurer que la gaine

(18) soit appropriée au diamètre du fil qui sera utilisé.

- couleur BLEUE Ø 1,5 pour fils de Ø 0,6 - 0,8 mm

- couleur ROUGE Ø 2,0 pour fils de Ø 1-1,2 mm (Codification

des couleurs des gaines pour fils d’acier).

- Contrôler que la gorge des rouleaux d’entraînement du fil ainsi

que le tube contact correspondent au diamètre du fil utilisé, et que

le tube guide-fil ne vienne pas toucher les galets.

CORDON AYANT

UN ASPECT OXYDÉ

- Souder dans une rainure si on travaille avec un arc long.

- Régler la tension de soudage.

- Fil plié ou trop de longueur de fil libre à la sortie du tube contact.

- Mauvaise vitesse d’avance du fil.

MANQUE DE PENETRATION

- Distance irrégulière ou insuffisante.

- Mauvaise inclinaison de la torche.

- Tube contact détérioré.

- Vitesse d’avance du fil trop faible par rapport à la tension ou à la vitesse de soudage.

PÉNÉTRATION EXCESSIVE

- Vitesse d’avance du fil trop élevée.

- Mauvaise inclinaison de la torche.

- Distance excessive.

FUSION TROP FAIBLE

- Distance trop courte.

- Il est nécessaire de dégrossir ou de meuler le cordon avant de le refaire.

GORGE

- Vitesse de soudage trop élevée.( Ce défaut facile à identifier visuellement doit

être corrigé immédiatement par le soudeur).

DÉFAUT ASPECT CAUSE ET REMÈDE

19

21

18

20

22

7 FR

ENTRETIEN ORDINAIRE

FR

TYPE DE PANNE CAUSE POSSIBLES CONTRÔLES ET REMEDES

Aucun fonctionnement.

Câble d’alimentation coupé (absence d’une ou

de plusieurs phases).

Contrôler et réparer.

Fusible grillé. Le remplacer.

Avance du fil irrégulière. Pression insuffisante du galet presseur

Contrôler s’il est possible d’obtenir une amélioration en serrant la vis

de pression.

Gaine écrasée. La remplacer.

Gorge du galet d’entraînement ne correspon-

dant pas au diamètre du fil ou usagée.

Monter le galet adéquat ou le remplacer s’il est usage.

Frein de bobine trop serré. Desserrer le frein en agissant sur la vis.

Fil oxydé, mal enroulé, de mauvaise qualité,

spires chevauchantes ou emmêlées.

Éliminer les spires à l’origine du problème. Si le problème subsiste,

remplacer la bobine de fil.

Puissance de soudage trop faible. Câble de masse mal raccordé.

Vérifier le câble de masse, contrôler l’efficacité de la pince de masse,

s’assurer qu’elle soit placée en un point de la pièce à souder exempt

de rouille, de peinture ou de graisse.

Fil débranché ou mal serré au niveau des com-

mutateurs.

Vérifier, serrer ou si nécessaire, remplacer.

Contacteur défectueux .

Contrôler l'état des contacts et le fonctionnement mécanique du tél-

érupteur.

Redresseur défectueux.

Vérifier s'il y a des signes évidents de brûlures, si nécessaire, rem-

placer.

Soudure poreuse (spongieuse). Absence de gaz. Vérifier la présence et le débit du gaz.

Courants d’air dans la zone de travail.

Utiliser un paravent adéquat. éventuellement, augmenter le débit de

gaz.

Diffuseur de gaz obstrué. Dégager les trous à l’aide d’air comprimé.

Fuites de gaz dues à des ruptures de tuyaux. Vérifier et remplacer les parties défectueuses.

Électrovanne bloquée. Contrôler son fonctionnement et ses raccordements électriques.

Débitmètre défectueux.

Vérifier son fonctionnement en débranchant le tuyau le raccordant au

poste de soudage.

Fil ou gaz de mauvaise qualité.

Utiliser un gaz très sec, remplacer la bouteille de gaz ou le fil par une

qualité supérieure.

Sortie du gaz en continu. Électrovanne bloquée ou encrassée. Démonter l’électrovanne et nettoyer le siège de l’obturateur.

L’action sur la gâchette de la

torche ne produit aucun effet.

Interrupteur défectueux, fils de commande débranchés ou coupés.

Débrancher la torche et court-circuiter les deux pôles de commande:

si l’appareil fonctionne, contrôler les fils de commande et l’interrupteur

de la gâchette.

Fusible grillé Remplacer par un fusible de même capacité.

Commutateur de puissance défectueux Nettoyer à l’air comprimé, vérifier le serrage des fil, remplacer.

Circuit électronique défectueux. Remplacer.

1 ES

SUMARIO

ES

1.0 DESCRIPCIÒN Y ESPECIFICACIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.1 DESCRIPCIÒN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 CICLO DE TRABAJO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.3 CURVE VOLT - AMPERE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.0 INSTALACIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.1 ENSAMBLAJE DE LA MÁQUINA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.2 ACOMETIDA DEL GENERADOR A LA RED . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.3 TRANSPORTE DEL GENERADOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2.4 INSTALACIÓN DEL GENERADOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.5 INSTALACIÓN DE LA BOMBONA DE GAS DE PROTECCIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.6 INSTALACIÓN DE LA BOBINA DE CABLE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.7 PUESTA EN SERVICIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.0 3.0 DESCRIPCIÓN DE LOS MANDOS DEL PANEL FRONTAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.1 PANEL ANTERIOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.0 OPTIONAL USO CON ALAMBRE CON ANIMA (DUAL) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.1 SOLDADURA ALUMINIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

4.2 SOLDADURA ACERO INOX . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

5.0 NOCIONES BÁSICAS DE SOLDADURA MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.0 CONEXIÓN Y PREPARACIÓN DEL EQUIPO PARA LA SOLDADURA . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.1 SOLDADURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.2 SOLDADURA DE LOS ACEROS AL CARBONO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.3 SOLDADURA DE LOS ACEROS INOXIDABLES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.4 SOLDADURA DEL ALUMINIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6.5 PUNTATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

7.0 DEFECTOS DE LAS SOLDADURAS MIG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

8.0 MANTENIMIENTO GENERAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.1 MANTENIMIENTO BÁSICO DEL SOPLETE. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

8.2 CONNESSIONE DELLA TORCIA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

LISTA DE LAS PIEZAS DE RECAMBIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .I - XII

ESQUEMA ELÉCTRICO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . XIV - XV

2 ES

DESCRIPCIÒN Y ESPECIFICACIONES

ES

1.0 DESCRIPCIÒN Y ESPECIFICACIONES

1.1 DESCRIPCIÒN

Soldadura de hilo continuo para utilización con alambre especial

sin gas y soldadura de hierro, acero inox y aluminio con gas. Equipos de soldar mig/mag pueden soldar hierro, acero inox y aluminio.

TABLA TÉCNICA

140 A / 140 A EURO CONNECTOR

180 A

1.2 CICLO DE TRABAJO

El ciclo de trabajo corresponde a los minutos durante los cuales

la máquina puede soldar sin recalentarse, expresados en porcentaje con relación a 10 minutos. Si la máquina se recalienta demasiado, la corriente de soldadura se interrumpe y se enciende el

correspondiente testigo. En este caso, hay que dejar enfriar la

máquina durante unos 15 minutos y, ates de volver a ponerla en

marcha, hay que disminuir el valor de la corriente de soldadura, y

la correspondiente tensión, o bien el tiempo de trabajo.

Ejemplo: 250 A - 30% significa que hay que trabajar durante 3 minutos a 250 A y hacer una pausa de 7 minutos.

1.3 CURVE VOLT - AMPERE

Las curvas voltios-amperios indican la máxima corriente y la

máxima tensión de salida que ofrece la soldadora. A ver pag. XIII.

2.0 INSTALACIÓN

IMPORTANTE: ANTES DE CONECTAR, PREPARAR O UTILIZAR EL EQUIPO, LEA CUIDADOSAMENTE EL CAPÍTULO

1.0 NORMAS DE SEGURIDAD.

2.1 ENSAMBLAJE DE LA MÁQUINA

1. Tras desembalar la máquina, hay que recuperar todos los

componentes que se han de ensamblar para completarla.

2. Dejar la máquina sobre la paleta de madera. Con una llave

hexagonal de 13, quitar los ocho tornillos (cuatro a la derecha y cuatro a la izquierda) de debajo del panel anterior y volver a colocarlos tras montar las dos ruedas pivotantes.

3. Quitar los dos tornillos, en el soporte de la bombona, que sujetan la máquina a la paleta.

4. Levantar un poco la parte trasera de la máquina para que la

paleta pueda moverse y dejar libre la parte posterior.

5. Quitar los tornillos del eje y montar las ruedas fijas.

6. Montar las manijas.

2.2 ACOMETIDA DEL GENERADOR A LA RED

DESCONECTAR LA SOLDADORA DURANTE LA SOLDADURA PUEDE CAUSAR SERIOS DAÑOS AL EQUIPO.

1. Controlar que la toma de alimentación posea el fusible indicado en la tabla.

2. Para no dañar el generador, antes de enchufar la clavija de

alimentación hay que controlar que la tensión de línea sea la

adecuada.

2.3 TRANSPORTE DEL GENERADOR

PROTECCIÓN DEL SOLDADOR: CASCO - GUANTES CALZADO DE PROTECCIÓN.

1. No levantar la máquina tirando de la manija

2. Antes de elevarla y desplazarla hay que desconectarla de la

red y desconectar todos los accesorios.

3. No elevar, arrastrar o tirar del equipo por los cables de alimentación o de los accesorios.

4. Estas máquinas se han de levantar mediante una correa de

nilón pasada por debajo de las mismas.

PRIMARIO

Alimentación monofásica 230 V

Frequencia 50 - 60 Hz

Cconsumición eficaz 7,5 A

Consumición máxima 24 A

SECUNDARIA

Tensión en vacío 18 ÷ 32V

Corriente de soldadura 30 A ÷ 170 A

Ciclo de trabajo a 18% 140 A - 21 V

Ciclo de trabajo a 60% 75 A - 18 V

Ciclo de trabajo a 100% 60 A - 17 V

Grado de protección IP 21

Clase de aislamiento H

Peso Kg. 38,5

Dimensiones mm 440 x 670 x 750

Normative EN 60974.1 / EN 60974.10

PRIMARIO

Alimentación monofásica 230 V

Frequencia 50 - 60 Hz

Cconsumición eficaz 12,4 A

Consumición máxima 32 A

SECUNDARIA

Tensión en vacío 17,5 ÷ 33V

Corriente de soldadura 35 A ÷ 180 A

Ciclo de trabajo a 15% 180 A - 23 V

Ciclo de trabajo a 60% 100 A - 19 V

Ciclo de trabajo a 100% 75 A - 18 V

Grado de protección IP 21

Clase de aislamiento H

Peso Kg. 43

Dimensiones mm 440 x 670 x 750

Normative EN 60974.1 / EN 60974.10

3 ES

3.0 DESCRIPCIÓN DE LOS MANDOS DEL PANEL FRONTAL

ES

2.4 INSTALACIÓN DEL GENERADOR

SI EN EL AMBIENTE DE TRABAJO HAY LÍQUIDOS O GASES

COMBUSTIBLES ES NECESARIO INSTALAR PROTECCIONES ESPECIALES. SE RUEGA PONERSE EN CONTACTO

CON LAS AUTORIDADES COMPETENTES.

El equipo tiene que colocarse siguiendo las siguientes normas:

1. El soldador ha de poder acceder fácilmente a todos los mandos y las conexiones del equipo.

2. Controle que el cable de alimentación y el fusible del enchufe

donde se conecta la máquina soldadora sean adecuados a

la corriente reperida por la misma.

3. La ventilación del generador es muy importante. No instalar

el equipo en locales pequeños o sucios en los que pueda aspirar el polvo o la suciedad.

4. Ni el equipo ni los cables deben impedir el paso o el trabajo

de otras personas.

5. El generador tiene que estar en una posición segura para

evitar que pueda caerse o volcarse.Si el equipo se coloca en

un lugar elevado, existe el peligro de que se caiga.

2.5 INSTALACIÓN DE LA BOMBONA DE GAS DE PRO-

TECCIÓN

1. Poner la bombona en la parte posterior de la soldadora y fijarla con la correspondiente cadena.

2. Enroscar el reductor de presión a la misma bombona.

3. Conectar el tubo que sale por el panel posterior de la soldadora al reductor.

4. Regular la salida del reductor de presión al mínimo.

5. Abrir lentamente la llave de la bombona.

2.6 INSTALACIÓN DE LA BOBINA DE CABLE

1. Poner la bobina de cable en el correspondiente portabobinas

de manera que los dos giren simultáneamente.

2. Regular el freno del portabobinas mediante la tuerca central

del mismo de manera que la bobina gire con facilidad (en algunos portabobinas, la tuerca de regulación no queda a la

vista; en dicho caso, para poder acceder a la misma, hay que

tirar del elemento de bloqueo hacia fuera).

3. Abrir el puente superior del grupo de arrastre del cable.

4. Controlar que los rodillos sean adecuados al diámetro de cable que se desea usar y, si no lo son, cambiarlos.

5. Enderezar una parte del extremo del cable y cortarla.

6. Pasar el cable por encima de los dos rodillos inferiores, introducirlo en el tubo de conexión de la antorcha y hacerlo salir

por el mismo unos 10 cm.

7. Cerrar el puente superior del grupo de arrastre y controlar

que el cable quede colocado en la correspondiente garganta.

8. Conectar la antorcha. Para ello, hay que introducir el trozo de

cable que sobresale de la conexión en la vaina, colocar los

pernos de mando en su sede y enroscar a fondo la virola de

conexión.

2.7 PUESTA EN SERVICIO

1. Encender la máquina (Ref. 3 - Figura 1 Página 3.)

2. Poner el conmutador de potencia (Ref. 4 - Figura 1 Página

3.) en una posición intermedia.

3. Quitar la boquilla y el conducto portacables de la antorcha y,

accionando el pulsador de la antorcha, mover el cable hasta

que salga por la parte anterior de la misma. Mientras se desliza el cable por la antorcha, regular la presión que el rodillo

prensacable ejerce en el rodillo de arrastre mediante el volante: el cable de soldadura tiene que avanzar de manera regular sin que patine en los rodillos ni se deforme . Instalar un

conducto portacables en la antorcha, que sea adecuado al

cable utilizado.

4. Volver a enroscar el conducto portacables tras comprobar

que sea del diámetro adecuado al cable utilizado.

5. Montar la boquilla del gas.

6. Abrir la válvula de la bombona del gas.

7. Conectar la pinza de masa a la pieza por soldar en un punto

sin oxidaciones, pintura, grasa o plástico.

3.0 3.0 DESCRIPCIÓN DE LOS MANDOS DEL PA-

NEL FRONTAL

3.1 PANEL ANTERIOR

Picture 1.

140 A / 140 A EURO CONNECTOR

EL HILO DE SOLDADURA PUEDE PROVOCAR HERIDAS

POR PERFORACIÓN.

Al desenrollar el hilo no hay que dirigir el soplete hacia ninguna

parte del propio cuerpo ni de otras personas ni tampoco hacia

ningún tipo de metal.

4

1

2

5

A

B

C

D

4 ES

OPTIONAL USO CON ALAMBRE CON ANIMA (DUAL)

ES

180 A

1. Conexión de la antorcha euro.

2. Testigo de máquina recalentada.

3. Interruptor de encendido.

4. Conmutador de regulación de tensión de soldadura.

5. Toma de tierra.

A Potenciómetro de regulación del tiempo de soldadura.

B Potenciómetro de regulación del tiempo durante el cual se mantiene la potencia de soldadura tras la señal de detención de la

misma.

C Potenciómetro de regulación del tiempo de aceleración del motor de arrastre del cable.

D Potenciómetro de ajuste de la velocidad del cable.

4.0 OPTIONAL USO CON ALAMBRE CON ANIMA

(DUAL)

Si se pide la soldadora en la versión opcional, se puede utilizar el

hilo con alma especial Ø 0,9, que no requiere el empleo de gas de

protección. Dicho hilo, al contrario de la soldadura con electrodo,

no deja escorias y presenta una mayor penetración del cordón

con una absorción desde la línea inferior.

Prestar atención a la polaridad de la soldadura:

"CAMBIO DE POLARIDAD" NO GAS

Figura 2.

USO CON ALAMBRE Y GAS DE PROTECCIÓN PARA SOLDAR ACEROS DULCES

"CAMBIO DE POLARIDAD" GAS

Figura 3.

Como gas de protección se podrá usar tanto C02 como Argón +

C02 (Mezcla).

4.1 SOLDADURA ALUMINIO

Se predispone la soldadora en la posición para soldar acero dulce

con las siguientes variaciones:

1. Usar la botella que contiene Argón puro.

2. Montar la bobina de alambre de aluminio Ø 0,8 mm.

3. Montar la boquilla de contacto de Ø1 mm.

4.2 SOLDADURA ACERO INOX

Se predispone la soldadora en la posición para soldar acero dulce

con las siguientes variaciones:

1. Usar la botella que contien Argón C02.

2. Montar la bobina alambre de acero inox max. Ø 0.8 mm.

5.0 NOCIONES BÁSICAS DE SOLDADURA MIG

PRINCIPIO DE SOLDADURA MIG

La soldadura MIG es una soldadura autógena, es decir, que permite ensamblar por fusión las piezas del mismo tipo (acero suave,

acero inoxidable, aluminio) y garantiza la continuidad mecánica y

física del material. El calor necesario para fundir las piezas por

soldar lo suministra un arco eléctrico que se crea entre el hilo

(electrodo) y la pieza por soldar. El gas asegura la protección del

arco y del metal en fusión contra el aire.

6.0 CONEXIÓN Y PREPARACIÓN DEL EQUIPO

PARA LA SOLDADURA

CONECTAR LOS ACCESORIOS DE SOLDADURA CON ESMERO PARA EVITAR PÉRDIDAS DE POTENCIA O ESCAPES

DE GAS PELIGROSOS.

SEGUIR ESCRUPULOSAMENTE LAS NORMAS DE SEGURIDAD.

N.B.- NO MANIOBRE LOS CONMUTADORES DURANTE LA

SOLDADURA; SE PODRÍA DAÑAR LA SOLDADORA.

CONTROLAR LA SALIDA DEL GAS Y REGULAR EL FLUJO

MEDIANTE LA LLAVE DEL REDUCTOR DE PRESIÓN.

ATENCIÓN: AL TRABAJAR EXTERNAMENTE O EN PRESENCIA DE RÁFAGAS DE VIENTO, HAY QUE PROTEGER EL

FLUJO DEL GAS INERTE YA QUE SI SE DESVÍA NO GARANTIZA LA PROTECCIÓN DE LA SOLDADURA.

6.1 SOLDADURA

1. Abra la bombona del gas y regule la salida del mismo, según

la posición utilizada. Aplique el borne de masa a la pieza a

soldar, en un punto donde no haya pintura, plástica ni herrumbre.

2. Seleccione la corriente de soldadura, mediante los conmuta-

dor (Ref. 4 - Figura 1 Página 3.) , teniendo en cuenta que

3

4

2

1

5

A

B

C

D

5 ES

DEFECTOS DE LAS SOLDADURAS MIG

ES

mientras mayor es el espesor a soldar, mayor es la potencia

necesaria. Las primeras posiciones del conmutador son las

indicadas para soldar espesores pequeños. Tenga en cuenta también que cada posición seleccionada tiene una propia

velocidad de avance del hilo, que puede seleccionarse mediante el pomo de regulación (Ref. D - Figura 1 Página 3.).

6.2 SOLDADURA DE LOS ACEROS AL CARBONO

Para la soldadura (MIG) de estos materiales hace falta:

1. Utilizar un gas de soldadura de composición binaria, generalmente AR/CO2 con porcentajes que vayan del 75% al 80%

de Argón y del 25% al 20% de CO2, o bien composiciones

ternarias, como AR/CO2/02. Estos gases dan calor en la soldadura y el cordón resulta bien unido y estético; por otra parte, la penetración es relativamente baja. Usando anhídrido

carbónico (MAG) como gas de protección se obtendrá un

cordón estrecho y bien penetrado, pero la ionización del gas

influirá en la estabilidad del arco.

2. Utilizar un hilo de aportación del mismo tipo respecto al acero a soldar. Es oportuno usar siempre hilos de buena calidad,

evitando soldar con hilos oxidados, que pueden dar lugar a

defectos de soldadura. Por lo general los hilos pueden utilizarse con los siguientes niveles de corriente: - ø hilo mm x

100 = Amperaje mínimo - ø hilo mm x 200 = Amperaje

máximo

Ejemplo: ø hilo 1,2 mm = Amp. mínimo 120 - Amp. máximo

240. Esto con mezclas binarias AR/CO2 y con transferencia

en corto circuito (SHORT).

3. Evitar soldar en piezas oxidadas o en piezas que presenten

manchas de aceite o grasa.

4. Utilizar portaelectrodos adecuados a la corriente usada.

5. Controlar periódicamente que las quijadas del borne de

masa no están dañadas y que los cables de soldadura (portaelectrodo y masa) no tienen cortes o quemaduras que puedan disminuir su eficiencia.

6.3 SOLDADURA DE LOS ACEROS INOXIDABLES

La soldadura (MIG) de los aceros inoxidables de la serie 300

(austeníticos) debe hacerse con gas de protección con elevado

tenor de Argón, con un pequeño porcentaje de O2 para estabilizar

el arco. La mezcla más usada es AR/O2 98/2.

- No use CO2 o mezclas AR/CO2.

- No toque el hilo con las manos.

Los materiales de aportación a emplear han de ser de calidad superior al material de base y la zona de la soldadura tiene que estar

bien limpia.

6.4 SOLDADURA DEL ALUMINIO

Para la soldadura MIG del aluminio hay que utilizar:

1. Argón al 100% como gas de protección.

2. Un hilo de aportación de composición adecuada para el material de base a soldar. Para soldar ALUMAN y ANTICORODAL, emplee hilo con Silicio del 3% al 5%. Para soldar

PERALUMAN y ERGAL, utilice hilo con Magnesio al 5%.

3. Un portaelectrodo preparado para la soldadura del aluminio.

6.5 PUNTATURA

Este tipo de operación especial, que necesita la correspondiente

boquilla, permite efectuar la soldadura por puntos de dos chapas

sobrepuestas.

Montar la boquilla del gas para la soldadura de puntos, apoyarla

a la pieza por soldar manteniéndola apretada. Apretar el pulsador

del soplete. Al cabo de un cierto tiempo, la soldadora se separa

por sí sola. Este tiempo se determina mediante el control TIMER

(Ref. A - Figura 1 Página 3.) y tiene que regularse en función del

espesor de la chapa por soldar.

7.0 DEFECTOS DE LAS SOLDADURAS MIG

CLASIFICACIÓN Y DESCRIPCIÓN DE LOS DEFECTOS

Las soldaduras obtenidas con los procedimientos MIG pueden

presentar numerosos defectos que es importante identificar. Estos defectos no son diferentes, por su forma o naturaleza, de los

defectos que se producen en la soldadura por arco manual con

electrodos revestidos. La dife-rencia entre los dos procedimientos

es la frecuencia con la cual se producen: así, por ejemplo, la porosidad es más frecuente en la soldadura del tipo MIG mientras

que las escorias sólo se producen en la soldadura con electrodo

revestido. También la causa de los defectos y el modo de evitarlos varían de un procedimiento a otro.

En la siguiente tabla se ilustran los diferentes casos.

PARA OBTENER UNA SOLDADURA MEJOR MANTENGA

EL PORTAELECTRODO Y EL SENTIDO DE AVANCE DEL

HILO COMO SE INDICA EN LA FIGURA.

DEFECTO ASPECTO CAUSA Y SOLUCIÓN

DESNIVEL

- Preparación defectuosa.

- Alinear los bordes y mantenerlos así durante toda la soldadura (soldadura por

puntos).

ESPESOR EXCESIVO

- Tensión en vacío demasiado baja.

- Velocidad de soldadura demasiado lenta.

- Inclinación incorrecta del soplete.

- Diámetro excesivo del hilo.

FALTA DE METAL

- Velocidad de soldadura demasiado elevada.

- Tensión demasiado baja para la velocidad de soldadura empleada.

ASPECTO OXIDADO DE LOS CORDONES

- Soldar en la ranura si se trabaja con un arco largo.

- Regular la tensión.

- Hilo doblado o demasiado largo fuera de la boquilla pasahilo.

- Velocidad del hilo equivocada.

6 ES

MANTENIMIENTO GENERAL

ES

8.0 MANTENIMIENTO GENERAL

QUITAR TENSIÓN AL GENERADOR ANTES DE EFECTUAR

CUALQUIER OPERACIÓN DE MANTENIMIENTO.

Periódicamente (cada 5/6 meses) hay que eliminar el polvo que

se acumula en el interior del equipo mediante un chorro de aire

comprimido seco (tras quitar las partes laterales).

SE ACONSEJA EVITAR POSICIONES QUE PUEDAN PROVOCAR EL ESTRANGULAMIENTO DEL SOPLETE.

CONTROLAR PERIÓDICAMENTE EL ESTADO DEL SOPLETE

YA QUE ES LA PARTE QUE MÁS FÁCILMENTE SE PUEDE

DESGASTAR.

8.1 MANTENIMIENTO BÁSICO DEL SOPLETE:

1. BOQUILLA DEL GAS (6): periódicamente rocíele encima,

con un atomizador, líquido para soldadura y límpiela de las

incrustaciones que se hayan formado en su interior.

Para sustituir esta pieza:

- Quite la boquilla del gas (6), dándole vuelta hacia la derecha.

- Monte la boquilla nueva.

2. BOQUILLA GUÍA-HILO (7): compruebe que el orificio de

paso del hilo no se ha ensanchado demasiado con el desgaste.

De ser así, sustitúyala.

Para sustituir esta pieza:

- Quite la boquilla del gas (6), dándole vuelta hacia la derecha.

- Desenrosque la boquilla guía-hilo (7).

- Apriete el botón del portaelectrodo; al cabo de algunos segundos, el hilo saldrá por la punta curva.

- Ponga la boquilla guía-hilo nueva (7).

- Vuelva a poner la boquilla del gas (6).

- Corte el hilo sobrante.

8.2 CONNESSIONE DELLA TORCIA

Antes de conectar el portaelectrodo, cerciórese de que la vaina

(18) resulta apropiada para el diámetro del hilo que va a utilizar:

- color AZUL Ø1,5 para hilos de Ø 0,6-0,8 mm.

- color ROJO Ø 2 para hilos de Ø 1-1,2 mm.

(Referencia color vainas para hilos de acero).

Controlar que la garganta de los rodillos del motorreductor y la boquilla pasahilo sean del diámetro que se utilizará y que ésta no toque el rodillo de arrastre del hilo.

FALTA DE PENETRACIÓN

- Distancia irregular o insuficiente.

- Inclinación incorrecta del soplete.

- Boquilla pasahilo desgastada.

- Velocidad del hilo demasiado lenta con respecto a la tensión o a la velocidad de

soldadura.

PENETRACIÓN EXCESIVA

- Velocidad del hilo demasiado elevada.

- Inclinación del soplete equivocada.

- Distancia excesiva.

FALTA DE FUSIÓN

- Distancia demasiado corta.

- Es necesario desbastar o bien pulir la soldadura y volverla a hacer.

RANURAS

- Velocidad de soldadura demasiado elevada.

(Este defecto es fácil de identificar visualmente y el operador tiene que corregirlo

inmediatamente).

DEFECTO ASPECTO CAUSA Y SOLUCIÓN

19

21

18

20

22

7 ES

MANTENIMIENTO GENERAL

ES

TIPO DE AVERÌA CAUSAS POSIBLES CONTROLES Y SOLUCIONES

Ninguna función actlvada.

Cable de alimentación interrumpido (falta de

unao más fases).

Controlar y reparar.

Fusible quemado. Sustituirlo.

Avance irregular del hilo. Presión insuficiente del muelle. Controlar si, atornillando el volante, se obtiene un mejoramiento.

Vaina hilo atascada. Sustituirla.

Conducto no adecuada al diámetro del hilo, o

excesivamente desgastada.

Girar el rodillo sobre su eje o sustituir el rodillo.

Freno de la bobina excesivo. Aflojar actuando sobre el tornillo.

Hilo oxidado, mal enrollado, de mala calidad,

espirales anudadas o superpuestas.

Eliminar el inconveniente sacando las espirales no adecuadas. Si el

problema persiste, cambiar el ca-rrete de hilo.

Potencia de soldadura reducida. Cable de masa erróneamente conectado .

Controlar la integridad del cable y sobre todo que las pinzas de masa

sean eficaces y que se cierren sobre la pieza a soldar, que debe estar

limpia de óxido, grasa o pintura.

Hilo desconectado o flojo en los conmutadores. Controlar, apretar o eventualmente sustituir.

Contactor averiado Hilo desconectado o flojo

en los conmutadores.

Controlar los contactos y el funcionamiento mecánico del telerruptor

Hilo desconectado o flojo en los conmutadores.

Rectificador averiado Hilo desconectado o flojo

en los conmutadores.

Controlar que no haya signos evidentes de quemaduras; en caso afir-