IT

Manuale d’istruzioni 2

Lista ricambi 98-105

LEGGERE

ATTENTAMENTE

EN

FR

DE

ES

Operator’s manual 21

Spare parts list 98-105

Manuel d’instructions 38

Liste pièces de rechange 98-105

Bedienungsanleitung 56

Ersatzteilliste 98-105

Manual de instrucciones 74

Lista repuestos 98-105

READ

CAREFULLY

LIRE

ATTENTIVEMENT

SORGFÄLTIG

LESEN

LEER

ATENTAMENTE

C.so E. Filiberto, 27 - 23900 Lecco - Italy

Tel. ++39.0341.22322 - Fax ++39.0341.422646

Cas. Post. (P.O.BOX) 205

e-mail: cea@ceaweld.com - web: www.ceaweld.com

Dis. n° 1020H623/F Cod. n° 200333 Vers. F 08/2007

IT

ITALIANO

Premessa 2

Descrizione 2

Dati tecnici 3

Limiti d’uso (IEC 60974-1) 3

Metodi di sollevamento dell’impianto 3

Apertura degli imballi 3

Installazione e collegamenti 3

Caricamento del filo 6

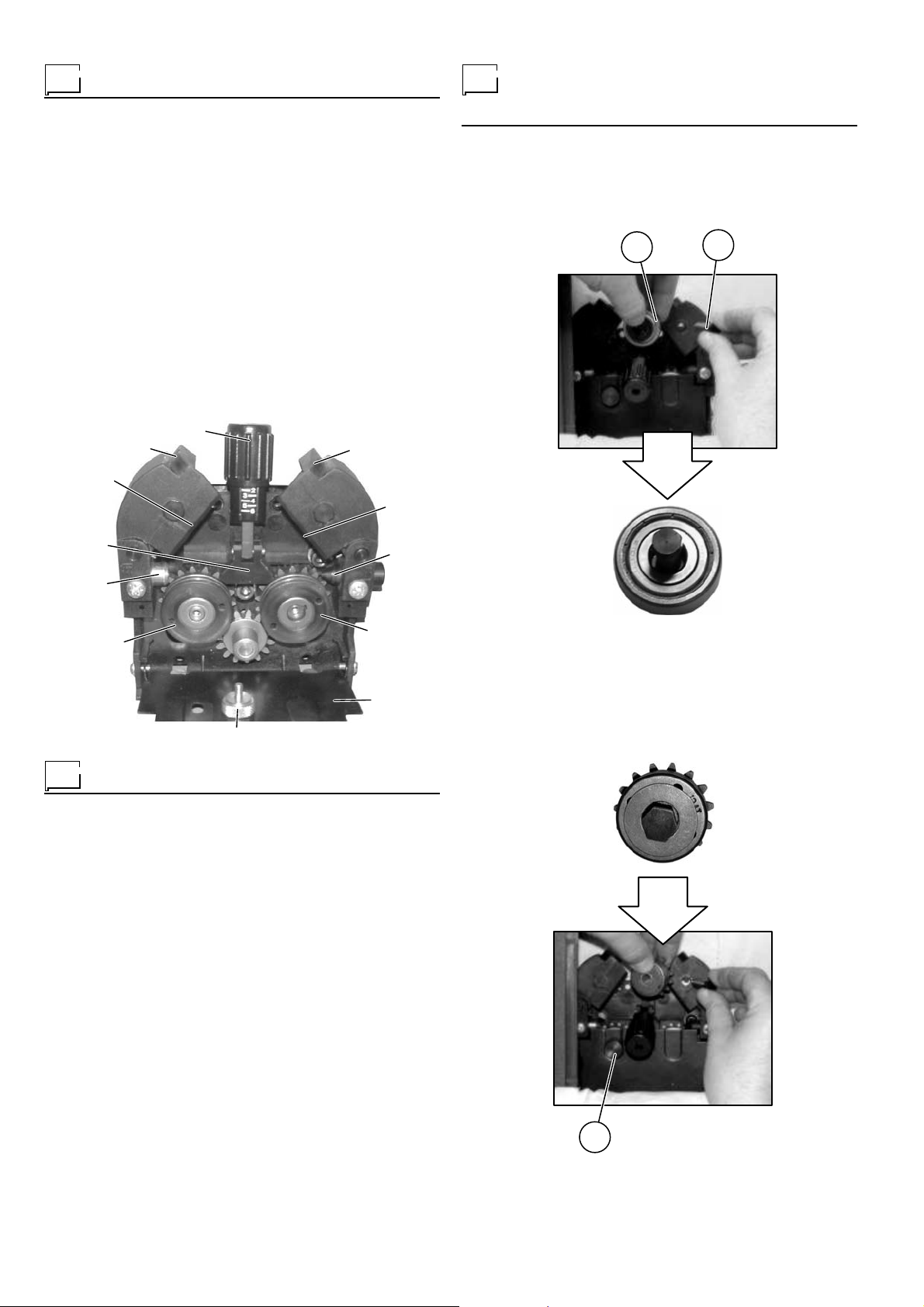

Montaggio rulli di trascinamento per acciaio 6

Montaggio rulli di trascinamento per alluminio 6

Apparecchi di comando e controllo 7

Pannello di controllo 8

Visualizzazione della versione del software installato 12

Prima di saldare 12

Processi di saldatura 12

Creazione e memorizzazione

di nuovi punti automatici di saldatura 14

Richiamare i punti automatici

precedentemente memorizzati 15

Copiare e modificare i punti automatici di saldatura 15

Cancellare un punto automatico di saldatura 15

Utilizzo dei punti automatici di saldatura 15

Sequenze di saldatura 15

Reset delle impostazioni 16

Limitazione della modifica dei parametri 16

Funzione "ENERGY SAVING" 16

Saldatura dell'alluminio 16

Manutenzione 16

Comandi a distanza ed accessori 17

Rilievo di eventuali inconvenienti e loro eliminazione 17

Procedura di smontaggio e montaggio coperchio 17

Sostituzione scheda elettronica frontale 17

Condizioni di errore 18

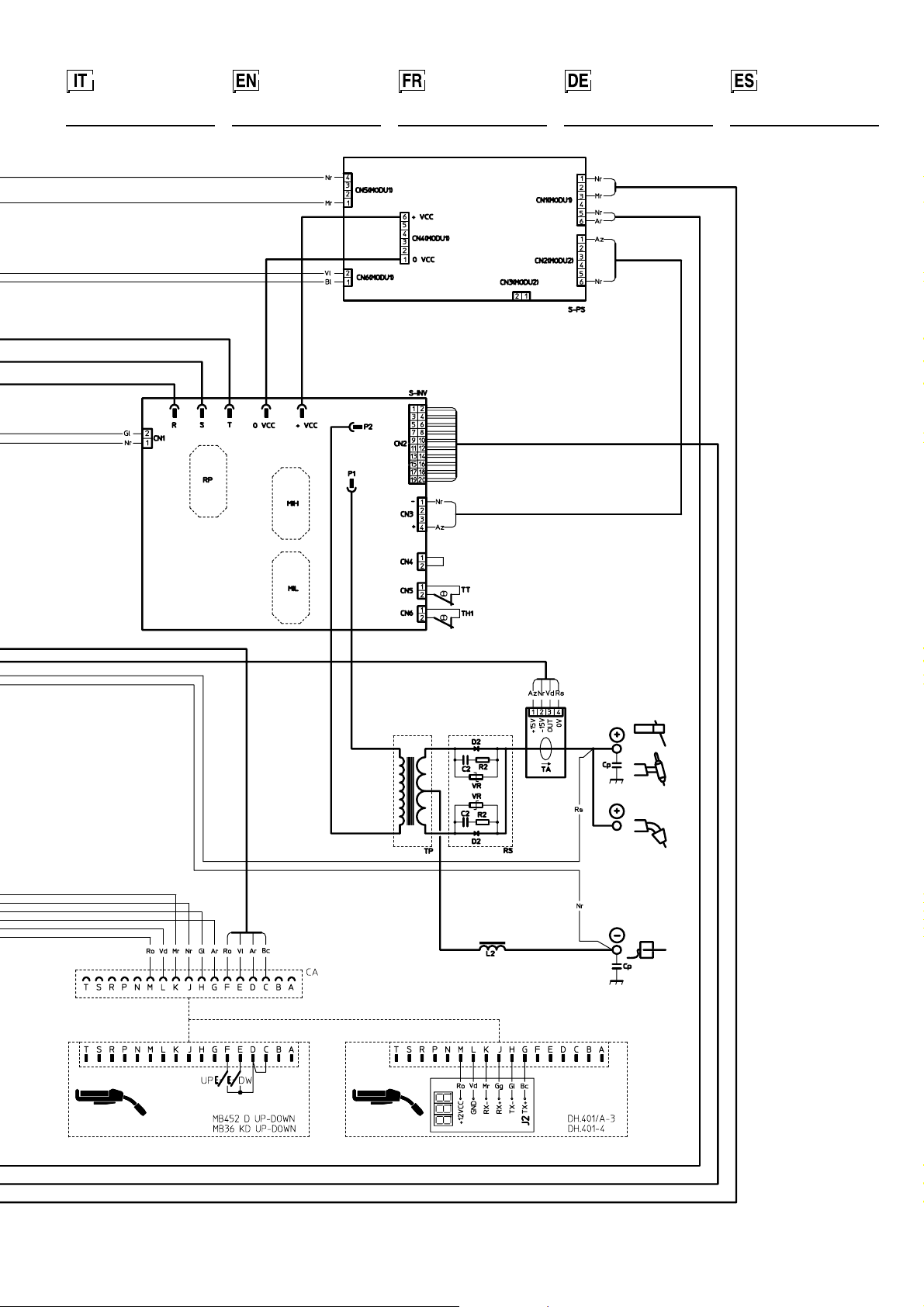

Schema elettrico 92

Legenda schema elettrico 94

Legenda colori 94

Significato dei simboli grafici riportati sulla macchina 96

Significato dei simboli grafici riportati sulla targa dati 97

Lista ricambi 98-102

Complessivo meccanismo di trascinamento a 4 rulli 103

Rulli di trascinamento 104

Ordinazione dei pezzi di ricambio 105

Premessa

Vi ringraziamo per l'acquisto di un nostro prodotto. Per ottenere

dall'impianto le migliori prestazioni ed assicurare alle sue parti la

massima durata, è necessario leggere ed attenersi scrupolosamente alle istruzioni per l'uso contenute in questo manuale e

alle norme di sicurezza contenute nel fascicolo allegato. Se

l'impianto necessitasse di manutenzione o di un intervento di

riparazione questo manuale vi aiuterà a trovare la soluzione più

adatta a risolvere tutti i vostri problemi, tuttavia si consiglia alla

clientela di far eseguire la manutenzione ed eventualmente la riparazione dell'impianto, presso le officine della nostra organizzazione di assistenza, in quanto provviste di appropriate attrezzature e di personale particolarmente qualificato e costantemente addestrato. Tutte le nostre macchine ed apparecchiature sono

soggette ad un continuo sviluppo. Dobbiamo quindi riservarci

modifiche riguardanti la costruzione e la dotazione.

Descrizione

GENERATORI A INVERTER MULTIFUNZIONE PER SALDATURA DOPPIO PULSATO, MIG-PULSATO, MIG-MAG, MMA e

TIG

I generatori multifunzione DIGISTAR 250 DUAL PULSED basati

sulla più moderna tecnologia inverter IGBT con controllo interamente digitale, permettono di effettuare saldature di alta qualità,

sia in MIG/MAG sia in MIG pulsato e Doppio pulsato su tutti i

materiali ed in particolar modo su acciaio Inox, alluminio e lamiere galvanizzate, riducendo al minimo le rilavorazioni dovute alla

presenza di spruzzi. Innovativi, robusti e semplici da utilizzare, gli

impianti di saldatura DIGISTAR 250 DUAL PULSED rappresentano la soluzione ideale per tutti quei lavori che richiedono elevata precisione e ripetibilità dei risultati, rendendo questi generatori

particolarmente adatti per gli impieghi in tutti i campi industriali e

professionali, in modo particolare nella manutenzione qualificata

e nel settore automobilistico. Caratterizzati da dimensioni e peso

ridotti, i generatori DIGISTAR 250 DUAL PULSED sono facil-

mente trasportabili e consentono di avere disponibile in tutte le

condizioni di lavoro un prodotto di altissimo livello tecnologico.

La grande versatilità dei generatori DIGISTAR 250 DUAL

PULSED, permette di ottenere ottime prestazioni anche nella

saldatura TIG con innesco tipo "lift" e nella saldatura ad elettrodo (MMA).

Le principali caratteristiche dell'unità di saldatura DIGISTAR 250

DUAL PULSED sono:

• Design innovativo e funzionale;

• Struttura portante in metallo con pannello frontale in apposito

materiale antiurto;

• Robusta maniglia integrata nel telaio;

• Comandi protetti contro urti accidentali;

• Controllo digitale sinergico di tutti i parametri di saldatura;

• Controllo del ciclo iniziale e finale di saldatura;

• Controllo del BURN BACK. Al termine della saldatura, in ogni

condizione e con qualsiasi materiale, il controllo digitale assicura un taglio perfetto del filo evitando la formazione della classica indesiderata "pallina" garantendo una corretta riaccensione

dell'arco;

2

• Eccezionali caratteristiche di saldatura in MIG/MAG, MIG pul-

sato e MIG doppio pulsato con tutti i materiali e diversi tipi di

gas in assenza di spruzzi;

• Elevate caratteristiche di saldatura MMA e TIG con innesco

tipo "Lift";

• Possibilità di memorizzare programmi personalizzati di saldatura;

• Monitoraggio e ripetitività dei parametri di saldatura;

• Semplicità di utilizzo con facile selezione e richiamo dei para-

metri e dei programmi di saldatura;

• Consumo di energia ridotto;

• Esclusivo dispositivo SWS "Smart Welding Stop" per la fine

della saldatura in TIG. Sollevando la torcia senza spegnere l'arco

si introduce uno slope down con spegnimento automatico;

• WSC "Wire start control". Dispositivo di controllo dell'innesco

dell'arco che previene eventuali incollature del filo al pezzo da

saldare o all'ugello della torcia ed assicura inneschi dell'arco

sempre precisi e morbidi specialmente nella saldatura dell'alluminio;

• WFC "Controllo forma d'onda". I parametri di saldatura e la

forma d'onda dell'impulso, controllati digitalmente dal microprocessore, sono monitorati e modificati in pochi microsecondi

mantenendo l'arco costantemente preciso e stabile al continuo variare delle condizioni di saldatura dovute al movimento

della torcia ed alle irregolarità dei particolari da saldare;

• Funzione "Energy Saving" che attiva la ventilazione del generatore ed il raffreddamento della torcia solo quando è necessario;

• Dispositivo di autodiagnosi per la rilevazione dei guasti;

• Chiave di blocco parziale o totale dell'impianto con accessi

regolabili tramite password;

• L'impiego di torce MIG speciali consente la regolazione a distanza dei parametri di saldatura direttamente dalla torcia;

• Trainafilo incorporato a 4 rulli di grande diametro che garantisce un preciso e costante avanzamento del filo;

• Manopole graduate per una precisa regolazione della pressione sul filo che resta invariata all'apertura e chiusura dei bracci;

• Rulli a doppia cava sostituibili senza l'uso di utensili;

• Alloggiamento per bobine di filo di Ø max 300 mm.

Dati tecnici

I dati tecnici generali sono riportati nella tabella 1.

Limiti d’uso (IEC 60974-1)

Modello

Alimentazione trifase 50/60Hz

Campo di regolazione

Potenza di installazione

Tensione secondaria a vuoto

Corrente utilizzabile al 100%

Corrente utilizzabile al 60%

Corrente utilizzabile al 40%

Classe di isolamento

Grado di protezione

Dimensioni

Peso

Potenza motore di

trascinamento

N° rulli

Diametro filo

Velocità nominale di

trascinamento del filo

Tipi di fili di apporto

Rocchetto

Diametro

Peso

Gas di protezione

Liquido di raffreddamento

Pressione massima

Tabella 1

DIGISTAR 250

DUAL PULSED

V

A

kVA

V

A

A

A

mm

kg

W

mm

m/min

• Acciaio al carbonio

• Acciaio inox

• Alluminio magnesio

• Alluminio silicio

• Fili animati basici e rutili

Ømm

kg

• Anidride carbonica

• Argon puro

• Argon-Anidride carbonica-Ossigeno

• Miscele di Argon e Anidride

carbonica

bar

400

10-250

7,8

63

160

200

250

H

IP 23

615-525-290

28

50

4

0,6-1,2

1-22

300

20 (max)

Acqua distillata

3,5

L’utilizzo di una saldatrice è tipicamente discontinuo in quanto

composto da periodi di lavoro effettivo (saldatura) e periodi di

riposo (posizionamento pezzi, sostituzione filo, operazioni di

molatura, ecc.). Questa saldatrice è dimensionata per erogare la

corrente I

lavoro del 40% rispetto al tempo di impiego totale. Le norme in

vigore stabiliscono in 10 minuti il tempo di impiego totale. Come

ciclo di lavoro viene considerato il 40% di tale intervallo. Superando il ciclo di lavoro consentito si provoca l’intervento di una

protezione termica che preserva i componenti interni della saldatrice da pericolosi surriscaldamenti. L’intervento della protezione termica è segnalato dal lampeggio sui display di alcune

scritte (vedi paragrafo "Condizioni di errore"). Dopo qualche minuto la protezione termica si riarma in modo automatico e la saldatrice è nuovamente pronta all’uso. Questo generatore è costruito secondo il grado di protezione IP 23.

max nominale, in tutta sicurezza, per un periodo di

2

Metodi di sollevamento dell’impianto

Sollevare da terra l'impianto, dopo averlo avvolto con delle cinghie di sollevamento, in maniera stabile e sicura imbragandolo

dal basso.

La saldatrice è dotata di una maniglia centrale per il trasporto

manuale della macchina.

NOTA: Questi dispositivi di sollevamento e trasporto sono conformi alle disposizioni prescritte nella norme europee. Non usare

altri dispositivi come mezzi di sollevamento e trasporto.

Apertura degli imballi

L'impianto è costituito essenzialmente da:

• Unità per la saldatura;

• Torce di saldatura MIG-MAG;

• Unità per il raffreddamento della torcia di saldatura (HR26) (op-

tional);

• Carrello per il trasporto (optional).

Eseguire le seguenti operazioni al ricevimento dell’impianto:

• Togliere il generatore di saldatura e tutti i relativi accessoricomponenti dai relativi imballi;

• Controllare che l’impianto di saldatura sia in buono stato o altrimenti segnalarlo immediatamente al rivenditore distributore;

• Controllare che tutte le griglie di ventilazione siano aperte e

che non vi siano oggetti che ostruiscano il corretto passaggio

dell’aria.

Installazione e collegamenti

Il luogo di installazione dell’impianto deve essere scelto con cura,

in modo da assicurare un servizio soddisfacente e sicuro. L’uti-

lizzatore è responsabile dell’installazione e dell’uso dell’impianto

in accordo con le istruzioni del costruttore riportate in questo

manuale. Prima di installare l’impianto l’utilizzatore deve tenere

in considerazione i potenziali problemi elettromagnetici dell’area

di lavoro. In particolare, suggeriamo di evitare che l’impianto sia

installato nella adiacenza di:

• cavi di segnalazione, di controllo e telefonici;

• trasmettitori e ricevitori radiotelevisivi;

• computers o strumenti di controllo e misura;

• strumenti di sicurezza e protezione.

3

I portatori di pace-maker, di protesi auricolari e di apparecchiature similari devono consultare il proprio medico prima di avvicinarsi all’impianto in funzione. L’ambiente di installazione dell’impianto deve essere conforme al grado di protezione della carcassa.

L’unità di saldatura è caratterizzata dalle seguenti classi:

• classe di protezione IP 23 indica che l’impianto può essere

usato sia in ambienti interni che all’aperto;

• classe di utilizzo “S” significa che l’impianto può essere usato

in ambienti con rischio accresciuto di scosse elettriche.

COLLEGAMENTO DEI CAVI DI SALDATURA

Saldatura elettrodo MMA

Allacciare, sempre a macchina disinserita dalla rete, i cavi di saldatura ai morsetti d’uscita (Positivo e Negativo) della saldatrice,

collegandoli alla pinza e alla massa con la polarità prevista per il

Questo impianto è raffreddato mediante circolazione forzata di

aria e deve quindi essere disposto in modo che l’aria possa essere facilmente aspirata ed espulsa dalle aperture praticate nel

telaio.

L'impianto deve essere montato procedendo nel seguente modo:

• Montaggio del carrello (optional);

• Fissaggio dell'unità di saldatura al carrello;

• Fissaggio dell'unità di raffreddamento (optional) al carrello ed

alla saldatrice (connessioni elettriche ed idrauliche).

• Collegamento dei cavi di saldatura.

• Allacciamento della saldatrice alla linea di utenza;

Le istruzioni per il montaggio dei singoli optional sono contenute

negli appositi imballi.

tipo di elettrodo da impiegarsi (Fig. A). Attenersi, comunque, alle

indicazioni fornite dai fabbricanti di elettrodi. I cavi di saldatura

devono essere il più corti possibile, devono essere tra loro vicini,

posizionati a livello del pavimento o vicino ad esso.

2000H933

Saldatura TIG

Per iniziare a saldare in TIG eseguire i collegamenti indicati nella

Fig. B e più precisamente (a macchina spenta):

• Allacciare il tubo gas, proveniente dall'attacco rapido della torcia con valvola per la saldatura TIG , alla bombola del gas ed

aprirla. Le bombole del gas vengono fornite con un riduttore di

pressione per la regolazione della pressione del gas utilizzato

in saldatura.

• collegare il cavo di massa alla connessione rapida contrassegnata dal simbolo + (positivo) ed in seguito la relativa pinza

massa al pezzo da saldare o al piano portapezzi in zona libera

da ruggine, vernice e grasso;

• collegare il cavo di potenza della torcia alla connessione rapida contrassegnata dal simbolo - (negativo).

Pezzo di saldatura

Il pezzo da saldare dovrebbe essere sempre collegato a terra

per ridurre le emissioni elettromagnetiche. Occorre però prestare molta attenzione che il collegamento di terra del pezzo da

saldare non aumenti il rischio di infortuni all’utilizzatore o di danni ad altre apparecchiature elettriche.

Quando è necessario collegare il pezzo da saldare a terra, è opportuno eseguire un collegamento diretto fra il pezzo ed il

pozzetto di terra. Nei Paesi in cui questa connessione non è

permessa, collegare il pezzo da saldare alla terra mediante opportuni condensatori in accordo con le norme Nazionali.

FIG. A

2000H934

FIG. B

4

Saldatura MIG-MAG / MIG PULSATO/ MIG DOPPIO

PULSATO

Per iniziare a saldare in MIG-MAG eseguire i collegamenti indicati nella Fig. C e più precisamente (a macchina spenta):

• collegare il tubo del gas alla bombola. Le bombole del gas

vengono fornite con un riduttore di pressione per la regolazione della pressione del gas utilizzato in saldatura.

• collegare il cavo di massa alla connessione rapida contrassegnata dal simbolo - (negativo) ed in seguito la relativa pinza

massa al pezzo da saldare o al piano portapezzi in zona libera

da ruggine, vernice e grasso. L'impiego di cavi di massa particolarmente lunghi provoca cadute di tensione e alcuni proble-

mi dovuti alla maggiore resistenza e induttanza dei cavi che

possono causare difetti di saldatura. Per evitare questi inconvenienti seguire le seguenti prescrizioni:

- adottare cavi di massa di sezione adeguata;

- distendere il più possibile i cavi evitando la formazione di

spire.

• avvitare il cavo di potenza della torcia all'attacco centralizzato

posto sul pannello frontale della macchina e collegare i tubi di

mandata (colore blu) e ritorno (colore rosso) dell'acqua ai rispettivi attacchi rapidi (di colore blu e rosso) posti sul carrello.

ALLACCIAMENTO DELLA SALDATRICE ALLA LINEA

DI UTENZA

L’allacciamento della macchina alla linea di utenza è un’operazione che deve essere eseguita solo ed esclusivamente da

personale qualificato.

Prima di collegare la saldatrice alla linea di utenza, controllare che i dati di targa della stessa corrispondano al valore della tensione e frequenza di rete e che l’interruttore di linea

della saldatrice sia sulla posizione "O".

Collegare la saldatrice esclusivamente a reti industriali e non

alla rete pubblica di distribuzione.

L’allacciamento alla rete deve essere eseguito mediante il cavo

quadripolare in dotazione all’impianto. Il cavo è costituito da:

• 3 conduttori servono per il collegamento della macchina alla

rete;

• il quarto, di colore GIALLO-VERDE, serve per eseguire il collegamento di "TERRA".

Collegare al cavo di alimentazione una spina normalizzata

(3p+t) di portata adeguata e predisporre una presa di rete

dotata di fusibili o interruttore automatico; l’apposito terminale di terra deve essere collegato al conduttore di terra (GIALLO-VERDE) della linea di alimentazione.

2000F935

FIG. C

Tabella 2

Modello

2 Max nominale 40% (*)

I

Potenza di

installazione

Corrente nominale fusibili

ritardati

A

kVA

A

Cavo allacciamento rete

Lunghezza

Sezione

Cavo di massa

m

mm

mm

(*) Fattore di servizio

La tabella 2 riporta i valori di portata consigliati per fusibili di

linea ritardati scelti in base alla corrente massima nominale erogata dalla saldatrice e alla tensione nominale di alimentazione.

NOTA: Eventuali prolunghe del cavo di alimentazione devono essere di sezione adeguata, in nessun caso inferiore a quella del

cavo di dotazione.

DIGISTAR 250

DUAL PULSED

2

2

250

7,8

10

4

1,5

35

5

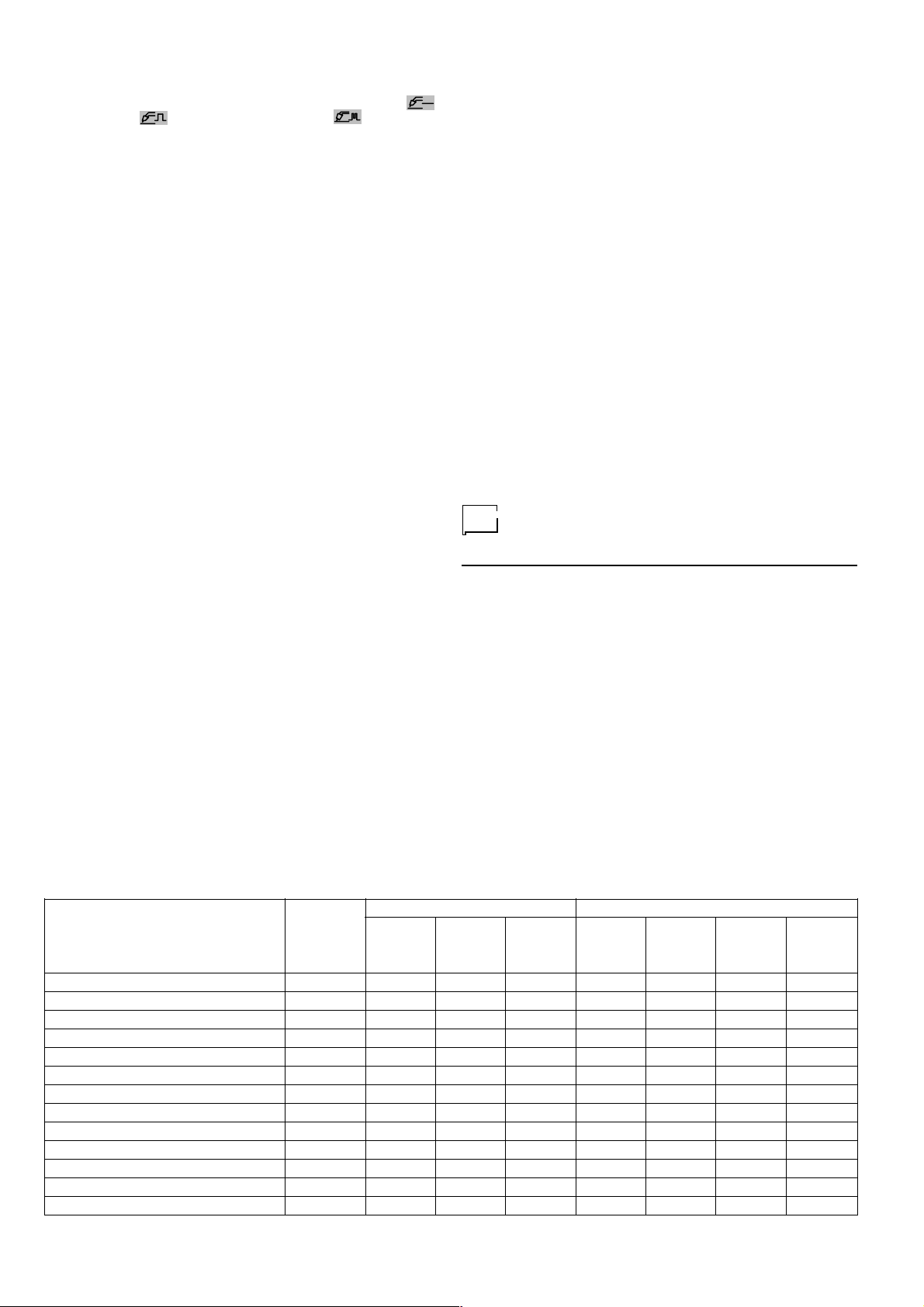

Caricamento del filo

Montaggio rulli di trascinamento per

• Infilare il rocchetto (Ø 300 mm MAX) sull’apposito supporto in

modo tale che il filo si svolga in senso orario e centrando il

riferimento sporgente del supporto con il rispettivo foro nella

bobina.

• Infilare il capo del filo nella guida posteriore (pos. 1, fig. D) sul

meccanismo di trascinamento.

• Alzare il rullo folle (pos. 8, fig. D) sbloccando i dispositivi di

pressione dei rulli (pos. 5, fig. D). Controllare che i rulli motore

(pos. 3, fig. D) portino stampigliato sulla faccia esterna il diametro corrispondente al filo usato.

• Infilare il filo nel guidafilo dell'attacco centralizzato (pos. 4, fig.

D) per qualche centimetro. Abbassare il braccetto porta rullo

folle assicurandosi che il filo entri nella cava del rullo motore.

Eventualmente regolare la pressione tra i rulli agendo sull’apposita vite (pos. 5 fig. D). La pressione corretta è quella minima

che non consente ai rulli di slittare sul filo. Una pressione eccessiva è causa di deformazione del filo e di aggrovigliamenti

all’ingresso della guaina, una pressione insufficiente porta come

conseguenza irregolarità in saldatura.

5

2

2

8

8

9

1

4

alluminio

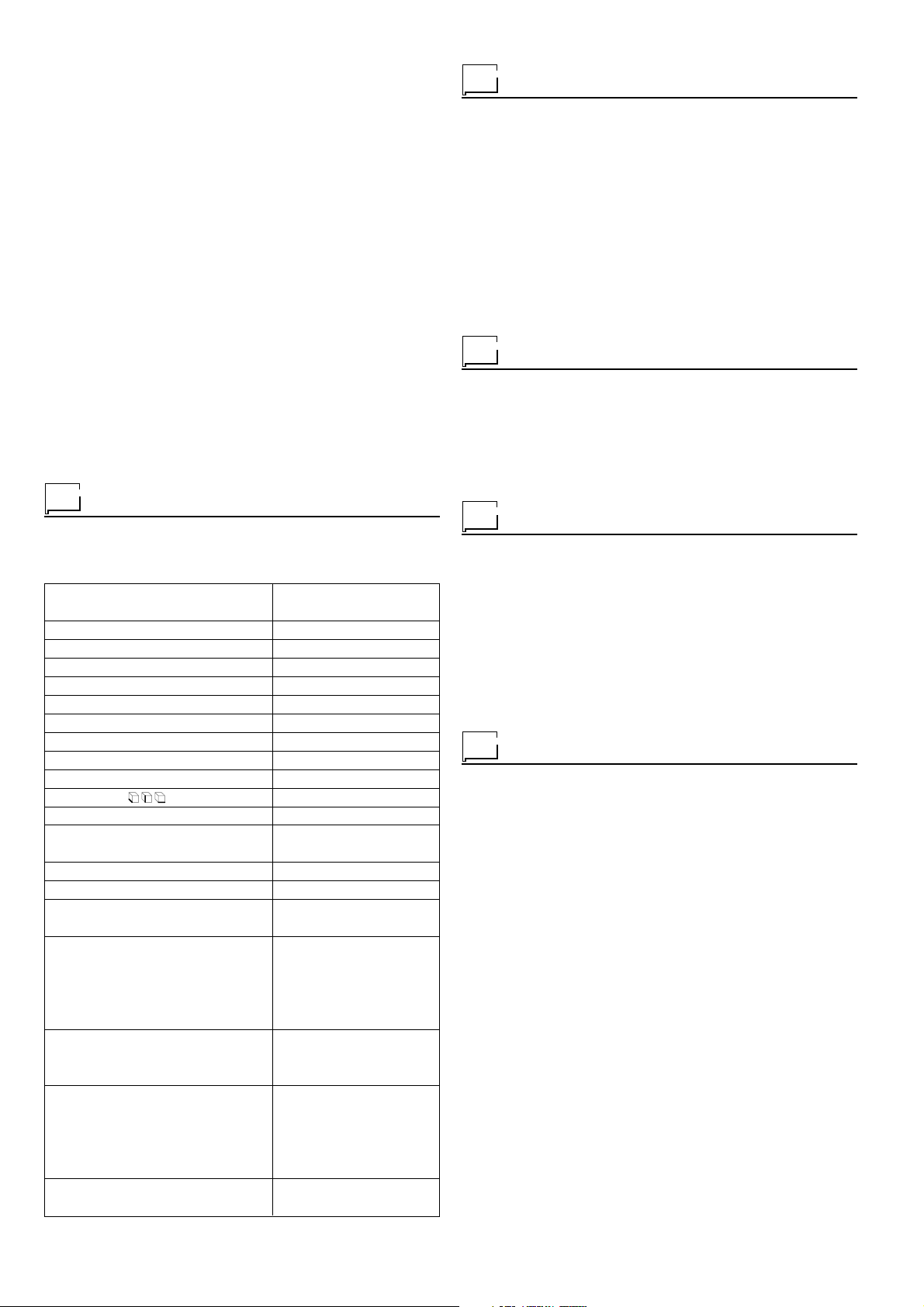

SMONTAGGIO RULLI ESISTENTI (fig. E)

Svitare il perno fissaggio (posizione 1) mediante l’apposita chiave ed estrarre il cuscinetto assieme ai distanziali (posizione 2).

1

2

FIG. E

3

3

7

6

FIG. D

Montaggio rulli di trascinamento per

acciaio

Svitare la vite (pos. 6, fig. D). Alzare il braccetto porta rullo folle

(pos. 2, fig. D) e procedere come segue:

• Ogni rullo riporta sulle due facce esterne il tipo di filo e il diametro;

• Montare i rulli idonei (pos. 3, fig. D) facendo attenzione alla

corretta posizione della scanalatura in funzione del diametro

del filo utilizzato;

• Riavvitare la vite (pos. 6, fig. D).

MONTAGGIO RULLI KIT ALLUMINIO (fig. F)

Inserire il rullo folle ed il distanziale in dotazione al kit nella sede

dell’ingranaggio (vedi figura sul lato destro) e bloccare il tutto sul

braccetto mediante il perno di fissaggio (posizione 1).

Svitare la vite di fissaggio (posizione 3) e sostituire i 2 rulli con i

corrispondenti presenti nel kit.

1

6

FIG. F

Apparecchi di comando e controllo

5

1

2

3

Pos. 1 Attacco rapido polarità negativa

Pos. 2 Connettore per comandi ausiliari saldatura

Pos. 3 Attacco rapido polarità positiva

Pos. 4 Attacco centralizzato torcia

4

6

Pos. 5 Interruttore di linea. Nella posizione "O" la saldatrice è

spenta.

Pos. 6 Connettore per l’alimentazione impianto di raffreddamen-

to HR26

7

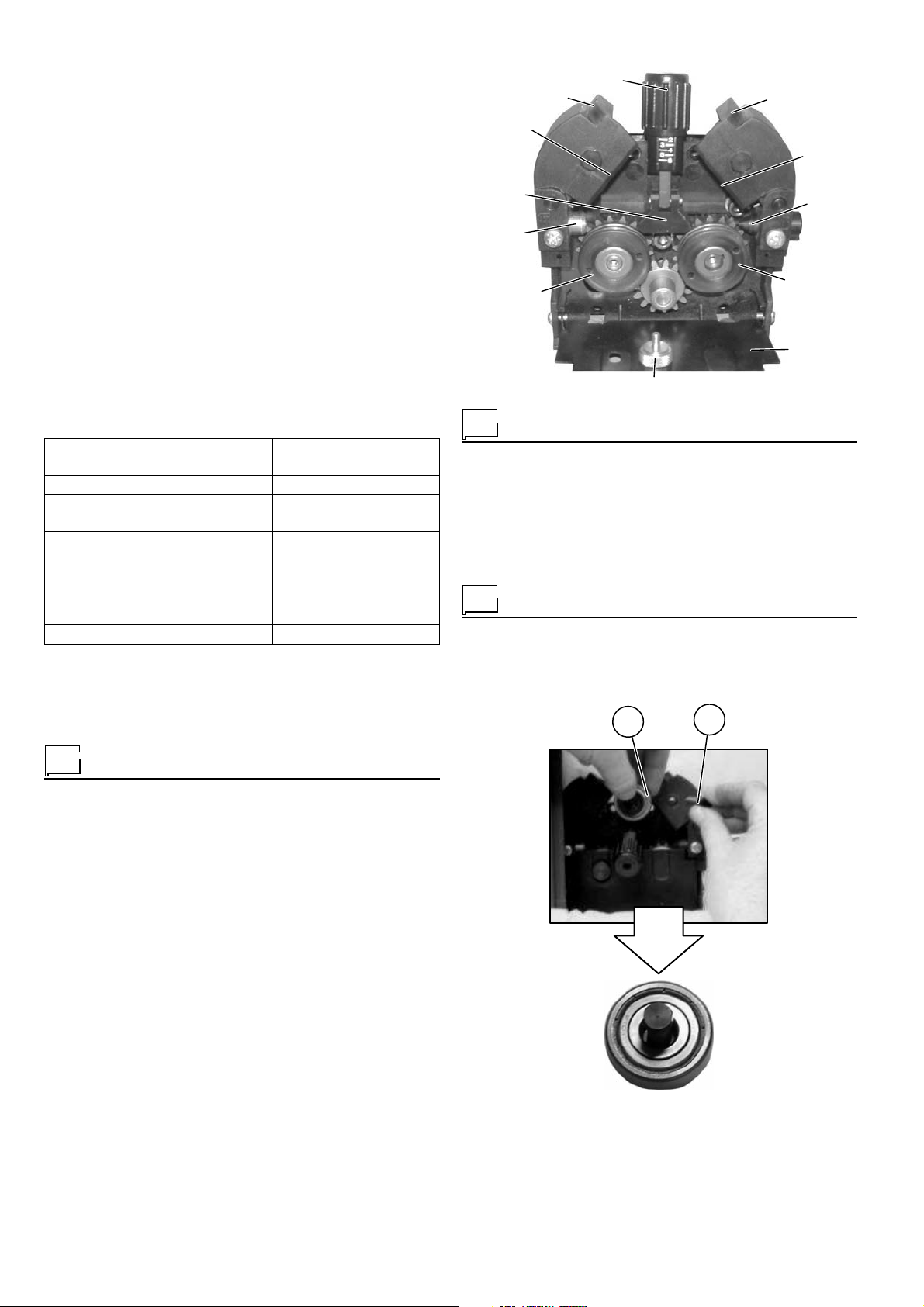

Pannello di controllo

COMANDI A PULSANTE

Pulsante SELEZIONE PARAMETRI - A

Permette la selezione dei seguenti parametri (se attivi) e ad ogni

pressione del pulsante la macchina passa a selezionare il successivo parametro (funzione valida per tutti i pulsanti elencati)

rispettando il seguente ordine:

• SPESSORE PEZZO DI SALDATURA - Campo di regolazione

possibile (variabile a seconda del processo di saldatura scelto)

da 0,6 a 20 mm con intervallo di regolazione di 0,1mm;

• CORRENTE DI SALDATURA - Campo di regolazione possibile

(variabile a seconda del processo di saldatura scelto) da 10 a

250 A con intervallo di regolazione di 1A;

• VELOCITÀ DEL FILO - Campo di regolazione possibile (variabile a seconda del processo di saldatura scelto) da 1 a 22m/

min con intervallo di regolazione di 0,1m/min.

Pulsante PROCESSO DI SALDATURA

Permette la selezione di 5 processi di saldatura:

• MIG PULSATO;

• MIG DOPPIO PULSATO;

• MIG/MAG;

• ELETTRODO o MMA;

• TIG con innesco tipo "LIFT".

Pulsante MODO DI SALDATURA

Permette la selezione di 5 modi di saldatura:

• 2T (due tempi)

Premendo il pulsante torcia si effettua il ciclo di saldatura mentre rilasciandolo termina la saldatura.

• 4T (quattro tempi)

Premendo e rilasciando il pulsante torcia si inizia il ciclo di saldatura. Premendo e rilasciando il pulsante torcia si termina il

ciclo di saldatura.

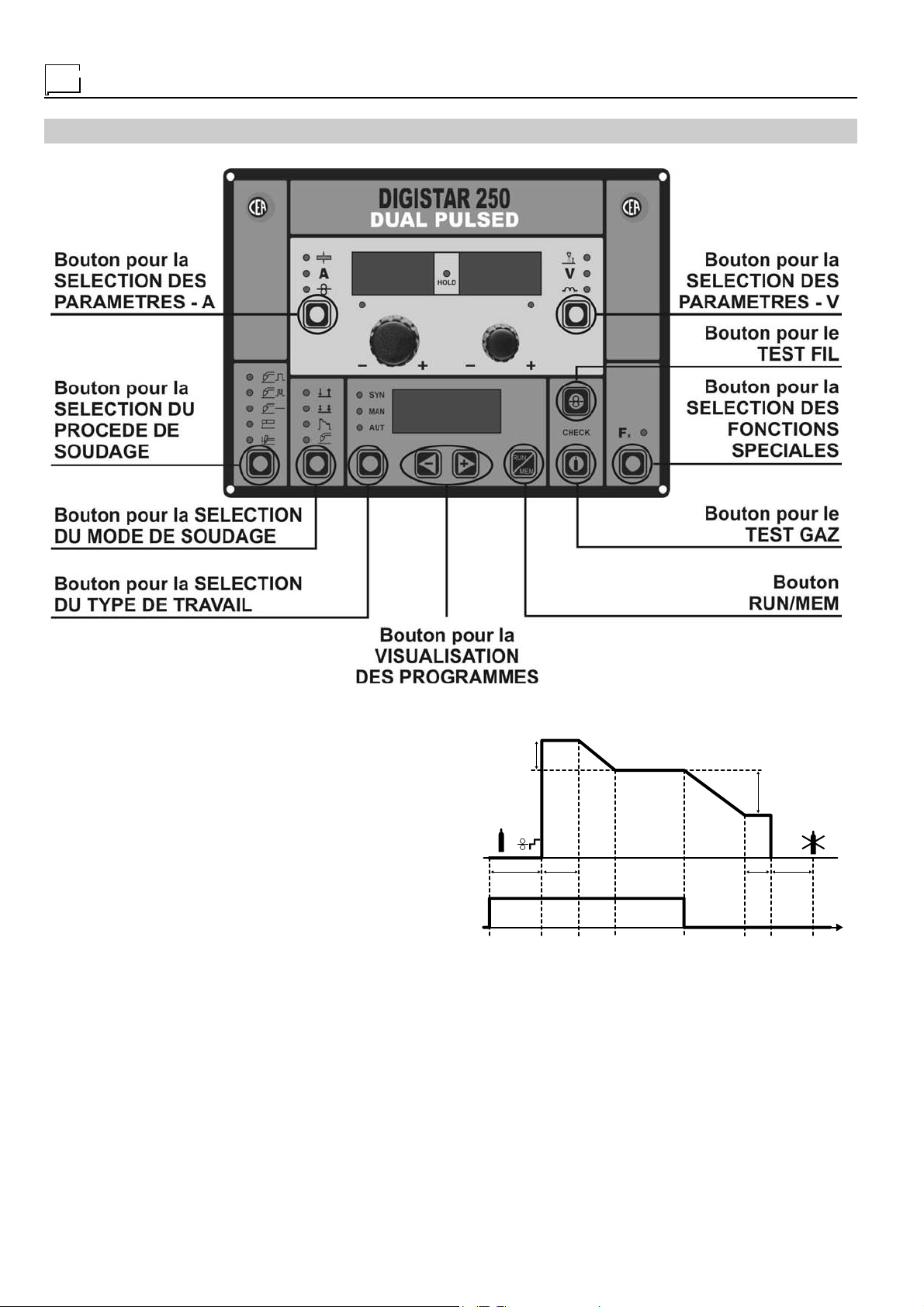

• 2T CRATERE

CSC [%]

StS [%]

PrG [s]

100%

SCt [s]

SLO [A/s]

SLO [A/s]

ECt [s]

CEC [%]

PoG [s]

1) Premendo il pulsante torcia si innesca l'arco e la corrente

rimane al valore di CORRENTE INIZIALE DI CRATERE (CSC)

per un tempo definito dal parametro TEMPO DELLA CORRENTE INIZIALE (SCt).

Successivamente la corrente si porta al valore nominale

(CORRENTE DI SALDATURA) con una pendenza definita

dal parametro SLOPE (SLO).

8

2) Rilasciando il pulsante torcia la corrente si porta al valore di

CORRENTE FINALE DI CRATERE (CEC) con una pendenza definita dal parametro SLOPE (SLO).

In seguito la corrente rimane al valore di CORRENTE FINALE DI CRATERE (CEC) per un tempo definito dal parametro

TEMPO DELLA CORRENTE FINALE (ECt) prima di terminare la saldatura.

• 4T CRATERE

CSC [%]

StS [%]

PrG [s]

100%

SCt [s]

SLO [A/s]

SLO [A/s]

ECt [s]

CEC [%]

PoG [s]

Pulsante RUN/MEM

A questo pulsante vengono associate due funzioni:

• Funzione RUN utilizzata per visualizzare le caratteristiche (materiale, diametro del filo, tipo di gas ecc.) dei programmi forniti

dal costruttore (in tipologia SINERGICA) e richiamati dall'utente tramite i pulsanti SCORRIMENTO PROGRAMMI.

• Funzione MEM utilizzata per memorizzare le impostazioni di

saldatura definite dall'utente (99 punti di saldatura diversi in

tipologia AUTOMATICA).

Pulsante PROVA GAS

L'elettrovalvola viene attivata ed il gas comincia ad uscire quando questo pulsante viene premuto e rilasciato. La fuoriuscita di

gas termina, in modo automatico, dopo 30 secondi oppure, in

modo manuale, premendo e rilasciando il pulsante.

Pulsante FUNZIONI SPECIALI

Questo pulsante permette la visualizzazione e la modifica di alcuni parametri necessari e fondamentali per la saldatura che sono

già stati precedentemente impostati dal costruttore in fabbrica. I

parametri variano a seconda del processo e del modo di saldatura utilizzato e vengono memorizzati per ciascun programma e

punto automatico di saldatura.

1) Premendo il pulsante torcia si innesca l'arco e la corrente

rimane al valore di CORRENTE INIZIALE di CRATERE

(CSC).

2) Rilasciando il pulsante torcia viene effettuato lo SLOPE

(SLO) e la corrente si porta al valore nominale (CORRENTE

DI SALDATURA).

3) Premendo il pulsante torcia viene effettuato lo SLOPE (SLO)

e la corrente si porta al valore di CORRENTE FINALE di

CRATERE (CEC).

4) Rilasciando il pulsante si conclude il ciclo di saldatura.

• PUNTATURA (Spot).

Permette di effettuare, premendo il pulsante torcia, la puntatura

per un periodo di tempo preimpostato (in secondi) al termine

del quale l'arco si spegne automaticamente.

Pulsante TIPOLOGIA DI LAVORO/MODALITA' DI

SALDATURA

Permette la selezione di 3 differenti tipologie/modalità di lavoro:

• MODALITÀ SINERGICA (SYN);

• MODALITÀ MANUALE (MAN);

• MODALITÀ AUTOMATICA (AUT).

Questo pulsante non è attivo nei processi ELETTRODO e TIG

con innesco tipo "LIFT".

Pulsante SCORRIMENTO PROGRAMMI (+/-)

Questo pulsante è utilizzato per scorrere i programmi forniti dal

costruttore in modalità SINERGICA, i punti di saldatura memorizzati dall’utente e le sequenze di saldatura in modalità AUTOMATICA (99 punti).

Pulsante PROVA FILO

Il motore viene attivato per un tempo di circa 3 sec con una velocità fissa (stabilita dal costruttore) pari a 1m/min ed il filo inizia ad

avanzare appena questo pulsante viene premuto. Trascorso questo tempo in circa 1 sec il motore si porta ad una velocità di 8m/

min. Quando viene rilasciato il processo termina. Per continuare

a far avanzare il filo è necessario continuare a tenere premuto il

pulsante.

Pulsante SELEZIONE PARAMETRI - V

Permette la selezione dei seguenti parametri (se attivi):

• REGOLAZIONE FINE DELLA TENSIONE DI SALDATURA - Tensione di saldatura compresa tra -25% e +25% del valore di

tensione impostato con intervallo di regolazione dell' 1%;

• TENSIONE DI SALDATURA - parametro calcolato diversamente

a seconda della tipologia di saldatura selezionata:

- Tensione di saldatura compresa tra -25% e +25% del valore

di tensione impostato con intervallo di regolazione dell'1%

in modalità SINERGICA;

- da 10V a 40V con intervallo di regolazione di 0,1V in modali-

tà MANUALE;

• INDUTTANZA ELETTRONICA - parametro che assume diversi

significati a seconda del processo di saldatura selezionato:

- Variazione della risposta dinamica della macchina (valido per

i processi MIG/MAG, MIG PULSATO, MIG DOPPIO PULSATO con campo di regolazione da -32 a +32 e intervallo di

regolazione 1);

- Arc Force (valido per il processo MMA con campo di regola-

zione da 0 a 100 e intervallo di regolazione 1).

9

COMANDI A MANOPOLA

Manopola ENCODER 1

Con questo encoder si possono modificare i valori dei

parametri (se attivi) visualizzati sul display VISUALIZZAZIONE PARAMETRI - A.

Manopola ENCODER 2

Con questo encoder si possono modificare i valori dei

parametri (se attivi) visualizzati sul display VISUALIZZAZIONE PARAMETRI - V.

INDICAZIONI A DISPLAY E LED

Led SELEZIONE PARAMETRI - A

Led PROCESSO DI SALDATURA

Led TIPOLOGIA DI LAVORO

Led FUNZIONI SPECIALI

Led SELEZIONE PARAMETRI - V

Quando questi led sono accesi significa che è stato selezionato

il corrispondente parametro (funzione attiva), il cui valore viene

visualizzato sul display di riferimento.

Led MODO DI SALDATURA

Quando questi led sono accesi significa che è stato selezionato

il corrispondente parametro (funzione attiva), il cui valore viene

visualizzato sul display di riferimento.

10

Le 5 modalità di saldatura sono indicate quando i led sono attivi

nel seguente modo:

Modo di saldatura selezionato: 2T

Display VISUALIZZAZIONE PARAMETRI - A

Questo display visualizza le seguenti funzioni (se attive):

• La CORRENTE DI SALDATURA sia preimpostata (solo in

tipologia SINERGICA) che reale;

• La VELOCITÀ DEL FILO sia preimpostata che reale;

• Lo SPESSORE DEL PEZZO DI SALDATURA preimpostato (solo

in tipologia SINERGICA).

Modo di saldatura selezionato: 4T

Modo di saldatura selezionato: 2T CRATERE

Modo di saldatura selezionato: 4T CRATERE

Modo di saldatura selezionato: PUNTATURA

Led ENCODER 1

Indica che il valore del parametro visualizzato dal display VISUALIZZAZIONE PARAMETRI - A è modificabile ruotando la manopola ENCODER 1.

Led ENCODER 2

Indica che il valore del parametro visualizzato dal display VISUALIZZAZIONE PARAMETRI - V è modificabile ruotando la manopola ENCODER 2.

Led HOLD

Indica che i valori dei parametri visualizzati dai display VISUALIZZAZIONE PARAMETRI - A e V sono rispettivamente i valori di

corrente e di tensione al termine dell'ultima saldatura. Il led lampeggia per 15 secondi oppure fino al momento in cui si preme un

qualsiasi tasto attivo in quel momento.

Display VISUALIZZAZIONE PARAMETRI - V

Questo display visualizza le seguenti funzioni (se attive):

• La TENSIONE DI SALDATURA sia preimpostata (solo in

tipologia SINERGICA) che reale;

• La REGOLAZIONE FINE DELLA TENSIONE DI SALDATURA

(solo in tipologia SINERGICA);

• L'INDUTTANZA ELETTRONICA.

Display VISUALIZZAZIONE PROGRAMMI

Questo display visualizza:

• Il numero del programma quando appare la scritta P + un numero variabile da 000 a 299;

• Il numero dell'impostazione (punto) di lavoro quando appare la

scritta Au + un numero variabile da 01 a 99.

Quando i numeri che seguono le scritte sono fissi l'impostazione

è attiva, quando lampeggiano le impostazioni non sono attive

ma solamente memorizzabili.

11

Visualizzazione della versione del

software installato

La DIGISTAR 250 DUAL PULSED è dotata di un controllo digitale con a bordo un software definito in fabbrica. Questo software

è passibile di continue evoluzioni e miglioramenti. Il software di

ogni scheda è identificato da un numero/versione specifico/a

visualizzabile sul display VISUALIZZAZIONE PROGRAMMI nei

seguenti modi:

• MICROCONTROLLORE PRINCIPALE

Mettere in funzione la saldatrice ruotando l’interruttore, posto

sul pannello posteriore, sulla posizione 1, premere il pulsante

FUNZIONI SPECIALI e successivamente il pulsante RUN/MEM.

• MICROCONTROLLORE AUSILIARIO

Mettere in funzione la saldatrice ruotando l’interruttore, posto

sul pannello posteriore, sulla posizione 1, premere il pulsante

FUNZIONI SPECIALI e successivamente il pulsante PROVA

FILO.

Prima di saldare

IMPORTANTE: Prima di accendere l'unità, verificare nuovamen-

te che la tensione e la frequenza della rete di alimentazione corrispondano ai dati di targa.

• Mettere in funzione la saldatrice ruotando l'interruttore, posto

sul pannello posteriore, sulla posizione 1 (NOTA BENE: ad ogni

accensione sulla macchina verranno visualizzate le ultime

impostazioni effettuate prima dello spegnimento);

• Impostare le varie unità a seconda del processo di saldatura

desiderato.

Processi di saldatura

Parametri di saldatura

Nella tabella 3 sono indicati i valori di corrente da utilizzare con i

rispettivi elettrodi per la saldatura degli acciai comuni e basso

legati. Tali dati non hanno un valore assoluto ma semplicemente

orientativo; per una scelta precisa seguire le indicazioni date dai

fabbricanti di elettrodi. La corrente da impiegare dipende dalle

posizioni di saldatura, dal tipo di giunto e varia in modo crescente in funzione dello spessore e delle dimensioni del pezzo. Il valore dell’intensità di corrente da utilizzare per i vari tipi di saldatura, entro il campo di regolazione indicato sulla tabella 3 è:

• Elevato per le saldature in piano, in piano frontale e verticale

ascendente;

• Medio per le saldature sopratesta;

• Basso per la saldatura verticale discendente e per unire pezzi

di piccole dimensioni preriscaldati.

Un’indicazione, abbastanza approssimata, della corrente media

da impiegare nella saldatura di elettrodi per acciaio normale è

fornita dalla seguente formula:

I = 50 x (Øe – 1 )

dove: I = intensità di corrente di saldatura

Øe = diametro dell’elettrodo

Esempio: Diametro elettrodo 4 mm

I = 50 x (4 –1 ) = 50 x 3 = 150A

Prima di effettuare la saldatura sui display VISUALIZZAZIONE

PARAMETRI - A (abbreviato dVPA) e VISUALIZZAZIONE PARAMETRI - V (abbreviato dVPV) vengono visualizzati i valori

preimpostati della corrente di saldatura

verso la manopola ENCODER 1) e della tensione a vuoto (non

modificabile) o dell' "arc force" (se selezionata - modificabile attraverso la manopola ENCODER 2).

Durante il processo di saldatura sui display dVPA e dVPV vengono visualizzati i valori della corrente di saldatura

saldando (modificabile attraverso la manopola ENCODER 1) e

della tensione di saldatura

(se selezionata - modificabile (su una scala di valori variabile da 0

a 100 (valore assoluto) con intervallo di regolazione di 1 - parametro che aumenta l'energia d'arco in condizioni di saldatura

gravosa) attraverso la manopola ENCODER 2).

(non modificabile) o dell' "arc force"

(modificabile attra-

a cui si sta

SALDATURA AD ELETTRODO

Per la saldatura di elettrodi rivestiti con dispositivi regolabili dall'utente "arc force" (regolabile attraverso il pulsante SELEZIONE

PARAMETRI - V) e "hot start" (regolabile attraverso il pulsante

FUNZIONI SPECIALI).

Si accede a questa modalità di saldatura premendo il pulsante

PROCESSO DI SALDATURA e posizionandosi su MMA

Collegare i cavi di saldatura secondo quanto descritto nel paragrafo "Collegamento dei cavi di saldatura - saldatura ad ELETTRODO (Fig. A)".

Ø ELETTRODO

(mm)

1,6

2

2,4

3,2

4

4,8

5,6

6,4

8

6010

6011

-

-

40-80

75-125

110-170

140-215

170-250

210-320

275-425

TIPO DI ELETTRODO - Campo di regolazione della corrente (A)

6012

20-40

25-60

35-85

80-140

110-190

140-240

200-320

250-400

300-500

6013

20-40

25-60

45-90

80-130

105-180

150-230

310-300

250-350

320-430

6020

100-150

130-190

175-250

225-310

275-375

340-450

.

-

-

125-185

160-240

210-300

250-350

300-420

375-475

Funzioni speciali

• HOT START cioè la sovracorrente erogata nel momento del-

l'accensione dell'arco. (Hot - da 0 a 100 con intervallo di regolazione di 1) In elettrodo è possibile accedere, tramite la pressione del pulsante FUNZIONI SPECIALI, alla funzione "hot start"

(regolabile tramite la manopola ENCODER 2 e non modificabile

in saldatura).

SALDATURA TIG CON INNESCO TIPO "LIFT"

Si accede a questa modalità di saldatura premendo il pulsante

PROCESSO DI SALDATURA e posizionandosi su TIG con innesco tipo "Lift"

Collegare i cavi di saldatura secondo quanto descritto nel paragrafo "Collegamento dei cavi di saldatura - saldatura TIG (Fig.

B)".

.

Tabella 3

SPESSORE

6027

-

-

-

7014

-

-

80-125

110-160

150-210

200-275

260-340

330-415

390-500

7015

7016

-

-

65-110

100-150

140-200

180-255

240-320

300-390

375-475

7018

-

-

70-100

115-165

150-220

200-275

260-340

315-400

375-470

7024

7028

-

100-145

140-190

180-250

230-305

275-365

335-430

400-525

SALDATURA

(mm)

≤≤

≤ 5

≤≤

≤≤

≤ 6,5

≤≤

> 3,5

> 6,5

> 9,5

> 13

12

Parametri di saldatura

Nella tabella 4 sono indicati i valori di corrente da utilizzare con i

rispettivi elettrodi per la saldatura TIG AC e DC. Tali dati non

hanno un valore assoluto ma semplicemente orientativo; per una

scelta precisa seguire le indicazioni date dai fabbricanti di elettrodi. Il diametro dell'elettrodo da impiegare è direttamente proporzionale alla corrente usata per saldare.

Prima di effettuare la saldatura sui display VISUALIZZAZIONE

PARAMETRI - A (abbreviato dVPA) e VISUALIZZAZIONE PARAMETRI - V (abbreviato dVPV) vengono visualizzati i valori

preimpostati della corrente di saldatura

verso la manopola ENCODER 1) e della tensione a vuoto

modificabile)

Durante il processo di saldatura sui display dVPA e dVPV vengono visualizzati i valori della corrente di saldatura

saldando (modificabile attraverso la manopola ENCODER 1) e

della tensione di saldatura

In questo processo mediante l'innovativo innesco tipo "lift" a controllo termico (TCS), le accensioni avvengono in modo preciso e

veloce, riducendo al minimo le inclusioni di tungsteno e annullando le incisioni sul pezzo da saldare.

La saldatrice è dotata anche dell'esclusivo dispositivo SWS

"Smart Welding Stop" per la fine della saldatura in TIG. Sollevando la torcia senza spegnere l'arco si introduce uno slope down

con spegnimento automatico.

Funzioni speciali

Non esistono funzioni speciali associate a questo processo.

(non modificabile).

(modificabile attra-

(non

a cui si sta

Tabella 4

TIPO DI ELETTRODO

Campo di regolazione della corrente (A)

Ø ELETTRODO

(mm)

1

1,6

2,4

3,2

4

Tungsteno

Ce 1%

Grigio

10-50

50-80

80-150

150-250

200-400

TIG DC

Tungsteno

Ce 1%

Grigio

10-50

50-80

80-150

150-250

200-400

SALDATURA MIG-MAG, MIG PULSATO E MIG

DOPPIO PULSATO

Prima di iniziare a saldare eseguire le seguenti operazioni:

• Togliere l'ugello guidafilo dalla torcia per permettere, durante il

caricamento, la libera fuoriuscita del filo. Si ricorda che l'ugello

guidafilo deve corrispondere al diametro del filo usato;

• Azionare il pulsante prova motore sino alla fuoriuscita del filo

dalla torcia;

• Riavvitare l'ugello guidafilo all'estremità della torcia;

• Aprire il rubinetto della bombola lentamente e agire sulla ma-

nopola del riduttore per ottenere una pressione di circa 1,3-1,7

bar;

• Azionare il pulsante prova gas e regolare il flusso ad un valore

compreso tra 14 e 20 l/min a seconda della corrente usata per

saldare;

• La saldatrice è pronta per saldare.

Tipologia di lavoro SINERGICA

Si accede a questa modalità di saldatura premendo il pulsante

PROCESSO DI SALDATURA posizionandosi su MIG-MAG

MIG PULSATO

il pulsante TIPOLOGIA DI LAVORO posizionandosi su SYN.

La sinergia non è altro che un legame che unisce numerose grandezze diverse fra di loro nel senso che quando viene modificata

una di queste grandezze le altre variano di conseguenza in modo

automatico e sinergico.

Il generatore DIGISTAR 250 DUAL PULSED permette l'inseri-

mento di 100 programmi, forniti dal costruttore, validi per ogni

processo di saldatura e così suddivisi:

• 100 programmi in MIG-MAG (n° di programma da 1 a 99);

• 100 programmi in MIG PULSATO (n° di programma da 101 a

199);

• 100 programmi in MIG DOPPIO PULSATO (n° di programma

da 201 a 299).

o MIG DOPPIO PULSATO e premendo

Al momento della consegna il generatore dispone di un certo

numero di programmi già costruiti in fabbrica e disponibili per

l'operatore visualizzati sulla tabella programmi (vedi paragrafo

dedicato) oppure sul display VISUALIZZAZIONE PROGRAMMI

(abbreviato dVP).

Collegare i cavi di saldatura secondo quanto descritto nel paragrafo "Collegamento dei cavi di saldatura - saldatura MIG-MAG,

MIG PULSATO o MIG DOPPIO PULSATO (Fig. C)".

Usare i pulsanti SCORRIMENTO PROGRAMMI per selezionare il

programma che maggiormente si adatta al tipo di lavoro che si

dovrà eseguire in base alla conoscenza di alcuni parametri (diametro del filo, materiale da saldare, tipo di gas da utilizzare) o il

pulsante RUN/MEM per visualizzare le caratteristiche dei programmi forniti dal costruttore.

Prima di effettuare la saldatura sul display VISUALIZZAZIONE

PARAMETRI - A (abbreviato dVPA) vengono visualizzati i valori

preimpostati dello spessore del pezzo

ra

, velocità del filo (modificabili attraverso la manopola

ENCODER 1) e sul display VISUALIZZAZIONE PARAMETRI - V

(abbreviato dVPV) vengono visualizzati i valori preimpostati della

tensione di saldatura

tronica

(modificabili attraverso la manopola ENCODER 2). I valori

degli ultimi due parametri menzionati sono impostati dal

costruttore sullo zero.

Impostare le regolazioni desiderate ed iniziare a saldare.

Durante la saldatura sul display dVPA vengono visualizzati i valori reali della corrente di saldatura, (modificabile attraverso la

manopola ENCODER 1) e sul display dVPV vengono visualizzati

i valori reali della tensione di saldatura, dell'induttanza elettronica e della regolazione fine della tensione di saldatura (modificabili

attraverso la manopola ENCODER 2).

I due encoder sono attivi e operativi anche durante la fase di

saldatura e quindi tutte le grandezze a loro associate risultano

modificabili.

Il parametro visualizzato dai display non varia passando dalla

fase di preimpostazione a quella di saldatura e viceversa.

Tipologia di lavoro MANUALE (attiva solo nel

e della regolazione fine della tensione di saldatura

, (non modificabile) dell'induttanza elet-

, corrente di saldatu-

processo di saldatura MIG-MAG)

Si accede a questa modalità di saldatura premendo il pulsante

PROCESSO DI SALDATURA posizionandosi su MIG-MAG

e premendo il pulsante TIPOLOGIA DI LAVORO posizionandosi

su MAN.

In questa tipologia di lavoro si utilizzano come base i programmi

disponibili in MIG-MAG (vedi paragrafo "Tipologia di lavoro

sinergica") e i parametri modificabili ( velocità filo

di saldatura

sono legati tra di loro da nessun legame e quindi possono essere

modificati liberamente dall'utente.

Collegare i cavi di saldatura secondo quanto descritto nel paragrafo "Collegamento dei cavi di saldatura - saldatura MIG-MAG,

MIG PULSED o MIG DUAL PULSED (Fig. C)".

I programmi di saldatura possono essere visualizzati sulla tabella programmi (vedi paragrafo dedicato) oppure sul display dVP.

Usare i pulsanti SCORRIMENTO PROGRAMMI per selezionare il

programma che maggiormente si adatta al tipo di lavoro che si

dovrà eseguire in base alla conoscenza di alcuni parametri (diametro del filo, materiale da saldare, tipo di gas da utilizzare) e/o il

pulsante RUN/MEM per visualizzare le caratteristiche dei programmi forniti dal costruttore. Prima di effettuare la saldatura sul

display dVPA vengono visualizzati i valori preimpostati della velocità del filo

1) e sul display dVPV vengono visualizzati i valori preimpostati

della tensione di saldatura

pola ENCODER 2).

Impostare le regolazioni desiderate ed iniziare a saldare.

,

Durante la saldatura sul display dVPA vengono visualizzati i valori reali della corrente di saldatura

manopola ENCODER 1 - può variare dal minimo al massimo di

quella della corrispondente curva sinergica del programma) e sul

display dVPV vengono visualizzati i valori reali della tensione di

saldatura

- può variare da 10 a 40V). Il parametro visualizzato dai display

non varia passando dalla fase di preimpostazione a quella di saldatura e viceversa. Inoltre questa tipologia di lavoro permette la

creazione e la memorizzazione (vedi paragrafi dedicati) di

impostazioni (punti) di saldatura che potranno poi essere richiamati nella TIPOLOGIA DI LAVORO AUTOMATICA.

) attraverso le manopole ENCODER 1 e 2 non

(modificabile attraverso la manopola ENCODER

, (modificabile attraverso la mano-

(modificabile attraverso la

, (modificabile attraverso la manopola ENCODER 2

, tensione

13

Tipologia di lavoro AUTOMATICA

Si accede a questa modalità di saldatura premendo il pulsante

PROCESSO DI SALDATURA posizionandosi su MIG-MAG

MIG PULSATO

il pulsante TIPOLOGIA DI LAVORO posizionandosi su AUT.

La modalità automatica consente all'utente di saldare in punti

precedentemente memorizzati, infatti può richiamare ed usare

delle impostazioni precedentemente definite e memorizzate nelle tipologie di lavoro sinergica e manuale (vedi paragrafi dedicati). Quando le impostazioni di un singolo punto di saldatura vengono richiamate, non sono modificabili se non passando ad un

altro punto di saldatura.

Funzioni speciali

Per accedere a questi parametri basta premere il pulsante FUNZIONI SPECIALI. Di seguito verranno descritti brevemente i parametri che sono modificabili e nella tabella 5 (di facile lettura)

sono riassunte tutte le possibili combinazioni che si possono

avere.

1) VELOCITA' DI AVVICINAMENTO FILO - Regola la velocità

di avvicinamento del filo al pezzo. Il valore indicato è una variazione percentuale rispetto al valore impostato in fabbrica

(StS - da -30% a +100% con intervallo di regolazione dell'1%);

2) BURN BACK - Regola la lunghezza del filo uscente dall'ugello

gas dopo la saldatura. Il valore indicato è una variazione percentuale rispetto al valore impostato in fabbrica. A numero

maggiore corrisponde una maggiore bruciatura del filo (bub -

da -20% a +20% con intervallo di regolazione dell'1%);

3) PRE GAS - Fornisce una quantità di gas supplementare, per

un tempo definito e impostato in fabbrica, prima dell'inizio

della saldatura (PrG - da 0 a 2 secondi con un intervallo di

regolazione di 0,1 secondi);

4) POST GAS - Fornisce una quantità di gas supplementare,

per un tempo definito ed impostato in fabbrica, prima della

fine della saldatura (POG --- da 0 a 10 secondi con un intervallo di regolazione di 0,1 secondi);

5) CORRENTE INIZIALE DI CRATERE - È la corrente con cui

ha inizio la saldatura (modo di saldatura CRATERE abilitato)

ed è regolabile dal -50% al +99% della corrente di saldatura

(CSC - da -50% a +99% con un intervallo di regolazione

dell'1%);

6) TEMPO DELLA CORRENTE INIZIALE - Tempo durante il

quale la corrente resta al valore iniziale di cratere (attivo solo

in modalità 2T CRATERE) (SCt - da 0 a 5 sec con intervallo di

regolazione di 0,1 secondi);

7) CORRENTE FINALE DI CRATERE - È la corrente con cui

termina la saldatura (modo di saldatura CRATER abilitato) ed

è regolabile dal -99% al +50% della corrente di saldatura (CEC

- da -99% a +50% con un intervallo di regolazione dell'1%);

8) TEMPO DELLA CORRENTE FINALE - Tempo durante il quale

la corrente resta al valore finale di cratere (attivo solo in modalità 2T CRATERE) (ECt - da 0 a 5 sec con intervallo di regolazione di 0,1 secondi);

o MIG DOPPIO PULSATO e premendo

9) SLOPE - Pendenza della corrente per passare dal livello di

"corrente iniziale di cratere" al livello di corrente di saldatura

,

e per arrivare da quest'ultimo livello al livello di "corrente finale di cratere" (SLO - da 10 A/s a 500 A/s con intervallo di

regolazione di 5 A/s);

10) CORRENTE DOPPIA PULSAZIONE - Determina in percen-

tuale il valore della corrente di picco e di base della doppia

pulsazione. Il valore indicato è una variazione percentuale in

+ e in - rispetto al valore della corrente di saldatura media

impostata (dPC - da 0 a +100% con intervallo di regolazione

dell'1%).

ESEMPIO: Corrente media pulsata =120A - Corrente doppia

pulsazione = 180A- Corrente di base = 60A se la Corrente

doppia pulsazione è regolata sulla posizione 50.

11) FREQUENZA DOPPIA PULSAZIONE - Determina la frequenza della doppia pulsazione (FdP - da 0,5 a 5Hz con intervallo

di regolazione di 0,1Hz);

12) TEMPO DI PUNTATURA - Tempo in cui viene eseguita la

puntatura (dopo aver premuto il pulsante torcia) dopodiché

l'arco si spegne automaticamente (SPt - da 0,1 a 20 secondi

con intervallo di regolazione di 0,1 secondi).

13) SLOPE DI CORRENTE AUTOMATICO - Pendenza della corrente per passare da un livello ad un altro; utile nell’uso delle

sequenze di saldatura (ACS - da 5A/s a 500A/s con intervallo

di regolazione di 5A/s). Determina anche la velocità di variazione della corrente di saldatura a seguito di una regolazione

effettuata dall’operatore.

La tabella 5 riassume la disponibilità delle funzioni speciali nei

vari processi e modi di saldatura.

Creazione e memorizzazione di nuovi

punti automatici di saldatura

Dopo aver definito un nuovo punto di saldatura (vedi paragrafo

"Tipologia di lavoro AUTOMATICA") procedere nel seguente

modo:

• Premere il pulsante RUN/MEM (led AUT illuminato) fino a quan-

do sul display VISUALIZZAZIONE PROGRAMMI (dVP) comparirà, in modo lampeggiante, il primo punto di saldatura libero e/o a disposizione;

• Premere il pulsante RUN/MEM fino a quando sul display dVP

comparirà la scritta "Sto" e rilasciarlo;

• A operazione di salvataggio terminata il programma si pone in

modo automatico sull'ultimo punto di saldatura salvato.

NOTA: La creazione di un punto automatico di saldatura implica

la memorizzazione di tutte le funzioni speciali ad esso associate.

GRANDEZZA

VELOCITÀ DI AVVICINAMENTO FILO

BURN BACK

PRE GAS

POST GAS

CORRENTE INIZIALE DI CRATERE

TEMPO DELLA CORRENTE INIZIALE

CORRENTE FINALE DI CRATERE

TEMPO DELLA CORRENTE FINALE

SLOPE

CORRENTE DOPPIA PULSAZIONE

FREQUENZA DOPPIA PULSAZIONE

TEMPO DI PUNTATURA

SLOPE DI CORRENTE AUTOMATICO

SCRITTA

StS

bub

PrG

POG

CSC

SCt

CEC

ECt

SLO

dPC

FdP

SPt

ACS

MIG/MAG

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

MIG

PULSATO

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

14

MIG

DOPPIO

PULSATO

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

2T/4T

✔

✔

✔

✔

✔

✔

✔

MODO DI SALDATURAPROCESSO DI SALDATURA

PUNTATURA

✔

✔

✔

✔

✔

✔

✔

✔

2T

CRATERE

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

Tabella 5

4T

CRATERE

✔

✔

✔

✔

✔

✔

✔

✔

✔

✔

Richiamare i punti automatici

precedentemente memorizzati

Per richiamare i punti di saldatura precedentemente memorizzati

bisogna accedere alla tipologia di lavoro AUTOMATICA e premere poi i pulsanti SCORRIMENTO PROGRAMMI per selezionare e

visualizzare i punti di saldatura memorizzati.

Copiare e modificare i punti

automatici di saldatura

Dopo aver richiamato il punto automatico che si desidera copiare o modificare procedere nel seguente modo:

• Tenere premuto il pulsante MODO DI SALDATURA per 3 se-

condi; questa operazione porta la macchina in modalità manuale e sinergica permettendo di correggere tutti i parametri

memorizzati nel punto richiamato. In questo modo è possibile

modificare una o più impostazioni e quindi salvare il punto automatico sovrascrivendo quello precedente (quindi modificandolo) oppure memorizzandolo su un programma diverso (vedi

paragrafo "Creazione e memorizzazione nuovi punti di saldatura") . Per scegliere la posizione su cui si desidera memorizzare il punto di saldatura utilizzare il pulsante SCORRIMENTO

PROGRAMMI . Per memorizzare premere il pulsante RUN/MEM

fino a quando sul display VISUALIZZAZIONE PROGRAMMI

(dVP) compare la scritta "Sto".

Cancellare un punto automatico di

saldatura

CONCETTO DI “SEQUENZA DI PUNTI AUTOMATICI

DI SALDATURA”

Si definisce “sequenza di punti automatici di saldatura” il raggruppamento di un certo numero di punti automatici di saldatura

salvati dall’utente. Il raggruppamento viene delimitato lasciando

un punto automatico di saldatura vuoto all’inizio del raggruppamento e uno vuoto alla fine.

MEMORIZZAZIONE DI UNA SEQUENZA DI

SALDATURA

Per impostare una sequenza di saldatura è necessario:

1) verificare di avere un punto libero prima del primo punto automatico (implicitamente prima della posizione 1 e dopo la posizione 99 si assume siano presenti due punti automatici di

saldatura liberi che delimitano automaticamente la sequenza; non è quindi necessario inserire un punto vuoto nella posizione 1 e nella posizione 99);

2) posizionare la macchina sul programma desiderato, in modalità MANUALE o SINERGICA con le impostazioni che si

intende utilizzare per il punto automatico;

3) premere il pulsante FUNZIONI SPECIALI per accedere alle

funzioni speciali;

4) selezionare mediante la manopola ENCODER 1 il paramentro

ACS;

5) impostare mediante la manopola ENCODER 2 la pendenza in

A/s che si desidera utilizzare per spostarsi verso tale punto

automatico di saldatura;

6) uscire dalle funzioni speciali premendo nuovamente il pulsante FUNZIONI SPECIALI;

7) salvare le impostazioni correnti in un punto automatico di saldatura (vedi paragrafo “Creazione e memorizzazione di nuovi

punti automatici di saldatura);

8) ripetere la procedura dal punto 2 per tutti i punti automatici di

saldatura che si desidera aggiungere;

9) verificare che esista un punto libero successivo all’ultimo

punto inserito oppure cancellarlo (vedi paragrafo “Cancellare

un punto automatico di saldatura”).

Per cancellare un punto automatico di saldatura già memorizzato dalla tipologia di lavoro AUTOMATICA di qualsiasi processo, è

necessario, a saldatura non attiva, procedere nel seguente modo:

• posizionarsi sul punto automatico di saldatura interessato;

• premere il pulsante RUN/MEM per 5 secondi;

• sul display appare la scritta “CLR” fissa;

• al rilascio del pulsante, il punto automatico di saldatura attual-

mente selezionato viene cancellato.

Cancellato il punto automatico di saldatura, la macchina si posiziona su un punto automatico di saldatura valido. Se non esistono punti automatici di saldatura validi, la macchina visualizza la

scritta “NA1” come accade quando si entra in modalità AUTOMATICA e non sono presenti punti automatici di saldatura. Lo

spazio libero può essere occupato da un nuovo punto automatico di saldatura oppure può essere lasciato libero per essere utilizzato come terminatore di sequenza (vedi paragrafo “Sequenze

di saldatura”).

Utilizzo dei punti automatici di

saldatura

I punti automatici sono raggruppati in un'unica posizione di memoria (MAX 99 punti) in modo che possano essere scanditi in

sequenza mediante i comandi UP/DOWN della torcia; a parità di

processo il passaggio tra un punto e l'altro può avvenire durante

la saldatura; a tale scopo è stato introdotto il parametro

programmabile “ACS” per il raccordo lineare dei punti sinergici

durante i passaggi.

Sequenze di saldatura

È stata introdotta la possibilità di effetturare lavori di saldatura

ricorrendo all’utilizzo in sequenza di più punti automatici di saldatura precedentemente memorizzati dall’utente. Viene anche

gestito il cambio del punto automatico a saldatura attiva, a patto

che venga utilizzata una torcia di tipo up/down.

UTILIZZO DELLE SEQUENZE

Per attivare una sequenza di saldatura partendo da un processo

Mig/Mag, Pulsato o Doppio Pulsato, si preme il pulsante

TIPOLOGIA DI LAVORO fino ad entrare nella modalità AUTOMATICA. Ciò comporta:

• la memorizzazione dell’ultimo processo non automatico attivo

prima dell’ingresso in modalità AUTOMATICA;

• il posizionamento sull’ultimo punto automatico utilizzato in precedenza (ad esempio l’ultimo memorizzato), oppure, in mancanza di questo, sul primo esistente. Si tenga presente che è

possibile che il punto appartenga ad un processo differente da

quello attualmente selezionato.

A saldatura non attiva, i pulsanti SCORRIMENTO PROGRAMMI

posizionati sul pannello frontale, consentono di scorrere tra tutti

i punti automatici di saldatura memorizzati, cambiando automaticamente il prcesso quando il punto automatico lo richiede. I

pulsanti destro (+) e sinistro (-) sulla torcia (se di tipo up/down)

consentono di spostarsi solo tra i punti appartenenti alla stessa

sequenza.

La pressione del pulsante TIPOLOGIA DI LAVORO riporta alle

ultime impostazioni attive prima di entrare in modalità AUTOMATICA cambiando anche il processo di saldatura, se necessario.

Selezionato un punto automatico di saldatura, è possibile iniziare la saldatura all’interno della relativa sequenza. I pulsanti SCORRIMENTO PROGRAMMI sul pannello sono disabilitati mentre rimangono abilitati i pulsanti destro (+) e sinistro (-) sulla torcia. Se

la torcia non è di tipo up/down, non risulta possibile cambiare il punto automatico durante la saldatura.

A saldatura attiva, premendo i pulsanti destro (+) e sinistro (-)

sulla torcia, è possibile passare da un punto automatico di saldatura a quello precedente o successivo all’interno della sequenza, rispettando i vincoli riportati in “Vincoli all’utilizzo delle sequenze”. Se la pressioni dei pulsanti destro (+) e sinistro (-) comporta il raggiungimento di un estremo della sequenza, la sequenza

viene ripresa dall’estremo opposto.

Il passaggio da un punto automatico all’altro viene effettuato raccordando le correnti memorizzate mediante una rampa di corrente. La pendenza è memorizzata all’interno delle funzioni speciali del punto automatico di saldatura di destinazione, ed è pertanto il paramentro ACS attivo al momento del salvataggio del

punto automatico di saldatura.

15

VINCOLI ALL’UTILIZZO DELLE SEQUENZE

L’utilizzo delle sequenze con la possibilità di passare da un pun-

to automatico di saldatura ad un altro a saldatura attiva è consentito solo se:

• il cambiamento del punto automatico di saldatura non comporta un cambiamento del processo di saldatura;

• il processo selezionato deve essere MIG/MAG o MIG PULSATO (quindi non è consentito cambiare il punto automatico di

saldatura durante una saldatura in MIG DOPPIO PULSATO);

• il cambiamento del punto automatico di saldatura non comporta un cambiamento della curva sinergica utilizzata (quindi

non è possibile passare, per esempio, da un punto memorizzato a partire dalla curva P4 ad un punto memorizzato a partire

dalla curva P5);

• non è consentito passare da un punto automatico di saldatura

ad un altro se i MODI DI SALDATURA (2T, 4T, CRATERE,

PUNTATURA) non coincidono in entrambi i punti automatici e

se questi sono diversi da 2T e 4T.

• 2 = BLOCCO DI LIVELLO 2 attivo

Non è possibile modificare alcun parametro di saldatura.

• 3 = BLOCCO DI LIVELLO 3 attivo

In modalità SINERGICA e MANUALE non è possibile modificare alcun parametro di saldatura. In modalità AUTOMATICA è

possibile modificare unicamente la VELOCITÀ DEL FILO di un

valore pari a ±15% del valore memorizzato utlizzando unicamente la manopola ENCODER 1. Con gli eventuali comandi a

distanza è possibile scorrere i punti automatici memorizzati.

Dopo aver impostato i livelli di blocco e la password (il relativo

valore o codice la prima volta deve essere inserito dall'utente)

basta premere nuovamente il pulsante FUNZIONI SPECIALI per

uscire dal menù ed avere la macchina nuovamente disponibile

alla saldatura. Le selezioni fatte rimangono memorizzate fino alle

successive modifiche.

Funzione "ENERGY SAVING"

Reset delle impostazioni

Il reset delle impostazioni ai valori di fabbrica deve essere diviso

in due parti. Innanzitutto si preme e si rilascia il pulsante FUNZIONI SPECIALI per accedere alle funzioni speciali. Quindi:

• la pressione del pulsante RUN/MEM per 3 secondi visualizza

la scritta STD lampeggiante: dopo che la scritta non è più lam-

peggiante, al rilascio viene effettuato il ripristino delle

impostazioni di fabbrica del solo programma di saldatura precedentemente attivo, esclusi i punti automatici (che quindi rimangono memorizzati).

• la pressione del pulsante TIPOLOGIA DI LAVORO per 5 secon-

di visualizza la scritta RST lampeggiante: dopo che la scritta

non è più lampeggiante, al rilascio viene effettuato il ripristino

completo delle impostazioni di fabbrica e i punti automatici di

saldatura vengono cancellati.

La visualizzazione delle scritte STD o RST indica il riconoscimento dell'operazione. Questa viene compiuta al rilascio di uno

dei pulsanti e viene seguita da una ripartenza automatica della

macchina, in modo che le impostazioni di default vengano subito

caricate e rese attive.

NOTA: I parametri speciali di tutti i programmi di saldatura ven-

gono riportati ai valori di fabbrica e i punti automatici di saldatura

vengono cancellati.

Limitazione della modifica dei

parametri

Questa funzione gestisce il corretto funzionamento della ventola

di raffreddamento e dell'impianto di raffreddamento che vengono attivati solo quando è strettamente necessario e cioè:

• MOTORE VENTILATORE

La ventola viene attivata quando:

- Durante la fase di saldatura o, per un adeguato periodo di

tempo, quando questa è terminata;

- Quando interviene il termostato o, per un adeguato periodo

di tempo, dopo che lo stesso ha appena riarmato.

• IMPIANTO DI RAFFREDDAMENTO

L'impianto di raffreddamento viene attivato:

- All'accensione della macchina per un minuto, per fare in modo

che nell'impianto circoli il liquido di raffreddamento alla corretta pressione (se quando l'impianto di raffreddamento si

spegne non scompaiono dai display i messaggi di errore chiamare l'assistenza tecnica);

- Durante la fase di saldatura o, per un adeguato periodo di

tempo, quando questa è terminata.

Saldatura dell'alluminio

Per la saldatura con filo d'alluminio operare come segue:

• Sostituire i rulli motore con gli appositi per filo di alluminio (vedi

paragrafo "Montaggio rulli di trascinamento per alluminio);

• Utilizzare una torcia con cavo da 3 m e guaina in materiale

plastico;

• Regolare al minimo la pressione dei rulli di trascinamento agendo sull'apposita vite;

• Usare gas argon alla pressione di 1,3 - 1,7 bar.

Per impostare il blocco della macchina è necessario tenere premuto il pulsante FUNZIONI SPECIALI per 5 secondi. A questo

punto la macchina presenta un'interfaccia simile a quella che

consente l'impostazione dei parametri delle funzioni speciali ed

in particolare: con la manopola ENCODER 1 è possibile selezionare le funzioni richieste, mentre con la manopola ENCODER 2 è

possibile impostare i valori dei parametri delle stesse.

I parametri selezionabili attraverso la manopola ENCODER 1 e

visualizzabili sul relativo display dVPA sono:

• PASSWORD (scritta visualizzata sul display PAS)

• LIVELLI DI BLOCCO (scritta visualizzata sul display BLL)

I valori selezionabili attraverso la manopola ENCODER 2 e

visualizzabili sul relativo display dVPV sono:

• La password è composta da tre caratteri numerici i cui valori

variano da 000 a 999.

• 0 = BLOCCO ASSENTE o SBLOCCO MACCHINA

Non si ha alcun blocco della macchina ed inoltre questo permette di sbloccarla se precedentemente era stata bloccata

(previo inserimento della corretta password).

• 1 = BLOCCO DI LIVELLO 1 attivo

In modalità SINERGICA e MANUALE è possibile modificare il

valore della REGOLAZIONE FINE DELLA TENSIONE DI SALDATURA

valore dell'INDUTTANZA ELETTRONICA utilizzando la manopola ENCODER 1, la manopola ENCODER 2 o l'eventuale comando a distanza.

, il valore della CORRENTE DI SALDATURA e il

Manutenzione

ATTENZIONE: Prima di effettuare qualsiasi ispezione all'interno

del generatore togliere l'alimentazione all'impianto.

IMPORTANTE: Essendo le saldatrici completamente elettroniche la rimozione della polvere, aspirata all'interno della macchina

dai ventilatori, riveste la massima importanza.

DIGISTAR 250 DUAL PULSED

Per mantenere il corretto funzionamento della macchina procedere come descritto:

• Rimozione periodica degli accumuli di sporco e polvere dall'interno del generatore per mezzo di aria compressa. Non dirigere il getto d'aria compressa direttamente sui componenti

elettrici che potrebbero danneggiarsi.

• Ispezione periodica al fine di individuare cavi logori o connessioni allentate che sono la causa di surriscaldamenti.

• Verificare che il circuito del gas sia completamente libero da

impurità e che le connessioni dello stesso siano ben serrate e

prive di perdite. A questo proposito particolare riguardo va riservato all'elettrovalvola.

• Controllare periodicamente i rulli di trascinamento e sostituirli

quando l'usura compromette il regolare avanzamento del filo

(slittamento, ecc.).

16

TORCIA

La torcia è sottoposta a temperature elevate ed è inoltre sollecitata a trazione e a torsione.

Si raccomanda quindi di evitare piegature brusche del cavo e di

non usare la torcia come cavo di traino per spostare la saldatrice. A causa di quanto sopra, la torcia richiederà frequenti revisioni quali:

• pulitura del diffusore gas dagli spruzzi di saldatura, al fine di

consentire il corretto passaggio del gas;

• sostituzione del puntale di contatto quando il foro di passaggio del filo è deformato;

• pulizia della guaina guidafilo mediante trielina o solventi specifici;

• verifica dell'isolamento e delle connessioni del cavo di potenza; i collegamenti devono essere elettricamente meccanicamente in buone condizioni.

RICAMBI

I ricambi originali sono stati specificatamente progettati per il

nostro impianto. L'impiego di ricambi non originali può causare

variazioni nelle prestazioni e ridurre il livello di sicurezza previsto.

Per danni conseguenti dall'uso di ricambi non originali decliniamo ogni responsabilità.

Rilievo di eventuali inconvenienti e

loro eliminazione

Alla linea di alimentazione va imputata la causa dei più frequenti

inconvenienti. In caso di guasto procedere come segue:

1)Controllare il valore della tensione di linea;

2)Controllare il perfetto allacciamento del cavo di alimentazione

alla spina e all'interruttore di rete;

3)Verificare che i fusibili di rete non siano bruciati o allentati;

4)Controllare se sono difettosi:

• l'interruttore che alimenta la macchina;

• la presa a muro della spina;

• l'interruttore del generatore.

NOTA: Date le necessarie conoscenze tecniche che richiede la

riparazione del generatore, si consiglia, in caso di rottura, di rivolgersi a personale qualificato oppure alla nostra assistenza tecnica.

Procedura di smontaggio e montaggio

Comandi a distanza ed accessori

I generatori DIGISTAR 250 DUAL PULSED possono essere equi-

paggiati con diversi comandi a distanza ed accessori quali:

Torcia up/down raffreddata ad aria e/o ad acqua

La torcia up/down in tipologia di lavoro SINERGICA (SYN) e MANUALE (MAN) sostituisce in maniera completa l'ENCODER 1 presente sul pannello di controllo del generatore. Mediante la pressione dei due pulsanti destro (+) e sinistro (-) si possono regolare

i valori dei parametri sinergici di saldatura. La regolazione della

lunghezza dell'arco avviene ancora con l'ENCODER 2 presente

sul pannello di controllo del generatore.

In tipologia di lavoro AUTOMATICA (AUT) mediante la pressione

dei due pulsanti destro (+) e sinistro (-) si possono scorrere i punti di saldatura precedentemente impostati e le sequenze di saldatura memorizzate.

Torcia con display (Digitorch)

Con le nuove Digitorch è possibile avere tutte le informazioni a

portata di mano. Grazie all’innovativo microcontrollo con display

integrato nella impugnatura si possono visualizzare e regolare i

principali parametri di saldatura:

• Corrente

• Spessore del materiale

• Velocità del filo

• Lunghezza d’arco

• Induttanza elettronica

• Numero di programma memorizzato

Mediante una semplice pressione sui tasti up / down, in funzione

della modalità operativa selezionata è possibile passare da un

programma ad un altro oppure aumentare o diminuire i parametri

sulle curve sinergiche in uso.

NOTA: Il controllo digitale del generatore è dotato di un dispositivo di autoriconoscimento del comando utilizzato che gli consente di capire quale dispositivo è collegato e comportarsi di conseguenza. Per fare in modo che il dispositivo di

autoriconoscimento funzioni correttamente è necessario (a macchina spenta) collegare all'apposito connettore l'accessorio da

utilizzare e successiva mente accendere la saldatrice con l'interruttore on/off.

coperchio

Procedere nel modo seguente: svitare le sei viti (due sono posizionate sul pannello frontale, le restanti quattro sul pannello posteriore) evidenziate nelle figure, togliere la maniglia completa

dei due tettucci di copertura (anteriore/posteriore) ed infine sflilare

il coperchio. Per il montaggio procedere in senso inverso.

Sostituzione scheda elettronica

frontale

Procedere nel modo seguente:

• Svitare le 4 viti che fissano il pannello rack frontale.

• Rimuovere le manopole di regolazione

• Estrarre i connettori elettrici della scheda

• Svitare le colonnine di supporto.

• Rimuovere la scheda elettronica sollevandola dai propri sup-

porti.

• Per montare la nuova scheda procedere in senso inverso.

17

Condizioni di errore

FIG. G

Display

ERRORE

ERR

ERR

ERR

ERR

ERR

ERR

ERR

ERR

Display

DESCRIZIONE ERRORE

CFG

PRG

TFS

HAR

t°C

H

O

2

SLC

FCC

Display

CODICE ERRORE

00

00

00

00

00

01

01

01

02

03

03

03

03

04

05

06

06

06

06

07

07

00

01

02

03

04

00

01

02

00

00

01

02

03

00

00

00

01

02

03

00

01

Tabella 6

DIAGNOSI

File "CFG" (parametri di macchina) assente

File "CUI" (parametri utente) assente

File "CEA" (PID non di programma) assente

File "CAL" (calibrazione macchina) assente

Incongruenza di configurazione

Curve processo di saldatura MIG/MAG assenti

Curve processo di saldatura MIG PULSATO assenti

Curve processo di saldatura MIG DOPPIO PULSATO assenti

Errore di controllo del filesystem in memoria FLASH

Allarme OVER VOLTAGE.

Non è possibile saldare

Allarme UNDER VOLTAGE.

Non è possibile saldare

Allarme UNDER & OVER VOLTAGE.

Non è possibile saldare

Allarme PRIMARY OVERCURRENT.

Non è possibile saldare

Allarme termostato. Le ventole sono in funzione.

Non è possibile saldare.

Allarme pressostato gruppo raffreddamento.

Non è possibile saldare.

Unità di trasscinamento filo rimossa durante l'uso

Pannello di controllo digitale rimosso durante l'uso

Mancanza collegamento con scheda interfaccia

robot

Torcia con display (Digitorch) rimossa durante l'uso

Aggiornamento Firmware non corretto. Memoria

NVRAM non compatibile con il firmware appena

caricato.

Aggiornamento Firmware non corretto. Memoria

NVRAM di dimensione non corretta o guasta.

18

In questo paragrafo sono descritte le condizioni di errore

riscontrabili sulla saldatrice e per visualizzarli vengono utilizzati i

tre display presenti sull'interfaccia operatore (fig. G):

• Display ERRORE (abbreviato dE): su questo display appare la

scritta ERR lampeggiante;

• Display DESCRIZIONE ERRORE (abbreviato dDE): su que-

sto display si alternano le scritte lampeggianti che evidenziano

in successione prima il NUMERO TOTALE di errori (Es. 02) riscontrati ed in seguito la DESCRIZIONE generale del primo

errore riscontrato (Es. PRG);

• Display CODICE ERRORE (abbreviato dCE): su questo dis-

play appare la scritta lampeggiante del codice (4 cifre) dell'erro-

re riscontrato (o del primo errore riscontrato nel caso di errori

multipli).

La tabella 6 riporta i possibili messaggi di errore che possono

apparire sui vari display e la diagnosi dei vari errori.

Inoltre per facilitare la diagnosi di eventuali problemi di comunicazione con le periferiche, è stato modificato il comportamento

dei led presenti sulla “scheda digitale cpu pannello frontale” (vedere tabella 7 e fig. H).

Tutto ciò serve a far si che la nostra assistenza tecnica (deve

essere interpellata ogni volta che i messaggi di errore appaiono sull'interfaccia operatore della saldatrice) riesca, nel più

breve tempo possibile e grazie alle comunicazioni dell'utente, a

risolvere con maggior facilità il problema.

LED

DL1

(verde)

DL2

(rosso)

DL3

(rosso)

DL4

(rosso)

DL5

(rosso)

DL6

(rosso)

DL7

(rosso)

DL8

(rosso)

DL9

(verde)

CONDIZIONE

Spento

Lampeggiante

Spento

Acceso

Spento

Lampeggiante

Acceso

Spento

Acceso

Spento

Acceso

-

Spento

Acceso

Spento

Acceso

Spento

Lampeggi lenti

Lampeggi veloci

FIG. H

Tabella 7

SIGNIFICATO

Programma di controllo microcontrollore ausiliario non attivo

Programma di controllo microcontrollore ausiliario attivo

+5V assente

+5V presente

Nessun problema riscontrato sul motore

Errore di velocità motore

Motore in corto circuito o sotto sforzo eccessivo

-15V assente

-15V presente

+15V assente

+15V presente

Non usato

Nessun problema

Comunicazione con microcontrollore ausiliario assente

Nessun problema

Comunicazione con microcontrollore ausiliario assente

Programma di controllo microcontrollore principale non attivo

Programma di controllo microcontrollore principale attivo

Mancanza tensione di alimentazione. Macchina in spegnimento (il pannello frontale è completamente spento in questa condizione)

19

✎

20

EN

ENGLISH

Introduction 21

Description 21

Technical data 22

Usage limits (IEC 60974-1) 22

How to lift up the system 22

Opening the packaging 22

Installation and connections 22

Loading wire 24

Assembly of drive rollers for steel 24

Assembly of drive rolls for aluminium 24

Command and control units 25

Control panel 26

Viewing installed software versions 30

Before welding 30

Welding procedures 30

Create and memorize new automatic welding spots 32