Castolin Eutectic XuperMIG-2500 Instruction Manual

1

11

20

30

39

1

INHALTSVERZEICHNIS

FÜR IHRE SICHERHEIT

Umweltschutz..............................................................1

Elektromagnetische verträglichkeit .............................1

Sicherheit des Bedieners............................................1

Einsatzbedingungen ...................................................2

XuperMIG 2500

Einleitung ....................................................................4

Installation...................................................................4

Rückwärtiges Schaltbrett ............................................4

Frontanschlüsse..........................................................5

Stirnseitigr Steuertafel.................................................5

Kontrolle und Wartung ................................................8

Schweißart ..................................................................8

TECHNISCHE DATEN

Kennschilddaten: Erläuterung der Symbole

und Parameter ............................................................10

Ersatzteile und Schalttafel ..........................................48

Es ist von grundlegender Bedeutung,

diese Bedienungsanleitungen für

zukünftige Wartungsarbeiten an der

Maschine aufzubewahren und zu verstehen. Nachstehende

Anleitungen sind für die Sicherheit des Bedieners und der

Umwelt gedacht. Vor dem Installieren und Verwenden des

Geräts unbedingt alle Anleitungen aufmerksam durchlesen.

Die Maschine nach dem Auspacken auf Transportschäden

hin untersuchen. Im Zweifelsfall das Kundendienstzentrum

einschalten.

Das Gerät darf nur von Fachkräften bedient werden.

Sämtliche elektrischen Eingriffe während der Installation

müssen von erfahrenen Fachkräften ausgeführt werden.

Das Gerät nicht überlasten. Sich unbedingt an die

Bedienungsanleitungen halten.

Keine Elektrogeräte mit normalem Müll

wegwerfen!

Das hier aufgeführte Symbol zeigt an, dass die im

Gerät und dessen Unterteilen vorhandenen Stoffe

für die Umwelt und die menschliche Gesundheit

schädlich sein können, wenn sie nicht auf geeignete Weise

entsorgt werden.

In Beachtung auf die europäische Richtlinie 2002/96/EG zu

elektro- und elektronischen Altgeräten und auf ihre

Ausführung nach dem nationalen Gesetz, müssen

Elektrogeräte, die das Ende ihres Lebens erreicht haben,

separat gesammelt und an einem mit der Umwelt

kompatibeln Wiederverwertungszentrum zurückgegeben

werden. Als Besitzer des Gerätes, sollen Sie dazu bei

unserem örtlichen Vertreter erfragen wie das Gerät einem

zugelassenen Wiederverwertungszentrum zugeführt

werden kann.

Die nationalen Gesetze sehen Strafen für diejenigen vor,

die die hier aufgeführten Vorgehensweisen zur Entsorgung

nicht einhalten.. Mit Anwendung dieser Richtlinie werden

Sie die Umwelt und die menschliche Gesundheit

verbessern!

Dieses Schweißgerät entspricht der Norm EN 50199 und ist

im Wesentlichen für einen Einsatz in industrieller

Umgebung bestimmt. Berücksichtigen Sie besonders, dass

die erzeugten elektromagnetischen Strahlungen

(einschließlich der durch die Verbindung mit HF erzeugten)

mit den zulässigen Höchstwerten für einige Klassen

elektrischer Geräte nicht kompatibel sein könnten. Nehmen

Sie vor dem Gebrauch eine Bewertung des Bereichs vor, in

dem das Schweißgerät installiert werden soll, wobei

besonders auf das Vorhandensein folgender Geräte zu

achten ist:

!Computer, Roboter, elektronische Haushaltsgeräte (Radio,

Fernseher, Videorekorder, Telefone,

Diebstahlsmeldeanlagen, usw.).

!Elektromedizinische Geräte und Geräte zur

Aufrechterhaltung des Lebens, Herzschrittmacher (Pace

Makers) und akustische Geräte.

!alle elektrischen, hochempfindlichen Geräte (Kalibrierund Messvorrichtungen).

!Steuergeräte für die Sicherheit in industriellen Geräten.

METHODEN ZUR REDUZIERUNG DER EMISSIONEN

!Filterung der Netzstromversorgung.

!An permanenten Schweißplätzen muss das

Stromversorgungskabel in Metallkanälen oder

gleichwertigem auf der gesamten Länge abgeschirmt

werden. Die Abschirmung muss an das Schweißgerät über

einen guten elektrischen Kontakt angeschlossen werden.

Für Spezialanwendungen ist die Abschirmung des

gesamten Schweißgerätes zu erwägen.

!Halten Sie die Schweißkabel so kurz wie möglich und so

nahe wie möglich am Fußboden.

!Potentialausgleichsanschlüsse der metallischen Bauteile

bei Schweißinstallationen können in Erwägung gezogen

werden. Dadurch erhöht sich die Gefahr des Bedieners,

beim gleichzeitigen Berühren dieser Teile und der

Elektrode einen Stromschlag zu erleiden: der Bediener

muss somit darauf achten, von diesen Teilen isoliert zu sein.

!Wurde das Werkstück nicht geerdet, kann ein Anschluss,

der das zu schweißende Werkstück geerdet hält, teilweise

die elektromagnetischen Emissionen reduzieren. In diesem

Fall ist Vorsicht geboten, da sich die Gefahr eines

Schadens für den Bediener oder andere elektrische Geräte

erhöht. Der Vorgang muss durch eine Person genehmigt

werden, die Kompetenz bei der Bestimmung der Gefahr

besitzt, die dieser Vorgang mit sich bringen kann. In

Ländern, in denen es nicht erlaubt ist, das Werkstück über

einen direkten Kontakt zu erden, kann die Bedingung durch

einen entsprechend gemäß den nationalen

Gesetzgebunden ausgewählten Kondensator erfüllt werden.

!Der Bediener muss Handschuhe, Kleidung, Schuhwerk

und einen Kopfhelm bzw. eine Schweißerkappe tragen, die

feuerfest sind und ihn vor eventuellen Stromschlägen,

Funkenflug und Schweißspritzern schützen.

! Die Kleidungsstücke dürfen nicht mit brennbaren

Flüssigkeiten, Lösungsmitteln, öligen Stoffen oder Lacken

verschmutzt sein, die sich entzünden oder durch Reaktion

mit der beim Schweißen entstehenden Wärme verdampfen

können.

2

!

Verwenden Sie einen Gehörschutz, wenn die

Schweißarbeiten und vorbereitenden Arbeiten an den zu

schweißenden Teilen besonders lautstark sind.

!Der Bediener muss zum Schutz seiner Augen eine

normengerechte Schweißerschutzmasken mit

Sicherheitsfiltern tragen; ferner hat er sich darüber im

Klaren zu sein, dass während des elektrischen Schweißens

ULTRAVIOLETTE STRAHLUNGEN entsteht und es daher

unbedingt erforderlich ist, auch das Gesicht vor diesen

Strahlen zu schützen. Die ultravioletten Strahlen

verursachen auf ungeschützter Haut die selben Wirkungen

wie ein Sonnenbrand.

!Der Bediener ist verpflichtet, alle sich im Schweißbereich

aufhaltenden Personen über die an das Schweißen

gebundenen Gefahren aufzuklären und ihnen

entsprechende Schutzmittel zur Verfügung zu stellen.

Verwenden Sie gegebenenfalls Schutzschirme zum

Schweißen, um die im an den Schweißplatz angrenzenden

Bereich arbeitenden Personen zu schützen.

Der Bediener darf niemals gleichzeitig zwei Brenner oder

zwei Elektrodenhalterungen berühren!

!Es ist von grundlegender Bedeutung für eine

ausreichende Belüftung zu sorgen. Vor allem, wenn in

geschlossenen Räumlichkeiten geschweißt wird. Wir raten

daher zur Verwendung entsprechender Absaugsysteme,

um Vergiftungen zu vermeiden, die auf die während des

schweißens entstehende Gas- und Rauchentwicklung

zurückzuführen sind.

!Der Bediener DARF NIEMALS BEHÄELTER schweißen,

die ursprünglich Benzin, Schmiermittel, Gas oder ähnliche

entflammbare Substanzen enthalten haben! Auch dann

nicht, wenn der Behälter über einen langen Zeitraum

hinweg nicht mehr genutzt worden ist.

DIE EXPLOSIONSGEFAHR IST AUSGESPROCHEN

HOCH!

!Der Bediener muß über alle speziellen, das Schweißen in

geschlossenen Räumlichkeiten mit hoher Explosionsgefahr

betreffenden Regelungen aufgeklärt zu sein.

!Der Schutzklasse des Gerätes ist IP 23 gemäß den

Festlegungen der Normen EN 60529. Dadurch wird

gewährleistet, dass Gegenstände mit einem Durchmesser

von mehr als 12,5 mm nicht in das Gehäuse eindringen

können und dass ein gelenkiger Gegenstand mit einem

Durchmesser von 12 mm sowie einer Länge von 80 mm

eine angemessene Entfernung zu den gefährlichen Teilen

einhält. Außerdem ist gewährleistet, dass Wasserspritzer,

das in einem Winkel von 60° zur Senkrechten auftrifft, nicht

in das Gehäuse eindringen. Es wird empfohlen, das

Schweißgerät keiner direkten und intensiven

Sonneneinstrahlung sowie keinem schlagenden Regen

auszusetzen.

!Verwenden Sie das Schweißgerät nicht zum Auftauen von

Rohrleitungen

!Es ist strikt verboten, mehrere Generatoren in Serie oder

parallel zu schalten.

!Stellen Sie, um ein Kippen und Umfallen zu vermeiden,

den Generator nicht auf eine Fläche mit einer Neigung von

über 10° zur Waagerechten. Wenn das Schweißgerät auf

erhöhte Punkte gestellt ist, muss es mit einem Arretiermittel

an der Fläche befestigt werden.

!Halten Sie die Umgebung des Schweißbereichs immer

sauber. Achten Sie besonders darauf, dass:

!kein Metallstaub vom Lüfter der Maschine in das Inneren

angesaugt wird und so Schäden an den elektronischen

Schaltkreisen entstehen können.

!dass alle brennbaren Materialien aus dem Arbeitsbereich

entfernt wurden, um jeglicher Brandgefahr vorzubeugen. Ist

dies nicht möglich, müssen diese mit Abdeckungen aus

feuerfestem Material versehen werden. Prüfen Sie das

Vorhandensein eines Feuerlöschers in der Nähe des

Bearbeitungsbereichs.

!Es darf nicht in Umgebungen geschweißt werden, die

Stäube, Flüssigkeiten oder Gase explosiver Art enthalten,

bzw. in der Nähe von Arbeitsplätzen zur Lackierung,

Reinigung oder Entfettung bzw. auf beschichteten (Zink-,

Kadmiumüberzug) oder durch unbekannte Stoffe

verschmutzten Materialien gearbeitet werden. Diese Stoffe

können reagieren und Gase mit giftiger und reizender

Wirkung freisetzen.

!Die Maschine muss an trockenen und gut gelüfteten Orten

verwendet werden. Dabei ist immer der Zustand der Stromund Verbindungskabel zwischen den verschiedenen

Geräten zu prüfen.

!Um Stromschläge zu vermeiden, ist folgendes zu

beachten:

Nie in feuchten oder nassen Umgebungen arbeiten.

Die Schweißmaschine keinesfalls verwenden, wenn ihre

Kabel in irgendeiner Weise beschädigt sind .

Sich überzeugen, dass die Erdung der Elektroanlage richtig

ausgeführt ist und funktioniert.

Der Bediener muss von den geerdeten Metallbestandteilen

isoliert sein.

Das Erden des Werkstücks kann die Unfallgefahr für den

Bediener erhöhen.

Norm EN 60974-1: Zugewiesene Leerlaufspannung.

Während des Maschinenbetriebs ist die höchste Spannung,

mit der man in Berührung kommen kann, die zwischen den

Schweißanschlüssen gegebene Leerlaufspannung; in

unserem Generator beträgt diese Spannung 76V.

Die maximale Leerlaufspannung der Schweißmaschinen

wird von nationalen und internationalen Normen (EN

60974-1) im Hinblick auf die zu verwendende

Schweißstromart, auf ihre Wellenform und auf die vom

Arbeitsplatz ausgehenden Gefahren festgelegt. Diese

Werte sind nicht an die Zünd- und Stabilisierspannungen

des Lichtbogens anwendbar, die sich überlagern könnten.

Die zugewiesene Leerlaufspannung darf bei allen

möglichen Regelungen niemals die aus nachstehender

Tabelle für die verschiedenen Fälle hervorgehenden Werte

überschreiten.

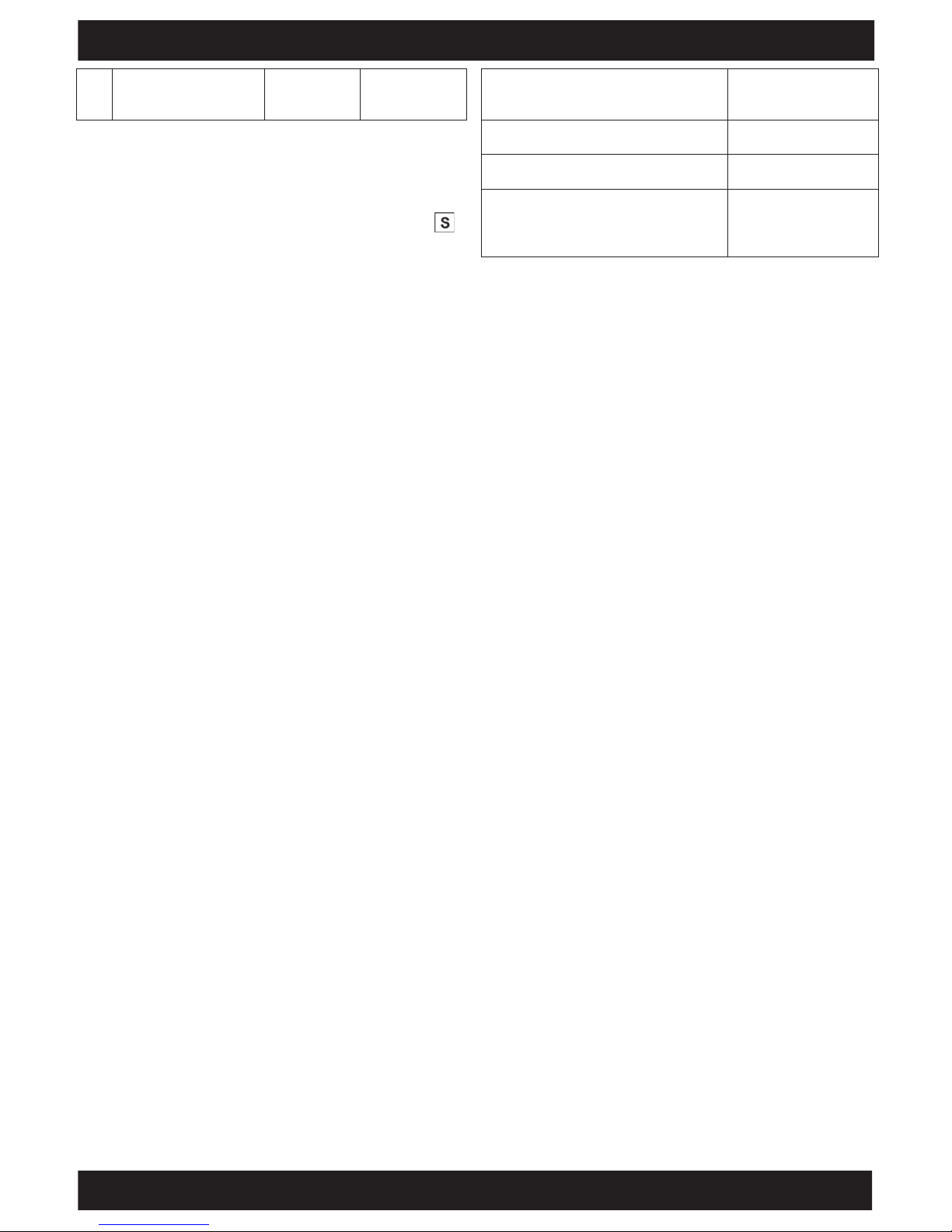

Fall Arbeitsbedingungen

Zugewiesene

Leerlaufspannung

1

Umgebungen mit

hoher

Stromschlaggefahr

Gleichstrom:

113V

Spitzenstrom

Wechselstrom:

68V

Spitzenstrom

und 48V

effektiv

2

Umgebungen ohne

hohe

Stromschlaggefahr

Gleichstrom:

113V

Spitzenstrom

Wechselstrom:

113V

Spitzenstrom

und 80V

effektiv

3

Mechanisch

gehaltene

Gleichstrom:

141V

Wechselstrom:

141V

3

Schweißbrenner mit

v

erstärktem

Bedienerschutz

Spitzenstrom Spitzenstrom

und100V

effektiv

Im Fall 1 müssen die Gleichstromschweißmaschinen mit

Gleichrichter so gebaut sein, dass bei Schaden am

Gleichrichter (beispielsweise bei offenem Schweißkreis,

Kurzschluss oder Phasenausfall) die zulässigen Werte

nicht überschritten werden. Schweißmaschinen dieser Art

sind mit nachstehendem Symbol gekennzeichnet sein:

MAN WEIST AUSDRÜCKLICH DARAUF HIN, DASS

VORLIEGENDES GERÄT NUR FÜR PROFESSIONELLE

EINGRIFFE IM INDUSTRIEBEREICH VERWENDET

WERDEN DARF.

Mögliche, von der Maschine

ausgehende Gefahren

Die Gefahren

vorbeugende

Lösungen

Installationsfehler

Erstellen einer

Bedienungsanleitung

Gefahr elektrischer Art

Anwendung der

Norm EN 60974-1

Auf entstehende und induzierte

elektromagnetische Störungen

zurückzuführende Gefahren an der

Schweißmaschine

Anwendung der

Norm EN 50199

4

Bei der XuperMIG 2500 handelt es sich um ein Inverterschweißgerät, mit der folgende Schweißprozesse möglich sind:

MIG/MAG-DC

E-HANDSCHWEISSEN

WIG-DC / WIG-IMPULSSCHWEISSEN

Im MIG-Modus können folgende Betriebsarten durchgeführt

werden:

2 Takt (2T)

4 Takt (4T)

Im WIG-Modus können folgende Betriebsarten durchgeführt

werden:

2 Takt LiftArc (2T)

4 Takt LiftArc (4T)

Das Schweißgerät hat:

Im hinteren Teil:

einen Gasanschluss

einen Schalter

ein Versorgungskabel

Im vorderen Teil:

ein Bedientablo

einen Schweißanschluss positiv (+)

einen Schweißanschluss negativ (-)

einen Schweißanschluss EURO, verbunden mit einem

Stromkabel zur Wahl der Polarität der Schweißung

MIG/MAG und WIG.

Das Gerät kann auch an Generatoren betrieben werden,

wenn diese eine stabile Spannung haben.

Die XuperMIG 2500 Schweißstromquelle muss an einer

Netzspannung von 3x400V~±15%/50-60Hz betrieben werden.

Die Elektroinstallation muss in der Lage sein, den vom

Schweißgerät maximal geforderten Strom (3x16A )zu liefern.Sie

muss den jeweiligen im Installationsland geltenden

Bestimmungen entsprechen und von erfahrenen Fachkräften

installiert und geprüft worden sein. Der Netzanschlussstecker

zur Stromversorgung muss für Ströme geeignet sein, die nicht

unter dem maximalen, effektiven Wert der Stromversorgung I

1eff

liegen (Absicherung). Der Netzanschlussstecker muß i

mmer

fachgerecht installiert sein!

Schliessen sie das Schweißgerät an das Stromnetz an und

schalten sie anschliessend den Schalter I1 auf Position

„ON“ (Ein). Die Schweißmaschine wählt automatisch das

zuletzt verwendete Schweißverfahren. Über das stirnseitige

Bedientablo kann eine neue Betriebsart angewählt werden.

Betriebsart MIG/MAG

Den MIG-Schweißbrenner an den Anschluss EURO P3

anschließen. Durch P4 die Polarität des Lichtbogens

entsprechend der Angaben des Herstellers des

Schweißdrahtes wählen (normalerweise wird der Anschluss P4

mit dem positiven Anschluss P2 verbunden).Die Massezange

entsprechend der vorher gewählten Polarität an Anschluss P1

oder P2 anschließen.Die Schutzgasversorgung an den

Gasanschluss A1 anschließen.

Betriebsart WIG

Den WIG-Schweißbrenner (mit EURO Zentralanschluss) mit

dem EURO-Zentralanschluss P3 verbinden und P4 mit dem

negativen Anschluss P1 verbinden. Die Massezange an den

positiven Anschluss P2 anschließen.

Die Schutzgasversorgung an den Gasanschluss A1

anschließen.

E-Handschweißen

Der Elektrodenhalter und die Masseklemme werden so an die

Maschinenausgänge P1 und P2 angeschlossen, dass die

Polarität den Herstellerangaben zur Schweißelektrode

entspricht.

VORSICHT! Stellen Sie sicher, dass die Elektrode keine

metallischen Teile berührt, weil die Maschinenausgänge in

diesel Betriebsart immer Spannung führen!

Die Abbildung zeigt die rückseitige Steuertafel der Maschine.

F1: Feinsicherung. Die Feinsicherung diehnt dem Schutz der

Drahtvorschubeinheit. Sie muß einen Wert von 500 mA träge

aufweisen.

A1: Schutzgasanschluss für die Schutzgasversorgung. Beim

Einschalten der Maschine wird das elektrisch gesteuerte Ventil

eine Sekunde lang geöffnet; so dass die Gasleitungen mit dem

Schutzgas gespült werden.

C1: Netzanschlußkabel 4x2,5mm², Länge 3,5m.

Sollte der Austausch des Stromkabels erforderlich sein, so ist

zu beachten, dass dieses für die Anwendung geeignet und den

nationalen sowie lokalen Bestimmungen entspricht. Es ist

gemäß dem maximalen effektiven Wert der Stromversorgung

I

1eff

zu bemessen und muss eine Länge von mindestens 2 m

a

b dem Ausgangspunkt aus dem Gehäuse haben.

I1: Netzschalter, er dieht zum Ein- (ON) und Ausschalten

(OFF) des Schweißgerätes.

Eine an das Stromnetz angeschlossene Schweißmaschine mit

I1 auf Position „ON“ ist betriebsbereit. Vorsicht: in der

Betriebsart E-Handschweißen ist zwischen der positiven und

der negativen Buchse Spannung; in der Betriebsart-WIG zündet

der Lichtbogen erst, wenn der Brennertaster betätigt wird.

5

ACHTUNG!

Auch wenn die Schweißmaschine im

ausgeschaltetem Zustand an das Stromnetz (I1 auf „OFF”)

angeschlossen ist, stehen im Gehäuseinneren Teile unter

Spannung. Die Maschine muss vor ihrem Öffnen vom

Stromnetz getrennt werden!.

Die Abbildung zeigt die stirnseitigen Buchsen der

Schweißmaschine:

P1: NEGATIVER Schweißanschluss (-).

P2: POSITVER Schweißanschluss (+).

P3: EURO- Zentralanschluss.

P4: Anschlusskabel Schweißstrom für

Zentralanschluss (P3) mit diesel Kabel kann die Polarität

des Schweißstromes am Zentralanschluss P3 gewählt

werden.

Alle Schweißkabel müssen korrekt an die Buchsen

angeschlossen werden, damit Überhitzungen

ausgeschlossen sind.

Die Abbildung zeigt die stirnseitige Steuertafel der Maschine, die nachstehend in all ihren Funktionen beschrieben

wird:

L1: gelbe LED Alarm

Die aufleuchtende LED zeigt an, dass die thermische

Schutzvorrichtung der Maschine wegen Überhitzung in

Funktion getreten ist; in diesem Fall ist es ratsam, die

Maschine eingeschaltet zu lassen, damit der Ventilator für

eine bessere und schnellere Abkühlung der

Schweißmaschine sorgen kann. Bei Einschalten der

Maschine leuchtet die Anzeige L1 für 3 Sekunden, während

der keine Spannung an den Ausgangsanschlüssen der

Schweißmaschine anliegt.

L2: grüne LED.

Die aufleuchtende LED zeigt an, dass die Displays D1 und

D2 die realen Schweißwerte der letzten Messung anzeigen.

L3: grüne LED - Spannung an dem

Ausgangsanschlussen.

Die aufleuchtende LED zeigt an, dass Spannung an den

Ausgangsanschlüssen der Schweißmaschine anliegt.

L4: grüne LED.

6

Die aufleuchtende LED zeigt an, dass auf Display D1

der

Schweißstromwert in Ampere angezeigt wird.

L5: grüne LED.

Die aufleuchtende LED zeigt an, dass auf Display D1 die

Drahtvorschubgeschwindigkeit des Drahtes in Metern pro

Minute angezeigt wird.

L6: grüne LED.

Die aufleuchtende LED zeigt an, dass auf Display D2 die

Schweißspannung in Volt angezeigt wird.

D1: Anzeige STROM/ DRAHTVORSCHUB-

GESCHWINDIGKEIT / PARAMETER

D2: Anzeige SCHWEISSSPANNUNG.

E1: Encoder.

Mit dem Encoder kann die Schweißspannung in der

Betriebsart MIG/MAG (Display D2) und der Schweißstrom

in den Betriebsarten E-Handschweißen und WIG (Display

D1) eingestellt werden; Darüber hinnaus können auch

andere Parameter, die mittels des Tasters S3 ausgewählt

wurden, verändert werden.

Im Synergie-Betrieb kann die Lichtbogenlänge

(Schweißspannung) korrigiert werden (Display D2); 6

Sekunden nach der letzten Korrektur zeigt das Display die

Nummer des eingestellten synergetischen Programms an.

POT1: Potenziometer.

POT1 wird nur in der Betriebsart MIG/MAG verwandt.

Durch das Potenziometer kann im Programm MANUELL

(P0) die Drahtvorschubgeschwindigkeit verändert werden.

Bei SYNERGETISCHEN Programmen kann die

Synergiekurve (Spannung/Strom auf den jeweiligen

Displays) verändert werden; durch Betätigen des

Brennertasters kann die eingestellte

Drahtvorschubgeschwindigkeit des Drahtes angezeigt

werden; 6 Sekunden nach der letzten Änderung wird auf

dem Display D1 der Schweißstrom, auf D2 die Nummer

des eingestellten Programms angezeigt.

S1: Taster GAS TEST.

Mit dem Betätigen dieses Tasters wird das Magnetventiel

für Schutzgas geöffnet. So ist es z. B. möglich die

Gasflussmenge stromlos zu kontrollieren.

S2: Taster EINSCHLEICHEN

Durch Betätigung dieses Tasters wird der Schweißdraht

stromlos gefördert. So ist ein gefahrloses Einfädeln des

Drahtes in den Schweißbrenner möglich.

(Drahtvorschubgeschwindigkeit 15m/min).

S3: Taster SCHWEISSPARAMETER ANWAHL.

Dieser Taster ist nur in den Betriebsarten MIG/MAG und

WIG in Betrieb.

Betriebsart MIG/MAG:

Wird der Taster S3 für 2 Sekunden betätigt, gelangt man in

das Untermenü der Schweißprogramme. Es gibt ein

manuelles Schweißprogramm P0 und eine Reihe von

synergetischen Programmen für die gängigsten

Schweißdrahtarten. Neben dem Zentralanschluß P3

befindet sich eine Tabelle aus der alle wählbaren

Programme entnommen werden können.

Durch Drehen des Encoder E1 wird auf Display D1 die

Nummer des Programms und auf Display D2 die Art des zu

schweißenden Materials angezeigt; das gewählte

Programm kann durch S3 bestätigt werden, andernfalls

wird 3 Sekunden nach der letzten Änderung des Encoder

automatisch das angezeigte Programm angewählt.

DISPLAYD1DISPLAY

D2

FUNKTION

P. 0 - - - MANUELLE Schweißung

P. 1 FE

SYNERGETISCHE

Schweißung SG2/SG3 Ø

0,8mm Ar/CO2

P. 2 FE

SYNERGETISCHE

Schweißung SG2/SG3 Ø

1,0mm Ar/CO2

P. 3 FE

SYNERGETISCHE

Schweißung SG2/SG3 Ø

1,2mm Ar/CO2

P. 4 FE

SYNERGETISCHE

Schweißung SG2/SG3 Ø

0,8mm CO2

P. 5 FE

SYNERGETISCHE

Schweißung SG2/SG3 Ø

1,0mm CO2

P. 6 FE

SYNERGETISCHE

Schweißung SG2/SG3 Ø

1,2mm CO2

P. 7 S.S.

SYNERGETISCHE

Schweißung INOX Ø

0,8mm Ar/CO2

P. 8 S.S.

SYNERGETISCHE

Schweißung INOX Ø

1,0mm Ar/CO2

P. 9 ALU.

SYNERGETISCHE

Schweißung AlMg5 Ø

1,0mm Ar

P.10 ALU.

SYNERGETISCHE

Schweißung AlMg5 Ø

1,2mm Ar

P.11 CUS.

SYNERGETISCHE

Schweißung CuSi3 Ø

0,8mm Ar

P.12 CUS.

SYNERGETISCHE

Schweißung CuSi3 Ø

1,0mm Ar

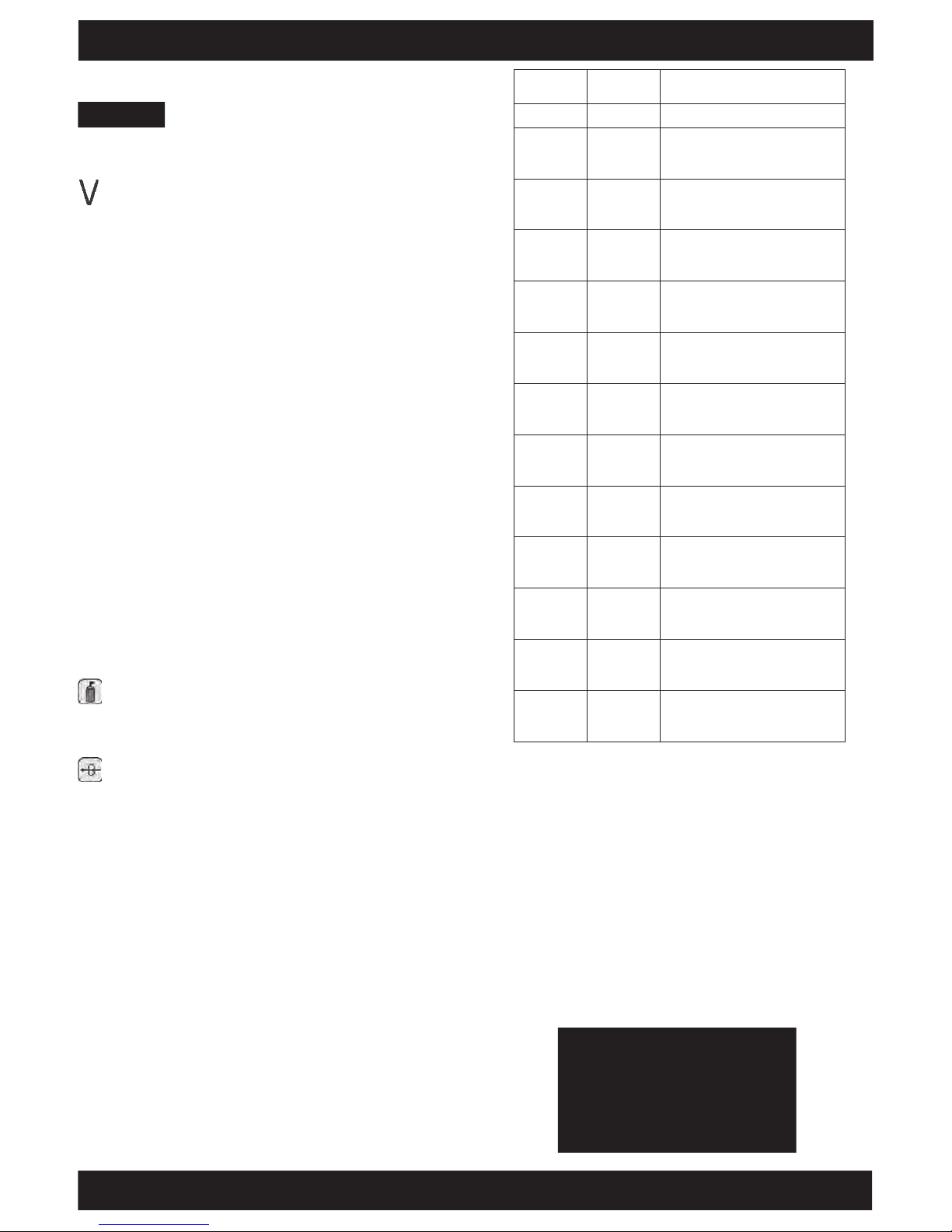

Die Grafik zeigt die Schweißparameter die in der

Betriebsart MIG/MAG zusätzlich verändert werden können.

Durch Betätigung des Tasters S3 kann jeder

Schweißparameter im Uhrzeigersinn gewählt werden.

Normalerweise sind alle LED-Anzeigen ausgeschaltet und

durch Drücken des Tasters leuchtet eine LED-Anzeige der

Grafik auf, die die Anzeige dieses Parameters auf dem

Display bestätigt; 3 Sekunden nach der letzten Änderung

der Parameter schalten sich die LED-Anzeigen automatisch

aus. Der Wert des gewählten Parameters kann durch den

Encoder E1 verändert werden; der neue Wert wird

automatisch gespeichert.

L7: Drahtanschleichzeit

L8: Drahtrückbrannt

L9: Lichtbogendynamik

L10: Gasnachströmzeit

Loading...

Loading...