Castolin Eutectic totalarc2 3000, totalarc2 4000, totalarc2 5000 Operating Manual

n

BETRIEBSANLEITUNG / ERSATZTEILLISTE

n

OPERATING MANUAL / SPARE PARTS LIST

n

MODE D’EMPLOI / LISTE DE PIÈCES DE RECHANGE

n

ISTRUZIONI PER L‘USO / LISTA DEI PEZZI DI RICAMBIO

n

MANUAL DE INSTRUCCIONES / LISTA DE REPUESTOS

TotalArc

2

3000 / 4000 / 5000

© by Eutectic+Castolin - 303668 - 012001

2

Sehr geehrter Castolin-Kunde

Die vorliegende Bedienungsanleitung soll Sie mit Bedienung

und Wartung der TotalArc² 3000 / 4000 / 5000 vertraut machen.

Es liegt in Ihrem Interesse, die Bedienungsanleitung aufmerksam zu lesen und die hier angegebenen Weisungen

gewissenhaft zu befolgen. Sie vermeiden dadurch Störungen

durch Bedienungsfehler. Das Gerät wird Ihnen dies durch

stete Einsatzbereitschaft und lange Lebensdauer lohnen.

Inhaltsverzeichnis

Sehr geehrter Castolin-Kunde .............................................2

Sicherheitsvorschriften .........................................................3

Allgemeines ....................................................................... 3

Bestimmungsgemässe Verwendung ..............................3

Verpflichtungen des Betreibers ........................................ 3

Verpflichtungen des Personals ........................................ 3

Persönliche Schutzausrüstung ........................................ 3

Gefahr durch schädliche Gase und Dämpfe ................... 3

Gefahr durch Funkenflug ...................................................3

Gefahren durch Netz- und Schweiss-Strom ..................... 3

Besondere Gefahrenstellen ............................................. 3

Informelle Sicherheitsmassnahmen ............................... 4

Sicherheitsmassnahmen am Aufstellort ..........................4

Vagabundierende Schweisströme ...................................4

Sicherheitsmassnahmen im Normalbetrieb ................... 4

Sicherheitstechnische Inspektion .................................... 4

Veränderungen am Schweissgerät .................................. 4

Ersatz- und Verschleissteile .............................................4

Kalibrieren von Schweissgeräten .................................... 4

Die CE-Kennzeichnung ..................................................... 4

Urheberrecht ...................................................................... 4

Allgemeines ..........................................................................5

Prinzip der TotalArc

2

3000 / 4000 / 5000 ........................... 5

Gerätekonzept .................................................................... 5

Einsatzgebiete ...................................................................5

Beschreibung des Bedienpanels ........................................ 6

Bedienelemente und Anschlüsse........................................8

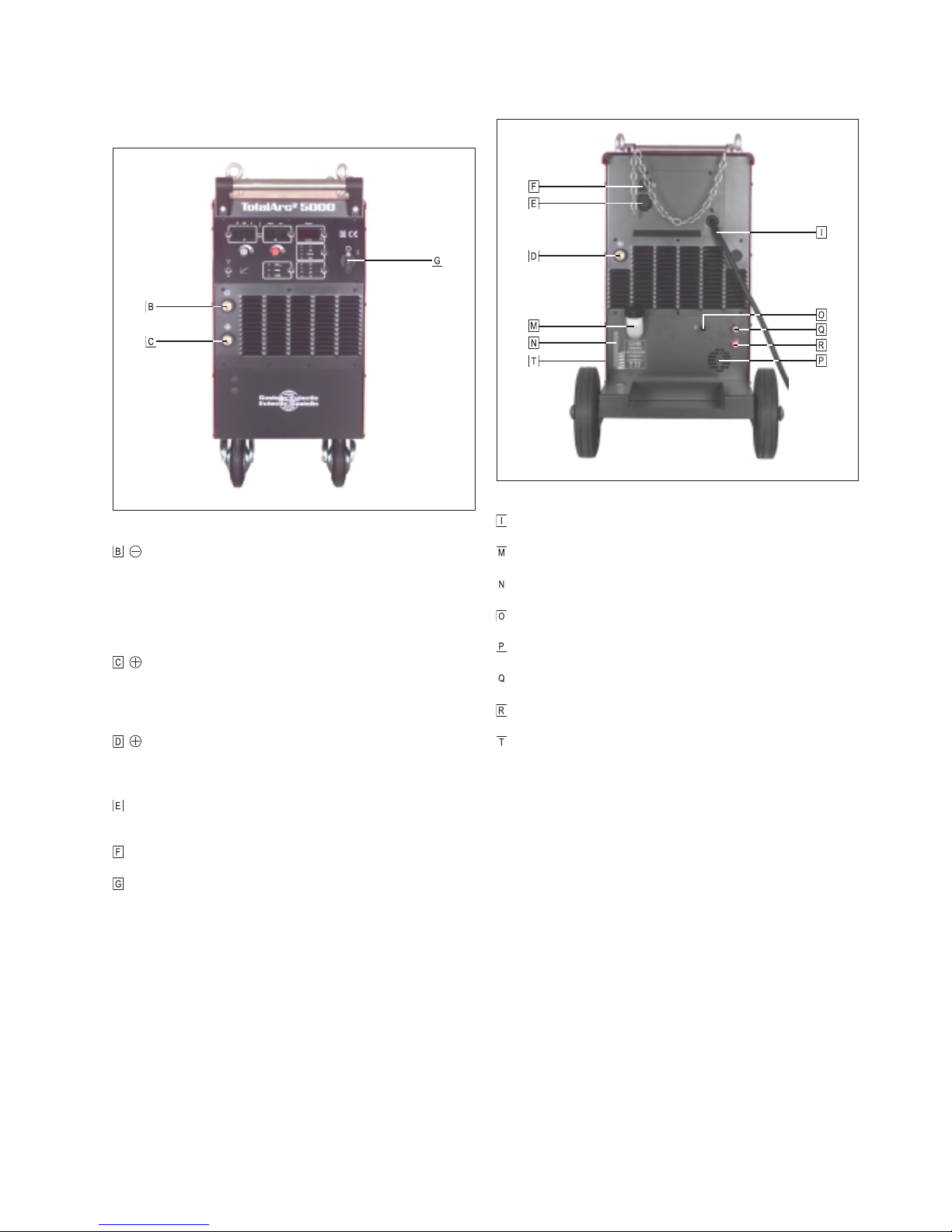

Stromquelle TotalArc² 3000 ...............................................8

Stromquelle TotalArc² 4000 / 5000 .................................... 9

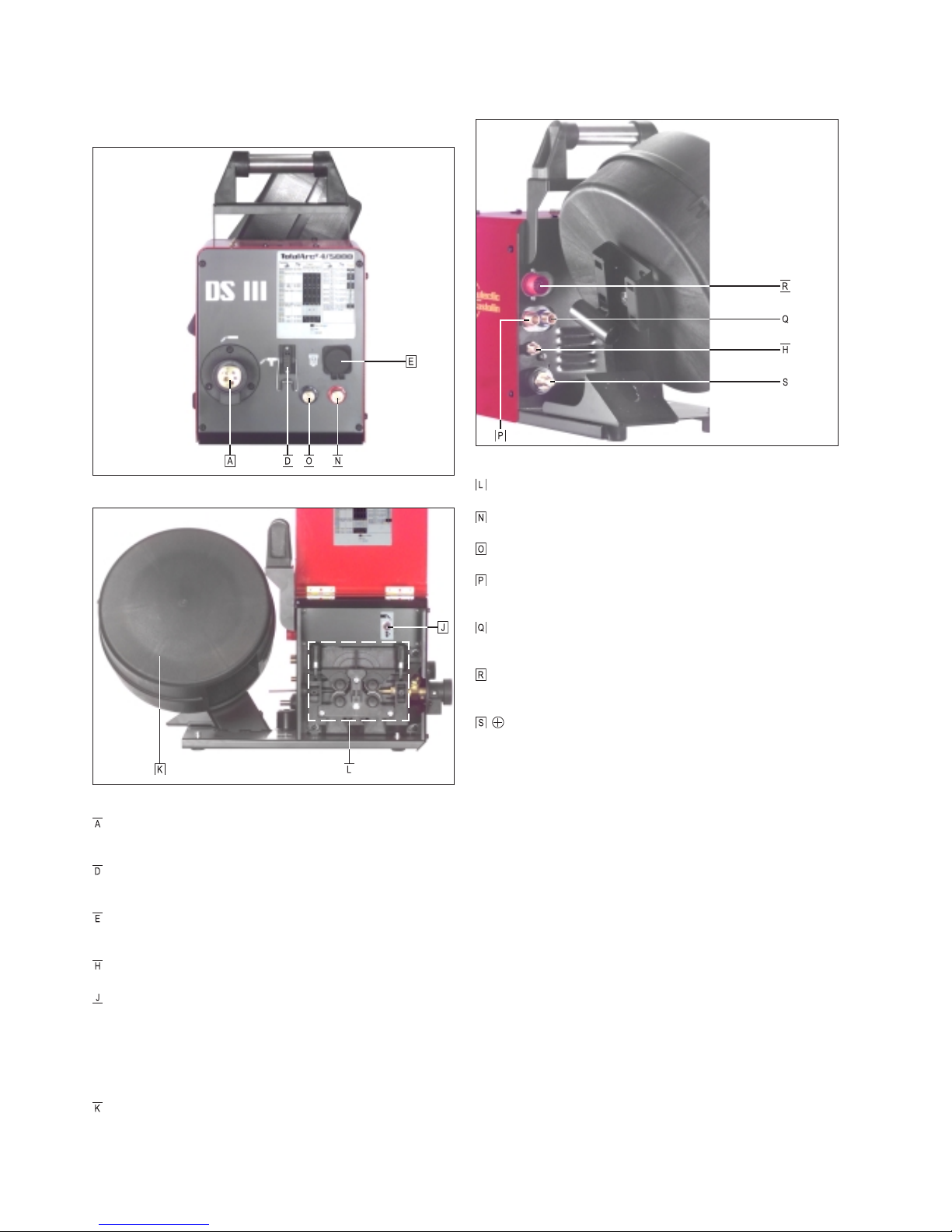

Drahtvorschub DS III ....................................................... 10

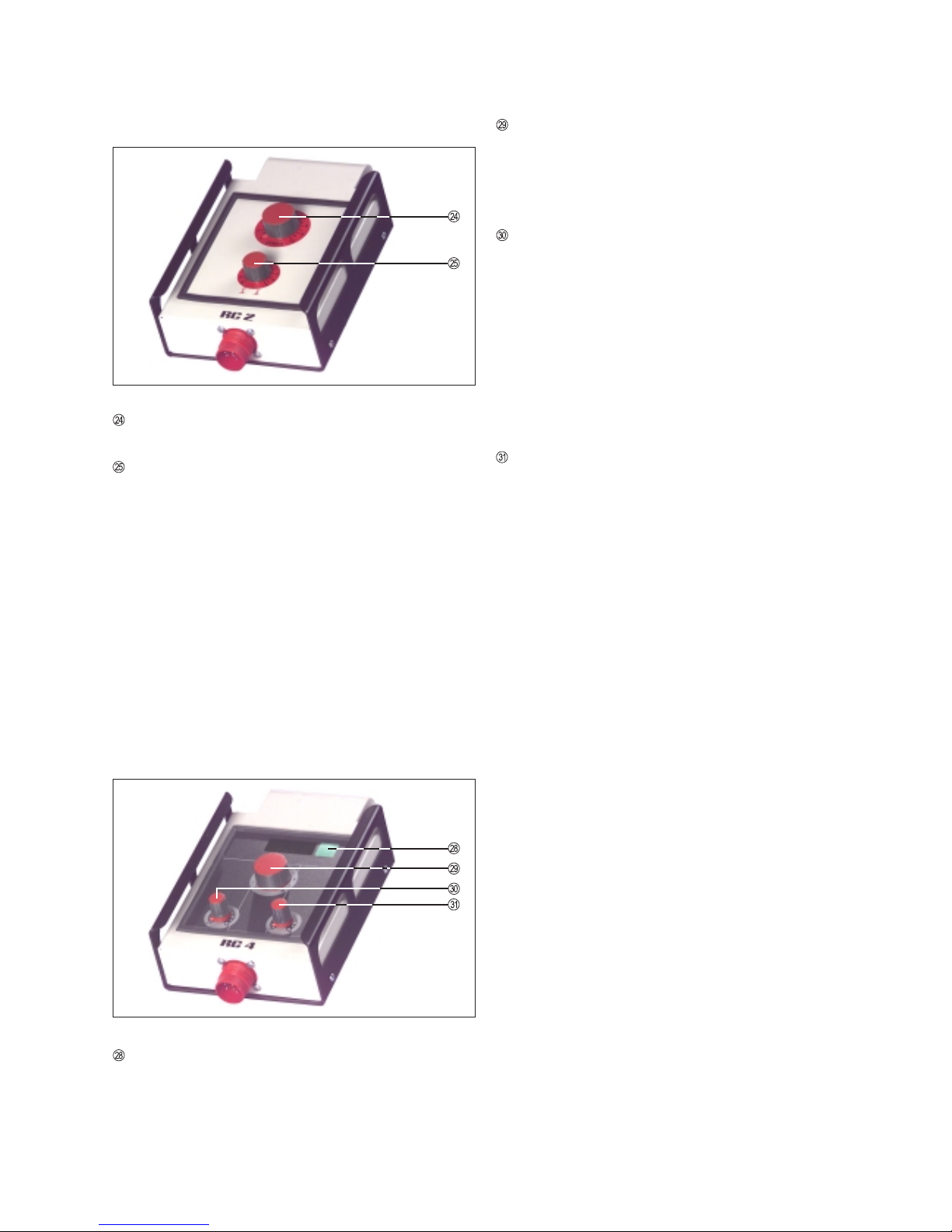

Fernbedienung RC 2 ....................................................... 11

Fernbedienung RC 4 ....................................................... 11

Schweißbrenner-Betriebsarten ......................................... 12

2-Takt Betrieb ................................................................... 12

4-Takt Betrieb ................................................................... 12

4-Takt Betrieb Aluminium ................................................12

Punktieren ........................................................................13

Schweißgerät in Betrieb nehmen ...................................... 14

Bestimmungsgemäße Verwendung .............................. 14

Aufstellbestimmungen .................................................... 14

Netzanschluß...................................................................14

Option Drahtvorschubaufnahme montieren .................. 14

Verbindungsschlauchpaket an Stromquelle

anschliessen ................................................................... 14

Verbindungsschlauchpaket an Drahtvorschub

anschliessen ................................................................... 15

Gasflasche montieren / anschliessen ...........................15

Schweißbrenner montieren ............................................15

Kühlgerät in Betrieb nehmen ..........................................15

Schutzgasmenge einstellen ...........................................16

Drahtspule einsetzen ......................................................16

Drahtelektrode einlaufen lassen ....................................16

Vorschubrollen wechseln................................................16

MIG/MAG-Schweißen ..........................................................17

Manuell ............................................................................ 17

Funktion Ignition Time-Out .............................................. 17

Sonder-2-Takt Betrieb für Automateninterface ............... 17

E-Handschweißen .............................................................. 18

WIG-Schweißen ..................................................................18

Job-Betrieb .......................................................................... 19

Job erstellen ....................................................................19

Job kopieren / überschreiben .........................................19

Job löschen ..................................................................... 20

Job abrufen ......................................................................20

Das Setup-Menü ................................................................. 21

In das Setup-Menü einsteigen ........................................21

Parameter ändern ...........................................................21

Das Setup-Menü verlassen ............................................21

Parameter Verfahren „MIG/MAG Standard- /

Impulslichtbogen Schweißen“ ........................................21

Parameter Verfahren „WIG-Schweißen“ .........................21

Parameter Verfahren „E-Handschweißen“.....................21

Parameter Betriebsart „2-Takt Betrieb für

Automateninterface“ ........................................................22

Parameter Betriebsart „4-Takt Betrieb Aluminium“ ........22

Parameter Betriebsart „Punktieren“ ............................... 22

2nd - Zweite Ebene des Setup-Menüs ...........................22

PushPull-Unit ...................................................................... 23

Fehlermeldungen an den Anzeigen ...............................23

Fehlerdiagnose und -behebung ........................................24

Fehlermeldungen an den Anzeigen ...............................24

Stromquelle TotalArc

2

3000 / 4000 / 5000 ......................25

Pflege und Wartung ............................................................26

Technische Daten ...............................................................27

Stromquelle TotalArc² 3000 / 4000 / 5000 ......................27

Kühlgerät (eingebaut in Stromquelle) ............................ 27

Drahtvorschub DS III .......................................................27

Schaltplan

Ersatzteilliste

Achtung! Die Inbetriebnahme des Gerätes darf nur

durch geschultes Personal und nur im Rahmen der

technischen Bestimmungen erfolgen. Vor Inbetriebnahme unbedingt das Kapitel "Sicherheitsvorschriften"

lesen.

Sicherheitsvorschriften

Allgemeines

Das Schweißgerät ist nach dem Stand der Technik und den

anerkannten sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Mißbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritten,

- das Schweißgerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Schweißgerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des Schweißgerätes zu tun haben,

müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung genau beachten.

Störungen, die die Sicherheit beeinträchtigen können, sind

umgehend zu beseitigen.

Es geht um Ihre Sicherheit!

Bestimmungsgemäße Verwendung

Das Schweißgerät ist ausschließlich für Arbeiten im Sinne der

bestimmungsgemäßen Verwendung (siehe Kapitel

"Schweißgerät in Betrieb nehmen") zu benutzen.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Verpflichtungen des Betreibers

Der Betreiber verpflichtet sich, nur Personen am Schweißgerät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit

und Unfallverhütung vertraut und in die Handhabung des

Schweißgerätes eingewiesen sind

- das Sicherheitskapitel und die Warnhinweise in dieser

Bedienungsanleitung gelesen, verstanden und durch ihre

Unterschrift bestätigt haben

Das sicherheitsbewußte Arbeiten des Personals ist in regelmäßigen Abständen zu überprüften.

Verpflichtungen des Personals

Alle Personen, die mit Arbeiten am Schweißgerät beauftragt

sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und

Unfallverhütung zu beachten

- das Sicherheitskapitel und die Warnhinweise in dieser

Bedienungsanleitung zu lesen und durch ihre Unterschrift

zu bestätigen, daß sie diese verstanden haben

Persönliche Schutzausrüstung

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkehrungen:

- Festes, auch bei Nässe, isolierendes Schuhwerk tragen

- Hände durch isolierende Handschuhe schützen

- Augen durch Schutzschild mit vorschriftsmäßigem Filtereinsatz vor UV-Strahlen schützen

- Nur geeignete (schwer entflammbare) Kleidungsstücke

verwenden

- Bei erhöhter Lärmbelastung Gehörschutz verwenden

Befinden sich Personen in der Nähe so müssen

- diese über die Gefahren unterrichtet,

- Schutzmittel zur Verfügung gestellt bzw.

- Schutzwände bzw. -Vorhänge aufgebaut werden.

Gefahr durch schädliche Gase und Dämpfe

- Entstehenden Rauch sowie schädliche Gase durch geeignete Mittel aus dem Arbeitsbereich absaugen.

- Für ausreichende Frischluftzufuhr sorgen.

- Lösungsmitteldämpfe vom Strahlungsbereich des Lichtbogens fernhalten.

Gefahr durch Funkenflug

- Brennbare Gegenstände aus dem Arbeitsbereich entfernen.

- An Behältern in denen Gase, Treibstoffe, Mineralöle und

dgl. gelagert sind/waren, darf nicht geschweißt werden.

Durch Rückstände besteht Explosionsgefahr.

- In feuer- u. explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

Gefahren durch Netz- und Schweißstrom

- Ein Elektroschock kann tödlich sein. Jeder Elektroschock

ist grundsätzlich lebensgefährlich.

- Durch hohe Stromstärke erzeugte magnetische Felder

können die Funktion lebenswichtiger elektronischer Geräte (z.B. Herzschrittmacher) beeinträchtigen. Träger solcher

Geräte, sollten sich durch ihren Arzt beraten lassen, bevor

sie sich in unmittelbarer Nähe des Schweißarbeitsplatzes

aufhalten.

- Sämtliche Schweißkabel müssen fest, unbeschädigt und

isoliert sein. Lose Verbindungen und angeschmorte Kabel

sofort erneuern.

- Netz- u. Gerätezuleitung regelmäßig von einer ElektroFachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

- Vor Öffnen des Schweißgerätes sicherstellen, daß dieses

stromlos ist. Bauteile die elektrische Ladung speichern

entladen.

- Sind Arbeiten an spannungsführenden Teilen notwendig,

ist eine zweite Person hinzuzuziehen, die notfalls den

Hauptschalter ausschaltet.

Besondere Gefahrenstellen

- Nicht in die rotierenden Zahnräder des Drahtantriebes

greifen.

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Schweißgeräte für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung (z.B. Kessel) müssen mit dem Zeichen S (Safety) gekennzeichnet sein.

- Schweißverbindungen mit besonderen Sicherheitsanforderungen sind nur von speziell ausgebildeten Schweißern

durchzuführen.

ud_ca_st_sv_00216 022000

- Bei Krantransport der Stromquelle Ketten bzw. Seile in

einem möglichst kleinen Winkel zur Senkrechten in allen

Kranösen einhängen - Gasflasche und Drahtvorschubgerät entfernen.

- Bei Krantransport des Drahtvorschubes immer eine isolierende Drahtvorschubaufhängung verwenden.

Informelle Sicherheitsmaßnahmen

- Die Bedienungsanleitung ist ständig am Einsatzort des

Schweißgerätes aufzubewahren.

- Ergänzend zur Bedienungsanleitung sind die allgemein

gültigen sowie die örtlichen Regeln zu Unfallverhütung und

Umweltschutz bereitzustellen und zu beachten.

- Alle Sicherheits- und Gefahrenhinweise am Schweißgerät

sind in lesbarem Zustand zu halten.

Sicherheitsmaßnahmen am Aufstellort

- Das Schweißgerät muß auf ebenem und festen Untergrund standsicher aufgestellt werden. Ein umstürzendes

Schweißgerät kann Lebensgefahr bedeuten!

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, daß die Umgebung des Arbeitsplatzes stets

sauber und übersichtlich ist.

Sicherheitsmaßnahmen im Normalbetrieb

- Schweißgerät nur betreiben, wenn alle Schutzeinrichtungen voll funktionstüchtig sind.

- Vor Einschalten des Schweißgerätes sicherstellen, daß

niemand gefährdet werden kann.

- Mindestens einmal pro Woche das Schweißgerät auf äußerlich erkennbare Schäden und Funktionsfähigkeit der

Sicherheitseinrichtungen überprüfen.

Sicherheitstechnische Inspektion

Der Betreiber ist verpflichtet, das Schweißgerät nach Veränderung, Ein- oder Umbauten, Reparatur, Pflege und Wartung

sowie mindestens alle sechs Monate durch eine ElektroFachkraft auf korrekte Funktionsfähigkeit überprüfen zu lassen.

Bei der Überprüfung sind zumindest folgende Vorschriften zu

beachten:

- VBG 4, §5 - Elektrische Anlagen und Betriebmittel

- VBG 15, §33 / §49 - Schweißen, Schneiden und verwandte

Arbeitsverfahren

- VDE 0701-1 - Instandsetzung, Änderung und Prüfung elektrischer Geräte

Veränderungen am Schweißgerät

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am Schweißgerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

Ersatz- und Verschleissteile

- Nur Original-Ersatz- und Verschleißteile verwenden. Bei

fremdbezogenen Teilen ist nicht gewährleistet, daß sie

beanspruchungs- und sicherheitsgerecht konstruiert und

gefertigt sind.

- Bei Bestellung genaue Benennung und Artikel-Nummer

laut Ersatzteilliste, sowie Serien-Nummer Ihres Gerätes

angeben.

Kalibrieren von Schweißgeräten

Aufgrund internationaler Normen ist eine regelmäßige Kalibrierung von Schweißgeräten empfohlen. Castolin empfiehlt

ein Kalibrierintervall von 12 Monaten. Setzen Sie sich für

nähere Informationen mit Ihrem Castolin-Partner in Verbindung!

Die CE-Kennzeichnung

Das Schweißgerät erfüllt die grundlegenden Anforderungen

der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie und ist daher CE-gekennzeichnet.

Gewährleistung

Die Gewährleistung beträgt 12 Monate und bezieht sich auf

den Einschichtbetrieb unter der Voraussetzung eines sachgemäßen Einsatzes des Gerätes.

Die Gewährleistung umfaßt die Kosten für den Ersatz defekter

Teile und Bauteilgruppen einschließlich der erforderlichen

Montagezeit.

Ausgeschlossen von jeglicher Gewährleistung sind betriebsbedingte Verschleißteile. Ein unsachgemäßer Einsatz des

Gerätes sowie eine Beschädigung durch Gewaltanwendung

schließt eine Gewährleistung aus.

Bei Garantieansprüchen bitten wir, uns die Serien-Nummer

des Gerätes mitzuteilen.

Geräterücksendungen benötigen unser vorhergehendes Einverständnis. Transport- und alle anfallenden Nebenkosten

gehen zu Lasten des Absenders (Bitte beachten Sie unsere

allgemeinen Geschäftsbedingungen).

Urheberrecht

Das Urheberrecht an dieser Bedienungsanleitung verbleibt

bei der Firma Castolin.

Text und Abbildungen entsprechen dem technischen Stand

bei Drucklegung. Änderungen vorbehalten. Der Inhalt der

Bedienungsanleitung begründet keinerlei Ansprüche seitens

des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

5

Allgemeines

Prinzip der TOTAL ARC2 3000 / 4000 / 5000

Die neuen Schweißanlagen sind mikroprozessorgesteuerte

Inverterstromquellen. Laufend werden die Ist-Daten gemessen, auf Veränderungen wird sofort reagiert. Die entwickelten

Regel-Algorithmen sorgen dafür, daß der jeweils gewünschte

Soll-Zustand erhalten bleibt.

Dadurch ergeben sich eine bisher unvergleichliche Präzision

im Schweißprozeß, exakte Reproduzierbarkeit sämtlicher Ergebnisse und hervorragende Schweißeigenschaften.

Gerätekonzept

Typisch sind besondere Flexibilität sowie äußerst einfache

Anpassung an unterschiedliche Aufgabenstellungen. Gründe

für diese erfreulichen Eigenschaften sind zum einen das modulare Produktdesign, zum anderen die vorhandenen Möglichkeiten der problemlosen Systemerweiterung.

Abb.1 Schweißanlage TotalArc² 3000, TotalArc² 4000, TotalArc² 5000

Einsatzgebiete

In Gewerbe und Industrie gibt es zahlreiche Anwendungsbereiche für die TotalArc2 3000 / 4000 / 5000. Für manuelles

Schweißen, aber auch für Automationsaufgaben sind sie die

idealen Stromquellen. Bezüglich der Materialien eignen sie

sich selbstverständlich für den klassischen Stahl, für verzinkte

Bleche, für Chrom/Nickel und sehr gut für Aluminium. Durch die

speziellen Programme für E+C EnDOtec-Fülldrähte sind die

TotalArc² 3000 / 4000 / 5000 besonders für den Einsatz in der

vorbeugenden Instandhaltung geeignet.

Die TotalArc2 3000 ist eine MIG/MAG-Schweißanlage mit integriertem 4-Rollenantrieb und Kühlkreis. 270 Ampere bei 71 kg

- das macht sie wie geschaffen für den mobilen Einsatz, etwa

auf Baustellen oder in der Reparaturwerkstätte.

Die TotalArc2 4000 / 5000 mit 400 A bzw. 500 A erfüllen höchste

Ansprüche der Industrie. Für den Einsatz im Apparate- und

Chemieanlagenbau sind sie ebenso geeignet wie für die Automobil- und Zulieferindustrie, für den Schienenfahrzeug- und

Schiffbau sowie für den allgemeinen Maschinenbau.

Alle Geräte sind multiprozeßfähig (konstante / fallende Kennlinie), weshalb sie beim WIG-Berührungszünden und beim EHandschweißen ebenso ausgezeichnete Dienste leisten, wie

in der MIG/MAG-Anwendung.

6

Beschreibung des Bedienpanels

Abb.2 Bedienpanel

Das Bedienpanel ist von den Funktionen her logisch aufgebaut.

Die einzelnen für die Schweißung notwendigen Parameter

lassen sich einfach anwählen.

Aufgrund der Synergic-Funktion werden bei einer einzelnen

Parameteränderung auch alle anderen Parameter miteingestellt.

Einstellrad ... zum Ändern folgender Parameter

- Schweißleistung (im Programm-Betrieb)

- Stromstärke (im Manuell-Betrieb)

- Drahtgeschwindigkeit

- Blechdicke

leuchtet die Anzeige am Einstellrad, kann der angewählte

Parameter abgeändert werden.

Einstellrad ... zum Ändern folgender Parameter

- Lichtbogenlängenkorrektur

- Dynamikkorrektur

- Pulskorrektur

- Schweißspannung (im Manuell-Betrieb)

leuchtet die Anzeige am Einstellrad, kann der angewählte

Parameter abgeändert werden.

Taster Parameterwahl ... zur Anwahl der Parameter

- Schweißspannung

- Lichtbogenlängenkorrektur

- Dynamikkorrektur

- Pulskorrektur

Leuchtet die Anzeige am Einstellrad , kann der Wert des

ausgewählten Parameters verändert werden.

Taster Parameterwahl ... zur Anwahl der Parameter

- Schweißstrom

- Drahtgeschwindigkeit

- Blechdicke

Leuchtet die Anzeige am Einstellrad , kann der Wert des

ausgewählten Parameters verändert werden.

Taster Verfahren ... zur Anwahl des Schweißverfahrens

- MIG/MAG Schweißen

- E-Handschweißen

- WIG-Schweißen mit Berührungszünden

Taster MIG/MAG-Betriebsart ... zur Anwahl der MIG/MAGBetriebsart

- MIG/MAG Standard Programm-Betrieb

- MIG/MAG Impulslichtbogen Programm-Betrieb

- MIG/MAG Manuell-Betrieb

- MIG/MAG Job-Betrieb (MEM)

7

Taster Schweißbrenner-Betriebsart ... zur Anwahl der

Steuerfunktion des Schweißbrenners beim Verfahren MIG/

MAG

- 2-Takt Betrieb

- 4-Takt Betrieb

- 4-Takt Betrieb Aluminium

- Punktieren

Taster Programm ... zur Anwahl des gewünschten MIG/

MAG-Schweißprogrammes in Abhängigkeit von Zusatzwerkstoff und Schutzgas

Anzeige Übertemperatur ... leuchtet auf, wenn sich die

Stromquelle zu stark erwärmt (z.B. durch überschrittene

Einschaltdauer)

Anzeige HOLD ... bei jedem Schweißende werden die

aktuellen Ist-Werte von Schweißstrom und -spannung gespeichert - die Hold-Anzeige leuchtet.

Parameter Schweißspannung ... zur Anwahl und Anzeige

der Schweißspannung. Vor Schweißbeginn wird automatisch ein Richtwert angezeigt, der sich aus den programmierten Parametern ergibt. Während des Schweißvorganges

wird der aktuelle Ist-Wert angezeigt.

Parameter Lichtbogenlängenkorrektur ... zur Korrektur

der Lichtbogenlänge

- ....... kürzere Lichtbogenlänge

0....... neutrale Lichtbogenlänge

+ ...... längere Lichtbogenlänge

Parameter Dynamikkorrektur bzw. Dynamik ... je nach

Verfahren mit unterschiedlicher Funktion belegt

MIG/MAG Standard-Schweißen ... zur Beeinflussung der

Kurzschlußdynamik im Moment des Tropfenüberganges

- ..... härterer und stabilerer Lichtbogen

0.....neutraler Lichtbogen

+ ....weicher und spritzerarmer Lichtbogen

MIG/MAG Manuell-Betrieb ... zur Beeinflussung der Kurzschlußstromstärke im Moment des Tropfenüberganges

0....... weicher und spritzerarmer Lichtbogen

10..... härterer und stabilerer Lichtbogen

E-Handschweißen ... zur Beeinflussung der Kurzschlußstromstärke im Moment des Tropfenüberganges

0....... weicher und spritzerarmer Lichtbogen

100 .. härterer und stabilerer Lichtbogen

Parameter Tropfenablösekorrektur ... zur stufenlosen Korrekturmöglichkeit der Tropfenablöseenergie beim MIG/MAG

Impulslichtbogen-Schweißen

- ....... geringere Tropfenablösekraft

0....... neutrale Tropfenablösekraft

+ ...... erhöhte Tropfenablösekraft

Parameter Schweißstrom ... zur Anwahl und Anzeige des

Schweißstromes. Vor Schweißbeginn wird automatisch ein

Richtwert angezeigt, der sich aus den programmierten Parametern ergibt. Während des Schweißvorganges wird der

aktuelle Ist-Wert angezeigt.

Parameter Drahtgeschwindigkeit ... zur Anwahl der Drahtgeschwindigkeit in m/min. Davon abhängige Parameter verändern sich entsprechend mit.

Parameter Blechdicke ... zur Anwahl der Blechdicke in mm.

Automatisch sind damit auch alle anderen Parameter miteingestellt.

Taster MEM ... zum Einstieg in das Setup-Menü bzw. im

Job-Betrieb zum Speichern bzw. Löschen von Parametereinstellungen.

Hinweis! Durch gleichzeitiges Drücken des Tasters MEM

sowie des Tasters Programm wird an den Anzeigen die Softwareversion angezeigt. Der Ausstieg erfolgt duch Drücken des

Tasters MEM.

Anzeige CLEAR ... leuchtet, wenn ein bereits gespeicherter

Job angewählt ist. Taster MEM nach oben drücken, um den

Job zu löschen.

Anzeige für Übergangslichtbogenbereich

- Übergangslichtbogen = Bereich zwischen Kurzlichtbo-

gen und Sprühlichtbogen

- Anzeige funktioniert nur im MIG/MAG-Standard-Pro-

grammbetrieb

- Anzeige leuchtet, wenn sich der eingestellte Arbeitspunkt

im Kennlinienbereich des Übergangslichtbogens befindet.

Da der Übergangslichtbogen während des Schweißprozesses relativ unstabil erscheint und der Werkstoffübergang bedingt durch gelegentliche Kurzschlüsse

spritzerbehaftet ist, wird ein Schweißen in diesem Bereich meist gemieden.

Das Wechseln auf andere Drahtdurchmesser oder Schutzgasgemische bzw. das Schweißen im fast spritzerfreien

Impulslichtbogen sind einige, in der Praxis bewährte

Möglichkeiten, den Übergangsbereich zu umgehen und

optimale Schweißeigenschaften zu erzielen.

8

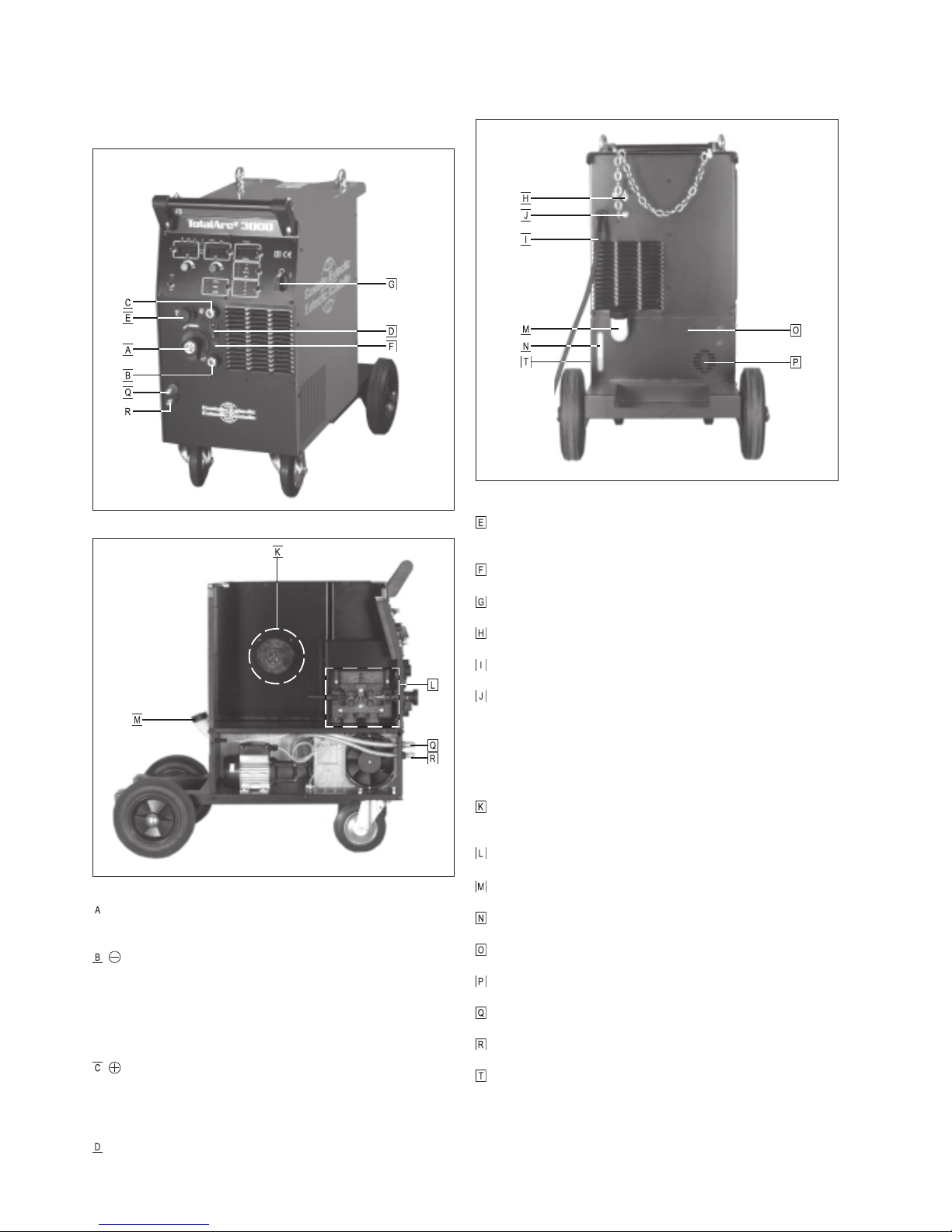

Abb.5 Rückansicht der Stromquelle TotalArc2 3000

Abb.3 Vorderseite Stromquelle TotalArc2 3000

Abb.4 Seitenansicht der Stromquelle TotalArc2 3000

Stromquelle TotalArc² 3000

Bedienelemente und Anschlüsse

Brenner-Zentralanschluß ... zur Aufnahme des MIG/MAGSchweißbrenners

- Strombuchse mit Bajonettverschluß ... dient zum

- Anschluß für das Massekabel beim MIG/MAG-Schweißen

- Stromanschluß des WIG-Schweißbrenners

- Anschluß für Handelektroden- bzw. Massekabel bei der

Elektrodenhandschweißung (je nach Elektrodentype)

- Strombuchse mit Bajonettverschluß ... dient zum

- Anschluß für das Massekabel beim WIG-Schweißen

- Anschluß für Handelektroden- bzw. Massekabel bei der

Elektrodenhandschweißung (je nach Elektrodentype)

Anschlußbuchse Brennersteuerung ... zum Anschluß des

Steuersteckers des Schweißbrenners

Anschlußbuchse Fernbedienung ... standardisierte Anschlußbuchse

Blindabdeckung

Netzschalter ... zum Ein- und Ausschalten der Stromquelle

Anschlußbuchse Schutzgas

Netzkabel mit Zugentlastung

Taster Gasprüfen / Drahteinfädeln

- Gasprüfen ... zum Einstellen der benötigten Gasmenge

am Druckminderer. Taster nach oben drücken und halten

- Gas strömt aus.

- Drahteinfädeln ... zum gas- und stromlosen Einfädeln der

Drahtelektrode in das Brennerschlauchpaket

Drahtspulenaufnahme mit Bremsvorrichtung ... zur Aufnahme genormter Schweißdrahtspulen bis max. 16 kg

4-Rollenantrieb

Schraubkappe / Einfüllstutzen für Kühlwasser

Sichtfenster Kühlflüssigkeit

Sicherung Kühlmittelpumpe

Durchführung Motorwelle der Wasserpumpe

Steckanschluß Wasservorlauf (schwarz)

Steckanschluß Wasserrücklauf (rot)

Tankabflußschlauch (im Gehäuseinneren) ... zum Entlee-

ren des Kühlflüssigkeitsbehälters

9

- Strombuchse mit Bajonettverschluß ... dient zum

- Anschluß für das Massekabel beim MIG/MAG-Schweißen

- Stromanschluß des WIG-Schweißbrenners

- Anschluß für Handelektroden- bzw. Massekabel bei der

Elektrodenhandschweißung (je nach Elektrodentype)

- Strombuchse mit Bajonettverschluß ... dient zum

- Anschluß für das Massekabel beim WIG-Schweißen

- Anschluß für Handelektroden- bzw. Massekabel bei der

Elektrodenhandschweißung (je nach Elektrodentype)

- Strombuchse mit Bajonettverschluß ... dient zum

- Anschluß des Verbindungsschlauchpaketes beim MIG/

MAG Schweißen

Anschlußbuchse Fernbedienung ... standardisierte Anschlußbuchse für Verbindungsschlauchpaket

Blindabdeckung

Netzschalter ... zum Ein- und Ausschalten der Stromquelle

Abb.5a Vorderseite Stromquelle TotalArc2 4000 / 5000

Abb.5b Rückansicht der Stromquelle TotalArc

2

4000 / 5000

Stromquelle TotalArc² 4000 / 5000

Netzkabel mit Zugentlastung

Schraubkappe / Einfüllstutzen für Kühlflüssigkeit

Sichtfenster Kühlflüssigkeit

Sicherung Kühlmittelpumpe

Durchführung Motorwelle der Wasserpumpe

Steckanschluß Wasservorlauf (schwarz)

Steckanschluß Wasserrücklauf (rot)

Tankabflußschlauch (im Gehäuseinneren)... zum Entlee-

ren des Kühlflüssigkeitsbehälters

10

4-Rollenantrieb

Steckanschluß Wasserrücklauf (rot)

Steckanschluß Wasservorlauf (schwarz)

Anschluß Wasserrücklauf (rot) ... für Verbindungsschlauch-

paket

Anschluß Wasservorlauf (blau) ... für Verbindungsschlauchpaket

Stecker Datenübertragung Fernbedienung ... standardisierter Stecker für Verbindungsschlauchpaket

- Stecker mit Bajonettverschluß ... für Verbindungs-

schlauchpaket

Brenner-Zentralanschluß ... zur Aufnahme des Schweißbrenners

Anschlußbuchse Brennersteuerung ... zum Anschluß des

Steuersteckers des Schweißbrenners

Anschlußbuchse Fernbedienung ... standardisierte Anschlußbuchse

Anschlußbuchse Schutzgas

Taster Gasprüfen / Drahteinfädeln

- Gasprüfen ... zum Einstellen der benötigten Gasmenge

am Druckminderer. Taster nach oben drücken und halten

- Gas strömt aus.

- Drahteinfädeln ... zum gas- und stromlosen Einfädeln der

Drahtelektrode in das Brennerschlauchpaket

Drahtspulenaufnahme mit Drahtspulenabdeckung und

Bremsvorrichtung ... zur Aufnahme genormter Schweiß-

drahtspulen bis max. 16 kg

Drahtvorschub DS III

Abb.5c Vorderseite Drahtvorschub DS III

Abb.5d Seitenansicht Drahtvorschub DS III

Abb.5e Rückseite Drahtvorschub DS III

11

Abb.7 Fernbedienung RC 4

Fernbedienung RC 4

Taster Parameterumschaltung ... zur Anwahl und Anzeige

der Parameter Schweißspannung, Schweißstrom, Drahtgeschwindigkeit und Blechdicke an der Digitalanzeige

Hinweis! Beim Ändern eines Parameters wird der Parameterwert zur Kontrolle kurz an der Digitalanzeige der Fernbedienung angezeigt.

Abb.6 Fernbedienung RC 2

Einstellregler Schweißleistung ... zur Anwahl der Schweißleistung

Einstellregler Lichtbogenlängenkorrektur- bzw. Dynamik ... je nach Verfahren mit unterschiedlicher Funktion

belegt

MIG/MAG Schweißen ... zur Korrektur der Lichtbogenlänge

- ... kürzere Lichtbogenlänge

0... neutrale Lichtbogenlänge

+ .. längere Lichtbogenlänge

E-Handschweißen ... zur Beeinflussung der Kurzschlußstromstärke im Moment des Tropfenüberganges

0...... weicher und spritzerarmer Lichtbogen

10.... härterer und stabilerer Lichtbogen

Hinweis! Parameter, die an der Fernbedienung einstellbar

sind, können nicht an der Stromquelle geändert werden. Parameteränderungen können nur an der Fernbedienung erfolgen.

Fernbedienung RC 2

Einstellregler Schweißleistung bzw. Schweißstrom ... je

nach Verfahren mit unterschiedlicher Funktion belegt

MIG/MAG Schweißen ... Schweißleistung

E-Handschweißen ... Schweißstrom

WIG Schweißen ... Schweißstrom

Einstellregler Lichtbogenlängenkorrektur bzw. Hotstart

... je nach Verfahren mit unterschiedlicher Funktion belegt

MIG/MAG Schweißen ... zur Korrektur der Lichtbogenlänge

- kürzere Lichtbogenlänge

0 neutrale Lichtbogenlänge

+ längere Lichtbogenlänge

E-Handschweißen ... beeinflußt den Schweißstrom während der Zündphase

0 keine Beeinflußung

10100%ige Erhöhung des Schweißstromes während der

Zündphase

Einstellregler Tropfenablöse-, Dynamikkorrektur bzw.

Dynamik ... je nach Verfahren mit unterschiedlicher Funkti-

on belegt

MIG/MAG Standard-Schweißen ... zur Beeinflussung der

Kurzschlußdynamik im Moment des Tropfenüberganges

- ... härterer und stabilerer Lichtbogen

0... neutraler Lichtbogen

+ .. weicher und spritzerarmer Lichtbogen

MIG/MAG Impulslichtbogen-Schweißen ... stufenlose Korrekturmöglichkeit der Tropfenablöseenergie

- ... geringere Tropfenablösekraft

0... neutrale Tropfenablösekraft

+ .. erhöhte Tropfenablösekraft

E-Handschweißen ... zur Beeinflussung der Kurzschlußstromstärke im Moment des Tropfenüberganges

0..... weicher und spritzerarmer Lichtbogen

10... härterer und stabilerer Lichtbogen

Hinweis! Parameter, die an der Fernbedienung einstellbar

sind, können nicht an der Stromquelle geändert werden. Parameteränderungen können nur an der Fernbedienung erfolgen.

12

Schweißbrenner-Betriebsarten

Hinweis! Die Angaben über Einstellung, Stellbereich und Maßeinheiten der verfügbaren Parameter dem Kapitel „Das SetupMenü“ entnehmen.

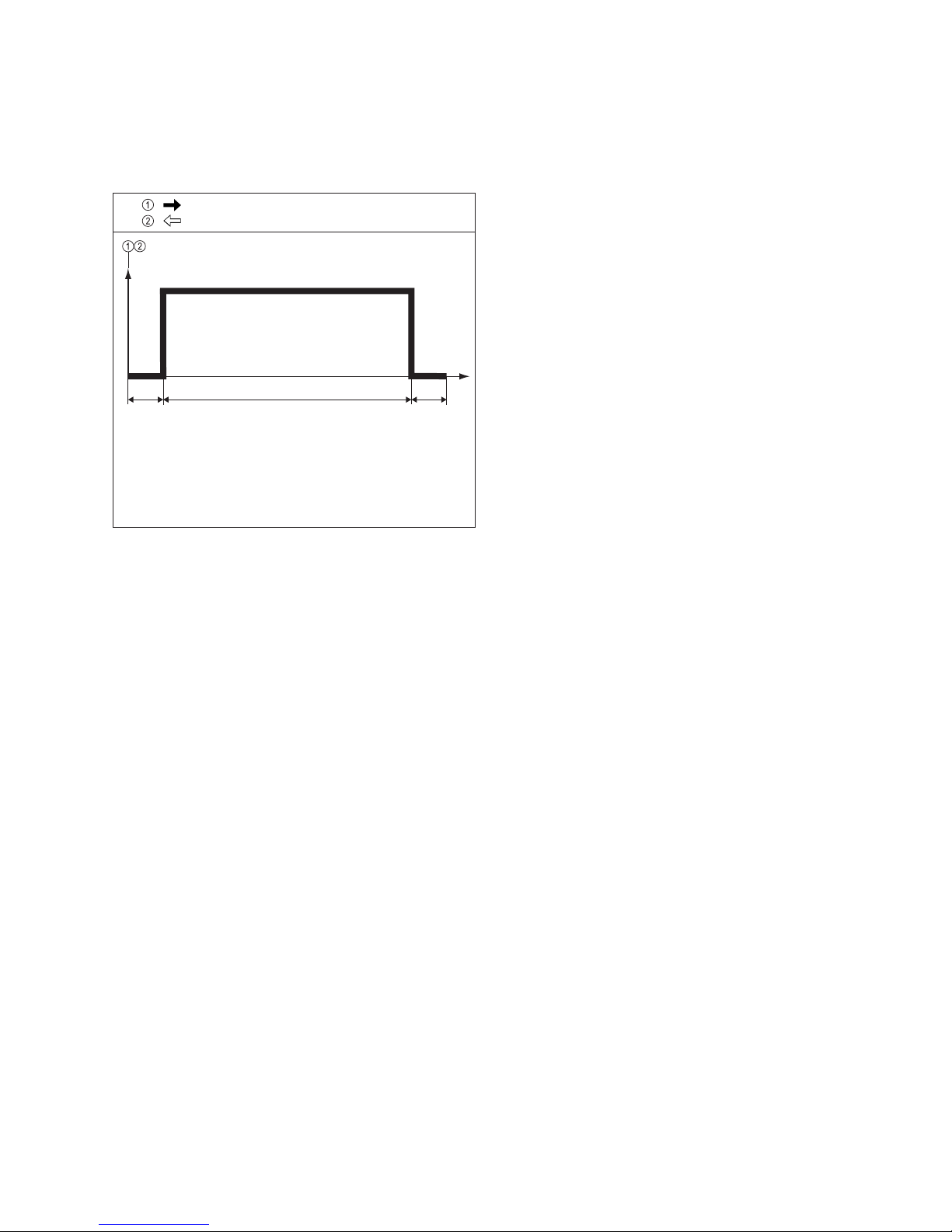

2-Takt Betrieb

Die Betriebsart „2-Takt Betrieb“ eignet sich für

- Heftarbeiten

- Kurze Schweißnähte

- Automaten- und Roboterbetrieb

4-Takt Betrieb

Die Betriebsart „4-Takt Betrieb“ eignet sich für längere Schweißnähte.

4-Takt Betrieb Aluminium

Die Betriebsart „4-Takt Betrieb Aluminium“ eignet sich besonders für das Schweißen von Aluminiumwerkstoffen. Die hohe

Wärmeleitfähigkeit von Aluminium wird durch den speziellen

Verlauf des Schweißstromes berücksichtigt:

- Startstrom (I-S): Für rasche Erwärmung des Grundmateri-

als trotz hoher Wärmeableitung zu Schweißbeginn

- Slope (SL): Kontinuierliches Absenken des Startstromes

auf den Schweißstrom

- Schweißstrom: Für gleichmäßige Temperatureinbringung

in das durch vorlaufende Wärme erhitzte Grundmaterial

- Slope (SL): Kontinuierliches Absenken des Schweißstro-

mes auf den Endstrom

- Endstrom (I-E): Zur Vermeidung einer örtlichen Überhit-

zung des Grundmaterials durch Wärmestau am Schweißende. Ein mögliches Durchfallen der Schweißnaht wird verhindert.

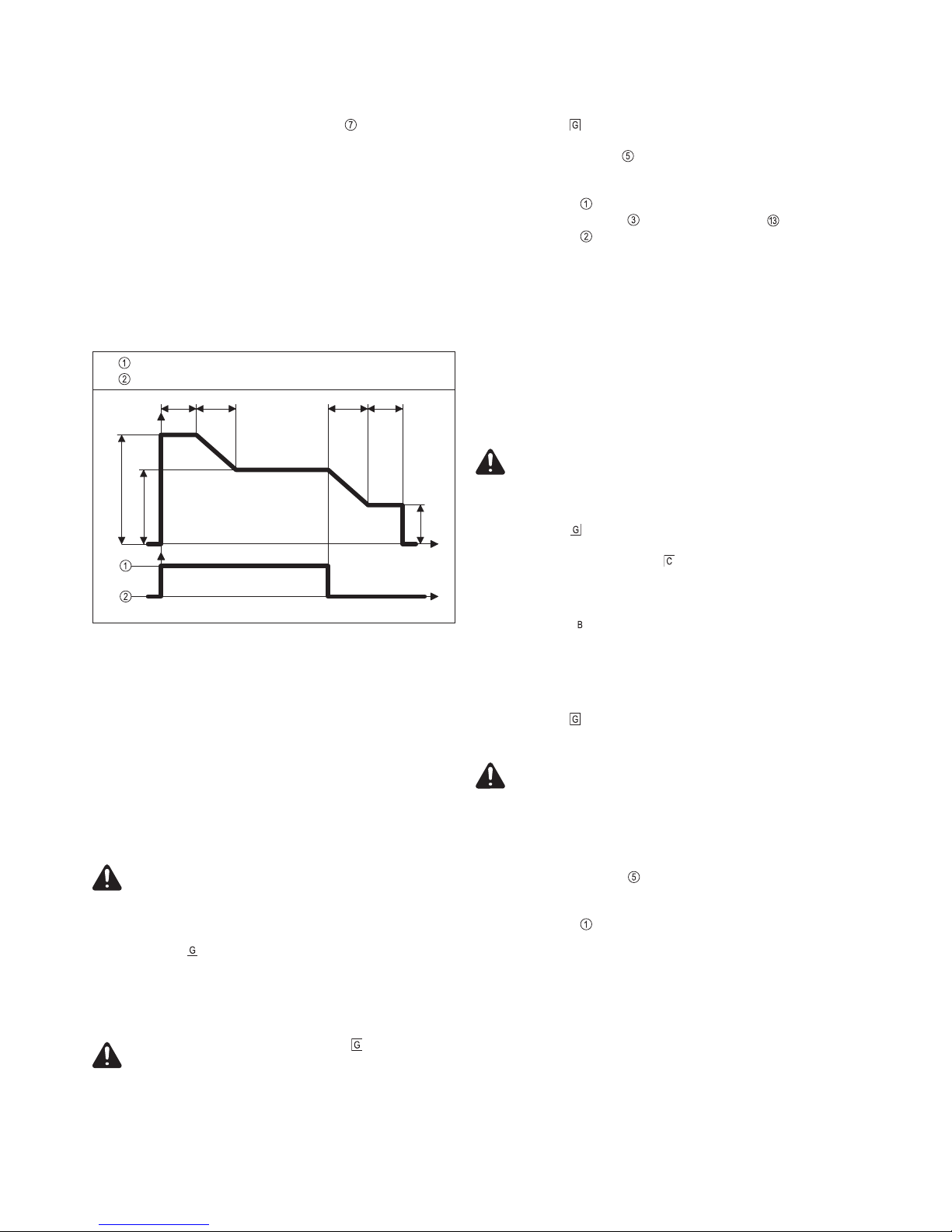

Abb.7c 4-Takt Betrieb Aluminium

Drücken und Halten der Brennertaste

Loslassen der Brennertaste

Abb.7a 2-Takt Betrieb

Drücken und Halten der Brennertaste

Loslassen der Brennertaste

I

t

Drücken der Brennertaste

Loslassen der Brennertaste

Schweißstrom-Phase

Gasvorströmzeit (GPr)

Gasnachströmzeit (GPo)

Abb.7b 4-Takt Betrieb

I

t

Schweißstrom-Phase

Gasvorströmzeit (GPr)

Gasnachströmzeit (GPo)

I

t

Schweißstrom-Phase

Gasvorströmzeit (GPr)

Gasnachströmzeit (GPo)

Startstrom-Phase (I-S)

Slope (SL)

Endstrom-Phase (I-E)

Slope (SL)

13

Punktieren

Die Betriebsart „Punktieren“ eignet sich für einseitig zugängliche Schweißverbindungen an überlappten Blechen.

Drücken der Brennertaste

Loslassen der Brennertaste

Abb.7d Punktieren

I

t

Punktierzeit (SPt)

Gasvorströmzeit (GPr)

Gasnachströmzeit (GPo)

14

Schweißgerät in Betrieb nehmen

Achtung! Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ lesen.

Bestimmungsgemäße Verwendung

Das Schweißgerät ist ausschließlich zum MIG/MAG- , Elektroden- und WIG-Schweißen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als

nicht bestimmungsgemäß. Für hieraus entstehende Schäden

haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Achtung! Das Schweißgerät nie zum Auftauen von

Rohren verwenden.

Aufstellbestimmungen

Das Schweißgerät ist nach Schutzart IP23 geprüft, das bedeutet:

- Schutz gegen Eindringen fester Fremdkörper größer Ø

12mm

- Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur

Senkrechten

Die Schweißanlage kann, gemäß Schutzart IP23, im Freien

aufgestellt und betrieben werden. Die eingebauten elektrischen Teile sind jedoch vor unmittelbarer Nässeeinwirkung zu

schützen.

Achtung! Schweißanlage auf ebenem und festem Untergrund standsicher aufstellen. Eine umstürzende

Schweißanlage kann Lebensgefahr bedeuten.

Der Lüftungskanal stellt eine wesentliche Sicherheitseinrichtung dar. Bei der Wahl des Aufstellorts ist zu beachten, daß die

Kühlluft ungehindert durch die Luftschlitze an Vorder- und

Rückseite ein- bzw. austreten kann. Anfallender elektrisch

leitender Staub (z.B. bei Schmirgelarbeiten) darf nicht direkt in

die Anlage gesaugt werden.

Netzanschluß

Die Schweißanlage ist für die am Leistungsschild angegebene

Netzspannung ausgelegt. Netzkabel und Netzstecker (bei Ausführung 400 V) sind bereits montiert. Die Absicherung der

Netzzuleitung ist den Technischen Daten zu entnehmen.

Achtung! Ist das Gerät für eine Sonderspannung ausgelegt, gelten die Technischen Daten am Leistungsschild. Netzstecker, Netzzuleitung sowie deren Absicherung sind entsprechend auszulegen.

Option Drahtvorschubaufnahme montieren

Hinweis! Die Drahtvorschubaufnahme ist

- Nicht für die Stromquelle TotalArc² 3000 vorgesehen

- Für den Betrieb des Drahtvorschubs DS III mit den Stromquellen TotalArc² 4000 / 5000 nicht zwingend erforderlich

Abb.7e Drahtvorschubaufnahme montieren

- Vier Stück Kranösen abschrauben

- Drahtvorschubaufnahme auf Stromquelle auflegen

- Drahtvorschubaufnahme mit vier Stück Kranösen festschrauben

Verbindungsschlauchpaket an Stromquelle

anschliessen

Bei den Stromquellen TotalArc² 4000 / 5000 ist die Stromquelle

mittels Verbindungsschlauchpaket mit dem Drahtvorschub zu

verbinden. Benutzer einer TotalArc² 3000 können dieses, sowie das folgende Kapitel überspringen und im Kapitel „Gasflasche montieren / anschließen“ weiterlesen.

- Netzschalter in Stellung „O“

- Zugentlastung in vorgesehene Öffnung am Geräteboden

stecken und fixieren

Hinweis! Für Verbindungsschlauchpakete mit einer Länge von

1,5 m ist keine Zugentlastung vorgesehen.

- Schlauch Wasservor- und rücklauf des Verbindungsschlauchpakets farbrichtig an den Steckanschlüssen und anstecken

- Bajonettstecker Schweißpotential des Verbindungsschlauchpakets an - Buchse anstecken und durch Drehen

verriegeln

- Stecker Fernbedienung des Verbindungsschauchpakets an

Anschlußbuchse Fernbedienung anstecken und mit Überwurfmutter festziehen

Abb.7f Verbindungsschlauchpaket an der Stromquelle

15

Hinweis! Optimale Fixierung nur im oberen Teil der Gasflasche (nicht am Flaschenhals)

- Schutzkappe der Gasflasche entfernen

Achtung! Vor Öffnen des Gasflaschenventils darauf

achten, daß die Austrittsöffnung nicht auf Personen

zielt.

- Gasflaschenventil kurz nach links drehen um umliegenden

Schmutz zu entfernen

- Dichtung am Druckminderer überprüfen

- Druckminderer auf Gasflasche aufschrauben und festziehen

- Anschluß Schutzgas des Verbindungsschlauchpaketes (TotalArc² 4000 / 5000), bzw. Anschluß Schutzgas an der

Stromquelle TotalArc² 3000, mittels Gasschlauch mit dem

Druckminderer verbinden

Schweißbrenner montieren

Hinweis! Es können nur wassergekühlte Schweißbrenner mit

externem Wasseranschluß verwendet werden.

- Netzschalter in Stellung „O“

- Richtig ausgerüsteten Schweißbrenner mit dem Einlaufrohr

voran in den Brenner-Zentralanschluß einschieben

- Überwurfmutter zur Fixierung von Hand festziehen

- Steuerstecker des Schweißbrenners an der Anschlußbuchse Brennersteuerung einstecken und verriegeln

- Wasserschläuche für Wasservor- und rücklauf des Schweißbrenners farbrichtig an den Steckanschlüssen , des

Drahtvorschubes (TotalArc² 4000 / 5000), bzw. an den

Steckanschlüssen , (TotalArc² 3000), anschliessen

Kühlgerät in Betrieb nehmen

Hinweis! Vor jeder Inbetriebnahme des Kühlgerätes Kühlflüssigkeitsstand sowie Reinheit der Kühlflüssigkeit kontrollieren.

Werkseitig ist das Kühlgerät mit ca. 2l Kühlflüssigkeit (Mischverhältnis von Wasser:Spiritus = 1:1) gefüllt.

- Netzschalter in Stellung „O“

- Schraubkappe entfernen

- Kühlflüssigkeit einfüllen (Mischverhältnis lt. nachfolgender

Tabelle)

- Schraubkappe wieder anbringen

Hinweis! Nur sauberes Leitungswasser und Spiritus verwenden. Andere Frostschutzmittel sind wegen ihrer elektrischen

Leitfähigkeit nicht zu empfehlen.

Achtung! Da Castolin auf Faktoren wie Qualität, Reinheit und Füllstand der Kühlflüssigkeit keinen Einfluß hat,

wird für die Kühlmittelpumpe keine Garantie übernom-

men.

Außentemperatur Mischverhältnis Wasser : Spiritus

+ °C bis -5°C 4,00 l : 1,00 l

-5°C bis -10°C 3,75 l : 1,25 l

-10°C bis -15°C 3,50 l : 1,50 l

-15°C bis -20°C 3,25 l : 1,75 l

Verbindungsschlauchpaket an

Drahtvorschub anschliessen

Bei den Stromquellen TotalArc² 4000 / 5000 ist die Stromquelle

mittels Verbindungsschlauchpaket mit dem Drahtvorschub zu

verbinden. Benutzer einer TotalArc² 3000 können dieses Kapitel überspringen und im Kapitel „Gasflasche montieren / anschließen“ weiterlesen.

- Netzschalter in Stellung „O“

- Option Drahtvorschubaufnahme ist montiert: Drahtvorschub

auf dem Zapfen der Drahtvorschubaufnahme einrasten lassen

Achtung! Wird die Option Drahtvorschubaufnahme nicht

verwendet: Beim Aufstellen des Drahtvorschubs darauf

achten, daß der Drahtvorschub nicht umstürzen kann.

- Option Drahtvorschubaufnahme ist nicht montiert: Drahtvorschub auf die Stromquelle stellen

- Zugentlastung in vorgesehene Öffnung am Drahtvorschub

stecken und fixieren

Hinweis! Bei hoher Belastung der Zugentlastung, diese mittels

Schrauben am Drahtvorschub festschrauben. Für Verbindungsschlauchpakete mit einer Länge von 1,5 m ist keine Zugentlastung vorgesehen.

- Gasschlauch des Verbindungsschlauchpaketes an Anschlußbuchse Schutzgas anstecken und mit Überwurfmutter festziehen

- Schlauch Wasservor- und rücklauf des Verbindungsschlauchpakets farbrichtig an den Anschlüssen

und anstecken

und mit Überwurfmutter festziehen

- Anschlußbuchse Fernbedienung des Verbindungsschauchpakets an Stecker Datenübertragung Fernbedienung anstecken und mit Überwurfmutter festziehen

- Buchse Schweißpotential des Verbindungsschlauchpakets

an Stecker anstecken und durch Drehen verriegeln

Hinweis! Um Abnützungserscheinungen vorzubeugen soll bei

Montage der Kabel / Schläuche des Verbindungsschlauchpakets eine „Schlaufenbildung nach innen“ erfolgen.

Abb.7g Verbindungsschlauchpaket am Drahtvorschub

Gasflasche montieren / anschliessen

- Gasflasche auf Geräteboden aufsetzen

- Gasflasche mit Kette fixieren

16

Vorschubrollen wechseln

Um eine optimale Förderung der Drahtelektrode zu gewährleisten müssen die Vorschubrollen dem zu verschweißenden

Drahtdurchmesser sowie der Drahtlegierung angepaßt sein.

- Netzschalter in Stellung „O“

- Drahtspulenabdeckung (DS III) bzw. linkes Seitenteil der

Stromquelle TotalArc² 3000 öffnen

- Spannvorrichtungen und nach vorne schwenken

- Druckhebel und nach oben klappen

- Steckachsen - herausziehen

- Vorschubrollen - entfernen

- Neue Vorschubrollen einlegen

Hinweis! Vorschubrollen so einlegen, daß die Bezeichnung für

den Drahtdurchmesser lesbar ist.

- Steckachsen - wieder einschieben - Verdrehsicherung

der Steckachse muß einrasten

- Druckhebel und nach unten klappen

- Spannvorrichtungen und in senkrechte Position schwenken

- Mittels Spannmuttern und Anpreßdruck einstellen

- Drahtspulenabdeckung bzw. Seitenteil schließen

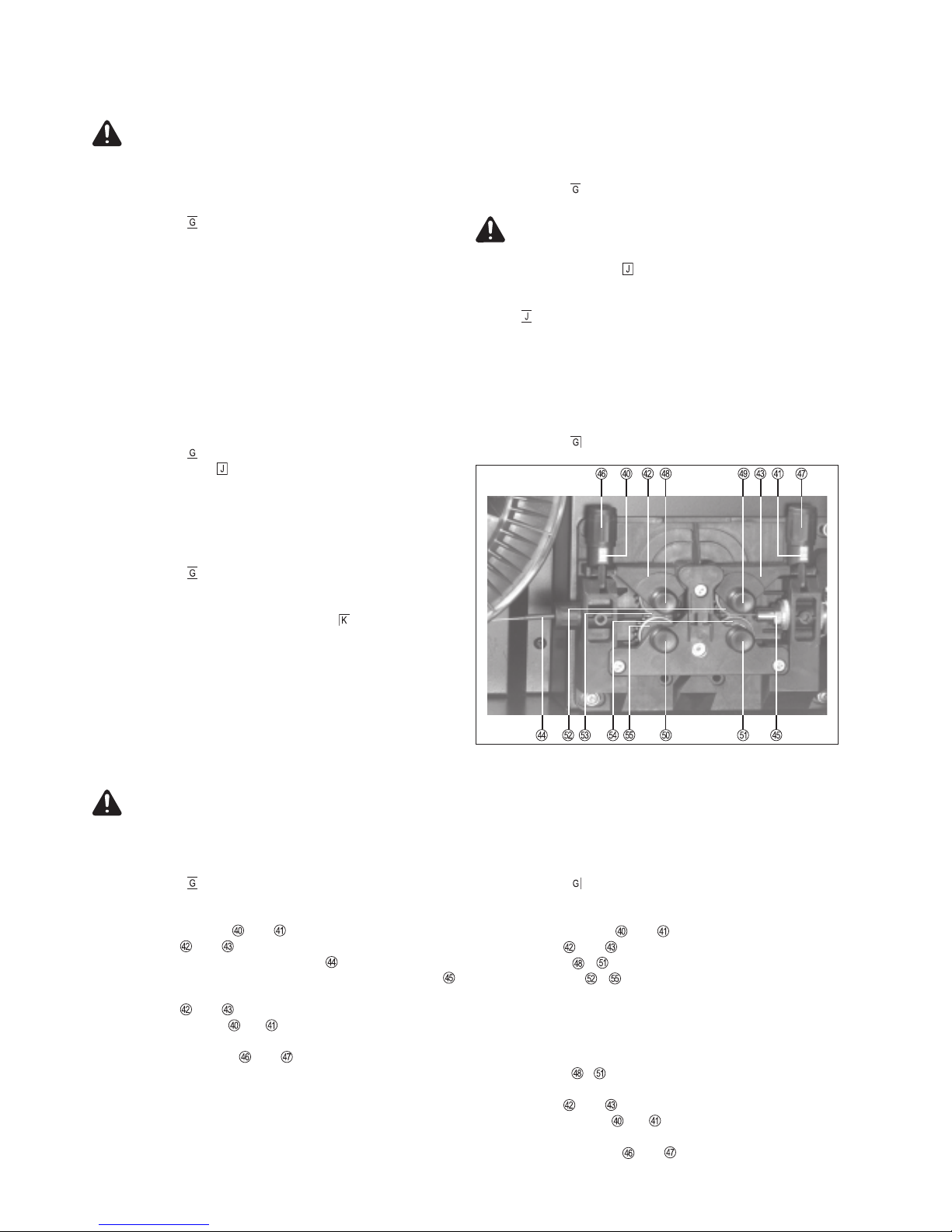

Abb.8 4-Rollenantrieb

Achtung! Der Wasserdurchfluß muß im Betrieb in regelmäßigen Abständen kontrolliert werden - ein einwandfreier Rückfluß muß ersichtlich sein.

Kommt bei laufender Kühlmittelpumpe kein Wasserumlauf zustande, ist der Wasservorlauf zu entlüften:

- Netzschalter

in Stellung „I“ - Kühlmittelpumpe läuft

- Sicherungsring am Steckanschluß Wasservorlauf (schwarz/

blau) zurückziehen und Schlauch Wasservorlauf abstecken

- Dichtkegel im Zentrum des Steckanschlusses Wasservorlauf mittels Holz- oder Kunststoffstift vorsichtig hineindrükken und wieder loslassen, wenn Wasser austritt

- Schlauch Wasservorlauf wieder einstecken

- Wasseranschlüsse außen auf Dichtheit prüfen

- Vorgang so oft wiederholen, bis ein einwandfreier Rückfluß

ersichtlich ist

Schutzgasmenge einstellen

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten

- Taster Gasprüfen drücken

- Stellschraube an der Unterseite des Druckminderers drehen, bis das Manometer die gewünschte Menge anzeigt

Drahtspule einsetzen

- Netzschalter in Stellung „O“

- Drahtspulenabdeckung (DS III) bzw. linkes Seitenteil der

Stromquelle TotalArc² 3000 öffnen

- Drahtspule auf Drahtspulenaufnahme seitenrichtig aufsetzen

- Arretierbolzen in vorgesehene Öffnung am Spulenkörper

einrasten

- Bremswirkung mittels Spannschraube einstellen

- Drahtspulenabdeckung bzw. Seitenteil schließen

Hinweis! Bremse so einstellen, daß die Drahtspule nach

Schweißende nicht nachläuft - Spannschraube jedoch wegen

möglicher Überlastung des Motors nicht übermäßig festziehen.

Achtung! Fester Sitz der Drahtspule auf der Drahtspulenaufnahme ist sicherzustellen.

Drahtelektrode einlaufen lassen

- Netzschalter in Stellung „O“

- Drahtspulenabdeckung (DS III) bzw. linkes Seitenteil der

Stromquelle TotalArc² 3000 öffnen

- Spannvorrichtungen und nach vorne schwenken

- Druckhebel und nach oben klappen

- Drahtelektrode über das Einlaufrohr des 4-Rollenantriebes etwa 5 cm in das Einlaufrohr des Schweißbrenners

schieben

- Druckhebel und nach unten klappen

- Spannvorrichtungen und in senkrechte Position schwenken

- Mittels Spannmuttern und Anpreßdruck einstellen

Hinweis! Anpreßdruck so einstellen, daß die Drahtelektrode

nicht deformiert wird, jedoch ein einwandfreier Drahttransport

gewährleistet ist.

- Brennerschlauchpaket möglichst geradlinig auslegen

- Gasdüse am Schweißbrenner abziehen

- Kontaktrohr abschrauben

- Netzstecker einstecken

- Netzschalter

in Stellung "I" schalten

Achtung! Während des Drahteinfädelns Schweißbrenner vom Körper weg halten.

- Taster Drahteinfädeln drücken bis die Drahtelektrode aus

dem Brenner herausragt

- Einfädel-Vorgang durch Loslassen des Tasters Drahteinfädeln beenden

Hinweis! Nach Loslassen des Brennertasters soll die Drahtspule nicht nachlaufen. Gegebenenfalls Bremse nachjustieren.

- Kontaktrohr einschrauben

- Gasdüse aufsetzen

- Drahtspulenabdeckung bzw. Seitenteil schließen

- Netzschalter in Stellung „O“ schalten

17

MIG/MAG-Schweißen

Achtung! Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ sowie „Stromquelle in Betrieb nehmen“ lesen.

- Massekabel in Strombuchse

einstecken und verriegeln

- Mit anderem Ende des Massekabel Verbindung zum Werkstück herstellen

- Schweißbrenner in Brenner-Zentralanschluß

einstecken

- Wasserschläuche des Schweißbrenners an den Steckanschlüssen und anstecken

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten (sämtliche Anzeigen

am Bedienpanel leuchten kurz auf)

Achtung! Bei wassergekühlte Anlagen muß der Wasserdurchfluß im Betrieb in regelmäßigen Abständen kontrolliert werden - ein einwandfreier Rückfluß muß ersichtlich sein.

- Mit Taster Verfahren MIG/MAG-Schweißen anwählen

- Mit Taster MIG/MAG Betriebsart gewünschte Betriebsart

auswählen

- Mit Taster Schweißbrenner-Betriebsart gewünschte Betriebsart auswählen

Hinweis! Die Einstellung der Parameter für die Schweißbrenner-Betriebsarten Schweißstart Aluminium und Punktieren, ist

im Kapitel „Das Setup-Menü“ beschrieben.

- Mit Taster Programm Schweißprogramm („Kennlinie“) lt.

Programmtabelle auswählen

- Wahlweise über Parameter Blechdicke , Schweißstrom

oder Drahtgeschwindigkeit die gewünschte Schweißleistung angeben

Hinweis! Die Parameter Blechdicke , Schweißstrom und

Drahtgeschwindigkeit sind unmittelbar verknüpft. Es genügt,

einen der vier Parameter zu ändern, da die restlichen drei

Parameter sofort darauf abgestimmt werden.

- Gasflaschenventil öffnen

- Gasmenge einstellen

- Brennertaster drücken und Schweißvorgang einleiten

Hinweis! Gilt bei der Schweißbrenner-Betriebsart Punktieren:

Kommt innerhalb von 2 s kein Stromfluß zustande, schaltet die

Anlage selbsttätig ab. Für einen erneuten Versuch ist daher ein

wiederholtes Drücken der Brennertaste erforderlich.

Um ein optimales Schweißergebnis zu erzielen, sind in manchen Fällen die Parameter Lichtbogenlängen-, Tropfenablösebzw. Dynamikkorrektur sowie die Hintergrundparameter Gasvor- bzw. Gasnachströmung und / oder Anschleichen zu korrigieren.

Manuell

Die Betriebsart Manuell ist eine MIG/MAG Standard-Betriebsart ohne Synergic-Funktion. Wie bei aktiver Synergic-Funktion,

werden das MIG/MAG-Schweißprogramm und die Betriebsarten ausgewählt sowie anschließend die Parameter eingestellt.

Die Änderung eines Parameters hat jedoch keine automatische

Anpassung der übrigen Parameter zur Folge. Sämtliche veränderbaren Parameter müssen daher den Erfordernissen des

Schweißprozesses entsprechend einzeln eingestellt werden.

Bei dem Verfahren Manuell stehen folgende Parameter zur

Verfügung:

- Drahtgeschwindigkeit ... 0,5 m/min - maximale Drahtgeschwindigkeit (z.B. 22,0 m/min)

- Schweißspannung

... 10,0 - 40,0 V

- Dynamikkorrektur

... zur Beeinflussung der Kurzschlußdynamik im Moment des Tropfenüberganges

0,0 härterer und stabiler Lichtbogen

10,0 weicher und spritzerarmer Lichtbogen

- Schweißstrom (nur als Istwert-Anzeige)

- Netzschalter in Stellung “I” schalten (sämtliche Anzeigen

am Bedienpanel leuchten kurz auf)

- Mit Taster Verfahren MIG/MAG-Schweißen auswählen

- Mit Taster MIG/MAG Betriebsart die Betriebsart „Manuel“

auswählen

- Mit Taster Schweißbrenner-Betriebsart gewünschte Betriebsart auswählen

Hinweis! Die Schweißbrenner-Betriebsart 4-Takt Betrieb Aluminium entspricht bei der Betriebsart Manuell nur dem herkömmliche 4-Takt Betrieb.

- Mit Taster Programm Schweißprogramm („Kennlinie“) lt.

Programmtabelle auswählen

Hinweis! Wird die eingestellte Schweißspannung nicht erreicht, liefert die Stromquelle die momentan höchstmögliche

Spannung.

- Parameter Drahtgeschwindigkeit , Schweißspannung

und Dynamikkorrektur einzeln einstellen

- Gasflaschenventil öffnen

- Gasmenge einstellen

- Brennertaste drücken und Schweißvorgang einleiten

Funktion Ignition Time-Out

Hinweis! Werksseitig ist die Funktion Ignition Time-Out nicht

aktiviert. Bei Bedarf, die Funktion Ignition Time-Out im SetupMenü aktivieren (auf einen Wert von 5 bis 100 mm einstellen „ito

| 5 ... 100“).

Die Angaben über Einstellung, Einstellbereich und Maßeinheit

des Parameters Ignition-Time Out (ito), dem Kapitel „Das

Setup-Menü“ entnehmen.

Wird die Brennertaste gedrückt, beginnt sofort die Gasströmung. Anschließend werden Drahtförderung und Zündvorgang

eingeleitet. Kommt innerhalb einer im Setup-Menü eingestellten, geförderten Drahtlänge kein Stromfluß zustande, schaltet

die Anlage selbsttätig ab. Das Bedienpanel zeigt die Fehlermeldung „Err | Ito“.

Für einen erneuten Versuch ist ein wiederholtes Drücken der

Brennertaste erforderlich.

Sonder-2-Takt Betrieb für

Automateninterface

Der Sonder-2-Takt Betrieb für Automateninterface steht zur

Verfügung, wenn an der Anschlußbuchse Fernbedienung ein

Roboterinterface AUT 1 bzw. AUT 2 angeschlossen ist.

18

E-Handschweißen

Achtung! Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ sowie „Stromquelle in Betrieb nehmen“ lesen.

- Netzstecker ausstecken

- Netzschalter in Stellung "O" schalten

- MIG/MAG Schweißbrenner abmontieren

- Schweißkabel je nach Elektrodentype in Strombuchse einstecken und durch Drehen nach rechts verriegeln

- Netzstecker einstecken

Achtung! Sobald der Netzschalter in Stellung "I"

geschaltet ist, ist die Stabelektrode spannungsführend.

Beachten Sie, daß die Stabelektrode zu diesem Zeitpunkt keine elektrisch leitenden oder geerdeten Teile

wie z.B. Werkstück, Gehäuse, etc. berührt.

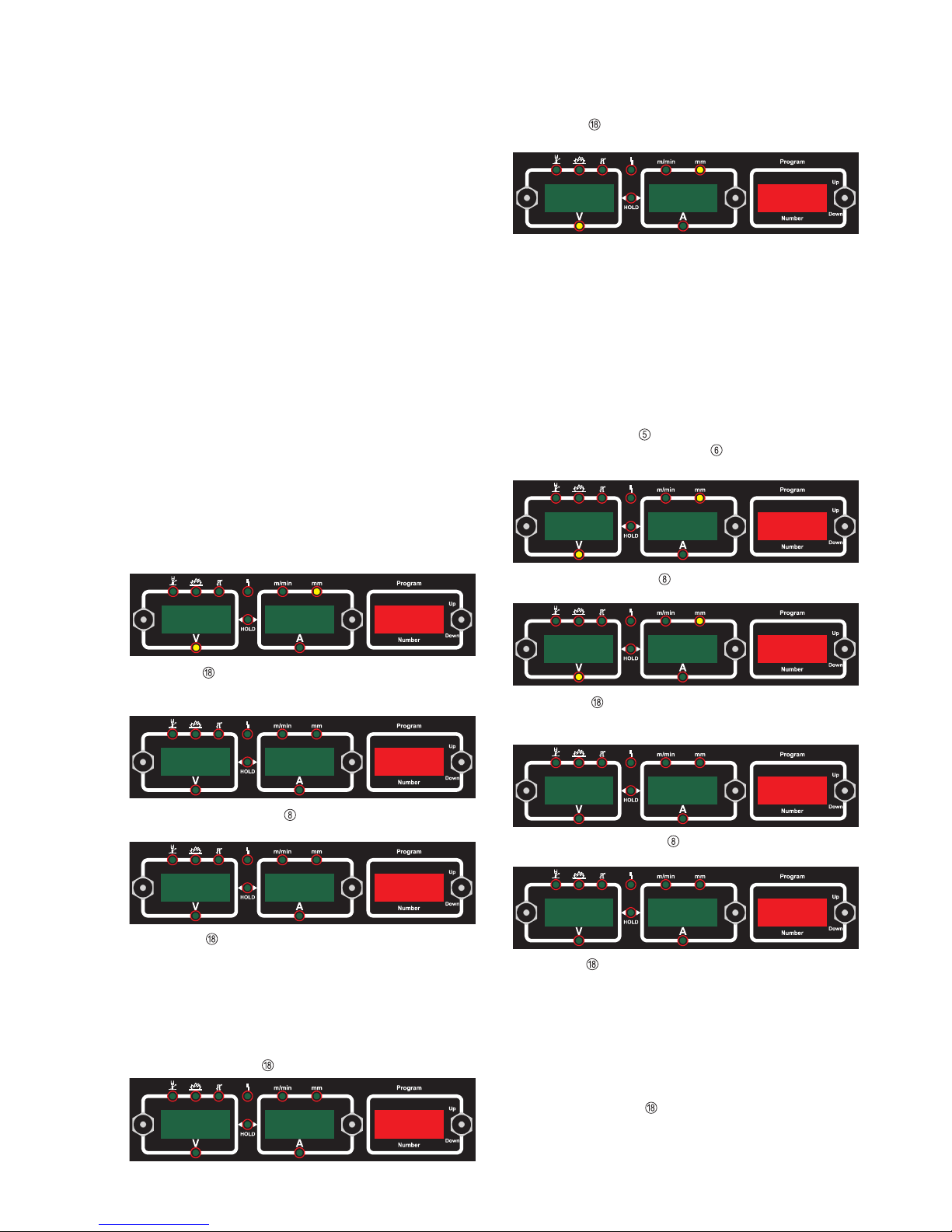

Abb.9 Funktionsweise Sonder-2-Takt Betrieb

Legende:

- I-S ... Startstrom

- SL ... Slope

- I-E ... Endstrom

- t-S ... Startstromdauer

- t-E ... Endstromdauer

I-S

Schweißstrom

I-E

SL SLt-S t-E

t

I

... Signalpegel Start

... Signalpegel Stopp

t

- Mit Taster Schweißbrenner-Betriebsart „2-Takt-Betrieb“

auswählen

Hinweis! Die Angaben über Einstellung, Einstellbereich und

Maßeinheiten der verfügbaren Parameter dem Kapitel „SetupMenü“ entnehmen. Die Parameter für die Betriebsart „Sonder2-Takt Betrieb für Automateninterface“ können im „SetupMenü“ (Parameter Betriebsart „2-Takt-Betrieb für

Automateninterface“) nur angewählt werden, wenn an der

Anschlußbuchse Fernbedienung ein Automateninterface angeschlossen ist.

In nachfolgend dargestellter Grafik ist die Funktionsweise des

Sonder-2-Takt Betriebes ersichtlich:

- Netzschalter in Stellung "I" schalten (sämtliche Anzeigen

am Bedienpanel leuchten kurz auf)

- Mit Taster Verfahren das Verfahren E-Handschweißen

anwählen - Schweißspannung wird mit einer Verzögerung

von 3 sec. auf die Schweißbuchse geschaltet.

- Mit Einstellrad gewünschte Stromstärke einstellen

- Taster Parameterwahl

drücken bis Anzeige leuchtet

- Mit Einstellrad

gewünschte Dynamik einstellen

- Schweißvorgang einleiten

Um ein optimales Schweißergebnis zu erzielen, sind in manchen Fällen die Hintergrundparameter Hotstromzeit und / oder

Hotstartstrom zu korrigieren.

WIG-Schweißen

Achtung! Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ sowie „Stromquelle in Betrieb nehmen“ lesen.

- Netzstecker ausstecken

- Netzschalter in Stellung "O" schalten

- MIG/MAG Schweißbrenner abmontieren

- Massekabel in Strombuchse einstecken und verriegeln

- Mit anderem Ende des Massekabel Verbindung zum Werkstück herstellen

- Schweißkabel des WIG-Gasschiebeschweißbrenners in

Strombuchse einstecken und durch Drehen nach rechts

verriegeln

- Druckminderer an der Argon-Schutzgasflasche aufschrauben und festziehen

- Gasschlauch mit Druckminderer verbinden

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten (sämtliche Anzeigen

am Bedienpanel leuchten kurz auf)

Achtung! Sobald das Verfahren WIG-Schweißen angewählt ist, ist die Wolframelektrode des WIG-Schweißbrenners spannungsführend. Beachten Sie, daß die Wolframelektrode zu diesem Zeitpunkt keine elektrisch

leitenden oder geerdeten Teile wie z.B. Werkstück, Gehäuse, etc. berührt.

- Mit Taster Verfahren das Verfahren WIG-Schweißen

anwählen - Schweißspannung wird mit einer Verzögerung

von 3 sec. auf die Schweißbuchse geschaltet.

- Mit Einstellrad gewünschte Stromstärke einstellen

- Gassperrventil am WIG-Gasschiebebrenner öffnen und am

Druckminderer gewünschte Schutzgasmenge einstellen

- Schweißvorgang einleiten

Hinweis! Die Zündung des Lichtbogens erfolgt durch Werkstückberührung der Wolframelektrode. Zum Beenden des

Schweißvorganges WIG-Gasschiebeschweißbrenner vom

Werkstück abheben, bis Lichtbogen erlischt.

19

- Taster MEM

kurz nach unten drücken um in das JobMenü zu wechseln erster freier Programmplatz für den zu

kopierenden Job wird angezeigt

- Mittels Taster Programm gewünschten Programmplatz

anwählen, bzw. vorgeschlagen Programmplatz belassen

- Mittels Taster Programm den zum Kopieren gewünschten

Job anwählen

- Taster MEM

nach unten drücken und halten. Der Job wird

auf den zuvor eingestellten Programmplatz kopiert.

Hinweis! Ist der ausgewählte Programmplatz bereits mit einem

Job belegt, so wird der bisher vorhandene Job mit dem neuen

Job überschrieben. Diese Aktion kann nicht rückgängig gemacht werden.

Erscheint am linken Display „PrG“ ist der Kopiervorgang

beendet. Taster MEM

loslassen.

- Taster MEM kurz nach unten drücken um das Job-Menü

zu verlassen

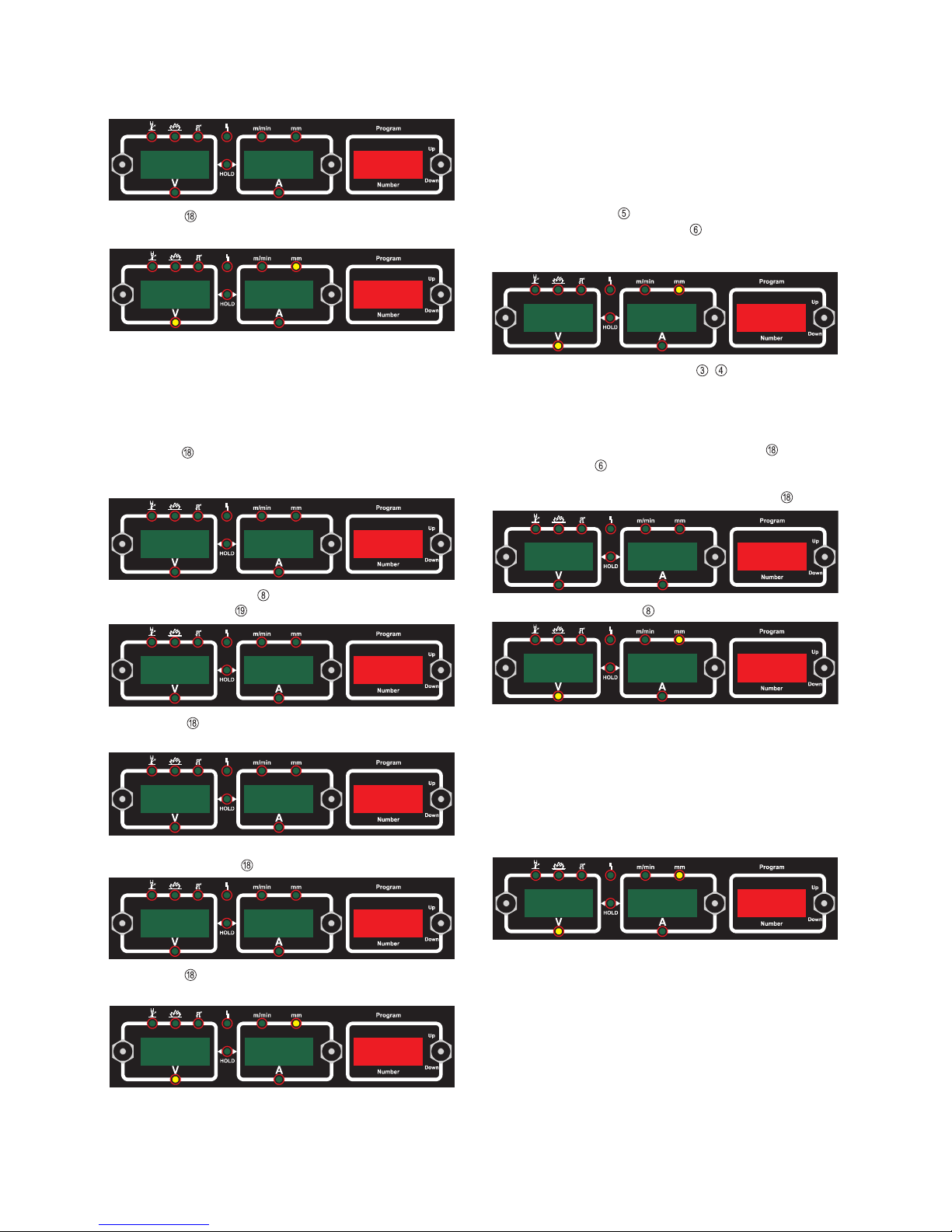

Job-Betrieb

Der Job-Betrieb erhöht die Qualität in der schweißtechnischen

Fertigung sowohl im Handschweiß- als auch im teil- und vollautomatisierten Betrieb erheblich.

Um bewährte Jobs (Arbeitspunkte) zu reproduzieren wurden

die dazu nötigen Parameter bisher von Hand dokumentiert. Im

Job-Betrieb können nun bis zu 50 beliebige Jobs (nur Verfahren

MIG/MAG-Schweißen) erstellt, kopiert, gelöscht und abgerufen werden.

Folgende Syntax wird im Job-Betrieb an der linken Anzeige

verwendet:

- - - ... Programmplatz mit keinem Job belegt (nur bei JobAbruf, ansonsten nPG)

nPG .. Programmplatz mit keinem Job belegt

PrG ... Programmplatz mit Job belegt

dEL ... Job wird vom Programmplatz gelöscht

Pro ... Anzeige des Schweißprogrammes („Kennlinie“) mit

welchem der Job erstellt wurde

Job erstellen

Werkseitig sind keine Jobs programmiert. Damit Sie einen Job

abrufen können muß daher zuvor ein Job erstellt werden.

Um einen Job zu erstellen gehen Sie wie beschrieben vor:

- Gewünschte Schweißparameter einstellen die als Job ge-

speichert werden sollen

5.5

24.6

26

- Taster MEM kurz nach unten drücken um in das Job-Menü

zu wechseln

Erster freier Programmplatz für den Job wird angezeigt

- Mittels Taster Programm

gewünschten Programmplatz

anwählen, bzw. vorgeschlagen Programmplatz belassen

- Taster MEM

nach unten drücken und halten.

Hinweis! Ist der ausgewählte Programmplatz bereits mit einem

Job belegt, so wird der bisher vorhandene Job mit dem neuen

Job überschrieben. Diese Aktion kann nicht rückgängig gemacht werden.

Erscheint am linken Display „PrG“ ist der Speichervorgang

beendet. Taster MEM loslassen.

NPG

0

NPG

1

Hinweis! Zu jedem Job werden auch automatisch alle Parameter des Setup-Menüs mitgespeichert; ausgenommen die Funktionen „PushPull-Unit“ und „Abschaltung Kühlgerät“.

Job kopieren / überschreiben

Sie können einen bereits auf einem Programmplatz gespeicherten Job auf einen beliebigen anderen Programmplatz kopieren. Um einen Job zu kopieren gehen Sie wie beschrieben

vor:

- Mit Taster Verfahren MIG/MAG-Schweißen anwählen

- Mit Taster MIG/MAG-Betriebsart MIG/MAG Job-Betrieb

(MEM) anwählen

PRG

1

5.5

24.6

26

5.5

24.6

1

3.8

20.7

2

NPG

0

NPG

3

20

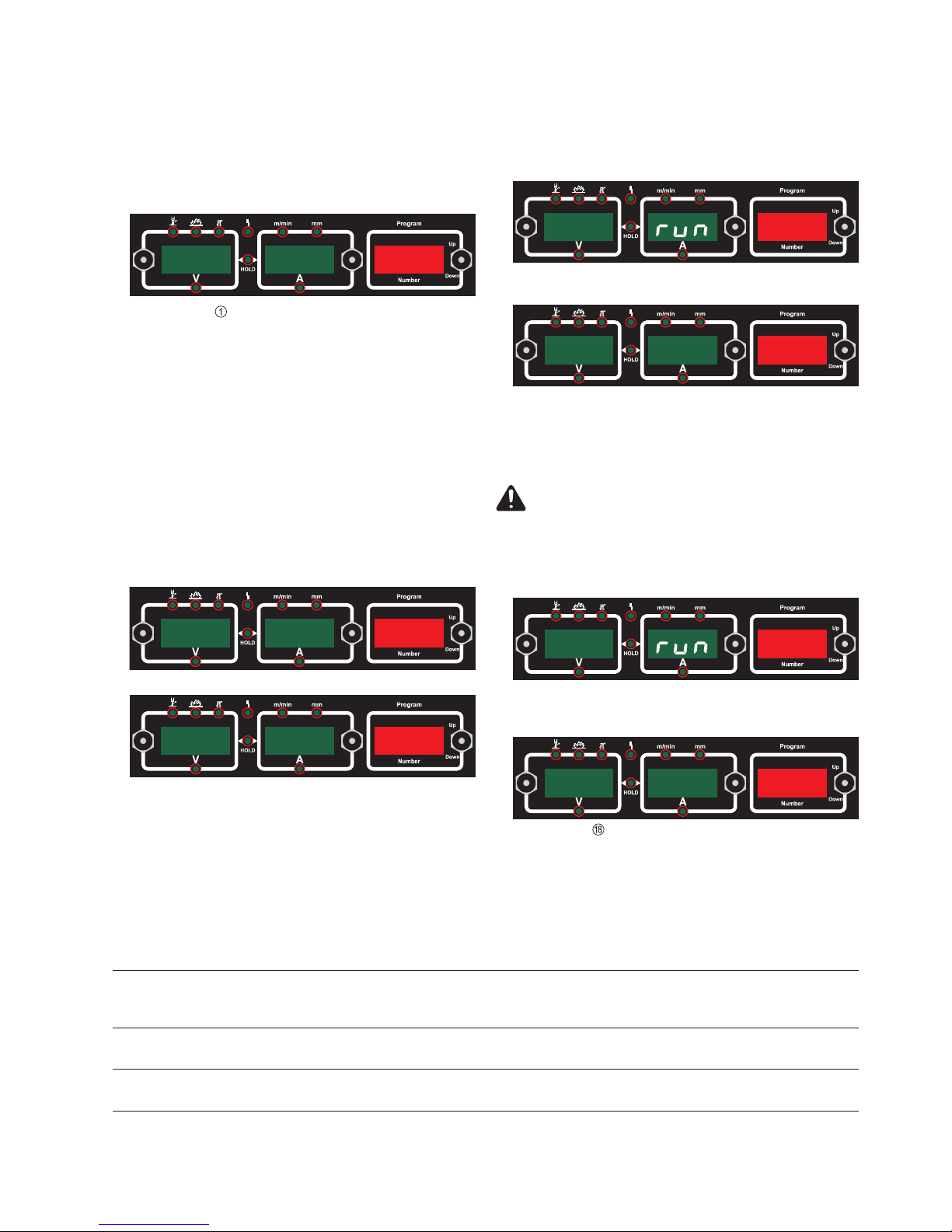

Job löschen

Bereits auf einem Programmplatz gespeicherte Jobs können

auch wieder gelöscht werden. Um einen Job zu löschen gehen

Sie wie beschrieben vor:

- Taster MEM kurz nach unten drücken um in das Job-Menü

zu wechseln

erster freier Programmplatz wird angezeigt

- Mittels Taster Programm den zu löschenden Job anwählen (Anzeige CLEAR leuchtet)

- Taster MEM nach oben drücken und halten. Am linken

Display wird „dEL“ angezeigt - der Job wird gelöscht.

- Taster MEM

kurz nach unten drücken um das Job-Menü

zu verlassen

Erscheint am linken Display „nPG“ ist der Löschvorgang

beendet. Taster MEM

loslassen.

Job abrufen

Sämtliche zuvor programmierte Jobs können im Job-Betrieb

abgerufen werden. Um einen Job abzurufen gehen Sie wie

beschrieben vor:

- Mit Taster Verfahren MIG/MAG-Schweißen anwählen

- Mit Taster MIG/MAG-Betriebsart MIG/MAG Job-Betrieb

(MEM) anwählen - der zuletzt verwendete Job wird angezeigt

- Mittels Taster Programm gewünschten Job anwählen

Hinweis! Bei Abruf eines Jobs an der Stromquelle können auch

nicht belegte Programmplätze (symbolisiert durch „- - -“) angewählt werden.

- Schweißvorgang einleiten - während des Schweißvorganges kann ohne Unterbrechung auf einen anderen Job gewechselt werden.

- Durch Wechsel auf ein anderes Verfahren wird der JobBetrieb beendet

- Taster MEM kurz nach unten drücken um das Job-Menü

zu verlassen

PRG

3

5.5

24.6

26

NPG

3

DEL

3

PRG

3

NPG

0

5.5

24.6

26

3.8

20.7

2

5.5

24.6

1

5.5

24.6

26

PRO

1

Mit den Tastern Parameteranwahl , können die im Job

programmierten Einstellungen betrachtet werden. Weiters

werden MIG/MAG-Betriebsart und Schweißbrenner-Betriebsart des gespeicherten Jobs angezeigt.

Durch gleichzeitigs Drücken der Taster MEM und MIG/

MAG-Betriebsart wird das Programm („Kennlinie“) angezeigt, von welchem der Job erstmalig erstellt wurde. Der

Ausstieg erfolgt durch Drücken des Taster MEM .

21

Das Setup-Menü

In das Setup-Menü einsteigen

Verfahren „MIG/MAG Standard- / Impulslichtbogenschweißen“, „WIG-Schweißen“, „E-Handschweißen“ und „2nd“

Hinweis! Die Funktionsweise wird anhand des Verfahrens

„MIG/MAG-Standardschweißen“ erklärt. Die Vorgangsweise

beim Ändern anderer Parameter ist ident.

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten

- Mit Taster Verfahren das Verfahren „MIG/MAG-Schweißen“ anwählen

- Mit Taster MIG/MAG-Betriebsart MIG/MAG Standard

Programm-Betrieb anwählen

- Taster MEM drücken und halten

- Taster Verfahren drücken

- Taster MEM loslassen

Die Stromquelle befindet sich nun im Setup-Menü des Verfahrens „MIG/MAG-Standardschweißen“ - der erste Parameter

GPr (Gasvorströmzeit) wird angezeigt

Betriebsart „2-Takt Betrieb für Automateninterface“, „4Takt Betrieb Aluminium“ und „Punktieren“

Hinweis! Die Funktionsweise wird anhand des Verfahrens

„Sonder 4-Takt“ erklärt. Die Vorgangsweise beim Ändern anderer Parameter ist ident.

- Netzstecker einstecken

- Netzschalter in Stellung "I" schalten

- Mit Taster Verfahren das Verfahren „MIG/MAG-Schweißen“ anwählen

- Mit Taster Schweißbrenner-Betriebsart Sonder-4-Takt

anwählen

- Taster MEM drücken und halten

- Taster Schweißbrenner-Betriebsart drücken

- Taster MEM loslassen

Die Stromquelle befindet sich nun im Setup-Menü der Schweißbrenner-Betriebsart „Sonder-4-Takt“ - der erste Parameter I-S

(Startstrom) wird angezeigt.

Parameter ändern

- Mit Taster Verfahren den gewünschten Parameter anwählen

- Mit dem Einstellrad den Wert des Parameters ändern

Das Setup-Menü verlassen

- Taster MEM drücken

Hinweis! Änderungen werden durch Parameterwechsel bzw.

Verlassen des Setup-Menüs aktiv.

Parameter Verfahren „MIG/MAG Standard- /

Impulslichtbogen Schweißen“

GPr ... Gasvorströmzeit ... 0 - 9,9 s, Werkseinstellung: 0,1 s

GPo ... Gasnachströmzeit ... 0 - 9,9 s, Werkseinstellung: 0,5 s

Fdc ... Anschleichen ... AUT / OFF / 0,5 - maximale Drahtge-

schwindigkeit (z.B. 22 m/min), Werkseinstellung: AUT

Hinweis! Ist Fdc auf AUT (automatisch) eingestellt, wird der

Wert aus der Schweißprogrammdatenbank übernommen. Bei

manueller Einstellung von Werten für Fdc, welche die für den

Schweißprozeß eingestellte Drahtgeschwindigkeit überschreiten:

- Die während des Anschleichens tatsächlich ausgeführte

Drahtgeschwindigkeit entspricht der für den Schweißprozeß

eingestellten Drahtgeschwindigkeit.

Fdi ... Einfädelgeschwindigkeit ... 0 - maximale Drahtgeschwin-

digkeit (z.B. 22 m/min)

Werkseinstellung: 10 m/min

bbc ... Rückbrand ... +/- 0,20 s

Werkseinstellung: 0

FAC... Factory ... Schweißanlage zurücksetzen

Taster MEM 2 s gedrückt halten um Auslieferungszustand wiederherzustellen - wird am Display „PrG“ angezeigt ist die Schweißanlage zurückgesetzt

Achtung! Wird die Schweißanlage zurückgesetzt, gehen alle persönlichen Einstellungen im Setup-MenüEbene 1 verloren.

Hinweis! Jobs werden beim Zurücksetzen der Schweißanlage

nicht gelöscht - sie bleiben gespeichert. Auch die Funktionen in

der zweiten Ebene des Setup-Menüs (2nd) werden nicht gelöscht. Ausnahme: Parameter Ignition Time-Out (ito).

2nd ... zweite Ebene des Setup-Menüs (siehe Kapitel „2nd -

Zweite Ebene des Setup-Menüs)

Parameter Verfahren „WIG-Schweißen“

2nd ... zweite Ebene des Setup-Menüs (siehe Kapitel „2nd -

Zweite Ebene des Setup-Menüs)

Parameter Verfahren „E-Handschweißen“

Hinweis! Beim Zurücksetzen der Schweißanlage

- für das Verfahren MIG/MAG Standard- / Impulslichtbogenschweißen,

- mittels Parameter Factory (FAC),

- werden die Parameter Hotstromzeit (Hti) und Hotstartstrom

(HCU) ebenfalls rückgesetzt.

Hti ... Hotstromzeit ... 0 - 2,0 s, Werkseinstellung: 0,5 s

HCU...Hotstartstrom ... 0 - 100 %, Werkseinstellung: 50 %

2nd ... zweite Ebene des Setup-Menüs (siehe Kapitel „2nd -

Zweite Ebene des Setup-Menüs)

22

Parameter Betriebsart „2-Takt Betrieb für

Automateninterface“

Hinweis! Die Parameter für die Betriebsart „Sonder-2-Takt

Betrieb für Automateninterface“ stehen zur Verfügung, wenn

an der Anschlußbuchse Fernbedienung ein Automateninterface angeschlossen ist.

I-S ... Startstrom ... 0 - 200 % vom Schweißstrom

Werkseinstellung: 135 %

SL ... Slope ... 0,1 - 9,9 s, Werkseinstellung: 1 s

I-E ... Endstrom ... 0 - 200 % vom Schweißstrom

Werkseinstellung: 50 %

t-S ... Startstromdauer ... OFF / 0,1 ... 9,9 s

Werkseinstellung: OFF

t-E ... Endstromdauer ... OFF / 0,1 ... 9,9 s

Werkseinstellung: OFF

Hinweis! Im Kapitel MIG/MAG-Schweißen sind oben genannte

Parameter anhand einer Grafik veranschaulicht.

Parameter Betriebsart „4-Takt Betrieb

Aluminium“

I-S ... Startstrom ... 0 - 200 % vom Schweißstrom

Werkseinstellung: 135 %

SL ... Slope ... 0,1 - 9,9 s, Werkseinstellung: 1 s

I-E ... Endstrom ... 0 - 200 % vom Schweißstrom

Werkseinstellung: 50 %

Parameter Betriebsart „Punktieren“

SPt ... Punktierzeit ... 0,1 - 5,0 s

Werkseinstellung: 1,0 s

2nd - Zweite Ebene des Setup-Menüs

Folgende Funktionen wurden in einer zweite Menüebene untergebracht:

- PPU (PushPull-Unit)

- C-C (Abschaltung Kühlgerät)

- Ito (Ignition Time-Out)

In zweite Menüebene (2nd) wechseln

- Wie unter „In das Setup-Menü einsteigen“ beschrieben, den

Parameter „2nd“ anwählen

- Taster MEM drücken und halten

- Taster Verfahren drücken

- Taster MEM loslassen

Die Stromquelle befindet sich nun in der zweiten Menüebene

(2nd) des Setup-Menüs. Die Funktion „PPU“ (PushPull-Unit)

wird angezeigt.

Funktion anwählen

- Mit Taster Verfahren die gewünschte Funktion anwählen

- Funktion wie in nachfolgenden Kapiteln beschrieben einstellen

Zweite Menüebene (2nd) verlassen

- Taster MEM drücken

Hinweis! Änderungen werden durch Funktionswechsel bzw.

Verlassen der zweiten Menüebene (2nd) aktiv.

PPU...PushPull-Unit (siehe Kapitel „PushPull-Unit“)

C-C... Abschaltung Kühlgerät ... ON / OFF / Aut

Werkseinstellung: Aut (Automatisch)

Ito... Ignition Time-Out ... OFF / 5 ... 100 mm Drahtlänge bis

zur Sicherheitsabschaltung,Werkseinstellung: OFF

23

- Brennertaster drücken

- Mit Einstellrad

entsprechende PushPull-Unit aus nachfol-

gender Liste anwählen

5....... Hand PushPull mit Leistungspotentiometer

6....... Hand PushPull ohne Leistungspotentiometer

7....... Binzel Hand PushPull „PP 240D/401D“ 42V mit Lei-

stungspotentiometer

8....... Binzel Hand PushPull „PP 240D/401D“ 42V ohne

Leistungspotentiometer

9....... Binzel Roboter PushPull „WH/PP (WH/241)“ 42V

1)

10..... Binzel Roboter PushPull „WH/PP“ 24V

1)

11..... Dinse Roboter PushPull „DIX MAPTZ 2/500“ 42V

1)

12..... Hulftegger Hand PushPull 24 V

1)

13..... Zwischenantrieb „VR 143-2“

16..... „Cobra Gold“ Hand PushPull 24 V

1)

1)

Funktionsabweichungen durch Motor- und Getriebetoleranzen möglich - eventuell Werksabgleich notwendig

- Antriebseinheiten beider Drahtvorschub-Motoren (z.B.

Schweißbrenner und Drahtvorschub) entkoppeln - Drahtvorschub-Motoren müssen unbelastet sein

PushPull-Unit

Der Abgleich der PushPull-Unit muß vor jeder erstmaligen

Inbetriebnahme erfolgen. Wird dieser nicht durchgeführt werden Standardparameter verwendet - das Schweißergebnis

kann unter Umständen nicht zufriedenstellend sein.

- Funktion „PPU“ in der zweiten Menüebene (2nd) anwählen

- Antriebseinheiten beider Drahtvorschub-Motoren wieder einkoppeln

- Schweißdraht in Antriebseinheiten beider Drahtvorschubmotoren (z.B. Schweißbrenner und Drahtvorschub) einspannen

Achtung! Schweißbrenner vom Körper weghalten Gefahr durch austretenden Schweißdraht.

- Brennertaster drücken

Drahtvorschub-Motoren werden im belasteten Zustand abgeglichen; während des Abgleichs wird am rechten Display

„run“ angezeigt

- Der PushPull-Unit Abgleich ist erfolgreich abgeschlossen,

wenn am Display die zuvor eingestellten Werte„PPU“ und

z.B. „5“ erscheinen.

- Ist der Abgleich im unbelasten Zustand abgeschlossen wird

am Display „St2“ angezeigt

- Taster MEM

zweimal drücken um das Setup-Menu zu

verlassen

5

PPU

6

PPU

STI

STI

ST2

ST2

6

PPU

- Brennertaster drücken

Drahtvorschub-Motoren werden in unbelastetem Zustand

abgeglichen; während des Abgleichs wird am rechten Display „run“ angezeigt

Drahtrollen einkoppeln und Vorgang

durch Drücken der Brennertaste erneut

starten

Vorgang durch Drücken der Brennertaste erneut starten

Fehlermeldung Ursache Behebung

Fehlermeldungen an den Anzeigen

PPU-Abgleich: Step 2 (St2) wurde in entkoppeltem Zustand gestartet

Err | E11

PPU-Abgleich: Schnellstop wurde durch

Drücken der Brennertaste aktiviert

Err | E16

Vorgang durch Drücken der Brennertaste erneut starten

Hinweis! Erscheint eine hier nicht angeführte Fehlermeldung an den Anzeigen, ist der Fehler nur durch den Servicedienst zu

beheben. Notieren Sie die angezeigte Fehlermeldung sowie Seriennummer und Konfiguration der Stromquelle und verständigen

Sie den Servicedienst.

PPU-Abgleich: Fehlerhafte MessungErr | Eto

24

Fehlerdiagnose und -behebung

Fehlermeldung Ursache Behebung

kein vorprogrammiertes Programm angewählt

programmiertes Programm anwählenno | Prg

Das Schweißgeräte ist mit einem intelligenten Sicherheitssystem ausgestattet; auf die Verwendung von Schmelzsicherungen

(ausgenommen Sicherung Kühlmittelpumpe) konnte daher zur Gänze verzichtet werden. Nach der Beseitigung einer möglichen

Störung kann das Schweißgerät - ohne den Wechsel von Schmelzsicherungen - wieder ordnungsgemäß betrieben werden.

Achtung! Vor Öffnen des Schweißgerätes, Gerät abschalten, Netzstecker ziehen und ein Warnschild gegen Wiedereinschalten anbringen - gegebenenfalls Elkos entladen.

Fehlermeldungen an den Anzeigen

Übertemperatur im Sekundärkreis der

Schweißanlage

Schweißanlage abkühlen lassentS1 | xxx, tS2 | xxx, tS3 | xxx

(xxx steht für eine Temperaturanzeige)

tP1 | xxx, tP2 | xxx, tP3 | xxx

tP4 | xxx, tP5 | xxx, tP6 | xxx

(xxx steht für eine Temperaturanzeige)

Übertemperatur im Primärkreis der

Schweißanlage

Schweißanlage abkühlen lassen

Hinweis! Erscheint eine hier nicht angeführter Fehlermeldung an den Anzeigen ist der Fehler nur durch den Servicedienst zu

beheben. Notieren Sie die angezeigte Fehlermeldung sowie Seriennummer und Konfiguration der Stromquelle und verständigen

Sie den Servicedienst.

Fehler im Drahtfördersystem Schlauchpaket möglichst geradlinig

auslegen; Seele auf Knick oder Verschmutzung überprüfen; Anpreßdruck

am 2- bzw. 4-Rollen-Antrieb kontrollieren

EFd | 8.1

Übertemperatur im Steuerkreis Schweißanlage abkühlen lassentSt | xxx

(xxx steht für eine Temperaturanzeige)

Phasenausfall Netzabsicherung, Netzzuleitung und

Netzstecker kontrollieren

Err | 049

Netz-Unterspannung: Netzspannung hat

den Toleranzbereich (+/- 15%) unterschritten

Netzspannung kontrollierenErr | 051

Netz-Überspannung: Netzspannung hat

den Toleranzbereich (+/- 15%) überschritten

Netzspannung kontrollierenErr | 052

externe Versorgungsspannung: Versorgungsspannung hat den Toleranzbereich

unterschritten

externe Versorgungsspannung kontrollieren

EFd | 9.1

externe Versorgungsspannung: Versorgungsspannung hat den Toleranzbereich

überschritten

externe Versorgungsspannung kontrollieren

EFd | 9.2

Drahtvorschubmotor steckt / defekt Drahtvorschubmotor kontrollieren / aus-

tauschen

Funktion Ignition Time-Out ist aktiv: Innerhalb der im Setup-Menü eingestellten, geförderten Drahtlänge kam kein

Stromfluß zustande. Die Sicherheitsabschaltung der Stromquelle hat angesprochen.

Freies Drahtende kürzen, wiederholtes

Drücken der Brennertaste; Reinigung

der Werkstückoberfläche; ggf. im Setup-Menü die Drahtlänge bis zur Sicherheitsabschaltung erhöhen

Err | Ito

Strömungswächter Kühlgerät spricht an Kühlgerät kontrollieren; ggf. Kühlflüs-

sigkeit auffüllen bzw. Wasservorlauf

entlüften, gemäß Kapitel „Kühlgerät in

Betrieb nehmen“

no | H2O

Roboter nicht bereit Signal „Roboter ready“ setzen-St | oP- (bei Betrieb der Stromquelle

mit einem Automateninterface)

25

schlechte Schweißeigenschaften falsche Schweißparameter Einstellungen überprüfen

Masseverbindung schlecht guten Kontakt zum Werkstück herstel-

len

kein bzw. zuwenig Schutzgas Druckminderer, Gasschlauch, Gasma-

gnetventil, Brennergasanschluß, etc.

überprüfen

Schweißbrenner undicht Schweißbrenner wechseln

falsches oder ausgeschliffenes Kontaktrohr

Kontaktrohr wechseln

falsche Drahtlegierung bzw. falscher

Drahtdurchmesser

eingelegte Drahtrolle kontrollieren

Verschweißbarkeit des Grundwerkstoffes prüfen

Schutzgas für Drahtlegierung nicht geeignet

korrektes Schutzgas verwenden

unregelmäßige Drahtgeschwindigkeit

Schweißdraht bildet zwischen Vorschubrollen und Drahteinlaufdüse des

Schweißbrenners eine Schlaufe

Bremse zu stark eingestellt Bremse lockern

Bohrung des Kontaktrohes zu eng passendes Kontaktrohr verwenden

Steuerstecker nicht eingesteckt Steuerstecker einsteckenkeine Funktion nach Drücken des

Brennertasters

Netzschalter eingeschaltet, Anzeigen

leuchten

Masseanschluß falsch Masseanschluß und Klemme auf Pola-

rität überprüfen

kein Schweißstrom

Netzschalter eingeschaltet, Anzeigen

leuchten

Brenner tauschenStromkabel im Schweißbrenner unter-

brochen

Schweißbrenner bzw. Brennersteuerleitung defekt

Schweißbrenner tauschen

kein Schutzgas

alle anderen Funktionen vorhanden

Gasmagnetventil defekt Gasmagnetventil tauschen

Gasflasche leer

Gasdruckminderer defekt

Gasschlauch nicht montiert od. schadhaft

Schweißbrenner defekt

Gasflasche wechseln

Gasdruckminderer tauschen

Gasschlauch montieren od. tauschen

Schweißbrenner wechseln

Stromquelle TotalArc2 3000 / 4000 / 5000

Fehler Ursache Behebung

Netzzuleitung überprüfen, ev. Netzstekker einstecken

Gerät hat keine Funktion

Netzschalter eingeschaltet, Anzeigen

leuchten nicht

Einschaltdauer berücksichtigenkein Schweißstrom

Netzschalter eingeschaltet, Anzeige

Übertemperatur leuchtet

Netzsteckdose oder -stecker defekt

Netzzuleitung unterbrochen, Netzstekker nicht eingesteckt

Netzabsicherung defekt

defekte Teile austauschen

Netzabsicherung wechseln

Lüfter in der Stromquelle defekt

Gerät überlastet, Einschaltdauer überschritten

Thermo-Sicherheitsautomatik hat abgeschaltet

Lüfter wechseln

Abkühlphase abwarten; Gerät schaltet

nach kurzer Zeit selbsttändig wieder

ein

Drahtförderseele im Schweißbrenner

defekt

Drahtförderseele auf Knicke, Verschmutzung, etc. prüfen

Verbindungsschlauchpaket überprüfenVerbindungsschlauchpaket defekt od.

nicht korrekt angeschlossen (nicht bei

TotalArc² 3000)

26

Kühlflüssigkeitsstand zu niedrig

Engstelle bzw. Fremdkörper im Kühlkreislauf

Kühlflüssigkeit nachfüllen

Engstelle bzw. Fremdkörper beseitigen

Zu wenig bzw. kein Wasserdurchfluß

Sicherung Kühlmittelpumpe defekt

Kühlmittelpumpe defekt

Kühlmittelpumpe steckt fest

Sicherung Kühlmittelpumpe erneuern

Kühlmittelpumpe erneuern

Sicherung Kühlmittelpumpe entfernen