Page 1

30RY 017 - 080 "B"

Refroidisseurs de liquide gainable

avec module hydraulique intégré

Puissance frigorifique nominale 18-79 kW

50 Hz

AQUASNAP

Consulter le manuel

"30RA/RH - 30RY/RYH "B" Régulation Pro-Dialog "

pour l'utilisation de la régulation.

Carrier participe au programme

de certification EUROVENT.

Les produits figurent dans

l'Annuaire EUROVENT des

produits certifiés.

Instructions d'installation, de fonctionnement et

d'entretien

Page 2

Table des matières

1 - INTRODUCTION ............................................................................................................................................................................4

1.1 - Consignes de sécurité à l'installation...........................................................................................................................................4

1.2 - Equipements et composants sous pression .................................................................................................................................. 4

1.3 - Consignes de sécurité pour la maintenance.................................................................................................................................5

1.4 - Consignes de sécurité pour la réparation ..................................................................................................................................... 5

2 - VÉRIFICA TIONS PRÉLIMINAIRES ..............................................................................................................................................7

2.1 - Vérification du matériel reçu........................................................................................................................................................7

2.2 - Manutention et positionnement ..................................................................................................................................................7

3 - DIMENSIONS / DÉGAGEMENTS .................................................................................................................................................. 9

4 - CARACTÉRISTIQUES PHYSIQUES ...........................................................................................................................................10

5 - CARACTÉRISTIQUES ÉLECTRIQUES ....................................................................................................................................... 10

6 - DONNÉES D'APPLICA TION .......................................................................................................................................................12

6.1 - Plage de fonctionnement de l'unité............................................................................................................................................12

6.2 - Débit d'eau à l'évaporateur .........................................................................................................................................................12

6.3 - Débit d'eau minimum .................................................................................................................................................................12

6.4 - Débit d'eau maximum à l'évaporateur ........................................................................................................................................ 12

6.5 - Volume de la boucle d'eau ..........................................................................................................................................................12

6.6 - Plage de fonctionnement des unités 30RY à pleine charge et charges partielles...................................................................... 12

6.7 - Pertes de charge dans les échangeurs à plaques.........................................................................................................................13

7 - RACCORDEMENT ÉLECTRIQUE ...............................................................................................................................................14

7.1 - Alimentation électrique ..............................................................................................................................................................15

7.2 - Déséquilibre de phase de tension (%) ........................................................................................................................................ 15

8 - SECTION DES CABLES RECOMMANDEE ................................................................................................................................15

8.1 - Câblage de commande sur site...................................................................................................................................................15

9 - RACCORDEMENTS EN EAU .......................................................................................................................................................16

9.1 - Précautions et recommandation d’utilisation ............................................................................................................................ 16

9.2 - Connexions hydrauliques .......................................................................................................................................................... 17

9.3 - Protection contre le gel ..............................................................................................................................................................17

9.4 - Installation de l'accessoire "bac de récupération des condensats" ............................................................................................17

10 - RÉGLAGE DU DÉBIT D'EAU NOMINAL DE L'INSTALLA TION .............................................................................................19

10.1 - Procédure de réglage du débit d'eau ........................................................................................................................................ 19

10.2 - Courbe de pompe et réglage du débit d'eau en fonction des pertes de charge de l'installation..............................................20

10.3 - Courbe pression/débit des pompes ..........................................................................................................................................20

10.4 - Pression statique disponible pour l'installation....................................................................................................................... 21

10.5 - Raccordement aéraulique : ......................................................................................................................................................21

11 - MISE EN SER VICE ......................................................................................................................................................................23

11.1 - Vérifications préliminaires.......................................................................................................................................................23

11.2 - Mise en route............................................................................................................................................................................23

11.3 - Fonctionnement de deux unités en ensemble Maître/Esclave ................................................................................................23

Les graphiques montrés dans ce document sont uniquement à titre indicatif, et ne sont pas contractuels.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

2

Page 3

12 - ENTRETIEN ................................................................................................................................................................................ 24

12.1 - Entretien du circuit frigorifique ...............................................................................................................................................24

12.2 - Vérification de la charge de fluide frigorigène ........................................................................................................................ 24

12.3 - Sous-refroidissement apparent et réel ......................................................................................................................................24

12.4 - Principes ...................................................................................................................................................................................25

12.5 - Recharge en fluide frigorigène ................................................................................................................................................25

12.6 - Manque de charge .................................................................................................................................................................... 25

12.7 - Propriétés du R407 C ...............................................................................................................................................................25

12.8 - Maintenance électrique ...........................................................................................................................................................25

12.9 - Batterie de condensation .........................................................................................................................................................26

13 - PROGRAMME DE MAINTENANCE AQUASNAP.....................................................................................................................27

13.1 - Planning des maintenances......................................................................................................................................................27

13.2 - Descriptif des opérations de maintenance ............................................................................................................................... 27

14 - LISTE DE CONTROLE DE MISE EN ROUTE POUR LES REFROIDISSEURS DE LIQUIDE 30RY ........................................29

3

Page 4

1 - INTRODUCTION

Préalablement à la mise en service initiale des unités 30RY, les

personnes qui s'occupent de l'installation de l'unité sur site, de

la mise en service, de l'utilisation et de la maintenance doivent

connaître les instructions incluses dans ce document et les

caractéristiques techniques spécifiques propres au site d'installation.

Les refroidisseurs de liquide 30RY sont conçus pour apporter

un très haut niveau de sécurité pendant l'installation, la mise

en service, l'utilisation et la maintenance.

Ils fourniront un service sûr et fiable lorsqu'ils fonctionnent

dans le cadre de leurs plages d'application.

Ce manuel donne les informations nécessaires pour se familiariser avec le système de régulation avant d'effectuer les

procédures de mise en service.

Les procédures incluses dans ce manuel suivent la séquence

requise pour l'installation, la mise en service, l'utilisation et la

maintenance des unités.

Assurez-vous que vous comprenez et suivez les procédures et

les précautions de sécurité faisant partie des instructions de la

machine, ainsi que celles figurant dans ce guide.

La tenue aux séismes n'est pas vérifiée sur les produits standards.

1.1 - Consignes de sécurité à l'installation

Cette machine doit être installée dans un lieu non accessible

au public ou protégé contre tout accès par des personnes non

autorisées.

A la réception de l'unité lors de l'installation de l'unité ou de sa

réinstallation et avant la mise en route, inspecter l'unité pour

déceler tout dommage. Vérifier que le ou les circuits frigorifiques sont intacts. Notamment qu'aucun organe ou tuyauterie

ne soit déplacé (par exemple suite à un choc). En cas de doute

procéder à un contrôle d'étanchéité et s'assurer auprès du

constructeur que la résistance du circuit n'est pas compromise.

Si un dommage caractéristique est détecté à la livraison,

déposer immédiatement une réclamation auprès du transporteur.

Ne pas enlever le socle et l'emballage protecteur avant que

l'unité soit placée en position finale.

Ces unités peuvent être manutentionnées sans risque avec un

chariot élévateur en respectant le sens et le positionnement

des fourches du chariot figurant sur la machine.

Elles peuvent être également levées par élingage en utilisant

exclusivement les points de levage désignés qui sont marqués

aux quatre angles de la base de l'unité.

Ces unités ne sont pas prévues pour être levées par le haut.

Utiliser des élingues d'une capacité correcte et suivre les

instructions de levage figurant sur les plans certifiés fournis

avec l'unité.

La sécurité du levage n'est assurée que si l'ensemble de ces

instructions sont respectées. Dans le cas contraire il y a risque

de détérioration du matériel et d'accident de personnes.

Ne pas obturer les dispositifs de sécurité.

Ceci concerne la soupape sur le circuit hydraulique et la ou

les soupape(s) sur le(s) circuit(s) réfrigérant(s).

S'assurer que la ou les soupapes si elles existent sur le circuit

réfrigérant sont correctement installées avant de faire

fonctionner une machine.

Dans certains cas les soupapes sont montées sur des vannes à

boule. Ces vannes sont systématiquement livrées d'origine

plombées en position ouverte. Ce système permet d'isoler et

d'enlever la soupape à des fins de contrôle ou de changement.

Les soupapes sont calculées et montées pour assurer une

protection contre les risques d'incendie. Enlever la soupape

ne peut se faire que si le risque d'incendie est complètement

maîtriser et sous la responsabilité de l'exploitant. Toutes les

soupapes montées d'usine sont scellées pour interdire toute

modification du tarage. Lorsque les soupapes sont montées

d'usine sur un inverseur (change-over), celui-ci est équipé

avec une soupape sur chacune des deux sorties. Une seule des

deux soupapes est en service, l'autre est isolée. Ne jamais

laisser l'inverseur en position intermédiaire, c'est à dire avec

les deux voies passantes (amener l'organe de manœuvre en

butée). Si une soupape est enlevée à des fins de contrôle ou de

remplacement, s'assurer qu'il reste toujours une soupape

active sur chacun des inverseurs installés sur l'unité.

Prévoir un drain d'évacuation dans la conduite de décharge à

proximité de chaque soupape pour empêcher une accumulation de condensat ou d'eau de pluie.

Les soupapes de sécurité doivent être raccordées à des

conduites de décharge. Ces conduites doivent être installées

de manière à ne pas exposer les personnes et les biens aux

échappements de fluide frigorigène. Ces fluides peuvent être

diffusés dans l'air mais loin de toute prise d'air du bâtiment

ou déchargés dans une quantité adéquate d'un milieu absorbant convenable.

Contrôle périodique des soupapes : voir paragraphe "Consignes de sécurité pour la maintenance".

L'accumulation de fluide frigorigène dans un espace fermé

peut déplacer l'oxygène et entraîner des risques d'asphyxie

ou d'explosion.

L'inhalation de concentrations élevées de vapeur s'avère

dangereuse et peut provoquer des battements de coeur

irréguliers, des évanouissements ou même être fatal.

La vapeur est plus lourde que l'air et réduit la quantité

d'oxygène pouvant être respiré. Le produit provoque des

irritations des yeux et de la peau. Les produits de décomposition sont également dangereux.

1.2 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants

sous pression, fabriqués par Carrier ou par d'autres constructeurs. Nous vous recommandons de consulter votre syndicat

professionnel pour connaître la réglementation qui vous

concerne en tant qu'exploitant ou propriétaire d'équipements

ou de composants sous pression (déclaration, requalification,

réépreuve...). Les caractéristiques de ces équipements ou

composants se trouvent sur les plaques signalétiques ou dans

la documentation réglementaire fournie avec le produit.

Ne pas introduire de pression statique ou dynamique significative au regard des pressions de service prévues, que ce soit en

service ou en test dans le circuit frigorifique ou dans le circuit

caloporteur, notament:

- en limitant l'élévation des condenseurs ou évaporateurs

rapportés,

- en tenant compte des pompes de circulation.

4

Page 5

1.3 - Consignes de sécurité pour la maintenance

1.4 - Consignes de sécurité pour la réparation

Le technicien qui intervient sur la partie électrique ou frigorifique doit être une personne autorisée et qualifiée (électricien

habilité et qualifié conformément à CEI 60 364 Classification

BA4).

Toutes réparations sur le circuit frigorifique seront faites par un

professionnel possédant une qualification suffisante pour

intervenir sur les unités (connaissance de l'équipement et de

l'installation). Il portera les protections individuelles nécessaires (gants, lunettes, vêtements isolants, chaussures de sécurité).

Brasage, Soudage: les opérations de brasage ou de soudage de

composants, tuyauteries, raccords doivent être réalisées avec

des modes opératoires et des opérateurs qualifiés. Les réservoirs sous pression ne doivent pas subir de choc, ni être soumis

à de fortes variations de températures lors des opérations de

maintenance et de réparation.

Ne pas travailler sur une unité sous tension.

Ne pas intervenir sur les composants électriques quel qu'il

soit, avant d'avoir pris la précaution de couper l'alimentation

générale de l'unité avec le sectionneur intégré au coffret

électrique.

Verrouiller en position ouverte le circuit électrique d'alimentation puissance en amont de l'unité pendant les périodes

d'entretien.

En cas d'interruption du travail, vérifier que tous les circuits

soient hors tension avant de reprendre le travail.

ATTENTION: Bien que l'unité soit à l'arrêt, la tension

subsiste sur le circuit de puissance tant que le sectionneur de

la machine ou du circuit n'est pas ouvert. Se référer au

schéma électrique pour plus de détails.

Appliquer les consignes de sécurités adaptées.

Contrôles en service:

Pendant la durée de vie du système, l'inspection et les essais

doivent être effectués en accord avec la réglementation

nationale.

L'information sur l'inspection en service donné dans l'annexe

C de la norme EN378-2 peut-être utilisée quand des critères

similaires n'existent pas dans la réglementation nationale.

Contrôle des dispositifs de sécurité (annexe C6 - EN378-2):

Les dispositifs de sécurité sont contrôlés sur site une fois par

an pour les dispositifs de sécurité (pressostats HP), tous les

cinq ans pour les dispositifs de surpression externes (soupapes de sécurité).

Pour une explication détaillée de la méthode de test des

pressostats haute pression, consulter Carrier Service.

Si la machine fonctionne dans une atmosphère corrosive,

inspecter les dispositifs à intervalles plus fréquents.

Effectuer régulièrement des contrôles de fuite et réparer

immédiatement toute fuite éventuelle.

Toutes les parties de l'installation doivent être entretenues par

le personnel qui en est chargé afin d'éviter la détérioration du

matériel ou tout accident de personnes. Il faut remédier

immédiatement aux pannes et aux fuites. Le technicien

autorisé doit être immédiatement chargé de réparer le défaut.

Une vérification des organes de sécurité devra être faite chaque

fois que des réparations ont été effectuées sur l'unité.

En cas de fuite ou de pollution du fluide frigorigène (par

exemple court-circuit dans un moteur) vidanger toute la charge

à l'aide d'un groupe de récupération et stocker le fluide dans

des récipients mobiles (attention si le fluide s'est décomposé

par une élévation importante de la température, les produits de

la décomposition sont dangereux).

En cas de fuite, vidanger toute la charge, réparer la fuite,

détecter et recharger le circuit avec la charge totale de R-407C

indiquée sur la plaque signalétique de l'unité. Ne pas faire de

complément de charge. Charger exclusivement le réfrigérant

R-407C en phase liquide sur la ligne liquide.

Vérifier le type de fluide frigorigène avant de refaire la

charge complète de la machine.

L'introduction d'un fluide frigorigène différent de celui

d'origine R-407C provoquera un mauvais fonctionnement de

la machine voir la destruction des compresseurs. Les compresseurs fonctionnant avec ce type de réfrigérant sont

chargés avec une huile synthétique polyolester.

Ces unités ont un circuit frigorifique hermétique et ne doivent

pas recevoir de complément de charge par rapport à leur

charge d'origine.

Ne pas utiliser d'oxygène pour purger les conduites ou pour

pressuriser une machine quel qu'en soit la raison. L'oxygène

réagit violemment en contact avec l'huile, la graisse et autres

substances ordinaires.

Ne jamais dépasser les pressions maximum de service spécifiées, vérifier les pressions d'essai maximum admissibles coté

haute et basse pression en se référant aux instructions

données dans ce manuel ou aux pressions indiquées sur la

plaque signalétique d'identification de l'unité.

Ne pas utiliser d'air pour les essais de fuites. Utiliser uniquement du fluide frigorigène ou de l'azote sec.

Ne pas "débraser" ou couper au chalumeau les conduites de

fluide frigorigène et aucun des composants du circuit frigorifique avant que tout le fluide frigorigène (liquide et vapeur)

ait été éliminé du refroidisseur. Les traces de vapeur doivent

être éliminées à l'azote sec. Le fluide frigorigène en contact

avec une flamme nue produit des gaz toxiques.

Les équipements de protection nécessaires doivent être

disponibles et des extincteurs appropriés au système et au

type de fluide frigorigène utilisé doivent être à portée de

main.

Ne pas siphonner le fluide frigorigène.

Eviter de renverser du fluide frigorigène sur la peau et les

projections dans les yeux. Porter des lunettes de sécurité.

Si du fluide a été renversé sur la peau, laver la peau avec de

l'eau et au savon.

Si des projections de fluide frigorigène atteignent les yeux,

rincer immédiatement et abondamment les yeux avec de l'eau

et consulter un médecin.

5

Page 6

Ne jamais appliquer une flamme ou de la vapeur vive sur un

réservoir de fluide frigorigène. Une surpression dangereuse

peut se développer. Lorsqu'il est nécessaire de chauf fer du

fluide frigorigène, n'utiliser que de l'eau chaude.

A TTENTION: Ne pas marcher sur des conduites de fluide

frigorigène. Les conduites peuvent se rompre sous la contrainte et libérer du fluide frigorigène pouvant causer des

blessures.

Lors des opérations de vidange et de stockage du fluide

frigorigène, des règles doivent être respectées. Ces règles

permettant le conditionnement et la récupération des hydrocarbures halogénés dans les meilleures conditions de qualité

pour les produits et de sécurité pour les personnes, les biens et

l'environnement, sont décrites dans la norme NFE 29795.

Toutes les opérations de transfert et de récupération du fluide

frigorigène doivent être effectuées avec un groupe de transfert. Une prise 3/8 SAE située sur la vanne manuelle de la

ligne liquide est disponible sur toutes les unités pour le

raccordement du groupe de transfert. Il ne faut jamais

effectuer de modifications sur l'unité pour ajouter des

dispositifs de remplissage, de prélèvement et de purge en

fluide frigorigène et en huile. Tous ces dispositifs sont prévus

sur les unités. Consulter les plans dimensionnels certifiés des

unités.

Ne pas réutiliser des cylindres jetables (non repris) ou essayer

de les remplir à nouveau. Ceci est dangereux et illégal.

Lorsque les cylindres sont vides, évacuer la pression de gaz

restante et mettre à disposition ces cylindres dans un endroit

destiné à leur récupération. Ne pas incinérer.

Ne pas essayer de retirer des composants montés sur le circuit

frigorifique ou des raccords alors que la machine est sous

pression ou lorsque la machine fonctionne.

S'assurer que la pression du circuit est à 0 kPa avant de

retirer des composants ou de procéder à l'ouverture du

circuit.

Aucune partie de l'unité ne doit servir de marche pied,

d'étagère ou de support. Surveiller périodiquement et réparer

ou remplacer si nécessaire tout composant ou tuyauterie

ayant subi des dommages.

Ne pas monter sur une machine. Utiliser une plate-forme pour

travailler à niveau.

Utiliser un équipement mécanique de levage (élévateur, treuil

etc...) pour soulever ou déplacer les composants lourds tels

que les compresseurs ou les échangeurs à plaques.

Pour les composants plus légers, utiliser un équipement de

levage lorsqu'il y a risque de glisser ou de perdre l'équilibre.

Utiliser uniquement des pièces de rechange d'origine pour

toutes réparations ou remplacement de pièces.

Consulter la liste des pièces de rechange correspondant à la

spécification de l'équipement d'origine.

Ne pas vidanger le circuit d'eau contenant de la saumure

industrielle sans en avoir préalablement averti le service

technique de maintenance du lieu d'installation ou l'organisme compétent.

Fermer les vannes d'arrêt sur l'entrée et la sortie d'eau et

purger le circuit hydraulique de l'unité avant d'intervenir sur

les composants montés sur le circuit (filtre à tamis, pompe,

détecteur de débit d'eau, etc).

Inspecter périodiquement les différentes vannes, raccords et

tuyauteries du circuit frigorifique et hydraulique pour

s'assurer qu'il n'y ait aucune attaque par corrosion, et

présence de traces de fuites.

T oute manipulation (ouverture ou fermeture) d'une vanne

d'isolement devra être faite par un technicien qualifié et

autorisé. Ces manœuvres devront être réalisées unité à

l'arrêt.

NOTA: Il ne faut jamais laisser une unité à l'arrêt avec la

vanne de la ligne liquide fermée, car du fluide frigorigène à

l'état liquide peut-être piégé entre cette vanne et le détendeur

(cette vanne est située sur la ligne liquide, avant le boîtier

déshydrateur).

Ne pas essayer de réparer ou de remettre en état une soupape

lorsqu'il y a corrosion ou accumulation de matières étrangères (rouille, saleté, dépôts calcaires, etc...) sur le corps ou le

mécanisme de la soupape. Remplacer la si nécessaire.

Ne pas installer des soupapes de sécurité en série ou à

l'envers.

6

Page 7

2 - VÉRIFICA TIONS PRÉLIMINAIRES

2.2 - Manutention et positionnement

2.1 - Vérification du matériel reçu

- Vérifier que le groupe n'a pas été endommagé pendant le

transport et qu'il ne manque pas de pièces. Si le groupe a

subi des dégâts, ou si la livraison est incomplète, établir

une réclamation auprès du transporteur.

- Vérifier la plaque signalétique de l'unité pour s'assurer qu'il

s'agit du modèle commandé.

- La plaque signalétique de l'unité doit comporter les

indications suivantes:

• N° variante

• N° modèle

• Marquage CE

• Numéro de série

• Année de fabrication et date d'essai

• Fluide frigorigène utilisé et groupe de fluide

• Charge fluide frigorigène par circuit

• Fluide de confinement à utiliser

• PS: Pression admissible maxi/mini (côté haute et basse

pression)

• TS: Température admissible maxi/mini (côté haute et

basse pression)

• Pression de déclenchement des soupapes

• Pression de déclenchement des pressostats

• Pression d'essai d'étanchéité de l'unité

• Tension, fréquence, nombre de phases

• Intensité maximale

• Puissance absorbée maximum

• Poids net de l'unité.

Haute pression Basse pression

Mini Max Mini Max

PS (bars) -0,9 32 -0,9 25

TS (°C) -20 72 -20 62

Pression de déclenchement des pressostats (bars) 29 Pression de déclenchement des soupapes (bars) - 25

Pression d'essai d'étanchéité de l'unite (bars) 1 5

- Contrôler que les accessoires commandés pour être montés

sur le site ont été livrés et sont en bon état.

- Un contrôle périodique de l'unité devra être réalisé,

pendant toute la durée de vie de l'unité, pour s'assurer

qu'aucun choc (accessoire de manutention, outils ... ) n'a

endommagé le groupe. Si besoin une réparation ou un

remplacement des parties détériorées doit être réalisé.

Voir aussi paragraphe "Entretien".

2.2.1 - Manutention

Voir chapitre " Consignes de sécurité à l'installation"

2.2.2 - Positionnement sur le lieu d'implantation

T oujours consulter le chapitre "Dimensions et dégagements"

pour confirmer qu'il y a un espace suffisant pour tous les

raccordements et les opérations d'entretien. Consulter le plan

dimensionnel certifié fourni avec l'unité en ce qui concerne

les coordonnées du centre de gravité, la position des trous de

montage de l'unité et les points de distribution du poids.

ATTENTION: Ne pas élinguer ailleurs que sur les points

d'ancrage prévus et signalés sur le groupe.

Avant de reposer l'appareil, vérifier les points suivants:

- L'emplacement choisi peut supporter le poids de l'unité

ou les mesures nécessaires ont été prises pour le renforcer.

- La dalle est horizontale, plane et étanche.

- Un caniveau de collecte des eaux de condensation est

prévu tout autour de l'unité.

- Sinon installer l'unité avec l'accessoire "bac de récupération des condensats", voir conditions d'installation au

chapitre 10-4.

- Les dégagements autour et au-dessus de l'unité sont

suffisants pour assurer la circulation de l'air .

- Le nombre de points d'appui sont adéquats et leurs

positionnements sont corrects.

- L'emplacement n'est pas inondable.

- Pour les unités avec option installation extérieure: éviter

d'installer l'unité où la neige risque de s'accumuler (dans

les régions sujettes à de longues périodes de température

inférieures à 0°C, surélever l'appareil).

Des pare-vents peuvent être nécessaires pour protéger

l'unité des vents dominants et empêcher la neige de venir

directement sur l'unité. Cependant, ils ne doivent en

aucun cas restreindre le débit d'air de l'unité.

ATTENTION: S'assurer que tous les panneaux d'habillage

soient bien fixés à l'unité avant d'entreprendre son levage.

Lever et poser l'unité avec précaution. Le manque de stabilité

et l'inclinaison de l'unité peut nuire à son fonctionnement.

Les unités 30RY peuvent être manutentionnées à l'aide

d'élingues. Il est préférable de protéger les batteries contre les

chocs accidentels. Utiliser des entretoises ou un châssis pour

écarter les élingues du haut de l'appareil. Ne pas incliner l'unité

de plus de 15°.

ATTENTION: Ne jamais soumettre les tôleries (panneaux,

montants) du groupe à des contraintes de manutention, seule

la base est conçue pour cela.

7

Page 8

Contrôles avant mise en route de l'installation:

Avant la mise en route du système de réfrigération, l'installation complète, incluant le système de réfrigération doit être

vérifiée par rapport aux plans de montage, schémas de l'installation, schéma des tuyauteries et de l'instrumentation du

système et schémas électriques.

Les réglementations nationales doivent être respectées pendant l'essai de l'installation. Quand la réglementation nationale

n'existe pas, le paragraphe 9-5 de la norme EN378-2 peut être

pris comme guide.

Vérifications visuelles externes de l'installation:

• Comparer l'installation complète avec les plans du

système frigorifique et du circuit électrique ;

• Vérifier que tous les composants sont conformes aux

spécifications des plans ;

• Vérifier que tous les documents et équipements de

sécurité requis par la présente norme européenne sont

présents ;

• Vérifier que tous les dispositifs et dispositions pour la

sécurité et la protection de l'environnement sont en place

et conformes à la présente norme européenne ;

• Vérifier que tous les documents des réservoirs à pression,

certificats, plaques d'identification, registre, manuel

d'instructions et documentation requis par la présente

norme européenne sont présents ;

• Vérifier le libre passage des voies d'accès et de secours ;

• Vérifier la ventilation de la salle des machines spéciale ;

• Vérifier les détecteurs de fluides frigorigènes ;

• Vérifier les instructions et les directives pour empêcher le

dégazage délibéré de fluides frigorigènes nocifs pour

l'environnement.

• Vérifier le montage des raccords ;

• Vérifier les supports et la fixation (matériaux,

acheminement et connexion) ;

• Vérifier la qualité des soudures et autres joints ;

• Vérifier la protection contre tout dommage mécanique ;

• Vérifier la protection contre la chaleur ;

• Vérifier la protection des pièces en mouvement ;

• Vérifier l'accessibilité pour l'entretien ou les réparations et

pour le contrôle de la tuyauterie ;

• Vérifier la disposition des robinets ;

• Vérifier la qualité de l'isolation thermique et des barrières

de vapeur.

8

Page 9

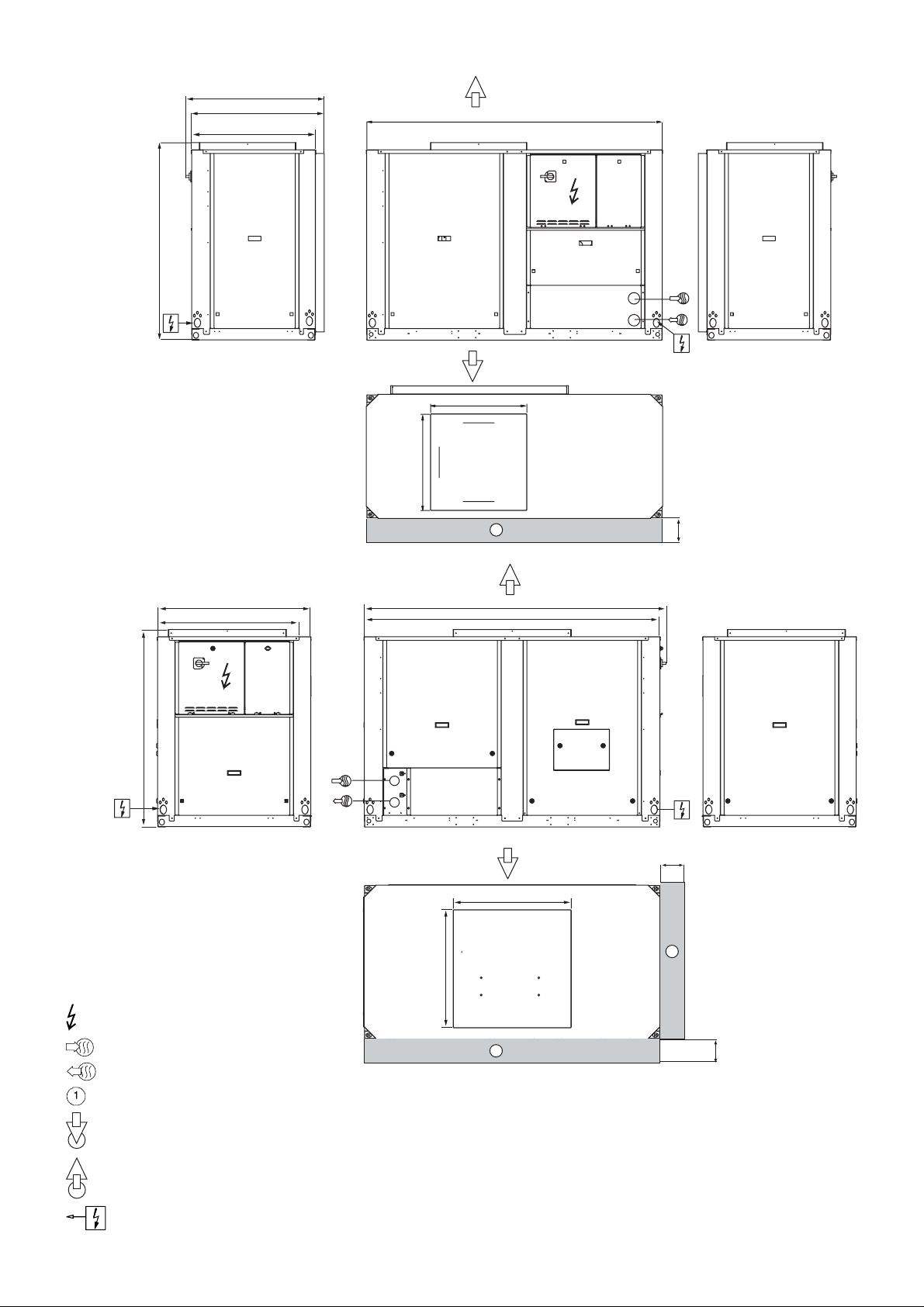

3 - DIMENSIONS / DÉGAGEMENTS

30RY 017-033

1351

962

822.5

863

670

670

2058

1

1000

30RY 040-080

1128

1068

1372

Légende:

T outes les dimensions sont en mm

Alimentation électrique

820

2097

2058

820

1000

1

Entrée d'eau

Sortie d'eau

Espaces nécessaires pour l'arrivée d'air

Raccordement entrée d'air

Raccordement sortie d'air

Entrée des câbles électriques

1

NOTE :

A Plans non contractuels.

Consulter les plans dimensionnels certifiés fournis avec l'unité ou disponibles sur demande lors de la conception d'une installation.

Se référer aux plans dimensionnels certifiés pour l'emplacement des

points de fixation, la distribution du poids et les coordonnées du centre

de gravité.

B Prévoir autour de l'unité un caniveau pour collecter les eaux de conden-

sation ou installer l'accessoire "bac de récupération des condensats"

C L'unité devra être installée de niveau (moins de 2 mm de faux niveaux par

mètre) dans les deux axes.

1000

9

Page 10

4 - CARACTÉRISTIQUES PHYSIQUES

30RY 017 021 026 033 040 050 060 070 080

Puissance frigorifique nominale* kW 18,6 23,1 25,8 31,7 39,4 5 0 58 67 79

Poids en fonctionnement

avec module hydraulique pompe simple kg 386 416 436 451 510 572 587 638 675

avec module hydraulique pompe double kg - - - - 590 652 667 718 752

sans module hydraulique kg

Fluide frigorigène R407C kg 6,6 6,3 7,45 7,85 9,75 11,1 11,8 13,3 17

Compresseurs Hermétiques Scroll 48,3 tr/s

Quantité

Nombre d'étages de puissance 1 1 1 1 1 2 2 2 2

Puissance minimum % 100 100 100 1 00 100 46 42 50 50

Régulation PRO-DIALOG Plus

Condenseurs Tube en cuivre rainuré et ailettes aluminium

Ventilateur Axial à pression disponible

Quantité 1 1 1 1 1 1 1 1 1

Pression statique disponible Pa 100 100 100 100 150 150 150 150 150

Débit d'air (grande vitesse) l/s 1940 1940 1940 2500 3890 3890 4720 5830 5830

Vitesse de rotation (grande/petite vitesse) tr/s

Evaporateur A détente directe, de type à plaques brasées

Volume d'eau l 1,6 2,0 2,3 3,0 3,6 4,6 5,9 6,5 7,6

Pression maxi de fonctionnement côté eau

avec module hydraulique kPa 250 250 250 250 300 300 300 300 300

sans module hydraulique kPa

Module hydraulique

Pompe (centrifuge) Pompe simple, multicellulaire, 48.3 tr/s Pompe simple, monocellulaire composite,48,3tr/s

Quantité 1 1 1 1 1 1 1 1 1

Volume vase d'expansion l 8 8 8 8 12 1 2 12 12 12

Pression vase d'expansion(1) kPa 50 50 50 50 10 0 100 100 100 100

Connexion d'eau (avec et sans module hydraulique) Gaz filetée conique mâle Victaulic (manchettes pour soudure et filetage

Diamètre pouce 1-1/4 1-1/4 1-1/4 1-1/4 2 2 2 2 2

Diamètre extérieur du tube pouce 1-1/4 1-1/4 1-1/4 1-1/4 2 2 2 2 2

Légende :

* Conditions nominales : entrée-sortie d’eau évaporateur = 12°C/7°C, température d’air extérieur = 35°C

(1) A la livraison, le prégonflage des vases maintient la membrane plaquée en partie haute du vase. Pour permettre une libre variation du volume d'eau, adapter la

pression du gonflage à une pression proche ce celle de la hauteur statique de l'installation (voir ci-après), remplir l'installation d'eau (en purgeant l'air) à une

pression supérieure de 10 à 20 kPa à celle du vase. Hauteur statique (m) - Pression (bar) - Pression (kPa)

361 391 411 426 486 548 563 614 649

1111 1 2222

24/12 24/12 24/12 24/12 24/12 24/12 24/12 24/12 24/12

1000 1000 1000 1000 1000 1000 1000 1000 1000

fournies)

mm 42,4 42,4 42,4 42,4 60,3 60,3 60,3 60,3 60,3

5 - 0,5 - 50 / 10 - 1 - 100 / 15 - 1,5 - 150 / 20 - 2 - 200 / 25 - 2,5 - 250

5 - CARACTÉRISTIQUES ÉLECTRIQUES

30RY (sans module hydraulique) 017 021 026 033 040 050 060 070 080

Circuit puissance

T ension nominale V-ph-Hz 400-3-50

Plage de tension V 360-440

Alimentation du circuit de commande Le circuit de commande est alimenté par un transformateur présent dans l’unité

Puissance absorbée maxi de l’unité * Kw 9,8 12,1 13,8 18 21 25,3 32,3 38,2 42,9

Intensité nominale de l’unité ** A 13,1 16,2 18,6 23,3 28,8 35,6 45,7 52,1 59,4

Intensité maximum de l’unité à 360V *** A 17 21,3 24,5 31,2 37,8 46,5 59,5 67,8 77,5

Intensité maximum de l’unité à 400V **** A 15,5 19,3 22,2 28,3 34,5 42,3 54,3 62,1 70,7

Intensité maximum au démarrage :

Unité standard (†) A 87,8 131,8 131,8 147,4 159,3 151,8 173,5 181,2 195,5

Unité avec option démarreur électronique (††) A - - - - 97,3 99,8 115,5 123,2 133,5

Tenue et protection des court-circuits Voir tableau correspondant page suivante

Légende :

* Puissance absorbée, compresseur(s) + ventilateur(s) aux limites de fonctionnement.(Entrée/Sortie d’eau = 15°C /10°C, température de condensation maximum de

67,8 °C et à la tension nominale de 400 V) Indications portées sur la plaque signalétique de l’unité.

** Intensité nominale de fonctionnement de l’unité aux conditions suivantes: Entrée/Sortie d’eau évaporateur 12°C/ 7°C, température d’air extérieur 35°C. Les

intensités sont données à la tension nominale de 400V.

*** Intensité maximum de fonctionnement de l’unité à la puissance absorbée maximum de l’unité et sous 360 V

**** Intensité maximum de fonctionnement de l’unité à la puissance absorbée maximum de l’unité et sous 400V (Indications portées sur la plaque signalétique de l’unité)

† Intensité maximum de démarrage à la tension nominale de 400 V avec compresseur en démarrage direct (courant de service maximum du ou des plus petits

compresseurs + intensités du ou des ventilateurs + intensité rotor bloqué du plus gros compresseur).

†† Intensité maximum de démarrage à la tension nominale de 400 V avec compresseur équipé de démarreur électronique (courant de

Module hydraulique 017 021 026 033 040 050 060 070 080

Pompe simple

Puissance sur l'arbre kW 0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,75 1,1

Puissance absorbée (1) kW 0,75 0,75 0,75 0,75 1,1 1,1 1,1 1,1 1,4

Intensité maximum à 400V (2) A 22222,12,12,12,13,1

Pompe double

Puissance sur l'arbre kW ----2,22,22,22,22,2

Puissance absorbée (1) kW ----2,72,72,72,72,7

Intensité maximum à 400V (2) A ----4,74,74,74,74,7

Nota:Les puissances absorbées des pompes à eau sont données pour indication seulement

(1)Pour obtenir la puissance absorbée maximum d’une unité avec module hydraulique,ajouter la puissance absorbée maximum de l’unité* à la puissance de la pompe (1)

(2)Pour obtenir l’intensité maximum de fonctionnement d’une unité avec module hydraulique,ajouter l’intensité maximum de l’unité**** à l’intensité de la pompe (2)

10

Page 11

T ableau de répartition et données électriques

COMPRESSEUR UNITE 30RY

Référence I Nom I Max LRA* Circuit 017 021 026 033 040 050 060 070 080

DQ 12 CA 001EE 14 19,1 130 A A1 A1

DQ 12 CA 002EE 16,2 22,1 130 A A1 A2 A 1

DQ 12 CA 025EE 14,8 20,3 86 A A1

DQ 12 CA 031EE 21,9 28,3 145 A A1 A2 A1+A2

DQ 12 CA 036EE 24,5 32,89 155 A A1 A1+A2

Légende :

I Nom Intensité (A) nominale aux conditions Eurovent (voir définition des conditions dans intensité nominale de l'unité)

I Max Intensité (A) de fonctionnement maximum à 360 V

LRA Intensité (A) rotor bloqué

* Intensité rotor bloqué LRA est réduite de 40 % avec l'option 25 (démarreur électronique), le temps maximum de démarrage du compresseur < 0,8 secondes.

T enue et protection des court-cir cuits

Unités Tenue court-circuits courte durée (1s) Avec fusible Autres fusibles Autre type de protection

Sans fusible

Valeur Eff / Crête (kA) * Valeur Eff (kA) ** Valeur Eff (kA) *** I²t (A²s) / limite Crête (kA) ****

017-033 5 / 7.5 40A gL:100 50A gL:100 8700 / 9

040-080 5 / 7.5 80A gL:50 100A gL:30 19200 / 12

Note :

* Cette valeur correspond à la capacité de l’interrupteur sectionneur de tête et du système de barres de distribution puissance (si existant) et du circuit de

protection, dans la machine standard.

** Si le court-circuit présumé est supérieur, l’unité peut être protégée avec le fusible indiqué pour le niveau spécifié.

Ces fusibles (non fournis sur les unités Carrier) sont ceux recommandés, à monter en amont de la machine. Un interrupteur fusible, équipé de fusibles, peut être

installé en lieu et place de l’interrupteur standard de la machine. Cette intervention est à réaliser sur site, contacter le service local ou un électricien qualifié.

A commander en version spéciale d’usine, contacter votre correspondant Carrier.

Liste des composants recommandés, références de marque Siemens :

Unités Interrupteur fusible Protection contre Poignée de commande Fusibles NH Nouveau niveau de protection avec

017-033 45A: 3KL7112-3AA00 3KX71-32-1AA00 A récupérer sur l'interrupteur 40A 00gL: 3NA3 817 qt 3 100

040-080 80A: 3KL7114-3AA00 3KX71-32-1AA00 de la machine standard 80A 00gL: 3NA3 824 qt 3 100

** * Indique les nouvelles valeurs de protection avec des fusibles supérieurs à ceux spécifiés dans la colonne précédente. Si de tels fusibles sont présents sur

l'installation électrique en amont de la machine, ils conviennent à la protection contre les courts-circuits pour le niveau spécifié, sans protection complémentaire.

**** Si une autre protection que les fusibles recommandés ci-dessus est déjà prévue sur l’installation, pour ne pas nécessiter de protection complémentaire, elle doit

avoir les caractéristiques spécifiées, de contrainte thermique I²t et d’effet de limitation, pour le court circuit présumé. Si elle ne possède pas ces caractéristiques

spécifiées, une des protections fusibles spécifiées dans les colonnes précédentes doit être installée.

Caractéristiques électriques 30RY - Notes:

• Les unités 30RY 017-080 n’ont qu’un seul point de raccordement.

• Le coffret électrique renferme en standard:

- les équipements de démarrage et de protection des moteurs de chaque

compresseur, ventilateur, pompe optionnelle

- les éléments de régulation

• Raccordement sur chantier:

Tous les raccordements au réseau et les installations électriques doivent être

effectués en conformité avec les directives applicables au lieu d’installation.

• Les unités Carrier 30RY 017-080 sont conçues pour un respect aisé de ces

directives, la norme européenne EN 60204-1 (sécurité des machines - équipement électrique des machines -première partie: règles générales - équivalent à

CEI 60204-1) étant prise en compte pour concevoir les équipements électriques de la machine.

Notes:

• Généralement, la recommandation normative CEI 60364 est reconnue pour

répondre aux exigences des directives d’installation.

La norme EN 60204-1 est un bon moyen de répondre aux exigences de la

directive machine §1.5.1.

• L ’annexe B de la norme EN 60204-1 permet de décrire les caractéristiques

électriques sous lesquelles les machines fonctionnent.

1. Les conditions de fonctionnement des unités 30RY sont décrites ci-dessous:

a. 30RY 017-080 – Installation intérieure

Environnement* - La classification de l’environnement est décrite dans la

norme CEI 60364 § 3:

- gamme de température ambiante: +5°C à +40°C, classification AA4

- gamme d’humidité (non condensable)*:

50% HR à 40°C, 90% HR à 20°C

- altitude: ≤ 2000 m

- installation à l’intérieur des locaux*

- présence d’eau, classification AD2* (possibilités de chutes de gouttelettes

d’eau)

- présence de corps solides, classification AE2* (présences de poussières non

significatives)

- présence de substances corrosives et polluantes, classification AF1 (négli-

geable)

- vibrations, chocs, classification AG2, AH2

le toucher Interrupteur-Fusible Valeur Eff kA**

Compétence des personnes, classification BA4 *(personnel qualifié selon CEI

60364)

b. 30RY 040-080 – Installation extérieure

Environnement** - La classification de l’environnement est décrite dans la

norme EN 60721 (équivalent à CEI 60721):

- installation à l’extérieur**

- gamme de température ambiante: -10°C à +46°C classification 4K3**

- altitude: ≤ 2000 m

- présence de corps solides, classification 4S2** (présence de poussières non

significatives)

- présence de substances corrosives et polluantes, classification 4C2 (négligeable)

- vibrations, chocs, classification 4M2

Compétence des personnes, classification BA4 **(personnel qualifié selon CEI

60364)

2. Variations de fréquence de l’alimentation puissance: ± 2 Hz.

3. Le connecteur Neutre (N) ne doit pas être connecté directement à l’unité (utilisation de transformateurs si nécessaire).

4. La protection contre les surintensités des conducteurs d’alimentation n’est pas

fournie avec l’unité.

5. Le ou les interrupteurs - sectionneurs montés d’usine, sont des sectionneurs

du type: apte à l’interruption en charge conforme à EN 60947.

6. Les unités sont conçues pour être raccordées sur des réseaux type TN (CEI

60364). En cas de réseaux IT, la mise à la terre ne peut se faire sur la terre du

réseau. Prévoir une terre locale, consulter les organismes locaux compétents

pour réaliser l’installation électrique.

Attention

Si les aspects particuliers d’une installation nécessitent des caractéristiques différentes de celles listées ci-dessus (ou non évoquées), contacter

votre correspondant Carrier.

* Le niveau de protection requis au regard de cette classification est IP21B (selon le document de

référence CEI 60529). T outes les unités 30RY 017-080 étant IP23C remplissent cette condition de

protection.

** Le niveau de protection requis au regard de cette classification est IP43BW (selon le document de

référence CEI 60529). T outes les unités 30RY 040-080 étant IP45CW remplissent cette condition

de protection.

63A gL:100

80A gL:50

125A gL:25

160A gL:6

11

Page 12

6 - DONNÉES D'APPLICA TION

6.1 - Plage de fonctionnement de l'unité

Evaporateur Minimum ° C Maximum °C

T emp entrée d'eau (au démarrage) 7,8 * 30

T emp sortie d'eau (en fonctionnement) 5 ** 10

T emp entrée d'eau (à l'arrêt) - 5 0

Condenseur

T emp entrée d'air -10 ‡ 46 ‡

Notes

Ne pas dépasser la température maximum de fonctionnement

* Pour une application nécessitant un fonctionnement à moins de 7,8°C,

contacter Carrier SA

** Pour une application nécessitant un fonctionnement à moins de 5°C, l'emploi

d'antigel est nécessaire sur les unités.

‡ Températures maximales ambiantes: dans le cas du stockage et du transport

des unités 30RY les températures mini et maxi à ne pas dépasser sont

-20°C et 55°C. Il est recommandé de prendre en considération ces

températures dans le cas du transport par container.

Ce volume est nécessaire pour obtenir stabilité et précision de

la température.

Pour obtenir ce volume, il peut être nécessaire d'ajouter un

réservoir de stockage sur le circuit. Ce réservoir sera équipé de

chicanes afin de permettre le mélange du liquide (eau ou

saumure). Se reporter aux exemples ci-dessous.

MAUVAIS BON

MAUVAIS BON

6.2 - Débit d'eau à l'évaporateur

30RY Débit d'eau de l'évaporateur

Débit mini. Débit maxi.* Débit maxi.**

l/s Pompe simple Pompe double l/s

017 0,58 1,7 0 1,7

021 0,7 1,8 0 1,9

026 0,81 1,9 0 2,2

033 1,1 2 0 3

040 1,2 3,5 4,4 3,7

050 1,19 4 5,2 4,6

060 1,46 4,4 6 5,8

070 1,66 4,6 6,4 6,4

080 1,92 5,5 6,8 7,3

Légende

* Débit maximum correspondant à une pression disponible de 50 kPa (unité

avec module hydraulique).

** Débit maximum correspondant à une perte de charge de 100 kPa dans

l'échangeur à plaques (unité sans module hydraulique).

6.3 - Débit d'eau minimum

Si le débit de l'installation est inférieur au débit minimum, il

peut y avoir une recirculation du débit de l'évaporateur, et un

risque d'encrassement excessif.

6.4 - Débit d'eau maximum à l'évaporateur

Il est limité: par la perte de charge admissible à l'évaporateur.

De plus, il doit assurer un ∆T minimum à l'évaporateur de

2,8 K ; ce qui correspond à un débit de 0,9 l/s par kW.

6.5.2 - V olume maximum de la boucle d’eau

Les unités avec module hydraulique intègrent un vase d’expansion qui limite le volume de la boucle d’eau.

Le tableau ci-dessous donne le volume maximum de la boucle

pour de l’eau pure ou de l’éthylène glycol avec différentes

concentrations.

30RY 017-033 30RY 040-080

(en litres) (en litres)

Eau pure 400 600

EG 10% 300 450

EG 20% 250 400

EG 35% 200 300

EG: Ethylène Glycol

6.6 - Plage de fonctionnement des unités 30RY à

pleine charge et charges partielles.

˚C

46

45

44.5

44

6.5 - Volume de la boucle d'eau

6.5.1 - V olume minimum de la boucle d’eau

Le volume minimum de la boucle d'eau, en litre, est donné par

la formule suivante :

Volume = CAP (kW) x N* = litres, où CAP est la puissance

nominale de refroidissement à la condition nominale d'utilisation.

Application N*

Conditionnement d'air

30RY 017-040 3,5

30RY 050-080 2,5

Refroidissement process industriel

30RY 017-080 (V oir note)

NOTE: Pour les applications de process industriels où il est

nécessaire d'obtenir une stabilité importante au niveau de la

température d'eau les valeurs citées ci-dessus doivent être

augmentées.

12

T empérature d'entrée d'air

0

-10

067

12

T empérature de sortie d'eau évaporateur

Notes

1 Evaporateur ∆T = 5 K

2 L'évaporateur et la pompe du circuit hydraulique sont protégés contre le gel

jusqu'à -20°C

Plage de fonctionnement avec solution antigel obligatoire et configuration

spéciale de la régulation Pro-Dialog.

4

3

5

9

8

10

˚C

Page 13

6.7 - Pertes de charge dans les échangeurs à plaques

2000

1000

100

Perte de charge (kPa)

10

1

110

Légende

1 30RY 017

2 30RY 021

3 30RY 026

4 30RY 033

5 30RY 040

6 30RY 050

7 30RY 060

8 30RY 070

9 30RY 080

Débit d'eau (l/s)

2

1

3

4

5

6

7

8

9

13

Page 14

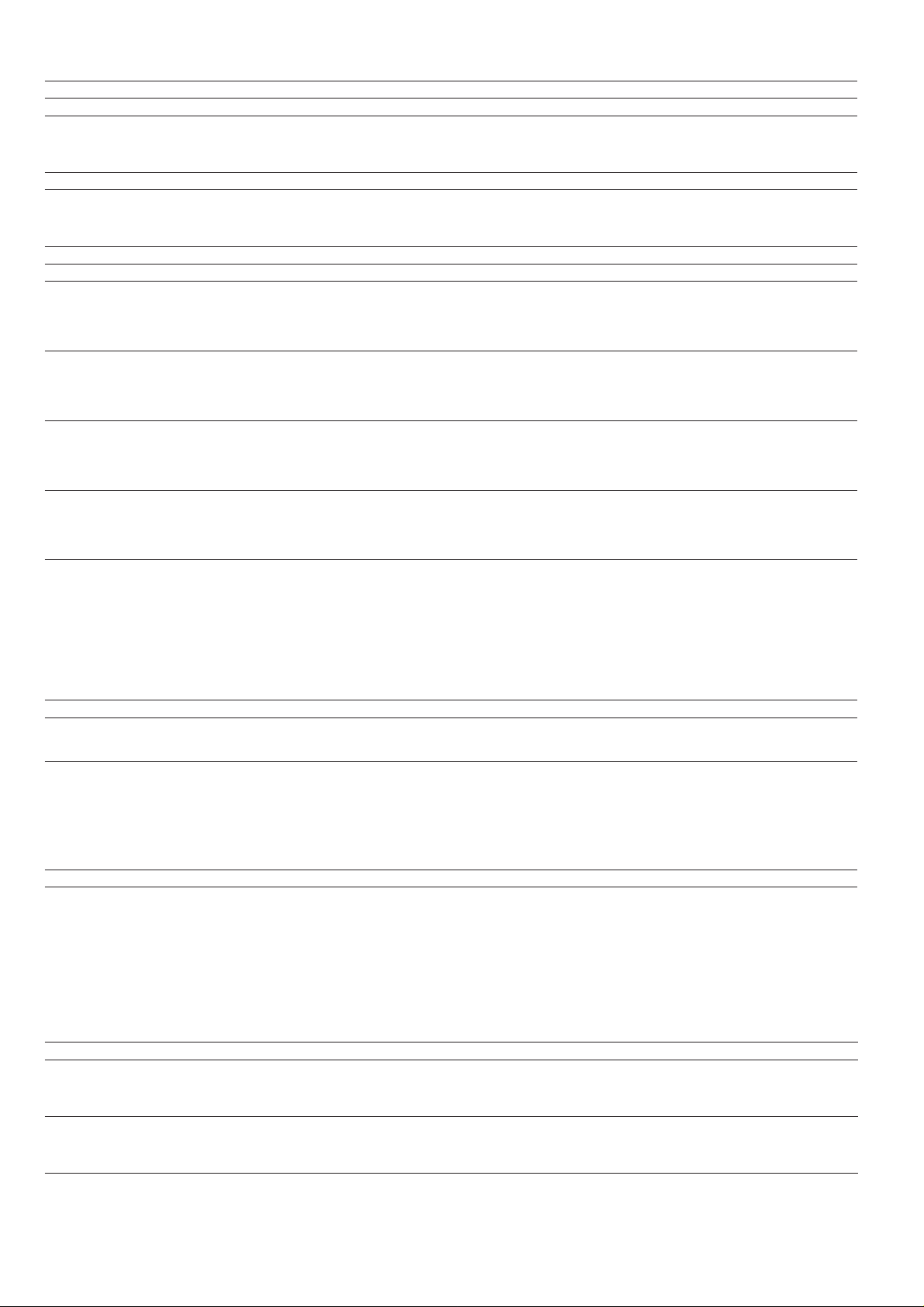

7 - RACCORDEMENT ÉLECTRIQUE

30RY 017 - 033

Coffret électrique

X

PE

Y

A

1

A

347

67

S

3333

L1

L1

L3

L2

30RY 040 - 080

Coffret électrique

X

PE

347

BB

333368

5.5

1

95

S

Y

L1

L2

L3

Légende

1 Sectionneur général

PE Prise de terre

S Section du câble d'alimentation puissance (voir tableau chapitre "Section des

câbles recommandée").

Pour les câbles cuivre, il faut utiliser des cosses tubulaires en cuivre

électrolytique (type AMP) avec bornage de 6 mm pour les tailles 017 à 080.

X (mm) Y (mm)

Unités 017 - 033 1180 761

Unités 040 - 080 190 762

14

NOTES: Les unités 30RY n'ont qu'un seul point de raccordement puissance localisé sur le sectionneur général.

Avant le raccordement des câbles électriques de puissance,

vérifier impérativement l'ordre correct des 3 phases (L1 - L2 L3).

Plans non contractuels.

Consulter les plans dimensionnels certifiés fournis avec

l'unité ou disponibles sur demande

Page 15

7.1 - Alimentation électrique

8 - SECTION DES CABLES RECOMMANDEE

L’alimentation électrique doit être conforme à la spécification

sur la plaque d’identification du refroidisseur. La tension

d’alimentation doit être comprise dans la plage spécifiée sur le

tableau des données électriques. En ce qui concerne les

raccordements, consulter les schémas de câblage.

A VERTISSEMENT : Le fonctionnement du refroidisseur avec

une tension d’alimentation incorrecte ou un déséquilibre de

phase excessif constitue un abus qui annulera la garantie

Carrier. Si le déséquilibre de phase dépasse 2% pour la

tension, ou 10% pour le courant, contacter immédiatement

votre organisme local d’alimentation électrique et assurezvous que le refroidisseur n’est pas mis en marche avant que

des mesures rectificatives aient été prises.

7.2 - Déséquilibre de phase de tension (%)

100 x déviation max. à partir de la tension moyenne

Tension moyenne

Exemple :

Sur une alimentation de 400 V - triphasée - 50 Hz, les tensions

de phase individuelles ont été ainsi mesurées :

AB = 406 V ; BC = 399 V; AC = 394 V

Tension moyenne = (406 + 399 + 394)/3 = 1199/3

= 399.7, soit 400 V

Calculer la déviation maximum à partir de la moyenne

400 V:

(AB) = 406 - 400 = 6

(BC) = 400 - 399 = 1

(CA) = 400 - 394 = 6

moteur

La déviation maximum à partir de la moyenne est de 6 V. Le

pourcentage de déviation le plus élevé est de:

100 x 6/400 = 1,5%

Le dimensionnement des câbles est à la charge de l’installateur

en fonction de caractéristiques et réglementations propres à

chaque site d’installation, ce qui suit est donc seulement

donné à titre indicatif et n’engage sous aucune forme la

responsabilité de CARRIER. Le dimensionnement des câbles

effectué, l’installateur doit déterminer à l’aide du plan dimensionnel certifié, la facilité de raccordement et doit définir les

adaptations éventuelles à réaliser sur site. Les connexions

livrées en standard, pour les câbles d’arrivée puissance client,

sur l’interrupteur/sectionneur général sont conçues pour

recevoir en nombre et en genre les sections définies dans le

tableau ci-dessous.

Les calculs ont été effectués en utilisant le courant maximum

possible sur la machine (voir tableau des caractéristiques

électriques) et les modes de poses normalisés, selon CEI 60364

tableau 52C.

- Pour les unités 30RY s’installant à l’extérieur les modes de

poses normalisés suivants ont été retenus:

N°17: Lignes aériennes suspendues et N° 61: Conduit

enterré avec coefficient de transfert du terrain de 20.

L’étude a pris en compte les câbles en isolant PVC ou

XLPE, à âme cuivre.

Une température maximum de 46°C d’ambiance est

prise en compte.

La longueur de câble mentionnée limite la chute de

tension < à 5% (longueur (L) en mètre - voir tableau cidessous).

IMPORTANT: Avant le raccordement des câbles électriques

de puissance (L1 - L2 - L3), vérifier impérativement l’ordre

correct des 3 phases avant de procéder au raccordement sur

l’interrupteur sectionneur principal.

8.1 - Câblage de commande sur site

Consulter le manuel concernant la régulation "30 RA/RH 30RY/RYH "B" Régulation Pro-Dialog Plus" et le schéma de

câblage électrique certifié fourni avec l’unité pour le câblage

de commande sur site des éléments suivants:

- Marche/Arrêt de l'unité

- Sélection du mode Chaud/Froid

- Choix du point de consigne

- Asservissement client - (exemple: contact auxiliaire du

contacteur de pompe d'eau glacée)

- Report d'alarme général circuit A et circuit B

Unités S Min. (mm2) Type de câble L (m) S Max. (mm2) Type de câble L (m)

30RY 017 1x 6 XLPE Cu 90 1x 16 PVC Cu 245

30RY 021 1x 6 XLPE Cu 90 1x 16 PVC Cu 245

30RY 026 1x 6 XLPE Cu 90 1x 16 PVC Cu 245

30RY 033 1x 6 XLPE Cu 90 1x 16 PVC Cu 245

30RY 040 1x 6 XLPE Cu 90 1x 16 PVC Cu 245

30RY 050 1x 6 XLPE Cu 80 1x 25 PVC Cu 300

30RY 060 1x 10 XLPE Cu 110 1x 25 PVC Cu 300

30RY 070 1x 10 XLPE Cu 100 1x 35 PVC Cu 310

30RY 080 1x 16 XLPE Cu 125 1x 50 PVC Cu 350

Légende

S Section du câble d'alimentation puissance (voir schéma du chapitre "raccordement électrique").

par phase par phase

15

Page 16

9 - RACCORDEMENTS EN EAU

Pour le raccordement en eau des unités, se référer aux plans

dimensionnels certifiés livrés avec la machine montrant les

positions et dimensions de l’entrée et de la sortie d’eau.

Les tuyauteries ne doivent transmettre aucun effort axial,

radial aux échangeurs et aucune vibration.

L’eau doit être analysée ; le circuit réalisé doit inclure les

éléments nécessaires au traitement de l’eau: filtres, additifs,

échangeurs intermédiaires, purges, évents, vanne d’isolement,

etc, en fonction des résultats, afin d'éviter corrosion (exemple:

la blessure de la protection de surface des tubes en cas d'impuretés dans le fluide), encrassement, détérioration de la garniture

de la pompe...

Avant toute mise en route, vérifier que le fluide caloporteur est

bien compatible avec les matériaux et le revêtement du circuit

hydraulique. En cas d'additifs ou de fluides autres que ceux

préconisés par Carrier s.a., s'assurer que ces fluides ne sont pas

considérer comme des gaz et qu'ils appartiennent bien au

groupe 2, ainsi que défini par la directive 97/23/CE.

Préconisations de Carrier s.a. sur les fluides caloporteurs:

• Pas d'ions ammonium NH4+ dans l'eau, très néfaste pour le

cuivre. C'est l'un des facteurs le plus important pour la

durée de vie des canalisations en cuivre. Des teneurs par

exemple de quelques dizaines de mg/l vont corroder

fortement le cuivre au cours du temps.

• Les ions chlorures Cl- sont néfastes pour le cuivre avec

risque de perçage par corrosion par piqûre. Si possible en

dessous de 10mg/l.

• Les ions sulfates SO

2-

peuvent entraîner des corrosions

4

perforantes si les teneurs sont supérieures à 30mg/l

• Pas d'ions fluorures (<0,1 mg/l)

• Pas d'ions Fe2+ et Fe3+ si présence non négligeable

d'oxygène dissous. Fer dissous < 5mg/l avec oxygène

dissous < 5mg/l.

• Silice dissous: la silice est un élément acide de l'eau et

peut aussi entraîner des risques de corrosion. Teneur

< 1mg/l

• Dureté de l'eau: TH > 5°F. Des valeurs entre 10 et 25

peuvent être préconisées. On facilite ainsi des dépôts de

tartre qui peuvent limiter la corrosion du cuivre. Des

valeurs de TH trop élevées peuvent entraîner au cours du

temps un bouchage des canalisations. Le titre alcali

métrique total (TAC) en dessous de 100 est souhaitable.

• Oxygène dissous: Il faut proscrire tout changement

brusque des conditions d'oxygénation de l'eau. Il est

néfaste aussi bien de désoxygéner l'eau par barbotage de

gaz inerte que de la sur-oxygéner par barbotage

d'oxygène pur. Les perturbations des conditions

d'oxygénation provoquent une déstabilisation des

hydroxydes cuivrique et un relargage des particules.

• Résistivité - Conductivité électrique: Plus la résistivité

sera élevée plus la vitesse de corrosion aura tendance à

diminuer. Des valeurs au-dessus de 3000 ohms/cm sont

souhaitables. Un milieu neutre favorise des valeurs de

résistivité maximum. Pour la conductivité électrique des

valeurs de l'ordre de 200-600 S/cm peuvent être

préconisées.

• pH: Cas idéal pH neutre à 20-25°C (7 < pH < 8).

A TTENTION: le remplissage, le complément ou la vidange du

circuit d'eau doit être réalisé par des personnes qualifiées en

utilisant les purges à air et avec un matériel adapté aux

produits.

Les remplissages et les vidanges en fluide caloporteur se font

par des dispositifs qui doivent être prévus sur le circuit

hydraulique par l'installateur. Il ne faut jamais utiliser les

échangeurs de l'unité pour réaliser des compléments de

charge en fluide caloporteur.

9.1 - Précautions et recommandation d’utilisation

Le circuit d’eau doit présenter le moins possible de coudes et

de tronçons horizontaux à des niveaux différents, les principaux points à vérifier pour le raccordement sont indiqués cidessous.

• Respecter le raccordement de l’entrée et de la sortie d’eau

repérée sur l’unité.

• Installer des évents manuels ou automatiques aux points

hauts du circuit.

• Maintenir la pression du circuit en utilisant un détendeur

et installer une soupape de sécurité ainsi qu'un vase

d’expansion.

Les unités avec le module hydraulique incluent la

soupape et le vase d’expansion.

• Installer des thermomètres dans les tuyauteries d’entrée et

de sortie d’eau.

• Installer des raccords de vidange à tous les points bas

pour permettre la vidange complète du circuit.

• Installer des vannes d’arrêt près des raccordements

d’entrée et de sortie d’eau.

• Utiliser des raccords souples pour réduire la transmission

des vibrations.

• Isoler les tuyauteries après essais de fuite pour empêcher

la transmission calorifique et les condensats.

• Envelopper les isolations d’un écran antibuée.

• Si la tuyauterie d'eau externe à l'unité se trouve dans une

zone où la température ambiante est susceptible de chuter

en dessous de 0°C, il faut isoler et placer un réchauffeur

électrique sur toute la tuyauterie. Les tuyauteries internes

des unités sont protégées jusqu’à –20°C.

NOTE: Il est obligatoire d’installer un filtre à tamis pour les

unités non équipées du module hydraulique au plus prêt de

l’échangeur et dans un endroit facilement accessible pour

pouvoir être démonté et nettoyé. Les unités avec module sont

équipées de ce type de filtre.

L'ouverture de maille de ce filtre sera de 1,2 mm.

A défaut l’échangeur à plaques pourrait s’encrasser rapidement à la première mise en route car il remplirait la fonction

de filtre et le bon fonctionnement de l’unité serait affecté

(diminution du débit d’eau par l’augmentation de la perte de

charge).

16

Page 17

Avant la mise en route de l'installation, bien vérifier que les

circuits hydrauliques sont raccordés aux échangeurs appropriés (pas d'inversion entre évaporateur et condenseur par

exemple).

Ne pas introduire dans le circuit caloporteur de pression

statique ou dynamique significative au regard des pressions

de service prévues.

Les produits éventuellement ajoutés pour l'isolation thermique des récipients lors des raccordements hydrauliques,

doivent être chimiquement neutre vis à vis des matériaux et

des revêtements sur lesquels ils sont apposés. C'est le cas pour

les produits fournis d'origine par Carrier s.a.

9.2 - Connexions hydrauliques

Le schéma page suivante illustre une installation hydraulique

typique.

Lors du remplissage du circuit hydraulique utiliser les purges

en air pour évacuer toute poche d'air résiduelle.

9.3 - Protection contre le gel

L’ échangeur à plaques ainsi que les tuyauteries et la pompe du

module hydraulique peuvent être endommagés par le gel

malgré la protection antigel intégrée existant sur les unités.

Cette protection contre le gel de l’échangeur à plaques et de

tous les composants du module hydraulique est assurée

jusqu’à –20°C par des réchauffeurs alimentés automatiquement et un cyclage de la pompe.

Ne jamais mettre hors tension les réchauffeurs de l’évaporateur

et du circuit hydraulique ou la pompe, sous peine de ne plus

assurer la protection hors gel.

Pour cela il est impératif de laisser le sectionneur général de

l’unité (QS101) ainsi que le disjoncteur auxiliaire de protection (QF101) des réchauffeurs fermés (voir schéma électrique

pour la localisation de QS et QF 101).

Pour un maintien hors gel jusqu'à -20°C, il est impératif de

permettre une circulation d'eau dans le circuit hydraulique, la

pompe se mettant en route (se déclenchant) périodiquement.

Dans le cas d'une isolation par vanne de l'installation, il faudra

impérativement installer un by-pass comme indiqué cidessous.

IMPORTANT: Suivant les conditions atmosphériques de votre

région si vous mettez l'unité hors tension en hiver, vous devez:

- Ajouter de l’éthylène glycol avec une concentration

adéquate pour protéger l’installation jusqu’à une

température de 10 K en dessous de la température la plus

basse susceptible d’exister localement.

- Eventuellement, vidanger si la période de non utilisation

est longue et introduire par sécurité de l’éthylène glycol

dans l’échangeur par le raccord de la vanne de purge

situé sur l’entrée d’eau.

Au début de la saison suivante, remplir à nouveau d’eau

additionnée du produit d’inhibition.

- Pour l’installation des équipements auxiliaires,

l’installateur devra se conformer aux principes de base,

notamment en respectant les débits minimums et

maximums qui doivent être compris entre les valeurs

citées dans le tableau des limites de fonctionnement

(données d’application).

- Afin d'éviter la corrosion par aération différentielle, il

faut mettre sous azote tout circuit caloporteur vidangé

pour une période dépassant 1 mois. Si le fluide

caloporteur ne respecte pas les préconisations Carrier

S.A, la mise sous azote doit être immédiate.

9.4 - Installation de l'accessoire "bac de récupération

des condensats"

Réf:30RY 900 022 EE -- (30RY 017 à 033)

30RY 900 032 EE -- (30RY 040 à 080)

Il peut être nécessaire d'évacuer l'eau. Carrier peut fournir un

accessoire de récupération des condensats à installer sous

l'unité. Le raccordement de ce bac à ces réseaux de récupération des condensats est réalisable par un tube fileté de diamètre

1 pouce gaz.

AB

Légende

A Unité

B Réseau eau

F Fermé

O Ouvert

Position Hiver

F

O

F

1

2

Légende

1 Bac de récupération des condensats

2 Raccordement

17

Page 18

Schéma de principe du circuit hydraulique

12

13

13

19

Légende

Composants du module hydraulique et de l’unité

1 Filtre à tamis (Victaulic)

2 Vase d’expansion

3 Soupape de sécurité

4 Pompe à pression disponible

5 Vanne de purge et de prise de pression (voir Manuel d’installation)

6 Manomètre pour lecture de la perte de charge échangeur à plaques (à isoler

par vanne n°5 lorsque non utilisé).

7 Purge d’air du système

8 Détecteur de débit

9 Vanne de réglage du débit d’eau

10 Echangeur à plaques

11 Réchauffeur pour mise hors gel de l’évaporateur

17

14

14

15

18

17

15

16

2

1

4

3

5

6

7

5

9

8

Composants de l’installation

12 Purge d’air

13 Doigt de gant température

14 Raccord flexible

15 Vannes d’arrêt

16 Bouchon de vidange eau du sytème (sur tube de connexion livré dans la

machine)

17 Manomètre

18 Vanne by pass pour protection antigel (si fermeture des vannes n°15 en

hiver)

19 Vanne de remplissage

--- Module hydraulique (unité avec module hydraulique)

Note: Les unités sans module hydraulique sont équipées du détecteur de

débit et d'un réchauffeur de tuyauterie interne.

10

11

18

Page 19

10 - RÉGLAGE DU DÉBIT D'EAU NOMINAL DE L'INST ALLA TION

Les pompes de circulation d'eau des unités 30 RY ont été

dimensionnées pour permettre aux modules hydrauliques de

répondre à toutes les configurations possibles en fonction des

conditions spécifiques d'installation c'est-à-dire pour différents

écarts de température entre l'entrée et la sortie d'eau (Delta T°)

à pleine charge pouvant varier de 3 à 10 K.

Cette différence de température requise entre l'entrée et la

sortie d'eau détermine le débit nominal de l'installation.

Il est indispensable avant toute chose de connaître le débit

nominal de l'installation pour effectuer le réglage de celui-ci à

l'aide de la vanne manuelle fournie dans le module sur la

tuyauterie de sortie d'eau (repère 9 sur le schéma de principe

du circuit hydraulique).

Cette vanne de réglage du débit permet, grâce à la perte de

charge qu'elle génère sur le réseau hydraulique, de caler la

courbe pression /débit réseau, sur la courbe pression/débit

pompe, pour obtenir le débit nominal au point de fonctionnement désiré (voir exemple pour Unité 30RY 080).

On utilisera la lecture de la perte de charge dans l'échangeur à

plaques comme moyen de contrôle et de réglage du débit

nominal de l'installation.

Cette lecture est réalisable grâce au manomètre installé sur

l'entrée et la sortie d'eau de l'échangeur.

Si la perte de charge a diminué ceci signifie que le filtre à

tamis doit être démonté et nettoyé car le circuit hydraulique

était chargé de particules solides.

Dans ce cas fermer les vannes d'arrêt sur l'entrée et la sortie

d'eau et démonter le filtre à tamis après avoir vidanger la partie

hydraulique de l'unité.

Lecture pression d'entrée d'eau

O

F

F

Lecture sortie d'eau

F

Utiliser la spécification ayant servi à la sélection de l'unité

pour connaître les conditions de fonctionnement de l'installation et en déduire le débit nominal ainsi que la perte de charge

de l'échangeur à plaques aux conditions spécifiées. Si ces

informations ne sont pas disponibles à la mise en route de

l'installation contacter le bureau d'études responsable de

l'installation pour les obtenir.

Ces caractéristiques peuvent être obtenues soit dans la littérature technique avec les tables de performances des unités pour

un delta T de 5 K à l'évaporateur, soit à l'aide du programme de

sélection " Catalogue électronique " pour toutes conditions de

delta T° différents de 5 K dans la plage de 3 à 10 K.

10.1 - Procédure de réglage du débit d'eau

La perte de charge totale de l'installation n'étant pas connue

précisément à la mise en service il est nécessaire d'ajuster le

débit d'eau avec la vanne de réglage fournie pour obtenir le

débit spécifique de l'installation.

Procéder comme suit :

Ouvrir la vanne totalement (sens inverse des aiguilles d'une

montre, environ 9 tours).

Mettre la pompe en route en utilisant la commande de marche

forcée (consulter le manuel de régulation) et laisser tourner la

pompe pendant 2 heures consécutives pour dépolluer le circuit

hydraulique de l'installation (présence de contaminants

solides).

Lire la perte de charge de l'échangeur à plaques par différence

de lecture sur le manomètre relié à l'entrée puis à la sortie de

l'échangeur à plaques par l'intermédiaire des robinets (cf

schémas ci-après) comparer cette valeur après 2 heures de

fonctionnement.

O

F

Purge d'air

O

F

Légende

O Ouvert

F Fermé

Entrée d'eau

Sortie d'eau

Manomètre

O

Note: Valables pour les unités 040 à 080

Renouveler si nécessaire jusqu'à éliminer l'encrassement du

filtre. Purger l'air du circuit (cf schéma "Purge d'air").

Une fois le circuit dépollué lire les pressions sur le manomètre

(Pression d'entrée - Pression de sortie d'eau) exprimés en bar et

convertir cette valeur en kPa (en multipliant par 100) pour

connaître la perte de charge de l'échangeur à plaques.

Comparer la valeur obtenue à la valeur théorique de la

sélection.

19

Page 20

Si la perte de charge lue est supérieure à la valeur spécifiée,

cela signifie que le débit dans l'échangeur à plaques (et donc

dans l'installation) est trop élevée. La pompe fournit un débit

trop élevé compte tenu de la perte de charge globale de

l'installation. Dans ce cas fermer la vanne de réglage de 1 tour

et lire la nouvelle différence de pression.

Procéder par approche successive en fermant la vanne de

réglage de façon à obtenir la perte de charge spécifique

correspondant au débit nominal au point de fonctionnement

requis de l'unité.

- Si le réseau possède une perte de charge trop élevée par

rapport à la pression statique disponible délivrée par la

pompe, le débit d'eau résultant sera diminué, et l'écart de

température entre l'entrée et la sortie d'eau du module

hydraulique sera augmenté.

Pour diminuer les pertes de charge du réseau hydraulique de

l'installation, il est nécessaire :

- de diminuer les pertes de charges singulières au maximum

(coudes, déviations, accessoires, etc.)

- d'utiliser un diamètre de tuyauterie correctement

dimensionné.

- d'éviter au maximum les extensions des systèmes hydrauliques.

10.2 - Courbe de pompe et réglage du débit d'eau en

fonction des pertes de charge de l'installation.

Exemple: 30RY 80 aux conditions EUROVENT 3,8 l/s

200

180

160

140

120

100

80

Perte de charge, kPa

60

40

20

0

24 68735

4

3

1

2

10.3 - Courbe pression/débit des pompes

Pompes simples

300

1

275

250

225

3

200

175

2

kPa

150

125

100

75

50

012345678

Débit d'eau, l/s

Légende

1 30RY 017 à 033.

2 30RY 040 à 070

3 30RY 080

Pompes doubles

250

225

1

200

175

150

kPa

125

100

75

50

012345678

Légende

1 30RY 040 à 080.

Débit d'eau, l/s

Débit d'eau, l/s

Légende

1 Courbe pompe 30RY 080.

2 Perte de charge échangeur à plaques (à mesurer sur le manomètre installé

sur l'entrée et la sortie d'eau).

3 Perte de charge de l'installation avec vanne de réglage grande ouverte.

4 Perte de charge de l'intallation après réglage de la vanne pour obtenir le débit

nominal.

20

Page 21

10.4 - Pression statique disponible pour l'installation

10.5 - Raccordement aéraulique :

Pompes simples

300

275

250

225

200

175

150

125

100

75

Pression statique disponible - kPa

50

25

0

Légende

1 30RY 017

2 30RY 021

3 30RY 026

4 30RY 033

5 30RY 040

6 30RY 050

7 30RY 060

8 30RY 070

9 30RY 080

1

3

4

2

2

Débit d'eau, l/s

5

6

7

8 9

46

Les unités 30RY 017 à 080 peuvent être installées à l’intérieur