Page 1

Séries 30HZ / HZV / GK

Régulation PRO-DIALOG

Refroidisseur de liquide à

condensation par eau et par air

50 Hz

Instructions d'installation, de fonctionnement et d'entretien

Page 2

Les graphiques montrés en page de couverture sont uniquement à titre indicatif, et ne sont pas contractuels.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

Page 3

Table des matières

1 - CONSIDERATIONS DE SECURITE .................................................................................................................................... 4

1.1 - Généralités ......................................................................................................................................................................... 4

1.2 - Protection contre les électrocutions ................................................................................................................................. 4

2 - DESCRIPTION GENERALE ................................................................................................................................................. 5

2.1 - Généralités ......................................................................................................................................................................... 5

2.2 - Abréviations utilisées dans ce document......................................................................................................................... 5

3 - DESCRIPTION DE L’EQUIPEMENT.................................................................................................................................. 6

3.1 - Généralités ......................................................................................................................................................................... 6

3.2 - Les cartes électroniques .................................................................................................................................................... 7

3.3 - Les organes de régulation ................................................................................................................................................. 8

3.4 - Raccordement utilisateur ................................................................................................................................................ 10

4 - PRISE EN MAIN DE LA REGULATION PRO-DIALOG PLUS .................................................................................... 11

4.1 - Caractéristiques générales de l’interface utilisateur locale ......................................................................................... 11

4.2 - Sélection marche/arrêt de l’unité ................................................................................................................................... 12

4.3 - Menus ............................................................................................................................................................................... 13

4.4 - Structure générale de l'arborescence des menus ........................................................................................................... 14

4.5 - Arborescence des menus ................................................................................................................................................. 15

5 - FONCTIONNEMENT DE LA REGULATION PRO-DIALOG PLUS............................................................................ 29

5.1 - Contrôle marche/arrêt de l'unité ..................................................................................................................................... 29

5.2 - Sélection chaud/froid ...................................................................................................................................................... 29

5.3 - Contrôle des pompes à eau de l'évaporateur ................................................................................................................. 30

5.4 - Contrôle de la pompe à eau condenseur ........................................................................................................................ 30

5.5 - Contact de contrôle d'asservissement ............................................................................................................................ 30

5.6 - Régulation du réchauffeur d'évaporateur ...................................................................................................................... 30

5.7 - Points de contrôle ............................................................................................................................................................ 30

5.8 - Limitation de puissance .................................................................................................................................................. 31

5.9 - Contrôle de capacité ........................................................................................................................................................ 31

5.10 - Détermination du circuit leader ................................................................................................................................... 31

5.11 - Séquence de montée en puissance des circuits ........................................................................................................... 31

5.12 - Séquence de mise en marche des compresseurs esclaves. ......................................................................................... 32

5.13 - Contrôle de la vanne EXV ............................................................................................................................................ 32

5.14 - Contrôle de la pression de condensation sur les unités à air ..................................................................................... 32

5.15 - Contrôle de la pression de condensation sur les unités à eau ................................................................................... 32

5.16 - Sélection du point de consigne actif............................................................................................................................ 32

5.17 - Fonction délestage haute pression ............................................................................................................................... 33

5.18 - Tirage au vide................................................................................................................................................................. 33

5.19 - Ensemble maître/esclave ............................................................................................................................................... 33

5.20 - Contrôle d’une unité Pro-Dialog Plus par un System Manager ................................................................................. 34

5.21 - Option module de récupération de chaleur ................................................................................................................. 34

6 - DIAGNOSTIC - DÉPANNAGE ............................................................................................................................................ 34

6.1 - Généralités ....................................................................................................................................................................... 34

6.2 - Visualisation des alarmes ................................................................................................................................................ 34

6.3 - Défaut critique ................................................................................................................................................................. 34

6.4 - Réarmement des alarmes ................................................................................................................................................. 34

6.5 - Description des codes alarmes ....................................................................................................................................... 35

3

Page 4

1 - CONSIDERATIONS DE SECURITE

1.1 - Généralités

L’installation, la mise en service et les opérations d’entretien

de ce matériel peuvent être dangereuses si l’on ne tient pas

compte de certains facteurs propres à l’installation tels que les

pressions de fonctionnement, la présence de tensions et de

composants électriques et le lieu d’implantation (toitures,

terrasses et structures situées à des niveaux élevés).

Seuls des installateurs et des techniciens spécialement formés

et qualifiés, ayant reçu une formation approfondie sur le

produit concerné, sont autorisés à installer et à mettre en

service ce matériel.

Lors de toute intervention de service, il convient d’observer

toutes les recommandations et instructions qui figurent dans

les notices d’entretien, sur les étiquettes ou dans les instructions accompagnant l’ensemble du matériel, ainsi que toutes

les autres consignes de sécurité applicables.

- Respecter tous les règlements et codes de sécurité.

- Porter des lunettes de sécurité et des gants de travail.

- Manipuler avec précaution les matériels lourds et

encombrants lors des opérations de levage, de

manutention et de pose au sol.

1.2 - Protection contre les électrocutions

Seul le personnel qualifié conformément aux recommandations de la CEI (Commission Electrique Internationale) doit

avoir accès aux composants électriques. Il est en particulier

recommandé de couper l’ensemble des alimentations électriques de l’unité avant toute intervention. Couper l’alimentation

principale à l’aide du disjoncteur ou sectionneur.

Risque de brûlure: le courant électrique provoque l’échauffement des composants, soit provisoirement, soit en permanence. Manipuler les câbles électriques, les canalisations

qui les contiennent, les couvercles de borniers et les châssis

de moteur avec le plus grand soin.

IMPORTANT

Cet équipement émet et utilise des signaux électromagnétiques. Les tests auxquels ce produit a été soumis à validation

révèlent qu'il est conforme à toutes les réglementations

applicables à la compatibilité électromagnétique.

IMPORTANT

Toute manipulation de carte doit se faire avec des gants

antistatiques, pour éviter de porter les composants électroniques à un potentiel (tension) destructif. Ne déballer les

cartes de leur sachet antistatique qu'au moment de leur mise

en place.

IMPORTANT

Si la tête du contacteur de commande compresseur est

maintenue «enfoncée» manuellement, la carte RCPM

assimilera cette action comme un contacteur collé et au

moment où le contacteur sera relâché, la carte RCPM

maintiendra le contacteur fermé, laissant le compresseur

tourner en permanence.

L’arrêt du compresseur se fera par l’ouverture du disjoncteur QF en amont du circuit de contrôle de ce compresseur.

Voir mode quick test pour démarrage du compresseur

manuellement.

IMPORTANT

Danger d’électrocution: même si le disjoncteur ou le sectionneur principal est sur arrêt, il est possible que certains

circuits, comme ceux des réchauffeurs de carter ou de

dispositifs de chauffage auxiliaires, restent sous tension

puisqu’ils sont reliés à une alimentation distincte.

Bien que la machine soit à l'arrêt , la tension subsiste sur le

circuit de puissance tant que le sectionneur de la machine

ou du circuit n'est pas ouvert. Se référer au schéma électrique pour plus de détails.

Appliquer les consignes de sécurités adaptées.

4

Page 5

2 - DESCRIPTION GENERALE

2.2 - Abréviations utilisées dans ce document

2.1 - Généralités

Le système PRO-DIALOG Plus permet de contrôler les unités

utilisant des compresseurs à piston* de type:

- Mono ou bi-circuits

- Condenseur à refroidissement par eau ou par air

- Pompes à chaleur non réversible.

- Systèmes split*

* Se référer à Carrier Service pour la configuration du contrôle de la pression de

condensation.

Le système PRO-DIALOG Plus contrôle le démarrage des

compresseurs et des réductions de puissance nécessaires au

maintien de la température d'entrée ou de départ de l’eau de

l’échangeur. Il positionne automatiquement le détendeur

électronique pour optimiser le remplissage de l'évaporateur. Il

permet de contrôler le fonctionnement de ventilateurs (unités

refroidies par air) ou de vannes à eau (unités refroidies par

eau) afin de maintenir une pression de condensation correcte

dans chaque circuit.

Les sécurités sont constamment surveillées par le système

PRO-DIALOG Plus afin d’assurer la protection de l’unité. La

régulation PRO-DIALOG Plus donne également accès à un

programme de test rapide des entrées/sorties.

Toutes les régulations PRO-DIALOG Plus peuvent fonctionner suivant trois modes indépendants:

Dans ce document, les circuits sont identifiés par circuit A

et circuit B. Les compresseurs sont identifiés par A1, A2, A3

et A4 pour le circuit A et B1, B2, B3 et B4 pour le circuit B.

A1 et B1 sont les compresseurs leaders.

Les abréviations suivantes sont fréquemment utilisées:

AI : Entrée analogique

AO : Sortie analogique

CCn : Type d’exploitation: CCN

CCN : Carrier Comfort Network.

C’est le réseau de communication Carrier.

DI : Entrée discrète

DO : Sortie discrète

EXV : Détendeur électronique

LED : Diode électroluminescente

LOFF : Type d’exploitation: arrêt local

L-ON : Type d'exploitation marche locale

MASt : Type d'exploitation unité maître (ensemble

Maître/Esclave)

RCPM : Module de protection du compresseur à piston

rEM : Type d’exploitation: à distance par contacts

SCT : Température saturée de refoulement

SIO : Bus de communication interne assurant la liaison

entre la carte principale et les cartes esclaves

SST : Température saturée d’aspiration

TXV : Détendeur thermostatique

- En mode Local: la machine est contrôlée à l’aide de

commandes effectuées depuis l’interface utilisateur.

- En mode à distance: la machine est contrôlée à l’aide de

contacts (contacts secs, signaux analogiques).

- En mode CCN: la machine est contrôlée à l’aide de

commandes en provenance du réseau CCN (Carrier

Confort Network). Dans ce cas, un câble de

communication est utilisé pour connecter l’unité au bus

de communication CCN.

Le choix du mode de fonctionnement doit être effectué à

l’aide de la touche de sélection de Type d’Exploitation décrite

dans la section 4.2.1.

Si le système PRO-DIALOG Plus fonctionne en mode

autonome (mode Local ou à Distance), il conserve toutes ses

capacités de régulation mais ne propose aucune des fonctions

permises par le réseau CCN.

5

Page 6

3 - DESCRIPTION DE L’EQUIPEMENT

3.1 - Généralités

Carte de contrôle

Légende

1 Connecteur CCN

2 LED rouge d'état de la carte

3 LED vert de communication SIO

4 LED orange de communication CCN

5 Contacts connecteur client de commande à distance de la carte principale

6 Signal connecteur client de commande à distance de la carte principale

7 Contacts connecteur client de report à distance de la carte principale

8 Carte principale PD4-Basic Board

9 Carte "CCN/clock"

Le système de régulation est composé au minimum d’une

carte principale PD4-BASIC BOARD, d’une interface utilisateur, d'une carte esclave PD4-EXV, plus , selon l'application

d'une ou plusieurs cartes compresseurs RCPM, 8xDO

(Auxiliaire type 2) ou 8xDO-4xAI-2xAO (Auxiliaire de

type 1).

Les cartes esclaves sont connectées à la carte principale à

l’aide du bus de communication interne appelé bus SIO.

La carte "CCN/clock" est branchée et vissée sur la carte

principale de base. Elle permet de communiquer avec les

produits Carrier Comfort Network par l'intermédiaire du bus

CCN.

Les différents organes de régulation sont regroupés par

modules dans l’armoire de contrôle:

• Le module régulation: il comprend la carte principale,

l’interface utilisateur, la carte de contrôle des EXVs, des

cartes optionnelles ainsi que le bornier de raccordement

client.

• Le module démarrage: il comprend les cartes de

démarrage, les cartes de protection compresseurs ainsi

que les disjoncteurs et contacteurs de compresseurs.

• Le module ventilation (unité à refroidissement à air): il

comprend une ou deux cartes 8xDO ainsi que les

disjoncteurs et contacteurs de ventilateurs.

4

Légende

1 Interrupteur arrivée puissance

2 Module de démarrage compresseur

3 Système de régulation

4 Interface utilisateur

Coffret de commande

3

1

2

6

Page 7

3.2 - Les cartes électroniques

3.2.4 - Les connexions entre les cartes

3.2.1 - La carte principale

Elle contient le programme de régulation, permettant de

contrôler la machine. Elle gère en permanence les informations reçues des divers capteurs de pression et de température

ainsi que des entrées digitales, et communique avec les cartes

esclaves par l’intermédiaire du bus SIO. Elle peut aussi

communiquer avec les produits CCN (Carrier Comfort

Network) par l’intermédiaire du bus CCN.

NB: Après une coupure de courant la machine redémarre

avec son mode de fonctionnement avant la coupure.

3.2.2 - Les cartes esclaves

• Carte compresseur RCPM: Cette carte est destinée au

contrôle d’un compresseur. On peut connecter jusqu’à

8 cartes RCPM à la carte principale.Elle gère

également les entrées et sorties liées au compresseur

notamment, la pression d'huile, les réductions de

puissance...

• Carte 8xDO (auxiliaire de type 2): Cette carte permet

de contrôler des étages de ventilation.

• Carte PD4-EXV: Cette carte permet de contrôler deux

vannes EXV et deux sondes de température d'aspiration.

• Carte 8xDO-4xAI-2xAO (Auxiliaire de type 1):

Cette carte optionnelle permet:

- soit de contrôler les étages de ventilateurs

- soit de lire des températures de condensation récupération,

- soit de contrôler des ventilateurs à vitesse variable

(unités de condensation par air) ou des vannes à eau

condenseur (unités de condensation par eau).

3.2.3 - L’interface utilisateur

L’interface utilisateur est divisée en deux parties:

• L’interface principale: donne accès à l’ensemble des

paramètres de la régulation de l’unité. Elle est constituée

d’un premier bloc d’affichage de 2 digits, d’un deuxième

bloc de 4 digits, de 10 diodes électroluminescentes

(LED) et de 5 touches.

• Le synoptique: permet un accès immédiat aux

paramètres principaux de la régulation de l’unité. Il est

constitué de 12 touches et de 16 LED ainsi que d’un

schéma de principe de l’unité.

La carte principale et les cartes esclaves communiquent

entre elles au moyen d’un bus de communication à trois fils

de type RS-485 (bus SIO). Ces trois fils relient en parallèle

toutes les cartes.

Les bornes 1, 2 et 3 des terminaux J9 (A,B,C sont reliés en

interne) de la carte principale sont reliées respectivement

aux bornes 1, 2 et 3 du terminal J4 de la carte PD4-EXV, du

terminal J9 des cartes

auxiliaires de t

ype 1 ou 2 .

Une mauvaise connexion rendra le système inopérant.

3.2.5 - L'adresse des cartes esclaves

Chaque carte esclave possède une unique adresse réglée à

l'aide de 8 micro-interrupteurs . L'interrupteur est non

validé lorsqu'il est en position ouverte (OPEN ou OFF). Sur

les cartes RCPM, le commutateur d'adresse SIO est libellé

"ADDR".

ATTENTION

Toute adresse erronée empêchera le démarrage de l’unité.

Couper le courant avant de modifier l’adresse d’une carte.

Adresses des cartes

Carte Commutateur d'adresse

12345 678

PD4-EXV 1 0 1 1 1 0 0 0

Auxiliaire type 1 ou 2 # 1 1 0 0 0 1 1 0 0

Auxiliaire type 1 ou 2 # 2 0 0 0 1 1 1 0 0

RCPM #1 (compresseur A1) 0 0 1 0 1 0 1 0

RCPM #2 (compresseur A2) 1 1 1 1 1 0 1 0

RCPM #3 (compresseur A3) 1 0 0 1 1 0 1 0

RCPM #4 (compresseur A4) 0 0 1 0 0 1 1 0

RCPM #5 (compresseur B1) 0 1 0 1 0 1 1 0

RCPM #6 (compresseur B2) 1 0 1 0 1 1 1 0

RCPM #7 (compresseur B3) 1 1 1 1 0 1 1 0

RCPM #8 (compresseur B4) 0 1 0 1 1 1 1 0

7

Page 8

3.2.6 - Alimentation électrique des cartes

Toutes les cartes sont alimentées à l'aide d'une source 24 V

a.c. référencée à la terre.

ATTENTION

Respecter les polarités lors de la connexion des alimentations des cartes, faute de quoi celles-ci peuvent être définitivement endommagées.

En cas de coupure d'alimentation de l'unité, celle-ci redémarre

automatiquement sans intervention extérieure. Cependant, les

défauts actifs au moment de la coupure sont sauvegardés et

peuvent éventuellement empêcher le redémarrage d'un circuit

ou de l'unité.

3.2.7 - Les diodes électroluminescentes

Toutes les cartes testent en permanence le bon fonctionnement

de leur électronique. Le bon fonctionnement des circuits

électroniques est indiqué par des Diodes Electroluminescentes

(LED) installées sur chaque carte.

Diode rouge

• Un clignotement régulier avec une période d’environ 2

secondes de la diode rouge MAIN indique un bon

fonctionnement du module.

• Un clignotement irrégulier ou l'absence de clignotement

indique une carte défectueuse.

Diode verte

(repérage SIO sur la carte)

• Cette diode clignote en permanence afin d’indiquer que

la carte communique correctement sur son bus interne.

• Si cette diode ne clignote pas, vérifier le câblage du bus

SIO et l’adresse de la carte (carte esclave seulement). Si

la carte principale n’est reliée à aucune carte esclave,

cette diode ne doit pas clignoter.

• Si toutes les cartes esclaves indiquent un défaut de

communication, vérifier la connexion du bus SIO sur la

carte principale. Si cette connexion est correcte et si le

défaut persiste, remplacer la carte principale.

Diode orange - carte CCN/Clock

• Elle clignote pour signaler que la carte principale

communique sur le bus CCN.

3.3 - Les organes de régulation

3.3.1 - Le détendeur électronique (EXV)

Le détendeur électronique est utilisé pour contrôler le débit de

réfrigérant aux différentes conditions de fonctionnement de la

machine. A cette fin, une série de fentes calibrées sont usinées

sur la paroi de l’ensemble d’admission. En passant à travers

les orifices, le fluide frigorigène se détend et se transforme en

un mélange biphasique (liquide et vapeur).

Pour contrôler le débit du réfrigérant à différentes conditions

de fonctionnement, le piston se déplace en permanence soit

vers le haut soit vers le bas, modulant ainsi la section de

passage du réfrigérant. Ce piston est actionné par un moteur

pas-à-pas linéaire piloté directement par l’électronique. Ceci

assure une grande finesse de réglage de la position du piston

permettant ainsi de contrôler de manière précise le débit de

réfrigérant.

NOTE

Le connecteur extérieur doit être proprement graissé avec de

la graisse au silicone (référence 397 EE) pour empêcher la

condensation de l’eau et la corrosion.

3.3.2 - Les organes de régulation de la condensation

La régulation permet éventuellement de contrôler:

• Chaque circuit sur les unités à refroidissement à air, des

étages de ventilation et éventuellement un ventilateur à

vitesse variable (à l’aide d’une carte Auxiliare

de type 1).

• Pour l es unités à refroidissement à eau, une vanne à

eau. Cette vanne est pilotée par une carte Auxiliare

de type 1 qui fournit un signal 0-10 V d.c.

3.3.3 - Les pompes évaporateur

La régulation peut contrôler une ou deux pompes évaporateur

et se charge du basculement automatique entre les deux

pompes.

3.3.4 - La pompe condenseur

Une pompe peut éventuellement être contrôlée par la régulation pour les unités à condensation à eau ou à condensation à

air avec option récupération. Cette commande ne nécessite

pas de carte supplémentaire.

8

Page 9

3.3.5 - Les capteurs de pression

Les capteurs de pression sont utilisés pour mesurer les pressions suivantes dans chaque circuit:

• Pression de refoulement (type haute pression)

• Pression d'aspiration (type basse pression)

• Pression d'huile (en option)

Ces sondes électroniques délivrent une tension de 0 à 5 V d.c

à la carte principale ou à une carte compresseur. Deux versions de sondes sont utilisées, une version est calibrée pour la

haute pression et l'autre pour la basse pression et la pression

d'huile.

Capteurs de pression de refoulement

Ces capteurs sont situés dans la partie haute pression du

compresseur leader de chaque circuit. Ils remplacent les

manomètres habituels de pression de refoulement et sont

éventuellement utilisés pour réguler la pression de condensation ou par l'option de délestage haute pression.

3.3. 6 - Les thermistances

Celles-ci présentent toutes des caractéristiques similaires.

Sonde d’entrée d’eau de l’évaporateur

La sonde d’entrée d’eau évaporateur est localisée dans la

paroi de l'évaporateur, dans l'espace libre situé à côté du

faisceau du tube.

Sonde de sortie d’eau de l’évaporateur

La sonde de sortie d’eau est localisée dans le tuyau de sortie

de l'évaporateur. Le bulbe sensible est directement immergé

dans l'eau.

Sonde d'aspiration compresseur

Cette sonde est localisée dans le compresseur leader de

chaque circuit, dans le passage des gaz d'aspiration situé entre

le moteur et les cylindres au-dessus la pompe à huile (pour les

unités équipées de vanne EXV).

Capteurs de pression d’huile

Lorsqu'ils sont installés, ces capteurs sont utilisés pour

mesurer la pression d'huile des compresseurs au refoulement

de la pompe à huile. La pression d'aspiration est soustraite à

la valeur de pression d'huile pour déterminer la pression

d'huile différentielle.

Capteurs de pression d’aspiration

Ces capteurs sont situés dans la partie basse pression de l'unité

sur le compresseur leader de chaque circuit. La lecture des

capteurs de pression d'aspiration est utilisée pour piloter les

détendeurs électroniques EXV. Ils permettent le remplacement

des pressostats basse pression, des manomètres basse pression et

éventuellement du pressostat de sécurité d'huile.

Les vannes solénoïdes

(unités équipées des vannes TXV)

Une vanne solénoïde peut être montée sur la ligne liquide

de chaque circuit afin de permettre le tirage au vide du

circuit lors de son arrêt ou de son redémarrage.

Sondes d’entrée et de sortie d’eau condenseur

Elles sont utilisées pour la régulation de la puissance de

chauffage sur les pompes à chaleur. Sur les unités froid seul,

elles n’ont aucune fonction de régulation. Elles sont à installer

sur site dans la ligne commune d’entrée et de sortie du

condenseur.

Sondes d’entrée et de sortie d’eau condenseur de

récupération de chaleur

Ces sondes mesurent les températures de l’eau entrant et

sortant du condenseur de récupération de chaleur et sont

utilisées sur les unités à refroidissement à air équipée de

l'option récupération de chaleur. Sinon, elles peuvent être

montées de manière optionnelle et n'ont dans ce cas qu'une

valeur informative.

Sonde de décalage de consigne

C’est une sonde de type 0-10V optionnelle pouvant être

montée à distance de l’unité. Elle est utilisée pour le décalage

du point de consigne (froid ou chaud) de l’unité, basé sur la

température de l’air extérieur ou sur la température ambiante.

La sonde n'est pas fournie par Carrier et doit être configurée

par le Menu Utilisateur.

Sonde de température extérieure

Elle est montée sur le coffret électrique. Elle intervient dans

la gestion de démarrage, du décalage de température

consigne et de la protection contre le gel pour condenseur à

air seulement.

Sonde de température ensemble maître/esclave

Ce capteur optionnel de température d'eau peut être utilisé

pour la régulation de l'ensemble maître/esclave.

9

Page 10

3.4 - Raccordement utilisateur

Les contacts suivants sont disponibles sur le bornier de

raccordement client. Certains ne peuvent être utilisé que dans

des types d’exploitation particuliers. Pour plus de détails, voir

la description des fonctions (section 5) et la description des

configurations (section 4.2.1).

BORNIER DE RACCORDEMENT

DESCRIPTION

Sortie relais pour alarme

circuit A

Sortie relais pour alarme

circuit B

Sortie relais pour défaut

critique

Entrée boucle de sécurité

utilisateur et asservissement pompe eau glacée

Marche/arrêt à distance

Sélection de point de

consigne froid à distance

Commande chaud/froid à

distance

ou

Commande récupération

à distance

Commande de limitation

de puissance

Entrée 0-10 V d.c. de

décalage de point de

consigne ou de limitation

de puissance

Connexion au réseau

CCN

CONNECTEUR/

CHANNEL

J3 / CH24

J3 / CH25

J3/CH26

J4 / CH15a

J4 / CH11

J4 / CH12

J4 / CH13

J4 / CH13

J4 / CH14

J8 / CH10

J12

BORNE

30A - 31A

30B - 31B

37-38

34 - 35

32 - 33

65 - 66

63 - 64

63 - 64

73 - 74

71 - 72

1- 2 - 3

DESCRIPTIF

Indique les alarmes du circuit A

Indique les alarmes du circuit B

Indique une alarme critique: contacteur de commande

compresseur collé ou gel de l'évaporateur.

Ce contact est monté en série avec le contact de contrôle de

débit d'eau. Il peut être utilisé pour toute boucle de sécurité

client qui nécessite l'arrêt de l'unité s'il est ouvert. Le contact

auxiliaire de marche de la pompe eau glacée est à connecter

entre ces 2 bornes

La commande de marche/arrêt à distance n'est pris en compte

que lorsque l'unité est sous contrôle d'exploitation à distance

(rEM). Voir section 4.2.1

La commande de sélection à distance du point de consigne froid

n'est pris en compte que lorsque l'unité est sous contrôle

d'exploitation à distance (rEM). Voir section 4.2.1

La commande chaud/froid à distance n'est pris en compte que

lorsque l'unité est sous contrôle d'exploitation à distance (rEM).

Voir section 4.2.1

La commande permet de sélectionner le deuxième point de

consigne de condensation ou le mode récupération. Elle n'est

prise en compte que lorsque l'unité est sous contrôle d'exploitation à distance (rEM). Voir section 4.2.1

Ce contact permet d'activer la fonction limitation de puissance

de l'unité. Voir section 5.8. Ce contact est actif quel soit le type

d'exploitation.

Cette entrée 0-10 V d.c. permet d'effectuer soit un décalage du

point de consigne ou soit une limitation de la puissance de

l'unité. Cette entrée est active quel que soit le type d'exploitation

de l'unité. Ce signal 0-10V peut être fourni par une commande

client ou par une sonde de température 0-10 Volts.

Pour la connexion CCN on utilise un bus RS-485. Le raccordement CCN est situé sur la carte CCN/Clock (enfichée sur la carte

PD4 - Basic Board)

- Broche 1: signal +

- Broche 2: terre

- Broche 3: signal −

REMARQUE

Contacts secs alimentation extérieure

24 V a.c. 48 V d.c. max, 3 A max (20 V

a.c. ou V d.c.), 80 mA minimum .

Raccordement: 6 pin WAGO 231-306/

026000 pitch 5.08.

24V a.c., 20 mA

Raccordement: 10 pin WAGO 734-110

pitch 3.5

Raccordement 2 pin WAGO 231-302/

026000 pitch 5.08

Utilisation d'un câble blindé (longueur

max: 1000m).

Blindage: tresses de recouvrement 95 à

100% de la surface du câble. Raccordement du blindage à la terre aux 2

extrémités du câble.

BORNES DISPONIBLES

DESCRIPTION

Entrée contrôleur débit

d'eau condenseur

Entrée retour marche

pompe évaporateur 1 et 2

Commande pompe

évaporateur 1

Commande pompe

évaporateur 2

Commande pompe

condenseur

Légende

* Fonctions associées lorsque sélectionnées: changement automatique pompe 1 et 2 ; sélection manuelle ou CCN ; périodique ; sur défaut.

CONNECTEUR/

CHANNEL

J5/CH17

J5/CH18

J2/CH19

J2/CH20

J2/CH21

BORNE

96 - 97

90.1 -90.2

90 - 12

90A - 12

95 - 12

DESCRIPTIF

Ce contact est utilisé pour détecter l'absence de débit d'eau au

condenseur et arrêter l'unité

Ce contact est utilisé pour détecter le défaut de marche pompe

évaporateur et commuter sur l'autre pompe évaporateur*

Ce contact permet la commande de la pompe évaporateur 1 par

l'unité*

Ce contact permet la commande de la pompe évaporateur 2 par

l'unité*

Ce contact permet la commande de la pompe condenseur par

l'unité*

REMARQUE

24V a.c - 20mA

24V a.c. alimentation interne.

Consommation max:

- par sortie: 20V A/10W

- pour la somme des 3: 40VA/20W si

toutes utilisées

10

Page 11

4 - PRISE EN MAIN DE LA REGULATION PRO-DIALOG PLUS

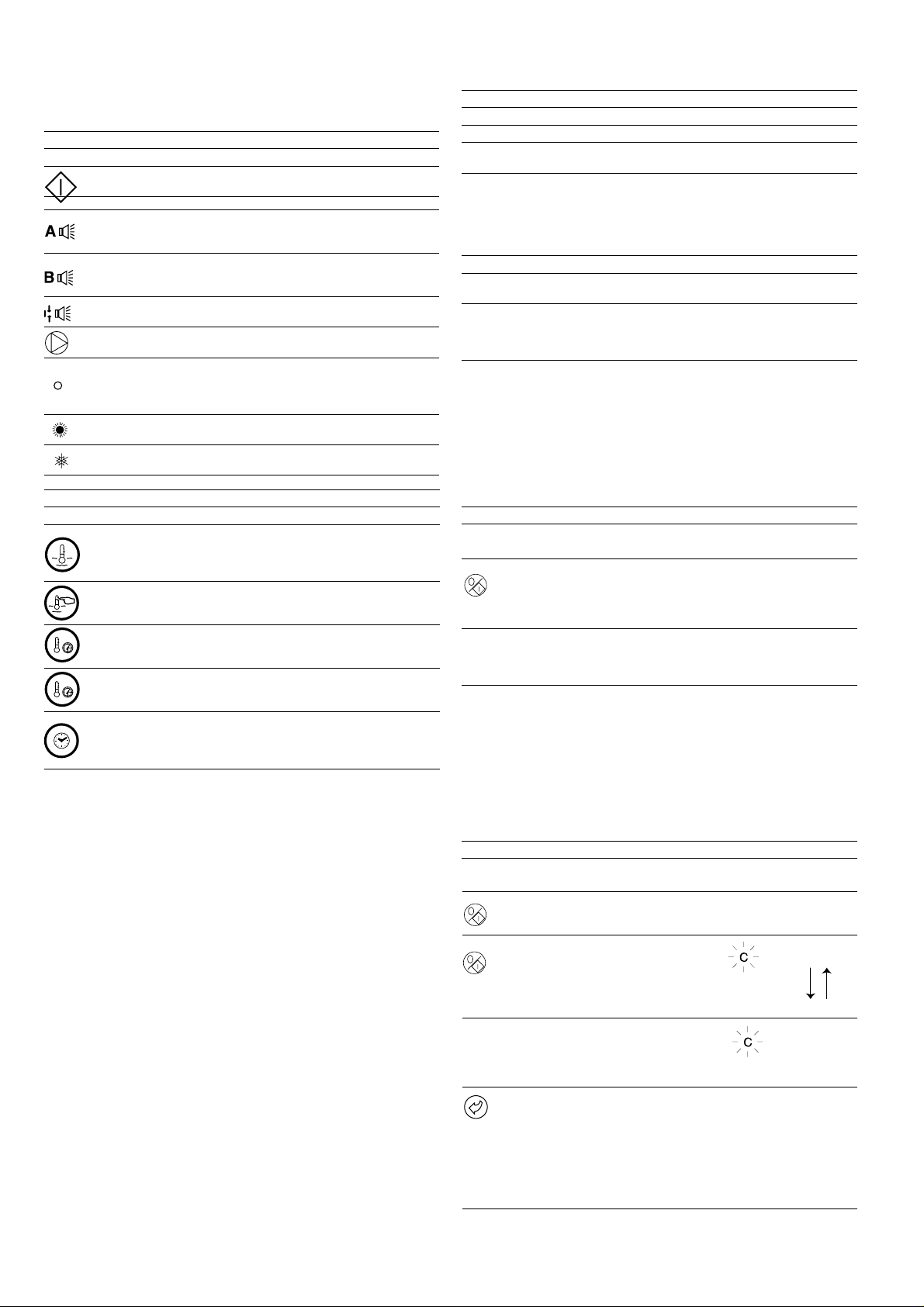

4.1 - Caractéristiques générales de l’interface utilisateur locale

Interface de type refroidisseur à air bi-circuit

Interface principale

Synoptique

Bloc menu

L’interface locale permet d’afficher et de modifier un certain

nombre de paramètres de fonctionnement.

Cette interface est composée de deux parties distinctes :

l’interface principale (partie gauche) et le synoptique (partie

droite).

Interface principale

Elle permet d’accéder à l’ensemble des données et fonctions

Pro-Dialog Plus. Elle est composée de:

Interface de type refroidisseur à eau bi-circuit

Interface principale

Synoptique

Bloc menu

- Un afficheur à deux digits permettant de désigner le

numéro de l'item sélectionné.

- Un afficheur à quatre digits permettant de visualiser le

contenu de l'item sélectionné.

- Des diodes et des touches permettant le contrôle marche/

arrêt de l’unité, la sélection d'un menu, la sélection d'un

item de menu et l'ajustement d'une valeur.

INTERFACE PRINCIP ALE

TOUCHE NOM DESCRIPTION

Menu

Flèche vers

le haut

Flèche vers

le bas

Entrée

Marche/Arrêt

MENUS DE L’INTERF ACE PRINCIPALE

LED NOM DESCRIPTION

Menu INFORMATIONS Af fiche les paramètres généraux de fonctionnement de l’unité

Menu TEMPERATURES Affiche les températures de fonctionnement de l’unité

kPa

Menu PRESSIONS Affiche les pressions de fonctionnement de l’unité

Menu CONSIGNES Affiche et permet de modifier les points de consigne de l’unité

Menu ENTREES Affiche l’état des entrées digitales et analogiques de l’unité

Menu SORTIES /TESTS Affiche l’état et permet de tester les sorties de l’unité

Permet la sélection d'un menu principal. Chaque menu principal est représenté par un icône. Le menu actif est celui dont l'icône est allumé.

Permet de faire défiler les numéros d’items de menu (dans l'afficheur à deux digits). Lorsque le mode modification est actif, cette touche permet

d’augmenter la valeur d’un paramètre.

Permet de faire défiler les numéros d’items de menu (dans l'afficheur à deux digits). Lorsque le mode modification est actif, cette touche permet

de diminuer la valeur d’un paramètre

Permet, soit d'accéder au mode modification, soit de valider une modification, soit d' afficher le texte descriptif d'un item ou d'une alarme

Permet de démarrer ou d'arrêter le refroidisseur en mode local, ou de modifier son type d'exploitation.

Menu CONFIGURATIONS Affiche et permet de modifier la configuration de l’unité

Menu ALARMES Affiche les alarmes actives

Menu HISTORIQUE ALARMES Affiche l’historique des alarmes.

Menu TOTALISA TIONS Affiche les temps de fonctionnement et les nombres de démarrage de l’unité et des compresseurs

11

Page 12

Le synoptique (partie de droite) est composé d’une représentation schématique de l'unité, de touches et de diodes. Il

permet un accès rapide aux principaux paramètres de fonctionnement de la machine.

LED DU SYNOPTIQUE

LED INDICATION LORSQUE ALLUMEE

Diode verte:

l’unité est autorisée à démarrer ou déjà en marche

Diode rouge:

- Allumée = circuit A ou unité à l’arrêt par alarme

- Clignotante = circuit A ou unité en fonction mais en alarme

Diode rouge:

- Allumée = circuit B ou unité à l’arrêt par alarme

- Clignotante = circuit B ou unité en fonction mais en alarme

Diode rouge:

Défaut de débit d'eau ou verrouillage sécurité utilisateur ouvert

Diode verte:

la pompe évaporateur est en fonction.

Diodes jaunes:

(de haut en bas) Marche/Arrêt des compresseurs A1, A2, A3 et A4 ou

B1, B2, B3 et B4. Une diode clignotante indique que le circuit est en

mode protection ou dégivrage concerné (A ou B).

Diode verte:

L'unité fonctionne en mode chaud.

Diode verte:

L'unité fonctionne en mode froid.

LES TOUCHES DU SYNOPTIQUE

TOUCHES AFFICHAGE

Bouton bleu: température en °C d'entrée ou de sortie d'eau à l’évaporateur

Bouton gris: température extérieure en °C

Point de contrôle (consigne + décalage) en C°

Appui 1: Pression de refoulement circuit A/B en kPa relatif

kPa

Appui 2: T empérature saturée de condensation circuit A/B en C°

Appui 1: Pression d’aspiration circuit A/B en kPa relatif

kPa

Appui 2: T empérature saturée d’aspiration circuit A/B en C°

Les types d’exploitation ci-dessous peuvent

être sélectionnés à l’aide de la touche Marche/Arrêt:

TYPE D’EXPLOITA TION

AFFICHEUR 4 DIGITS DESCRIPTION

LOFF Arrêt Local: L’unité est arrêtée en mode local.

L-on Marche Locale: L’unité est en mode contrôle local et

est autorisée à démarrer.

L-Sc* Marche Locale Contrôle par horloge: l’unité est en

mode de contrôle local. Si la période est occupée, elle

est autorisée à démarrer. Si le programme horaire de

marche machine est en mode inoccupée, elle est

maintenue à l'arrêt jusqu'à la prochaine période

occupée.

CCN* CCN. L’unité est contrôlée par les commandes CCN.

rEM À distance. L’unité est contrôlée par des contacts

externes.

MAST* Unité Maître. L’unité fonctionne en tant qu’unité maître

dans un ensemble maître/esclave. Affiché seulement si

l’unité est une unité maître configurée pour le contrôle

maître/esclave. Voir section 5.19.

Légende

* Affiché suivant la configuration.

La section 5.1. donne une description plus détaillée des commandes de marche/arrêt de l’unité, analysée par types d’exploitation.

4.2.2 - Arrêter l’unité en mode local

L’unité peut être arrêtée en mode local à tout moment en

pressant sur la touche marche/arrêt de l’unité.

POUR ARRETER L’UNITÉ

TOUCHE ACTION AFFICHEUR AFFICHEUR

2 DIGITS 4 DIGITS

Presser la touche C LOFF

Marche/arrêt pendant

moins de 4 secondes

(une courte

pression suffit)

Lorsque la touche t LOFF

est relâchée, l’unité

s’arrête sans autre

intervention

Appui 1: T emps de fonctionnement du compresseur A1/B1 en h/10

ou h/100

Appui 2: T emps de fonctionnement du compresseur A2/B2 en h/10

ou h/100

4.2 - Sélection marche/arrêt de l’unité

4.2.1 - Description

La marche/arrêt de l’unité peut être contrôlée de l’une des

manières suivantes :

- Localement sur l’unité (type d’exploitation Local)

- A distance à l’aide des contacts utilisateur (type

d’exploitation à distance).

- En contrôle CCN à l’aide de commandes CCN (type

d’exploitation CCN)

L’interface principale comprend une touche marche/arrêt

permettant soit d'arrêter ou de démarrer l'unité en type

d'exploitation local, soit de sélectionner le type d'exploitation

à distance ou CCN.

Les types d'exploitation disponibles sont décrits dans le

tableau ci-après.

4.2.3 - Démarrer l’unité et choisir un type d’exploitation

L’unité peut être mise en marche en mode local, ou le type

d’exploitation peut être modifié à tout moment, à l’aide de la

touche Marche/Arrêt. Dans l’exemple qui suit, l’unité est

arrêtée en mode local (LOFF) et l’utilisateur souhaite la

mettre en marche en mode local.

POUR CHANGER LE TYPE D’EXPLOITA TION

TOUCHEACTION

Appuyer continuellement sur la touche

de sélection du type d'exploitation

pendant plus de 4 secondes.

Maintenir la touche Marche/Arrêt

enfoncée. Les types d’exploitation

disponibles s’affichent à tour de rôle

jusqu’à ce que la touche soit relâchée.

Relâcher la touche Marche/Arrêt lorsque

le type d’exploitation désiré est affiché

(dans cet exemple L-On). “C” clignote sur

l’afficheur à deux digits indiquant que le

régulateur est en attente de confirmation.

Presser la touche Entrée pour confirmer le

type d’exploitation choisit (dans cet exemple:

L-On) “t” est affiché sur l’afficheur à deux

digits indiquant la sélection du type

d’exploitation.

Si la touche Entrée n’est pas appuyée dans

les temps, le contrôle annulera la modification et continuera à utiliser le précédent type

d’exploitation.

AFFICHEUR AFFICHEUR

2 DIGITS 4 DIGITS

C LOFF

L-On

L-Sc

rEM

L-On

t L-On

12

Page 13

4.3 - Menus

4.3.1 - Sélection d’un menu

La touche MENU permet de sélectionner un menu parmi les

10 menus principaux disponibles. Chaque pression sur cette

touche permet d’allumer successivement l’une des 10 diodes

se trouvant en face de chaque icône représentant un menu

principal. Le menu actif est celui dont la diode est allumée. Si

un menu est vide, sa diode ne s’allume pas. Pour faire défiler

rapidement les menus, maintenir la touche MENU appuyée.

4.3.2 - Sélection d’un item de menu

Les touches de flèche vers le haut et vers le bas permettent de

faire défiler les items de menu. Les numéros d’items de menu

sont indiqués sur l’afficheur à deux digits. Chaque pression

sur les touches de flèche vers le haut ou vers le bas incrémente ou décrémente les numéros d’item. Les items de menu

non utilisés ou incompatibles avec la configuration de l’unité

ne sont pas affichés. La valeur ou l’état associé à l’item actif

est indiqué sur l’afficheur à quatre digits. Pour faire défiler

rapidement les items, maintenir la touche, flèche vers le haut

ou vers le bas, appuyée.

NOTE:

l'accès à un sous menu peut éventuellement nécessiter

l'entrée d'un mot de passe. Celui-ci est demandé automatiquement. Voir section 4.5.7.2.

L’exemple suivant montre comment modifier la valeur

de l’item 1 du menu Consigne.

MODIFIER LA V ALEUR D’UN PARAMETRE

OPERATION

Appuyer sur la touche Menu

jusqu’à ce que la Diode

correspondante au menu

Consigne s’allume

Appuyer sur une des flèches de

déplacement jusqu’à ce que

l’afficheur à deux digits Indique 1

(numéro d’item 1 - Consigne

Froid 2). La valeur du point de

consigne 2 est affichée sur

l'afficheur à quatre digits (6.0°C

dans cet exemple)

TOUCHE MENU N° ITEM N° ITEM

PRESSÉE ACTIF AFFICHEUR AFFICHEUR

2 DIGITS 4 DIGITS

0

0

1

1 6.0

L’exemple suivant montre comment accéder à l’item 3 du

menu Pressions.

CHOISIR UN ITEM DE MENU

OPERATION TOUCHE MENU ACTIF N° D’ITEM

PRESSEE AFFICHEUR

2 DIGITS

Presser la touche MENU jusqu’à ce

que la diode correspondante au

menu Pressions s’allume

Appuyer sur une des flèches de

déplacement jusqu’à ce que l'item N°3

soit indiqué sur l’afficheur à 2 digits

kPa

kPa

0

0

1

2

3

4.3.3 - Modification de la valeur d’un paramètre / accès à

un sous menu

Appuyer sur la touche Entrée pendant plus de 2 secondes

pour entrer dans le mode modification ou d'accéder à un sous

menu. Ceci permet de modifier la valeur d’un item ou de

sélectionner un sous menu à l’aide des flèches de déplacement (si cet item est accessible en écriture). Lorsque le mode

modification est activé, la diode du menu principal auquel

appartient l’item clignote dans le bloc menu. Une fois la

valeur désirée obtenue, appuyer de nouveau sur la touche

Entrée pour valider la modification ou l'accès au sous menu.

La diode du menu auquel appartient l’item cesse alors de

clignoter, signifiant ainsi la sortie du mode modification.

En mode modification, chaque manœuvre des touches de

flèches de déplacement incrémente ou décrémente la valeur à

modifier avec un pas de 0.1. Le fait de maintenir une de ces

touches appuyée permet d’augmenter le pas d’incrémentation

ou de décrémentation.

Appuyer sur la touche Entrée

pendant plus de 2 secondes afin

de permettre la modification de

la valeur associée à l’item 1. La

diode du menu Consigne

clignote, indiquant que le mode

modification est actif.

Manoeuvrer la touche "flèche

vers le bas" jusqu’à ce que la

valeur 5.7 s’affiche sur l'afficheur

à quatre digits. La Diode du menu

Consigne continue de clignoter

Appuyer de nouveau sur la

touche Entrée pour valider la

modification. Le nouveau point

de consigne est 5.7°C. La diode

du menu Consigne cesse de

clignoter, signifiant la sortie du

mode modification.

1 6.0

1 5.9

1 5.8

1 5.7

1 5.7

4.3.4 - Affichage étendu

Une pression sur la touche Entrée provoque l'affichage d’un

texte de 23 caractères qui défile sur l’afficheur à 4 digits. Cet

affichage étendu donne une brève description de l'item

affiché. Lorsque le texte a fini de défiler, la valeur de l'item

est de nouveau indiqué dans l'afficheur à quatre digits. Cette

fonction peut être désactivée par configuration dans le menu

Configuration Client.

13

Page 14

14

MENUS PRINCIPAUX

4.4 - Structure générale de l'arborescence des menus

INFORMATIONS TEMPERATURES PRESSIONS CONSIGNES ENTREES SORTIES CONFIGURATIONS

SOUS-MENUS

SERVICE 1

[SErviCE 1]

UTILISATEUR 1

[USEr 1]

UTILISATEUR 2

[USEr 2]

SOUS-SOUS SOUS-MENUS

HORAIRE 1

[SCHEduLE 1]

PERIODE 1

[PEriod 1]

PERIODE 2

[PEriod 2]

PERIODE 3

[PEriod 3]

PERIODE 4

[PEriod 4]

PERIODE 5

[PEriod 5]

PERIODE 6

[PEriod 6]

PERIODE 7

[PEriod 7]

PERIODE 8

[PEriod 8]

UTILISATEUR

[USEr]

HORAIRE 2

[SCHEduLE 2]

PERIODE 1

[PEriod 1]

PERIODE 2

[PEriod 2]

PERIODE 3

[PEriod 3]

PERIODE 4

[PEriod 4]

PERIODE 5

[PEriod 5]

PERIODE 6

[PEriod 6]

PERIODE 7

[PEriod 7]

PERIODE 8

[PEriod 8]

JOURS FERIES

[HoLidAy]

FERIES 1

[HoLidAy 1]

FERIES 2

[HoLidAy 2]

FERIES 3

[HoLidAy 3]

FERIES 4

[HoLidAy 4]

FERIES 5

[HoLidAy 5]

FERIES 6

[HoLidAy 7]

FERIES 7

[HoLidAy 7]

FERIES 8

[HoLidAy 8]

HEURE &

DATE

[dAtE]

SOUS SOUS-MENUS

DIFFUSION

[brodCASt]

ALARMES

SERVICE 2

[SErviCE 2]

HISTORIQUE / ALARME

SERVICE

[SErviCE]

SERVICE 3

[SErviCE 3]

MAITRE/ESCLAVE

[MAStEr SLAvE]

USINE

[FACtorY]

USINE1

[FACtorY1]

USINE2

[FACtorY2]

TOTALISATION

TOTALISATIONS 1

[RuntiME 1]

TOTALISATIONS2

[RuntiME 2]

MAINTENANCE

[MAIntEnAnCE]

- - -

- - -

- - -

FERIES 15

[HoLidAy15]

FERIES 16

[HoLidAy16]

NOTE:

Les items entre crochets indiquent ce qui est affiché à

l'interface utilisateur.

Page 15

** Affiché seulement si l'alarme existe

- Non utilisé

Légende:

MENU

4.5 - Arborescence des menus

INFORMATIONS

ITEM

Affichage par défaut

0

Modes actifs

1

Etat Occupé/inoccupé

2

Délai avant démarrage

3

Sélection

4

Chaud/froid

Sélection de la

5

récupération de chaleur

Capacité de l'unité en %

6

Capacité circuit A en %

7

Capacité circuit B en %

8

Limitation de puissance

9

en %

Note:

Les items entre crochets indiquent ce qui est affiché à l'inter-

face utilisateur.

Limitation de puissance

10

unité suiveuse en %

Sélection consigne en

11

mode local

Etat occupé/inoccupé

12

consigne

13

Point de consigne actif

Point de contrôle

14

T empérature eau

15

régulée

Point de condensation

16

TEMPÉRATURES

T empérature d'entrée

d'eau évaporateur

T empérature sortie

d'eau évaporateur

T empérature d'entrée

d'eau condenseur

T empérature sortie

d'eau condenseur

T empérature d'entrée

d'eau récupération

T empérature de sortie

eau récupération

T emp saturée de

refoulement circuit A

T empérature saturée

d'aspiration circuit A

T empérature

d'aspiration compr A1

Surchauffe de crt A

T emp saturée de

refoulement circuit B

T empérature saturée

d'aspiration circuit B

T emp d'aspiration

compresseur B1

Surchauffe de crt B

T empérature

extérieure

T empérature boucle

d'eau ensemble

maître/esclave

-

PRESSIONS

Pression de refoulement

circuit A

Pression d'aspiration

circuit A

Pression différentielle

d'huile du compresseur

A1

Pression de refoulement

circuit B

Pression d'aspiration

circuit B

Pression différentielle

d'huile du compr B1

Pression différentielle

d'huile du compr A2

Pression différentielle

d'huile compresseur A3

Pression différentielle

d'huile compresseur A4

Pression différentielle

d'huile du compr B2

Pression différentielle

d'huile du compr B3

Pression différentielle

d'huile du compr B4

Pression de récupération circuit A

Pression de récupération circuit B

-

-

-

CONSIGNE

Point de consigne

froid 1

Point de consigne

froid 2

Point de consigne

chaud

Point de consigne

de condensation

Point de consigne

de récupération

Consigne limitation

de puissance en %

Rampe mode froid

Rampe mode chaud

Froid - Seuil pour

décalage nul

Froid - Seuil pour

décalage maxi

Froid - Valeur de

décalage maxi

Chaud - Seuil pour

décalage nul

Chaud - Seuil pour

décalage maxi

Chaud - Valeur de

décalage maxi

-

-

-

ENTREES

Contact 1: marche/

arrêt à distance

Contact 2: consigne à

distance

Contact 3: chaud/froid

à distance

Contact 4: marche

récupération à

distance

Sélection de limitation

de puissance

Contrôle débit d'eau et

asservissement client

Détection de défaut

pompe évaporateur

Contrôle débit d'eau

condenseur

Thermostat coffret

électrique

Signal 0-10 V d.c

externe

Intensité cp A1

Intensité cp A2

Intensité cp A3

Intensité cp A4

Intensité cp B1

Intensité cp B2

Intensité cp B3

SORTIES

Etat des compresseurs

circuit A

Etat des compresseurs

circuit B

Etat des réductions de

puissances circuits A&B

Etat des contacteurs de

ventilation circuit A

Etat des contacteurs de

ventilation circuit B

Etat alarme circuit A&B

Position EXV circuit A

Position EXV circuit B

V

itesse ventilateur variable crt

A ou position vanne à eau

condenseur en %

Vitesse ventilateur variable crt

B ou position vanne à eau

condenseur en %

Etat de la pompe à eau 1

Etat de la pompe à eau 2

Etat de la pompe

condenseur

Etat réchauffeur d'évaporateur et du condenseur

récupération

Position de la vanne à eau

du condenseur en mode

récupération

Etat solénoïdes fonction

récupération

T est interface utilisateur

CONFIGURATION

SOUS-MENU:

Configuration

Utilisateur [USEr]

SOUS-MENU:

Configuration

Service

[SErviCE]

SOUS-MENU:

configuration Usine

[FACtorY]

-

-

-

-

-

-

-

-

-

-

-

-

-

-

ALARMES

Nombre d'alarmes

actives/

réarmement

Alarme active

code 1**

Alarme active

code 2**

Alarme active

code 3**

Alarme active

code 4**

Alarme active

code 5**

-

-

-

-

-

-

-

-

-

-

-

HIST .ALARMES

Code historique

alarme 1

Code historique

alarme 2

Code historique

alarme 3

Code historique

alarme 4

Code historique

alarme 5

Code historique

alarme 6

Code historique

alarme 7

Code historique

alarme 8

Code historique

alarme 9

Code historique

alarme 10

-

-

-

-

-

-

-

TOTALISATIONS

SOUS-MENU:

T otalisation 1

SOUS-MENU:

T otalisation 2

SOUS-MENU:

Maintenance

-

-

-

-

-

-

-

-

-

-

-

-

-

-

15

Indicateur de récupéra-

17

tion circuit A

Indicateur de récupéra

18

-

-

-

-

-

-

Intensité cp B4

-

Electrovanne d'isolement

de la ligne liquide

Défaut critique

-

-

-

-

-

-

-

-

Page 16

4.5.1 - Description du menu INFORMATIONS

MENU INFORMATIONS [3]

ITEM FORMAT UNITÉS

0

±nn.n °C

LOFF -

L-On L-Sc CCn rEM MASt -

OFF rEADY dELAY -

StOPPIng running triPout OvErridE -

OCCUPPIEd UNOCCUPIEd -

COOL HEAt rECLAiM -

ALArM ALErt -

MAStEr SLAvE -

1 [1] nn -

2 [2] -

3 nn.n minutes

4 [2] -

5 [2]

6 Nnn %

7 nnn

8 [2] nnn %

9[2] nnn

10 nnn %

11 [2] -

12 [2] -

13 ±nn.n °C

14 ±nn.n

15 ±nn.n °C

16 ±nn.n °C

17 n

18 n

1 Cet item est masqué lorsqu’il est nul

2 Cet item est affiché seulement dans certaines configurations.

3 L’accès à ce menu ne se fait qu’en lecture sauf pour l’item 10 qui peut être forcée lorsque l’unité est en mode d’exploitation Local.

occu

unoc

Forc

HEAt COOL -

YES NO -

%

Forc %

SP-1

SP-2

AUtO

occu

unoc

Forc

Forc °C

Forc °C

Légende

DESCRIPTION

Affichage automatique. Les informations suivantes sont affichées successivement:

1: Température de l’eau régulée: température de l’eau que l’unité essaie de maintenir au point de contrôle.

2: Type d’exploitation de l’unité

Arrêt local.

Marche en mode local

Marche en mode local- Suivant l'horloge unité.

Contrôle CCN.

Contrôle à distance.

Unité maître.

3: Etat de l’unité

Arrêt: l’unité est arrêtée et non autorisée à démarrer.

Prête: l'unité est autorisée à démarrer.

Délai: le démarrage de l’unité est différé. Ce délai est actif après la mise en marche de l’unité. Ce délai peut être configuré dans le

menu Configuration Client.

Arrêt: l'unité est en train de s'arrêter.

Marche: l’unité est en fonctionnement ou autorisée à démarrer.

Arrêt en défaut.

Limitation: les conditions de fonctionnement n'autorisent pas le fonctionnement total de l'unité.

4: Etat occupé / inoccupé du refroidisseur

Occupé: unité en mode occupé

Inoccupé: unité en mode inoccupé

5: Mode de fonctionnement chaud/froid

Froid: l’unité fonctionne en froid

Chaud: l'unité fonctionne en chaud

Froid: l'unité fonctionne en froid et la demande récupération de chaleur est activée

6: Alarme

Alarme: l’unité est complètement arrêtée en raison d’un défaut

Alerte: L’unité a un défaut mais n’est pas complètement arrêtée.

7: Etat Maître/Esclave

Maître: Le contrôle maître/esclave est actif et l’unité est le maître

Esclave: Le contrôle maître/esclave est actif et l’unité est l’esclave.

Codes modes actifs. Tous les modes actifs sont affichés tour à tour . Cet item est masqué lorsque aucun mode n'est actif. Une

pression sur la touche entrée pendant l'affichage d'un code provoque le défilement d'un texte descriptif du mode correspondant au code sur l'afficheur à 4 digits. Voir la description des modes dans le tableau suivant.

Mode occupé/inoccupé, en cours, du refroidisseur.

Occupé

Inoccupé

La valeur est affichée alternativement avec «Forc» quand l’unité est en contrôle CCN et si cette variable est forcée par CCN.

Délai au démarage. Cet item indique les minutes devant s'écouler avant que l’unité soit autorisée à démarrer. Ce délai au

démarrage est toujours activé lors d'une demande de mise en route de l’unité. Le délai peut être configuré dans le menu

configuration utilisateur 1.

Sélection marche chaud/froid. Ce point est accessible en lecture écriture lorsque l'unité est en mode de contrôle local. Affiché

seulement lorsque l'unité est en type d'exploitation LOFF , L-On ou L-SC. Af fiché pour les pompes à chaleur .

Sélection mode de fonctionnement chaud

Sélection mode de fonctionnement froid

Sélection mode récupération de chaleur. Cet item est accessible en lecture écriture lorsque l'unité est en mode de contrôle

local. Affiché seulement lorsque l'unité est en type d'exploitation LOFF, L-ON ou L-SC. Affiché pour les machines à condensation

à air ou à eau avec une vanne à eau condenseur.

Sélection mode récupération de chaleur, utilisation du point de consigne de condensation récupération.

Sélection mode froid normal, utilisation du point de consigne de condensation standard.

Puissance totale active de l'unité

Puissance totale active du circuit A.

Puissance totale active du circuit B.

Limitation de puissance en cours. Il s'agit de la puissance maximum que l'unité est autorisée à exploiter. V oir section 5.8. La

valeur est affichée alternativement avec "Forc" quand l'unité est en mode CCN et si cette variable est forcée par CCN.

Limitation de puissance en cours sur le refroidisseur suiveur. Af fiché lorsque le contrôle maître/esclave est sélectionné.

Sélection Consigne en mode Local. Ce point est accessible en lecture/écriture. Af fiché seulement lorsque l'unité est en type

d'exploitation LOFF , L-On ou L-Sc.

SP-1 = consigne froid 1

SP-2 = consigne froid 2

Auto = le point de consigne actif dépend de programmation horaire 2 (programme horaire de sélection point de consigne). Voir

sections 5.7.1. et 4.5.7.6.

Mode occupation point de consigne.

Occupé: le point de consigne 1 est actif

Inoccupé: le point de consigne 2 est actif

La valeur est affichée tour à tour avec "Forc" lorsque l'unité est en mode CCN et si cette variable est forcée par CCN.

Point de consigne actif. Il s'agit du point de consigne froid/chaud en cours: points de consigne froid/chaud 1 ou 2.

Point de contrôle. C'est le point de consigne utilisé par le contrôle pour le maintien de la température d'entrée ou de sortie d'eau

(suivant configuration).

Point de contrôle = point de consigne actif + décalage. Voir section 5.7. La valeur est affichée alternativement avec "Forc"

lorsque l'unité est en mode CCN et si cette variable est forcée par CCN

Température de l'eau contrôlée. Température de l'eau que l'unité essaie de maintenir au point de contrôle.

Point de consigne de condensation. La valeur est affichée tour à tour avec "Forc" lorsque l'unité est en mode CCN et si

cette variable est forcée par CCN.

Indicateur de la fonction récupération circuit A (voir section récupération)

Indicateur de la fonction récupération circuit B (voir section récupération)

16

Page 17

DESCRIPTION DES MODES DE FONCTIONNEMENT (ITEM 1 DU MENU INFORMATIONS)

N° MODE NOM

7 Délai au démarrage actif

8 2ème point de consigne froid actif

9 Décalage consigne actif

10 Limitation de puissance active

11 Rampe de montée en puissance

active

12 Protection basse température

d'entrée d'eau en mode chaud

13, 14 Protection basse température

d'aspiration

15, 16 Protection basse surchauffe

17, 18 Protection haute pression

19, 20 Inutilisés

21 Récupération de chaleur active

22 Réchauffeur d'évaporateur actif

23 Inversion de pompe évaporateur

en cours

24 Démarrage périodique de la

pompe évaporateur

25 Faible capacité nuit

26 Unité sous contrôle d'un Système

Manager

27 Liaison maître/esclave active

DESCRIPTION

Le délai au démarrage est actif après toute mise en marche de l'unité. Si le délai n'est pas écoulé, le mode est actif.

Le délai est configuré dans le menu Configuration Utilisateur 1.

Le deuxième point de consigne froid est actif. Voir section 5.7.1

Avec ce mode, l'unité utilise la fonction décalage pour ajuster la consigne de température de sortie ou d'entrée d'eau.

Voir section 5.7.2

Avec ce mode, la puissance à laquelle l'unité est autorisée à fonctionner, est limitée. V oir section 5.8

La rampe de montée en puissance est active. Dans ce mode, le taux (en °C/min) de baisse ou de hausse (mode

chaud) de la température d'eau contrôlée est limitée à une valeur préétablie afin d'éviter toute surcharge des compresseurs. La fonction de rampe doit être configurée (voir menu Configuration Utilisateur 1). Les valeurs des rampes peuvent

être modifiées (Voir menu Consigne).

L'unité est en mode chaud et la température de sortie d'eau à l'évaporateur est inférieure au plus petit des deux points de

consigne froid. Un étage de capacité est enlevé. Ce mode ne s'applique qu'aux pompes à chaleur.

13 = circuit A et 14 = circuit B. La protection circuit en basse température d'aspiration à l'évaporateur est active. Dans ce

mode, la puissance du circuit n'est pas autorisée à augmenter si l'unité est en mode froid et que la température saturée

d'aspiration du circuit est inférieure de + de 13°C à la sortie d'eau glacée et est inférieure au seuil antigel.

(15 = circuit A & 16 = circuit B)

Dans ce mode le circuit est mis à l'arrêt avec tirage au vide et autorisé à redémarrer lorsque les conditions d'alarme

basse surchauffe sont satisfaites. Pendant la séquence d'arrêt/démarrage, le mode 15 ou 16 est activé. Voir la description

des alarmes 48 et 49.

17 = circuit A et 18 = circuit B. Le circuit est en mode de protection haute pression car le seuil de protection HP est

dépassé.

La puissance du circuit n'est pas autorisée à augmenter et des compresseurs esclaves peuvent éventuellement être

arrêtés afin d'éviter une coupure haute pression.

Le circuit A ou le circuit B fonctionne en mode récupération et non pas en mode froid standard (la phase de tirage au vide

est achevée)

Mode activé lorsque le risque de gel est présent.

Deux pompes à eau de l'évaporateur sont installées sur l'unité et une inversion entre pompes est en cours. Voir

section 5.3

L'unité est arrêtée et sa pompe est mise en marche chaque jour à 14 heures pendant deux secondes.

Cette fonction doit être configurée dans le menu Configuration Utilisateur 1. Voir section 5.3. et 4.5.7.3.

La puissance de l'unité est limitée. La période où commence ce mode ainsi que la capacité limite en mode nuit sont gérés

dans le menu client 1

L'unité est contrôlée par un système manager (FSM ou CSM III)

L'unité est connectée à une deuxième unité par une liaison maître /esclave et soit:

- L'unité est configurée comme unité maître et ce maître est opérationnel

- L'unité est configurée comme unité esclave et cet esclave est opérationnel

4.5.2 - Description du menu TEMPERATURES

MENU TEMPÉRATURES [2]

ITEM FORMAT UNITÉS DESCRIPTION

0 ±nn.n °C Température d'entrée d'eau évaporateur

1 ±nn.n °C Température de sortie d'eau évaporateur

2[1] ±nn.n °C Température d'entrée d'eau condenseur

3[1] ±nn.n °C Température sortie d'eau condenseur

4[1] ±nn.n °C Température d'entrée d'eau récupérateur

5[1] ±nn.n °C Température sortie d'eau récupérateur

6 ±nn.n °C Température saturée de refoulement circuit A

7 ±nn.n °C Température saturée d'aspiration circuit A

8 ±nn.n °C Température d'aspiration compresseur A1

9 ±nn.n °C Surchauffe circuit A

10[1] ±nn.n °C Température saturée de refoulement circuit B

11[1] ±nn.n °C Température saturée d'aspiration circuit B

12[1] ±nn.n °C Température d'aspiration compresseur B1

13[1] ±nn.n °C Surchauffe circuit B

14[1] ±nn.n °C Température extérieure

15[1] ±nn.n °C Température de la boucle d'eau de l'ensemble maître/

esclave

Notes

1 Cet item n’est affiché que dans certaines configurations.

2 L’accès à ce menu ne se fait qu’en mode lecture.

4.5.3 - Description du menu PRESSIONS

MENU PRESSIONS [2]

ITEM FORMAT UNITÉS DESCRIPTION

0 nnnn KPa Pression de refoulement circuit A

1 nnnn kPa Pression d'aspiration circuit A

2 nnnn kPa Pression différentielle d'huile du compresseur A1

3 nnnn kPa Pression de refoulement circuit B

4 nnnn kPa Pression d'aspiration circuit B

5 nnnn kPa Pression différentielle d'huile du compresseur B1

6[1] nnnn kPa Pression différentielle d'huile du compresseur A2

7[1] nnnn kPa Pression différentielle d'huile du compresseur A3

8[1] nnnn kPa Pression différentielle d'huile du compresseur A4

9[1] nnnn kPa Pression différentielle d'huile du compresseur B2

10[1] nnnn kPa Pression différentielle d'huile du compresseur B3

11[1] nnnn kPa Pression différentielle d'huile du compresseur B4

12[1] nnnn kPa Pression de tirage au vide mode récupération circuit A

13[1] nnnn kPa Pression de tirage au vide mode récupération circuit B

Notes

1 Cet item n’est affiché que dans certaines configurations.

2 L’accès à ce menu ne se fait qu’en mode lecture.

17

Page 18

4.5.4 - Description du menu CONSIGNES

MENU CONSIGNES [2]

ITEM FORMAT UNITÉS ECHELLE

0 ±nn.n °C Voir tableau ci-après

1 ±nn.n °C Voir tableau ci-après

2 nnn °C Voir tableau ci-après

3[1] nnn °C Voir tableau ci-après

4[1] nnn °C Voir tableau ci-après

5 nnn % 0 à 100

6[1] ±nn.n °C/min 0.1 à 1.1

7[1] ±nn.n °C/min 0.1 à 1.1

8[1] ±nn.n [3] Voir ci-après

9[1] ±nn.n [3] Voir ci-après

10[1] ±nn.n °C V oir ci-après

11[1] ±nn.n [3] V oir ci-après

12[1] ±nn.n [3] V oir ci-après

13[1] ±nn.n °C V oir ci-après

Légende

1 Cet item n'est affiché que dans certaines configurations.

2 T ous les paramètres contenus dans ce tableau peuvent être modifiés.

* Ces points de consigne peuvent être utilisés pour le contrôle de la température de l'eau de sortie ou d'entrée évaporateur. L'unité contrôle, par défaut, la température de

retour d'eau à l'évaporateur. Le contrôle de la température de départ d'eau à l'évaporateur nécessite une modification de paramètres dans le menu Configuration Service.

** Ces paramètres ne sont accessibles que lorsque le décalage basé sur la température extérieure ou le delta T a été validé dans le menu Configuration Utilisateur 1. V oir

section 4.5.7.3.

DESCRIPTION

Cet item permet d'afficher et de modifier le point de Consigne froid 1*

Cet item permet d'afficher et de modifier le point de Consigne froid 2*

Cet item permet d'afficher et de modifier le point de consigne chaud *. Af fiché pour les pompes à chaleur seulement.

Cet item permet d'afficher et de modifier le point de consigne de condensation*. Il est utilisé par la régulation pour la

régulation des étages de ventilation ou d'un ventilateur à vitesse variable (unité à refroidissement par air) ou le contrôle

de vannes à eau condenseur (unité à refroidissement à eau) lorsque l'unité n'est pas en mode récupération.

Cet item permet d'afficher et de modifier le point de consigne de récupération*. Cet item affiche et permet de

modifier le point de consigne de récupération. De la même manière que l'item 3, il est utilisé pour le contrôle de la

condensation.

Point de consigne de limitation de puissance. Limitation par contact sec. Cet item est utilisé pour définir la

puissance maximale que l'unité est autorisée à mettre en fonction lorsque le contact de limitation de puissance active

la limitation. Voir section 5.8.

Valeur de la rampe froid. Ce paramètre est seulement accessible si la fonction rampe est validée dans le menu

Configuration Utilisateur 1. Cet item fait référence aux taux maximum de baisse de température en °C en mode froid

dans l'échangeur à eau. Lorsque la montée en puissance de l'unité est effectivement limitée par la rampe, le mode 11

est actif.

Valeur de la rampe chaud. Ce paramètre est seulement accessible si la fonction rampe est validée dans le menu

Configuration Utilisateur 1. Cet item fait référence aux taux maximum de hausse de température en °C en mode

chaud dans l'échangeur à eau. Lorsque la montée en puissance de l'unité est effectivement limitée par la rampe, le

mode 11 est actif.

Seuil pour décalage nul en mode froid**

Seuil pour décalage maximum en mode froid**

Valeur du décalage maximum en mode froid.**

Seuil pour décalage nul en mode chaud**

Seuil pour décalage maximum en mode chaud**

Valeur du décalage maximum en mode chaud.**

CONSIGNE DESCRIPTION CONTROLE

Mode froid Consigne minimum

- eau 3,3°C 9,3°C

- Medium Brine -10°C -4°C

- Low Brine -20°C -14°C

Consigne maximum

Mode chaud † Consigne max MCT - 4.0 K MCT - 10.0 K

Note:

Trois modes de configuration du décalage de consigne peuvent être sélectionnés dans le menu CLIENT1:

1 Décalage par un signal externe 0-10 V dc

2 Décalage par le delta T

3 Décalage par la sonde de température extérieure (unité à condensation à

air seulement)

Les items décalage nul ou décalage maximum seront fonction de ces trois

modes.

† MCT = Température Maximum de Condensation (varie suivant le type

d’application).

SUR SORTIE EAU SUR ENTREE EAU

18

Page 19

4.5.5 - Description du menu ENTRÉES

MENU ENTRÉES [2]

ITEM FORMAT UNITÉS

0 OPEn/CLoS -

1 OPEn/CLoS -

2[1] OPEn/CLoS -

3[3] OPEn/CLoS -

4 OPEn/CLoS -

5 OPEn/CLoS -

6[1] OPEn/CLoS -

7[1] OPEn/CLoS 8[1] OPEn/CLoS -

9[1] nn.n -

10 ± nnn Ampères

11[1] ± nnn Ampères

12[1] ± nnn Ampères

131[1] ± nnn Ampères

14[1] ± nnn Ampères

15[1] ± nnn Ampères

16[1] ± nnn Ampères

17[1] ± nnn Ampères

Légende

1 Cet item n’est affiché que dans certaines configurations.

2 L’accès à ce menu ne se fait qu’en lecture .

* Actif dans tous les types d'exploitation

Voir section 3.4

DESCRIPTION

Etat du contact à distance 1.

Ce contact est utilisé pour mettre en marche (contact fermé) et arrêter (contact ouvert) le refroidisseur. Il n'est pris en compte

que lorsque l'unité est sous contrôle d'exploitation à distance (rEM).

Etat du contact à distance 2.

Ce contact est utilisé pour sélectionner un point de consigne froid uniquement lorsque l'unité est en mode froid et sous type

d'exploitation à distance (rEM).

Contact ouvert = csp1

Contact fermé = csp2

Etat du contact à distance 3.

Ce contact est utilisé pour sélectionner le mode chaud ou froid uniquement lorsque l'unité est sous type d'exploitation à distance.

Contact ouvert: unité en mode froid

Contact fermé: unité en mode chaud

Etat du contact à distance 4.

Ce contact est utilisé pour sélectionner le second point de consigne de condensation ou le mode récupération (lorsque l'unité est

de type récupération) uniquement lorsque l'unité est en mode froid et sous type d'exploitation à distance (rEM):

Contact ouvert = l'unité utilise le point consigne de condensation normal et est en mode normal (pas de récupération)

Contact fermé = l'unité utilise le point consigne de récupération et est en mode récupération

Etat du contact à distance 5*

Lorsqu'il est fermé ce contact permet de limiter la puissance de l'unité en fonction de la valeur du point de consigne de limitation

de puissance si la méthode de limitation de puissance par contact a été sélectionnée.

Etat du contact de débit d'eau et de contrôle d'asservissement client *.

L'ouverture de ce contact entraîne l'arrêt de l'unité ou empêche son démarrage et génère une alarme. Il est utilisé pour contrôler

la circulation d'eau.

État de fonctionnement de la pompe à eau*. Si ce contact s'ouvre alors qu'une pompe d'évaporateur a reçu l'ordre de

marche, cela déclenche une alarme de défaillance pompe.

Contrôle du débit d'eau condenseur*. Contrôle la circulation de l'eau du condenseur.

État du thermostat du coffret électrique*. L'ouverture de ce contact entraîne l'arrêt de l'unité ou empêche son démarrage et

génère une alarme.

Signal 0-10 V .d.c. externe. Ce signal qui provient d'une source externe peut être utilisé (en fonction de la configuration) pour la

fonction décalage ou la limitation de puissance de l'unité.

Intensité du compresseur A1 *.

Intensité du compresseur A2 *.

Intensité du compresseur A3 *.

Intensité du compresseur A4 *.

Intensité du compresseur B1 *.

Intensité du compresseur B2 *.

Intensité du compresseur B3 *.

Intensité du compresseur B4 *.

19

Page 20

4.5.6 - Description du menu SORTIES /TESTS

4.5.6.1 - Généralités

Ce menu affiche l’état des sorties du régulateur. De plus,

lorsque la machine est à l’arrêt total (LOFF), les sorties

peuvent être actionnées pour des tests manuels ou automatiques (l’accès aux tests est contrôlé par un mot de passe).

4.5.6.2 - Description du menu

ETA T DES SORTIES ET MENU TESTS [2] [3]

ITEM FORMAT UNITÉS

0

1 [1]

2 [1] tEST

3 [1] tESt 0-8

4 [1] tESt 0-8

5 tESt

6 tESt %

7 tESt %

8 [1] tESt %

9 [1] tESt %

10 On -

Stop tESt FAIL -

Good -

Forc -

DESCRIPTION

État des compresseurs

-

b1 = compresseur A1

-

b2 = compresseur A2

-

b3 = compresseur A3

-

b4 = compresseur A4

Cet item permet d'afficher l'état des compresseurs du circuit A. Il permet aussi de les tester de manière indépendante.

En mode test, les flèches de déplacement permettent d'afficher successivement 0001, 0010, 0100 et 1000 de manière à autoriser

alternativement le forçage des sorties.

État des compresseurs

b1 = compresseur B1

b2 = compresseur B2

b3 = compresseur B3

b4 = compresseur B4

Cet item permet d'afficher l'état des compresseurs du circuit B. Il permet aussi de les tester de manière indépendante.