Carrier 23054 User Manual

Séries 30GX et 30HXC

Régulation PRO-DIALOG

Refroidisseur d'eau à

condensation par air / eau

50 Hz

GLOBAL CHILLER

Instructions d'installation, de fonctionnement et d'entretien

Les graphiques montrés en page de couverture sont uniquement à titre indicatif, et ne sont pas contractuels.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

Table des matières

1 - CONSIDERATIONS DE SECURITE .................................................................................................................................... 6

1.1 - Généralités ......................................................................................................................................................................... 6

1.2 - Protection contre les électrocutions ................................................................................................................................. 6

2 - DESCRIPTION GENERALE ................................................................................................................................................. 7

2.1 - Généralités ......................................................................................................................................................................... 7

2.2 - Abréviations utilisées dans ce document......................................................................................................................... 7

3 - DESCRIPTION DE L’EQUIPEMENT .................................................................................................................................. 8

3.1 - Généralités ......................................................................................................................................................................... 8

3.2 - Les cartes électroniques .................................................................................................................................................... 8

3.2.1 - La carte principale .................................................................................................................................................... 8

3.2.2 - Les cartes esclaves .................................................................................................................................................... 8

3.2.3 - L’interface utilisateur ............................................................................................................................................... 9

3.2.4 - Les connexions entre les cartes ............................................................................................................................... 9

3.2.5 - L'adresse des cartes esclaves ................................................................................................................................... 9

3.2.6 - Alimentation électrique des cartes .......................................................................................................................... 9

3.2.7 - Les diodes électroluminescentes ............................................................................................................................. 9

3.3 - Les organes de régulation ................................................................................................................................................. 9

3.3.1 - Le détendeur électronique (EXV) ........................................................................................................................... 9

3.3.2 - Les organes de régulation de la condensation ..................................................................................................... 10

3.3.3 - La pompe évaporateur ............................................................................................................................................ 10

3.3.4 - La pompe condenseur ............................................................................................................................................. 10

3.3.5 - Réchauffeur d’évaporateur .................................................................................................................................... 10

3.3.6 - Les capteurs de pression ........................................................................................................................................ 10

3.3.7 - Les thermistances .................................................................................................................................................... 10

3.4 - Raccordement utilisateur ................................................................................................................................................ 11

4 - PRISE EN MAIN DE LA REGULATION PRO- ............................................................................................................... 12

DIALOG PLUS ............................................................................................................................................................................ 12

4.1 - Caractéristiques générales de l’interface utilisateur locale ......................................................................................... 12

4. 2 - Sélection marche/arrêt de l’unité .................................................................................................................................. 13

4.2.1 - Description .............................................................................................................................................................. 13

4.2.2 - Arrêter l’unité en mode local ................................................................................................................................. 13

4.2.3 - Démarrer l’unité et choisir un type d’exploitation .............................................................................................. 13

4.3 - Menus ............................................................................................................................................................................... 14

4.3.1 - Sélection d’un menu ............................................................................................................................................... 14

4.3.2 - Sélection d’un item de menu .................................................................................................................................. 14

4.3.3 - Modification de la valeur d’un paramètre / accès à un sous menu .................................................................... 14

4.3.4 - Affichage étendu ..................................................................................................................................................... 14

4.4 - Structure générale de l'arborescence des menus ........................................................................................................... 15

4.5 - Arborescence des menus ................................................................................................................................................. 16

4.5.1 - Description du menu INFORMATIONS ................................................................................................................ 17

4.5.2 - Description du menu TEMPERATURES ............................................................................................................... 18

4.5.3 - Description du menu PRESSIONS .......................................................................................... ............................... 18

4.5.4 - Description du menu CONSIGNES ....................................................................................................................... 19

4.5.5 - Description du menu ENTRÉES ............................................................................................................................ 20

4.5.6 - Description du menu SORTIES /TESTS ................................................................................................................ 21

4.5.7 - Description du menu CONFIGURATIONS ........................................................................................................... 23

4.5.8 - Description du menu ALARMES ........................................................................................................................... 28

4.5.9 - Description du menu HISTORIQUE DES ALARMES .......................................................................................... 28

4.5.10 - Description du menu TOTALISATIONS ............................................................................................................. 29

4

5 - FONCTIONNEMENT DE LA REGULATION PRO-DIALOG PLUS ............................................................................30

5.1 - Contrôle marche/arrêt de l'unité ..................................................................................................................................... 30

5.2 - Sélection chaud/froid ...................................................................................................................................................... 30

5.3 - Contrôle des pompes à eau de l'évaporateur ................................................................................................................. 31

5.4 - Contrôle de la pompe à eau condenseur ........................................................................................................................ 31

5.5 - Contact de contrôle d'asservissement ............................................................................................................................ 31

5.6 - Régulation du réchauffeur d'évaporateur ...................................................................................................................... 31

5.7 - Points de contrôle ............................................................................................................................................................ 31

5.7.1 - Point de consigne actif ........................................................................................................................................... 31

5.7.2 - Décalage .................................................................................................................................................................. 31

5.8 - Limitation de puissance .................................................................................................................................................. 32

5.9 - Limitation d'intensité de la machine en fonctionnement ............................................................................................. 32

5.10 - Contrôle de capacité ...................................................................................................................................................... 32

5.11 - Détermination du circuit leader ................................................................................................................................... 32

5.12 - Séquence de montée en puissance des circuits ........................................................................................................... 32

5.13 - Séquence de mise en marche des compresseurs dans un circuit ............................................................................... 32

5.14 - Contrôle de la vanne EXV ............................................................................................................................................ 33

5.15 - Contrôle des vannes de refroidissement du moteur ................................................................................................... 33

5.16 - Contrôle de la pression de condensation sur les unités à air ..................................................................................... 33

5.17 - Contrôle de la pression de condensation sur les unités à eau ................................................................................... 33

5.18 - Sélection du point de consigne de condensation ........................................................................................................ 33

5.19 - Fonction délestage haute pression ............................................................................................................................... 33

5.20- Fonction délestage haute intensité ................................................................................................................................33

5.21- Procédure de démarrage - pré-lubrification ................................................................................................................. 33

5.22 - Ensemble maître/esclave ............................................................................................................................................... 34

5.23 - Contrôle d’une unité Pro-Dialog Plus par un System Manager ................................................................................. 34

5.24 - Option module de récupération de chaleur ................................................................................................................ 34

6 - DIAGNOSTIC - DÉPANNAGE ............................................................................................................................................ 35

6.1 - Généralités ....................................................................................................................................................................... 35

6.2 - Visualisation des alarmes ................................................................................................................................................ 35

6.3 - Réarmement des alarmes ................................................................................................................................................. 35

6.4 - Description des codes alarmes ....................................................................................................................................... 36

5

1 - CONSIDERATIONS DE SECURITE

1.1 - Généralités

L’installation, la mise en service et les opérations d’entretien de ce matériel peuvent être dangereuses si l’on ne tient

pas compte de certains facteurs propres à l’installation tels

que les pressions de fonctionnement, la présence de tensions et de composants électriques et le lieu d’implantation

(toitures, terrasses et structures situées à des niveaux

élevés).

Seuls des installateurs et des techniciens spécialement formés

et qualifiés, ayant reçu une formation approfondie sur le

produit concerné, sont autorisés à installer et à mettre en

service ce matériel.

Lors de toute intervention de service, il convient d’observer

toutes les recommandations et instructions qui figurent dans

les notices d’entretien, sur les étiquettes ou dans les instructions accompagnant l’ensemble du matériel, ainsi que toutes

les autres consignes de sécurité applicables.

- Respecter tous les règlements et codes de sécurité.

- Porter des lunettes de sécurité et des gants de travail.

- Manipuler avec précaution les matériels lourds et encombrants lors des opérations de levage, de manutention et de

pose au sol.

1.2 - Protection contre les électrocutions

Seul le personnel qualifié conformément aux recommandations de la CEI (Commission Electrique Internationale) doit

avoir accès aux composants électriques. Il est en particulier

recommandé de couper l’ensemble des alimentations électriques de l’unité avant toute intervention. Couper l’alimentation

principale à l’aide du disjoncteur ou sectionneur.

IMPORTANT

Danger d’électrocution: même si le disjoncteur ou le

sectionneur principal est sur arrêt, il est possible que

certains circuits, comme ceux des réchauffeurs de carter

ou de dispositifs de chauffage auxiliaires, restent sous

tension puisqu’ils sont reliés à une alimentation distincte.

Bien que les moteurs des compresseurs soient à l'arrêt , la

tension subsiste sur le circuit de puissance tant que le

sectionneur de la machine ou du circuit n'est pas ouvert.

Se référer au schéma électrique pour plus de détails.

Appliquer les consignes de sécurités adaptées.

Risque de brûlure: le courant électrique provoque

l’échauffement des composants, soit provisoirement, soit

en permanence. Manipuler les câbles électriques, les

canalisations qui les contiennent, les couvercles de

borniers et les châssis de moteur avec le plus grand soin.

IMPORTANT

Cet équipement émet et utilise des signaux électromagnétiques. Les tests auxquels ce produit a été soumis à validation

révèlent qu'il est conforme à toutes les réglementations

applicables à la compatibilité électromagnétique.

IMPORTANT

Toute manipulation de carte doit se faire avec des gants

antistatiques, pour éviter de porter les composants électroniques à un potentiel (tension) destructif. Ne déballer les

cartes de leur sachet antistatique qu'au moment de leur

mise en place.

6

2 - DESCRIPTION GENERALE

2.1 - Généralités

Le système PRO-DIALOG Plus permet de contrôler les

unités utilisant des compresseurs à vis de type:

- Mono ou bi-circuits

- Condenseur à refroidissement par eau ou par air

- Pompes à chaleur non réversible.

Le système PRO-DIALOG Plus contrôle le démarrage des

compresseurs et des réductions de puissance nécessaires au

maintien de la température d'entrée ou de départ de l’eau de

l’échangeur. Il positionne automatiquement le détendeur

électronique pour optimiser le remplissage de l'évaporateur. Il

permet de contrôler le fonctionnement de ventilateurs (unités

refroidies par air) ou de vannes à eau (unités refroidies par

eau) afin de maintenir une pression de condensation correcte

dans chaque circuit.

Les sécurités sont constamment surveillées par le système

PRO-DIALOG Plus afin d’assurer la protection de l’unité. La

régulation PRO-DIALOG Plus donne également accès à un

programme de test rapide des entrées/sorties.

Toutes les régula tions PRO-DIALOG Plus peuvent fonctionner suivant trois modes indépendants:

- En mode Local: la machine est contrôlée à l’aide de

commandes effectuées depuis l’interface utilisateur.

- En mode à distance: la machine est contrôlée à l’aide de

contacts (contacts secs, signaux analogiques).

- En mode CCN: la machine est contrôlée à l’aide de

commandes en provenance du réseau CCN (Carrier

Confort Network). Dans ce cas, un câble de communication est utilisé pour connecter l’unité au bus de communication CCN.

Le choix du mode de fonctionnement doit être effectué à

l’aide de la touche de sélection de Type d’Exploitation décrite

dans la section 4.2.1.

Si le système PRO-DIALOG Plus fonctionne en mode autonome (mode Local ou à Distance), il conserve toutes ses

capacités de régulation mais ne propose aucune des fonctions

permises par le réseau CCN.

2.2 - Abréviations utilisées dans ce document

Dans ce document, les circuits sont identifiés par circuit A

et circuit B. Les compresseurs sont identifiés par A1, A2,

pour le circuit A et B1, B2, pour le circuit B.

Les abréviations suivantes sont fréquemment utilisées:

AI : Entrée analogique

AO : Sortie analogique

CCn : Type d’exploitation: CCN

CCN : Carrier Comfort Network.

C’est le réseau de communication Carrier.

SCPM :Module de protection du compresseur

DI : Entrée discrète

DO : Sortie discrète

EXV :Détendeur électronique

LED :Diode électroluminescente

Loader :Etage de puissance du compresseur

LOFF :T ype d’exploitation: arrêt local

rEM : Type d’exploitation: à distance par contacts

SCT : Température saturée de refoulement

SIO : Bus de communication interne assurant la liaison

entre la carte principale et les cartes esclaves

SST : Température saturée d’aspiration

7

3 - DESCRIPTION DE L’EQUIPEMENT

3.1 - Généralités

CARTE DE CONTROLE

9

1

2

3

• Le module régulation: il comprend la carte principale,

l’interface utilisateur, la carte de contrôle des EXVs, des

cartes optionnelles ainsi que le bornier de raccordement

client.

• Le module démarrage: il comprend les cartes de démar-

rage, les cartes de protection compresseurs ainsi que les

disjoncteurs et contacteurs de compresseurs.

• Le module ventilation (unité à refroidissement à air): il

comprend une ou deux cartes 8xDO ainsi que les disjoncteurs et contacteurs de ventilateurs.

8

7

Légende

1 Connecteur CCN

2 LED rouge d'état de la carte

3 LED vert de communication SIO

4 LED orange de communication CCN

5 Contacts connecteur client de commande à distance de la carte principale

6 Signal connecteur client de commande à distance de la carte principale

7 Contacts connecteur client de report à distance de la carte principale

8 Carte principale PD4-Basic Board

9 Carte "CCN/clock"

6

4

5

Le système de régulation est composé au minimum d’une

carte principale PD4-BASIC BOARD, d’une interface utilisateur, d'une carte esclave PD4-EXV, plus , selon l'application

d'une ou plusieurs cartes compresseurs SCPM, cartes 8xDO

(Auxiliaire type 2) ou 8xDO-4xAI-2xAO (Auxiliaire de

type 1).

Les cartes esclaves sont connectées à la carte principale à

l’aide du bus de communication interne appelé bus SIO.

La carte "CCN/clock" est branchée et vissée sur la carte

principale de base. Elle permet de communiquer avec les

produits Carrier Comfort Network par l'intermédiaire du bus

CCN.

Les différents organes de régulation sont regroupés par

modules dans l’armoire de contrôle:

3.2 - Les cartes électroniques

3.2.1 - La carte principale

Elle contient le programme de régulation, permettant de

contrôler la machine. Elle gère en permanence les informations

reçues des divers capteurs de pression et de température ainsi

que des entrées digitales, et communique avec les cartes

esclaves par l’intermédiaire du bus SIO. Elle peut aussi

communiquer avec les produits CCN (Carrier Comfort

Network) par l’intermédiaire du bus CCN.

NB: Après une coupure de courant la machine redémarre

avec son mode de fonctionnement avant la coupure.

3.2.2 - Les cartes esclaves

• Carte compresseur SCPM: Cette carte est destinée au

contrôle d’un compresseur. On peut connecter jusqu’à

4 cartes SCPM à la carte principale. Elle gère également les

entrées et sorties liées au compresseur notamment, le

niveau d'huile, la pompe à huile, des loaders, des vannes de

refroidissement des moteurs ...

• Carte 8xDO (Auxiliaire de type 2): Cette carte permet

de contrôler des étages de ventilation.

• Carte PD4-EXV: Cette carte permet de contrôler deux

vannes EXV.

• Carte 8xDO-4xAI-2xAO (Auxiliaire de type 1) : Cette

carte optionnelle permet:

- soit de contrôler les étages de ventilateurs

- soit de lire des températures de condensation récupération,

- soit de contrôler des ventilateurs à vitesse variable

(unités de condensation par air) ou des vannes à eau

condenseur (unités de condensation par eau).

Légende

1 Interrupteur arrivée puissance

2 Module de démarrage ventilateur

8

COFFRET DE COMMANDE

1

2

3

3 Module de démarrage compresseur

4 Système de régulation

5 Interface utilisateur

4

5

3.2.3 - L’interface utilisateur

L’interface utilisateur est divisée en deux parties:

• L’interface principale: donne accès à l’ensemble des

paramètres de la régulation de l’unité. Elle est constituée

d’un premier bloc d’affichage de 2 digits, d’un deuxième

bloc de 4 digits, de 10 diodes électroluminescentes (LED)

et de 5 touches.

• Le synoptique: permet un accès immédiat aux paramètres

principaux de la régulation de l’unité. Il est constitué de 12

touches et de 16 LED ainsi que d’un schéma de principe de

l’unité.

ATTENTION

Lors du branchement de l’alimentation électrique des cartes,

respecter la polarité.

3.2.7 - Les diodes électroluminescentes

Toutes les car tes testent en permanence le bon fonctionnement

de leur électronique. Le bon fonctionnement des circuits

électroniques est indiqué par des Diodes Electroluminescentes

(LED) installées sur chaque carte.

Diode rouge

3.2.4 - Les connexions entre les cartes

La carte principale et les cartes esclaves communiquent entre

elles au moyen d’un bus de communication à trois fils de type

RS-485 (bus SIO). Ces trois fils relient en parallèle toutes les

cartes.

Les bornes 1, 2 et 3 des terminaux J9 (A,B,C sont reliés en

interne) de la carte principale sont reliées respectivement aux

bornes 1, 2 et 3 des terminaux J12 des cartes SCPM, du

terminal J4 de la carte PD4-EXV, du terminal J9 des cartes

auxiliaires de t

ype 1 ou 2 .

Une mauvaise connexion rendra le système inopérant.

3.2.5 - L'adresse des cartes esclaves

Chaque carte esclave possède une unique adresse réglée à

l'aide de 8 micro-interrupteurs . L'interrupteur est non

validé lorsqu'il est en position ouverte (OPEN ou OFF). Sur

les cartes SCPM, le commutateur d'adresse SIO est libellé

"ADDR".

ATTENTION

Toute adresse erronée empêchera le démarrage de l’unité.

Couper le courant avant de modifier l’adresse d’une carte

auxiliaire.

Adresses des cartes

CARTE INTERRUPTEUR (0 = Ouvert)

12345678

PD4-EXV 1 0 111000

Auxiliaire type 1 ou 2 # 1 1 0 001100

Auxiliaire type 1 ou 2 # 1 0 0 011100

SCPM # 1 (compresseur A1) 0 0 101010

SCPM # 2 (compresseur A2) 1 1 111010

SCPM # 3 (compresseur B1) 0 1 010110

SCPM # 4 (compresseur B2) 1 0 101110

3.2.6 - Alimentation électrique des cartes

Toutes les car tes sont alimentées à l'aide d'une source 24 V a.c.

référencée à la terre. En cas de coupure d'alimentation de

l'unité, celle-ci redémarre automatiquement sans intervention

extérieure. Cependant, les défauts actifs au moment de la coupure sont sauvegardés et peuvent éventuellement empêcher le

redémarrage d'un circuit ou de l'unité.

• Un clignotement régulier avec une période d’environ 2

secondes de la diode rouge MAIN indique un bon fonctionnement du module.

• Un clignotement irrégulier ou l'absence de clignotement

indique une carte défectueuse.

Diode verte

(repérage SIO sur la carte)

• Cette diode clignote en permanence afin d’indiquer que la

carte communique correctement sur son bus interne.

• Si cette diode ne clignote pas, vérifier le câblage du bus

SIO et l’adresse de la carte (carte esclave seulement). Si la

carte principale n’est reliée à aucune carte esclave, cette

diode ne doit pas clignoter.

• Si toutes les cartes esclaves indiquent un défaut de commu-

nication, vérifier la connexion du bus SIO sur la carte

principale. Si cette connexion est correcte et si le défaut

persiste, remplacer la carte principale.

Diode orange - carte CCN/Clock

• Elle clignote pour signaler que la carte principale commu-

nique sur le bus CCN.

3.3 - Les organes de régulation

3.3.1 - Le détendeur électronique (EXV)

Le détendeur électronique est utilisé pour contrôler le débit de

réfrigérant aux différentes conditions de fonctionnement de la

machine. A cette fin, une série de fentes calibrées sont usinées

sur la paroi de l’ensemble d’admission. En passant à travers les

orifices, le fluide frigorigène se détend et se transforme en un

mélange biphasique (liquide et vapeur).

Pour contrôler le débit du réfrigérant à différentes conditions

de fonctionnement, le piston se déplace en permanence soit

vers le haut soit vers le bas, modulant ainsi la section de

passage du réfrigérant. Ce piston est actionné par un moteur

pas-à-pas linéaire piloté directement par l’électronique. Ceci

assure une grande finesse de réglage de la position du piston

permettant ainsi de contrôler de manière précise le débit de

réfrigérant.

NOTE

Le connecteur extérieur doit être proprement graissé avec de

la graisse au silicone (référence 397 EE) pour empêcher la

condensation de l’eau et la corrosion.

9

3.3.2 - Les organes de régulation de la condensation

La régulation permet éventuellement de contrôler:

• Chaque circuit sur les unités à r efroidissement à air, des

étages de ventilation et éventuellement un ventilateur à

vitesse variable (à l’aide d’une carte

Auxiliare de type 1).

• pour les unités à refroidissement à eau, une vanne à eau.

Cette vanne est pilotée par une carte Auxiliare de type 1

qui fournit un signal 0-10 V d.c.

ligne de refroidissement moteur de chaque moteur.

3.3.7 - Les thermistances

Celles-ci présentent toutes des caractéristiques similaires.

Sonde d’entrée et de sortie d’eau de l’évaporateur

La sonde d’entrée et la sonde de sortie d’eau évaporateur sont

situées dans la boîte à eau côté entrée et sortie d'eau.

Sonde de gaz de refoulement

3.3.3 - La pompe évaporateur

Une pompe peut éventuellement être contrôlée par la régulation. Cette possibilité ne nécessite pas de carte supplémentaire.

3.3.4 - La pompe condenseur

Une pompe peut éventuellement être contrôlée par la régulation pour les unités à condensation à eau. Cette commande ne

nécessite pas de carte supplémentaire.

3.3.5 - Réchauffeur d’évaporateur

Un réchauffeur d’évaporateur peut être contrôlé par la régulation sur les unités à condensation à air afin de protéger l'évapo-

rateur du gel. Cette commande nécessite une carte supplémentaire.

3.3.6 - Les capteurs de pression

Les capteurs de pression sont utilisés pour mesurer les pressions suivantes dans chaque circuit:

• Pression de refoulement (type haute pression)

• Pression d'aspiration (type basse pression)

• Pression d'huile (type haute pression sauf pour l'option

basse température ambiante où le capteur utilisé est de type

large bande)

• Pression d'économiseur (type basse pression)

Ces sondes électroniques délivrent une tension de 0 à 5 V d.c.

Les capteurs de pression d'économiseur et d'huile sont connectées à la carte SCPM alors que les autres sont mesurées par la

carte principale.

Capteurs de pression de refoulement

Ces capteurs sont situés dans la partie haute pression de

chaque circuit. Ils remplacent les manomètres habituels de

pression de refoulement et sont utilisés pour réguler la pression de condensation et le délestage haute pression.

Ce capteur est utilisé pour mesurer la température du gaz de

refoulement et permet de contrôler la surchauffe de la tempé-

rature de refoulement. Il est situé sur la tuyauterie de refoulement de chaque compresseur.

Sonde moteur

Elle est utilisée pour contrôler la température du moteur de

chaque compresseur. Les bornes de cette sonde sont situées sur

la plaque à bornes du compresseur.

Sondes d’entrée et de sortie d’eau condenseur

Elles sont utilisées pour la régulation de la puissance de

chauffage sur les pompes à chaleur. Sur les unités froid seul,

elles n’ont aucune fonction de régulation. Elles sont à installer

sur site dans la ligne commune d’entrée et de sortie du condenseur.

Sondes d’entrée et de sortie d’eau condenseur de récupération de chaleur

Ces sondes mesurent les températures de l’eau entrant et

sortant du condenseur de récupération de chaleur et sont

utilisées sur les unités à refroidissement à air. Elles peuvent

être montées de manière optionnelle.

Sonde de décalage de consigne

C’est une sonde de type 0-10V optionnelle pouvant être

montée à distance de l’unité. Elle est utilisée pour le décalage

du point de consigne (froid ou chaud) de l’unité, basé sur la

température de l’air extérieur ou sur la température ambiante.

La sonde n'est pas fournie par Carrier et doit être configurée

dans le menu Utilisateur.

Sonde de température extérieure

Capteurs de pression d’huile

Ces capteurs sont situés sur l’orifice de pression d’huile de

chaque compresseur. La pression d’économiseur est soustraite

de cette valeur pour déterminer le différentiel de pression

d’huile.

Capteurs de pression d’aspiration

Situés sur la partie haute de l'évaporateur, ils mesurent la partie

basse pression de chaque circuit.

Capteurs de pression d’économiseur

Ils mesurent la pression intermédiaire entre la haute et la

basse pression. Ils sont utilisé pour contrôler le différentiel de

pression d'huile. Ils sont situés à la sortie de l'échangeur à

plaque pour les unités équipées d'économiseur ou sur la

10

Elle est montée sur le coffret électrique. Elle intervient dans

la gestion de démarrage, du décalage de température consigne

et de la protection contre le gel.

Sonde de température ensemble maître/esclave

Ce capteur optionnel de température d'eau peut être utilisé

pour la régulation de l'ensemble maître/esclave.

3.4 - Raccordement utilisateur

Les contacts suivants sont disponibles sur le bornier de

raccordement client. Certains ne peuvent être utilisé que

dans des types d’exploitation particuliers. Pour plus de

détails, voir la description des fonctions (section 5) et la

description des configurations (section 4.2.1).

BORNIER DE RACCORDEMENT

DESCRIPTION

Sortie relais pour alarme

circuit A

Sortie relais pour alarme

circuit B

Sortie relais pour défaut

critique

Entrée boucle de sécurité

utilisateur et asservissement pompe eau glacée

Marche/arrêt à distance

Sélection de point de

consigne froid à distance

Commande chaud/froid à

distance

ou

Commande récupération

à distance

Commande de limitation

de puissance

Entrée 0-10Vd.c. de

décalage de point de

consigne ou de limitation

de puissance

Connexion au réseau

CCN

CONNECTEUR/

CHANNEL

J3 / CH24

J3 / CH25

J3 / CH26

J4 / CH15a

J4 / CH11

J4 / CH12

J4 / CH13

J4 / CH13

J4 / CH14

J8 / CH10

J12

BORNE

30A - 31A

30B - 31B

37-38

34 - 35

32 - 33

65 - 66

63 - 64

63 - 64

73 - 74

71 - 72

1- 2 - 3

DESCRIPTIF

Indique les alarmes du circuit A

Indique les alarmes du circuit B

Indique que le contacteur de commande compresseur

est collé

Ce contact est monté en série avec le contact de contrôle de

débit d'eau. Il peut être utilisé pour toute boucle de sécurité

client qui nécessite l'arrêt de l'unité s'il est ouvert. Le contact

auxiliaire de marche de la pompe eau glacée est à connecter

entre ces 2 bornes

La commande de marche/arrêt à distance n'est pris en compte

que lorsque l'unité est sous contrôle d'exploitation à distance

(rEM). Voir section 4.2.1

La commande de sélection à distance du point de consigne froid

n'est pris en compte que lorsque l'unité est sous contrôle

d'exploitation à distance (rEM). Voir section 4.2.1

La commande chaud/froid à distance n'est pris en compte que

lorsque l'unité est sous contrôle d'exploitation à distance (rEM).

Voir section 4.2.1

La commande permet de sélectionner le deuxième point de

consigne de condensation ou le mode récupération. Elle n'est

prise en compte que lorsque l'unité est sous contrôle d'exploitation à distance (rEM). Voir section 4.2.1

Ce contact permet d'activer la fonction limitation de puissance

de l'unité. V oir section 5.8. Ce contact est actif quel soit le type

d'exploitation.

Cette entrée 0-10Vd.c. permet d'effectuer soit un décalage du

point de consigne ou soit une limitation de la puissance de

l'unité. Cette entrée est active quel que soit le type d'exploitation

de l'unité. Ce signal 0-10V peut être fourni par une commande

client ou par une sonde de température 0-10 Volts.

Pour la connexion CCN on utilise un b us RS-485. Le raccordement CCN est situé sur la carte CCN/Clock (enfichée sur la carte

PD4 - Basic Board)

- Broche 1: signal +

- Broche 2: terre

- Broche 3: signal −

REMARQUE

Contacts secs 24Va.c.48V d.c. max,

20V a.c. ou V d.c., 3A max, 80mA

minimum alimentation extérieure.

Raccordement : 6 pin WA GO 231-306/

026000 pitch 5.08.

24V a.c., 20mA

Raccordement: 10pin WA GO 734-110

pitch 3.5

Raccordement 2 pin WA GO 231-302/

026000 pitch 5.08

Utilisation d'un câble blindé (longueur

max: 1000m).

Blindage: tresses de recouvrement 95 à

100% de la surface du câble.

Raccordement du blindage aux 2

extrémités du câble.

BORNES DISPONIBLES

DESCRIPTION

Entrée contrôleur débit

d'eau condenseur

Entrée retour marche

pompe évaporateur 1 et 2

Commande pompe

évaporateur 1

Commande pompe

évaporateur 2

Commande pompe

condenseur

Légende

* Fonctions associées lorsque sélectionnées: changement automatique pompe 1 et 2 ; sélection manuelle ou CCN ; périodique ; sur défaut.

CONNECTEUR/

CHANNEL

J5/CH17

J5/CH18

J2/CH19

J2/CH20

J2/CH21

BORNE DESCRIPTIF

Ce contact est utilisé pour détecter l'absence de débit d'eau au

condenseur et arrêter l'unité

Ce contact est utilisé pour détecter le défaut de marche pompe

évaporateur et commuter sur l'autre pompe évaporateur*

Ce contact permet la commande de la pompe évaporateur 1 par

l'unité*

Ce contact permet la commande de la pompe évaporateur 2 par

l'unité*

Ce contact permet la commande de la pompe condenseur par

l'unité*

REMARQUE

24V a.c - 20mA

24V a.c. alimentation interne.

Consommation max:

- par sortie: 20VA/10W

- pour la somme des 3: 40VA/20W si

toutes utilisées

11

4 - PRISE EN MAIN DE LA REGULATION PRODIALOG PLUS

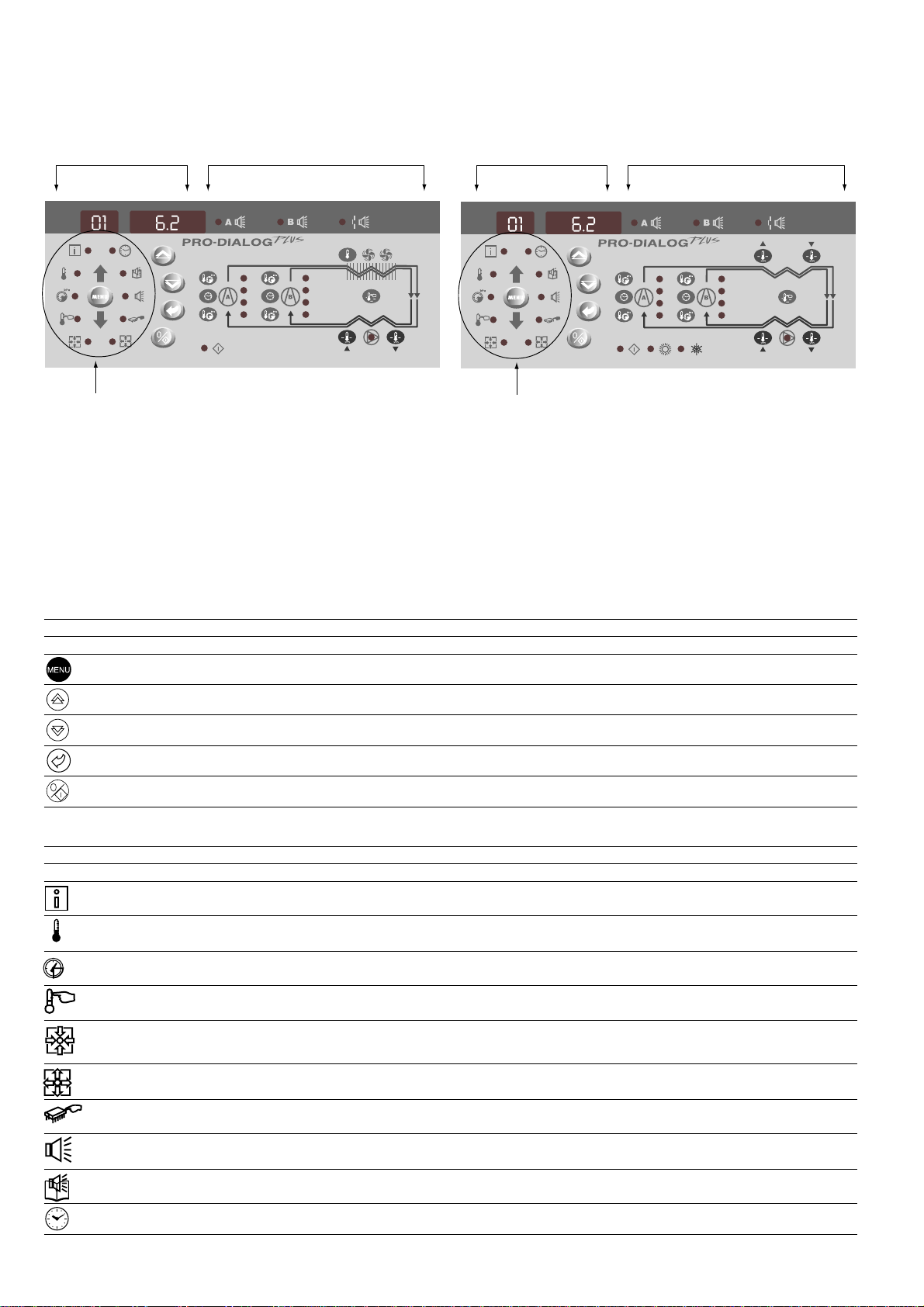

4.1 - Caractéristiques générales de l’interface utilisateur locale

INTERFACE PRINCIPALE

SYNOPTIQUE

INTERFACE PRINCIPALE SYNOPTIQUE

BLOC MENU

INTERFACE DE TYPE REFROIDISSEUR À AIR BI-CIRCUIT INTERFACE DE TYPE REFROIDISSEUR À EAU BI-CIRCUIT

L’interface locale permet d’afficher et de modifier un certain

nombre de paramètres de fonctionnement.

Cette interface est composée de deux parties distinctes :

l’interface principale (partie gauche) et le synoptique (partie

droite).

Interface principale

Elle permet d’accéder à l’ensemble des données et fonctions

Pro-Dialog Plus. Elle est composée de:

INTERFA CE PRINCIP ALE

TOUCHE NOM DESCRIPTION

Menu

Flèche vers

le haut

Flèche vers

le bas

Entrée

Marche/Arrêt

Permet la sélection d'un menu principal. Chaque menu principal est représenté par un icône. Le menu actif est celui dont l'icône est allumé.

Permet de faire défiler les numéros d’items de men u (dans l'afficheur à deux digits). Lorsque le mode modif ication est actif , cette touche permet

d’augmenter la valeur d’un paramètre.

Permet de faire défiler les numéros d’items de men u (dans l'afficheur à deux digits). Lorsque le mode modif ication est actif , cette touche permet

de diminuer la valeur d’un paramètre

Permet, soit d'accéder au mode modification, soit de v alider une modification, soit d' aff icher le te xte descriptif d'un item ou d'une alarme

Permet de démarrer ou d'arrêter le refroidisseur en mode local, ou de modifier son type d'e xploitation.

BLOC MENU

- Un afficheur à deux digits permettant de désigner le

numéro de l'item sélectionné.

- Un afficheur à quatre digits permettant de visualiser le

contenu de l'item sélectionné.

- Des diodes et des touches permettant le contrôle

marche/arrêt de l’unité, la sélection d'un menu, la

sélection d'un item de menu et l'ajustement d'une

valeur.

MENUS DE L ’INTERF A CE PRINCIP ALE

LED NOM DESCRIPTION

Menu INFORMATION Affiche les paramètres généraux de fonctionnement de l’unité

Menu TEMPERATURES Affiche les températures de fonctionnement de l’unité

kPa

Menu PRESSIONS Affiche les pressions de f onctionnement de l’unité

Menu CONSIGNES Affiche et permet de modifier les points de consigne de l’unité

Menu ENTREES Affiche l’état des entrées digitales et analogiques de l’unité

Menu SORTIES /TESTS Affiche l’état et permet de tester les sorties de l’unité

Menu CONFIGURATIONS Affiche et permet de modifier la configuration de l’unité

Menu ALARMES Affiche les alarmes actives

Menu HISTORIQUE ALARMES Affiche l’historique des alarmes.

Menu T OTALISATIONS Affiche les temps de fonctionnement et les nombres de démarrage de l’unité et des compresseurs

12

Loading...

Loading...