Carrier 23050-IOM User Manual

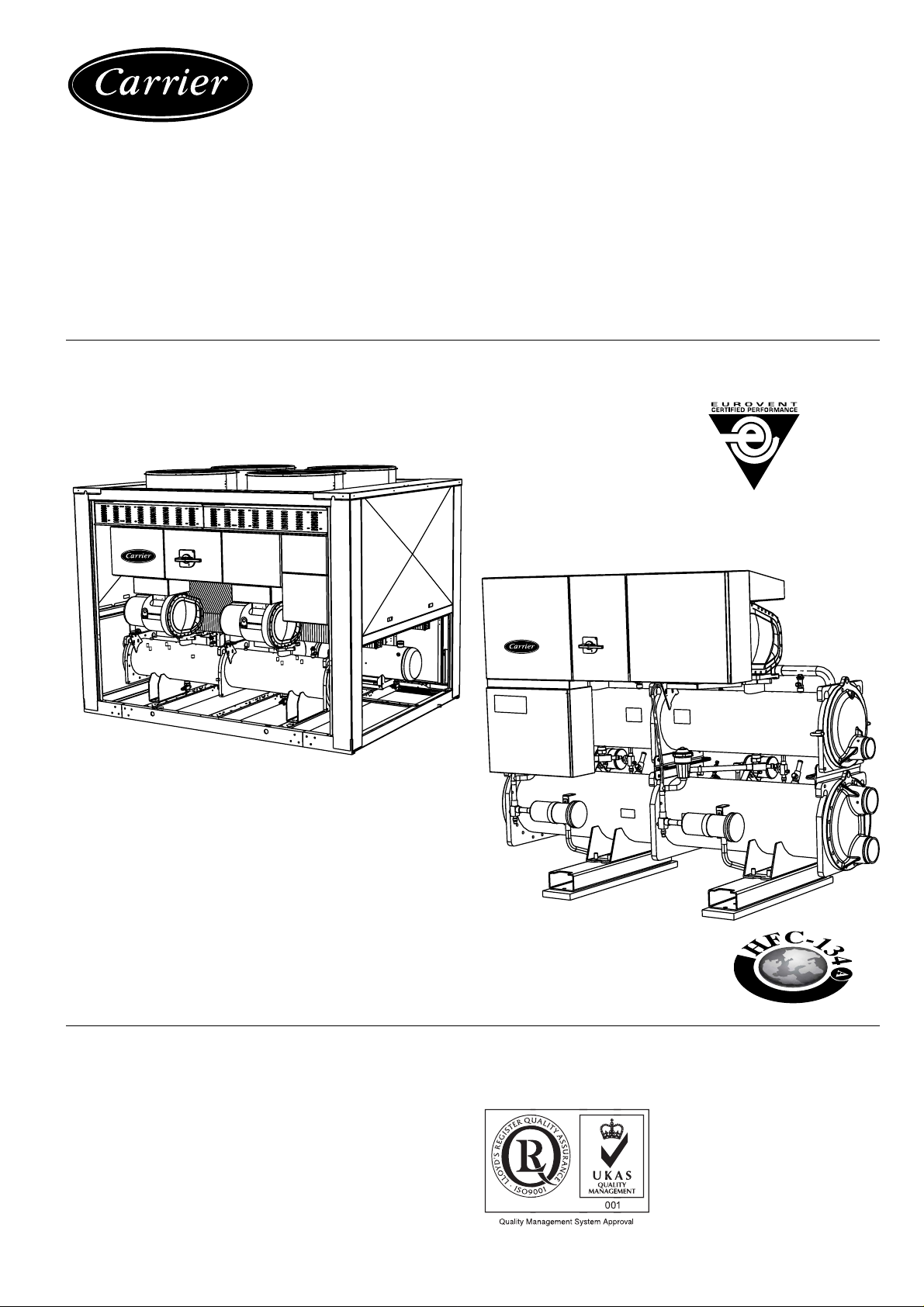

30GX 082-358

30HXC 080-375

Refroidisseurs de liquide à condensation par eau et refroidisseurs de

liquide à condensation par air à compression à vis

Puissance de refroidissement nominale 30HXC: 290 - 1286 kW

Puissance de refroidissement nominale 30GX: 282 - 1203 kW

50 Hz

GLOBAL CHILLER

Carrier participe au programme

de certification EUROVENT.

Les produits figurent dans

l'Annuaire EUROVENT des

produits certifiés.

Instructions d'installation, de fonctionnement et

d'entretien

Table des matières

1 - INTRODUCTION.........................................................................................................................................................................4

1.1 - Consignes de sécurité à l'installation .......................................................................................................................................4

1.2 - Equipements et composants sous pression ..............................................................................................................................4

1.3 - Consignes de sécurité pour la maintenance .............................................................................................................................5

1.4 - Consignes de sécurité pour la réparation .................................................................................................................................5

2 - VÉRIFICATIONS PRÉLIMINAIRES .......................................................................................................................................7

2.1 - Vérification du matériel reçu ....................................................................................................................................................7

2.2 - Manutention et positionnement ................................................................................................................................................7

3 - DIMENSIONS, DEGAGEMENTS, DISTRIBUTION DU POIDS ..........................................................................................9

3.1 - 30HXC 080-190 .........................................................................................................................................................................9

3.2 - 30HXC 200-375 .......................................................................................................................................................................10

3.3 - 30GX 082-182 ..........................................................................................................................................................................11

3.4 - 30GX 207-358 ..........................................................................................................................................................................12

4 - CARACTERISTIQUES PHYSIQUES ET ÉLECTRIQUES DES UNITÉS 30HXC...........................................................14

4.1 - Caractéristiques physiques 30HXC ........................................................................................................................................14

4.2 - Caractéristiques électriques 30HXC ......................................................................................................................................14

4.3 - Caractéristiques électriques Compresseur 30HXC ...............................................................................................................15

4.4 - Caractéristiques électriques des unités 30HXC option 150 & 150A (haute condensation) ..............................................15

5 - CARACTERISTIQUES PHYSIQUES ET ÉLECTRIQUES DES UNITÉS 30GX..............................................................17

5.1 - Caractéristiques physiques 30GX ...........................................................................................................................................17

5.2 - Caractéristiques électriques 30GX .........................................................................................................................................17

5.2 - Caractéristiques électriques 30GX (suite) .............................................................................................................................18

5.3 - Caractéristiques électriques Compresseurs 30GX et 30HXC option 150&150A ..............................................................18

6 - DONNEES D'APPLICATION...................................................................................................................................................19

6.1 - Plage de fonctionnement de l'unité .........................................................................................................................................19

6.2 - Débit d’eau glacée minimum ..................................................................................................................................................19

6.3 - Débit d’eau glacée maximum..................................................................................................................................................20

6.4 - Evaporateur à débit variable ...................................................................................................................................................20

6.5 - Volume d’eau minimum du système .......................................................................................................................................20

6.6 - Débit d'eau à l'évaporateur (l/s) ..............................................................................................................................................20

6.7 - Débit d'eau au condenseur (l/s)...............................................................................................................................................20

6.8 - Courbes de pertes de charge à l'évaporateur .........................................................................................................................21

6.9 - Courbes de pertes de charge au condenseur ..........................................................................................................................21

7 - RACCORDEMENT ÉLECTRIQUE ........................................................................................................................................22

7.1 - Connexions électriques des unités 30HXC ............................................................................................................................22

7 - RACCORDEMENT ÉLECTRIQUE (SUITE) ........................................................................................................................23

7.2 - Connexions électriques des unités 30GX ..............................................................................................................................23

7.3 - Alimentation électrique ...........................................................................................................................................................24

7.4 - Déséquilibre de phase de tension (%) ....................................................................................................................................24

7.5 - Section des câbles recommandée ............................................................................................................................................26

8 - RACCORDEMENTS EN EAU ..................................................................................................................................................28

8.1 - Précautions d’utilisation ..........................................................................................................................................................28

8.2 - Connexions hydrauliques ........................................................................................................................................................29

8.3 - Détection de débit ....................................................................................................................................................................29

8.4 - Serrage des vis des boites à eau évaporateur (et condenseurs 30HXC) ..............................................................................29

8.5 - Protection contre le gel ............................................................................................................................................................30

8.6 - Fonctionnement de deux unités en ensemble Maître/Esclave .............................................................................................30

Les schémas montrés en page de couverture sont uniquement à titre indicatif, et ne sont pas contractuels.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

2

9 - PRINCIP AUX COMPOSANTS DU SYSTEME ET CARACTERISTIQUES DE FONCTIONNEMENT.......................31

9.1 - Compresseurs bi-vis à engrenages .........................................................................................................................................31

9.2 - Récipients sous pression .........................................................................................................................................................31

9.3 - Module de détente électronique (EXV) .................................................................................................................................32

9.4 - Economiseur .............................................................................................................................................................................32

9.5 - Pompes à huile ........................................................................................................... ...............................................................33

9.6 - Vannes de refroidissement moteur ..........................................................................................................................................33

9.7 - Capteurs ....................................................................................................................................................................................33

10 - PRINCIP AUX COMPOSANTS DES OPTIONS OU ACCESSOIRES ...............................................................................34

10.1 - Vannes d'aspiration compresseurs (option 92) ....................................................................................................................34

10.2 - Isolation phonique des compresseurs et de l'évaporateur des 30GX (option 14A) .........................................................34

10.3 - Unités 30GX bas niveaux sonores équipées de panneaux acoustiques (option 15) ........................................................34

10.4 - Protection antigel de l'évaporateur des 30GX (option 41A) ..............................................................................................34

10.5 - Fonctionnement toute saison des 30GX...............................................................................................................................34

(option 28) .........................................................................................................................................................................................34

10.6 - Démarrage à courant réduit des unités 30HXC et 30GX 3 et 4 compresseurs ( Option 25) ............................................35

10.7 - Niveau de protection électrique IP44C des coffrets des 30HXC (option 20) ...................................................................35

10.8 - Niveau de protection tropicalisé des coffrets des 30HXC et 30GX (option 22) ..............................................................35

10.9 - Unités basses températures sortie évaporateur (option 5) .................................................................................................35

10.10 - Unités 30HXC démontables (option 51)............................................................................................................................35

10.11 - Ventilation pression disponible 150 Pa des 30GX (option 12) ........................................................................................35

11 - ENTRETIEN .............................................................................................................................................................................36

11.1 - Instructions d'entretien ..........................................................................................................................................................36

11.2 - Brasage - Soudage ..................................................................................................................................................................36

11.3 - Charge de fluide frigorigène - Addition de charge ............................................................................................................36

11.4 - Indication de faible charge sur un système 30HXC............................................................................................................36

11.5 - Maintenance électrique .........................................................................................................................................................37

11.6 - Transducteurs de pression .....................................................................................................................................................37

11.7 - Charge d’huile - Recharge de bas niveau d’huile ...............................................................................................................37

11.8 - Remplacement du filtre à huile intégré ................................................................................................................................38

11.9 - Programme de remplacement du filtre ................................................................................................................................. 38

11.10 - Procédure de remplacement du filtre .................................................................................................................................38

11.11 - Remplacement du compresseur ..........................................................................................................................................38

11.12 - Contrôle corrosion ...............................................................................................................................................................39

11.13 - Batterie de condensation .....................................................................................................................................................39

12 - LISTE DES CONTROLES A EFFECTUER..........................................................................................................................40

3

1 - INTRODUCTION

Préalablement à la mise en service initiale des unités 30 HXC/

GX, les personnes qui s'occupent de l'installation de l'unité sur

site, de la mise en service, de l'utilisation et de la maintenance

doivent connaître les instructions incluses dans ce document et

les caractéristiques techniques spécifiques propres au site

d'installation.

Les refroidisseurs de liquide 30 HXC/GX sont conçus pour

apporter un très haut niveau de sécurité pendant l'installation,

la mise en service, l'utilisation et la maintenance.

Ils fourniront un service sûr et fiable lorsqu'ils fonctionnent

dans le cadre de leurs plages d'application.

Ce manuel vous donne les informations nécessaires pour que

vous puissiez vous familiariser avec le système de régulation

avant d'effectuer les procédures de mise en service.

Les procédures incluses dans ce manuel suivent la séquence

requise pour l'installation, la mise en service, l'utilisation et la

maintenance des unités.

Assurez-vous que vous comprenez et suivez les procédures et

les précautions de sécurité faisant partie des instructions de la

machine, ainsi que celles figurant dans ce guide.

1.1 - Consignes de sécurité à l'installation

A la réception de l'unité lors de l'installation de l'unité ou de

sa réinstallation et avant la mise en route, inspecter l'unité

pour déceler tout dommage. Vérifier que le ou les circuits

frigorifiques sont intacts, notamment qu'aucun organe ou

tuyauterie ne soit déplacé (par exemple suite à un choc). En

cas de doute procéder à un contrôle d'étanchéité et s'assurer

auprès du constructeur que la résistance du circuit n'est pas

compromise. Si un dommage caractéristique est détecté à la

livraison, déposer immédiatement une réclamation auprès du

transporteur.

Ne pas enlever le socle et l'emballage protecteur avant que

l'unité n'ait été placée en position finale.

Les unités peuvent être manutentionnées sans risque avec un

chariot élévateur en respectant le sens et le positionnement

des fourches du chariot figurant sur la machine.

Elles peuvent être également levées par élingage en utilisant

exclusivement les points de levage identifiés sur l'unité.

Utiliser des élingues d'une capacité correcte et suivre les

instructions de levage figurant sur les plans certifiés fournis

avec l'unité.

La sécurité du levage n'est assurée que si l'ensemble de ces

instructions sont respectées. Dans le cas contraire il y a

risque de détérioration du matériel et d'accident de personnes.

Ne pas obturer les dispositifs de sécurité.

Ceci concerne la soupape sur le circuit hydraulique et la ou

les soupape(s) sur le(s) circuit(s) réfrigérant(s).

Dans certains cas les soupapes sont montées sur des vannes

à boule. Ces vannes sont systématiquement livrées d'origine

plombées en position ouverte. Ce système permet d'isoler et

d'enlever la soupape à des fins de contrôle ou de changement. Les soupapes sont calculées et montées pour assurer

une protection contre les risques d'incendie.

Enlever la soupape ne peut se faire que si le risque d'incendie est complètement maîtriser et sous la responsabilité de

l'exploitant.

Toutes les soupapes montées d'usine sont scellées pour

interdire toute modification du tarage. Lorsque les soupapes

sont montées d'usine sur un inverseur (change over), celui-ci

est équipé avec une soupape sur chacune des deux sorties.

Une seule des deux soupapes est en service, l'autre est isolée.

Ne jamais laisser l'inverseur en position intermédiaire, c'est

à dire avec les deux voies passantes (amener l'organe de

manœuvre en butée). Si une soupape est enlevée à des fins

de contrôle ou de remplacement, s'assurer qu'il reste toujours une soupape active sur chacun des inverseurs installés

sur l'unité.

Les soupapes de sécurité doivent être raccordées à des

conduites de décharge. Ces conduites doivent être installées

de manière à ne pas exposer les personnes et les biens aux

échappements de fluide frigorigène. Ces fluides peuvent être

diffusés dans l'air mais loin de toute prise d'air du bâtiment

ou déchargés dans une quantité adéquate d'un milieu

absorbant convenable.

Contrôle périodique des soupapes: Voir paragraphe "Consignes de sécurité pour la maintenance".

Prévoir un drain d'évacuation dans la conduite de décharge

à proximité de chaque soupape pour empêcher une accumulation de condensat ou d'eau de pluie.

Prévoir une bonne ventilation car l'accumulation de fluide

frigorigène dans un espace fermé peut déplacer l'oxygène et

entraîner des risques d'asphyxie ou d'explosion.

L'inhalation de concentrations élevées de vapeur s'avère

dangereuse et peut provoquer des battements de coeur

irréguliers, des évanouissements ou même être fatal.

La vapeur est plus lourde que l'air et réduit la quantité

d'oxygène pouvant être respiré. Le produit provoque des

irritations des yeux et de la peau. Les produits de décomposition sont également dangereux.

1.2 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants

sous pression, fabriqués par Carrier ou par d'autres constructeurs. Nous vous recommandons de consulter votre syndicat

professionnel pour connaître la réglementation qui vous

concerne en tant qu'exploitant ou propriétaire d'équipements

ou de composants sous pression (déclaration, requalification,

réépreuve...). Les caractéristiques de ces équipements ou

composants se trouvent sur les plaques signalétiques ou dans

la documentation réglementaire fournie avec le produit.

S'assurer que les soupapes sont correctement installées

avant de faire fonctionner une machine.

4

1.3 - Consignes de sécurité pour la maintenance

1.4 - Consignes de sécurité pour la réparation

Le technicien qui intervient sur la partie électrique ou frigorifique doit être une personne autorisée, qualifiée et habilitée.

Toutes réparations sur le circuit frigorifique seront faites par

un professionnel possédant une qualification suffisante pour

intervenir sur les unités. Il aura été formé à la connaissance de

l'équipement et de l'installation. Les opérations de brasage

seront réalisées par des spécialistes qualifiés.

Toute manipulation (ouverture ou fermeture) d'une vanne

d'isolement devra être faite par un technicien qualifié et

autorisé. Ces manœuvres devront être réalisées unité à

l'arrêt.

NOTA: Il ne faut jamais laisser une unité à l'arrêt avec la

vanne de la ligne liquide fermée, car du fluide frigorigène à

l'état liquide peut-être piégé entre cette vanne et le détendeur. (Cette vanne est située sur la ligne liquide, avant le

boîtier déshydrateur).

Lors de toutes les opérations de manutention, maintenance

ou service, les techniciens qui interviennent doivent être

équipés de gants, de lunettes, de vêtements isolants et de

chaussures de sécurité.

Ne pas travailler sur une unité sous tension.

Ne pas intervenir sur les composants électriques quels qu'ils

soient, avant d'avoir pris la précaution de couper l'alimentation générale de l'unité avec le ou les sectionneur(s)

intégré(s) au(x) coffret(s) électrique(s).

Verrouiller en position ouverte le circuit électrique d'alimentation puissance en amont de l'unité pendant les périodes

d'entretien.

En cas d'interruption du travail, vérifier que tous les circuits

soient hors tension avant de reprendre le travail.

ATTENTION: Bien que les moteurs des compresseurs soient

à l'arrêt , la tension subsiste sur le circuit de puissance tant

que le sectionneur de la machine ou du circuit n'est pas

ouvert. Se référer au schéma électrique pour plus de détails.

Appliquer les consignes de sécurités adaptées.

Contrôles en service: pendant la durée de vie du système,

l'inspection et les essais doivent être effectués en accord avec

la réglementation nationale.

L'information sur l'inspection en service donnée dans

l'annexe C de la norme EN378-2 peut-être utilisée quand des

critères similaires n'existent pas dans la réglementation

nationale.

Contrôle des dispositifs de sécurité (annexe C6 - EN378-2):

Les dispositifs de sécurité sont contrôlés sur site une fois par

an pour les dispositifs de sécurité (pressostats HP), tous les

cinq ans pour les dispositifs de surpression externes (soupapes de sécurité).

Consulter le manuel "30GX-30HXC - Régulation Prodialog

Plus" pour une explication détaillée de la méthode de test

des pressostats haute pression.

Si la machine fonctionne dans une atmosphère corrosive,

inspecter les dispositifs à intervalles plus fréquents.

Effectuer régulièrement des contrôles de fuite et réparer

immédiatement toute fuite éventuelle.

Toutes les parties de l'installation doivent être entretenues par

le personnel qui en est chargé afin d'éviter la détérioration du

matériel ou tout accident de personnes. Il faut remédier

immédiatement aux pannes et aux fuites. Le technicien

autorisé doit être immédiatement chargé de réparer le défaut.

Une vérification des organes de sécurité devra être faite

chaque fois que des réparations ont été effectuées sur l'unité.

En cas de fuite ou de pollution du fluide frigorigène (par

exemple court-circuit dans un moteur) vidanger toute la

charge à l'aide d'un groupe de récupération et stocker le fluide

dans des récipients mobiles.

Réparer la fuite, détecter et recharger le circuit avec la charge

totale de R-134a indiquée sur la plaque signalétique de

l'unité. Certaines parties de circuit peuvent être isolées, si les

fuites interviennent sur ces portions, il est possible de n'effectuer que des compléments de charge dans ce cas se référer au

chapitre "11.2 - Charge de fluide frigorigène - Addition de

charge". Charger exclusivement le réfrigérant R-134a en

phase liquide sur la ligne liquide.

Vérifier le type de fluide frigorigène avant de refaire la

charge complète de la machine.

L'introduction d'un fluide frigorigène différent de celui

d'origine R-134a provoquera un mauvais fonctionnement

de la machine voir la destruction des compresseurs. Les

compresseurs fonctionnant avec ce type de réfrigérant sont

lubrifiés avec une huile synthétique polyolester.

Ne pas utiliser d'oxygène pour purger les conduites ou pour

pressuriser une machine quel qu'en soit la raison. L'oxygène réagit violemment en contact avec l'huile, la graisse et

autres substances ordinaires.

Ne jamais dépasser les pressions maximum de service

spécifiées, vérifier les pressions d'essai maximum admissibles coté haute et basse pression en se référant aux instructions données dans ce manuel ou aux pressions indiquées

sur la plaque signalétique d'identification de l'unité.

Ne pas utiliser d'air pour les essais de fuites. Utiliser

uniquement du fluide frigorigène ou de l'azote sec.

Ne pas "débraser" ou couper au chalumeau les conduites

de fluide frigorigène et aucun des composants du circuit

frigorifique avant que tout le fluide frigorigène (liquide et

vapeur) ait été éliminé du refroidisseur. Les traces de

vapeur doivent être éliminées à l'azote sec. Le fluide

frigorigène en contact avec une flamme nue produit des gaz

toxiques.

Les équipements de protection nécessaires doivent être

disponibles et des extincteurs appropriés au système et au

type de fluide frigorigène utilisé doivent être à portée de

main.

Ne pas siphonner le fluide frigorigène.

Eviter de renverser du fluide frigorigène sur la peau et les

projections dans les yeux. Porter des lunettes de sécurité.

Si du fluide a été renversé sur la peau, laver la peau avec de

l'eau et au savon.

Si des projections de fluide frigorigène atteignent les yeux,

rincer immédiatement et abondamment les yeux avec de

l'eau et consulter un médecin.

Ne jamais appliquer une flamme ou de la vapeur vive sur

un réservoir de fluide frigorigène. Une surpression dangereuse peut se développer. Lorsqu'il est nécessaire de chauffer du fluide frigorigène, n'utiliser que de l'eau chaude.

5

Lors des opérations de vidange et de stockage du fluide

frigorigène, des règles doivent être respectées. Ces règles

permettant le conditionnement et la récupération des hydrocarbures halogénés dans les meilleures conditions de qualité

pour les produits et de sécurité pour les personnes, les biens et

l'environnement sont décrites dans la norme NFE 29795.

Toutes les opérations de transfert et de récupération du fluide

frigorigène doivent être effectuées avec un groupe de transfert.

Une prise 3/8 SAE située sur la vanne manuelle de la ligne

liquide est disponible sur toutes les unités pour le raccordement du groupe de transfert. Il ne faut jamais effectuer de

modifications sur l'unité pour ajouter des dispositifs de

remplissage, de prélèvement et de purge en fluide frigorigène

et en huile. Tous ces dispositifs sont prévus sur les unités.

Consulter les plans dimensionnels certifiés des unités.

Ne pas réutiliser des cylindres jetables (non repris) ou

essayer de les remplir à nouveau. Ceci est dangereux et

illégal. Lorsque les cylindres sont vides, évacuer la pression

de gaz restante et mettre à disposition ces cylindres dans un

endroit destiné à leur récupération. Ne pas incinérer.

Ne pas essayer de retirer des composants montés sur le

circuit frigorifique ou des raccords alors que la machine est

sous pression ou lorsque la machine fonctionne.

S'assurer que la pression du circuit est à 0 kPa avant de

retirer des composants ou de procéder à l'ouverture du

circuit.

Ne pas essayer de réparer ou de remettre en état une soupape lorsqu'il y a corrosion ou accumulation de matières

étrangères (rouille, saleté, dépôts calcaires, etc...) sur le

corps ou le mécanisme de la soupape. Remplacer la si

nécessaire.

Ne pas installer des soupapes de sécurité en série ou à

l'envers.

Fermer les vannes d'arrêt sur l'entrée et la sortie d'eau et

purger le circuit hydraulique de l'unité avant d'intervenir

sur les composants montés sur le circuit (filtre à tamis,

pompe, détecteur de débit d'eau, etc).

Ne pas desserrer les boulons des boîtes à eau avant de les

avoir vidangées complètement.

Inspecter périodiquement les différentes vannes, raccords et

tuyauteries du circuit frigorifique et hydraulique pour

s'assurer qu'il n'y ait aucune attaque par corrosion, et

présence de traces de fuites.

ATTENTION: Aucune partie de l'unité ne doit servir de

marche pied, d'étagère ou de support. Surveiller périodiquement et réparer ou remplacer si nécessaire tout composant

ou tuyauterie ayant subi des dommages.

Les conduites peuvent se rompre sous la contrainte et libérer

du fluide frigorigène pouvant causer des blessures.

Ne pas monter sur une machine. Utiliser une plate-forme

pour travailler à niveau.

Utiliser un équipement mécanique de levage (grue, élévateur, treuil etc...) pour soulever ou déplacer les composants

lourds.

Pour les composants plus légers, utiliser un équipement de

levage lorsqu'il y a risque de glisser ou de perdre l'équilibre.

Utiliser uniquement des pièces de rechange d'origine pour

toutes réparations ou remplacement de pièces.

Consulter la liste des pièces de rechange correspondant à la

spécification de l'équipement d'origine.

Ne pas vidanger le circuit d'eau contenant de la saumure

industrielle sans en avoir préalablement averti le service

technique de maintenance du lieu d'installation ou l'organisme compétent.

6

2 - VÉRIFICATIONS PRÉLIMINAIRES

2.1 - Vérification du matériel reçu

- Vérifier que le groupe n'a pas été endommagé pendant le

transport et qu'il ne manque pas de pièces. Si le groupe a

subi des dégâts, ou si la livraison est incomplète, établir

une réclamation auprès du transporteur

- Vérifier la plaque signalétique de l'unité pour s'assurer

qu'il s'agit du modèle commandé.

- La plaque signalétique de l'unité doit comporter les

indications suivantes:

• N° variante

• N° modèle

• Marquage CE

• Numéro de série

• Année de fabrication et date d'essai

• Fluide frigorigène utilisé et groupe de fluide

• Charge fluide frigorigène par circuit

• Fluide de confinement à utiliser

• PS: Pression admissible maxi/mini (côté haute et basse

pression)

• TS: Température admissible maxi/mini (côté haute et

basse pression)

• Pression de déclenchement des soupapes

• Pression de déclenchement des pressostats

• Pression d'essai d'étanchéité de l'unité

• Tension, fréquence, nombre de phases

• Intensité maximale

• Puissance absorbée maximum

• Poids net de l'unité.

- Contrôler que les accessoires commandés pour être

montés sur le site ont été livrés et sont en bon état.

- Ne pas conserver les unités 30HXC dans un endroit

extérieur exposé aux intempéries en raison du mécanisme

de régulation sensible et des modules électroniques.

Un contrôle périodique de l'unité devra être réalisé, pendant

toute la durée de vie de l'unité, pour s'assurer qu'aucun

choc (accessoire de manutention, outils... ) n'a endommagé

le groupe. Si besoin, une réparation ou un remplacement des

parties détériorées doit être réalisé. Voir aussi paragraphe

"Entretien".

ATTENTION: Ne pas élinguer ailleurs que sur les points

d'ancrage prévus et signalés sur le groupe.

Avant de reposer l'appareil, vérifier les points suivants:

- L'emplacement choisi peut supporter le poids de l'unité

ou les mesures nécessaires ont été prises pour le

renforcer.

- L'unité devra être installée de niveau sur une surface

plane (5 mm maximum de faux niveaux dans les deux

axes).

- Les dégagements autour et au-dessus de l'unité sont

suffisants pour assurer l'accès aux composants ou la

circulation de l'air.

- Le nombre de points d'appui est adéquat et leur

positionnement est correct.

- L'emplacement n'est pas inondable.

- Pour les applications extérieures, éviter d'installer l'unité

où la neige risque de s'accumuler (dans les régions

sujettes à de longues périodes de température inférieures

à 0°C, surélever l'appareil).

Des pare-vents peuvent être nécessaires pour protéger

l'unité des vents dominants. Cependant, ils ne doivent en

aucun cas restreindre le débit d'air de l'unité.

ATTENTION: S'assurer que tous les panneaux d'habillage

soient bien fixés à l'unité avant d'entreprendre son levage.

Lever et poser l'unité avec précaution. Le manque de

stabilité et l'inclinaison de l'unité peuvent nuire à son

fonctionnement.

Lorsque les unités 30 GX sont manutentionnées à l'aide

d'élingues ; il est préférable de protéger les batteries contre les

chocs accidentels. Utiliser des entretoises ou un châssis pour

écarter les élingues du haut de l'appareil. Ne pas incliner

l'unité de plus de 15°.

ATTENTION: Ne jamais soumettre les tôleries (panneaux,

montants) du groupe à des contraintes de manutention, seule

la base est conçue pour cela.

2.2 - Manutention et positionnement

2.2.1 - Manutention

Voir chapitre 1.1 " Consignes de sécurité à l'installation"

2.2.2 - Positionnement sur le lieu d'implantation

Toujours consulter le chapitre "Dimensions et dégagements"

pour confirmer qu'il y a un espace suffisant pour tous les

raccordements et les opérations d'entretien. Consulter le

plan dimensionnel certifié fourni avec l'unité en ce qui

concerne les coordonnées du centre de gravité, la position

des trous de montage de l'unité et les points de distribution

du poids.

Les utilisations types de ces unités sont la réfrigération et ne

requièrent pas de tenir aux séismes. La tenue aux séismes

n'a pas été vérifiée.

7

Contrôles avant la mise en route de l'installation:

Avant la mise en route du système de réfrigération, l'installation complète, incluant le système de réfrigération doit être

vérifiée par rapport aux plans de montage, schémas de l'installation, schéma des tuyauteries et de l'instrumentation du

système et schémas électriques.

Les réglementations nationales doivent être respectées pendant

l'essai de l'installation. Quand la réglementation nationale

n'existe pas, le paragraphe 9-5 de la norme EN378-2 peut être

pris comme guide.

Vérifications visuelles externes de l'installation:

• comparer l'installation complète avec les plans du

système frigorifique et du circuit électrique ;

• vérifier que tous les composants sont conformes aux

spécifications des plans ;

• vérifier que tous les documents et équipements de sécurité

requis par la présente norme européenne sont présents ;

• vérifier que tous les dispositifs et dispositions pour la

sécurité et la protection de l'environnement sont en place

et conformes à la présente norme européenne ;

• vérifier que tous les documents des réservoirs à pression,

certificats, plaques d'identification, registre, manuel

d'instructions et documentation requis par la présente

norme européenne sont présents ;

• vérifier le libre passage des voies d'accès et de secours ;

• vérifier la ventilation de la salle des machines ;

• vérifier les détecteurs de fluides frigorigènes ;

• vérifier les instructions et les directives pour empêcher le

dégazage délibéré de fluides frigorigènes nocifs pour

l'environnement.

• vérifier le montage des raccords ;

• vérifier les supports et la fixation (matériaux,

acheminement et connexion) ;

• vérifier la qualité des soudures et autres joints ;

• vérifier la protection contre tout dommage mécanique ;

• vérifier la protection contre la chaleur ;

• vérifier la protection des pièces en mouvement ;

• vérifier l'accessibilité pour l'entretien ou les réparations et

pour le contrôle de la tuyauterie ;

• vérifier la disposition des robinets ;

• vérifier la qualité de l'isolation thermique et des barrières

de vapeur.

8

3 - DIMENSIONS, DEGAGEMENTS, DISTRIBUTION DU POIDS

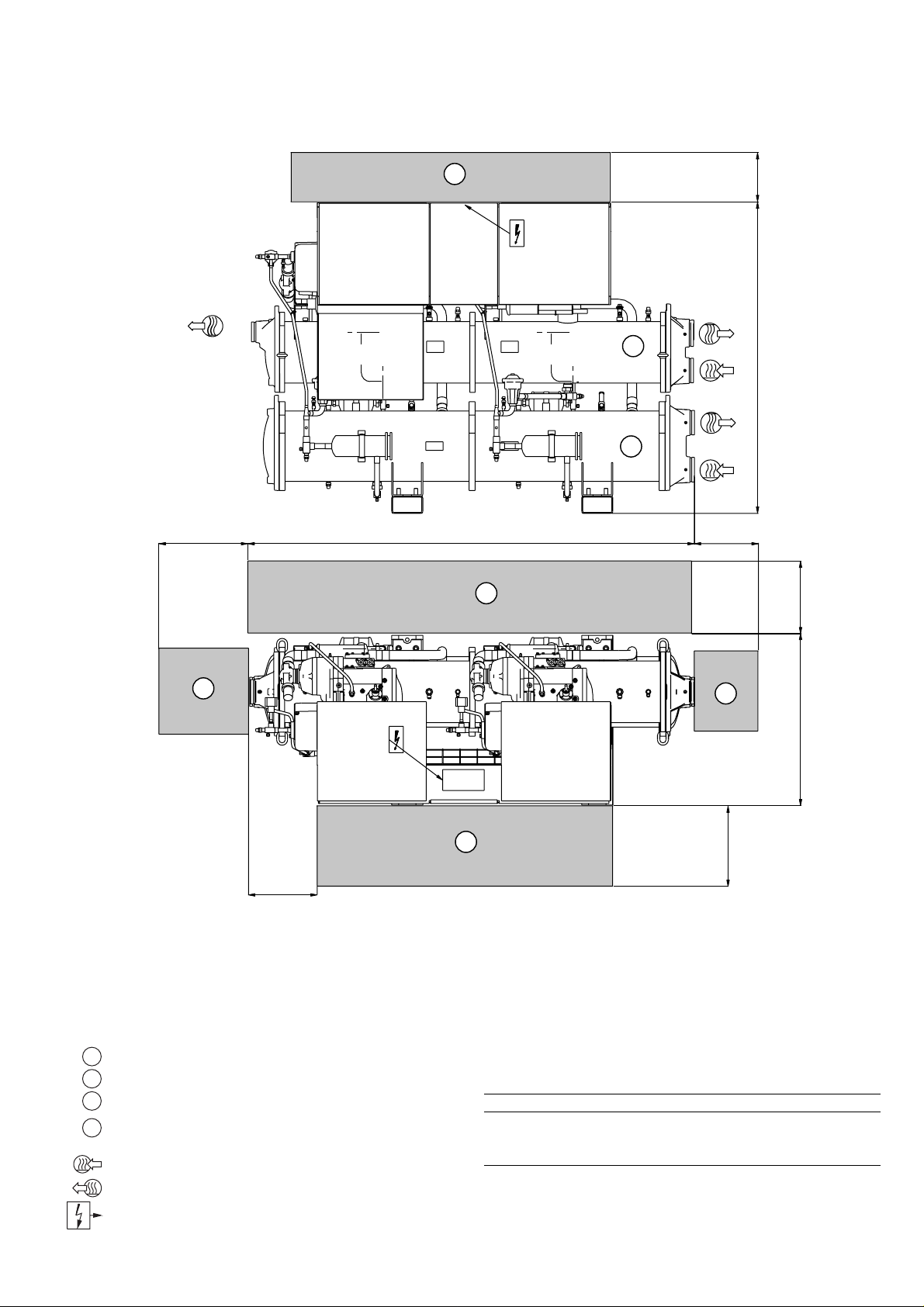

3.1 - 30HXC 080-190

30HXC-080

30HXC-090

30HXC-100

30HXC-110

3

1

2

AD

3

600

C

E

500

4

F

Légende

Toutes les dimensions sont en mm

Evaporateur

1

Condenseur

2

3

Espaces nécessaires à la maintenance

Espaces conseillés pour le retrait des tubes (les espaces D et E

4

peuvent être situés indifféremment à gauche ou à droite de l’unité)

Entrée d’eau

Sortie d’eau

Alimentation électrique

4

3

30HXC A B C D E F

080 - 090 - 100 2558 980 1800 2200 1000 385

110 2565 980 1850 2200 1000 385

120 - 130 - 140 - 155 3275 980 1816 2990 1000 689

175 - 190 3275 980 1940 2990 1000 689

NOTA:

Consulter les plans dimensionnels certifiés disponibles sur demande

lors de la conception d’une installation

700

B

9

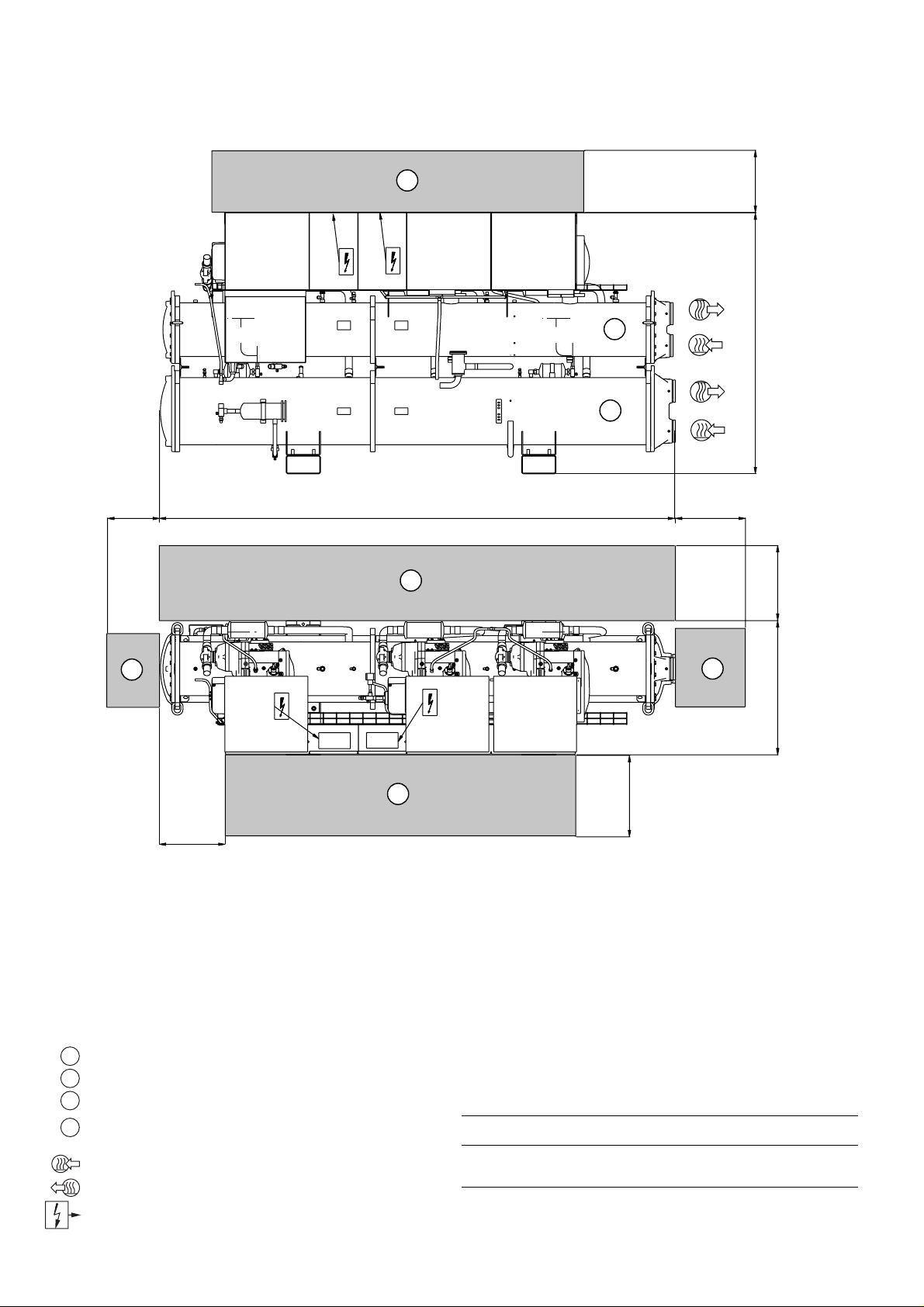

3.2 - 30HXC 200-375

3

1

2

D

A

3

500

C

E

500

4

F

Légende

Toutes les dimensions sont en mm

Evaporateur

1

Condenseur

2

3

Espaces nécessaires à la maintenance

Espaces conseillés pour le retrait des tubes (les espaces D et E

4

peuvent être situés indifféremment à gauche ou à droite de l’unité)

Entrée d’eau

Sortie d’eau

Alimentation électrique

4

B

3

30HXC A B C D E F

200 3903 1015 1980 3600 1000 489

230 - 260 - 285 3924 1015 2060 3600 1000 48 9

310 - 345 - 375 4533 1015 2112 4200 1000 503

NOTA:

Consulter les plans dimensionnels certifiés disponibles sur demande

lors de la conception d’une installation

700

10

3 - DIMENSIONS, DEGAGEMENTS, DISTRIBUTION DU POIDS, SUITE

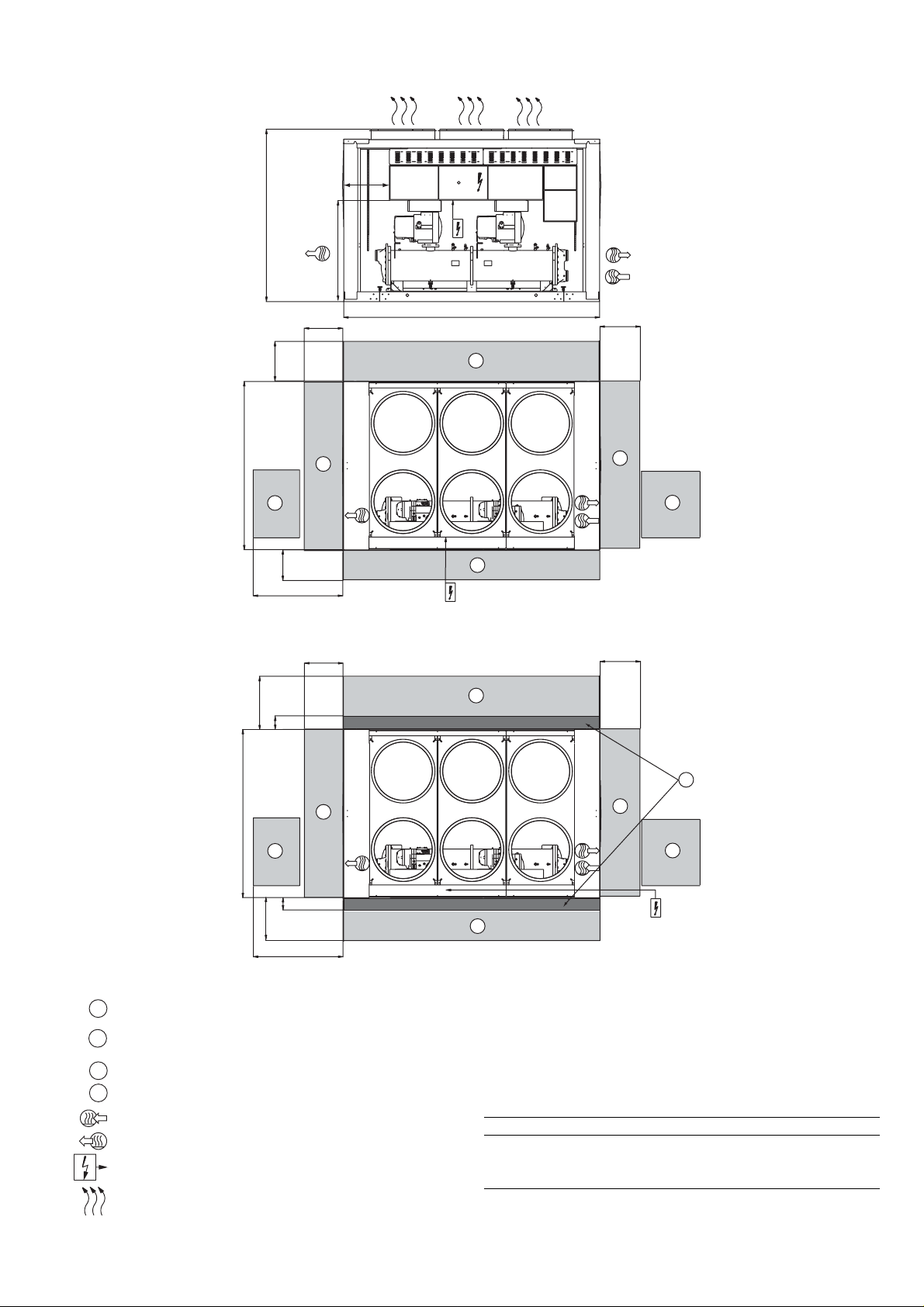

3.3 - 30GX 082-182

Unités standards

C1

30GX-082

2297

30GX-092

30GX-102

30GX-112

30GX-122

30GX-132

1351

30GX-152

30GX-162

30GX-182

500

1830

2254

1

2

1830

B

Unités bas niveaux sonores et très bas niveaux sonores

500

1830

230

A

500

4

1

2

4

500

4

2254

1

2

230

1830

B

Légende

Toutes les dimensions sont en mm

1

Espaces nécessaires à la maintenance

2

Espaces conseillés pour le retrait des tubes

Epaisseur kit piège à sons

3

Espaces nécessaires à la maintenance et au flux d'air

4

Entrée d’eau

Sortie d’eau

Alimentation électrique

Sortie d'air, ne pas obstruer

3

1

2

4

30GX A B C1

082 - 092 - 102 2967 1900 414

112 - 122 - 132 3425 1700 617

152 - 162 4340 2400 1151

182 5994 1850 2226

NOTA:

Consulter les plans dimensionnels certifiés disponibles sur demande

lors de la conception d’une installation.

11

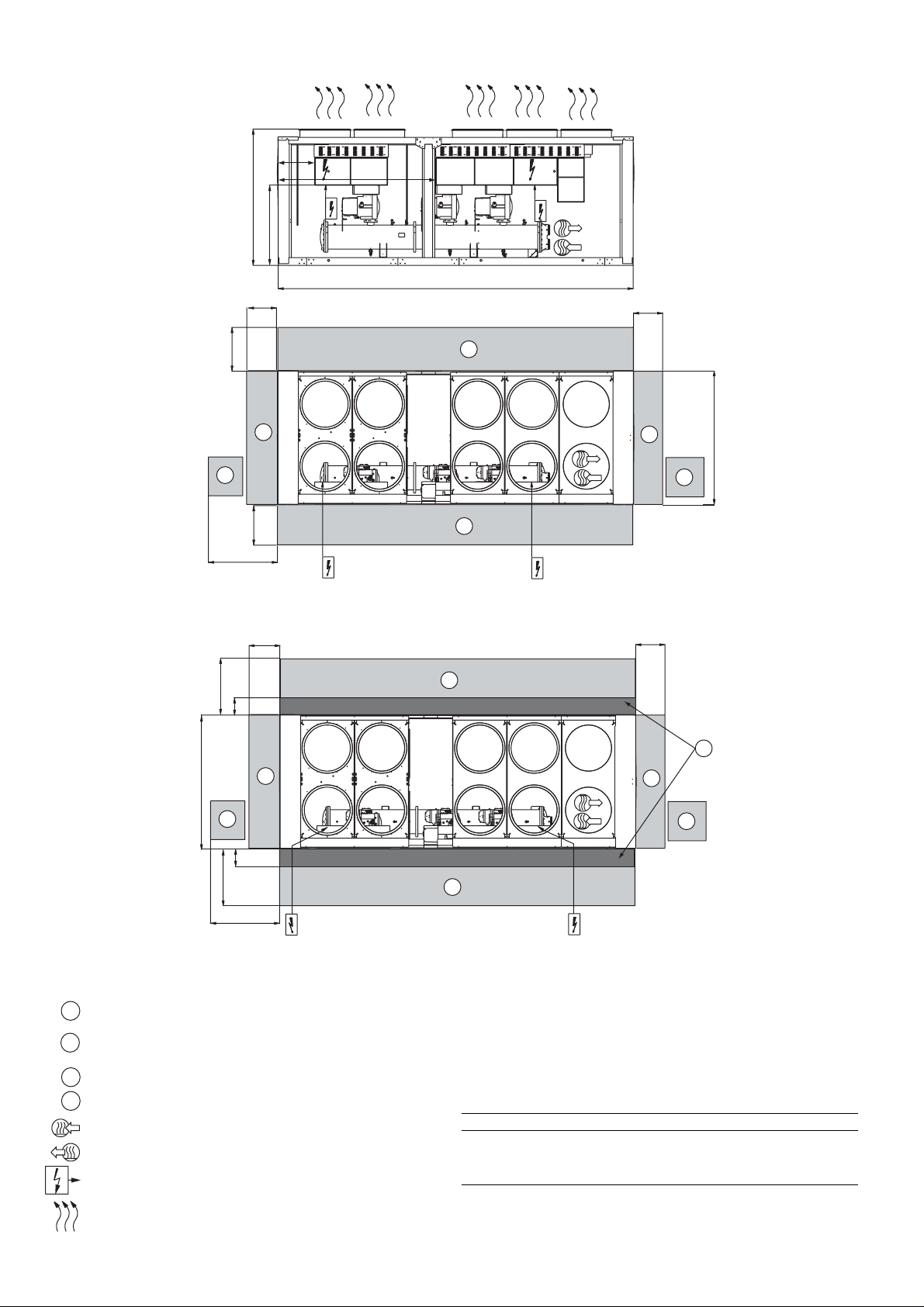

3.4 - 30GX 207-358

2297

500

C1

C2

1351

A

500

1830

1

2

1830

B

Unités bas niveaux sonores et très bas niveaux sonores

500

1830

230

1

2254

4

1

4

500

4

1

2254

2

3

12

2

230

1830

B

Légende

Toutes les dimensions sont en mm

1

Espaces nécessaires à la maintenance

Espaces conseillés pour le retrait des tubes

2

Epaisseur kit piège à sons

3

Espaces nécessaires à la maintenance et au flux d'air

4

Entrée d’eau

Sortie d’eau

Alimentation électrique

Sortie d'air, ne pas obstruer

2

4

30GX A B C1 C2

207 - 227 5994 2850 621 2662

247 - 267 6909 2850 621 2662

298 7824 2050 1036 3578

328 - 358 8739 1150 1951 4493

NOTA:

Consulter les plans dimensionnels certifiés disponibles sur demande

lors de la conception d’une installation

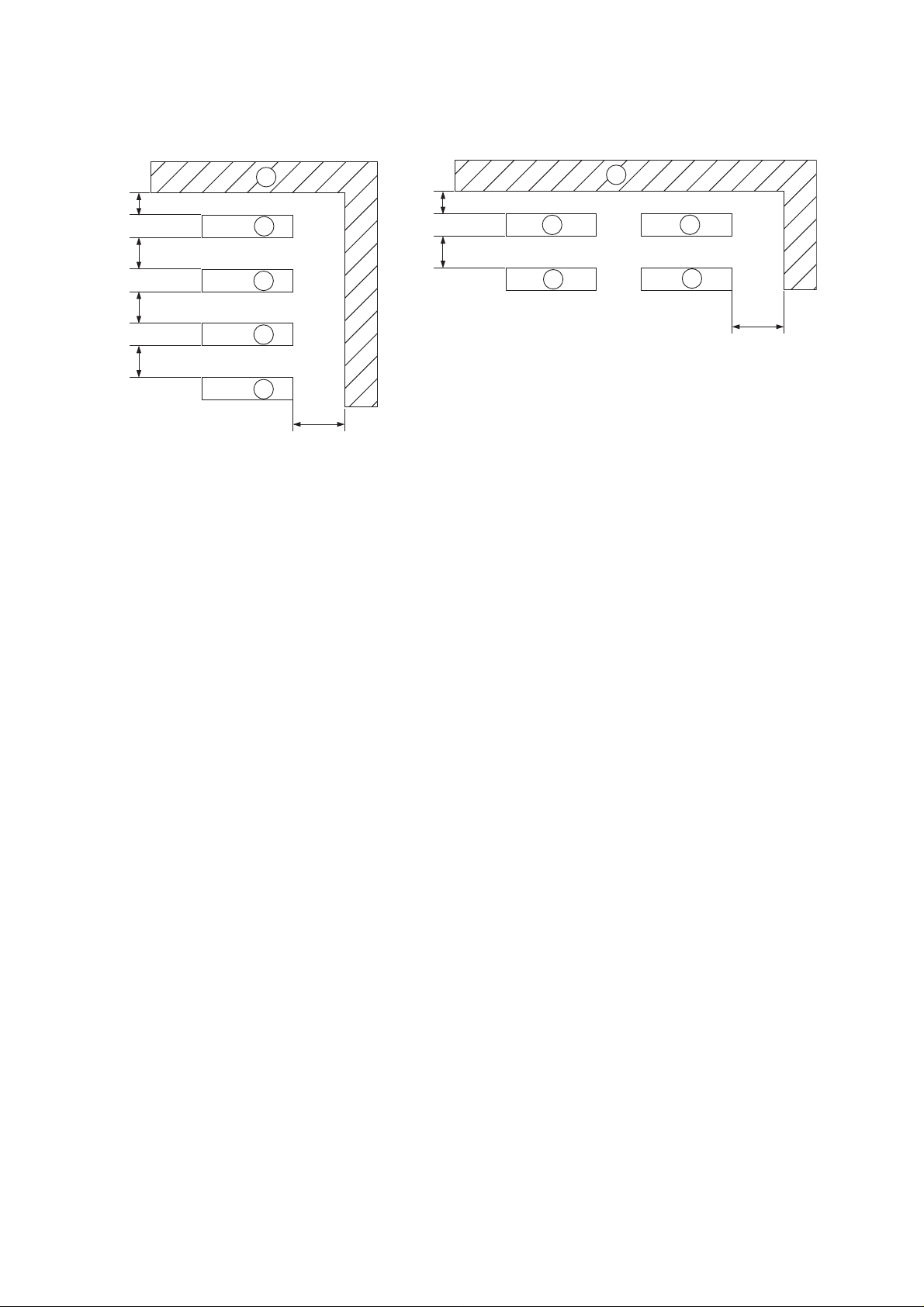

3.5 - Installation de refroidisseurs multiples

NOTA:

Si la hauteur des murs dépasse 2 mètres, consultez l'usine

A

1830

1830

B

2000

2000

B

20002000

B

B

1525

Légende:

A Murs

B Unités

Notes:

Des espaces sont nécessaires pour le débit d’air.

Haut: ne pas obstruer en aucune façon.

Dans le cas de refroidisseurs multiples (quatre unités au maximum), leur position respective entre eux doit être accrue de 1830 à 2000 mm pour respecter

l’espace latéral.

Les espaces nécessaires pour le retrait des tubes d’évaporateur sont à ajouter

si besoin.

A

B

B

B

B

1525

13

4 - CARACTERISTIQUES PHYSIQUES ET ÉLECTRIQUES DES UNITÉS 30HXC

4.1 - Caractéristiques physiques 30HXC

30HXC 080 090 100 110 120 130 140 155 175 190 200 230 260 285 310 345 375

Puissance frigorifique nette* kW 290 315 345 378 413 454 515 547 604 638 707 805 902 893 1096 1193 1286

Poids en fonctionnement kg 2274 2279 2302 2343 2615 2617 2702 2712 3083 3179 3873 4602 4656 4776 5477 5553 5721

Fluide frigorigène** HFC-134a

Circuit A kg 33 33 32 31 49 51 48 54 54 70 92 1 15 117 1 32 10 9 96 119

Circuit B kg 34 34 30 35 52 47 48 57 50 70 68 6 3 75 8 0 106 109 13 7

Huile *** Huile polyolesther CARRIER SPEC: PP 47-32

Circuit A/B l 17/17 17/17 17/17 17/17 17/17 17/17 17/1717/17 17/17 17/17 30/17 30/17 30/17 30/17 34/34 34/34 34/34

Compresseurs

Circuit A✝ Taille 39 46 46 56 56 66 80 80 80 80+ 66/56 80/56 80/80 80+/80+ 80/66 80/80 80+/80+

Circuit B✝ Taille 39 39 46 46 56 56 56 66 80 80+ 66 80 80 80+ 80/66 80/80 80+/80+

Régulation PRO-DIALOG Plus

Nombre d’étages de puissance 666666666 6 8 8 8 8 101010

Puissance minimum % 19 19 21 19 21 19 17 19 21 21 14 14 14 14 10 10 10

Evaporateur Evaporateur tubulaire avec tubes en cuivre ailetés intérieurement

Volume d’eau net l 50 50 58 69 65 65 75 75 88 88 126 155 170 170 191 208 208

Connexions d’eau Raccordement Victaulic

Entrée et sortie pouces 44455 555 5 5 6 6 6 6 8 88

Vidange d’eau et purge d’air pouces 3/8 NPT

Pression max. de service côté eau kPa 1000

Condenseurs Condenseur tubulaire avec tubes en cuivre ailetés intérieurement

Volume d’eau net l 48 48 48 48 78 78 90 90 108 108 141 190 190 190 255 255 255

Connexions d’eau Raccordement Victaulic

Entrée et sortie pouces 55555 555 6 6 6 8 8 8 8 88

Vidange d’eau et purge d’air pouces 3/8 NPT

Pression max de service côté eau kPa 1000

Légende:

* Conditions Eurovent normalisées: entrée-sortie eau évaporateur = 12°C/7°C, température d’entrée et de sortie d’eau du condenseur = 30°C/35°C.

** Poids donnés à titre indicatif. Pour connaître la charge de fluide de l'unité, se référer à la plaque signalétique de l'unité.

*** Pour les options 150 et 150A, les unités sont livrées avec 3 litres d'huile supplémentaires par compresseur.

✝ Taille nominale par compresseur. La taille du compresseur est égale à sa puissance frigorifique nominale exprimée en ton (1 Ton = 3,517 kW).

=

Coefficient d’encrassement à l’évaporateur et au condenseur = 0,000044m² K/W

Puissance frigorifique nominale nette = Puissance frigorifique brute moins puissance correspondant à la perte de charge de l'évaporateur (débit x perte/0,3).

Non valable pour unités haute condensation. Se référer à la sélection du catalogue électronique.

Bi-vis semi-hermétique Power

3

4.2 - Caractéristiques électriques 30HXC

30HXC 080 090 100 110 120 130 140 155 175 190 200 230 260 285 310 345 375

Circuit de puissance

Tension nominale* V-ph-Hz 400 - 3 - 50

Plage de tension V 360 - 440

Alimentation du circuit de commande Le circuit de commande est fourni par l’intermédiaire du transformateur installé en usine

Puissance absorbée de fonctionnement

nominale* kW 5 9 67 7 4 84 8 8 99 112 122 133 141 154 177 206 216 243 278 296

Intensité de fonctionnement nominale* A 101 115 127 143 149 168 190 207 226 234 255 294 337 354 399 448 477

Puissance absorbée de fonctionnement max** kW 87 97 108 119 131 144 161 175 192 212 223 257 288 318 350 384 424

Circuit A** kW - - - - - - - - - - 144 161 192 212 175 192 212

Circuit B** kW - - - - - - - - - - 79 96 96 106 175 192 212

Cosinus phi unité à puissance max** 0,88 0,88 0,88 0,88 0,89 0,88 0,88 0,89 0,89 0,89 0,88 0,89 0,89 0,89 0,89 0,89 0,89

Intensité de fonctionnement max (Un - 10%)

Circuit A✝ A - - - - - - - - - - 259 289 344 379 314 344 379

Circuit B✝ A - - - - - - - - - - 142 172 172 189 314 344 379

Intensité de fonctionnement max (Un)

Circuit A✝ A - - - - - - - - - - 236 263 312 344 285 312 344

Circuit B✝ A - - - - - - - - - - 129 156 156 172 285 312 344

Intensité max de démarrage unité std (Un)

Circuit A✝✝ A - - - - - - - - - - 712 822 871 1028 844 871 1028

Circuit B✝✝ A - - - - - - - - - - 605 715 715 856 844 871 1028

Rapport I.max démarrage / I. max unité 1,26 1,28 1,26 1,27 1,25 1,26 1,27 1,24 1,22 1,28 2,31 2,33 2,19 2,32 1,98 1,89 1,99

Rapport I.max démarrage / I. max circuit A - - - - - - - - - - 3,02 3,13 2,79 2,99 2,96 2,79 2,99

Rapport I.max démarrage / I. max circuit B - - - - - - - - - - 4,70 4,58 4,58 4,97 2,96 2,79 2,99

Intensité max. démarrage à courant réduit (Un)==A std std std std std std std std std std 636 683 732 824 834 889 997

Circuit A A std std std std std std std std std std 507 527 576 652 549 576 652

Circuit B A std std std std std std std std std std 330 370 370 385 549 576 652

Rapport I.max démarrage

courant réduit / I. max unité std std std std std std std std std std 1,74 1,63 1,56 1,60 1,46 1,42 1,45

Circuit A std std std std std std std std std std 2,15 2,00 1,84 1,89 1,93 1,84 1,89

Circuit B std std std std std std std std std std 2,56 2,37 2,37 2,24 1,93 1,84 1,89

Intensité de tenue aux court circuits triphasés kA 25 25 25 25 25 25 25 25 25 25 NA NA NA NA NA NA NA

Circuit A kA----- -----25252525252525

Circuit B kA----- -----15151515252525

Réserve puissance client sur unité ou

circuit B pour connexions pompes eau

évaporateur et condenseur (a) kW8 8 8 1111111515151515181830303030

Lé gende:

* Conditions Eurovent normalisées: entrée-sortie eau évaporateur = 12°C/7°C, température d’entrée et de sortie d’eau du condenseur = 30°C/35°C.

Puissance absorbée de fonctionnement nominale = Puissance absorbée de l'unité (compresseurs, contrôle) plus puissances correspondant aux pertes de

charge de l'évaporateur et du condenseur (débit x perte/0,3).

** Puissance absorbée compresseurs, aux valeurs limites de fonctionnement de l’unité (entrée-sortie eau évaporateur = 15°C/10°C, température d’entrée et de

sortie d’eau du condenseur= 45°C/50°C) et à la tension nominale de 400 V (indications portées sur la plaque signalétique de l’unité).

✝ Intensité maximum de fonctionnement de l’unité à puissance absorbée maximale.

✝✝ Intensité de démarrage instantané maximum (courant de service maximum du ou des plus petits compresseurs + intensité rotor bloqué ou intensité limitée au

démarrage du plus gros compresseur).

(a) Intensité et puissances non comprises dans les valeurs ci-dessus.

NA Non applicable

=

A 158 176 195 215 235 259 289 314 344 379 401 461 517 568 628 688 758

=

==

A 143 160 177 195 213 236 263 285 312 344 365 419 468 516 570 624 688

A 181 206 223 249 267 298 333 355 382 442 841 978 1027 1200 1129 1184 1373

14

Loading...

Loading...