Page 1

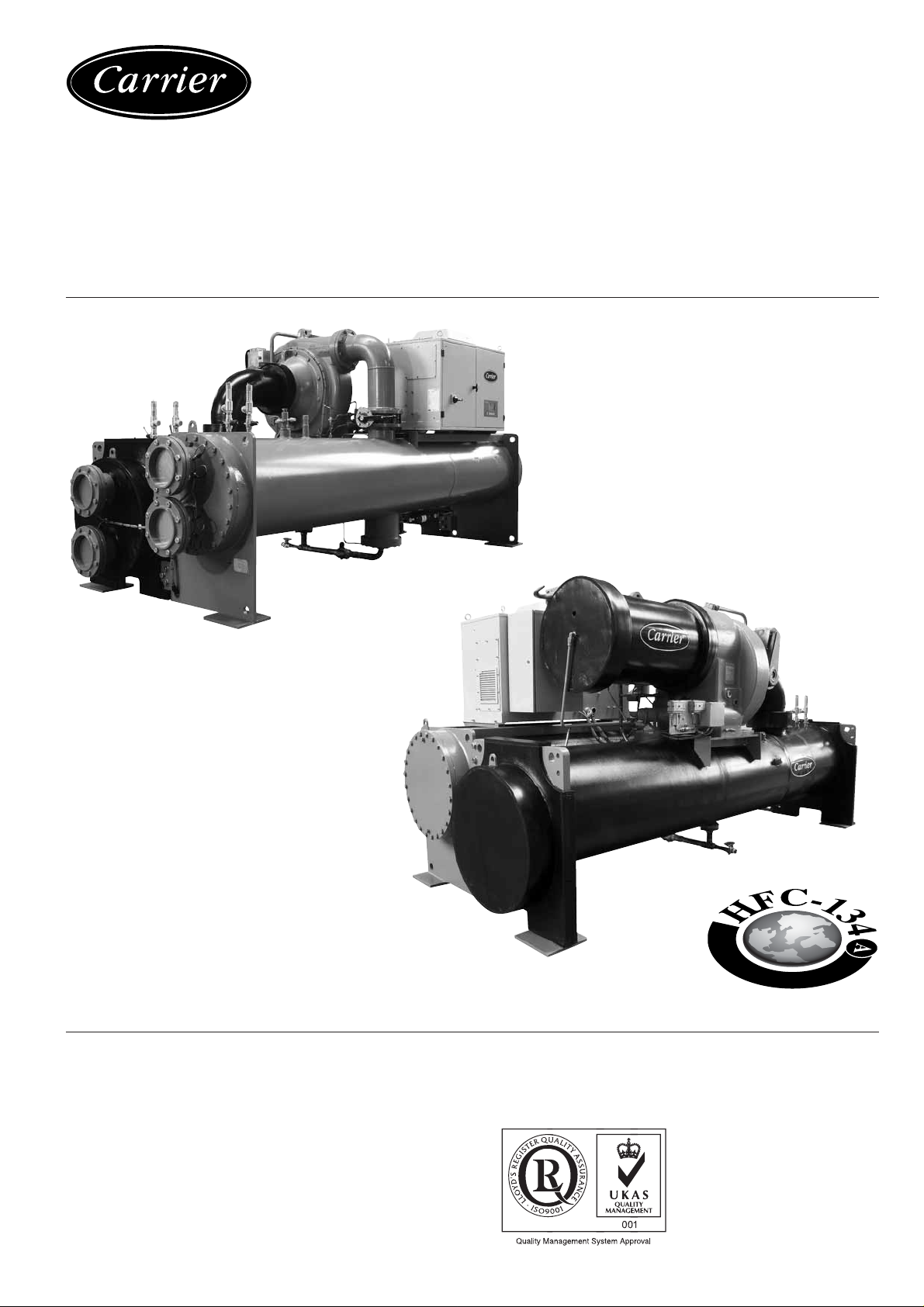

19XR (PICII)

Refroidisseurs de liquide

50 Hz

Instructions d'installation, d'exploitation et d'entretien

Page 2

Les photos montrées en page de couverture ainsi que les schémas de ce document sont uniquement à titre indicatif et ne sont pas

contractuels. Le fabricant se réserve le droit de changer le design et la conception des unités à tout moment, sans préavis.

Page 3

Table des matières

1 - CONSIGNES DE SECURITE .......................................................................................................................................................................... 10

1.1 - CONSIGNES DE SÉCURITÉ À L'INSTALLATION .............................................................................................................................. 10

1.2 - CONSIGNES DE SÉCURITÉ POUR LA MAINTENANCE .................................................................................................................. 10

1.3 - CONTRÔLES EN SERVICE, SOUPAPE ................................................................................................................................................. 10

1.4 - EQUIPEMENTS ET COMPOSANTS SOUS PRESSION ...................................................................................................................... 11

1.5- CONSIGNES DE SÉCURITÉ POUR LA RÉPARATION ........................................................................................................................ 11

2 - INTRODUCTION ET PRESENT A TION DU GROUPE 19XR ...................................................................................................................... 12

2.1 - MARQUAGE CE ....................................................................................................................................................................................... 12

2.2 - ABRÉVIATIONS ....................................................................................................................................................................................... 12

2.3 - PRÉSENTATION DU GROUPE 19XR .................................................................................................................................................... 12

2.3.1 - Plaque signalétique de la machine ...................................................................................................................................................... 12

2.3.2 - Les divers éléments du groupe refroidisseur ...................................................................................................................................... 13

2.3.3 - L ’évaporateur ..................................................................................................................................................................................... 13

2.3.4 - Le condenseur .................................................................................................................................................................................... 13

2.3.5 - Le moteur-compresseur ...................................................................................................................................................................... 13

2.3.6 - La boîte de contrôle ............................................................................................................................................................................ 13

2.3.7 - L ’armoire de démarrage montée d’usine (en option) .......................................................................................................................... 13

2.3.8 - Le réservoir de stockage 19XR (en option) ........................................................................................................................................ 13

2.4- LE CYCLE FRIGORIFIQUE ..................................................................................................................................................................... 14

2.5- LE CYCLE DE REFROIDISSEMENT DE L’HUILE DU MOTEUR....................................................................................................... 15

2.6- LE CYCLE DE LUBRIFICATION............................................................................................................................................................. 15

2.6.1 - Résumé .............................................................................................................................................................................................. 15

2.6.2 - Description détaillée ........................................................................................................................................................................... 15

2.7- L’ÉQUIPEMENT DE PUISSANCE........................................................................................................................................................... 16

3 - INSTRUCTIONS D’INSTALLATION............................................................................................................................................................ 17

3.1 - INTRODUCTION ...................................................................................................................................................................................... 17

3.2 - RÉCEPTION DE LA MACHINE .............................................................................................................................................................. 17

3.2.1 - Inspecter le colis ................................................................................................................................................................................. 17

3.2.2 - Protéger la machine ............................................................................................................................................................................ 17

3.3 - MANUTENTION DU GROUPE .............................................................................................................................................................. 18

3.3.1 - Manutention du groupe tout entier ..................................................................................................................................................... 18

3.3.2 - Manutention des divers éléments du groupe ...................................................................................................................................... 18

3.3.3 - Caractéristiques physiques ................................................................................................................................................................. 19

3.4 - POSE DES SUPPORTS DE LA MACHINE ............................................................................................................................................ 25

3.4.1 - Installation d’une isolation standard ................................................................................................................................................... 25

3.4.2 - Installation d’un accessoire de mise à niveau (si besoin est) .............................................................................................................. 25

3.5 - LE RACCORDEMENT DES CONDUITES EN EAU ............................................................................................................................. 27

3.5.1 - Installation des conduites d’eau vers les échangeurs de chaleur ......................................................................................................... 27

3.5.2 - Installation de purges et de soupapes de sécurité ................................................................................................................................ 30

3.6 - BRANCHEMENTS ÉLECTRIQUES........................................................................................................................................................ 30

3.6.1 - Normes et précautions d’installation .................................................................................................................................................. 31

3.6.2 - Caractéristiques électriques des moteurs. ........................................................................................................................................... 31

3.6.3 - Section des câbles recommandée ........................................................................................................................................................ 34

3.6.4 - Câblage communication ..................................................................................................................................................................... 36

3.6.5 - Effectuer les connexions nécessaires aux signaux de commande sortants .......................................................................................... 37

3.6.6 - Raccorder l’armoire de démarrage ...................................................................................................................................................... 37

3.6.7 - Raccorder l’armoire de démarrage à la boîte de contrôle .................................................................................................................... 40

3.6.8 - L ’Interface Réseau Confort Carrier (CCN) ........................................................................................................................................ 40

3.7 - PARTICULARITÉS DU COFFRET ÉLECTRIQUE (CÂBLÉ) ............................................................................................................... 41

3.7.1 - Caractéristiques .................................................................................................................................................................................. 41

3.7.2 - Réglages en usine des démarreurs ...................................................................................................................................................... 42

3.8 - POSE DE L'ISOLATION SUR LE LIEU D'IMPLANTATION (FIGURE 24) ........................................................................................ 43

4 - AV ANT LA MISE EN ROUTE INITIALE .......................................................................................................................................................... 44

4.1 - EFFECTUER DIVERSES VÉRIFICATIONS........................................................................................................................................... 44

4.1.1 - Informations nécessaires sur les conditions d'utilisation .................................................................................................................... 44

4.1.2 - Matériel nécessaire ............................................................................................................................................................................. 44

4.1.3 - L'utilisation du réservoir de stockage en option et du système de tirage au vide. ................................................................................ 44

4.1.4 - Retirer l’emballage. ............................................................................................................................................................................ 44

4.1.5 - Ouvrir les vannes du circuit d'huile. ................................................................................................................................................... 44

4.1.6 - Serrer tous les joints d'étanchéité à l'aide d'une clé dynamométrique (couple en fonction du diamètre de la visse). ............................ 44

4.1.7 - Inspecter les tuyauteries. .................................................................................................................................................................... 44

4.1.8 - Contrôler les soupapes de sécurité ..................................................................................................................................................... 45

3

Page 4

Table des matières (suite)

4.2 - VÉRIFIER L’ÉTANCHÉITÉ DE LA MACHINE .................................................................................................................................... 45

4.2.1 - Contrôler l'absence de fuites............................................................................................................................................................... 45

4.2.2 - Indicateur de fluide frigorigène .......................................................................................................................................................... 45

4.2.3 - Effectuer l’essai de détection de fuites................................................................................................................................................ 46

4.3 - PROCÉDER À UN ESSAI SOUS VIDE À L’ARRÊT............................................................................................................................. 46

4.4 - EFFECTUER UNE DÉSHYDRATATION DU GROUPE ....................................................................................................................... 48

4.5 - INSPECTER LE CÂBLAGE .................................................................................................................................................................... 49

4.6 - L’INTERFACE RÉSEAU COMFORT CARRIER (CCN) (VOIR FIGURE 21) ...................................................................................... 49

4.7 - VÉRIFIER LE DÉMARREUR................................................................................................................................................................... 50

4.8 - VÉRIFIER LA CHARGE D’HUILE ......................................................................................................................................................... 50

4.9 - VÉRIFIER L’ALIMENTATION DE LA COMMANDE ET DU RÉCHAUFFEUR DE CARTER ......................................................... 50

4.10 - VÉRIFIER LES COMMANDES ET LE COMPRESSEUR DU SYSTÈME DE TIRAGE AU VIDE (OPTION)................................ 50

4.11 - SITES EN HAUTE ALTITUDE ............................................................................................................................................................... 50

4.12 - CHARGER DU FLUIDE FRIGORIGÈNE DANS LA MACHINE ...................................................................................................... 50

4.13 - EGALISATION DE LA PRESSION DANS UNE MACHINE 19XR SANS SYSTÈME DE TIRAGE AU VIDE ............................. 50

4.14 - EGALISATION DE LA PRESSION DANS UNE MACHINE 19XR AVEC SYSTÈME DE TIRAGE AU VIDE ............................. 51

4.15 - OPTIMISER LA CHARGE DE RÉFRIGÉRANT .................................................................................................................................. 51

5 - MISE EN ROUTE INITIALE............................................................................................................................................................................. 52

5.1 - PRÉPARATION ......................................................................................................................................................................................... 52

5.2 - TEST DE LA SÉQUENCE DE DÉMARRAGE ....................................................................................................................................... 52

5.3 - VÉRIFIER LA ROTATION DU MOTEUR .............................................................................................................................................. 52

5.4 - VÉRIFIER LA PRESSION D’HUILE ET L’ARRÊT DU COMPRESSEUR .......................................................................................... 53

5.5 - POUR EMPÊCHER TOUT DÉMARRAGE INTEMPESTIF .................................................................................................................. 53

5.6 - VÉRIFIER LES CONDITIONS DE FONCTIONNEMENT DE LA MACHINE ET CONSIGNES......................................................53

5.7 - INSTRUCTIONS À L’OPÉRATEUR ....................................................................................................................................................... 53

6 - MODE D'EMPLOI ............................................................................................................................................................................................. 54

6.1 - CE QUE L’OPÉRATEUR DOIT FAIRE: .................................................................................................................................................. 54

6.2 - POUR DÉMARRER LE GROUPE ........................................................................................................................................................... 54

6.3 - VÉRIFIER LE SYSTÈME EN FONCTIONNEMENT ............................................................................................................................. 54

6.4 - POUR ARRÊTER LE GROUPE................................................................................................................................................................ 54

6.5 - APRÈS UN ARRÊT BREF ........................................................................................................................................................................ 54

6.6 - ARRÊT PROLONGÉ ................................................................................................................................................................................. 54

6.7 - APRÈS UN ARRÊT PROLONGÉ ............................................................................................................................................................. 55

6.8 - FONCTIONNEMENT PAR TEMPS FROID ........................................................................................................................................... 55

6.9 - COMMANDE MANUELLE DES AUBES DIRECTRICES .................................................................................................................... 55

6.10 - LIVRET DE SERVICE............................................................................................................................................................................. 55

7 - ENTRETIEN ....................................................................................................................................................................................................... 57

7.1 - INSTRUCTIONS D'ENTRETIEN ............................................................................................................................................................. 57

7.1.1 - Brasage - Soudage ............................................................................................................................................................................. 57

7.1.2 - Propriétés des fluides frigorigènes ..................................................................................................................................................... 57

7.1.3 - Ajouter du fluide frigorigène .............................................................................................................................................................. 57

7.1.4 - Retirer du fluide frigorigène ............................................................................................................................................................... 57

7.1.5 - Comment faire l'appoint de la charge de fluide frigorigène ................................................................................................................. 57

7.1.6 - Essai de détection des fuites de fluide frigorigène .............................................................................................................................. 57

7.1.7 - Inspection de la tringlerie mécanique .................................................................................................................................................. 58

7.1.8 - Optimiser la charge de fluide frigorigène ........................................................................................................................................... 58

7.2 - ENTRETIEN HEBDOMADAIRE ............................................................................................................................................................. 59

7.3 - ENTRETIEN PÉRIODIQUE ..................................................................................................................................................................... 59

7.3.1 - Durée écoulée depuis la dernière révision .......................................................................................................................................... 59

7.3.2 - Inspection du centre de commande ..................................................................................................................................................... 59

7.3.3 - Changement du filtre à huile............................................................................................................................................................... 59

7.3.4 - V idange d'huile ................................................................................................................................................................................... 59

7.3.5 - Changement du filtre de fluide frigorigène ......................................................................................................................................... 60

7.3.6 - Le filtre de récupération d'huile .......................................................................................................................................................... 60

7.3.7 - Inspecter la chambre à flotteur du circuit de fluide frigorigène ........................................................................................................... 60

7.3.8 - Inspecter les soupapes de sécurité et les tuyauteries (voir chapitre «Consignes de sécurité») ............................................................ 60

7.3.9 - Vérification du tarage du pressostat.................................................................................................................................................... 61

7.3.10 - Maintenance des paliers et engrenages du compresseur ................................................................................................................... 61

7.3.11 - V ues utiles pour la maintenance des compresseurs........................................................................................................................... 62

7.3.12 - Inspection des tubes des échangeurs ................................................................................................................................................ 63

7.3.13 - Présence d’eau ................................................................................................................................................................................. 63

7.3.14 - Inspecter les équipements de démarrage........................................................................................................................................... 63

7.3.15 - Vérifier les transducteurs de pression............................................................................................................................................... 64

7.3.16 - Contrôle corrosion ........................................................................................................................................................................... 64

4

Page 5

Index des figures, listes utiles ou schémas

F

Fig. 1 - Signifiance du numéro de modèle................................... 12

Fig. 2 - Les éléments du 19XR ................................................... 13

Fig. 3 - Le cycle frigorifique, les cycles de ref ............................ 14

Fig. 4 - Le circuit de lubrification................................................. 16

Fig. 5A - Armoire de démarrage - vue intérieure a....................... 17

Fig. 5B - Armoire de démarrage - vue intérieure a....................... 17

Fig. 6 - Guide de manutention de la machine ............................. 18

Fig. 7 - Plans dimensionnels ...................................................... 22

Fig. 8 - Plans dimensionnels - Evaporateur, vue d...................... 23

Fig. 9 - Vue du dessus de l'unité................................................. 23

Fig. 10 - Détails du compresseur................................................. 24

Fig. 1 1 - Vue arrière de l’unité ...................................................... 24

Fig. 12 - Encombrement au sol du groupe ................................... 25

Fig. 13 - Isolation standard .......................................................... 26

Fig. 14 - Accessoire de mise à niveau ........................................ 26

Fig. 15 - Ressorts d'isolation du 19XR ........................................ 26

Fig. 16 - Tuyauterie type des connexions d'eau hor...................... 27

Fig. 17 - Arrangement des connexions eau sur boit ..................... 28

Fig. 18 - Schéma de la tuyauterie du système de ti..................... 29

Fig. 19 - Schéma de la tuyauterie du système de ti..................... 29

Fig. 20 - Implantation des soupapes............................................ 30

Fig. 21 - Câblage type de communication CCN comm 1.............. 36

Fig. 22 - Refroidisseur 19XR avec démarreur en opt.................... 37

Fig. 23 - Refroidisseur 19XR avec démarreur indépe ................... 38

Fig. 24 - Plan d'isolation de la machine ...................................... 43

Fig. 25 - Procédure de détection de fuites pour le........................ 47

Fig. 26 - Piège a froid de déshydratation ..................................... 48

Fig. 27 - Schéma de rotation ....................................................... 52

Fig. 28 - Feuille de service des données frigorifi.......................... 56

Fig. 29 - Tringlerie des aubes directrices...................................... 58

Fig. 30 - Conception du flotteur linéaire du 19XR ......................... 60

Fig. 31 - Ajustements et tolérances du compresseur................... 62

L

Liste de contrôles pour mise en route.......................................... 6; 8; 9

S

Schéma de repérage relatif au tableau 7 ..................................... 22

5

Page 6

LISTE DE CONTRÔLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES HERMETIQUES 19XR

Nom:

Adresse:

Localité:

Code Postal:

Pays.:

Numéro d'installation:

Modèle

Numéro de série

CONDITIONS D'UTILISATION

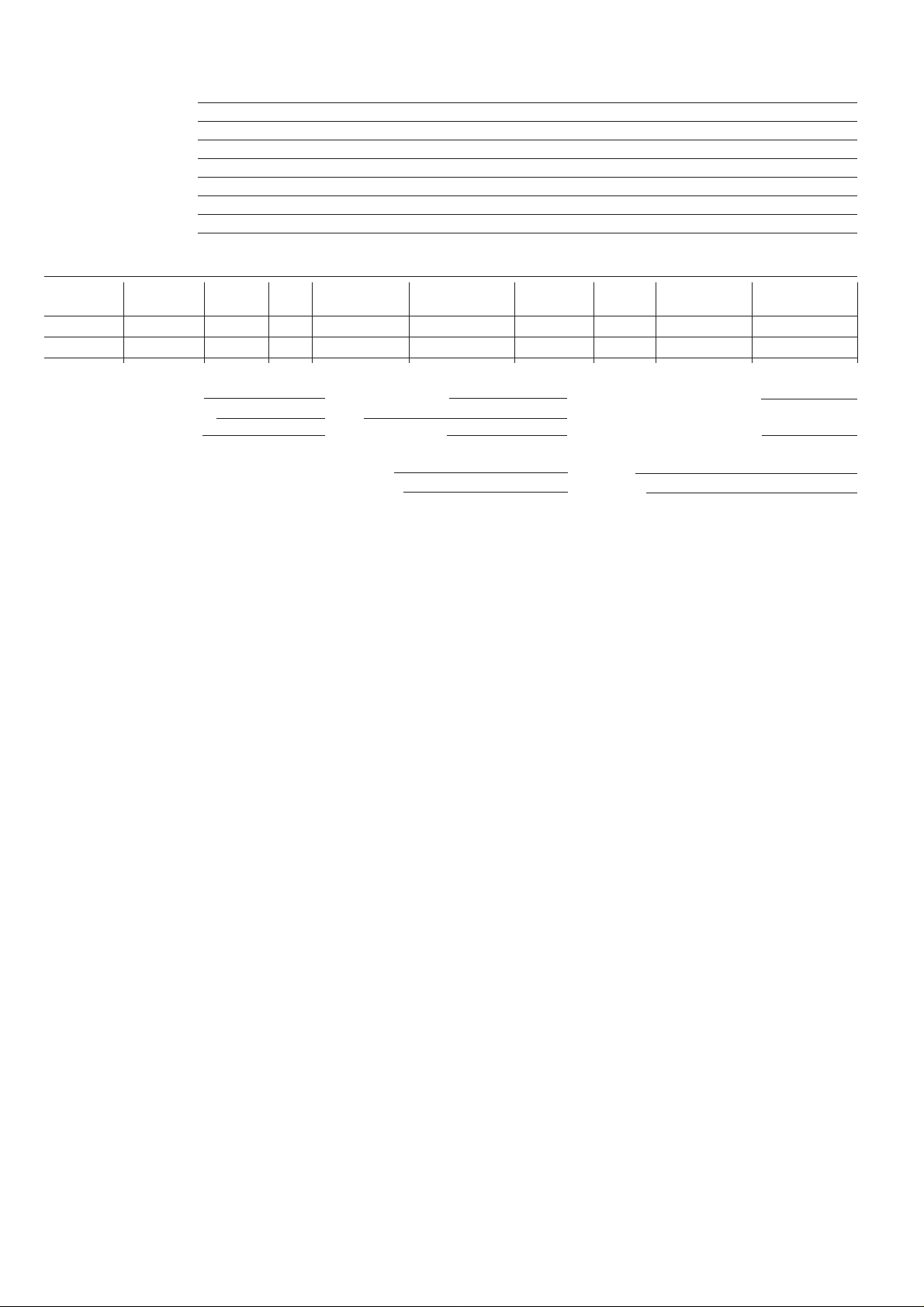

Puissance Saumure Débit Température Température Pertes de Passe(s) Temps Temps de

frigorifique d'entrée de sortie charge d'aspiration condensation

Evaporateur

Condenseur

Compresseur tension Intensité nominale OLTA (courant de surcharge)

Démarreur Fabricant Type

Pompe à huile tension Intensité nominale OLTA (courant de surcharge)

Circuit de contrôle/Réchauffeur de carter 115 Volts 230 Volts

Fluide frigorigène Type R Charge (kg)

OBLIGATIONS DE CARRIER:

Montage: Oui ________Non ________

Essai de détection des fuites: Oui ________Non ________

Déshydratation: Oui ________Non ________

Charge: Oui ________Non ________

Formation au fonctionnement: ____________ Heures

LE DEMARRAGE DOIT ETRE EFFECTUE EN CONFORMITE AVEC LES INSTRUCTIONS DE DEMARRAGE DE

LA MACHINE

Informations nécessaires sur les conditions d'utilisation:

1- Instructions d'installation du groupe 19XR Oui ________ Non ________

2- Schémas de montage, de câblage et de tuyauteries Oui ________ Non ________

3- Description détaillée du démarrareur et les schémas de câblage Oui ________ Non ________

4- Caratéristiques techniques nominales concernées (voir plus haut) Oui ________ Non ________

5- Instructions et schémas relatifs aux options ou commandes spéciales Oui ________ Non ________

PRESSION INITIALE DE LA MACHINE: __________________

La machine est-elle étanche ? Oui ________ Non ________

Si non, les fuites ont-elles été réparées ? Oui ________ Non ________

La machine a t-elle été déshydratée après les réparations ? Oui ________ Non ________

VERIFIER LE NIVEAU D'HUILE ET LE NOTER:

Huile ajouté: Oui ________ Non ________

Volume: _____________________________

_______ 3/4 _______ 3/4

_______ 1/2 VOYANT SUPERIEUR _______ 1/2 VOYANT INFERIEUR

_______ 1/4 _______ 1/4

PERTES DE CHARGE COTE EAU Evaporateur ______________ Condenseur ___________

CHARGE DE FLUIDE FRIGORIGENE: Charge initiale ____________ Charge optimisée________

INSPECTER LE CABLAGE ET NOTER LES CARATERISTIQUES ELECTRIQUES

Valeurs nominales :

Tension du moteur ______________________ Intensité du moteur ________________

Tension de la pompe à huile ______________ Intensité du démarrage _____________

Tension secteur Moteur___________Pompe à huile___________Contrôle/Réchauffeur d'huile___________

6

Page 7

DEMARREURS POSES SUR CHANTIER UNIQUEMENT

Vérifier la continuité de la borne 1 à la borne 1, etc (débrancher les câbles des bornes 4, 5 et 6, du moteur au démarreur).

Ne pas mesurer au mégohmètre les démarreurs électroniques, débrancher les fils au moteur et mesurer les.

Moteur Phase à phase Phase à terre

T1-T2 T1-T3 T2-T3 T1-G T2-G T3-G

Relevés toutes les 10 secondes

Relevés toutes les 60 secondes

Rapport de polarisation

DEMARREUR

Electromécanique ________________ Electronique ________________

Rapport du transformateur du courant au moteur _______ : _______ Résistance du signal _______ (Ohms)

Durée du temporisateur de transition __________ secondes.

Vérifier les relais magnétiques de surcharge Ajouter de l'huile dans les coupelles Oui _______Non ______

Relais de surcharge électroniques Oui _______Non ______

Démarreur électronique tension initiale _______ Volts

Montée en puissance progressive _______ Secondes

COMMANDES: SECURITE, FONCTIONNEMENT

Effectuer l'essai des commandes (oui/non) _______

Attention:

Le moteur du compresseur et le centre de contrôle doivent être connectés correctement et séparement à la terre du

démarreur (conformément aux schémas électriques) : oui _____

FONCTIONNEMENT DE LA MACHINE

Ces dispositifs provoquent-ils l'arrêt de la machine ?

Contrôleur de débit du condenseur Oui _____ Non ______

Contrôleur de débit de l'eau glacée Oui _____ Non ______

Asservissement des pompes Oui _____ Non ______

MISE EN ROUTE INITIALE

Positionner toutes les vannes comme indiqué dans le manuel: _____

Mettre les pompes à eau en matche et établir le débit d'eau: _____

Niveau et température d'huile corrects: _____

Vérifier la rotation-pression de la pompe à huile: _____

Vérifier la rotation du moteur du compresseur (par le voyant côté moteur) et noter le sens (horaire ou non) : _____

Remettre le compresseur en route, l'amener à sa vitesse normale, puis l'arrêter.

Avez vous constaté des bruits anormaux pendant le ralentissement ?

Oui ______ Non ______

Si oui déterminer la cause.

METTRE LA MACHINE EN MARCHE ET LA FAIRE FONCTIONNER, EFFECTUER LES OPERATIONS SUIVANTES

A- Optimiser la charge et la noter.

B- Achever tout étalonnage des commandes qui reste à faire et les noter.

C- Relever au moins deux fois les valeurs de données frigorifiques pendant le fonctionnement et les noter.

D- Une fois que la machine fonctionne correctement et qu'elle est bien réglée, l'arrêter et noter les niveaux d'huile et de

fluide

frigorigène lors de l'arrêt.

E- Donner les instructions nécessaires au personnel du client chargé des opérations. Heure _______.

F- Appeler votre usine pour l'informer du démarrage.

Signature Signature

Technicien Carrier Représentant du client

Date

7

Page 8

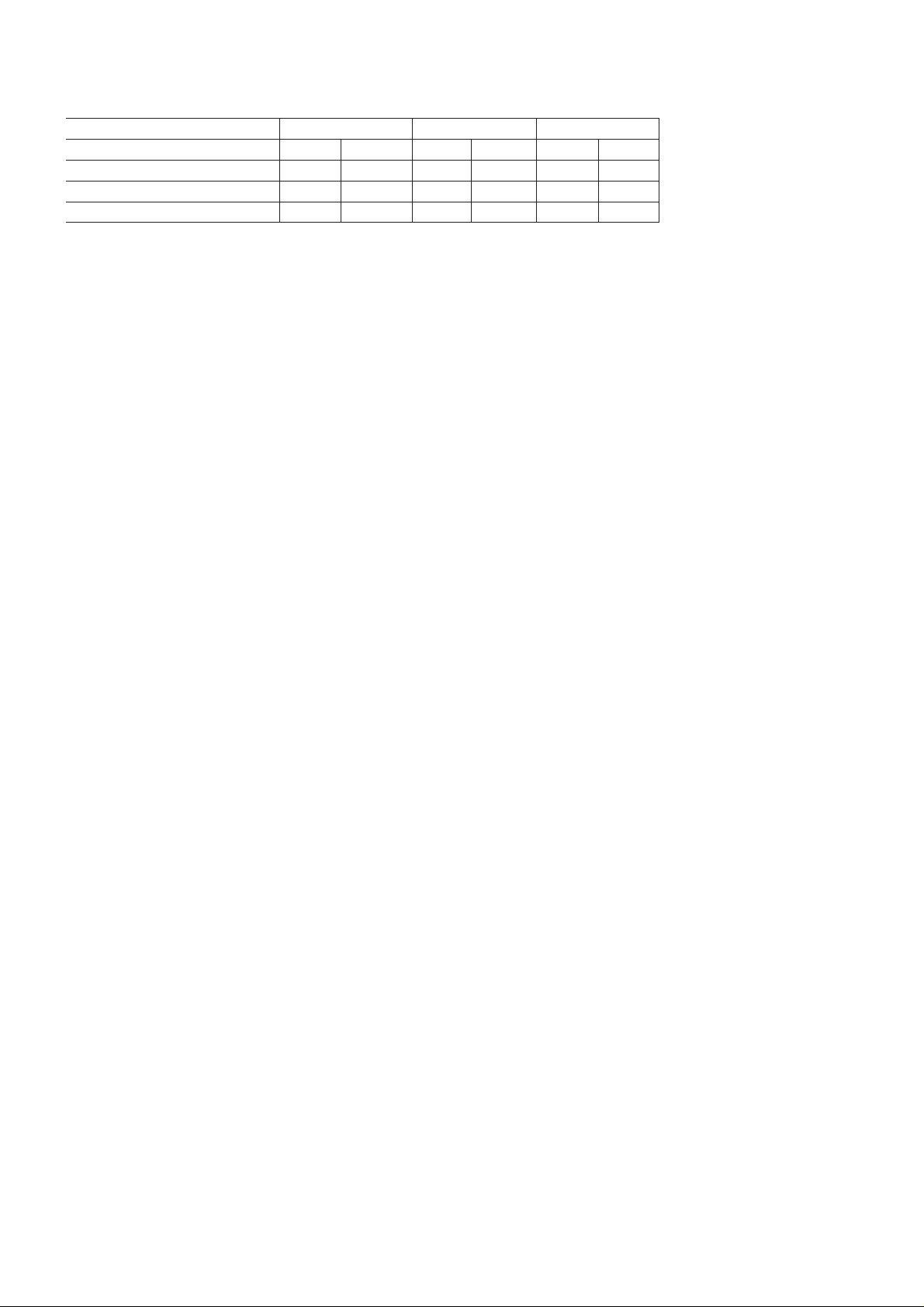

LISTE DE CONTROLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES HERMETIQUES 19XR (A DETACHER ET A CONSERVER)

Nom du régulateur N° du bus

N° d'élément

Description du tableau Nom du tableau: SETPOINT

Tableau de configuration des points de consigne du 19XR

Description Plage de configuration Unités Valeur par défaut Valeur réelle

Limiteur de demande 40-100 % 100

Point de consigne du départ de l'eau glacée 12,2-48,9 Degré C 5 0

Point de consigne du retour de l'eau glacée 12,2-48,9 Degré C 6 0

Nom du régulateur N° du bus

N° d'élément

Description du tableau Nom du tableau: OCCP01S

Feuille de configuration des horaires programmes pour la commande PIC du 19XR (OCCP01S)

Jour Heures Heures

L M M J V S D C d'occupation d'inoccupation

Période 1

Période 2

Période 3

Période 4

Période 5

Période 6

Période 7

Période 8

Nota: le réglage par défaut est occupation 24 heures sur 24

Feuille de configuration des horaires programmes pour la commande PIC du 19XR (OCCP01S)

Jour Heures Heures

L M M J V S D C d'occupation d'inoccupation

Période 1

Période 2

Période 3

Période 4

Période 5

Période 6

Période 7

Période 8

Nota: le réglage par défaut est occupation 24 heures sur 24

Nom du régulateur ________________ N° du bus ______________

N° d'élément _____________________

Tableau de configuration des jours de congé

Description Plage de configuration Unités Valeur réelle

Mois du début du congé 1-12

Jour du début du congé 1-31

Durée 0-99 Jours

8

Page 9

Description du tableau Nom du tableau: HOLIDEFS

Tableau de configuration des jours de congé

Description Plage de configuration Unités Valeur réelle

Mois du début du congé 1-12

Jour du début du congé 1-31

Durée 0-99 Jours

Description du tableau Nom du tableau: HOLIDEFS

Tableau de configuration des jours de congé

Description Plage de configuration Unités Valeur réelle

Mois du début du congé 1-12

Jour du début du congé 1-31

Durée 0-99 Jours

9

Page 10

1 - CONSIGNES DE SECURITE

Les refroidisseurs de liquide 19XR sont conçus pour apporter

un service sûr et fiable lorsqu’ils fonctionnent dans le cadre des

spécifications d’étude. Lors du fonctionnement de cet équipement, suivre les précautions de sécurité et agir avec bon sens

pour éviter tout endommagement de l’équipement et des biens

ou tout risque de blessures du personnel.

Assurez-vous que vous comprenez et suivez les procédures et

les précautions de sécurité faisant partie des instructions de la

machine, ainsi que celles figurant dans ce guide.

NE PAS UTILISER de l’air pour les essais de fuites.

Utiliser uniquement du fluide frigorigène ou de l’azote sec.

NE PAS FERMER les dispositifs de sécurité.

S’ASSURER que toutes les soupapes sont correctement

installées avant de faire fonctionner une machine.

1.2 - Consignes de sécurité pour la maintenance

Le technicien qui intervient sur la partie électrique ou

frigorifique doit être une personne autorisée, qualifiée et

habilitée.

1.1 - Consignes de sécurité à l'installation

Dans certains cas les soupapes sont montées sur des

vannes à boule. Ces vannes sont systématiquement livrées

d'origine plombées en position ouverte. Ce système permet

d'isoler et d'enlever la soupape à des fins de contrôle ou de

changement. Les soupapes sont calculées et montées pour

assurer une protection contre les risques d'incendie.

Enlever la soupape ne peut se faire que si le risque d'incendie est complètement maîtriser et sous la responsabilité

de l'exploitant.

Toutes les soupapes montées d'usine sont scellées pour

interdire toute modification du tarage. Si une soupape est

enlevée à des fins de contrôle ou de remplacement, s'assurer

qu'il reste toujours une soupape active sur chacun des

inverseurs installés sur l'unité.

Les soupapes de sécurité doivent être raccordées à des

conduites de décharge. Ces conduites doivent être installées de manière à ne pas exposer les personnes et les biens

aux échappements de fluide frigorigène. Ces fluides

peuvent être diffusés dans l'air mais loin de toute prise

d'air du bâtiment ou déchargés dans une quantité adéquate

d'un milieu absorbant convenable.

Contrôle périodique des soupapes: Voir paragraphe

"Consignes de sécurité pour la maintenance".

DANGER

Ne pas libérer les soupapes de fluide frigorigène à l’intérieur

d’un bâtiment. L’échappement provenant d’une soupape

doit avoir lieu à l’extérieur. L’accumulation de fluide

frigorigène dans un espace fermé peut déplacer l’oxygène

et entraîner des risques d’asphyxie.

PREVOIR une bonne ventilation, particulièrement dans les

espaces fermés et au plafond bas. L’inhalation de concentrations élevées de vapeur s’avère dangereuse et peut provoquer

des battements de coeur irréguliers, des évanouissements ou

même être fatal. Une mauvaise utilisation peut être fatale. La

vapeur est plus lourde que l’air et réduit la quantité d’oxygène pouvant être respiré. Le produit provoque des irritations

des yeux et de la peau. Les produits de décomposition sont

également dangereux.

NE PAS UTILISER D’OXYGENE pour purger les conduites

ou pour pressuriser une machine pour n’importe qu’elle

raison. L’oxygène réagit violemment en contact avec l’huile,

la graisse et autres substances ordinaires.

NE JAMAIS DEPASSER les pressions d’essais spécifiées,

VERIFIER la pression d’essai admissible en se référant à la

documentation d’instructions et aux pressions nominales sur

la plaque d’identification de l’équipement.

Toutes réparations sur le circuit frigorifique seront faites

par un professionnel possédant une qualification suffisante

pour intervenir sur les unités. Il aura été formé à la

connaissance de l'équipement et de l'installation. Les

opérations de brasage seront réalisées par des spécialistes

qualifiés.

Toute manipulation (ouverture ou fermeture) d'une vanne

d'isolement devra être faite par un technicien qualifié et

autorisé. Ces manœuvres devront être réalisées unité à

l'arrêt.

NOTA: Il ne faut jamais laisser une unité à l'arrêt avec la

vanne de la ligne liquide fermée.

Lors de toutes les opérations de manutention, maintenance

ou service, les techniciens qui interviennent doivent être

équipés de gants, de lunettes, de vêtements isolants et de

chaussures de sécurité.

A VERTISSEMENT NE PAS SOUDER OU COUPER A LA FLAMME toute

conduite ou réservoir de fluide frigorigène avant que tout

le fluide frigorigène (liquide et vapeur) ait été éliminé du

refroidisseur. Les traces de vapeur doivent être éliminées à

l’azote sec et la surface de travail doit être bien ventilée.

Le fluide frigorigène en contact à une flamme découverte

produit des gaz toxiques.

NE PAS travailler sur un équipement haute tension à moins

que vous soyez un électricien qualifié.

NE PAS TRAVAILLER sur les composants électriques, y

compris les panneaux de commande, les interrupteurs, les

relais, etc., avant d’être sûr qu’il y a eu COUPURE A TOUS

LES NIVEAUX DE L’ALIMENTATION ELECTRIQUE;

une tension résiduelle peut s’échapper des condensateurs

ou des composants transistorisés.

Les circuits électriques DOIVENT ETRE VERROUILLES

EN CIRCUITS OUVERTS ET ETIQUETES durant l’entretien. EN CAS D’INTERRUPTION DU TRAVAIL, confirmer

que tous les circuits sont désexcités avant de reprendre le

travail.

1.3 - Contrôles en service, soupape

pendant la durée de vie du système, l'inspection et les

essais doivent être effectués en accord avec la réglementation nationale.

L'information sur l'inspection en service donnée dans

l'annexe C de la norme EN378-2 peut-être utilisée quand

des critères similaires n'existent pas dans la réglementation nationale.

Contrôle des dispositifs de sécurité (annexe C6 - EN378-

2): Les dispositifs de sécurité sont contrôlés sur site une

fois par an pour les dispositifs de sécurité (pressostats

HP), tous les cinq ans pour les dispositifs de surpression

externes (soupapes de sécurité).

10

Page 11

Si la machine fonctionne dans une atmosphère corrosive,

inspecter les dispositifs à intervalles plus fréquents.

NE P AS ESSA YER DE REPARER OU DE REMETTRE EN

ETAT une soupape lorsqu’il y a corrosion ou accumulation

de matières étrangères (rouille, saleté, dépôts calcaires,

etc.) sur le corps ou le mécanisme de vanne. Remplacer la

vanne.

NE PAS installer de vannes de détente en série ou à l’envers.

PREVOIR UN RACCORD D’EV ACUATION dans la conduite de décharge à proximité de chaque soupape pour

empêcher une accumulation de condensats ou d’eau de

pluie.

1.4 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants sous pression, fabriqués par Carrier ou par d'autres

constructeurs. Nous vous recommandons de consulter votre

syndicat professionnel pour connaître la réglementation qui

vous concerne en tant qu'exploitant ou propriétaire d'équipements ou de composants sous pression (déclaration,

requalification, réépreuve...). Les caractéristiques de ces

équipements ou composants se trouvent sur les plaques

signalétiques ou dans la documentation réglementaire

fournie avec le produit.

1.5- Consignes de sécurité pour la réparation

Toutes les parties de l'installation doivent être entretenues par

le personnel qui en est chargé afin d'éviter la détérioration du

matériel ou tout accident de personnes. Il faut remédier

immédiatement aux pannes et aux fuites. Le technicien

autorisé doit être immédiatement chargé de réparer le défaut.

Une vérification des organes de sécurité devra être faite chaque

fois que des réparations ont été effectuées sur l'unité.

En cas de fuite ou de pollution du fluide frigorigène (par

exemple court-circuit dans un moteur) vidanger toute la

charge à l'aide d'un groupe de récupération et stocker le

fluide dans des récipients mobiles.

Réparer la fuite, détecter et recharger le circuit avec la

charge totale de R-134a indiquée sur la plaque signalétique

de l'unité.

NE PAS SIPHONNER le fluide frigorifique.

EVITER DE RENVERSER du fluide frigorifique sur la

peau et éviter tout éclaboussement des yeux. PORTER DES

LUNETTES DE SECURITE et des gants. Si du fluide a été

renversé sur la peau, laver la peau avec de l’eau et au

savon. Si du fluide frigorifique atteint les yeux, RINCER

IMMEDIATEMENT LES YEUX avec de l’eau et consulter

un médecin.

NE JAMAIS APPLIQUER une flamme découverte ou de la

vapeur vive sur un cylindre de fluide frigorigène. Une

surpression dangereuse peut se développer. Lorsqu’il est

nécessaire de chauffer du fluide frigorifique, n’utiliser que

de l’eau chaude.

NE PAS REUTILISER des cylindres jetables (non repris)

ou essayer de les remplir à nouveau. CECI EST DANGEREUX ET ILLEGAL. Lorsque les cylindres sont vides,

évacuer la pression de gaz restante, desserrer le collier,

dévisser et mettre au rebut la tige de soupape.

NE P AS INCINERER.

Lors des opérations de vidange, VERIFIER LE TYPE DE

FLUIDE FRIGORIFIQUE avant de l’ajouter sur la machine. L’introduction d’un fluide frigorifique qui n’est pas

adapté peut provoquer des dommages ou un mauvais

fonctionnement de la machine.

Toute utilisation des refroidisseurs concernés ici avec un

fluide différent doit être en accord avec la norme ou

réglementation nationale en vigueur.

NE PAS ESSAYER DE RETIRER les raccords, composants,

etc., alors que la machine est sous pression ou lorsque la

machine fonctionne. S’assurer que la pression est à 0 kPa

avant de rompre la connexion du fluide frigorifique.

ATTENTION

Aucune partie de l'unité ne doit servir de marche pied,

d'étagère ou de support. Surveiller périodiquement et

réparer ou remplacer si nécessaire tout composant ou

tuyauterie ayant subi des dommages.

NE PAS MONTER sur une machine. Utiliser une plateforme.

UTILISER UN EQUIPEMENT MECANIQUE (grue,

élévateur, etc.) pour soulever ou déplacer des composants

lourds. Même si les composants sont légers, utiliser un

équipement mécanique lorsqu’il y a risque de glisser ou de

perdre son équilibre.

NE PAS UTILISER d’oeillets pour le levage d’une partie du

groupe, ni du groupe tout entier.

FAIRE ATTENTION car certains dispositifs de démarrage

automatiques PEUVENT ENGAGER LES VENTILATEURS

DE LA TOUR DE REFROIDISSEMENT OU LES POMPES. Ouvrir le sectionneur en avant des ventilateurs de la

tour de refroidissement ou des pompes.

UTILISER uniquement des pièces de réparation ou de

remplacement qui sont conformes aux spécifications du code

de l’équipement d’origine.

NE PAS DEGAGER OU VIDANGER les boîtes d’eau

contenant du saumure industriel sans en avoir la permission

de votre groupe de contrôle industriel.

NE PAS DESSERRER les boulons des boîtes d’eau avant de

les avoir vidangées complètement.

NE PAS DESSERRER un écrou de presse-étoupe avant

d’avoir contrôlé que l’écrou a un engagement de filetage

positif.

INSPECTER PERIODIQUEMENT toutes les vannes,

raccords et tuyauteries pour s’assurer qu’il n’y a aucune

corrosion, rouille fuites ou aucun dommage.

Lors des opérations de vidange et de stockage du fluide

frigorigène, des règles doivent être respectées. Ces règles

permettant le conditionnement et la récupération des

hydrocarbures halogénés dans les meilleures conditions de

qualité pour les produits et de sécurité pour les personnes,

les biens et l'environnement sont décrites dans la norme

NFE 29795. Toutes les opérations de transfert et de

récupération du fluide frigorigène doivent être effectuées

avec un groupe de transfert. Une prise 3/8 SAE située sur la

vanne manuelle de la ligne liquide est disponible sur toutes

les unités pour le raccordement du groupe de transfert. Il ne

faut jamais effectuer de modifications sur l'unité pour

ajouter des dispositifs de remplissage, de prélèvement et de

purge en fluide frigorigène et en huile. Tous ces dispositifs

sont prévus sur les unités. Consulter les plans

dimensionnels certifiés des unités.

11

Page 12

2 - INTRODUCTION ET PRESENT A TION DU GROUPE 19XR

2.2 - Abréviations

Toutes les personnes concernées par la mise en route, le

fonctionnement et l’entretien du groupe refroidisseur 19XR

doivent être très bien informées des caractéristiques du site

et avoir lu attentivement les présentes instructions avant la

mise en route initiale. Cette brochure est présentée de telle

sorte que l’on puisse se familiariser avec le système de

commande avant d’exécuter la procédure de mise en route.

Les procédures sont traitées dans l’ordre nécessaire pour

mettre le groupe en route et le faire fonctionner

correctement

Températures maximales ambiantes:

Dans le cas de stockage et du transport des unités 19XR, les

températures minimum et maximales à ne pas dépasser sont

-20°C et 48°C.

Plage de fonctionnement de l'unité

Evaporateur 19XR Minimum Maximum

Température d’entrée d’eau de l’évaporateur* °C 6 17

Température de sortie d’eau de l’évaporateur* ° C 3,3 10

Condenseur (refroidi par eau) 19XR Minimum Maximum

Température d’entrée d’eau du condenseur* ° C 1 6 35

Température de sortie d’eau du condenseur* °C 13,3 44

* Pour une application nécessitant un fonctionnement brine, contacter

Carrier SA pour la sélection d’une unité à l’aide du catalogue

électronique Carrier.

ATTENTION

Cette machine utilise un microprocesseur. Ne pas court

circuiter les bornes sur la carte électronique ou les modules, au risque de les endommager définitivement

Prenez garde d’éviter toute décharge électrostatique en

manipulant ou lors de tous contacts avec les cartes électroniques ou les connections des modules. Toujours être en

contact avec le châssis ( la terre ) pour dissiper les charges électrostatiques avant toutes interventions sur ces

composants.

Soyez excessivement prudents lors de la manipulations

d’outils à proximité , ou lors de branchement ou débranchements, les cartes électroniques étant particulièrement

sensibles. Ces cartes doivent toujours être manipulées par

les

coins, et il convient d’éviter au maximum tous contacts

avec les composants ou les connections.

Cet équipement utilise et peut émettre des radio fréquences . S’ils ne sont pas installés et utilisés comme prévu dans

ce manuel d’instruction, il peut causer des interférences

dans les communications radio. Il a été testé et conçu pour

répondre aux exigences de la Directives Européennes 89/

336/CEE sur la compatibilité électromagnétique. L’utilisation de cette machine dans une zone résidentielle peut

causer des interférences. Il appartient donc au propriétaire de faire réaliser à ses frais les modifications nécessaires pour s’en prémunir.

Il est indispensable de toujours stocker et transporter ces

équipements électroniques dans des sachets antistatiques.

Abréviations fréquemment utilisées dans ce manuel sont les

suivantes:

CCN — Carrier Comfort Network

CCW — sens inverse des aiguilles d’une montre

CW — sens des aiguilles d’une montre

ECW — entrée d’eau évaporateur

ECDW — entrée d’eau condenseur

EMS — gestion technique centralisée

.

HGBP — Bipasse gaz chaud

I/O — entrée / sortie

LCD — Liquide de cristaux de l’écran

LCDW — sortie d’eau condenseur

LCW — sortie d’eau évaporateur

LED — diode faible luminosité

CVC — écran de contrôle

OL TA — valeur de coupure en surchar ge intensité

PICII — système de régulation II

CCM — module de contrôle

RLA — intensité nominale

SI — système international

ISM — module de pilotage du démarrage

TXV — détendeur thermostatique

La version software du CVC de votre 19XR sera indiquée sur

le couvercle du module CVC.

Ce document ne contient pas d’informations relatives à la

régulation qui est traitée dans un manuel dédié.

Toutes les informations données sur les armoires de démarrages sont relatives aux armoires Etoile/Triangle. Les

démarreurs électroniques auront leur propre

documentation

2.3 - Présentation du groupe 19XR

2.3.1 - Plaque signalétique de la machine

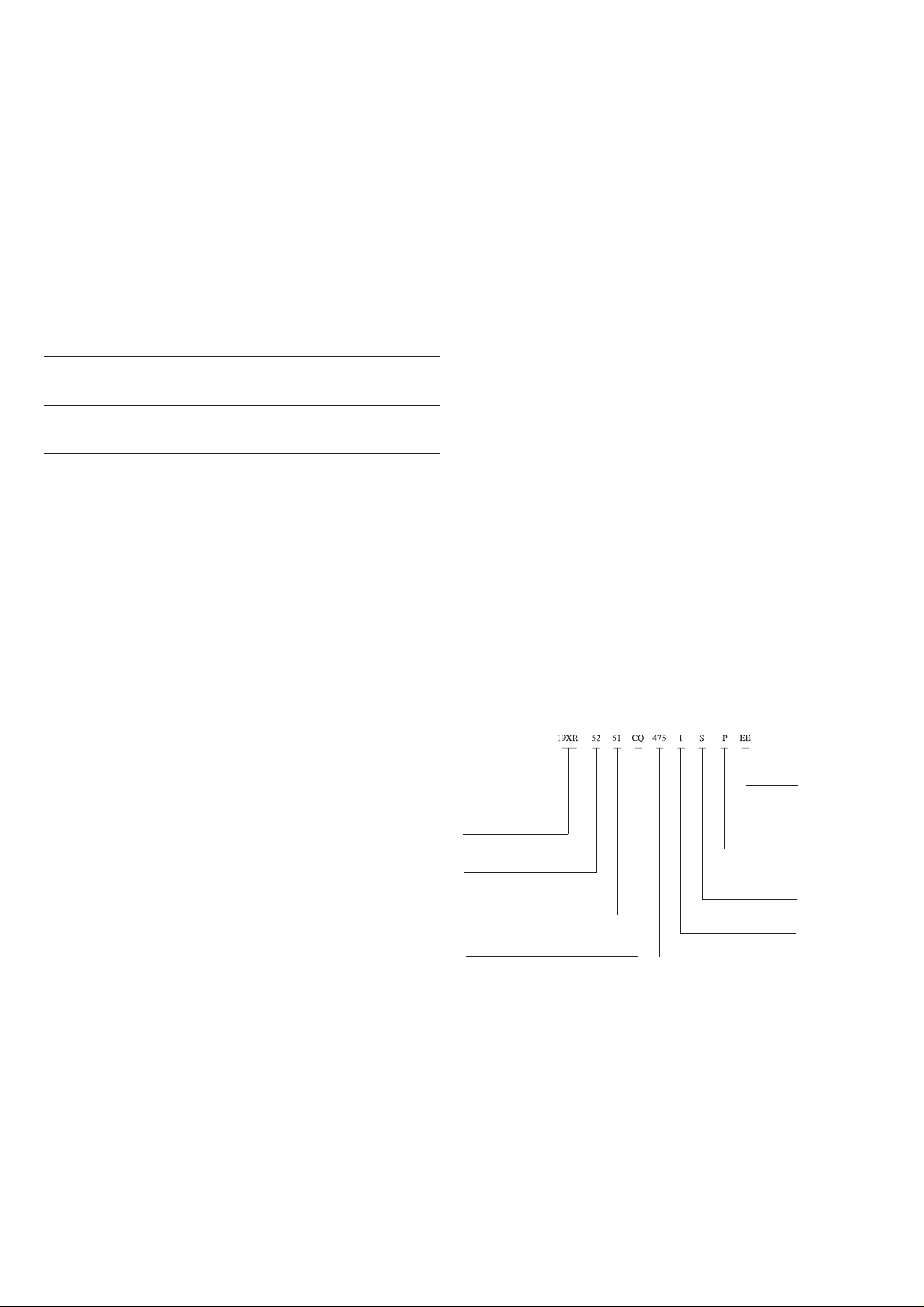

La plaque signalétique se trouve au dessous de la boîte de

contrôle.

Numéro chronologique

Description du

modèle

19XR: Refroidisseur de

liquide, centrifuge et

hermétique à haut rendement

Dimensions de l’évaporateur

- 6 châssis

- 3 longueurs

Dimensions du condenseur

- 6 châssis

- 3 longueurs

Code du moteur

- 4 tailles

- 27 modèles

Fig. 1 - Signifiance du numéro de modèle

(référence donnée pour exemple)

Unité fabriquée à Montluel

Code européen des récipients

sous pression

P: PED

Code de rendement du moteur

S: Efficacité standard

H: Haute efficacité

Chronologie

Code de compresseur

.

2.1 - Marquage CE

Les machines qui portent le marquage CE doivent être en

conformité avec les directives européennes:

- Equipement sous pression (DESP) 97/23/CE

- Machines 98/37/CE modifiée

- Basse tension 73/23/CEE modifiée

- Compatibilité électromagnétique 89/336/CEE modifiée et

aux recommandations applicables des normes européennes:

- Sécurité des machines, Equipement électriques des

machines, règles générales: EN 60204-1

- Emission électromagnétique: EN 50081-2

- Immunité électromagnétique: EN 50082-2.

12

Page 13

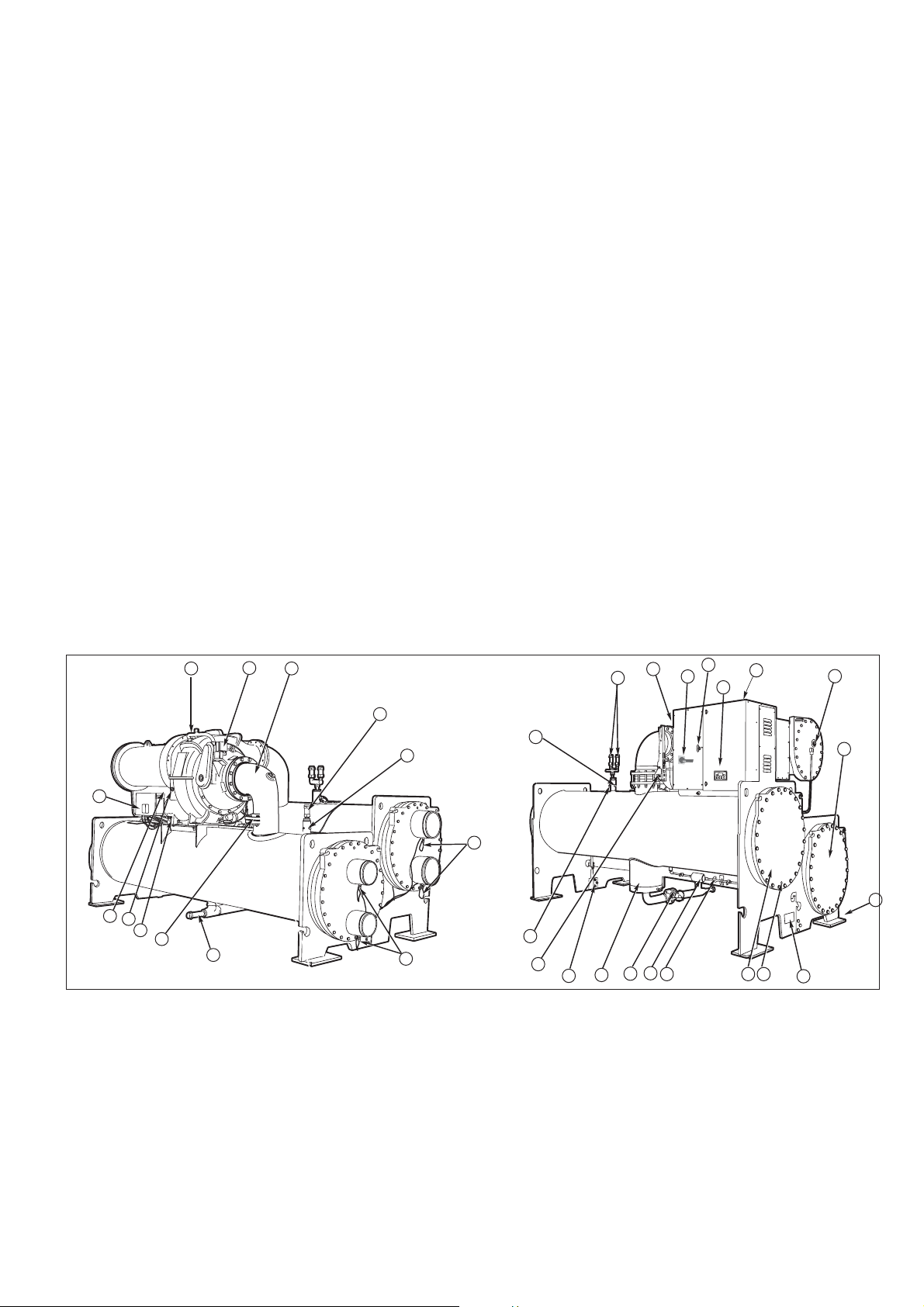

2.3.2 - Les divers éléments du groupe refroidisseur

Les éléments comprennent les échangeurs de chaleur de

l’évaporateur et du condenseur dans des récipients distincts, le

bloc moteur-compresseur, un système de lubrification, un

centre de commande et un démarreur. Tous les raccords partant

des récipients sous pression sont à filetage externe pour que

chaque composant puisse être soumis à des essais de pression à

l’aide d’un obturateur de tuyau à filetage lors de l’assemblage

en usine.

2.3.3 - L’évaporateur

Ce récipient se trouve sous le compresseur. Il est maintenu à

pression et température basses, de telle sorte que le fluide

frigorigène qui s’évapore puisse extraire la chaleur de l’eau qui

circule à l’intérieur des tubes.

2.3.4 - Le condenseur

Le condenseur fonctionne à température et pression plus

élevées que l’évaporateur, l’eau qui circule dans ses tubes

extrait la chaleur du fluide frigorigène.

2.3.5 - Le moteur-compresseur

Celui-ci maintient les écarts de température/pression et propulse le fluide frigorigène porteur de chaleur de l’évaporateur

vers le condenseur.

2.3.6 - La boîte de contrôle

La boîte de contrôle est le tableau qui permet à l’usager de

commander le groupe et de réguler sa puissance selon les

besoins pour maintenir la température de départ de l’eau glacée

requise.

Il assure les fonctions suivantes:

· Indique les pressions dans l’évaporateur, dans le

condenseur et le système de lubrification.

· Indique l’état de marche du groupe et les arrêts dus à des

alarmes le cas échéant.

· Enregistre le total des heures de marche du groupe.

· Détermine les démarrages, arrêts, et le recyclage commandés par le microprocesseur.

· Permet d’accéder à d’autres éléments d’un réseau confort

Carrier (CCN).

2.3.7 - L’armoire de démarrage montée d’usine

(en option)

Le démarreur permet de démarrer ou d’interrompre correctement l’arrivée d’électricité au moteur de compresseur, à la

pompe à huile, au réchauffeur d’huile, et la boîte de contrôle.

2.3.8 - Le réservoir de stockage 19XR (en option)

Il existe deux réservoirs de stockage de capacités différentes.

Ces derniers possèdent des soupapes de sécurité, une vanne

de vidange, et un raccord mâle pour phase gazeuse, destiné

au tirage au vide.

NOTA

Si l’on n’utilise pas de réservoir de stockage, les vannes de

sectionnement prévues d’usine peuvent servir à bloquer la

charge du groupe soit dans l’évaporateur, soit dans le

condenseur. On utilise alors un système en option de tirage

au vide pour transférer le fluide

3

14

13

12

11

10

Vue avant

1 Moteur des aubes de pré-rotation

2 Coude d’aspiration

3 Compresseur

4 Soupape évaporateur *

5 Transducteur de pression/évaporateur

6 Sonde de température condenseur (entrée et sortie)

7 Sonde de température évaporateur (entrée et sortie)

8 Plaque signalétique (placée sur le côté de l’armoire) - voir fig. de droite -

Vue arrière

9 Vanne de chargement

10 Connexion à bride standard

11 Vanne de vidange d’huile

12 Voyant niveau d’huile

13 Refroidisseur d’huile par réfrigérant (non visible)

14 Boîte de dérivation

* Une soupape par échangeur est fournie en standard. L'option soupapes comprend deux soupapes plus un change-overpar échangeur

1

2

4

32

5

6

31

9

7

Fig. 2 - Les éléments du 19XR

15 Soupape condenseur *

16 Interrupteur / Disjoncteur

17 CVC

18 Armoire de démarrage montée d’usine

19 Voyant moteur

20 Couvercle boîte à eau évaporateur

21 Plaque signalétique évaporateur

22 Plaque signalétique condenseur

23 Purge boîte à eau

24 Couvercle boîte à eau condenseur

25 Voyant indicateur d’humidité et de débit réfrigérant

26 Filtre deshumidificateur de réfrigérant

27 Vanne d’isolation de la ligne liquide (option)

28 Chambre du détendeur linéaire (float valve)

29 Liaison échangeur

30 Vanne d’isolation de refoulement (option)

31 Vanne de tirage à vide

32 Transducteur de pression/condenseur

30

Vue arrière

28

29

8

15

26

27

25

33

16

18

17

23

24

19

20

21

22

13

Page 14

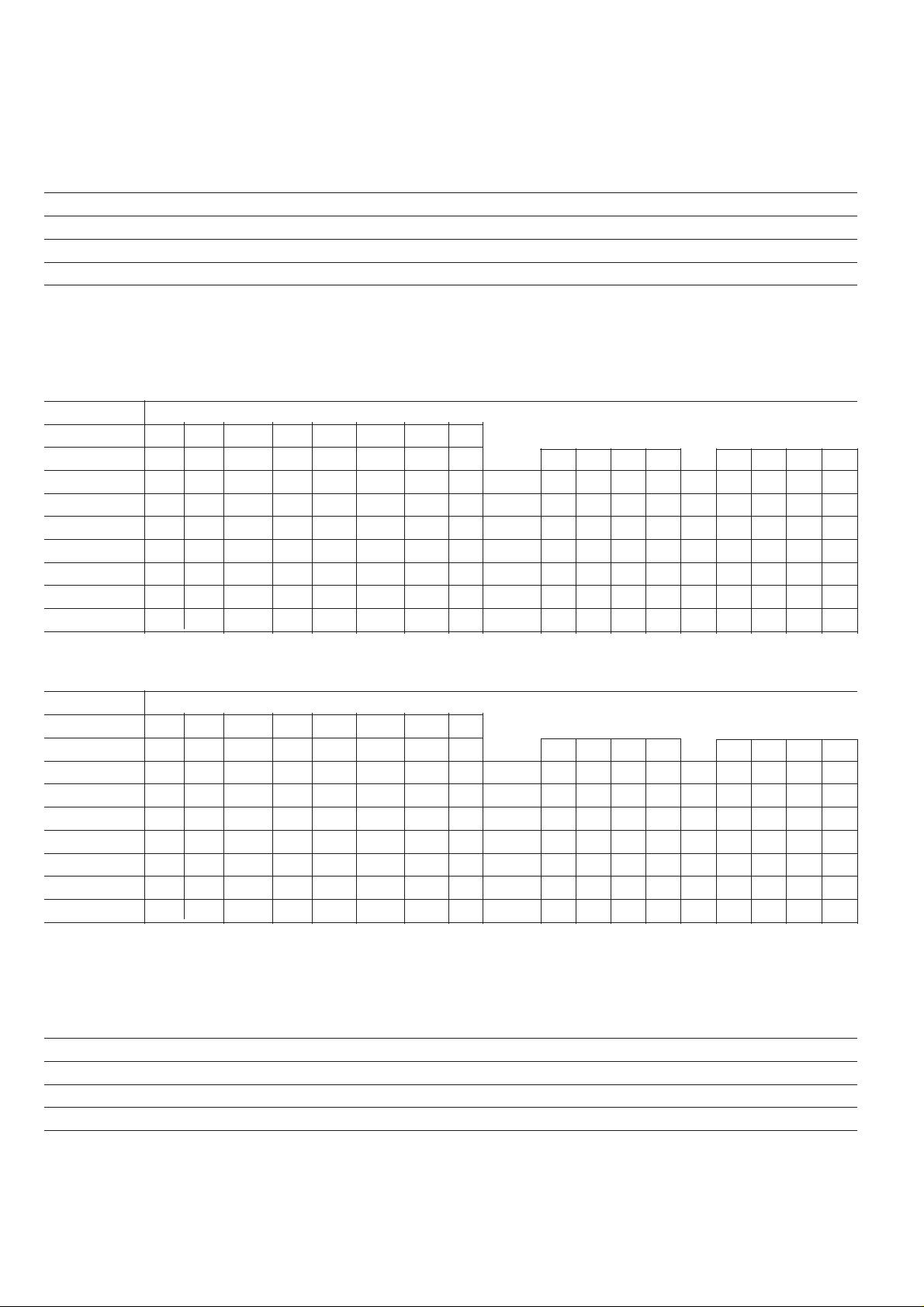

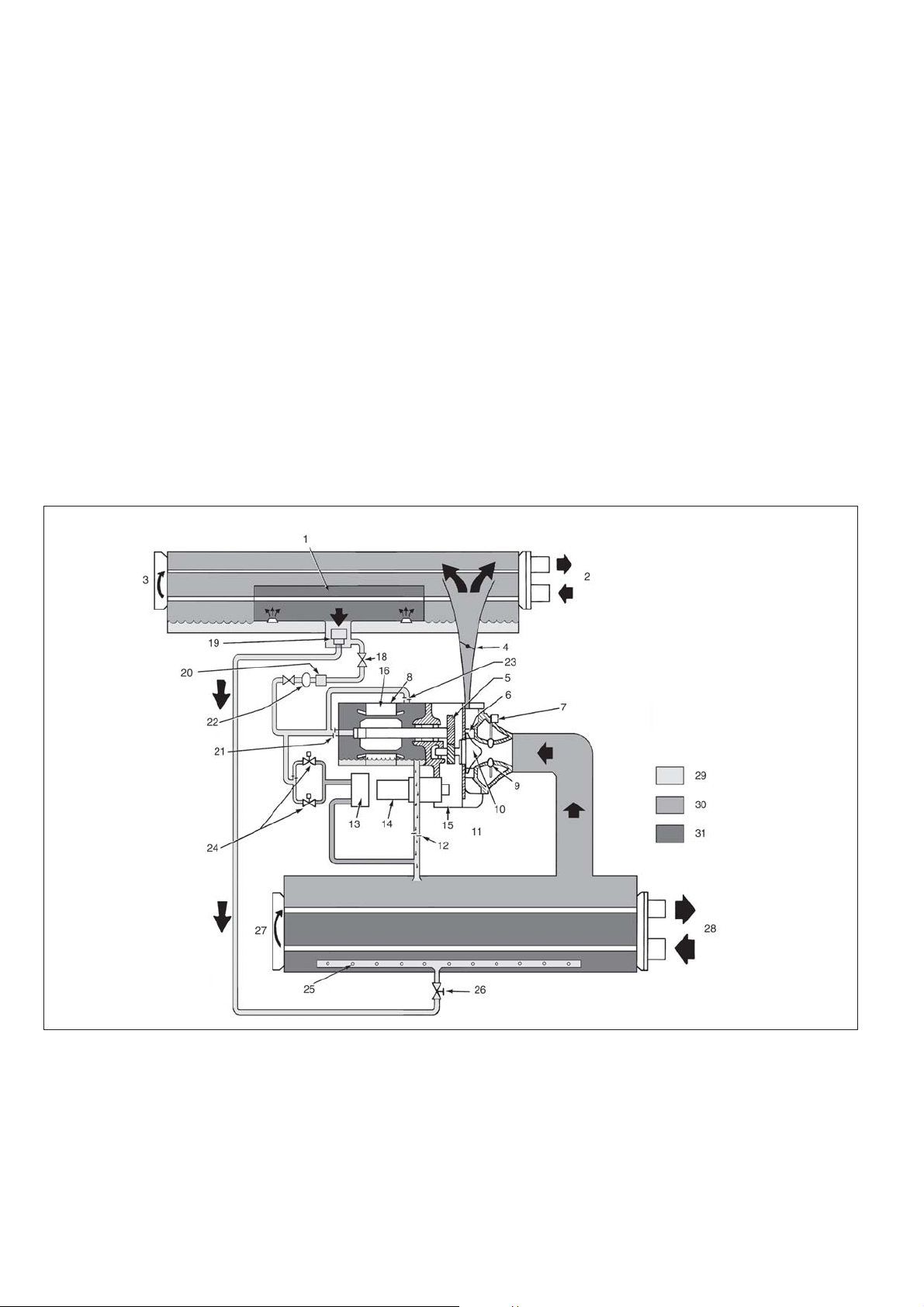

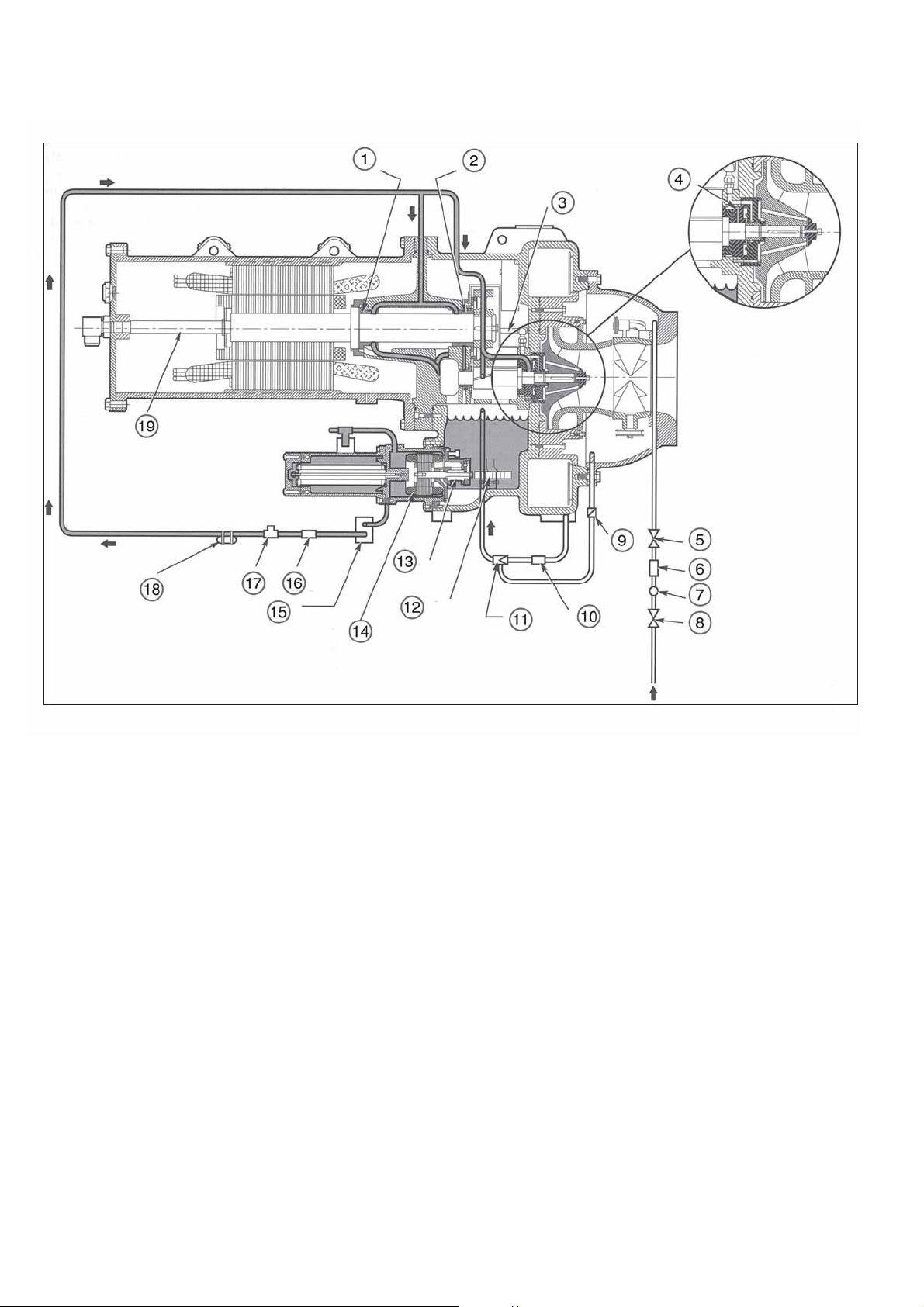

2.4- Le cycle frigorifique

Le compresseur aspire continuellement du fluide frigorigène en phase vapeur (gazeuse) produite par l’évaporateur,

à un débit déterminé par l’ouverture des aubes directrices.

A mesure que l’aspiration du compresseur réduit la pression dans l’évaporateur, le fluide qui reste bout à une

température relativement basse (3 à 6°C). L’énergie nécessaire pour le faire bouillir provient de l’eau qui circule dans

les tubes de l’évaporateur. Ayant perdu son énergie calorifique, l’eau est alors suffisamment froide pour être utilisée

dans un circuit de climatisation ou de refroidissement pour

processus industriels.

Après avoir extrait la chaleur de l’eau, la vapeur de fluide

frigorigène est compressée. La compression ajoute encore de

l’énergie calorifique et le fluide frigorigène est donc assez

chaud (en général 37 à 40°C) lorsqu’il est refoulé du compresseur vers le condenseur.

L’eau relativement froide (18 à 32°C) qui circule dans les tubes

du condenseur extrait la chaleur du fluide frigorigène et la

vapeur de fluide frigorigène se condense en liquide.

Le fluide frigorigène en phase liquide passe par des orifices

dans le sous-refroidisseur (FLASC), voir figure 3. Etant

donné que le sous-refroidisseur est à une pression moindre,

une partie du fluide frigorigène en phase liquide se détend

en phase vapeur, ce qui refroidit le liquide restant. La

vapeur présente dans le sous-refroidisseur est re-condensée

sur les tubes qui sont refroidis par l’eau admise dans le

condenseur. Le fluide frigorigène en phase liquide s’écoule

vers une chambre à flotteur située entre le sous-refroidisseur et l’évaporateur. Là, une cuve à niveau constant

linéaire (Float valve) forme une barrière liquide qui empêche la vapeur du sous-refroidisseur FLASC de pénétrer

dans l’évaporateur. Lorsque du fluide frigorigène en phase

liquide traverse cette chambre, une partie se transforme en

vapeur du côté de l’évaporateur là où la pression est

réduite. Lors de cette transformation, la chaleur est extraite

du restant du liquide. Le fluide frigorigène est maintenant à

la température et à la pression auxquelles le cycle a commencé.

Fig. 3 - Le cycle frigorifique, les cycles de refroidissement du moteur et de refroidissement de l'huile

1 Cuve FLASC

2 Eau du condenseur

3 Condenseur

4 Vanne d'isolement du condenseur

5 Transmission

6 Diffuseur

7 Moteur des aubes directrices

8 Moteur

9 Aubes directrices

10 Roue

11 Compresseur

12 Clapet anti-retour

14

13 Refroidisseur de l'huile

14 Filtre à huile

15 Pompe à huile

16 Stator

17 Rotor

18 V anne de refroidissement du moteur

19 Chambre du détendeur linéaire

20 Filtre-déshydrateur

21 Orifice

22 Voyant indicateur d’humidité et de débit

réfrigérant

23 Orifice

24 Détendeur thermostatique (TXV)

25 Tuyau de distribution

26 V anne d'isolement de l'évaporateur

27 Evaporateur

28 Eau glacée

29 Fluide frigorigène en phase liquide

30 Fluide frigorigène en phase gazeuse

31 Fluide frigorigène en phase liquide/

gazeuse

Page 15

2.5- Le cycle de refroidissement de l’huile du moteur

Le moteur et l’huile lubrifiante sont refroidis par du fluide

frigorigène en phase liquide qui provient du fond du

condenseur (voir figure 3). Le débit de fluide frigorigène

est maintenu par l’écart de pression dans le circuit, dû au

fonctionnement du compresseur. Ensuite, le fluide frigorigène passe par une vanne de sectionnement, un filtre, et un

voyant/indicateur d’humidité, puis une partie du fluide est

envoyée vers le circuit de refroidissement du moteur et

l’autre vers le circuit de refroidissement de l’huile.

Le fluide envoyé vers le moteur passe par un orifice et arrive

dans le moteur. Une fois passé cet orifice, le fluide frigorigène arrive à un gicleur qui l’envoie sur le moteur. Le fluide

frigorigène s’accumule au fond du carter du moteur et

revient dans l’évaporateur grâce à la conduite de purge de

fluide frigorigène du moteur. Une soupape de pression d’aspiration ou un orifice dans cette conduite maintient dans la virole

du moteur une pression supérieure à celle du carter d’huile et

de l’évaporateur (pressions identiques). Le moteur du compresseur est protégé par une sonde de température située dans les

enroulements du stator. Si la température augmente encore

et vient à dépasser le point de consigne qui justifie une

commande prioritaire, la régulation normale de la température est mise en attente par cette commande prioritaire; si la

température du moteur augmente de 5,5°C au-dessus de ce

point de consigne, les aubes directrices sont fermées. Si la

température dépasse le seuil de sécurité, le compresseur

s’arrête.

Le réfrigérant utilisé pour le refroidissement d’huile est régulé

par des détendeurs thermostatiques. Ils régulent le débit dans

l’échangeur à plaque. Les bulbes des détendeurs régulent la

température aux paliers. A sa sortie de l’échangeur, le réfrigérant est ramené à l’évaporateur.

2.6- Le cycle de lubrification

2.6.1 - Résumé

La pompe à huile, le filtre à huile et le refroidisseur d’huile

constituent un ensemble situé en partie dans les éléments de

transmission du bloc compresseur-moteur. L’huile passe par le

filtre qui en extrait les corps étrangers, puis par le refroidisseur

d’huile (un échangeur de chaleur à plaques) qui en extrait le

surplus de chaleur. Une partie de cette huile est envoyée vers

les engrenages et les paliers de l’arbre à grande vitesse; le reste

lubrifie les paliers de l’arbre moteur. L’huile s’écoule dans

le carter de la transmission, ce qui boucle le cycle (voir

figure 4).

2.6.2 - Description détaillée

L’huile est introduite dans le circuit de lubrification par une

vanne manuelle. Deux voyants sur le réservoir d’huile permettent d’observer le niveau d’huile. Un niveau normal se situe

entre le milieu du voyant supérieur et le haut du voyant

inférieur lorsque le compresseur est à l’arrêt. Lorsque le

compresseur est en marche, le niveau d’huile doit être visible

au moins dans l’un des deux voyants.

La température du réservoir d’huile est visualisée sur l’écran

de défaut du CVC. Les plages de cette température s’étendent lors du fonctionnement du compresseur de 52°C à

66°C.

La pompe à huile est alimentée par le réservoir d’huile. Une

soupape de détente de la pression d’huile maintient un écart

de pression dans le circuit de 124 à 172 kPa au refoulement

de la pompe. Cet écart de pression peut se lire directement

sur l’écran par défaut de l’interface locale. La pompe à

huile refoule l’huile dans le filtre à huile. Un robinet situé

juste avant le filtre permet de retirer celui-ci sans purger le

circuit d’huile tout entier . L’huile est ensuite acheminée

par des tuyauteries vers le refroidisseur. Cet échangeur de

chaleur utilise comme moyen de refroidissement du fluide

frigorigène en provenance du condenseur. Le fluide frigorigène refroidit l’huile à une température entre 49°C et 60°C.

A mesure que l’huile quitte le refroidisseur d’huile, elle passe

par le transducteur de pression d’huile et le bulbe thermique du

détendeur situé sur le refroidisseur d’huile. Une partie de cette

huile est envoyée vers le palier de butée, le palier du pignon

avant et les engrenages. Le reste lubrifie les paliers de l’arbre

moteur et le palier du pignon arrière. La température de l’huile

est mesurée lorsqu’elle quitte les paliers avant lisses et de butée

à l’intérieur du logement des paliers. L’huile s’écoule ensuite

dans le réservoir d’huile dans le bas du compresseur. La

commande PICII mesure la température de l’huile dans le

carter et maintient cette température lors des périodes

d’arrêt. Cette température s’affiche sur l’écran de l’interface locale.

Lors du démarrage du groupe, une fois que la pression a été

vérifiée et avant le démarrage du compresseur, la commande PICII met la pompe à huile sous tension et assure 15

secondes de pré lubrification des paliers. Lorsqu’on arrête

le groupe, la pompe à huile continue à fonctionner pendant

60 secondes après l’arrêt du compresseur pour assurer une

post-lubrification. La pompe à huile peut également être

mise sous tension pour les besoins de l’essai automatisé des

commandes.

La montée en puissance progressive peut ralentir la vitesse

d’ouverture des aubes directrices pour minimiser le formation

de mousse d’huile lors du démarrage. Si les aubes directrices

s’ouvrent brutalement, la baisse soudaine de pression d’aspiration peut provoquer une réaction éclair avec le fluide frigorigène présent dans l’huile. La mousse d’huile qui en résulte ne

peut être pompée correctement; la pression baisse, et la

lubrification se fait mal. Si l’écart de pression baisse endessous de 103 kPa, la commande PICII arrête le compresseur.

Si la régulation est soumise à des coupures d’alimentation qui

durent au moins 3 H, la pompe à huile sera démarrée périodiquement dès que l’alimentation électrique sera rétabli, cela afin

d’éliminer le réfrigérant dissous dans l’huile pendant la période

d’arrêt. La régulation fera fonctionner la pompe pendant

60s toutes les 30mn jusqu’au redémarrage du groupe.

Système de récupération d’huile: ce système ramène l’huile

dans le réservoir en 2 endroits: le compartiment des aubes de

pré-rotation , et par écrémage du dessus du réfrigérant liquide

dans l’évaporateur

Mode principal de récupération d’huile: du compartiment des

aubes de pré-rotation, car l’huile est généralement entraînée

avec le réfrigérant, et elle s’en sépare sous formes de gouttelettes qui s’accumulent au fond du compartiment. Elle est alors

ramenée au réservoir à l’aide d’un venturi alimenté par les gaz

de refoulement

15

Page 16

Mode secondaire de récupération: en charges partielles, la

vitesse du réfrigérant est insuffisante pour le mode principal. L’huile se concentre donc en plus grande proportion à

la surface de l’évaporateur, écrémage du mélange Huileréfrigérant par coté de la virole permet de ramener ce

mélange dans le compartiment des aubes de pré-rotations, à

travers un filtre. La pression dans ce compartiment étant

plus faible qu’à l’évaporateur, le réfrigérant s’évapore,

permettant à l’huile d’être ramenée comme décrit dans le

mode principal.

Fig. 4 - Le circuit de lubrification

1 Palier arrière du moteur

2 Palier avant du moteur

3 Labyrinthe de la ligne gaz

4 Alimentation huile pour palier haute vitesse

5 Vanne d’isolation sur tuyauterie retour d’huile

6 Filtre sur tuyauterie retour d’huile

7 Voyant sur tuyauterie retour d’huile

8 Vanne d’isolation sur tuyauterie retour d’huile

9 Clapet anti-retour

2.7- L’équipement de puissance

Le 19XR exige une armoire de démarrage pour alimenter le

moteur du compresseur centrifuge hermétique, la pompe à

huile et divers organes auxiliaires. Cette armoire sert d’interface à l’utilisateur.

Actuellement un seul type d’armoire est disponible chez

CARRIER SA: le démarrage électronique. (Voir la spécification Z375 et EE038 pour les exigences spécifiques à

l’armoire de démarrage). Toutes les armoires doivent être

en conformité avec ces spécifications dans le but de démarrer le compresseur correctement et de satisfaire les exigences de sécurité mécanique.

Les armoires peuvent être fournies séparées des unités, à

distance ou montées directement sur l’unité (en option pour les

basses tensions uniquement).

Démarreur électronique monté d'usine (option) voir

figures 5A et 5B

ATTENTION

Le disjoncteur principal QF101* situé à gauche du démarreur coupe tous les circuits

10 Filtre

11 Ejecteur

12 Réchauffeur d’huile

13 Pompe à huile

14 Moteur de la pompe à huile

15 Refroidisseur d’huile

16 V anne d’isolation

17 Transducteur de pression

18 Bulbe du détendeur TXV

19 Ligne de refroidissement moteur

Le disjoncteur QF66* fournit l’alimentation des commandes du réchauffeur d’huile et du circuit de contrôle du

démarrage du compresseur. Le disjoncteur QF4* est celui

de la pompe à huile. Le disjoncteur QF11* fournit l’alimentation du circuit de contrôle. Ces trois disjoncteurs sont

raccordés en aval de QF101* de telle sorte qu’ils ne restent

pas sous tension lorsque le disjoncteur QF101* est en

position arrêt.

L’armoire de démarrage comprend:

Le démarreur électronique qui permet en priorité de piloter

les phases de démarrage / arrêt, mais aussi de limiter le

couple au démarrage et l’appel de courant correspondant,

donc réduit les contraintes mécaniques, améliorant la durée

de vie du moteur.

Le module ISM gère le démarrage du moteur, la partie

contrôle et régulation PICII.

* Pour plus de détails, se référer au schéma électrique

fourni avec la machine.

16

Page 17

Fig. 5A - Armoire de démarrage - vue intérieure avec porte interne fermée

1 Module ISM

2 disjoncteur

3 Module CCM

4 Module CVC

5 Démarreur électronique

6 Contacteur

7 Porte fermée (fig. 5A ci-dessus) ou ouverte (fig 5B ci-contre)

8 Gaine pour raccordement client

3 - INSTRUCTIONS D’INSTALLATION

3.1 - Introduction

Le 19XR est assemblé, câblé, détecté ( fuites ) et testé

électriquement en usine. L’installation consiste principalement à réaliser les connexions d’eau et électriques à la

machine. La manutention et l’installation sont donc sous la

responsabilité de l’installateur ou du client final

3.2 - Réception de la machine

3.2.1 - Inspecter le colis

ATTENTION

N’ouvrir aucun robinet et ne desserrer aucun raccord. Les

groupes standard 19XR sont expédiés pourvus d’une

charge complète de fluide frigorigène. Certains modèles en

option sont livrés pourvus d’une charge de maintien

d’azote.

Inspecter le groupe refroidisseur afin de détecter toute

avarie éventuelle tant qu’il se trouve encore sur le camion

de transport ou autre. S’il est endommagé ou s’il a été

arraché de son ancrage, le faire examiner par des inspecteurs du transport avant de le faire enlever. Déposer toute

réclamation directement auprès du transporteur. Le

fabricant décline toute responsabilité quant à d’éventuels

dégâts survenus pendant le transport.

Vérifier la plaque signalétique de l'unité pour s'assurer qu'il

s'agit du modèle commandé.

La plaque signalétique de l'unité doit comporter les

indications suivantes:

• N° variante

• N° modèle

• Marquage CE

• Numéro de série

• Année de fabrication et date d'essai

• Fluide frigorigène utilisé et groupe de fluide

• Charge fluide frigorigène par circuit

• Fluide de confinement à utiliser

• PS: Pression admissible maxi/mini (côté haute et basse

pression)

• TS: Température admissible maxi/mini (côté haute et

basse pression)

• Pression de déclenchement des soupapes

• Pression de déclenchement des pressostats

• Pression d'essai d'étanchéité de l'unité

Fig. 5B - Armoire de démarrage - vue intérieure avec porte interne ouverte

• Tension, fréquence, nombre de phases

• Intensité maximale

• Puissance absorbée maximum

• Poids net de l'unité.

Haute pression Basse pression

Mini Max Mini Max

PS (bars) -0,9 12,5 -0,9 12,5

TS (°C) -20 48 -20 48

Pression de déclenchement des pressostats (bars) 11 Pression de déclenchement des soupapes (bars) 12,5 12,5

Pression d'essai d'étanchéité de l'unite (bars) 10

Vérifier qu’il ne manque aucune pièce par rapport au

bordereau d’expédition. En cas d’élément manquant, prévenir

immédiatement le distributeur Carrier le plus proche.

Pour éviter toute perte et tout dégât (norme EN 378-2 11.22k

annexes A et B), laisser toutes les pièces dans leur emballage

d’origine jusqu’à l’installation. Toutes

les ouvertures sont fermées à l’aide de couvercles ou de

bouchons pour empêcher la poussière et les débris de pénétrer

dans la machine lors du transport. Une charge complète

d’huile est placée dans le carter d’huile avant le transport.

3.2.2 - Protéger la machine

Protéger le groupe refroidisseur et son démarreur de la

poussière et de l’humidité causées par les travaux d’installation. Laisser les bâches de protection prévues pour le

transport sur le groupe jusqu’à ce qu’il soit prêt à l’

tion

.

installa-

Ne pas conserver les unités 19XR dans un endroit extérieur

exposé aux intempéries en raison du mécanisme de

régulation sensible et des modules électroniques.

Un contrôle périodique de l'unité devra être réalisé,

pendant toute la durée de vie de l'unité, pour s'assurer

qu'aucun choc (accessoire de manutention, outils... ) n'a

endommagé le groupe. Si besoin, une réparation ou un

remplacement des parties détériorées doit être réalisé. Voir

aussi paragraphe "Entretien".

Si le groupe est soumis à des températures de gel une fois que

les circuits d’eau sont déjà remplis, ouvrir les robinets de

vidange des boîtes à eau et enlever toute l’eau présente dans

l’évaporateur et le condenseur . Laisser ces r obinets ouverts

jusqu’à ce que le système soit de nouveau rempli.

17

Page 18

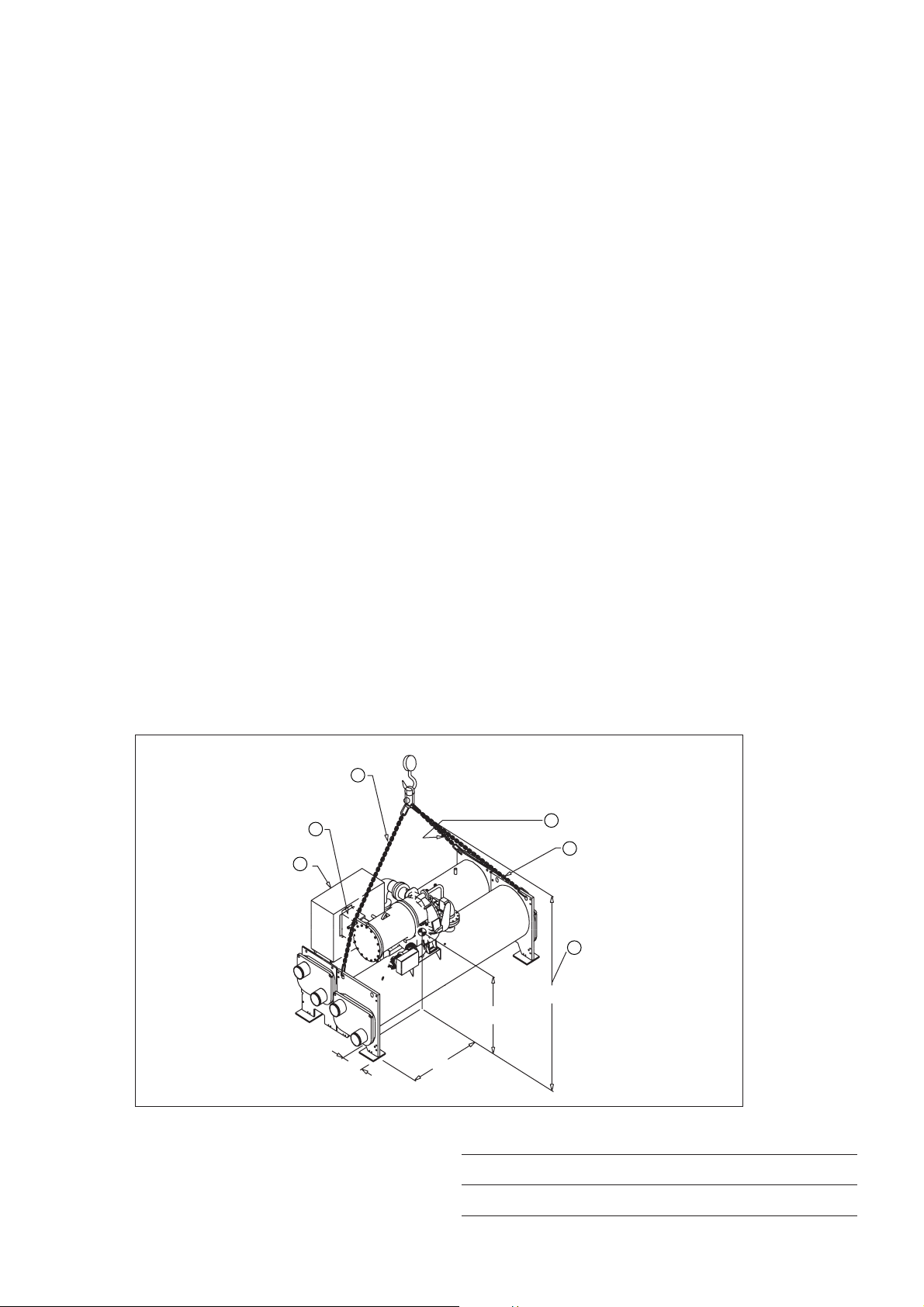

3.3 - Manutention du groupe

Les groupes refroidisseurs 19XR peuvent être manutentionnés comme un tout. Ils possèdent aussi des raccords à

brides qui permettent de démonter les parties compresseur,

évaporateur et condenseur et de les manutentionner séparément.

3.3.1 - Manutention du groupe tout entier

Voir les instructions de manutention apposées sur le groupe

proprement dit. Consulter également, les caractéristiques

physiques et les tableaux 1 à 7 (chapitre 3.3.3). Soulever le

groupe uniquement par les 3 points signalés dans les

instructions et plans dimensionnels pour la manutention.

Chaque câble ou chaîne de levage doit pouvoir soutenir le

poids du groupe tout entier.

ATTENTION

Soulever le groupe en d’autres points que ceux stipulés

pourrait endommager gravement l’unité et blesser le personnel. Les méthodes et le matériel de levage doivent être adaptés

au poids de la machine. Voir les tableaux 1 à 7 (chapitre

3.3.3) pour la répartition du poids du groupe.

NOTA

Le poids des divers éléments du groupe est indiqué puisque

celui-ci peut servir lorsqu’on installe le groupe section par

section. Pour obtenir le poids total de la machine, ajouter le

poids de chacun des éléments, plus le poids de la charge de

fluide frigorigène. Voir les tableaux 1 à 7 (chapitre 3.3.3).

IMPORTANT

S’assurer que le câble de manutention se trouve sur la barre

de manutention avant d’effectuer le levage.

3.3.2 - Manutention des divers éléments du groupe

Voir les instructions ci-dessous, les figures 8 à 11 et les

plans certifiés de Carrier relatifs au démontage de la

machine.

IMPORTANT

Cette opération ne doit être confiée qu’à un spécialiste de

l’entretien compétent.

ATTENTION

Ne pas tenter de défaire les raccords bridés tant que la

machine est sous pression. Si la pression n’est pas détendue, il peut en résulter des blessures corporelles ou des

dégâts matériels.

Avant toute manutention du compresseur, débrancher tous