Cardin Elettronica 200/BL3924ESB, 200/BL3924ERB, 200/BL3924RB, 200/BL3924SB Instruction Manual

CARDIN ELETTRONICA spa

Via del lavoro, 73 – Z.I. Cimavilla

31013 Codognè (TV) Italy

Tel: +39/0438.404011-401818

Fax: +39/0438.401831

email (Italian): Sales.office.it@cardin.it

email (Europe): Sales.office@cardin.it

Http: www.cardin.it

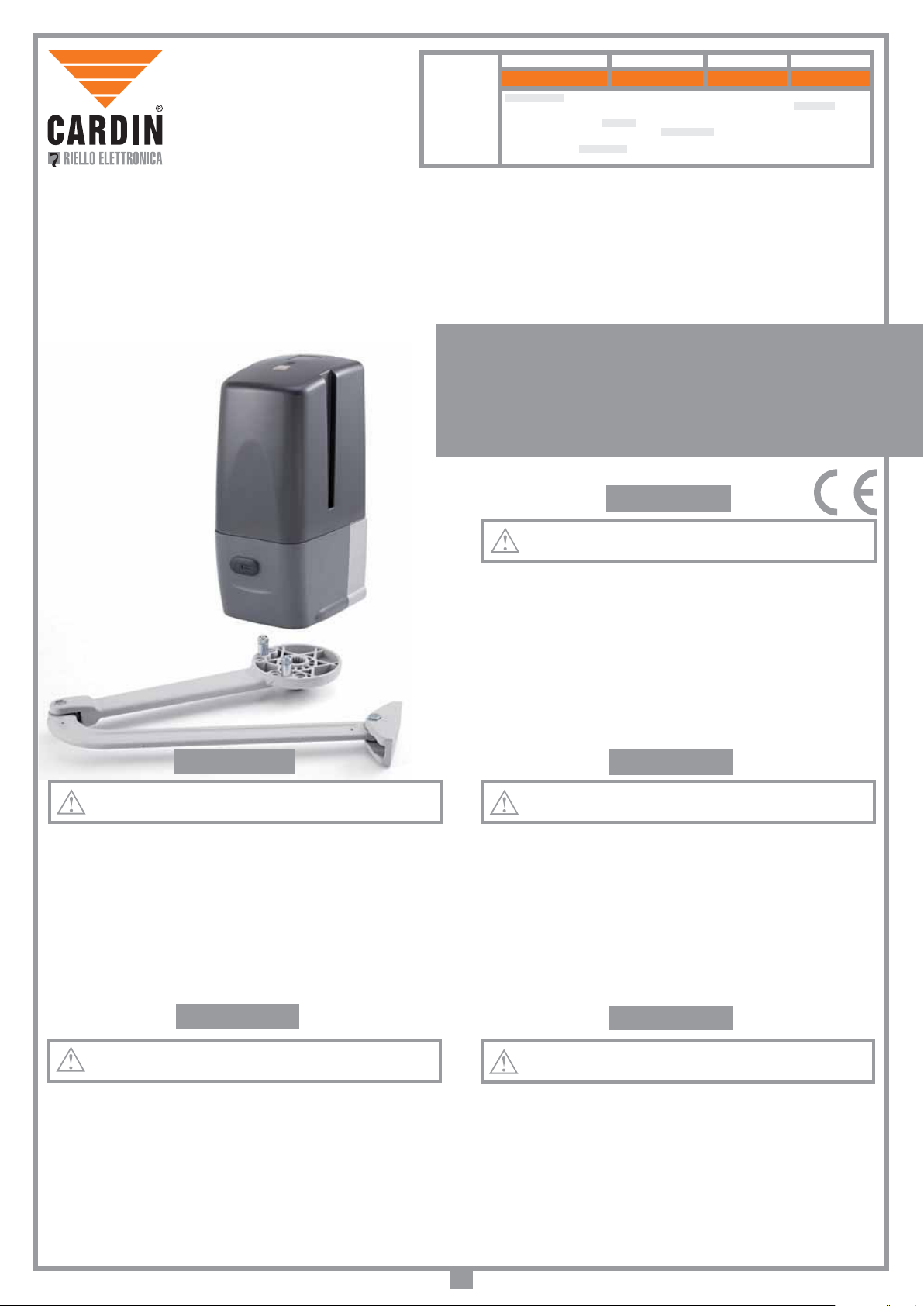

BL

24Vdc

Motors

Instruction manual

ZVL486.02

Questo prodotto è stato testato e collaudato nei laboratori della casa costruttrice, la quale ne ha verificato la

perfetta corrispondenza delle caratteristiche con quelle richieste dalla normativa vigente. This product has been

tried and tested in the manufacturer's laboratory who have verified that the product conforms in every aspect to

the safety standards in force. Ce produit a été testé et essayé dans les laboratoires du fabriquant. Pour l'installer

suivre attentivement les instructions fournies. Dieses Produkt wurde in den Werkstätten der Herstellerfirma

auf die perfekte Übereinstimmung ihrer Eigenschaften mit den von den geltenden Normen vorgeschriebenen

getestet und geprüft. Este producto ha sido probado y ensayado en los laboratorios del fabricante, que ha

comprobado la perfecta correspondencia de sus características con las contempladas

Series

BL3924

Model

ESB/ERB

AUTOMAZIONE PER CANCELLI A BATTENTE

AUTOMATION FOR HINGED GATES

AUTOMATISME POUR PORTAILS BATTANTS

DREHTORANTRIEBE

AUTOMATIZACIÓN PARA CANCILLAS BATIENTES

Date

01-05-2006

por la normativa vigente.

ITALIANO

ATTENZIONE! Prima di iniziare l'installazione leggere le

istruzioni attentamente!

Esempio di installazione Pagina 2

Schema di montaggio Pagine 3-7

Schema elettrico (impianto tipo) Pagina 8

Avvertenze importanti Pagina 9

Istruzione per l’installazione Pagine 9-10

Sblocco manuale Pagina 10

Collegamento elettrico Pagine 10-11

Procedura di programmazione Pagina 12

Menu di visualizzazione Pagina 13

Comando via radio Pagina 14

Modalità di funzionamento Pagine 14-15

Funzionamento a batteria Pagina 15

Indicazioni del display Pagina 16

Caratteristiche tecniche Pagina 52

ENGLISH

200/BL3924ESB

24Vdc Motors

200/BL3924RB

FRANÇAIS

ATTENTION! Avant de commencer la pose, lire

attentivement les instructions!

Exemple d’installation Page 2

Schéma de montage Pages 3-7

Schéma électrique (exemple d’installation) Page 8

Consignes importants Page 25

Instructions pour l’installation Pages 25-26

Déverrouillage manuel Page 26

Branchement électrique Pages 26-27

Procédé de programmation Page 28

Menu de visualisation Page 29

Commande via radio Page 30

Modes de fonctionnement Pages 30-31

Fonctionnement à batterie Page 31

Indications de l’afcheur Page 32

Caractéristiques techniques Page 52

DEUTSCH

ACHTUNG! Bevor mit der Installation begonnen wird, sollte

die Anleitung aufmerksam gelesen werden!

Anlagenart Seite 2

Montagegearbeiten Seiten 3-7

Elektrischer Schaltplan (Anlagenart) Seite 8

Wichtige Hinweise Seite 33

Installationsanleitung Seiten 33-34

Manuelle Entriegelung Seite 34

Elektrischer Anschluss Seiten 34-35

Programmierverfahren Seite 36

Anzeigemenü Seite 37

Funkbefehl Seite 38

Betriebsmodus Seiten 38-39

Batteriebetrieb Seite 39

Displayanzeigen Seite 40

Technische Eigenschaften Seite 52

ESPAÑOL

200/BL3924SB

200/BL3924ERB

ATTENTION! Before installing this device read the

following instructions carefully!

Installation example Page 2

Assembly Pages 3-7

Wiring diagram (installation example) Page 8

Important remarks Page 17

Installation instructions Pages 17-18

Manual release mechanism Page 18

Electrical connection Pages 18-19

Programming procedure Page 20

Display mode Page 21

Remote control Page 22

Function modes Pages 22-23

Battery powered operation Page 23

Indications on the display Page 24

Technical specications Page 52

ZVL486.02 Mod: 15.03.2012

¡ATENCIÓN! Antes de iniciar la instalación del sistema,

leer atentamente las instrucciones.

Instalación estándar Página 2

Esquema de montaje Páginas 3-7

Esquema eléctrico (instalación estándar ) Página 8

Advertencias importantes Página 41

Instrucciones para la instalación Páginas 41-42

Desbloqueo manual Página 42

Conexionado eléctrico Páginas 42-43

Procedimiento de programación Página 44

Menú de visualización Página 45

Mando vía radio Página 46

Modalidad de funcionamiento Páginas 46-47

Funcionamiento por batería Página 47

Indicaciones en el display Página 48

Datos técnicas Página 52

1

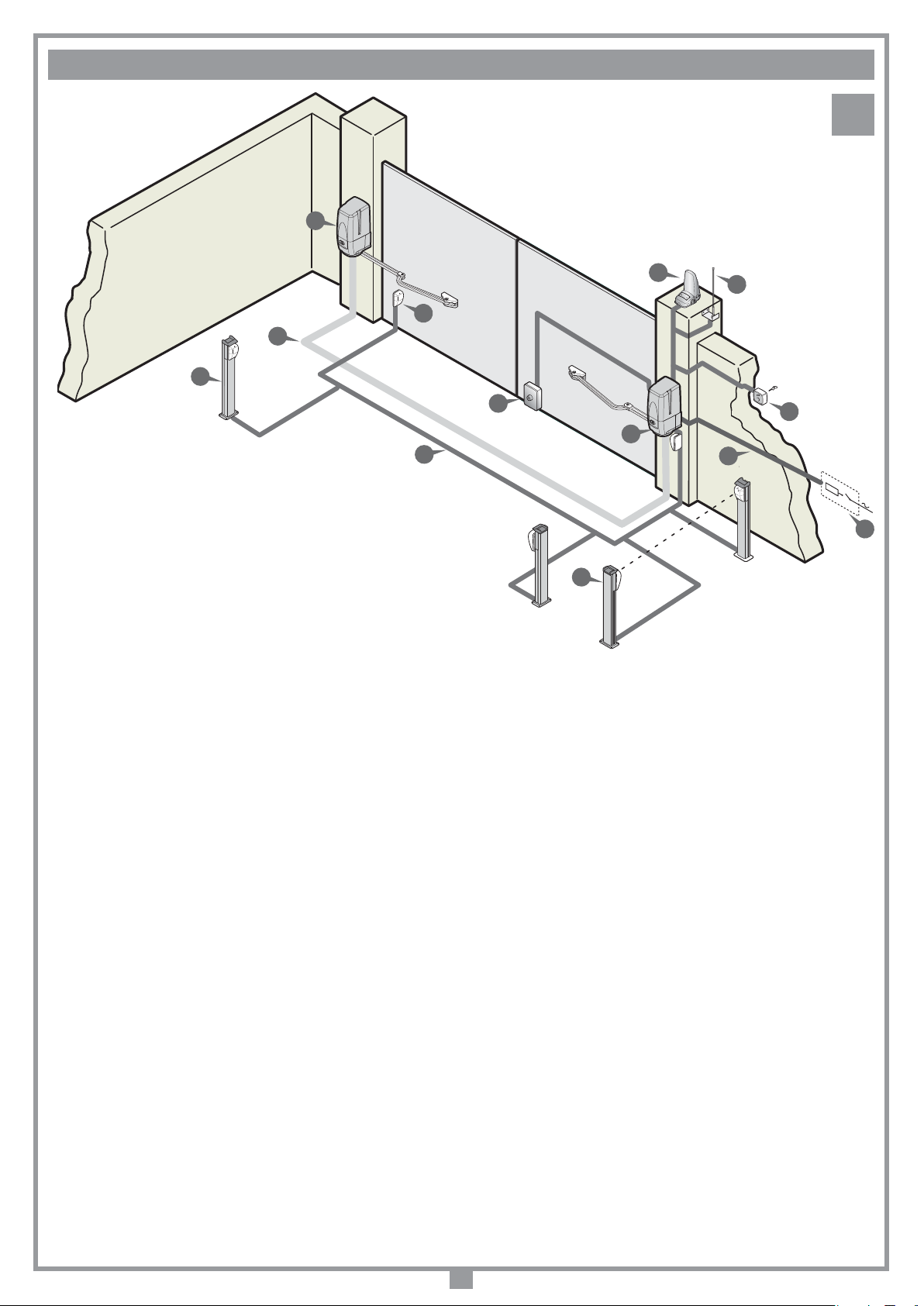

ESEMPIO D'INSTALLAZIONE - INSTALLATION EXAMPLE - EXEMPLE D'INSTALLATION - ANLAGENART - INSTALACIÓN ESTÁNDAR

1

1

11

3

12

LEGENDA

1 Motoriduttore (SX)

2 Motoriduttore (DX)

3 Fotocellula interna

4 Fotocellula esterna

5 Lampeggiatore

6 Selettore a chiave

7 Elettroserratura

8 Antenna esterna (Cavo coassiale RG58 Impedenza 50Ω)

9 Interruttore onnipolare con apertura contatti min. 3 mm

10 Cavo alimentazione principale 230 Vac

11 Canalatura per cavo Cardin CABPC10

12 Canalatura per collegamenti a bassa tensione

13 Fotocellule laterali di protezione (FTCS)

Attenzione: Lo schema rappresentato è puramente indicativo e viene fornito

come base di lavoro al ne di consentire una scelta dei componenti elettronici

Cardin da utilizzare. Detto schema non costituisce pertanto vincolo alcuno per

l'esecuzione dell'impianto

5

4

7

2

13

8

6

10

230V-50Hz

9

LEGEND

1 Geared motor (SX left)

2 Geared motor (DX right)

3 Internal photocells

4 External photocells

5 Warning lights

6 Mechanical selector switch

7 Electric locking device

8 External antenna (RG58 coaxial cable - impedance 50Ω)

9 All pole circuit breaker with a minimum of 3 mm between the contacts

10 Mains cable 230 Vac

11 Channelling for pre-wired Cardin connection cable CABPC10

12 Channelling route for low voltage wires

13 Lateral protective photocells (FTCS)

Attention: The drawing is purely indicative and is supplied as a working base

from which to choose the Cardin electronic components making up the installation. This drawing therefore does not lay down any obligations regarding the

execution of the installation.

NOMENCLATURE

1 Motoréducteur (SX gauche)

2 Motoréducteur (DX droit)

3 Cellule photoélectrique intérieure

4 Cellule photoélectrique extérieure

5 Clignoteur

6 Sélecteur à clé

7 Serrure électrique

8 Antenne externe (Câble coaxial RG58 - Impédance 50Ω)

9 Interrupteur omnipolaire avec ouverture des contacts d'au moins 3 mm.

10 Câble d’alimentation principale 230 Vac

11 Chemin de câble spécial Cardin CABPC10

12 Chemin pour branchement basse tension

13 Cellules photoélectrique latéral de protection (FTCS)

Attention: le schéma, diffusé à titre purement indicatif, est destiné à vous aider

dans le choix des composants électroniques Cardin à utiliser. Par conséquent, il

n'a aucune valeur obligatoire quant à la réalisation de l'installation.

ZEICHENERKLÄRUNG

1 Getriebemotor (SX links)

2 Getriebemotor (DX rechts)

3 Interne Lichtschranke

4 Externe Lichtschranke

5 Blinklicht

6 Schlüsselschalter

7 Elektroschloss

8 Aussenantenne (Koaxialkabel RG58 Impedanz 50Ω)

9 allpoliger Schalter mit Kontaktabstand von mindestens 3 mm

10 Hauptversorgungskabel 230 Vac

11 Kanalverlauf für Verbindungskabel Cardin CABPC10

12 Kanalverlauf für Anschluss auf Niederspannung

13 Seitliche Schutz-Lichtschranken (FTCS)

Achtung: Bei dem dargestellten Plan handelt es sich nur um ungefähre Angaben

und er wird als Arbeitsgrundlage geliefert, um eine Auswahl der zu benutzenden

elektronischen Komponenten von Cardin zu erlauben. Der besagte Plan ist daher

für die Ausführung der Anlage nicht bindend.

LEYENDA

1 Motorreductor (SX

2 Motorreductor (DX derecha)

3 Fotocélula interior

4 Fotocélula exterior

5 Relampagueador

6 Selector con llave

7 Electrocerradura

8 Antena exterior (Cable coaxial RG58 Impedancia 50Ω)

9 Interruptor omnipolar con apertura entre los contactos de 3 mm mín.

10 Cable de alimentación principal 230 Vac

11 Canaleta para cable CABPC10 Cardin

12 Canaleta para el conexionado a baja tensión

13 Fotocélulas laterales de protección (FTCS)

Atención: La pantalla que se muestra es sólo indicativa y se suministra como base de

trabajo, con el n de permitir una elección de los componentes electrónicos Cardin por

utilizar; en consecuencia, no constituye vínculo alguno para la ejecución del sistema.

izquierda)

2

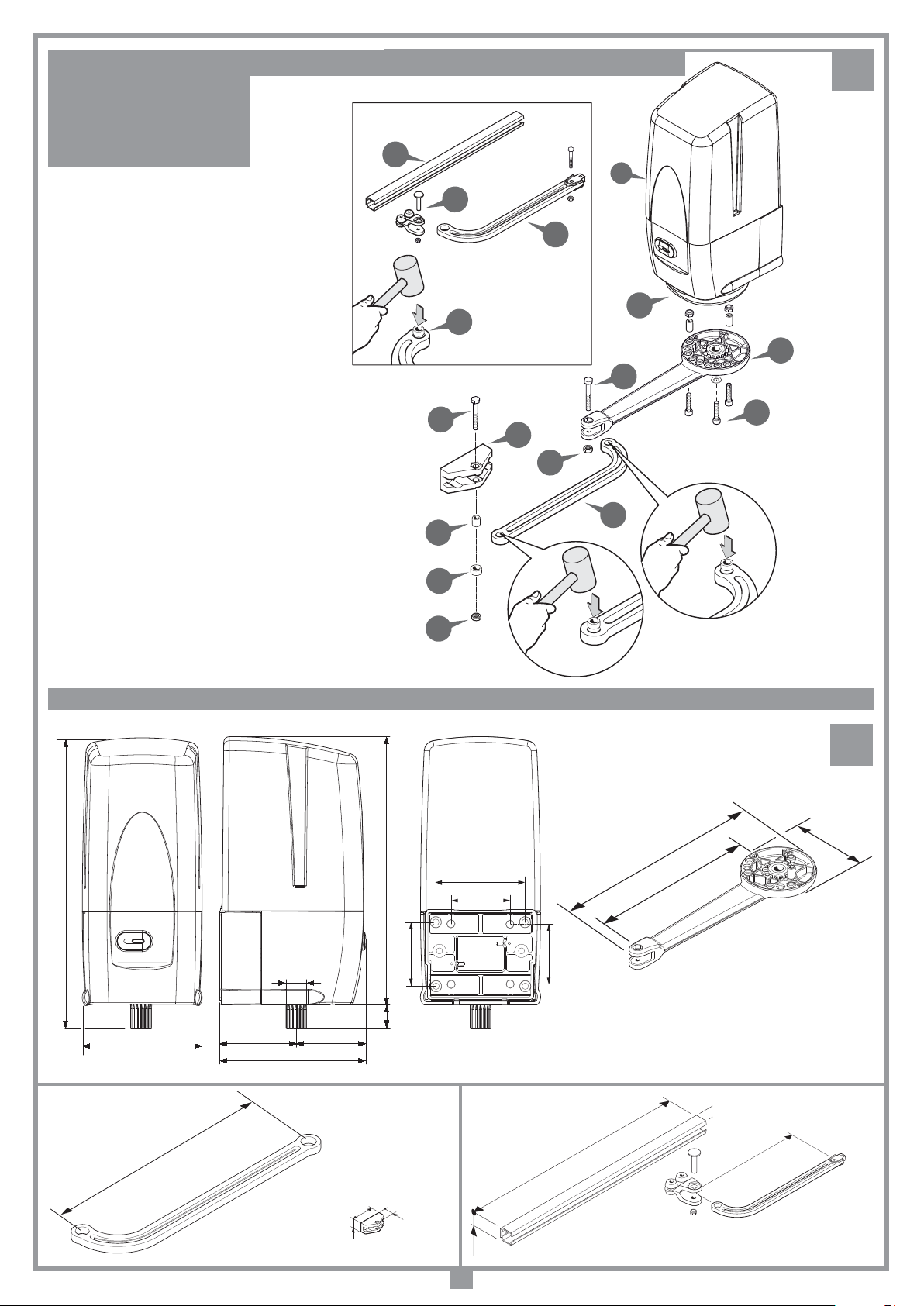

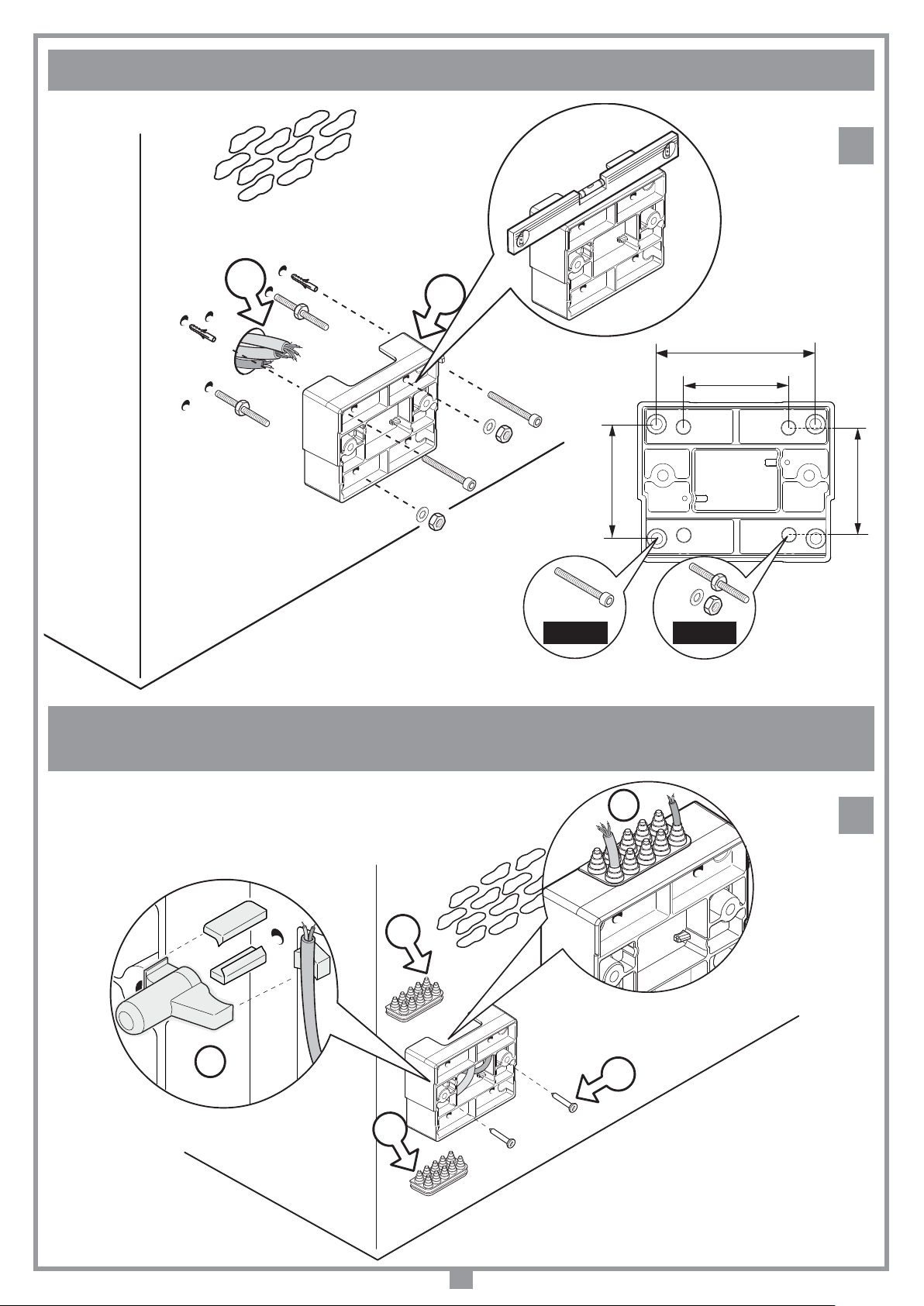

SCHEMA DI MONTAGGIO

200/BL3924ESB - 200/BL3924SB - 200/BL3924ERB - 200/BL3924RB

ASSEMBLY

MONTAGE

MONTAGEGEARBEITEN

ESQUEMA DE MONTAJE

206/BL3924DRM

12

14

2

Dett. 1

1

11

13

3

7

2

7

4

6

10

5

8

9

10

Dett “B”

DIMENSIONI D'INGOMBRO - EXTERNAL DIMENSIONS - DIMENSIONS D'ENCOMBREMENT - AUSSENABMESSUNGEN - DIMENSIONES MÁXIMAS

Dett “A”

3

413

170

206/BL3924ARM

206/BL3924SRM

473

30O

109 99

208

49

120

155

381

90

32

124

82

87

206/BL3924DRM

550

35

495

400

400

3

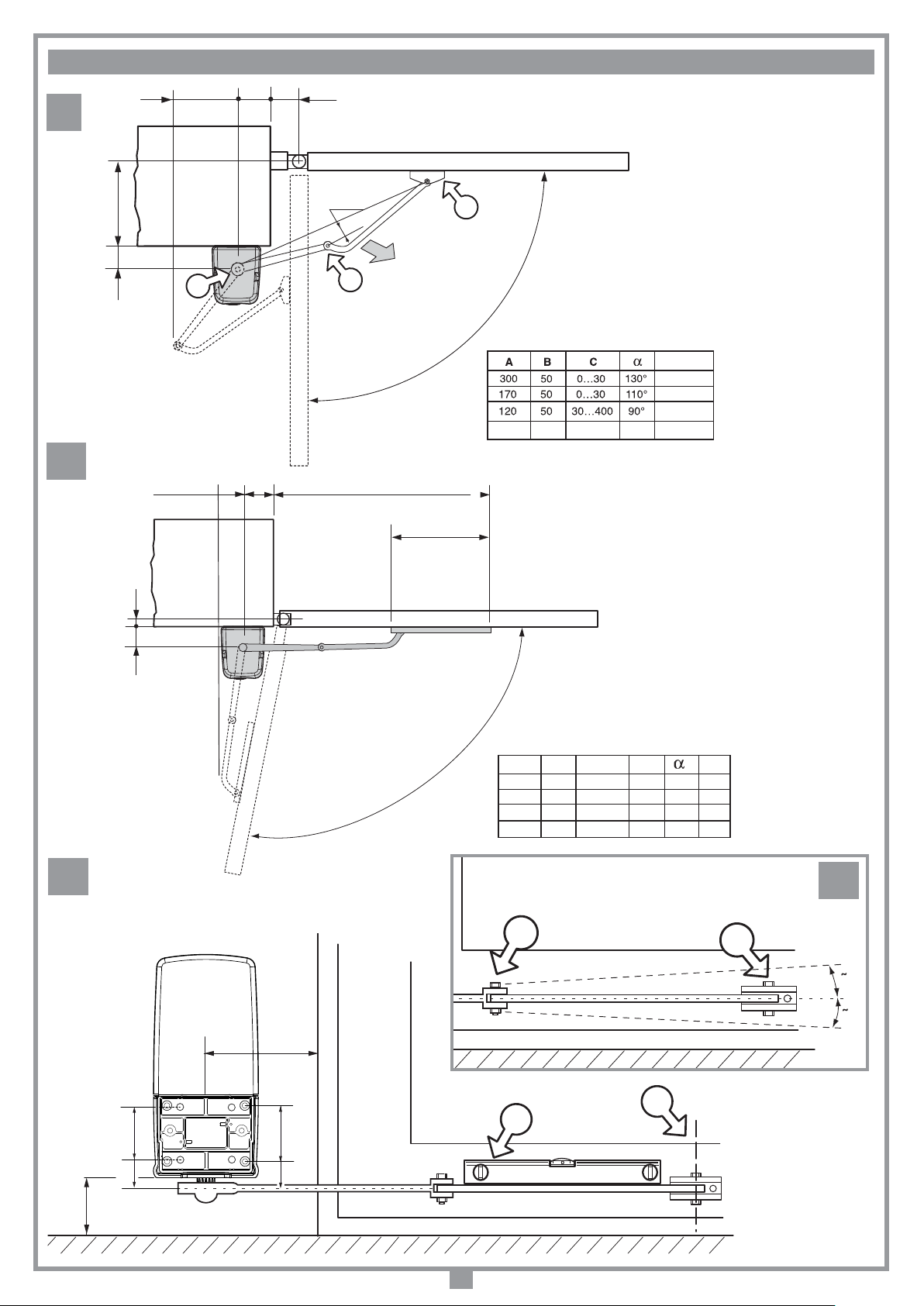

LIMITI D’IMPIEGO - LIMITS OF USE - CONTRAINTES D'UTILISATION - ANWENDUNGSGRENZEN - LIMITES DE EMPLEO

4

4a

C

110

S

1

A

B

100

2

3

206/BL3924ARM

_

206/BL3924SRM

S

428…422

418…424

315…356

100

50

50…100

S

A

X

L

325…34490°

5

C

110

206/BL3924DRM

_

L

550

550

550

550

AC

0…100

120

110…150

120

0…30

170

180

0…30

X

1130

1150

1130

1130

90°

90°

110°

120°

S

-

280

446

206/BL3924SRM

5a

N

A

O

+ 8°

- 8°

120 min

87

45,5

L

90

44

4

M

F

FISSAGGIO BASE MOTORE AL PILASTRO - FASTENING THE MOTOR TO THE COLUMN - FIXATION DE L’EMBASE DU MOTEUR AU PILIER

BEFESTIGUNG DER MOTORGRUNDPLATTE AM PFEILER - FIJACIÓN DE LA BASE DEL MOTOR EN EL PILAR

6

C

D

124

82

87

90

V1

4 x M8

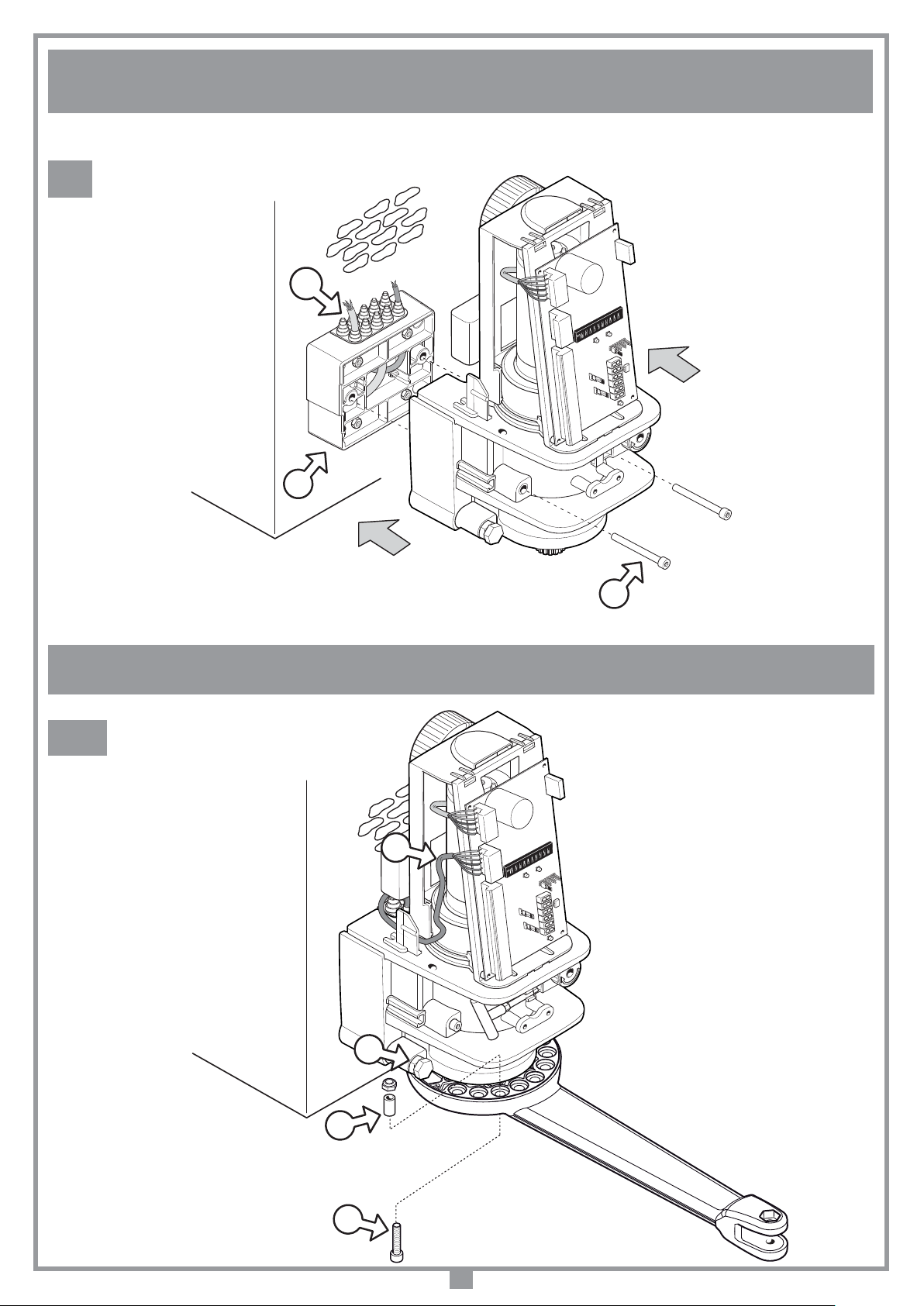

FISSAGGIO PRESSACAVO E PASSAGGIO CAVI - FASTENING THE CABLE CLAMPS AND PASSING THE CABLES

FIXATION PRESSE-ETOUPE ET PASSAGE CABLES - BEFESTIGUNG KABELZWINGEN UND KABELDURCHGANG

FIJACIÓN SUJETA-CABLES Y PASO DE CABLES

V2

4 x M10

7

E

G

H

E1

5

8

FISSAGGIO MOTORIDUTTORE ALLA BASE - FITTING THE MOTOR TO THE BASE

FIXATION MOTOREDUCTEUR SUR LA BASE - BEFESTIGUNG GETRIEBEMOTOR AN DER GRUNDPLATTE

FIJACIÓN MOTORREDUCTOR EN LA BASE

H

10

9

8

7

6

5

4

3

2

1

D

G

INSERIMENTO FINECORSA MECCANICI - INSERTING THE MECHANICAL TRAVEL LIMITS - MISE EN PLACE FINS DE COURSE MECANIQUES

EINFÜGUNG MECHANISCHE ENDANSCHLÄGE - INSERCIÓN FINALES DE CARRERA MECÁNICOS

9

K

10

9

8

7

6

5

4

3

2

1

M

N

L

6

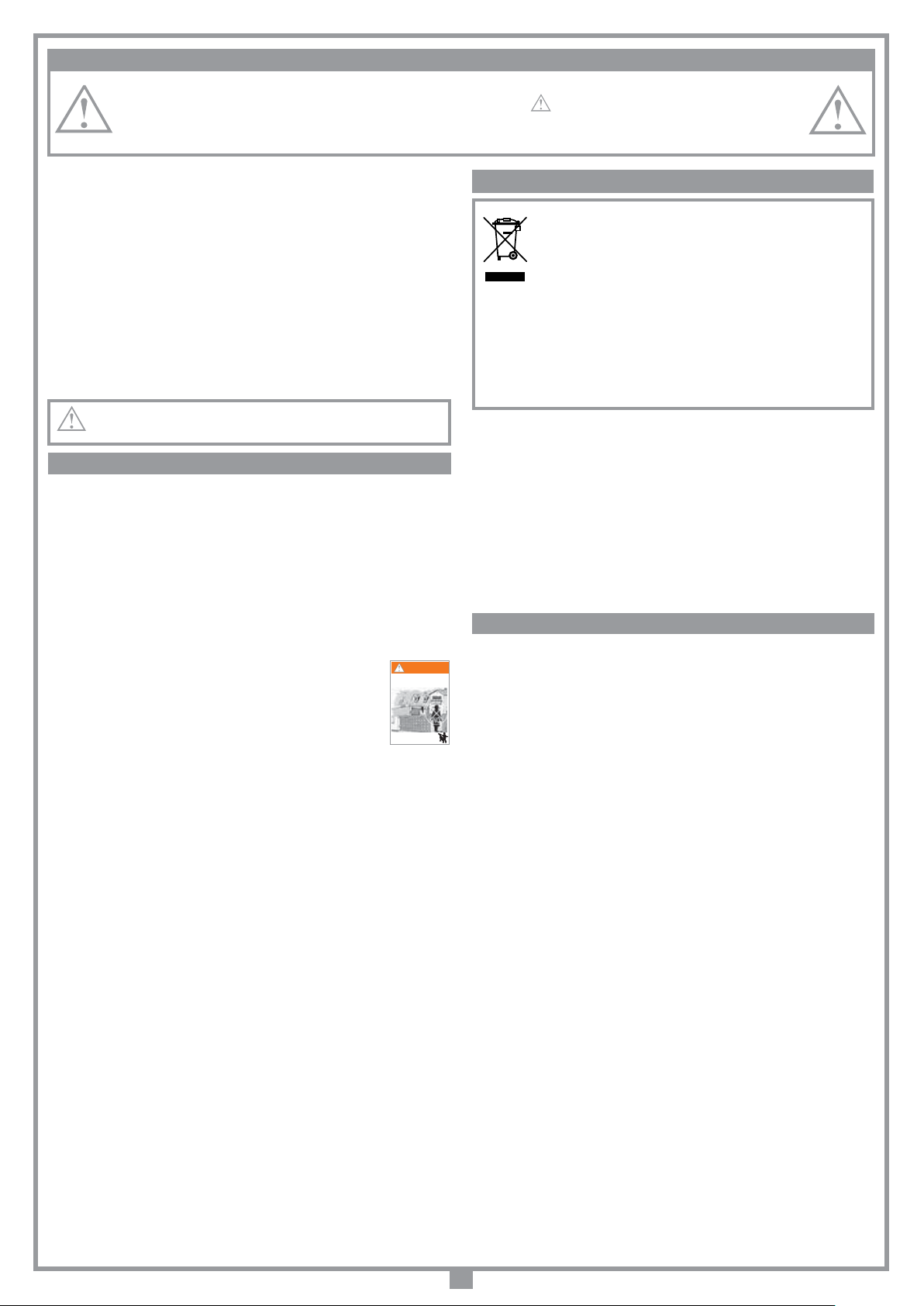

APPLICAZIONE CARTER E SBLOCCO - FITTING THE CARTER AND RELEASING THE MOTOR - APPLICATION DU CARTER ET DISPOSITIF DE

Lock

Blocco

Unlock

Sblocco

DET 2

DEVERROUILLAGE - ANBRINGUNG SCHUTZGEHÄUSE UND ENTRIEGELUNG - INCORPORACIÓN DEL CARTER Y DESBLOQUEO

10

O

DET 1

10

9

8

7

6

5

4

3

2

1

Q

P

R

ELETTROSERRATURA (OPZIONALE) - ELECTRIC LOCKING DEVICE (OPTIONAL) - SERRURE ÉLECTRIQUE (EN OPTION)

ELEKTROVERRIEGELUNG (EXTRA) - ELECTROCERRADURA (OPCIONAL)

980/XLSE11C

11

7

SCHEMA ELETTRICO IMPIANTO TIPO - STANDARD WIRING DIAGRAM - SCHÉMA ÉLECTRIQUE DE L'EXEMPLE D'INSTALLATION

ELEKTRISCHER SCHALTPLAN ANLAGENART - ESQUEMA ELÉCTRICO INSTALACIÓN ESTÁNDAR

CC242CBL

ANS400

10

10

4A

F2

4A

F4

J1

F3

L3

4A

J2

4A

10

Collegamento motori/encoder a 4 fili

Connecting motor/4-wire encoder

Branchement moeteur/encoder à 4 fils

Anschluss der Motor/encoder mit 4 Drähten

Conexionado motor/encoder con 4 conductores

COLORE COLOUR CODE COLORATION

CABLAGGI CODE DES CÂBLAGES

Bl Blu Blue Bleu

Gr Verde Green Vert

Gy Grigio Grey Gris

Yw Giallo Yellow Jaune

Rd Rosso Red Rouge

Bk Nero Black Noir

KABELFARBEN COLORACIÓN CABLEADOS

Bl Blau Azul

Gr Grün Verde

Gy Grau Gris

Yw Gelb Amarillo

Rd Rot Rojo

Bk Schwarz Negro

M1

1 2

10

ENCODER 1

Bl

Gr

Gy

3 4 5 6

F1

Yw

M2

1 2

ENCODER 2

Bl

Gr

Gy

3 4 5 6

Yw

L2

L1

PLP

FTCI

TFTI

TFTS

SAP

ELS

4A

F5

J3

3031

J3

DS1

1 2 3 4 5 6 7 8 910

TD

RA

LP

LS

4A

LC/CH2

CMN

ELS 12V

9 10 11 12 13 14

7 8

ON

CMN

A)

CHD

J4

P2

L4

P3

LP

CHC

CHB

LS

CHD

A

CH

L6

L7

J5

1

2

3

Pos.1 Pos.2

CTRL 30Vdc

CMN

CMN

15 16 17 18

B)

CHC

CHB

CHA

L8L5

L10

1

2

3

OUT 30Vdc

TA (N.O)

MM

R1

L9

L11

L11

L12

J6

1

2

3

Pos.1 Pos.2

TC (N.O)

TAL (N.O)

20

21 22

19

1

2

3

TD (N.O)

CMN

24LC16

B1

D1

CSER

29

28

27

TB (N.C)

CSP (N.C)

23 24 25

CS1283

DI 0441

P1

CMN

EMRG 1

EMRG 2

FTCS (N.C)

FTCI (N.C)

26

12

Precablato - Prewired

Pre-cable - Vorverkabelt

Precableado

BL3924ESB-M2

M2

ENCODER 2

Bl Gr Gy Yw

RdBk

3 4 5 6

2

1

PC

2

LP

24V

1

32

24V

12V 0

NA

NC

1

1

LS

2

1

12V

0

FTC-TX

65432

NA

C

C

NC

1

SEL

32

1

2

TB

2

CSP

1

FTC-RX

8

AVVERTENZE IMPORTANTI AVVERTENZE IMPORTANTI AVVERTENZE IMPORTANTI

LEGGERE ATTENTAMENTE LE SEGUENTI AVVERTENZE PRIMA DI PROCEDERE ALL’INSTALLAZIONE. PRESTARE PARTICOLARE ATTENZIONE A TUTTE LE SEGNALAZIONI

RISPETTO DI QUESTE POTREBBE COMPROMETTERE IL BUON FUNZIONAMENTO DEL SISTEMA E CREARE

SITUAZIONI DI PERICOLO GRAVE PER L'OPERATORE E GLI UTILIZZATORI DEL SISTEMA STESSO.

DISPOSTE NEL TESTO. IL MANCATO

• Il presente manuale si rivolge a persone abilitate all'installazione di "apparecchi

utilizzatori di energia elettrica" e richiede una buona conoscenza della tecnica,

esercitata in forma professionale e della normativa vigente. I materiali usati devono

essere certicati e risultare idonei alle condizioni ambientali di installazione.

• Le operazioni di manutenzione devono essere eseguite da personale qualicato.

Prima di eseguire qualsiasi operazione di pulizia o di manutenzione, disinserire

l'apparecchiatura dalla rete di alimentazione elettrica.

• Le apparecchiature qui descritte dovranno essere destinate solo all'uso per il quale

sono state espressamente concepite:

"La motorizzazione di cancelli a battente ad una o due ante" lunghezza max.

3,5 m (5 m con braccio articolato ed elettroserratura) - peso max. 400 kg.

• L'applicazione è possibile sia a sx che a dx del passaggio luce.

L'utilizzo dei prodotti e la loro destinazione ad usi diversi da quelli previsti e/o

consigliati, non è stata sperimentata dal costruttore, pertanto i lavori eseguiti sono

sotto la completa responsabilità dell'installatore.

Attenzione! Installare sempre la battuta di arresto meccanico delle ante

(g. 5, pos. 1).

CONSIDERAZIONI GENERALI DI SICUREZZA

È responsabilità dell’installatore vericare le seguenti condizioni di sicurezza:

1) L’installazione deve essere sufcientemente lontana dalla strada in modo da non

costituire pericolo per la circolazione.

2) L’operatore deve essere installato all’interno della proprietà ed il cancello non deve

aprirsi verso l’area pubblica.

3) Il cancello motorizzato è principalmente adibito al passaggio di vetture. Dove

possibile installare per pedoni un ingresso separato.

4) I comandi devono essere posti in vista, ad un'altezza compresa tra 1,5 m e 1,8

m, ma non entro il raggio d’azione del cancello. Inoltre quelli installati all’esterno

devono essere protetti da una sicurezza tale da prevenire l’uso non autorizzato.

5) È buona norma segnalare l’automazione con targhe di avvertenza (simili a quella

in gura) che devono essere facilmente visibili.

Qualora l’automazione sia adibita al solo passaggio di veicoli

dovranno essere poste due targhe di avvertenza di divieto di transito

pedonale (una all’interno, una all’esterno).

6) Rendere consapevole l’utente che bambini o animali domestici non

devono giocare o sostare nei pressi del cancello. Se necessario

indicarlo in targa.

7) Qualora l’anta completamente aperta vada ad avvicinarsi ad una struttura ssa

lasciando uno spazio di almeno 500 mm, tale spazio deve essere protetto con

una costa sensibile antischiacciamento.

8) È buona norma protegere gli accessi laterali del sistema con coppie di fotocellule

collegate all'ingresso di stop (FTCS), vedi l'esempio d'installazione, componente

13 a pagina 2.

9) Per qualsiasi dubbio a riguardo della sicurezza dell’installazione, non procedere

ma rivolgersi al distributore del prodotto.

DESCRIZIONE TECNICA

• 200/BL3924ESB motoriduttore Master autobloccante con encoder incorporato

completo di elettronica a bordo.

• 200/BL3924SB motoriduttore Slave autobloccante con encoder incorporato senza

elettronica a bordo.

• 200/BL3924ERB motoriduttore Master reversibile con encoder incorporato

completo di elettronica a bordo.

• 200/BL3924RB motoriduttore Slave reversibile con encoder incorporato senza

elettronica a bordo.

- Motore alimentato con tensione max. 24 Vdc.

- Un robustissimo e performante riduttore epicicloidale a 4 stadi con lubricazione

a grasso uido permanente. All’interno del riduttore opera un sistema di sblocco

(brevetto Cardin) azionabile dall’esterno, che gestisce lo svincolo della parte di

riduzione dal movimento manuale del cancello (manovra di emergenza).

- Un apposito telaio in materiale plastico ssato sulla struttura del riduttore sul quale

trovano la loro sede il programmatore elettronico completo di caricabatteria e modulo

radio, il trasformatore toroidale e le speciali batterie NiMH di emergenza Cardin.

- Staffa supporto motore in acciaio zincato.

ACCESSORI

206/BL3924ARM Braccio articolato (curvo) standard in AL pressofuso verniciato.

206/BL3924DRM Braccio dritto con slitta in AL pressofuso verniciato.

206/BL3924SRM Braccio articolato (curvo) con snodi in AL pressofuso verniciato.

980/XLSE11C Elettroserratura 12 Vac/dc

ATTENZIONE

APERTURA AUTOMATICA

NON AVVICINARSI

NON PERMETTERE A BAMBINI O AD

ANIMALI DOMESTICI DI SOSTARE NEL

RAGGIO D'AZIONE DEL CANCELLO

AVVERTENZE PER L'UTENTE

Attenzione! Solo per clienti dell’EU - Marcatura WEEE.

Il simbolo indica che il prodotto alla ne della propria vita utile deve

essere raccolto separatamente dagli altri riuti. L’utente dovrà pertanto

conferire l’apparecchiatura agli idonei centri di raccolta differenziata

dei riuti elettronici ed elettrici, oppure riconsegnarla al rivenditore al

momento dell’acquisto di una nuova apparecchiatura di tipo equiva-

lente, in ragione di uno a uno.

L’adeguata raccolta differenziata per l’avvio al riciclaggio, al trattamento e allo

smaltimento ambientalmente compatibile contribuisce ad evitare possibili effetti

negativi sull’ambiente e sulla salute e favorisce il riciclo dei materiali. Lo smaltimento abusivo del prodotto da parte del detentore comporta l’applicazione delle

sanzioni amministrative previste dalla normativa vigente nello Stato Comunitario

di appartenenza.

Durante la manovra si deve controllare il movimento del cancello e azionare il

dispositivo di arresto immediato (STOP) in caso di pericolo. In caso di emergenza il

cancello può essere sbloccato manualmente utilizzando l'apposita chiave di sblocco

in dotazione (vedi sblocco manuale pag. 6).

Controllare periodicamente lo stato di usura dei perni ed eventualmente ingrassare

le parti in moto usando lubricanti che mantengano uguali caratteristiche di attrito

nel tempo e adatti a funzionare tra -20 e +70°C.

Vericare periodicamente il funzionamento delle sicurezze (fotocellule ecc.) Le

eventuali riparazioni devono essere eseguite da personale specializzato usando

materiali originali e certicati. L'uso dell'automazione non è idoneo all'azionamento

in continuo, bensì deve essere regolato in base ai vari modelli (vedi caratteristiche

tecniche pagina 52).

ISTRUZIONI PER L'INSTALLAZIONE

I comandi minimi che possono essere installati sono APERTURA-STOP-CHIUSURA,

tali comandi devono essere posti in un luogo non accessibile a bambini o minori e

fuori dal raggio d’azione del cancello.

Prima di procedere all'esecuzione dell'impianto verificare che la struttura da

automatizzare sia in perfetta efcienza nelle sue parti sse e mobili e realizzata in

conformità alla normativa vigente.

A tal ne accertarsi della sufciente rigidità del telo cancello (se necessario intervenire

con rinforzi sulla struttura) e del buon funzionamento dei perni (si consiglia comunque

di lubricare tutte le parti in movimento usando lubricanti che mantengano uguali

caratteristiche di attrito nel tempo e adatti a funzionare tra -20 e +70°C).

• Controllare i franchi di sicurezza tra parti sse e parti mobili:

- lasciare uno spazio di 30 mm min. tra il cancello ed il pilastro di supporto per

tutta l’altezza e per tutto l’arco di apertura del cancello;

- assicurarsi che lo spazio tra il cancello ed il pavimento non superi mai 30 mm

per tutto l’arco di apertura del cancello.

• La supercie delle ante non deve presentare aperture tali da permettere il passaggio

della mano o del piede di persone.

• Controllare l'esatto posizionamento di perni e cerniere, il loro buon stato di mantenimento e lubricazione (importante che la cerniera superiore e quella inferiore

siano a piombo tra loro).

• Prevedere il percorso dei cavi secondo le necessità di applicazione dei dispositivi

di comando e sicurezza. (ved. impianto tipo g. 1 pag. 2).

• Controllare che l’operatore sia proporzionato alle dimensioni del cancello e alla

frequenza d’uso (intermittenza di lavoro, pag. 52).

PROCEDURA DI MONTAGGIO

Il dispositivo può essere ssato sia alla sinistra che alla destra del passaggio luce.

• Portare l'anta in posizione di chiuso.

• Scegliere la quota "A" in base all'angolo di apertura da ottenere (g. 4) e denire

in base alle caratteristiche strutturali del cancello a quale altezza andrà ssata la

staffa anteriore al cancello.

• Una volta individuate la posizione, passare i cavi di collegamento, alimentazione

e sicurezza attraverso il foro "C" (g. 6) nella colonna. Fissare la base motore con

4 viti M8 e 4 tasselli in acciaio Ø14 "V1" oppure 4 prigionieri M10 con rondelle e

dadi "V2" avendo cura di mettere in bolla la base in acciaio zincato "D" (g. 6).

• Passare i cavi "F" (g. 7) attraverso il passacavo superiore "E" e bloccarli all'interno

della base utilizzando gli strozzacavi "G" e le vite "H".

Inserire il passacavo inferiore "E1".

• Fissare il motoriduttore (g. 8) alla piastra base con le due viti "G" e rispettivi dadi

autobloccanti.

9

• Collegare i cavi di alimentazione, sicurezza ed i cavi del secondo motore/encoder

"K" sulla scheda (g. 9).

• Inserire il braccio "3" nell'albero motore, come indicato in gura 2, e ssarlo con

la vite e rondella "4" avvitata a fondo.

• Procedere quindi con il montaggio a seconda del tipo di braccio:

• 206/BL3924ARM - 206/BL3924SRM (fig. 2)

inserire le boccole in plastica "9" nei fori del braccio curvo "Dett. A-B", collegare

il braccio curvo "5" al braccio dritto "3" e alla staffa "6" entrambi con le vite "7"

e dadi autobloccante "10" dopo aver inserito il distanziale zincato "8" all’interno

della boccola "9".

• Sbloccare il motore (g. 9, Dett "1") ruotando la chiave in senso orario no ad

ottenere lo sblocco.

• Fissare la staffa al cancello con 2 viti M8 (g. 4). La posizione della staffa viene

determinata portando il braccio alla massima estensione, con anta in battuta

meccanica di chiusura e punti 1, 2, 3 allineati (g.4) sulla stessa retta, quindi

facendo arretrare il punto 3 di 100 mm dal punto di allineamento in cui si trovava.

Il braccio va tenuto in bolla "M" (g.5).

• 206/BL3924DRM

gura 2 e le quote in gura 4a.

Fare la seguente verica:

- la staffa appoggiata al cancello, durante la rotazione del cancello stesso dalla

posizione chiuso alla posizione aperto, non deve subire forzature lungo l'asse "L"

(g. 5) né verso l’alto né verso il basso

motoriduttore non sarebbero stati montati correttamente e ciò potrebbe danneggiare in poco tempo l'apparecchiatura. Una volta vericato che essa non subisce

forzature, ssare la staffa al cancello.

Nota: il braccio 206/BL3924SRM nei punti di accoppiamento è rotazione è dotato

*

di speciali snodo autolubricati "N"-"O" che consentono un inclinazione del braccio

che può assorbire un dislivello di ± 8° su cancello (vedi g. 5a) allo stesso tempo

mantenendo la rotazione uida.

• Dopo aver effettuato tutte le operazioni di montaggio e dopo aver effettuato il

collegamento elettrico si può procedere alla chiusura dell'apparecchiatura.

- applicare il carter superiore "O" chiudendolo con le vite "Q" (g. 10)

- applicare il carter inferiore "P" e bloccarlo con la chiave in dotazione "R".

Per l'installazione del braccio dritto con slitta segue dett. 1 della

perché in questo caso o il cancello, o il

*

• Dopo aver installato il dispositivo, e prima di dare tensione alla

centralina, vericare che il movimento del cancello eseguito in modo

manuale (con motore sbloccato) non abbia punti di resistenza particolarmente marcata.

• L’uscita per l’alimentazione dei carichi controllati (morsetto 15) è

pensata per ridurre il consumo della batteria in assenza di tensione di

rete; collegare pertanto le fotocellule ed i dispositivi di sicurezza.

• Quando arriva un comando radio (o via lo) il programmatore dà

tensione all’uscita CTRL 30 Vdc, e se le sicurezze risultano a riposo

attiva il motore.

• La connessione all’uscita per i "carichi controllati" permette anche di

eseguire l’autotest (abilitabile mediante i DIP 7 e 8) per la verica del

corretto funzionamento dei dispositivi di sicurezza.

• La presenza del sensore di corrente non elimina l’obbligo di installare

le fotocellule o altri dispositivi di sicurezza previsti dalle normative

vigenti.

• Accertarsi, prima di eseguire il collegamento elettrico, che la tensione

e la frequenza riportate sulla targhetta caratteristiche corrispondano

a quelle dell'impianto di alimentazione.

• Utilizzare per l'alimentazione 230 Vac un cavo 2 x 1.5 mm

• La sostituzione del cavo d'alimentazione deve essere eseguita da

personale qualicato.

• Tra la centralina di comando e la rete deve essere interposto un interruttore onnipolare, con distanza di apertura tra i contatti di almeno 3

mm.

• Non utilizzare cavo con conduttori in alluminio; non stagnare l’estremità

dei cavi da inserire in morsettiera; utilizzare cavo con marcatura T min

85°C resistente agli agenti atmosferici.

• I conduttori dovranno essere adeguatamente ssati in prossimità

della morsettiera in modo che tale ssaggio serri sia l’isolamento che

il conduttore (è sufciente una fascetta).

2

+ .

SBLOCCO MANUALE (fig. 10)

L'operazione di sblocco va fatta solamente a motore fermo, per mancanza di energia

elettrica. Per sbloccare l'anta del cancello munirsi della chiave "R" (g. 10) in dotazione

all'apparecchiatura.

Per sbloccare

Slare il carter inferiore "P" (g. 10), sllare la chiave esagonale "Det 2", inserirla nel

foro di sblocco e ruotarla in senso orario come indicato in det. "A" no ad ottenere

lo sblocco del motore. In questo modo si rende folle l'ingranaggeria dell'attuatore e

il cancello si potrà aprire e chiudere con una leggera spinta a mano.

Per ribloccare

Munirsi della chiave esagonale, inserirla nel foro di sblocco e ruotarla in senso antiorario

no ad ottenere il blocco del motore. Riposizionare la chiave esagonale "S" nella sua

sede, inlare il carter inferiore "P" (g. 10) e chiuderlo a chiave.

PROGRAMMATORE ELETTRONICO

Programmatore per motori in corrente continua con encoder con ricevente incorporata,

che permette la memorizzazione di 300 codici utente. La decodica è di tipo 'rolling

code', e la frequenza di funzionamento è di 433 MHz (S449).

La velocità di rotazione dei motori è controllata elettronicamente, con partenza lenta

e successivo incremento; la velocità viene ridotta con anticipo rispetto all'arrivo in

battuta, in modo da ottenere un arresto controllato.

La programmazione, eseguibile mediante un solo pulsante, permette la regolazione

del sensore di sforzo e della corsa totale della porta. L'intervento del sensore

antischiacciamento/anticonvogliamento causa l'inversione del moto.

AVVERTENZE IMPORTANTI

Attenzione! In nessun punto della scheda del programmatore è presente

la tensione a 230 Vac: si ha solamente la bassissima tensione di sicurezza. Per la conformità alla normativa sulla sicurezza elettrica, è proibito

collegare i morsetti 9 e 10 direttamente ad un circuito dove sia applicata

una tensione superiore a 30 Vac/dc.

Attenzione! Per il corretto funzionamento del programmatore è necessario

che le batterie incorporate siano in buono stato: in assenza di tensione

di rete, se le batterie sono scariche, si verica la perdita del controllo

della posizione dell'anta con conseguente segnalazione di allarme e

riposizionamento. Controllare quindi l'efcienza delle batterie ogni sei

mesi. (vedi pagina 15 "Verifica delle batterie").

COLLEGAMENTI ALIMENTAZIONE CENTRALINA 230 Vac

• Collegare i li di comando e quelli provenienti dalle

sicurezze.

• Portare l'alimentazione generale alla morsettiera

separata a due vie che è già collegata al primario del

trasformatore.

• Il motore master "M1" e relativo encoder sono precablati, qualora sia necessario

scollegarli (interventi di manutenzione ecc.) è assolutamente necessario rispettare

l'ordine dei colori indicato in g. 12.

Preparazione cavo collegamento secondo motore/encoder

• Il kit contiene 10 metri di cavo a sei poli da tagliare secondo le esigenze dell'im-

pianto;

- collegare i li del motore "M2" e l'encoder "2" sulla scheda di allacciamento del

motore slave (secondo motore);

- rispettare scrupolosamente la sequenza di connessione del secondo motore alla

centralina; l’ordine dei morsetti 1...6 è identico sul motore e sulla centralina.

- portare l'estremità del cavo al motore master e collegare i li alla morsettiera

rispettando rigorosamente l'ordine dei colori segnalati in g. 12 e stringere il

pressacavo "PC".

Nota: Qualora situazioni particolari richiedessero l'uso di un cavo più lungo (cavo 100

m in bobina da tagliare secondo le esigenze dell'impianto) si ricorda che, per evitare

dispersione di corrente, la massima lunghezza consentito per il cavo è 20 metri.

Motore 1

1-2 Alimentazione motore 1

3-4-5-6 Ingressi per segnali encoder 1

Motore 2

1-2 Alimentazione motore 2

3-4-5-6 Ingressi per segnali encoder 2

N

L

10

Collegamenti morsettiera

7 CMN comune per tutti gli ingressi/uscite

8 ELS uscita per elettroserratura (pilotata in continua) 12 Vdc – 15 W

9-10 LC-CH2 uscita (contatto puro, N.A.) per attivazione luce di cortesia (alimentata

a parte, Vmax = 30 Vac/dc: Imax = 1A) oppure per secondo canale radio. La

selezione viene fatta tramite jumper J5.

11 CMN Comune per tutti gli ingressi/uscite

12 LP uscita lampeggiante 24 Vdc 25 W con attivazione intermittente (50%), 12,5 W

con attivazione ssa

13 LS uscita lampada spia 24 Vdc 3W

14 CMN comune per tutti gli ingressi/uscite

15 Uscita carichi esterni controllati 30 Vdc

16 CMN comune per tutti gli ingressi/uscite

17 Uscita carichi esterni 30 Vdc

(1)

(1)

18 TA (N.A.) ingresso pulsante di apertura

19 TC (N.A.) ingresso pulsante di chiusura

20 TA L (N.A.) ingresso pulsante di apertura limitata

21 TD (N.A.) ingresso pulsante comando sequenziale

22 CMN comune per tutti gli ingressi/uscite

23 TB (N.C.) ingresso pulsante di blocco (all’apertura del contatto si interrompe il ciclo

di lavoro no ad un nuovo comando di moto)

24 CSP ingresso per costa sensibile. L'apertura del contatto inverte il moto sia nella

fase di chiusura che nella fase di apertura

(2)

25 FTCS (N.C.) ingresso per dispositivi di sicurezza (fotocellula di stop). L'apertura

del contatto blocca il moto; al ritorno nella condizione di riposo, dopo il tempo di

pausa il moto riprenderà in chiusura (solo con richiusura automatica abilitata).

26 FTCI (N.C.) ingresso per dispositivi di sicurezza (fotocellula di inversione in chiusura).

L’apertura del contatto, conseguente all’intervento dei dispositivi di sicurezza,

durante la fase di chiusura, attuerà l’inversione del moto.

27 EMRG2 (N.A.) ingresso pulsante per manovra di emergenza 2

28 EMRG1 (N.A.) ingresso pulsante per manovra di emergenza 1

29 CMN comune per i pulsanti di emergenza

30 Centrale antenna ricevitore radio (nel caso si utilizzi un’antenna esterna collegarla

con cavo coassiale RG58 imp. 50Ω)

31 Massa antenna ricevitore radio

(1)

Nota

La somma delle due uscite per carichi esterni non deve superare 10W.

(2)

Nota

Il jumper "J6" seleziona il tipo di costa sensibile collegato al morsetto 24:

- in posizione 1 si seleziona la costa con contatto NC;

- in posizione 2 si seleziona la costa di sicurezza con contatto 8.2 kΩ;

Se si ponticella l'ingresso CSP, posizionare il jumper "J6" in posizione 1 (NC).

TUTTI I CONTATTI N.C. NON UTILIZZATI VANNO PONTICELLATI e di conseguenza i

test sulle sicurezze corrispondenti (FTCI, FTCS – DIP7 e DIP8) devono essere disabilitati.

Se si vuole attivare il test sulle FTCI, FTCS sia la parte trasmittente che la parte ricevente

di tale sicurezze vanno collegate ai carichi controllati (CTRL30Vdc). Si tenga presente

che nel caso sia abilitato il test, tra la ricezione del comando e il moto delle ante/a passa

circa 1 secondo.

Alimentare il circuito e vericare che lo stato dei LED di segnalazione sia il seguente:

- L1 Alimentazione scheda acceso

- L2 Batteria sotto carica spento

- L3 Errata connessione batteria spento

- L4 Programmazione codici trasmettitori spento

- L5 Segnalazione tasto blocco "TB" acceso

- L6 Segnalazione fotocellule d'inversione "FTCI" acceso

- L7 Segnalazione fotocellule di stop "FTCS" acceso

- L8 Segnalazione costa sensibile "CSP" acceso

(3)

(4)

(5)

(5)

(5)

(5)

- L9 Segnalazione tasto di apertura (TA ) spento

- L10 Segnalazione tasto di chiusura (TC) spento

- L11 Segnalazione tasto di apertura limitata (TAL) spento

- L12 Segnalazione comando sequenziale (TD/CH1) spento

(3)

Nota

Acceso se le batterie sono sotto carica.

(4)

Nota

Nel caso sia acceso invertire subito la connessione della batteria.

(5)

Nota

I LED sono accesi se la relativa sicurezza non è attivata. Vericare che l'attivazione

delle sicurezze porti allo spegnimento del LED ad esse associato.

Nel caso in cui il LED verde di alimentazione "L1" non si accenda vericare lo stato

dei fusibili ed il collegamento del cavo di alimentazione al primario del trasformatore.

Nel caso in cui uno o più LED di sicurezza non si accendano vericare che i contatti

delle sicurezze non utilizzate siano ponticellate sulla morsettiera.

10

10

4A

F2

4A

F4

J1

F3

L3

4A

J2

4A

10

Collegamento motori/encoder a 4 fili

Connecting motor/4-wire encoder

Branchement moteur/encodeur à 4 fils

Anschluss der Motor/Encoder mit 4 Drähten

Conexionado motores/encoder de 4 conductores

COLORE COLOUR CODE COLORATION

CABLAGGI CODE DES CÂBLAGES

Bl Blu Blue Bleu

Gr Verde Green Vert

Gy Grigio Grey Gris

Yw Giallo Yellow Jaune

KABELFARBEN COLORACIÓN

CABLEADOS

Bl Blau Azul

Gr Grün Verde

Gy Grau Gris

Yw Gelb Amarillo

M1

1 2

10

ENCODER 1

Bl

Gr

Gy

3 4 5 6

F1

Yw

M2

1 2

ENCODER 2

Bl

Gr

Gy

3 4 5 6

Yw

L2

L1

4A

F5

3031

J3

DS1

1 2 3 4 5 6 7 8 910

TD

RA

PLP

LP

LS

FTCI

TFTI

TFTS

SAP

ELS

4A

LC/CH2

CMN

ELS 12V

9 10 11 12 13 14

7 8

B1

CS 1283

DC 0406

R1

MM

L9

L8L5

L11

P1

L6

J4

L12

L7

L10

D1

J5

ON

CMN

P2

L4

P3

LP

1

2

3

Pos.1 Pos.2

LS

CTRL 30Vdc

CMN

15 16 17 18 19

1

CMN

2

3

OUT 30Vdc

TA (N.O)

J6

1

2

1

2

3

Pos.1 Pos.2

TD (N.O)

TC (N.O)

TAL (N.O)

21

20

3

CMN

22 23

CSER

2928

27

TB (N.C)

CSP (N.C)

24 25 26

CMN

EMRG 1

EMRG 2

FTCI (N.C)

FTCS (N.C)

B1 Buzzer segnalazione modalità "via radio"

CSER Connessione seriale (solo per diagnostica)

D1 Display a LED a 6 cifre

DS1 Dip-switch di selezione

F1 Fusibile a lama

F2 Fusibile a lama

F3 Fusibile a lama

F4 Fusibile a lama

F5 Fusibile a lama

(6)

10A (protezione alimentazione motore)

(6)

10A (protezione motore modalità batteria)

(6)

4A (protezione circuito 24V)

(6)

4A (protezione circuito 24V modalità batteria)

(6)

4A (protezione elettroserratura)

J1 Connessione batteria

J2 Connessione secondario trasformatore

J3 Jumper abilitazione alla memorizzazione codici Tx via radio

J4 Jumper selezione canale radio

J5 Jumper selezione morsetti 9, 10 (luce di cortesia/CH2 radio)

J6 Jumper selezione CSP NC/8.2 kΩ

MM Modulo di memoria codici TX

P1 Tasto di programmazione (PROG)

P2 Tasto di memorizzazione codici TX (MEMO)

P3 Tasto di cancellazione codici TX (DEL)

R1 Modulo RF, 433 MHz per trasmettitore S449

(6)

Nota

I fusibili a lama sono di tipo automotive (tensione max. 58V)

11

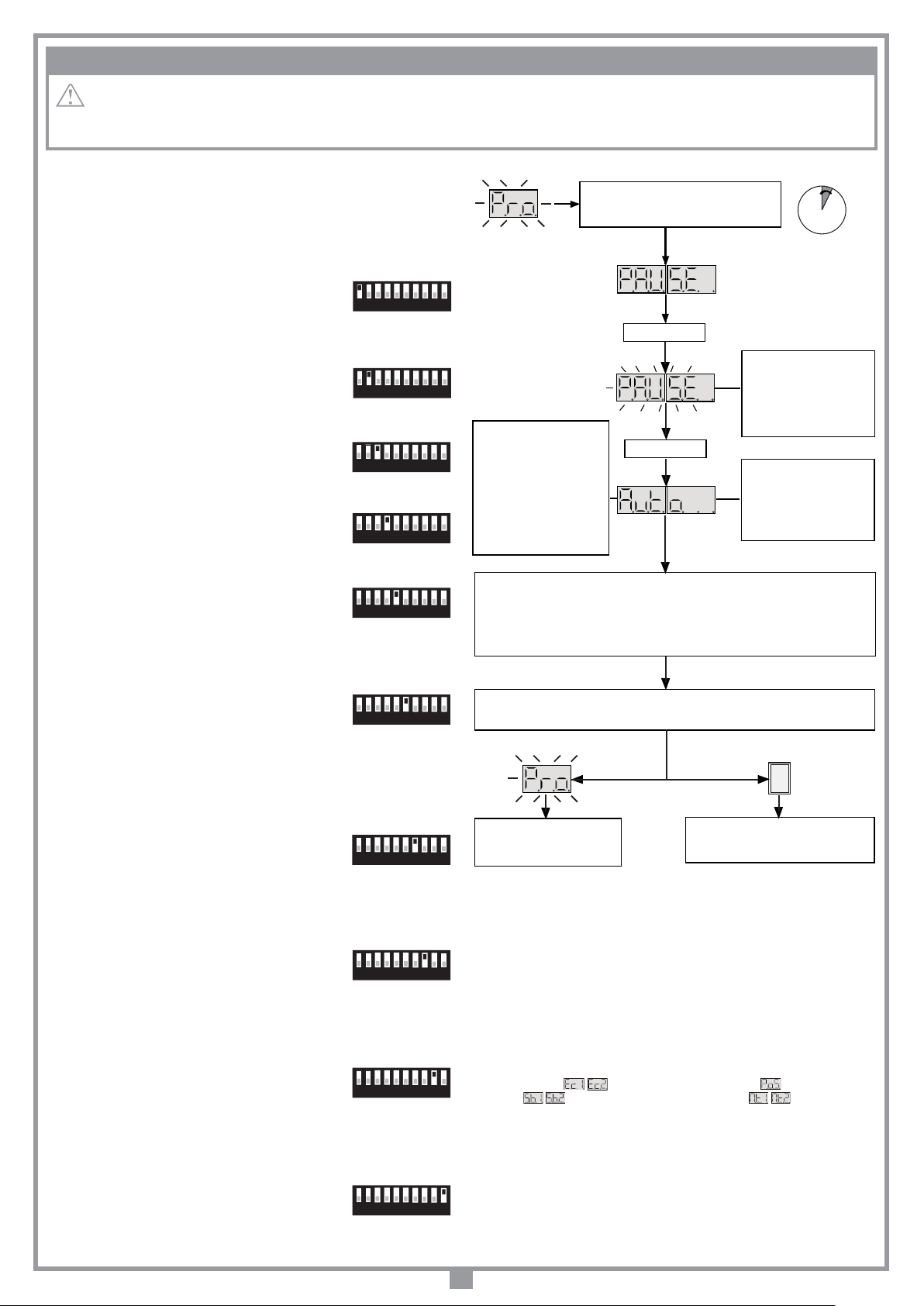

PROCEDURA DI PROGRAMMAZIONE (Impostazioni del programmatore e del sensore di corrente)

• È obbligatoria la presenza delle battute di apertura e chiusura per entrambe le ante.

• Accertarsi che le sicurezze siano a riposo e che la scheda sia alimentata da rete: in caso contrario non si entra in programmazione.

• Selezionare nel "menu di visualizzazione" (pagina 13) il modello del motoriduttore utilizzato.

• Il sistema si congura automaticamente per il funzionamento a singola o doppia anta.

Impostazione dip-switch DS1

ATTENZIONE: se si cambia l'impostazione dei dip, tale impostazione deve essere

memorizzata; premere dunque il tasto "PROG", sul display appare la dicitura "dIP"

segnalando l’avvenuta memorizzazione.

Comando sequenziale TD/CH1

Dip 1 "ON" = Comando sequenziale "apre-chiude"

L’inversione del moto si ha solamente in fase di chiusura.

ON

1 2 3 4 5 6 7 8 9 10

Dip 1 "OFF" = Comando sequenziale "apre-blocco-chiude-blocco"

Richiusura automatica (DIP 2)

Dip 2 "ON" = Richiusura automatica abilitata

Dip 2 "OFF" = Richiusura automatica disabilitata

Prelampeggio (DIP 3)

Dip 3 "ON" = Prelampeggio inserito

Dip 3 "OFF" = Prelampeggio escluso

Uscita lampeggiante (DIP 4)

Dip 4 "ON" = Uscita lampeggiante intermittente

Dip 4 "OFF" = Uscita lampeggiante ssa

Lampada spia (DIP 5)

Dip 5 "ON" = Lampada spia intermittente

Dip 5 "OFF" = Lampada spia non intermittente

La lampada spia lampeggia lentamente durante l’apertura, velocemente durante la

*

chiusura; resta accesa quando il cancello è bloccato non completamente chiuso, ed

*

ON

1 2 3 4 5 6 7 8 9 10

ON

1 2 3 4 5 6 7 8 9 10

ON

1 2 3 4 5 6 7 8 9 10

ON

1 2 3 4 5 6 7 8 9 10

è spenta quando il cancello è completamente chiuso.

PREMERE IL TASTO PROG PER PIÙ

DI 4 SECONDI: COMPARE IL SIMBOLO

"PAU SE" CHE INDICA LA

PROGRAMMAZIONE DEL TEMPO DI PAUSA

PREMERE PROG

PARTE IL CONTEGGIO DEL

TEMPO DI PAUSA (MINIMO

2 SECONDI; MASSIMO 120

SECONDI), SEGNALATO DAL

LAMPEGGIO DEL SIMBOLO

ATTENZIONE! SE UNA DELLE

ANTE DOVESSE MUOVERSI IN

CHIUSURA VUOL DIRE CHE LA

CONNESSIONE MOTORE NON

È CORRETTA, PERCIÒ

RIPREMERE PROG

ANNULLANDO LA PROCEDURA

DI PROGRAMMAZIONE,

INVERTIRE LA CONNESSIONE

MOTORE (CAVO ROSSO-NERO)

E RIPETERE LA

PROGRAMMAZIONE.

QUANDO LE ANTE ARRIVANO ALLA BATTUTA DI APERTURA, INVERTONO IL MOTO E DOPO

AVER PERCORSO QUALCHE CENTIMETRO RITORNANO IN APERTURA PER ACCERTARSI

DELLA POSIZIONE DELLA BATTUTA.

A QUESTO PUNTO LE ANTE, UNA ALLA VOLTA (PRIMA ANTA 2), VANNO IN CHIUSURA. QUANDO

UN’ANTA ARRIVA IN BATTUTA INVERTE IL MOTO PER QUALCHE CENTIMETRO PER POI

RITORNARE IN CHIUSURA, IN MODO DA STABILIRE LA CORRETTA POSIZIONE DELLA BATTUTA

DI CHIUSURA.

PREMERE PROG

"PAUSE" SUL DISPLAY.

TERMINA IL CONTEGGIO DEL

TEMPO DI PAUSA E LE ANTE

ESEGUONO L’APERTURA

LENTAMENTE, IN MODO DA

TROVARE LO STATO DI

COMPLETAMENTE APERTO

1...4... sec.

Modalità FTCI (DIP 6)

Dip 6 "ON" = FTCI attive anche in blocco

ON

1 2 3 4 5 6 7 8 9 10

Se le fotocellule risultano in allarme, ed il cancello è in stato di blocco, non viene

accettato nessun comando di moto (nemmeno di apertura).

Dip 6 "OFF" = FTCI attive solo in chiusura

In entrambi i casi l'attivazione della sicurezza FTCI durante la fase di chiusura comporta l'inversione del moto.

Test su FTCI (DIP 7)

Dip 7 "ON" = Test su FTCI abilitato

Dip 7 "OFF" = Test su FTCI disabilitato

ON

1 2 3 4 5 6 7 8 9 10

Se si abilita il test sulle sicurezze bisogna alimentare sia la parte trasmittente che la

parte ricevente ai carichi controllati (CTRL 30 Vdc). Con il test abilitato passa circa

un secondo dalla ricezione di un comando alla sua effettiva esecuzione.

Test su FTCS (DIP 8)

Dip 8 "ON" = Test su FTCS abilitato

ON

1 2 3 4 5 6 7 8 9 10

Dip 8 "OFF" = Test su FTCS disabilitato

Se si abilita il test sulle sicurezze bisogna alimentare sia la parte trasmittente che la

parte ricevente ai carichi controllati (CTRL 30 Vdc). Con il test abilitato passa circa

un secondo dalla ricezione di un comando alla sua effettiva esecuzione.

Sfasamento in apertura (DIP 9)

Dip 9 "ON" = Sfasamento in apertura abilitato

Dip 9 "OFF" = Sfasamento in apertura disabilitato

ON

1 2 3 4 5 6 7 8 9 10

Se si abilita lo sfasamento, nella manovra di apertura prima parte l’anta 1 e poi l’anta

2, mentre in chiusura prima parte anta 2 e poi anta 1. Con lo sfasamento disabilitato

le ante si mettano in moto contemporaneamente.

Elettroserratura (DIP 10)

Dip 10 "ON" = Elettroserratura abilitata

Dip 10 "OFF" = Elettroserratura disabilitata

ON

1 2 3 4 5 6 7 8 9 10

Abilitando l’elettroserratura, prima di iniziare il moto di anta 1 si attiva l’uscita ELS

(morsetto 8) e rimane attivata nché anta 1 non ha percorso qualche centimetro.

DOPO AVER EFFETTUATO QUESTE MANOVRE LA LOGICA DI CONTROLLO ESEGUE UNA

MANOVRA COMPLETA DI APERTURA E CHIUSURA IN MODO DA TARARE IL SENSORE DI

CORRENTE.

L'OPERAZIONE NON È ANDATA

A BUON FINE. SARÀ

NECESSARIO RIPETERE LA

PROGRAMMAZIONE.

A CHIUSURA COMPLETATA IL

PROGRAMMATORE SALVA I PARAMETRI

ED ESCE DALLA PROGRAMMAZIONE.

SENSORE DI CORRENTE

Il programmatore esegue il controllo dell’assorbimento del motore, rilevando l’aumento

dello sforzo oltre i limiti consentiti nel normale funzionamento ed intervenendo come

sicurezza aggiuntiva. Se il sensore interviene durante la fase di chiusura, l'anta inverte

immediatamente il moto ed apre totalmente. Se il sensore interviene durante la fase

di apertura l'anta inverte immediatamente il moto di qualche centimetro e poi si ferma,

in modo da liberare l'ostacolo.Se la richiusura automatica è abilitata, dopo il tempo

di pausa richiude.

Riposizionamento

Attenzione! Durante la manovra di riposizionamento il valore del sensore di corrente

“SnS" potrebbe essere alterato. Al termine della manovra torna automaticamente al

valore selezionato.

Se si dovesse vericare un blocco del programmatore dovuto ad un’anomalia del

conteggio encoder

dei motori

, ad un reset del programmatore , allo sblocco di uno

o ad un problema con uno dei motori il lampeggiante e

la lampada spia lampeggiano contemporaneamente per 2 secondi e poi rimangono

spenti per 10 secondi.

Se in questa fase si invia un comando (TA, TC, TAL o TD) al programmatore, il pro-

grammatore stesso porta automaticamente le ante a bassa velocità no alla battuta di

chiusura (per 2 volte come nella procedura di programmazione) in modo da recuperare

la posizione. A questo punto il programmatore riprende il normale funzionamento. (Se

viene dato un comando "TA" la procedura di recupero viene eseguita in apertura).

Durante la fase di riposizionamento non viene accettato nessun comando, mentre le

sicurezze agiscono bloccando il moto solamente nché risultano in allarme.

Per interrompere la fase di riposizionamento, premere il tasto "PROG" o "TB".

12

MENU DI VISUALIZZAZIONE

Agendo sul tasto PROG si accede in sequenza alle seguenti funzioni:

- memorizzazione dello stato dei dip-switch;

- visualizzazione dello stato dei comandi e delle sicurezze;

- visualizzazione del numero di manovre;

- ingresso in modalità "test";

- impostazione dello spazio di apertura limitata;

Lo stato delle sicurezze TB, FTCI, FTCS, CSP è

sempre rappresentato sul display.

PREMERE PROG

Memorizzazione congurazione a DIP-SWITCH

e visualizzazione versione rmware (“22.”)

Sul display si accendono i segmenti relativi allo

stato dei comandi (acceso = comando attivo) e

delle sicurezze (acceso = sicurezza a riposo).

Il numero di manovre rimane sempre visualizzato, nché non si sceglie di cambiare l'impostazione. Al superamento del numero 999999 la

cifra dei milioni è fornita dal numero di punti

decimali accesi.

PREMERE

PROG

APL = Impostazione spazio di apertura limitata (anta 1):

1 = 1/3 della corsa : 2 = metà della corsa

3 = 2/3 della corsa : 4 = corsa totale

PREMERE

PROG

10 sec

PREMERE PROG

PREMERE PROG

10 sec

- regolazione del sensore di corrente;

- selezione del tipo di motore;

- impostazione funzione richiusura con ostacolo.

- impostazione potenza motore

(solo per BL3924, BL39rb e inside);

- impostazione di distanza dalla battuta di apertura;

- impostazione della frenata in chiusura.

Nella modalità "test" (attivabile solo con motore fermo) è

possibile eseguire veriche sullo stato dei comandi e

sicurezze, ed effettuare eventuali manutenzioni.

Il lampeggiante si attiva una volta ad ogni comando

("TA-TC-TD-TAL-TB-FTCI-FTCS-CSP") ricevuto.

Per tornare al normale funzionamento premere "PROG",

facendo apparire la scritta "test", e attendere 10 secondi.

10 sec

PREMERE PROG

Ad ogni pressione del tasto viene

incrementato il numero (da 1 a 4).

10 sec

10 sec

PREMERE PROG

Attivando gli ingressi ("TA-TC-TD-TAL-TBFTCI-FTCS-CSP") si aziona il lampeggiante.

Dopo 10 secondi dalla

ultima modica si uscirà

automaticamente salvando

il valore selezionato (es. 4)

PREMERE

PROG

PREMERE

PROG

PREMERE

PROG

PREMERE

PROG

PREMERE

PROG

10 sec

10 sec

10 sec

10 sec

10 sec

10 sec

SNS = Impostazione del sensore di corrente.

1 = assorbimento del motore + 2 ampère

2 = assorbimento del motore + 3 ampère

3 = assorbimento del motore + 3,5 ampère

Selezione del tipo di attuatore

inSidE = integrabile BLi924

BL3924 = articolato (autobloccante)

BL39rb = articolato (reversibile)

Parametro presente solo per i motori BL3924, BL39rb, inSidE e BLi824

*

PMT = Impostazione della potenza del motore.

(BL3924 e BL39rb) 1-2-3-4-5-6 : (inSidE) 1-2-3-4

Impostazione funzione richiusura con ostacolo

0 = numero illimitato di tentativi di richiusura

1-3 = numero massimo di tentativi di richiusura

Impostazione distanza dalla battuta di apertura

0 = distanza minima

9 = distanza massima

Impostazione inizio frenata in chiusura

0 = frenata in chiusura disabilitata

1 = distanza minima

2 = distanza media

3 = distanza massima

BL224E = a braccio dritto

BL1924 = articolato

*

HL2524 = interrato

BLi824 = inside

PREMERE PROG

Ad ogni pressione del tasto viene

incrementato il numero (da 1 a 3).

PREMERE PROG

Ad ogni pressione del tasto

l’impostazione cambia.

PREMERE PROG

Ad ogni pressione del tasto viene

incrementato il numero (da 0 a 3).

PREMERE PROG

Ad ogni pressione del tasto viene

incrementato il numero (da 0 a 9).

PREMERE PROG

Ad ogni pressione del tasto viene

incrementato il numero (da 0 a 3).

10 sec

10 sec

10 sec

10 sec

10 sec

10 sec

Dopo 10 secondi dall’ultima

modica il sistema esce

automaticamente salvando

il valore selezionato (es. 3)

Dopo 10 secondi dall’ultima

modica il sistema esce

automaticamente salvando

il valore selezionato (es. inSiDe)

Dopo 10 secondi dall’ultima

modica il sistema esce

automaticamente salvando

il valore selezionato (es. 3)

Dopo 10 secondi dall’ultima

modica il sistema esce

automaticamente salvando

il valore selezionato (es. 2)

Dopo 10 secondi dall’ultima

modica il sistema esce

automaticamente salvando

il valore selezionato (es. 4)

Dopo 10 secondi dall’ultima

modica il sistema esce

automaticamente salvando

il valore selezionato (es. 1)

13

COMANDO VIA RADIO (figura 12 - pagina 8)

È possibile azionare a distanza l'automazione tramite radiocomando; per

congurare le due funzioni sui canali A-B-C-D si utilizzano i jumper di selezione

"J4":

- nella posizione "A" si seleziona la funzione 1, COMANDO SEQUENZIALE;

- nella posizione "B" si seleziona la funzione 2, CH2 (morsetti 9, 10) solo se

"J5" è in posizione 2.

Il comando sequenziale è congurabile (dip "1") in "apre-blocco-chiude-blocco"

oppure "apre-chiude".

Modulo di memoria (MM)

Estraibile, costituito da una memoria non volatile di tipo EEPROM, contiene i

codici dei trasmettitori e permette la memorizzazione di 300 codici. Nel modulo

di memoria i codici vengono mantenuti anche in assenza di alimentazione.

Prima di procedere alla prima memorizzazione, ricordarsi di cancellare interamente la memoria.

Dovendo sostituire la scheda elettronica per guasto, il modulo di

memoria può essere estratto da essa ed inserito nella nuova scheda

curandone l’orientamento come indicato in gura a pagina 8.

Memorizzazione di ulteriori canali via radio

• La memorizzazione può essere anche attivata via radio (senza aprire la scatola

dove è alloggiata la centralina) se il jumper "J3" (g. 12) è inserito.

1. Assicurarsi che il jumper "J3" sia inserito (g. 12).

2. Utilizzando un radiocomando, in cui almeno uno dei tasti di canale "A-B-C-D"

sia già stato memorizzato nel ricevitore, attivare il tasto all’interno del

radiocomando come indicato nella gura.

Nota: Tutti i ricevitori raggiungibili dall'emissione del radiocomando, e che

abbiano almeno un canale del trasmettitore memorizzato, attiveranno contemporaneamente il buzzer di segnalazione "B1" (g. 12).

3. Per selezionare il ricevitore in cui memorizzare il

nuovo codice attivare uno dei tasti di canale dello

stesso trasmettitore. I ricevitori che non contengono il codice di tale tasto si disattiveranno, con

l'emissione di un "bip" lungo 5 secondi; quello

invece che contiene il codice emetterà un altro "bip" che dura un secondo,

entrando effettivamente nella modalità di memorizzazione "via radio".

4. Premere il tasto di canale precedentemente scelto sul trasmettitore da

memorizzare; ad avvenuta memorizzazione il ricevitore emetterà 2 "bip" di

mezzo secondo, dopodiché il ricevitore sarà pronto a memorizzare un altro

codice.

5. Per uscire dalla modalità lasciare trascorrere 3 sec. senza memorizzare codici.

Il ricevitore emetterà un "bip" lungo 5 sec. ed uscirà dalla modalità.

MR

Segnalazioni LED "L4" (pag. 8):

lampeggio veloce: cancellazione singolo codice

lampeggio lento: memorizzazione di un codice

sempre acceso: memoria interamente occupata.

GESTIONE DEI CODICI DEI TRASMETTITORI

Memorizzazione di un canale (pag. 8):

1. Premere il pulsante "P2" MEMO e tenerlo premuto: il LED "L4" lampeggia

lentamente.

2. Attivare contemporaneamente il trasmettitore sul canale da memorizzare.

3. Tenere premuto "P2" MEMO no a che il LED "L4" riprende a lampeggiare.

4. Rilasciare il tasto MEMO: il LED continua a lampeggiare.

5. Attivare una seconda volta il trasmettitore (stesso trasmettitore, stesso canale;

se il canale è diverso oppure si tratta di un altro trasmettitore la memorizzazione termina senza successo).

6. Fine della memorizzazione: il LED "L4" rimane acceso per 2 secondi, segnalando la corretta memorizzazione.

Nota: Non è possibile memorizzare un codice che sia già in memoria: in un

caso simile durante l’attivazione del radiocomando (punto 2) si interrompe il

lampeggio del LED.

Solo dopo il rilascio del pulsante "P2" MEMO sarà possibile riprendere la

procedura di memorizzazione.

Se dopo la prima attivazione del radiocomando non lo si attiva per la seconda

volta, dopo 15 secondi si esce automaticamente dalla modalità di memorizzazione senza memorizzare il nuovo codice utente.

Cancellazione di un canale (pag. 8):

1. Premere "P3" DEL e tenerlo premuto: il LED "L4" lampeggia velocemente.

2. Attivare il trasmettitore sul canale da cancellare.

3. Il LED rimane acceso per 2 secondi, segnalando l’avvenuta cancellazione.

Nota: Se l’utente che si vuole cancellare non è in memoria, il LED smette di

lampeggiare; sarà possibile riprendere la procedura di cancellazione solo dopo

il rilascio del pulsante "P3".

Sia per la procedura di memorizzazione che per quella di cancellazione, se si rilascia il tasto prima dell’attivazione del radiocomando si esce subito dalla modalità.

Cancellazione completa della memoria utenti (pag. 8):

1. Tenere premuti entrambi i pulsanti ("P2+P3") per più di 4 secondi.

2. Il LED "L4" rimane acceso per tutto il tempo della cancellazione (8 secondi

circa).

3. Il LED "

Nota: Quando la memoria del ricevitore è prossima al completamento, la ricerca

dell’utente può durare un massimo di 1 secondo da quando è stato ricevuto

il comando radio. Se il LED "L4" è sempre acceso, la memoria è interamente

occupata: per memorizzare un nuovo TX sarà necessario cancellare un codice

dalla memoria.

L4" si spegne: la cancellazione è stata completata.

Nota: Quando la memoria viene completamente occupata, il buzzer emetterà

10 "bip" ravvicinati, uscendo automaticamente dalla modalità di memorizzazione "via radio", ed il LED "L4" rimane acceso; la stessa segnalazione si

ottiene anche ad ogni tentativo di entrare in modalità "via radio" con memoria

interamente occupata.

COLLEGAMENTO ANTENNA

Utilizzare l’antenna accordata ANS400, da collegare al ricevitore mediante

cavetto coassiale RG58 (impedenza 50Ω) di lunghezza max. 15 m.

1) Automatica

Si seleziona abilitando la richiusura automatica (dip "2" in posizione "ON").

Partendo dalla condizione di completamente chiuso, il comando di apertura inizia

un ciclo completo di funzionamento, che terminerà con la richiusura automatica.

La richiusura automatica entra in funzione con un ritardo pari al tempo di pausa

programmato, a partire dal termine della manovra di apertura oppure dall'istante

in cui sono intervenute le fotocellule per l'ultima volta durante il tempo di pausa

(l'intervento delle fotocellule causa un reset del tempo di pausa).

Durante il tempo di pausa, sul display lampeggia il simbolo

La pressione del tasto di blocco durante il tempo di pausa impedisce la richiusura

automatica con conseguente blocco del lampeggio sul display.

La lampada spia rimane accesa quando il portone non è completamente chiuso.

Nota: la luce di cortesia si accende ad ogni comando di movimento impartito

al sistema, sia via lo che via radio, e si spegne dopo 30 secondi dal termine

della manovra (solo se il jumper "J5" è in posizione "1", g. 12).

2) Semi-automatica

Si seleziona disabilitando la richiusura automatica (dip " 2" in posizione "OFF").

Il ciclo di lavoro è gestito con comandi separati di apertura e chiusura.

Arrivato in posizione di completa apertura il sistema attende un comando di

chiusura via radio o tramite tasto per completare il ciclo.

La lampada spia rimane accesa quando il portone non è completamente chiuso.

3) Manovra manuale con motori sbloccati

Sbloccando i motori le ante possono essere spostate a mano; in questa fase

il programmatore non controlla le posizioni delle ante e quindi al successivo

comando di movimento (dopo aver ribloccato i motori) le ante eseguiranno

l’auto-riposizionamento perché si rileva un errore di posizione.

MODALITÀ DI FUNZIONAMENTO

.

Attenzione! Se viene dato un comando con uno dei motori sbloccati

sul display comparirà il simbolo o a seconda del motore

sbloccato.

14

4) Manovra di emergenza

Nel caso in cui il programmatore elettronico non dovesse più rispondere ai comandi

per un malfunzionamento, agire sugli ingressi EMRG1 o EMRG2 per muovere anta

1 in modalità uomo presente. Gli ingressi EMRG1 ed EMRG2 agiscono direttamente

sul controllo del motore, escludendo la logica.

Il movimento dell’anta verrà effettuato a velocità di regime e la direzione del moto

dipenderà dal tipo di motore e dall'installazione (Sx/Dx); la tensione ai morsetti 1, 2

di motore 1 avrà la seguente polarità:

Comando EMRG1: morsetto 1 (+) morsetto 2 (-)

Comando EMRG2: morsetto 1 (-) morsetto 2 (+)

Attenzione! Durante la manovra di emergenza tutte le sicurezze risultano disabilitate e non c'è controllo sulla posizione dell'anta: rilasciare

dunque i comandi prima dell'arrivo in battuta.

Usare la manovra di emergenza soltanto in condizioni di estrema

necessità.

L’elettroserratura (anche se abilitata) non viene gestita; quindi se è

presente un’elettroserratura è necessario attivarla manualmente.

• Il ritorno al normale funzionamento si avrà al ripristino della tensione di rete; per

poter essere utilizzata nuovamente, la batteria dovrà ricaricarsi. Il tempo di carica

con batterie efcienti può arrivare ad un massimo di 12 ore:

se il tempo richiesto è maggiore, valutare la sostituzione; si consiglia comunque,

per avere il massimo delle prestazioni, di sostituire le batterie ogni tre anni.

• Quando la porta è ferma, i carichi esterni controllati (CTRL 30 Vdc) non sono

alimentati, per aumentare l’autonomia delle batterie; quando viene inviato un

comando (via filo o via radio) il programmatore prima di tutto alimenta i carichi e

valuta lo stato delle sicurezze.

Ne consegue che l’esecuzione del comando, qualora consentita (sicurezze a riposo)

verrà ritardata per il tempo necessario alla ripresa del corretto funzionamento dei

dispositivi stessi (circa 1 secondo). Se dopo tale intervallo di tempo si rileva una

sicurezza in allarme, il comando non viene eseguito e l’alimentazione ai carichi

esterni viene automaticamente tolta: il programmatore torna in stato di stand-by.

Nota: per quanto detto sopra, se si desidera utilizzare un ricevitore esterno, lo si

dovrà alimentare collegandolo ai morsetti 16-17 (g. 12): soltanto così, infatti, sarà

possibile che il comando via radio riesca ad attivare il cancello.

Dopo aver effettuato una manovra di emergenza il programmatore elettronico "perde"

la posizione delle ante (

mento verrà effettuato il riposizionamento (vedere pag. 13).

APERTURA LIMITATA

Viene eseguita sempre su anta 1; lo spazio di apertura limitata può essere impostato

(vedi menu di visualizzazione) a 1/3, metà, 2/3 o corsa totale di anta 1.

È possibile eseguire il comando solo con le ante completamente chiuse; se dip 1

è impostato in "OFF" e durante l’apertura limitata si attiva nuovamente il comando

"TAL ", anta 1 si bloccherà, e ad un successivo comando andrà in chiusura. A questo

punto il comando non sarà più eseguito no alla completa chiusura.

LUCE DI CORTESIA / USCITA CH2 RADIO

I morsetti "9","10" fanno capo ai contatti C-NA di un relay; esso potrà essere attivato

come segue.

• jumper J5 in posizione 1: il contatto si chiude in modo temporizzato con la modalità

di "luce di cortesia".

• jumper J5 in posizione 2: il contatto viene pilotato dal secondo canale radio.

I morsetti "9","10" forniscono solamente un contatto puro, e non danno una tensione

all’esterno; questo signica che per usare la luce di cortesia sarà necessario alimentare

il circuito a parte, ed usare il contatto come semplice interruttore.

sul display) e quindi al ripristino del normale funziona-

FUNZIONAMENTO A BATTERIA

Il dispositivo permette il funzionamento del gruppo propulsore anche in assenza di rete.

• Il programmatore integra un circuito di carica per batterie NiMH a 24V gestito da

un microcontrollore dedicato, che regola la tensione in relazione allo stato della

batteria.

Per evitare il rischio di surriscaldamento utilizzare soltanto batterie fornite

dal costruttore (codice ricambio 999540).

Se la batteria presenta segni di danneggiamento va sostituita.

Le batterie devono essere installate e tolte da personale qualicato.

Le batterie esauste non devono essere gettate nei riuti urbani ma

smaltite secondo la direttiva WEEE.

• L'autonomia del sistema quando è alimentato a batteria è strettamente legata

alle condizioni ambientali, ed al carico connesso ai morsetti 16-17 (g. 12) della

centralina (che anche in caso di blackout alimentano i circuiti ad essa collegati).

Quando le batterie si scaricano completamente (in assenza di tensione

di rete) il programmatore perde la posizione della porta e quindi, al

ripristino dell'alimentazione di rete si dovrà eseguire la procedura di

riposizionamento (vedi pag. 13).

Evitare di lasciare il programmatore disalimentato per periodi pro-

lungati (oltre 2 giorni).

• In modalità batteria non è possibile entrare in programmazione.

• In assenza della tensione di rete, la tensione di batteria viene applicata alla

centralina, sia per quanto riguarda la parte logica che per quella di controllo del

motore.

LED di segnalazione (fig. 12)

L3: risulta acceso quando la batteria non è collegata correttamente;

L2: Segnala lo stato di funzionamento nel seguente modo:

Spento:

Batteria assente oppure centralina alimentata da batteria (in assenza di rete).

Durante i primi 20 secondi di funzionamento della centrale, dal momento

dell’accensione, il caricabatterie resta inibito e quindi non fornisce nessuna

segnalazione;

Lampeggi brevi:

È stata rilevata una variazione di tensione sui morsetti della batteria, come quando

si connette o rimuove la batteria stessa;

Lampeggio singolo:

si ripete ogni 2 secondi, indicando che la batteria è in fase di carica di mantenimento;

Acceso:

la batteria è in carica. Il tempo di carica può essere compreso tra un minimo di

5 ore, ad un massimo di 12 ore.

Verifica delle batterie

Portare la porta in posizione di completa chiusura: il display risulta spento.

Vericare che il led "L2" (batterie sotto carica) sia spento.

Togliere l'alimentazione di rete, vericando che sul display appaia il simbolo

un comando di moto, e misurare la tensione complessiva delle due batterie che dovrà

essere di almeno 24 Vdc.

. Dare

• Per indicare il funzionamento a batteria, quando la porta è completamente chiusa,

sul display compare un trattino

Se le batterie si scaricassero no alla soglia di guardia, sul display si avrebbe

ugualmente un trattino in movimento

apparirà

e si avrà il blocco completo del programmatore.

che scorre lungo il "perimetro esterno".

. Quando poi la batteria si scarica troppo

MANUTENZIONE

Per usufruire della garanzia di 24 mesi o di 50000 manovre leggere

attentamente le seguenti note.

Il motore normalmente non necessita di particolari manutenzioni; in ogni caso la

garanzia fornita per 24 mesi o di 50000 manovre ha validità a condizione che vengono effettuati i seguenti controlli ed eventuali interventi sulla macchina "cancello

a battente":

- corretta lubricazione delle parti in movimento.

15

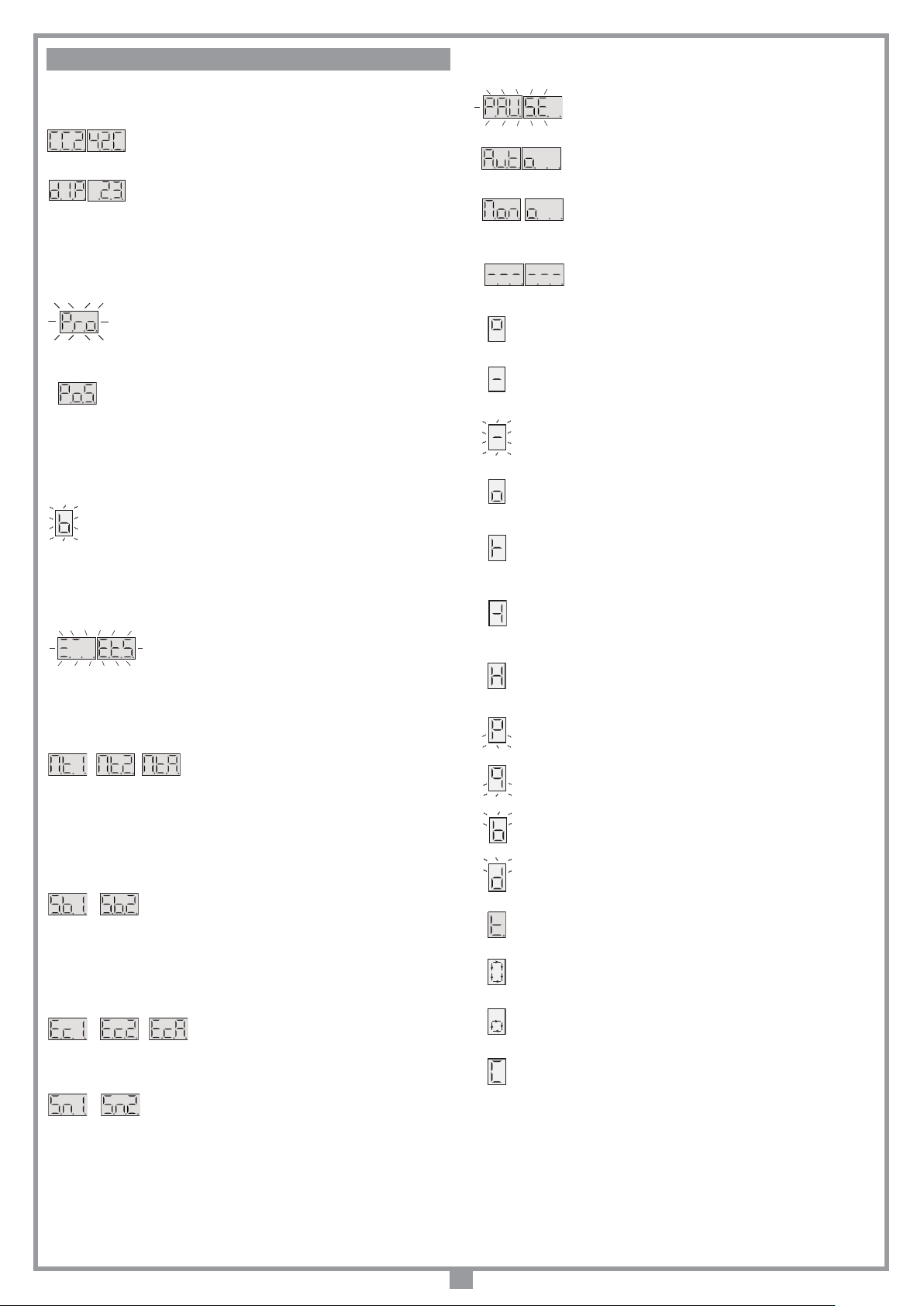

INDICAZIONI DEL DISPLAY (D1 - pagina 8)

Segnalazioni di funzionamento

Visualizzazioni all’accensione

Visualizzato per due secondi:

"CC242C" = modello della centralina

segnala la memorizzazione della congurazione dei dip-switch

e la versione del rmware.

Segnalazioni di allarme

Sistema non programmato

È necessario entrare in modalità di programmazione per programmare

il sistema.

Fuori posizione

Nel caso di installazione, è necessario entrare in programmazione per

programmare la corsa dell'anta.

Nel funzionamento normale invece segnala che verrà eseguita la procedura di

riposizionamento alla ricezione di un comando (TA, TC, TA L o TD vedi pag. 13).

Blocco durante la programmazione encoder

Si verica quando viene attivato un contatto N.C. (TB, FTCI, FTCS, CSP)

durante la programmazione encoder o riposizionamento. Una volta ristabilito

lo stato passivo delle sicurezze l'anta riprende il moto automaticamente.

Si verica anche quando viene a mancare la tensione di rete durante la fase di

programmazione.

Programmazione del tempo di pausa

Programmazione automatica in corso

ln programmazione indica che il sistema si è impostato per

il funzionamento a singola anta

Comunicazione seriale (CSER) attivata

(solo per diagnostica)

Fase di apertura

Blocco

Pausa per la richiusura automatica

(solo se abilitata)

Fase di chiusura

Aggiornamento del sensore di corrente anta 1

(in programmazione)

Errore nel test delle sicurezze

Occorre controllare lo stato delle sicurezze, vericando che

vadano in allarme (LED relativo spento) quando un ostacolo

si trova in mezzo al loro raggio di azione.

Se si riscontra un’anomalia sostituire la sicurezza guasta oppure ponticellare l’ingresso

relativo e disabilitare il test relativo alla sicurezza stessa (dip 7 o 8).

Problema sull'alimentazione dei motori (M1, M2, M1+M2).

Si verica quando il programmatore dà un comando al

motore, ma il motore non si mette in moto.

È sufciente controllare le connessioni relative al motore e lo stato dei fusibili "F1" ed

"F2". Dopodiché riprovare a dare un comando di apertura o di chiusura: verrà eseguito

il riposizionamento (pag. 13); se il motore non si dovesse rimettere in moto, allora ci

potrebbe essere un problema meccanico al motore o un problema sulla centralina.

Motore sbloccato (M1, M2)

Si verica quando si dà un comando di movimento ed uno

dei 2 motori è sbloccato.

Bloccare il motore relativo (vedere le istruzioni relative al blocco e sblocco del motore)

e dare un comando: verrà eseguita la procedura di riposizionamento (pag. 13).

Errore encoder (ENC1, ENC2, ENC1+ENC2)

Se si verica signica che c'è un problema su un segnale o sui segnali relativi all’en-

coder; vericare le connessioni relative ed eseguire

il riposizionamento (pag. 13).

Aggiornamento del sensore di corrente anta 2

(in programmazione)

Aggiornamento di entrambi i sensori di corrente "anta 1 + anta 2"

(in programmazione)

Apertura + compensazione sensore 1

Apertura + compensazione sensore 2

Chiusura + compensazione sensore 1

Chiusura + compensazione sensore 2

Modalità di test

Modalità batteria con batteria carica

Modalità batteria con batteria poco carica

Errore del sensore di corrente

Con il motore fermo questo simbolo indica che c'è un problema

sul sensore di corrente.

Blocco per batteria scarica

16

IMPORTANT REMARKS IMPORTANT REMARKS IMPORTANT REMARKS

READ THE FOLLOWING REMARKS CAREFULLY BEFORE PROCEEDING WITH THE INSTALLATION. PAY PARTICULAR ATTENTION TO ALL THE PARAGRAPHS MARKED WITH THE SYMBOL

NOT READING THESE IMPORTANT INSTRUCTIONS COULD COMPROMISE THE CORRECT WORKING ORDER OF THE SYSTEM AND CREATE DANGER SITUATIONS FOR THE USERS OF THE SYSTEM.

• These instructions are aimed at professionally qualied "installers of electrical

equipment" and must respect the local standards and regulations in force. All

USER INSTRUCTIONS

materials used must be approved and must suit the environment in which the

installation is situated.

• All maintenance operations must be carried out by professionally qualied techni-

cians. Before carrying out any cleaning or maintenance operations make sure the

power is disconnected at the mains.

• This appliance must be used exclusively for the purpose for which it has been

made. "i.e. for the automation of hinged gates" with one or two gate leaves, max.

length 3,5m (5m with an articulated arm and electric lock) max. weight 400kg.

• The unit may be tted both to the right and to the left of the passageway. This

product and all its relative components has been designed and manufactured by

Cardin Elettronica who have veried that the product conforms in every aspect to

the safety standards in force. Any non authorised modications are to be considered

improper dangerous and the complete responsibility of the installer.

Caution! a mechanical stop buffer must be installed in the closing

position (pos. 1, g. 5).

Suitable differential collection, environmental friendly treatment and disposal

contributes to avoiding negative effects on the ambient and consequently health

as well as favouring the recycling of materials. Illicitly disposing of this product by

the owner is punishable by law and will be dealt with according to the laws and

standards of the individual member nation.

During the opening/closing manoeuvre check for correct operation and activate the

emergency stop button in case of danger.

During blackouts the gate can be released and manually manoeuvred using the sup-

IMPORTANT SAFETY INSTRUCTIONS

It is the responsibility of the installer to make sure that the following public safety

conditions are satised:

1) Ensure that the gate operating installation is far enough away from the main road

to eliminate possible trafc disruptions.

2) The motor must be installed on the inside of the property at a height between 1,5

and 1,8 m and not on the public side of the gate. The gates must not open onto

a public area.

3) The gate operator is designed for use on gates through which vehicles are passing.

plied release key (see manual release pag. 6).

Periodically check the moving parts for wear and tear and grease if required using

lubricants which maintain their friction levels unaltered throughout time and are suitable for temperatures of -20 to +70°C.

Periodically check the correct operation of all safety devices (photoelectric cells etc.).

The appliance is not suitable for continuous operation and must be adjusted according

to the model (see technical data on page 52).

INSTALLATION INSTRUCTIONS

Pedestrians should use a separate entrance.

4) The gate must be in full view when it is operating therefore controls must be situ-

ated in a position where the operator can see the gate at all times.

5) At least two warning signs (similar to the example on the right) should be placed,

where they can be easily seen by the public, in the area of the system of automatic

operation. One inside the property and one on the public side of

the installation. These signs must be indelible and not hidden by

WARNING

AUTOMATIC OPENING

KEEP CLEAR

any objects (such as tree branches, decorative fencing etc.).

6) Make sure that the end-user is aware that children and/or pets

must not be allowed to play within the area of a gate installation. If

possible include this in the warning signs.

CHILDREN OR PETS MUST NOT

BE ALLOWED TO PLAY ON OR

NEAR THE INSTALLATION

7) Whenever a fully open gate leaf comes within at least 500 mm of a xed structure

the space must be protected by an anticrush buffer.

8) You are advised to protect the sistem's lateral access points with pairs of (FTCS)

photocells connected to the stop input, see installation example, component 13

on page 2.

9) If you have any questions about the safety of the gate operating system, do not

install the operator. Contact your dealer for assistance.

TECHNICAL DESCRIPTION

• 200/BL3924ESB self-locking Master reduction unit with an incorporated encoder

and onboard electronics.