Pompe sommergibili per acque sporche

Submersible Sewage and Drainage Pumps

Schmutzwasser-Tauchmotorpumpen

Pompes submersibles pour eaux chargées

Bombas sumergibles para aguas sucias

Dränkbara länspumpar

Rioolwater-drainage dompelpompen

Хрпвсэчйет бнфлЯет бкбиЬсфщн кбй лхмЬфщн

огружные насосы длЯ грЯзной воды

GX 40, GM 50

ISTRUZIONI ORIGINALI PER L’USO Pagina 2 Italiano

ORIGINAL OPERATING INSTRUCTIONS Page 6 English

ORIGINAL BETRIEBSANLEITUNG Seite 10 Deutsch

INSTRUCTIONS ORIGINALES POUR L’UTILISATION

Page 14 Français

INSTRUCCIONES ORIGINALES DE USO Página 18 Español

ORIGINAL DRIFT/INSTALLATIONSANVISNINGAR

Sidan 22 Svenska

ORIGINEEL BEDIENINGSVOORSCHRIFT Pagina 26 Nederlands

ППДДЗЗГГЙЙЕЕУУ ЧЧЕЕЙЙССЙЙУУММППХ

Õ

УелЯдб

30

ЕллзнйкЬ

нструкции по эксплуатации òð. 34

усский

GM 50GX 40 GM 50-65

Pompe sommergibili per acque

sporche

GX 40, GM 50

ISTRUZIONI PER L’USO

1. Denominazione della pompa

Vedere la denominazione indicata nella targa sulla

pompa oppure nell’etichetta con il codice a barre.

Significato delle sigle:

GX 40 =

Pompa in acciaio inossidabile con bocca

di mandata G 1

1

/2ISO 228 (DN 40).

GM 50 = Pompa in ghisa con bocca di

mandata G 2 ISO 228 (DN 50).

GM 50-65= Pompa in ghisa con bocca di

mandata flangiata (DN 65).

C = Con girante bicanale (GXC) o

monocanale (GMC).

V = Con girante arretrata (a vortice).

M = Con motore monofase (senza

indica-zione = con motore trifase).

2. Condizioni d’impiego

Esecuzione standard

- Per acqua pulita e per acque sporche anche

con corpi solidi fino ad un diametro di:

35 mm per GX 40;

45 mm per GMC ..; 50 mm per GMV ...

Con

elevato contenuto di corpi solidi o con fibre

lunghe impiegare solo le esecuzioni con girante

arretrata (a vortice) GXV e GMV.

-

Massima temperatura del liquido: 35 °C.

- Massima densità del liquido: 1100 kg/m

3

.

- Dimensioni minime pozzetto d’installazione:

0,55x0,55 m; profondità 0,5 m.

- Minima profondità di immersione:

250 mm per GX 40;

180 mm per GM 50.

-

Massima profondità di immersione: GX 40 = 5 m;

GM 50 = 10 m (con cavo di adatta lunghezza).

-

Avviamenti/ora max: 30 ad intervalli regolari.

Pressione sonora con la minima profondità di

immersione: < 70 dB (A).

La rumorosità scompare con la pompa sommersa.

Non usare la pompa su stagni,

vasche da giardino, piscine, quando

nell’acqua si trovano persone.

La pompa non può essere usata in un

ambiente esplosivo o infiammabile.

3. Installazione

Il diametro interno del tubo di mandata non deve mai

essere inferiore al diametro della bocca della pompa:

G 11/2(DN 40) per GX 40;

G 2 (DN 50) per GM 50.

(DN 65) per GM 50-65.

La pompa deve essere sollevata e trasportata

servendosi dell’apposita maniglia e mai del cavo

elettrico di alimentazione.

Appoggiare la pompa, con asse verticale, sul

fondo del pozzetto o del luogo di installazione.

3.1. Installazione fissa

Nelle installazioni fisse, montare nel tubo di

mandata una valvola di non ritorno contro il riflusso.

Prevedere che sia possibile la rimozione della

pompa senza svuotare l’impianto (se necessario,

inserire una saracinesca ed un bocchettone).

Con la pompa appoggiata, prevedere ancoraggi e

sostegni del tubo di mandata adatti alla sua

lunghezza e peso.

Se si prevede che sul fondo del pozzetto possa

formarsi della melma di deposito prevedere

opportuno appoggio che mantenga l’elettropompa

sollevata.

3.2. Installazione trasportabile

Fissare sempre una fune o catena di sicurezza,

di materiale non deperibile, alla pompa.

Se si usa un tubo di mandata flessibile o in

plastica, utilizzare la fune di sicurezza per

abbassare, ancorare e sollevare la pompa.

2

3.93.037/3

GX = 250

G

M

= 180

GX = 450

G

M

= 500

3.93.037/3

Avviamento

Arresto

Non usare mai il cavo elettrico per

sostenere la pompa.

Fissare il cavo di alimentazione al tubo di

mandata o alla fune di sicurezza con fascette.

Lasciare allentato il cavo elettrico per evitare tensioni

causate dalle dilatazioni del tubo sotto carico.

3.3. Installazione con scivolo di

accoppiamento per GM.. 50-65

Il sistema di accoppiamento automatico consente

lavori di ispezione rapidi e razionali.

Il piede di accoppiamento viene fissato sul fondo

del pozzetto assieme alla tubazione di mandata;

due tubi di guida lo collegano alla staffa di

ancoraggio fissata al bordo della botola.

La pompa viene calata lungo i tubi di guida fino a

raggiungere la posizione esatta per

l’accoppiamento; la tenuta risulterà perfetta

grazie al peso stesso della pompa.

Questa operazione può essere ripetuta

innumerevoli volte e facilita particolarmente i

lavori di controllo e di ispezione; la pompa viene

semplicemente estratta dal pozzetto con una

catena (anche in caso di impianto allagato)

4. Collegamento elettrico

Il collegamento elettrico deve essere

eseguito da un elettricista qualificato nel

rispetto delle prescrizioni locali.

Seguire le norme di sicurezza.

Eseguire sempre il collegamento a terra della

pompa, anche con tubo di mandata non

metallico.

Verificare che la frequenza e la tensione di rete

corrispondano a quelle indicate in targa.

Per l’uso in una piscina (solamente quando

all’interno non vi sono persone), vasche da giardino

o posti similari, nel circuito di alimentazione deve

essere installato un interruttore differenziale con

una corrente residua (I∆N)

≤ 30 mA.

Installare un dispositivo per la onnipolare

disinserzione dalla rete (interruttore per

scollegare la pompa dall’alimentazione) con una

distanza di apertura dei contatti di almeno 3 mm.

Nel caso di prolunghe assicurarsi che il cavo sia

di adeguata sezione per evitare cadute di

tensione e che la giunzione rimanga all’asciutto.

4.1. Pompe monofasi GXCM, GXVM

Sono fornite con

termoprotettore

incorporato, con

cavo di

alimentazione tipo

H07 RN8-F, 4G1 mm

2

e con interruttore a

galleggiante.

A richiesta viene

fornita la scatola di

comando con

condensatore.

Schema di

collegamento

4.2. Pompe monofasi GMCM, GMVM

Sono fornite con condensatore e termoprotettore

incorporati, con cavo di alimentazione tipo H07

RN8-F, 3G1,5 mm

2

con spina e con interruttore a

galleggiante.

4.3. Pompe trifasi GXC, GXV

Installare nel quadro di comando un adeguato

salvamotore come da corrente di targa.

4.4. Pompe trifasi GMC, GMV

Sono dotate di 2

ter

moprotettori

collegati in serie

ed inseriti entro 2 fasi diverse.

I ter

moprotettori

, nei motori trifasi, proteggono dal

sovraccarico e non dalla marcia a motore bloccato.

Il quadro di comando deve prevedere quindi anche

idoneo relè termoamperometrico accoppiato al

contattore di comando.

Seguire lo schema elettrico sottoriportato

Con le elettropompe trifasi, quando non é

possibile controllare a vista il livello dell’acqua,

per proteggere la pompa contro il funzionamento

a secco e per stabilire i livelli di arresto e di

avviamento automatico, installare un interruttore

a galleggiante collegato al quadro di comando.

3

4

.93.002/2

M

1

nero

grigio (blu)

marrone

verde/giallo

4.93.002/3

verde/giallo

nero

blu

marrone

grigio

grigio

Motore

3 ~ 220-240 V

3 ~ 380-415 V

Ai morsetti di potenza

del contattore

Te r

moprotettori

da

collegare alla bobina

del contattore

4

5. Avviamento

Con alimentazione trifase verificare che il

senso di rotazione sia corretto.

Prima dell’installazione, avviare per pochi giri il

motore e controllare attraverso l’apertura di

aspirazione che la girante giri nel senso indicato

dalla freccia sulla pompa. In caso contrario

togliere l’alimentazione elettrica e invertire fra loro

i collegamenti di due fasi nel quadro di comando.

Il funzionamento con senso di rotazione inverso é

causa di vibrazioni e perdita di portata. La rotazione

inversa é dannosa anche per la tenuta meccanica.

Nel caso di incertezza occorre estrarre la pompa

e controllare il senso di rotazione osservando

direttamente la girante.

Non introdurre dita nell’apertura di

aspirazione se non si é accertato che

sia tolta l’energia elettrica (che la

pompa non rischi di essere messa sotto

tensione per inavvertenza) e che la girante si sia

completamente arrestata.

I motori collegati direttamente alla rete tramite

interruttori termici possono avviarsi

automaticamente.

Non estrarre mai dall’acqua la pompa quando

questa è ancora in funzione.

Evitare il funzionamento a secco.

Esecuzione con galleggiante:

l’interruttore a galleggiante collegato direttamente

alla pompa comanda l’avviamento e l’arresto

della stessa.

Controllare che l’interruttore a galleggiante non

trovi impedimenti al libero galleggiamento.

Se necessario, regolare la lunghezza del cavo

del galleggiante (fissare la lunghezza con la vite

96.09). Il cavo del galleggiante troppo lungo può

provocare il surriscaldamento del motore ed il

funzionamento a secco della pompa.

Esecuzione senza galleggiante:

avviare la pompa solo se immersa almeno

250 mm (GX

40) o 180 mm (GM 50) nel liquido

da sollevare.

6. Manutenzione

Nelle condizioni d’impiego normali la pompa non

richiede manutenzioni.

Nel caso di pericolo di gelo, se la pompa rimane

inattiva e se non è sufficientemente sommersa,

estrarla dall’acqua e sistemarla all’asciutto.

Nel caso di impieghi temporanei con liquidi

incrostanti (liquidi con parti che solidificano quando

sono esposte all’aria in condizioni stagnanti) o

acqua con cloruri, subito dopo l’uso lavare la

pompa con acqua per rimuovere i depositi.

Dopo lunga inattività, se la pompa non si avvia o

non dà acqua e non risultano interruzioni nel

collegamento elettrico occorre estrarre la pompa

e verificare che non sia ostruita da impurità,

bloccata da incrostazioni o da altre cause.

AVVERTENZE PER LA SICUREZZA, L’IGIENE E

LA PROTEZIONEDELLA SALUTE SUL LAVORO.

Prima di ogni intervento di

manutenzione togliere l’alimentazione

elettrica e assicurarsi che la pompa

non rischi di essere messa sotto

tensione per inavvertenza.

La pompa può essere stata immersa in

prodotti nocivi o esalanti gas tossici,

oppure trovarsi in ambiente tossico per

altre cause; usare tutte le precauzioni

necessarie per evitare incidenti.

Eventuali pompe da ispezionare o riparare

prima della spedizione/messa a disposizione

devono essere svuotate e accuratamente

pulite internamente ed esternamente.

Lavare con getto d’acqua tutte le parti accessibili.

Per evitare il rischio di lesioni

meccaniche od elettriche

tutte le pompe portatili

devono essere scollegate in

modo sicuro dall’alimentazione elettrica prima

della loro rilocazione (cambio di posto o

spostamento).

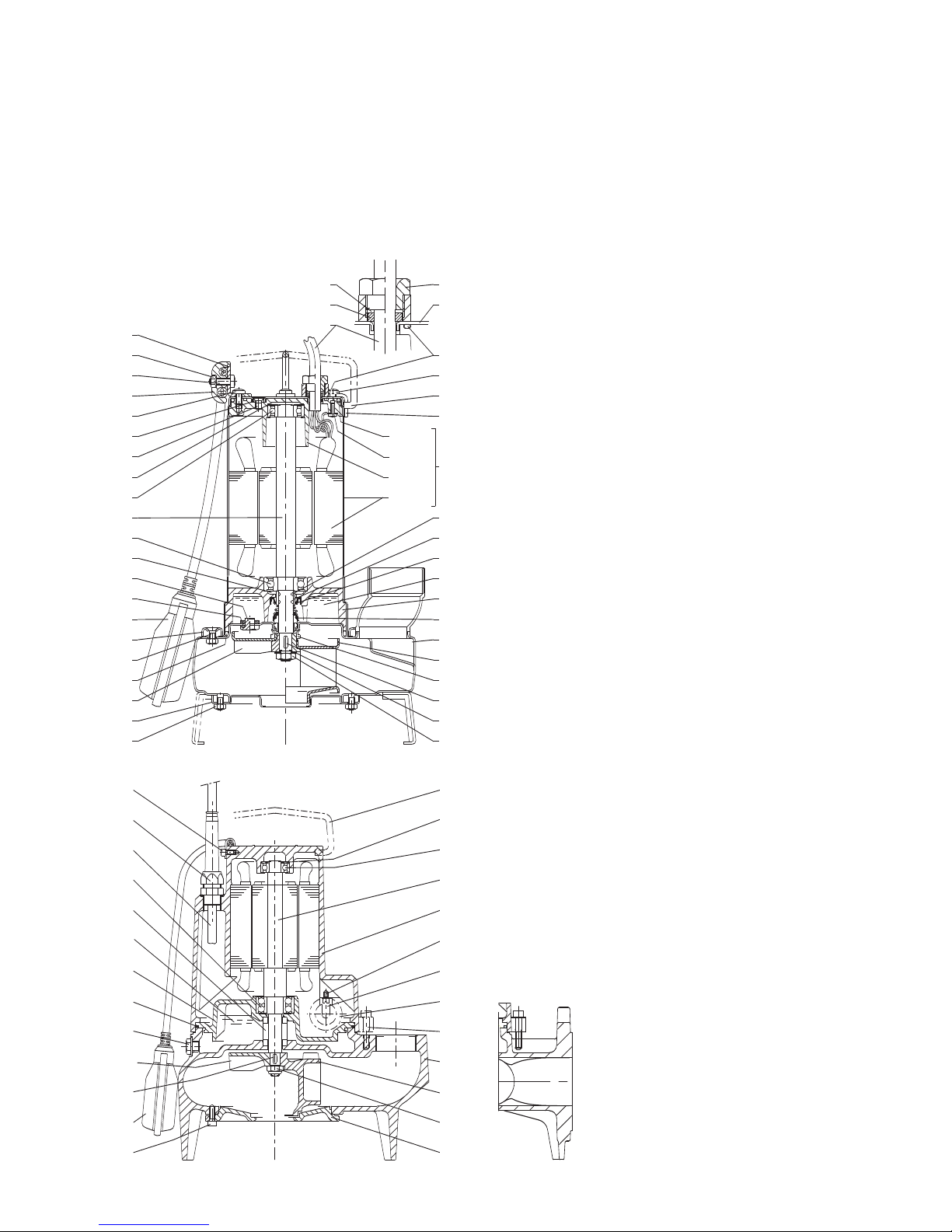

7. Smontaggio

Per lo smontaggio ed il rimontaggio osservare la

costruzione sul disegno in sezione.

Per l’ispezione della girante (28.00), la pulizia

delle parti interne e per controllare manualmente

la libera rotazione della girante, togliere i dadi

(GX) o le viti (GM) pos. 12.20 ed il coperchio del

corpo (12.00). Per rimuovere la girante togliere il

dado (28.04).

Usare i fori filettati di estrazione con la girante GMV.

Evitare lo smontaggio di altre parti.

Ogni manomissione può compromettere la

funzionalità della pompa.

Se è necessario ispezionare la tenuta meccanica

(36.00) e la camera olio, osservare le seguenti

istruzioni.

ATTENZIONE: la camera d’olio può

essere in leggera pressione.

Usare la necessaria precauzione per

evitare spruzzi.

Tolto il tappo (14.46) con guarnizione (14.47)

orientare il foro verso il basso e svuotare

accuratamente la camera.

Non disperdere l’olio usato nell’ambiente.

Togliendo la linguetta (28.20), le viti (14.24) ed il

corpo pompa (14.00), diventa ispezionabile la

tenuta meccanica (36.00).

Per il riempimento con nuovo olio tenere

presente che la camera non deve essere

completamente riempita ma in essa deve

rimanere un’adeguata quantità d’aria per

5

Nr. Denominazione

12.00 Coperchio del corpo

12.20

Vite

12.21 Dado

14.00 Corpo pompa

14.20 Guarnizione corpo

14.22 Anello di fissaggio

14.24 Vite

14.46 Tappo

14.47 Guarnizione

28.00 Girante

28.04 Dado bloccaggio girante

28.08 Rosetta

28.20 Linguetta

36.00 Tenuta meccanica

40.00 Anello di tenuta radiale

64.08 Camicia di protezione

64.12 O-ring

70.00 Coperchio motore lato pompa

70.05 O-ring

70.11 Anello del pressacavo (galleggiante)

70.12 Anello del pressacavo

70.13 Rondella

73.00 Cuscinetto lato pompa

73.08 V-Ring

76.00 Carcassa motore con avvolgimento

76.01 Camicia motore con avvolgimento (1)

76.02 Camicia mtore completa

76.04 Anello pressacavo

76.60 Galleggiante

76.62 Coperchio camicia

76.63 Vite

76.64 Maniglia

76.65 Staffa per maniglia

76.66 Rosetta

78.00 Albero con pacco rotore

78.12 O-ring

81.00 Cuscinetto

82.01 Coperchio motore lato opposto (1)

82.02 Vite

82.03 O-ring

82.04 Molla di compensazione

82.05 Vite (1)

94.00 Condensatore

94.04 Collare condensatore

96.00 Cavo

96.07 Blocca cavo

96.08 Staffa

96.09 Vite

96.10 Dado

(1) Non fornibile separatamente

(2) Olio

(3) Grasso

Disegni in sezione

3.94.024.1

(1)

(2)

GMC

GMV 50-65

GMC 50-65

GMV

76.64

64.08

36.00

14.00

28.00

28.20

28.08

28.04

64.12

76.63

82.03

82.02

82.04

81.00

78.00

73.00

14.46

14.47

14.22

14.24

14.20

28.00

12.00

96.07

96.09

96.10

96.08

76.63

40.00

76.60

76.62

76.04

96.00

70.12

70.13

70.05

76.65

12.21

70.00

76.01

82.01

82.05

78.12

76.02

70.11

76.66

73.08

GXV

GXC

3.94.035

(1)

(1)

(2)

(3)

(1)

4.94.061

96.08

76.04

96.00

73.00

36.00

70.00

14.20

14.46

28.00

28.20

76.60

12.20

76.64

82.04

81.00

78.00

76.00

94.12

94.04

94.00

14.24

14.00

28.00

28.04

12.00

96.09

compensare le sovrapressioni dovute alla

dilatazione termica dell’olio.

La quantità d’olio da immettere nella camera è di:

0,2 litri per GX 40;

0,5 litri per GM 50.

Usare olio bianco per uso alimentare-farmaceutico.

Per le GM 50 si può usare anche un normale olio

per motori SAE 10W-30

8. Richieste e ricambi

Ad ogni richiesta e nelle eventuali ordinazioni

indicare i dati di targa oppure i numeri riportati

nell’etichetta con il codice a barre o allegare una

fotocopia di questa.

Per i ricambi precisare la denominazione ed il

numero di posizione nel disegno in sezione.

Con riserva di modifiche.

6

Submersible sewage and

drainage pumps

GX 40, GM 50

OPERATING INSTRUCTIONS

1. Pump designation

See designation on the pump name-plate or on

the bar-code label.

Meaning of the designations:

GX 40 = Stainless steel pump with G 1

1

/

2

ISO 228 (DN 40) delivery connection.

GM 50 = Cast iron pump with G 2 ISO 228

(DN 50) delivery connection.

GM 50-65= Cast iron pump with (DN 65)

flanged delivery connection.

C = With two- (GXC) or single-passage

(GMC) impeller.

V = With free-flow (vortex) impeller.

M = With single-phase motor (without

indication = with three-phase motor).

2. Operating conditions

Standard construction

- For clean and dirty water, also containing solids

with maximum size:

35 mm for GX 40;

45 mm for GMC ..; 50 mm for GMV ....

With a high solid content or with filamentous par

ticles use only the free-flow (vortex) GXV and

GMV construction.

-

Maximum liquid temperature: 35 °C.

- Maximum liquid density: 1100 kg/m

3

.

- Minimum dimensions of installation pit:

0.55x0.55m; depth 0.5 m.

- Minimum immersion depth:

250 mm for GX 40;

180 mm for GM 50.

- Maximum submersion depth: GX 40 = 5 m;

GM 50 = 10 m (with suitable cable length).

-

Maximum starts/hour: 30 at regular intervals.

Sound pressure at minimum immersion depth:

< 70 dB (A).

Noise disappears when the pump is submersed.

Do not use in garden ponds, tanks or

swimming pools when people are in the

water.

The Pump cannot be used in

explosive or flammable environments.

3. Installation

The internal diameter of the delivery pipe must never be

smaller than the diameter of the pump connection port:

G 11/2(DN 40) for GX 40;

G 2 (DN 50) for GM 50;

(DN 65) for GM 50-65.

The pump must be lifted and transported using

the handle fitted for this purpose and not pulled

by the electrical power cable.

Place the pump, with vertical axis, at the bottom

of the pit or at the site of installation.

3.1. Stationary installation

For stationary installation fit a check valve against

back flow in the delivery pipe.

Provide for the possibility of removing the pump

without having to drain the entire system (if

necessary, fit a gate valve and a union coupling).

With the pump in the resting position secure the

delivery pipe to a rest, suitable for its length and

weight.

If slime deposits are expected to form at the

bottom of the installation pit, a support must be

provided to keep the pump raised.

3.2. Transportable installation

A safety rope or chain of non-perishable material

should always be used to secure the pump.

When a plastic or flexible delivery pipe is used,

the safety rope or chain should be utilized for

lowering, securing and raising the pump.

3.93.037/3

GX = 250

G

M

= 180

GX = 450

G

M

= 500

3.93.037/3

On

Off

7

Never use the electric power cable to

suspend the pump.

Attach the power supply cable to the delivery pipe

or to the safety rope with cable clamps.

The

power cable should not be taut: allow for a certain

degree of slackness to avoid the risk of strain

caused by expansion of the pipe during

operation.

3.3. Fixed installation with automatic

coupling feet and guide rails.

The automatic coupling system allows for quick

and efficient inspection operations.

The coupling foot is fastened to the bottom of the

sump together with the delivery pipe; two guiding

tubes connect it to the anchoring bracket secured

to the edge of the sump cover.

The pump is lowered along the guiding tubes until

it reaches the exact coupling position; the seal

will be tight thanks to the weight of the pump.

This operation can be repeated any number of

times and it makes checking and inspection

operations easier; the pump is simply extracted

from the sump by means of a chain (even if the

system is flooded).

4. Electrical connection

Electrical connection must be carried

out only by a qualified electrician in

accordance with local regulations.

Follow all safety standards.

The unit must be always earthed, also with a

non-metallic delivery pipe.

Make sure the frequency and mains voltage

correspond with the name plate data.

For use in swimming pools (not when persons are

in the pool), garden ponds and similar places, a

residual current device with I∆N not exceeding

30 mA

must be installed in the supply circuit.

Install a device for disconnection from the

mains (switch) with a contact separation of at

least 3 mm on all poles.

When extension cables are used, make sure the

cable wires are of adequate size to avoid voltage

drops and that the connection stays dry

.

4.1. Single-phase pumps GXCM, GXVM

Supplied with

incorporated thermal

protector, with

power cable type

H07 RN8-F, 4G1 mm

2

and with float

switch.

Control box with

capacitor supplied

on request.

Electrical diagram

4.2. Single-phase pumps GMCM, GMVM

Supplied with incorporated capacitor and thermal

protector, with power cable type H07 RN8-F,

3G1.5 mm

2

with plug and float switch.

4.3. Three-phase pumps GXC, GXV

Install in the control box an overload-protective

device in accordance with the name-plate current.

4.4. Three-phase pumps GMC, GMV

Fitted with 2

thermal pro

tectors

which are connected

in series and inserted between two different phases.

The

thermal pro

tectors

, in the three-phase motors,

provide protection against overloading and not

against operation with a blocked rotor.

The control box must therefore also be fitted with

a suitable hot-wire ammeter relay cuopled with

the control contactor.

Follow the electrical circuit diagram indicated below

With three-phase pumps, when the water level is

not under direct visible control, install a float

switch connected to the control box to protect the

pump against dry running and to set the water

levels to stop and automatically start the pump.

green/yellow

black

blue

maroon

grey

grey

Motor

3 ~ 220-240 V

3 ~ 380-415 V

To the terminal connection

points of the contactor

Thermal pro

tectors

to connect to the

contator coil

4.93.002/2

M

1

black

grey (blue)

maroon

green/yellow

4.93.002/3

8

5. Starting

With a three-phase power supply make sure

the direction of rotation is correct.

Before installation, momentarily start the motor to

check through the suction opening that the

rotation of the impeller is as shown by the arrow

on the pump. Otherwise disconnect electrical

power and reverse the connections of two phases

in the control box.

Operation with wrong direction of rotation will

cause vibration and loss of delivery capacity

.

Reverse rotation can also demage the

mechanical seal.

When in doubt, take the pump out of the water

and check rotation of the impeller by sight.

Never introduce fingers in the

suction opening unless it is absolutely

certain the electric power has been

disconnected (that the pump cannot be

accidentally switched on) and the impeller has

stopped rotating completely

.

The motors with supply current directly

switched by thermally sensitive switches can

start automatically

.

Never take the pump out of the water while the

pump is still operating.

Avoid running dry.

Construction with float switch:

the float switch, connected directly to the pump,

controls starting and stopping.

Check that the float switch is free from any obstacle.

If necessary, adjust the float-switch cable (secure

the length with screw 96.09).

Execessive cable length may cause the motor to

overheat and the pump to run dry.

Construction without float switch:

start the pump only if immersed at least 250 mm (GX

40) or 180 mm (GM 50) in the liquid to be raised.

6. Maintenance

Under normal operating conditions the pump will

not require maintenance.

If freezing may be expected while the pump remains inactive and it is not submersed at a safe

depth, remove the pump from the water and

leave in a dry place.

If the pump is temporarily used with incrusting

liquids (prone to crystallization or liquids with

particles that solidify when exposed to air in

stagnant conditions) or water containing

chloride, flush the pump briefly with water

immediately after use to remove any deposit.

If the pump has not been used for a long time and

does not start or gives no water (but electrical

connections are in order), the pump must be

removed from the water and checked to see if it is

choked by any foreign matter or blocked by

sediment, deposits or any other cause.

INSTRUCTIONSFOR SAFETY, HYGIENE AND

HEALTH PROTECTION AT WORK.

Disconnect electrical power before

any servicing operation and make

sure the pump cannot be

accidentally switched on.

The pump may have been immersed

in hazardous substances or products

emanating toxic gases, or may be

located in an environment which is

toxic due to other reasons; make sure all

necessary precautionary measures are taken

to avoid accidents.

Any pumps that require inspection/repair

must be drained and carefully cleaned inside

and outside before dispatch/submission.

Hose down all accessible parts with a jet of water.

In order to avoid the risk of

mechanical or electrical injury

all portable pumps should be

securely isolated from electrical

power supply prior to their relocation.

7. Dismantling

For disassembly and reassembly, refer to the

cross-section drawing.

To inspect the impeller (28.00), to clean the

internal parts and to check whether the impeller

turns freely when moved by hand, remove the

nuts (GX) or the screws (GM) (12.20) and casing

cover (12.00).

To dismantle the impeller remove the nut (28.04).

Use the threaded dismantling holes to remove

the GMV impeller.

Others parts should not be dismantled.

The pump function can be impaired by erroneous procedure or tampering with internal parts.

If the mechanical seal (36.00) and the oil chamber

are to be inspected, follow these instructions.

CAUTION: there may be slight

pressure in the oil chamber.

Care must be taken to avoid a sudden

spurting of oil.

Once the plug (14.46) with washer (14.47) have

been removed, adjust the hole to the downward

position and empty the chamber completely.

Do not dispose of the waste oil in the

enviroment.

The mechanical seal (36.00) can be inspected by

removing the impeller key (28.20), the screws

(14.24) and the pump casing (14.00).

When re-filling with fresh oil, remember that the

chamber must not be completely filled; a

suf

ficient quantity of air must remain inside it in

order to compensate for overpressure caused by

9

Cross section drawings

Nr. Designation

12.00 Casing cover

12.20

Screw

12.21 Nut

14.00 Pump casing

14.20 Casing gasket

14.22 Fastening ring

14.24 Screw

14.46 Plug

14.47 Gasket

28.00 Impeller

28.04 Impeller nut

28.08 Washer

28.20 Key

36.00 Mechanical seal

40.00 Radial shaft seal

64.08 Shaft sleeve

64.12 O-ring

70.00 Motor cover, pump side

70.05 O-ring

70.11 Cable gland ring (float switch)

70.12 Cable gland ring

70.13 Washer

73.00 Pump side bearing

73.08 V-Ring

76.00 Motor casing with winding

76.01 Motor jacket with winding (1)

76.02 Kit, motor jacket

76.04 Cable gland

76.60 Float switch

76.62 Jacket cover

76.63 Screw

76.64 Handle

76.65 Handle clamp

76.66 Washer

78.00 Shaft with rotor packet

78.12 O-ring

81.00 Bearing

82.01 Motor end-shield, non-drive end (1)

82.02 Screw

82.03 O-ring

82.04 Compensating spring

82.05 Screw (1)

94.00 Capacitor

94.04 Capacitor collar

96.00 Cable

96.07 Cable fastener

96.08 Clamp

96.09 Screw

96.10 Nut

(1) Cannot be supplied separately

(2) Oil

(3) Grease

thermic dilation of the oil.

The quantity of oil to be inserted in the chamber is:

0.2 litres for GX 40;

0.5 litres for GM 50.

Use white oil suitable for food machinery and

pharmaceutic use.

For the GM 50 pumps a normal engine oil of the

SAE 10W

-30 type can also be used.

8. Queries and spare parts

In your queries and orders please mention the

pump name-plate data. Alternatively, if the bar-code

label has been saved, mention the numbers on the

label or enclose a photocopy of it.

When ordering spare parts quote part

designations and drawing position numbers.

Changes reserved.

3.94.024.1

(1)

(2)

GMC

GMV 50-65

GMC 50-65

GMV

76.64

64.08

36.00

14.00

28.00

28.20

28.08

28.04

64.12

76.63

82.03

82.02

82.04

81.00

78.00

73.00

14.46

14.47

14.22

14.24

14.20

28.00

12.00

96.07

96.09

96.10

96.08

76.63

40.00

76.60

76.62

76.04

96.00

70.12

70.13

70.05

76.65

12.21

70.00

76.01

82.01

82.05

78.12

76.02

70.11

76.66

73.08

GXV

GXC

3.94.035

(1)

(1)

(2)

(3)

(1)

4.94.061

96.08

76.04

96.00

73.00

36.00

70.00

14.20

14.46

28.00

28.20

76.60

12.20

76.64

82.04

81.00

78.00

76.00

94.12

94.04

94.00

14.24

14.00

28.00

28.04

12.00

96.09

10

SchmutzwasserTauchmotorpumpen

GX 40, GM 50

BETRIEBSANLEITUNG

1. Pumpenbezeichnung

Siehe Bezeichnung auf dem Pumpen-Typenschild

oder auf dem Strichkode-Etikett.

Bedeutung der Kennzeichnung:

GX 40 = Edelstahlpumpe mit Druckstutzen

G 1

1

/2ISO 228 (DN 40).

GM 50 = Graugußpumpe mit Druckstutzen

G 2 ISO 228 (DN 50).

GM 50-65= Graugußpumpe mit Druckstutzen

(DN 65).

C = Mit Zweikanalrad (GXC) oder

Einkanalrad (GMC).

V = Mit Freistromrad.

M = Mit einphasigem Wechselstrommotor

(ohne

Angabe = mit Drehstrommotor).

2. Anwendungsbereich

Standardausführung

- Für reines und verschmutztes Wasser, auch mit

Festbestandteilen bis Korngröße:

35 mm für GX 40;

45 mm für GMC ..; 50 mm für GMV ...

Für Flüssigkeiten mit hohen Anteilen von festen und

langfaserigen Beimengungen ist nur die Ausführung

mit Freistromrad GXV und GMV zu verwenden.

- Mediumstemperatur bis 35 °C.

- Maximale Mediumsdichte: 1100 kg/m

3

.

Platzbedarf: Grundfläche mind. 0,55x0,55 m;

Tiefe 0,5 m.

- Mindest-Eintauchtiefe:

250 mm für GX 40;

180 mm für GM 50.

-

Maximale Eintauchtiefe: GX 40 = 5 m;

GM 50 = 10 m (bei geeigneter Kabellänge).

- Maximale Anlaufszahl pro Stunde: 30

gleichmäßig verteilte Starts.

Schalldruck bei Mindest-Eintauchtiefe: < 70 dB (A).

Die Pumpe arbeitet bei Überflutung geräuschlos.

Die Pumpe darf nie in Teichen, Becken

oder Schwimmbädern eingesetzt

werden, in denen sich Personen

befinden.

Die Pumpe darf nicht in einem

explosionsgefährdeten oder

entzündbaren Umfeld eingesetzt werden.

3. Aufstellung

Der Innendurchmesser der Förderleitung darf

nicht kleiner sein als der Pumpenanschluß:

G 1

1

/2(DN 40) für GX 40;

G 2 (DN 50) für GM 50.

(DN 65) für GM 50-65.

Beim

Transport der Pumpe ist der Tragegriff zu

verwenden. Auf keinen Fall darf die Pumpe an

dem Elektrokabel gehoben werden.

Die Pumpe ist im Sumpf und am Installationsort

in senkrechter Position aufzustellen.

3.1. Stationäre Aufstellung

Bei stationärer Aufstellung ist in der Druckleitung

ein Rückschlagventil einzubauen, um den

Wasserrückfluß zu verhindern.

Pumpe so einbauen, daß Abnahme ohne

Entleerung der druckseitingen Anlage möglich ist

(ggfs. Schieber und Überwurfmutter einbauen).

Mit der Pumpe auf dem Boden stehend, die

Förderleitung ist je nach Länge und Gewicht mit

geeigneten Mitteln zu befestigen.

Sofern Schlamm-Ablagerungen auf dem

Schachtboden zu erwarten sind, ist die Pumpe

auf eine erhöhte Grundplatte aufzustellen, um

oberhalb der Ablagerungen frei laufen zu können.

3.2. Transportable Aufstellung

Es wird empfohlen, immer ein Halte- oder

Sicherungsseil oder eine Sicherungskette aus

unzerstörbarem Material an der Pumpe zu befestigen.

Wenn ein Kunststoffrohr oder ein Schlauch als

3.93.037/3

GX = 250

G

M

= 180

GX = 450

G

M

= 500

3.93.037/3

Ein

Aus

11

Druckleitung verwendet wird, ist das

Sicherungsseil zum Absenken, Befestigen oder

Hochziehen der Pumpe zu verwenden.

Auf keinen Fall darf die Pumpe an

dem Elektrokabel gehoben werden.

Das Elektrokabel ist mit Manschetten an

der Druckkleitung oder am Sicherungsseil zu

befestigen. Das Elektrokabel sollte Spielraum

zwischen den Manschetten haben, um

Spannungen durch die

Ausdehnung des unter

Belastung stehenden Rohrs zu vermeiden.

3.3.Stationäre Nassaufstellung mit

Kupplungs- und Führungssystem

Dank dem automatischen Kupplungssystem kann

die Pumpe rasch und wirksam kontrolliert werden.

Der Kupplungsfuß wird, gemeinsam mit der

Druckleitung, auf dem Grund des Gullies

befestigt. Zwein Führungsrohre verbinden den

Stützfuß mit dem am Rand der Klappe

befestigten Verankerungsbügel.

Die Pumpe wird längs des bzw. der

Führungsrohre

abgesenkt, bis die genaue Kupplungsposition erreicht

ist; die Dichtigkeit wird durch das Eigengewicht der

Pumpe selbst versichert.

Dieser Vorgang kann beliebig oft wiederholt

werden und erleichtert insbesondere alle

Wartungs-und Kontrolleingriffe. Die Pumpe wird

ganz einfach mittels einer Kette aus dem Gully

geholt (auch bei Überflutung der Anlage)

4. Elektrischer Anschluß

Der elektrische Anschluß ist von

Fachpersonal unter Beachtung der

örtlichen Vorschriften auszuführen.

Sicherheitsvorschriften befolgen.

Die Pumpe muß immer

, auch mit nicht

metallischer Druckleitung, an die Erdung

angeschlossen werden.

Frequenz und Netzspannung mit den Angaben

auf dem

Typenschild vergleichen.

Die Benutzung in Schwimmbecken, Gartenteichen

und ähnlichen Orten ist nur zulässig, wenn sich

keine Personen im Wasser befinden und wenn die

Pumpe an einem Schaltkreis angeschlossen ist, der

durch eine Fehlerstrom-Schutzeinrichtung mit

einem Nennfehlerstrom (I

∆N)

≤ 30 mA geschützt ist.

Es ist eine Vorrichtung zur Abschaltung jeder

Phase vom Netz (Schalter) mit einem Öffnungs-

abstand

der Kontakte von mindestens 3 mm zu

installieren.

Bei Kabelverlängerungen versichern Sie sich,

daß der Kabelquerschnitt geeignet ist, um eine

Spannungssenkung zu vermeiden.

Die

Verlängerungsverbindungen müssen trocken bleiben.

4.1. Einphasen-Wechselstrompumpen

GXCM, GXVM

Diese Pumpen

werden mit

eingebautem

Thermoschalter,

mit Kabel Typ

H07 RN8-F, 4G1

mm

2

und mit

Schwimmerschalter

geliefert.

Ein Schaltkasten mit

Anlaufkondensator

wird auf Anfrage

geliefert.

Schaltbild

4.2. Einphasen-Wechselstrompumpen

GMCM, GMVM

Diese Pumpen sind mit Anlaufkondensator,

Thermoschutz, Schwimmerschalter, Stecker und

Anschluß-kabel HO7 RN8-F, 3G1,5 mm

2

ausgestattet.

4.3. Dreiphasen-Drehstrompumpen

GXC, GXV

Bei diesen Pumpen ist ein Motorschutzschalter

gemäß der Stromaufnahme laut Typenschild im

Schaltkasten einzubauen.

4.4. Dreiphasen-Drehstrompumpen

GMC, GMV

Diese Pumpen sind mit 2 Mikro-Thermoschaltern

ausgestattet, die in Reihe geschaltet und

zwischen 2 Phasen eingesetzt sind.

Diese Thermoschalter schützen nur vor

Überlastung, aber nicht bei blockiertem Motor. Im

Schaltkasten sind deshalb ausreichend

ausgelegte Überstromschutzrelais zu installieren.

Folgendes Schaltbild befolgen:

Bei Dreiphasen-Drehstrompumpen muß ein am

Schaltkasten angeschlossener Schwimmerschalter

eingebaut werden, wenn der Wasserspiegel nicht

direkt auf Sicht kontrolliert werden kann, um die

Pumpe vor Trockenlauf zu schützen und um die

grün/gelb

schwarz

blau

braun

grau

grau

Motor

3 ~ 220-240 V

3 ~ 380-415 V

Zu den Anschlußstellen

der Stromversorgung

Zum Schutzrelais für

Thermo-Schutzschalter

4.93.002/2

M

1

schwarz

grau (blau)

braun

grün/gelb

4.93.002/3

12

Wasserstände zur automatischen Ein- und

Ausschaltung festzulegen.

5. Inbetriebnahme

Bei DreiphasenDrehstromversorgung ist die

Drehrichtung zu überprüfen.

Vor der Installation den Motor kurz

einschalten und durch die Saugöf

fnung prüfen,

ob die Laufrad-Drehrichtung mit dem Pfeil auf der

Pumpe übereinstimmt. Andernfalls die

Netzversorgung abschalten und zwei beliebige

Phase im Schaltkasten vertauschen.

Der Betrieb bei falscher Drehrichtung verursacht

Vibrationen und Förderstromabnahme.

Die umgekehrte Drehung ist auch für die

Gleitringdichtung schädlich.

Bei Ungewißheit muß man die Pumpe aus dem

Wasser ziehen und die Drehrichtung direkt auf

das Laufrad überprüfen.

Keinen Finger in die Saugöffnung einführen,

wenn sich nicht versichert wurde, daß der Strom

abgeschaltet ist (daß die Pumpe nicht aus

Unachtsamkeit unter Spannung gesetzt werden

kann) und daß das Laufrad vollständig stillsteht.

Die Motoren, deren Versorgungsspannung durch

temperaturabhängige Schalter direkt geschaltet

wird, können gegebenenfalls selbsttätig anlaufen!

Niemals die Pumpe bei Betrieb aus dem Wasser ziehen.

Die Pumpe darf nicht trocken laufen.

Ausführung mit Schwimmerschalter:

Der angeschlossene Schwimmerschalter schaltet

die Pumpe ein und aus.

Vergewissern Sie sich, daß der Schwimmerschalter

keine Hindernisse für die Schwimmbewegung findet.

Falls erforderlich, muß man die Länge des

Schwimmerchalterkabels einstellen (dabei Länge

mit Schraube 96.09 befestigen).

Ein zu langes Schwimmerschalterkabel kann die

Überhitzung des Motors und den Trockenlauf der

Pumpe verursachen.

Ausführung ohne Schwimmerschalter:

Die Pumpe darf nur eingeschaltet werden, wenn

sie mindestens 250 mm (GX 40) oder 180 mm

(GM 50) im Wasser eingetaucht ist.

6. Wartung

Unter normalen Einsatzbedingungen ist die Pumpe

wartungsfrei.

Wenn die Pumpe nicht eingesetzt wird und wenn sie

nicht ausreichend überflutet ist, ist sie bei Frostgefahr

aus dem Wasser zu ziehen und trocken zu lagern.

Bei gelegentlichen Einsätzen mit Verkrustung bildenden bzw.

verklebenden Medien (Flüssigketien mit Bestandteilen, die

erstarren wenn bei stillstehender Lage an die Luft gebracht

werden) oder Wasser mit Chloriden ist die Pumpe anschließend

mit Wasser zur Beseitigung von Schmutzansammlungen,

Anbackungen und Rückstände abzuwaschen.

Wenn die Pumpe nach längerem Stillstand nicht

startet bzw. kein Wasser gibt und keine Unterbrechung

des elektrischen Anschlusses vorliegt, muß die Pumpe

gehoben werden, um zu kontrollieren, ob sie nicht

durch Verunreinigungen verstopft bzw. durch

Ablagerungen oder andere Ursachen blockiert ist.

VORSCHRIFTEN FÜR SICHERHEIT,

HYGIENE UND ARBEITSSCHUTZ.

Alle Arbeiten am Aggregat nur bei

abgeschalteter Stromzufuhr

durchführen und sich versichern, daß

die Pumpe nicht aus Unachtsamkeit

unter Spannung gesetzt werden kann.

Die Pumpe könnte in

gesundheitsgefährdenden bzw.

giftige Gase ausströmenden Fluiden

eingesetzt worden sein. Ebenso

können sich aus sonstigen Gründen in dem

Austellungsort der Pumpe gefährliche Stoffe

angereichert haben. Deshalb sind alle

möglichen Sicherheitsmaßnahmen zu

ergreifen, um Unfällezu vermeiden.

Wenn Pumpen zu inspektionieren oder reparieren

sind, müssen diese vor Versand/Bereitstellung

entleert sowie außen und innen sorgfältig

gereinigt werden.

Alle zugänglichen Teile sind mit einem starken

Wasserstrahl zu reinigen.

Zur Vermeidung von mechanisch

oder elektrisch bedingten

Verletzungen ist bei allen tragbaren

Pumpen vor dem Umsetzen die

Stromversorgung sicher zu unterbrechen.

7. Demontage

Demontage und Montage unter Zuhilfenahme

des Schnittbildes durchführen.

Zur Inspektion des Laufrades (28.00), zur

Reinigung der Innenteile und um zu überprüfen,

ob das Laufrad sich leicht von Hand drehen läßt,

Muttern (GX) bzw. Schrauben (GM) Pos. Nr.

12.20 lösen und Gehäusedeckel (12.00)

abnehmen. Zum Abziehen des GMV-Laufrades

Abziehgewindelöcher benutzen.

Die Demontage von anderen

Teilen ist zu

vermeiden. Jede unbefugte Demontage kann

die Pumpe beeinträchtigen.

Bei einer eventuell notwendigen Überprüfung der

Gleitringdichtung (36.00) und der Ölkammer sind

folgende V

orschriften zu beachten.

VORSICHT: Es kann ein leichter

Überdruck in der Ölkammer bestehen.

Vorsichtsmaßnahmen gegen mögliches

Ölausspritzen vornehmen.

Nach Lösen der Verschlußschraube (14.46) mit

Dichtring (14.47) ist die Öffnung nach unten zu

richten und die Ölkammer leerlaufen zu lassen.

Das alte Öl ist ordnungsgemäß zu entsorgen.

Nach Abnahme der Paßfeder (28.20) der Schrauben

(14.24) und des Pumpengehäuses (14.00) kann die

Gleitringdichtung (36.00) überprüft werden.

Bei Auffüllung mit frischem Öl ist zu beachten,

daß die Kammer nicht vollständig gefüllt sein

darf. Ein Luftpolster muß erhalten bleiben, um

13

Schnittzeichnungen

Nr. Teile-Benennung

12.00 Gehäusedeckel

12.20

Schraube

12.21 Mutter

14.00 Pumpengehäuse

14.20 Gehäusedichtung

14.22 Verbindungsring

14.24 Schraube

14.47 Dichtring

14.46 Verschlußschraube

28.00 Laufrad

28.04 Laufradmutter

28.08 Scheibe

28.20 Paßfeder

36.00 Gleitingdichtung

40.00 Radialdichtring

64.08 Wellenschutzhülse

64.12 Runddichtring

70.00 Motorlagergehäuse, pumpensei

tig

70.05 Runddichtring

70.11 Kabelring (Schwimmerschalter)

70.12 Kabelring

70.13 Scheibe

73.00 Wälzlager, pumpenseitig

73.08 V-Ring

76.00 Motorgehäuse mit Wicklung

76.01 Motormantel mit Wicklung (1)

76.02 Teil-Motormantel, komplett

76.04 Kabelführung

76.60 Schwimmerschalter

76.62 Manteldeckel

76.63 Schraube

76.64 Griff

76.65 Schelle für Griff

76.66 Scheibe

78.00 Welle mit Rotorpaket

78.12 Runddichtring

81.00 Wälzlager

82.01 Motorlagergehäuse, B-seitig (1)

82.02 Schraube

82.03 Runddichtring

82.04 Federscheibe

82.05 Schraube (1)

94.00 Kondensator

94.04 Kondensatorschelle

96.00 Kabel

96.07 Kabelhalterung

96.08 Schelle

96.09 Schraube

96.10 Mutter

(1) Nicht getrennt lieferbar

(2) Öl

(3) Fett

einen Überdruck durch Erwärmung des Öls

auszugleichen.

Die genauen Einfüllwerte sind:

0,2 Liter für GX 40;

0,5 Liter für GM 50.

Nur W

eißöl für Nahrungsmittelmaschinen und

Pharmazeutik verwenden.

Für GM 50 können auch handelsübliche Motorenöle

des Typs SAE 10W-30 verwendet werden.

8. Rückfragen und Ersatzteile

Bei Rückfragen und bei einer eventuellen

Bestellung bitten wir Typenschild-Daten oder die

Nummern auf dem Strichkode-Etikett anzugeben

oder eine Photokopie davon beizulegen.

Bei Ersatzteil-Bestellung bitte Teile-Benennung

und Teile-Nummer laut Schnittzeichnung angeben.

Änderungen vorbehalten.

3.94.024.1

(1)

(2)

GMC

GMV 50-65

GMC 50-65

GMV

76.64

64.08

36.00

14.00

28.00

28.20

28.08

28.04

64.12

76.63

82.03

82.02

82.04

81.00

78.00

73.00

14.46

14.47

14.22

14.24

14.20

28.00

12.00

96.07

96.09

96.10

96.08

76.63

40.00

76.60

76.62

76.04

96.00

70.12

70.13

70.05

76.65

12.21

70.00

76.01

82.01

82.05

78.12

76.02

70.11

76.66

73.08

GXV

GXC

3.94.035

(1)

(1)

(2)

(3)

(1)

4.94.061

96.08

76.04

96.00

73.00

36.00

70.00

14.20

14.46

28.00

28.20

76.60

12.20

76.64

82.04

81.00

78.00

76.00

94.12

94.04

94.00

14.24

14.00

28.00

28.04

12.00

96.09

14

Pompes submersibles pour

eaux chargées

GX 40, GM 50

INSTRUCTIONS POUR L’UTILISATION

1. Désignation de la pompe

Voir la désignation sur la plaque signalétique ou

sur l’étiquette avec le code barre.

Signification de les sigles:

GX 40 =

Pompe en acier inoxydable avec orifice

de refoulement G 1

1

/2ISO 228 (DN 40).

GM 50 = Pompe en fonte avec orifice de

refoulement G 2 ISO 228 (DN 50).

GM 50-65= Pompe en fonte avec orifice de

refoulement (DN 65).

C = Avec roue bicanaux (GXC)ou

monocanal

(GMC).

V = Avec roue tourbillon (vortex).

M = Avec moteur monophasé (sans

indication = avec moteur triphasé).

2. Conditions d’utilisation

Exécution normale

- Pour eaux propres et pour eaux chargées, avec

parties solides jusqu’à un diamètre de:

35 mm pour GX 40;

45 mm pour GMC ..; 50 mm pour GMV ...

Pour le pompage d’eaux très chargées ou avec

fibres longues utiliser les pompes avec turbines

vortex (GXV, GMV).

-

Température maximum du liquide: 35 °C.

- Densité maximum du liquide: 1100 kg/m3.

- Dimensions minimum du puits d’installation:

0,55x0,55 m; profondeur 0,5 m

- Profondeur minimum d’immersion:

250 mm pour GX 40;

180 mm pour GM 50.

-

Profondeur maximum d’immersion: GX 40 = 5 m;

GM 50 = 10 m (avec un câble de longueur suffisante).

-

Démarrages/heure maximum: 30, à intervalles réguliers.

Pression acoustique avec profondeur minimum

d’immersion: < 70 dB (A).

Le bruit disparait avec la pompe submergée.

Ne pas utiliser la pompe en étangs,

bassins de jardin,

piscines où se

trouvent des personnes.

La pompe ne peut pas être utilisée

dans une ambiance explosive ou

inflammable.

3. Installation

Le diamètre intérieur du tube de refoulement ne peut

être inférieur au diamètre de l’orifice de la pompe:

G 11/2(DN 40) pour GX 40;

G 2 (DN 50) pour GM 50.

(DN 65) pour GM 50-65.

Le pompe doit être suolevée et transportée à

l’aide de la poignée prévue à cet ef

fet et jamais

par le câble électrique d’alimentation.

Placer la pompe verticalement sur le fond du

puits ou du lieu d’installation.

3.1. Installation stationnaire

Dans les installations stationnaires, monter dans

le tuyau de refoulement un clapet de retenue

pour empêcher le retour de l’eau.

Prévior que le relevage de la pompe est possible

sans vider toute l’installation (si nécessaire, installer

une vanne de fermeture et un union 3 pièces).

Avec la pompe posée, prévoir la fixation du tuyau de

refoulement approprié d’après le poids et la longueur.

Si des dépôts de vase sont susceptibles de se

former au fond de la fosse d’installation, il faut

prévoir un support pour surélever la pompe.

3.2. Installation transportable

Attacher toujours la pompe par un câble ou

chaîne de sécurité, inattaquable par le milieu

d’immersion.

Si vous utilisez un tuyau de refoulement flexible

ou en matière plastique, servez vous du câble de

3.93.037/3

GX = 250

G

M

= 180

GX = 450

G

M

= 500

3.93.037/3

Marche

Arrêt

15

sécurité pour descendre, ancrer et soulever la

pompe.

Le câble électrique ne doit jamais

être utilisé pour tenir la pompe.

Fixer le câble d’alimentation au tuyau de

refoulement ou au câble de sécurité au moyen de

colliers. Veuillez à ce que le câble électrique reste

détendu entre les colliers, pour éviter les tensions

occasionnées par la dilatation du tuyau en charge.

3,2. PInstallation fixe avec pied

d’assise et barres de guidage.

Le système d'assemblage automatique permet des

opérations d'inspection rapides et rationnelles.

Le pied d'assemblage est fixé sur le fond du

puisard, avec la canalisation de refoulement.

Deux tubes de guidage le relient à la bride

d'ancrage fixée sur le bord de la trappe.

La pompe est descendue le long des tubes de

guidage jusqu'à atteindre la position précise pour

l'assemblage. L'étanchéité sera parfaite grâce au

seul poids de la pompe.

Cette opération peut être répétée de nombreuses

fois et facilite particulièrement les travaux de

contrôle et d'inspection; la pompe est simplement

retirée du puisard à l'aide d'une chaîne (même

dans le cas d'une installation immergée)

4. Connexion électrique

La connexion électrique doit être

exécutée par un spécialiste suivant les

prescriptions locales.

Suivre les normes de sécurité.

Exécuter toujours la mise à la terre de la pompe,

même avec tuyau de refoulement non métallique.

Comparer la fréquence et la tension du réseau

avec les données de la plaque signalétique.

Pour l’usage dans une piscine (seulement quand

il n’y a personne à l’interieur), bassins de jardin

ou endroits analogues, installer un disjoncteur

différentiel de courant de déclenchement

nominal (I

∆N) ne dépassant pas 30 mA.

Installer un dispositif pour débrancher chaque

phase du réseau (interrupteur pour déconnecter

la pompe de l’alimentation) avec une distance

d’ouverture des contacts d’au moins 3 mm.

Dans le cas de prolongement de câble, s’assurer

que la section convient pour éviter des chutes de

tension et que la jonction reste au sec.

4.1. Pompes monophasées

GXCM, GXVM

Ces pompes sont

équipées d’une

protection thermique

incorporée, câble

d’alimentation de

type H07 RN8-F,

4 G 1 mm

2

et avec

interrupteur à flotteur.

Un coffret de contrôle

aveccondensateur

est livré surdemande.

Schéma électrique

4.2. Pompes monophasées

GMCM, GMVM

Ces pompes sont équipées d’un condensateur

intégré et d’un dispositif de protection thermique

avec câble d’alimentation de type H07 RN8-F,

3G1,5 mm

2

avec fiche et interrupteur à flotteur.

4.3. Pompes triphasées GXC, GXV

Installer dans le coffret de commande une

protection moteur appropriée, conformément au

courant figurant sur la plaque signalétique.

4.4. Pompes triphasées GMC, GMV

Les moteurs triphasés sont équipés de deux

protecteurs

thermiques

qui sont montés en série

et insérés entre deux phases différentes.

Les protecteurs

thermiques

, dans les moteurs

triphasés, donnent une protection contre la

surchage et non contre un fonctionnement avec

un rotor bloqué. Le coffret de commande doit par

conséquent comprendre aussi un relais

thermique couplé au contacteur de commande.

Suivre le schéma électrique ci après.

Avec les pompes triphasées, en cas d’impossibilité

de contrôler visuellement le niveau d’eau, pour

protéger la pompe contre tout fonctionnement à

sec, pour fixer le niveaux d’arrêt et de mise en

route automatique, installer un interrupteur à

flotteur connecté au coffret de commande.

vert/jaune

noir

bleu

marron

gris

gris

Moteur

3 ~ 220-240 V

3 ~ 380-415 V

Vers les points de

connexion du contacteur

Protecteurs thermiques

vers la bobine

du contacteur.

4

.93.002/2

M

1

noir

gris (bleu)

marron

vert/jaune

4.93.002/3

16

5. Démarrage

En cas d’alimentation triphasée,

vérifier que le sens de rotation est

correct.

Avant l’installation, démarrer pendant

quelques tours le moteur et vérifier à travers

l’ouverture d’aspiration que, le sens de rotation de

la roue soit le même que celui indiqué par la

flèche sur la pompe. Dans le cas contraire,

débrancher l’alimentation électrique et inverser les

connexions des deux phases dans le coffret de

commande.

Le fonctionnement avec rotation inverse entraine

des vibrations et une perte de débit.

La rotation inverse est nuisible pour la garniture

mécanique.

En cas d’incertitude du sens de rotation sortir la

pompe et vérifier la rotation de la roue.

Ne pas introduire un doigt dans l’ouverture

d’aspiration avant de vous être assuré de la

déconnection de l’alimentation électrique (que la

pompe ne risque pas d’être mise sous tension

par inadvertance) et que la roue ait totalement

arreté de tourner

.

Les moteurs dont l’alimentation en courant est

directement commutée par des interrupteurs

thermiques peuvent démarrer automatiquement.

Ne jamais retirer la pompe de l’eau avant l’arrêt complet.

Eviter le fonctionnement à sec.

Exécution avec interrupteur à flotteur:

l’interrupteur à flotteur relié directement à la pompe

commande la mise en route et l’arrêt de celle-ci.

Contrôler que l’interrupteur à flotteur flotte librement.

Si nécessaire régler la longueur du câble du flotteur

(fixer la longueur avec la vis 96.09). Un flotteur

réglé trop bas peut provoquer l’échauffement du

moteur et le fonctionnement à sec de la pompe.

Exécution sans interrupteur à flotteur:

ne démarrer la pompe que lorsqu’elle est

immergeé au moins 250 mm (GX 40) ou 180 mm

(GM 50) dans le liquide à pomper

.

6. Entretien

Dans des conditions normales d’utilisation, la

pompe n’exige aucun entretien.

En cas de crainte de gel, si la pompe doit rester

inutilisée, et surtout si celle ci n’est pas

suffisamment immergée, il est nécessaire de la

retirer de l’eau et de la ranger dans un endroit sec.

En cas d’utilisation occasionnelle avec des

liquides incrustants (liquides avec particules qui

se solidifient lorsqu’elles sont exposées à l’air dans

des conditions stagnantes) ou si l’eau contient

des chlorures, il est nécessaire de rincer la pompe

immédiatement après utilisation avec de l’eau pour

enlever les encrassements et toute trace de dépôt.

Après un arrêt prolongé, si la pompe ne démarre

pas ou ne débite pas et si, après vérification,

aucune discontinuité n’est constatée au niveau

du raccordement électrique, il est nécessaire

d’extraire la pompe pour vérifier si aucune

impureté, dépôt calcaire, ou autres, n’entrave pas

son fonctionnement.

AVERTISSEMENTS POUR LA SECURITE,

L

’HYGIENE ET LA PROTECTION DE LA

SANTE SUR LE TRAVAIL.

Avant toute opération d’entretien

débrancher l’alimentation

électrique et s’assurer que la pompe

ne risque pas d’être mise sous

tension par inadvertance.

Il se peut que la pompe ait été

immergée dans des produits

chimiques agressifs ou des

produits dégageant des gaz

toxiquesou bienelle peut être située

dans un milieu qui est toxique pour d’autres

raisons. S’assurer que toutes les précautions

nécessaires ont été prises pour éviter tout

accident.

En cas d’inspection ou réparation, avant

son exepédition/sa mise en disponibilité, la

pompe doit être soigneusement vidangée et

nettoyée intérieurement et extérieurement.

Laver toutes les parties accessibles au jet d’eau.

Afin d’eviter tout risque de

blessures mécaniques ou

électriques toutes les pompes

portatives doivent être

debranchées de l’alimentation électrique avant

tout deplacement.

7. Démontage

Pour le démontage et le remontage, observer la

construction sur le dessin en coupe.

Pour l’inspection de la roue (28.00), le nettoyage

des parties à l’intérieur et pour contrôler que la

roue tourne librement à la main, enlever l’ecroux

(GX) ou le vis (GM) pos. 12.20 et le couvercle du

corps (12.00).

Pour extraire la roue enlever l’ecrou (28.04).

Pour extraire la roue GMV utiliser les trous filetés

prévus à cet effet.

Eviter le démontage d’autres piéces.

Tout démontage ou remontage incorrect pourrait

compromettre le bon fonctionnement de la pompe.

S’il est nécessaire inspecter la garniture

mécanique (36.00) et la chambre à huile, suivre

les instructions suivantes.

ATTENTION: la chambre d’huile peut

être légèrement sous pression.

Veillez à éviter les projections d’huile.

Une fois le buochon (14.46) avec joint (14.17)

retirés, orienter le trou vers le bas et vider

complètement la chambre d’huile.

Ne pas jeter l’huile usagée en milieu naturel.

En enlevant la clavette (28.20) les vis (14.24) et

le corps de pompe (14.00) on peut inspecter la

garniture mécanique (36.00).

Au remplissage avec de l’huile neuve, ne pas oublier

que le réservoir ne doit pas être complètement rempli;

il faut laisser à l’intérieur une quantité suffisante d’air

afin de compenser la surpression provoquée par la

17

Dessins en coupe

Nr. Description

12.00 Couvercle du corps

12.20

Vis

12.21 Ecrou

14.00 Corps de pompe

14.20 Joint du corps de pompe

14.22 Anneau de fixation

14.24 Vis

14.46 Bouchon

14.47 Joint

28.00 Roue

28.04 Ecrou de blocage de roue

28.08 Rondelle

28.20 Clavette

36.00 Garniture mécanique

40.00 Joint à lèvres

64.08 Chemise d’arbre

64.12 Joint torique

70.00 Fond de moteur, côté pompe

70.05 Joint torique

70.11 Bague du câble (interrupteur à flotteur)

70.12 Bague de câble

70.13 Rondelle

73.00 Roulement à billes, côté pompe

73.08 V-Ring

76.00 Carcasse moteur avec bobinage

76.01 Chemise moteur avec bobinage (1)

76.02 Ensemble carcasse moteur

76.04 Bague de serrage de câble

76.60 Interrupteur à flotteur

76.62 Couvercle chemise

76.63 Vis

76.64 Poignée

76.65 Bride de poignée

76.66 Rondelle

78.00 Arbre-rotor

78.12 Joint torique

81.00 Roulement à billes

82.01 Fond de moteur, côté opposé (1)

82.02 Vis

82.03 Joint torique

82.04 Rondelle de compensation

82.05 Vis (1)

94.00 Condensateur

94.04 Fouloir

96.00 Câble

96.07 Pièce de fixation câble

96.08 Bride

96.09 Vis

96.10 Ecrou

(1) Ne peut être livré séparément

(2) Huile

(3) Graisse

dilatation thermique de l’huile.

La quantité correcte d’huile à mettre dans le

réservoir est de:

0,2 litres pour GX 40;

0,5 litres pour GM 50.

N’utiliser que de l’huile blanche à usage

alimentaire ou pharmaceutique.

Pour les GM 50 on peut utiliser une huile à

moteur normal de type SAE 10W

-30.

8. Demandes et pièces de rechange

Sur chaque demande et pour toutes commandes,

mentionner les données de la plaque signalétique

ou indiquer les numéros de l’etiquette avec le code

barre au bien fournir une photocopie de celle ci.

Pour pièces de rechange, indiquer leur

dénomination et le numéro du repère sur le

dessin en coupe.

Sous réserve de modifications.

3.94.024.1

(1)

(2)

GMC

GMV 50-65

GMC 50-65

GMV

76.64

64.08

36.00

14.00

28.00

28.20

28.08

28.04

64.12

76.63

82.03

82.02

82.04

81.00

78.00

73.00

14.46

14.47

14.22

14.24

14.20

28.00

12.00

96.07

96.09

96.10

96.08

76.63

40.00

76.60

76.62

76.04

96.00

70.12

70.13

70.05

76.65

12.21

70.00

76.01

82.01

82.05

78.12

76.02

70.11

76.66

73.08

GXV

GXC

3.94.035

(1)

(1)

(2)

(3)

(1)

4.94.061

96.08

76.04

96.00

73.00

36.00

70.00

14.20

14.46

28.00

28.20

76.60

12.20

76.64

82.04

81.00

78.00

76.00

94.12

94.04

94.00

14.24

14.00

28.00

28.04

12.00

96.09

Bombas sumergibles para

aguas sucias

GX 40, GM 50

INSTRUCCIONES DE USO

1. Denominación de la bomba

Ver la denominación indicada en la placa de la bomba

o bien en la etiqueta con el código de barras.

Significado de las siglas

GX 40 = Bomba en acero inoxidable con boca

de impulsión G1

1

/2ISO 228 (DN 40).

GM 50 = Bomba en hierro de fundición gris

con boca de impulsión de G 2 ISO

228 (DN 50).

GM 50-65= Bomba en hierro de fundición gris

con boca de impulsión de (DN 65).

C = Con rodete bicanal (GXC) o

monocanal (GMC).

V = Con rodete tipo vórtice.

M = Con motor monofásico (sin

indicación = con motor trifásico).

2. Condiciones de empleo

Ejecución standard

- Para agua limpia y para aguas sucias incluso

con cuerpos sólidos hasta un diámetro de:

35 mm. para GX 40;

45 mm. para GMC ..; 50 mm para GMV ...

Con elevado contenido de cuerpos sólidos o

con fibras largas emplear solo la ejecución con

rodete vórtice GXV y GMV.

- Máxima temperatura del líquido: 35 °C.

- Máxima densidad del líquido: 1100 kg/m

3

.

- Dimensión mínima de foso de la instalación:

0,55x0,55m; profundidad 0,5 m.

- Mínima profundidad de inmersión:

250 mm. para GX 40;

180 mm. para GM 50.

- Máxima profundidad de inmersión: GX 40 = 5 m;

GM 50 = 10 m (con cable de longitud adecuada).

-

Arranques/hora máx.: 30 en intervalos regulares.

Presión acústica con la mínima profundidad de

inmersión: < 70 dB (A).

El ruido desaparece con la bomba sumergida.

No usar la bomba en estanques,

balsas, piscinas, cuando en el agua

se encuentren personas.

La bomba no puede ser usada en un

ambiente explosivo o inflamable.

3. Instalación

El diámetro interior del tubo de impulsión no debe ser

nunca inferior al diámetro de la boca de la bomba:

G 11/2(DN 40) para GX 40;

G 2 (DN 50) para GM 50.

(DN 65) para GM 50-65.

La bomba debe ser elevada y transportada

sirviéndose de la propia asa y nunca del cable

eléctrico de alimentación.

Apoyar la bomba, con el asa vertical, sobre el

fondo del pozo o del lugar de la instalación.

3.1 Instalación fija

En las instalaciones fijas, montar en el tubo de

impulsión una válvula de retención. Prever que

sea posible el movimiento de la bomba sin vaciar

la instalación (sí es necesario instalar una válvula

y un tapón).

Con la bomba asentada, prever anclajes y

apoyos del tubo de impulsión adaptados a su

longitud y peso.

Si prevé que sobre el fondo de la fosa puedan

formarse lodos de sedimentos prever el oportuno

apoyo que mantenga la electrobomba sobre elevada.

3.2 Instalación transportable

Fijar siempre una cuerda o una cadena de

seguridad, de material no perecedero, a la

bomba. Si se usa un tubo de impulsión flexible o

de plástico, utilizar el cable de seguridad para

18

3.93.037/3

GX = 250

G

M

= 180

GX = 450

G

M

= 500

3.93.037/3

Arranque

Paro

descender, anclar y elevar la bomba.

No usar nunca el cable eléctrico para

sostener la bomba.

Fijar el cable de alimentación al tubo de

impulsión o al cable de seguridad con bridas.

Dejar flojo (sin tensar) el cable eléctrico para

evitar tensiones a causa de las dilataciones del

tubo bajo carga.

3,2. Iinstalación fija con dispositivo

de acoplamiento de fondo

El sistema de acoplamiento automático permite

trabajos de inspección rápidos y racionales.

El pie de acoplamiento se fija en el fondo del

sumidero junto con la tubería de impulsión; dos

tubos de guía lo conectan al estribo de anclaje

fijado en el borde de la trampilla.

La bomba se baja a lo largo de los tubos de guía hasta

alcanzar la posición exacta para el acoplamiento; la

fijación será perfecta gracias al peso de la bomba.

Esta operación puede repetirse varias veces y facilita

los trabajos de control e inspección: la bomba se

extrae del sumidero simplemente con una cadena

(también en el caso de instalación inundada).

4. Conexión eléctrica

El conexionado eléctrico debe ser

realizado por un electricista cualificado,

respetando las prescripciones locales.

Seguir las normas de seguridad.

Realizar siempre el conexionado a tierra de la

bomba, incluso con el tubo de impulsión no

metálico.

Verificar que la frecuencia y las tensiones de la

red se corresponden a las indicadas en la placa

de características.

Para el uso en una piscina (solamente cuando en

el interior no hay personas), balsas de jardín o

sitios similares, en el circuito de alimentación

debe ser instalado un interruptor diferencial con

una corriente residual (I

∆N) ≤ 30 mA.

Instalar un dispositivo para la total desconexión

de la red (interruptor para desconectar la bomba

de la alimentación eléctrica) con una distancia de

apertura de los contactos de al menos 3 mm.

En el caso de prolongamientos asegurarse que el

cable eléctrico sea de la adecuada sección para

evitar caídas de tensión y que la conexión

permanezca en ambiente seco.

4.1. Bombas monofásicas GXCM, GXVM

Son suministradas

con termoprotector

incorporado, con

cable de

alimentación tipo

H07 RN8-F, 4G1 mm

2

y con interruptor de

nivel.

Bajo demanda se

suministra una caja

de mando con el

condensador.

Esquema de conexionado.

4.2. Bombas monofásicas GMCM, GMVM

Se suministran con condensador y termoprotector

incorporado, con cable de alimentación tipo H07

RN8-F, 3G1,5 mm

2

con conector e interruptor de

nivel.

4.3. Bombas trifásicas GXC, GXV

Instalar en el cuadro de mando un adecuado

salva motor según la corriente de la placa de

características.

4.4. Bombas trifásicas GMC, GMV

Están dotadas de dos termoprotectores

conexionados en serie entre dos fases distintas.

Los termoprotectores, en los motores trifásicos,

protegen de sobrecargas pero no de la marcha

con motor bloqueado. El cuadro de mando debe

prever por consiguiente un idóneo relé termo

amperimétrico acoplado al contactor de mando.

Seguir el esquema eléctrico siguiente

Con las electrobombas trifásicas, cuando no es

posible controlar visualmente el nivel del agua,

para proteger la bomba contra el funcionamiento

en seco y para establecer los niveles de paro y

arranque automáticamente, instalar un interruptor

de nivel conexionado al cuadro de mando.

19

4

.93.002/2

M

1

negro

gris (azul)

marrón

verde/amarillo

4.93.002/3

verde/amarillo

negro

azul

marrón

gris

gris

Motor

3 ~ 220-240 V

3 ~ 380-415 V

A los bornes de

potencia del contactor

Termoprotectores

a

conectar a la bobina

del contactor

20

5. Arranque

Con alimentación trifásica verificar

que el sentido de giro sea el correcto.

Antes de la instalación, arrancar con

pocas vueltas el motor y controlar a

través de la apertura de aspiración que el rodete

gire en el sentido indicado de la flecha sobre la

bomba. En caso contrario sacar la alimentación

eléctrica e invertir entre ellos en conexionado de

dos fases en el cuadro de mando.

El funcionamiento con el sentido de rotación

invertido es causa de vibraciones y pérdida de

caudal. La rotación inversa es dañosa incluso

para el cierre mecánico.

En el caso de inseguridad es necesario sacar la

bomba y controlar el sentido de giro observando

directamente el rodete.

No introducir los dedos en la apertura de la

aspiración si no está completamente seguro que

la bomba esté desconectada de la energía eléctrica

(además de que no haya el riesgo de que la

electrobomba quede bajo tensión accidentalmente)

y que el rodete esté completamente parado.

Los motores conexionados directamente a la

red eléctrica por medio de interruptores

térmicos, pueden arrancar automáticamente.

No sacar nunca la bomba del agua cuando esté

todavía en funcionamiento.

Evitar en funcionamiento en seco.

Ejecución con interruptor de nivel:

El interruptor de nivel conectado directamente a

la bomba controla el arranque y paro de la misma.

Controlar que el interruptor de nivel no encuentre

impedimentos a su libre flotación.

Si es necesario, regular la longitud del cable del

interruptor (fijar la longitud con el tornillo 96.09).

El cable del interruptor demasiado largo puede

provocar el sobre calentamiento del motor y el

funcionamiento en seco de bomba.

Ejecución sin interruptor de nivel:

Arrancar la bomba solo si está sumergida al

menos 250 mm. (GX 40) ó 180 mm. (GM 50) en

el líquido a elevar

.

6. Mantenimiento

En las condiciones de empleo normales la

bomba no precisa mantenimiento.

En el caso de peligro de hielo, si la bomba

permanece inactiva y si no está suficientemente

sumergida, extraerla del agua y guardarla en seco.

En el caso de emplearla temporalmente con

líquidos con incrustaciones (líquidos con

partes que solidifican cuando son expuestas al

aire) o aguas con cloruros, inmediatamente

después del uso limpiar la bomba con agua para

remover los depósitos.

Después de prolongada inactividad, si la bomba no

arranca o no da agua y no es debido a interrupciones

del conectado eléctrico, extraer la bomba y verificar

que no sea obstruida de impurezas, bloqueada por

incrustaciones u otras causas.

ADVERTENCIA PARA LA SEGURIDAD, LA

IGIENE Y LA PROTECCIÓN DE LA SALUD

EN EL TRABAJO.

Antes de cada intervención de

mantenimiento sacar la alimentación

eléctrica y asegurarse que la bomba

no tenga el riesgo de quedar puesta

bajo tensión accidentalmente.

La bomba puede haber estado

inmersa en productos nocivos o

exhalantes de gases tóxicos, o bien

encontrarse en ambientes tóxicos

por otras causas; utilizar todas las

precauciones para evitar los accidentes.

Las eventuales bombas a inspeccionar o reparar

antes de expedirlas o ponerlas en disposición,

deben ser vaciadas y adecuadamente limpiadas

tanto internamente como externamente.

Limpiar con una pistola con agua a presión

todas las partes accesibles.

Para evitar el riesgo de

lesiones mecánicas o eléctricas

todas las bombas portátiles

deben ser desconectadas de

un modo seguro de la alimentación eléctrica antes

de su desplazamiento (cambio de ubicación).

7. Desmontaje

Para desmontar y volver a montar observar la

construcción sobre el diseño en sección.

Para la inspección del rodete (28.00), la limpieza

de las partes internas y para controlar

manualmente la libre rotación del rodete, sacar

las tuercas (GX) o los tornillos (GM) pos. 12.20 y

la tapa del cuerpo (12.00).

Para desmontar el rodete sacar la tuerca (28.04).

Usar los agujeros roscados de extracción en el

rodete GMV.

Evitar el desmontaje de otras partes.

Cada intervención puede comprometer el

funcionamiento de la bomba.

Si es necesario inspeccionar el sello mecánico

(36.00) y la cámara de aceite, observar las

siguientes instrucciones.

ATENCIÓN: la cámara de aceite

puede estar bajo una ligera presión.

Tener la necesaria precaución para

evitar salpicaduras.

Sacado el tapón (14.46) con la junta (14.47)

orientar el agujero hacia abajo y vaciar

cuidadosamente la cámara.

No tirar el aceite usado al medio ambiente.

Sacando la chaveta (28.20), el tornillo (14.24) y

el cuerpo bomba (14.00), resulta inspeccionable

el sello mecánico (36.00).

Para el rellenado con nuevo aceite tener

presente que la cámara no debe quedar

completamente llena ya que debe quedar una

adecuada cantidad de aire para compensar las

21

Planos de sección

Nr. Denominación

12.00 Tapa del cuerpo

12.20

Tornillo

12.21 Tuerca

14.00 Cuerpo bomba

14.20 Junta cuerpo bomba

14.22 Anillo de fijación

14.24 Tornillo

14.46 Tapón

14.47 Junta tórica

28.00 Rodete

28.04 Tuerca fijación rodete

28.08 Arandela

28.20 Chaveta

36.00 Sello mecánico

40.00 Anillo de cierre radial

64.08 Camisa del eje

64.12 Junta tórica

70.00 Tapa motor lado bomba

70.05 Junta tórica

70.11 Anillo del pasacable (nivostato)

70.12 Anillo del pasacable

70.13 Arandela

73.00 Cojinete lado bomba

73.08 Junta

76.00 Carcasa motor bobinada

76.01 Camisa motor bobinado (1)

76.02 Camisa motor completa