Page 1

68448

www.caleffi.com

Miscelatore elettronico con disinfezione termica programmabile

MANUALE DI INSTALLAZIONE E MESSA IN SERVIZIO

Electronic mixing valve with programmable thermal disinfection

INSTALLATION AND COMMISSIONING MANUAL

Elektronischer Mischer zur programmierbaren thermischen

Desinfektion und Desinfektionskontrolle

ANLEITUNG FÜR INSTALLATION UND INBETRIEBNAHME

Mitigeur électronique avec désinfection thermique programmable

MANUEL D’INSTALLATION ET DE MISE EN SERVICE

© Copyright 2012 Caleffi

I

GB

D

F

Serie 6000

Page 2

www.caleffi.com

CALEFFI

Miscelatore elettronico con disinfezione termica programmabile

68448

© Copyright 2011 Caleffi

Serie 6000

- Brevettato -

MANUALE DI INSTALLAZIONE E MESSA IN SERVIZIO

INDICE

Avvertenze

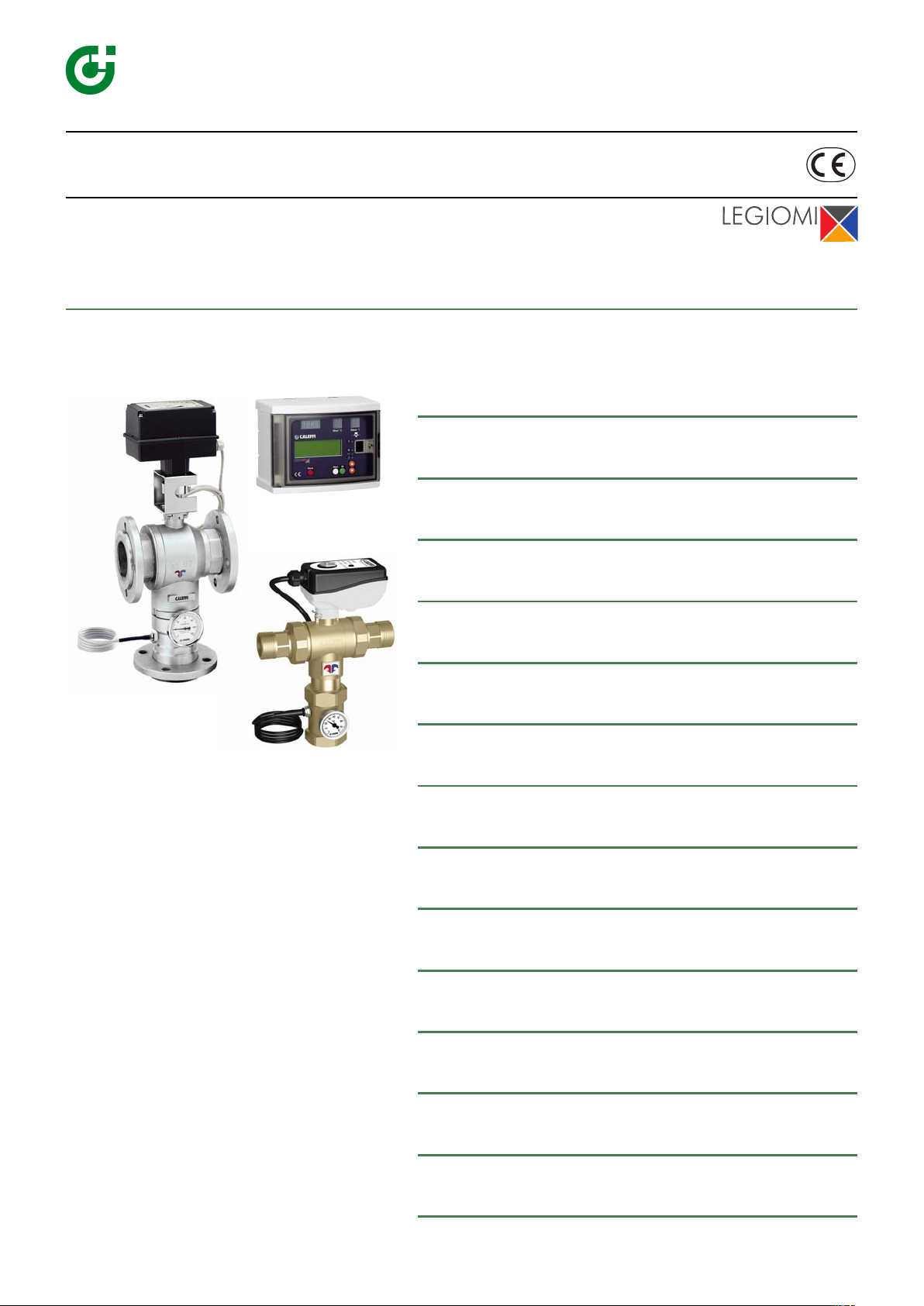

Gamma prodotti

Componenti caratteristici

Composizione confezione

Caratteristiche tecniche

Principio di funzionamento

Regolatore digitale

2

3

4

5

Funzione

Il miscelatore elettronico viene utilizzato negli

impianti centralizzati per la produzione e

distribuzione di acqua calda ad uso sanitario.

La sua funzione è quella di garantire e mantenere

la temperatura dell’acqua calda sanitaria

distribuita all’utenza al variare delle condizioni di

temperatura e pressione di alimentazione

dell’acqua calda e fredda in ingresso oppure

della portata prelevata.

Questa particolare serie di miscelatori elettronici

è dotata di un apposito regolatore che gestisce

una serie di programmi di disinfezione termica

del circuito contro la Legionella.

Permette inoltre di verificare l’effettivo

raggiungimento delle temperature e dei tempi

per la disinfezione termica e di intraprendere

le opportune azioni correttive. Tutti i parametri

sono aggiornati giornalmente e storicizzati, con

registrazione oraria delle temperature.

A seconda del tipo di impianto e delle abitudini

dell’utenza, è possibile programmare i livelli di

temperatura ed i tempi di intervento nella maniera

più opportuna.

Esso è inoltre predisposto al collegamento per il

monitoraggio e la telegestione.

Stato di lavoro

Programmi

Relè di attuazione

Parametri di funzionamento

Storico

Installazione idraulica

Manutenzione

Procedura di apertura manuale

per versioni flangiate

Gestione allarmi

9

10

11

12

13

16

17

18

19

1

Page 3

AVVERTENZE

∞C

0

20

80

60

40

1

3

2

6

4

5

∞C

0

20

80

60

40

100

120

7

Le seguenti istruzioni devono essere lette e comprese prima dell’installazione, messa in

servizio e manutenzione del miscelatore elettronico.

Il simbolo di sicurezza viene usato in questo manuale per attirare l’attenzione alle istruzioni relative

alla sicurezza. Il simbolo ha il seguente significato:

ATTENZIONE!

LA TUA SICUREZZA È COINVOLTA. UNA MANCANZA NEL SEGUIRE QUESTE

ISTRUZIONI PUÒ ORIGINARE PERICOLO.

- Il miscelatore elettronico deve essere installato da un installatore qualificato in accordo con i regolamenti

nazionali e/o i relativi requisiti locali.

- Se i miscelatori elettronici non sono installati, messi in servizio e manutenuti correttamente secondo le istruzioni

contenute in questo manuale, allora possono non funzionare correttamente e possono porre l’utente in pericolo.

- Assicurarsi che tutta la raccorderia di collegamento sia a tenuta idraulica.

- Nella realizzazione delle connessioni idrauliche, prestare attenzione a non sovrasollecitare meccanicamente le

filettature. Nel tempo si possono produrre rotture con perdite idrauliche a danno di cose e/o persone.

- Temperature dell’acqua superiori a 50°C possono provocare gravi ustioni. Durante l’installazione, messa in

servizio e manutenzione dei miscelatori elettronici, adottare gli accorgimenti necessari affinché tali temperature

non arrechino pericolo per le persone.

ATTENZIONE: Rischio di shock elettrico. Il retroquadro e la valvola miscelatrice

sono in tensione. Togliere l’alimentazione elettrica prima di effettuare interventi.

La mancata osservanza di queste indicazioni può provocare danni a persone o

cose.

Gamma prodotti

Serie 6000 Miscelatore elettronico con disinfezione termica programmabile. Versione filettata. Misure 3/4” - 1” - 1 1/4” - 1 1/2” - 2”

Serie 6000 Miscelatore elettronico con disinfezione termica programmabile. Versione flangiata. Misure DN 65 e DN 80

Componenti caratteristici

1) Regolatore digitale Legiomix

2) Valvola miscelatrice

3) Servomotore valvola miscelatrice

4) Sonda di mandata acqua miscelata

5) Sonda di ritorno (ricircolo)

6) Termometro di mandata acqua miscelata

7) Clip di bloccaggio motore

2

Page 4

Composizione confezione

• Regolatore digitale composto da scatola di contenimento e base di collegamento elettrico

• Barra DIN e tasselli di fissaggio

• Valvola miscelatrice

• Servomotore

• Sonda di mandata

• Sonda di ritorno a contatto. Sonda di ritorno con pozzetto, opzionale, codice F69381 (non fornita di serie)

• Pressacavi

Sul corpo del contenitore, nella parte inferiore sono presenti 9 fori per il montaggio dei pressacavi, per garantire la protezione IP 54, così definiti:

- Alimentazione di rete: PG9 fornito già montato

- Comando valvola miscelatrice: PG11 fornito già montato

- Sonda di mandata PG7 fornito già montato

- Sonda di ritorno (ricircolo impianto): PG7 fornito non montato

- N.4 Contatti relè di segnalazione: PG9 forniti non montati

- Interfaccia dati RS485: PG7 fornito non montato

• Fusibili di ricambio

• Manuale di installazione e messa in servizio

• Manuale di guida rapida per l’utente, inserita in apposita tasca nella scatola di contenimento

• Leva per apertura manuale (solo per versioni flangiate).

sonda ritorno

a contatto

(ricircolo)

leva

apertura

n° 3

manuale

(solo per

versioni

n° 6

flangiate)

3

Page 5

Caratteristiche tecniche

Corpo valvola

Materiali:

Corpo: ottone UNI EN 12165 CW617N

Sfera: - versioni 3/4” - 1 1/4”: ottone UNI EN 12165 CW614N, cromata

- versioni 1 1/2” - 2”: ottone UNI EN 12165 CW614N, cromata, POM

- versioni flangiate: acciaio inox AISI 316

Tenute idrauliche: versioni filettate: EPDM - versioni flangiate: NBR

Pressione massima di esercizio (statica): 10 bar

Temperatura massima in ingresso: 100°C

Scala temperatura termometro: 0÷80°C

Attacchi acqua calda e fredda: 3/4”÷2”M a bocchettone

Attacco acqua miscelata: 3/4”÷2” F a bocchettone

Attacchi flangiati: DN 65 e DN 80, PN 16 accoppiabile con

controflange EN 1092-1

Servomotore per versione filettata

Alimentazione: 230 V (ac)- 50/60 Hz direttamente dal regolatore

Assorbimento a regime: 6 VA

Coperchio di protezione: autoestinguente V0

Grado di protezione: IP 65

Campo di temperatura ambiente: -10÷55°C

Lunghezza cavo alimentazione: 0,8 m

Servomotore per versione flangiata

Alimentazione: 230 V (ac)- 50/60 Hz direttamente dal regolatore

Assorbimento a regime: 10,5 VA

Coperchio di protezione: autoestinguente V0

Grado di protezione: IP 65

Campo di temperatura ambiente: -10÷55°C

Lunghezza cavo alimentazione: 2 m

Regolatore digitale

Materiale:

Scatola di contenimento: ABS autoestinguente

colore bianco RAL 1467

Coperchio: SAN autoestinguente trasparente fumé

Alimentazione: 230 V (ac) 50/60 Hz

Assorbimento: 6,5 VA

Campo di temperatura di regolazione: 20÷85°C

Campo di temperatura di disinfezione: 40÷85°C

Campo di temperatura ambiente: 0÷50°C

Grado di protezione: IP 54 (montaggio a parete)

(apparecchio in classe II)

Portata dei contatti:

Comando valvola mix: 5(2) A / 250 V

Relè allarme (R2): 5(2) A / 250 V

Relè 1, 3, 4: 10(2) A / 250 V

Fusibili: 1 (principale): 80 mA

Fusibili: 2 (valvola mix): 1 A

Riserva di carica: 15 gg. in caso di mancanza di rete,

tramite batteria tampone ricaricabile 3 celle da 150 mAh

Abilitazione tramite micro.

Tempo ricarica batteria: 72 h

Conforme direttive: CE

Sonde di temperatura

Materiale:

Corpo: acciaio inox

Tipo di elemento sensibile: NTC

Campo di lavoro: -10÷125°C

Resistenza: 10000 Ohm a 25°C

Costante di tempo: 2,5

Max distanza della sonda di mandata o ritorno: 150 m cavo 2x1

250 m cavo 2x1,5

Prestazioni miscelatore

Precisione: ± 2°C

Pressione max di esercizio (dinamica): 5 bar

Massimo rapporto tra le pressioni in ingresso

(C/F o F/C) con G

Misura

Kv (m3/h)

3/4”

8,41”10,6

= 0,5 Kv: 2:1

min

1 1/4”

21,2

1 1/2”

32,52”41,0

DN 65

90,0

DN 80

120,0

PORTATE consigliate per garantire funzionamento stabile ed

una precisione di ± 2°C

Misura

Min (m3/h)

Max (m3/h)*

*

∆p = 1,5 bar

3/4”

0,5

10,3

1”

0,7

13,2

1 1/4”

1,0

28,1

1 1/2”

1,5

39,0

2”

2,0

48,3

DN 65

4,0

110,0

DN 80

5,0

146,0

4

Page 6

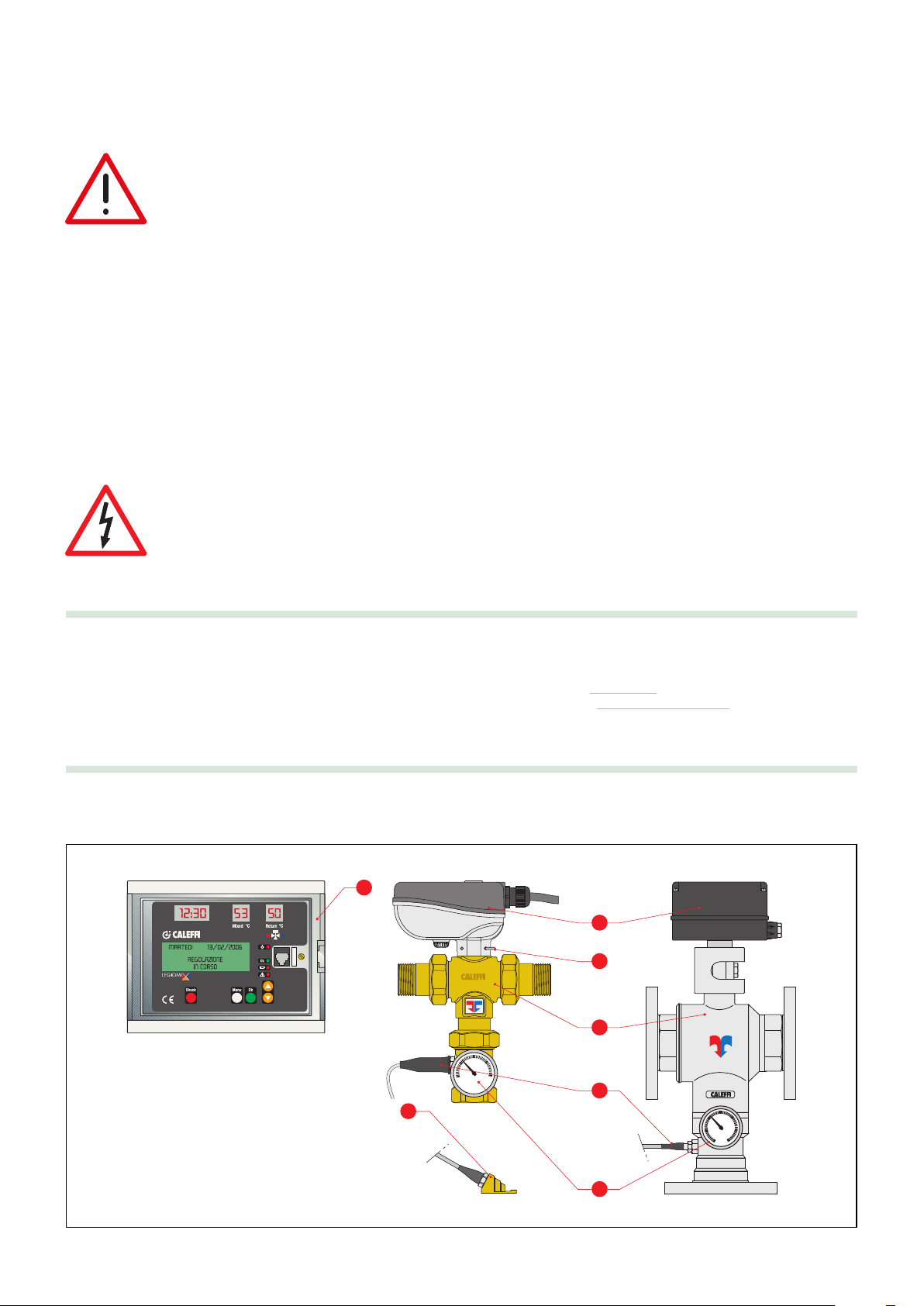

Principio di funzionamento

∞C

0

20

80

60

40

La valvola miscelatrice ha in ingresso l’acqua calda proveniente dal bollitore e l’acqua fredda della rete idrica, la sua uscita è l’acqua di

mandata miscelata.

Il regolatore, mediante un’apposita sonda, rileva la temperatura dell’acqua miscelata all’uscita della valvola ed aziona la valvola miscelatrice

stessa per mantenere la temperatura impostata.

L’apparecchio incorpora un orologio digitale e consente di programmare interventi di disinfezione anti-legionella dell’impianto idraulico.

La disinfezione dell’impianto avviene innalzando la temperatura dell’acqua ad un determinato valore per un tempo determinato.

Per il miglior controllo della disinfezione termica, in questo tipo di impianti può essere necessaria anche la misura della temperatura

dell’acqua di ritorno dalla distribuzione, misura effettuata mediante la sonda di ricircolo. Questa misura, quando disponibile, è utilizzata ai

fini di controllo e verifica della temperatura raggiunta su tutta o parte della rete, in quanto la sonda può essere posizionata in un punto

significativo remoto dell’impianto.

L’apparecchio è dotato di interfaccia RS-485 per l’interrogazione e l’impostazione da remoto e attraverso appositi relè riporta all’esterno

le segnalazioni di allarme e comandi per altri dispositivi di impianto.

sonda di ricircolo

sonda di mandata

Interfaccia per telegestione

L’interfaccia LEGIOMIX (cod. 600100) consente il trasferimento dati a personal computer sia con collegamento locale, sia con teletrasmissione

mediante modem analogico o GSM, usata per interrogazione e impostazione da remoto.

5

Page 7

Regolatore digitale

LEGIOMIX

L - N: 230 V ~

6,5 VA

Fuse 1

(Main)

T 80 mA 250 V ~

Fuse 2

(Mix)

T 1A 250 V ~

RS485

18A17 16

B

19

MIXED PROBE

20

COM

21

RETURN PROBE

IP 54

T50

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

CLOSE

COM

OPEN

N

L

RL 4

RL 3

RL 2

RL 1

230 V ~

µ

5(2) A

250 V

~

µ

5(2) A

250 V

~

µ

10(2) A

250 V

~

µ

10(2) A

250 V

~

µ

10(2) A

250 V

~

µ

5(2) A

250 V

~

µ

10(2) A

250 V

~

CALEFFI

Valvola mix

Alimentazione

230 V

Relè 4 Valvole di flussaggio

Relè 3 Secondo termostato

Relè 2 Allarme generico, avaria sonde, ...

Relè 1 Attiva la pompa di ricircolo

quando è in programma

di disinfezione

Sonda di mandata e sonda di

ritorno con massa in comune

Interfaccia seriale RS485

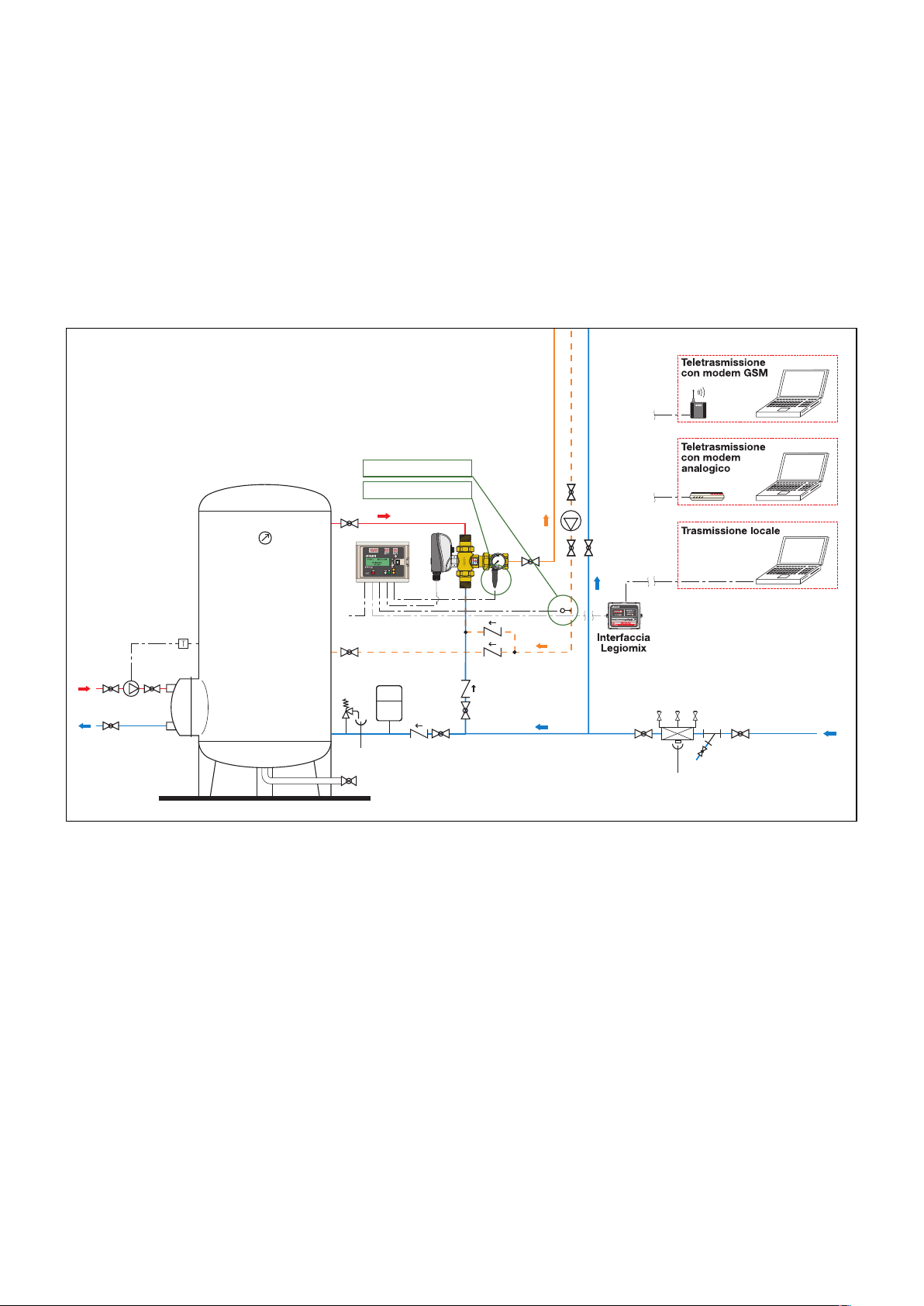

Collegamenti elettrici

Prima di collegare l’alimentazione elettrica,

abilitare la batteria tramite l’apposito

microinterruttore, per non attivare la

segnalazione d’allarme.

Per rimuovere la base di collegamento elettrica, è necessario ruotarla ed

estrarla dal proprio alloggiamento.

1

3

2

ATTENZIONE: Rischio di shock elettrico. Il retroquadro e la valvola miscelatrice sono in tensione.

Togliere l’alimentazione elettrica prima di effettuare interventi. La mancata osservanza di queste

indicazioni può provocare danni a persone o cose.

6

Page 8

Retro quadro

*

* Collegamento di terra non utilizzato per la versione filettata

Collegamento sonde:

Il cavo di collegamento tra le

sonde di mandata, ritorno ed il

regolatore deve essere

posizionato in canalina dedicata.

Se il cavo di collegamento è

inserito in una canalina con altri

cavi di tensione, allora occorre

usare cavo schermato messo a

terra.

Tabella resistenza sonde

°C

-20

-15

-10

-5

0

5

10

15

Ω

97060

72940

55319

42324

32654

25396

19903

15714

°C

20

25

30

35

40

45

50

55

Ω

12493

10000

8056

6530

5327

4370

3603

2986

°C

60

65

70

75

80

85

90

95

Ω

2488

2083

1752

1480

1255

1070

915

787

°C

100

105

110

115

120

125

Ω

680

592

517

450

390

340

7

Page 9

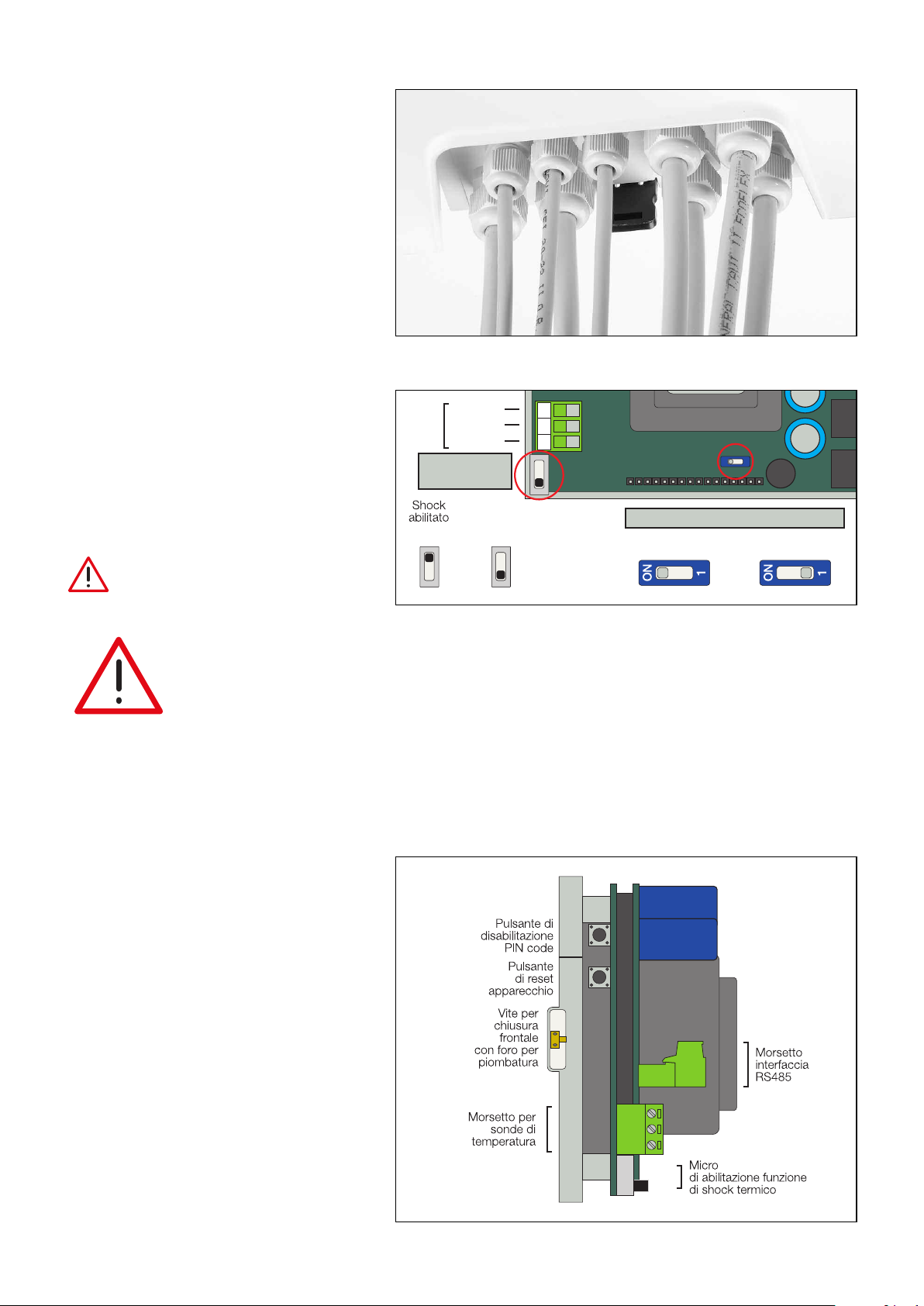

PIN

disable

Reset

21 20 19

Mandata

Comune

Ritorno

R

Sonde

temper.

Batteria scollegataBatteria collegata

Shock

abilitato

Shock

disabilitato

(configurazione di

fabbrica)

ON

1

Collegamento batteria

Abilitazione

shock termico

Posizionamento dei pressacavi

Nell’esecuzione dei collegamenti elettrici si rende

necessario rispettare la seguente sequenza per il

cablaggio alla morsettiera ed il serraggio dei

pressacavi:

1 Alimentazione elettrica*

2 Comando valvola miscelatrice*

3 Sonda di mandata*

4 Sonda di ricircolo*

5 RS485

6 Relè 3

7 Relè 1

8 Relè 4

9 Relè 2

*Già assemblati in fabbrica

Abilitazione funzioni-Predisposizione Jumper e

microinterruttore

All’interno dell’apparecchio sono presenti un

Jumper di predisposizione e un microinterruttore:

Il primo consente di abilitare o meno la funzione di

Shock Termico, cioè rende disponibile questa

funzione.

Il secondo consente di collegare la batteria interna

(collegamento da effettuare al momento

dell’installazione).

Attenzione: Se la batteria non verrà

attivata sarà visualizzato l’allarme

batteria.

3

4

1

5

2

7

9

6

8

ATTENZIONE!

Il regolatore è configurato in modo tale da eseguire tutti i giorni un ciclo di movimentazione

della sfera, per garantirne l’efficienza e la pulizia. Questa procedura viene effettuata dopo il

programma di disinfezione se attivo, o comunque allo scadere delle 24 ore qualora non fosse

attiva la disinfezione. Tale funzione può essere disattivata nel menù “IMPOSTAZIONE” alla

voce ANTI-CLOG inserendo il cod. 5566 di sblocco e confermando con ON-OFF.

Eliminando tale funzione, si pone a maggior rischio di incrostazioni le parti in movimento della valvola.

Nel caso in cui si volesse eliminare anche la disinfezione, si consiglia di eseguire per ordine: prima

l’eliminazione dell’ANTI-CLOG poi l’eliminazione della disinfezione.

Descrizione morsetti e pulsanti interni

Sulla base di collegamento sono presenti due

pulsanti azionabili dopo l’apertura del frontale

dell’apparecchio: pulsante di reset e pulsante per

disabilitazione del blocco tastiera (PIN).

8

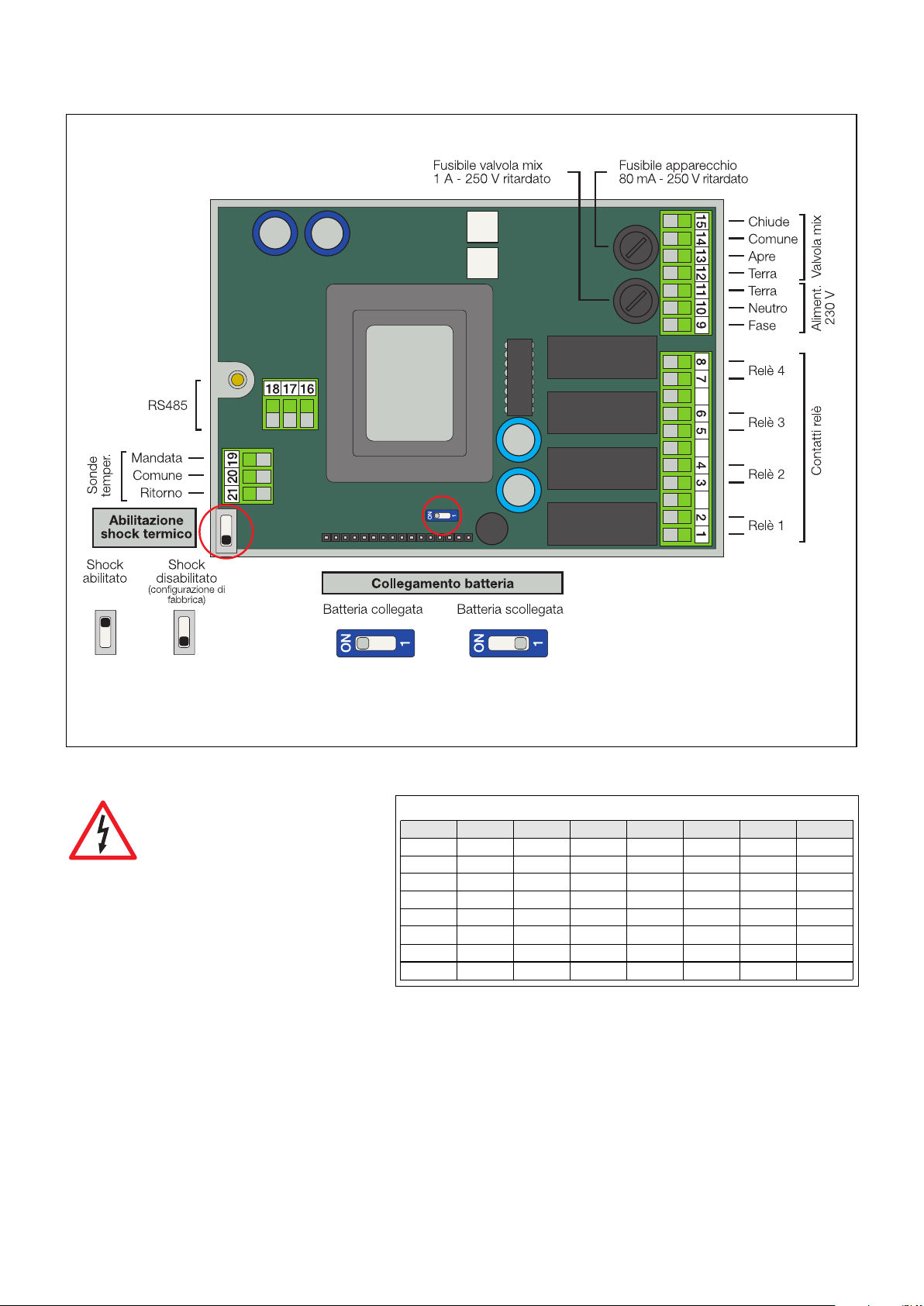

Page 10

OkMenuShock

Ok

Mixed ∞C Return ∞C

Martedi 13/02/2006

regolazione

in corso

1

8 97

65432

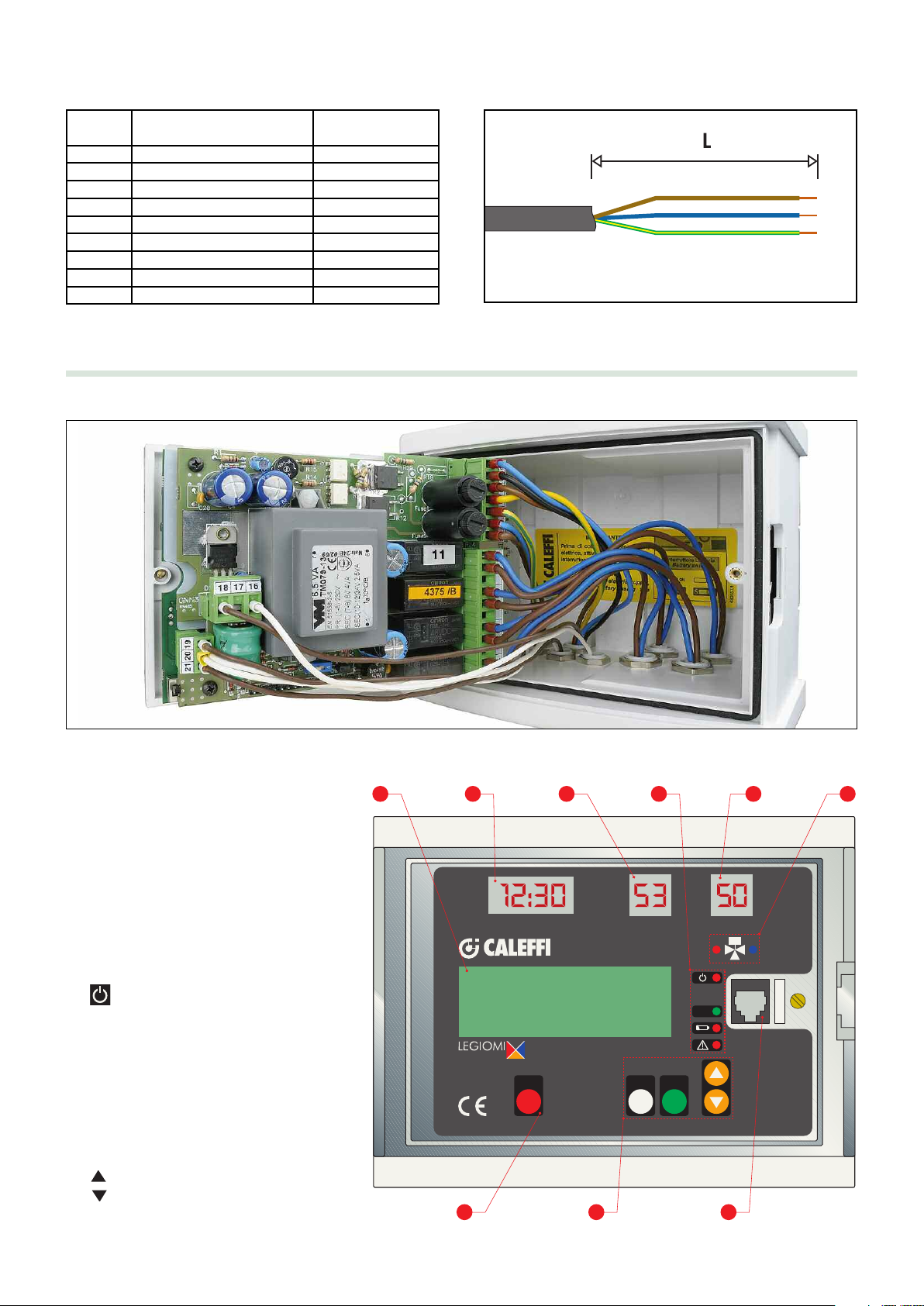

Caratteristiche dimensionali da rispettare per i collegamenti elettrici della scheda: sezioni e lunghezza cavi di collegamento

Pressacavo

No.

1 3x1 130

2 6x0,75 150

3 2x0,75 210

4 2x0,75 210

5 3x0,75 210

6 2x1,5 160

7 2x1,5 160

8 2x1,5 180

9 2x1,5 160

Disposizione collegamenti: essi non devono creare tensioni di spinta sulla scheda elettronica

Tipo cavo

Sguainatura in mm

compresa spelatura (L)

Fronte quadro

Si consiglia (se non utilizzato) di tagliare i fili

del microinterruttore ausiliario ed isolarli

elettricamente prima del cablaggio (colori:

bianco, verde e rosso per la versione filettata,

bianco e rosso per la versione flangiata).

1 Display LCD

2 Display a led: Ora

3 Display a led: Tmixed-temperatura di mandata

4 Led di segnalazione

- Acceso

- Stato OK

- Batteria

- Allarme

5 Display a led: Treturn-temperatura di ritorno

6 Led apre-chiude valvola miscelatrice

7 Pulsante di shock termico

8 Pulsanti di navigazione

- Menu

- OK

- SU

- GIÙ

9 Connessione frontale RS 485

9

Page 11

Descrizione segnalazioni

Segnalazioni tramite display a led

Sul frontale dell’apparecchio sono presenti 3 display a led che riportano

in ogni momento l’ora attuale e le temperature della sonda di mandata

e di ritorno.

Visualizzazione ora e minuti

(convenzione su 24 h).

Visualizzazione temperatura della sonda (in °C)

Risoluzione 1 °C

Visualizzazione avviso di sonda

“fuori range” in alto.

(lampeggiante)

Segnalazioni tramite display a cristalli liquidi LCD

Sul frontale dell’apparecchio è presente un display alfanumerico verde

retro-illuminato a quattro righe di 20 caratteri ciascuna, per

l’impostazione dei parametri, la programmazione degli interventi, la

visualizzazione dei messaggi di errore e dello stato della macchina.

Attraverso la navigazione in apposite voci di menu, usando i tasti sul

frontale (“MENU”, “SU”, “GIÙ” e “OK”), è possibile configurare

l’apparecchio, impostare i vari parametri, visualizzare lo storico delle

temperature.

Visualizzazione all’accensione o reset

Rapida schermata con i dati dell’apparecchio ed il codice prodotto:

SW027A

LIN STO Q

000 000 011

Visualizzazione avviso di sonda

“fuori range” in basso.

(lampeggiante)

Visualizzazione avviso di sonda

“aperta”

(lampeggiante)

Visualizzazione avviso di sonda

“in corto circuito”.

(lampeggiante)

Qualora la sonda di ricircolo sia impostata come “non presente” oppure

in avaria nel programma 0, il display relativo ad essa è mantenuto

spento.

Segnalazioni a led

Sul frontale dell’apparecchio sono presenti i seguenti led di

segnalazione:

Led di Presenza rete:

led rosso: acceso fisso quando è presente

la tensione di rete.

Return °C

Led per Valvola mix:

- led rosso: acceso in fase di apertura acqua calda

- led blu: acceso in fase di apertura acqua fredda

CALEFFI

LEGIOMIX

Stato di lavoro

Durante il funzionamento dell’apparecchio, il display LCD riporta lo stato

della macchina, secondo le schermate che seguono:

Martedi 13/02/2006

regolazione

in corso

Martedi 13/02/2006

DISINFEZIONE

in corso

Martedi 13/02/2006

ANNULLA

DISINFEZIONE?

Martedi 13/02/2006

Ok

Led di Stato apparecchio OK:

led verde: acceso fisso quando non ci sono anomalie o

allarmi attivi.

Led di Batteria in avaria:

led rosso: acceso fisso quando la batteria è in avaria;

altrimenti spento.

Led di Allarme generico:

led rosso: acceso fisso quando è presente un allarme

(anomalia sonde, shock in corso, avvenuto reset)

Lampeggia quando in low power.

FLUSSAGGIO

in corso

Martedi 13/02/2006

SHOCK TERMICO

in corso

TERMINA TRA: 0005’

Martedi 13/02/2006

ANNULLA

SHOCK TERMICO?

10

Page 12

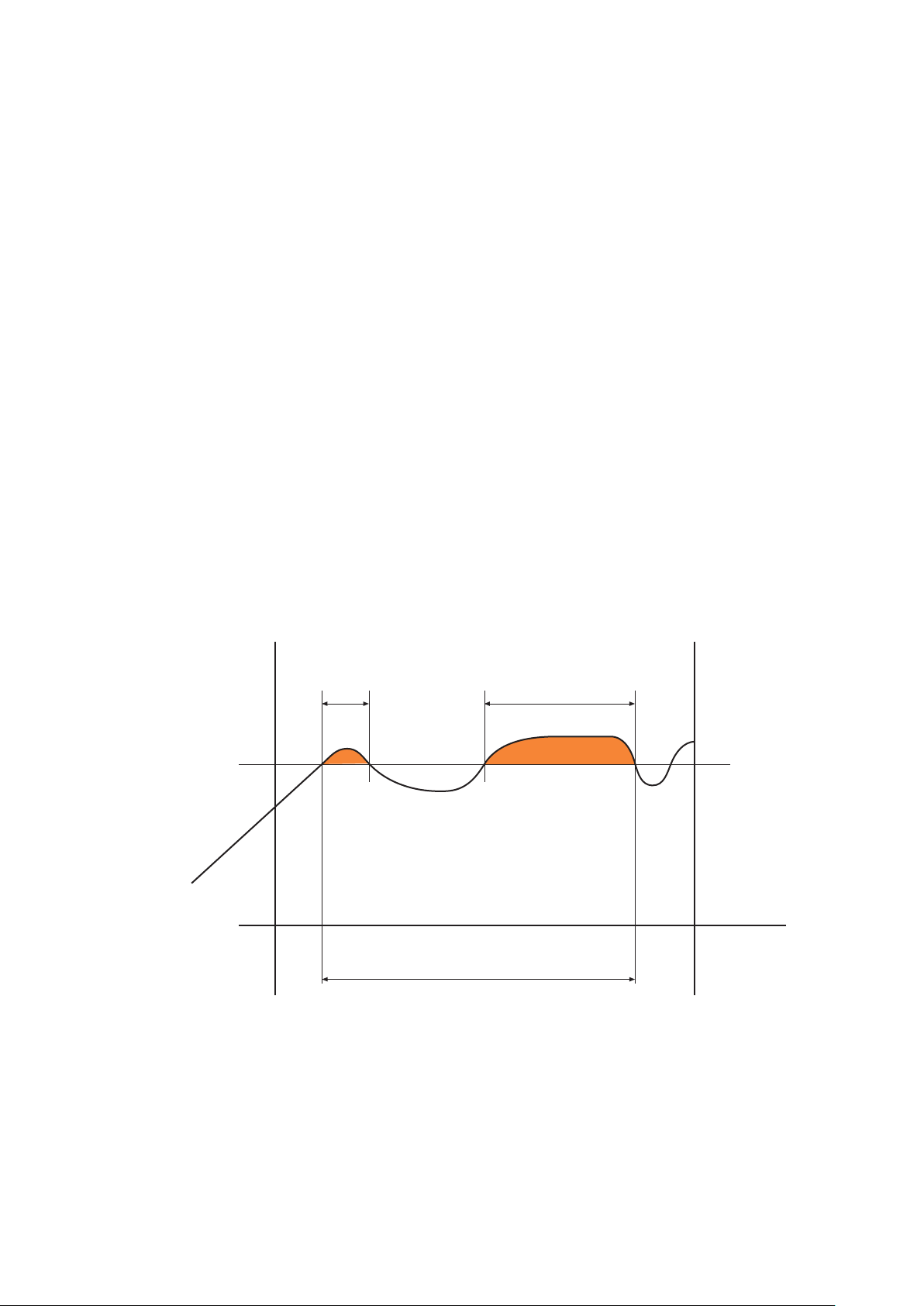

Stato di lavoro

t

1

t

2

tDIS = Σ ti> tMIN

Time ON Time OFF

SET2 - PRG1A

SET3 - PRG1B o 2

VERIFICA DISINFEZIONE

Temperatura

Tempo

A seconda degli orari, in base ai programmi inseriti, l’apparecchio può trovarsi in una delle seguenti modalità di lavoro:

• Regolazione;

• Disinfezione;

• Flussaggio;

• Shock termico (questa funzione ha priorità rispetto alle precedenti);

In caso di anomalia dovuta all’apparecchio o all’impianto, il dispositivo gestisce e riporta l’allarme e, a seconda dei casi, mantiene o meno la funzionalità.

In questo senso si distingue tra gli stati:

• Attivo in allarme

• Inattivo in allarme

L’apparecchio è dotato di una batteria ricaricabile che permette di mantenere l’orologio in funzione in caso di mancanza di alimentazione di rete.

In caso di blackout, al fine di garantire la maggiore autonomia possibile della batteria l’apparecchio è nello stato:

• Inattivo in Low Power.

Regolazione

In questa modalità l’apparecchio verifica continuamente la temperatura rilevata dalla sonda di mandata e regola di conseguenza la valvola miscelatrice

in modo che la temperatura di mandata sia pari al set point impostato.

Disinfezione

In questa modalità l’apparecchio effettua una fase di disinfezione, che consiste nel portare la temperatura dell’acqua ad un valore predeterminato per

un lasso di tempo definito, pilotando opportunamente la valvola miscelatrice.

E’ possibile decidere, tramite il menu, in quali giorni della settimana la disinfezione deve essere eseguita.

Al termine della disinfezione, vengono memorizzati nell’archivio storico i dati statistici relativi alla disinfezione appena conclusa.

L’accesso e l’uscita da questa modalità avvengono in modo automatico in relazione ad un tempo di inizio (TIMEON) e di fine (TIMEOFF) impostabili

dall’utente.

Se, nella finestra tempo (Time OFF - Time ON), si raggiunge un tempo effettivo di disinfezione tDIS maggiore di tMIN impostato, la disinfezione èconclusa

con esito positivo. Si esce quindi automaticamente da questo stato e si ritorna in regolazione.

Nel caso non si riesca a raggiungere un tempo tDIS sufficiente, la fase di disinfezione ha comunque termine al tempo Time OFF.

Esempio:

Time ON: 2:00

Time OFF: 3:00

tMIN: 30 min

Programma: 1A

Tdisinfezione: 60°C

Se, nella finestra tempo di 1 ora, si ha una temperatura superiore a 60°C per almeno 30 minuti, la disinfezione ha

avuto esito positivo ed il regolatore ritorna in regolazione. Altrimenti la disinfezione termina comunque alle 3:00.

11

Page 13

Programmi

Il funzionamento del regolatore, durante la disinfezione, può essere impostato in base a differenti programmi, scelti in base alla tipologia

dell’impianto ed alla sua gestione:

Programma 0

E’ un programma che prevede la regolazione continua sulla temperatura di mandata con una disinfezione automatica in una fascia di tempo

impostabile. Con questo programma non è previsto l’impiego della sonda di ritorno; se presente, è solamente utilizzata come monitor.

Durante la fase di disinfezione, la temperatura della sonda di mandata deve trovarsi al di sopra di SET2 per un tempo tDIS almeno pari a tMIN,

se ciò avviene la disinfezione ha avuto esito positivo.

Non appena si abbiano le condizioni per considerare la disinfezione riuscita, questa viene interrotta. Nel caso di disinfezione non riuscita, non

si ha alcuna segnalazione di allarme.

Programma 1A

E’ un programma che prevede la regolazione continua sulla temperatura di mandata con una disinfezione automatica in una fascia di tempo

impostabile. Con questo programma non è previsto l’impiego della sonda di ritorno; se presente, è solamente utilizzata come monitor.

Durante la fase di disinfezione, la temperatura della sonda di mandata deve trovarsi al di sopra di SET2 per un tempo tDIS almeno pari a tMIN,

se ciò avviene la disinfezione ha avuto esito positivo.

Non appena si abbiano le condizioni per considerare la disinfezione riuscita, questa viene interrotta.

Nel caso in cui non si raggiunga la temperatura di disinfezione o non si riesca a mantenerla per un tempo sufficiente, si ha la generazione

dell’allarme per disinfezione non riuscita. Nello storico viene registrato l’allarme avvenuto.

Alla prima pressione di un tasto qualunque si ha la riapertura del relè.

Le altre segnalazioni di allarme vengono tolte alla successiva disinfezione avvenuta con successo.

Programma 1B

Questo programma è impostabile solo se la sonda di ritorno è impostata come presente.

E’ identico al programma precedente, l’unica differenza consiste nel fatto che l’esito positivo della fase di disinfezione viene verificato con la

sonda di ritorno in relazione a SET3 anziché con la sonda di mandata in relazione a SET2.

Non appena si abbiano le condizioni per considerare la disinfezione riuscita, questa viene interrotta.

Nel caso in cui non si raggiunga la temperatura di disinfezione o non si riesca a mantenerla per un tempo sufficiente, si ha la generazione

dell’allarme per disinfezione non riuscita.

Nello storico viene registrato l’allarme avvenuto.

Alla prima pressione di un tasto qualunque si ha la riapertura del relè.

Le altre segnalazioni di allarme vengono tolte alla successiva disinfezione avvenuta con successo.

Programma 2 (configurazione di fabbrica-default)

Questo programma è impostabile solo se la sonda di ritorno è impostata come presente.

E’ identico al programma precedente, l’unica differenza consiste nel fatto che, se dopo un tempo t WAIT dall’inizio della disinfezione la

temperatura di ritorno non raggiunge SET3, la temperatura di mandata SET2 viene aumentata di un valore uguale a (SET3 – TR raggiunta) ,

considerando il fatto che SET2 non può comunque superare il limite di SETMAX.

Questa procedura di correzione (solo in senso crescente) del SET di disinfezione è iterativa: se serve, viene ripetuta all’interno della finestra

definita da TimeON e TimeOFF ad ogni intervallo di tempo pari a tWAIT.

Non appena si abbiano le condizioni per considerare la disinfezione riuscita, questa viene interrotta.

Nel caso in cui non si raggiunga la temperatura di disinfezione o non si riesca a mantenerla per un tempo sufficiente, si ha la generazione

dell’allarme per disinfezione non riuscita.

Nello storico viene registrato l’allarme avvenuto.

Alla prima pressione di un tasto qualunque si ha la riapertura del relè.

Le altre segnalazioni di allarme vengono tolte alla successiva disinfezione avvenuta con successo.

Interruzione disinfezione

E’ possibile interrompere una disinfezione in corso. Nella schermata di lavoro (che riporta l’indicazione “disinfezione in corso”), premere

una volta il tasto OK. Il display mostra la scritta “annulla disinfezione?”; a questo punto, premendo il tasto OK si ha l’interruzione della

disinfezione e il ritorno alla funzione di regolazione (senza passare per la fase di flussaggio).

Se invece non si preme il tasto OK, dopo un timeout di circa 3 s il display torna a visualizzare la scritta “disinfezione in corso”.

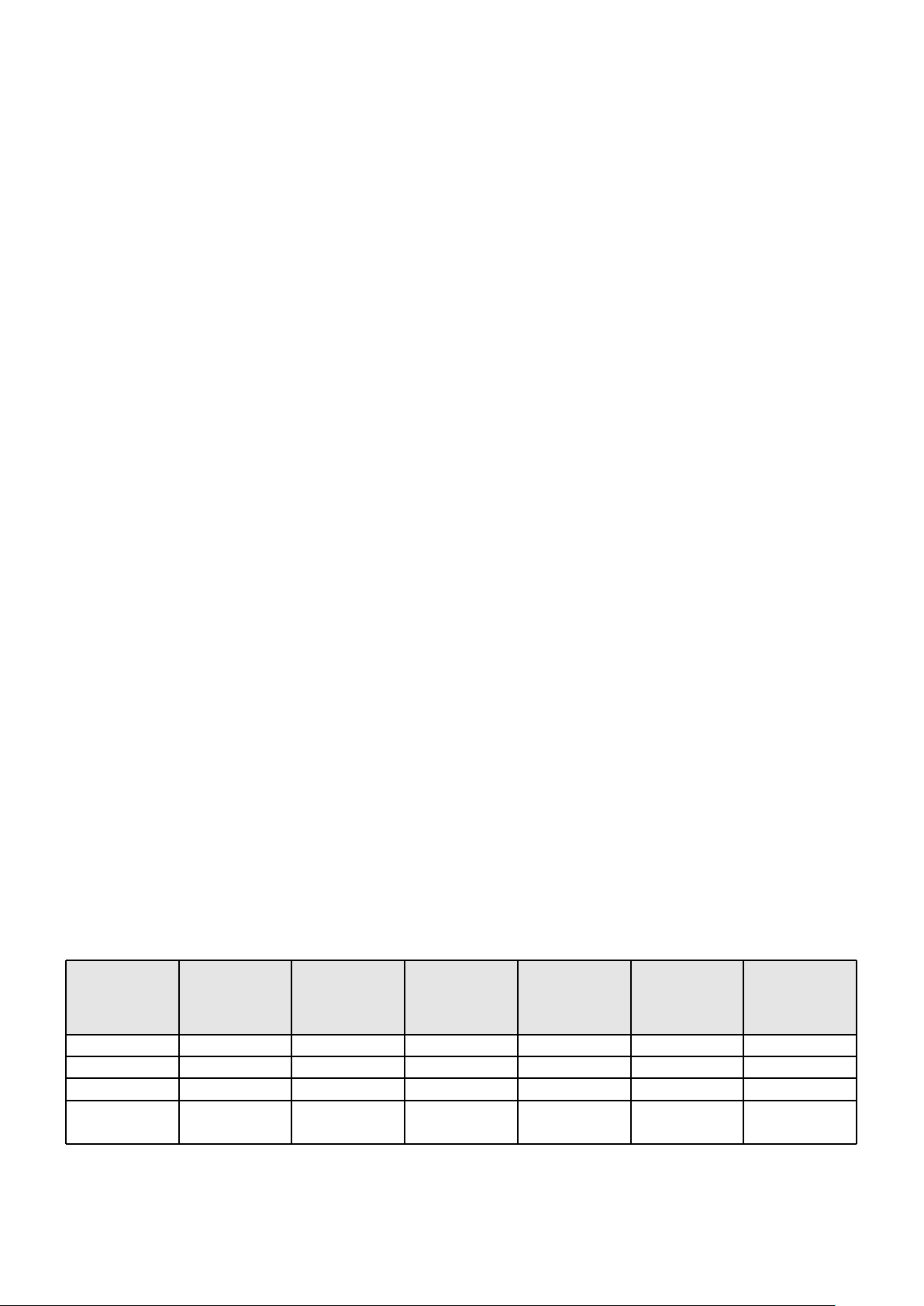

Tabella programmi di disinfezione termica

Programma Utilizzo sonda Visualizzazione Temperatura Temperatura Allarme Registrazione

0 NO Solo come monitor SET 1 SET 2 NO NO

1A NO Solo come monitor SET 1 SET 2 SI SI

1B SI SI SET 1 SET 3 SI SI

2 SI SI SET 1 SET 3 SI SI

di ritorno sonda ritorno di regolazione di disinfezione disinfezione nello storico

Display a led non riuscita disinfezione

non riuscita

+modifica SET 2

12

Page 14

Flussaggio

E’ una modalità alla quale l’apparecchio accede automaticamente al termine della fase di disinfezione e può essere utilizzata ad esempio per

fare in modo che la temperatura dell’acqua torni più rapidamente al valore di SET1 oppure per scaricare periodicamente il bollitore da possibili

residui.

Si esce da questa fase dopo un tempo impostabile con il parametro tFLUX.

Al termine del periodo di flussaggio vengono disattivati il relè1 e il relè 4 e l’apparecchio torna alla funzione di “regolazione”.

Shock termico

In questa modalità, l’apparecchio regola la temperatura di mandata al valore impostato per lo shock con il parametro SETSH per una durata

impostabile con il parametro tSH.

A questa funzione è associata l’attivazione dell’allarme AL4, e l’accensione del led di allarme.

E’ prevista la possibilità di avviare lo shock termico alla pressione dell’apposito pulsante sul frontale dell’apparecchio (pressione prolungata

per un tempo di almeno 5”) mentre è visualizzata la schermata di lavoro, oppure programmarlo mediante apposita voce di menu per una

esecuzione differita (count-down in minuti), oppure in seguito a comando da remoto.

Una volta attivata la procedura, è comunque possibile sospenderla, premendo il pulsante di shock e confermando la sospensione col

pulsante “OK” (procedura guidata da display), oppure con comando da remoto.

Trattandosi di una funzione potenzialmente pericolosa, è previsto un ponticello (jumper) di abilitazione della funzione sul circuito stampato, con

il ponticello chiuso è possibile usare la funzione di Shock, mentre col ponticello aperto la funzione non è disponibile (vedi sezione retro quadro).

Al termine della fase di Shock Termico l’apparecchio torna alla funzione di “regolazione”.

Low Power

Si entra in questa modalità se viene a mancare la tensione di rete.

L’apparecchio prosegue nella gestione dell’orologio datario interno, tuttavia in questo stato non c’è energia per commutare i relè, pertanto il

prodotto non effettua né regolazione né disinfezione.

Non sono acquisite le temperature delle sonde e non sono possibili le comunicazioni.

La valvola mix è lasciata nello stato in cui si trovava al momento del blackout.

Il display LCD è spento.

I display a led sono spenti.

I led sono spenti tranne il led “allarme” che lampeggia.

Al ritorno della tensione di rete viene registrato nello storico l’avvenuto blackout (allarme AL5) e il prodotto riprende il funzionamento previsto

in base alla programmazione, a meno che la mancanza di rete sia durata per un tempo tale da provocare il completo scaricamento della

batteria. In questo caso al ritorno della rete si ha un reset dell’apparecchio.

In caso di reset o prolungata mancanza di alimentazione elettrica, vengono ripristinate le configurazioni di fabbrica. In caso di modifica ai

parametri di fabbrica, trascrivere i nuovi valori impostati.

Reset

Sul retro quadro è presente un apposito tasto di reset, nel caso sia necessario ripristinare le configurazioni iniziali.

Per ulteriori dettagli vedi sezione gestione allarmi, descrizione allarme AL6.

Se non si imposta la data e l’ora dopo il reset, o all’accensione, il regolatore fa solo la regolazione secondo il parametro SET1 di fabbrica.

Relè di attuazione

Sulla scheda alimentazione e morsetti sono riportati i contatti dei relè usati per il comando delle apparecchiature ausiliarie e per il riporto degli

allarmi.

•

Relè 1: pompa di circolazione (attivo in disinfezione).

•

Relè 2: allarme generico (avaria sonde, avaria batteria, blackout o perdita dell’ora corrente). Questo relè è collegato tramite il contatto NC.

•

Relè 3: secondo termostato.

•

Relè 4: valvole di flussaggio.

Tabella riassuntiva stato relè di attuazione

Stato di lavoro Regolazione Disinfezione Flussaggio Shock termico

Relè Stato contatto Stato contatto Stato contatto Stato contatto

Relè 1: pompa di ricircolo Aperto Chiuso Chiuso Chiuso

Relè 2: allarme generico Aperto Aperto Aperto Chiuso

Relè 3: secondo termostato Aperto Chiuso Aperto Chiuso

Relè 4: valvole di flussaggio Aperto Aperto Chiuso Aperto

13

Page 15

Parametri di funzionamento

I parametri utilizzati per il funzionamento, impostabili negli appositi menu, sono riassunti nella seguente tabella:

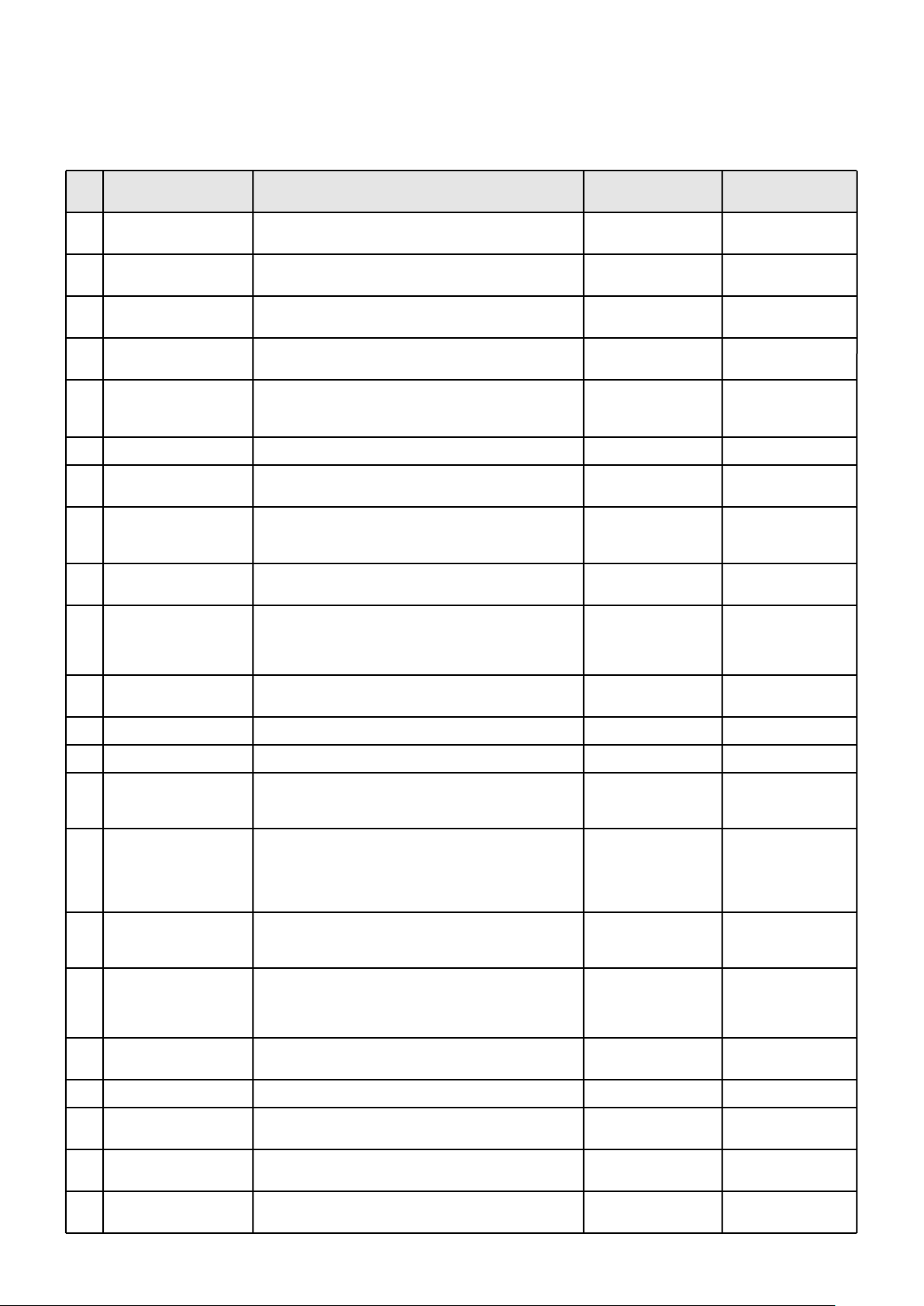

Tabella riassuntiva parametri. Campi di impostazione e configurazione di fabbrica (default)

N° Parametro Descrizione Campo di Configurazione di

1 Lingua E’ la lingua utilizzata per i testi che appaiono I-E-F-D-ES-P-NL ITALIANO

2 Data/Ora Utilizzato per poter gestire la fase di disinfezione GG/MM/AA 01/01/2005

3 OraLeg E’ l’impostazione per l’ora legale EUR.=(1) EUROPA

4 D apparecchio “ID BUS” E’ un numero che identifica il prodotto tra quelli da 0 a 255 001

5 SET_MAX Set del limite massimo di temperatura: da +50°C a 90°C 65°C

6 SET1

7 SET2 Set point di Ta (temperatura di mandata) da +40°C a 85°C 60°C

8 SET3 Set di Tr (temperatura di ritorno) in fase di disinfezione da +40°C a 85°C 57°C

9 Presenza sonda ritorno La sonda di ritorno è NO=assente SI

(Ric probe) di tipo analogico (NTC) SI=presente

10 Programma PGRM Per modificare i parametri di lavoro PRGM 0 =0 2

sul display a cristalli liquidi

e memorizzazione storico

collegati sul bus

è una protezione dell’impianto.

In nessun caso uno dei set può superare SET MAX

Set point di Ta (temperatura di mandata) in fase di regolazione

in fase di disinfezione

Nel caso dei programmi 1B o 2 se viene impostato un valore

inferiore a 50°C sarà visualizzato “disinfezione non avvenuta”

per la gestione delle fasi di disinfezione PRGM 1A=1

impostazione fabbrica (default)

NO=(2)

da +20°C a 85°C 45°C

PRGM 1B=2

PRGM 2 =3

11 ProgDay L’apparecchio esegue la disinfezione solo 1 2 3 4 5 6 7 1 2 3 4 5 6 7

12 TIME ON E’ l’ora di inizio della disinfezione programmata HHMM 0200

13 TIME OFF E’ l’ora di fine della disinfezione programmata HHMM 0300

14 tWAIT Rappresenta il tempo che si ritiene sia necessario da 1 a 255 min 002 min

15 tMIN E’ il tempo minimo durante il quale la temperatura da 0 a 254 min 030 min

16 tFLUX E’ il tempo di durata della fase di flussaggio che da 0 a 2550 s 000 s

17 tPLAY Ritardo legato al gioco dei componenti meccanici da 1 a 255 s 003 s

18 tMOTOR E’ il tempo necessario al servomotore per portare la da 8 a 320 s 050 s

19 SETSH Set di Ta (temperatura di mandata) in fase di shock da +30°C a 85°C 60°C

20 tSH E’ il tempo di durata della fase di shock termico che da 1 a 4320 min 005 min

nei giorni impostati. La programmazione è settimanale

all’impianto per far raggiungere all’acqua di ritorno

una temperatura superiore a SET3

della sonda di mandata (o di ritorno nel caso (max 4,14 h)

dei programmi 1B o 2) deve rimanere superiore

al set point impostato per la disinfezione perché

quest’ultima sia conclusa con successo

deve partire automaticamente al termine di una a step di 10 s

fase di disinfezione

durante il movimento del servomotore, prima che a step di 1 s

l’otturatore interno riprenda il movimento nella

direzione opposta

valvola dalla posizione tutto chiuso a tutto aperto a step di 2 s

viene comandata manualmente dall’utente

21 Countdown Tempo di conto alla rovescia per attivazione da 0 a 999 min 0001 min

22 Attiva countdown Abilitazione all’attivazione del conto alla rovescia NO= non attivo NO

shock termico

per lo shock termico SI=attivo

14

Page 16

Storico

STORICO 06/04/2005

tDIS 060’ PGRM 1A

TR MAX 58° TR MIN 48°

ALLARME ---45-7-

STORICO 06/04/2005

h 01 02 03 04 05 06

TA ----------------TR -----------------

STORICO 06/04/2005

H 07 08 09 10 11 12

TA 50 50 50 51 49 52

TR 47 47 47 47 46 48

martedi 13/02/2006

regolazione

in corso

martedi 13/02/2006

ALLARME

BATTERIA

L’ “archivio storico” è una lista FIFO (First In - First Out, buffer circolare) che viene aggiornata continuamente e nella quale vengono memorizzati

alcuni parametri relativi alle fasi di regolazione e disinfezione avvenute durante la giornata.

Viene garantita una memorizzazione degli ultimi 40 gg, dopo di che si procede sovrascrivendo i dati relativi al giorno meno recente e così via.

Ogni ora vengono memorizzati in Eeprom i valori delle medie orarie delle temperature di Mandata e Ritorno, mentre gli allarmi sono memorizzati

nel momento in cui si verificano.

In ogni momento è possibile visualizzare i valori medi orari della giornata in corso (ovviamente quelli già registrati).

I dati riguardanti la disinfezione sono memorizzati nel momento in cui ha termine la disinfezione.

E’ possibile visualizzare l’archivio a display (attraverso la apposita voce di menu) oppure da remoto tramite interfaccia seriale RS485.

I parametri memorizzati nello storico sono:

- Data (giorno, mese, anno).

- Programma impostato. Questo dato è memorizzato nel momento in cui la disinfezione ha inizio.

- tDIS: tempo di disinfezione effettivo (in step di minuti).

Quando il programma impostato è 0 o 1A, questo parametro rappresenta il tempo in cui la temperatura della sonda di mandata è stata

superiore a SET2.

Quando il programma impostato è 1B o 2, questo parametro rappresenta il tempo in cui la sonda di ritorno è stata superiore a SET3.

Esso è utile quando è minore di tMIN, per capire di quanto andrebbe ampliata la finestra temporale TIME ON : TIME OFF per completare la

disinfezione.

- TRMAX: Temperatura massima della sonda di ritorno durante la disinfezione (se vi è stata una disinfezione terminata in quel giorno).

- TRMIN: Temperatura minima della sonda di ritorno durante la disinfezione (se vi è stata una disinfezione terminata in quel giorno). Viene

calcolata a partire dal momento in cui la sonda di ritorno ha rilevato un valore superiore a SET3, cioè a partire dal momento in cui la disinfezione

comincia ad essere efficace.

- Allarmi AL1, AL2, AL3, AL4, AL5, AL6, AL7 se si sono attivati nel giorno in questione.

- 24 valori di media oraria della temperatura di mandata.

- 24 valori di media oraria della temperatura di ritorno.

- Marcatore che indica se i dati precedenti sono attendibili. Si usa in caso di reset, cambio ora, cambio data, e ogni altro avvenimento che

possa aver reso non attendibili i dati memorizzati.

Se in quel giorno non ha avuto termine alcuna disinfezione, allora i campi relativi conterranno un valore di default.

Se si sono verificate avarie di una o entrambe le sonde, i dati delle medie orarie verranno visualizzati con dei trattini.

In caso di “buchi” o dati non disponibili a causa di un cambio data, ora o altro, le celle contengono un valore di default e sono visualizzate a

display con dei trattini.

Cancellazione archivio storico

E’ possibile cancellare completamente l’archivio storico contenuto nella memoria non volatile, con la procedura che segue:

Attraverso le voci di menu selezionare “storico temperat.” e premere il pulsante OK.

Il display visualizza la data del primo record storico disponibile.

A questo punto premere il pulsante Shock e mantenere premuto per almeno 1 s.

Il display mostra una schermata tutta bianca che progressivamente si riempie, ad indicare che l’operazione di cancellazione è in corso; successivamente

il display LCD mostra la schermata di scelta dei menu (livello superiore) e lo storico è stato completamente cancellato.

Se a questo punto si rientra nel sottomenu storico, l’unica data disponibile è quella del giorno corrente, in cui però sono state cancellate tutte le

temperature delle ore precedenti a quella attuale.

ATTENZIONE: una volta attivata, l’operazione di cancellazione non può essere annullata.

Batteria

L’apparecchio incorpora una batteria (3 celle da 150 mAh) ricaricabile, che consente di mantenere in funzione l’orologio interno e le

impostazioni effettuate anche in assenza di alimentazione di rete.

Durante il funzionamento, lo stato di carica della batteria viene periodicamente verificato, circa ogni 24 h, e nel caso viene attivata la carica.

Quando è attiva la ricarica della batteria, sulla finestra di lavoro (in regolazione) è visualizzata un’icona “Btr”:

Indicazione di batteria in carica Indicazione di avaria alla batteria

Se i parametri letti non risultano nei valori previsti significa che la batteria è danneggiata e deve essere sostituita.

In caso la batteria venga rilevata in avaria, si ha l’allarme relativo (cfr paragrafo allarmi):

Il fatto che la batteria sia in avaria non pregiudica a priori alcuna funzione dell’apparecchio, fintantochè non venga a mancare la tensione di

alimentazione.

Per la sostituzione della batteria, l’apparecchio deve rientrare in fabbrica.

15

Page 17

Codice PIN

Martedi 13/02/2006

regolazione

in corso

blocco tasti

PIN

0000

conferma no

blocco tasti

PIN

2600

conferma no

L’accesso alla navigazione attraverso i menu può essere inibito, abilitando una funzione di blocco tastiera con sblocco attraverso

codice PIN.

Se la funzione di blocco è abilitata, allora la tastiera si bloccherà automaticamente dopo un timeout di 10 minuti dall’ultimo tasto premuto.

Con funzione di blocco attiva, sulla schermata di lavoro è visibile (sul lato destro) un’icona a forma di lucchetto:

Con blocco tastiera attivo, alla pressione di un tasto mentre è visualizzata la schermata di lavoro, verrà mostrata la schermata di inserimento

codice PIN:

L’inserimento avviene impostando la prima cifra mediante i tasti “UP” e “DOWN” e confermando il numero con OK. Si passa così alla selezione della

seconda cifra e così via.

Alla conferma dell’ultima cifra, se il codice è corretto, si accede ai menu; in caso di codice errato la schermata di richiesta PIN viene ripetuta.

Allo scadere del timeout il display torna a visualizzare la schermata di lavoro.

In caso di smarrimento del PIN, è possibile forzare lo sblocco (forzare il PIN a 0000) tramite pressione (5”) di un tasto nel retro quadro, oppure

tramite apposito comando da RS485.

Inserimento programmi e impostazioni

Il funzionamento dell’apparecchio è basato su un orologio interno con datario e cambio ora automatico.

Attraverso la navigazione in apposite voci di menu, usando i tasti sul frontale (“MENU”, “SU” , “GIÙ” e “OK”), è possibile

configurare l’apparecchio, impostare i vari parametri, visualizzare lo storico delle temperature.

Tabella operatività tasti di impostazione

Descrizione Visualizzazione Operatività Tasti Azione

Voce menu - frecce ai lati della riga SU GIÙ Spostamento cursore su altra riga

+OK Accesso al menu sottostante relativo

Menu Indietro al livello precedente

Altre righe visualizzabili SU GIÙ Visualizzazione delle altre righe del menu

-frecce al margine schermo

Selezione parametro SU GIÙ Incremento o decremento del valore

-cursore lampeggiante

+OK Conferma valore -il cursore sparisce ed il

valore diventa effettivo

Menu Indietro al livello precedente senza modifica

In qualunque stato si trovi l’apparecchio (tranne il low power), è sempre possibile navigare tra i vari menu per leggere le varie impostazioni e

visualizzare i dati storici memorizzati.

Tuttavia, per motivi di sicurezza, è possibile modificare i dati di impostazione soltanto quando l’apparecchio si trova in modalità

“Regolazione”.

In particolare, non è possibile modificare i parametri mentre l’apparecchio è in “disinfezione”, “flussaggio”, “shock termico” e quando

l’apparecchio è nello stato di “inattivo in allarme”.

A seconda se si abilita la sonda di ritorno, vengono rese disponibili le varie opzioni.

Per impostare i programmi 1B o 2 la sonda di ritorno deve essere impostata come presente.

Per poter togliere la sonda di ritorno (impostarla da presente a assente) deve prima essere selezionato il programma 0 o 1A.

Predisposizione per telegestione

Il regolatore può essere gestito anche da computer, essendo predisposto con una connessione di uscita seriale tipo RS485, accessibile sia

tramite morsetti per un cablaggio fisso, sia tramite connettore presente sul frontale.

Essendo un’interfaccia di tipo bus multipunto è necessario che ogni apparecchio, collegato sul bus, sia identificato da un opportuno indirizzo,

per evitare conflitti di identificazione.

Per una descrizione dettagliata delle operazioni e comandi possibili da remoto, utilizzando questa interfaccia, si rimanda alla relativa

documentazione.

16

Page 18

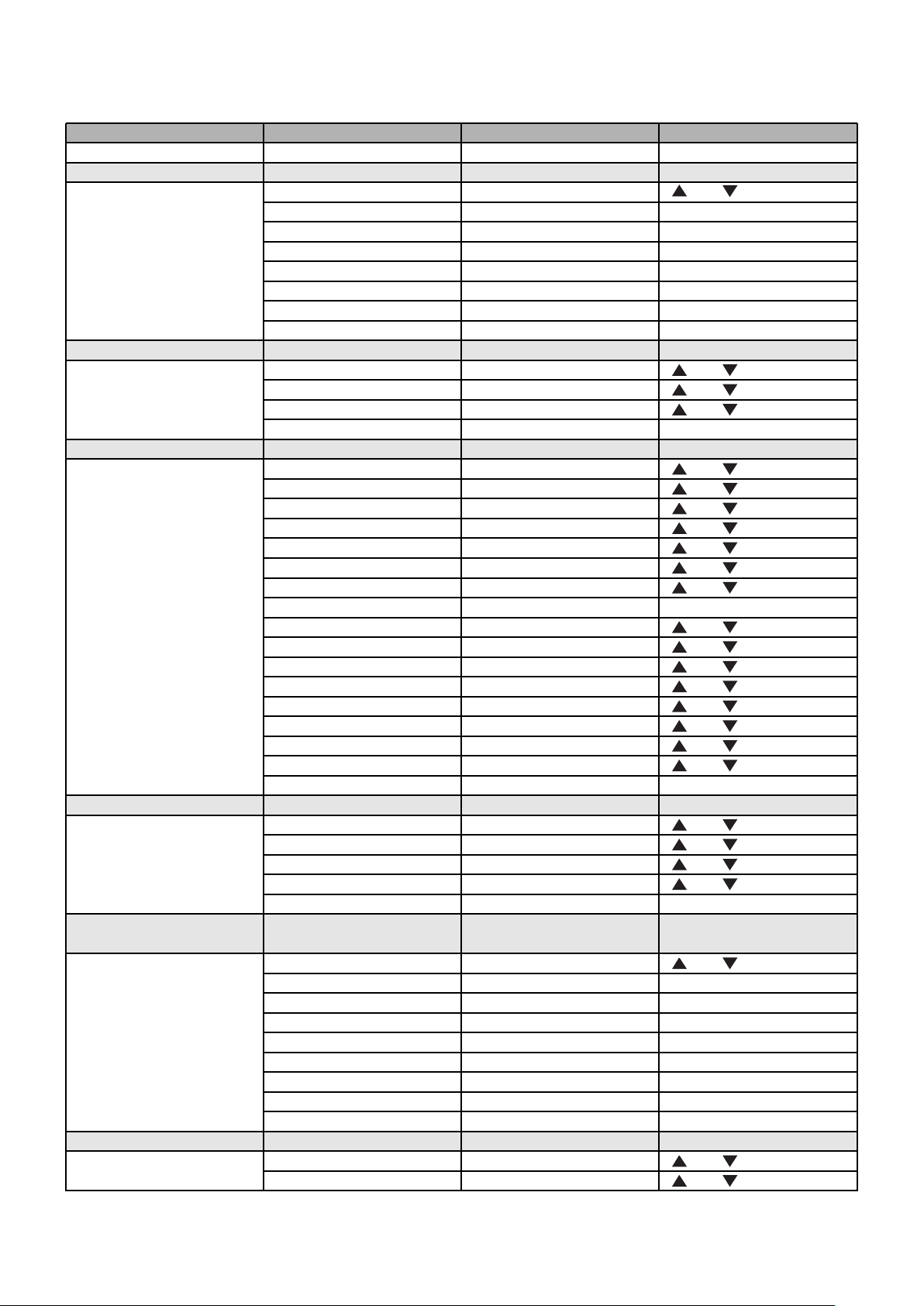

Tabella Struttura menu

Livello 1 Livello 2 Livello 3 Operatività tasti

SEL LINGUA SEL LINGUA

ITALIANO SU GIÙ + OK

ENGLISH

FRANCAIS

DEUTSCH

ESPANOL

PORTUGUESE

NEDERLANDS

DATA/ORA DATA/ORA

DATA 01-01-2005 Regola: giorno/mese/anno SU GIÙ + OK

ORA 00:00 Regola: ore SU GIÙ + OK

CAMBIO ORA EUROPA EUR. (1) - NO (2) SU GIÙ + OK

IMPOSTAZIONE IMPOSTAZIONE

ID bus 001 da 0 a 255 SU GIÙ + OK

SET MAX 065 °C da 50°C a 90°C SU GIÙ + OK

SET1 045 °C da 20°C a 85°C SU GIÙ + OK

SET2 060 °C da 40°C a 85°C SU GIÙ + OK

SET3 057 °C da 40°C a 85°C SU GIÙ + OK

Ric probe SI NO - SI SU GIÙ + OK

PRGM 2 0 - 1A - 1B - 2 SU GIÙ + OK

Prog.day 1234567 Scelta giorno OK

Time ON 02:00 Regola orario SU GIÙ + OK

Time OFF 03:00 Regola orario SU GIÙ + OK

tWAIT 002’ da 1 a 255 minuti SU GIÙ + OK

tMIN 030’ da 0 a 254 minuti SU GIÙ + OK

tFLUX 0000” da 0 a 2550 secondi SU GIÙ + OK

tPLAY 003” da 1 a 255 secondi SU GIÙ + OK

tMOTOR 050” da 8 a 320 secondi SU GIÙ + OK

ANTICLOG ON ON - OFF (ved. indicaz. pag. 8) SU GIÙ + OK

SHOCK TERMICO SHOCK TERMICO

SETSH 060°C da 30°C a 85°C SU GIÙ + OK

tSH 005’ da 1 a 4320 minuti SU GIÙ + OK

COUNTDOWN 001’ da 0 a 999 minuti SU GIÙ + OK

ATTIVA countdown NO NO - SI SU GIÙ + OK

STORICO TEMPERAT. VISUALIZZA STORICO

TEMPERATURE

GG/MM/AA SU-GIÙ

BLOCCO TASTIERA BLOCCO TASTIERA

PIN 0000 Scelta codice SU GIÙ + OK

ABILITA NO NO - SI SU GIÙ + OK

STORICO GG/MM/AA (Esempio)

tDIS 060’

PRGM 2

TR MAX 58°C

TR MIN 48°C

ALLARME 1234567

h 01 02 03 024

TA 40 43 35 45

TR 38 40 33 43

SU GIÙ + OK

17

Page 19

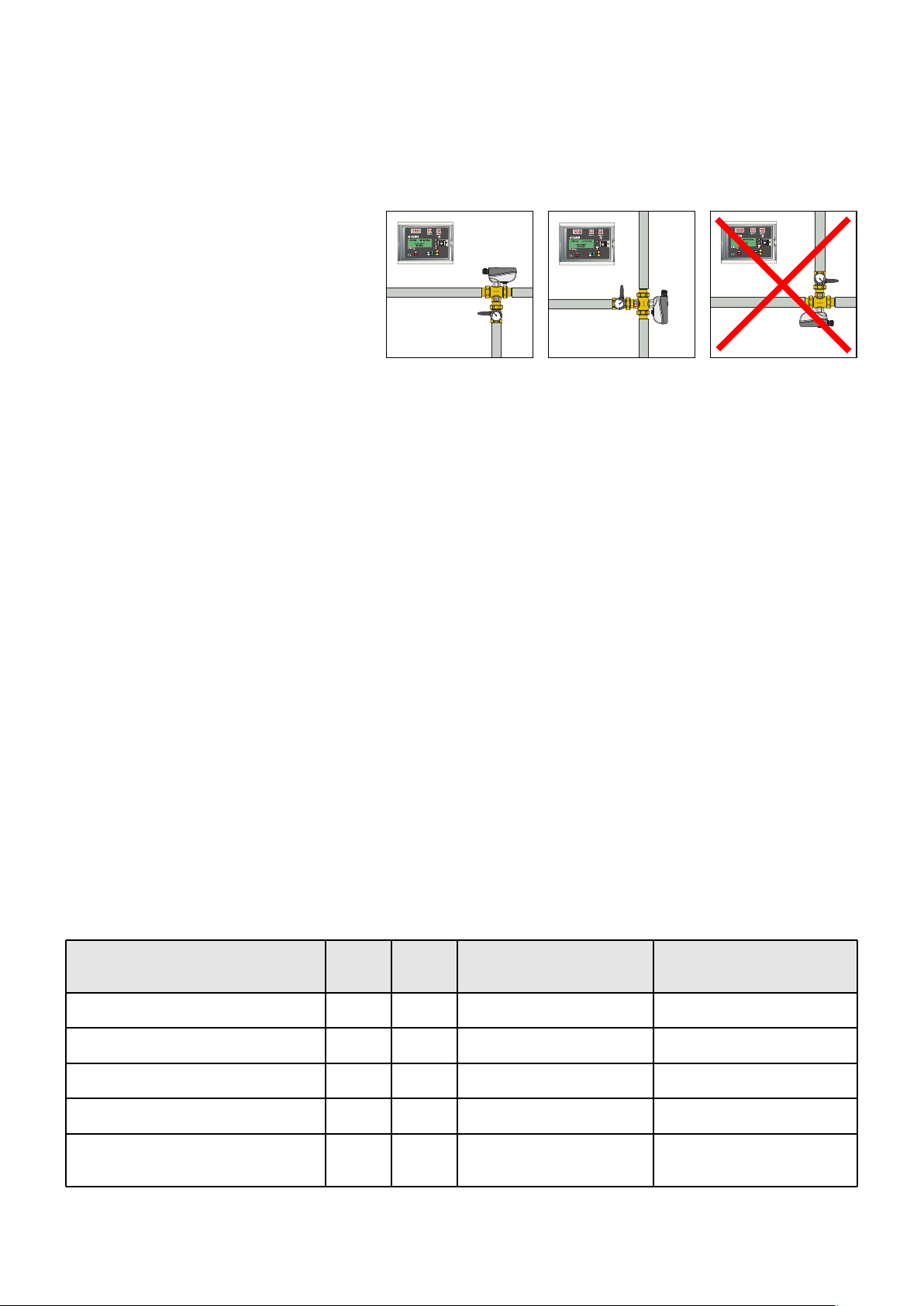

Installazione idraulica

∞C

0

20

80

60

40

∞C

0

20

80

60

40

∞C

0

20

80

60

40

Prima dell’installazione del miscelatore Caleffi, si deve effettuare il lavaggio delle tubazioni, per evitare che le impurità in circolazione ne

pregiudichino le prestazioni.

Si consiglia sempre di installare filtri di adeguata capacità all’ingresso dell’acqua dalla rete idrica.

I miscelatori elettronici Caleffi devono essere installati secondo gli schemi di installazione riportati nel presente manuale, tenendo conto della

vigente normativa applicabile.

I miscelatori elettronici Caleffi possono essere

installati sia in posizione verticale che orizzontale,

con servomotore non capovolto.

Sul corpo del miscelatore sono evidenziati:

-Ingresso acqua calda con freccia rossa

-Ingresso acqua fredda con freccia blu.

Valvole di ritegno

Negli impianti con miscelatori occorre inserire le valvole di ritegno per evitare indesiderati ritorni di fluido, come da schemi riportati.

Messa in servizio

Date le particolari destinazioni d’uso del miscelatore elettronico, la sua messa in servizio deve essere effettuata secondo le normative vigenti

da parte di personale qualificato utilizzando idonei strumenti di misura delle temperature. Verificare che le pressioni di alimentazione acqua

calda e fredda siano nei limiti operativi del miscelatore. Verificare la temperatura dell’acqua calda in arrivo dal bollitore, T ≥ 60°C.

Registrare su apposito documento di impianto tutti i parametri impostati e le misure effettuate.

Disinfezione termica

Le temperature ed i corrispondenti tempi di disinfezione della rete devono essere scelti in funzione del tipo di impianto e della relativa

destinazione d’uso. Alla luce di quanto richiesto dalla legislazione mondiale più evoluta in merito, indicativamente si possono adottare i

seguenti criteri:

T = 70°C per 10 minuti

T = 65°C per 15 minuti

T = 60°C per 30 minuti

La disinfezione termica viene generalmente effettuata nelle ore di ridotto utilizzo dell’impianto, ad esempio nelle ore notturne; questo per ridurre

al minimo il rischio di eventuali scottature degli utenti. Si consiglia di effettuare la disinfezione termica ogni giorno e come minimo una volta alla

settimana.

Per assicurarsi che la disinfezione termica sia effettivamente avvenuta alla temperatura desiderata e per il tempo stabilito, si rimanda

alle funzionalità del regolatore ed alla gestione degli appositi programmi.

Tabella guida programmi di disinfezione termica

Tipo controllo Progr. Utilizzo Temperatura di regolazione Temperatura di disinfezione

sonda di

ritorno

Regolazione e disinfezione semplice 0 NO Mandata: Mandata:

senza verifica 50÷55°C 60°C

Regolazione e verifica disinfezione 1A NO Mandata: Mandata:

sulla temperatura di mandata 50÷55°C 60°C

Regolazione e verifica disinfezione 1B SI Mandata: Ritorno:

sulla temperatura di ritorno alla centrale 50÷55°C 57°C

Disinfezione continua 0 - 1A Solo Mandata: Vedi T regolazione

1B - 2 lettura 55°C - 24 h

Regolazione e verifica disinfezione con 2 SI Mandata: Ritorno:

modifica della temperatura di mandata in 50÷55°C 55°C con modifica mandata

funzione della temperatura di ritorno fino a max valore

18

Page 20

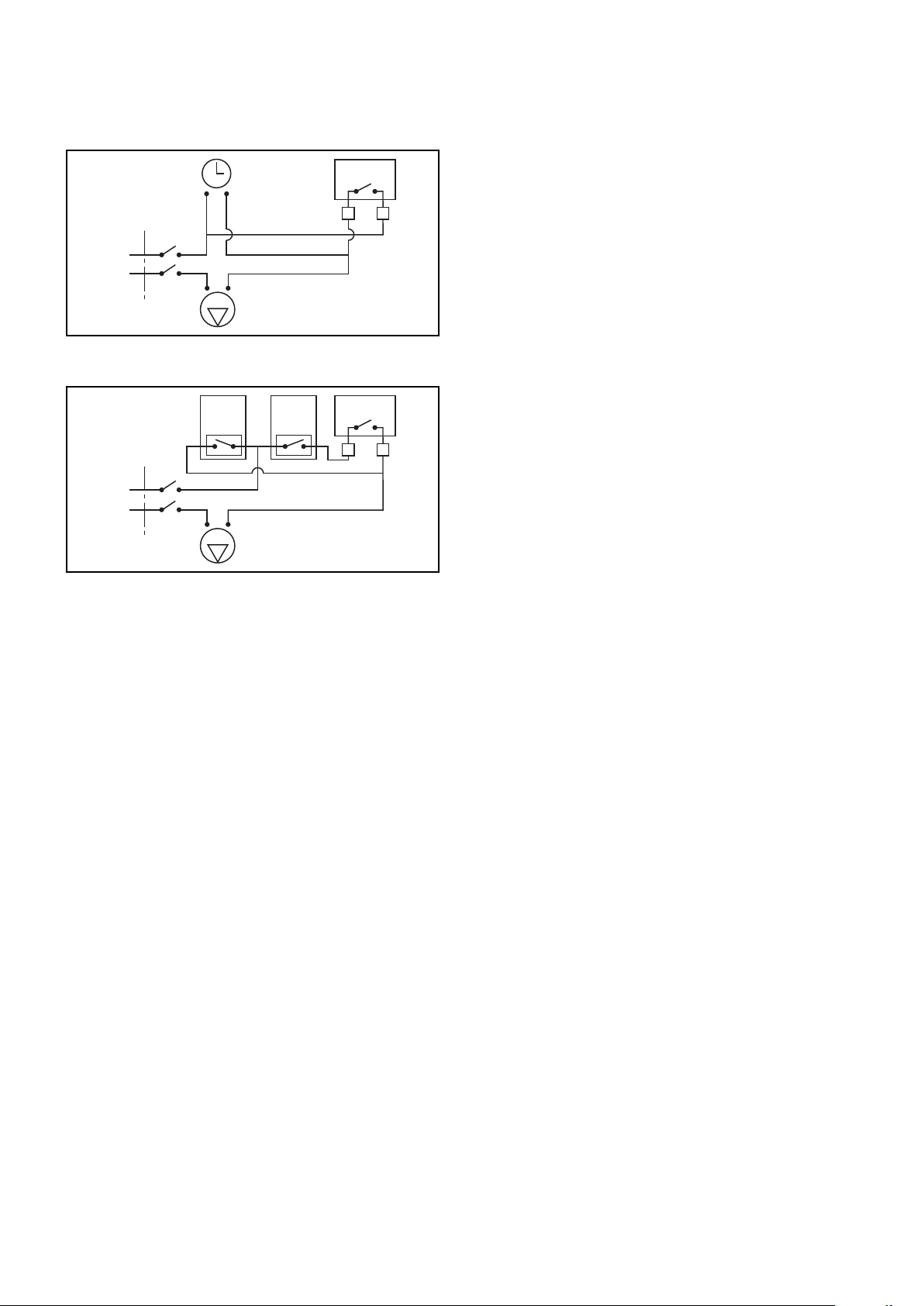

Contatto relè per pompa di ricircolo e 2° termostato bollitore

Di seguito riportiamo il collegamento elettrico del relè 1 in presenza

di orologio di gestione dei tempi pompa di ricircolo.

Relè 1

12

L

N

Pompa di ricircolo

Di seguito riportiamo il collegamento elettrico del relè 3 per il

collegamento al secondo termostato bollitore.

T1

60°C

T2

70°C

Relè 3

5 6

L

N

5

Pompa primario bollitore

Manutenzione

Le prove in servizio sono effettuate per monitorare regolarmente le

prestazioni del miscelatore, dato che un deterioramento delle

prestazioni può indicare la necessità di fare la manutenzione alla

valvola e/o all’impianto. Se, durante queste prove, la temperatura

dell’acqua miscelata è cambiata in modo significativo rispetto alle

prove precedenti, si raccomanda di verificare i dettagli riportati

nelle sezioni installazione e messa in servizio e di effettuare la

manutenzione.

Si raccomanda che i seguenti aspetti siano controllati

periodicamente per assicurare che i livelli ottimali di prestazione

della valvola siano mantenuti. Almeno ogni 12 mesi o più

frequentemente in caso di necessità.

1) Controllare e pulire i filtri presenti nell’impianto

2) Controllare che eventuali valvole di ritegno posizionate

all’ingresso della valvola Caleffi siano perfettamente funzionanti

senza trafilamenti dovuti ad impurità.

3) I componenti interni della valvola possono essere puliti da

incrostazioni di calcare mediante immersione in apposito

liquido disincrostante.

Questa operazione è indispensabile in caso di impianti con

utilizzo stagionale, ad esempio alberghi o simili.

4) Una volta che i componenti manutenibili siano stati verificati, si

raccomanda di eseguire nuovamente la messa in servizio.

Registrare su apposito documento di impianto tutti gli interventi

effettuati.

Anomalie di funzionamento

Una serie di appositi allarmi è stata predisposta per la migliore

gestione delle possibili anomalie del regolatore e del sistema. Si

rimanda alla sezione “gestione degli allarmi” di seguito riportata.

19

Page 21

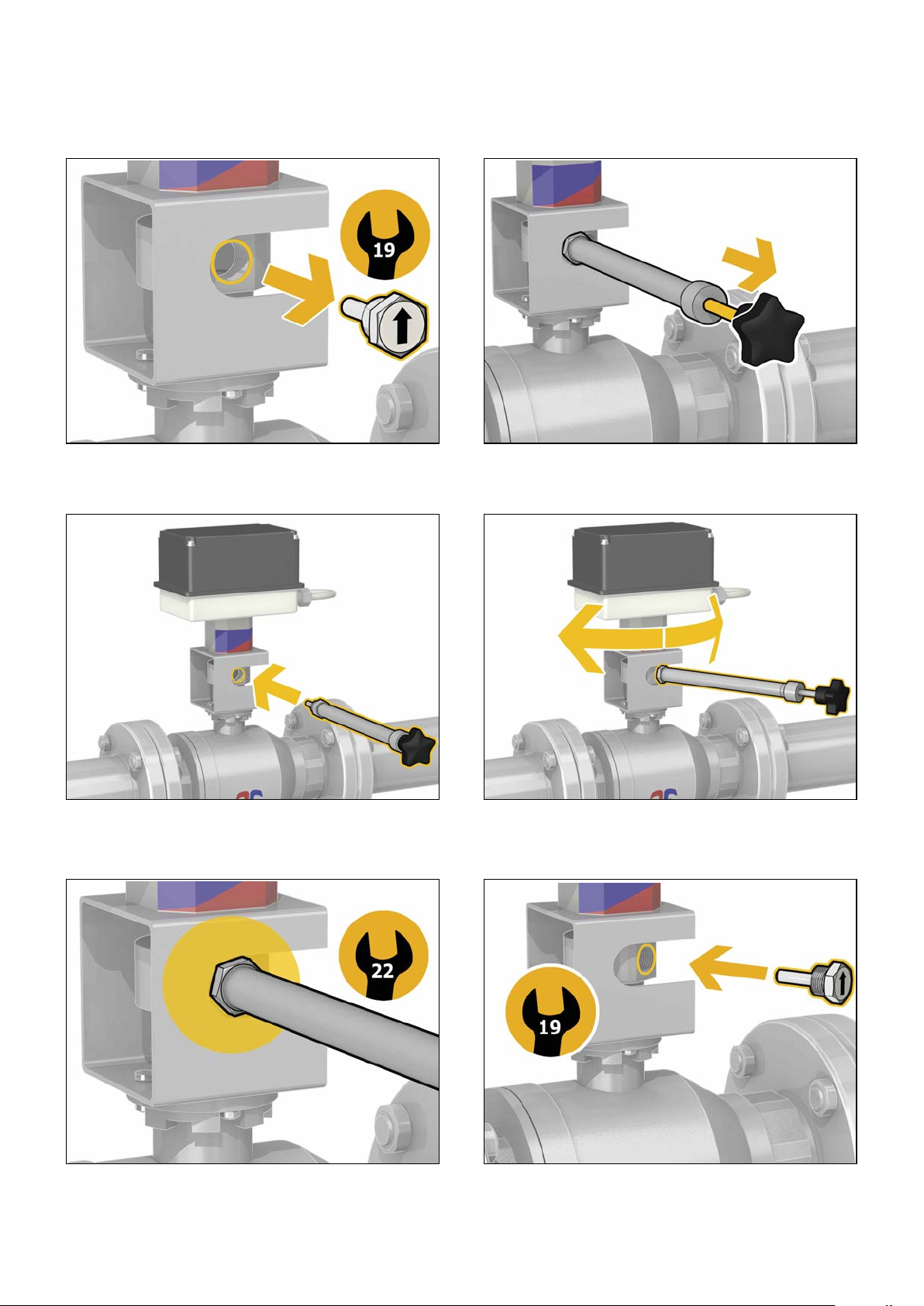

Procedura di apertura manuale versioni flangiate

Per eseguire l’apertura manuale, in caso di anomalia o mancanza di tensione, procedere come indicato:

1) Svitare il perno filettato di bloccaggio utilizzando una chiave

fissa da 19 mm.

2) Avvitare l’apposita leva (in dotazione) nel foro del perno di

bloccaggio.

4) Tirare verso l’esterno il pomolo.

5) Ruotare la valvola nella posizione desiderata.

Durante queste operazioni prestare attenzione per evitare

possibili pericoli di scottatura per l’utenza.

3) Bloccare la leva in posizione tramite l’apposito controdado

con una chiave fissa da 22 mm.

6) Al termine delle operazioni riallineare in modo che si agganci il

pomolo e riavvitare il perno di bloccaggio nel suo foro filettato.

20

Page 22

Gestione degli allarmi

Martedi 13/02/2006

ALLARME

SONDA MISCELAZIONE

Martedi 13/02/2006 Martedi 13/02/2006

ALLARME

SONDA RICIRCOLO

ALLARME

DISINFEZIONE

NON COMPLETA

Martedi 13/02/2006

ALLARME

BATTERIA

Allo scopo di semplificare la soluzione di eventuali problemi funzionali occorsi dopo l’installazione e la messa in servizio, il regolatore è

configurato in modo tale da segnalare eventuali anomalie di funzionamento mediante appositi allarmi e da intraprendere le opportune azioni.

In questo caso la causa dell’allarme è visualizzata sul display LCD:

Se l’allarme non comporta l’inibizione di tutte le funzioni, la schermata di allarme si alternerà alla schermata di stato dell’apparecchio.

Tabella descrizione allarmi

Indicazione allarme Descrizione

AL1 Sonda di mandata in avaria

AL2 Sonda di ritorno in avaria

AL3 Disinfezione fallita

AL4 Shock Termico in corso

AL5 blackout tensione di rete

AL6 Reset apparecchio

AL7 Batteria in avaria

A seconda del tipo di allarme, vengono intraprese determinate

azioni, modificati gli stati relè e visualizzate le informazioni mediante

i display a led, il display LCD ed i led sul fronte quadro.

La tabella di seguito riportata riassume i vari stati operativi a seguito

di allarme.

21

Page 23

Tabella operatività a seguito di allarmi

Tipo di Programma Segnalazione Segnalazione Visualizzazione Registrazione

allarme

AL1: 0 1A 1B 2 Accensione del led “allarme Visualizzazione allarme sul Visualizzazione allarme SI (AL1) Viene memorizzato

sonda di generico” e spegnimento display a led. “sonda di mandata in nello storico del giorno.

mandata del led “status OK”. (“HI, “LO”, “SH”, “OP”a avaria” sul display LCD.

in avaria seconda dei casi).

Sonda di 0 1A Il led di allarme rimane Rimane spento se NO L’anomalia è registrata nello

ritorno spento e il led “status OK” programma 0, e storico del giorno.

in avaria rimane acceso. visualizzazione

AL2: 1B 2 Accensione del led “allarme Visualizzazione allarme sul Visualizzazione allarme SI (AL2) Viene memorizzato

sonda di generico” e spegnimento display a led. “sonda di ritorno in avaria” nello storico del giorno.

ritorno del led “status OK”. (“HI, “LO”, “SH”, “OP”a sul display LCD (schermata

in avaria seconda dei casi). alternata alla schermata

Disinfezione 0 Il led di allarme rimane NO NO NO

non avvenuta spento e il led “status OK”

AL3: 1A 1B 2 Accensione del led ”allarme NO Visualizzazione allarme SI (AL3) Viene memorizzato

disinfezione generico” e spegnimento “disinfezione non avvenuta” nello storico del giorno.

non avvenuta del led “status OK”. sul display LCD (schermata

led allarme display a led display LCD nello storico

“HI, “LO”, “SH”, “OP”a

seconda dei casi se il

programma è 1A.

di lavoro).

rimane acceso.

che si alterna a quella

di lavoro).

AL4: Shock 0 1A 1B 2 Accensione del led “allarme NO Visualizzazione allarme SI (AL4) Viene memorizzato

termico generico” (ma, in assenza di “Shock termico in corso” nello storico del giorno.

in corso altre anomalie, si mantiene sul display LCD.

AL5: blackout 0 1A 1B 2 I led di segnalazione Gli indicatori di temperatura Il display LCD viene Sono sospese le

(assenza rete) vengono tenuti spenti. e l’orologio vengono tenuto spento. registrazioni dei dati storici.

AL6: Reset 0 1A 1B 2 Led di allarme generico Visualizzazione orario 00 : 00 Visualizzazione a della SI (AL6) Viene

dell’apparecchio acceso e led “status OK” lampeggiante schermata di inserimento memorizzato nello

AL7: Batteria 0 1A 1B 2 Spegnimento led “status OK”. NO Visualizzazione “batteria SI (AL7) Viene memorizzato

danneggiata Accensione del led danneggiata” sul display LCD nello storico del giorno.

acceso anche il led

“Status OK”).

Soltanto il led di allarme tenuti spenti. SI (AL5) Al ritorno della rete

generico lampeggia. Non avvengono le viene memorizzato nello

acquisizioni delle storico.

temperature.

spento. Ora sul display LCD. Data e appena impostato storico del giorno.

Visualizzazione 01/01/2005

nel campo data del

display LCD.

“BTR FAIL”. (Il led di allarme (alternata alla schermata

generico non viene acceso). di lavoro).

22

Page 24

Stato relè Stato di lavoro

Relè 2 chiuso (in assenza di In sicurezza. Chiusura valvola mix, cioè entra solo acqua fredda.

allarmi normalmente il relè Annullamento della regolazione o della disinfezione o dello shock termico.

è aperto). Tutte le segnalazioni di allarme sono cancellate nel momento in cui viene rimossa la causa che ha generato l’allarme.

Relè 2 aperto. Sono garantite tutte le funzioni.

Il relè di allarme non cambia La sonda di ritorno, quando presente, è considerata solo come monitor, pertanto una sua avaria non genera allarme.

di stato.

Relè 2 chiuso La disinfezione non è eseguita, ma è garantita la regolazione ed è possibile lo Shock termico.

(in assenza di allarmi Alla prima pressione di un tasto il relè viene riaperto, si mantiene l’indicazione a display.

normalmente il relè è aperto). In ogni caso, tutte le segnalazioni di allarme sono cancellate nel momento in cui viene rimossa la causa che ha generato l’allarme.

Relè 2 aperto Il fallimento della disinfezione non genera alcun allarme.

Il relè di allarme non

cambia di stato.

Relè 2 chiuso Alla prima pressione di un tasto il relè viene riaperto, si mantiene l’indicazione a display.

(in assenza di allarmi In ogni caso, tutte le segnalazioni di allarme sono cancellate nel momento in cui viene rimossa la causa che ha generato l’allarme,

normalmente il relè è aperto). in questo caso alla successiva disinfezione avvenuta con successo.

Nota: impostando il programma 0, si cancella l’eventuale segnalazione di allarme pendente per disinfezione non avvenuta.

Relè 2 chiuso Generazione allarmi. La funzione di shock termico è potenzialmente pericolosa per gli utenti dell’impianto.

(in assenza di allarmi Alla prima pressione di un tasto il relè viene riaperto, si mantiene l’indicazione a display.

normalmente il relè è aperto). In ogni caso, tutte le segnalazioni di allarme sono cancellate nel momento in cui viene rimossa la causa che ha generato l’allarme,

Relè 2 chiuso In caso di assenza rete una batteria di back-up garantisce il funzionamento dell’orologio interno dell’apparecchio.

(in assenza di allarmi In questa situazione sono inibite tutte le attuazioni (i relè non possono essere comandati), quindi tutti i programmi di regolazione,

normalmente il relè è disinfezione, shock termico. In questo stato l’apparecchio entra in modalità basso consumo per garantire la massima autonomia.

aperto). Non è disponibile l’interfaccia RS485.

Relè 2 aperto Durante il funzionamento lo stato di carica della batteria viene periodicamente verificato, circa ogni 24h, e nel caso viene attivata

Il relè di allarme non cambia la carica. Se i parametri letti non risultano nei valori previsti significa che la batteria è danneggiata e deve essere sostituita.

di stato. Comunque l’apparecchio continua ad eseguire i programmi previsti, dal momento che il fatto che la batteria sia in avaria

in questo caso al termine dell’attività di Shock, e l’apparecchio riprende la regolazione.

Al ritorno della rete viene memorizzato nello storico l’allarme di avvenuto blackout (AL5), e l’apparecchio riprende il funzionamento

previsto in base alla programmazione, senza alcuna segnalazione di allarme.

Se invece l’assenza di rete si è prolungata al punto di far scaricare la batteria, al ritorno della rete interviene un reset generale.

Sul circuito stampato è presente un tasto per il reset HW dell’apparecchio. Questo tasto non è azionabile dal pannello frontale, ma

aprendo lo sportello dell’apparecchio e accedendo al circuito stampato.

In caso di reset accidentale dell’apparecchio,o intenzionale attraverso la pressione dell’apposito tasto nascosto, oppure dovuto a

qualche disturbo (fulmini, ...etc.), si ha la perdita della impostazione di data e ora corretti.

Si ha altresì la perdita delle impostazioni effettuate dall’utente, e vengono ricaricati i valori i fabbrica per tutti i parametri e le

impostazioni (Factory setting).

Pertanto finché non vengono reimpostate la data e l’ora corretti:

Apparecchio sempre attivo in regolazione.

Inibite le disinfezioni.

Inibito lo shock termico programmato (ma è sempre possibile forzare lo shock manualmente o da remoto).

Non appena impostati data e ora attuali (manualmente o da remoto), il dispositivo esce dalla condizione di allarme e riprende il

funzionamento normale. Tutte le segnalazioni di allarme vengono tolte.

non pregiudica alcuna funzione dell’apparecchio (a meno che non intervenga un blackout).

NOTA: la sostituzione della batteria è una operazione che non può essere eseguita dall’utente sull’impianto, ma richiede

che l’apparecchio rientri in fabbrica.

23

Page 25

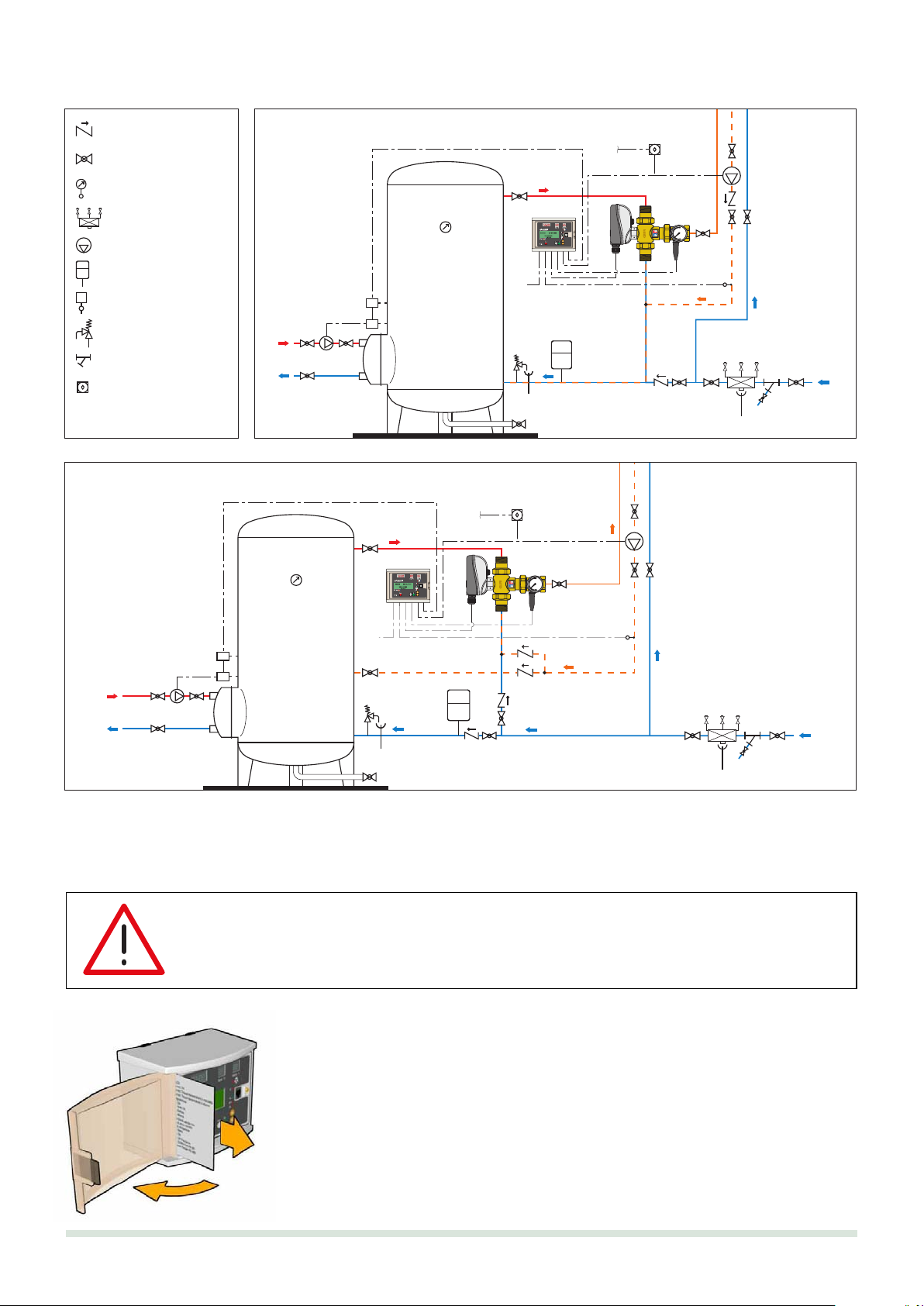

T1

Valvola di ritegno

Valvola a sfera

Termometro

Disconnettore

Pompa

Vaso d’espansione

Termostato

Valvola di sicurezza

Filtro

Orologio

T

T1

T2

T2

∞C

0

20

80

60

40

∞C

0

20

80

60

40

Schemi applicativi

LASCIARE IL PRESENTE MANUALE AD USO E SERVIZIO DELL’UTENTE.

Il manuale di guida rapida per l’utente è inserito nell’apposito

alloggiamento ricavato nella parte sinistra della centralina

stessa.

24

Page 26

www.caleffi.com

Electronic mixing valve with programmable thermal disinfection

68448GB

© Copyright 2012 Caleffi

6000 series

INSTALLATION AND COMMISSIONING MANUAL

INDEX

Warnings

Product range

Characteristic components

Package content

Technical specifications

Operating principle

Digital regulator

2

3

4

5

Function

The electronic mixing valve is used in central

systems that produce and distribute hot water for

sanitary purposes.

It is designed to ensure and maintain the

temperature of the hot domestic water distributed

in the network when there are variations in the

temperature and pressure of the incoming hot

and cold water or in the draw-off flow rate.

This particular series of electronic mixing valves

is equipped with a special regulator that

controls a set of programs for circuit thermal

disinfection against Legionella.

In addition it enables checking the temperature

and time for thermal disinfection are actually

reached and undertaking the appropriate

corrective action. All the parameters are

updated every day and logged, recording the

temperatures by time.

Depending on the type of system and habits of

the user, it is possible to program temperature

levels and operation times in the most

appropriate manner.

In addition, it is fitted for a monitoring and remote

control connection.

Operating status

Programs

Actuation relays

Operating parameters

Log

Installation

Maintenance

Manual opening procedure for flanged versions

Alarm management

9

10

11

12

13

16

17

18

19

1

Page 27

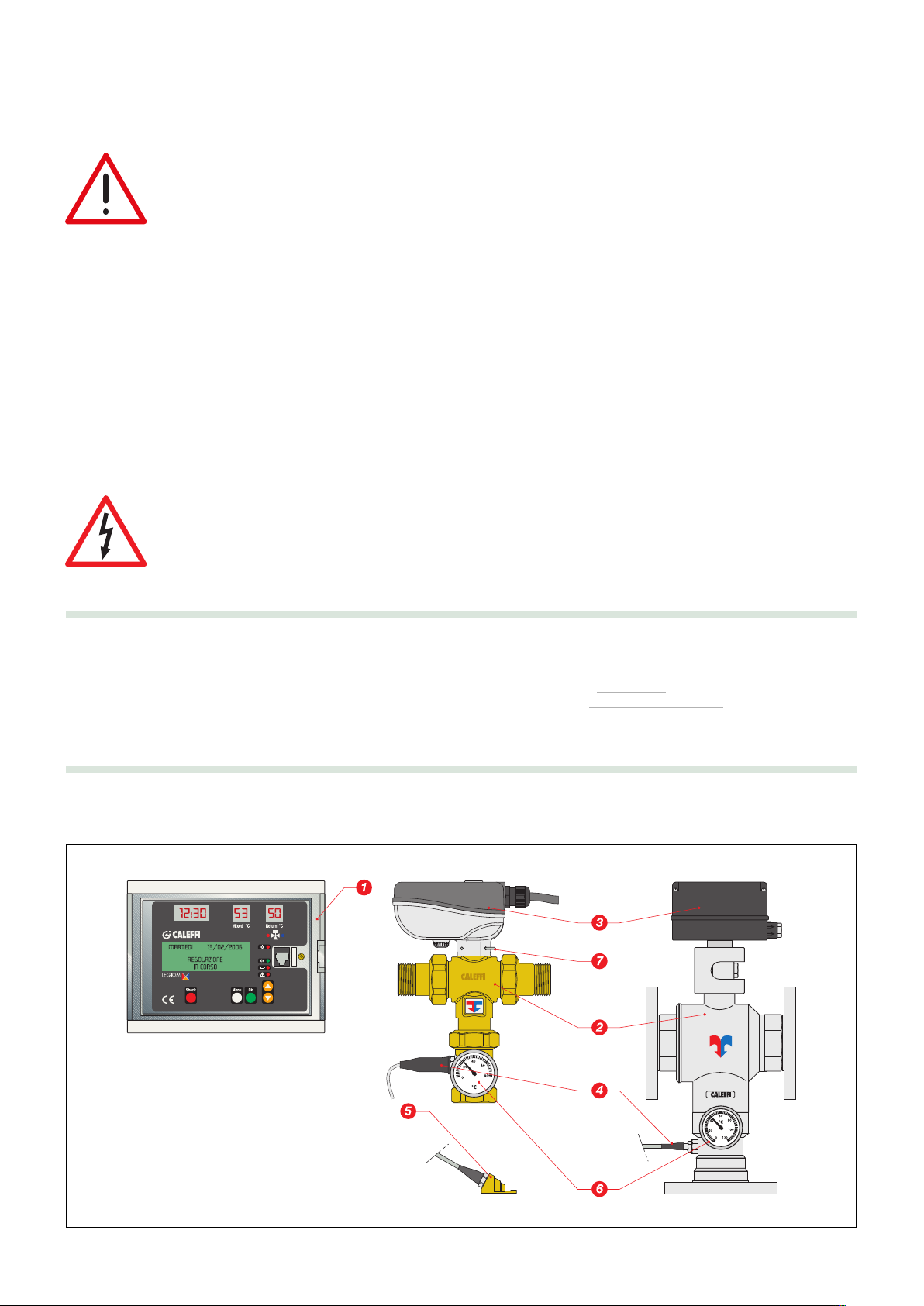

WARNINGS

The following instructions must be read and understood before installing,

commissioning and maintaining the electronic mixing valve.

The safety symbol is used in this manual to draw attention to the safety instructions. The meaning of

this symbol is as follows:

CAUTION!

YOUR SAFETY IS INVOLVED. FAILURE TO FOLLOW THESE INSTRUCTIONS

COULD RESULT IN A SAFETY HAZARD.

- The electronic mixing valve must be installed by a licensed technician in accordance with national regulations

and/or relevant local requirements.

- If the electronic mixing valves are not installed, commissioned and maintained correctly in accordance with the

instructions provided in this manual, they may not work properly and may endanger the user.

- Make sure that all connection fittings are watertight.

- When connecting water pipes, make sure that threaded connections are not mechanically overstressed. Over

time this may result in breakages, with consequent water leaks which could harm people and/or damage

property.

- Water temperatures higher than 50°C may cause severe burns. When installing, commissioning and maintaining

electronic mixing valves, take the necessary precautions so that these temperatures will not endanger people.

CAUTION: Risk of electric shock. The back panel and mixing valve contain live

circuits. Remove the electric supply before carrying out any work. Failure to follow

these instructions could result in a safety hazard.

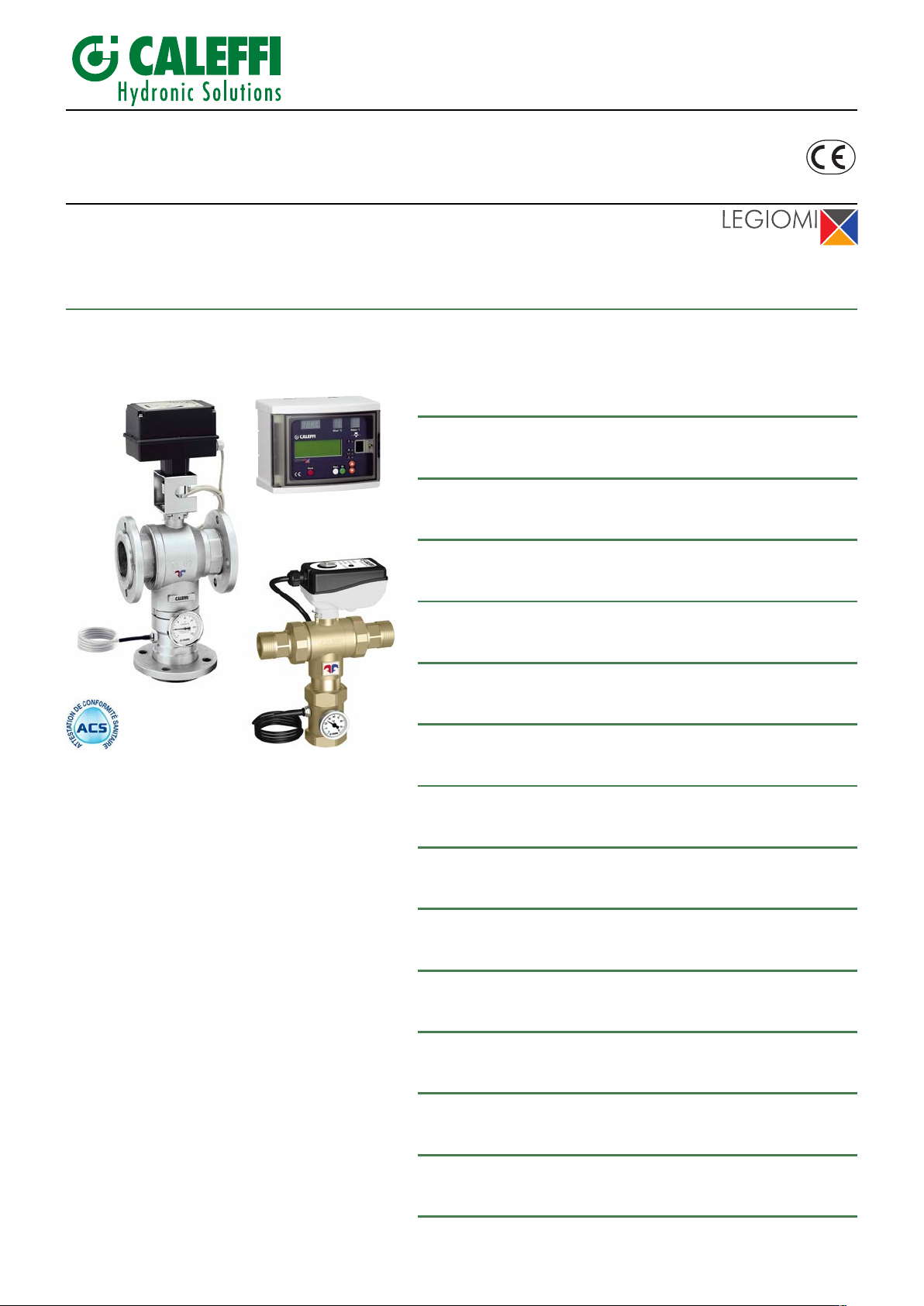

Product range

6000 Series Electronic mixing valve with programmable thermal disinfection. Threaded version sizes 3/4” - 1” - 1 1/4” - 1 1/2” - 2”

6000 Series Electronic mixing valve with programmable thermal disinfection. Flanged version sizes DN 65 and DN 80

Characteristic components

1) LEGIOMIX®digital regulator

2) Mixing valve

3) Mixing valve actuator

4) Mixed water flow probe

5) Return probe (recirculation)

6) Mixed water flow temperature gauge

7) Actuator fixing clip

2

Page 28

Package content

• Digital regulator, consisting of housing and base for electrical connection

• DIN bar and fixing plugs

• Mixing valve

• Actuator

• Flow probe

• Return contact probe. Return probe with pocket (optional) code F69381 (not supplied as standard)

• Cable fairlead

To ensure protection class IP 54, there are 9 holes in the bottom part of the housing for fitting the cable fairleads, as follows:

- Electric supply: PG9 supplied already mounted

- Mixing valve control: PG11 supplied already mounted

- Flow probe PG7 supplied already mounted

- Return probe (system recirculation): PG7 supplied loose

- 4 indicator relay contacts: PG9 supplied loose

- RS485 data interface: PG7 supplied loose

• Spare fuses

• Installation and commissioning manual

• Quick user guide, inserted in a special pouch on the housing

• Lever for manual opening (flanged versions only).

return contact

probe

(recirculation)

lever for

manual

Qty 3

opening

(flanged

versions

Qty 6

only)

3

Page 29

Technical specifications

Valve body

Materials:

Body: brass EN 12165 CW617N

Ball: - versions 3/4”-1 1/4”: brass EN 12165 CW614N, chrome plated

- versions 1 1/2”-2”: brass EN 12165 CW614N, chrome plated, POM

- flanged versions: stainless steel AISI 316

Hydraulic seals: threaded versions: EPDM - flanged versions: NBR

Maximum working pressure (static): 10 bar

Maximum inlet temperature: 100°C

Temperature gauge scale: 0–80°C

Hot and cold water connections: 3/4”–2”M with union

Mixed water connection: 3/4”–2” F with union

Flanged connections: DN 65 and DN 80, PN 16

can be coupled with counterflange EN 1092-1

Actuator for threaded version

Electric supply: 230 V (ac)- 50/60 Hz directly from the regulator

Power consumption: 6 VA

Protection cover: self-extinguishing V0

Protection class: IP 65

Ambient temperature range: -10–55°C

Electric supply cable length: 0,8 m

Actuator for flanged version

Electric supply: 230 V (ac)- 50/60 Hz directly from the regulator

Power consumption: 10,5 VA

Protection cover: self-extinguishing V0

Protection class: IP 65

Ambient temperature range: -10–55°C

Electric supply cable length: 2 m

Digital regulator

Materials:

Housing: self-extinguishing ABS,

white RAL 1467

Cover: self-extinguishing SAN, smoked transparent

Electric supply: 230 V (ac) 50/60 Hz

Power consumption: 6,5 VA

Adjustment temperature range: 20–85°C

Disinfection temperature range: 40–85°C

Ambient temperature range: 0–50°C

Protection class: IP 54 (wall mounting)

(Class II appliance)

Contact rating:

Mixing valve control: 5(2) A / 250 V

Alarm relay (R2): 5(2) A / 250 V

Relay 1, 3, 4: 10(2) A / 250 V

Fuses: 1 (main): 80 mA

Fuses: 2 (mixing valve): 1 A

Charge reserve: 15 days in the event of a electric supply

failure, with a 3-cell rechargeable 150 mAh buffer battery

Enabled by microswitch.

Battery charging time: 72 h

Conforms to Directives: CE

Temperature probes

Materials:

Body: stainless steel

Type of sensitive element: NTC

Working temperature range: -10–125°C

Resistance: 10000 Ohm at 25°C

Time constant: 2,5

Max. distance for flow or return probe: 150 m with cable 2x1 mm

250 m cable 2x1,5 mm

2

2

Mixing valve performance

Accuracy: ±2°C

Maximum working pressure (dynamic): 5 bar

Maximum ratio of inlet pressures

(H/C or C/H) with G

Size

3/4”

Kv (m3/h)

8,41”10,6

= 0,5 Kv: 2:1

min

1 1/4”

21,2

1 1/2”

32,52”41,0

DN 65

90,0

DN 80

120,0

Recommended flow rates to ensure stable operation and an

accuracy of ± 2°C

Size

Min (m3/h)

Max (m3/h)*

*

∆p = 1,5 bar

3/4”

0,5

10,3

1”

0,7

13,2

1 1/4”

1,0

28,1

1 1/2”

1,5

39,0

2”

2,0

48,3

DN 65

4,0

110,0

DN 80

5,0

146,0

4

Page 30

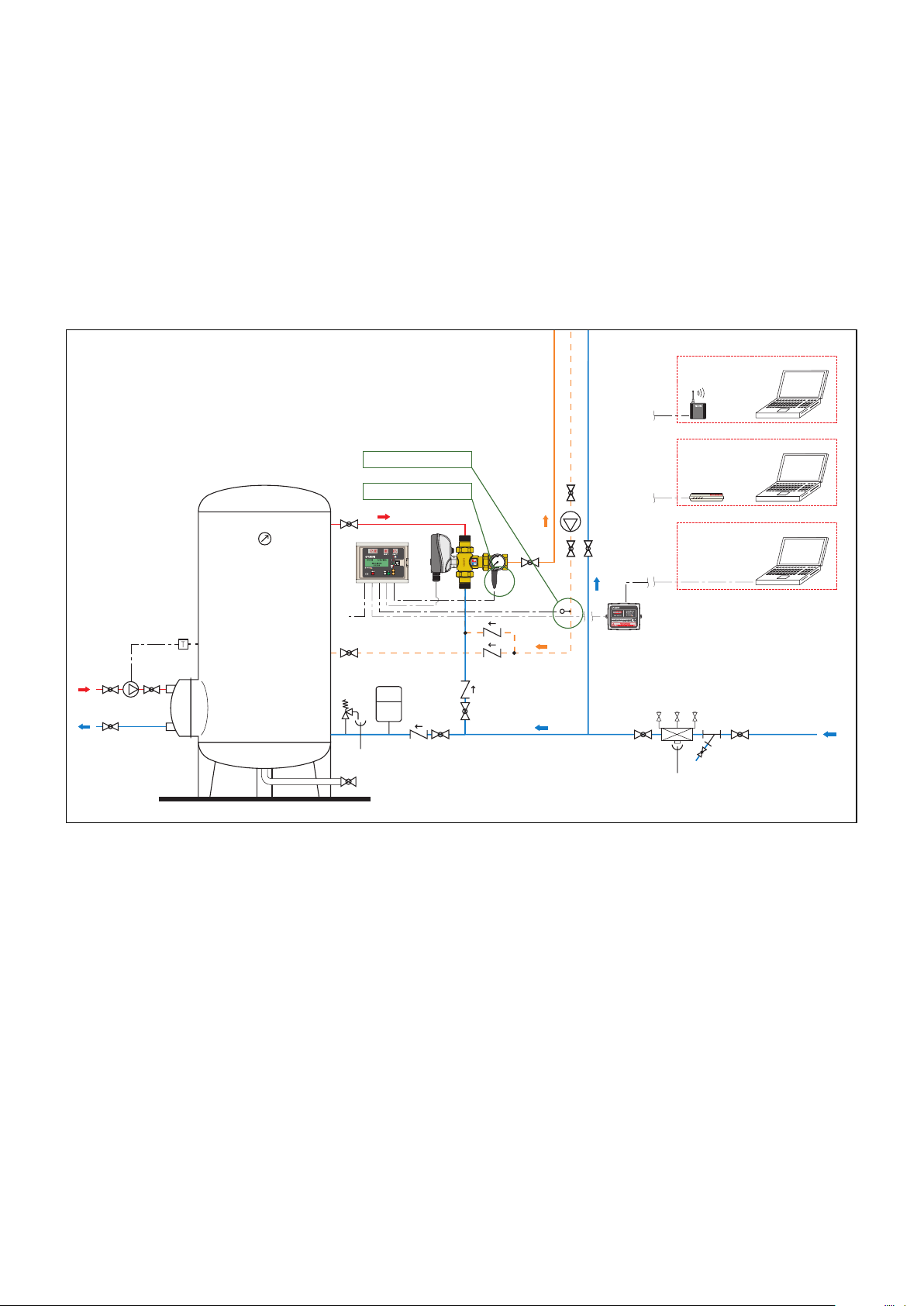

Operating principle

Interface

LEGIOMIX

®

Local remote

transmission

Remotetransmission

with analog modem

Remote transmission

with GSM mode

°C

0

20

80

60

40

At the mixing valve inlet there are the hot water from the boiler and the cold water from the water main. At the outlet there is the flow mixed

water.

Using a special probe, the regulator measures the temperature of the mixed water at the valve outlet and actuates the mixing valve to maintain

the set temperature.

The appliance has an integrated digital clock, which can be used to set anti-legionella programs to disinfect the water system.

The system is disinfected by raising the water temperature to a specified value for a specified length of time.

For better control of the thermal disinfection, it can also be necessary with this type of system to measure the temperature of water

returning from the network, measured with the recirculation probe. When this measurement is available, it is used to check and control the

temperature reached by all or part of the network, since the probe may be located at a significant remote point of the system.

The appliance is equipped with an RS485 serial port to allow remote setting and queries and through special relays, makes alarm

signals and controls available to other system devices.

recirculation probe

flow probe

Interface for remote control

The LEGIOMIX interface (code 600100) allows the transfer of data to personal computers, both with local connection and with remote

transmission via analogue modem or GSM, used for remote querying and setting.

5

Page 31

Digital regulator

LEGIOMIX

L - N: 230 V ~

6,5 VA

Fuse 1

(Main)

T 80 mA 250 V ~

Fuse 2

(Mix)

T 1A 250 V ~

RS485

18A17 16

B

19

MIXED PROBE

20

COM

21

RETURN PROBE

IP 54

T50

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

CLOSE

COM

OPEN

N

L

RL 4

RL 3

RL 2

RL 1

230 V ~

µ

5(2) A

250 V

~

µ

5(2) A

250 V

~

µ

10(2) A

250 V

~

µ

10(2) A

250 V

~

µ

10(2) A

250 V

~

µ

5(2) A

250 V

~

µ

10(2) A

250 V

~

CALEFFI

Mixing valve

Electric supply

230 V

Relay 4 Flush valves

Relay 3 Second thermostat

Relay 2 Generic alarm, probe fault, ...

Relay 1 Activates the recirculation pumpr

when the disinfection

pr ogram is running

Flow probe and return probe

with shared earth

Serial interface RS485

Electrical connections

Before connecting the electric supply, enable

the battery by jumper, so as not to activate the

alarm signal.

To remove the electrical connection base, turn it around and extract it from its

housing.

1

3

2

CAUTION: Risk of electric shock. The back panel and mixing valve contain live circuits. Remove the

electric supply before carrying out any work. Failure to follow these instructions may result in personal

injury or damage to property.

6

Page 32

Flow

Common

Return

Shock

enabled

Shock

disabled

(factory setting)

Mixing valve fuse

1 A - 250 V delayed

Appliance fuse

80 mA - 250 V delayed

Closes

Common

Opens

Earth*

Neutral

Live

Relay 4

Relay 3

Relay 2

Relay 1

Battery connected

Battery disconnected

Battery connection

Relay contacts

Earth*

Electric

supply

230 V

Mixing valve

Thermal

shock

activation

Temperature

probes

Back panel

* Earth connection not used for the threaded version

Connection of probes:

The cable connecting the flow

and return probes with the

regulator must be installed in a

dedicated raceway. If the

connecting cable is put into a

raceway with other live cables,

an earthed shielded cable must

be used.

Probe resistance table

°C

-20

-15

-10

-5

0

5

10

15

Ω

97060

72940

55319

42324

32654

25396

19903

15714

°C

20

25

30

35

40

45

50

55

Ω

12493

10000

8056

6530

5327

4370

3603

2986

°C

60

65

70

75

80

85

90

95

Ω

2488

2083

1752

1480

1255

1070

915

787

100

105