Page 1

Betriebsanleitung

Operating Manual

Schmelzklebstoff-Auftragsgerät

Hot Melt Applicator

HB 700 KD

H2117XM (Ausgabe 01-2016)

Page 2

2

Allgemeines 4

Einsatzbereich 4

Technische Daten 4

Sicherheitshinweise 5

Mögliche Gefährdungen 5

Hinweise zum sicheren Betrieb 6

Inbetriebnahme 6

Anschließen 6

Anschließen (Betrieb ohne Arbeitskonsole/Workstation) 6

Anschließen (Betrieb mit Arbeitskonsole/Workstation) 7

Einschalten 7

Einstellungen am Temperaturregler 7

Einstellen der Arbeitstemperatur 7

Auslesen und Einstellen der Regel-Parameter 7

Betrieb 9

Einsetzen der Kartusche 9

Schmelzgut austragen und dosieren 9

Entnehmen der Kartusche 9

Temperatur-Reduzierautomatik (ACE) 10

Ausschalten 10

Verarbeitung von PU-Schmelzklebstoffen 10

Arbeitsunterbrechungen/Schichtende 11

Längere Stillstandszeiten 11

Was ist, wenn… 11

Status- und Fehlermeldungen im Display 11

Fehlersuche und -behebung 12

Wartung/Instandhaltung 13

Wartungsintervalle 13

Reinigung 13

Reinigung der Düse 14

Düsensystem 14

Austausch der Kegeldüse 14

Einstellen der Deckelpressung 15

Austausch der Deckeldichtung 16

Reparatur 16

Gewährleistung 16

Entsorgung 16

Ersatzteile 30

Basisgerät 30

Schmelztank 31

Düsenbausatz 32

Verschluß 33

Arbeitskonsole 35

Bausatz Workstation 36

Anschlußpläne 37

Elektr. Schaltplan 37

Pneumatikplan 38

General 17

Scope of use 17

Technical data 17

Safety instructions 18

Potential hazards 18

Instructions for safe operation 19

Starting 19

Connecting up 19

Connecting up (operation without working bracket/workstation) 19

Connecting up (operation with working bracket/workstation) 20

Switching on 20

Settings on the temperature regulator 20

Setting the working temperature 20

Reading out and setting the control parameters 20

Operation 22

Inserting the cartridge 22

Discharging and metering melt 22

Removing the cartridge 22

Automatic temperature reduction (ACE) 23

Switching off 23

Processing PU holt melt adhesives 23

Interruptions in work/End of shift 24

Longer shutdown times 24

What, if... 24

Status and error messages in the display 24

Troubleshooting 25

Servicing / Maintenance 26

Service intervals 26

Cleaning 26

Cleaning the nozzle 27

Nozzle system 27

Replacing the cone nozzle 27

Adjusting the cover pressure 28

Replacing the cover gasket 29

Repairs 29

Warranty 29

Disposal 29

Spare Parts 30

Base Unit 30

Melt Tank 31

Nozzle Kit 32

Closure 33

Working Bracket 35

Workstation Kit 36

Diagrams 37

Wiring diagram 37

Pneumatic diagram 38

Inhaltsverzeichnis Table of Contents

Page 3

3

Arbeitskonsole Working bracket

Working brackeet

Handauftragsgerät Applicator

Pos. Bezeichnung Description Pos. Bezeichnung Description

1 Druckluftanschluß

Compressed air

connection

10 Griff Lever

2 Wasserabscheider Water separator 11 Verschlußkappe Closure cap

3 Manometer Pressure gauge 12 Aufhängeöse Suspension point

4 Druckregler Pressure regulator 13 Schutzmantel Protection cap

5 Digitalanzeige Digital display 14 Schutzkappe Protection cap

6 Ein-/Aus-Taste Start/Stop button 15 Auslöser Trigger

7 Set-Taste Set button 16 Handgriff Handle

8 Ab-Taste Down button 17 Stellbügel Stand hoop

9 Auf-Taste Up button

Bedienelemente Arrangement

Page 4

Allgemeines

4

1 Allgemeines

Bitte lesen Sie diese Betriebsanleitung sorgfältig und vollständig vor der ersten Inbetriebnahme des Handauftragsgerätes. Beachten Sie besonders die Sicherheitshinweise in

Kapitel 2.

Diese Betriebsanleitung muß für jeden Anwender stets griffbereit sein.

1.1 Einsatzbereich

Das Handauftragsgerät HB 700 KD dient dem Aufschmelzen und dosierten Austragen von

hochviskosen Schmelzgütern (thermoplastische Stoffe wie Schmelzklebstoffe, Wachse,

etc.) als Raupe mit wechselbaren Applikationswerkzeugen (bestimmungsgemäße Verwendung).

Das Schmelzgut wird in Aluminiumkartuschen (310 ml) zugeführt.

1.2 Technische Daten

Modell HB 700 KD

Teile-Nummer H211700

Lieferumfang Auftragsgerät, Edelstahltopf, Entnahmezange für Kartuschen, Arbeits-

konsole/Workstation (optional)

Gewicht [kg] ~1,5

Stromanschluß 230 VAC/50 Hz/Schuko-Stecker

Leistungsaufnahme [W] 600

Stromaufnahme [A] 2,6

Schutzart (nach DIN IEC 34 T5) IP30

Schutzklasse

(nach DIN VDE 0720)

I (Schutzleiter-Anschluß)

Temperaturregelung elektronisch

Temperaturbegrenzung [°C] Schutztemperaturregler (260 ±11)

Betriebstemperatur [°C] 40…210

Temperaturkonstanz [°C] ±2

Werkseitige Voreinstellung [°C] 120

Temperaturanzeige digital über LED-Display

Temperatur-Reduzierautomatik

(ACE)

Werksseitig abgeschaltet

Anheizzeit [min] ~10

Fassungsvermögen 1 Schmelzgutkartusche 310 ml

Fördersystem Druckluft

Druckluftanschluß [bar] max. 10 (Wartungseinheit mit Schnellkupplung)

Die Druckluft muß kondensat- und säurefrei sein.

Betriebsdruck [bar] 1,5…6,0

Überdruckschutz durch Reduzierventil begrenzt auf 6 bar

Luftverbrauch

(bei 5 bar Betriebsdruck)

max. 2 l pro Auslösung

Düsen (Standard) Kegeldüse Ø 3,0 mm

Länge der Versorgungsleitung mit

elektrischem und pneumatischen

Anschluß [m]

3,0

D

Page 5

Sicherheitshinweise

5

2 Sicherheitshinweise

2.1 Mögliche Gefährdungen

Gefahr!

Richten Sie das betriebsbereite Gerät niemals auf Personen.

Gefahr durch hohen Druck!

Verbrennungsgefahr!

Düse (1) und geschmolzener Schmelzklebstoff können über 200 °C heiß sein. Tragen

Sie Wärmeschutzhandschuhe, wenn eine Berührung unvermeidlich ist.

Explosionsgefahr!

Bei Betrieb mit Sauerstoff oder brennbaren Gasen besteht Explosionsgefahr!

Gefahr durch Dämpfe!

PU-Schmelzklebstoffe geben auch bei vorschriftsmäßiger Anwendung gesundheitsschädliche Dämpfe ab (Isocyanate). Bei längerer Überschreitung der vorgeschriebenen

Verarbeitungstemperatur entwickeln sich gesundheitsschädliche Zersetzungsprodukte.

Beachten Sie zu Ihrer Sicherheit folgende Hinweise:

• Sorgen Sie für ausreichende Belüftung (S 51).

• Atmen Sie Dämpfe und Sprühnebel nicht ein (S 23).

• Rauchen, Essen und Trinken Sie nicht bei der Arbeit (S 20/21).

Maßnahmen zur ersten Hilfe

Nach Hautkontakt: Kühlen Sie die betroffenen Stellen sofort mit viel kaltem

Wasser.

Nach Augenkontakt: Spülen Sie die Augen sofort mehrere Minuten mit ie-

ßendem Wasser. Lassen Sie erkalteten Klebstoff durch

einen Arzt entfernen.

Bei Unwohlsein nach Einatmen

von Dämpfen:

Sorgen Sie für Frischluft. Suchen Sie bei anhaltendem

Unwohlsein einen Arzt auf.

Nach Verschlucken: Suchen Sie bei anhaltendem Unwohlsein einen Arzt auf.

D

Page 6

Inbetriebnahme

6

2.2 Hinweise zum sicheren Betrieb

Halten Sie zum Schutz vor Funktionsstörungen und Fehlbedienungen stets die folgenden

Hinweise genau ein:

• Der maximal zulässige Betriebsdruck (6 bar) darf in keinem Fall überschritten werden.

• Entfernen Sie brennbare oder wärmeempndliche Gegenstände aus dem Bereich der

Düse (1).

• Betätigen Sie den Auslöser (15) niemals gewaltsam.

• Schützen Sie das Gerät vor Feuchtigkeit und Nässe (Schutz vor elektrischem Schlag).

• Beachten Sie das Verarbeitungsmerkblatt des Schmelzklebstoffes (Schutz vor Verarbeitungsfehlern).

• Ziehen Sie vor jedem Eingriff am Gerät (Instandhaltung, Reinigung) den Netzstecker.

• Das Gerät darf nur an Steckdosen mit Schutzleiter betrieben werden.

• Ein evtl. verwendetes Verlängerungskabel muß über einen Schutzleiter verfügen. Prüfen Sie vor der Verwendung die Unversehrtheit des Verlängerungskabels.

• Ziehen Sie nach jeder Benutzung den Netzstecker. Lassen Sie das Gerät vor der Lagerung vollständig abkühlen.

• Sollte Ihnen eine Beschädigung am Gerät oder an den Zuleitungen auffallen, ziehen

Sie sofort den Netzstecker. Lassen Sie das Gerät umgehend von einer Fachkraft

überprüfen. Es darf erst nach einer ordnungsgemäßen Reparatur (siehe Kap. 6 und 7)

wieder in Betrieb genommen werden.

3 Inbetriebnahme

3.1 Anschließen

3.1.1 Anschließen (Betrieb ohne Arbeitskonsole/Workstation)

Führen Sie zum Anschluß des Gerätes folgende Arbeitsschritte durch:

1. Montieren Sie den Standfuß:

• Führen Sie dazu Stift (B) des Ablagefußes (1)

in Bohrung (A) des Gehäuses ein.

• Bewegen Sie den Ablagefuß (1) in Richtung

(C), bis er gerade am Gehäuse anliegt.

• Die Demontage des Ablagefußes erfolgt in umgekehrter Reihenfolge.

2. Stellen Sie das Gerät auf Ablagefuß und Stellbügel ab.

3. Montieren Sie den mitgelieferten Druckminderer an einer Schnellkupplung der Druckluftversorgung. Der Wasserabscheider muß dabei nach unten zeigen.

Beachten Sie die Anforderungen an die Druckluftversorgung (Kap. 1.2, „Technische

Daten“).

4. Stellen Sie den Betriebsdruck mit dem Druckregler (3) auf 4 bar ein.

5. Verbinden Sie den Netzstecker mit einer Schuko-Steckdose.

Das Gerät ist damit betriebsbereit.

D

Page 7

Inbetriebnahme

7

3.1.2 Anschließen (Betrieb mit Arbeitskonsole/Workstation)

Führen Sie zum Anschluß des Gerätes folgende Arbeitsschritte durch:

1. Stellen Sie das Gerät in der Arbeitskonsole ab.

2. Verbinden Sie den Druckluftanschluß (1) der Arbeitskonsole (siehe Abb. auf S. 3) mit

der Druckluftversorgung).

Beachten Sie die Anforderungen an die Druckluftversorgung (Kap. 1.2, „Technische

Daten“).

3. Stellen Sie den Betriebsdruck mit dem Druckregler (3) auf 4 bar ein.

4. Verbinden Sie den Netzstecker mit einer Schuko-Steckdose.

Das Gerät ist damit betriebsbereit.

3.2 Einschalten

Betätigen Sie zum Einschalten die Ein-/Aus-Taste (6) für mindestens 1 s.

Die Digitalanzeige leuchtet auf und zeigt den aktuellen Temperaturwert an. Das Gerät

heizt sofort auf die voreingestellte Temperatur (Solltemperatur) auf. Der linke Dezimalpunkt blinkt, bis die Solltemperatur erreicht ist.

Durch Drücken der Set-Taste (7) kann die eingestellte Solltemperatur angezeigt werden.

3.3 Einstellungen am Temperaturregler

3.3.1 Einstellen der Arbeitstemperatur

1. Drücken Sie zum Einstellen der Arbeitstemperatur die Set-Taste. Die aktuelle Arbeit-

stemperatur wird angezeigt.

2. Halten Sie die Set-Taste gedrückt. Wählen Sie mit der Auf- bzw. Ab-Taste die ge-

wünschte Arbeitstemperatur.

Ein kurzer Druck auf die Auf- bzw. Ab-Taste verändert die Arbeitstemperatur in Schritten von 1 °C pro Tastendruck. Ein längerer Tastendruck verändert die Arbeitstemperatur kontinuierlich.

Nach dem Loslassen der Tasten wird der neue Wert automatisch gespeichert.

3.3.2 Auslesen und Einstellen der Regel-Parameter

Durch gleichzeitiges Drücken der Auf- und der Ab-Taste für min. 4 s gelangen Sie zu einer

Parameterliste. Einige Parameter sind einstellbar, andere nur auslesbar. Die folgende

Tabelle gibt einen Überblick über die Parameter:

Parameter

Funktion Einstell-

bar

Einstellbe-

reich

Standard-

wert

Kunden-

wert

P1 Sollwertabsenkung

Wird das Gerät längere Zeit nicht benutzt,

schaltet die Temperaturregelung automatisch auf

Betrieb mit Temperaturabsenkung um. Es wird

auf eine Temperatur geregelt, die um den hier angegebenen Wert unter der eingestellten Arbeitstemperatur liegt.

✓

1…100 °C 0 °C

P2 Wartezeit bis Sollwertabsenkung

Wird das Gerät länger als die hier eingestellte

Zeit nicht benutzt, setzt die Temperaturabsenkung

ein.

✓

1…999 min 999 min

P11 Betriebsstundenzähler

Angezeigt werden die Hunderter-, Zehner- und

Einer-Stellen

-

P12 Betriebsstundenzähler

Angezeigt werden die Tausender-Stellen

-

P13 Anzahl der Auslösungen

Angezeigt werden die Hunderter-, Zehner- und

Einer-Stellen

-

P14 Anzahl der Auslösungen

Angezeigt werden die Tausender-Stellen

-

D

Page 8

Inbetriebnahme

8

Parameter

Funktion Einstell-

bar

Einstellbe-

reich

Standard-

wert

Kunden-

wert

P19 Tastaturverriegelung

Hier kann die Verstellung der Arbeitstemperatur

durch die Auf-/Ab-Tasten gesperrt werden.

Beim Versuch, die Arbeitstemperatur trotz Tastaturverriegelung zu verstellen, zeigt das Display

„---“.

0: nicht verriegelt

1: verriegelt

✓

0 oder 1 0

Mit der Auf-Taste können Sie die Parameterliste nach oben, mit der Ab-Taste nach unten

durchblättern. Drücken Sie die Set-Taste, um den zu einem Parameter gehörenden Wert

anzuzeigen. Bei den einstellbaren Parametern können Sie durch zusätzliches Drücken

der Auf-/Ab-Tasten den jeweiligen Wert verändern.

Die folgende Grak zeigt den Bedienablauf schematisch:

SET

SET

SET

SET

+

+

+

SET

+

-

>4 s

P1

P2

P11

…

Wert

anzeigen

Wert

einstellen

(nur P1, P2, P19)

Bild 3.3/1: Einstellen der Parameter

D

Page 9

Betrieb

9

4 Betrieb

4.1 Einsetzen der Kartusche

Verbrennungsgefahr!

Düse und Kartusche können über 200 °C heiß sein. Tragen Sie bei den nachfolgend

beschriebenen Arbeitsschritten stets Wärmeschutzhandschuhe.

Beim Einsetzen in das Handauftragsgerät wird die Kartusche von zwei Dornen durchstoßen. Der Düsendorn durchstößt die Kartuschenspitze. Der Stechdorn im Deckel durchstößt die Oberseite der Kartusche; hier strömt beim Auslösen Druckluft in die Kartusche,

um den Klebstoff auszutragen.

Info

Das einwandfreie Einsetzen und Wechseln ist nur bei vorgewärmten Kartuschen möglich. Für einen kontinuierlichen und fehlerfreien Betrieb empfehlen wir den Einsatz des

Kartuschenvorwärmers K96/K96R. Damit können stets zwei betriebswarme Kartuschen

vorgehalten werden.

1. Stellen Sie das Gerät in der Arbeitskonsole oder auf dem Ablagefuß ab.

2. Schalten Sie das Gerät ein (siehe Kap. 3.2). Warten Sie, bis die Arbeitstemperatur

erreicht ist.

3. Fassen Sie das Gerät mit einer Hand am Handgriff (16). Drehen Sie mit der anderen

Hand den Hebel (10) um 180° im Uhrzeigersinn und schwenken Sie die Verschlußkappe auf.

4. Führen Sie eine auf Betriebstemperatur vorgewärmte Kartusche in den Schmelzbehäl-

ter ein. Falls kein Kartuschenvorwärmer verwendet wird: lassen Sie die kalte Kartusche

ca. 10 min im Gerät aufheizen, bevor Sie den nächsten Schritt ausführen.

5. Schwenken Sie den Verschluß zurück, drücken Sie den Griff und drehen Sie ihn um

180° gegen den Uhrzeigersinn.

4.2 Schmelzgut austragen und dosieren

1. Betätigen Sie den Auslöser (15).

Die Austragsmenge können Sie durch Verändern des Druckes (max. 6 bar) am Druckregler (3) und/oder die Auswahl einer entsprechenden Düse dosieren.

2. Nach dem Lösen des Auslösers (15) wird sofort die Druckluftzufuhr unterbrochen und

der Tank entlüftet.

4.3 Entnehmen der Kartusche

Verbrennungsgefahr!

Düse und Kartusche können über 200 °C heiß sein. Tragen Sie bei den nachfolgend

beschriebenen Arbeitsschritten stets Wärmeschutzhandschuhe.

1. Halten Sie das Gerät mit nach unten gerichteter Düse in einer Hand.

2. Öffnen Sie den Deckel; schwenken Sie den Deckel zur Seite.

3. Schwenken Sie das Gerät langsam so, daß die Düse nach oben zeigt.

4. Fangen Sie die durch ihr Eigengewicht herausgleitende Kartusche mit der anderen

Hand auf. Nehmen Sie evtl. die Entnahmezange (im Lieferumfang enthalten, siehe

nachfolgendes Bild) zu Hilfe.

D

Page 10

Betrieb

10

Bild 4.3/1: Kartusche entnehmen

4.4 Temperatur-Reduzierautomatik (ACE)

Unnötige thermische Belastung des Schmelzgutes sollte vermieden werden. Das Gerät

kann daher nach längerem Nichtbetätigen des Auslösers (Betriebsunterbrechung) in einen

Bereitschaftsbetrieb mit verringerter Temperatur umschalten.

Im Auslieferungszustand ist die Temperatur-Reduzierautomatik praktisch abgeschaltet,

indem die Wartezeit bis zur Absenkung (Parameter P2) auf 999 min und die Sollwertabsenkung (Parameter P1) auf 0 °C eingestellt sind.

Sie können durch Eingabe geeigneter Werte für die Parameter P1 und P2 das gewünschte Verhalten einstellen (siehe Kap. 3.3.2), z.B.:

Parameter Wert

P1 40 °C

P2 30 min

Mit diesen Werten wird nach 30 min Betriebspause die Temperatur um 40 °C unter den

eingestellten Sollwert abgesenkt (Bereitschaftsbetrieb).

Betätigen Sie kurz den Auslöser oder die Auf- bzw. Ab-Taste, um den Bereitschaftsbetrieb

zu beenden. Das Gerät heizt sofort wieder auf die Arbeitstemperatur auf.

4.5 Ausschalten

1. Betätigen Sie die Ein-/Aus-Taste (6) für ca. 1 s, bis das Display erlischt.

2. Regeln Sie den Betriebsdruck mit dem Druckregler (3) auf „0“ herunter oder unterbrechen Sie die Druckluftzufuhr.

4.6 Verarbeitung von PU-Schmelzklebstoffen

Bei PU (Polyurethan)-Klebstoffen wird durch die Luftfeuchtigkeit eine chemische Reaktion

ausgelöst, die zu einer festen Verbindung der zu verklebenden Gegenstände führt. Bitte

beachten Sie die Hinweise in den folgenden Kapiteln, um ein Verkleben des Düsensystems zu verhindern. Beachten Sie dazu auch unsere „Produktinformation PolyurethanSchmelzklebstoff“.

D

Page 11

Was ist, wenn…

11

4.6.1 Arbeitsunterbrechungen/Schichtende

1. Stellen Sie das Gerät vor dem Abschalten mit der Düse in ein Parafnölbad (ein ge-

eigneter Edelstahlbehälter ist im Lieferumfang enthalten).

2. Lassen Sie die Kartusche vor der Wiederinbetriebnahme ca. 20 Minuten durchheizen.

3. Nehmen Sie die Düse aus dem Parafnölbad heraus. Wischen Sie die Düse mit

einem Lappen ab.

4. Tragen Sie ca. 1 cm

3

Schmelzgut aus.

Das Gerät ist nun wieder betriebsbereit.

4.6.2 Längere Stillstandszeiten

1. Entnehmen Sie die Kartusche (siehe Kap. 4.6).

2. Setzen Sie eine vorgewärmte Kartusche mit BÜHNEN-Reiniger 71082 ein.

3. Tragen Sie den Reiniger etwa zur Hälfte zum Spülen des Gerätes aus.

4. Schalten Sie das Gerät ab.

5. Lassen Sie das Gerät vor der Wiederinbetriebnahme ca. 20 Minuten durchheizen.

6. Tragen Sie den restlichen Reiniger aus.

Das Gerät ist nun wieder einsatzbereit.

5 Was ist, wenn…

Dieses Kapitel gibt Ihnen eine Übersicht über mögliche Status- und Fehlermeldungen und

bietet Hilfe zur Fehlerbeseitigung.

Bei auftretenden Funktionsstörungen prüfen Sie bitte zunächst

• die Stromversorgung und die

• Druckluftversorgung auf einwandfreie Funktion, sowie

• ob das Gerät oder die Zuleitungen (Stromversorgung, Druckluft) mechanische Schä-

den aufweisen.

Stellen Sie mechanische Schäden fest, darf das Gerät keinesfalls wieder in Betrieb genommen werden. Lassen Sie es durch einen qualizierten Service überprüfen und instandsetzen.

5.1 Status- und Fehlermeldungen im Display

Anzeige Ursache Maßnahme

Dezimalpunkt links blinkt Aufheizphase aktiv Die Aufheizphase wird beendet, wenn die

eingestellte Arbeitstemperatur bis auf 2 °C

erreicht wurde.

Dezimalpunkt rechts leuchtet Sollwertabsenkung aktiv Siehe Parameter P1 und P2 (Kap. 3.3.2)

ERR Überschreiten der zulässigen

Höchsttemperatur von 260 °C

Abkühlen lassen

F1L Fühlerfehler, Kurzschluß Lassen Sie das Gerät durch einen quali-

zierten Service prüfen.

F1H Fühlerfehler, Fühlerbruch Lassen Sie das Gerät durch einen quali-

zierten Service prüfen.

-- Tastaturverriegelung aktiv Siehe Parameter P19

(Kap. 3.3.2)

EP Datenverlust im Parameter-

speicher

Der Regler muß durch einen qualizierten

Service ausgetauscht werden.

D

Page 12

Was ist, wenn…

12

5.2 Fehlersuche und -behebung

Störung Mögliche Ursache Abhilfe siehe Kap.

Düse tropft nach Düsenventil verschmutzt

oder beschädigt

Düse reinigen oder austauschen

6.2

Es wird zu wenig oder

kein Schmelzgut ausgetragen

Betriebsdruck zu niedrig Betriebsdruck erhöhen

(max. 6 bar)

4.2

Druckluftzufuhr unterbrochen

Druckluftzuleitung prüfen

Ausuß aus der Kartusche behindert

Deckel öffnen

Kartusche um 90°

drehen

Deckel schließen.

Düsensystem verstopft Kegeldüse reinigen oder

austauschen

6.2, 6.3

Verarbeitungstemperatur

zu niedrig

Temperatur erhöhen 3.3.1

Druckluft entweicht aus

Verschlußkappe (11)

Deckelpressung zu

gering

Deckelpressung erhöhen 6.4

Verunreinigung der Deckeldichtung

Dichtächen reinigen 6.2

Kartusche beschädigt Kartusche tauschen 4.1

Druckluft entweicht aus

der Wartungseinheit

Anschlüsse undicht Festziehen oder Aus-

tausch der Dichtungen

Schauglas vom Wasserabscheider (2) gesprungen

Schauglas austauschen

D

Page 13

Wartung/Instandhaltung

13

6 Wartung/Instandhaltung

Gefahr!

Gefahr durch elektrische Spannung.

Alle Arbeiten, die ein Öffnen des Gerätes erfordern, dürfen nur von qualiziertem,

elektrofachkundigem Personal durchgeführt werden.

Verbrennungsgefahr!

Düse (1) und geschmolzener Schmelzklebstoff können über 200 °C heiß sein. Tragen

Sie bei Wartungs- und Instandhaltungsarbeiten Wärmeschutzhandschuhe.

6.1 Wartungsintervalle

Halten Sie die aufgeführten Wartungsintervalle ein, um einen stets fehlerfreien und sicheren Betrieb zu gewährleisten:

Täglich: Wasserabscheider der Wartungseinheit überprüfen, ggf. entleeren (siehe Bild 6.1/1)

Prüfen auf Dichtheit, Beschädigung, Vorhandensein aller Teile und festen Sitz aller

Schrauben und Leitungen

Wöchentlich: Entfernung von Resten des Applikationsmittels und sonstigen Verschmutzungen, beson-

ders auf der Innenseite des Deckels

MAX

max. Füllstand

zum Entleeren drücken

Bild 6.1/1: Entleeren des Wasserabscheiders

6.2 Reinigung

• Verwenden Sie zur Reinigung des Gerätes keine agressiven Reinigungsmittel. Diese

können Gerätekomponenten beschädigen.

Wir empfehlen zur Reinigung Petroleum.

• Tauschen Sie nicht mehr zu reinigende Teile (z.B. durch verbranntes oder ausreagiertes Schmelzgut) komplett aus. Wir empfehlen, diese Arbeiten beim Hersteller oder

Händler durchführen zu lassen.

• Entfernen Sie Schmelzgutreste und sonstige Verschmutzungen ausschließlich mechanisch, z.B. mit Lappen, weicher Bürste, Holzspatel o.Ä.

D

Page 14

Wartung/Instandhaltung

14

6.2.1 Reinigung der Düse

• Wischen Sie die Düse bei leichten äußeren Verschmutzungen mit einem Lappen ab.

• Führen Sie bei Verstopfungen einen Bohrer, eine Nadel oder einen Draht passenden

Durchmessers in die Düsenbohrung ein.

Tauschen Sie in hartnäckigen Fällen die Düse aus (siehe Kap. 6.3).

6.3 Düsensystem

A1

A2

Bild 6.3/1: Düsensystem im Detail

Verbrennungsgefahr!

Düse und Kartusche können über 200 °C heiß sein. Tragen Sie bei den nachfolgend

beschriebenen Arbeitsschritten stets Wärmeschutzhandschuhe.

6.3.1 Austausch der Kegeldüse

Erforderliches Werkzeug • kein Werkzeug erforderlich

1. Lassen Sie das Gerät durchheizen.

2. Schrauben Sie die Kegeldüse (A1) aus dem Düsenblock (A2) heraus.

Nehmen Sie bei sehr fest sitzender Düse eine Wasserpumpenzange zu Hilfe.

3. Schrauben Sie die neue Kegeldüse auf. Ziehen Sie die Kegeldüse mit der Hand fest.

D

Page 15

Wartung/Instandhaltung

15

6.4 Einstellen der Deckelpressung

Erforderliches Werkzeug • 1 Gabelschlüssel SW 20

• 1 Inbus-Schlüssel SW 2,5

• 1 Inbus-Schlüssel SW 3

• 1 Kreuzschlitzschraubendreher Gr. 2

C1 C2 C3 C4 C5 C6

C4

C7C8C9

Bild 6.4/1: Einstellen der Deckelpressung

1. Drehen Sie den Griff (C5) im Uhrzeigersinn.

2. Schrauben Sie die Senkschraube (C6) aus dem Griff heraus.

3. Ziehen Sie den Griff (C5) ab.

4. Schrauben Sie die beiden Senkschrauben (C4) aus der Verschlußkappe heraus; neh-

men Sie die Verschlußkappe ab.

5. Lösen Sie die Schrauben (C1) und ziehen Sie die Sicherung (C2) zurück.

6. Verstellen Sie jetzt den Gewindeeinsatz (C7) der Druckspindel um ca. 1/6 Umdrehung

im Uhrzeigersinn.

7. Prüfen Sie, ob der Deckel einwandfrei schließt. Setzen Sie dazu den Griff auf und

schließen Sie den Deckel. Achten Sie dabei darauf, daß sich der Gewindeeinsatz

nicht mitdreht. Geben Sie Druckluft auf das Gerät.

8. Betätigen Sie den Auslöser.

• Schließt der Deckel jetzt einwandfrei, fahren Sie mit Schritt 9. fort.

•

Schließt der Deckel noch nicht einwandfrei, wiederholen Sie die Einstellung ab Punkt 6.

9. Öffnen Sie den Deckel erneut.

10. Ziehen Sie nach dem Einstellen die Schrauben (C1) der Sicherung (C2) wieder an.

11. Nehmen Sie den Griff ab.

12. Setzen Sie die Verschlußkappe (C3) auf; ziehen Sie die Schrauben C4 fest.

13. Montieren Sie den Griff; ziehen Sie die Schraube (C6) fest.

Läßt sich die Undichtigkeit nicht beseitigen, muß die Deckeldichtung getauscht werden

(siehe Kap. 6.5).

D

Page 16

Reparatur

16

6.5 Austausch der Deckeldichtung

Erforderliches Werkzeug • 1 kleiner Schraubendreher

Wenn die Änderung der Deckelpressung die Undichtigkeit nicht beseitigt, muß die

Deckeldichtung (C9) ausgetauscht werden. Der Austausch ist ohne Demontage des

Deckels möglich:

1. Entfernen Sie die Deckeldichtung (C9) mit dem kleinen Schraubendreher aus ihrer

Nut.

2. Drücken Sie die neue Deckeldichtung so in die Nut, daß sie überall gleichmäßig an-

liegt.

7 Reparatur

Andere Reparaturen als die in dieser Betriebsanleitung beschriebenen dürfen ausschließlich durch vom Hersteller beauftragte oder andere sachkundige Personen unter Verwendung von Original-BÜHNEN-Ersatzteilen ausgeführt werden.

8 Gewährleistung

Das Gerät wurde nach dem neuesten Stand der Technik entwickelt und hergestellt. Wir

bieten dem Erstkäufer auf Funktion, Material und Verarbeitung eine Gewährleistung entsprechend den gesetzlichen Vorschriften. Ausgenommen ist normaler Verschleiß.

Die Gewährleistung erlischt, wenn unsachgemäße Behandlung, Anwendung von Gewalt,

Reparatur durch Dritte und Einbau anderer als Original-Ersatzteile feststellbar ist.

Die Gewährleistung erstreckt sich auf Instandsetzung oder Umtausch nach unserer Wahl.

Eine über unseren Lieferumfang hinausgehende Gewährleistung ist ausgeschlossen, da

wir auf den sach- und fachgerechten Einsatz des Gerätes keinen Einuß haben.

Bitte beachten Sie unsere Geschäftsbedingungen!

9 Entsorgung

Führen Sie Gerät, Verpackung und Zubehör einer umweltgerechten Wiederverwertung

(gemäß der Richtlinie 2002/96/EG des Europäischen Parlamentes und des Rates vom

27. Januar 2003) zu.

D

Page 17

General

17

1 General

Please read this Operating Manual through carefully and completely before rst using the

Applicator. Pay particular attention to the safety instructions in Section 2.

This Operating Manual must always be within easy reach for any user.

1.1 Scope of use

The HB 700 KD Applicator is for the melting and metered discharge of highly viscous

melts (thermoplastic substances such as hot-melt adhesives, waxes, etc.) as a bead using

interchangeable application tools (use as intended).

1.2 Technical data

Model HB 700 KD

Part No. H211700

Kit includes Applicator, stainless steel pot, removing tongs for cartridges,

working bracket / workstation (optional)

Weight [kg] ~1.5

Power connection 230V AC / 50 Hz / earthing-pin plug

Power requirement [W] 600

Power consumption [A] 2.6

Protection (as per DIN IEC 34 T5) IP30

Safety class

(as per DIN VDE 0720)

I (safety earth terminal)

Temperature control electronic

Temperature limitation [°C] thermal cut-out (260 ±11)

Operating temperature [°C] 40…210

Temperature constancy [°C] ±2

Factory presetting [°C] 120

Temperature indication digital via LED display

Automatic temperature reduction

(ACE)

Switched off by factory

Warm-up time [min] ~10

Hot-melting capacity 1 hot melt material cartridge 310 ml

Conveyor system compressed air

Compressed-air connection [bar] max. 10 (service unit with quick-action coupling)

The compressed air must be condensate- and acid-free

Operating pressure [bar] 1.5…6.0

Protection against overpressure limited by reducing valve to 6 bar

Air consumption

(at 5 bar operating pressure)

max. 2 l per trigger actuation

Nozzles (standard) cone nozzle Ø 3 mm

Length of supply line with

electrical and pneumatic connections [m]

3.0

GB

Page 18

Safety instructions

18

2 Safety instructions

2.1 Potential hazards

Danger!

Never point the operation-ready device at people.

Danger from high pressure!

Burn Hazard

Nozzle (1) and molten adhesive can be over 200 °C hot.

Wear heat-resistant gloves if contact is unavoidable.

Risk of Explosion!

When working with oxygen or combustible gases there is risk of explosion!

Irritating

Danger due to vapours!

PU hot melt adhesives give off harmful vapours (isocyanates) even when applied in

accordance with instructions. If the prescribed processing temperature is exceeded for a

longer period, harmful decomposition products will develop.

For your safety, please observe the following notes:

• Use only in well-ventilated areas (S 51).

• Do not breathe gas/fumes/vapour/spray (S 23).

• When using do not smoke, eat or drink (S 20/21).

Measures for First Aid

After skin contact: Cool the affected areas immediately with plenty of cold

water.

After contact with eyes: Rinse your eyes immediately with running water for

several minutes. Have a doctor remove the cooled adhesive.

For malaise after inhaling

vapours:

Provide fresh air. For lasting malaise, consult a doctor.

After swallowing: For lasting malaise, consult a doctor.

GB

Page 19

Starting

19

2.2 Instructions for safe operation

Guard against malfunctions and operating errors by always following these instructions

precisely:

• In no circumstances may the maximum permitted operating pressure (6 bar) be excee-

ded.

• Remove combustible or heat-sensitive objects from the area of the nozzle (1).

• Never operate the trigger (15) forcibly.

• Protect the device from moisture and damp (protection against electric shock).

• Observe the instruction leaet for the hot-melt adhesive (protection against processing

errors).

• Unplug from the mains before performing any operation on the device (servicing, clea-

ning).

• The device must be powered only from sockets with a protective conductor.

• Any extension cable used must have a protective conductor. Check that the protective

conductor is undamaged before use.

• Unplug from the mains after each use. Allow the device to cool down completely before

putting it away.

• If you notice any damage to the device or leads, unplug from the mains immediately.

Have the device promptly checked over by an expert. It must not be used again until it

has been properly repaired (see Sections 6 and 7).

3 Starting

3.1 Connecting up

3.1.1 Connecting up (operation without working bracket/workstation)

To connect up the device proceed as follows:

1. Fit the stand:

• To do this insert pin (B) of the base (1) into hole

(A) in the casing.

• Move the base (1) in direction (C) until it is just

in contact with the casing.

• To dismantle the base do the above in reverse

order.

2. Place the device on the base and stand hoop.

3. Fit the supplied pressure-reducing valve to a quick-action coupling in the compressedair supply. The water separator must be facing downwards when you do this.

Observe the requirements made of the compressed-air supply (Section 1.2, “Technical

data“).

4. Set the operating pressure to 4 bar with the pressure regulator (3).

5. Connect the mains plug to a socket outlet with earthing contact.

The device is now ready for use.

GB

Page 20

Starting

20

3.1.2 Connecting up (operation with working bracket/workstation)

To connect up the device proceed as follows:

1. Place the device in the working bracket.

2. Attach the working bracket’s compressed-air connection (1) (see illustration on p. 3) to

the compressed-air supply.

Observe the requirements made of the compressed-air supply (Section 1.2, “Technical

data“).

3. Set the operating pressure to 4 bar with the pressure regulator (3).

4. Connect the mains plug to a socket outlet with earthing contact.

The device is now ready for use.

3.2 Switching on

To switch the device on press and hold the Start/Stop button (6) for at least 1 s.

The digital display lights up and indicates the current temperature. The device heats up

immediately to the preset temperature (target temperature). The decimal point on the left

ashes until the target temperature has been reached.

The target temperature can be displayed by pressing the Set button (7).

3.3 Settings on the temperature regulator

3.3.1 Setting the working temperature

1. To set the working temperature press the Set button. The current working temperature

is displayed.

2. Hold the Set button down. Select the required working temperature using the Up/Down

buttons.

Briey pressing the Up or Down button changes the working temperature in steps of

1°C per button-press. Pressing the button for longer changes the working temperature

continuously.

The new setting is saved automatically when the buttons are released.

3.3.2 Reading out and setting the control parameters

Pressing the Up and Down buttons simultaneously for at least 4 s brings up a parameter

list. Some parameters can be set, others only read out. The table below summarises the

parameters:

Parameter

Function Settable Setting

range

Standard

value

Customer

value

P1 Setpoint lowering

If the device is not used for some time, the

temperature regulator automatically switches to

operation at lowered temperature. A temperature

is adjusted to which is below the set working

temperature by the value set here.

✓

1…100 °C 0 °C

P2 Waiting time before setpoint lowering

If the device is not used for longer than the time

set here, temperature lowering starts.

✓

1…999 min 999 min

P11 Hours-run counter

The hundreds, tens and units digits are displayed.

-

P12 Hours-run counter

The thousands digits are displayed.

-

P13 Number of actuations

The hundreds, tens and units digits are displayed.

-

P14 Number of actuations

The thousands digits are displayed.

-

GB

Page 21

Starting

21

Parameter

Function Settable Setting

range

Standard

value

Customer

value

P19 Keylock

Adjustment of working temperature with the Up/

Down buttons can be locked here.

If an attempt is made to adjust the working temperature despite the keylock, the display shows

“--”

0: not locked

1: locked

✓

0 or 1 0

You can browse upwards through the parameter list with the Up button and downwards

with the Down button. Press the “Set” button to display the value assigned to a parameter.

You can adjust the value assigned to a settable parameter by additionally pressing the

Up/Down buttons.

The diagram below shows the procedure schematically:

SET

SET

SET

SET

+

+

+

SET

+

-

>4 s

P1

P2

P11

…

Display

value

Set

value

(only P1, P2, P19)

Fig. 3.3/1: Setting parameters

GB

Page 22

Operation

22

4 Operation

4.1 Inserting the cartridge

Burn hazard!

Nozzle and molten adhesive can be over 200 °C hot. Always wear heat-resistant gloves

when performing the steps described below.

When the cartridge is inserted in the applicator, the cartridge is pierced by two spikes. The

nozzle spike pierces the tip of the cartridge. The punch in the cover pierces the top side

of the cartridge; compressed air ows in the cartridge during triggering to discharge the

adhesive.

Alternatively, a not xed nozzle set (accessory) can be used. The not xed nozzle set

is unscrewed from the heated empty cartridge and screwed on to the new cartridge. The

nozzle spike then pierces the tip of the cartridge.

Info

The perfect insertion and replacement is only possible with pre-heated cartridges. For

continuous and unproblematic operation, we recommend the use of the K96/K96R

cartridge pre-heater. This enables you to always keep two cartridges at operating heat in

reserve.

1. Place the device in the working bracket or on the base.

2. Switch the device on (see Section 3.2). Wait until the working temperature has been

reached.

3. Take hold of the device by the handle with one hand (16). With the other hand turn the

lever (10) clockwise through 180º and swivel the closure cap open.

4. Insert a cartridge that was pre-heated to working temperature in the melting container.

If a cartridge pre-heater is not used: allow the cold cartridge to heat up for approx.

10 minutes in the device before performing the next step.

5. Swivel the closure back, press the handle and turn it 180° counter-clockwise.

4.2 Discharging and metering melt

1. Actuate the trigger (15)

You can meter the quantity discharged by altering the pressure (max. 6 bar) at the

pressure regulator (3) and/or selecting an appropriate nozzle.

2. After the trigger (15) has been released the compressed-air supply is cut off immedia-

tely and the cartridge vented.

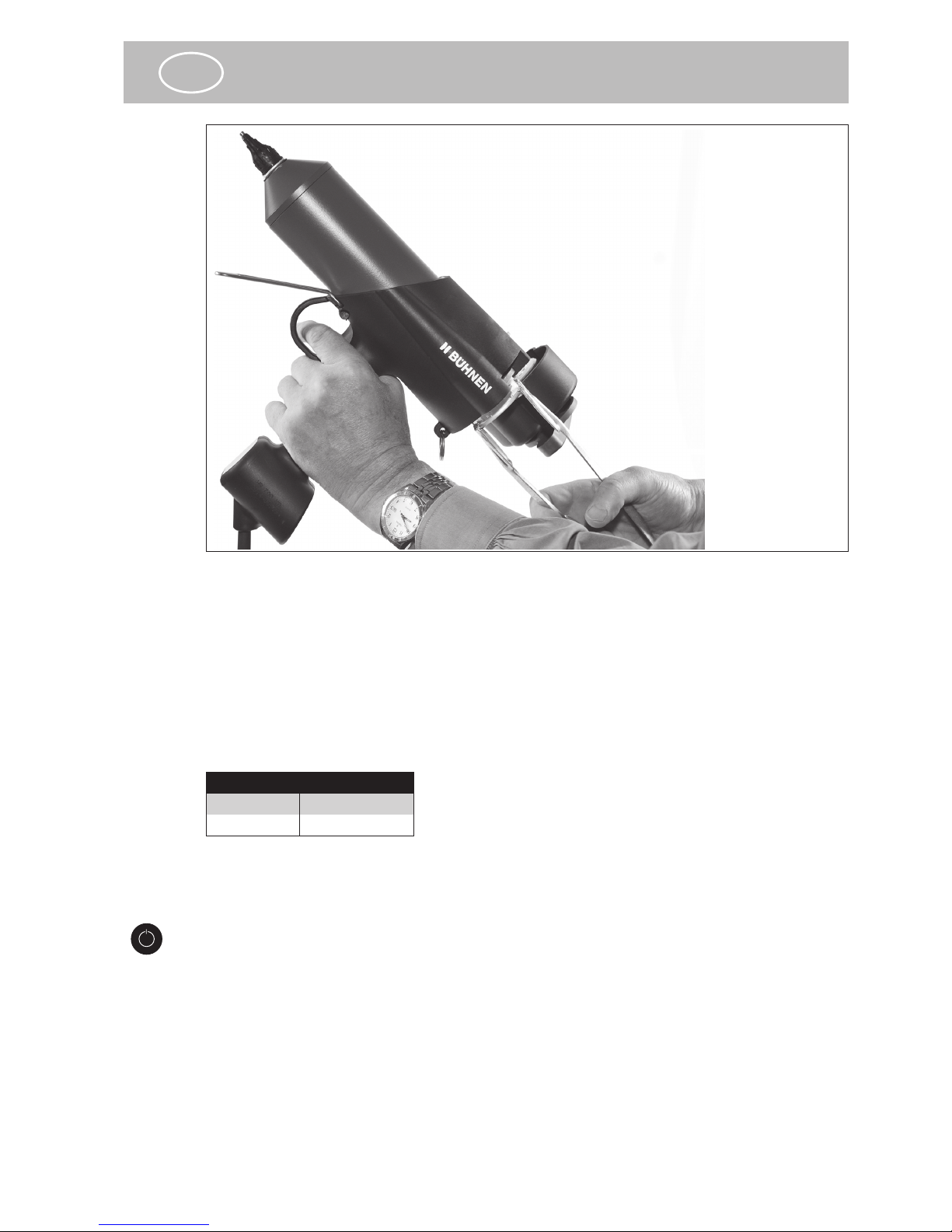

4.3 Removing the cartridge

Burn hazard!

Nozzle and molten adhesive can be over 200 °C hot. Always wear heat-resistant gloves

when performing the steps described below.

1. Hold the device in one hand with the nozzle pointed down.

2. Open the cover; swivel the cover to one side.

3. Slowly swivel the device until the nozzle points up.

4. With your other hand, catch the cartridge as it slides out by its own weight. If necessa-

ry, use the removing tongs (included in delivery, see following picture).

GB

Page 23

Operation

23

Fig. 4.3/1: Removing the cartridge

4.4 Automatic temperature reduction (ACE)

Unnecessary thermal load of the hot melt material should be prevented.

The device can therefore switch over to an active standby mode with decreased tempera-

ture if the trigger has not been activated for some time (interrupted operation).

The automatic temperature reduction is practically switched off in its delivery condition,

in which the standby time until lowering (parameter P2) is set to 999 min and the target

value lowering (parameter P1) is set to 0 °C.

You can set the desired behaviour by entering suitable values for parameters P1 and P2

(see Chap. 3.3.2).

Parameter Value

P1 40 °C

P2 30 min

These values will lower the temperature by 40°C below the set target value 30 minutes

after stopping operation (active standby mode).

4.5 Switching off

1. Press the Start/Stop button (6) for approx. 1 s until the display goes out.

2. Adjust the operating pressure down to “0” with the pressure regulator (3) or disconnect

the compressed-air supply.

4.6 Processing PU holt melt adhesives

For PU (polyurethane) adhesives, the humidity triggers a chemical reaction which leads to

the rm bonding of the objects to be glued. Please comply with the notes in the following

chapters to prevent the nozzle system from clogging. Please also note our „Product Information Polyurethane Hot Melt Adhesive“.

GB

Page 24

What, if...

24

4.6.1 Interruptions in work/End of shift

1. Before switching off the device, set it down with the nozzle in a parafn oil bath (a

suitable stainless steel pot is included in the delivery).

2. Before resuming operation, allow the cartridge to heat thoroughly for approx. 20 mi-

nutes.

3. Take the nozzle out of the parafn oil bath. Wipe off the nozzle with a cloth.

4. Discharge approx. 1 cm³ hot melt material.

The device is now ready for operation again.

4.6.2 Longer shutdown times

1. Remove the cartridge (see section 4.6).

2. Insert a pre-heated cartridge with BÜHNEN cleaner 71082.

3. Discharge about half of the cleaner to rinse out the device.

4. Switch off the device.

5. Before resuming operation, allow the device to heat thoroughly for approx. 20 mi-

nutes.

6. Discharge the rest of the cleaner.

The device is now ready for use again.

5 What, if...

This Section summarises the status and error messages and provides help in eliminating

errors.

If malfunctions occur please check rst

• hat the power supply and

• compressed-air supply are functioning correctly, and

• whether there is mechanical damage to the device or supply lines

(power supply, compressed air).

If you nd any mechanical damage, the device may in no circumstances be started up

again. Have it checked and repaired by a qualied service agent.

5.1 Status and error messages in the display

Indication Cause Action

Decimal point on left ashes Warm-up phase active The warm-up phase is ended when a

temperature 2°C short of the set working

temperature has been reached.

Decimal point on right is lit Setpoint lowering active See parameters P1 and P2 (Section 3.3.2)

ERR Permitted maximum tempera-

ture of 260 °C exceeded

Allow to cool down

F1L Sensor fault, short circuit Have the device checked by a qualied

service agent.

F1H Sensor fault, sensor breakage Have the device checked by a qualied

service agent.

-- Keylock active See parameter P19 (Section 3.3.2)

EP Data loss in parameter memory The regulator must be replaced by a quali-

ed service agent.

GB

Page 25

What, if...

25

5.2 Troubleshooting

Fault Possible cause Remedy See Section

Nozzle goes on dripping Nozzle valve partially ob-

structed or damaged

Clean or replace nozzle end 6.2

Too little or no melt is

discharged

Operating pressure too low Increase operating pressure

(max. 6 bar)

4.2

Compressed-air supply

disconnected

Check compressed-air

supply

Discharge from cartridge is

hampered

Open the cover

Turn cartridge by 90°

Close the cover.

Nozzle system clogged Clean or replace cone nozz-

le and if necessary nozzle

end

6.2, 6.3

Stock temperature too low Raise temperature 3.3.1

Compressed air escapes from

closure cap (11)

Insufcient cover pressure Increase cover pressure 6.4

Gasket dirty Clean sealing faces 6.2

Cartridge is damaged Replace cartridge 4.1

Compressed air escapes from

service unit

Connections not airtight Tighten or replace gaskets

Sight glass of water sepa-

rator (2) cracked

Replace sight glass

GB

Page 26

Servicing / Maintenance

26

6 Servicing / Maintenance

Danger!

Voltage hazard.

All operations which necessitate opening the device may be performed only by qualied

electricians.

Burn hazard!

Nozzle (1) and molten adhesive can be over 200 °C hot. Wear heat-resistant gloves

when performing servicing and maintenance operations.

6.1 Service intervals

Observe the stated service intervals to ensure always correct and reliable operation:

Daily: Inspect and if necessary drain the service-unit water separator (see Fig. 6.1/1)

Check that all parts are present, leak-free and undamaged and all screws and lines securely

seated

Weekly: Remove adhesive residues and other contaminants, especially on the inside of the cover

MAX

max. level

press to drain

Fig. 6.1/1: Draining the water separator

6.2 Cleaning

• Do not use aggressive cleaning agents for cleaning the device. These may damage

device components.

We recommend cleaning with parafn oil.

• Replace completely parts which are no longer cleanable (e.g. because of burnt-on or

reacted hot-melt adhesive). We recommend having this work done by the manufacturer

or distributor.

• Remove residues of hot-melt adhesive and other contaminants by mechanical means

only, e.g. with a cloth, soft brush, wooden spatula or similar.

GB

Page 27

Servicing / Maintenance

27

6.2.1 Cleaning the nozzle

• Wipe the nozzle with a cloth to remove slight external dirt.

• To remove blockages insert a drill bit, needle or wire of suitable diameter into the

nozzle orice.

In stubborn cases replace the nozzle (see Section 6.3).

6.3 Nozzle system

A1

A2

Fig. 6.3/1: Nozzle system in detail

6.3.1 Replacing the cone nozzle

Tools needed • 2 open-end spanners size 19

• 1 Seeger circlip ring pliers

1. Let the device heat up thoroughly.

2. Remove the cartridge (see Section 4.6).

3. Remove the locking ring (A1).

4. Remove the nozzle kit (A2…A7) from the device.

5. Secure the nozzle foot (A3); unscrew the cone nozzle (A2).

6. Screw on the new cone nozzle. Tighten the cone nozzle (secure nozzle foot)

7. Reassemble the device in reverse order; allow the device to heat thoroughly for ap-

prox. 2 minutes.

For devices with not xed nozzle kits (accessory), the cartridge with the screwed off

nozzle kit is removed from the device. Continue as described in Step 5.

GB

Page 28

Servicing / Maintenance

28

6.4 Adjusting the cover pressure

Tools needed • 1 open-end spanner size 11

• 1 hexagon socket spanner size 2.5

• 1 hexagon socket spanner size 3

• 1 Kreuzschlitzschraubendreher Gr. 2

C1 C2 C3 C4 C5 C6

C4

C7C8C9

Fig. 6.4/1: Adjusting the cover pressure

1. Rotate the lever (C5) clockwise.

2. Unscrew the countersunk screw (C6) from out of the grip.

3. Remove the grip (C5).

4. Unscrew both of the countersunk screws (C4) from out of the locking cap; remove the

locking cap.

5. Release the screws (C1) and pull back the fuse (C2).

6. Now adjust the thread insert (C7) of the pressure spindle by about 1/6 of a clockwise

turn.

7. Check to see if the cover closes properly. Replace the grip and close the cover. In

doing so, make sure that the thread insert does not twist along. Apply compressed air

to the device.

8. Activate the trigger.

• If the cover is closed correctly, then continue with Step 9.

• If the cover does not close correctly, then repeat the settings as of Point 6.

9. Re-open the cover.

10. After the screw (C1) was set, retighten the fuse (C2).

11. Remove the grip.

12. Replace the locking cap (C3); tighten the screws C4.

13. Assemble the grip; tighten the screw (C6)

If the leakage cannot be eliminated, then the cover gasket must be replaced (see

Section 6.5).

GB

Page 29

Repairs

29

6.5 Replacing the cover gasket

Tools needed • 1 small screwdriver

If the changed cover pressure does not eliminate the leakage, then the cover gasket (C9)

must be replaced. The replacement is possible without dismantling the cover:

1. Remove the cover gasket (C9) from its groove with the small screwdriver.

2. Press the new cover gasket in the groove in such a way that it ts evenly all along the

groove.

7 Repairs

Repairs other than those described in this Operating Manual may be undertaken only

by persons appointed by the manufacturer or other technically competent persons using

BÜHNEN original replacement parts.

8 Warranty

The device has been developed and manufactured in accordance with the most up-todate technical knowledge. We provide the initial purchaser with a warranty according to

statutory requirements for function, materials and processing. Normal wear and tear is

excepted.

The warranty ends if improper treatment, use of force, repairs by third parties or the tting

of non-original replacement parts is evident.

The warranty covers repair or replacement at our discretion. A warranty extending beyond

the kit supplied by us is precluded, since proper and expert use of the device is outside

our control.

Please note our terms of business!

9 Disposal

Pass the device, packing and ttings for environmentally correct recycling/reuse (in accordance with European Parliament and Council Directive 2002/96/EC of 27th January

2003).

GB

Page 30

Ersatzteile/Spare Parts

30

10 Ersatzteile/Spare Parts

10.1 Basisgerät/Base Unit

H213630

Ersatzteilliste/Spare parts list

Pos. Bestell-Nr.

Order no.

Anzahl

Quantity

Bezeichnung Designation

1 H105703 1 Warnaufkleber Warning label

2 H206018 1 Schlauch Hose

3 H206030 1 Griffschalensatz Grip shell kit

4 H206033 1 Abzug Trigger

5 H206041 1 Versorgungskabel 3 m Supply cable 3 m

6 H206048 1 Mikroschalter Micro switch

7 H206101 1 Stößelventil Raupe Valve complete

8 H206104 1 Ablagefuß Foot

9 H206232 1 Schutzkappe Protection cover

10 H206233 1 Tankisolierung lang Tank insulation, long

11 H206239 1 Stellbügel lang Stand hoop, long

12 H206043 1 Temperaturregler komplett Thermostat

13 H208093 1 Düsenbausatz Nozzle kit

14 KD0167 1 Sicherungsring Locking ring

15 KD0274 1 Schraube Screw

16 KD0400 1 Zylinderstift Dowel pin

17 KD0495 10 Plastiteschraube Screw

18 KDN0529 1 Zahnscheibe Toothed washer

19 KDN0726 2 Scheibe Washer

20 KDN1078 2 Zylinderstift Dowel pin

21 MD0060 1 Schlüsselring Suspension ring

22 MDM0201 1 Schelle Clamp

23 MDM0202 1 Schelle Clamp

GBD

Page 31

Ersatzteile/Spare Parts

31

10.2 Schmelztank/Melt Tank

Masse

Ground

Achse und O-Ring bei Montage schmieren

Grease axle and o-ring when assembling

(Fa. Klüber: Barrierta L55/2)

Heizpatronen und Temperaturfühler verstemmen

Secure heater and temperature sensor

Ersatzteilliste/Spare parts list

Pos. Bestell-Nr.

Order no.

Anzahl

Quantity

Bezeichnung Designation

1 H206018 1 Schlauch Hose

2 H206246 1 Temperaturfühler

mit Aderendhülsen

Temperatur tracer with cable end

sleeve

3 H206248 1 Kabelbaum mit Heizpatronen Cable loom with heater

4 H206297 1 Schmelztank HB 700 K Melt tank

5 KDN0910 2 U-Scheibe Washer

6 KDN1454 2 Zylinderschraube mit Schlitz Slotted screw

7 KDN1461 1 Schraube Screw

8 LDF0019 1 Dichtring Sealing ring

9 LDN0131 1 O-Ring O-ring

10 MC0094 1 Schlauchverschraubung Hose connector

11 NC0093 1 Temperaturregler Thermostat

GB D

Page 32

Ersatzteile/Spare Parts

32

10.3 Düsenbausatz/Nozzle Kit

2, H206282

Ersatzteilliste/Spare parts list

Pos. Bestell-Nr.

Order no.

Anzahl

Quantity

Bezeichnung Designation

1 FDH0427 1 Kegeldüse UNF 7/16 D=3,0 mm Cone nozzle UNF 7/16 Ø 3.0 mm

2 H206282 1 Düsendorn Spick

3 H206284 1 Düsenblock Raupe Nozzle block

4 H206372 1 Adapter Adaptor

5 KD0167 1 Sicherungsring Locking ring

6 KDN0728 2 Schraube Screw

7 LDH0117 1 O-Ring O-ring

8 LDH0132 1 O-Ring O-ring

GBD

Page 33

Ersatzteile/Spare Parts

33

10.4 Verschluß/Closure

9, H206269

11, H206241

Ersatzteilliste/Spare parts list

Pos. Order No. Anzahl

Quantity

Bezeichnung Designation

1 H206014 1 Entlüftungsnippel Ventilation nipple

2 H206044 1 Paßscheibe Spacer

3 H206201 1 Hohlschraube Banjo bolt

4 H206223 1 Klemmstück Shim

5 H206236 1 Verschlußkappe Closure cap

6 H206237 1 Griff Grip

7 H206251 1 Achse Axle

8 H206252 1 Bügel Frame

9 H206269 1 Druckspindel Pressure bolt

10 H206254 1 Zugspindel Tie bolt

11 H206241 1 Gewindeeinsatz Screw insert

12 H206256 1 Dorn Spick

13 H206257 1 Deckel Cover

14 H206258 2 Führungsbolzen Bolt

15 H206263 1 Sicherung Safety device

16 H206264 1 Schlauch Hose

17 H206265 1 Ventil Valve

18 H206266 1 Ventilgehäuse Valve housing

19 KD0464 2 Schraube Screw

20 KDN0625 1 U-Scheibe Washer

21 KDN0740 2 Schraube Screw

22 KDN0805 1 Mutter Nut

GB D

Page 34

Ersatzteile/Spare Parts

34

Pos. Order No. Anzahl

Quantity

Bezeichnung Designation

23 KDN0812 2 Schraube Screw

24 KDN0906 1 Schraube Screw

25 KDN1047 1 Spannstift Dowel pin

26 KDN1066 1 Gewindestift DIN 913 Threaded Pin DIN 913

27 KDN1261 1 Zylinderstift Cylindrcal pin

28 KDN1362 1 Sicherungsscheibe Locking washer

29 KDN1427 1 Druckfeder Spring

30 KDN1432 1 Druckfeder Spring

31 LD0028 1 O-Ring O-ring

32 LDH0098 1 O-Ring O-ring

33 LDH0128 1 Deckeldichtung Cover sealing

34 LDH0131 1 O-Ring O-ring

35 LDH0143 3 O-Ring O-ring

36 MC0094 1 Schlauchverschraubung Hose connector

37 MC0095 1 Schwenkverschraubung Swivel joint

GBD

Page 35

Ersatzteile/Spare Parts

35

10.5 Arbeitskonsole/Working Bracket

Ersatzteilliste/Spare parts list

Pos. Bestell-Nr.

Order no.

Anzahl

Quantity

Bezeichnung Designation

1 H206073 1 Zuleitung Konsole 3 m Euro Cable 3 m Euro

2 H206403 1 Kantenschutz 300 mm Edge protection 300 mm

3 H206414 1 Pistolenaufnahme Holding xture

4 H206415 1 Konsole Console

5 H206417 1 Kantenschutz 200 mm Edge protection 200 mm

6 H206425 1 Wartungseinheit d = 33 komplett Air kit D = 33, complete

7 H206508 1 Druckluftschlauch Hose

8 HC0007 2 Schlauchklemme Hose clamp

9 KD0383 9 Sechskantmutter Hexagon nut

10 KDN0524 4 Scheibe Washer

11 KDN0642 4 Hutmutter Cap nut

12 KDN0726 5 Scheibe Washer

13 KDN0801 2 Schraube Screw

14 KDN0906 4 Schraube Screw

15 KDN0728 1 Schraube Screw

16 KDN0882 4 Schraube Screw

17 KDN0729 2 Schraube Screw

18 MD0007 1 Stecktülle Male coupling

19 MDM0202 1 Schelle Clamp

20 MDM0241 4 Gehäusefuß schwarz Housing base, black

21 NCN0493 1 Schlauchhalter Strain relief

22 NCN0494 1 Schlauchhalter Strain relief

GB D

Page 36

Ersatzteile/Spare Parts

36

10.6 Bausatz Workstation/Workstation Kit

A an Zylinder

A to cylinder

P an Wartungseinheit

P to air kit

nur anschließen, wenn P

direkt an Hauptluftversorgung

use only if P to air supply

Ersatzteilliste/Spare parts list

Pos. Bestell-Nr.

Order no.

Anzahl

Quantity

Bezeichnung Designation

1 H206501 1 Aufnahme Holding xture

2 H206526 1 Aufnahmeblech Recaptacle

3 H206518 1 Winkel Elbow

4 H206504 1 Schlauch pun-4 silb Hose

5 H206507 1 Schlauch Hose

6 BCN0249 1 Zylinder Cylinder

7 KDN0726 2 Scheibe Washer

8 KDN0841 1 Schraube Screw

9 KDN0884 4 Schraube ISO7380/10 Screw ISO7380/10

10 KDN1038 2 Sechskantmutter Hexagon nut

11 LDF0021 1 Dichtring 1/4 alu Sealing ring

12 MCM0245 1 5/2 Fußventil mit Foot valve

13 MCN0248 2 Stecknippelver schraubung Nipple

14 MDN0205 1 Stecknippelver schraubung Nipple

15 MDN0273 1 Verschlußschraube Screw plug

16 H206515 1 Schlauch pun-4 silb Hose

17 H206516 1 Schlauch Hose

18 H206521 1 Anschlußoption Option of connection

GBD

Page 37

Anschlußpläne/Diagrams

37

11 Anschlußpläne/Diagrams

11.1 Elektr. Schaltplan/Wiring diagram

Temperaturfühler/

Temperature sensor

Mikroschalter/

Microswitch

Temperaturregler/

Heat control

Versorgungskabel/

Power cord

Temperaturbegrenzer/

Overheat control

Heizpatronen/

Heater

Schmelztank/

Melt tank

GB D

Page 38

Anschlußpläne/Diagrams

38

11.2 Pneumatikplan/Pneumatic diagram

GBD

Page 39

Konformitätserklärung

39

Page 40

Declaration of Conformity

40

Page 41

BÜHNEN GmbH & Co. KG

Hinterm Sielhof 25

28277 Bremen • Germany

Phone: +49 (0) 421 51 20 - 125

Fax: +49 (0) 421 51 20 - 260

kleben@buehnen.de

www.buehnen.de

Änderungen vorbehalten © BÜHNEN GmbH & Co. KG/H2117XM/160130/H

Loading...

Loading...