Bondioli&Pavesi 399CEE010-E User Manual [en, ru, de, es, fr, it, cs, pl]

MADE IN ITALY

399CEE010/E

1

ROTATING DRIVE SHAFT

CONTACT CAN CAUSE DEATH

KEEP AWAY!

DO NOT OPERATE WITHOUT-

ALL DRIVELINE GUARDS, TRACTOR

AND EQUIPMENT SHIELDS IN PLACE

DRIVE SHAFT SECURELY

ATTACHED AT BOTH ENDS

DRIVE SHAFT GUARDS THAT TURN

FREELY ON DRIVE SHAFT

READING OPERATOR’S MANUAL

DO NOT USE PTO ADAPTORS

399141000

1

2

3

4

2 255

5 9

6 10

7 11

8 12

3

13 17

14 18

15 19

2016

4

21 25

22 26

23 27

24 28

5

29

33737

30

34

3531

32

6

36

38

42

39

40

41

8

43

44

45

46

50

47

48

49

51

52

53

9

54

58

10

55

56

57

59

60

61

62

66

63

64

65

67

68

69

11

7470

12

71

72

73

75

76

77

78

81

02

HDPE

7

PA66

82

83

84

5

PP

13

79

80

07

O

04

LDPE

02

HDPE

7

PA66

5

PP

7

PA6

2

HDPE

ENG

ENGLISH

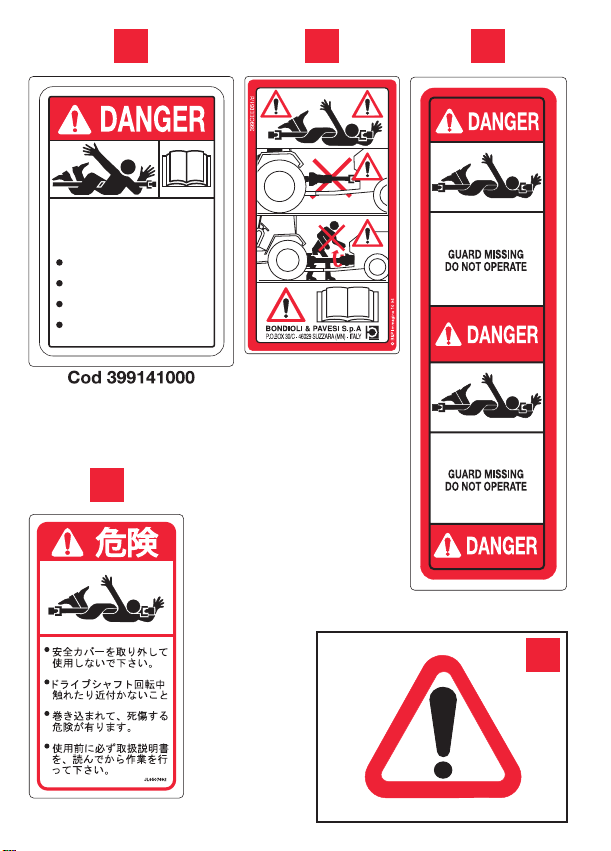

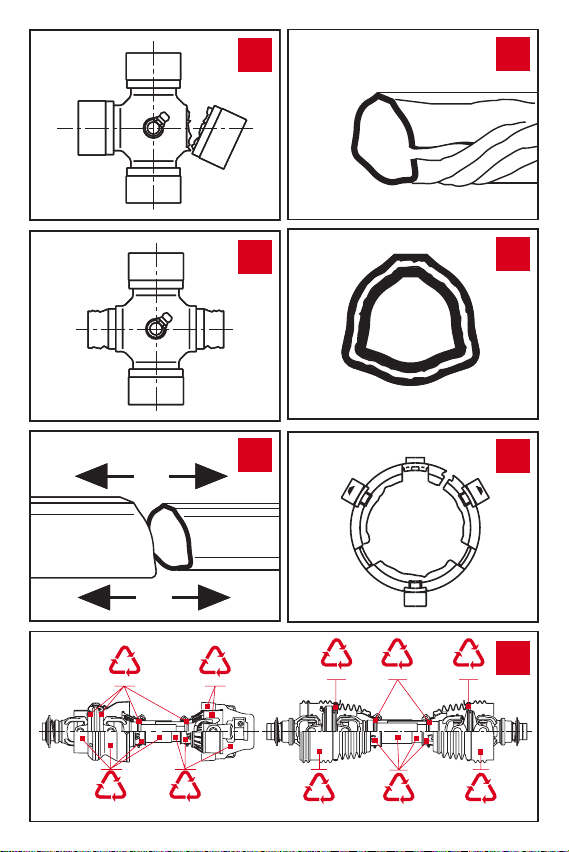

SAFETY LABELS

SHIELD TUBE LABEL Code 399141000

1

SHIELD TUBE LABEL Code 399JAP001

The operator must obey all labels and must maintain the proper shielding. A large

percentage of accidents caused by PTO drive shafts occur when the shielding is

not present or is not functioning correctly.

For export reasons it may be displayed together with label 399CEE051 but this is

not necessary for the purpose of obtaining .

SHIELD TUBE LABEL Code 399CEE051

2

Rotating driveline – contact can cause death. Keep away. Do not wear loose

clothing, jewelry, or hair that could become entangled with the driveline.

Do not operate without all driveline, tractor and implement shields in place.

Damaged or missing parts must be replaced and installed correctly before using

the driveline. Disconnect PTO clutch, shut off tractor engine, and remove key

before approaching the implement. Keep all bystanders away from the implement

while in operation. Read this manual, and the operator’s manual for the implement,

before using the machine.

YOUR SAFETY DEPENDS UPON THIS INFORMATION.

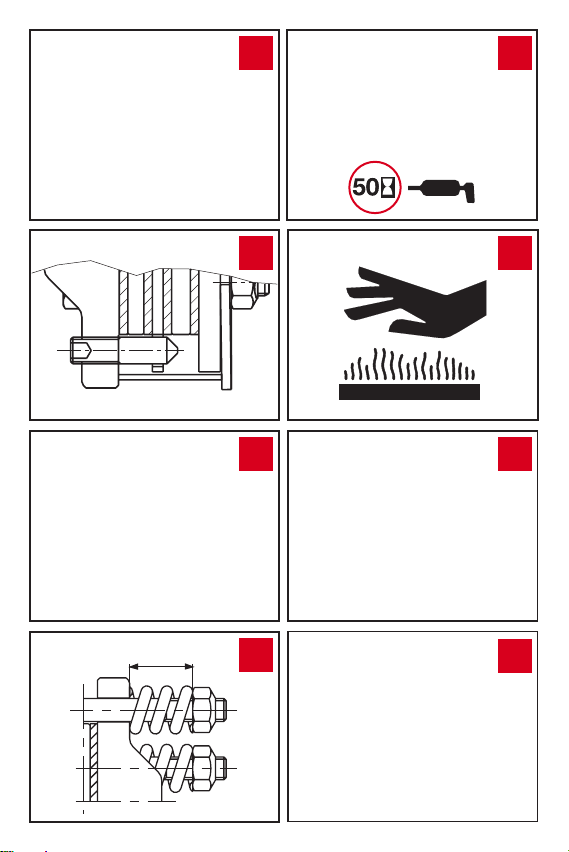

DRIVE TUBE LABEL Code 399143000 - DANGER!

3

Keep clear of the work area and rotating parts.

Do not wear loose clothing, jewelry, or hair that could become entangled with the

driveline.

Contact with rotating parts can cause serious injury or death.

GUARD MISSING, DO NOT OPERATE.

Do not operate without all driveline, tractor and implement shields in place.

Damaged or missing parts must be repaired or replaced before using the

driveline.

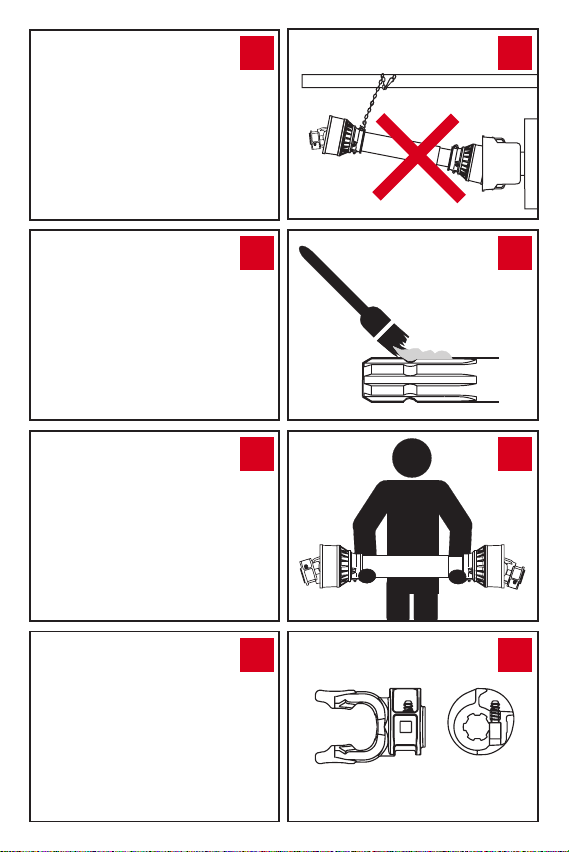

SAFETY AND WORKING CONDITIONS

When using the implement and the driveline, do not exceed the speed

4

or power limits specified in the operator’s manual. Do not overload the

implement or suddenly engage the PTO clutch. Any torque limiter or clutch must

be installed on the implement end of the driveline. Use the implement only with

the original driveline, which is fit for the purpose in terms of length, dimensions,

devices and shields.

The driveline and its torque limiter or overrunning clutch are designed specifically

for the implement, and should be used exclusively for this purpose. Check the

implement instruction handbook to ascertain whether the driveline must be

equipped with a torque limiting or overrunning clutch. Standard drivelines, torque

limiters and overrunning clutches are designed for speeds of up to 1000 min –1.

Ensure that the driveline can perform all operations without interfering with the

tractor or the machine. Contact with parts of the tractor, hooks, drive pins, tires,

drawbar, hammerstrap, or 3-point hitch, will damage the guard. Never use tractors,

(or systems for connection to the implement) that interfere with the driveline during operation. Do not use adapters or components not offered by the implement

manufacturer.

TRANSLATION OF THE

ORIGINAL INSTRUCTIONS

14

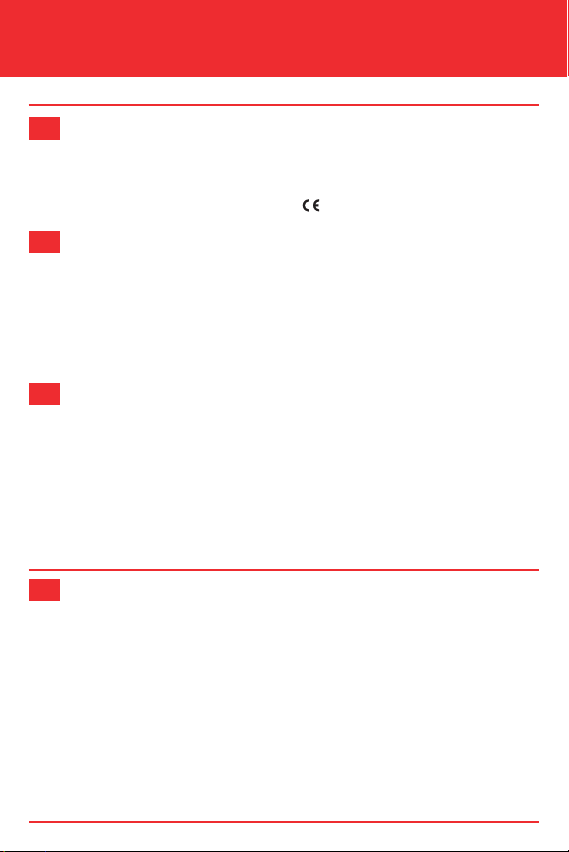

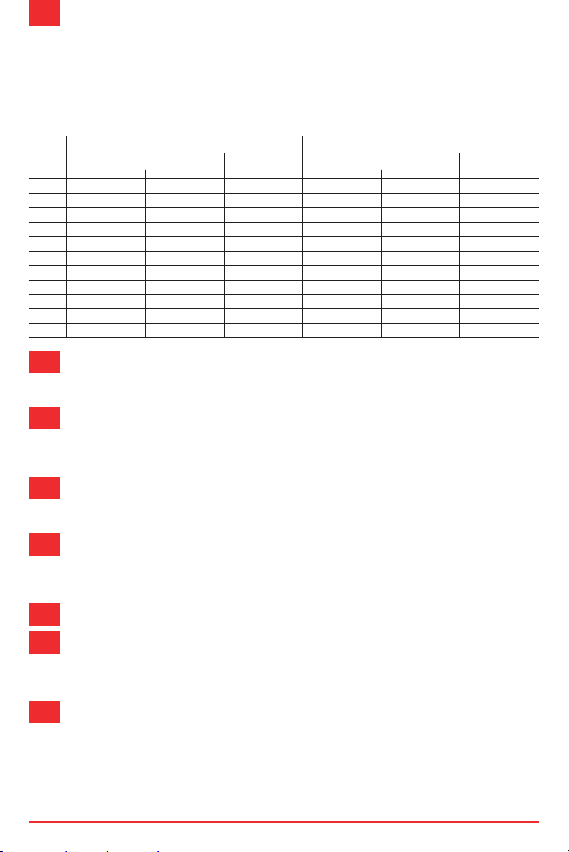

NOMINAL POWER Pn and NOMINAL TORQUE Mn

540 min

Pn Mn Pn Mn

kw CV-HP PS N•m kw CV-HP PS N•m

1 12 16 210 18 25 172

2 15 21 270 23 31 220

3 22 30 390 35 47 330

43 26 35 460 40 55 380

4 26 35 460 40 55 380

5 35 47 620 54 74 520

6 47 64 830 74 100 710

7 55 75 970 87 118 830

8 70 95 1240 110 150 1050

9 88 120 1560 140 190 1340

10 106 145 1890 170 230 1630

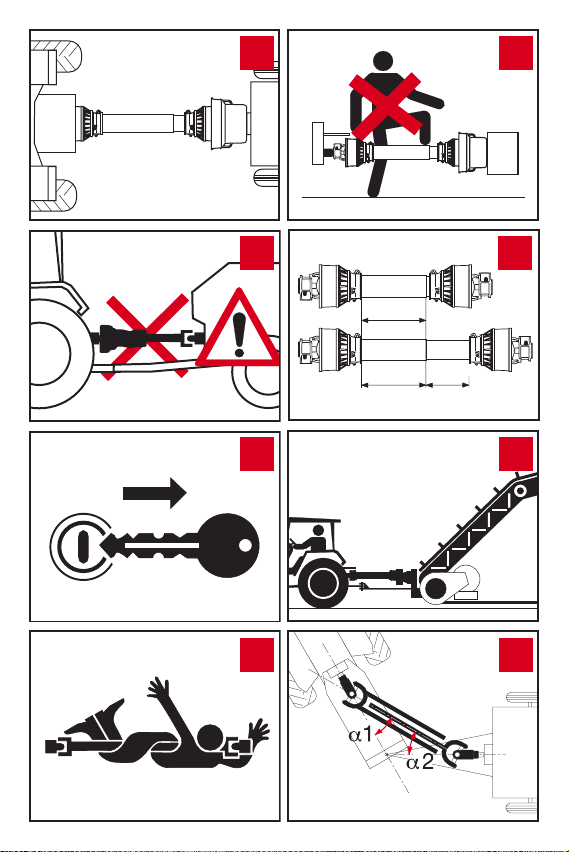

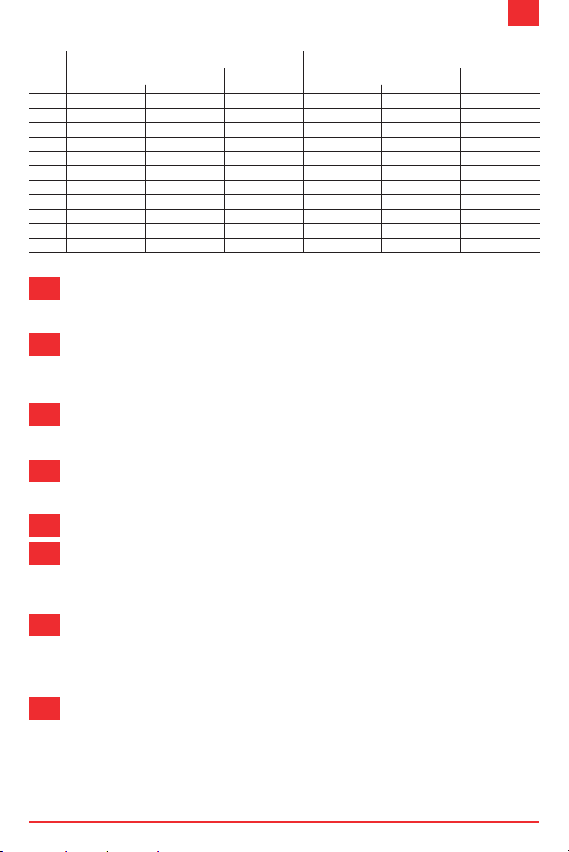

All rotating parts must be shielded.

5

The tractor master shield, the driveline guard, and the implement shield all

work together for your safety.

Do not operate without all driveline, tractor and implement shields in place.

6

Damaged or missing parts must be repaired with original spare parts or

replaced before using the driveline. The driveline must be securely attached at

both ends. Guards must turn freely on the driveline.

Disengage the PTO, turn off the tractor engine, remove the key and ensure

7

that all rotating parts have stopped before approaching the implement or

performing maintenance work.

Keep clear of the work area and rotating parts. Do not wear loose clothing,

8

jewelry, or hair that could become entangled with the driveline. Contact with

rotating parts can cause serious injury or death.

Do not stand on the driveline. Do not step over, or go under, the driveline.

9

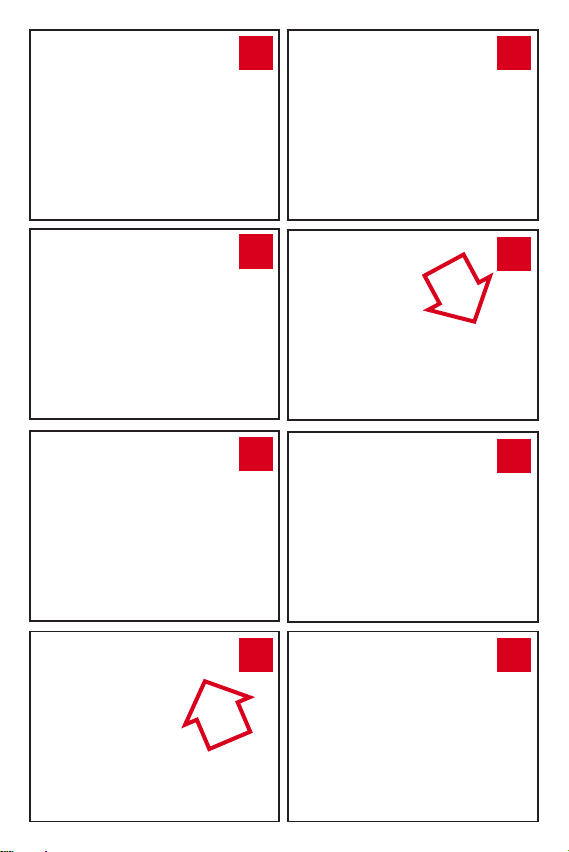

Telescoping tubes must always overlap by at least 1/2 of their length in normal

10

operation and at least 1/3 of their length in all working conditions. During

maneuvers, when the driveline is not rotating, the telescoping tubes must have a

suitable overlap to maintain the tubes aligned and allow then to slide freely.

Use STATIONARY MACHINERY (pumps, elevators, generators, dryers, etc.)

11

only when hitched to the tractor.

Brake the tractor, placing blocks under the wheels if necessary. The tractor must

be hitched to the implement and positioned so that the angles of the joints are

minimal and equal.

CARDAN JOINTS

12

When operating, ensure that joint angles are small and equal: a1 = a2.

During turns or other short duration maneuvers, the maximum recommended joint

angle is 45°. Disengage the PTO if the angles are too large or not identical.

-1

1000 min

-1

ENG

15

ENG

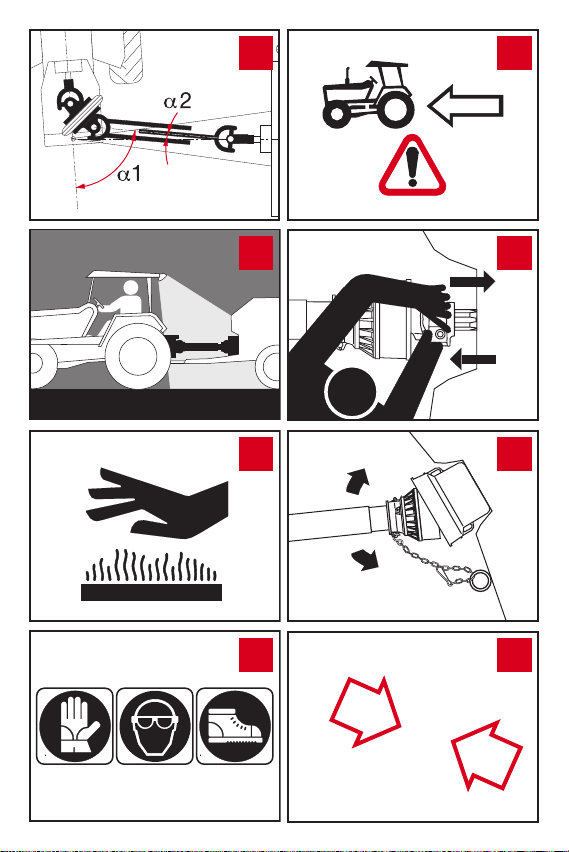

CONSTANT VELOCITY JOINTS

13

For normal operations, it is best to keep the CV joint aligned or with the

smallest joint angle possible. During turns or other short duration maneuvers, the

maximum joint angle is 50°, 70° (Constant Velocity Joint 652) or 80° according to

the design of the CV joint. When the driveline includes a CV joint on the tractor side

and a single U-joint on the implement side, the maximum recommended angles of

the U-joint are 16° at 540-1 and 9° at 1000

When used at night or in poor visibility, illuminate the driveline operating

14

area.

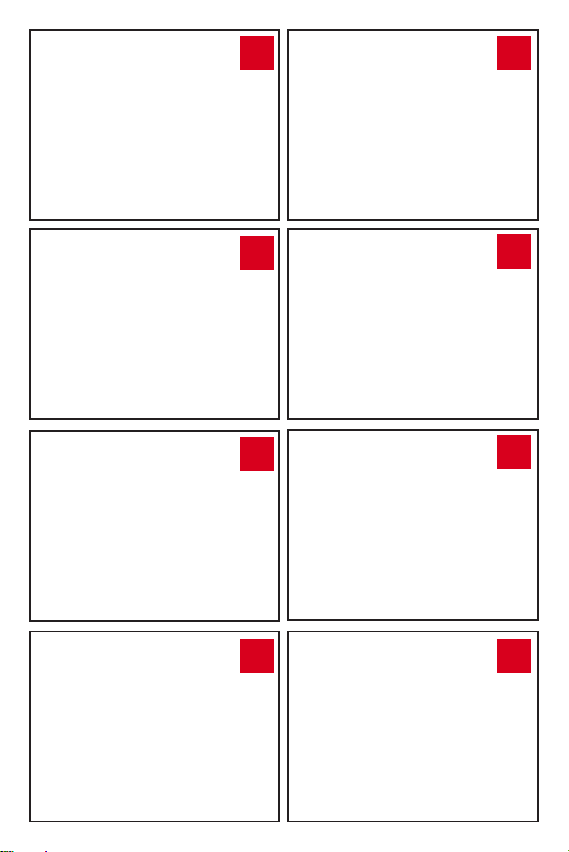

Friction clutches may become hot during use. Do not touch! Keep the area

15

around the friction clutch clear of any material which could cause a fire and

avoid prolonged slipping of the clutch.

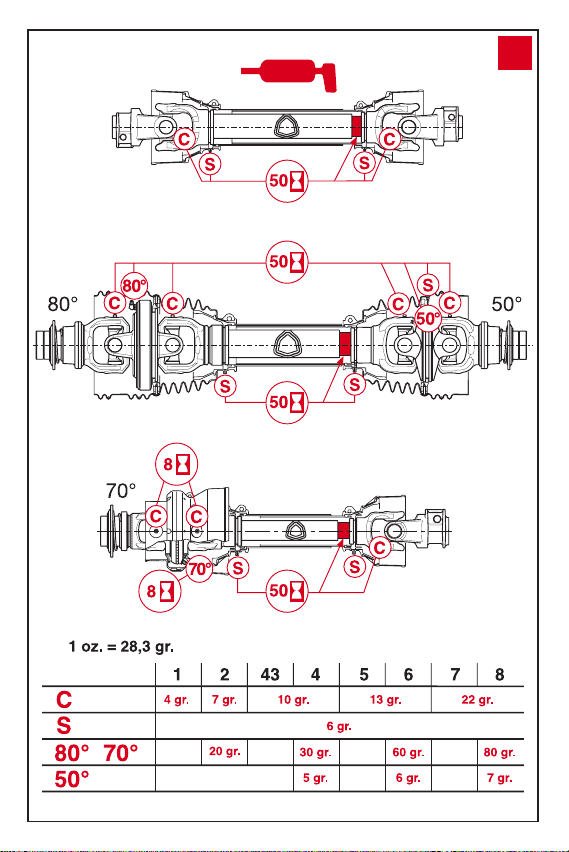

INSTALLATION

Always wear adequate safety equipment when performing any maintenance

16

or repair work.

The tractor stamped on the shield indicates the tractor end of the driveline.

17

Any torque limiter or overrunning clutch should always be installed on the

implement end.

Ensure that the driveline is securely attached to the tractor and the implement

18

before operating.

Check that all fixing screws are tight.

Attach the driveline guard restraints (chains). Best results are achieved when

19

chains are attached nearly perpendicular to the driveline guard. Adjust the

length of the chains to allow enough slack for full movement of the driveline during

turns, operation, and transport. Avoid excessive slack, which could cause the

chains to roll around the driveline.

If the length of the chain is not adjusted correctly and tension is excessive,

20

for example during implement maneuvers, the “S” hook will detach from the

locking ring and the chain will disconnect from the shield.

In this case, the chain must be replaced.

The “S” hook of the new chain must be inserted in the eye of the base cone and

it must be closed to prevent it from becoming disengaged, maintaining its round

shape.

If the length of the chain with device for separation from the base cone is

21

not adjusted correctly and chain tension increases excessively, for example

during implement maneuvers, the spring hook will detach from the locking ring and

the chain will disconnect from the shield.

In this case, the chain is easily reconnected as described in the following procedure.

Open the retaining ring, unscrewing the screw and moving the plate.

22

Insert the chain in the locking ring and reposition the plate.

23

Close the plate by means of the screw.

24

-1

to avoid drive irregularities.

16

Never use the safety chains to transport or support the driveline when you

25

have finished using it for storage. Always use the support provided on the

implement.

Clean and grease the tractor PTO and implement shaft before installing the

26

driveline.

Keep the driveline horizontal during handling to prevent the halves from

27

sliding apart, which could cause injury or damage the shielding. Use suitable

means to transport heavy drivelines.

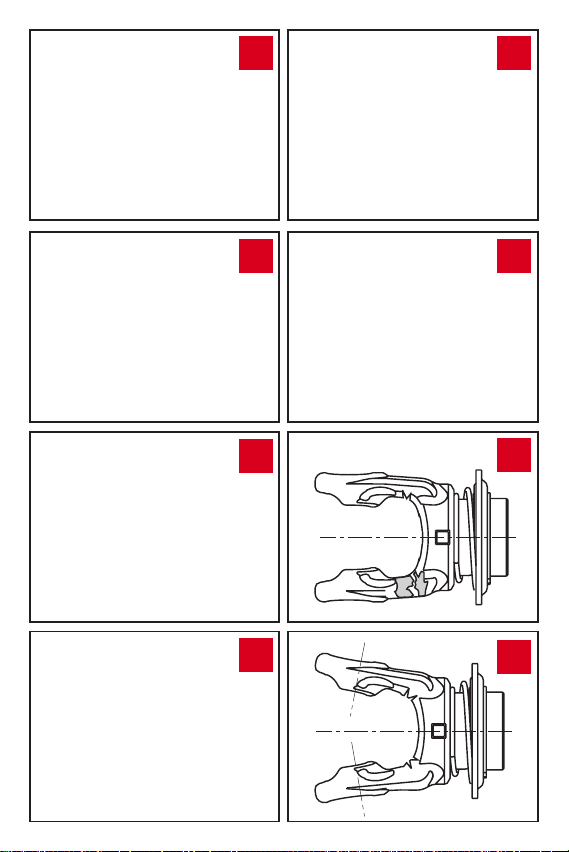

PUSH-PIN

28

Push the pin and slide the yoke onto the PTO shaft so that the pin engages

the groove on the PTO. Make sure that the pin returns to its initial position after

attachment to the shaft.

BALL COLLAR

29

Align the yoke on the PTO. Slide the collar to the open position. Slide the

yoke onto the splined shaft. Release the collar and pull or push the yoke along the

shaft until the balls engage the groove and the collar returns to its original (closed)

position. Make sure the collar returns to its initial (closed) position and the yoke is

properly attached to the shaft.

TAPER PIN

30

Slide the yoke onto the PTO and insert the pin so that the tapered profile fits

into the groove on the shaft.

Recommended tightening torque:

- 150 Nm (110 ft lbs) for 1 3/8” Z6 or Z21 spline.

- 220 Nm (160 ft lbs) for 1 3/4” Z6 or Z20 spline.

Use only Bondioli & Pavesi taper pins for replacements.

CLAMP BOLT

31

Slide the yoke onto the PTO and insert the bolt.

Recommended tightening torque: - 90 Nm (65 ft lbs) for M12 bolts;

- 140 Nm (100 ft lbs) for M14 bolts.

SHEAR PINS

32

Use only bolts of the size and class shown in the implement handbook.

Choose the bolt length in such a way as to minimize protrusion.

ENG

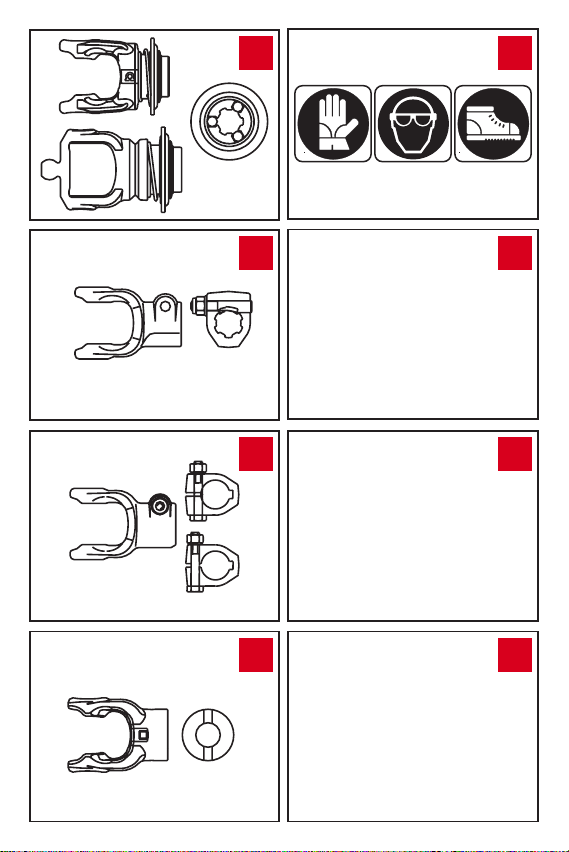

LUBRICATION

Always wear adequate safety equipment when performing any maintenance

33

or repair work.

LUBRICATION OF THE UNIVERSAL JOINT

34

Rotate the shielding until opening the access hole. Lubricate, and close the

hole by rotating the shielding.

LUBRICATION OF THE 650 CV JOINT

35

Rotate the shell to expose the grease fitting and inject grease.

LUBRICATION OF TELESCOPING TUBES

36

If grease fittings are not provided, separate the two halves of the driveline,

and manually lubricate the telescoping tubes.

17

ENG

Check that all components are in good condition and properly lubricated

37

before using the driveline. Clean and re-lubricate the driveline before storage

at the end of the season. Lubricate the parts according to the diagram; lubrication

intervals are in expressed in hours.

Lubricate the 650 type 70° CV joint every 8 hours. The lubrication interval for other

parts of the driveline is 50 hours.

Pump grease into the crosses until it purges from the bearing caps.

Inject the grease gradually and avoid pumping the grease gun violently with

resulting high delivery pressure.

Use NLGI grade 2 grease. Before storage at the end of the season remove any

grease that has accumulated inside the CV joint shield.

Replace worn or damaged parts with genuine Bondioli & Pavesi spare parts.

38

Do not modify or tamper with any part of the driveline. For any operations not

explained in this instruction manual, consult your implement dealer or manufacturer,

or your local Bondioli & Pavesi representative.

TORQUE LIMITER AND OVERRUNNING CLUTCH

RA - OVERRUNNING CLUTCH.

39

This device prevents transmission of inertial loads from implement to the

tractor during deceleration or stopping of the PTO.

Keep clear of the implement until all parts have stopped moving. Lubricate

every 50 hours of use and after storage.

SA - LN RATCHET TORQUE LIMITER.

40

This device interrupts the transmission of power when the torque exceeds

the setting.

Immediately disengage the PTO when ratcheting sounds are heard.

Lubricate every 50 hours of use and after storage.

LB – SHEAR BOLT TORQUE LIMITER.

41

This device interrupts the transmission of power by shearing a bolt when the

torque exceeds the setting.

Replace the sheared bolt with the same diameter, length and grade as the original.

Lubricate the LB limiters with grease fittings at least once every season and after a

period of disuse.

LR – AUTOMATIC TORQUE LIMITER.

42

This device interrupts the transmission of power when the torque exceeds

the setting.

To automatically re-engage the device, slow down or stop the PTO.

This device is sealed - no additional lubrication is required.

GE – SHOCK ABSORBING CLUTCH

43

Absorbs shock loads and vibrations, and smoothes transmission of an

alternating or pulsating load.

No maintenance is required.

18

FRICTION TORQUE LIMITERS

When installing the device or after a storage period check the operation of the

friction plates:

• release the springs • rotate the clutch while immobilizing the PTO on which is

installed • restore the spring compression to the original value. Following seasonal

use, release the springs and store the clutch in a dry place. Check the condition

of the friction plates and restore spring compression before using the clutch. If the

clutch overheats due to frequent or prolonged slipping, consult your equipment

dealer or your local Bondioli & Pavesi representative.

FV – FRICTION TORQUE LIMITER.

44

The torque transmitted to the implement is limited by allowing the clutch

plates to slip relative to each other.

Torque peaks or short duration overloads are limited when the clutch is used and

adjusted properly.

It can be used as an overload clutch, or to help start implements with high inertial

loads.

The torque setting is adjustable by adjusting the working height of the spring.

The edges of the linings and plates are exposed in an FV clutch.

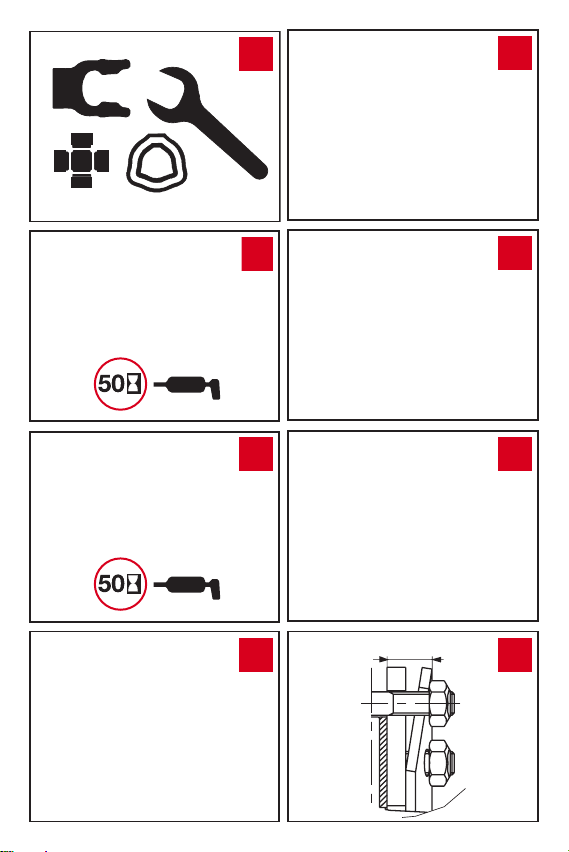

The torque setting is adjusted by increasing or decreasing the height “h”

45

of the springs. To increase/decrease the torque setting tighten/loosen the

eight nuts by 1/4 of a turn and check for correct operation. Repeat the procedure if

necessary. Avoid excessive tightening of the bolts - implement, tractor, or driveline

damage may occur.

FT – FRICTION TORQUE LIMITER.

46

The torque transmitted to the implement is limited by allowing the clutch

plates to slip relative to each other.

Torque peaks or short duration overloads are limited when the clutch is used and

adjusted properly.

It can be used as an overload clutch, or to help start implements with high inertial

loads.

The FT has a metal band around its circumference.

The bolts should be tightened until the metal band around the circumference of

the clutch barely touches the spring. Avoid excessive tightening of the bolts implement, tractor, or driveline damage may occur.

Clutches supplied with the Spring Release System allow quick and easy

47

checking and maintenance of the clutch without disassembly and make it

possible to minimise spring pressure on the plates during periods of disuse.

Friction clutches equipped with the Spring Release System are supplied with

an additional instruction sheet. Read this information for proper use of the

Spring Release System.

FFV - FRICTION TORQUE LIMITER

48

Limits torque transmission to the setting value. Do not change spring

compression as this will modify the device setting.

FFV - FRICTION TORQUE LIMITER

49

The torque setting is adjusted by increasing or decreasing the height “h”

of the springs. To increase/decrease the torque setting tighten/loosen the eight

nuts by 1/4 of a turn and check for correct operation. Repeat the procedure if

necessary. Avoid excessive tightening of the bolts - implement, tractor, or driveline

damage may occur.

ENG

19

ENG

FNT - FNV - FFNV

50

COMBINATION FRICTION AND OVERRUNNING CLUTCH

Clutch that combines the functional characteristics of a friction clutch and an

overrunning clutch.

Used on machines with high inertial loads.

Keep clear of the implement until all parts have stopped moving.

Lubricate every 50 hours of use and after storage.

Friction clutches may become hot during use. Do not touch! To avoid the

51

risk of fire keep the area around the clutch free of inflammable material and

avoid prolonged slipping of the clutch.

ASSEMBLY AND DISASSEMBLY OF THE SHIELD

DISASSEMBLY OF THE SHIELD

52

Press the cone downwards and disengage the tabs by exerting pressure

with a screwdriver.

Open the ring to completely disengage the shield tube.

53

ASSEMBLY OF THE SHIELD

54

Grease the bearing groove on the inner yokes.

Insert the shield tube, aligning the slots with the protrusions on the bearing.

55

Insert the cone. aligning the grease fitting with the bearing grease boss.

56

Engage the two parts with a forceful maneuver and apply pressure.

Check that the three tabs are perfectly engaged by tapping lightly.

57

DISASSEMBLY OF THE 650 CV JOINT SHIELD

Remove the half-shell fixing screws with a screwdriver.

58

Separate the half-shells and slide them off the joint.

59

Check the components and replace any worn parts.

ASSEMBLY OF THE 650 CV JOINT SHIELD

Lubricate the races on the joint central body.

60

Position the half-shells on the joint and fix them with the relative screws.

DISASSEMBLY OF CV JOINT SHIELD

Unscrew the shield cone screws.

61

Slide off the shield cone. For size 8, the CV shield cone is interlocked with the

62

base cone, must be disengaged before disassembly.

Disengage the retaining spring, leaving it inserted in one of the two holes of

63

the bearing ring to avoid losing it.

Spread apart the shield support rings and remove them from their grooves.

64

20

ASSEMBLY OF CV JOINT SHIELD

Grease the groove and fit the shield bearing ring.

65

Install the bearing ring on the CV body with the bosses facing the inner yoke.

The ring is equipped with a grease fitting, which is utilized only for 50° constant

velocity joints. Disregard the grease fitting of the bearing for 80° joint shields.

Connect the retaining spring to the two edges of the bearing ring.

66

Insert the shield cone, aligning the radial holes with the bearing ring

67

bosses.

Only for 50° constant velocity joints: check that the radial holes of the shield

68

cone are aligned with the holes in the bearing ring bosses and that the additional

hole in the shield cone is aligned with the grease fitting in the bearing ring.

Tighten the 6 flange head screws of the protection strip. Refit the fixing plate

69

for the chain. The use of an electric screwdriver is not recommended.

HOW TO SHORTEN THE DRIVE SHAFT

Bondioli & Pavesi advises against altering its products. If modifications are required,

we recommend that you consult your implement dealer or a qualified service center

before proceeding. If the driveline is too long adopt the following procedure.

Remove the shielding.

70

Shorten the drive tubes by the required length.

71

Telescoping tubes must always overlap by at least 1/2 of their length in normal

operation and at least 1/3 of their length in all working conditions.

During maneuvers, when the driveline is not rotating, the telescoping tubes must

have a suitable overlap to maintain the tubes aligned and allow then to slide freely.

Carefully deburr the ends of the tubes with a file and remove all filings from

72

the tubes.

Shorten shield tubes one at time by cutting the same length that was cut

73

from the drive tubes.

Grease the internal drive tube and reassemble the shielding on the

74

driveshaft.

Check the length of the driveshaft at its the minimum and maximum

75

extensions on the implement.

ENG

TROUBLESHOOTING

WEAR OF YOKE EARS

76

EXCESSIVE WORKING ANGLE

• Reduce the working angle.

• Disengage PTO when joint angle exceeds 45°.

21

ENG

DEFORMATION OF YOKES

77

EXCESSIVE TORQUE PEAK OR SHOCK LOAD

• Avoid overloading or engaging PTO when under load.

• Check the efficiency of the torque limiter.

BROKEN CROSS ARMS

78

EXCESSIVE TORQUE PEAKS OR SHOCK LOAD

• Avoid overloading or engaging PTO when under load.

• Check the efficiency of the torque limiter.

ACCELLERATED WEAR OF CROSS ARMS

79

EXCESSIVE LOAD

• Do not exceed the speed or power limits indicated in the instruction manual.

INSUFFICIENT LUBRICATION

• Follow instructions at point 37.

SEPARATION OF TELESCOPING TUBES

80

EXCESSIVE EXTENSION OF DRIVELINE

• Do not extend driveline to the point that the tubes separate.

• For stationary machinery, position the tractor so the telescoping tubes overlap

as illustrated in point 10.

TWISTING OR BENDING OF TELESCOPING TUBES

81

EXCESSIVE TORQUE PEAK OR SHOCK LOAD

• Avoid overloading or engaging PTO when under load

• Check the efficiency of the torque limiter.

• Check that driveline does not come into contact with tractor or implement

components during manoeuvres.

ACCELERATED WEAR OF TELESCOPING TUBES

82

INSUFFICIENT LUBRICATION

• Follow instructions from point 33 to point 37.

INSUFFICIENT TUBE OVERLAP

• Follow instructions at point 10.

ACCELERATED WEAR OF SHIELD BEARINGS

83

INSUFFICIENT LUBRICATION

• Follow instructions at point 37.

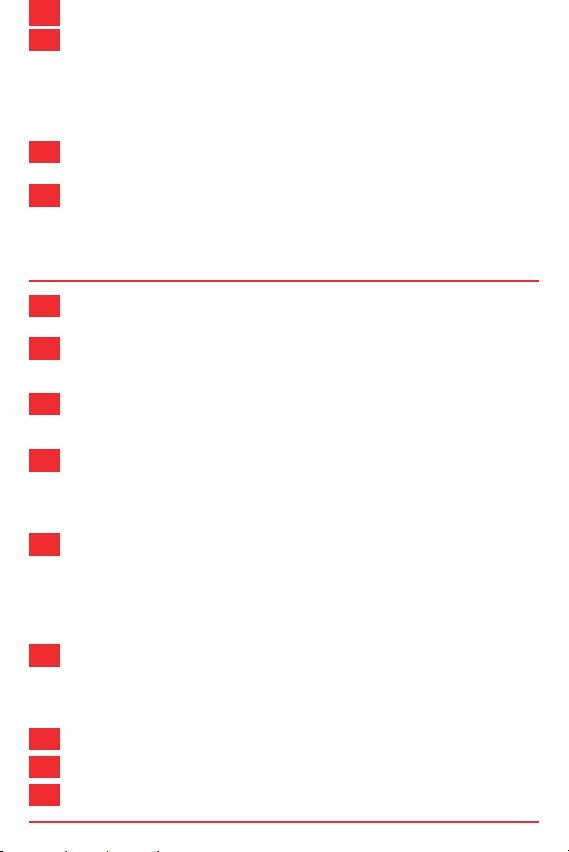

All the plastic parts of Bondioli & Pavesi drivelines are totally recyclable.

84

Protect the environment by disposing of used plastic parts properly at the

time of replacement.

22

ÜBERSETZUNG DER

DEUTSCH

SICHERHEITSAUFKLEBER

SICHERHEITSAUFKLEBER FÜR SCHUTZROHR Teile-Nr. 399141000

1

SICHERHEITSAUFKLEBER FÜR SCHUTZROHR Teile-Nr. 399JAP001

Der Anwender muss die Vorschriften auf den Sicherheitsaufklebern beachten und

die Schutzeinrichtung in einem voll funktionstüchtigen Zustand erhalten. Unfälle

mit Gelenkwellen ereignen sich zu einem großen Teil, weil die Schutzeinrichtung

fehlt oder nicht vorschriftsgemäß funktioniert.

Aus Exportgründen kann er zusammen mit dem Aufkleber 399CEE051 vorhanden

sein; für die Zulassung ist dies jedoch nicht erforderlich .

SICHERHEITSAUFKLEBER FÜR SCHUTZROHR Teile-Nr. 399CEE051 -

2

Den Arbeitsbereich bei laufender Gelenkwelle nicht betreten. Ein Berühren

kann zu äußerst schweren Unfällen führen. Keine Kleidung mit Riemen, Fransen

oder ähnlichen Teilen tragen, die sich verfangen können. Vor Arbeitsbeginn

prüfen, ob sämtliche Unfallschutzvorrichtungen von Gelenkwelle, Schlepper

und Arbeitsmaschine ordnungsgemäß montiert und funktionstüchtig sind. Ggf.

beschädigte oder fehlende Teile müssen unbedingt vor der Inbetriebnahme der

Gelenkwelle ersetzt oder ordnungsgemäß angebracht werden. Vor dem Herantreten

an das Arbeitsgerät und vor Wartungsarbeiten immer erst den Traktormotor

abstellen und den Startschlüssel abziehen. Vor dem Gebrauch der Maschine diese

Hinweise sowie die Betriebsanleitung des Arbeitsgeräts aufmerksam durchlesen.

DIE HINWEISE BETREFFEN IHRE PERSÖNLICHE SICHERHEIT.

SICHERHEITSAUFKLEBER FÜR SCHUTZROHR Teile-Nr. 399143000

3

GEFAHR! Abstand halten zum Arbeitsbereich und zu umlaufenden Teilen.

Keine Kleidung mit Riemen, Fransen oder ähnlichen Teilen tragen, die sich

verfangen können. Ein Berühren von umlaufenden Maschinenteilen kann zu

äußerst schweren Unfällen führen.

SCHUTZ FEHLT, NICHT BETREIBEN.

Die Gelenkwelle niemals ohne Schutzeinrichtung betreiben. Vor der Arbeit

überprüfen, ob alle Schutzeinrichtungen angebracht und funktionstüchtig sind.

Etwaige beschädigte oder fehlende Teile unbedingt vor dem Betrieb der Gelenkwelle

durch Originalteile ersetzen bzw. vorschriftsmäßig nachrüsten.

SICHERHEIT UND EINSATZBEDINGUNGEN

Beim Einsatz von Arbeitsgerät und Gelenkwelle die im Handbuch des

4

Arbeitsgeräts enthaltenen Vorschriften zu Drehzahl und Höchstleistung

strikt einhalten. Überlastungen und das Einschalten der Zapfwelle unter Last

vermeiden. Die Überlast- bzw. Freilaufkupplung der Gelenkwelle stets an der

Geräteseite anbringen. Das Arbeitsgerät nur mit Original-Gelenkwellen antreiben,

die hinsichtlich Länge, Baugröße, Kupplung und Unfallschutzeinrichtungen dem

vorgesehenen Einsatz entsprechen. Die Gelenkwelle und die Überlast- sowie

Freilaufkupplungen nur für die bestimmungsgemäße Verwendung einsetzen. In

der Gebrauchsanleitung des Arbeitsgeräts nachschlagen, ob die Gelenkwelle

mit einer Überlast- bzw. Freilaufkupplung ausgerüstet sein muss. Die im Katalog

enthaltenen Gelenkwellen, Überlast- und Freilaufkupplungen sind für einen Einsatz

bei Drehzahlen von maximal 1000 min–1 ausgelegt.

Sicherstellen, dass die Gelenkwelle alle vorgesehenen Winkelbewegungen

ausführen kann, ohne den Schlepper oder das Arbeitsgerät zu berühren. Eine

ORIGINAL-ANLEITUNGEN

D

23

D

Berührung mit Teilen des Schleppers, Anhängevorrichtungen oder Kupplungsbolzen

bzw. mit der Dreipunktaufhängung beschädigt die Schutzrohre der Gelenkwelle.

Keine Schlepper bzw. Anhängesysteme am Arbeitsgerät benutzen, mit denen die

Gelenkwelle bei Winkelbewegungen kollidiert. Keine Adapter oder Komponenten

benutzen, die nicht vom Hersteller des Arbeitsgeräts vorgesehen sind.

NENNLEISTUNG Pn und NENNDREHMOMENT Mn

540 min

Pn Mn Pn Mn

kw CV-HP PS N•m kw CV-HP PS N•m

1 12 16 210 18 25 172

2 15 21 270 23 31 220

3 22 30 390 35 47 330

43 26 35 460 40 55 370

4 26 35 460 40 55 370

5 35 47 620 54 74 520

6 47 64 830 74 100 710

7 55 75 970 87 118 830

8 70 95 1240 110 150 1050

9 88 120 1560 140 190 1340

10 106 145 1890 170 230 1630

Sämtliche umlaufenden Maschinenteile müssen gesichert werden.

5

Die Unfallschutzvorrichtungen von Schlepper und Arbeitsgerät müssen mit

die Schutzrohre der Gelenkwelle ein durchgehendes Schutzsystem bilden.

Vor Arbeitsbeginn prüfen, ob sämtliche Unfallschutzvorrichtungen von

6

Gelenkwelle, Schlepper und Arbeitsgerät ordnungsgemäß montiert und

funktionstüchtig sind. Beschädigte oder fehlende Teile vor dem Betrieb der

Gelenkwelle durch Originalteile ersetzen bzw. vorschriftsmäßig nachrüsten.

Den Motor abstellen, den Startschlüssel abziehen und vor dem Herantreten

7

an das Arbeitsgerät bzw. vor Wartungsarbeiten warten, bis alle umlaufenden

Maschinenteile vollkommen stillstehen.

Abstand halten zum Arbeitsbereich und zu umlaufenden Maschinenteilen.

8

Keine Arbeitskleidung mit Riemen, Fransen oder ähnlichen Teilen tragen, die

sich verfangen können. Die Berührung mit umlaufenden Maschinenteilen kann zu

äußerst schweren Unfällen führen.

Die Gelenkwelle nicht als Ablage oder Trittbrett gebrauchen.

9

Die Schieberohre müssen für Standard-Einsatzbedingungen mindestens

10

auf 1/2 ihrer Länge und für alle Einsatzbedingungen mindestens auf 1/3

ihrer Länge überdecken. Die Teleskopelemente müssen selbst bei stillstehender

Gelenkwelle ausreichend überdecken, um ein Verkanten zu verhindern.

STATIONÄR BETRIEBENE MASCHINEN (Pumpen, Hubgeräte, Generatoren,

11

Trocknungsanlagen usw.) nur bei Ankupplung an einen Schlepper betreiben.

Falls erforderlich, den Schlepper mit Bremskeilen an den Rädern sichern. Der

Schlepper muss an das Arbeitsgerät angekuppelt und so aufgestellt sein, dass die

Beugewinkel der Gelenke gering und gleich groß sind.

-1

1000 min

-1

24

STANDARDGELENKE

12

Mit geringen und gleich großen Beugewinkeln a1 = a2 arbeiten.

Kurzzeitig (bei Lenkeinschlägen) sind maximale Beugewinkel von 45° zulässig. Die

Zapfwelle ausschalten, wenn die Beugewinkel zu groß oder ungleich werden.

WEITWINKEL-GLEICHLAUFGELENKE

13

Der Einsatz des Weitwinkel-Gleichlaufgelenks sollte normalerweise im

gestreckten Zustand bzw. mit kleinen Beugewinkeln erfolgen. Kurzzeitig (bei

Lenkeinschlägen) sind größere Beugewinkel zulässig, sie dürfen jedoch je nach

Typ des Weitwinkel-Gleichlaufgelenks nicht mehr als 50°, 70° (WeitwinkelGleichlaufgelenk 652) oder 80° betragen. Falls die Gelenkwelle schlepperseitig

mit einem Weitwinkel-Gleichlaufgelenk und maschinenseitig mit einem

einfachen Gelenk ausgestattet ist, sollten zur gleichförmigen Übertragung des

Antriebsmoments ständige Beugewinkel des einfachen Gelenks von 16° bei 540

min–1 bzw. von 9° bei 1000 min–1 nicht überschritten werden.

Den Arbeitsbereich der Gelenkwelle bei Installation und Nachteinsatz oder

14

schlechter Sicht angemessen ausleuchten.

Überlastkupplungen können im Betrieb sehr hohe Temperaturen

15

erreichen. Nicht berühren! Zum Schutz vor Bränden den Bereich um die

Überlastkupplung von entzündlichem Material freihalten und ein längeres Schleifen

der Kupplung vermeiden.

ANSCHLIESSEN DER GELENKWELLE

Bei sämtlichen Wartungs- und Reparaturarbeiten eine geeignete persönliche

16

Schutzausrüstung tragen.

Das auf dem Schutzrohr eingestanzte Schleppersymbol kennzeichnet die

17

Schlepperseite der Gelenkwelle. Eine eventuell vorhandene Überlast- bzw.

Freilaufkupplung stets auf der Seite des Arbeitsgeräts anbringen.

Vor Arbeitsbeginn überprüfen, ob die Gelenkwelle korrekt an Schlepper und

18

Arbeitsgerät befestigt ist.

Den festen Sitz etwaiger Befestigungsschrauben überprüfen.

Die Halteketten des Schutzrohrs befestigen. Optimale Betriebsbedingungen

19

liegen vor, wenn die Kette radial zur Gelenkwelle ausgerichtet ist. Bei

Einstellung der Kettenlänge darauf achten, dass die Winkelstellung der Gelenkwelle

in jedem Arbeits-, Transport- und Rangierzustand gewährleistet ist. Bei zu langen

Ketten besteht die Gefahr, dass sie sich um die Gelenkwelle wickeln.

Falls die Länge der Kette nicht korrekt eingestellt wurde und die Spannung

20

beispielsweise beim Rangieren der Maschine zu groß wird, wird der Sförmige Haken aufgebogen und die Kette löst sich vom Schutzrohr.

In diesem Fall muss die Kette ersetzt werden.

Der S-förmige Haken der neuen Kette muss in die Öse am Schutztrichter

eingehängt und dann als Verliersicherung zusammengedrückt werden, ohne

unrund zu werden.

Wenn die Kette mit Abreißsicherung nicht die korrekte Länge am

21

Schutztrichter hat und die Spannung - zum Beispiel beim Rangieren der

Maschine - zu stark wird, rutscht die Federöse aus dem Befestigungsring und die

Kette löst sich vom Schutzrohr. In diesem Fall kann die Kette wie nachstehend

beschrieben problemlos wieder angehakt werden.

D

25

D

Das Befestigungsschloss öffnen, dazu die Schraube lösen und die Lasche aufklappen.

22

Die Kette in das Befestigungsschloss einhängen und die Lasche wieder

23

zuklappen.

Die Lasche mit der Schraube verschließen.

24

Die Ketten nicht zum Transportieren oder zum Aufhängen der Gelenkwelle

25

nach der Arbeit verwenden. Dazu eine passende Halterung gebrauchen.

Zur leichteren Anbringung der Gelenkwelle die Zapfwellen von Schlepper

26

und Arbeitsgerät reinigen und schmieren.

Um Verletzungen und Beschädigungen des Schutzrohrs zu vermeiden,

27

die Gelenkwelle immer waagerecht transportieren und damit ein

Auseinanderziehen der Profilrohre vermeiden. Auf das Gewicht der Gelenkwelle

abgestimmte Transportmittel verwenden.

SCHIEBESTIFT

28

Den Schiebestift drücken und die Aufsteckgabel auf die Zapfwelle

aufschieben, bis der Stift in die Nut einrastet. Nach dem Anbringen an der Zapfwelle

muss der Schiebestift wieder in Ausgangsposition stehen.

ZIEHVERSCHLUSS

29

Die Aufsteckgabel zur Zapfwelle ausrichten. Den Ziehverschluss in Lösestellung

bringen. Die Aufsteckgabel vollständig auf die Zapfwelle aufschieben. Den Ziehverschluss

loslassen und die Gabel soweit zurückziehen, bis die Kugeln in die Ringnut des

Zapfwellenstummels einrasten und der Verschluss zurückschnellt. Überprüfen, ob die

Aufsteckgabel korrekt an der Zapfwelle befestigt ist.

KONISCHE KLEMMSCHRAUBE

30

Die Aufsteckgabel auf die Zapfwelle aufschieben und die konische Klemmschraube

so einsetzen, dass der Konus in der Ringnut des Zapfwellenstummels sitzt.

Anzugsmoment - Empfohlenes Anzugsmoment: - 150 Nm (110 ft lbs) für 1 3/8”Profile Z6 bzw. Z21. - 220 Nm (160 ft lbs) für 1 3/4”-Profile Z6 bzw. Z20.

Ausschließlich konische Klemmschrauben von Bondioli&Pavesi verwenden, diese

Schrauben nicht durch Standardschrauben ersetzen.

SPANNSCHRAUBE

31

Die Aufsteckgabel auf die Zapfwelle aufschieben und die Schraube einsetzen.

Empfohlenes Anzugsmoment:

- 90 Nm (65 ft lbs) für M12-Schrauben. - 140 Nm (100 ft lbs) für M14-Schrauben.

Nur Schrauben verwenden, deren Größe und Festigkeitsklasse den Angaben

32

in der Betriebsanleitung des Arbeitsgeräts entspricht. Die Schraubenlänge

so wählen, dass die Schraube nur minimal übersteht.

SCHMIERUNG

Bei sämtlichen Wartungs- und Reparaturarbeiten eine geeignete persönliche

33

Schutzausrüstung tragen.

SCHMIERUNG DES STANDARDGELENKS

34

Den Schutztrichter drehen, bis die Wartungsöffnung zugänglich ist. Das Gelenk

abschmieren und dann den Schutztrichter drehen, um die Öffnung wieder zu schließen.

26

SCHMIERUNG DES WEITWINKEL-GLEICHLAUFGELENKS 650

35

Den Schutztrichter drehen, bis der Schmiernippel zugänglich ist. Dann das

Gelenk abschmieren.

SCHMIERUNG DER SCHIEBEPROFILE

36

Die Gelenkwellenhälften trennen. Sofern kein entsprechender Schmiernippel

vorgesehen ist, die Teleskopelemente von Hand einfetten.

Vor dem Gebrauch alle Teile der Gelenkwelle auf ihren Zustand prüfen und

37

abschmieren. Die Gelenkwelle bei Saisonende reinigen und abschmieren. Die

Komponenten nach dem abgebildeten Schmierplan abschmieren, die Schmierintervalle

sind in Betriebsstunden angegeben. Das 70° Weitwinkel-Gleichlaufgelenk vom Typ

650 alle 8 Betriebsstunden abschmieren. Das Schmierintervall für die sonstigen

Komponenten der Gelenkwelle beträgt 50 Betriebsstunden.

An den Kreuzgelenken Fett einpressen, bis es an den Wälzlagern austritt.

Das Fett nicht hastig, sondern mit langen Pumphüben einpressen.

Die Fettsorte NLGI Grad 2 verwenden. Bei Saisonende das eventuell im Schutztopf

des Weitwinkel-Gleichlaufgelenks angesammelte Fett entfernen.

Abgenutzte oder beschädigte Komponenten nur gegen originale

38

Bondioli&Pavesi-Ersatzteile austauschen. Kein Teil der Gelenkwelle darf

eigenmächtig umgerüstet oder verstellt werden. Für alle in dieser Betriebsanleitung

nicht beschriebenen Eingriffe ist der Bondioli&Pavesi-Händler zuständig.

ÜBERLAST- UND FREILAUFKUPPLUNGEN

RA - FREILAUF

39

Verhindert, dass das Antriebsmoment beim Abbremsen bzw. Ausschalten

der Zapfwelle vom Arbeitsgerät zurück zum Schlepper übertragen wird.

Erst nach dem vollständigen Stillstand der Maschinenkomponenten an das

Arbeitsgerät herantreten. Die Kupplung alle 50 Betriebsstunden bzw. nach

längerem Stillstand schmieren.

SA - LN SPERRKÖRPERKUPPLUNG

40

Unterbricht die Übertragung des Antriebsmoments bei Überschreiten des

Drehmoment-Einstellwerts. Die Zapfwelle muss sofort ausgeschaltet werden,

sobald man das Geräusch der ausrastenden Sperrkörper hört.

Die Kupplung alle 50 Betriebsstunden bzw. nach längerem Stillstand schmieren.

LB - SCHERBOLZENKUPPLUNG

41

Unterbricht die Übertragung des Antriebsmoments bei Überschreiten des

entsprechenden Drehmoment-Einstellwerts. Zur Wiedereinschaltung des Antriebs

den abgescherten Bolzen durch einen Bolzen gleicher Größe und Festigkeitsklasse

ersetzen. Die Scherbolzenkupplungen LB mit Schmiernippel mindestens einmal

pro Saison und nach längerem Stillstand schmieren.

LR - AUTOMATISCHE NOCKENSCHALTKUPPLUNG

42

Unterbricht die Übertragung des Antriebsmoments bei Überschreiten des

Drehmoment-Einstellwerts. Durch Verringern der Drehzahl oder Anhalten der

Zapfwelle wird die automatische Wiedereinschaltung ausgelöst.

Die Kupplung wird beim Zusammenbau lebensdauergeschmiert und benötigt

keine regelmäßige Nachschmierung.

GE - ELASTISCHE KUPPLUNG

43

Aufnahme von Drehmomentspitzen sowie Dämpfung von Schwingungen

und Wechselbelastungen.Keine regelmäßige Wartung erforderlich.

D

27

D

REIBKUPPLUNGEN

Nach dem Anbau des Geräts und nach einem längeren Nichtgebrauch wie folgt die

Effizienz der Reibscheiben überprüfen:

•DieFedernlösen.

•DieKupplungdurchdrehenunddabeidieZapfwelle,andersiemontiertist,kontern.

•Die ursprüngliche Federspannung wieder herstellen. Bei Saisonende die

Federn entspannen und die Kupplung an einem trockenen Ort aufbewahren. Vor

erneutem Einsatz die Funktionstüchtigkeit der Reibscheiben überprüfen und die

ursprüngliche Federspannung wiederherstellen. Bei Überhitzung durch häufiges

und anhaltendes Schleifen sofort mit dem Vertragshändler der Maschine bzw. der

Verkaufsorganisation von Bondioli&Pavesi Rücksprache nehmen.

FV - REIBKUPPLUNG

44

Das Durchrutschen der Reibscheiben begrenzt das übertragene Drehmoment.

Kurzzeitige Drehmomentspitzen und Überlastungen werden verhindert.

Diese Kupplung kann zur Drehmomentbegrenzung sowie zum Anfahren von

Maschinen mit hoher Massenträgheit eingesetzt werden.

Für die Einstellung die Arbeitshöhe der Feder regulieren.

Bei den FV Kupplungen liegen die Metall- und Reibscheiben frei.

Der Einstellwert der Reibkupplungen FV ändert sich mit der Höhe

45

h der Federn. Um den Einstellwert zu erhöhen bzw. zu verringern, die acht

Muttern um eine 1/4 Drehung festschrauben bzw. losschrauben und anschließend eine

Funktionsprüfung durchführen. Den Vorgang ggf. wiederholen. Die Schrauben nicht

übermäßig festziehen, da die Kupplung andernfalls nicht einwandfrei funktioniert.

FT - REIBKUPPLUNG

46

Das Schleifen der Reibscheiben begrenzt das übertragene Drehmoment.

Kurzzeitige Drehmomentspitzen und Überlastungen werden verhindert.

Diese Kupplung kann zur Drehmomentbegrenzung sowie zum Anfahren von Maschinen

mit hoher Massenträgheit eingesetzt werden.

FT Kupplungen haben außen einen Blechring.

Die Federspannung ist korrekt, wenn die Feder am Blechring anliegt. Die Schrauben

nicht übermäßig anziehen, da die Kupplung andernfalls nicht einwandfrei funktioniert.

Durch die Freigangschrauben kann der Zustand der Reibscheiben überprüft

47

und der Federdruck auf die Reibscheiben bei längerem Stillstand auf ein

Mindestmaß reduziert werden.

Reibkupplungen mit Freigangschrauben werden mit der Freigangschrauben

einer Betriebsanleitung geliefert. Zum vorschriftsmäßigen Gebrauch des der

Freigangschrauben unbedingt die Betriebsanleitung lesen.

FFV - REIBKUPPLUNG

48

Begrenzt die Drehmomentübertragung auf den Einstellwert. Nicht die

Kompression der Federn verändern, da sich dadurch der Einstellwert des Geräts

ändert.

FFV - REIBKUPPLUNG

49

Der Einstellwert der Überlastkupplungen mit Reibscheiben FFV ändert

sich mit der Höhe h der Federn. Um den Einstellwert zu erhöhen (zu verringern),

die acht Muttern um eine 1/4-Drehung festschrauben (losschrauben) und

anschließend eine Funktionsprüfung durchführen. Den Vorgang ggf. wiederholen.

Die Schrauben nicht übermäßig festziehen, da die Kupplung andernfalls nicht

einwandfrei funktioniert.

28

FNT - FNV - FFNV

50

ÜBERLASTKUPPLUNG MIT REIBSCHEIBEN UND FREILAUF

Vereint die Funktion der Überlastkupplungen mit Reibscheiben mit der des Freilaufs.

Diese Kupplung wird auf Maschinen mit großer Schwungmasse eingesetzt.

Erst nach dem vollständigen Stillstand der Maschinenkomponenten an das

Arbeitsgerät herantreten.

Die Kupplung alle 50 Betriebsstunden bzw. nach längerem Stillstand schmieren.

Die Überlastkupplungen können bei Betrieb sehr hohe Temperaturen erreichen.

51

Nicht berühren! Zum Schutz vor Bränden den Bereich um die Überlastkupplung

von entzündlichem Material freihalten und ein längeres Schleifen der Kupplung

vermeiden.

DEMONTAGE UND MONTAGE DER SCHUTZEINRICHTUNG

DEMONTAGE DER SCHUTZEINRICHTUNG

52

Die drei Zungen des Gleitrings aus ihrem Sitz nach innen drücken, dann den

Schutztrichter nach unten drücken.

Durch Weiten des Gleitrings wird das gesamte Rohr gelöst.

53

MONTAGE DER SCHUTZEINRICHTUNG

54

Die Ringnut des Gleitrings an den Kreuzgelenkgabeln schmieren.

Das Schutzrohr so aufschieben, dass die Langlöcher an den Vorsprüngen

55

des Gleitrings stehen.

Den Schutztrichter aufschieben. Der Schmiernippel muss an der

56

Abschmieröffnung des Gleitrings stehen. Die beiden Teile mit einem heftigen

Ruck verbinden.

Die einwandfreie Sitz der drei Zungen durch leichte Stöße überprüfen.

57

DEMONTAGE DER SCHUTZEINRICHTUNG FÜR WEITWINKEL-GLEICHLAUFGELENK 650

Die Befestigungsschrauben der Halbschalen mit einem Schraubendreher lösen.

58

Die Halbschalen trennen und vom Kreuzgelenk abziehen. Den Zustand der

59

Komponenten überprüfen und ggf. verschlissene Teile ersetzen.

MONTAGE DER SCHUTZEINRICHTUNG FÜR WEITWINKEL-GLEICHLAUFGELENK 650

Die Gleitbahnen am Mittelteil des Kreuzgelenks schmieren. Die Halbschalen

60

am Gelenk anbringen und mit den zugehörigen Schrauben befestigen.

DEMONTAGE DER SCHUTZEINRICHTUNG FÜR WEITWINKEL-GLEICHLAUFGELENKE

Die Schrauben der Schutzmanschette lösen.

61

Die Schutzmanschette abziehen. Die Ringmanschette der Größe 8 ist mit

62

dem Schutztopf verzahnt, der Schutztopf muss daher ausgehängt werden.

Die Haltefeder aushaken und in einer der zwei Bohrungen des Gleitrings ein-

63

gehängt lassen, damit sie nicht verloren geht.

D

29

D

Die Gleitringe aufweiten und dann aus ihren Aufnahmen nehmen.

64

MONTAGE DER SCHUTZEINRICHTUNG FÜR WEITWINKELGLEICHLAUFGELENKE

Die Aufnahme schmieren und den Gleitring des Schutzrohrs anbringen.

65

Den Gleitring so an das Weitwinkel-Gleichlaufgelenk ansetzen, dass die Ansätze

zur inneren Gabel zeigen. Der Gleitring ist mit einem Schmiernippel ausgerüstet, der

nur für 50°-Weitwinkel-Gleichlaufgelenke verwendet wird. Den Schmiernippel des

großen Gleitrings für das Schutzrohr der 80°-Gelenke nicht beachten.

Die Haltefeder an den zwei Rändern des Gleitrings einhaken.

66

Die Schutzmanschette aufschieben und die seitlichen Bohrungen mit den

67

Ansätzen im Gleitring fluchten.

Nur für 50°-Weitwinkel-Gleichlaufgelenke: Sicherstellen, dass die radialen

68

Bohrungen der Schutzmanschette mit den Bohrungen in den Ansätzen des

Gleitrings und der Zusatzbohrung der Ringmanschette am Schmiernippel des

Gleitrings stehen.

Die 6 geflanschten Schrauben der Schutzmanschette eindrehen. Die

69

Befestigungslasche für die Kette wieder montieren. Keinen Schrauber verwenden.

KÜRZEN DER GELENKWELLE

Bondioli&Pavesi rät von Änderungen an seinen Produkten ab und empfiehlt auf

jeden Fall, sich an den Händler der Maschine bzw. eine qualifizierte Servicestelle

zu wenden. Die Gelenkwelle bei Bedarf folgendermaßen kürzen.

Die Schutzeinrichtung abnehmen.

70

Die Profilrohre auf die gewünschte Länge kürzen.

71

Die Teleskopelemente müssen für Standard-Einsatzbedingungen mindestens

auf 1/2 ihrer Länge und für alle Einsatzbedingungen mindestens auf 1/3 ihrer Länge

überdecken. Zuert das Außenrohr kürzen. Bei Gelenkwellen mit langem Schub,

also mit längerem Innenrohr, das Innenrohr um das gleiche Maß kürzen.

Die Schutzrohre müssen selbst bei stehender Gelenkwelle ausreichend überdecken,

um ein Verkanten zur vermeiden.

Die Rohrenden sorgfältig mit einer Feile entgraten und die Späne aus den

72

Rohren entfernen.

Die Schutzrohre um dieselbe Länge wie die Profilrohre kürzen.

73

Das innere Profilrohr einfetten und das Schutzrohr wieder anbringen.

74

Die Überdeckung der Gelenkwellenrohre bei kleinster und größter Ausziehung

75

am Arbeitsgerät überprüfen.

30

Loading...

Loading...