Bombas Azcue BT-MB, BT-HM, BT-DF, BT-IL, BT-DG Instruction Manual

...

Ref. BT 05/11

Ref. BT 12/12

GARANTIA

CONDICIONES DE LA GARANTIA

BOMBAS AZCUE, S.A., garantiza la

cali dad de sus fabricados por un período de doce

m e s es a partir de la fecha de entreg a del material al

cliente.

La garantía comprende al cambio o reposición

sin cargo, de toda pieza o conjunto que sea reconocido

por los servicios técnicos de BOMBAS AZCUE, S.A.,

como defectuosa por deficiencia de proyecto, fabricación o fallo de material.

El desmontaje y montaje correrán a cargo del

cliente, así como el transporte en ambos sentidos, los

cuales serán facturados al precio de coste.

La reclamación de la garantía se efectuará

siempre por escrito, indicando el tipo y número de la

bomba o grupo motobomba, fecha de entrega y agente

de venta donde lo adquirió. La reclamación puede hacerse tanto a través del agente de venta como directamente

a BOMBAS AZCUE, S.A.

BOMBAS AZCUE, S.A., declina toda responsabilidad por los accidentes, negligencias y desgastes

anormales en la bomba, provocados por personal incompetente, por haber trabajado sin líquido, o bombeado

aguas u otros productos con soluciones o materias en

suspensión no detallados en oferta y pedido.

Asimismo se rechazará toda garantía por reparaciones o transformaciones, efectuadas sin nuestro previo consentimiento.

En los grupos motobombas eléctricos, nuestras

condiciones de garantía serán válidas únicamente cuando la instalación eléctrica disponga de arrancador guardamotor adecuado con relé térmico de regulación apropiada, fusibles calibrados y llave de compuerta en la

tubería de impulsión a la salida de la bomba, para regular el caudal y con ello el consumo del motor al valor en

amperios que señala la placa de características.

La reparación o el cambio de las piezas en

garantía no puede en ningún caso prolongar o renovar la

fecha de la misma. No se concede garantía para las bombas o grupos motobombas usados.

Las ilustraciones y datos contenidos en este

manual o en folletos de propaganda son sin compromiso.

BOMBAS AZCUE, S.A., se reserva el derecho

de introducir sin previo aviso y en cualquier momento

las eventuales modificaciones que crea oportunas por

exigencias comerciales o constructivas, sin que por ello,

se vea obligada de incluir las modificaciones o mejoras

en todas las bombas o grupos motobombas en poder del

cliente o fuera de fábrica.

WARRANTY

WARRANTY CONDITIONS

BOMBAS AZCUE, S.A.,warranties the

quality of its products for a period of twelve

months, from the date the equipment is delivered to the customer.

The warranty comprehends the ex change or the

replacement of any part or assembly that the technical

services of BOMBAS AZCUE, S.A. could find defective, due to wrong design, manufacturing of m aterial failure.

The disassembly and assembly shall be carried

out at the customer´s expense, as well as the transport

in both directions, which will be invoiced at cost price.

The warranty claims will always be done by letter, indicating the type and num ber of the pump or

motor-pump unit, date of delivery and the Sales Agency

where it was purchased. T he claim m ay be form ul ated,

either through the Agency or directly to BOMBAS

AZCUE, S.A.

BOMBAS AZCUE, S.A., does not carry any

responsibility over the accidents, negligence or abnormal

wear in the pump, no matter where the origin of these

is, such as unreliable personnel, for having it run dry or

pumped water or other products with solutions or materia in suspension, not specified in offer and order.

All warranty on rectifications or repairs, conducted without our previous consent, shall be refused as

well.

In the motor-pump units, our warranty conditions will only be valid when the electrical installation

is provided with motor protecting therm al relay, calibrated fuses and discharge shut-off valve on pump outlet, in

order to regulate the capacity and so, the motor consumed

amperage to the value marked on the m otor plate.

The repairs or the replacement of the parts under

warranty, cannot in any case, extend the expire of the

warranty. The pumps or motor-pump units already in

use, are not under warranty.

The illustrations and data shown in this manual

or in publicity catalogues, are not binding.

BOMBAS AZCUE, S.A., reserves the right to

introduce without any previous notice, and at any

moment, the eventual modifications it considers adequate, this being due to market or constructive difficulties

without being for that obliged to include the above changes or improvements is all the pumps or motor-pump

units actually in the customer´s hands or out of the factory.

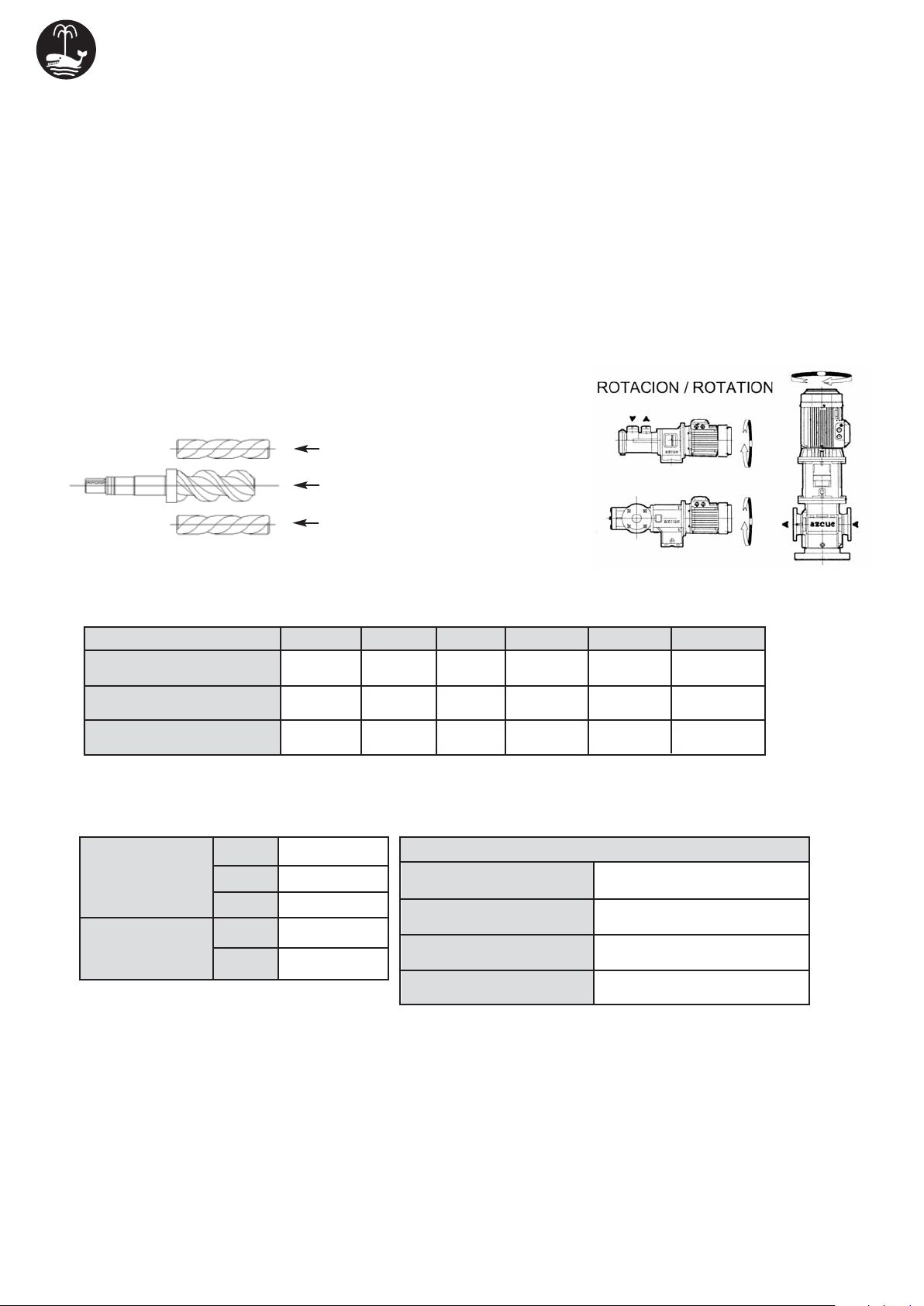

1.- FUNCIONAMIENTO Y GENERALIDADES

Al rotar los tres tornillos o husillos dentro de sus respectivos alojamientos, las cámaras formadas entre los

vanos y flancos de los husillos y el alojamiento, avanzan

en forma axial y completamente uniforme desde la zona

de aspiración a la de impulsión.

Este particular sistema de funcionamiento y su forma

constructiva, garantizan el bombeo del fluido sin pulsaciones ni turbulencias, de forma continua y con un bajo

nivel sonoro, pudiendo funcionar a elevadas velocidades

de rotación.

Se trata de bombas de tres husillos, uno central o motriz

y dos laterales o conducidos; autocebantes y desplazamiento positivo.

2.- CARACTERISTICAS CONSTRUCTIVAS

La velocidad de giro y la viscosidad del fluido bombeado

condicionan la capacidad de aspiración de la bomba, por

lo tanto, debe tenerse en cuenta que en cada caso, la

bomba debe tener una capacidad de aspiración superior, al

valor de la altura de aspiración existente en la instalación.

1.- OPERATION AND GENERALITIES

The AZCUE screw pumps have three rotating screws

assembled on the pump casing. The liquid on the cavities created by the screws and casing, moves axially

from suction to discharge.

This pumping design and construction enables a noiseless fluid handling without pressure pulsation nor turbulence, allowing high rotation speeds.

It is a three screw, one driving and two idle spindles,

selfpriming, positive displacement pump.

2.- CONSTRUCTIVE FEATURES.

The pump suction capacity depends on the fluid viscosity

and rotating speed. Therefore, the pump suction

capacity must be higher than the installation suction

head.

3

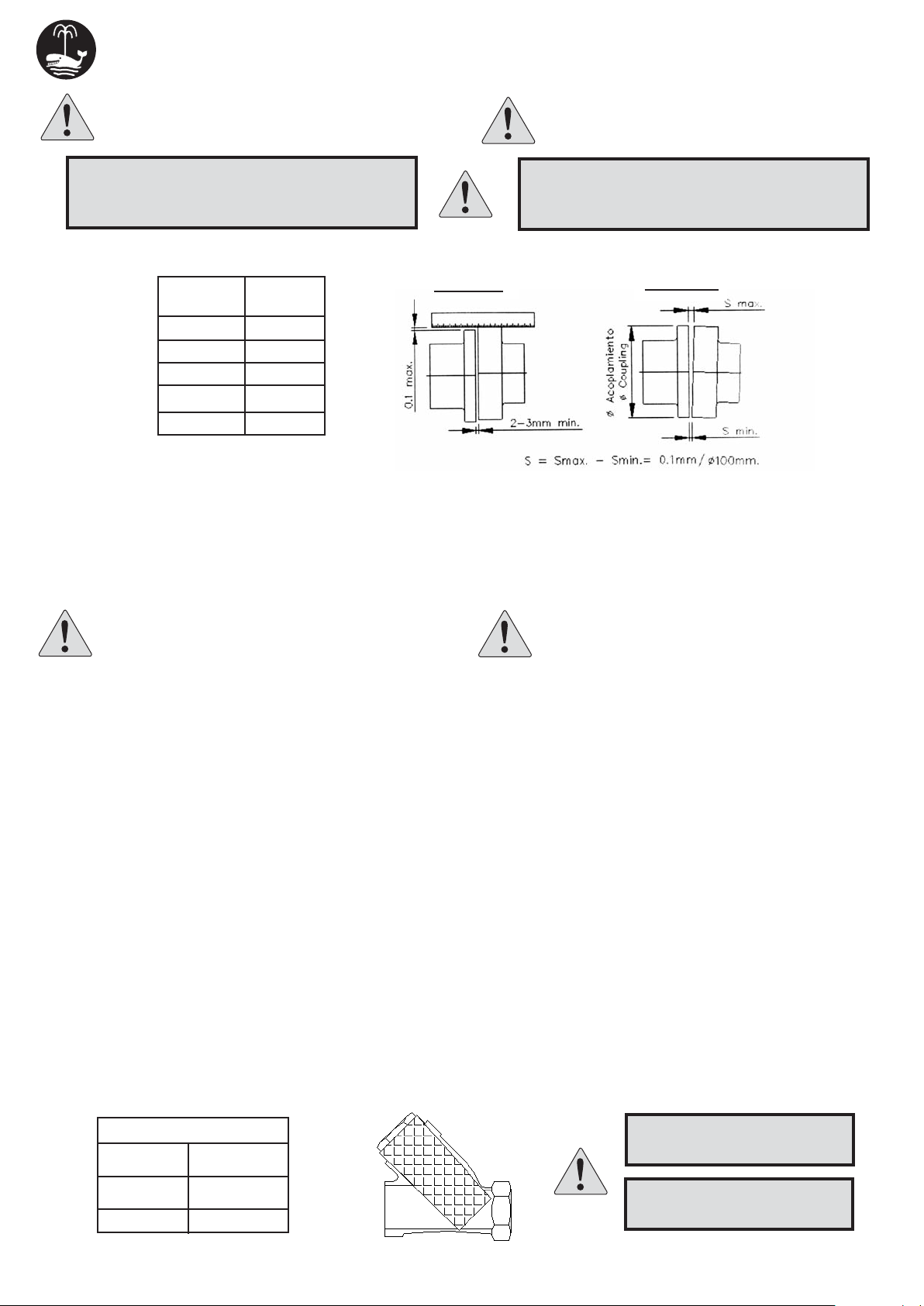

Tipo de bomba / Pum tipe BT-MB BT-HM BT-IL BT-LV/LH BT-HH BT-DF/BT-DG

Pres. Impulsión Max

Max discharge press. (Bar)

5

16 16 12 70 10

5

55 5 5 5

2-380

2-1500 2-1500 2-1500 2-1500 2-1500

Pres. Aspiración Max.

Suction press. Max (Bar)

Viscosidad

Viscosites (cSt)

Tem. Max (ºC)

Standard

<100ºC

MT

HT

50HZ

60HZ

R.P.M

.

100ºC-130ºC

130ºC-150ºC

950, 1450 y 2900

1150, 1750 y 3450

Materiales/Materials

Husillo central

Main screw

Husillos laterales

Satellite screw

Cuerpo guía husillos

Pump casing insert

Cuerpo bomba

Pump casing

Acero al carbono nitrurado

Nitrided carbon steel

Hierro fundido GG30 nitrurado

GG30 Nitrided Cast iron

Hierro fundido GG25

GG25 Cast iron

Hierro fundido GG25

GG25 Cast iron

1Bar= 0,1Mpa ; cSt= mm/s

2

Husillo lateral/satellite screw

Husillo central/main screw

Husillo lateral/satellite screw

3.- INSTALACION

3.1- Tapas protectoras

- Todas las bombas se suministran con todos los elementos internos debidamente lubricados y con tapas

protectoras o guardapolvos en las bocas de aspiración e

impulsión.

- Las protecciones deben de ser quitadas en la etapa más

tardía posible del proceso de montaje de la bomba, evitando así, la entrada de cuerpos extraños (cascarilla de

soldadura, restos de electrodos etc.) que pueden dejar

fuera de servicio a la bomba inmediatamente.

3.2- Montaje

- Las bombas deben de ser montadas en bases o polines

firmes y estables.

- La instalación del grupo debe permitir un acceso fácil

al eje de la bomba para el futuro mantenimiento e inspección del rodamiento y del cierre mecánico.

- Las bombas de esta serie pueden funcionar indistintamente en posición horizontal o vertical.

3.- INSTALLATION

3.1- Protecting covers

- All the pumps are supplied with all inner parts duly

lubricated and with protecting covers on suction and

discharge flanges.

- Protections must be removed on the latest possible

moment, to avoid foreign matters entrance (weld bits,

electrode waste and so), which can put the pump out of

operation immediately.

3.2- Assembly

- The pumps have to be mounted on firm and strong

base plates.

- The group installation should allow an easy access to

pump shaft for a future inspection and maintenance of

bearing and mechanical seal.

- These pump series can work perfectly either in horizontal or vertical position.

¡QUITAR LAS PROTECCIONES DE LA BOMBA

EN EL ULTIMO MOMENTO DEL MONTAJE!

¡EXTREMAR LAS MEDIDAS DE SEGURIDAD

PARA EVITAR ACCIDENTES!

NORMALMENTE LAS BOMBAS ESTÁN ESPECIALMENTE DISEÑADAS PARA QUE QUEDEN

CEBADAS CUANDO ESTÉN PARADAS.

EN CASOS ESPECIALES TOMAR MEDIDAS

(Ejemplo: Tuberías con forma de sifón).

4

REMOVE PUMP PROTECTIONS JUST BEFORE

ASSEMBLY!

EXTREME SECURITY TO AVOID ACCIDENTS!

CASOS ESPECIALES / SPECIAL CASES.

PUMPS ARE SPECIALY DESIGNED TO GET

PRIMED WHEN STOPPED.

TAKE ACTION IN SPECIAL CASES

(Example: siphon shape pipes).

3.3- Flexible couplings.

- 0.1º angular misalignment corresponds approximately

to 0.1 mm (S) deviation for each 100 mm diameter.

- The couplings must be chosen and aligned correctly in

order to avoid axial and radial loads on the shafts.

3.4- Filters.

A clean liquid ensures a correct and long lasting pump

operation. Dirt pieces as weld bits, metal chips, scale,

etc, can produce damage and wear that make operation

difficult and decrease pump efficiency. Strainer avoid

that these impurities enter into the pump. Strainer must

be installed as close as possible to the pump.

However, strainer installation creates extra head losses.

Head losses would change depending on the filter size,

meshing and fluid viscosity. The head losses would

encrease with more dirt on the filter. Therefore, to know

when it must be cleaned, it is necessary to assembly a

manometer between pump and filter.

Strainer election: as a general rule, the filter should be

selected for a maximum 0.1 bar head loss, for normal

working temperatures and capacities.

5

((((((PlP((((((((

3.3- Alineamiento.

- El desalineamiento angular de 0.1º corresponde aproximadamente a 0.1mm (S) de desviación por cada

100mm de diámetro.

- Los acoplamientos deben ser elegidos y alineados

correctamente para que los ejes no sufran cargas axiales

ni radiales

3.4- Filtros

La limpieza del fluido bombeado condiciona el correcto

funcionamiento, rendimiento y la vida de la bomba.

Impurezas, tales como perlitas de soldadura, virutas

metálicas, cascarillas, etc, pueden producir deterioros y

desgastes que dificulten y disminuyen el rendimiento de

la bomba. El filtro evita que estas impurezas lleguen a la

bomba. El filtro debe ser instalado lo más cerca posible

de la bomba.

No obstante, la instalación de un filtro, crea unas pérdidas de carga adicionales en el conducto de aspiración de

la bomba, pudiendo incluso crear problemas de cavitación. La perdida de carga variará en función del tamaño

del filtro, de la malla del mismo y la viscosidad del fluido.

La pérdida de carga aumentará en función del grado de

suciedad acumulada durante el funcionamiento, por lo

que es aconsejable instalar un manómetro entre el filtro

y la bomba para saber cuando el filtro necesita ser limpiado.

Elección del filtro: Como norma general, el tamaño del

filtro debe suponer una perdida de carga máxima de 0,1

bar con el filtro limpio, para capacidad y temperatura de

operación normal.

BT-HM 0,1

BT-IL 0,1

BT-HH 0,1-0,2

BT-LH/LV 0,2

BT-DF/DG 0,3

MAX. PERDIDA DE CARGA

FILTRO (limpio) 0.1 bar.

Malla/Messing

Aceite

Oil

0,4 a 0,8 mm.

0,2 a 0,6 mm.

0,6 a 1 mm.

Gas-Oil

Diesel

H.F.O.

FILTER MAX. HEAD LOSSES

(clean) 0.1 bar.

Radial

Angular

Tipo

S

(mm)

CHECK ALIGNEMENT ONCE THE GROUP

IS MOUNTED AND READY TO START.

UNA VEZ QUE EL GRUPO ESTÉ MONTADO Y

PREPARADO PARA EL ARRANQUE, VERIFICAR EL ALINEAMIENTO.

Filtro / Strainer

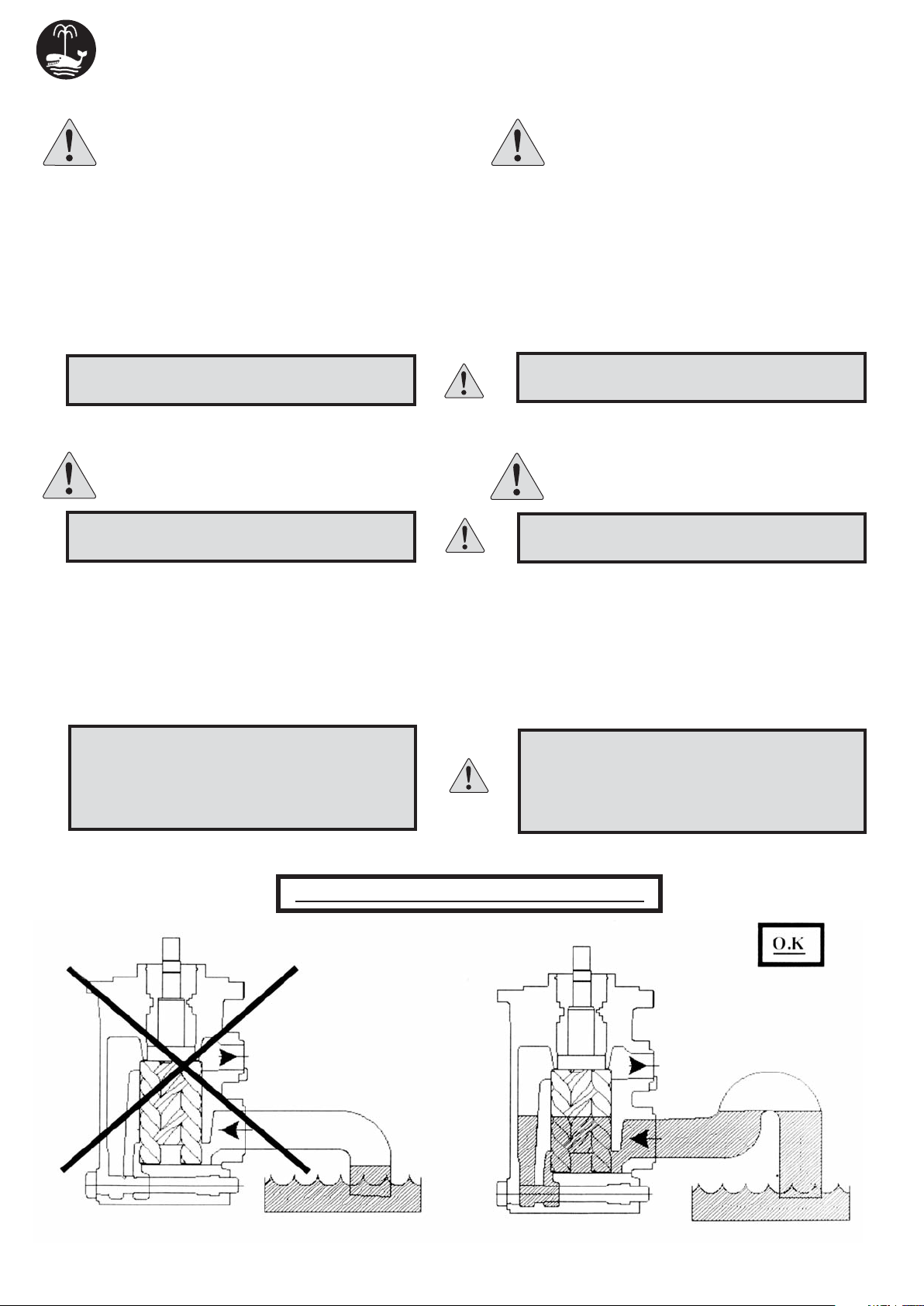

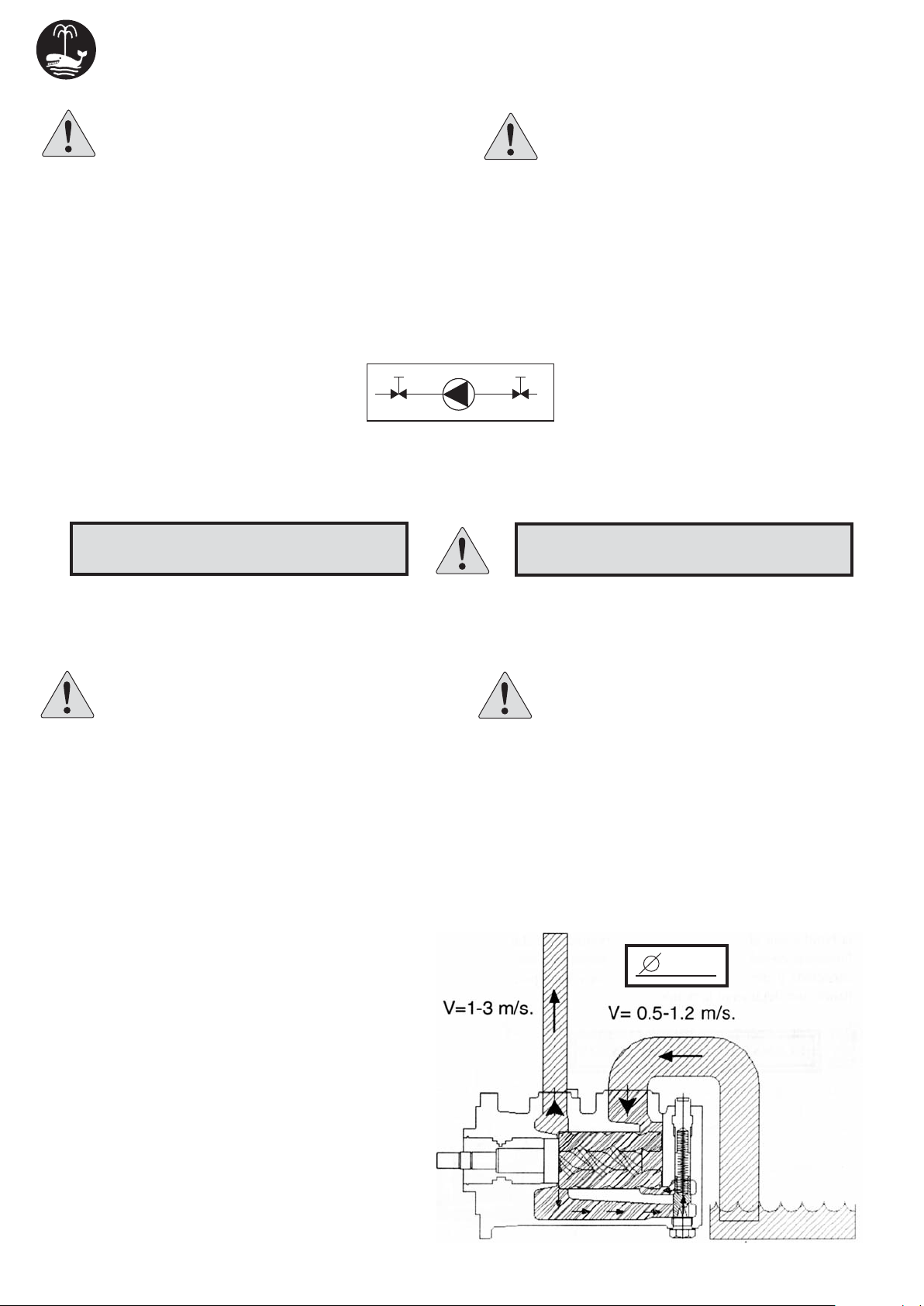

3.5- Conexionado de las tuberías

- Las conexiones entre las tuberías y la bomba deben

ser sin tensiones que puedan provocar deformaciones,

roturas o perdidas de alineamiento del grupo.

- Las bridas y las uniones tienen que estar bien fijadas

para no permitir la entrada de aire o partículas exteriores,

y evitar los goteos.

- Es conveniente instalar válvulas de compuerta en la

línea de aspiración e impulsión para no ocasionar

daños por derrame de aceite en caso de tener que desmantelar la bomba.

- Instalación de válvulas de retención o regulación

de caudal: Nunca en la línea de aspiración, siempre

en la línea de impulsión.

- Se debe proceder a una esmerada limpieza interior de

las tuberías una vez instaladas, para desprenderlas de

cascarilla de soldadura, herrumbre etc.

3.6- Línea de aspiración e impulsión.

- El dimensionado de las tuberías de la línea de aspiración

y de la de impulsión debe ser el preciso para lograr un

caudal adecuado en todo el circuito y en consecuencia

un mayor rendimiento de la bomba.

• Evitar la utilización de tuberías más pequeñas

que los orificios de conexión.

• Las líneas serán lo mas cortas y derechas

posibles.

• Evitar los codos y cambios bruscos de dirección.

• Filtro adecuado para evitar una posible pérdida

de carga.

- La velocidad de circulación del fluido en la línea de

aspiración debe mantenerse en el rango de 0.5-1.2 m/s.

- La velocidad de circulación del fluido en la línea de

impulsión debe mantenerse en el rango de 1-3 m/s.

3.5- Pipe connection.

- The pipes have to be connected to the pump without

stress, which may cause strain, breaks or pump set

misalignment.

- The pipe and accessories flanges should be well connected to avoid leakages and any air or external particles entrance.

- Check valves installation on suction and discharge

lines are convenient, in order to avoid any damage due

to oil spills during the disassembly.

- Non-return or regulation valves installation: Never

on suction line, always on discharge line.

- The inside parts of the pump must be carefully cleaned after installation, to eliminate weld bits, iron rust

etc.

3.6- Suction and discharge lines.

- Suction and discharge pipes must be well sized in

order to allow a correct pump flow and efficiency.

• Avoid smaller pipes than connection holes.

• The lines must be as short and straight as possible.

• Avoid all sudden direction changes and bents.

• Proper strainer to have a minimum head loss.

- Suction fluid circulation speed range must be 0.5-1.2 m/s.

- Discharge fluid circulation speed range must be 1-3 m/s.

6

¡NO RESTRINGIR NUNCA EL CAUDAL EN

LA TUBERÍA DE ASPIRACIÓN!

O.K.

DO NOT REGULATE SUCTION LINE FLOW!

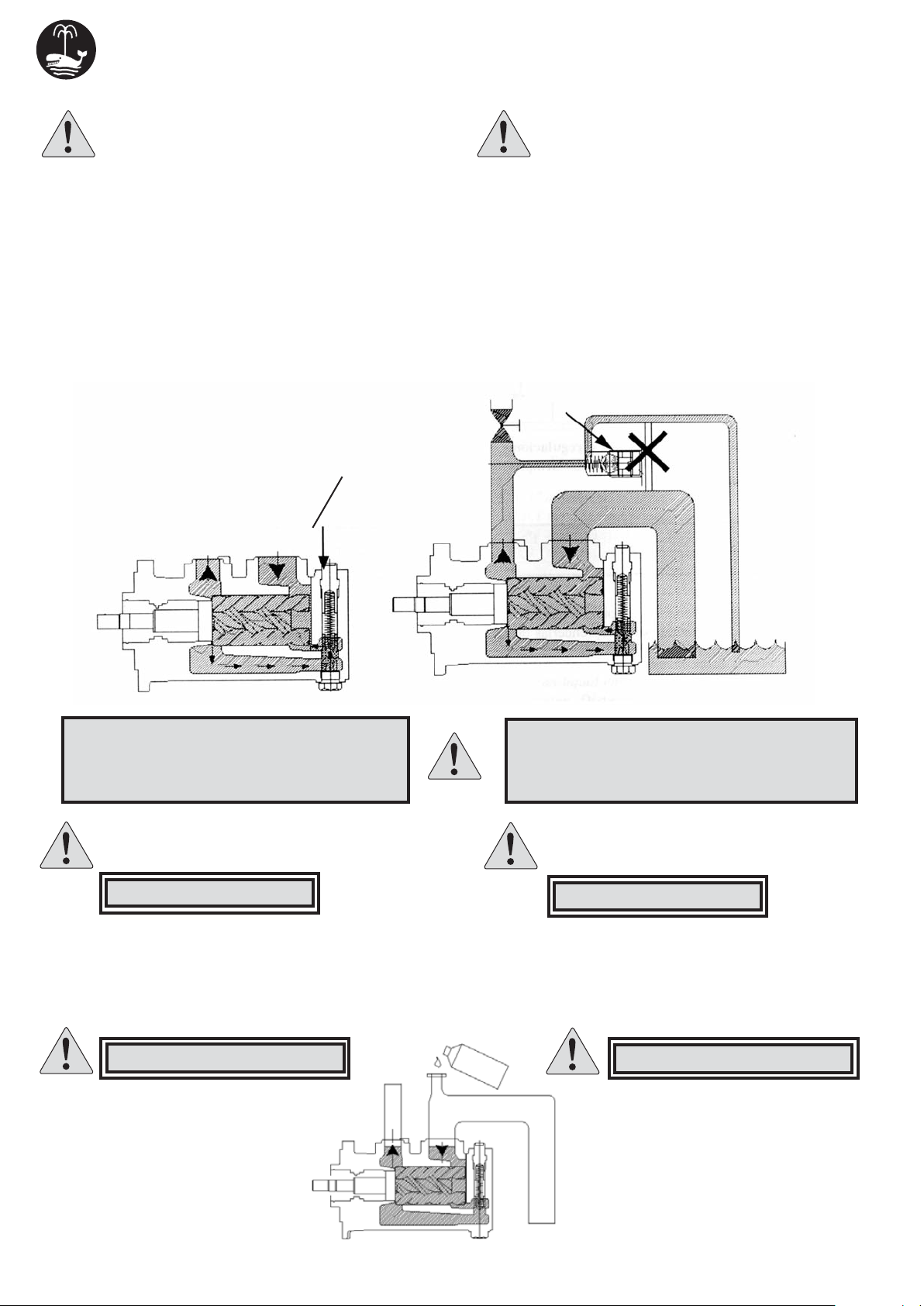

3.7- Válvula de seguridad o by-pass

La bomba siempre debe estar protegida contra sobrecargas mediante válvulas de seguridad (by-pass).

Normalmente, las bombas llevan incorporada una válvula

de seguridad interna que realiza esta función. No obstante,

la recirculación de un elevado caudal del fluido dentro de

la bomba, provoca un aumento de la presión, un fuerte

calentamiento con la consiguiente perdida de viscosidad

y en algunos casos, reduce las propiedades lubricantes del

fluido y deteriora la misma bomba.

Consecuentemente, cuando en la tubería de impulsión

se encuentre algún mecanismo de cierre que pueda

obstruir el paso del fluido provocando una fuerte

recirculación de caudal, será indispensable montar una

válvula by-pass externa con retorno directo al tanque de

aspiración.

4.- PUESTA EN SERVICIO

- Antes de la primera puesta en marcha, deberá llenarse

la bomba con el fluido a circular. La bomba no debe

funcionar en seco. Comprobar que la bomba está desconectada y después, girar el eje con las manos para

llenar completamente la bomba.

3.7- Safety or by-pass valve.

Safety valve (by-pass) must always be installed to protect pump from overpressures. Normally, pumps include

an internal safety valve, having this function. However,

pump internal high flow recirculation, increases the

pressure, builds up the temperature and so viscosity

decreases and, in certain cases, decreases the fluid

lubricating properties and damages the pump.

Consequently, when the pumps works against a closed

valve causing strong recirculation flow, an external by-pass

valve with discharge to suction tank should be assembled.

4.- STARTING-UP.

- The pump must be filled with liquid before starting. It

must not run dry. Check if pump is disconnected and

then rotate the shaft with the hands to fill the pump completely.

7

¡LLENAR DE LÍQUIDO 1ª VEZ!

Válvula de

seguridad.

Válvula by-pass. / By-pass valve.

FILL WITH LIQUID 1st TIME!

Safety

valve.

¡DO NOT RECIRCULATE 100% OF THE

FLUID MORE THAN 3 MINUTES WITH

PUMP INTERNAL SAFETY VALVE!

¡NO RECIRCULAR EL 100% DEL FLUIDO

DURANTE MÁS DE 3 MINUTOS CON LA

VÁLVULA DE SEGURIDAD INTERNA DE LA

BOMBA!

¡NO TRABAJAR EN SECO!

¡DO NOT RUN DRY!

- Una vez lleno comprobar si el sentido de giro de la bomba

es el correcto, pulsando brevemente el arrancador.

- El arranque debe efectuarse después de abrir las válvulas de

aspiración e impulsión.

- Tratándose de bombas autocebantes, son capaces de extraer

el aire y crear vacío en la línea de aspiración; un cambio de

tono en el sonido que emite la bomba un momento después

del arranque de la misma, denota que la bomba "esta cebada"

y en condiciones de trabajo.

Si por alguna circunstancia, ello no se produjera, no dejar

girar la bomba en estas condiciones mas de 45 segundos.

Repetir la operación o consultar "tabla de anomalías".

- Durante la puesta en marcha de una bomba sometida a la

presión de servicio, debe cuidarse que el tiempo necesario

para llegar a la velocidad de régimen, no se supere los 3 o 4

segundos. En el caso de accionamientos que superen este

tiempo para llegar a la velocidad nominal, debe arrancarse la

bomba sin contra presión.

- Si la bomba va provista de una válvula de seguridad,

esta se puede tarar, de manera que se dispare cuando

la presión de impulsión aumente un 10% por encima de la

presión de trabajo. La presión de abertura puede ser

modificada por medio de un tornillo de ajuste.

4.1- Evitar sonidos fuertes de la bomba

(cavitación=aire dentro de la bomba).

Cuando se arranca la bomba con fluido muy viscoso

como consecuencia de la baja temperatura, la perdida

de carga en la línea de aspiración puede ser elevada.

Esto se pone de manifiesto por un vacío mas elevado o

sonido mas fuerte en el funcionamiento de la bomba

(cavitación). Estos problemas desaparecen cuando el

fluido alcanza la temperatura normal de funcionamiento.

Este problema se puede solventar actuando sobre la

válvula by-pass, reduciendo la capacidad de la bomba

y paralelamente la perdida de carga de la línea de

aspiración.

Se debe continuar de esta manera hasta que el fluido

alcance la temperatura y viscosidad normal de trabajo

y entonces, ajustar la válvula a su valor normal.

En el supuesto de no poder utilizar la solución

descrita, se debe prever calentar el fluido hasta

alcanzar la viscosidad deseada.

El calentamiento del fluido deberá de realizarse

también cuando la viscosidad normal de bombeo sea

elevada y ello pueda provocar cavitación.

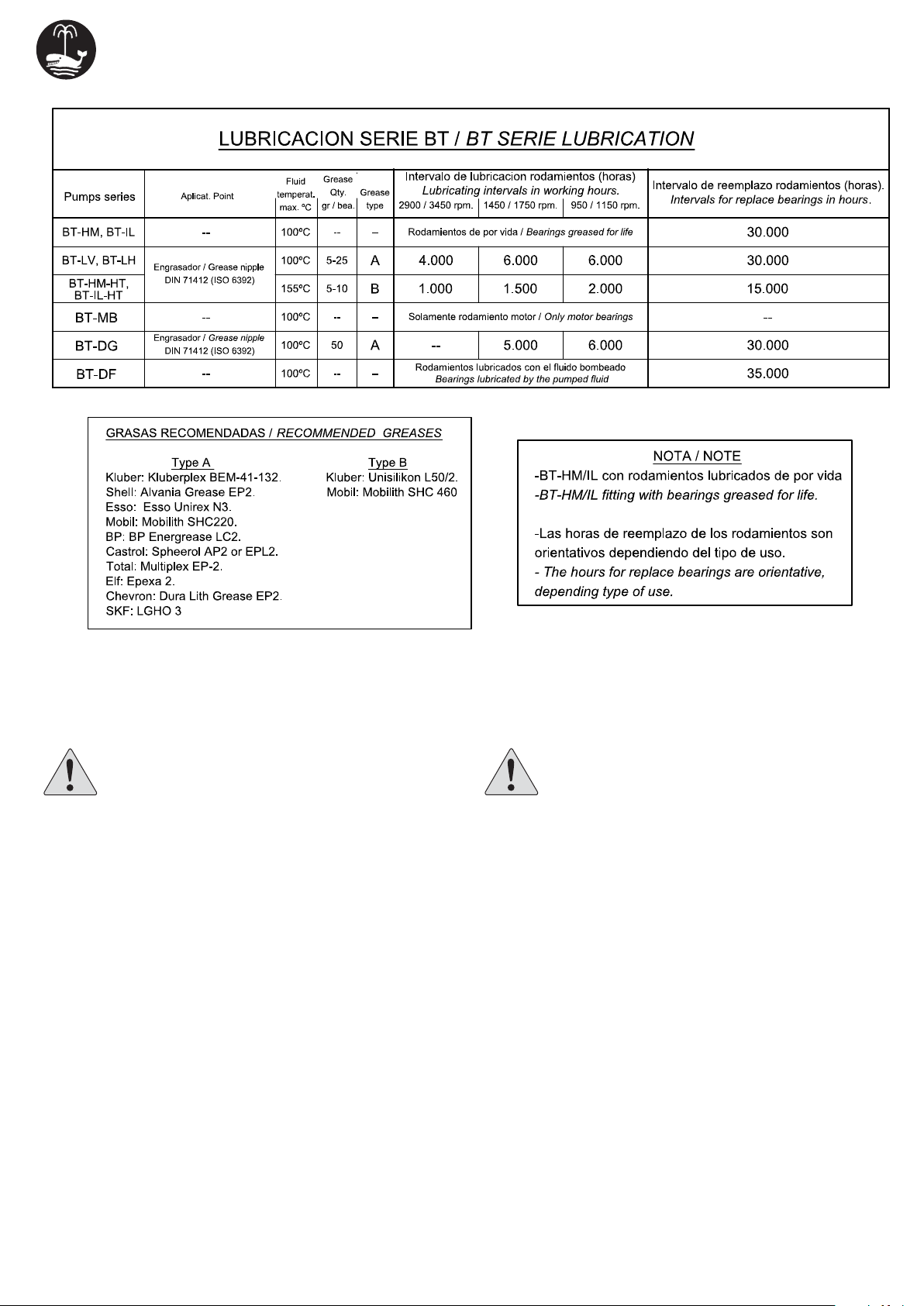

4.2- Atención y mantenimiento durante el

funcionamiento

La lubricación de todas las piezas interiores de la

bomba, excepto el rodamiento, se efectúa con el fluido

bombeado. Solo debe controlarse eventualmente un

posible goteo del cierre mecánico.

Los rodamientos a bolas se suministran engrasados de

fabrica. Utilizar la misma grasa para los reengrases

posteriores.

- Once the pump is filled, check rotating sense by pres

sing start very shortly.

- The start should be done opening suction and

discharge valves.

- As they are selfpriming pumps, they extract the air and

create vacuum on the suction line. After the start, a

noise change means the pump is primed and ready to

work.

If for any reason, it is not primed, do not let the pump

running for more than 45 seconds.

Repeat the operation or check the “problem and

causes” table.

- During pump starting-up, the nominal rotating speed

should be achieved in 3 or 4 seconds for installation

at service pressure. In case of longer times, the pump

should be started without any counterpressure.

- If the pump includes a safety valve, it is recommended

to set it 10% above the working pressure. The opening

pressure can be regulated by the setting screw. Only

one safety valve should be assembled on the discharge

line when there is any closing mechanism, which can

close the fluid passage.

4.1- Avoid pump strong sounds

(cavitatión=air inside the pump).

At cold start of very viscous liquids, the suction head

loss can be high. A higher vacuum remarks this or the

pump noise (cavitation). These problems disappear

when the liquid is at normal working temperature.

This problem can be avoided operating the by-pass

valve, reducing the capacity and so the suction head

loss. When the normal temperature is reached, the valve

has to be set at its normal setting.

In case the before mentioned solution can not be used,

the liquid must be heated. The liquid heating should also

be done when the pumping viscosity is high and it may

cause cavitation.

4.2- Maintenance and attention during operation.

The pumped liquid lubricates all internal pieces except

the ball bearing. It should only be checked a possible

mechanical seal leakage. The ball bearings are greased

at the factory.

Use the same type of grease for future re-greasings.

8

4.3- Límites de aplicación y uso inadecuado.

La bomba se utilizará únicamente en las condiciones

descritas en las especificaciones (ver punto 2).

- Su aplicación no puede estar fuera de la curva

característica de trabajo.

En caso contrario, peligrarán la bomba, el motor y los

operarios de alrededor.

4.3- Application limits and inadequate use.

The pump will be used only like described on working

specifications (see point 2).

- Its application can not be out of working

specifications.

In other case, pump motor and operators would be in

danger.

9

ALMACENAMIENTO

Generalmente la bomba entregada esta disponible para

la inmediata instalación:

ALMACENAJE PERIODO MENOR A 3 MESES:

• Almacenar la bomba en lugar seco y protegido.

• Temperatura ambiente nuca será menor a 5ºC

• Es recomendable que el eje de la bomba se gire regularmente (cada 30 días), para prevenir daños en los

rodamientos y agarrotamientos en las partes rotativas.

ALMACENAJE PERIODO MAYOR A 3 MESES:

• Elevar la bomba y colocar soportes de madera.

• Abrir el paquete, si lo hay, quitar las protecciones y

limpiar con aire comprimido, después secar cuidadosamente si fuese necesario.

• Proteger el interior de la bomba con productos anticondensación y tapar las bridas para evitar que entre

nada en el interior de la bomba.

• Cubrir la bomba con plástico y usar productos contra

la condensación

• Chequear las protecciones periodicamente.

• Es recomendable que el eje de la bomba se gire regularmente (cada 30 días), para prevenir daños en los

rodamientos y agarrotamientos en las partes rotativas.

• Si los motores son almacenados más de 2 años, se

debe proceder al cambio de rodamientos o a la sustitución total de la grasas lubricante después de la limpieza de los mismos.

ALMACENAJE (TRAS PUESTA EN MARCHA)

• En el caso de largos periodos de almacenaje tras la

puesta en marcha, drenar y secar la bomba.

Seguir las instrucciones mencionadas de acuerdo a las

circunstancias.

STORAGE

The delivered pump is generally suitable for immediate

installation.

STORAGE FOR A PERIOD OF LESS THAN 3 MONTHS:

• Store the pump in a dry and sheltered area.

• Check that ambient temperature never falls below 5ºC

• It is recommended that the pump shaft is rotated at

regular intervals (every 30 days), this prevent damage

to the bearings and seizure of the rotating parts.

STORAGE FOR A PERIOD EXCEEDING 3 MONTHS:

• Rise the pump by means of wooden supports.

• Open the package, if any, remove the protection from

the pump nozzles and clean by compressed air, then dry

carefully inside the pump, if necessary.

• Protect the pump inside with anti-condensation products and close the flanges so that no foreign objects

can enter the pump.

• Cover the pump with a plastic film and put inside

some products to prevent water condensation.

• Check protections periodically.

• It is recommended that the pump shaft is rotated at

regular intervals (every 30 days), this prevent damage

to the bearings and seizure of the rotating parts.

• If motors are stored more than two years, bearings

must be replaced or the lubrication grase must be

totally removed after cleaning.

STORAGE (AFTER OPERATION):

• In case of long periods after operation, drain the

pipings and the pump through the drain hole in the

lower part of pump casing.

• Follow above instruction according to circumstances.

10

Loading...

Loading...