APPLICATIONS MANUAL

PROJEKTIERUNGS-HANDBUCH

MANUEL DE MISE EN ŒUVRE

OS.85

OPEN DRIVE SCREW COMPRESSORS

OFFENE SCHRAUBENVERDICHTER

COMPRESSEURS À VIS OUVERTS

ST-410-2

SH-510-1

Inhalt Seite

Contents Page

Sommaire Page

1 Die besonderen Attribute 3

2 Funktion und Aufbau 6

2.1 Konstruktionsmerkmale 6

2.2 Verdichtungsvorgang

-Regelung 7

V

i

2.3 Leistungsregelung und

Anlaufentlastung 8

2.4 Hydraulische Schaltung 9

2.5 Verdichter-Start 10

Stufenlose Leistungsregel.

2.6

10

2.7 Gestufte Leistungsregel. 14

2.8 Verdichter aufstellen 14

2.9 Ölkreislauf 16

2.10 Ölkühlung 18

3 Schmierstoffe 26

3.1 Schmierstoffe HFKW/R22 26

3.2 Schmierstoffe für NH

28

3

4 Einbindung in den

Kältekreislauf 30

4.1 Anlagenaufbau und

Rohrverlegung 30

4.2 Richtlinien für besondere

Systembedingungen 35

4.3 Sicherer Verdichter- und

Anlagenbetrieb 37

4.4 Verflüssiger-Druckregelung 39

4.5 Anlaufentlastung 40

4.6 Leistungsregelung 41

4.7 Parallelverbund 41

4.8 ECO-Betrieb 45

4.9 Einsatz im Ex-Bereich 51

5 Elektrischer Anschluss 52

5.1 Motor-Ausführung 52

5.2 Auslegung von elektrischen Bauelementen 52

5.3 Schutzgeräte 55

5.4 Prinzipschaltbilder 59

6 Programm-Übersicht 73

7 Technische Daten 74

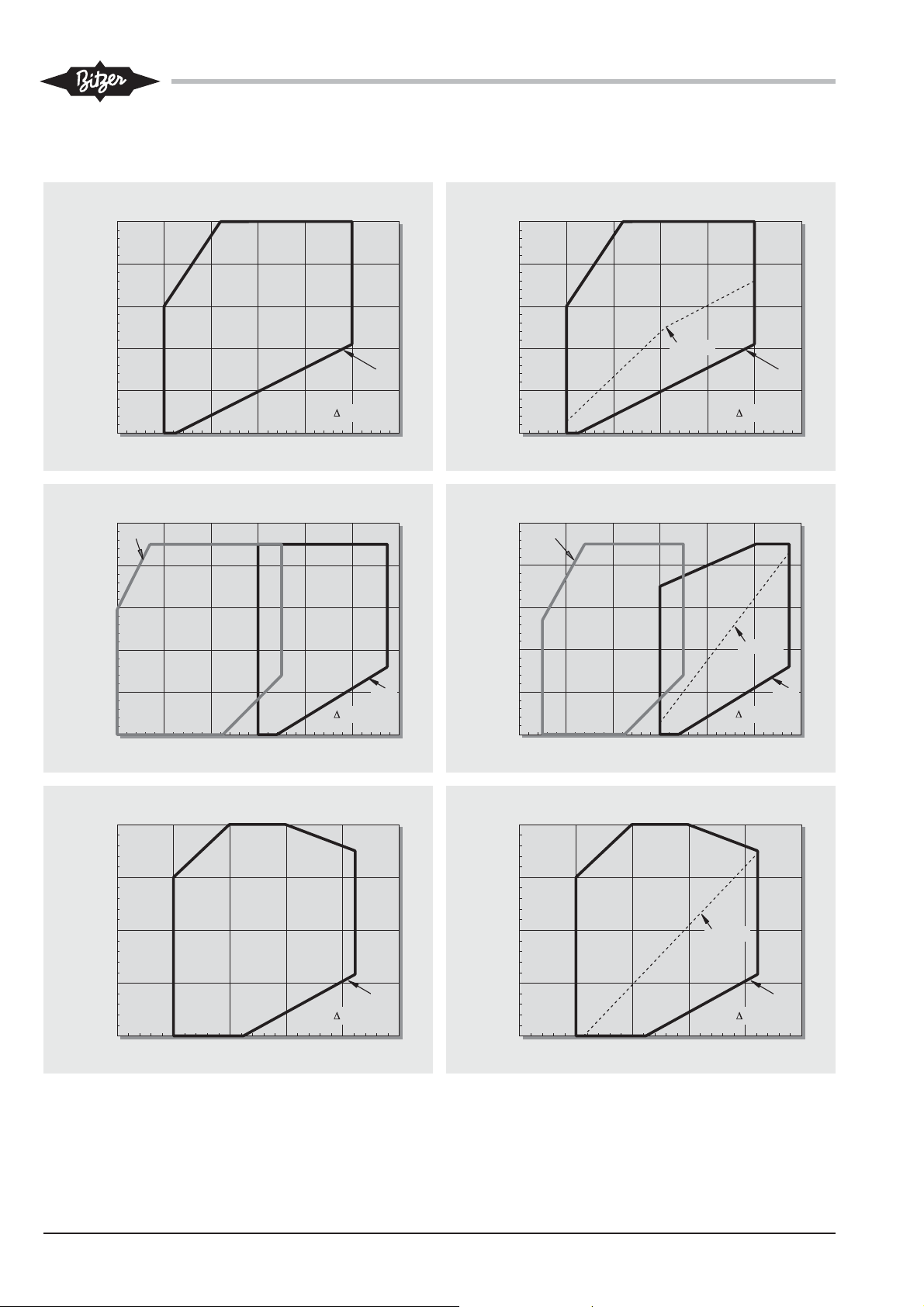

8 Einsatzgrenzen 76

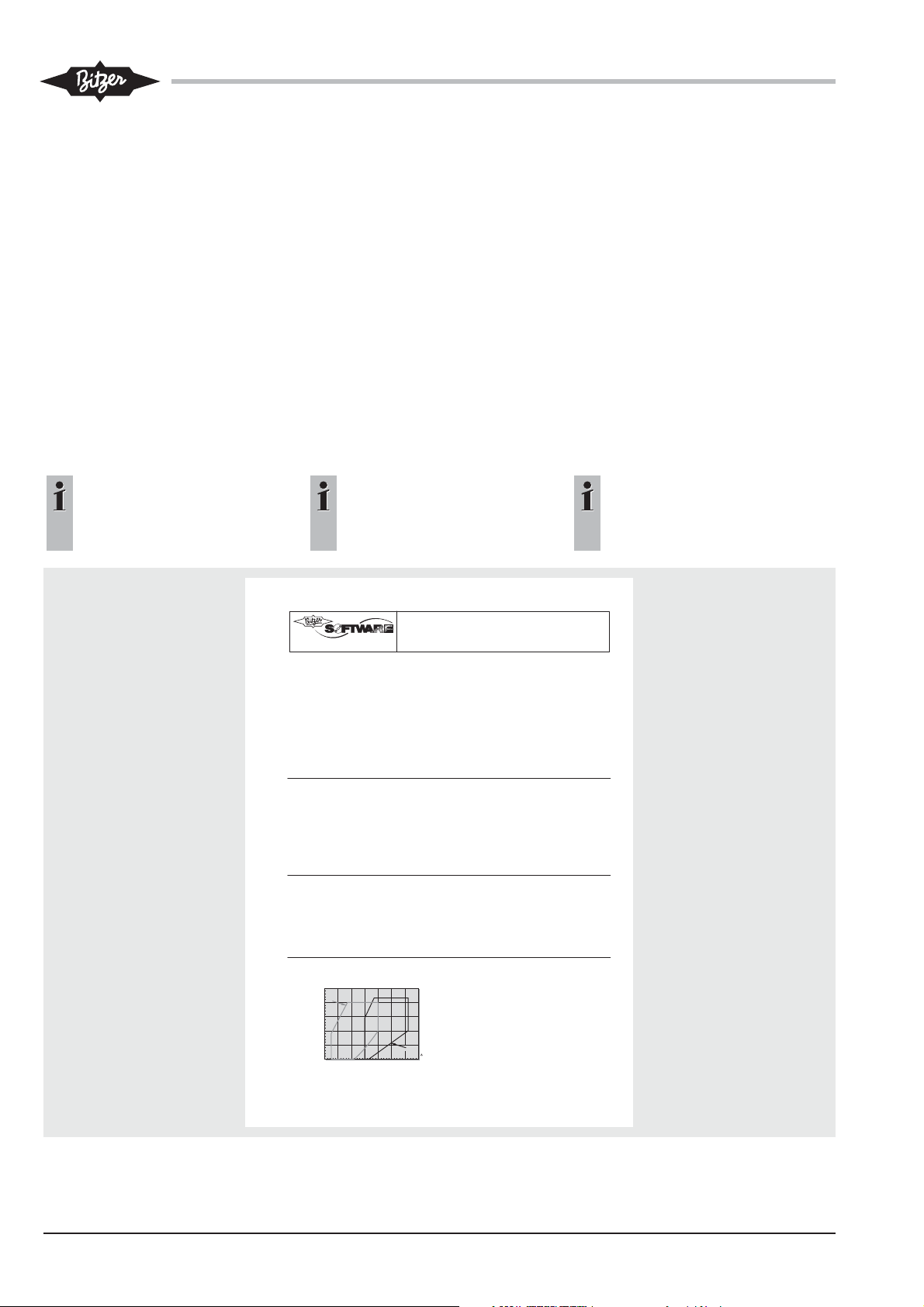

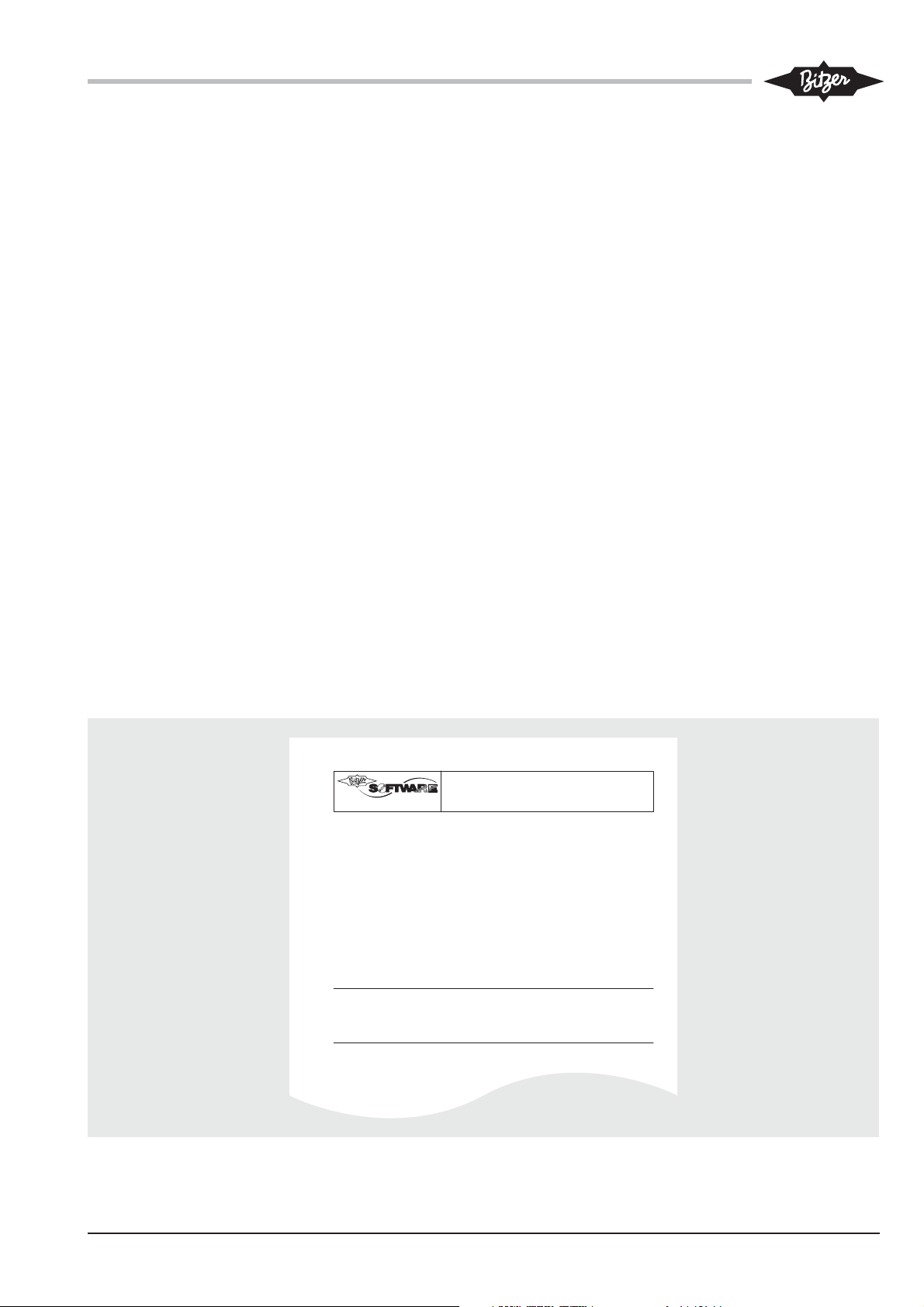

9 Leistungsdaten / Software 78

9.1 BITZER Software 79

9.2 Verdichter auswählen 80

9.3 Leistungsdaten ermitteln 81

9.4 Zubehör auswählen 87

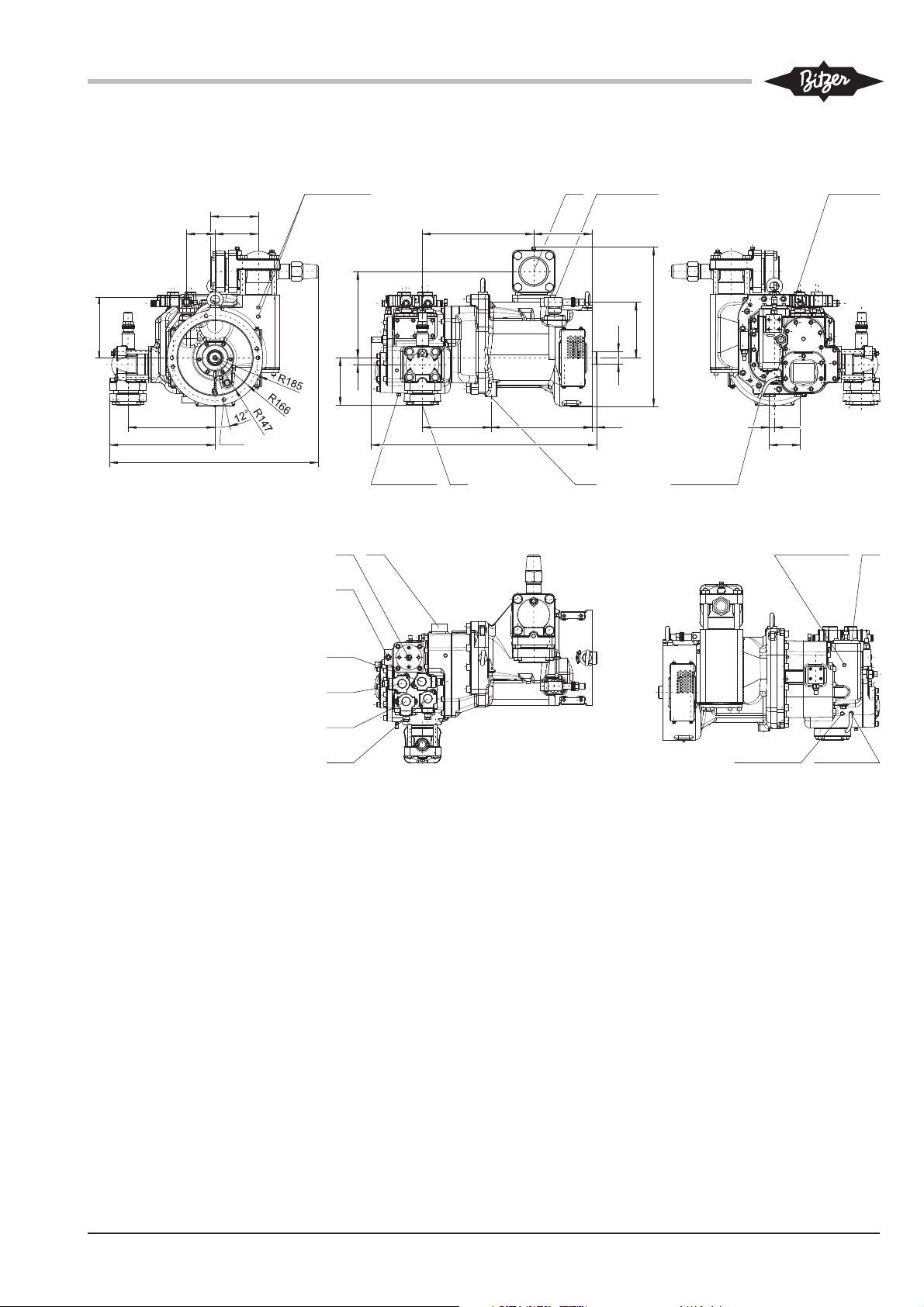

10 Maßzeichnung 89

11 Zubehör 90

11.1 Kupplung, Kupplungsgehäuse und Motor 90

11.2 Ölabscheider HFKW/R22 92

11.3 Primär-Ölabsch. für NH

11.4 Sekundär-Ölab. für NH

11.5 Wassergekühlte Ölkühler

95

3

98

3

für HFKW und R22 100

11.6 NH3-Ölkühler 102

11.7 Luftgek. Ölk. HFKW/R22104

11.8 Zubehör für Ölkreislauf 106

1 The special highlights 3

2 Design and functions 6

2.1 Design features 6

2.2 Compression process

-Control 7

V

i

2.3 Capacity control and

start unloading 8

2.4 Hydraulic control 9

2.5 Starting the compressor 10

2.6 Infinite capacity control 10

2.7 Stepped capacity control 14

2.8 Mounting the compressor 14

2.9 Oil circulation 16

2.10 Oil cooling 18

3 Lubricants 26

3.1 Lubricants for HFC/R22 26

3.2 Lubricants for NH

3

28

4 Integration into the

refrigeration circuit 30

4.1 System design and pipe

layout 30

4.2 Guidelines for special

system conditions 35

4.3 Safe operation of

compressor and system 37

4.4 Condenser pressure

control 39

4.5 Start unloading 40

4.6 Capacity control 41

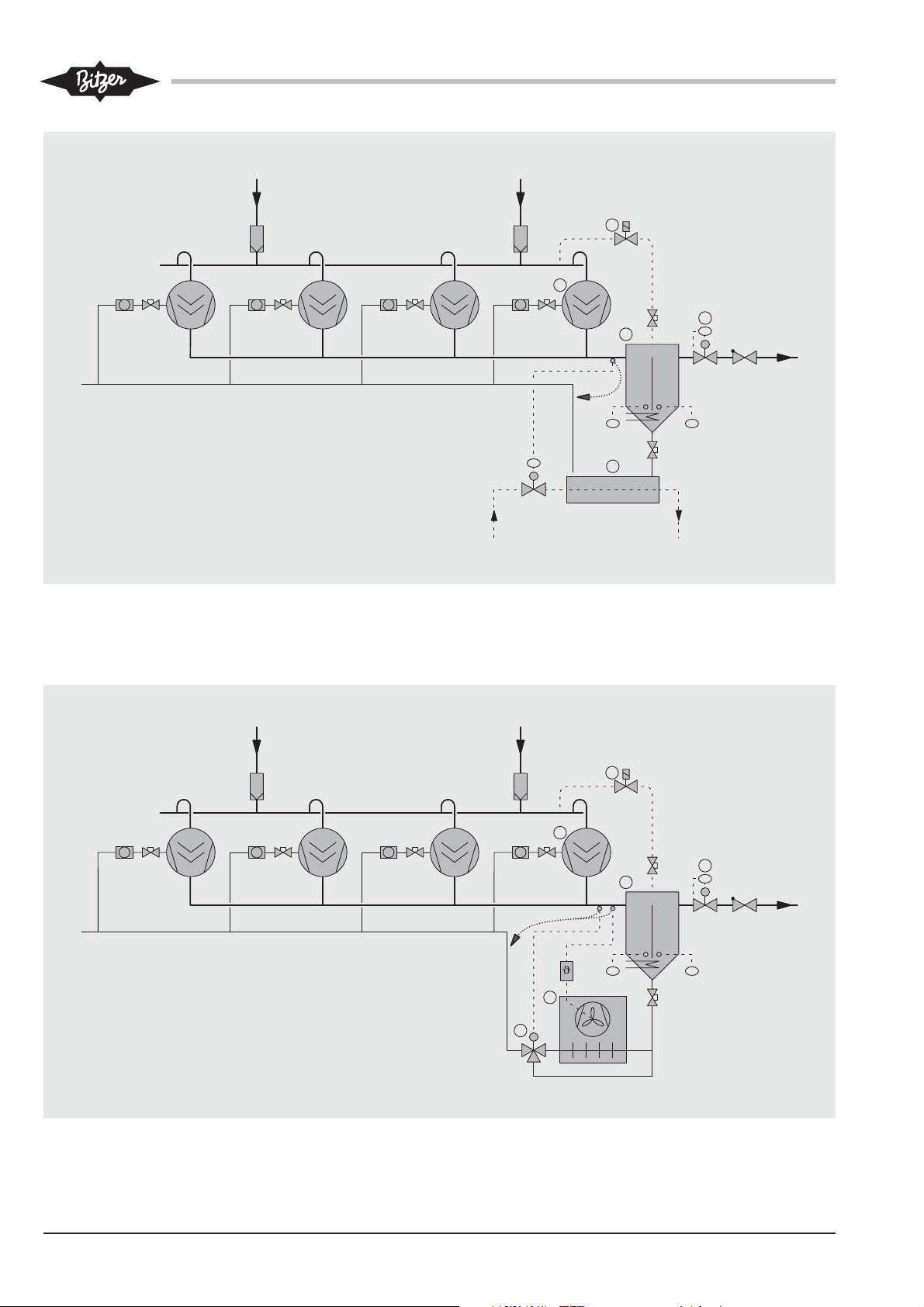

4.7 Parallel compounding 41

4.8 ECO operation 45

4.9 Use in Ex-areas 51

5 Electrical connection 52

5.1 Motor design 52

5.2 Selection of electrical

components 52

5.3 Protection devices 55

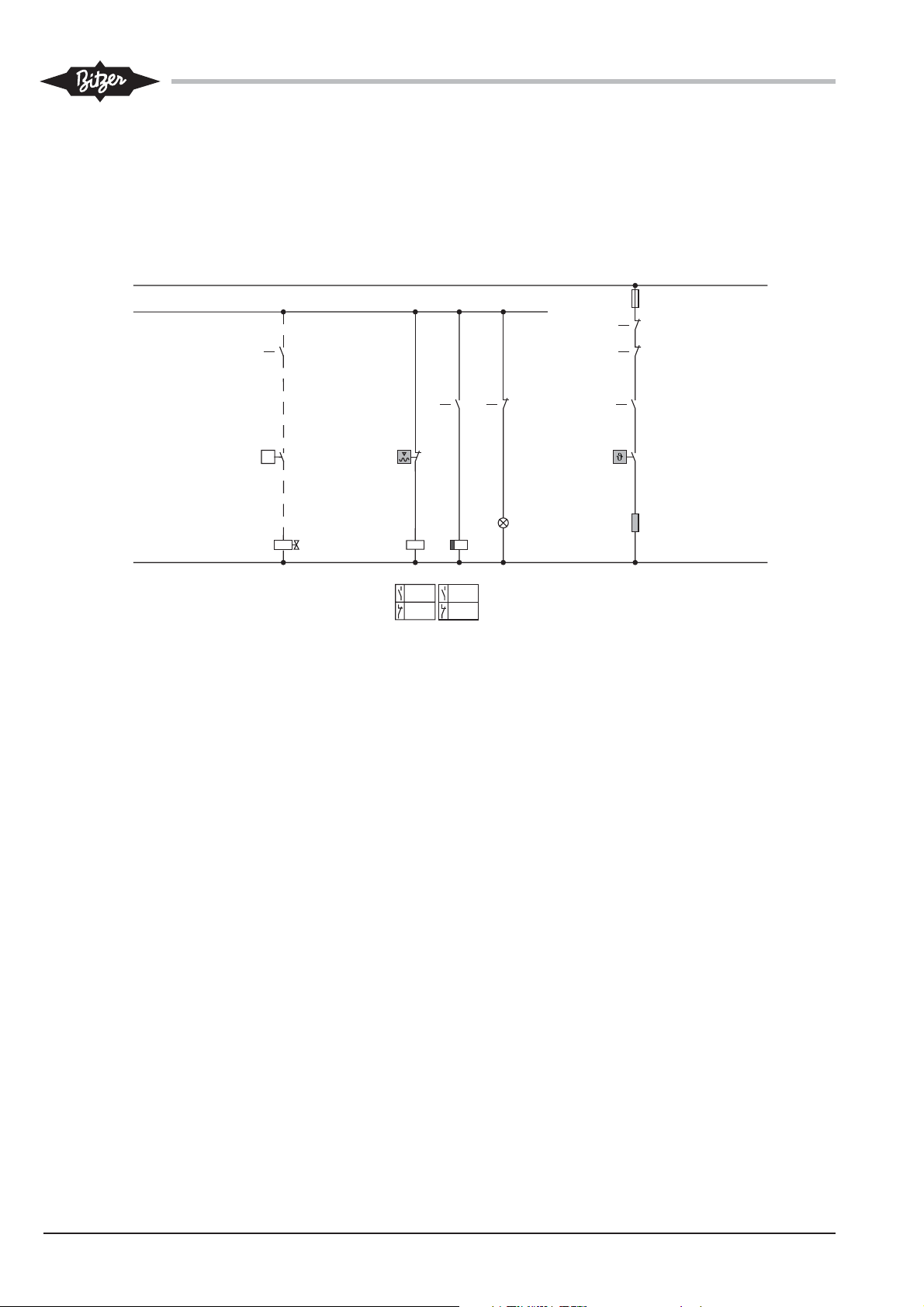

Schematic wiring diagrams

5.4

59

6 Program overview 73

7 Technical data 74

8 Application limits 76

9

Performance data / Software

78

9.1 BITZER Software 79

9.2 Compressor selection 80

9.3 Determine perform. data 81

9.4 Selecting accessories 87

10 Dimensional drawing 89

11 Accessories 90

11.1 Coupling, coupling

housing and motor 90

11.2 Oil separators HFC/R22 92

11.3 Primary oil separat. NH

11.4 Second. oil separat. NH

11.5 Water-cooled oil coolers

95

3

98

3

for HFC and R22 100

11.6 NH3oil coolers 102

11.7

Air-cooled oil c.HFC/R22

Accessories for oil circuit

11.8

104

106

1 Les atouts particuliers 3

2 Design et fonctionnement 6

2.1 Caractéristiques de constr. 6

2.2 Processus de compression

Régulation V

2.3 Régulation de puissance et

i

démarrage à vide 8

2.4 Commande hydraulique 9

2.5 Démarrage du compresseur 10

2.6 Régulation de puiss. continu 10

2.7 Régul. de puiss. en étages 14

2.8 Mise en place 14

2.9 Circuit d'huile 16

2.10 Refroidissement d'huile 18

3 Lubrifiants 26

3.1 Lubrifiants pour HFC/R22 26

3.2 Lubrifiants pour NH

3

28

4 Incorporation dans le circuit

frigorifique 30

4.1 Assemblage d'installation et

pose de la tuyauterie 30

4.2 Lignes de conduite pour

conditions particulières 35

4.3 Fonctionnement plus sûr

du comp. et d'installation 37

4.4 Régulation de pression du

condenseur 39

4.5 Démarrage à vide 40

4.6 Régulation de puissance 41

4.7 Compresseurs en parallèle 41

4.8 Fonctionnement avec ECO 45

4.9 Emploi dans des zones Ex 51

5 Raccordement électrique 52

5.1 Conception du moteur 52

5.2 Sélection des composants

électriques 52

5.3 Dispositifs de protection 55

5.4 Schémas de principe 59

6 Aperçu du programme 73

7 Caractéristiques techniques 74

8 Limites d'application 76

9 Données de puis. / Software 78

9.1 BITZER Software 79

9.2 Déterminer le compresseur 80

9.3 Déterminer des données 81

9.4 Déterminer les accessoires 87

10 Croquis coté 89

11 Accessoires 90

11.1 Accouplement, cage

d'accouplement et moteur 90

11.2 Séparat. d'huile HFC/R22 92

11.3 Séparat. d'huile prim. NH

11.4 Séparat. d'huile second. NH

11.5 Refroidisseurs d'huile à eau

95

3

98

3

pour HFC et R22 100

11.6 Refroidisseurs d'huile NH3102

11.7

Refroid. d'huile air HFC/R22

104

11.8 Accessoires circuit d'huile 106

7

2 SH-510-1

Halbhermetische SchraubenVerdichter OS.85-Serie

Fördervolumina von 315 bis 410 m

bei 2900 min-1(50 Hz)

Open Drive Screw Compressors

OS.85 Series

3

/h

Displacements from 315 to 410 m3/h

at 2900 RPM (50 Hz)

Compresseurs à vis ouverts

Série OS.85

Volumes balayés de 315 à 410 m3/h

à 2900 min-1(50 Hz)

1 Die besonderen Attribute

Die OS.85 Schraubenverdichter setzen weltweit den Maßstab für technische Innovation und Effizienz.

Kombination von bewährter OS-

Technologie mit den innovativen

Merkmalen der CSH-Baureihe

Schieberregelung für stufenlose

oder stufige Leistungsregelung

Economiser mit gleitender Ein-

saugposition – auch bei Teillast

effektiv

Integriertes Ölmanagement-System

• Automatisches Ölstopp-Ventil

• Ölfilter

• Ölüberwachung

Optimal für Parallelverbund

• hohe Systemleistung

• platzsparende Anordnung aller

Anschlüsse auf einer Seite

Wellenabdichtung im bewährten

OS.74-Design

Kupplung und Kupplungsgehäuse

für Direktantrieb mit IEC-Motoren

1 The special highlights

The OS.85 screw compressors set

the worldwide standard for technical

innovation and efficiency.

Combination of approved OS tech-

nology with the innovative features

of the CSH series

Slider control for infinite or stepped

capacity control

Economiser with sliding suction

position – also effective at part load

Integrated oil management system

• Automatic oil stop valve

• Oil filter

• Oil monitoring

Optimised for parallel compounding

• High system capacity

• Space saving arrangement of all

connections on one side

Shaft seal in approved OS.74

design

Coupling and coupling housing for

direct drive with IEC motors

1 Les atouts particuliers

Les compresseurs à vis OS.85 établissent les critères de référence universelle

de l'innovation technique, et de l'efficacité.

Combinaison de la technologie éprou-

vée de la série OS avec les caractéristiques innovatrices de la série CSH

Régulation de puissance en continue

ou étagée avec tiroir

Economiseur avec point d'aspiration

glissant – aussi efficace en charge

partielle

Système de gestion d'huile intégré

• Vanne de retenue d’huile automatique

• Filtre à l'huile

• Contrôle du circuit d'huile

Optimalisé pour travail en parallèle

• Puissance élevée du système

• Disposition de tous les raccords sur un

côté, nécessitant peu de place

Garniture d'étanchéité de design

éprouvé en OS.74

Accouplement et cage d'accouplement

pour entraînement direct avec moteurs

IEC

Die Leistungspalette

2 5 0 0

2 0 0 0

m3/ h

5 0 0

3 7 5

2 5 0

1 2 5

0

The capacity range

F ö r d e r v o l u m i n a

D i s p l a c e m e n t s ( 2 9 0 0 m i n

V o l u m e s b a l a y é s

O S . ( A ) 5 3 4 3

O S . ( A ) 5 3 5 3

O S . ( A ) 5 3 6 3

O S . ( A ) 7 4 4 1

O S . ( A ) 7 4 5 1

- 1

)

O S . ( A ) 7 4 6 1

O S . ( A ) 7 4 7 1

O S . ( A ) 8 5 5 1

O S . ( A ) 8 5 6 1

La gamme de puissance

O S . ( A ) 8 5 7 1

6 x

O S . ( A ) 8 5 7 1

3SH-510-1

Die entscheidenden technischen

Merkmale

Energie-effizient

• Hochleistungsprofil mit weiterentwickelter Geometrie und hoher

Steifigkeit

• Economiser-Betrieb

Universell

• R134a, R404A, R507A, R407C,

R22 und NH3("A"-Ausführung)

• Mit und ohne Economiser

The decisive technical features

Energy efficient

• High-efficiency profile with advanced geometry and high stiffness

• Economiser operation

Universal

• R134a, R404A, R507A, R407C,

R22 and NH3("A" version)

• With and without economiser

Les critères techniques déterminants

Performant en énergie

• Profil à rendement élevé avec une

géométrie encore plus développée et

une forte rigidité

• Fonctionnement économiseur

Universel

• R134a, R404A, R507A, R407C, R22

et NH3(version "A")

• avec ou sans économiseur

Montage-freundlich

• Flanschfläche am Wellendurchtritt

für direkten Motoranbau

(über Kupplungsgehäuse)

Robust

• Solide Tandem-Axiallager mit

Gegenlagern

• Druck-Entlastung der Axiallager

• großzügige Lagerdimensionierung

• Automatische Anlaufentlastung

Duale Leistungsregelung

• Stufenlose oder 3-stufige Schieber-Regelung mit V

geringere Druckverhältnisse auch

-Ausgleich (für

i

4-stufig). Alternative Betriebsweise durch unterschiedliche

Steuerungslogik – ohne Umbau

des Verdichters

• Einfache Ansteuerung über angeflanschte Magnetventile

Automatische Anlaufentlastung

Easy to mount

• flanged at the shaft end for direct

motor mounting

(by means of coupling housing)

Robust

• Solid tandem axial bearings with

counter bearings

• Pressure relief of the axial bearings

• generously dimensioned bearings

• Automatic start unloading

Dual capacity control

• Infinite or 3-stage slider control

-compensation (for lower

with V

i

pressure ratios also 4-stage).

Alternative operating modes by

varying control sequence only – no

need for compressor modification

• Easy control by flanged-on solenoid valves

Automatic start unloading

Facile à monter

• surface usinée au passage de l'arbre

pour montage direct sur le moteur

(cage d'accouplement intermédiaire)

Robuste

• Paliers à roulement tandems solides

avec butées

• Décharge en pression des paliers à

roulement axiaux

• roulements largement dimensionnés

• Démarrage à vide automatique

Contrôle de puissance double

• Régulation avec tiroir, en continu ou

à 3 étages, avec compensation V

(également à 4 étages pour rapport

de pression faible). Mode de fonctionnement alternatif par logique de commande différenciée – sans modifications sur le compresseur

• Commande simplifiée avec vannes

magnétiques fixées par bride

Démarrage à vide automatique

i

Economiser mit gleitender

Einsaugposition

• ECO auch bei Teillast effektiv

• Höchstmögliche Kälteleistung und

Leistungszahl bei Voll- und Teillast

Hochwertige Wellenabdichtung

• Mit Metall-Faltenbalg

• Bewährtes OS.74-Design

Integriertes DruckentlastungsVentil

Economiser with sliding suction

position

• Efficient economiser operation

with part load as well

• Highest cooling capacity and

energy efficiency at full load and

part load conditions

High-quality shaft seal

• With metal bellow

• Approved OS.74 design

Internal pressure relief valve

according to EN 378 und UL 984

Economiseur avec point

d'aspiration glissant

• ECO efficace également en réduction

de puissance

• Puissance frigorifique et coefficient de

performance des plus élevés en pleine

charge et en régulation de puissance

Garniture d'étanchéité prééminente

• Avec soufflet métallique

• Design éprouvé en OS.74

Soupape de décharge incorporée

conformément à EN 378 und UL 984

entsprechend EN 378 und UL 984

Intelligente Elektronik

• Thermische Überwachung der

Druckgas-Temperatur (PTC)

• Drehrichtungs-Überwachung

Intelligent electronics

• Thermal monitoring of discharge

gas temperature (PTC)

• Phase sequence monitoring for

Electronique intelligente

• Contrôle thermique de la température

du gaz de refoulement (PTC)

• Contrôle du sens de rotation

rotating direction

4 SH-510-1

Integriertes ÖlmanagementSystem

• Automatisches Ölstopp-Ventil

• Ölfilter

• Überwachung von Ölfluss und Ölfilter (Verschmutzung / Druckverlust)

Integrated oil management

system

• Automatic oil stop valve

• Oil filter

• Monitoring of oil flow and oil filter

(clogging / pressure drop)

Système integré de gestion d'huile

• Vanne de retenue d’huile automatique

• Filtre à huile

• Contrôle du débit d'huile et du filtre à

l'huile (encrassement / perte de pression)

Erprobtes Zubehör (Option)

• Saug-Absperrventil bis DN 100

• Druck-Absperrventil

• Kupplungsgehäuse für direkten

Motoranbau

• Kupplung

• Pulsationsdämpfer und Absperrventil für ECO-Betrieb

•

Integrierte Einspritzdüse mit Adapter für Kältemittel-Einspritzung

• Ölabscheider

• Ölkühler

Zubehör für Parallelbetrieb von

bis zu 6 Verdichtern

Approved optional accessories

• Suction shut-off valve up to DN 100

• Discharge shut-off valve

• Coupling housing for direct motor

mounting

• Coupling

• Pulsation muffler and shut-off

valve for ECO operation

• Integral injection nozzle with

adapter for liquid injection

• Oil separator

• Oil cooler

Accessories for parallel operation of up to 6 compressors

Accessoires éprouvés (option)

• Vanne d'arrêt à l'aspiration jusqu'à

DN 100

• Vanne d'arrêt au refoulement

• Cage d'accouplement pour montage

direct sur le moteur

• Accouplement

• Amortisseur de pulsations et vanne

d'arrêt pour fonctionnement ECO

•

Gicleur d'injection intégré avec adaptateur pour injection de fluide frigorigène

• Séparateur d'huile

• Refroidisseur d'huile

Accessoires pour travail en parallèle

avec jusqu'à 6 compresseurs

5SH-510-1

2 Funktion und Aufbau

2 Design and functions

2 Design et fonctionnement

2.1 Konstruktionsmerkmale

BITZER-Schraubenverdichter OS.85

sind zweiwellige Rotations-Verdrängermaschinen mit hoch effizienter

Profilgeometrie (Zahnverhältnis 5:6).

Die wesentlichen Bestandteile dieser

Verdichter sind die beiden Rotoren

(Haupt- und Nebenläufer), die in ein

geschlossenes Gehäuse eingepasst

sind. Die Rotoren sind beidseitig wälzgelagert (radial und axial), wodurch

eine exakte Fixierung dieser Teile und

– in Verbindung mit reichlich bemessenen Ölvorratskammern – optimale

Notlaufeigenschaften gewährleistet

sind.

Auf Grund der spezifischen Ausführung benötigt diese Verdichterbauart

keine Arbeitsventile. Zum Schutz

gegen Rückwärtslauf (Expansionsbetrieb) im Stillstand ist in die Druckkammer ein Rückschlagventil eingebaut. (Dieses Ventil ersetzt jedoch

nicht ein durch die Anlagen-Konzeption eventuell bedingtes Rückschlagventil).

Als Berstschutz dient ein integriertes

Druckentlastungs-Ventil (entsprechend EN 378 und UL 984).

2.1 Design features

BITZER screw compressors OS.85

are a two-shaft rotary displacement

design with high-efficiency profile

geometry (tooth ratio 5:6). The main

parts of these compressors are the

two rotors (male and female rotor)

which are fitted into a closed housing.

The rotors are precisely located at

both ends in rolling contact bearings

(radial and axial) which, in conjunction

with the generously sized oil supply

chambers, provides optimum emergency running characteristics.

Due to the specific design this type of

compressor does not require any

working valves.To protect against

reverse running when the compressor

is switched off (expansion operation),

a check valve is incorporated in the

discharge chamber. (This valve, however, does not replace any check

valve possible required by the system

design).

Internal pressure relief valves are fitted as burst protection (according to

EN 378 and UL 984).

2.1 Caractéristiques de construction

Les compresseurs à vis BITZER OS.85 sont

des machines rotatives volumétriques à 2

arbres, dotées d'une géométrie de profil très

efficient, avec un rapport de dents 5:6. Les

composants essentiels de ces compresseurs sont les deux rotors (rotor principal et

auxiliaire), qui sont incorporés avec une

grande précision dans un bâti. Le positionnement (axial et radial) de ces rotors est

assuré, aux deux extrêmités, par des paliers

à roulement. II résulte de cette construction

un positionnement rigoureux des divers éléments, ce qui avec – de surcroît – des

chambres de réserve d'huile largement

dimensionnées, garantit à ces machines

des propriétés optimales de fonctionnement

exceptionnel en cas d’urgence. De par sa

conception spécifique, ce type de compresseur ne nécessite pas de clapets de travail.

Pour éviter une marche en sens inverse à

l’arrêt, qui serait causée par l'expansion des

gaz, un clapet de retenue a été installé dans

la chambre de compression. Remarquons

cependant que ce clapet ne remplace pas

un autre clapet, qui seraie nécessaire par la

conception d’ensemble de l’installation. Une

soupape de décharge assure la protection

contre un éclatement éventuel (conformément à EN 378 et UL 984).

Antrieb

Der Verdichter wird über die nach

außen geführte, verlängerte Welle des

Hauptrotors angetrieben und mit einer

hochwertigen Gleitringdichtung abgedichtet. Auf der Seite des Wellendurchtritts ist er mit einer Flanschfläche versehen, die – mittels Kupplungsgehäuse – den direkten Anbau

des Antriebsmotors erlaubt.

Wellenabdichtung

Bei offenen Verdichtern ist die Wellenabdichtung ein äußerst wichtiges Konstruktionselement. Dies gilt besonders

im Hinblick auf die gestiegenen Anforderungen zur Vermeidung von Kältemittel-Emissionen. BITZER-Schraubenverdichter sind deshalb mit einer sehr

hochwertigen Wellenabdichtung mit

Metall-Faltenbalg ausgestattet. Das

Gleitringpaar ist eine Kombination aus

imprägnierter Kohle und Siliziumkarbid.

Bedingt durch die Faltenbalgkonstruktion haben die Elastomerringe ausschließlich statische Dichtfunktion und

erfüllen damit ebenfalls höchste Ansprüche hinsichtlich Betriebssicherheit.

Drive

The compressor is driven through an

external shaft extension of the male

rotor which is sealed by a high quality

axial shaft seal. At the drive end side

it has a centering flange which permits the accurate alignment of the

drive motor by means of a coupling

housing.

Shaft seal

With open drive compressors the

shaft seal is a most important construction element. This is especially

valid with regard to the increased

demands for avoiding refrigerant

emission. For this reason, BITZER

screw compressors are equipped with

a high-quality shaft seal with metal

expansion bellows.The sealing ring

pair is a combination of impregnated

carbon and silicon carbide. Due to the

bellows construction the elastomer

rings have only the function of static

sealing and thus meet the high

demands regarding operating safety.

Entraînement

Le compresseur est entraîné par un bout

d'arbre du rotor principal, qui est prolongé

vers l'extérieur et étanché avec une garniture d'étanchéité de bague glissante de

grande qualité. Au passage de l'arbre, Il

est équipé d'une surface usinée qui permet le montage direct sur le moteur

d'entraînement, par l'intermédiaire d'une

cage d'accouplement.

Garniture d'étanchéité

Pour les compresseurs ouverts, la garniture d'étanchéité est particulièrement

importante au vu des exigences accrues

relatives pour éviter des émissions de

fluides frigorigènes. Pour cette raison, les

compresseurs à vis BITZER sont équipés

d'une garniture d’étanchéité avec soufflet

métallique de très haute qualité. Le

couple d'anneaux glissants est une combinaison du charbone imprégné et du carbure de silicium. Avec cette conception

(soufflet métallique) les joints élastomères n'ont plus qu'à assurer l'étanchéité

statique si bien qu’ils répondent également aux exigences élevées de la sécurité de fonctionnement.

6 SH-510-1

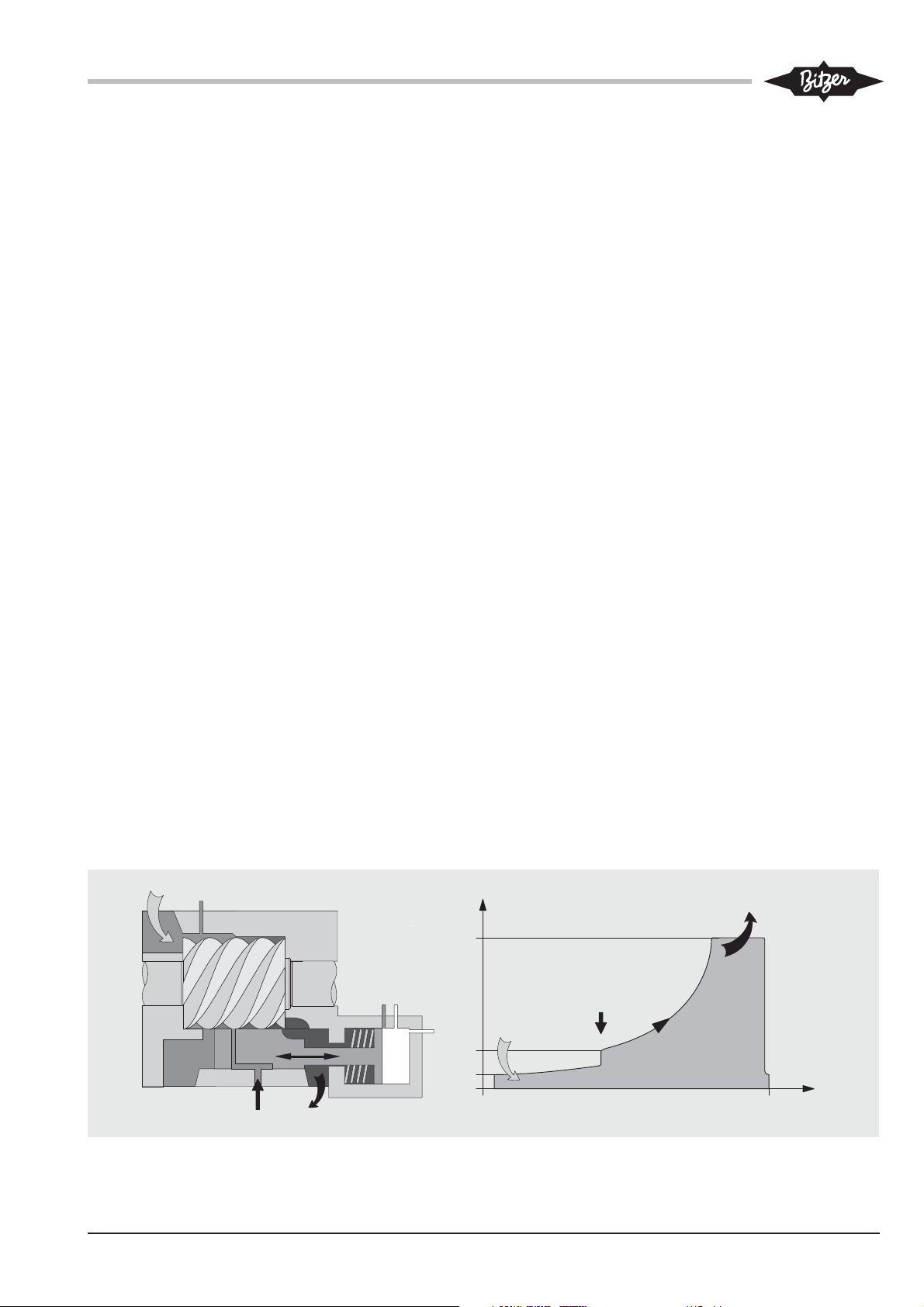

2.2 Verdichtungsvorgang

Vi-Regelung

2.2 Compression process

Vi-Control

2.2 Processus de compression

Régulation V

i

Bei Schraubenverdichtern erfolgt der

Verdichtungsvorgang im Gleichstrom.

Dabei wird das angesaugte Gas bei

axialer Förderung in der sich stetig

verkleinernden Zahnlücke komprimiert. Das verdichtete Gas wird dann

durch ein Austrittsfenster ausgeschoben, dessen Größe und Form das

sog. "eingebaute Volumenverhältnis

)" bestimmt. Diese Kenngröße

(V

i

muss in einer definierten Beziehung

zum Massenstrom und ArbeitsdruckVerhältnis stehen, um größere Wirkungsgradverluste durch Über- oder

Unterkompression zu vermeiden.

Die Austrittsfenster sind bei BITZERSchraubenverdichtern für besonders

breite Anwendungsbereiche ausgelegt. Es werden dabei zwei Varianten

pro Verdichtergröße unterschieden:

• OSK-Modelle für Klima- und

Normalkühlung

• OSN-Modelle für Tiefkühlung

Mit Blick auf hohe Wirtschaftlichkeit

und Betriebssicherheit ist ein Teil des

Auslass-Kanals in den Regelschieber

integriert, wodurch eine V

bei Teillast erreicht wird. Dabei bleibt

-Regelung

i

das innere Volumenverhältnis (Vi) bis

With screw compressors the compression process is of the co-current style.

In an axial flow suction gas is compressed in continuously reduced profile gaps. This high pressure gas is

then released through a discharge

port which size and geometry determine the so called "internal volume

ratio" (V

defined relationship to the mass flow

). This value must have a

i

and the working pressure ratio, to

avoid efficiency losses due to over- or

under-compression.

The discharge ports of BITZER screw

compressors are designed for especially wide application ranges. These

are distinguished by two variations

per compressor size:

• OSK-Models for high- and medium

temperature

• OSN-Models for low temperature

In view of high efficiency and operational safety a part of the discharge

port is integrated into the control slider which enables a V

load conditions. Due to this the inter-

control at part

i

nal volume ratio (Vi) practically remains constant down to approximately

70% part load. It is further reduced

Dans le cas des compresseurs à vis, le

processus de compression s'effectue en

flux continu. Ainsi, les gaz aspirés sont

véhiculés axialement et comprimés dans

les interstices entre les profils qui se réduisent progressivement. Les gaz comprimés sont refoulés ensuite par une fenêtre

de sortie dont la taille et la forme déterminent le "rapport de volume intégré" (Vi).

Ce paramètre doit être en relation directe

avec le flux de masse et le rapport des

pressions de travail afin d'éviter des pertes de rendement trop importantes par

sur – ou sous-compression.

Les fenêtres de sortie des compresseurs

à vis BITZER sont définies pour des

plages d'application très larges. Il faut distinguer entre deux variantes par taille de

compresseur:

• Modèles OSK pour conditionnement

d'air et réfrigération.

• Modèles OSN pour basses températures

En vue d'obtenir un rendement et une

sécurité de fonctionnement élevés, une

partie du canal de sortie est intégrée

dans le tiroir de régulation ce qui permet

une régulation V

Jusqu'à 70% de charge, le rapport de

en charge réduite.

i

Standard-Betrieb

Standard operation

Fonctionnnement standard

p

p

2

p

i

p

1

12 3

0° 360° 0° 360°

1 Ansaugen

2 Verdichtungsvorgang

3 Ausschieben

4 Unterkompression

– abhängig von Betriebsbedingung

5 Drehwinkel des Hauptläufers

Abb. 1 Arbeitsprozess bei Standard- und

ECO-Betrieb

4

5

1 Suction

2 Compression process

3 Discharge

4 Under-compresson

– depending on operating conditions

5 Male rotor angle position

Fig. 1 Working process with standard

and ECO operation

p

p

2

p

ECO

p

1

ECO-Betrieb

ECO operation

Fonctionnement ECO

ECO

12 3

1 Aspiration

2 Processus de compression

3 Refoulement

4 Sous-compression – dépendant

des conditions de fonctionnement

5 Ecart angulaire du rotor principal

Fig. 1 Processus de travail en fonctionne-

ment standard et avec ECO

5

7SH-510-1

etwa 70% Teillast praktisch konstant.

Bei weiter abnehmender Last reduziert es sich entsprechend dem zu

erwartenden geringeren AnlagenDruckverhältnis.

Eine weitere Besonderheit ist der in

den Regelschieber integrierte ECOKanal (Abbildung 2, Position 8). Er

ermöglicht einen voll wirksamen Betrieb des Unterkühlungs-Kreislaufes

unabhängig vom Lastzustand des Verdichters. Dies ist eine bei Schraubenverdichtern dieser Leistungsgröße

einzigartige konstruktive Lösung. Sie

gewährleistet höchstmögliche Kälteleistung und Leistungszahl bei Vollund Teillast. Details zu ECO-Betrieb

siehe Kapitel 4.8.

Economiser-Betrieb ist auch vorteilhaft für OSK-Modelle bei

Betrieb mit höheren Druckverhältnissen.

with decreasing load according to the

expected lower system compression

ratio.

The ECO port built into the control

slider is another outstanding feature

(figure 2, position 8). It enables a fully

functional operation of the subcooler

circuit independently from the compressor's load conditions. This is a

design solution which is unique for

screw compressors of this capacity

range. This ensures highest possible

capacity and efficiency at both full and

part load conditions. For details

regarding ECO operation see

chapter 4.8.

Economiser operation is also

favourable for OSK models operating at higher pressure ratios.

volume intégré (Vi) reste pratiquement

constant. Si la charge baisse encore, ce

rapport se réduit de façon analogue à la

diminution prévisible du rapport de pression de l'installation.

Le canal ECO intégré dans le tiroir de

régulation constitue une autre particularité (figure 2, position 8). Il permet un fonctionnement pleinement efficace du circuit

sous-refroidissement, indépendamment

de la charge du compresseur. Cette astuce, unique pour des compresseurs à vis

de cette puissance, garantit une puissance frigorifique et un indice de performance des plus élevés en pleine charge,

ainsi qu'en charge réduite. Détails du

fonctionnement ECO voir chapitre 4.8.

Fonctionnement avec économiseur

est également avantageux pour les

modèles OSK fonctionnant avec des

rapports des pressions plus élevés.

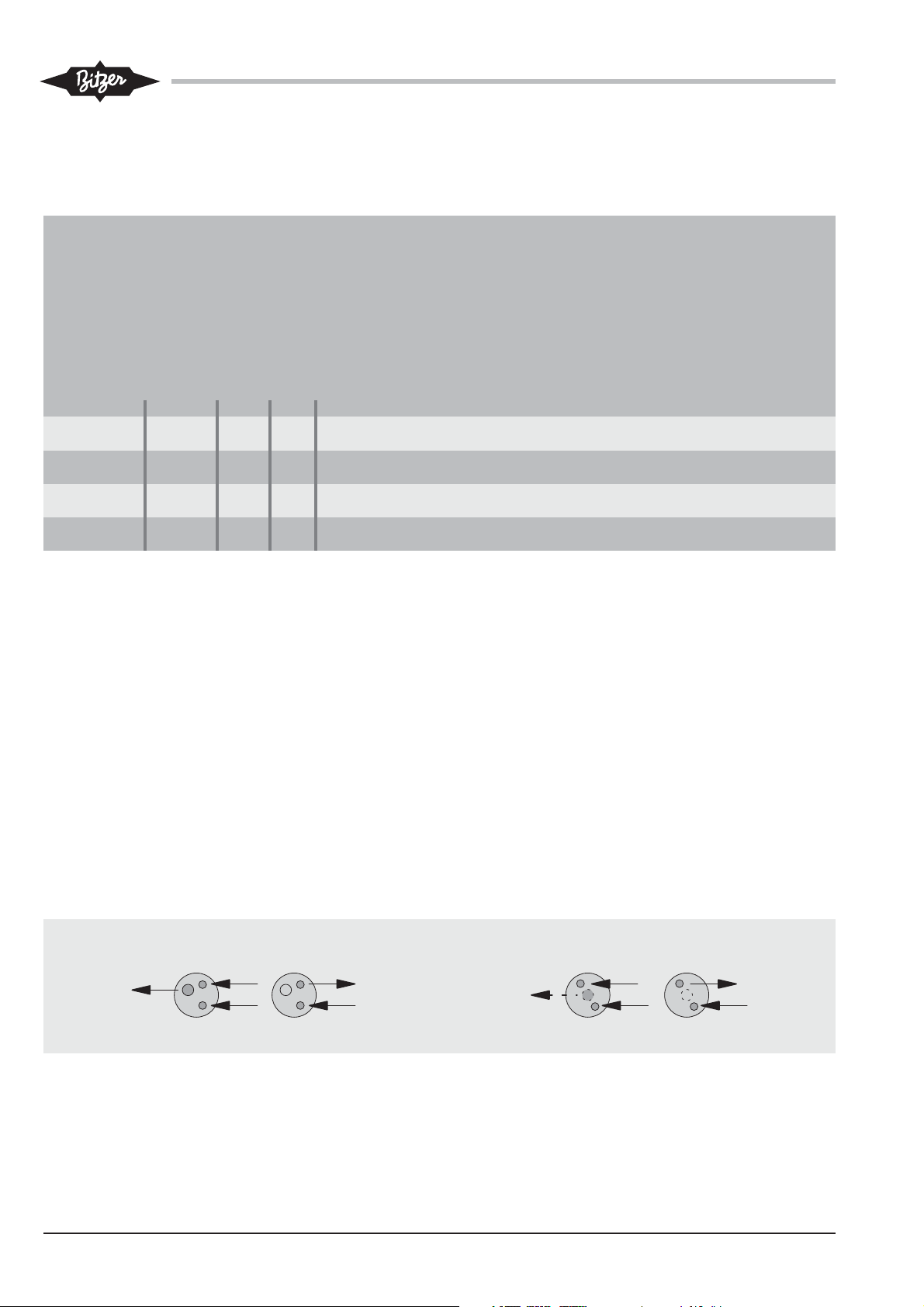

Achtung!

Gefahr von schwerwiegenden

!

!

mechanischen Verdichterschäden!

Schraubenverdichter dürfen nur

in der vorgeschriebenen Drehrichtung betrieben werden.

2.3 Leistungsregelung und

Anlaufentlastung

Die OS.85-Modelle sind standardmäßig mit einer "Dualen Leistungsregelung" (Schiebersteuerung) ausgerüstet. Damit ist – ohne Verdichterumbau – sowohl stufenlose als auch

3- oder 4-stufige Regelung möglich

(siehe Einsatzgrenzen, Kapitel 8). Die

unterschiedliche Betriebsweise erfolgt

lediglich durch entsprechende Ansteuerung der Magnetventile.

Die spezielle Geometrie des Schiebers

bewirkt dabei gleichzeitig eine Anpassung des Volumenverhältnisses V

an den Betriebszustand bei TeillastBetrieb. Dadurch werden besonders

günstige Wirkungsgrade erreicht.

Ein weiteres Merkmal dieses Systems

ist die automatische Anlaufentlastung.

Sie verringert wesentlich das Anlaufmoment und die Hochlaufzeiten. Dies

schont auch die Mechanik und den

Motor bei gleichzeitig reduzierter

Netzbelastung.

Attention!

Danger of severe mechanical

!

!

compressor damages!

Screw compressors shall only

be operated in the specified

rotation direction.

2.3 Capacity control and start

unloading

OS.85 models are provided as a standard with a "Dual Capacity Control"

(slider system). This allows for infinite

and 3- or 4-step capacitiy control

without compressor modifications

(see application limits, chapter 8).

The different operating modes can

be achieved by adapting the control

sequences of the solenoid valves.

The special geometry of the slider

means that the volume ratio V

justed to the operating conditions in

part-load operation. This gives partic-

i

ulary high efficiency.

Another feature of this system is the

automatic start-unloading. It reduces

starting torque and acceleration times

considerably. This not only puts lower

stresses on motor and mechanical

parts but also reduces the load on the

power supply network.

Significant design features are the robust dimensioning as well as the precise guidance of the slider elements

is ad-

i

Attention !

Risque de dégâts mécaniques

!

!

conséquents du compresseur !

Les compresseurs à vis ne doivent

tourner que dans le sens de rotation

prescrit.

2.3 Régulation de puissance et

démarrage à vide

Les modèles OS.85 sont équipés, en

standard, avec une "régulation de puissance duale" (régulation à tiroir). Une

régulation en continu ainsi qu’à 3 ou 4

étages est donc possible – sans modifi-

cation sur le compresseur (voir limites

d'application, chapitre 8). Le choix du

mode opératoire s'effectue par simple

commande des vannes magnétiques.

Une géométrie spéciale du tiroir permet

l’ajustement du volume intégré (V

conditions charge. De très bons rendements sont ainsi atteints.

Un autre point marquant de ce système

est le démarrage à vide automatique. Il

réduit considérablement le couple de

démarrage et les temps d’accélération.

Ceci ménage la mécanique et le moteur

et réduit simultanément la charge sur le

réseau.

Les caractéristiques de construction

essentielles sont le dimensionnement

robuste ainsi que le guidage précis des

éléments du tiroir et du piston de com-

) aux

i

8 SH-510-1

Wesentliche Konstruktionsmerkmale

sind die solide Dimensionierung sowie

eine präzise Führung der SchieberElemente und des Steuerkolbens. Die

Ansteuerung der Leistungsregelung

erfolgt über Magnetventile, die am

Verdichter angeflanscht sind. Als

Steuermodule eignen sich elektronische Dreipunkt-Regler oder vergleichbare Komponenten.

and the control piston. Capacity control is achieved by means of solenoid

valves that are flanged on to the compessor. A "dual set point controller" or

any similar component is suitable as a

control module.

mande. La commande de la régulation de

puissance s’effectue par l’intermédiaire

des vannes magnétiques fixées par bride

sur le compresseur. Un régulateur électronique 3 points ou tout autre régulateur

comparable peut convenir comme module

de commande.

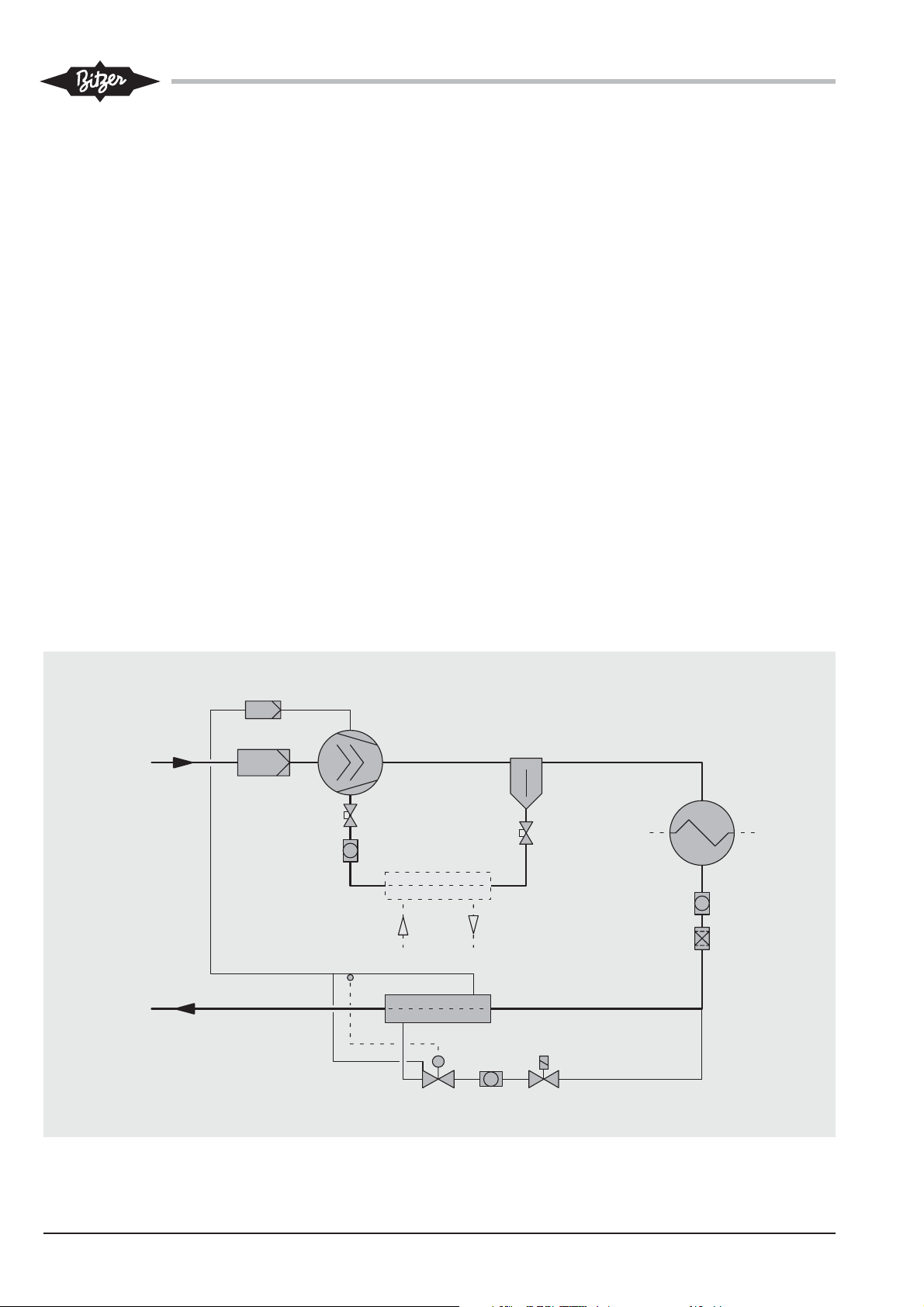

2.4 Hydraulische Schaltung

Abbildung 2 zeigt das Aufbauprinzip

der hydraulischen Schaltung. Durch

Verstellen des Schiebers 7 wird das

Ansaugvolumen geregelt.

Ist der Schieber völlig zur Saugseite

hin geschoben (in Abbildung 2 nach

links), dann wird der gesamte ProfilArbeitsraum mit Sauggas gefüllt. Je

weiter der Schieber zur Druckseite

bewegt wird, desto kleiner ist das

Profilvolumen. Es wird weniger Kältemittel angesaugt, der Massenstrom

ist geringer. Die Kälteleistung sinkt.

1

2.4 Hydraulic control

Figure 2 shows the design principle of

the hydraulic scheme. By moving the

slider 7 the suction gas flow is controlled.

If the slider is moved totally to the

suction side (in the figure 2 to the

left), the working space between the

profiles is filled with suction gas. The

more the slider is moved to the discharge side, the smaller becomes the

resulting profile volume. Less refrigerant is taken in. The mass flow is lower. The cooling capacity decreases.

2.4 Commande hydraulique

Le principe de la commande hydraulique

est repris en figure 2. Le volume d'aspiration est réglé par le déplacement du

tiroir 7.

Quand le tiroir est glissé totalement vers

le côté aspiration (extrémité gauche sur

la figure 2), tout l'espace de travail entre

les profils est rempli de gaz aspirés. Plus

le tiroir est poussé vers le côté refoulement, plus le volume entre les profils se

réduit. Moins de gaz sont aspirés. Le flux

massique est moindre. La puissance frigorifique décroît.

C R 1 ( Y 4 )

C R 2 ( Y 5 )

C R 3 ( Y 6 )

2

8

1 Sauggas Suction gas Gaz aspiré

2 Öldruck Oil pressure Pression d’huile

3 Druckkammer Pressure chamber Chambre de pression

4 Hydraulikkolben Hydraulic piston Piston hydraulique

5 Feder Spring Ressort

6 Druckgas Discharge gas Gaz de refoulement

7 Regelschieber Control slider Tiroir de régulation

8 ECO (Economiser) ECO (economiser) ECO (économiseur)

Abb. 2 Hydraulische Schaltung Fig. 2 Hydraulic scheme Fig. 2 Commande hydraulique

6

3457

C R 4 ( Y 7 )

9SH-510-1

Der Schieber wird durch einen Hydraulikkolben gesteuert. Wenn das

Ventil CR4 geöffnet ist, steigt der Öldruck in der Druckkammer 3. Der

Schieber wird zur Saugseite hin geschoben. Die Kälteleistung steigt.

Wenn das Ventil CR1, CR2 oder CR3

geöffnet ist, sinkt der Druck, der auf

den Hydraulikkolben wirkt. Durch das

Druckgas 6 wird der Schieber zur

Druckseite bewegt. Die Kälteleistung wird geringer.

The slider is controlled by a hydraulic

piston. If the valve CR4 is opened, the

oil pressure in the pressure chamber 3

increases. The slider is moved to the

suction side. The

cooling

capacity

increases.

If the valve CR1, CR2 or CR3 is

opened, the pressure on the hydraulic

piston decreases. By means of the

discharge gas 6 the slider is pressed

to the discharge side. The cooling

capacity is reduced.

Le tiroir est commandé par un piston

hydraulique. Quand la vanne CR4 est

ouverte, la pression d'huile augmente

dans la chambre de pression 3. Le tiroir

est poussé vers le côté aspiration. La

puissance frigorifique croît.

Quand la vanne CR1, CR2 ou CR3 est

ouverte, la pression, qui agit sur le piston

hydraulique, décroît. Les gaz de refoulement 6 poussent le tiroir vers le côté

refoulement. La puissance frigorifique

diminue.

2.5 Verdichter-Start

Bei Stillstand des Verdichters ist das

Magnetventil CR3 geöffnet. Der Druck

im Hydraulikzylinder wird vollständig

abgebaut. Die Feder 5 (Abb. 2) drückt

den Schieber ganz zur Druckseite

(Rücklaufzeit des Regelschiebers beachten – Kapitel 5.4).

Beim Einschalten läuft der Verdichter

in entlastetem Zustand an. Bei Bedarf

wird das Ventil CR4 angesteuert und

dadurch der Schieber zur Saugseite

hin verschoben. Die Kälteleistung

steigt bis auf den vorgegebenen

Lastzustand durch Ansteuerung der

Ventile CR1 .. CR3.

2.6 Stufenlose Leistungsregelung

Die stufenlose Leistungsregelung

empfiehlt sich bei Systemen mit Einzelverdichtern, die eine hohe Regelgenauigkeit erfordern. Regelungsprinzip siehe Abbildung 5.

Wenn der Ist-Wert innerhalb des eingestellten Bereichs H liegt, ist der

Kältebedarf der Anlage unverändert.

Der Schieber muss nicht verstellt werden. Es werden keine Magnetventile

angesteuert.

2.5 Starting the compressor

During the off-period of the compressor the solenoid valve CR3 is open.

The pressure in the hydraulic cylinder

is then released. The spring 5 (fig. 2)

pushes the slider to the discharge

side end position (consider returning

time of the control slider – chap. 5.4).

When starting the compressor, it is

unloaded. Valve CR4 is energized on

demand thus moving the slider towards the suction side. The refrigerating capacity increases to the set load

condition by energizing the valves

CR1 .. CR3.

2.6 Infinite capacity control

Infinite capacity control is recommended for systems with single compressor where high control accurancy

is required. Control principle see figure 5.

If the actual value is within the set

control range H, the cooling demand

of the system remains unchanged.

Then there is no need to move the

slider. No solenoid valve is energized.

2.5 Démarrage du compresseur

A l'arrêt du compresseur, la vanne

magnétique CR3 est ouverte. La pression

dans le cylindre hydraulique est totalement évacuée. Le ressort 5 (fig. 2) pousse le tiroir à l'extrémité du côté refoulement (tenir compte du temps de retour du

tiroir de régulation – chapitre 5.4).

A l'enclenchement, le compresseur démarre à vide. En cas utile la vanne CR4

est commandée, ce qui pousse le tiroir

vers le côté aspiration. La puissance frigorifique croît jusqu' à l'état de charge

déterminé par la commande des vannes

CR1 .. CR3.

Régulation de puissance en continu

2.6

La régulation de puissance en continu est

recommandée pour des systèmes avec

compresseur individuel, qui necessitent

une haute précision de réglage. Pour le

principe de réglage voir figure 5.

Quand la valeur effective reste à l'intérieur de la plage H réglée, la demande de

froid de l'installation est inchangée. Un

déplacement du tiroir n'est pas nécessaire. Aucune vanne magnétique n'est

commandée.

C R 2 ( Y 5 )

C R 4 ( Y 7 )

C R 3 ( Y 6 )

C R 1 ( Y 4 )

Abb. 3 Anordung der Magnetventile Fig. 3 Arrangement of solenoid valves Fig. 3 Disposition des vannes magnétiques

10 SH-510-1

Die Regelgröße kann z. B. die Luft-

ñ

ñ

ñ

ñ

ñ

oder Wassertemperatur am Verdampfer oder der Saugdruck sein.

The control input can be e. g. the air

or water temperature at the evaporator or the suction pressure.

La grandeur réglée peut être par ex. la

température de l'air ou de l'eau à l'évaporateur ou la pression d'aspiration.

Erhöhter Kältebedarf

Überschreitet der Ist-Wert den oberen

Schaltpunkt, dann liegt ein erhöhter

Kältebedarf vor (Betriebspunkt A in

Abb. 5). Das Magnetventil CR4 wird

solange in kurzen Zeitintervallen

geöffnet, bis der Ist-Wert wieder im

eingestellten Bereich liegt (Betriebspunkt B). Der Verdichter arbeitet nun

mit einer erhöhten Kälteleistung.

4-stufige Leistungsregelung

4-step capacity control

Régulation de puissance à 4 étages

CR

Start / Stop

CAP 25%

CAP 50%

CAP 75%

CAP 100%

25%-Stufe nur:

• bei Verdichterstart (Anlaufentlastung)

• bei K-Modellen im Bereich kleiner Druckverhältnisse (siehe Einsatzgrenzen Kapitel 8)

25%-step only:

• for compressor start (start unloading)

• for K models within the range of low

pressure ratios (see application limits chapter 8)

Étage de 25% seulement:

• au démarrage du compresseur (démarrage à vide)

• pour les modèles K dans une plage de rapports des

pressions faibles (voir limites d'application chapitre 8)

1 2 3 4

Increased cooling demand

If the actual value exceeds the upper

break point, the cooling demand has

increased (operating point A in fig. 5).

The solenoid valve CR4 is opened for

short intervals till the actual value is

within the set control range again

(operating point B). Now the compressor operates with increased refrigerating capacity.

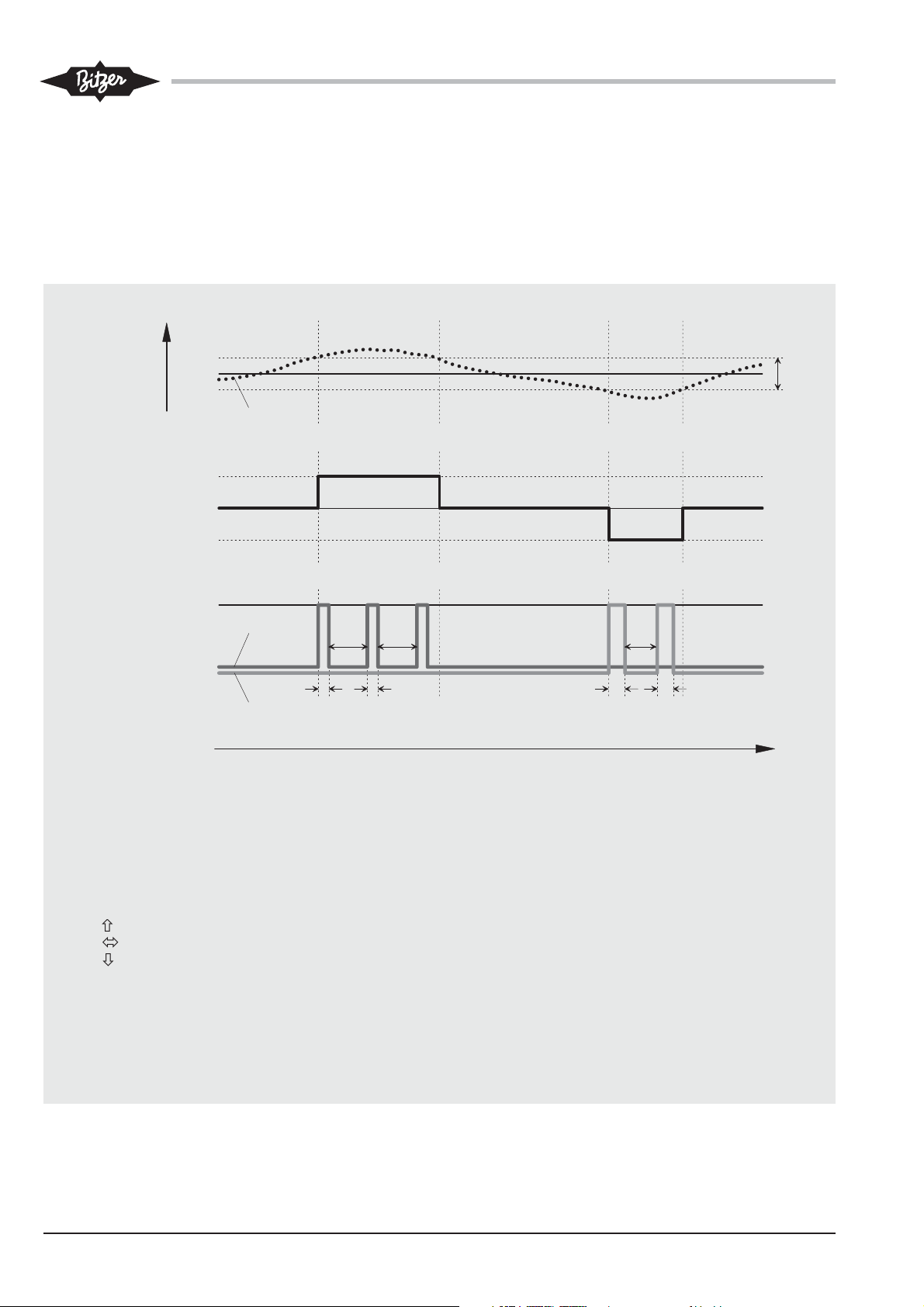

Stufenlose Leistungsregelung im Bereich 100% .. 50%

Infinite capacity control in the range of 100% .. 50%

Régulation de puissance en continu, domaine 100% .. 50%

Start / Stop

CAP

CAP

CAP

Stufenlose Leistungsregelung im Bereich 100% .. 25%

Infinite capacity control in the range of 100% .. 25%

Régulation de puissance en continu, domaine 100% .. 25%

CR 1 2 3 4

Start / Stop

CAP

CAP

CAP

ñ

min 50%

ó

ñ

min 25%

ó

Demande de froid croissante

Si la valeur effective dépasse le haut point

de basculement, alors la demande de froid

est plus élevée (point de fonctionnement A

sur la fig. 5). La vanne magnétique CR4

est ouverte durant de courts intervalles de

temps jusqu'à ce que la valeur effective réintègre la plage réglée (point de fonctionnement B). Le compresseur fournit alors

une puissance frigorifique plus élevée.

CAP Kälteleistung

CAP Kälteleistung erhöhen

CAP Kälteleistung konstant

CAP Kälteleistung veringern

Magnetventil stromlos

Magnetventil unter Spannung

Magnetventil pulsierend

Magnetventil intermittierend

(10 s an / 10 s aus)

Achtung!

Bei Teillast sind die Anwen-

!

!

dungsbereiche eingeschränkt!

Siehe Kapitel 8.

Abb. 4 Steuerungs-Sequenzen Fig. 4 Control sequences Fig. 4 Séquences de commande

CAP Cooling capacity

CAP Increasing capacity

CAP Constant capacity

CAP Decreasing capacity

Solenoid valve de-energized

Solenoid valve energized

Solenoid valve pulsing

Solenoid valve intermittent

(10 s on / 10 s off)

Attention!

The application ranges with capacity

!

!

control are restricted!

See chapter 8.

CAP Puissance frigorifique

CAP Augmenter la puissance frigorifique

CAP Puissance frigorifique constante

CAP Réduire la puissance frigorifique

Vanne magnétique non-alimentée

Vanne magnétique alimentée

Vanne magnétique par pulsations

Vanne magnétique fonctionnant sur le

principe intermittent (10 s marche / 10 s arrêt)

Attention !

Les champs d'application en réduction

!

!

de puissance sont partiellement limités !

Voir chapitre 8.

11SH-510-1

Reduzierter Kältebedarf

ñ

ñ

Bei reduziertem Kältebedarf wird der

untere Schaltpunkt unterschritten

(Betriebspunkt C). Jetzt öffnet das

Magnetventil CR3 in kurzen Zeitintervallen so lange, bis der untere

Schaltpunkt wieder überschritten wird

X

X

max

CAP

X

set

X

min

X

real

ñ

Decreased cooling demand

A decreased cooling demand falls below the lower break point (operating

point C). The solenoid valve CR3 now

opens for short intervalls till the actual

value is within the set control range

again (operating point D). The com-

Demande de froid décroissante

En cas de demande de froid plus faible,

le bas point de basculement est franchi

(point de fonctionnement C). A présent, la

vanne magnétique CR3 ouvre durant de

courts intervalles de temps jusqu'à ce

que l'on repasse au-dessus du bas point

AB CD

H

CAP

CAP

ó

ò

ON

CR4

T

T

2

2

T

4

OFF

CR3

(CR2)

T

T

1

1

T

T

3

3

T

A .. D Betriebspunkte Operating points Points de fonctionnement dynamiques

X Regelgröße Control input Grandeur reglée

X

set

X

max

X

min

X

real

H Eingestellter Regelbereich Set control range Plage de régulation réglée

CAP Erhöhter Kältebedarf Increased cooling demand Demande de froid croissante

CAP Kältebedarf unverändert Unchanged cooling demand Demande de froid inchangée

CAP Geringerer Kältebedarf Decreased cooling demand Demande de froid décroissante

Sollwert Set point Valeur de consigne

Oberer Schaltpunkt Upper break point Haut point de basculement

Unterer Schaltpunkt Lower break point Bas point de basculement

Ist-Wert Actual value Valeur effective

ON CR-Magnetventil geöffnet CR solenoid valve opened CR vanne magnétique ouverte

OFF CR-Magnetventil geschlossen CR solenoid valve closed CR vanne magnétique fermée

, T

T

1

3

T

, T

2

4

T Zeit Time Temps

Abb. 5 Stufenlose Leistungsregelung

: Regelgröße

: Steuer-Thermostat,

: CR-Magnetventile,

Impulszeit (ca. 0,5 s .. max. 1 s) Pulse time (approx. 0,5 s .. max. 1 s) Temps d’impulsion (env. 0,5 s .. max. 1 s)

Pausenzeit Pause time Temps de pause

Signalausgang an Taktgeber

angesteuert durch Taktgeber

Fig. 5 Infinite capacity control

: Control input

: Control thermostat,

signal output to oscillator

: CR solenoid valves,

energized by oscillator

Fig. 5 Régulation de puissance en continu

: Grandeur reglée

: Thermostat de commande,

Signal de sortie au rythmeur

: CR vannes magnétiques,

commandées par rythmeur

12 SH-510-1

(Betriebspunkt D). Damit ist der eingestellte Bereich wieder erreicht. Der

Verdichter arbeitet mit einer reduzierten Kälteleistung.

Mit den Magnetventilen CR3 / CR4

wird zwischen 100% und nominal

25% geregelt. Alternativ können auch

die Ventile CR2 / CR4 angesteuert

werden, wenn nur zwischen 100%

und nominal 50% geregelt werden

soll.

Eine Begrenzung auf minimal ca. 50%

Kälteleistung ist bei folgenden Anwendungs-Bedingungen erforderlich

(Steuerung mittels Ventile CR2 /

CR4):

• Bei OSN85 wegen der hohen

Druckverhältnisse.

Der Verdichter muss in der 25%Stufe starten (CR3 ist während

des Stillstands unter Spannung).

• Bei Betrieb von OSK85-Schrauben

mit hohen Druckverhältnissen bzw.

hoher Verflüssigungstemperatur,

u. a. mit Blick auf die thermische

Einsatzgrenze (siehe Kapitel 8).

• Für Systeme mit mehreren Verdichtern, die entweder mit getrennten

Kreisläufen oder im Parallelverbund

betrieben werden.

Leistungsregelung zwischen 100

und 50% in Verbindung mit Zu- und

Abschalten einzelner Verdichter

ermöglicht hierbei eine besonders

wirtschaftliche Arbeitsweise – ohne

wesentliche Einschränkung im Anwendungsbereich.

Beim Parallelverbund von OSK

Modellen kann der Grundlast-Verdichter sehr effektiv bis nominell

25% Restleistung betrieben werden

(mit Ventilen CR3 / CR4). Dies setzt

jedoch voraus, dass die Verflüssigungstemperatur entsprechend

abgesenkt wird.

-

pressor operates with decreased cooling capacity.

With the solenoid valves CR3 / CR4 it

controls between 100% and nominally

25%. Alternatively valves CR2 / CR4

can be energized, in case that control

should be limited between 100% and

nominally 50%.

The limitation to a minimum of approx.

50% cooling capacity is required for

the following application conditions

(control with valves CR2 / CR4):

• With OSN85 due to the high pressure ratios.

The compressor must be started in

the 25% stage (CR3 is energized

during standstill).

In case of operating the OSK85

•

screws at high pressure ratios /

condensing temperatures, mainly

with the view to the thermal operating limit (see chapter 8).

• For systems with multiple compressors either used in split or single

circuits.

Under these conditions capacity

control between 100 and 50%, in

combination with indiviual compressor on/off cycling, guarantees highest possible efficiency – without

significant restrictions in the application range.

With parallel compounding of OSK

models the lead compressor can

be operated very efficiently down to

nominal 25% of capacity (using

valves CR3 / CR4). This requires

however, that the condensing temperature is lowered accordingly.

de basculement (point de fonctionnement

D). La plage réglée a été réintégrée. Le

compresseur fournit maintenant une puissance frigorifique plus faible.

Les vannes magnétiques CR3 / CR4

réglent dans une plage de 100% à nominal 25%.

Par commande des vannes CR2 / CR4,

la régulation est limitée à une plage de

100% à nominal 50%.

Une limitation à un minimum d'environ

50% de la puissance frigorifique est

nécessaire dans les conditions d'application suivantes (commande à l'aide des

vannes CR2 / CR4):

• Pour OSN85, à cause des rapports de

pression élevés.

Le compresseur doit démarrer à 25%

(CR3 sous tension durant l'arrêt).

• En fonctionnement des vis OSK85

avec des rapports de pression élevés

resp. des températures de condensation élevées; se référer aux limites

d'application thermiques (voir chap. 8).

• Pour les systèmes avec plusieurs compresseurs fonctionnant sur des circuits

séparés ou en parallèle. Réaliser la

régulation de puissance entre 100 et

50% par enclenchement et déclenchement de compresseurs individuels est

une façon de travailler particulièrement

efficiente – sans restriction particulière

dans le champ d'application.

Avec des compresseurs en parallèle

des modèles OSK

base peut être utilisé de façon très efficace jusqu'à une charge résiduelle

nominale de 25% (avec les vannes

CR3 / CR4). Ceci demande que la

température de condensation soit baissée respectivement.

le compresseur de

13SH-510-1

2.7 Gestufte Leistungsregelung

2.7 Stepped capacity control

2.7 Régulation de puissance en étages

Diese Art der Leistungsregelung ist

besonders für Anlagen mit einer grossen Trägheit geeignet, wie z. B. bei

indirekter Kühlung. Typische Anwendungsfälle sind Flüssigkeits-Kühlsätze.

Dies gilt ebenso für Anlagen mit mehreren im Verbund parallel geschalteten Verdichtern. Bezogen auf die Gesamtleistung ist der Leistungsunterschied pro Stufe sehr gering und damit eine nahezu stufenlose Regelung

möglich. Wesentlich ist dabei die vergleichsweise einfache Steuerungslogik.

Abbildung 4 zeigt die Ansteuerung der

Magnetventile für die einzelnen Leistungsstufen.

Die Taktzeit des intermittierenden

Ventils CR4 wird vor Inbetriebnahme

auf etwa 10 Sekunden eingestellt.

Insbesondere bei Systemen mit hoher

Druckdifferenz können auch kürzere

Zeitintervalle erforderlich sein. Deshalb sollten hier einstellbare Zeitrelais

eingesetzt werden. Auch für diese Betriebsart empfiehlt sich, wie bei den in

Kapitel 2.6 beschriebenen Systemen,

eine Begrenzung der minimalen Kälteleistung auf ca. 50%. Die Steuerung

erfolgt dann sinngemäß mit den Ventilen CR4 (taktend) sowie CR1 (75%)

und CR2 (50%).

This type of capacity control is particularly suited to systems with high

inertia – in connection with indirect

cooling, for example. Liquid chillers

are typical applications.

This also applies for systems with

several compounded compressors

working in parallel. Compared with

total output, the capacity differences

per stage are very low, which enables

practically continuous control to be

achieved. Hereby, the comparatively

simple sequencing logic is significant.

Figure 4 shows the control of the

solenoid valves for the individual

capacity steps.

The cycle time of the intermitting

valve, CR4, should be adjusted to

about 10 seconds before commissioning. Even shorter intervals may be

necessary, particularly with systems

with high pressure differences. Therefore, in this case adjustable time

relays should be used. For this type of

operation a restriction of minimum

refrigeration capacity to approx. 50%

is also recommended, as with the

systems described in chapter 2.6.

Control is then effected with the CR4

valve (intermittend) and with CR1

(75%) and CR2 (50%).

Ce type de régulation de puissance est

particulièrement approprié pour les installations avec une grande inertie, comme

par ex. en système indirect. Une des

applications typiques sont les systèmes

des refroidisseurs de liquide.

Ceci vaut également pour les installations

avec plusieurs compresseurs fonctionnant en parallèle. Au vu de la puissance

totale, la différence de puissance par

étage est très minime et permet donc

d'envisager une régulation pratiquement

en continu. L'essentiel avec ceci est la

simplicité de la logique de commande.

La commande des vannes magnétiques

pour les différents étages de puissance

est représentée en figure 4.

La durée du cycle de la vanne intermittente CR4 devrait être réglée à environ

10 s à la mise en service. En particulier

sur les systèmes avec des différences de

pression élevées des intervalles de temps

plus courts peuvent s'avérer nécessaires.

Par conséquent, il faudrait prévoir ici des

relais temporisés réglables. Une limitation

de la puissance frigorifique minimale à

environ 50% comme décrit au chapitre

2.6 est également recommandée pour ce

type de fonctionnement. La commande

s'effectue alors avec les vannes CR4 (à

impulsions) ainsi que CR1 (75%) et CR2

(50%).

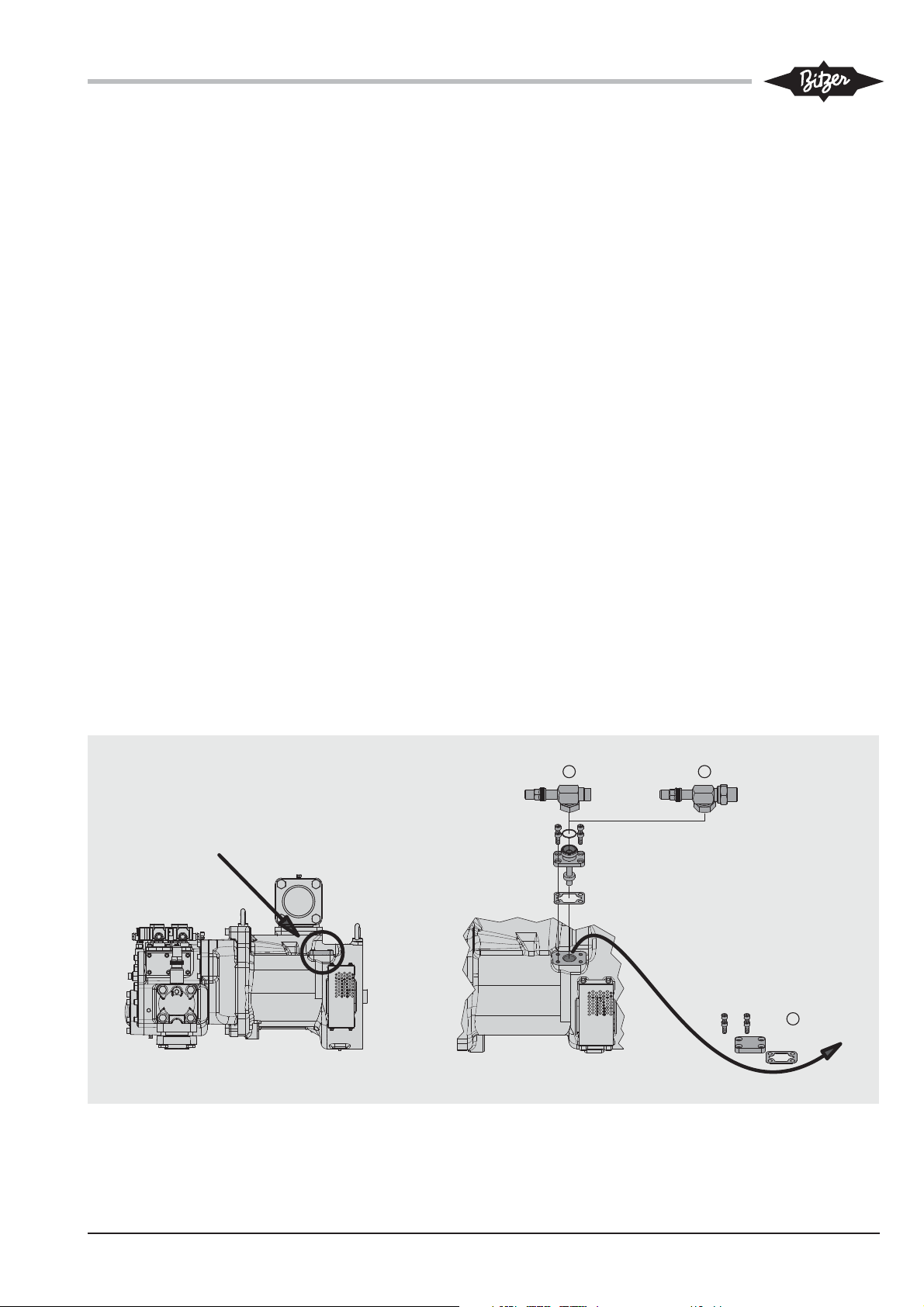

2.8 Verdichter aufstellen

2 . . 5 m m

1 2 3 4 5 6 7

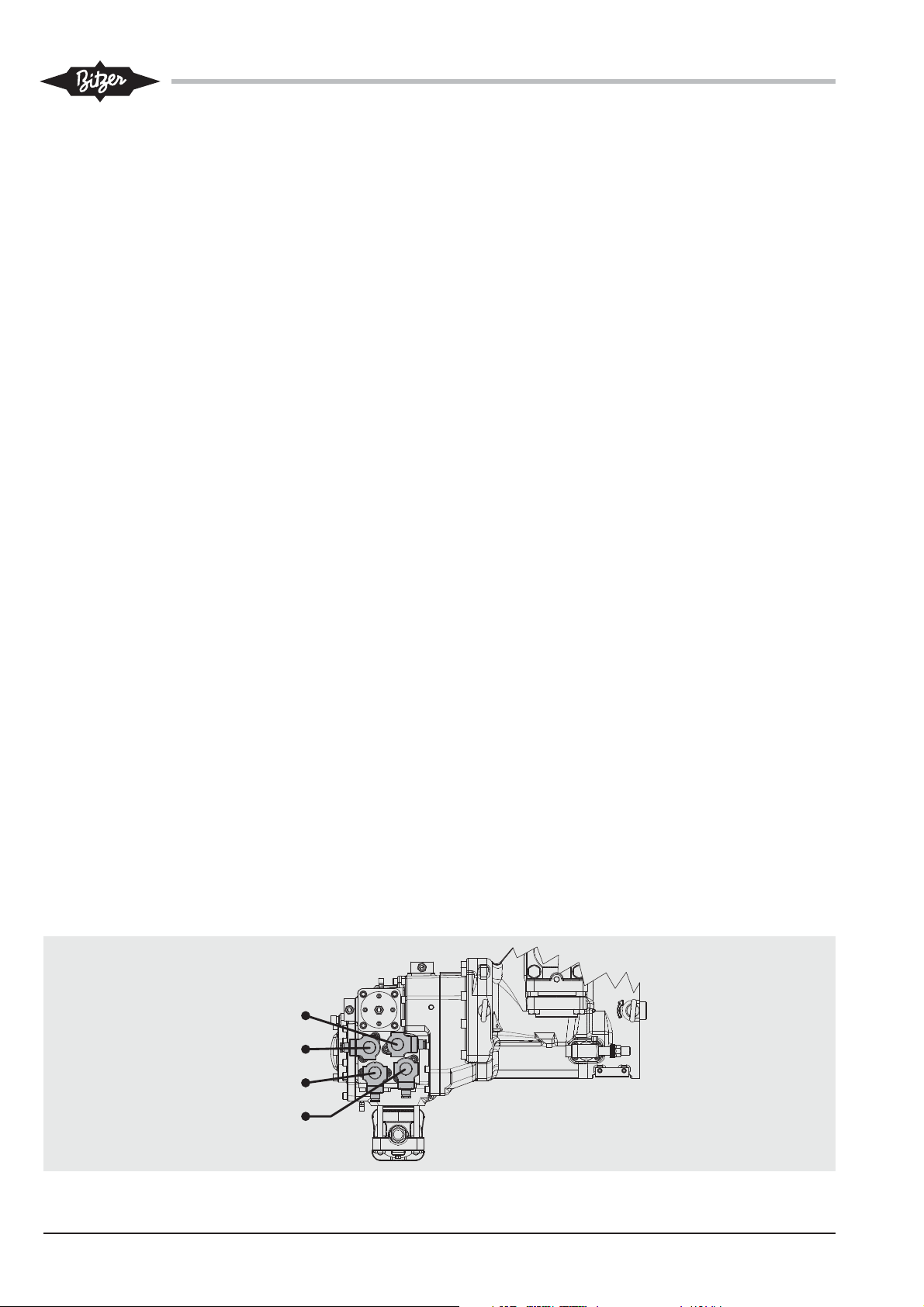

Abb. 6 Motor-Verdichter-Einheit Fig. 6 Motor-compressor unit

2.8 Mounting the compressor

2.8 Mise en place du compresseur

1 Verdichter

Compressor

Compresseur

2 Schwingungsdämpfer (bei Bedarf)

Vibration damper (if required)

Amortisseurs de vibrations (si néc.)

3 Zusätzliche Abstützung

Additional support

Support supplémentaire

4 Verbindungsschienen

Connecting rails

Rails de fixation

5 Kupplung / Coupling / Accouplement

6 Kupplungsgehäuse

Coupling housing

Cage d'accouplement

7 Motor / Motor / Moteur

Fig. 6 Unité moteur-compresseur

14 SH-510-1

Offene Verdichter verfügen nicht über

einen integrierten Antrieb und müssen

daher mit einem Motor kombiniert

werden. Die Serie OS.85 ist auf der

Seite des Wellendurchtritts mit einer

Flanschfläche versehen. Dadurch

können die Verdichter mit Hilfe eines

Kupplungsgehäuses direkt an gängige

IEC-Normmotoren der Bauform B3/B5

angebaut werden (Zubehör, siehe

Kapitel 11.1).

Diese Antriebsart ergibt eine kompakte Bauweise, günstiges Schwingungsverhalten und einfache Montage ohne

besondere Maßnahmen zur Ausrichtung. Ein spezieller Rahmen wird nicht

benötigt. Die Motor-Verdichter-Einheit

muss – ähnlich wie halbhermetische

Verdichter – lediglich waagerecht aufgestellt und die Elektrik und die Rohrleitungen korrekt angeschlossen werden. Im Hinblick auf Wartungsarbeiten

an der Wellenabdichtung empfiehlt

sich eine zusätzliche Abstützung des

Verdichters.

Open drive compressors do not have

an integrated drive and must therefore

be combined with a motor. The OS.85

series is provided with a flange on the

shaft side. By means of this and a

coupling flange they can be directly

mounted to normal IEC-standard

motors type B3/B5 (accessories, see

chapter 11.1).

This drive method provides a compact

construction, favourable vibration

characteristics and simple assembly

without any special alignment measures. A special frame is not necessary. Similar to semi-hermetic compressors the motor-compressor unit

must simply be installed horizontally

and the wiring and pipe connections

must be arranged correctly. It is recommended to provide additional support at the compressor for maintenance at the shaft seal.

Les compresseurs ouverts ne disposent

pas d'un dispositif d'entraînement intégré

et doivent, par conséquent être combinés

avec un moteur. La série OS.85 est équipée d'un flasque au côté sortie d'arbre.

Ainsi, à l'aide d'une cage d'accouplement

les compresseurs peuvent être directement liés aux moteurs usuels de norme

IEC et de type B3/B5 (accessoire, voir

chapitre 11.1).

Le résultat de ce genre d'entraînement

est une construction compacte avec une

bonne maîtrise des vibrations et un montage simple sans mesures particulières

pour l'alignement. Un cadre spécial n'est

pas nécessaire. L' unité moteur-compresseur doit être uniquement mise en place

horizontalement et l'électrique et les raccords frigorifiques doivent être raccordés

correctement – comme pour les compresseurs hermétiques accessibles. Pour des

raisons de maintenance à la garniture

d'étanchéité il est conseillé de prévoir un

support supplémentaire sous le compresseur.

Direktantrieb

Der Direktantrieb ohne Kupplungsgehäuse erfordert einen sehr stabilen

Grundrahmen und verlangt eine exakte Ausrichtung von Verdichter- und Motorwelle. Die Wellenenden dürfen sich

nicht berühren. Für den Höhenausgleich müssen stabile Unterlagen verwendet werden (z. B. ebene Bleche).

Kupplungen

Als Kupplungen dürfen generell nur

Bauarten mit elastischen Zwischenelementen zum Einsatz kommen, die

geringe Verschiebungen in Axialrichtung ausgleichen können, selbst

jedoch keine Axialkraft ausüben.

Erprobte Kupplungen sowie spezielle

Kupplungs-Gehäuse sind als Zubehör

lieferbar (siehe Kapitel 11.1).

Bei Montage auf BündelrohrWärmeübertragern

Achtung!

Gefahr von Schwingungsbrüchen.

!

!

Motor-Verdichter-Einheit nicht

starr auf Wärmeübertrager montieren (z. B. Bündelrohr-Verflüssiger).

Schwingungsdämpfer verwenden!

Direct drive

Direct drive without a coupling housing requires an extra rigid base frame

and exact alignment of the compressor and motor shafts. The shaft ends

must not contact each other. For

height compensation rigid packings

must be used (e. g. flat steel sheet).

Couplings

Generally only couplings with an elastic intermediate element can be employed, which can compensate for

small axial displacements but which

do not themselves exert any axial

force.

Approved couplings and special coupling housings are available as accessories (see chapter 11.1).

When mounting on shell and tube

heat exchangers

Attention!

Danger of vibration fractures.

!

!

Do not mount the motor-compressor unit solidly on the heat

exchanger (e. g. shell and tube

condenser).

Use anti-vibration mountings!

Entraînement direct

L'entraînement direct sans cage d'accouplement nécessite un cadre de base très

stable et requiert un alignement exact

des arbres compresseur et moteur. Les

bouts d'arbres n'osent pas se toucher.

Pour compenser les différences de hauteur des cales rigides doivent être utilisées (par ex. des tôles planes).

Accouplements

Généralement, seul l'emploi d'accouplements avec des éléments intermédiaires

élastiques est autorisé. Ils peuvent compenser de légers écarts axiaux sans

exercer eux-mêmes de force axiale.

Accouplements éprouvés et cages d'accouplement spéciales sont disponibles

comme accessoire (voir chapter 11.1).

Pour le montage sur des échangeurs

de chaleur multitubulaires

Attention !

Risque de ruptures par vibrations.

!

!

Ne pas monter l'unité moteur-compresseur en rigide sur l'échangeur

de chaleur (par. ex. condenseur multitubulaire).

Utiliser amortisseurs de vibrations !

15SH-510-1

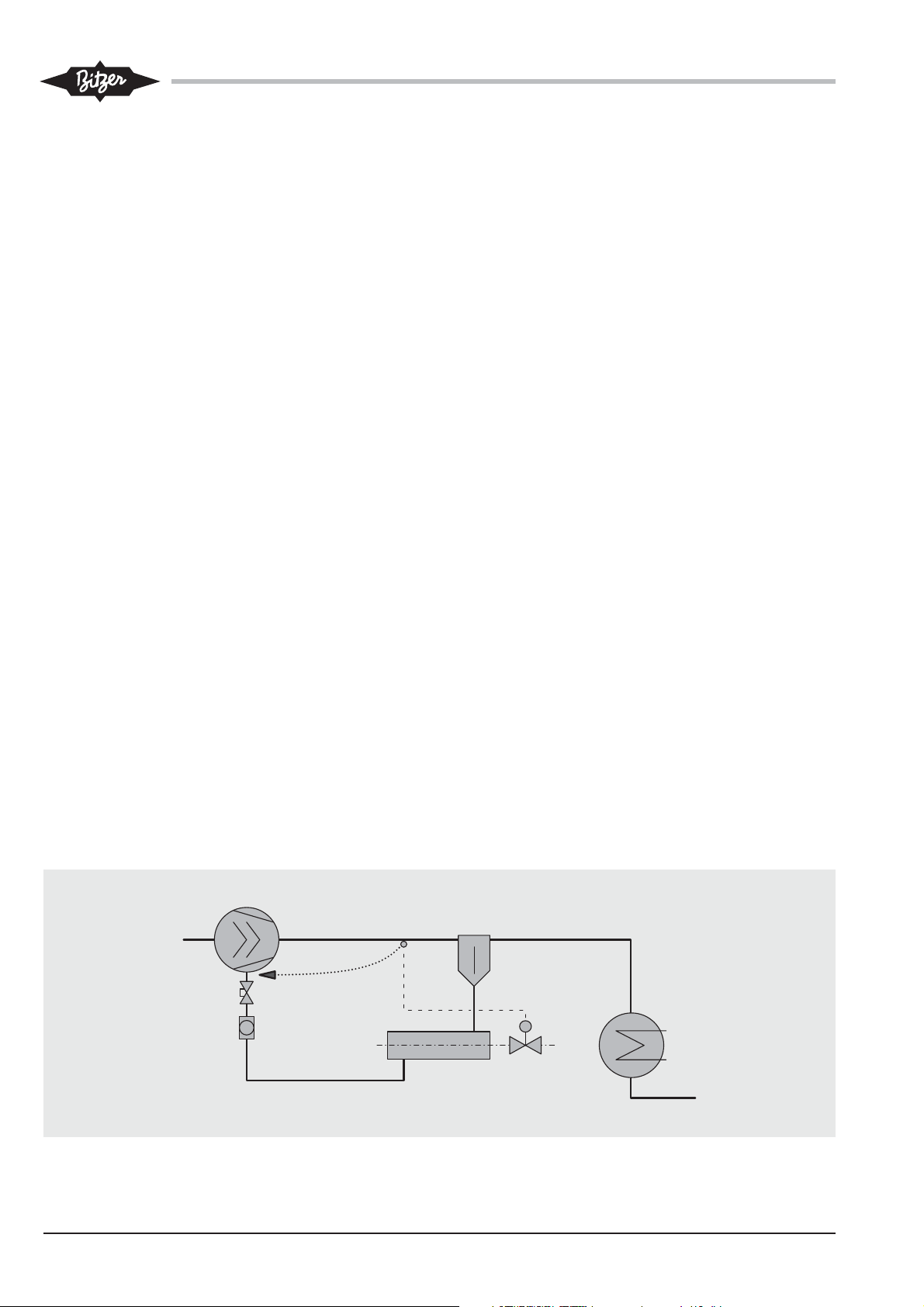

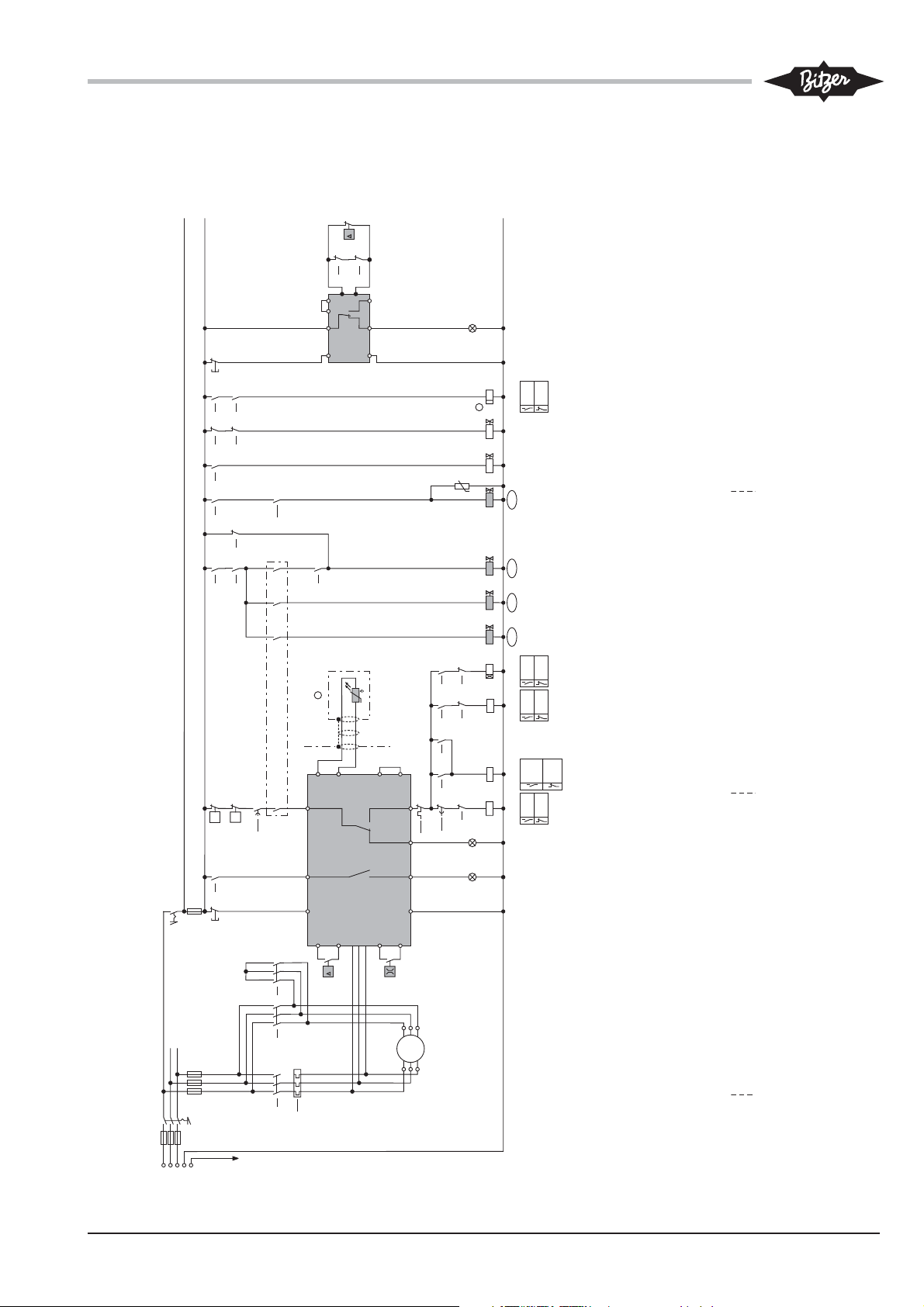

2.9 Ölkreislauf

2.9 Oil circulation

2.9 Circuit d'huile

Integriertes Ölmanagement-System

Die OS.85-Baureihe ist mit einem neu

entwickelten integrierten Ölmanagement-System ausgerüstet. Dadurch

erübrigt sich der Einbau entsprechender Zusatz- und Sicherheits-Komponenten in der Ölleitung zum Verdichter

(Ölfilter, Öldurchfluss-Wächter, Magnetventil). Das System umfasst:

• Öldurchfluss-Wächter

• Überwachung des Ölstoppventils

• Ölfilter-Überwachung

Ölvorrat

Der Ölvorrat des Schraubenverdichters ist in einem extern angeordneten

Ölabscheider auf der Hochdruckseite

untergebracht. Von dort aus wird, bedingt durch die Druckdifferenz zur

Einspritzstelle des Verdichters, über

Düsen ÖI direkt in den Verdichtungsraum und die Lager des Verdichters

eingespritzt und zusammen mit dem

verdichteten Gas wieder zurück in den

Ölabscheider gefördert. Im oberen Teil

des Abscheiders werden Gas und ÖI

getrennt. Der Ölanteil fließt nach unten in den Sammelraum und wird von

dort aus wieder in den Verdichter geleitet. Je nach Einsatzbedingungen ist

das zirkulierende ÖI mittels Ölkühler

abzukühlen.

Integrated oil management system

The OS.85 series is equipped with a

newly developed integrated oil management system. This eliminates the

need to fit corresponding supplementary and safety components in the oil

pipe to the compressor (oil filter, oil

flow switch, solenoid valve). The system comprises:

• Oil flow switch

• Monitoring of oil stop valve

• Oil filter monitoring

Oil supply

The compressor oil supply is obtained

from an external oil separator. Due to

the pressure difference between the

separator and the injection point on

the compressor oil is injected into the

compression chamber and the bearings of the compressor from where it

is returned together with the compressed gas to the oil separator.The

oil and gas are separated in the upper

part of the separator. The oil proportion flows downwards to the separator

space from where it again flows to the

compressor. Depending on the application conditions the circulating oil

has to be cooled down by an oil cooler.

Système integré de gestion d'huile

La série OS.85 est dotée d'un système

intégré de gestion de l'huile nouvellement

développé. Il n'est donc plus nécessaire

d'incorporer les accessoires et composants de sécurité usuels dans la conduite

d'huile du compresseur (filtre à huile,

contrôleur de débit d'huile, vanne magnétique). Le système comprend:

• Contrôleur du débit d'huile

• Contrôle de vanne de retenue d'huile

• Contrôle du filtre à l'huile

Réserve d'huile

La réserve d'huile du compresseur à vis

se trouve dans un séparateur d'huile

externe, raccordé au côté de haute pression. Depuis ce séparateur, et en raison

de la différence de pression entre celui-ci

et le point d'injection dans le compresseur, de l'huile est injectée directement

dans la chambre de compression et les

roulements du compresseur. Avec les gaz

comprimés, elle retourne ensuite dans le

séparateur d'huile. Dans la partie supérieure du séparateur, huile et gaz sont

séparés. L'huile récupérée coule vers le

bas, dans la partie "réserve", d'où elle

sera de nouveau dirigée vers le compresseur. Suivant les conditions d'emploi,

l'huile en circulation doit être refroidie

dans un refroidisseur d'huile.

Zubehör

Es steht ein umfassendes Zubehörprogramm zur Verfügung, das neben

Ölabscheidern verschiedener Leistungsgröße auch eine breite Palette

an Ölkühlern umfasst (wasser- und

luftgekühlt).

Ölkühlung nach den "Thermosiphon"Prinzip ist ebenfalls möglich, bedingt

jedoch individuelle Auslegung und

Auswahl der Komponenten.

Ammoniak-Systeme (NH3)

NH3ist unlöslich in den üblichen

Schmierstoffen (Kapitel 3.2). Dies

erfordert eine besonders niedrige

Ölabwanderung in die Anlage. Für

einen erhöhten Ölabscheidegrad bietet BITZER Sekundär-Ölabscheider –

mit integriertem Filterelement. Sie

Accessories

An extensive programme of accessories is available which apart from oil

separators of different capacities, also

covers a wide palette of oil coolers

(water- and air-cooled).

Oil cooling according to the "Thermosiphon" principle is also possible but

requires individual calculation and

selection of the components.

Ammonia systems (NH

)

3

NH3is insoluble in the usual lubricants (chapter 3.2). This requires an

especially low oil carry-over into the

pipe work. To increase the degree of

oil separation BITZER offers secondary oil separators – with an integrated filter element. They are installed

Accessoires

Il existe un vaste programme d'accessoires qui comprend, outre des séparateurs d'huile de différentes puissances,

une large palette de refroidisseurs d'huile

(à eau ou à air).

Le refroidissement de l'huile par "thermosiphon" est possible également, mais

suppose une sélection et un choix individuels des composants.

Systèmes avec ammoniac, (NH

)

3

NH3est insoluble dans des lubrifiants

usuells (chapitre 3.2). Ceci demande une

très faible migration de l'huile dans le

réseau de tuyauterie. Pour augmenter le

pouvoir de séparation, BITZER propose

des séparateurs d'huile secondaires –

avec élément filtrant intégré. Ils sont

16 SH-510-1

2 ( L P )

F 9

F 1 0

F 7

1 0

6

F7 Öldurchfluss-Wächter

F9 Überwachung des Ölstoppventils

F10 Ölfilter-Überwachung

F7 Oil flow switch

F9 Monitoring of oil stop valve

F10 Oil filter monitoring

F7 Contrôleur du débit d'huile

F9 Contrôle de vanne de retenue d'huile

F10 Contrôle du filtre à l'huile

2 ( L P )

NH

3

1

2 ( L P )

9

7

9

8

7

1

1 0

2

6

2 (LP) Die Anschluss-Position befindet

2

4

3

5

sich auf der Rückseite, siehe

Maßzeichnung.

2 (LP) Connection position is located

on the back side, see dimensional drawing.

2 (LP) Position du raccord est située

en derrière, voir croquis coté.

4

3

5

1 21 1

1 Verdichter

2 Primär-Ölabscheider

3 Ölheizung

4 ÖIthermostat

5 Ölniveau-Wächter

6 Rückschlagventil (bei Bedarf)

7 Ölkühler (bei Bedarf)

8 Schauglas (nur für HFKW und R22)

9 Serviceventil

oder Rotalock-Ventil am Verdichter

(Zubehör)

10 Magnetventil (Stillstands-Bypass)

(bei Bedarf)

11 Ölrückführ-Leitung mit Magnetventil

12 Sekundär-Ölabscheider

Abb. 7 Schmierölkreislauf und integriertes

Ölmanagement-System

unten: NH

Ölabscheider

-Anlage mit Sekundär-

3

1 Compressor

2 Primary oil separator

3 Oil heater

4 Oil thermostat

5 Oil level switch

6 Check valve (when required)

7 Oil cooler (when required)

8 Sight glass (only for HFCs and R22)

9 Service valve

or Rotalock valve at compressor

(accessory)

10 Solenoid valve (standstill bypass)

(if required)

11 Oil return pipe for solenoid valve

12 Secondary oil separator

Fig. 7 Oil circulation and integrated oil

management system

below: NH

oil separator

system with secondary

3

1 Compresseur

2 Séparateur d'huile primaire

3 Chauffage d'huile

4 Thermostat d'huile

5 Contrôleur de niveau d'huile

6 Clapet de retenue (si nécessaire)

7 Refroidisseur d'huile (si nécessaire)

8 Voyant (seulement pour HFC et R22)

9 Vanne de service

ou vanne Rotalock au compresseur

(accessoire)

10 Vanne magnétique (bipasse en arrêt)

(si nécessaire)

11 Conduite de retour d'huile & vanne magn.

12 Séparateur d'huile secondaire

Fig. 7 Circuit d'huile et le système intégré de

gestion d'huile

en dessous: installation avec NH

séparateur d'huile secondaire

3

avec

17SH-510-1

werden dem Primärabscheider nachgeschaltet (Abb. 7). Der SekundärÖlabscheider ist mit einem

Schwimmerventil ausgestattet. Das Öl

wird intermittierend in die Saugleitung

zurückgeführt.

Der Einsatz von NH

Schmierstoffen wird nicht empfohlen.

-löslichen

3

after the primary oil separator (fig. 7).

The secondary oil separator is fitted

with a float valve.The oil returs to the

suction line intermittently.

The appliction of lubricants which are

soluble is not recommended.

NH

3

placés derrière le séparateur d'huile primaire (fig. 7). Le séparateur d'huile

secondaire est équipé d'une vanne à flotteur. L'huile retourne intermittent vers la

conduite d'aspiration.

L'emploi d'huiles solubles dans NH

pas recommandé.

3

n'est

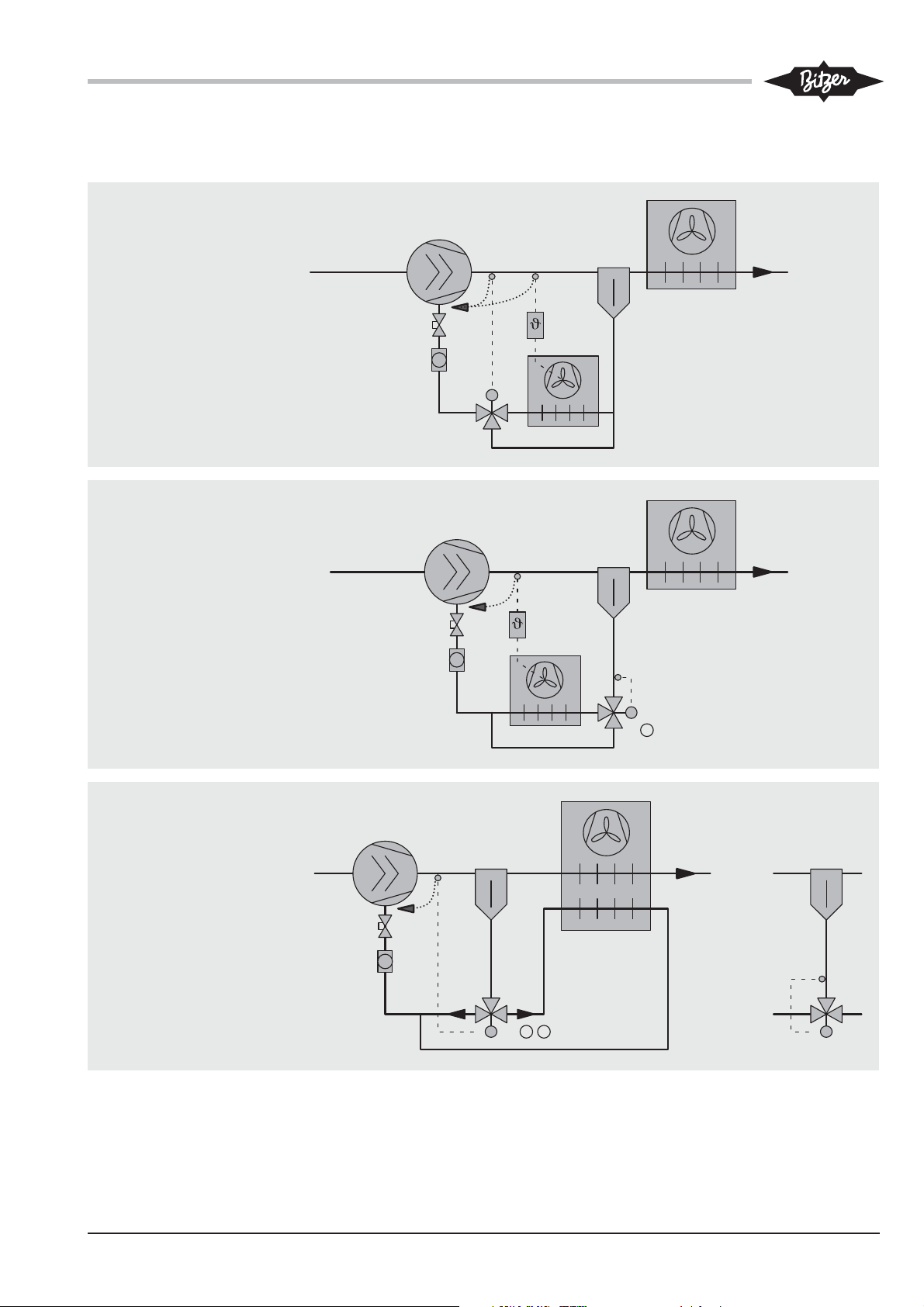

2.10 Ölkühlung

Im Bereich hoher thermischer Belastung wird Zusatzkühlung erforderlich

(abhängig von Verflüssigungs- und

Verdampfungstemperatur, SauggasÜberhitzung, Kältemittel). Eine relativ

einfache Methode ist direkte Kältemittel-Einspritzung in den vorhandenen Economiser-Anschluss. Diese

Technik ist jedoch wegen der Gefahr

von Ölverdünnung auf eine relativ

geringe Kühlleistung begrenzt.

Der Einsatz eines externen Ölkühlers

(luft-, wasser- oder kältemittel-gekühlt)

ist hingegen universell und ermöglicht

den Betrieb bei erweiterten Einsatzgrenzen und bester Wirtschaftlichkeit.

Für die Auslegung der Zusatzkühlung

(Ölkühlung) müssen die jeweils extremsten Betriebs-Bedingungen beachtet werden – unter Berücksichtigung der zulässigen Einsatzgrenzen

(Kapitel 8):

• min. Verdampfungstemperatur

• max. Sauggas-Überhitzung

• max. Verflüssigungstemperatur

• Betriebsart (Leistungsregelung,

ECO)

Die Ölkühler-Leistung kann mit der

BITZER Software berechnet werden.

2.10 Oil cooling

In areas with high thermal loading

additional cooling is required (depending on condensing and evaporation

temperature, suction gas superheat,

refrigerant). A relatively simple method involves the direct liquid injection

into the existing economiser port.

However, due to the risk of oil dilution,

this technique is limited to a relatively

low cooling capacity.

Conversely, the use of an external oil

cooler (air, water or refrigerant cooled)

is universal, and permits operation

within wider limits and at higher efficiencies.

When calculating the additional cooling (an oil cooler), worst case operating conditions must be considered –

under observation of the permitted

application limits (chapter 8):

• min. evaporating temperature

• max. suction gas superheat

• max. condensing temperature

• operation mode (capacity control,

ECO)

The oil cooler capacity may be calculated by using the BITZER Software.

2.10 Refroidissement d'huile

Le refroidissement additionnel est nécessaire en cas de sollicitations thermiques

élevées (dépendant de la température de

condensation et d'évaporation, de la surchauffe du gaz aspiré, du fluide frigorigène). Une méthode relativement simple est

l'injection directe de liquide dans le raccord économiseur existant. En raison du

risque de dilution de l'huile, cette technique est limitée à une puissance frigorifique relativement faible.

En revanche, l'emploi d'un refroidisseur

d'huile externe (refroidi par air, eau ou

avec du fluide frigorigène) est universel,

et permet le fonctionnement dans des

limites d'application plus étendues avec

le meilleur rendement.

Pour déterminer le refroidissement additionnel (refroidisseur d'huile), il faut tenir

compte des conditions de fonctionnement

les plus extrêmes – sans perdre de vue

les limites d'application autorisées (chapitre 8):

• température d'évaporation min.

• surchauffe max. du gaz aspiré

• température de condensation max.

• mode de service (régulation de puissance, ECO)

La puissance du refroidisseur d'huile peut

être calculée avec le BITZER Software.

18 SH-510-1

Zusatzkühlung mit externem

Ölkühler

• Ölkühler in unmittelbarer Nähe zum

Verdichter aufstellen.

• Rohrführung so gestalten, dass

keine Gaspolster entstehen können

und eine rückwärtige Entleerung

des Ölvorrats in den Ölabscheider

während des Stillstands ausgeschlossen ist (Ölkühler bevorzugt

unterhalb des Verdichters / Ölabscheiders anordnen). Siehe auch

Technische Information ST-600 und

Hinweise auf den folgenden Seiten.

HFKW / HFC & R22 Sensor position Temperature setting nominal maximum

Bypass-Misch-Ventil oder Wasserregler Druckgas-Leitung

Bypass mixing valve or water regulator Discharge gas line

Vannes de mélange de bipasse ou Conduite de refoulement

régulateur d'eau

Temperatur-Regler des Ölkühler-Lüfters

(luftgekühlt) Druckgas-Leitung

Temperature regulator of air-cooled oil cooler fan Discharge gas line

Régulateur de température du ventilateur Conduite de refoulement

du refroidisseur d'huile (refroidi à air)

Additional cooling by means of

external oil cooler

• Install oil cooler as close as possible to the compressor.

• Piping design must avoid gas pads

and any drainage of oil into the oil

separator during standstill (install

the oil cooler preferably below the

level of compressor / oil separator).

See also Technical Information

ST-600 and recommendations in

the following pages.

Refroidissement additionnel par

refroidisseur d'huile externe

• Installer le refroidisseur d'huile à proximité du compresseur.

• Concevoir la tuyauterie de façon à ce

qu'aucune poche de gaz ne puisse se

former et qu'il soit exclu que la réserve

d'huile se vide dans le refroidisseur

d'huile durant les arrêts. (Placer de

préférence le refroidisseur en-dessous

du compresseur / séparateur d'huile).

Voir aussi Information technique ST600 et remarques dans les pages suivantes.