Bitzer LHL3E/2CES-3Y, LHL3E/2EES-2Y, LHL5E/4EES-4Y, LHL5E/4DES-5Y, LHL5E/4CES-6Y Operating Instructions Manual

...

KB-206-2

ECOLITE

Luftgekühlte Verflüssigungssätze mit leistungsgeregelten ECOLINE Verdichtern

Deutsch .................................................................................................................................................... 2

ECOLITE

Air-cooled condensing units with capacity-controlled ECOLINE compressors

English...................................................................................................................................................... 42

ECOLITE

Groupes de condensation refroidis par air avec compresseurs ECOLINE dotés d’une fonction

de régulation de puissance

Français.................................................................................................................................................... 82

LHL3E/2EES-2Y

LHL3E/2DES-2Y

LHL3E/2CES-3Y

LHL5E/4FES-3Y

LHL5E/4EES-4Y

LHL5E/4DES-5Y

LHL5E/4CES-6Y

Dokument für Monteure

Document for installers

Document pour des monteurs

Inhaltsverzeichnis

1 Einleitung .............................................................................................................................................................3

1.1 Zusätzlich folgende technische Dokumente beachten ..................................................................................3

2 Sicherheit .............................................................................................................................................................3

2.1 Autorisiertes Fachpersonal ............................................................................................................................3

2.2 Restgefahren .................................................................................................................................................3

2.3 Sicherheitshinweise .......................................................................................................................................3

2.3.1 Allgemeine Sicherheitshinweise ........................................................................................................ 4

3 Einstufung der Verflüssigungssätze und deren Bauteile nach EU-Richtlinien............................................. 5

4 Auslieferungszustand und schematischer Aufbau der ECOLITE Verflüsssigungssätze ............................7

5 Anwendungsbereiche .........................................................................................................................................8

5.1 Maximal zulässiger Druck..............................................................................................................................8

6 Montage................................................................................................................................................................9

6.1 Verflüssigungssatz transportieren .................................................................................................................9

6.1.1 Transportsicherungen bei Verflüssigungssätzen ............................................................................... 9

6.2 Verflüssigungssatz aufstellen ........................................................................................................................9

6.3 Rohrleitungen ..............................................................................................................................................11

6.4 Einbindung des Verflüssigungssatzes in die Kälteanlage ...........................................................................11

6.5 Anschlüsse und Maßzeichnung...................................................................................................................12

7 Elektrischer Anschluss.....................................................................................................................................13

7.1 Prinzipschaltbild für ECOLITE Verflüssigungssätze ....................................................................................13

8 In Betrieb nehmen .............................................................................................................................................15

8.1 Regler einstellen ..........................................................................................................................................15

8.1.1 Funktionstasten................................................................................................................................ 17

8.1.2 Anzeige ............................................................................................................................................18

8.1.3 Erstes Einschalten der Stromversorgung ........................................................................................ 19

8.1.4 Statusmenü...................................................................................................................................... 20

8.1.5 Programmiermenü ...........................................................................................................................27

8.1.6 BIOS-Menü ......................................................................................................................................34

8.1.7 Einstellungsbeispiele ....................................................................................................................... 34

8.1.8 Alarmmeldungen.............................................................................................................................. 37

8.1.9 Kommunikation ................................................................................................................................38

8.1.10 Controller Quick Guide..................................................................................................................... 39

9 Betrieb ................................................................................................................................................................40

9.1 Regelmäßige Prüfungen..............................................................................................................................40

10 Außer Betrieb nehmen ......................................................................................................................................40

10.1 Stillstand ......................................................................................................................................................40

10.2 Demontage des Verflüssigungssatzes oder von Bauteilen .........................................................................40

10.3 Öl ablassen..................................................................................................................................................41

10.4 Verdichter und andere Bauteile entfernen oder entsorgen..........................................................................41

KB-206-22

1 Einleitung

Diese Verflüssigungssätze sind zum Einbau in Kälteanlagen entsprechend der EU-Maschinenrichtlinie

2006/42/EG vorgesehen. Sie dürfen nur in Betrieb genommen werden, wenn sie gemäß vorliegender Montage-/Betriebsanleitung in diese Kälteanlagen eingebaut

worden sind und als Ganzes mit den entsprechenden

gesetzlichen Vorschriften übereinstimmen.

Die Verflüssigungssätze sind nach dem aktuellen

Stand der Technik und entsprechend den geltenden

Vorschriften gebaut. Auf die Sicherheit der Anwender

wurde besonderer Wert gelegt.

Die elektrischen Bauteile entsprechen der EU-Niederspannungsrichtlinie 2014/35/EU. Für die Druckbeaufschlagten Bauteile kommt darüber hinaus die EUDruckgeräterichtlinie 2014/68/EU (PED) zur Anwendung (siehe Tabelle 1, Seite 5).

2 Sicherheit

2.1 Autorisiertes Fachpersonal

Sämtliche Arbeiten an Verdichtern und Kälteanlagen

dürfen nur von Fachpersonal ausgeführt werden, das in

allen Arbeiten ausgebildet und unterwiesen wurde. Für

die Qualifikation und Sachkunde des Fachpersonals

gelten die jeweils landesüblichen Vorschriften und

Richtlinien.

2.2 Restgefahren

Von den einzelnen Bauteilen des Verflüssigungssatzes

können unvermeidbare Restgefahren ausgehen. Jede

Person, die an diesem Gerät arbeitet, muss deshalb

diese Betriebsanleitung sorgfältig lesen!

Es gelten zwingend

Diese Betriebsanleitung während der gesamten Lebensdauer des Verflüssigungssatzes an der Kälteanlage verfügbar halten.

1.1 Zusätzlich folgende technische Dokumente beachten

Neben dieser Anleitung müssen auch die Betriebsanleitungen und Technischen Informationen für die jeweiligen Verdichter und Druckbehälter berücksichtigt werden.

• ECOLITE Quick Guide

• KB-104 Betriebsanleitung BITZER ECOLINE

• DB-300 Druckbehälter: Flüssigkeitssammler und Öl-

abscheider

• KT-101 CR II System / Leistungsregelung

für BITZER ECOLINE

• Im Lieferumfang enthaltene Herstellerdokumentation

zu den einzelnen Bauteilen

• die einschlägigen Sicherheitsvorschriften und Normen (z.B. EN378, EN60204 und EN60335),

• die allgemein anerkannten Sicherheitsregeln,

• die EU-Richtlinien,

• nationale Vorschriften.

2.3 Sicherheitshinweise

sind Anweisungen um Gefährdungen zu vermeiden. Sicherheitshinweise genauestens einhalten!

HINWEIS

Sicherheitshinweis um eine Situation zu vermeiden, die die Beschädigung eines Geräts oder

dessen Ausrüstung zur Folge haben könnte.

VORSICHT

Sicherheitshinweis um eine potentiell gefährliche Situation zu vermeiden, die eine geringfügige oder mäßige Verletzung zur Folge haben

könnte.

WARNUNG

Sicherheitshinweis um eine potentiell gefährliche Situation zu vermeiden, die den Tod oder

eine schwere Verletzung zur Folge haben könnte.

GEFAHR

Sicherheitshinweis um eine unmittelbar gefährliche Situation zu vermeiden, die den Tod oder

eine schwere Verletzung zur Folge hat.

KB-206-2 3

2.3.1 Allgemeine Sicherheitshinweise

Auslieferungszustand

VORSICHT

Der Verflüssigungssatz ist mit Schutzgas gefüllt:

Überdruck 0,2..0,5 bar.

Verletzungen von Haut und Augen möglich.

Verflüssigungssatz auf drucklosen Zustand bringen!

Schutzbrille tragen!

Bei Arbeiten am Verflüssigungssatz, nachdem er in

Betrieb genommen wurde

WARNUNG

Verdichter oder andere Bauteile des Verflüssigungssatzes können unter Druck stehen!

Schwere Verletzungen möglich.

Alle relevanten Bauteile auf drucklosen Zustand

bringen!

Schutzbrille tragen!

VORSICHT

Oberflächentemperaturen von über 60°C bzw.

unter 0°C.

Verbrennungen und Erfrierungen möglich.

Zugängliche Stellen absperren und kennzeichnen.

Vor Arbeiten am Verflüssigungssatz: Ausschalten und abkühlen lassen.

VORSICHT

Lamellen des Verflüssigers sind scharfkantig!

Schnittverletzungen möglich.

Bei Arbeiten am Verflüssigungssatz: Schutzhandschuhe tragen.

Bei Arbeiten an den Ventilatoren der Wärmeübetrager

oder an Zusatzventilatoren:

GEFAHR

Drehende Ventilatorflügel!

Körperteile können verletzt werden, Knochenbrüche!

Kleidungsstücke können erfasst und in das

Schutzgitter eingezogen werden!

Nur bei spannungsfrei geschaltetem Gerät am

Ventilator arbeiten!

KB-206-24

3 Einstufung der Verflüssigungssätze und deren

Bauteile nach EU-Richtlinien

Die Verflüssigungssätze sind zum Einbau in Maschinen

entsprechend der EU-Maschinenrichtlinie 2006/42/EG

vorgesehen. Elektrische Bauteile entsprechen der EUNiederspannungsrichtlinie 2014/35/EU. Für die eingebauten Druck beaufschlagten Bauteile kann darüber

hinaus die EU-Druckgeräterichtlinie 2014/68/EU (PED)

zur Anwendung kommen – die Verdichter sind jedoch

davon ausgenommen (siehe unten). Entsprechende

Konformitätserklärungen bzw. Herstellererklärungen

liegen vor. Einstufung der einzelnen Bauteile sowie zusätzliche Erläuterungen siehe Tabelle 1, Seite 5.

Information

Verflüssigungssätze sind keine "funktionale Einheit" im Sinne der PED und fallen somit nicht in

den Geltungsbereich von Art.1 § 2.1.5 "Baugruppen". Die Richtlinie wird deshalb nur auf die

individuellen Bauteile angewandt. Gleiches gilt

für die CE-Kennzeichnung. Bewertung durch

benannte Stelle: Bureau Veritas, Paris – "Technical Appraisal" für ASERCOM-Mitglieder PEDTA_ASE_001_01-DEU.

Information

Gemäß Artikel 4 § 3.10 sind halbhermetische

und offene Verdichter vom Anwendungsbereich

der PED ausgenommen. Diese Ausnahmeregelung wird durch das Gutachten einer benannten

Stelle bestätigt. Weitere Erläuterungen s. "Erklärung zur Produktkonformität" AC-100. Einstufung von Druckbeaufschlagtem Zubehör für Verdichter siehe AC-100.

Bauteil PED ① MD LVD EMC CE-Zei-

chen

Verdichter halbhermetisch Art. 4

(3.10)

Druckabsperrventil Art. 4 (3) ≤ DN25 / PS 32 bar

Saugabsperrventil Art. 4 (3) ≤ DN32 / PS 32 bar

Verflüssiger, luftgekühlt Art. 4 (3) ≤ DN25 / PS 32 bar

Verflüssigerventilator Art. 4 (3) X X

Zusatzventilator Art. 4 (3) X X

Flüssigkeitsleitung, Kondensat-

leitung

Rohrverbindungen

Druckgasleitung

Rohrverbindungen

Sauggasleitung

Rohrverbindungen

Flüssigkeitssammler II < 6,25 .. 31,25 dm3 / PS 32 bar

Kugelventil Art. 4 (3)

Ölabscheider I X < 6,25 dm3 / PS 32 bar

Rückschlagventil Art. 4 (3) ≤ DN32 / PS 32 bar

Filtertrockner Art. 4 (3) < 1,56 dm3 / PS 32 bar

Schauglas Art. 4 (3) < 1 dm3 / PS 32 bar

HP-Wächter/

Art. 4 (3)

I/II

Art. 4 (3) ≤ DN25 / PS 32 bar

Art. 4 (3) ≤ DN25 / PS 19 bar

IV Mit Sicherheitsfunktion

X X X Zubehör siehe Erklärung AC-100

X ② ≤ DN25 / PS 32 bar, lösbare Ver-

Bemekungen

bindnung ②

≤ DN32 dauerhafte Verbindung ②

entsprechend DN

Lösbare Verbindung ≤ DN25

HP-Begrenzer

LP-Wächter IV Mit Sicherheitsfunktion

Druckgastemperaturfühler Art. 4 (3) ≤ DN25

Sauggastemperaturfühler Art. 4 (3) ≤ DN25

KB-206-2 5

Bauteil PED ① MD LVD EMC CE-Zei-

Bemekungen

chen

Hochdruckmessumformer Art. 4 (3) < 1 dm3 / PS 32 bar

Niederdruckmessumformer Art. 4 (3) < 1 dm3 / PS 32 bar

Umgebungstemperaturfühler

CRII-Leistungsregelung Art. 4 (3) ≤ DN25

Tab.1: Einstufung der ECOLITE Bauteile nach EU-Richtlinie

PED 2014/68/EU, MD 2006/42/EG, LVD 2014/35/EU,

EMC 2014/30/EU

① Fluide Gruppe 2 nach PED (Kältemittelgruppe L1 /

EN 378). Maximal zulässiger Druck PS: 32 bar (HP), 19

bar (LP)

② Sammler nach Kat. II, Verfahren entspr. Art. 3.1.2,

CE-Kennzeichnung am Sammler

KB-206-26

4 Auslieferungszustand und schematischer

18

6

1

13

1b

10

4b

12

4

3

2a

2

5a

8

22

19

8a

9

23

1a1125

26

27

3a

13a

Aufbau der ECOLITE Verflüsssigungssätze

• Schutzgasfüllung: Überdruck ca. 0,2 .. 0,5 bar.

• Technische Daten siehe Prospekte der Verflüssigungssätze: KP-206.

Abb.1: Schematischer Aufbau der ECOLITE Verflüssigungssätze (Beispiel zeigt LHL5E/4FES-3Y .. LHL5E/4CES-6Y)

KB-206-2 7

Bauteil Lieferumfang

Stand. Opt.

1 Verdichter halbhermetisch x

1a Druckabsperrventil x

1b Saugabsperrventil x

2 Verflüssiger, luftgekühlt x

2a Verflüssigerventilator x

3 Kondensatleitung x

3a Hochdruckmessumformer x

4 Flüssigkeitssammler x

4b Kugelventil x

5a Anschlusskasten/Regler des

x

Verflüssigungssatzes

6 Druckgasleitung x

8 Ölabscheider x

8a Ölüberwachung OLC-K1 x

9 Rückschlagventil x

10 Flüssigkeitsleitung x

11 Filtertrockner x

12 Schauglas x

13 Sauggasleitung (isoliert) x

13a Niederdruckmessumformer x

18 HP-Wächter/ HP-Begrenzer x

19 LP-Wächter x

22 Druckgastemperaturfühler x

23 Sauggastemperaturfühler x

25 CRII-Leistungsregelung

x x

1 x Standard bei

LHL3E/2EES-2Y ..

LHL5E/4CES-6Y

1 x Standard + 1 x Option

bei LHL5E/4FES-3Y ..

LHL5E/4CES-6Y

26 Umgebungstemperaturfühler x

27 Zusatzventilator x

Tab.2: Legende und Auslieferungszustand ECOLITE Verflüssigungssätze

5 Anwendungsbereiche

Zulässsiges Kältemittel R134a, R404A, R407A,

R407C, R407F, R448A,

R449A, R450A , R507A ,

R513A

Ölfüllung ① tc < 70°C BITZER BSE32

Maximal zulässiger Druck

LP: 19 bar, HP: 32 bar

(PS)

Maximal zulässige Umge-

-20°C .. +55°C

bungstemperatur

Einsatzgrenzen siehe Prospekt KP-104 oder BITZER

Software.

① Alternativöle siehe Technische Informationen

KT-510.

WARNUNG

Berstgefahr des Verdichters durch gefälschte

Kältemittel!

Schwere Verletzungen möglich!

Kältemittel nur von renommierten Herstellern

und seriösen Vertriebspartnern beziehen!

5.1 Maximal zulässiger Druck

Die gesamte Anlage muss so ausgelegt und betrieben

werden, dass der maximal zulässige Druck (PS) in keinem Teil der Anlage überschritten werden kann (siehe

Typschildangaben).

Druckentlastungsventile an Sammlern (Druckbehältern)

sind zwingend erforderlich, wenn:

• damit zu rechnen ist, dass der maximal zulässige

Druck durch äußere Wärmequellen überschritten

wird (z. B. Brand).

• die gesamte Kältemittelfüllung der Anlage größer ist,

als 90% des Druckbehälterinhalts bei 20°C (Fassungsvolumen). Der Behälterinhalt ist das Volumen

zwischen betriebsmäßig absperrbaren Ventilen vor

und nach einem Druckbehälter.

• sich ein Rückschlagventil zwischen Verflüssiger und

Sammler befindet.

Sicherheitsschalteinrichtungen

Entsprechend den örtlichen Vorschriften müssen eventuell zusätzliche druckbegrenzende Sicherheitsschalteinrichtungen vorgesehen werden.

KB-206-28

6 Montage

X

6.1 Verflüssigungssatz transportieren

Der Verflüssigungssatz ist im Auslieferungszustand mit

der Palette verschraubt. Diese Verschraubungen lösen!

Empfohlene Transportmöglichkeiten:

• Hebeschlaufen am Boden des Verflüssigungssatzes

entlangführen und mit einem Kran anheben. Dabei

den ungleichmäßig verlagerten Schwerpunkt beachten!

• An den vier Lastaufnahmepunkten entweder Einschraubösen oder Schienen mit Schrauben (M8) befestigen. Die Einschraubösen und Schrauben dürfen

eine maximal einschraubbare Gewindelänge vom 30

mm nicht überschreiten, da der Verflüssiger sonst

beschädigt werden könnte! Einschraubösen, Schrauben und Schienen sind nicht im Lieferumfang enthalten. Dann den Verflüssigungssatz entweder mittels

Hebeschlaufen mit einem Kran oder Gabelstapler,

oder per Hand direkt an den Schienen, anheben.

Abb.4: Anheben an Transportschienen mittels Kran

Abb.2: Anheben an Hebeschlaufen mittels Kran, X = Schwerpunkt

Abb.5: Anheben an Transportschienen per Hand

6.1.1 Transportsicherungen bei Verflüssigungssätzen

Um Transportschäden zu vermeiden sind bei Verflüssigungssätzen im Lieferzustand die Schwingungsdämpfer der Verdichter durch Transportsicherungen blockiert. Diese Sicherungen müssen nach der Montage

und vor dem Betriebsstart unbedingt entfernt werden.

Siehe dazu die Verdichter-Betriebsanleitung KB-104.

6.2 Verflüssigungssatz aufstellen

Der Aufstellort muss ausreichend tragfähig, waagrecht

und schwingungsfest sein. Mindestabstände zu festen

Begrenzungsflächen müssen eingehalten werden. Ein

Kurzschluss der Luftströmung oder Hindernisse im

Luftstrom der Verflüssigerventilatoren vermeiden!

Bei Anlagenprojektierung Minimal- und Maximallast berücksichtigen. Rohrnetz- und Steigleitungsgestaltung

analog zu den bekannten Regeln für Verbundanlagen

ausführen. Bei Einsatz unter extremen Bedingungen (z.

B. aggressive Atmosphäre, niedrige Außentemperaturen u. a.) empfiehlt sich Rücksprache mit BITZER.

Abb.3: Transportschienen befestigen

Zugänglichkeit für Wartungs- und Servicearbeiten berücksichtigen!

KB-206-2 9

Bei Montage des ECOLITE Verflüssigungssatzes auf

30 cm

50 cm30 cm

30 cm

200 cm

≥ 30 cm

25 cm

50 cm25 cm

30 cm

200 cm

≥ 25 cm

≥ 6 cm

≥ 100 cm

30 cm

≥ 30 cm

50 cm

≥ 30 cm

≥ 300 cm

≥ 300 cm

Konsolen muss die Aufstellungsfläche unter den vier

seitlichen Befestigungspunkten mindestens 6 x 6 cm

betragen. Drei Konsolen verwenden (rechts, mittig und

links), wovon die Mittlere nicht mit dem Gerät verschraubt sein muss.

HINWEIS

Bei Aufstellung in Bereichen, an denen extreme

Windlasten auftreten können, Verflüssigungssatz immer fest mit dem Untergrund verschrauben!

Bei Dachaufstellung für ausreichenden Blitzschutz sorgen!

VORSICHT

Lamellen des Verflüssigers sind scharfkantig!

Schnittverletzungen möglich.

Bei Arbeiten am Verflüssigungssatz: Schutzhandschuhe tragen.

Abb.7: Mindestabstände zur Wand und Decke bei Montage auf einer

Konsole (Beispiel zeigt LHL5E/ ..)

Abb.6: Mindestabstände zu Wand und Decke bei Bodenaufstellung

(Beispiel zeigt LHL5E/ .. )

Abb.8: Mindestabstände bei Aufstellung mehrerer Verflüssigungssätze

KB-206-210

HINWEIS

6

7

7

2

4

5

1

6

4

1

2

5

3

Ein Kurzschluss der Luftströmung oder Hindernisse im Luftstrom der Verflüssigerventilatoren

vermeiden!

6.3 Rohrleitungen

Die Länge der Rohrleitungen muss so kurz wie möglich

gehalten werden, um Druckverluste zu minimieren und

die im Rohrleitungssystem vorhandene Kältemittelmengemenge so gering wie möglich zu halten.

HINWEIS

Während Lötarbeiten an der Sauggasleitung

Niederdruckmessumformer vor Überhitzung

(max. 120°C) schützen!

6.4 Einbindung des Verflüssigungssatzes in die Kälteanlage

Wenn der ECOLITE Verflüssigungssatz oberhalb des

Verdampfers positioniert wird, ist die Saugleitung entsprechend auszuführen. Bei langer Saugleitung oder

mehreren Verdampfern ist der optional erhältliche Ölabscheider und eine Ölüberwachung (OLC-K1) dringend zu empfehlen.

Abb.9: ECOLITE Montage oberhalb des Verdampfers

Bei Einsatz eines LHL5E mit nur einer leistungsgeregelten Zylinderbank ist die Saugleitung so auszuführen,

dass bei der Mindestleistung von 50% die Ölrückführung gewährleistet ist. Eine Ölniveauüberwachung wird

empfohlen.

Wenn der ECOLITE Verflüssigungssatz unterhalb des

Verdampfers positioniert wird, sollte ein zusätzlicher

Unterkühler vorgesehen werden (Beispiel siehe Abbildung 10, Seite 11).

HINWEIS

Ein Magnetventil in der Flüssigkeitsleitung wird

dringend empfohlen!

Abb.10: ECOLITE Montage unterhalb des Verdampfers

Anschlusspositionen

1 ECOLITE Verlüssigungssatz

2 Verdampfer

3 Zusätzlicher Unterkühler

4 Expansionsventil

5 Flüssigkeitsleitung

6 Sauggasleitung

7 Ölhebebogen

Tab.3: Anschlusspositionen

KB-206-2 11

6.5 Anschlüsse und Maßzeichnung

1

ØB

ØA

Y

X

648 80648

46

63

12

C

403

F

449

5

4

11

M8

11

M8

1253

12

M20

13

446 459

14

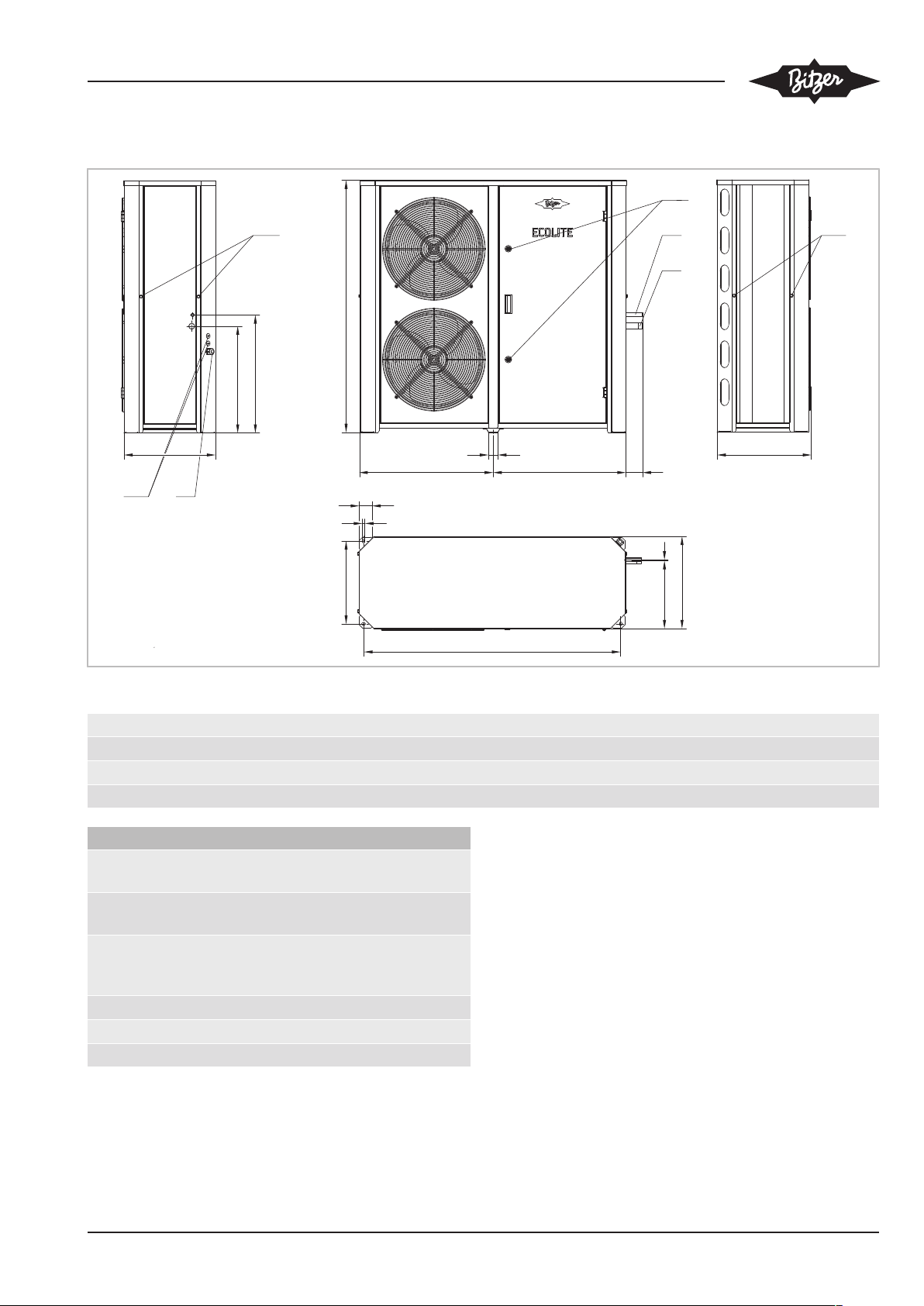

Abb.11: Anschlusspositionen (Beispiel zeigt LHL5E/4FES-3Y .. LHL5E/4CES-6Y)

Typ ØA ØB C F X Y

mm mm mm mm mm mm

LHL3E/2EES-2Y .. LHL3E/2CES-3Y 22 12 830 334 520 568

LHL5E/4FES-3Y .. LHL5E/4CES-6Y 28 16 1230 332 520 575

Anschlusspositionen

1 Kältemitteleintritt (Sauggasleitung)

4 Kältemittelaustritt (Flüssigkeitsleitung)

11 Lastaufnahmepunkte (Maximale ein-

schraubbare Gewindelänge der Schrauben

oder Einschraubösen: 30 mm)

12 Stopfen für Kabelverschraubung

13 Kabelverschraubung (für Kabel Ø 9-17 mm)

14 Türschloss (Schlüssel liegt bei)

Tab.4: Anschlusspositionen

KB-206-212

7 Elektrischer Anschluss

Halbhermetische Verdichter, Verflüssigerventilator und

elektrisches Zubehör entsprechen der EU-Niederspannungsrichtlinie 2014/35/EU.

Der ECOLITE Verflüssigungssatz ist ausschließlich für

den Anschluss an TN-C-S oder TN-S Drehstromnetze

mit Nennspannung 230/400 V Δ/Y bei Nennfrequenz

50 Hz vorgesehen. Der Anschluss des Neutralleiters ist

obligatorisch. Es wird eine Netzspannung mit qualitativen Eigenschaften gemäß DIN EN 50160 vorausgesetzt. Der ECOLITE Verflüssigungssatz ist für die ortsfeste Installation vorgesehen.

Sicherungen Typ gG oder Leitungsschutzschalter Charakteristik C sind vorzusehen.

Typ Empfohle-

ne Sicherung

Einstellwert Motorschutzschalter

LHL3E/2EES-2(Y) 8 A 8,0 A

LHL3E/2DES-2(Y) 10 A 9,5 A

LHL3E/2CES-3(Y) 13 A 11,0 A

LHL5E/4FES-3(Y) 13 A 11,5 A

LHL5E/4EES-4(Y) 16 A 14,5 A

LHL5E/4DES-5(Y) 16 A 16,0 A

LHL5E/4CES-6(Y) 20 A 20,0 A

Je nach örtlichen Gegebenheiten und geltenden Bestimmungen ist der Aufbau einer Netztrenneinrichtung

bauseits vorzusehen. Der in dem ECOLITE Verflüssigungssatz vorhandene Serviceschalter erfüllt in der Regel nicht die Anforderungen an eine elektrische Freischaltung des Gerätes.

7.1 Prinzipschaltbild für ECOLITE Verflüssigungssätze

Abk. Bauteil

B1 Regler

B3 Hochdruckmessumformer (Flüssigkeits-

leitung)

B4 Niederdruckmessmformer (Saugleitung)

C1 Betriebskondensator Ventilator 1

C2 Betriebskondensator Ventilator 2

F2 Sicherung Leistung 230 V

F3 Steuerkreissicherung

F5 Hochdruckschalter

F6 Niederdruckschalter

K1 Hauptschütz

M1 Verdichter

M1E Ölheizung

M1Y1 CRII MV1

M1Y2 CRII MV2 (Option)

M2 Ventilator 1

M3 Ventilator 2

M4 Zusatzventilator

N2 Ventilatorsteuermodul

OLC-K1 Ölüberwachung (Option)

Q1 Serviceschalter

R3 Druckgastemperaturfühler

R4 Umgebungstemperaturfühler

R5 Kühlraumtemperaturfühler (Option)

R8 Sauggastemperaturfühler

SE-B1 Schutzgerät

S12 Türschalter

T1 Steuertransformator

V1 Ventilatorsteuermodul

Tab.5: Legende Prinzipschaltbild ECOLITE

KB-206-2 13

2

3

4

5

6

7

-Ql KA: --V-\ -K1V

It3 It2 ItI In/8.5 2 4 6

4-

-Fl* lil 1

Power supply

3/N/PE 400VAC

50/60HZ

, max. 25A

*) on Site

Compressor Oil Capacity control

max. 17,7A heater SV 1 SV 2

(Option)

(LHL5E only)

Fan(s)

1(lower) 2(upper)

(LHL5E only)

Additional Motor Oil level High press. Low press. Door Discharge Ambient Suction

fan protection protection device switch limiter switch gas temp. temp. temp.

device (Option) sensor sensor sensor

(LHL5E only)

I m I

max. 10VA

Add relay coupler in unit!

Don't ix 5V= and 230V voltage!

Coldstore High pressure Low pressure External I/Og

temp. transmitter transmitter c cd

SGnso Lo rH

(Disconnect R8 S m > o

if used) Q Q 'iz,

D

10.10.18

Rathmann

Datum

01.09.2017

C

27.03.18

Rathmann

Bearb.

Rathmann

B

31.01.18

Rathmann

Gepr.

Dreilich

Zust.

Änderung

Datum

Name

Norm

BITZER Kühlmaschinenbau Schkeuditz GmbH

Industriestrasse 48

04435 Schkeuditz

Deutschland / Germany

Urspr.

Ers. f

E C 0 L I T E

LHL3E / LHL5E

Circuit diagram

200186639 001

LHL3E / LHL5E

37820407

Page 1

of 1 Pages

Abb.12: Prinzipschaltbild ECOLITE Verflüssigungssätze

KB-206-214

8 In Betrieb nehmen

8.1 Regler einstellen

Detaillierte Beschreibung siehe Betriebsanleitung

KB-104 des Verdichters:

• Dichtheit prüfen

• Evakuieren

• Kältemittelfüllung

• Kontrollen vor dem Start

HINWEIS

Mit Betätigen des Serviceschalters (Q1) auf

Stellung ON (Schalterstellung senkrecht), wird

die Ölheizung (M1E) eingeschaltet. Um einer

Beschädigung des Verdichters vorzubeugen, ist

der Betrieb der Ölheizung, wie in der Betriebsanleitung des Verdichters KB-104 beschrieben,

sicherzustellen.

• Verdichteranlauf

• Einstellungen am Regler

Vor Inbetriebnahme des Verflüssigungssatzes und vor

dem Aktivieren des Reglers (siehe Kapitel Statusmenü,

Seite 20) müssen folgende Parameter eingestellt werden (siehe Kapitel Programmiermenü, Seite 27):

• Verwendetes Kältemittel

• Nachgerüstete Optionen

• Vorgesehene Regelung nach Ansaugdruck (Verdampfungsdruck) oder Kühlraumtemperatur

• Sollwert für Regelung

Des Weiteren können Parameter angepasst werden

zur Ventilatordrehzahlregelung, externen Beeinflussung

der Regelung, usw.

Der ECOLITE Regler hat für die Bedienung und Diagnose vier Funktionstasten und besitzt eine Farbanzeige an der Geräteoberseite. Die Bedienung und Diagnose ist auch mit der BEST SOFTWARE möglich.

Abb.13: ECOLITE Regler Bedienoberfläche

KB-206-2 15

Menü Funktionen

Statusmenü • Aktivieren / Deaktivieren des ECOLITE Reglers

• Anzeige des Status des Verflüssigungssatzes

• Anzeige der aktiven Sollwerte

• Anzeige der aktuellen Messwerte (Analogeingänge des Reglers)

• Anzeige der aktuellen Zustände der Digitaleingänge des Reglers

• Anzeige der Betriebszeit für Verdichter und CR II Leistungsregler

• Anzeige der historischen Alarme (20 Speicherplätze)

• Anzeige und Einstellung von Datum und Uhrzeit des Reglers

• Anzeige des aktiven Alarms

Programmiermenü • Einstellungen zur Konfiguration der Anlage und des ECOLITE Verflüssigungssatzes

• Einstellungen zur Regelung und Steuerung des Verdichters und CR II

• Einstellungen zur Regelung und Steuerung der Ventilatoren

• Einstellungen zur Kühlraumregelung

• Einstellungen zum Notbetrieb

• Einstellungen zur Überwachung der Einsatzgrenzen

• Einstellungen der Funktion der digitalen Eingänge für externe Signale

• Einstellungen der Funktion der Melde-LED 1 bis 7 vom Display

BIOS-Menü • Anzeige des Zustandes der Analogeingänge des Reglers

• Anzeige des Zustandes der Digitaleingänge des Reglers

• Anzeige des Zustandes der Analogausgänge des Reglers

• Anzeige des Zustandes der Digitalausgänge des Reglers

• Anzeige der internen Uhrzeit und des Datums des Reglers

KB-206-216

8.1.1 Funktionstasten

Taste Funktion

F1 (⇑) • Wert erhöhen

• Zum nächsten Menü der gleichen Menüebene wechseln

• zum nächsten Menü der gleichen Menüebene wechseln

• Umschalten der Hauptanzeige des Displays auf Informationen zur Hochdruckund Niederdruckseite des Verflüssigungssatzes

Taste gedrückt halten länger als 5 Sekunden:

• Rücksetzen des Alarmspeichers

F3 (⇓) • Wert verringern

• zum vorherigen Menü der gleichen Menüebene wechseln

• Umschalten der Hauptanzeige des Displays auf Informationen zur Hochdruckund Niederdruckseite des Verflüssigungssatzes

F2 (esc) • Menü verlassen ohne Wert zu speichern

• zur übergeordneten Menüebene wechseln

• Wechsel der Hauptanzeige des Displays von Druckwert in bar zu Sättigungstemperatur in °C für aktives Kältemittel

F4 (set) • Wert bestätigen und speichern

• zur untergeordneten Menüebene wechseln

• Statusmenü öffnen bei aktiver Hauptanzeige des Displays

KB-206-2 17

8.1.2 Anzeige

Die Benutzeroberfläche besteht aus einem Anzeigebzw. Eingabefeld in der Mitte und drei Statusleisten an

der oberen, rechten und unteren Seite des Displays.

Statusleiste an der oberen und rechten Seite des Displays:

Symbol Funktion in Hauptanzeige des Displays

• Alarm aktiv

☼ + • Anzeige Hochdruck in bar

☼ + • Anzeige Hochdruck als Verflüssigungstemperatur in °C

❅ + • Anzeige Saugdruck in bar

❅ + • Anzeige Saugdruck als Verdampfungstemperatur in °C

Statusleiste an der unteren Seite des Displays:

Symbol Funktion in Hauptanzeige des Displays

① Status Verdichter

Blinkend = Verdichter startet in wenigen Sekunden

Ein = Verdichter in Betrieb

Aus = Verdichter nicht in Betrieb

② Status CR II Magnetventil 1

Ein = Zylinderbank deaktiviert

Aus = Zylinderbank aktiviert

③ Status CR II Magnetventil 2

Ein = Zylinderbank deaktiviert

Aus = Zylinderbank aktiviert

④ Status Verflüssigerventilator(en)

Ein = Verflüssigerventilator(en) in Betrieb

Aus = Verflüssigerventilator(en) nicht in Betrieb

⑤ Status Flüssigkeitsmagnetventil (extern)

Ein = Flüssigkeitsmagnetventil eingeschaltet

Aus = Flüssigkeitsmagnetventil ausgeschaltet

⑥ Betriebsart Verflüssigerventilator (en)

Ein = Betriebsart LowSound aktiviert

Aus = Betriebsart Eco aktiviert

⑦ Status Störmelderelais

Ein = Störung aktiv

Aus = keine Störung aktiv

KB-206-218

8.1.3 Erstes Einschalten der Stromversorgung

Der Regler führt nach Zuschalten der Stromversorgung

einen automatischen Selbsttest durch. Dabei blinkt das

Display.

Ab Werk ist der Betrieb des Reglers in einem neu gelieferten ECOLITE Verflüssigungssatz nicht freigegeben

und daher sollte das Display nach dem ersten Einschalten der Versorgungsspannung den Zustand „OFF“

anzeigen.

Nach erfolgter Parametrierung des Reglers kann die

Freigabe mittels Parameter OnOF (F4⇒init⇒OnOF) erfolgen, sofern die Inbetriebnahme des Kältekreislaufes

dies zulässt.

Die Freigabe des Verflüssigungssatzes ist auch extern

mittels eines Signals (Potenzialfreier Relaiskontakt)

realisierbar. Hierzu ist ein Digitaleingang des Reglers

für die externe Freigabe des Verflüssigungssatzes zu

konfigurieren. Ab Werk ist diese Funktion nicht aktiviert.

KB-206-2 19

8.1.4 Statusmenü

Menüpunkt Funktion

F4⇒init⇒OnOF

Aktivieren / Deaktivieren des ECOLITE Reglers

Modbus: 16467

(Lesen und Schreiben)

Anzeige der aktiven Sollwerte:

Die Anzeige ist nur nach Eingabe des Passworts möglich (siehe Kapitel Programmiermenü, Seite 27).

Menüpunkt Funktion

F4⇒SEt⇒SP1

Modbus: 16388

(Lesen und Schreiben)

F4⇒SEt⇒SP2

Modbus: 16407

(Lesen und Schreiben)

F4⇒SEt⇒SP3

Modbus: 16408

(Lesen und Schreiben)

F4⇒SEt⇒SP4

OFF = Regler deaktiviert

On = Regler aktiviert

Einstellung ab Werk: OFF = Regler deaktiviert

Sollwert Saugdruckregler

-45.0 – 22.5 °C

Einstellung ab Werk: -10.0 °C

Sollwert Verflüssigungsdruckregler (ohne Kompensation)

10.0 – 80.0 °C

Einstellung ab Werk: 30.0 °C

Maximaler Verflüssigungsdruck

10.0 – 80.0 °C

Einstellung ab Werk: 60.0 °C

Sollwert Kühlraumtemperaturregler

Modbus: 16424

(Lesen und Schreiben)

-40.0 – 22.5 °C

Einstellung ab Werk: 2.0 °C

KB-206-220

Anzeige der aktuellen Messwerte (Analogeingänge

des Reglers):

Menüpunkt Funktion

F4⇒Ai⇒Prt

Modbus: 8966

(Nur Lesen)

F4⇒Ai⇒tSC

Modbus: 8961

(Nur Lesen)

F4⇒Ai⇒dPrt

Modbus: 8967

(Nur Lesen)

F4⇒Ai⇒tCd

Modbus: 8963

(Nur Lesen)

F4⇒Ai⇒tES

Modbus: 8964

Saugdruck Istwert (als Sättigungstemperatur)

Sauggastemperatur Istwert

Verflüssigungsdruck Istwert (als Sättigungstemperatur)

Druckgastemperatur Istwert

Umgebungstemperatur Istwert

(Nur Lesen)

F4⇒Ai⇒tCr

Modbus: 8965

(Nur Lesen)

Kühlraumtemperatur Istwert

KB-206-2 21

Anzeige des Zustandes der Digitaleingänge des

Reglers:

Menüpunkt Funktion

F4⇒di⇒diL1

Status Reglerdigitaleingang DI01

Modbus: 8192

(Nur Lesen)

F4⇒di⇒diL2

Modbus: 8193

(Nur Lesen)

F4⇒di⇒diL3

Modbus: 8194

(Nur Lesen)

F4⇒di⇒diL4

Modbus: 8195

(Nur Lesen)

F4⇒di⇒diL5

Modbus: 8196

(Nur Lesen)

F4⇒di⇒diL6

Sicherheitskette ECOLITE Verflüssigungssatz

OFF = Verdichter aus oder Sicherheitskette hat ausgelöst

On = Verdichter läuft, Sicherheitskette ist OK

Status Reglerdigitaleingang DI02

Reserve

Status Reglerdigitaleingang DI03

Reserve

Status Reglerdigitaleingang DI04

Reserve

Status Reglerdigitaleingang DI05

Konfigurierbare Sonderfunktion 1. Eingang

OFF = es liegt kein externer Ein-Befehl an

On = es liegt ein externer Ein-Befehl an

Status Reglerdigitaleingang DI06

Modbus: 8197

(Nur Lesen)

Konfigurierbare Sonderfunktion 2. Eingang

OFF = es liegt kein externer Ein-Befehl an

On = es liegt ein externer Ein-Befehl an

KB-206-222

Anzeige der Betriebszeiten:

Menüpunkt Funktion

F4⇒SCr⇒dS1

Betriebsstundenzähler CR II Magnetventil 1

Modbus: 9012

(Nur Lesen)

F4⇒SCr⇒HS1

Modbus: 9006

(Nur Lesen)

F4⇒SCr⇒dS2

Modbus: 9014

(Nur Lesen)

F4⇒SCr⇒HS2

Modbus: 9008

(Nur Lesen)

F4⇒SCr⇒dS3

Modbus: 9016

(Nur Lesen)

F4⇒SCr⇒HS3

Modbus: 9010

(Nur Lesen)

Anzahl Tage Magnetventil in Betrieb

Betriebsstundenzähler CR II Magnetventil 1

Anzahl Stunden Magnetventil in Betrieb

Betriebsstundenzähler CR II Magnetventil 2

Anzahl Tage Magnetventil in Betrieb

Betriebsstundenzähler CR II Magnetventil 2

Anzahl Stunden Magnetventil in Betrieb

Betriebsstundenzähler Verdichter

Anzahl Tage Verdichter in Betrieb

Betriebsstundenzähler Verdichter

Anzahl Stunden Verdichter in Betrieb

KB-206-2 23

Anzeige der registrierten Alarme

(20Speicherplätze):

Menüpunkt Funktion

F4⇒HiSt⇒HYSP

Alarmliste Speicherplatz

Modbus: 9023

(Lesen und Schreiben)

F4⇒HiSt⇒HYSC

Modbus: 9024

(Nur Lesen)

F4⇒HiSt⇒HYSd

Modbus: 9024

(Nur Lesen)

F4⇒HiSt⇒HYSt

Modbus: 9026

(Nur Lesen)

F4⇒HiSt⇒HiSF

Modbus: 9027

(Nur Lesen)

Der ECOLITE Regler hat einen Alarmspeicher für bis

zu 20 Fehlermeldungen, die mit einem Zeitstempel gespeichert bleiben. Die neueste Fehlermeldung befindet

sich auf Speicherplatz 0.

0 – 19 Speicherplätze

0 = aktuellster Speicherplatz für letzte Meldung

Alarmliste Alarmnummer

Alarmliste Datum

Format DD.MM

Alarmliste Zeit

Format HH:MM

Alarmliste Anzahl gespeicherter Fehlermeldungen

KB-206-224

Anzeige und Einstellung von Datum und Uhrzeit

des ECOLITE Reglers:

Menüpunkt Funktion

F4⇒CLOC⇒HOUr

Einstellung ECOLITE Regler Uhrzeit – Stunde

Modbus:

(Lesen und Schreiben)

F4⇒CLOC⇒Min

Modbus:

(Lesen und Schreiben)

F4⇒CLOC⇒dAY

Modbus:

(Lesen und Schreiben)

F4⇒CLOC⇒MOnt

Modbus:

(Lesen und Schreiben)

F4⇒CLOC⇒YEAr

Modbus:

(Lesen und Schreiben)

F4⇒CLOC⇒UPdA

Modbus:

(Lesen und Schreiben)

F4⇒CLOC⇒rEAd

0 – 24

Einstellung ECOLITE Regler Uhrzeit – Minute

0 – 59

Einstellung ECOLITE Regler Datum – Tag

0 – 31

Einstellung ECOLITE Regler Datum – Monat

0 – 12

Einstellung ECOLITE Regler Datum – Jahr

0 – 99

Einstellung ECOLITE Regler Datum und Uhrzeit – Übernahme

0 = Keine Übernahme der Werte

1 = Werte werden übernommen

Einstellung ECOLITE Regler Datum und Uhrzeit - Aktualisieren

Modbus:

(Lesen und Schreiben)

Der ECOLITE Regler verfügt über eine gepufferte interne Uhr mit Datumsfunktion, die durch den Anwender im

Bedarfsfall verstellt werden kann.

0 = keine Aktualisierung der Werte

1 = Aktualisierung der Werte

KB-206-2 25

Anzeige des aktiven Alarms:

Menüpunkt Funktion

F4⇒AL⇒F1 bzw. F3

Anzeigen des aktuell aktiven Alarms

Modbus:

(Nur Lesen)

Der Parameter AL beinhaltet die Nummer(n) aktiver

Alarme. Sind mehrere Alarme aktiv, dann kann mittels

Tasten F1 oder F3 zwischen den Meldungen umgeschaltet werden. Ist keine Meldung aktiv, dann lässt

sich der Parameter AL nicht mittels Taste F4 öffnen.

Anzeige ErrXX bei Alarm

XX = Nummer der Alarmmeldung

KB-206-226

8.1.5 Programmiermenü

Im Menü F2+F4⇒PASS den Wert "2" eingeben.

Konfiguration der Anlage und des ECOLITE

Verflüssigungssatzes – Menü CnF:

Das Passwort für die Einstellung von Parametern ist

"2" (Werkseinstellung):

F2+F4⇒PAr⇒CnF⇒Ert

Modbus: 16384

F2+F4⇒PAr⇒CnF⇒ECM

Modbus: 16385

F2+F4⇒PAr⇒CnF⇒OSP

Modbus: 16443

Kältemitteltyp in der Anlage

0=R404A, 4=R134a, 5=R407C, 8=R507A, 9=R407A, 11=R407F,

12=R450A, 14=R448A, 15=R513A, 16=R449A

Einstellung ab Werk: 0 = R404A

ECOLITE Systemkonfiguration

0 = kein CR II Leistungsregler vorhanden

1 = 2-Zylinderverdichter mit CR II Leistungsregler vorhanden

2 = 4-Zylinderverdichter mit 1x CR II Leistungsregler vorhanden

3 = 4-Zylinderverdichter mit 2x CR II Leistungsregler vorhanden

Einstellung ab Werk: wie Lieferzustand des Verflüssigungssatzes

ECOLITE Regelfunktion

2 = Raumtemperaturregelung

Das Passwort ist 30 Minuten aktiv.

Das Passwort kann mittels BEST SOFTWARE geändert werden.

3 = reserviert

4 = Saugdruckregelung

Einstellung ab Werk: 4 = Saugdruckregelung

F2+F4⇒PAr⇒CnF⇒SMU

Modbus: 16386

Bei Raumtemperaturregelung wird das Magnetventil

der Flüssigkeitsleitung nach der gemessenen Raumtemperatur gesteuert. Die Leistung des ECOLITE Verflüssigungssatzes wird weiter nach dem Saugdruck gesteuert. Der Saugdruck-Sollwert muss deshalb niedrig

genug eingestellt werden.

Der Anschluss des externen Kühlraumtemperaturfühlers erfolgt an Klemmenleiste X10 Klemme 7 und 8. Im

Auslieferungszustand des Verflüssigungssatzes ist an

diesen Klemmen der Sauggastemperaturfühler angeschlossen. Dieser Fühler ist beim Anschluss des Kühlraumtemperaturfühlers abzuklemmen und im Modus

Kühlraumtemperaturregelung somit nicht in Funktion.

Als Kühlraumtemperaturfühler sollten BITZER Kühlraumtemperaturfühler (NTC, 10kΩ@25°C) verwendet

werden. Andere Fühler werden nicht unterstützt.

ECOLITE Einheitensystem

0 = Europa (bar / °C) metrisch

1 = Amerika (PSI / °F) IP

Einstellung ab Werk: 0 = Europa (bar / °C) metrisch

KB-206-2 27

Regelung und Steuerung Verdichter und CR II

Leistungsregler – Menü CPr:

Menüpunkt Funktion

F2+F4⇒PAr⇒CPr⇒SP1

Sollwert Saugdruckregler

Modbus: 16388

F2+F4⇒PAr⇒CPr⇒bH

Modbus: 16390

F2+F4⇒PAr⇒CPr⇒bL

Modbus: 16391

F2+F4⇒PAr⇒CPr⇒OS1

Modbus: 16393

F2+F4⇒PAr⇒CPr⇒OFC

Modbus: 16399

F2+F4⇒PAr⇒CPr⇒OnC

Modbus: 16401

F2+F4⇒PAr⇒CPr⇒COMP

-45.0 – 22.5 °C

Einstellung ab Werk: -10.0 °C

Breite obere Neutralzone 1 vom Saugdruckregler

0.0 – 20.0 K

Einstellung ab Werk: 2.0 K

Breite untere Neutralzone 1 vom Saugdruckregler

0.0 – 20.0 K

Einstellung ab Werk: 2.0 K

Sollwertverschiebung Saugdrucksollwert via Digitaleingang

-50.0 – 50.0 K

Einstellung ab Werk: 5.0 K

Minimale Zeitdauer Verdichter Stop ⇒ Verdichter Start

0 – 1200 s

Einstellung ab Werk: 60 s

Minimale Zeitdauer Verdichter Start ⇒ Verdichter Start

0 – 1200 s

Einstellung ab Werk: 450 s

Minimale Zeitdauer Verdichter Start ⇒ Verdichter Stop

Modbus: 16513

0 – 300 s

Einstellung ab Werk: 60 s

KB-206-228

Regelung und Steuerung der Ventilatoren –

MenüFAn:

Menüpunkt Funktion

F2+F4⇒PAr⇒FAn⇒SP2

Sollwert Verflüssigungsdruckregler (ohne Kompensation)

Modbus: 16407

F2+F4⇒PAr⇒FAn⇒SP3

Modbus: 16408

F2+F4⇒PAr⇒FAn⇒CSL

Modbus: 16420

F2+F4⇒PAr⇒FAn⇒LnE

Modbus: 16498

Der oder die Verflüssigerventilator(en) werden mit einer

Phasenanschnittsteuerung drehzahlgeregelt.

Die 0–100% Anforderung wird vom ECOLITE Regler

als 0–10 V Signal zum Phasenanschnittmodul gegeben.

Der Zusatzventilator ist ein EC-Ventilator mit 0–10 V

Drehzahlsollwertvorgabe. Der Zusatzventilator wird in

Abhängigkeit von der Druckgastemperatur gesteuert.

Der Betrieb erfolgt unabhängig von anderen Betriebszuständen des Verflüssigungssatzes.

10.0 – 80.0 °C

Einstellung ab Werk: 30.0 °C

Maximaler Verflüssigungsdruck

10.0 – 80.0 °C

Einstellung ab Werk: 60.0 °C

Minimaler Sollwert Verflüssigungsdruck bei Kompensation

10.0 – 80.0 °C

Einstellung ab Werk: 15.0 °C

Freigabe LowSound Betrieb Verflüssigerventilatoren

0 = LowSound Betrieb deaktiviert (Eco Betrieb aktiv)

1 = LowSound Betrieb aktiviert

Einstellung ab Werk: 0 = LowSound Betrieb deaktiviert

KB-206-2 29

Kühlraumregelung – Menü COr:

Menüpunkt Funktion

F2+F4⇒PAr⇒COr⇒SP4

Sollwert Kühlraumtemperaturregler

Modbus: 16424

F2+F4⇒PAr⇒COr⇒Crd

Modbus: 16425

Der ECOLITE Regler ermöglicht eine Temperaturregelung für z.B. einen Kühlraum. Zur Erfassung der Temperatur ist ein BITZER NTC Temperaturfühler

(10kΩ@25°C) im Kühlraum zu installieren und im Elektrokasten des Verflüssigungssatzes anstelle des Sauggastemperaturfühlers anzuschließen. Bei Kühlraumtemperaturregelung ist die Saugdruckregelung auch

aktiv. Der Saugdruck muss ausreichend niedrig eingestellt sein.

-40.0 – 22.5 °C

Einstellung ab Werk: 2.0 °C

Neutralband Kühlraumtemperaturregler

0.0 – 10.0 K

Einstellung ab Werk: 1.0 K

KB-206-230

Notbetrieb – Menü EMO:

Menüpunkt Funktion

F2+F4⇒PAr⇒EMO⇒SME

Freigabe Betrieb ohne Saugdruckmessumformer

Modbus: 16502

F2+F4⇒PAr⇒EMO⇒dME

Modbus: 16503

F2+F4⇒PAr⇒EMO⇒AOE

Modbus: 16504

F2+F4⇒PAr⇒EMO⇒AO

Modbus: 16505

F2+F4⇒PAr⇒EMO⇒COE

Modbus: 16506

0 = Betriebsart deaktiviert

1 = Betriebsart aktiviert

Einstellung ab Werk: 0 = manueller Betrieb deaktiviert

Freigabe manueller Betrieb ohne Hochdruckmessumformer

0 = Betriebsart deaktiviert

1 = Betriebsart aktiviert

Einstellung ab Werk: 0 = Betrieb deaktiviert

Freigabe Ersatzwert Umgebungstemperatur

0 = Ersatzwert deaktiviert

1 = Ersatzwert aktiviert

Einstellung ab Werk: 0 = Ersatzwert deaktiviert

Ersatzwert Umgebungstemperatur

-200.0 – 200.0 °C

Einstellung ab Werk: 25.0 °C

Freigabe Ersatzwert Kühlraumtemperatur

0 = Ersatzwert deaktiviert

1 = Ersatzwert aktiviert

Einstellung ab Werk: 0 = Ersatzwert deaktiviert

F2+F4⇒PAr⇒EMO⇒CO

Modbus: 16507

F2+F4⇒PAr⇒EMO⇒dOE

Modbus: 16508

F2+F4⇒PAr⇒EMO⇒DO

Modbus: 16509

F2+F4⇒PAr⇒EMO⇒FPE

Modbus: 16416

Der Verflüssigungssatz besitzt Notbetriebsarten und

Möglichkeiten zum manuellen Eingriff für den Fall, dass

Störungen an elektronischen oder elektrischen Komponenten vorliegen. Der Weiterbetrieb des Verflüssigungssatzes ist mit geringen Funktionalitäts- und/oder

Leistungsverlusten möglich, bis ein entsprechendes Er-

Ersatzwert Kühlraumtemperatur

-200.0 – 200.0 °C

Einstellung ab Werk: 25.0 °C

Freigabe Ersatzwert Druckgastemperatur

0 = Ersatzwert deaktiviert

1 = Ersatzwert aktiviert

Einstellung ab Werk: 0 = Ersatzwert deaktiviert

Ersatzwert Druckgastemperatur

-200.0 – 200.0 °C

Einstellung ab Werk: 100.0 °C

Signal für Drehzahl Verfl.-ventilatoren bei Fühlerfehler

0.0 – 100.0 %

Einstellung ab Werk: 50.0 %

satzteil oder eine Lösung verfügbar ist. Die Notbetriebsarten sind nicht für den Dauerbetrieb gedacht.

Der Anwender muss über den technischen Sachverstand verfügen, um Entscheidungen über die Zulässigkeit und die Auswirkungen der Funktionen zu treffen.

Es darf nur jeweils eine Notbetriebsart aktiviert sein.

KB-206-2 31

Überwachung von Einsatzgrenzen – Menü ALr:

Menüpunkt Funktion

F2+F4⇒PAr⇒EMO⇒dHA

Maximaler Verflüssigungsdruck (Softwarehochdruckschalter)

Modbus: 16426

F2+F4⇒PAr⇒EMO⇒dHd

Modbus: 16427

F2+F4⇒PAr⇒EMO⇒SLA

Modbus: 16428

F2+F4⇒PAr⇒EMO⇒SLd

Modbus: 16429

Der ECOLITE Regler überwacht bestimmte Einsatzgrenzen des Verdichters oder schaltet den Verdichter

bei Überschreiten der Einsatzgrenze zum Schutz ab.

KM R404A R134a R407C R507A R407A R407F R450A R448A R513A R449A

dHA 62°C 70°C 55°C 62°C 60°C 60°C 70°C 60°C 70°C 60°C

Der ECOLITE Regler stellt beim Wechseln des Kältemitteltyps (Parameter Ert) den Parameter SLA auf folgende Voreinstellung für die Kältemittel um:

0.0 – 100.0 °C

Einstellung ab Werk: 62.0 °C

Hysterese max. Verfl.-druck (Softwarehochdruckschalter)

0.0 – 10.0 K

Einstellung ab Werk: 5.0 K

Minimaler Saugdruck (Softwareniederdruckschalter)

-60.0 – 50.0 °C

Einstellung ab Werk: -45.0 °C

Hysterese min. Saugdruck (Softwareniederdruckschalter)

0.0 – 10.0 K

Einstellung ab Werk: 5.0 K

Der ECOLITE Regler stellt beim Wechseln des Kältemitteltyps (Parameter Ert) den Parameter dHA auf folgende Voreinstellung für die Kältemittel um:

KM R404A R134a R407C R507A R407A R407F R450A R448A R513A R449A

SLA -45°C -25°C -25°C -45°C -40°C -40°C -25°C -40°C -25°C -40°C

Bei der Kühlraumregelung ist die Überwachung der minimalen und maximalen Überhitzung des Sauggases

nicht möglich und somit deaktiviert.

KB-206-232

Funktion der digitalen Eingänge für externe Signale

– Menü di:

Menüpunkt Funktion

F2+F4⇒PAr⇒di⇒i05

Funktion des ersten Reglereinganges für externe Signale

Modbus: 16448

F2+F4⇒PAr⇒di⇒i06

Modbus: 16449

0 = keine Funktion (Werkseinstellung)

1 = reserviert (nicht verwenden)

2 = Freigabe Verflüssigungssatz

3 = Freigabe Verdichter

4 = Freigabe Verflüssigerventilator(en)

5 = Sollwertschiebung aktiv

6 = LowSound Modus aktiv

-1 = reserviert (nicht verwenden)

-2 = Freigabe Verflüssigungssatz (invertiert)

-3 = Freigabe Verdichter (invertiert)

-4 = Freigabe Verflüssigerventilator(en) (invertiert)

-5 = Sollwertschiebung aktiv (invertiert)

-6 = LowSound Modus aktiv (invertiert)

Einstellung ab Werk: 0 = keine Funktion

Funktion des zweiten Reglereinganges für externe Signale

0 = keine Funktion (Werkseinstellung)

1 = reserviert (nicht verwenden)

2 = Freigabe Verflüssigungssatz

3 = Freigabe Verdichter

4 = Freigabe Verflüssigerventilator(en)

5 = Sollwertschiebung aktiv

6 = LowSound Modus aktiv

-1 = reserviert (nicht verwenden)

-2 = Freigabe Verflüssigungssatz (invertiert)

-3 = Freigabe Verdichter (invertiert)

-4 = Freigabe Verflüssigerventilator(en) (invertiert)

-5 = Sollwertschiebung aktiv (invertiert)

-6 = LowSound Modus aktiv (invertiert)

Einstellung ab Werk: 0 = keine Funktion

Der ECOLITE Regler hat zwei konfigurierbare Digitaleingänge für Sonderfunktionen. Es stehen je Eingang 5

Sonderfunktionen zur Auswahl. Bei Bedarf kann die jeweilige Sonderfunktion auch invertiert parametriert werden (z.B. Öffnerkontakt statt Schließerkontakt vorhanden). Die gleiche Funktion kann nicht gleichzeitig auf

beiden Eingängen genutzt werden.

KB-206-2 33

8.1.6 BIOS-Menü

Anzeige der internen Uhrzeit und des Datums des

Reglers – Menü CL:

F1+F3⇒FREE⇒CL⇒HOUr

Modbus:

(Lesen und Schreiben)

F1+F3⇒FREE⇒CL⇒dAtE

Modbus:

(Lesen und Schreiben)

F1+F3⇒FREE⇒CL⇒YEAr

Modbus:

(Nur Lesen)

8.1.7 Einstellungsbeispiele

Der ECOLITE Regler ist ab Werk für eine Saugdruckregelung mit Saugdrucksollwert -10 °C für Kältemittel

R404A konfiguriert. Sollte diese Konfiguration für die

Anwendung nicht zutreffend sein, kann der Anwender

durch Parametrierung des ECOLITE Reglers die notwendigen Anpassungen vornehmen.

ECOLITE Regler Uhrzeit

00:00 – 23:59

ECOLITE Regler Datum

01.01 – 31.12

ECOLITE Regler Datum – Jahr

2000 – 2099

KB-206-234

Beispiel 1: Einstellen des Kältemittels

Im folgenden Beispiel wird das Verstellen des Kältemittels von R404A auf R134a beschrieben. Die kursiv dargestellten Benutzereingaben dienen zur Freischaltung

der betreffenden Menüs und müssen nur beim ersten

Mal nach Einschalten der Stromversorgung des Reglers durchgeführt werden. Danach bleibt die Freischaltung der Menüs für ca. 30 Minuten erhalten, d.h. bei

nachfolgenden Parametrierungen können diese Schritte entfallen.

Erforderliche Benutzereingaben am Regler:

Regler zeigt „OFF“ an ⇒Tasten F2 und F4 gleichzeitig drücken

Regler zeigt „PAr“ an ⇒Taste F1 drücken

Regler zeigt „PASS“ an ⇒Taste F4 drücken

Regler zeigt „0“ an ⇒Taste F1 2x drücken

Regler zeigt „2“ an ⇒Taste F4 drücken

Regler zeigt „PASS“ an ⇒Taste F1 drücken

Regler zeigt „PAr“ an ⇒Taste F4 drücken

Regler zeigt „CnF“ an ⇒Taste F4 drücken

Regler zeigt „Ert“ an ⇒Taste F4 drücken

Regler zeigt „0“ an ⇒Taste F1 4x drücken

Regler zeigt „4“ an ⇒Taste F4 drücken

Regler zeigt „Ert“ an ⇒Taste F2 drücken

Regler zeigt „CnF“ an ⇒Taste F2 drücken

Regler zeigt „PAr“ an ⇒Taste F2 drücken

Regler zeigt „OFF“ an ⇒Taste F2 drücken

KB-206-2 35

Beispiel 2: Einstellen des Sollwerts der

Saugdruckregelung

Im folgenden Beispiel wird das Verstellen des Saugdrucksollwertes (Temperaturtwertes) von -10 °C auf -5

°C beschrieben. Die kursiv dargestellten Benutzereingaben dienen zur Freischaltung der betreffenden

Menüs und müssen nur beim ersten Mal nach Einschalten der Stromversorgung des Reglers durchgeführt werden. Danach bleibt die Freischaltung der

Menüs für ca. 30 Minuten erhalten, d.h. bei nachfolgenden Parametrierungen können diese Schritte entfallen.

Erforderliche Benutzereingaben am Regler:

Regler zeigt „OFF“ an ⇒Tasten F2 und F4 gleichzeitig drücken

Regler zeigt „PAr“ an ⇒Taste F1 drücken

Regler zeigt „PASS“ an ⇒Taste F4 drücken

Regler zeigt „0“ an ⇒Taste F1 2x drücken

Regler zeigt „2“ an ⇒Taste F4 drücken

Regler zeigt „PASS“ an ⇒Taste F1 drücken

Regler zeigt „PAr“ an ⇒Taste F4 drücken

Regler zeigt „CnF“ an ⇒Taste F1 drücken

Regler zeigt „CPr“ an ⇒Taste F4 drücken

Regler zeigt „SP1“ an ⇒Taste F4 drücken

Regler zeigt „-10.0“ an ⇒Taste F1 mehrmals drücken bis Wert auf „-5.0“

Regler zeigt „-5.0“ an ⇒Taste F4 drücken

Regler zeigt „SP1“ an ⇒Taste F2drücken

Regler zeigt „CPr“ an ⇒Taste F2 drücken

Regler zeigt „PAr“ an ⇒Taste F2 drücken

Regler zeigt „OFF“ an ⇒Taste F2 drücken

Beispiel 3: Aktivieren des Reglers

Erforderliche Benutzereingaben am Regler:

Regler zeigt „OFF“ an ⇒Taste F4 drücken

Regler zeigt „init“ an ⇒Taste F4 drücken

Regler zeigt „OnOF“ an ⇒Taste F4 drücken

Regler zeigt „OFF“ an ⇒Taste F1drücken

Regler zeigt „On“ an ⇒Taste F4 drücken

Regler zeigt „OnOF“ an ⇒Taste F2 drücken

Regler zeigt „init“ an ⇒Taste F2 drücken

Regler zeigt Saugdruck in Bar an.

KB-206-236

8.1.8 Alarmmeldungen

Der ECOLITE Regler erzeugt nachfolgend beschriebene Alarmmeldungen:

Alarm 03 – Störung Umgebungstemperaturfühler

Die Messwerte des Temperaturfühlers liegen außerhalb des zulässigen Messbereiches. Die Störung 03

wird in die Alarmliste eingetragen. Das Störmelderelais

schaltet auf Störung. Der ECOLITE Regler verwendet

als Verflüssigungsdrucksollwert den Parameter SP2

beim weiteren Betrieb. Werden dann länger als 30 Minuten gültige Werte geliefert, wird die Störmeldung aufgehoben.

Alarm 04 – Störung Kühlraumtemperaturfühler

Die Messwerte des Temperaturfühlers liegen außerhalb des zulässigen Messbereiches. Die Störung 04

wird in die Alarmliste eingetragen. Das Störmelderelais

schaltet auf Störung. Das Flüssigkeitsmagnetventil wird

geschlossen. Werden länger als 30 Minuten gültige

Werte geliefert, wird die Störmeldung aufgehoben. Der

Verflüssigungssatz geht wieder in Betrieb.

Alarm 05 – Störung Druckgastemperaturfühler

Die Messwerte des Temperaturfühlers liegen außerhalb des zulässigen Messbereiches. Die Störung 05

wird in die Alarmliste eingetragen. Das Störmelderelais

schaltet auf Störung. Das Flüssigkeitsmagnetventil wird

geschlossen und der Verdichter abgeschaltet. Werden

länger als 30 Minuten gültige Werte geliefert, wird die

Störmeldung aufgehoben. Das Flüssigkeitsmagnetventil öffnet und der Verdichter geht wieder in Betrieb.

Alarm 06 – Auslösung Sicherheitskreis Verdichter

Die Auslösung eines Elementes des Verdichter Sicherheitskreises wurde erkannt. Im Sicherheitskreis sind

der Hochdruckschalter, der Niederdruckschalter, das

Motorschutzgerät und ggf. die Ölniveauüberwachung

OLC-K1 eingebunden. Der Verdichter wird abgeschaltet. Das Flüssigkeitsmagnetventil wird geschlossen. Die

Störung 06 wird in die Alarmliste eingetragen. Das

Störmelderelais schaltet auf Störung. Hoch- oder Niederdruckschalter stellen selbstständig zurück. Motorschutzgerät oder ggf. Ölniveauüberwachnung OLC-K1

werden durch manuelles Unterbrechen der Versorgungsspannung des Verflüssigungssatzes entriegelt.

Der Verdichter läuft ca. 20 – 30 Minuten nach dem Entriegeln an.

Alarm 07 – Einsatzgrenze überschritten –

Druckgastemperatur

Der Temperaturgrenzwert (145 °C) wurde überschritten. Der Verdichter wird abgeschaltet. Das Flüssigkeitsmagnetventil wird geschlossen. Die Störung 07 wird in

die Alarmliste eingetragen. Das Störmelderelais schaltet auf Störung. Der Verdichter läuft ca. 20 – 30 Minuten nach dem Entriegeln an.

Alarm 16 – Einsatzgrenze überschritten –

Hochdruck

Der ECOLITE Regler hat einen zu hohen Verflüssigungsdruck gemessen. Der Grenzwert (Parameter

dHA) wurde überschritten. Der Verdichter stoppt. Das

Flüssigkeitsmagnetventil wird geschlossen. Die Störung 16 wird in die Alarmliste eingetragen. Das Störmelderelais schaltet auf Störung. Der Verdichter läuft

ca. 20 – 30 Minuten nach dem Entriegeln an.

Alarm 17 – Störung Sauggastemperaturfühler

Die Messwerte des Temperaturfühlers liegen außerhalb des zulässigen Messbereiches. Die Störung 17

wird in die Alarmliste eingetragen. Der Alarm deaktiviert

die Überwachung der minimalen und maximalen Sauggasüberhitzung. Der Verdichter läuft weiter. Werden

dann länger als 30 Minuten gültige Werte geliefert, wird

die Störmeldung aufgehoben.

Alarm 18 – Einsatzgrenze überschritten –

Sauggasüberhitzung niedrig

Der ECOLITE Regler bestimmt die Differenz zwischen

Ansaugtemperatur und Sättigungstemperatur des Ansaugdrucks. Bei Unterschreiten der minimalen Überhitzung (5 K) länger als die eingestellte Dauer (5 min)

wird der Alarm 18 in die Alarmliste eingetragen. Der

Verdichter läuft weiter.

Alarm 19 – Einsatzgrenze überschritten –

Sauggasüberhitzung hoch

Der ECOLITE Regler bestimmt die Differenz zwischen

Ansaugtemperatur und Sättigungstemperatur des Ansaugdrucks. Bei Überschreiten der maximalen Überhitzung (40 K) länger als die eingestellte Dauer (5 min)

wird der Alarm 19 in der Alarmliste eingetragen. Der

Verdichter läuft weiter.

KB-206-2 37

8.1.9 Kommunikation

Einstellmöglichkeiten:

Der ECOLITE Regler hat an der oberen Geräteseite eine RS485 Schnittstelle zur Kommunikation mit anderen

Geräten (z.B. mit einem PC unter Nutzung der BITZER

BEST Software). Mittels eines Adapterkabels kann der

BEST Schnittstellenkonverter an den ECOLITE Regler

angeschlossen werden. Zum Anschluss eines Fremdgerätes an den ECOLITE Regler werden als Steckanschluss folgende Komponenten benötigt:

Steckergehäuse: 1x MOLEX Art.-Nr.:

51065-0300

Kontakte: 3x MOLEX Art.-Nr.:

50212-8000

Kontaktbelegung: Pin 1 – RS485-

Pin 2 – RS485+

Pin 3 – GND

Protokoll: Modbus RTU

Teilnehmerart: Slave

Adresse: 1

Geschwindigkeit: 19200 Baud

Datenformat: 1 Startbit

8 Datenbits

gerade Parität

1 Stoppbit

Hinweis: Das Verstellen der Parameter führt u. U. dazu,

dass ohne weitere Anpassung am Fremdgerät, mit dem

die Änderung vorgenommen wurden, die Kommunikation des Fremdgerätes mit dem Regler nicht mehr möglich ist.

Modbusadresse

Modbus:

53274

(Lesen

und

Schreiben)

Modbus:

53275

(Lesen

und

Schreiben)

Modbus:

53276

(Lesen

und

Schreiben)

Nachdem oben gelistete Parameter verändert wurden,

ist eine Unterbrechung der Versorgungspannung und

ein Neustart des Reglers notwendig, damit die neuen

Werte zur Kommunikation des Reglers aktiviert werden.

Funktion

Modbusadresse ECOLITE Regler

1 – 255

Einstellung ab Werk: 1

Modbus Geschwindigkeit

3 = 9600

4 = 19200

Einstellung ab Werk: 4 = 19200 Baud

Modbus Parität

1 = gerade

2 = keine

3 = ungerade

Einstellung ab Werk: 0 = gerade Parität

Die Adresse "1" kann vom eingesetzten Modbus-Master binär verschieden interpretiert werden, je nach dessen Einstellung. Ggf. mit "0" oder "2" versuchen.

KB-206-238

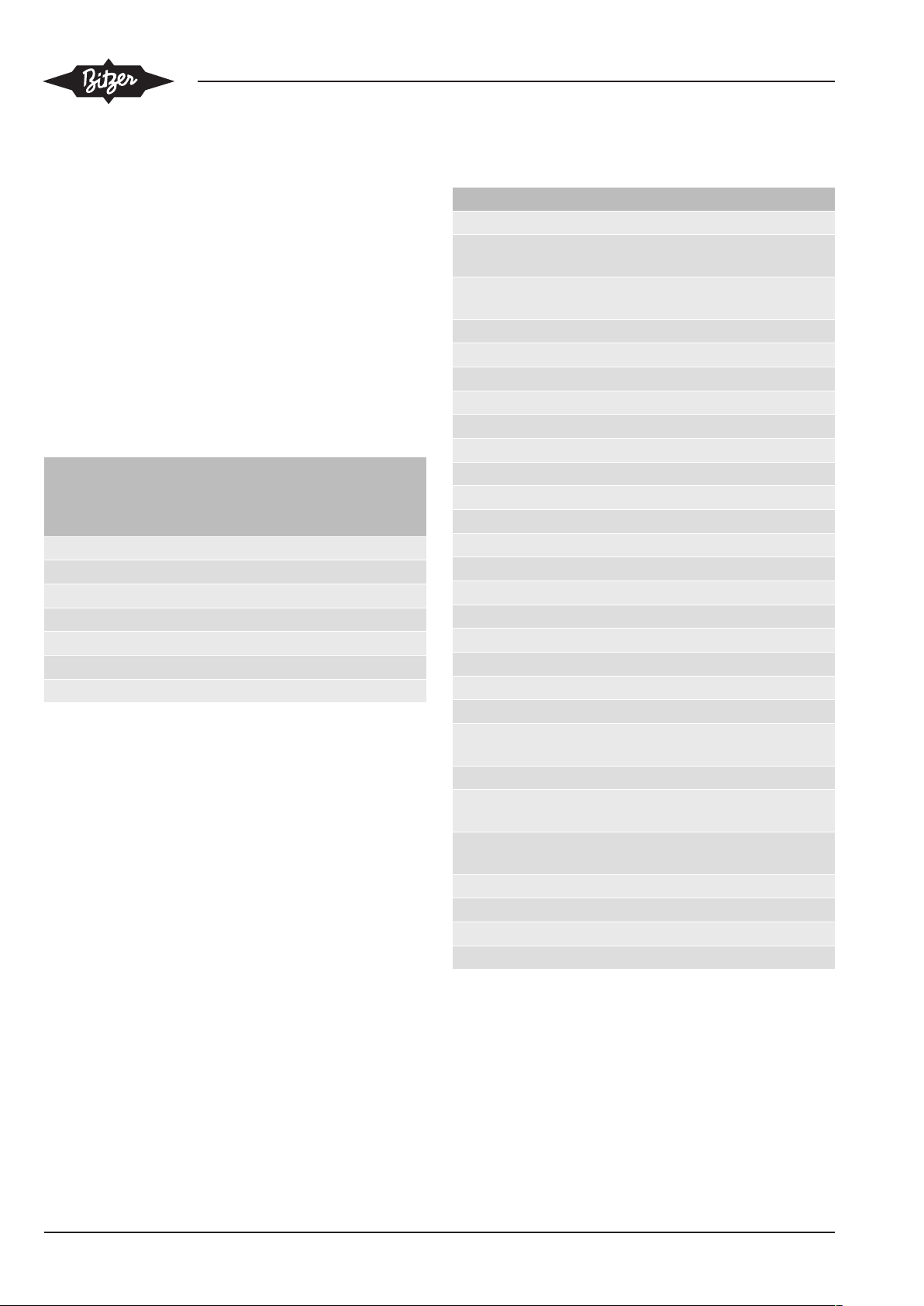

8.1.10 Controller Quick Guide

F1

(up)

F2

(esc)

F3

(down)

F4

(set)

1

2 F4 init

3

4 OnOF

5

6 On

7 OFF

F2+F4 Par PASS F4 Ai

Code Prt

2 tSC

dPrt

tCd

tES

tCr

F4 SEt

SP1 Setpoint:Evaporatingtemperature

SP2 Setpoint:Condensingtemperature(withoutcompensation) F4 di

SP3 Setpoint:Maximum Condensingtemperature

SP4 Setpoint:Roomtemperature diL1

diL2

diL3

diL4

F2+F4 Par diL5

diL6

CnF CPr FAn COr EMO ALr di

Ert SP1 SP2 SP4 SME dHA iO5

ECM bH SP3 Crd dME dHd iO6 F4 SCr

OSP bL CSL AOE SLA

SMU OS1 LnE AO SLd dS1

OFC COE HS1

OnC CO dS2

COMP dOE HS2

dO dS3

CnF FPE HS3

CPr

FAn

COr

EMO F4 HiSt

ALr

di HYSP

HYSC

HYSd

HYSt

HiSF

CnF

Ert 0=F4CLOC

ECM 4=

5=HOUr

8=Min

9=dAY

OSP 11=MOnt

12=YEAr

SMU 14=UPdA

15=rEAd

16=

CPr

SP1 °C F4 AL

OS1 °C

Ambienttemperature

Status:SolenoidValve(excluding)

Status:Condenserfan(s)

Status:CRIIValveNo.2

Status:CRIIValveNo.1

Status:Compressor On=active/Off=inactive/Flash=activeinsomeseconds

StatusLED

On=active/Off=inactive

On=active/Off=inactive

Display:Parameters

Display:Operationtimes

December2018

Adjustment:ON/OFFUnit

BITZER

ECOLITEController

Memorynumberoflastalarm(0‐19)

Alarmcode

DatefromAlarmlist(DD:MM)

Roomtemperature(remotesensorrequired)

Display:DigitalInputs

StatusDI01:Safetychain(

OFF=Safetychainactive/ON=O.K.)

Suctionpressureassaturatedtemperature

Suctiongastemperature

Condensingpressureassaturatedtemperature

Dischargetemperature

Scroll:F1=up/F3=down

Display:ActiveAlarms

Acceptanceofthevalues

(0=NoAcceptance/1=Acceptance)

Updateofthevalues

(0=NoUpdate/1=Update)

Adjustment:Month(0‐12)

Adjustment:Year(0‐99)

Adjustment:Hours(0‐24)

Adjustment:Minutes(0‐59)

Adjustment:Day(0‐31)

Monitoringofactivealarm

Emergencyfunctions

Alarmlimiters

Digitalinputs

CRIIConfiguration

Installer

Display+Adjustment

Display:Setpoints

Adjustment:Settings

PrioritySettings

Unit

CompressorandCRII

Fancontrol

Roomtemperaturecontrol

Status:Operationmodecondenserfan(s)

Status:Alarmrelais

SetpointEvaporatingtemperature

2

nd

SetpointEvaporatingTemperature

Differencetothe"SP1"Setpoint

0=SI(bar/°C)

1=Imperial(PSI/°F)

Refrigerant R404A

R134a

R407C

R507A

R407A

R407F

R450A

OperationMode

UnitSystem

0=NoCRII

1=2‐cylinderCompressorwithCRII

2=4‐cylindercompressorwith1xCRII

3=4‐cylindercompressorwith2

xCRII

On=active/Off=inactive

On=active/Off=inactive

On=LowSoundmodeactive/Off=Ecomodeactive

On=Alarmactive/Off=NoactiveAlarm

R448A

R513A

R449A

Display+Adjustment:Clock

TimefromAlarmlist(HH:MM)

Numberofsavedalarmsfromalarmlist

Display:Alarmhistory

2=Roomtemperaturecontrol

4=Evaporatingtemperaturecontrol

Operatingdays:CRIIValveNo.1

Operatinghours:CRIIValveNo.1

Operatingdays:CRIIValveNo.2

StatusDI02:Reserve

StatusDI03:Reserve

StatusDI04:Reserve

StatusDI05:Configurable

(OFF=Signaloff/ON=Signalon)

StatusDI06:Configurable

(OFF=Signaloff/ON=Signalon)

Operatinghours:CRIIValveNo.2

Operatingdays:Compressor

Operatinghours:Compressor

KB-206-2 39

9 Betrieb

10 Außer Betrieb nehmen

9.1 Regelmäßige Prüfungen

Der Verflüssigungssatz muss regelmäßig von einem

Sachkundigen geprüft werden. Die Prüfintervalle sind

von Kältemittel, Kühlmedium und Betriebsart abhängig.

Sie müssen vom Betreiber festgelegt werden.

VORSICHT

Verletzungsgefahr durch ausströmenden Dampf

am Druckentlastungsventil!

Nicht im Ausströmbereich des Druckentlastungsventils arbeiten!

Folgende Punkte kontrollieren:

• Ölstand des Verdichters.

• Verdampfungstemperatur.

• Sauggastemperatur.

• Verflüssigungstemperatur.

• Differenz zwischen Verflüssigungstemperatur und

Lufteintrittstemperatur in den Verflüssiger.

• Druckgastemperatur.

• Öltemperatur.

• Schalthäufigkeit.

10.1 Stillstand

Bis zur Demontage Ölheizung eingeschaltet lassen.

Das verhindert erhöhte Kältemittelanreicherung im Öl.

WARNUNG

Gefahr von Kältemittelausdampfung aus dem

Öl.

Je nach Kältemittel erhöhtes Risiko durch Entflammbarkeit!

Stillgelegte Verdichter oder Gebrauchtöl können

noch relativ hohe Anteile an gelöstem Kältemittel enthalten.

Absperrventile am Verdichter schließen und

Kältemittel absaugen!

10.2 Demontage des Verflüssigungssatzes oder von Bauteilen

WARNUNG

Verdichter oder andere Bauteile des Verflüssigungssatzes können unter Druck stehen!

Schwere Verletzungen möglich.

Alle relevanten Bauteile auf drucklosen Zustand

bringen!

Schutzbrille tragen!

• Stromaufnahme des Verdichters.

• Stromaufnahme von Verflüssigerventilator(en).

• Sichtprüfung der Kabel und Kontrolle der elektrischen Verbindungsstellen.

• Dichtigkeit des Kältemittelkreislaufs.

• Sauggasüberhitzung.

Datenprotokoll pflegen und Daten mit früheren Messungen vergleichen. Bei größeren Abweichungen Ursache

ermitteln und beheben. Ebenso folgende Punkte überprüfen und bei Bedarf Wartung durchführen:

• Verschmutzung des Verflüssigers.

• Kältemittelfüllung (Zustand im Flüssigkeitsschauglas).

• Feuchtegrad des Kältemittels (Feuchtigkeitsindikator) – ggf. Filtertrockner austauschen.

• sicherheitsrelevante Teile z. B. Druckwächter, Motorschutzeinrichtung.

Ölwechsel und weitere Wartungsarbeiten siehe Betriebsanleitungen für Verdichter und Druckbehälter.

WARNUNG

Gefahr von elektrischem Schlag!

An elektrischen Teilen kann Spannung anliegen!

Spannungszufuhr unterbrechen! Sicherungen

entfernen!

Absperrventile vor und nach dem betreffenden Bauteil

schließen. Kältemittel absaugen. Kältemittel nicht abblasen, sondern umweltgerecht entsorgen!

Verschraubungen oder Flansche an den Verdichterventilen lösen. Verdichter ggf. mit Hebezeug aus der Anlage ausbauen.

KB-206-240

10.3 Öl ablassen

Siehe Betriebsanleitung für Verdichter und Ölabscheider.

Altöl umweltgerecht entsorgen!

VORSICHT

Öltemperatur in Verdichter und Ölabscheider

kann nach vorausgehendem Betrieb über 60°C

liegen.

Schwere Verbrennungen möglich.

Vor Arbeiten am Verflüssigungssatz: Anlage

ausschalten und abkühlen lassen.

10.4 Verdichter und andere Bauteile entfernen oder entsorgen

Kältemittel und Öl entfernen siehe oben. Einzelne Bauteile oder kompletten Verflüssigungssatz entsorgen:

• Offene Anschlüsse gasdicht verschließen (z. B. Ab-

sperrventile, Flansche, Verschraubungen).

• Schwere Teile ggf. mit Hebezeug transportieren.

• Reparieren lassen oder umweltgerecht entsorgen.

KB-206-2 41

Table of contents

1 Introduction........................................................................................................................................................43

1.1 Also observe the following technical documents .........................................................................................43

2 Safety..................................................................................................................................................................43

2.1 Authorized staff............................................................................................................................................43

2.2 Residual risks ..............................................................................................................................................43

2.3 Safety references.........................................................................................................................................43

2.3.1 General safety references................................................................................................................ 44

3 Classification of the condensing units and of its components according to the EU directives ...............45

4 State of delivery and schematic design of the ECOLITE condensing units................................................ 47

5 Application ranges ............................................................................................................................................48

5.1 Maximum allowable pressure ......................................................................................................................48

6 Mounting ............................................................................................................................................................49

6.1 Transporting the condensing unit ................................................................................................................49

6.1.1 Transport locks for condensing units ...............................................................................................49

6.2 Installing the condensing unit ......................................................................................................................49

6.3 Pipelines ......................................................................................................................................................51

6.4 Incorporation of the condensing unit into the refrigeration system ..............................................................51

6.5 Connections and dimensional drawing ........................................................................................................52

7 Electrical connection ........................................................................................................................................53

7.1 Schematic wiring diagram for ECOLITE condensing units ..........................................................................53

8 Commissioning..................................................................................................................................................55

8.1 Setting the controller....................................................................................................................................55

8.1.1 Function keys................................................................................................................................... 57

8.1.2 Display .............................................................................................................................................58

8.1.3 First switching on of the power supply ............................................................................................. 59

8.1.4 Status menu..................................................................................................................................... 60

8.1.5 Programming menu ......................................................................................................................... 67

8.1.6 BIOS menu ...................................................................................................................................... 74

8.1.7 Adjustment examples....................................................................................................................... 74

8.1.8 Alarm messages ..............................................................................................................................77

8.1.9 Communication ................................................................................................................................78

8.1.10 Controller Quick Guide..................................................................................................................... 79

9 Operation............................................................................................................................................................80

9.1 Regular tests................................................................................................................................................80

10 Decommissioning.............................................................................................................................................. 80

10.1 Standstill ......................................................................................................................................................80

10.2 Disassembly of the condensing unit or of components ...............................................................................80

10.3 Drain oil........................................................................................................................................................81

10.4 Remove or dispose of the compressor and other components ...................................................................81

KB-206-242

1 Introduction

These condensing units are intended for incorporation

into refrigeration systems in accordance with the EU

Machinery Directive 2006/42/EC. They may only be put

into operation if they have been installed into the refrigeration systems according to these mounting/operating instructions and if the overall system complies with

the applicable legal provisions.

The condensing units have been built in accordance

with state-of-the-art methods and the applicable regulations. Particular importance has been placed on user

safety.

The electrical components correspond to the EU Low

Voltage Directive 2014/35/EU. Moreover, the pressurised components must comply with the EU Pressure

Equipment Directives 2014/68/EU (PED) (see table 1,

page 45).

2 Safety

2.1 Authorized staff

All work done on compressors and refrigeration systems may only be performed by qualified and authorized staff who have been trained and instructed accordingly. The qualification and expert knowledge of the

personnel must correspond to the local regulations and

guidelines.

2.2 Residual risks

The individual components of the condensing unit may

present unavoidable residual risks. That is why any

person working on this device must carefully read these

operating instructions!

The following regulations shall apply:

These operating instructions must be kept available

near the refrigeration system during the whole lifetime

of the condensing unit.

1.1 Also observe the following technical documents

In addition to these instructions, the operating instructions and Technical Information for the respective compressors and pressure vessels must be taken into account.

• ECOLITE Quick Guide

• KB-104 operating instructions BITZER ECOLINE

• DB-300 pressure vessel: Liquid receivers and oil

separators