SW-120-1

Wartungsanleitung

Maintenance Instruction

Instructiondemaintenance

Überprüfen und Einstellen des Axialspiels

bei Schraubenverdichtern

Verdichtertypen

• OS.53 / OS.70 / OS.74

• HS.53 / HS.64 / HS.74

• HSKC 64 / HSKC 74

Inhalt Seite

1 Allgemeines 1

2 Werkzeuge und Hilfsmittel 2

3 Demontage 3

4 Axialspiel überprüfen 4

5 Axialspiel einstellen 5

6 Montage 6

1 Allgemeines

Hinweise hinsichtlich routinemäßiger Überprüfungs- und

Austausch-Zeiten sind in der War tungsanleitung "Über prüfungs- und Austauschintervalle bei Schraubenverdichtern"

(SW-110) gegeben.

Bei schwergängigen oder blockierten Rotoren wird eine

Überprüfung des Verdichters beim Hersteller empfohlen.

Autorisiertes Fachpersonal

Sämtliche Arbeiten an Verdichtern und Kälteanlagen dürfen

nur von qualifiziertem und autorisiertem Fachpersonal ausgeführt werden.

Die hier beschriebenen Tätigkeiten sind sehr anspruchsvoll

und erfordern höchste Präzision.

Checking and Adjusting the Axial

Clearance of Screw Compressors

Compressor types

• OS.53 / OS.70 / OS.74

• HS.53 / HS.64 / HS.74

• HSKC 64 / HSKC 74

Contents Page 1 General 1

2 Tools and other materials 2

3 Dismantling 3

4 Checking the axial clearance 4

5 Adjusting the axial clearance 5

6 Assembly 6

1 General

Advices on routine times for checking and replacing is given

in the maintenance instructions "Inspection and

Replacement Intervals with Screw Compressors" (SW-110).

If rotors are tight or blocked it is recommended to have the

compressor inspected by the manufacturer.

Authorized staff

All work on compressors and refrigeraton systems is to be

carried out by qualified and authorized personnel only.

The activities described here are very demanding and require utmost precision.

SW-120-12

Attention!

Successive compressor damage possible!

Refrigerating compressor oils can absorb large amounts of moisture. Chemical reactions are possible with

humidity and oxygen in the air.

Oil wetted metal surfaces can corrode quickly.

• Do not leave compressors open for several hours

(e.g. over night)!

• Assembled compressors are to be evacuated immediately and charged with protective gas (dried nitroen) or refrigerant (gaseous).

• Do not reuse drained oil!

2 Tools and other materials

• Dial gauge (scale with 0.001 mm divisions: metric

microns) with magnetic base

• Steel plate (e.g. 80 mm wide, 150 mm long, 6 mm thick)

with excentric positioned holes drilled (Ø 10.5 mm) at the

long side to attach the magnetic base of the dial gauge

• Sets of ring spanners, open-ended spanners and socket

spanners

• Gasket for discharge flange cover

• O-ring gasket for oil separator body (HSKC)

• Drift punch

• Set of Allen keys ( 3 mm ..14 mm) and extension tube

• Machinist's hammer

• Plastic hammer (5 kg)

• Fitting glue (e. g. Loctite 648)

• Torque spanner

• Oil drip pan

• Refrigerating compressor oil (for compact screws HSKC)

• Petroleum or benzine and cleaning rags

• Eye bolts, one of each:

• with M10 thread

• with M10 thread (extended by approx. 60 mm)

• for compressor series 53 and 64 additionally one with

M8 thread

• Lever (e.g.steel rod with 20 mm diameter, 60 cm long)

• Maintenance Instructions SW-100 "Tightening Torques for

Screw Fixing"

Achtung!

Verdichter-Folgeschaden möglich!

Kältemaschinenöle können größere Mengen Luftfeuchtigkeit aufnehmen.Chemische Reaktionen mit

Luftfeuchtigkeit und Luftsauerstoff sind möglich.

Ölbenetzte metallische Oberflächen können schnell

korrodieren.

• Verdichter nicht über mehrere Stunden (z.B. über

Nacht) geöffnet lassen!

• Zusammengebauten Verdichter sofort evakuieren.

Mit Schutzgas (getrockneter Stickstoff) oder Kältemittel (gasförmig) befüllen.

• Abgelassene Öle nicht wieder verwenden!

2 Werkzeuge und Hilfsmittel

• Meßuhr mit verlängertem Taster und Magnetständer

(Anzeigeskala 0,001 mm Teilung)

• Stahlblech (z.B.80 mm breit, 150 mm lang, 6 mm dick)

mit exzentrisch positionierter Bohrung (Ø 10,5 mm) zum

Aufsetzen des Magnetständers der Meßuhr

• Satz Ringschlüssel, Gabelschlüssel und Steckschlüssel

• Flachdichtung für Druckflansch-Deckel

• O-Ring-Dichtung für Ölabscheiderbehälter (HSKC)

• Durchschlag

• Satz Innensechskantschlüssel (3 .. 14 mm)

und V erlängerungsrohr

• Schlosserhammer

• Plastikhammer (5 kg)

• Montagekleber (z. B. Loctite 648)

• Drehmomentschlüssel

• Ölauffangwanne

• Kältemaschinenöl (bei Kompaktschrauben HSKC)

• Waschbenzin und Putzlappen

• Ringschrauben (je einmal):

• mit Gewinde M10

• mit Gewinde M10 (ca. 60 mm verlängert)

• bei Verdichter-Serien 53 und 64 zusätzlich einmal mit

Gewinde M8

• Hebel (z.B. Eisenstange 20 mm Durchmesser, 60 cm

lang)

• Wartungsanleitung SW-100 "Anzugsdrehmomente für

Schraubverbindungen"

!

!

!

!

SW-120-1 3

3 Demontage

• Verdichter allseitig absperren und auf drucklosen Zustand

bringen.

Warnung!

Verdichter kann unter Überdruck stehen.

Schwere V erletzungen möglich.

Verdichter auf drucklosen Zustand bringen!

3.1 Ölabscheider demontieren (nur bei Kompakt-

Schraubenverdichtern HSKC..)

• Öl ablassen. Der Ölablaßstopfen (13) befindet sich unten

am Ölabscheider.Siehe Abbildung 1.

• Alle Flanschschrauben (6) des Ölabscheider-Behälters (7)

gleichmäßig lösen und entfernen. Behälter abnehmen.

• Schrauben (8), (10) und (11) lösen. Zentrifugal-Ölabscheider (12) und Demister (9) entfernen.

3.2 Druckflansch-Deckel demontieren

• Schrauben (5) gleichmäßig lösen und entfernen. Deckel

(4) abnehmen.Wenn der Deckel (4) festgeklebt ist, ggf.

durch leichte Schläge mit Plastikhammer lösen.

3 Dismantling

• Isolate all compressor connections and release pressure.

Warning!

Compressor may be pressurized.

Serious injury possible.

Release compressor pressure!

3.1 Removing the oil separator (only for compact screw

compressors HSKC..)

• Drain the oil.The oil drain plug (13) is located at the bot-

tom of the oil separator (see Fig. 1).

• Loosen evenly all flange screws (6) of the oil separator

vessel (7) and remove them.Remove the vessel.

• Loosen screws (8), (10) and (11). Remove the centrifugal

separator (12) and demister (9).

3.2 Removing the discharge flange cover

• Loosen evenly screws (5) and remove them.Remove

cover (4).If the cover (4) is stuck, loosen it by striking

lightly with the plastic hammer.

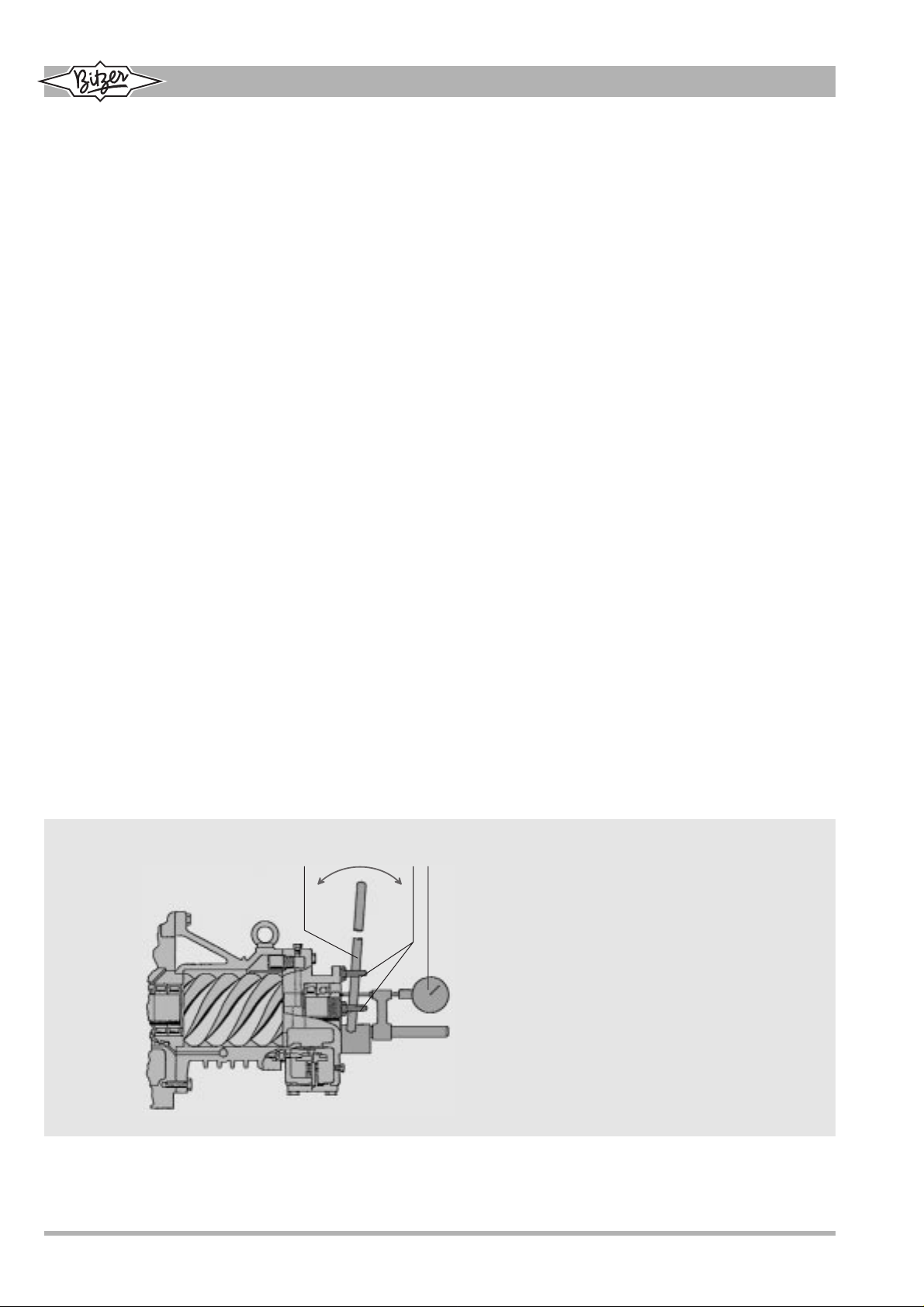

Abb.1 Schraubenverdichter demontieren und montieren

Beispiel: Kompakt-Schraubenverdichter HSKC 74

Fig. 1 Dismantling and assembling of a screw compressor;

example: compact screw compressor HSKC 74

Legende

1 Verdichtergehäuse

2 O-Ring-Dichtung

3 Flachdichtung

4 Druckflansch-Deckel

5 Schraube

6 Flanschschraube

7 Ölabscheider-Behälter

8 Schraube

9 Demister

10 Schraube

11 Schraube

12 Zentrifugal-Ölabscheider

13 Ölablaßstopfen

Legend

1 Compressor housing

2 O-Ring

3 Gasket

4 Discharge flange cover

5 Screw

6 Flange screw

7 Oil separator vessel

8 Screw

9 Demister

10 Screw

11 Screw

12 Centrifugal separator

13 Oil drain plug

!

!

7

6

5

4

3

2

1

13

12

11

10

9

8

SW-120-1

4 Checking the axial clearance

4.1 Prepare for inspection

• Screw one eye bolt (2) each in the end of the shaft of the

male rotor (or female rotor), and in the discharge flange

(compressor body). See Fig. 2.

• Fit dial gauge (3) with magnetic base to the discharge

flange (compressor body). Make sure that the fitting area

is free of dirt or grease.

• Setting the dial gauge:

Place the measuring probe right angled on the face of the

grooved nut.The pointer of the dial gauge should move

about half a revolution.Move the measuring probe several

times by hand to make sure that the complete measuring

device is firmly positioned and working perfectly.

• Slide lever (1) through both eye-bolts.

4.2 Measuring procedure

• Press the male rotor towards the suction side until a noticeable stop.(Set the dial gauge pointer to zero.)

• Press the rotor towards the discharge side until a noticeable stop.Take the dial gauge reading (axial clearance).

• Repeat the measuring procedure several times.The clearance measured must be identical each time.

• Check the axial clearance of the female rotor in the same

way.

The axial clearance of male and female rotor must be

0.03 .. 0.05 mm.

4

4 Axialspiel überprüfen

4.1 Überprüfung vorbereiten

• Je eine Ringschraube (2) in das Wellenende des Hauptläufers (bzw. Nebenläufers), sowie in den Druckflansch

(Verdichtergehäuse) einschrauben. Siehe Abbildung 2.

• Meßuhr (3) mit Magnetständer am Druckflansch (Verdichtergehäuse) anbringen. Darauf achten, daß die

Befestigungsstellen schmutz- und fettfrei sind.

• Meßuhr einstellen:

Meßtaster rechtwinklig auf die Stirnseite der Nutmutter

aufsetzen. Der Zeiger der Meßuhr sollte etwa eine halbe

Umdrehung ausschlagen. Den Meßtaster mehr mals von

Hand betätigen um sicherzustellen, daß die gesamte

Meßeinrichtung fest positioniert ist und einwandfrei funktioniert.

• Hebel (1) durch beide Ringschrauben stecken.

4.2 Meßvorgang

• Hauptläufer in Richtung Saugseite bis zum spürbaren

Anschlag drücken.(Anzeige der Meßuhr auf Null stellen.)

• Läufer in Richtung Druckseite bis Anschlag drücken.

Meßuhr (Axialspiel) ablesen.

• Meßvorgang mehrmals wiederholen. Das er mittelte Spiel

muß jedesmal den gleichen Wert ergeben.

• Axialspiel des Nebenläufers genauso bestimmen.

Das Axialspiel des Haupt- und des Nebenläufers muß

jeweils 0,03 .. 0,05 mm betragen.

Abb.2 Axialspiel messen

Fig. 2 Measuring the axial clearance

12

3

Legende

1 Hebel

2 Ringschrauben

3 Meßuhr

Legend

1Lever

2 Eye bolts

3 Dial gauge

5

5 Axialspiel einstellen

5.1 Axialspiel verkleinern

Tips & Tricks:

Mit Filzstift (Permanent-Schreiber) oder Reißnadel

zunächst die Position der Nutmutter markieren, um

diese "Ausgangsbasis" im Zweifelsfall leichter wieder

zu finden.

• Mit dem Hauptläufer beginnen.

• Die zwei Sicherungsschrauben (1), siehe Abb.3, am

Umfang der Nutmutter lösen.Anschließend wieder leicht

anziehen, damit die Nutmutter nicht wackelt oder zu leicht

verdreht werden kann.

Tips & Tricks:

Axialspiel in mehreren kleinen Schritten einstellen ist

besser, als in einem Schritt möglicherweise zu viel.

Ein zu klein eingestelltes Axialspiel wieder zu vergrößern bedeutet einen größeren Zeitaufwand.

• Durch leichte Schläge mit Durchschlag und Schlosserhammer die Nutmutter geringfügig im Uhrzeigersinn verdrehen. Den Läufer dabei nicht mitdrehen.

Eine Verdrehung der Nutmutter um 10° im Uhrzeigersinn

entspricht einer Axialspiel-Verkleinerung von etwa

0,04 mm.

• Beide Sicherungsschrauben der Nutmutter wieder fest

anziehen.

• Axialspiel erneut überprüfen.

Achtung!

Ein zu kleines Axialspiel kann zu Schäden an Rotor

und Druckflansch (Verdichtergehäuse) führen.

Unbedingt den in Kapitel 4 angegebenen

Toleranzbereich einhalten!

5 Adjusting the axial clearance

5.1 Reducing the axial clearance

Tips & Tricks:

Mark first the position of the grooved nut with a felt-pen

(permanent marker) or a scribing iron, so that this

"starting position" can easily be found again if necessary.

• Start with the male rotor.

• Loosen the two locking screws (1), see Fig.3, at the circumference of the grooved nut.Then tighten them again

slightly, so that the grooved nut does not rock and cannot

be turned too easily.

Tips & Tricks:

It is better to adjust axial clearance in several small

steps than to try to do too much in one step.

It is very time-consuming to increase axial clearance

after it has been set too small.

• Turn the grooved nut clockwise a little by hitting it slightly

with the drift punch and the machinist's hammer.Do not

turn the rotor with it.

Turning the grooved nut clockwise by 10° is equivalent to

a reduction of axial clearance of about 0.04 mm.

• Retighten both locking screws of the grooved nut.

• Recheck axial clearance.

Attention!

Too small axial clearance can cause damage to the

rotor and discharge flange (compressor body).

It is essential to observe the tolerance range mentioned

in Chapter 4!

SW-120-1

Abb.3 Axialspiel einstellen Fig. 3 Adjusting the axial clearance

Legende

1 Sicherungsschrauben

(Innensechskant)

2 Stahlblech

3 Nebenläufer

4 Hauptläufer

5 Durchschlag

Legend

1 Locking screws

(hexagon socket)

2 Steel plate

3 Female rotor

4 Male rotor

5 Drift punch

5

verkleinern

reduce

!

!

1

2

1

3

!

!

4

6

5.2 Increasing the axial clearance

• Loosen the two locking screws (1, Fig.3) at the circumference of the grooved nut.Then tighten them a little again

so that the grooved nut does not rock and cannot be turned too easily.

• Turn the grooved nut counter-clockwise by about 20° by

hitting it slightly with the drift punch and machinist's hammer (do not turn the rotor with it).

• Drive the loosened male or female rotor towards the suction side by hitting the end of the shaft several times with

the plastic hammer.

• Retighten both locking screws of the grooved nut.

• Recheck axial clearance.

Attention!

Too large axial clearance can cause damage to the

rotor and compressor body.

It is essential to observe the tolerance range mentioned

in Chapter 4!

6 Assembling the discharge flange and oil separator

(HSKC only)

Tips & Tricks:

When the axial clearance of the male and female rotor

have been checked and, if necessar y, adjusted:

Check again whether the rotors can easily be turned by

hand.

If the rotors are tight or blocked the cause must be

determined and remedied.

Possible causes of tight or blocked rotors are:

• too little axial clearance,

• damaged roller bearing,

• dirt or foreign material in the roller bearings or in the

compressor itself or

• contact between rotors and discharge flange or compressor body.

If rotors are tight or blocked it is recommended to have

the compressor inspected by the manufacturer.

• Clean individual parts, e.g. discharge flange (and oil separator with oil separator vessel in compact screw compressors HSKC).

• Assemble in reverse order.Use new gaskets (2 and 3),

see Fig. 1!

• Degrease the threads of the screws (8 and 10) and the

threaded holes! Apply a few drops of fitting glue (e.g.

Loctite 648) before fitting the screws.

5.2 Axialspiel vergrößern

• Die zwei Sicherungsschrauben (1, Abb.3) am Umfang der

Nutmutter lösen. Anschließend wieder leicht anziehen,

damit die Nutmutter nicht wackelt oder zu leicht verdreht

werden kann.

• Durch leichte Schläge mit Durchschlag und Schlosserhammer die Nutmutter um ca. 20° entgegen dem Uhrzeigersinn drehen (den Läufer dabei nicht mitdrehen).

• Den gelockerten Haupt- bzw.Nebenläufer durch mehrere

Schläge auf das Wellenende mit dem Plastikhammer in

Richtung Saugseite treiben.

• Beide Sicherungsschrauben der Nutmutter wieder fest

anziehen.

• Axialspiel erneut überprüfen.

Achtung!

Ein zu großes Axialspiel kann zu Schäden an Rotor

und V erdichtergehäuse führen.

Unbedingt den in Kapitel 4 angegebenen Toleranzbereich einhalten!

6 Druckflansch und Ölabscheider (nur HSKC) montieren

Tips & Tricks:

Wenn die Axialspiele an Haupt- und Nebenläufer überprüft und gegebenenfalls eingestellt sind:

Nochmals kontrollieren, ob sich die Rotoren von Hand

mit geringem Kraftaufwand durchdrehen lassen.

Bei schwergängigen oder blockierten Rotoren die

Ursache herausfinden und beseitigen.

Ursachen für blockierte oder schwergängige Rotoren

können zum Beispiel sein:

• zu kleines Axialspiel,

• beschädigte Wälzlager,

• Verunreinigungen oder Fremdkörper in den Wälzlagern oder im Verdichter selbst oder

• schleifende Rotoren am Druckflansch bzw. Verdichtergehäuse.

Bei schwergängigen oder blockierten Rotoren ist eine

Überprüfung des Verdichters beim Hersteller zu empfehlen.

• Einzelteile reinigen, wie z. B. Druckflansch (und Ölabscheider mit Ölabscheider-Gehäuse bei KompaktSchraubenverdichtern HSKC).

• In umgekehrter Reihenfolge montieren. Dabei neue Dichtungen (2 und 3), siehe Abb.1, einsetzen!

• Gewinde der Schrauben (8 und 10) sowie Gewindelöcher

entfetten! Vor dem Einschrauben einige Tropfen Montagekleber (z. B. Loctite 648) aufbringen.

SW-120-1

!

!

!

!

7

• Schrauben (5, 6, 8, 10 und 11) mit den vorgeschriebenen

Anzugsmomenten anziehen, entsprechend der Wartungsanleitung SW-100.

Achtung!

Kältemaschinenöle können größere Mengen Luftfeuchtigkeit aufnehmen.Chemische Reaktionen mit

Luftfeuchtigkeit und Luftsauerstoff sind möglich.

Abgelassene Öle nicht wieder verwenden!

Altöl umweltgerecht entsorgen!

Chlorhaltiges Öl ist Sondermüll.

• Tighten screws (5, 6, 8, 10 and 11) with the prescribed

tightening torques, according to the Maintenance Instructions SW-100.

Attention!

Refrigerating compressor oils can absorb a large amount of moisture. Chemical reactions are possible with

the humidity and oxygen in the air.

Do not reuse drained oil!

Dispare of waste oil in an ecologically beneficial way!

Chlorinated oil is pollutive waste.

SW-120-1

!

!

!

!

Änderungen vorbehalten / Subject to change / Toutes modifications résérvées 08.99

Bitzer Kühlmaschinenbau GmbH

P.O. Box 240

D-71044 Sindelfingen (Germany)

Tel. +49(0)7031/932-0

Fax +49 (0)7031/932-146+147

http://www.bitzer.de • mail@bitzer.de

Loading...

Loading...