Pressure vessels: Liquid receivers and oil separators

Translation of the original Operating Instructions

English....................................................................................................................................................... 2

Druckbehälter: Flüssigkeitssammler und Ölabscheider

Originalbetriebsanleitung

Deutsch ..................................................................................................................................................... 34

Réservoirs sous pression: Réservoirs de liquide et séparateurs d’huile

Traduction des instructions de service d’origine

Français..................................................................................................................................................... 66

DB-300-9

F062H(P) .. F3102N(P)

F302G .. F1602G

F202HA .. F3102NA

F302K .. F1602K

F182 .. F312

F212N3

FS33 .. FS268

FS36(P) .. FS5502(P)

FS302K .. FS1602K

OA1954(A) .. OA25112(A)

OAF6288 .. OAF15211

OAC14011A .. OAC25112A

OAS322 .. OAS3088

OAH2888 .. OAH7088

OAHC65051A .. OAHC100051A

Installer

Monteur

Monteur

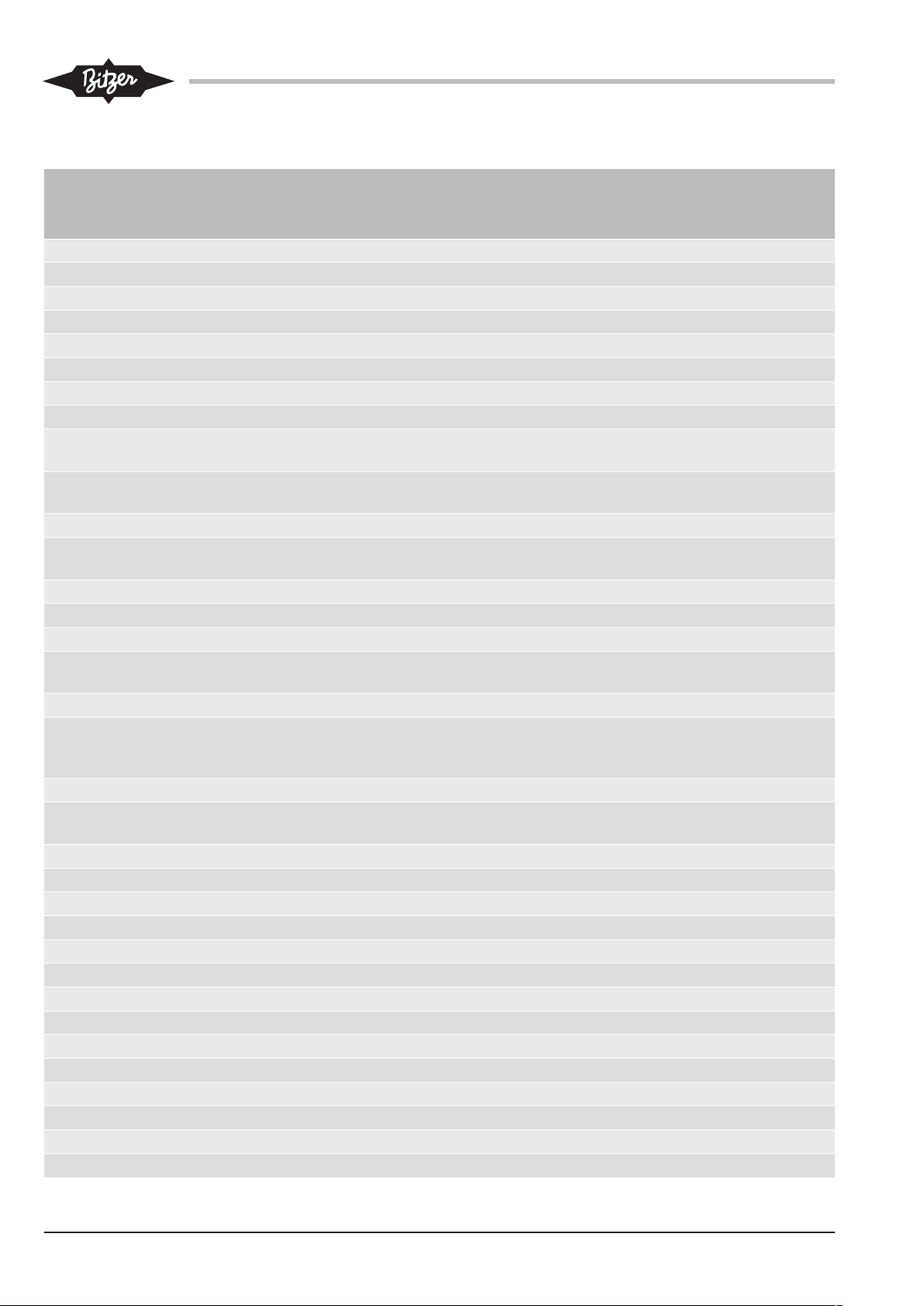

Table of contents

1 Introduction............................................................................................................................................................4

2 Safety ....................................................................................................................................................................4

2.1 Authorized staff..............................................................................................................................................4

2.2 Residual hazards ...........................................................................................................................................4

2.3 Safety references...........................................................................................................................................4

2.3.1 General safety instructions ................................................................................................................ 5

3 Application ranges................................................................................................................................................. 6

3.1 Special notes for CO2 liquid receivers ...........................................................................................................7

3.2 System registration ........................................................................................................................................7

3.3 Conformity .....................................................................................................................................................8

4 Mounting................................................................................................................................................................9

4.1 Transporting the pressure vessel ..................................................................................................................9

4.2 Installation location ........................................................................................................................................9

4.3 Maximum allowable pressure ......................................................................................................................10

4.4 Removal clearance for probe.......................................................................................................................10

4.5 Removal clearance for filter cartridge ..........................................................................................................11

4.6 Delivery condition ........................................................................................................................................11

4.7 Connecting the pipelines .............................................................................................................................11

4.7.1 Mounting the pressure relief valve ................................................................................................... 12

4.8 Oil separator ................................................................................................................................................13

4.9 Liquid receiver connections .........................................................................................................................14

4.10 Connection dimensions for liquid receivers .................................................................................................17

4.11 Oil separator connections ............................................................................................................................20

4.12 Connection dimensions for oil separators....................................................................................................25

5 Commissioning .................................................................................................................................................... 27

5.1 Charging with oil ..........................................................................................................................................27

5.2 Checking tightness ......................................................................................................................................27

5.3 Evacuation ...................................................................................................................................................27

5.4 Charging refrigerant.....................................................................................................................................28

5.5 Compressor start .........................................................................................................................................28

5.5.1 Checking the oil level ....................................................................................................................... 28

5.5.2 Vibrations ......................................................................................................................................... 28

5.5.3 Checking the operating data ............................................................................................................ 28

6 Operation.............................................................................................................................................................29

7 Maintenance........................................................................................................................................................ 29

7.1 Changing the filter cartridges.......................................................................................................................29

7.1.1 OAC series....................................................................................................................................... 30

7.1.2 OAS series....................................................................................................................................... 31

7.1.3 OAHC series .................................................................................................................................... 32

7.2 Extracting the refrigerant .............................................................................................................................33

7.3 Draining the oil.............................................................................................................................................33

DB-300-92

8 Decommissioning ................................................................................................................................................33

DB-300-9 3

1 Introduction

2.3 Safety references

This pressure equipment is designed for installation in

refrigeration systems according to the EC Machinery

Directive 2006/42/EC and the Pressure Equipment Directive 2014/68/EU. They may only be put into operation

if they have been installed in the machines according to

these Assembly/Operating Instructions and if the overall system complies with the applicable legal provisions

(applied standards: see Declaration of Conformity).

The pressure equipment has been built in accordance

with state-of-the-art methods and current regulations.

Particular importance was placed on user safety.

Always keep these operations instructions near the refrigeration system for the whole lifetime of the pressure

vessel.

2 Safety

2.1 Authorized staff

All work done on the pressure equipment and refrigeration systems may only be performed by qualified and

authorized staff who have been trained and instructed

accordingly. Local regulations and guidelines apply with

respect to the staff's qualification and expertise.

are instructions intended to prevent hazards. Safety references must be stringently observed!

NOTICE

Safety reference to avoid situations which may

result in damage to a device or its equipment.

CAUTION

Safety reference to avoid a potentially hazardous situation which may result in minor or moderate injury.

WARNING

Safety reference to avoid a potentially hazardous situation which could result in death or serious injury.

DANGER

Safety reference to avoid an imminently hazardous situation which may result in death or serious injury.

2.2 Residual hazards

The pressure equipment may present unavoidable residual risks. That is why any person working on this

device must carefully read these Operating Instructions!

The following regulations shall apply:

• the relevant safety regulations and standards (for example, EN 378)

• generally accepted safety rules,

• EU directives,

• national regulations.

DB-300-94

2.3.1 General safety instructions

State of delivery

CAUTION

The pressure equipment is filled with a holding

charge: Overpressure 0.2 ..0.5 bar.

Risk of injury to skin and eyes.

Depressurise the pressure equipment!

Wear safety goggles!

DANGER

Risk of bursting the pressure device due to

mechanical stress.

Serious injuries are possible.

Connect the pipeline to the pressure unit without

stress!

For work on the pressure device after having put the

system into operation

CAUTION

Surface temperatures of more than 60°C or below 0°C.

Risk of burns or frostbite.

Close off accessible areas and mark them.

Before performing any work on the pressure

device: switch off the installation and let it cool

down.

WARNING

The pressure equipment is under pressure!

Serious injuries are possible!

Depressurise the pressure equipment!

Wear safety goggles!

DANGER

Risk of bursting of components and pipelines

due to hydraulic overpressure.

Serious injuries are possible.

Make sure not to exceed maximum admissible

pressures!

CAUTION

Oil can be very hot.

Serious burns are possible.

Allow the oil to cool.

DB-300-9 5

3 Application ranges

Type Fluid group ac-

cording to

2014/68/EU

(PED)

F062H(P)..F3102N(P), F182 .. F312,

1 + 2 A1, A2, A2L, A3 33 bar 120°C / -10°C

Safety group according to EN 378

PS

Maximum

permitted

pressure

TS

Maximum and

minimum permitted temperature

F302G..F1602G, F212N3,

FS33..FS268, FS36(P) .. FS3102(P),

FS4002(P)..FS5502(P) 1 + 2 A1, A2, A2L, A3 28 bar 120°C / -10°C

F202HA..F3102NA 1 + 2 A1, A2, A2L, A3,

28 bar 120°C / -10°C

B2L

F302K..F1602K, FS302K..FS1602K 1 + 2 A1, A2, A2L, A3 45 bar

(33 bar)

OA1954..OA25112,

1 + 2 A1, A2, A2L, A3 28 bar 120°C / -10°C

120°C / -10°C

(-10°C/-20°C)

OAF6288..OAF15211,

OAH2888..OAH7088

OA1954A..OA25112A,

OAS322..OAS3088, OAC14011A ..

1 + 2 A1, A2, A2L, A3,

B2L

28 bar 120°C / -10°C

OAC25112A, OAHC65051A .. OAHC100051A, OAS322 .. OAS3088

OA1954(A)..OA25112(A),

OAF6288..OAF15211,

OAH2888..OAH7088,

Oil according to

ISO 6743-3, DIN 51503-1

28 bar 120°C / -10°C

OAS322..OAS3088, OAC14011A ..

OAC25112A, OAHC65051A .. OAHC100051A, OAS322 .. OAS3088

Tab.1: Permitted fluids

DB-300-96

3.1 Special notes for CO2 liquid receivers

3.2 System registration

• Last letter K, PS = 45 bar

• For the usual application of the vessels as liquid receivers, special corrosion protection measures and

additional insulation are required due to low operating temperatures.

• The receivers may only be operated in combination

with a pressure relief valve (max. 45 bar). Select and

arrange valves according to the manufacturer's instructions.

DANGER

CO2 is an odourless and colourless gas and

cannot be perceived directly in case of emission!

Lost of consciousness and danger of suffocation

by inhaling higher concentrations!

Avoid CO2 emission and uncontrolled deflating,

particularly in closed rooms!

Aerate closed machine rooms!

Make sure that the safety regulations in accordance with EN378 are complied with!

Liquid receivers and oil separators are pressure equipment according to the EU Pressure Equipment Directive 2014/68/EU. For this reason the entire system must

be registered with the supervisory authority and duly

approved in accordance with the local regulations.

The category for the conformity assessment of each

pressure vessel is listed in the following table.

For the inspection before commissioning and recurring

inspections, national regulations must be considered

(for example the Industrial Safety Regulation BetrSichV

in Germany).

In non-EU countries, local regulations must be complied with.

DB-300-9 7

3.3 Conformity

Type Reservoir fluid

capacity

dm3 (l)

F062H(P) 6.8 II III B + D

F102H(P) / FS102(P) 10 II III B + D

F152H(P) / FS152(P) 15 II III B + D

F182 18 II III B + D

F192T(P) 19 II III B + D

F202H(P) / F202HA / FS202(P) 20 II III B + D

F212N3 21 II III B + D

F252H(P) / FS252(P) 25 II III B + D

F302H(P) / F302G / F312 /

FS302(P)

F392T(P) / F402H(P) / F402HA /

FS402(P)

F552T(P) 54 III IV B + D

F562N(P) / F562NA / F562G /

F562K / FS562(P)

F562N(P) 56 III IV B + D

F732N(P) / FS732(P) 73 III IV B + D

F902N(P) / FS902(P) 89 III IV B + D

F1052T(P) / F1052TA /

F1052G / F1052K

F1202N(P) 112 IV IV B + D

F1602N(P) / F1602NA /

F1602G / F1602K / FS1602(P) /

FS1602K

F2202N(P) / FS2202(P) 228 IV IV B + D

F3102N(P) / F3102NA /

FS3102(P)

FS33 2.6 I II A2

FS36 (P) 3.0 I II A2

FS48 4.7 I II A2

FS53 / FS56(P) 5.6 I II A2

FS68 6.5 II III B + D

FS76(P) / FS83 / FS78 7.8 II III B + D

FS126(P) / FS128 13 II III B + D

FS188 18 II III B + D

FS268 26 II III B + D

F302K / FS302K 30 III IV B + D

FS902K 89 IV IV B + D

FS1122(P) 112 IV IV B + D

FS4002(P) 395 IV IV B + D

30 II III B + D

39 III IV B + D

56 III IV B + D

105 IV IV B + D

160 IV IV B + D

320 IV IV B + D

Category according

to 2014/68/EU (PED)

Fluid group 2

Category according

to 2014/68/EU (PED)

Fluid group 1

Conformity assessment depending on the

module

DB-300-98

Type Reservoir fluid

capacity

dm3 (l)

Category according

to 2014/68/EU (PED)

Fluid group 2

Category according

to 2014/68/EU (PED)

Fluid group 1

Conformity assessment depending on the

module

FS4752(P) 473 IV IV B + D

FS5502(P) 550 IV IV B + D

OA1954(A) 40 III IV B + D

OA4188(A) 88 III IV B + D

OA9111(A) 228 IV IV B + D

OA14111(A) 395 IV IV B + D

OA25112(A) 655 IV IV G

OAC14011A 616 IV IV G

OAC25112A 868 IV IV G

OAS322 2.7 I II A2

OAS744 7 I II A2

OAS1055 10 II III B + D

OAS1655 16 II III B + D

OAS3088 30 II III B + D

OAF6288 62 III IV B + D

OAF15211 152 IV IV B + D

OAH2888 112 IV IV B + D

OAH7088 228 IV IV B + D

OAHC65051A 630 IV IV B + D

OAHC80051A 1130 IV IV G

OAHC100051A 2250 IV IV G

Tab.2: Category and conformity assessment

4 Mounting

4.1 Transporting the pressure vessel

Transport the pressure vessel screwed on a pallet. Lift

it using the eyebolts or the upper fastening brackets if

available.

DANGER

Suspended load!

Do not step under the machine!

4.2 Installation location

For outdoor installation, take suitable measures to protect the pressure vessel against corrosion (e.g. caused

by seawater or aggressive atmosphere) and low outside temperatures. Consultation with BITZER is recommended.

DB-300-9 9

4.3 Maximum allowable pressure

X

4.4 Removal clearance for probe

The whole system must be designed and operated in

order to guarantee that the maximum allowable pressure in the pressure vessel cannot be exceeded.

Pressure relief valves are absolutely necessary if

• it is to be expected that the maximum allowable

pressure will be exceeded due to external heat

sources (e.g. fire), or if

• the entire refrigerant charge of the system is more

than 90% of the vessel volume at 20°C. Vessel

volume means the volume between the valves before and after a pressure vessel, which can be shut

off during normal operation. In case of vessels installed in series, it is the volume of all vessels and

the connecting pipe.

In these cases, pressure relief devices should be installed to direct the refrigerant or the oil towards the

low-pressure side of the system (emission reduction).

Safety switching devices for limiting the pressure

According to the local regulations, safety switching

devices for pressure limiting must be provided.

• Option

• Liquid receivers FS202 .. FS5502

If the probe for infinite liquid level monitoring is mounted or should be retrofitted, the liquid receiver must be

mounted such that the probe can be taken out upwards

(see figure 1, page 10).

Fig.1: Removal clearance for probe

Type Removal clear-

Probe kit

ance for probe

(= X)

FS202 1000 mm 34740501

FS252 1160 mm 34740502

FS302 / FS562 1280 mm 34740503

FS402 / FS732 1530 mm 34740504

FS2202 /

1640 mm 34740505

FS4002

FS902 / FS4752 1740 mm 34740506

FS1122 1280 mm 34740503

FS1602 /

2040 mm 34740507

FS5502

FS3102 2140 mm 34740508

DB-300-910

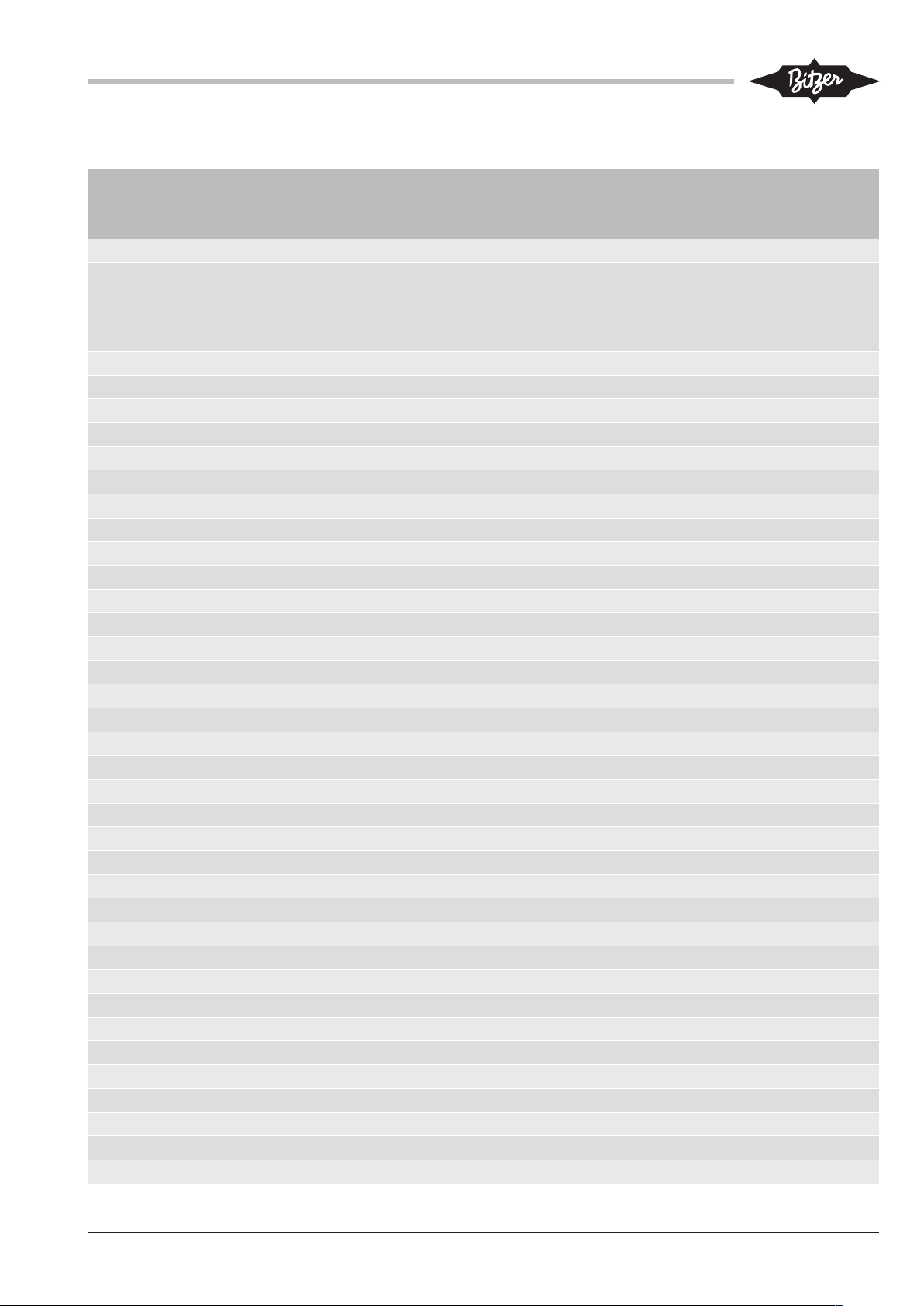

4.5 Removal clearance for filter cartridge

X

4.6 Delivery condition

Oil separators for NH

3

• OAC14011A .. OAC25112A

• OAS322 .. OAS3088

• OAHC65051A .. OAHC100051A

Combined and secondary oil separators must be mounted such that the filter cartridges can be taken out (see

figure 2, page 11).

The pressure vessel is sealed in the delivery condition

and filled with inert gas. The inert gas overpressure is

0.2 .. 0.5 bar. All Rotalock and flange connections are

closed by blanking plates. These plates must be removed before commissioning.

4.7 Connecting the pipelines

The pipe connections are suitable for pipes in all common dimensions in millimetres and inches. Brazed connections have stepped diameters. The pipe will immerge more or less depending on its dimensions. If not

required the end with the largest diameter can be cutoff.

DANGER

Risk of bursting the pressure device due to

mechanical stress.

Serious injuries are possible.

Connect the pipeline to the pressure unit without

stress!

First relieve the excess pressure from the pressure

vessel: Open the connections carefully.

Fig.2: Removal clearance for filter cartridge

Type Removal clearance for fil-

ter cartridge (= X)

OAC14011A 460 mm

OAC25112A 460 mm

OAS322 120 mm

OAS744 260 mm

OAS1055 300 mm

OAS1655 600 mm

OAS3088 600 mm

OAHC65051A 460 mm

OAHC80051A 460 mm

OAHC100051A 460 mm

WARNING

The pressure equipment is under pressure!

Serious injuries are possible!

Depressurise the pressure equipment!

Wear safety goggles!

Remove shut-off valves and/or solder connections.

NOTICE

Potential chemical reactions due to air penetration!

Install the open pressure vessel immediately in

the system.

Reseal the pressure vessel during installation breaks.

NOTICE

Do not overheat the shut-off valves!

Cool the valve body during and after the brazing

operation.

Maximum brazing temperature 700°C!

When brazing or welding, rinse the corresponding conductive parts with inert gas.

DB-300-9 11

Clean pipes

366 005 03

SW 22

1/2"-14 NPTF

1 1/4"-12 UNF

366 005 04

SW 12

G 1/2

1 1/4"-12 UNF

366 005 05

SW 22

3/8"-18 NPTF

1 1/4"-12 UNF

366 005 01

SW 12

1 1/4"-12 UNF

1/2"-14 NPTF

366 005 02

SW 22

G 1/2

1 1/4"-12 UNF

4.7.1 Mounting the pressure relief valve

Use only pipelines and system components which are

• clean and dry inside (free from slag, metal filings,

rust and phosphate coatings) and

• which are delivered with an air-tight seal.

Fig.3: Adaptors for the pressure relief valve

Internal thread 3/8-18 NPTF: Screw in the pressure relief valve.

External thread 1 1/4-12 UNF: Screw the pressure relief valve into the adaptor. Then fasten the adaptor at

the pressure vessel with the union nut.

Available adaptors see figure 3, page 12.

DB-300-912

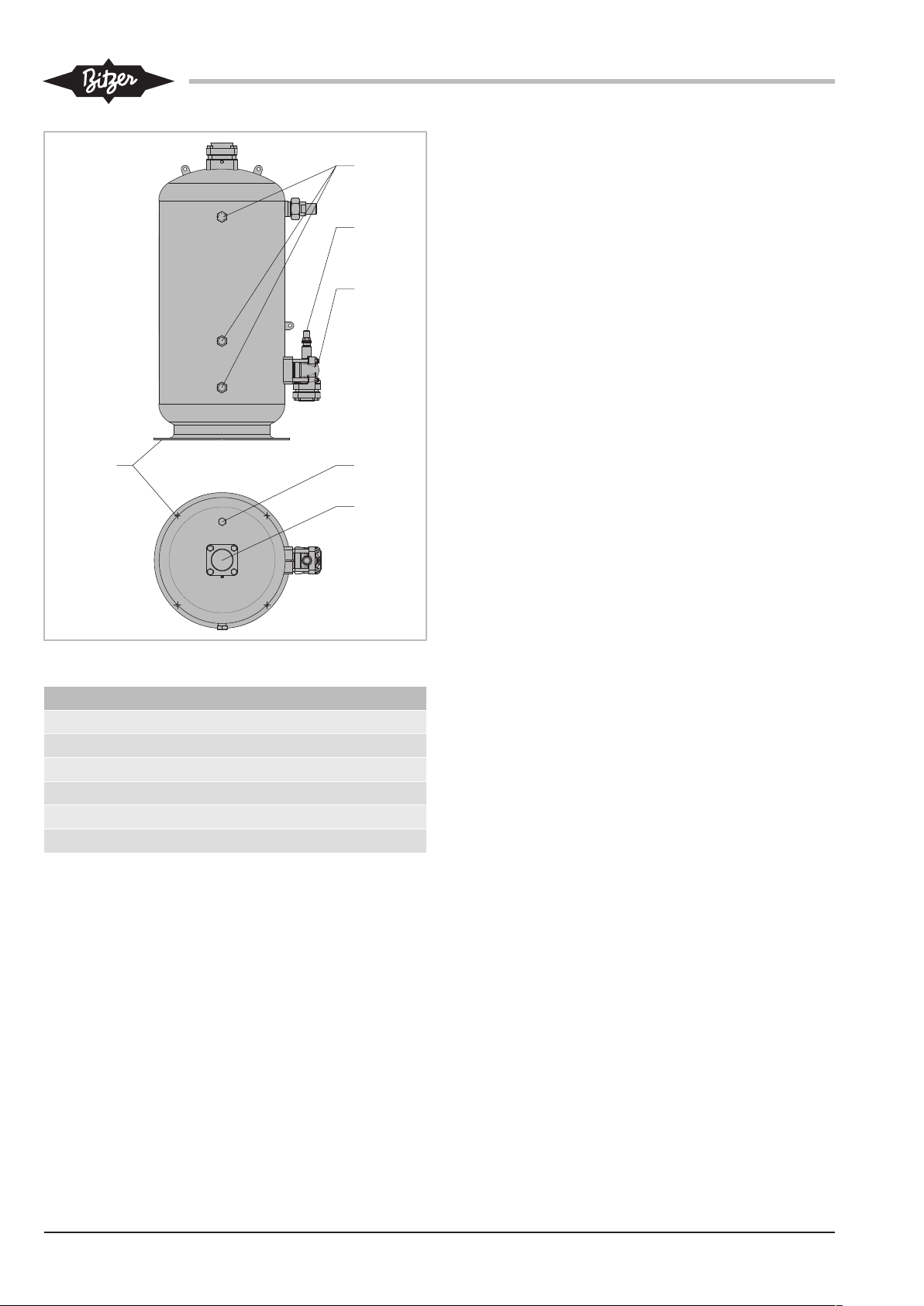

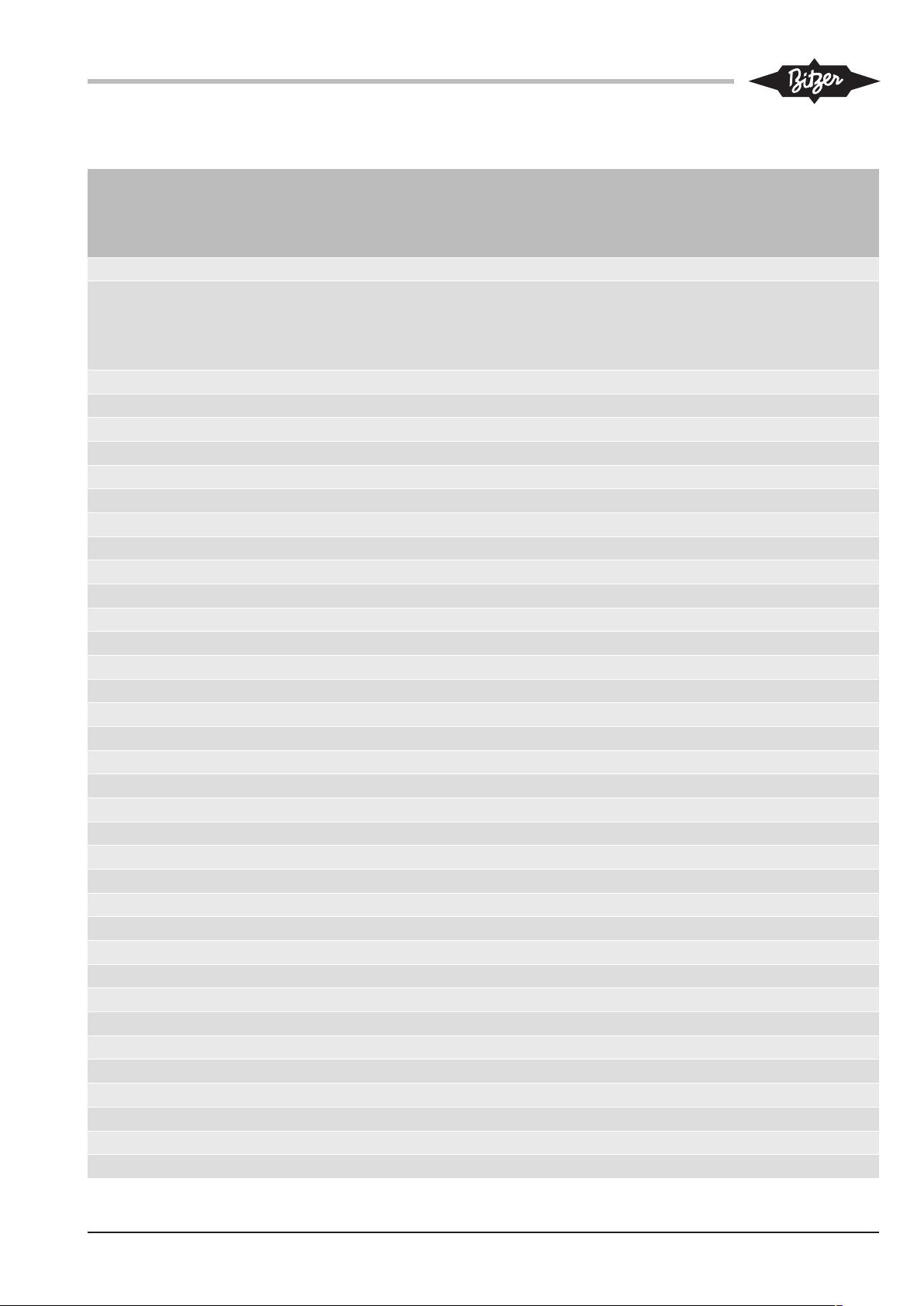

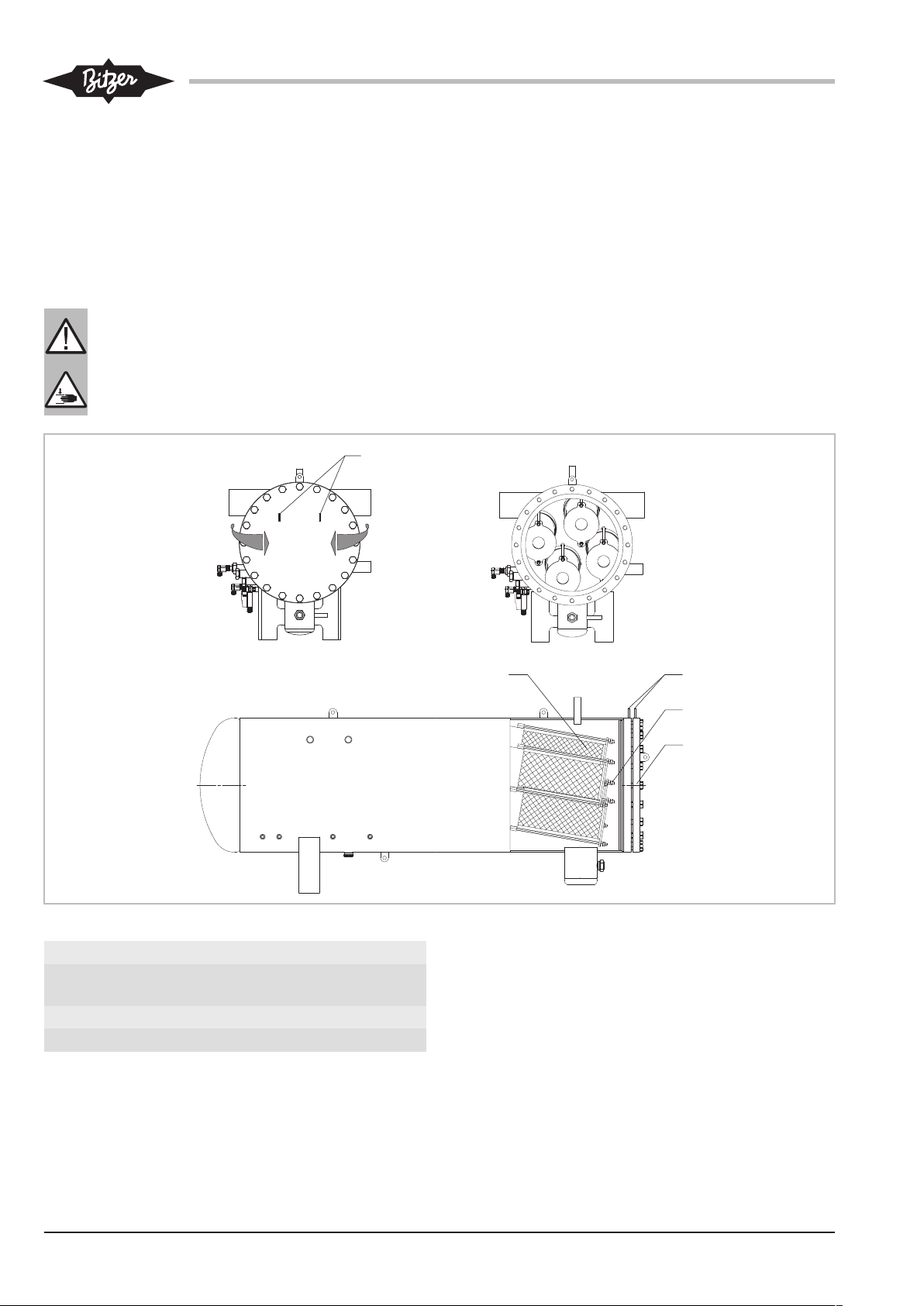

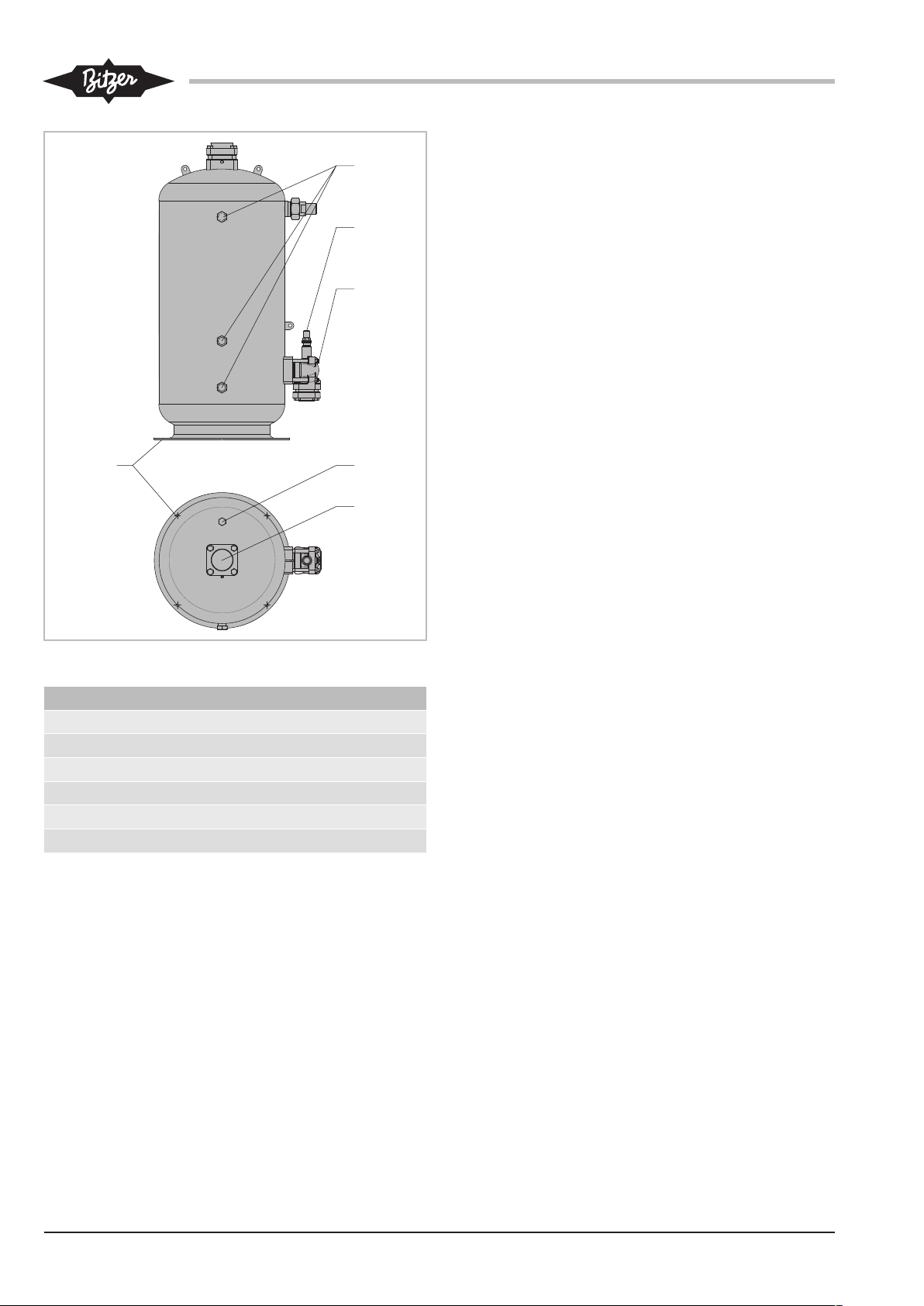

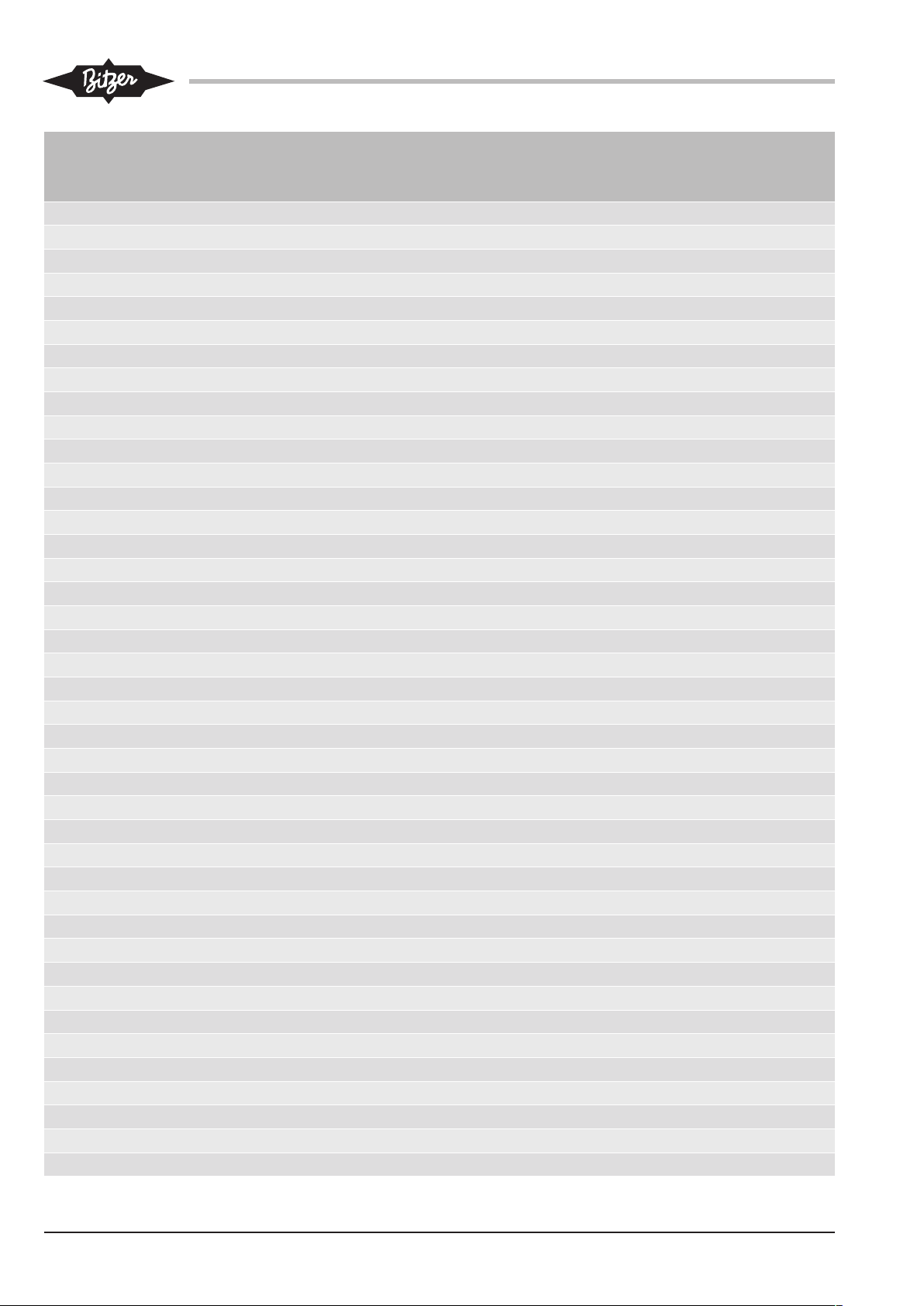

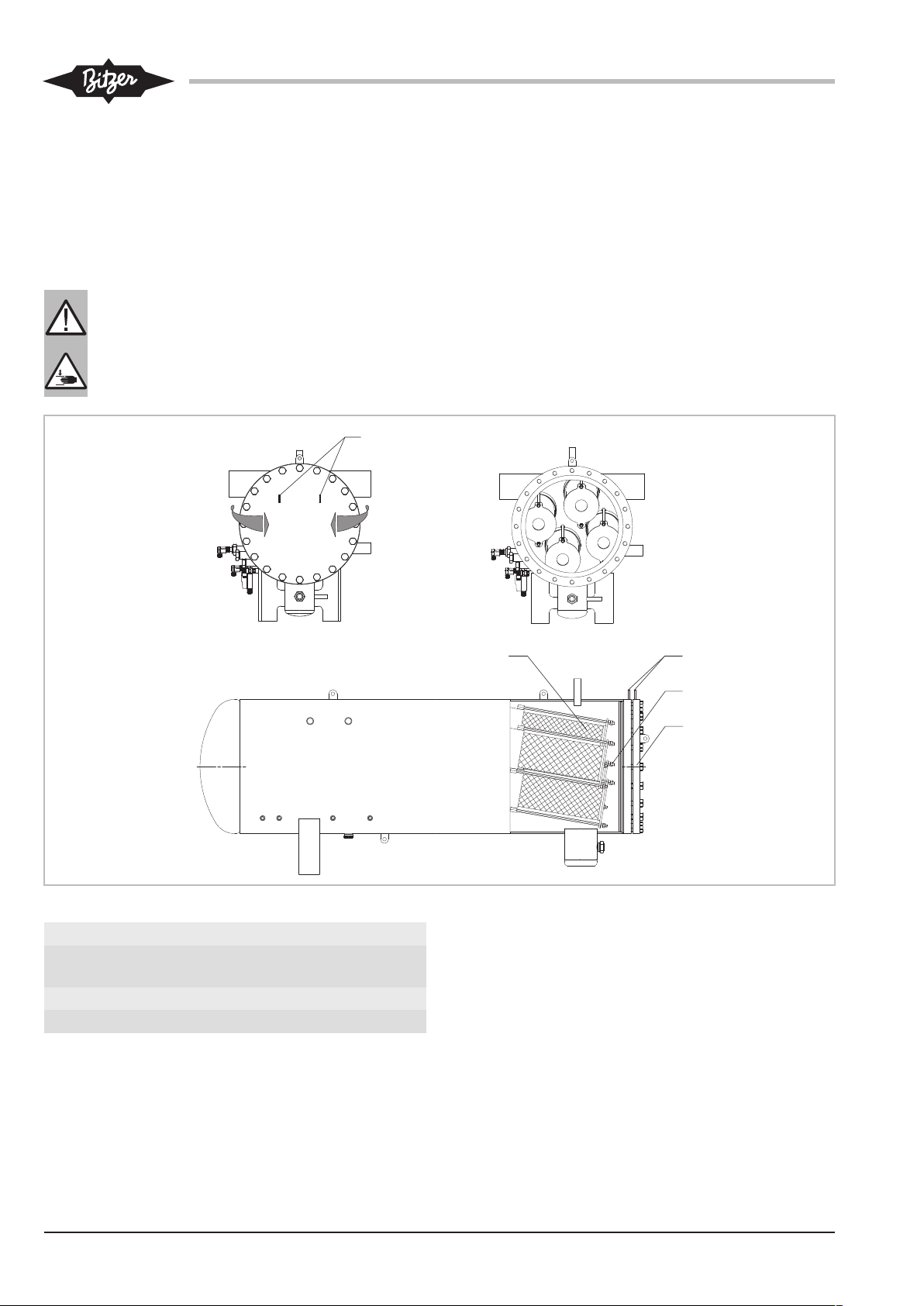

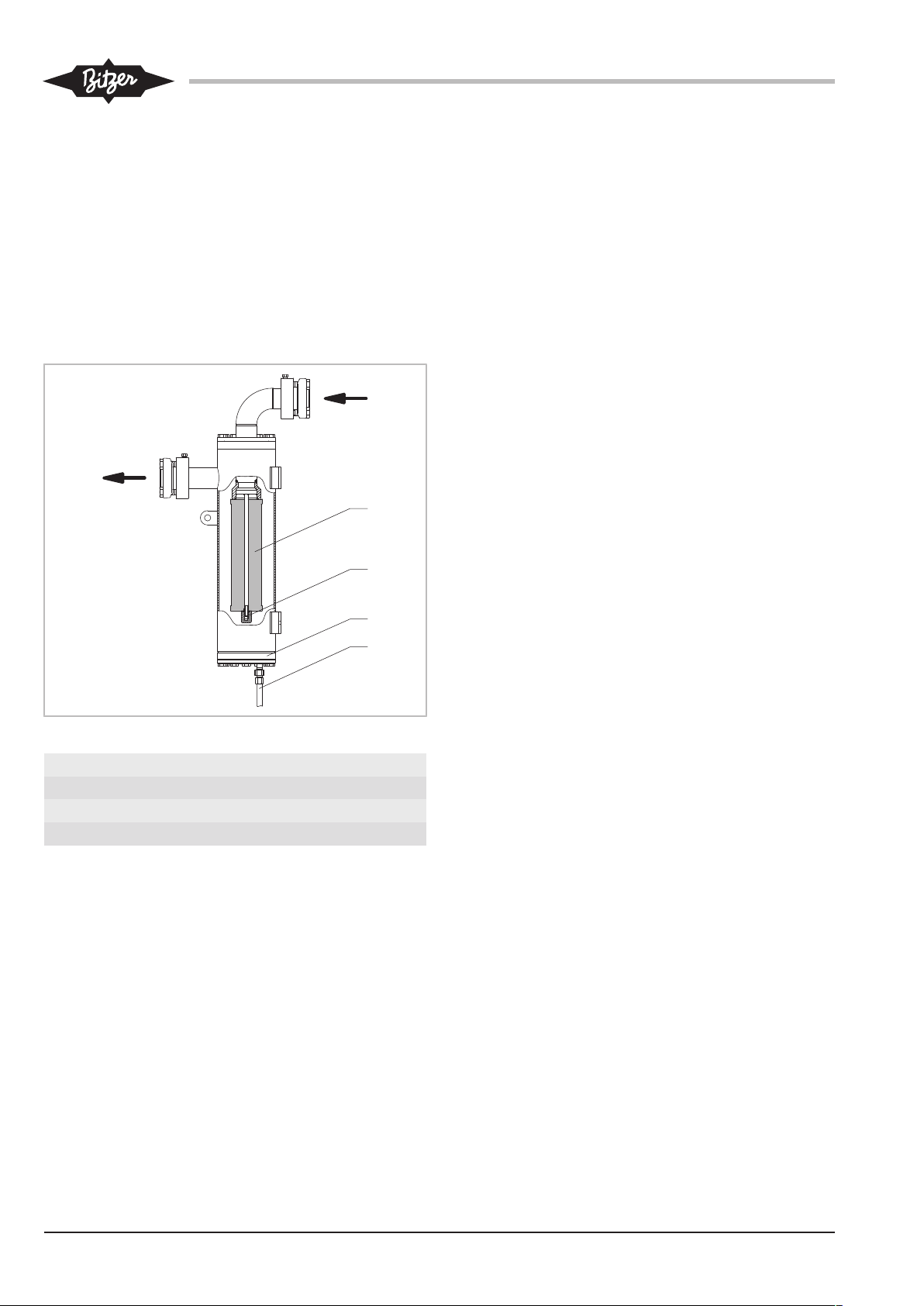

4.8 Oil separator

9117

8

6

FZ

10

2

3

4

5

1

12

∅ 6 mm (1/4")

Insulate the oil separator:

Install oil heater(s) in the oil separator and connect

them according to the schematic wiring diagram (see

also SH-100, SH-500). During long shut-off periods, the

oil heater prevents excessive refrigerant concentration

in the oil and therefore reduction of viscosity. It must be

on when the compressor is at standstill.

• for operation at low ambient temperatures or

• with high temperatures on the high-pressure side

during standstill (e.g. heat pumps).

The oil level switch and the oil thermostat are supplied separately and must be mounted on site.

Mounting position see figure 4, page 13.

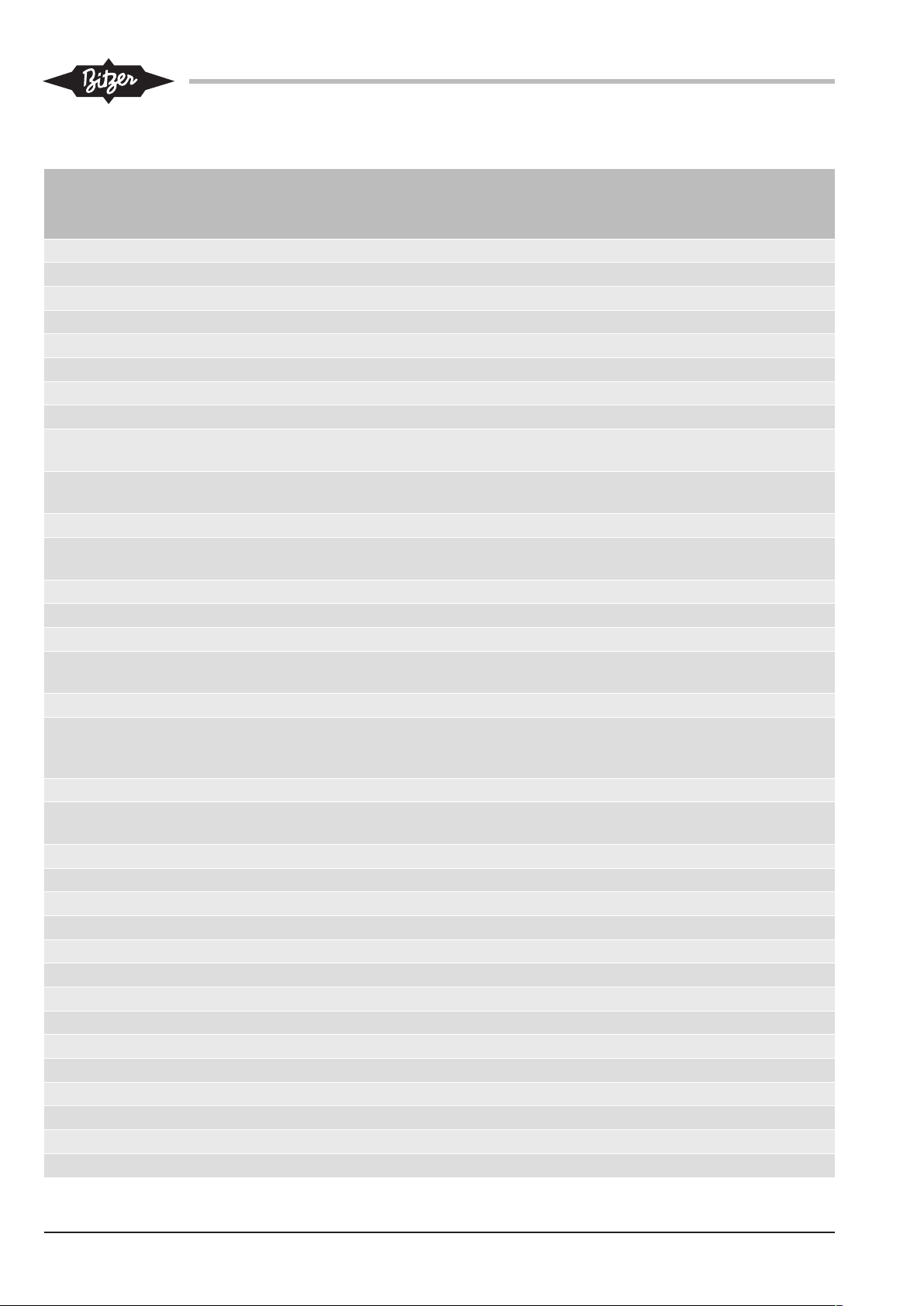

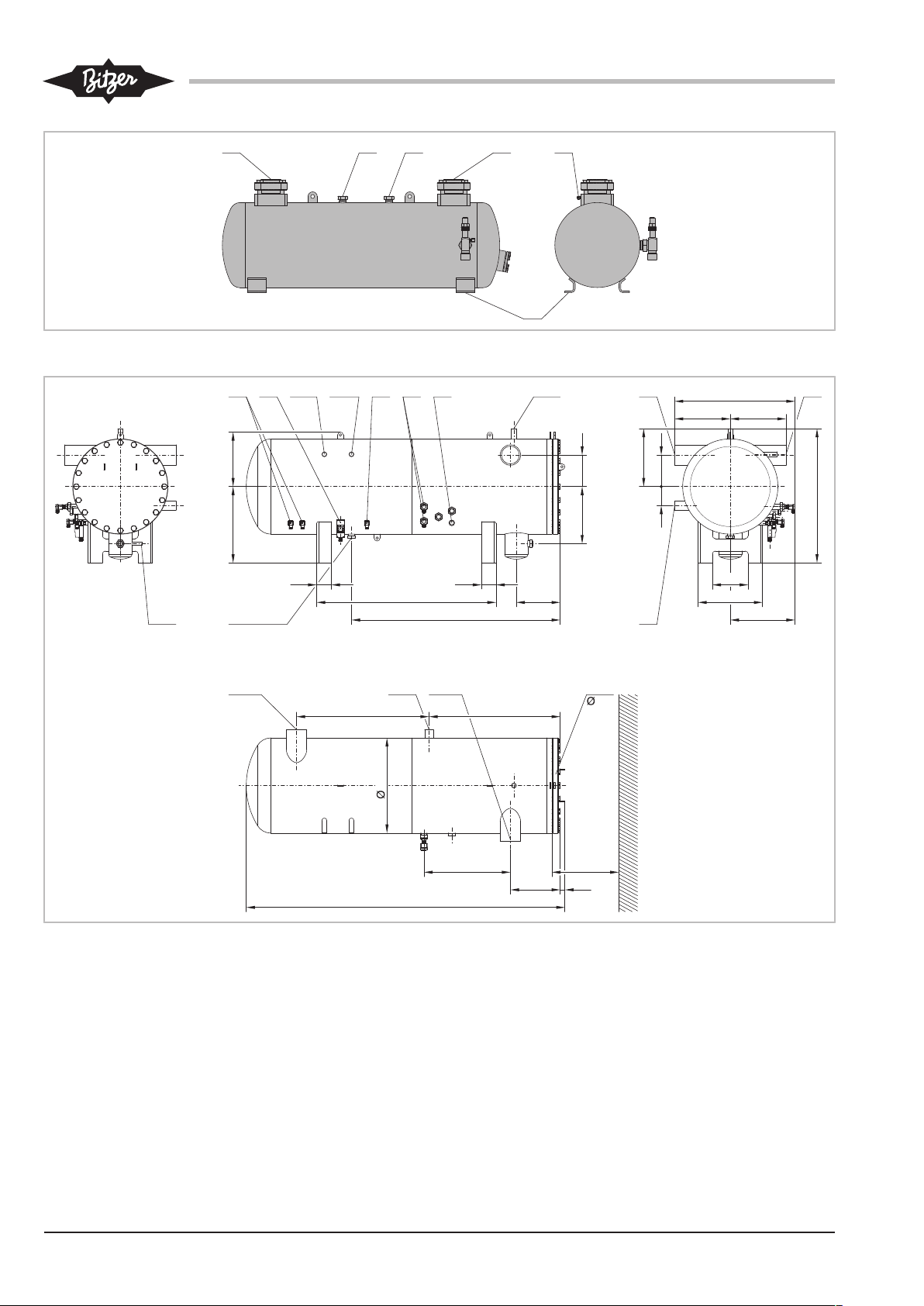

Fig.4: Oil circuit (with a compressor)

1 Compressor

2 Oil filter

3 Oil flow switch

4 Oil solenoid valve

5 Sight glass

6 Oil separator

7 Oil level switch

8 Oil thermostat

9 Oil heater

10 Oil cooler (if required)

11 Check valve

12 Solenoid valve (standstill

bypass)

DB-300-9 13

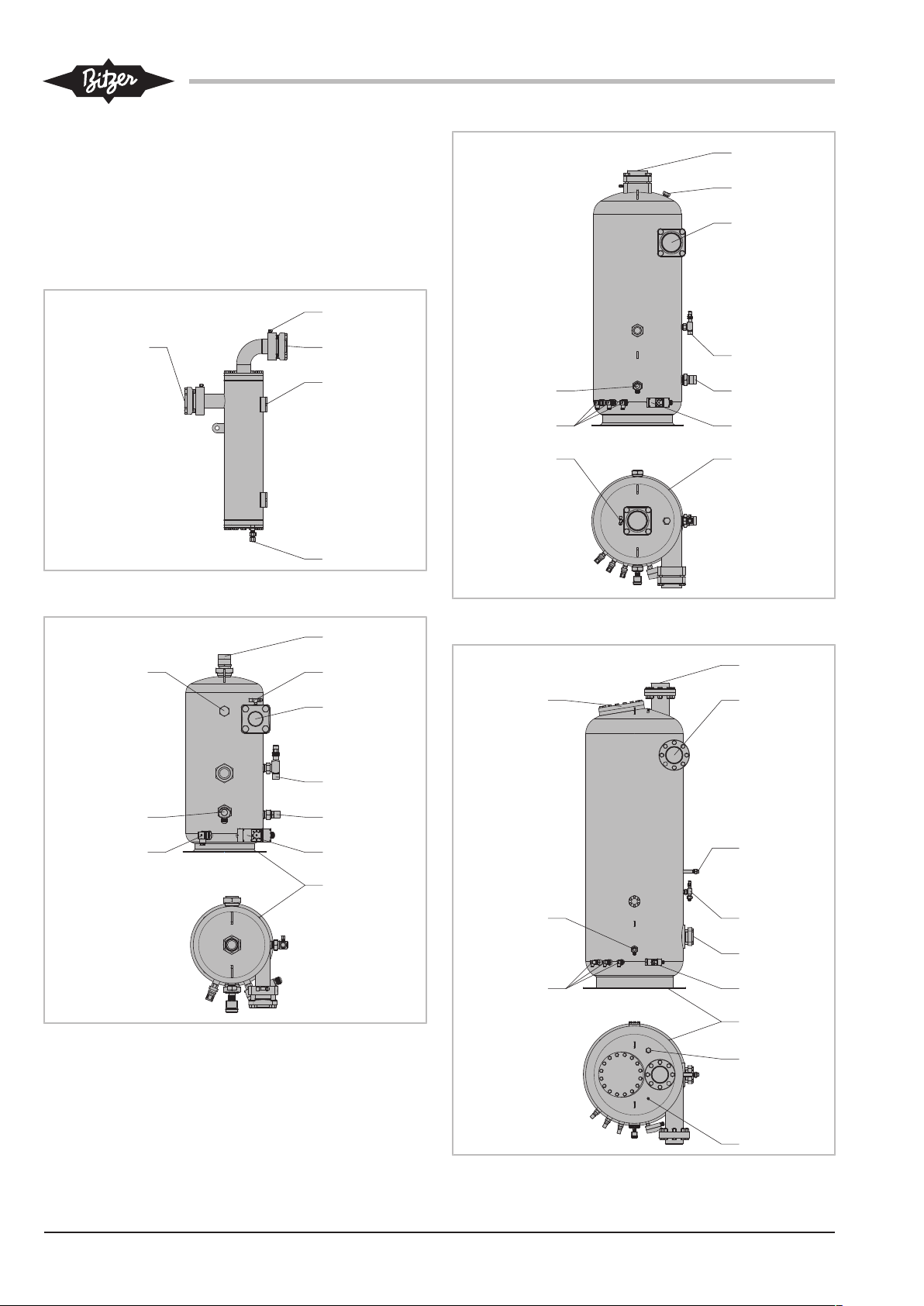

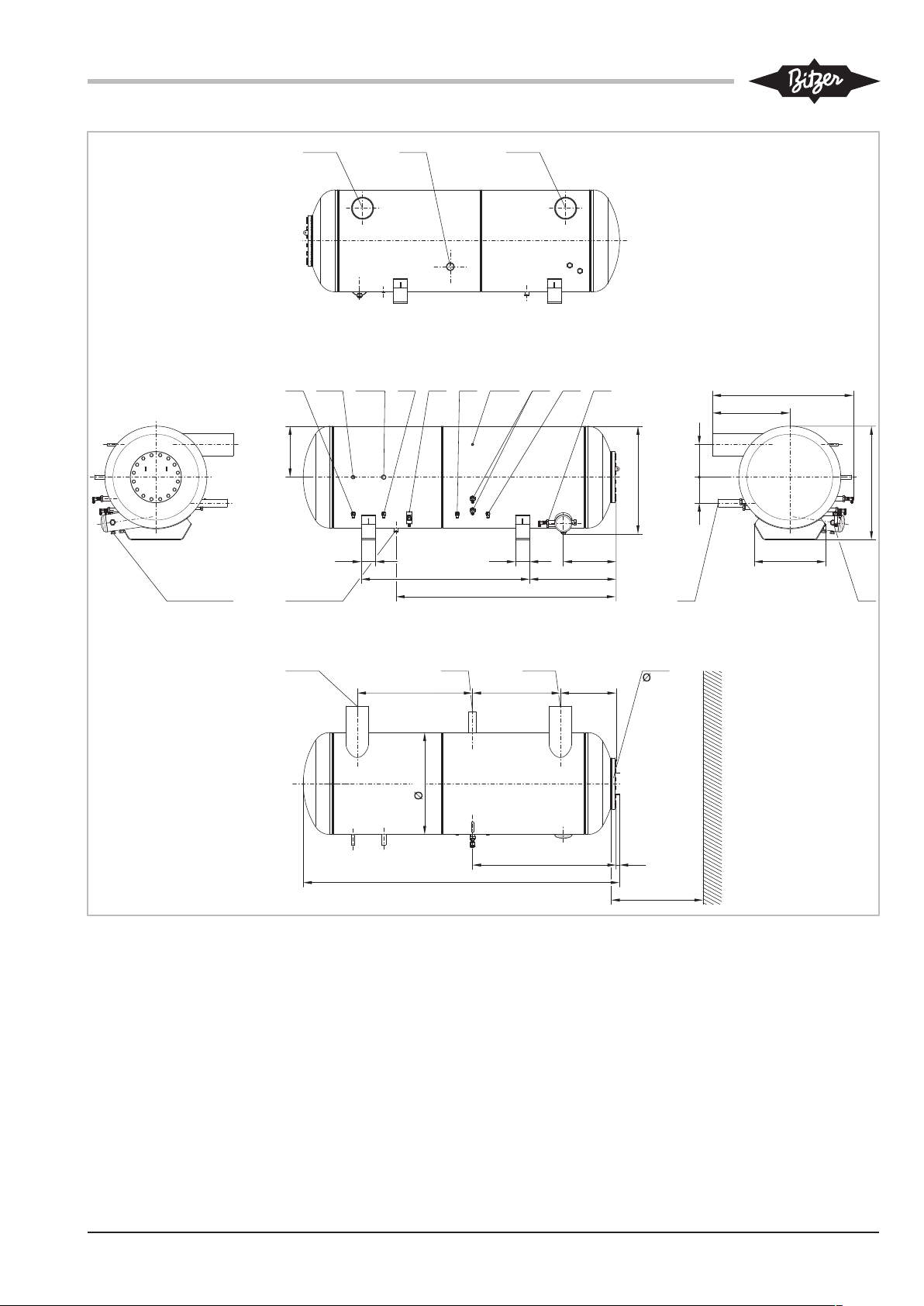

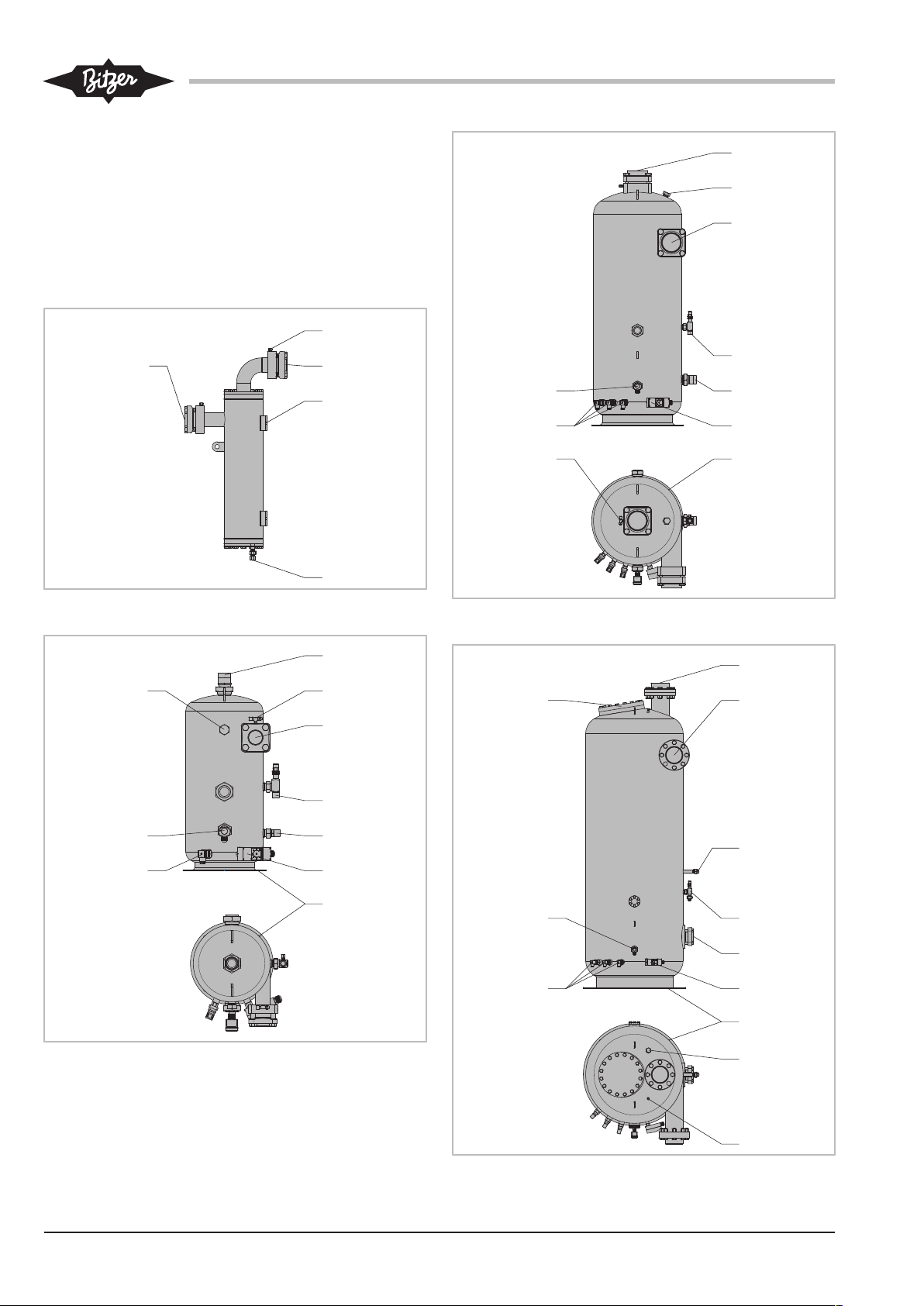

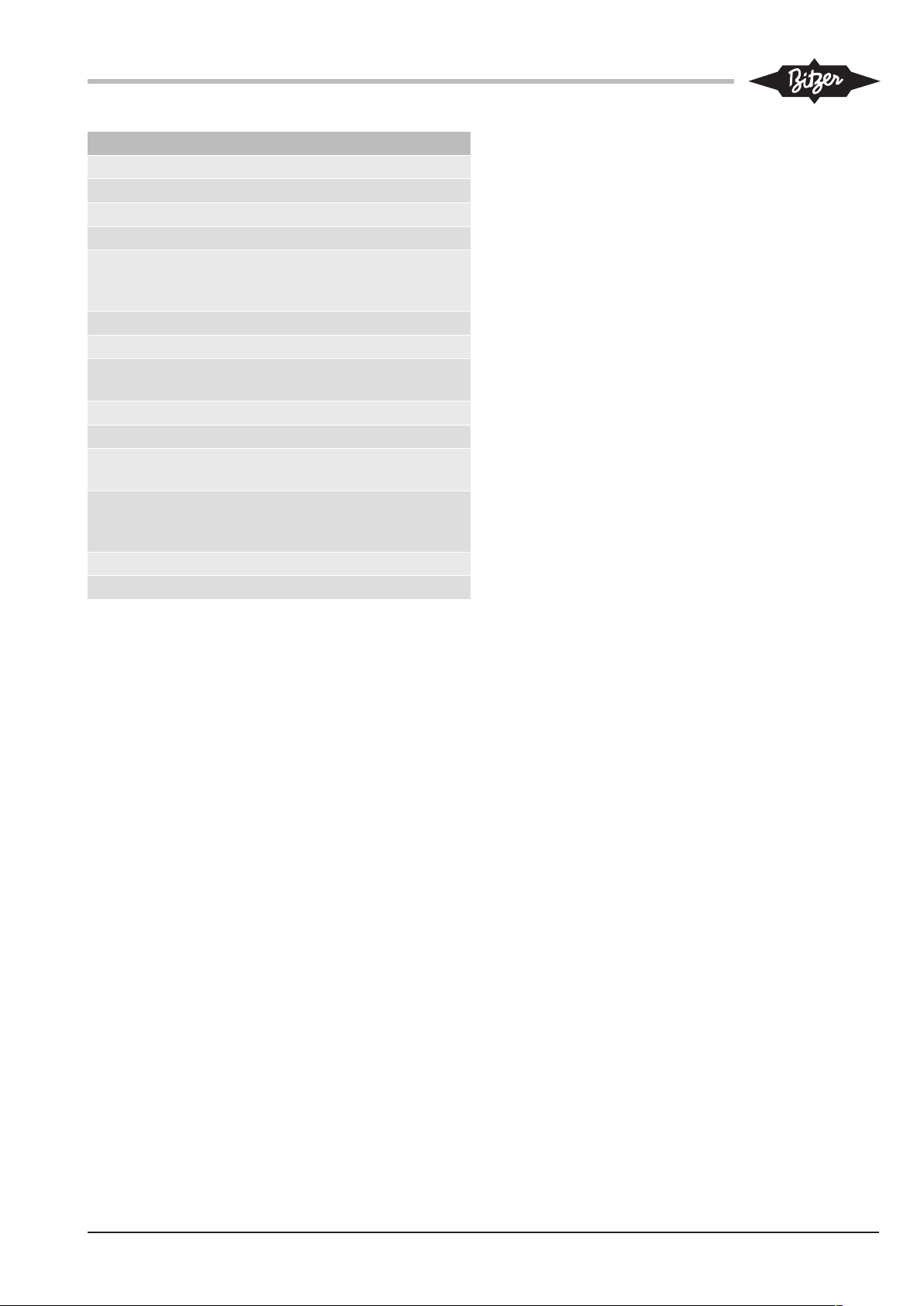

4.9 Liquid receiver connections

6 7

5

83

142

7

6

5 8

5

3

14

2

1

2

3

14

6 7

5

5 5

Mount the liquid receivers onto a horizontal surface

with the fixing (6) marked in the drawing facing down-

Fig.5: F062H(P)

wards! Keep the orientation of the connections as

shown in the drawing!

Fig.6: F102H(P) .. F552H(P), F1052H(P), F1052T(P), F192T(P), F392T(P), F202HA .. F3102NA, F202H(P) .. F552T(P)

Fig.7: F562N(P) .. F902N(P), F1202N(P) .. F3102N(P), F302G .. F1602G, F182 .. F312

DB-300-914

2

3

4 1

6

5

Fig.8: F302K .. F1602K

1 5

M10

2

3

6

4

1

3

2

6

Fig.9: FS33, FS38, FS83, FS36(P)

Fig.10: FS56, FS76, FS126, FS48, FS68, FS78, FS128, FS188,

FS268, FS302K .. FS1602K

DB-300-9 15

4

1

5

2

3

6

Fig.11: FS102(P), FS152(P) .. FS5502(P)

Connection positions

1 Refrigerant inlet

2 Refrigerant outlet

3 Pressure gauge connection

4 Connection for pressure relief valve

5 Sight glass

6 Fixing

Tab.3: Connection positions

Dimensions (if specified) may have tolerances according to ENISO13920-B.

The legend applies to all BITZER liquid receivers and

contains connection positions that do not exist in each

receiver series.

Fixing bracket

Last letter ''N'' = bottom

Last letters ''H'' & ''T'' = bottom & top

DB-300-916

4.10 Connection dimensions for liquid receivers

Types 1

Inlet diameter

mm inch mm inch

F062H(P) 12 1/2 10 3/8 7/16 -20 UNF Internal thread:

F102H(P) 16 5/8 12 1/2 7/16 -20 UNF see above 9

F152H(P) 22 7/8 16 5/8 7/16 -20 UNF see above 9

F182 16 5/8 16 5/8 7/16 -20 UNF see above 9

F192T(P) 16 5/8 16 5/8 7/16 -20 UNF see above 9

F202H(P) 22 7/8 22 7/8 7/16 -20 UNF see above 9

F202HA DN 20 7/8 DN 20 7/8 - see above 9

F252H(P) 22 7/8 22 7/8 7/16 -20 UNF see above 9

F302G 42 1 5/8 42 1 5/8 7/16 -20 UNF see above 9

F302H(P) 22 7/8 22 7/8 7/16 -20 UNF see above 9

F302K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF see above 9

F312 22 7/8 22 7/8 7/16 -20 UNF see above 9

F392T(P) 22 7/8 22 7/8 7/16 -20 UNF see above 9

F402H(P) 28 1 1/8 28 1 1/8 7/16 -20 UNF see above 9

F402HA DN 25 1 1/8 DN 25 1 1/8 - see above 9

F552T(P) 28 1 1/8 28 1 1/8 7/16 -20 UNF see above 9

F562G 54 2 1/8 42 1 1/8 7/16 -20 UNF see above 13

F562K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF see above 13

F562N 35 1 3/8 28 1 1/8 7/16 -20 UNF see above 9

F562NP 42 1 5/8 35 1 3/8 - see above 9

F562NA DN 40 1 5/8 DN 32 1 3/8 - see above 9

F732N 35 1 3/8 28 1 1/8 7/16 -20 UNF see above 9

F732NP 42 1 5/8 35 1 3/8 - see above 9

F902N 42 1 5/8 35 1 3/8 7/16 -20 UNF see above 9

F902NP 42 1 5/8 35 1 3/8 - see above 9

F1052G 54 2 1/8 42 1 5/8 7/16 -20 UNF see above 13

F1052K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF see above 13

F1052T 42 1 5/8 35 1 3/8 7/16 -20 UNF see above 9

F1052TP 42 1 5/8 35 1 3/8 - see above 9

F1052TA DN 40 1 5/8 DN 32 1 3/8 - see above 9

F1202N 54 2 1/8 42 1 5/8 7/16 -20 UNF see above 13

F1202NP 54 2 1/8 42 1 5/8 - see above 13

F1602G 76 3 1/8 54 2 1/8 7/16 -20 UNF see above 13

F1602K 2 x 28 2 x 1 1/8 28 1 1/8 7/16 -20 UNF see above 13

F1602N 54 2 1/8 42 1 5/8 7/16 -20 UNF see above 13

2

Outlet diameter

3

Pressure gauge

4

Pressure relief

valve

3/8 -18 NPTF

External thread:

1 1/4 -12 UNF

6

Fixing

diameter

9

DB-300-9 17

Types 1

2

3

4

6

Inlet diameter

F1602NP 54 2 1/8 42 1 5/8 - see above 13

F1602NA DN 50 2 1/8 DN 40 1 5/8 7/16 -20 UNF see above 13

F2202N(P) 76 3 1/8 54 2 1/8 1/4 -18NPTF see above 13

F3102N(P) 76 3 1/8 54 2 1/8 1/4 -18NPTF see above 13

F3102NA DN 80 3 1/8 DN 50 2 1/8 1/4 -18NPTF see above 13

FS33 10 3/8 10 3/8 7/16 -20 UNF see above M10

FS36(P) 10 3/8 10 3/8 7/16 -20 UNF see above M10

FS48 10 3/8 10 3/8 7/16 -20 UNF * 13

FS48P 10 3/8 10 3/8 7/16 -20 UNF see above 13

FS53 12 1/2 10 3/8 7/16 -20 UNF see above M10

FS56(P) 10 3/8 10 3/8 7/16 -20 UNF see above M10

FS68 12 1/2 12 1/2 7/16 -20 UNF * 13

FS68P 12 1/2 12 1/2 7/16 -20 UNF see above 13

FS76(P) 12 1/2 12 1/2 7/16 -20 UNF see above 13

FS78 12 1/2 12 1/2 7/16 -20 UNF * 13

FS83 16 5/8 12 1/2 7/16 -20 UNF see above M10

FS102(P) 16 5/8 12 1/2 7/16 -20 UNF see above 13

FS126(P) 12 1/2 12 1/2 7/16 -20 UNF see above 13

FS128 16 5/8 12 1/2 7/16 -20 UNF * 13

FS128P 16 5/8 12 1/2 7/16 -20 UNF see above 13

FS152(P) 22 7/8 16 5/8 7/16 -20 UNF see above 13

FS188 16 5/8 16 5/8 7/16 -20 UNF * 13

FS202(P) 22 7/8 22 7/8 7/16 -20 UNF see above 13

FS252(P) 22 7/8 22 7/8 7/16 -20 UNF see above 13

FS268(P) 22 7/8 22 7/8 7/16 -20 UNF see above 13

FS302(P) 28 1 1/8 22 7/8 7/16 -20 UNF see above 13

FS302K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF see above 13

FS402(P) 28 1 1/8 22 7/8 7/16 -20 UNF see above 13

FS562 35 1 3/8 28 1 1/8 7/16 -20 UNF see above 13

FS562K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF see above 13

F562P 42 1 5/8 35 1 3/8 - see above 13

FS732 35 1 3/8 28 1 1/8 7/16 -20 UNF see above 13

FS732P 42 1 5/8 35 1 3/8 - see above 13

FS902 42 1 5/8 35 1 3/8 7/16 -20 UNF see above 13

FS902K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF see above 13

FS902P 42 1 5/8 35 1 3/8 - see above 13

FS1122 54 2 1/8 42 1 5/8 7/16 -20 UNF see above 13

FS1122P 54 2 1/8 42 1 5/8 - see above 13

FS1602 54 2 1/8 42 1 5/8 7/16 -20 UNF see above 13

FS1602K 2 x 28 2 x 1 1/8 28 1 1/8 7/16 -20 UNF see above 13

Outlet diameter

Pressure gauge

Pressure relief

valve

Fixing

diameter

DB-300-918

Types 1

2

3

4

6

Inlet diameter

Outlet diameter

Pressure gauge

Pressure relief

valve

FS1602P 54 2 1/8 42 1 5/8 - see above 13

FS2202(P) 76 3 1/8 54 2 1/8 1/4 -18 NPTF see above 13

FS3102(P) 76 3 1/8 54 2 1/8 1/4 -18 NPTF see above 13

FS4002(P) DN 100 76 3 1/8 1/4 -18 NPTF see above 18

FS4752(P) DN 100 76 3 1/8 1/4 -18 NPTF see above 18

FS5502(P) DN 100 76 3 1/8 1/4 -18 NPTF see above 18

* Connection for pressure relief valve upon request.

Tab.4: Connection dimensions for liquid receivers

Fixing

diameter

DB-300-9 19

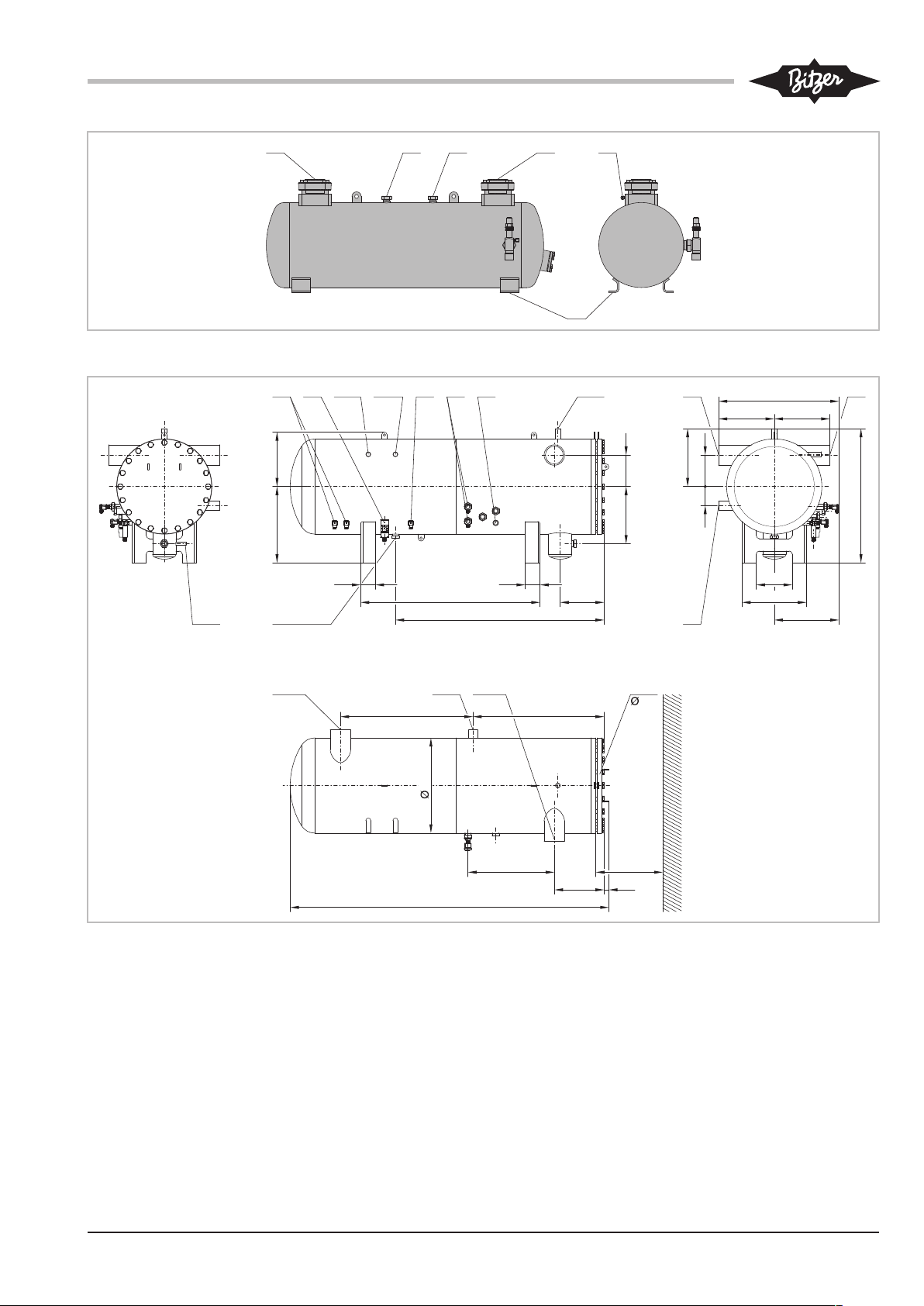

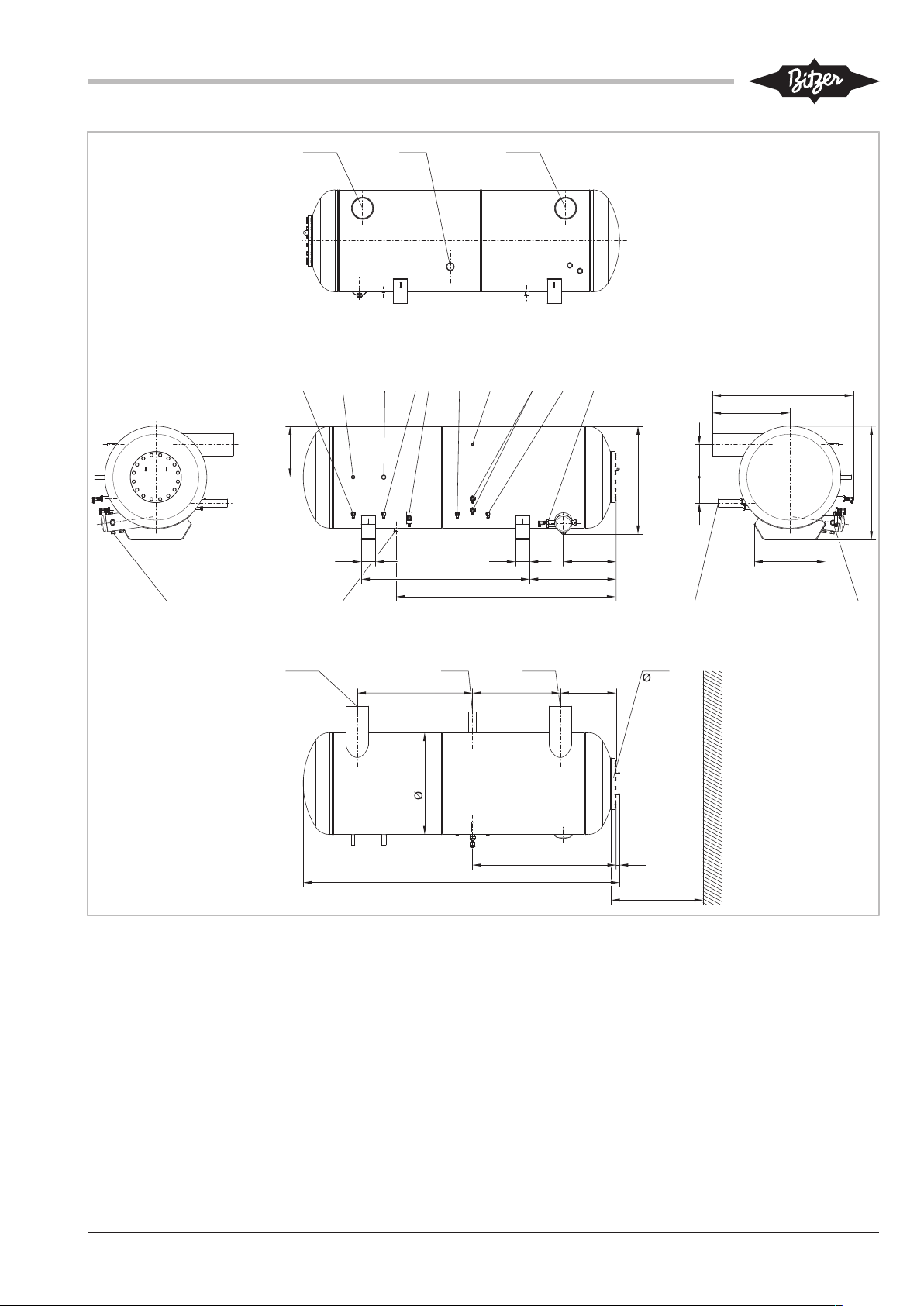

4.11 Oil separator connections

1

5

2

12

3

8

4

7

6

3

9

2

5

1

12

12

8

4

7

6

3

9

2

1

5

7

6

3

4

10

8

1

2

11

12

9

5

DN20

Mount the oil separators onto a horizontal surface with

the fixing (12) marked in the drawing facing downwards! Mount the oil separators of the OAS series with

the fixing (12) marked in the drawing onto a vertical

surface! Keep the orientation of the connections as

shown in the drawing!

Fig.12: OAS322 .. OAS3088

Fig.13: OA1954(A) .. OA4188(A), OAF6288

Fig.14: OA9111(A) .. OA25112(A), OAF15211

Fig.15: OAC14011A .. OAC25112A

DB-300-920

4 21

12

59

Fig.16: OAH2888 .. OAH7088

X = 460

372

521

100 100

1224 300

1425

1 3/4-12 UN

13

7 6 4

10

215390

245

440

442

822

380380

3

215

395

130

21

905 895

1 3 2 11

650

340 32

590

2175

916

DN15

DN259DN25

7 8 7a

650

DN125 DN50 DN125

5

DN25

Fig.17: OAHC65051A

DB-300-9 21

800

100

300

508

7 4 7 2

DN259DN32

6 7 8

447

483

455444

1093

500570

265

192

215

DN15

975

523

3

100

1224

475

2085

DN25

1310

1 1/4-12 UNF

723

905 1180

1 3 2

500

11

X = 650

475 34

610

2528

DN150 DN150DN65

8a

Fig.18: OAHC80051A

DB-300-922

140 140

1650

517

2157

1 3/4-12 UN

13

817

7 4 7

DN259DN32

6 7 8

500

1057

5

DN15

7 8

3100

699

1382

760

320

253

1114

3

1 1/4-12 UNF

10

1000

1130 860

3

500

11

34

1407

X = 900

547

32

DN200 DN65

1

DN200

DN65

2

DN200

1

DN200

8a

Fig.19: OAHC100051A

DB-300-9 23

Connection positions

1 Refrigerant inlet

2 Refrigerant outlet

3 Oil outlet

4 Oil fill connection

5 OAHC maintenance

connection: Connection for pressure com-

pensation line

6 Oil thermostat connection

7 Connection for oil heating

7a Heater sleeve (for optional oil heater)

8 Connection for oil level switch

9 Connection for pressure relief valve

10 Oil outlet (secondary stage, with OAHC:

tertiary stage)

11 Maintenance flange for filter cartridges (fil-

ters of the secondary stage, with OAHC:

filters of the tertiary stage)

12 Fixing hole

13 Oil drain

Tab.5: Connection positions

Dimensions (if specified) may have tolerances according to ENISO13920-B.

The legend applies to all BITZER oil separators and

contains connection positions that do not occur in every

oil separator series.

DB-300-924

4.12 Connection dimensions for oil separators

Types 1 Ø 2 Ø 3 Ø 4 Ø 5 6 7 9* 12

OA1954 DN 50 42 mm,

15/8

OA4188 DN 80 DN 80 Rotalock

OA9111 DN 100 DN 100 42 mm,

OA14111 DN 100 DN 100 54 mm,

OA25112 DN 125 DN 125 76 mm,

OA1954A DN 50 DN 50 DN 20 DN 12 1/8 - 27

OA4188A DN 80 DN 80 DN 32 DN 12 1/8 -

OA9111A DN 100 DN 100 DN 40 DN 12 1/8 -

OA14111A DN 100 DN 100 DN 50 DN 12 1/8 -

OA25112A DN 125 DN 125 DN 80 DN 12 1/8 -

OAC14011A DN 100 DN 100 DN 50 DN 12 1/8 -

OAC25012A DN 125 DN 125 DN 80 DN 12 1/8 -

OAS322 DN 25 DN 25 Ø 10 mm - - - - - 9

OAS744 DN 40 DN 40 Ø 10 mm - - - - - 9

OAS1055 DN 50 DN 50 Ø 10 mm - 1/8 -

OAS1655 DN 50 DN 50 Ø 10 mm - 1/8 -

OAS3088 DN 80 DN 80 Ø 10 mm - 1/8 -

OAF6288 DN 80 DN 80 Rotalock

OAF15211 DN 100 DN 100 Rotalock

OAH2888 DN 80 DN 80 D35L 11/4 -

OAH7088 DN 80 DN 80 D35L 11/4 -

Rotalock

22 mm,

7/8

35 mm,

13/8

15/8

21/8

31/8

Ø 12

Ø 12

Rotalock

22 mm,

7/8

Rotalock

22 mm,

7/8

Rotalock

22 mm,

7/8

Rotalock

22 mm,

7/8

Rotalock

22 mm,

7/8

- 1/8 -

- 1/8 -

12UNF

2UNF

1/8 27NPTF

1/8 27NPTF

1/8 27NPTF

1/8 27NPTF

1/8 27NPTF

PTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

27NPTF

1/8 -

27NPTF

- - - 11/4 -

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

- - - 9

- - - 9

- - - 9

- - 11/4 -

- - 11/4 -

- - 11/4 -

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 - 18

NPTF

11/8 - 18

UNEF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

3/8 18NPTF

11/8 18 UNEF

3/8 18NPTF

11/8 - 18

UNEF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

11/4 12UNF

12UNF

12UNF

12UNF

12UNF

Ø

13

13

14

14

14

13

13

14

14

14

14

14

9

9

13

13

DB-300-9 25

Types 1 Ø 2 Ø 3 Ø 4 Ø 5 6 7 9* 12

OAHC65051A DN 125 DN 125 DN 50 DN 25 DN 25 3/8 -

18NPTF

OAHC80051A DN 150 DN 150 DN 65 DN 25 DN 25 3/8 -

18NPTF

OAHC100051A DN 200 DN 200 DN 65 DN 25 DN 25 3/8 -

18NPTF

3/8 18NPTF

11/8 18UNEF

11/8 18UNEF

DN 25 -

DN 32 -

DN 32 -

* External thread: 1 1/4 -12 UNF, internal thread: 3/8 18 NPTF

Tab.6: Connection dimensions for oil separators

Ø

DB-300-926

5 Commissioning

Oil quantity:

The pressure equipment was tested in the factory as a

single unit. After installation, the tightness of the connections and of the piping system must be tested

again.

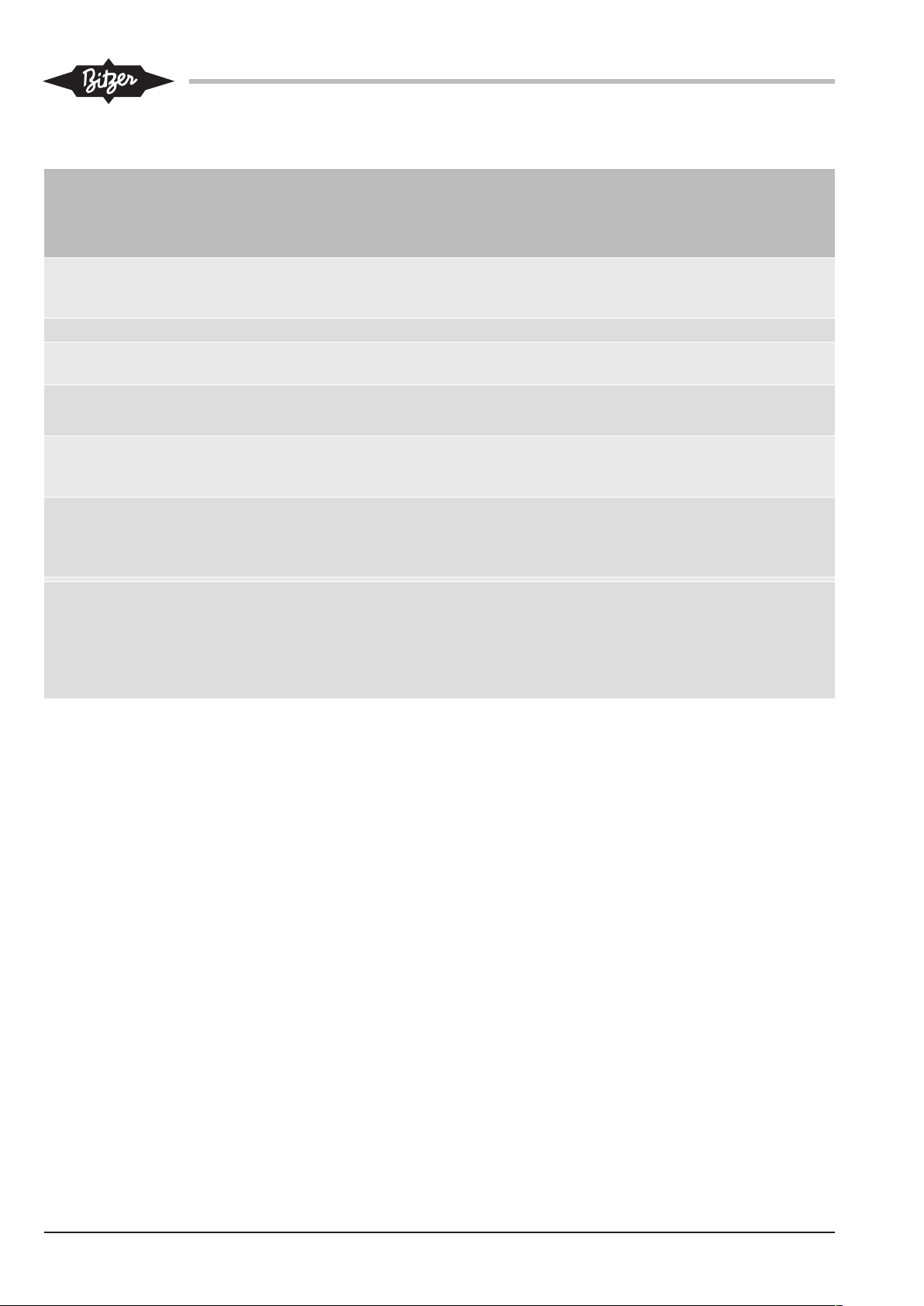

5.1 Charging with oil

OA1854(A) .. OA25012(A), OA1954(A) .. OA25112(A)

Fill the entire oil charge of the system at the oil fill connection of the oil separator.

Type Operating charge

OA1954(A) 18 l

OA4188(A) 40 l

OA9111(A) 90 l

OA14111(A) 140 l

OA25112(A) 250 l

OAC14011A 140 l

OAC25112A 250 l

OAH2888 28 l

OAH7088 70 l

OAS322 approx. 0.5 l

OAS744 approx. 1.0 l

OAS1055 approx. 1.0 l

OAS1655 approx. 1.0 l

OAS3088 approx. 1.5 l

OAF6288 11.8 l

OAF15211 31.8 l

OAHC65051A 80 l

OAHC80051A 180 l

OAHC100051A 310 l

• operating charge of the oil separator

• plus the entire oil quantity circulating in the system

(e.g. oil cooler, oil line)

OAS322 .. OAS3088, OAF6288 .. OAF15211

Prefill oil operating charge in secondary oil separator

(OAHC: in tertiary oil separator).

5.2 Checking tightness

Check the refrigerant circuit (assembly) for tightness,

as a whole or in parts, according to EN378-2 (or other

applicable equivalent safety standards). For this, create

an overpressure, preferably using dried nitrogen.

DANGER

Risk of bursting due to excessive pressure!

The pressure applied during the test must never

exceed the maximum permitted values!

Test pressure: 1.1-fold of the maximum allowable pressure (see name plate). Make a distinction between the high-pressure and low-pressure sides!

DB-300-9 27

5.3 Evacuation

• Switch on the oil heater.

• Open all shut-off valves and solenoid valves.

• Use a vacuum pump to evacuate the entire system,

including the compressor, on the suction side and

the high pressure side.

With the vacuum pump shut off, a "standing vacuum"

lower than 1.5mbar must be achieved.

• Repeat the operation several times if necessary.

NOTICE

Risk of damage to the motor and compressor!

Do not start the compressor while it is in a vacuum!

Do not apply any voltage, not even for testing!

5.4 Charging refrigerant

Use only permitted refrigerants, see chapter Application

ranges, page 6.

DANGER

Risk of bursting of components and pipelines

due to hydraulic excess pressure while feeding

liquid.

Serious injuries are possible.

Avoid overcharging the system with refrigerant

under all circumstances!

WARNING

Risk of bursting due to counterfeit refrigerants!

Serious injuries are possible!

Purchase refrigerants only from reputable manufacturers and reliable distributors!

5.5 Compressor start

5.5.1 Checking the oil level

In the oil separators, the oil level must be visible in the

sight glass or, at the most, 5 cm below it.

5.5.2 Vibrations

The whole system, particularly the pipelines and capillary tubes, must be checked for abnormal vibrations. If

required, take additional safety measures.

NOTICE

Risk of burst pipes and leakages on the compressor and system components!

Avoid strong vibrations!

DANGER

Risk of bursting the pressure device due to

mechanical stress.

Serious injuries are possible.

Connect the pipeline to the pressure unit without

stress!

NOTICE

Risk of wet operation during liquid feeding!

Measure out extremely precise quantities!

Keep the oil temperature above 40°C.

◦ Before charging with refrigerant: Do not switch the

compressor on!

◦ Switch on oil heater at the compressor and oil separ-

ator.

◦ Check the oil level in the compressor.

• Charge the condenser or receiver directly with liquid

refrigerant; on systems with flooded evaporator,

maybe also the evaporator.

• Blends must be taken out of the charging cylinder as

a solid liquid.

• After commissioning, it may be necessary to add refrigerant: While the compressor is running, charge

with refrigerant on the suction side, preferably at the

evaporator inlet.

5.5.3 Checking the operating data

• Evaporation temperature

• Suction gas temperature

• Condensing temperature

• Discharge gas temperature

• Oil temperature

• Cycling rate

Prepare data protocol.

DB-300-928

6 Operation

7 Maintenance

The pressure equipment must be checked at regular intervals by qualified and authorised staff. The test intervals depend on the mode of operation. They must be

defined by the system operator.

Liquid receivers and oil separators OA1854(A) ..

OA25012(A) / OA1954(A) .. OA25112(A) are designed

for a maintenance-free operation.

The filter cartridges in combined and secondary oil separators must be changed when the pressure drop exceeds 0.5 bar.

7.1 Changing the filter cartridges

• Close the shut-off valves before and after the oil separator.

• Depressurize the oil separators. For this, extract the

refrigerant and dispose of it properly.

• Remove the filter cartridges.

• Install new cartridges accordingly.

• Complete oil charge (see chapter Charging with oil,

page 27). Do not re-use the used oil!

WARNING

The pressure equipment is under pressure!

Serious injuries are possible!

Depressurise the pressure equipment!

Wear safety goggles!

DB-300-9 29

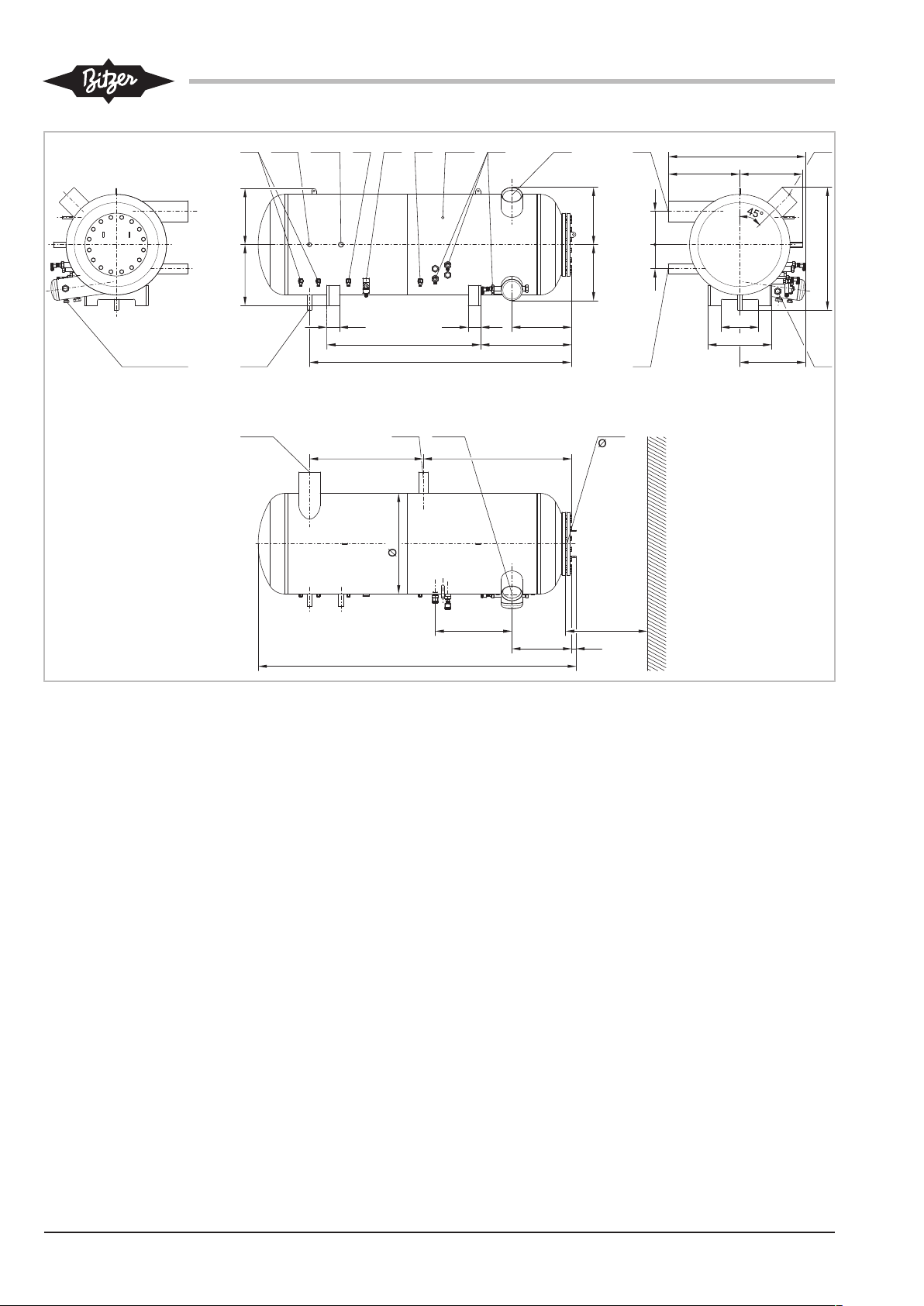

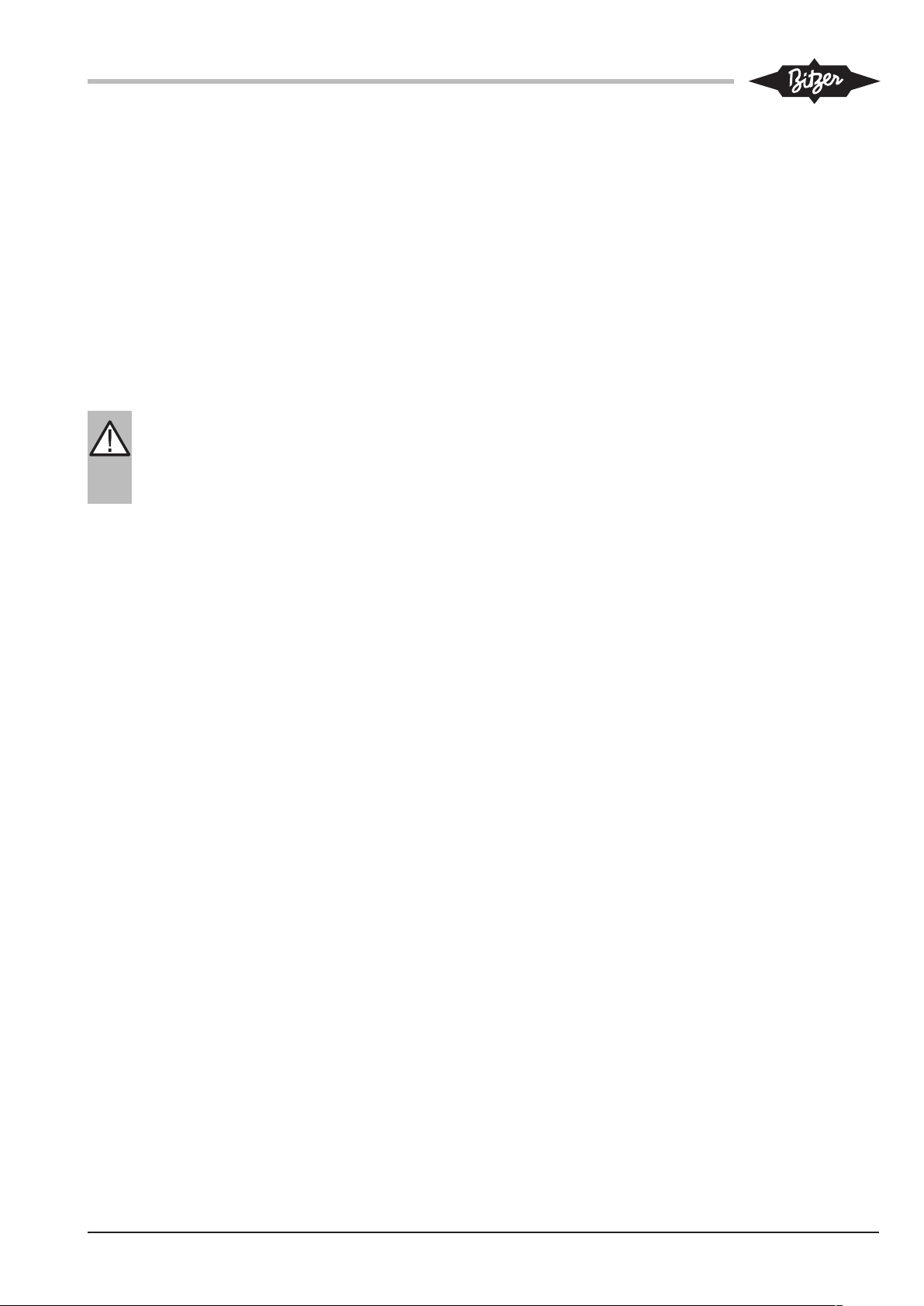

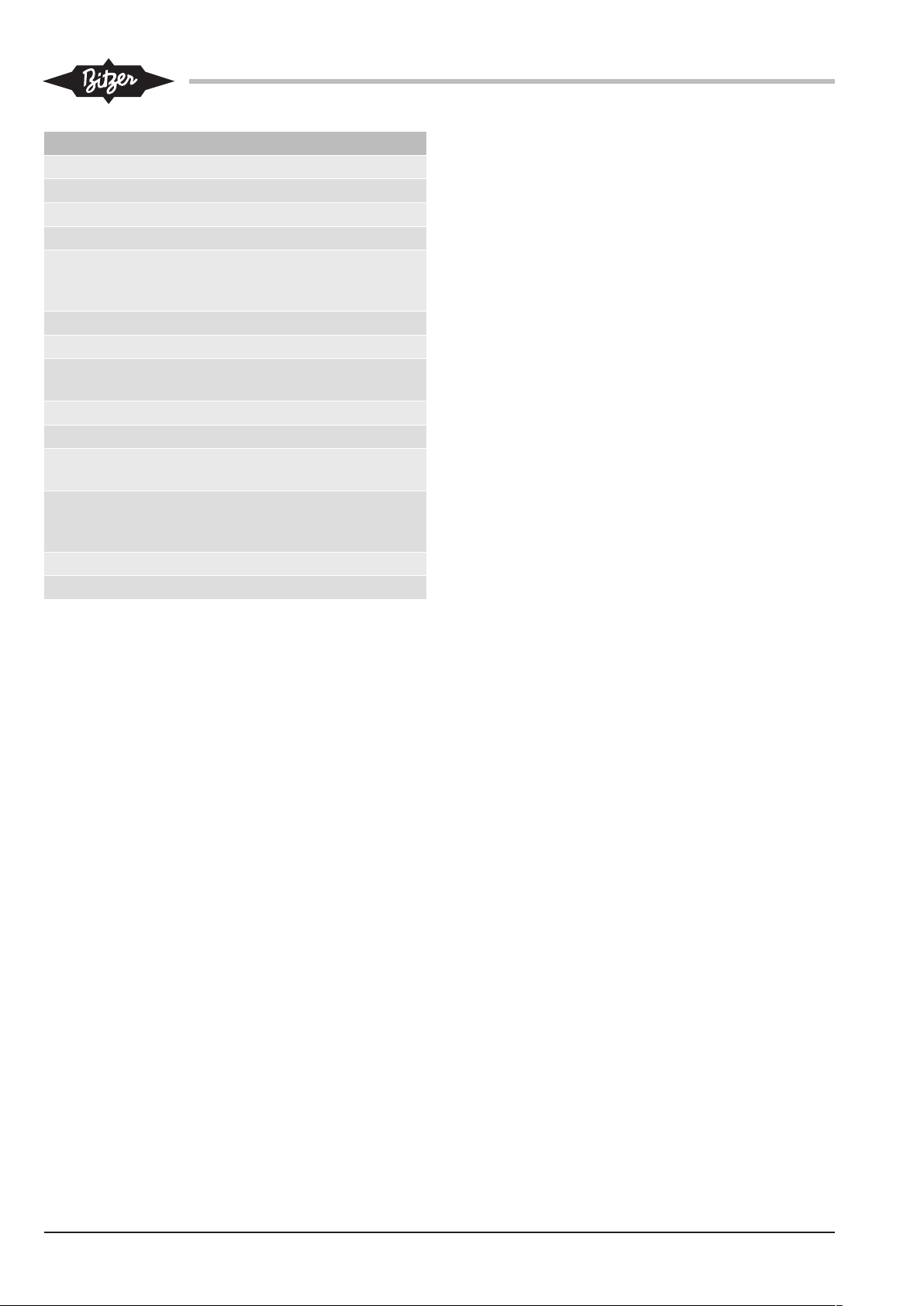

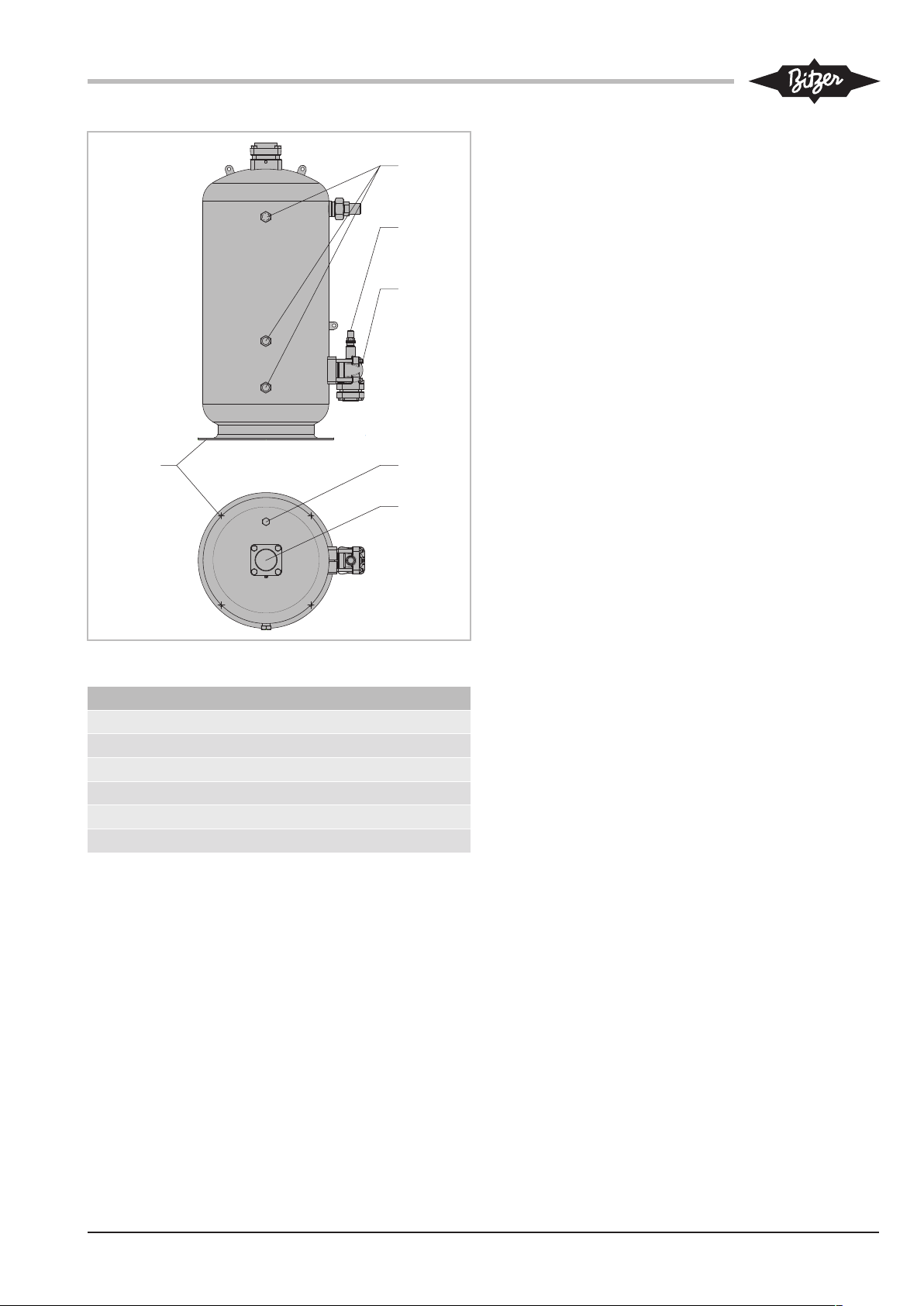

7.1.1 OAC series

1

2

4

5

6

7

OAC25112A

OAC14011A

3

See see figure 20, page 30.

• Open the service flange (1).

• The filter cartridges are arranged in pairs one above

the other: The OAC14011A contains 4 cartridge

pairs, the OAC25112A contains 6.

• Remove the cartridge pairs one after the other: Remove the sealing nut (2) and centring piece (3). Take

out the upper filter cartridge (4). Remove the upper

guide bar (5). Remove the connecting piece (6).

Take out the lower filter cartridge. The lower guide

bar (7) remains in the combined oil separator.

• Remove the other cartridge pairs accordingly.

• Once the sealing nut (2) and the centring piece (3)

have been removed, the respective cartridge pair

can be tilted.

• Install new filter cartridges accordingly. Tighten the

sealing nuts (2) (10 Nm).

• Screw the service flange (1) on (98 Nm).

Fig.20: OAC series: Changing the filter cartridge

1 Service flange

2 Sealing nut

3 Centring piece

4 Filter cartridge

5 Upper guide bar

6 Connecting piece

7 Lower guide bar

DB-300-930

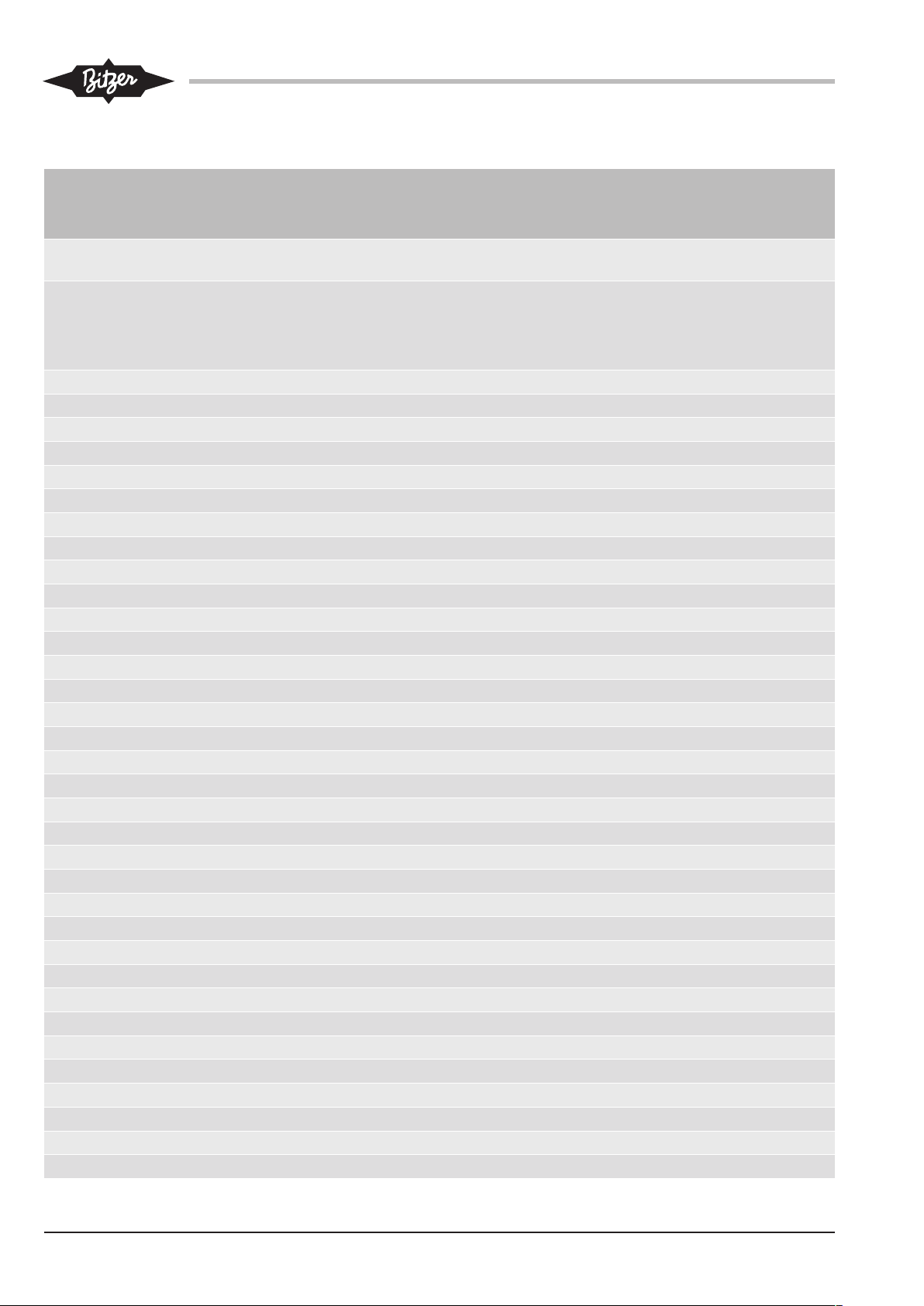

7.1.2 OAS series

1

2

3

4

See see figure 21, page 31.

• Drain oil from the oil return line (4).

• Open the flange (1). Collect any remaining oil.

• OAS332 and OAS744: Unscrew the filter cartridge

(3). OAS1055 .. OAS3088: Remove the screw (2).

• Pull out the filter cartridge (3) downwards.

Fig.21: OAS series: Changing the filter cartridges

1 Flange

2 Fixing screw

3 Filter cartridge

4 Oil return

DB-300-9 31

7.1.3 OAHC series

3

2

1

4

4

See see figure 22, page 32.

• To replace the filter cartridges, attach the eyelets (4)

of the cover (1) to a suitable lifting device.

• Loosen the screws on the cover (1) uniformly and remove the cover by pulling it forwards using the lifting

device.

WARNING

The cover is very heavy (100 kg)!

Risk of severe crushing!

Always use suitable devices to remove the

cover! Wear safety shoes!

• The OAHC.A contains 4 filter cartridges (3). Loosen

the fixing nuts and counter nuts (2) and take out the

cartridges (3) one after the other counter-clockwise.

• Install new filter cartridges accordingly. Tighten the

fixing nuts and counter nuts (2) (10 Nm).

• Insert a new gasket.

• Screw the cover (1) on (730 Nm).

Fig.22: OAHC series: Changing the filter cartridges

1 Cover

2 Fixing nut with counter

nut

3 Filter cartridge

4 Eyelets

DB-300-932

7.2 Extracting the refrigerant

8 Decommissioning

• For repair work at the liquid receivers or when decommissioning them, extract or pump down the refrigerant as a liquid if possible.

• Dispose of the refrigerant properly.

7.3 Draining the oil

Before decommissioning the pressure equipment or

performing repair work, shut off the refrigerant pipes

and oil pipes before and behind the oil cooler. Keep a

pan ready. Drain oil, collect oil and dispose of it properly.

WARNING

The pressure equipment is under pressure!

Serious injuries are possible!

Depressurise the pressure equipment!

Wear safety goggles!

In case of damage, the pressure vessel must be separated from the refrigerator system and replaced. For

this, extract the refrigerant and remove the oil.

Dispose of contaminated substances properly! Chlorine-containing oil is hazardous waste.

DB-300-9 33

Inhaltsverzeichnis

1 Einleitung.............................................................................................................................................................36

2 Sicherheit.............................................................................................................................................................36

2.1 Autorisiertes Fachpersonal ..........................................................................................................................36

2.2 Restgefahren ...............................................................................................................................................36

2.3 Sicherheitshinweise .....................................................................................................................................36

2.3.1 Allgemeine Sicherheitshinweise ...................................................................................................... 37

3 Anwendungsbereiche.......................................................................................................................................... 38

3.1 Besondere Hinweise für CO2-Flüssigkeitssammler .....................................................................................39

3.2 Anlage anmelden.........................................................................................................................................39

3.3 Konformität ..................................................................................................................................................40

4 Montage...............................................................................................................................................................41

4.1 Druckbehälter transportieren .......................................................................................................................41

4.2 Aufstellort.....................................................................................................................................................41

4.3 Maximal zulässiger Druck............................................................................................................................42

4.4 Ausbaufreiraum für Messsonde...................................................................................................................42

4.5 Ausbaufreiraum für Filterpatrone .................................................................................................................43

4.6 Lieferzustand ...............................................................................................................................................43

4.7 Rohrleitungen anschliessen.........................................................................................................................43

4.7.1 Druckentlastungsventil montieren.................................................................................................... 44

4.8 Ölabscheider................................................................................................................................................45

4.9 Anschlüsse Flüssigkeitssammler.................................................................................................................46

4.10 Anschlussmaße für Flüssigkeitssammler ....................................................................................................49

4.11 Anschlüsse Ölabscheider ............................................................................................................................52

4.12 Anschlussmaße für Ölabscheider................................................................................................................57

5 In Betrieb nehmen ...............................................................................................................................................59

5.1 Öl einfüllen...................................................................................................................................................59

5.2 Dichtheit prüfen............................................................................................................................................59

5.3 Evakuieren...................................................................................................................................................59

5.4 Kältemittel einfüllen......................................................................................................................................60

5.5 Verdichteranlauf...........................................................................................................................................60

5.5.1 Ölniveau prüfen................................................................................................................................ 60

5.5.2 Schwingungen ................................................................................................................................. 60

5.5.3 Betriebsdaten überprüfen ................................................................................................................ 60

6 Betrieb .................................................................................................................................................................61

7 Wartung ............................................................................................................................................................... 61

7.1 Filterpatronen wechseln...............................................................................................................................61

7.1.1 OAC Serie........................................................................................................................................ 62

7.1.2 OAS Serie ........................................................................................................................................ 63

7.1.3 OAHC Serie .....................................................................................................................................64

7.2 Kältemittel absaugen ...................................................................................................................................65

7.3 Öl ablassen..................................................................................................................................................65

DB-300-934

8 Außer Betrieb nehmen ........................................................................................................................................65

DB-300-9 35

1 Einleitung

2.3 Sicherheitshinweise

Diese Druckgeräte sind zum Einbau in Kälteanlagen

entsprechend der EU-Maschinenrichtlinie 2006/42/EG

und der EU-Druckgeräterichtlinie 2014/68/EU vorgesehen. Sie dürfen nur in Betrieb genommen werden,

wenn sie gemäß vorliegender Montage-/Betriebsanleitung in diese Maschinen eingebaut worden sind und als

Ganzes mit den entsprechenden gesetzlichen Vorschriften übereinstimmen (angewandte Normen: siehe

Konformitätserklärung).

Die Druckgeräte sind nach dem aktuellen Stand der

Technik und entsprechend den geltenden Vorschriften

gebaut. Auf die Sicherheit der Anwender wurde besonderer Wert gelegt.

Diese Betriebsanleitung während der gesamten Druckbehälterlebensdauer an der Kälteanlage verfügbar halten.

2 Sicherheit

2.1 Autorisiertes Fachpersonal

Sämtliche Arbeiten an Druckgeräten und Kälteanlagen

dürfen nur von Fachpersonal ausgeführt werden, das in

allen Arbeiten ausgebildet und unterwiesen wurde. Für

die Qualifikation und Sachkunde des Fachpersonals

gelten die jeweils landesüblichen Vorschriften und

Richtlinien.

sind Anweisungen um Gefährdungen zu vermeiden. Sicherheitshinweise genauestens einhalten!

HINWEIS

Sicherheitshinweis um eine Situation zu vermeiden, die die Beschädigung eines Geräts oder

dessen Ausrüstung zur Folge haben könnte.

VORSICHT

Sicherheitshinweis um eine potentiell gefährliche Situation zu vermeiden, die eine geringfügige oder mäßige Verletzung zur Folge haben

könnte.

WARNUNG

Sicherheitshinweis um eine potentiell gefährliche Situation zu vermeiden, die den Tod oder

eine schwere Verletzung zur Folge haben könnte.

GEFAHR

Sicherheitshinweis um eine unmittelbar gefährliche Situation zu vermeiden, die eine schwere

Verletzung oder den Tod zur Folge hat.

2.2 Restgefahren

Vom Druckgerät können unvermeidbare Restgefahren

ausgehen. Jede Person, die an diesem Gerät arbeitet,

muss deshalb diese Betriebsanleitung sorgfältig lesen!

Es gelten zwingend

• die einschlägigen Sicherheitsvorschriften und Normen (z.B. EN 378)

• die allgemein anerkannten Sicherheitsregeln,

• die EU-Richtlinien,

• nationale Vorschriften.

DB-300-936

2.3.1 Allgemeine Sicherheitshinweise

Auslieferungszustand

VORSICHT

Das Druckgerät ist mit Schutzgas gefüllt: Überdruck 0,2..0,5 bar.

Verletzungen von Haut und Augen möglich.

Druckgerät auf drucklosen Zustand bringen!

Schutzbrille tragen!

GEFAHR

Berstgefahr des Druckgeräts durch mechanische Spannungen.

Schwere Verletzungen möglich.

Rohrleitungen spannungsfrei an das Druckgerät

montieren!

Bei Arbeiten am Druckgerät, nachdem die Anlage in

Betrieb genommen wurde

VORSICHT

Oberflächentemperaturen von über 60°C bzw.

unter 0°C.

Verbrennungen und Erfrierungen möglich.

Zugängliche Stellen absperren und kennzeichnen.

Vor Arbeiten am Druckgerät: Anlage ausschalten und abkühlen lassen.

WARNUNG

Druckgerät steht unter Druck!

Schwere Verletzungen möglich!

Druckgerät auf drucklosen Zustand bringen!

Schutzbrille tragen!

GEFAHR

Berstgefahr von Bauteilen und Rohrleitungen

durch hydraulischen Überdruck.

Schwere Verletzungen möglich.

Maximal zulässige Drücke nicht überschreiten!

VORSICHT

Öl kann sehr heiß sein.

Schwere Verbrennungen möglich.

Öl abkühlen lassen.

DB-300-9 37

3 Anwendungsbereiche

Typ Fluidgruppe

nach 2014/68/

EU (PED)

F062H(P)..F3102N(P), F182 .. F312,

1 + 2 A1, A2, A2L, A3 33 bar 120°C / -10°C

Sicherheitsgruppe

nach EN 378

PS

Maximal zulässiger

Druck

TS

Zulässige maximale und minimale Temperatur

F302G..F1602G, F212N3,

FS33..FS268, FS36(P) .. FS3102(P),

FS4002(P)..FS5502(P) 1 + 2 A1, A2, A2L, A3 28 bar 120°C / -10°C

F202HA..F3102NA 1 + 2 A1, A2, A2L, A3,

28 bar 120°C / -10°C

B2L

F302K..F1602K, FS302K..FS1602K 1 + 2 A1, A2, A2L, A3 45 bar

(33 bar)

OA1954..OA25112,

1 + 2 A1, A2, A2L, A3 28 bar 120°C / -10°C

120°C / -10°C

(-10°C/-20°C)

OAF6288..OAF15211,

OAH2888..OAH7088

OA1954A..OA25112A,

OAS322..OAS3088, OAC14011A ..

1 + 2 A1, A2, A2L, A3,

B2L

28 bar 120°C / -10°C

OAC25112A, OAHC65051A .. OAHC100051A, OAS322 .. OAS3088

OA1954(A)..OA25112(A),

OAF6288..OAF15211,

OAH2888..OAH7088,

Öl entsprechend

ISO 6743-3, DIN 51503-1

28 bar 120°C / -10°C

OAS322..OAS3088, OAC14011A ..

OAC25112A, OAHC65051A .. OAHC100051A, OAS322 .. OAS3088

Tab.1: Zulässige Fluide

DB-300-938

3.1 Besondere Hinweise für CO2-Flüssigkeitssammler

3.2 Anlage anmelden

• Endbuchstabe K, PS = 45 bar

• Bei üblichem Einsatz der Behälter als Flüssigkeitssammler sind aufgrund der niedrigen Betriebstemperaturen spezielle Maßnahmen zum Korrosionsschutz

und eine zusätzliche Isolierung erforderlich.

• Die Sammler dürfen nur in Verbindung mit einem

Druckentlastungsventil (max. 45 bar) betrieben werden. Ventile entsprechend den Vorgaben des Herstellers auslegen und anordnen.

GEFAHR

CO2 ist ein geruchs- und farbloses Gas und wird

bei Emissionen nicht direkt wahrgenommen!

Bewusstlosigkeit und Erstickungsgefahr beim

Einatmen zu hoher Konzentrationen!

Austritt von CO2 und unkontrolliertes Abblasen,

v.a. in geschlossen Räumen vermeiden!

Geschlossene Maschinenräume belüften!

Sicherheitsbestimmungen gemäß EN378 einhalten!

Flüssigkeitssammler und Ölabscheider sind Druckgeräte im Sinne der EU-Druckgeräterichtlinie 2014/68/EU.

Deshalb muss die gesamte Anlage entsprechend den

örtlichen Vorschriften bei der Aufsichtsbehörde angemeldet und von ihr genehmigt werden.

Die Kategorie für die Konformitätsbewertung des jeweiligen Druckbehälters ist in der folgenden Tabelle aufgelistet.

Für die Prüfung vor Inbetriebnahme und wiederkehrende Prüfungen sind nationale Vorschriften zu beachten

(z.B. die BetrSichV in Deutschland).

In Ländern außerhalb der EU müssen jeweils die dort

gültigen Vorschriften eingehalten werden.

DB-300-9 39

3.3 Konformität

Typ Behälterinhalt

dm3 (l)

F062H(P) 6,8 II III B + D

F102H(P) / FS102(P) 10 II III B + D

F152H(P) / FS152(P) 15 II III B + D

F182 18 II III B + D

F192T(P) 19 II III B + D

F202H(P) / F202HA / FS202(P) 20 II III B + D

F212N3 21 II III B + D

F252H(P) / FS252(P) 25 II III B + D

F302H(P) / F302G / F312 /

FS302(P)

F392T(P) / F402H(P) / F402HA /

FS402(P)

F552T(P) 54 III IV B + D

F562N(P) / F562NA / F562G /

F562K / FS562(P)

F562N(P) 56 III IV B + D

F732N(P) / FS732(P) 73 III IV B + D

F902N(P) / FS902(P) 89 III IV B + D

F1052T(P) / F1052TA /

F1052G / F1052K

F1202N(P) 112 IV IV B + D

F1602N(P) / F1602NA /

F1602G / F1602K / FS1602(P) /

FS1602K

F2202N(P) / FS2202(P) 228 IV IV B + D

F3102N(P) / F3102NA /

FS3102(P)

FS33 2,6 I II A2

FS36 (P) 3,0 I II A2

FS48 4,7 I II A2

FS53 / FS56(P) 5,6 I II A2

FS68 6,5 II III B + D

FS76(P) / FS83 / FS78 7,8 II III B + D

FS126(P) / FS128 13 II III B + D

FS188 18 II III B + D

FS268 26 II III B + D

F302K / FS302K 30 III IV B + D

FS902K 89 IV IV B + D

FS1122(P) 112 IV IV B + D

FS4002(P) 395 IV IV B + D

FS4752(P) 473 IV IV B + D

30 II III B + D

39 III IV B + D

56 III IV B + D

105 IV IV B + D

160 IV IV B + D

320 IV IV B + D

Kategorie nach

2014/68/EU (PED)

Fluidgruppe 2

Kategorie nach

2014/68/EU (PED)

Fluidgruppe 1

Konformitätsbewertung

nach Modul

DB-300-940

Typ Behälterinhalt

dm3 (l)

Kategorie nach

2014/68/EU (PED)

Fluidgruppe 2

Kategorie nach

2014/68/EU (PED)

Fluidgruppe 1

Konformitätsbewertung

nach Modul

FS5502(P) 550 IV IV B + D

OA1954(A) 40 III IV B + D

OA4188(A) 88 III IV B + D

OA9111(A) 228 IV IV B + D

OA14111(A) 395 IV IV B + D

OA25112(A) 655 IV IV G

OAC14011A 616 IV IV G

OAC25112A 868 IV IV G

OAS322 2,7 I II A2

OAS744 7 I II A2

OAS1055 10 II III B + D

OAS1655 16 II III B + D

OAS3088 30 II III B + D

OAF6288 62 III IV B + D

OAF15211 152 IV IV B + D

OAH2888 112 IV IV B + D

OAH7088 228 IV IV B + D

OAHC65051A 630 IV IV B + D

OAHC80051A 1130 IV IV G

OAHC100051A 2250 IV IV G

Tab.2: Kategorie und Konformitätsbewertung

4 Montage

4.1 Druckbehälter transportieren

Druckbehälter verschraubt auf der Palette transportieren. Wenn vorhanden an Transportösen oder oberen

Befestigungswinkeln anheben.

GEFAHR

Schwebende Last!

Nicht unter die Maschine treten!

4.2 Aufstellort

Bei Außenaufstellung Druckbehälter durch geeignete

Maßnahmen vor Korrosion (z. B. durch Seewasser

oder aggressive Atmosphäre) und vor niedrigen Außentemperaturen schützen. Ggf. empfiehlt sich Rücksprache mit BITZER.

DB-300-9 41

4.3 Maximal zulässiger Druck

X

4.4 Ausbaufreiraum für Messsonde

Die gesamte Anlage muss so ausgelegt und betrieben

werden, dass der maximal zulässige Druck im Druckbehälter nicht überschritten werden kann.

Druckentlastungsventile sind zwingend erforderlich,

wenn

• damit zu rechnen ist, dass der maximal zulässige

Druck durch äußere Wärmequellen überschritten

wird (z. B. Brand) oder wenn

• die gesamte Kältemittelfüllung der Anlage größer ist

als 90% des Behälterinhalts bei 20°C (Fassungsvolumen). Der Behälterinhalt ist das Volumen zwischen

betriebsmäßig absperrbaren Ventilen vor und nach

einem Druckbehälter. Bei Behältern, die direkt hintereinander montiert sind, gilt das Volumen aller Behälter und der Leitung.

In diesen Fällen sollten bevorzugt Überströmeinrichtungen eingesetzt werden, die das Kältemittel oder das Öl

auf die Niederdruckseite der Anlage leiten (Emissionsminderung).

Sicherheitsschalteinrichtungen

Entsprechend den örtlichen Vorschriften müssen druckbegrenzende Sicherheitsschalteinrichtungen vorgesehen werden.

• Option

• Flüssikeitssammler FS202 .. FS5502

Wenn die Sonde für stufenlose Überwachung des Flüssigkeitsniveaus eingebaut ist oder nachgerüstet werden

soll, muss der Flüssigkeitssammler so aufgestellt werden, dass die Messsonde nach oben herausgenommen

werden kann (siehe Abbildung 1, Seite 42).

Abb.1: Ausbaufreiraum für Messsonde

Typ Ausbaufreiraum

für Messsonde

Bausatz Messonde

(= X)

FS202 1000 mm 34740501

FS252 1160 mm 34740502

FS302 / FS562 1280 mm 34740503

FS402 / FS732 1530 mm 34740504

FS2202 /

1640 mm 34740505

FS4002

FS902 / FS4752 1740 mm 34740506

FS1122 1280 mm 34740503

FS1602 /

2040 mm 34740507

FS5502

FS3102 2140 mm 34740508

DB-300-942

4.5 Ausbaufreiraum für Filterpatrone

X

4.6 Lieferzustand

Ölabscheider für NH

3

• OAC14011A .. OAC25112A

• OAS322 .. OAS3088

• OAHC65051A .. OAHC100051A

Kombi- und Sekundärölabscheider müssen so montiert

werden, dass die Filterpatronen herausgenommen werden können (siehe Abbildung 2, Seite 43).

Der Druckbehälter ist im Lieferzustand verschlossen

und mit Schutzgas befüllt. Der Schutzgasüberdruck beträgt 0,2 .. 0,5 bar. Alle Rotalock- und Flanschanschlüsse sind durch Verschlussscheiben verschlossen. Diese

müssen vor Inbetriebnahme entfernt werden.

4.7 Rohrleitungen anschliessen

Die Rohranschlüsse sind so ausgeführt, dass Rohre in

den gängigen Millimeter- und Zollabmessungen verwendet werden können. Lötanschlüsse haben gestufte

Durchmesser. Je nach Abmessung wird das Rohr mehr

oder weniger tief eintauchen. Im Bedarfsfall kann das

Buchsenende mit dem größeren Durchmesser auch

abgesägt werden.

GEFAHR

Berstgefahr des Druckgeräts durch mechanische Spannungen.

Schwere Verletzungen möglich.

Rohrleitungen spannungsfrei an das Druckgerät

montieren!

Zuerst Überdruck aus dem Druckbehälter ablassen:

Anschlüsse vorsichtig öffnen.

Abb.2: Ausbaufreiraum für Filterpatrone

Typ Ausbaufreiraum für Filter-

patrone (= X)

OAC14011A 460 mm

OAC25112A 460 mm

OAS322 120 mm

OAS744 260 mm

OAS1055 300 mm

OAS1655 600 mm

OAS3088 600 mm

OAHC65051A 460 mm

OAHC80051A 460 mm

OAHC100051A 460 mm

WARNUNG

Druckgerät steht unter Druck!

Schwere Verletzungen möglich!

Druckgerät auf drucklosen Zustand bringen!

Schutzbrille tragen!

Absperrventile und / oder Lötanschlüsse entfernen.

HINWEIS

Chemische Reaktionen bei Lufteintritt möglich!

Offenen Druckbehälter umgehend in die Anlage

einbauen.

Druckbehälter während Montageunterbrechungen wieder verschliessen.

HINWEIS

Absperrventile nicht überhitzen!

Während und nach dem Löten Ventilkörper kühlen.

Maximale Löttemperatur 700°C!

Während der Löt- oder Schweißarbeiten die entsprechenden Leitungsteile mit Schutzgas spülen.

DB-300-9 43

Sauberkeit der Rohre

366 005 03

SW 22

1/2"-14 NPTF

1 1/4"-12 UNF

366 005 04

SW 12

G 1/2

1 1/4"-12 UNF

366 005 05

SW 22

3/8"-18 NPTF

1 1/4"-12 UNF

366 005 01

SW 12

1 1/4"-12 UNF

1/2"-14 NPTF

366 005 02

SW 22

G 1/2

1 1/4"-12 UNF

4.7.1 Druckentlastungsventil montieren

Grundsätzlich nur Rohrleitungen und Anlagenkomponenten verwenden, die

• innen sauber und trocken sind (frei von Zunder,

Metallspänen, Rost- und Phosphatschichten) und

• luftdicht verschlossen angeliefert werden.

Abb.3: Adapter für das Druckentlastungsventil

Innengewinde 3/8-18 NPTF: Druckentlastungsventil

einbauen.

Außengewinde 1 1/4-12 UNF: Druckentlastungsventil in

Adapter einschrauben. Dann Adapter mit Überwurfmutter am Druckbehälter befestigen.

Lieferbare Adapter siehe Abbildung 3, Seite 44.

DB-300-944

4.8 Ölabscheider

9117

8

6

FZ

10

2

3

4

5

1

12

∅ 6 mm (1/4")

Ölheizung(en) in den Ölabscheider einbauen und gemäß Prinzipschaltbild anschließen (siehe auch SH-100,

SH-500). Die Ölheizung verhindert bei längeren Stillstandszeiten eine übermäßige Kältemittelanreicherung

im Öl und damit Viskositätsminderung. Sie muss im

Stillstand des Verdichters eingeschaltet sein.

Ölabscheider isolieren:

• für Betrieb bei niedrigen Umgebungstemperaturen

oder

• mit hohen Temperaturen auf der Hochdruckseite

während des Stillstands (z.B. Wärmepumpen).

Der Ölniveauwächter und der Ölthermostat werden

separat geliefert und müssen auf der Baustelle montiert werden. Einbauposition siehe Abbildung 4, Seite

45.

Abb.4: Ölkreislauf (mit einem Verdichter)

1 Verdichter

2 Ölfilter

3 Öldurchflusswächter

4 Ölmagnetventil

5 Schauglas

6 Ölabscheider

7 Ölniveauwächter

8 Ölthermostat

9 Ölheizung

10 Ölkühler (bei Bedarf)

11 Rückschlagventil

12 Magnetventil (Stillstands-

bypass)

DB-300-9 45

4.9 Anschlüsse Flüssigkeitssammler

6 7

5

83

142

7

6

5 8

5

3

14

2

1

2

3

14

6 7

5

5 5

Die Flüssigkeitssammler mit der in der Zeichnung gekennzeichneten Befestigung (6) nach unten auf eine

Abb.5: F062H(P)

waagrechte Fläche montieren! Die Ausrichtung der Anschlüsse der Zeichnung entsprechend beibehalten!

Abb.6: F102H(P) .. F552H(P), F1052H(P), F1052T(P), F192T(P), F392T(P), F202HA .. F3102NA, F202H(P) .. F552T(P)

Abb.7: F562N(P) .. F902N(P), F1202N(P) .. F3102N(P), F302G .. F1602G, F182 .. F312

DB-300-946

2

3

4 1

6

5

Abb.8: F302K .. F1602K

1 5

M10

2

3

6

4

1

3

2

6

Abb.9: FS33, FS38, FS83, FS36(P)

Abb.10: FS56, FS76, FS126, FS48, FS68, FS78, FS128, FS188,

FS268, FS302K .. FS1602K

DB-300-9 47

4

1

5

2

3

6

Abb.11: FS102(P), FS152(P) .. FS5502(P)

Anschlusspositionen

1 Kältemitteleintritt

2 Kältemittelaustritt

3 Manometeranschluss

4 Anschluss für Druckentlastungsventil

5 Schauglas

6 Befestigung

Tab.3: Anschlusspositionen

Maßangaben (falls angegeben) können Toleranzen

entsprechend ENISO13920-B aufweisen.

Legende gilt für alle BITZER Flüssigkeitssammler und

enthält Anschlusspositionen, die nicht in jeder Sammlerserie vorkommen.

Befestigungswinkel

Endbuchstabe ''N'' = unten

Endbuchstabe ''H'' & ''T'' = unten & oben

DB-300-948

4.10 Anschlussmaße für Flüssigkeitssammler

Typen 1

Eintritt Ø

mm Zoll mm Zoll

F062H(P) 12 1/2 10 3/8 7/16 -20 UNF Innengewinde:

F102H(P) 16 5/8 12 1/2 7/16 -20 UNF s.o. 9

F152H(P) 22 7/8 16 5/8 7/16 -20 UNF s.o. 9

F182 16 5/8 16 5/8 7/16 -20 UNF s.o. 9

F192T(P) 16 5/8 16 5/8 7/16 -20 UNF s.o. 9

F202H(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 9

F202HA DN 20 7/8 DN 20 7/8 - s.o. 9

F252H(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 9

F302G 42 1 5/8 42 1 5/8 7/16 -20 UNF s.o. 9

F302H(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 9

F302K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF s.o. 9

F312 22 7/8 22 7/8 7/16 -20 UNF s.o. 9

F392T(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 9

F402H(P) 28 1 1/8 28 1 1/8 7/16 -20 UNF s.o. 9

F402HA DN 25 1 1/8 DN 25 1 1/8 - s.o. 9

F552T(P) 28 1 1/8 28 1 1/8 7/16 -20 UNF s.o. 9

F562G 54 2 1/8 42 1 1/8 7/16 -20 UNF s.o. 13

F562K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF s.o. 13

F562N 35 1 3/8 28 1 1/8 7/16 -20 UNF s.o. 9

F562NP 42 1 5/8 35 1 3/8 - s.o. 9

F562NA DN 40 1 5/8 DN 32 1 3/8 - s.o. 9

F732N 35 1 3/8 28 1 1/8 7/16 -20 UNF s.o. 9

F732NP 42 1 5/8 35 1 3/8 - s.o. 9

F902N 42 1 5/8 35 1 3/8 7/16 -20 UNF s.o. 9

F902NP 42 1 5/8 35 1 3/8 - s.o. 9

F1052G 54 2 1/8 42 1 5/8 7/16 -20 UNF s.o. 13

F1052K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF s.o. 13

F1052T 42 1 5/8 35 1 3/8 7/16 -20 UNF s.o. 9

F1052TP 42 1 5/8 35 1 3/8 - s.o. 9

F1052TA DN 40 1 5/8 DN 32 1 3/8 - s.o. 9

F1202N 54 2 1/8 42 1 5/8 7/16 -20 UNF s.o. 13

F1202NP 54 2 1/8 42 1 5/8 - s.o. 13

F1602G 76 3 1/8 54 2 1/8 7/16 -20 UNF s.o. 13

F1602K 2 x 28 2 x 1 1/8 28 1 1/8 7/16 -20 UNF s.o. 13

F1602N 54 2 1/8 42 1 5/8 7/16 -20 UNF s.o. 13

F1602NP 54 2 1/8 42 1 5/8 - s.o. 13

2

Austritt Ø

3

Manometer

4

Druckentlastungsventil

3/8 -18 NPTF

Außengewinde:

1 1/4 -12 UNF

6

Befestigung Ø

9

DB-300-9 49

Typen 1

2

3

4

6

Eintritt Ø

F1602NA DN 50 2 1/8 DN 40 1 5/8 7/16 -20 UNF s.o. 13

F2202N(P) 76 3 1/8 54 2 1/8 1/4 -18NPTF s.o. 13

F3102N(P) 76 3 1/8 54 2 1/8 1/4 -18NPTF s.o. 13

F3102NA DN 80 3 1/8 DN 50 2 1/8 1/4 -18NPTF s.o. 13

FS33 10 3/8 10 3/8 7/16 -20 UNF s.o. M10

FS36(P) 10 3/8 10 3/8 7/16 -20 UNF s.o. M10

FS48 10 3/8 10 3/8 7/16 -20 UNF * 13

FS48P 10 3/8 10 3/8 7/16 -20 UNF s.o. 13

FS53 12 1/2 10 3/8 7/16 -20 UNF s.o. M10

FS56(P) 10 3/8 10 3/8 7/16 -20 UNF s.o. M10

FS68 12 1/2 12 1/2 7/16 -20 UNF * 13

FS68P 12 1/2 12 1/2 7/16 -20 UNF s.o. 13

FS76(P) 12 1/2 12 1/2 7/16 -20 UNF s.o. 13

FS78 12 1/2 12 1/2 7/16 -20 UNF * 13

FS83 16 5/8 12 1/2 7/16 -20 UNF s.o. M10

FS102(P) 16 5/8 12 1/2 7/16 -20 UNF s.o. 13

FS126(P) 12 1/2 12 1/2 7/16 -20 UNF s.o. 13

FS128 16 5/8 12 1/2 7/16 -20 UNF * 13

FS128P 16 5/8 12 1/2 7/16 -20 UNF s.o. 13

FS152(P) 22 7/8 16 5/8 7/16 -20 UNF s.o. 13

FS188 16 5/8 16 5/8 7/16 -20 UNF * 13

FS202(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 13

FS252(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 13

FS268(P) 22 7/8 22 7/8 7/16 -20 UNF s.o. 13

FS302(P) 28 1 1/8 22 7/8 7/16 -20 UNF s.o. 13

FS302K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF s.o. 13

FS402(P) 28 1 1/8 22 7/8 7/16 -20 UNF s.o. 13

FS562 35 1 3/8 28 1 1/8 7/16 -20 UNF s.o. 13

FS562K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF s.o. 13

F562P 42 1 5/8 35 1 3/8 - s.o. 13

FS732 35 1 3/8 28 1 1/8 7/16 -20 UNF s.o. 13

FS732P 42 1 5/8 35 1 3/8 - s.o. 13

FS902 42 1 5/8 35 1 3/8 7/16 -20 UNF s.o. 13

FS902K 2 x 22 2 x 7/8 22 7/8 7/16 -20 UNF s.o. 13

FS902P 42 1 5/8 35 1 3/8 - s.o. 13

FS1122 54 2 1/8 42 1 5/8 7/16 -20 UNF s.o. 13

FS1122P 54 2 1/8 42 1 5/8 - s.o. 13

FS1602 54 2 1/8 42 1 5/8 7/16 -20 UNF s.o. 13

FS1602K 2 x 28 2 x 1 1/8 28 1 1/8 7/16 -20 UNF s.o. 13

FS1602P 54 2 1/8 42 1 5/8 - s.o. 13

FS2202(P) 76 3 1/8 54 2 1/8 1/4 -18 NPTF s.o. 13

Austritt Ø

Manometer

Druckentlastungsventil

Befestigung Ø

DB-300-950

Typen 1

2

3

4

6

Eintritt Ø

Austritt Ø

Manometer

Druckentlas-

tungsventil

FS3102(P) 76 3 1/8 54 2 1/8 1/4 -18 NPTF s.o. 13

FS4002(P) DN 100 76 3 1/8 1/4 -18 NPTF s.o. 18

FS4752(P) DN 100 76 3 1/8 1/4 -18 NPTF s.o. 18

FS5502(P) DN 100 76 3 1/8 1/4 -18 NPTF s.o. 18

* Anschluss für Druckentlastungventil auf Anfrage.

Tab.4: Anschlussmaße Flüssigkeitssammler

Befestigung Ø

DB-300-9 51

4.11 Anschlüsse Ölabscheider

1

5

2

12

3

8

4

7

6

3

9

2

5

1

12

12

8

4

7

6

3

9

2

1

5

7

6

3

4

10

8

1

2

11

12

9

5

DN20

Die Ölabscheider mit der in der Zeichnung gekennzeichneten Befestigung (12) nach unten auf eine waagrechte Fläche montieren! Die Ölabscheider der OASSerie mit der in der Zeichnung gekennzeichneten Befestigung (12) an eine senkrechte Fläche montieren!

Die Ausrichtung der Anschlüsse der Zeichnung entsprechend beibehalten!

Abb.12: OAS322 .. OAS3088

Abb.13: OA1954(A) .. OA4188(A), OAF6288

Abb.14: OA9111(A) .. OA25112(A), OAF15211

Abb.15: OAC14011A .. OAC25112A

DB-300-952

4 21

12

59

Abb.16: OAH2888 .. OAH7088

X = 460

372

521

100 100

1224 300

1425

1 3/4-12 UN

13

7 6 4

10

215390

245

440

442

822

380380

3

215

395

130

21

905 895

1 3 2 11

650

340 32

590

2175

916

DN15

DN259DN25

7 8 7a

650

DN125 DN50 DN125

5

DN25

Abb.17: OAHC65051A

DB-300-9 53

800

100

300

508

7 4 7 2

DN259DN32

6 7 8

447

483

455444

1093

500570

265

192

215

DN15

975

523

3

100

1224

475

2085

DN25

1310

1 1/4-12 UNF

723

905 1180

1 3 2

500

11

X = 650

475 34

610

2528

DN150 DN150DN65

8a

Abb.18: OAHC80051A

DB-300-954

140 140

1650

517

2157

1 3/4-12 UN

13

817

7 4 7

DN259DN32

6 7 8

500

1057

5

DN15

7 8

3100

699

1382

760

320

253

1114

3

1 1/4-12 UNF

10

1000

1130 860

3

500

11

34

1407

X = 900

547

32

DN200 DN65

1

DN200

DN65

2

DN200

1

DN200

8a

Abb.19: OAHC100051A

DB-300-9 55

Anschlusspositionen

1 Kältemitteleintritt

2 Kältemittelaustritt

3 Ölaustritt

4 Öleinfüllanschluss

5 Wartungsanschluss

OAHC: Anschluss für Druckausgleichslei-

tung

6 Ölthermostatanschluss

7 Anschluss für Ölheizung

7a Tauchhülse (Anschluss für optionale Ölhei-

zung)

8 Anschluss für Ölniveauwächter

9 Anschluss für Druckentlastungsventil