- 1 -

前 言

深圳市卓茂科技有限公司是一家集研发、生产、销售为一体的高新技术企业,

公司自成立以来,凭借雄厚的技术力量、诚信的经营理念、完善的销售网络、全面周

到的售后服务,通过吸收和引进国内外先进技术,不断提升自己,在 BGA 返修系统和

周边辅助设备及耗材上赢得广大客户的信赖和支持。

公司产品销售遍及全国各大城市,并远销日本、韩国、北非、越南、东南亚、

中东及欧美等国。在同行业中有很强的生命力和较高的知名度。我公司将继续秉承“专

业 创新 诚信”的理念,与社会各界关心和支持我公司发展的朋友一起不断进取,开

拓创新,为广大客户提供更加高品质、高效率和真诚的服务!您的微笑是卓茂科技永

恒的追求!

● 非常感谢您使用深圳市卓茂科技有限公司的 ZM-R590 返修台。

● 为了确保您使用设备的安全和充分发挥本产品的卓越性能,在您使用之前请详细

阅读本说明书。

● 由于技术的不断更新,卓茂科技有限公司保留在未事先通知的情况下对技术及产

品规格进行修改的权力。

● 本说明书为随机配送的附件,使用后请妥善保管以备日后对返修台检修和维护时

使用。

● 如对本设备的使用存在疑问和特殊要求,可随时与本公司联系。

● 本公司保留本使用说明书内容的最终解释权。

- 2 -

目 录

一、产品特点简介 .................................................................................................... - 3 -

二、返修台的安装要求 ............................................................................................ - 3 -

三、产品规格及技术参数......................................................................................... - 4 -

四、主要结构介绍 .................................................................................................... - 5 -

(一)、结构介绍 ................................ ................................................................ . - 5 -

(二)、功能介绍 ................................ ................................................................ . - 5 -

五 、 程序 设 置 及 操 作使 用 .................................................................................. - 6 -

(一 ) 、 上 部 温度 程 序 设 置 ............................................................................ - 6 -

(二)、 外接电脑的使用方法 .......................................................................... - 10 -

(三)、外部测量电偶的使用方法..................................................................... - 19 -

六 、 植球 工 序 ...................................................................................................... - 24 -

七 、 设备 的 维 修 及 保养 ..................................................................................... - 25 -

(一)、上部发热器 ........................................................................................... - 25 -

(二 ) 、 下 部 (第 二温 区) 发 热 丝 的更 换 .................................................... - 26 -

(三)、下部发热板 ........................................................................................... - 26 -

(四)、设备的保养 ........................................................................................... - 26 -

八 、 安全 注 意 事 项 ............................................................................................. - 27 -

(一 ) 安 全 使用 ................................................................ ............................. - 27 -

(二 ) 属 于 以下 情 况 之 一 者 ....................................................................... - 28 -

常用 B GA 焊 接拆 卸 工 艺 参 数表 :( 仅 供 参 考 ) ............................................ - 29 -

1、有铅温度曲线焊接...................................................................................... - 29 -

2、无铅温度曲线焊接...................................................................................... - 30 -

- 3 -

一、产品特点简介

1 独立三温区控温系统

① 上下温区为热风加热,IR 预热区(350×265)为红外加热,温度精

确控制在±3℃,上下部发热器可同时设置多段温度控制;IR 预热区可

依实际要求调整输出功率,可使 PCB 板受热均匀;

② 可对 BGA 芯片和 PCB 板同时进行热风局部加热,同时再辅以大面积的

红外发热器对 PCB 板底部进行加热,能完全避免在返修过程中 PCB 板的

变形;通过选择可单独使用上部温区或下部温区,并自由组合上下发热

体能量;

③ 选用高精度 K 型热电偶闭环控制,外置测温接口实现对温度的精密检

测,可随时对实际采集 BGA 的温度曲线进行分析和校对;

2 多功能人性化的操作系统

① 上部温区可视需要手动自由移动,该机采用高精度温控仪表,内置

PC 串口,外置测温接口,配有软件,能实现电脑控制;上部温区可手动

前后左右方向自由移动;

② 配有多种不同尺寸合金热风风咀,可 360°旋转,易于更换,可根

据实际要求量身定制;

③ BGA 焊接区支撑框架,可微调支撑高度以限制 PCB 焊接区局部下沉;

④ 多功能 PCB 定位支架,可 X 方向移动,PCB 板定位方便快捷,同时

适用异性板安装定位;

3 优越的安全保护功能

焊接或拆焊完毕后具有报警功能,在温度失控情况下,电路能自动

断电,拥有双重超温保护功能。温度参数带密码保护,防止任意修改等

多项安全保护及防呆功能,具有优越的安全保护功能,确保避免在任何

异常状况下返修 PCB 及元器件损坏及机器自身损毁。

二、返修台的安装要求

1、远离易燃、易爆、腐蚀性气体或液体的环境。

2、避免多湿场所,空气湿度小于 90%。

- 4 -

3、环境温度-10℃~40℃,避免阳光直射,爆晒。

4、无灰尘、漂浮性纤维及金属颗粒的作业环境。

5、安装平面要求水平、牢固、无振动。

6、 机身上严禁放置重物。

7、避免受到空调机、加热器或通风机直接气流的影响。

8、返修台背面预留 30CM 以上的空间,以便散热。

9、摆放返修台的工作 台建议表面积 (900×900MM)相对水平,高度

750~850MM。

10、设备的配线必须由合格专业技术人员进行操作,主线 3*1.5mm2,

设备必须接地良好。

11、设备停用时关掉电源主开关,长期停用必须拔掉电源插头。

三、产品规格及技术参数

1 电 源:AC220V±10% 50/60Hz

2 功 率:Max 4800W

3 加热器功率:上部温区 800W 下部温区 1200W

IR 温区 2700W

4 电气选材:智能可编程温度控制系统,支持电脑通讯

5 温度控制:K 型热电偶闭环控制,上下独立测温,温度精准范围±3℃

6 定位方式:V 型卡槽 PCB 定位

7 PCB 尺寸:Max 420×390mm Min 22×22mm

8 外形尺寸:L810×W510×H650mm

9 机器重量:41kg

- 5 -

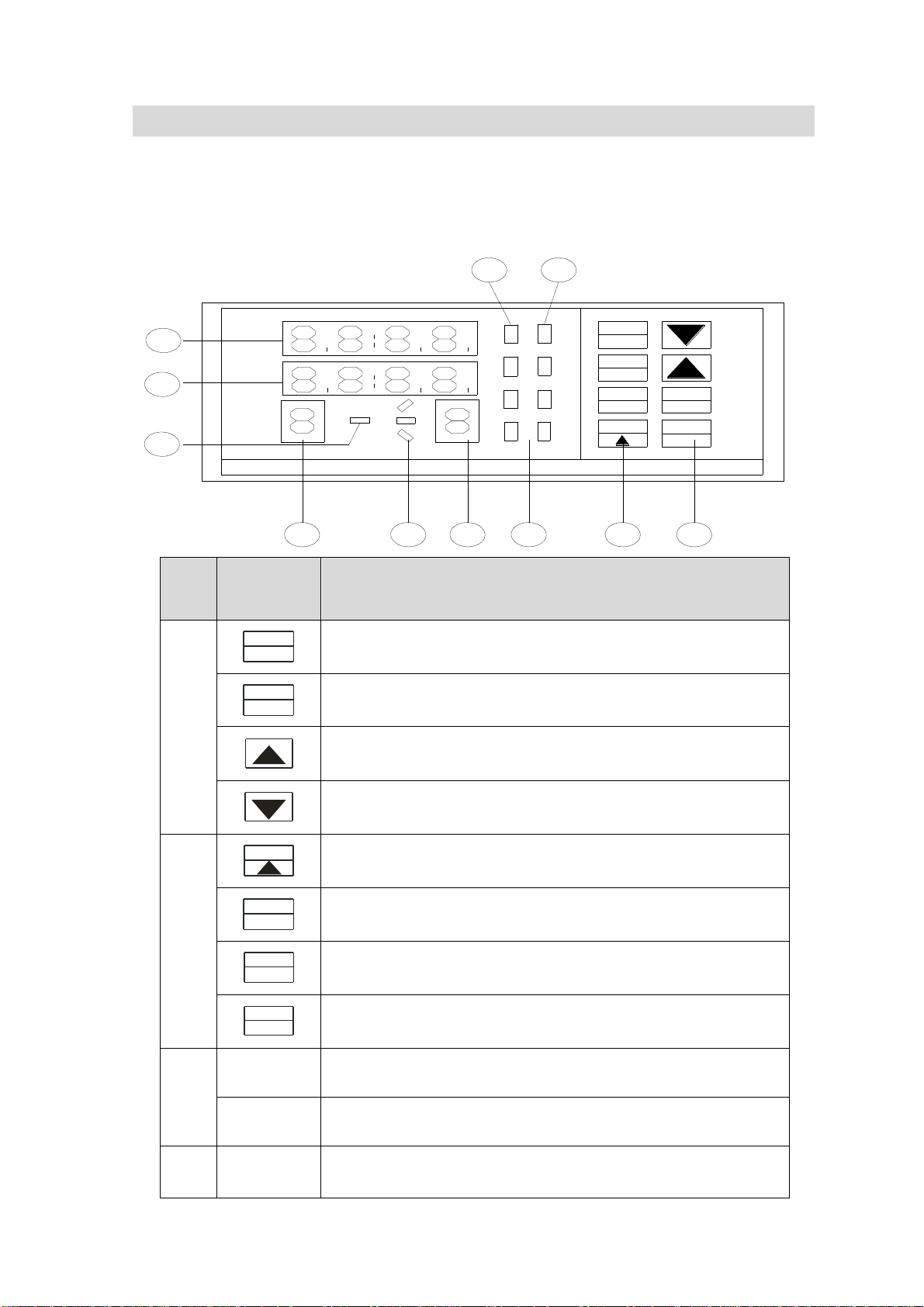

序号

名 称

用 途

使 用 方 法

1

Y 轴调节手柄

调节上部发热器前后位置

右旋后退,左旋向前

2

Z 轴调节手柄

调节上部发热器上下位置

右旋上行,左旋下行

3

上部发热器

焊接 BGA 时上部加热

通过 Z 轴拔动手柄调节

4

上部发热器风

咀

确保热风集中于 BGA 表面

使出风口距 BGA 合适位置

5

下部发热器

焊接 BGA 时下部加热

/

6

PCB 支撑条

加热时支撑 PCB 用,使其不变

形

调整螺柱的高度

7

下部发热板

给需要返修的 PCB 板预热用

/

8

下部发热板开

关

控制下部预热区的发热面积

/

9

PCB 托板

托起 PCB 板

把 PCB 板放上,移动其进

行装夹

10

横流风扇

对受热后的 PCB 板冷却

加热完成后自动启动

11

上部可编程温

控器

控制上部发热器的温度

参照本说明书 7~11 页使

用

12

下部可编程温

控器

控制下部发热器的温度

参照本说明书 11 页使用

13

冷却/真空自动

与手动

控制冷却/真空自动或手动的

切换

/

14

测温接口

连接外部电偶,测量实际温度

直接连接测温线

15

照明/启动/停

止

分别控制照明、启动和停止

/

四、主要结构介绍

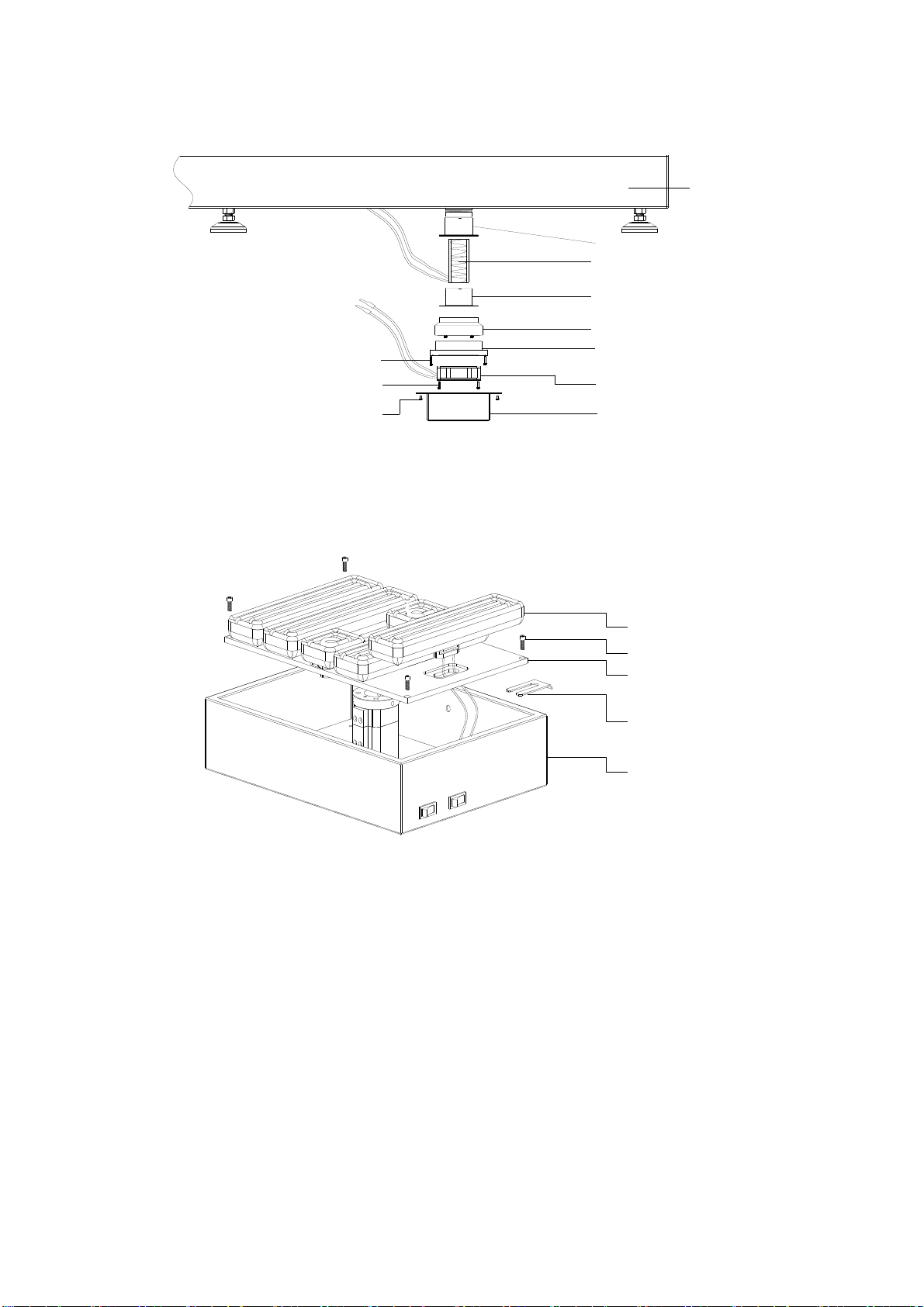

(一)、结构介绍

(二)、功能介绍

- 6 -

PV

SV

B I P

PV410

PTN

PUN

PRO STEP

AT

OUT1

OUT2

AL1

SV

MAN

MV

COM

EV

AUTO

HAND

PAR

SET

DISP

SELE

SET

PROG

RUN

PROG

PTN

8

9

7

6 5 4 3 2 1

10 11

PV410

序

号

项目

说 明

1

SET

PAR

参数设定键

HAND

AUTO

自动/手动切换键

数值增加键

数值减小键

2

PIN

曲线程序组增加键

PROG

PUN

启动/暂停曲线程序运行键

PROG

SET

曲线程序参数设置键

PROG

DISP

显示项目切换键

3

OUT1

输出 1 指示灯

OUT2

输出 2 指示灯

4

STEP

曲线程序段号显示器,显示曲线程序正在运行的

五、程 序 设 置 及 操 作 使 用

(一 )、 上 部 温度程 序 设 置

1、 温 控 器 按 钮界 面及 功能 介绍 :

- 7 -

段号

5

PROFILE

曲线程序监视指示灯,当运行在斜坡上升段时,

显示“/”,当运行在平台段时,显示“-”,当运

行在斜坡下降段时显示“\”

6

PIN

曲线程序编号显示器,显示曲线程序编号

7

OP3

第 3 输出指示灯

AT

PID 自整定指示灯

RUN

曲线运行指示灯

8

PV 显示窗

显示实测值

9

SV/MV/EV

显示窗

显示设定值,输出值或运行段的剩余时间,当按

DISP SELECT 键时显示项目切换

10

SV

设定值指示灯,下行显示窗显示设定值时,该指

示灯将被点亮

MV

输出值指示灯,下行显示窗显示值时,该指示灯

将被点亮

EV

外测指示灯,下行显示窗显示设定值时,此指示

灯将被点亮

11

AL1

第 1 报警指示灯

MAN

手动控制指示灯,当在手动控制时,该指示灯点

亮

COM

通讯指示灯,当仪表发送数据时,该指示灯点亮

2、设置步骤:

首先开启电源使整机通电。

选择温度储存位置: (设置组数) 按 PTN 键(可储存 10 组温度程序),

按 PTN 键设置组数将随之变化(1,2,3,4,5,..0 )选择其中一组, 为设定

- 8 -

PV

SV

PIN

PV410

RUN

STEP

PRO

COM

MV MAN

SV AL1

OUT1 OUT2

DISP

SET

PROG

RUN

PIN

AUTO

HAND

PAR

SET

Bip

1

EV

PV

SV

PIN

PV410

RUN

STEP

PRO

EV COM

MV MAN

SV AL1

OUT1 OUT2

DISP

SET

PROG

RUN

PIN

AUTO

HAND

PAR

SET

Bip

r1

3.00

1

的温度程序,(10 组之中选择第几组,现以第 1 组为例设置)。

(1)、斜率设置(每秒上升温度,用 r 表示)

按 SET 键进入曲线设置,r1 表示第一段温度的斜率(以此类推,r2

则表示第二段温度的斜率……);3.00 表示 3 度/秒,点增、减键调节,

按 PAR 键为确认设置完成并键进入下一步。(如下图)

(2)、温度(L)设置(如下图)

L1 表示第一段温度(以此类推,L2 则表示第二段温度……);160 表

示温度数值(预热温度 160℃),点增、减键调节。 按 PAR 键为确认设

置完成并进入下一步。

- 9 -

SV

SET

PAR

SET

PAR

PV

SV

PIN

PV410

RUN

STEP

PRO

MV MAN

SV AL1

OUT1 OUT2

DISP

SET

PROG

RUN

PIN

AUTO

HAND

PAR

SET

Bip

L1

160.00

1

COM

EV

PV

SV

PIN

PV410

RUN

STEP

PRO

EV

COM

MV MAN

SV

AL1

OUT1 OUT2

DISP

SET

PROG

RUN

PIN

AUTO

HAND

PAR

SET

Bip

d1

30

1

1

300

Hb

Bip

SET

PAR

HAND

AUTO

PIN

RUN

PROG

SET

DISP

OUT2OUT1

AL1SV

MANMV

PRO

STEP

RUN

PV410

PIN

SV

PV

EV

COM

(3)、时间(d)设置(如下图)

d1 表示第一段温度恒温时间(以此类推,d2 则表示第二段温度恒温

时间……);30 表示时间数值(表示预热温度上升至 160℃后,恒温 30

秒),点增、减键调节,按 PAR 键确认设置完成并进入下一步。

注:其余七段温度的设置以上述设置完全相同,如不需要用到八段时,

则用几段设几段即可。比如只用到六段,则在第六段设置好后按

键进入第七段斜率设置时按 键直到 显示格显示

End(关闭)时为止,按下 会出现下图(表示:设置结束,此功能为

最高限制温度,Hb300 禁止修改),再按一下表示确认。

- 10 -

PV

SV

RKC REX-C10

SET

ALM

OUT1

OUT2

AT

显示实际温度值

显示设置温度值

数值减少键

数值增加键

数值跳格键

参数设置键

PV

SV

RKC REX-C10

SET

ALM

OUT1

OUT2

AT

(4)、REX--C10 温控表:

恒温控制,采用 REX--C10 温控表

设置方法:

按住参数设置 5~6 秒,此时设置温度值个位闪烁,按数值增加(减少)

键修改.再按调节移动键修改十位,最后到百位,调节完毕后再按参数设

置确定。

(二)、 外接电脑的使用方法

该设备可以外接电脑,通过电脑界面可以观测到头部发热丝、内

部电偶和外部测量电偶两条温度曲线,可以通过电脑设置斜率、温度、

时间等参数,还可以实现数据在电脑和仪表之间传输,可以无限制存

- 11 -

储曲线并方便实现曲线的打印。(注:该功能仅限于上部加热控制)

说明:本设备的相关温度参数,可以完全通过仪表设置和存储,但是为

了更加方便用户进行温度设置,更加直观显示、存储、打印温度曲线。

软件安装:

1、软件运行环境,电脑系统配置最低要求

a CPU:P Ⅲ 800

b 内存:128M

c 显卡:4M

d 光驱:CD ROM

e 具备串行通讯口

2、软件的安装

a 将随机光盘放入电脑光驱内,打开光驱,运行“V2.07setup”出

现语言选择画面,选择“中文”点击“确定”,出现画面 1。

图 1

- 12 -

图 2

b 点击“下一步”进入下(图 2)。

c 进入(图 2)以后,按照默认途径安装,点击“下一步”,进入(图 3)。

d 进入(图 3)后,点击“下一步”,进入(图 4)。

e 进入(图 4)后,点击“下一步”,进入( 图 5)。

f 点击“安装”,进入(图 6),开始安装过程。

g 点击“完成”,安装过程完毕。

- 13 -

图 3

图 4

图 5

- 14 -

图 6

图 7

3、软件的使用

(1)、将电脑的串口和设备的通讯口通过随机附带的数据线连接;

(2)、打开设备电源;

- 15 -

(3)、点击电脑桌面快捷方式图标 ,进入温度曲线记录

系统应用程序画面(图 10);

(4)、设置各段斜率 温度 时间参数。

a 点击“仪表设定”,画面切换到(图 11),按照待焊接 BGA 和焊锡

的具体特性设定各段相关参数,也可以查找参考设备说明书中提

供的“常用 BGA 焊接工艺参数参考表”。

b 注明:本设备的相关温度参数,可以完全通过仪表设置,但是为

了更加方便用户进行温度设置,更加直观显示存储打印温度曲

线。

(5)、点击“下载数据到仪表”下载数据到可编程温控器。

(6)、按照 BGA 类型安装上下部相适应的风咀,注意观察上下风咀吹风

是否顺畅(上部风咀吹风量可以通过面板风量调节旋钮调节大

小);如果吹风异常,禁止加热并及时检查相应风扇,否则极易

造成发热丝因升温太高而损坏。

(7)、把待焊接或者拆卸的 PCB 板固定在设备 PCB 托板上,并且使待加

热部位处于下部风咀的正上方。

(8)、调整“上部加热器 Z 轴调节手柄”“上部加热器 Y 轴调节手柄”,

使上部风咀处于待加热部位的正下方,并且上部风咀下部边缘

距离 PCB 板的高度为 3~5mm(图 8)。

(9)、点击“启动/停止”,设备执行加热动作。

(10)、此时可以在画面上观测到温度随时间的变化曲线(图 9)。

(11)、 曲线 1(绿色)表示:加热器实际测量温度。

(12)、曲线 2(红色)表示:外部电偶测量温度(通过设备面板上测温

接口,外接电偶)。

- 16 -

(13)、 加热完成后,系统有报警提示并且自动开启冷却横流风机,通

过冷却可以缩短工作周期进而提高工作效率。

(14)、 如果在设备加热过程,点击“启动/停止”,或者按设备控制面

板上的“停止”,加热过程会停止。

(15)、 点击“退出系统”,电脑会退出该应用程序。

4、扩展功能介绍 (图 9、图 11)

(1)、“从仪表上传数据”按钮:点击该按钮可以把仪表内部设定的参

数值传送到电脑,每点击一次可以传送一组数据(注明设备可编

程温度控制仪自身存储数据为 10 组)。

(2)、“下载数据到仪表”按钮:点击该按钮可以把电脑上设置的一组

参数传送到仪表。

(3)、“保存曲线”按钮:当使用软件操作加热完成后,“Profile View”

曲线显示画面会显示两条随时间变化的曲线,使用该按钮可以将该

曲线保存在电脑硬盘的任意位置。

(4)、“打开曲线”按钮:使用该按钮可以将电脑中存储的曲线调出。

(5)、 “打印曲线”按钮:通过外接打印机可以方便的打印当前曲线。

(6)、“X 轴最大值(分钟)”后边数值设置窗口:曲线画面横坐标最大

单位数值。

- 17 -

(7)、“Y 轴最大值(摄氏度)”后边数值设置窗口:曲线画面纵坐标最

大单位数值。

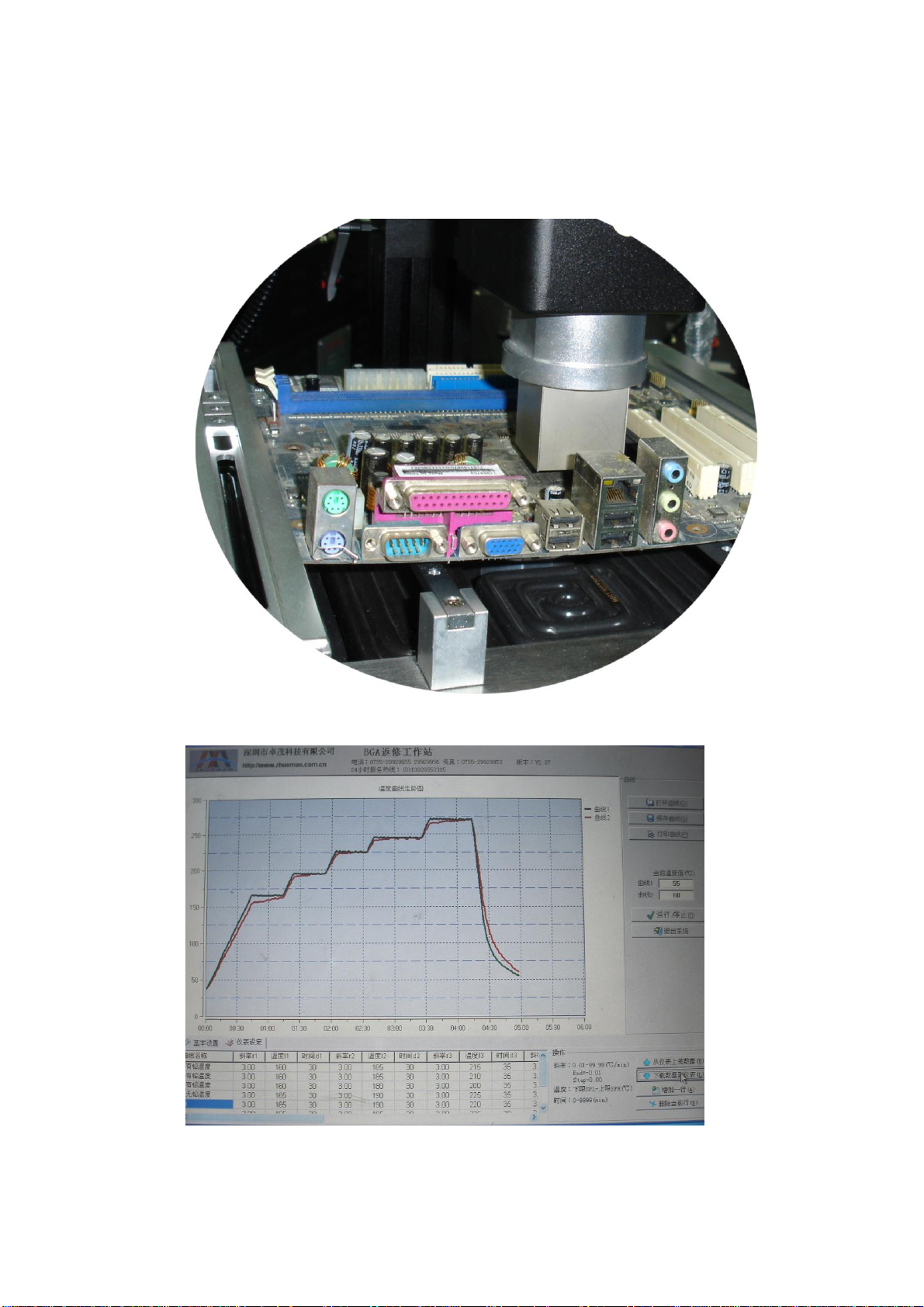

图 8

图 9

- 18 -

图 10

图 11

5、电脑设置(上部发热器)

(1)、点击图标,显示屏显示(图 11),画面下方为设置的温度曲线参数,

拖动光标点 160,参照参数设定参考值表中的参数进行修改。

(2)、各段参数设置完成后,点击(图 11)"下载数数据到仪表",使设置的

- 19 -

数据传送到仪表储存,(注:传送时仪表上显示 的组数编号,便是

传送进入的数据此组的编号,仪表中原编号的数据将被覆盖)。

6、使用操作

(1)、打开电源总开关后,首先检查上方热风咀是否有冷风吹出,若无

风吹出,严禁点动启动开关,否则会烧毁上部发热器;

(2)、按上述方法设置各项程序,并正确安装好电脑数据线,开启电源。

(3)、安装需焊接的 PCB 板和合适的风咀,使风咀中心正对 PCB 板的焊

位中心, 转动发热器 Y 轴调节手柄,使风咀下表面与 PCB 板上表

面 3~5mm。

(4)、按启动开关,系统将自动加热焊接,显示屏上将出现温度走势曲

线。

(5)、焊接完成后,系统将自动报警,并停止加热.此时转动发热器 Y 轴

调节手柄,并使发热器上移,检查焊接结果,焊接工序完成。

(三)、外部测量电偶的使用方法

1、 外 部 电 偶 的作 用

(1)、更加准确的测量焊接过程中待加热部位的实际温度;

(2)、因其便于移动,可方便测量加热过程中待焊接元件不同部位的温

度;

(3)、校准作用,通过适当的调校,尽可能使焊接部位温度接近设定温

度。

2、 电 偶 的 安 装

(1)、检查电偶线有没有破皮断线现象;

(2)、将电偶线插头按照正负标识插入设备控制面板的“外测电偶插座”

- 20 -

内;

(3)、电偶安装正确后,点击上部仪表面板上“DiSP SELE”按钮(显示

项目切换键),切换到“EV”指示灯点亮的位置,此时在仪表第二

行即“SV”显示窗口就会对应显示外侧电偶当前温度测量数值;

(4)、 注明:“DiSP SELE”按钮为显示项目切换键,当按此键时,下行

显示窗顺序显示设定值、输出值、运行段数剩余时间,对应面板

“SV”、“MV”、“EV”指示灯点亮。

3、 用 电 偶 测 量实 际温 度

(1)、将 PCB 板安装到返修台上,用锡箔贴纸将电偶线固定在 PCB 板上;

(2)、调整探头高度,使电偶线探头位于待测部位上方 0.5~2mm 处(如

图 12 所示);

图 12

- 21 -

图 13

(3)、调节相关机械调节旋钮,使待加热部位位于风咀的正下方(如图

13 所示);

(4)、调节头部风筒上下调节旋钮,使风咀边缘距离 PCB 板上方 3~5mm

的距离;

(5)、执行焊接/拆卸过程,即启动上下部加热过程;

(6)、此时在电脑显示器的曲线画面内会显示绿红两条曲线;

(7)、曲线 1 上部风筒加热器内部电偶实际测量温度曲线(绿色);

(8)、曲线 2 外部电偶实际测量温度曲线(红色);

4、用外测电偶校准温度曲线

说明:本组操作,可能会因为操作不当而导致设备温度偏差甚至失控,

请谨慎操作!

以上部风筒为例详细说明调校方法

(1)、设定上部斜率 温度 时间等参数;

(2)、调校过程建议在废弃电路板上进行,以免损害电路板及板上电子

- 22 -

元件;

(3)、执行上述 3 过程,安装好外测电偶,将电偶安装在 PCB 板的上方

头部风咀的正下方;

(4)、关闭下部加热过程,点击“启动”,启动加热过程,这样会在电脑

显示器曲线画面上会显示上部实测温度(绿色)和外部测温线测

出温度的(红色)两条曲线;

(5)、绿色曲线表示上部发热丝内部电偶实际测量曲线,红色曲线表示

外部电偶实际测量温度,绿色曲线和红色曲线之间的差距越小 说

明实际加热部位的温度和设定温度越接近,上部加热过程就越标

准;反之,两条曲线之间的差距越大,说明实际温度偏离设定温度

越大,上部加热过程就越不标准。

(6)、如果两条曲线之间的偏差太大,就应该做适当的调整加以校正;

(7)、具体调节方法如下,因为系统工艺和环境的影响,偏差会在客观

上是不可避免的,如果温度偏差不影响正常的焊接和拆卸,非专

业人士尽量避免执行下列修正操作!

a、如果外测电偶曲线(红色)低于上部实测温度曲线(绿色),向上

调整上部风筒内部电偶探头;

b、如果外测电偶曲线(红色)高于上部实测温度曲线(绿色),向下

调整上部风筒内部电偶探头;

c、调整幅度一定要小,每次调节幅度尽量控制在 1mm 以内;

d、重复多次调整;

e、调校过程中,加热时电偶探头严禁接触任何物体,以免影响测量温

度的准确性;

f、温度调整完毕,应固定好探头,避免探头振动对设备测量温度的

影响

- 23 -

g、本例的调整方法仅适用于两条曲线平行平稳均匀偏差,对温度上下

无规律抖动调节此方法无效!

h、上 部风筒内部电偶的位置:取下上部加热器风咀,在距离风筒边缘

5~10mm 处;

i、操作过程注意规范相关操作,避免高温烫伤!

(8)、由于电脑曲线画面内没有下部风筒内部电偶温度曲线,调校下部

加热器过程只能靠目测完成。

(9)、用锡箔贴纸将电偶线固定在 PCB 板的下方(相对于上部加热器调

校时 PCB 板的背面),使电偶探头位于下部风筒风咀的正上方,探

头距离 PCB 板的距离 0.5~2mm,并且调整机械部分,使上部风咀

偏离加热部位,尽量避免冷风对加热部位的温度影响。

(10)、设定下部加热温度参数,同时关闭上部加热过程,点击“启动”

按钮,开始加热。

(11)、此时观察到上部可编程温控器面板的下部显示窗口“SV”(同样

点击上部仪表面板上“DiSP SELE”按钮,切换到“EV”指示灯

点亮的位置)是外部电偶测量温度,简称外侧温度;下部可编程

控制器控制面板上部显示窗口“PV”为下部加热器内部电偶测量

温度,简称下部温度。

(12)、注意事项同上部加热器调校上述第 7 项相关内容。

(13)、具体调节方法如下:

a、如果外侧温度低于下部温度,向下调整下部风筒内部电偶探头。

b、如果外侧温度高于下部温度,向上调整下部风筒内部电偶探头。

- 24 -

六、植 球 工 序

1、 把 需 要 植 球的 BGA 芯 片 固 定 到 我司 的万 能植

珠台底 座 上 , 用 M3 扳 手 调 节 四个 滑块 固定 住

芯片, 让 BGA 芯片保 持在 植株 台中 心位 置。

2、 根 据 芯 片 型 号 选 择 合适 规 格 钢 片.将 钢 片 固 定 到 顶 盖 上 , 锁

四个 M3 螺丝,先 不要 锁得 太紧 ,盖 上顶 盖。调 节 底座 底 部 的

四个机 米 螺 丝, 以保 持 芯 片的 高度 。

3、 观 察 钢 片 圆孔 与 BGA 芯 片 焊 点是 否对 准,如错

位需前 后 左 右调 整钢 片 ,确 保钢 片圆 孔与 BGA

芯片焊 点 完 全对 准, 再 锁 紧上 盖四 个螺 丝夹 紧钢 网。

4、 锁 紧 2 个 无弹 簧 的 固定 滑 块,取下 BGA 芯 片 并 涂上 薄薄 一层

助焊膏( 越 少 越好 ),再将 芯 片 再次 卡 入 底座 上 ,盖 上 顶 盖( 确

保刚才 对 准 的方 向)。

5、 倒 入 适 量 锡 球 ,双 手 捏 紧 植 株 台 并 轻 轻 晃 动 ,

使 锡 球 完 全 填 充 芯 片 的 所 有 焊 点 ,并 注 意 在 同

一 个 焊 点 上 不 要 有 多 余 的 锡 球 , 如 有 多 余 锡 球

需清理 出 来 。

6、 将 植 株 台 放置 于平 坦桌 面上 ,取 下 顶 盖,小 心拿 下 BGA 芯片.

观察芯 片 ,如 有个 别锡 球位 置略 偏可 用镊 子纠 正 。

7、固 定 方法 可使 用我 公司 不同 型 号 的返 修台 或铁 板

- 25 -

风扇

风扇支撑架

塑胶接头

发热丝固定件

高温绝缘纸

发热丝

纤维隔热板

绝缘纤维块

烧,加 热 BGA 芯片上的 锡 球 , 使 锡 球焊 接 到 BGA 芯 片 上 ,至

此植球 完 毕 。

七、设 备 的 维 修 及 保 养

(一)、上部发热器

拆下发热器罩, 拆下绝缘纤维块和风扇,折下风扇支撑架,拆下塑

注 意 :更换 发 热丝 时 发热 丝 一定要 用 高温 绝 缘纸 裹 好 , 以防止漏

1、风扇的更换:

拆下发热器罩, 拆下绝缘纤维块, 即可更换风扇。

2、发热丝的更换:

胶接头和发热丝固定件,取出发热丝,即可更换。

电、烧坏发热丝等安全隐患。

- 26 -

01

03

02

04

05

06

07

08

09

11

10

发热箱

发热板卡片

发热板固定板

发热板

锁紧螺丝

(二 )、 下部( 第 二 温 区)发 热 丝的 更换

(三)、下部发热板

01 机体 02 发热风筒 03 发热丝

04 发热丝固定件 05 塑胶接头 06 风扇固定座

07 风扇 08 发热器罩 09 风扇固定座螺栓

10 风扇螺栓 11 发热器罩螺栓

1、 下部热风发热丝的更换:

(1)、拆下发热器罩螺栓,取下发热器罩。

(2)、拆下风扇及风扇固定座, 塑胶接头、发热丝固定件,取出发

热丝.即可更换发热丝, 以防止漏电、烧坏发热丝等安全隐患。

发热板的更换:

(1)、 拆卸锁紧螺丝(4 颗),取出发热固定板与发热板组装件,放置在

表面放有海棉(或其它柔软物)的台面上 (发热板表面朝下)。

(2)、 将固定发热板的卡片拆下,即可分解发热固定板与发热板组装

件,取出发热板即可更换。

(四)、设备的保养

1、发 热 板 的 表面 清 洁 .待 停 机 关 电, 发热 板 彻 底冷 却后 , 用 气枪

吹净即 可 ,再 用细 棉布 加少 许防 锈油 或酒 精轻 轻 擦 拭。

- 27 -

2、所 有 滑杆 上随 时保 持干 净清 洁;并且定期(每 月 至 少加 一 次 )

加润滑 油 ,保 养时 可用 干布 擦拭 ;

3、 定 期 对 线 路进 行检 查,发现 线 路 老化 , 要 及 时 更 换;

八、安 全 注 意 事 项

(一 ) 安 全使 用

ZM-R590 返 修台 使用 AC220V 电源,工作温度高达 400℃,若

因操作不当会造成设备的损坏,甚至危及操作者的人身安全。因此

必须严格遵守下列事项:

1、本 产 品 所用 电源 为 AC220V,总 功 率为 4800W;在 使 用 前一

定要检 查 贵 公司 的电 源 系 统, 是否 能达 到安 全使 用的 标准 。

2、设 备 工 作 时 严禁 直接 用电 扇或 其他 设备 对其 吹风 ,否 则 会导

致加热 器 测 温失 真而 造 成 设备 或部 件的 损坏 ;

3、严禁在易燃易爆性气体或液体附近操作使用;开机后,严禁可燃物

碰触高温发热区和周边之金属零件,否则极易引起火灾或爆炸;

4、为避免高温烫伤,工作时严禁用手触摸高温发热区,工作完成后 PCB

板上尚有余温,操作过程中应采取必要的防护措施;

5、PCB 板应放在 V 型支撑架上,并用支撑滑块对 PCB 板中部进行支撑;

6、加热过程中上部发热器进气口禁止有任何物体遮挡,否则发热丝会

因为散热不良导致损坏;

7、设备工作完毕后,保证自然散热 5 分钟后,再关闭电源总开关;

8、如在工作中有金属物体或液体落入返修台内部应立即切断电源,拔

去电源插头,待机器冷却后再彻底清除落物、污垢;如发热板上残

留油后,重新开机工作时会影响散热,并伴有异味故应保持机器清

洁,及时维护;

9、当返修台异常升温或冒烟时,立即断开电源,并通知技术服务人员

维修;搬运设备时要将电脑和设备之间连接的数据线取下,拔取数

据线插头时要用手握住插头,避免损坏内部连线。

- 28 -

(二 ) 属 于以 下 情 况 之 一者

由 此 行为 引 发 的 其 它损 害, 不 在 本 公司 保 证 范 围 之内 !

1、未按照使用说明书中所记述的条件环境操作方法;

2、非本公司产品之外的原因;

3、非本公司进行的改造和维修;

4、未按照本公司产品所规定的使用方法使用;

5、本公司当时的科学技术水平所无法预计的情况;

6、自然灾害或者人为破坏等非本公司所承担责任的场所。

- 29 -

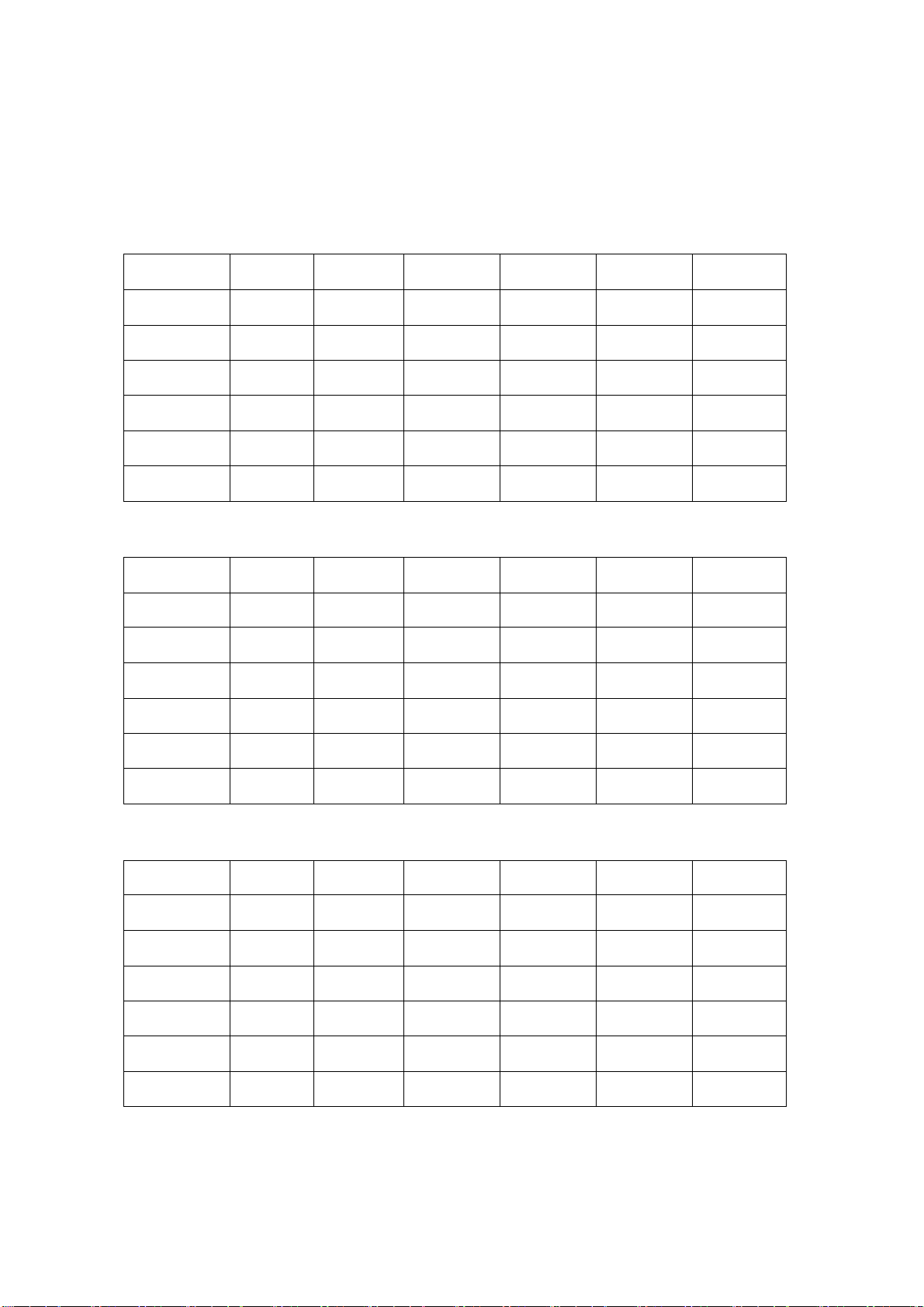

预热段

保温段

升温段

焊接段 1

焊接段 2

降温段

上部温度

160

185

210

225

230

200

恒温时间

30

30

35

40

20

15

底部温度

160

185

210

225

230

200

恒温时间

30

30

35

40

20

15

斜 率

3.0

3.0

3.0

3.0

3.0

3.0

红外预热

180

预热段

保温段

升温段

焊接段 1

焊接段 2

降温段

上部温度

160

185

210

220

225

200

恒温时间

30

30

35

40

20

15

底部温度

160

185

210

220

225

200

恒温时间

30

30

35

40

20

15

斜 率

3.0

3.0

3.0

3.0

3.0

3.0

红外预热

180

预热段

保温段

升温段

焊接段 1

焊接段 2

降温段

上部温度

160

180

200

215

220

200

恒温时间

30

30

35

40

20

15

底部温度

160

180

200

215

220

200

恒温时间

30

30

35

40

20

15

斜 率

3.0

3.0

3.0

3.0

3.0

3.0

红外预热

180

常用 BGA 焊 接 拆卸 工艺参 数表 :( 仅供 参考 )

1、有铅温度曲线焊接

41*41 BGA 焊接温度设定:

38*38 BGA 焊接温度设定:

31*31 BGA 焊接温度设定:

以上为有铅 BGA 参考温度

- 30 -

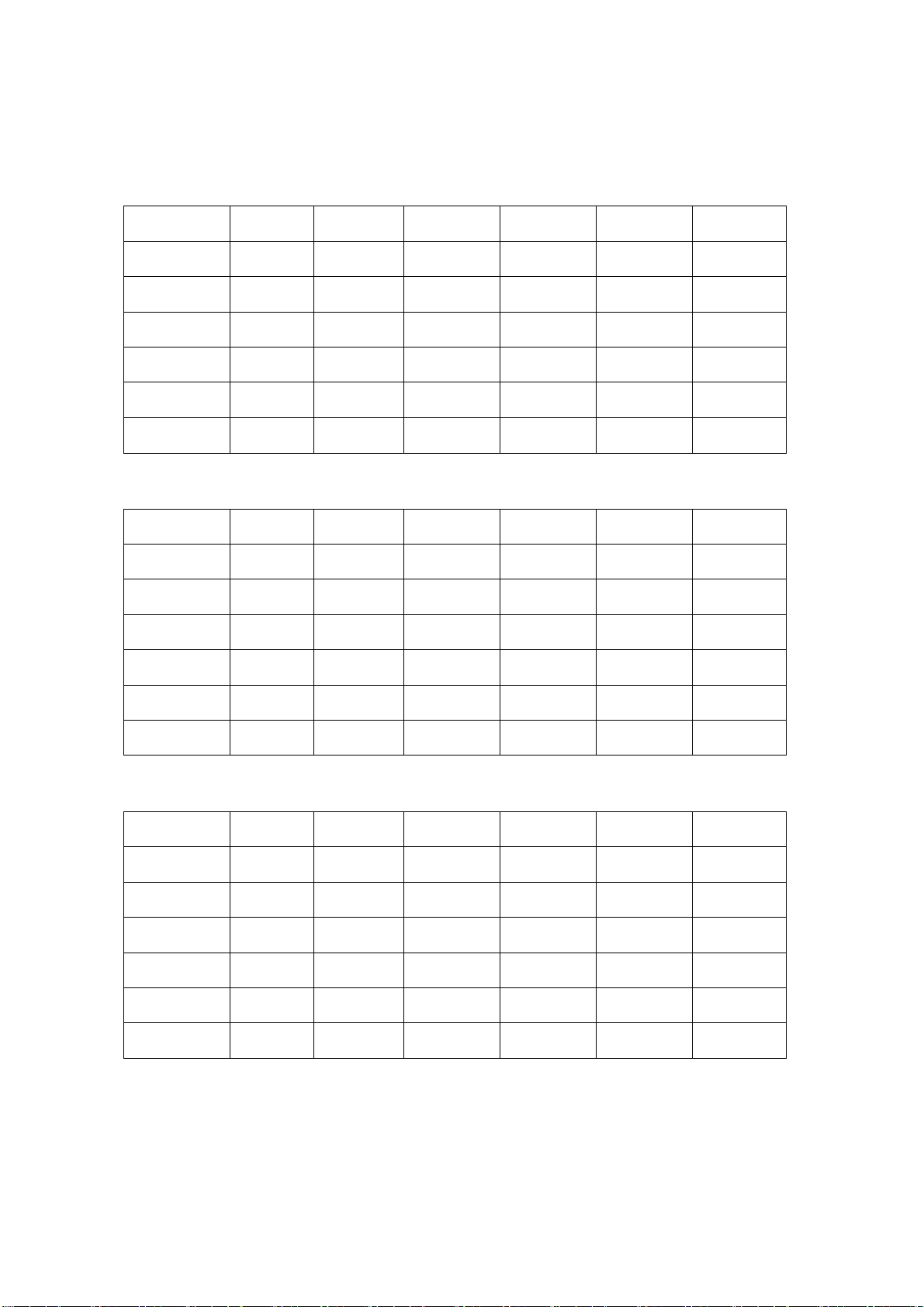

预热段

保温段

升温段

焊接段 1

焊接段 2

降温段

上部温度

165

190

225

245

255

240

恒温时间

30

30

35

55

25

15

底部温度

165

190

225

245

255

240

恒温时间

30

30

35

55

25

15

斜 率

3.0

3.0

3.0

3.0

3.0

3.0

红外预热

210

预热段

保温段

升温段

焊接段 1

焊接段 2

降温段

上部温度

165

190

225

245

250

235

恒温时间

30

30

35

45

25

15

底部温度

165

190

225

245

250

235

恒温时间

30

30

35

45

25

15

斜 率

3.0

3.0

3.0

3.0

3.0

3.0

红外预热

210

预热段

保温段

升温段

焊接段 1

焊接段 2

降温段

上部温度

165

190

220

240

245

235

恒温时间

30

30

35

40

20

15

底部温度

165

190

220

240

245

235

恒温时间

30

30

35

40

20

15

斜 率

3.0

3.0

3.0

3.0

3.0

3.0

红外预热

210

2、无铅温度曲线焊接

41*41 BGA 焊接温度设定:

38*38 BGA 焊接温度设定:

31*31 BGA 焊接温度设定:

以上为无铅 BGA 参考温度

如拆卸 BGA 将降温段的值设为 0 即可。

Loading...

Loading...