Bettis RPE-Serie

SIL Sicherheitshandbuch

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

März 2019

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Inhaltsverzeichnis

Abschnitt 1: Einführung

Abschnitt 2: Funktionale Spezifikation

Abschnitt 3: Konfiguration des Produkts

Abschnitt 4: Einschränkungen der Servicebedingung

(Nutzungsbeschränkung)

Abschnitt 5: Erwartete Lebensdauer

Inhaltsverzeichnis

März 2019

Abschnitt 6: Fehlermodi und geschätzte Fehlerraten

Abschnitt 7: Installations- und Standortakzeptanzverfahren

Abschnitt 8: Periodischer Test und Wartungsanforderungen

8.1 Allgemeines ............................................................................................... 9

8.2 Vollhub-Test............................................................................................... 9

8.3 Teilhubtest ............................................................................................... 12

8.4 Wiederholungstest und regelmäßige Wartung ........................................ 15

Abschnitt 9: Architektonische Einschränkungen

Abschnitt 10: Häufige Ursachefaktoren

Abschnitt 11: Mittlere Reparaturzeit

Abschnitt 12: Systematische Fähigkeit

IInhaltsverzeichnis

Abschnitt 1: Einführung

März 2019

Abschnitt 1: Einführung

Dieses in Übereinstimmung mit IEC 61508-2, Anhang D, verfasste Sicherheitshandbuch stellt

dem Systemintegrator alle notwendigen Informationen für die korrekte Verwendung des

Produktes in sicherheitsgerichteten Systemen für SIL-klassizierte Anwendungen bereit.

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

1

Einführung

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 2: Funktionale Spezifikation

Abschnitt 2: Funktionale Spezikation

Die Sicherheitsfunktion für den pneumatischen Antrieb der Bettis RPE-Serie ist wie

folgt deniert:

Double-Acting-Szenario:

a. Wenn in einer Anlage ein unsicherer Zustand durch einen Prozesssensor

erfasst wird, steuert die Steuerung über das Stellantriebssteuersystem den

Aktuator an, um das Abschaltventil zu schließen, druckentlastet (wenn

unter Druck) die Önungsseite des Aktuators und druckbeaufschlagt die

Schließseite des Aktors.

b. Wenn in einer Anlage ein unsicherer Zustand durch einen Prozesssensor

festgestellt wird, steuert die Steuerung über das Stellantriebssteuersystem

den Aktuator an, um das Ablassventil zu önen, druckbeaufschlagt

(wenn unter Druck) die Schließseite des pneumatischen Aktuators und

druckbeaufschlagt die Önungsseite des pneumatischen Antriebs.

März 2019

Single-Acting-Szenario:

a. Wenn ein unsicherer Zustand in einer Anlage durch einen Prozesssensor

erfasst wird, treibt die Steuerung über das Aktuatorsteuersystem den

Aktuator an, um sich mit ausreichendem Drehmoment zu drehen,

um ein Ventil in seinen ausfallsicheren Zustand zu bewegen, wenn der

Haltepositionsluftdruck freigegeben wird.

Das Auswahlverfahren der Marke Bettis bietet eine Funktionsdenition mit spezischen

Informationen zu Eingangsvariablen und Leistung.

In jedem Fall liegt die Wahl der zu realisierenden Sicherheitsfunktion in der Verantwortung

des Systemintegrators.

Funktionale Spezifikation

2

Abschnitt 3: Konfiguration des Produkts

März 2019

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 3: Konguration des Produkts

Die Bettis RPE-Serie sind pneumatisch betätigte Stellantriebe, die für den Betrieb von

Kugelhähnen/ Kükenhähnen/ Absperrklappen, die Automatisierung von Jalousien und

Luftklappen und die Automatisierung von jede Art Vierteldrehungs-Mechanismen.

Sowohl die doppeltwirkende als auch die einfachwirkende Version (Federrückstellung)

der pneumatischen Antriebe der RPE-Serie von Bettis sind so konstruiert, dass außen

(mit Ausnahme der Stellungsanzeige) keine beweglichen Teile vorhanden sind.

Dies macht sie sicher, einfach zu installieren und praktisch wartungsfrei.

Weitere Einzelheiten zu den Stellantriebskongurationen nden Sie in den

Produktdatenblättern der Bettis RPE-Serie, im Sicherheitshandbuch und im Installations-,

Betriebs- und Wartungshandbuch.

3

Konfiguration des Produkt

SIL-Sicherheitshandbuch

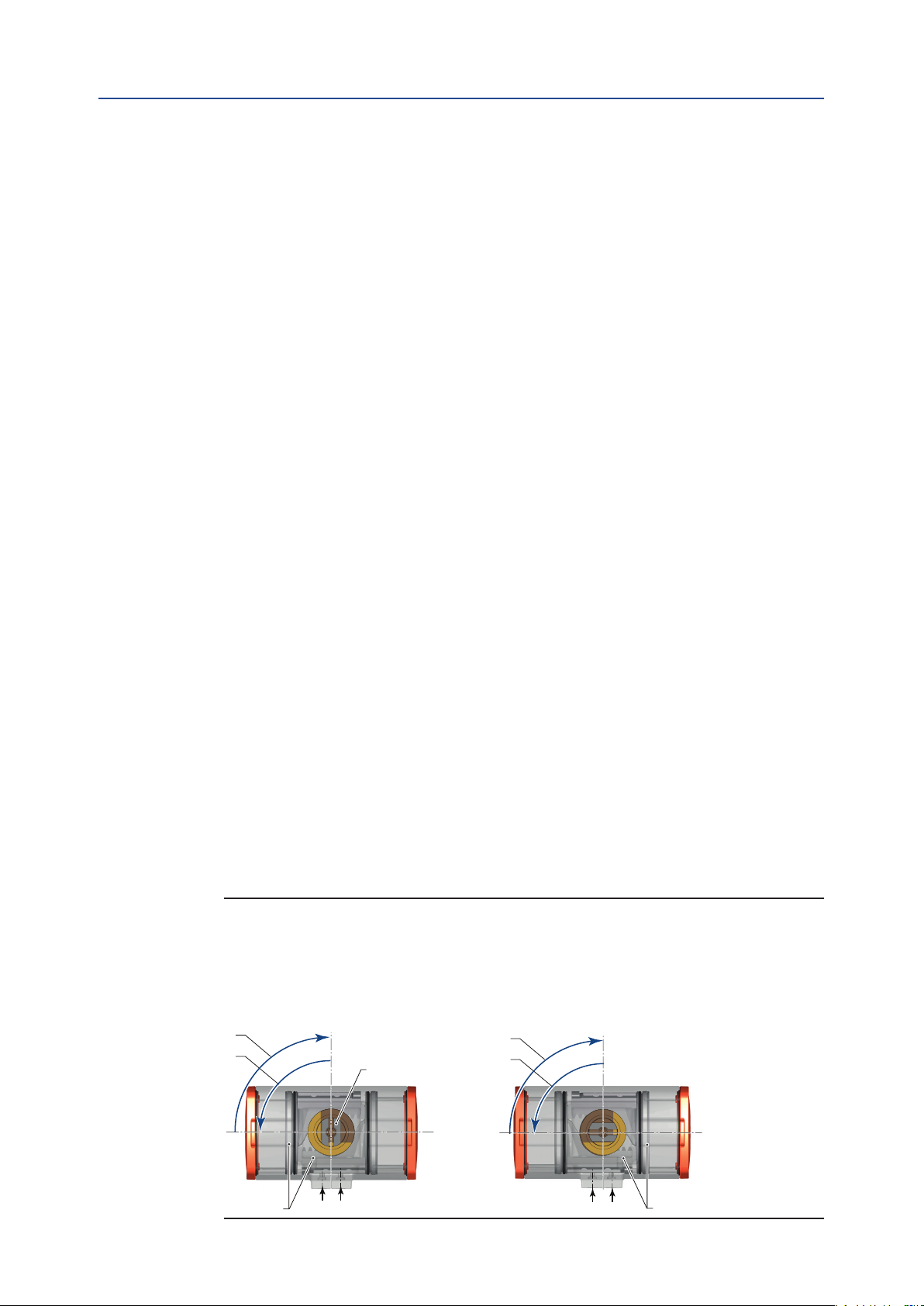

AB

A

B

A

B

A

B

Kolben Kolben

Ritzel

DOC.SILM.BE.DE Rev. 1

Abschnitt 4: Einschränkungen der Servicebedingung (Nutzungsbeschränkung)

Abschnitt 4: Einschränkungen der

Servicebedingung

(Nutzungsbeschränkung)

Die Betriebsfähigkeiten sind unten aufgeführt:

• Maximaler Betriebsdruck:

– Pneumatischer Service

– Bis zu 120 psig (8,3 barg)

• Umgebungstemperatur:

Temperaturextreme erfordern unterschiedliche Lösungen, um die

Funktionsfähigkeit und Zuverlässigkeit des Antriebs aufrechtzuerhalten. Für jeden

Antrieb der Bettis RPE-Serie gibt es drei verschiedene Temperaturausführungen.

– -20°C bis +80°C (-4°F bis +176°F) Standardtemperatur

– -10°C bis +120°C (+14°F bis +250°F) Hochtemperatur

– -40°C bis +80°C (-40°F bis +176°F) Tieftemperatur

März 2019

• Drehmoment Ausgangsbereich:

– Doppeltwirkende Antriebe der Bettis RPE-Serie, die einen Druck in beide

Richtungen benötigen, sind mit einem Drehmomentbereich zwischen 4,8

Nm erhältlich (44 lbf.in) und 6.490 Nm (59000 lbf.in)

– Die Federrücklauf-Modelle der RPE-Serie von Bettis benötigen Druck

in nur einer Bewegungsrichtung und eignen sich für Luftausfall- und

Luftausfall-Anwendungen ohne Änderung. Diese Modelle sind mit einem

Drehmoment von 2 Nm (20 lbf.in) und 2394 Nm (21000 lbf.in) erhältlich.

• Sicherheitsfunktion:

Bei Federrücklauf-Modellen erfolgt die Sicherheitsfunktion selbstverständlich

durch die Federn. Die Sicherheitsfunktion von doppelt wirkenden Modellen sollte

von der A-Kammer für sicherheitsbezogene Systeme durchgeführt werden.

Abbildung 1 Verwenden Sie die A-Kammer für sicherheitsrelevante Systeme an doppelt

wirkenden Stellantrieben

Baugruppen-Code: CW Baugruppen-Code: CC

= Sicherheitsfunktion ist = Sicherheitsfunktion ist

Drehung gegen den Uhrzeigersinn Drehung im Uhrzeigersinn

Einschränkungen der Servicebedingung (Nutzungsbeschränkung)

4

Abschnitt 4: Einschränkungen der Servicebedingung (Nutzungsbeschränkung)

März 2019

• Verwendung der Handnotbetätigung:

Die Verwendung der Handnotbetätigung wird in SIL-klassizierten Anwendungen

nicht empfohlen, da sie zu einer Umgehung der Sicherheitsfunktion führt.

Falls die Handnotbetätigung dennoch verwendet wird, müssen die folgenden

Anforderungen erfüllt werden, um den Verlust der Zertizierung für die

funktionale Sicherheit zu vermeiden:

– Die Handnotbetätigung muss vor unzulässiger Betätigung geschützt

werden (z. B. durch eine abschließbare Verriegelung in Verbindung mit

wirksamen Unternehmenskontrollen).

– Die für den Betrieb des Antriebs autorisierten Benutzer müssen Fachkräfte sein.

– Die maximale Dauer der Handnotbetätigung muss festgelegt sein.

– Falls notwendig müssen Kompensationsmaßnahmen festgelegt werden,

um den sicheren Betrieb des Prozesses zu ermöglichen (Verantwortung

des Endanwenders).

• Wenn Prüfungs- oder Bypasseinrichtungen Teil der sicherheitsgerichteten

Systeminstrumentierung (SIS) sind, müssen diese mit Folgendem konform sein:

– Die sicherheitsgerichtete Systeminstrumentierung (SIS) muss gemäß den

in der Sicherheitsanforderungsspezikation (SRS) denierten Wartungsund Prüfanforderungen ausgelegt sein.

– Der Bediener sollte über den Bypass von Abschnitten der

sicherheitsgerichtete Systeminstrumentierung (SIS) mithilfe eines

Alarms oder eines Betriebsverfahrens alarmiert werden. Vor Auswahl des

Fernsteuerungs-Betriebsmodus des Antriebs muss die Handnotbetätigung

gemäß der zutreenden Installations-, Betriebs- und Wartungsanleitung

deaktiviert werden.

Die gewählte Position (externe/automatische Steuerung oder lokale/manuelle Steuerung)

kann mit einer spezischen technischen Lösung erreicht werden, die keine Mittelstellung

von Hebeln zulässt und eine unbeabsichtigte Aktivierung vermeidet.

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Die Aktivierung der Handnotbetätigung sollte gemäß der Installations-, Betriebs- und

Wartungsanleitung zumindest lokal signalisiert werden. Als optionale Anforderung

des Endanwenders kann zur Ermittlung, ob die Handnotbetätigung aktiviert ist, ein

elektrisches Signal mittels Kontaktschaltung bereitgestellt werden, um den Status an die

Leitwarte zu übertragen.

• Verlust der Versorgung:

Für doppelt wirkende Kongurationen, die bei Verlust der Versorgung (z. B. des

elektrischen Stroms oder der Druckluft) nicht in den sicheren Zustand übergehen,

sollten ein System für das Erkennen und Melden des Versorgungsverlustes und

der Schaltkreisintegrität der sicherheitsgerichteten Systeminstrumentierung

implementiert werden (z. B. End-of-Line-Überwachung, Messung des

Versorgungsdrucks) und gemäß Teil 11.3 von IEC 61511-1 Maßnahmen

ergrien werden.

5

Einschränkungen der Servicebedingung (Nutzungsbeschränkung)

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 5: Erwartete Lebensdauer

Abschnitt 5: Erwartete Lebensdauer

Die Lebensdauer des Aktuators (für die die in Par. 5 angegebenen Ausfallraten

gewährleistet sind) hängt stark davon abunter Betriebsbedingungen.

Für normale Betriebsbedingungen können die Antriebe der Bettis RPE-Serie in gutem

Zustand seinauch nach mehr als 10 Jahren mit geplantem minimalem Wartungsaufwand.

Normales Arbeitsleben ist 500.000 Zyklen. Die Bettis RPE-Serie hat eine Garantiezeit von:

• 18 Monate nach Lieferung bei ordnungsgemäßer Lagerung unter den von uns

angegebenen Bedingungen

• 12 Monate nach der Installation vor Ort.

März 2019

Erwartete Lebensdauer

6

Abschnitt 6: Fehlermodi und geschätzte Fehlerraten

März 2019

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 6: Fehlermodi und geschätzte

Fehlerraten

Tabelle 1. Fehlermodi und geschätzte Fehlerraten - Bettis RPE-Serie Aktuator

Aufbau Sicherheitsfunktion λDU [1/h] λDD [1/h] λS [1/h]

F- Keine PST 1

F - Mit PST 1

HINWEIS:

• Dieses Produkt verfügt über keine internen Diagnosefunktionen.

• Die obigen Ausfallraten sind für Folgendes garantiert:

- Für die in Abschnitt 4 angegebenen Betriebsbedingungen.

- Für die in Abschnitt 5 angegebene erwartete Lebensdauer.

- Unter Berücksichtigung der regelmäßigen Prüfung und Wartung

gemäß Abschnitt 8.

Die Ausfallraten werden durch die Ausführung einer FMEDA-Analyse basierend auf

den Ausfallraten der Komponenten, die aus industriellen Datenbanken (NPRD-2016/

FMD97/2016, EXIDA E&MCRH und NSWC-2011) stammen, ermittelt und mit Feedback aus

dem Feld unter Verwendung des statistischen Bayesian-Ansatzes, der in IEC 61508-2 Teil

7.4.4.3.3 erwähnt wird, integriert.

Das System für die Meldung von Ausfällen ist basiert auf dem Rückmeldungen von

Endverbrauchern und schließt Folgendes ein:

- Identizierung der Beanstandung/des Ausfalls

- Analyse der Grundursache, um Grund des und Zuständigkeit für den Ausfall

zu identizieren

- Identizierung der möglichen Auswirkung des Ausfalls auf die

Sicherheitsfunktion

- Klassizierung des Ausfalls unter Berücksichtigung der Ausfallkategorien

von IEC 61508-2 (sicher, gefährlich, ohne Auswirkung) Kundendienst-,

Qualitäts- und technische Abteilung sind gemäß der jeweiligen Funktion für

das Verfahren verantwortlich.

2,55E-08 0,00E+00 0,00E+00

2,29E-09 2,.32E-08 0,00E+00

7

Fehlermodi und geschätzte Fehlerraten

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 7: Installations- und Standortakzeptanzverfahren

Abschnitt 7: Installations- und

Standortakzeptanzverfahren

Alle notwendigen Installations - und Standortakzeptanzverfahren werden erklärt im Bettis

Stellantriebe der RPE-Serie Installations-, Betriebs- und Wartungshandbuch.

Das Installations-, Bedienungs- und Wartungshandbuch deniert die Ausübung des

Antriebs nach der Installation und deniert Tests nach der Wartung.

März 2019

Installations- und Standortakzeptanzverfahren

8

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

SIL-Sicherheitshandbuch

Abschnitt 8: Periodischer Test und

Wartungsanforderungen

8.1 Allgemeines

Bitte beachten Sie, dass die Informationen in diesem Abschnitt nur in Bezug auf relevant

sind Zuverlässigkeitstests; siehe Dok. Installations-, Bedienungs- und Wartungsanleitung

für detaillierte Informationen über Produktpege, Handhabung und Lagerung.

Diagnosetests können vorgenommen werden, um die Systemzuverlässigkeit zu erhöhen

(Vollhub- oder Partial-Stroke-Test). "Vor Ort" Tests hängen von den Anforderungen

des Projekts / der Anlagen ab; Allerdings muss ein Funktionstest erfolgen Vor Ort vor

Inbetriebnahme des Antriebs ausgeführt.

8.2 Vollhub-Test

DOC.SILM.BE.DE Rev. 1

The “Full Stroke Test” (“On-line”) must be performed to satisfy the PFD

(average probability of failure on demand) value.

Die Häugkeit der Durchführung des Vollhubtests wird vom Systemintegrator basierend

auf dem denierten PFD

• Verfahren:

– Die Baugruppe Antrieb/Ventil für zwei vollständige Zyklen önen/

schließen, wobei das Ventil komplett geschlossen wird.

– Die korrekte Ausführung des Manövers für Önen/Schließen innerhalb der

erforderlichen Betriebszeiten (z. B. die korrekte Bewegung von Antrieb/

Ventil lokal oder automatisch über Logikbaustein prüfen) prüfen.

– Ergebnisse mit denen vergleichen, die während Abnahmeprüfungen (SAT)

gespeichert wurden.

– Prüfungsergebnisse in der Datenbank der Sicherheitsfunktion (SIF) Ihres

Unternehmens aufzeichnen.

– Normalbetrieb wiederherstellen.

Unter Berücksichtigung der Anwendung des vorstehend beschriebenen Verfahrens für

den Vollhubtest kann davon ausgegangen werden, dass im Falle eines automatischen

Verfahrens die „Abdeckung der Prüfung“ mehr als 99% beträgt.

Beim manuellen Verfahren sollte die „Abdeckung der Prüfung“ ebenso die Fehlerhaftigkeit

der Prüfung sowie die Zuverlässigkeit/Kompetenz des Bedieners berücksichtigen.

-Wert festgelegt, der erreicht werden soll.

AVG

AVG

9

Periodische Test- und Wartungsanforderungen

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

HINWEIS:

• Beim automatischen Test ist die Abdeckung der Prüfung die Abdeckung der

Abnahmeprüfung (PTC), kann jedoch auch als Abdeckung der Diagnose (DC)

betrachtet werden.

• Beim manuellen Test ist die Abdeckung der Prüfung die Abdeckung der

Abnahmeprüfung (PTC), kann jedoch nicht als Abdeckung der Diagnose (DC)

betrachtet werden.

Das Verfahren kann manuell und automatisch durchgeführt werden. Nachfolgend sind für

beide Fälle die folgenden Punkte angegeben:

• Parameter, die gemessen werden sollen

• Instrumente, die verwendet werden sollen

• Erkannte Ausfallmodi

• Parameter für Abdeckung der Diagnose/Abnahmeprüfung

Parameters die gemessen werden sollen:

Die folgenden Parameter müssen für einen wirksamen Vollhubtest gemessen werden:

• Winkelstellung der Welle;

• Zeit, die notwendig ist, um die Endposition zu erreichen;

• Abtriebsmoment (als indirektes Maß durch die Druckmessung in der Zylinderkammer)

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

HINWEIS:

Es werden nicht alle Parameter benötigt, jedoch können die folgenden Kombinationen

verwendet werden:

1. Messung der Winkelstellung als Zeitfunktion (Druckmessung ist optional)

2. Messung des Zylinderkammerdrucks als Zeitfunktion

3. Verizierung des Erreichens der Endposition in der festgelegten maximalen Zeit

Periodische Test- und Wartungsanforderungen

10

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

Tabelle 2. Instrumente/Geräte, die für die Prüfung verwendet werden sollen

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Anzahl

Winkelstellung

der Welle

Notwendige Zeit für

das Erreichen der

Endposition

Abtriebsmoment

(Druck im Zylinder)

Instrumente/Geräte

Automatisches Verfahren Manuelles Verfahren

Fall A

Verwendung eines Logikbausteins:

1. Endschalterkasten oder 4÷20 mAStellungsrückmelder

2. Digitales/analoges Eingangsmodul

sind im Logikbaustein inbegrien

3. Funktion der Anwendungssoftware

(um den gegenwärtigen Trend mit den

während der Abnahmeprüfung (SAT)

gespeicherten zu vergleichen)

Fall B

Verwendung des Teilhub-Testgerätes:

1. Endschalterkasten oder 4÷20 mAStellungsrückmelder

2. Teilhub-Testgerät mit integrierter

Softwarefunktion

Wie oben

Fall A

Verwendung eines Logikbausteins:

1. An der Zylinderkammer angeschlossener Druckmessumformer

2. Analoges Eingangsmodul, das im

Logikbaustein inbegrien ist

3. Funktion der Anwendungssoftware

(um den gegenwärtigen Trend mit den

während der Abnahmeprüfung (SAT)

gespeicherten zu vergleichen)

Fall B

Verwendung des Teilhub-Testgerätes:

1. An der Zylinderkammer angeschlossener Druckmessumformer

2. Teilhub-Testgerät mit integrierter Softwarefunktion

1. Endschalterkasten und/

oder visuelle Anzeige

2. Geschultes Fachpersonal

1. Endschaltergehäuse und/

oder visuelle Anzeige

2. Chronometer

3. Geschultes Fachpersonal

Geschultes Fachpersonal (um

auf hörbares teilweises Hängenbleiben

zu überprüfen)

11

Tabelle 3. Durch Test erkennbarer Ausfallmodus

Komponente

Gehäuse Bruch

Enddeckel Bruch

Kolben

Zahnstange

Ritzel

Feder

Hubverstellung

Automatisches Verfahren Manuelles Verfahren

Bruch

Hängenbleiben

Bruch

Klemmung

Bruch

Klemmung

Bruch

Geschwächt

Bruch

Gebogen

Erkennbare Ausfallmodi

Periodische Test- und Wartungsanforderungen

Wie beim automatischen

Verfahren

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

HINWEIS:

• Die vorstehend angegebenen Punkte sind die hauptsächlichen Ausfallmodi der

Hauptkomponenten

• Beim manuellen Verfahren sind die erkennbaren Ausfallmodi dieselben wie

beim automatischen Verfahren. Die Abdeckung der Prüfung ist aufgrund der

menschlichen Komponente niedriger als die für den automatischen Modus.

• Das manuelle Verfahren kann nicht als Diagnose angesehen werden.

8.3 Teilhubtest

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

Der "Partial Stroke Test" ("Online") kann durchgeführt werden, um den PFD

-Wert zu

AVG

verbessern.

Für einen Teilhubtest führt der Antrieb einen Zyklus mit teilweisem Önem und teilweisem

Schließen aus. Dies ist gewöhnlich eine Ventildrehung von 15 bis 25Grad, um die korrekte

Funktionsweise des Antriebs und die korrekte Bewegung des Ventils zu überprüfen (nicht

hängend und in der Lage, sich zu bewegen).

Der „Teilhubtest“ („Online-Test“) kann durchgeführt werden, um die Anforderungen für

den PFD

-Wert (mittlere Wahrscheinlichkeit eines Ausfalls bei Anforderungsfall)

AVG

zu erfüllen.

• Empfohlenes Testintervall = 1 bis 3 Monate.

• Verfahren:

– Den Antrieb für zwei teilweise Zyklen önen/schließen, um die korrekte

Funktionsweise der Baugruppe Antrieb/Ventil zu prüfen;

– Prüfen, ob das Teilhubmanöver korrekt und innerhalb der erwarteten Zeit

ausgeführt wurde;

– Die korrekte Ausführung des Teilhubbetriebs innerhalb der erwarteten

Zeit prüfen (z. B. lokal oder automatisch über Logikbausteine oder über

das Teilhub-Testsystem die korrekte Bewegung der Antrieb/VentilBaugruppe überprüfen)

– Die Antriebskomponenten auf (interne und externe) Leckagen prüfen.

• Das Verfahren kann manuell und automatisch durchgeführt werden. Nachfolgend

sind für beide Fälle die folgenden Punkte angegeben:

– Parameter, die gemessen werden sollen – Instrumente, die verwendet

werden sollen

– Erkannte Ausfallmodi

– Abdeckung der Diagnose/Abnahmeprüfung Die oben aufgeführten zu

überprüfenden

Parameter hängen vom verfügbaren Teilhub-Testsystem ab. Abhängig von der Anwendung

des oben beschriebenen Teilhubtests beträgt die „Abdeckung der Diagnose“ mehr als 90%.

Beim manuellen Verfahren sollte die „Abdeckung der Prüfung“ ebenso die Fehlerhaftigkeit

der Prüfung sowie die Zuverlässigkeit/Kompetenz des Bedieners berücksichtigen.

Periodische Test- und Wartungsanforderungen

12

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

HINWEIS:

• Beim automatischen Test kann die Abdeckung der Prüfung auch als DC

betrachtet werden.

• Beim manuellen Test kann die Abdeckung der Prüfung nicht als DC

betrachtet werden.

Parameter, die gemessen werden sollen:

Die folgenden Parameter müssen für einen wirksamen Teilhubtest gemessen werden:

• Winkelstellung der Welle;

• Zeit, die notwendig ist, um die Endposition zu erreichen;

• Abtriebsmoment (als indirektes Maß durch die Druckmessung in der Zylinderkammer)

HINWEIS:

Es werden nicht alle Parameter benötigt, jedoch können die folgenden Kombinationen

verwendet werden:

1. Messung der Winkelstellung als Zeitfunktion (Druckmessung ist optional)

2. Messung des Zylinderkammerdrucks als Zeitfunktion

3. Verizierung des Erreichens der Endposition in der festgelegten maximalen Zeit.

Die zu messenden Parameter hängen vom verfügbaren Teilhub-Testsystem ab.

Instrumente/Geräte, die für die Prüfung verwendet werden sollen: Der Teilhubtest kann auf

folgende Weise ausgeführt werden:

1. Mittels eines gewerblichen Teilhub-Testgerätes folgende Messungen/Verizierungen

durchführen:

a) Messung der Winkelstellung als Zeitfunktion

b) Messung des Zylinderkammerdrucks als Zeitfunktion (optional)

c) Verizierung des Erreichens der Endstellung in der festgelegten maximalen Zeit.

2. Mittels eines Logikbausteins folgende Messungen/Verizierungen durchführen:

a) Messung der Winkelstellung als Zeitfunktion

b) Messung des Zylinderkammerdrucks als Zeitfunktion (optional)

c) Verizierung des Erreichens der Endstellung in der festgelegten maximalen Zeit.

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

13

Periodische Test- und Wartungsanforderungen

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Tabelle 4. Instrumente/Geräte, die für die Prüfung verwendet werden sollen

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

Anzahl

Winkelstellung

der Welle

Notwendige Zeit für

das Erreichen der

Endposition

Abtriebsmoment

(Druck im Zylinder)

Instrumente/Geräte

Automatisches Verfahren Manuelles Verfahren

Fall A

Verwendung eines Logikbausteins:

1. Endschalterkasten oder 4÷20 mAStellungsrückmelder

2. Digitales/analoges Eingangsmodul

sind im Logikbaustein inbegrien

3. Funktion der Anwendungssoftware

(um den gegenwärtigen Trend mit den

während der Abnahmeprüfung (SAT)

gespeicherten zu vergleichen)

Fall B

Verwendung des Teilhub-Testgerätes:

1. Endschalterkasten oder 4÷20 mAStellungsrückmelder

2. Teilhub-Testgerät mit integrierter

Softwarefunktion

Wie oben

Fall A

Verwendung eines Logikbausteins:

1. An der Zylinderkammer angeschlossener Druckmessumformer

2. Analoges Eingangsmodul, das im

Logikbaustein inbegrien ist

3. Funktion der Anwendungssoftware

(um den gegenwärtigen Trend mit den

während der Abnahmeprüfung (SAT)

gespeicherten zu vergleichen)

Fall B

Verwendung des Teilhub-Testgerätes:

1. An der Zylinderkammer angeschlossener Druckmessumformer

2. Teilhub-Testgerät mit integrierter Softwarefunktion

1. Endschalterkasten und/

oder visuelle Anzeige

2. Geschultes Fachpersonal

1. Endschaltergehäuse und/

oder visuelle Anzeige

2. Chronometer

3. Geschultes Fachpersonal

Geschultes Fachpersonal (um

auf hörbares teilweises Hängenbleiben

zu überprüfen)

Tabelle 5. Durch Test erkennbarer Ausfallmodus

Komponente

Gehäuse Bruch

Enddeckel Bruch

Kolben

Zahnstange

Ritzel

Feder

Hubverstellung

Periodische Test- und Wartungsanforderungen

Erkennbare Ausfallmodi

Automatisches Verfahren Manuelles Verfahren

Bruch

Hängenbleiben

Bruch

Klemmung

Bruch

Klemmung

Bruch

Geschwächt

Bruch

Gebogen

Wie beim automatischen

Verfahren

14

Abschnitt 8: Periodische Test- und Wartungsanforderungen

März 2019

HINWEIS:

• Die vorstehend angegebenen Punkte sind die hauptsächlichen Ausfallmodi der

Hauptkomponenten

• Beim manuellen Verfahren sind die erkennbaren Ausfallmodi dieselben wie beim

automatischen Verfahren. Die Abdeckung der Prüfung ist aufgrund der

menschlichen Komponente niedriger als die für den automatischen Modus.

• Das manuelle Verfahren kann nicht als Diagnose angesehen werden. Die Prüfung

kann als „nicht perfekte Abnahmeprüfung“ angesehen und bei der Schätzung des

PFD

Anteils ungefährlicher Ausfälle (SFF) nicht in Erwägung gezogen wird.

-Wertes in Betracht gezogen werden, während sie für die Schätzung des

AVG

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

8.4 Wiederholungstest und regelmäßige Wartung

Wir empfehlen, bei jedem Prüntervall, das den Vorschriften des Landes der endgültigen

Installation entspricht, die folgenden Prüfungen durchzuführen:

• Überprüfen Sie das gesamte Ventilbetriebssystem visuell.

• Stellen Sie sicher, dass die druckführenden Teile nicht undicht sind.

• Überprüfen Sie die pneumatischen Anschlüsse auf Dichtheit. Ziehen Sie die

Rohrverschraubungen nach Bedarf fest.

• Überprüfen Sie, ob die manuelle Übersteuerung (wo vorgesehen) regelmäßig

erfolgt.

• Prüfen, ob die Filterkartusche (wo vorgesehen) einwandfrei ist und der Filtertopf

(wo vorgesehen) ordnungsgemäß gereinigt wurde.

• Überprüfen Sie die Einstellung der Überdruckventile (wo vorgesehen).

• Sicherstellen, dass der Druck des Versorgungsdruckes des Kraftuids innerhalb des

erforderlichen Bereichs liegt.

• Entfernen Sie angesammelten Staub und Schmutz von allen Antriebsächen.

• Überprüfen Sie die Lackierung des Stellantriebs auf Beschädigungen, um einen

anhaltenden Korrosionsschutz zu gewährleisten. Nach Bedarf entsprechend den

geltenden Lackspezikationen ausbessern.

• Bedienen Sie die Baugruppe Antrieb / Ventil für 2 Zyklen zum Önen / Schließen

mit vollständigem Schließen des Ventils.

• Überprüfen Sie die korrekte Ausführung der Önungs- / Schließvorgänge (z. B.

Überprüfung der korrekten Bewegung des Stellantriebs vor Ort oder automatisch

über den Logik-Solver).

Das Installations-, Bedienungs- und Wartungshandbuch deniert ein

Mindestwartungsintervall nach 500.000 Zyklen für die Bettis RPE-Serie. Dies betrit

Komponenten, die altersbedingt beeinträchtigt sein können. Nach Ablauf des

Wartungsintervalls ist eine komplette Überholung des Antriebs erforderlich.

15

Periodische Test- und Wartungsanforderungen

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 9: Architektonische Einschränkungen

März 2019

Abschnitt 9: Architektonische

Einschränkungen

Für die Beurteilung der Konformität gemäß den Anforderungen für die

architekturbedingten Einschränkungen der Sicherheitsintegrität der Hardware basierend

auf der Norm IEC 61508 werden sowohl Route 1H als auch Route 2H verwendet.

Route 1H

• Das Produkt verfügt über eine Einkanalkonguration,

Hardware-Fehlertoleranz (HFT) = 0

• Anteil ungefährlicher Ausfälle λS:

– Einfach wirkende Antriebe: Gemäß den Denitionen von IEC 65108

(insbesondere den Denitionen 3.6.8 und 3.6.13 von IEC 61508-4)

sind in einem einfach wirkenden Antrieb keine ungefährlichen Ausfälle

möglich. Jeder Ausfallmodus des Antriebs selbst muss als „gefährlich“

oder „ohne Auswirkungen“ klassiziert werden (Ausfälle, welche den

fehlerhaften Betrieb der Sicherheitsfunktion erzeugen können, sind

nur zum Antrieb selbst extern oder gehören zu Komponenten, die „bei

der Implementierung der Sicherheitsfunktion keine Rolle spielen“, z.

B. Komponenten des pneumatischen Zylinders). Deshalb können sie

gemäß der Denition 3.6.13 von IEC 61508- 4 nicht für die Berechnung

des Anteils ungefährlicher Ausfälle (SFF) verwendet werden. Daher ist für

jeden einfach wirkenden Antriebstyp λS = 0.

– Doppelt wirkende Antriebe: Gemäß den Denitionen von IEC 65108

(insbesondere den Denitionen 3.6.8 und 3.6.13 von IEC 61508-4) sind in

einem doppelt wirkenden Antrieb keine ungefährlichen Ausfälle möglich.

Jeder Ausfallmodus des Antriebs selbst muss als „gefährlich“ oder „ohne

Auswirkungen“ klassiziert werden (Ausfälle, welche den fehlerhaften

Betrieb der Sicherheitsfunktion erzeugen können, sind nur zum

Antrieb selbst extern, und im Falle eines Verlusts der Stromversorgung

verbleibt der Antrieb in seiner Position). Deshalb können sie gemäß der

Denition 3.6.13 von IEC 61508- 4 nicht für die Berechnung des Anteils

ungefährlicher Ausfälle (SFF) verwendet werden. Daher ist für jeden

doppelt wirkenden Antriebstyp λS = 0.

Aus diesem Grund gilt gemäß Denition 3.6.15 von IEC 61508-4 Folgendes:

• Anteil ungefährlicher Ausfälle (SFF) = 0 ohne externe Diagnoseprüfungen;

• Anteil ungefährlicher Ausfälle (SFF) > 0 mit externen Diagnoseprüfungen,

Route 2

• Die Anwendung von Route 2H („Feedback vor Ort“) wird bewertet.

• Da das Produkt als „Typ A“ klassiziert ist, sind für Route 2H keine Anforderungen

Schlussfolgerung:

Das Produkt kann in folgenden Einkanalkongurationen verwendet werden (bis zu):

• SIL 2 ohne externe Diagnoseprüfungen

• SIL 3 unter Berücksichtigung von externen Diagnoseprüfungen

Architektonische Einschränkungen

die gemäß Denition 3.8.7 von IEC61508-4 und den oben in Abschnitt 6

angegebenen Punkten (siehe gleichen Absatz für den erreichbaren Anteil

ungefährlicher Ausfälle (SFF)/die Abdeckung der Diagnose (DC))

ausgeführt werden.

H

für den Anteil ungefährlicher Ausfälle (SFF) gegeben.

16

Abschnitt 10: Häufige Ursachefaktoren

März 2019

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 10: Häuge Ursachefaktoren

Das Produkt verfügt über eine Einkanalkonguration, Hardware-Fehlertoleranz (HFT) = 0.

Die β-Faktoren können verwendet werden, wenn eine PFD

Architekturen ausgeführt wird.

Die bei der Verwendung des Produktes in redundanten Kongurationen relevanten

gemeinsamen Ursachenfaktoren sind: β = βD = 0,05

HINWEIS:

• Der obige Wert gilt für 1oo2-Architekturen. Die Werte für andere Architekturen

sollten gemäß IEC 61508 Teil 6, Tabelle D.5, berechnet werden.

• Der obige Wert wird in der Hypothese der Redundanz ohne Vielfalt berechnet.

-Berechnung für redundante

AVG

17

Häufige Ursachefaktoren

SIL-Sicherheitshandbuch

DOC.SILM.BE.DE Rev. 1

Abschnitt 11: Mittlere Reparaturzeit

Abschnitt 11: Mittlere Reparaturzeit

Die mittlere Reparaturzeit des Geräts beträgt 1 Stunde.

BEACHTEN

Die mittlere Reparaturzeit wird unter Berücksichtigung der Verfügbarkeit von

qualiziertem Personal für Wartung, Ersatzteile und angemessener Werkzeuge und

Materialien vor Ort geschätzt (dh es umfasst die eektive Reparaturzeit und die Zeit bis zur

Wiederinbetriebnahme der Komponente).

Verfahren zum Reparieren oder Ersetzen der Bettis RPE-Serie-Aktuatoren nden Sie

im jeweiligen Installations-, Betriebs- und Wartungshandbuch. In der Installations-,

Betriebs- und Wartungsanleitung nden Sie alle Werkzeuge, die für die Reparatur und

den Austausch benötigt werden, sowie die erforderliche Kompetenz der Techniker. Die

Wartung und die nachfolgenden Testverfahren sind ebenfalls im Handbuch für Installation,

Betrieb und Wartung enthalten. Alle vom Endnutzer bei Wartungs-, Reparatur- oder

Nachweisprüfungen festgestellten Fehler, die die funktionale Sicherheit der Bettis

RPE-Serie beeinträchtigen könnten, sollten an den Kundendienstkoordinator von Actuation

Technologies gemeldet werden.

März 2019

Mittlere Reparaturzeit

18

Abschnitt 12: Systematische Fähigkeit

März 2019

SIL-Sicherheitshandbuch

Abschnitt 12: Systematische Fähigkeit

Die systematische Fähigkeit des Gerätes ist 3.

Diese systematische Fähigkeit ist nur gewährleistet, wenn der Benutzer:

1. Verwenden Sie das Gerät gemäß der Bedienungsanleitung und dem

vorliegenden Handbuch.

2. Verwenden Sie das Gerät in der entsprechenden Umgebung

(Nutzungsbeschränkung).

DOC.SILM.BE.DE Rev. 1

19

Systematische Fähigkeit

World Area Configuration Centers (WACC) bieten unseren globalen Kunden

Verkaufsunterstützung, Service, Inventarisierung und Inbetriebnahme.

Wählen Sie das WACC oder Verkaufsbüro in Ihrer Nähe:

NORD- UND SÜDAMERIKA

19200 Northwest Freeway

Houston TX 77065

USA

T +1 281 477 4100

Av. Hollingsworth

325 Iporanga Sorocaba

SP 18087-105

Brasilien

T +55 15 3413 8888

ASIEN/PAZIFIK

No. 9 Gul Road

#01-02 Singapur 629361

T +65 6777 8211

No. 1 Lai Yuan Road

Wuqing Development Area

Tianjin 301700

Volksrepublik China

T +86 22 8212 3300

Eine vollständige Liste aller Vertriebs- und Fertigungsstandorte nden

Sie unter www.emerson.com/actuationtechnologieslocations

oder kontaktieren Sie uns unter info.actuationtechnologies@emerson.com

NAHER OSTEN UND AFRIKA

P. O. Box 17033

Dubai

Vereinigte Arabische Emirate

T +971 4 811 8100

P. O. Box 10305

Jubail 31961

Saudi Arabien

T +966 3 340 8650

24 Angus Crescent

Longmeadow Business Estate East

P.O. Box 6908 Greenstone

1616 Modderfontein Extension 5

Südafrika

T +27 11 451 3700

EUROPA

Holland Fasor 6

Székesfehérvár 8000

Ungarn

T +36 22 53 09 50

Strada Biffi 165

29017 Fiorenzuola d'Arda (PC)

Italien

T +39 0523 944 411

www.emerson.com/bettis

©2019 Emerson. Alle Rechte vorbehalten.

Das Emerson-Logo ist eine Marke und Dienstleistungsmarke der Emerson

Electric Co. BettisTM ist eine Marke eines Unternehmens der Emerson-Gruppe.

Alle anderen Marken sind Eigentum ihres jeweiligen Inhabers.

Der Inhalt dieser Veröffentlichung dient nur zu Informationszwecken;

obwohl große Sorgfalt zur Gewährleistung ihrer Exaktheit aufgewendet

wurde, können diese Informationen nicht zur Ableitung von Garantie- oder

Gewährleistungsansprüchen, ob ausdrücklicher Art oder stillschweigend,

hinsichtlich der in dieser Publikation beschriebenen Produkte oder

Dienstleistungen oder ihres Gebrauchs oder ihrer Verwendbarkeit

herangezogen werden. Für alle Verkäufe gelten unsere allgemeinen

Geschäftsbedingungen, die auf Anfrage zur Verfügung gestellt werden.

Wir behalten uns das Recht vor, die Gestaltung oder Spezifikationen

unserer Produkte jederzeit und ohne Ankündigung zu ändern.

Loading...

Loading...