Instrukcja obsługi półautomatów spawalniczych

Operator’s Manual of the Semi-Automatic Welders

MiniMagster 1502, 1502s

04/2011

Rev.02

2

From Lincoln Electric Bester Sp. z o.o.

Thank You

and congratulations on choosing BESTER welder MiniMagster 1502, 1502s.

Now You can weld efficiently and well and we guarantee it.

Declaration of confirmity

Konformitätserklärung

Deklaracja zgodnoĞci

LINCOLN ELECTRIC BESTER Sp. z o.o.

Declares that the welding machine:

Erklärt, daß die Bauart der Maschine:

Deklaruje, Īe spawalnicze Ĩródło energii:

MiniMagster 1502, 1502s

conforms to the following directives:

den folgenden Bestimmungen entspricht:

spełnia nastĊpujące wytyczne:

2004/108/WE, 2006/95/WE

and has been designed in conformance with the following norms:

und in Übereinstimmung mit den nachstehenden Normen hergestellt wurde:

i Īe zostało zaprojektowane zgodnie z wymaganiami nastĊpujących norm:

EN 60974-1, EN 60974-5, EN 60974-10

(2011)

Paweł LipiĔski

Operational Director

LINCOLN ELECTRIC BESTER Sp. z o.o.

ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland

3

Spis TreĞci / Table of Contents

POLSKI:

BezpieczeĔstwo uĪytkowania 4

Instrukcja instalacji i eksploatacji 6

Elementy obsługi 12

Proces spawania 14

KompatybilnoĞü elektromagnetyczna (EMC) 15

Dane techniczne 16

Przepisy w sprawie bezpieczeĔstwa i higieny pracy 17

Wykaz czĊĞci zamiennych 31

Schematy ideowe 35

ENGLISH:

Safety 18

Installation and Operator Instructions 20

Controls 26

Welding Process 28

Electromagnetic Compatibility (EMC) 29

Technical Specifications 30

Spare Parts 31

Electrical Diagram 35

4

OSTRZEĩENIE

Urządzenie to moĪe byü uĪywane tylko przez wykwalifikowany personel. NaleĪy byü

pewnym, Īe instalacja, obsługa, przeglądy i naprawy są przeprowadzane tylko przez

osoby wykwalifikowane. Instalacji i eksploatacji tego urządzenia moĪna dokonaü tylko

po dokładnym zapoznaniu siĊ z tą instrukcją obsługi. Nieprzestrzeganie zaleceĔ

zawartych w tej instrukcji moĪe naraziü uĪytkownika na powaĪne obraĪenie ciała,

Ğmierü lub uszkodzenie samego urządzenia. Lincoln Electric Bester Sp. z o.o. nie

ponosi odpowiedzialnoĞci za uszkodzenia spowodowane niewłaĞciwą instalacją,

niewłaĞciwą konserwacją lub nienormalną obsługą.

OSTRZEĩENIE: Symbol ten wskazuje, Īe bezwzglĊdnie muszą

byü przestrzegane instrukcje dla unikniĊcia powaĪnego obraĪenia

ciała, Ğmierci lub uszkodzenia samego urządzenia. ChroĔ siebie i

innych przed moĪliwym powaĪnym obraĪeniem ciała lub Ğmiercią.

CZYTAJ ZE ZROZUMIENIEM INSTRUKCJĉ: Przed

rozpoczĊciem uĪytkowania tego urządzenia przeczytaj niniejszą

instrukcjĊ ze zrozumieniem. Łuk spawalniczy moĪe byü

niebezpieczny. Nieprzestrzeganie instrukcji tutaj zawartych moĪe

spowodowaü powaĪne obraĪenia ciała, Ğmierü lub uszkodzenie

samego urządzenia.

PORAĩENIE ELEKTRYCZNE MOĩE ZABIû: Urządzenie

spawalnicze wytwarza wysokie napiĊcie. Nie dotykaü elektrody,

uchwytu spawalniczego, lub podłączonego materiału spawanego,

gdy urządzenie jest załączone do sieci. Odizolowaü siebie od

elektrody, uchwytu spawalniczego i podłączonego materiału

spawanego.

PROMIENIE ŁUKU MOGĄ POPARZYû: Stosowaü maskĊ

ochronną z odpowiednim filtrem i osłony dla zabezpieczenia oczu

przed promieniami łuku podczas spawania lub jego nadzoru. Dla

ochrony skóry stosowaü odpowiednią odzieĪ wykonaną z

wytrzymałego i niepalnego materiału. Chroniü personel

postronny, znajdujący siĊ w pobliĪu, przy pomocy odpowiednich,

niepalnych ekranów lub ostrzegaü ich przed patrzeniem na łuk

lub wystawianiem siĊ na jego oddziaływanie.

ISKRY MOGĄ SPOWODOWAû POĩAR LUB WYBUCH: Usuwaü

wszelkie zagroĪenie poĪarem z obszaru prowadzenia prac

spawalniczych. W pogotowiu powinny byü odpowiednie Ğrodki

gaĞnicze. Iskry i rozgrzany materiał pochodzące od procesu

spawania łatwo przenikają przez małe szczeliny i otwory do

przyległego obszaru. Nie spawaü Īadnych pojemników, bĊbnów,

zbiorników lub materiału dopóki nie zostaną przedsiĊwziĊte

odpowiednie kroki zabezpieczające przed pojawieniem siĊ

łatwopalnych lub toksycznych gazów. Nigdy nie uĪywaü tego

urządzenia w obecnoĞci łatwopalnych gazów, oparów lub

łatwopalnych cieczy.

BezpieczeĔstwo uĪytkowania

5

OPARY I GAZY MOGĄ BYû NIEBEZPIECZNE: W procesie

spawania mogą powstawaü opary i gazy niebezpieczne dla

zdrowia. Unikaü wdychania tych oparów i gazów. Dla unikniĊcia

takiego ryzyka musi byü zastosowana odpowiednia wentylacja lub

wyciąg usuwający opary i gazy ze strefy oddychania.

URZĄDZENIE ZASILANE ELEKTRYCZNIE: Przed przystąpieniem

do jakichkolwiek prac przy tym urządzeniu odłączyü jego zasilanie

sieciowe. Urządzenie to powinno byü zainstalowane i uziemione

zgodnie z zaleceniami producenta i obowiązującymi przepisami.

URZĄDZENIE ZASILANE ELEKTRYCZNIE: Regularnie

sprawdzaü kable zasilające i spawalnicze z uchwytem

spawalniczym i zaciskiem uziemiającym. JeĪeli zostanie

zauwaĪone jakiekolwiek uszkodzenie izolacji, natychmiast

wymieniü kabel. Dla unikniĊcia ryzyka przypadkowego zapłonu nie

kłaĞü uchwytu spawalniczego bezpoĞrednio na stół spawalniczy

lub na inną powierzchniĊ mającą kontakt z zaciskiem

uziemiającym.

POLE ELEKTROMAGNETYCZNE MOĩE BYû NIEBEZPIECZNE:

Prąd elektryczny płynący przez jakikolwiek przewodnik wytwarza

wokół niego pole elektromagnetyczne. Pole elektromagnetyczne

moĪe zakłócaü pracĊ rozruszników serca i spawacze z

wszczepionym rozrusznikiem serca przed podjĊciem pracy z tym

urządzeniem powinni skonsultowaü siĊ ze swoim lekarzem.

HAŁAS POWSTAŁY PODCZAS SPAWANIA MOĩE BYû

SZKODLIWY: Łuk spawalniczy moĪe wywoływaü hałas o poziomie

powyĪej 85dB dla 8-godzinnego wymiaru czasu pracy. Spawacze

obsługujący półautomat spawalniczy obowiązani są do noszenia w

czasie pracy odpowiednich ochronników słuchu/załącznik nr 2 do

Rozporządzenia Ministra Pracy i Polityki Socjalnej z 17.06.1998. –

Dz. U. Nr 79 poz. 513/. Zgodnie z Rozporządzeniem Ministra

Zdrowia o Opieki Społecznej z 09. 07.1996r. /Dz. U. Nr 68 poz.

194/ pracodawca jest zobowiązany do dokonywania badaĔ i

pomiarów czynników szkodliwych dla zdrowia.

BUTLA MOĩE WYBUCHNĄû JEĝLI JEST USZKODZONA:

Stosowaü tylko butle atestowane z gazem odpowiedniego rodzaju

do stosowanego procesu i poprawnie działającymi regulatorami

ciĞnienia, przeznaczonymi dla stosowanego gazu i ciĞnienia.

Zawsze utrzymywaü butlĊ w pionowym połoĪeniu, zabezpieczając

ją łaĔcuchem przed wywróceniem siĊ. Nie przemieszczaü i nie

transportowaü butli z gazem ze zdjĊtym kołpakiem

zabezpieczającym. Nigdy nie dotykaü elektrody, uchwytu

spawalniczego, zacisku uziemiającego lub jakiegokolwiek

elementu obwodu przewodzącego prąd do butli z gazem. Butle z

gazem muszą byü umieszczane z dala od miejsca gdzie mogłyby

ulec uszkodzeniu lub gdzie byłyby naraĪone na działanie iskier lub

rozgrzanej powierzchni.

6

SPAWANY MATERIAŁ MOĩE POPARZYû: Proces spawania

wytwarza duĪą iloĞü ciepła. Rozgrzane powierzchnie i materiał w

polu pracy mogą spowodowaü powaĪne poparzenia. Stosowaü

rĊkawice I szczypce, gdy dotykamy lub przemieszczamy spawany

materiał w polu pracy.

ZGODNOĝû Z CE: Urządzenie to spełnia zalecenia

Europejskiego Komitetu CE.

ZNAK BEZPIECZEēSTWA: Urządzenie to jest przystosowane do

zasilania sieciowego, do prac spawalniczych prowadzonych w

Ğrodowisku o podwyĪszonym ryzyku poraĪenia elektrycznego.

Nie wyrzucaü osprzĊtu elektrycznego razem z normalnymi

odpadami!

Zgodnie z Dyrektywą Europejską 2002/96/EC dotyczącą

Pozbywania siĊ zuĪytego SprzĊtu Elektrycznego i Elektronicznego

(Waste Electrical and Electronic Equipment, W EEE) i jej

wprowadzeniem w Īycie zgodnie z miĊdzynarodowym prawem,

zuĪyty sprzĊt elektryczny musi byü składowany oddzielnie i

specjalnie utylizowany. Jako właĞciciel urządzeĔ powinieneĞ

otrzymaü informacje o zatwierdzonym systemie składowania od

naszego lokalnego przedstawiciela.

Stosując te wytyczne bedziesz chronił Ğrodowisko i zdrowie

człowieka!

Przed instalacją i rozpoczĊciem uĪytkowania tego urządzenia naleĪy przeczytaü cały

ten rozdział.

Warunki eksploatacji

Urządzenie to moĪe pracowaü w ciĊĪkich warunkach. JednakĪe waĪnym jest

zastosowanie prostych Ğrodków zapobiegawczych, które zapewnią długą ĪywotnoĞü i

niezawodną pracĊ, miĊdzy innymi:

Nie umieszczaü i nie uĪytkowaü tego urządzenia na powierzchni o pochyłoĞci

wiĊkszej niĪ 15°.

Urządzenie to musi byü umieszczone w miejscu gdzie wystĊpuje swobodna

cyrkulacja czystego powietrza bez ograniczeĔ przepływu powietrza do i od wentylatora.

Gdy urządzenie jest załączone do sieci, niczym go nie przykrywaü np. papierem lub

Ğcierką.

Ograniczyü do minimum brud i kurz, które mogą przedostaü siĊ do urządzenia.

Urządzenie posiada stopieĔ ochrony obudowy IP21. Utrzymywaü je suchym o ile to

moĪliwe i nie umieszczaü na mokrym podłoĪu lub w kałuĪy.

Urządzenie powinno byü umieszczone z dala od urządzeĔ sterowanych drogą

radiową. Jego normalna praca moĪe niekorzystnie wpłynąü na ulokowane w pobliĪu

urządzenia sterowane radiowo, co moĪe doprowadziü do obraĪenia ciała lub

Instrukcja instalacji i eksploatacji

7

uszkodzenia urządzenia. Przeczytaj rozdział o kompatybilnoĞci elektromagnetycznej

zawarty w tej instrukcji.

Nie uĪywaü tego urządzenia w temperaturach otoczenia wyĪszych niĪ 40°C.

PrzykrĊcanie zestawu kół tylnych.

Przed rozpoczĊciem eksploatacji urządzenia naleĪy przykrĊciü do niego zestaw kół

tylnych.

W tym celu naleĪy wykonaü nastĊpujcce czynnoĞci:

Rozpakowaü urządzenie.

Z woreczka wyciągnąü cztery Ğruby M5x12 i nakrĊtki M5.

Ustawiü zestaw kół jak pokaznano na rysunku.

SkrĊciü Ğruby z nakrĊtkami.

8

Przyłączanie do sieci zasilającej

Przyłączanie półautomatu do zasilającej sieci energetycznej oraz włączanie do

systemu ochrony przeciwporaĪeniowej powinno byü zgodne z normą arkuszową PN-E

– 05009 pt. „Instalacja elektryczna w obiektach budowlanych”.

MiniMagster 1502 przystosowany jest do współpracy z jednofazową 3-

przewodową siecią 230V, 50Hz z zabezpieczeniem zwłocznym bezpiecznikiem o

prądzie 16A.

MiniMagster 1502s przystosowany jest do współpracy z jednofazową, 3-

przewodową siecią 230V, 50Hz z zabezpieczeniem zwłocznym bezpiecznikiem o

prądzie 16A lub trójfazową, 5-przewodową siecią 3x400V, 50Hz z zabezpieczeniem

zwłocznym bezpiecznikiem o prądzie 10A. Gniazdo przyłączeniowe powinno posiadaü

zacisk ochrony przeciwporaĪeniowej.

Przed przyłączeniem półautomatu do sieci zasilającej upewniü siĊ czy wyłącznik

główny jest w pozycji 0 /wyłączony/.

MiniMagster 1502s wyposaĪony jest w dwa przewody zasilające dla dwóch

rodzajów sieci zasilającej.

Zmiany napiĊcia zasilania moĪna dokonaü za pomocą przełącznika napiĊcia

zasilania, zamontowanego na płycie przedniej urządzenia.

Podłączanie gazu osłonowego

W celu podłączenia gazu osłonowego wykonaü nastĊpujące czynnoĞci:

Po ustawieniu butli na półce od strony Ğcianki tylnej, zabezpieczyü ją przed

przewróceniem siĊ za pomocą łaĔcucha.

Zdjąü osłonĊ zaworu butli z gazem osłonowym.

NakrĊciü reduktor gazu na butlĊ.

Podłączyü reduktor gazu z półautomatem MiniMagster wĊĪem ciĞnieniowym

doprowadzającym gaz, uĪywając do tego opaski zaciskowej.

Zakładanie drutu elektrodowego do podajnika

Przed rozpoczĊciem zakładania drutu elektrodowego do podajnika drutu naleĪy

wyłączyü urządzenie z sieci poprzez ustawienie przełącznika zasilania

sieciowego w połoĪeniu “0”.

Aby załoĪyü drut elektrodowy naleĪy wykonaü nastĊpujące czynnoĞci:

NałoĪyü szpulĊ z drutem na trzpieĔ, tak Īeby drut wystawał, w kierunku rolki

napĊdowej. Szpule z drutem o masie 5kg naleĪy nakładaü na krótszy trzpieĔ o wiĊkszej

Ğrednicy, natomiast szpule z drutem o masie 0,5kg naleĪy nakładaü na dłuĪszy trzpieĔ

o mniejszej Ğrednicy.

NałoĪyü pierĞcieĔ na trzpieĔ dla zablokowania szpuli – dla szpuli o masie 5kg

kołnierzem do wewnątrz, dla szpul o masie 0,5kg kołnierzem na zewnątrz.

NałoĪyü sprĊĪynĊ na pierĞcieĔ, nastĊpnie docisnąü ją za pomocą blokady szpuli.

Dla zablokowania zespołu szpuli na trzpieniu naleĪy nakrĊtkĊ blokady szpuli wkrĊcaü w

kierunku zgodnym z ruchem wskazówek zegara.

W podajniku drutu zwolniü sprĊĪynĊ dociskającą nakrĊtkĊ i unieĞü ramiĊ

dociskające. Upewniü siĊ czy Ğrednica wygrawerowana na widocznej stronie rolki

napĊdowej odpowiada Ğrednicy zastosowanego drutu.

OstroĪnie odwinąü koniec drutu ze szpuli utrzymując go naprĊĪonym dla

zapobieĪenia rozwiniĊcia siĊ drutu ze szpuli.

9

Wprowadziü drut elektrodowy do prowadnicy drutu w podajniku.

Wprowadziü drut poprzez rolkĊ napĊdową podajnika do uchwytu.

OpuĞciü ramiĊ rolki dociskającej i zatrzasnąü je za pomocą regulatora siły docisku.

Z uchwytu spawalniczego wykrĊciü dyszĊ i koĔcówkĊ kontaktową.

Włączyü zasilanie półautomatu.

Skierowaü uchwyt na zewnątrz tak, aby wysuwający siĊ drut nie spowodował

okaleczenia spawacza oraz innych ludzi znajdujących siĊ w pobliĪu.

Nacisnąü przycisk sterujący; drut elektrodowy powinien przesuwaü siĊ w kierunku

koĔcówki uchwytu.

Uwaga:

Podczas przesuwania siĊ drutu w uchwycie spawalniczym nie zaglądaü do

otworu wylotowego, gdyĪ wysuwający siĊ drut moĪe przebiü rogówkĊ oka.

1 - Tuleja

2 - Szpula z drutem: A – o masie 5kg, B – o masie 0,5kg

3 - PierĞcieĔ szpuli

4 - SprĊĪyna

5 - Blokada szpuli

Po pojawieniu siĊ drutu elektrodowego w wylocie uchwytu spawalniczego (około 20

mm) zwolniü przycisk uchwytu i nakrĊciü koĔcówkĊ kontaktową odpowiednią do

Ğrednicy drutu.

Prawidłowo wyregulowaü siłĊ docisku rolki: docisk za mały – rolka napĊdowa Ğlizga

siĊ po drucie; docisk za duĪy drut jest skrawany przez rolkĊ napĊdową, lub blokuje siĊ

w pancerzu; obrót regulatora w prawo – zwiĊksza docisk, obrót regulatora w lewo –

zmniejsza docisk.

10

Mechanizm podajnika

1 - PokrĊtło regulacji docisku drutu elektrodowego: obrót zgodnie z ruchem

wskazówek zegara - zwiĊkszanie siły docisku, obrót w kierunku przeciwnym zmniejszenie siły docisku

Uwaga: Przy zbyt małej sile docisku drut siĊ Ğlizga, natomiast przy zbyt duĪej drut

moĪe ulec deformacji.

2 - RamiĊ dociskowe

3 - Prowadnica drutu

4 - Rolka czynna Ø 30mm

5 - PokrĊtło mocujące rolkĊ

6 - Silnik

Zmiana polaryzacji napiĊcia wyjĞciowego

Przed przystąpieniem do zmiany polaryzacji napiĊcia wyjĞciowego naleĪy

zdemontowaü osłonĊ listwy zmiany polaryzacji. DemontaĪ polega na odkrĊceniu Ğruby

M5x12 oraz wysuniĊciu osłony w kierunku podajnika. Po zmianie polaryzacji

zamontowaü osłonĊ.

11

Spawanie z dodatnią polaryzacją (DC+)

Urządzenie fabrycznie przygotowane jest do spawania z dodatnią polaryzacją

wymaganą do drutu elektrodowego stalowego pełnego. Przewód uchwytu

spawalniczego

podłączony jest do dodatniego zacisku wyjĞciowego +, natomiast

przewód powrotny do zacisku ujemnego -.

Spawanie z ujemną polaryzacją (DC-)

Przewody dochodzące do listwy naleĪy zamieniü miejscami tj. przewód uchwytu

spawalniczego podłączyü do zacisku ujemnego -, a przewód powrotny do

zacisku dodatniego +. Jest to konfiguracja przewidziana do spawania drutem

rdzeniowym (proszkowym), samoosłonowym.

CzynnoĞci koĔcowe

Połączyü przewód powrotny z elementem spawanym za pomocą zacisku

kleszczowego.

Podłączyü butlĊ z gazem osłonowym z wejĞciem gazu osłonowego poprzez

reduktor ciĞnienia.

Włączyü wtyczkĊ zasilania sieciowego półautomatu do gniazda zasilania sieci

energetycznej.

Włączyü zasilanie półautomatu włącznikiem głównym, co sygnalizowane jest

zaĞwieceniem siĊ lampki sygnalizacyjnej.

Stosownie do rodzaju spoiny, typu złącza i gruboĞci spawanych elementów wybraü

odpowiednie nastawy spawania za pomocą przełącznika napiĊcia spawania oraz

pokrĊtła regulacji prĊdkoĞci podawania drutu elektrodowego.

Zachowując stosowne przepisy bhp moĪna przystąpiü od spawania.

12

Elementy obsługi na płycie przedniej MiniMagster 1502 i 1502s

1

A

MiniMagster 1502: wyłącznik główny zasilania urządzenia: włącza i wyłącza

zasilanie sieciowe

1

B

MiniMagster 1502s: Łącznik pełniący 2 funkcje:

1) wyłącznik główny zasilania urządzenia

2) przełącznik zmiany napiĊcia zasilania

2

przełącznik zmiany napiĊcia spawania: umoĪliwia skokowy wybór czterech

wartoĞci napiĊcia spawania:

A1, A2, B1, B2

Uwaga:

Nie wolno zmieniaü zakresu napiĊcia w trakcie spawania - grozi to

uszkodzeniem przełącznika

3

sygnalizator włączenia zasilania urządzenia

4

sygnalizator działania zabezpieczenia termicznego: Ğwiecenie sygnalizuje

przegrzanie urządzenia

5

pokrĊtło regulacji prĊdkoĞci podawania drutu Vd: umoĪliwia płynną regulacjĊ

prĊdkoĞci podawania drutu elektrodowego w zakresie od 0 do 18 m/min

6

uchwyt spawalniczy: doprowadza napiĊcie spawania, gaz osłonowy i drut

elektrodowy

7

przewód powrotny z zaciskiem kleszczowym: zamyka obwód spawania

Elementy obsługi

13

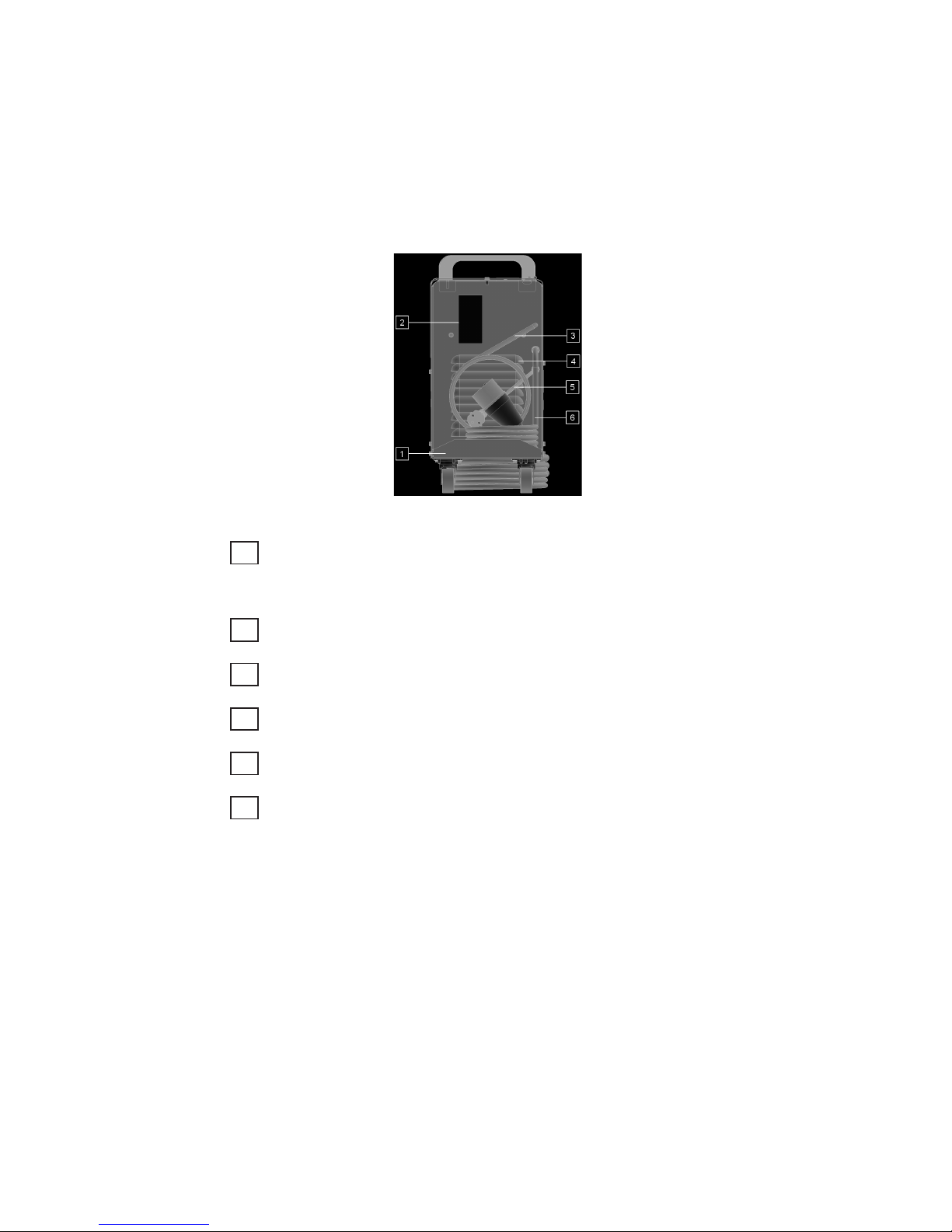

Elementy na płycie tylnej MiniMagster 1502, 1502s

1

półka do ustawienia butli z gazem

Uwaga:

Po zainstalowaniu, butlĊ z gazem zabezpieczyü przed wywróceniem siĊ za

pomocą łaĔcucha. Nie stawiaü na półkĊ butli o pojemnoĞci wiĊkszej niĪ 10

litrów – grozi to wywróceniem siĊ półautomatu

2

tabliczka znamionowa

3

wąĪ zasilania gazu

4

otwory wentylacyjne – nie zasłaniaü!

5

przewód zasilania sieciowego 230V z wtyczką

6

przewód zasilania sieciowego 400V z wtyczką (tylko MiniMagster 1502s)

14

Spawanie metodą MIG / MAG

W metodzie spawania techniką MIG / MAG wymagane jest jedynie ustawienie dwóch

parametrów spawania:

napiĊcie spawania Us

prĊdkoĞü podawania drutu elektrodowego Vd

PoniĪej przedstawiono kilka uwag, ułatwiających dobór parametrów spawania:

ZwiĊkszenie prĊdkoĞci podawania drutu elektrodowego powoduje skrócenie

długoĞci łuku, zwiĊkszenie natĊĪenia prądu spawania oraz zwiĊkszenie głĊbokoĞci

wtopienia /przetopu/.

Zmniejszenie prĊdkoĞci podawania drutu powoduje wydłuĪenie łuku, zmniejszenie

natĊĪenia prądu spawania i zmniejszenie przetopu.

ZwiĊkszenie napiĊcia spawania powoduje wydłuĪenie łuku.

Zmniejszenie napiĊcia spawania powoduje skrócenie łuku.

Gdy prĊdkoĞü podawania drutu elektrodowego jest juĪ za duĪa nastĊpuje wyraĨne

„wypchanie” uchwytu spawalniczego ku górze. Drut elektrodowy nie nadąĪa topiü siĊ w

łuku i odpycha uchwyt spawalniczy.

Gdy prĊdkoĞü podawania drutu elektrodowego jest za mała lub, gdy napiĊcie

spawania jest za wysokie, na koĔcu drutu elektrodowego tworzą siĊ duĪe krople, które

spadają obok jeziorka ciekłego metalu.

Zbyt duĪe rozpryski Ğwiadczą o za małym napiĊciu spawania lub za duĪej prĊdkoĞci

podawania drutu elektrodowego.

Spawanie drutem rdzeniowym, samoosłonowym

W celu przystosowania półautomatów MiniMagster 1502 i 1502s do spawania drutem

rdzeniowym naleĪy:

ZałoĪyü na tulejĊ szpulĊ z drutem rdzeniowym.

W komorze podajnika zmieniü polaryzacjĊ napiĊcia wyjĞciowego na ujemną.

W podajniku drutu elektrodowego załoĪyü rolkĊ napĊdową oznakowaną symbolem

0.9V/1.2V stroną do drutu 0.9.

Przezbroiü uchwyt spawalniczy zakładając wyposaĪenie do drutu rdzeniowego

(koĔcówkĊ 140.D418 i dyszĊ 145.D258).

Spawanie punktowe

Półautomaty spawalnicze MiniMagster 1502 i 1502s mogą równieĪ słuĪyü do

spawania punktowego – zalecane przy spawaniu cienkich elementów np. arkuszy

blachy. W tym celu naleĪy:

Zmieniü dyszĊ gazową na dyszĊ specjalną, wyposaĪoną w kołki umoĪliwiające

docisk łączonych elementów i swobodny wypływ gazu osłonowego.

Ustawiü parametry spawania według wczeĞniej omówionych zasad.

Istotny wpływ na jakoĞü łącza ma tu czas spawania:

zbyt długi – powoduje wytopienie siĊ metalu

zbyt krótki – brak połączenia.

Proces spawania

15

Urządzenie to zostało zaprojektowane zgodnie ze wszystkimi odnoĞnymi zaleceniami i

normami. JednakĪe moĪe ono wytwarzaü zakłócenia elektromagnetyczne, które mogą

oddziaływaü na inne systemy takie jak systemy telekomunikacyjne (telefon, odbiornik

radiowy lub telewizyjny) lub systemy zabezpieczeĔ. Zakłócenia te mogą powodowaü

problemy z zachowaniem wymogów bezpieczeĔstwa w okreĞlonych systemach. Dla

wyeliminowania lub zmniejszenia wpływu zakłóceĔ elektromagnetycznych

wytwarzanych przez to urządzenie naleĪy dokładnie zapoznaü siĊ zaleceniami tego

rozdziału.

Urządzenie to zostało zaprojektowane do pracy w obszarze przemysłowym.

AĪeby uĪywaü go w gospodarstwie domowym niezbĊdne jest

przestrzeganie specjalnych zabezpieczeĔ koniecznych do wyeliminowania

moĪliwych zakłóceĔ elektromagnetycznych. Urządzenie to musi byü

zainstalowane i obsługiwane tak jak to opisano w niniejszej instrukcji. JeĪeli stwierdzi

siĊ wystąpienie jakichkolwiek zakłóceĔ elektromagnetycznych, obsługujący musi

podjąü odpowiednie działania celem ich eliminacji i w razie potrzeby skorzystaü z

pomocy Lincoln Electric Bester Sp z o.o. Nie dokonywaü Īadnych zmian w urządzeniu

bez pisemnej zgody Lincoln Electric Bester Sp z o.o.

Przed zainstalowaniem urządzenia, obsługujący musi sprawdziü miejsce pracy czy nie

znajdują siĊ tam inne urządzenia, które mogłyby działaü niepoprawnie z powodu

zakłóceĔ elektromagnetycznych. NaleĪy wziąü pod uwagĊ:

Kable wejĞciowe i wyjĞciowe, przewody sterujące i przewody telefoniczne, które

znajdują siĊ w pobliĪu miejsca pracy urządzenia.

Nadajniki i odbiorniki radiowe lub telewizyjne. Komputery lub urządzenia sterowane

cyfrowo.

Urządzenia systemów bezpieczeĔstwa i urządzenia sterujące stosowane w

przemyĞle. SprzĊt słuĪący do pomiarów i kalibracji.

Osobiste urządzenia medyczne takie jak rozruszniki serca czy aparaty słuchowe.

Sprawdziü odpornoĞü elektromagnetyczną sprzĊtu uĪytkowanego w miejscu pracy.

Obsługujący musi byü pewien, Īe cały sprzĊt w obszarze pracy jest kompatybilny.

MoĪe to wymagaü dodatkowych pomiarów.

Wymiary miejsca pracy, które naleĪy braü pod uwagĊ bĊdą zaleĪały od konfiguracji

miejsca pracy i innych czynników, które mogą mieü miejsce.

Aby zmniejszyü emisjĊ promieniowania elektromagnetycznego urządzenia naleĪy

wziąü pod uwagĊ nastĊpujące wskazówki:

Podłączyü urządzenie do sieci zasilającej zgodnie ze wskazówkami tej instrukcji.

JeĞli mimo to pojawią siĊ zakłócenia, moĪe zaistnieü potrzeba przedsiĊwziĊcia

dodatkowych zabezpieczeĔ takich np. jak filtrowanie napiĊcia zasilania.

Kable wyjĞciowe powinny byü moĪliwie krótkie i ułoĪonym razem, jak najbliĪej

siebie.

Dla zmniejszenia promieniowania elektromagnetycznego, jeĞli to moĪliwe naleĪy

uziemiaü miejsce pracy. Obsługujący musi sprawdziü czy połączenie miejsca pracy z

ziemią nie powoduje Īadnych problemów lub nie pogarsza warunków bezpieczeĔstwa

dla obsługi i urządzenia.

Ekranowanie kabli w miejscu pracy moĪe zmniejszyü promieniowanie

elektromagnetyczne. W niektórych sytuacjach moĪe to okazaü siĊ niezbĊdne.

KompatybilnoĞü elektromagnetyczna (EMC)

16

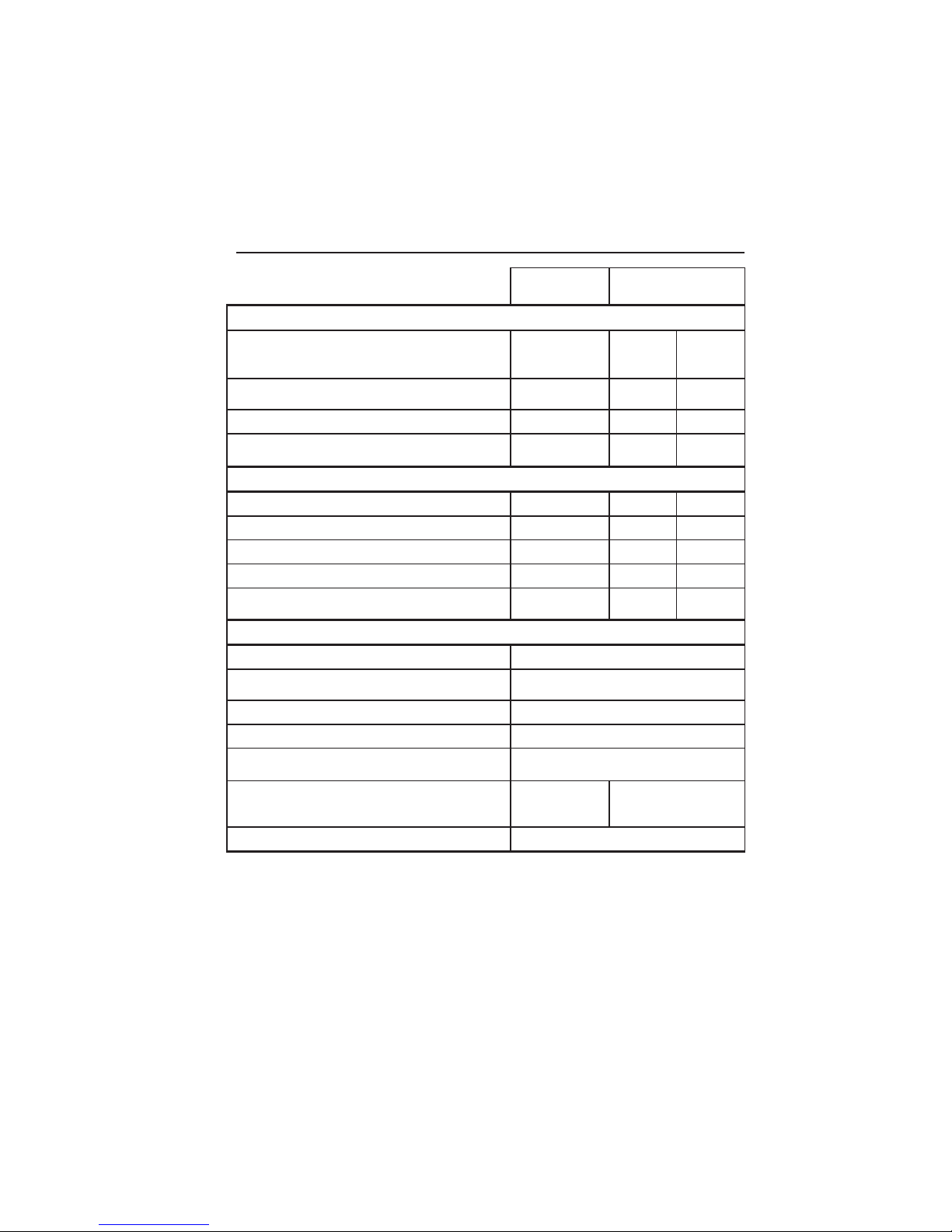

MiniMagster

1502

MiniMagster

1502s

Parametry wejĞciowe

Znamionowe napiĊcie zasilania [V]

230

±

10%

(50Hz)

230

±

10%

(50Hz)

400

±

10%

(50Hz)

Znamionowy maksymalny prąd

zasilania [A]:

27,5 27,4 15,8

Znamionowy pobór mocy z sieci [kVA]: 6,4 6,3 7,2

Współczynnik mocy cosϕ przy obciąĪeniu

znamionowym:

0,95 0,95 0,8

Parametry wyjĞciowe

Prąd spawania znamionowy X10% [A] 160 160 160

Prąd spawania dla pracy X60% [A] 80 80 80

Prąd spawania ciągły X100% [A] 60 60 60

Zakres regulacji prądu spawania [A] 30÷160 30÷160 50÷160

NapiĊcie wyjĞciowe w stanie bez obciąĪenia

[V]:

26÷49 26÷49 32÷51

Pozostałe parametry techniczne

IloĞü stopni napiĊcia spawania 4

Zakres regulacji prĊdkoĞci podawania drutu

[m/min]

0÷18

StopieĔ ochrony obudowy IP21

Zakres temperatur pracy [°C]:

-10 do +40

Dopuszczalna wilgotnoĞü wzglĊdna (t=20°C)

[%]:

90

Masa /bez szpuli/ [kg]:

38

39

Wymiary /szer/wys/gł/ [mm]: 325x495x585

Dane techniczne

17

Przepisy w sprawie bezpieczeĔstwa i higieny pracy

W sprawie bezpieczeĔstwa i higieny pracy przy pracach spawalniczych obąwiązują

zapisy Rozporządzenia Ministra Gospodarki z dnia 27 kwietnia 2000r. /Dz. U.

00.40.470 z dnia 19 maja 2000r./, a w szczególnoĞci punkty:

Rozdział 3 WyposaĪenie i materiały eksploatacyjne

§ 20.2. Butle zapasowe, o których mowa w ust. 1, powinny byü przechowywane w

wyodrĊbnionych pomieszczeniach wykonanych z materiałów niepalnych bądĨ w

wydzielonych miejscach spawalni, wyraĨnie oznakowanych i zabezpieczonych.

§ 22.1. WĊĪe do gazów powinny byü stosowane zgodnie z ich przeznaczeniem,

rodzajem gazu i ciĞnieniem znamionowym. W przypadku mieszanek gazowych naleĪy

stosowaü wąĪ odpowiedni do gazu dominującego w mieszance.

§ 25.1 Naprawy urządzeĔ i osprzĊtu spawalniczego powinny byü wykonywane przez

osoby o odpowiednich kwalifikacjach, natomiast uĪytkownicy urządzeĔ spawalniczych

i osprzĊtu mogą wykonywaü tylko bieĪące czynnoĞci konserwacyjne, okreĞlone w

instrukcjach eksploatacyjnych wydanych przez producenta.

§ 25.2. Urządzenia i osprzĊt spawalniczy powinny byü po naprawie sprawdzane pod

wzglĊdem spełnienia przez nie wymagaĔ bezpieczeĔstwa okreĞlonych w przepisach

lub w Polskich Normach. Wynik sprawdzenia powinien byü udokumentowany.

Rozdział 4 Kwalifikacje spawalnicze

§ 27. Prace spawalnicze powinny byü wykonywane przez osoby posiadające

"ZaĞwiadczenie o ukoĔczeniu szkolenia" albo "ĝwiadectwo egzaminu spawacza" lub

"KsiąĪkĊ spawacza", wystawione w trybie okreĞlonym w odrĊbnych przepisach i

Polskich Normach, z uwzglĊdnieniem przepisu §28.

§ 28. Osoby wykonujące:

1) rĊczne ciĊcie termiczne,

2) zgrzewanie

3) rĊczne lutowanie

4) zmechanizowane i automatyczne wykonywanie prac spawalniczych - powinny

wykazaü siĊ co najmniej zaĞwiadczeniem o ukoĔczeniu szkolenia w zakresie

okreĞlonym w odrĊbnych przepisach i Polskich Normach.

18

Safety

WARNING

This equipment must be used by qualified personnel. Be sure that all installation,

operation, maintenance and repair procedures are performed only by qualified

individuals. Read and understand this manual before operating this equipment.

Failure to follow the instructions in this manual could cause serious personal injury,

loss of life, or damage to this equipment. Read and understand the following

explanations of the warning symbols. Lincoln Electric is not responsible for damages

caused by improper installation, improper care or abnormal operation.

WARNING: This symbol indicates that instructions must be

followed to avoid serious personal injury, loss of life, or damage to

this equipment. Protect yourself and others from possible serious

injury or death.

READ AND UNDERSTAND INSTRUCTIONS: Read and

understand this manual before operating this equipment. Arc

welding can be hazardous. Failure to follow the instructions in

this manual could cause serious personal injury, loss of life, or

damage to this equipment.

ELECTRIC SHOCK CAN KILL: Welding equipment generates

high voltages. Do not touch the electrode, work clamp, or

connected work pieces when this equipment is on. Insulate

yourself from the electrode, work clamp, and connected work

pieces.

ARC RAYS CAN BURN: Use a shield with the proper filter and

cover plates to protect your eyes from sparks and the rays of the

arc when welding or observing. Use suitable clothing made from

durable flame-resistant material to protect you skin and that of

your helpers. Protect other nearby personnel with suitable, nonflammable screening and warn them not to watch the arc nor

expose themselves to the arc.

WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION:

Remove fire hazards from the welding area and have a fire

extinguisher readily available. Welding sparks and hot materials

from the welding process can easily go through small cracks and

openings to adjacent areas. Do not weld on any tanks, drums,

containers, or material until the proper steps have been taken to

insure that no flammable or toxic vapors will be present. Never

operate this equipment when flammable gases, vapors or liquid

combustibles are present.

FUMES AND GASES CAN BE DANGEROUS: Welding may

produce fumes and gases hazardous to health. Avoid breathing

these fumes and gases. To avoid these dangers the operator

must use enough ventilation or exhaust to keep fumes and gases

away from the breathing zone.

19

ELECTRICALLY POWERED EQUIPMENT: Turn off input power

using the disconnect switch at the fuse box before working on this

equipment. Ground this equipment in accordance with local

electrical regulations.

ELECTRICALLY POWERED EQUIPMENT: Regularly inspect the

input, electrode, and work clamp cables. If any insulation damage

exists replace the cable immediately. Do not place the electrode

holder directly on the welding table or any other surface in contact

with the work clamp to avoid the risk of accidental arc ignition.

ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS:

Electric current flowing through any conductor creates electric and

magnetic fields (EMF). EMF fields may interfere with some

pacemakers, and welders having a pacemaker should consult

their physician before operating this equipment.

NOISE APPEARES DURING WELDING CAN BE HARM-FUL:

Welding arc can cause noise with high level of 85dB for 8-hour

week day. Welders operating welding machines are obligated to

wear the proper ear protectors /appendix No. 2 for the Decree of

the Secretary of Labor and Social Policy from 17.06 1998 – Dz.U.

No. 79 pos. 513/. According to the Decree the Secretary of Health

and Social Welfare from 09.07.1996 /Dz.U. No. 68 pos. 194/,

employers are obligated to carry examinations and measurements

of health harmful factors.

CYLINDER MAY EXPLODE IF DAMAGED: Use only

compressed gas cylinders containing the correct shielding gas for

the process used and properly operating regulators designed for

the gas and pressure used. Always keep cylinders in an upright

position securely chained to a fixed support. Do not move or

transport gas cylinders with the protection cap removed. Do not

allow the electrode, electrode holder, work clamp or any other

electrically live part to touch a gas cylinder. Gas cylinders must

be located away from areas where they may be subjected to

physical damage or the welding process including sparks and

heat sources.

WELDED MATERIALS CAN BURN: Welding generates a large

amount of heat. Hot surfaces and materials in work area can

cause serious burns. Use gloves and pliers when touching or

moving materials in the work area.

CE COMPLIANCE: This equipment complies to the European

Communities directives.

SAFETY MARK: This equipment is suitable for supplying power

for welding operations carried out in an environment with

increased hazard of electric shock.

20

Do not dispose of electrical equipment together with normal

waste!

In observance of European Directive 2002/96/EC on Waste

Electrical and Electronic Equipment (WEEE) and its

implementation in accordance with national law, electrical

equipment that has reached the end of its life must be collected

separately and returned to an environmentally compatible

recycling facility. As the owner of the equipment, you should get

information on approved collection systems from our local

representative.

By applying this European Directive you will protect the

environment and human health!

Installation and Operator Instructions

Read this entire section before installation or operation of the machine.

Location and Environment

This machine will operate in harsh environments. However, it is important that simple

preventative measures are followed to assure long life and reliable operation.

Do not place or operate this machine on a surface with an incline greater than 15°

from horizontal.

This machine must be located where there is free circulation of clean air without

restrictions for air movement to and from the air vents. Do not cover the machine

with paper, cloth or rags when switched on.

Dirt and dust that can be drawn into the machine should be kept to a minimum.

This machine has a protection rating of IP21. Keep it dry when possible and do not

place it on wet ground or in puddles.

Locate the machine away from radio controlled machinery. Normal operation may

adversely affect the operation of nearby radio controlled machinery, which may

result in injury or equipment damage. Read the section on Electromagnetic

Compatibility in this manual.

Do not operate in areas with an ambient temperature greater than 40°C.

21

Installation of the Rear Wheel Kit.

Before staring the machine operation, the rear wheel kit should be installed.

You should do as follow:

Unpack the machine.

Pull out four bolts M5x12 and nuts M5 from the bag.

Set the wheel kit as it is shown in the Figure above.

Fasten bolts and nuts.

22

Input Power Connection

Input connection of the welder and its grounding should be done according to the

standard PN-E – 05009 pt. „Instalacja elektryczna w obiektach budowlanych”.

MiniMagster 1502 is adopted for the one-phase, three-wire supply network 230V,

50Hz protected by the delay fuse 16A.

MiniMagster 1502s is adopted for the one-phase, three-wire supply network 230V,

50Hz protected by delay fuse 16A or three-phase, five-wire supply network 3x400V,

50Hz protected by the delay fuse 10A. The supply network outlet should have the

grounding terminal.

Before connecting to the supply network, you should make sure if the main switch

of the welder is in “0” position (switched off).

MiniMagster 1502s is equipped with two input power cords for the two input power

types.

Input power change can be done by the input power switch which is placed on the

front panel of the welder.

Shielding Gas Connection

To connect shielding gas, you should:

After placing the shielding cylinder on the platform, protect it against to overturning

with the chain.

Take off the hub cap of the safety valve of the shielding gas cylinder.

Install the regulator on the gas cylinder.

Connect the regulator to the MiniMagster with the gas hose using the band clip.

Inserting Electrode Wire into the Wire Feeder

Before starting inserting electrode wire into the wire feeder the welder should be

switched off by setting the input power switch in ”0” position.

To insert the electrode wire, you should:

Mount the electrode wire spool in such a way to protrude the wire toward the drive

roll direction. The 5kg wire spool should be inserted on the shorter pin with the

bigger diameter but the 0.5kg wire spool should be inserted on the longer one with

the smaller diameter.

Mount the ring on the pin to block of the spool – for the 5kg spool with the collar to

the inside, for the 0.5kg one with the collar to the outside.

Mount the ring on the collar and then fasten it by the fastening cap of the spool. To

block the spool unit on the pin, the fastening cap should be turned clockwise.

In the wire feeder, release the fastening spring and raise the pressure arm. Make

sure if the engraved diameter on the visible side of the drive roll fulfills the diameter

of the used wire.

Unwind carefully the wire end from the spool keeping it tightened for preventing of

the wire unwinding from the spool.

Insert the electrode wire into the wire guide of the wire feeder.

Insert the electrode wire through the drive roll of the feeder to the welding gun.

Lower the roll pressure arm and snap it up by the roll pressure arm thumbscrew.

Twist off the nozzle and the contact tip from the welding gun.

23

Switch off the power supply of the welder.

Turn the welding gun to the outside so that the going out wire can’t cause serious

injure of the welder and another people who are nearby.

Press the gun trigger; the electrode wire should go out toward the outlet of the

welding gun.

Note:

During the electrode wire moving in the welding gun, don’t look into the nozzle,

because the going out wire can pierce your eye cornea.

1 - Sleeve

2 - Spool with the Wire: A - with 5kg weight , B – with 0.5kg weight

3 - Ring of the Spool

4 - Spring

5 - Fastening Cap of the Spool

After appearing the electrode wire in the outlet of the welding gun (about 20mm),

release the gun trigger and twist on the contact tip with the proper diameter.

Adjust properly pressure force of the drive roll: pressure too low – the drive roll

slides on the wire; pressure too high – the electrode wire is carved by the drive roll

or is blocked in the wire conduit; thumbscrew turning on the right – increasing of the

pressure, thumbscrew turning on the left – decreasing of the pressure.

24

Wire Feeder Mechanism

1 - Thumbscrew of the adjusting of the electrode wire pressure: turning clockwise –

increasing the pressure force, turning counterclockwise – decreasing the pressure

force.

Note: At too the small pressure force the wire will slide however at too the high

pressure force the wire can be deformed.

2 - Pressure Arm

3 - Wire Guide

4 - Drive Roll Ø 30mm

5 - Fastening Cap of the Roll

6 - Motor

Changing Polarity of the Output Voltage

Before starting changing of Polarity of the Output Voltage, the cover of the strip of the

output voltage change should be removed. You can do it by unscrewing the bolt M5x12

and pulling out the cover towards the feeder. After changing of the polarity, the cover

should be mounted again.

Strip of changing polrty of

output voltage

25

Welding with Positive Polarity (DC+)

A delivered the machine is wired for Positive Polarity, which is required for solid wire.

The gun cable is connected to the Positive (+) output terminal, but the work cable

is connected to the Negative (-) output terminal.

Welding with Negative Polarity (DC-)

The welding cables should be changed places on the output terminals: the gun cable

should be connected to the Negative (-) output terminal and the work cable

to the Positive (+) output terminal. This is the typical configuration is designed for Flux

Cored Welding (FCAW).

Final Action

Connect the work cable to the work piece with the work clamp.

Connect the shielding gas to the shielding gas input through the gas regulator.

Insert the plug of the input power cord of the welder into the outlet of the supply

network.

Switch on the welder. Switching on is indicated by lightening up of the power

indicator.

Based on seam kind, joint type and welded material thickness, select proper welding

settings with the welding voltage switch and the WFS control knob.

Obeying the appropriate regulations, you can start to weld.

Controls and Operational Features

Controls on the Front Panel of the MiniMagster 1502, 1502s

1A

MiniMagster 1502: Power Switch: Turn the machine on/off.

1B

MiniMagster 1502s: Switch has two functions:

1) Power Switch

2) Input Power Voltage Switch

2

Welding Voltage Changing Switch: Enables to select one of four welding

voltage values: A1, A2, B1, B2

Warning:

It is not allowed changing the welding voltage value during welding

process! It may damage the switch.

3

Switched on Indicator

4

Thermal Protection Indicator: The lamp indicates overheating of the

machine.

5

WFS (Wire Feed Speed) Knob Vd: Enables stepless WFS control in the

range of 0 – 18 m/min.

6

Welding Gun: Supplies welding voltage and shielding gas and feeds

electrode wire.

7

Work Cable with the Work Clamp

27

Rear Panel of the MiniMagster 1502, 1502s

1

Shelf: For placing the shielding gas cylinder

Warning:

After installation, protect the shielding gas cylinder from overturning with the

chain. Don’t place any gas cylinder greater than 10l – it can cause the

welder overturning.

2

Rated Plate

3

Gas Hose: For shielding gas connecting.

4

Cooling Fan Holes: Don’t cover!

5

230V Input Power Cord with the Plug.

6

400V Input Power Cord with the Plug (only MiniMagster 1502s)

28

Welding Processes

MIG/MAG Welding

The MIG/MAG welding requires adjusting only two welding parameters:

Welding voltage Us

Electrode wire speed (WFS) Vd

Below it was presented several recommendations, which make easier to select welding

parameters:

WFS increasing causes arc length shortening, welding current increasing and joint

penetration increasing.

WFS decreasing causes arc length extension, welding current decreasing and join

penetration decreasing.

Welding voltage increasing causes arc length extension.

Welding voltage decreasing causes arc length shortening.

Too high WFS causes pushing up of the welding gun. The electrode wire doesn’t

keep up to melt into the arc and it pushes away the gun.

Too low WFS or too high welding voltage creates big drops on the end of the wire,

which fall down beside melted pool.

Too big splashing indicates too low welding voltage or too high WFS.

Flux Cored Welding

To adopt welders MiniMagster 1502 and 1502s for Flux Cored Welding, you should:

Mount the spool with flux cored wire.

In the feeder chamber, change the output voltage polarity into Negative.

In the wire feeder, put on the drive roll marked 0.9V/1.2V with the 0.9 side for wire.

Match accessories of the welding gun for welding with cored wire (contact

tip140.D418 and nozzle 145.D258).

Spot Welding

Semiautomatic welders MiniMagster 1502 and 1502s can be applied for spot welding –

for welding thin parts e.g. metal sheets. To do it, you should:

Install the special gas nozzle for spot welding. It is equipped with pins to pressure

welded parts and it provides free gas flow.

Set the welding settings according to the previous discussed rules.

Welding time essentially influence on the joint quality:

- too long - causes too big metal penetration

- too short - joint lack.

29

Electromagnetic Compatibility (EMC)

This machine has been designed in accordance with all relative directives and norms.

However, it may still generate electromagnetic disturbances that can affect other

systems like telecommunications (telephone, radio, and television) or other safety

systems. These disturbances can cause safety problems in the affected systems.

Read and understand this section to eliminate or reduce the amount of

electromagnetic disturbance generated by this machine.

This machine has been designed to operate in an industrial area. To

operate in a domestic area it is necessary to observe particular precautions

to eliminate possible electromagnetic disturbances. The operator must

install and operate this equipment as described in this manual. If any

electromagnetic disturbances are detected the operator must put in place corrective

actions to eliminate these disturbances with, if necessary, assistance from Lincoln

Electric. Before installing the machine, the operator must check the work area for any

devices that may malfunction because of electromagnetic disturbances. Consider the

following.

Input and output cables, control cables, and telephone cables that are in or adjacent

to the work area and the machine.

Radio and/or television transmitters and receivers. Computers or computer

controlled equipment.

Safety and control equipment for industrial processes. Equipment for calibration and

measurement.

Personal medical devices like pacemakers and hearing aids.

Check the electromagnetic immunity for equipment operating in or near the work area.

The operator must be sure that all equipment in the area is compatible. This may

require additional protection measures.

The dimensions of the work area to consider will depend on the construction of the

area and other activities that are taking place.

Consider the following guidelines to reduce electromagnetic emissions from the

machine.

Connect the machine to the input supply according to this manual. If disturbances

occur if may be necessary to take additional precautions such as filtering the input

supply.

The output cables should be kept as short as possible and should be positioned

together. If possible connect the work piece to ground in order to reduce the

electromagnetic emissions. The operator must check that connecting the work piece

to ground does not cause problems or unsafe operating conditions for personnel and

equipment.

Shielding of cables in the work area can reduce electromagnetic emissions. This may

be necessary for special applications.

30

Technical Specifications

MiniMagster

1502

MiniMagster

1502s

Input Parameters

Rated Input Power [V]

230 ±10%

(50Hz)

230

±10%

(50Hz)

400

±10%

(50Hz)

Rated Maximum Input Current [A] 27.5 27.4 15.8

Rated Power Consumption [kVA] 6.4 6.3 7.2

Power Factor cosϕ at Rated Load

0.95 0.95 0.8

Output Parameters

Welding Current at Duty Cycle 10% [A] 160 160 160

Welding Current at Duty Cycle 60% [A] 80 80 80

Welding Current at Duty Cycle 100% [A] 60 60 60

Welding Current Range [A] 30÷160 30÷160 50÷160

Open Circuit Voltage [V] 26÷49 26÷49 32÷51

Other Parameters

Number of Welding Voltage Steps 4

WFS [m/min] 0÷18

Protection Degree IP21

Operating Temperature [°C]

-10 do +40

Operating Humidity (t=20°C) [%]

90

Weight /without spool/ [kg]

38

39

Dimensions /W/H/D/ [mm] 325x495x585

31

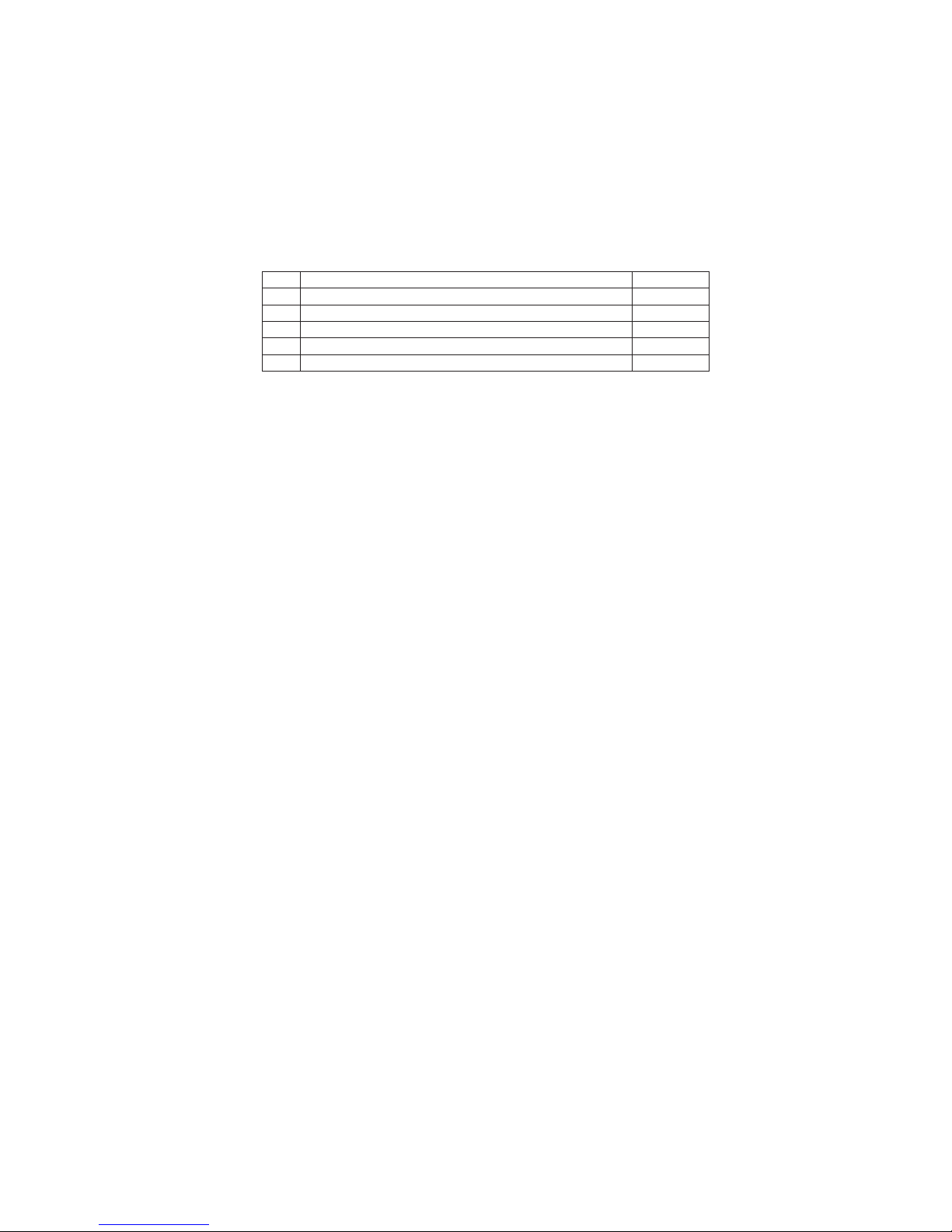

Wykaz czĊĞci zamiennych / Spare Parts

Pos.

Description Index

MiniMagster

1502

MiniMagster

1502s

1 Base R-1012-414-1/08R

1 1

2 Front Panel R-3019-221-1/08R

1 1

3 Rear Panel R-1012-416-1/08R

1 1

4 Shelf R-3019-222-1/08R

1 1

5 Cover with Inscription R-1019-275-1R 1 1

6 Flip-Flop Cover R-3019-224-1/02R

1 1

7 PCB Cover R-1012-409-1/08R

1 1

32

Pos.

Description Index

MiniMagster

1502

MiniMagster

1502s

8 Fan Partition R-1019-243-1/08R

1 1

9

Cover of the Polarity Changing

Strip

R-1019-282-1/08R

1 1

10 Hinge with Axle D-3574-011-3/02R

1 1

11 Hinge with Axle D-3574-011-4/02R

1 1

12 Welding Gun B11000-1 1 1

13 Work Cable with Clamp C-5578-026-6R 1 1

14 Power Cord 400V R-5041-215-1R - 1

15 Power Cord 230V R-5041-233-1R 1 1

16 Hose 5x2 1361-410-005R 2m 2m

17 Sleeve 1361-599-326R 1 1

18 Sleeve 1361-599-327R 1 1

19 Sprig 0652-621-017R 1 1

20 Connector Pipe 1361-599-325R 1 1

21 Wire Feeder 0744-000-245R 1 1

22 Sleeve 1361-599-720R 4 4

23 Sleeve D-1869-033-3R 2 2

24 Switch 1115-270-065R 1 1

25

Switch Minimagster 1502s 1158-650-026R - 1

Switch Minimagster 1502 1158-650-027R 1 26 Cable Clip 1361-599-399R 2 3

27 Cable Clip 1361-599-398R 2 3

28 Knob 1158-910-025R 1 1

29 Rubber Fair Lead 1373-111-330R 1 1

30 Rubber Fair Lead 1373-182-004R 1 1

31 Rubber Fair Lead 1373-182-002R 1 1

32

Transformer Minimagster 1502s R-4034-135-2R - 1

Transformer Minimagster 1502 R-4034-134-2R 1 33 Rectifying Set 1156-112-020R 1 1

34 Choke R-4034-140-2R 1 1

35 Fan 0873-100-032R 1 1

36 Turning Wheel 1029-660-003R 2 2

37 Wheel 1029-660-006R 2 2

38 Wheel Bracket R-3019-223-1/08R 1 1

39 Strip 1361-599-328R 1 1

40 Insulation Ring 1361-599-670R 2 2

41

Label Minimagster 1502s R-0010-394-1R - 1

Label Minimagster 1502 R-0010-395-1R 1 -

42

Control PCB Y026-1R 1 1

Contactor 1115-212-104R 1 1

43 Temperature Sensor 1115-769-112R 1 1

44 Holder Boteco 1361-598-182R 1 1

33

Pos.

Description Index

MiniMagster

1502

MiniMagster

1502s

Wire Feeder 0744-000-245R

1 Roll Cap

0744-000-216R 1 1

2A Roll V0.6 / V0.8

0744-000-217R 1 1

2B Roll VK0.9 / VK1.2

R-2013-094-1R 1 1

3 Roll Cover

0744-000-209R 1 1

4 Roll Adapter fi 30

0744-000-230R 1 1

5 Console

0744-000-219R 1 1

6

Pressure Arm Spring

0744-000-220R 1 1

7 Pressure Arm

0744-000-221R 1 1

8 Pressure Latch

0744-000-223R 1 1

9 Motor 24V 40W

0646-231-137R 1 1

10 Leading Connector Pipe

0744-000-224R 1 1

11 Shuttle Key

0646-231-102R 1 1

34

Akcesoria do uchwytu spawalniczego / Welding Gun Accessories

Pos.

Description Index

1

Contact tip for solid wire φ = 0.6 mm

BP10000-1

2

Contact tip for solid wire

φ = 0.8 mm

BP10000-2

3

Contact tip for flux cored wire φ = 0.9 mm

BP10027-1

4 Nozzle for solid wire BP10034-1

5 Nozzle for flux cored wire BP10035-1

W sprawach obsługi serwisowej i napraw naleĪy kontaktowaü siĊ z najbliĪszym

autoryzowanym punktem serwisowym Lincoln Electric Bester Sp. z o.o. Obsługa

serwisowa i naprawy przeprowadzane przez nieautoryzowane punkty serwisowe

powodują utratĊ uprawnieĔ z tytułu gwarancji.

Naprawy urządzeĔ i osprzĊtu spawalniczego powinny byü wykonywane przez

osoby o odpowiednich kwalifikacjach.

For service and repairs you should contact your Authorized Field Service

Lincoln Electric Bester Sp. z o.o. Services and repairs done by any not

Authorized Service causes loss of the Warranty Rights

Welding machines and their equipment should be repaired by the persons with

proper qualifications.

35

Schemat ideowy / Electrical Diagram

MiniMagster1502

36

MiniMagster 1502s

Notatki

Notatki

40

41

NIE DRUKOWAû TEJ STRONY

rev02:

Pozycja zmiany

Było Jest

Dodanie widoku kosza z opisem WEEE - w ver ang. i ver pol.

„SPAW – SERWIS”

&

AUTORYZOWANY SERWIS SPAWAREK ORAZ ZGRZEWAREK

KRAJOWYCH I ZAGRANICZNYCH. AUTOMATYKA PRZEMYSàOWA

„SPAW - SERWIS” 42-200 CzĊstochowa, ul. Waáy Dwernickiego 121

ECM Electronic 42-200 CzĊstochowa, ul. Tartakowa 8

www.spaw-serwiscz.pl

; tel/fax. (34) 368-15-78; tel. kom. 501-283-621; spawserwiscz@gmail.com

SERWIS GWARANCYJNY I POGWARANCYJNY:

42-200 CZĉSTOCHOWA ul. Tartakowa 8

Tel./fax: (34) 3 681-578; tel. kom: 501-283-621.

Adres korespondencyjny:

„SPAW – SERWIS” 42-200 CzĊstochowa ul. Tartakowa 8,

( Serwis Spawarek )

Tel./fax: (34) 3 681-578; tel. kom: 501-283-621;

spawserwiscz@gmail.com

OFERTA

SERWIS W ZAKRESIE URZĄDZEē SPAWALNICZYCH OBEJMUJE:

- PROSTOWNIKI SPAWALNICZE KLASYCZNE MMA, TIG ( AC/DC i DC )

- PROSTOWNIKI SPAWALNICZE INWERTEROWE TIG, MMA ( AC/DC i DC )

- PÓàAUTOMATY SPAWALNICZE MIG/MAG

- SPAWARKI Z PRZEKSZTAàTNIKAMI TYRYSTOROWYMI

- URZĄDZENIA DO CIĉCIA I SPAJANIA PLAZMOWEGO

- AGREGATY I ZESTAWY SPAWALNICZE GENERATOROWE

- PROSTOWNIKI I PRZEKSZTAàTNIKI DO àADOWANIA AKUMULATORÓW

KWASOWYCH I ZASADOWYCH

- URZĄDZENIA ROZRUCHOWE POJAZDÓW I ZASILACZE AKP

- ZGRZEWARKI WCZ , OPOROWE I INWERTEROWE

- ZGRZEWARKI DO ELEKTROZàĄCZEK I DOCZOàOWE DO INSTALACJI Z PE

- CHàODNICE PàYNU DO URZĄDZEē SPAWALNICZYCH ORAZ PRZEMYSàOWE

- PROSTOWNIKI I PRZEKSZTAàTNIKI GALWANIZERSKIE, TECHNOLOGICZNE

- MANIPULATORY, PODAJNIKI, PRZYSTAWKI, KOMPRESORY I SPRĉĩARKI

- ROBOTY I AUTOMATYCZNE LINIE DO CIĉCIA I SPAWANIA

- PIECE HARTOWNICZE INDUKCYJNE, OPOROWE, SYLITOWE

- PIECE DO OBRÓBKI CIEPLNEJ I TOPIENIA METALI KLASYCZNE, WCZ ORAZ

INWERTEROWE

- CIĄGI I URZĄDZENIA ODPYLAJĄCE ORAZ PRZEWIETRZAJĄCE

- GENERATORY, PRĄDNICE I URZĄDZENIA PRĄDOTWÓRCZE

- FALOWNIKI, NAPĉDY, ZASILACZE I REGULATORY AC, DC

- UPS I URZĄDZENIA ZASILANIA AWARYJNEGO

- MIERNIKI I URZĄDZENIA POMIAROWE MEDIÓW I PARAMETRÓW

- URZĄDZENIA HYDRAULIKI I PNEUMATYKI PRZEMYSàOWEJ

- POMPY, NARZĉDZIA I URZĄDZENIA MECHANICZNE I BUDOWLANE

- ELEKTRONARZĉDZIA, NARZĉDZIA, PRZYRZĄDY SPALINOWE I ELEKTRYCZNE

- KLIMATYZATORY MIEJSCOWE I CENTRALNE CIĄGÓW TECHNOLOGICZNYCH

- SPALINOWE SPAWARKI, ELEKTROWNIE, ZESTAWY I AGREGATY PRĄDOTWÓRCZE

NA PODWOZIACH KOàOWYCH CIĄGNIONYCH I STACJONARNE

- SPRĉĩARKI I KOMPRESORY, POMPY I AGREGATY PRÓĩNIOWE

- SPRĉĩARKI ĝRUBOWE I URZĄDZENIA SPRĉĩANIA MEDIÓW GAZOWYCH

SERWIS W ZAKRESIE KONSTRUKCJI STALOWYCH I INNYCH OBEJMUJE:

- KONSTRUKCJE STALOWE, STOJAKI TRANSPORTOWE, KONSTR. TECHNOLOGICZNE,

PODWOZIA DROGOWE I TRANSPORTOWE URZĄDZEē (WYKONAWSTWO I REMONTY)

PROWADZIMY SERWIS, KOMIS I SPRZEDAĩ URZĄDZEē PRODUCENTÓW KRAJOWYCH:

„ASPA”; „BESTER”; „OZAS”; „FIGEL”; „ENEL”: „KamiTech”; „KARELMA”.

ORAZ PRODUCENTÓW ZAGRANICZNYCH: „ESAB”; „KEMPPI”; „GenSet”; „KEMPER”; JLT;

„ELEKTRA BECKUM”; „Einhell”; „MOSA”; „LINCOLN ELECTRIC”; SELCO; i innych firm.

SERWISOWANE URZĄDZENIA OBJĉTE SĄ PEà1Ą GWARANCJĄ, WYSTAWIAMY RÓWNIEĩ

ĝWIADECTWA ZGODNOĝCI Z NORMAMI I CERTYFIKATMI, WYKONUJEMY PRZEGLĄDY

OKRESOWE URZĄDZEē I WYSTAWIAMY ĝWIADECTWA. USàUGA WYKONYWANA JEST

ZGODNIE Z NORMAMI KRAJOWYMI ORAZ ISO

Autoryzacja

„LINCOLN ELEKTRIC BESTER” S.A.

Certyfikat Nr. 15/2005, 3/2010, 12/2012

Autoryzacja

PAS „ASPA” S.A. , „OZAS” , „ESAB”, „KamiTech”

Loading...

Loading...