Page 1

QUADRA

GREEN

25 C.S.I

.

EN INSTALLER AND USER MANUAL

ES MANUAL DE INSTALACIÓN Y USO

MANUAL DE INSTALARE SI UTILIZARE

RO

PL

INSTRUKCJA OBSŁUGI, INSTALACJI I KONSERWACJI

KOTŁA GAZOWEGO

Page 2

Page 3

3

QUADRA GREEN 25 C.S.I.

0694

0694CL6033

Quadra Green C.S.I. boilers comply with the essential requirements of the following Directives:

- Gas Appliance Directive 2009/142/EC

- Effi ciency Directive 92/42/EEC

- Electromagnetic Compatibility Directive 2004/108/EC

- Low Voltage Directive 2006/95/EC

- Regulation 677 for condensation boilers

and therefore bears the EC marking

EN

0694

0694CL6033

La caldera

Quadra

Green C.S.I. es conforme a los requisitos fundamentales de las siguientes Directivas:

- Directiva Gas 2009/142/CE

- Directiva Rendimientos 92/42/CEE

- Directiva Compatibilidad Electromagnética 2004/108/CE

- Directiva Baja Tensión 2006/95/CE

- Norma 677 para calderas de condensación

por lo tanto posee el Marcado CE

ES

0694

0694CL6033

RO

Centrala Quadra Green C.S.I. este în conformitate cu cerințele esențiale ale următoarelor Directive:

- Directiva de Gaz 2009/142/CE

- Directiva de Randament 92/42/CEE

- Directiva de Compatibilitate Electromagnetică 2004/108/CE

- Directiva de Joasă Tensiune 2006/95/CE

- Regulamentul 677 referitor la boilerele cu condensare

astfel, poartă marca CE

0694

0694CL6033

Quadra Green C.S.I. spełnia podstawowe wymagania następujących rozporządzeń:

- Urządzenia spalające paliwa gazowe 2009/142/WE

- Sprawność energetyczna kotłów wodnych 92/42/EWG

- Kompatybilność energetyczna 2004/108/EC

- Rozporządzenie dot. niskiego napięcia 2006/95/WE

- Rozporządzenia dot. Kotłów kondensacyjnych EN 677

I w związku z powyższym posiada znak CE.

PL

Installer’s-user’s manual 4-16

Boiler operating elements 57

Hydraulic circuit 58

Electric diagrams 59

Circulator residual head 62

EN

ES

Manual para el instalador-usuario 30-42

Elementos funcionales de la caldera 57

Circuito hidráulico 58

Esquema eléctrico 59

Altura de carga residual del circulador 62

RO

Manual instalator-utilizator 43-55

Elemenetele functionale ale centralei 57

Circuit hidraulic 58

Scheme electrice 59

Presiune reziduala circulator 62

Instalator / użytkownik instrukcja obsługi 17-29

Elementy funkcyjne kotła 57

Grupa hydrauliczna 58

Schematy elektryczne 59

Zakres pracy pompy 62

PL

Page 4

4

QUADRA GREEN 25 C.S.I.

1 - WARNINGS AND SAFETY

The boilers produced in our plants are built with great attention to

detail and every component is checked in order to protect users

and installers from injury. After working on the product, qualifi ed

personnel must check the electrical wiring, in particular the stripped

part of conductors, which must not stick out from the terminal board,

avoiding possible contact with live parts of said conductor.

This instruction manual, together with the user manual, are integral

parts of the product: make sure it remains with the appliance, even

if it is transferred to another owner or user, or moved to another

heating system. In case of loss or damage, please contact your

local Technical Assistance Service for a new copy.

Boiler installation and any other assistance and maintenance opera-

tions must be carried out by qualifi ed personnel according to the

provisions of the legislation in force.

The installer must instruct the user about the operation of the appli-

ance and about essential safety regulations.

This boiler must only be used for the application it was designed

for. The manufacturer declines all contractual and non-contractual

liability for injury to persons or animals or damage to property deriving

from errors made during installation, adjustment and maintenance

and from improper use.

After removing the packaging, make sure the contents are in good

condition and complete. Otherwise, contact the dealer from whom

you purchased the appliance.

The safety valve outlet must be connected to a suitable collection

and venting system. The manufacturer declines all liability for any

damage caused due to any operation carried out on the safety valve.

Dispose of all the packaging materials in the suitable containers at

the corresponding collection centres.

Dispose of waste by being careful not to harm human health and

without employing procedures or methods which may damage the

environment.

During installation, inform the user to:

- in the event of water leaks, the water supply must be shut off and

the Technical Assistance Service must be contacted immediately.

- it is necessary to periodically check that the operating pressure of

the hydraulic system is above 1 bar. If necessary, reset the pressure as indicated in the paragraph entitled “Filling the system”

- if the boiler is not used for a long time, the following operations

are recommended:

- turn the main switch of the appliance and the main switch of the

system to the “off” position

- close the fuel and water taps of the heating system

- drain the heating system to prevent freezing.

For safety, always remember that:

the boiler should not be used by children or unassisted disabled

people

it is dangerous to activate electrical devices or appliances (such as

switches, home appliances, etc.) if you smell gas or fumes. In the

event of gas leaks, ventilate the room opening doors and windows;

close the main gas tap; contact the Technical Assistance Service or

professionally qualifi ed personnel immediately

do not touch the boiler while barefoot, or if parts of your body are

wet or damp

before any cleaning operations, disconnect the boiler from the mains

power supply by turning the two-position system switch and the main

control panel switch to the “OFF” position

do not modify safety and adjustment devices without the manufac-

turer’s permission and relative instructions

do not pull, disconnect or twist the electric cables coming out of the

boiler, even when it is disconnected from the mains power supply

avoid covering or reducing the size of the ventilation openings in the

installation room

INSTALLATION MANUAL

EN

ENGLISH

do not leave infl ammable containers and substances in the installa-

tion room

keep packaging materials out of the reach of children

it is forbidden to obstruct the condensate drainage point.

2 - DESCRIPTION

Quadra Green C.S.I. is a Type C wall-mounted condensing boiler designed

for heating and production of domestic hot water: according to the fl ue gas

discharge device, the boiler is classifi ed in categories B23P, B53P, C13,

C23, C33, C43, C53, C63, C83, C93, C13x, C33x, C43x, C53x, C63x,

C83x, C93x.

In confi guration B23P and B53P (when installed indoors), the appliance

cannot be installed in bedrooms, bathrooms, showers or where there are

open fi replaces without a proper air fl ow. The room where the boiler is installed must have proper ventilation.

In confi guration C, the appliance can be installed in any type of room and

there are no limitations due to ventilation conditions or room volume.

3 - INSTALLATION

3.1 - Installation regulations

Installation must be carried out by qualifi ed personnel, in accordance with

local regulations.

POSITION

The boiler has protection that guarantees correct operation with a temperature range from 0°C to 60°C.

To take advantage of protective devices, the appliance must be able to start

up, since any lockout condition (for example, absence of gas or electrical

supply, or safety operation) deactivates the protective devices. If the machine is left powered down for long periods in areas where temperatures

may fall below 0°C, and you do not want to drain the heating system, you

are advised to add a good quality antifreeze liquid to the primary circuit to

protect it from freezing.

Carefully follow the manufacturer’s instructions with regards not only the

percentage of antifreeze liquid to be used for the minimum temperature

at which you want to keep the machine circuit, but also the duration and

disposal of the liquid itself. For the domestic hot water part, we recommend

you drain the circuit.

The boiler component materials are resistant to ethylene glycol based antifreeze liquids.

MINIMUM DISTANCES

In order to have access to the boiler to perform regular maintenance operations, respect the minimum clearances foreseen for installation (fi g. 9).

For correct appliance positioning:

- do not place it on a cooker or other cooking device

- do not leave infl ammable products in the room where the boiler is installed

- heat sensitive walls (for example, wooden walls) must be protected with

proper insulation.

IMPORTANT

Before installation, wash all system piping carefully in order to remove any

residues that may impair the operation of the appliance.

Connect the drain manifold to a suitable drainage system (for details, refer

to chapter 3.5). The domestic hot water circuit does not need a safety valve,

but make sure that the pressure of waterworks does not exceed 6 bar. In

case of doubts, install a pressure reducer. Prior to ignition, make sure that

the boiler is designed to operate with the gas available; this can be checked

by the message on the packaging and the adhesive label indicating the gas

type. It is very important to highlight that in some cases the smoke pipes are

under pressure and therefore, the connections of several elements must

be airtight.

3.2 Cleaning the system and characteristics of the heat-

ing circuit water

In the case of a new installation or replacement of the boiler, it is necessary

to clean the heating system.

To ensure the device works well, top up the additives and/or chemical treatments (e.g. antifreeze liquids, fi lming agents, etc.) and check the parameters in the table are within the values indicated.

In some parts of the manual, some symbols are used:

WARNING = for actions requiring special care and adequate preparation

FORBIDDEN = for actions that MUST NOT be performed

Page 5

5

ENGLISH

Parameters Unit of

measurement

Hot water

circuit

Filling

water

pH value 7–8

-

Hardness °F

-

15–20

Appearance

- clear

3.3 Securing the boiler to the wall and hydraulic

connections

To secure the boiler to the wall, use the crossbar (fi g. 10) provided in the box.

The position and size of the hydraulic connections are indicated below:

M heating outlet 3/4”

AC DHW outlet 1/2”

G gas connection 3/4”

AF DHW inlet 1/2”

R heating return line 3/4”

3.4 Installation of the external sensor (fi g. 11)

The correct operation of the external sensor is fundamental for the good

operation of the climate control.

INSTALLING AND CONNECTING THE EXTERNAL SENSOR

The sensor must be installed on an external wall of the building to be heated, observing the following indications:

it must be mounted on the side of the building most often exposed to winds

(the NORTH or NORTHWEST facing wall), avoiding direct sunlight; it must

be mounted about two thirds of the way up the wall;

it must not be mounted near doors, windows or air outlet points, and must

be kept away from smoke pipes or other heat sources.

The electrical wiring to the external sensor is made with a bipolar cable

with a section from 0.5 to 1 mm2 (not supplied), with a maximum length

of 30 metres. It is not necessary to respect the polarity of the cable when

connecting it to the external sensor. Avoid making any joints on this cable

however; if joints are absolutely necessary, they must be watertight and well

protected. Any ducting of the connection cable must be separated from live

cables (230V AC).

FIXING THE EXTERNAL SENSOR TO THE WALL

The sensor must be fi xed on a smooth part of the wall; in the case of exposed brickwork or an uneven wall, look for the smoothest possible area.

Loosen the plastic upper protective cover by turning it anticlockwise.

After deciding on the best fi xing area of the wall, drill the holes for the 5x25

wall plug.

Insert the plug in the hole. Remove the board from its seat.

Fix the box to the wall, using the screw supplied.

Attach the bracket, then tighten the screw.

Loosen the nut of the cable grommet, then insert the sensor connection

cable and connect it to the electric clamp.

To make the electrical connection between the external sensor and the

boiler, refer to the “Electrical wiring” chapter.

Remember to close the cable grommet properly, to prevent any

humidity in the air getting in through the opening.

Put the board back in its seat.

Close the plastic upper protective cover by turning it clockwise. Tighten the

cable grommet securely.

3.5 Condensate collection

The system must be set up so as to avoid any freezing of the condensate

produced by the boiler (e.g. by insulating it). You are advised to install a

special drainage collection basin in polypropylene (widely available on

the market) on the lower part of the boiler (hole Ø 42), as shown in Fig.12.

Position the fl exible condensate drainage hose supplied with the boiler,

connecting it to the manifold (or another connection device which allows

inspection) avoiding creating any bends where the condensate could collect and possibly freeze.

The manufacturer will not be liable for any damage resulting from the failure

to channel the condensate, or from its freezing.

The drainage connection line must be perfectly sealed, and well protected

from the risk of freezing.

Before the initial start-up of the appliance, check the condensate will be

properly drained off.

3.6 Gas connection

Before connecting the appliance to the gas supply, check that:

- national and local installation regulations are complied with

- the gas type is the one suitable for the appliance

- the piping is clean.

The gas pipe must be installed outdoors. If the pipe goes through the wall,

it must go through the central opening, in the lower part of the template.

It is advisable to install a fi lter of suitable dimensions on the gas line if the

distribution network contains solid particles.

Once the appliance has been installed, check the connections are sealed

according to current installation regulations.

3.7 Electrical wiring

To access the electrical wiring, proceed as follows:

To access the terminal board:

- turn off the main switch on the system

- undo the fi xing screws (D) on the housing (fi g. 13)

- move the base of the housing forwards and then upwards to unhook it

from the chassis

- undo the fi xing screws (E) from the instrument panel (fi g. 14)

- lift then turn the instrument panel towards you (fi g. 15)

- detach the cover on the board casing (fi g. 16)

- insert the cable of any room thermostat to be fi tted.

The room thermostat must be connected as indicated in the wiring diagram.

Low voltage room thermostat input (24V DC).

It must be connected to the mains power supply via a double-pole isolating

switch with minimum contact gap of 3.5 mm (EN 60335/1 - category 3).

The appliance operates with an alternating current of 230 Volt/50 Hz and

an electrical output of 110 W (25 C.S.I.) (and complies with the standard

EN 60335-1).

It is obligatory to ensure the earth connection is safe, in compliance with

the current directives.

The installer is responsible for ensuring the appliance is correctly

earthed; the manufacturer will not be liable for any damage resulting

from an incorrect or missing earth connection

It is also advisable to respect the live-neutral connection (L-N).

The earth conductor must be a couple of cm longer than the others.

The boiler can operate with a phase-neutral or phase-phase supply.

For power supplies that are not earthed, it is necessary to use an isolating

transformer with earthed secondary.

Do not use gas and/or water pipes to earth electrical appliances.

Use the power cable supplied to connect the boiler to the mains power

supply.

If the power cable needs to be replaced, use a cable of the HAR H05V2V2F type, 3 x 0.75 mm

2

, with a maximum external diameter of 7 mm.

3.8 Filling the heating system

Once the hydraulic connections have been carried out, fi ll the heating system.

This operation must be carried out with cold system, according to the following instructions (fi g. 17):

- open the automatic air vent by turning the plug on the lower valve (A) and

upper valve (E) two or three turns, to bleed the air continuously, leave

valve plugs A-E open

- ensure that the cold water inlet tap is open

- open the fi lling tap (B) until the pressure indicated by the water gauge is

between 1 and 1.5 bar

- close the fi lling tap.

Note: the boiler is bled automatically via the two automatic bleed valves

A and E, positioned on the circulator and inside the air distribution box respectively.

If you encounter problems bleeding the boiler, proceed as described in

paragraph 3.11.

3.9 Draining the heating system

Before starting to drain the system, switch off the electrical supply by turning off the main switch of the system.

Close the shut-off devices on the heating system

Manually loosen the system drain valve (D)

3.10 Draining the domestic hot water system

When there is risk of frost, the domestic hot water system must be emptied

in the following way:

- close the main tap of the water mains

- open all the hot and cold water taps

- drain the lowest points.

3.11 Bleeding the air from the heating circuit and boiler

During the initial installation phase, or in the event of extraordinary maintenance, you are advised to perform the following sequence of operations:

1. Use a CH11 spanner to open the manual air vent valve located above

the air distribution box (fi g.18). Connect the tube (supplied with the

boiler) to the valve, so the water can be drained into an external container.

Page 6

6

QUADRA GREEN 25 C.S.I.

2. Open the system fi lling tap located on the hydraulic unit and wait until

water begins to drain out of the valve.

3. Switch on the electricity supply to the boiler, leaving the gas tap turned off.

4. Activate a heat request via the room thermostat or the remote control

panel, so that the 3-way valve goes into heating mode.

5. Activate a DHW request as follows:

instantaneous boilers: open a tap, for 30 seconds every minute so

that the three-way valve switches from heating to domestic hot water

and vice versa about ten times. In this situation, the boiler will go into

alarm mode due to the absence of gas, so it must be reset every time

this happens.

heat-only boilers connected to an external storage tank: activate the

thermostat on the storage tank;

6. Carry on with the sequence until only water leaks out of the manual air

vent valve, and the air fl ow has stopped. Close the manual air vent valve.

7. Check the system pressure level is correct (the ideal level is 1 bar).

8. Turn off the system fi lling tap.

9. Turn on the gas tap and ignite the boiler.

3.12 Flue gas discharge and air suction

Observe local legislation regarding fl ue gas discharge.

Flue gases are discharged

from a centrifugal fan located inside the combustion chamber and the control board constantly checks that this is working

correctly. The boiler is supplied without the fl ue gas discharge/air suction kit,

since it is possible to use the accessories for appliance with a forced draught

sealed chamber that better adapts to the installation characteristics. For fl ue

gas extraction and the restoration of boiler combustion air, it is essential to

only use certifi ed piping. Connection must be carried out correctly as indicated

in the instructions supplied as standard with the fl ue gas

accessories.

Multiple appliances can be connected to a single smoke pipe provided that

each is a sealed chamber-type appliance. The boiler is a Type C appliance

(sealed chamber), and must therefore have a safe connection to the fl ue

gas discharge pipe and to the combustion air suction pipe; these both carry

their contents outside, and are essential for the operation of the appliance.

POSSIBLE OUTLET CONFIGURATIONS (FIG. 24)

B23P/B53P

Suction indoors and discharge outdoors

C13-C13x Discharge via concentric wall outlet. The pipes may leave the

boiler independently, but the outlets must be concentric or suffi ciently close

together to be subjected to similar wind conditions (within 50 cm)

C23 Discharge via concentric outlet in common smoke pipe (suction and

discharge in the same pipe)

C33-C33x Discharge via concentric roof outlet. Outlets as for C13

C43-C43x Discharge and suction in common separate smoke pipes, but

subjected to similar wind conditions

C53-C53x Separate discharge and suction lines on wall or roof and in areas

with different pressures. The discharge and suction lines must never be

positioned on opposite walls

C63-C63x Discharge and suction lines using pipes marketed and certifi ed

separately (1856/1)

C83-C83x Discharge via single or common smoke pipe and wall suction line

C93-C93x Discharge on roof (similar to C33) and air suction from a single

existing smoke pipe

“FORCED OPEN” INSTALLATION (TYPE B23P/B53P)

Flue gas discharge pipe ø 80 mm (fi g. 20)

The fl ue gas discharge pipe can be directed to the most suitable direction

according to installation requirements. For installation, follow the instructions supplied with the kit. In this confi guration, the boiler is connected to

the fl ue gas discharge pipe (ø 80 mm) through an adaptor (ø 60-80 mm).

In this case, the combustion air is picked up from the boiler instal-

lation room (which must be a suitable technical room with proper

ventilation).

Uninsulated fl ue discharge outlet pipes are potential sources of danger.

Arrange the fl ue gas discharge pipe so it slopes by 1% towards the boiler.

The boiler automatically adapts the purging to the type of installation

and the length of the pipe.

maximum length of the fl ue gas

discharge pipe ø 80 mm

pressure drop

45° bend 90° bend

25 C.S.I. 70 m 1 m 1,5 m

*“Straight length” means without bends, drainage terminals or joints.

“SEALED” INSTALLATION (TYPE C)

The boiler must be connected to concentric or twin fl ue gas discharge pipes

and air suction pipes, both leading outdoors. The boiler must not be operated without them.

Concentric pipes (ø 60-100 mm) (fi g.21)

The concentric pipes can be placed in the most suitable direction according

to installation requirements, complying with the maximum lengths indicated

in the table.

Arrange the fl ue gas discharge pipe so it slopes by 1% towards the

boiler.

Non-insulated outlet pipes are potential sources of danger.

The boiler automatically adapts the purging to the type of installation

and the length of the pipe.

Do not obstruct or choke the combustion air suction pipe in any way.

For installation, follow the instructions supplied with the kit.

Horizontal

straight length *

concentric pipe ø 60-100 mm

pressure drop

45° bend 90° bend

25 C.S.I. 5,85 m 1,3 m 1,6 m

*“Straight length” means without bends, drainage terminals or joints.

Vertical

straight length *

concentric pipe ø 60-100 mm

pressure drop

45° bend 90° bend

25 C.S.I. 6,85 m 1,3 m 1,6 m

*“Straight length” means without bends, drainage terminals or joints.

If the boiler must be installed with drainage below, use the special elbow (kit

available on request – see Parts Catalogue).

In this type of installation, the inner pipe of the elbow must be cut at the

point shown in fi g. 22 to allow the elbow itself to be inserted more easily into

the fl ue gas discharge on the boiler.

Concentric pipes (ø 80-125)

For this confi guration, the special adaptor kit must be fi tted. The concentric

pipes can face in the direction most suitable for installation requirements.

For installation, follow the instructions supplied with the specifi c condensing

boilers kits.

straight length *

concentric pipe ø 80-125 mm

pressure drop

45° bend 90° bend

25 C.S.I. 15,3 m 1,0 m 1,5 m

*“Straight length” means without bends, drainage terminals or joints.

Twin pipes (ø 80 mm) (fi g. 23)

The twin pipes can face in the direction most suited to the installation requirements. For installation, follow the instructions supplied with the specifi c accessory kit for condensing boilers.

To use the combustion air suction pipe, one of the two inlets (A and B) must

be selected. Remove the closure plug which is fi xed using screws, and use

the specifi c adaptor relating to the inlet selected (C air inlet adaptor ø 80 - D

air inlet adaptor from ø 60 to ø 80) available as an accessory.

Arrange the fl ue gas discharge pipe so it slopes by 1% towards the

boiler.

The boiler automatically adapts the purging to the type of installation

and the length of the pipes. Do not obstruct or choke the pipes in

any way.

Refer to the graphs to fi nd the maximum lengths of the single pipe.

The use of longer pipes reduces the boiler output.

maximum straight length *

twin pipes ø 80 mm

pressure drop

45° bend 90° bend

25 C.S.I. 45+45 m 1,0 m 1,5 m

*“Straight length” means without bends, drainage terminals or joints.

Page 7

7

ENGLISH

MAXIMUM STRAIGHT LENGTH Ø 80

Suction pipe length (m)

Discharge pipe length (m)

80

0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

75

0 5 10 1 5 20 25 30 35 40 45 50 55 60 65 70 75 8 0 85 9 0 95

100

100

105

105

110

110

Quadra Green 25 C.S.I.

4 - SWITCHING ON AND OPERATION

4.1 Switching on the appliance

Every time the appliance is powered up, a series of data is shown on the

display including the fl ue gas sensor meter reading (-C- XX) (see paragraph

4.3 - fault A09); the automatic purge cycle then starts, lasting around 2 minutes. During this phase, the three LEDs light up alternately and the symbol

is shown on the monitor (fi g. 25).

To interrupt the automatic purge cycle proceed as follows:

access the electronic board by removing the housing, turning the instrument panel towards you and opening the board casing (fi g. 16)

Then:

- using a small screwdriver included, press the CO button (fi g. 26).

Live electrical parts (230 V AC).

To start up the boiler it is necessary to carry out the following operations:

- power the boiler

- open the gas tap to allow the fl ow of fuel

- set the room thermostat to the required temperature (~20°C)

- turn the mode selector to the desired position:

Winter mode: by turning the mode selector (fi g. 27) within the marked area,

the boiler provides domestic hot water and heating. If there is a heat request, the boiler switches on and the boiler status indicator LED lights up

with a fi xed green light. The digital monitor indicates the heating water temperature, the icon to indicate heating and the fl ame icon (fi g. 29).

If there is a domestic hot water request, the boiler switches on and the

boiler status indicator LED lights up with a fi xed green light.

The digital display shows the hot water system temperature, the icon to

indicate the hot water supply and the fl ame icon (fi g. 30)

Adjustment of the heating water temperature

To adjust the heating water temperature, turn the knob with symbol

(fi g. 27) within the marked area.

Depending on the type of system, it is possible to pre-select the suitable

temperature range:

- standard systems 40-80°C

- fl oor systems 20-45°C.

For further details, consult the “Boiler confi guration” section.

Adjusting heating water temperature with an external probe connected

When an external probe is connected, the value of the delivery temperature

is automatically chosen by the system which rapidly adjusts ambient temperature to the changes in external temperature.

To increase or decrease the temperature with respect to the value automatically calculated by the electronic board, turn the heating water selector (Fig.

12.6) clockwise to increase and anticlockwise to decrease.

Adjustment settings range from comfort levels - 5 to + 5 which are indicated

on the digital display when the knob is turned.

Summer mode: turning the selector to the summer mode symbol

(fi g.

28) activates the traditional domestic hot water only function.

If there is a domestic hot water request, the boiler switches on and the

boiler status indicator LED lights up with a fi xed green light. The digital display shows the hot water system temperature, the icon to indicate the hot

water supply and the fl ame icon (fi g. 30).

Pre-heating (faster hot water): turning the domestic hot water temperature adjustment knob to the

symbol (fi g. 31) activates the pre-heating

function. Bring the domestic hot water temperature adjustment knob back

to the required position.

This function keeps the water in the domestic hot water exchanger hot, to

reduce standby times when a request is made.

When the pre-heating function is enabled, the yellow LED next to the

symbol is lit. The monitor indicates the delivery temperature of the heating

water or the domestic hot water, according to the current request. During

burner ignition following a pre-heating request, the monitor indicates the

symbol.

To deactivate the pre-heating function, rotate the domestic hot water temperature adjustment knob back to the symbol. The yellow LED will

switch off. Bring the domestic hot water temperature adjustment knob back

to the required position.

This function cannot be activated when the boiler is OFF: function selector

(fi g.32) to (OFF).

Adjustment of the domestic hot water temperature

To adjust the domestic hot water temperature (bathrooms, shower, kitchen,

etc.), turn the knob with the

symbol (fi g. 33) rotate clockwise to increase

the temperature and anticlockwise to reduce it. On the control panel, the

green LED fl ashes with ON for 0.5 seconds, OFF for 3.5 seconds.

The boiler is standby status until, after a heat request, the burner switches on and the indicator LED turns fi xed green to indicate fl ame presence.

The boiler continues to operate until the temperatures set on the boiler are

reached, or the heat request is met; after which it goes back on standby.

If the red LED indicator near the symbol (fi g. 34) on the control panel

lights up, this means the boiler is in temporary shutdown status (see the

chapter on Light signals and faults).

The digital monitor indicates the fault code detected.

Automatic Temperature Control System function (S.A.R.A.) fi g. 35

Setting the heating water temperature selector to the area marked “AUTO”

(temperature range 55 to 65°C), activates the automatic temperature control system (frequency 0.1 sec. on; then 0.1 sec. off; for 0.5 seconds): according to the temperature set on the room thermostat and the time taken

to reach it, the boiler varies automatically the heating water temperature

reducing the operating time, allowing greater ease of operation and energy

saving. On the control panel, the green LED fl ashes ON for 0.5 seconds,

OFF for 3.5 seconds.

Reset function

To restore operation, set the function selector to

(fi g. 32), wait 5-6 seconds then set the function selector to the required position, checking that

the red indicator light is OFF.

At this point the boiler will automatically start and the red lamp switches on

in green.

N.B. If the attempt to reset the appliance does not activate operation, contact the Technical Assistance Service.

4.2 Switching off

Temporary switch-off

In case of absence for short periods of time, set the mode selector (fi g.

32) to (OFF).

In this way (leaving the electricity and fuel supplies enabled), the boiler is

protected by the following systems:

Anti-frost device: when the temperature of the water in the boiler falls

below 5°C, the circulator and, if necessary, the burner are activated at minimum output levels to bring the water temperature back to the values for

safety (35°C). During the anti-frost cycle, the symbol (fi g. 36) appears

on the digital monitor.

Page 8

8

QUADRA GREEN 25 C.S.I.

Circulator anti-blocking function: an operation cycle is activated every 24 hours.

Switching off for long periods

In case of absence for long periods of time, set the mode selector (fi g. 32) to

(OFF). Turn the main system switch OFF. Close the fuel and water taps

of the heating and domestic hot water system. In this case, anti-frost device is deactivated: drain the systems, in case of risk of frost.

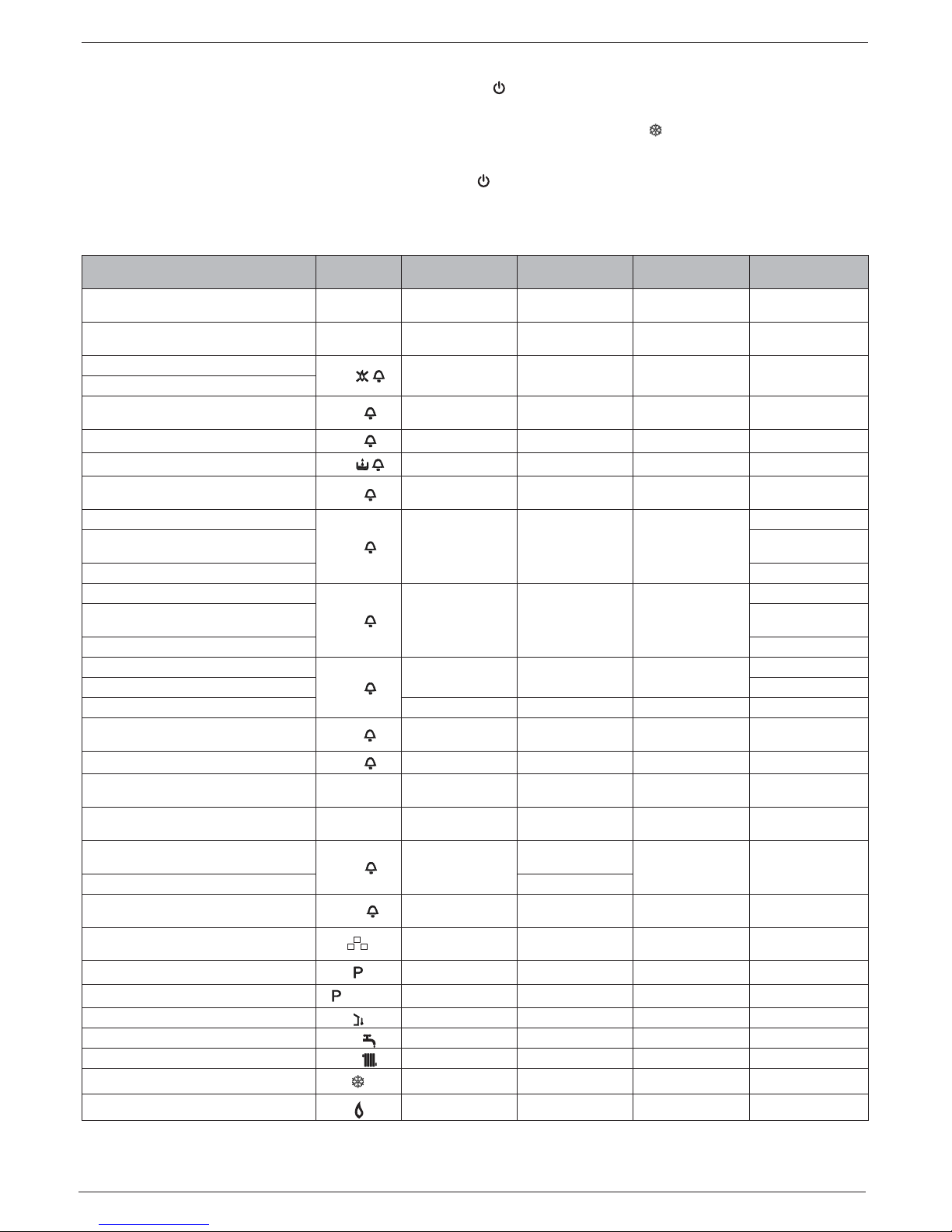

4.3 Light signals and faults

BOILER STATUS

DISPLAY

RED LED YELLOW LED GREEN LED

TYPES OF

ALARMS

Off status(OFF) OFF

fl ashing 0.5 on/

3.5 off

None

Stand-by -

fl ashing 0.5 on/

3.5 off

Signal

ACF alarm lockout module

A01

on Defi nitive lockout

ACF electronics fault alarm

Limit thermostat alarm

A02

fl ashing 0.5 on/

0.5 off

Defi nitive lockout

Tacho fan alarm

A03

on Defi nitive lockout

Water pressure switch alarm

A04

on on Defi nitive lockout

NTC domestic water fault A06

fl ashing 0.5 on/

0.5 off

fl ashing 0.5 on/

0.5 off

Signal

NTC heating outlet fault

A07

on

Temporary stop

Heating outlet probe overtemperature

Temporary then

defi nitive

Outlet/return line probe differential alarm Defi nitive lockout

NTC heating return line fault

A08

on

Temporary stop

Heating return line probe overtemperature

Temporary then

defi nitive

Outlet/return line probe differential alarm Defi nitive lockout

Cleaning the primary heat exchanger

A09

fl ashing 0.5 on/

0.5 off

fl ashing 0.5 on/

0.5 off

Signal

NTC fl ue gases fault Temporary stop

Flue gases probe overtemperature on Defi nitive lockout

False fl ame

A11

fl ashing 0.2 on/

0.2 off

Temporary stop

Low temperature system thermostat alarm

A77

on Temporary stop

Temporary pending ignition

fl ashing 0.5 on/

0.5 off

Temporary stop

Water pressure switch intervention

fl ashing 0.5 on/

0.5 off

Temporary stop

Calibration service

ADJ

fl ashing 0.5 on/

0.5 off

fl ashing 0.5 on/0.5

off

fl ashing 0.5 on/

0.5 off

Signal

Calibration installer

Chimney sweep

ACO

fl ashing 0.5 on/0.5

off

Signal

Vent cycle

fl ashing 0.5 on/

1.0 off

fl ashing 0.5 on/1.0

off

fl ashing 0.5 on/

1.0 off

Signal

Preheating active function on Signal

Preheating heat request

fl ashing

Signal

External probe presence

Signal

Domestic water heat request 60

°C

Signal

Heating heat request 80

°C

Signal

Antifreeze heat request

Signal

Flame present

on Signal

Page 9

9

ENGLISH

To restore operation (deactivate alarms):

Faults A 01-02-03

Position the function selector to (OFF), wait 5-6 seconds then set it to

the required position (summer mode) or (winter mode).

If the reset attempts do not reactivate the boiler, contact the Technical Assistance Centre.

Fault A 04

In addition to the fault code, the digital display shows the symbol

.

Check the pressure value indicated by the water gauge: if it is less than

0.3 bar, position the function selector to (OFF) and adjust the fi lling tap

until the pressure reaches a value between 1 and 1.5 bar. Then position

the mode selector to the desired position (summer) or (winter).

The boiler will perform one purge cycle lasting approximately 2 minutes. If

pressure drops are frequent, request the intervention of the Technical Assistance Service.

Fault A 06

The boiler operates normally but cannot reliably maintain a constant domestic hot water temperature, which remains set at around 50°C. Contact

the Technical Assistance Centre.

Fault A 07 - A 08

Contact the Technical Assistance Centre.

Fault A 09 with fi xed red LED lit

Position the function selector to (OFF), wait 5-6 seconds then set it to

the required position (summer mode) or (winter mode). If the reset attempts

do not reactivate the boiler, request the intervention of the Technical Assistance Service.

Fault A 09 with fl ashing red and green LEDs

The boiler is equipped with an auto-diagnostic system which, based on the

total number of hours in certain operating conditions, can signal the need

to clean the primary exchanger (alarm code 09 with fl ashing red and green

LEDs and fl ue gas meter >2,500). Once the cleaning operation has been

completed, using the special kit supplied as an accessory, the total hour

meter will need to be reset to zero as follows:

- switch off the power supply

- remove the housing

- loosen the fi xing screw then turn the instrument panel

- loosen the fi xing screws on the cover (F) to access the terminal board (fi g. 16)

- while the boiler is powered up, using a small screwdriver included, press

the CO button (fi g. 26) for at least 4 seconds, to check the meter has

been reset, power down then power up the boiler; the meter reading is

shown on the monitor after the “-C-” sign.

Live electrical parts (230 V AC).

Note: the meter resetting procedure should be carried out after each indepth cleaning of the primary exchanger or if this latter is replaced. To

check the status of the total hour meter, multiply the reading by 100 (e.g.

reading of 18 = 1800 total hours; reading of 1 = 100 total hours).

The boiler continues to operate normally even when the alarm is activated.

Fault A 77

This is an automatic-reset fault, if the boiler does not restart, contact the

Technical Assistance Centre.

Fixed yellow LED

Pre-heating function activated

Flashing yellow LED

Combustion analysis in progress.

4.4 Alarm records

The “ALARM RECORDS” function starts automatically once the display has

been on for 2 hours, or immediately by setting the P1 parameter to 1.

The records include all the latest alarms, up to a maximum of 5 alarms, and

they are displayed in sequence by pushing and releasing the P1 button on

the display board. If the records are empty (P0=0) or if tracking the same is

disabled (P1=0), the display function is not available. Alarms are displayed

in reverse order compared to the order in which they occurred: this means

that the last alarm generated is the fi rst to be displayed. To delete the

alarms records, simply set parameter P0 to 0.

NOTE: To get to the P1 button the cover on the control panel must be removed and the display board must be identifi ed (fi g. 37a).

PROGRAMMING PARAMETERS

Functioning of the display can be personalised by programming three parameters:

Param. Default Description

P0 0 Deletion of alarms records

(0 = records empty / 1 = records not empty)

P1 0 Immediate activation of alarm record management

(0 = delayed records management activated / 1 =

immediate records management activated

P2 0 Do not change

envisaged delivery T. - Tshift

KT=

20- min. envisaged external T.

When button P1 on the display (fi g. 37a) is held down for at least 10 sec,

the programming procedure is activated. The three parameters, with their

respective values, are shown in rotation on the display (fi g. 37b). To edit a

parameter value, simply push the P1 button again when the required parameter is displayed, and then hold it down until the value switches from 0 to

1 or vice-versa (approx. 2 sec).

The programming procedure is closed automatically after 5 minutes, or if

there is an electrical power failure

4.5 Boiler confi guration

There is a series of jumpers (JPX) available on the electronic board which

enable the boiler to be confi gured.

To access the board, proceed as follows:

- turn off the main switch on the system

- loosen the fi xing screws on the housing, move the base of the housing

forwards and then upwards to unhook it from the chassis

- undo the fi xing screws (E) from the instrument panel (fi g. 14)

- loosen the screws (F - fi g. 16) to remove the cover of the terminal board

(230V)

JUMPER JP7 - fi g. 38:

preselection of the most suitable heating temperature adjustment fi eld according to the installation type.

Jumper not inserted - standard installation

Standard installation 40-80°C

Jumper inserted - fl oor installation

Floor installation 20-45°C.

In the manufacturing phase, the boiler is confi gured for standard installations.

JP1

Calibration (Range Rated)

JP2 Reset heating timer

JP3 Calibration (see paragraph on “Adjustments”)

JP4 Absolute domestic hot water thermostat selector

JP5 Do not use

JP6 Enable night-time compensation function and continuous pump (only

with external sensor connected)

JP7 Enable management of low temperature/standard installations (see

above)

JP8 Do not use

4.6 Setting the thermoregulation (graphs 1-2-3)

The thermoregulation only operates with the external sensor connected;

once installed, connect the external sensor (accessory available on request)

to the special terminals provided on the boiler terminal board (fi g. 5).

This enables the THERMOREGULATION function.

Selecting the compensation curve

The compensation curve for heating maintains a theoretical temperature of

20°C indoors, when the external temperature is between +20°C and -20°C.

The choice of the curve depends on the minimum external temperature

envisaged (and therefore on the geographical location), and on the delivery

temperature envisaged (and therefore on the type of system). It is carefully

calculated by the installer on the basis of the following formula:

Tshift = 30°C standard installations

25°C fl oor installations

If the calculation produces an intermediate value between two curves, you

are advised to choose the compensation curve nearest the value obtained.

Example: if the value obtained from the calculation is 1,3 this is between

curve 1 and curve 1,5. Choose the nearest curve, i.e. 1,5.

Select the KT using trimmer P3 on the board (see multiwire wiring diagram).

To access P3:

- remove the housing,

- loosen the fi xing screw on the instrument panel

- turn the instrument panel towards you

- loosen the fi xing screws on the terminal board cover

- unhook the board casing

Live electrical parts (230 V AC).

The KT values which can be set are as follows:

standard installation: 1,0-1,5-2,0-2,5-3,0

fl oor installation 0,2-0,4-0,6-0,8

and these are displayed for approximately 3 seconds after rotation of the

trimmer P3.

TYPE OF HEAT REQUEST

Boiler connected to room thermostat (JUMPER 6 not inserted)

The heat request is made by the closure of the room thermostat contact,

while the opening of the contact produces a switch-off. The delivery temperature is automatically calculated by the boiler, although the user may

modify the boiler settings. Using the interface to modify the HEATING, you

Page 10

10

QUADRA GREEN 25 C.S.I.

will not have the HEATING SET-POINT value available, but a value that you

can set as preferred between 15 and 25°C. The modifi cation of this value

will not directly modify the delivery temperature, but will automatically affect

the calculation that determines the value of that temperature, altering the

reference temperature in the system (0 = 20°C).

Boiler connected to a programmable timer (JUMPER JP6 inserted)

With the contact closed, the heat request is made by the delivery sensor, on

the basis of the external temperature, to obtain a nominal indoor temperature on DAY level (20°C). With the contact open, the boiler is not switched

off, but the weather curve is reduced (parallel shift) to NIGHT level (16°C).

This activates the night-time function. The delivery temperature is automatically calculated by the boiler, although the user may modify the boiler settings. Using the interface to modify the HEATING, you will not have the

HEATING SET-POINT value available, but a value that you can set as preferred between 25 and 15°C. The modifi cation of this value will not directly

modify the delivery temperature, but will automatically affect the calculation

that determines the value of that temperature, altering the reference temperature in the system (0 = 20°C for DAY level, and 16°C for NIGHT level).

4.7 Adjustments

The boiler has already been adjusted by the manufacturer during production. If the adjustments need to be made again, for example after extraordinary maintenance, replacement of the gas valve, or conversion from methane gas to LPG, observe the following procedures.

The adjustment of the maximum and minimum output, and of the maximum

and minimum heating and of slow switch-on, must be made strictly in the

sequence indicated, and only by qualifi ed personnel only:

- disconnect the boiler from the power supply

- turn the heating water temperature selector to its maximum

- loosen the fi xing screws (E) on the instrument panel (fi g. 14)

- lift then turn the instrument panel towards you

- loosen the fi xing screws on the cover (F) to access the terminal board (fi g. 16)

- insert the jumpers JP1 and JP3 (fi g. 40)

- power up the boiler

The three LEDs on the instrument panel fl ash simultaneously and the display shows “ADJ” for approximately 4 seconds

Next change the following parameters:

1 - Domestic hot water/absolute maximum

2 - Minimum

3 - Heating maximum

4 - Slow switch-on

as follows:

- turn the heating water temperature selector to set the required value

- press the CO button using a small screwdriver included (fi g. 26) and then

skip to the calibration of the next parameter.

Live electrical parts (230 V AC).

The following icons light up on the monitor:

1.

during domestic hot water/absolute maximum calibration

2.

during minimum calibration

3.

during heating maximum calibration

4.

during slow switch-on calibration

End the procedure by removing jumpers JP1 and JP3 to store these set values in the memory. The function can be ended at any time without storing

the set values in the memory and retaining the original values as follows:

- remove jumpers JP1 and JP3 before all 4 parameters have been set

- set the function selector to (OFF/RESET)

- cut the power supply 15 minutes after it is connected.

Calibration can be carried out without powering up the boiler.

By turning the heating selection knob, the monitor automatically

shows the number of rotations, expressed in hundreds (e.g. 25 =

2,500 rpm).

The function for visualizing the setting parameters is activated by the function selector in summer and in winter, by pressing the CO button on the

circuit board, either with or without request for heat. This function cannot be

activated when connected to a remote control. Upon activating the function

the setting parameters are visualized in the order given below, each for 2

seconds. Each parameter is displayed together with its corresponding icon

and fan rotation speed measured in hundreds

1. Maximum

2. Minimum

3. Max. heating

4. Slow ignition P

5. Max. preset heating

GAS VALVE CALIBRATION

- Connect the boiler to the power supply

- Open the gas tap

- Set the function selector to (OFF/RESET) (monitor off)

- Loosen the screws (E), remove the housing, then lower the instrument

panel towards you (fi g. 14)

- Loosen the fi xing screws on the cover (F) to access the terminal board

(fi g. 16)

- Using a small screwdriver included, press the CO button (fi g. 26)

Live electrical parts (230 V AC).

- Wait for burner ignition.

The display shows “ACO” and the yellow LED fl ashes. The boiler oper-

ates at maximum heat output.

The “combustion analysis” function remains active for a limited time (15

min); if a delivery temperature of 90°C is reached, the burner is switched

off. It will be switched back on when this temperature drops below 78°C.

- Insert the analyser probe in the ports provided in the air distribution box,

after removing the screws from the cover (fi g. 41)

- Press the “combustion analysis” button a second time to reach the number of rotations corresponding to the maximum domestic hot water output

(table 1); the yellow LED continues to fl ash while the red LED is fi xed

- Check the CO2 value: (table 3) if the value does not match the value

given in the table, use the gas valve maximum adjustment screw

- Press the “combustion analysis” button a third time to reach the number

of rotations corresponding to the minimum output (table 2); the yellow

LED continues to fl ash while the green LED is fi xed

- Check the CO2 value: (table 4) if the value does not match the value

given in the table, use the gas valve minimum adjustment screw

- To exit the “combustion analysis” function, turn the control knob

- Remove the fl ue gas probe and refi t the plug

- Close the instrument panel and refi t the housing.

The “combustion analysis” function is automatically deactivated if the board

triggers an alarm. In the event of a fault during the combustion analysis

cycle, carry out the reset procedure.

table 1

MAXIMUM NUMBER OF

FAN ROTATIONS

METHANE

GAS (G20)

LIQUID GAS

(G31)

25 C.S.I. heating - DHW 49 - 61 49 - 61 rpm

table 2

MINIMUM NUMBER OF

FAN ROTATIONS

METHANE

GAS (G20)

LIQUID GAS

(G31)

14 14 rpm

table 3

Max. CO

2

METHANE

GAS (G20)

LIQUID GAS

(G31)

9,0 10,5 %

table 4

Min. CO

2

METHANE

GAS (G20)

LIQUID GAS

(G31)

9,5 10,5 %

4.8 Gas conversion (fi g. 42-43)

Gas conversion from one family of gases to another can also be easily

performed when the boiler is installed.

This operation must be carried out by professionally qualifi ed personnel.

The boiler is designed to operate with methane gas (G20) according to the

product label.

It is possible to convert the boiler to propane gas, using the special kit.

For disassembly, refer to the instructions below:

- switch off the power supply to the boiler and close the gas tap

- remove in sequence: housing and air distribution box cover

- remove the fi xing screw from the instrument panel

- unhook and turn the instrument panel forwards

- remove the gas valve (A)

- remove the nozzle (B) inside the gas valve and replace it with the nozzle

from the kit

- refi t the gas valve

- remove the silencer from the mixer

- open the two half-shells by prising apart the corresponding hooks (C)

- replace the air diaphragm (D) in the silencer

- refi t the air distribution box cover

- re-power the boiler and turn on the gas tap

Page 11

11

ENGLISH

Adjust the boiler as described in the chapter entitled “Adjustments” with

reference to the information on LPG.

Conversion must be carried out by qualifi ed personnel.

Once the conversion is complete, affi x the new identifi cation

label supplied in the kit.

4.9 Checking the combustion parameters

To carry out the combustion analysis, proceed as follows:

- set the main switch of the installation to the “OFF” position

Method 1 - frontal procedure

- turn the selector to position

- chimney sweep function

Method 2 - board procedure

- loosen the fi xing screws (D) on the housing (fi g. 13)

- move the base of the housing forwards and then upwards to unhook it

from the chassis

- loosen the fi xing screws (E) on the instrument panel (fi g. 14)

- lift then turn the instrument panel towards you

- loosen the fi xing screws on the cover (F) to access the terminal board (fi g. 16)

- using a small screwdriver included, press the CO button (fi g. 26)

Live electrical parts (230 V AC).

For both methods

- Wait for burner ignition. The display shows “ACO”, the yellow LED fl ashes and the boiler operates at maximum heat output.

- insert the analyser probe in the ports provided in the air distribution box,

after removing the screws from the cover (fi g. 41)

- check that the CO2 values match those given in the table, if the value

shown is different, change it as indicated in the chapter entitled “Gas

valve calibration”.

- perform the combustion check.

Then:

- remove the analyser probe and close the sockets for combustion analysis with the special screw

- close the instrument panel and refi t the housing

The fl ue gas analysis probe must be fully inserted as far as pos-

sible.

IMPORTANT

Even during the combustion analysis phase, the function that switches the

boiler off when the water temperature reaches the maximum limit (about

90°C) remains enabled.

5 MAINTENANCE

The appliance must be systematically controlled at regular intervals to

make sure it works correctly and effi ciently and conforms to legislative provisions in force.

The frequency of controls depends on the conditions of installation and

usage, it being anyhow necessary to have a complete check carried out by

authorized personnel from the Servicing Centre every year.

- Check and compare the boiler’s performance with the relative specifi cations. Any cause of visible deterioration must be immediately identifi ed

and eliminated.

- Closely inspect the boiler for signs of damages or deterioration, particularly with the drainage and aspiration system and electrical apparatus.

- Check and adjust – where necessary – all the burner’s parameters.

- Check and adjust – where necessary – the system’s pressure.

- Analyze combustion. Compare results with the product’s specifi cation.

Any loss in performance must be identifi ed and corrected by fi nding and

eliminating the cause.

- Make sure the main heat exchanger is clean and free of any residuals or

obstruction.

- Check and clean – where necessary – the condensation tray to make

sure it works properly.

IMPORTANT: always switch off the power to the appliance and close the

gas by the gas cock on the boiler before carrying out any maintenance and

cleaning jobs on the boiler.

Do not clean the appliance or any latter part with fl ammable substances

(e.g. petrol, alcohol, etc.).

Do not clean panelling, enamelled and plastic parts with paint solvents.

Panels must be cleaned with ordinary soap and water only.

The fl ame side of the burner is made of state-of-the-art material.

Being fragile:

- be particularly careful when handling, mounting or dismantling the burner

and adjacent components (e.g. electrodes, insulation panelling etc.)

- avoid direct contact with any cleaning appliance (e.g. brushes, aspirators, blowers, etc.).

This component does not need any maintenance, please do not remove it

from its housing, save where the O-ring may have to be replaced.

The manufacturer declines all responsibility in cases of damages due to

failing to observe the above.

6 SERIAL NUMBER PLATE

Domestic hot water function

Heating function

Qn Nominal heat delivery

Pn Nominal heat output

Qm Reduced heat delivery

Pm Reduced heat output

IP Degree of Protection

Pmw Maximum DHW pressure

Pms Maximum heating pressure

T Temperature

ŋ Performance

D Specifi c fl ow rate

NOx NOx class

0694/

00

Serial N.

00000000000

230 V ~ 50 Hz W

****

NOx:

Pms = T=

η

Caldaia Condensazione

Condensing boiler

Caldera de condensación

Centrala in condensatie

Chaudiere a condensation

Brennwertkessel

regolata per:

set at:

calibrado:

reglat:

réglage:

engestellt auf:

Via Risorgimento 13 - 23900 Lecco (LC) Italy

SK-CZ-LT-GR-HU:

IPX5D

RO-AT:

Pmw = T=

D:

80-60 °C

80-60 °

C

50-30 °C

Qn =

Pn =

Qn =

Pn =

Qm =

Pm =

Pn =

DK-EE-LV:

ES-PT-SI:

IT:

3CEp

Page 12

12

QUADRA GREEN 25 C.S.I.

USER GUIDE

1a GENERAL WARNINGS AND SAFETY

The instruction manual is an integral part of the product and it must therefore be kept carefully and must accompany the appliance; if the manual

is lost or damaged, another copy must be requested from the Technical

Assistance Service.

Boiler installation and any other assistance and maintenance opera-

tions must be carried out by qualifi ed personnel according to the

provisions of local legislation.

For installation, it is advisable to contact specialised personnel.

The boiler must only be used for the application foreseen by the

manufacturer. The manufacturer shall not be liable for any damage

to persons, animals or property due to errors in installation, calibra-

tion, maintenance or due to improper use.

The safety and automatic adjustment devices must not be modifi ed,

during the system life cycle, by the manufacturer or supplier.

This appliance produces hot water, therefore it must be connected

to a heating system and/or a domestic hot water mains, compatible

with its performance and output.

In case of water leakage, close the water supply and contact the

Technical Assistance Service immediately.

In case of absence for long periods time, close the gas supply and

switch off the electrical supply main switch. If there is a risk of frost,

drain the boiler.

From time to time check that the operating pressure of the hydraulic

system does not go below 1 bar.

In case of failure and/or malfunctioning, deactivate the appliance,

and do not try to repair or operate directly on it.

Appliance maintenance must be carried out at least once a year:

scheduling it with the Technical Assistance Service will avoid wasting

time and money.

Boiler use requires strict observation of some basic safety rules:

Do not use the appliance in any manner other than its intended

purpose.

It is dangerous to touch the appliance with wet or damp body parts

and/or when barefoot.

Under no circumstances cover the intake grids, dissipation grids and

ventilation vents in the installation room with cloths, paper or any

other material.

Do not use electrical switches, telephone or any other object that

causes sparks if there is a smell of gas. Ventilate the room by open-

ing doors and windows and close the central gas tap.

Do not place anything in the boiler.

Do not perform any cleaning operation if the appliance is not discon-

nected from the mains power supply.

Do not cover or reduce ventilation opening of the room where the

generator is installed.

Do not leave containers and infl ammable products in the installation

room.

Do not attempt to repair the appliance in case of failure and/or mal-

functioning.

It is dangerous to pull or twist the electric cables.

Children or unskilled persons must not use the appliance.

Do not carry out operations on sealed elements.

For better use, remember that:

- periodic external cleaning with soapy water not only improves its appearance but also preserves panelling from corrosion, extending its life cycle;

- if the wall-mounted boiler is enclosed in a hanging unit, leave at least 5

cm for ventilation and maintenance;

- installation of a room thermostat will greatly improve comfort, a more rational use of the heat and energy saving; the boiler can also be connected

to a programmable timer in order to control the switching on and off of the

appliance during the day or week.

2a SWITCHING ON THE APPLIANCE

Every time the appliance is powered up, a series of data is shown on the

display including the fl ue gas sensor meter reading (-C- XX) (see paragraph

4.3 - fault A09); the automatic purge cycle then starts, lasting around 2 min-

utes. During this phase, the three LEDs light up alternately and the symbol

is shown on the monitor (fi g. 25).

To start up the boiler it is necessary to carry out the following operations:

- power the boiler

- open the gas tap to allow the fl ow of fuel

- set the room thermostat to the required temperature (~20°C)

- turn the mode selector to the desired position:

Winter mode: by turning the mode selector (fi g. 27) within the marked area,

the boiler provides domestic hot water and heating. If there is a heat request, the boiler switches on and the boiler status indicator LED lights up

with a fi xed green light. The digital monitor indicates the heating water temperature, the icon to indicate heating and the fl ame icon (fi g. 29).

If there is a domestic hot water request, the boiler switches on and the

boiler status indicator LED lights up with a fi xed green light.

The digital display shows the hot water system temperature, the icon to

indicate the hot water supply and the fl ame icon (fi g. 30).

Adjustment of the heating water temperature

To adjust the heating water temperature, turn the knob with symbol

(fi g. 27) within the marked area.

Adjusting heating water temperature with an external probe connected

When an external probe is connected, the value of the delivery temperature

is automatically chosen by the system which rapidly adjusts ambient temperature to the changes in external temperature.

To increase or decrease the temperature with respect to the value automatically calculated by the electronic board, turn the heating water selector (Fig.

12.6) clockwise to increase and anticlockwise to decrease.

Adjustment settings range from comfort levels - 5 to + 5 which are indicated

on the digital display when the knob is turned.

Summer mode: turning the selector to the summer mode symbol

(fi g.

28) activates the traditional domestic hot water only function.

If there is a domestic hot water request, the boiler switches on and the

boiler status indicator LED lights up with a fi xed green light. The digital

monitor indicates the domestic hot water temperature, the icon to indicate

the hot water supply and the fl ame icon (fi g. 30).

Pre-heating (faster hot water): turning the domestic hot water temperature adjustment knob to the

symbol (fi g. 31) activates the pre-heating

function. Bring the domestic hot water temperature adjustment knob back

to the required position.

This function keeps the water in the domestic hot water exchanger hot, to

reduce standby times when a request is made.

When the pre-heating function is enabled, the yellow LED next to the

symbol is lit.

The monitor indicates the delivery temperature of the heating water or the

domestic hot water, according to the current request.

During burner ignition following a pre-heating request, the monitor indicates

the symbol.

To deactivate the pre-heating function, rotate the domestic hot water temperature adjustment knob back to the symbol. The yellow LED will

switch off. Bring the domestic hot water temperature adjustment knob back

to the required position.

This function cannot be activated when the boiler is OFF: function selector

(fi g.32) to (OFF).

Adjustment of domestic hot water temperature

To adjust the domestic hot water temperature (bathrooms, shower, kitchen,

etc.), turn the knob with the

symbol (fi g. 28) rotate clockwise to increase

the temperature and anticlockwise to reduce it. On the control panel, the

green LED fl ashes ON for 0.5 seconds then OFF for 3.5 seconds.

The boiler is standby status until, after a heat request, the burner switches on and the indicator LED turns fi xed green to indicate fl ame presence.

The boiler continues to operate until the temperatures set on the boiler are

reached, or the heat request is met; after which it goes back on standby.

If the red LED indicator near the symbol (fi g. 34) on the control panel

lights up, this means the boiler is in temporary shutdown status (see the

chapter on Light signals and faults).

The digital monitor indicates the fault code detected (fi g. 34).

Automatic Temperature Control System function (S.A.R.A.) fi g. 35

Setting the heating water temperature selector to the area marked “AUTO”,

activates the automatic temperature control system (frequency 0.1 sec. on;

then 0.1 sec. off; for 0.5 seconds): according to the temperature set on the

room thermostat and the time taken to reach it, the boiler varies automatically the heating water temperature reducing the operating time, allowing

greater ease of operation and energy saving. On the control panel, the

green LED fl ashes ON for 0.5 seconds, OFF for 3.5 seconds.

Reset function

To restore operation, set the function selector to

(“OFF”) (fi g. 32), wait

5-6 seconds then set it to the required position, checking that the red indicator light is OFF. At this point the boiler will automatically start and the red

lamp switches on in green.

N.B. If the attempt to reset the appliance does not activate operation, contact the Technical Assistance Service.

Page 13

13

ENGLISH

3a SWITCHING OFF

Temporary switch-off

In case of absence for short periods of time, set the mode selector (fi g. 32) to (OFF).

In this way (leaving the electricity and fuel supplies enabled), the boiler is protected by:

Anti-frost device: when the temperature of the water in the boiler falls below 5°C, the circulator and, if necessary, the burner are activated at minimum output

levels to bring the water temperature back to the values for safety (35°C). During the anti-frost cycle, the symbol (fi g. 36) appears on the digital monitor.

Circulator anti-blocking function: an operation cycle is activated every 24 hours.

Switching off for long periods

In case of absence for long periods of time, set the mode selector (fi g. 32) to

(OFF). Turn the main system switch OFF. Close the fuel and water taps of

the heating and domestic hot water system. In this case, anti-frost device is deactivated: drain the systems, in case of risk of frost.

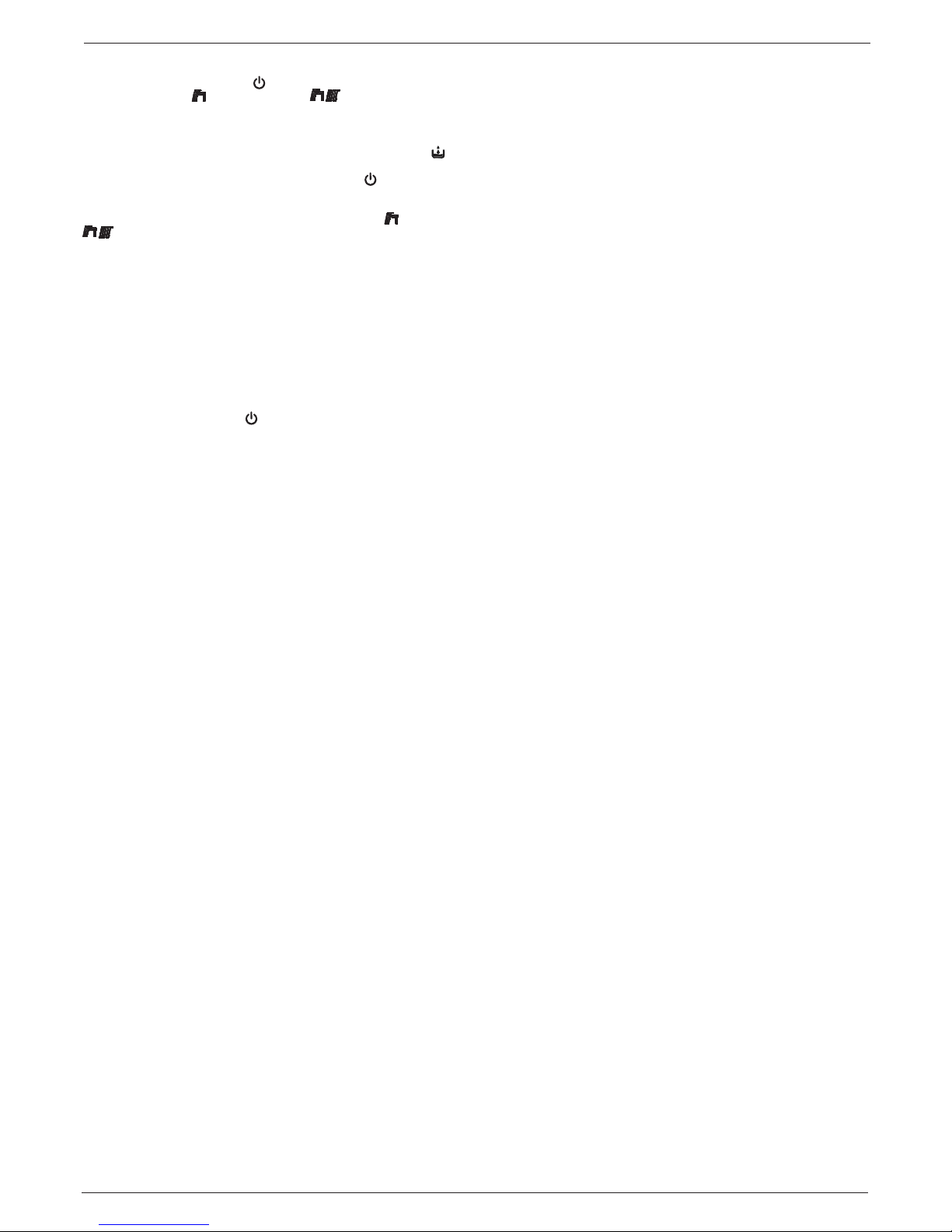

4a LIGHT SIGNALS AND FAULTS

The operating status of the boiler is shown on the digital display, below is a list of the types of displays.

BOILER STATUS

DISPLAY

RED LED YELLOW LED GREEN LED

TYPES OF

ALARMS

Off status(OFF) OFF

fl ashing 0.5 on/

3.5 off

None

Stand-by -

fl ashing 0.5 on/

3.5 off

Signal

ACF alarm lockout module

A01

on Defi nitive lockout

ACF electronics fault alarm

Limit thermostat alarm

A02

fl ashing 0.5 on/

0.5 off

Defi nitive lockout

Tacho fan alarm

A03

on Defi nitive lockout

Water pressure switch alarm

A04

on on Defi nitive lockout

NTC domestic water fault A06

fl ashing 0.5 on/

0.5 off

fl ashing 0.5 on/

0.5 off

Signal

NTC heating outlet fault

A07

on

Temporary stop

Heating outlet probe overtemperature

Temporary then

defi nitive

Outlet/return line probe differential alarm Defi nitive lockout

NTC heating return line fault

A08

on

Temporary stop

Heating return line probe overtemperature

Temporary then

defi nitive

Outlet/return line probe differential alarm Defi nitive lockout

Cleaning the primary heat exchanger

A09

fl ashing 0.5 on/

0.5 off

fl ashing 0.5 on/

0.5 off

Signal

NTC fl ue gases fault Temporary stop

Flue gases probe overtemperature on Defi nitive lockout

False fl ame

A11

fl ashing 0.2 on/

0.2 off

Temporary stop

Low temperature system thermostat alarm

A77

on Temporary stop

Temporary pending ignition

fl ashing 0.5 on/

0.5 off

Temporary stop

Water pressure switch intervention

fl ashing 0.5 on/

0.5 off

Temporary stop

Calibration service

ADJ

fl ashing 0.5 on/

0.5 off

fl ashing 0.5 on/0.5

off

fl ashing 0.5 on/

0.5 off

Signal

Calibration installer

Chimney sweep

ACO

fl ashing 0.5 on/0.5

off

Signal

Vent cycle

fl ashing 0.5 on/

1.0 off

fl ashing 0.5 on/1.0

off

fl ashing 0.5 on/

1.0 off

Signal

Preheating active function on Signal

Preheating heat request

fl ashing

Signal

External probe presence

Signal

Domestic water heat request 60

°C

Signal

Heating heat request 80

°C

Signal

Antifreeze heat request

Signal

Flame present

on Signal

Page 14

14

QUADRA GREEN 25 C.S.I.

To restore operation (deactivate alarms):

Faults A 01-02-03

Position the function selector to (OFF), wait 5-6 seconds then set it to

the required position (summer mode) or (winter mode).

If the reset attempts do not reactivate the boiler, contact the Technical Assistance Centre.

Fault A 04

In addition to the fault code, the digital display shows the symbol

.

Check the pressure value indicated by the water gauge:

if it is less than 0.3 bar, position the function selector to OFF (fi g. 32) and

adjust the fi lling tap (C- fi g 17) until the pressure reaches a value between

1 and 1.5 bar.

Then position the mode s

elector to the desired

position (summer) or

(winter).

The boiler will perform one purge cycle lasting approximately 2 minutes.

If pressure drops are frequent, request the intervention of the Technical

Assistance Service.

Fault A 06

The boiler operates normally but cannot reliably maintain a constant domestic hot water temperature, which remains set at around 50°C. Contact

the Technical Assistance Centre.

Fault A 07

Contact the Technical Assistance Centre.

Fault A 08

Contact the Technical Assistance Centre.

Fault A 09 with fi xed red LED lit

Position the function selector to

(OFF), wait 5-6 seconds then set it to the

required position (summer mode) or (winter mode).

If the reset attempts do not reactivate the boiler, request the intervention of

the Technical Assistance Service.

Fault A 09 with fl ashing red and green LEDs

Contact the Technical Assistance Centre

Fault A77

This is an automatic-reset fault, if the boiler does not restart, contact the

Technical Assistance Centre.

Fixed yellow LED

Pre-heating function activated

Flashing yellow LED

Combustion analysis in progress.

Page 15

15

ENGLISH

DESCRIPTION QUADRA GREEN 25 C.S.I.

Heating Heat input kW 20,00

kcal/h 17.200

Maximum heat output (80/60°) kW 19,50

kcal/h 16.770

Maximum heat output (50°/30°) kW 20,84

kcal/h 17.922

Minimum heat input kW 5,00

kcal/h 4.300

Minimum heat output (80°/60°) kW 4,91

kcal/h 4.218

Minimum heat output (50°/30°) kW 5,36

kcal/h 4.610

Nominal Range Rated heat output (Qn) kW 20,00

kcal/h 17.200

Minimum Range Rated heat output (Qm) kW 5,00

kcal/h 4.300

DHW Heat input kW 25,00

kcal/h 21.500

Maximum heat output (*) kW 25,00

21.500

Minimum heat input kW 5,00

kcal/h 4.300

Minimum heat output (*) kW 5,00

kcal/h 4.300

(*) average value of various DHW operating conditions

Useful effi ciency (Pn max - Pn min) % 97,5-98,1

Effi ciency 30% (47° return) % 102,2

Combustion performance % 97,9

Useful effi ciency Pn max - Pn min (50°/30°) % 104,2-107,2

Useful effi ciency 30% (30° return) % 108,9

Average Range Rated effi ciency Pn (80°/60°) % 97,8

Average Range Rated effi ciency Pn (50°/30°) % 106,0

Electric power W 110

Category II2H3P

Country of destination Power supply voltage V - Hz 230-50

Degree of Protection IP X5D

Pressure drops on fl ue with burner on % 2,10

Pressure drops on fl ue with burner off % 0,06

Heating operation

Pressure - maximum temperature bar 3-90

Minimum pressure for standard operation bar 0,25-0,45

Selection fi eld of heating water temperature °C 20/45-40/80

Pump: maximum head available mbar 200

for system capacity l/h 800

Membrane expansion tank l 8

Expansion tank pre-charge bar 1

DHW operation

Maximum pressure bar 6

Minimum pressure bar 0,15

Hot water quantity with ∆t 25°C l/min 14,3

with ∆t 30°C l/min 11,9

with ∆t 35°C l/min 10,2

DHW minimum output l/min 2

Selection fi eld of DHW temperature °C

37-60

Flow regulator l/min 10

Gas pressure

Methane gas nominal pressure (G 20) mbar 20

LPG liquid gas nominal pressure (G 31) mbar 37

Hydraulic connections

Heating input - output Ø 3/4”

DHW input-output Ø 1/2”

Gas input Ø 3/4”

TECHNICAL DATA

Page 16

16

QUADRA GREEN 25 C.S.I.

Multigas table

DESCRIPTION

QUADRA GREEN 25 C.S.I.

Boiler dimensions

Height mm 715

Width mm 405

Depth of housing mm 250

Boiler weight kg 29

Flow rate (G20)

Air capacity Nm

3/

h 24,908 31,135

Flue gas capacity Nm

3

/h 26,914 33,642

Mass fl ow of fl ue gas (max-min) gr/s 9,025-2,140 11,282-2,140

Flow rate (G31)

Air capacity Nm

3/

h 24,192 30,240

Flue gas capacity Nm

3

/h 24,267 31,209

Mass fl ow of fl ue gas (max-min) gr/s 8,410-2,103 10,513-2,103

Fan performance

Residual head of concentric pipes 0.85m Pa 30

Residual head of separate pipes 0.5m Pa 90

Residual head of boiler without pipes Pa 100

Concentric fl ue gas discharge pipes

Diameter mm 60-100

Maximum length m 5,85

Drop due to insertion of a 45°/90° bend m

1,3/1,6

Hole in wall (diameter) mm 105

Concentric fl ue gas discharge pipes

Diameter mm 80-125

Maximum length m 15,3

Losses for a 45°/90° bend m 1/1,5

Hole in wall (diameter) mm 130

Separate fl ue gas discharge pipes

Diameter mm 80