Balkancar ДВ 1621.28.10, ДВ 1621.33.10, ДВ 1621.28.11, ДВ 1621.33.11, ДВ 1621.33.14 Operator Manual [ru]

...

АВТОПОГРУЗЧИКИ

ДВ 1621.28.10 ДВ 1621.33.10

ДВ 1621.28.11 ДВ 1621.33.11

ДВ 1621.33.14 ДВ 1661.28.10

ДВ 1661.33.10 ДВ 1661.28.11

ДВ 1661.33.11 ДВ 1661.33.14

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ И

ОБСЛУЖИВАНИЮ

2

СОДЕРЖАНИЕ

Введение 3

Раздел первый

Технические характеристики, устройство

и действие автопогрузчиков и их составных частей 4

Технические характеристики и состав автопогрузчиков 4

Шасси 7

Трансмиссия 8

Ведущий мост 8

Гидродинамическая передача (ГДП) 9

Управляемый мост 11

Система управления 12

Командное устройство 14

Командное устройство ГДП 14

Тормозная система 15

Грузоподъемное устройство 16

Гидравлическая система 18

Электрооборудование 22

Электропроводка 24

Дополнительные электрические приборы 25

Раздел второй

Эксплуатация погрузчика 27

Приемка нового погрузчика 27

Обкатка нового погрузчика 17

Подготовка к работе 28

Включение двигателя 28

Выключение двигателя 29

Начало движения и набор скорости 29

Снижение скорости и остановка 29

Изменение направления движения 29

Погрузка 29

Разгрузка 30

Продолжительная стоянка 31

Транспортировка погрузчика 31

Раздел третий

Техническое обслуживание погрузчика 33

Ежесменное обслуживание (ЕО) 33

Техническое обслуживание 1 (ТО 1) 33

Техническое обслуживание 2 (ТО 2) 34

Годовое обслуживание (ГО) 34

Проверки и регулировки 34

Требования по технике безопасности при эксплуатации

и техническом обслуживании погрузчика 41

Раздел четвертый

Возможные неисправности и способы их устранения 44

Приложение 1

Таблица мест смазки 46

Приложение 2

Таблица видов подшипников и их места в погрузчике 49

Приложение 3

Маркировка электрических проводов 51

3

ВВЕДЕНИЕ

Настоящая «Инструкция по эксплуатации и обслуживанию» предназначена ознакомить

обслуживающий персонал с техническими данными, устройством, действием, правилами

эксплуатации и технического обслуживания автопогрузчиков. Рассмотрены и некоторые

неисправности, которые могут возникнуть во время эксплуатации автопогрузчика и способы их

устранения.

Машины семейства « Рекорд 1» - универсальные автопогрузчики с рулевым управлением,

оснащенным гидростатическим усилителем, и пневматическими или массивными шинами типа

гуссматик. Они предназначены для погрузочно-разгрузочных операций и перевозок на близкие

расстояния при работе с грузами, установленными на поддоны или в другой подходящей таре.

Основным рабочим органом являются вилы, но на их место могут быть монтированы различные

сменные рабочие приспособления. Машины подходят для работы на площадках с твердым и

гладким покрытием (асфальт, бетон и др.) в хорошо проветриваемых складских помещениях, на

ж.д. станциях, в портах и пр. при температуре от -25 С до +35 С.

Устройство и правила обслуживания двигателя, генератора и стартера, которыми двигатель

оснащен, рассмотрены в отдельной инструкции.

4

Раздел первый

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, УСТРОЙСТВО И

ДЕЙСТВИЕ АВТОПОГРУЗЧИКОВ И ИХ СОСТАВНЫХ

ЧАСТЕЙ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И СОСТАВ АВТОПОГРУЗЧИКОВ

Основные параметры и характеристики рассматриваемых в настоящей «Инструкции по

эксплуатации и обслуживанию» автопогрузчиков представлены в таблице 1.

Двигатель, командное устройство, тормозная система, электрооборудование, трансмиссия,

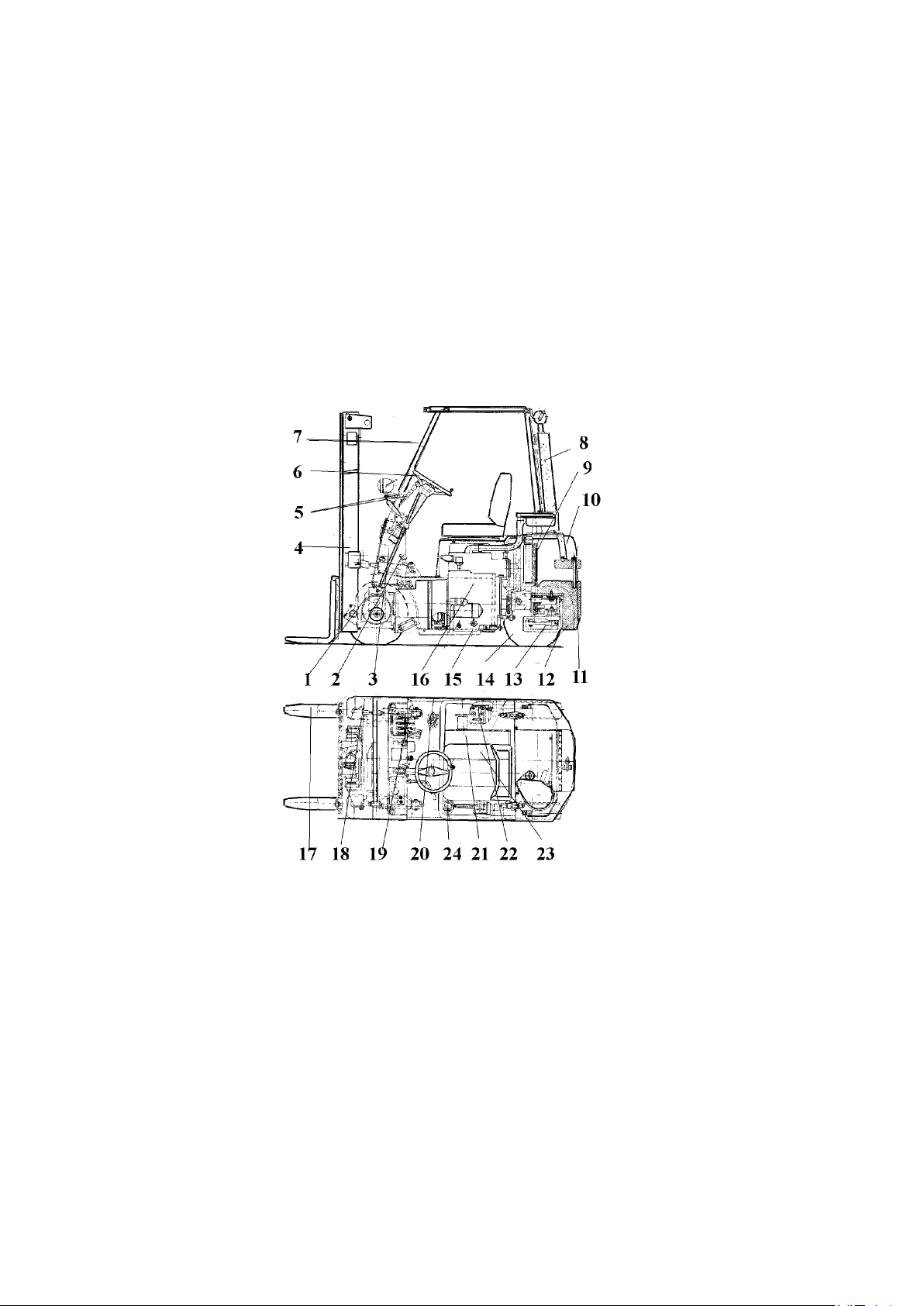

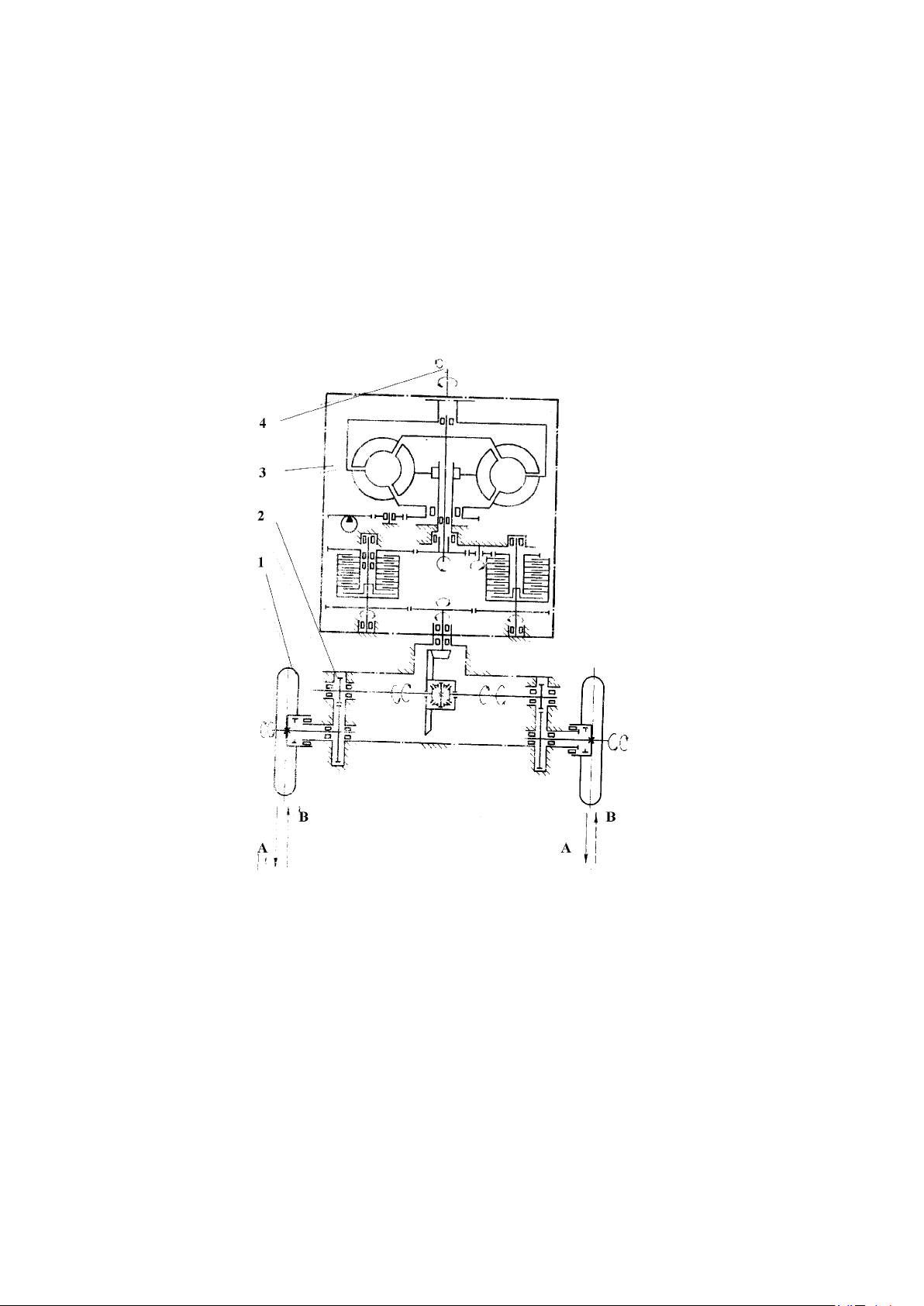

рулевое управление, управляемый мост, сиденье, бак для топлива (рис.1) у автопогрузчиков

одинаковы.

Рис.1 Общий вид автопогрузчиков

1- трансмиссия; 2-тормозная система; 3- пульт управления 4-грузоподъемное устройство; 5- гидравлическая

система; 6-устройство управления;; 7-защитная крышка; 8-глушитель; 9- охладитель гидромеханической

передачи; 10-решетка; 11-тяж; 12-противовес; 13-управляемый мост; 14-управляемое колесо; 15-шасси; 16двигатель внутреннего сгорания; 17-клык вил; 18- ведущее колесо; 19-командное устройство ; 20- пол из

листового металла; 21-крышка; 22- электрооборудование; 23-сиденье; 24- топливный бак.

Используемый на автопогрузчиках двигатель 16- дизель типа Д2500К с непосредственным

впрыском топлива, четырехтактный, трехцилиндровый, с жидкостным охлаждением,

номинальной мощностью 33 кВт (45 л.с.) при 2250 об/мин и максимальным крутящим моментом

157 Нм (15,7 кгс.м).

Емкость топливного бака 24 составляет 29 дм3.

Шасси 15- несущая сварочная конструкция.

Устройство управления 6 оснащена гидростатическим усилителем типа ХУ-85-0/1.

Шарнирно подвешенный к противовесу погрузчика управляемый мост 13 приводится в

движение поршневым цилиндром гидроусилителя руля.

Тормозная система 2 состоит из рабочего гидравлического и стояночного механического

приводов тормозов, действующих на ведущие колеса.

5

В трансмиссию 1 включены ведущий мост с главной передачей и бортовыми редукторами

№

п\п

Параметры

Обо

зна-

чен

ие

Ед.

(1) ДВ 1621.28.10

(2) ДВ 1621.28.11

(1) ДВ 1661.28.10

(2) ДВ 1661.28.11

(1) ДВ 1621.33.10

(2) ДВ 1621.33.11

(3) ДВ 1621.33.14

(1) ДВ 1661.33.10

(2) ДВ 1661.33.11

(3) ДВ 1661.33.14

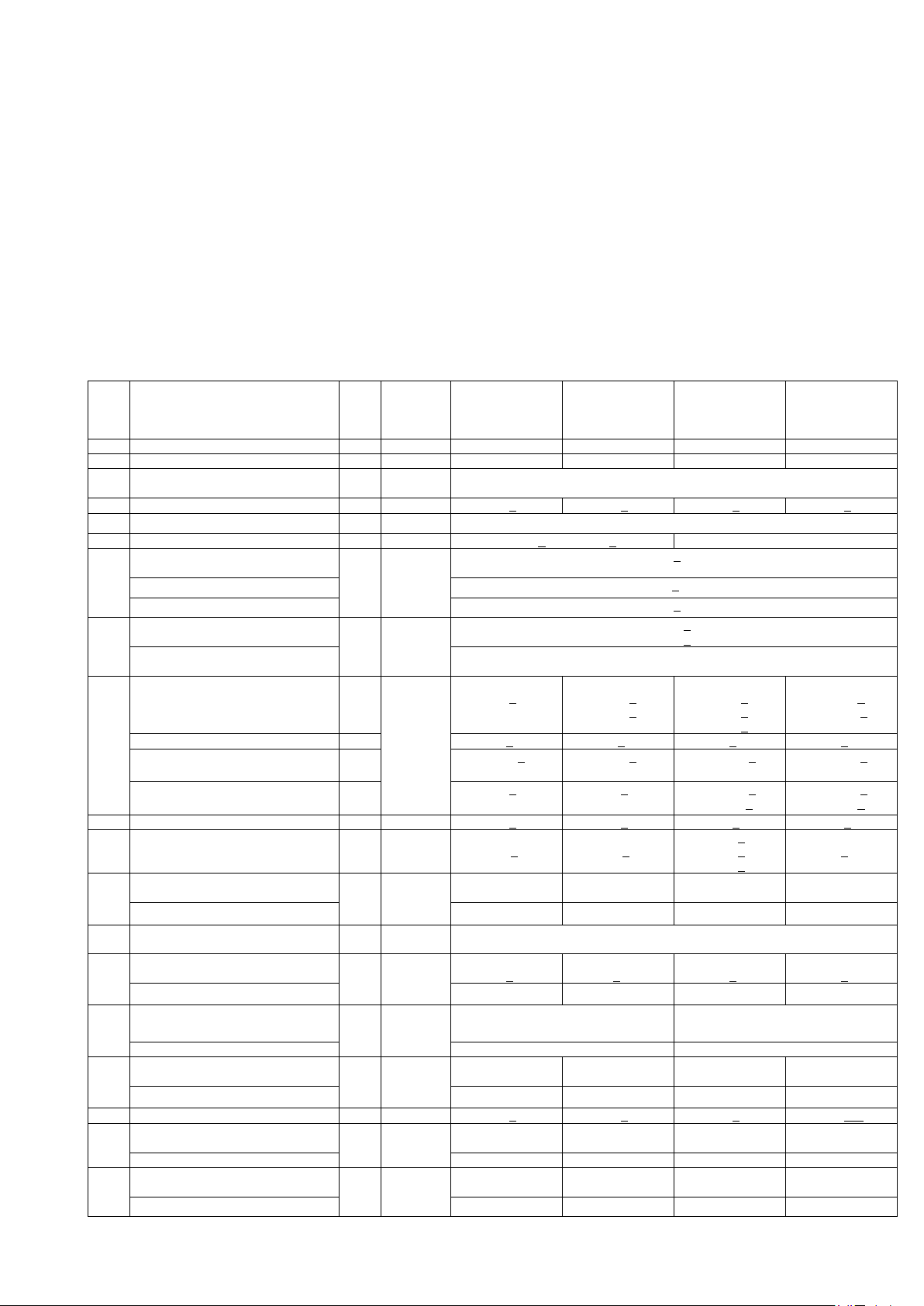

1 2 3 4 5 6 7

8

1

Грузоподъемность

Q

кгс(кН)

1250(12,3)

1600(15,7)

1250(12,3)

1600(15,7)

2.

Расстояние от центра тяжести груза

до спинки вил

а

мм

500

3.

Высота подъема

h3

мм

2800+42

2800+42

3300+50

3300+50

4.

Нормальный свободный подъем

h2

мм

180 min

5.

Специальный свободный подъем

h6

мм

(1) 1350+20 (2) 1370+20

6.

Клык вил:

Толщина

S

L

мм

40+1

Ширина

100+1,5

Длина

950+10

7.

Наклон грузоподъемного

устройства: вперед

град.

(1) 6,5+1

(2) 6 +1

Назад

(1) 10 – 1,5

(2), (3) 9 -1,5

8.

Габариты:

длина до спинки вил

L1

мм

1917+20

(1) 2031+20

(2) 2061+20

(1) 1912+20

(2) 1918+20

(3) 1930+20

(1) 2025+20

(2)(3) 2061+20

Ширина B 992+15

922+15

922+15

992+15

строительная высота

h1

(h1’)

(1) 1920+29

(2) 2000 мах

(1) 1920+29

(2) 2000 мах

(1)(2) 2200+33

(3) 2250 мах

(1)(2) 2200+33

(3) 2250 мах

максимальная высота

h4

3335+50

3335+50

(1)(2) 3875+58

(3) 3855+58

(1)(2) 3875+58

(3) 3855+58

9.

Внешний радиус поворота

W

Мм

1710+51

1800+54

1710+51

1800+54

10.

Расстояние от оси переднего моста

до спинки вил

X

мм

371,5+10

390,8+10

(1) 367+10

(2) 373+10

(3) 385+10

385+10

11.

Ширина рабочего проезда:

с поддоном 800х1200

Ast4 мм

3370 мах

3510 мах

3370 мах

3510 мах

С поддоном 1000х1200

3420 мах

3580 мах

3420 мах

3560 мах

12.

Скорость движения с грузом и без

груза

км\ч

23+2-2,7

13.

Скорость подъема:

С грузом

см\

сек

50+5

45+4,5

60+6 60+6

без груза

50 min

45 min

60 min

60 min

14.

Скорость спуска:

С грузом

См\

сек

50 max

50 max

без груза

40min

(1) 40 min (2)(3) 30 min

15.

Преодолеваемый подъем

с грузом

%

25_2 22_2 25_2 22_2

без груза - - - 30

16.

Собственная масса

Кг

2500+70

2780+85

2520+76

2800+84

17.

Нагрузка на задний мост:

с грузом

Кгс

(кН)

360(354) min

460(441) min

360(354) min

360(354) min

без груза

1300(12,8) max

1700(16,7) max

1300(12,8) max

1700(16,7) max

18.

Нагрузка на передний мост:

с грузом

Кгс

(кН)

3360(33) min

4000(39,2) min

3360(33) min

4000(39,2) min

без груза

1100(10,2) max

1050(10,3) max

1100(10,2) max

1050(10,3) max

и гидродинамическая передача, передающая крутящий момент от двигателя и обеспечивающая

плавное и бесступенчатое изменение скорости движения и реверсирование хода машины.

Электрооборудование 22 оснащено необходимыми контрольно-измерительными

приборами и получает питание от двух последовательно подключенных стартерных

аккумуляторных батарей напряжением 6 В и емкостью по 115 А-ч.

Гидравлическая система 5 служит для приведения в действие грузоподъемного устройства

4. На грузоподъемные устройства в зависимости от грузоподъемности и высоты подъема груза

установлены различные цилиндры подъема.

В погрузчиках используются гидравлические насосы А72Х-1, А54Х-1 или А25ВХ.

Регулируемое сиденье 23 обеспечивает возможность удобной работы с органами

управления.

Погрузчики оснащены защитной крышкой.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Таблица 1

6

1 2 3 4 5 6 7

8

19.

Размеры шин: передних 2 шт.

21х8-9

задних 2 шт.

5,00х8

20.

База Y мм

1255+15

1255+15

1255+15

1255+15

21.

Колея: Передняя

мм

792+10

задняя

829+10

22.

Просвет:

под самой низкой точкой

мм

(1) 95+10

(2) 97+10

(1)102+10

(2) 95+10

(1)104+10

(2) 97+10

(3) 90+10

(1)102+10

(2) 95+10

(3) 90+10

в средине базы

(1) 11+10

(2) 97+10

(1) 108+10

(2) 95+10

(1) 110+10

(2) 97+10

(3) 90+10

(1) 108+10

(2) 95+10

(3) 90+10

23.

Тормоза: Стояночный

Механический

рабочий

Гидравлический

24.

Стартерная батарея: напряжение

В

2х6

емкость

Ахч

115

25.

Двигатель: мощность

кВт (лс)

33 (45)

обороты при мах мощности

2250+15%

число тактов \ цилиндров

4\3

рабочий объем

см3

2500

26.

Включение

Бесступенчатое

27.

Вид трансмиссии

Гидродинамическая

Рис. 2 Схема к «Технической характеристике».

7

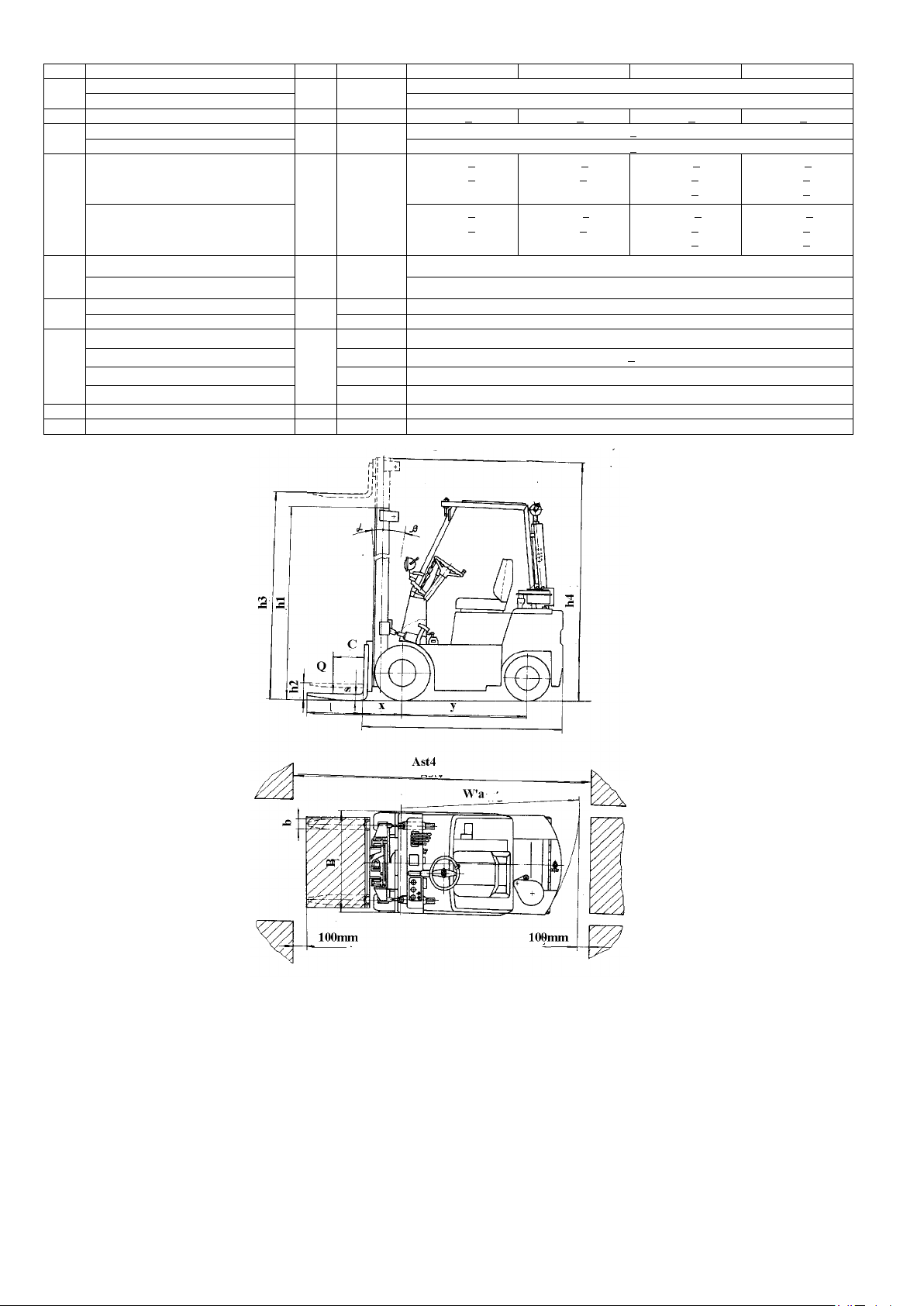

Рис. 3. Диаграмма нагрузки.

а-ДВ 1621.28.10, ДВ 1621.33.10, ДВ 1621.28.11, ДВ 1621.33.11, ДВ 1621.33.14,

b- ДВ 1661.28.10 ДВ 1661.33.10 ДВ 1661.28.11 ДВ 1661.33.11 ДВ 1661.33.14

ШАССИ

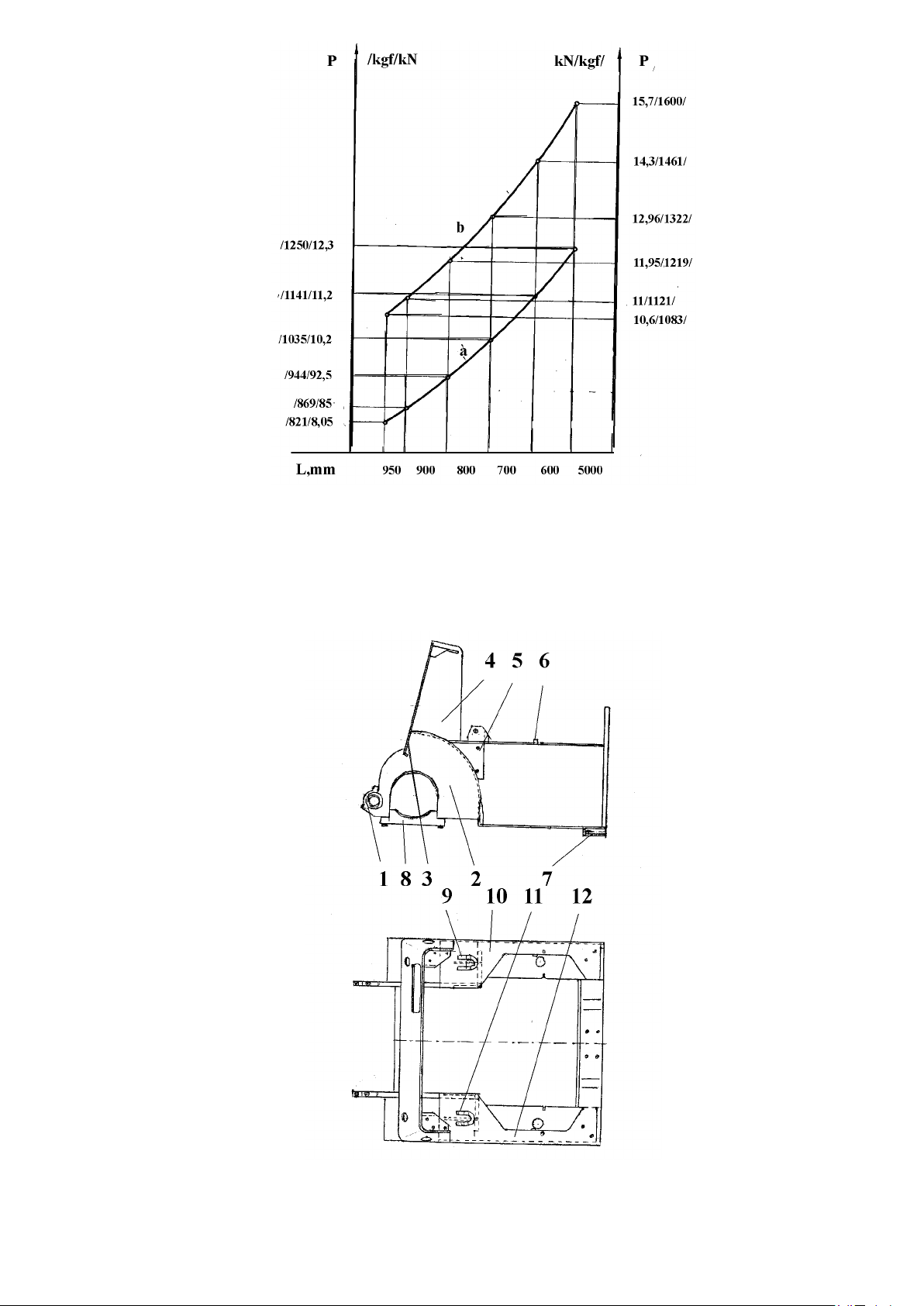

Шасси (рис.4) – цельносварная конструкция, к которой присоединены все системы и агрегаты

автопогрузчика.

Рис.4 Шасси

1- верхний вкладыш; 2-плита; 3-передний лист; 4-щит; 5-ребро; 6-планка; 7-несущая балка; 8-нижний вкладыш; 9правая проушина; 10-правая боковина; 11-левая проушина; 12-левая боковина.

8

Шасси состоит из двух параллельных боковин – левой 12 и правой 10, соединенных

посредством приваренных к ним несущей балки 7, щита 4, плит 2, и планки.

Обе плиты 2 приварены параллельно к укрепляющим ребрам 5 боковин и формируют

переднюю часть шасси.

К плитам и нижним вкладышам 8 присоединяется ведущий мост. На плиты и два верхних

вкладыша 1 монтируется грузоподъемное устройство.

На боковины 10 и 12 монтируются оба бака – топливный и масляный.

К задней части боковин присоединяются обе аккумуляторные батареи.

Двигатель подвешен на шасси в отверстиях балки 7.

ТРАНСМИССИЯ

Трансмиссия (рис. 5) передает крутящий момент от двигателя на ведущие колеса, позволяет

изменять плавно и бесступенчато скорость движения, реверсирует направление машины и

принимает на себя часть веса автопогрузчика.

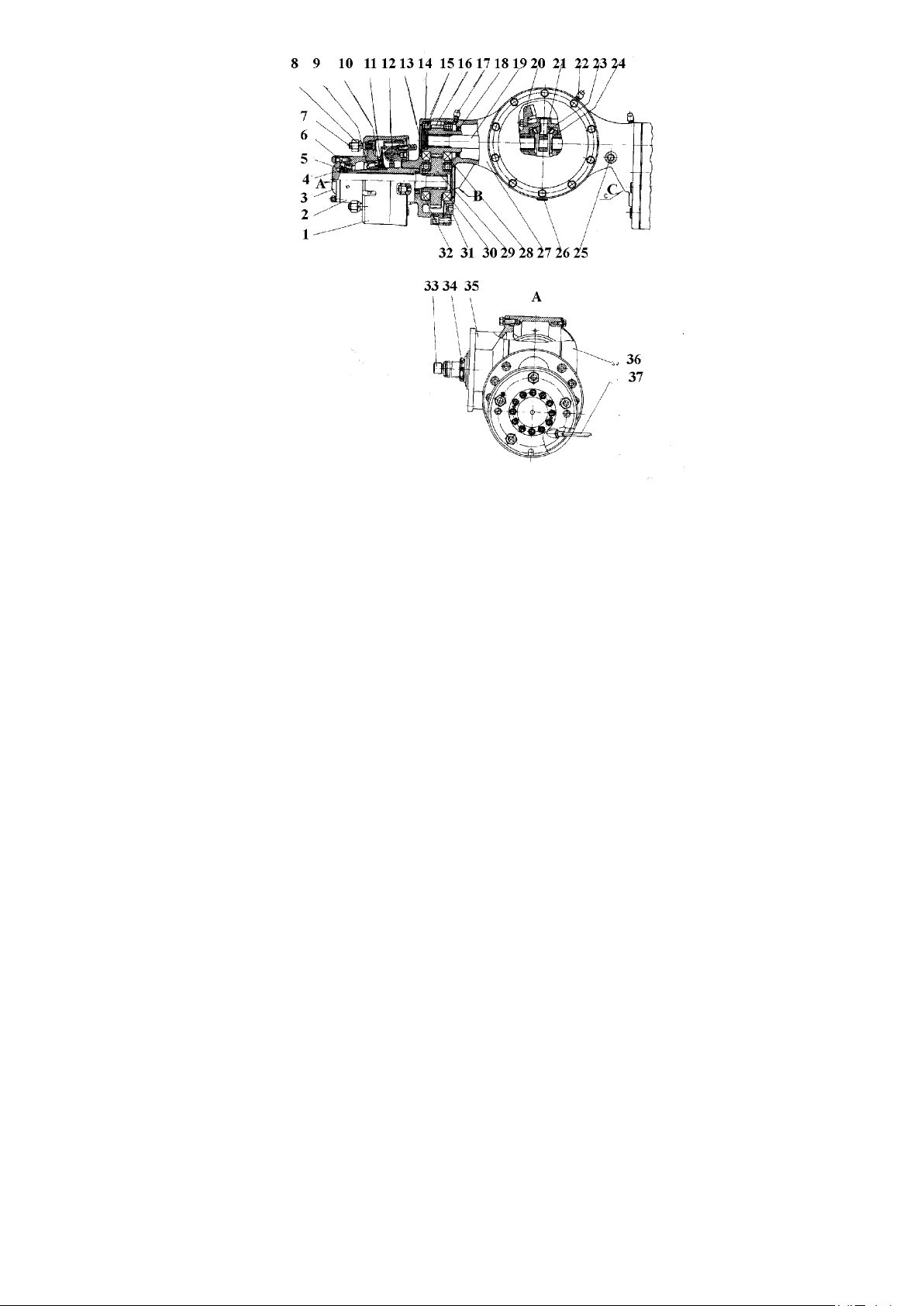

Рис. 5 Трансмиссия

1-ведущее колесо; 2-ведущий мост; 3-гидродинамическая передача; 4-входящий вал;

А -передний ход; В - задний ход; С-направление вращения вала двигателя, если смотреть со стороны маховика.

Трансмиссия состоит из гидродинамической передачи, ведущего моста и ведущих колес.

Она подвешена жестко в передней части шасси посредством охватывающих цилиндрических

поверхностей ведущего моста и сблокирована с двигателем.

ВЕДУЩИЙ МОСТ

Ведущий мост (рис.6) состоит из балки, рукавов, главной передачи, боковых редукторов,

тормозных механизмов, подшипников и элементов крепления. Главная передача состоит из

шестереночной пары – ведущей шестерни и конической коронной шестерни 20 - и

дифференциала 21. Дифференциал установлен в кассету и состоит из четырех сателлитных

шестерен 23 и двух планетных шестерен 24. Бортовые редукторы состоят из цилиндрических

шестеренных пар 16 и 29. Тормозные механизмы 12 включаются гидравлическим и механическим

приводами. Они подробно рассмотрены в главе «Тормозная система».

9

Рис.6 Ведущий мост (6185)

1-тормозной барабан; 2-ступица; 3-полувал; 4, 8, 34 –гайки; 5-предохранительная шайба; 6, 9, 15, 28, 30, 32подшипники; 7-колеесный болт; 10-шайба; 11, 18 – уплотнения; 12-тормозной механизм; 13-крышка; 14, 25, 26, 31пробки; 16, 29-шестерни; 17, 22-сапуны; 19, 33-валы; 20-коническая коронная шестерня; 21-дифференциал; 23сателлитная шестерня; 24-планетарная шестерня; 27-балка; 35-корпус; 36-крышка; 37-тормозной трос.

Общее передаточное отношение ведущего моста составляет 5,57:1.

Количество и вид масла и смазочных материалов, используемых в ведущем мосте,

представлены в Приложении 1.

ГИДРОДИНАМИЧЕСКАЯ ПЕРЕДАЧА

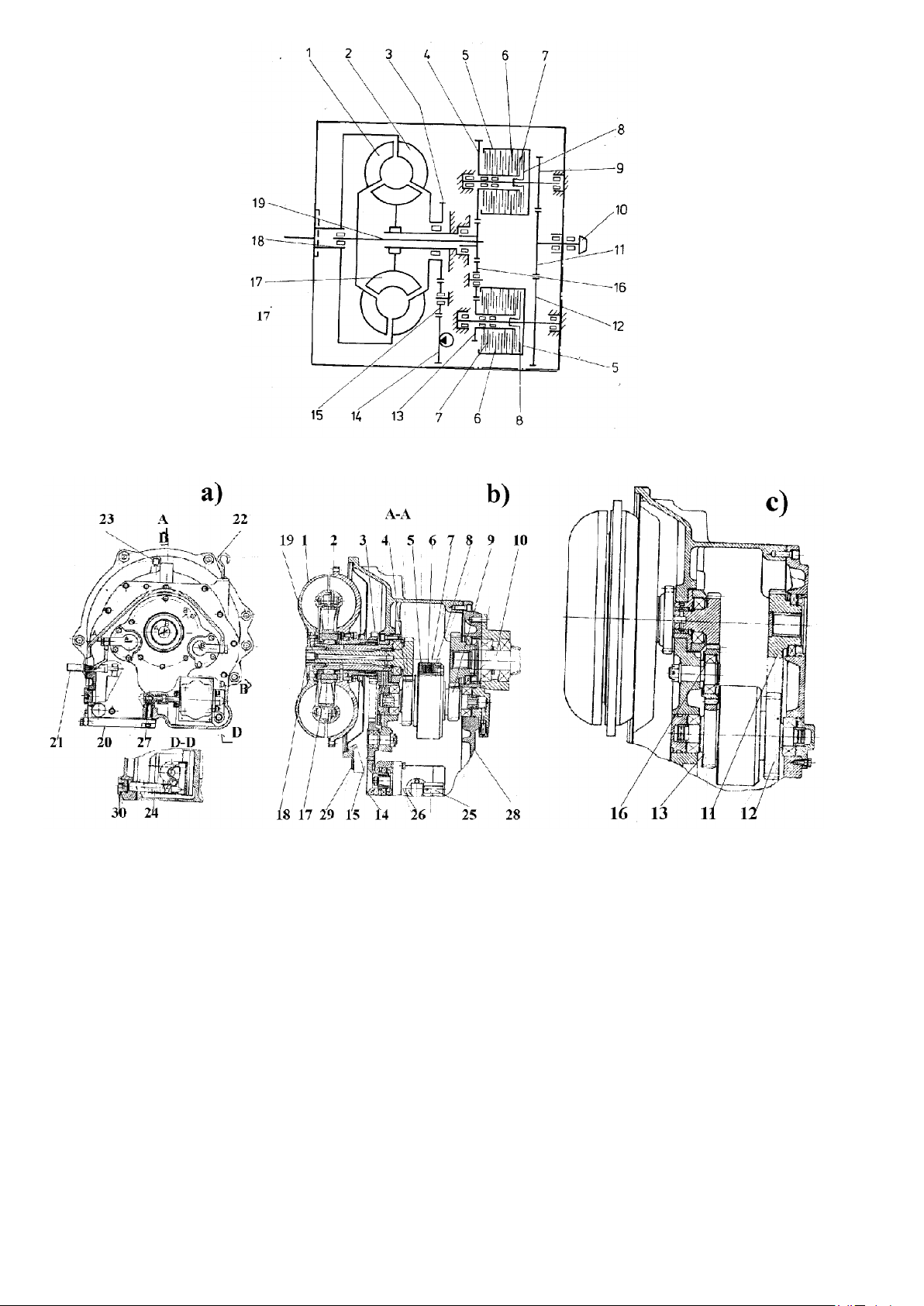

Гидродинамическая передача ( 7, 8а, 8b, 8c) состоит из:

А) гидротрансформатора, включающего насосное колесо 2, турбинное колесо 1, входящий

(турбинный) вал 19 и направляющий аппарат 17.

Б) первой одноступенчатой передачи, включающей шестерню 4, колесо входящего вала

19,постоянно зацепленного с шестерней 4 и, с помощью паразитной шестерни 13, - с шестерней16;

В) второй одноступенчатой передачи, состоящей из шестерен 9 и 12, постоянно зацепленных с

шестерней 11 входящего вала 10, передающего крутящий момент к ведущему мосту;

Г) двух многодисковых гидравлических сцеплений для переднего и заднего хода (защищенных

против одновременного зацепления), обеспечивающих реверсирование гидродинамической

передачи. Каждое из сцеплений состоит из шестерни 4 с монтированными к ней на шлицевом в

соединении синтерованными дисками 7, стакана 5, стальных дисков 6 и поршня 8;

Д) гидравлического шестеренного насоса 26, непосредственно присоединенного к шестерне 14,

которая через паразитную шестерню 15 постоянно зацеплена с центральной шестерней 3,

монтированной к насосному колесу 2;

Е) распределителя для гидротрансмиссии с плитой 20, гидравлически соединенной с

шестеренным насосом 26 и поршнями 8 сцеплений для переднего и заднего хода , приводящегося

в действие при помощи рычага для привода распределителя 21;

Ж) предохранительного клапана 25, присоединенного к нагнетательному трубопроводу

распределителя, предохраняющего от повышения давления свыше 0,4МПа;

З) специального гидравлического фильтра 24 для очистки масла..

10

Рис. 7 Кинематическая схема гидродинамической передачи

Рис. 8. Гидродинамическая передача

1-турбинное колесо; 2-насосное колесо; 3-центральная шестерня; 4, 9, 11, 12, 14, 15-шестерня; 5-стакан; 6-стальные

диски; 7-синтерованные диски; 8-поршень; 10-выходящий вал; 13-паразитная шестерня; 16-шестерня для заднего

хода; 17-направляющий аппарат; 18-ступица; 19-входящий (турбинный) вал; 20-распределитель для

гидротрансмиссиии с плитой; 21- рычаг привода распределителя с плитой; 22-маслоуказатель; 23-сапун; 24специальный гидравлический фильтр; 25-предохранительный клапан; 26-шестереннный насос; 27-нагнетующий

трубопровод; 28-корпус; 29, 30-пробки.

Гидродинамическая передача управляется при помощи акселератора. При нажатии или

освобождении педали в результате изменения оборотов двигателя ( соответственно – насосного

колеса и шестеренного насоса) гидравлическим способом изменяются обороты турбинного колеса.

Последнее через первую одноступенчатую передачу (соответствующее зацепленное

гидравлическое сцепление) и вторую одноступенчатую передачу передает крутящий момент к

ведущему мосту.

Гидродинамическая передача выключается автоматически при остановке двигателя (ключ

зажигания в положении "0"), причем этот режим сохраняется и поле вторичного запуска

двигателя.

Коэффициент трансформации гидротрансформатора К при застопоренном выходящем вале

составляет 2,8 – 0,8. Механическое передаточное число на переднем ходу составляет 1,73, а на

заднем – 1,42

11

Для правильной эксплуатации ГДП следует соблюдать следующее:

1. После первых 50 моточасов заменить масло и сменить фильтр.

2. Не допускать переход с переднего на задний ход и наоборот без перевода рычага привода

распределителя 21 в нейтральное положение и до остановки автопогрузчика.

3. Не допускать (кроме исключительных случаев) использование гидродинамической

передачи в качестве тормоза путем ее реверсирования при высоких оборотах двигателя.

4. Не допускеть продолжительная работа при температуре масла в гидродинамической

передаче выше максимально допустимой 120 С. Измерение температуры производить при

остановленном двигателе. Масло можно охладить, оставив двигатель работать на 1000 об/мин. при

нейтральном положении гидрораспределителя передачи.

5. Не рекомендуется долго ехать на малой скорости при низких оборотах двигателя .

6. Не рекомендуется долго держать включенным двигатель при остановленной машине и

включенном сцеплении.

7. Соблюдать периодичность технического обслуживания, проводить его в полном объеме.

Во время годичного технического обслуживания проверять давление масла на входе в

сцепление и гидротрансформатор в следующем порядке:

Проверку давления масла производить при достижении им температуры 60-90 С и при 1300

об/мин. двигателя, подняв ведущий мост так, чтобы колеса могли вращаться свободно.

Давление масла проверять манометром, подключенным ко входу в проверяемое сцепление

или ко входу в гидротрансформатор (после масляного радиатора).

Давление должно быть:

При включенном сцеплении переднего или заднего хода

-у сцепления не ниже 1,2 МПа (12 кгс/см2)

-у гидротрансформатора не ниже 0,6 МПа (6 кгс/см2)

в нейтральном положении у гидротрансформатора не ниже 0,6 МПа(6 кгс/см2)

Если полученные величины давления не соответствуют указанным, следует обратиться в

сервисную мастерскую.

УПРАВЛЯЕМЫЙ МОСТ.

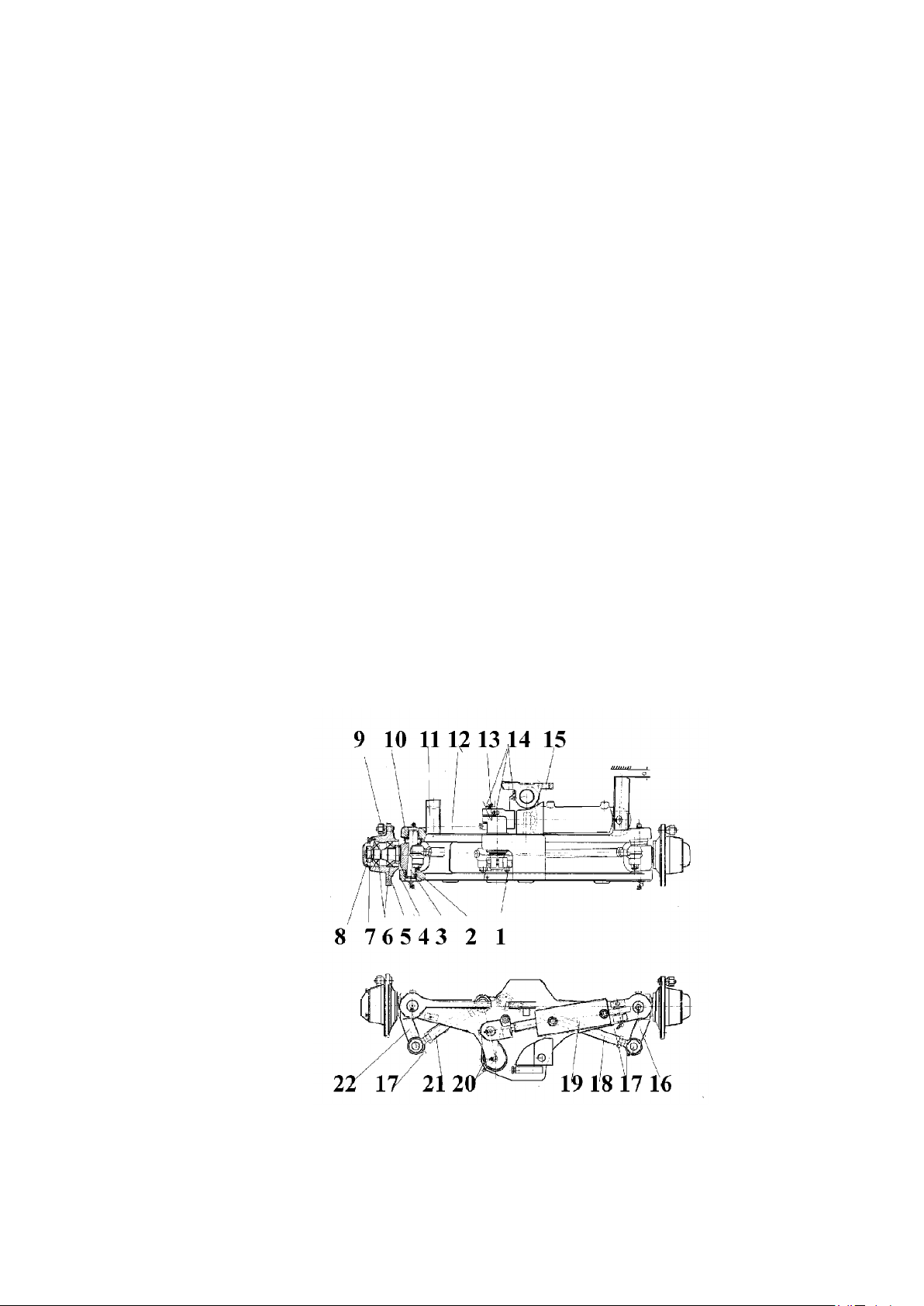

Управляемый мост (рис. 9) подвешен шарнирно к противовесу погрузчика. Он состоит из

балки, ступиц, поворотных цапф, тяг, цилиндра гидроусилителя руля, вала сошки руля,

подшипников, элементов крепления и пресс-масленок

Рис.9 Управляемый мост

1-сошка руля; 2-игольчатый подшипник; 3-ось поворотной цапфы; 4-установочная шайба; 5-ступица; 6конические роликоподшипники; 7-крышка; 8-гайка; 9-колесная гайка; 10-опорный подшипник; 11-ограничитель; 12балка; 13-вал сошки руля; 14, 17, 20-пресс-масленки; 15-фланец; 16-правая поворотная цапфа; 18, 21-тяги; 19-цилиндр

гидроусилителя руля; 22-левая поворотная цапфа

а=13мм – расстояние между ограничителями и противовесом.

12

В отверстиях на концах балки установлены оси поворотных цапф 3, на которые на

Максимальная подача

Дм3/мин

45

Подача при одном обороте

См3/об

85

Наибольшее рабочее давление

Мпа

10

Наибольшее противодавление

Мпа

10

Давление открытия предохранительных клапанов цилиндра

Мпа

16+1

Необходимое усилие для поворота рулевого колеса

при номинальном давлении

Нм

7,5

Наибольший крутящий момент, необходимый для достижения

Давления 5,6 МПа при отключенном усилителе руля

Нм

125

Максимальное рабочее давление в гидравлической системе

Мпа

20

Постоянная производительность насоса

Дм3/мин

12

подшипниках вмонтированы поворотные цапфы16 и 22. Вал сошки руля 13 соединяет цилиндр

гидроусилителя руля 19 с сошкой руля 1.

При включении гидроусилителя руля поршневой шток цилиндра передает усилие на вал

сошки руля 13, на сошку руля 1, на тяги управления 18 и 21, на поворотные цапфы 16 и 22 и,

соответственно, на управляемые колеса.

Максимальный угол поворота внутреннего колеса составляет 64о+40', а внешнего - 84о.

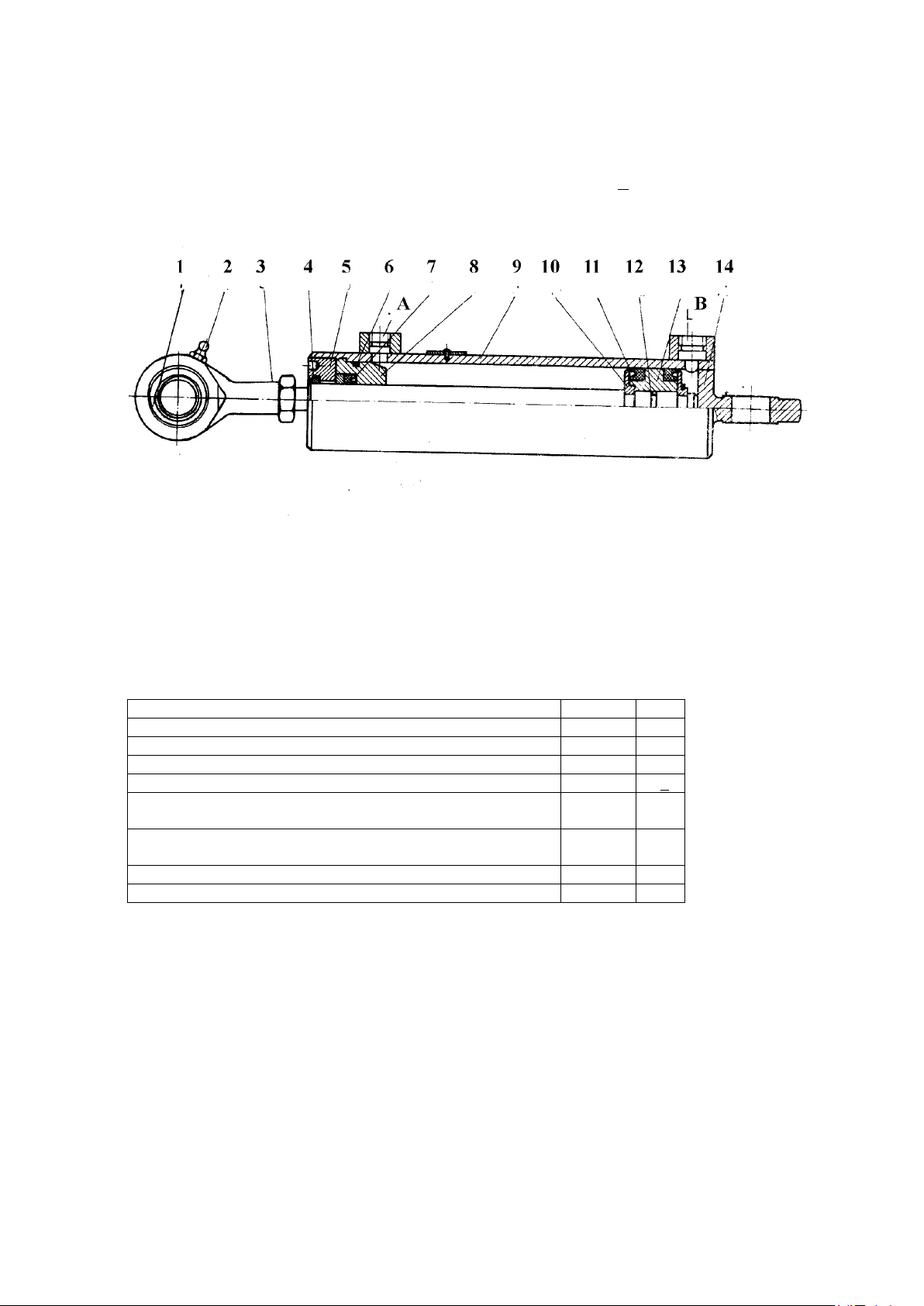

Цилиндр гидроусилителя показан на рисунке 10.

Рис. 10 Поршневой цилиндр

1-шарнирный подшипник; 2-пресс-масленка; 3-наконечник; 4-маслосъемник; 5-гайка; 6, 12 –"О" -кольцо; 7,

11-"К"-манжеты; 8-затвор; 9-цилиндр; 10-двигательная шайба; 13-поршень; 14- проушина; А и В – соединительные

отверстия.

СИСТЕМА УПРАВЛЕНИЯ

Система рулевого управления автопогрузчиков (рис. 11) оснащена гидростатическим

усилителем руля типа ХУ85-0/1 (рис. 12) со следующими техническими данными:

Таблица 2

13

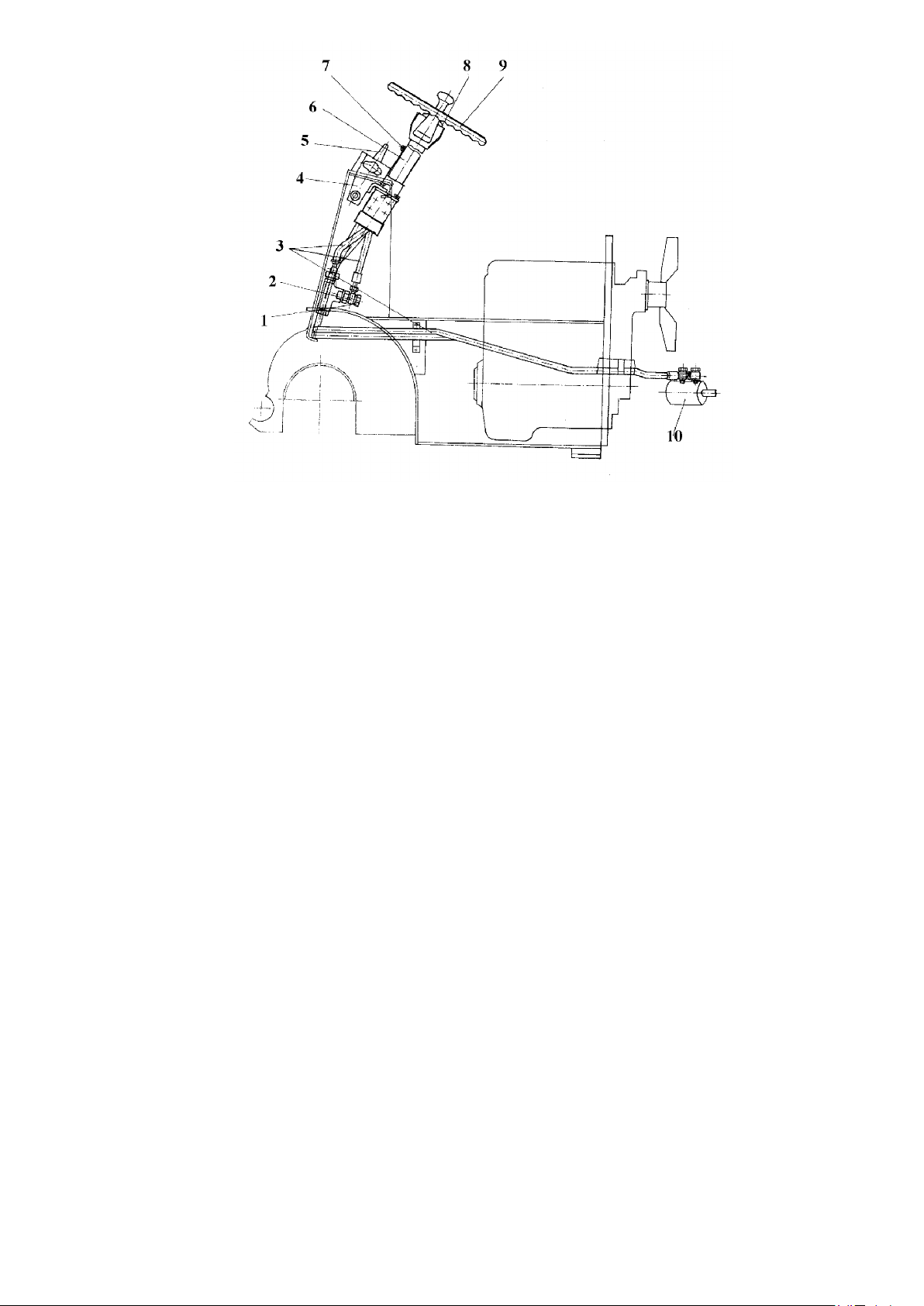

Рис. 11 Рулевое управление

1-болт накидной гайки; 2-редуцирующая накидная гайка; 3-гибкое соединение; 4-кронштейн; 5-рукоятка для

регулировки рулевой колонки; 6-рулевая колонка; 7-контактное устройство; 8-кнопка звукового сигнала; 9-рулевое

колесо; 10-цилиндр гидроусилителя.

Движение гидростатического усилителя руля рассмотрено ниже (рис. 18)

1. Движение погрузчика по прямой линии.

Подаваемое насосом 11 масло поступает в регулятор дебита 2, в котором оно разделяется

на два потока. Один поток идет в гидростатический усилитель руля. В гидростатическом

усилителе руля 10 масло протекает через входящее отверстие Р, через обратный клапан А,

распределитель D и через исходящее отверстие Т, пройдя через фильтр, поступает в бак 12.

2. Движение погрузчика при повороте.

А) Правый поворот:

При повороте рулевого колеса 9 (рис. 11) включается связанный с ним гидравлический

распределитель D (рис. 18), масло направляется в дозирующий насос и начинает вращать его.

Прошедшее через дозирующий насос масло возвращается в распределитель и оттуда через

сдвоенный предохранительный клапан Е поступает в отверстие R, соединенное со штоковой

камерой цилиндра 9. Поступившее под давлением масло смещает поршневой шток цилиндра и,

посредством тяг и поворотных цапф, управляемые колеса. Гидравлический распределитель связан

с баком, и масло из поршневой камеры цилиндра стекает в бак.

В) Левый поворот:

При левом повороте система действует аналогичным образом, но масло под давлением

направляется в отверстие L, а отверстие R соединяется с масляным баком.

3. Действие рулевого управления без гидроусилителя.

Это происходит, если масло в результате неисправности в насосе не поступает в

гидроусилитель руля. При повороте рулевого колеса дозирующий насос выкачивает масло через

обратные клапаны С, через подводящую линию и отверстие Т из бака и нагнетает его благодаря

усилию, прилагаемому водителем. Масло через распределитель D направляется в нужное

отверстие (R или L) – в штоковую или поршневую камеру цилиндра.

4. Обратное действие

При движении удары передаются от управляемых колес на поршень цилиндра. Давление

масла в цилиндре повышается, и дозирующий насос поворачивается. Распределитель в результате

этого включается и подает масло для компенсации получившегося давления. Давление в

отверстиях R и L ограничивается соответствующим сдвоенным предохранительным клапаном Е.

Устройство гидростатического усилителя руля представлено на рис. 12

14

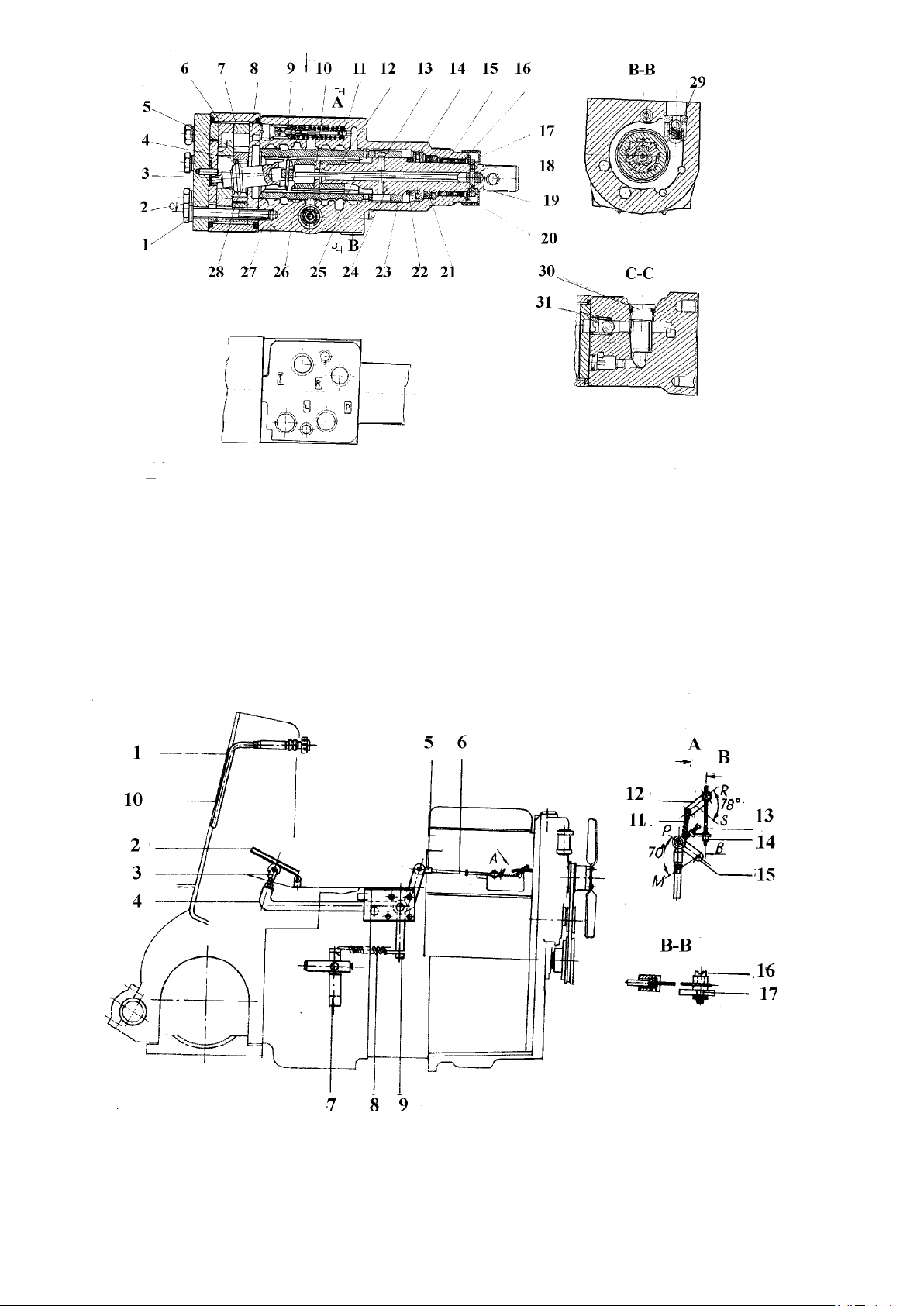

Рис. 12 Гидростатический усилитель руля

1-болт; 2-крышка; 3-шарнирный вал; 4-распределительная плита; 5-дозирующий насос; 6-кожух; 7-стартер; 8-опорная

плита; 9-сдвоенный предохранительный клапан; 10, 20. 22-установочные шайбы; 11, 19-шарики; 12-муфта; 13приводной штифт; 14-упорный шарикоподшипник; 15-игольчатый подшипник; 16, 21-уплотнения; 17предохранитель; 18- игла подшипника; 23-командный плунжер; 24-командный вал; 25-торсионный вал; 26-распорная

втулка; 27-корпус; 28-ротор; 29-входящий обратный клапан; 30-пробка; 31-всасывающий обратный клапан.

R – Вывод к поршневой полости цилиндра; L – вывод к стержневой полости цилиндра;T – вывод к баку; P – вывод к

дозирующему насосу.

КОМАНДНОЕ УСТРОЙСТВО.

Командное устройство показано на рис. 13.

Рис.13 Командное устройство

1-рукоятка механизма выключения двигателя; 2-педаль; 3-ролик; 4, 5-рычаги; 6-ускорительная штанга; 7-скоба в

сборе; 8, 11-пружина; 9-планка; 10. 13-стальной трос; 12.15-рычаги топливного насоса высокого давления; 14-опора;

16-винт; 17-штифт.

15

При нажатии на педаль акселератора 2 передвигается рычаг 4 топливного насоса высокого

давления в направлении увеличения подачи топлива и повышения оборотов двигателя.

При освобождении педали она возвращается в начальное положение под действием

пружины 8.

Рукоятка механизма выключения двигателя 1 служит для регулировки оборотов на

холостом ходу; при ее вытягивании до конца двигатель останавливается. Рукоятка связана с

насосом высокого давления с помощью стального троса 10.

КОМАНДНОЕ УСТРОЙСТВО ГИДРОДИНАМИЧЕСКОЙ ПЕРЕДАЧИ (ГДП)

Рис. 13а Командное устройство ГДП

1-рукоятка; 2-рычаг;3, 5-штанги; 4-вилка; 6-рычаг шлицевой; 7-микропереключатель.

При передвижении рукоятки 1 рычага 2 приводится в движение микропереключатель 7 с

помощью шлицевого рычага 6, связанного с ГДП, погрузчик включается для движения вперед.

Передвижением рукоятки 1 назад ГДП включает погрузчик для движения назад.

После окончания работы и при остановке погрузчика микропереключатель 7 должен находиться в

нейтральном положении.

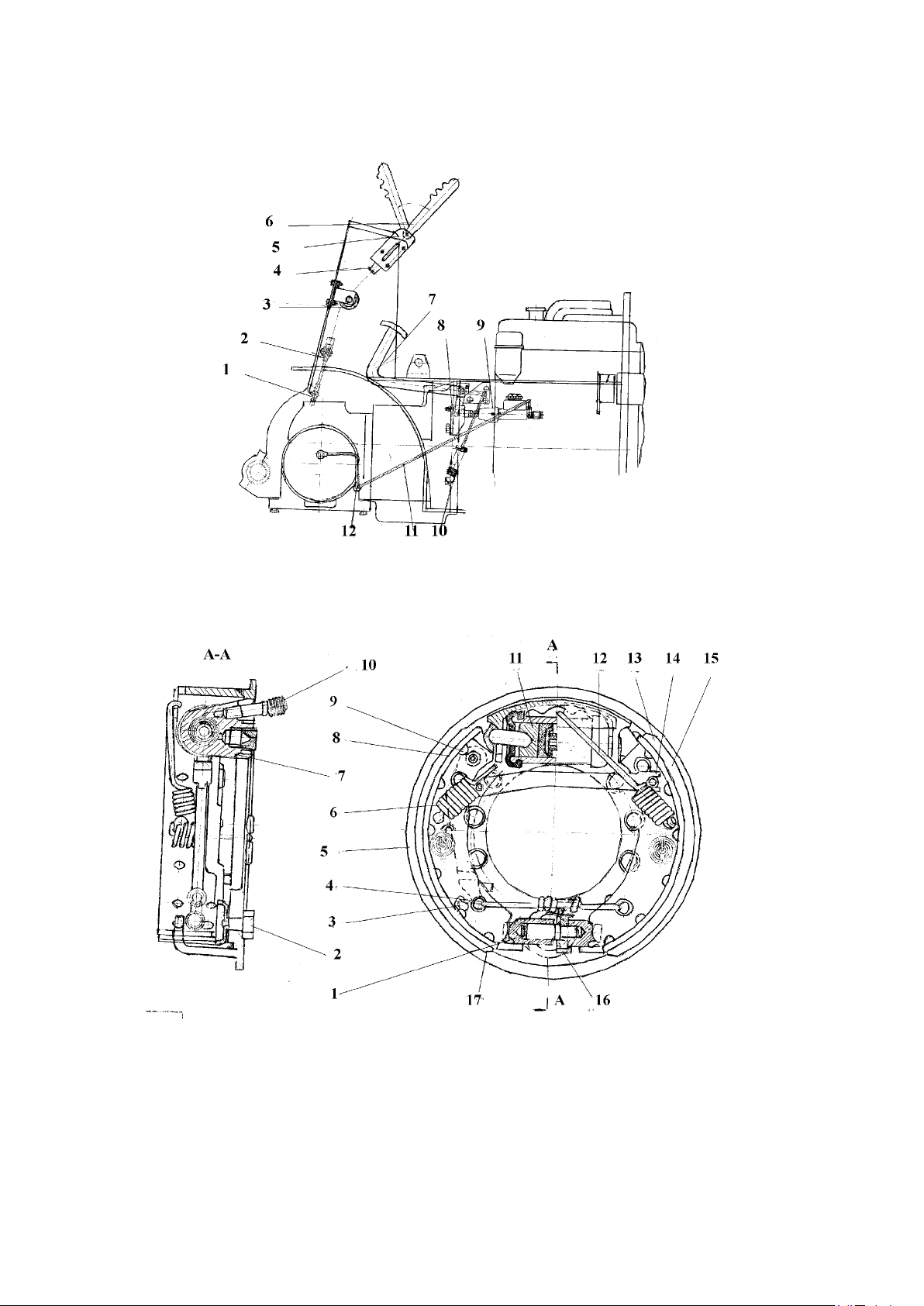

ТОРМОЗНАЯ СИСТЕМА

Тормозная система состоит из ручного (механического) и ножного (гидравлического)

приводов тормозов. Они включают независимо друг от друга тормозные механизмы на ведущих

колесах, но могут быть использованы и одновременно при необходимости.

При нажатии на педаль 7 (рис.14) ножного тормоза приводится в действие поршень

главного тормозного цилиндра. Повышенное давление рабочей жидкости передается в тормозные

цилиндры 7 (рис.15) тормозных колесных механизмов и выталкивает поршни 11, раскрывающие

тормозные колодки 8 и 15. При нажатии на тормозную педаль в результате трения о тормозной

барабан одна из колодок, двигающаяся вперед или назад дополнительно нажимает на нижний

конец другой колодки, двигающейся соответственно назад или вперед. Таким образом, без

увеличения усилия на тормозную педаль, увеличивается тормозной эффект.

При освобождении тормозной педали тормозные колодки возвращаются в начальное

положение (они собраны) под действием возвратных пружин 6 и 12, возвращая обратно и поршни

11.

16

Ручной тормоз включается рычагом 6, натягивающим тормозной трос 1, подвешенный на

ролик 2, поворачивающим дугообразные рычаги 3 (рис.15) и раскрывающим, в конечном счете,

тормозные колодки

Рис. 14 Тормозная система

1-тормозной трос; 2-ролик; 3-цепное колесо; 4-цепь; 5-ручной тормоз; 6-рычаг; 7-тормозная педаль; 8ограничивающий кронштейн; 9-главный тормозной цилиндр; 10-возвратная пружина; 11-труба; 12-тройник. а=600

Рис. 15 Тормозной механизм

1-соединяющий механизм; 2-специальный вал; 3-дугообразные рычаги; 4, 6, 12 – возвратные пружины; 5-тормозной

диск; 7-тормозной цилиндр; 8, 15-тормозные колодки; 9-гайка; 10-вентиль удаления воздуха; 11-поршень; 13, 17накладки; 14-рычаг; 16-шестерня

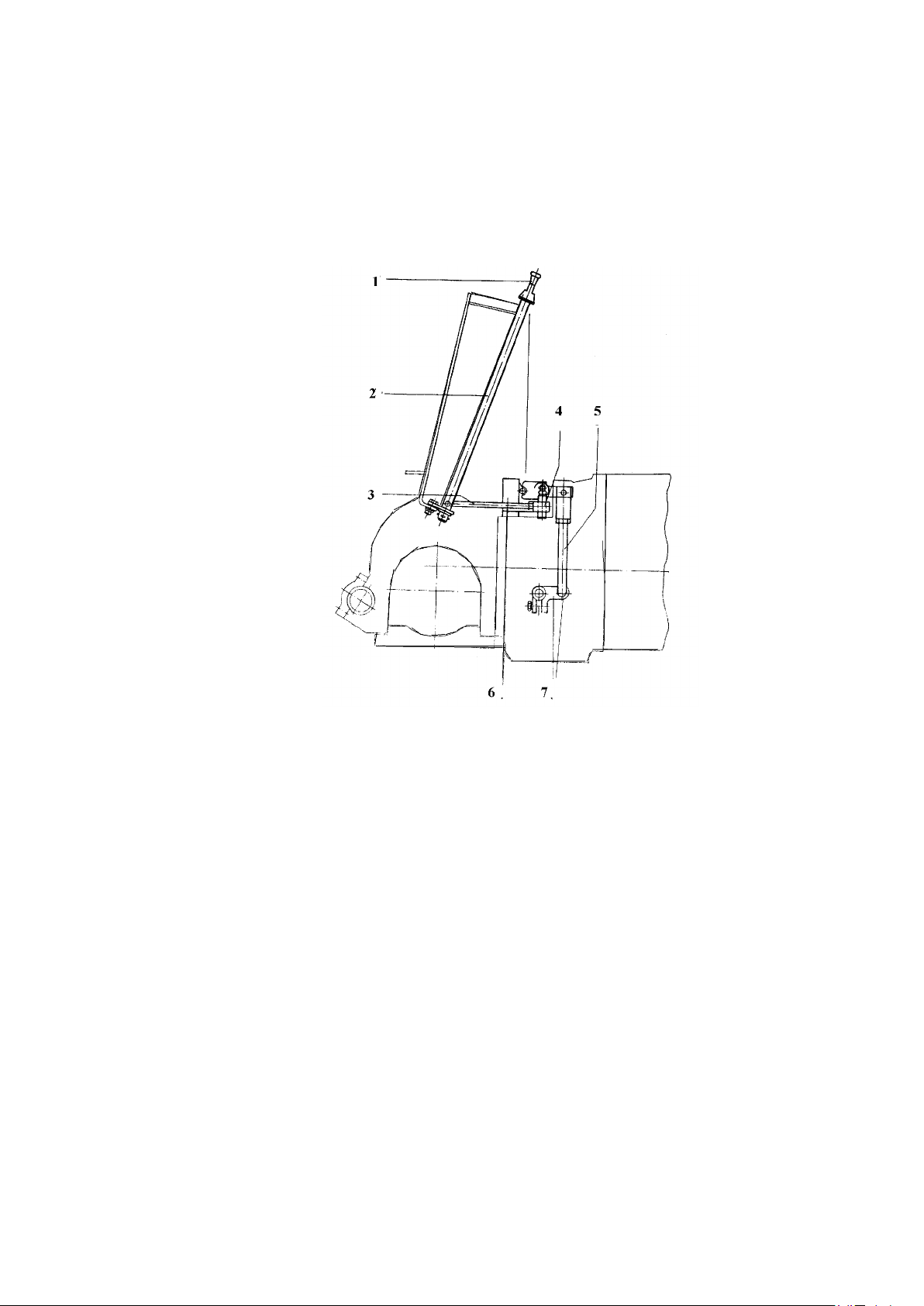

ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО

Грузоподъемные устройства автопогрузчиков (рис. 16, 17) конструктивно подобны.

Отличаются они цилиндрами подъема, способом их крепления и некоторыми элементами

крепления. Устройства состоят из следующих основных узлов: неподвижная рама 9, подвижная

Loading...

Loading...