Balkancar Д3900К Service Manual [ru]

ДВИГАТЕЛЬ Д3900К

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ И

ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

СОДЕРЖАНИЕ

Введение 3

Раздел первый

Техническое описание 4

Технические данные 4

Блок цилиндров 6

Головка блока цилиндров 6

Воздушный фильтр 6

Кривошипно-шатунный механизм 6

Механизм газораспределения 8

Привод распределительного вала 8

Система смазки 9

Система охлаждения 10

Система питания 11

Электрооборудование 14

Раздел второй

Инструкция по эксплуатации 17

Обкатка двигателя 17

Пуск двигателя 17

Остановка двигателя 17

Раздел третий

Техническое обслуживание двигателя 18

Периодичность технического обслуживания 18

Регулировка зазора между клапанами и коромыслами 19

Обслуживание воздушного фильтра 19

Обслуживание фильтра-отстойника 20

Обслуживание топливного фильтра 20

Снятие топливного насоса высокого давления 20

Установка на место топливного насоса высокого давления 20

Обслуживание топливного насоса высокого давления 21

Удаление воздуха из системы питания 21

Испытание форсунок 22

Топливо 23

Заправка двигателя маслом и замена масла 23

Замена масляного фильтра 23

Обслуживание системы охлаждения 23

Меры предосторожности от замерзания 23

Регулировка натяжения клинового ремня 24

Правила работы с генератором 24

Подготовка двигателя к продолжительному простою (консервация) 25

Подготовка двигателя к пуску после продолжительного простоя 25

Техника безопасности 26

Практические советы 26

Раздел четвертый

Возможные неисправности и способы их устранения 27

Приложение 1

Консервационные материалы 28

Приложение 2

Крутящие моменты 29

Приложение 3

Регулировочные данные топливного насоса высокого давления 30

ВВЕДЕНИЕ

В настоящую инструкцию включены краткое техническое описание двигателя Д3900К,

указания по эксплуатации и техническому обслуживанию, возможным неисправностям и

некоторые приложения.

Инструкция предназначена для водителей погрузчиков и других рабочих, занятых в

эксплуатации и техническом обслуживании двигателя.

Двигатель предназначен для работы на автопогрузчиках.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

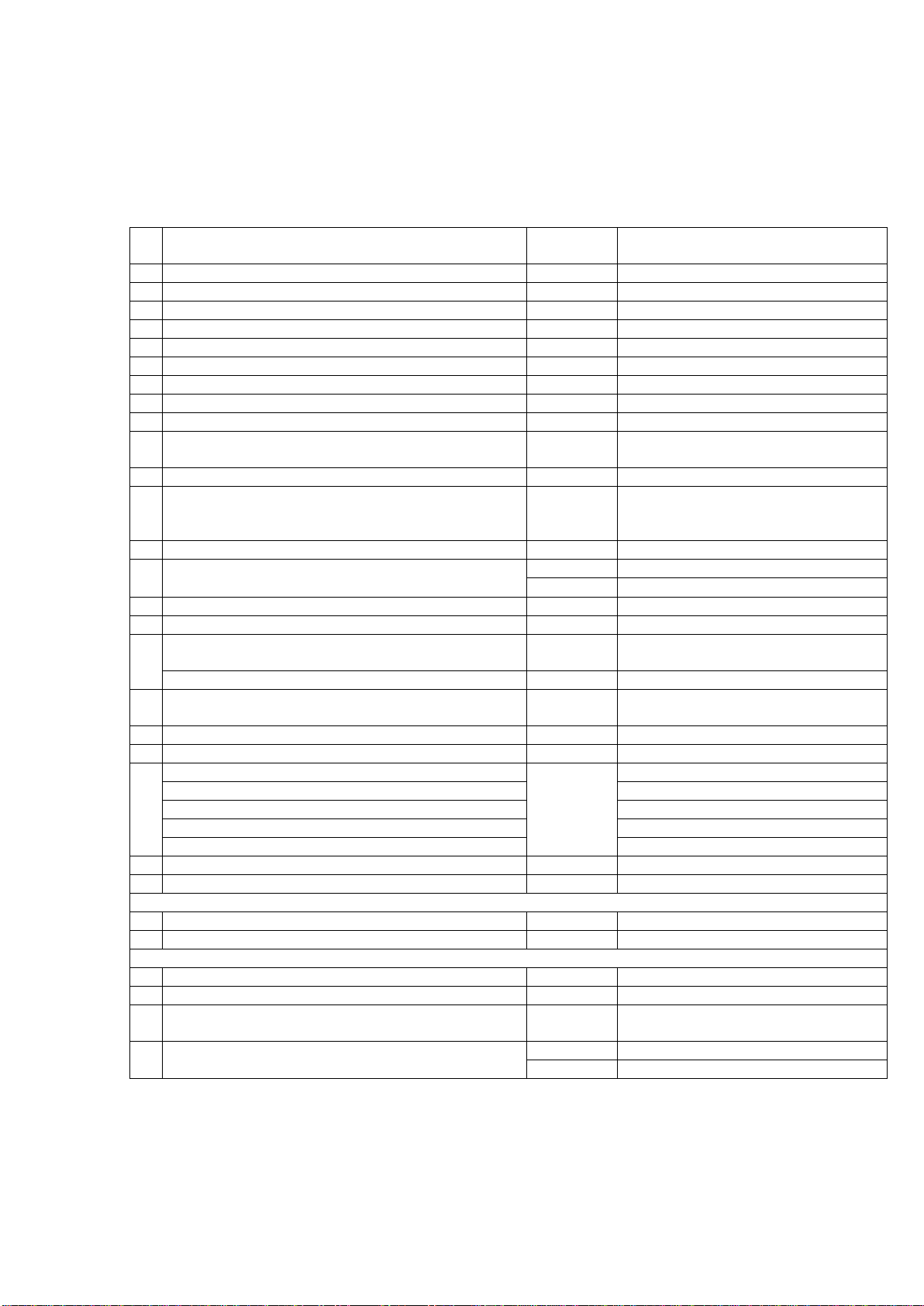

№

Наименование

Единица

измерения

величина

1

Тип Четырехтактный дизель

2

Образование смеси

с непосредственным впрыскиванием

3

Диаметр цилиндров

мм

98,475

4

Ход поршня

мм

127

5

Рабочий объем

Дм

3

3.86

6

Порядок работы цилиндров

1-3-4-2

7

Номинальная мощность по BS649

кВт(л.с.)

57,4(78)

8

Число оборотов при номинальной мощности

Об\мин

2500

9

Максимальный крутящий момент

Нм

260

10

Число оборотов при максимальном крутящем

моменте

Об/мин

1500

11

Емкость системы смазывания

Дм

3

8.5

12

Давление в системе смазывания (при номинальных

оборотах двигателя и нормальной рабочей

температуре)

МПа

0,21-0.42

13

Расход масла в % от расхода топлива не более

1

14

Номинальный удельный расход топлива

Мг/Вт/ч

240

г/л.с./ч

177

15

Регулировочное давление в форсунках

МПа

18.1

16

Температура охлаждающей жидкости

0

С

83-95

17

Зазор между клапанами и коромыслом

При нагретом двигателе

мм

0,25

При холодном двигателе

мм

0.3

18

Место заводского номера

На блоке цилиндров со стороны

топливного насоса низкого давления

19

Сухой вес двигателя

кг

355

20

Топливо

ГОСТ 305-82, все марки и подгруппы

21

Смазочные материалы:

Ниже -200С

М-6Г2

От -200С до +100С

М-8Г2

От 00С до +300С

М-10Г2

Выше +300С

М-14Г2

22

Консервационные материалы

См. Приложение 1

23

Моменты натяжения

См. Приложение 2

Для двигателей с серийными номерами, начинающимися с цифр 343529

7

Номинальная мощность по BS649

кВт(л.с.)

44,2(60)

9

Максимальный крутящий момент

Нм

185

Для двигателей с серийными номерами, начинающимися с цифр 343125

7

Номинальная мощность по BSAU 141а/1971

кВт(л.с.)

58,8(80)

8

Число оборотов при номинальной мощности

Об\мин

2800

10

Число оборотов при максимальном крутящем

моменте

Об/мин

1400

14

Номинальный удельный расход топлива

Мг/Вт/ч

256

г/л.с./ч

188

ТЕХНИЧЕСКИЕ ДАННЫЕ

Раздел первый

Таблица 1

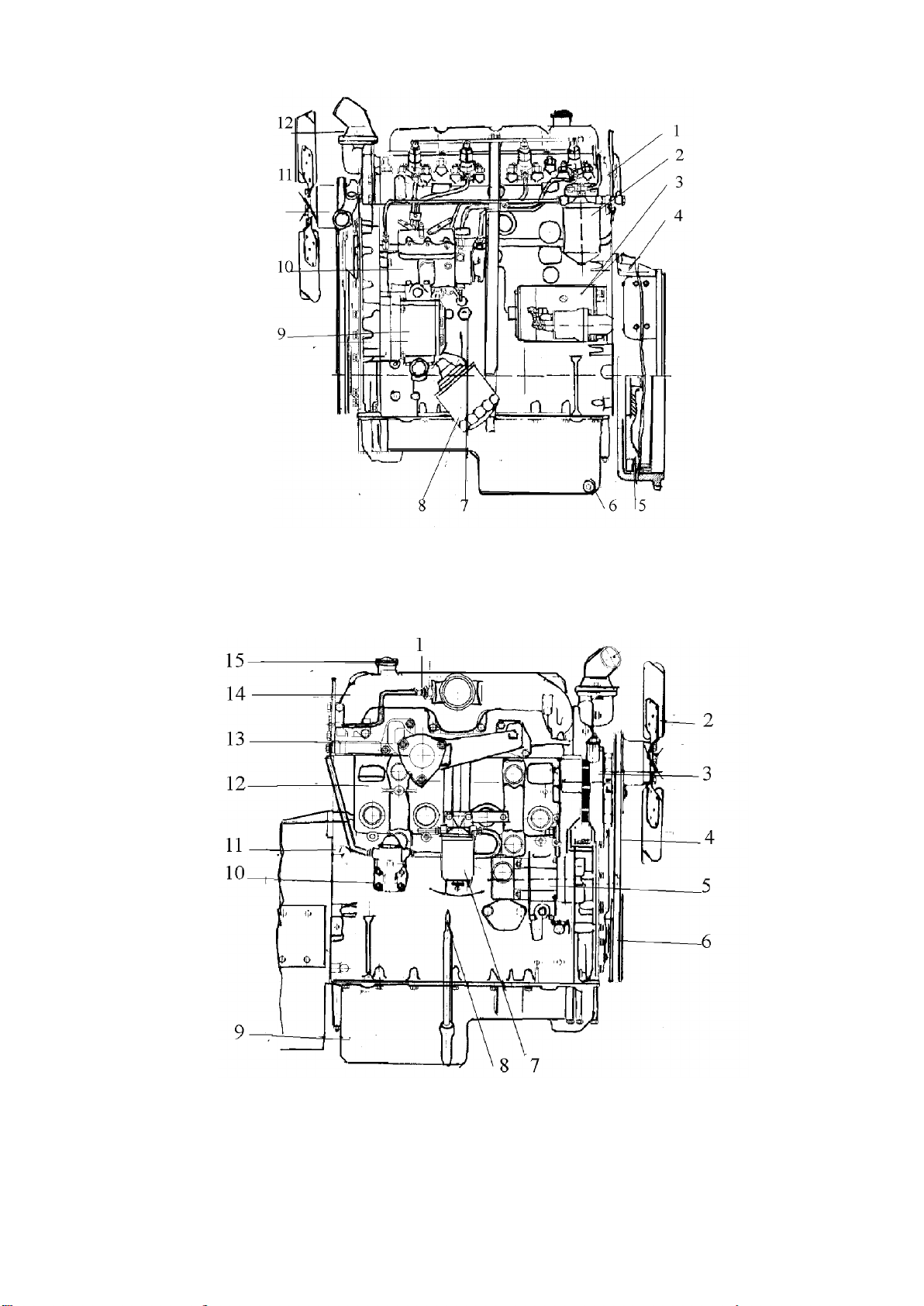

Рис. 1 Двигатель Д3900К – вид со стороны топливного насоса

1-головка блока цилиндров; 2-топливный фильтр; 3-стартер; 4-картер маховика; 5-маховик; 6-пробка для слива масла;

7-датчик давления масла; 8-масляный фильтр; 9-гидравлический насос; 10-топливный насос высокого давления; 11водяной насос; 12-выпускная труба для воды.

Рис. 2 Двигатель Д3900К – вид со стороны, противоположной топливному насосу

1-пусковой подогреватель; 2-вентилятор; 3-генератор; 4-клиновой ремень; 5-гидравлический насос; 6-ременный шкив;

7-фильтр-отстойник; 8-маслоизмерительный щуп; 9-масляная ванна; 10-топливный насос низкого давления; 11-кран

для слива охлаждающей жидкости; 12-блок цилиндров; 13-выпускной коллектор; 14-впускной коллектор; 15маслозаливная горловина.

БЛОК ЦИЛИНДРОВ

Блок цилиндров – вылитая из серого чугуна моноблочная конструкция. В нем запрессованы

цилиндровые гильзы и оформлены полости для циркуляции охлаждающей жидкости.

Специальные отверстия, просверленные в блоке, образуют часть масляной магистрали.

Крышки коренных подшипников, привинченные болтами, зафиксированы центрующими

втулками и обозначены порядковыми номерами (они невзаимозаменяемые).

С левой стороны (если смотреть на двигатель спереди) находятся отверстия для

подшипников распределительного вала, в первом из которых запрессована подшипниковая втулка.

Непосредственно над ними находится отверстие для толкателей.

ГОЛОВКА БЛОКА ЦИЛИНДРОВ

Головка общая для всего блока цилиндров. Она вылита из серого чугуна, в ней оформлены

впускные и выпускные каналы и полости для охлаждающей жидкости.

Сзади полость для охлаждения жидкости закрыта крышкой, а спереди – кожухом

термостата.

С левой стороны головки (если смотреть на двигатель спереди) установлены впускной и

выпускной коллекторы. В головку установлен клапанный механизм, закрытый крышкой.

При снятии головки блока цилиндров рекомендуется менять прокладку на новую.

Правильность монтажа можно проверить на надписи «передний верхний» на прокладке.

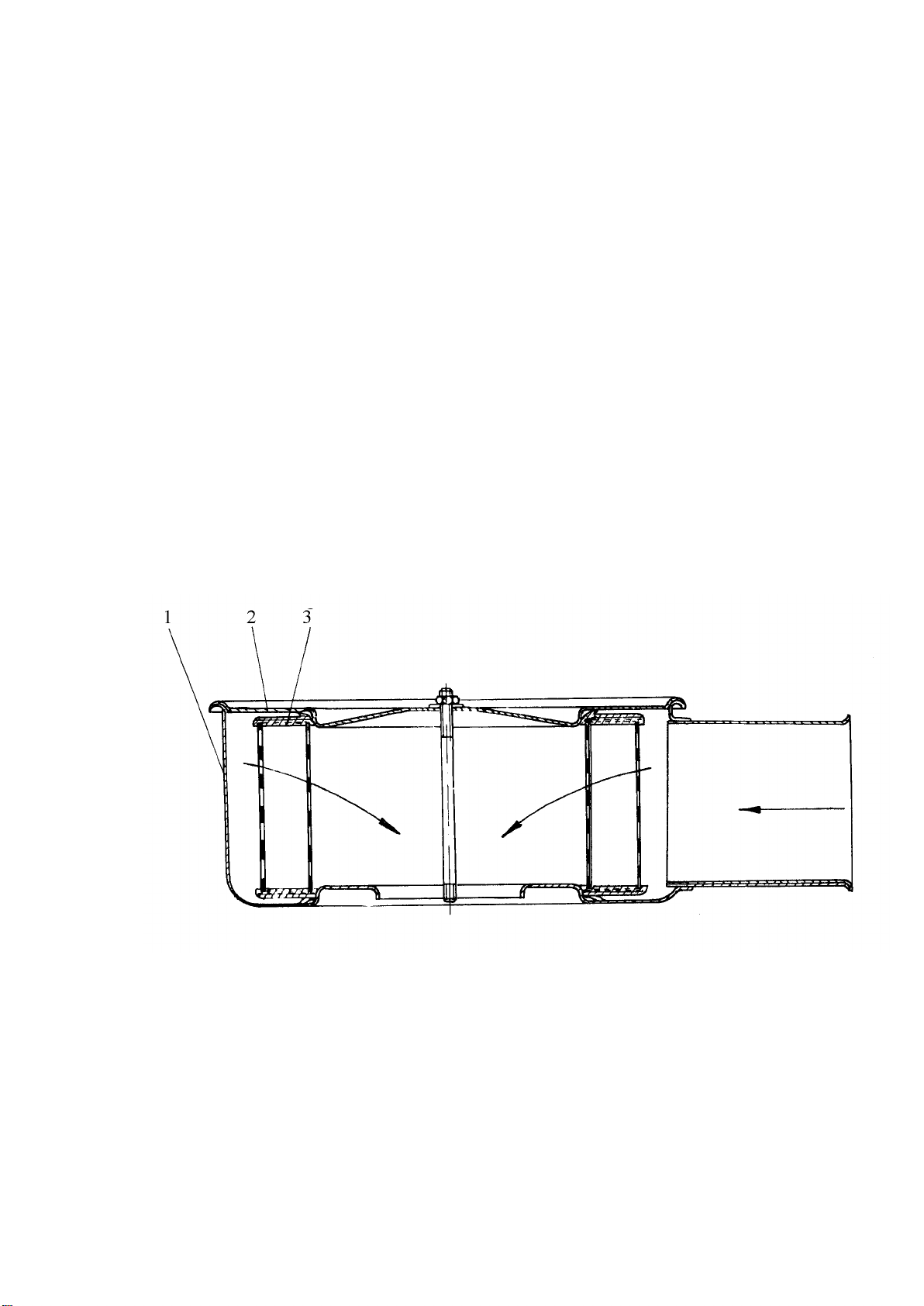

ВОЗДУШНЫЙ ФИЛЬТР

Воздушный фильтр предназначен для очистки поступающего в цилиндры воздуха.

Устройство воздушного фильтра сухого типа показано на рис.3.

1-корпус; 2-крышка; 3-фильтрующий элемент.

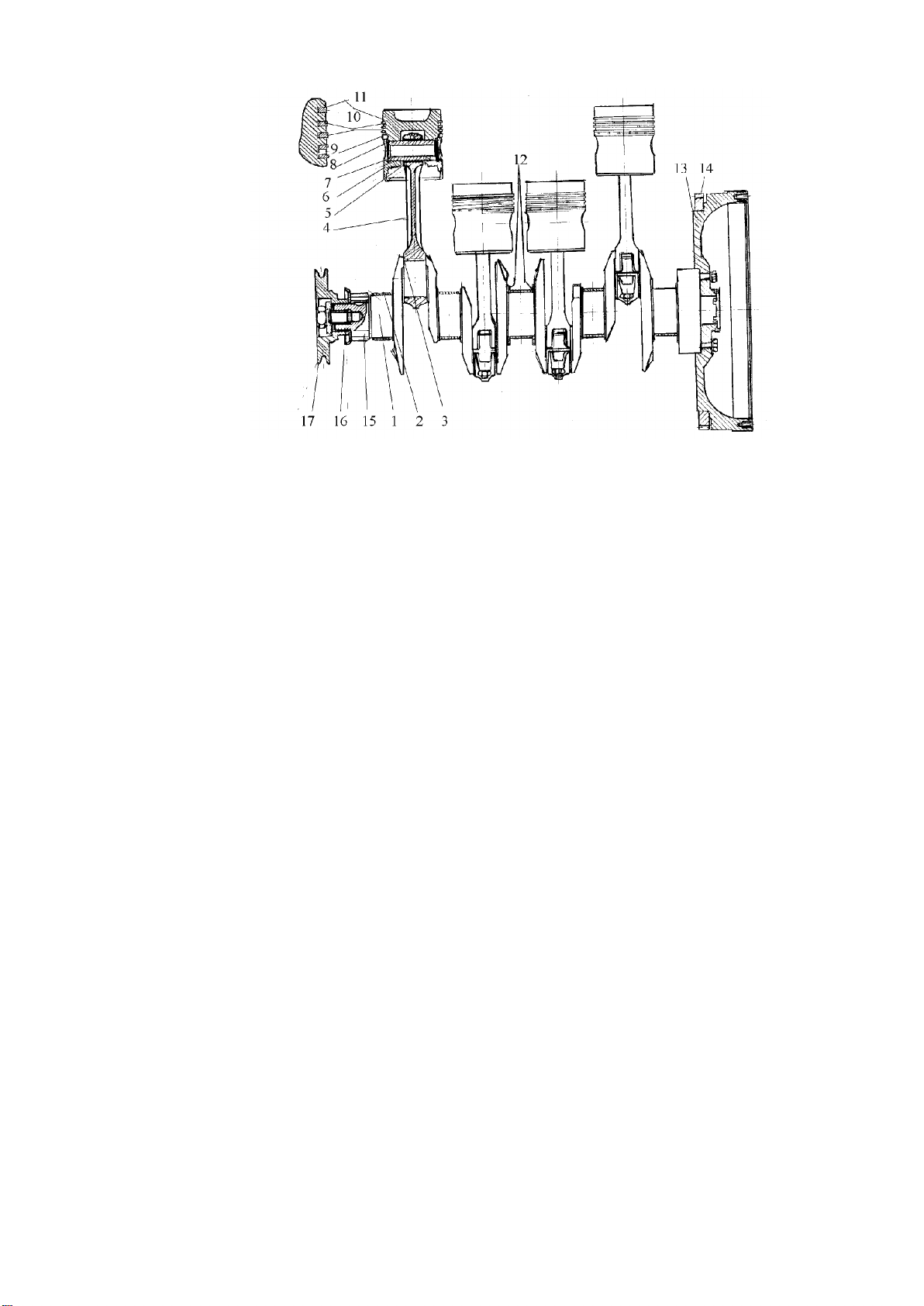

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Устройство кривошипно-шатунного механизма показано на рис.4.

Рис.3 Воздушный фильтр сухого типа

Рис. 4 Кривошипно-шатунный механизм

1-коленчатый вал; 2-вкладыш коренного подшипника; 3-вкладыш шатунного подшипника; 4-шатун; 5-втулка

подшипника; 6-поршень; 7-поршневой палец; 8-предохранительное кольцо; 9-маслосъемное кольцо; 10компрессионные кольца второго и третьего каналов; 11-компрессионное кольцо первого канала; 12-упорная шайба;

13-маховик; 14-зубчатый венец; 15-шестерня; 16-маслоотражатель; 17-ременный шкив.

Поршни изготавливаются из алюминиевых сплавов высокой прочности.Номера поршня,

номер шатуна и номер весовой группы шатуна находятся со стороны распределительного вала.

Поршнево-шатунная группа монтируется так, чтобы надпись FRONT находилась со стороны

торца двигателя.

Двигатель выпускается с поршнями, распределенными по высоте в три группы-«Н», «М», и

«L», обозначенные на их днищах. В одном двигателе могут работать поршни различных групп.

Поршневые кольца - по три компрессионных и одному маслосъемному нам каждом поршне.

Поршневые кольца изготовлены из специального чугуна. Первое компрессионное кольцо

хромировано. Второе и третье кольца монтируются обозначением «ТОР» вверх. Кольца без

обозначения монтируются внутренним заплечиком к днищу поршня. При монтаже поршневых

колец они устанавливаются разрезами на 1800 друг к другу в вертикальной равнине, проходящей

через ось поршневого пальца.

Поршневые пальцы изготовлены из высококачественной конструкционной легированной

стали с цементацией и закалкой.

Палец – плавающего типа. Сборка поршня и пальца производится посредством селекции

внешнего диаметра в группах, маркированных красным и желтым цветом.

При разборке и сборке предохранительные кольца заменяются новыми.

Шатуны изготавливаются из высококачественной конструкционной стали. В малой

головке шатуна запрессована втулка подшипника. Каналы в шатуне и его крышке,

предохраняющие вкладыши подшипников от смещения, находятся с одной и той же стороны.

Шатуны изготавливаются в четырех весовых группах, обозначенных соответственно «11»,

«12», «13» И «14». В одном двигателе могут работать шатуны одной весовой группы.

Коленчатый вал штампован из высококачественной конструкционной стали. Коренные и

шатунные шейки закалены. Подача масла к коренным подшипникам производится через

специальные отверстия в блоках цилиндров. Смазывание шатунных подшипников производится

через отверстия в коленчатом вале, связывающие коренные и шатунные шейки.

Маркированный зубец на шлицах коленчатого вала должен совпадать с маркированным

междузубьем на шлицах ременного шкива.

Аксиальное смещение коленчатого вала ограничивается упорным подшипником средней

коренной шейки.

Вкладыши(коренные и шатунные) изготовлены из стальной основы, на которой нанесено

несколько слоев антифрикционного сплава.

При разборке и сборке коленчатого вала менять местами вкладыши не допускается.

Вкладыши выпускаются с нормальными размерами и в трех ремонтных размерах.

Маховик вылит из серого чугуна, механически обработан и сбалансирован.

Маховик присоединен к коленчатому валу с помощью шести болтов, привинченных

определенным крутящим моментом. При правильном монтаже свободные отверстия коленчатого

вала и маховика должны совпадать. К маховику запрессован зубчатый венец, с помощью

которого стартер проворачивает коленчатый вал и включает двигатель.

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения состоит из распределительного вала, толкателей, штанг, узла

коромысел, клапанов и клапанных пружин.

Распределительный вал вылит из высококачественного легированного чугуна. На

распределительном валу изготовлены кулачки для впускных и выпускных клапанов - по одному

для каждого цилиндра.

Между кулачками клапанов третьего и четвертого цилиндров находится эксцентрик

привода топливного насоса низкого давления. В передним конце распределительного вала

установлена шестерня.

Осевая фиксация вала осуществляется упорной шайбой, находящейся между ступицей

шестерни и первой подшипниковой шейкой вала. Упорная гайка прижата картером

распределительной передачи к своему седлу в блоке цилиндров и обеспечена против смещения

штифтом.

При вращении распределительного вала посредством кулачков, толкателей, штанг и

коромысел преодолевается сопротивление клапанных пружин, и впускные клапаны открываются в

точно определенный момент на необходимое время.

Оптимальные зазоры, необходимые для нормальной бесшумной работы узла коромысел,

устанавливаются с помощью регулировочных винтов коромысел.

ПРИВОД РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

С помощью шестеренной передачи движения от коленчатого вала получают

распределительный вал, топливный насос высокого давления, а в некоторых случаях , и другие

необходимые механизмы (гидравлические насосы, вакуумные насосы, компрессоры и др.)

.

1-шестерня коленчатого вала; 2-паразитная шестерня; 3-шестерня распределительного вала; 4-шестерня

привода топливного насоса высокого давления.

Рис. 5 Привод распределительного вала

На шестерне коленчатого вала, паразитной шестерне, шестерне топливного насоса

высокого давления и шестерне распределительного вала нанесены специальные маркировки.

Соблюдение маркировок при зацеплении шестерен обеспечивает синхронную работу

кривошипно-шатунного механизма, топливного насоса высокого давления и механизма

газораспределения

Шестеренная передача размещена в картере на блоке цилиндров. Между крышкой картера

и коленчатым валом установлено манжетное уплотнение.

Центровка двигателя производится поворотом коленчатого вала до установки первого

поршня в ВМТ- такт компрессия. В таком положении маркировки на шестернях должны совпадать

(рис.5) .

СИСТЕМА СМАЗКИ

Система смазки обеспечивает оптимальное смазывание, охлаждение трущихся деталей

двигателя и очищает их от продуктов износа и загрязнения. Нормальная работа двигателя

обеспечивается при использовании масел, указанных в табл. 1 .

Система смазки (рис. 6) – комбинированного типа: к основным трущимся узлам масло

подается под давлением, к остальным- разбрызгиванием.

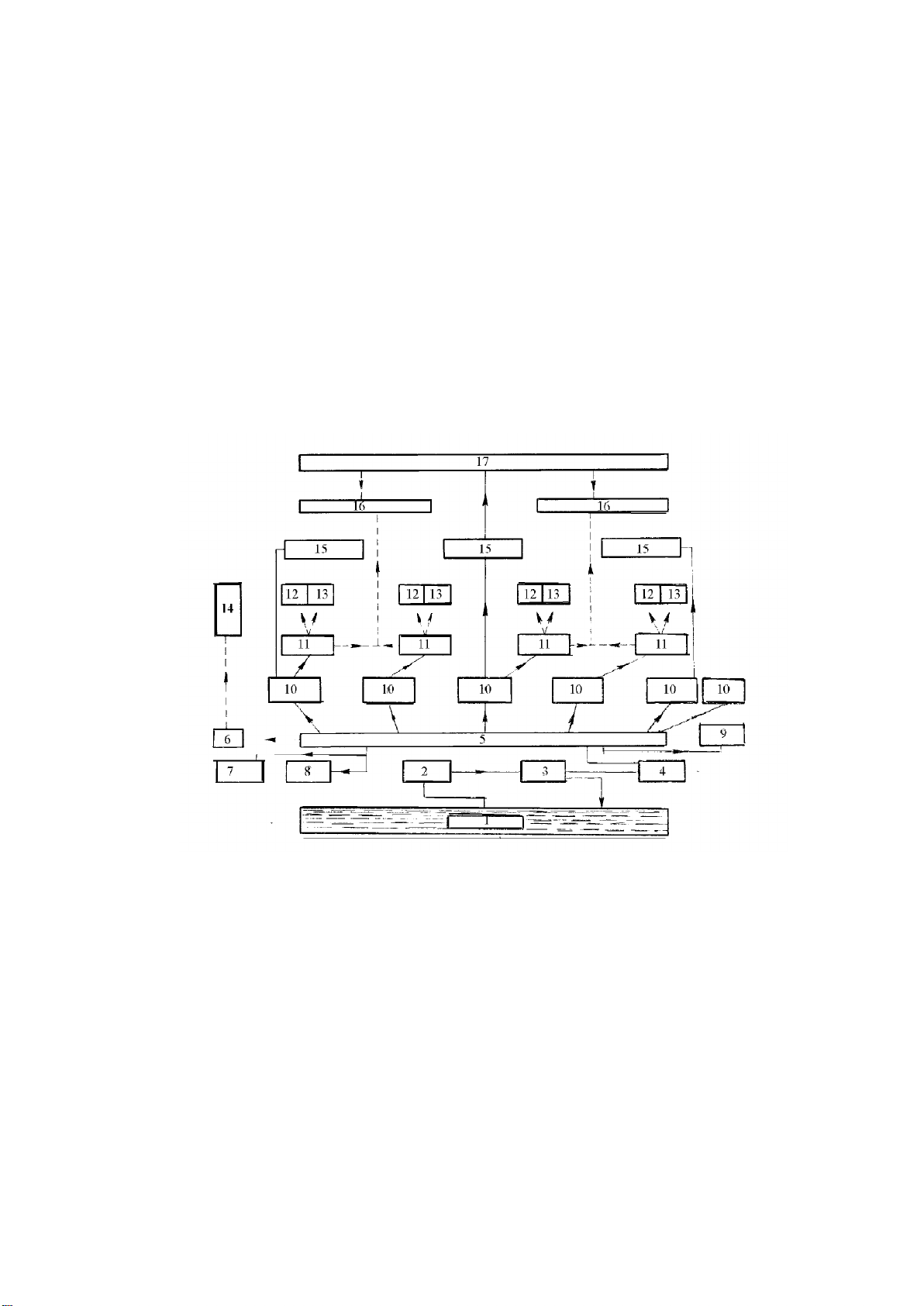

Рис. 6 Схема системы смазки

__________ подача масла под давлением; ----------------- подача масла разбрызгиванием

1-маслоприемник; 2-масляный насос; 3-предохранительный клапан; 4-масляный фильтр; 5-главная масляная

магистраль; 6-ось паразитной шестерни; 7-вакуумный насос; 8-топливный насос высокого давления; 9-датчик

манометра; 10-коренные подшипники; 11-шатунные подшипники; 12-цилиндры; 13-подшипники в малой головке

шатуна; 14-привод распределительного вала; 15-подшипники распределительного вала; 16-толкатели; 17-механизм

коромысел; 18-турбокомпрессор.

К крышке головки блока цилиндров прикреплен сапун, посредством которого давления в

картере двигателя выравнивается с атмосферным.

Количество масла в масляной ванне проверяется маслоизмерительным щупом, на котором

отмечены минимальный и максимальный уровень.

Масляный насос (рис. 7)- шестеренного типа. Редуцирующий клапан срабатывает при

давлении 0,35-0,45 МПа.

Масляный фильтр тонкой очистки - полного потока, с бумажным фильтрующим

элементом. В фильтр установлен клапан, открывающийся при засорении фильтрующего элемента.

В систему монтирован датчик, следящий за давлением масла.

Loading...

Loading...