Balkancar ДВ 1784.33.20, ДВ 1784.40.20, ДВ 1784.45.20, ДВ 1786.33.20, ДВ 1786.40.20 Operator Manual [ru]

...

АВТОПОГРУЗЧИКИ

ДВ 1784.33.20 ДВ 1784.40.20

ДВ 1784.45.20 ДВ 1786.33.20

ДВ 1786.40.20 ДВ 1786.45.20

ДВ 1788.33.20 ДВ 1788.40.20

ДВ 1788.45.20 ДВ 1792.33.20

ДВ 1792.40.20 ДВ 1792.45.20

ИНСТРУКЦИЯ ПО

ЭКСПЛУАТАЦИИ И

ОБСЛУЖИВАНИЮ

СОДЕРЖАНИЕ

Введение 3

Раздел первый

Технические характеристики, устройство

и действие автопогрузчиков и их составных частей 4

Технические характеристики и состав автопогрузчиков 4

Шасси 10

Гидродинамическая передача (ГДП) 10

Ведущий мост 12

Управляемый мост 13

Система управления 14

Командное устройство 16

Тормозная система 17

Подъемное устройство 19

Гидравлическая система 19

Электрооборудование 23

Электропроводка 24

Раздел второй

Эксплуатация погрузчика 27

Общие требования при эксплуатации 27

Приемка нового погрузчика 27

Обкатка нового погрузчика 27

Подготовка к работе 28

Включение двигателя 29

Выключение двигателя 30

Начало движения и набор скорости 30

Снижение скорости и остановка 30

Изменение направления движения 30

Погрузка 30

Разгрузка 31

Продолжительная стоянка 32

Транспортировка погрузчика 32

Раздел третий

Техническое обслуживание погрузчика 33

Ежесменное обслуживание (ЕО) 33

Техническое обслуживание 1 (ТО 1) 33

Техническое обслуживание 2 (ТО 2) 34

Годовое обслуживание (ГО) 34

Проверки и регулировки 34

Требования по технике безопасности при эксплуатации

и техническом обслуживании погрузчика 40

Раздел четвертый

Возможные неисправности и способы их устранения 42

Приложение 1

Таблица мест смазки 46

Приложение 2

Таблица видов подшипников и их места в погрузчике 49

Приложение 3

Техническая характеристика шин 51

Приложение 4

Маркировка электрических проводов 52

ВВЕДЕНИЕ

Настоящая «Инструкция по эксплуатации и обслуживанию» предназначена ознакомить

обслуживающий персонал с техническими данными, устройством, действием, правилами

эксплуатации и технического обслуживания автопогрузчиков. Рассмотрены и некоторые

неисправности, которые могут возникнуть во время эксплуатации автопогрузчика и способы их

устранения.

Машины семейства « Рекорд 2» - универсальные автопогрузчики с рулевым управлением,

оснащенным гидростатическим усилителем, гидродинамической передачей (ГДП) и

пневматическими или массивными шинами типа гуссматик. Они предназначены для погрузочноразгрузочных операций и перевозок на близкие расстояния при работе с грузами, установленными

на поддоны или в другой подходящей таре. Основным рабочим органом являются вилы, но на их

место могут быть монтированы различные сменные рабочие приспособления. Машины подходят

для работы на площадках с твердым и гладким покрытием (асфальт, бетон и др.) в хорошо

проветриваемых складских помещениях, на ж.д. станциях, в портах и пр. при температуре от -25 С

до +35 С.

Устройство и правила обслуживания двигателя, генератора и стартера, которыми двигатель

оснащен, рассмотрены в отдельной инструкции.

Раздел первый

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, УСТРОЙСТВО И

ДЕЙСТВИЕ АВТОПОГРУЗЧИКОВ И ИХ СОСТАВНЫХ

ЧАСТЕЙ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И СОСТАВ АВТОПОГРУЗЧИКОВ

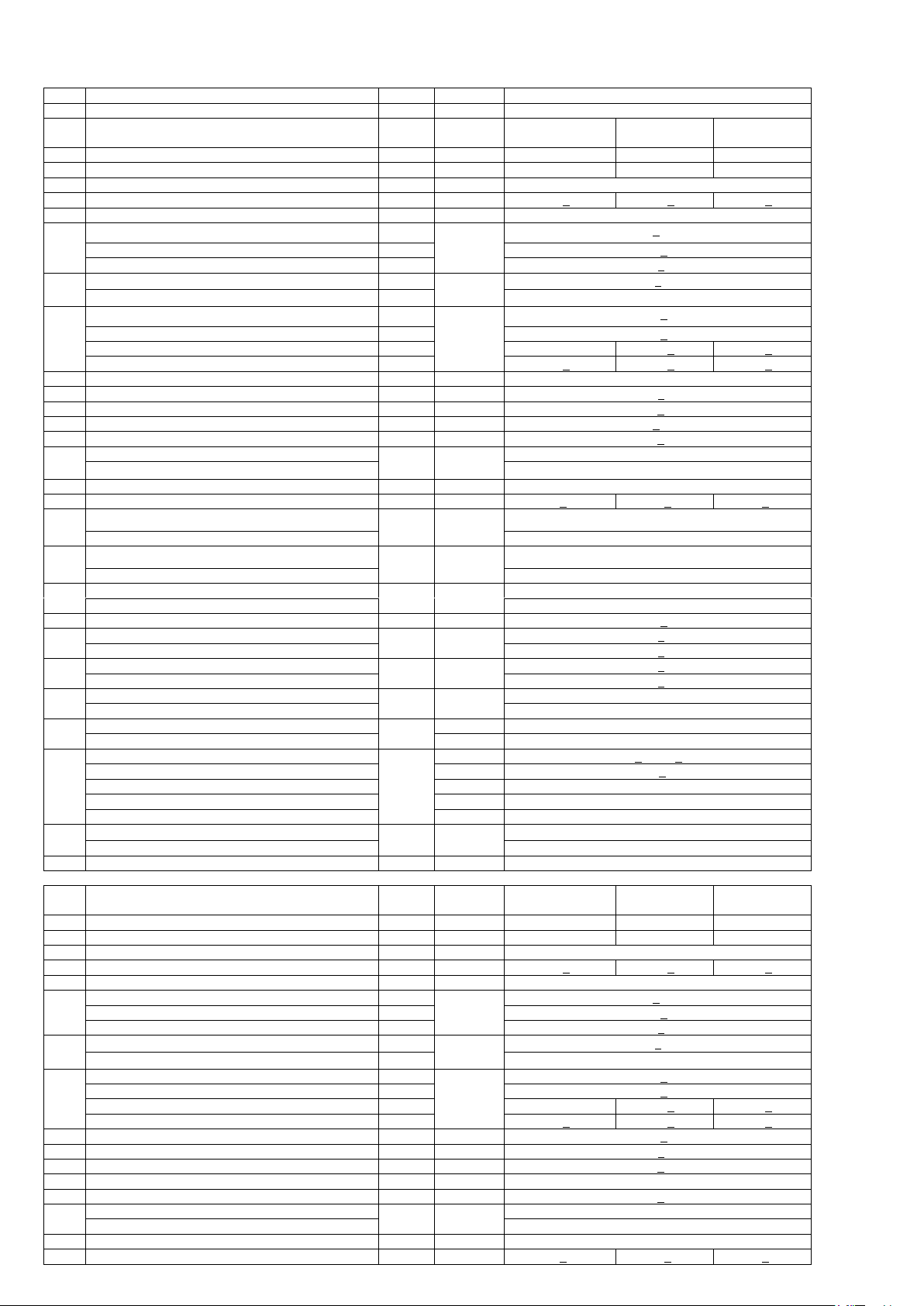

Основные параметры и характеристики рассматриваемых в настоящей «Инструкции по

эксплуатации и обслуживанию» автопогрузчиков представлены в таблице 1, а основные различия

отдельных вариантов и модификаций – в таблице 2.

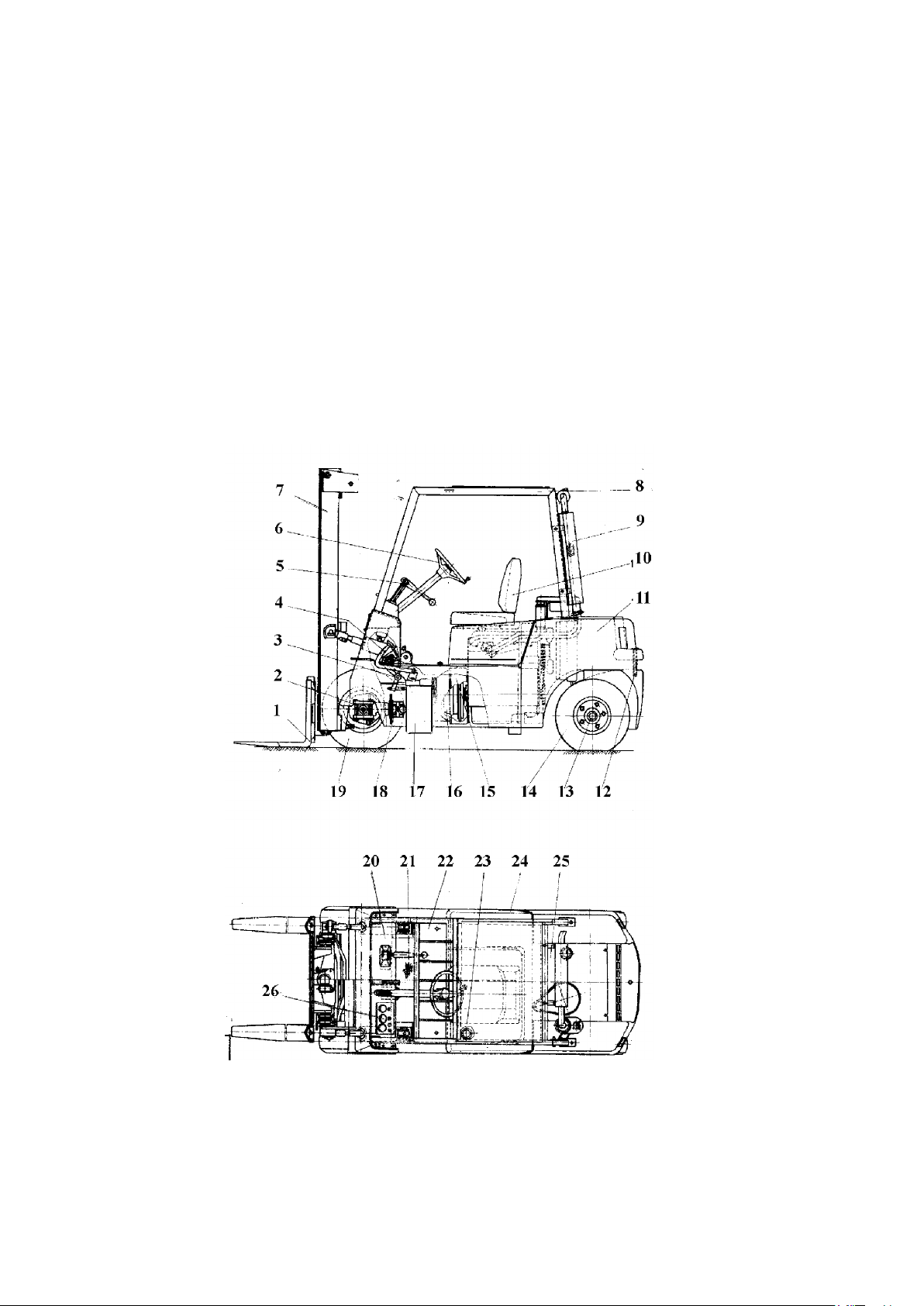

Двигатель, шасси, командное устройство, гидравлическая система, панель приборов,

электрооборудование, сиденье, защитное покрытие и бак для топлива (рис.1) у автопогрузчиков

одинаковы.

Отличаются у разных модификаций: грузоподъемное устройство, ведущий мост, карданное

соединение, командное устройство, тормозная система, подвеска двигателя, клыки вил и колеса.

Рис.1 Общий вид автопогрузчиков

1-клык вил; 2-ведущий мост; 3-командное устройство; 4- тормозная система; 5- гидравлическая система; 6-система

управления; 7-подъемное устройство; 8-защитная крышка; 9-глушитель выхлопов; 10-сиденье; 11- противовес; 12тяж; 13-управляемый мост; 14-управляемое колесо; 15-подвеска двигателя; 16-гидротрансформатор; 17гидравлическая передача; 18-карданная передача; 19- ведущее ходовое колесо; 20-щит приборов; 21-передний лист

пола; 22-задний лист пола; 23-резервуар; 24- шасси; 25-крышка радиатора; 26- контрольно-измерительные приборы;

Система управления 6 – с гидростатическим рулевым управлением типа ХУ 85-0/1.

Управляемый мост 13 подвешен к противовесу. Поршневой цилиндр к нему соединен с

гидростатическим рулевым управлением.

Тормозная система 4 состоит из рабочего гидравлического тормоза, действующего на

№

п\п

Параметры

Обоза-

чение

Ед.

Измер.

ДВ 1784.33.20

ДВ 1784.40.20

ДВ 1784.45.20

1

Грузоподъемность

Q

кг

2000

1800

1800

2.

Расстояние от центра тяжести груза до спинки вил

а

мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+70

4.

Нормальный свободный подъем

h2

мм

150 min

5.

Клык вил: толщина

S

мм

40+1

Ширина

В

125+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

град

50-1

Назад

120+1-2

7.

Габаритные размеры: длина до спинки вил

L1

мм

2435+20

Ширина

B

1156+10

строительная высота

h1

2230+33

2580+40

2830+40

максимальная высота

h1

3860+60

4568+70

5068+80

8

Внешний радиус поворота

W

мм

2155+45 -65

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

455+10

10.

Ширина рабочего проезда c поддоном 1000х1200

Ast4

мм

3950

11.

Скорость движения с грузом и без груза

км\ч

24+2,9

12.

Скорость подъема с грузом и без груза

см\с

60+6

13.

Скорость спуска: с грузом

см\с

50 мах

без груза

30 min

14.

Максимальный преодолеваемый подъем

%

18-24

15.

Собственная масса

Кг

3550+106

3600+108

3620+100

16.

Нагрузка на задний мост: с грузом

Кг

500 min

без груза

1900 max

17.

Нагрузка на передний мост: с грузом

Кг

5100 мах

5200 мах

5200 мах

без груза

1650 min

1900 min

1650 min

18.

Размеры шин: передних 2 шт.

7,00-12PR14

задних 2 шт.

6,00-9PR10

19.

База мм

1630+10

20.

Колея: Передняя

мм

964+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

120+20

посредине базы

125+10

22.

Тормоза: стояночный

Механический

рабочий

гидравлический

23.

Стартерная батарея: напряжение

В

2х6

Мощность

Ахч

115

24.

Двигатель мощность

КВт (лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4 число цилиндров

4 рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1 Назад

ходовые колеса и стояночного механического тормоза, действующего на фланец ведущего моста.

Гидравлическая система 5 оснащена гидравлическим насосом С72Х-1, блокированным к

двигателю и гидравлическим распределителем 346/4ИСС3. погрузчики имеют различные

гидравлические схемы вследствие различия цилиндров подъема.

На подъемные устройства 7 в зависимости от грузоподъемности и высоты подъема груза

установлены различные цилиндры подъема.

Регулируемое сиденье водителя 10 обеспечивает возможность удобной работы.

Используемый на автопогрузчиках двигатель (Д3900К) – типа «Перкинс» в исполнении

для погрузчиков со встроенным гидравлическим насосом и насосом гидроуправления. Двигатель

дизельный с непосредственным впрыском топлива, четырехцилиндровый, с жидкостным

охлаждением, номинальной мощностью 59 кВт (80 л.с.) при 2500 об/мин и максимальным

крутящим моментом 260 Нм (26 кгс.м) при 1500 об/мин.

Емкость топливного бака 23 составляет 44 дм3.

Шасси 24 - несущая сварочная конструкция.

Ведущий мост 2 разработан в двух вариантах: для погрузчиков грузоподъемностью 2000-

2500 кг с тормозами d270 мм и для погрузчиков грузоподъемностью 3000-3500 кг с тормозами

d335 мм.

Электрооборудование 26 во всех погрузчиках принципиально одинаково. В него включены

необходимые приборы для постоянного контроля работы двигателя и гидродинамической

передачи. Питание – постоянным током напряжением 12 В от стартерной аккумуляторной

батареи.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Таблица 1

1

26.

Вид трансмиссии

Гидродинамическая

№

п\п

Параметры

Обоза-

чение

Ед.

Измер.

ДВ 1786.33.20

ДВ 1786.40.20

ДВ 1786.45.20

1 2 3 4 5 6 7

1

Грузоподъемность

Q

кг

2500

2300

2300

2.

Расстояние от центра тяжести груза до спинки вил

а

мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+70

4.

Нормальный свободный подъем

h2

мм

150 min

5.

Клык вил: толщина

S

мм

50+1,5

Ширина

В

125+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

град

5+1

Назад

12+1-2

7.

Габаритные размеры: длина до спинки вил

L1

мм

2490+25

Ширина

B

1156+10

строительная высота

h1

2235+15--23

2585+40

2840+40

максимальная высота

H1

3860+60

4568+80

5068+80

8

Внешний радиус поворота

W

мм

2240+45 -65

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

465+10

10.

Ширина рабочего проезда с поддоном 1000х1200

Ast4

мм

3950+100

11.

Скорость движения с грузом и без груза

км\ч

24+2,9

12.

Скорость подъема с грузом и без груза

см\сек

60+6

13.

Скорость спуска:с грузом

см\сек

50 мах

без груза

30 min

14.

Максимальный преодолеваемый подъем

%

16-22,5

15.

Собственная масса

Кг

3850+115

3940+118

3960+120

16.

Нагрузка на задний мост: с грузом

Кг

500 min

без груза

2200 max

17.

Нагрузка на передний мост: с грузом

Кг

5900 мах

без груза

1600 min

18.

Размеры шин: передних 2 шт.

7,00-12PR14

задних 2 шт.

6,00-9PR10

19.

База мм

1630+10

20.

Колея: передняя

мм

964+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

120+20

посредине базы

125+10

22.

Тормоза: стояночный

Механический

рабочий

Гидравлический

23.

Стартерная батарея: напряжение

В

12

Мощность

Ахч

115

24.

Двигатель мощность

кВт(лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4 число цилиндров

4 рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

Назад 1 26.

Вид трансмиссии

Гидродинамическая

№

п\п

Параметры

Обоза-

чение

Ед.

Измер.

ДВ 1788.33.20

ДВ 1788.40.20

ДВ 1788.45.20

1 2 3 4 5 6 7

1

Грузоподъемность

Q

кг

3000

2800

2800

2.

Расстояние от центра тяжести груза до спинки вил

а

мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+68

4.

Нормальный свободный подъем

h2

Мм

150 min

5.

Клык вил: толщина

S

мм

50+1,5

Ширина

В

140+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

град

5+1

Назад

12+1-2

7.

Габаритные размеры: длина до спинки вил

L1

мм

2650+25

Ширина

B

1214+10

строительная высота

h1

2240+10 -35

2590+40

2840+40

максимальная высота

h1

3960+60

4568+70

5068+80

8

Внешний радиус поворота

W

мм

2400+72

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

490+10

10.

Ширина рабочего проезда с поддоном 1000х1200

Ast4

мм

4150+120

11.

Скорость движения с грузом и без груза

км\ч

22+2,6 -2,0

12.

Скорость подъема с грузом и без груза

см\сек

50+5

13.

Скорость спуска: с грузом

см\сек

50 мах

без груза

30 min

14.

Максимальный преодолеваемый подъем

%

16-20

15.

Собственная масса

Кг

4600+138

4660+140

4700+141

16.

Нагрузка на задний мост: с грузом

Кг

500 min

без груза

2200 max

1 2 3 4 5 6 7

17.

Нагрузка на передний мост: с грузом

Кг

7200 мах

7300 мах

7300 мах

без груза

1700 min

2000 min

2000 min

18.

Размеры шин: передних 2 шт.

8,15-15PR14

задних 2 шт.

6,50-10PR10

19.

База мм

1800+10

20.

Колея: Передняя

мм

991+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

135+15

посредине базы

145+10

22.

Тормоза: стояночный

Механический

рабочий

Гидравлический

23.

Стартерная батарея: напряжение

В

12

Мощность

Ахч

115

24.

Двигатель мощность

кВт(лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4 число цилиндров

4 рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

назад

1

26.

Вид трансмиссии

Гидродинамическая

№

п\п

Параметры

Обозн

а-

чение

Ед.

Измер.

ДВ 1792.33.20

ДВ 1792.40.20

ДВ 1792.45.20

1

Грузоподъемность

Q

Кг

3500

3300

3200

2.

Расстояние от центра тяжести груза до спинки вил

а

Мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+68

4.

Нормальный свободный подъем

h2

Мм

150 min

5.

Клык вил: Толщина

S

мм

50+1,5

Ширина

В

140+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

град

5+1

Назад

12+1-2

7.

Габаритные размеры:длина до спинки вил

L1

мм

2726+25

Ширина

B

1214+10

строительная высота

h1

2240+10 -33

2590+40

2840+40

максимальная высота

h1

3960+60

4568+70

5068+76

8

Внешний радиус поворота

W

мм

2440+73

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

490+10

10.

Ширина рабочего проезда: оддоном 1000х1200

Ast4

мм

4150+120

11.

Скорость движения с грузом и без груза

км\ч

22+2,6 -2,0

12.

Скорость подъема с грузом и без груза

см\сек

40+4

13.

Скорость спуска: с грузом

см\сек

50 мах

без груза

30 min

14.

Максимальный преодолеваемый подъем

%

16-18,5

15.

Собственная масса

Кг

4800+144

4900+147

4980+150

16.

Нагрузка на задний мост: с грузом

Кг

700+50

без груза

2750 max

17.

Нагрузка на передний мост: с грузом

Кг

7900 мах

без груза

2150 min

18.

Размеры шин: передних 2 шт.

8,15-15PR14

задних 2 шт.

6,50-10PR10

19.

База мм

1800+10

20.

Колея: Передняя

мм

991+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

135+15

посредине базы

145+10

22.

Тормоза: стояночный

Механический

рабочий

Гидравлический

23.

Стартерная батарея: напряжение

В

12

Мощность

Ахч

115

24.

Двигатель мощность

кВт(лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4 число цилиндров

4 рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

назад

1

26.

Вид трансмиссии

Гидродинамическая

Тип погрузчика

Грузоподъемность,

кг

Высота подъема,

мм

Ведущий мост, тип

6198

6199

1

2

3

4

5

ДВ 1784.33.20

2000

3300

Х

ДВ 1784.40.20

1800

4000

Х

ДВ 1784.45.20

1800

4500

Х

ДВ 1786.33.20

2500

3300

Х

ДВ 1786.40.20

2300

4000

Х

ДВ 1786.45.20

2300

4500

Х

ДВ 1788.33.20

3000

3300

Х

ДВ 1788.40.20

2800

4000

Х

ДВ 1788.45.20

2800

4500

Х

ДВ 1792.33.20

3500

3300

Х

ДВ 1792.40.20

3300

4000

Х

ДВ 1792.45.20

3200

4500

Х

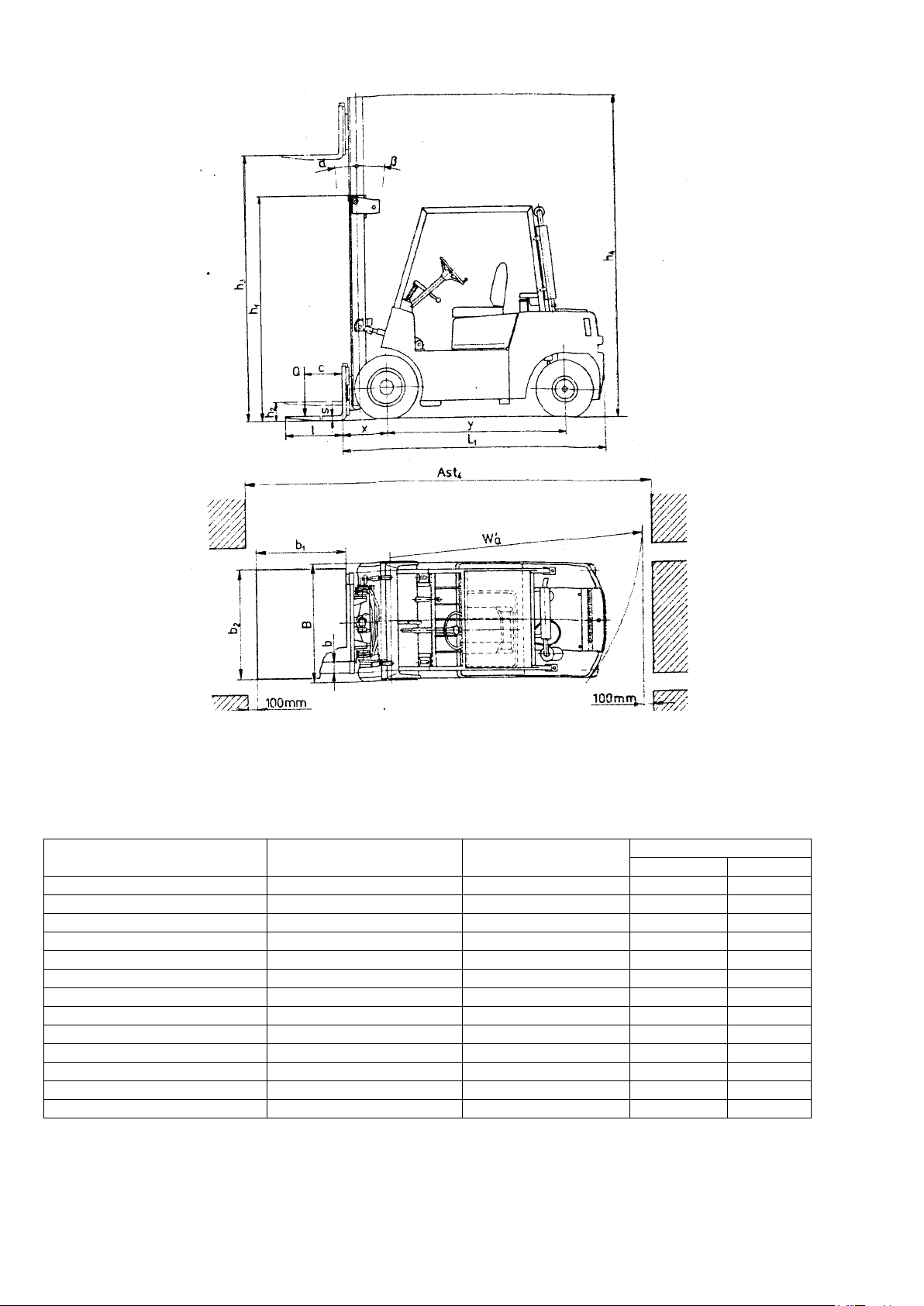

Рис. 2 Схема к техническим характеристикам и устройству погрузчиков

РАЗЛИЧИЯ МОДИФИКАЦИЙ ПОГРУЗЧИКОВ Таблица 2

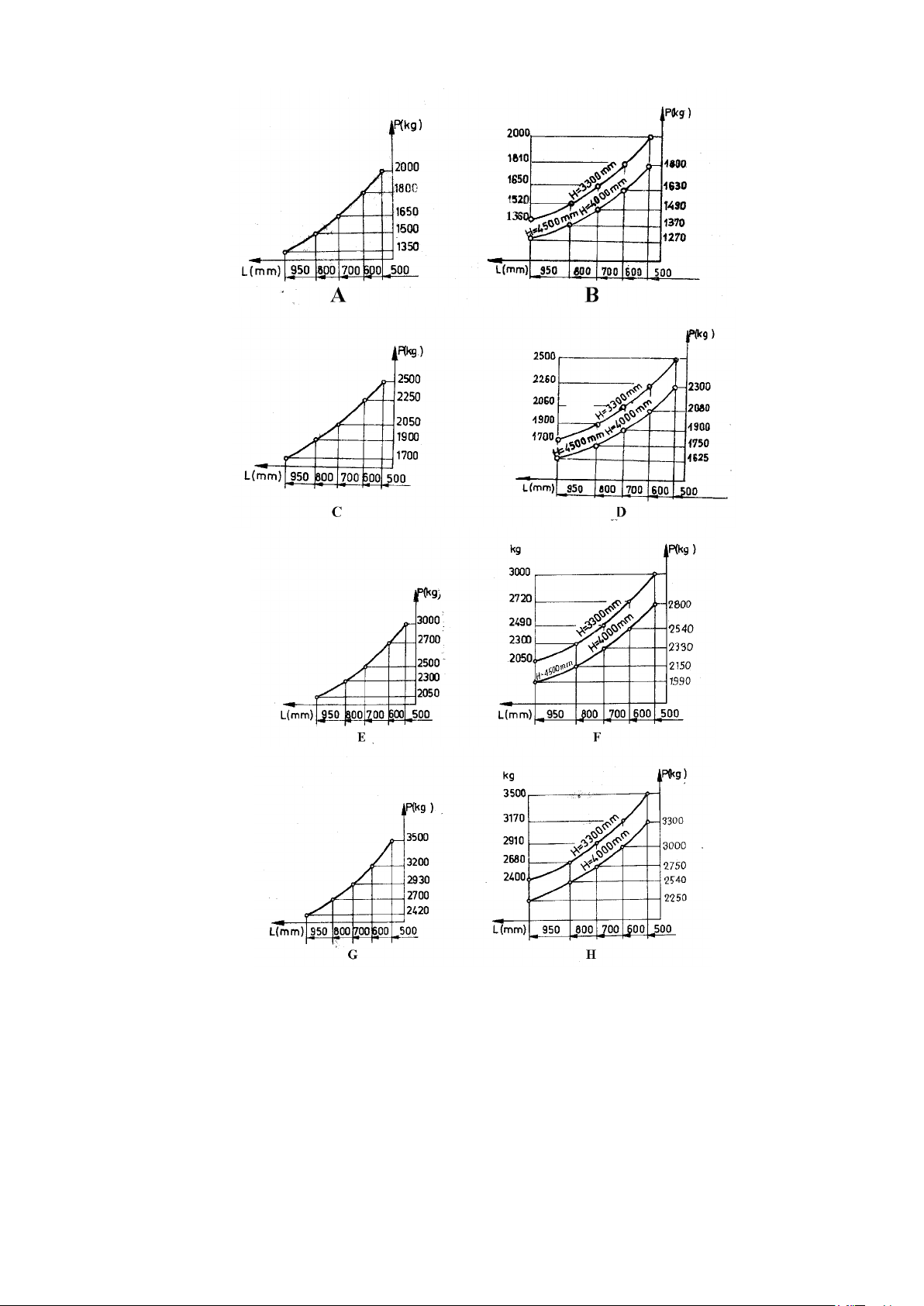

Рис. 3 Диаграмма нагрузки

А- ДВ 1784.33.20; B- ДВ 1784.40.20, ДВ 1784.45.20; С- ДВ 1786.33.20; D-ДВ 1786.40.20, ДВ 1786.45.20;

E- ДВ 1788.33.20; F- ДВ 1788.40.20, ДВ 1788.45.20; G- ДВ 1792..33.20; H-ДВ 1792.40.20, ДВ 1792.45.20

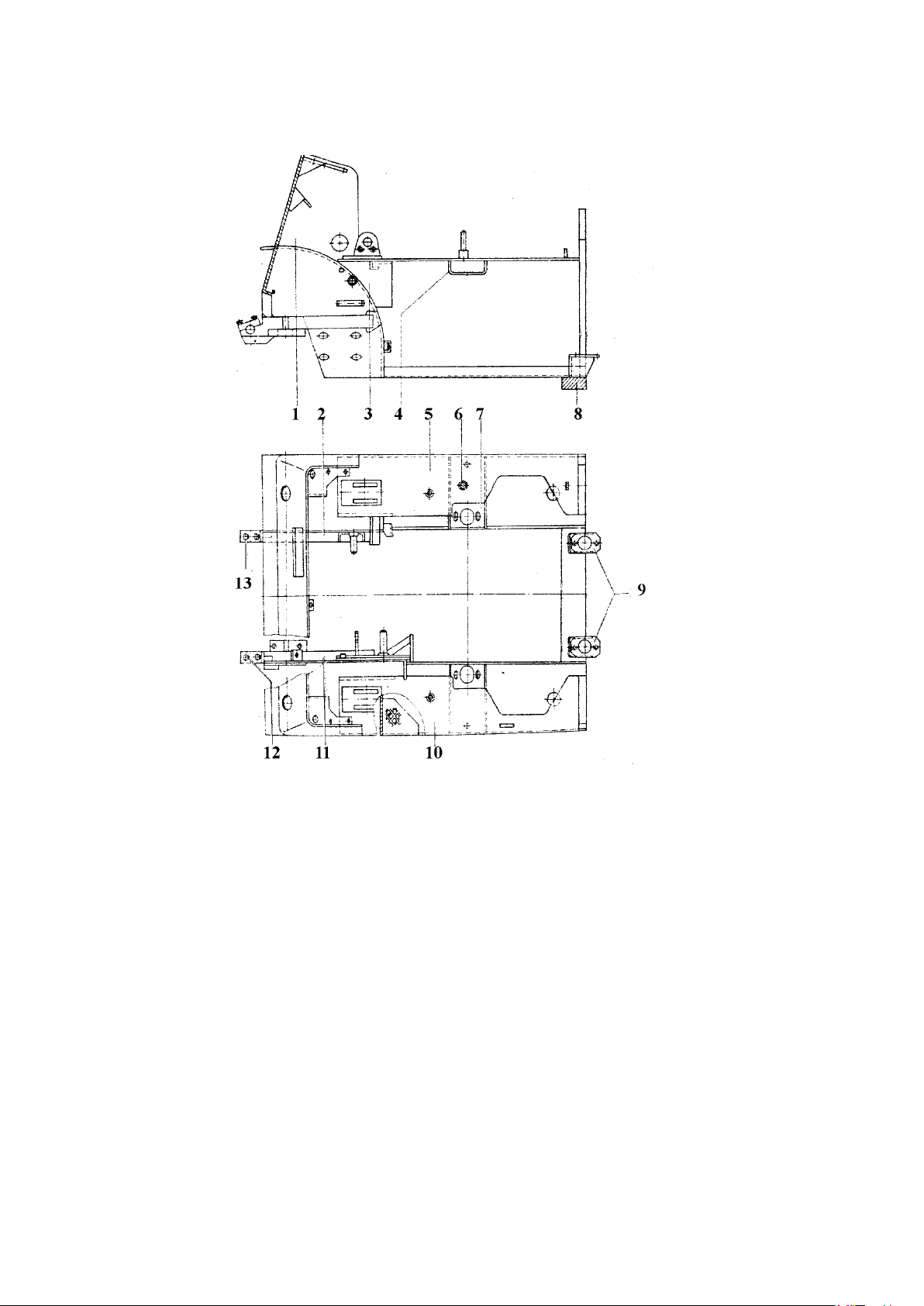

ШАССИ

Шасси (рис.4) – цельносварная конструкция, к которой присоединены все системы и агрегаты

автопогрузчика.

Рис.4 Шасси

1- щит; 2-правая пластина; 3-планка крепежная; 4, 7, 9-кронштейны; 5-правая боковина; 6-штифт; 8-задняя

балка; 10-левая боковина; 11-левая пластина; 12-левый корпус; 13-правый корпус

Шасси состоит из двух параллельных – левой 10 и правой 5 боковин, соединенных

посредством приваренных к ним задней балки 8, щита 1, левой 11 и правой 2 пластин,

кронштейнов и планок.

Обе пластины (левая 11 и правая 2) приварены параллельно к крепежным планкам 3

боковин и формируют переднюю часть шасси.

К пластинам жестко монтирован ведущий мост. К обоим корпусам – левый 13 и правый 12 –

монтируется грузоподъемное устройство.

На боковины 5 и 10 монтируются оба бака – топливный и масляный.

На боковине 5 на специальном штифте устанавливается рама для аккумуляторной батареи.

Двигатель монтируется на кронштейнах 7 и 9.

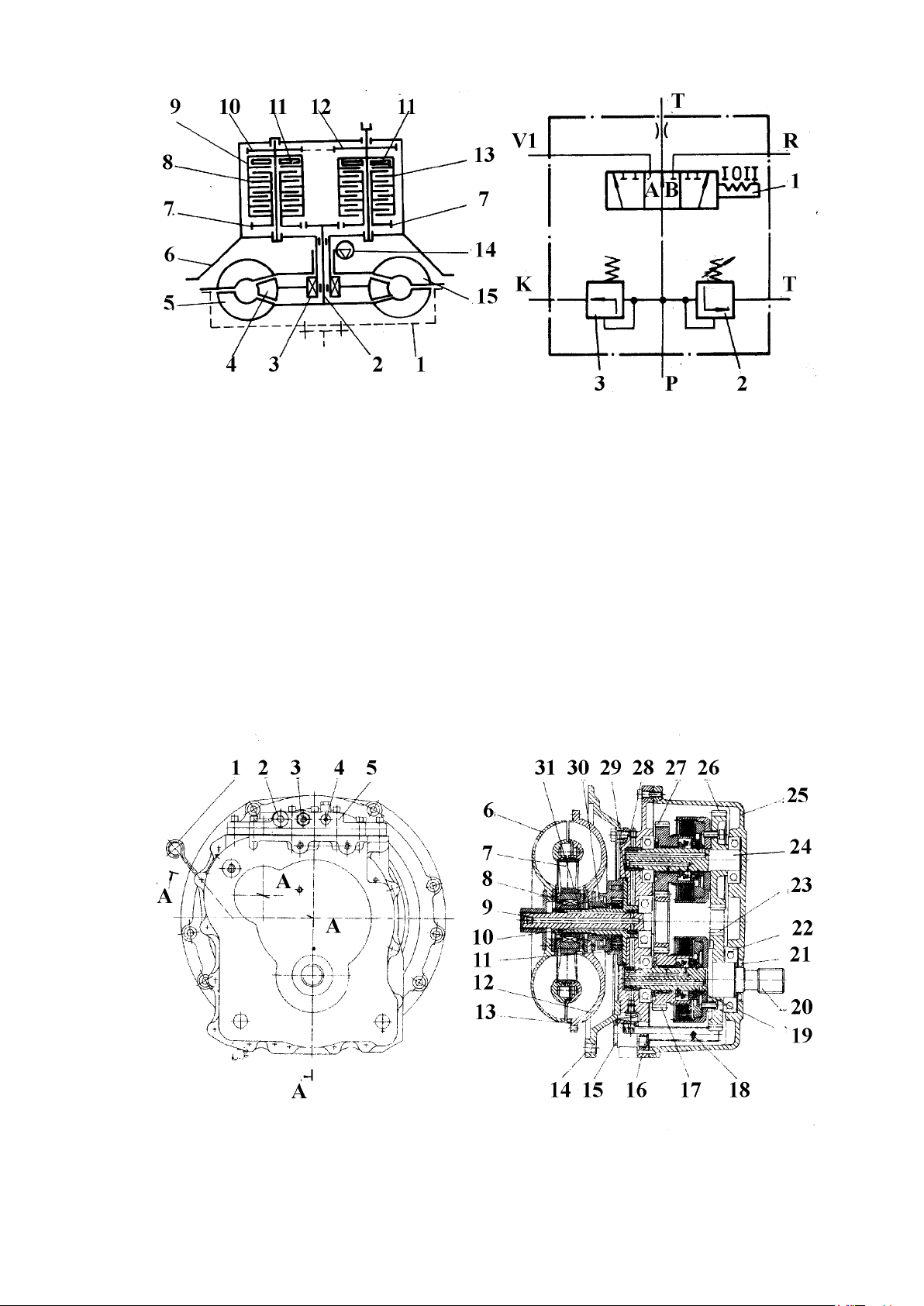

ГИДРОДИНАМИЧЕСКАЯ ПЕРЕДАЧА (ГДП)

Гидродинамическая передача 6860 показана на рис. 5, 6 и 7.

Гидродинамическая передача состоит из(рис. 7):

Гидротрансформатора, включающего колесо насоса 12, турбинное колесо 6, направляющий

аппарат 7, механизм свободного хода 8;

Рис. 5 Кинематическая схема Рис. 6 Условная гидравлическая

гидродинамической передачи схема распределителя ГДП

1-маховик двигателя;2-входящий вал;3-механизм свободного 1-плунжер реверсирования; 2-предохранительный

хода; 4-направляющий аппарат 5-турбинное колесо; 6-корпус; клапан; 3-делитель потока; Р - маслопровод из

7-шестерня; 8-синтерованный диск; 9-стакан; 10-промежуточ- масляного насоса; К – маслопровод к радиатору

ный вал заднего хода;11-поршень; 12-исходящий вал;13-сое- (гидротрансформатору); V1 – маслопровод к

динительный диск;14-шестеренный насос; 15-насосное колесо. многодисковой муфте свободного хода;

Р – маслопровод к многодисковой муфте

заднего хода; Т – маслопровод к картеру ГДП

Шестеренного насоса 11 с внутренним зацеплением, блокированного с насосным колесом,

производительностью 15 дм3/мин при 1000 об/мин и номинальным давлением 2,5 МПа;

Механической шестеренной передачи с косозубыми шестернями, состоящую из входящего

вала 9, промежуточного вала заднего хода и вала 20. к промежуточному валу заднего хода и

входящему валу присоединены многодисковые муфты;

Фильтра, обеспечивающего степень очистки 0,15 мм. При необходимости может быть

установлен фильтр для более тонкой очистки – 0,063 мм. В этом случае фильтр монтируется вне

корпуса передачи.

Рис. 7 Гидродинамическая передача

1-маслоизмерительныйи щуп; 2-пробка делителя потока; 3-пробка предохранительного клапана; 4-плунжер

реверсирования; 5-распределитель; 6-турбинное колесо;7-направляющий аппарат;8-механизм свободного хода 9входящий вал;10-игольчатый подшипник;11-шестеренный насос; 12-насосное колесо;13, 19-О-кольцо; 14-фланец; 15,

25-пробка; 16-коническая пробка; 17, 23, 26, 27 -шестерня; 18- фильтр;20-исходящий вал; 21, 29, 30, 31-уплотнение;

22-шарикоподшипник; 24-промежуточный вал заднего хода; 28-промежуточная плита.

Действие ГДП состоит в следующем:

Крутящий момент от двигателя передается на сблокированное с маховиком насосное колесо

12, приводящее в действие шестеренный насос 11, обеспечивающий подачу масла в

гидротрансформатор и две многодисковые муфты.

Посредством турбинного колеса 6 крутящий момент передается на входящий вал 9,

шестерню, с которой входят в постоянное зацепление остальные шестерни.

При включении одной из многодисковых муфт крутящий момент передается на исходящий

вал 20.

Движение вперед происходит при включении многодисковой муфты на входящем вале 9, а

движение назад – при включении многодисковой муфты на промежуточном вале заднего хода 24.

Управление многодисковыми фрикционными муфтами производится

гидрораспределителем 5, который в зависимости от положения плунжера направляет поток масла

в поршневое пространство соответствующей муфты, в результате чего поршень прижимает

синтерованные и стальные диски, которые приходят в сцепление

Управление, в том числе и реверсирование, гидродинамической передачей производится

командным устройством погрузчика.

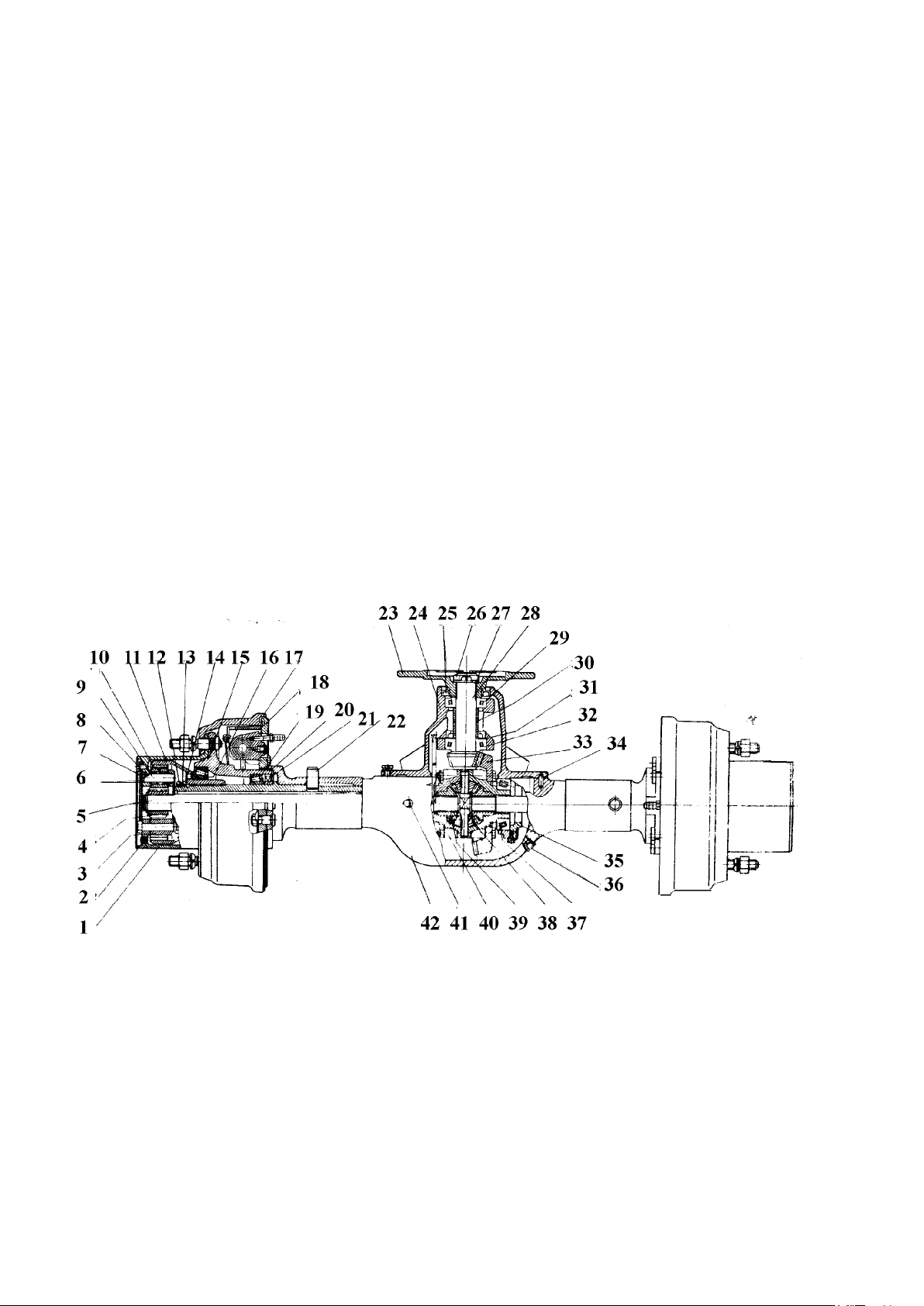

ВЕДУЩИЙ МОСТ

Ведущий мост (рис.8) передает крутящий момент от трансмиссии на ведущие колеса. Он жестко

подвешен в передней части шасси. Выпускается отдельно для автопогрузчиков

грузоподъемностью 2000-2500 кг (с индексом 6198.10) и 3000-3500 кг (с индексом 6199.10).

Каждый из них также варьируется в зависимости от вида подшипников и ступиц (по ГОСТ или по

DIN) и длины колесных болтов.

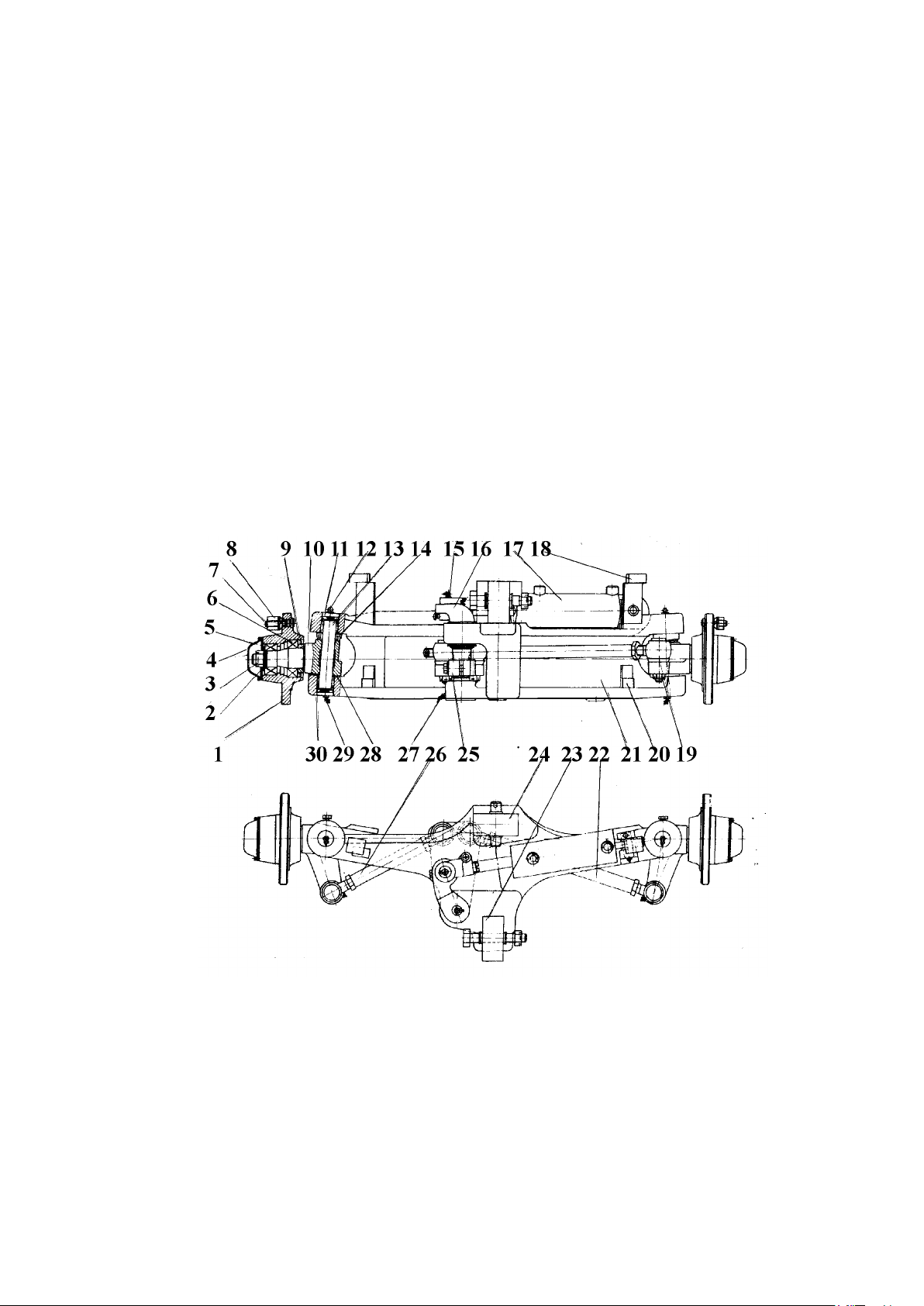

Рис.8 Ведущий мост

1-кожух; 2, 36-пробки; 3-направляющая в сборе; 4, 10-шестерни; 5-полувал; 6-уплотнение; 7-крышка; 8-шарик; 9-ось;

11-шестеренный венец; 12, 14, 26-гайки; 13, 27-предохранительные шайбы; 15- «О»-кольца;16, 19, 29, 32, 37-

подшипники с коническими роликами; 17-тормозной барабан; 18-тормозной механизм; 20-ступица; 21, 25уплотнения; 22, 34-штифты; 23-фланец; 24-корпус; 28-коническая шестерня; 30, 31-набор шайб; 33-коническая

коронная шестерня; 35-специальная гайка; 38-сателлитная шестерня; 39-планетарная шестерня; 40-коробка; 41-сапун;

42-балка с рукавами.

Оба типа ведущих мостов геометрически подобны и различаются тормозными

механизмами. В первом мосту тормозной механизм имеет d=270 мм, а во втором –d=335 мм. Оба

тормозных механизма приводятся в действие только рабочим ножным тормозом гидравлическим

способом.

Каждый ведущий мост состоит из главного привода с дифференциальным механизмом,

балки с редукторами, встроенными в ведущие колеса и тормозных механизмов (рис. 8).

В середине балки моста посредством болтов и двух цилиндрических штифтов крепятся

главная передача и дифференциал. Главная передача состоит из пары конических шестерен со

спиралевидными зубьями. Дифференциальный механизм имеет четыре сателлитных шестерни.

Редукторы, вмонтированные в ходовые колеса, состоят из зубчатого венца 11, неподвижно

захваченного на шлицах рукава моста и направляющей в сборе 3. в направляющей находятся три

цилиндрические шестерни 10, зацепленные с шестеренным венцом и шестерней 4, монтированной

на полувале 5. оси 9 крепятся при помощи шариков 8 к кожуху 1 направляющей.

Кожух заканчивается на фланце и монтируется неподвижно к ступице 20 при помощи

болтов и трех винтов гайками. Внутреннее пространство для смазки редуктора ступиц

уплотняется уплотнителями 6, 15, 21. На фланцах балки крепятся тормозные механизмы 18.

В картер моста и оба кожуха 1 редукторов ведущих колес заливается трансмиссионное

масло типа ТАД-17, ГОСТ 23675-79. через отверстие пробки 36 до уровня отверстий контрольной

пробки 2 редукторов для моста 6198 (предварительно ведущие колеса поворачиваются таким

образом, чтобы линия, отмеченная на крышке 7, установилась в горизонтальном положении и под

осевой линией колеса). в мосту 6199 уровень масла проверяется через нижнюю пробку при

верхнем положении другой пробки.

УПРАВЛЯЕМЫЙ МОСТ.

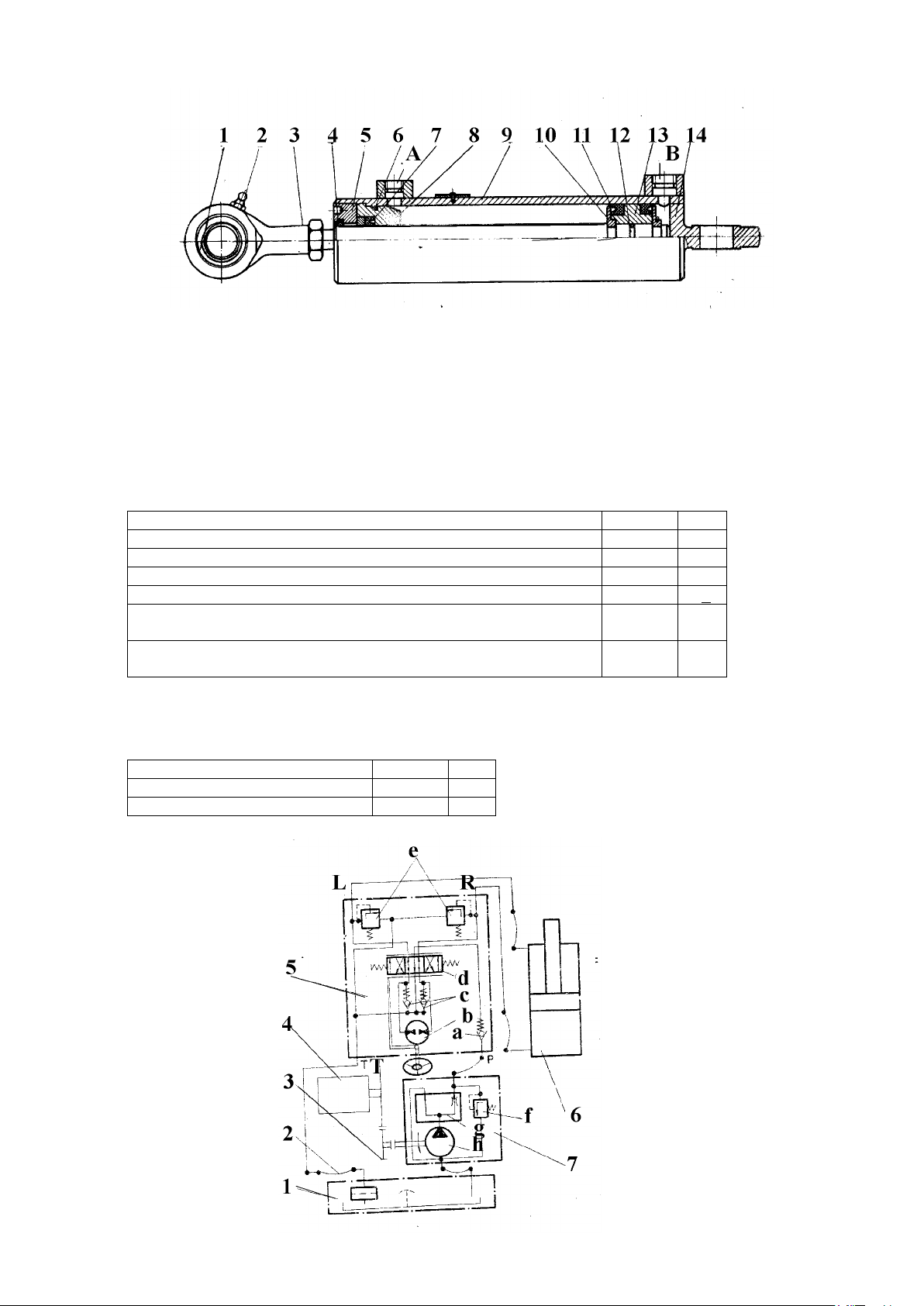

Управляемый мост (рис. 9) подвешен шарнирно к противовесу погрузчика. Он состоит из

балки, ступиц, поворотных кулаков, штанг, цилиндра усилителя руля, вала сошки руля,

подшипников, элементов крепления и пресс-масленок

Рис. 9 Управляемый мост

1-ступица; 2- шайба; 3-гайка; 4, 11-крышка; 5, 6-конические роликоподшипники; 7-колесный болт; 8колесная гайка; 9-уплотнение; 10- поворотный кулак; 12, 15, 27, 29-пресс-масленки; 13-ось поворотного кулака; 14аксиальный подшипник; 16-вал сошки руля; 17-цилиндр усилителя руля; 18-ограничитель; 19-шаровидное

соединение; 20-ограничитель поворота; 21-балка; 22, 26-штанги; 23, 24-сферические подшипники; 25-сошка руля; 28регулировочные шайбы; 30-игольчатый подшипник

В отверстиях на концах балки установлены оси поворотных кулаков 13, на которые на

подшипниках вмонтированы поворотные кулаки 10. Вал сошки руля 16 соединяет цилиндр

усилителя руля 17 с сошкой руля 25.

При включении усилителя руля поршневой шток цилиндра передает усилие на вал сошки

руля 16, на сошку руля 25, на штанги 22 и 26, на поворотные кулаки 10 и, соответственно, на

управляемые колеса. Цилиндр усилителя показан на рисунке 10

Дебит питания

Дм3/мин

9

Производительность при одном обороте

См3/об

85

Номинальное давление

МПа

15

Номинальное противодавление

МПа

15

Давление открытия предохранительных клапанов цилиндра

МПа

16+1

Максимальный крутящий момент вращения вала

при номинальном давлении

Нм

7,5

Максимальный крутящий момент, необходимый для достижения

Давления 5,6 МПа при отключенном усилителе руля

Нм

125

Номинальное давление

МПа

12,5

Постоянная производительность

Дм3/мин

12

Максимальная скорость вращения

Об/мин

3500

Рис. 10 Цилиндр усилителя руля

1-шарнирный подшипник; 2-пресс-масленка; 3-наконечник; 4-маслосъемное кольцо; 5-гайка; 6, 12 – О -

ко ль цо ; 7 , 1 1-м ан жет ны е у пл от н ен ия; 8 -за тво р; 9 -ц или нд р; 10 -в е ду ща я ш айб а; 13 -по рш ень ;

14- проушина; А и В – соединительные отверстия.

Максимальный угол поворота колеса – 83

СИСТЕМА УПРАВЛЕНИЯ

Система рулевого управления автопогрузчиков оснащена гидростатическим усилителем

руля типа ХУ85-0/1 (рис. 11, 12) со следующими техническими данными:

Таблица 3

Рабочее давление гидравлики системы управления составляет 12,5 МПа, а постоянная

производительность – 12 л/мин.

Шестеренный насос 7 – типа а 25Х-12/12,5А имеет следующие технические данные:

Таблица 4

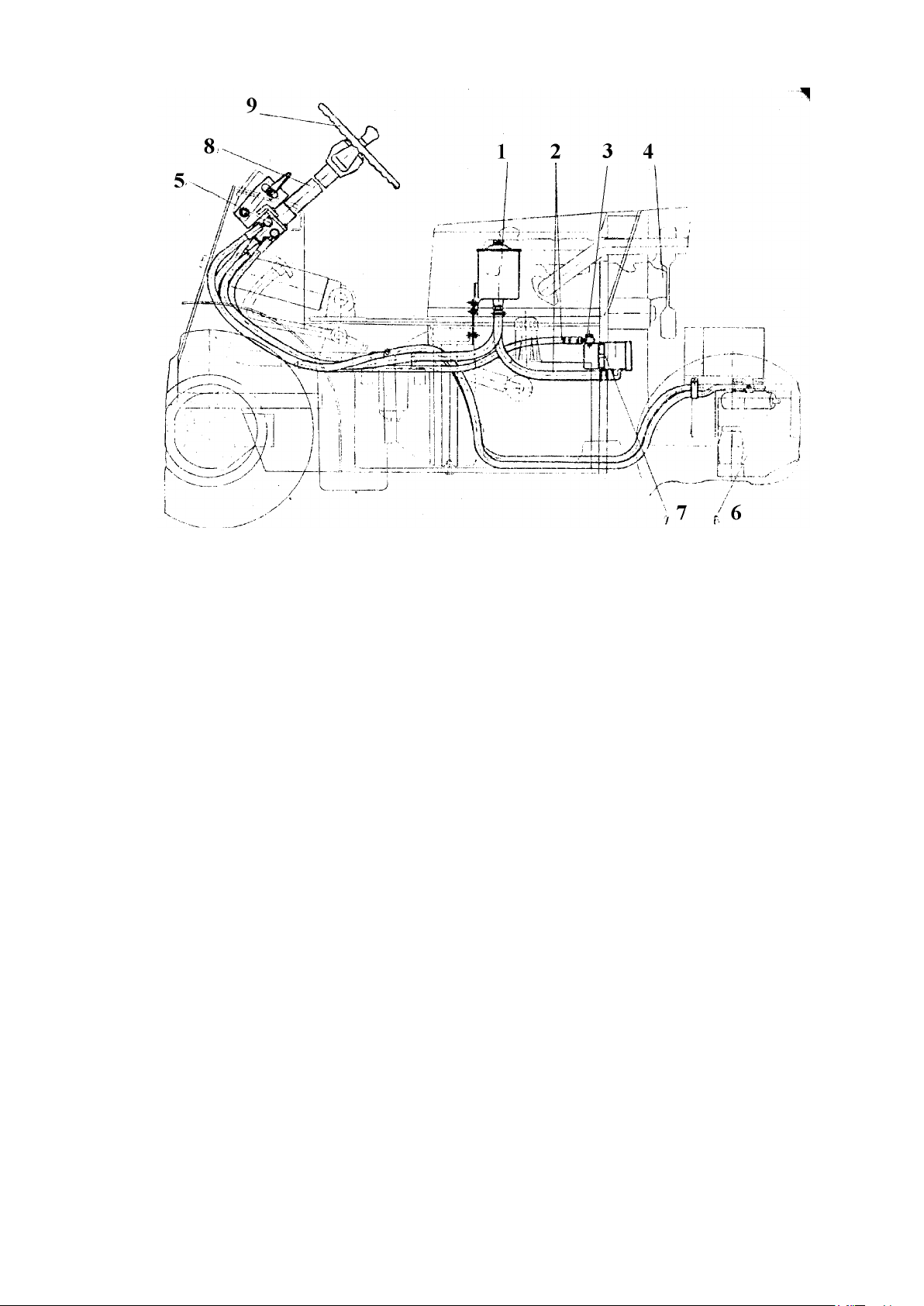

Рис. 11 Принципиальная схема рулевого управления

Рис. 12 Система управления

1-масляный бак; 2-маслопроводы; 3-приводящий шестеренный насос; 4-двигатель; 5-гидростатический рулевой

механизм (клапаны обратного действия, дозирующий насос, гидравлический распределитель, спаренные

предохранительные клапаны); 6-цилиндр усилителя руля; 7-шестеренный насос в сборе(насос, делитель дебита,

предохранительный клапан); 8-рулевая колонка; 9-рулевое колесо; Р - впускное отверстие; Т – выпускное отверстие;

R, L – отверстия подключения цилиндра

1. Движение погрузчика по прямой линии.

Насос 7подкачивает масло из бака 1 и, через делитель дебита, подает постоянное его

количество через отверстие Р гидростатического рулевого механизма 5. Давление

подкачиваемого насосом масла регулируется предохранительным клапаном. В гидростатический

рулевой механизм 5 масло поступает через впускное отверстие Р и через обратный клапан,

распределитель и выпускное отверстие Т возвращается обратно в бак, очищено фильтром.

2. движение погрузчика.

А) Правый поворот:

При повороте рулевого колеса 9 (рис. 12) включается связанный с ним гидравлический

распределитель (рис. 11), масло направляется в дозирующий насос и начинает вращать его.

Прошедшее через дозирующий насос масло возвращается в распределитель и оттуда через

сдвоенный предохранительный клапан поступает в отверстие R, соединенное со штоковой

камерой цилиндра 6. Под давлением масла смещается поршневой шток цилиндра, передающий

посредством штанг и поворотных кулаков, движение на управляемые колеса. Гидравлический

распределитель связан с баком, и масло из поршневой камеры цилиндра по отверстию L стекает в

бак.

В) Левый поворот:

При левом повороте система действует аналогичным образом, но масло под давлением

направляется в отверстие L, а возвращается в бак через отверстие R.

3. Действие рулевого управления без гидроусилителя.

Это происходит, если масло в результате неисправности в насосе не поступает в

гидроусилитель руля. При повороте рулевого колеса дозирующий насос выкачивает масло через

обратные клапаны , через подводящую линию и отверстие Т из бака и нагнетает его благодаря

усилию, прилагаемому водителем. Масло через распределитель направляется в нужное

отверстие (R или L) – в штоковую или поршневую камеру цилиндра.

4. Обратное действие

При движении удары передаются от управляемых колес на поршень цилиндра. Давление

масла в цилиндре повышается, и дозирующий насос поворачивается. Распределитель в результате

этого включается и подает масло для компенсации получившегося давления. Давление в

отверстиях R и L ограничивается соответствующим сдвоенным предохранительным клапаном Е.

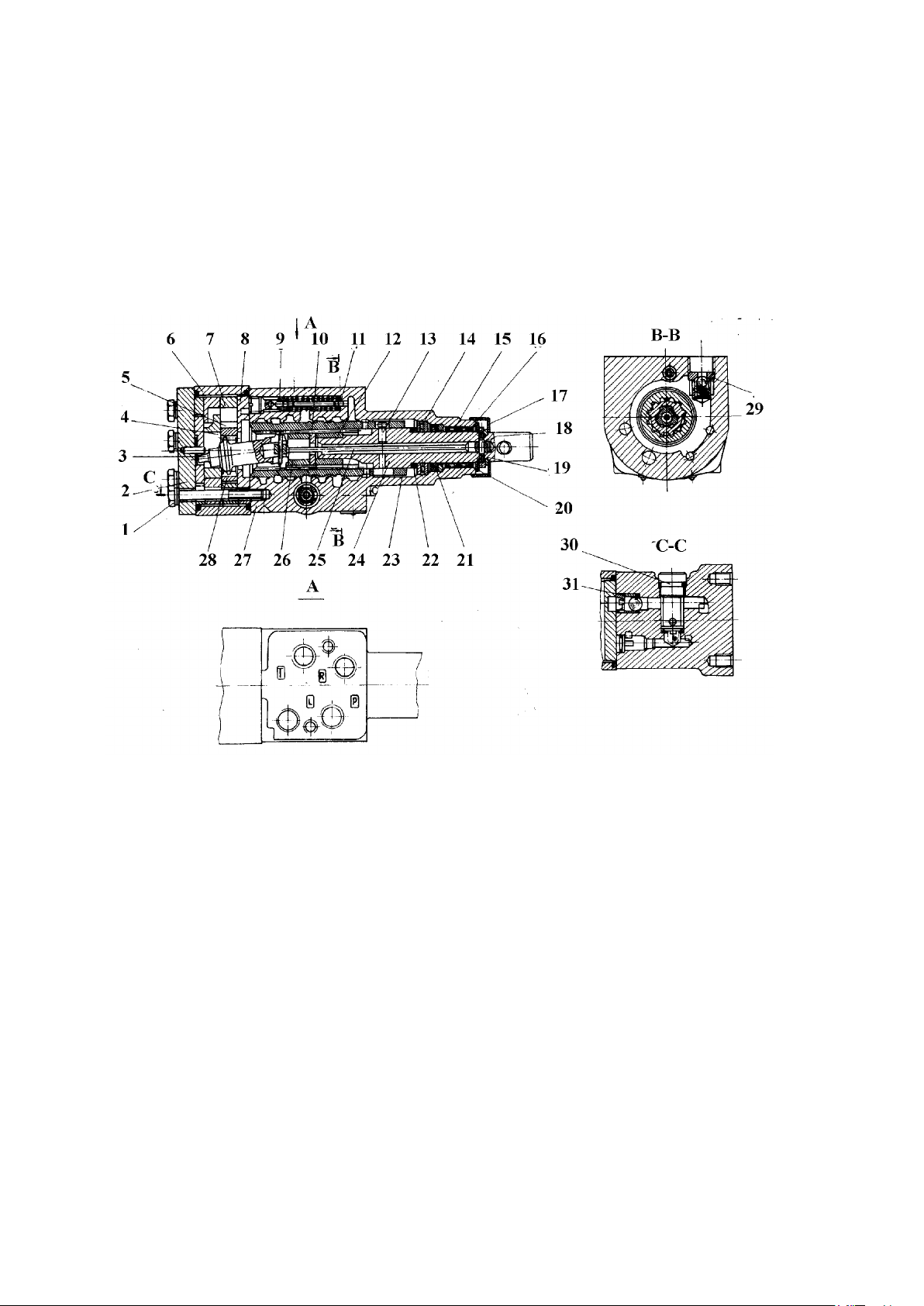

Устройство гидростатического усилителя руля представлено на рис. 13

Рис. 13 Гидростатический усилитель руля

1-болт; 2-крышка; 3-шарнирный вал; 4-распределительная плита; 5-дозирующий насос; 6-кожух; 7-стартер; 8-опорная

плита; 9-сдвоенный предохранительный клапан; 10, 20. 22-регулирующие шайбы; 11, 19-шарики; 12-муфта; 13приводной штифт; 14-аксиальный шарикоподшипник; 15-игольчатый подшипник; 16, 21-уплотнения; 17предохранительный колпачок; 18- игла подшипника; 23-командный плунжер; 24-командный вал; 25-торсионный вал;

26-распорная втулка; 27-корпус; 28-ротор; 29-впускной обратный клапан; 30-предохранительный клапан; 31всасывающий обратный клапан;

R – Отверстие к поршневой камере цилиндра; L – отверстие ко штоковой камере цилиндра; T – отверстие к баку; P –

отверстие к питающему насосу.

КОМАНДНОЕ УСТРОЙСТВО.

Командное устройство (рис. 14) состоит из педали акселератора и механизма выключения

двигателя

При нажатии на педаль акселератора 3 посредством ускорительной штанги 5 регулируется

работа топливного насоса высокого давления и, соответственно, обороты двигателя.

При освобождении педали 3 она возвращается в начальное положение под действием

пружины 2.

Ход педали 3 регулируется посредством регулирующих болтов 4.

Рычагом ручного электрического реверса 1 приводится в действие переключающий магнит

7, который при помощи вилки 6 определяет направление вращения исходящего вала ГДП и,

соответственно, направление движения погрузчика.

При установке рукоятки реверса 1 в положение «вперед» (обозначенное стрелкой)

погрузчик едет вперед.

При установке рукоятки реверса 1 в положение «назад» (обозначенное стрелкой) погрузчик едет

назад.

Loading...

Loading...