AVENTICS Instrucciones de servicio: Módulo regulador AES 2AI2AO2M12-C, Notice d’instruction: Module régulateur AES 2AI2AO2M12-C, Istruzioni per l'uso: Modulo regolatore AES 2AI2AO2M12-C, Regulator module AES 2AI2AO2M12-C, Bruksanvisning: Regulatormodul AES 2AI2AO2M12-C Manuals & Guides [fr]

...

Systembeschreibung | System Description | Description système |

Descrizione del sistema | Descripción de sistema | Systembeskrivning

Regelmodul AES

Regulator module AES

Module de régulation AES

Modulo di regolazione AES

Módulo de regulación AES

Reglerenhet AES

2AI2AO2M12-C

R412018149/03.2016, Replaces: –, DE/EN/FR/IT/ES/SV

DeutschEnglishFrançaisItalianoEspañolSvenska

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 3

Inhalt

1 Zu dieser Dokumentation ......................................................................................................... 5

1.1 Gültigkeit der Dokumentation .................................................................................................................. 5

1.2 Erforderliche und ergänzende Dokumentationen .............................................................................. 5

1.3 Darstellung von Informationen ................................................................................................................ 5

1.3.1 Sicherheitshinweise .................................................................................................................................... 6

1.3.2 Symbole .......................................................................................................................................................... 6

1.3.3 Bezeichnungen .............................................................................................................................................. 7

1.3.4 Abkürzungen ................................................................................................................................................. 7

2 Sicherheitshinweise .................................................................................................................. 8

2.1 Zu diesem Kapitel ........................................................................................................................................ 8

2.2 Bestimmungsgemäße Verwendung ....................................................................................................... 8

2.2.1 Einsatz in explosionsfähiger Atmosphäre ............................................................................................ 8

2.3 Nicht bestimmungsgemäße Verwendung ............................................................................................ 9

2.4 Qualifikation des Personals ...................................................................................................................... 9

2.5 Allgemeine Sicherheitshinweise ............................................................................................................. 9

2.6 Produkt- und technologieabhängige Sicherheitshinweise ............................................................ 10

2.7 Pflichten des Betreibers ........................................................................................................................... 10

3 Allgemeine Hinweise zu Sachschäden und Produktschäden ............................................. 11

4 Zu diesem Produkt .................................................................................................................. 12

4.1 Funktionsbeschreibung der Regelung ................................................................................................. 12

4.2 Regelmodul 2AI2AO2M12-C .................................................................................................................... 14

4.2.1 Elektrische Anschlüsse ............................................................................................................................ 14

4.2.2 LED ................................................................................................................................................................. 16

5 SPS-Konfiguration des Ventilsystems AV ............................................................................ 17

6 Aufbau der Daten der E/A-Module ........................................................................................ 18

6.1 Prozessdaten ............................................................................................................................................... 18

6.1.1 Regelmodul 2AI2AO2M12-C .................................................................................................................... 18

6.2 Diagnosedaten ............................................................................................................................................ 18

6.2.1 Regelmodul 2AI2AO2M12-C .................................................................................................................... 18

6.3 Parameterdaten und Datenformate der Prozessdaten .................................................................. 19

6.3.1 Parameterdaten des Regelmoduls 2AI2AO2M12-C ........................................................................ 19

6.3.2 Skalierungsfaktoren der Parameterdaten ......................................................................................... 20

6.3.3 Parameterberechnung ............................................................................................................................. 22

6.3.4 Datenformate und Wertebereiche des Regelmoduls 2AI2AO2M12-C ........................................ 22

6.4 Datenformate und Wertebereiche des Regelmoduls 2AI2AO2M12-C im Analogmodus ...... 23

7 Ventilsystem in Betrieb nehmen ............................................................................................ 25

8 LED-Diagnose an den E/A-Modulen ...................................................................................... 27

8.1 Regelmodule ................................................................................................................................................ 27

9 Umbau des Ventilsystems ...................................................................................................... 28

9.1 Ventilsystem ................................................................................................................................................ 28

9.2 SPS-Konfigurationsschlüssel des E/A-Bereichs .............................................................................. 29

9.3 Umbau des E/A-Bereichs ........................................................................................................................ 30

9.3.1 Zulässige Konfigurationen ...................................................................................................................... 30

9.3.2 Dokumentation des Umbaus .................................................................................................................. 30

9.4 Erneute SPS-Konfiguration des Ventilsystems ................................................................................ 31

10 Fehlersuche und Fehlerbehebung ........................................................................................ 32

10.1 So gehen Sie bei der Fehlersuche vor ................................................................................................. 32

10.2 Störungstabelle .......................................................................................................................................... 32

11 Technische Daten ............................................................................................................

Technisch

11.1

11.2 Mindestanforderung an die Busmodule .............................................................................................. 35

e Daten des Regelmoduls .................................................................................................... 34

........ 34

Deutsch

4 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

12 Anhang ...................................................................................................................................... 36

12.1 Zubehör ......................................................................................................................................................... 36

13 Stichwortverzeichnis .............................................................................................................. 37

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 5

Zu dieser Dokumentation

1 Zu dieser Dokumentation

1.1 Gültigkeit der Dokumentation

Diese Dokumentation gilt für E/A-Module der Serie AES mit folgender Materialnummer:

W R412018293, 2-kanaliges analoges Regelmodul (Kombimodul) mit zwei 5-poligen

M12x1-Anschlüssen für Stellgeräte und einen externen Sensor, mit externer Einspeisung

(2AI2AO2M12-C)

Diese Dokumentation richtet sich an Programmierer, Elektroplaner, Servicepersonal und

Anlagenbetreiber.

Diese Dokumentation enthält wichtige Informationen, um das Produkt sicher und sachgerecht in

Betrieb zu nehmen, zu bedienen und einfache Störungen selbst zu beseitigen.

Die Systembeschreibungen für Buskoppler und Ventiltreiber finden Sie auf der mitgelieferten

CD R412018133. Je nach dem von Ihnen verwendeten Feldbusprotokoll müssen Sie die

entsprechende Dokumentation auswählen.

1.2 Erforderliche und ergänzende Dokumentationen

O Nehmen Sie das Produkt erst in Betrieb, wenn Ihnen folgende Dokumentationen vorliegen und

Sie diese beachtet und verstanden haben.

Tabelle 1: Erforderliche und ergänzende Dokumentationen

Dokumentation Dokumentnummer Dokumentart

Anlagendokumentation – Betriebsanleitung

Dokumentation des SPS-Konfigurationstools – Softwareanleitung

Montageanleitungen aller vorhandenen

Komponenten und des gesamten Ventilsystems AV

Systembeschreibungen zum elektrischen

Anschließen der E/A-Module und der Buskoppler

Applikationsbeispiele mit

Standard-Parameterwerten

Alle Montageanleitungen und Systembeschreibungen der Serien AES und AV sowie die

SPS-Konfigurationsdateien finden Sie auf der CD R412018133. Das Dokument R412018151

finden Sie im Media Centre unter www.aventics.com/de/media-centre.

R412018507 Montageanleitung

R412018135 –

R412018147

R412018151 Anleitung/Einstellhilfe

Systembeschreibung

Deutsch

1.3 Darstellung von Informationen

Damit Sie mit dieser Dokumentation schnell und sicher mit Ihrem Produkt arbeiten können, werden

einheitliche Sicherheitshinweise, Symbole, Begriffe und Abkürzungen verwendet. Zum besseren

Verständnis sind diese in den folgenden Abschnitten erklärt.

6 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Zu dieser Dokumentation

1.3.1 Sicherheitshinweise

In dieser Dokumentation stehen Sicherheitshinweise vor einer Handlungsabfolge, bei der die Gefahr

von Personen- oder Sachschäden besteht. Die beschriebenen Maßnahmen zur Gefahrenabwehr

müssen eingehalten werden.

Sicherheitshinweise sind wie folgt aufgebaut:

Art und Quelle der Gefahr

Folgen bei Nichtbeachtung

O Maßnahme zur Gefahrenabwehr

O <Aufzählung>

W Warnzeichen: macht auf die Gefahr aufmerksam

W Signalwort: gibt die Schwere der Gefahr an

W Art und Quelle der Gefahr: benennt die Art und Quelle der Gefahr

W Folgen: beschreibt die Folgen bei Nichtbeachtung

W Abwehr: gibt an, wie man die Gefahr umgehen kann

SIGNALWORT

Tabelle 2: Gefahrenklassen nach ANSI Z535.6-2006

Warnzeichen, Signalwort Bedeutung

kennzeichnet eine gefährliche Situation, in der Tod oder schwere

GEFAHR

WARNUNG

VORSICHT

ACHTUNG

Körperverletzung eintreten werden, wenn sie nicht vermieden wird

kennzeichnet eine gefährliche Situation, in der Tod oder schwere

Körperverletzung eintreten können, wenn sie nicht vermieden wird

kennzeichnet eine gefährliche Situation, in der leichte bis mittelschwere

Körperverletzungen eintreten können, wenn sie nicht vermieden wird

Sachschäden: Das Produkt oder die Umgebung können beschädigt

werden.

1.3.2 Symbole

Die folgenden Symbole kennzeichnen Hinweise, die nicht sicherheitsrelevant sind, jedoch die

Verständlichkeit der Dokumentation erhöhen.

Tabelle 3: Bedeutung der Symbole

Symbol Bedeutung

Wenn diese Information nicht beachtet wird, kann das Produkt nicht optimal genutzt bzw. betrieben

werden.

O

1.

2.

3.

einzelner, unabhängiger Handlungsschritt

nummerierte Handlungsanweisung:

Die Ziffern geben an, dass die Handlungsschritte aufeinander folgen.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 7

Zu dieser Dokumentation

1.3.3 Bezeichnungen

In dieser Dokumentation werden folgende Bezeichnungen verwendet:

Tabelle 4: Bezeichnungen

Bezeichnung Bedeutung

Backplane interne elektrische Verbindung vom Buskoppler zu den Ventiltreibern und den

E/A-Modulen

Kombimodul E/A-Modul mit Eingangs- und Ausgangsfunktion

linke Seite E/A-Bereich, links vom Buskoppler, wenn man auf dessen elektrische Anschlüsse

schaut

rechte Seite Ventilbereich, rechts vom Buskoppler, wenn man auf dessen elektrische Anschlüsse

schaut

Stand-alone-System Buskoppler und E/A-Module ohne Ventilbereich

Ventiltreiber elektrischer Teil der Ventilansteuerung, der das Signal aus der Backplane in den Strom

für die Magnetspule umsetzt.

1.3.4 Abkürzungen

In dieser Dokumentation werden folgende Abkürzungen verwendet:

Tabelle 5: Abkürzungen

Abkürzung Bedeutung

AES Advanced Electronic System

AV Advanced Valve

E/A-Modul Eingangs-/Ausgangsmodul

n/a not available (nicht verfügbar)

nc not connected (nicht belegt)

SPS Speicherprogrammierbare Steuerung oder PC, der Steuerungsfunktionen übernimmt

UA Aktorspannung (Spannungsversorgung der Ventile und Ausgänge)

UL Logikspannung (Spannungsversorgung der Elektronik und Sensoren)

UX extern eingespeiste Aktorspannung

Deutsch

8 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Sicherheitshinweise

2 Sicherheitshinweise

2.1 Zu diesem Kapitel

Das Produkt wurde gemäß den allgemein anerkannten Regeln der Technik hergestellt. Trotzdem

besteht die Gefahr von Personen- und Sachschäden, wenn Sie dieses Kapitel und die

Sicherheitshinweise in dieser Dokumentation nicht beachten.

O Lesen Sie diese Dokumentation gründlich und vollständig, bevor Sie mit dem Produkt arbeiten.

O Bewahren Sie die Dokumentation so auf, dass sie jederzeit für alle Benutzer zugänglich ist.

O Geben Sie das Produkt an Dritte stets zusammen mit den erforderlichen Dokumentationen

weiter.

2.2 Bestimmungsgemäße Verwendung

Die in dieser Dokumentation beschriebenen Geräte sind Elektronikkomponenten und wurden für

den Einsatz in der Industrie für den Bereich Automatisierungstechnik entwickelt. Sie dürfen

ausschließlich in einem Ventilsystem der Serie AV eingesetzt werden.

Im Regelmodul wird der Sollwert über das Bussystem vorgegeben, mit dem analogen Istwert

verglichen und dann daraus eine Stellgröße ermittelt. Der Regelalgorithmus lässt sich über diverse

Parameter beeinflussen. Über einen weiteren Kanal kann ein zweiter Analogwert ausgegeben

werden.

Die Regelmodule können gleichzeitig als Ausgangs- und als Eingangsmodul genutzt werden. Die

Ausgangskanäle setzen Ausgangssignale von der Steuerung in ein analoges Ausgangssignal (Strom

oder Spannung) um. Die Eingangskanäle geben analoge Eingangssignale von Sensoren (Strom oder

Spannung) über die Feldbusverbindung an die Steuerung weiter.

Die Geräte sind für den professionellen Gebrauch und nicht für die private Verwendung bestimmt.

Sie dürfen die Module nur im industriellen Bereich einsetzen (Klasse A). Für den Einsatz im

Wohnbereich (Wohn-, Geschäfts- und Gewerbebereich) ist eine Einzelgenehmigung bei einer

Behörde oder Prüfstelle einzuholen. In Deutschland werden solche Einzelgenehmigungen von der

Regulierungsbehörde für Telekommunikation und Post (RegTP) erteilt.

Die Geräte dürfen in sicherheitsgerichteten Steuerungsketten verwendet werden, wenn die

Gesamtanlage darauf ausgerichtet ist.

2.2.1 Einsatz in explosionsfähiger Atmosphäre

Die Geräte sind nicht ATEX-zertifiziert. Nur ganze Ventilsysteme können ATEX-zertifiziert sein.

Ventilsysteme dürfen nur dann in Bereichen in explosionsfähiger Atmosphäre eingesetzt werden,

wenn das Ventilsystem eine ATEX-Kennzeichnung trägt!

O Beachten Sie stets die technischen Daten und die auf dem Typenschild der gesamten Einheit

angegebenen Grenzwerte, insbesondere die Daten aus der ATEX-Kennzeichnung.

Der Umbau des Ventilsystems beim Einsatz in explosionsfähiger Atmosphäre ist in dem Umfang

zulässig, wie er in den folgenden Dokumenten beschrieben ist:

W Montageanleitung der Buskoppler und der E/A-Module

W Montageanleitung des Ventilsystems AV

W Montageanleitungen der pneumatischen Komponenten

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 9

Sicherheitshinweise

2.3 Nicht bestimmungsgemäße Verwendung

Jeder andere Gebrauch als in der bestimmungsgemäßen Verwendung beschrieben ist nicht

bestimmungsgemäß und deshalb unzulässig.

Zur nicht bestimmungsgemäßen Verwendung der E/A-Module gehört:

W der Einsatz als Sicherheitsbauteil

W der Einsatz in explosionsgefährdeten Bereichen in einem Ventilsystem ohne ATEX-Zertifikat

Wenn ungeeignete Produkte in sicherheitsrelevanten Anwendungen eingebaut oder verwendet

werden, können unbeabsichtigte Betriebszustände in der Anwendung auftreten, die Personenund/oder Sachschäden verursachen können. Setzen Sie daher ein Produkt nur dann in

sicherheitsrelevanten Anwendungen ein, wenn diese Verwendung ausdrücklich in der

Dokumentation des Produkts spezifiziert und erlaubt ist. Beispielsweise in Ex-Schutz-Bereichen

oder in sicherheitsbezogenen Teilen einer Steuerung (funktionale Sicherheit).

Für Schäden bei nicht bestimmungsgemäßer Verwendung übernimmt die AVENTICS GmbH keine

Haftung. Die Risiken bei nicht bestimmungsgemäßer Verwendung liegen allein beim Benutzer.

2.4 Qualifikation des Personals

Die in dieser Dokumentation beschriebenen Tätigkeiten erfordern grundlegende Kenntnisse der

Elektrik und Pneumatik sowie Kenntnisse der zugehörigen Fachbegriffe. Um die sichere

Verwendung zu gewährleisten, dürfen diese Tätigkeiten daher nur von einer entsprechenden

Fachkraft oder einer unterwiesenen Person unter Leitung einer Fachkraft durchgeführt werden.

Eine Fachkraft ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse und Erfahrungen

sowie seiner Kenntnisse der einschlägigen Bestimmungen die ihm übertragenen Arbeiten

beurteilen, mögliche Gefahren erkennen und geeignete Sicherheitsmaßnahmen treffen kann. Eine

Fachkraft muss die einschlägigen fachspezifischen Regeln einhalten.

2.5 Allgemeine Sicherheitshinweise

W Beachten Sie die gültigen Vorschriften zur Unfallverhütung und zum Umweltschutz.

W Berücksichtigen Sie die Bestimmungen für explosionsgefährdete Bereiche im Anwenderland.

W Beachten Sie die Sicherheitsvorschriften und -bestimmungen des Landes, in dem das Produkt

eingesetzt/angewendet wird.

W Verwenden Sie Produkte von AVENTICS nur in technisch einwandfreiem Zustand.

W Beachten Sie alle Hinweise auf dem Produkt.

W Personen, die Produkte von AVENTICS montieren, bedienen, demontieren oder warten dürfen

nicht unter dem Einfluss von Alkohol, sonstigen Drogen oder Medikamenten, die die

Reaktionsfähigkeit beeinflussen, stehen.

W Verwenden Sie nur vom Hersteller zugelassene Zubehör- und Ersatzteile, um

Personengefährdungen wegen nicht geeigneter Ersatzteile auszuschließen.

W Halten Sie die in der Produktdokumentation angegebenen technischen Daten und

Umgebungsbedingungen ein.

W Sie dürfen das Produkt erst dann in Betrieb nehmen, wenn festgestellt wurde, dass das

Endprodukt (beispielsweise eine Maschine oder Anlage), in das die Produkte von AVENTICS

eingebaut sind, den länderspezifischen Bestimmungen, Sicherheitsvorschriften und Normen

der Anwendung entspricht.

Deutsch

10 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Sicherheitshinweise

2.6 Produkt- und technologieabhängige Sicherheitshinweise

Explosionsgefahr beim Einsatz falscher Geräte!

Wenn Sie in explosionsfähiger Atmosphäre Ventilsysteme einsetzen, die keine

ATEX-Kennzeichnung haben, besteht Explosionsgefahr.

O Setzen Sie in explosionsfähiger Atmosphäre ausschließlich Ventilsysteme ein, die auf dem

Typenschild eine ATEX-Kennzeichnung tragen.

Explosionsgefahr durch Trennen von elektrischen Anschlüssen in explosionsfähiger

Atmosphäre!

Trennen von elektrischen Anschlüssen unter Spannung führt zu großen Potentialunterschieden.

O Trennen Sie niemals elektrische Anschlüsse in explosionsfähiger Atmosphäre.

O Arbeiten Sie am Ventilsystem nur bei nicht explosionsfähiger Atmosphäre.

Explosionsgefahr durch fehlerhaftes Ventilsystem in explosionsfähiger Atmosphäre!

Nach einer Konfiguration oder einem Umbau des Ventilsystems sind Fehlfunktionen möglich.

O Führen Sie nach einer Konfiguration oder einem Umbau immer vor der

Wiederinbetriebnahme eine Funktionsprüfung in nicht explosionsfähiger Atmosphäre durch.

GEFAHR

VORSICHT

Unkontrollierte Bewegungen beim Einschalten!

Es besteht Verletzungsgefahr, wenn sich das System in einem undefinierten Zustand befindet.

O Bringen Sie das System in einen sicheren Zustand, bevor Sie es einschalten.

O Stellen Sie sicher, dass sich keine Person innerhalb des Gefahrenbereichs befindet, wenn Sie

das Ventilsystem einschalten.

Verbrennungsgefahr durch heiße Oberflächen!

Berühren der Oberflächen der Einheit und der benachbarten Teile im laufenden Betrieb kann zu

Verbrennungen führen.

O Lassen Sie den relevanten Anlagenteil abkühlen, bevor Sie an der Einheit arbeiten.

O Berühren Sie den relevanten Anlagenteil nicht im laufenden Betrieb.

2.7 Pflichten des Betreibers

Als Betreiber der Anlage, die mit einem Ventilsystem der Serie AV ausgestattet werden soll, sind Sie

dafür verantwortlich,

W dass die bestimmungsgemäße Verwendung sichergestellt ist,

W dass das Bedienpersonal regelmäßig unterwiesen wird,

W dass die Einsatzbedingungen den Anforderungen an die sichere Verwendung des Produktes

entsprechen,

W dass Reinigungsintervalle gemäß den Umweltbeanspruchungen am Einsatzort festgelegt und

eingehalten werden,

W dass beim Vorhandensein von explosionsfähiger Atmosphäre Zündgefahren berücksichtigt

werden, die durch den Einbau von Betriebsmitteln in Ihrer Anlage entstehen,

W dass bei einem aufgetretenen Defekt keine eigenmächtigen Reparaturversuche unternommen

werden.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 11

Allgemeine Hinweise zu Sachschäden und Produktschäden

3 Allgemeine Hinweise zu Sachschäden und

Produktschäden

ACHTUNG

Trennen von elektrischen Anschlüssen unter Spannung zerstört die elektronischen

Komponenten des Ventilsystems!

Beim Trennen von elektrischen Anschlüssen unter Spannung entstehen große

Potenzialunterschiede, die das Ventilsystem zerstören können.

O Schalten Sie den relevanten Anlagenteil spannungsfrei, bevor Sie das Ventilsystem

montieren bzw. elektrisch anschließen oder trennen.

Störungen der Feldbuskommunikation durch falsche oder ungenügende Erdung!

Angeschlossene Komponenten erhalten falsche oder keine Signale. Stellen Sie sicher, dass die

Erdungen aller Komponenten des Ventilsystems

– miteinander

– und mit der Erde

gut elektrisch leitend verbunden sind.

O Stellen Sie den einwandfreien Kontakt zwischen dem Ventilsystem und der Erde sicher.

Das Ventilsystem enthält elektronische Bauteile, die gegenüber elektrostatischer Entladung

(ESD) empfindlich sind!

Berühren der elektrischen Bauteile durch Personen oder Gegenstände kann zu einer

elektrostatischen Entladung führen, die die Komponenten des Ventilsystems beschädigen oder

zerstören.

O Erden Sie die Komponenten, um eine elektrostatische Aufladung des Ventilsystems zu

vermeiden.

O Verwenden Sie ggf. Handgelenk- und Schuherdungen, wenn Sie am Ventilsystem arbeiten.

Deutsch

12 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

X

1

S

14

1

2

3

4

5

7

8

9

10

13

15

11

12

6

Zu diesem Produkt

4 Zu diesem Produkt

Abb. 1 zeigt die Geräteübersicht des Regelmoduls.

Nicht verwendete Kanäle sind mit einem Blindstopfen verschlossen.

UL

UX

DIAG

X2A1

X2A2

R419018287

2AI2AO2M12EA

Abb. 1: Geräteübersicht des Regelmoduls

1 LED für die Moduldiagnose DIAG

2 LED für die Überwachung der externen

Spannungsversorgung UX

3 LED für die Überwachung der

Spannungsversorgung UL

4 SPS-Konfigurationsschlüssel

5 Materialnummer

6 Signaleingang/-ausgang

7 Blindstopfen

8 Feld für Kanal- und Anschlussbeschriftung

9 kanalbezogene LED für Ausgangs- oder

Eingangssignale

10 Feld für Betriebsmittelkennzeichnung

11 elektrischer Anschluss für externe

Aktorspannung (UX)

1)

12 Erdungsschraube (Funktionserde)

13 elektrischer Anschluss für AES-Module

(Buchse)

14 Typenschild

15 elektrischer Anschluss für AES-Module

1)

nur bei Modulen mit externer Spannungseinspeisung vorhanden

(Stecker)

4.1 Funktionsbeschreibung der Regelung

Die Berechnung der Stellgröße mit dem verwendeten Regelalgorithmus nach folgender Abbildung

erfolgt alle 2,5 ms.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 13

Ableitungsfilter

Zu diesem Produkt

S

w

1

y=y

2

x=y

1

w

2

Abb. 2: Struktur des Reglers

Die Sollwerte w

und die zur Regelung verwendeten Größen x, y befinden sich im

1/2

e

y

.

y

ÿ

K

p

K

I

K

D

K

3

K

4

K

5

K

6

∫

u

Wertebereich [0..4000].

W 0..100% entspricht 0..4000.

W Bei bipolaren Messwerten y1, y2 entspricht 0..100% -4000 .. +4000.

Für die Regelung werden diese Messwerte zu den Größe [y1,y2] --> [x,y] auf den Wertebereich

0..100% [0..4000] skaliert, d. h.:

y1/y2 = 0 --> x/y ~ 2000

y1/y2 = -4000 --> x/y ~ 0

y1/y2 = 4000 --> x/y ~ 4000

w

w

y

1

y

2

Sollwert, analoger Ausgang 1

1

analoger Ausgang 2

2

Istwert Aktor, analoger Eingang 1

Regelgröße (Sensoristwert), analoger Eingang 2

x Kompensationsterm

u Stellgröße, analoger Ausgang Kanal 1: Sollwert Aktor

S Verstärkung der statischen Vorsteuerung

K

p

K

I

K

D

K

3

K

4

K

5

K

6

Proportionalverstärkung; Verstärkungsfaktor für Regelabweichung e = w - y

Integralverstärkung; Verstärkung der zeitlichen Integration der Regelabweichung

Differentialverstärkung; Verstärkung der ersten zeitlichen Ableitung der Regelgröße

2. Differentialverstärkung; Verstärkung der zweiten zeitlichen Ableitung der Regelgröße

Verstärkungsfaktor zur Kompensation; gewichtete Rückkopplung des Aktoristwerts

Konstanter Stellgrößenoffset um das Stellgrößenniveau festzulegen

Durchgriffsverstärkung für Sollwert, analoger Ausgang Kanal 2

HyThr Hystereseschwelle für Integrator und Kompensation. Wenn die absolute Regelabweichung

|e| diese prozentuale Schwelle überschreitet, d. h. es gilt |e|% > HyThr, dann ist der

Integrator aktiv bzw. die Kompensationsgröße wird übernommen. Wenn |e|% < 0, 5HyThr

ist, dann werden Kompensationsgröße und Integratorausgang nicht verändert und

behalten ihren letzten Wert.

Deutsch

14 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

UA

IO/DIAG

RUN/BF

R412015318

AES-D-BC

-POP

y

2

w

2

w

1, w2

y

1, y2

y

1

u/w

1

y

2

y

1

w

1

w

1

u

w

2

y

1

u/w1

w

2

y

2

16

18

Buskoppler

Stecker X2A1/2

17

Zu diesem Produkt

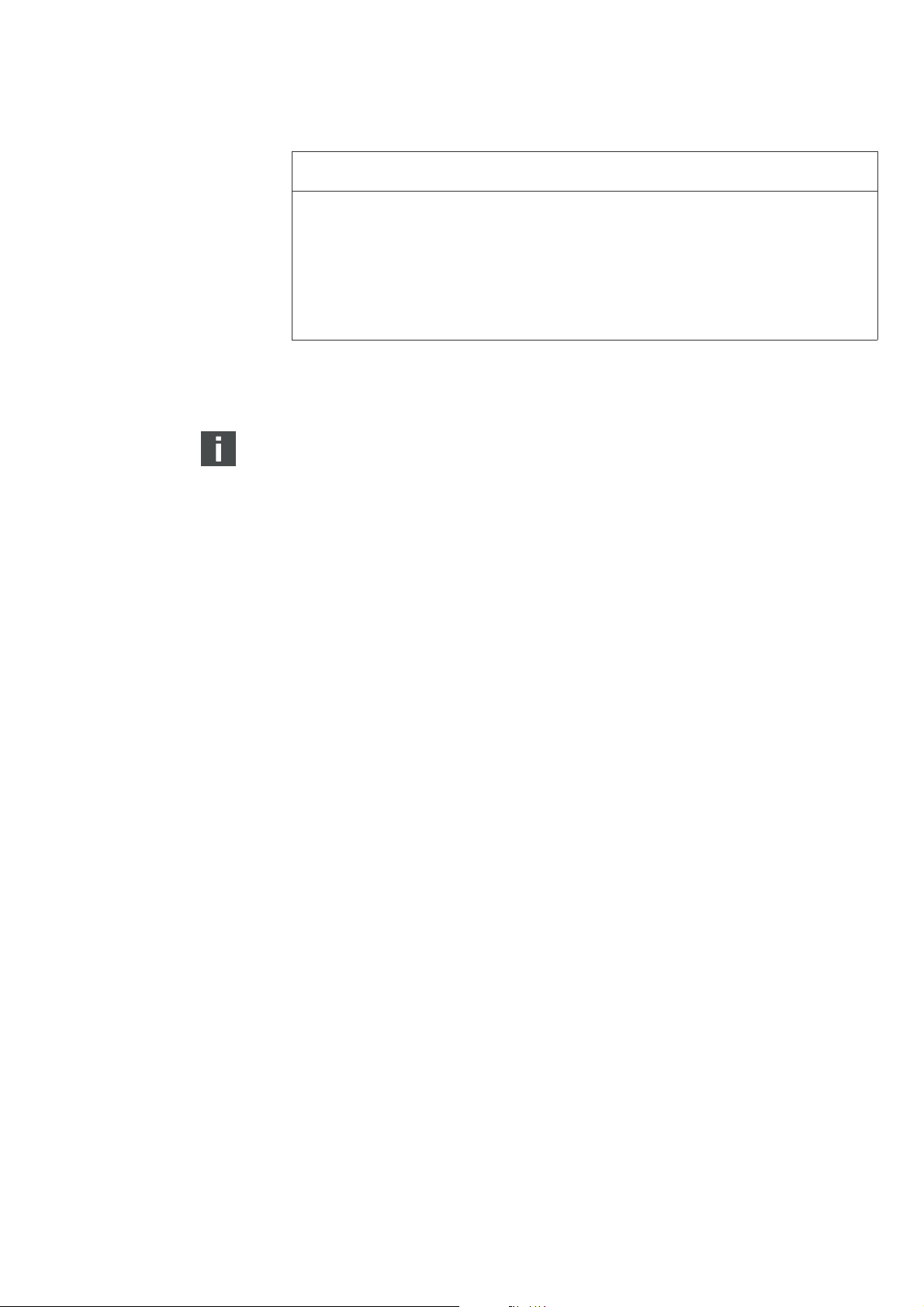

4.2 Regelmodul 2AI2AO2M12-C

4.2.1 Elektrische Anschlüsse

Schematischer Aufbau

Abb. 3: Vorgesehene Anschlüsse am Regelmodul

16 Regelmodul

17 Regler, Struktur siehe Abb. 2

18 Umschalter, CTRL-Bit in Ausgangsdaten 16 bit WORT 1

w = Sollwert

= Messwert Analoger Eingang 1

y

1

= Regelgröße (Sensoristwert)

y

2

u = Stellgröße

1. Schließen Sie am Anschluss X2A1 den EP-Regler an.

2. Schließen Sie am Anschluss X2A2 den Sensor für den Istwert an.

3. Schließen Sie am Feldbusanschluss des Busmoduls die Leitung der Steuerung an, die den

Sollwert überträgt (siehe Systembeschreibung des Busmoduls).

Spannungsversorgung Der Logikteil der Regelmodule wird über die elektrischen Anschlüsse (13) und (15) der Backplane

vom Buskoppler mit Spannung versorgt.

Die Spannungsversorgung von X1S dient ausschließlich zur Versorgung der am Regelmodul

angeschlossenen Stellgeräte. Sie steht an X2A1, Pin 1 und X2A2, Pin 1 zur Verfügung.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 15

1

X1S

2

34

11

X1S

1112

Zu diesem Produkt

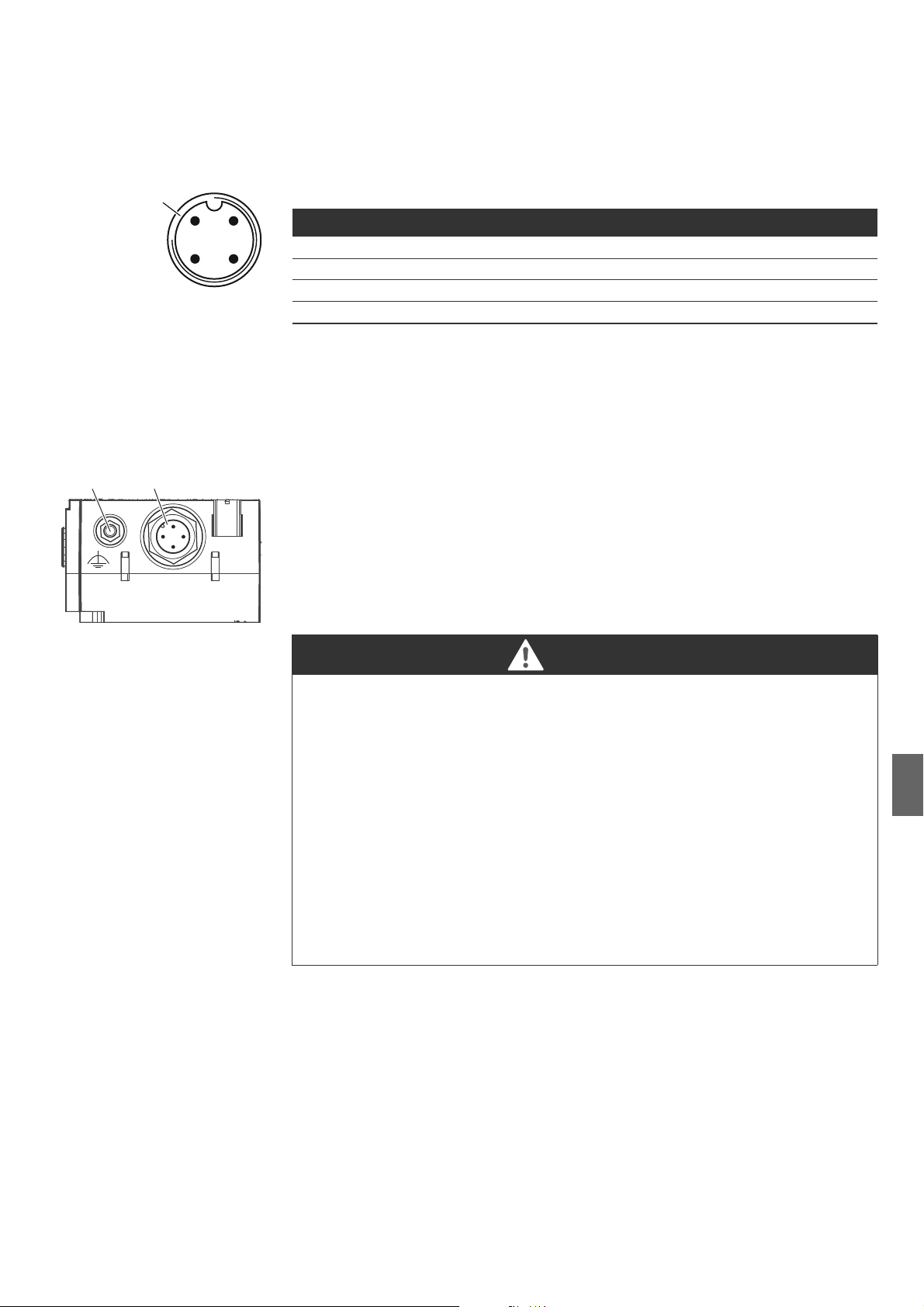

Der Anschluss für die Spannungsversorgung des Lastkreises X1S (11) ist ein M12-Stecker, male,

4-polig, A-codiert.

O Entnehmen Sie die Pinbelegung der Spannungsversorgung der Tabelle 6. Dargestellt ist die

Sicht auf die Anschlüsse des Geräts.

Tabelle 6: Pinbelegung der Spannungsversorgung

Pin Stecker X1S

Pin 1 nc

Pin 2 24-V-DC-Spannungsversorgung (zur Versorgung von Pin 1 auf X2A1 und X2A2)

Pin 3 nc

Pin 4 0-V-DC-Spannungsversorgung

W Die Spannungstoleranz beträgt 24 V DC ±25%.

W Der maximal zulässige Strom beträgt 4 A.

W Die Spannungen von Lastkreis und Logikteil sind intern galvanisch getrennt.

Anschluss Funktionserde O Verbinden Sie zur Ableitung von EMV-Störungen den FE-Anschluss (12) am E/A-Modul über eine

niederimpedante Leitung mit der Funktionserde. Der Kabelquerschnitt muss der Anwendung

entsprechend ausgelegt sein.

Eingangs-/Ausgangsanschlüsse

GEFAHR

Stromschlag durch falsches Netzteil!

Verletzungsgefahr!

O Verwenden Sie für die Buskoppler ausschließlich die folgenden Spannungsversorgungen:

– 24-V-DC-SELV- oder PELV-Stromkreise, jeweils mit einer DC-Sicherung, die einen Strom

von 6,67 A innerhalb von max. 120 s unterbrechen kann, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen an energiebegrenzte

Stromkreise gemäß Abschnitt 9.4 der UL-Norm UL 61010-1, dritte Ausgabe, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen an leistungsbegrenzte

Stromquellen gemäß Abschnitt 2.5 der UL-Norm UL 60950-1, zweite Ausgabe, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen der NEC Class II gemäß der

UL-Norm UL 1310.

O Stellen Sie sicher, dass die Spannungsversorgung des Netzteils immer kleiner als 300 V AC

(Außenleiter - Neutralleiter) ist.

Das Regelmodul hat zwei Anschlüsse zum Anschluss von Stellgeräten. Diese sind als M12-Buchsen,

female, 5-polig, A-codiert, ausgeführt.

Die Anschlussbezeichnung für

W Eingangskanal 1/Ausgangskanal 1 ist X2A1,

W Eingangskanal 2/Ausgangskanal 2 ist X2A2.

Deutsch

O Entnehmen Sie die Pinbelegung der Anschlüsse X2A1 der Tabelle 7.

16 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

DIAG UX UL

X2A1

3

2

5

4

1

X2A2

R412018293

2AI2AO2M12-C

3

2

5

4

1

DIAG UX UL

X2A1

Regelmodul 2AI2AO2M12-C

12 39

Zu diesem Produkt

Tabelle 7: Pinbelegung des Anschlusses X2A1

Pin Buchse X2A1

Pin 1 24-V-DC-Spannung

Pin 2 Stellgröße / analoger Ausgang 1

Pin 3 0-V-DC-Spannung

Pin 4 Istwert Aktor / analoger Eingang 1

Pin 5 Schirm, intern mit Erdungsschraube (12) verbunden

O Entnehmen Sie die Pinbelegung der Anschlüsse X2A2 der Tabelle 8.

Tabelle 8: Pinbelegung des Anschlusses X2A2

Pin Buchse X2A2

Pin 1 24-V-DC-Spannung

Pin 2 analoger Ausgang 2

Pin 3 0-V-DC-Spannung

Pin 4 Regelgröße (Sensoristwert)/Analoger Eingang 2

Pin 5 Schirm, intern mit Erdungsschraube (12) verbunden

Die Leitung vom Gerät an die Anschlüsse X2A1 und X2A2 muss als geschirmte Leitung ausgeführt

sein. Der Schirm muss mit Pin 5 verbunden sein.

Die Leitungslänge darf 30 m nicht überschreiten. Der mittlere Laststrom je Versorgungsausgang

darf 1,2 A nicht überschreiten.

Maximale Eingangsspannung an den Signaleingängen:

W Spannungsmessbereich: ±12 V

W Strommessbereich: ±5 V

HINWEIS! Den Messbereich der Ein- und Ausgangskanäle können Sie in den Parameterdaten

einstellen (siehe „6.3 Parameterdaten und Datenformate der Prozessdaten“ auf Seite 19).

4.2.2 LED

Die E/A-Module haben ausschließlich modulbezogene und keine kanalbezogenen LEDs. Die

modulbezogenen LEDs (1), (2) und (3) sind zur Spannungs- und Diagnoseüberwachung.

Die kanalbezogenen LEDs (9) sind bei analogen Modulen nicht vorhanden, die halbkreisförmigen

Lichtleiter sind jedoch konstruktionsbedingt sichtbar.

Die Funktionen der LEDs sind in Tabelle 9 beschrieben. Eine ausführliche Beschreibung der LEDs

finden Sie in Kapitel „8 LED-Diagnose an den E/A-Modulen“ auf Seite 27.

Tabelle 9: Bedeutung der LEDs des Regelmoduls 2AI2AO2M12-C im Normalbetrieb

Bezeichnung Funktion Farbe im Normalbetrieb

DIAG (1) Überwachung der Diagnosemeldungen der Module aus

UX (2) Überwachung der externen Aktorspannung (UX) leuchtet grün

UL (3) Überwachung der Sensorspannung (UL) leuchtet grün

– (9)keine –

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 17

SPS-Konfiguration des Ventilsystems AV

5 SPS-Konfiguration des Ventilsystems AV

Damit der Buskoppler die Daten des modularen Ventilsystems korrekt mit der SPS austauschen

kann, ist es notwendig, dass die SPS den Aufbau des Ventilsystems kennt. Dazu müssen Sie mit Hilfe

der Konfigurationssoftware des SPS-Programmiersystems die reale Anordnung der elektrischen

Komponenten innerhalb eines Ventilsystems in der SPS abbilden. Dieser Vorgang wird als

SPS-Konfiguration bezeichnet.

ACHTUNG

Konfigurationsfehler!

Ein fehlerhaft konfiguriertes Ventilsystem kann zu Fehlfunktionen im Gesamtsystem führen und

dieses beschädigen.

O Die Konfiguration darf daher nur von einer Fachkraft durchgeführt werden (siehe „2.4

Qualifikation des Personals“ auf Seite 9).

O Beachten Sie die Vorgaben des Anlagenbetreibers sowie ggf. Einschränkungen, die sich aus

dem Gesamtsystem ergeben.

O Beachten Sie die Dokumentation Ihrer Konfigurationssoftware.

Sie können das Ventilsystem an Ihrem Rechner konfigurieren, ohne dass die Einheit

angeschlossen ist. Die Daten können Sie dann später vor Ort in das System einspielen.

Eine ausführliche Beschreibung der SPS-Konfiguration befindet sich in den

Systembeschreibungen der Buskoppler.

Deutsch

18 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Aufbau der Daten der E/A-Module

6 Aufbau der Daten der E/A-Module

6.1 Prozessdaten

Die maximal zulässige Anzahl der Prozessdaten im E/A-Bereich des AES-Systems beträgt 320 Bits.

6.1.1 Regelmodul 2AI2AO2M12-C

Das Regelmodul 2AI2AO2M12-C erhält von der Steuerung digitale Ausgangsdaten mit Sollwerten

für die Regelung und erhält von den Sensoren analoge Istwerte.

Die digitalen Ausgangsdaten werden im Regler als Sollwert verarbeitet (Kanal1) und/oder als

analoges Ausgangssignal an den Buchsen X2A1/X2A2 ausgegeben. Die Länge der Ausgangsdaten

beträgt zweimal 16 Bit.

Der Kanal 1 wird über das Bit „CTRL“ im Ausgangsdatenwort 1 umgeschaltet.

Die analogen Istwerte übersetzt das Regelmodul in digitale Eingangsdaten, die im Regler als Istwert

verarbeitet werden und als Istwert (13-Bit-Zweierkomplement) an die Steuerung gesendet werden.

Die Länge der Eingangsdaten beträgt zweimal 16 Bit.

Die Belegung der Eingangsdaten und der Ausgangsdaten ist von der Parametrierung abhängig, die

in Kapitel 6.3 „Parameterdaten und Datenformate der Prozessdaten“ auf Seite 19 beschrieben wird.

Je nach verwendetem Feldbussystem können diese Daten an einer beliebigen Stelle im

Prozessabbild platziert werden.

6.2 Diagnosedaten

Die Diagnosedaten der E/A-Module werden wie die Diagnosedaten der Ventiltreiber als

Sammeldiagnose übertragen. Weitere Informationen finden Sie in den Systembeschreibungen der

entsprechenden Buskoppler.

6.2.1 Regelmodul 2AI2AO2M12-C

Die Diagnosemeldung des Regelmoduls besteht aus einem Diagnosebit.

Die Bedeutung des Diagnosebits ist:

W Bit = 1: Es liegt ein Fehler vor

W Bit = 0: Es liegt kein Fehler vor

Bei folgenden Fehlern wird das Diagnosebit gesendet:

W bei Kurzschluss der Versorgungsspannung zum Aktor,

W bei einem Fehler im Analogteil (Daten, Versorgungsspannung),

W bei einer Diagnosemeldung vom Treiber eines Ausgangskanals,

– wegen Übertemperatur des Treibers

– oder Überlast im Modus „Spannungsausgang“

– oder Drahtbruch im Modus „Stromausgang“,

W wenn die Schwellen der Spannung an X1S über bzw. unterschritten werden.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 19

Aufbau der Daten der E/A-Module

6.3 Parameterdaten und Datenformate der Prozessdaten

Eine Beispielparametrierung finden Sie in der Anleitung R412018151. Weitere Informationen

dazu, siehe Kapitel 1.2 „Erforderliche und ergänzende Dokumentationen“ auf Seite 5.

6.3.1 Parameterdaten des Regelmoduls 2AI2AO2M12-C

Die Analogeingänge und Analogausgänge sind über Eingangsparameter den Adressen zugeordnet

(siehe Tabelle 10). Es sind 2 Regelparametersätze vorhanden. Welcher Parametersatz für die

Regelung gültig ist, kann über das Bit PS im Ausgangsdatenwort 1 gesteuert werden. Damit ist es

möglich, die Charakteristik des Reglers von der übergeordneten Steuerung zu beeinflussen.

Tabelle 10: Parameter des Regelmoduls 2AI2AO2M12-C

Adresse

PS: Parametersatz

Im Auslieferzustand sind alle Parameter 0.

Name (Reglerparametersatz 1 +

Signalparametrierung)

01 Messbereich Eingangskanal 1 – 17 –

02 Messbereich Eingangskanal 2 – 18 –

03 Ausgangsbereich Kanal 1 – 19 –

04 Ausgangsbereich Kanal 2 – 20 –

05 statische Vorsteuerung PS1 -128..127 21 statische Vorsteuerung PS2 -128..127

06 Proportionalverstärkung K

07 Differentialverstärkung K

08 Integralverstärkung K

09 2. Differentialverstärkung K

10 Rückkopplung Aktoristwert K

11 konstanter Stellgrößenoffset K

12 Verstärkung Sollwert Kanal 2 K

13 Skalierungsbyte 1 PS1 – 29 Skalierungsbyte 1 PS2 –

14 Skalierungsbyte 2 PS1 – 30 Skalierungsbyte 2 PS2 –

15 Hystereseschwelle für Integrator und

Kompensation PS1

16 Skalierungsbyte 3 PS1 – 32 Skalierungsbyte 3 PS2 –

PS1 0..255 22 Proportionalverstärkung KP PS2 0..255

P

PS1 0..255 23 Differentialverstärkung KD PS2 0..255

D

PS1 0..255 24 Integralverstärkung KI PS2 0..255

I

PS1 0..255 25 2. Differentialverstärkung K3 PS2 0..255

3

PS1 -128..127 26 Rückkopplung Aktoristwert K4 PS2 -128..127

4

PS1 0..200 27 konstanter Stellgrößenoffset K5 PS2 0..200

5

PS1 -128..127 28 Verstärkung Sollwert Kanal 2 K6 PS2 -128..127

6

Wertebereich Adresse Name (Reglerparametersatz 2) Wertebereich

0..255 31 Hystereseschwelle für Integrator und

Kompensation PS2

0..255

Deutsch

Die Parameter der Regelmodule für Analogeingänge sind wie folgt aufgebaut:

Tabelle 11: Parametrierung Messbereich Eingangskanal

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Art Nennwert des Messbereichs

0: Spannung

1: Strom

000:

001:

010:

011:

100:

101:

110:

111:

Spannung Strom

0–10 V

±10 V

2–10 V

reserviert

reserviert

reserviert

reserviert

reserviert

0–20 mA

±20 mA

4–20 mA

reserviert

reserviert

reserviert

reserviert

reserviert

20 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Aufbau der Daten der E/A-Module

Die Parameter der Regelmodule für Analogausgänge sind wie folgt aufgebaut:

Tabelle 12: Parametrierung Ausgangsbereich Kanal

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

6.3.2 Skalierungsfaktoren der Parameterdaten

6.3.2.1 Skalierungsbyte 1

Tabelle 13: Bitbelegung beim Skalierungsbyte 1

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

n/a SKP SKD SK3 Skalierungsfaktor 1

Art Nennwert des Ausgangsbereichs

0: Spannung

1: Strom

Vorzeichen der Regelparameter

000:

001:

010:

011:

100:

101:

110:

111:

Spannung Strom

0–10 V

reserviert

reserviert

reserviert

reserviert

reserviert

reserviert

reserviert

0–20 mA

reserviert

4–20 mA

reserviert

reserviert

reserviert

reserviert

reserviert

Bit Wert Bedeutung

SKP 0 positives Vorzeichen Regelparameter K

1 negatives Vorzeichen Regelparameter K

SKD 0 positives Vorzeichen Regelparameter K

1 negatives Vorzeichen Regelparameter K

SK3 0 positives Vorzeichen Regelparameter K

1 negatives Vorzeichen Regelparameter K

p

p

D

D

3

3

Der Faktor1 errechnet sich nach folgender Formel mit den Bits 0–2.

Faktor1 = 10

(Skalierungsfaktor 1)–3

Skalierungsfaktor 1 kann im Bereich von 0–7 liegen, damit ergibt sich für Faktor 1 ein Bereich von

0,001..10000.

Tabelle 14: Skalierungsfaktor

Skalierungsfaktor 1 Faktor 1

0 0,001

10,01

20,1

31

410

5 100

6 1000

7 10000

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 21

Aufbau der Daten der E/A-Module

6.3.2.2 Skalierungsbyte 2

Tabelle 15: Bitbelegung beim Skalierungsbyte 2

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

DAW IR n/a Skalierungsfaktor 2

DAW: Disable Antiwindup IR: I-Reset

Bit Wert Bedeutung

DAW 0 I-Anteil mit Antiwindup

1 I-Anteil ohne Antiwindup

IR 0 Kein Reset des I-Anteil-Speichers bei Reglerparameterwechsel

1 Reset des I-Anteil-Speichers bei Reglerparameterwechsel

Reset-I-Anteil bei PS1 -> PS2: PS1 wirkt beim Umschalten von Parametersatz 1 auf 2,

Reset-I-Anteil bei PS2 -> PS1: PS2 wirkt beim Umschalten von Parametersatz 2 auf 1.

Der Faktor2 errechnet sich nach folgender Formel mit den Bits 0–2.

Faktor2 = 10

(Skalierungsfaktor 2)–3

Skalierungsfaktor 2 kann im Bereich von 0–7 liegen, damit ergibt sich für Faktor 2 ein Bereich von

0,001..10000.

Tabelle 16: Skalierungsfaktor

Skalierungsfaktor 2 Faktor 2

0 0,001

10,01

20,1

31

410

5 100

6 1000

7 10000

6.3.2.3 Skalierungsbyte 3

Tabelle 17: Bitbelegung beim Skalierungsbyte 3

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

n/a Skalierungsfaktor 3

Deutsch

Der Faktor3 errechnet sich nach folgender Formel mit den Bits 0 und 1.

Faktor3 = 10

Skalierungsfaktor 3

Skalierungsfaktor 3 kann im Bereich von 0–3 liegen, damit ergibt sich für Faktor 3 ein Bereich von

1..1000.

Tabelle 18: Skalierungsfaktor

Skalierungsfaktor 3 Faktor 3

01

110

2 100

3 1000

22 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Aufbau der Daten der E/A-Module

6.3.3 Parameterberechnung

Tabelle 19: Parameterberechnung

Regelparameter

Formel Wertebereich Parameter von der Steuerung

S S = [statische Vorsteuerung PSx] * Faktor1 -128 .. 127 [−128..127] * Faktor1

KP = [Proportionalverstärkung KP PSx] * Faktor1 0..255 [0..255] * Faktor1

K

P

K

D

KI = [Integralverstärkung KI PSx] * Faktor2 0..255 [0..255] * Faktor2

K

I

K3 = [2. Differentialverstärkung K3 PSx] * Faktor1 / 100 0..255 [0..2,55] * Faktor1

K

3

K

K4 = [Rückkopplung Aktoristwert K4 PSx] / 50 -128 .. 127 [−2,56..2,55]

4

K5 = [konstanter Stellgrößenoffset K5 PSx] * 4095 / 200 0..200 4095 / 200 * [0..200]

K

5

K6 = [Verstärkung Sollwert Kanal 2 K6 PSx]/ 100 * Faktor3 -128 .. 127 [−1,28..1,27] * Faktor3

K

6

KD = [Differentialverstärkung KD PSx] * Faktor1 / 10 0..255 [0..25,5] * Faktor1

HyThr HyThr = [Hystereseschwelle für Integrator und Kompensation PSx] / 10 0..255 [0..25,5]

PSx: Parametersatz 1 oder 2

6.3.4 Datenformate und Wertebereiche des Regelmoduls 2AI2AO2M12-C

6.3.4.1 Ausgangsdaten 16 bit WORT 1, Daten zum Gerät

Tabelle 20: Aufbau der Prozessdaten der Ausgänge beim Wort1 (2AI2AO2M12-C)

Bit 15 Bit 14 Bit 13 Bit 12 Bit 11 Bit 10 Bit 9 Bit 8 Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

T/S CTRL PS n/a Sollwert 0..4000 entspricht w

1min

...w

1max

TS: Toggle/Spiegel CTRL: Controlled PS: Parametersatz

T/S 0 der vorgegebene Bitstatus wird auf die Eingangsdaten gespiegelt

1 der vorgegebene Bitstatus wird auf die Eingangsdaten gespiegelt

CTRL 0 offene Kette aktiv: Sollwert direkt zum analogen Ausgang1

1 geschlossener Regelkreis aktiv: Stellgröße auf analogem Ausgang

PS 0 Verwendung von Regelparametersatz 1

1 Verwendung von Regelparametersatz 2

w

0..4000 Sollwert Regler/Sollwert analoger Ausgang Kanal 1

1

0..100% (0–10 V, 2–10 V, 0–20 mA, 4–20 mA)

Über das Bit PS (Parameter Set) kann im zyklischen Betrieb der Parametersatz umgeschaltet

werden. Damit besteht die Möglichkeit, das Regelverhalten in Abhängigkeit von Prozessgrößen zu

verändern.

6.3.4.2 Ausgangsdaten 16 bit WORT 2, Daten zum Gerät

Tabelle 21: Aufbau der Prozessdaten der Ausgänge beim Wort2 (2AI2AO2M12-C)

Bit 15 Bit 14 Bit 13 Bit 12 Bit 11 Bit 10 Bit 9 Bit 8 Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

T/S n/a Sollwert 0..4000 entspricht w2

min

...w2

max

TS: Toggle/Spiegel

T/S 0 der vorgegebene Bitstatus wird auf die Eingangsdaten gespiegelt

1 der vorgegebene Bitstatus wird auf die Eingangsdaten gespiegelt

w

0..4000 Sollwert Regler/Sollwert analoger Ausgang Kanal 2

1

0..100% (0–10 V, 2–10 V, 0–20 mA, 4–20 mA)

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 23

Aufbau der Daten der E/A-Module

6.3.4.3 Eingangsdaten 16 bit WORT 1, WORT 2, Daten vom Gerät

Tabelle 22: Aufbau der Prozessdaten der Ausgänge beim Wort2 (2AI2AO2M12-C)

Bit 15 Bit 14 Bit 13 Bit 12 Bit 11 Bit 10 Bit 9 Bit 8 Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

T/S n/a Messwert -4000..4000 entspricht y1,2

TS: Toggle/Spiegel

T/S 0 der vorgegebene Bitstatus der Ausgangsdaten ist 0

1 der vorgegebene Bitstatus der Ausgangsdaten ist 1

0..4000 analoger Messwert Kanal 1/2

y

1,2

0..100% (0–10 V, 2–10 V, 0–20 mA, 4–20 mA)

–4000..4000 analoger Messwert Kanal 1/2

y

1,2

0..100% (–10..+10 V, –20..20 mA)

Für die Regelung werden diese Messwerte zu den Größe [y

Wertebereich 0..100% [0..4000] skaliert, d. h.:

= 0 --> x/y ~ 2000

y

1/y2

= –4000 --> x/y ~ 0

y

1/y2

/y2 = 4000 --> x/y ~ 4000

y

1

...y1,2

min

]-->[x,y] auf den

1,y2

max

6.4 Datenformate und Wertebereiche des Regelmoduls 2AI2AO2M12-C im Analogmodus

Tabelle 23: Wertebereiche der Prozessdaten der Eingänge beim Datenformat „13-Bit-Zweierkomplement“

(2AI2AO2M12-C)

Nennwert des

Messbereichs

Auflösung

Wert

0–10 V 2,50 mV/Bit 0 V 0 000

2,50 mV 1 001

10,0 V 4000 FA0

10,2 V 4080 FF0

> 10,2 V 4095 FFF

0–20 mA 5,00 μA/Bit 0 mA 0 000

5,00 μA 1 001

20,0 mA 4000 FA0

20,4 mA 4080 FF0

> 20,4 mA 4095 FFF

±10 V 2,50 mV/Bit 0 V 0 000

2,50 mV 1 001

10,0 V 4000 FA0

10,2 V 4080 FF0

> 10,2 V 4095 FFF

-2,50 mV -1 1FFF

-10,0 V -4000 1060

-10,2 V -4080 1010

< -10,2 V -4096 1000

±20 mA 5,00 μA/Bit 0 mA 0 0

5,00 μA 1 001

20,0 mA 4000 FA0

20,4 mA 4080 FF0

> 20,4 mA 4095 FFF

-5,00 μA -1 1FFF

-20,0 mA -4000 1060

-20,4 mA -4080 1010

< -20,4 mA -4096 1000

2–10 V 2,00 mV/Bit 0 V 0

Beispiel

D0–D12

dezimal

1)

D0–D12

hexadezimal

1)

000

Deutsch

24 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Aufbau der Daten der E/A-Module

Tabelle 23: Wertebereiche der Prozessdaten der Eingänge beim Datenformat „13-Bit-Zweierkomplement“

(2AI2AO2M12-C)

Nennwert des

Messbereichs

4–20 mA 4,00 μA/Bit 0 mA 0

D.. : Wert des Bits (0/1)

1)

In dieser Betriebsart ist keine Überwachung auf Drahtbruch möglich (siehe „6.2 Diagnosedaten“ auf Seite 18).

Auflösung

Beispiel

Wert

2 V 0 000

2,002 V 1 001

10 V 4000 FA0

10,16 V 4080 FF0

> 10,16 V 4095 FFF

4 mA 0 000

4,004 mA 1 001

20 mA 4000 FA0

20,32 mA 4080 FF0

> 20,32 mA 4095 FFF

D0–D12

dezimal

1)

D0–D12

hexadezimal

000

1)

Für bipolare Eingangsgrößen gilt:

Für die Regelung werden diese Messwerte zu den Größe [y1,y2]-->[x,y] auf den Wertebereich

0..100% [0..4000] skaliert, d. h.:

= 0 --> x/y ~ 2000

y

1/y2

= –4000 --> x/y ~ 0

y

1/y2

= 4000 --> x/y ~ 4000

y

1/y2

Tabelle 24: Wertebereiche der Prozessdaten der Ausgänge beim Datenformat „12 Bit“ (2AI2AO2M12-C)

Nennwert des

Messbereichs

0–10 V 2,50 mV/Bit 0 V 0 000

0–20 mA 5,00 μA/Bit 0 mA 0 000

4–20 mA 4,00 μA/Bit 4 mA 0 0000

Auflösung

Wert

2,50 mV 1 001

10,0 V 4000 FA0

10,2 V 4080 FF0

> 10,2 V 4095 FFF

5,00 μA 1 001

20,0 mA 4000 FA0

20,4 mA 4080 FF0

> 20,4 mA 4095 FFF

4,004 mA 1 0001

20 mA 4000 FA0

20,32 mA 4080 FF0

> 20,32 mA 4095 FFF

Beispiel

D0–D11

dezimal

D0–D11

hexadezimal

D.. : Wert des Bits (0/1)

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 25

Ventilsystem in Betrieb nehmen

7 Ventilsystem in Betrieb nehmen

Bevor Sie das System in Betrieb nehmen, müssen Sie folgende Arbeiten durchgeführt und

abgeschlossen haben:

W Sie haben das Ventilsystem mit Buskoppler montiert (siehe Montageanleitung der Buskoppler

und der E/A-Module und Montageanleitung des Ventilsystems).

W Sie haben die Voreinstellungen und die Konfiguration durchgeführt (siehe Systembeschreibung

des jeweiligen Buskopplers auf der mitgelieferten CD R412018133).

W Sie haben den Buskoppler an die Steuerung angeschlossen (siehe Montageanleitung für das

Ventilsystem AV).

W Sie haben die Steuerung so konfiguriert, dass die Ventile und die E/A-Module richtig angesteuert

werden.

Die Inbetriebnahme und Bedienung darf nur von einer Elektro- oder Pneumatikfachkraft oder

von einer unterwiesenen Person unter der Leitung und Aufsicht einer Fachkraft erfolgen (siehe

„Qualifikation des Personals“ auf Seite 9).

GEFAHR

Explosionsgefahr bei fehlendem Schlagschutz!

Mechanische Beschädigungen, z. B. durch Belastung der pneumatischen oder elektrischen

Anschlüsse, führen zum Verlust der Schutzart IP65.

O Stellen Sie sicher, dass das Betriebsmittel in explosionsgefährdeten Bereichen gegen

jegliche mechanische Beschädigung geschützt eingebaut wird.

Explosionsgefahr durch beschädigte Gehäuse!

In explosionsgefährdeten Bereichen können beschädigte Gehäuse zur Explosion führen.

O Stellen Sie sicher, dass die Komponenten des Ventilsystems nur mit vollständig montiertem

und unversehrtem Gehäuse betrieben werden.

Explosionsgefahr durch fehlende Dichtungen und Verschlüsse!

Flüssigkeiten und Fremdkörper können in das Gerät eindringen und das Gerät zerstören.

O Stellen Sie sicher, dass die Dichtungen in den Anschlüssen vorhanden und nicht beschädigt

sind.

O Stellen Sie vor der Inbetriebnahme sicher, dass alle Anschlüsse montiert sind.

VORSICHT

Unkontrollierte Bewegungen beim Einschalten!

Es besteht Verletzungsgefahr, wenn sich das System in einem undefinierten Zustand befindet.

O Bringen Sie das System in einen sicheren Zustand, bevor Sie es einschalten.

O Stellen Sie sicher, dass sich keine Person innerhalb des Gefahrenbereichs befindet, wenn Sie

die Druckluftversorgung einschalten.

Deutsch

26 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Ventilsystem in Betrieb nehmen

1. Schalten Sie die Betriebsspannung ein.

Die Steuerung sendet beim Hochlauf Parameter und Konfigurationsdaten an den Buskoppler,

die Elektronik im Ventilbereich und an die E/A-Module.

2. Überprüfen Sie nach der Initialisierungsphase die LED-Anzeigen an allen Modulen (siehe „8

LED-Diagnose an den E/A-Modulen“ auf Seite 27 und Systembeschreibung des jeweiligen

Buskopplers auf der mitgelieferten CD R412018133).

Wenn die Diagnose erfolgreich verlaufen ist, dürfen Sie das Ventilsystem in Betrieb nehmen.

Andernfalls müssen Sie den Fehler beheben (siehe „Fehlersuche und Fehlerbehebung“ auf

Seite 32).

3. Schalten Sie die Druckluftversorgung ein.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 27

DIAG UX UL

X2A1

Regelmodul 2AI2AO2M12-C

12 39

LED-Diagnose an den E/A-Modulen

8 LED-Diagnose an den E/A-Modulen

Diagnoseanzeige am E/A-Modul

ablesen

Die LEDs auf der Oberseite des E/A-Moduls geben die in Tabelle 25 aufgeführten Meldungen wieder.

O Überprüfen Sie vor Inbetriebnahme und während des Betriebs regelmäßig die

E/A-Modul-Funktionen durch Ablesen der LEDs.

8.1 Regelmodule

Das Regelmodul überwacht die Aktorspannung. Die Lastversorgung wird beim Regelmodul aus der

Aktorspannung bezogen. Das Regelmodul erzeugt ein Fehlersignal und sendet bei folgenden

Fehlern ein Diagnosebit an die Steuerung:

W bei Kurzschluss der Versorgungsspannung zum Aktor,

W bei einem Fehler im Analogteil (Daten, Versorgungsspannung),

W bei einer Diagnosemeldung vom Treiber eines Ausgangskanals,

– wegen Übertemperatur des Treibers

– oder Überlast im Modus „Spannungsausgang“

– oder Drahtbruch im Modus „Stromausgang“,

W wenn die Schwellen der Spannung an X1S über bzw. unterschritten werden.

Tabelle 25: Bedeutung der LED-Diagnose an den Regelmodulen

Bezeichnung Farb e Zustand Bedeutung

DIAG (1) rot leuchtet Diagnosemeldung des Regelmoduls liegt vor:

W Fehlerstatus der Ausgangstreiber oder

W 24-V-DC-Versorgungsspannung zu groß oder zu klein

UX (2) grün leuchtet Die Aktorspannung ist vorhanden

UL (3) grün leuchtet Die Sensorspannung ist vorhanden

– (9) – – keine Funktion

Deutsch

28 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Umbau des Ventilsystems

9 Umbau des Ventilsystems

Explosionsgefahr durch fehlerhaftes Ventilsystem in explosionsfähiger Atmosphäre!

Nach einer Konfiguration oder einem Umbau des Ventilsystems sind Fehlfunktionen möglich.

O Führen Sie nach einer Konfiguration oder einem Umbau immer vor der

Wiederinbetriebnahme eine Funktionsprüfung in nicht explosionsfähiger Atmosphäre durch.

Dieses Kapitel beschreibt den Aufbau des kompletten Ventilsystems, die Regeln, nach denen Sie das

Ventilsystem umbauen dürfen, die Dokumentation des Umbaus sowie die erneute Konfiguration des

Ventilsystems.

Die Montage der Komponenten und der kompletten Einheit ist in den jeweiligen

Montageanleitungen beschrieben. Alle notwendigen Montageanleitungen werden als

Papierdokumentation mitgeliefert und befinden sich zusätzlich auf der CD R412018133.

GEFAHR

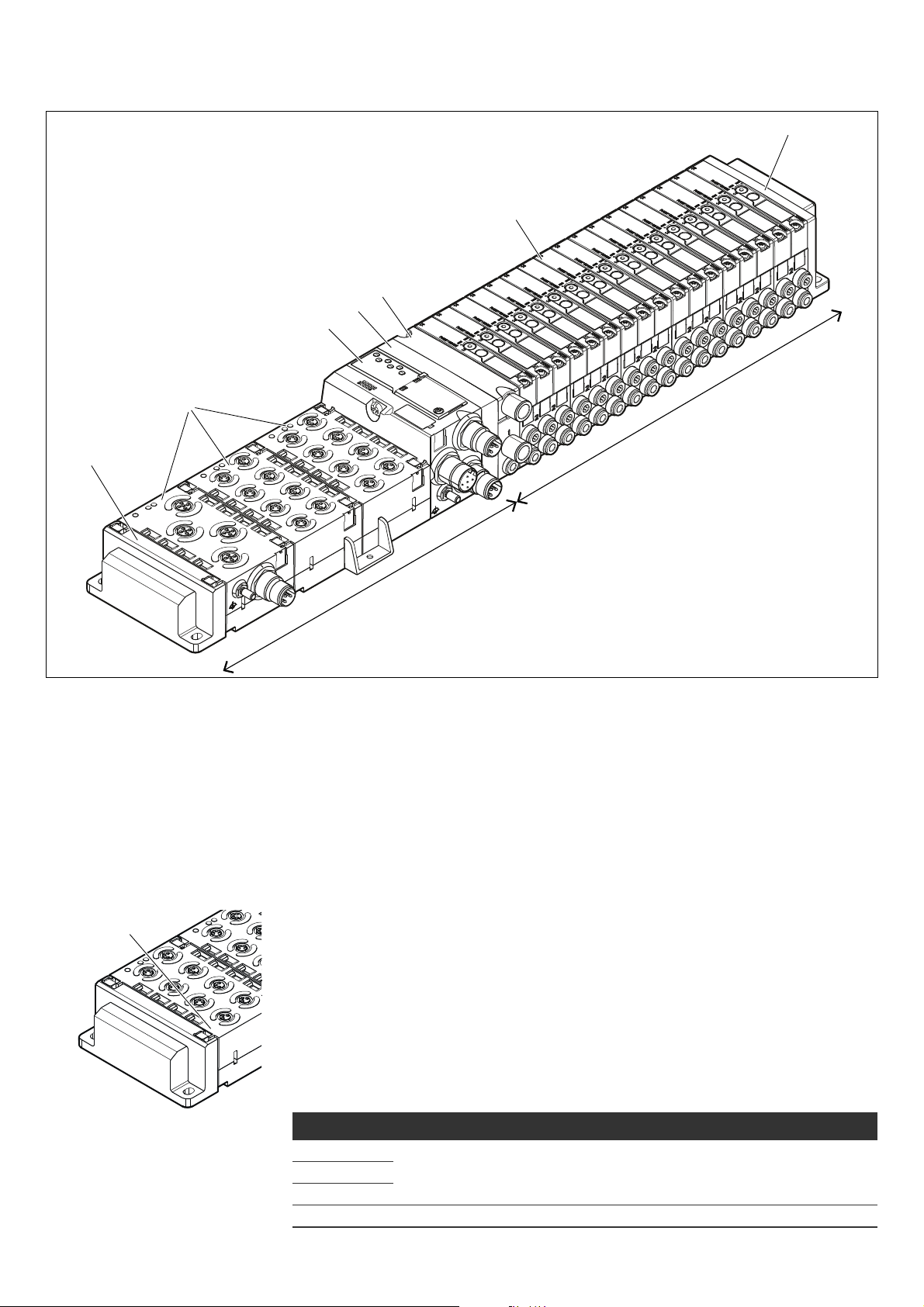

9.1 Ventilsystem

Das Ventilsystem der Serie AV besteht aus einem zentralen Buskoppler, der nach rechts auf bis zu

64 Ventile und auf bis zu 32 dazugehörende elektrische Komponenten erweitert werden kann (siehe

Systembeschreibung des Buskopplers). Auf der linken Seite können bis zu zehn E/A-Module

angeschlossen werden. Die Einheit kann auch ohne pneumatische Komponenten, also nur mit

Buskoppler und E/A-Modulen, als Stand-alone-System betrieben werden.

Das Ventilsystem setzt sich je nach Bestellumfang aus den in Abb. 4 dargestellten Komponenten

zusammen:

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 29

UA

IO/DIAG

RUN/BF

R412015318

AES-D-BC-POP

19

20

21

22

23

24

26

27

25

R412018248

8DI8M8

4

Umbau des Ventilsystems

Abb. 4: Beispielkonfiguration: Einheit aus Buskoppler und E/A-Modulen der Serie AES und Ventilen der Serie AV

19 linke Endplatte

20 E/A-Module

21 Buskoppler

22 Adapterplatte

24 Ventiltreiber (nicht sichtbar)

25 rechte Endplatte

26 pneumatische Einheit der Serie AV

27 elektrische Einheit der Serie AES

23 pneumatische Einspeiseplatte

9.2 SPS-Konfigurationsschlüssel des E/A-Bereichs

Der SPS-Konfigurationsschlüssel des E/A-Bereichs ist modulbezogen. Er ist jeweils auf der

Oberseite des Geräts aufgedruckt (4).

Die Reihenfolge der E/A-Module beginnt am Buskoppler auf der linken Seite und endet am linken

Ende des E/A-Bereichs.

Im SPS-Konfigurationsschlüssel sind folgende Daten codiert:

W Anzahl der Kanäle

W Funktion

W Typ des elektrischen Anschlusses

Tabelle 26: Abkürzungen für den SPS-Konfigurationsschlüssel im E/A-Bereich

Abkürzung Bedeutung

8 Anzahl der Kanäle oder Anzahl der elektrischen Anschlüsse, die Ziffer wird dem Element immer

16

24

DI digitaler Eingangskanal (digital input)

vorangestellt

Deutsch

30 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Umbau des Ventilsystems

Tabelle 26: Abkürzungen für den SPS-Konfigurationsschlüssel im E/A-Bereich

Abkürzung Bedeutung

DO digitaler Ausgangskanal (digital output)

AI analoger Eingangskanal (analog input)

AO analoger Ausgangskanal (analog output)

M8 M8-Anschluss

M12 M12-Anschluss

DSUB25 DSUB-Anschluss, 25-polig

SC Anschluss mit Federzugklemme (spring clamp)

A zusätzlicher Anschluss für Aktorspannung

L zusätzlicher Anschluss für Logikspannung

E erweiterte Funktionen (enhanced)

P Druckmessung

D4 Push-In D = 4 mm, 5/32 Inch

C Regelmodul mit externer Versorgung und Parametern (controller module)

Beispiel: Der E/A-Bereich besteht aus drei verschiedenen Modulen mit folgenden

SPS-Konfigurationsschlüsseln:

Tabelle 27: Beispiel eines SPS-Konfigurationsschlüssels im E/A-Bereich

SPS-Konfigurationsschlüssel des E/A-Modul Eigenschaften des E/A-Moduls

8DI8M8

24DODSUB25 W 24 x digitale Ausgangskanäle

2AO2AI2M12A W 2 x analoge Ausgangskanäle

W 8 x digitale Eingangskanäle

W 8 x M8-Anschlüsse

W 1 x DSUB-Anschluss, 25-polig

W 2 x analoge Eingangskanäle

W 2 x M12-Anschlüsse

W zusätzlicher Anschluss für Aktorspannung

Die linke Endplatte wird im SPS-Konfigurationsschlüssel nicht berücksichtigt.

9.3 Umbau des E/A-Bereichs

9.3.1 Zulässige Konfigurationen

Am Buskoppler dürfen maximal zehn E/A-Module angeschlossen werden. Zur Erweiterung oder

zum Umbau dürfen Sie alle verfügbaren E/A-Module der Serie AES beliebig kombinieren. Die

maximal zulässige Anzahl der Prozessdaten im E/A-Bereich beträgt 386 Bits.

Wenn die Einheit mehr als drei E/A-Module hat, müssen Sie Haltewinkel verwenden. Der

Abstand der Haltewinkel darf maximal 150 mm betragen (siehe Montageanleitung der

Buskoppler und der E/A-Module und Montageanleitung des Ventilsystems AV).

Wir empfehlen Ihnen, die E/A-Module am linken Ende des Ventilsystems zu erweitern.

9.3.2 Dokumentation des Umbaus

Der SPS-Konfigurationsschlüssel ist auf der Oberseite der E/A-Module aufgedruckt.

O Dokumentieren Sie stets alle Änderungen an Ihrer Konfiguration.

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 31

Umbau des Ventilsystems

9.4 Erneute SPS-Konfiguration des Ventilsystems

ACHTUNG

Konfigurationsfehler!

Ein fehlerhaft konfiguriertes Ventilsystem kann zu Fehlfunktionen im Gesamtsystem führen und

dieses beschädigen.

O Die Konfiguration darf daher nur von einer Elektrofachkraft durchgeführt werden!

O Beachten Sie die Vorgaben des Anlagenbetreibers sowie ggf. Einschränkungen, die sich aus

dem Gesamtsystem ergeben.

O Beachten Sie die Online-Dokumentation Ihrer Konfigurationssoftware.

Nach dem Umbau des Ventilsystems müssen Sie die neu hinzugekommenen Komponenten

konfigurieren. Komponenten, die noch an ihrem ursprünglichen Steckplatz (Slot) sind, werden

erkannt und müssen nicht neu konfiguriert werden.

Wenn Sie Komponenten ausgetauscht haben, ohne deren Reihenfolge zu verändern, muss das

Ventilsystem nicht neu konfiguriert werden. Alle Komponenten werden dann von der Steuerung

erkannt.

O Gehen Sie bei der SPS-Konfiguration vor, wie in den Systembeschreibungen der Buskoppler

beschrieben.

Deutsch

32 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Fehlersuche und Fehlerbehebung

10 Fehlersuche und Fehlerbehebung

10.1 So gehen Sie bei der Fehlersuche vor

O Gehen Sie auch unter Zeitdruck systematisch und gezielt vor.

Wahlloses, unüberlegtes Demontieren und Verstellen von Einstellwerten können

schlimmstenfalls dazu führen, dass die ursprüngliche Fehlerursache nicht mehr ermittelt

werden kann.

O Verschaffen Sie sich einen Überblick über die Funktion des Produkts im Zusammenhang mit der

Gesamtanlage.

O Versuchen Sie zu klären, ob das Produkt vor Auftreten des Fehlers die geforderte Funktion in

der Gesamtanlage erbracht hat.

O Versuchen Sie, Veränderungen der Gesamtanlage, in welche das Produkt eingebaut ist, zu

erfassen:

– Wurden die Einsatzbedingungen oder der Einsatzbereich des Produkts verändert?

– Wurden Veränderungen (z. B. Umrüstungen) oder Reparaturen am Gesamtsystem

(Maschine/Anlage, Elektrik, Steuerung) oder am Produkt ausgeführt? Wenn ja: Welche?

– Wurde das Produkt bzw. die Maschine bestimmungsgemäß betrieben?

– Wie zeigt sich die Störung?

O Bilden Sie sich eine klare Vorstellung über die Fehlerursache. Befragen Sie ggf. den

unmittelbaren Bediener oder Maschinenführer.

10.2 Störungstabelle

In Tabelle 28 finden Sie eine Übersicht über Störungen, mögliche Ursachen und deren Abhilfe.

Falls Sie den aufgetretenen Fehler nicht beheben konnten, wenden Sie sich an die AVENTICS

GmbH. Die Adresse finden Sie auf der Rückseite der Anleitung.

.

Tabelle 28: Störungstabelle

Störung mögliche Ursache Abhilfe

kein Signal an den Einbzw. Ausgängen

vorhanden

kein Signal an den

Ausgängen vorhanden

kein Signal an den

Eingängen vorhanden

LED UL ist aus Die Spannungsversorgung UL der

LED UX ist aus

(E/A-Modul mit externer

Einspeisung)

keine oder nicht ausreichende

Spannungsversorgung am Buskoppler

(siehe auch Verhalten der einzelnen

LEDs in den Systembeschreibungen des

Buskopplers)

kein Sollwert vorgegeben Sollwert vorgeben

Sensorsignal nicht vorhanden Sensor überprüfen

Sensoren ist kleiner als die untere

Toleranzgrenze (18 V DC)

Die externe Spannungsversorgung UX

ist nicht vorhanden

Spannungsversorgung am Stecker X1S

des Buskopplers anschließen

Polung der Spannungsversorgung am

Buskoppler prüfen (siehe

Systembeschreibung des Buskopplers)

Anlagenteil einschalten

Buskoppler mit der richtigen

(ausreichenden) Spannung versorgen

Die Spannungsversorgung UL am

Stecker X1S des Buskopplers prüfen

Die Spannungsversorgung UX am

Stecker X1S des E/A-Moduls prüfen

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 33

Tabelle 28: Störungstabelle

Störung mögliche Ursache Abhilfe

LED DIAG am

Regelmodul leuchtet rot

Kurzschluss der

Aktor-/Sensorversorgung eines

Kanals (Pin 1, 3)

Der Laststrom eines Kanals übersteigt

dauerhaft 1,2 A. (Pin 1, 3)

Kurzschluss eines als

Spannungsausgang parametrierten

Ausgangskanals

Unterbrechung eines als Stromausgang

parametrierten Ausgangskanals

Anschlusskabel oder Aktor tauschen

Aktor/Sensor mit geringerer

Stromaufnahme anschließen oder

Versorgung vom zweitem Kanal parallel

anschließen

Anschlusskabel oder Aktor tauschen

Anschlusskabel oder Aktor tauschen

Fehlersuche und Fehlerbehebung

Deutsch

34 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Technische Daten

11 Technische Daten

11.1 Technische Daten des Regelmoduls

Tabelle 29: Technische Daten

Allgemeine Daten

Abmessungen (Breite x Höhe x Tiefe) 50 mm x 34 mm x 82 mm

Gewicht 0,11 kg

Temperaturbereich Anwendung -10 °C bis 60 °C

Temperaturbereich Lagerung -25 °C bis 80 °C

Betriebsumgebungsbedingungen max. Höhe über N.N.: 2000 m

Schwingfestigkeit Wandmontage EN 60068-2-6:

Schockfestigkeit Wandmontage EN 60068-2-27:

Wenn die Einheit mehr als drei E/A-Module hat, müssen Sie Haltewinkel verwenden. Der Abstand der

Haltewinkel darf maximal 150 mm betragen.

Schutzart nach EN60529/IEC529 bei montierten Anschlüssen: IP65

Relative Luftfeuchte 95%, nicht kondensierend

Verschmutzungsgrad 2

Verwendung nur in geschlossenen Räumen

Elektronik

Spannungsversorgung über die Backplane durch den Buskoppler

Max. Leitungslänge 30 m

Funktionserde

(FE, Funktionspotenzialausgleich)

Regelmodul 2AI2AO2M12-C

Anschlüsse Eingangs-/Ausgangsanschluss X2A1–X2A2:

GEFAHR: Stromschlag durch falsches Netzteil!

Verletzungsgefahr!

O Verwenden Sie für die Regelmodule ausschließlich die folgenden Spannungsversorgungen:

– 24-V-DC-SELV- oder PELV-Stromkreise, jeweils mit einer DC-Sicherung, die einen Strom von 6,67 A

innerhalb von max. 120 s unterbrechen kann, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen an energiebegrenzte Stromkreise gemäß

Abschnitt 9.4 der UL-Norm UL 61010-1, dritte Ausgabe, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen an leistungsbegrenzte Stromquellen gemäß

Abschnitt 2.5 der UL-Norm UL 60950-1, zweite Ausgabe, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen der NEC Class II gemäß der UL-Norm 1310.

O Stellen Sie sicher, dass die Spannungsversorgung des Netzteils immer kleiner als 300 V AC (Außenleiter

- Neutralleiter) ist.

W ±0,35 mm Weg bei 10 Hz–60 Hz,

W 5 g Beschleunigung bei 60 Hz–150 Hz

W 30 g bei 18 ms Dauer,

W 3 Schocks je Richtung

bei nicht belegten Anschlüssen: IP20

Anschluss nach DIN EN 60204-1

W Buchse, female, M12x1, 5-polig, A-codiert

Spannungsversorgung X1S:

W Stecker, male, M12x1, 4-polig, A-codiert

W 24 V DC ±25%

W Die Last-/Sensorspannung wird von der extern eingespeisten

Aktorspannung UX abgeleitet.

W Der Maximalstrom beträgt 1,2 A pro Kanal

(Derating! 1,2 A ≤ 50 °C, 1,0 A ≤ 60 °C).

W Anwendung von PELV nach DIN EN 60204-1

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 35

Technische Daten

Regelmodul 2AI2AO2M12-C

Eingangswiderstand Spannungsmessbereich: ca. 100 kΩ

Strommessbereich: ca. 120 Ω

Maximale Eingangsspannung Spannungsmessbereich: ±12 V

Strommessbereich: ±5 V

Ausgangsbürde Spannungsausgang: > 1kΩ

Stromausgang: < 450 Ω

Abtastrate 2,5 ms

Genauigkeit der Ein- und Ausgänge (über den vollen Bereich)

Analoge Eingänge

(Spannung oder Strom):

Analoge Ausgänge

in Betriebsart Spannung:

Analoge Ausgänge

in Betriebsart Strom:

Normen und Richtlinien

DIN EN 61000-6-2 „Elektromagnetische Verträglichkeit“ (Störfestigkeit Industriebereich)

DIN EN 61000-6-4 „Elektromagnetische Verträglichkeit“ (Störaussendung Industriebereich)

DIN EN 60204-1 „Sicherheit von Maschinen - Elektrische Ausrüstung von Maschinen - Teil 1: Allgemeine

Anforderungen“

Gesamtfehler: ±0,2%

Linearität: ±0,05%

Temperaturdrift: ±2ppm/°C

Gesamtfehler: ±0,3%

Offsetfehler: ±25mV

Linearität: ±0,1%

Temperaturdrift: ±2ppm/°C

Gesamtfehler: ±0,5%

Offsetfehler: ±30μA

Linearität: ±0,1%

Temperaturdrift: ±3ppm/°C

11.2 Mindestanforderung an die Busmodule

Um das Regelmodul am AES-System betreiben können, muss das Busmodul mindestens den in

Tabelle 30 genannten Software-Stand haben:

Tabelle 30: Gültige Software-Versionen des Busmoduls

Materialnummer Bezeichnung Protokoll Softwareversion

R412018218 AES-D-BC-PDP PROFIBUS DP V1.28 oder höher

R412018220 AES-D-BC-CAN CANopen V1.06 oder höher

R412018221 AES-D-BC-DEV DeviceNet V1.12 oder höher

R412018222 AES-D-BC-EIP EtherNet/IP V1.28 oder höher

R412018223 AES-D-BC-PNIO PROFINET IO V1.28 oder höher

R412018225 AES-D-BC-ECAT EtherCAT V1.29 oder höher

R412018226 AES-D-BC-PWL POWERLINK V1.28 oder höher

Deutsch

36 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Anhang

12 Anhang

12.1 Zubehör

Tabelle 31: Zubehör

Beschreibung Materialnummer

Schutzkappe M12x1, Liefermenge 50 Stück 1823312001

Haltewinkel für Zwischenbefestigung, Liefermenge 10 Stück R412018339

Federklemmelement, Liefermenge 10 Stück inkl. Montageanleitung R412015400

Endplatte links R412015398

Endplatte rechts für Stand-alone-Variante R412015741

Bezeichnungsschild für die Modulbezeichnung, Liefermenge 150 Stück (5 Rahmen

à 30 Schilder),

es wird 1 Schild pro Modul benötigt

Bezeichnungsschild für die Kanalbezeichnung, Liefermenge 40 Stück (4 Rahmen à

10 Schilder),

es werden 8 Schilder pro Modul benötigt

Rundsteckverbinder, M12x1

Stecker (male), M12x1, 5-polig, A-codiert, geschirmt 8942051612

Spezialkabel für die Verwendung mit Analogmodulen

Verbindungskabel, Stecker (male), M12x1, 5-polig, gewinkelt, auf Buchse (female),

M12x1, gerade, geschirmt, Schirm auf Pin 5 und Rändel.

R412019552

R412018192

2 m R412022193

5 m R412022194

10 m R412022195

AVENTICS | Regelmodul AES | R412018149–BAL–001–AA 37

13 Stichwortverzeichnis

Stichwortverzeichnis

W A

Abkürzungen 7

Anschluss

Spannungsversorgung 14

ATEX-Kennzeichnung 8

Aufbau der Daten der E/A-Module 18

Ausgangsanschlüsse

Regelmodul 2AI2AO2M12-C 15

W B

Backplane 7

Bestimmungsgemäße Verwendung 8

Bezeichnungen 7

Busmodule, Mindestanforderungen 35

W D

Datenformate und Wertebereiche

Regelmodul 2AI2AO2M12-C 22

Diagnoseanzeige ablesen 27

Diagnosedaten 18

Dokumentation

erforderliche und ergänzende 5

Gültigkeit 5

Umbau des E/A-Bereichs 30

W E

E/A-Bereich

Dokumentation des Umbaus 30

Umbau 30

zulässige Konfigurationen 30

Eingangsanschlüsse

Regelmodul 2AI2AO2M12-C 15

Elektrische Anschlüsse

Regelmodul 2AI2AO2M12-C 14

Explosionsfähige Atmosphäre,

Einsatzbereich 8

W K

Konfiguration

des Ventilsystems 17

zulässige im E/A-Bereich 30

W L

LED

Bedeutung im Normalbetrieb

(2AI2AO2M12-C) 16

LED-Diagnose 27

W N

Nicht bestimmungsgemäße Verwendung 9

W P

Parameterdaten

Regelmodul 2AI2AO2M12-C 19

Skalierungsfaktoren 20

Pflichten des Betreibers 10

Pinbelegung

Eingangs-/Ausgangsanschlüsse

(2AI2AO2M12-C) 16

Spannungsversorgung 15

Produktschäden 11

Prozessdaten 18

W Q

Qualifikation des Personals 9

W R

Regelmodul 2AI2AO2M12-C

Datenformate und Wertebereiche 22

Diagnosedaten 18

Funktionserde 15

Gerätebeschreibung 14

Parameterdaten 19

Deutsch

W F

Fehlersuche und Fehlerbehebung 32

Funktionserde

Regelmodul 2AI2AO2M12-C 15

W G

Gerätebeschreibung

Regelmodul 2AI2AO2M12-C 14

Ventilsystem 28

W I

Inbetriebnahme des Ventilsystems 25

W S

Sachschäden 11

Sicherheitshinweise 8

allgemeine 9

Darstellung 6

produkt- und technologieabhängige 10

Spannungsversorgung 14

SPS-Konfigurationsschlüssel des

E/A-Bereichs 29

Stand-alone-System 28

Störungstabelle 32

Symbole 6

38 AVENTICS | Regelmodul AES | R412018149–BAL–001–AA

Stichwortverzeichnis

W T

Technische Daten 34

Mindestanforderung an die

Busmodule 35

Regelmodul 34

W U

Umbau

des E/A-Bereichs 30

des Ventilsystems 28

W V

Ventilsystem

Gerätebeschreibung 28

in Betrieb nehmen 25

W Z

Zubehör 36

Zulässige Konfigurationen im

E/A-Bereich 30

AVENTICS | Regulator module AES | R412018149–BAL–001–AA 39

Contents

1 About This Documentation ..................................................................................................... 41

1.1 Documentation validity ............................................................................................................................. 41

1.2 Required and supplementary documentation ................................................................................... 41

1.3 Presentation of information .................................................................................................................... 41

1.3.1 Safety instructions ..................................................................................................................................... 42

1.3.2 Symbols ........................................................................................................................................................ 42

1.3.3 Designations ................................................................................................................................................ 43

1.3.4 Abbreviations .............................................................................................................................................. 43

2 Notes on Safety ........................................................................................................................ 44

2.1 About this chapter ...................................................................................................................................... 44

2.2 Intended use ................................................................................................................................................ 44

2.2.1 Use in explosive atmospheres ............................................................................................................... 44

2.3 Improper use ............................................................................................................................................... 45

2.4 Personnel qualifications .......................................................................................................................... 45

2.5 General safety instructions ..................................................................................................................... 45

2.6 Safety instructions related to the product and technology ........................................................... 46

2.7 Responsibilities of the system owner .................................................................................................. 46