Page 1

Betriebsanleitung | Operating instructions | Notice d’instruction

Istruzioni per l'uso | Instrucciones de servicio | Bruksanvisning

R412013433-BAL-001-AI

2020-06, Replaces: 2017-02

DE/EN/FR/IT/ES/SV

AVENTICS™ AS1 / AS2 / AS3 / AS5

3/2-Absperrventil und -Wegeventil, Befüllventil, BAV, SOV, SSV, SSU

3/2-shut-off valve and directional valve, filling valve, BAV, SOV, SSV, SSU

Vanne d’arrêt et distributeur 3/2, vanne de mise en pression, BAV, SOV, SSV, SSU

Valvola di blocco e valvola 3/2, valvola di riempimento progressivo, BAV, SOV, SSV,

SSU

Válvula de cierre de 3/2vías y válvula distribuidora de 3/2vías, válvula de llenado,

BAV, SOV, SSV, SSU

3/2-avstängningsventil och riktningsventil, mjukstartventil, BAV, SOV, SSV, SSU

Page 2

Inhaltsverzeichnis

1 Zu dieser Dokumentation ............................................................................................................................................................................................................ 3

1.1 Zusätzliche Dokumentationen.......................................................................................................................................................................................... 3

1.2 Darstellung von Informationen ......................................................................................................................................................................................... 3

1.2.1 Warnhinweise .................................................................................................................................................................................................... 3

1.2.2 Symbole ............................................................................................................................................................................................................. 3

2 Sicherheitshinweise ..................................................................................................................................................................................................................... 3

2.1 Bestimmungsgemäße Verwendung.................................................................................................................................................................................. 3

2.2 ATEX ................................................................................................................................................................................................................................. 3

2.3 Einsatz von Wartungseinheit/Wartungsgerät.................................................................................................................................................................... 3

2.4 Zulässige Zone.................................................................................................................................................................................................................. 3

2.5 Qualifikation des Personals ............................................................................................................................................................................................... 4

2.6 Allgemeine Sicherheitshinweise........................................................................................................................................................................................ 4

2.7 Produkt- und technologieabhängige Sicherheitshinweise................................................................................................................................................. 4

3 Lieferumfang ............................................................................................................................................................................................................................... 4

4 Zu diesem Produkt ...................................................................................................................................................................................................................... 4

5 Montage, Inbetriebnahme, Betrieb.............................................................................................................................................................................................. 4

5.1 Befestigungselemente montieren..................................................................................................................................................................................... 4

5.2 3/2-Wegeventil SOV und 3/2-Absperrventil BAV............................................................................................................................................................... 4

5.3 3/2-Absperrventil BAV – Mechanisch betätigt*................................................................................................................................................................. 4

5.4 3/2-Wegeventil SOV – Pneumatisch betätigt*.................................................................................................................................................................. 5

5.4.1 Anschließen ....................................................................................................................................................................................................... 5

5.5 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt*...................................................................................................................................... 5

5.5.1 Leitungsdose mit Anschluss Form C montieren .................................................................................................................................................. 5

5.5.2 Verbindungskabel mit Anschluss M12 anschließen ............................................................................................................................................ 5

5.5.3 Ausgewähltes Vorsteuerventil DO16 montieren ................................................................................................................................................ 5

5.5.4 Adapterplatte AS CNOMO montieren................................................................................................................................................................. 5

5.5.5 Vorsteuerventil DO30 montieren ....................................................................................................................................................................... 5

5.5.6 Spule für Ex-Bereich montieren .......................................................................................................................................................................... 5

5.6 Befüllventil SSV ................................................................................................................................................................................................................. 5

5.6.1 Pneumatisch betätigt......................................................................................................................................................................................... 5

5.6.2 Pneumatisch betätigt, Befüllzeit und Umschaltdruck einstellbar ........................................................................................................................ 5

5.6.3 Befüllventil, mit elektrischer Vorrangschaltung .................................................................................................................................................. 5

5.6.4 Befüllventil, mit pneumatischer Vorrangschaltung............................................................................................................................................. 6

5.6.5 Befülleinheit SSU ................................................................................................................................................................................................ 6

6 Instandhaltung und Instandsetzung ............................................................................................................................................................................................ 6

6.1 Reinigung und Pflege........................................................................................................................................................................................................ 6

7 Demontage und Austausch ......................................................................................................................................................................................................... 6

8 Entsorgung.................................................................................................................................................................................................................................. 6

9 Erweiterung und Umbau.............................................................................................................................................................................................................. 6

9.1 Durchflussrichtung ändern................................................................................................................................................................................................ 6

10 Fehlersuche und Fehlerbehebung................................................................................................................................................................................................ 6

11 Technische Daten ........................................................................................................................................................................................................................ 6

12 Anhang........................................................................................................................................................................................................................................ 7

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 2

Page 3

1 Zu dieser Dokumentation

Diese Anleitung enthält wichtige Informationen, um das Produkt sicher und sachgerecht zu montieren und in Betrieb zu nehmen.

u Lesen Sie diese Anleitung vollständig und insbesondere das Kapitel (siehe „Si-

cherheitshinweise“) bevor Sie mit dem Produkt arbeiten.

Diese Anleitung gilt nur für Ventile ohne Spulen/Vorsteuerventile.

u Beachten Sie bei Einsatz in explosionsgefährdeten Bereichen die Betriebsan-

leitung der Spulen/Vorsteuerventile in ATEX-Ausführung.

1.1 Zusätzliche Dokumentationen

1.

Beachten Sie auch die Anleitungen der übrigen Anlagenkomponenten.

2.

Beachten Sie außerdem allgemein gültige, gesetzliche und sonstige verbindliche Regelungen der europäischen bzw. nationalen Gesetzgebung sowie die in

Ihrem Land gültigen Vorschriften zur Unfallverhütung und zum Umweltschutz.

1.2 Darstellung von Informationen

1.2.1 Warnhinweise

In dieser Dokumentation stehen Warnhinweise vor einer Handlungsabfolge, bei

der die Gefahr von Personen- oder Sachschäden besteht. Die beschriebenen

Maßnahmen zur Gefahrenabwehr müssen eingehalten werden.

Aufbau von Warnhinweisen

SIGNALWORT

Art und Quelle der Gefahr

Folgen bei Nichtbeachtung

u Maßnahmen zur Gefahrenabwehr

Bedeutung der Signalwörter

GEFAHR

Unmittelbar drohende Gefahr für das Leben und die Gesundheit von Personen.

Das Nichtbeachten dieser Hinweise hat schwere gesundheitliche Auswirkun-

gen zur Folge, bis hin zum Tod.

WARNUNG

Möglicherweise drohende Gefahr für das Leben und die Gesundheit von Personen.

Das Nichtbeachten dieser Hinweise kann schwere gesundheitliche Auswirkungen zur Folge haben, bis hin zum Tod.

VORSICHT

Möglicherweise gefährliche Situation.

Das Nichtbeachten dieser Hinweise kann leichte Verletzungen zur Folge haben

oder zu Sachbeschädigungen führen.

ACHTUNG

Möglichkeit von Sachbeschädigungen oder Funktionsstörungen.

Das Nichtbeachten dieser Hinweise kann Sachbeschädigungen oder Funktions-

störungen zur Folge haben, jedoch keine Personenschäden.

1.2.2 Symbole

Empfehlung für den optimalen Einsatz unserer Produkte.

Beachten Sie diese Informationen, um einen möglichst reibungslosen

Betriebsablauf zu gewährleisten.

2 Sicherheitshinweise

Das Produkt wurde gemäß den allgemein anerkannten Regeln der Technik hergestellt. Trotzdem besteht die Gefahr von Personen- und Sachschäden, wenn Sie

die folgenden grundsätzlichen Sicherheitshinweise und die Warnhinweise vor

Handlungsanweisungen in dieser Anleitung nicht beachten.

1.

Lesen Sie diese Anleitung gründlich und vollständig, bevor Sie mit dem Produkt arbeiten.

2.

Bewahren Sie die Anleitung so auf, dass sie jederzeit für alle Benutzer zugänglich ist.

3.

Geben Sie das Produkt an Dritte stets zusammen mit der Betriebsanleitung

weiter.

2.1 Bestimmungsgemäße Verwendung

Das Produkt ist ausschließlich dazu bestimmt, in eine Maschine bzw. Anlage eingebaut oder mit anderen Komponenten zu einer Maschine bzw. Anlage zusammengefügt zu werden. Das Produkt darf erst in Betrieb genommen werden,

wenn es in die Maschine/die Anlage, für die es bestimmt ist, eingebaut ist.

Halten Sie die in den technischen Daten genannten Betriebsbedingungen und

Leistungsgrenzen ein. Verwenden Sie als Medium ausschließlich Druckluft.

Das Produkt ist ein technisches Arbeitsmittel und nicht für die private Verwendung bestimmt.

Die bestimmungsgemäße Verwendung schließt auch ein, dass Sie diese Anleitung und insbesondere das Kapitel Sicherheitshinweise vollständig gelesen und

verstanden haben (siehe „Sicherheitshinweise“).

2.2 ATEX

Die mechanischen Wartungseinheiten/Wartungsgeräte haben im bestimmungsgemäßen Betrieb keine eigene potenzielle Zündquelle sowie keine interne explosionsfähige Atmosphäre. Sie bekommen keine Kennzeichnung im

Sinne der ATEX-Richtlinie 2014/34/EU. Herstellererklärungen können über Ihren Service-Partner angefordert werden.

Halten Sie die Errichtungsbestimmungen für Ex-Bauteile und -Geräte unbedingt ein (z. B. EN 1127-1, EN 60079-14).

2.3 Einsatz von Wartungseinheit/Wartungsgerät

• ln der Zone1 (Gas-Ex, Kategorie 2G) in den Explosionsgruppen IIA, IIB und IIC

• ln der Zone2 (Gas-Ex, Kategorie 3G) in den Explosionsgruppen IIA, IIB und IIC

• ln der Zone21 (Staub-Ex, Kategorie 2D) in den Explosionsgruppen IIIA und IIIB

• ln der Zone22 (Staub-Ex, Kategorie 3D) in den Explosionsgruppen IIIA und IIIB

2.4 Zulässige Zone

Bei der Kombination von elektrischen Geräten und mechanischen Bauteilen ohne

eigene potenzielle Zündquelle(n) ist immer die Kennzeichnung des elektrischen

Betriebsmittels bei der Zonenwahl zu berücksichtigen. Es dürfen nur solche Zubehörteile in explosionsgefährdeten Bereichen eingesetzt werden, die alle Anforderungen der europäischen Richtlinien und der nationalen Gesetzgebung erfüllen.

• Die im Anwenderland geltenden Errichtungsbestimmungen sind zu beachten.

• Die Geräte können elektrostatisch aufgeladen werden. Es sind geeignete

Maßnahmen− elektrostatisch erden, „Nur feucht reinigen“ und Aufladungsprozesse vermeiden− einzuhalten, um eine Gefährdung auszuschließen.

– Beim Einsatz im Gas-Ex-Bereich ist ein Warnschild „Nur feucht reinigen“

anzubringen.

– Eine Warnkennzeichnung ist beispielhaft auf verschiedenen Geräten ange-

bracht.

• Sämtliche außenliegenden Werkstoffe bestehen aus geeigneten funkenarmen Materialien, auch aus Leichtmetall. Der Betreiber ist jedoch für die Überprüfung der Zündgefahr durch Funken beim Betrieb der kompletten Maschine

selbst verantwortlich.

• Es gibt Ausführungen, bei denen außenliegende Werkstoffe aus Aluminium

ausgeführt sind. Diese sind vor externer Schlagenergie zu schützen.

• Die mechanischen Komponenten der Serien müssen in den Potenzialausgleich einbezogen werden.

• Werden die Wartungseinheit/das Wartungsgerät mit elektrischen Komponenten/Geräten, wie Ventilmagneten u. Ä. verbaut, so unterliegt der elektrische Teil der Wartungseinheit/des Wartungsgeräts der ATEX-Richtlinie

2014/34/EU mit allen Konsequenzen (Typenschild, ATEX-Kennzeichnung u.

a.). Die Bedienungsanleitung des elektrischen Geräts ist zu beachten.

• Reparaturen und/oder Veränderungen an Wartungseinheiten/Wartungsgeräten, die im Ex-Bereich betrieben werden, sind nicht zulässig.

• An Fremdteilen dürfen in der Explosionsgruppe IIC und der Zone1 keine projizierten Oberflächen von Kunststoffen >20cm2 vorhanden sein; bei IIB oder im

Staub dürfen 100cm2 erreicht werden. Die Geräte dürfen nicht dort eingesetzt werden, wo damit zu rechnen ist, dass dort starke elektrostatische Aufla-

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 3

Page 4

dungen (Gleitstielbüschelentladungen) provoziert werden (durch menschliche Aufladung nicht möglich).

– Wartungseinheit/Wartungsgerät nicht mit Druckluft abblasen/reinigen.

• Es dürfen nur isolierte Anschlussschläuche mit einem Durchmesser <20mm

(IIC) oder <30mm (IIA, IIB, Staub) eingesetzt werden.

• Ableitungen von Druckluft in den Ex-Bereich dürfen nur diffus erfolgen.

• Staubablagerungen sind regelmäßig zu entfernen.

• Bei Undichtigkeit des Gehäuses darf das Betriebsmittel nicht weiter betrieben

werden.

• Die Drucklufterzeugung und Aufbereitung müssen außerhalb des Ex-Bereiches erfolgen.

• Die Verwendung von brennbaren oder explosionsfähigen Medien ist nicht zulässig.

• Streuströme (z.B. in Anlagen mit elektrischem Korrosionsschutz) dürfen nicht

über die Bauteile geführt werden.

• Bei Montagen im Ex-Bereich ist unbedingt die EN1127-1 AnhangA zu beachten (ggf. funkenarmes Werkzeug benutzen).

Eine Temperaturerhöhung durch den bestimmungsgemäßen Betrieb ist vernachlässigbar.

2.5 Qualifikation des Personals

Alle mit dem Produkt verbundenen Tätigkeiten erfordern grundlegende mechanische, elektrische, pneumatische Kenntnisse sowie Kenntnisse der zugehörigen Fachbegriffe. Um die Betriebssicherheit zu gewährleisten, dürfen diese Tätigkeiten daher nur von einer entsprechenden Fachkraft oder einer unterwiesenen

Person unter Leitung einer Fachkraft durchgeführt werden.

Eine Fachkraft ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse

und Erfahrungen sowie seiner Kenntnisse der einschlägigen Bestimmungen die

ihm übertragenen Arbeiten beurteilen, mögliche Gefahren erkennen und geeignete Sicherheitsmaßnahmen treffen kann. Eine Fachkraft muss die einschlägigen

fachspezifischen Regeln einhalten und die Qualifikation einer befähigten Person

nach TRGS 727 besitzen.

2.6 Allgemeine Sicherheitshinweise

• Beachten Sie die gültigen Vorschriften zur Unfallverhütung und zum Umweltschutz im Verwenderland und am Arbeitsplatz.

• Verwenden Sie AVENTICS-Produkte nur in technisch einwandfreiem Zustand.

• Prüfen Sie das Produkt auf offensichtliche Mängel, wie beispielsweise Risse

im Gehäuse oder fehlende Schrauben, Abdeckkappen, Dichtungen.

• Sie dürfen das Produkt grundsätzlich nicht verändern oder umbauen.

• Personen, die AVENTICS-Produkte montieren, bedienen, demontieren oder

warten, dürfen nicht unter dem Einfluss von Alkohol, sonstigen Drogen oder

Medikamenten, die die Reaktionsfähigkeit beeinflussen, stehen.

• Die Gewährleistung erlischt bei fehlerhafter Montage.

• Belasten Sie das Produkt unter keinen Umständen in unzulässiger Weise mechanisch.

• Warnungen und Angaben zum Produkt dürfen nicht mit Farbe etc. überdeckt

werden, sondern müssen stets gut lesbar sein.

2.7 Produkt- und technologieabhängige Sicherheitshinweise

• Verlegen Sie die Kabel und Leitungen so, dass diese nicht beschädigt werden

und niemand darüber stolpern kann.

• Das Produkt darf nicht in aggressiver Umgebungsluft

(z.B. Lösungsmitteldämpfe) betrieben werden.

3 Lieferumfang

• 1 Ventil laut Bestellung

• Bedienungsanleitung/Montageanleitung

Zusätzlich beim 3/2-Wegeventil mit Endlagenabfrage (AS3/AS5):

• Sensor, vormontiert

4 Zu diesem Produkt

3/2-Absperrventile, 3/2-Wegeventile und Befüllventile AS sind Komponenten von

Wartungseinheiten.

3/2-Absperrventile dienen zum mechanischen oder pneumatischen Sperren der

Druckluft.

3/2-Wegeventile, die das elektrische Schalten der Druckluft ermöglichen, können

durch verschiedene Spulen und Platten unterschiedlichen Anforderungen angepasst werden.

3/2-Wegeventile mit Endlagenabfrage dienen dazu, die Stellung des Steuerkolbens über einen Sensor abzufragen. Am angeschlossenen Sensor liegt dann ein

Ausgangssignal an, wenn sich das Ventil in der unbetätigten Stellung

(2→3=Entlüften) befindet.

Das Schalten des Sensors ist auch optisch an der Frontplatte (bei AS3) und an der

hinteren Platte (bei AS5) sichtbar.

Befüllventile erlauben ein kontrolliertes Beaufschlagen der Anlage mit Druckluft.

5 Montage, Inbetriebnahme, Betrieb

GEFAHR

Brandgefahr

Durch Überstrom, z.B. in Folge eines Kurzschlusses, kann Überhitzung zum

Brand führen.

u Sehen Sie einen Überstromschutz gemäß EN 60204-1 vor, wenn der Strom

in einem beliebigen Stromkreis entweder den Bemessungswert eines Bauteils oder die Strombelastbarkeit der Leiter überschreiten kann, je nachdem, welcher der niedrigere Wert ist.

VORSICHT

Verletzungsgefahr durch Montage unter Druck oder Spannung!

Die Montage unter Druck oder anliegender elektrischer Spannung kann zu Ver-

letzungen führen und das Produkt oder Anlagenteile beschädigen.

1.

Schalten Sie den relevanten Anlagenteil drucklos und spannungsfrei, bevor

Sie das Produkt montieren.

2.

Sichern Sie die Anlage gegen Wiedereinschalten.

VORSICHT

Verbrennungsgefahr!

Im laufenden Betrieb können die Oberflächen benachbarter Anlagenteile heiß

sein.

u Berühren Sie das Gerät nicht im Betrieb.

5.1 Befestigungselemente montieren

Siehe Abb. 15 – 18.

5.2 3/2-Wegeventil SOV und 3/2-Absperrventil BAV

WARNUNG

Explosionsgefährdete Bereiche

Bei Verwendung nicht geeigneter Komponenten können Schaltvorgänge in ex-

plosionsgefährdeten Bereichen Entzündungen auslösen.

u Verwenden Sie beim Einsatz in explosionsgefährdeten Bereichen aus-

schließlich Vorsteuerventile und Spulen in ATEX-Ausführung.

Beim 3/2-Wegeventil und beim 3/2-Absperrventil entstehen ohne

Schalldämpfer sehr laute Entlüftungsgeräusche.

u Betreiben Sie daher 3/2-Wegeventile und 3/2-Absperrventile nur

mit Schalldämpfer.

5.3 3/2-Absperrventil BAV – Mechanisch betätigt*

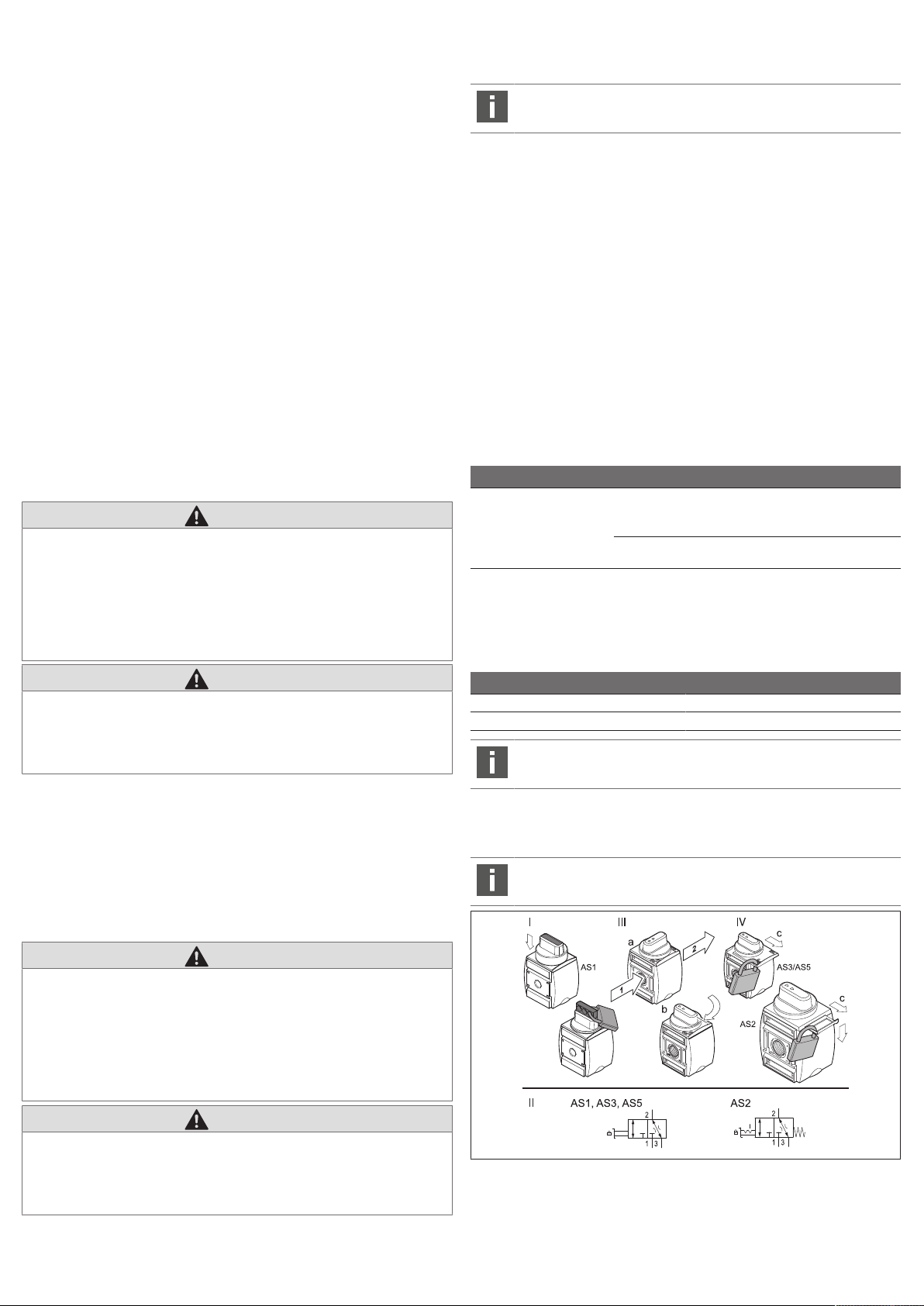

Siehe Abb. 1

Ventilstellung einstellen (1-III)

In Stellung (a) ist das 3/2-Absperrventil geöffnet.

u Drehen Sie den Drehknopf um 90° im Uhrzeigersinn, um den Druck abzusper-

ren.

In Stellung (b) ist der Druck P1 abgesperrt und Druck P2 (2 →3) wird über Ausgang3 entlüftet.

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 4

Page 5

Ventil abschließen (1-I + IV)

Um ein unbefugtes Öffnen des 3/2-Absperrventils zu verhindern, kann der Drehknopf durch ein Vorhängeschloss gesichert werden.

1. AS1:

Drücken Sie den Drehknopf nach unten.

Drei runde Öffnungen zum Einhängen von Vorhängeschlössern erscheinen.

AS2:

Ziehen Sie die Absperrplatte (c) heraus. Drücken Sie das Filmscharnier

nach unten.

AS3/AS5:

2.

Hängen Sie das Vorhängeschloss ein.

Bei AS1/AS2 können bis zu drei Vorhängeschlösser eingehängt werden.

Ziehen Sie die Absperrplatte (c) heraus.

5.4 3/2-Wegeventil SOV – Pneumatisch betätigt*

Siehe Abb. 2

3.

Öffnen Sie die Leitungsdose, schieben Sie die Leitung durch(n), (m), (l) und

die Öffnung und befestigen Sie die Adern an den Klemmen.

4.

Schließen Sie die Leitungsdose.

5.

Legen Sie die Dichtung(h) auf die Spule(e).

6.

Stecken Sie die Leitungsdose(i) auf die Kontakte der Spule(e) und befestigen

Sie die Leitungsdose mit der Schraube(k).

5.5.6 Spule für Ex-Bereich montieren

Siehe Abb. 8

1.

Setzen Sie das Vorsteuerventil(c) auf die Adapterplatte(b) und schrauben Sie

es mit den mitgelieferten Schrauben(e) fest.

2.

Schieben Sie die Spule(f) und die Unterlegscheibe(g) auf die Achse des Ventils(c) und fixieren Sie diese mit der Rändelmutter(h).

5.4.1 Anschließen

1.

Legen Sie die Dichtung (b) in den Anschluss (a) und befestigen Sie den Steckanschluss (c) mit Gewinde G 1/8 am Anschluss (a).

2.

Schließen Sie die Druckversorgung (d) für den Steuerdruck an.

Zur Funktion:

• Beim Anlegen eines Steuerdrucks > 2,5 bar schaltet das Ventil auf

Durchgang1→2.

• Bei Druckluftentlastung wird P1 gesperrt und Druck P2 wird entlüftet.

Der Steuerdruck ist abhängig vom Betriebsdruck P1

(siehe Online-Katalog)

5.5 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch be-

tätigt*

5.5.1 Leitungsdose mit Anschluss Form C montieren

Siehe Abb. 3

1.

Legen Sie die Dichtung (b) auf den Steckanschluss Form C.

2.

Setzen Sie die Leitungsdose (c) auf und schrauben Sie diese fest.

Zur Funktion:

• Beim Anlegen einer Spannung an die Spule und Druck an P1 (elektrisch:

2,5bar<P1<10bar, pneumatisch: 2,5bar<P1<16bar) schaltet das Ventil

auf Durchgang1→2.

• Bei Druckentlastung wird P1 gesperrt und P2 wird entlüftet.

• Liegt an P1 Druck an, kann das Ventil durch die Handhilfsbetätigung (d) manuell durchgeschaltet werden (Tippfunktion).

5.5.2 Verbindungskabel mit Anschluss M12 anschließen

Siehe Abb. 4

u Verschrauben Sie den M12-Stecker (

Zur Funktion:

• Beim Anlegen von Spannung an die Spule schaltet das Ventil auf Durchgang

1→2.

• Liegt an P1 Druck an, kann das Ventil durch die Handhilfsbetätigung (c) manuell durchgeschaltet werden.

5.5.3 Ausgewähltes Vorsteuerventil DO16 montieren

Siehe Abb. 5

1.

Legen Sie die Dichtung(b) in die Aussparung(a) ein.

2.

Setzen Sie das Vorsteuerventil(c) auf und schrauben Sie es fest(d).

5.5.4 Adapterplatte AS CNOMO montieren

Siehe Abb. 6

1.

Legen Sie die Dichtungen(b) in die Aussparung(a) ein.

2.

Setzen Sie die Adapterplatte(c) auf und ziehen Sie die Schrauben(d) an.

a

) mit der Leitungsdose (b).

VORSICHT

Schlagartiger Druckanstieg bei Inbetriebnahme!

Wird keine Befülleinheit SSU verwendet, steht bei Inbetriebnahme die Anlage

schlagartig unter Druck! Hierdurch kann es zu gefährlichen, ruckartigen Zylinderbewegungen kommen.

u Stellen Sie sicher, dass bei Inbetriebnahme einer Anlage ohne Befülleinheit

SSU die Zylinder in Endstellung stehen oder von Zylindern, die nicht in Endstellung stehen, keine Gefahr ausgehen kann.

Bei der Inbetriebnahme

1.

Lassen Sie das Produkt vor der Inbetriebnahme einige Stunden akklimatisieren, da sich ansonsten im Gehäuse Kondenswasser niederschlagen kann.

2.

Stellen Sie sicher, dass alle elektrischen und pneumatischen Anschlüsse belegt

oder verschlossen sind. Nehmen Sie nur ein vollständig installiertes Produkt in

Betrieb.

5.6 Befüllventil SSV

Befüllventile bzw. Befülleinheiten dürfen nicht vor offene Verbraucher (wie beispielsweise Düsen, Luftschranken, Luftvorhänge oder Kondensatbehälter) von

Filtern und Filterreglern mit vollautomatischem Kondensatablass (Ausführung

„drucklos offen“) platziert werden, da diese das Durchschalten der Komponenten

verhindern können.

5.6.1 Pneumatisch betätigt

Siehe Abb. 9

Befüllzeit einstellen

Das Befüllventil verhindert bei Inbetriebnahme der Anlage einen schlagartigen

Druckaufbau. Die Befüllzeit kann an der Stellschraube verändert werden. (Die

Lage der Schraube variiert je nach Serie.)

1.

Entfernen Sie den Verstellschutz(a) (falls vorhanden).

2.

Drehen Sie die Stellschraube (z.B. mit einem Schraubendreher) nach rechts,

um die Befüllzeit zu verlängern, oder drehen Sie die Stellschraube nach links,

um die Befüllzeit zu verkürzen.

3.

Drücken Sie den Verstellschutz(a) in die Stellschraube (falls vorhanden).

5.6.2 Pneumatisch betätigt, Befüllzeit und Umschaltdruck einstellbar

Siehe Abb. 10

a) Umschaltdruck einstellen

1.

Ziehen Sie das Handrad nach oben (entrasten).

2.

Stellen Sie durch Drehen des Handrads den gewünschten Umschaltdruck ein.

3.

Drücken Sie das Handrad nach unten (einrasten).

Das Befüllventil ist dadurch wieder aktiviert.

b) Befüllzeit einstellen

u Siehe Beschreibung unter

Pneumatisch betätigt

Befüllzeit einstellen

>

.

5.5.5 Vorsteuerventil DO30 montieren

Siehe Abb. 7

1.

Setzen Sie das Vorsteuerventil DO30(b) auf die Adapterplatte und schrauben

Sie es mit den mitgelieferten Schrauben(d) fest.

2.

Schieben Sie die Spule(e) und die Unterlegscheibe(f) auf die Achse des Ventils (b) und fixieren Sie diese mit der Rändelmutter(g).

5.6.3 Befüllventil, mit elektrischer Vorrangschaltung

Siehe Abb. 11

Befüllzeit einstellen

u Siehe Beschreibung unter

Pneumatisch betätigt

Befüllzeit einstellen

>

.

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 5

Page 6

Durchschalten erzwingen

Durch einen elektrischen Impuls wird das Durchschalten des Befüllventils erzwungen. Es ist zu beachten, dass bei Wegnahme der elektrischen Ansteuerung

nur der gedrosselte Querschnitt zur Verfügung steht. Für einen ungedrosselten

Betrieb ist das Befüllventil daher dauerhaft elektrisch anzusteuern

(siehe „2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt*“).

5.6.4 Befüllventil, mit pneumatischer Vorrangschaltung

Siehe Abb. 12

Befüllzeit einstellen

u Siehe Beschreibung unter

Pneumatisch betätigt

Befüllzeit einstellen

>

.

9 Erweiterung und Umbau

VORSICHT

Verletzungsgefahr bei Demontage oder Austausch unter Druck oder Spannung!

Demontage oder Austausch unter Druck oder anliegender elektrischer Spannung kann zu Verletzungen führen und das Produkt oder Anlagenteile beschädigen.

1.

Schalten Sie den relevanten Anlagenteil drucklos und spannungsfrei, bevor

Sie das Produkt demontieren oder Teile austauschen.

2.

Sichern Sie die Anlage gegen Wiedereinschalten.

Durchschalten erzwingen

Durch einen pneumatischen Impuls wird das Durchschalten des Befüllventils erzwungen. Es ist zu beachten, dass bei Wegnahme der pneumatischen Ansteuerung nur der gedrosselte Querschnitt zur Verfügung steht. Für einen ungedrosselten Betrieb ist das Befüllventil daher dauerhaft pneumatisch anzusteuern (siehe „2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt*“).

5.6.5 Befülleinheit SSU

Siehe Abb. 13

Die Befülleinheit ist eine Kombination aus Absperrventil und Befüllventil.

*Entlüftung

AS2: Entlüftung über die Rückseite.

AS1, AS3, AS5: Entlüftung über die Unterseite.

6 Instandhaltung und Instandsetzung

6.1 Reinigung und Pflege

• Verschließen Sie alle Öffnungen mit geeigneten Schutzeinrichtungen, damit

kein Reinigungsmittel ins System eindringen kann.

• Verwenden Sie niemals Lösungsmittel oder aggressive Reinigungsmittel. Reinigen Sie das Produkt ausschließlich mit einem leicht feuchten Tuch. Verwenden Sie dazu ausschließlich Wasser und ggf. ein mildes Reinigungsmittel.

• Verwenden Sie zur Reinigung keine Hochdruckreiniger.

• Verwenden Sie keine Druckluft zum Reinigen (Abblasen) von Wartungseinheiten oder Wartungsgeräten.

7 Demontage und Austausch

VORSICHT

Verbrennungsgefahr!

Im Betrieb können die Oberflächen benachbarter Anlagenteile heiß sein.

u Lassen Sie den ausgeschalteten Anlagenteil abkühlen, bevor Sie das Gerät

ausbauen.

9.1 Durchflussrichtung ändern

Siehe Abb. 14

Bei der Serie AS1 ist kein Umbau nötig. Die Ausführung „Durchfluss

rechts/links“ hat eine eigene Bestellnummer.

Im Auslieferungszustand ist die Durchflussrichtung von links (1, IN) nach rechts

(2, OUT). Soll die Durchflussrichtung geändert werden, sind folgende Umbauten

am Produkt nötig:

Umbau im Regelfall (14-I)

Bei fast allen Komponenten erfolgt die Änderung der Durchflussrichtung durch

einen um 180° in der Vertikalachse gedrehten Einbau. Hierfür sollten die Gehäusedeckel gewechselt werden.

1.

Lösen Sie die Gehäusedeckel von Vorder- und Rückseite und bringen Sie die

Deckel auf der Gegenseite wieder an (dadurch ist die Bestellnummer von vorne ablesbar).

2.

Bauen Sie die Komponenten in der um 180° in der Vertikalachse gedrehten

Lage ein.

Umbau bei Absperrventilen der Serie AS2 und bei Befüllventilen aller

Serien (14-II)

Da bei diesen Komponenten die Entlüftung auf der Rückseite erfolgt, ist ein

Wechseln des Gehäusedeckels nicht möglich.

Bauen Sie zur Änderung der Durchflussrichtung die Komponente in der um 180°

in der Querachse gedrehten Lage ein.

VORSICHT

Verletzungsgefahr bei Demontage oder Austausch unter Druck oder Spannung!

Demontage oder Austausch unter Druck oder anliegender elektrischer Spannung kann zu Verletzungen führen und das Produkt oder Anlagenteile beschädigen.

1.

Schalten Sie den relevanten Anlagenteil drucklos und spannungsfrei, bevor

Sie das Produkt demontieren oder Teile austauschen.

2.

Sichern Sie die Anlage gegen Wiedereinschalten.

VORSICHT

Verbrennungsgefahr!

Im Betrieb können die Oberflächen benachbarter Anlagenteile heiß sein.

u Lassen Sie den ausgeschalteten Anlagenteil abkühlen, bevor Sie das Gerät

ausbauen.

8 Entsorgung

Entsorgen Sie das Produkt und das Kondensat nach den nationalen Bestimmungen Ihres Landes.

10 Fehlersuche und Fehlerbehebung

Störung Mögliche Ursache Abhilfe

Druck-/Durchflussniveau wird

nicht erreicht oder baut sich

langsam ab.

Betriebsdruck zu gering • Höheren Betriebsdruck

einstellen

• Schlauchdurchmesser

prüfen

Leckage im Schlauch Schläuche und Schlauchver-

bindungen prüfen

11 Technische Daten

Maximal zulässiger Druck, Temperaturbereich und Gewindeanschluss sind auf

den Produkten angegeben.

Allgemeine Daten

Einbaulage beliebig

Mediums-/ Umgebungstemperatur min./

max.

Weitere technische Daten entnehmen Sie dem Online-Katalog unter

www.aventics.com/pneumatics-catalog

-10°C /+50°C

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 6

Page 7

12 Anhang

a

b

c

d

2

1

2

1

b

a

c

Abbildungen: Ansicht variiert je nach Serie.

Abb.1: 3/2-Absperrventil BAV – Mechanisch betätigt:

Ventilstellung einstellen (1-III), Ventil abschließen (1-I + IV) | Serie AS1, AS2, AS3,

AS5

Abb.4: 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt: Verbindungskabel mit Anschluss M12 anschließen | Serie AS1, AS2, AS3, AS5

Abb.2: 3/2-Wegeventil SOV – Pneumatisch betätigt: Anschließen | Serie AS1,

AS2, AS3, AS5

Abb.3: 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt:

Leitungsdose mit Anschluss Form C montieren | Serie AS1, AS2, AS3, AS5

Abb.5: 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt:

Ausgewähltes Vorsteuerventil DO16 montieren (nicht für explosionsgefährdete

Bereiche) | Serie AS1, AS2, AS3, AS5

Abb.6: 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt: Adapterplatte AS CNOMO montieren | Serie AS1, AS2, AS3, AS5

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 7

Page 8

MD = 0.4 Nm

Abb.7: 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt:

a

P1

t

P

P2 = 0,5 x P1 (50%)

P2 = P1

t

x

P2

3.

1.

2.

a)

b)

P1

P2

t

P

P2 = P1

t

x

P

x

P1

P2

t

P

P2 = P1

t

x

a)

a)

a)

P1

P2

t

P

P2 = P1

t

x

a)

a)

a)

Vorsteuerventil DO30 montieren (nicht für explosionsgefährdete Bereiche) | Serie AS1, AS2, AS3, AS5

Abb.8: 2/2-Wegeventil bzw. 3/2-Wegeventil SOV – Elektrisch betätigt:

Spule für Ex-Bereich montieren | Serie AS2, AS3, AS5

Abb.10: Befüllventil SSV – Pneumatisch betätigt, Befüllzeit und Umschaltdruck

einstellbar | Serie AS2, AS3

(P1 = Betriebsdruck, P2 = Ausgangsdruck, t = Zeit, tx = Umschaltzeitpunkt, Px =

Umschaltdruck)

a) Umschaltdruck Px einstellen

b) Befüllzeit über Stellschraube (Drossel) einstellbar (siehe auch Kapitel Pneumatisch betätigt > Befüllzeit einstellen)

Abb.11: Befüllventil SSV mit elektrischer Vorrangschaltung, Befüllzeit über Stellschraube (Drossel) einstellbar | Serie AS2, AS3, AS5

(P1 = Betriebsdruck, P2 = Ausgangsdruck, t = Zeit, tx = Umschaltzeitpunkt)

a) = elektrisch ausgelöster Schaltpunkt

Abb.12: Befüllventil SSV mit pneumatischer Vorrangschaltung, Befüllzeit über

Stellschraube (Drossel) einstellbar | Serie AS2, AS3, AS5

Abb.9: Befüllventil SSV - Pneumatisch betätigt | Serie AS1, AS2, AS3, AS5

(P1 = Betriebsdruck, P2 = Ausgangsdruck, t = Zeit, tx = Umschaltzeitpunkt)

(P1 = Betriebsdruck, P2 = Ausgangsdruck, t = Zeit, tx = Umschaltzeitpunkt)

a) = pneumatisch ausgelöster Schaltpunkt

a) = Befüllzeit über Stellschraube (Drossel) einstellbar

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 8

Page 9

I

II

Abb.14: Durchflussrichtung ändern:

Gehäusedeckel wechseln | Serie AS1,

AS2, AS3, AS5

Abb.13: Befülleinheit SSU | Serie AS1,

AS2, AS3, AS5

Abb.15: Befestigung mit Befestigungsplatte W01

Abb.17: Verblockung mit Verblockungssatz W04

Abb.18: Verblockung und Befestigung mit Verblockungssatz W05

Abb.16: Verblockung und Befestigung mit Befestigungsbügel W03

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | Deutsch 9

Page 10

Contents

1 About this documentation........................................................................................................................................................................................................... 11

1.1 Additional documentation................................................................................................................................................................................................ 11

1.2 Presentation of information .............................................................................................................................................................................................. 11

1.2.1 Warnings............................................................................................................................................................................................................ 11

1.2.2 Symbols ............................................................................................................................................................................................................. 11

2 Notes on safety............................................................................................................................................................................................................................ 11

2.1 Intended use..................................................................................................................................................................................................................... 11

2.2 ATEX ................................................................................................................................................................................................................................. 11

2.3 Use of maintenance unit/equipment................................................................................................................................................................................. 11

2.4 Permissible zone ............................................................................................................................................................................................................... 11

2.5 Personnel qualifications .................................................................................................................................................................................................... 12

2.6 General safety instructions................................................................................................................................................................................................ 12

2.7 Safety instructions related to the product and technology................................................................................................................................................ 12

3 Scope of delivery ......................................................................................................................................................................................................................... 12

4 About this product....................................................................................................................................................................................................................... 12

5 Assembly, commissioning and operation .................................................................................................................................................................................... 12

5.1 Mount fastening elements ................................................................................................................................................................................................ 12

5.2 3/2-directional valve SOV and 3/2-shut-off valve BAV ....................................................................................................................................................... 12

5.3 BAV 3/2-shut-off valve, mechanically operated................................................................................................................................................................. 12

5.4 SOV 3/2-directional valve, pneumatically operated........................................................................................................................................................... 12

5.4.1 Connecting ........................................................................................................................................................................................................ 12

5.5 SOV 2/2-directional or 3/2-directional valve, electrically operated*.................................................................................................................................. 13

5.5.1 Mount electrical connector with C-shape connection ......................................................................................................................................... 13

5.5.2 Attach connecting cable to connection M12 ...................................................................................................................................................... 13

5.5.3 Mount selected DO16 pilot valve........................................................................................................................................................................ 13

5.5.4 Mounting transition plate AS CNOMO ................................................................................................................................................................ 13

5.5.5 Mounting pilot valve DO30 ................................................................................................................................................................................ 13

5.5.6 Mounting coil for explosive areas ....................................................................................................................................................................... 13

5.6 Filling valve SSV................................................................................................................................................................................................................. 13

5.6.1 Pneumatically operated ..................................................................................................................................................................................... 13

5.6.2 Pneumatically operated, adjustable filling time, and change-over pressure........................................................................................................ 13

5.6.3 Filling valve with electrical priority circuit ........................................................................................................................................................... 13

5.6.4 Filling valve with pneumatic priority circuit ........................................................................................................................................................ 13

5.6.5 SSU filling unit .................................................................................................................................................................................................... 14

6 Service and repairs....................................................................................................................................................................................................................... 14

6.1 Cleaning and servicing ...................................................................................................................................................................................................... 14

7 Disassembly and exchange .......................................................................................................................................................................................................... 14

8 Disposal....................................................................................................................................................................................................................................... 14

9 Conversion and extension............................................................................................................................................................................................................ 14

9.1 Change flow direction....................................................................................................................................................................................................... 14

10 Troubleshooting.......................................................................................................................................................................................................................... 14

11 Technical data ............................................................................................................................................................................................................................. 14

12 Appendix ..................................................................................................................................................................................................................................... 14

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 10

Page 11

1 About this documentation

These instructions contain important information for the safe and appropriate assembly and commissioning of the product.

u Read these instructions carefully, especially (see “Notes on safety”), before

working with the product.

These instructions apply only to valves without coils/pilot valves.

u Please heed the operating instructions for ATEX-version coils/pilot valves

when using in explosive areas.

1.1 Additional documentation

1.

Also follow the instructions for the other system components.

2.

Please also observe the generally relevant, statutory and other binding regulations of European and national legislation and the national regulations for accident prevention and environmental protection in your country.

1.2 Presentation of information

1.2.1 Warnings

In this documentation, there are warning notes before the steps whenever there

is a risk of personal injury or damage to equipment. The measures described to

avoid these hazards must be followed.

Structure of warnings

SIGNAL WORD

Hazard type and source

Consequences

u Precautions

Meaning of the signal words

DANGER

Immediate danger to the life and health of persons.

Failure to observe these notices will result in serious health consequences, in-

cluding death.

WARNING

Possible danger to the life and health of persons.

Failure to observe these notices can result in serious health consequences, in-

cluding death.

CAUTION

Possible dangerous situation.

Failure to observe these notices may result in minor injuries or damage to

property.

NOTICE

Possibility of damage to property or malfunction.

Failure to observe these notices may result in damage to property or malfunc-

tions, but not in personal injury.

1.2.2 Symbols

Recommendation for the optimum use of our products.

Observe this information to ensure the smoothest possible operation.

2 Notes on safety

The product has been manufactured according to the accepted rules of current

technology. Even so, there is a risk of injury or damage if the following general

safety instructions and the specific warnings given in this instruction manual are

not observed.

1.

Please read all these instructions carefully before working with the product.

2.

Keep these instructions in a location where they are accessible to all users at

all times.

3.

Always include the operating instructions when you pass the product on to

third parties.

2.1 Intended use

The product is exclusively intended for installation in a machine or system, or for

combination with other components to form a machine or system. The product

may only be commissioned after it has been installed in the machine/system for

which it is intended.

Use is permitted only under the operating conditions and within the performance

limits listed in the technical data. Only use compressed air as the medium.

The product is technical equipment and is intended for professional use only.

Intended use includes having read and understood this documentation, espe-

cially the chapter Safety instructions (see “Notes on safety”).

2.2 ATEX

If operated as intended, mechanical maintenance units/equipment have no

inherent potential source of ignition and no internal explosive atmosphere.

They are not labelled according to ATEX Directive 2014/34/EU. Manufacturer

declarations may be requested via your service partner.

It is imperative that you comply with the set-up regulations for ex components (e.g. EN 1127-1, EN 60079-14).

2.3 Use of maintenance unit/equipment

• ln Zone1 (gas-ex, category 2G) in explosion groups IIA, IIB and IIC

• ln Zone2 (gas-ex, category 3G) in explosion groups IIA, IIB and IIC

• ln Zone21 (dust-ex, category 2D) in explosion groups IIIA and IIIB

• ln Zone22 (dust-ex, category 3D) in explosion groups IIIA and IIIB

2.4 Permissible zone

When combining electrical equipment and mechanical components without any

inherent source(s) of ignition, identification of the electrical equipment must always be taken into account when selecting the zone. Only accessories compliant

with all statutory European and national regulations may be used in explosive areas.

• The set-up regulations in the country of use must be observed.

• The devices may be subject to electrostatic charging. Appropriate measures

must be adopted to exclude any risk, including electrostatic grounding, “Only

clean with a damp cloth” and avoidance of charging processes.

– When used in gas ex-areas, a “Only clean with a damp cloth” warning sign

must be mounted.

– A warning label is mounted on various pieces of equipment as an example.

• All external materials consist of suitable low-sparking materials and lightweight metal. However, the operator is solely responsible for checking ignition danger caused by sparks during operation of the entire machine.

• On some versions the outer material is aluminum. These versions must be

protected against external impact energy.

• The mechanical components in the series must be included in the potential

equalization.

• If the air preparation unit/device has built-in electrical components/devices

such as valve solenoids etc., the electrical part of the air preparation unit/device is subject to ATEX Directive 2014/34/EU with all its consequences (name

plate, ATEX identification etc.). The operating instructions of the electrical device must be observed.

• Repairs and/or changes to air preparation units/devices operated in explosive

areas are not permitted.

• In explosion group IIC and Zone 1 external parts must not have any projecting

surfaces in plastic >20cm2; for IIB or dust 100cm2 is permissible. Equipment

must not be used where high electrostatic charging is likely to be caused

(propagating bush discharges) (not possible with human body static).

– Do not blow off/clean the maintenance unit/equipment with compressed

air.

• Only insulated connection tubing with a diameter <20mm (IIC) or <30mm

(IIA, IIB, dust) may be used.

• Compressed air may only be discharged diffusely in ex areas.

• Dust deposits must be removed regularly.

• If the housing leaks, you must stop using the equipment.

• Compressed air generation and preparation must take place outside the ex

area.

• Use of combustible or explosive media is not permissible.

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 11

Page 12

• Stray current (e.g. in systems with electrical corrosion protection) must not be

carried over components.

• EN1127-1 AppendixA must be observed in case of assembly in ex areas (if

necessary, use low spark tools).

Increases in temperature due to operation for the purpose intended are negligible.

2.5 Personnel qualifications

All tasks associated with the product require basic mechanical, pneumatic, and

electrical knowledge, as well as knowledge of the respective technical terms. In

order to ensure operational safety, these tasks may only be carried out by qualified personnel or an instructed person under the direction of qualified personnel.

Qualifiedpersonnel are those who can recognize possible dangers and institute

the appropriate safety measures, due to their professional training, knowledge,

and experience, as well as their understanding of the relevant regulations pertaining to the work to be done. Qualified personnel must observe the rules relevant to the subject area and hold qualifications according to the Technical Rules

for Hazardous Substances (TRGS727).

2.6 General safety instructions

• Observe the valid local regulations to protect the environment in the country

of use and to avoid workplace accidents.

• Only use AVENTICS products that are in perfect working order.

• Examine the product for obvious defects, such as cracks

in the housing or missing screws, caps, or seals.

• Do not modify or convert the product.

• Persons who assemble, operate, disassemble, or maintain AVENTICS products

must not consume any alcohol, drugs, or pharmaceuticals that may affect

their ability to respond.

• The warranty will not apply if the product is incorrectly assembled.

• Do not place any improper mechanical loads on the product under any circumstances.

• Product warnings and information must be legible, i.e. not covered by paint,

etc.

2.7 Safety instructions related to the product and technology

• Lay cables and lines so that they cannot be damaged and no one can trip over

them.

• Do not operate the product in aggressive ambient air

(e.g., solvent vapors).

5 Assembly, commissioning and operation

DANGER

Danger of fire

Overcurrent, e.g. resulting from a short circuit, can cause overheating and

fires.

u Provide for overcurrent protection as per EN60204-1 if the current in any

circuit can exceed either the rated value for a component or the current

carrying capacity of the conductor, whichever is the lower value.

CAUTION

Danger of injury if assembled under pressure or voltage!

Assembling when under pressure or electrical voltage can lead to injuries and

damage to the product or system components.

1.

Make sure that the relevant system component is not under voltage or

pressure before you assemble the product.

2.

Protect the system against being restarted.

CAUTION

Danger of burns!

The surfaces of adjacent system components can become hot during opera-

tion.

u Do not touch the device during operation.

5.1 Mount fastening elements

See Fig. 15 – 18.

5.2 3/2-directional valve SOV and 3/2-shut-off valve BAV

WARNING

Explosive atmospheres

If unsuitable components are used switching processes may trigger ignition in

explosive areas.

u Please only use ATEX-version pilot valves and coils in explosive areas.

If silencers are not used, 3/2-directional and 3/2-shut-off valves emit

very loud exhaust noises.

u Please therefore only operate 3/2-directional and 3/2-shut-off

valves with silencers.

3 Scope of delivery

• 1valve according to the order

• Operating/assembly instructions

Additionally with 3/2 directional valve with end position detection (AS3/AS5):

• Sensor, pre-mounted

4 About this product

3/2-shut-off valves, 3/2-directional valves AS filling valves are components of

maintenance units.

3/2-shut-off valves are used to shut off the supply of compressed air mechanically

or pneumatically.

3/2-directional valves that enable electrical switching of compressed air can be

customized to different requirements via various coils and plates.

3/2-directional valves with end position detection are used to detect the position

of the control piston via a sensor. An output signal is supplied on the connected

sensor when the valve is in its inactive position (2→3=exhaust).

Sensor switching is also visible on the front plate (on AS3) and rear plate (on AS5).

Filling valves permit controlled application of compressed air on the system.

5.3 BAV 3/2-shut-off valve, mechanically operated

See Fig. 1

Adjust valve position (1-III)

The 3/2-shut-off valve is open in position (a).

u Turn the rotary knob by 90° in a clockwise direction to shut off the pressure.

In position (b) the pressure P1 (2→3) is shut off and pressure P2 is exhausted via

output3.

Close valve (1-I + IV)

The rotary knob can be secured by a padlock to prevent unauthorized opening of

the 3/2-shut-off-valve.

1. AS1:

Press the rotary knob down.

Three round openings appear to attach the padlocks.

AS2:

Pull the shut-off plate (c) out. Push down the film hinge.

AS3/AS5:

2.

Attach the padlock.

Up to three padlocks can be attached to AS1/AS2.

Pull the shut-off plate (c) out.

5.4 SOV 3/2-directional valve, pneumatically operated

See Fig. 2

5.4.1 Connecting

1.

Insert the seal (b) in the connection (a) and mount the push-in fitting (c) with

G 1/8 thread on the connection (a).

2.

Connect the pressure supply (d) for the control pressure.

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 12

Page 13

Function:

• On applying control pressure > 2.5 bar the valve switches to

opening1→2.

• P1 is shut off and pressure P2 exhausted for compressed air pressure relief.

The control pressure depends on the operating pressure P1

(see online catalog)

5.5 SOV 2/2-directional or 3/2-directional valve, electrically

operated*

5.5.1 Mount electrical connector with C-shape connection

See Fig. 3

1.

Place the seal (b) on the C-shape push-in fitting.

2.

Mount the electrical connector (c) and screw on tight.

Function:

• On supplying voltage to the coil and pressure to P1 (electrical:

2.5bar<P1<10bar, pneumatic: 2.5bar<P1<16bar) the valve switches to

opening1→2.

• P1 is shut off and P2 exhausted for compressed air pressure relief.

• If pressure is supplied to P1, the valve can be manually switched via the manual override (d) (inching function).

CAUTION

Sudden rise in pressure during commissioning!

The system is exposed to sudden pressure on commissioning if no SSU filling

unit is used! This may result in dangerous erratic cylinder motions.

u Please ensure when commissioning a system without a SSU filling unit that

the cylinders are in their end position or that no danger can emit from

those not in end position.

During commissioning

1.

Let the product acclimatize for several hours before commissioning, otherwise, water may condense in the housing.

2.

Check that all the electrical and pneumatic connections are allocated or

closed. Only commission fully installed products.

5.6 Filling valve SSV

Filling valves or units must not be mounted in front of open consumers (such as

nozzles, air barriers, air curtains or condensate reservoirs) of filters and filter regulators with fully automatic condensate drains (“open without pressure” version),

as they may prevent component switching.

5.6.1 Pneumatically operated

See Fig. 9

5.5.2 Attach connecting cable to connection M12

See Fig. 4

u Screw together the M12 plug (

Function:

• On supplying voltage to the coil the valve switches to opening 1→2.

• If pressure is supplied to P1, the valve can be manually switched via the manual override (c).

a

) and electrical connector (b).

5.5.3 Mount selected DO16 pilot valve

See Fig. 5

1.

Insert the seal(b) in the recess(a).

2.

Mount the pilot valve(c) and screw on tight(d).

5.5.4 Mounting transition plate AS CNOMO

See Fig. 6

1.

Insert the seals(b) in the recess(a).

2.

Mount the transition plate(c) and tighten the screws(d).

5.5.5 Mounting pilot valve DO30

See Fig. 7

1.

Mount the DO30 pilot valve (b) on the transition plate and fasten it tight with

the supplied screws(d).

2.

Push the coil(e) and washer(f) onto the valve shaft (b), and secure them with

the knurled nut(g).

3.

Open the electrical connector, push the line through(n), (m), (l) and the

opening, and fasten the wires to the clamps.

4.

Close the electrical connector.

5.

Place the seal(h) on the coil(e).

6.

Mount the electrical connector(i) on the coil contacts(e), and secure the electrical connector with the screw(k).

5.5.6 Mounting coil for explosive areas

See Fig. 8

1.

Mount the pilot valve(c) on the transition plate(b), and fasten it tight with the

supplied screws(e).

2.

Push the coil(f) and washer(g) onto the valve shaft (c), and secure them with

the knurled nut(h).

Adjust filling time

The filling valve prevents a sudden build-up of pressure when the system is commissioned. The filling time can be changed on the adjustment screw. (The screw

position varies depending on the series.)

1.

Remove the adjustment screw lock(a) (if fitted).

2.

Turn the adjustment screw (e.g. with a screwdriver) in a clockwise direction to

lengthen the filling time or in an anti-clockwise direction to shorten the filling

time.

3.

Press the adjustment screw lock (a) into the adjustment screw (if fitted).

5.6.2 Pneumatically operated, adjustable filling time, and changeover pressure

See Fig. 10

a) Adjust change-over pressure

1.

Push up the handwheel(to unlock).

2.

Set the required change-over pressure by turning the handwheel.

3.

Push down the handwheel(to lock).

This reactivates the filling valve.

b) Adjust filling time

u See description under

Pneumatically operated

Adjust filling time

>

.

5.6.3 Filling valve with electrical priority circuit

See Fig. 11

Adjust filling time

u See description under

Pneumatically operated

Adjust filling time

>

.

Force switching

An electrical impulse forces the filling valve to switch over. Please note that if the

electrical control is removed, only the throttled cross-section is available. For unthrottled operation, the filling valve must therefore be permanently electrically

actuated

(see “SOV 2/2-directional or 3/2-directional valve, electrically operated*”).

5.6.4 Filling valve with pneumatic priority circuit

See Fig. 12

Adjust filling time

u See description under

Pneumatically operated

Adjust filling time

>

.

Force switching

A pneumatic impulse forces the filling valve to switch over. Please note that if the

pneumatic control is removed, only the throttled cross-section is available. For

unthrottled operation, the filling valve must therefore be permanently pneumati-

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 13

Page 14

cally actuated (see “SOV 2/2-directional or 3/2-directional valve, electrically operated*”).

5.6.5 SSU filling unit

See Fig. 13

The filling unit combines a shut-off and filling valve.

* Exhaust

AS2: Exhaust via rear.

AS1, AS3, AS5: Exhaust via bottom.

6 Service and repairs

6.1 Cleaning and servicing

• Close all openings with suitable safety devices so that no cleaning agent can

enter into the system.

• Never use solvents or aggressive detergents. Only clean the product using a

slightly damp cloth. Only use water and, if necessary, a mild detergent.

• Do not use high-pressure cleaners for cleaning.

• Do not use compressed air for cleaning (blowing off) the maintenance unit or

equipment.

7 Disassembly and exchange

CAUTION

Danger of injury in case of disassembly or replacement under pressure or voltage!

Disassembling or replacement when under pressure or electrical voltage may

lead to injuries and damage to the product or system components.

1.

Make sure that the relevant system part is not under pressure or voltage before disassembling the product or exchanging parts.

2.

Protect the system against being restarted.

CAUTION

Danger of burns!

The surfaces of adjacent system components can become hot during opera-

tion.

u Let the system component cool off before disassembling it.

9.1 Change flow direction

See Fig. 14

No conversion is necessary on the AS1 series. The “right/left flow” version has a separate order number.

On delivery the flow direction is from left (1,IN) to right (2,OUT). The following

conversion on the product is necessary if the flow direction is to be changed:

Regular conversion (14-I)

On almost all components, the flow direction change is performed by rotating an

installation by 180° around the vertical axis. The housing covers need to be

changed for the purpose.

1.

Remove the housing cover on the front and rear and replace at the opposite

side (the order number can now be read off at the front).

2.

Mount components at position 180° around the vertical axis.

Conversion for AS2 shut-off valves and filling valves in all series (14-II)

As the exhaust is at the rear on these components, the housing cover cannot be

changed over.

Install the components rotated 180° around the lateral axis to change the flow direction.

10 Troubleshooting

Malfunction Possible cause Remedy

Pressure/flow level is not

reached or drops off slowly.

Operating pressure too low • Set higher operating pres-

sure

• Check tubing diameter

Leak on tubing Check tubing and tubing con-

nections

11 Technical data

Maximum permissible pressure, temperature range, and thread connection are

indicated on the products.

General data

Mounting orientation Any

Medium/ambient temperature min./max. -10°C /+50°C

Further technical data can be found in our online catalog at

www.aventics.com/pneumatics-catalog

8 Disposal

Dispose of the product and condensate in accordance with the national regulations in your country.

12 Appendix

Figures: View varies according to the series.

9 Conversion and extension

CAUTION

Danger of injury in case of disassembly or replacement under pressure or voltage!

Disassembling or replacement when under pressure or electrical voltage may

lead to injuries and damage to the product or system components.

1.

Make sure that the relevant system part is not under pressure or voltage before disassembling the product or exchanging parts.

2.

Protect the system against being restarted.

CAUTION

Danger of burns!

The surfaces of adjacent system components can become hot during opera-

tion.

u Let the system component cool off before disassembling it.

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 14

Fig.1: BAV 3/2-shut-off valve – mechanically operated:

Adjust valve position (1-III), disconnect valve (1-I + IV) | Series AS1, AS2, AS3, AS5

Page 15

a

b

c

d

2

1

Fig.2: SOV 3/2-directional valve – pneumatically operated: connect | Series AS1,

2

1

b

a

c

MD = 0.4 Nm

AS2, AS3, AS5

Fig.3: SOV 2/2-directional or 3/2-directional valve – electrically operated:

Mount electrical connector with C-shape connection | Series AS1, AS2, AS3, AS5

Fig.5: SOV 2/2-directional or 3/2-directional valve – electrically operated:

Mount selected DO16 pilot valve (not for explosive areas) | Series AS1, AS2, AS3,

AS5

Fig.6: SOV 2/2-directional or 3/2-directional valve – electrically operated: Mount

AS CNOMO transition plate | Series AS1, AS2, AS3, AS5

Fig.4: SOV 2/2-directional or 3/2-directional valve – electrically operated: Connect connecting cable with M12 connection | Series AS1, AS2, AS3, AS5

Fig.7: SOV 2/2-directional or 3/2-directional valve – electrically operated:

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 15

Mount DO30 pilot valve (not for explosive areas) | Series AS1, AS2, AS3, AS5

Page 16

Fig.8: SOV 2/2-directional or 3/2-directional valve – electrically operated:

a

P1

t

P

P2 = 0,5 x P1 (50%)

P2 = P1

t

x

P2

3.

1.

2.

a)

b)

P1

P2

t

P

P2 = P1

t

x

P

x

P1

P2

t

P

P2 = P1

t

x

a)

a)

a)

P1

P2

t

P

P2 = P1

t

x

a)

a)

a)

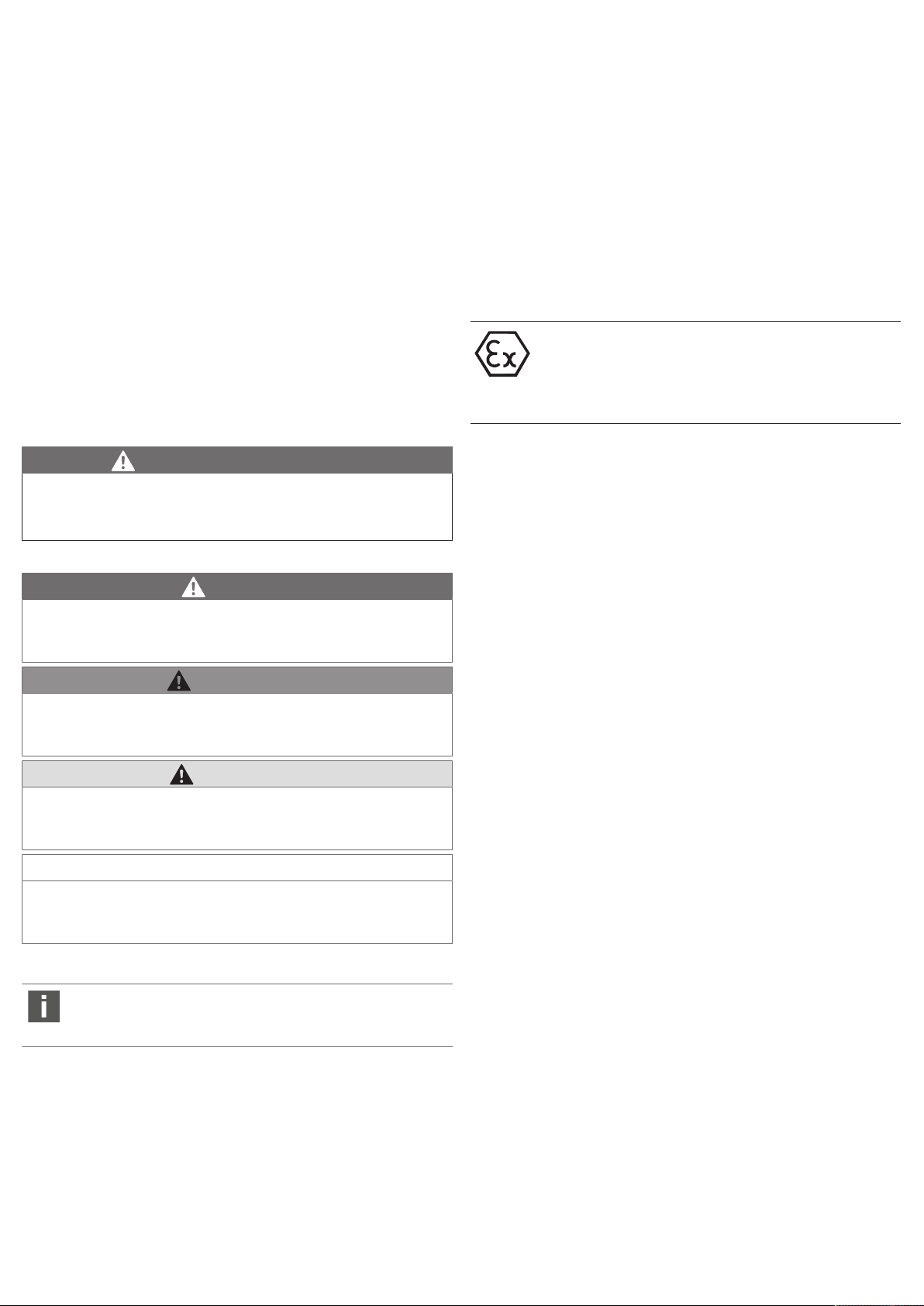

I

II

Mount coil for explosive area | Series AS2, AS3, AS5

Fig.9: SSV filling valve - pneumatically operated | Series AS1, AS2, AS3, AS5

(P1 = operating pressure, P2 = output pressure, t = time, tx = switchover time)

a) = filling time adjustable via adjustment screw (throttle)

Fig.11: SSV filling valve with electric priority circuit, filling time adjustable via adjustment screw (throttle) | Series AS2, AS3, AS5

(P1 = operating pressure, P2 = output pressure, t = time, tx = switchover time)

a) = electrically triggered switching point

Fig.12: SSV filling valve with pneumatic priority circuit, filling time adjustable via

adjustment screw (throttle) | Series AS2, AS3, AS5

(P1 = operating pressure, P2 = output pressure, t = time, tx = switchover time)

a) = pneumatically triggered switching point

Fig.10: SSV filling valve – pneumatically operated, filling time and change-over

pressure adjustable | Series AS2, AS3

(P1 = operating pressure, P2 = output pressure, t = time, tx = switchover time, Px =

change-over pressure)

a) adjust change-over pressure Px

Fig.13: SSU filling unit | Series AS1,

AS2, AS3, AS5

Change housing cover | Series AS1,

AS2, AS3, AS5

b) Filling time adjustable via adjustment screw (throttle) (see also chapter Pneumatically operated > Adjust filling time)

Fig.14: Change flow direction:

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 16

Page 17

Fig.15: Mounting with mounting plate W01

Fig.17: Block assembly with W04 block assembly kit

Fig.16: Block assembly and mounting with mounting clip W03

Fig.18: Block assembly and mounting with W05 block assembly kit

AVENTICS™ AS1 / AS2 / AS3 / AS5 | R412013433-BAL-001-AI | English 17

Page 18

Sommaire

1 A propos de cette documentation ............................................................................................................................................................................................... 19

1.1 Documentations complémentaires................................................................................................................................................................................... 19

1.2 Présentation des informations .......................................................................................................................................................................................... 19

1.2.1 Mises en garde ................................................................................................................................................................................................... 19

1.2.2 Symboles ........................................................................................................................................................................................................... 19

2 Consignes de sécurité.................................................................................................................................................................................................................. 19

2.1 Utilisation conforme ......................................................................................................................................................................................................... 19

2.2 ATEX ................................................................................................................................................................................................................................. 19

2.3 Utilisation des unités/appareils de traitement de l’air ...................................................................................................................................................... 19

2.4 Zone autorisée.................................................................................................................................................................................................................. 19

2.5 Qualification du personnel ................................................................................................................................................................................................ 20

2.6 Consignes générales de sécurité ....................................................................................................................................................................................... 20

2.7 Consignes de sécurité selon le produit et la technique ...................................................................................................................................................... 20