AVENTICS Descrizione del sistema: AES Ethernet POWERLINK, Description du système: AES Ethernet POWERLINK, Descripción de sistema: AES Ethernet POWERLINK, System Description: AES Ethernet POWERLINK, Systembeschreibung: AES Ethernet POWERLINK Manuals & Guides [es]

...Page 1

Systembeschreibung | System description | Description du système

Descrizione del sistema | Descripción de sistema | Systembeskrivning

R412018143-BAL-001-AH

2022-01, Replaces: 2016-08

AVENTICS™ Ethernet POWERLINK

Buskoppler AES/Ventiltreiber AV

Bus Coupler AES/Valve Driver AV

Coupleur de busAES/Pilote de distributeursAV

Accoppiatore busAES/driver valvoleAV

Acoplador de bus AES/controladores de válvula AV

Fältbussnod AES/Ventildrivenhet AV

DE/EN/FR/IT/ES/SV

Page 2

Inhaltsverzeichnis

1 Zu dieser Dokumentation .................................................................................................................................................................................................. 4

1.1 Gültigkeit der Dokumentation .......................................................................................................................................................................................... 4

1.2 Erforderliche und ergänzende Dokumentationen ............................................................................................................................................................. 4

1.3 Darstellung von Informationen ......................................................................................................................................................................................... 4

1.3.1 Warnhinweise .................................................................................................................................................................................................... 4

1.3.2 Symbole ............................................................................................................................................................................................................. 4

1.4 Bezeichnungen ................................................................................................................................................................................................................. 4

1.5 Abkürzungen .................................................................................................................................................................................................................... 4

2 Sicherheitshinweise........................................................................................................................................................................................................... 4

2.1 Zu diesem Kapitel ............................................................................................................................................................................................................. 4

2.2 Bestimmungsgemäße Verwendung.................................................................................................................................................................................. 5

2.2.1 Einsatz in explosionsfähiger Atmosphäre ........................................................................................................................................................... 5

2.3 Nicht bestimmungsgemäße Verwendung ........................................................................................................................................................................ 5

2.4 Qualifikation des Personals ............................................................................................................................................................................................... 5

2.5 Allgemeine Sicherheitshinweise........................................................................................................................................................................................ 5

2.6 Produkt- und technologieabhängige Sicherheitshinweise................................................................................................................................................. 5

2.7 Pflichten des Betreibers..................................................................................................................................................................................................... 6

3 Allgemeine Hinweise zu Sachschäden und Produktschäden............................................................................................................................................... 6

4 Zu diesem Produkt ............................................................................................................................................................................................................ 6

4.1 Buskoppler........................................................................................................................................................................................................................ 6

4.1.1 Elektrische Anschlüsse ....................................................................................................................................................................................... 7

4.1.2 LED..................................................................................................................................................................................................................... 8

4.1.3 Adressschalter.................................................................................................................................................................................................... 8

4.2 Ventiltreiber...................................................................................................................................................................................................................... 9

5 SPS-Konfiguration des Ventilsystems AV ........................................................................................................................................................................... 9

5.1 SPS-Konfigurationsschlüssel bereitlegen........................................................................................................................................................................... 9

5.2 Gerätebeschreibungsdatei laden ...................................................................................................................................................................................... 9

5.3 Buskoppler im Feldbussystem konfigurieren ..................................................................................................................................................................... 9

5.4 Ventilsystem konfigurieren ............................................................................................................................................................................................... 9

5.4.1 Reihenfolge der Module ..................................................................................................................................................................................... 9

5.5 Parameter des Buskopplers einstellen ............................................................................................................................................................................... 11

5.5.1 Aufbau des Parameters ...................................................................................................................................................................................... 11

5.5.2 Parameter für die Module einstellen ................................................................................................................................................................... 11

5.5.3 Parameter für das Verhalten im Fehlerfall ........................................................................................................................................................... 12

5.6 Diagnosedaten des Buskopplers ....................................................................................................................................................................................... 12

5.6.1 Aufbau der Diagnosedaten................................................................................................................................................................................. 12

5.6.2 Auslesen der Diagnosedaten des Buskopplers .................................................................................................................................................... 13

5.7 Erweiterte Diagnosedaten der E/A-Module ....................................................................................................................................................................... 13

5.8 Konfiguration zur Steuerung übertragen........................................................................................................................................................................... 13

6 Aufbau der Daten der Ventiltreiber.................................................................................................................................................................................... 14

6.1 Prozessdaten .................................................................................................................................................................................................................... 14

6.2 Diagnosedaten ................................................................................................................................................................................................................. 14

6.2.1 Zyklische Diagnosedaten der Ventiltreiber ......................................................................................................................................................... 14

6.2.2 Azyklische Diagnosedaten der Ventiltreiber über SDO ....................................................................................................................................... 14

6.3 Parameterdaten................................................................................................................................................................................................................ 14

7 Aufbau der Daten der elektrischen Einspeiseplatte ............................................................................................................................................................ 14

7.1 Prozessdaten .................................................................................................................................................................................................................... 14

7.2 Diagnosedaten ................................................................................................................................................................................................................. 15

7.2.1 Zyklische Diagnosedaten der Ventiltreiber ......................................................................................................................................................... 15

7.2.2 Azyklische Diagnosedaten der Ventiltreiber (über SDO) ..................................................................................................................................... 15

7.3 Parameterdaten................................................................................................................................................................................................................ 15

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 2

Page 3

8 Aufbau der Daten der pneumatischen Einspeiseplatte mit UA‑OFF‑Überwachungsplatine ................................................................................................. 15

8.1 Prozessdaten .................................................................................................................................................................................................................... 15

8.2 Diagnosedaten ................................................................................................................................................................................................................. 15

8.2.1 Zyklische Diagnosedaten der UA-OFF-Überwachungsplatine ............................................................................................................................. 15

8.2.2 Azyklische Diagnosedaten der UA-OFF-Überwachungsplatine über SDO ............................................................................................................ 15

8.3 Parameterdaten................................................................................................................................................................................................................ 15

9 Voreinstellungen am Buskoppler ....................................................................................................................................................................................... 15

9.1 Sichtfenster öffnen und schließen..................................................................................................................................................................................... 15

9.2 POWERLINK-Adresse vergeben ......................................................................................................................................................................................... 15

9.2.1 Manuelle Adressvergabe mit Adressschalter (Gen.1 und Gen.2) ......................................................................................................................... 16

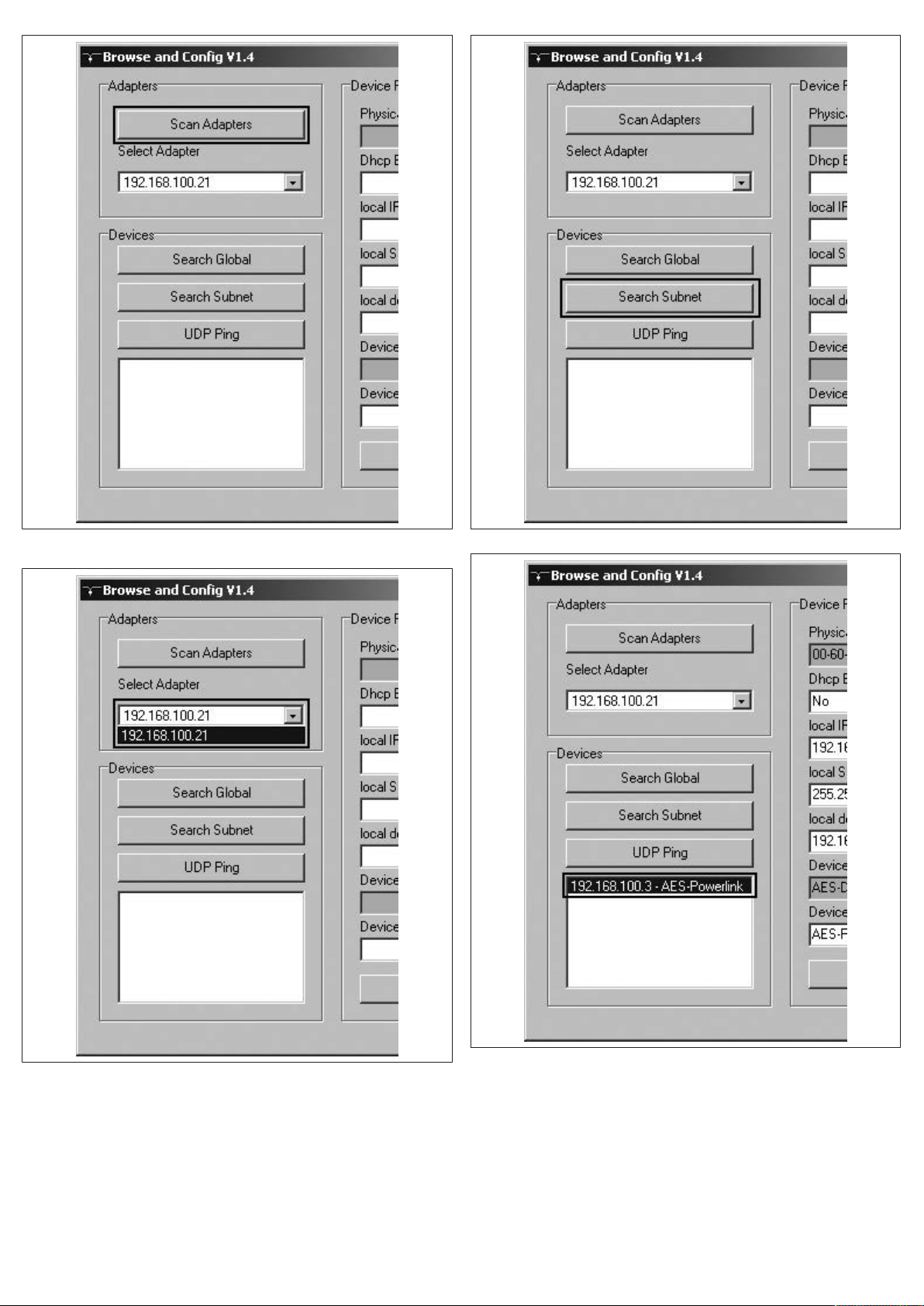

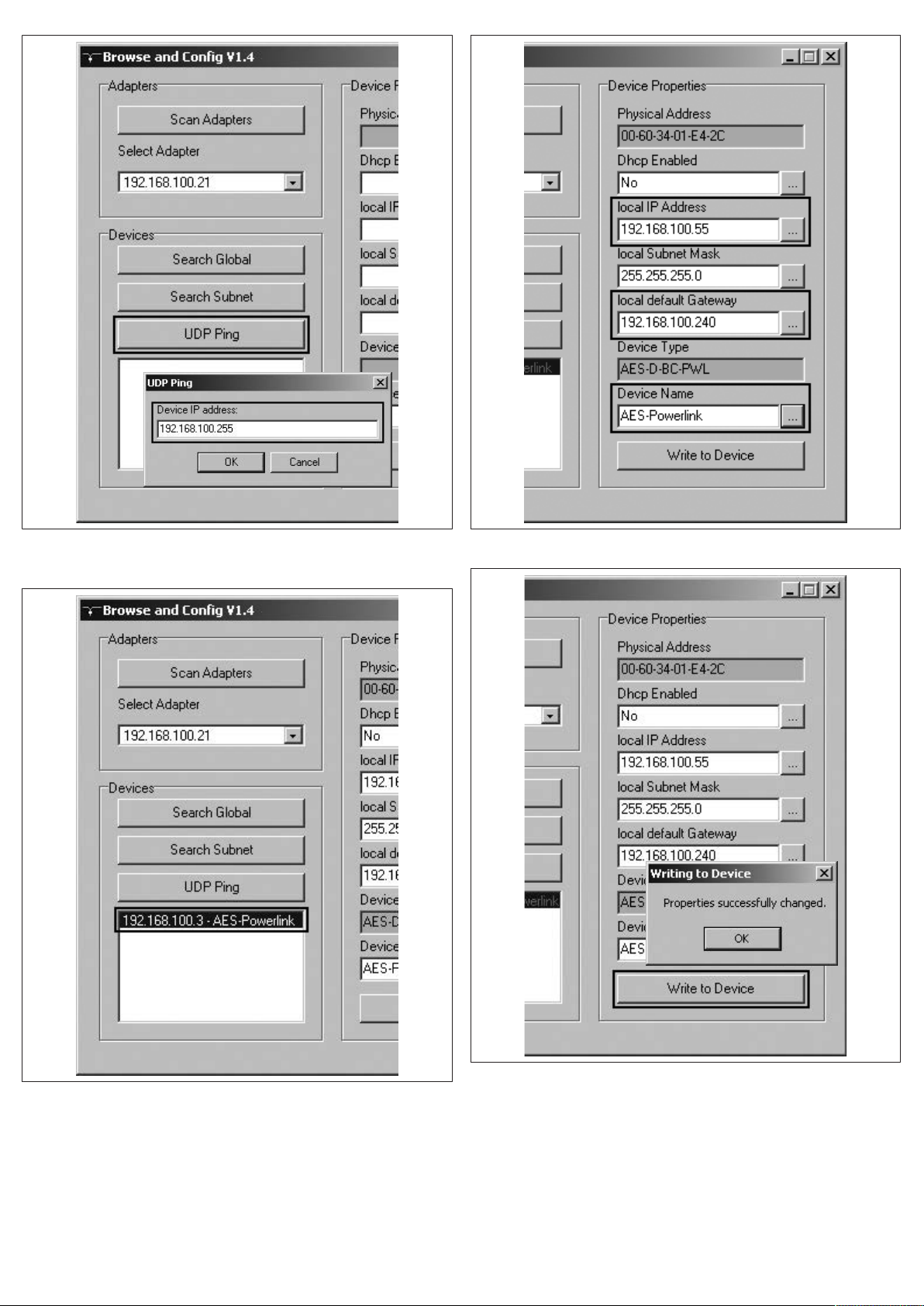

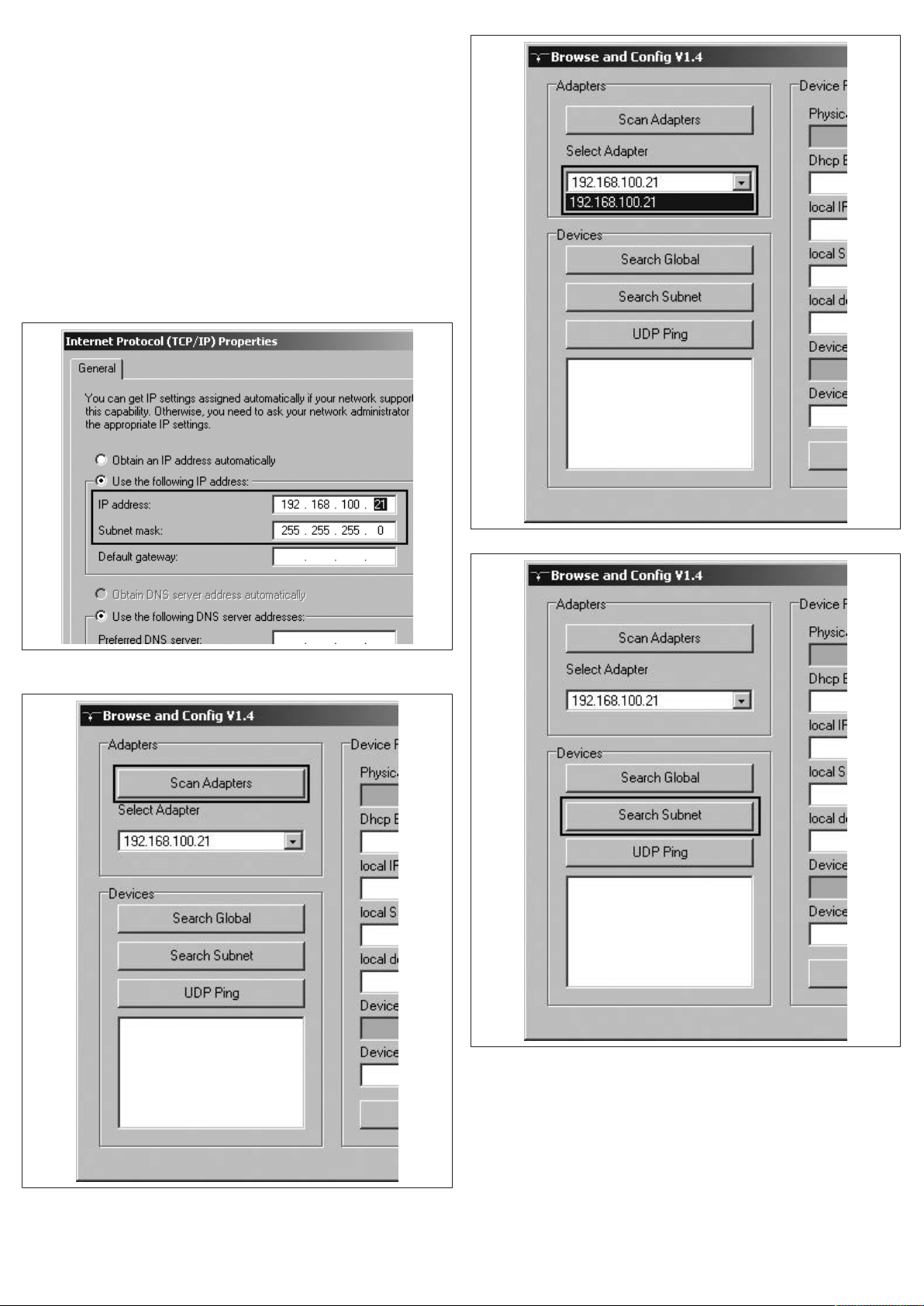

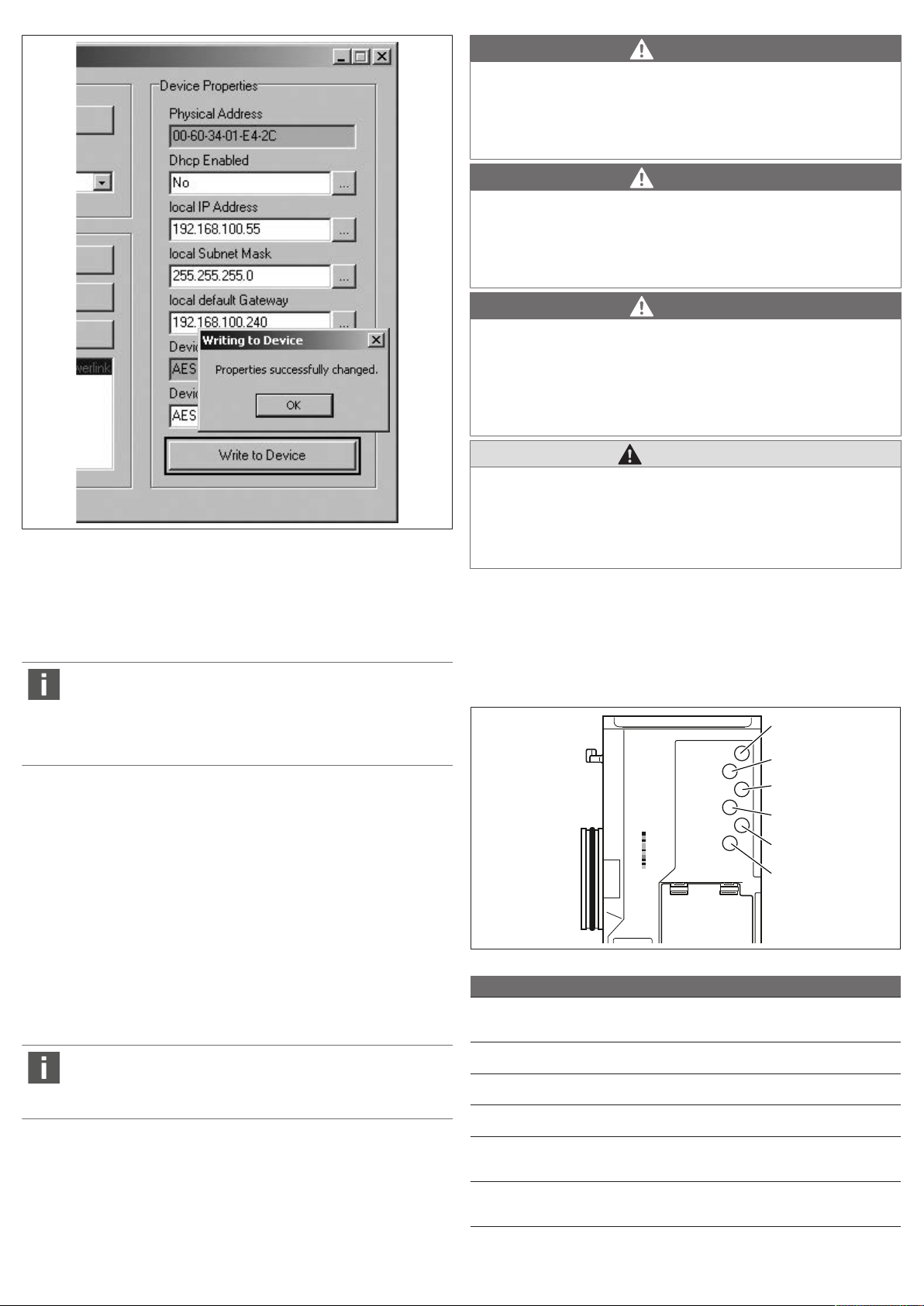

9.2.2 Adresseinstellung mit dem „Browse and Config“- Tool (Gen.1) .......................................................................................................................... 16

10 Ventilsystem mit Ethernet POWERLINK in Betrieb nehmen ................................................................................................................................................ 19

11 LED-Diagnose am Buskoppler ............................................................................................................................................................................................ 19

12 Umbau des Ventilsystems.................................................................................................................................................................................................. 20

12.1 Ventilsystem..................................................................................................................................................................................................................... 20

12.2 Ventilbereich .................................................................................................................................................................................................................... 20

12.2.1 Grundplatten ..................................................................................................................................................................................................... 20

12.2.2 Adapterplatte..................................................................................................................................................................................................... 21

12.2.3 Pneumatische Einspeiseplatte............................................................................................................................................................................ 21

12.2.4 Elektrische Einspeiseplatte ................................................................................................................................................................................. 21

12.2.5 Ventiltreiberplatinen.......................................................................................................................................................................................... 21

12.2.6 Druckregelventile............................................................................................................................................................................................... 22

12.2.7 Überbrückungsplatinen...................................................................................................................................................................................... 22

12.2.8 UA-OFF-Überwachungsplatine ........................................................................................................................................................................... 22

12.2.9 Mögliche Kombinationen von Grundplatten und Platinen .................................................................................................................................. 23

12.3 Identifikation der Module.................................................................................................................................................................................................. 23

12.3.1 Materialnummer des Buskopplers ...................................................................................................................................................................... 23

12.3.2 Materialnummer des Ventilsystems ................................................................................................................................................................... 23

12.3.3 Identifikationsschlüssel des Buskopplers ............................................................................................................................................................ 23

12.3.4 Betriebsmittelkennzeichnung des Buskopplers .................................................................................................................................................. 23

12.3.5 Typenschild des Buskopplers.............................................................................................................................................................................. 23

12.4 SPS-Konfigurationsschlüssel ............................................................................................................................................................................................. 24

12.4.1 SPS-Konfigurationsschlüssel des Ventilbereichs ................................................................................................................................................. 24

12.4.2 SPS-Konfigurationsschlüssel des E/A-Bereichs .................................................................................................................................................... 24

12.5 Umbau des Ventilbereichs ................................................................................................................................................................................................ 24

12.5.1 Sektionen........................................................................................................................................................................................................... 25

12.5.2 Zulässige Konfigurationen.................................................................................................................................................................................. 25

12.5.3 Nicht zulässige Konfigurationen......................................................................................................................................................................... 25

12.5.4 Umbau des Ventilbereichs überprüfen ............................................................................................................................................................... 26

12.5.5 Dokumentation des Umbaus.............................................................................................................................................................................. 26

12.6 Umbau des E/A-Bereichs ................................................................................................................................................................................................... 26

12.6.1 Zulässige Konfigurationen.................................................................................................................................................................................. 26

12.6.2 Dokumentation des Umbaus.............................................................................................................................................................................. 26

12.7 Erneute SPS-Konfiguration des Ventilsystems ................................................................................................................................................................... 26

13 Fehlersuche und Fehlerbehebung ...................................................................................................................................................................................... 26

13.1 So gehen Sie bei der Fehlersuche vor................................................................................................................................................................................. 26

13.2 Störungstabelle ................................................................................................................................................................................................................ 26

14 Technische Daten .............................................................................................................................................................................................................. 27

15 Anhang.............................................................................................................................................................................................................................. 28

15.1 Zubehör............................................................................................................................................................................................................................ 28

15.2 Herstellerspezifische Objekte............................................................................................................................................................................................ 28

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 3

Page 4

1 Zu dieser Dokumentation

1.1 Gültigkeit der Dokumentation

Diese Dokumentation gilt für die Buskoppler der Serie AES für Ethernet POWERLINK mit den Materialnummern R412018226 (Gen.1) und R412088226 (Gen.2).

Diese Dokumentation richtet sich an Programmierer, Elektroplaner, Servicepersonal und Anlagenbetreiber.

Diese Dokumentation enthält wichtige Informationen, um das Produkt sicher

und sachgerecht in Betrieb zu nehmen, zu bedienen und einfache Störungen

selbst zu beseitigen. Neben der Beschreibung des Buskopplers enthält sie außerdem Informationen zur SPS-Konfiguration des Buskopplers, der Ventiltreiber und

der E/A-Module.

1.2 Erforderliche und ergänzende Dokumentationen

u Nehmen Sie das Produkt erst in Betrieb, wenn Ihnen folgende Dokumentatio-

nen vorliegen und Sie diese beachtet und verstanden haben.

Tab.1: Erforderliche und ergänzende Dokumentationen

Dokumentation Dokumentart Bemerkung

Anlagendokumentation Betriebsanleitung wird vom Anlagenbe-

Dokumentation des SPS-Konfigurationsprogramms

Montageanleitungen aller vorhandenen

Komponenten und des gesamten Ventilsystems AV

Systembeschreibungen zum elektrischen Anschließen der E/A-Module und der Buskoppler

Betriebsanleitung der AV-EP-Druckregelventile

Softwareanleitung Bestandteil der Soft-

Montageanleitung Papierdokumentation

Systembeschreibung pdf-Datei auf CD

Betriebsanleitung pdf-Datei auf CD

treiber erstellt

ware

Alle Montageanleitungen und Systembeschreibungen der Serien AES

und AV sowie die SPS-Konfigurationsdateien finden Sie auf der CD

R412018133.

1.3 Darstellung von Informationen

1.3.1 Warnhinweise

In dieser Dokumentation stehen Warnhinweise vor einer Handlungsabfolge, bei

der die Gefahr von Personen- oder Sachschäden besteht. Die beschriebenen

Maßnahmen zur Gefahrenabwehr müssen eingehalten werden.

Aufbau von Warnhinweisen

SIGNALWORT

Art und Quelle der Gefahr

Folgen bei Nichtbeachtung

u Maßnahmen zur Gefahrenabwehr

Bedeutung der Signalwörter

GEFAHR

Unmittelbar drohende Gefahr für das Leben und die Gesundheit von Personen.

Das Nichtbeachten dieser Hinweise hat schwere gesundheitliche Auswirkun-

gen zur Folge, bis hin zum Tod.

ACHTUNG

Möglichkeit von Sachbeschädigungen oder Funktionsstörungen.

Das Nichtbeachten dieser Hinweise kann Sachbeschädigungen oder Funktions-

störungen zur Folge haben, jedoch keine Personenschäden.

1.3.2 Symbole

Empfehlung für den optimalen Einsatz unserer Produkte.

Beachten Sie diese Informationen, um einen möglichst reibungslosen

Betriebsablauf zu gewährleisten.

1.4 Bezeichnungen

In dieser Dokumentation werden folgende Bezeichnungen verwendet:

Tab.2: Bezeichnungen

Bezeichnung Bedeutung

Backplane interne elektrische Verbindung vom Buskoppler zu den Ventiltrei-

bern und den E/A-Modulen

linke Seite E/A-Bereich, links vom Buskoppler, wenn man auf dessen elektrische

Anschlüsse schaut

Modul Ventiltreiber oder E/A-Modul

rechte Seite Ventilbereich, rechts vom Buskoppler, wenn man auf dessen elektri-

sche Anschlüsse schaut

POWERLINK Ethernet-basiertes Feldbussystem

Stand-alone-System Buskoppler und E/A-Module ohne Ventilbereich

Ventiltreiber elektrischer Teil der Ventilansteuerung, der das Signal aus der Back-

plane in den Strom für die Magnetspule umsetzt.

1.5 Abkürzungen

In dieser Dokumentation werden folgende Abkürzungen verwendet:

Tab.3: Abkürzungen

Abkürzung Bedeutung

AES Advanced Electronic System

AV Advanced Valve

B&R-Steuerung Steuerung der Bernecker + Rainer Industrie-Elektronik Ges.m.b.H.

CPF Communication Profile Family

E/A-Modul Eingangs-/Ausgangsmodul

FE Funktionserde (Functional Earth)

MAC-Adresse Media Access Control-Adresse (Buskoppler-Adresse)

nc not connected (nicht belegt)

PDO Process Data Object

SDO Service Data Object

SPS Speicherprogrammierbare Steuerung oder PC, der Steuerungsfunk-

tionen übernimmt

UA Aktorspannung (Spannungsversorgung der Ventile und Ausgänge)

UA-ON Spannung, bei der die AV-Ventile immer eingeschaltet werden kön-

nen

UA-OFF Spannung, bei der die AV-Ventile immer ausgeschaltet sind

UL Logikspannung (Spannungsversorgung der Elektronik und Sensoren)

XDD XML Device Description

WARNUNG

Möglicherweise drohende Gefahr für das Leben und die Gesundheit von Personen.

Das Nichtbeachten dieser Hinweise kann schwere gesundheitliche Auswirkungen zur Folge haben, bis hin zum Tod.

2 Sicherheitshinweise

2.1 Zu diesem Kapitel

Das Produkt wurde gemäß den allgemein anerkannten Regeln der Technik hergestellt. Trotzdem besteht die Gefahr von Personen- und Sachschäden, wenn Sie

dieses Kapitel und die Sicherheitshinweise in dieser Dokumentation nicht beachten.

VORSICHT

Möglicherweise gefährliche Situation.

Das Nichtbeachten dieser Hinweise kann leichte Verletzungen zur Folge haben

oder zu Sachbeschädigungen führen.

1. Lesen Sie diese Dokumentation gründlich und vollständig, bevor Sie mit dem

Produkt arbeiten.

2. Bewahren Sie die Dokumentation so auf, dass sie jederzeit für alle Benutzer

zugänglich ist.

3. Geben Sie das Produkt an Dritte stets zusammen mit den erforderlichen Dokumentationen weiter.

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 4

Page 5

2.2 Bestimmungsgemäße Verwendung

Der Buskoppler der Serie AES und die Ventiltreiber der Serie AV sind Elektronikkomponenten und wurden für den Einsatz in der Industrie für den Bereich Automatisierungstechnik entwickelt.

Der Buskoppler dient zum Anschluss von E/A-Modulen und Ventilen an das Feldbussystem Ethernet POWERLINK. Der Buskoppler darf ausschließlich an Ventiltreiber der Firma AVENTICS sowie an E/A-Module der Serie AES angeschlossen

werden. Das Ventilsystem darf auch ohne pneumatische Komponenten als

Stand-alone-System eingesetzt werden.

Der Buskoppler darf ausschließlich über eine speicherprogrammierbare Steuerung (SPS), eine numerische Steuerung, einen Industrie-PC oder vergleichbare

Steuerungen in Verbindung mit einer Busmasteranschaltung mit dem Feldbusprotokoll Ethernet POWERLINK V2 angesteuert werden.

Ventiltreiber der Serie AV sind das Verbindungsglied zwischen dem Buskoppler

und den Ventilen. Die Ventiltreiber erhalten vom Buskoppler elektrische Informationen, die sie als Spannung an die Ventile zur Ansteuerung weitergeben.

Buskoppler und Ventiltreiber sind für den professionellen Gebrauch und nicht für

die private Verwendung bestimmt. Sie dürfen Buskoppler und Ventiltreiber nur

im industriellen Bereich einsetzen (Klasse A). Für den Einsatz im Wohnbereich

(Wohn-, Geschäfts- und Gewerbebereich) ist eine Einzelgenehmigung bei einer

Behörde oder Prüfstelle einzuholen. In Deutschland werden solche Einzelgenehmigungen von der Regulierungsbehörde für Telekommunikation und Post

(RegTP) erteilt.

Buskoppler und Ventiltreiber dürfen in sicherheitsgerichteten Steuerungsketten

verwendet werden, wenn die Gesamtanlage darauf ausgerichtet ist.

u Beachten Sie die Dokumentation R412018148, wenn Sie das Ventilsystem in

sicherheitsgerichteten Steuerungsketten einsetzen.

2.2.1 Einsatz in explosionsfähiger Atmosphäre

Weder Buskoppler noch Ventiltreiber sind ATEX-zertifiziert. Nur ganze Ventilsysteme können ATEX-zertifiziert sein. Ventilsysteme dürfen nur dann in Bereichen

in explosionsfähiger Atmosphäre eingesetzt werden, wenn das Ventilsystem

eine ATEX-Kennzeichnung trägt!

u Beachten Sie stets die technischen Daten und die auf dem Typenschild der ge-

samten Einheit angegebenen Grenzwerte, insbesondere die Daten aus der

ATEX-Kennzeichnung.

Der Umbau des Ventilsystems beim Einsatz in explosionsfähiger Atmosphäre ist

in dem Umfang zulässig, wie er in den folgenden Dokumenten beschrieben ist:

• Montageanleitung der Buskoppler und der E/A-Module

• Montageanleitung des Ventilsystems AV

• Montageanleitungen der pneumatischen Komponenten

2.3 Nicht bestimmungsgemäße Verwendung

Jeder andere Gebrauch als in der bestimmungsgemäßen Verwendung beschrieben ist nicht bestimmungsgemäß und deshalb unzulässig.

Zur nicht bestimmungsgemäßen Verwendung des Buskopplers und der Ventiltreiber gehört:

• der Einsatz als Sicherheitsbauteil

• der Einsatz in explosionsgefährdeten Bereichen in einem Ventilsystem ohne

ATEX-Zertifikat

Wenn ungeeignete Produkte in sicherheitsrelevanten Anwendungen eingebaut

oder verwendet werden, können unbeabsichtigte Betriebszustände in der Anwendung auftreten, die Personen- und/oder Sachschäden verursachen können.

Setzen Sie daher ein Produkt nur dann in sicherheitsrelevanten Anwendungen

ein, wenn diese Verwendung ausdrücklich in der Dokumentation des Produkts

spezifiziert und erlaubt ist. Beispielsweise in Ex-Schutz-Bereichen oder in sicherheitsbezogenen Teilen einer Steuerung (funktionale Sicherheit).

Für Schäden bei nicht bestimmungsgemäßer Verwendung übernimmt die

AVENTICS GmbH keine Haftung. Die Risiken bei nicht bestimmungsgemäßer

Verwendung liegen allein beim Benutzer.

2.4 Qualifikation des Personals

Die in dieser Dokumentation beschriebenen Tätigkeiten erfordern grundlegende

Kenntnisse der Elektrik und Pneumatik sowie Kenntnisse der zugehörigen Fachbegriffe. Um die sichere Verwendung zu gewährleisten, dürfen diese Tätigkeiten

daher nur von einer entsprechenden Fachkraft oder einer unterwiesenen Person

unter Leitung einer Fachkraft durchgeführt werden.

Eine Fachkraft ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse

und Erfahrungen sowie seiner Kenntnisse der einschlägigen Bestimmungen die

ihm übertragenen Arbeiten beurteilen, mögliche Gefahren erkennen und geeig-

nete Sicherheitsmaßnahmen treffen kann. Eine Fachkraft muss die einschlägigen

fachspezifischen Regeln einhalten.

2.5 Allgemeine Sicherheitshinweise

• Beachten Sie die gültigen Vorschriften zur Unfallverhütung und zum Umweltschutz.

• Berücksichtigen Sie die Bestimmungen für explosionsgefährdete Bereiche im

Anwenderland.

• Beachten Sie die Sicherheitsvorschriften und -bestimmungen des Landes, in

dem das Produkt eingesetzt/angewendet wird.

• Verwenden Sie Produkte von AVENTICS nur in technisch einwandfreiem Zustand.

• Beachten Sie alle Hinweise auf dem Produkt.

• Personen, die Produkte von AVENTICS montieren, bedienen, demontieren

oder warten dürfen nicht unter dem Einfluss von Alkohol, sonstigen Drogen

oder Medikamenten, die die Reaktionsfähigkeit beeinflussen, stehen.

• Verwenden Sie nur vom Hersteller zugelassene Zubehör- und Ersatzteile, um

Personengefährdungen wegen nicht geeigneter Ersatzteile auszuschließen.

• Halten Sie die in der Produktdokumentation angegebenen technischen Daten

und Umgebungsbedingungen ein.

• Sie dürfen das Produkt erst dann in Betrieb nehmen, wenn festgestellt wurde,

dass das Endprodukt (beispielsweise eine Maschine oder Anlage), in das die

Produkte von AVENTICS eingebaut sind, den länderspezifischen Bestimmungen, Sicherheitsvorschriften und Normen der Anwendung entspricht.

Produkte mit Ethernet-Anschluss sind für den Einsatz in speziellen industriellen

Steuerungsnetzwerken ausgelegt. Folgende Sicherheitsmaßnahmen einhalten:

• Immer bewährte branchenübliche Vorgehensweisen zur Netzwerksegmentierung befolgen.

• Direkte Anbindung von Produkten mit Ethernet-Anschluss an das Internet verhindern.

• Sicherstellen, dass Gefährdungen durch das Internet und das Unternehmensnetzwerk für alle Steuerungssystemgeräte und/oder Steuerungssysteme minimiert werden.

• Sicherstellen, dass Produkte, Steuerungssystemgeräte und/oder Steuerungssysteme nicht über das Internet zugänglich sind.

• Steuerungsnetzwerke und Remotegeräte hinter Firewalls verlegen und vom

Unternehmensnetzwerk isolieren.

• Wenn ein Remotezugriff erforderlich ist, ausschließlich sichere Methoden wie

virtuelle private Netzwerke (VPNs) verwenden.

ACHTUNG! VPNs, Firewalls und andere softwarebasierte Produkte können Sicherheitslücken aufweisen. Die Sicherheit der VPN-Nutzung kann nur so hoch

sein wie die Sicherheit der angeschlossenen Geräte. Daher immer die aktuelle

Version des VPNs, der Firewall und anderer softwarebasierter Produkte verwenden.

• Sicherstellen, dass die neueste freigegebene Software- und Firmware-Version

auf allen mit dem Netz verbundenen Produkten installiert sind.

2.6 Produkt- und technologieabhängige Sicherheitshinweise

GEFAHR

Explosionsgefahr beim Einsatz falscher Geräte!

Wenn Sie in explosionsfähiger Atmosphäre Ventilsysteme einsetzen, die keine

ATEX-Kennzeichnung haben, besteht Explosionsgefahr.

u Setzen Sie in explosionsfähiger Atmosphäre ausschließlich Ventilsysteme

ein, die auf dem Typenschild eine ATEX-Kennzeichnung tragen.

GEFAHR

Explosionsgefahr durch Trennen von elektrischen Anschlüssen in explosionsfähiger Atmosphäre!

Trennen von elektrischen Anschlüssen unter Spannung führt zu großen Potentialunterschieden.

1. Trennen Sie niemals elektrische Anschlüsse in explosionsfähiger Atmosphäre.

2. Arbeiten Sie am Ventilsystem nur bei nicht explosionsfähiger Atmosphäre.

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 5

Page 6

GEFAHR

Explosionsgefahr durch fehlerhaftes Ventilsystem in explosionsfähiger Atmosphäre!

Nach einer Konfiguration oder einem Umbau des Ventilsystems sind Fehlfunktionen möglich.

u Führen Sie nach einer Konfiguration oder einem Umbau immer vor der Wie-

derinbetriebnahme eine Funktionsprüfung in nicht explosionsfähiger Atmosphäre durch.

ACHTUNG

Störungen der Feldbuskommunikation durch falsche oder ungenügende Erdung!

Angeschlossene Komponenten erhalten falsche oder keine Signale.

1. Stellen Sie sicher, dass die Erdungen aller Komponenten des Ventilsystems

miteinander und mit der Erde gut elektrisch leitend verbunden sind.

2. Stellen Sie den einwandfreien Kontakt zwischen dem Ventilsystem und der

Erde sicher.

VORSICHT

Unkontrollierte Bewegungen beim Einschalten!

Es besteht Verletzungsgefahr, wenn sich das System in einem undefinierten

Zustand befindet.

1. Bringen Sie das System in einen sicheren Zustand, bevor Sie es einschalten.

2. Stellen Sie sicher, dass sich keine Person innerhalb des Gefahrenbereichs

befindet, wenn Sie das Ventilsystem einschalten.

VORSICHT

Verbrennungsgefahr durch heiße Oberflächen!

Berühren der Oberflächen der Einheit und der benachbarten Teile im laufenden Betrieb kann zu Verbrennungen führen.

1. Lassen Sie den relevanten Anlagenteil abkühlen, bevor Sie an der Einheit arbeiten.

2. Berühren Sie den relevanten Anlagenteil nicht im laufenden Betrieb.

2.7 Pflichten des Betreibers

Als Betreiber der Anlage, die mit einem Ventilsystem der Serie AV ausgestattet

werden soll, sind Sie dafür verantwortlich,

• dass die bestimmungsgemäße Verwendung sichergestellt ist,

• dass das Bedienpersonal regelmäßig unterwiesen wird,

• dass die Einsatzbedingungen den Anforderungen an die sichere Verwendung

des Produktes entsprechen,

• dass Reinigungsintervalle gemäß den Umweltbeanspruchungen am Einsatzort festgelegt und eingehalten werden,

• dass beim Vorhandensein von explosionsfähiger Atmosphäre Zündgefahren

berücksichtigt werden, die durch den Einbau von Betriebsmitteln in Ihrer Anlage entstehen,

• dass bei einem aufgetretenen Defekt keine eigenmächtigen Reparaturversuche unternommen werden.

3 Allgemeine Hinweise zu Sachschäden und

Produktschäden

ACHTUNG

Trennen von Anschlüssen unter Spannung zerstört die elektronischen Komponenten des Ventilsystems!

Beim Trennen von Anschlüssen unter Spannung entstehen große Potenzialunterschiede, die das Ventilsystem zerstören können.

u Schalten Sie den relevanten Anlagenteil spannungsfrei, bevor Sie das Ven-

tilsystem montieren bzw. elektrisch anschließen oder trennen.

ACHTUNG

Eine Änderung der Adresse im laufenden Betrieb wird nicht übernommen!

Der Buskoppler arbeitet weiterhin mit der alten Adresse.

1. Ändern Sie die Adresse niemals im laufenden Betrieb.

2. Trennen Sie den Buskoppler von der Spannungsversorgung UL, bevor Sie

die Stellungen an den Schaltern S1 und S2 ändern.

ACHTUNG

Störungen der Feldbuskommunikation durch falsch verlegte Kommunikationsleitungen!

Angeschlossene Komponenten erhalten falsche oder keine Signale.

u Verlegen Sie die Kommunikationsleitungen innerhalb von Gebäuden.

Wenn Sie die Kommunikationsleitungen außerhalb von Gebäuden verlegen, darf die außen verlegte Länge nicht mehr als 42 m betragen.

ACHTUNG

Das Ventilsystem enthält elektronische Bauteile, die gegenüber elektrostatischer Entladung (ESD) empfindlich sind!

Berühren der elektrischen Bauteile durch Personen oder Gegenstände kann zu

einer elektrostatischen Entladung führen, die die Komponenten des Ventilsystems beschädigen oder zerstören.

1. Erden Sie die Komponenten, um eine elektrostatische Aufladung des Ventilsystems zu vermeiden.

2. Verwenden Sie ggf. Handgelenk- und Schuherdungen, wenn Sie am Ventilsystem arbeiten.

4 Zu diesem Produkt

4.1 Buskoppler

Der Buskoppler der Serie AES für Ethernet POWERLINK V2 stellt die Kommunikation zwischen der übergeordneten Steuerung und den angeschlossenen Ventilen

und E/A-Modulen her. Er ist ausschließlich für den Betrieb als Slave an einem Bussystem Ethernet POWERLINK V2 nach IEC 61158 und IEC 61784-2, CPF 13 bestimmt. Der Buskoppler muss daher konfiguriert werden. Zur Konfiguration befindet sich eine XDD-Datei auf der mitgelieferten CD R412018133 (siehe

g5.2Gerätebeschreibungsdatei laden).

Der Buskoppler kann bei der zyklischen Datenübertragung 512 Bits Eingangsdaten an die Steuerung senden und 512 Bits Ausgangsdaten von der Steuerung

empfangen. Um mit den Ventilen zu kommunizieren, befindet sich auf der rechten Seite des Buskopplers eine elektronische Schnittstelle für den Anschluss der

Ventiltreiber. Auf der linken Seite befindet sich eine elektronische Schnittstelle,

die die Kommunikation mit den E/A-Modulen herstellt. Beide Schnittstellen sind

voneinander unabhängig.

Der Buskoppler kann max. 64 einseitig oder beidseitig betätigte Ventile (128Magnetspulen) und bis zu zehn E/A-Module ansteuern. Er unterstützt eine Datenkommunikation von 100 Mbit Half Duplex.

Für Buskoppler Gen.1 beträgt die minimale POWERLINK-Zykluszeit 400 µs, wenn

42 Objekte oder weniger in Ein- und Ausgangsrichtung gemappt werden. Wenn

mehr als 42 Objekte gemappt werden, beträgt die minimale Zykluszeit 1ms.

Für Buskoppler Gen.2 beträgt die minimale POWERLINK-Zykluszeit 200 µs, wenn

max. 44 Objekte in Eingangsrichtung und 42 Objekte in Ausgangsrichtung gemappt werden.

Alle elektrischen Anschlüsse befinden sich auf der Vorderseite, alle Statusanzeigen auf der Oberseite.

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 6

Page 7

R

X

X

X

X

X

X

X

X

X

X

A

E

S

-

D

-

B

C

-

X

X

X

XX

XX

XX

XX

XX

7291

AES-D-BC-XXXX

R4120XXXXX

1

3

4

5

7

6

8

9

10

11

10

10

9

12

13

2

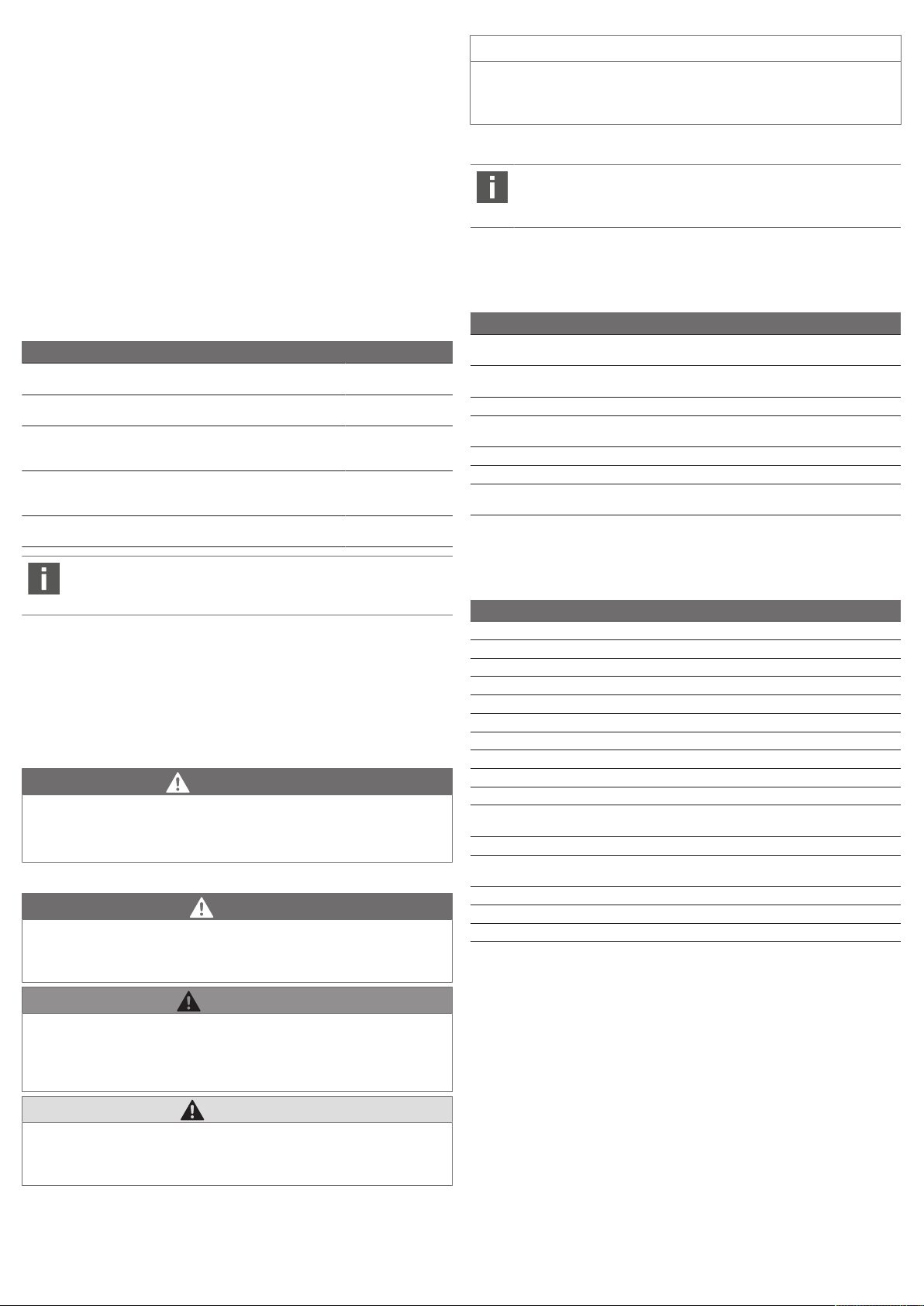

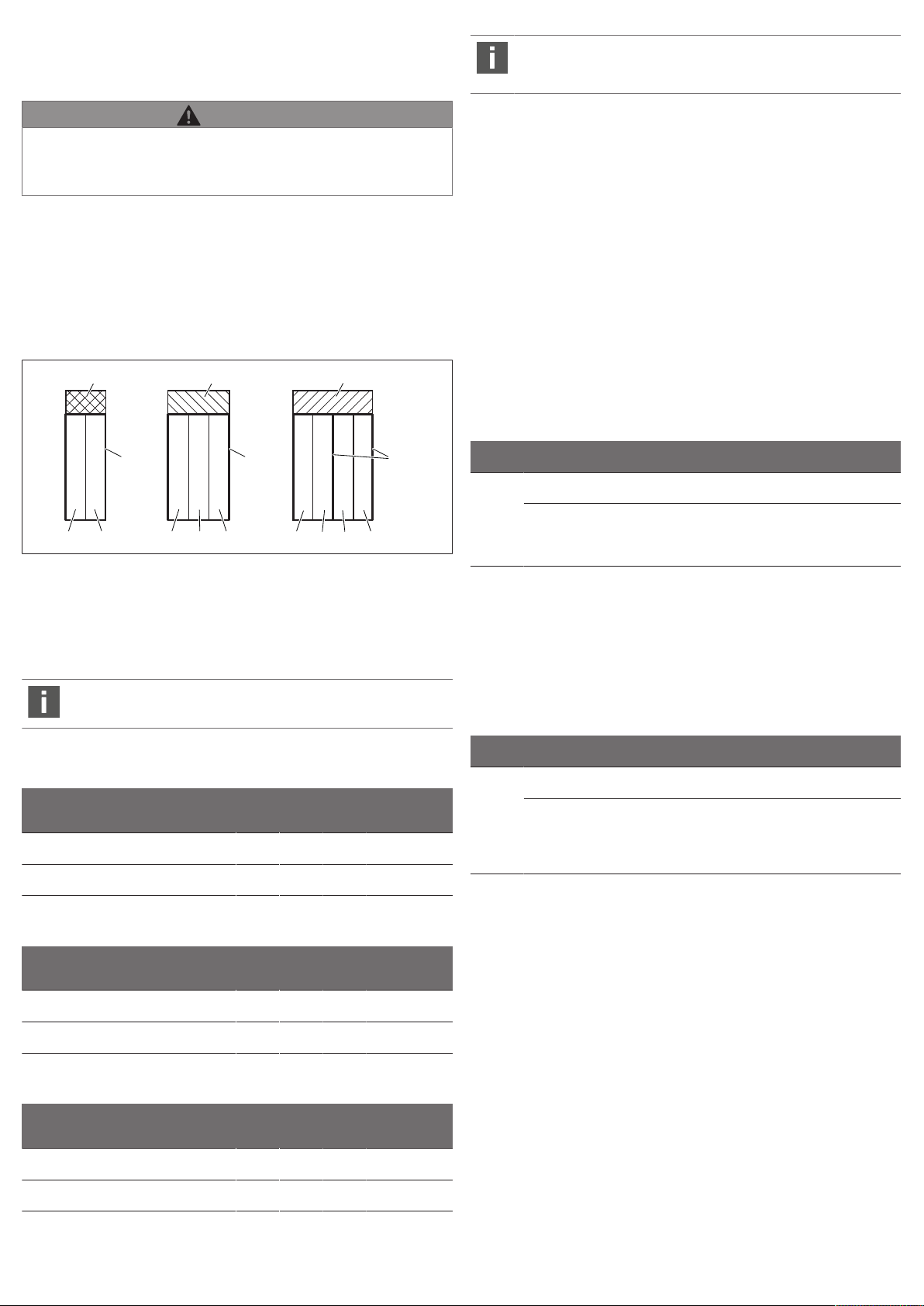

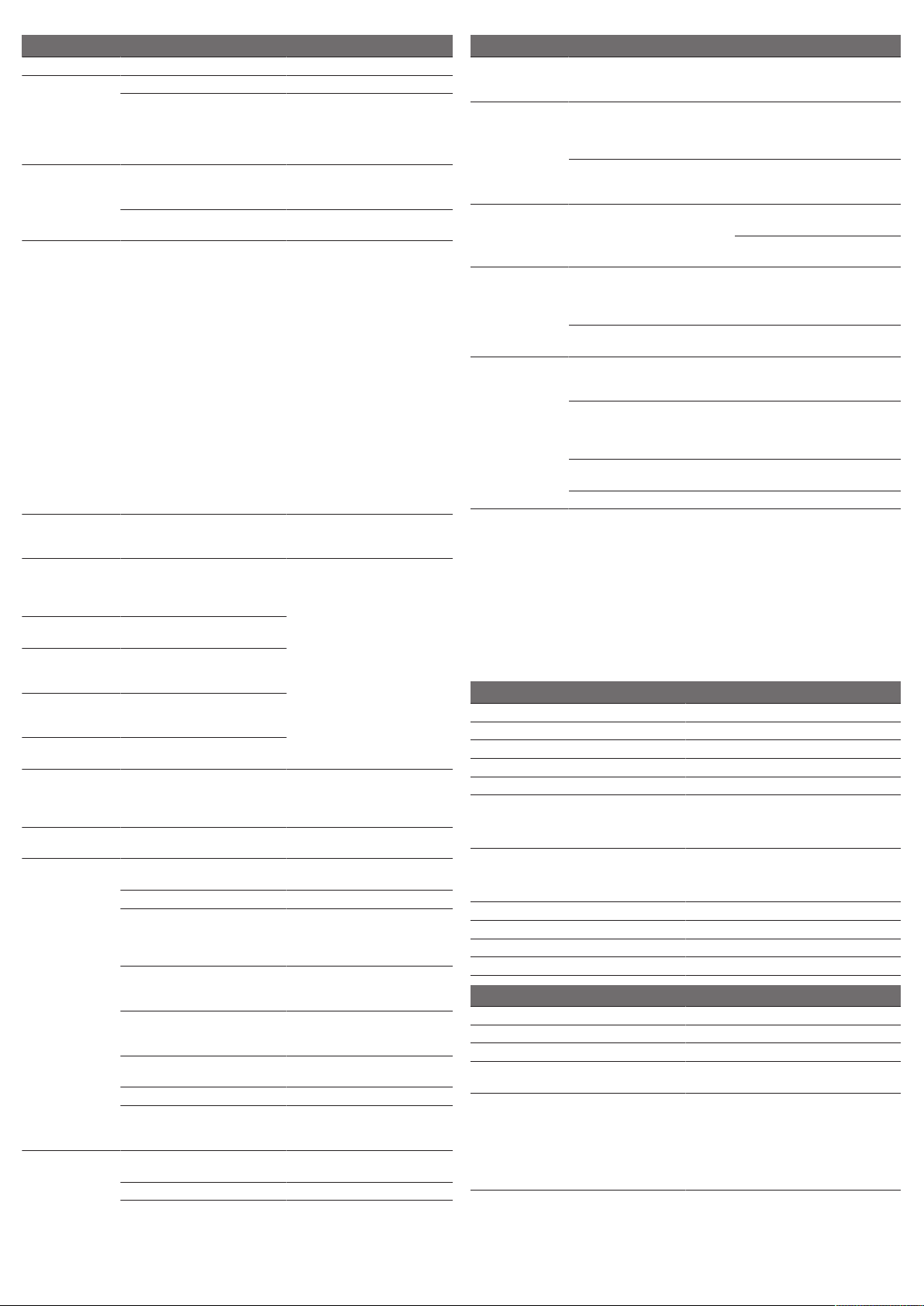

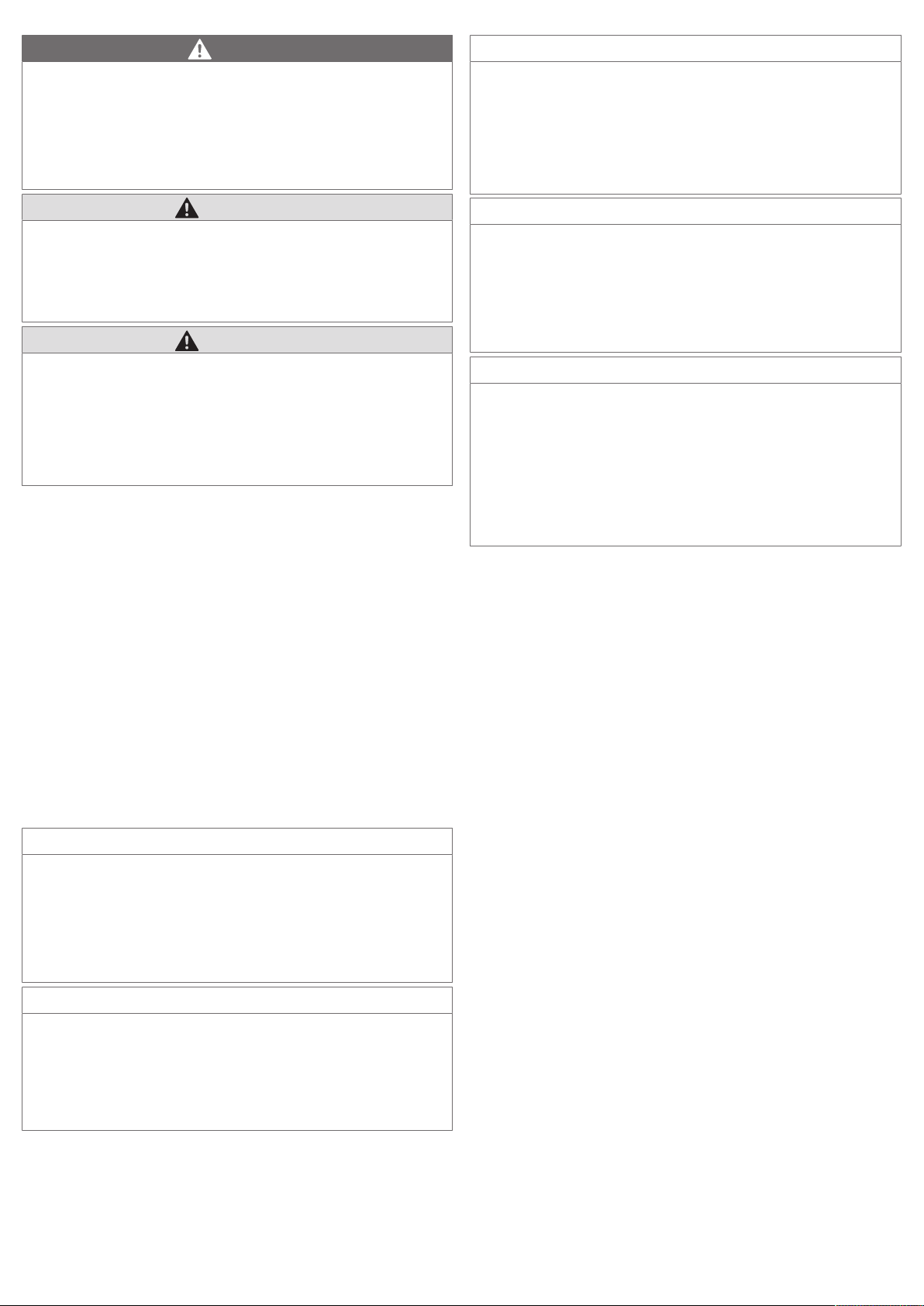

Abb.1: Buskoppler Ethernet POWERLINK

5

6

8

7

X7E1

X7E2

X1S

1 2

4

3

X7E1/X7E2

1 Identifikationsschlüssel 2 LEDs

3 Sichtfenster 4 Feld für Betriebsmittelkennzeichnung

5 Anschluss Feldbus X7E1 6 Anschluss Feldbus X7E2

7 Anschluss Spannungsversorgung X1S 8 Funktionserde

9 Steg für Montage des Federklemm-

elements

11 elektrischer Anschluss für AES-Modu-le12 Typenschild

13 elektrischer Anschluss für AV-Module

10 Befestigungsschrauben zur Befesti-

gung an der Adapterplatte

Das Anzugsmoment der Mutter M4x0,7 (SW7) an der Erdungsschraube beträgt

1,25 Nm +0,25.

Feldbusanschluss

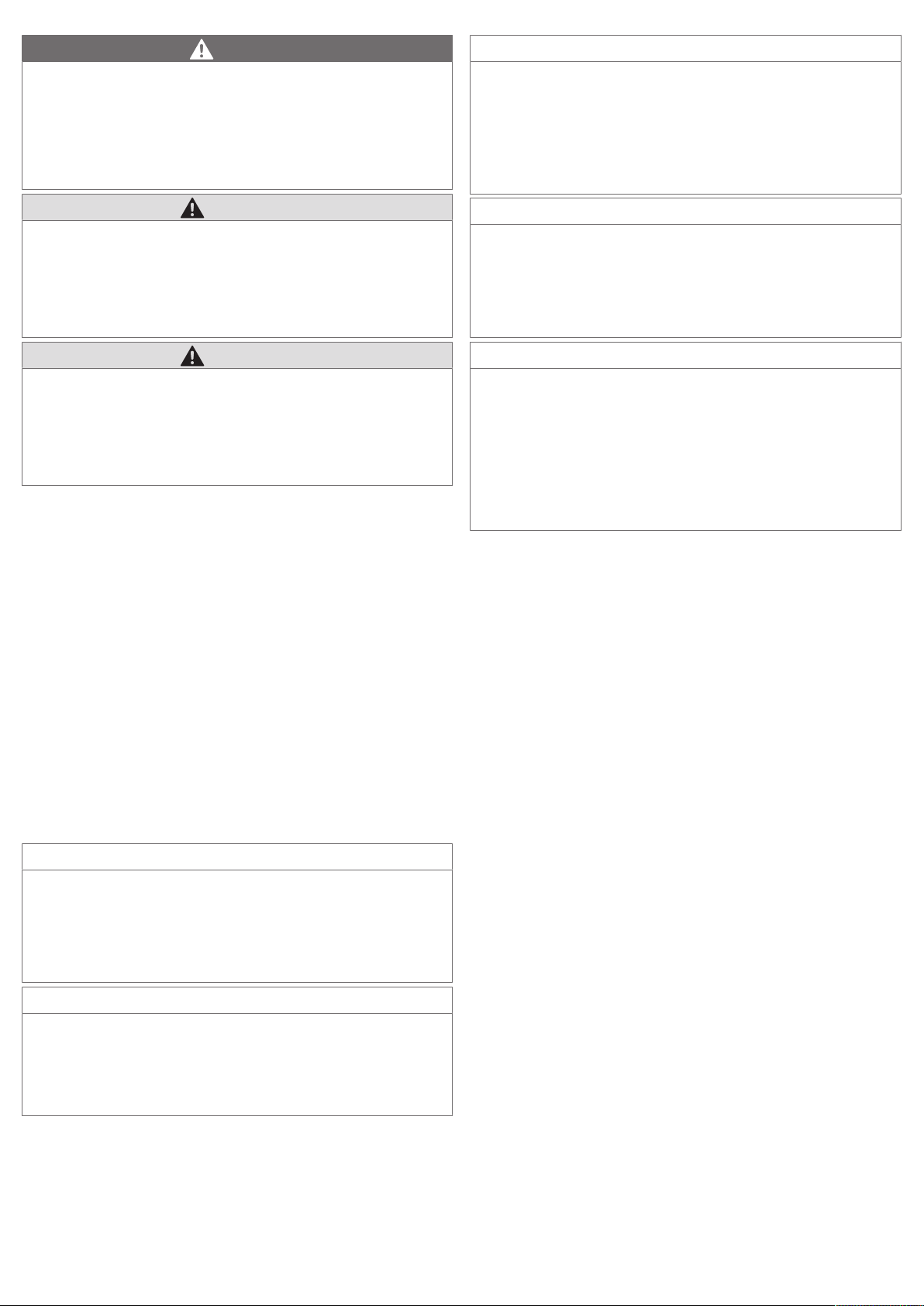

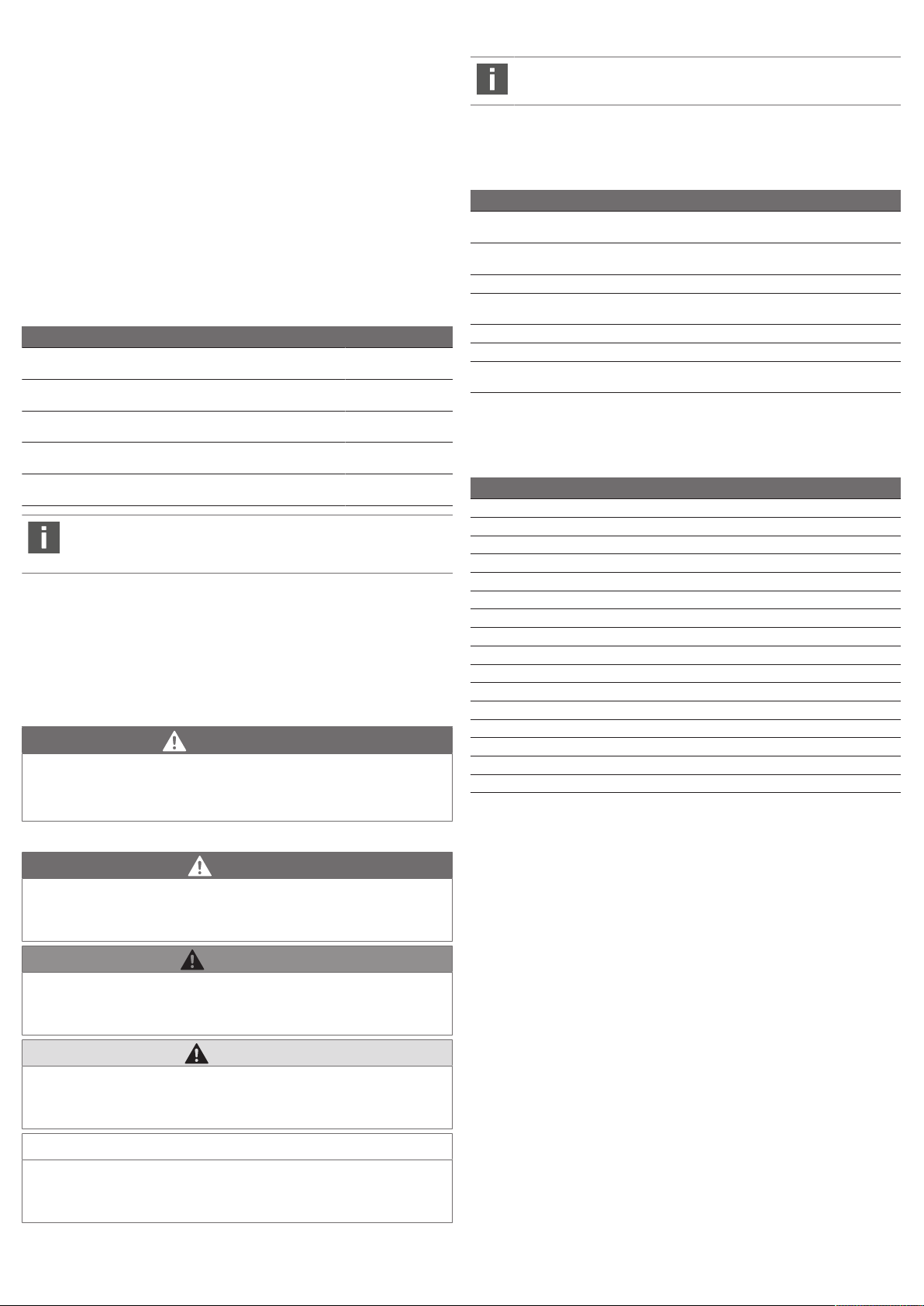

Die Feldbusanschlüsse X7E1 (5) und X7E2 (6) sind als M12-Buchse, female, 4-polig, D-codiert ausgeführt.

u Entnehmen Sie die Pinbelegung der Feldbusanschlüsse der folgenden Tabelle.

Dargestellt ist die Sicht auf die Anschlüsse des Geräts. Siehe gTab.4.

Abb.3: Pinbelegung der Feldbusanschlüsse

Tab.4: Pinbelegung der Feldbusanschlüsse

Pin Buchse X7E1 (5) und X7E2 (6)

Pin 1 TD+

Pin 2 RD+

Pin 3 TD–

Pin 4 RD–

Gehäuse Funktionserde

Der Buskoppler der Serie AES für Ethernet POWERLINK hat einen 100 Mbit Half

Duplex 2-Port Hub, so dass mehrere POWERLINK-Geräte in Reihe geschaltet werden können. Sie können dadurch die Steuerung entweder am Feldbusanschluss

X7E1 oder an X7E2 anschließen. Die beiden Feldbusanschlüsse sind gleichwertig.

Feldbuskabel

ACHTUNG

Gefahr durch falsch konfektionierte oder beschädigte Kabel!

Der Buskoppler kann beschädigt werden.

u Verwenden Sie ausschließlich geschirmte und geprüfte Kabel.

4.1.1 Elektrische Anschlüsse

ACHTUNG

Offene elektrische Anschlüsse erreichen nicht die Schutzart IP65!

Wasser kann in das Gerät dringen.

u Montieren Sie auf alle nicht verwendete Anschlüsse Blindstopfen, damit die

Schutzart IP65 erhalten bleibt.

Falsche Verkabelung!

Eine falsche oder fehlerhafte Verkabelung führt zu Fehlfunktionen und zur Beschädigung des Netzwerks.

1. Halten Sie die Ethernet POWERLINK-Spezifikationen ein.

2. Verwenden Sie nur Kabel, die den Spezifikationen des Feldbusses sowie den

ACHTUNG

Anforderungen bzgl. Geschwindigkeit und Länge der Verbindung entsprechen.

3. Montieren Sie Kabel und elektrische Anschlüsse fachgerecht entsprechend

der Montageanweisung, damit Schutzart und Zugentlastung gewährleistet

sind.

4. Schließen Sie niemals die beiden Feldbusanschlüsse X7E1 und X7E2 am

gleichen Hub an.

5. Stellen Sie sicher, dass keine Ring-Topologie ohne Ring-Master entsteht.

Abb.2: Elektrische Anschlüsse

Der Buskoppler hat folgende elektrische Anschlüsse:

• Buchse X7E1 (5): Feldbusanschluss

• Buchse X7E2 (6): Feldbusanschluss

• Stecker X1S (7): Spannungsversorgung des Buskopplers mit 24VDC

• Erdungsschraube (8): Funktionserde

Das Anzugsmoment der Anschlussstecker und -buchsen beträgt 1,5 Nm +0,5.

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 7

Page 8

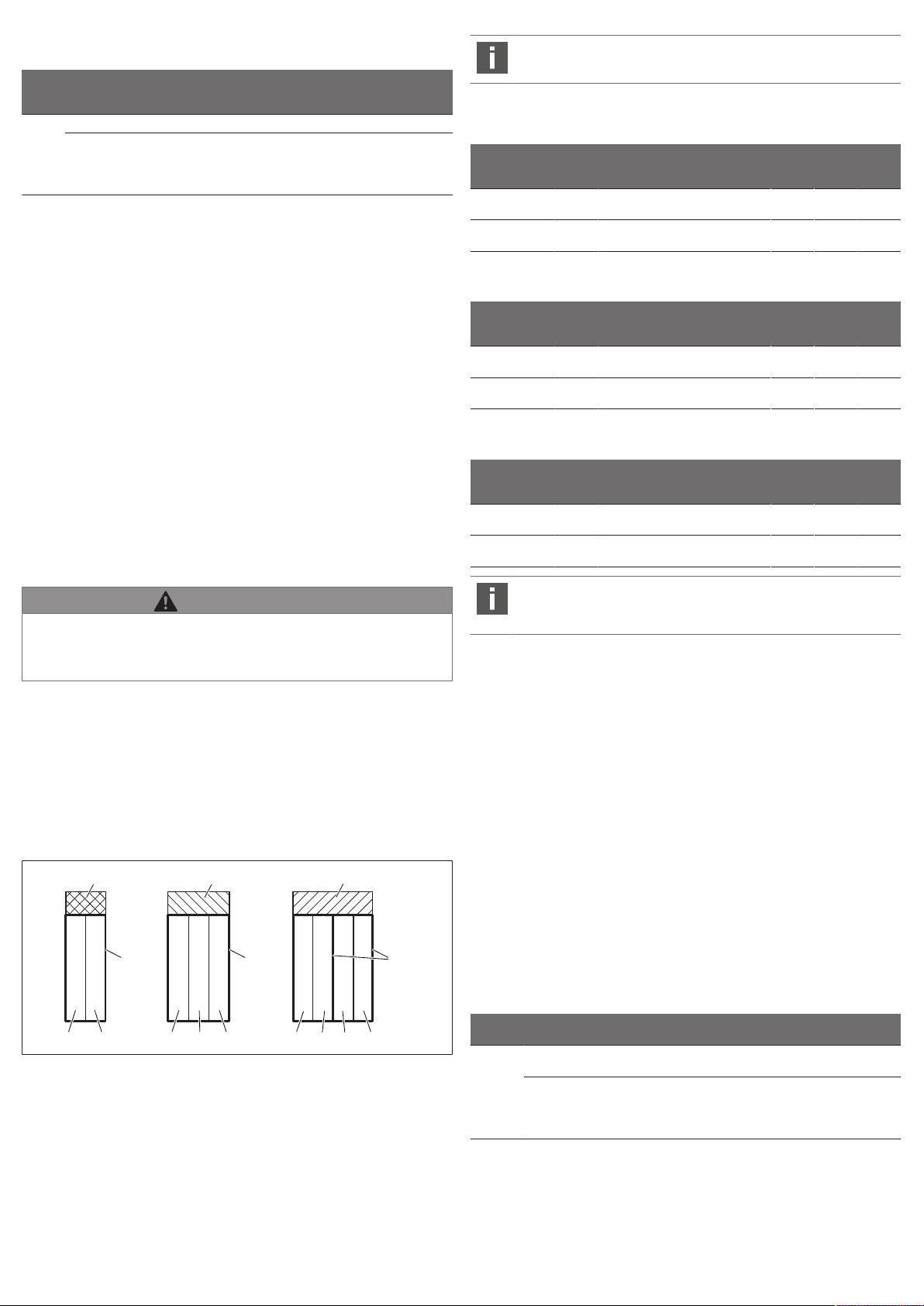

Spannungsversorgung

1

2

3 4

X1S

8

X7E1

X7E2

X1S

14

15

16

17

18

19

UL

UA

IO/DIAG

S/E

L/A 1

L/A 2

POWERLIN

K

ETHERNET

S1

S2

S2

3

S1

S1

S2

GEFAHR

Stromschlag durch falsches Netzteil!

Verletzungsgefahr!

1. Verwenden Sie für die Buskoppler ausschließlich die folgenden Spannungsversorgungen:

- 24-V-DC-SELV- oder PELV-Stromkreise, jeweils mit einer DC-Sicherung,

die einen Strom von 6,67 A innerhalb von max. 120 s unterbrechen kann,

oder

- 24-V-DC-Stromkreise entsprechend den Anforderungen an energiebegrenzte Stromkreise gemäß Abschnitt 9.4 der UL-Norm UL 61010-1, dritte

Ausgabe, oder

- 24-V-DC-Stromkreise entsprechend den Anforderungen an leistungsbegrenzte Stromquellen gemäß Abschnitt 2.5 der UL-Norm UL 60950-1, zweite Ausgabe, oder

- 24-V-DC-Stromkreise entsprechend den Anforderungen der NEC Class II

gemäß der UL-Norm UL 1310.

2. Stellen Sie sicher, dass die Spannungsversorgung des Netzteils immer kleiner als 300 V AC (Außenleiter - Neutralleiter) ist.

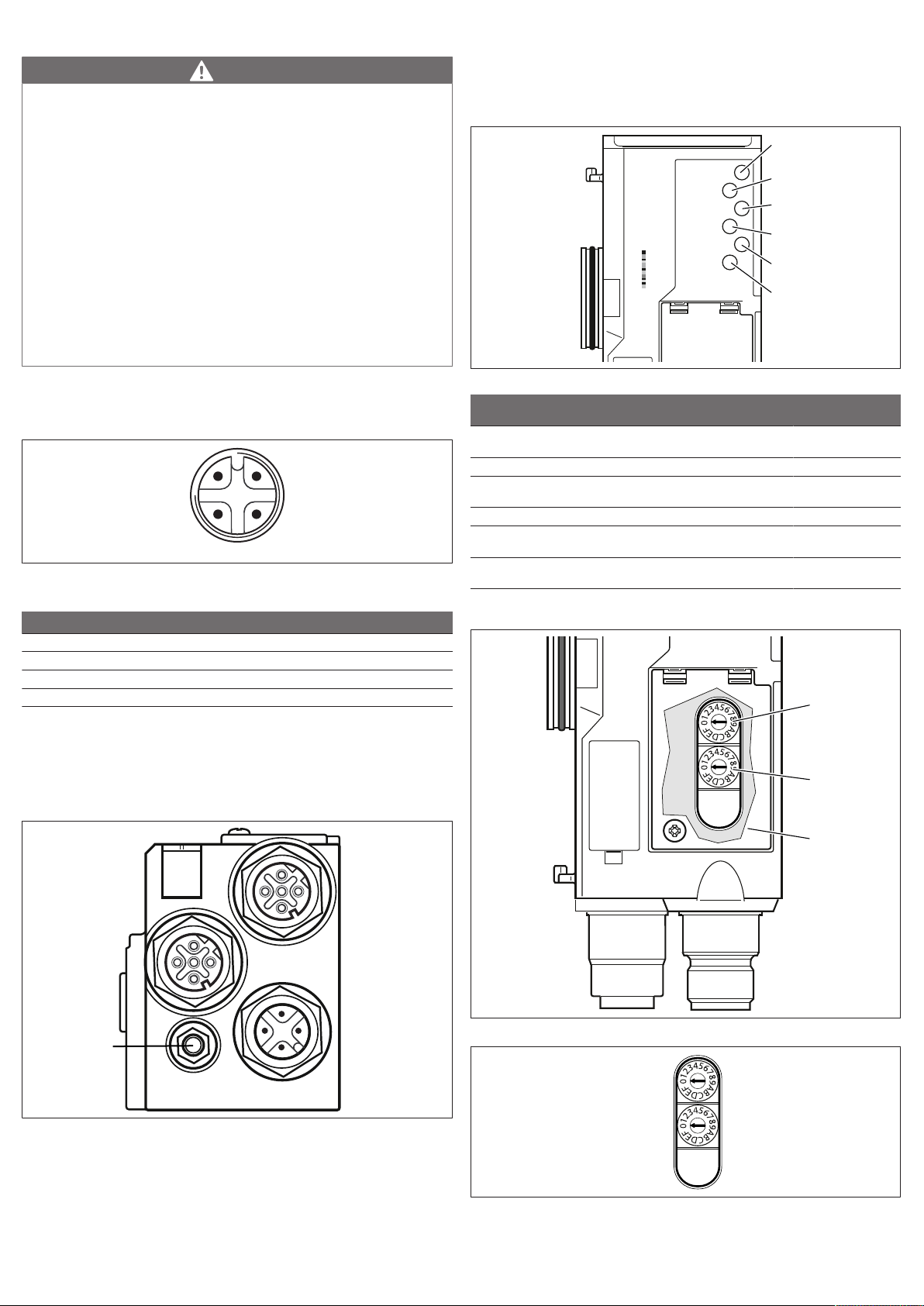

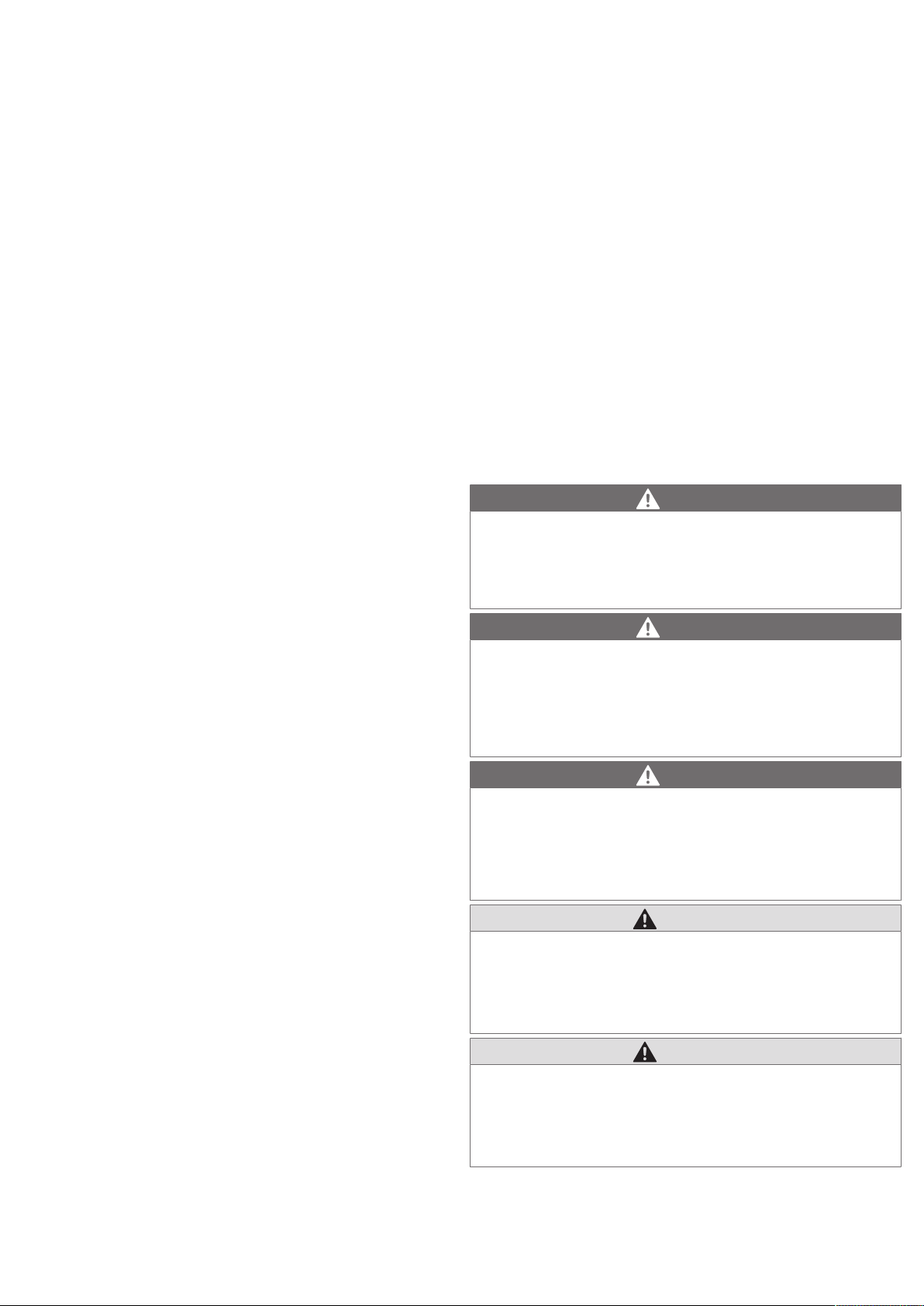

Der Anschluss für die Spannungsversorgung X1S (7) ist ein M12-Stecker, male, 4polig, A-codiert.

u Entnehmen Sie die Pinbelegung der Spannungsversorgung der folgenden Ta-

belle. Dargestellt ist die Sicht auf die Anschlüsse des Geräts. Siehe gTab.5.

Abb.4: Pinbelegung der Spannungsversorgung

Tab.5: Pinbelegung der Spannungsversorgung

Pin Stecker X1S

Pin 1 24-V-DC-Spannungsversorgung Sensoren/Elektronik (UL)

Pin 2 24-V-DC-Aktorspannung (UA)

Pin 3 0-V-DC-Spannungsversorgung Sensoren/Elektronik (UL)

Pin 4 0-V-DC-Aktorspannung (UA)

4.1.2 LED

Der Buskoppler verfügt über 6 LEDs.

Die Funktionen der LEDs sind in der nachfolgenden Tabelle beschrieben. Eine aus-

führliche Beschreibung der LEDs finden Sie in g11.LED-Diagnose am Buskopp-

ler.

Tab.6: Bedeutung der LEDs im Normalbetrieb

Bezeichnung

UL (14) Überwachung der Spannungsversorgung der Elektro-

UA (15) Überwachung der Aktorspannung leuchtet grün

IO/DIAG

(16)

S/E (17) Überwachung des Datenaustauschs leuchtet grün

L/A 1 (18) Verbindung mit EtherNet-Gerät am Feldbusanschluss

L/A 2 (19) Verbindung mit EtherNet-Gerät am Feldbusanschluss

Funktion Zustand im Normal-

betrieb

leuchtet grün

nik

Überwachung der Diagnosemeldungen aller Module leuchtet grün

blinkt schnell grün

X7E1

blinkt schnell grün

X7E2

4.1.3 Adressschalter

• Die Spannungstoleranz für die Elektronikspannung beträgt 24VDC ±25%.

• Die Spannungstoleranz für die Aktorspannung beträgt 24VDC ±10%.

• Der maximale Strom beträgt für beide Spannungen 4A.

• Die Spannungen sind intern galvanisch getrennt.

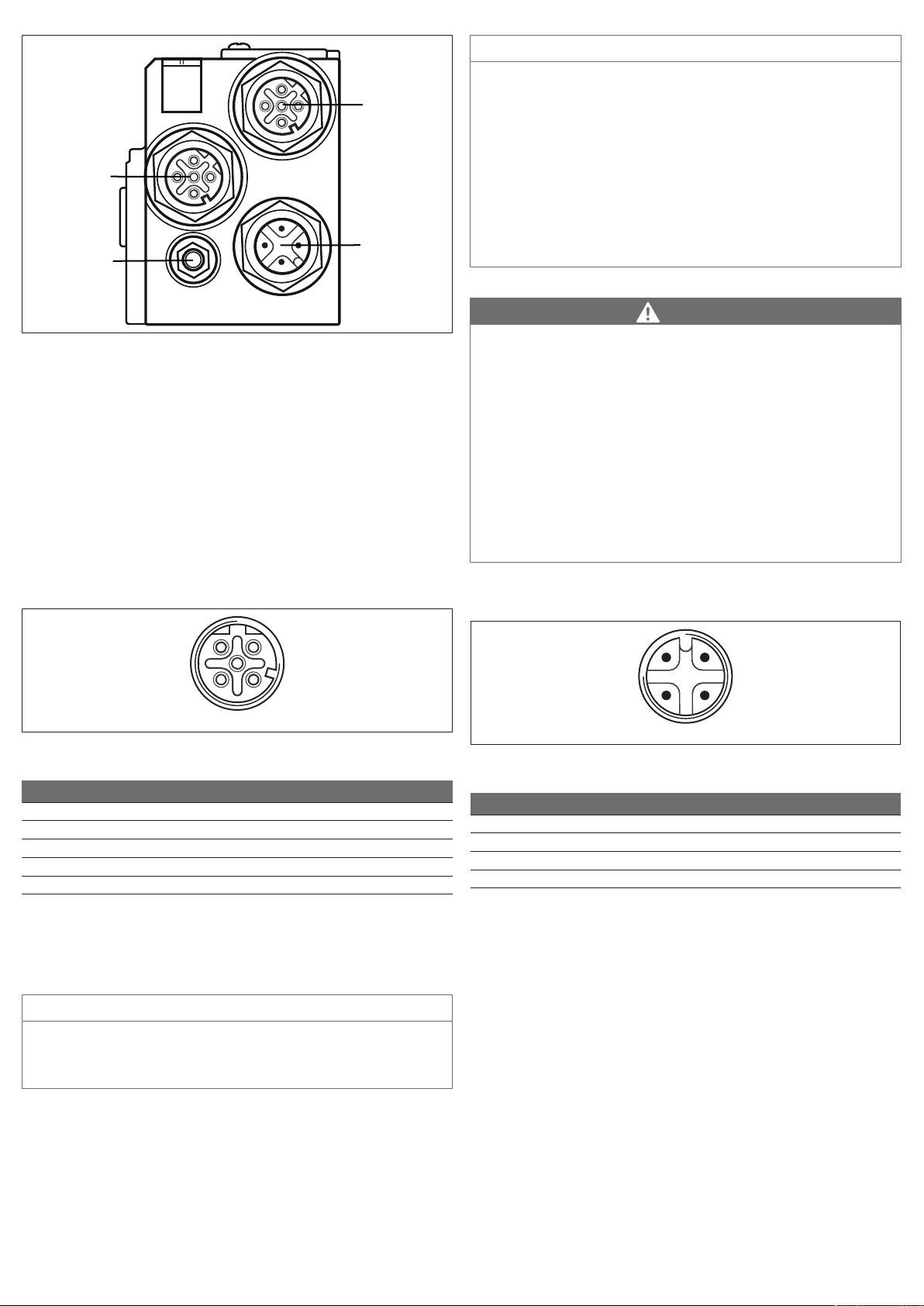

Anschluss Funktionserde

Abb.5: FE-Anschluss

u Verbinden Sie zur Ableitung von EMV-Störungen den FE-Anschluss (8) am

Buskoppler über eine niederimpedante Leitung mit der Funktionserde.

Der Leitungsquerschnitt muss der Anwendung entsprechend ausgelegt sein.

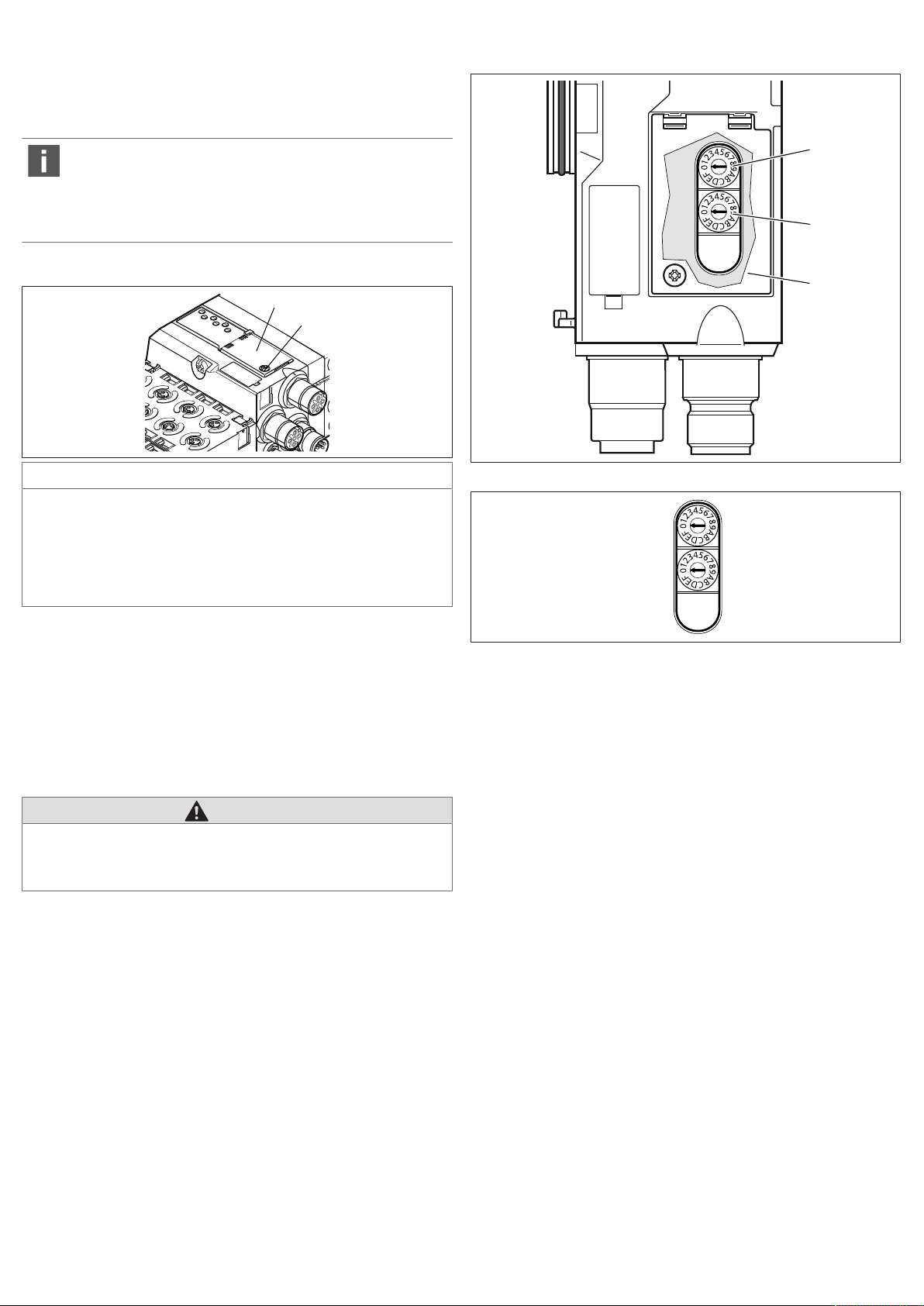

Abb.6: Lage der Adressschalter S1 und S2

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 8

Page 9

Die beiden Drehschalter S1 und S2 für die manuelle Adressvergabe des Ventilsystems befinden sich unter dem Sichtfenster (3).

• Schalter S1: Am Schalter S1 wird das höherwertige Nibble des letzten Blocks

der IP-Adresse eingestellt. Der Schalter S1 ist im Hexadezimalsystem von 0 bis

F beschriftet.

• Schalter S2: Am Schalter S2 wird das niederwertige Nibble des letzten Blocks

der IP-Adresse eingestellt. Der Schalter S2 ist im Hexadezimalsystem von 0 bis

F beschriftet.

Eine ausführliche Beschreibung der Adressierung finden Sie in g9.Voreinstellun-

gen am Buskoppler.

4.2 Ventiltreiber

Die Beschreibung der Ventiltreiber finden Sie in g12.2Ventilbereich.

5 SPS-Konfiguration des Ventilsystems AV

Damit der Buskoppler die Daten des modularen Ventilsystems korrekt mit der

SPS austauschen kann, ist es notwendig, dass die SPS die Anzahl der Eingangsund Ausgangsmodule kennt. Für jedes Modul des Ventilsystems wird ein Subobjekt in das Eingangs- bzw. Ausgangs-PDO gemappt. Dieser Vorgang wird als SPSKonfiguration bezeichnet. Jedes dieser Subobjekte hat einen Datenumfang von 4

Byte. Genutzt werden nur die Bits, die Funktionen im Modul haben, z. B. nutzt ein

2-fach-Ventiltreiber nur die niederwertigsten 4 Bit der 4 Byte, ein 16-fach-Eingangsmodul nutzt die niederwertigsten 16 Bit usw.

Zur SPS-Konfiguration können Sie SPS-Konfigurationsprogramme verschiedener

Hersteller einsetzen. Daher wird in den folgenden Abschnitten nur das prinzipielle Vorgehen bei der SPS-Konfiguration beschrieben.

Gegebenenfalls benötigen Sie das „Browse and Config“-Tool, um den Buskoppler

adressieren zu können.

INFO: Die Adressvergabe kann nur bei Buskopplern Gen.1 über das „Browse and

Config“-Tool aktiviert werden.

Das „Browse and Config“-Tool finden Sie auf der mitgelieferten CD R412018133.

ACHTUNG

Konfigurationsfehler!

Ein fehlerhaft konfiguriertes Ventilsystem kann zu Fehlfunktionen im Gesamtsystem führen und dieses beschädigen.

1. Die Konfiguration darf daher nur von einer Fachkraft durchgeführt werden

(siehe g2.4Qualifikation des Personals).

2. Beachten Sie die Vorgaben des Anlagenbetreibers sowie ggf. Einschränkungen, die sich aus dem Gesamtsystem ergeben.

3. Beachten Sie die Dokumentation Ihres Konfigurationsprogramms.

5.1 SPS-Konfigurationsschlüssel bereitlegen

Da im Bereich der Ventile die elektrischen Komponenten in der Grundplatte liegen und nicht direkt identifiziert werden können, benötigt der Ersteller der Konfiguration die SPS-Konfigurationsschlüssel des Ventilbereichs und des E/A-Bereichs.

Sie benötigen den SPS-Konfigurationsschlüssel ebenfalls, wenn Sie die Konfiguration örtlich getrennt vom Ventilsystem vornehmen.

u Notieren Sie sich den SPS-Konfigurationsschlüssel der einzelnen Komponen-

ten in folgender Reihenfolge:

- Ventilseite: Der SPS-Konfigurationsschlüssel ist auf dem Typenschild auf der

rechten Seite des Ventilsystems aufgedruckt.

- E/A-Module: Der SPS-Konfigurationsschlüssel ist auf der Oberseite der Module aufgedruckt.

Eine ausführliche Beschreibung des SPS-Konfigurationsschlüssels finden Sie in g12.4SPS-Konfigurationsschlüssel.

5.2 Gerätebeschreibungsdatei laden

Die XDD-Datei mit englischen Texten für den Buskoppler, Serie AES für

Ethernet POWERLINK befindet sich auf der mitgelieferten CD

R412018133.

Jedes Ventilsystem ist gemäß Ihrer Bestellung mit einem Buskoppler und ggf. mit

Ventilen bzw. mit E/A-Modulen bestückt. In der XDD-Datei sind die Grundeinstellungen für das Modul eingetragen.

u Beachten Sie, dass in Abhängigkeit des verwendeten Buskopplers unter-

schiedliche Dateien verwendet werden müssen.

• Für R412018223: PWL_000001b2_Aventics-AES.XDD

• Für R412088223: PWL_000001b2_Aventics-AES-Gen2.XDD

• Kopieren Sie zur SPS-Konfiguration des Ventilsystems die Datei von der CD

R412018133 auf den Rechner, auf dem sich das SPS-Konfigurationsprogramm befindet.

1. Stellen Sie die Adresse des Buskopplers ein g9.2POWERLINK-Adresse verge-

ben.

2. Tragen Sie für jedes Modul der Ventileinheit ein Subobjekt ein, das auf das

PDO gemappt wird:

- für jedes Eingangsmodul ein Rx

- für jedes Ausgangsmodule ein Tx

- für kombinierte Eingangs-/Ausgangsmodule je ein Rx und ein Tx

Des Weiteren haben Sie die Möglichkeit, Parameter für jedes Modul einzugeben.

Wenn ein detaillierteres Mapping gewünscht ist, kann anstatt der Universal-XDDDatei eine auf die Einheit angepasste XDD-Datei erstellt werden. Dazu finden Sie

auf der mitgelieferten CD einen XDD-Generator („Powerlink XDD.jar“ (Ausführbare jar-Datei). Mit diesem Generator können XDD-Dateien speziell für die Einheit angepasst erzeugt werden. Damit der XDD-Generator funktioniert, ist eine

Java Installation auf dem Rechner notwendig.

5.3 Buskoppler im Feldbussystem konfigurieren

Bevor Sie die einzelnen Komponenten des Ventilsystems konfigurieren können,

müssen Sie dem Buskoppler eine Adresse zuweisen.

1. Weisen Sie dem Buskoppler eine Adresse zu (siehe g9.2POWERLINK-Adresse

vergeben).

- Adresse mit Adressschalter zuweisen, siehe g9.2.1Manuelle Adressvergabe

mit Adressschalter (Gen.1 und Gen.2)

- Adresse mit „Browse and Config“-Tool zuweisen, siehe g9.2.2Adressein-

stellung mit dem „Browse and Config“- Tool (Gen.1)

2. Konfigurieren Sie den Buskoppler mit Ihrem SPS-Konfigurationsprogramm als

Slavemodul.

5.4 Ventilsystem konfigurieren

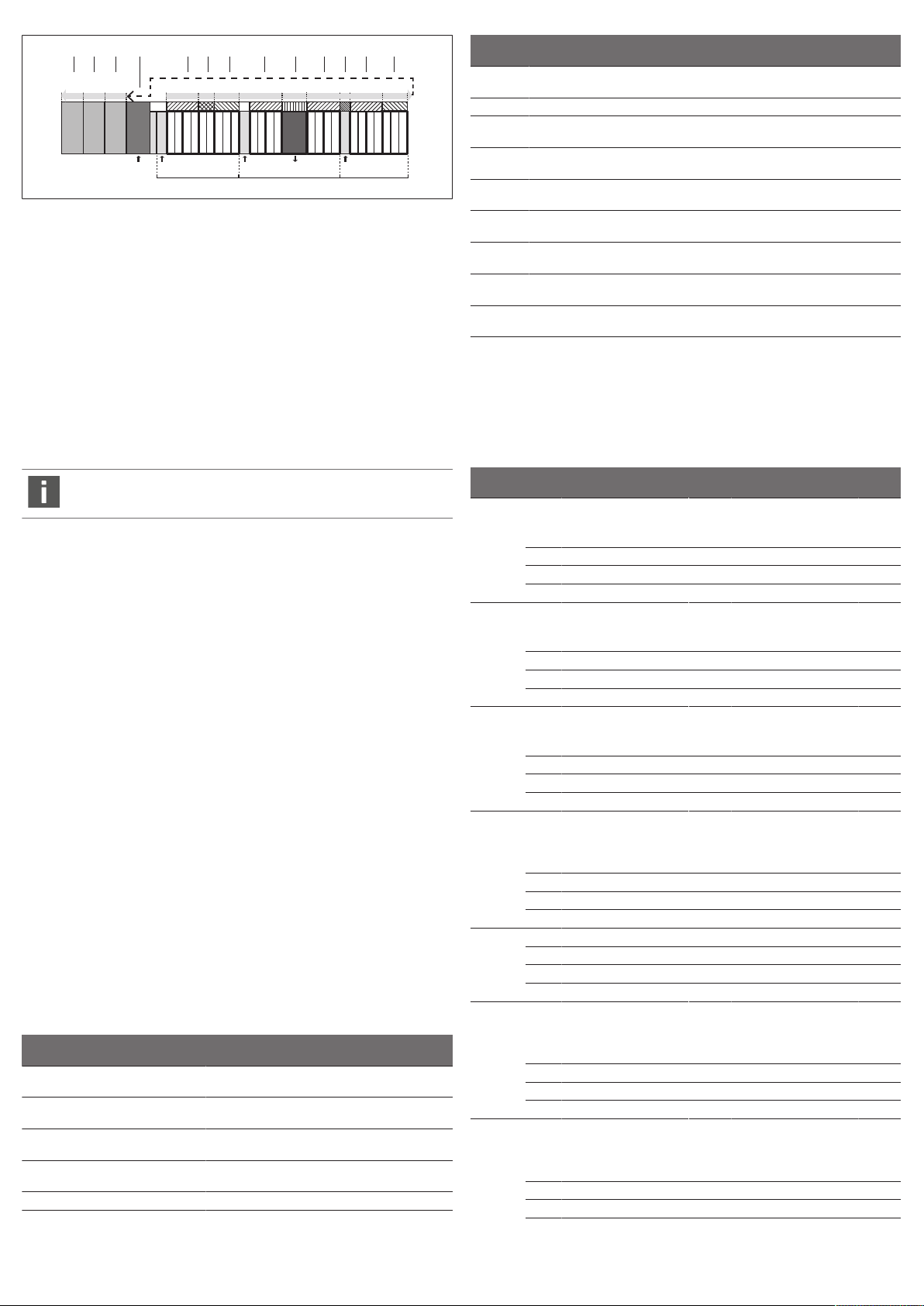

5.4.1 Reihenfolge der Module

Die Eingangs- und Ausgangsobjekte, mit denen die Module mit der Steuerung

kommunizieren, bestehen aus 4 Byte je Modul. Die Länge der Eingangs- und Ausgangsdaten des Ventilsystems berechnet sich aus der Modulanzahl multipliziert

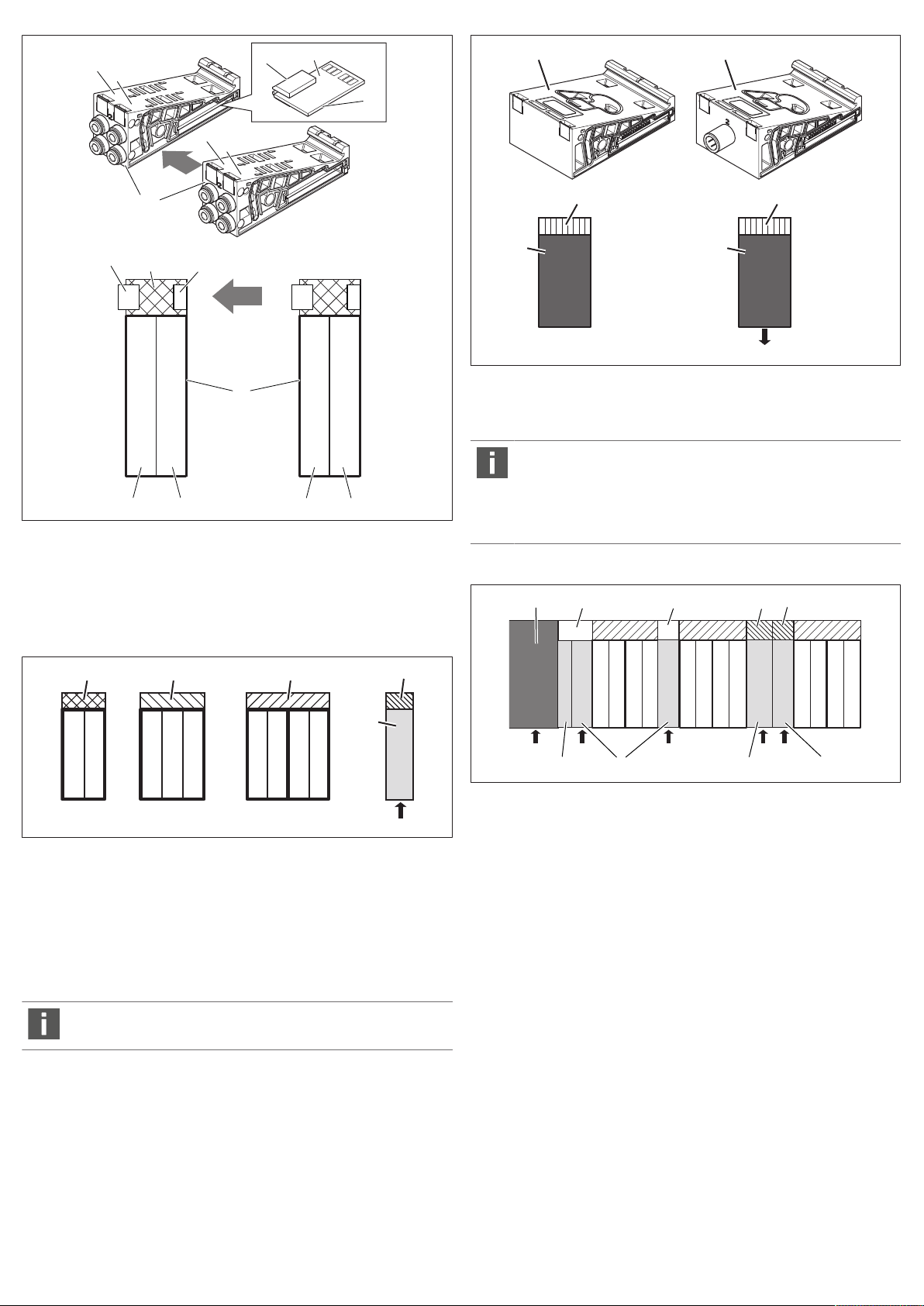

mit 4 Byte.

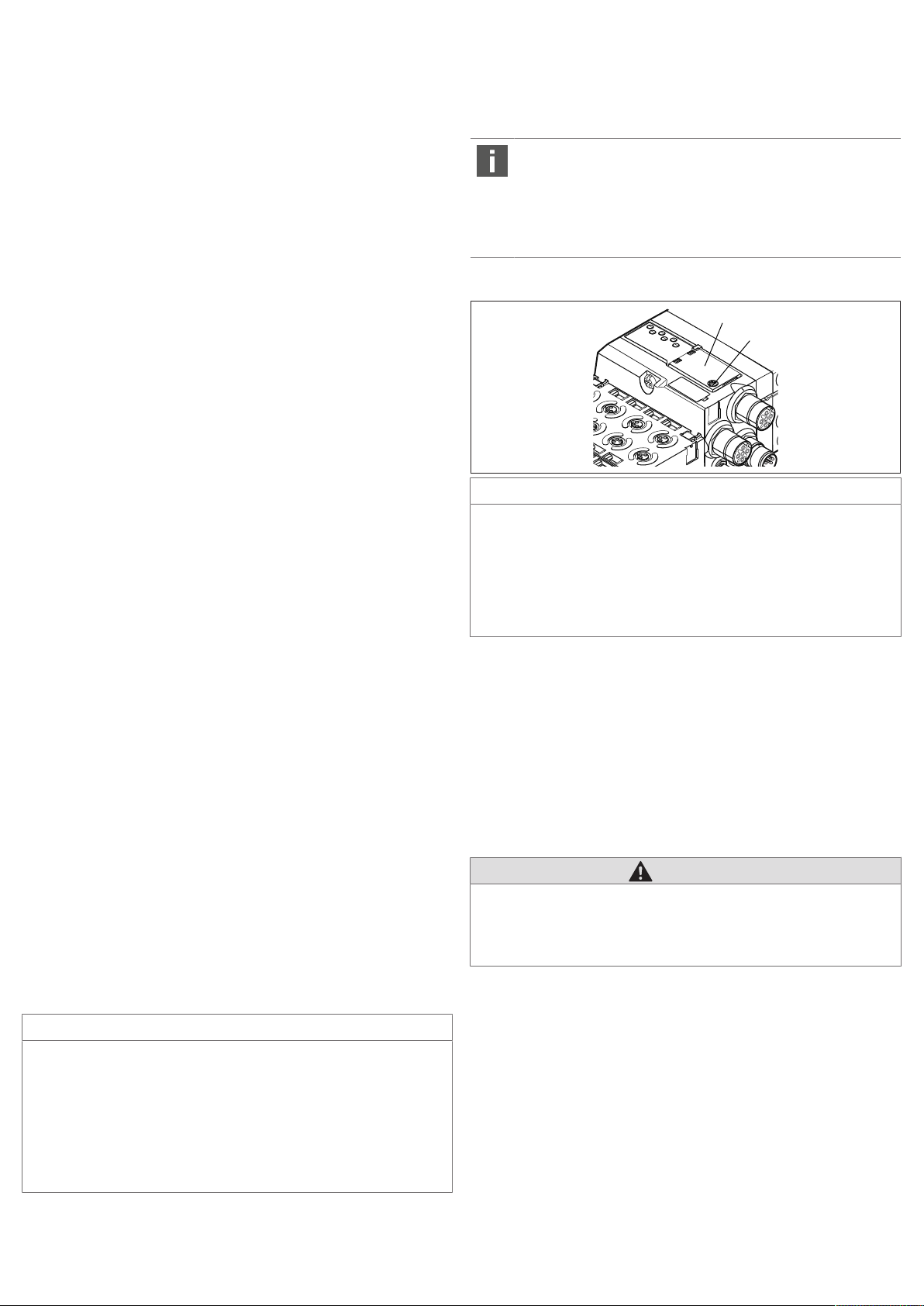

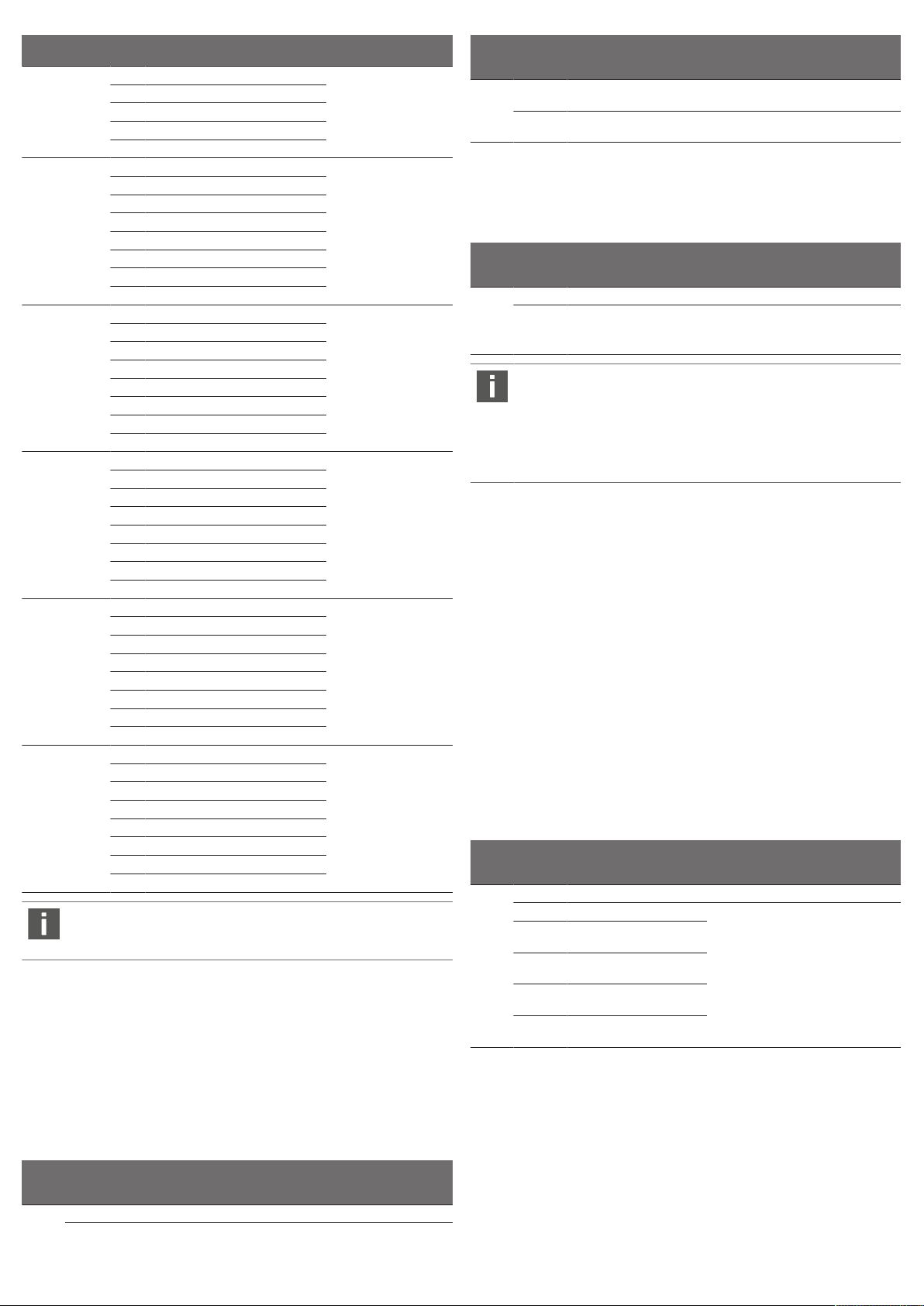

Die Nummerierung der Module in gAbb.7 beginnt rechts neben dem Buskoppler (AES-D-BC-PWL) im Ventilbereich mit der ersten Ventiltreiberplatine (Modul

1) und geht bis zur letzten Ventiltreiberplatine am rechten Ende der Ventileinheit

(Modul 9).

Überbrückungsplatinen bleiben unberücksichtigt. Einspeiseplatinen und UA-OFF-

Überwachungsplatinen belegen ein Modul (siehe Modul7 in gAbb.7). Die Einspeiseplatinen und UA-OFF-Überwachungsplatinen steuern kein Byte zu den Eingangs- und Ausgangsdaten bei. Sie werden aber mitgezählt, da sie eine Diagnose

besitzen und diese an dem entsprechenden Modulplatz übermittelt wird. Es werden aber keine Objekte für die Einspeiseplatinen und UA-OFF-Überwachungsplatinen angelegt, weder Rx noch Tx, da keine Daten in die PDOs eingetragen werden. Druckregelventile und Kombimodule benötigen je ein Eingangs- und Ausgangsdatenobjekt.

Die Nummerierung wird im E/A-Bereich (Modul 10–Modul 12 in gAbb.7) fortgesetzt. Dort wird vom Buskoppler ausgehend nach links bis zum linken Ende weiter

nummeriert.

Die Parameterdaten werden über die Geräteparameter beim Hochlauf übertragen. Wie die Bits des Buskopplers belegt sind, ist in g5.5Parameter des Bus-

kopplers einstellen beschrieben.

Die Diagnosedaten des Ventilsystems sind 8 Byte lang und werden an die Eingangsdaten angehängt. Zusätzlich zu den angeschlossenen Eingangsmodulen

müssen Sie also noch zwei weitere Eingangsobjekte in die Rx-Liste eintragen. Wie

sich diese Diagnosedaten aufteilen, ist in gTab.12 dargestellt.

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 9

Page 10

8DI8M8

8DI8M8

8DO8M8

AES-D-

BC-PWL

4 5 6 7 8 9 10 11 121 2 3

13

A

P P UAUA

S1 S2 S3

M12

M11

M10

M1

M2

M3

M4

M5

M7

M6

M9

M8

AV-EP

(M)

Modulnummer

Modul Ausgangsdaten Eingangsdaten

6 4-fach-Ventiltreiberplati-neTx-Objekt 6 –

7 elektrische Einspeisung – –

8 4-fach-Ventiltreiberplati-neTx-Objekt 7 –

9 3-fach-Ventiltreiberplati-neTx-Objekt 8 –

Abb.7: Nummerierung der Module in einem Ventilsystem mit E/A-Modulen

1 TxPDO 9 Ausgangsobjekt 2 RxPDO 3 Eingangsobjekt

3 RxPDO 2 Eingangsobjekt 4 RxPDO 4/5 Eingangsobjekt

5 TxPDO 1 Ausgangsobjekt 6 TxPDO 2 Ausgangsobjekt

7 TxPDO 3 Ausgangsobjekt 8 TxPDO 4 Ausgangsobjekt

9 TxPDO5 Ausgangsobjekt, RxPDO1

Eingangsobjekt

11 - weder Ein- noch Ausgangsbyte 12 TxPDO 7 Ausgangsobjekt

13 TxPDO 8 Ausgangsobjekt S1 Sektion 1

S2 Sektion 2 S3 Sektion 3

P Druckeinspeisung A Arbeitsanschluss des Einzeldruckreg-

UA Spannungseinspeisung AV-EPDruckregelventil

M Modul

10 TxPDO 6 Ausgangsobjekt

lers

Die Symboldarstellung der Komponenten des Ventilbereichs ist in

g12.2Ventilbereich erklärt.

Beispiel

In gAbb.7 ist ein Ventilsystem mit folgenden Eigenschaften dargestellt:

• Buskoppler

• Sektion 1 (S1) mit 9 Ventilen

– 4-fach-Ventiltreiberplatine

– 2-fach-Ventiltreiberplatine

– 3-fach-Ventiltreiberplatine

• Sektion 2 (S2) mit 8 Ventilen

– 4-fach-Ventiltreiberplatine

– Druckregelventil

– 4-fach-Ventiltreiberplatine

• Sektion 3 (S3) mit 7 Ventilen

– Einspeiseplatine

– 4-fach-Ventiltreiberplatine

– 3-fach-Ventiltreiberplatine

• Eingangsmodul

• Eingangsmodul

• Ausgangsmodul

Der SPS-Konfigurationsschlüssel der gesamten Einheit lautet dann:

423–4M4U43

8DI8M8

8DI8M8

8DO8M8

Die Datenlänge des Buskopplers und der Module ist in folgender Tabelle darge-

stellt.

Tab.7: Berechnung der Datenlänge des Ventilsystems

Modulnummer

Modul Ausgangsdaten Eingangsdaten

1 4-fach-Ventiltreiberplati-neTx-Objekt 1 –

2 2-fach-Ventiltreiberplati-neTx-Objekt 2 –

3 3-fach-Ventiltreiberplati-neTx-Objekt 3 –

4 4-fach-Ventiltreiberplati-neTx-Objekt 4 –

5 Druckregelventil Tx-Objekt 5 Rx-Objekt 1

10 Eingangsmodul (1 Byte

Nutzdaten)

11 Eingangsmodul (1 Byte

Nutzdaten)

12 Ausgangsmodul (1 Byte

Nutzdaten)

– Buskoppler – 2 Objekte für Diagnoseda-

– Rx-Objekt 2

– Rx-Objekt 3

Tx-Objekt 9 –

ten (Rx-Objekt 4 und 5)

Gesamtanzahl an TxObjekten: 9

Gesamtanzahl an Rx-Objekten: 5

Sowohl die Eingangs- als auch die Ausgangsobjekte werden in physikalischer Reihenfolge in die Eingangs- und Ausgangs-PDOs gemappt. Sie kann nicht verändert

werden. In den meisten Mastern lassen sich aber Aliasnamen für die Daten vergeben, so dass sich damit beliebige Namen für die Daten erzeugen lassen.

Nach der SPS-Konfiguration sind die Ausgangsbytes wie in folgender Tabelle belegt. Siehe gTab.8.

Ventil 3

Spule

14

Ventil 9

Spule

14

Ventil

12

Spule

14

Ventil

16

Spule

14

Ventil

20

Spule

14

1)

Ventil 2

Spule

12

Spule

12

Ventil 8

Spule

12

Ventil

11

Spule

12

Ventil

15

Spule

12

Ventil

19

Spule

12

Ventil 2

Spule

14

Ventil 6

Spule

14

Ventil 8

Spule

14

Ventil

11

Spule

14

Ventil

15

Spule

14

Ventil

19

Spule

14

Ventil 1

Spule

12

Ventil 5

Spule

12

Ventil 7

Spule

12

Ventil

10

Spule

12

Ventil

14

Spule

12

Ventil

18

Spule

12

Ventil 1

Spule

14

Ventil 5

Spule

14

Ventil 7

Spule

14

Ventil

10

Spule

14

Ventil

14

Spule

14

Ventil

18

Spule

14

Tab.8: Beispielhafte Belegung der Ausgangsbytes

Byte-

Objektnummer

TxPDO 1 1 Ventil 4

TxPDO 2 1 – – – – Ventil 6

TxPDO 3 1 – – Ventil 9

TxPDO 4 1 Ventil

TxPDO 5 1 Sollwert des Druckreglers

TxPDO 6 1 Ventil

TxPDO 7 1 Ventil

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Nr.

Ventil 4

Ventil 3

Spule

Spule

14

Ventil

13

Spule

14

Ventil

17

Spule

14

Ventil

21

Spule

14

Spule

12

Spule

12

Ventil

12

Spule

12

Ventil

16

Spule

12

Ventil

20

Spule

12

12

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

13

Spule

12

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

2 Sollwert des Druckreglers

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

17

Spule

12

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

21

Spule

12

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 10

Page 11

Byte-

Objektnummer

TxPDO 8 1 – – Ventil

TxPDO 9 1 8DO8M

1)

Bits, die mit „–“ markiert sind, sind Stuffbits. Sie dürfen nicht verwendet wer-

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Nr.

4 Ausgangsbyte (nicht belegt)

Ventil

Ventil

24

24

Spule

Spule

12

14

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

8DO8M

8DO8M

8DO8M

8

8

(Modul

(Modul

11)

X2O8

X2O7

2 Ausgangsbyte (nicht belegt)

3 Ausgangsbyte (nicht belegt)

4 Ausgangsbyte (nicht belegt)

11)

8

(Modul

11)

X2O6

8DO8M

8

(Modul

11)

X2O5

23

Spule

12

8

(Modul

11)

X2O4

Ventil

23

Spule

14

8DO8M

8

(Modul

11)

X2O3

Ventil

22

Spule

12

8DO8M

8

(Modul

11)

X2O2

Ventil

22

Spule

14

8DO8M

8

(Modul

11)

X2O1

den und erhalten den Wert „0“. Nichtbelegte Bytes erhalten ebenfalls den Wert

„0“.

Die Eingangsbytes sind wie in folgender Tabelle belegt. Siehe gTab.9. Die Diagnosedaten werden an die Eingangsdaten angehängt und bestehen immer aus

zwei Objekten, die sich auf 8 Byte aufteilen.

8DI8M8

(Modul

9)

X2I5

8DI8M8

(Modul

10)

X2I5

1)

8DI8M8

(Modul

9)

X2I4

8DI8M8

(Modul

10)

X2I4

8DI8M8

(Modul

9)

X2I3

8DI8M8

(Modul

10)

X2I3

8DI8M8

(Modul

9)

X2I2

8DI8M8

(Modul

10)

X2I2

8DI8M8

(Modul

9)

X2I1

8DI8M8

(Modul

10)

X2I1

Tab.9: Beispielhafte Belegung der Eingangsbytes

Byte-

Objekt

RxPD

O 1

RxPD

O 2

RxPD

O 3

RxPD

O 4

RxPD

O 5

1)

Bits, die mit „–“ markiert sind, sind Stuffbits. Sie dürfen nicht verwendet wer-

Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Nr.

1 Ist-Wert des Druckreglers

2 Ist-Wert des Druckreglers

3 Eingangsbyte (nicht belegt)

4 Eingangsbyte (nicht belegt)

0 8DI8M8

1 Eingangsbyte (nicht belegt)

2 Eingangsbyte (nicht belegt)

3 Eingangsbyte (nicht belegt)

0 8DI8M8

1 Eingangsbyte (nicht belegt)

2 Eingangsbyte (nicht belegt)

3 Eingangsbyte (nicht belegt)

0 Diagnosebyte (Buskoppler)

1 Diagnosebyte (Buskoppler)

2 Diagnosebyte (Modul 1–8)

3 Diagnosebyte (Bit 0–2: Modul 9–11, Bit 3–7 nicht belegt)

0 Diagnosebyte (nicht belegt)

1 Diagnosebyte (nicht belegt)

2 Diagnosebyte (nicht belegt)

3 Diagnosebyte (nicht belegt)

(Modul

9)

X2I8

(Modul

10)

X2I8

8DI8M8

(Modul

9)

X2I7

8DI8M8

(Modul

10)

X2I7

8DI8M8

(Modul

9)

X2I6

8DI8M8

(Modul

10)

X2I6

den und erhalten den Wert „0“. Nichtbelegte Bytes erhalten ebenfalls den Wert

„0“.

Für jedes Modul wird ein Subobjekt mit der Länge von 4 Byte genutzt.

Damit ist die Länge der Prozessdaten abhängig von der Anzahl der Module sowie der Art der Daten (Eingangs- bzw. Ausgangsdaten) (siehe

g6.Aufbau der Daten der Ventiltreiber und Systembeschreibung der

jeweiligen E/A-Module).

5.5 Parameter des Buskopplers einstellen

Die Eigenschaften des Ventilsystems werden über verschiedene Parameter, die

Sie in der Steuerung einstellen, beeinflusst. Mit den Parametern können Sie das

Verhalten des Buskopplers sowie der E/A-Module festlegen.

In diesem Kapitel werden nur die Parameter für den Buskoppler beschrieben. Die

Parameter des E/A-Bereichs sind in der Systembeschreibung der jeweiligen E/A-

Module erläutert. Die Parameter für die Ventiltreiberplatinen sind in der Systembeschreibung des Buskopplers erläutert.

Folgende Parameter können Sie für den Buskoppler einstellen:

• Verhalten bei einer Unterbrechung der Ethernet POWERLINK-Kommunikation

• Verhalten bei einem Fehler (Ausfall der Backplane)

• Reihenfolge der Bytes

5.5.1 Aufbau des Parameters

Bit 0 ist nicht belegt.

Das Verhalten bei einer Ethernet POWERLINK-Kommunikationsstörung wird im

Bit 1 des Parameterbytes definiert.

• Bit 1 = 0: Bei Unterbrechung der Verbindung werden die Ausgänge auf null

gesetzt.

• Bit 1 = 1: Bei Unterbrechung der Verbindung werden die Ausgänge im aktuellen Zustand gehalten.

Das Verhalten bei einem Fehler der Backplane wird im Bit 2 des Parameterbytes

definiert (siehe g5.5.3Parameter für das Verhalten im Fehlerfall).

• Bit 2 = 0: siehe Fehlerverhalten Option 1

• Bit 2 = 1: siehe Fehlerverhalten Option 2

Die Byte-Reihenfolge von Modulen mit 16-Bit-Werten wird im Bit 3 des Parameterbytes definiert (SWAP)

• Bit 3 = 0: 16-Bit-Werte werden im Big-Endian-Format gesendet.

• Bit 3 = 1: 16-Bit-Werte werden im Little-Endian-Format gesendet.

Die Parameter für den Buskoppler stehen

• im Objekt 0x2010, Subobjekt 1 für Zugriffe als Byte,

• im Objekt 0x3010, Subobjekt 1 für Zugriffe als String.

Auf diese Objekte können Sie schreibend zugreifen.

Bei einer B&R-Steuerung kann das Byte unter „Gerätespezifische Parameter“ mit

einem Initialwert versehen werden. Dieser wird beim Hochlauf des Gerätes übertragen.

Tab.10: Ethernet POWERLINK-Objekte Buskoppler

Zuordnung

zum Gerät

Parameter des

Buskopplers

ObjektNr.

0x2010 0 höchste Subobjekt-Nr. 1

0x3010 0 höchste Subobjekt-Nr. 1

0x2011 0 höchste Subobjekt-Nr. 0

0x3011 0 höchste Subobjekt-Nr. 0

0x2012 0 höchste Subobjekt-Nr. 2

0x3012 0 höchste Subobjekt-Nr. 1

Subob-

Inhalt Standardwert

jekt-Nr.

1 Parameterbyte schreiben 0

1 Parameterbyte (String) 0

1–126 Read Parameter Buskoppler

(Typenschild)

1 Read Parameter Buskoppler

(Typenschild als String)

1 Diagnosebyte 1 Buskoppler

2 Diagnosebyte 2 Buskoppler

1 Diagnosebytes Buskoppler

(String)

noch nicht belegt

noch nicht belegt

5.5.2 Parameter für die Module einstellen

Die Parameter der Module können Sie mit den folgenden Objekten schreiben

bzw. auslesen. Wie bei den Buskoppler-Parametern können bei einer B&R-Steuerung die Parameter-Bytes der Module unter „Gerätespezifische Parameter“ mit

einem Initialwert versehen werden. Diese werden beim Hochlauf des Gerätes

übertragen. Bitte beachten Sie dabei, dass entweder alle Parameter eines Moduls

beschrieben werden müssen oder keines (dann arbeitet das Modul mit den

Default-Parametern).

Tab.11: Ethernet POWERLINK-Objekte Module

Zuordnung

zum Gerät

Parameter der

Module

Ob-

SubobjektNr.

0x21

nn

1)

Inhalt Standardwert

jektNr.

0 höchste Subobjekt-

Nr.

126

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 11

Page 12

Zuordnung

zum Gerät

1)

nn = Modul-Nr. 00 bis 2A (hexadezimal), entspricht 00 bis 42 (dezimal)

Ob-

SubobjektNr.

0x31

1)

nn

0x22

1)

nn

0x32

1)

nn

0x23

1)

nn

0x33

1)

nn

Inhalt Standardwert

jektNr.

1-126 Parameter schreib-

bar

(ein Byte je Subob-

jekt)

0 höchste Subobjekt-

Nr.

1 Parameter schreib-

bar (String)

0 höchste Subobjekt-

Nr.

1-126 Parameter lesbar

(ein Byte je Subob-

jekt)

0 höchste Subobjekt-

Nr.

1 Parameter lesbar

(String)

0 höchste Subobjekt-

Nr.

1-5 Diagnose des Mo-

duls

(ein Byte je Subob-

jekt)

0 höchste Subobjekt-

Nr.

1 Diagnose des Mo-

duls (String)

je nach Modultyp belegt (wenn ein

Subindex geschrieben wird, der

nicht als Parameter im Modul vorhanden ist, wird der geschriebene

Wert verworfen)

1

Die Stringlänge entspricht der Anzahl an zu schreibenden Parameterbytes

126

je nach Modultyp belegt (wenn ein

Subindex gelesen wird, der nicht als

zu lesender Parameter im Modul

vorhanden ist, wird der Wert 0 zurückgegeben)

1

Die Stringlänge entspricht der Anzahl an zu lesenden Parameterbytes

5

Die Mindestlänge beträgt 1 Byte

(Sammeldiagnose)

weitere Bytes je nach Modultyp belegt, sonst 0

1

Die Mindestlänge des Strings beträgt 1 Byte,

bis zu 5 weiteren Bytes je nach Modultyp möglich

Die Parameter und Konfigurationsdaten werden nicht vom Buskoppler

lokal gespeichert. Diese müssen beim Hochlauf aus der SPS an den

Buskoppler und an die verbauten Module gesendet werden.

Die Abfrage „Parameter lesen“ dauert einige Millisekunden, da dieser Vorgang

den internen Aufruf „Parameter vom Modul neu einlesen“ triggert. Dabei werden

die zuletzt ausgelesenen Daten übertragen.

u Führen Sie daher die Abfrage „Parameter lesen“ in einem Abstand von ca. 1 s

zweimal aus, um die aktuellen Parameterdaten aus dem Modul auszulesen.

Wenn Sie die Abfrage „Parameter lesen“ nur einmal ausführen, werden im

schlechtesten Fall die Parameter zurückgegeben, die beim letzten Neustart des

Gerätes eingelesen wurden.

5.5.3 Parameter für das Verhalten im Fehlerfall Verhalten bei einer Unterbrechung der Ethernet POWERLINK-

Kommunikation

Dieser Parameter beschreibt die Reaktion des Buskopplers, wenn keine Ethernet

POWERLINK-Kommunikation mehr vorhanden ist. Folgendes Verhalten können

Sie einstellen:

• alle Ausgänge abschalten (Bit 1 des Parameterbytes = 0)

• alle Ausgänge beibehalten (Bit 1 des Parameterbytes = 1)

Verhalten bei Störung der Backplane

Dieser Parameter beschreibt die Reaktion des Buskopplers bei einer Störung der

Backplane. Folgendes Verhalten können Sie einstellen:

Option 1 (Bit 2 des Paramterbytes = 0):

• Bei einer kurzzeitigen Störung der Backplane (die z. B. durch einen Impuls auf

der Spannungsversorgung ausgelöst wird) blinkt die LED IO/DIAG rot und der

Buskoppler sendet eine Warnung an die Steuerung. Sobald die Kommunikation über die Backplane wieder funktioniert, geht der Buskoppler wieder in den

normalen Betrieb und die Warnungen werden zurückgenommen.

• Bei einer länger anhaltenden Störung der Backplane (z. B. durch Entfernen einer Endplatte) blinkt die LED IO/DIAG rot und der Buskoppler sendet eine Fehlermeldung an die Steuerung. Gleichzeitig setzt der Buskoppler alle Ventile

und Ausgänge zurück. Der Buskoppler versucht, das System neu zu initiali-

sieren. Dabei sendet der Buskoppler eine Diagnosemeldung, dass die Backplane versucht, sich neu zu initialisieren.

– Ist die Initialisierung erfolgreich, nimmt der Buskoppler seinen normalen

Betrieb wieder auf. Die Fehlermeldung wird zurückgenommen und die LED

IO/DIAG leuchtet grün.

– Ist die Initialisierung nicht erfolgreich (z. B. weil neue Module an die Back-

plane angeschlossen wurden oder wegen einer defekten Backplane), sendet der Buskoppler an die Steuerung weiterhin die Diagnosemeldung, dass

die Backplane versucht, sich neu zu initialisieren und es wird erneut eine

Initialisierung gestartet. Die LED IO/DIAG blinkt weiter rot.

Option 2 (Bit 2 des Paramterbytes = 1)

• Bei einer kurzzeitigen Störung der Backplane ist die Reaktion identisch zu Option 1.

• Bei einer länger anhaltenden Störung der Backplane sendet der Buskoppler eine Fehlermeldung an die Steuerung und die LED IO/DIAG blinkt rot. Gleichzeitig setzt der Buskoppler alle Ventile und Ausgänge zurück. Es wird keine In-

itialisierung des Systems gestartet. Der Buskoppler muss von Hand neu gestartet werden (Power Reset), um in den Normalbetrieb zurückgesetzt zu werden.

5.6 Diagnosedaten des Buskopplers

5.6.1 Aufbau der Diagnosedaten

Der Buskoppler sendet 8 Byte Diagnosedaten, aufgeteilt auf zwei Eingangsobjekte, die an die Modulobjekte angehängt werden. Ein Ventilsystem, bestehend aus

einem Buskoppler und einem Modul mit Eingangsdaten, hat also drei Eingangsobjekte. Ein Ventilsystem bestehend aus einem Buskoppler und einem Modul ohne Eingangsdaten hat zwei Eingangsobjekte.

Die 8 Byte Diagnosedaten enthalten

• 2 Byte Diagnosedaten für den Buskoppler und

• 6 Byte Sammeldiagnosedaten für die Module.

Die Diagnosedaten teilen sich wie in folgender Tabelle dargestellt auf.

Tab.12: Diagnosedaten, die an die Eingangsdaten angehängt werden

Byte-Nr. Bit-

Diagnose-Objekt

1, Byte0

Diagnose-Objekt

1, Byte1

Diagnose-Objekt

1, Byte2

Diagnose-Objekt

1, Byte3

Bedeutung Diagnoseart und -gerät

Nr.

Bit 0 Aktorspannung<21,6V (UA-ON) Diagnose des Buskopplers

Bit 1 Aktorspannung<UA-OFF

Bit 2 Spannungsversorgung der Elektro-

nik<18V

Bit 3 Spannungsversorgung der Elektro-

nik<10V

Bit 4 Hardwarefehler

Bit 5 reserviert

Bit 6 reserviert

Bit 7 reserviert

Bit 0 Die Backplane des Ventilbereichs mel-

det eine Warnung.

Bit 1 Die Backplane des Ventilbereichs mel-

det einen Fehler.

Bit 2 Die Backplane des Ventilbereichs ver-

sucht sich neu zu initialisieren.

Bit 3 reserviert

Bit 4 Die Backplane des E/A-Bereichs mel-

det eine Warnung.

Bit 5 Die Backplane des E/A-Bereichs mel-

det einen Fehler.

Bit 6 Die Backplane des E/A-Bereichs ver-

sucht sich neu zu initialisieren

Bit 7 reserviert

Bit 0 Sammeldiagnose Modul 1 Sammeldiagnosen der

Bit 1 Sammeldiagnose Modul 2

Bit 2 Sammeldiagnose Modul 3

Bit 3 Sammeldiagnose Modul 4

Bit 4 Sammeldiagnose Modul 5

Bit 5 Sammeldiagnose Modul 6

Bit 6 Sammeldiagnose Modul 7

Bit 7 Sammeldiagnose Modul 8

Bit 0 Sammeldiagnose Modul 9 Sammeldiagnosen der

Bit 1 Sammeldiagnose Modul 10

Bit 2 Sammeldiagnose Modul 11

Bit 3 Sammeldiagnose Modul 12

Diagnose des Buskopplers

Module

Module

AVENTICS™ Ethernet POWERLINK | R412018143-BAL-001-AH | Deutsch 12

Page 13

Byte-Nr. Bit-

Diagnose-Objekt

2, Byte4

Diagnose-Objekt

2, Byte5

Diagnose-Objekt

2, Byte6

Diagnose-Objekt

2, Byte7

Bedeutung Diagnoseart und -gerät

Nr.

Bit 4 Sammeldiagnose Modul 13

Bit 5 Sammeldiagnose Modul 14

Bit 6 Sammeldiagnose Modul 15

Bit 7 Sammeldiagnose Modul 16

Bit 0 Sammeldiagnose Modul 17 Sammeldiagnosen der

Bit 1 Sammeldiagnose Modul 18

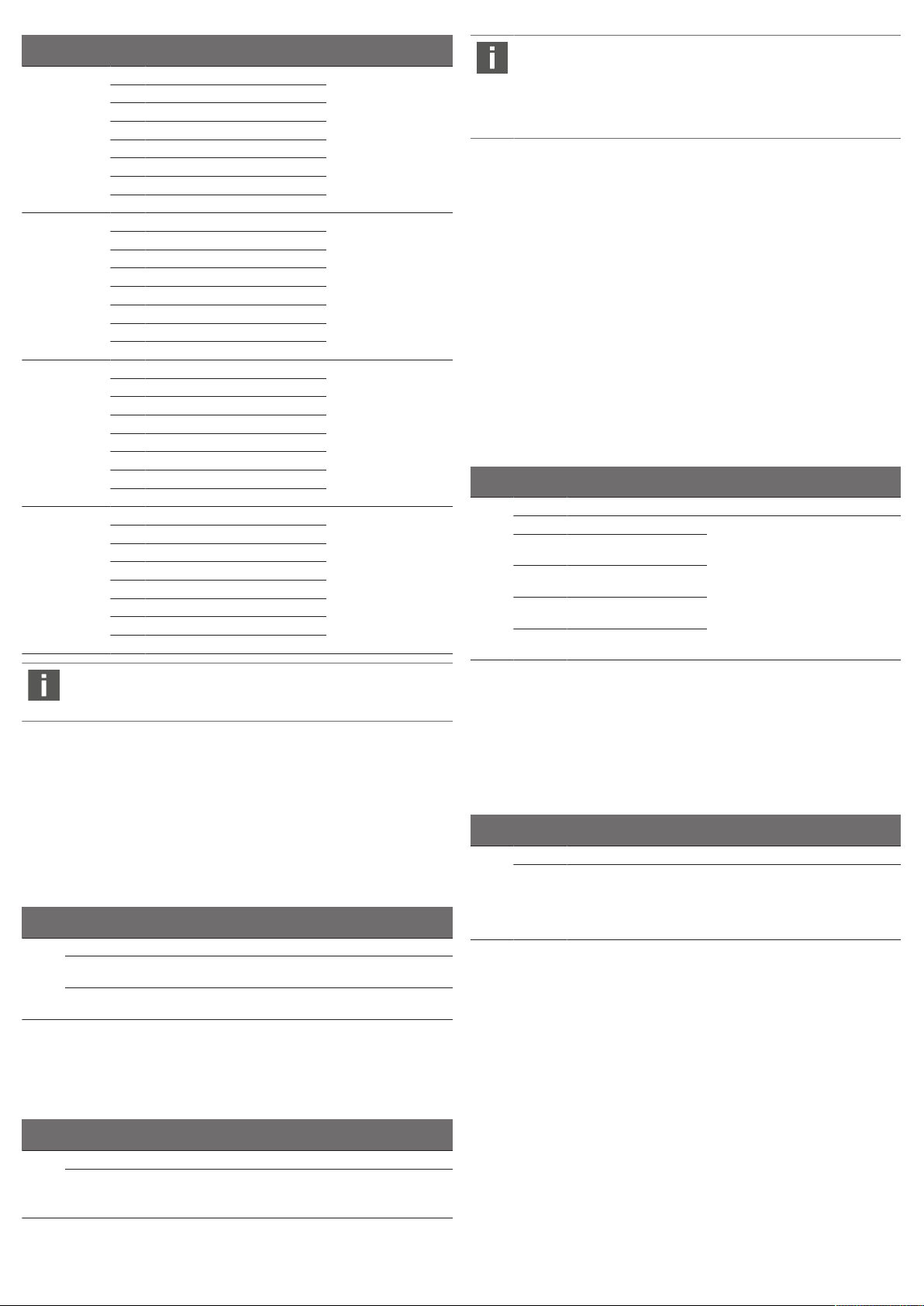

Bit 2 Sammeldiagnose Modul 19