Page 1

Betriebsanleitung | Operating instructions | Notice d’instruction

Istruzioni per l'uso | Instrucciones de servicio | Bruksanvisning

AVENTICS™ EtherNet/IP™

Buskoppler CMS, B-Design

Bus coupler CMS, B-design

Coupleur de bus, design B

Accoppiatore bus CMS, designB

Acoplador de bus CMS, diseño B

Fältbussnod CMS, B-design

R412012728-BAL-001-AD

2022-02; Replaces: 2015-03

DE/EN/FR/IT/ES/SV

Page 2

Inhaltsverzeichnis

1 Zu dieser Dokumentation .................................................................................................................................................................................................. 4

1.1 Erforderliche und ergänzende Dokumentationen ............................................................................................................................................................. 4

1.2 Darstellung von Informationen ......................................................................................................................................................................................... 4

1.2.1 Warnhinweise .................................................................................................................................................................................................... 4

1.3 Verwendete Abkürzungen ................................................................................................................................................................................................ 4

2 Sicherheitshinweise........................................................................................................................................................................................................... 4

2.1 Zu diesem Kapitel ............................................................................................................................................................................................................. 4

2.2 Bestimmungsgemäße Verwendung.................................................................................................................................................................................. 4

2.3 Nicht bestimmungsgemäße Verwendung ........................................................................................................................................................................ 4

2.4 Qualifikation des Personals ............................................................................................................................................................................................... 4

2.5 Allgemeine Sicherheitshinweise........................................................................................................................................................................................ 4

2.6 Störung des Steuerungsnetzwerks.................................................................................................................................................................................... 5

3 Einsatzbereiche ................................................................................................................................................................................................................. 5

4 Lieferumfang..................................................................................................................................................................................................................... 5

5 Gerätebeschreibung .......................................................................................................................................................................................................... 5

5.1 Geräteübersicht Ventilsystem und Module ....................................................................................................................................................................... 5

5.2 Gerätekomponenten ........................................................................................................................................................................................................ 6

5.2.1 Buskoppler......................................................................................................................................................................................................... 6

5.2.2 Input-/Output-Module ....................................................................................................................................................................................... 6

5.2.3 Input-Module ..................................................................................................................................................................................................... 6

5.2.4 Output-Module.................................................................................................................................................................................................. 6

6 Montage............................................................................................................................................................................................................................ 6

6.1 Ventilsystem mit Buskoppler montieren ........................................................................................................................................................................... 6

6.2 Module beschriften ........................................................................................................................................................................................................... 7

6.3 Buskoppler elektrisch anschließen .................................................................................................................................................................................... 7

6.3.1 Allgemeine Hinweise zum Anschluss des Buskopplers ........................................................................................................................................ 7

6.3.2 Buskoppler anschließen ..................................................................................................................................................................................... 7

6.3.3 Logik- und Lastversorgung des Buskopplers anschließen.................................................................................................................................... 7

6.3.4 Input-/Output-Module 8fach anschließen .......................................................................................................................................................... 8

6.3.5 Lastversorgung des Output-Moduls anschließen ................................................................................................................................................ 9

6.3.6 FE-Anschluss ...................................................................................................................................................................................................... 9

7 Inbetriebnahme und Bedienung ........................................................................................................................................................................................ 9

7.1 Voreinstellungen vornehmen............................................................................................................................................................................................ 9

7.1.1 Ventilversorgung zuordnen................................................................................................................................................................................ 9

7.2 Buskoppler konfigurieren.................................................................................................................................................................................................. 11

7.2.1 Bussystem konfigurieren .................................................................................................................................................................................... 11

7.2.2 Adressliste speichern.......................................................................................................................................................................................... 12

7.2.3 IP-Adresse ändern .............................................................................................................................................................................................. 12

7.2.4 Dynamische oder statische IP-Adresse ............................................................................................................................................................... 12

7.3 EIP..................................................................................................................................................................................................................................... 12

7.3.1 Feldbusmodul konfigurieren .............................................................................................................................................................................. 12

7.3.2 Ein- und Ausgänge konfigurieren ....................................................................................................................................................................... 12

7.4 Test und Diagnose an den Modulen .................................................................................................................................................................................. 13

7.4.1 Diagnoseanzeige am Buskoppler ablesen ........................................................................................................................................................... 13

7.4.2 Sensoren am Input-Modul überprüfen................................................................................................................................................................ 13

7.4.3 Aktoren am Output-Modul überprüfen .............................................................................................................................................................. 13

7.5 Buskoppler in Betrieb nehmen .......................................................................................................................................................................................... 13

8 Demontage und Austausch................................................................................................................................................................................................ 14

8.1 Buskoppler austauschen ................................................................................................................................................................................................... 14

8.2 Input-/Output-Modul(e) anbauen ..................................................................................................................................................................................... 14

9 Pflege und Wartung .......................................................................................................................................................................................................... 15

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 2

Page 3

9.1 Module pflegen................................................................................................................................................................................................................. 15

9.2 Module warten.................................................................................................................................................................................................................. 15

10 Technische Daten .............................................................................................................................................................................................................. 15

10.1 Kenngrößen...................................................................................................................................................................................................................... 15

10.2 Buskoppler........................................................................................................................................................................................................................ 15

10.3 Input-Module 8fach, RMV04-8DI_M8 und RMV04-8DI_M12............................................................................................................................................. 15

10.4 Output-Module 8fach, RMV04-8DO_M8 und RMV04-8DO_M12 ...................................................................................................................................... 15

11 Ersatzteile und Zubehör..................................................................................................................................................................................................... 15

11.1 Input-/Output-Modul 8fach, 8DI/8DO............................................................................................................................................................................... 15

11.2 Power-Stecker für Buskoppler und Output-Modul............................................................................................................................................................. 16

12 Entsorgung........................................................................................................................................................................................................................ 16

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 3

Page 4

1 Zu dieser Dokumentation

Diese Anleitung enthält wichtige Informationen, um den Buskoppler sicher und

sachgerecht zu montieren, zu bedienen, zu warten und einfache Störungen

selbst zu beseitigen.

u Lesen Sie diese Anleitung vollständig und insbesondere das Kapitel g2.Si-

cherheitshinweise, bevor Sie mit dem Buskoppler arbeiten.

1.1 Erforderliche und ergänzende Dokumentationen

u Nehmen Sie das Produkt erst in Betrieb, wenn Ihnen folgende Dokumentatio-

nen vorliegen und Sie diese verstanden und beachtet haben.

Tab.1: Erforderliche und ergänzende Dokumentationen

Titel Dokumentnummer Dokumentart

Dokumentation des Ventilsystems

HF04 D-SUB

Dokumentation des Ventilsystems

HF03-LG

Dokumentation des Ventilsystems

CD01/02-PI

Dokumentation der Modulerweiterung

B-Design Standalone

Anlagendokumentation

Weitere Angaben zu Komponenten entnehmen Sie dem Online-Katalog.

R412015493 Anleitung

R412008233 Anleitung

R412012449 Anleitung

R412008961 Anleitung

1.2 Darstellung von Informationen

1.2.1 Warnhinweise

In dieser Dokumentation stehen Warnhinweise vor einer Handlungsabfolge, bei

der die Gefahr von Personen- oder Sachschäden besteht. Die beschriebenen

Maßnahmen zur Gefahrenabwehr müssen eingehalten werden.

Aufbau von Warnhinweisen

SIGNALWORT

Art und Quelle der Gefahr

Folgen bei Nichtbeachtung

u Maßnahmen zur Gefahrenabwehr

Bedeutung der Signalwörter

VORSICHT

Möglicherweise gefährliche Situation.

Das Nichtbeachten dieser Hinweise kann leichte Verletzungen zur Folge haben

oder zu Sachbeschädigungen führen.

ACHTUNG

Möglichkeit von Sachbeschädigungen oder Funktionsstörungen.

Das Nichtbeachten dieser Hinweise kann Sachbeschädigungen oder Funktions-

störungen zur Folge haben, jedoch keine Personenschäden.

1.3 Verwendete Abkürzungen

Tab.2: Verwendete Abkürzungen

Abkürzung Bedeutung

VS Ventilsystem

EIP EtherNet/IP™

EDS Gerätestammdaten

2 Sicherheitshinweise

2.1 Zu diesem Kapitel

Das Produkt wurde gemäß den allgemein anerkannten Regeln der Technik hergestellt. Trotzdem besteht die Gefahr von Personen- und Sachschäden, wenn Sie

dieses Kapitel und die Sicherheitshinweise in dieser Dokumentation nicht beachten.

1. Lesen Sie diese Dokumentation gründlich und vollständig, bevor Sie mit dem

Produkt arbeiten.

2. Bewahren Sie die Dokumentation so auf, dass sie jederzeit für alle Benutzer

zugänglich ist.

3. Geben Sie das Produkt an Dritte stets zusammen mit den erforderlichen Dokumentationen weiter.

2.2 Bestimmungsgemäße Verwendung

1. Setzen Sie den Buskoppler ausschließlich im industriellen Bereich ein.

2. Halten Sie die in den technischen Daten genannten Leistungsgrenzen ein.

Die bestimmungsgemäße Verwendung schließt auch ein, dass Sie diese Dokumentation und insbesondere das Kapitel g2.Sicherheitshinweise vollständig gelesen und verstanden haben.

2.3 Nicht bestimmungsgemäße Verwendung

Jeder andere Gebrauch als in der bestimmungs-gemäßen Verwendung beschrieben ist nicht bestimmungsgemäß und deshalb unzulässig.

Wenn ungeeignete Produkte in sicherheitsrelevanten Anwendungen eingebaut

oder verwendet werden, können unbeabsichtigte Betriebszustände in der Anwendung auftreten, die Personen- und/oder Sachschäden verursachen können.

Setzen Sie daher ein Produkt nur dann in sicherheitsrelevanten Anwendungen

ein, wenn diese Verwendung ausdrücklich in der Dokumentation des Produkts

spezifiziert und erlaubt ist. Für Schäden bei nicht bestimmungsgemäßer Verwendung übernimmt die AVENTICS GmbH keine Haftung. Die Risiken bei nicht bestimmungsgemäßer Verwendung liegen allein beim Benutzer.

Als nicht bestimmungsgemäßer Gebrauch gilt, wenn Sie den Buskoppler

• außerhalb der Anwendungsgebiete verwenden, die in dieser Anleitung genannt werden,

• unter Betriebsbedingungen verwenden, die von den in dieser Anleitung beschriebenen abweichen.

2.4 Qualifikation des Personals

Die in dieser Dokumentation beschriebenen Tätigkeiten erfordern grundlegende

Kenntnisse der Elektrik und Pneumatik sowie Kenntnisse der zugehörigen Fachbegriffe. Um die sichere Verwendung zu gewährleisten, dürfen diese Tätigkeiten

daher nur von einer entsprechenden Fachkraft oder einer unterwiesenen Person

unter Leitung einer Fachkraft durchgeführt werden.

Eine Fachkraft ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse

und Erfahrungen sowie seiner Kenntnisse der einschlägigen Bestimmungen die

ihm übertragenen Arbeiten beurteilen, mögliche Gefahren erkennen und geeignete Sicherheitsmaßnahmen treffen kann. Eine Fachkraft muss die einschlägigen

fachspezifischen Regeln einhalten.

2.5 Allgemeine Sicherheitshinweise

• Beachten Sie die Vorschriften zur Unfallverhütung und zum Umweltschutz im

Verwenderland und am Arbeitsplatz.

• Sie dürfen das Gerät grundsätzlich nicht verändern oder umbauen.

• Verwenden Sie das Gerät ausschließlich im Leistungsbereich, der in den technischen Daten angegeben ist.

• Belasten Sie das Gerät unter keinen Umständen mechanisch. Stellen Sie keine

Gegenstände darauf ab.

• Sie dürfen dieses Gerät nur im industriellen Bereich einsetzen (Klasse A). Für

den Einsatz im Wohnbereich (Wohn-, Geschäfts- und Gewerbebereich) ist eine Einzelgenehmigung bei einer Behörde oder Prüfstelle einzuholen. In

Deutschland werden solche Einzelgenehmigungen von der Regulierungsbehörde für Telekommunikation und Post (RegTP) erteilt.

• Stellen Sie sicher, dass die Spannungsversorgung innerhalb der angegebenen

Toleranz der Module liegt.

• Beachten Sie die Sicherheitshinweise der Betriebsanleitung Ihres Ventilsystems.

• Alle Komponenten werden aus einem 24-V-Netzteil versorgt. Das Netzteil

muss mit einer sicheren Trennung nach EN60742, Klassifikation VDE0551

ausgerüstet sein. Damit gelten die entsprechenden Stromkreise als SELV/

PELV-Stromkreise nach IEC60364-4-41.

• Schalten Sie die Betriebsspannung aus, bevor Sie Stecker verbinden oder trennen.

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 4

Page 5

Bei der Montage

1

2

3

4

5

6

7

• Die Gewährleistung gilt nur für die ausgelieferte Konfiguration. Die Gewährleistung erlischt bei fehlerhafter Montage.

• Schalten Sie immer den betreffenden Anlagenteil spannungs- und drucklos,

bevor Sie das Gerät montieren oder demontieren. Sorgen Sie dafür, dass die

Anlage während der Montagearbeiten gegen Wiederanschalten gesichert ist.

• Erden Sie die Module und das Ventilsystem. Beachten Sie die folgenden Normen bei der Installation des Systems:

– – DINEN50178, Klassifikation VDE0160

– – VDE0100

Bei der Inbetriebnahme

• Die Installation darf nur in spannungsfreiem und drucklosem Zustand und nur

durch geschultes Fachpersonal erfolgen. Führen Sie die elektrische Inbetriebnahme nur in drucklosem Zustand durch, um gefährliche Bewegungen der

Aktoren zu vermeiden.

• Nehmen Sie das System nur in Betrieb, wenn es komplett montiert, korrekt

verdrahtet und konfiguriert ist, und nachdem Sie es getestet haben.

• Das Gerät unterliegt der Schutzklasse IP65. Stellen Sie vor der Inbetriebnahme

sicher, dass alle Dichtungen und Verschlüsse der Steckerverbindungen dicht

sind, um zu verhindern, dass Flüssigkeiten und Fremdkörper in das Gerät eindringen können.

Während des Betriebs

• Sorgen Sie für genügend Luftaustausch bzw. für ausreichend Kühlung, wenn

Ihr Ventilsystem folgendes aufweist:

– volle Bestückung

– Dauerbelastung der Magnetspulen

Bei der Reinigung

• Verwenden Sie niemals Lösemittel oder aggressive Reinigungsmittel. Reinigen Sie das Gerät ausschließlich mit einem leicht feuchten Tuch. Verwenden

Sie dazu ausschließlich Wasser und ggf. ein mildes Reinigungsmittel.

4 Lieferumfang

Im Lieferumfang eines konfigurierten Ventilsystems sind enthalten:

• 1 Ventilsystem gemäß Konfiguration und Bestellung

• 1 Betriebsanleitung zum Ventilsystem

• 1 Betriebsanleitung zum Buskoppler

Im Lieferumfang eines Buskoppler-Teilesatzes sind enthalten:

• 1 Buskoppler mit Dichtung und zwei Zugankern

• 1 Betriebsanleitung

Das VS wird individuell konfiguriert. Die genaue Konfiguration können

Sie sich mit Ihrer Bestellnummer im Internet-Konfigurator von

AVENTICS anzeigen lassen.

5 Gerätebeschreibung

Der Buskoppler ermöglicht die Ansteuerung des VS über ein EtherNet/IP™ Feldbussystem. Neben dem Anschluss von Datenleitungen und Spannungsversorgungen ermöglicht der Buskoppler die Einstellung verschiedener Busparameter

sowie die Diagnose über LEDs und das EtherNet/IP™ Protokoll.

Die nachfolgende Gesamtübersicht gibt einen Überblick über das gesamte Ventilsystem und seine Komponenten. Das VS selbst wird in einer eigenen Betriebsanleitung beschrieben.

5.1 Geräteübersicht Ventilsystem und Module

Das Ventilsystem setzt sich, je nach Bestellumfang, aus den dargestellten Komponenten zusammen:

2.6 Störung des Steuerungsnetzwerks

Produkte mit Ethernet-Anschluss sind für den Einsatz in speziellen industriellen

Steuerungsnetzwerken ausgelegt. Folgende Sicherheitsmaßnahmen einhalten:

• Immer bewährte branchenübliche Vorgehensweisen zur Netzwerksegmentierung befolgen.

• Direkte Anbindung von Produkten mit Ethernet-Anschluss an das Internet verhindern.

• Sicherstellen, dass Gefährdungen durch das Internet und das Unternehmensnetzwerk für alle Steuerungssystemgeräte und/oder Steuerungssysteme minimiert werden.

• Sicherstellen, dass Produkte, Steuerungssystemgeräte und/oder Steuerungssysteme nicht über das Internet zugänglich sind.

• Steuerungsnetzwerke und Remotegeräte hinter Firewalls verlegen und vom

Unternehmensnetzwerk isolieren.

• Wenn ein Remotezugriff erforderlich ist, ausschließlich sichere Methoden wie

virtuelle private Netzwerke (VPNs) verwenden.

ACHTUNG! VPNs, Firewalls und andere softwarebasierte Produkte können Sicherheitslücken aufweisen. Die Sicherheit der VPN-Nutzung kann nur so hoch

sein wie die Sicherheit der angeschlossenen Geräte. Daher immer die aktuelle

Version des VPNs, der Firewall und anderer softwarebasierter Produkte verwenden.

• Sicherstellen, dass die neueste freigegebene Software- und Firmware-Version

auf allen mit dem Netz verbundenen Produkten installiert sind.

3 Einsatzbereiche

Der Buskoppler dient zur elektrischen Ansteuerung der Ventile über das EtherNet/IP™-Feldbussystem. Input-/Output-Module bieten zudem die Möglichkeit,

elektrische Ein- und Ausgangssignale über den Busanschluss des Ventilsystems

zu verbinden.

Der Buskoppler ist ausschließlich für den Betrieb als Slave an einem EtherNet/IP™

Bussystem nach EN50170Teil2 bestimmt.

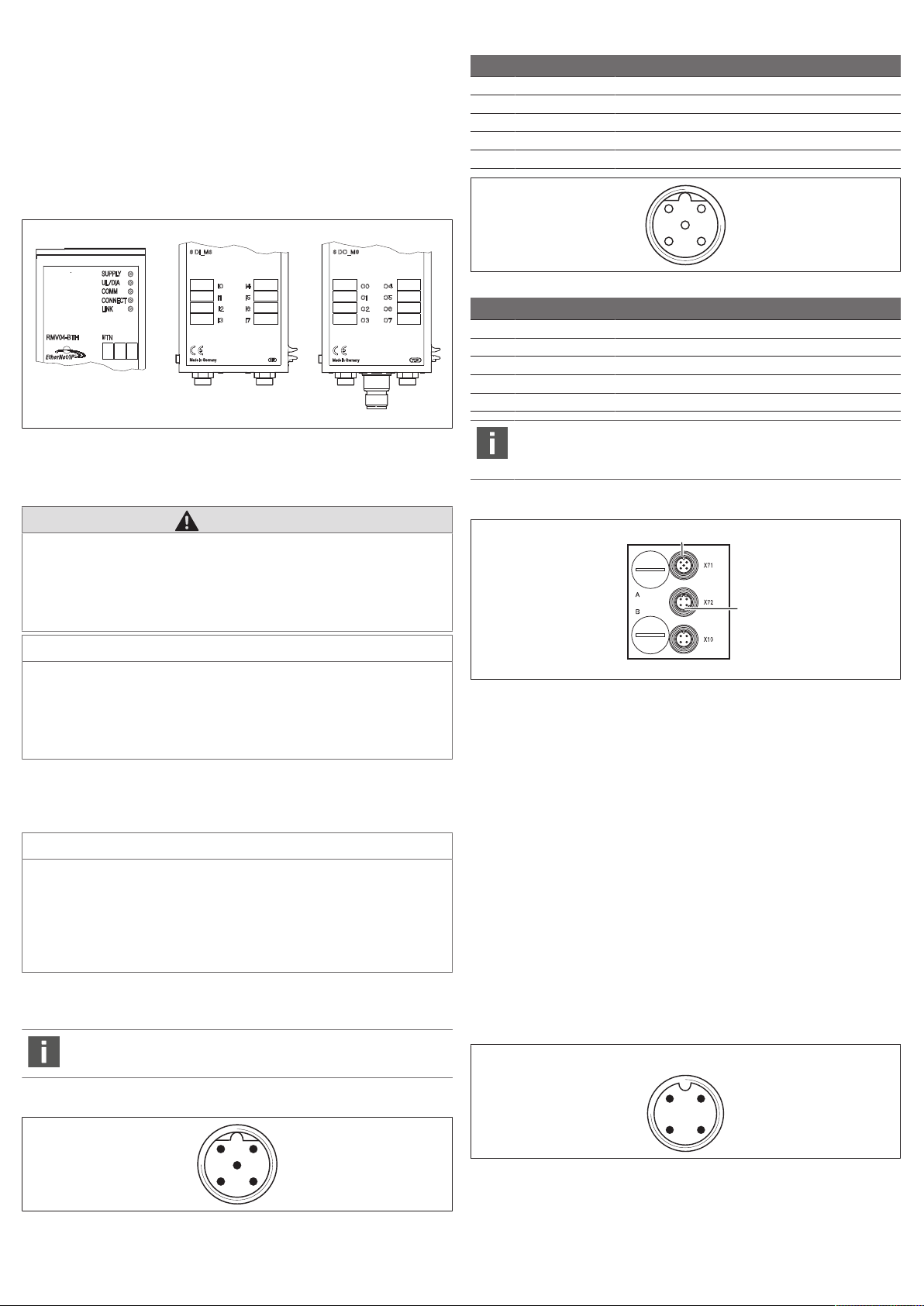

Abb.1: Geräteübersicht Buskoppler mit I/O-Modulen und Ventilträger (Beispielkonfiguration)

1 Endplatte links 2 Output-Modul oder Input-Modul

3 Buskoppler, Typ B-Design 4 Modulerweiterung B-Design Standa-

lone

5 FE-Anschluss 6 Ventilträger

7 Alternativer FE-Anschluss durch Um-

setzen der Schraube von (5)

Bei den Output- oder Input Modulen können bis zu 6 Module in beliebiger Kombination angeschlossen werden (z.B. 3 Input- und 3 Output-Module).

Modulerweiterung B-Design Standalone und der Ventilträger verfügen über eine

eigene Betriebsanleitung.

Bei der Modulerweiterung B-Design Standalone können bis zu 3 Module (Modulerweiterungen) in beliebiger Kombination integriert werden.

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 5

Page 6

5.2 Gerätekomponenten

1

2

3

4

5

6

7

1

2

3

3

1

2

1

2

3

4

5

6

1

2

3

4

5

6

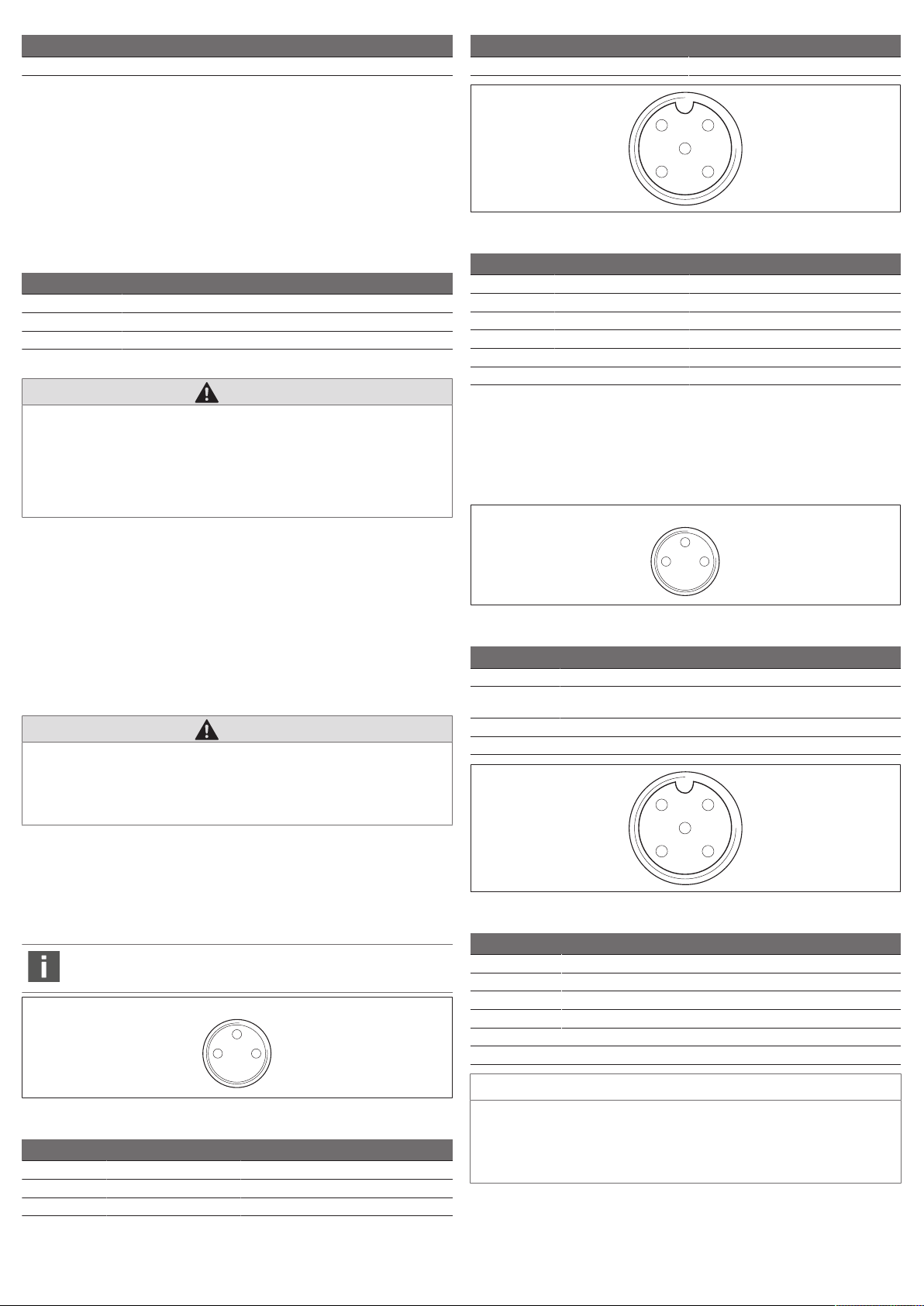

5.2.1 Buskoppler

Abb.2: Übersicht Buskoppler

1 LED-Anzeigen für Diagnosemeldungen

2 BTN-Beschriftungsfeld

3 X71 (optionale Service Schnittstelle (RS232))

4 X72 (BUS) Anschluss zur Ansteuerung der Ventile und der I/O-Module

5 X10 (POWER) Anschluss zur Spannungsversorgung der Ventilspulen, Logik und Ein-

gänge

6 Schraubkappe B für Schiebeschalter S4, S5, S6

(Ventilzuordnung zur Versorgungsspannung)

7 Schraubkappe A für Drehschalter S1, S2 (ohne Funktion)

und DIP-Schalter S3 (ohne Funktion)

Abb.3: Input-Modul 8fach: RMV04-8DI_M8 (links) und RMV04‑8DI_M12 (rechts)

1 Beschriftungsfeld 2 RMV04-8DI_M8: 8 Eingänge, 8DI_M8

RMV04-8DI_M12: 4 Eingänge,

8DI_M12, doppelt belegt

3 LED-Anzeige (gelb, Zustand) je Ein-

gang

5.2.4 Output-Module

Die Output-Module zum Anschluss der Aktoren sind in zwei Ausführungen erhältlich:

• 8 x M8 (RMV04-8DO_M8) oder

• 4 x M12, doppelt belegt (RMV04-8DO_M12)

Der Buskoppler ist ausschließlich für den Betrieb als Slave an einem EtherNet/

IP™-Bussystem basierend auf dem Übertragungsstandart IEEE 802.3 bestimmt.

Das Modul wird über ein Kabel gemäß EtherNet/IP™ Spezifikation an einen

Switch/Hub oder direkt an eine Steuerung angeschlossen.

Diagnose

Die Versorgungsspannungen für die Logik und die Ventilansteuerung werden

überwacht. Wenn die eingestellte Schwelle unter- oder überschritten wird, wird

ein Fehlersignal erzeugt und mittels Diagnose-LED und Diagnoseinformation gemeldet.

Anzahl ansteuerbarer Ventile

Es können maximal 16 beidseitig betätigte Ventile oder 32 einseitig betätigte

Ventile oder eine entsprechende Kombination aus beidseitig und einseitig betätigten Ventilen angesteuert werden. In jedem Fall sind maximal 32Ventilspulen

ansteuerbar.

5.2.2 Input-/Output-Module

Die Input-/Output-Module bieten über lösbare Steckerverbindungen die Möglichkeit, elektrische Ein- und Ausgangssignale über den Busanschluss des Ventilsystems auszugeben.

Abb.4: Output-Modul 8fach: RMV04-8DO_M8 (links) und RMV04-8DO_M12

(rechts)

1 Beschriftungsfeld 2 LED-Anzeige (gelb, Zustand) je Aus-

3 Zweifarbige LED-Anzeige Lastversor-

gung UQ2

5 RMV04-8DO_M8: 8 Ausgänge,

8DO_M8 RMV04-8DO_M12: 4 Ausgänge, 8DO_M12, doppelt belegt

gang

4 Anschluss Lastversorgung über M12-

Stecker

6 Zweifarbige LED-Anzeige Lastversor-

gung UQ1

Anzahl anschließbarer Module

An das Ventilsystem mit Buskoppler können sowohl Input- als auch Output-Module in beliebiger Kombination angeschlossen werden – insgesamt jedoch maximal 6 Module. Die Reihenfolge ist hierbei beliebig.

u Achten Sie darauf, die Belastbarkeitsgrenzen einzuhalten!

Der Buskoppler versorgt die Eingänge der Input-Module. Der maximale Summenstrom für alle Eingänge beträgt 0,7A.

Das Output-Modul wird über einen M12-Anschluss mit je einer Spannungsversorgung für 4 Ausgänge versorgt. Siehe gTab.11.

5.2.3 Input-Module

Die Input-Module zum Anschluss von elektrischen Sensor-Signalen sind in zwei

Ausführungen erhältlich:

• 8 x M8 (RMV04-8DI_M8) oder

• 4 x M12, doppelt belegt (RMV04-8DI_M12)

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 6

6 Montage

6.1 Ventilsystem mit Buskoppler montieren

Sie erhalten Ihr individuell konfiguriertes Ventilsystem komplett verschraubt mit

allen Komponenten:

• Ventilträger

• Buskoppler

• gegebenenfalls bis zu sechs I/O-Module

• gegebenenfalls bis zu drei Modulerweiterungen

Die Montage des gesamten Ventilsystems ist in der beiliegenden Betriebsanlei-

tung für das VS ausführlich beschrieben. Die Einbaulage des montierten VS ist beliebig. Die Abmessungen des kompletten VS variieren je nach Modulbestückung.

Page 7

6.2 Module beschriften

2

1

43

5

2

3

4

1

5

1

2

2

1

43

POWER

X10

Buskoppler

u Beschriften Sie die für den Buskoppler vorgesehene/verwendete Adresse am

Buskoppler im Feld BTN.

Input-/Output-Module

u Beschriften Sie die Anschlüsse direkt auf den Beschriftungsfeldern der Input-/

Output-Module.

Die Zuordnung der Beschriftungsfelder zu den Anschlüssen ist durch die Bezeichnung der Anschlüsse gegeben.

Tab.3: Pin-Belegung X71 (RS232), M12, 5-polig

Pin

Signal Bedeutung

1 nc nicht angeschlossen

2 nc nicht angeschlossen

3 RXD Empfangsdaten

4 GND Bezugspotenzial zu 0V

5 TXD Sendedaten

Tab.4: Pin-Belegung X72 (BUS), M12, D-codiert

Pin

Signal Bedeutung

1 TD+ Transmit pos.

2 RD+ Receive pos.

3 TD- Transmit neg.

4 RD- Receive neg.

1 TD+ Transmit pos.

Abb.5: Beschriftungsfelder am Buskoppler (CMS-B-BEIP), Input-Modul (8DI_M8)

und Output-Modul (8DO_M8), Beispiele

6.3 Buskoppler elektrisch anschließen

VORSICHT

Anliegende elektrische Spannung

Verletzungsgefahr durch elektrischen Schlag.

u Schalten Sie immer den betreffenden Anlagenteil spannungsfrei und druck-

los, bevor Sie am Ventilträger Module elektrisch anschließen.

ACHTUNG

Falsche Verkabelung

Eine falsche oder fehlerhafte Verkabelung führt zu Fehlfunktionen und zur Beschädigung des Netzwerks.

u Halten Sie – sofern nicht anders erwähnt – die Richtlinie Network Infra-

structure for EtherNet/IP™ Publication Number: PUB00035R0 ein.

1. Verwenden Sie nur Kabel, die den Spezifikationen des Feldbusses sowie den

Anforderungen bzgl. Geschwindigkeit und Länge der Verbindung entsprechen.

2. Montieren Sie Kabel und Stecker fachgerecht entsprechend der Montageanweisung, damit Schutzart und Zugentlastung gewährleistet sind.

ACHTUNG

Stromfluss durch Potenzialunterschiede am Schirm

Über den Schirm des Buskabels dürfen keine durch Potenzialunterschiede bedingten Ausgleichsströme fließen, da dadurch die Schirmung aufgehoben wird

und die Leitung sowie der angeschlossene Buskoppler beschädigt werden können.

u Verbinden Sie gegebenenfalls die Messpunkte der Anlage über eine separa-

te Leitung.

6.3.1 Allgemeine Hinweise zum Anschluss des Buskopplers

Anschlusstechnik und Steckerbelegung entsprechen den Vorgaben

der technischen Richtlinie Network Infrastructure for EtherNet/IP™ Publication Number: PUB00035R0.

6.3.2 Buskoppler anschließen

1 Busleitung X72 2 Stecker X71

1. Stellen Sie die korrekte Pin-Belegung Ihrer Steckerverbindungen her, wenn Sie

eine selbst konfektionierte Verkabelung verwenden. Siehe gTab.4.

2. Schließen Sie die ankommende Busleitung an X72 (1) an und verbinden Sie

das Modul mit einem Hub oder Switch falls noch weitere Teilnehmer angeschlossen werden sollen.

3. Versehen Sie den Stecker X71 (2) mit einer Abdeckkappe.

4. Schließen Sie den Schirm an beiden Seiten des Buskabels direkt an das

Steckergehäuse (EMV-Gehäuse) an, wenn Sie selbst konfektionierte Kabel

und Stecker mit Metallgehäuse verwenden.

So schützen Sie die Datenleitungen gegen Störungseinkopplungen.

5. Stellen Sie sicher, dass das Steckergehäuse fest mit dem Buskopplergehäuse

verbunden ist.

6.3.3 Logik- und Lastversorgung des Buskopplers anschließen

Über den Gerätestecker X10 (POWER) werden die Ventile und der Buskoppler

mit Betriebsspannung versorgt.

Wenn Sie die Logik- und Lastversorgung des Buskopplers anschließen, müssen

Sie die in folgender Tabelle dargestellte Pin-Belegung sicherstellen.

Benutzen Sie für das Anschließen der Module konfektionierte Steckerverbindungen und Kabel.

u Beachten Sie die in folgenden Tabellen dargestellte Pin-Belegung, wenn Sie

keine konfektionierten Steckverbindungen und Kabel verwenden.

Abb.6: Stecker X10 (Power)

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 7

Page 8

Tab.5: Belegung des Gerätesteckers X10 (POWER), M12, A-codiert

4

3 1

I0…I7

2

3

4

1

5

4

3 1

O0…O7

2

3

4

1

5

Pin X10

1 U

2 U

3 OV Masse für U

4 U

Belegung

Spannungsversorgung Buskoppler-Logik und Sensorversorgung der

L

digitalen Eingangsmodule

erste Spannungsversorgung Ventile

Q1

und U

L, UQ1

zweite Spannungsversorgung Ventile

Q2

Q2

• UL, UQ1 und UQ2 sind galvanisch miteinander verbunden.

• Über die Ventilversorgung UQ1 und UQ2 können die Ventile gruppenweise versorgt werden.

• Die Zuordnung der Ventilgruppen (4 oder 8 Ventile) erfolgt über die Schiebeschalter S4, S5 und S6. Siehe Kapitel g7.1.1.Ventilversorgung zuordnen.

Dadurch ist z.B. eine Abschaltung vor NOT-AUS bzw. nach NOT-AUS möglich.

Das Kabel für die Lastversorgung muss folgende Anforderungen erfüllen:

• Kabelbuchse: 4-polig, A-codiert ohne Mittelloch

• Leitungsquerschnitt: je Ader > 0,5 mm

2

• Länge: max. 20m

Tab.6: Stromaufnahme an X10 (POWER) am Buskoppler

Signal Belegung Gesamtstrom

U

L

U

Q1

U

Q2

Logik und Eingänge max. 1 A

Ventile max. 1 A

Ventile max. 1 A

Die 24-V-Versorgung kann aus einem gemeinsamen Netzteil erfolgen.

VORSICHT

Gefährliche Spannungen

Ein Netzteil mit nicht sicherer Trennung kann im Fehlerfall zu gefährlichen

Spannungen führen. Verletzungen durch Stromschlag und Schädigung des

Systems können die Folgen sein.

u Verwenden Sie nur ein Netzteil mit einer sicheren Trennung nach

EN60747, Klassifikation VDE0551! Damit gelten die entsprechenden

Stromkreise als SELV/PELV-Stromkreise nach IEC60364-4-41.

So schließen Sie die Lastversorgung des Buskopplers an:

1. Stellen Sie die korrekte Pin-Belegung Ihrer Steckerverbindungen her, wenn Sie

eine selbst konfektionierte Verkabelung verwenden. Siehe gTab.5.

2. Schließen Sie mit der Kupplungsdose die Betriebsspannungen an den Buskoppler an. Siehe Kapitel g11.Ersatzteile und Zubehör.

3. Kontrollieren Sie die Spezifikationen der Betriebsspannungen anhand der

elektrischen Kenngrößen und halten Sie diese ein. Siehe Kapitel g10.Technische Daten.

4. Stellen Sie die Leistungen gemäß gTab.6 bereit. Wählen Sie die Kabelquer-

schnitte entsprechend der Kabellänge und der auftretenden Ströme.

Tab.7: Pin-Belegung der Eingänge beim Input-Modul 8fach, DI8_M8, Buchse

M8x1

Pin Signal Belegung

1 SENSOR+ Sensorversorgung +

3 SENSOR– Bezugspotenzial

4 I0 bis I7 Sensorsignal

Gehäuse liegt auf Shield-Potenzial

Tab.8: Pin-Belegung der Eingänge beim Input-Modul 8fach, DI8_M12, Buchse

M12x1

Pin Signal Belegung

1 SENSOR + 24-V-Sensorversorgung +

2 I1, I3, I5 oder I7 Sensorsignal

3 SENSOR – GND-Bezugspotenzial

4 I0, I2, I4 oder I6 Sensorsignal

5 NC nicht belegt

Gehäuse liegt auf Shield-Potenzial

Output-Modul

1. Verdrahten Sie die Ausgänge (DO8_M8) bzw. (DO8_M12). Siehe gTab.8 und

gTab.7.

2. Schließen Sie die elektrischen Ein-/Ausgänge mit M8- oder M12-Kupplungssteckern (Zubehör) an die I/O-Module an.

3. Verschließen Sie nicht belegte Gerätedosen mit der M8- oder M12-Schutzkappe (Zubehör), um die Schutzart IP65 zu gewährleisten.

6.3.4 Input-/Output-Module 8fach anschließen

VORSICHT

Frei zugängliche stromführende Teile

Gefahr von Stromschlag bei Berührung!

u Halten Sie beim Anschluss der Peripherie (E/A-Schnittstelle) die Anforde-

rungen des Berührungsschutzes gemäß EN50178, Klassifikation VDE0160

ein.

Tab.9: Pin-Belegung der Ausgänge beim Output-Modul 8fach, DO8_M8, Buchse

M8x1

Pin Signal Belegung

1 frei nicht belegt

4 Ox Ausgangssignal Ox

(Nennspannung 24 V)

3 GND GND-Bezug des Aktors

Gehäuse liegt auf Shield-Potenzial

Input-Modul

1. Verdrahten Sie die Eingänge (DI8_M8) bzw. (DI8_M12). Siehe gTab.10 und

gTab.9.

2. Schließen Sie die elektrischen Ein-/Ausgänge mit M8- oder M12-Kupplungssteckern (Zubehör) an die I/O-Module an.

3. Verschließen Sie nicht belegte Gerätedosen mit der M8- oder M12-Schutzkappe (Zubehör), um die Schutzart IP65 zu gewährleisten.

Der Summenstrom aller Sensorversorgungen (Pin 1) an einem Ventilsystem darf 0,7A nicht überschreiten.

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 8

Tab.10: Pin-Belegung der Ausgänge beim Output-Modul 8fach, DO8_M12,

Buchse M12x1

Pin Signal Belegung

1 NC nicht belegt

2 O1, O3, O5 oder O7 Ausgangssignal

3 GND Bezugspotenzial

Page 9

Pin Signal Belegung

2

1

43

POWER

X10

2

1

B

4 O0, O2, O4 oder O6 Ausgangssignal

5 NC nicht belegt

Gehäuse liegt auf Shield-Potenzial

ACHTUNG

Zu hoher Summenstrom

Jeder Ausgang ist für einen Dauerstrom von max. 0,5A ausgelegt. Bei Strombelastungen über 0,5A je Ausgang kann das System beschädigt werden.

u Achten Sie darauf, dass die Strombelastung von 0,5A je Ausgang nicht

überschritten wird.

6.3.5 Lastversorgung des Output-Moduls anschließen

Jedes Output-Modul besitzt einen eigenen M12-Anschluss zur Lastversorgung. Jeweils 4 Ausgänge werden über eine Lastspannung versorgt. Die Spannungen U

und U

sind galvanisch voneinander getrennt.

Q2

Das Anschlusskabel für die Lastversorgung der Output-Module muss folgende

Anforderungen erfüllen:

• Kabelbuchse: M12x1, 4-polig, A-codiert ohne Mittelloch (zur Gewährleistung

der Verstecksicherheit)

• Leitungsquerschnitt: je Ader > 0,5mm

2

• Länge: max. 20m

1. Stellen Sie die korrekte Pin-Belegung Ihrer Steckerverbindungen her, wenn Sie

eine selbst konfektionierte Verkabelung verwenden.

2. Schließen Sie mit dem M12-Stecker die Lastversorgung an.

Q1

Abb.9: FE-Anschluss, HF04/HF04XF

1 FE-Anschluss

1. Verbinden Sie zur Ableitung von EMV-Störungen den FE‑Anschluss (2) an der

linken Endplatte über eine niederimpedante Leitung mit der Funktionserde.

Siehe gAbb.8.

Empfohlener Kabelquerschnitt: 10mm

2

VORSICHT

Bei Modulerweiterungen (optional): unvollständige Erdung

Wenn Modulerweiterungen verwendet werden, ist durch das Kunststoffgehäuse der Modulerweiterungen die Erdung am FE‑Anschluss (2) nicht ausreichend.

u Bei Verwendung von Modulerweiterungen verbinden Sie den FE-Anschluss

jeder Modulerweiterung zusätzlich über eine niederimpedante Leitung mit

der Funktionserde.

2. Beim HF04-/HF04XF-Ventilblock verbinden Sie zur Ableitung von EMV-Störungen den FE-Anschluss (1) am Ventilblock über eine niederimpedante Leitung

mit der Funktionserde. Siehe gAbb.9.

Abb.7: Belegung des Steckers X10 (POWER)

Tab.11: Belegung der Lastversorgung beim Output-Modul 8fach, DO8, M12x1,

A-codiert

Pin X10 Belegung

1 0V_U

2 24V_U

3 0V_U

4 24V_U

Q2

Q1

Q1

Q2

GND-Bezug für Versorgungsspannung 2

24-V-Versorgungsspannung 1 für AusgängeO0 bis O3

GND-Bezug für Versorgungsspannung 1

24-V-Versorgungsspannung 2 für AusgängeO4 bis O7

6.3.6 FE-Anschluss

Abb.8: FE-Anschluss

2 FE-Anschluss

Sehen Sie dazu auch

2 FE-Anschluss [}9]

7 Inbetriebnahme und Bedienung

Abb.10: Ventilversorgung zuordnen

B PG-Verschraubung

7.1 Voreinstellungen vornehmen

Folgende Voreinstellungen müssen Sie durchführen:

• Ventilversorgung zuordnen

7.1.1 Ventilversorgung zuordnen

Die Schalter S4, S5 und S6 für die Zuordnung der Ventilversorgung befinden sich

unter der PG-Verschraubung (B). Jedem Schalter sind zugeordnet:

• 4Doppelanschlussplatten für beidseitig betätigte Ventile (mit Spulen12 und

14) oder

• 8Doppelanschlussplatten für einseitig betätigte Ventile (mit Spule14).

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 9

Page 10

S4 S5 S6

U

Q1

U

Q2

Beispiel 1 Beispiel 2 Beispiel 3

Sch

al-

ter

ByteAdres-

se

Doppelanschlussplatte für beidseitig betätigte Ventile

Ventil-

platz

7)

Spule LED Ventil-

platz

Spule LED Ventil-

8)

platz

8)

Spule LED

A0.2 2 14 2 14 2 14

A0.3 12 – 12

A0.4 3 14 3 14 3 14

A0.5 12 – 12

Abb.11: Schalter S4, S5, S6 für die Zuordnung der Ventilversorgungsspannungen

(UQ1, UQ2)

Über diese Schalter können die Ventile in Gruppen den Versorgungsspannungen

U

und UQ2 zugeordnet werden.

Q1

S5 1 A1.0 5 14 5 14 5 14

Alle Ventile sind im Auslieferungszustand der Spannung UQ1 zugeordnet.

Tab.12: Zuordnung der Schalter S4, S5 und S6

Schalter Byte Doppelanschlussplatten für beid-

seitig betätigte Ventile (Spulen

12, 14)

S4 0 1–4 1–8

S5 1 5–8 9–16

S6 2, 3 09–16 017–32

Doppelanschlussplatten für ein-

seitig betätigte Ventile (Spulen

14)

S6 2 A2.0 9 14 9 14 9 14

ACHTUNG

Spannung an Schaltern

Schalter können beschädigt werden, wenn bei ihrer Bedienung eine Spannung

anliegt.

u Betätigen Sie die Schalter nur in spannungslosem Zustand!

So ordnen Sie die Ventilversorgung zu:

Siehe gAbb.11:

1. Öffnen Sie die untere Schraubkappe (B).

2. Ordnen Sie mit Hilfe der Schalter S4, S5 und S6 jeder Ventilgruppe eine der

beiden Versorgungsspannungen UQ1 oder UQ2 zu. Siehe auch gTab.12.

Nachfolgend finden Sie Beispiele für die Zuordnung der Schalter S4, S5 und S6

und der Versorgung montierter Ventile. Darin sind folgende Beispielkombinationen aufgeführt:

Beispiele4)Verwendete Doppelanschlussplatten

Beispiel 1 Doppelanschlussplatten für beidseitig betätig-

te Ventile

Beispiel 2 Doppelanschlussplatten für beidseitig betätig-

te Ventile

Beispiel 3 Doppelanschlussplatten für beidseitig betätig-

te Ventile

Beispiel 4 Doppelanschlussplatten für einseitig betätigte

Ventile

Beispiel 5 Doppelanschlussplatten für beidseitig betätig-

te Ventile

kombiniert mit

Doppelanschlussplatten für einseitig betätigte

Ventile

Beispiel 6 Doppelanschlussplatten für beidseitig betätig-

te Ventile

kombiniert mit

Doppelanschlussplatten für einseitig betätigte

Ventile

4)

Diese Beispiele gelten nur, wenn keine Modulerweiterungen vorhanden sind.

5)6)

Ventilbestückung

beidseitig betätigte Ventile

einseitig betätigte Ventile

ein- und beidseitig betätigte

Ventile

einseitig betätigte Ventile

beidseitig betätigte Ventile

einseitig betätigte Ventile

ein- und beidseitig betätigte

Ventile

einseitig betätigte Ventile

Entsprechend Ihren Anforderungen können Sie auch andere Kombinationen wählen.

5)

Von der elektrischen Anschlussseite aus betrachtet, müssen zuerst die Doppelanschlussplatten für beidseitig betätigte Ventile und danach die für einseitig betätigte Ventile angeordnet werden.

6)

Die maximale Spulenzahl bezogen auf alle Anschlussplatten beträgt 32.

Tab.13: Beispiele für die Zuordnung von Schaltern und Ventilversorgung

Beispiel 1 Beispiel 2 Beispiel 3

Sch

ByteAdres-

al-

se

ter

S4 0 A0.0 1 14 1 14 1 14

A0.1 12 – 12

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 10

Doppelanschlussplatte für beidseitig betätigte Ventile

Ventil-

platz

7)

Spule LED Ventil-

platz

Spule LED Ventil-

8)

platz

8)

Spule LED

S6 3 A3.0 13 14 13 14 9 14

Tab.14: Beispiele für die Zuordnung von Schaltern und Ventilversorgung

Sch

alter

S4 0 A0.0 1 14 1 14 1 14

S5 1 A1.0 9 14 5 14 5 14

S6 2 A2.0 17 14 13 14 11 14

A0.6 4 14 4 14 4 14

A0.7 12 – 12

A1.1 12 – 12

A1.2 6 14 6 14 6 14

A1.3 12 – –

A1.4 7 14 7 14 7 14

A1.5 12 – –

A1.6 8 14 8 14 8 14

A1.7 12 – –

A2.1 12 – –

A2.2 10 14 10 14 10 14

A2.3 12 – 12

A2.4 11 14 11 14 11 14

A2.5 12 – 12

A2.6 12 14 12 14 12 14

A2.7 12 – –

A3.1 12 – –

A3.2 14 14 14 14 10 14

A3.3 12 – 12

A3.4 15 14 15 14 11 14

A3.5 12 – 12

A3.6 16 14 16 14 12 14

A3.7 12 – –

Beispiel 4 Beispiel 5 Beispiel 6

Byte Adres-seDoppelanschluss-

platte für einseitig

betätigte Ventile

Ventil-

platz

7)

Spule LED Ventil-

Doppelanschlussplatte

für ein- und beidseitig

Spule LED Ventil-

8)

platz

betätigte Ventile

platz

A0.1 2 14 12 12

A0.2 3 14 2 14 2 14

A0.3 4 14 12 –

A0.4 5 14 3 14 3 14

A0.5 6 14 12 –

A0.6 7 14 4 14 4 14

A0.7 8 14 12 12

A1.1 10 14 6 14 12

A1.2 11 14 7 14 6 14

A1.3 12 14 8 14 12

A1.4 13 14 9 14 7 14

A1.5 14 14 10 14 8 14

A1.6 15 14 11 14 9 14

A1.7 16 14 12 14 10 14

A2.1 18 14 14 14 12 14

A2.2 19 14 15 14 13 14

A2.3 20 14 16 14 14 14

A2.4 21 14 17 14 15 14

A2.5 22 14 18 14 16 14

A2.6 23 14 19 14 17 14

A2.7 24 14 20 14 18 14

8)

Spule LED

Page 11

Beispiel 4 Beispiel 5 Beispiel 6

Sch

Byte Adres-seDoppelanschlussalter

S6 3 A3.0 25 14 21 14 19 14

7)

Weiße Felder kennzeichnen Ventilplätze mit beidseitig betätigten Ventilen.

8)

Felder mit fett markierten Zahlen kennzeichnen Ventilplätze mit einseitig betä-

platte für einseitig

betätigte Ventile

Ventil-

7)

platz

A3.1 26 14 22 14 20 14

A3.2 27 14 23 14 21 14

A3.3 28 14 24 14 22 14

A3.4 29 14 25 14 23 14

A3.5 30 14 26 14 24 14

A3.6 31 14 27 14 25 14

A3.7 32 14 28 14 26 14

Spule LED Ventil-

Doppelanschlussplatte

für ein- und beidseitig

Spule LED Ventil-

8)

platz

betätigte Ventile

platz

8)

Spule LED

tigten Ventilen.

7.2 Buskoppler konfigurieren

Die Beschreibung in diesem Kapitel bezieht sich auf die Software BOOTP/DHCP

Server Version2.3.2.0 von Rockwell Automation Inc. Die Software enthält auch

eine Online-Dokumentation, die Sie bei der Bedienung berücksichtigen müssen.

Die in diesem Abschnitt dargestellten Konfigurierungsschritte sind den bereits

beschriebenen Einstellungen am Buskoppler übergeordnet und Teil der Busmasterkonfiguration des Gesamtsystems. Siehe Kapitel g7.1.Voreinstellungen vornehmen.

Die beschriebenen Arbeiten dürfen nur von einer Elektronikfachkraft

und unter Beachtung der Dokumentation des Betreibers zur Konfiguration des Busmasters sowie der geltenden technischen Normen,

Richtlinien und Sicherheitsvorschriften durchgeführt werden.

Vor der Konfiguration müssen Sie folgende Arbeiten am Buskoppler durchgeführt und abgeschlossen haben:

• Sie haben den Buskoppler und den Ventilträger montiert.

Siehe Kapitel g6.Montage.

• Sie haben den Buskoppler angeschlossen.

Siehe Kapitel g6.3.Buskoppler elektrisch anschließen.

• Sie haben die Voreinstellungen vorgenommen.

Siehe Kapitel g7.1.Voreinstellungen vornehmen.

Die Konfiguration kann auch mit einer anderen Konfigurationssoftware, unter Berücksichtigung der beschriebenen Parameter und Einstellungen, durchgeführt werden.

7.2.1 Bussystem konfigurieren

EtherNet/IP™ steht für „Ethernet Industrial Protocol". Es ist ein offenes Bussystem, das auf dem IEEE 802.3 Standard basiert und die weit verbreitete TCP/IPProtokollfamilie unterstützt. Aus diesem Grund unterliegt es auch den Vorgaben

und Einschränkungen bei der Vergabe von IP-Adressen (RFC:791INTERNETPROTOCOL; DARPA INTERNET PROGRAM PROTOCOL SPECIFICATION September

1981). Um die Probleme einer werkseitig statischen IP-Adresse zu umgehen, ist

die Buseinheit standardmäßig auf die Adressvergabe mittels DHCP-Protokoll eingestellt.

Mit entsprechenden Tools kann dann eine dynamische oder statische IP-Adresse

vergeben werden.

Bevor Sie mit der Konfiguration des Bussystems beginnen, konsultieren Sie Ihren

Netzwerk-Administrator, wie Ihr Netzwerk konfiguriert werden soll. Erfragen Sie

die Werte für SubnetMask, Gateway, PrimaryDNS, SecondaryDNS und DomainName.

Um das Bussystem zu konfigurieren:

1. Starten Sie das Programm BOOTP/DHCP Server.

Beim ersten Start müssen die Netzwerk-Einstellungen angepasst werden

(Schritte 2 bis 4).

2. Klicken Sie in der Menüleiste auf „Tools“ > „Network Settings“.

3. Geben Sie die Werte ein für „SubnetMask“, „Gateway“, „PrimaryDNS“, „Se-

condaryDNS“ und „DomainName“.

4. Klicken Sie auf „OK“.

Abb.12: Dialogfenster BOOTP/DHCP Server, Network Settings

Der Buskoppler sendet eine DHCP-Anfrage mit seiner individuellen Hardwareadresse (MAC-Adresse). Im Fenster „Request History“ erscheint eine Zeile. Beispiel: „13:57:39 DHCP 00:04:F3:00:1C:40“

1. Klicken Sie mit der rechten Maustaste auf diese Zeile.

2. Klicken Sie auf „Add to Relation List“.

Das Fenster „New Entry“ erscheint.

3. Tragen Sie die IP-Adresse ein und bestätigen Sie mit „OK“.

Abb.13: Dialogfenster BOOTP/DHCP Server, New Entry

Die IP-Adresse wird in die Relation List übernommen und bei der nächsten Anfrage an das entsprechende Modul übergeben. Im Fenster „Request History“ erscheint eine Zeile. Beispiel: „14:00:32 DHCP 00:04:F3:00:1C:40 192.168.0.10“.

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 11

Page 12

Abb.14: Dialogfenster BOOTP/DHCP Server, Relation List

7.2.2 Adressliste speichern

Um nicht bei jedem Programmstart den einzelnen Teilnehmern manuell eine IPAdresse zuweisen zu müssen, können Sie die Liste mit „File“ > „Save As“ speichern.

Nach dem nächsten Programmstart können Sie die Liste mit „File“> „Open“ laden.

7.2.3 IP-Adresse ändern

Die vergebene IP-Adresse kann jederzeit geändert werden:

1. Klicken Sie mit der rechten Maustaste in der Relation List auf das Modul.

2. Klicken Sie auf „Properties“.

3. Geben Sie eine neue IP-Adresse ein und klicken Sie auf „OK“.

Nach dem nächsten Power-Reset wird die neue IP-Adresse übernommen.

Abb.16: Dialogfenster Select Module

u Tragen Sie in den Feldern der Registerkarte „General“ die entsprechenden

Werte ein:

Parameter Wert

Name: gemäß Projekt

Comm Format: „Data - SINT“

IP Address: gemäß Projekt

Input:

Assembly Instance: 102

Size: 11 (8-bit)

Output:

Assembly Instance: 100

Size: 10 (8-bit)

Configuration:

Assembly Instance: 1

Size: 0 (8-bit)

Abb.15: Dialogfenster BOOTP/DHCP Server Properties

7.2.4 Dynamische oder statische IP-Adresse

Durch Anklicken des Schalters „Disable BOOTP/DHCP“ können Sie dem Modul

die aktuell zugewiesene IP-Adresse als statische IP-Adresse zuweisen. Damit wird

für dieses Gerät beim nächsten Systemstart kein BOOTP/DHCP Server mehr benötigt.

Durch Anklicken des Schalters „Enable DHCP“ können Sie die automatische

Adressvergabe wieder aktivieren, wenn das Modul in die Relation List eingetragen und mit Rechtsklick markiert ist.

7.3 EIP

7.3.1 Feldbusmodul konfigurieren

Um das Modul von einer Steuerung aus ansprechen zu können, muss es zuerst

konfiguriert werden.

Beispielhaft wird im Folgenden die Konfiguration an einer Logix5000 erläutert.

1. Starten Sie das Programm RSLogix5000 und das aktuelle Projekt.

Als Verbindungsstatus muss im Menü „Offline“ ausgewählt sein.

2. Klappen Sie in der Baumstruktur das Verzeichnis „I/O Configuration“ auf und

klicken Sie mit der rechten Maustaste auf den Zweig „Ethernet“.

3. Wählen Sie „New Module" aus.

4. Klicken Sie auf „Ethernet-Module - Generic Ethernet Module" und bestätigen

Sie mit „OK“.

Abb.17: Dialogfenster Select Module

1. Klicken Sie auf die Registerkarte „Connection“.

2. Tragen Sie im Feld „Requested Packet Interval (RPI)“ einen Wert von ≥10ms

ein und bestätigen Sie mit „OK“.

Das konfigurierte Gerät erscheint unterhalb des Zweiges „Ethernet“ in der

Baumstruktur.

Sie können die Konfiguration überprüfen, indem Sie den Verbindungsstatus „Go

Online“ auswählen. Mögliche Konfigurationsfehler werden durch ein gelbes Ausrufezeichen in der Baumstruktur angezeigt.

7.3.2 Ein- und Ausgänge konfigurieren

Die Ein- bzw. Ausgänge können, wie im folgenden Beispiel gezeigt, konfiguriert

werden.

1. Doppelklicken Sie im Programm RSLogix5000 in der Baumstruktur unter

„Controller Logix5561“auf den Zweig „Controller Tags“.

Im rechten Fensterbereich erscheinen verschiedene Menügruppen. Die Menü-

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 12

Page 13

gruppe mit dem in der Konfiguration hinterlegten Namen (im Beispiel „BDesign“) stellt die Ventileinheit B-Design EtherNet/IP dar.

2. Klappen Sie die Menügruppe „BDesign:O“ auf, indem Sie auf das „+“-Zeichen

klicken.

3. Klappen Sie die Menügruppe „BDesign:O Data“ auf, indem Sie auf das „+“-Zeichen klicken.

Sie sehen das folgende Fenster:

LED Signal Beschreibung

rot Überlast Geber- oder Ventilversorgung

U

L

Diagnosis grün keine Diagnosemeldung

COMM ohne Funktion

Connected grün „Unconnected!” oder „Class1/3 Connection“ aufgebaut

Link physikalischer Ethernet Link aufgebaut

grün Logikspannung vorhanden

aus keine Logikspannung vorhanden (UL<16V)

rot Diagnosemeldung liegt vor

rot bei Class 1/3 Connection: SPS im STOP

(Sammeldiagnose)

Unterspannung (UQ1/UQ2 < 18,5V)

bei Class 1/3 Connection: SPS im RUN-Mode

7.4.2 Sensoren am Input-Modul überprüfen

Für Kontrollzwecke steht auf dem Eingangsmodul für jeden Eingang eine LED zur

Verfügung. Sie leuchtet auf, wenn der Signalpegel „high“ ist.

u Überprüfen Sie vor der Inbetriebnahme die Funktionsfähigkeit und Wirkungs-

weise der Sensoren durch Ablesen der LEDs.

Abb.18: Dialogfenster Controller Tags

Sobald Sie die aufgelisteten Bytes (z.B. „BDesign:O.Data[0]“) mit einem Klick auf

das „+“-Zeichen aufklappen, werden die entsprechenden Bits angezeigt.

Input- und Diagnosedaten können Sie einsehen, wenn Sie die Menügruppe „BDesign:I“ aufklappen.

Beispiel:

Tab.15: BDesign:I.Data[6] (Module Diagnostics)

Bit Function

0 none <value = 0>

1 none <value = 0>

2 Supply voltage for outputs 1-8

3 Supply voltage for outputs 9-16

4 Supply voltage for outputs 17-32

5 Electrical supply voltage for external modules

6 none <value = 0>

7 none <value = 0>

7.4 Test und Diagnose an den Modulen

7.4.1 Diagnoseanzeige am Buskoppler ablesen

Abb.19: LED-Anzeigen am Input-Modul M8 (links) und M12 (rechts)

LED Farbe Bedeutung

Eingang gelb Signalpegel High-Zustand

7.4.3 Aktoren am Output-Modul überprüfen

u Überprüfen Sie vor der Inbetriebnahme die Funktionsfähigkeit und Wirkungs-

weise der Aktoren mit Hilfe der LED-Anzeigen am Output-Modul.

Abb.20: LED-Anzeigen am Output-Modul M8 (links) und M12 (rechts)

Tab.16: Bedeutung der LED-Anzeigen am Output-Modul

LED Farbe Bedeutung

U

Q1

U

Q2

O0…O7 aus zugehöriger Ausgang LOW-Pegel

grün Lastversorgung UQ1 vorhanden

rot Diagnose: Überlast/Kurzschluss auf angesteuertem Ausgang O0,

aus Lastversorgung UQ1 nicht vorhanden (z.B. NOT-AUS)

grün Lastversorgung UQ2 vorhanden

rot Diagnose: Überlast/Kurzschluss auf angesteuertem Ausgang O4,

aus Lastversorgung U

gelb zugehöriger Ausgang HIGH-Pegel

O1, O2 oder O3

O5, O6 oder O7

nicht vorhanden (z.B. NOT-AUS)

Q2

Die LEDs auf der Frontplatte des Buskopplers geben die in folgender Tabelle aufgeführten Meldungen wieder.

u Überprüfen Sie vor der Inbetriebnahme und während des Betriebs regelmäßig

die Buskopplerfunktionen durch Ablesen der Diagnoseanzeigen.

LED Signal Beschreibung

Supply

(UQ1/UQ2)

grün Logikversorgung vorhanden

Ventilversorgung UQ1/UQ2 in Ordnung

7.5 Buskoppler in Betrieb nehmen

Bevor Sie das System in Betrieb nehmen, müssen Sie folgende Arbeiten durchgeführt und abgeschlossen haben:

• Sie haben den Ventilträger und den Buskoppler montiert.

Siehe Kapitel g6.1.Ventilsystem mit Buskoppler montieren.

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 13

Page 14

• Sie haben den Buskoppler angeschlossen.

1

2

3

4

5

6

3

1

2

3

4

5

3

6

7

6

3

Siehe Kapitel g6.3.Buskoppler elektrisch anschließen.

• Sie haben die Voreinstellungen und die Konfiguration durchgeführt.

Siehe Kapitel g7.1.Voreinstellungen vornehmen und g7.2.Buskoppler konfigurieren.

• Sie haben den Busmaster so konfiguriert, dass die Ventile und die Input-Module richtig angesteuert werden.

• Sie haben den Diagnosetest der Input-/Output-Module durchgeführt.

Siehe Kapitel g7.4.Test und Diagnose an den Modulen.

Die Inbetriebnahme und Bedienung darf nur von einer Elektro- oder

Pneumatikfachkraft oder von einer unterwiesenen Person unter der

Leitung und Aufsicht einer Fachkraft durchgeführt werden. Siehe Kapitel g2.4.Qualifikation des Personals.

VORSICHT

Unkontrollierte Bewegungen der Aktoren beim Einschalten der Pneumatik

Es besteht Verletzungsgefahr, wenn sich das System in einem undefinierten

Zustand befindet und wenn die Handhilfsbetätigungen nicht auf Position „0“

stehen.

1. Bringen Sie das System in einen definierten Zustand, bevor Sie es einschalten!

2. Stellen Sie alle Handhilfsbetätigungen auf Position „0“.

3. Stellen Sie sicher, dass sich keine Person innerhalb des Gefahrenbereichs

befindet, wenn Sie den Druck einschalten.

4. Beachten Sie auch die entsprechenden Anweisungen und Warnhinweise

der Betriebsanleitung Ihres VS.

1. Schalten Sie die Betriebsspannung ein.

2. Überprüfen Sie die LED-Anzeigen an allen Modulen.

3. Schalten Sie die Druckluftversorgung ein.

VORSICHT

Anliegende elektrische Spannung und hoher Druck

Verletzungsgefahr durch elektrischen Schlag und plötzlichen Druckabbau.

u Schalten Sie das System drucklos und spannungsfrei, bevor Sie Module aus-

tauschen.

1. Trennen Sie die elektrischen Anschlüsse vom Buskoppler (4).

2. Lösen Sie die Endplatte (2) und, falls vorhanden, alle Input-/Output-Module

links vom Buskoppler (je2Innensechskantschrauben DIN912–M4 (1),

Schlüsselweite3) und ziehen Sie diese von den Zugankern(5) ab.

3. Ziehen Sie den Buskoppler (4) von den Zugankern (5) ab.

4. Schieben Sie den neuen Buskoppler (4) auf die Zuganker (5) auf.

5. Stellen Sie sicher, dass

- die Zuganker (5) vollständig eingeschraubt sind und

- die Dichtungen (3) richtig eingelegt sind.

6. Schieben Sie zuerst die Input-/Output-Module, falls vorhanden, in der ursprünglichen Reihenfolge und dann die Endplatte (2) links wieder auf die Zuganker (5) und schrauben Sie diese an (je2Innensechskantschrauben

DIN912–M4 (1), Schlüsselweite3).

Anzugsdrehmoment: 2,5…3,0 Nm.

7. Führen Sie alle Voreinstellungen am neuen Buskoppler (4) durch. Siehe Kapitel g7.1.Voreinstellungen vornehmen.

8. Stellen Sie die Anschlüsse wieder her.

9. Überprüfen Sie die Konfiguration und passen Sie diese gegebenenfalls an. Sie-

he Kapitel g7.2.Buskoppler konfigurieren.

8.2 Input-/Output-Modul(e) anbauen

8 Demontage und Austausch

Sie können je nach Bedarf den Buskoppler austauschen oder weitere/andere Input-/Output-Module und Modulerweiterungen anbauen.

Die Gewährleistung von AVENTICS gilt nur für die ausgelieferte Konfiguration und Erweiterungen, die bei der Konfiguration berücksichtigt

wurden. Nach einem Umbau, der über diese Erweiterungen hinausgeht, erlischt die Gewährleistung.

8.1 Buskoppler austauschen

Abb.22: Input-/Output-Modul anbauen, Beispiel

1 Innensechskantschrauben 2 Endplatte links

3 Dichtung 4 Output-Modul

5 Input-Modul 6 Zuganker

7 Buskoppler

VORSICHT

Anliegende elektrische Spannung und hoher Druck

Verletzungsgefahr durch elektrischen Schlag und plötzlichen Druckabbau.

u Schalten Sie das System drucklos und spannungsfrei, bevor Sie Module aus-

Abb.21: Buskoppler austauschen, Beispiel

1 Innensechskantschrauben 2 Endplatte links

3 Dichtung 4 Buskoppler

5 Zuganker 6 Endplatte links mit Anschlüssen

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 14

tauschen.

Es dürfen insgesamt maximal 6 Module (Input- oder Output-Module)

an einem Ventilsystem montiert sein. Beachten Sie die zulässige

Strombelastung!

1. Lösen Sie die Endplatte links (2) vom Buskoppler (7) oder vom letzten InputModul (5) / Output-Modul (4) des Ventilsystems (2Innensechskantschrauben

DIN 912–M4(1), Schlüsselweite3) und ziehen Sie diese von den Zugankern

(6) ab.

2. Schrauben Sie die Zuganker (6) für Input-Module (5) / Output-Module (4) auf

die vorhandenen Zuganker (6) auf (2 Stück je Input-Modul (5) / Output-Modul

Page 15

(4)).

- Stellen Sie sicher, dass die Zuganker (6) vollständig eingeschraubt sind!

3. Schieben Sie das (weitere) Input-Modul (5) / Output-Modul (4) auf die Zuganker (6) auf.

- Stellen Sie sicher, dass die Dichtungen (3) richtig eingelegt und die Kontakte

richtig gesteckt sind!

4. Schrauben Sie nach dem letzten Input-Modul (5) oder Output-Modul (4) die

Endplatte links (2) wieder an (2 Innensechskantschrauben DIN912–M4 (1),

Schlüsselweite3).

Anzugsdrehmoment: 2,5 bis 3 Nm.

5. Stellen Sie die Anschlüsse her. Siehe Kapitel g6.3.3.Logik- und Lastversor-

gung des Buskopplers anschließen.

VORSICHT

Offenliegende Ein-/Ausgänge

Gefahr von Stromschlag bei Berührung, Kurzschluss und Schädigung des Systems.

u Verschließen Sie immer nicht benutzte Eingänge bzw. Ausgänge mit Ver-

schlusskappen, um die Schutzart IP65 einzuhalten. Siehe Kapitel g11.Ersatzteile und Zubehör.

6. Passen Sie die Konfiguration an. Siehe Kapitel g7.2.Buskoppler konfigurie-

ren.

9 Pflege und Wartung

VORSICHT

Anliegende elektrische Spannung und hoher Druck

Verletzungsgefahr durch elektrischen Schlag und plötzlichen Druckabbau.

u Schalten Sie das System vor der Durchführung von Pflege- und Wartungsar-

beiten drucklos und spannungsfrei.

Elektrik

Betriebsspannung Last

UQ1, U

Q2

Schutzkleinspannung (SELV/PELV) nach EC 364-4-41,

24 V DC (±10%),

Restwelligkeit 0,5%

10.3 Input-Module 8fach, RMV04-8DI_M8 und RMV04-8DI_M12

Elektrik

Eingänge DINEN61131-2 8 digitale Eingänge, Typ 3,

Summenstrom der 24-V-Sensorversorgung für alle Eingangsmodule auf 0,7A begrenzt

Eingangsverzögerung 0 – 1 3ms

Eingangsverzögerung 1 – 0 3ms

Zweidraht-Näherungsschalter mit einem

Ruhestrom von max. 2,5 mA anschließbar

10.4 Output-Module 8fach, RMV04-8DO_M8 und RMV04-8DO_M12

Elektrik

Ausgänge DINEN61131-2 8 digitale Ausgänge

Ausgangsspannung Nennwert 24V

Spannungsabfall bei H-Signal≤1,5V

Ausgangsstrom Nennwert 0,5A

Aus thermischen Gründen dürfen die Aus-

nicht längere Zeit über Nennstrom belastet

Überlastschutz Abschaltung bei 0,6 bis 1,2A

Autom. Wiederanlauf bei reduzierter Last

Leitungslänge für M8- und M12-Anschluss max. 30 m

Spannungsversorgung

UQ1 und U

Q2

gänge

werden.

Nennwert 24V

(+20%/-15%)

9.1 Module pflegen

ACHTUNG

Beschädigung der Gehäuseoberfläche durch Lösemittel und aggressive Reinigungsmittel!

Die Oberflächen und Dichtungen können durch Lösemittel oder aggressive

Reinigungsmittel beschädigt werden.

u Verwenden Sie niemals Lösemittel oder aggressive Reinigungsmittel!

u Reinigen Sie das Gerät regelmäßig mit einem feuchten Lappen. Verwenden

Sie dazu nur Wasser oder ein mildes Reinigungsmittel.

9.2 Module warten

Der Buskoppler und die I/O-Module des VS sind wartungsfrei.

u Beachten Sie die Wartungsintervalle und Vorgaben der Gesamtanlage.

10 Technische Daten

10.1 Kenngrößen

Allgemein

Schutzart nach EN 60 529 / IEC 529 IP65 im montierten Zustand

Umgebungstemperatur ϑ

Elektromagnetische Verträglichkeit

Störaussendung EN 61000-6-4

Störfestigkeit EN 61000-6-2

U

10.2 Buskoppler

Elektrik

Betriebsspannung Logik U

L

0 °C bis +50°C ohne Betauung

24 V DC (+20%/–15%)

11 Ersatzteile und Zubehör

Ersatzteil

Buskoppler mit Feldbusprotokoll EtherNet/

IP™

(inkl. 2x Zuganker, 1x Dichtung und 1x Handbuch)

Zubehör

M12x1 Schutzkappe R419800769

Endplatte für Buskoppler

(inkl. 2x Befestigungsschraube und 1x Dichtung)

11.1 Input-/Output-Modul 8fach, 8DI/8DO

Lieferung inkl. 2x Zuganker und 1x Dichtung

Bestellcode

Input-Modul 8fach (8 x M8) 8DI_M8 R412003489

Input-Modul 8fach (4 x M12) 8DI_M12 R412008040

Output-Modul 8fach (8 x M8) 8DO_M8 R412005968

Output-Modul 8fach (4 x M12) 8DO_M12 R412005968

Zubehör Kabellänge

Steckverbinder gerade, mit selbstsicherndem Schraubverschluss, M8x1, 3-polig

Schutzkappe M8x1 für Eingänge (LE = 25 Stück) R412003493

Schutzkappe M12x1 für Eingänge (LE = 25 Stück) 182 331 200 1

Y-Verteiler M12 mit selbstsicherndem Schraubverschluss M12,

5-polig, 2 x Kabeldose M12, 1 x Kabelstecker M12

2m 894 620 360 2

5m 894 620 361 2

10m 894 620 362 2

Bestellnummer

R412012755

Bestellnummer

R412003490

Bestellnummer

Bestellnummer

894 100 239 2

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 15

Page 16

11.2 Power-Stecker für Buskoppler und Output-Modul

Bestellnummer

Steckverbinder für Spannungsversorgung,

Buchse M12x1, 4-polig

für Leitungs-Ø 4-8 mm, A-codiert

Steckverbinder für Input-/Output-Module M12x1 Stecker, gera-

180o (X10, POWER) 894 105 432 4

90o (X10, POWER) 894 105 442 4

de

M12x1 Stecker, ge-

winkelt

M12x1 Duo-Stecker

für Leitungs-Ø 3 mm

oder 5 mm

12 Entsorgung

Entsorgen Sie das Gerät nach den Bestimmungen Ihres Landes.

1 834 484 222

1 834 484 223

1 834 484 246

AVENTICS™ EtherNet/IP™ | R412012728-BAL-001-AD | Deutsch 16

Page 17

Contents

1 About this documentation................................................................................................................................................................................................. 19

1.1 Required and supplementary documentation ................................................................................................................................................................... 19

1.2 Presentation of information .............................................................................................................................................................................................. 19

1.2.1 Warnings............................................................................................................................................................................................................ 19

1.3 Abbreviations used ........................................................................................................................................................................................................... 19

2 Notes on safety.................................................................................................................................................................................................................. 19

2.1 About this chapter ............................................................................................................................................................................................................ 19

2.2 Intended use ..................................................................................................................................................................................................................... 19

2.3 Improper use .................................................................................................................................................................................................................... 19

2.4 Personnel qualifications .................................................................................................................................................................................................... 19

2.5 General safety instructions................................................................................................................................................................................................ 19

2.6 Control network malfunction............................................................................................................................................................................................ 20

3 Application areas............................................................................................................................................................................................................... 20

4 Scope of delivery ............................................................................................................................................................................................................... 20

5 Device description ............................................................................................................................................................................................................. 20

5.1 Device overview of the valve system and modules ............................................................................................................................................................ 20

5.2 Device components .......................................................................................................................................................................................................... 20

5.2.1 Bus coupler ........................................................................................................................................................................................................ 20

5.2.2 Input/output modules........................................................................................................................................................................................ 21

5.2.3 Input modules .................................................................................................................................................................................................... 21

5.2.4 Output modules ................................................................................................................................................................................................. 21

6 Assembly........................................................................................................................................................................................................................... 21

6.1 Assembling the valve system with bus coupler.................................................................................................................................................................. 21

6.2 Labeling the module ......................................................................................................................................................................................................... 21

6.3 Connecting the bus coupler electrically............................................................................................................................................................................. 22

6.3.1 General notes on connecting the bus coupler..................................................................................................................................................... 22

6.3.2 Connecting the bus coupler ............................................................................................................................................................................... 22

6.3.3 Connecting the bus coupler logic and load supply .............................................................................................................................................. 22

6.3.4 Connecting the 8x input/output modules .......................................................................................................................................................... 23

6.3.5 Connecting the output module load supply ....................................................................................................................................................... 23

6.3.6 FE connection..................................................................................................................................................................................................... 24

7 Commissioning and operation........................................................................................................................................................................................... 24

7.1 Making presettings ........................................................................................................................................................................................................... 24

7.1.1 Assigning the valve supply.................................................................................................................................................................................. 24

7.2 Configuring the bus coupler.............................................................................................................................................................................................. 25

7.2.1 Configuring the bus system................................................................................................................................................................................ 25

7.2.2 Saving the address list ........................................................................................................................................................................................ 26

7.2.3 Change the IP address. ....................................................................................................................................................................................... 26

7.2.4 Dynamic or static IP address ............................................................................................................................................................................... 26