AVENTICS Instrucciones de servicio: Acoplador de bus AES / Controlador de válvula AV EtherNet / IP, Istruzioni per l'uso: accoppiatore bus AES/driver valvola AV EtherNet/IP, Notice d’instruction: Coupleur de bus AES/pilote de vanne AV EtherNet/IP, Bedienungsanleitung: Buskoppler AES/Ventiltreiber AV EtherNet/IP, Bruksanvisning: Busskoppling AES / ventilförare AV EtherNet / IP Manuals & Guides [sv]

Page 1

Systembeschreibung | System Description | Description système |

Descrizione del sistema | Descripción de sistema | Systembeskrivning

Buskoppler AES/Ventiltreiber AV

Bus Coupler AES/Valve Driver AV

Coupleur de bus AES / Pilote de distributeur AV

Accoppiatore bus AES/driver valvole AV

Acoplador de bus AES/controladores de válvula AV

Bussomkopplare AES/ventildrivenhet AV

EtherNet/IP

R412018139/2016-08, Replaces: 08.2015, DE/EN/FR/IT/ES/SV

DeutschEnglishFrançaisItalianoEspañolSvenska

Page 2

Page 3

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 3

Inhalt

1 Zu dieser Dokumentation ......................................................................................................... 5

1.1 Gültigkeit der Dokumentation .................................................................................................................. 5

1.2 Erforderliche und ergänzende Dokumentationen .............................................................................. 5

1.3 Darstellung von Informationen ................................................................................................................ 5

1.3.1 Sicherheitshinweise .................................................................................................................................... 5

1.3.2 Symbole .......................................................................................................................................................... 6

1.3.3 Bezeichnungen .............................................................................................................................................. 7

1.3.4 Abkürzungen ................................................................................................................................................. 7

2 Sicherheitshinweise .................................................................................................................. 8

2.1 Zu diesem Kapitel ........................................................................................................................................ 8

2.2 Bestimmungsgemäße Verwendung ....................................................................................................... 8

2.2.1 Einsatz in explosionsfähiger Atmosphäre ............................................................................................ 9

2.3 Nicht bestimmungsgemäße Verwendung ............................................................................................ 9

2.4 Qualifikation des Personals ...................................................................................................................... 9

2.5 Allgemeine Sicherheitshinweise ........................................................................................................... 10

2.6 Produkt- und technologieabhängige Sicherheitshinweise ............................................................ 10

2.7 Pflichten des Betreibers ........................................................................................................................... 11

3 Allgemeine Hinweise zu Sachschäden und Produktschäden ............................................. 12

4 Zu diesem Produkt .................................................................................................................. 13

4.1 Buskoppler ................................................................................................................................................... 13

4.1.1 Elektrische Anschlüsse ............................................................................................................................ 14

4.1.2 LED ................................................................................................................................................................. 16

4.1.3 Adressschalter ............................................................................................................................................ 16

4.2 Ventiltreiber ................................................................................................................................................. 17

5 SPS-Konfiguration des Ventilsystems AV ............................................................................ 18

5.1 SPS-Konfigurationsschlüssel bereitlegen ......................................................................................... 18

5.2 Gerätebeschreibungsdatei laden .......................................................................................................... 18

5.3 Buskoppler im Feldbussystem konfigurieren ................................................................................... 19

5.4 Ventilsystem konfigurieren ..................................................................................................................... 19

5.4.1 Reihenfolge der Module ........................................................................................................................... 19

5.5 Parameter des Buskopplers einstellen ............................................................................................... 23

5.5.1 Parameter für die Module einstellen ................................................................................................... 24

5.5.2 Parameter für das Verhalten im Fehlerfall ........................................................................................ 25

5.6 Diagnosedaten des Buskopplers ........................................................................................................... 26

5.6.1 Aufbau der Diagnosedaten ...................................................................................................................... 26

5.6.2 Auslesen der Diagnosedaten des Buskopplers ................................................................................ 28

5.7 Erweiterte Diagnosedaten der E/A-Module ....................................................................................... 28

5.8 Konfiguration zur Steuerung übertragen ........................................................................................... 28

6 Aufbau der Daten der Ventiltreiber ....................................................................................... 29

6.1 Prozessdaten ............................................................................................................................................... 29

6.2 Diagnosedaten ............................................................................................................................................ 30

6.2.1 Zyklische Diagnosedaten der Ventiltreiber ........................................................................................ 30

6.2.2 Azyklische Diagnosedaten der Ventiltreiber (Explicit Messages) ............................................... 30

6.3 Parameterdaten ......................................................................................................................................... 30

7 Aufbau der Daten der elektrischen Einspeiseplatte ............................................................ 31

7.1 Prozessdaten ............................................................................................................................................... 31

...................... 31

7.2 Diagnosedaten .................................................................................................................

7.2.1 Zyklische Diagnosedaten der elektrischen Einspeiseplatte ......................................................... 31

7.2.2 Azyklische Diagnosedaten der elektrischen Einspeiseplatte ....................................................... 31

7.3 Parameterdaten ......................................................................................................................................... 31

.....

Deutsch

Page 4

4 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

8 Aufbau der Daten der pneumatischen Einspeiseplatte mit

UA-OFF-Überwachungsplatine .............................................................................................. 32

8.1 Prozessdaten ............................................................................................................................................... 32

8.2 Diagnosedaten ............................................................................................................................................ 32

8.2.1 Zyklische Diagnosedaten der UA-OFF-Überwachungsplatine ..................................................... 32

8.2.2 Azyklische Diagnosedaten der UA-OFF-Überwachungsplatine (Explicit Messages) ............ 32

8.3 Parameterdaten ......................................................................................................................................... 32

9 Voreinstellungen am Buskoppler .......................................................................................... 33

9.1 Sichtfenster öffnen und schließen ........................................................................................................ 33

9.2 Adresse ändern .......................................................................................................................................... 33

9.3 IP-Adresse und Subnetzmaske vergeben .......................................................................................... 34

9.3.1 Manuelle IP-Adressvergabe mit Adressschalter ............................................................................. 34

9.3.2 IP-Adressvergabe mit DHCP-Server .................................................................................................... 35

10 Ventilsystem mit EtherNet/IP in Betrieb nehmen ................................................................ 38

11 LED-Diagnose am Buskoppler ............................................................................................... 40

12 Umbau des Ventilsystems ...................................................................................................... 41

12.1 Ventilsystem ................................................................................................................................................ 41

12.2 Ventilbereich ................................................................................................................................................ 42

12.2.1 Grundplatten ................................................................................................................................................ 43

12.2.2 Adapterplatte ............................................................................................................................................... 43

12.2.3 Pneumatische Einspeiseplatte ............................................................................................................... 43

12.2.4 Elektrische Einspeiseplatte ..................................................................................................................... 44

12.2.5 Ventiltreiberplatinen ................................................................................................................................. 44

12.2.6 Druckregelventile ....................................................................................................................................... 46

12.2.7 Überbrückungsplatinen ........................................................................................................................... 47

12.2.8 UA-OFF-Überwachungsplatine .............................................................................................................. 47

12.2.9 Mögliche Kombinationen von Grundplatten und Platinen ............................................................. 47

12.3 Identifikation der Module ......................................................................................................................... 48

12.3.1 Materialnummer des Buskopplers ....................................................................................................... 48

12.3.2 Materialnummer des Ventilsystems .................................................................................................... 48

12.3.3 Identifikationsschlüssel des Buskopplers .......................................................................................... 48

12.3.4 Betriebsmittelkennzeichnung des Buskopplers ............................................................................... 49

12.3.5 Typenschild des Buskopplers ................................................................................................................ 49

12.4 SPS-Konfigurationsschlüssel ................................................................................................................. 49

12.4.1 SPS-Konfigurationsschlüssel des Ventilbereichs ............................................................................ 49

12.4.2 SPS-Konfigurationsschlüssel des E/A-Bereichs .............................................................................. 50

12.5 Umbau des Ventilbereichs ...................................................................................................................... 52

12.5.1 Sektionen ...................................................................................................................................................... 53

12.5.2 Zulässige Konfigurationen ...................................................................................................................... 54

12.5.3 Nicht zulässige Konfigurationen ............................................................................................................ 54

12.5.4 Umbau des Ventilbereichs überprüfen ............................................................................................... 55

12.5.5 Dokumentation des Umbaus .................................................................................................................. 56

12.6 Umbau des E/A-Bereichs ........................................................................................................................ 57

12.6.1 Zulässige Konfigurationen ...................................................................................................................... 57

12.6.2 Dokumentation des Umbaus .................................................................................................................. 57

12.7 Erneute SPS-Konfiguration des Ventilsystems ................................................................................ 57

13 Fehlersuche und Fehlerbehebung ........................................................................................ 58

3

.1 So gehen Sie bei der Fehlersuche vor ................................................................................................. 58

1

13.2 Störungstabelle .......................................................................................................................................... 58

14 Technische Daten .................................................................................................................... 61

15 Anhang ...................................................................................................................................... 62

15.1 Zubehör ......................................................................................................................................................... 62

16 Stichwortverzeichnis .............................................................................................................. 63

Page 5

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 5

Zu dieser Dokumentation

1 Zu dieser Dokumentation

1.1 Gültigkeit der Dokumentation

Diese Dokumentation gilt für den Buskoppler der Serie AES für EtherNet/IP mit der Materialnummer

R412018222. Diese Dokumentation richtet sich an Programmierer, Elektroplaner, Servicepersonal

und Anlagenbetreiber.

Diese Dokumentation enthält wichtige Informationen, um das Produkt sicher und sachgerecht in

Betrieb zu nehmen, zu bedienen und einfache Störungen selbst zu beseitigen. Neben der

Beschreibung des Buskopplers enthält sie außerdem Informationen zur SPS-Konfiguration des

Buskopplers, der Ventiltreiber und der E/A-Module.

1.2 Erforderliche und ergänzende Dokumentationen

O Nehmen Sie das Produkt erst in Betrieb, wenn Ihnen folgende Dokumentationen vorliegen und

Sie diese beachtet und verstanden haben.

Tabelle 1: Erforderliche und ergänzende Dokumentationen

Dokumentation Dokumentart Bemerkung

Anlagendokumentation Betriebsanleitung wird vom Anlagenbetreiber erstellt

Dokumentation des SPSKonfigurationsprogramms

Montageanleitungen aller vorhandenen

Komponenten und des gesamten

Ventilsystems AV

Systembeschreibungen zum elektrischen

Anschließen der E/A-Module und der

Buskoppler

Betriebsanleitung der AV-EP-

Druckregelventile

Softwareanleitung Bestandteil der Software

Montageanleitung Papierdokumentation

Systembeschreibung pdf-Datei auf CD

Betriebsanleitung Papierdokumentation

Alle Montageanleitungen und Systembeschreibungen der Serien AES und AV sowie die SPSKonfigurationsdateien finden Sie auf der CD R412018133.

1.3 Darstellung von Informationen

Damit Sie mit dieser Dokumentation schnell und sicher mit Ihrem Produkt arbeiten können, werden

einheitliche Sicherheitshinweise, Symbole, Begriffe und Abkürzungen verwendet. Zum besseren

Verständnis sind diese in den folgenden Abschnitten erklärt.

Deutsch

1.3.1 Sicherheitshinweise

In dieser Dokumentation stehen Sicherheitshinweise vor einer Handlungsabfolge, bei der die Gefahr

von Personen- oder Sachschäden besteht. Die beschriebenen Maßnahmen zur Gefahrenabwehr

müssen eingehalten werden.

Sicherheitshinweise sind wie folgt aufgebaut:

Page 6

6 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

Zu dieser Dokumentation

SIGNALWORT

Art und Quelle der Gefahr

Folgen bei Nichtbeachtung

O Maßnahme zur Gefahrenabwehr

O <Aufzählung>

W Warnzeichen: macht auf die Gefahr aufmerksam

W Signalwort: gibt die Schwere der Gefahr an

W Art und Quelle der Gefahr: benennt die Art und Quelle der Gefahr

W Folgen: beschreibt die Folgen bei Nichtbeachtung

W Abwehr: gibt an, wie man die Gefahr umgehen kann

Tabelle 2: Gefahrenklassen nach ANSI Z535.6-2006

Warnzeichen, Signalwort Bedeutung

kennzeichnet eine gefährliche Situation, in der Tod oder schwere

GEFAHR

WARNUNG

Körperverletzung eintreten werden, wenn sie nicht vermieden wird

kennzeichnet eine gefährliche Situation, in der Tod oder schwere

Körperverletzung eintreten können, wenn sie nicht vermieden wird

kennzeichnet eine gefährliche Situation, in der leichte bis mittelschwere

VORSICHT

ACHTUNG

Körperverletzungen eintreten können, wenn sie nicht vermieden wird

Sachschäden: Das Produkt oder die Umgebung können beschädigt

werden.

1.3.2 Symbole

Die folgenden Symbole kennzeichnen Hinweise, die nicht sicherheitsrelevant sind, jedoch die

Verständlichkeit der Dokumentation erhöhen.

Tabelle 3: Bedeutung der Symbole

Symbol Bedeutung

Wenn diese Information nicht beachtet wird, kann das Produkt nicht optimal genutzt bzw.

betrieben werden.

O

1.

2.

3.

einzelner, unabhängiger Handlungsschritt

nummerierte Handlungsanweisung:

Die Ziffern geben an, dass die Handlungsschritte aufeinander folgen.

Page 7

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 7

Zu dieser Dokumentation

1.3.3 Bezeichnungen

In dieser Dokumentation werden folgende Bezeichnungen verwendet:

Tabelle 4: Bezeichnungen

Bezeichnung Bedeutung

Backplane interne elektrische Verbindung vom Buskoppler zu den Ventiltreibern und den

E/A-Modulen

linke Seite E/A-Bereich, links vom Buskoppler, wenn man auf dessen elektrische

Anschlüsse schaut

Modul Ventiltreiber oder E/A-Modul

rechte Seite Ventilbereich, rechts vom Buskoppler, wenn man auf dessen elektrische

Anschlüsse schaut

Stand-alone-System Buskoppler und E/A-Module ohne Ventilbereich

Ventiltreiber elektrischer Teil der Ventilansteuerung, der das Signal aus der Backplane in

den Strom für die Magnetspule umsetzt.

1.3.4 Abkürzungen

In dieser Dokumentation werden folgende Abkürzungen verwendet:

Tabelle 5: Abkürzungen

Abkürzung Bedeutung

AES Advanced Electronic System

AV Advanced Valve

BOOTP Bootstrap Protocol

ermöglicht die Einstellung der IP-Adresse und weiterer Parameter von

festplattenlosen Rechnern, die ihr Betriebssystem von einem Bootserver

beziehen.

DHCP Dynamic Host Configuration Protocol

Ermöglicht die automatische Einbindung eines Computers in ein bestehendes

Netzwerk, Erweiterung des Bootstrap Protocols

DNS Domain Name System

E/A-Modul Eingangs-/Ausgangsmodul

EtherNet/IP EtherNet Industrial Protocol

FE Funktionserde (Functional Earth)

EDS Electronic Data Sheet

MAC-Adresse Media Access Control-Adresse

nc not connected (nicht belegt)

SPS Speicherprogrammierbare Steuerung oder PC, der Steuerungsfunktionen

übernimmt

UA Aktorspannung (Spannungsversorgung der Ventile und Ausgänge)

UA-ON Spannung, bei der die AV-Ventile immer eingeschaltet werden können

UA-OFF Spannung, bei der die AV-Ventile immer ausgeschaltet sind

UL Logikspannung (Spannungsversorgung der Elektronik und Sensoren)

Deutsch

Page 8

8 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

Sicherheitshinweise

2 Sicherheitshinweise

2.1 Zu diesem Kapitel

Das Produkt wurde gemäß den allgemein anerkannten Regeln der Technik hergestellt. Trotzdem

besteht die Gefahr von Personen- und Sachschäden, wenn Sie dieses Kapitel und die

Sicherheitshinweise in dieser Dokumentation nicht beachten.

O Lesen Sie diese Dokumentation gründlich und vollständig, bevor Sie mit dem Produkt arbeiten.

O Bewahren Sie die Dokumentation so auf, dass sie jederzeit für alle Benutzer zugänglich ist.

O Geben Sie das Produkt an Dritte stets zusammen mit den erforderlichen Dokumentationen

weiter.

2.2 Bestimmungsgemäße Verwendung

Der Buskoppler der Serie AES und die Ventiltreiber der Serie AV sind Elektronikkomponenten und

wurden für den Einsatz in der Industrie für den Bereich Automatisierungstechnik entwickelt.

Der Buskoppler dient zum Anschluss von E/A-Modulen und Ventilen an das Feldbussystem

EtherNet/IP. Der Buskoppler darf ausschließlich an Ventiltreiber der Firma AVENTICS sowie an E/AModule der Serie AES angeschlossen werden. Das Ventilsystem darf auch ohne pneumatische

Komponenten als Stand-alone-System eingesetzt werden.

Der Buskoppler darf ausschließlich über eine speicherprogrammierbare Steuerung (SPS), eine

numerische Steuerung, einen Industrie-PC oder vergleichbare Steuerungen in Verbindung mit einer

Busmasteranschaltung mit dem Feldbusprotokoll EtherNet/IP angesteuert werden.

Ventiltreiber der Serie AV sind das Verbindungsglied zwischen dem Buskoppler und den Ventilen.

Die Ventiltreiber erhalten vom Buskoppler elektrische Informationen, die sie als Spannung an die

Ventile zur Ansteuerung weitergeben.

Buskoppler und Ventiltreiber sind für den professionellen Gebrauch und nicht für die private

Verwendung bestimmt. Sie dürfen Buskoppler und Ventiltreiber nur im industriellen Bereich

einsetzen (Klasse A). Für den Einsatz im Wohnbereich (Wohn-, Geschäfts- und Gewerbebereich) ist

eine Einzelgenehmigung bei einer Behörde oder Prüfstelle einzuholen. In Deutschland werden

solche Einzelgenehmigungen von der Regulierungsbehörde für Telekommunikation und Post

(RegTP) erteilt.

Buskoppler und Ventiltreiber dürfen in sicherheitsgerichteten Steuerungsketten verwendet werden,

wenn die Gesamtanlage darauf ausgerichtet ist.

O Beachten Sie die Dokumentation R412018148, wenn Sie das Ventilsystem in

sicherheitsgerichteten Steuerungsketten einsetzen.

Page 9

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 9

Sicherheitshinweise

2.2.1 Einsatz in explosionsfähiger Atmosphäre

Weder Buskoppler noch Ventiltreiber sind ATEX-zertifiziert. Nur ganze Ventilsysteme können ATEXzertifiziert sein. Ventilsysteme dürfen nur dann in Bereichen in explosionsfähiger Atmosphäre

eingesetzt werden, wenn das Ventilsystem eine ATEX-Kennzeichnung trägt!

O Beachten Sie stets die technischen Daten und die auf dem Typenschild der gesamten Einheit

angegebenen Grenzwerte, insbesondere die Daten aus der ATEX-Kennzeichnung.

Der Umbau des Ventilsystems beim Einsatz in explosionsfähiger Atmosphäre ist in dem Umfang

zulässig, wie er in den folgenden Dokumenten beschrieben ist:

W Montageanleitung der Buskoppler und der E/A-Module

W Montageanleitung des Ventilsystems AV

W Montageanleitungen der pneumatischen Komponenten

2.3 Nicht bestimmungsgemäße Verwendung

Jeder andere Gebrauch als in der bestimmungsgemäßen Verwendung beschrieben ist nicht

bestimmungsgemäß und deshalb unzulässig.

Zur nicht bestimmungsgemäßen Verwendung des Buskopplers und der Ventiltreiber gehört:

W der Einsatz als Sicherheitsbauteil

W der Einsatz in explosionsgefährdeten Bereichen in einem Ventilsystem ohne ATEX-Zertifikat

Wenn ungeeignete Produkte in sicherheitsrelevanten Anwendungen eingebaut oder verwendet

werden, können unbeabsichtigte Betriebszustände in der Anwendung auftreten, die Personenund/oder Sachschäden verursachen können. Setzen Sie daher ein Produkt nur dann in

sicherheitsrelevanten Anwendungen ein, wenn diese Verwendung ausdrücklich in der

Dokumentation des Produkts spezifiziert und erlaubt ist. Beispielsweise in Ex-Schutz-Bereichen

oder in sicherheitsbezogenen Teilen einer Steuerung (funktionale Sicherheit).

Für Schäden bei nicht bestimmungsgemäßer Verwendung übernimmt die AVENTICS GmbH keine

Haftung. Die Risiken bei nicht bestimmungsgemäßer Verwendung liegen allein beim Benutzer.

2.4 Qualifikation des Personals

Die in dieser Dokumentation beschriebenen Tätigkeiten erfordern grundlegende Kenntnisse der

Elektrik und Pneumatik sowie Kenntnisse der zugehörigen Fachbegriffe. Um die sichere

Verwendung zu gewährleisten, dürfen diese Tätigkeiten daher nur von einer entsprechenden

Fachkraft oder einer unterwiesenen Person unter Leitung einer Fachkraft durchgeführt werden.

Eine Fachkraft ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse und Erfahrungen

sowie seiner Kenntnisse der einschlägigen Bestimmungen die ihm übertragenen Arbeiten

beurteilen, mögliche Gefahren erkennen und geeignete Sicherheitsmaßnahmen treffen kann. Eine

Fachkraft muss die einschlägigen fachspezifischen Regeln einhalten.

Deutsch

Page 10

10 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

Sicherheitshinweise

2.5 Allgemeine Sicherheitshinweise

W Beachten Sie die gültigen Vorschriften zur Unfallverhütung und zum Umweltschutz.

W Berücksichtigen Sie die Bestimmungen für explosionsgefährdete Bereiche im Anwenderland.

W Beachten Sie die Sicherheitsvorschriften und -bestimmungen des Landes, in dem das Produkt

eingesetzt/angewendet wird.

W Verwenden Sie Produkte von AVENTICS nur in technisch einwandfreiem Zustand.

W Beachten Sie alle Hinweise auf dem Produkt.

W Personen, die Produkte von AVENTICS montieren, bedienen, demontieren oder warten dürfen

nicht unter dem Einfluss von Alkohol, sonstigen Drogen oder Medikamenten, die die

Reaktionsfähigkeit beeinflussen, stehen.

W Verwenden Sie nur vom Hersteller zugelassene Zubehör- und Ersatzteile, um

Personengefährdungen wegen nicht geeigneter Ersatzteile auszuschließen.

W Halten Sie die in der Produktdokumentation angegebenen technischen Daten und

Umgebungsbedingungen ein.

W Sie dürfen das Produkt erst dann in Betrieb nehmen, wenn festgestellt wurde, dass das

Endprodukt (beispielsweise eine Maschine oder Anlage), in das die Produkte von AVENTICS

eingebaut sind, den länderspezifischen Bestimmungen, Sicherheitsvorschriften und Normen

der Anwendung entspricht.

2.6 Produkt- und technologieabhängige Sicherheitshinweise

GEFAHR

Explosionsgefahr beim Einsatz falscher Geräte!

Wenn Sie in explosionsfähiger Atmosphäre Ventilsysteme einsetzen, die keine ATEXKennzeichnung haben, besteht Explosionsgefahr.

O Setzen Sie in explosionsfähiger Atmosphäre ausschließlich Ventilsysteme ein, die auf dem

Typenschild eine ATEX-Kennzeichnung tragen.

Explosionsgefahr durch Trennen von elektrischen Anschlüssen in explosionsfähiger

Atmosphäre!

Trennen von elektrischen Anschlüssen unter Spannung führt zu großen Potentialunterschieden.

O Trennen Sie niemals elektrische Anschlüsse in explosionsfähiger Atmosphäre.

O Arbeiten Sie am Ventilsystem nur bei nicht explosionsfähiger Atmosphäre.

Explosionsgefahr durch fehlerhaftes Ventilsystem in explosionsfähiger Atmosphäre!

Nach einer Konfiguration oder einem Umbau des Ventilsystems sind Fehlfunktionen möglich.

O Führen Sie nach einer Konfiguration oder einem Umbau immer vor der

Wiederinbetriebnahme eine Funktionsprüfung in nicht explosionsfähiger Atmosphäre durch.

VORSICHT

Unkontrollierte Bewegungen beim Einschalten!

Es besteht Verletzungsgefahr, wenn sich das System in einem undefinierten Zustand befindet.

O Bringen Sie das System in einen sicheren Zustand, bevor Sie es einschalten.

O Stellen Sie sicher, dass sich keine Person innerhalb des Gefahrenbereichs befindet, wenn Sie

das Ventilsystem einschalten.

Verbrennungsgefahr durch heiße Oberflächen!

Berühren der Oberflächen der Einheit und der benachbarten Teile im laufenden Betrieb kann zu

Verbrennungen führen.

O Lassen Sie den relevanten Anlagenteil abkühlen, bevor Sie an der Einheit arbeiten.

O Berühren Sie den relevanten Anlagenteil nicht im laufenden Betrieb.

Page 11

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 11

Sicherheitshinweise

2.7 Pflichten des Betreibers

Als Betreiber der Anlage, die mit einem Ventilsystem der Serie AV ausgestattet werden soll, sind Sie

dafür verantwortlich,

W dass die bestimmungsgemäße Verwendung sichergestellt ist,

W dass das Bedienpersonal regelmäßig unterwiesen wird,

W dass die Einsatzbedingungen den Anforderungen an die sichere Verwendung des Produktes

entsprechen,

W dass Reinigungsintervalle gemäß den Umweltbeanspruchungen am Einsatzort festgelegt und

eingehalten werden,

W dass beim Vorhandensein von explosionsfähiger Atmosphäre Zündgefahren berücksichtigt

werden, die durch den Einbau von Betriebsmitteln in Ihrer Anlage entstehen,

W dass bei einem aufgetretenen Defekt keine eigenmächtigen Reparaturversuche unternommen

werden.

Deutsch

Page 12

12 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

Allgemeine Hinweise zu Sachschäden und Produktschäden

3 Allgemeine Hinweise zu Sachschäden und

Produktschäden

ACHTUNG

Trennen von Anschlüssen unter Spannung zerstört die elektronischen Komponenten des

Ventilsystems!

Beim Trennen von Anschlüssen unter Spannung entstehen große Potenzialunterschiede, die das

Ventilsystem zerstören können.

O Schalten Sie den relevanten Anlagenteil spannungsfrei, bevor Sie das Ventilsystem

montieren bzw. elektrisch anschließen oder trennen.

Eine Änderung der Adresse im laufenden Betrieb wird nicht übernommen!

Der Buskoppler arbeitet weiterhin mit der alten Adresse.

O Ändern Sie die Adresse niemals im laufenden Betrieb.

O Trennen Sie den Buskoppler von der Spannungsversorgung UL, bevor Sie die Stellungen an

den Schaltern S1 und S2 ändern.

Störungen der Feldbuskommunikation durch falsche oder ungenügende Erdung!

Angeschlossene Komponenten erhalten falsche oder keine Signale. Stellen Sie sicher, dass die

Erdungen aller Komponenten des Ventilsystems

– miteinander

– und mit der Erde

gut elektrisch leitend verbunden sind.

O Stellen Sie den einwandfreien Kontakt zwischen dem Ventilsystem und der Erde sicher.

Störungen der Feldbuskommunikation durch falsch verlegte Kommunikationsleitungen!

Angeschlossene Komponenten erhalten falsche oder keine Signale.

O Verlegen Sie die Kommunikationsleitungen innerhalb von Gebäuden. Wenn Sie die

Kommunikationsleitungen außerhalb von Gebäuden verlegen, darf die außen verlegte Länge

nicht mehr als 42 m betragen.

Das Ventilsystem enthält elektronische Bauteile, die gegenüber elektrostatischer Entladung

(ESD) empfindlich sind!

Berühren der elektrischen Bauteile durch Personen oder Gegenstände kann zu einer

elektrostatischen Entladung führen, die die Komponenten des Ventilsystems beschädigen oder

zerstören.

O Erden Sie die Komponenten, um eine elektrostatische Aufladung des Ventilsystems zu

vermeiden.

O Verwenden Sie ggf. Handgelenk- und Schuherdungen, wenn Sie am Ventilsystem arbeiten.

Page 13

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 13

UL

UA

MOD

NET

L/A 1

L/A 2

R

4

1

2

0

1

8

2

2

2

A

E

S

-

D

-

B

C

-

E

I

P

1

12

2

3

4

6

10

7

8

9

11

10

10

9

13

5

Zu diesem Produkt

4 Zu diesem Produkt

4.1 Buskoppler

Der Buskoppler der Serie AES für EtherNet/IP stellt die Kommunikation zwischen der

übergeordneten Steuerung und den angeschlossenen Ventilen und E/A-Modulen her. Er ist

ausschließlich für den Betrieb als Slave an einem Bussystem EtherNet/IP nach IEC 61158 und IEC

61784-1, CPF 2/2 bestimmt. Der Buskoppler muss daher konfiguriert werden. Zur Konfiguration

befindet sich eine EDS-Datei auf der mitgelieferten CD R412018133 (siehe Kapitel 5.2

„Gerätebeschreibungsdatei laden“ auf Seite 18).

Der Buskoppler kann bei der zyklischen Datenübertragung 512 Bits Eingangsdaten an die Steuerung

senden und 512 Bits Ausgangsdaten von der Steuerung empfangen. Um mit den Ventilen zu

kommunizieren, befindet sich auf der rechten Seite des Buskopplers eine elektronische

Schnittstelle für den Anschluss der Ventiltreiber. Auf der linken Seite befindet sich eine

elektronische Schnittstelle, die die Kommunikation mit den E/A-Modulen herstellt. Beide

Schnittstellen sind voneinander unabhängig.

Der Buskoppler kann max. 64 einseitig oder beidseitig betätigte Ventile (128 Magnetspulen) und bis

zu zehn E/A-Module ansteuern. Er unterstützt eine Datenkommunikation von 100 Mbit Full Duplex

und eine minimale Ethernet/IP Zykluszeit von 2ms.

Alle elektrischen Anschlüsse befinden sich auf der Vorderseite, alle Statusanzeigen auf der

Oberseite.

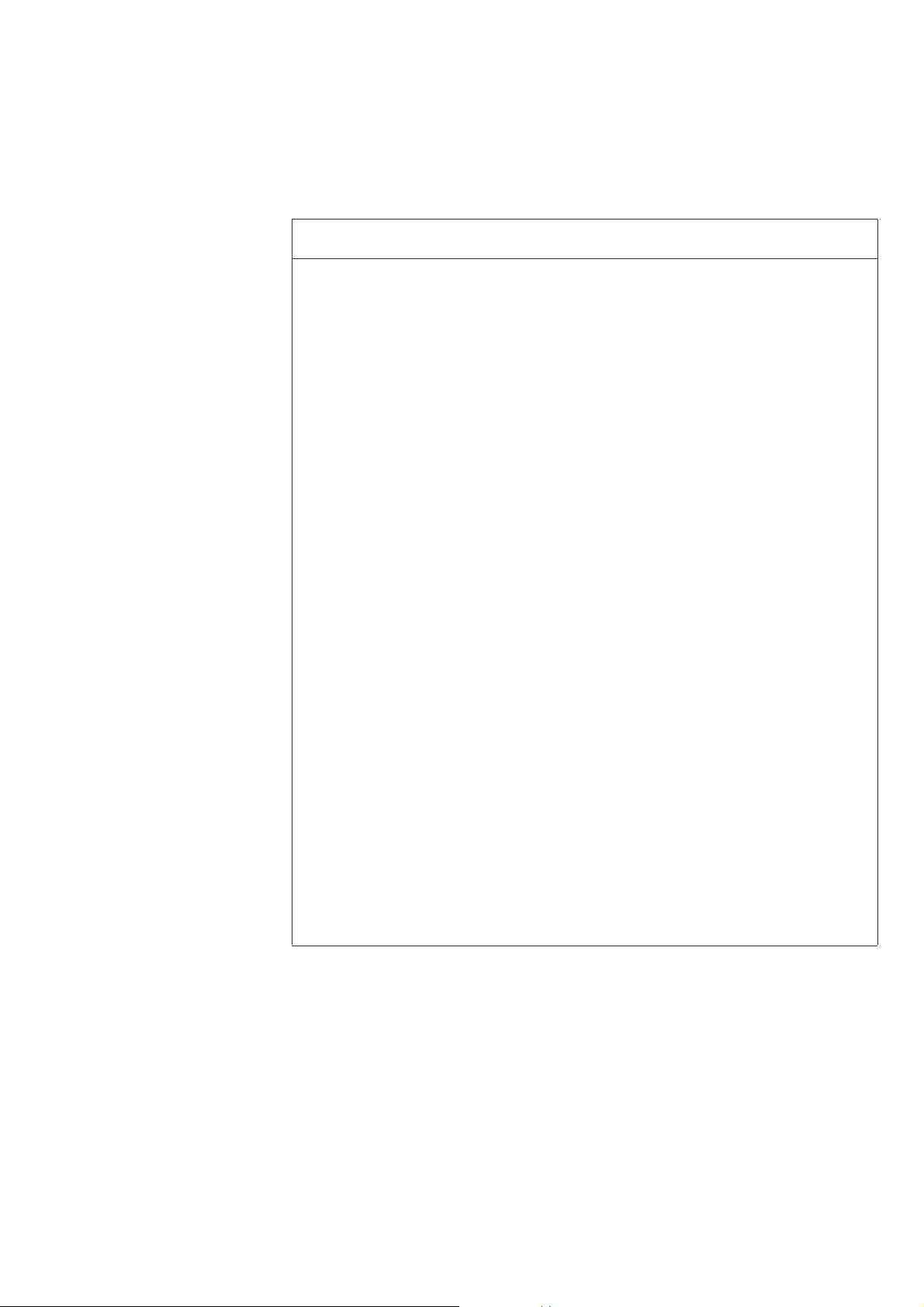

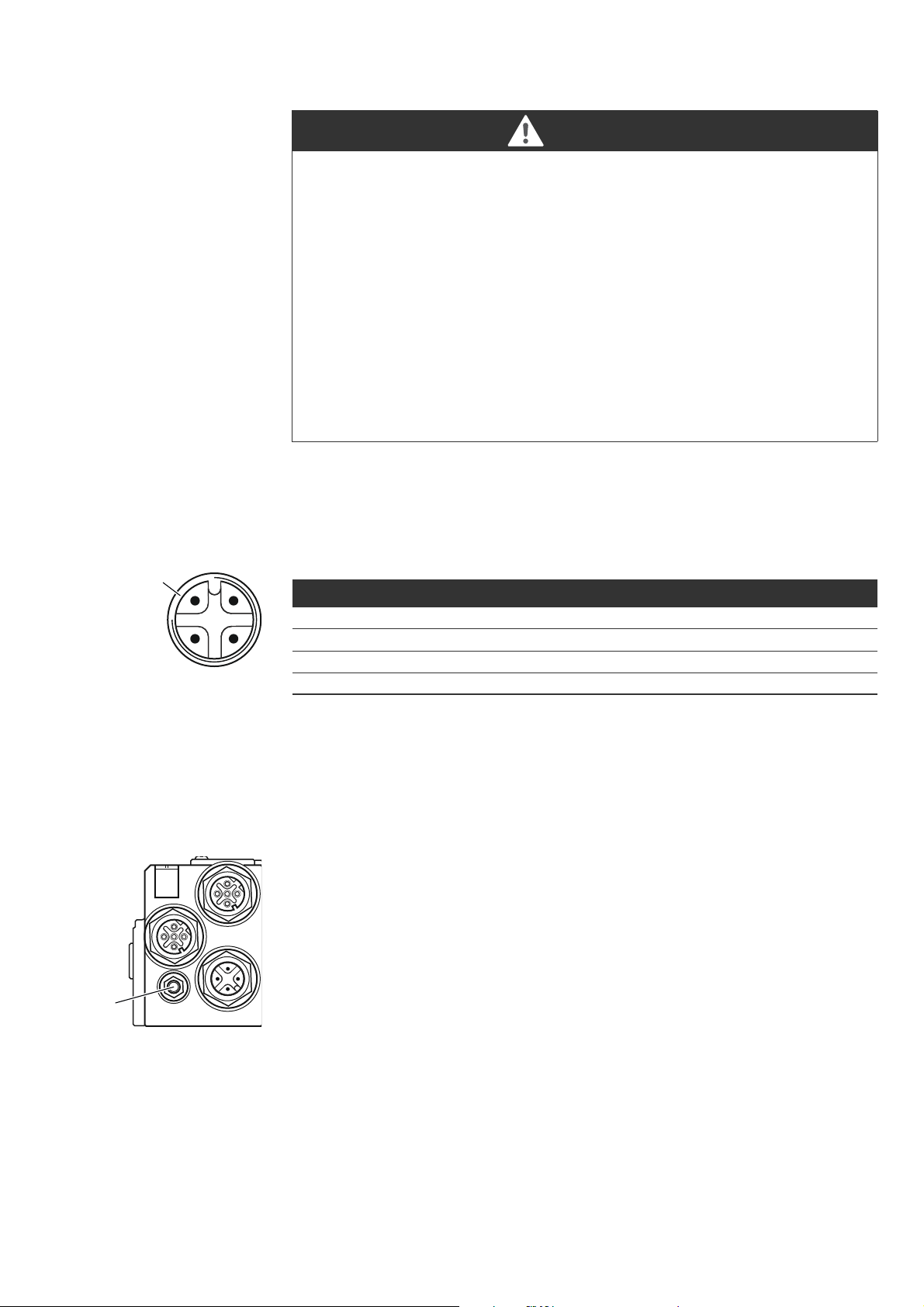

Abb. 1: Buskoppler EtherNet/IP

Deutsch

1 Identifikationsschlüssel

2 LEDs

3 Sichtfenster

4 Feld für Betriebsmittelkennzeichnung

5 Anschluss Feldbus X7E1

6 Anschluss Feldbus X7E2

7 Anschluss Spannungsversorgung X1S

8 Funktionserde

9 Steg für Montage des Federklemmelements

10 Befestigungsschrauben zur Befestigung an

der Adapterplatte

11 elektrischer Anschluss für AES-Module

12 Typenschild

13 elektrischer Anschluss für AV-Module

Page 14

14 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

X7E1

X7E2

X1S

6

8

7

5

X7E1/X7E2

12

43

Zu diesem Produkt

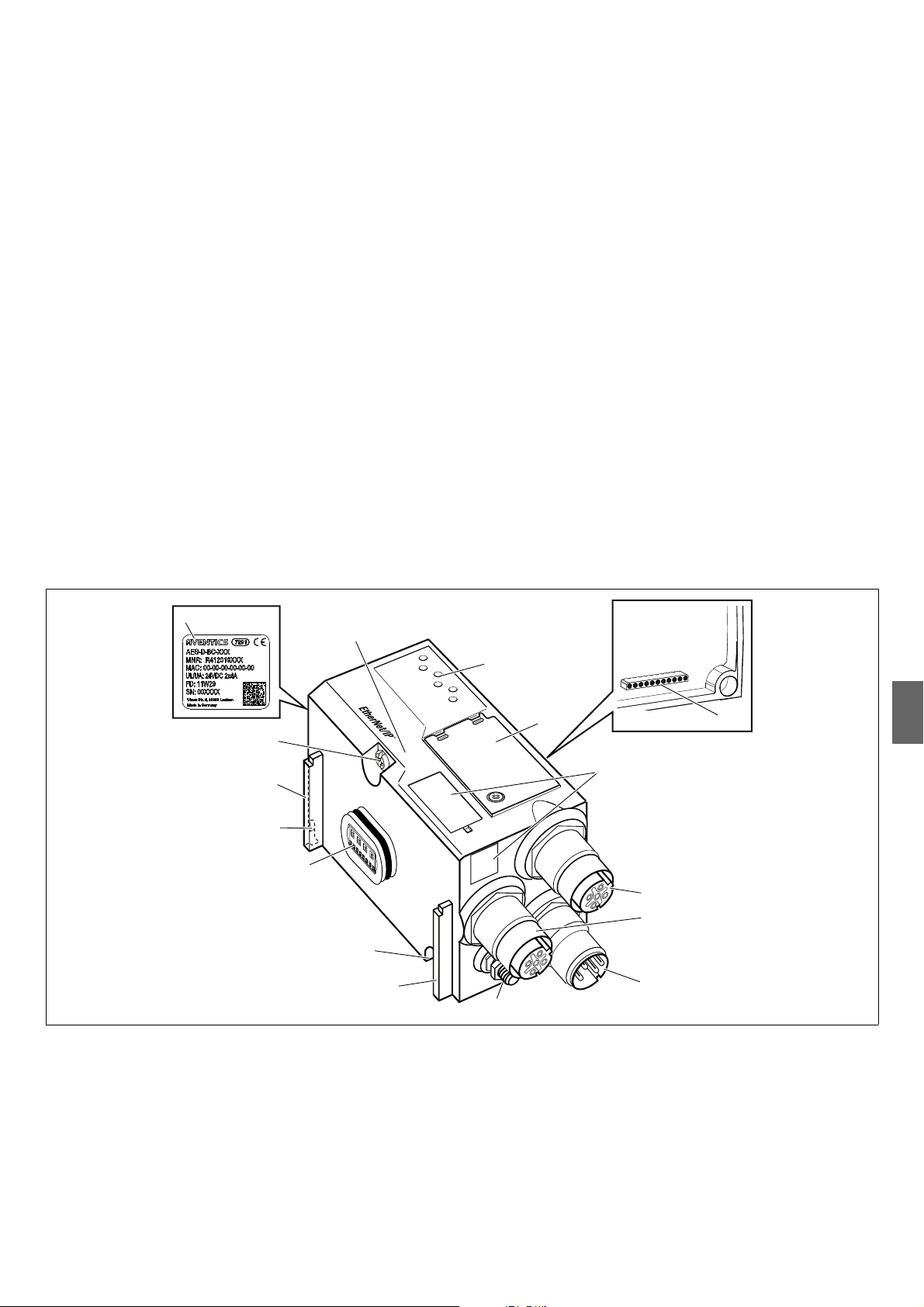

4.1.1 Elektrische Anschlüsse

ACHTUNG

Nicht angeschlossene Stecker erreichen nicht die Schutzart IP65!

Wasser kann in das Gerät dringen.

O Montieren Sie auf alle nicht angeschlossen Stecker Blindstopfen, damit die Schutzart IP65

erhalten bleibt.

Der Buskoppler hat folgende elektrische Anschlüsse:

W Buchse X7E1 (5): Feldbusanschluss

W Buchse X7E2 (6): Feldbusanschluss

W Stecker X1S (7): Spannungsversorgung des Buskopplers mit 24 V DC

W Erdungsschraube (8): Funktionserde

Das Anzugsmoment der Anschlussstecker und -buchsen beträgt 1,5 Nm +0,5.

Das Anzugsmoment der Mutter M4x0,7 (SW7) an der Erdungsschraube beträgt 1,25 Nm +0,25.

Feldbusanschluss Die Feldbusanschlüsse X7E1 (5) und X7E2 (6) sind als M12-Buchse, female, 4-polig, D-codiert

ausgeführt.

O Entnehmen Sie die Pinbelegung der Feldbusanschlüsse der Tabelle 6. Dargestellt ist die Sicht

auf die Anschlüsse des Geräts.

Tabelle 6: Pinbelegung der Feldbusanschlüsse

Pin Buchse X7E1 (5) und X7E2 (6)

Pin 1 TD+

Pin 2 RD+

Pin 3 TD–

Pin 4 RD–

Gehäuse Funktionserde

Der Buskoppler der Serie AES für EtherNet/IP hat einen 100 Mbit Full Duplex 2-Port Switch, so dass

mehrere EtherNet/IP-Geräte in Reihe geschaltet werden können. Sie können dadurch die Steuerung

entweder am Feldbusanschluss X7E1 oder an X7E2 anschließen. Die beiden Feldbusanschlüsse

sind gleichwertig.

Feldbuskabel

ACHTUNG

Gefahr durch falsch konfektionierte oder beschädigte Kabel!

Der Buskoppler kann beschädigt werden.

O Verwenden Sie ausschließlich geschirmte und geprüfte Kabel.

Falsche Verkabelung!

Eine falsche oder fehlerhafte Verkabelung führt zu Fehlfunktionen und zur Beschädigung des

Netzwerks.

O Halten Sie die EtherNet/IP-Spezifikationen ein.

O Verwenden Sie nur Kabel, die den Spezifikationen des Feldbusses sowie den Anforderungen

bzgl. Geschwindigkeit und Länge der Verbindung entsprechen.

O Montieren Sie Kabel und Stecker fachgerecht entsprechend der Montageanweisung, damit

Schutzart und Zugentlastung gewährleistet sind.

O Schließen Sie niemals die beiden Feldbusanschlüsse X7E1 und X7E2 am gleichen

Switch/Hub an.

O Stellen Sie sicher, dass keine Ring-Topologie ohne Ring-Master entsteht.

Page 15

Spannungsversorgung

1

X1S

2

34

7

X7E1

X7E2

X1S

8

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 15

Zu diesem Produkt

GEFAHR

Stromschlag durch falsches Netzteil!

Verletzungsgefahr!

O Verwenden Sie für die Buskoppler ausschließlich die folgenden Spannungsversorgungen:

– 24-V-DC-SELV- oder PELV-Stromkreise, jeweils mit einer DC-Sicherung, die einen Strom

von 6,67 A innerhalb von max. 120 s unterbrechen kann, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen an energiebegrenzte Stromkreise

gemäß Abschnitt 9.4 der UL-Norm UL 61010-1, dritte Ausgabe, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen an leistungsbegrenzte

Stromquellen gemäß Abschnitt 2.5 der UL-Norm UL 60950-1, zweite Ausgabe, oder

– 24-V-DC-Stromkreise entsprechend den Anforderungen der NEC Class II gemäß der UL-

Norm UL 1310.

O Stellen Sie sicher, dass die Spannungsversorgung des Netzteils immer kleiner als 300 V AC

(Außenleiter - Neutralleiter) ist.

Der Anschluss für die Spannungsversorgung X1S (7) ist ein M12-Stecker, male, 4-polig, A-codiert.

O Entnehmen Sie die Pinbelegung der Spannungsversorgung der Tabelle 7. Dargestellt ist die

Sicht auf die Anschlüsse des Geräts.

Tabelle 7: Pinbelegung der Spannungsversorgung

Pin Stecker X1S

Pin 1 24-V-DC-Spannungsversorgung Sensoren/Elektronik (UL)

Pin 2 24-V-DC-Aktorspannung (UA)

Pin 3 0-V-DC-Spannungsversorgung Sensoren/Elektronik (UL)

Pin 4 0-V-DC-Aktorspannung (UA)

W Die Spannungstoleranz für die Elektronikspannung beträgt 24 V DC ±25%.

W Die Spannungstoleranz für die Aktorspannung beträgt 24 V DC ±10%.

W Der maximale Strom beträgt für beide Spannungen 4 A.

W Die Spannungen sind intern galvanisch getrennt.

Anschluss Funktionserde O Verbinden Sie zur Ableitung von EMV-Störungen den FE-Anschluss (8) am Buskoppler über eine

niederimpedante Leitung mit der Funktionserde.

Der Leitungsquerschnitt muss der Anwendung entsprechend ausgelegt sein.

Deutsch

Page 16

16 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

UL

UA

MOD

NET

L/A 1

L/A 2

14

15

16

17

18

19

S1

S2

S2

S1

3

S1

S2

Zu diesem Produkt

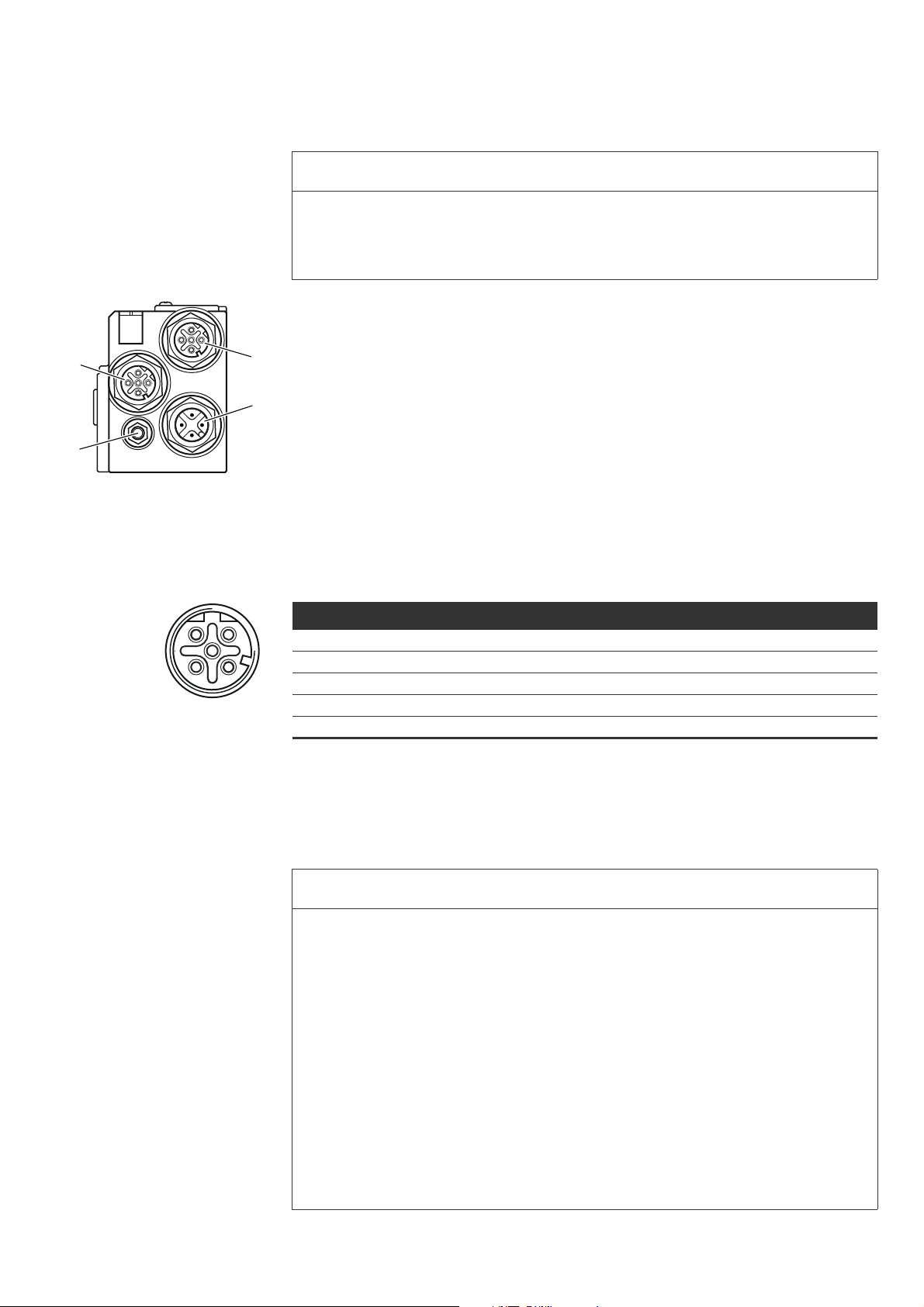

4.1.2 LED

Der Buskoppler verfügt über 6 LEDs.

Die Funktionen der LEDs sind in der nachfolgenden Tabelle beschrieben. Eine ausführliche

Beschreibung der LEDs finden Sie in Kapitel 11 „LED-Diagnose am Buskoppler“ auf Seite 40.

Tabelle 8: Bedeutung der LEDs im Normalbetrieb

Bezeichnung Funktion Zustand im Normalbetrieb

UL (14) Überwachung der Spannungsversorgung der

Elektronik

UA (15) Überwachung der Aktorspannung leuchtet grün

MOD (16) Überwachung der Diagnosemeldungen aller

Module

NET (17) Überwachung des Datenaustauschs leuchtet grün

L/A 1 (18) Verbindung mit EtherNet-Gerät am

Feldbusanschluss X7E1

L/A 2 (19) Verbindung mit EtherNet-Gerät am

Feldbusanschluss X7E2

leuchtet grün

leuchtet grün

leuchtet grün und blinkt

gleichzeitig schnell gelb

leuchtet grün und blinkt

gleichzeitig schnell gelb

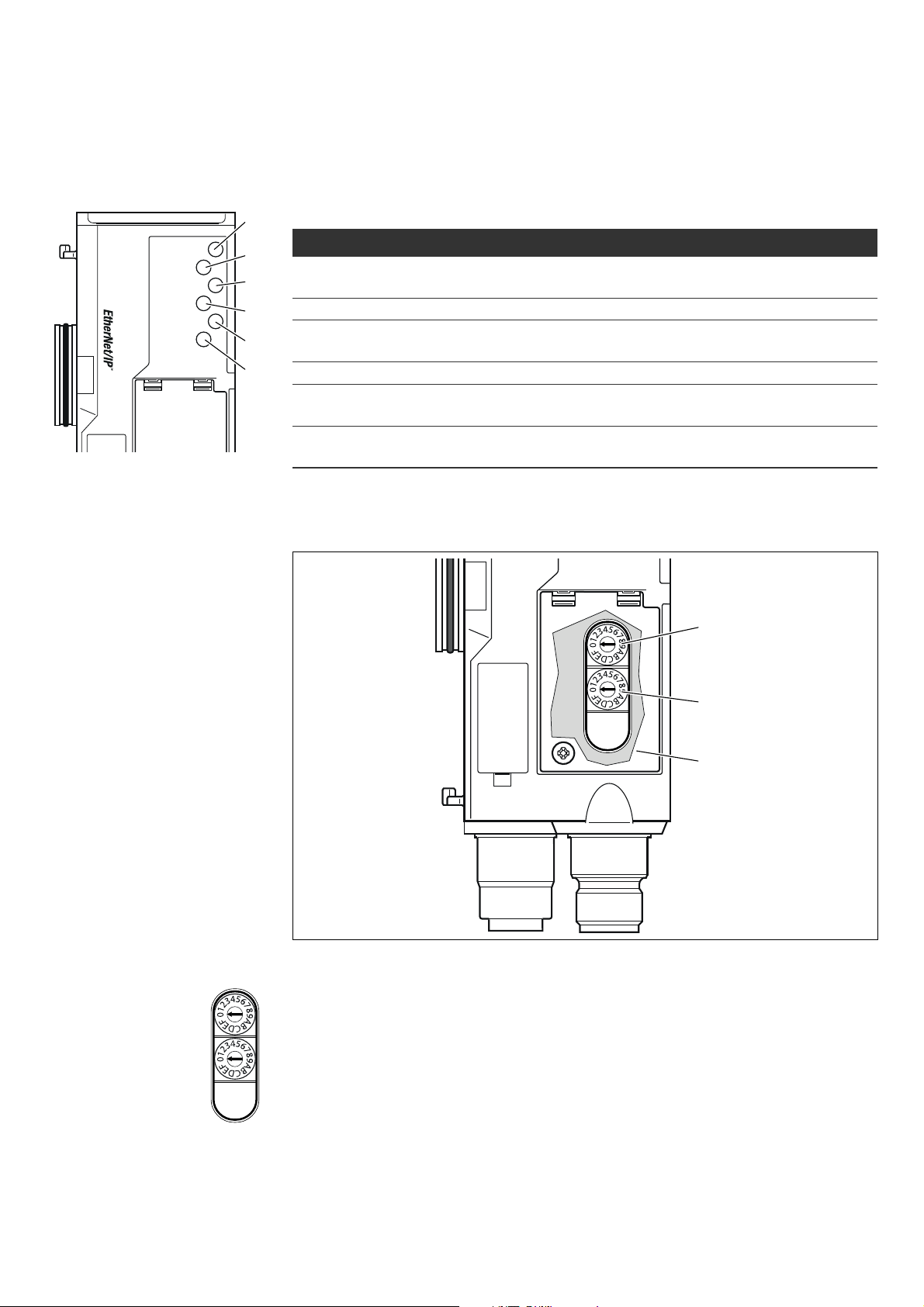

4.1.3 Adressschalter

Abb. 2: Lage der Adressschalter S1 und S2

Die beiden Drehschalter S1 und S2 für die manuelle IP-Adressvergabe des Ventilsystems befinden

sich unter dem Sichtfenster (3).

W Schalter S1: Am Schalter S1 wird das höherwertige Nibble des letzten Blocks der IP-Adresse

eingestellt. Der Schalter S1 ist im Hexadezimalsystem von 0 bis F beschriftet.

W Schalter S2: Am Schalter S2 wird das niederwertige Nibble des letzten Blocks der IP-Adresse

eingestellt. Der Schalter S2 ist im Hexadezimalsystem von 0 bis F beschriftet.

Eine ausführliche Beschreibung der Adressierung finden Sie in Kapitel 9 „Voreinstellungen am

Buskoppler“ auf Seite 33.

Page 17

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 17

Zu diesem Produkt

4.2 Ventiltreiber

Die Beschreibung der Ventiltreiber finden Sie im Kapitel 12.2 „Ventilbereich“ auf Seite 42.

Deutsch

Page 18

18 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

SPS-Konfiguration des Ventilsystems AV

5 SPS-Konfiguration des Ventilsystems AV

Damit der Buskoppler die Daten des modularen Ventilsystems korrekt mit der SPS austauschen

kann, ist es notwendig, dass die SPS die Eingangs- und Ausgangs-Datenlänge des Ventilsystems

kennt. Dazu müssen Sie mit Hilfe der Konfigurationssoftware des SPS-Programmiersystems die

reale Anordnung der elektrischen Komponenten innerhalb eines Ventilsystems in der SPS abbilden.

Dieser Vorgang wird als SPS-Konfiguration bezeichnet.

Zur SPS-Konfiguration können Sie SPS-Konfigurationsprogramme verschiedener Hersteller

einsetzen. Daher wird in den folgenden Abschnitten nur das prinzipielle Vorgehen bei der SPSKonfiguration beschrieben.

ACHTUNG

Konfigurationsfehler!

Ein fehlerhaft konfiguriertes Ventilsystem kann zu Fehlfunktionen im Gesamtsystem führen und

dieses beschädigen.

O Die Konfiguration darf daher nur von einer Fachkraft durchgeführt werden (siehe Kapitel 2.4

„Qualifikation des Personals“ auf Seite 9).

O Beachten Sie die Vorgaben des Anlagenbetreibers sowie ggf. Einschränkungen, die sich aus

dem Gesamtsystem ergeben.

O Beachten Sie die Dokumentation Ihres Konfigurationsprogramms.

Sie können die Datenlänge des Systems an ihrem Rechner ermitteln und diese dann vor Ort in

das System übertragen, ohne dass die Einheit angeschlossen ist. Die Daten können Sie dann

später vor Ort in das System einspielen.

5.1 SPS-Konfigurationsschlüssel bereitlegen

Da im Bereich der Ventile die elektrischen Komponenten in der Grundplatte liegen und nicht direkt

identifiziert werden können, benötigt der Ersteller der Konfiguration die SPSKonfigurationsschlüssel des Ventilbereichs und des E/A-Bereichs.

Sie benötigen den SPS-Konfigurationsschlüssel ebenfalls, wenn Sie die Konfiguration örtlich

getrennt vom Ventilsystem vornehmen.

O Notieren Sie sich den SPS-Konfigurationsschlüssel der einzelnen Komponenten in folgender

Reihenfolge:

– Ventilseite: Der SPS-Konfigurationsschlüssel ist auf dem Typenschild auf der rechten Seite

des Ventilsystems aufgedruckt.

– E/A-Module: Der SPS-Konfigurationsschlüssel ist auf der Oberseite der Module aufgedruckt.

Eine ausführliche Beschreibung des SPS-Konfigurationsschlüssels finden Sie in Kapitel 12.4

„SPS-Konfigurationsschlüssel“ auf Seite 49.

5.2 Gerätebeschreibungsdatei laden

Die EDS-Datei mit englischen Texten für den Buskoppler, Serie AES für EtherNet/IP befindet

sich auf der mitgelieferten CD R412018133. Die Datei kann auch über das Internet im Media

Centre von AVENTICS heruntergeladen werden.

Page 19

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 19

Jedes Ventilsystem ist gemäß Ihrer Bestellung mit einem Buskoppler und ggf. mit Ventilen bzw. mit

E/A-Modulen bestückt. In der EDS-Datei sind die Grundeinstellungen für das Modul eingetragen.

O Kopieren Sie zur SPS-Konfiguration des Ventilsystems die EDS-Datei von der CD R412018133

auf den Rechner, auf dem sich das SPS-Konfigurationsprogramm befindet.

O Tragen Sie die IP-Adresse das Gerätes und die absoluten Datenlängen der Eingangs- und

Ausgangsdaten im SPS-Konfigurationsprogramm ein.

Die Ethernet/IP-Zykluszeit des Buskopplers kann in einem Bereich von 2 ms–9999 ms eingestellt

werden.

O Stellen Sie die Zykluszeit auf den gewünschten Wert ein.

Betrieb ohne EDS-Datei Sie können das System auch ohne EDS-Datei betreiben.

O Berechnen Sie dazu die Ein- und Ausgangsdatenlängen wie in Tabelle 9 auf Seite 21

beschrieben.

O Stellen Sie für eine Class1-Verbindung im SPS-Konfigurationsprogramm folgende Werte ein:

Verbindung:

Master → Slave: Point to Point

Slave → Master: Multicast

Verbindungspunkte:

Master → Slave: „101“ und als Datenlänge „Ausgangsdatenlänge“

Slave → Master: „102“ und als Datenlänge „Eingangsdatenlänge“

Configuration: „1“ und als Datenlänge „0“

SPS-Konfiguration des Ventilsystems AV

5.3 Buskoppler im Feldbussystem konfigurieren

Bevor Sie die einzelnen Komponenten des Ventilsystems konfigurieren können, müssen Sie in Ihrem

SPS-Konfigurationsprogramm dem Buskoppler eine IP-Adresse zuweisen. In den meisten Fällen

vergibt ein DHCP-Server diese bei der Inbetriebname und ordnet sie anschließend dem Gerät fest

zu.

1. Weisen Sie dem Buskoppler mit Hilfe des Projektierungstools eine eindeutige IP-Adresse zu

(siehe Kapitel 9.3 „IP-Adresse und Subnetzmaske vergeben“ auf Seite 34).

2. Konfigurieren Sie den Buskoppler als Slavemodul.

5.4 Ventilsystem konfigurieren

5.4.1 Reihenfolge der Module

Die Eingangs- und Ausgangsdaten, mit denen die Module mit der Steuerung kommunizieren,

bestehen aus einer Bytekette. Die Länge der Eingangs- und Ausgangsdaten des Ventilsystems

berechnet sich aus der Modulanzahl und der Datenbreite des jeweiligen Moduls. Dabei werden die

Daten nur byteweise gezählt. Besitzt ein Modul weniger als 1 Byte Ausgangs- bzw. Eingangsdaten,

dann werden die übrigen Bits bis zur Bytegrenze mit sogenannten Stuffbits aufgefüllt.

Beispiel: Eine 2-fach-Ventiltreiberplatine mit 4 Bit Nutzdaten belegt in der Bytekette 1 Byte Daten,

da die restlichen 4 Bit mit Stuffbits gefüllt werden. Dadurch fangen die Daten des nächsten Moduls

ebenfalls nach einer Bytegrenze an.

Die Nummerierung der Module im Beispiel (siehe Abb. 3) beginnt rechts neben dem Buskoppler

(AES-D-BC-EIP) im Ventilbereich mit der ersten Ventiltreiberplatine (Modul 1) und geht bis zur

letzten Ventiltreiberplatine am rechten Ende der Ventileinheit (Modul 9).

Überbrückungsplatinen bleiben unberücksichtigt. Einspeiseplatinen und UA-OFFÜberwachungsplatinen belegen ein Modul (siehe Modul 7 in Abb. 3). Einspeiseplatinen und UA-OFFÜberwachungsplatinen steuern kein Byte zu den Eingangs- und Ausgangsdaten bei. Sie werden

aber mitgezählt, da sie eine Diagnose besitzen und diese an dem entsprechenden Modulplatz

Deutsch

Page 20

20 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

M1/OB1 M3/OB3 M4/OB4

M5/

OB5&6

IB1&2 M6/OB7 M8/OB8M7/– M9/OB9M10/IB3M11/IB4M12/OB10

8DI8M88DI8M88DO8M8

AES-

D-BC-

EIP

M2/OB2

P P UA

S1 S2 S3

UA

A

AV-EP

(M)

SPS-Konfiguration des Ventilsystems AV

übermittelt wird. Die Datenlänge der Druckregelventile entnehmen sie der Betriebsanleitung der

AV-EP-Druckregelventile (R414007537).

Die Nummerierung wird im E/A-Bereich (Modul 10–Modul 12 in Abb. 3) fortgesetzt. Dort wird vom

Buskoppler ausgehend nach links bis zum linken Ende weiter nummeriert.

Die Parameterdaten des Buskopplers werden in der Bytekette den Ausgangsdaten angehängt. Wie

die Bits des Buskopplers belegt sind, ist in Kapitel 5.5 „Parameter des Buskopplers einstellen“ auf

Seite 23 beschrieben.

Die Diagnosedaten des Ventilsystems sind 8 Byte lang und werden an die Eingangsdaten angehängt.

Wie sich diese Diagnosedaten aufteilen, ist in Tabelle 14 dargestellt.

Abb. 3: Nummerierung der Module in einem Ventilsystem mit E/A-Modulen

S1 Sektion 1

S2 Sektion 2

S3 Sektion 3

P Druckeinspeisung

UA Spannungseinspeisung

Die Symboldarstellung der Komponenten des Ventilbereichs ist in Kapitel 12.2 „Ventilbereich“

auf Seite 42 erklärt.

Beispiel In Abb. 3 ist ein Ventilsystem mit folgenden Eigenschaften dargestellt:

W Buskoppler

W Sektion 1 (S1) mit 9 Ventilen

– 4-fach-Ventiltreiberplatine

– 2-fach-Ventiltreiberplatine

– 3-fach-Ventiltreiberplatine

W Sektion 2 (S2) mit 8 Ventilen

– 4-fach-Ventiltreiberplatine

– Druckregelventil mit 16 Bit Eingangs- und Ausgangsdaten

– 4-fach-Ventiltreiberplatine

W Sektion 3 (S3) mit 7 Ventilen

– Einspeiseplatine

– 4-fach-Ventiltreiberplatine

– 3-fach-Ventiltreiberplatine

W Eingangsmodul

W Eingangsmodul

W Ausgangsmodul

M Modul

A Arbeitsanschluss des Einzeldruckreglers

AV-EPDruckregelventil mit 16 Bit Eingangs- und

Ausgangsdaten

IB Eingangsbyte

OB Ausgangsbyte

– weder Ein- noch Ausgangsbyte

Page 21

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 21

SPS-Konfiguration des Ventilsystems AV

Der SPS-Konfigurationsschlüssel der gesamten Einheit lautet dann:

423–4M4U43

8DI8M8

8DI8M8

8DO8M8

Die Datenlänge des Buskopplers und der Module ist in Tabelle 9 dargestellt.

Tabelle 9: Berechnung der Datenlänge des Ventilsystems

Modulnummer Modul Ausgangsdaten Eingangsdaten

1 4-fach-Ventiltreiberplatine 1 Byte Nutzdaten –

2 2-fach-Ventiltreiberplatine 1 Byte

(4 Bit Nutzdaten plus 4

Stuffbits)

3 3-fach-Ventiltreiberplatine 1 Byte

(6 Bit Nutzdaten plus 2

Stuffbits)

4 4-fach-Ventiltreiberplatine 1 Byte Nutzdaten –

5 Druckregelventil 2 Byte Nutzdaten 2 Byte Nutzdaten

6 4-fach-Ventiltreiberplatine 1 Byte Nutzdaten –

7 elektrische Einspeisung – –

8 4-fach-Ventiltreiberplatine 1 Byte Nutzdaten –

9 3-fach-Ventiltreiberplatine 1 Byte

(6 Bit Nutzdaten plus 2

Stuffbits)

10 Eingangsmodul (1 Byte Nutzdaten) – 1 Byte Nutzdaten

11 Eingangsmodul (1 Byte Nutzdaten) – 1 Byte Nutzdaten

12 Ausgangsmodul (1 Byte Nutzdaten) 1 Byte Nutzdaten –

– Buskoppler 1 Byte Parameterdaten 8 Byte Diagnosedaten

Gesamtdatenlänge der

Ausgangsdaten: 11 Byte

–

–

–

Gesamtdatenlänge der

Eingangsdaten: 12 Byte

Deutsch

Die Gesamtdatenlänge der Ausgangsdaten beträgt in der Beispielkonfiguration 11 Byte. Davon sind

10 Byte die Ausgangsdaten der Module und 1 Byte das Parameterbyte des Buskopplers.

Die Gesamtdatenlänge der Eingangsdaten beträgt in der Beispielkonfiguration 12 Byte. Davon sind

4 Byte die Eingangsdaten der Module und 8 Byte die Diagnosedaten der Module.

Sowohl die Eingangs- als auch die Ausgangsbytes sendet bzw. empfängt das Ventilsystem immer

in der physikalischen Reihenfolge. Sie kann nicht verändert werden. In den meisten Mastern lassen

sich aber Aliasnamen für die Daten vergeben, so dass sich damit beliebige Namen für die Daten

erzeugen lassen.

Page 22

22 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

SPS-Konfiguration des Ventilsystems AV

Nach der SPS-Konfiguration sind die Ausgangsbytes wie in Tabelle 10 belegt. Das Parameterbyte

des Buskopplers wird an die Ausgangsbytes der Module angehängt.

Tabelle 10: Beispielhafte Belegung der Ausgangsbytes (OB)

Byte Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

OB1 Ventil 4

Spule 12

OB2 ––––Ventil 6

OB3 – – Ventil 9

OB4 Ventil 13

Spule 12

OB5 erstes Byte des Druckregelventils

OB6 zweites Byte des Druckregelventils

OB7 Ventil 17

Spule 12

OB8 Ventil 21

Spule 12

OB9 – – Ventil 24

OB10 8DO8M8

(Modul 11)

X2O8

OB11 Parameterbyte des Buskopplers

1)

Bits, die mit „–“ markiert sind, sind Stuffbits. Sie dürfen nicht verwendet werden und erhalten den Wert „0“.

Ventil 4

Spule 14

Ventil 13

Spule 14

Ventil 17

Spule 14

Ventil 21

Spule 14

8DO8M8

ul 11)

(Mod

X2O7

1)

Ventil 3

Spule 12

Spule 12

Ventil 12

Spule 12

Ventil 16

Spule 12

Ventil 20

Spule 12

Spule 12

8DO8M8

(Modul 11)

X2

O6

Ventil 3

Spule 14

Ventil 9

Spule 14

Ventil 12

Spule 14

Ventil 16

Spule 14

Ventil 20

Spule 14

Ventil 24

Spule 14

8DO8M8

(Modul 11)

X2O5

Ventil 2

Spule 12

Spule 12

Ventil 8

Spule 12

Ventil 11

Spule 12

Ventil 15

Spule 12

Ventil 19

Spule 12

Ventil 23

Spule 12

8DO8M8

(Modul 11)

X2O4

Ventil 2

Spule 14

Ventil 6

Spule 14

Ventil 8

Spule 14

Ventil 11

Spule 14

Ventil 15

Spule 14

Ventil 19

Spule 14

Ventil 23

Spule 14

8DO8M8

(Modul 11)

X2O3

Ventil 1

Spule 12

Ventil 5

Spule 12

Ventil 7

Spule 12

Ventil 10

Spule 12

Ventil 14

Spule 12

Ventil 18

Spule 12

Ventil 22

Spule 12

8DO8M8

(Modul 11)

X2O2

Ventil 1

Spule 14

Ventil 5

Spule 14

Ventil 7

Spule 14

Ventil 10

Spule 14

Ventil 14

Spule 14

Ventil 18

Spule 14

Ventil 22

Spule 14

8DO8M8

(Modul 11)

X2O1

Die Eingangsbytes sind wie in Tabelle 11 belegt. Die Diagnosedaten werden an die Eingangsdaten

angehängt und sind immer 8 Byte lang.

Tabelle 11: Beispielhafte Belegung der Eingangsbytes (IB)

Byte Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

IB1 erstes Byte des Druckregelventils

IB2 zweites Byte des Druckregelventils

IB3 8DI8M8

(Modul 9)

X2I8

IB4 8DI8M8

(Modul 10)

X2I8

IB5 Diagnose-Byte (Buskoppler)

IB6 Diagnose-Byte (Buskoppler)

IB7 Diagnose-Byte (Modul 1–8)

IB8 Diagnose-Byte (Bit 0–3: Modul 9–12, Bit 4–7 nicht belegt)

IB9 Diagnose-Byte (nicht belegt)

IB10 Diagnose-Byte (nicht belegt)

IB11 Diagnose-Byte (nicht belegt)

IB12 Diagnose-Byte (nicht belegt)

8DI8M8

(Modul 9)

X2I7

8DI8M8

(Modul 10)

X2I7

8DI8M8

(Modul 9)

X2I6

8DI8M8

(Modul 10)

X2I6

8DI8M8

(Modul 9)

X2I5

8DI8M8

(Modul 10)

X2I5

8DI8M8

(Modul 9)

X2I4

8DI8M8

(Modul 10)

X2I4

8DI8M8

(Modul 9)

X2I3

8DI8M8

(Modul 10)

X2I3

8DI8M8

(Modul 9)

X2I2

8DI8M8

(Modul 10)

X2I2

8DI8M8

(Modul 9)

X2I1

8DI8M8

(Modul 10)

X2I1

Die Länge der Prozessdaten des Ventilbereichs ist abhängig vom eingebauten Ventiltreiber

(siehe Kapitel 6 „Aufbau der Daten der Ventiltreiber“ auf Seite 29). Die Länge der Prozessdaten

des E/A-Bereichs ist abhängig vom gewählten E/A-Modul (siehe Systembeschreibung der

jeweiligen E/A-Module).

Page 23

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 23

SPS-Konfiguration des Ventilsystems AV

5.5 Parameter des Buskopplers einstellen

Die Eigenschaften des Ventilsystems werden über verschiedene Parameter, die Sie in der

Steuerung einstellen, beeinflusst. Mit den Parametern können Sie das Verhalten des Buskopplers

sowie der E/A-Module festlegen.

In diesem Kapitel werden nur die Parameter für den Buskoppler beschrieben. Die Parameter des

E/A-Bereichs und der Druckregelventile sind in der Systembeschreibung der jeweiligen E/A-Module

bzw. in der Betriebsanleitung der AV-EP-Druckregelventile erläutert. Die Parameter für die

Ventiltreiberplatinen sind in der Systembeschreibung des Buskopplers erläutert.

Folgende Parameter können Sie für den Buskoppler einstellen:

W Verhalten bei einer Unterbrechung der EtherNet/IP-Kommunikation

W Verhalten bei einem Fehler (Ausfall der Backplane)

W Reihenfolge der Bytes

Im zyklischen Betrieb werden die Parameter mit Hilfe des Parameterbytes, das an die

Ausgangsdaten angehängt wird, eingestellt.

Bit 0 ist nicht belegt.

Das Verhalten bei EtherNet/IP-Kommunikationsstörung wird im Bit 1 des Parameterbytes definiert.

W Bit 1 = 0: Bei Unterbrechung der Verbindung werden die Ausgänge auf Null gesetzt.

W Bit 1 = 1: Bei Unterbrechung der Verbindung werden die Ausgänge im aktuellen Zustand

gehalten.

Das Verhalten bei einem Fehler der Backplane wird im Bit 2 des Parameterbytes definiert.

W Bit 2 = 0: Siehe Kapitel 5.5.2 „Parameter für das Verhalten im Fehlerfall“ auf Seite 25

Fehlerverhalten Option 1

W Bit 2 = 1: Siehe Fehlerverhalten Option 2

Die Byte-Reihenfolge von Modulen mit 16-Bit-Werten wird im Bit 3 des Parameterbytes definiert

(SWAP)

W Bit 3 = 0: 16-Bit-Werte werden im Big-Endian-Format gesendet.

W Bit 3 = 1: 16-Bit-Werte werden im Little-Endian-Format gesendet.

Die Parameter können Sie auch im azyklischen Betrieb schreiben und auslesen (unconnected

messages). Das azyklische Schreiben macht allerdings nur dann Sinn, wenn sich das Modul nicht

im zyklischen Datenaustausch befindet, da die Parameter im zyklischen Betrieb sofort durch die

zyklisch übertragenen Parameter überschrieben werden.

Die Buskoppler-Parameter können Sie azyklisch mit der folgenden „unconnected message“

schreiben.

O Geben Sie in der SPS-Konfigurationssoftware folgende Werte im entsprechenden Eingabefeld

ein.

Deutsch

Tabelle 12: Buskoppler-Parameter schreiben

Feldname im Software-Fenster Wert im Eingabefeld, um Parameter zu schreiben

Service Code 0x10

Class 0xC7

Instance 0x01

Attribut 0x01

Page 24

24 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

SPS-Konfiguration des Ventilsystems AV

5.5.1 Parameter für die Module einstellen

Die Parameter der Module können Sie mit den Einstellungen in Tabelle 13 schreiben bzw. auslesen.

Die Modulparameter werden nicht an die Nutzdaten angehängt, sie können nur azyklisch über

„unconnected messages" geschrieben werden.

O Beachten Sie, dass immer die komplette Datenlänge des Parameters eines Moduls übertragen

werden muss, damit dieser übernommen wird. Die Parameter-Datenlänge der Module

entnehmen sie der Dokumentation des jeweiligen Moduls.

Die Abfrage „Parameter lesen“ dauert einige Millisekunden, da dieser Vorgang den internen Aufruf

„Parameter vom Modul neu einlesen“ triggert. Dabei werden die zuletzt ausgelesenen Daten

übertragen.

O Führen Sie daher die Abfrage „Parameter lesen“ in einem Abstand von ca. 1 s zweimal aus, um

die aktuellen Parameterdaten aus dem Modul auszulesen.

Wenn Sie die Abfrage „Parameter lesen“ nur einmal ausführen, werden im schlechtesten Fall die

Parameter zurückgegeben, die beim letzten Neustart des Gerätes eingelesen wurden.

Tabelle 13: Modul-Parameter schreiben und auslesen

Feldname im Software-Fenster

Service Code 0x10 0x0E

Class 0x64 0x64

Instance Modulnummer in Hexadezimal-

Attribut 0x01 0x02

Parameter-Datensatz Anzahl der zu schreibenden

Wert im Eingabefeld, um

Parameter zu schreiben

Codierung

(z. B. Modulnr. 15 = 0x0F)

Parameterdaten des Moduls

Wert im Eingabefeld, um

Parameter auszulesen

Modulnummer in HexadezimalCodierung

(z. B. Modulnr. 18 = 0x12)

Anzahl der zu lesenden

Parameterdaten des Moduls

Die Parameter und Konfigurationsdaten werden nicht vom Buskoppler lokal gespeichert. Diese

müssen beim Hochlauf aus der SPS an den Buskoppler und an die verbauten Module gesendet

werden.

Page 25

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 25

SPS-Konfiguration des Ventilsystems AV

5.5.2 Parameter für das Verhalten im Fehlerfall

Verhalten bei einer Unterbrechung

der EtherNet/IP-Kommunikation

Verhalten bei Störung der

Backplane

Dieser Parameter beschreibt die Reaktion des Buskopplers, wenn keine EtherNet/IPKommunikation mehr vorhanden ist. Folgendes Verhalten können Sie einstellen:

W alle Ausgänge abschalten (Bit 1 des Parameterbytes = 0)

W alle Ausgänge beibehalten (Bit 1 des Parameterbytes = 1)

Dieser Parameter beschreibt die Reaktion des Buskopplers bei einer Störung der Backplane.

Folgendes Verhalten können Sie einstellen:

Option 1 (Bit 2 des Parameterbytes = 0):

W Bei einer kurzzeitigen Störung der Backplane (die z. B. durch einen Impuls auf der

Spannungsversorgung ausgelöst wird) blinkt die LED IO/DIAG rot und der Buskoppler sendet

eine Warnung an die Steuerung. Sobald die Kommunikation über die Backplane wieder

funktioniert, geht der Buskoppler wieder in den normalen Betrieb und die Warnungen werden

zurückgenommen.

W Bei einer länger anhaltenden Störung der Backplane (z. B. durch Entfernen einer Endplatte)

blinkt die LED IO/DIAG rot und der Buskoppler sendet eine Fehlermeldung an die Steuerung.

Gleichzeitig setzt der Buskoppler alle Ventile und Ausgänge zurück. Der Buskoppler versucht,

das System neu zu initialisieren. Dabei sendet der Buskoppler eine Diagnosemeldung, dass die

Backplane versucht, sich neu zu initialisieren.

– Ist die Initialisierung erfolgreich, nimmt der Buskoppler seinen normalen Betrieb wieder auf.

Die Fehlermeldung wird zurückgenommen und die LED IO/DIAG leuchtet grün.

– Ist die Initialisierung nicht erfolgreich (z. B. weil neue Module an die Backplane angeschlossen

wurden oder wegen einer defekten Backplane), sendet der Buskoppler an die Steuerung

weiterhin die Diagnosemeldung, dass die Backplane versucht, sich neu zu initialisieren und es

wird erneut eine Initialisierung gestartet. Die LED IO/DIAG blinkt weiter rot.

Option 2 (Bit 2 des Parameterbytes = 1)

W Bei einer kurzzeitigen Störung der Backplane ist die Reaktion identisch zu Option 1.

W Bei einer länger anhaltenden Störung der Backplane sendet der Buskoppler eine Fehlermeldung

an die Steuerung und die LED IO/DIAG blinkt rot. Gleichzeitig setzt der Buskoppler alle Ventile

und Ausgänge zurück. Es wird keine Initialisierung des Systems gestartet. Der Buskoppler

muss von Hand neu gestartet werden (Power Reset), um in den Normalbetrieb zurückgesetzt zu

werden.

Deutsch

Page 26

26 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

SPS-Konfiguration des Ventilsystems AV

5.6 Diagnosedaten des Buskopplers

5.6.1 Aufbau der Diagnosedaten

Der Buskoppler sendet 8 Byte Diagnosedaten, die an die Eingangsdaten der Module angehängt

werden. Ein Ventilsystem bestehend aus einem Buskoppler und einem Modul mit 2 Byte

Eingangsdaten hat also 10 Byte Gesamteingangsdaten. Ein Ventilsystem bestehend aus einem

Buskoppler und einem Modul ohne Eingangsdaten hat 8 Byte Gesamteingangsdaten.

Die 8 Byte Diagnosedaten enthalten

W 2 Byte Diagnosedaten für den Buskoppler und

W 6 Byte Sammeldiagnosedaten für die Module.

Die Diagnosedaten teilen sich wie in Tabelle 14 dargestellt auf.

Tabelle 14: Diagnosedaten, die an die Eingangsdaten angehängt werden

Byte-Nr. Bit-Nr. Bedeutung Diagnoseart und -gerät

Byte 0 Bit 0 Aktorspannung UA < 21,6 V Diagnose des Buskopplers

Bit 1 Aktorspannung UA < UA-OFF

Bit 2 Spannungsversorgung der Elektronik UL < 18 V

Bit 3 Spannungsversorgung der Elektronik UL < 10 V

Bit 4 Hardwarefehler

Bit 5 reserviert

Bit 6 reserviert

Bit 7 reserviert

Byte 1 Bit 0 Die Backplane des Ventilbereichs meldet eine

Warnung.

Bit 1 Die Backplane des Ventilbereichs meldet einen

Fehler.

Bit 2 Die Backplane des Ventilbereichs versucht sich neu

zu initialisieren.

Bit 3 reserviert

Bit 4 Die Backplane des E/A-Bereichs meldet eine

Warnung.

Bit 5 Die Backplane des E/A-Bereichs meldet einen

Fehler.

Bit 6 Die Backplane des E/A-Bereichs versucht sich neu

zu initialisieren

Bit 7 reserviert

Byte 2 Bit 0 Sammeldiagnose Modul 1 Sammeldiagnosen der Module

Bit 1 Sammeldiagnose Modul 2

Bit 2 Sammeldiagnose Modul 3

Bit 3 Sammeldiagnose Modul 4

Bit 4 Sammeldiagnose Modul 5

Bit 5 Sammeldiagnose Modul 6

Bit 6 Sammeldiagnose Modul 7

Bit 7 Sammeldiagnose Modul 8

Byte 3 Bit 0 Sammeldiagnose Modul 9 Sammeldiagnosen der Module

Bit 1 Sammeldiagnose Modul 10

Bit 2 Sammeldiagnose Modul 11

Bit 3 Sammeldiagnose Modul 12

Bit 4 Sammeldiagnose Modul 13

Bit 5 Sammeldiagnose Modul 14

Bit 6 Sammeldiagnose Modul 15

Bit 7 Sammeldiagnose Modul 16

Diagnose des Buskopplers

Page 27

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 27

SPS-Konfiguration des Ventilsystems AV

Tabelle 14: Diagnosedaten, die an die Eingangsdaten angehängt werden

Byte-Nr. Bit-Nr. Bedeutung Diagnoseart und -gerät

Byte 4 Bit 0 Sammeldiagnose Modul 17 Sammeldiagnosen der Module

Bit 1 Sammeldiagnose Modul 18

Bit 2 Sammeldiagnose Modul 19

Bit 3 Sammeldiagnose Modul 20

Bit 4 Sammeldiagnose Modul 21

Bit 5 Sammeldiagnose Modul 22

Bit 6 Sammeldiagnose Modul 23

Bit 7 Sammeldiagnose Modul 24

Byte 5 Bit 0 Sammeldiagnose Modul 25 Sammeldiagnosen der Module

Bit 1 Sammeldiagnose Modul 26

Bit 2 Sammeldiagnose Modul 27

Bit 3 Sammeldiagnose Modul 28

Bit 4 Sammeldiagnose Modul 29

Bit 5 Sammeldiagnose Modul 30

Bit 6 Sammeldiagnose Modul 31

Bit 7 Sammeldiagnose Modul 32

Byte 6 Bit 0 Sammeldiagnose Modul 33 Sammeldiagnosen der Module

Bit 1 Sammeldiagnose Modul 34

Bit 2 Sammeldiagnose Modul 35

Bit 3 Sammeldiagnose Modul 36

Bit 4 Sammeldiagnose Modul 37

Bit 5 Sammeldiagnose Modul 38

Bit 6 Sammeldiagnose Modul 39

Bit 7 Sammeldiagnose Modul 40

Byte 7 Bit 0 Sammeldiagnose Modul 41 Sammeldiagnosen der Module

Bit 1 Sammeldiagnose Modul 42

Bit 2 reserviert

Bit 3 reserviert

Bit 4 reserviert

Bit 5 reserviert

Bit 6 reserviert

Bit 7 reserviert

Deutsch

Die Sammeldiagnosedaten der Module können Sie auch azyklisch abrufen.

Page 28

28 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

SPS-Konfiguration des Ventilsystems AV

5.6.2 Auslesen der Diagnosedaten des Buskopplers

Die Diagnosedaten des Buskopplers können Sie wie folgt auslesen:

O Geben Sie in der SPS-Konfigurationssoftware folgende Werte im entsprechenden Eingabefeld

ein.

Tabelle 15: Diagnosedaten des Buskopplers auslesen

Feldname im Software-Fenster Wert im Eingabefeld

Service Code 0x0E

Class 0xC7

Instance 0x03

Attribut 0x01

Die Beschreibung der Diagnosedaten für den Ventilbereich finden Sie in Kapitel 6 „Aufbau der

Daten der Ventiltreiber“ auf Seite 29.

Die Beschreibung der Diagnosedaten des E/A-Bereichs sind in den Systembeschreibungen der

jeweiligen E/A-Module erläutert.

5.7 Erweiterte Diagnosedaten der E/A-Module

Einige E/A-Module können neben der Sammeldiagnose noch erweiterte Diagnosedaten mit bis zu 4

Byte Datenlänge an die Steuerung senden. Die Gesamtdatenlänge kann dann bis zu 5 Byte betragen:

Die Diagnosedaten enthalten in Byte 1 die Information der Sammeldiagnose:

W Byte 1 = 0x00: Es liegt kein Fehler vor

W Byte 1 = 0x80: Es liegt ein Fehler vor

Byte 2–5 enthalten die Daten der erweiterten Diagnose der E/A-Module. Die erweiterten

Diagnosedaten können Sie ausschließlich azyklisch abrufen.

Das azyklische Abrufen der Diagnosedaten ist für alle Module identisch. Eine Beschreibung

finden Sie im Kapitel 6.2.2 „Azyklische Diagnosedaten der Ventiltreiber (Explicit Messages)“ auf

Seite 30 am Beispiel für Ventiltreiberplatinen.

5.8 Konfiguration zur Steuerung übertragen

Wenn das Ventilsystem vollständig und richtig konfiguriert ist, können Sie die Daten zur Steuerung

übertragen.

1. Überprüfen Sie, ob die Datenlänge von Ein- und Ausgangsdaten, die Sie in Ihrer Steuerung

eingetragen haben, mit denen des Ventilsystems übereinstimmen.

2. Stellen Sie eine Verbindung zur Steuerung her.

3. Übertragen Sie die Daten des Ventilsystems zur Steuerung. Das genaue Vorgehen hängt vom

SPS-Konfigurationsprogramm ab. Beachten Sie dessen Dokumentation.

Page 29

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 29

n o n o p n op q

22 23 24

202120

Aufbau der Daten der Ventiltreiber

6 Aufbau der Daten der Ventiltreiber

6.1 Prozessdaten

WARNUNG

Falsche Datenzuordnung!

Gefahr durch unkontrolliertes Verhalten der Anlage.

O Setzen Sie nicht verwendete Bits immer auf den Wert „0“.

Die Ventiltreiberplatine erhält von der Steuerung Ausgangsdaten mit Sollwerten für die Stellung der

Magnetspulen der Ventile. Der Ventiltreiber übersetzt diese Daten in die Spannung, die zur

Ansteuerung der Ventile benötigt wird. Die Länge der Ausgangsdaten beträgt acht Bit. Davon werden

bei einer 2-fach-Ventiltreiberplatine vier Bit, bei einer 3-fach-Ventiltreiberplatine sechs Bit und bei

einer 4-fach-Ventiltreiberplatine acht Bit verwendet.

In Abb. 4 ist dargestellt, wie die Ventilplätze einer 2-fach-, 3-fach- und 4-fach-Ventiltreiberplatine

zugeordnet sind:

Abb. 4: Anordnung der Ventilplätze

Ventilplatz 1

Ventilplatz 2

Ventilplatz 3

Ventilplatz 4

20 2-fach-Grundplatte

21 3-fach-Grundplatte

Die Symboldarstellung der Komponenten des Ventilbereichs ist in Kapitel 12.2 „Ventilbereich“

auf Seite 42 erklärt.

Die Zuordnung der Magnetspulen der Ventile zu den Bits ist wie folgt:

Tabelle 16: 2-fach-Ventiltreiberplatine

Ausgangsbyte Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Ventilbezeichnung – – – – Ventil 2 Ventil 2 Ventil 1 Ventil 1

Spulenbezeichnung – – – – Spule 12 Spule 14 Spule 12 Spule 14

1)

Bits, die mit „–“ markiert sind, dürfen nicht verwendet werden und erhalten den Wert „0“.

1)

22 2-fach-Ventiltreiberplatine

23 3-fach-Ventiltreiberplatine

24 4-fach-Ventiltreiberplatine

Deutsch

Page 30

30 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF

Aufbau der Daten der Ventiltreiber

Tabelle 17: 3-fach-Ventiltreiberplatine

Ausgangsbyte Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Ventilbezeichnung – – Ventil 3 Ventil 3 Ventil 2 Ventil 2 Ventil 1 Ventil 1

Spulenbezeichnung – – Spule 12 Spule 14 Spule 12 Spule 14 Spule 12 Spule 14

1)

Bits, die mit „–“ markiert sind, dürfen nicht verwendet werden und erhalten den Wert „0“.

Tabelle 18: 4-fach-Ventiltreiberplatine

Ausgangsbyte Bit 7 Bit 6 Bit 5 Bit 4 Bit 3 Bit 2 Bit 1 Bit 0

Ventilbezeichnung Ventil 4 Ventil 4 Ventil 3 Ventil 3 Ventil 2 Ventil 2 Ventil 1 Ventil 1

Spulenbezeichnung Spule 12 Spule 14 Spule 12 Spule 14 Spule 12 Spule 14 Spule 12 Spule 14

1)

Die Tabellen 16–18 zeigen beidseitig betätigte Ventile. Bei einem einseitig betätigten Ventil wird

nur die Spule 14 verwendet (Bit 0, 2, 4 und 6).

6.2 Diagnosedaten

6.2.1 Zyklische Diagnosedaten der Ventiltreiber

Der Ventiltreiber sendet die Diagnosemeldung mit den Eingangsdaten an den Buskoppler (siehe

Tabelle 14). Das Diagnosebit des entsprechenden Moduls (Modulnummer) zeigt an, wo der Fehler

aufgetreten ist. Die Diagnosemeldung besteht aus einem Diagnosebit, das bei Kurzschluss eines

Ausgangs gesetzt wird (Sammeldiagnose).

Die Bedeutung des Diagnosebits ist:

W Bit = 1: Es liegt ein Fehler vor

W Bit = 0: Es liegt kein Fehler vor

6.2.2 Azyklische Diagnosedaten der Ventiltreiber (Explicit Messages)

Die Diagnosedaten der Ventiltreiber können Sie wie folgt auslesen:

O Geben Sie in der SPS-Konfigurationssoftware folgende Werte im entsprechenden Eingabefeld

ein.

Tabelle 19: Diagnosedaten der Module auslesen

Feldname im Software-Fenster Wert im Eingabefeld

Service Code 0x0E

Class 0x64

Instance Modulnummer in Hexadezimal-Codierung

(z. B. Modulnr. 18 = 0x12)

Attribut 0x03

Als Anwort erhalten Sie 1 Byte Daten. Dieses Byte enthält die folgenden Informationen:

W Byte 1 = 0x00: Es liegt kein Fehler vor

W Byte 1 = 0x80: Es liegt ein Fehler vor

6.3 Parameterdaten

Die Ventiltreiberplatine hat keine Parameter.

Page 31

AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF 31

Aufbau der Daten der elektrischen Einspeiseplatte

7 Aufbau der Daten der elektrischen

Einspeiseplatte

Die elektrische Einspeiseplatte unterbricht die von links kommende Spannung UA, und leitet die

Spannung, die über den zusätzlichen M12-Stecker eingespeist wird, nach rechts weiter. Alle

anderen Signale werden direkt weitergeleitet.

7.1 Prozessdaten

Die elektrische Einspeiseplatte hat keine Prozessdaten.

7.2 Diagnosedaten

7.2.1 Zyklische Diagnosedaten der elektrischen Einspeiseplatte

Die elektrische Einspeiseplatte sendet die Diagnosemeldung als Sammeldiagnose mit den

Eingangsdaten an den Buskoppler (siehe Tabelle 14). Das Diagnosebit des entsprechenden Moduls

(Modulnummer) zeigt an, wo der Fehler aufgetreten ist. Die Diagnosemeldung besteht aus einem

Diagnosebit, das gesetzt wird, wenn die Aktorspannung unter 21,6 V (24 V DC -10% = UA-ON) fällt.

Die Bedeutung des Diagnosebits ist:

W Bit = 1: Es liegt ein Fehler vor (UA < UA-ON)

W Bit = 0: Es liegt kein Fehler vor (UA > UA-ON)

7.2.2 Azyklische Diagnosedaten der elektrischen Einspeiseplatte

Die Diagnosedaten der elektrischen Einspeiseplatte können Sie wie die Diagnosedaten der

Ventiltreiber auslesen (siehe Kapitel 6.2.2 „Azyklische Diagnosedaten der Ventiltreiber (Explicit

Messages)“ auf Seite 30).

7.3 Parameterdaten

Die elektrische Einspeiseplatte hat keine Parameter.

Deutsch

Page 32

32 AVENTICS | Buskoppler AES/Ventiltreiber AV, EtherNet/IP | R412018139–BAL–001–AF