Page 1

Паспорт

Руководство по эксплуатации

Инверторные сварочные полуавтоматы

Ultimate 350 / Ultimate 450

WWW.aurora-online.ru

Page 2

ПОЗДРАВЛЯЕМ ВАС С ВЫБОРОМ ДАННОГО АППАРАТА!

Данные сварочные аппараты были разработаны, изготовлены и протестированы

с учетом новейших Европейских требований. При правильной эксплуатации

данного аппарата гарантируется безопасная работа, поэтому мы настоятельно не

рекомендуем нарушать нормы безопасности при проведении сварочных работ,

что может привести к серьезному ущербу для людей и имущества.

ВНИМАНИЕ!

1. Перед использованием аппарата внимательно прочтите настоящую

инструкцию.

2. Не допускается внесение изменений или выполнение, каких-либо

действий, не предусмотренных данным руководством.

3. По всем возникшим вопросам, связанных с эксплуатацией и

обслуживанием аппарата, Вы можете получить консультацию у специалистов

сервисного центра.

4. Производитель не несет ответственности за травмы, ущерб, упущенную

выгоду или иные убытки, полученные в результате неправильной

эксплуатации аппарата или самостоятельного вмешательства (изменения)

конструкции аппарата, а также возможные последствия незнания или

некорректного выполнения предупреждений, изложенных в руководстве или

наступления гарантийного и пост гарантийного случая.

5. Данное руководство поставляется в комплекте с аппаратом и должно

сопровождать его при продаже и эксплуатации, гарантийном и сервисном

обслуживании.

6. Конструкция сварочного аппарата непрерывно совершенствуется,

поэтому приобретённая Вами модель может незначительно отличаться от

описываемой здесь.

Page 3

СОДЕРЖАНИЕ

1. Меры предосторожности.......................................................................................4

2. Общее описание...................................................................................................... 9

3. Комплектация.........................................................................................................10

4. Подготовка полуавтомата к работе......................................................................12

5. Работа на полуавтомате……………………………………….............................16

6. Механизм подачи проволоки SB10-F…………………………………………...21

7. Устранение неполадок…………………………………………………………...29

8. Обслуживание…………………………………………………………………… 32

9. Правовая информация............................................................................................32

10. Гарантийные обязательства.................................................................................34

11. Хранение и транспортировка…………………………………………………...39

ДЕКЛАРАЦИЯ О СООТВЕТСТВИИ

Настоящим заявляем, что оборудование предназначено для

промышленного и профессионального использования и

соответствует директивам ЕС: 73/23/ЕЕС, 89/336/ЕЕС и

Европейскому стандарту EN/IEC60974. Соответствует

требованиям ГОСТ 12.2.007.8-75, ГОСТ Р МЭК 60974-1-2012

ГОСТ Р51526-99.

При неправильной эксплуатации оборудования процессы сварки и резки

представляют собой опасность для сварщика и людей, находящихся в

пределах или рядом с рабочей зоной. При проведении сварочных работ

необходимо соблюдать требования стандарта ГОСТ 12.3.003-86 «Работы

электросварочные. Требования безопасности», а также стандартов ГОСТ

12.1.004-85, ГОСТ 12.1.010-76, ГОСТ 12.3.002-75.

3

Page 4

1. МЕРЫ ПРЕДОСТОРОЖНОСТИ

Процесс дуговой сварки опасен. Обеспечьте защиту себе и окружающим,

чтобы избежать травм и смертельных случаев. Не подпускайте детей к

сварочной установке. Следите за тем, чтобы монтаж, подключение,

эксплуатацию, техническое обслуживание и ремонтные работы осуществляли

только квалифицированные специалисты.

ЭЛЕКТРИЧЕСКОЕ И МАГНИТНОЕ ПОЛЯ ОПАСНЫ

Электрический ток в любом проводнике создает локализованные электрические

и магнитные поля (ЭМП). Сварочный ток образует ЭМП вокруг сварочный

кабелей и сварочных установок.

ЭМП могут взаимодействовать с кардиостимуляторами, поэтому людям,

использующим электрокардиостимуляторы, необходимо

проконсультироваться со своим лечащим врачом до проведения сварочных

работ.

Воздействие ЭМП при сварке может также иметь и другие последствия для

здоровья, которые неизвестны заранее.

Всем сварщикам рекомендуется выполнять следующие действия для

минимизации воздействия ЭМП от сварочной цепи:

Соедините электрод и рабочие кабели. При возможности скрепите их

изоляционной лентой.

Не обматывайте провод, ведущий к электроду, вокруг себя.

Не занимайте положение между электродом и кабелем массы. Если сварочный

кабель, идущий к электроду, располагается справа от вас, то и кабель массы

должен быть с правой стороны.

Подсоединяйте кабель массы как можно ближе к месту сваривания на

обрабатываемом изделии.

Не работайте в непосредственной близости от источника питания сварочного

оборудовании.

ЭЛЕКТРИЧЕСКИЙ УДАР МОЖЕТ УБИТЬ

Когда сварочный аппарат включен, электрод и рабочая цепь (схема

заземления) находятся под напряжением. Не дотрагивайтесь до рабочих

деталей сварочного аппарата незащищенными участками кожи или если на вас

мокрая одежда. Надевайте сухие перчатки без дыр, чтобы защитить руки.

Изолируйте себя от свариваемого изделия и цепи заземления посредством

сухого изоляционного материала. Помимо стандартных мер

4

Page 5

предосторожности, в случае если сварка производится в условиях,

неблагоприятных с точки зрения электрической безопасности (сырые

помещения или мокрая одежда оператора; сварка на металлических

конструкциях, таких как пол, решетки, каркасы; неудобное положение

оператора, например, сидя, стоя на коленях или лежа, когда есть высокий

риск непреднамеренного соприкосновения со свариваемым изделием или

заземлением), рекомендуется использовать следующее оборудование:

- Полуавтоматический сварочный аппарат постоянного тока

- Установку для ручной сварки штучным электродом с напряжением постоянного

тока

- Сварочный аппарат переменного тока с блоком снижения напряжения

холостого хода (БСН).

При полуавтоматической или автоматической сварке электрод, катушка с

проволокой, сварочная головка, сопло или горелка полуавтоматического

сварочного аппарата также находятся под электрическим напряжением.

Всегда следите за тем чтобы кабель массы хорошо соединялся со свариваемым

металлом.

Соединение должно осуществляться как можно ближе к свариваемой области.

Обеспечьте хорошее заземление свариваемого изделия.

Поддерживайте держатель электрода, зажим заземления, сварочный кабель и

сварочный аппарат в исправном рабочем состоянии. Немедленно замените

поврежденную изоляцию.

Никогда не опускайте электрод в воду для охлаждения.

Никогда не дотрагивайтесь одновременно до электрически заряженных деталей

держателей электродов, подсоединенных к двум сварочным аппаратам,

поскольку напряжение между ними может равняться напряжению открытой

сварочной цепи двух сварочных установок.

При работе выше уровня пола используйте ремень безопасности, чтобы

избежать падения.

ИЗЛУЧЕНИЕ ДУГИ МОЖЕТ СТАТЬ ПРИЧИНОЙ

ОЖОГОВ

В процессе сварки или при наблюдении за сварочной дугой используйте экран

или защитную маску с необходимыми фильтрами для защиты глаз от искр и

излучения дуги. Защитная маска и фильтрующие линзы должны

соответствовать стандарту ANSI Z87.I.

Для защиты вашей кожи и кожи ваших ассистентов от излучения сварочной

дуги надевайте специальную одежду из высокопрочного огнестойкого

материала.

Обеспечьте защиту прочим работникам при помощи специальных огнестойких

экранов и/или предупредите каждого работника о том, что нельзя смотреть на

5

Page 6

сварочную дугу или подвергать себя воздействию излучения дуги, а также о

необходимости беречь себя от попадания горячих брызг и соприкосновения с

раскаленным материалом.

ИСПАРЕНИЯ И ГАЗЫ ОПАСНЫ

В процессе сварки могут выделяться газы и испарения, опасные

для здоровья. Не вдыхайте эти газы и испарения. В процессе сварки следите

чтобы вокруг вас не накапливались испарения. Область дуги должна быть

снабжена хорошей системой вентиляции и/или выхлопной системой, чтобы

освобождать зону дыхания от вредных газов. При сварке электродами, для

которых требуется особая вентиляция, как например, при наплавке твердым

сплавом, при использовании нержавеющих материалов, свинца, кадмия,

плакированной стали и прочих материалов или покрытий (читайте

инструкции на упаковке или в сертификате безопасности материала), при

работе с которыми выделяются высокотоксичные испарения, воздействие

излучения дуги необходимо удерживать на минимальном уровне и ниже

предельно допустимой концентрации (ПДК) при помощи местной выхлопной

системы или механической вентиляции. В закрытых помещениях или при

некоторых особых условиях снаружи может потребоваться респиратор. Сварка

оцинкованной стали также требует принятия дополнительных мер

безопасности.

Работа оборудования, контролирующего испарения и газы, зависит от

различных факторов, включая правильное использование, техобслуживание и

расположение оборудования, а также особенности сварочного процесса и

области применения. Уровень рабочего излучения необходимо проверять как во

время установки, так и впоследствии с определенной периодичностью, чтобы

удостовериться, что оно не превышает допустимых уровней воздействия

согласно закону об охране труда и предельно допустимых концентраций

согласно нормам ГОСТ РФ.

Не рекомендуется осуществлять сварку в зонах испарения хлорированного

углеводорода, возникающих в результате операций по обезжириванию очистке

или металлизации. Дуговой нагрев и дуговое излучение могут вступить в

реакцию с испарениями растворителя, образую фосген, высокотоксичные газы

или другие вредные продукты.

Защитные газы, используемые при дуговой сварке, могут заместить воздух и

стать причиной травм и даже смерти. Обеспечивайте хорошее проветривание

особенно в случае работы в закрытых пространствах, для того, чтобы воздух,

которым вы дышите, был безопасным.

Прочитайте рекомендации производителя для данного оборудования и

расходных материалов, которые необходимо использовать, а также сертификат

безопасности материалов. Следуйте инструкциям по безопасности,

6

Page 7

применяемым вашим работодателем. Бланки сертификатов безопасности

материалов вы можете получить у вашего дистрибьютора сварочного

оборудования или непосредственно у производителя.

ИСКРЫ ПРИ СВАРКЕ И РЕЗКЕ МОГУТ СТАТЬ

ПРИЧИНОЙ ВОЗГОРАНИЯ ИЛИ ВЗРЫВА

Устраните все воспламеняемые предметы и материалы из рабочей зоны. Если

это сделать невозможно, накройте их, чтобы предотвратить возгорание от искр,

которые возникают во время сварки. Помните, что искры и раскаленные

материалы могут с легкостью попасть на прилегающие поверхности. Избегайте

сварки вблизи нефте- и газопроводов. Держите огнетушитель под рукой.

Если на рабочей площадке используется сжатый газ, необходимо принять

особые меры предосторожности, чтобы предотвратить опасные ситуации.

Ознакомьтесь с главой «Безопасность при резке и сварке» (Стандарт ANSI

Z59.1), а также с информацией по эксплуатации оборудования, которое будет

использовано.

При остановке сварочного процесса убедитесь, что ни одна часть электродной

цепи не соприкасается с обрабатываемым изделием или заземлением.

Случайный контакт может стать причиной перегревания и создать угрозу

возгорания.

Не нагревайте и не проводите операций по сварке и резке с баками, баллонами

или контейнерами до тех пор, пока не убедитесь в том, что подобные действия

не приведут к возникновению воспламеняемых или токсичных испарений от

материалов, находящихся внутри. Они могут повлечь взрыв, даже если

материалы из них были удалены. Для получения дополнительной информации

приобретите издание «Рекомендации по мерам безопасности для подготовки

проведения сварки или резки контейнеров и трубопроводов, содержащих

опасные материалы»,

Проветрите пустые баллоны или контейнеры перед сваркой или резкой. Они

могут взорваться.

Искры и брызги отлетают от сварочной дуги. Носите защитную одежду,

изготовленную из материалов без содержания масел, например, кожаные

перчатки, плотную рубашку, высокую обувь, защитный головной убор,

закрывающий волосы. Используйте беруши при варке в стесненных условиях

или в закрытых пространствах. Находясь в рабочей зоне, носите защитные очки

с боковым экранированием.

Соединение рабочего кабеля и обрабатываемого изделия должно производиться

как можно ближе к месту проведения сварочных работ. Рабочие кабели,

подсоединенные к каркасу здания или в других местах за пределами сварочной

зоны, могут увеличить возможность прохождения сварочного тока через

подъёмные цепи, крановые кабели или прочие схемы. Это может создать

7

Page 8

опасность возгорания или привести к перегреванию подъемных цепей или

кабелей и их повреждению.

Не используйте сварочный источник питания для нагрева труб.

ПОВРЕЖДЕННЫЙ ГАЗОВЫЙ БАЛЛОН МОЖЕТ

ВЗОРВАТЬСЯ

Используйте только баллоны со сжатым газом, содержащие правильный

защитный газ для вашего сварочного процесса, а также исправные редукторы-

регуляторы газа, сконструированные для применяемого газа и давления. Все

шланги, крепления и т.п., должны содержаться в хорошем состоянии и быть

пригодными для эксплуатации.

Следите, чтобы баллоны всегда находились в вертикальном положении и были

надежно закреплены на ходовой части или неподвижной опоре.

Баллоны должны располагаться:

- На расстоянии от зон, в которых существует опасность удара или вероятность

возникновения повреждений.

- На безопасном расстоянии от места проведения дуговой сварки или резания,

а также от источников тепла, искр и пламени.

Не допускайте соприкосновения электрода, держателя электрода или любой

другой детали под напряжением с баллоном.

Открывая клапан баллона, держите лицо и голову на расстоянии от выпускного

клапана редуктора.

Если баллон используется или подсоединен для использования,

предохранительные крышки клапанов всегда должны быть установлены в

нужных местах и надежно закреплены.

ДЛЯ ОБОРУДОВАНИЯ С ЭЛЕКТРОПРИВОДОМ

До начала работы с оборудованием отключите подачу питания при помощи

выключателя, расположенного на блоке предохранителя.

Устанавливайте оборудование в соответствии с ГОСТ РФ и правилами

эксплуатации электроустановок, местными нормами и рекомендациями

производителя.

Заземляйте оборудование в соответствии с ГОСТ РФ и правилами эксплуатации

электроустановок, используйте рекомендации производителя.

8

Page 9

2. ОБЩЕЕ ОПИСАНИЕ

Современная инверторная технология (на базе IGBT транзисторов)

Инверторная частота 50кГц позволяет значительно уменьшить габаритные

размеры и вес сварочного аппарата

Значительное уменьшение потерь металла заметно увеличивает

эффективность сварки и уменьшает затраты энергии

Частота переключений не входит в диапазон слышимости, благодаря чему

шумовые помехи практически сходят на нет

Сварочные инверторные полуавтоматы серии Ultimate для сварки MIG/MAG

представляют собой высоко эффективные аппараты, которые применяются для

полуавтоматической сварки в углекислом газе, аргоне или смеси газов. Модели

данной серии широко применяются для сварки углеродистых,

низколегированных, нержавеющих сталей и алюминиево-магниевых сплавов.

ПРИНЦИП РАБОТЫ

Переменное напряжение сети электропитания выпрямляется входным

выпрямителем (В), сглаживается входным фильтром (Ф).

Постоянное напряжение с выхода фильтра поступает на транзисторный

преобразователь (ТП), представляющий собой генератор с внешним

возбуждением, где вновь происходит его трансформация в переменное

импульсное напряжение. ТП обеспечивает формирование жёсткой выходной

вольтамперной характеристики.

Между транзисторным преобразователем и Выходным Выпрямителем

установлен высокочастотный понижающий трансформатор.

Импульсное напряжение выпрямляется выходным выпрямителем (ВВ) и

поступает на выходные разъемы аппарата.

Управление работой ТП, защиту от перегрузок по току и регулирование

сварочного тока осуществляет устройство управления (УУ).

Питание УУ, а также всех управляющих и вспомогательных цепей аппарата

производится от вспомогательного источника питания (ВИП), который в свою

очередь запитывается от первичной сети электропитания.

Запуск ВИП происходит автоматически при включении аппарата.

9

Page 10

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

МОДЕЛЬ

Ultimate 350

Ultimate 450

Напряжение питания, U1

~3×380V±15%/50Гц

Потребляемая мощность, P1 max

17 kW

21 kW

Потребляемый ток, I1 max

24 А

31,2 А

Потребляемый ток, I1 (ПН 100%)

14.6 A

19.7 A

ПН при I2 max, (40℃) MIG

35% (350A)

40% (450A)

ПН при I2 max, (40℃) MMA

30% (350A)

40% (450A)

Диапазон сварочного тока, MIG, I2

60A/17V-350А/32V

60A/17V-450А/36,5V

Диапазон сварочного тока, MMA, I2

50A/22V-350A/34V

50A/22,4V-450A/38V

Сварочный ток 100% (MMA, MIG), I2

271 A

355 A

Напряжение холостого хода, U0

61 V

Скорость подачи проволоки (м/мин)

3-15

Эффективность (КПД)

85%

Коэффициент мощности, Cos φ

0,93

Диаметр проволоки

1,0/1,2 мм

1,0/1,2/1,6 мм

Масса источника питания

27 кг

27 кг

Габаритные размеры источника, мм

530×270×470

530×270×470

Класс изоляции силового блока

F

F

Степень защиты

IP21S

Тип механизма подачи

Внешний 4Х4

Ultimate 350/

1

Сварочный аппарат Ultimate

1

шт.

2

Держатель электрода с кабелем 4m*70 mm2

1

шт.

3

Горелка MIG 36 KD 3m

1

шт.

4

Клемма заземления с кабелем 4m*70 mm2

1

шт.

3. КОМПЛЕКТАЦИЯ

10

Page 11

5

Внешний подающий механизм SB10-F

1

шт.

6

Коннектор-удлинитель к SB10-F 15m

1

шт.

7

Руководство пользователя

1

шт.

1 Амперметр

2 Вольтметр

3 Клавиша режимов MIG/ARC

4 Клавиша заварки кратера «CRATER» ON/OFF

5 Тест газа «GAS» ON/OFF

6 Кнопка выбора типа проволоки (обычная/порошковая)

7 Кнопка выбора диаметра проволоки

8 Ручка регулировки тока «CRATER/ARC CURRENT»

9 Ручка настройки индуктивности «INDUCTANCE»

10 Регулировки сварочного напряжения «CRATER VOLTAGE»

11 Положительный разъем

12 Разъем блока управления подачи проволоки

13 Отрицательный разъем

11

Page 12

4. ПОДГОТОВКА ПОЛУАВТОМАТА К РАБОТЕ

Предостережение!

Производитель рекомендует, чтобы электрическое подключение данного

оборудования осуществлялось квалифицированным электриком. Удар током

опасен для жизни. Высокое напряжение может сохраняться после

отключения источника от напряжения питания. Не прикасайтесь к деталям,

которые находятся под напряжением. Входное напряжение должно

представлять собой стандартную синусоиду с эффективным значением 380 В

и частотой 50 Гц. Строго запрещается выключать выключатель-автомат

защиты во время сварки во избежание повреждения оборудования.

ПОДКЛЮЧЕНИЕ ЭЛЕМЕНТОВ АППАРАТА В РЕЖИМЕ ММА

До начала работы выполните следующие соединения:

1. Вставьте быстросъём кабеля массы в минусовой разъём на панели и поверните

его по часовой стрелке.

2. Обратите внимание на подключение контактов, сварочные аппараты

постоянного тока имеют 2 способа подключения: прямое и обратное. Прямое:

держатель электрода подключается к минусовому контакту, а рабочая

поверхность к плюсовому. Обратное: рабочая поверхность – к минусовому

контакту, держатель – к плюсовому. Выберите нужный способ подключения в

зависимости от типа работ. Если выбрано неверное подключение, дуга будет

нестабильной, будет больше брызг и спайки. В случае возникновения таких

проблем, поменяйте полярность. В случае использования щелочных электродов

нужно использовать обратное подключение, при использовании кислотных –

прямое.

12

Page 13

ПОДКЛЮЧЕНИЕ ЭЛЕМЕНТОВ АППАРАТА В РЕЖИМЕ MIG

Баллон

с газом

Редукторрегулятор

Подающий

механизм

Заготовка

Зажим

массы

До начала работы выполните следующие соединения:

1. Подсоедините кабель массы к разъёму («–») выхода источника питания

2. Подсоедините сварочный кабель блока подачи проволоки к разъёму («+»)

выхода источника питания

3. Подсоедините разъемы управления блока подачи проволоки (на задней панели

блока подачи проволоки и передней панели источника питания)

4. Подсоедините блок подачи проволоки к редуктору-регулятору газа

5. Подсоедините кабель подогревателя газа к гнезду питания на задней панели

источника питания если это необходимо. Нагреватель газа использует источник

питания 36 В/AC. Во избежание ожогов и других повреждений не подключайте

его к источнику 220В/AC.

6. Подсоедините источник питания к сети питания, убедитесь, что кабель питания

надежно заземлен. Кабель трехфазного питания должен подключаться к

аппарату через выключатель-автомат защиты.

7. Включите тумблер питания на задней стенке аппарата.

13

Page 14

Фаза В

Фаза С

Фаза А

U

L

Заземление

N

Подключение к сети

1. Установка поставляется без сетевого кабеля и штепсельной вилки. Монтаж

штепсельной вилки допускается только электрику-специалисту.

2. Сетевой кабель необходимо подключать к электросети в соответствии с

указанными рекомендациями в настоящем паспорте и на сварочном аппарате.

Убедитесь, что электросеть является трёхфазной с заземляющей нейтралью.

3. Подключите аппарат к трехфазной сети напряжением 380 В согласно рисунку.

Для подключения используйте сетевой кабель марки 4G с сечением провода не

менее 6 мм2.

4. Проверьте с помощью мультиметра технические данные напряжения и частоты

питающей сети. Они должны соответствовать техническим параметрам аппарата.

5. При необходимости обеспечьте дополнительное заземление.

6. Убедитесь, что сетевой кабель не подвергается контакту с водой.

7. Обратите внимание на целостность кабеля и отсутствие признаков окисления,

которые могут привести к серьёзным последствиям и даже поломке.

8. После подключения проверьте надежность подсоединения.

Схема подключения аппарата

к трёхфазной сети

Установка горелки

Для обеспечения эффективности процесса сварки убедитесь, что канал подачи

проволоки и контактный наконечник соответствуют модели горелки. Канал подачи

проволоки должен подходить к проволоке по размеру и типу материала. Стальной

канал используется для твёрдой проволоки, например, проволоки из омеднённой

стали или нержавеющей стали. Канал из тефлона подходит для мягкой проволоки,

например, проволоки из алюминия и из алюминиевых сплавов, а также из меди и

медных сплавов. Если канал подачи проволоки слишком узкий или слишком

свободный, это может увеличить сопротивление при подаче проволоки или

привести к нестабильности подачи. Для того чтобы избежать перегрева горелки

или блока подачи проволоки в результате неплотного контакта, следите за

плотностью контакта проволоки в горелке.

Регулировка тормозного усилия катушки с проволокой

Используйте гаечный ключ для поворота винта регулятора тормозного усилия (1)

согласно схеме на Рисунке. При настройке подходящего тормозного усилия

убедитесь, что проволока не слишком свободно намотана на катушку и ложится

14

Page 15

ровно. Если установить слишком высокое значение тормозного усилия, то это

Диаметр

(мм)

Ø

1.6 Ø 2.0 Ø 2.5 Ø 3.2 Ø 4.0 Ø 5.0 Ø 6.0

Ток, (A)

25~40A

40~65A

70-100A

110-160A

160-220A

230-280A

260~300A

увеличит нагрузку подачи проволоки. Как правило, чем быстрее подача

проволоки, тем больше тормозное усилие.

Сварка в режиме ММА

1. Включите электропитание, посредством установки переключателя сети в

положение «ON», аппарат начнет свою работу с работы встроенного вентилятора,

а индикаторы будут показывать заданные значение скорости подачи сварочной

проволоки или тока (в зависимости от вида сварки).

2. Выставьте переключатель режимов MIG/ARC. В положение «ARC».

3. Поверните ручку тока дуги «ARC CURRENT» на панели сварочного аппарата,

чтобы установить выходной ток. Ручкой «INDUCTANCE» установите желаемую

динамику дуги.

4. Убедитесь в свечении индикатора зеленого цвета на верхней лицевой панели.

Светодиод сигнализирует о включении аппарата и его исправности

5. Держите маску в опущенном положении

6. Легким касанием электрода зажгите дугу и приступите к работе.

7. Установите дистанцию от свариваемого изделия примерно равной диаметру

электрода. Угол наклона электрода должен составлять 20-30 °

8. Для прекращения процесса сварки достаточно отодвинуть конец электрода от

поверхности металла.

9. Если работа окончена, выключите питание аппарата.

15

Page 16

5. РАБОТА НА ПОЛУАВТОМАТЕ

Сварочный ток (A)

Напряжение дуги (В)

Диаметр проволоки (мм)

60-80

17-18

0,8-1,0

80-130

18-21

0,8-1,2

130-200

20-24

0,8-1,2

200-250

24-27

0,8-1,2

250-300

26-32

0,8-1,6

350-500

31-39

1,6

500-630

39-44

1,6

Толщина

металла,

t, мм

Зазор,

g, мм

Число

проходов

Диаметр

проволоки,

мм

Сила

сварочного

тока, А

Напряжение

сварки, В

Скорость

сварки, м/ч

Вылет

электрода,

мм

0,5-1

0-1 1 0,5-0,9

30-80

16-18

25-50

8-10

1,5-2

0-1 1 1,0-1,2

80-150

18-23

25-45

10-13

3

0-1,5 1 1,2-1,4

150-200

23-25

25-40

12-15

3-4

0-1,5 2 1,2-1,6

180-250

25-32

25-75

12-30

Сварщик может выбрать параметры режима сварки из Таблицы 1.

Таблица 1: Параметры режима сварки

Инструкция к выбору параметров сварки

Выбор сварочного тока и напряжения напрямую влияет на стабильность, качество

и эффективность сварки. Для достижения хорошего качества шва необходимо

установить оптимальные значения сварочного тока и напряжения. Обычно,

параметры сварки задаются в соответствии с диаметром сварочной проволоки,

требуемым капельным переносом и желаемым качеством конечного продукта.

Можно руководствоваться нижеприведенными параметрами.

Режимы сварки в в защитных газах (СO2, СO2+O2 и Ar+25%СO2) стыковых

соединений низкоуглеродистых и низколегированных сталей в нижнем

положении проволокой Св-08Г2СА (ток обратной полярности)

16

Page 17

6

0,5-2 2 1,2-2,0

200-420

25-36

25-60

12-30

9-10

0,5-2 2 1,2-2,5

300-450

28-38

20-50

12-35

12-20

1-3 2 1,2-2,5

380-550

33-42

15-30

12-25

Диаметр

детали, мм

Толщина

стенки, мм

Зазор,

мм

Смещение

кромок, мм

Диаметр

проволоки,

мм

Сила

сварочного

тока, А

Напря-

жение

сварки,

В

Скорость

сварки,

м/ч

Вылет

электрода,

мм

50*

1-1,5

0-1

0-1

0,8-1,2

100-150

18-19

80-90

10-12

100-150**

2-2,5

0-1.5

0-1

0,8-1,2

130-180

18-19

70-80

10-13

200-500**

8-15

0-1

0-1

1-1,2

150-190

19-21

20-30

10-15

200-400**

30-60

0-1

0-1

2-3

350-450

32-36

25-35

25-60

Толщина

металла,

мм

Полож.

сварки

Защитн.

газ

Зазор

мм

Диаметр

пр-ки, мм

Сила

сварочн.

тока, А

Напр-ие

сварки, В

Скорость

сварки, м/ч

Вылет

электро

да, мм

Расход

газа,

л/мин

Примеч

ание

0,8+0,8

В

СO

2

0-0,5

0,8-1

100-120

17,5-19

40-80

8

6-7

На

медной

проклад

ке

1+1 Н 0,8-1,2

110-135

18-20

30-50

8-12

7-8

1+1 В 0,8-1,2

120-150

18-20

40-80

8-12

7-8

На весу

или на

медной

Режимы сварки в защитных газах (СO2, смеси Ar+25%СO2 и Ar+O2+25%СO2)

поворотных кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной

полярности)

Рис. 1

* Смещение электрода согласно Рис .1.

** Сварка корневого шва при V- или U-образной разделке

Режимы сварки в защитных газах (СO2 и Ar+25%СO2) соединений внахлёст

проволокой Св-08Г2С (ток обратной полярности)

17

Page 18

проклад

ке

1,2+1,2

Н

СO

2

, Ar+

25%СO

2

0-0,5

0,8-1,2

120-145

18-20

30-50

8-12

6-8

На

медной

проклад

ке

В

130-160

40-80

7-8

На весу

или на

медной

проклад

ке

2+2

Н и В

0-0,5

1-1,4

160-220

19-22

30-70

10-14

8-9

На весу

5+5

Н

0-1

1,2-2

200-500

21-35

30-45

10-20

9-15

1,5+5

Н и В

0-1

1-1,4

130-180

19-22

30-65

8-14

7-9

* Н - нижнее, В - вертикальное положение сварки

Толщина

металла,

мм

Соединен

ие

Зазор,

мм

Номер

прохода

Диаметр

проволоки

мм

Сила

сварочного

тока, А

Напря-

жение

сварки В

Скорость

сварки

м/ч

Вылет

электрода

мм

Расход

газа,

л/мин

0,8-1 A 0-1 1 0,8-1,2

90-130

17-18

40-60

8-11

6-7

1,2-2

0-1

0,8-1,2

140-200

18-22

40-55

8-12

6-7

2,2-4

0-1,5

1,2-1,5

180-260

21-24

35-55

9-12

7-8

3-6 B 1±1

1

1,2-1,4

160-200

20-23

25-45

9-12

8-9

2

1,2-1,4

200-260

23-25

20-40

9-12

8-9

8-10

C

2±1/2

1

1,2-1,4

160-200

20-23

25-45

9-12

9-10

2-3

1,2-1,4

200-260

23-35

20-35

9-12

9-10

0,8-1

D

0-0,05

1

0,8-1

90-130

17-18

40-55

8-11

5-7

1,5-3 1 0,8-1,2

140-200

18-22

40-50

8-12

6-7

3,2-5,5

E

0-1

1-2

1,2-1,4

160-240

20-23

35-55

9-12

7-8

6-12

0-1,5

1-2

1,2-1,4

200-260

22-26

25-35

10-12

8-10

Режимы сварки в в защитных газах (СO2 и Ar+25%СO2) углеродистых сталей

в вертикальном положении проволокой Св-08Г2С (сварка сверху вниз,

обратная полярность).

A B C D E

18

Оборудование находится под высоким напряжением, только специально

обученному персоналу разрешается открывать корпус аппарата для проведения

технического обслуживания или ремонта.

Page 19

1. При возникновении неисправности, связанной с отсутствием фазы,

эксплуатация оборудования запрещена.

2. Если вентилятор не запустился после включения питания, эксплуатация

оборудования запрещена.

3. Если колебания в сети трехфазного питания превышает ± 10%, эксплуатация

оборудования запрещена.

4. Не перемещайте устройство подачи проволоки за сварочную горелку.

После включения аппарата вентилятор работает и индикатор питания горит.

Светодиод сигнализирует о включении аппарата и его исправности. Заданное

напряжение и значение тока отображаются на вольтметре и амперметре.

Выставьте переключатель режимов MIG/ARC. В положение «МIG».

Установите переключатель проверки газа «Gas» в положение «ON» и

отрегулируйте расход газа. Затем установите переключатель в положение

«OFF».

Заправьте проволоку с помощью кнопки протяжки на панели управления

устройством подачи проволоки

Ширина паза ролика должна соответствовать диаметру используемой сварочной

проволоки. Давление прижимного ролика должно быть отрегулировано, чтобы

обеспечить надёжную и дозированную подачу сварочной проволоки.

Отверстие контактного наконечника сварочной горелки и подающего шланга

должны соответствовать диаметру используемой сварочной проволоки.

Поместите переключатель выбора типа проволоки на панели сварочного

питания в правильное положение, соответствующее диаметру сварочной

проволоки

Если переключатель выбора типа проволоки установить в неправильное

положение, сварочный ток не будет совпадать с заданным значением.

Когда наконечник сварочной горелки сгорает или имеет плохой контакт,

необходимо его заменить во избежание ухудшения стабильности дуги.

При повреждении газового диффузора или сопла сварочной горелки замените

их во избежание ухудшения сварки.

При блокировке подающего шланга сварочной горелки, необходимо заменить

или очистить его во избежание ухудшения стабильности сварки.

При выполнения сварки, поверните регулятор сварочного напряжения и тока до

требуемого значения Установленное значение напряжения – это фактическое

значение на выходе горелки, а заданное значение тока – это процент от скорости

подачи проволоки. Максимальное значение - 100%). Задайте значение скорости

подачи проволоки и сварочного тока в зависимости от толщины свариваемого

металла согласно таблицам сварочных параметров на стр. 16

Когда требуется установка параметров дуги для режима заварки кратера,

необходимо поставить переключатель «CRATER». на панели сварочного

аппарата в положение "ON", затем поверните регуляторы напряжения и тока

дуги до требуемого значения.

Когда переключатель заварки кратера «CRATER» установлен в положении

"OFF", для начала процесса сварки нажмите и удерживайте кнопку сварочной

19

Page 20

горелки, и отпустите ее, чтобы остановить сварку (двухтактный режим). Ручкой

«INDUCTANCE» установите желаемую динамику дуги.

Когда переключатель заварки кратера «CRATER» установлен в положение

"ON", нажмите кнопку сварочной горелки, чтобы начать сварку, после

возникновения дуги и стабилизации процесса сварки кнопку можно отпустить,

процесс сварки продолжится (четырёхтактный режим). Нажмите кнопку

горелки еще раз и удерживайте её для перехода в режим заварки кратера, ток

начнёт плавно спускаться до установленного ранее значения. При отпускании

кнопки процесс сварки остановится.

Завершение работы

После завершения сварки необходимо выключить сварочный аппарат. Для этого

установите переключатель питания в на задней панели аппарата в положение

«OFF».

При неправильной работе аппарата ответьте на следующие

вопросы:

Напряжение трехфазного питания находиться в диапазоне 320 В ~ 480 В?

В источнике питания трехфазного питания есть ошибка отсутствия фазы?

Надежно ли подключен входной кабель питания к аппарату?

Правильно/надежно ли подключен выходной кабель питания к аппарату?

Есть ли сгоревшие элементы или сломанные или ослабленные соединения в

аппарате?

Если после проверки всех пунктов, перечисленных выше, аппарат все еще

неисправен, обратитесь к таблице «УСТРАНЕНИЕ НЕПОЛАДОК» на стр. 30.

ПРЕДУПРЕЖДЕНИЕ!

Перед проведением работ по обслуживанию, диагностике и поиску

неисправностей, убедитесь, что питание выключено.

Прежде чем открывать крышку аппарата, убедитесь,

что аппарат отключен от сети.

Незамедлительно отключите аппарат от сети при

возникновении неисправностей. Как можно скорее обратитесь в нашу

компанию или к местному поставщику. Не производите самостоятельный

ремонт оборудования. При обращении в нашу компанию как можно более

подробно опишите проблему. Это поможет нам решить проблему в крайние

сроки.

20

Page 21

6. МЕХАНИЗМ ПОДАЧИ ПРОВОЛОКИ SB10-F

Введение.

Данный механизм подачи проволоки разработан в соответствии со всеми

правилами безопасности. Правильная установка аппарата и соблюдение всех мер

предосторожности при работе обеспечат вам безопасное использование данного

оборудования. Прежде чем приступить к сборке, ремонту и работе на данном

аппарате, ознакомьтесь с данной инструкцией по эксплуатации.

Правильное использование оборудования обеспечит идеальное качество сварки и

долговременное использование аппарата.

Механизм подачи проволоки модели SB-10-F – это четырех-роликовый

полноприводной механизм подачи проволоки, запатентованный нашей компанией

и имеющий следующие преимущества: большая мощность, стабильная подача,

прочность, надежность, пыленепроницаемость, способность выдерживать жесткие

условия работы. Данная модель отлично работает с обычными и порошковыми

проволоками диаметром Ø 1.0, 1.2 и 1.6 мм. SB-10- F подходит для различных

типов MIG\MAG сварочных аппаратов и практически всех типов горелок (Euro,

Panasonic).

Эта модель состоит из закрытого корпуса, двигателя с редуктором,

полноприводного подающего, держателя для катушки с проволокой, газового

шланга, кабеля управления и силового кабеля. Аппарат обладает легким весом,

компактностью, простотой в использовании и высокой мощностью подачи.

Предупреждения:

Так как механизм подачи проволоки не оснащен специальным устройством для

передвижения и поднятия, нужно принять меры изоляции между механизмом

подачи и поддерживающей системой.

Механизм подачи следует использовать в помещении с низким уровнем влажности,

с минимальным количеством пыли (примерная температура должна варьироваться

от -20° до 40°). Оберегайте аппарат от прямого солнечного света и дождя. Уровень

защиты аппарата – IP2X.

Следует использовать защитный щит при сварке в условиях ветра. Не направляйте

вентилятор непосредственно на дугу (установите защитный экран), в противном

случае, высока вероятность образования пузырей в сварочном шве.

Должны быть приняты меры по защите механизма подачи проволоки от

опрокидывания при установке аппарата на поверхности с наклоном.

Дуга станет нестабильной при сильном заломе кабеля горелки ввиду снижения

проходимости проволоки.

Нужно тщательно очищать трубку входного тракта и ролик подачи. При наличии

грязи ухудшается качество подачи. При серьезном износе V-образного разреза

ролика подачи или в случае неисправности страдает качество подачи.

При скапливании грязи и пыли в подающем шланге ухудшается качество подачи.

Регулярно проводите очистительные работы.

21

Page 22

Избегайте попадания грязи и пыли на проволоку. Это может привести к дефектам

сварки

Пожалуйста, используйте механизм подачи проволоки в соответствии с

ПН и сварочным током.

Если номинальный ПН подающего оборудования ручной горелки составляет 60%,

при неисправности, увеличенная температура превосходит максимально

допустимую температуру сварочного аппарата и данного подающего механизма,

что приводит к ухудшению качества сварки, или даже повреждению самого

оборудования.

Двигатель и редуктор не нуждаются в уходе. При выявлении проблем обращайтесь

к поставщику за устранением неисправностей.

Не разбирайте двигатель. Непрофессиональная разборка двигателя и замена щеток

могут привести к неисправности.

Мотор Крышка

Блокирующий Прижимной

механизм винт

Ось катушки

Газовый шланг

Кабель

управления Направляющая Подающий Направляющая Разъём

Силовой кабель входного такта ролик выходного тракта горелки

22

Page 23

ТАБЛИЦА ТЕХНИЧЕСКИХ ПАРАМЕТРОВ

МОДЕЛЬ подающего механизма

SB10-F

Сварочный ток

400А 100% / 500А 60%

Напряжение двигателя

DC 24В

Толщина проволоки

Ø 1.0 мм ~ Ø 1.6 мм

Катушка с

проволокой

Диаметр оси

Ø 50 мм

Наружный

диаметр

Ø 300 мм

Ширина

105 мм

Расчетная сила волочения

100Н

Скорость подачи проволоки

3,0 ~ 15 м/мин.

Тип проволоки

Сплошное сечение и порошковая

проволока

Вес катушки с проволокой

до 20 кг

Вес аппарата

14.5 кг

Габариты

490х350х420 мм

ИНСТРУКЦИЯ ПО УСТАНОВКЕ

Во избежание удара электрическим током выполняйте подключение

только при выключенном питании!

ВНИМАНИЕ! Соединение кабеля должен быть плотно зафиксировано!

Силовые кабели, газовый шланг и управляющий кабель должны быть подключены

следующим образом:

Силовой кабель подключается к плюсовой клемме источника питания.

Газовый шланг фиксируется хомутом на регуляторе подачи воздуха.

Управляющий кабель вставляется в разъём для внешнего механизма подачи

проволоки на источнике тока.

23

Page 24

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ ПЕРЕД СВАРКОЙ

1. Убедитесь, что подающий ролик соответствует диаметру проволоки

2. Отвинтите гайку фиксатора катушки

3. Установите катушку с проволокой на ось

4. Установите гайку фиксатора на место

5. Ослабьте прижимной винт и опустите вниз

6. Автоматически поднимутся прижимные скобы

7. Кончик проволоки вставьте в направляющую трубку входного тракта и

продвиньте до выходного тракта

8. Опустите прижимные скобы и поднимите регулирующий винт

ВНИМАНИЕ! Блок катушки и гайка фиксатора проволоки должны

быть установлены обратно в исходное положение во избежание

соскальзывания проволоки с оси!!!

Инструкция по регулировке прижатия роликов.

Отрегулируйте давление регулировочным винтом. Идеальное давление должно

обеспечивать легкую и плавную подачу сварочной проволоки. Не допускайте

заедания проволоки и её деформации в роликах подающего механизма.

24

Page 25

Отрегулируйте давление и подачу защитного газа.

Сварочный ток

Расстояние между соплом и рабочей

поверхностью

Подача газа

200А

10~15 мм

10~20 л./мин.

300А

15~20 мм

400А

20~25 мм

20~25 л./мин.

1. Включите источник питания.

2. Включите подачу газа на аппарате в положение “ON” или “CHECKING”

(проверка), если имеется такой переключатель.

3. Откройте подачу газа на газовом баллоне, ориентируясь на показания

расходометра.

4. Нажмите кнопку горелки сварочного аппарата и убедитесь, что значение расхода

газа соответствует требуемым (рекомендуется выполнять данную процедуру до

заправки проволоки и подключения кабеля заземления).

ПРИМЕЧАНИЯ:

Для сварки в углекислой защитной среде следует использовать углекислый газ. При MAG-сварке следует

использовать смесь газов (с 5-20% аргона).

При смешивании аргона с другими газами следует использовать аргон высокой чистоты (свыше

99,9%).

Расходомер должен быть установлен вертикально, в противном случае будут показаны неверные

данные. Избегайте опрокидывания газового баллона на землю.

Подача газа и расстояние между соплом и рабочей поверхностью должны быть

хорошо отрегулированы в зависимости от сварочного тока.

25

Page 26

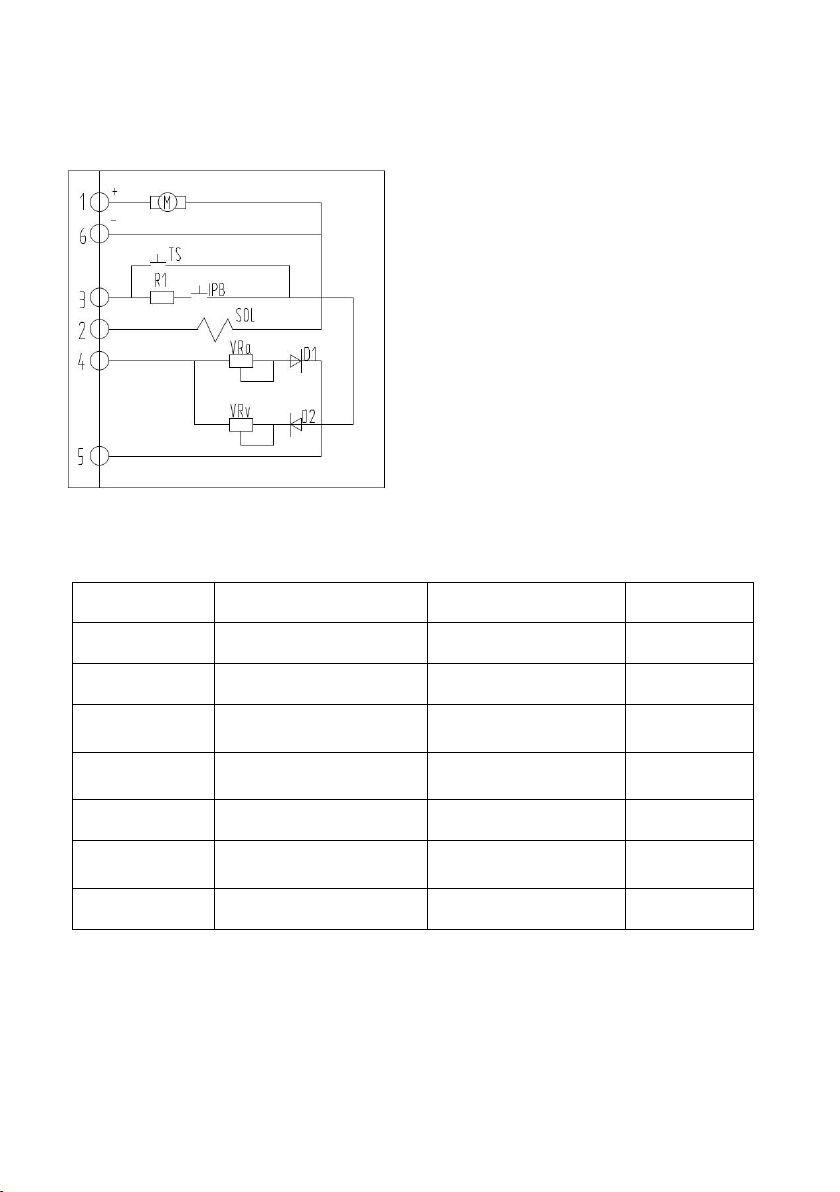

Маркировка

Наименование

Спецификации

Количество

M

Эл. мотор

120SN10-CQ/76ZY

1

SOL

Газовый клапан

DC24V

1

TS

Выключатель

сварки

Установлено в

горелке

IPB

микро выключатель

управления

250VAC

1

R1

Резистор

10KΩ/1W

1

VRv/VR

a

Потенциометры

RV28P/4.7K

2

D1.D2

Диоды

045D(IN4007)

2

ЭЛЕКТРИЧЕСКАЯ СХЕМА ПОДАЮЩЕГО МЕХАНИЗМА

26

Page 27

1

3

4

6

16

7

2

14

15

5

17

18

20

21

22

23

25

24

26

19

9

10

13

12

8

11

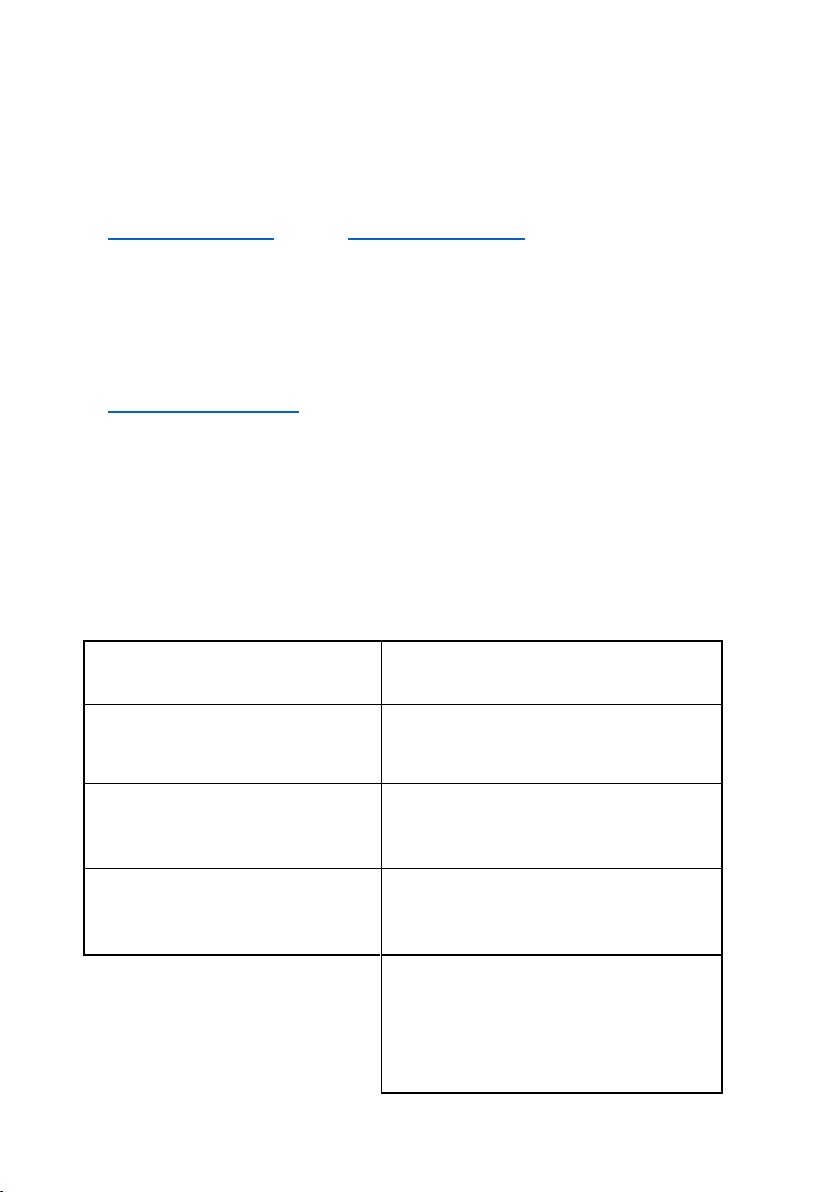

ДЕТАЛИРОВКА ПОДАЮЩЕГО МЕХАНИЗМА.

27

Page 28

No.

Код

Описание

Количество

Примечание

1

609001

Корпус МП

1

2

609016

Пружина прижимной

скобы

2

3

609002

Ось прижимной скобы

2

4

609003

Прижимная скоба

2

5

609005

Регулировочная планка

2

6

609006

Винт регулировочной

планки

2

7

609004

Фиксатор планки

2 8

609015

Ось прижимного ролика

2

9

1513003

Ведомые шестерни

2

10

1513004

Прижимной ролик

2

11

609017

Хомут

4

12

1513001

Приводная шестерня

1

13

609020

Крышка приводной

шестерни

1

14

609014

Ось ведущего ролика

2 15

1513002

Ведущая шестерня

2

16

1513006

Подающий ролик

2

Φ1.2-1.6

17

609018

Фиксирующая гайка

2 18

609013

Установочный винт

2

19

609012

Направляющая

1

20

609021

Ось с фиксаторами

1

21

609010

Болт ручки регулировки

давления

1

22

609011

Гнездо пружины

1

23

609008

обжимные шайбы

2

24

609009

Пружина ручки

регулировки

1

25

609007

Регулировочный болт

1

26

82010019

Мотор

1

28

Page 29

7. УСТРАНЕНИЕ НЕПОЛАДОК

№

Неисправность

Причины

Меры по устранению

1

Не горит

индикатор питания

при включённом

выключателе

питания

Нет фазы сети питания

Проверьте сеть питания

Повреждён выключатель

питания

Замените выключатель

питания*

Сгорел или неисправен

плавкий предохранитель

Замените плавкий

предохранитель

2

Отключение

источника питания

сразу после

включения

Повреждён выключатель

питания

Замените выключатель

питания*

Повреждён силовой

модуль IGBT

Замените силовой

модуль*

Повреждён мост

трёхфазного

выпрямителя

Замените мост*

Повреждён варистор

Замените варистор*

Повреждена панель

управления источника

питания

Замените панель

управления*

№

Неисправность

Причины

Меры по устранению

3

Отключение

источника питания

во время работы

Источник питания

работает с длительной

перегрузкой

Выключите источник

питания и дайте ему

остыть; во время работы

помните о номинальной

нагрузке

Повреждён выключатель

питания

Замените выключатель

питания*

4

Сварочный ток не

регулируется

Повреждён кабель

управления блока подачи

проволоки

Замените кабель

управления*

29

Page 30

Повреждена панель

управления источника

питания

Замените панель

управления*

Повреждён мост

трёхфазного

выпрямителя

Замените мост*

5

Нестабильная дуга,

чёрный шов,

множественное

разбрызгивание,

короткие

замыкания

Неправильные

параметры режима

сварки

Отрегулируйте параметры

режима сварки

Изношен контактный

наконечник горелки

Замените контактный

наконечник горелки

6

Подогреватель

редуктора газа не

работает

Повреждён

подогреватель газа

Замените подогреватель

газа

Повреждён кабель

питания подогревателя

газа

Замените кабель питания

подогревателя газа

Повреждён тепловой

датчик

Отремонтируйте или

замените тепловой

датчик*

7

При нажатии

выключателя

горелки подача

проволоки в норме,

но подача газа

блокируется

Повреждена панель

управления источника

питания

Замените панель

управления*

Повреждён или

заблокирован газовый

электромагнитный

клапан

Отремонтируйте или

замените газовый

электромагнитный

клапан*

Повреждён кабель

управления блока подачи

проволоки

Замените кабель

управления*

№

Неисправность

Причины

Меры по устранению

8

В сварном шве

образуется газовый

пузырь

Утечка газа или подача

газа нестабильна

Проверьте газовый шланг

и горелку, отрегулируйте

подачу газа

30

Page 31

Загрязнена поверхность

обрабатываемого изделия

Очистите обрабатываемое

изделие

9

Нестабильность

подачи проволоки

Неисправен блок подачи

проволоки

Проверьте блок подачи

проволоки, при

необходимости

обратитесь в сервисный

центр

Изношен контактный

наконечник горелки

Замените контактный

наконечник горелки

Повреждён или изношен

канал подачи проволоки

Замените канал подачи

проволоки

Повреждён или изношен

ролик подачи проволоки

Замените ролик подачи

проволоки

10

Слишком частые

короткие

замыкание, сильное

разбрызгивание

Неправильные

параметры режима

сварки

Отрегулируйте параметры

режима сварки

Изношен контактный

наконечник горелки

Замените контактный

наконечник горелки

11

Трудности при

зажигании дуги

Скорость подачи

проволоки выбрана

неверно

Настройте скорость

подачи проволоки

Плохой контакт

сварочного кабеля

Проверьте и устраните

неполадку

12

При нажатии

кнопки горелки

отсутствует подача

проволоки и на

дисплее не

отображается

наличие

напряжения

Повреждена кнопка

горелки

Замените сварочную

горелку

Повреждён кабель

управления блока подачи

проволоки

Замените кабель

управления*

Повреждена панель

управления источника

питания

Замените кабель

управления*

* обратитесь в сервисный центр

31

Page 32

8. ОБСЛУЖИВАНИЕ:

Перед обслуживанием и проверкой аппарат должен быть полностью

обесточен!

1. Регулярно удаляйте пыль сухим сжатым воздухом. Если аппарат работает в

местах с сильным загрязнением воздуха, то необходимо осуществлять чистку раз

в месяц.

2. Давление сжатого воздуха должно быть в разумных пределах, чтобы не

повредить элементы аппарата.

3. Проверьте внутренние контакты на наличие разболтанности и окисления.

4. Если в аппарат попала вода, то удалите ее, просушите и проверьте изоляцию.

5. Через каждые 300 часов работы необходимо производить проверку подающего

механизма.

6. При больших перерывах в работе храните аппарат в сухом, вентилируемом

помещении.

9. ПРАВОВАЯ ИНФОРМАЦИЯ

Пользователь несет ответственность за то, чтобы монтаж и эксплуатация

оборудования для дуговой сварки осуществлялись в соответствии с инструкциями

производителя. При возникновении электромагнитных помех пользователь

оборудования несет ответственность за устранение неполадок. В некоторых

случаях достаточно заземлить постовое сварочное оборудование. В других случаях

может потребоваться создание электромагнитного экрана, ограждающего

сварочный источник тока или применение соответствующих входных фильтров. В

любом случае электромагнитные помехи необходимо сократить до минимального

уровня, чтобы они не создавали проблем окружающим.

ПРИМЕЧАНИЕ:

Сварочная цепь может быть заземлена или не заземлена по соображениям

безопасности. Изменение заземления разрешается проводить только

компетентному специалисту, который может определить, увеличат ли данные

изменения риск получения травм.

Оценка рабочей зоны

Перед установкой оборудования для дуговой сварки пользователь должен оценить

возможность возникновения проблем с электромагнитной совместимостью в

близлежащей зоне. Следует принять во внимание следующие факторы:

1. Наличие поблизости питающих, управляющих кабелей, сигнальных и

телефонных кабелей, расположенных над или под оборудованием для дуговой

сварки;

2. Наличие радиоприёмников, телевизионных приёмников и передающих

устройств;

3. Наличие компьютеров и контрольно-измерительных приборов;

32

Page 33

4. Наличие оборудования, обеспечивающего безопасность на предприятии,

например, предохранителей промышленного оборудования;

5. Состояние здоровья людей, находящихся в рабочей зоне, особенно лиц,

пользующихся кардиостимуляторами и слуховыми аппаратами;

6. Наличие калибровочного или радиоизмерительного оборудования;

7. Совместимость с другим оборудованием, находящимся в рабочей зоне, и

защищенность данного оборудования. Пользователь должен убедиться, что

прочее оборудование в рабочей зоне совместимо со сварочным оборудованием.

Возможно, потребуется принять дополнительные меры безопасности;

8. Время суток, в которое планируется проводить сварочные или прочие работы.

Способы сокращения электромагнитного излучения

1. Система электроснабжения

Согласно рекомендациям производителя, оборудование для дуговой сварки

должно подсоединяться к общей системе электроснабжения. При возникновении

помех может появиться необходимость принять дополнительные меры

предосторожности, такие, как защита системы электроснабжения. Следует

рассмотреть возможность экранирования установленного сварочного

оборудования и кабелей в металлический кожух. Экранирование должно быть

непрерывным по всей длине. Экран должен подсоединяться к сварочному

источнику питания таким образом, чтобы поддерживался хороший электрический

контакт между ним и корпусом сварочного источника питания.

2. Техническое обслуживание оборудования для дуговой сварки. Согласно

рекомендациям производителя, необходимо проводить текущее техническое

обслуживание оборудования для дуговой сварки. В процессе работы оборудования

для дуговой сварки все дверцы для обслуживания, эксплуатационные люки и

защитные ограждения должны быть закрыты и надёжно закреплены. Нельзя

вносить изменения в конструкцию сварочного оборудования, если только такие

изменения и настройки не описаны в инструкциях производителя. В частности, в

соответствии с рекомендациями производителя необходимо производить

настройку и техническое обслуживание стабилизаторов и устройств зажигания

дуги.

3. Сварочные кабели

Сварочные кабели должны быть максимально короткими. Следите, чтобы они

располагались близко друг к другу и как можно ближе к уровню пола.

4. Равномощные соединения

Следует обратить внимание на металлические конструкции, находящиеся рядом со

сварочной установкой, а также на прилегающие металлические предметы.

Случайное прикосновение металлических компонентов к обрабатываемому

изделию увеличивает опасность поражения электрическим током, если оператор

одновременно дотронется до металлических компонентов и электрода.

Необходимо обеспечить защиту оператора от соприкосновения с металлическими

компонентами.

33

Page 34

5. Заземление обрабатываемого изделия

Иногда обрабатываемое изделие не заземлено по соображениям безопасности или

из-за своего размера и положения, например, если это корпус корабля или

металлоконструкция здания. В некоторых, но не во всех случаях заземление

обрабатываемого изделия может уменьшить излучение. Необходимо позаботиться

о том, чтобы заземление обрабатываемого изделия не стало причиной увеличения

риска травмирования рабочих и повреждения другого оборудования. При

необходимости заземление обрабатываемого изделия должно быть сделано

непосредственным подсоединением к обрабатываемому изделию, но в некоторых

странах прямое подсоединение запрещено и тогда соединение должно

осуществляться посредством подходящей емкости, выбранной согласно

национальным требованиям.

6. Экраны и изоляция

Экраны и изоляция других кабелей и оборудования, расположенного вблизи

рабочей зоны, могут уменьшить взаимное влияние. В случаях особого

применения можно рассмотреть возможность экранирования всей сварочной

установки.

В случае поломки, ремонт данного оборудования может осуществляться

только высококвалифицированными специалистами авторизованного

сервисного центра!

10. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

ВНИМАНИЕ!

Гарантия действительна только на территории Российской Федерации.

Гарантийный срок эксплуатации составляет 24 месяца.

Гарантийный срок исчисляется с даты продажи через розничную сеть.

Гарантийное обслуживание и ремонт продукции AURORA (далее по тексту - Товар)

производится только в специализированных или специально уполномоченных

производителем сервисных центрах. Адреса сервисных центров указаны в конце

раздела и на сайте: aurora-online.ru/service.

Срок службы Товара составляет 5 (пять) лет. Использование Товара по истечении

его срока службы возможно только после диагностики Товара в

специализированном сервисном центре и вынесения специалистами сервисного

центра соответствующего технического заключения.

Техническое заключение выдается в письменном виде, в техническом заключении

в обязательном порядке указывается срок продления срока службы. По истечении

срока службы Товар необходимо утилизировать по правилам, установленным в

регионе проживания покупателя.

34

Page 35

В течение гарантийного срока покупатель имеет право на бесплатный ремонт

изделия по неисправностям, которые явились следствием производственных

дефектов. В течении срока службы покупателю обеспечивается ремонт и

техническое обслуживание Товара.

Гарантийный ремонт производится только при наличии гарантийного талона.

Товар предоставляется в ремонт в комплекте с рабочими сменными

приспособлениями и элементами их крепления. Заменяемые при гарантийном

ремонте детали изымаются сервисным центром.

Гарантийные обязательства не распространяются на следующие случаи:

1) несоблюдение предписаний инструкции по эксплуатации;

2) ненадлежащее хранение и обслуживание, использование Товара не по

назначению;

3) эксплуатация Товара при несоответствии параметров питающей сети (по

напряжению и мощности) значениям, приведенным на шильдах и в паспорте на

оборудования;

4) эксплуатация Товара при наличии скруток питающих проводов. Площадь

поперечного сечения сетевых проводов должна соответствовать номинальному

режиму;

5) эксплуатация Товара с признаками неисправности (повышенный шум, вибрация,

потеря мощности, снижение оборотов, сильное искрение, запах гари, отказ и

остановка вентилятора и т.п.);

6) наличие механических повреждений корпуса, шнура питания, а также

внутренних частей Товара (печатных плат и др.) вследствие ударов, падений с

высоты или попадания внутрь посторонних предметов и инородных тел (камней,

песка, цементной пыли или строительного мусора);

7) наличие повреждений, вызванных действием агрессивных сред, эксплуатация

Товара в условиях высоких, низких температур либо повышенной влажности сверх

допустимых значений (в т. ч. прямого попадания влаги, например, при

эксплуатации во время дождя);

8) наличие повреждений вследствие перегрузки, вызванных нарушением

временного режима работы (например, перегрев вследствие превышения времени

непрерывной работы);

9) при вскрытии, попытках самостоятельного ремонта Товара, при внесении

самостоятельных изменений в конструкцию Товара, о чем свидетельствуют,

например, заломы на шлицевых частях крепежа корпусных деталей,

отсутствующие или недовернутые винты и элементы крепления, щели в корпусе,

удлиненный шнур питания;

10) при отсутствии, повреждении или изменении серийного номера на Товаре, когда

такой номер был нанесен производителем, при несоответствии серийного номера,

нанесенного производителем, номеру, указанному в гарантийном талоне.

11) при возникновении неисправности Товара в результате использования

несоответствующих расходных материалов и комплектующих (предохранители и

т.п.)

35

Page 36

12) на профилактическое обслуживание (регулировка, чистка, промывка, смазка и

другие виды технического обслуживания).

13) при неисправностях, возникших вследствие естественного износа упорных,

трущихся, передаточных деталей и материалов

Гарантийный срок на комплектующие и составные части Товара составляет шесть

месяцев. По истечении срока гарантии на комплектующие и составные части

Товара (угольные щетки, зубчатые ремни и колеса, резиновые уплотнения,

сальники, защитные кожухи, направляющие ролики, подшипники, трущиеся и

передаточные детали, аккумуляторы, сварочные наконечники, сопла, горелки,

сварочные зажимы и держатели, плазматроны, электроды, держатели цанги,

фильтры, дюзы) покупатель может предъявлять претензии, связанные с

недостатками этих комплектующих. При этом, если по истечении 6-ти месяцев

будет установлено, что недостатки комплектующих (составных) частей возникли в

связи с интенсивной эксплуатацией Товара, то претензия покупателя

удовлетворению не подлежит.

Аппараты для гарантийного ремонта принимаются в чистом виде.

На маску, щетку, колеса в процессе эксплуатации сварочного аппарата заводская

гарантия не распространяется. Эти принадлежности являются расходной частью

Для гарантийного ремонта в авторизованном сервисном центре необходимо

предъявить гарантийный талон установленного образца с отметкой о дате продажи,

подписью продавца и штампом предприятия торговли

36

СПИСОК АВТОРИЗОВАННЫХ СЕРВИСНЫХ ЦЕНТРОВ

г. Абакан

Инструмент, ООО

ул. Пушкина, д. 211,

(3902) 30-54-66,

sckolotushkina@ya.ru

г. Архангельск

Архлес-Сервис, ООО

ул. Тимме, д. 23, стр. 2,

(8182) 27-07-37,

27-07-34

г. Астрахань

Техник, ООО

ул. 3-я зеленинская, д. 56А,

(8512) 45-00-63,

45-00-66

lvov@bk.ru

г. Барнаул

Сварщик Алтая, ООО

ул. Юрина, д. 209,

(3852) 40-22-63,

55-56-09,

555609@mail.ru

г. Белгород

Шеметов, ИП

ул. Серафимовича д. 59,

(4722) 24-85-07, 55-56-09,

belzip@mail.ru

г. Брянск

СервисМастер, ООО

ул. Фокина, д. 70,

(4832) 72-19-30,

servismaster@bk.ru

г. Бор

Заболотний ИП

пос. Большое Пикино,

ул. Кооперативная д.3,

(904) 394-51-34,

79043945134@yandex.ru

г. Владивосток

Кобец, ИП

ул. Окатовая, 66 лит. Ж,

(423) 23-08-123, 296-20-71,

052291@mail.ru

г. Владикавказ

Метревели, ИП

ул. Калоева, д. 400,

(8672) 24-15-73

г. Владимир

Кочетков, ИП

ул. Гастелло, д. 4,

(910) 098-13-45,

master-svarschik@mail.ru

г. Волгоград

Инструмент-Сервис, ООО

ул. Фадеева, д. 29, (8442)

55-00-11

ул. Рокоссовского, д. 52

г. Вологда

Киров, ИП

ул. Северная, д. 16А,

(8172) 70-23-17,

tc-35@mail.ru

Алимов ИП

ул. Октябрьская, д. 51,

Page 37

(8172) 52-85-52, 52-85-60

volinst@yandex.ru

г. Волжский (Волгоградская

обл.)

Инструмент-Сервис, ООО

ул. Большевистская, д. 70Б,

(8443) 55-00-99

г. Воронеж

Техногрупп, ООО

ул. Транспортная, д. 20,

(473) 272-70-66

г. Димитровград

(Ульяновская обл.)

Шубин, ИП

ул Гоголя д.28

(84235) 7-26-98

г. Екатеринбург

АИП, ООО

ул. Карла Маркса, д. 36

(343) 381-87-03, 290-85-39,

info@aip-tech.ru

Евротек, ООО

пр. Космонавтов д. 17 Ж,

(343) 228-55-65, 228-55-60,

ekb@evrotek-service.ru

г. Ижевск

ТМ-Сервис (ИП Струков А.А.)

ул. Телегина, д. 20,

(3412) 93-24-19,

strukov8@gmail.com

ПО Джет, ЗАО

ул. Маяковского, 18,

(3412) 90-70-91,

kugushev.n.yu@svarkajet.ru

г. Иркутск

Волна, ООО

ул. Октябрьской

Революции, д. 24А,

оф. 308,

(3952) 40-06-40,

master@remelec.ru,

remelec.ru

г. Йошкар-Ола

Дровосек, ООО

ул. Машиностроителей 2Б,

(8362) 41-97-70

г. Казань

Дровосек, ООО

ул. Г. Тукая, д.125,

(843) 205-33-32

Карпов, ИП (Сварочные

аппараты)

ул. Лебедева, д. 1, к. 2,

(965) 583-70-86,

pavel_karpov@inbox.ru

Сварко, ООО

ул. Серова, д. 22/24,

(843) 2901-091, 237-50-70,

ramil@svarco.com

г. Киров

Дровосек, ООО

ул. Ленина, д. 54,

(8332) 35-80-24, 35-80-25

г. Кемерово

Гаро Сервис, ООО

пр. Кузнецкий, д. 17,

(3842) 75-81-90,

sav@amgs.ru

Соколова, ИП

г. Белово, Кемеровская

обл., 2 микрорайон, д. 83,

(38452) 6-16-40,

г. Краснодар

Бензосила, ООО

ул. Лизы Чайкиной, д. 20,

(918) 432-82-65

Дуванский, ИП

ул. Пригородная, д. 1/10,

(861) 944-08-50

sc_krasnodar@mail.ru

г. Красноярск

Бал, СЦ,

ул. Академика Вавилова,39

(3912) 32-56-30, 81-04-29,

scbal@mail.ru

Скабенко, ИП

ул. Вавилова, д.1, стр. 10,

(3912) 26-50-55,

Электроальянс, ООО

ул. Дудинская, д.1,

(3912) 93-54-33, 81-12-92,

(953) 593-40-33,

electroalyans@rambler.ru

г. Коломна

СБ-Сервис

ул. Октябрьской

революции, д.385 Б

(499) 397-78-25

sbremont@yandex.ru

г. Курган

Якимов, ИП

ул. Тельмана, д.12-27,

(3522) 64-01-79,

kurganvostok@yandex.ru

г. Курск

Техновэлд, ООО

ул. Энгельса, д.12-27,

(4712) 77-01-88, 77-02-88,

service@tweld.ru

г. Москва

АМТ-С, ООО

ул. Осташковская д.14

(495)788-19-00;

(903) 217-84-15,

amt-servis66@mail.ru

Д.А.В. Сервис, ООО

Рязанский проспект д 36,

(495) 374-53-63

Ленинский пр., 77 к. 2,

(495) 374-53-63

ул. Героев

Панфиловцев, 8к1,

(495) 374-53-63

ОТП, ООО

ул. Островитянова д. 25

(495) 649-61-55

Ремнекст, ООО

Электролитный пр., 3а

(495) 507-26-40

remnext@yandex.ru

СВАРБИ

пр. Первый дорожный, д.6,

(495) 518-94-64, доб. 417,

remont@svarbi.ru

Мособлсервис

г. Раменское,

Московская область,

ул. Красная, 17/1

(499) 707-11-86,

(985) 317-00-03,

(985) 649-98-96,

ram-mos@mail.ru

Мультисервис, ООО

г. Люберцы,

Московская область,

пр. Октябрьский д.112, к.1.

(495) 374-53-63

Классный сервис

г. Щелково,

Московская область,

ул. Свирская д.3

(496) 566-52-37,

klassservis@yandex.ru

г. Набережные Челны

Трест Монтажник, ПКФ

ул. Авторемонтная, д. 26а,

(8552) 36-49-40, 77-06-06,

remont.17@mail.ru

г. Нижневартовск

Ганин, ИП

ул. Северная, д. 39, стр. 15,

(3466) 57-99-33

г. Нижний Новгород

Дровосек, ООО

Московское шоссе, д. 219А,

(831) 281-81-91

Евротек, ООО

ул. Удмуртская, д. 38,

(831) 242-24-08,

nn@evrotek-service.ru

г. Новокузнецк

Гаро Сервис, ООО

ул. Рудокопровая, д. 24,

(3843) 79-33-35,

snabnk@yandex.ru

37

Page 38

Технолидер, OOO

ул. Производственная

д.19/1,

(951) 175-35-31,

tehnolider@rambler.ru

г. Новороссийск

Инструмент-Сервис,

ул. Волгоградская, д. 43,

(8617) 220-208,

(900) 289-92-39,

servis307220@ya.ru

г. Новосибирск

Беликов, ИП

Ул. Белинского 175,

(383) 380-32-15,

remsvar-service@mail.ru

КЕДР

ул. Станционная, д. 26

(383) 233-12-32,

kozhinov@kedrweld.ru

Мастер СБТ, ООО

ул. Большевистская, 171,

(383) 363-87-60

Рем Сити

ул. Тополёвая 3

(383) 292?60?53, 303-41-77

info@remsity.ru

remsity.ru

Торус, ООО

пер. Пристанский, д. 5,

(383) 373-19-20,

torus54@mail.

г. Омск

Промресурсы-Сервис ООО

ул. Б. Хмельницкого, д. 220,

(3812) 38-82-42

service4@promresursy.ru

Ситников ИП,

(мастерская Космос)

Космический пр., д. 97А

(3812) 69-29-72, 78-80-56

z.techno@yandex.ru

Технологический сервис,

ООО

ул. 10 лет Октября, д. 182

(3812) 78-80-56, 78-80-57

zakup@armig.ru

Тугур-пром, ООО

пр. Академика Королёва,

д. 32,

(3812) 29-39-97, 29-39-92

г. Орел

Арсенал, ООО

ул. 1-ая Курская, д. 83,

(4862) 54-13-13

Московское шоссе, д. 126Б,

(4862) 200-758

г. Орск

Айс-Сервис

ул. Батумская 25,

(3537) 33-84-43,

33-74-43, 37-23-83,

ice.service@mail.ru

г. Пенза

АСЦ "АкваГОСТ"

(ИП Сидоров Р.В.)

ул. Строителей, д.5,

(8412) 39-80-97 ,

pnzservis@yandex.ru

Мызников, ИП

ул. Кирова д. 1 к. 1,

(8412) 30-56-60,

tomasters@yandex.ru

г. Пермь

Охапкина, ИП

ул. Плеханова, д.2, офис 5,

(342) 238-58-05,

238-58-07, 237-02-02,

permlesservis@yandex.ru

СЦ «BOSCH»,

г. Чайковский,

Пермский край,

ул. Советская, 1/13,

(34241) 46-450,

asc-bosch@yandex.ru

ТПК Юмакс-Пермь, ООО

ул. Куйбышева, д.115 Г,

(342) 281-45-42, 281-42-47,

asa@umax-perm.ru,

umax-perm.ru

г. П.-Камчатский

ЭлектроИнструментСервис

ООО

ул. Тушканова, д. 14-106

(4152) 26-44-74

г. Псков

Беляев, ИП

ул. Алмазная, д. 8,

(8112) 702-707,

(981)350-50-00,

pskov30@yandex.ru

г. Ростов-на-Дону

Евротек, ООО

пер. Нефтяной, д.2а,

(863) 206-0463, 206-03-95

г. Рязань

СварКомплекСервис, ООО

ул. Лермонтова, д. 8

(4912) 42-80-21,

remont@svarochnika.net

г. Самара

Евротек, ООО

ул. Товарная, д. 8,

(846) 312-05-71, 312-05-80

г. Санкт-Петербург

Евротек, ООО

ул. Софийская, д. 14,

(812) 269-06-45, 449-62-02

spb@evrotek-service.ru

г. Саратов

Дровосек, ООО

проезд Сторожевой,

д.11/244,

(8452) 71-42-02, 20-03-81

Махров, ИП

ул. Астраханская, д.102,

(8452) 46-01-04, 472-672,

remont@svarka-saratov.ru

Поздняков, ИП

ул. Большая Садовая 248,

(963) 114-00-90;

(904) 242-98-42,

infoservis64@mail.ru

г. Смоленск

Глайс, ООО

glais-service@yandex.ru

ул. 25 сентября д. 50,

(4812) 62-29-79.

·ул. Крупской д. 44,

(4812) 45-05-13

г. Ставрополь

Дериа, ООО

ул. 45-я параллель, д. 73,

(8652) 64-02-01,

stav@deria.ru,

г. Сургут

Все для сварки

ул.Энергостроителей, д.5/1

(3462) 293-015

г. Тверь

Электрофор, ООО

ул. Индустриальная

д. 6 стр. 2,

(4822) 42-79-42, 47-58-12

elektrofor@mail.ru

ТК "ВЕЛЕС", ООО

Тверская обл.,

г. Удомля,

ул. Веницианова д. 1,

(980) 633-95-00,

velesonline@mail.ru

г. Тольятти

АМ-СЕРВИС, ООО

ул.70 лет Октября 3,

ТК "АВРОРА",

(8482) 408-498,

info@am-serv.ru

г. Томск

Мастер Плюс

ул. Герцена, д. 72,

(3822) 522-910,

skn@masterplus.tomsk.ru

38

Page 39

г. Тюмень

Спецтехника, ООО

ул. Республики 143,

(3452) 365-911, 20-55-97,

schabanin81@yandex.r

г. Улан-Удэ

Сварной, ООО

пр. Автомобилистов,

д. 16, пав. № 7,

(3012) 46-77-99,

606662@mail.ru

г. Ульяновск

Дровосек, ООО

ул. Минаева, д. 12,

(8422) 32-21-88

г. Уфа

Центр технического

диагностирования

ул. Губайдуллина, д.8

(347) 2-667-939,

(927) 236-79-39

г. Хабаровск

Смолин, ИП

ул. Индустриальная, д. 5,

(4212) 54-38-68,

8(914) 163-63-51

Servise.makita@yandex.ru

г. Холмск

Прометей, ООО

ул. 60 лет октября, д. 5,

(962) 581-71-55,

prometheus65rus@gmail.co

m

г. Челябинск

ОПТИМА, ООО

ул. 40 лет Октября, 29а

(351) 218-40-67, 22-00-977

г. Череповец

Исупов, ИП

ул. Вологодская д. 50а

(351) 253-76-56,

service@afalina74.ru

г. Чита

Русина, ИП

ул. Подгорбунского, д. 84

(3022) 32-40-43,

32-49-88

г. Ярославль

Эксперт-Сервис, ООО

ул. Магистральная д.14,

(4852) 45-91-37,

kristall2000@mail.ru

11. ХРАНЕНИЕ И ТРАНСПОРТИРОВКА

Аппарат следует хранить в оригинальной упаковке в закрытых помещениях с

естественной вентиляцией при температуре от минус 30 до плюс 50 °С и

относительной влажности воздуха не более 80%.

Наличие в воздухе паров кислот, щелочей и других агрессивных примесей не

допускается.

После хранения при низкой температуре аппарат должен быть выдержан перед

эксплуатацией при комнатной температуре не менее шести часов в упаковке и не

менее двух часов – без упаковки.

Для безопасности транспортировки на верхней части аппарата присутствуют два

рым-болта. Для перемещения по рабочей зоне используйте кран-балку.

Аппарат может транспортироваться всеми видами закрытого транспорта в

соответствии с правилами перевозок, действующими на каждом виде транспорта.

Климатические условия перевозки:

температура окружающего воздуха от минус 30 до плюс 50 °С;

относительная влажность воздуха - не более 80%.

Во время перевозки и погрузочно-разгрузочных работ упаковка с аппаратом не

должна подвергаться резким ударам и воздействию атмосферных осадков.

Надёжно закрепите груз в кузове транспортного средства. Транспортная тара с

упакованным аппаратом должна иметь устойчивое положение и отсутствие

возможности ее самопроизвольного перемещения и опрокидывания во время

перевозки

39

Page 40

КОНТАКТНАЯ ИНФОРМАЦИЯ

Модель оборудования

Серийный номер

Дата выпуска

Подпись ответственного

сотрудника ООО ГК

«АВРОРА

М.П.

Производитель:

SHENZHEN RILAND INDUSTRY Co., LTD (Шеньчжень Риланд Индастри Ко)

Адрес: Building №4, 4

th

Industry Park, Fu Yong Town, Bao’An district, Shenzhen, PRC.

Тел. +86(755) 273-45-888

Сайт: www.riland.com.cn E-mail: sales@riland.com.cn

Представитель производителя:

ООО ГК «АВРОРА» 192236, Санкт-Петербург, ул. Софийская 14.

Телефон: +7 (812) 449-62-20,

Факс: +7 (812) 331-25-05

Телефон отдела сервиса: +7 (812) 449-62-02

Сайт: www.aurora-online.ru

Представленная информация действительна на апрель 2017 года. Производитель оставляет за собой

право на внесение изменений. Дополнительная информация публикуется на сайте: www.aurora-online

СВЕДЕНИЯ О ПРИЁМКЕ

40

Loading...

Loading...