Page 1

Atlas Copco

Oil-injected rotary screw compressors

GA 15 VSD, GA 18 VSD, GA 22 VSD, GA 26 VSD, GA 30 VSD

Manual de instruções

Page 2

Manual de Instruções para Compressores

GA15 VSD, GA18 VSD, GA22 VSD, GA26 VSD, GA30 VSD

Nota de Copyrigh

N° 0015 0003 49 - 07/2010

Qualquer uso não autorizado ou a cópia do conteúdo ou de qualquer parte

do mesmo é proibido.

Isto refere-se particularmente a marcas comerciais, denominação de

modelos, número das peças e dos desenhos.

Este manual é válido para compressores com número de série superior a BRP072140.

Web-site: http://www.atlascopco.com.br

Page 3

ÍNDICE

1 Precauções de segurança 3

1.1 Ícones de segurança 3

1.2 Precauções de segurança durante a instalação 3

○○○○○○○○○○○○○○

○○○○○○○○○○○○○○

○○

1.3 Precauções de segurança durante o

funcionamento 4

○○○○○○○○○○○○○○○○○

1.4 Precauções de segurança durante a

manutenção ou reparo 5

2 Descrição geral 7

2.1 Introdução 7

2.2 Fluxo de ar 9

○○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○○○

2.3 Sistema de óleo 11

2.4 Sistema de refrigeração 12

2.5 Sistema de condensados 13

2.6 Sistema de regulagem 13

2.7 Sistema elétrico 13

2.8 Diagramas elétricos 14

2.9 Secador de ar 17

○○○○○○○○○○○○○○○○○○

3 Regulador Elektronikon ® Graphic 18

3.1 Regulador Elektronikon® Graphic 18

3.2 Painel de controle 19

3.3 Ícones utilizados 20

3.4 Menu Tela principal 22

3.5 Acesso a menus 23

3.6 Menu Entradas 23

3.7 Menu Saídas 24

3.8 Contadores 25

3.9 Menu Valores 26

3.10 Menu Serviço 26

○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○

3.11 Menu Valor Estabelecido 28

3.12 Menu Histórico de Eventos 29

3.13 Modificação das definições gerais 29

3.14 Menu Informações 30

3.1 5 Menu Programação Semanal 31

3.1 6 Menu Teste 32

○○○○○○○○○○○○○○○○○○

3.1 7 Menu Senha do Usuário 33

3.18 Dados técnicos 34

3.19 Valores programáveis 35

4 Separador de condensados OSD (Opcional) 37

4.1 Unidade OSD 37

○○○○○○○○○○○○○○○○○

4.2 Instruções para instalação local 37

4.3 Instruções de funcionamento e manutenção 38

4.4 Pictogramas 39

○○○○○○○○○○○○○○○○○○

5 Recuperação de energia (opcional) 40

5.1 Unidade de recuperação de energia 40

5.2 Sistemas de recuperação de energia 40

5.3 Funcionamento 41

5.4 Manutenção 43

○○○○○○○○○○○○○○○○○○

5.5 Dados de recuperação de energia 43

○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○

○○○○○○○○○

○○○○○○○

○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○

○○○○○○○○○○

○○○○○○○

○○○○○○○○○○○○○○○

○○○○○○○○○○

○○○○○○○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○

○○○○○

○○○○○○○○

○○

○○○○○○○○○

○○○○○○○

○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○

7 Instruções de funcionamento 52

7.1 Antes da partida inicial 52

7.2 Partida inicial 52

○○○○○○○○○○○○○○○○○

7.3 Antes da partida 54

7.4 Partida 54

○○○○○○○○○○○○○○○○○○○○

7.5 Durante o funcionamento 54

7.6 Verificação do visor 55

7.7 Parada 55

○○○○○○○○○○○○○○○○○○○○○

7.8 Retirada de funcionamento 56

8 Manutenção 56

○○○○○○○○○○○○○○○○○○○○

8.1 Programa de manutenção preventiva 56

8.2 Motor de acionamento 58

8.3 Especificações do óleo 59

8.4 Mudança de óleo e do filtro de óleo 59

8.5 Eliminação do material usado 60

8.6 Armazenagem após instalação 60

8.7 Kits de assistência 60

9 Ajustes e procedimentos de assistência 61

9.1 Filtro de ar 61

9.2 Resfriadores 61

○○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○○

9.3 Válvulas de segurança 61

10 Solução de problemas 62

10.1 Solução de problemas 62

11 Dados técnicos 65

○○○○○○○○○○○○○○○○○○○

11.1 Leituras no visor 65

11.2 Dimensão dos cabos elétricos 65

○○○○○○○○○○○○

○○○○○○○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○○○○

○○○○○○○○○○○○○○

○○○○○○○○○○○

○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○○○

○○○○○○

○○○○○○○○○○

○○○○○○○○○

○○○○○○○○○○○○○○○

○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○

○○○○○○○○○

11.3 Parâmetros do disjuntor do

motor do ventilador 66

○○○○○○○○○○○○○○

11.4 Parâmetros do relé de sobrecarga e

dos fusíveis 66

11.5 Interruptores do secador 66

11.6 Condições de referência e limitações 67

11.7 Dados do compressor 67

12 Instruções para utilização do reservatório de ar 70

12.1 Instruções para utilização 70

12.2 Responsabilidade do usuário 70

13 Orientações para inspeção 71

13.1 Orientações para inspeção 71

14 PED 72

○○○○○○○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○

○○○○○

○○○○○○○○○○○○○

○○○

○○○○○○○○○○○

○○○○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○

14.1 Diretivas relativas a equipamentos sob pressão 72

6 Instalação 46

6.1 Desenhos dimensionais 46

6.2 Proposta de instalação 47

6.3 Ligações elétricas 49

6.4 Requisitos da água de refrigeração 50

6.5 Pictogramas 51

○○○○○○○○○○○○○○○○○○○○○○

○○○○○○○○○○○○

○○○○○○○○○○○○○

○○○○○○○○○○○○○○○

○○○○○○○

○○○○○○○○○○○○○○○○○○

2

"As instruções com relação ao procedimento de armazenagem

e manutenção dos componentes elétricos (inversor, chave de

partida soft start, painel elétrico, motores elétricos) devem ser

consultadas nos manuais do fornecedor (em formato

eletrônico) que é entregue junto com o compressor".

0015 0003 49

Page 4

1 Precauções de segurança

7. O proprietário é responsável por manter a unidade em

estado de funcionamento seguro. As peças e acessórios

devem ser substituídas se forem inadequados para um

funcionamento seguro

1.1 Ícones de segurança

Explicação

Perigo de vida

Aviso

Nota importante

1.2 Precauções de segurança durante a instalação

A Atlas Copco não se responsabiliza por

quaisquer danos ou ferimentos resultantes

do fato de se negligenciar estas precauções,

ou devido à não observância dos cuidados

necessários na instalação, operação, manutenção ou reparo, mesmo que não expressamente mencionadas.

Precauções gerais

1. O operador deve adotar práticas de trabalho seguras e

respeitar todos os requisitos e disposições legais locais

relacionados com segurança do trabalho.

2. Se alguma das seguintes determinações não estiver em

conformidade com a legislação local, deve aplicar-se a

mais rigorosa.

3. Os trabalhos de instalação, operação, manutenção e reparo apenas devem ser efetuados por técnicos autorizados

e com formação especializada.

4. Não se considera o compressor capaz de produzir ar

respirável. Para se obter ar respirável, o ar comprimido

deve ser adequadamente purificado, de acordo com a

legislação e normas locais.

5. Antes de qualquer operação de manutenção, reparo ou

ajuste, ou de qualquer verificação que não seja de rotina,

parar o compressor, pressionar o botão de parada de

emergência, desligar a energia elétrica e despressurizar o

compressor. Além disso, o seccionador de corrente deverá ser aberto e bloqueado.

6. Não brincar com o ar comprimido. Não aplicar o ar à

própria pele ou dirigir um jato de ar a alguém. Nunca usar

o ar para limpar sujeira das roupas. Ao usar ar comprimido para limpar equipamentos, fazê-lo com grande

cuidado e usar proteções oculares.

0015 0003 49

Precauções durante a instalação

1. A máquina apenas deve ser levantada com a ajuda de

equipamento adequado e de acordo com a legislação de

segurança local. Peças soltas ou articuladas deverão ser

apertadas de forma segura, antes de se proceder ao

levantamento da máquina. É estritamente proibido passar

ou permanecer na zona de risco situada abaixo de uma

carga suspensa. A aceleração e a desaceleração no levantamento deverão ser mantidas dentro de limites seguros.

Usar capacete de proteção ao trabalhar na área de equipamentos suspensos ou de elevação.

2. Colocar a máquina em um local onde o ar ambiente seja o

mais fresco e limpo possível. Se necessário, instalar um

duto de sucção. Não obstruir a entrada de ar. Deve-se ter

o cuidado de minimizar a entrada de umidade no ar de

admissão.

3. Quaisquer flanges cegas, bujões, tampas e sacos anticondensação deverão ser removidos antes de se proceder à

ligação dos tubos.

4. As mangueiras de ar deverão ser do tamanho correto e

adequadas para a pressão de trabalho. Não utilizar mangueiras gastas, danificadas ou deterioradas. Os tubos

de distribuição e as ligações deverão ser do tamanho

correto e adequados para a pressão de trabalho.

5. O ar aspirado deverá ser isento de gases, vapores ou

partículas inflamáveis, como, por exemplo, dissolventes,

que possam provocar incêndios ou explosões internos.

6. Preparar a entrada de ar de forma que roupas largas não

sejam sugadas.

7. Certificar-se de que o tubo de alívio do compressor

para o resfriador final ou para a rede de ar pode se expandir com o calor e de que não está em contato com materiais

inflamáveis ou perto dos mesmos.

8. Não pode ser exercida qualquer força exterior sobre a

válvula de saída de ar; o tubo ligado não deve estar

sujeito a tensões.

9. Se estiver instalado um controle remoto, a máquina deverá

possuir um sinal bem visível com a indicação: PERIGO:

Esta máquina é controlada à distância e pode partir sem

aviso.

Antes de se efetuar qualquer operação de manutenção

ou reparo, o operador deve certificar-se de que a máquina

está parada e de que a chave geral está aberta e bloqueada.

Para uma maior proteção, as pessoas que controlam máquinas à distância deverão tomar as precauções adequadas,

para se certificarem de que não há ninguém verificando

3

Page 5

ou a trabalhando na máquina. Para tal, dever ser fixado

um aviso adequado no equipamento de partida.

1.3 Precauções de segurança durante o funcionamento

10. As máquinas resfriadas a ar deverão ser instaladas de

forma a proporcionarem um fluxo de ar de refrigeração

adequado e de forma a que o ar expelido não recircule

para a entrada de ar do compressor, ou para a entrada de

ar de refrigeração.

11. As ligações elétricas devem corresponder aos códigos

locais. As máquinas devem estar ligadas à terra e protegidas contra curtos-circuitos através de fusíveis em todas

as fases. Deve ser instalado um seccionador de corrente

próximo do compressor.

12. No caso de máquinas com sistema de partida/parada

automática, ou se a função de repartida automática após

falha de corrente estiver ativada, deve estar fixado um

sinal com a inscrição “Esta máquina pode partir sem

aviso” junto ao painel de instrumentos.

13. Em sistemas de vários compressores, deverão ser instaladas

válvulas manuais para isolar cada um dos compressores.

Não usar válvulas anti-retorno (válvulas de retenção)

para isolamento de sistemas de pressão.

14. Não remover ou danificar os dispositivos de segurança,

as proteções, ou os isolamentos instalados na máquina.

Cada reservatório ou auxiliar instalado fora da máquina

para conter ar a uma pressão superior a atmosférica deverá

estar protegido por um ou mais dispositivos de liberação

de pressão, conforme o necessário.

15. As tubulações e outras peças com uma temperatura superior a 80 °C (176 °F), e que possam ser tocadas acidentalmente por operadores durante o funcionamento normal,

devem ser protegidas ou isoladas. Outras tubulações com

temperaturas elevadas devem ser claramente assinaladas.

16. Para máquinas resfriadas a água, o sistema de água de

refrigeração instalado fora da máquina deve ser protegido

por um dispositivo de segurança com uma pressão definida de acordo com a pressão máxima de entrada de água

de refrigeração.

A Atlas Copco não se responsabiliza por

quaisquer danos ou ferimentos resultantes

do fato de se negligenciar estas precauções,

ou devido à não observância dos cuidados

necessários na instalação, operação, manutenção ou reparo, mesmo que não expressamente mencionadas.

Precauções gerais

1. O operador deve adotar práticas de trabalho seguras e

respeitar todos os requisitos e disposições legais relacionados com segurança de trabalho.

2. Se alguma das seguintes determinações não estiver em

conformidade com a legislação local, deve aplicar-se a

mais rigorosa.

3. A instalação, operação, manutenção e reparo serão efetuados apenas por pessoal autorizado e com formação

adequada.

4. Não se considera que o compressor seja capaz de produzir

ar respirável. Para se obter ar respirável, o ar comprimido

deve ser adequadamente purificado, de acordo com a

legislação e as normas locais.

5. Antes de qualquer operação, manutenção ou reparo,

ajuste, ou de qualquer verificação que não seja de rotina,

parar o compressor, pressionar o botão de parada de

emergência, desligar a energia elétrica e despressurizar o

compressor. Além disso, o seccionador de corrente deverá ser aberto e bloqueado.

6. Não brincar com o ar comprimido. Não aplicar o ar comprimido sobre a pele ou apontar diretamente um jato de

ar a outras pessoas. Não utilizar o ar comprimido para

remover sujeiras da roupa. Ao utilizar ar comprimido para

limpar equipamentos, fazê-lo com grande cuidado e usar

proteções oculares e auditivas.

17. Se o chão não for plano ou puder estar sujeito a inclinações

variáveis, consultar a Atlas Copco.

Consultar também as precauções de segurança

seguintes: Precauções de segurança durante

o funcionamento e Precauções de segurança

durante a manutenção.

Estas precauções aplicam-se a máquinas que

processem ou consumam ar ou gás inerte. O

processamento de qualquer outro gás requer

precauções de seguranca adicionais, específicas das aplicações aqui não mencionadas.

Algumas precauções são de caráter geral e

poderão não ser aplicáveis à sua máquina.

4

Precauções durante a operação

1. Utilizar apenas o tipo e tamanho correto de extremidades

e ligações de mangueiras. Ao soprar por uma mangueira

ou uma linha de ar, certificar-se de que a extremidade

aberta está segura com firmeza. Uma extremidade solta

pode mexer-se brusca e subitamente e poderá causar

ferimentos. Antes de desligar uma mangueira, certificarse de que está completamente despressurizada.

2. As pessoas que controlam máquinas à distância deverão

tomar as precauções adequadas, para se certificarem de

que não há ninguém verificando ou trabalhando na máquina. Para tal, deve ser afixado um aviso adequado no

equipamento de partida remota.

0015 0003 49

Page 6

3. Não operar a máquina se existir a possibilidade de entrada

de gases, vapores ou partículas inflamáveis ou tóxicos.

1.4 Precauções de segurança durante a manutenção ou reparo

4. Não operar a máquina abaixo ou acima dos seus valores

limite.

5. Manter todas as portas da estrutura fechadas durante o

funcionamento. As portas apenas podem ser abertas

durante curtos períodos de tempo, por exemplo, para

efetuar verificações de rotina. Usar protetores auriculares ao abrir uma porta.

6. As pessoas que estejam em ambientes ou salas em que a

pressão acústica atinja ou ultrapasse os 90 dB(A) deverão usar protetores auditivos.

7. Periodicamente, verificar se:

· Todas as proteções estão no devido lugar e bem fixas

· Todas as mangueiras e/ou tubos que se encontram

dentro da máquina estão em bom estado, seguras e

sem roçar umas nas outras

· Não existem vazamentos

· Todos os fixadores estão apertados

· Todos os cabos elétricos estão seguros e em bom estado

· As válvulas de segurança e outros dispositivos de libe-

ração de pressão estão obstruídos por sujeira ou tinta

· A válvula de saída de ar e a rede de ar, ou seja, tubos,

acoplamentos, tubulações, válvulas, mangueiras, etc.,

estão em bom estado, sem apresentarem sinais de

desgaste ou danos

A Atlas Copco não se responsabiliza por

quaisquer danos ou ferimentos resultantes

do fato de se negligenciar estas precauções,

ou devido à não observância dos cuidados

necessários na instalação, operação, manutenção ou reparo, mesmo que não expressamente mencionadas.

Precauções gerais

1. O operador deve adotar práticas de trabalho seguras e

respeitar todos os requisitos e disposições legais locais

relacionados com segurança do trabalho.

2. Se alguma das seguintes determinações não estiver em

conformidade com a legislação local, deve aplicar-se a

mais rigorosa.

3. A instalação, operação, manutenção e reparo serão

efetuados apenas por pessoal autorizados com formação

adequada.

4. Não se considera que o compressor seja capaz de produzir

ar respirável. Para obter ar respirável, o ar comprimido

deve ser adequadamente purificado, de acordo com a

legislação e as normas locais.

8. Se for utilizado ar de refrigeração quente dos compressores

em sistemas de aquecimento, por exemplo, para aquecer

uma sala de trabalho, adotar medidas de proteção contra

poluição do ar e possível contaminação do ar respirável.

9. Não remover ou danificar o material de isolamento acústico.

10. Não remover ou danificar os dispositivos de segurança,

as proteções ou os isolamentos instalados na máquina.

Cada recipiente sob pressão ou auxiliar instalado fora da

máquina para conter ar a uma pressão superior à atmosférica deverá estar protegido por um ou mais dispositivos

de liberação de pressão, conforme o necessário.

Consultar também as precauções de segurança

seguintes: Precauções de segurança durante

o funcionamento e Precauções de segurança

durante a manutenção.

Estas precauções aplicam-se a máquinas que

processem ou consumam ar ou gás inerte. O

processamento de qualquer outro gás requer

precauções de seguranca adicionais, específicas das aplicações aqui não mencionadas.

Algumas precauções são de caráter geral e

poderão não ser aplicáveis à sua máquina.

5. Antes de qualquer operação de manutenção ou reparo,

ajuste, ou de qualquer verificação que não seja de rotina,

parar o compressor, pressionar o botão de parada de

emergência, desligar a energia elétrica e despressurizar o

compressor. Além disso, o seccionador de corrente

elétrica deverá ser aberto e bloqueado.

6. Não brincar com o ar comprimido. Não aplicar o ar comprimido sobre a pele ou apontar diretamente um jato de

ar a outras pessoas. Não utilizar o ar comprimido para

remover sujeiras da roupa. Ao utilizar ar comprimido para

limpar equipamentos, fazê-lo com grande cuidado e usar

proteções oculares e auditivas.

Precauções durante a manutenção ou reparo

1. Usar sempre óculos de proteção.

2. Utilizar apenas as ferramentas corretas para o trabalho

de manutenção e reparo.

3. Utilizar apenas peças sobressalentes genuínas

4. Todo e qualquer trabalho de manutenção deve ser efetuado apenas quando a máquina estiver resfriada.

0015 0003 49

5. Um sinal de aviso com uma inscrição “Trabalhos em curso;

não partir” deverá ser afixado no equipamento de partida.

5

Page 7

6. As pessoas que controlam máquinas à distância deverão

tomar as precauções adequadas, para se certificarem de

que não há ninguém verificando ou trabalhando na

máquina. Para tal, deve ser afixado um aviso adequado

no equipamento de partida remota.

7. Fechar a válvula de saída de ar do compressor antes de

ligar ou desligar um tubo.

8. Antes de remover qualquer componente pressurizado,

isolar a máquina de todas as fontes de pressão de forma

eficaz e despressurizar o sistema completo.

9. Não utilizar dissolventes inflamáveis ou tetra cloreto de

carbono na limpeza da peça. Seguir as precauções de

segurança no que respeita aos vapores tóxicos dos

líquidos de limpeza.

10. Durante a manutenção e reparo, manter a máxima limpeza.

Mantenha a limpeza tapando as peças e aberturas expostas com pano, papel ou fita limpos.

11. Não soldar ou efetuar qualquer operação que envolva

calor perto do sistema de óleo. Os tanques de óleo devem

ser totalmente purgados, por exemplo, através de limpeza

por vapor, antes de se efetuar tais operações. Não soldar

ou modificar, seja de que modo for, recipientes sob

pressão.

12. Sempre que houver alguma indicação ou qualquer suspeita de super aquecimento de uma peça interna de uma

máquina, a máquina deverá ser parada, mas não deverão

ser retiradas quaisquer coberturas de inspeção antes de

ter decorrido tempo suficiente para a máquina resfriar –

isto para evitar o risco de combustão espontânea do

vapor do óleo assim que entrar ar.

13. Não utilizar uma fonte de luz com chama para inspecionar

o interior de uma máquina, de um recipiente sob pressão,

etc.

14. Certificar-se de que nenhuma ferramenta, peça solta ou

trapo é deixado dentro da máquina ou sobre a mesma.

18. Proteger o motor, o filtro de ar, os componentes elétricos

e de regulagem, etc., para impedir a entrada de umidade

nos mesmos, por exemplo, durante a limpeza a vapor.

19. Certificar-se de que todo o material de isolamento acústico,

por exemplo, na estrutura e nos sistemas de entrada e

saída de ar do compressor, está em bom estado. Se houver

danos, substituí-lo por material genuíno da Atlas Copco,

para impedir que o nível de pressão acústica aumente.

20. Não utilizar dissolventes cáusticos que possam danificar

materiais de rede de ar, por exemplo, os vasos de policarbonato.

21. No manuseio do gás refrigerante, destacam-se as seguin-

tes precauções de segurança:

· Não inalar os vapores do gás refrigerante. Assegurar

que a área de trabalho é adequadamente ventilada; se

necessário, usar proteções respiratórias.

· Usar sempre luvas especiais. No caso de o gás refri-

gerante entrar em contato com a pele, lavar a pele com

água. Se o líquido refrigerante entrar em contato com

a pele, depois de atravessar a roupa, não rasgar ou

tirar a mesma; lavar a roupa com água abundante sob

pressão até que todo o refrigerante tenha saído; em

seguida, procurar assistência médica.

22. Proteger as mãos para evitar ferimentos provocados por

peças quentes da máquina, por exemplo, durante a drenagem do óleo.

Consultar também as precauções de segurança seguintes: Precauções de segurança

durante o funcionamento e Precauções de

segurança durante a manutenção.

Estas precauções aplicam-se a máquinas que

processem ou consumam ar ou gás inerte. O

processamento de qualquer outro gás requer

precauções de seguranca adicionais, específicas das aplicações aqui não mencionadas.

Algumas precauções são de caráter geral e

poderão não ser aplicáveis à sua máquina.

1 5. Todos os dispositivos de regulagem e segurança deverão

ser alvo dos devidos cuidados, para se garantir o funcionamento correto dos mesmos. Não devem ser desativados.

16. Antes de autorizar a utilização da máquina após manutenção

ou vistoria, verificar se as pressões de operação, as temperaturas e os parâmetros das horas estão corretos.

Verificar se todos os dispositivos de controle e de corte

de funcionamento estão montados e se estão funcionais.

Se tiver sido removida, verificar se a proteção do acoplamento do eixo do motor do compressor foi reinstalada.

17. De cada vez que o elemento separador for substituído,

examinar o tubo de alívio e o interior do reservatório

do separador de óleo para ver se há depósitos de carbono;

se estes forem excessivos, deverão ser removidos.

6

0015 0003 49

Page 8

2 Descrição geral

2.1 Introdução

Introdução

Os compressores GA 15 VSD a GA 30VSD são compressores de parafuso de um estágio, injetados a óleo, acionados por um motor

elétrico. Os compressores são resfriados a ar.

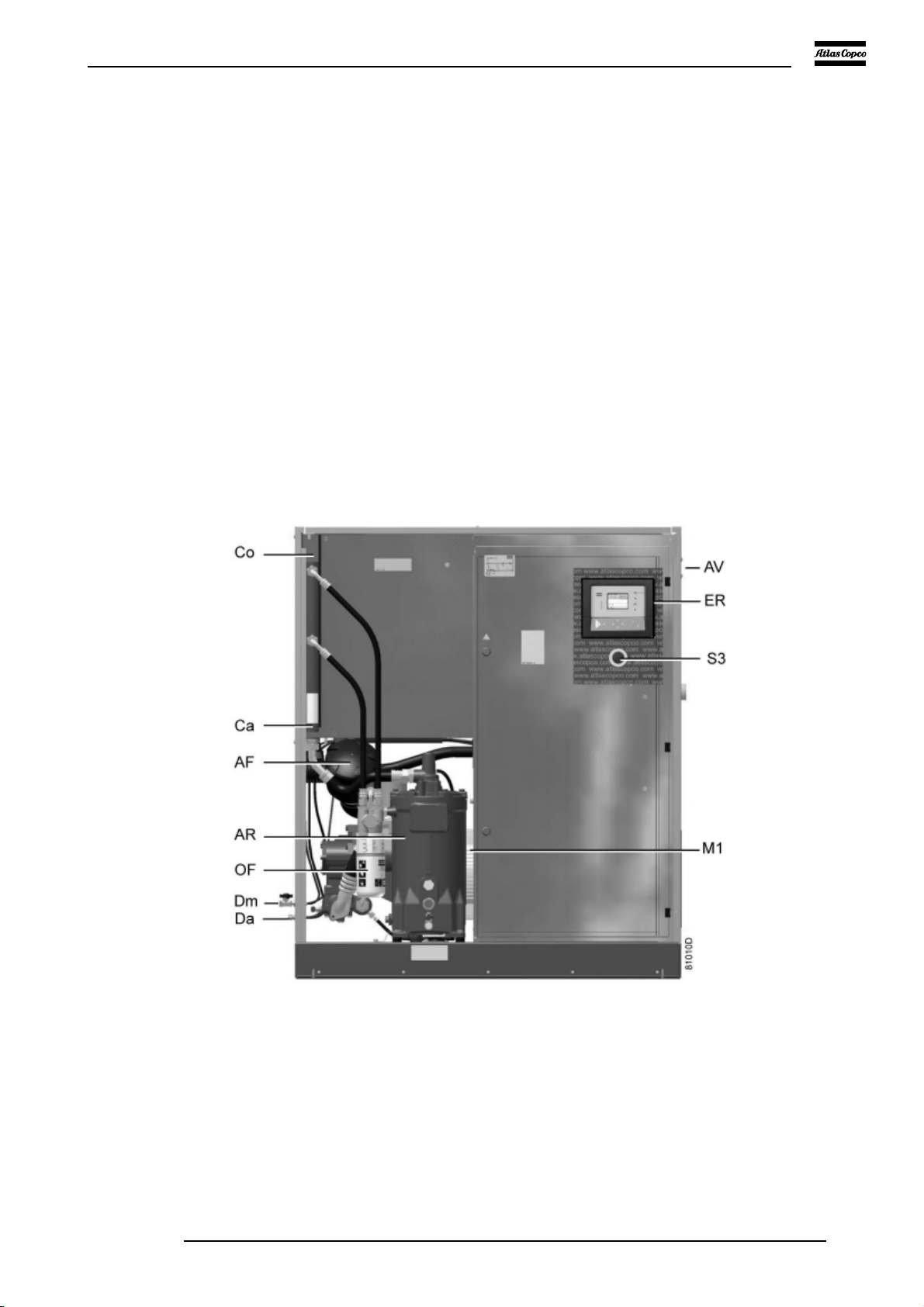

GA Workplace

Os compressores estão alojados numa estrutura com isolamento acústico.

Os compressores são controlados pelo regulador Elektronikon® Graphic da Atlas Copco.

O módulo de controle eletrônico está instalado na porta do lado direito. Um compartimento elétrico, que contém fusíveis,

transformadores, relés, etc. está localizado por trás deste painel.É fornecido um sistema de dreno automático de condensados.

AF Filtro de ar

AR Reservatório de ar

AV Válvula de saída de ar

Ca Resfriador de ar

Co Resfriador de óleo

0015 0003 49

GA 15 VSD a GA 30 VSD Workplace

ER Regulador Elektronikon

M1 Motor de acionamento

OF Filtro de óleo

S3 Botão de parada de emergência

7

Page 9

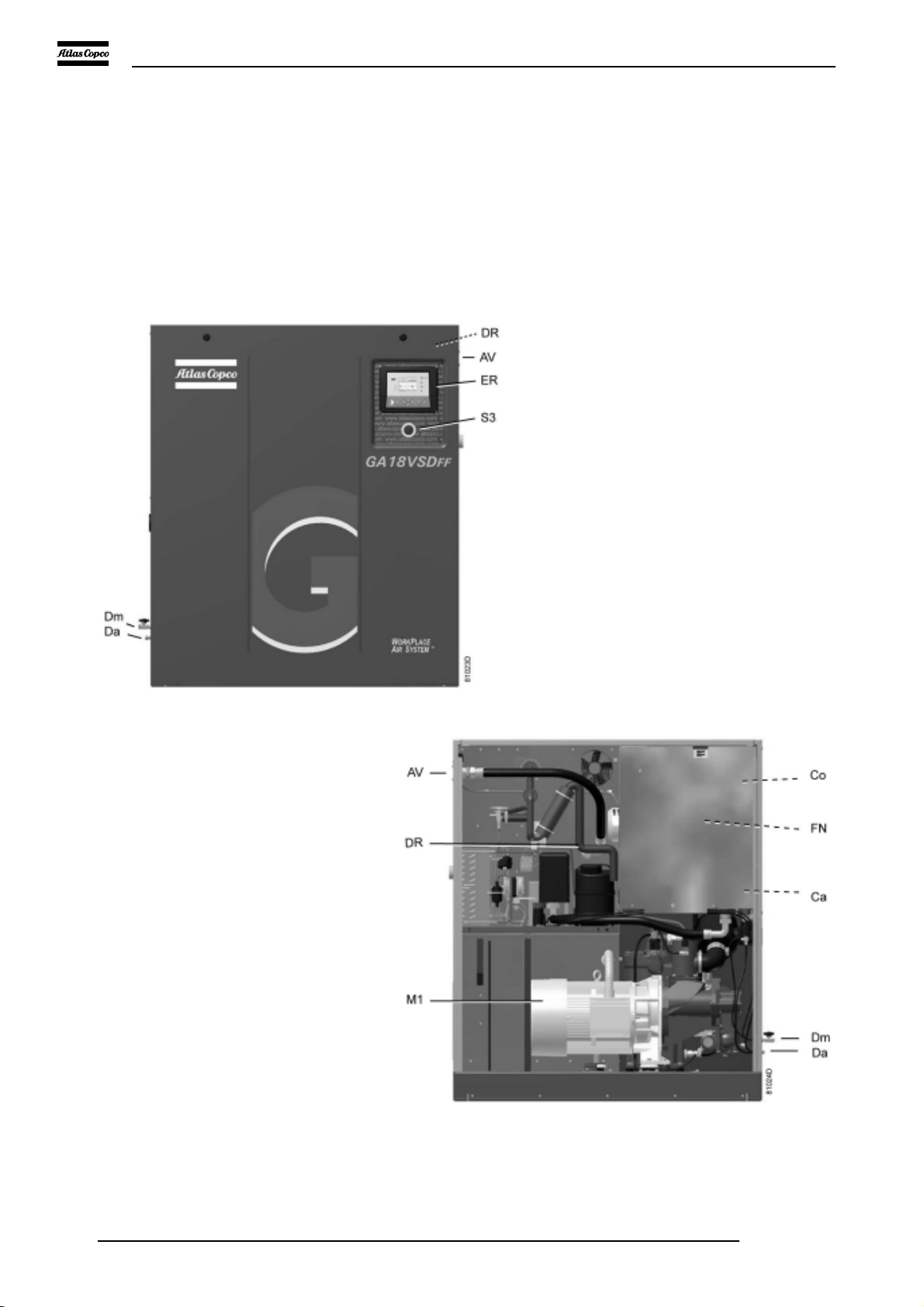

GA Workplace Full-Feature

Os compressores GA Workplace Full-Feature (FF) estão alojados numa estrutura com isolamento acústico. Os compressores são

controlados pelo regulador Elektronikon® da Atlas Copco. O módulo de controle eletrônico está instalado na porta do lado

dianteiro. Um compartimento elétrico, que contém fusíveis, transformadores, relés, etc. está localizado atrás deste painel. É

fornecido um sistema de dreno automático de condensados.

Os compressores são fornecidos com um secador de ar, que está integrado na estrutura com isolamento acústico. O secador

elimina os condensados do ar comprimido, resfriando o ar até próximo do ponto de congelamento.

AV Válvula de saída de ar

Ca Resfriador de ar

Co Resfriador de óleo

DR Secador

FN Ventilador de refrigeração

M1 Motor de accionamento

VP Bujão de ventilação

8

GA 15 VSD a GA 30 VSD Workplace Full-Feature

0015 0003 49

Page 10

2.2 Fluxo de ar

Fluxogramas

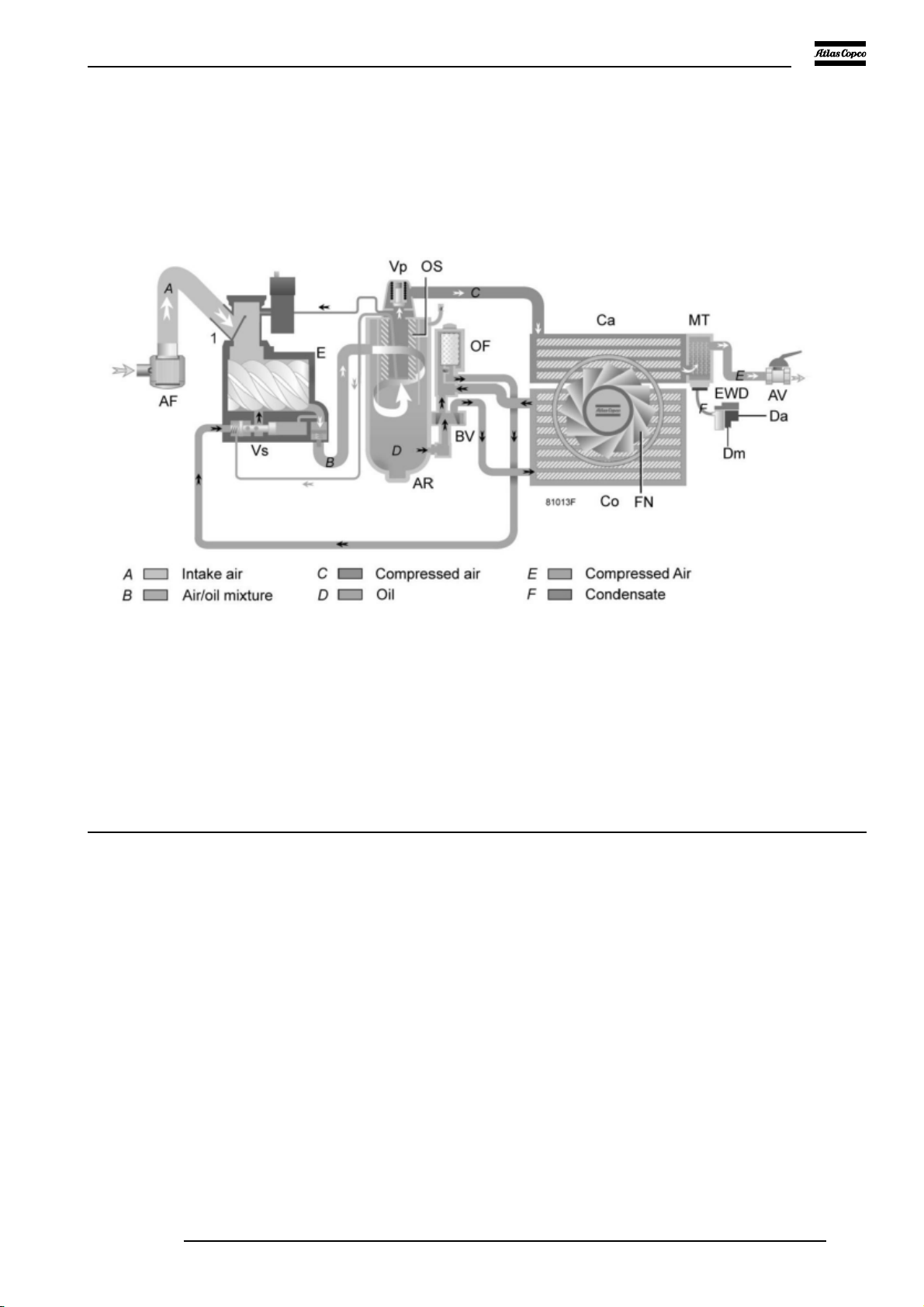

GA 15 VSD a GA 30 VSD Workplace

Referência Descrição

A Ar de admissão

B Mistura ar/óleo

C Óleo

D Condensados

F Ar comprimido úmido

Descrição

O ar captado através do filtro (AF) e da câmara de admissão (1) para o elemento compressor (E) é comprimido.

O ar comprimido e o óleo fluem para o reservatório de ar/separador de óleo (AR). O ar é descarregado através da válvula de saída

via válvula de pressão mínima (Vp), resfriador de ar (Ca) e coletor de condensados (MT).

A válvula de pressão mínima (Vp) impede que a pressão do reservatório caia abaixo da pressão mínima e inclui uma válvula de

retenção que impede o contra-fluxo do ar comprimido da rede.

Os compressores Full-Feature são fornecidos com um secador (DR).

(1): Filtros DD e PD (opção).

0015 0003 49

9

Page 11

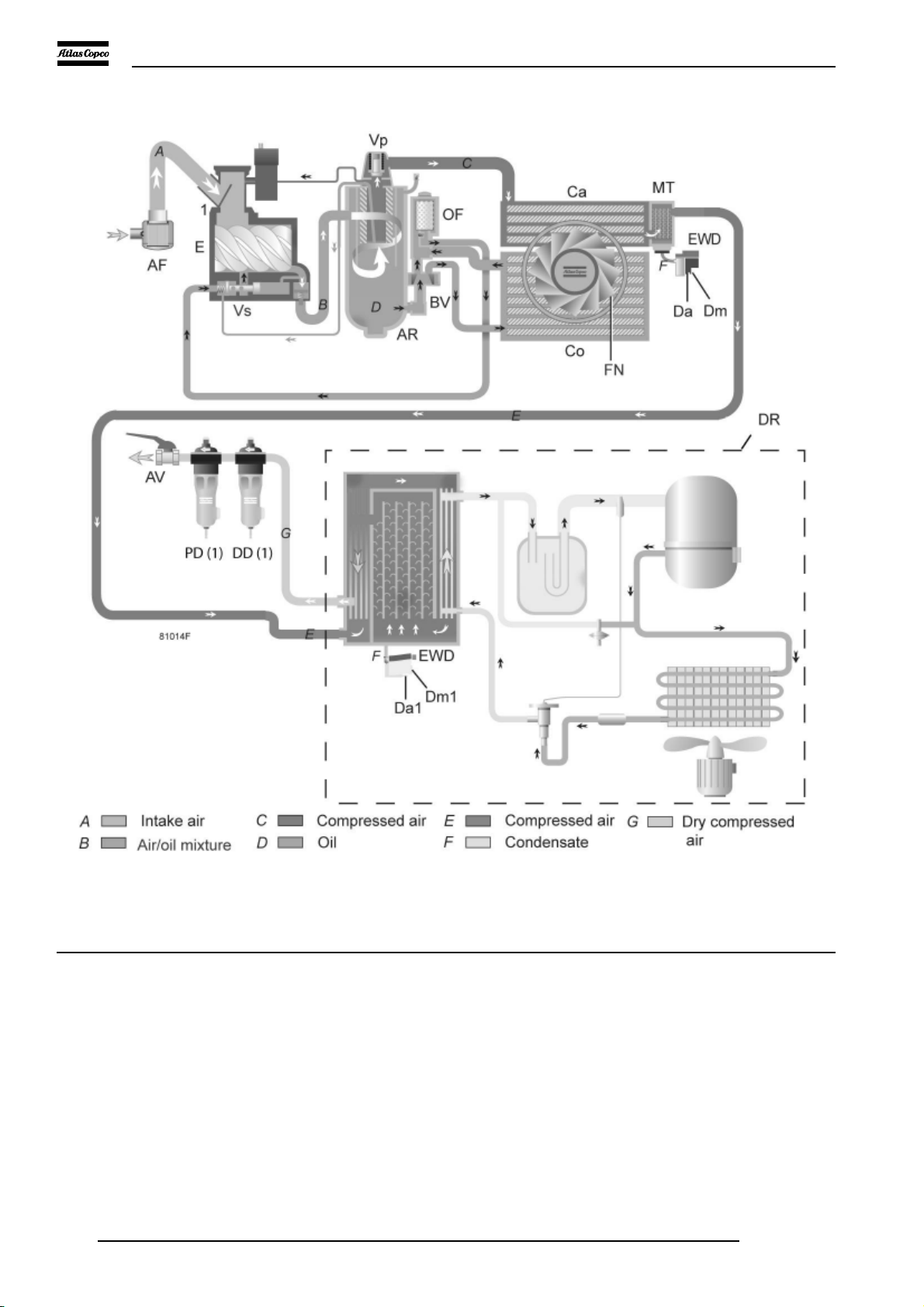

Referência Descrição

A Ar de admissão

B Mistura ar/óleo

C Óleo

D Condensados

F Ar comprimido úmido

G Ar comprimido seco (apenas Workplace Full-Feature)

GA 15 VSD a GA 30 VSD Workplace Full-Feature

10

0015 0003 49

Page 12

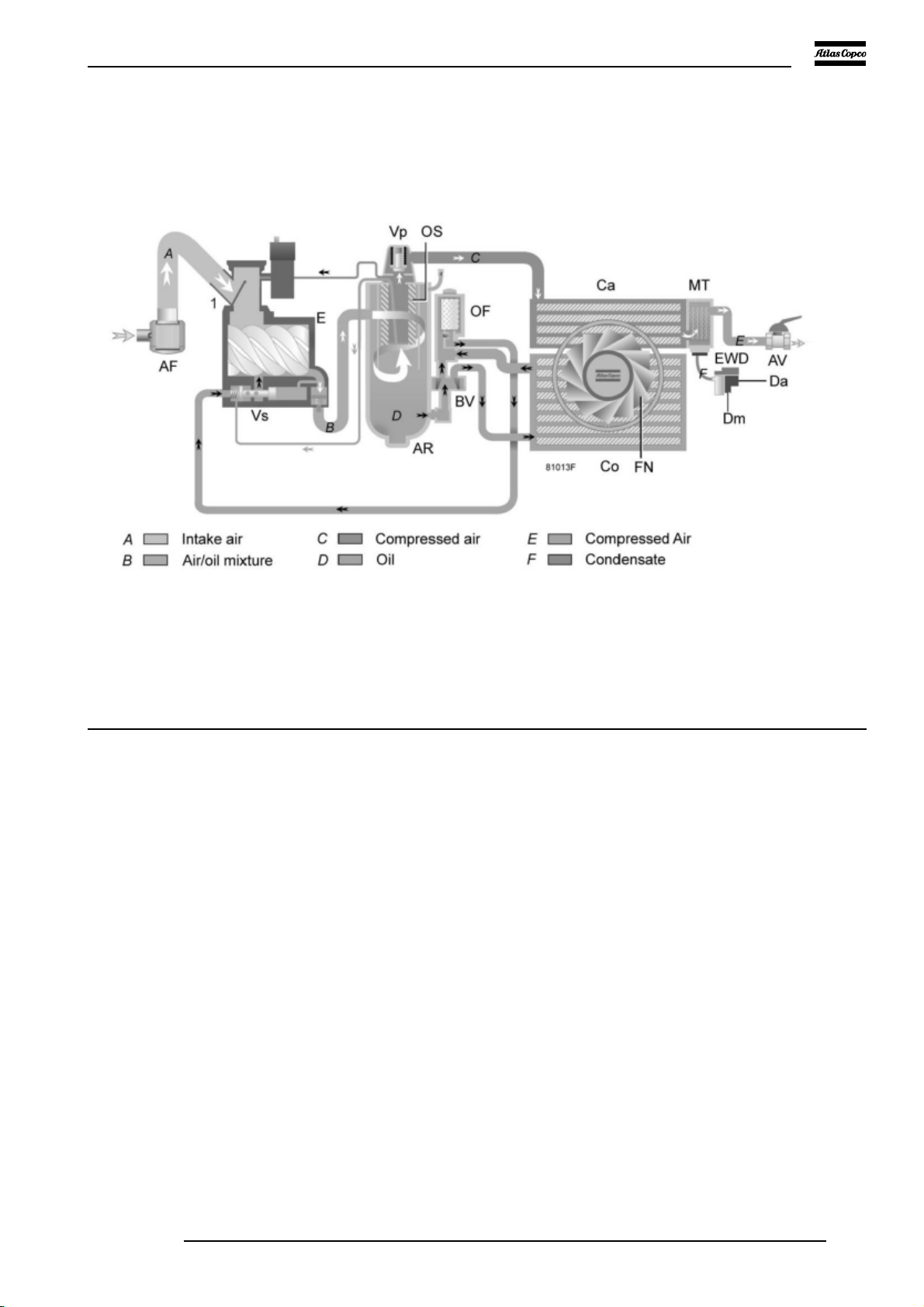

2.3 Sistema de óleo

Fluxograma

Referências

Ref. Descrição

A Admissão de ar

B Mistura ar/óleo

C Ar comprimido

D Óleo

E Ar comprimido

F Condensados

Descrição

No reservatório de ar (AR), a maior parte do óleo é eliminada da mistura de ar/óleo por centrifugação. O óleo restante é eliminado

pelo separador de óleo (OS). O óleo é recolhido na parte inferior do reservatório de ar/separador de óleo (AR), que serve como

reservatório de óleo.

O sistema de óleo é fornecido com uma válvula by-pass termostática (BV). Quando a temperatura do óleo é inferior a 60 °C (140 °F),

a válvula by-pass fecha o fornecimento de óleo do resfriador de óleo (Co). A pressão de ar força o óleo do reservatório de ar (AR)

através do filtro de óleo (OF) e da válvula de corte de óleo (Vs) para o elemento compressor (E). O resfriador de óleo (Co) é

contornado. Quando a temperatura do óleo tiver aumentado para 60 °C (140 °F), a válvula by-pass (BV) começa a abrir o

fornecimento do resfriador de óleo (Co). A aproximadamente 75 °C (167 °F), todo o óleo flui através do resfriador de óleo.

0015 0003 49

11

Page 13

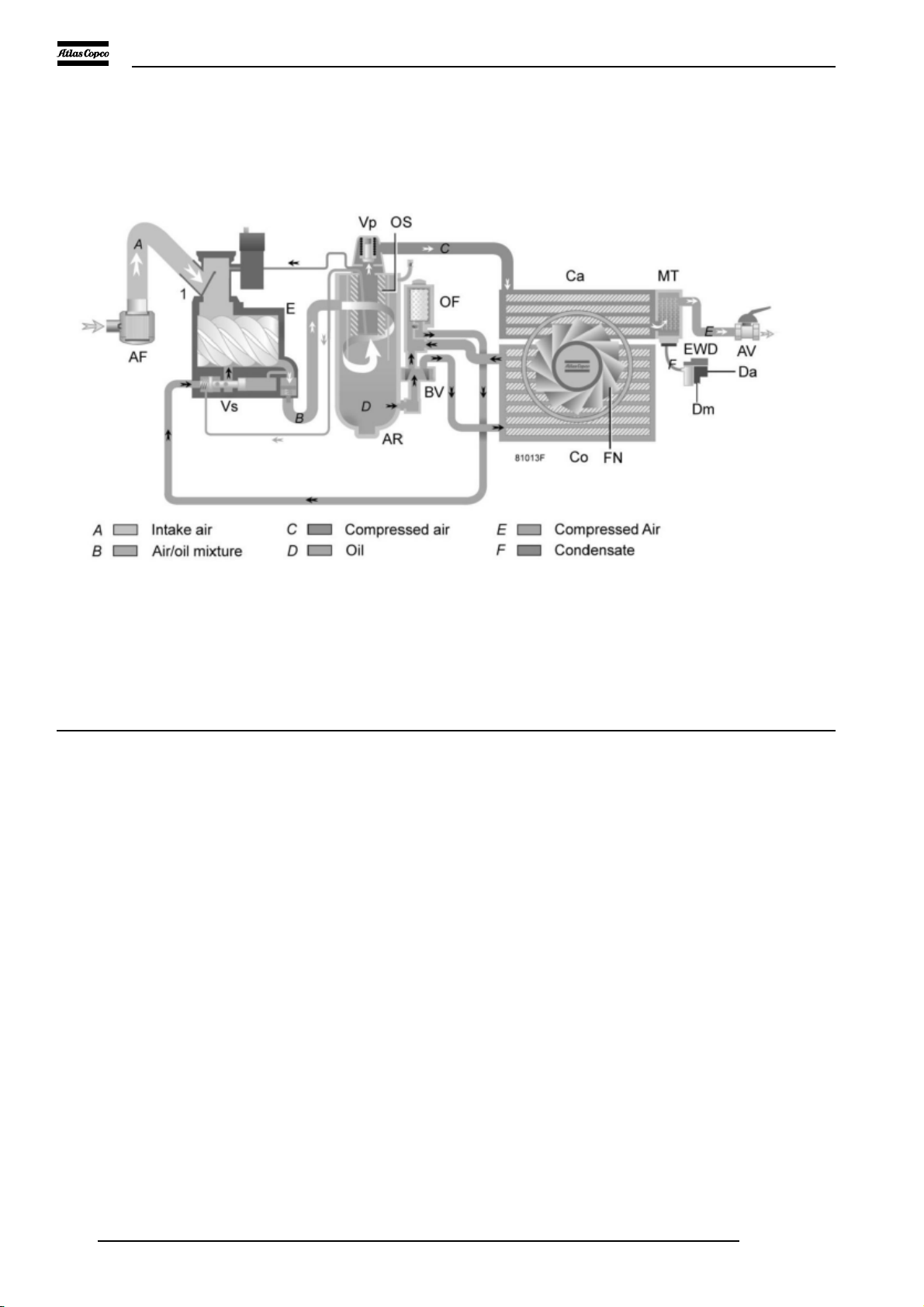

2.4 Sistema de refrigeração

Fluxogramas

Referências

Ref. Descrição

A Entrada de ar

B Mistura ar/óleo

C Ar comprimido

D Óleo

E Ar comprimido

F Condensados

Descrição

O sistema de refrigeração inclui resfriador de ar (Ca) e resfriador de óleo (Co).

Os compressores resfriados a ar têm um ventilador de refrigeração (FN). O ventilador de refrigeração (FN) é ligado e desligado

dependendo das condições de funcionamento, de acordo com um determinado algoritmo.

12

0015 0003 49

Page 14

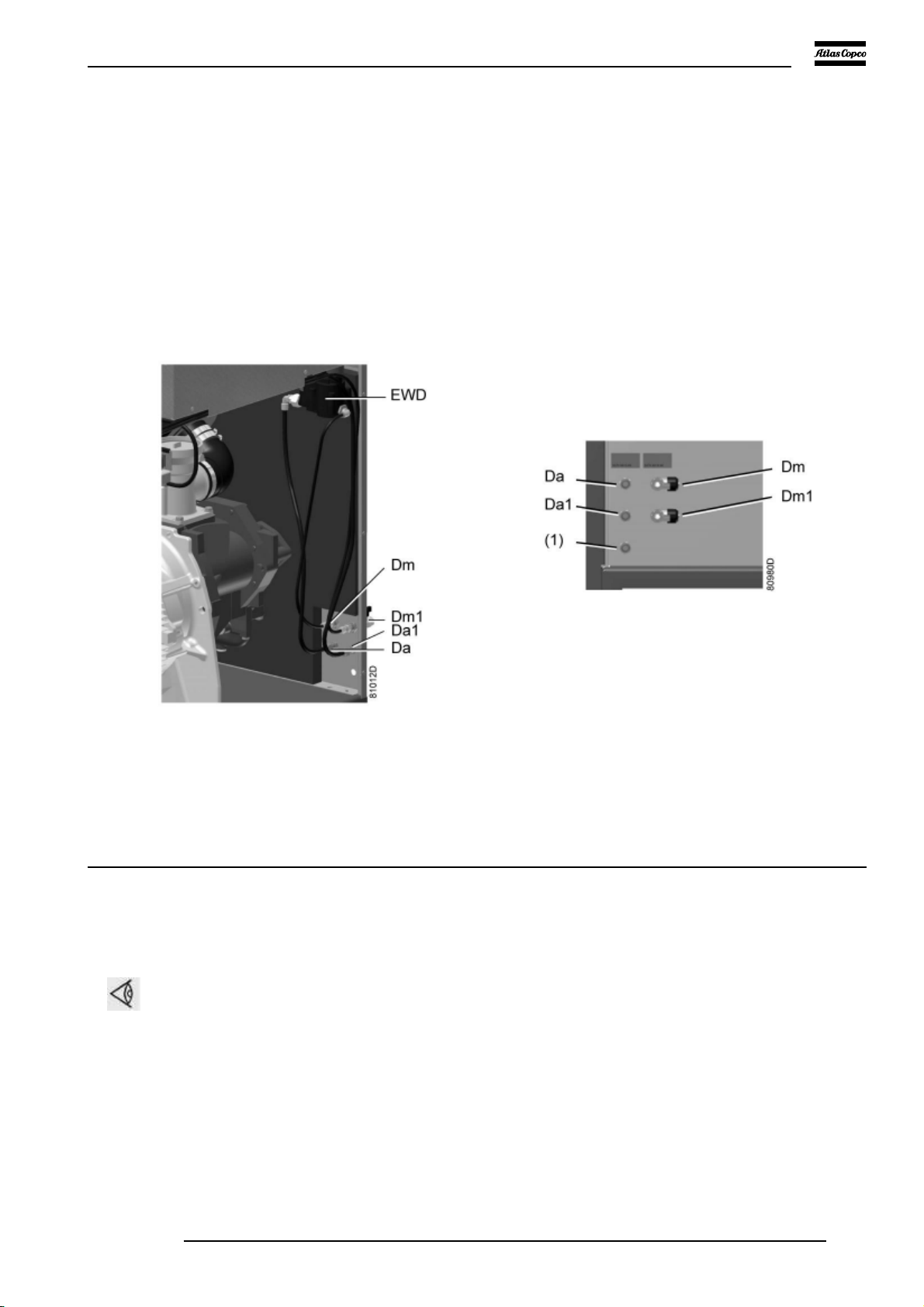

2.5 Sistema de condensados

Drenos de condensados

Os compressores GA Workplace estão equipados com um coletor de condensados, integrado no resfriador de ar. O coletor de

condensados está equipado com um dreno eletrônico (EWD) para drenagem automática dos condensados durante o

funcionamento. O dreno eletrônico de água está ligado à saída de drenagem automática (Da) e a uma válvula de acionamento

manual (Dm) para drenagem após parada do compressor.

Os compressores Workplace Full-Feature dispõem de um coletor de condensados depois do resfriador de ar e de um coletor de

condensados no secador integrado. Ambos os coletores de condensados estão ligados a um dreno eletrônico (EWD) para

drenagem automática dos condensados. Os drenos estão ligados, respectivamente, a saídas de drenagem automáticas (Da e

Da1) e a válvulas de acionamento manual (Dm e Dm1) para drenagem após parada do compressor.

Ligações de dreno de condensados

Dreno automático, resfriador de ar

Referência Designação

Da Ligação de dreno automático, compressor

Da1 Ligação de dreno automático, secador (apenas nas unidades Full-Feature)

Dm Ligação de dreno manual, compressor

Dm1 Ligação de dreno manual, secador (apenas nas unidades Full-Feature)

(1) Ligação de dreno dos filtros (opção)

Nos compressores com OSD opcional, um dreno adicional (Dc) substitui o dreno automático do compressor (Da).

Consultar a seção Instalação do OSD.

2.6 Sistema de regulagem

Descrição

Se o consumo for inferior à saída de ar do compressor, a pressão da rede aumenta. Quando a pressão da rede é superior ao valor

estabelecido (pressão da rede desejada), o regulador diminui a velocidade do motor. Se a pressão da rede continuar a subir

quando o motor está a funcionar à velocidade mínima, o regulador pára o motor. Se o motor for parado automaticamente e a

pressão da rede se aproximar do valor estabelecido, o regulador torna a partir o motor.

0015 0003 49

13

Page 15

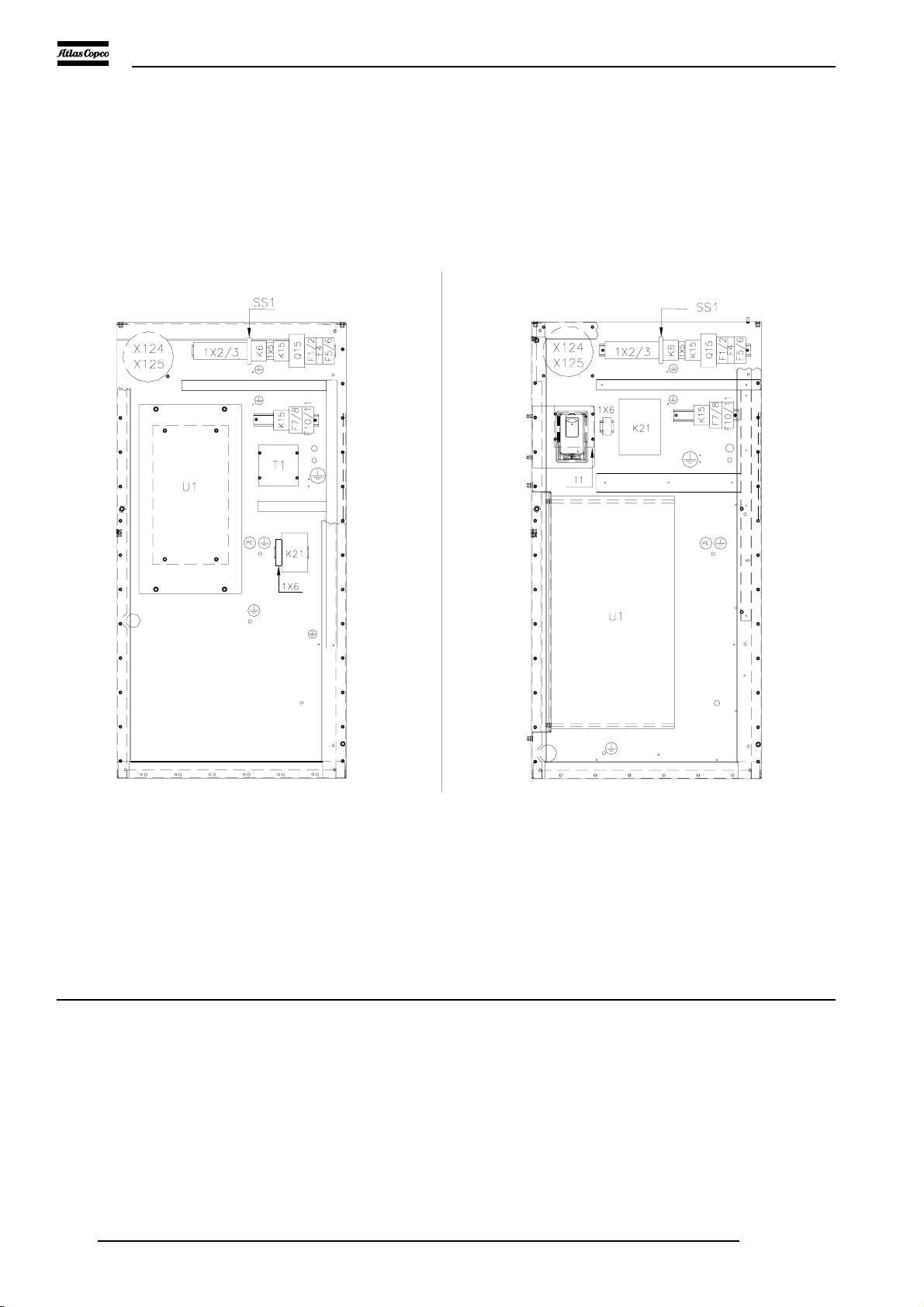

2.7 Sistema elétrico

Generalidades

Consultar também as seções Diagramas elétricos e Ligações elétricas .

Compartimento elétrico

O compartimento elétrico é constituído pelo conversor de frequência e todos os outros componentes elétricos.

Lay-out do Painel elétrico para

GA15/18/22 VSD (220/380/440V),

GA26/30 VSD (380/440V)

Compartimento elétrico do GA15 VSD ao GA 30 VSD

Referência Designação

F1/2 Disjuntor bipolar

F4 Disjuntor monopolar

F5/6 Disjuntor bipolar

F7/8 Disjuntor bipolar (para Full-Feature)

F10/11 Disjuntor bipolar (para Full-Feature em 440V)

K6 Contator auxiliar

K15 Contator tripolar

K15' Contator tripolar (para Full-Feature)

K21 Contator tripolar

14

Lay-out do Painel elétrico para

GA26/30 VSD (220V)

Q15 Disjuntor motor

SS1 Conector

T1 Transformador

U1 Inversor

1X2 Régua de bornes - comando

1X3 Régua de bornes - contatores livres de tensão

1X5 Régua de bornes - fechamento

1X6 Régua de bornes - termostato

0015 0003 49

Page 16

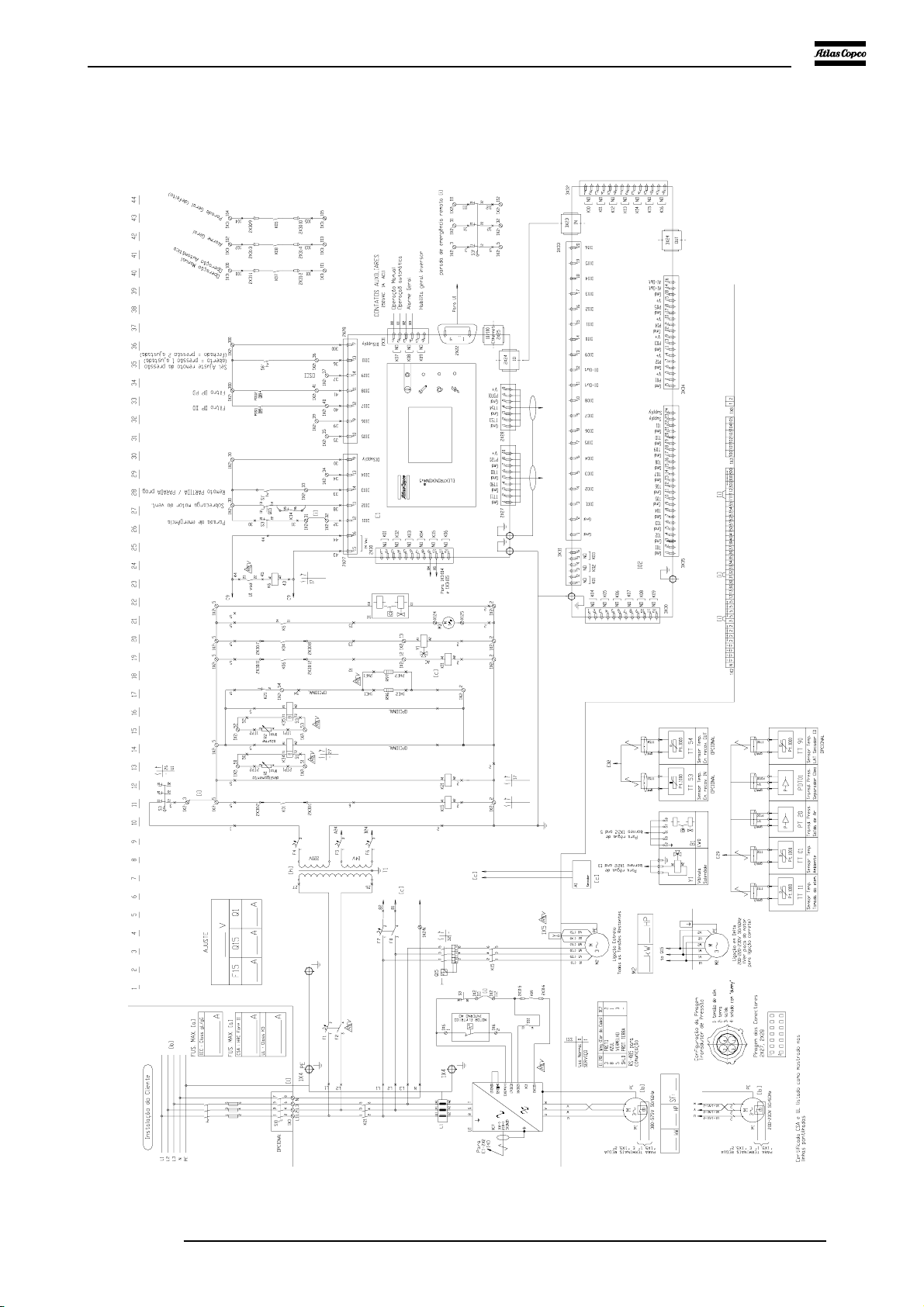

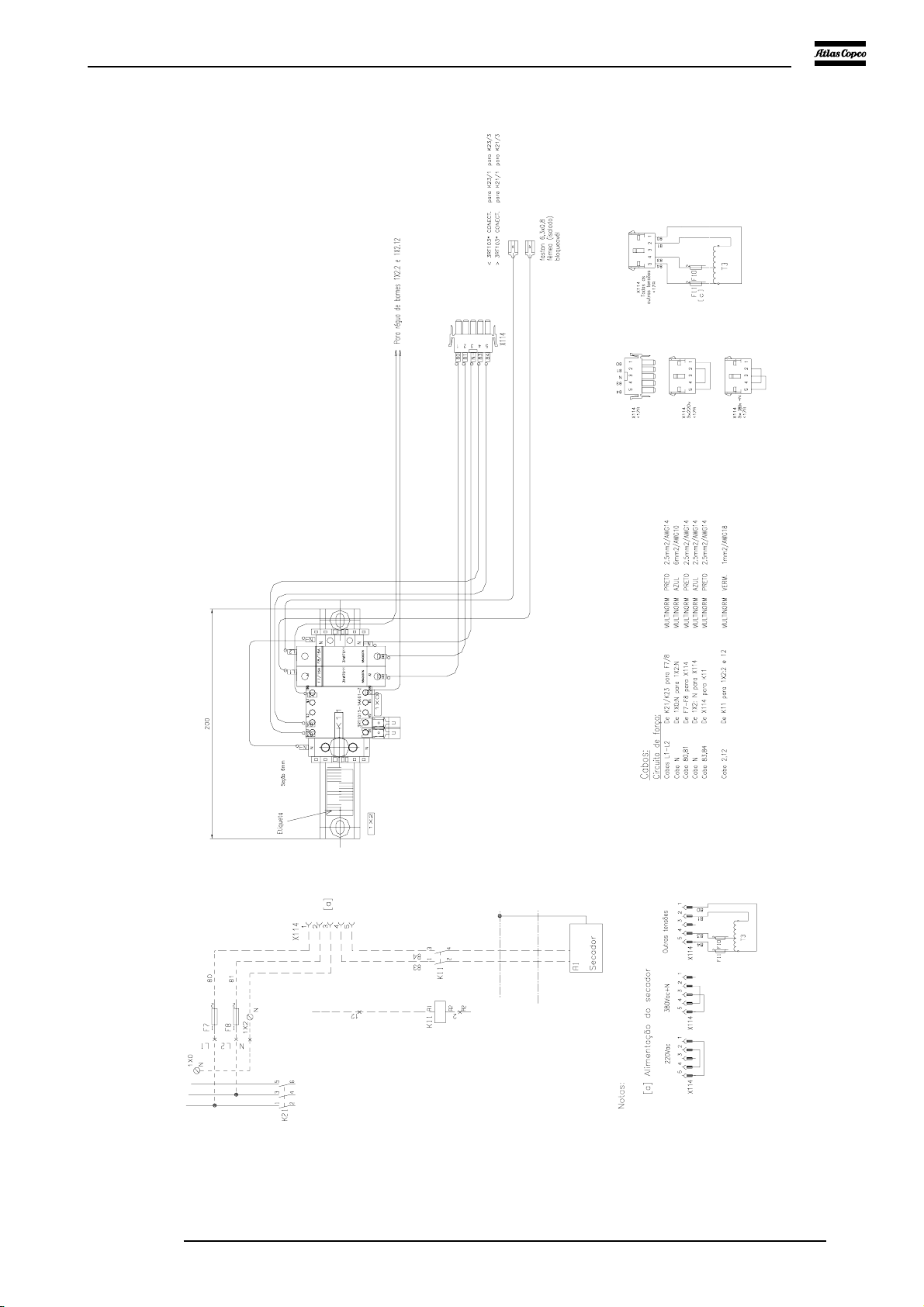

2.8 Diagramas elétricos

Diagramas

0015 0003 49

Diagrama elétrico para o GA 15 VSD a GA 30 VSD, folha 1

15

Page 17

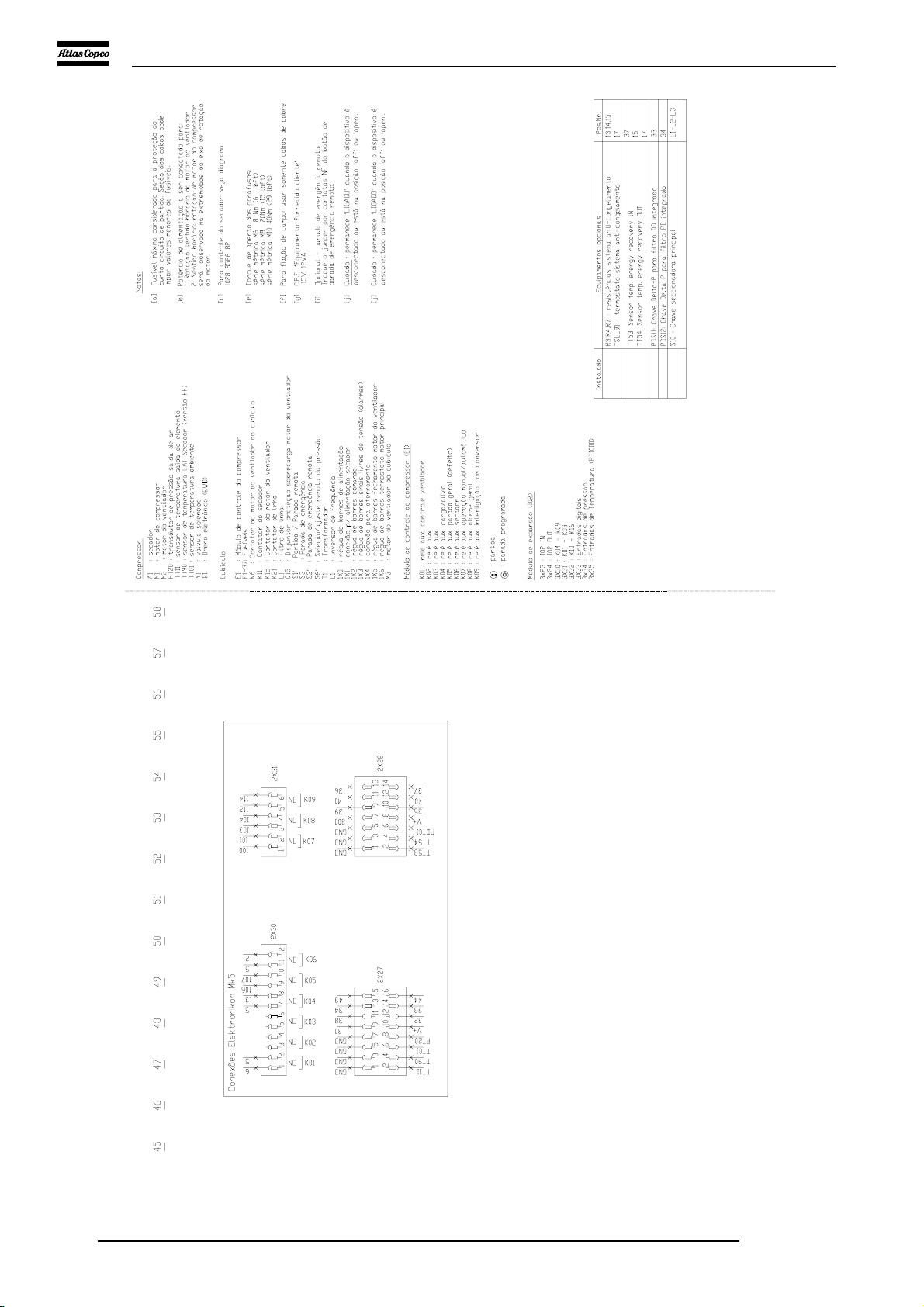

Diagrama elétrico para o GA 15 VSD a GA 30 VSD, folha 2

16

0015 0003 49

Page 18

Diagrama elétrico do secador

0015 0003 49

17

Page 19

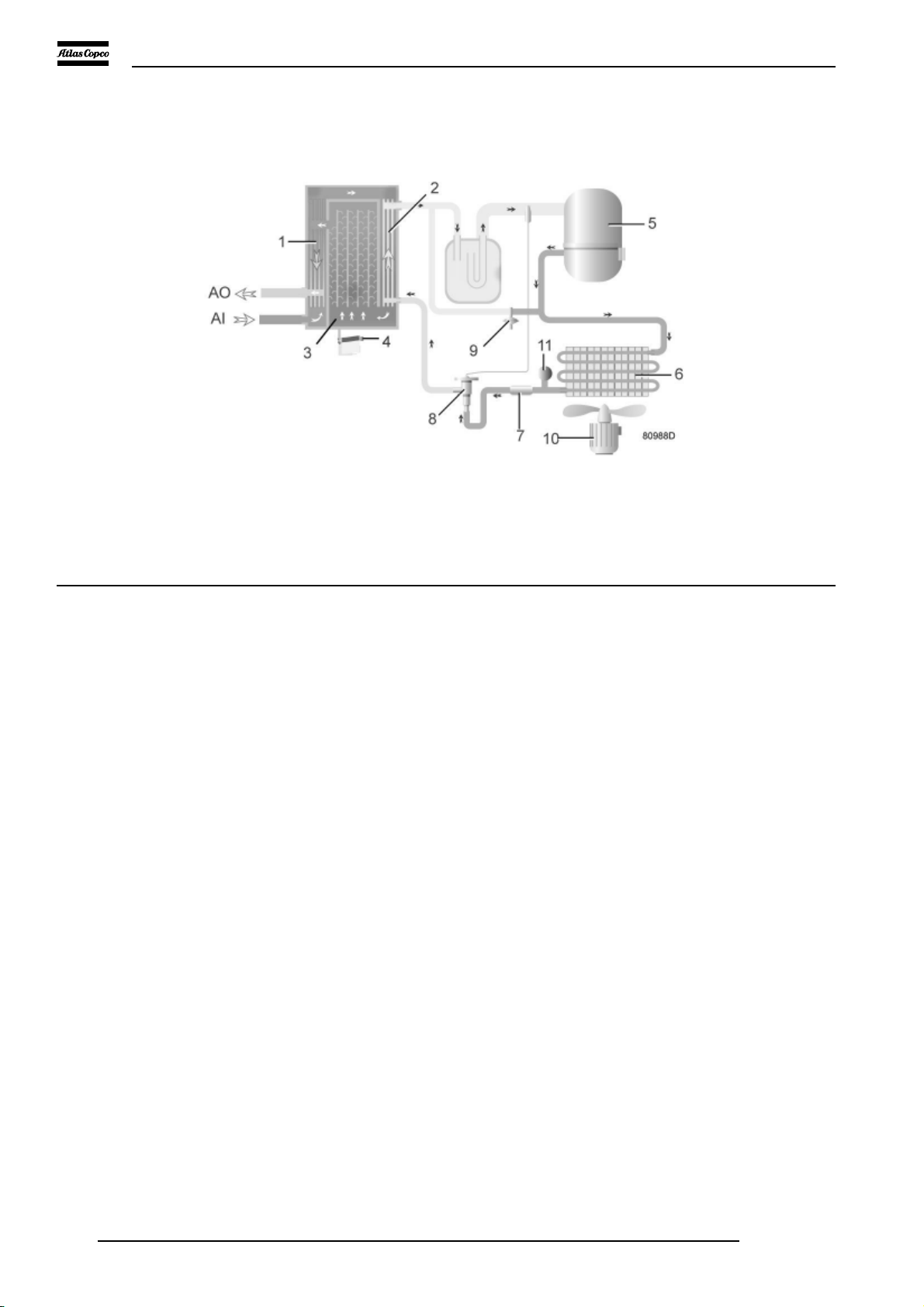

2.9 Secador de ar

Fluxograma

Secador de ar, GA 15 VSD a GA 30 VSD

Referência Nome

Al Entrada de ar

AO Saída de ar

1 Trocador de calor ar/ar

2 Trocador de calor/evaporador de ar/refrigerante

3 Separador de condensados

4 Saída de condensados

6 Condensador refrigerante

7 Secador/filtro de líquido refrigerante

8 Válvula de expansão termostática

9 Válvula by-pass de gás quente

10 Ventilador de refrigeração do condensador

11 Pressostato, controle do ventilador

5 Compressor de refrigeração

Circuito de ar comprimido

O ar comprimido entra no trocador de calor (1) e é resfriado pelo ar de saída frio e seco. A água no ar de admissão começa a

condensar. O ar passa de seguida pelo trocador de calor/evaporador (2), onde o refrigerante evapora, fazendo com que o ar seja

ainda mais resfriado até próximo da temperatura de evaporação do refrigerante. Este processo provoca a condensação de mais

água contida no ar. O ar frio passa depois através do separador (3), onde todos os condensados são separados do ar. Os

condensados são automaticamente drenados através da saída (4).

O ar frio e seco passa através do trocador de calor (1), onde é aquecido pelo ar de admissão.

Circuito do refrigerante

O compressor (5) fornece gás refrigerante quente, a alta pressão, que passa através do condensador (6), onde a maioria do

refrigerante condensa.

O líquido refrigerante passa através do secador/filtro de líquido refrigerante (7) para a válvula de expansão termostática (8). O

refrigerante sai da válvula de expansão termostática à pressão de evaporação.

O refrigerante entra no evaporador (2) onde retira calor ao ar comprimido através de evaporação adicional a pressão constante.

O refrigerante aquecido deixa o evaporador e é aspirado pelo compressor (5).

A válvula by-pass (9) regula o fluxo do refrigerante. O ventilador (10) é ligado ou desligado pelo interruptor (11), dependendo do

grau de carga do circuito do refrigerante.

18

0015 0003 49

Page 20

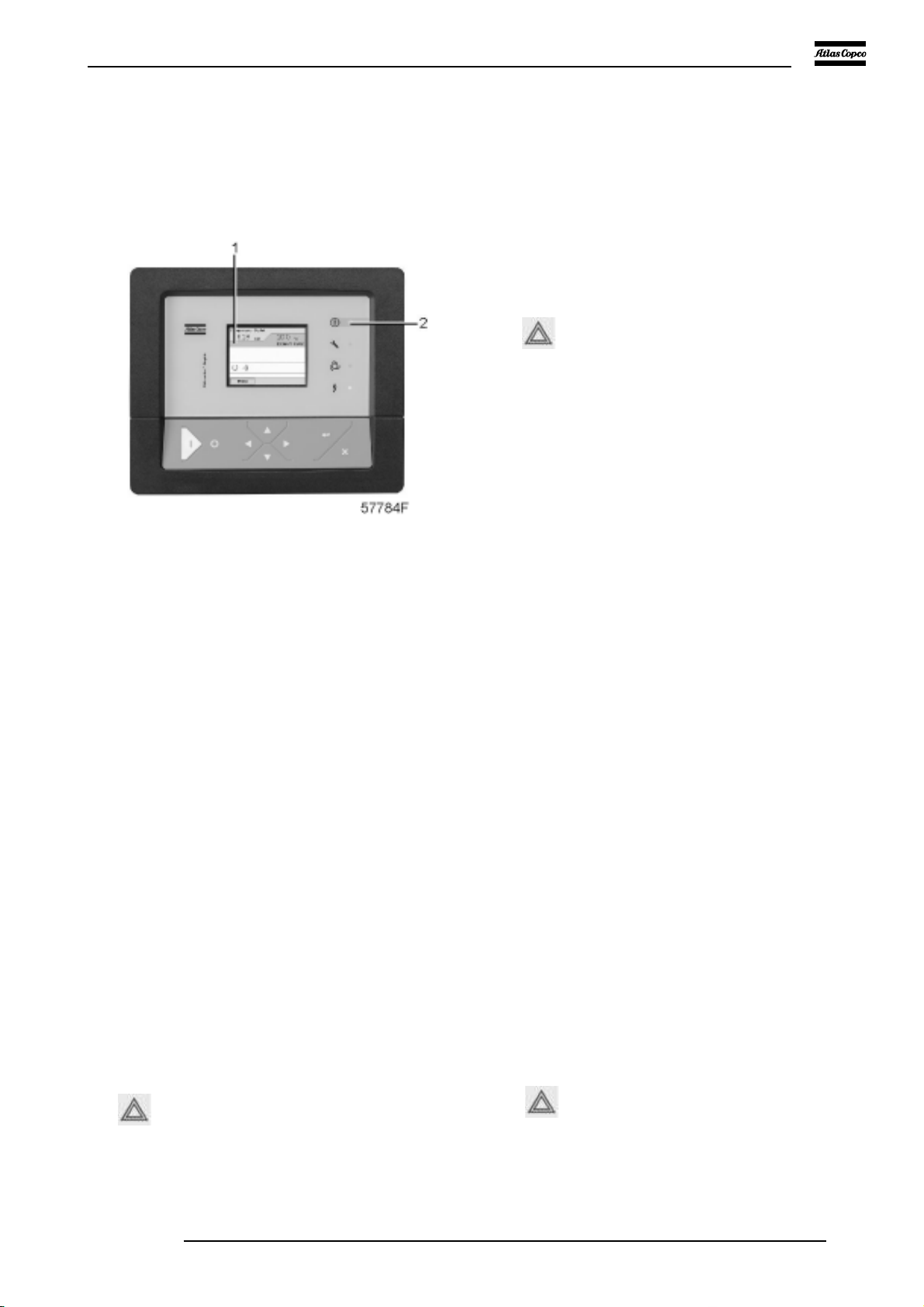

3 Regulador Elektronikon® Graphic

3.1 Regulador Elektronikon® Graphic

Painel de controle

Visor deo controlador Elektronikon® Graphic

Introdução

Proteção do compressor

Corte de funcionamento

O compressor possui diversos sensores. Se uma destas

medidas exceder o nível de corte de funcionamento

programado, o compressor pára. Esta situação será indicada

no visor (1) e o LED de alarme geral (2) fica intermitente.

Solucionar o problema e rearmar a mensagem. Consultar

também o Menu Entradas.

Antes de solucionar o problema, consultar

as Precauções de segurança.

Aviso de corte de funcionamento

Um nível de aviso de corte de funcionamento é um nível

programável abaixo do nível de corte de funcionamento.

Se uma das medidas exceder o nível de aviso de corte de

funcionamento , aparece uma mensagem no visor (1) e o LED

de alarme geral (2) acende-se, para avisar o operador que o

nível de aviso de corte de funcionamento foi excedido.

A mensagem desaparece assim que desaparecer a condição de

aviso.

Em geral, o regulador Elektronikon tem as seguintes funções:

• Controle do compressor

• Proteção do compressor

• Monitoramento dos componentes sujeitos a assistência

• Repartida automática após falha de corrente (inativo)

Controle automático do funcionamento do

compressor

O regulador mantém a pressão da rede dentro de limites

programáveis, colocando automaticamente o compressor em

carga e em alívio. São levados em conta diversos parâmetros

programáveis, por exemplo, as pressões de alívio e carga, o

tempo de parada mínimo e o número máximo de partidas do

motor.

O regulador pára o compressor sempre que possível para

reduzir o consumo de energia e torna a partí-lo automaticamente

quando a pressão da rede diminui. Se o período previsto de

funcionamento em alívio for muito curto, o compressor é

mantido funcionando, para evitar períodos de paralisação muito

breves.

Podem ser programados diversos comandos

temporizados de partida/parada automáticas. Considere que um comando de partida

irá ser executado (se programado e ativado),

mesmo após a parada manual do compressor.

Aviso

Aparece uma mensagem de aviso se, nos compressores FullFeature, a temperatura do ponto de orvalho for muito elevada

em relação à temperatura ambiente.

Aviso de assistência

Diversas operações de assistência são agrupadas (designadas

por Planos de assistência A, B, C, ...). Cada Plano de Assistência

tem um intervalo de tempo programado. Se for excedido um

intervalo de tempo, aparece uma mensagem no visor (1), para

avisar o operador para efetuar as ações de assistência

correspondentes a esse plano.

Repartida automática após falha de corrente

O regulador possui uma função incorporada para partir o compressor automaticamente quando a corrente é restabelecida

após uma falha de corrente. Esta função é desativada de fábrica.

Se desejado, a função pode ser ativada. Consultar o Centro de

Clientes da Atlas Copco.

Se a função estiver ativa, e desde que o

regulador esteja no modo de funcionamento

automático, o compressor partirá automaticamente se a tensão de alimentação for restabelecida.

0015 0003 49

19

Page 21

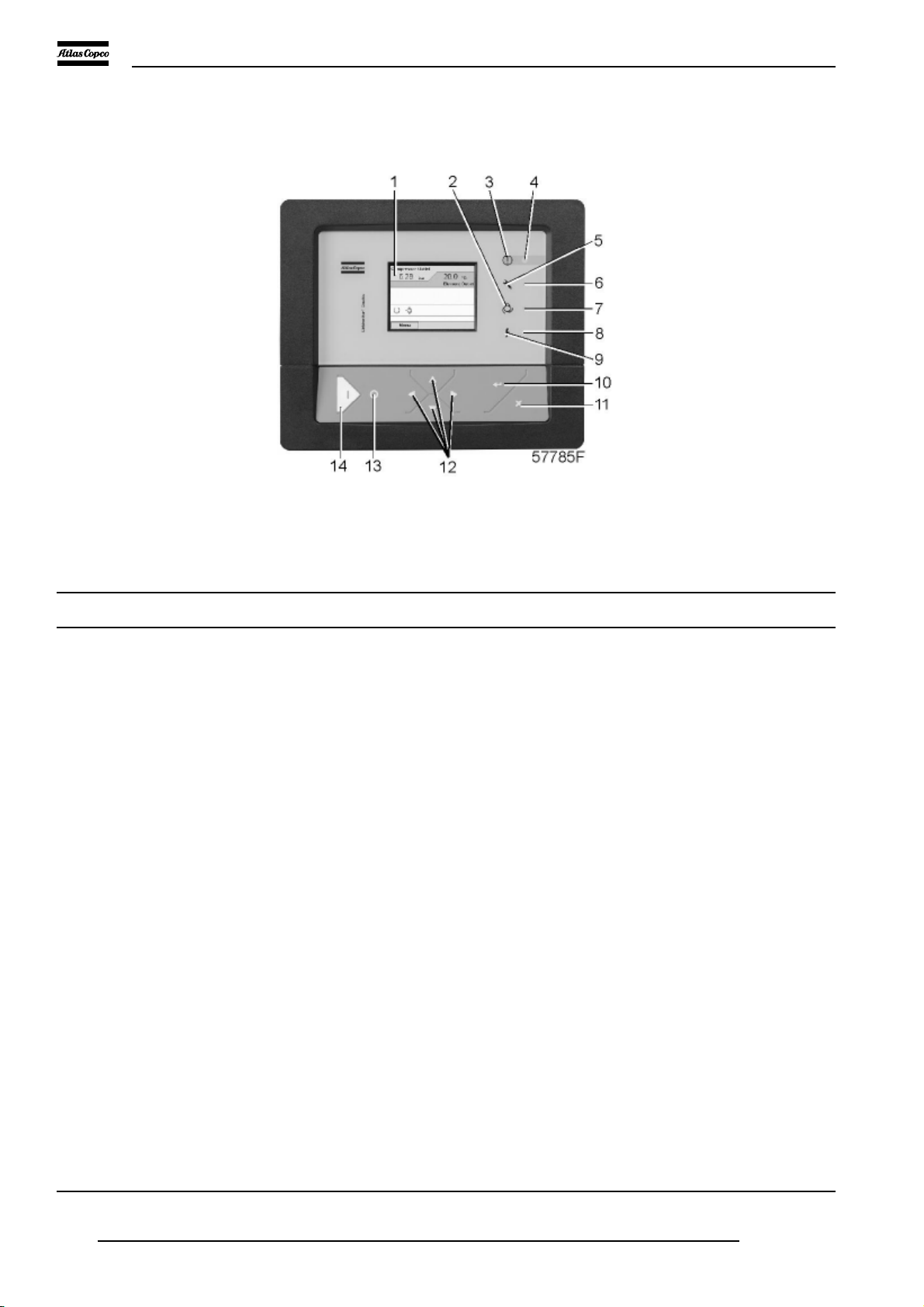

3.2 Painel de controle

Regulador Elektronikon

Painel de controle

Peças e funções

Referência Designação Função

1 Visor Apresenta a condição de funcionamento do compressor, e diversos

ícones para navegar pelo menu.

2 Pictograma Funcionamento automático

3 Pictograma Alarme geral

4 LED de alarme geral Fica intermitente se existir uma condição de aviso de corte de fun-

cionamento.

5 Pictograma Assistência

6 LED de assistência Acende-se, se for necessária assistência

7 LED de funcionamento Indica que o regulador está controlando automaticamente o compressor.

automático

8 LED de presença de tensão Indica que a corrente está ligada.

9 Pictograma Tensão presente

10 Tecla Enter Tecla para selecionar o parâmetro indicado por uma seta horizontal.

Apenas os parâmetros seguidos de uma seta apontando para a direita

podem ser modificados.

11 Tecla Escape Para ir para a tela anterior ou para terminar a ação atual

12 Teclas de navegação Teclas para percorrer o menu.

13 Botão de parada programada Botão para parar o compressor. O LED (7) apaga-se.

14 Botão de partida Botão para partir o compressor. O LED (7) acendese, indicando que o

regulador Elektronikon está operacional.

20

0015 0003 49

Page 22

3.3 Ícones utilizados

Ícones de estado

Nome Ícone Descrição

Parado / Em funcionamento Quando o compressor está parado, o ícone está

parado.

Quando o compressor está funcionando, o ícone

roda.

Estado do compressor Motor parado

Funcionando em alívio

Funcionando em carga

Modo de controle da máquina Partida/ parada local

Partida/ parada remoto

Controle de rede

Repartida automática após Repartida automática após falha de corrente está

falha de corrente ativa

Temporizador Temporizador semanal está ativo

Funções de proteção ativas Parada de emergência

Corte de funcionamento

Aviso

Assistência Assistência necessária

0015 0003 49

21

Page 23

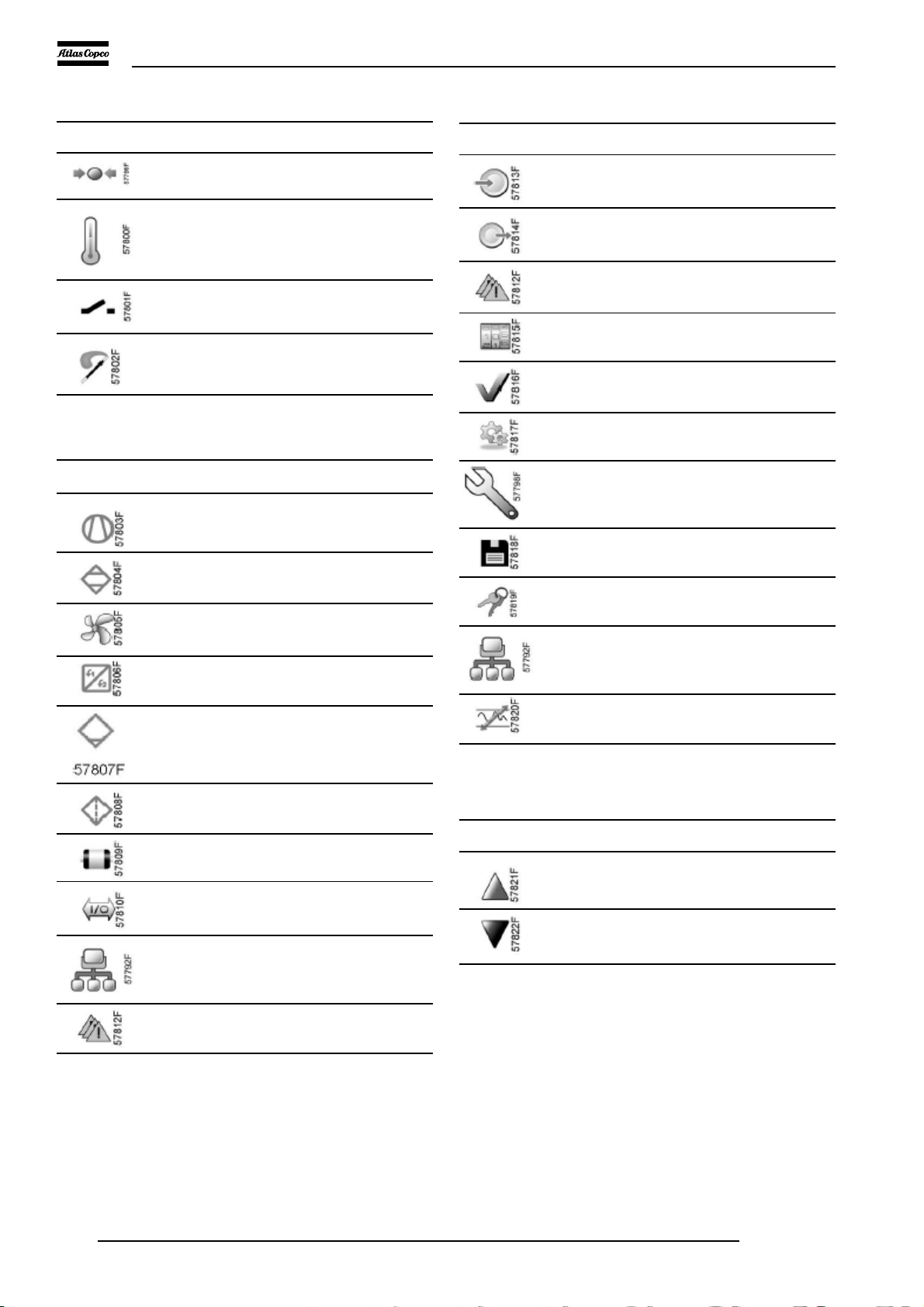

Ícones de entrada

Ícones de menu

Ícone Descrição

Pressão

Temperatura

Entrada digital

Proteção especial

Ícones do sistema

Ícone Descrição

Elemento compressor (LP, HP, ...)

Secador

Ventilador

Ícone Descrição

Entradas

Saídas

Alarmes (avisos, cortes de

funcionamento)

Contadores

Teste

Parâmetros

Assistência

Dados Salvos

Chave de acesso / Password do

utilizador

Conversor de frequência

Dreno

Filtro

Motor

Módulo de expansão de falha

Problema de rede

Alarme geral

Rede

Valor estabelecido

Setas de navegação

Ícone Descrição

Para cima

Para baixo

22

0015 0003 49

Page 24

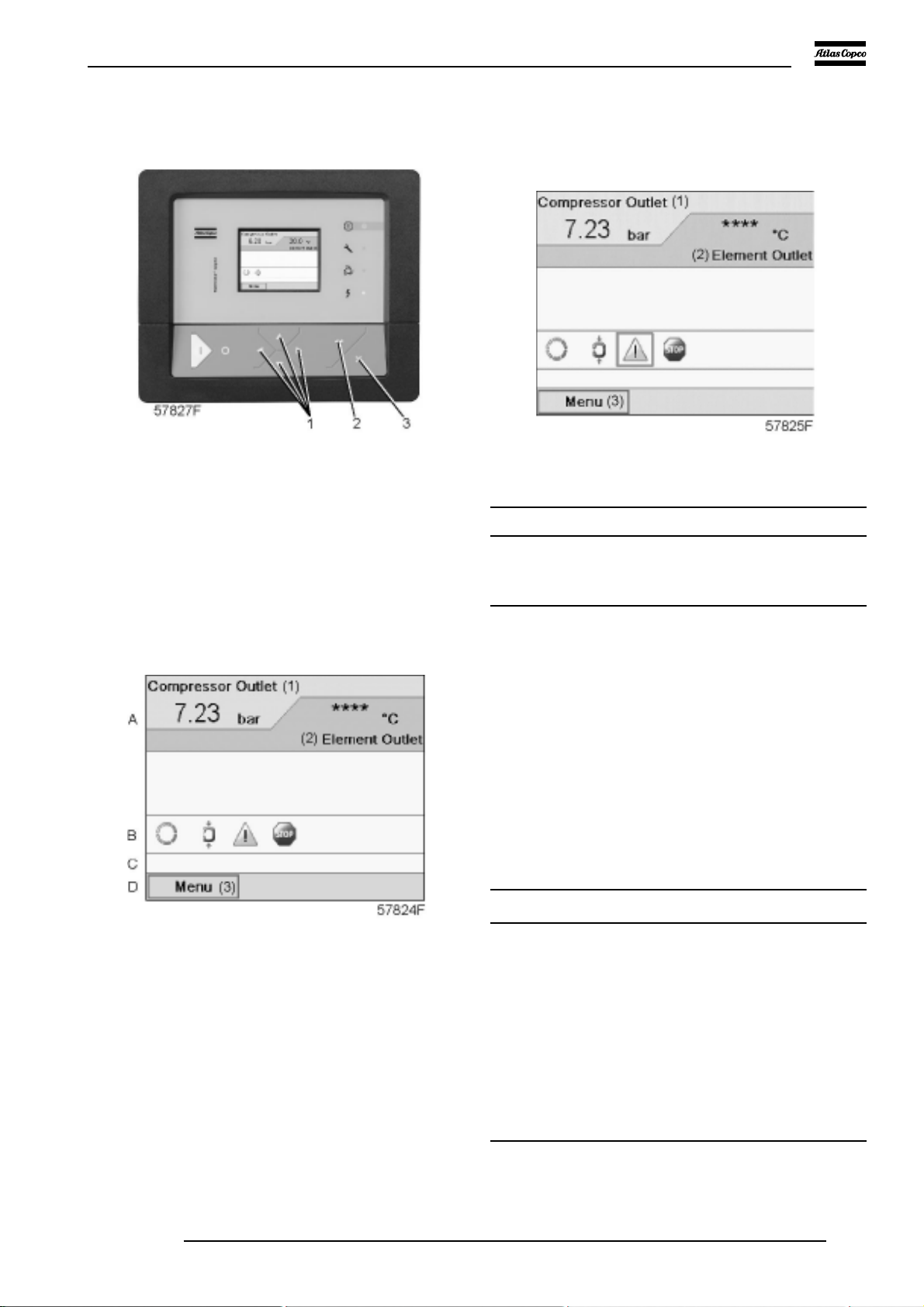

3.4 Menu Tela principal

Painel de controle

Função

O menu Tela principal mostra o estado de funcionamento do

compressor e é a porta de acesso a todas as funções existentes

no regulador.

A Tela principal é mostrada automaticamente quando a corrente

é ligada.

• Ícones de aviso: estes ícones aparecem se ocorrer uma

condição anormal (avisos, cortes de funcionamento,

assistência)

Texto nas figuras

Referência Descrição

(1) Saída do compressor

(2) Saída do elemento

(3) Menu

O visor indica:

Tela principal

• Informações referentes ao funcionamento do compressor

(por exemplo, pressão de saída, temperatura na saída do

compressor, etc.) (A)

• Ícones de estado (B); os tipos de ícones abaixo podem

ser apresentados neste campo:

• Ícones fixos: estes ícones aparecem sempre na tela

principal; o cursor não realça estes ícones (por exemplo,

Compressor parado ou em funcionamento, Estado do

compressor (a funcionar, funcionando em alívio ou motor

parado)

• Ícones opcionais: estes ícones aparecem apenas se a

respectiva função for ativada (por exemplo, temporizador

semanal, repartida automática após falha de corrente, ...

etc.)

Para acessar a mais informações, selecionar o ícone com as

teclas de navegação (1) e pressionar a tecla Enter (2).

• Barra de estado (C)

• Botões de ação (D). Estes botões são utilizados para:

• acessar a parâmetros ou programar parâmetros

• rearmar uma sobrecarga do motor, mensagem de

assistência ou parada de emergência

• acessar a todos os dados recolhidos pelo regulador.

A função dos botões depende do menu apresentado. As

funções mais comuns são:

Designação Função

Voltar Para regressar a tela anterior

Tela Prin Para regressar a tela principal

Menu Para ir para o menu

Modificar Para modificar parâmetros pro-

gramáveis

Reset Para rearmar um temporizador ou

uma mensagem

Para ativar um botão de ação, realçar o botão utilizando as

teclas de navegação e pressionar a tecla Enter.

0015 0003 49

23

Page 25

3.5 Acesso a menus

Painel de controle

Painel de controle

Descrição

Quando a corrente é ligada, a tela principal aparece

automaticamente.

• A barra de ação apresenta a tela principal de botões de

ação (‘Volt’). Utilizar as teclas de navegação para realçar

o botão da tela principal e pressionar a tecla Escape (2)

para regressar a tela principal.

3.6 Menu Entradas

Painel de controle

• Realçar o botão do menu, utilizando as teclas de navegação (1)

• Pressionar a tecla Enter (2) para selecionar o menu;

aparece a seguinte tela:

Ícone de menu, entradas

Função

Acessar a informação referentes aos dados medidos

atualmente e ao estado de algumas leituras, como a proteção

de sobrecarga do motor.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece o seguinte tela:

• A tela mostra vários ícones. Cada ícone indica um item

do menu. Normalmente, o ícone de parâmetros de pressão

está selecionado. A barra de estado apresenta o nome

do menu que corresponde ao ícone selecionado. Utilizar

as teclas de navegação (1) para saltar de um ícone para

outro.

24

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

0015 0003 49

Page 26

• Utilizando as teclas de navegação (1), mover o cursor

para o ícone de entradas (consultar a seção acima, Ícone

de menu)

• Pressionar a tecla Enter (2); aparece uma tela semelhante

a apresentada abaixo:

(1) Entrada/saída analógica e digital

(2) Saída do elemento

(3) Secador PDP

(4) Saída do compressor

(5) Parada de emergência

(6) Voltar

Ícone de menu, saídas

Função

Acessar a informação referente aos dados medidos atualmente

e ao estado de algumas leituras, como a proteção de sobrecarga

do motor.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

• A tela apresenta uma lista de todas as entradas, com os

respectivos ícones e leituras.

• Se uma entrada estiver em aviso ou corte de funcionamento, o ícone original é substituído, respectivamente,

pelo ícone de aviso ou corte de funcionamento.

3.7 Menu Saídas

Painel de controle

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Mover o cursor para o ícone de saídas (consultar acima,

seção Ícone de menu), utilizando as teclas de navegação (1)

• Pressionar a tecla Enter (2); aparece uma tela semelhante

a apresentada abaixo:

0015 0003 49

(1) Entrada/saída analógica e digital

(2) Saída do elemento

(3) Secador PDP

(4) Saída do compressor

(5) Parada de emergência

(6) Voltar

25

Page 27

• A tela apresenta uma lista de todas as saídas, com os

respectivos ícones e leituras.

• Se uma entrada estiver em aviso ou corte de funcionamento, o ícone original é substituído, respectivamente,

pelo ícone de aviso ou corte de funcionamento.

3.8 Contadores

Painel de controle

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

Ícone de menu, contadores

Função

Para acessar:

• Às horas de funcionamento

• Às horas de funcionamento em carga

• Ao número de partidas do motor

• Ao número de horas de funcionamento do regulador

sob tensão

• Ao número de ciclos de carga

• Utilizando as teclas de navegação (1), mover o cursor

para o ícone de contadores (consultar a seção acima, Ícone

de menu)

• Pressionar a tecla Enter (2); aparece a seguinte tela:

Texto acerca da figura

(1) Contadores

(2) Horas de funcionamento

(3) Horas em carga

(4) Nr. Partidas do Motor

(5) Horas do módulo

(6) Voltar

• A tela apresenta uma lista de todos os contadores, com

as respectivas leituras reais.

26

0015 0003 49

Page 28

3.9 Menu Valores

3.10 Menu Serviço

Painel de controle

Ícone de menu, parâmetros

Função

Para modificar diversos parâmetros.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

Painel de controle

Ícone de menu, assistência

Função

• Para rearmar os planos de assistência que são efetuados.

• Para verificar quando devem ser efetuados os próximos

planos de assistência.

• Para saber que planos de assistência foram efetuados

anteriormente.

Procedimento

Tela do menu

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Utilizando as teclas de navegação (1), mover o cursor

para o ícone de parâmetros (consultar a seçãoacima, Ícone

de menu)

• Pressioanr a tecla Enter (2); aparece uma semelhante a

apresentado abaixo:

Tela do menu de parâmetros

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Utilizando as teclas de navegação (1), mover o cursor

para o ícone de assistência (consultar a seção acima,

Ícone de menu)

0015 0003 49

27

Page 29

• Pressionar a tecla Enter (2); aparece a seguinte tela:

• Percorrer os itens para selecionar o item pretendido e

pressionar a tecla Enter (2).

Visão geral

Quando é atingido um intervalo do plano de assistência, aparece

uma mensagem na tela.

Após efetuar as ações de assistência dos níveis correspondentes

indicados, os temporizadores têm de ser rearmados.

Modificação de um plano de assistência

Pressionar o botão Enter (2) para selecionar o primeiro valor da

lista; aparece uma tela semelhante a apresentada abaixo:

Utilizar as teclas de navegação (1) para selecionar o valor a ser

modificado.

A tela de descrição apresenta todas as horas de funcionamento

e as horas de tempo real.

Exemplo de nível de assistência (A):

A primeira linha apresenta as horas de funcionamento quando

a primeira assistência é necessária (verde claro); o valor do

lado direito da barra de estado é o tempo restante (verde escuro).

A segunda linha apresenta as horas de tempo real.

Planos de assistência

Diversas operações de assistência são agrupadas (designadas

por Nível A, Nível B, etc.). Cada nível representa um número de

ações de assistência a serem efetuadas em intervalos de tempo

programados no regulador Elektronikon.

Pressionar a tecla Enter (2); aparece a seguinte tela:

Modificar o valor, conforme necessário, utilizando a tecla de

navegação ascendente ou descendente (1).

As horas de funcionamento podem ser modificadas em passos

de 100 horas; as horas de tempo real podem ser modificadas

em passos de 1 hora.

Próxima assistência

28

0015 0003 49

Page 30

A primeira linha indica que a assistência foi efetuada às 6223

horas de funcionamento e às 7976 horas de tempo real. As

linhas seguintes indicam as horas de funcionamento e de tempo

real para os níveis seguintes de assistência (A, B, C), que têm

de ser efetuados às 7000 horas de funcionamento.

Histórico

A tela do istórico apresenta uma lista de todas as ações de

assistência efetuadas no passado, ordenadas por data. A data

na parte superior é a data da última ação de assistência. Para

consultar todos os detalhes de uma ação de assistência

concluída (por exemplo, nível de assistência, horas de

funcionamento ou tempo real), utilizar as teclas de navegação

(1) para selecionar a ação pretendida e pressionar a tecla Enter

(2).

3.11 Menu Valor estabelecido

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Mover o cursor para o ícone de valor estabelecido (consultar acima, seção Ícone de menu), utilizando as teclas

de navegação (1)

• Pressionar a tecla Enter (2); aparece a seguinte tela:

Painel de controle

Ícone de menu, valor estabelecido

Função

Texto da figura

(1) Parâmetro de pressão

(2) Pressão de alívio 1

(3) Pressão de carga 1

(4) Pressão de alívio 2

(5) Pressão de carga 2

(6) Voltar

(7) Modificar

Se necessário, o operador pode programar dois valores

estabelecidos diferentes. Este menu também é utilizado para

selecionar o valor estabelecido ativo.

0015 0003 49

• A tela apresenta os parâmetros reais de pressão de alívio

e carga, para ambas as faixas de pressão.

29

Page 31

Para modificar os parâmetros, mover o cursor para o botão

de ação Modificar e pressionar a tecla Enter; aparece a

seguinte tela:

• A primeira linha da tela, referente à pressão de alívio 1,

está realçada em vermelho. Utilizar as teclas de navegação

(1) para realçar o parâmetro a ser modificado e pressionar

a tecla Enter (2). Aparece a tela seguinte:

Ícone de menu, histórico de eventos

Função

Para acessar ao dados do último corte de funcionamento e da

última parada de emergência.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

• Os limites superior e inferior do parâmetro são apresentados em cinza; os valores reais são apresentados em

preto. Utilizar a tecla de sentido ascendente ou descendente

das teclas de navegação (1) para modificar os parâmetros

conforme necessário e pressionar a tecla Enter (2).

• Se necessário, alterar os outros parâmetros, conforme

necessário, da forma descrita acima.

3.12 Menu Histórico de eventos

Painel de controle

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Utilizando as teclas de navegação (1), mover o cursor para

o ícone de histórico de eventos (consultar a seção acima,

Ícone de menu)

• É mostrada a lista dos últimos casos de corte de funcionamento e parada de emergência.

• Percorrer os itens para selecionar o item de corte de funcionamento ou de parada de emergência desejado.

• Pressionar a tecla Enter (2) para acessar à data, hora e outros

dados que refletiam o estado do compressor quando

ocorreu esse corte de funcionamento ou parada de emergência.

3.13 Modificação das definições gerais

Painel de controle

30

0015 0003 49

Page 32

Ícone de menu, definições gerais

Função

Para modificar diversos parâmetros gerais (por exemplo, Hora,

Data, Formato da data, Idioma, unidades, etc.).

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

teclas de navegação (1) para selecionar a definição geral

a ser modificada e pressionar a tecla Enter.

• Aparece um aviso na tela; utilizar a tecla de sentido

ascendente ou descendente para selecionar o parâmetro

pretendido e pressionar a tecla Enter.

• O novo parâmetro é programado no regulador.

3.14 Menu Informações

Painel de controle

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Utilizando as teclas de navegação (1), mover o cursor para

o ícone de parâmetros (consultar a seção acima, Ícone

de menu).

• Pressionar a tecla Enter (2).

• Navegar para o ícone de parâmetros (ver acima) utilizando

as teclas de navegação (1) e pressionar a tecla Enter (2);

aparece a tela seguinte:

Ícone de menu, informações

Função

Para apresentar o endereço de Internet da Atlas Copco.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

• Selecionar o botão modificar utilizando as teclas de

navegação (1) e premir a tecla Enter (2).

• Aparece um a tela semelhante a tela acima; uma barra de

seleção vermelha cobre o primeiro item (Idioma); se

necessário, utilizar a tecla de sentido descendente das

0015 0003 49

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

31

Page 33

• Utilizando as teclas de navegação (1), mover o cursor

para o ícone de informação (consultar a seção acima, Ícone

de menu)

• Pressionar a tecla Enter (2); o endereço de Internet da

Atlas Copco aparece na tela.

3.15 Menu Temporizador semanal

Painel de controle

Ícone de menu, temporizador semanal

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• Utilizando as teclas de navegação (1), mover o cursor para

o ícone de temporizador (consultar a seção acima, Ícone

de menu)

• Pressionar a tecla Enter (2); aparece a seguinte tela:

• A tela apresenta dois itens: esquemas de semana e ciclo

de semanas.

Função

• Para programar comandos de partida/parada temporizados

para o compressor

• Para programar comandos de comutação temporizados

para a faixa de pressão da rede

• Podem ser programados quatro esquemas de semana

diferentes.

• Pode ser programado um ciclo de semanas; um ciclo de

semanas é uma sequência de 10 semanas. Para cada

semana do ciclo, pode ser selecionado um dos quatro

esquemas de semana programados.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

Programar esquemas de semana

• Seleccionar esquemas de semana utilizando as teclas de

navegação (1) e pressionar a tecla Enter (2); aparece a

tela seguinte:

• Selecionar a semana a ser programada e pressionar a

tecla Enter; aparece a tela seguinte:

32

0015 0003 49

Page 34

• Selecionar o dia a ser programado e pressionar a tecla

Enter; aparece a tela seguinte:

• Selecionar a ação a ser programada e pressionar a tecla

Enter; uma tela de aviso apresenta todas as ações

possíveis:

A primeira semana é realçada com um retângulo azul (cursor),

juntamente com o respectivo esquema de semana (esquema

de semana predefinido = 1). O retângulo pode ser movido para

a direita e para a esquerda utilizando as teclas de seta. O

esquema de semana fica intermitente e pode ser modificado

utilizando as teclas de sentido ascendente e descendente.

3.16 Menu Teste

Painel de controle

• Utilizar as teclas de navegação (1) para selecionar a ação

a ser programada e premir a tecla Enter.

• Selecionar o respectivo campo de hora para a ação e

pressionar a tecla Enter. Programar a hora utilizando as

teclas de navegação ascendente ou descendente; utilizar

as teclas de navegação para a esquerda e para a direita

para saltar entre horas e minutos.

Programar o ciclo de semanas

Um ciclo de semanas é uma sequência de 10 semanas. Para

cada semana do ciclo, pode ser selecionado um dos quatro

esquemas de semana programados.

No menu temporizador de semanas, selecionar ciclo de semana

e pressionar a tecla Enter; aparece a tela seguinte:

Ícone de menu, teste

Função

• Para efetuar um teste do visor, ou seja, para verificar se o

visor e os LEDs ainda estão intactos.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

0015 0003 49

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

33

Page 35

• Utilizando as teclas de navegação (1), mover o cursor

para o ícone de teste (consultar a seção acima, Ícone de

menu)

• Pressionar a tecla Enter (2); aparece a seguinte tela:

Texto da figura

(1) Configuração

(2) Parâmetros de pressão

(3) Tela principal

• O teste da válvula de segurança só pode ser efetuado

por pessoal autorizado, estando protegido por um código

de segurança.

• Selecionar o item teste do visor e pressionar a tecla Enter.

É apresentado uma tela para inspecionar o visor; ao

mesmo tempo, todos os LEDs são acesos.

3.17 Menu Senha do usuário

Painel de controle

• Utilizando as teclas de navegação (1), mover o cursor para

o ícone de password (consultar a seção acima, Ícone de

menu)

• Pressionar a tecla Enter (2).

• Selecionar o botão modificar utilizando as teclas de navegação (1) e pressionar a tecla Enter (2); modificar o

password, conforme necessário.

Ícone de menu, password

Função

Se a opção de password estiver ativada, é impossível que

pessoas não autorizadas modifiquem parâmetros.

Procedimento

A partir da tela principal (consultar Tela principal):

• Mover o cursor para o menu dos botões de ação e pressionar

a tecla Enter (2); aparece a seguinte tela:

34

0015 0003 49

Page 36

3.18 Dados técnicos

Generalidades

Parâmetro Valor

Tensão de alimentação 24 V AC / 16 VA 50/60 Hz (+40%/-30%)

24 V DC / 0,7 A

Tipo de proteção IP54 (frente)

IP21 (atrás)

Ambiente e temperatura IEC60068-2

Gama de temperaturas

• Funcionamento • -10 °C…..+60 °C

• Armazenagem • -30 °C…..+70 °C

Umidade permissível Umidade relativa 90 %

Sem condensação

Emissão de ruído IEC61000-6-3

Imunidade ao ruído IEC61000-6-2

Montagem Porta do compartimento

Saídas digitais

Parâmetro Valor

Número de saídas 9 (controlador Elektronikon® Graphic - refª 1900 5200 10 ….1900 5200 19)

Tipo Relé (contatos isentos de tensão)

Tensão nominal AC 250 V AC / 10 A máx.

Tensão nominal DC 30 V DC / 10 A máx.

Entradas digitais

Parâmetro Valor

Número de entradas 10 (controlador Elektronikon® Graphic - refª 1900 5200 10 ….1900 5200 19)

Alimentação pelo controlador 24 V DC

Proteção de alimentação Proteção contra curto-circuito com terra

Proteção de entrada Não isolado

Entradas analógicas

Parâmetro Valor

Entradas de pressão 2 (controlador Elektronikon® Graphic - refª 1900 5200 10 ….1900 5200 19)

Entradas de temperatura 5 (controlador Elektronikon® Graphic - refª 1900 5200 10 ….1900 5200 19)

0015 0003 49

35

Page 37

3.19 Valores programáveis

Motor do compressor

Parâmetro Definição Parâmetro

mínimo de fábrica máximo

Valor estabelecido 1/2

Compressores Workplace bar(e) 4 7 13

Compressores Workplace psig 58 100 188

Compressores Workplace Full-Feature bar(e) 4 7 12,8

Compressores Workplace Full-Feature psig 58 100 186

Nível de parada indireta bar 0,1 0,3 1

Nível de parada indireta psi 1,45 4,35 14,5

Nível de parada direta bar 0,3 1 1,5

Nível de parada direta psi 4,35 14,5 21,8

Banda proporcional % 6 10 15

Tempo de integração seg 5 6 10

Velocidade mínima do motor rpm 1870 1870 2500

Redução máxima de velocidade % 75 100 100

Parâmetros

Parâmetro Definição Parâmetro

mínimo de fábrica máximo

Tempo de parada mínimo seg 5 5 30

Tempo de recuperação de energia seg 10 10 3600

Atraso de repartida seg 0 0 1200

Tempo de comunicação esgotado seg 10 30 60

Partidas do motor do ventilador por dia

(compressores resfriados a ar) 1 240 240

Proteções

Parâmetro Definição Parâmetro

mínimo de fábrica máximo

Temperatura de saída do elemento compressor °C 50 112 (GA15 VSD 119

(nível de aviso de corte de funcionamento) a GA26 VSD)

114 (GA30 VSD)

Temperatura de saída do elemento compressor °F 122 233 (GA15 VSD 246

(nível de aviso de corte de funcionamento a GA26 VSD)

237 (GA30 VSD)

Temperatura de saída do elemento compressor

(nível de corte de funcionamento) °C 111 120 120

Temperatura de saída do elemento

compressor (nível de corte de funcionamento) °F 232 248 248

Para compressores Full-Feature também:

Parâmetro Definição Parâmetro

mínimo de fábrica máximo

Temperatura de aviso do ponto de orvalho °C 25 99

Temperatura de aviso do ponto de orvalho °F 77 210

Atraso no sinal seg 0 3 255

Atraso na partida seg 0 255 255

36

0015 0003 49

Page 38

Plano de assistência

Consultar também a seção Programa de manutenção preventiva.

Consultar a Atlas Copco se for necessário modificar um parâmetro do temporizador. Os intervalos não podem exceder os

intervalos nominais e têm de coincidir logicamente. Consultar a seção Modificação de parâmetros gerais.

Parâmetro Definição Parâmetro

mínimo de fábrica máximo

Plano de assistência A (horas de

funcionamento)

Nos compressores com Roto-Foodgrade

Fluid (horas de funcionamento) hr 2000

Nos compressores com Roto-Inject Fluid

(horas de funcionamento) hr 4000

Nos compressores com Roto-Xtend Duty Fluid hr 8000

Plano de assistência B (horas de funcionamento) hr 4000

Plano de assistência C (horas de funcionamento) hr 8000

Plano de assistência D (horas de funcionamento) hr 24000

Termo Explicação

ARAVF Repartida automática após falha de corrente. Consultar a seção Regulador Elektronikon.

Tempo de Este é o período dentro do qual a corrente tem de ser restabelecida para haver uma

recuperação de repartida automática. Está acessível se a repartida automática for ativada. Para ativar

energia a função de repartida automática, consultar a Atlas Copco.

Atraso na Este parâmetro permite fazer uma programação para que os compressores não partam norepartida vamente ao mesmo tempo após uma falha de corrente (ARAVF ativa).

Temperatura de O parâmetro mínimo recomendado é de 70 °C (158 °F). Para testar o sensor de temperatura,

saída do o parâmetro pode ser diminuído para 50 °C (122 °F). Repor o valor após o teste.

compressor O regulador não aceita parâmetros ilógicos, por exemplo, se o nível de aviso for programado

para 95 °C (203 °F), o limite mínimo para o nível de corte de funcionamento muda para

96 °C (204 °¢ªF). A diferença recomendada entre o nível de aviso e o nível de corte de funcionamento é de 10 °C (18 °F).

Atraso no É o período de tempo durante o qual o sinal de aviso tem de existir antes de aparecer a

sinal mensagem de aviso.

Atroso na É o período de tempo após a partida que tem de expirar antes de gerar um aviso. O

partida parâmetro deve ser inferior ao parâmetro de atraso no sinal.

Tempo de Depois de parar automaticamente, o compressor permanece parado durante o tempo de

parada mínimo parada mínimo (aprox. 20 segundos), independentemente da pressão da rede de ar.

Consultar a Atlas Copco se for necessário um parâmetro inferior a 20 segundos.

Faixa Os parâmetros para a faixa proporcional e o tempo de integração são determinados

proporcional e experimentalmente. A alteração destes parâmetros podem danificar o compressor.

tempo de Consultar a Atlas Copco.

integração

0015 0003 49

37

Page 39

4 Separador de óleo/condensados OSD

(opcional)

4.1 Unidade OSD

Separadores de condensados de óleo

O ar comprimido emitido por compressores injetados a óleo

contém óleo. Durante o resfriamento deste ar, formam-se

condensados que contêm óleo. Os OSD são concebidos para

separar a maior parte deste óleo dos condensados e para

recolher o óleo em um coletor. Os condensados satisfazem os

requisitos da legislação ambiental.

4.2 Instruções para instalação no local

Localização do OSD

Drenos de condensados

OSD - vista típica

Referência Designação

1 Reservatório de condensados

2 Manômetro

3 Filtro de remoção de óleo

4 Coletor de óleo

5 Entrada de condensados

6 Dp do filtro

7 Saída de condensados limpos

8 Saída de óleo

9 Cobertura

10 Pré-filtro

Funcionamento

Os condensados contendo gotículas de óleo finas passam por

um pré-filtro (10), em direção ao filtro (5). Os condensados

passam pelo filtro (3), no qual as gotículas se juntam para

formar gotas maiores. Os condensados passam depois para o

reservatório (1), onde o óleo sobe à tona da água, devido à

diferença de massa específica. O reservatório dispõe de duas

saídas separadas: uma para os condensados (7), que são

conduzidos para fora da estrutura, e outra para o óleo separado

(8), que é recolhido no coletor (4).

Ligações de dreno (Workplace)

Procedimento

1. Parar o compressor e fechar a válvula de saída de ar.

Desligar a corrente. Despressurizar o sistema de saída

de ar, abrindo a(s) válvula(s) de dreno manual de condensados (Dm).

2. Desapertar o tubo de dreno de condensados do coletor

de condensados do compressor do respectivo acoplamento

(Da).

Desapertar também o tubo de dreno de condensados do

coletor de condensados do secador do respectivo acoplamento (Da1).

3. Posicionar o kit do separador como ilustrado, e fixá-lo

com parafusos (1).

4. Fixar o suporte (2) com parafuso(s) (3).

5. Ligar o tubo de dreno solto do dreno de condensados

(Da) ao pré-filtro (4) do separador OSD.

Ligar também o tubo de dreno solto do deno de condensados (Da1) ao pré-filtro (4) do separador OSD.

38

0015 0003 49

Page 40

6. Remover o acoplamento (Da) e instalar o acoplamento (Dc) fornecido com o kit de separador.

Ligar o tubo da água (5) à parte de trás do acoplamento (Dc). Encaminhar a mangueira de saída de condensados do acoplamento (Dc) em direção ao sistema de dreno de condensados (esgoto).

7. Retirar a cobertura (6) e encher o reservatório (7) com água, até que a água saia pela saída de água (5) do OSD.

Voltar a instalar a cobertura.

4.3 Instruções de funcionamento e manutenção

Precauções de segurança

Antes de efetuar qualquer operação de manutenção, reparo ou ajuste, proceder da seguinte forma:

• Parar o compressor e despressurizá-lo.

• Pressionar o botão de parada de emergência.

• Desligar a corrente.

• Fechar a válvula de saída de ar e abrir, se fornecida, a válvula de dreno manual decondensados.

O operador deve aplicar todas as Precauções de segurança relevantes.

Instruções de funcionamento

Dentro do OSD

• Antes do partir, verificar se o reservatório (1) está cheio. Se necessário, colocar água cuidadosamente no tubo de enchimento

(2) ou reservatório (1), até que passe através do tubo (3). Voltar a instalar a cobertura.

• Durante o funcionamento do compressor, é formada uma camada de óleo acima do nível da água no reservatório (1).

Dependendo da capacidade do compressor e do ciclo de funcionamento, da umidade do ar de entrada e da quantidade

de óleo do ar comprimido, poderá demorar várias semanas ou meses antes que seja observável um nível de óleo no coletor

(4).

• Verificar regularmente se o reservatório (1) está cheio. Se necessário, colocar água cuidadosamente no tubo de enchimento

(2) ou reservatório (1), até que passe através do tubo (3). Manter a cobertura instalada durante o funcionamento.

Drenos de condensados

0015 0003 49

39

Page 41

Instruções de manutenção

Consultar a seção Unidade OSD quanto a referências.

Intervalo Horas de Funcionamento

funcionamento

Semanalmente 50 Verificar o manômetro (2). Caso a pressão atinja 2 bar(e) (29 psig), ou

a cada 6000 horas de funcionamento, substituir o filtro (3):

Desaparafusar o filtro. Encher o novo filtro com água, lubrificar

ligeiramente a junta, enroscá-lo e apertar à mão (aprox. meia volta).

Verificar o filtro (5); se necessário, limpá-lo.

Mensalmente 200 Verificar o nível de óleo no coletor (4). Se estiver quase cheio, desligar

o tubo de óleo (8) e entregar o óleo no serviço local de recolha de óleo.

Voltar a instalar um coletor vazio.

Mensalmente 200 Verificar o pré-filtro (10) e, se necessário, limpá-lo.

4.4 Pictogramas

Pictogramas mostrados no OSD

Referência Descrição

1 Óleo

2 Saída de óleo

3 Saída de condensados

4 Pressão

5 Entrada

6 Dreno de ponto de assistência

7 Pressão de entrada do separador

8 Lubrificar a junta, aparafusar no filtro e apertar à mão (aprox. meia volta)

9 Consultar o folheto de instruções antes de efetuar qualquer operação de manutenção ou reparo

40

0015 0003 49

Page 42

5 Recuperação de energia (opcional)

5.1 Unidade de recuperação de energia

Descrição

Uma grande parte da energia necessária para qualquer

processo de compressão é transformada em calor. Para os

compressores de parafuso GA injetados a óleo, a maior parte

do calor de compressão é dissipada através do sistema de

óleo. Os sistemas de recuperação de energia (ER) da Atlas

Copco são concebidos para recuperar a maior parte do calor

acima mencionado, transformando-o em água tépida ou quente,

sem qualquer influência negativa sobre o desempenho do

compressor. A água pode ser usada em diversas aplicações.

Componentes

Ref. Designação

1 Tubo de entrada de água

2 Tubo de saída de água

3 Sensor de temperatura, tubo de entrada de água

4 Sensor de temperatura, tubo de saída de água

5 Bujão de dreno de óleo

BV2 Localização da válvula by-pass do trocador de calor (BV2)

HE Trocador de calor

V1 Válvula seletora

AR Reservatório do separador de óleo

OF Alojamento do filtro de óleo

BV1 Localização da válvula by-pass do resfriador de óleo (BV1)

Instalação no local

Os componentes principais são instalados de fábrica como

uma unidade compacta que encaixa na estrutura do compressor.

Consultar a Atlas Copco para instalar e ligar a unidade de

recuperação de energia.

O sistema de recuperação de energia é totalmente integrado e

é composto por:

• Trocador de calor óleo/água em aço inoxidável

• Manípulo seletor (V1) para ativar/desativar a Recuperação

de Energia

• Válvula by-pass termostática para trocadores de calor

de recuperação de energia (BV2)

• Dois sensores de temperatura para controle de entrada e

saída de água (3 e 4)

• Os parafusos, mangueiras, etc., necessários.

Unidade de recuperação de energia (unidade ER)

5.2 Sistemas de recuperação de energia

Generalidades

Os sistemas de recuperação de energia podem ser aplicados

como sistemas com pequeno aumento da temperatura/grande

fluxo de água, ou como sistemas com grande aumento da

temperatura/baixo fluxo de água.

Sistemas com pequeno aumento da temperatura/grande fluxo

de água

Para este tipo de aplicação, a diferença de temperatura entre a

água no sistema de recuperação de energia e o óleo do

compressor é pequena. Consequentemente, é necessário um

maior fluxo de água para recuperação máxima de energia.

Exemplo: A água aquecida é utilizada para manter um outro

meio a uma temperatura moderadamente elevada, num circuito

fechado, por exemplo, aquecimento central.

Sistemas com grande aumento da temperatura/pequeno fluxo

de água

Para este tipo de aplicação, é obtido um grande aumento da

temperatura da água no sistema de recuperação de energia,

que por sua vez levará a um débito baixo.

0015 0003 49

Componentes da unidade ER

Exemplo: Um circuito aberto onde a água fria de alimentação

principal é aquecida pelo sistema de recuperação de energia

para utilização numa fábrica, por exemplo, para pré-aquecimento

da água de alimentação de uma caldeira.

Fluxo da água de recuperação

Para as referências, consultar a seção Dados de recuperação

de energia.

A água de recuperação entra na unidade na ligação de entrada

(1). No trocador de calor (HE), o calor de compressão é

transferido do óleo do compressor para a água. A água sai do

trocador de calor (HE) através da ligação de saída (2).

41