Page 1

!

!

ASCO

!

!

!

!

!

!

TM

Installation and Maintenance Instructions

Series 290 NC 2/2 angle seat valves for GAS applications according to standard EN 161 & EN 13611

bronze or stainless steel body with plastic actuator, uid entry under the disc

EN

ASCO

TM

Installation and Maintenance Instructions

Series 290 NC 2/2 angle seat valves for GAS applications according to standard EN 161 & EN 13611

bronze or stainless steel body with plastic actuator, uid entry under the disc

EN

DESCRIPTION

Series 290 NC 2/2 disc valves comply with European directives

on pressure equipment 2014/68/EU and to the provisions of

regulation EU 2016/426 "Gas appliances".

In the scope of the "Gas appliances" regulation, these valves

meet the specications of norms EN 161 & EN 13611 for applications with combustible gases and have been certied.

EU Type examination certicate issued by CERTIGAZ

No.: 1312DM6518

All the valves correspond to class D – group 2 and are suitable for gas families 1, 2 and 3.

The arrival of the uid is made under the disc.

The ambient temperature range is from -10°C to +60°C.

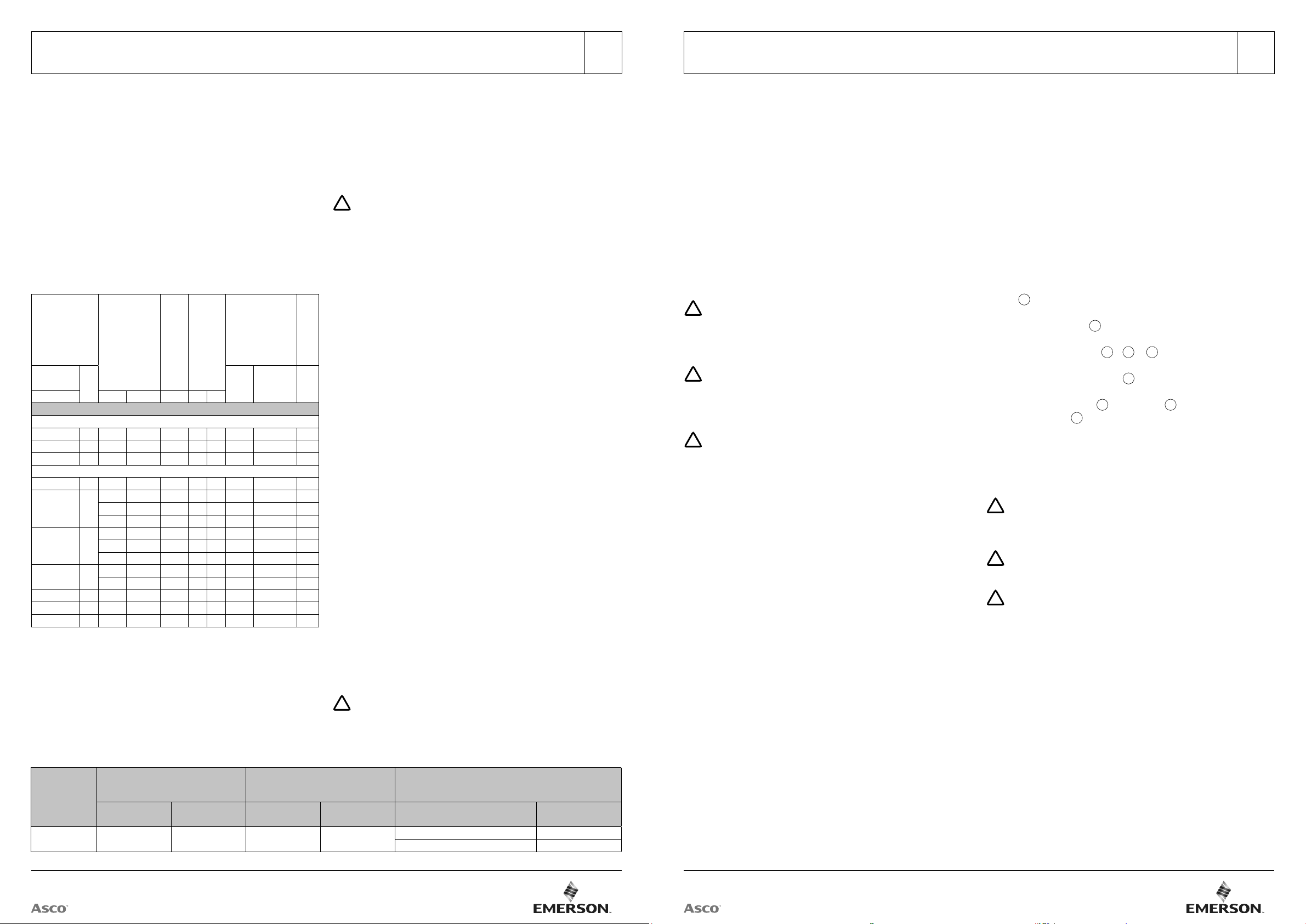

The uidic performances of the valves are given in the following table:

operating

piping

(ISO 6708)

pipe size

G* / NPT

NC - Normally closed, entry under the disc

Angle seat valves, bronze body, plastic actuator

1/2” 15 60 1000 5.8 4.5 9 0 1 50

3/4” 20 130 2160 10.7 4.5 9 0 1 50

Angle seat valves, stainless steel body, plastic actuator

3/8” 10 30 500 2.8 5.5 9 0 1 32

1/2” 15

3/4” 20

1” 1/4 32 330 5500 25.2 4 9 0 1 63

1” 1/2 40

(1)

Air ow measured with ΔP = 100 mb (except DN 40 & 50)

(2)

ΔP = 60 mb

DN min. max.

(m3/h) (l/min) (m3/h) min. max.

1” 25 180 3000 15.5 4.5 9 0 1 50

25

1”

350

2” 50

350

(1)

ow

(air)

40 660 4.1 5.5 9 0 1 32

60 1000 5.8 4.5 9 0 1 50

75 1250 5.8 3.5 9 0 1 63

75 1250 6.5 3.5 9 0 1 32

130 2160 10.7 4.5 9 0 1 50

125 2083 10.7 4 9 0 1 63

180 3000 15.5 4.5 9 0 1 50

200 3330 17.7 4 9 0 1 63

(2)

5830

(3)

5830

(3)

ΔP = 40 mb

Kv

(2)

38.3 4 9 0 1 63

(3)

51.5 4 9 0 1 63

pilot

pressure

(bar)

pressure

differential

(bar)

actuator

(mm)

The actuators are made of plastic.

The valve body is made of brass or stainless steel when assembled with a plastic actuator.

The pilot connection can be G 1/8 or NPTF 1/8 or NPT 1/8.

The disc seal is made from PTFE.

OPERATION (see sectional view, page 33)

The valve is closed when the NC 3/2 pilot valve is de-energised.

The valve is open when the NC 3/2 pilot valve is energised.

Fluid entry under the disc, at port 1.

The service life in terms of the safety function of the 290 series

valve arriving under the disc is greater than 200,000 cycles.

for DN less than or equal to 25 and greater than 100,000

cycles for DN greater than 25.

Never remove the position indicator sight dome.

The control uid must be clean air passed through

a 50 µm lter.

INSTALLATION

Install, upstream of the valve and as close to it as possible,

a strainer with a mesh size below 1.5 mm through which

a 1 mm dia. rod cannot pass.

The valves are designed to be operated within the technical

characteristics specied on the nameplate. Modications to

the products may only be made with the manufacturer’s or his

diameter

representative’s prior consent. Before installation, the piping

system must be depressurized and cleaned inside.

Read and comply with the indications on the label.

Do not exceed the maximum allowable pressure of the valve.

Installation and maintenance is to be carried out by skilled

personnel.

Positioning

The valves can be mounted in any position. For easy access

to the pilot port, the pilot actuators are rotatable through 360°.

Choice of pilot valves

• The pilot valves used must meet the European directive low

voltage and electromagnetic compatibility requirements.

• They must be of the NC 3/2 non-lockable type (without

manual operator).

• They must allow the main valve to close automatically under

the conditions of Standards EN 161 and EN 13611.

• They must comply with the technical characteristics indicated

in the table below, guaranteeing opening and closing of the

main valve within 1 second.

Pilot connection

• Remove the plastic protective plug from the pilot port.

• Connect the pilot solenoid valve directly to the actuator

using the nipple provided.

The exhaust port plug mounted by the

manufacturer must never be removed.

Connection of valve

Connect the piping as indicated on the body and in these

instructions. Grease the male threads of the tapped pipes

lightly (depending on the application). Do not grease the

female threads of the valve.

Insert a sieve in the circuit entrance: the largest dimension of

the mesh may not be more than 1.5 mm and may not allow

passage with a gauge of 1 mm diameter.

Make sure to avoid any foreign matter entering the system.

The piping must be supported and aligned correctly to avoid

any strain to the valves. Do not use the valve as a lever when

tightening. Locate wrenches as close as possible to the connection point on the bodies and pipes.

To avoid damage to the equipment, DO NOT OVERTIGHTEN

pipe connections.

MAINTENANCE

Prior to all maintenance work or putting into operation,

cut off the supply to the pilot, depressurize the valve

and vent it in order to prevent injury to life or property.

Removal of the stufng box to gain access to the

disc must be carried out with the pilot activated and

the disk raised. Each time the valve is removed, the

disc must be replaced.

For versions tted with a signaling box, the detection positions are set at the factory. Any adjustment

intervention will invalidate the entire certicate for

the entire product.

Cleaning

Maintenance of the valves depends on the operating conditions. They should be cleaned at regular intervals. The intervals

between two cleaning operations may vary according to the

nature of the uid, the working conditions and the environment

in which it is operated. During servicing, the components must

be checked for excessive wear.

The valves must be cleaned when a slowing down of the cycle

is noticed although the pilot pressure is correct or if an unusual

noise or a leak is detected

Failure to observe these maintenance instructions can result

in faulty operation of the equipment.

Preventive maintenance

• Put the valve at least once a month into operation to check

if it opens and closes.

• The disc seal is available as a spare part. Should any dif-

culties arise during installation or maintenance, or should

you have any questions, please contact ASCO or their

authorised representatives.

Troubleshooting

• Wrong exhaust pressure: Check the pressure on the

supply side of the valve, it must correspond with the values

indicated on the ASCO nameplate.

• Leaks: Disassemble the valve body and clean the internal

parts. If necessary, replace the disc seal.

Disassembly and reassembly of the valve packing, nut,

washers and body gasket

(see pages 32 and 33)

The disc seal can be replaced without disassembling the

valve body from the piping. Prior to all maintenance work or

putting into operation, cut off the supply, depressurize the

valve and vent it in order to prevent injury to life or property.

1.

Guide the control head (NC valves) to facilitate unscrewing

the stufng box.

2. Unscrew the control head and cable gland assembly us-

ing a 24 mm spanner (a) on the at. If necessary, guide

the actuator in the NO and double acting in order to

remove the rod for optimised access.

Beware of the pinching and pressurisation

3. Position and wedge the valve horizontally in order to

remove the pin A (Fig.III)

Extraction of the pin: Pin punch Ø3 from DN15 to DN25

and Ø4 from DN32 to DN65.

4. Remove the gasket B (Fig.I)

5. Clean all the parts that have been made accessible.

Replace the parts identied A - B and D with the cor-

responding spare parts kit.

6. Remove the protective cap

C

7. Lubricate the location of the disc holder pin.

8. Replace the disc holder C and its pin A (Fig.IV)

9. Replace the gasket B (Fig.II).

10.

Replace the actuator tightening it to the recommended torque

values.

Make sure that no foreign matter enters the valve and piping

during the process.

Prior to putting the valve into operation, check for

correct operation of the valve in order to prevent

injury to life or property.

Do not disassemble the actuator - Spring under load

can cause injury.

The valve is not designed to pass positively the re

test (ISO 10497 et API 607).

valve 290

actuator

diameter

32/50/63 0.08 0.05 10 7

(4) Including pipe up to main valve.

close the valve open the valve close the valve open the valve

min. pilot solenoid valve

Kv (m

3

/h) (4) to

max. pilot solenoid valve

response time (ms) to

2

Visit our website at Emerson.com/ASCO

recommended pilot solenoid valve

(without manual operator)

type code

356 brass G1/8 Ø1.6 G356C135S19FM

356 st. steel G1/8 Ø1.6 G356C145S19FM

544425-001 / AA

Availability, design and specifications are subject to change without notice. All rights reserved.

544425-001

3

Visit our website at Emerson.com/ASCO

Page 2

!

Instructions de mise en service et d’entretien

!

!

!

!

!

!

!

Vannes à siège incliné 2/2 NF série 290 ASCOTM pour applications GAZ suivant normes EN 161 & EN 13611

corps bronze ou acier inox avec actionneur plastique, arrivée du uide sous clapet

FR

Instructions de mise en service et d’entretien

Vannes à siège incliné 2/2 NF série 290 ASCOTM pour applications GAZ suivant normes EN 161 & EN 13611

corps bronze ou acier inox avec actionneur plastique, arrivée du uide sous clapet

FR

DESCRIPTION

La garniture du clapet est en PTFE.

Les vannes 2/2 NF à clapet de la série 290 sont conformes

à la directive européenne des équipements sous pression

2014/68/UE et aux dispositions du règlement UE 2016/426

"Appareils à gaz".

Dans le cadre de ce règlement "Appareils à gaz", ces vannes

répondent aux spécifications des normes EN 161 & EN 13611

pour applications avec gaz combustibles et ont fait l'objet

d'une certification :

La vanne est fermée lorsque l'électrov anne-pilote 3/2 NF est

hors-tension.

La vanne est ouverte lorsque l'électrovanne-pilote 3/2 NF

est sous-tension.

Arrivée de pression sous le clapet par l'orifice 1.

La durée de vie en terme de fonction de sécurité de la vanne

série 290 arrivée sous clapet est supérieure à 200.000 cycles

Attestation d'examen UE de type délivrée par

CERTIGAZ no.: 1312DM6518

Toutes les vannes correspondent à la classe D - Groupe 2

pour les DN inférieurs ou égaux à 25 et supérieure à 100.000

cycles pour les DN supérieurs à 25.

Ne jamais démonter le bouchon transparent de

et conviennent aux familles de Gaz 1, 2 et 3.

L'arrivée du fluide se fait sous clapet.

La plage des températures ambiantes est de -10°C à +60°C.

Les performances fluidiques des vannes sont données dans

le tableau suivant :

Installer un filtre en amont, au plus près de la vanne,

pression

de

différentielle

admissible

(bar)

canalisation

(ISO 6708)

pipe size

G* / NPT

NF - Normalement fermée, arrivée sous le clapet

Vannes à siège incliné, corps bronze, actionneur plastique

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

Vannes à siège incliné, corps acier inox, actionneur plastique

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20

1” 1/4 32 330 5500 25,2 4 9 0 1 63

1” 1/2 40

(1)

Débit d'air mesuré avec ΔP = 100 mb (sauf DN 40 & 50)

(2)

ΔP = 60 mb

DN min. max.

(m3/h) (l/min) (m3/h) min. max.

1” 25 180 3000 15,5 4,5 9 0 1 50

1” 25

2” 50

180 3000 15,5 4,5 9 0 1 50

200 3330 17,7 4 9 0 1 63

350

350

(1)

débit

(air)

40 660 4,1 5,5 9 0 1 32

60 1000 5,8 4,5 9 0 1 50

75 1250 5,8 3,5 9 0 1 63

75 1250 6,5 3,5 9 0 1 32

130 2160 10,7 4,5 9 0 1 50

125 2083 10,7 4 9 0 1

(2)

(3)

(3)

(2)

5830

(3)

5830

ΔP = 40 mb

pression

Kv

pilotage

(bar)

38,3 4 9 0 1 63

51,5 4 9 0 1 63

Les actionneurs sont en plastique.

Le corps de vanne est en bronze ou en acier inox lorsqu’il

est assemblé avec un actionneur en plastique.

dont la maille est inférieure à 1,5 mm et qui ne laisse pas

passer une jauge de Ø 1 mm.

Les vannes sont conçues pour les domaines de fonctionne-

Ø actionneur

ment indiqués sur la plaque signalétique. Aucune modification

ne peut être réalisée sur le matériel. Avant de procéder au

montage, dépressuriser les canalisations et effectuer un

(mm)

nettoyage interne des dites canalisations.

Lire et respecter les informations portées sur l'étiquette.

Ne pas dépasser la limite de pression maximale admissible

de la vanne. La mise en ser vice et l'entretien de la vanne

doivent être réalisés par du personnel compétent.

Positionnement

Ces vannes peuvent être montées dans n'importe quelle

position. Les têtes de commande sont orientables sur 360°

autour de leur axe afin de faciliter l'accès à l'orifice de pilotage.

Sélection des électrovannes de pilotage

63

• Doivent satisfaire les exigences des directiv es européennes

basse tension et compatibilité électromagnétique.

• Versions 3/2 NF non verrouillables (sans commande

manuelle)

• Doivent permettre à la vanne principale de se fermer automatiquement dans les conditions des normes EN 161 &

EN 13611.

• Doivent être conformes aux caractéristiques techniques

du tableau de sélection en bas de page afin d'obtenir un

temps d'ouverture ou de fermeture de la vanne principale

d'une seconde maxi.

Le raccordement pour le pilotage peut être en G 1/8 ou en

NPTF 1/8 ou en NPT 1/8.

Kv mini (m

Ø

actionneur

de la vanne 290

32/50/63 0,08 0,05 10 7

(4) Inclus la canalisation jusqu'à la vanne principale.

l'électrovanne-pilote pour :

fermer la vanne ouvrir la vanne fermer la vanne ouvrir la vanne

requis de

3

/h) (4)

temps de réponse maxi (ms)

requis sur

l'électrovanne-pilote pour :

4 5

FONCTIONNEMENT (voir coupe, page 33)

l'indicateur de position.

Le fluide de pilotage doit être de l'air propre et filtré

à 50 µm.

MISE EN SERVICE

E.V. de pilotage préconisées

(sans commande manuelle)

désignation code

356 laiton G1/8 Ø1,6

356 inox G1/8 Ø1,6

G356C135S19FM

G356C145S19FM

Raccordement du pilotage

• Retirer le bouchon plastique de protection de l'orifice de

• Raccorder l'électrovanne de pilotage directement sur la tête

Raccordement de la vanne

Raccorder les tuyauteries en fonction des repères marqués

sur le corps et dans cette documentation. Graisser légèrement les embouts mâle des tubes filetés, ne pas graisser les

taraudages femelle de la vanne.

Equiper d'un tamis l'entrée du circuit : La plus grande dimension

de la maille ne doit pas être supérieure à 1,5 mm et ne doit

pas permettre le passage d'une jauge de 1 mm de diamètre.

V eiller à ce qu’aucun corps étranger ne pénètre dans le circuit.

Soutenir et aligner correctement les tuyauteries pour éviter

toute contrainte mécanique sur les vannes. Au serrage, ne

pas se servir de la vanne comme d'un levier; Positionner les

clés de serrage sur le corps et sur les tubes aussi près que

possible du point de raccordement.

Afin d’éviter toute détérioration, NE PAS TROP SERRER les

raccords des tuyauteries.

Nettoyage

L ’entretien des vannes varie avec leurs conditions d’utilisation.

Procéder à un nettoyage périodique des vannes . L'intervalle

entre deux nettoyages peut varier suivant les conditions de

fonctionnement et le milieu ambiant. Lors de l’intervention,

les composants doivent être examinés pour détecter toute

usure excessive.

Un nettoyage est nécessaire lorsqu'on observe un ralentissement de la cadence alors que la pression de pilotage est

correcte ou lorqu'un bruit anormal ou une fuite est constaté.

Le non respect de ces consignes d'entretien peut entrainer

un fonctionnement défectueux de l'appareil.

Entretien préventif

• F aire fonctionner la vanne au moins une f ois par mois pour

544425-001

raccordement du pilotage.

de commande en utilisant le mamelon d'adaptation fourni.

Dans tous les cas ne pas démonter le bouchon

monté d'usine sur l'échappement

ENTRETIEN

Avant toute opération d'entretien ou de remise en service,

couper l'alimentation du pilote, dépressuriser la vanne et

la purger, pour prévenir tout risque d'accident corporel

ou matériel.

L'opération de dépose du corps de presse-étoupe

pour accéder au clapet doit être réalisée actionneur

piloté, clapet ouvert.

Après chaque démontage de la vanne, utiliser la

pochette de pièces de rechange.

Pour les versions équipés de boitier de signalisation,

les positions de détection sont réglées en usine. Toute

intervention sur le réglage invalidera l'intégralité du

certificat pour l'ensemble du produit.

vérifier son ouverture et sa fermeture.

• La garniture du clapet est proposée en pièces de rechange

pour procéder à la réfection. En cas de problème lors du

montage/entretien ou en cas de doute, contacter ASCO

ou ses représentants officiels.

Conseils en dépannage :

• Pression de sortie incorrecte : Vérifier la pression à

l'entrée de la vanne, elle doit correspondre aux valeurs

admises sur l'étiquette d'identification ASCO.

• Fuites : Démonter le corps de vanne et netto yer ses parties

internes. Changer si nécessaire la garniture du clapet.

Démontage et remontage du porte clapet, de la goupille

et du joint de corps

(voir pages 32 et 33)

Cette opération peut s'effectuer sans démonter le corps de

vanne de la tuyauterie. Avant toute opération d’entretien ou

de remise en marche, couper l’alimentation, dépressuriser et

purger la vanne pour prévenir tout risque d’accident corporel

ou matériel.

1.

Piloter la tête de commande (vannes NF) pour faciliter le

dévissage du presse étoupe.

2. Dévisser l'ensemb le tête de commande et presse-étoupe

à l'aide d'une clé (a) de 24 mm sur plat. Si besoin piloter

l’actionneur en version NO et double acting afin de sortir

la tige pour un accès optimisé.

Attention aux risques de pincement et mise sous pression

3. P ositionner et caler la vanne à l’horizontale afin de retirer

la goupille A (Fig.III)

Extraction de la goupille : Chasse goupille Ø3 du DN15 à

DN25 et Ø4 du DN32 à DN65.

4. Retirer le joint B (Fig.I).

5. Nettoy er toutes les parties rendues accessibles.

Remplacer les pièces repérées A - B et D avec le kit de

pièces de rechange correspondant.

6. Retirer la capsule de protection

C

7. Gr aisser l’emplacement de la goupille du porte clapet.

8. Remonter le porte clapet C et sa goupille A (Fig.IV)

9. Remonter le joint B (Fig.II).

10.

Remonter l'actionneur en respectant les couples de serrage

indiqués.

Veillez à ne pas introduire de corps étrangers dans la vanne

et la tuyauterie pendant cette intervention.

Pour prévenir tout risque d'accident corporel ou

matériel, vérifier que la vanne fonctionne correctement avant de la remettre en service.

Vérifier aussi l’existence d’éventuelles fuites

internes (sièges) ou externes avec un fluide nonexplosible ou ininflammable.

Ne pas démonter l'actionneur - Ressort sous charge

pouvant provoquer des blessures.

La vanne n’est pas conçue pour passer positivement

l’essai au feu (ISO 10497 et API 607).

544425-001

Visit our website at Emerson.com/ASCO Visit our website at Emerson.com/ASCO

Page 3

!

Inbetriebnahme- und Wartungsanleitung

!

!

!

!

!

!

!

Schrägsitzventile 2/2 NF Serie 290 ASCOTM für GAS-Anwendungen nach Norm EN 161 & EN 13611

Messing- oder Edelstahlgehäuse mit Kunststoff-Stellglied, Flüssigkeitseintritt unter der Scheibe

BESCHREIBUNG

Die extern vorgesteuerten 2/2-Sitzventile NC der Baureihe 290

entsprechen der EU-Druckgeräterichtlinie 2014/68/EU und der

EU-Verordnung über Gasverbrauchseinrichtungen EU 2016/426.

Im Rahmen der EU-Verordnung über Gasverbrauchseinrichtungen entsprechen die Ventile der Norm EN 161 & EN

13611 für die Anwendung in Gasanlagen und verfügen über

die folgende Zertizierung:

EU-Baumusterprüfbescheinigung der

CERTIGAZ Nr.: 1312DM6518

Alle Ventile entsprechen der Klasse D - Gruppe 2, und sind

geeignet für Gase der Gasfamilien 1, 2 und 3.

Der Flüssigkeitseintritt erfolgt unter der Scheibe.

Der zulässige Umgebungstemperaturbereich beträgt -10°C

bis +60°C.

Die Kenndaten des Ventils sind in der folgenden Tabelle angegeben:

Rohrleitung

(ISO 6708)

An-

schluss

G* / NPT

NC - Normal geschlossen, Flüssigkeitseintritt unter der Scheibe

Schrägsitzventile, Messinggehäuse, Kunststoff-Stellglied

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

1” 25 180 3000 15,5 4,5 9 0 1 50

Schrägsitzventile, Edelstahlgehäuse, Kunststoff-Stellglied

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20

1” 25

1” 1/4 32 330 5500 25,2 4 9 0 1 63

1” 1/2 40

2” 50

(1)

Luftstrom gemessen mit ΔP = 100 mb (Ausnahme DN 40 & 50)

(2)

ΔP = 60 mb

Durchuss

(Luft)

DN min. max.

(m3/h) (l/min) (m3/h) min. max.

40 660 4,1 5,5 9 0 1 32

60 1000 5,8 4,5 9 0 1 50

75 1250 5,8 3,5 9 0 1 63

75 1250 6,5 3,5 9 0 1 32

130 2160 10,7 4,5 9 0 1 50

125 2083 10,7 4 9

180 3000 15,5 4,5 9 0 1 50

200 3330 17,7 4 9 0 1 63

(2)

350

(3)

350

(3)

(1)

(2)

5830

(3)

5830

ΔP = 40 mb

Die Stellglieder sind aus Kunststoff.

Das Ventilgehäuse besteht aus Messing oder Edelstahl, wenn

es mit einem Kunststoff-Stellglied montiert ist.

Der Pilotanschluss kann G 1/8 oder NPTF 1/8 oder NPT

1/8 sein.

Der Ventilteller ist aus PTFE.

Ø

Stellglied

des Ventils

290

32/50/63 0,08 0,05 10 7

(4) Schließt die Verrohrung bis zum Hauptventil ein.

Erforderlicher Min. Kv (m

des Pilotventils zum

Schließen des

Ventils

Steuer-

Kv

druck

(bar)

38,3 4 9 0 1 63

51,5 4 9 0 1 63

3

/h) (4)

Öffnen des

Ventils

Schließen des

(bar)

differenz

Betriebsdruck-

0 1 63

Max. Ansprechzeit (ms)

des Pilotventils zum

Ventils

Inbetriebnahme- und Wartungsanleitung

DE

FUNKTION (siehe Schnittzeichnung, Seite 33)

Das Ventil ist bei spannungslosem 3/2-Pilotventil NC ge-

schlossen.

Das Ventil ist geöffnet, wenn das 3/2-Pilotventil, NC, unter

Spannung steht.

Anströmung bei Anschluss 1 von oben gegen den Ventilteller

Die Lebensdauer in Bezug auf die Sicherheitsfunktionen der

Ventilserie 290 mit Unterventileintritt liegt über 200.000 Zyklen.

für DN kleiner oder gleich 25 und größer als 100.000 Zyklen

für DN größer als 25

Die transparente Abdeckung der Positio-

nanzeige ist auf keinen Fall zu entfernen.

Als Steuermedium ist saubere, mit 50 µm gelterte

Luft zu verwenden.

INSTALLATION

Es ist ein Filter so nahe wie möglich am Ventil zu montieren, dessen Maschenweite nicht mehr als 1,5 mm beträgt

und der Schmutzpartikel > Ø 1 mm abhält.

Ø Stellglied

Die Ventile dürfen nur innerhalb der auf den Typenschildern

angegebenen Daten eingesetzt werden. Veränderungen an

den Ventilen sind nicht zulässig. Vor dem Einbau muss das

(mm)

Rohrleitungssystem drucklos geschaltet und innen gereinigt

werden.

Lesen und beachten Sie die Angaben auf dem Etikett.

Der zulässige statische Druck des Ventils darf nicht überschritten werden. Die Inbetriebnahme und Wartung des

Ventils ist von Fachpersonal auszuführen

Einbaulage

Die Ventile können in jeder beliebigen Einbaulage montiert

werden. Zum einfachen Zugang zum Steueranschluss sind

die Steuerköpfe um 360° drehbar.

Wahl des Pilotventils

• Das Pilotventil muss den Anforderungen der Europäischen

Niederspannungsrichtlinie sowie der Richtlinie über die

elektromagnetische Verträglichkeit entsprechen.

•

3/2-Ausführungen NC ohne Verriegelung (ohne Handhilfsbetätigung).

• Automatische Schließfunktion des Hauptventils entsprechend den Bedingungen der Normen EN 161 und EN 13611.

• Entsprechend den technischen Daten gemäß untenstehender Tabelle, um eine Öffnungs- bzw. Schließzeit des

Hauptventils von max. 1 Sekunde zu erhalten.

Empfolene Pilotventile

(ohne Handhilfsbetätigung) zum

Öffnen des

Ventils

Bezeichnung Bestell-Code

356 Messing- G1/8 Ø1,6

356 rostfreier Stahl G1/8 Ø1,6

G356C135S19FM

G356C145S19FM

544425-001

6 7

Vorsteueranschluss

• Entfernen Sie den Kunststoffstopfen des Steueranschlusses.

•

Montieren Sie das Pilotventil mit dem beigefügten Anschluss-

nippel direkt auf den Steuerkopf.

Der werkseitig montierte Verschlussstopfen für

Anschluss des Ventils

Verbinden Sie die Verrohrung entsprechend den Angaben auf

dem Gehäuse und in der vorliegenden Anleitung. Fetten Sie

die Außengewinde der Rohre leicht. Die Innengewinde des

Ventils sind nicht zu fetten.

Sieb am Eingang des Schaltkreises einfügen: die größte Maschenweite darf nicht mehr als 1,5 mm betragen und es darf

keinen Durchuss mit einem Querschnitt von 1 mm erlauben.

Achten Sie darauf, dass keine Fremdkörper in das System

gelangen.

Die Rohrleitungen sollen entsprechend gestützt werden und

uchten, um eine Übertragung von mechanischen Spannungen auf das Ventil zu vermeiden. Die Ventile sind beim

Anziehen nicht als Gegenhalter zu benutzen. Die Montageschlüssel sind so nah wie möglich am Anschlusspunkt am

Gehäuse und an den Rohren anzusetzen.

Um jegliche Beschädigung zu vermeiden, sind die Rohranschlüsse NICHT ZU FEST ANZUZIEHEN.

Reinigung

Die Wartung der Ventile hängt von den jeweiligen Einsatzbedingungen ab. Sie sollten in regelmäßigen Abständen

gereinigt werden. Der Abstand zwischen zwei Reinigungsvorgängen kann je nach Art des Mediums, der Betriebsbedingungen und der Umgebung variieren. Während des

Reinigungsvorgangs sollten alle Teile auf Verschleiß untersucht werden. Eine Reinigung ist notwendig, wenn sich die

Schaltfrequenz bei korrektem Vorsteuerdruck verlangsamt

oder wenn ungewöhnliche Geräusche oder Undichtigkeiten

festgestellt werden.

Die Nichtbeachtung dieser Anweisungen kann zu einer fehlerhaften Funktion des Ventils führen.

Vorbeugende Wartung

• Setzen Sie das Ventil zur Überprüfung der Öffnungs- und

Schrägsitzventile 2/2 NF Serie 290 ASCOTM für GAS-Anwendungen nach Norm EN 161 & EN 13611

Messing- oder Edelstahlgehäuse mit Kunststoff-Stellglied, Flüssigkeitseintritt unter der Scheibe

die Entlüftung ist auf keinen Fall zu entfernen.

WARTUNG

Um Personen- und Sachschäden zu vermeiden,

muss vor der Wartung oder Inbetriebnahme die

Versorgung des Pilotventils unterbrochen sowie

das Ventil drucklos geschaltet und entlüftet werden.

Um den Ventilteller freizulegenm muss zum Entfernen des Stopfbuchsengehäuses der Antrieb angesteuert sein und sich der Ventilteller in geöffneter

Position benden. Nach jedem Ausbau des Ventils

sind die Ersatzteile auszutauschen.

Bei Versionen mit einer Signalbox sind die Erkennungspositionen werkseitig eingestellt. Jeder Eingriff in die Einstellungen führt dazu, dass das gesamte Zertikat für das gesamte Produkt ungültig wird

Schließfunktion mindestens einmal im Monat in Betrieb.

• Die Tellerdichtung ist als Ersatzteil erhältlich. Treten

Schwierigkeiten beim Einbau oder bei der Wartung auf oder

ergeben sich Unklarheiten, so ist mit ASCO oder deren

zugelassenen Vertretern Rücksprache zu halten.

Fehlerbeseitigung

• Falscher Ausgangsdruck: Überprüfen Sie den Druck am

Eingang des Ventils. Er muss mit den zulässigen Werten

auf dem ASCO-Typenschild übereinstimmen.

• Undichtigkeiten: Zerlegen Sie das Ventilgehäuse und

reinigen Sie die Innenteile. T auschen Sie, falls erforderlich,

die Tellerdichtung aus.

Demontage und Wiedermontage der Ventilverpackung,

Mutter, Unterlegscheiben und Gehäusedichtung

(siehe Seiten 32 und 33)

Dieser Vorgang kann durchgeführt werden, ohne das Ventilgehäuse der Rohrleitung zu entnehmen. Bevor Sie Wartungsarbeiten durchführen oder einen Neustart vornehmen,

schalten Sie das Ventil erst ab, nehmen Sie den Druck vom

Ventil und reinigen Sie es, um jegliche Gefahr von körperlichen

oder materiellen Unfällen zu vermeiden.

1.

Führen Sie den Steuerkopf (NC-Ventile), um das Abschrauben der Stopfbuchse zu erleichtern.

2. Schrauben Sie den Steuerkopf und die Kabelverschrau-

bungen mit einem 24-mm-Schlüssel (a) auf der Fläche

ab. Führen Sie das Stellglied ggf. im NO und doppeltwirkend, um die Stange für einen optimierten Zugang zu

entfernen. Achten Sie auf Quetsch- und Druckgefahren

3. Richten Sie das Ventil waagerecht aus und verkeilen Sie

es, um den Stift zu entfernen A (Abb.III)

Herausziehen des Stiftes: Stiftloch Ø3 von DN15 bis

DN25 und Ø4 von DN32 bis DN65.

4. Entfernen des Korbs

B

(Abb.I).

5. Reinigen Sie alle Teile, die zugänglich gemacht wurden.

Ersetzen Sie die gekennzeichneten Teile A - B und D

mit dem entsprechenden Ersatzteilsatz.

6. Entfernen der Schutzkappe.

C

7. Schmieren Sie die Stelle, an der sich der Ventilhaltestift

bendet.

.

8. Entfernen Sie die Ventilhalterung

C

und den entsprechen-

den Stift A (Abb.IV)

9. Ersetzen Sie den Korb

10.

Ziehen Sie das Stellglied mit dem empfohlenen Drehmoment

B

(Fig.II).

wird wieder an

Achten Sie darauf, dass bei diesem Vorgang keine Fremdkörper in das Ventil und die Verrohrung gelangen.

Um Personen- und Sachschäden zu vermeiden,

prüfen Sie vor der Wiederinbetriebnahme die richtige

Funktionsweise des Ventils.

Demontieren Sie das Stellglied nicht - die Feder unter

Last kann zu Verletzungen führen.

Das Ventil ist nicht für das Bestehen der Feuersi-

cherheitsprüfung ausgelegt (ISO 10497 und API 607).

DE

544425-001

Visit our website at Emerson.com/ASCO Visit our website at Emerson.com/ASCO

Page 4

!

Instrucciones de puesta en marcha y mantenimiento

!

!

!

!

!

!

!

Válvulas de asiento inclinado 2/2 NF serie 290 ASCOTM para aplicaciones de GAS según las normas EN 161 y EN 13611

cuerpo de latón o acero inoxidable con actuador de plástico, entrada del uido por debajo del disco

ES

Instrucciones de puesta en marcha y mantenimiento

Válvulas de asiento inclinado 2/2 NF serie 290 ASCOTM para aplicaciones de GAS según las normas EN 161 y EN 13611

cuerpo de latón o acero inoxidable con actuador de plástico, entrada del uido por debajo del disco

ES

DESCRIPCIÓN

Las válvulas de disco NC 2/2 de la serie 290 cumplen con

las Directivas europeas sobre equipos a presión 2014/68/UE

y con las disposiciones del Reglamento UE 2016/426 sobre

los aparatos que queman combustibles gaseosos.

En el marco sobre el reglamento de “Aparatos de gas”, estas

válvulas cumplen las especicaciones descritas en la norma

EN 161 & EN 13611 para aplicaciones con gases combustibles y ha sido objeto de certicación:

Certicado de tipo UE emitido por

CERTIGAZ Nº.: 1312DM6518

Todas las válvulas corresponden a la clase D - Grupo 2 y

convienen a las familias de Gases 1, 2 y 3.

La llegada del uido se realiza por debajo del disco.

El rango de temperaturas ambiente es de -10°C a +60°C.

Los rendimientos uídicos de las válvulas son dados en el

cuadro siguiente:

presión

canalización

(ISO 6708)

Ø

racordaje

G* / NPT

NC - normalmente cerrado, entrada por debajo del disco

Válvulas de asiento inc linado, cuerpo de latón, actuador de plástico

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

1” 25 180 3000 15,5 4,5 9 0 1 50

Válvulas de asiento inc linado, cuerpo de acero inoxidable, actuador de plástico

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20

1” 25

1” 1/4 32 330 5500 25,2 4 9 0 1 63

1” 1/2 40

2” 50

(1)

Caudal de aire medido con ΔP = 100 mb (excepto DN 40 y 50)

(2)

ΔP = 60 mb

caudal

DN

(m3/h) (l/min)

130 2160 10,7 4,5 9 0 1 50

125 2083 10,7 4 9

180 3000 15,5 4,5 9 0 1 50

200 3330 17,7 4 9 0 1 63

350

350

(1)

(aire)

(m3/h) min. max.

40 660 4,1 5,5 9 0 1 32

60 1000 5,8 4,5 9 0 1 50

75 1250 5,8 3,5 9 0 1 63

75 1250 6,5 3,5 9 0 1 32

(2)

(3)

(3)

(2)

5830

(3)

5830

ΔP = 40 mb

Steuer-

Kv

druck

(bar)

38,3 4 9 0 1 63

51,5 4 9 0 1 63

de

pilotaje

(bar)

Ø del actuador

min. máx.

(mm)

0 1 63

Los actuadores son de plástico.

Cuando se monta con un actuador de plástico, el cuerpo de

la válvula es de latón o de acero inoxidable.

La conexión piloto puede ser G 1/8 o NPTF 1/8 o NPT 1/8.

Kv min. (m3/h) (4)

Ø

actuador

de la válvula 290

32/50/63

(4) Incluida la canalización hasta la válvula principal.

la electroválvula-piloto para :

cerrar la válvula abrir la válvula cerrar la válvula abrir la válvula

requerido de

0,08 0,05 10 7

tiempo de respuesta max. (ms)

requerido en

la electroválvula-piloto para :

La guarnición del clapet es de PTFE.

• Conexión de la electroválvula de pilotaje directamente so-

bre la cabeza de mando utilizando el racor de adaptación

FUNCIONAMIENTO (ver plano, página 33)

provisto.

La válvula está cerrada cuando la válvula piloto NC 3/2 está

desenergizada. La válvula está abierta cuando la válvula piloto

NC 3/2 está desenergizada. Entrada de uido por debajo del

No desmontar en ningún caso el tapón montado

de fábrica en el escape

disco, en el puerto 1.

La vida útil en cuanto a la función de seguridad de la válvula

de la serie 290 que llega por debajo de la válvula es superior

a 200.000 ciclos para un DN inferior o igual a 25 y superior

a 100.000 ciclos para un DN superior a 25.

Conexión de la válvula

Conectar las tuberías en función de las referencias marcadas

en el cuerpo y en esta documentación. Engrasar ligeramente

los extremos macho de los tubos roscados, no engrasar las

roscas hembra de la válvula.

No desmontar jamás el tapón transparente del

indicador de posición.

El uido de pilotaje debe ser de aire limpio y

ltrado 50 µm.

Insertar un tamiz en la entrada del circuito: el tamaño máxi-

mo de la malla no puede ser superior a 1,5 mm y no puede

permitir el paso con un calibre de 1 mm de diámetro.

Asegúrese de que ningún cuerpo extraño entra en el circuito.

Sostener y alinear correctamente las tuberías para evitar

PUESTA EN MARCHA

Instalar un ltro en la entrada, lo mas próximo a la válvula, en el que la malla es inferior a 1,5 mm y que no deja

pasar una capacidad de Ø1 mm.

cualquier contratiempo mecánico sobre las válvulas. En el

apriete, no servirse de la válvula como una palanca; Colocar

las llaves de apriete en el cuerpo y sobre los tubos, lo mas

cerca posible del punto de conexión.

Con el n de evitar cualquier daño al equipo, NO APRETAR

Las válvulas están diseñadas para operar con las caracterí-

DEMASIADO las conexiones de las tuberías.

sticas técnicas indicadas en la placa de características. No

se puede realizar ninguna modicación en el material. Antes

MANTENIMIENTO

de proceder al montaje, despresurizar las canalizaciones y

efectuar una limpieza interna de dichas canalizaciones.

Leer y respetar la información que porta la etiqueta.

No sobrepasar el límite de presión máxima admisible de la

válvula. La puesta en marcha y mantenimiento de la válvula

Antes de cualquier operación de mantenimiento o de

puesta en marcha, cortar la alimentación del piloto,

despresurizar la válvula y purgarla, para prevenir

cualquier riesgo de accidente corporal o material.

se deben realizar por personal cualicado.

La operación de alzado del cuerpo del prensa-

Posicionamiento

Estas válvulas pueden ser montadas en cualquier posición.

Las cabezas de mando son orientables en 360° alrededor

de su eje con el n de facilitar el acceso al oricio de pilotaje.

Selección de las electroválvulas de pilotaje

• Deben satisfacer las exigencias de las directivas europeas

de baja tensión y compatibilidad electromagnética.

• Versiones 3/2 NC no enclavables (sin mando manual)

estopas para acceder al clapet debe realizarse

con el actuador pilotado y el clapet abierto.

Después de cada desmontaje de la válvula, utilizar

la bolsa de piezas de recambio.

En las versiones equipadas con caja de señalización,

las posiciones de detección se ajustan en fábrica.

Cualquier intervención de ajuste invalidará la totalidad del certicado para todo el producto.

• Deben permitir a la válvula principal cerrarse automática-

mente en las condiciones de las normas EN 161 y EN 13611.

• Deben ser conformes a las características técnicas del

cuadro de selección de abajo con el n de obtener un

tiempo de apertura o de cierre de la válvula principal de

un segundo máximo.

Limpieza

El mantenimiento de la válvula depende de las condiciones

de utilización. Proceder a una limpieza periódica de las vál-

vulas. El intervalo entre dos limpiezas puede variar según las

condiciones de funcionamiento y el medio ambiente. Durante

la intervención, los componentes deben ser examinados para

Conexión del pilotaje

• Retirar el tapón protector de plástico del oricio de conexión

del pilotaje.

detectar cualquier desgaste excesivo.

Es necesaria una limpieza cuando se observa un ralentiz-

amiento de la cadencia aunque la presión de pilotaje sea

correcta o cuando es constatado un ruido anormal o una fuga.

E.V. de pilotaje preconizada

(sin mando manual)

designación código

356 brass G1/8 Ø1,6

356 st. steel G1/8 Ø1,6

G356C135S19FM

G356C145S19FM

No respetar estas consignas de mantenimiento puede con-

llevar un funcionamiento defectuoso del aparato.

Mantenimiento preventivo

• Hacer funcionar la válvula al menos una vez al mes para

vericar su apertura y su cierre.

• La guarnición del clapet es propuesta en piezas de recambio

544425-001

8 9

para proceder a la reparación. En caso de problemas

durante el montaje/mantenimiento o en caso de duda,

contactar con ASCO o con sus representantes ociales.

Consejos de reparación :

• Presión de salida incorrecta: Comprobar la presión en

la entrada de la válvula, ésta debe corresponder con los

valores admitidos en la etiqueta de identicación ASCO.

• Fugas : Desmontar el cuerpo de la válvula y limpiar sus

partes internas. Cambiar si fuese necesario la guarnición

del clapet.

Desmontaje y montaje de la empaquetadura de la válvula,

la tuerca, las arandelas y la junta del cuerpo

(véanse las páginas 32 y 33)

Esta operación puede llevarse a cabo sin retirar el cuerpo de

la válvula de la tubería. Antes de emprender cualquier activi-

dad de mantenimiento o reinicio, desconecte, despresurice

y limpie la válvula para evitar cualquier riesgo de accidente

físico o material.

1.

Guiar el cabezal de control (válvulas NC) para facilitar el

desatornillado del prensaestopas.

2. Desenrosque el conjunto de cabezal de control y prensaestopas con una llave de 24 mm (a) en plano. Si es

necesario, guíe el actuador en el NO y en el doble efecto

para poder retirar la varilla y optimizar el acceso.

Cuidado con los riesgos de pinzamiento y presurización

3. Coloque y calce la válvula en posición horizontal para

extraer el pasador A (Fig.III)

Extracción del pasador: Perforación del pasador Ø3 de

DN15 a DN25 y Ø4 de DN32 a DN65.

4. Retire la junta

B

(Fig.I)

5. Limpie todas las partes que han quedado accesibles.

Sustituya todas las piezas identicadas con

A

- B y D

con el kit de piezas de repuesto correspondiente.

6. Retire el casquillo de protección

C

7. Lubrique la ubicación del pasador del soporte de la válvula.

8. Sustituya el soporte la válvula C y su pasador A (Fig.IV)

9. Sustituya la junta B (Fig.II).

10.

Vuelva a colocar el actuador apretándolo a los valores de

par recomendados.

Asegúrese de que ningún cuerpo extraño penetra en la válvula

y tubería durante esta intervención.

Para prevenir cualquier riesgo de accidente corporal

o material, comprobar que la válvula funciona

correctamente antes de la puesta en marcha.

No desmonte el actuador - Los muelles bajo carga

pueden causar lesiones.

Esta válvula no está diseñada para superar positiva-

mente el ensayo de combustión (ISO 10497 y API 607).

544425-001

Visit our website at Emerson.com/ASCO Visit our website at Emerson.com/ASCO

Page 5

!

Istruzioni di installazione e manutenzione

!

!

!

!

!

!

!

Valvola a sede inclinata Serie 290 ASCOTM 2/2 NF per applicazioni gas secondo lo standard EN 161 & EN 13611

Corpo in ottone o acciaio inox con attuatore in plastica, ingresso del uido sotto l'otturatore

IT

Istruzioni di installazione e manutenzione

Valvola a sede inclinata Serie 290 ASCOTM 2/2 NF per applicazioni gas secondo lo standard EN 161 & EN 13611

Corpo in ottone o acciaio inox con attuatore in plastica, ingresso del uido sotto l'otturatore

IT

DESCRIZIONE

Le valvole discali della Serie 290 NC 2/2 sono conformi alle

Direttive europee riguardanti le apparecchiature a pressione

2014/68/UE e alle misure del Regolamento UE 2016/426

"Apparecchiature a gas".

Nell'ambito del Regolamento "Apparecchiature a gas", queste valvole soddisfano le speciche della normativa EN 161

& EN 13611 per le applicazioni con gas conbustibili e sono

state certicate.

Attestato d'esame UE rilasciato da

CERTIGAZ n.: 1312DM6518

Tutte le valvole corrispondono alla classe D - Gruppo 2 e

sono adatte alle famiglie di Gas 1, 2 e 3.

L’arrivo del uido sotto l'otturatore.

Temperatura ambiente da -10°C a +60°C.

Le performance dei uidi delle valvole sono riportate nella

tabella seguente:

collegamento

(ISO 6708)

Ø

raccordo

G* / NPT

NC - normalmente aperta, ingresso sotto l'otturatore

Valv ole a sede inc linata, corpo in ottone, attuatore in plastica

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

1” 25 180 3000 15,5 4,5 9 0 1 50

Valv ole a sede inc linata, corpo in acciaio inox, attuatore in

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20

1” 25

1” 1/4 32 330 5500 25,2 4 9 0 1 63

1” 1/2 40

2” 50

(1)

Flusso dell'aria misurato con ΔP = 100 mb (tranne DN 40 & 50)

(2)

ΔP = 60 mb

portata

DN

(m3/h) (l/min)

130 2160 10,7 4,5 9 0 1 50

125 2083 10,7 4 9

180 3000 15,5 4,5 9 0 1 50

200 3330 17,7 4 9 0 1 63

350

350

(1)

(aria)

40 660 4,1 5,5 9 0 1 32

60 1000 5,8 4,5 9 0 1 50

75 1250 5,8 3,5 9 0 1 63

75 1250 6,5 3,5 9 0 1 32

(2)

5830

(3)

5830

(3)

ΔP = 40 mb

Kv

pressione di

(m3/h) min. max.

(2)

38,3 4 9 0 1 63

(3)

51,5 4 9 0 1 63

pressione

differenziale

ammessa

(bar)

pilotaggio

min. max.

0 1 63

(bar)

Gli attuatori sono in plastica.

Il corpo della valvola è in ottone o in acciaio inox se assemblato con attuatore in plastica.

La connessione del pilota può essere G 1/8 o NPTF 1/8 o

NPT 1/8.

3

Kv (m

Ø

attuatore

della valvola 290

32/50/63 0,08 0,05 10 7

(4) Compreso tubo no alla valvola principale.

eletrovalvola pilota

chiudere la

valvola

/h) (4) min.

per

aprire la

valvola

tempo di risposta (ms) max.

eletrovalvolla pilota

per

chiudere la

valvola

Le guarnizioni sono in PTFE.

• Collegare l'elettrovalvola di pilotaggio direttamente alla testa

di comando con il nipplo in dotazione.

FUNZIONAMENTO (vedere vista in sezione, pagina 33)

La valvola è chiusa quando l'elettrovalvola pilota 3/2 NC è

diseccitata.

Non rimuovere la protezione delle vie di scarico

montata dal produttore.

La valvola è aperta quando l'elettrovalvola pilota 3/2 NC è

eccitata.

Ingresso del uido sotto l'otturatore, attraverso la via1.

La durata di vita in termini di funzione di sicurezza della valvola

serie 290 con arrivo sotto la valvola è superiore a 200.000 cicli

per le DN inferiori o uguali a 25 e superiore a 100.000 cicli

per le DN superiori a 25.

Collegamento della valvola

Collegare le tubazioni osservando i riferimenti indicati sul corpo e nella presente documentazione. Ingrassare leggermente

(a seconda dell’applicazione) gli attacchi maschi dei tubi

lettati, senza lubricare le lettature femmina della valvola.

Inserire un manicotto nell'entrata del circuito: la dimensione

massima della maglia non deve superare 1,5 mm e potreb-

Non togliere mai l'indicatore ottico di posizione.

Il uido di controllo deve essere aria pulita ltrata

con un ltro di 50 µm.

be non permettere il passaggio di un misuratore di 1 mm di

diametro.

Accertarsi che nessun corpo estraneo penetri nel circuito.

Supportare e allineare correttamente le lettature per evitare

INSTALLAZIONE

Installare, a monte della valvola ed il più vicino possibile

ad essa, un ltro con dimensione delle maglie inferiore

a 1.5 mm, attraverso il quale non può passare uno stelo

con diamentro di 1 mm.

qualsiasi sollecitazione meccanica sulle valvole. Per il serraggio non servirsi della valvola come di una leva. Posizionare

le chiavi di serraggio sul corpo e sui tubi il più vicino possibile

al punto di collegamento.

Al ne di evitare danni al materiale, NON SERRARE ECCESSIVAMENTE i raccordi delle lettature

Le valvole sono progettate per le caratteristiche di funzionamento

Ø attuatore

specicate sulla targhetta. Sul materiale non può essere

apportata alcuna modica senza il preventivo consenso del

produttore o del suo rappresentante. Prima di procedere al

(mm)

montaggio, depressurizzare le tubazioni e pulirle internamente.

Leggere e attenersi alle informazioni riportate sull’etichetta.

Prima di qualsiasi intervento di manutenzione o

riattivazione, togliere l’alimentazione del pilota, depressurizzare la valvola e spurgarla, per prevenire

ogni rischio di incidente a persone o cose.

MANUTENZIONE

Non superare il limite di pressione massima ammessa per

la valvola. L’installazione e la manutenzione della valvola

devono essere realizzate da personale qualicato.

Per accedere all'otturatore, il premistoppa deve esse-

re rimosso con il pilota attivato e l'otturatore alzato.

Ogni volta che la valvola viene smontata, l'otturatore

Posizionamento

deve essere sostituito.

Le valvole possono essere montate in qualsiasi posizione. Per

facilitare l'accesso alla via di pilotaggio, le teste di comando

pilota sono orientabili a 360°.

Per le versioni dotate di un quadro di segnalazione,

le posizioni di rilevamento sono impostate in fabbrica. Qualsiasi intervento di regolazione invaliderà

Scegliere l'elettrovalvola di pilotaggio

l’intero certicato del prodotto.

• Le elettrovalvole di pilotaggio utilizzate devono essere conformi

alle esigenze della Direttiva Europea per la Compatibilità

Elettromagnetica e della Direttiva Bassa Tensione.

• Le elettrovalvole devono essere a posizione non mantenuta

3/2 NC (senza comando manuale).

• Devono consentire alla valvola principale di chiudersi automaticamente in conformità alle condizioni delle norme EN 161 e EN 13611.

• Devono essere conformi alle caratteristiche tecniche

riportate nella tabella seguente, garantendo l'apertura e

la chiusura della valvola principale entro 1 secondo.

Pulizia

La manutenzione delle valvole dipende dalle loro condizioni

d’impiego. Procedere a una pulizia periodica delle valvole.

L’intervallo fra due pulizie può variare a seconda della natura

del uido, delle condizioni di funzionamento e dell’ambiente. Al momento dell’intervento, deve essere effettuato un

controllo dei componenti, per vericare un’eventuale usura

eccessiva. E’ necessario procedere alla pulizia quando si

osserva un rallentamento della cadenza benché la pressione

di pilotaggio sia corretta o quando si rileva un rumore ano-

Connessione del pilota

• Rimuovere il tappo protettivo in plastica dalla via di pilotaggio

elettrovalvola pilota consigliata

(senza comando manuale)

aprire la

valvola

356 brass G1/8 Ø1,6

356 st. steel G1/8 Ø1,6

tipo codice

G356C135S19FM

G356C145S19FM

malo o una fuga.

La mancata osservanza delle presente istruzioni potrebbe

provocare un difetto di funzionamento della valvola.

Manutenzione preventiva

• Far funzionare la valvola almeno una volta al mese per

veri carne l’apertura e la chiusura.

• La guarnizione dell'otturatore è disponibile come parte di

ricambio. In caso di problemi al momento del montaggio/

544425-001

10 11

della manutenzione o in caso di dubbi, interpellare ASCO

o i rappresentanti autorizzati

Ricerca guasti

• Pressione di uscita non corretta: Controllare la pressione

all’entrata della valvola: deve corrispondere ai valori am-

messi sull’etichetta di identicazione ASCO

• Fughe: Smontare il corpo valvola e pulire le parti interne.

Se necessario, sostituire la guarnizione dell’otturatore.

Rimozione e reinstallazione del supporto valvola, dado,

rondelle e guarnizione del corpo

(vedi pagine 32 e 33)

Questa operazione può essere eseguita senza rimuovere il

corpo della valvola dalla tubazione. Prima di intraprendere

qualsiasi attività di manutenzione o riavvio, scollegare, depressurizzare e pulire la valvola per prev enire eventuali rischi

di incidenti fisici o materiali.

1.

Guidare la testa di comando (valvole NC) per facilitare lo

svitamento del cassa stoppa.

2. Svitare l’insieme testa di comando e cassa stoppa usan-

do una chiave (a) da 24 mm sul piano. Se necessario,

guidare l’attuatore in versione NO e doppia azione al ne

di rimuovere l'astina per un accesso ottimale.

Attenzione ai rischi di schiacciamento e pressurizzazione

3. Posizionare e bloccare la valvola orizzontalmente per

rimuovere l'astina A (Fig.III)

Estrazione dell’astina: Cacciaspine Ø3 da DN15 a DN25

e Ø4 da DN32 a DN65.

4. Rimuovere la guarnizione

B

(Fig.I)

5. Pulire tutte le parti rese accessibili.

Sostituire le parti indicate A - B e D con il kit parti di

ricambio corrispondente.

6. Rimuovere il cappuccio di protezione

C

7. Lubricare la sede del perno supporto valvola.

8. Rimontare il supporto valvola

9. Rimontare la guarnizione

10.

Rimontare l’attuatore rispettando le coppie di serraggio indicate.

C

e il suo perno A (Fig.IV)

B

(Fig.II).

Assicurarsi che nessun materiale estraneo entri nella valvola

e nelle tubazioni di processo

Prima di mettere le valvole in funzione, controllare il

corretto funzionamento delle valvole per prevenire

danni a persone o a cose.

Non smontare l’attuatore - La molla sotto carica può

causare lesioni.

La valvola non è concepita per il passaggio in modo

positivo del test (ISO 10497 e API 607).

544425-001

Visit our website at Emerson.com/ASCO Visit our website at Emerson.com/ASCO

Page 6

!

2/2 NF ASCO

!

!

!

!

!

!

!

TM

Installatie- en onderhoudsinstructies

-afsluiters met schuine zitting uit serie 290 voor GAS-applicaties volgens norm EN 161 & EN 13611

messing of roestvrijstalen afsluiterlichaam met plastic actuator, instroming onder de zitting

NL

2/2 NF ASCO

TM

Installatie- en onderhoudsinstructies

-afsluiters met schuine zitting uit serie 290 voor GAS-applicaties volgens norm EN 161 & EN 13611

messing of roestvrijstalen afsluiterlichaam met plastic actuator, instroming onder de zitting

NL

ALGEMEEN

Afsluiters uit de serie 290 NC 2/2 voldoen aan de Europese

richtlijnen voor drukapparatuur 2014/68/EU en de bepalingen

van verordening EU 2016/426 "Gastoestel len".

In het kader van de verordening voor "Gastoestellen" voldoen

deze afsluiters aan de specicaties van norm EN 161 & EN

13611 voor toepassingen met brandbare gassen en zijn zij

gecerticeerd:

Standaard EU-inspectiecerticaat uitgegeven door

CERTIGAZ No.: 1312DM6518

Alle afsluiters corresponderen met klasse D – groep 2 en zijn

geschikt voor gasgroepen 1, 2 en 3.

De instroming van medium vindt onder de zitting plaats.

Het bereik van de omgevingstemperatuur ligt tussen -10°

en +60°C.

De uïdische prestaties van de afsluiters worden in de volgende tabel weergegeven:

aansluiting

(ISO 6708)

Øaans-

luiting

G* / NPT

NC - Normaliter gesloten, instroming onder de zitting

Afsluiters met schuine zitting, messing huis, plastic actuator

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

1” 25 180 3000 15,5 4,5 9 0 1 50

Afsluiters met schuine zitting, roestvrijstalen huis, plastic actuator

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20

1” 25

1” 1/4 32 330 5500 25,2 4 9 0 1 63

1” 1/2 40

2” 50

(1)

Luchtstroom gemeten met ΔP = 100 mb (behalve DN 40 & 50)

(2)

ΔP = 60 mb

stroom

DN min. max.

(m3/h) (l/min) (m

130 2160 10,7 4,5 9 0 1 50

125 2083 10,7 4 9 0

180 3000 15,5 4,5 9 0 1 50

200 3330 17,7 4 9 0 1 63

350

350

(1)

(lucht)

40 660 4,1 5,5 9 0 1 32

60 1000 5,8 4,5 9 0 1 50

75 1250 5,8 3,5 9 0 1 63

75 1250 6,5 3,5 9 0 1 32

(2)

5830

(3)

5830

(3)

ΔP = 40 mb

Kv

stuurventiel

3

/h) min. max.

(2)

38,3 4 9 0 1 63

(3)

51,5 4 9 0 1 63

toelaatbaar

drukverschil

(bar)

druk

(bar)

Ø actuator

(mm)

1 63

De actuators zijn van plastic gemaakt.

Het afsluiterhuis is gemaakt van messing of roestvrij staal

indien samengesteld met een plastic actuator.

De stuuraansluiting kan G 1/8 of NPTF 1/8 of NPT 1/8 zijn.

Ø

actuator

van afsluiter 290

32/50/63 0,08 0,05 10 7

(4) Inclusief leiding tot hoofdafsluiter.

min. magneetkop stuurventiel

sluit de afsluiter

Kv (m

3

/h) (4) tot

open de afslui-

ter

max. magneetkop stuurventiel

responstijd (ms) tot

sluit de afsluiter

De afdichting is vervaardigd van PTFE.

Stuuraansluiting

• Verwijder het plastic afdekkapje van de stuurpoort.

WERKING (zie doorsnede, pagina 33)

De afsluiter is gesloten als het NC 3/2-stuurventiel niet is

• Sluit de magneetkop van het stuurventiel met behulp van

de meegeleverde nippel rechtstreeks aan op de actuator.

bekrachtigd.

De afsluiter is open als het NC 3/2-stuurventiel is bekrachtigd.

Instroming boven de zitting via poort 1.

De ontluchtingspoortdop die door de fabrikant is

geplaatst, mag nooit worden verwijderd.

De levensduur als het gaat om de veiligheidsfunctie van de

afsluiter uit de 290-serie die onder een afsluiter komt, bedraagt

meer dan 200.000 cycli.

voor DN minder dan of gelijk aan 25 en meer dan 100.000

cycli voor DN meer dan 25.

Aansluiting van afsluiter

Sluit de leidingen op de afsluiter aan volgens de aanwijzingen

die op het huis en in deze handleiding staan. Breng wat vet

aan op de uitwendige schroefdraad van de getapte leidingen (afhankelijk van de toepassing). Smeer geen vet op de

Verwijder nooit de kijkkoepel van de standmelder.

Het medium moet schone lucht zijn die door een

lter van 50 µm gaat

inwendige schroefdraad van de afsluiter.

Breng een zeef in de ingang van het circuit: de grootste

maaswijdte mag niet meer zijn dan 1.5 mm en mag niets

doorlaten met een doorsnede van meer dan 1 mm.

INSTALLATIE

Installeer bovenstrooms van de afsluiter en zo dicht

mogelijk erbij een inlaatrooster met openingen van minder

dan 1,5 mm waar een staaf met een diameter van 1 mm

niet doorheen kan.

Zorg dat er geen vuil in het systeem komt.

De leidingen moeten correct worden ondersteund en uit-

gelijnd, om elke mechanische belasting van de afsluiter te

vermijden. Gebruik de afsluiter tijdens het vastschroeven niet

als hefboom. Plaats uw gereedschap zo dicht mogelijk bij de

te maken verbinding op het huis en de leidingen.

De afsluiters mogen uitsluitend worden toegepast binnen de

op het typeplaatje aangegeven specicaties. Wijzigingen zijn

Gebruik een zodanig koppel voor leidingverbindingen dat het

product niet wordt beschadigd.

alleen toegestaan na overleg met de fabrikant of diens ver-

tegenwoordiger. Voor het inbouwen dient het leidingsysteem

ONDERHOUD

drukloos gemaakt te worden en inwendig gereinigd.

Lees en volg de aanwijzingen op het typeplaatje zorgvuldig.

Overschrijd nooit de toegelaten maximumdruk van de

afsluiter. Installatie en onderhoud dienen uitsluitend te worden

uitgevoerd door vakmensen.

Schakel voorafgaand aan alle onderhouds-

en inbedrijfstellingswerkzaamheden de

stuurdruktoevoer uit, maak de afsluiter drukloos

en ontlucht de afsluiter om elk risico op persoonlijk

letsel of materiële schade uit te sluiten.

Plaatsing

De afsluiters mogen in alle standen worden gemonteerd.

Voor optimale bereikbaarheid van de stuurpoort zijn de

stuurkoppen draaibaar over 360°.

Bij verwijdering van de pakkingbus om bij de

klep te kunnen komen moet het stuurventiel zijn

ingeschakeld en moet de klep omhoog staan.

Telkens wanneer de afsluiter wordt verwijderd, moet

Keuze van stuurventiel

de klep worden vervangen.

• De gebruikte stuurventielen moeten voldoen aan de

voorschriften van de Europese richtlijnen voor laagspanning

en elektromagnetische compatibiliteit

• Ze moeten van het niet-vergrendelbare NC 3/2-type zijn

(zonder handbediening).

Voor versies uitgerust met een signaleer-unit, zijn

de detectieposities op de fabriek ingesteld. Iedere

aanpassing maakt het hele certicaat voor het hele

product ongeldig.

• Ze moeten toelaten dat de hoofdafsluiter automatisch wordt

gesloten onder de voorwaarden van de normen EN 161 &

EN 13611.

• Ze moeten voldoen aan de technische specicaties die in

de onderstaande tabel worden weergegeven, zodat het

openen en sluiten van de hoofdafsluiter binnen 1 seconde

wordt gewaarborgd.

Reiniging

Hoeveel onderhoud de afsluiters vereisen, hangt af van de gebruiksomstandigheden. Zorg voor regelmatig onderhoud. Het

interval tussen twee reinigingsbeurten kan variëren, afhankelijk

van het medium, de gebruiksomstandigheden en de omgeving.

Controleer tijdens het onderhoud of onderdelen zijn versleten.

Een reinigingsbeurt is nodig wanneer het werkritme vertraagt

terwijl de stuurdruk correct is, of wanneer een abnormaal geluid

of lek wordt waargenomen.

Wanneer de onderhoudsinstructies niet worden gevolgd,

kunnen defecten in het systeem optreden.

Preventief onderhoud

• Bedien de afsluiter minstens één keer per maand om te

open de afslui-

ter

aanbevolen magneetkop

stuurventiel

(zonder handbediening)

type code

356 brass G1/8 Ø1,6

356 st. steel G1/8 Ø1,6

G356C135S19FM

G356C145S19FM

544425-001

12 13

zien of hij nog correct opent en sluit.

• De klepafdichting is als reserveonderdeel leverbaar. In

geval van problemen of als er onduidelijkheden tijdens

montage of onderhoud optreden, dan dient men zich tot

ASCO of diens vertegenwoordiger te wenden.

Storingen verhelpen

• Onjuiste uitlaatdruk: Controleer de druk aan de inlaatzijde van de afsluiter, deze moet overeenstemmen met de

specicaties op het ASCO-typeplaatje.

• Lekkage: Haal het afsluiterhuis uit elkaar en reinig alle

inwendige onderdelen. Vervang zo nodig de klepafdichting.

Montage en demontage van afsluiterpakking, moer , sluitringen en afsluiterhuisafdichting

(zie pagina's 32 en 33)

Deze handeling kan worden uitgevoerd zonder het afsluiterhuis

uit de leiding te verwijderen. Voordat er onderhoud wordt ver-

richt of opnieuw wordt gestart, moet eerst de afsluiter worden

ontkoppelt, ontlucht en gereinigd om eventuele risico's of

lichamelijke of materiële schade te vermijden.

1.

Stuur de besturingskop aan (NC afsluiters) om het mogelijk

te maken om de pakkingbus los te schroeven.

2. Schroef het samenstel van besturingskop en kabel-

doorvoer los met behulp van een sleutel van 24 mm (a).

Indien nodig, stuur de actuator in NO-versie en dubbelwerkende versie aan, om de stang te verwijderen voor

optimale toegang.

Pas op voor knel- en drukrisico's

3. Positioneer en klem de afsluiter horizontaal om de pen te

verwijderen

A

(Fig.III)

van de pen: Pennenstoker Ø3 van DN15 tot DN25 en Ø4

van DN32 tot DN65.

4. Verwijder de afdichting

B

(Fig. I).

5. Reinig alle onderdelen die toegankelijk zijn gemaakt.

Vervang de vastgestelde onderdelen

A

- B en D door

de desbetreffende reserveonderdelenset.

6. Verwijder de beschermkap

C

7. Vet de plaats van de afsluiterhouderpen in.

8. Plaats de afsluiterhouder

C

en zijn pen A (Fig. IV)

9. Plaats de afdichting B (Fig.II).

10.

Plaats de actuator en draai hem vast met de aanbevolen

momentwaarden.

Zorg dat er tijdens het werk geen vuil in de afsluiter of leidingen terechtkomt.

Controleer of de afsluiter correct werkt voordat u

hem opnieuw in bedrijf stelt, om zo elk risico op

lichamelijk letsel of materiële schade uit te sluiten.

Haal de actuator niet uit elkaar - Veer onder belasting

kan letsel veroorzaken.

De afsluiter is niet zodanig ontworpen dat hij de

brandproef (ISO 10497 en API 607) succesvol kan

doorstaan.

544425-001

Visit our website at Emerson.com/ASCO Visit our website at Emerson.com/ASCO

Page 7

!

!

Installasjons- og vedlikeholdsinstrukser

!

!

!

!

!

!

Vinklet sete 2/2 NF-serie 290 ASCOTM ventiler til bruk med GASS i henhold til standard EN 161 og EN 13611

hus i messing eller rustfritt stål med aktuator i plast, væskeinngang under skiven

NO

Installasjons- og vedlikeholdsinstrukser

Vinklet sete 2/2 NF-serie 290 ASCOTM ventiler til bruk med GASS i henhold til standard EN 161 og EN 13611

hus i messing eller rustfritt stål med aktuator i plast, væskeinngang under skiven

NO

BESKRIVELSE

Fjernstyrte tallerkenventiler i serien 290 NC 2/2 oppfyller

kravene til EU-direktivet 2014/68/EU og regulering for

"Gassapparater" EU 2016/426.

Innenfor regulering for "Gassapparater", oppfyller disse ven-

tilene spesikasjonene i standard EN 161 & EN 13611 for

bruk med brennbare gasser, og de er sertiserte.

Standard EU-inspeksjonssertikat utstedt av

CERTIGAZ Nr.: 1312DM6518

Alle ventilene tilhører klasse D - gruppe 2 og egner seg til

gassfamiliene 1, 2 og 3.

Væske kommer inn under skiven.

Området for driftstemperatur er -10 °C til +60 °C.

Ventilenes uidtekniske ytelse er oppgitt i følgende tabell:

(bar)

druk

driftstrykk-

forskjell

(bar)

Ø aktuator

(mm)

63

aansluiting

(ISO 6708)

Øaans-

luiting

G* / NPT

NC - Normalt lukket, inngang under skiven

Vinkelsete-ventiler, ventilhus i messing med aktuator i plast

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

1” 25 180 3000 15,5 4,5 9 0 1 50

Vinkelsete-ventiler, ventilhus i rustfritt stål aktuator i plast

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20

1” 25

1” 1/4 32 330 5500 25,2 4 9 0 1 63

1” 1/2 40

2” 50

(1)

Luftyt målt med ΔP = 100 mb (unntatt DN 40 og 50)

(2)

ΔP = 60 mb

stroom

DN min. maks.

(m3/h) (l/min) (m

130 2160 10,7 4,5 9 0 1 50

125 2083 10,7 4 9 0 1

180 3000 15,5 4,5 9 0 1 50

200 3330 17,7 4 9 0 1 63

350

350

(1)

(lucht)

40 660 4,1 5,5 9 0 1 32

60 1000 5,8 4,5 9 0 1 50

75 1250 5,8 3,5 9 0 1 63

75 1250 6,5 3,5 9 0 1 32

(2)

5830

(3)

5830

(3)

ΔP = 40 mb

Kv

stuurventiel

3

/h) min. max.

(2)

38,3 4 9 0 1 63

(3)

51,5 4 9 0 1 63

Aktuatorene er laget av plast.

ventilhuset er laget av messing eller, når det er utstyrt med

en aktuator i plast, rustfritt stål.

Pilottilkoblingen kan være G 1/8 eller NPTF 1/8 eller NPT 1/8.

Pakningen er laget av PTFE.

DRIFT (se snittillustrasjon, side 33)

Ventilen lukkes når pilotventilen NC 3/2 avenergiseres.

Ventilen lukkes når pilotventilen NC 3/2 deaktiveres.

Væskeinngang over spjeldet, på port 1.

Når det gjelder sikker het er levetiden til ventilen i serie 290

med inntak under ventilen mer enn 200 000 sykluser

for DN mindre eller lik 25, og mer enn 100 000 sykluser for

DN større en 25.

Fjern aldri det posisjonsindikerende siktehodet.

Kontrollvæsken må være ren luft, passert

gjennom et lter på 50 µm.

INSTALLASJON

Oppstrøms for ventilen og så nærme som mulig skal det

installeres en sil med maskevidde på under 1,5 mm, der

en stang med diameter på 1 mm ikke kan passere.

Ventilene er beregnet på å brukes innenfor de tekniske

karakteristika som er angitt på navneplaten. Modikasjon

av produktet kan kun utføres med forhåndsgodkjenning fra

produsenten eller dennes representant. Før installasjon skal

rørsystemet trykkavlastes og rengjøres innvendig.

Les og følg indikasjonene på etiketten.

Ikke overskrid maksimalt tillatt trykk for ventilen. Installasjon

og vedlikehold skal utføres av kvalisert personell.

Posisjonering

Ventilene kan monteres i enhver posisjon. For enklere tilgang

til pilotporten, kan pilotoperatørene roteres 360°.

Valg av pilotventil

• Pilotventilene må oppfylle kravene til EU-direktivene om

lavspenning og elektromagnetisk forenlighet.

• De må være av typen NC 3/2 ikke-låsbare (uten manuelle

operatører).

• De må la hovedventilen lukkes automatisk, slik det kreves

til standardene EN 161 & EN 13611.

• De må oppfylle de tekniske egenskapene i tabellen nedenfor

og garantere at hovedventilen kan åpnes og lukkes innenfor

1 sekund.

Tilkobling av pilot

• Fjern den beskyttende plastpluggen fra pilotporten.

• Koble pilotmagnetventilen direkte til operatøren med den

medfølgende nippelen.

Pluggen i avløpsporten, satt i hos produsenten,

skal aldri fjernes.

Tilkobling av ventilen

Koble til rørene som vist på huset og i disse instruksjonene.

Smør litt fett på hanngjengene på gjengerør (avhengig av

bruksområdet). Ikke smør fett på ventilens hunngjenger.

Sett en sil i kretsinngangen: den dimensjonen i maskeåpningen kan ikke være større enn 1,5 mm, og må ikke tillate

gjennomgang av partikler som måler 1 mm i diameter.

Sørg for at det ikke kommer fremmedlegemer inn i systemet.

Rørene må støttes opp og justeres inn riktig for å unngå

belastning på ventilene. Ikke bruk ventilen som en spak når

du strammer til. Sett nøkler så nærme koblingspunktet på

ventilhus og rør som mulig.

For å unngå skade på utstyret må rørkoblingene IKKE TREKKES TIL FOR STRAMT.

VEDLIKEHOLD

Før vedlikeholdsarbeid eller idriftsetting, skal du

stenge forsyningen til piloten, trykkavlaste ventilen

og lufte den ut for å unngå skade på personer eller

utstyr.

Du må fjerne pakkboksen for å få tilgang til spjeldet

med piloten aktivert og spjeldet hevet. Hver gang

ventilen fjernes, må spjeldet settes på plass.

For versjoner utstyrt med en signalboks er deteksjonsposisjonene innstilt fra fabrikken. Enhver utført

justering ugyldiggjør hele sertikatet for hele produktet.

Rengjøring

Vedlikehold av ventilene avhenger av driftsforholdene. De må

rengjøres regelmessig. Intervallene mellom rengjøringer kan

variere med væskens egenskaper, driftsforholdene og miljøet

der ventilen brukes. Under service bør komponentene kontrolleres for overdreven slitasje. Ventilene må rengjøres når man

merker en nedgang i takten selv om trykket i pilotventilen er

korrekt, eller hvis det oppdages uvanlig støy eller lekkasje.

Hvis disse vedlikeholdsinstruksjonene ikke følges, kan det

føre til utstyrssvikt.

Forebyggende vedlikehold

• Sett ventilen i drift minst en gang i måneden for å sjekke

at den åpnes og lukkes.

• Skivefugen kan leveres som en reservedel. Dersom det

oppstår vansker under installasjon eller vedlikehold, eller

dersom du har spørsmål, ber vi deg kontakte ASCO eller

deres autoriserte representant.

Demontering og remontering av ventilpakningen, muttere, skiver og huspakningen

(se sider 32 og 33)

Denne handlingen kan utføres uten å fjerne ventilhuset fra

røret. Før vedlikeholdsaktiviteter eller omstart nner sted skal

du først frakoble, trykkavlaste og rengjøre ventilen for å forhin-

dre eventuelle risiko for materiale skader eller personskader.

1.

Styr kontrollhodet (NC-ventiler) for å gjøre det enklere å

løsne pakkboksen.

2. Løsne kontrollhodet og kabelgjennomføringen ved bruk

av en 24 mm fastnøkkel (a) på aten. Om nødvendig,

styres aktuatoren til NO og dobbelt funksjonen for å

fjerne staget for å få bedre tilgang. Vær oppmerksom på

risikoen for klemming og trykksetting

3. Posisjoner og kil ventilen horisontalt for å fjerne pinnen

A

(Fig.III)

Fjerning av pinnen: Dor pinnen med en dor på Ø3 fra

DN15 til DN25 og Ø4 fra DN32 til DN65.

4. Ta ut pakningen B (Fig.I)

5. Rengjør alle deler som nå er tilgjengelige.

A

Bytt ut angitte deler

B

–

og D med tilsvarende reser-

vedelsett.

6. Ta av beskyttelseshetten

C

7. Smør stedet til ventilholderpinnen.

8. Bytt ut ventilholderen

C

og tilhørende pinne

A

(Fig.IV)

9. Bytt ut pakningen B (Fig.II).

10.

Bytt ut aktuatoren og stram til anbefalte momentverdier.

Påse at det ikke kommer fremmedlegemer inn i ventil eller

rør i denne prosessen.

Før ventilen settes i drift, må du sjekke at den virker

som den skal for å unngå skade på personer eller

utstyr.

Ikke demonter aktuatoren – Fjær under belastning

kan forårsake personskade.

Ventilen er ikke konstruert til å passere branntesten

(ISO 10497 og API 607).

Ø

aktuator

til ventil 290

32/50/63 0,08 0,05 10 7

(4) Inclusief leiding tot hoofdafsluiter.

min. pilotmagnetventil

lukk ventilen åpne ventilen lukk ventilen åpne ventilen type kode

Kv (m

3

/h) (4) til

maks. pilotmagnetventil

responstid (ms) til

anbefalt pilotmagnetventil

(uten manuelle operatører)

Feilsøking

• Feil avgasstrykk: Kontroller trykket på ventilens forsy-

ningsside. Det skal tilsvare verdiene indikert på ASCO-

navneplaten.

356 brass G1/8 Ø1,6

356 st. steel G1/8 Ø1,6

G356C135S19FM

G356C145S19FM

• Lekkasjer: Demonter ventilhuset og rengjør innvendige

deler. Skift ut skivefugen etter behov.

544425-001

14 15

Visit our website at Emerson.com/ASCO Visit our website at Emerson.com/ASCO

544425-001

Page 8

!

!

Installations- och underhållsinstruktioner

!

!

!

!

!

!

Vinklat säte, 2/2 NF-serien 290 ASCOTM-ventiler för gastillämpningar enligt standarderna EN 161 och EN 13611

kropp av mässing eller rostfritt stål med plastmanöverdon, vätskeinlopp under skivan

SE

Installations- och underhållsinstruktioner

Vinklat säte, 2/2 NF-serien 290 ASCOTM-ventiler för gastillämpningar enligt standarderna EN 161 och EN 13611

kropp av mässing eller rostfritt stål med plastmanöverdon, vätskeinlopp under skivan

SE

BESKRIVNING

Skivventilerna i serie 290 NC 2/2 uppfyller de europeiska

direktiven för tryckutrustning 2014/68/EU och föreskriften

"Gasanordningar" EU 2016/426.

Inom ramen för föreskriften "Gasanordningar" uppfyller

ventilerna specikationerna enligt EN 161 & EN 13611 för

tillämpningar med brännbara gaser och har blivit certierade.

Standardiserat certikat för EU-Inspektion utfärdat av

CERTIGAZ Nr.: 1312DM6518

Samtliga ventiler motsvarar klass D - grupp 2 och är lämpliga

för gasfamiljerna 1, 2 och 3.

Vätskeinlopp under skivan.

Omgivningstemperaturen ska vara inom intervallet -10°C till

+60 °C.

Ventilernas vätskeprestanda ges i följande tabell:

Arbets

rörsystem

(ISO 6708)

rör

storlek

G* / NPT

NC – normalt stängd, inlopp under skivan

Ventiler för vinkelsäte, mässingskropp, plastmanöverdon

1/2” 15 60 1000 5,8 4,5 9 0 1 50

3/4” 20 130 2160 10,7 4,5 9 0 1 50

Ventiler för vinkelsäte, kropp av rostfritt stål, plastmanöver

3/8” 10 30 500 2,8 5,5 9 0 1 32

1/2” 15

3/4” 20