General installation and maintenance instructions

1

(2)

(1)

(2)

(1)

2

(2)

(1)

2

41

32

41

32

41

32

ESD

1

(2)

(1)

1

(2)

(1)

2

3

(2)

(1)

2

Valves with PositionerD (2/2 and 3/2) - series 298-398

•

2

•

P

•

•

•

•

1

•

•

P

•

3

•

•

•

1

•

•

P

•

GB

3

•

•

General installation and maintenance instructions

Valves with PositionerD (2/2 and 3/2) - series 298-398

•

2

•

P

•

•

•

•

•

•

P

•

•

•

•

1

•

•

P

•

GB

3

•

•

The valves are equipped with a piston-type operator of 80,

DESCRIPTION (Figs. I and II, page 21)

100 150 or 200 mm in diameter. Series 298 normally closed

2/2 valves are equipped with a profiled disc. Series 398 normally closed 3/2 valves are equipped with a standard disc.

A PositionerD positioning unit made of anodized aluminium

equipped with a plastic cable gland for cable dia. 4,5 - 9 mm

is standard fitted on the valves. It includes a linear potentiometer, a processor and two pilot valves.

- Single loop control

- Double loop control for positioner with directly connected

external sensor.

APC software for modification of control parameters is available for download at: www.asco.com. The APC software is

required for double loop control.

The PositionerD with double-loop control is delivered ex works

with factory settings (positioner). The device must be mounted

on the valve and initialised with these factory settings. The

APC software can be used to set the PositionerD to doubleloop control in the Custom Parameters only after initialisation.

Initialisation may only be performed with the factory settings.

The proportional valve is factory-adjusted. The PositionerD is

equipped with an electronic “shut off” system to exhaust the pilot

chamber at 0 setpoint to ensure that the valves are tight when closed.

OPERATION (Figs. I and II, page 21)

NC – Normally closed: The valve is closed when no pilot pres-

sure is supplied by the positioner to the actuator.

The valve opens when the positioner supplies a pilot pressure.

In the auto-adjust phase, adapt the pilot pressures according

to the actuator de 4 à 8 bar.

Fluid entry under the valve disc via port 2 (2/2) or 3 (3/2).

On loss of power the valve returns to the fail close position

or the disc position is maintained.

See page 20: Graphs B and C of flow rates (Kv) and graphs

D and C of rangeability (recommended operating zone).

· The temperature of the positionerD may not exceed

+65°C to guarantee its reliability level. Comply with our

recommendations for maximum usage temperatures

specified in Diagram A on page 20.

· Vibrations: Product can resist to pipe vibration up to

5G per standard EN 60068-2-6; however, the precision

and reproducibility characteristics will be degraded at

certain frequencies. These precision and reproducibility

characteristics will revert to the catalogue specification

levels under standard conditions.

· Actuator piloting: the recommended quality level of

compressed air is stated in Standard ISO 8573-1.

FAIL CLOSE OF THE VALVE

This valve is not a cutoff valve, or safety valve.

The fail close of the valve only comes into effect if there is an

electric power cut. A pneumatic power cut will not trigger this

fail close function.

Reliability data:

"http://www.asco.com/ASCO Asset Library/reliability-database.zip"

or contact the ASCO Customer Service Department.

INSTALLATION AND PUTTING INTO SERVICE

(Fig. III, page 21)

The device is supplied factory installed and adjusted.

The final installation consists of connecting the electrical and

pneumatic supply; the device is then ready for operation in

accordance with the setpoint values.

The green LED 3 lights up when power is ON.

The bottom LED 4 (orange) lights up when the valve is fully closed.

The top LED 1 (yellow) lights up when the valve is fully open.

A rapidly flashing red LED 2 indicates a device malfunction,

see “Error Definitions” on last page.

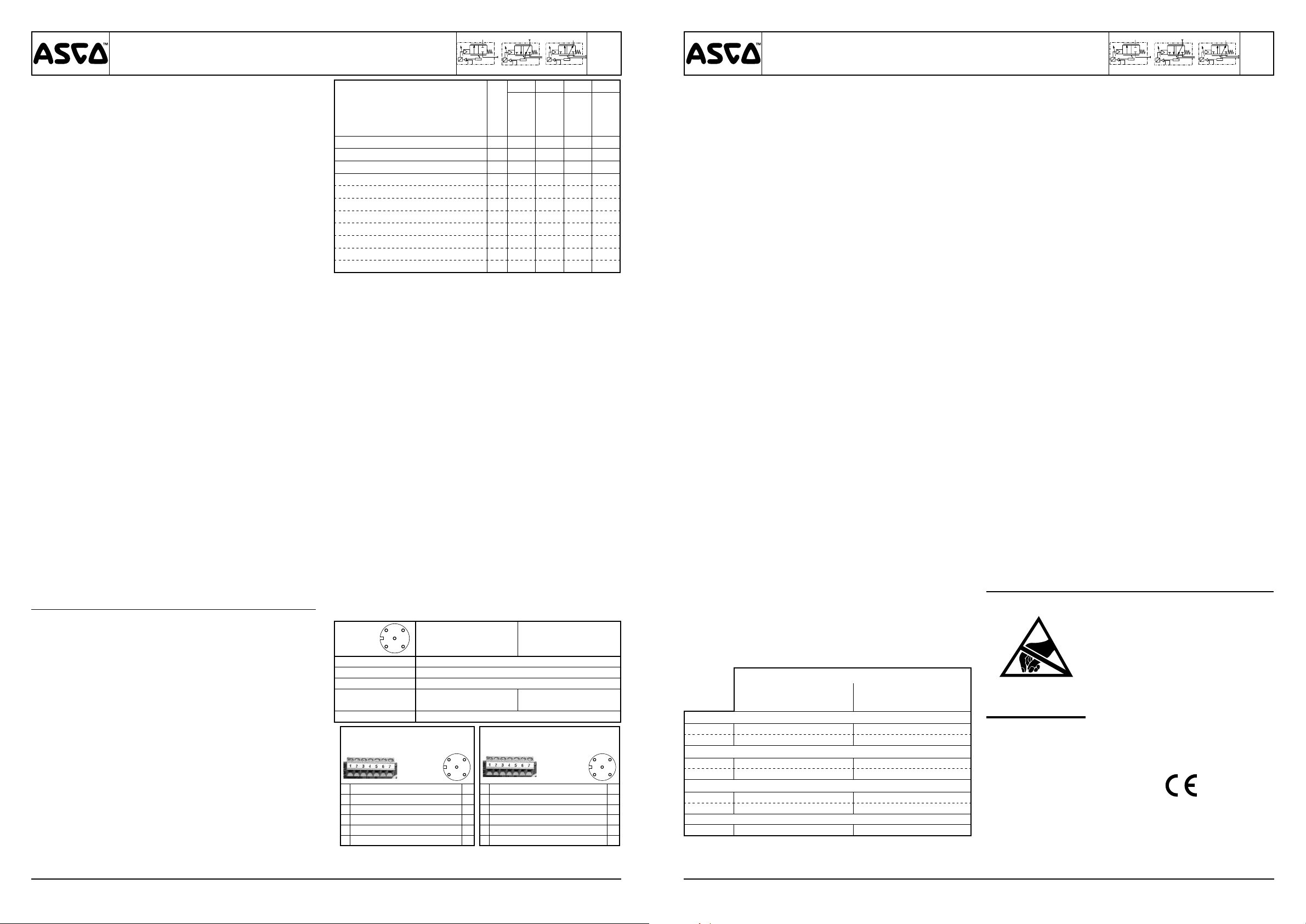

LED 1 LED 2 LED 3 LED 4

Description

OPEN

ERROR No.

Hold position

Valve OPEN

Valve CLOSED

Valve moves to open

Valve moves to close

Positioner in initialisation mode

Positioner in manual mode

Setpoint > 20,5 mA / 10,25 V

Setpoint < 3,5 mA

Positioner not initialised

Component error

LED on LED slow flashing

LED off LED quick flashing

1

2

3

4

ERROR

POWER

ELECTRICAL CONNECTION (Fig. IV, page 21)

All electrical connections must be made by trained and

qualified personnel only and be in accordance with your local

regulations and standards.

In order to ensure EMC protection, the device must be connected to earth with a shielded cable. On the device side,

the shield must be connected via the metal cable gland and/

or via a shielded connector (M12). On the control side, the

cable shield must have a low-impedance connection to earth.

1) Connection by cable and cable gland

CAUTION:

• Before starting any work, turn off the electrical current

and shut off the air supply to power off the components.

Unscrew and remove the cover.

Connect the terminal block (Fig. IV, Rep. 1) as indicated

below.

Supply voltage 24 V DC.

• Pin 1: +24 V DC supply

• Pin 2: GND supply

• Pin 3: Setpoint (0-10 V or 4-20 mA)

• Pin 4: GND setpoint

• Pin 5: External sensor input (double loop option)

• Pin 6: Disc position feedback

• Pin 7: 24 V ON/OFF output (disc position = setpoint)

All screw terminals must be properly tightened prior to operation (be sure to observe a tightening torque of 3 Nm).

The electrical connection is made by a metal cable gland

M16 x 1,5 mm for cable dia. 4,5-9 mm (tightening torque: 3 Nm).

Put the cover and its seal back in place (be sure to observe

a tightening torque of 5 Nm).

2) Connection by M12 connector:

Pin

5

Single loop Double loop

1 + 24V

2 + Setpoint

3 GND

4 Disc position feedback External sensor input

5 ON/OFF output: 24 V PNP

PositionerD, single loop

terminal block

+ 24 V DC supply

1

GND supply

2

+ Setpoint (0-10 V or 4-20 mA)

3

Setpoint GND

4

Disc position feedback

6

ON/OFF output: 24 V PNP

7

PositionerD, double loop

terminal block

M12

5

+ 24 V DC supply

1

1

GND supply

3

2

+ Setpoint (0-10 V or 4-20 mA)

2

3

Setpoint GND

3

4

External sensor input

4

5

ON/OFF output: 24 V PNP

7

5

CLOSED

M12

5

1

3

2

3

4

5

Valve installation: See I&M sheets for the series 298 2/2

valves and series 398 3/2 valves (http://www.asco.com).

PositionerD unit characteristics:

- Pilot fluid: Air or inert gas, filtered 50 µm, unlubricated,

condensate-free and water-free

- Supply pressure: 4 to 8 bar

- Ambient and pilot fluid temperature: 0 to +50°C

- Electrical protection: IP66 (EN 60529)

Analog setpoints to be selected when ordering:

- Voltage setpoint 0 – 10 V (200 kΩ input resistance)

- Current setpoint 4 - 20 mA (250 Ω input impedance)

- Supply voltage: 24 V DC ±10%

- Power rating: max. 8,5 W

- Hysteresis: < 2% of max. disc stroke

- Accuracy: < 2% of max. disc stroke

- ON/OFF output: 24 V PNP /max. 500 mA

- External sensor signal (option) = setpoint signal (0-10 V or

4-20 mA)

- Disc position feedback signal = setpoint signal (0-10 V or

4-20 mA)

PNEUMATIC CONNECTION (Fig. V, page 21)

Connection: G 1/8 at pressure inlet.

It is possible to manually open and close the valve during

normal operation.

Procedure:

1 – Remove the cover.

2 – To switch to manual mode, simultaneously press the “Open”

button (Rep. 3) and the “Close” button (Rep. 4) until the

green LED flashes.

3 – Press the top button to open: The valve will open as

long as the button is pressed, it will stop opening as

soon as the button is released (fig. VI/VII, page 21).

Or,

Press the bottom button (Rep. 4) to close: The valve will

close as long as the button is pressed, it will stop closing

as soon as the button is released. (fig. VI/VII, page 21)

You can:

- Obtain information on the disc’s position with a voltmeter or

an amperemeter connected to pins 2 and 6.

Exit from the manual mode:

- To exit the manual mode, again simultaneously press buttons

Rep. 3 and 4 for 3 to 5 seconds; the disc will automatically

be restored into the setpoint position.

1- Removal of the unit to be replaced (fig. VIII, page 21)

a. Disconnect and remove all electrical and pneumatic sup-

plies.

b. Disconnect the pneumatic connection to the valve and

remove connector Rep. 5 (not supplied in the kit).

c. Loosen screw F by several turns to remove the unit from

its support.

d. Remove the unit + stem assembly and take care to protect

the stem against damage and bending stress.

e. Remove pneumatic supply connections Rep. 5 and 6.

2- Preparation of the new unit:

Unit identification

Fail position maintained, single loop

0-10 V 60566108 60567108

4-20 mA 60566308 60567308

Fail close, single loop

0-10 V 60566118 60567118

4-20 mA 60566318 60567318

Fail close, double loop

0-10 V 60566418 60567418

4-20 mA 60566518 60567518

Mounting kit

all C140423 C140423

a. Remove the cover and its seal to gain access to the stem

and its springt (not used in this version) [Fig. IX and Fig.

526480-001 / A

Availability, design and specifications are subject to change without notice. All rights reserved.

XIII, page 22].

PUTTING INTO OPERATION

MANUAL OPENING AND CLOSING

POSITIONERD UNIT REPLACEMENT

spare parts kit no. (PositionerD

cable gland

(cable Ø 5-10 mm)

only)

connection M12

b.

Unclip the stem of the holder and remove the box to be replaced, then replace with the new box. (Fig. X, page 22).

c.

Clip the end of stem Rep. 7 into the holder on the potentiometer by tilting the stem away and placing it back upright (Fig.

XI and XII, page 22).

d. Re-install the two pneumatic connections from the old unit

on the new unit.

3- Mounting on valve (Fig. XIV,

page 22)

a. Make sure that screw F is loose.

b. Assemble the unit onto its support.

c.

Orient pneumatic connection Rep. 5 and pneumatic connection Rep. 9 so that it faces pilot orifice Rep. 9 of the valve

and connect tube no. 10 (Fig XV, page 22).

d. Fix the unit into position with screw F; be sure to observe

a tightening torque of 1,5 Nm (fig. XVI,

page 22)

.

4- Connections

Make all electrical and pneumatic connections in accordance

with the general instructions.

In case of use with a 4-20 mA setpoint, send a value > 4 mA

(e.g. 5 mA) in order to start the initiation cycle.

5- Adjustment of the new unit

a. Apply electrical power and air pressure.

b. Press middle button Rep. 12 for more than 3 seconds

until LED 1 (yellow) and LED 4 (orange) flash to automatically start the initialisation procedure (Fig. XVII and

Fig. XIX,

page 22)

.

c. Release the button and leave the device to automatically

run the initialisation cycle (several openings and closures).

d. After approx. 1 minute, the valve stops in the preset setpoint

position. If there is no setpoint, the valve closes in airtight

position.

e. Put the cover and its seal back in place; be sure

to observe a tightening torque of 5 Nm. (Fig. XVIII,

page 22)

.

MAINTENANCE

Prior to any maintenance work or putting into operation,

power off the PositionerD, depressurise and vent the

valve to prevent the risk of personal injury or damage

to equipment.

Preventive maintenance The profiled disc seal is available

as a spare part for series 290 2/2 NC valves.

Series 390 3/2 NC valves are equipped with a standard disc.

This product complies with the essential requirements

of EMC Directive 2014/30/EU and Low Voltage Directive

2014/35/EU.

This product contains electronic components sensitive to electrostatic dis

charge. An electrostatic discharge generated by a person or object coming in

contact with the electrical components

can damage or destroy the product. To

avoid the risk of electrostatic discharge,

please observe the handling precautions and recommendations contained

in standard EN 100015-1.

Do not connect or disconnect the

CAUTION

device while it is energised.

OBSERVE

PRECAUTIONS

FOR HANDLING

ELECTROSTATIC

SENSITIVE

DEVICES

2 3

526480-001 526480-001

41

32

41

32

41

32

Instructions de mise en service et d'entretien

1

(2)

(1)

(2)

(1)

2

(2)

(1)

2

ESD

1

(2)

(1)

1

(2)

(1)

2

3

(2)

(1)

2

Vannes avec positionerD (2/2 et 3/2) - series 298-398

Ces vannes sont équipées d'une tête de commande par piston Ø80, Ø100, Ø150 ou Ø200 mm selon les versions. Les

versions 2/2 normalement fermée, série 298, sont équipées

d'un clapet profilé. Les versions 3/2 normalement fermée, série

398, ont un clapet standard.

Un boîtier de positionnement PositionerD, en aluminium anodisé,

équipé d'un presse-étoupe plastique pour câble Ø 4,5-9 mm,

équipe en standard ces vannes. Celui-ci comprenant un potentiomètre linéaire, un processeur et deux électrovannes de pilotage.

- Gestion de la vanne simple boucle.

- Gestion de la vanne double bou

externe directement sur le positionneur.

Logiciel APC, en téléchargement sur www.asco.com, permettant la modification des paramètres de régulation. Ce logiciel

est nécessaire pour la gestion en double boucle de régulation.

Le PositionerD dans le cas d'une régulation en double boucle est

livré avec des réglages départ usine (positionneur). L’appareil

doit être adapté et initialisé sur la vanne avec les réglages usine

initiaux. Après avoir été initialisé, le logiciel APC peut être utilisé

pour mettre le PositionerD dans une gestion en double boucle

de régulation avec des Paramètres client. Cette initialisation ne

peut être effectuée qu’avec les réglages usine.

La vanne proportionnelle est réglée en usine. Le positionerD est

équipé d'un système électronique « Shut off » destiné à purger

la chambre de pilotage à consigne 0 afin de rendre la vanne

étanche à la fermeture.

NF - Normalement Fermée : la vanne est fermée lorsque le positionneur ne délivre aucune pression de pilotage dans l'actionneur.

La vanne est ouverte lorsque le positionneur délivre une pression

de pilotage.

Pendant la phase d'autoréglage, adapter les pressions de pilotage de 4 à 8 bar.

Arrivée du fluide sous le clapet par orifice 2 (2/2) ou 3 (3/2).

Retour en position fermée de la vanne en cas de coupure de

l'alimentation électrique ou maintien en position du clapet.

Voir page 20 : Graphes B et C de débits (Kv) et graphes D

et C de rangeabilité (zone de fonctionnement recommandé).

· La température du positionnerD ne peut excéder +65°C pour

garantir son niveau de fiabilité. Respecter nos recommandations de températures d'utilisation maxi spécifiées dans le

Diagramme A de la page 20.

· Vibrations : Le produit a été testé en résistance aux

vibrations jusqu’à un niveau de 5G selon la norme

EN 0068-2-6; cependant les caractéristiques de précision

et de reproductibilité seront dégradées sur certaines fréquences. Ces niveaux de précisions et de reproductibilité

reviendront aux niveaux des spécifications catalogues dans

des conditions standards.

· Pilotage actionneur: Le niveau de qualité d'air comprimé

recommandé est explicité dans la norme ISO 8573-1.

Cette vanne n’est pas une vanne de coupure dite de sécurité.

La fonction de sécurité de fermeture de la vanne (Fail close)

n'est effective qu'en cas de coupure électrique. Une coupure

d'alimentation pneumatique ne déclenchera pas cette fonction

de fermeture.

Données de fiabilités :

"http://www.asco.com/ASCO Asset Library/reliability-database.zip"

ou contacte'r le Service Clients ASCO.

L’appareil est livré monté et réglé en usine.

L’installation finale consiste à réaliser les raccordements électrique

et pneumatique, l’appareil est prêt à fonctionner conformément

aux valeurs de la consigne.

La LED 3, verte, est allumée dès la mise sous tension électrique.

La LED 4, basse (orange), est allumée quand la vanne est

totalement fermée.

La LED 1, haute (jaune), est allumée quand la vanne est totalement ouverte.

La LED 2, rouge, clignotant rapidement, indique un dysfonctionnement de l’appareil, voir le tableau des "Codes défauts"

dernière page.

DESCRIPTION (Figs. I et II, page 21)

cle connexion d'un capteur

FONCTIONNEMENT (Figs. I et II, page 21)

SECURITE DE FERMETURE DE LA VANNE

INSTALLATION ET MISE EN SERVICE

(Fig. III, page 21)

•

2

•

P

•

•

•

•

1

•

•

P

•

3

•

•

•

1

•

•

P

•

FR

3

•

•

LED 1 LED 2 LED 3 LED 4

Description

Maintien en position

ERREUR N°

Vanne OUVERTE

Vanne FERMEE

Vanne se déplace vers ouverture

Vanne se déplace vers fermeture

Positionneur en mode d'initialisation

Positionneur en mode manuel

Point de consigne > 20,5 mA / 10,25 V

Point de consigne < 3,5 mA

Positionneur non initialisé

Erreur composant

LED allumée LED clignotante lentement

LED éteinte LED clignotante rapidement

1

2

3

4

ERREUR

OUVERTE

FERMEE

PUISSANCE

RACCORDEMENT ÉLECTRIQUE (Fig. IV, page 21)

Le raccordement électrique doit être réalisé par un personnel

qualifié et selon les normes et règlements locaux.

Afin d’assurer la protection CEM, l’appareil doit être mis à la

terre par un câble blindé. Côté appareil, le blindage du câble

doit être raccordé via le presse-étoupe métallique et/ou un

connecteur blindé (M12). Côté contrôle, le blindage de câble

doit être relié, à basse impédance, à la terre.

1) Raccordement par câble et presse étoupe

ATTENTION :

• Avant toute intervention, couper l’alimentation électrique

et pneumatique pour mettre hors tension les composants.

Dévisser et retirer le couvercle.

Connecter le bornier (Fig. IV, Rep 1) comme indiqué cidessous.

Tension d'alimentation en courant continu 24 V.

• La borne n°1 : Alimentation + 24 V CC

• La borne n°2 : Alimentation GND

• La borne n°3 : Consigne (0-10V ou 4-20 mA)

• La borne n°4 : Consigne GND

• La borne n°5 : Entrée capteur externe (Option double boucle)

• La borne n°6 : Retour de la position du clapet

• La borne n°7 : Sortie Tout Ou Rien (TOR) 24 V (position

clapet = consigne)

Toutes les bornes à vis doivent être serrées correctement

avant la mise en service.(Respecter le couple de serrage

de 3 Nm)

Le raccordement électrique s’effectue par presse-étoupe

métallique M16 x 1,5 mm pour câble Ø 4,5-9 mm (couple

de serrage : 3 Nm).

Remettre en place le couvercle avec son joint (Respecter le

couple de serrage de 5 Nm).

2) Connexion par connecteur M12 :

Pin

1

2

3

4

5

PositionerD, simple boucle

bornes à vis

1

+ 24 V CC, alimentation

2

alimentation GND

+ consigne (0-10 V ou 4-20 mA)

3

consigne GND

4

retour position clapet

6

sortie Tout Ou Rien (TOR) + 24V

7

5

Simple boucle Double boucle

+ 24V

+ Consigne

GND

Retour Position

Clapet

Entrée Capteur

Externe

Sortie Tout Ou Rien (TOR) + 24V

PositionerD, double boucle

bornes à vis

M12

5

1

3

2

3

4

5

1

+ 24 V CC, alimentation

2

alimentation GND

+ consigne (0-10 V ou 4-20 mA)

3

consigne GND

4

entrée capteur externe

5

sortie Tout Ou Rien (TOR) + 24V

7

M12

5

1

3

2

3

4

5

Instructions de mise en service et d'entretien

Vannes avec positionerD (2/2 et 3/2) - series 298-398

Installation vanne : Se reporter aux notices de mise

en service des vannes 2/2 (série 298) et 3/2 (série 398)

[ http://www.asco.com ].

Caractéristique boîtier PositionerD :

- Fluide de pilotage : Air ou gaz neutres, filtrés 50 µm, non

- Pression d'alimentation de 4 à 8 bar

- Température ambiante et du fluide de pilotage : 0 à +50°C

- Protection électrique : IP66 (EN 60529)

Consigne analogique à sélectionner à la commande :

- Consigne en tension 0 - 10 V (Résistance d'entrée 200 kΩ)

- Consigne en courant 4 - 20 mA (Impédance d'entrée 250 Ω)

- Tension d'alimentation 24 V CC ±10%

- Puissance électrique : 8,5 W maxi.

- Hysterésis : < 2% de la course maxi. du clapet

- Précision : < 2% de la course maxi. du clapet

- Sortie Tout Ou Rien (TOR) : 24 V PNP /500 mA maxi.

- Signal du capteur extérieur (option) = signal de consigne

- Signal de retour de la position du clapet = signal de consigne

RACCORDEMENT PNEUMATIQUE (Fig. V, page 21)

Raccordement : G 1/8 sur l'arrivée de pression.

OUVERTURE / FERMETURE MANUELLE

En service normal, il est possible d'ouvrir et de fermer

manuellement la vanne.

Mode opératoire :

1- Déposer le couvercle

2- Appuyer simultanément pour passer en mode manuel

sur les 2 boutons poussoirs «ouverture» (Rep. 3) et «fermeture» (Rep. 4) jusqu'à ce que la LED verte clignote.

3- Appuyer sur le bouton poussoir haut pour ouvrir : la vanne

s’ouvrira en restant appuyé, elle cessera son mouvement dès

relâchement de la pression du doigt(fig. VI/VII, page 21).

Ou,

appuyer sur le bouton poussoir bas (Rep. 4) pour fermer :

La vanne se fermera en restant appuyé, elle cessera son

mouvement dès relâchement de la pression du doigt. (fig.

VI/VII, page 21)

Il est possible :

- de récupérer l'information correspondant à la position du

clapet avec un voltmètre ou un ampèremètre connecté aux

bornes 2 et 6.

Sortie du cycle de correction :

- Pour quitter le mode manuel, appuyer de nouveau simultanément sur les boutons poussoirs Rep. 3 et 4 pendant 3 à

5 secondes, le clapet se positionne automatiquement à la

valeur de consigne.

REMPLACEMENT DU BOITIER POSITIONER

1- Dépose du boîtier à remplacer (fig. VIII, page 21)

a. Déconnecter et déposer les alimentations électriques et

pneumatiques.

b. Déconnecter la liaison pneumatique avec la vanne et

déposer le connecteur Rep. 5 (non fourni dans le kit).

c. Dévisser de quelques tours la vis F pour extraire le boîtier

de son support.

d. Déposer l’ensemble boîtier + tige en protégeant la tige

contre les chocs et les flexions.

e. Déposer les raccords d'alimentation pneumatique Rep. 5

et Rep. 6.

2- Préparation du nouveau boîtier :

Identification des boîtiers

Maintien en position du clapet, simple boucle

0-10 V 60566108 60567108

4-20 mA 60566308 60567308

Fermeture du clapet, simple boucle

0-10 V 60566118 60567118

4-20 mA 60566318 60567318

Fermeture du clapet, double boucle

0-10 V 60566418 60567418

4-20 mA 60566518 60567518

Kit de montage

tous

MISE EN SERVICE

lubrifiés, sans condensats et sans eau

(0-10 V ou 4-20 mA)

(0-10 V ou 4-20 mA)

code pièces de rechange

(PositionerD

presse-étoupe

(câble Ø 5-10 mm)

uniquement)

connexion M12

C140423 C140423

D

•

2

•

P

•

•

•

•

•

•

P

•

•

•

•

1

•

•

P

•

FR

3

•

•

a. Déposer le couvercle et son joint pour enlever la tige et

son ressort (non utlisés dans cette version) [Fig. IX et Fig.

XIII, page 22]

Déclipser la tige du patin et retirer le boîtier à remplacer,

b.

remettre le nouveau boîtier

. (Fig. X, page 22)

c. Clipser l’extrémité de la tige Rep. 7 sur le patin du poten-

tiomètre en basculant la tige puis en la redressant.

(Fig.

XI et XII, page 22).

d. Mettre en place les deux raccords pneumatiques récupérés

sur le boîtier à remplacer,.

3- Montage sur la vanne (Fig. XIV,

page 22)

a. Vérifier que la vis F soit bien dévissée.

b. Assembler le boîtier sur son support.

c.

Orienter le raccord pneumatique Rep. 5 et le raccord pneumatique Rep. 9 de la vanne et raccorder le tube Rep. 10.

(Fig XV, page 22).

d. Bloquer le boîtier en position avec la vis F en respectant

un couple de serrage de 1,5 Nm (fig. XVI,

page 22)

.

4- Raccordements

Réaliser les raccordements électriques et pneumatiques

conformément aux instructions générales.

Dans le cas d’une utilisation avec consigne en 4-20 mA,

envoyer une valeur > 4mA (exemple : 5 mA) afin de lancer

le cycle d’initialisation.

5- Réglages du nouveau boîtier

a. Mettre sous tension électrique et sous pression pneu-

matique.

b. Appuyer pendant + de 3 secondes sur le bouton

poussoir central Rep. 12 jusqu’à ce que les LEDS 1

(jaune) et 4 (orange) clignotent, le processus d'initialisation démarre automatiquement (Fig. XVII et Fig. XIX,

page 22)

.

c. Cesser d’appuyer sur le bouton poussoir et laisser

l’appareil réaliser automatiquement son cycle d’initialisation (plusieurs ouvertures et fermetures).

d. Après 1 minute environ, la vanne s’immobilise, confor-

mément à la consigne demandée. En l'absence de

consigne, la vanne se ferme en position d'étanchéïté.

e. Refermer le couvercle avec son joint, en respectant le

couple de serrage de 5 Nm. (Fig. XVIII,

page 22)

.

ENTRETIEN

Avant toute opération d'entretien ou de remise en marche,

couper l'alimentation du positionerD, dépressuriser la

vanne et la purger pour prévenir tout risque d'accident

corporel ou matériel.

Entretien préventif : La garniture du clapet profilé est propo-

sée en pièces de rechange pour les vannes 2/2 NF série 298.

Les vannes 3/2 NF série 398 sont équipées d'un clapet

standard.

Ce produit est conforme aux exigences essentielles

de la Directive 2014/30/UE relative à la Compatibilité

Electromagnétique, aux exigences essentielles de la

Directive 2014/35/UE relative à la Basse Tension.

Ce produit contient des composants électroniques sensibles aux décharges électrostatiques. Tout contact des connexions

par une personne ou un objet chargé

d’électricité statique pourrait entraîner

la mise en panne ou la destruction de

l’appareil. Pour réduire les risques de décharges électrostatiques, veuillez respecter les recommandations et précautions

de manipulation définies par la norme

ATTENTION

RESPECTER LES

PRECAUTIONS

DE MANIPULATION

DES PRODUITS

EN100 015-1, avant toute intervention

sur ce produit.

Ne pas connecter ou déconnecter cet appareil lorsqu’il est sous

tension.

SENSIBLES AUX

DECHARGES

ELECTROSTATIQUES

4 5

526480-001 526480-001

41

32

41

32

41

32

Inbetriebnahme- und Wartungsanleitung

1

(2)

(1)

(2)

(1)

2

(2)

(1)

2

ESD

1

(2)

(1)

1

(2)

(1)

2

3

(2)

(1)

2

Regelventil mit PositionerD (2/2 und 3/2) – Baureihe 298-398

Die Ventile sind je nach Ausführung mit einem Steuerkopf

Ø80, Ø100, Ø150 oder Ø200 mm ausgestattet. Die 2/2-Ventile

NC der Baureihe 298 sind mit einem Regelkegel versehen.

Die 3/2-Ventile NC der Baureihe 398 haben einen Ventilteller.

Die Ventile sind standardmäßig ausgerüstet mit einem Stellungsregler des Typs

einer Kabelverschraubung aus Plastik für Kabeldurchmesser

4,5 - 9 mm sowie einem Linearpotentiometer, Prozessor und

zwei Pilotventilen.

- Regelung im einfachen Regelkreis.

- Kaskadenregelung bei Positioner mit direkt angeschlosDie APC-Software für die Änderung der Regelparameter kann

unter www.asconumatics.de heruntergeladen werden. Die

Software wird für die Kaskadenregelung benötigt.

Der PositionerD mit Kaskadenregelung ist im Auslieferungszustand auf Werksparameter (Positionsregler) voreingestellt. Das

Gerät muss in dieser Einstellung auf dem ventil montiert und

initialisiert werden. Erst nach der Initialisierung kann der PositionerD mit Hilfe der APC-Software in den Kundenparametern

auf Kaskadenregelung umgestellt werden. Die Initialisierung darf

nur in der Werkseinstellung durchgeführt werden.

Das Proportionalventil ist ab Werk voreingestellt. Der PositionerD

ist mit einer elektronischen Abschaltfunktion ausgestattet, die bei

Sollwert 0 eine vollständige Entlüftung des Steuerkopfs sicherstellt,

damit das Ventil in der geschlossenen Position dicht schließt.

NC – Normal geschlossen: Das Regelventil ist geschlossen,

sobald der Stellungsregler keinen Steuerdruck liefert.

Das Regelventil öffnet, sobald der Stellungsregler einen

Steuerdruck liefert.

In der Auto-Adapt-Phase sind die Steuerdrücke entsprechend

de 4 à 8 bar.

Anströmung von unten gegen den Regelkegel über Anschluss

2 (2/2) oder 3 (3/2).

Bei Spannungsausfall Stellung des Regelkegels gehalten

oder Rückkehr des Ventils in die geschlossene Stellung.

Siehe Seite 20: Diagramme B und C der Durchflussraten

(Kv) und Diagramme D und C des Stellverhältnisses (empfohlene Betriebszone).

· Die Temperatur des PositionierersD darf +65° C nicht

übersteigen, damit das Zuverlässigkeitsniveau gewährleistet

werden kann. In Übereinstimmung mit unseren Empfehlungen für die maximale Nutzungstemperatur, die in Diagramm

A auf Seite 20 angegeben ist.

· Vibrationen: Das Produkt kann Rohrvibrationen bis 5 G pro

Standard EN 60068-2-6 widerstehen; die Präzisions- und

Reproduzierbarkeitseigenschaften werden bei bestimmten

Frequenzen jedoch herabgesetzt. Diese Präzisions- und Reproduzierbarkeitseigenschaften werden unter Standardbedingungen auf die Katalog-Spezifikationsebenen zurückfallen.

· Steuerung des Aktuators: Die empfohlene Druckluftqualität

ist in der Norm ISO 8573-1 festgelegt

Dieses Ventil ist kein Absperrventil oder Sicherheitsventil.

Das Ventil wird nur im Falle eines Stromausfalls geschlossen.

Ein Ausfall der Pneumatik führt nicht dazu, dass das Ventil

geschlossen wird.

Zuverlässigkeitsdaten:

„http://www.asco.com/ASCO Asset Library/reliability-database.zip“

oder Sie wenden sich an die Kundendienstabteilung von ASCO.

Das Gerät wird vormontiert und voreingestellt geliefert.

Die Endinstallation umfasst die elektrische und pneumatische

Verbindung, damit ist das Gerät einsatzbereit entsprechend

den voreingestellten Sollwerten.

LED 3 (grün) leuchtet, wenn Spannung anliegt.

LED 4 unten (orange) leuchtet, wenn das Ventil vollständig

geschlossen ist.

LED 1 oben (gelb) leuchtet, wenn das Ventil vollständig offen ist.

Eine schnell blinkende LED 2 (rot) zeigt eine Störung des Geräts an; siehe Tabelle „Fehlerdefinitionen“ auf der letzten Seite.

BESCHREIBUNG (Abb. 1 und 2, Seite 21))

PositionerD aus Aluminium eloxiert und

senem externen Sensor.

FUNKTION (Abb. 1 und 2, Seite 21)

VENTIL SCHLIEßT SICH

INSTALLATION UND INBETRIEBNAHME

(Fig. 3, Seite 21)

•

2

•

P

•

•

•

•

1

•

•

P

•

3

•

•

•

1

•

•

P

•

DE

3

•

•

LED 1 LED 2 LED 3 LED 4

Beschreibung

Position halten

Ventil OFFEN

Ventil GESCHLOSSEN

Ventil öffnet

Ventil schließt

Positioner im Initialisationsmodus

Positioner im manuellen Modus

Sollwert > 20,5 mA / 10,25 V

Sollwert < 3,5 mA

Positioner nicht initialisiert

Komponentenfehler

LED an

OFFEN

FEHLERNR.

FEHLER

1

2

3

4

GE-

LEISTUNG

LED aus

LED blinkt langsam

LED blinkt schnell

ELEKTRISCHER ANSCHLUSS (Abb. IV, Seite 21)

Der elektrische Anschluss ist von Fachpersonal entsprechend

den vor Ort geltenden Normen und Richtlinien durchzuführen.

Um die EMV-Störsicherheit zu gewährleisten, ist es nötig, das

Gerät über eine geschirmte Anschlussleitung zu erden, wobei

geräteseitig der Kabelschirm über die metallische Kabelverschraubung bzw. über einen geschirmten Anschlussstecker

(M12) anzuschließen ist. Steuerungsseitig ist der Kabelschirm

niederohmig zu erden.

1) Anschluss mit Kabel und Kabelverschraubung

ACHTUNG:

• Vor Beginn jeglicher Arbeiten ist sicherzustellen, dass

die Komponenten spannungslos geschaltet und nicht mit

Druck beaufschlagt sind.

Den Deckel abschrauben.

Den Klemmenblock wie nachstehend angegeben anschließen (Abb. 4, Nr. 1).

24 V DC Versorgungsspannung.

• Pin 1: +24VDC-Spannungsversorgung

• Pin 2: GND-Versorgung

• Pin 3: Sollwert (0-10V oder 4-20 mA)

• Pin 4: GND-Sollwert

• Pin 5:

Externer Sensoreingang (Ausführung mit Kaskadenregelung)

• Pin 6: Istwert Stellung Regelkegel

• Pin 7: 24V-AUF/ZU-Ausgang (Position des Regelkegels = Sollwert)

Alle Schraubklemmen vor der Inbetriebnahme ordnungsgemäß anzuziehen (Anziehdrehmoment von 3 Nm beachten).

Der elektrische Anschluss erfolgt mit einer Kabelverschraubung M16 x 1,5 mm aus Metall für Kabeldurchmesser 4,5-9

mm (Anziehdrehmoment: 3 Nm).

Die Abdeckung mit der dazugehörigen Dichtung wieder

aufsetzen (Anziehdrehmoment von 5 Nm beachten).

2) Anschluss mit M12-Leitungsdose:

Pin

1 + 24V

2 + Sollwert

3 GND

4

5

PositionerD, Einfacher Regelkreis

Klemmenblock

1

+24V DC-Spannungsversorgung

2

GND-Versorgung

3

+ Sollwert (0-10 V or 4-20 mA)

4

GND Sollwert

6

Istwert Stellung Regelkegel

7

AUF/ZU-Ausgang + 24V PNP

5

Einfacher Regelkreis Kaskadenregelung

Istwert

Stellung Regelkegel

Sensoreingang

AUF/ZU-Ausgang + 24V PNP

PositionerD, Kaskadenregelung

Klemmenblock

M12

5

1

1

+24V DC-Spannungsversorgung

3

2

GND-Versorgung

2

3

+ Sollwert (0-10 V or 4-20 mA)

3

4

GND Sollwert

4

5

Externer Sensoreingang

7

AUF/ZU-Ausgang + 24V PNP

5

Externer

M12

5

1

3

2

3

4

5

SCHLOSSEN

Inbetriebnahme- und Wartungsanleitung

Regelventil mit PositionerD (2/2 und 3/2) – Baureihe 298-398

Montage des Ventils: Siehe Inbetriebsnahmeanleitungen für

die 2/2-Ventile der Baureihe 290 und 3/2-Ventile der Baureihe

390 (http://www.asco.com).

Eigenschaften der PositionerD-Einheit:

Steuermedium : Luft oder neutrale Gase, gefiltet 50 µm,

ungeölt, kondensatfrei und wasserfrei

- Versorgungsdruck: 4 – 8 bar

- Umgebungs- und Steuermediumstemperatur: 0 bis +50°C

- Schutzart: IP66 (EN 60529)

Die folgenden analogen Sollwerte können bei der Bestellung gewählt werden:

- Spannungssollwert: 0 – 10 V (Eingangswiderstand 200 kΩ)

- Stromsollwert: 4 – 20 mA (Eingangsimpedanz 250 Ω)

- Versorgungsspannung: 24 V DC ±10%

- Leistung: max. 8,5 W

- Hysterese: < 2% des max. Hubs des Regelkegels

- Genauigkeit: < 2% des max. Hubs des Regelkegels

- AUF/ZU-Ausgang: 24 V PNP /max. 500 mA

- Signal des externen Sensors (Option) = Sollwertsignal (010 V oder 4-20 mA)

- Istwert-Signal Stellung Regelkegel = Sollwertsignal (0-10

V oder 4-20 mA)

PNEUMATISCHER ANSCHLUSS (Abb. V, Seite 21)

Anschluss: G 1/8 am Druckanschluss.

MANUELLES ÖFFNEN UND SCHLIESSEN

Das Ventil lässt sich bei normalem Betrieb manuell öffnen

und schließen.

Vorgehensweise:

1 – Abdeckung entfernen.

2 - Um in den manuellen Modus zu gelangen, gleichzeitig

die Tasten „Öffnen“ (Nr. 3) und „Schließen“ (Nr. 4) drücken, bis die grüne LED blinkt.

3 – Zum Öffnen die Taste oben drücken: Das Ventil öffnet

bei gedrückter Taste; die Bewegung wird angehalten, sobald die Taste losgelassen wird (Abb. VI/VII, Seite 21).

Oder

Zum Schließen die Taste unten (Nr. 4) drücken: Das Ventil

schließt bei gedrückter Taste; die Bewegung wird angehalten,

sobald die Taste losgelassen wird. (Abb. VI/VII, Seite 21)

Sie können

- die Stellung des Regelkegels mit einem an den Kontakten

2 und 6 angeschlossenen Volt- oder Amperemeter ablesen.

Verlassen des manuellen Modus:

- Um den manuellen Modus zu verlassen, erneut gleichzeitig

die Tasten Nr. 3 und 4 für eine Dauer von 3 bis 5 Sekunden

drücken. Der Regelkegel steuert automatisch die vorgegebene Sollwertposition an.

AUSTAUSCH DER POSITIONER

1- Abbau der auszutauschenden Einheit (Abb. VIII, Seite 21)

a. Die elektrischen und pneumatischen Verbindungen trennen

und entfernen.

b. Die pneumatische Verbindung zum Ventil trennen und den

Anschluss Nr. 5 entfernen (nicht im Ersatzteilsatz enthalten).

c. Schraube F mit einigen Umdrehungen losdrehen, um die

Einheit aus der Halterung zu entfernen.

d. Einheit und Spindel entfernen, wobei darauf zu achten ist,

dass die Spindel nicht beschädigt oder verbogen wird.

e. Die pneumatischen Anschlüsse Nr. 5 und Nr. 6 entfernen.

2- Vorbereitung der neuen Einheit:

Kennzeichnung der Einheiten

Regelkegel bei Spannungsausfall in Stellung gehalten, einfacher Regelkreis

0-10 V 60566108 60567108

4-20 mA 60566308 60567308

Regelkegel geschlossen, einfacher Regelkreis

0-10 V 60566118 60567118

4-20 mA 60566318 60567318

Regelkegel geschlossen, Kaskadenregelung

0-10 V 60566418 60567418

4-20 mA 60566518 60567518

Montagesatz

alle C140423 C140423

a. Die Abdeckung und Dichtung entfernen, um die Spindel

und Feder freizulegen (nicht in dieser Version verwendet)

[Abb. IX und Fig. XIII, Seite 22].

INBETRIEBNAHME

Ersatzteilsatz-Nr. (PositionerD

Kabelverschraubung

(Kabel-Ø 5-10 mm)

D

-EINHEIT

ausschließlich)

M12-Anschluss

•

2

•

P

b.

Lösen Sie den Schaft des Halters und entfernen Sie die zu

•

•

•

•

•

•

P

•

•

•

•

1

•

•

P

•

DE

3

•

•

ersetzende Box, dann ersetzen Sie sie durch die neue Box.

(Abb. X, Seite 22).

c. Das Ende der Spindel Nr. 7 in die Führung am Potentiome-

ter stecken, indem Sie die Spindel wegkippen und wieder

aufrichten. (

Abb. XI und XII, Seite

22)

d. Die beiden pneumatischen Anschlüsse von der alten verwenden.

3- Montage auf das Ventil (Abb. XIV,

Seite

22)

a. Darauf achten, dass Schraube F gelöst ist.

b. Die Einheit auf der Halterung montieren.

c.

Den pneumatischen Anschluss Nr. 5 und pneumatischen

Anschluss Nr. 9 des Ventils platzieren und Schlauch Nr. 10

(Abb. XV, Seite 22) anschließen.

d. Die Einheit mit Schraube F festschrauben, wobei ein

Anziehdrehmoment von 1,5 Nm (

Fig XVI, Seite

22) zu

beachten ist.

4- Anschlüsse:

Die elektrischen und pneumatischen Anschlüsse entsprechend den allgemeinen Anweisungen verbinden.

Im Falle der Verwendung mit einem Sollwert von 4-20 mA,

einen Wert > 4 mA (z.B.: 5 mA) senden, um den Initiierungszyklus zu beginnen

5- Einstellung der neuen Einheit:

a.

Die Einheit unter Spannung setzen und mit Druck beaufschlagen.

b. Die mittlere Taste Nr. 12 für eine Dauer von mehr als 3

Sekunden drücken, bis LED 1 (gelb) und LED 4 (orange)

blinken. Der Initialisierungsprozess wird automatisch

gestartet (Abb. XVII und Abb. XIX,

c.

Die Taste loslassen. Der Initialisierungszyklus des Geräts wird

Seite 22)

.

automatisch ausgeführt (mehrmaliges Öffnen und Schließen).

d. Nach ca. 1 Minute bleibt das Ventil in der vorgegebenen

Sollwertposition stehen. Bei fehlendem Sollwert schließt

das Ventil dicht.

e. Die Abdeckung mit der dazugehörigen Dichtung wieder

aufsetzen (Anziehdrehmoment von 5 Nm beachten).

(Abb. XVIII,

Seite 22)

WARTUNG

Um Personen- und Sachschäden zu vermeiden, muss

vor der Wartung oder Inbetriebnahme die Versorgung

des PositionerD unterbrochen sowie das Ventil drucklos

geschaltet und entlüftet werden.

Vorbeug ende Wartung: Die Kegeldichtung ist für die 2/2-Ven-

tile NC der Baureihe 298 als Ersatzteil erhältlich.

Die 3/2-Ventile NC der Baureihe 398.

Dieses Produkt erfüllt die wesentlichen Anforderungen

der EMV-Richtlinie 2004/108/EG (Elektromagnetische

Verträglichkeit) sowie die Niederspannungsrichtlinie

2006/95/EW.

Dieses Produkt enthält elektronische

Bauteile, die gegenüber elektrostatischen Entladungen (ESD) empfindlich sind. Berührungen der elektrischen Bauteile durch Personen

oder Gegenstände können zu einer

elektrostatischen Entladung führen,

die das Produkt beschädigt oder zerstört. Um das Risiko einer elektrostatischen Entladung zu vermieden,

sind die Handhabungshinweise und

ACHTUNG

VORSICHT

BEI HANDHABUNG

VON

Empfehlungen nach EN 00015-1 zu

beachten.

Das Gerät nicht unter Spannung anschließen oder trennen.

ELEKTROSTATISCH

GEFÄHRDETEN

BAUTEILEN (EGB).

6 7

526480-001 526480-001

41

32

41

32

41

32

Instrucciones de puesta en marcha y mantenimiento

1

(2)

(1)

(2)

(1)

2

(2)

(1)

2

ESD

1

(2)

(1)

1

(2)

(1)

2

3

(2)

(1)

2

Válvulas con posicionadorD (2/2 y 3/2) - series 298-398

DESCRIPCIÓN (Fig. I y II, página 21))

Estas válvulas están equipadas de una cabeza de mando

por pistón Ø63, Ø90 o Ø125 mm según las versiones. Las

versiones 2/2 normalmente cerrada, serie 290, están equipadas de un clapet perfilado. Las versiones 3/2 normalmente

cerrada, serie 390, tiene un clapet standard.

Una unidad de posicionamiento PositionerD, de aluminio

anodizado con un prensaestopas de plástico para cable de

Ø 4,5-9 mm, se instala de serie en estas válvulas. La unidad contiene un potenciómetro lineal, un procesador y dos

válvulas piloto.

- Gestión de la válvula simple bucle.

- Gestión de la válvula doble bucle conexión de un captador

externo directamente en el posicionador.

Programa PLC, para descargar en www.asco.com, que permite

la modificación de los parámetros de regulación. Este programa

es necesario para la gestión en doble bucle de regulación.

El PosicionadorD en el caso de una regulación en doble bucle se suministra regulado desde fábrica (posicionador). El

aparato debe ser adaptado e inicializado en la válvula con

las regulaciones de fábrica iniciales. Después de haber sido

inicializado, se puede utilizar el programa APC para poner el

PosicionadorD en doble bucle de regulación con los Parámetros del cliente. Esta inicialización solo puede ser realizada

con los parámetros de fábrica.

La válvula proporcional se regula en fábrica. El posicionadorD

está equipado de un sistema electrónico « Shut off » destinado

a purgar el alojamiento de pilotaje de consigna 0 con el fin

de hacer la válvula estanca al cierre.

FUNCIONAMIENTO (Fig. I y II, página 21)

NC - Normalmente Cerrada : la válvula está cerrada cuando el

posicionador no libera ninguna presión de pilotaje en el actuador.

La válvula está abierta cuando el posicionador libera presión

de pilotaje.

Durante la fase de autorregulación, adaptar las presiones de

pilotaje de 4 à 8 bar.

Entrada del fluido bajo el clapet por orificio 2 (2/2) o 3 (3/2).

Retorno a la posición cerrada de la válvula en caso de corte de

la alimentación eléctrica o mantenimiento de posición del clapet.

Vea la página 20: Gráficos B y C de flujo (Kv) y gráficos D y

C de ámbito (zona de funcionamiento recomendada).

· La temperatura del posicionadorD no podrá exceder los +65°C

para garantizar su nivel de fiabilidad. Observe las recomendaciones que hacemos acerca de las temperaturas máximas de

uso especificadas en el Diagrama A de la página 20.

· Vibraciones: El producto puede aguantar una vibración de

las tuberías de hasta 5G según la norma EN 60068-2-6; sin

embargo, las características de precisión y reproductibilidad se

reducirán en determinadas frecuencias. Estas características

de precisión y reproductibilidad volverán a estar en los niveles

de especificación del catálogo en determinadas condiciones.

· Piloto de actuador: el nivel de calidad recomendado de aire

comprimido se estipula en la norma ISO 8573-1.

CIERRE FALLIDO DE LA VÁLVULA

Esta válvula no es una válvula de cierre o de seguridad.

El cierre fallido de la válvula solo se producirá si hay un corte

de electricidad. Un corte neumático no activará esta función de

cierre fallido.

Datos de fiabilidad:

"http://www.asco.com/ASCO Asset Library/reliability-database.zip"

o póngase en contacto con el Departamento de Servicio al Cliente

de ASCO.

INSTALACIÓN Y PUESTA EN MARCHA

(Fig. III, página 21)

El aparato se suministra montado y regulado en fábrica.

La instalación final consiste en realizar las conexiones

eléctricas y neumática, el aparato está listo para funcionar

conforme a los valores de la consigna.

El LED 3, verde, se ilumina a la puesta bajo tensión eléctrica.

El LED 4, bajo (naranja), se ilumina cuando la válvula está

totalmente cerrada.

El LED 1, alto (amarillo), se ilumina cuando la válvula está

totalmente abierta.

El LED 2, rojo, parpadea rápidamente, indica un disfuncionamiento del aparato, ver el cuadro de "Códigos de fallos"

última página.

•

2

•

P

•

•

•

•

1

•

•

P

•

3

•

•

•

1

•

•

P

•

ES

3

•

•

LED 1 LED 2 LED 3 LED 4

Descripción

Mantenimiento en posición

Válvula ABIERTA

Válvula CERRADA

Válvula se desplaza hacia abertura

Válvula se desplaza hacia cierre

Posicionador en modo de inicialización

Posicionador en modo manual

Punto de consigna > 20,5 mA / 10,25 V

Punto de consigna < 3,5 mA

Posicionador no inicializado

Error componente

LED iluminado

ERROR N°

1

2

3

4

ERROR

ABIERTA

POTENCIA

CERRA-

LED apagado

LED parpadeando lentamente

LED parpadeando rápidamente

CONEXIÓN ELÉCTRICA (Fig. IV, página 21))

La conexión eléctrica debe realizarse por personal cualificado

y según las normas y reglamentos locales.

Con el fin de asegurar la protección CEM, el aparato debe

estar conectado a tierra mediante un cable blindado. Por el

lado del aparato, el blindaje del cable debe estar conectado

vía el prensa-estopas metálico y/o un conector blindado (M12).

Por el lado del control, el blindaje de cable debe estar unido

a la tierra a baja impedancia.

1) Conexión por cable y prensaestopas

ATENCIÓN :

• Antes de cualquier intervención, corte la alimentación

eléctrica y neumática para poner bajo tensión los componentes.

Desatornillar y retirar la tapa.

Conecte el bornero (Fig. 4, Rep 1) como se indica debajo.

Tensión de alimentación en corriente continua 24 V.

• La borna n°1 : Alimentación + 24 V CC

• La borna n°2 : Alimentación GND

• La borna n°3 : Consigna (0-10V o 4-20 mA)

• La borna n°4 : Consigna GND

• La borna n°5 : Entrada captador externo (Opción doble bucle)

• La borna n°6 : Retorno de la posición del clapet

• La borna n°7 : Salida Todo o Nada (TOR) 24 V (posición

clapet = consigna)

Todas las bornas de tornillo deben estar apretadas correctamente antes de la puesta en marcha. (Respete el par de

apriete de 3 Nm)

La conexión eléctrica se realiza mediante prensaestopas

M16 x 1,5 mm para cable Ø 4,5-9 mm (Respete el par de

apriete de 3 Nm).

Vuelva a colocar la tapa con su junta (Respete el par de

apriete de 5 Nm)

2) Conexión por conector M12 :

Pin

1

2

3

4

5

PosicionadorD, simple bucle

bornes à vis

1

+ 24 V CC, alimentación

2

alimentación GND

3

+ consigna (0-10 V o 4-20 mA)

4

consigna GND

6

retorno posición clapet

7

salida todo o nada (TOR) + 24V

5

Simple bucle Doble bucle

+ 24V

+ Consigna

GND

Retorno Posición

Clapet

Entrada Captador

Externa

Salida Todo o Nada (TOR) + 24V

PosicionadorD, doble bucle

bornas de tornillo

M12

5

1

3

2

3

4

5

1

+ 24 V CC, alimentación

2

alimentación GND

3

+ consigna (0-10 V o 4-20 mA)

4

consigna GND

5

entrada captador externo

7

salida todo o nada (TOR) + 24V

M12

5

1

3

2

3

4

5

DA

Instrucciones de puesta en marcha y mantenimiento

Válvulas con posicionadorD (2/2 y 3/2) - series 298-398

Instalación válvula : Remitirse a las páginas de puesta

en marcha de las válvulas 2/2 serie 290 y 3/2 serie 390

( http://www.asco.com ).

Característica caja PosicionadorD :

- Fluido de pilotaje : Aire o gases neutros, filtrado 50 µm, sin

condensados, lubricado o no

- Presión de alimentación de 4 a 8 bar

- Temperatura ambiente y del fluido de pilotaje : 0 a +50°C

- Protección eléctrica : IP66 (EN 60529)

Consigna analógica a seleccionar con el pedido :

- Consigna en tensión 0 - 10 V (Resistencia de entrada 200 kΩ)

- Consigna en corr iente 4 - 20 mA (Impedancia de entrada 250 Ω)

- Tensión de alimentación 24 V CC ±10%

- Potencia eléctrica : 8,5 W máx.

- Histéresis : < 2% de la carrera máx. del clapet

- Precisión : < 2% de la carrera máx. del clapet

- Salida todo o nada (TOR) : 24 V PNP /500 mA máx.

- Señal del captador exterior (opción) = señal de consigna (0-10 V o

4-20 mA)

- Señal de retorno de la posición del clapet = señal de consigna

(0-10 V o 4-20 mA)

RACORDAJE NEUMÁTICO (Fig. V, página 21)

Racordaje : G 1/8 en la entrada de presión.

En servicio normal, es posible abrir y cerrar manualmente

la válvula.

Modo operatorio :

1- soltar la tapa

2- presionar simultáneamente para pasar a modo manual

sobre los 2 botones pulsador « abierto » (Ref. 3) y

« cierre »(Ref. 4) hasta que el LED verde parpadee.

3- presionar sobre el botón pulsador alto para abrir : la

válvula se abrirá al permanecer presionando, y cesará su

movimiento al dejar de presionar con el dedo. (fig. VI/VII,

página 21)

O,

presione en el botón pulsador bajo (Ref. 4) para cerrar : la

válvula se cerrará al permanecer apoyado, cesará su movimiento al dejar de presionar con el dedo. (fig. VI/VII, página 21)

Es posible :

- recuperar la información correspondiente a la posición del

clapet con un voltímetro o un amperímetro conectado a las

bornas 2 y 6.

Salida del ciclo de corrección :

- Para dejar el modo manual, presione de nuevo simultánea-

mente sobre los botones pulsadores Ref. 3 y 4 durante 3

a 5 segundos, el clapet se posiciona automáticamente al

valor de consigna.

SUSTITUCIÓN DE LA CAJA POSICIONADOR

1- Suelte la caja a reemplazar (fig. VIII, página 21)

a. Desconectar y soltar las alimentaciones eléctricas y neu-

máticas.

b. Desconectar la unión neumática con la válvula y soltar el

conector Ref. 5 (no provisto en el kit).

c. Desatornillar algunas vueltas el tornillo F para extraer la

caja de su soporte.

d. Soltar el conjunto caja + vástago protegiendo el vástago

contra los choques y las flexiones.

e. Soltar los racores de alimentación neumática Ref. 5 y

Ref. 6.

2- Preparación de la nueva caja :

Identificación de las cajas

Mantenimiento de la posición del clapet, simple bucle

0-10 V 60566108 60567108

4-20 mA 60566308 60567308

Cierre del clapet, simple bucle

0-10 V 60566118 60567118

4-20 mA 60566318 60567318

Cierre del clapet, doble bucle

0-10 V 60566418 60567418

4-20 mA 60566518 60567518

Kit de montaje

todos C140423 C140423

PUESTA EN MARCHA

APERTURA / CIERRE MANUAL

código piezas de recambio

(PosicionadorD

prensaestopas

(cable Ø 5-10 mm)

únicamente)

conexión M12

D

•

2

•

P

•

•

•

•

•

•

P

•

•

•

•

1

•

•

P

•

ES

3

•

•

a. soltar la tapa y su junta para recuperar el vástago y su

resorte (no utilizado en esta versión) [fig. IX y fig. XIII,

página 22]

b.

Quite el vástago del retenedor y retire la caja a sustituir

y luego coloque la nueva caja. (Fig. X, página 22).

c. Sujetar el extremo del vástago Ref. 7 en la placa del po-

tenciómetro basculando el vástago redirigiéndolo. (

y XII, página

22)

fig. XI

d. Colocar en su lugar los dos racores neumáticos recupe-

rados en la caja a sustituir.

3- Montaje en la válvula (fig. XIV,

página

22)

a. Verifique que el tornillo F esté bien desatornillado.

b. Monte la caja en su soporte.

c. Oriente el racor neumático Ref. 5 y el racor neumático Ref. 9

de la válvula y conecte el tubo Ref. 10. (

fig XV, página

22)

d. Bloquee la caja en posición con el tornillo F respetando

un par de apriete de 1,5 Nm (

fig XVI, página

22).

4- Conexiones

Realice las conexiones eléctricas y neumáticas conforme a

las instrucciones generales.

En el caso de una utilización con consigna de 4-20 mA, enviar

un valor > 4 mA (ejemplo: 5 mA) con el fin de lanzar el ciclo

de inicialización.

5- Regulación de la nueva caja

a. Introduzca tensión eléctrica y presión neumática.

b. Presione durante + de 3 segundo sobre el botón pulsa-

dor central Ref. 12 hasta que los LEDS 1 (amarillo) y 4

(naranja) parpadeen, el proceso de inicialización arranca automáticamente (fig.XVII y fig. XIX,

página 22)

.

c. Deje de presionar el botón pulsador y permita al apa-

rato realizar automáticamente su ciclo de inicialización

(varias aperturas y cierres).

d. Después de alrededor de 1 minuto, la válvula se inmovi-

liza, conforme a la consigna solicitada. En ausencia de

consigna, la válvula se cierra en posición de estanquidad.

e. Vuelva a cerrar la tapa con su junta, respetando el par

de apriete de 5 Nm. (fig. XVIII,

página 22)

MANTENIMIENTO

Antes de cualquier operación de mantenimiento o de

puesta en marcha, corte la alimentación del posicionadorD, despresurice la válvula y púrguela para prevenir

todo riesgo de accidente corporal o material.

Mantenimiento preventivo : La guarnición de clapet perfi-

lado existe como piezas de recambio para las válvulas 2/2

NC serie 298.

Las válvulas 3/2 NC serie 398 están equipadas de un clapet

standard.

Este producto es conforme a las exigencias esenciales

de la Directiva 2014/30/UE relativa a la Compatibilidad

Electromagnética, a las exigencias esenciales de la

Directiva 2014/35/UE relativa a la Baja Tensión.

Este producto contiene componentes electrónicos sensibles a las descargas electrostáticas. Todo contacto

de las conexiones por una persona

o un objeto cargado de electricidad

estática podría provocar la avería o

destrucción del aparato. Para reducir

los riesgos de descargas electrostáticas, respete las recomendaciones y

precauciones de manipulación defi-

ATENCIÓN

RESPETE LAS PRE-

CAUCIONES

DE MANIPULACIÓN

DE LOS PRODUC-

nidas por la norma EN100 015-1, antes de cualquier intervención sobre

este producto.

No conecte o desconecte este

aparato cuando esté bajo tensión.

TOS

SENSIBLES A LAS

DESCARGAS

ELECTROSTÁTICAS

8 9

526480-001 526480-001

41

32

41

32

41

32

Istruzioni generali di installazione e manutenzione

1

(2)

(1)

(2)

(1)

2

(2)

(1)

2

ESD

1

(2)

(1)

1

(2)

(1)

2

3

(2)

(1)

2

Valvole con posizionatoreD (2/2 e 3/2) - serie 298-398

DESCRIZIONE (Fig. I e II, pagina 21)

Le valvole sono provviste di una testa di comando a pistone di

diametro 63, 90 o125 mm. Le valvole 2/2 NC serie 290 sono

dotate di un otturatore profilato. Le valvole 2/2 NC serie 390

dispongono di un otturatore standard.

Una custodia di posizionamento con PositionerD in alluminio

anodizzato dotata di un pressacavo plastica per cavi con

diametro 4,5 - 9 mm è prevista come standard sulle valvole.

Sono inclusi un potenziometro lineare, un processore e due

valvole pilota.

- Regolazione singolo anello

- Regolazione doppio anelo per posizionatore con sensore

esterno collegato direttamente.

Il software APC per la modifica dei parametri di controllo

può essere scaricato da www.asco.com. Il software APC è

richiesto per la regolazione del doppio anello.

In caso di regolazione doppio anello, il PositionerD viene

fornito con regolazioni di fabbrica (posizionatore).

L’apparecchio deve essere montato sulla valvola e inizializzato

con le impostazioni di fabbrica iniziali.

Il software APC può essere utilizzato per la regolazione del

PositionerD al controllo del doppio anello con i Parametri

Personalizzati del cliente solo dopo l’inizializzazione.

L'inizializzazione può essere effettuata solo con le impostazioni di fabbrica.

La valvola proporzionale è installata e regolata in fabbrica. Il

posizionatoreD è provvisto di un sistema elettronico di "sezionamento" per lo scarico della camera di pilotaggio in modo

da garantire la chiusura con tenuta della valvola.

FUNZIONAMENTO (Fig. I e II, pagina 21)

NC – Normalmente chiusa: La valvola si chiude quando il

posizionatore non fornisce alcuna pressione di pilotaggio

all'attuatore. La valvola si apre quando il posizionatore fornisce una pressione di pilotaggio all'attuatore.

Nella fase di autoaggiustamento, adattare le pressioni pilota

de 4 à 8 bar.

Il fluido entra sotto l'otturatore dalla connessione 2 (2/2) o

3 (3/2).

In mancanza di alimentazione elettrica, la valvola ritorna nella

posizione chiusa oppure mantiene la posizione dell'otturatore.

Vedere alla pagina 20: I grafici B e C delle portate (Kv) ed

i grafici D e C of elasticità di funzionamento (zona operativa

consigliata).

· La temperatura del posizionatoreD non può eccedere

+65 °C allo scopo di garantire il suo livello di affidabilità. Osser vare

tutte le nostre raccomandazioni per l’utilizzo di una temperatura

massima quale specificata nel Diagramma A alla pagina 20.

· Vibrazioni: Il prodotto può resistere alla trasmissione di vibra-

zioni fino a 5G secondo la normativa EN 60068-2-6; anche

se la precisione e le caratteristiche di riproducibilità saranno

degradate a certe frequenze. Tali caratteristiche di precisione e

riproducibilità ritorneranno ai livelli delle specifiche del catalogo

in condizioni operative normali.

· Pilotaggio dell’attuatore: il livello di qualità consigliato dell’aria

compressa è stabilito dalla norma ISO 8573-1.

MANCATA CHIUSURA DELLA VALVOLA

Questa valvola non è una valvola di sezionamento, né una

valvola di sicurezza.

La mancata chiusura della valvola si verifica soltanto a causa

di una mancanza di alimentazione elettrica. Una mancanza di

energia pneumatica non inficerà la funzione di chiusura.

Dati di affidabilità:

"http://www.asco.com/ASCO Asset Library/reliability-database.zip",

oppure entrare in contatto con il reparto di assistenza ai clienti ASCO.

INSTALLAZIONE E MESSA IN FUNZIONE

(Fig. III, pagina 21)

Il dispositivo è fornito installato e regolato in fabbrica.

L'installazione finale consiste nel collegare l'alimentazione

elettrica e quella pneumatica; il dispositivo è pronto per il

funzionamento conforme ai valori dei segnali di riferimento.

Il LED 3 verde si accende ad alimentazione attivata.

Il LED 4 inferiore (arancione) si accende a valvola completamente chiusa.

Il LED 1 superiore (giallo) si accende a valvola completamente aperta.

Il LED 2 rosso lampeggiante veloce indica un guasto del

dispositivo; vedere "Definizioni errori" sull'ultima pagina.

•

2

•

P

•

•

•

•

1

•

•

P

•

3

•

•

•

1

•

•

P

•

IT

3

•

•

LED 1 LED 2 LED 3 LED 4

Descrizione

CHIUSO

APERTO

ERRORE N.

Posizione di riposo

Valvola APERTA

Valvola CHIUSA

Valvola si sposta per apertura

Valvola si sposta per chiusura

Posizionatore in modalità inizializzazione

Posizionatore in modalità manuale

Segnale riferimento > 20,5 mA / 10,25 V

Segnale riferimento < 3,5 mA

Posizionatore non inizializzato

Errore componente

LED acceso

LED spento

LED lampeggiante lento

LED lampeggiante veloce

1

2

3

4

COLLEGAMENTO ELETTRICO (Fig. IV, pagina 21))

ALIMENT.

ERRORE

Il collegamento elettrico deve essere effettuato esclusivamente da

personale qualificato e deve essere conforme alle norme locali.

In order to ensure EMC protection, the device must be connected to earth with a shielded cable. On the device side,

the shield must be connected via the metal cable gland and/

or via a shielded connector (M12). On the control side, the

cable shield must have a low-impedance connection to earth.

1) Collegamento per cavo e pressacavo

ATTENZIONE:

• Prima di inziare qualsiasi lavoro, togliere l'alimentazione

elettrica e l'alimentazione d'aria per arrestare i componenti. Svitare e rimuovere il coperchio.

Collegare la morsettiera (fig 4, n. 1) come indicato sotto.

Tensione di alimentazione 24 V c.c.

• Pin 1: + alimentazione 24 V c.c.

• Pin 2: alimentazione GND

• Pin 3: segnale di riferimento (0-10 V o 4-20 mA)

• Pin 4: segnale di riferimento GND

• Pin 5: Ingresso esterno sensori (opzione circuito doppio)

• Pin 6: Segnale di ritorno otturatore

• Pin 7: uscita

24 V ON/OFF (posiz. otturatore = segnale riferimento)

I morsetti elettrici devono essere correttamente avvitati prima della

messa in servizio (accertarsi che la coppia di serraggio sia di 3 Nm).

Il collegamento elettrico è composto da un pressacavo metallico M16 x

1,5 mm per diam. cavo 4,5-9 mm (coppia di serraggio: 3 Nm).

Rimettere

a posto il coperchio e la guarnizione (accertarsi che la coppia di serraggio sia di 5 Nm).

2) Collegamento con connettore M12:

Pin

5

Circuito singolo Circuito doppio

1 + 24V

2 + Segnale di riferimento

3 GND

4

Segnale di ritorno

otturatore

Ingresso esterno sensori

5 Uscita ON/OFF: 24 V PNP

PosizionatoreD, blocco terminale

circuito singolo

1 + alimentazione 24 V c.c. 1

alimentazione GND

2

+ segnale riferimento (0-10 V o 4-20 mA)

3

4

Segnale riferimento GND 3

Segnale di ritorno otturatore

6

Uscita ON/OFF: 24 V PNP

7

PosizionatoreD, blocco terminale

circuito doppio

M12

5

1 + alimentazione 24 V c.c. 1

alimentazione GND

2

3

+ segnale riferimento (0-10 V o

3

2

Segnale riferimento GND

4

Ingresso esterno sensori

5

4

Uscita ON/OFF: 24 V PNP

7

5

4-20 mA)

M12

5

3

2

3

4

5

INSTALLAZIONE

Installazione valvola: fare riferimento alle Istruzioni di installazione

e manutenzione per le valvole 2/2 serie 290 e 3/2 serie 390 (http://

www.asco.com).

Istruzioni generali di installazione e manutenzione

Valvole con posizionatoreD (2/2 e 3/2) - serie 298-398

Caratteristiche dell'unità posizionatoreD:

- Fluido pilota: Aria o gas neutri, filtrati a 50 µm, privo di condensa,

lubrificato o non lubrificato.

- Pressione di alimentazione: 4 a 8 bar

- Temperatura ambiente e del fluido pilota: 0 a +50°C

- Protezione elettrica: IP66 (EN 60529)

Segnali di riferimento analogici da definire al momento dell'ordine:

- Segnale di riferimento in tensione 0 – 10 V (200 kΩ resistenza

di ingresso)

- segnale di riferimento in corrente 4 - 20 mA (250 Ω impedenza

di ingresso)

- Tensione di alimentazione: 24 V c.c. ±10%

- Potenza: max. 8,5 W

- Isteresi: < 2% della corsa max. otturatore

- Precisione: < 2% della corsa max. otturatore

- Uscita ON/OFF: 24 V PNP /max. 500 mA

- Segnale esterno sensore (opzione) = segnale di riferimento (0-10

V o 4-20 mA)

-

Segnale di ritorno otturatore = segnale di riferimento (0-10 V o 4-20 mA)

COLLEGAMENTO PNEUMATICO (Fig. V, pagina 21)

Collegamento: G 1/8 a ingresso pressione.

E' possibile aprire e chiudere manualmente la valvola durante il

funzionamento normale.

Procedura:

1 – Rimuovere il coperchio.

2 – Per passare a modalità manuale, premere contemporane-

amente il pulsante “Apri” (n. 3) e il pulsante “Chiudi” (n. 4)

finché il LED verde non lampeggia.

3 – Premere il pulsante superiore per l'apertura: la valvola si

aprirà finché il pulsante rimane premuto e l'apertura si

fermerà non appena il pulsante verrà rilasciato (fig. VI/VII,

pagina 21).

Oppure,

Premere il pulsante inferiore (n. 4) per la chiusura: la val-

vola si chiuderà non appena il pulsante viene premuto e la

chiusura si fermerà non appena il pulsante viene rilasciato

(fig. VI/VII, pagina 21).

E' possibile:

- Ottenere delle informazioni sulla posizione dell'otturatore

con un voltmetro o un ampermetro collegato ai pin 2 e 6.

Uscire dalla modalità manuale:

- Per uscire dalla modalità manuale, premere di nuovo

contemporaneamente i pulsanti n. 3 e 4 per 3 - 5 secondi;

l'otturatore verrà riportato automaticamente nella posizione

del segnale di riferimento.

1- Rimozione dell'unità da sostituire (fig. VIII, pagina 21)

a. Scollegare e rimuovere tutte le alimentazioni elettriche e

pneumatiche.

b. Scollegare il collegamento pneumatico della valvola e

rimuovere il connettore n. 5 (non fornito nel kit).

c. Allentare la vite F di più giri per rimuovere il posizionatore

dal relativo supporto.

d. Rimuovere l'unità + il complessivo dello stelo e proteggere

lo stelo da danneggiamenti e da possibili flessioni.

e. Rimuovere i collegamenti pneumatici di alimentazione n. 5

e 6.

2- Preparazione della nuova unità:

Identificazione unità

Mantenimento in posizione, singolo anello

0-10 V 60566108 60567108

4-20 mA 60566308 60567308

Ritorno in posizione chiusa, singolo anello

0-10 V 60566118 60567118

4-20 mA 60566318 60567318

Ritorno in posizione chiusa, doppio anello

0-10 V 60566418 60567418

4-20 mA 60566518 60567518

Kit assemblaggio

tutti C140423 C140423

a. Rimuovere il coperchio e la relativa guarnizione per acce-

dere allo stelo e alla relativa molla (non usato in questa

versione) [fig. IX e fig. XIII, pagina 22].

APERTURA E CHIUSURA MANUALI

SOSTITUZIONE UNITA' POSIZIONATORE

n. kit parti da ricambio (solo PosizionatoreD)

pressacavo

(cavo Ø 5-10 mm)

collegamento M12

D

•

2

•

P

b.

Sganciare lo stelo del sostegno e rimuovere la scatola da so-

•

•

•

•

•

•

P

•

•

•

•

1

•

•

P

•

IT

3

•

•

stituire, per rimpiazzarla con una nuova. (Fig. X, pagina 22).

c.

Inserire l'estremità dello stelo n. 7 nel porta potenziometro,

inclinando lo stelo e poi riportandolo in posizione verticale

(fig. XI e XII, pagina 22).

d. Reinstallare i due collegamenti pneumatici dalla vecchia

unità su quella nuova.

3- Montaggio sulla valvola (fig. XIV,

pagina

22)

a. Accertarsi che la vite F sia allentata.

b. Montare l'unità sul relativo supporto.

c.

Orientare il collegamento pneumatico n. 5 e il collegamento

pneumatico n. 9 della valvola e collegare il tubo n. 10 (fig

XV, pagina 22).

d. Bloccare l'unità in posizione con la vite F; accertarsi che

la coppia di serraggio sia di 1,5 Nm (

fig XV, pagina

22).

4 - Collegamenti

Tutti i collegamenti elettrici e pneumatici devono essere effettuati in conformità alle istruzioni generali.

Se utilizzati con un segnale di riferimento di 4-20 mA, inviare un

valore > 4 mA (es. 5 mA) per avviare il ciclo di inizializzazione.

5- Aggiustamento della nuova unità

a. Applicare elettricità e pressione dell'aria.

b. Premere il pulsante di mezzo n. 12 per più di 3 secondi

finché il LED 1 (giallo) ed il LED 4 (arancione) non lampeggino

per avviare automaticamente la procedura di inizializzazione

(fig. XVII e fig. XIX,

pagina 22)

.

c. Rilasciare il pulsante e lasciare che il dispositivo avvii au-

tomaticamente il ciclo di inizializzazione (alcune aperture

e chiusure).

d. Dopo circa 1 minuto, la valvola si ferma nella posizione

preimpostata del segnale di riferimento. Se non c'è alcun

segnale di riferimento, la valvola si chiude in posizione

stagna.

e. Rimettere a posto il coperchio e la relativa guarnizio-

ne; accertarsi che la coppia di serraggio sia di 5 Nm.

(fig. XVIII,

pagina 22)

MANUTENZIONE

Prima di qualunque intervento di manutenzione o messa

in funzione, togliere alimentazione al posizionatoreD,

quindi depressurizzare e scaricare la valvola per evitare

qualunque rischio di danni a cose o persone.

Manutenzione preventiva La guarnizione dell'otturatore

profilato è disponibile come ricambio per le valvole 2/2 NC

serie 298.

Le valvole 3/2 NC serie 398 sono provviste di un otturatore

standard.

Questo prodotto è conforme ai requisiti essenziali della

Direttiva sulla compatibilità elettromagnetica 2014/30/UE

e della Direttiva sulla bassa tensione 2014/35/UE.

Questo prodotto contiene componenti

elettronici sensibili alle cariche elettrostatiche. La carica elettrostatica gene

rata da contatto di un oggetto o di una

persona con i componenti elettrici è in

grado di danneggiare o distruggere il

prodotto. Per evitare il rischio di cariche elettrostatiche, adottare le precauzioni d'uso e le raccomandazioni

contenute nella norma EN 100015-1.

ATTENZIONE

ADOTTARE LE

Non collegare o scollegare il dispositivo quando è sotto tensione.

NECESSARIE

PRECAUZIONI

D'USO PER I

DISPOSITIVI

SENSIBILI

ALLE CARICHE

ELETTROSTATICHE

10 11

526480-001 526480-001

Loading...

Loading...