Page 1

LERNROBOTER

Wild Thumper Kontroller

Aufbauanleitung: Modell WTR-CK1

© AREXX - Die Niederland V0610

- 1 -

Page 2

Inhaltsverzeichnis

1. Produkt beschreibung WT Kontroller 3

1.2. Specificationen 2

1.3. Was kann die Wild Thumper 3

2. Nötwendige Werkzeuge 5

3. Teilliste 6

4. ASEMBLIERUNG von WT 8

5. Erste Praxis Test 22

6. Software installation 23

7. Programmer and Loader 36

7.1 Robot loader 37

7.2 Connection of USB interface Windows 38

7.3 Connection of USB interface LINUX 41

7.4 Testing the USB interface 42

7.5 Opening a port Linux 43

7.6 Selftest 44

7.7 Calibration 46

7.8 Keyboard test 48

8. Programmer und Loader 49

9. Programmieren von die Wild Thumper 54

10. Drahtlose Aplications Software

xx. APPENDIX

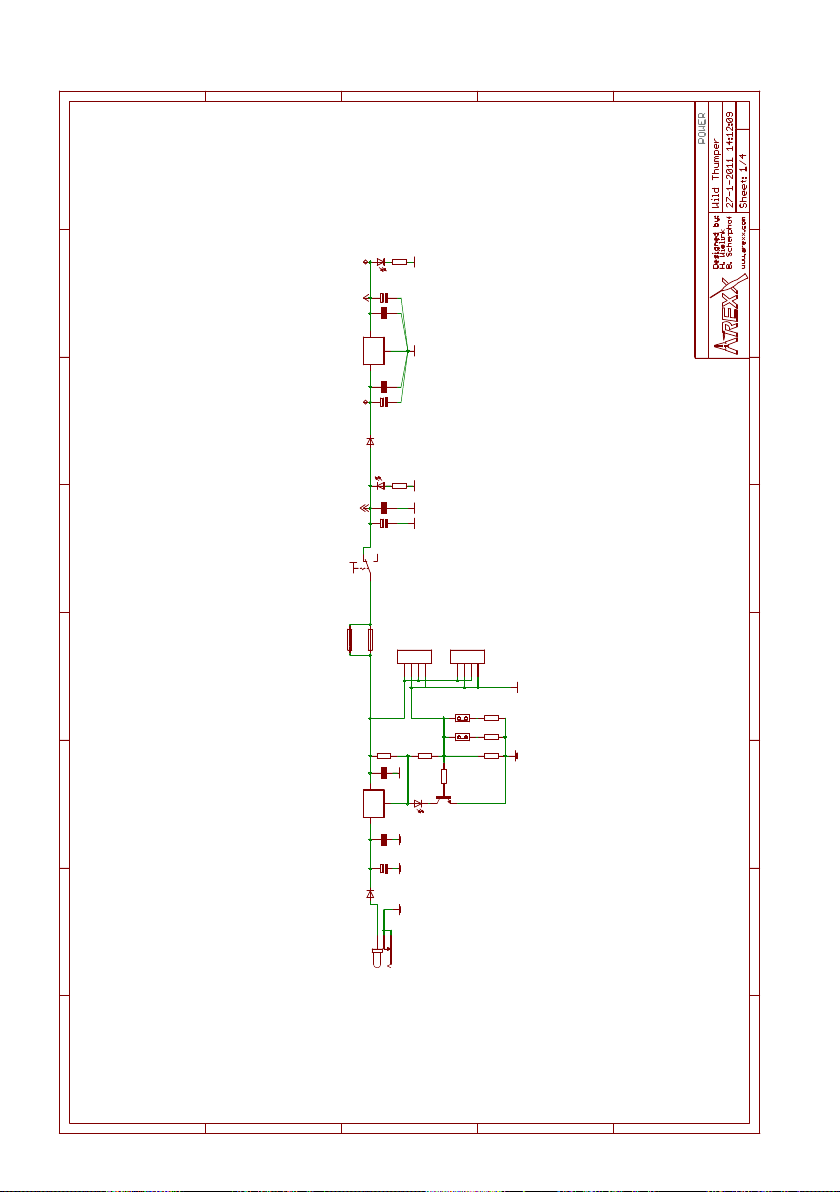

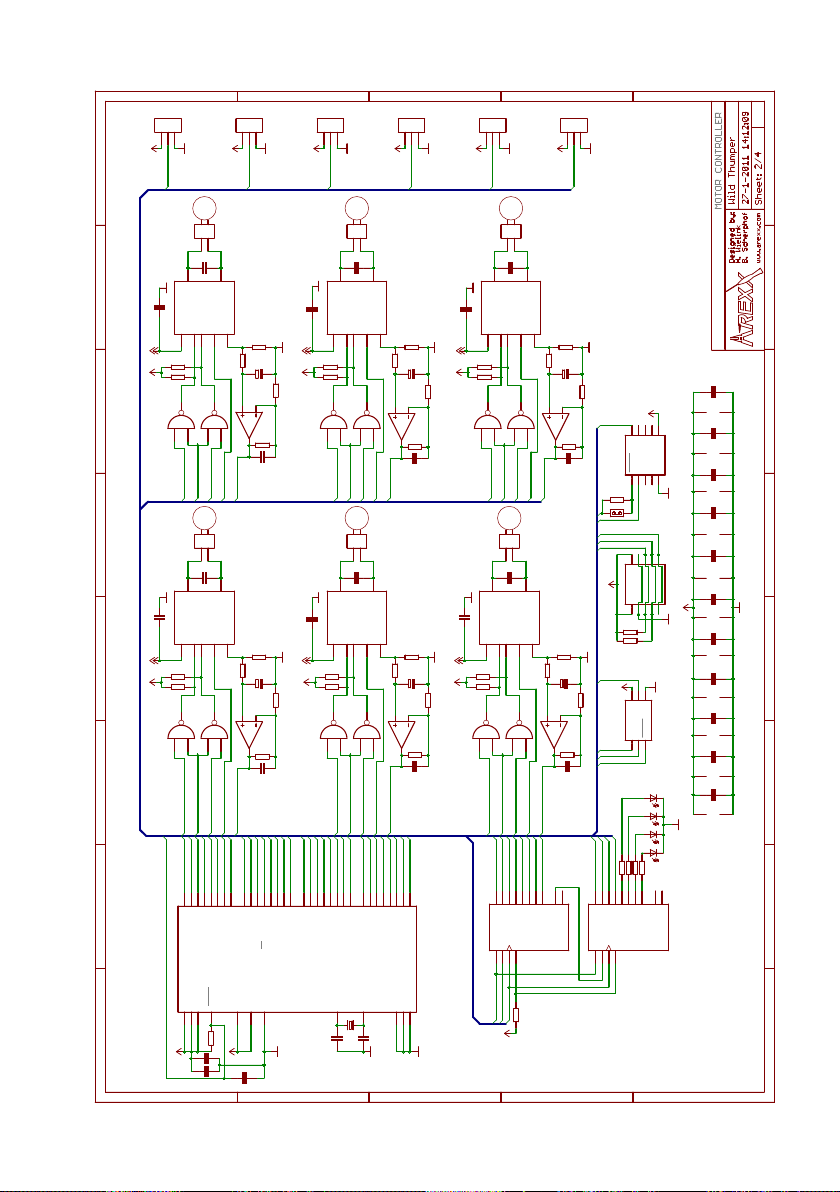

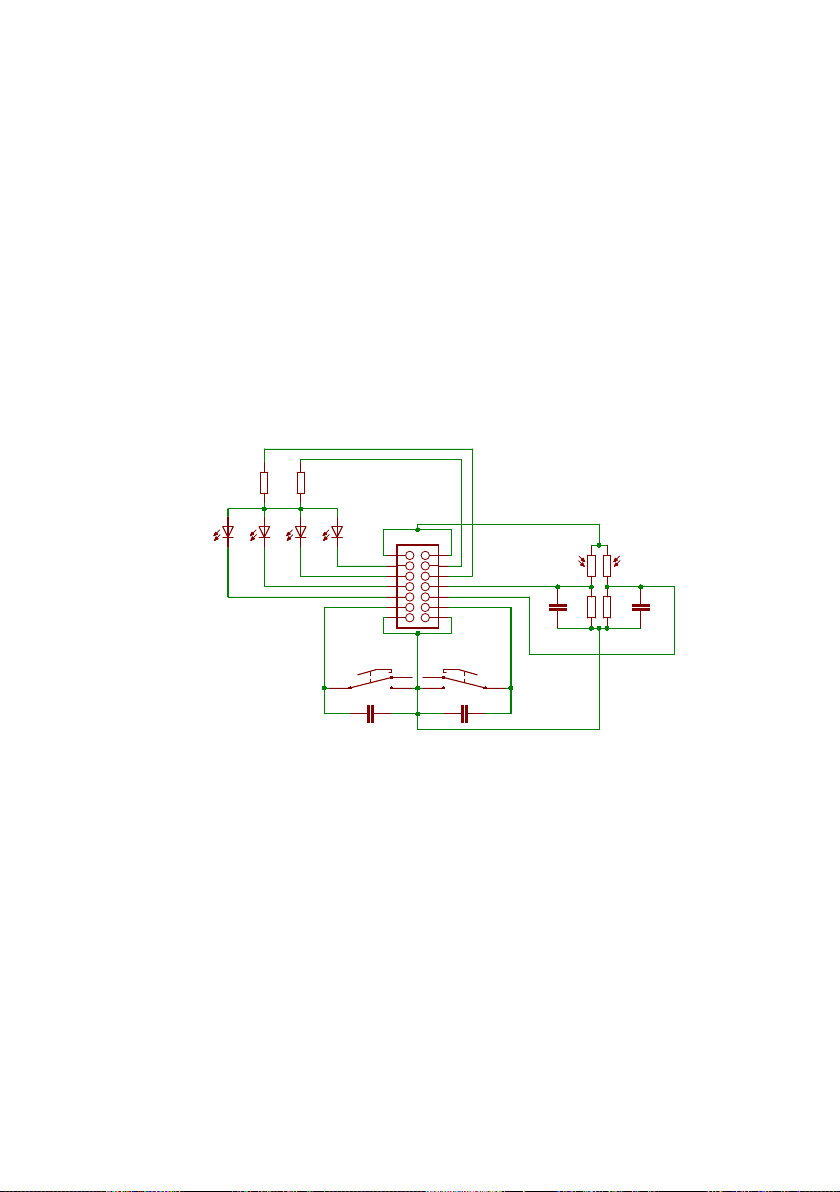

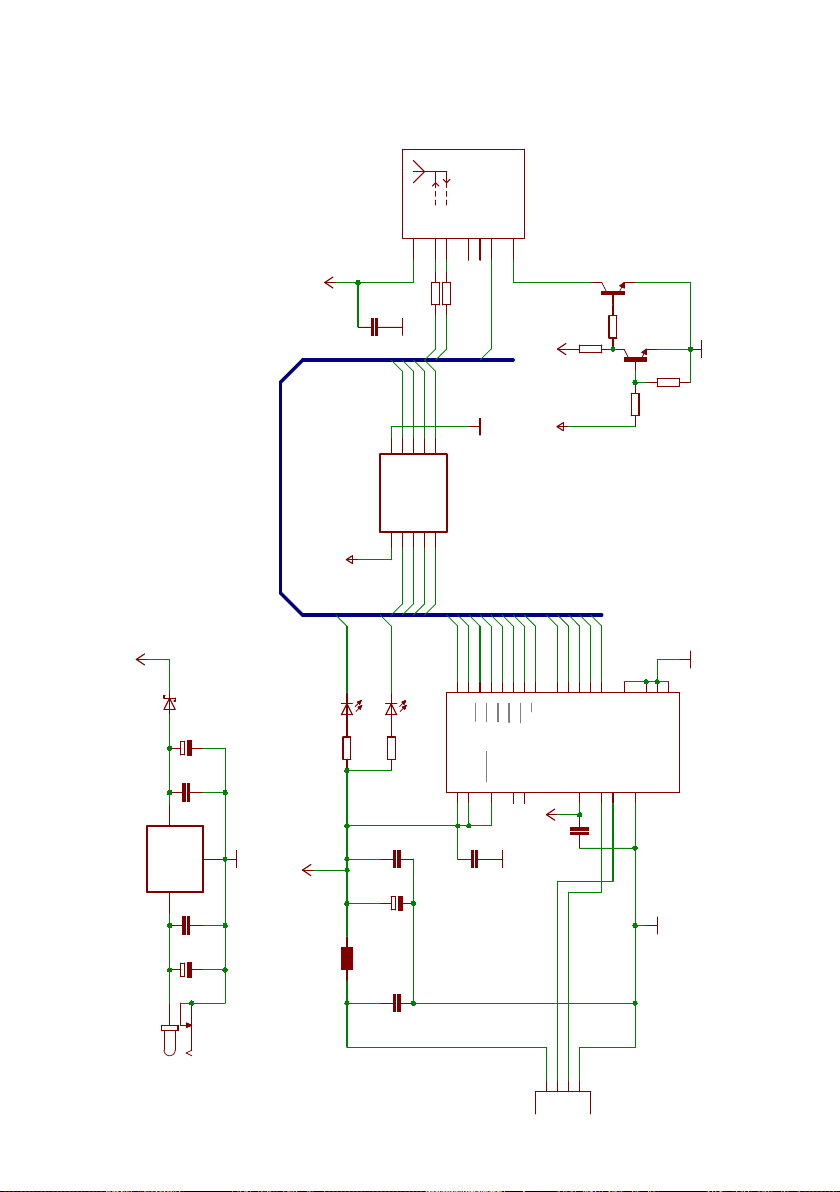

A. Circuit diagram Wild Thuimper 63

B. Circuit diagram Power Supply 64

C. Circuit diagram Connectors 65

D. Circuit diagram Keyboard 66

E- Circuit Programmer 67

AREXX and Wild Thumper are registered trademarks of AREXX Engineering - HOLLAND.

© Deutsche Übersetzung (Juni 2011): AREXX Engineering (NL).

Sämtliche Texte, Bilder, Grafiken dieses Handbuchs unterliegen den geltenden Urheberrechtsbestimmungen

und dürfen nicht ohne Genehmigung des europäischen Importeurs verwendet werden.

AREXX Engineering - Zwolle (NL).

Der Hersteller und Vertriebspartner sind nicht haftbar für Schäden als Folge des Misbrauchs, Montagefehlern

oder Missachtung der Anweisungen dieses Handbuchs.

Dieses Manuskript kann jederzeit ohne Benachrichtigung geändert werden.

Technische Unterstützung:

WWW.AREXX.COM

Hersteller:

AREXX Engineering

Europäischer Importeur

AREXX Engineering

ZWOLLE The Netherlands

© AREXX Holland

© Deutsche Übersetzung: AREXX - die Niederlande

WWW.ROBOTERNETZ.DE

- 2 -

Page 3

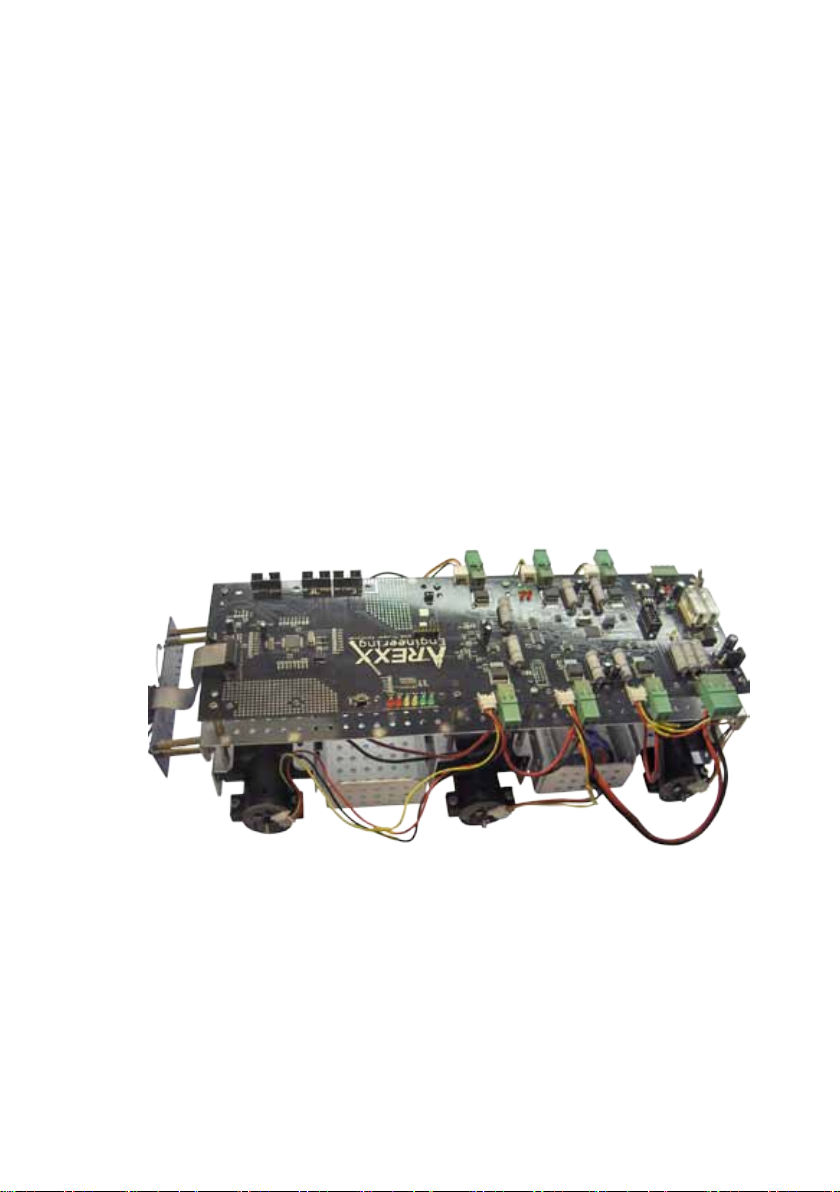

1. PRODUKTBESCHREIBUNG WTR-CK1

Das Wild Thumper Ansteuerungsmodul bildet die komplette Ansteuerungselektronik für den Wild Thumper “ALLRAD GELÄNDE CHASSIS JSR-6WD”. D

Die Steuerungsplatine basiert auf zwei ATMEL Mikroprozessoren, die miteinander kommunizieren. Einer dieser Prozessoren kümmert sich um die

Kommunikation und das Ablesen der Sensoren. Der zweite Prozessor ist zus-

tändig für die Ansteuerung der sechs Motoren mittels hochefzienten

H-Brücken.

Zur Ansteuerungselektronik gehören standardmäßig zwei APC-220 Funktransceivers für das 433MHz Frequenzband. Außerdem liefern wir zum

System einen Programmieradapter einschließlich der benötigten Loader-Software, sodass beide Prozessoren auf einfacher Weise programmiert werden

können. Die Ansteuerungsprogramme werden in C geschrieben, mit Hilfe des

WINAVR compiliert und anschließend in eine HEX-Datei verwandelt.

Wie bei allen AREXX-Robotersystemen stehen auch für den Wild Thumper

wieder viele Anschlüsse für Ein-/Ausgänge und ein I2C-Bus zur Verfügung,

damit sie am System selbst verschiedene Applikationen anschließen können.

Lieferumfang.

1 Stück. Hauptplatine

1 Stück. Frontplatine mit Berührungsschalter, Licht- und Infrarot-Strahlungssensoren

1 Stück. Programmieradapter mit USB- und Funkkommunikation

2 Stück. APC-220 Module

6 Stück. Rad-Encoder-Module mit HALL Sensoren

6 Stück. Encoder-Magnetringe zur Befestigung auf de Radachse

1 Stück. CD mit der Betriebsanleitung und Software

Montageteile, Anschlusskabel und Steckverbinder

Warnungen

* Das Rückgaberecht erlischt nach dem Öffnen der Plastikverpackungen der Bauelementen.

* Lesen die das Handbuch bitte vor der Aufbauphase vollständig bis zum Schluss.

* Wir bitten Sie vorsichtig mit den Werkzeugen zu arbeiten.

* Bauen Sie den Roboter bitte nicht in Anwesenheit von kleinen Kindern auf.

Diese können sich an den Werkzeugen verletzen oder kleine Bauteile verschlucken.

* Überprüfen Sie die korrekte Polarität beim Einlegen der Batterien.

* Sehen Sie zu, dass die Batterien und die Batteriehalter immer trocken sind. Falls das System

Feuchtigkeit aufnimmt sollten Sie die Batterien entfernen und alle Teile gut trocknen.

* Entfernen Sie bitte die Batterien falls Sie das Gerät mehr als 1 Woche nicht benutzen.

- 3 -

Page 4

1.2. Spezikationen:

Stromversorgung: 7,2 Volt sub C Batterie Pakete (nicht im Lieferumfang

enthalten)

2 St. ATMEGA 644 Prozessoren

6 St. Magnet-Drehzahlgeber für Odometrie

6 St. HAL Odometrie Sensoren

Motor-Stromwächter für alle 6 Motoren

Spannungsüberwachung

Lichtsensoren

IR-Sensoren

Tastsensoren

Zahlreiche Externe I/O und I2C-Anschlüsse

12 LEDS

Hauptplatine mit APC-220 drahtlosem Transceiver-Module

USB-Schnittstelle mit APC-220 drahtlosem Transceiver-Module

Beide Prozessoren sind frei programmierbar in der Hochsprache “C“

Die Programme können mit dem mitgelieferten USB-interface und der AREXX

Robotloader Software einfach in den Mikroprozessor geladen werden.

Abmessungen: (LxB) 360 x 120 (mm)

Hinweis: Max 2 St. 7,2V sub C Batteriepakete

- 4 -

Page 5

1.3. WILD THUMPER

- Selbst Programmieren in C mit WINAVR

- Beispiel- und Neuprogramme in den Wild Thumper übertragen.

- Den Wild Thumper mit einem PC und WTC Software drahtlos

kontrolieren

- Ihre eigene drahtlose Kamerabilder in WTC PC Software einfügen

- Den Wild Thumper mit Erweiterungsmodulen ausbauen, so dass er

hören, fühlen und sehen kann und somit auf seine

Umgebung reagiert

- Mittels I2C Schnittstelle kann der Wild Thumper mit seinem

Umfeld und vielen anderen Geräten kommunizieren.

- Künstliche Intelligenz: mit Hilfe von selbstlernender Software kann

der Wild Thumper seine Software ständig selbsttätig verbesseren.

- 5 -

Page 6

2. Benötigte Werkzeuge

Spitzzange

Selbstschneidende Schrauben

Seitenschneider

Schraubenziehersatz

Inbusschlüssel

Kontermutter

Selbstschneidende Schrauben verhalten sich wie

Holzschrauben, d.h. sie schneiden ein spiralförmiges Gewinde ins Material, das sich wie eine Mutter

verhält. Zum Ende weist dieser Schraubentyp ein

größeres Gewinde und eine schärferen Spitze auf

als eine normale Schraube.

2

3

1

Selbstschneidende Schrauben haben einen

Spalt an der Spitze, so dass man sie besser

ins Material eindrehen kann. Am einfachsten

dreht man die Schrauben wie folgt fest:

Falls die Schrauben zu oft gelöst und wieder festgeschraubt werden, kann das Loch im Laufe der zeit

immer größer werden und passt die Schraube irgendwann nicht mehr richtig.

1 Drehen Sie die Schraube fest

2 Lockern Sie die Schraube

3 Jetzt nochmals festschrauben.

Kontermutter

Das Festschrauben einer

Kontermutter

Kontermutter

Schraubenschlüssel:

Der Bausatz enthält einen Doppelmaulschlüssel, den Sie

(anstatt der Zange) für die M2 und M3 Mutter verwenden

sollten.

- 6 -

Gewaltanwendung beim Schrauben

würde das Plastik zerstören !

Page 7

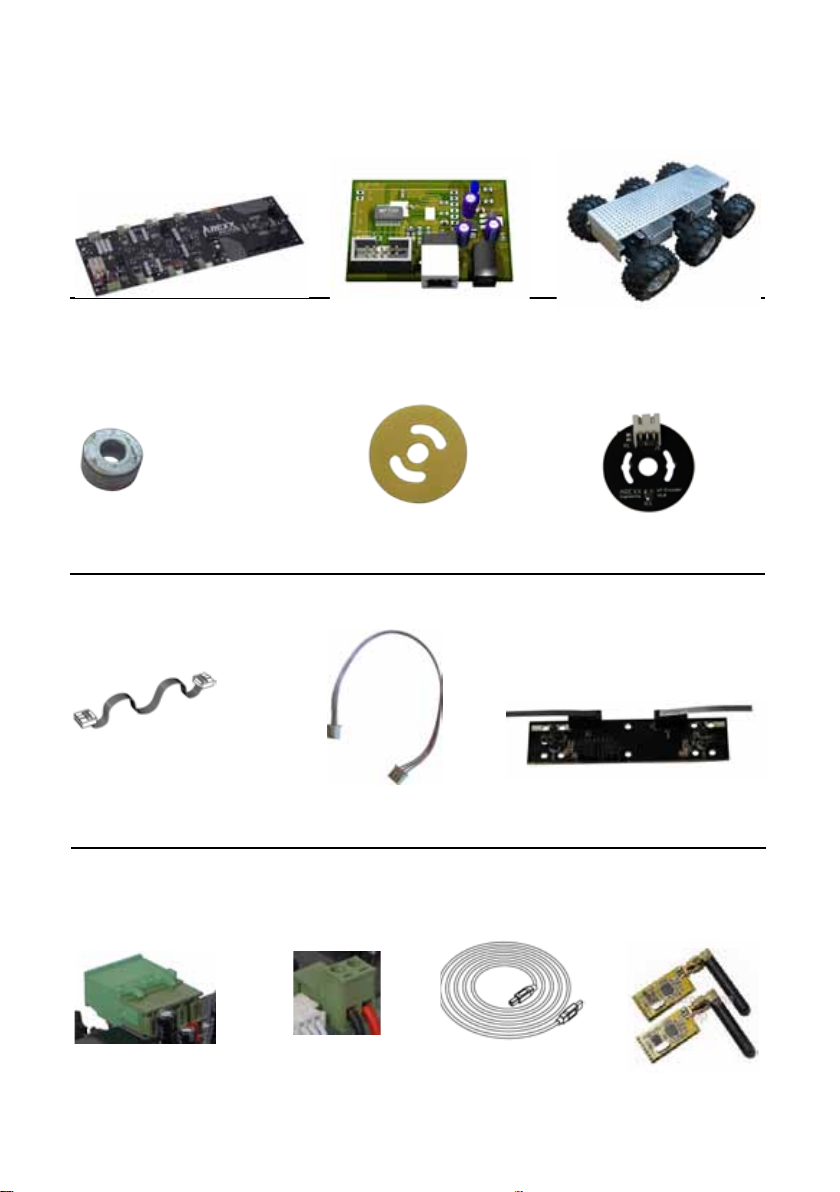

3. TEILLISTE

Hauptplatine

O 1x

Magnet-Encoder-Ring

O 6x

Flachbandkabel

Programmieradapter

O 1x O 1x

Abstandshalter(Scheibe)

Encoderkabel

Wild Thumper chassis

Encoderplatine

O 6xO 6x

Frontplatine

O 1x 10 Pol

O 1x 14 Pol

Power-Anschluss

O 2x

O 6x

Motorstecker

O 6x

USB-Kabel

- 7 -

O 1x

O 1x

APC-220

O 2x

Page 8

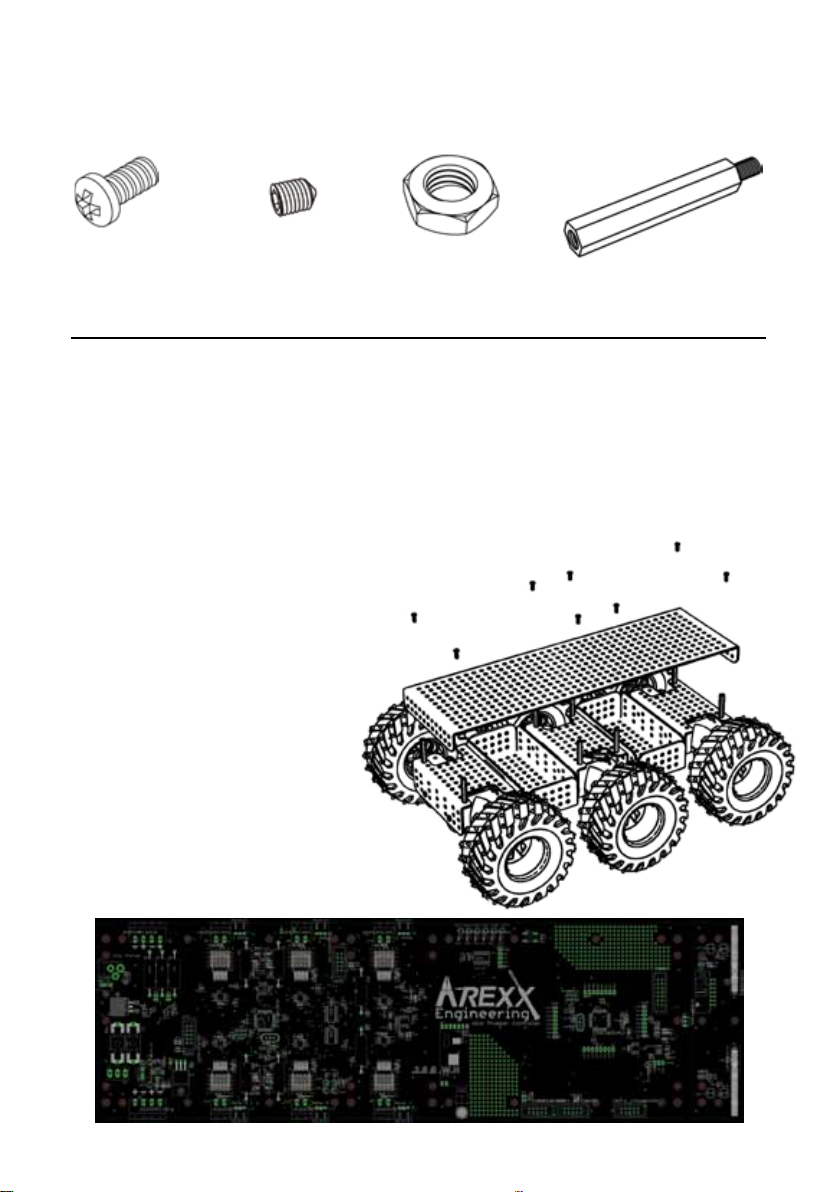

RundkopfSchraube M3x6

Inbus

schraube

Mutter

M3

Abstandshalter

M3

O 24x

O 6x

Vorbereitung des Chassis für den Wild Thumper:

Folgende Teile werden benötigt

Entferne die Abdeckung des WT Chassis.

Befestige die 6 Motorstecker an die Motorkabel.

Die ROTE Ader wird immer zur

Frontseite des Steckers gepolt.

1x WT Chassis

6x Motorstecker

O 12xO 4x

- 8 -

Page 9

4. ZUSAMMENBAU des WT

Vorzugsweise sollte man alle Mechanikteile in folgender Reihenfolge einbauen

- Entferne die Abdeckung

- Befestige die Motorstecker (Rot + gehört zur Frontseite)

- Befestige die Abstandshalter der Leiterplatte

- Befestige die Abdeckung (Befestigen mit Abstandshalter)

- Montiere die Achsen an den Rädern

- Schraube den Inbusschraube vollständig in die radachse

- Befestige die Magnetringe

- Befestige den Abstandshalter und die Hall-Encoderplatine auf den Motoren

- Befestige die Leiterplatten (Front- und Hauptplatine)

- Verdrahte alle Kabel

- 9 -

Page 10

Montage der WT-CK1 Leiterplatte:

Ehe Sie die Montage der Leiterplatte des Wild Thumpers starten sollten Sie das

Chassis des Wild Thumpers teilweise entfernen um einen guten Zugang zu den

Motoren zu bewerkstelligen.

Die Montage der Räder:

Folgende Teile werden benötigt:

Befestige die Radachse zum Rad (6 x).

Befestige auch eine Inbusschraube in die

Radachse und drehe die Schraube ganz hinein.

Siehe die Detailzeichnung!

Montage des Magnetrings:

6x Magnetring

6x Radachse

6x Rad

6x Inbusschraube M2

6x inbusschraube M4x8

M4*8

Radachse

Inbusschraube M2

Montiere den Magnetring auf die Radachse und

befestige diesen mit einem Kleber oder Siegellack

an das Rad

Magnetring

- 10 -

So sollte der Magnetring auf

die Radachse befestigt werden.

Anschließend wird der Magnetring

mit Kleber an die Achse oder an

das Rad befestigt.

Page 11

Die Montage der Encoder:

6x Encoder-Platine

Folgende Teile werden benötigt:

Vor der Befestigung der Räder müssen wir die Encoder einbauen. Die Steckerstifte stecken am

Encoder ein wenig heraus und müssen zuerst maßgerecht gestutzt werden. Schneiden Sie mit

einem Seitenschneider die Konnektorstifte so kurz wie möglich ab. Die Stifte können nie ganz bis

zur Leiterplatte abgeschnitten werden. Deshalb benötigen wir einen Abstandshalter.

Auch der Abstandshalter muß maßgerecht vorbereitet werden. Die Löcher im Abstandshalter sind

bereits an der richtigen Stelle vorgebohrt worden. Sie müssen noch etwas nachgebohrt werden.

Benutzen Sie zum Nachbohren bitte einen kleinen 2mm Bohrer.

Siehe die Fotoserie für Details zu diesen Arbeiten

Schneiden Sie die Konnektorstifte so

kurz wie möglich ab

6x Abstandshalterscheibe

6x Encoderkabel

12x Schraube M2x10

Abstandshalter

Encoderplatine

Benutzen Sie zum Nachbohren bitte

einen kleinen 2mm Bohrer

Vor dem Einbauen der Encoder und Abstandshalter müssen wir

überprüfen ob die Konnektorstifte nicht über den Abstandshalter

herausragen und das Motorgehäuse berühren können. Sollte das

der Falls sein müssen die Stifte weiter gekürzt werden. Nach dem

Einbau des Encoders muss der Magnetring noch auf der Achse

befestigt werden.

- 11 -

Page 12

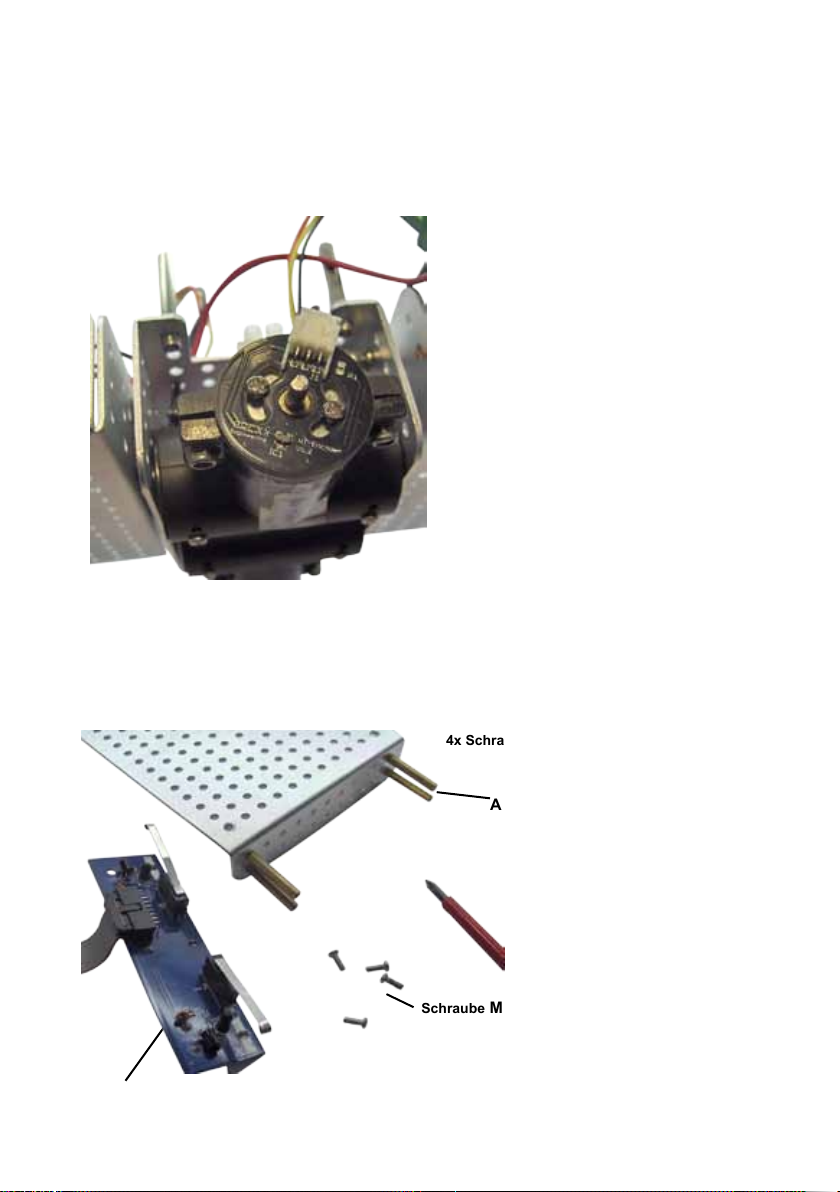

Befestigung des Encoders:

Folgende Teile werden benötigt:

Einbau der Frontplatine:

Folgende Teile werden benötigt:

1x WT Chassis

6x Encoderplatine

6x Abstandshalter

6x Schraube M3x12

6x Encoder Kabelsatz

Befestigen Sie die Encoder zu den

Motoren wie auf dem Foto angegeben.

Schließen Sie auch die Encoderkabel

an.

Die Abstand von HAL-Sensor nach

Magnet muss nicht zu Groß sein!

1x Frontplatine

4x Abstandshalter M3

4x Schraube

Abstandshalter

Schraube M2x12

Befestigen Sie die Frontplatine zur Vorderseite des Chassis des Wild Thumpers wie es auf

diesem Bild skizziert wird.

- 12 -

Page 13

Befestigung der Abstandshalter für die Hauptplatine:

Folgende Teile werden benötigt:

Platzieren Sie die obere Leiterplatte auf dem WT Chassis und befestigen Sie dieses Teil

mit den 8 Abstandshaltern,

Endmontage:

Folgende Teile werden benötigt:

1x WT Chassis

1x Obere Leiterplatte

8x Abstandshalter

1x WT Chassis

1x Leiterplatte

1x APC-220

1x Flachbandkabel

(für die Frontplatine)

Befestigen Sie die Leiterplatte auf der oberen Platte. Schließen Sie alle Kabel zur

Leiterplatte an und befestigen Sie die Räder auf den Achsen. Bestücken Sie zum Schluss

die APC-220 in den Sockel wie es in der Abbildung skizziert wird.

- 13 -

Page 14

Wild Thumper Platine

Front Platine

Haupt Platine

- 14 -

Page 15

5. WILD THUMPER ELECTRONIK BESCHREIBUNG:

5.1. Stromversorgung

Der Wild Thumper soll drahtlos gelenkt werden und deshalb müssen wir das

System mit Akkus speisen. Die Batterien liefern eine 7,2 Volt Spannung.

Da die Elektronik nur maximal 5 Volt verträgt müssen wir die Spannung mit

einem Spannungsregler auf einen geringeren Wert herabsetzen.

Um den geringen Spannungsbereich optimal zu regeln verwenden wir einen

Regler L4940V5 von STMicroelectronics mit einem Spannungsabfall von nur

0,5 Volt.

Die Stromversorgung wird beim Anschließen gegen falscher Verpolung

geschützt mit einer Diode (D2). Diese Diode sperrt den Strom bei falscher

Polarität. Zur Entstörung wurden Entstörungskondensatoren (C7 und C8)

vorgesehen. Auch wurden am Ein- und Ausgang zwei Pufferkondensatoren

(C6 und C9) eingebaut.

5.2. Ladeschaltung

Die angeschlossenen Akkus können in eingebautem Zustand aufgeladen werden. Dazu wurde eine Stromquelle auf der Basis eines einstellbaren Reglers

LM317 eingebaut. Bei Auaden wird dieser Regler als Stromquelle geschaltet.

Sobald das Akku aufgeladen ist wird der Strom abgeschaltet und wechselt die

Schaltung mittels Transistor T1 von Stromquelle in eine Spannungsquelle.

5.3. Motorsteuerung

Die Motorsteuerung enthält sechs identischen Module die jeweils einen Motor

ansteuern. Jedes Modul enthält eine H-Brücke, eine Logikschaltung (zwei

NAND-Gatter) zur Einsparung der Mikroprozessorausgängen und eine Strommessungsschaltung. Die Schaltung erlaubt die Links- und Rechtsdrehrichtung sowie die Abbremsung. Die H-Brücke verwendet Pulsbreitenmodulation

(PBM) zur Geschwindigkeitssteuerung.

- 15 -

Page 16

5.4. Motorstrommessung

Jedes Modul zur Motorstrommessung enthält einen Leistungswiderstand.

Das Ohmsche Gesetz besagt dass der Strom durch den Leistungswiderstand

sich proportional zum Spannungsabfall verhalten wird. Zur Begrenzung des

Spannungsabfalls wählen wir einen geringen Widerstandswert, der in unserem Entwurf 0,1 Ohm beträgt. Bei diesem Wert ist der Spannungsabfall gering

(d.h. 0,1V bei einer Stromstärke von 1A) und dieser muss daher angehoben

werden. Diese Verstärkung wird geleistet von einem sogenannten Operations-

verstärker (Englisch: „operational amplier“, abgekürzt: „opamp“).

In dieser Schaltung wird die Verstärkung mit den Widerständen R1 und R2

festgelegt. Folgende Formeln werden benötigt um die Schaltung zu dimensionieren:

U_ein=I_motor×R_3

U_aus=A_((Verstärkung))×U_ein

A_((Verstärkung))=1+R_1/R_2

Dimensionierung:

R_3=0,1Ω

I_(motor_max )=5,5A

U_(aus_max )=4V bei einer Stromversorgungsspannung von 5V.

U_(ein_max )=I_(motor_max )×R_3= 5,5A*0,1Ω=0,550V

A=U_(aus_max )/U_(ein_max ) =4V/0,550V=7,27

R_2/R_1 =A-1=7,27-1=6.27

R_2/R_1 =6.27

Auf der Basis der oben stehenden Formel wählen wir die Werte für R1 und R2.

Aus wirtschaftlichen Gründen wählen wir Widerstandswerte aus der E12,

beziehungsweise E24-Reihe. Mit folgenden Werten erreicht der Operationsverstärker die optimale Verstärkung:

R1 = 6200 Ohm

R2 = 39000 Ohm

A=1+R_1/R_2 =1+39000/6200=7,29

In diesem Fall ist die Abweichung zum Sollwert sehr gering: (7,29 – 7,27 =

0,02), was wir akzeptieren dürfen.

- 16 -

Page 17

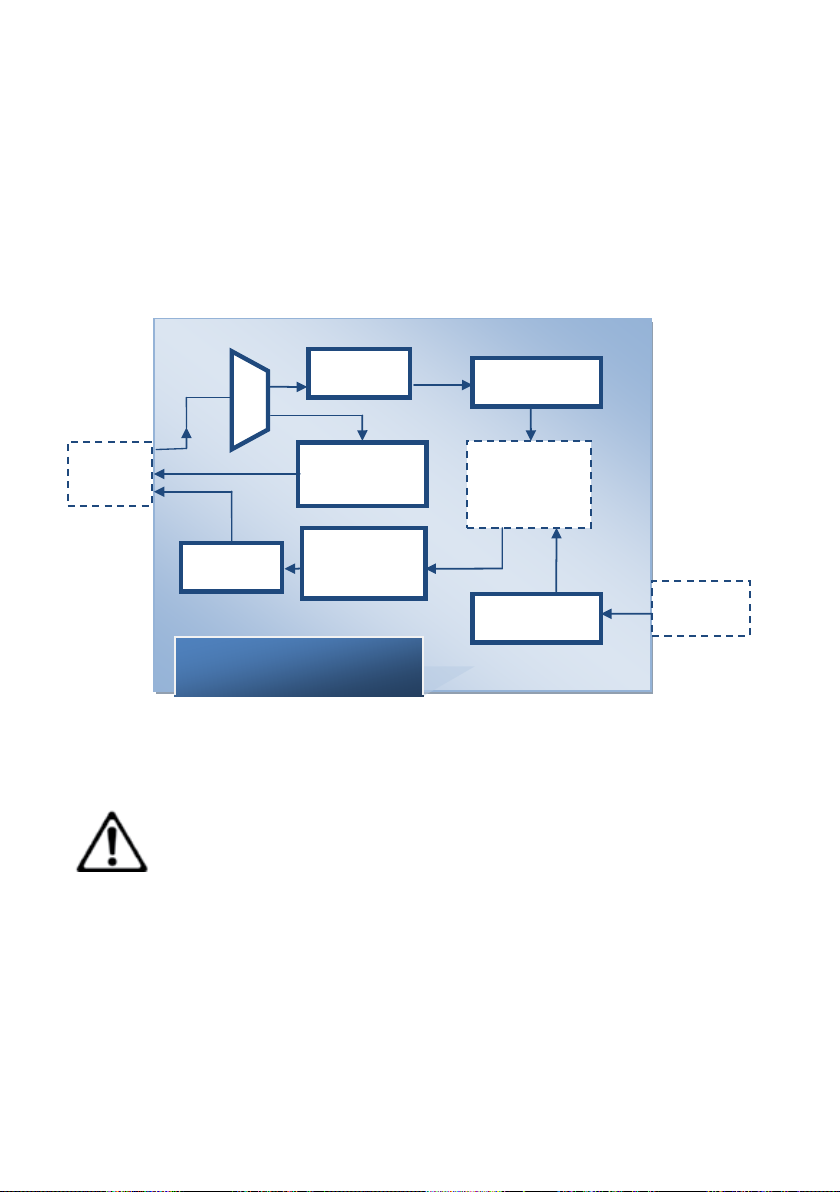

5.5. Encoder

Hoofd-

Controller

controller

Zur Geschwindigkeitsmessung jedes Einzelrades erhält Rad einen eigenen

Encoder. Dieser Encoder besteht aus einem Magnetring mit einem HallSensor. Der Magnetring enthält 6 Magnetpolpaare. Ein drehender Magnetring

erzeugt ein magnetisches Wechselfeld.

Sobald der angewandte Hall-Sensor einen Südpol detektiert wechselt der

Ausgang zu 5V und bei einem Nordpol zu 0V. Eine Pulsbreitenmessung der

eingehenden Impulsen liefert die Geschwindigkeit jedes Einzelrades.

5.6. Motorsynchronisation

Die Spezikationstoleranzen der Motoren können +/- 10% betragen. Aus

diesem Grund erhält jeder Motor ein eigenes Steuerungsmodul, dass eine

einheitliche Geschwindigkeit für alle Motoren sicherstellt. Das Steuerungsmodul funktioniert wie folgt:

Der gewünschte Geschwindigkeitswert wird (mittels I²C) aus der Zentralsteuerung vorgegeben und in der Motorsteuerung mit einem PID-Regler in

eine Sollvorgabe umgesetzt. Mit diesem Wert berechnet das System einen

PBM-(PulsBreitenModulation)-Wert, der den Motor ansteuert. Danach wird

die Motorgeschwindigkeit wieder gemessen, wobei ein neuer Steuerungswert

festgelegt wird.

5.7. Mikrokontroller

Wie in der Spezikation bereits erläutert verwendet der Roboter zwei Mikrokontroller. Es handelt sich um zwei Prozessoren des Herstellers Atmel, wobei

wir einfachheitshalber den gleichen Typ ATmega644 gewählt haben. Beide

Mikrokontroller verwenden I²C zur internen Kommunikation. Eine Übersicht

des Systems wird in Abb. 16 abgebildet.

PC

Abb. 16 : Darstellung Motordata Strom

Main

- 17 -

I2CFunk

Motor

Page 18

5.7.1. Hauptkontroller

Der Hauptkontroller verwaltet alle Aufgaben im Bereich des Wild Thumpers

und trifft alle Entscheidungen, die anschließend gegebenenfalls zu Aktionen

führen. Zu den Aufgaben des Hauptkontrollers gehören:

• Verarbeitung der eingehenden PC-Daten

• Zusammensetzung der Berichten, die an den PC versandt werden,

wenn der Auftrag dazu vorliegt.

• Kommandos an die Motorkontroller zur Ansteuerung der Motoren.

• Der Betrieb der I²C Schnittstelle.

• Regelmäßige Aktualisierung der Messdaten der Motorkontroller.

• Aktualisierung der Sensordaten.

Der Hauptkontroller arbeitet mit zwei Schnittstellen, und zwar einem extra

UART Interface beziehungsweise einem JTAG Interface. Das UART Interface steht zur Verfügung zur Kommunikation mit einem dritten system. Die

JTAG Schnittstelle steht zur Verfügung zum Debuggen des Hauptkontrollers.

5.7.2. Motorkontroller

Der Motorcontroller erledigt Aufgaben, die aus dem Hauptkontroller stammen und mittels I²C-Schnittstelle bereitgestellt werden. Aus den Aufträgen

wird mit einer in Software aufgebauten PID-Regler für jeden Motor einen

Regelwert berechnet. Der Wert stellt sicher, dass jeder Motor mit der gleichen Drehzahl arbeitet.

Abgesehen von diesen Aufgaben aus dem Hauptkontroller misst der Motorkontroller regelmässig den Strom und die Geschwindigkeit. Die Stromwerte

und Drehzahlwerte können vom Hauptkontroller jederzeit abgelesen werden.

- 18 -

Page 19

5.7.3. Kommunikation zwischen Haupt- und Motorkontroller (I2C)

Die Kommunikation zwischen beiden Mikrokontroller verwendet das serielle

I2C-Bussystem. Es handelt sich dabei um einem Zweidraht-Systembus, der

einen Draht (SDA) für Daten und einen anderen Draht (SCL) für das Systemtaktsignal verwendet.

Beide Datenleitungen sind mit einem Pullup-Widerstand auf der Stromversorgungsspannung angeschlossen. Im passiven Zustand ist der Signalpegel

deshalb hoch. Sobald ein Mikrokontroller Daten versenden möchte wird zuerst

eine Startbedingung generiert. Danach folgen acht Bits für die Adresse, die

gefolgt wird von einer Information für das zuständige IC. Jede 8 Bitreihe wird

mit einem Bestäigungs (Acknowledge)-Bit abgeschlossen, womit das System

den korrekten Eingang der Daten überprüft. Nach dem Transfer aller Daten

generiert das System ein Stopsignal, womit der Transfer abgeschlossen wird.

Im Motorkontroller stehen zwei Register zum Ablesen zur Verfügung. Diese

Register enthalten Messdaten und den Status des Motorkontrollers. Außerdem

gibt es einige Kommandos zur Generierung von Steuerungskommandos für

den Wild Thumpers.

5.8. Schieberegister

Weil der gewählte Mikrokontroller nicht genügend Ein- und Ausgänge zur

Verfügung stellt wurden einige externe Ausgänge hinzugefügt. Dazu werden

Schieberegister verwendet. Ein Schieberegister besteht aus einer Reihe

zusammengeschalteten D-Flipops womit serielle Daten in Paralleldaten

umgesetzt werden. Das D-Datensignal wird bei jeder positiven Flanke des

Taktsignals auf den Ausgang übertragen. Indem man nun acht D-Flipops folgendermassen in Serie zusammenschaltet kann ein serielles Datensignal auf

parallel geschalteten Ausgänge bereitsgestellt werden.

D Q

D Q

D Q

D Q

D Q

- 19 -

D Q

D Q

D Q

Page 20

In diesem Projekt verwenden wir Schieberegister in der Form des ICs

HEF4094, das eine seriellen Schnittstelle mit drei Signalen bereitstellt:

• Daten

• Taktsignal

• Latch

Das zusätzliche „Latch“-Signal wird benutzt um Daten in die Ausgangsregister

zu übertragen. Solange dieses Signal 0V ist werden Daten intern gespeichert

aber noch nicht auf den Ausgang übernommen. Im folgenden Bild wird angedeutet wie die Daten übernommen werden, wobei Ausgang sechs aktiviert

wird.

Zur Ansteuerung eines Schieberegisters aus einem Mikrokontroller wird ein

sogenannter SPI-bus benutzt, der mit drei Datenleitungen arbeitet:

• MOSI (Master out, Slave in)

• MISO (Master in, Slave out)

• CLOCK (Taktsignal)

Man verwendet einen SPI-bus häug zur Kommunikation zweier Systemen.

Dabei sind zwei Datenleitungen im Einsatz und zwar für jedes Gerät eine

Leitung. Wie beim Schieberegister werden die Daten zur positiven Flanke des

Taksignals übertragen.

Weil die Schieberegister nichts zurücksenden ist eine Datenleitung zur Ansteuerung eines Schieberegisters ausreichend, das heißt die Signale MOSI

und CLOCK sind in der Lage das Schieberegister zu versorgen.

- 20 -

Page 21

5.9. Das RF-Modul (d.h. das Radio Frequenz Modul)

Das RF-Modul wird mit Hilfe einer seriellen Schnittstelle (UART) mit dem

Hauptkontroller verbunden. Zur Anpassung der Onboard-Einstellungen

wurde die SET-Signalleitung des Transceivers auch zum Mikrokontroller

geleitet.

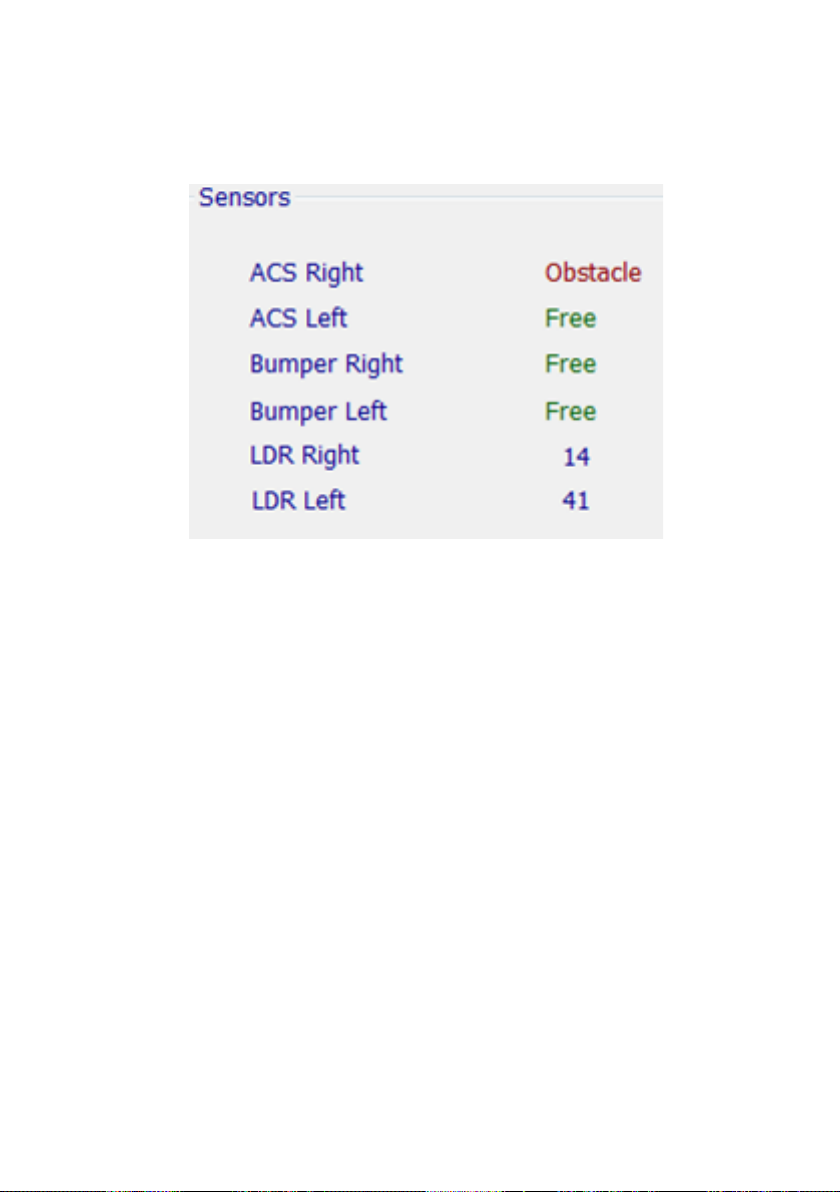

5.10. Sensoren

Die Sensoren wurden auf zwei Leiterplatten aufgeteilt und zwar auf der vorderen Stoßstange des Wild Thumpers und auf der Leiterplatte mit dem Rest

der Elektronikbaugruppen. Der Wild Thumper verfügt über nachfolgenden

Sensoren.

5.10.1. LDR

Auf der vorderen Stoßstange des Wild Thumpers benden sich sowohl links

als rechts ein LDR. Ein LDR ist ein lichtempndlicher Widerstand. Sobald

ein LDR mehr Licht empfängt nimmt sein Widerstand zu. Wie beim Akkuspannungssensor verwenden wir auch in diesem Fall einen Spannungsteiler, nur wird jetzt eine 5V-Spannung anstatt einer Akkuspannung geteilt.

Wir verwenden im Teiler einen Festwiderstand und einen LDR, womit

wir wie im beigefügten Schaltbild die Lichtintensität messen können. Die

Ausgangsspannung des Teilers wird am ADC-Eingang des Mikrokontrollers

eingelesen.

5.10.2. Infrarot Kollisionsdetektor

Auf der Frontleiterplatte des Wild Thumpers benden sich Infrarot LEDs,

die Datenpakete versenden. Diese Datenpakete werden an Hindernisse

reektiert und in Infrarotsensoren auf der Hauptplatine empfangen. Falls ein

Hindernis entdeckt wird, treffen die Signale der reektierten Datenpakete

ein und kann der Roboter eine geeignete Aktion starten.

5.10.3. Die Stoßstange

Es wurde eine kleine Leiterplatte entworfen, die vorne am Wild thumper

befestigt wird. Auf dieser Platine wurden zwei Mikroschalter montiert, die auf

Hindernisse reagieren und im Roboter eine geeigneten Aktion auslösen.

- 21 -

Page 22

6. DER ERSTE WT-PRAXIS TEST

1. Bauen Sie zuerst die Mechanik- und Elektronikmodule des Wild

Thumpers mit Hilfe der Bauanleitung zusammen.

2. Schließen Sie ggf. das 7.2 Volt Akkupack (oder ein Netzteil) an.

3. Schalten Sie bitte das System mit dem Hauptschalter ein.

Spannung anschließen

Netzgerät

Es gibt 2 Möglichkeiten zur Stromversorgung.

Die einfachste Lösung ist der Anschluss eines Netzgeräts mit einer Spannung

von 8 bis 12 Volt / 2 Ampere am DC Stecker. Dabei wird die Spannung auf

den Eingang des Spannungsreglers angeschlossen.

Batterien

Die zweite Möglichkeit ist die Verbindung eines Akkupacks über dem BatterieAnschluss. Dabei wird die Akkuspannung nach dem Ausgang des Span-

nungsreglers angeschlossen und darf deshalb auch niemals größer

werden als 7,2 Volt!!

WARNUNG!

Die maximale Akku- bzw. Batteriespannung für den Wild Thumper

Kontroller ist 7.2 V!

Sobald der Roboter Arm auf einer Stromversorgung angeschlossen wird,

können Sie den Roboter mit dem Hauptschalter einschalten und leuchtet die

Grüne LED (LED1) auf.

Bei Laden der Batterien leucht die Gelbe LED (LED 3) auf.

Nun, das war für den Anfang gar nicht so schwierig und es sieht aus, als ob

man jetzt bereits fertig wäre. Jetzt aber fängt die Arbeit erst richtig an ...... !

Jetzt aber folgt zuerst Kapitel 7, in dem wir die Software installieren

- 22 -

Page 23

7. Software Installation

Als nächstes kommen wir zur Installation der Software. Die korrekt installierte

Software wird für alle nachfolgenden Kapitel unbedingt benötigt.

Es sind Administrator-Rechte erforderlich, also melden Sie sich ggf. vorher als

Administrator in Ihrem PC an!

Wir empfehlen Ihnen zuerst das gesamte Kapitel in Ruhe durchzulesen und

erst dann Schritt für Schritt die Installationsanleitung durchzugehen!

Grundlegende Kenntnis der Bedienung von Computern mit Windows oder

Linux Betriebssystemen und den gängigen Programmen wie Dateimanager, Webbrowser, Texteditor, Packer (WinZip, WinRAR, unzip o.ä.) und ggf.

Linux-Shell etc. muss vorausgesetzt werden! Wenn Sie sich also nur wenig

mit Computern auskennen, sollten Sie sich auf jeden Fall gut damit vertraut

machen bevor Sie den Wild Thumper in Betrieb nehmen! Eine Einführung in

die Bedienung von Computern ist nicht Ziel dieser Anleitung und würde den

Rahmen bei weitem sprengen! Hier geht es nur um den Wild Thumper, dessen

Programmierung und die speziell dafür benötigte Software.

Die CD-ROM zum Wild Thumper

Sie haben vermutlich die CD-ROM zum Wild Thumper bereits im Laufwerk

Ihres Computers eingelegt – falls doch nicht, legen Sie diese nun bitte ein!

Es sollte unter Windows kurz darauf per Autostart das CD Menü erscheinen.

Andernfalls können Sie über einen Dateimanager die Datei “start.htm” im

Hauptverzeichnis der CD mit einem Webbrowser wie z.B. Firefox öffnen. Die

Installationsdateien für Firefox nden Sie übrigens auf der CD im Ordner

<CD-ROM-Laufwerk>:\Software\Firefox

sofern Sie noch keinen aktuellen Webbrowser installiert haben sollten. (Es

sollte mindestens Firefox 1.x oder der Internet Explorer 6 sein...)

Nach Auswahl der Sprache nden Sie im CD-Menü neben dieser Anleitung

(die es auch zum Download auf unserer Homepage gibt), vielen Informationen, Datenblätter und Fotos auch den Menüpunkt “Software”. Hier sind alle

Software-Tools, der USB Treiber und die Beispielprogramme mit den Quell-

codes für den Wild Thumper zu nden.

Je nach Sicherheitseinstellungen Ihres Webbrowsers können Sie die Installations-Programme direkt von der CD starten!

- 23 -

Page 24

Wenn Ihr Browser dies aufgrund der Sicherheitseinstellungen nicht erlaubt,

müssen Sie die Dateien zunächst in ein Verzeichnis auf Ihrer Festplatte speichern und dann von dort starten. Genaueres dazu steht auf der Software Seite

des CD Menüs. Alternativ können Sie natürlich auch direkt in einem Dateimanager auf das CD-Laufwerk wechseln und die Software von dort installieren.

Die Verzeichnisnamen sind so gewählt, dass sie eindeutig den entsprechenden Softwarepaketen und Betriebssystemen zugeordnet werden können.

WinAVR - für Windows

Als erstes werden wir WinAVR installieren. WinAVR ist aber - wie der Name

schon andeutet- nur für Windows verfügbar !

Linux Anwender müssen beim nächsten Abschnitt weiterlesen.

WinAVR (das wird wie das englische Wort “whenever” ausgesprochen) ist eine

Sammlung von vielen nützlichen und notwendigen Programmen für die Software Entwicklung für AVR Mikrocontroller in der Sprache C. WinAVR enthält

neben dem GCC für AVR (das nennt sich dann insgesamt “AVR-GCC”, mehr

Infos dazu folgen später) auch den komfortablen Quelltexteditor “Programmers Notepad 2”, den wir auch für die Programmentwicklung für den Wild

Thumper einsetzen werden!

WinAVR ist ein privat organisiertes Projekt, hinter dem keine Firma o.ä. steht es ist kostenlos im Internet verfügbar. Neuere Versionen und weitere Informa-

tionen nden Sie hier:

http://winavr.sourceforge.net/

Inzwischen wird das Projekt aber auch ofziell von ATMEL unterstützt, und der

AVRGCC lässt sich in AVRStudio, die Entwicklungsumgebung für AVRs von

ATMEL, einbinden. Das werden wir in diesem Handbuch aber nicht beschreiben, für unsere Zwecke ist Programmers Notepad besser geeignet.

Die WinAVR Installationsdatei nden Sie auf der CD im Ordner:

<CD-ROM-Laufwerk>:\Software\AVR-GCC\Windows\WinAVR\

Die Installation von WinAVR ist sehr einfach und selbsterklärend - normalerweise brauchen keinerlei Einstellungen geändert werden – also einfach immer

auf “Weiter” klicken!

- 24 -

Page 25

Wenn Sie Windows Vista oder Windows 7 benutzen, müssen Sie auf jeden

Fall die neueste Version von WinAVR verwenden! Auch mit Windows 2000

und XP sollte es problemlos klappen. Falls nicht, können Sie eine der beiden

älteren Versionen ausprobieren, die ebenfalls auf der CD zu nden sind (vor

Neuinstallation immer bereits installierte WinAVR Versionen wieder deinstal-

lieren!). Ofziell wird Win x64 noch nicht unterstützt, aber auf der CD ndet

sich ein Patch für Win x64 Systeme falls es Probleme geben sollte. Mehr Infos

dazu nden Sie auf der Software Seite des CD Menüs!

AVR-GCC, avr-libc und avr-binutils - für Linux

(Windows Anwender können diesen Abschnitt überspringen!)

Unter Linux kann es schon ein wenig aufwändiger werden. Bei einigen Distributionen sind die benötigten Pakete zwar schon vorhanden, aber meist nur

veraltete Versionen. Deshalb müssen Sie neuere Versionen kompilieren und

einrichten. Wir können hier nicht im Detail auf jede der zahlreichen Linux Distributionen wie SuSE, Ubuntu, RedHat/Fedora, Debian, Gentoo, Slackware,

Mandriva etc. pp. in zig verschiedenen Versionen mit ihren jeweiligen Eigenheiten eingehen und beschreiben das daher nur allgemein.

Das gilt auch für alle anderen Linux Abschnitte in diesem Kapitel!

Das hier beschriebene Vorgehen muss also bei Ihnen nicht unbedingt zum

Erfolg führen. Oft kann es hilfreich sein, wenn Sie im Internet z.B. nach “<LinuxDistribution> avr gcc” o.ä. suchen (Verschiedene Schreibweisen ausprobieren). Auch das gilt für alle anderen Linux Abschnitte - natürlich mit angepassten Suchbegriffen! Falls Sie Probleme bei der Installation des AVR-GCC

haben, können Sie auch mal in unserem oder im Roboternetz Forum nachschauen bzw. in einem der zahlreichen Linux Foren. Zunächst müssen Sie

evtl. schon installierte Versionen des avr-gcc, der avr-binutils und der avr-libc

deinstallieren – wie schon gesagt sind diese meist veraltet. Das können

Sie mit dem jeweiligen Paketmanager ihrer Distribution tun indem Sie nach

„avr“ Inbetriebnahme suchen und die drei oben genannten Pakete deinstallieren – sofern diese überhaupt vorhanden sind. Ob der avr-gcc schon installiert

ist oder nicht und wenn ja wo, können Sie über eine Konsole z.B. leicht mit

> which avr-gcc herausnden.

- 25 -

Page 26

Sollte hier ein Pfad angezeigt werden, ist schon eine Version installiert. Geben

Sie in diesem Fall einfach mal:

> avr-gcc --version

ein und schauen Sie sich die Ausgabe an. Sollte eine Versionsnummer kleiner

als 3.4.6 angezeigt werden, müssen Sie diese alte Version auf jeden Fall

deinstallieren.

Wenn die Versionsnummer zwischen 3.4.6 und 4.1.0 liegt, können Sie erstmal

versuchen ob Sie Programme kompilieren können (s. nachfolgende Kapitel)

und erst wenn das fehlschlägt,die neuen Tools installieren. Wir installieren im

Folgenden die derzeit aktuelle Version 4.1.1 (Stand von März 2011) mit einigen wichtigen Patches.

Werden die oben genannten Pakete nicht im Paketmanager angezeigt, obwohl denitiv schon ein avr-gcc vorhanden ist, müssen Sie die entsprechenden Binärdateien manuell löschen – also die /bin, /usr/bin usw. Verzeichnisse

nach allen Dateien, die mit „avr-“ anfangen absuchen, und diese dann löschen

(natürlich NUR diese Dateien und sonst nichts anderes!). Eventuell vorhandene Verzeichnisse wie /usr/avr oder /usr/local/ avr müssen ebenfalls gelöscht

werden.

Achtung: Sie müssen unbedingt sicherstellen, dass die normalen Linux Entwicklungstools wie GCC, make, binutils, libc, etc. installiert sind, bevor Sie mit

dem Übersetzen und der Installation beginnen können! Das tun Sie am besten

über den Paketmanager Ihrer Distribution. Jede Linux Distribution sollte die

benötigten Pakete schon auf der Installations-CD mitliefern bzw. aktuelle

Pakete über das Internet bereitstellen.

Stellen Sie sicher, dass das Programm „texinfo“ installiert ist. Installieren Sie

bitte ggf. das entsprechende Paket, bevor Sie weitermachen – sonst klappt es

nicht!

Ist das erledigt, kann mit der eigentlichen Installation begonnen werden.

Es gibt nun zwei Möglichkeiten, entweder man macht alles von Hand, oder

man nutzt ein sehr einfach anzuwendendes Installationsskript.

Wir empfehlen es zunächst mit dem Skript zu versuchen. Wenn das nicht

klappt, kann man immer noch den Compiler von Hand einrichten!

- 26 -

Page 27

Achtung:

Sie sollten für die Installation noch genug freien Speicherplatz auf der Festplatte zur Verfügung haben! Temporär werden mehr als 400MB benötigt. Über

300MB davon können nach der Installation wieder gelöscht werden, aber während der Übersetzung braucht man den Platz.

Viele der nachfolgenden Installationsschritte erfordern ROOT RECHTE, also

loggen Sie sich ggf. mit „su“ als root ein oder führen Sie die kritischen Befehle

mit „sudo“ o.ä. aus, wie man es z.B. bei Ubuntu machen muss (das Installationsskript, mkdir in /usr/local Verzeichnissen und make install brauchen root

Rechte).

Achten Sie im Folgenden bitte auf EXAKTE Schreibweise aller Befehle!

Jedes Zeichen ist wichtig und auch wenn einige Befehle evtl. etwas seltsam

aussehen – das ist alles richtig so und kein Tippfehler!

( <CD-ROM-Laufwerk> muss man natürlich trotzdem mit dem Pfad des CDROM-Laufwerks ersetzen!)

Alle für uns relevanten Installationsdateien für den avr-gcc, avr-libc und binutils

nden Sie auf der CD im Ordner:

<CD-ROM-Laufwerk>:\Software\avr-gcc\Linux

Zunächst müssen Sie alle Installationsdateien in ein Verzeichnis auf Ihrer Festplatte kopieren – das gilt für beide Installationsvarianten! Hier nutzen wir

das Home Verzeichnis (übliche Abkürzung für das aktuelle Home Verzeichnis

ist die Tilde: „~“):

> mkdir ~/Wild Thumper

> cd <CD-ROM-Laufwerk>/Software/avr-gcc/Linux

> cp * ~/Wild Thumper

Die Dateien können Sie nach der erfolgreichen Installation natürlich wieder

löschen um Platz zu sparen!

- 27 -

Page 28

Automatisches Installationsskript

Wenn man das Skript mit chmod ausführbar gemacht hat, kann es sofort

losgehen:

> cd ~/Wild Thumper

> chmod -x avrgcc_build_and_install.sh

> ./avrgcc_build_and_install.sh

Die Nachfrage, ob man mit dieser Konguration installieren möchte oder nicht,

können Sie mit „y“ beantworten.

ACHTUNG: Das Übersetzen und Installieren wird dann je nach Rechenleistung Ihres Systems einige Zeit in Anspruch nehmen. (z.B. etwa 15 min auf

einem 2GHz CoreDuo Notebook – bei langsameren Systemen evtl. entsprechend länger)

Das Skript spielt auch einige Patches ein – das sind diese vielen .diff Dateien,

die in dem Verzeichnis liegen.

Wenn alles klappt, sollte ganz zum Schluss folgendes erscheinen:

(./avrgcc_build_and_install.sh)

(./avrgcc_build_and_install.sh) installation of avr GNU tools complete

(./avrgcc_build_and_install.sh) add /usr/local/avr/bin to your path to use the avr GNU tools

(./avrgcc_build_and_install.sh) you might want to run the following to save disk space:

(./avrgcc_build_and_install.sh)

(./avrgcc_build_and_install.sh) rm -rf /usr/local/avr/source /usr/local/avr/build

Dann können Sie wie es dort vorgeschlagen wird

rm -rf /usr/local/avr/source /usr/local/avr/build

ausführen! Das löscht alle temporären Dateien, die Sie normalerweise nicht

mehr benötigen.

Jetzt können Sie den nächsten Abschnitt überspringen und noch den Pfad auf

die avr tools setzen.

Sollte die Ausführung des Skriptes fehlschlagen, müssen Sie sich genau

die Fehlermeldungen ansehen (auch mal in der Konsole etwas hochscrollen)

– meist fehlen dann irgendwelche Programme, die man vorher noch installieren muss (wie z.B. das oben erwähnte texinfo). Bevor Sie nach einem Fehler

weitermachen, sollten Sie die bereits erzeugten Dateien im Standardinstallationsverzeichnis „/usr/local/avr“ vorsichtshalber löschen – am besten das ganze

Verzeichnis.

- 28 -

Page 29

Wenn Sie nicht wissen, was da genau falsch gelaufen ist, bitte alle

Kommando-zeilenausgaben in einer Datei speichern und damit an den

Support wenden. Bitte immer so viele Informationen wie möglich mitsenden!

Dann wird es einfacher, Ihnen zu helfen.

GCC für den AVR

Der GCC wird ähnlich wie die Binutils gepatcht, übersetzt und installiert:

> cd ~/Wild Thumper> bunzip2 -c gcc-4.1.1.tar.bz2 | tar xf > cd gcc-4.1.1

> patch -p0 < ../gcc-patch-0b-constants.diff

> patch -p0 < ../gcc-patch-attribute_alias.diff

> patch -p0 < ../gcc-patch-bug25672.diff

> patch -p0 < ../gcc-patch-dwarf.diff

> patch -p0 < ../gcc-patch-libiberty-Makele.in.diff

> patch -p0 < ../gcc-patch-newdevices.diff

> patch -p0 < ../gcc-patch-zz-atmega256x.diff

> mkdir obj-avr

> cd obj-avr

> ../congure --prex=$PREFIX --target=avr --enable-languages=c,c++ \

--disable-nls --disable-libssp –with-dwarf2

> make

> make install

Nach dem \ kann man einfach Enter drücken und weiterschreiben – so kann

der Befehl auf mehrere Zeilen aufgeteilt werden. Kann man aber auch ganz

weglassen.

AVR Libc

Und schließlich noch die AVR libc:

> cd ~/Wild Thumper

> bunzip2 -c avr-libc-1.4.5.tar.bz2 | tar xf > cd avr-libc-1.4.5

> ./congure --prex=$PREFIX --build=`./cong.guess` --host=avr

> make

> make install

- 29 -

Page 30

Achtung: bei –build=`./cong.guess` darauf achten auch den Gravis, auch

„accent grave“ genannt (à <-- den Strich da auf dem a! Neben der Backspace

Taste – rechts oben auf der Tastatur, einmal mit Shift diese Taste drücken und

danach die Leertaste) und kein normales Hochkomma oder Anführungszeichen zu benutzen, sonst klappt es nicht.

Pfad setzen

Sie müssen jetzt dafür sorgen, dass das Verzeichnis /usr/local/avr/bin auch

in der Pfad Variablen eingetragen ist – sonst kann man den avr-gcc nicht aus

der Konsole bzw. aus Makeles heraus aufrufen. Dazu müssen Sie den Pfad

in die Datei /etc/prole bzw. /etc/environment o.ä. (variiert von Distribution zu

Distribution) eintragen – mit einem Doppelpunkt „:“ getrennt von den anderen schon vorhandenen Einträgen. In der Datei könnte das dann in etwa so

aussehen:

PATH=”/usr/local/bin:/usr/bin:/bin:/usr/X11R6/bin:/usr/local/avr/bin“

Jetzt in einer beliebigen Konsole „avr-gcc -–version“ eingeben wie weiter oben

beschrieben – wenn das funktioniert, ist die Installation gelungen!

- 30 -

Page 31

Manuelle Installation

Wenn Sie den Compiler lieber von Hand einrichten wollen oder die Installation

mit dem Skript nicht klappt, können Sie nach den Anweisungen im folgenden

Abschnitt vorgehen.

Die Beschreibung hier orientiert sich an diesem Artikel:

http://www.nongnu.org/avr-libc/user-manual/install_tools.html

der auch in der AVR Libc Dokumentation im PDF Format auf der CD zu nden

ist:

<CD-ROM-Laufwerk>:\Software\Documentation\avr-libc-user-manual-1.4.5.pdf

Wir fassen uns hier zwar sehr viel kürzer, spielen aber gleich noch ein paar

wichtige Patches ein – ohne diese funktionieren einige Dinge nicht richtig.

Zunächst müssen wir uns ein Verzeichnis erstellen, in das wir alle Tools installieren werden. Das sollte /usr/local/avr sein.

Also in einer Konsole ALS ROOT folgendes eingeben:

> mkdir /usr/local/avr

> mkdir /usr/local/avr/bin

Es muss nicht unbedingt dieses Verzeichnis sein. Wir legen dafür einfach die

Variable $PREFIX für dieses Verzeichnis an:

> PREFIX=/usr/local/avr

> export PREFIX

Das muss nun noch unbedingt der PATH Variable hinzugefügt werden:

> PATH=$PATH:$PREFIX/bin

> export PATH

- 31 -

Page 32

Binutils für AVR

Nun müssen Sie den Quellcode der Binutils entpacken und ein paar Patches

einspielen.

Wir nehmen hier an, dass Sie alles ins Home Verzeichnis ~/Wild Thumper

kopiert haben:

> cd ~/Wild Thumper

> bunzip2 -c binutils-2.17.tar.bz2 | tar xf > cd binutils-2.17

> patch -p0 < ../binutils-patch-aa.diff

> patch -p0 < ../binutils-patch-atmega256x.diff

> patch -p0 < ../binutils-patch-coff-avr.diff

> patch -p0 < ../binutils-patch-newdevices.diff

> patch -p0 < ../binutils-patch-avr-size.diff

> mkdir obj-avr

> cd obj-avr

Nun wird das congure Skript ausgeführt:

> ../congure --prex=$PREFIX --target=avr --disable-nls

Dieses Skript ermittelt, was auf Ihrem System verfügbar ist und erzeugt dem-

entsprechend passende Makeles. Jetzt können die Binutils übersetzt und

installiert werden:

> make

> make install

Das kann je nach Rechenleistung Ihres Systems schon ein paar Minuten dauern – das gilt auch für die beiden nächsten Abschnitte – vor allem für den GCC!

Java 6

Der RobotLoader (Infos dazu s.u.) wurde für die Java Plattform entwickelt und

ist unter Windows und Linux verwendbar (theoretisch auch andere Betriebsysteme wie OS X, aber hier kann AREXX Engineering leider noch keinen ofziellen Support leisten). Damit das funktioniert, ist es notwendig, ein aktuelles Java

Runtime Environment (JRE) zu installieren. Oft haben Sie dies bereits auf dem

Rechner, allerdings muss es mindestens Version 1.6 (= Java 6) sein! Falls Sie

also noch kein JRE oder JDK installiert haben, müssen Sie zunächst das auf

der CD mitgelieferte JRE 1.6 der Firma SUN Microsystems installieren, oder

alternativ eine neuere Version von http://www.java.com oder http://java.sun.com

downloaden.

- 32 -

Page 33

Windows

Das JRE 1.6 befindet sich für Windows in folgendem Ordner:

<CD-ROM-Laufwerk>:\Software\Java\JRE6\Windows\

Unter Windows ist die Installation von Java sehr einfach - Sie müssen nur

den Setup starten und den Anweisungen auf dem Bildschirm folgen - fertig.

Den nächsten Abschnitt können Sie überspringen.

Linux

Unter Linux ist die Installation meistens auch relativ problemlos möglich, bei

einigen Distributionen kann es aber ein wenig Handarbeit erfordern.

In diesem Ordner:

<CD-ROM-Laufwerk>:\Software\Java\JRE6\

finden Sie das JRE1.6 als RPM (SuSE, RedHat etc.) und als selbstextrahierendes Archiv „.bin“. Unter Linux ist es besser wenn Sie zunächst

im Paketmanager Ihrer jeweiligen distribution nach Java Paketen suchen

(Suchbegriffe z.B. „java“, „sun“, „jre“, „java6“ ...) und dann diese distributionseigenen Pakete verwenden und nicht die auf dieser CD-ROM! Achten Sie

aber unbedingt darauf Java 6 (= 1.6) oder ggf. eine neuere Version zu installieren und keine ältere Version!

Unter Ubuntu oder Debian funktioniert das RPM Archiv nicht direkt – hier

müssen Sie die Paketmanager Ihrer jeweiligen Distribution bemühen, um

an ein passendes Installationspaket zu kommen. Das RPM sollte bei vielen

anderen Distributionen wie RedHat/Fedora und SuSE aber problemlos funktionieren. Falls nicht, bleibt noch der Weg das JRE aus dem selbstextrahierenden Archiv (.bin) zu entpacken (z.B.nach /usr/lib/Java6) und dann manuell die

Pfade zum JRE zu setzen (PATH undJAVA_HOME etc.).

Bitte beachten Sie hier auch die Installationsanweisungen von Sun – die

ebenfalls im oben genannten Verzeichnis und auf der Java Website (s.o.) zu

finden sind!

- 33 -

Page 34

Ob Java korrekt installiert wurde, können Sie in einer Konsole überprüfen,

indem Sie den Befehl „java -version“ ausführen. Es sollte in etwa folgende

Ausgabe erscheinen:

java version “1.6.0”

Java(TM) SE Runtime Environment (build 1.6.0-b105)

Java HotSpot(TM) Client VM (build 1.6.0-b105, mixed mode, sharing)

Steht dort etwas ganz anderes, haben Sie entweder die falsche Version

installiert, oder auf Ihrem System ist noch eine andere Java VM installiert.

Robot Loader

Der Robot Loader wurde entwickelt, um komfortabel neue Programme in den

Robot Arm und alle Erweiterungsmodule laden zu können (sofern diese über

einen Mikrokontroller mit kompatiblem Bootloader verfügen). Weiterhin sind

ein paar nützliche Zusatzfunktionen integriert, wie z.B. ein einfaches TerminalProgramm.

Den Robot Loader selbst braucht man nicht zu installieren – das Programm

kann einfach irgendwo in einen neuen Ordner auf die Festplatte kopiert wer-

den. Der Robot Loader bendet sich in einem Zip-Archiv auf der CD-ROM:

<CD-ROM-Laufwerk>:\Software\RobotLoader\RobotLoader.zip

Dieses müssen Sie nur irgendwo auf die Festplatte entpacken – z.B. in einen

neuen Ordner C:\Programme\RobotLoader (o.ä.). In diesem Ordner nden

Sie dann die Datei RobotLoader.exe und können sie mit einem Doppelklick

starten.

Das eigentliche Robot Loader Programm liegt im Java Archive (JAR) RobotLoader_lib.jar. Dieses können Sie alternativ auch von der Kommandozeile aus

starten.

Unter Windows:

java -Djava.library.path=”.\lib” -jar RobotLoader_lib.jar

Linux:

java -Djava.library.path=”./lib” -jar RobotLoader_lib.jar

- 34 -

Page 35

Diese lange -D Option ist notwendig, damit die JVM auch alle verwendeten Bi-

bliotheken nden kann. Unter Windows braucht man das aber nicht und kann

einfach die .exe Datei zum Starten verwenden und für Linux gibt es ein Shell

Skript „RobotLoader. sh“. Das Skript muss evtl. zunächst noch ausführbar

gemacht werden (chmod -x ./RobotLoader.sh). Danach kann man es in einer

Konsole mit „./RobotLoader.sh“ starten.

Es empehlt sich, eine Verknüpfung auf dem Desktop oder im Startmenü

anzulegen, um den Robot Loader bequem starten zu können. Unter Windows

geht das z.B. einfach indem man rechts auf die Datei RobotLoader.exe klickt

und dann im Menü „Senden an“ auf „Desktop (Verknüpfung erstellen)“ klickt.

Wild Thumper Library, WT CONTROL Library und Beispielprogramme

Die Wild Thumper Library und die zugehörigen Beispielprogramme benden

sich in einem Zip-Archiv auf der CD:

<CD-ROM-Laufwerk>:\Software\Wild Thumper Examples\Wild Thumper Examples

[PRO].zip

Sie können diese einfach direkt in ein Verzeichnis Ihrer Wahl auf die Festplatte

entpacken. Am besten entpacken Sie die Beispielprogramme in einen Ordner

auf einer Daten Partition. Oder in den „Eigene Dateien“ Ordner in einem Unterordner „Wild Thumper\Examples\“ bzw. unter Linux ins Home Verzeichnis.

Das steht Ihnen aber völlig frei.

Die einzelnen Beispielprogramme werden noch später im Softwarekapitel

besprochen!

- 35 -

Page 36

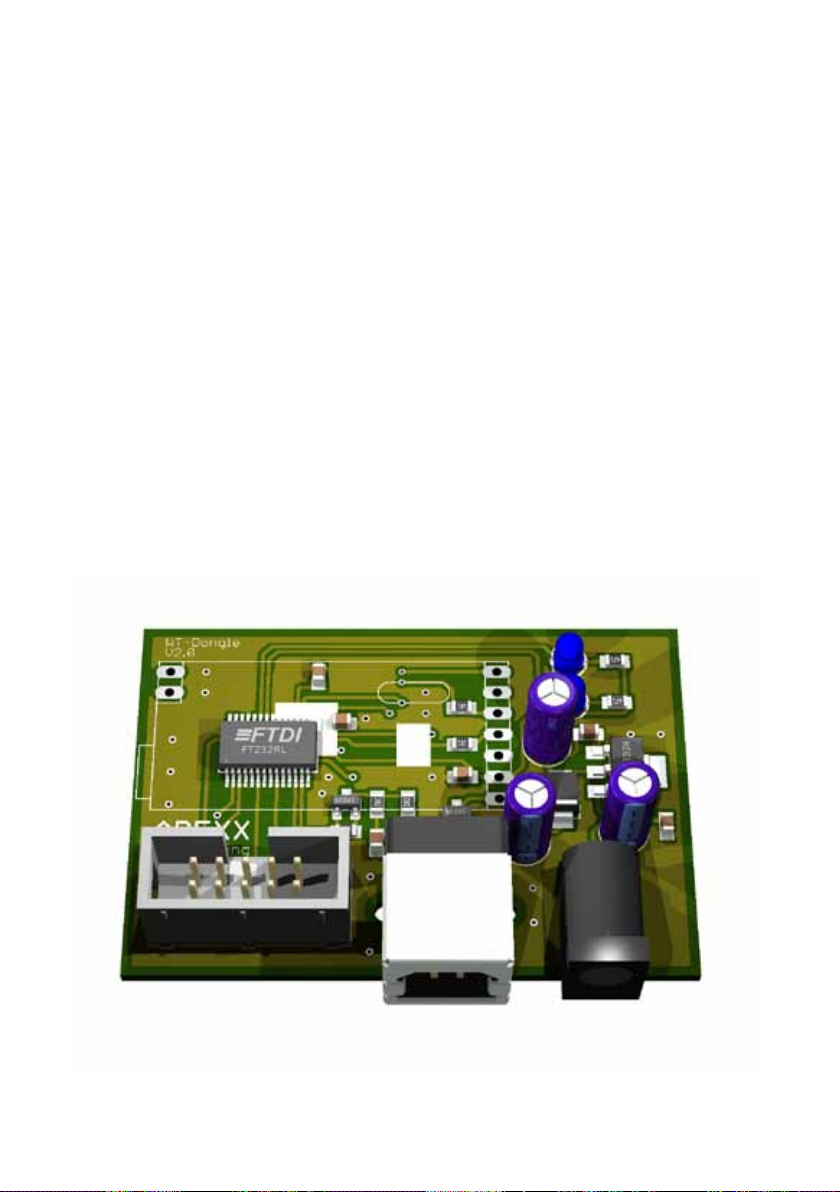

8. Programmer und Loader

Zum Laden eines beliebigen HEX Wild Thumper-Programms vom PC in den

Wild Thumper verwenden wir den USB Programmier adapter und unsere

RobotLoader Software.

Der im Lieferumfang enthaltene lose USB-Port-Adapter Sender/Empfänger

(Transceiver) wird einerseits an einem USB-Port des Computers

angeschlossen und andererseits an den Prog/UART- Port der Wild ThumperPlatine.

Der Ladevorgang eines Programms in den Wild Thumper überschreibt

automatisch das bereits zuvor vorhandene Programm.

USB-Programmieradapter

RobotLoader-Software

- 36 -

Page 37

8.1. Der RobotLoader

Wie bereits gesagt wurde der RobotLoader entwickelt um komfortabel neue

Programme in den Wild Thumper und alle unsere Roboter übertragen (sofern

diese über einen Mikrocontroller mit kompatiblem Bootloader verfügen).

RobotLoader

Mit dem neuen

Programmieradapter kan den

Wild Thumper

drahtlos verbinden.

Weiterhin sind ein paar nützliche Zusatzfunktionen integriert, wie z.B. ein

einfaches Terminalprogramm.

Robotloader Einstellungen

Den RobotLoader selbst braucht man nicht installieren – man kann das Programm einfach irgendwo in einen neuen Ordner auf die Festplatte kopieren..

- 37 -

Page 38

8.2. Anschluss des USB Interfaces – Windows

Linux Anwender können beim nächsten Abschnitt weiterlesen!

Zur Installation des USB Interfaces gibt es mehrere Möglichkeiten. Die

einfachste Möglichkeit ist es, den Treiber VOR dem ersten Anschließen des

Geräts zu installieren.

Auf der CD bendet sich ein Installationsprogramm für den Treiber.

Für 32 und 64 Bit Windows 7, XP, Vista, Server 2003 und 2000 Systeme:

<CD-ROM-Laufwerk>:\Software\USB_DRIVER\Win2k_XP\CDM_Setup.exe

Für alte Win98SE/Me Systeme gibt es so ein komfortables Programm leider

nicht. Hier muss ein älterer Treiber von Hand installiert werden nachdem man

das Gerät angeschlossen hat (s.u.).

Das CDM Installationsprogramm müssen Sie einfach nur ausführen – es

gibt nur eine kurze Rückmeldung, sobald der Treiber installiert wurde, sonst

passiert nichts weiter.

Dann können Sie das USB Interface an den PC anschließen. BITTE NOCH

NICHT MIT DEM ROBOTER VERBINDEN! Einfach nur über das USB Kabel

mit dem PC verbinden! Dabei sollten Sie darauf achten, die Platine des USB

Interfaces nur am Rand oder am USB Stecker bzw. an der Kunststoffwanne

des Programmiersteckers anzufassen (siehe Sicherheitshinweise zu

statischen Entladungen)! Sie sollten besser keine der Bauteile auf der Platine,

Lötstellen oder die Kontakte des Wannensteckers berühren, wenn nicht

unbedingt nötig, um statische Entladungen zu vermeiden!

Der zuvor installierte Treiber wird nun automatisch für das Gerät verwendet,

ohne dass Sie noch etwas zu tun brauchen. Es erscheinen bei Windows

XP/2k kleine Sprechblasen unten über der Taskleiste – die letzte Meldung

sollte in etwa „Die Hardware wurde installiert und kann nun verwendet

werden!“ lauten!

Wenn Sie das USB Interface doch schon vor der Installation

angeschlossen haben (oder Win98/Me benutzen) – auch nicht schlimm.

Dann werden Sie von Windows nach einem Treiber gefragt. Auch diese

Installationsvariante ist möglich, der Treiber bendet sich auch in entpackter

Form auf der CD!

- 38 -

Page 39

Wenn dies bei Ihnen der Fall ist, erscheint (unter Windows) für gewöhnlich ein

Dialog zum Installieren eines neuen Gerätetreibers. Sie müssen dem System

dann den Pfad angeben, unter dem es den Treiber nden kann. Bei Windows

2k/XP muss man erst auswählen, den Treiber manuell zu installieren und na-

türlich keinen Webdienst o.ä. zu suchen. Der Treiber bendet sich in

unserem Fall auf der CD in den oben genannten Verzeichnissen.

Also einfach das jeweilige Verzeichnis für Ihre Windows Version angeben und

evtl. noch ein paar Dateien, die das System nicht selbstständig ndet (sind

alle in den weiter unten genannten Verzeichnissen!)...

Bei Windows XP oder späteren Versionen folgt oft (hier normalerweise nicht,

da die FTDI Treiber signiert sind) noch ein Hinweis das der Treiber nicht von

Microsoft signiert/veriziert worden ist - das ist irrelevant und kann bedenkenlos bestätigt werden.

Inbetriebnahme

Für 32 und 64 Bit Windows 7, XP, Vista, Server 2003 und 2000 Systeme:

<CD-ROM-Laufwerk>:\Software\USB_DRIVER\Win2k_XP\FTDI_CDM2\

Überprüfen, ob das Gerät richtig angeschlossen ist

Um zu überprüfen ob das Gerät korrekt installiert worden ist, kann man unter

Windows XP, 2003 und 2000 neben dem Robot Loader auch den Gerätemanager verwenden: Rechtsklick auf den Arbeitsplatz --> Eigenschaften -->

Hardware --> Gerätemanager

- 39 -

Page 40

ODER alternativ: Start --> Einstellungen --> Systemsteuerung --> Leistung

und Wartung --> System --> Hardware --> Gerätemanager und dort in der

Baumansicht unter “Anschlüsse (COM und LPT)” nachsehen ob ein “USBSerial Port (COMX)” zu sehen ist - wobei das X für die Portnummer steht oder

unter „USB-Controller“ nach einem „USB Serial Converter“ suchen!

Treiber später wieder Deinstallieren

Sollten Sie den Treiber jemals wieder deinstallieren wollen (Nein, das tun Sie

jetzt bitte nicht - ist nur ein Hinweis falls Sie das jemals brauchen sollten):

Wenn Sie das CDM Installationsprogramm verwendet haben, können Sie das

direkt über Start-->Einstellungen--> Systemsteuerung-->Software tun. In der

dortigen Liste nden Sie einen Eintrag des „FTDI USB Serial Converter Drivers“ – diesen auswählen und dort dann auf deinstallieren klicken!

Wenn Sie den Treiber von Hand installiert haben, können Sie das Programm

“FTUNIN.exe” im Verzeichnis des jeweiligen USB Treibers für Ihr System ausführen! Achtung: USB-->RS232 Adapter mit FTDI Chipsatz verwenden meist

ebenfalls diesen Treiber!

- 40 -

Page 41

8.3. Anschluss des USB Interfaces – Linux

Windows Anwender können diesen Abschnitt überspringen!

Bei Linux mit Kernel 2.4.20 oder höher ist der benötigte Treiber schon vorhanden (zumindest für das kompatible Vorgängermodell FT232BM des Chips auf

unserem USB Interface, dem FT232R), das Gerät wird automatisch erkannt

und Sie brauchen nichts weiter zu tun. Falls es doch mal Probleme gibt, erhalten Sie Linux Treiber (und Support und auch evtl. neuere Treiber) direkt von

FTDI:

http://www.ftdichip.com/

Unter Linux kann man, nachdem man das Gerät angeschlossen hat, mit:

cat /proc/tty/driver/usbserial

anzeigen lassen, ob der USB-Serial Port korrekt installiert worden ist. Mehr

braucht man hier normalerweise nicht zu tun.

Allerdings sei noch darauf hingewiesen, dass der Robot Loader unter Windows die D2XX Treiber verwendet und dort die vollständigen USB Bezeichnungen in der Portliste auftauchen (z.B. „USB0 | Robot USB Interface |

serialNumber“). Unter Linux sind es stattdessen die virtuellen Comport Bezeichnungen /dev/ttyUSB0, /dev/ttyUSB1 etc.. Es werden auch die normalen

Comports angezeigt, als „dev/ttyS0“ usw.. Hier müssen Sie ausprobieren

welcher Port der richtige ist!

Für Linux ist leider kein so einfach zu installierender Treiber verfügbar der beides bereitstellt. Von daher war es hier sinnvoller die Virtual Comport Treiber,

die ohnehin schon im Kernel vorhanden sind, zu verwenden. Die D2XX Treiber würden bei der Installation auch noch einiges an Handarbeit erfordern...

Software Installation abschließen

Das war es auch schon mit der Installation der Software und des USB Interfaces! Jetzt könnten Sie noch die wichtigsten Dateien von der CD auf die

Festplatte kopieren (vor allem den kompletten Ordner „Documentation“ und,

falls nicht schon geschehen, die Beispielprogramme). Dann müssen Sie nicht

ständig die CD suchen, wenn Sie diese Dateien benötigen! Die Ordner auf der

CD sind alle so benannt, dass sie eindeutig den jeweiligen Softwarepaketen

bzw. der jew. Dokumentation zugeordnet werden können!

Sollten Sie die CD einmal “verlegen”, können Sie die wichtigsten Dateien wie dieses Handbuch, den Robot

Loader und die Beispielprogramme auch von der AREXX Homepage downloaden. Dort nden Sie auch

Links zu den anderen Softwarepaketen, die Sie benötigen.

- 41 -

Page 42

8.4. USB Interface Testen und RobotLoader starten

Als nächstes testen wir den Programmupload über das USB Interface.

Verbinden Sie bitte das USB Interface mit dem PC (Immer zuerst mit dem PC

verbinden!) und danach über das 10-pol. Flachbandkabel mit dem “PROG/

UART” Anschluss des Wild Thumpers! (Der Wild Thumper MUSS ABGESCHALTET SEIN!). Es gibt bei WT zwei Prozessoren und zwei PROG/

UART Konnektoren! Jumper JP3 und JP4 mussen eingesteckt sein!

Das 10-polige Flachbandkabel ist mechanisch gegen Verpolung geschützt,

sofern man es also nicht mit Gewalt behandelt, kann man es gar nicht verkehrt

herum anschließen.

Starten Sie danach den RobotLoader. Je

nachdem welche Sprache Sie gewählt

haben, können die Menüs natürlich etwas

anders beschriftet sein. Auf den Screenshots

ist die englische Sprache dargestellt, über

den Menüpunkt „Options->Preferences“ und

dann bei „Language /Sprache“ kann man die

Sprache anpassen (Englisch oder Deutsch)

und danach auf OK klicken.

Nach Änderung der Sprache muss man den RobotLoader aber erst einmal neu

starten bevor sich etwas ändert!

Port öffnen - Windows

Falls doch mehrere Ports vorhanden sind, können Sie den Port anhand des

Namens „Robot USB Interface“ identizieren (oder „FT232R USB UART“).

Dahinter wird noch die einprogrammierte Seriennummer angezeigt.

Sollten keine Ports angezeigt werden, können sie im Menü über

„RobotLoader-->Refresh Portlist“ („RobotLoader-->Portliste aktualisieren“) die

Portliste aktualisieren!

Jetzt können Sie den USB Port auswählen. Sofern kein anderer USB->Seriell

Adapter mit FTDI Controller am PC

angeschlossen ist, sehen sie in der

Portliste nur einen einzigen Eintrag den

Sie dann bitte auswählen.

ACHTUNG!

Mit dem neuen Programmieradapter und der APC-220 kann

der Wild Thumper drahtlos kommunizieren.

- 42 -

Page 43

8.5. Port öffnen – Linux

Unter Linux wird der USB-Seriell Adapter wie ein normaler Comport behandelt. Die D2XX Treiberinstallation von FTDI unter Linux wäre nicht ganz so

einfach und die normalen Virtual Comport (VCP) Treiber sind in aktuellen

Linux Kerneln sowieso schon enthalten. Es funktioniert alles fast genauso wie

unter Windows, nur muss man erst noch kurz ausprobieren welchen Namen

das Wild Thumper-USB Interface hat und darauf achten, den USB Port nicht

vom PC zu trennen solange die Verbindung noch offen ist (ansonsten muss

der RobotLoader eventuell neu gestartet werden damit die Verbindung wieder

klappt). Die Virtual Comports heissen unter Linux „/dev/ttyUSBx“, wobei x eine

Nummer ist, z.B. „/dev/ttyUSB0“ oder „/dev/ttyUSB1“. Die normalen Comports

heissen unter Linux „/dev/ttyS0“, „/dev/tty- S1“ etc.. Diese tauchen ebenfalls in

der Portliste auf sofern vorhanden.

Der RobotLoader merkt sich – wenn es denn überhaupt mehrere Ports gibt

- welchen Port Sie zuletzt verwendet haben und selektiert diesen bei jedem

Start des Programms automatisch (generell bleiben die meisten Einstellungen

und Selektionen erhalten).

Nun können Sie auf den Button „Connect“ (=„Verbinden“) klicken! Der RobotLoader öffnet nun den Port und testet, ob die Kommunikation mit dem

Bootloader auf dem Roboter funktioniert. Es sollte dann unten im schwarzen

Feld „Status“ die Nachricht “Connected to: Wild Thumper ...” o.ä. zusammen

mit einer Info über die aktuell gemessene Spannung erscheinen. Falls nicht,

probieren Sie es nochmal! Wenn es dann immer noch nicht klappt, liegt ein

Fehler vor! Schalten Sie in diesem Fall den Roboter am Besten sofort aus und

fangen Sie an mit Fehlersuche!

- 43 -

Page 44

8.6. SELBSTTEST

Sobald der Wild Thumper eingeschaltet wird leuchtet die Spannung-LED (1)

Grün.

HDR 3

JP3

HDR 14

Wann kein program geladen ist blinkt LED 13.

Mit ein program geladen leuchtet LED 13.

Main Prozessor programieren mit UART HDR 14 und Jumper JP4 eingesteckt

Motor Prozessor programieren mit UART HDR 3 und Jumper JP3 eingesteckt

Die Status-LED 8, 9 und 10 blinkt beim Upload einer HEX Datei in Main

Prozessor. Die Status-LED 6 und 7 blinkt beim Upload einer HEX Datei in Motor Prozessor.

JP4

Sobald wir ein Programm starten blinken alle Status-LED auf wie ein Lauicht.

Wenn das geklappt hat, können Sie ein kleines Selbsttestprogramm ausführen,

um die Funktionsfähigkeit aller Systeme des Roboters zu überprüfen. Klicken

Sie dazu unten im Robot Loader Fenster auf den Button „Add“ („Hinzufügen“)

und wählen Sie die Datei Wild Thumper Examples:

„WTExample_Selftest\WT_Main.hex“ UND „WT_Motor.hex“

im Beispielverzeichnis aus.

Für die Selbstest Starten Sie dan die WT Software sehe Kapitel 9.

Die Software Anleitung steht in kapitel 10

Bei Drahtlose Funktion beide APC-220 Installieren!

ACHTUNG!

Beim Wild Thumper gibt es 2 Prozessoren zum Programmieren!

- 44 -

Page 45

In dieser Datei bendet sich auch das Selbsttestprogramm im hexadezimalen

Format – daher werden solche Programmdateien auch „Hexdateien“ genannt.

Die eben ausgewählte Datei taucht anschließend in der Liste auf. So können

Sie später auch noch andere Hexdateien von Ihren eigenen Programmen und

den Beispielprogrammen hinzufügen Der Robot Loader kann auch verschiedene Kategorien von Hexdateien verwalten.

Damit lassen sich die Dateien übersichtlicher sortieren. Beispielsweise wenn

man mehrere programmierbare Erweiterungsmodule auf dem Wild Thumper

hat, oder verschiedene Varianten von Programmen verwendet. Die Liste wird

immer automatisch beim Beenden des Programms gespeichert! Es werden

hier natürlich nur die Pfade zu den Hexdateien gespeichert – nicht die Hexdateien selbst. Wenn Sie an einem Programm arbeiten, brauchen Sie die

Hexdatei nur einmal hinzuzufügen und auszuwählen, und können danach

sofort nach jedem erneuten Übersetzen des Programms, das neue Programm

in den Mikrocontroller laden (auch per Tastenkombination [STRG+D] oder

[STRG+Y], um das Programm direkt nach dem Übertragen zu starten). Unter

verschiedenen Betriebssystemem sind die Pfadnamen natürlich komplett anders. Sie können den Robot Loader trotzdem ohne weitere Änderungen direkt

unter Windows und Linux verwenden, denn es gibt für Windows und Linux

jeweils eine extra Liste.

Sie können nun entweder mit den anderen Beispielprogrammen (Examples)

des Robot Arm weitermachen oder mit Ihrer eigenen Softwareprogrammierung anfangen.

- 45 -

Page 46

9.0. Programmierung des WT

Nun kommen wir so langsam zur Programmierung des Roboters.

Einrichten des Quelltexteditors

Erstmal müssen wir uns eine kleine Entwicklungsumgebung einrichten. Der

sog. „Quelltext“ (auch Quellcode oder engl. Sourcecode genannt) für unsere C

Programme muss ja irgendwie in den Computer eingegeben werden!

Dazu werden wir natürlich auf gar keinen Fall Programme wie OpenOfce

oder Word verwenden! Vielleicht ist das nicht für jeden offensichtlich, deshalb

wird es hier explizit betont. Damit kann man zwar gut Handbücher wie dieses

hier schreiben, aber zum Programmieren ist das absolut ungeeignet. Quelltext

ist reiner Text – ohne jegliche Formatierung. Schriftgrösse oder Farbe interessieren den Compiler nicht...

Für einen Menschen ist es natürlich übersichtlicher, wenn bestimmte Schlüsselwörter oder Arten von Text automatisch farbig hervorgehoben werden. Das

und noch einiges mehr bietet Programmers Notepad 2 (im folgenden kurz

„PN2“ genannt), der Quelltexteditor, den wir verwenden werden (ACHTUNG:

Unter Linux müssen Sie einen anderen Editor verwenden, der ähnliches wie

PN2 bietet. Es sind für gewöhnlich mehrere bereits vorinstalliert! (z.B. kate,

gedit, exmacs o.ä.)). Neben dem Hervorheben von Schlüsselwörtern und

ähnlichem (sog. „Syntax Highlighting“) gibt es auch eine rudimentäre Projektverwaltung. Man kann so mehrere Quelltextdateien in Projekten organisieren

und in einer Liste alle zu einem Projekt gehörenden Dateien anzeigen lassen.

Weiterhin kann man aus PN2 komfortabel Programme wie den AVR-GCC

aufrufen und so die Programme bequem über einen Menüeintrag übersetzen

lassen. Der AVR-GCC ist ja normalerweise ein reines Kommandozeilenpro-

gramm ohne graphische Oberäche...

Neuere Versionen von Programmers Notepad nden Sie auf der

Projekthomepage: http://www.pnotepad.org/

Mit den neuesten Versionen von WINAVR ist es nicht mehr notwendig die

Menüeinträge zu erstellen!

ACHTUNG:

In diesem Abschnitt beschreiben wir nicht mehr, wie Sie in PN2 die

Menüeinträge erstellen müssen! Mit den neuesten WINAVR Versionen

sind diese bereits erstellt.

Bei Drahtlose Funktion beide APC-220 Installieren!

- 46 -

Page 47

Siehe Seite xx „Beispielprojekt öffnen und kompilieren“ wie Sie ein Beispiel Programm öffnen können!

Wenn Sie ein Beispielprojekt geöffnet haben, sollte es im PN2 Schirm etwa so

aussehen:

Datei „Wild Thumper Examples.ppg“.

Das ist eine Projektgruppe für PN2,

die alle Beispielprogramme sowie

die WT Library in

die Projektliste („Projects“) lädt.

Links sind alle Beispielprojekte zu sehen, rechts der Quelltexteditor (mit dem

angesprochenen Syntax Highlighting) und unten die Ausgabe der Tools (in

diesem Fall die Ausgabe des Compilers).

Sie können noch viele andere Sachen in PN2 umstellen und es gibt viele

nützliche Funktionen.

- 47 -

Page 48

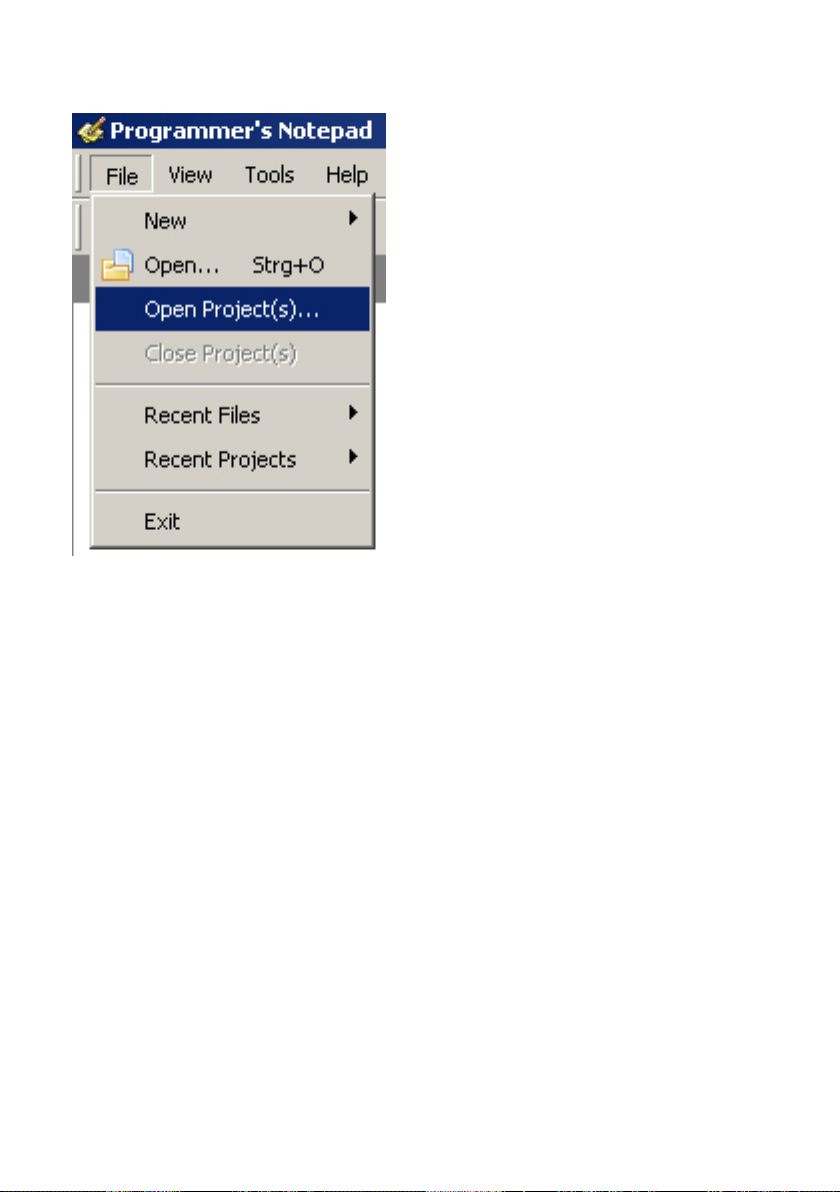

Beispielprojekt öffnen und kompilieren

Jetzt probieren wir gleich mal aus, ob

auch alles richtig funktioniert

und öffnen die Beispielprojekte:

Im Menü „File“ den Menüpunkt „Open

Project(s)“ wählen.

Es erscheint ein normaler Dateiauswahl

Dialog. Hier suchen Sie bitte den Ordner

„WTExamples\“ im Ordner in dem Sie die

Beispielprogramme gespeichert haben.

Öffnen Sie nun bitte die Datei

„WTExamples .ppg“. Das ist eine Projektgruppe für PN2, die alle Beispielprogramme sowie die WT Library in die Projektliste („Projects“) lädt.

So hat man immer alle Beispielprogramme bequem zur Verfügung und kann

sich zu Beginn besser an diesen orientieren oder Funktionen in der WT

Library nachschlagen etc..

Öffnen Sie nun das erste Beispielprogramm ganz oben in der Liste

(„WT_LED“ und die Datei „WT_LED“ selektieren), die am linken Rand des

Programmfensters zu sehen ist! Dazu einfach doppelt auf „WT_LED.c“

klicken! Es erscheint ein Quelltexteditor in einem Fenster innerhalb des Programms.

Unten im Programmfenster von PN2 sollte ein Ausgabebereich zu sehen sein

– falls nicht, müssen Sie diesen Bereich im Menü mit View->Output aktivieren ODER, falls er zu klein ist, durch „ziehen“ mit der Maus vergrößern (der

Mauscursor verändert sich unten im Programmfenster am oberen Rand des

grauen Bereichs in dem „Output“ steht in einem recht schmalen Bereich in

einen Doppelpfeil...).

Sie können sich das Programm in dem gerade geöffneten Quelltexteditor

schonmal kurz anschauen, allerdings müssen Sie hier noch nicht verstehen,

was da genau gemacht wird. Das wird weiter unten noch genauer erklärt.

Schon mal vorweg: Bei dem grün eingefärbten Text handelt es sich um Kommentare die nicht zum eigentlichen Programm gehören und nur der Beschreibung/Dokumentation dienen.

- 48 -

Page 49

Darauf gehen wird später noch genauer ein (es gibt auch eine Version dieses

Programms OHNE Kommentare – damit man mal sieht, wie kurz das Programm eigentlich ist. Die Kommentare blähen das schon ziemlich auf, sind

aber zur Erklärung notwendig. Die unkommentierte Version ist auch praktisch,

um den Code in eigene Programme zu kopieren!).

Zunächst wollen wir nur ausprobieren, ob

das Übersetzen von Programmen korrekt

funktioniert.

Es sollten oben im Tools Menü die beiden

eben angelegten Menüeinträge (s. Abb.)

vorhanden sein (oder die standardmäßig in

PN vorhandenen [WinAVR] Einträge,

das ist egal, es funktioniert normalerweise

mit beiden).

Klicken Sie jetzt bitte auf „MAKE ALL“!

PN2 ruft nun die oben angesprochene „make_all.bat“ Batch Datei auf. Diese

wiederum ruft das Programm „make“ auf. Mehr zu „make“ folgt noch später.

Das Beispielprogramm wird nun übersetzt (das nennt man „kompilieren“ vom

englischen „to complile“ bzw. „Compiler“=„Übersetzer“) und eine Hexdatei

erzeugt. Diese enthält das Programm in der für den Mikrocontroller übersetzten Form und kann dann später in diesen geladen und ausgeführt werden! Es

werden während dem Kompilieren noch viele temporäre Dateien erzeugt (Endungen wie „.o, .lss, .map, .sym, .elf, .dep“). Die brauchen sie alle nicht weiter

zu beachten! Mit dem eben angelegten Tool „make clean“ kann man diese

bequem löschen. Davon ist nur die Hexdatei für Sie interessant! Die Hexdatei

wird beim Aufruf von „make clean“ übrigens nicht gelöscht.

- 49 -

Page 50

Es sollte nach dem Aufruf des MAKE ALL Menüpunktes folgende Ausgabe

erscheinen (hier jedoch stark gekürzt! Einiges kann natürlich etwas anders

aussehen):

> „make.exe“ all

avr-gcc -mmcu=atmega644pa -Wall -gdwarf-2 -Os -std=gnu99 -funsignedchar -funsigned-bitelds -fpack-struct -fshort-enums -MD -MP -MT WildThumperLib_Main.o -MF dep/WildThumperLib_Main.o.d -c ../WildThumperLib_Main.c

avr-gcc -mmcu=atmega644pa -Wall -gdwarf-2 -Os -std=gnu99 -funsigned-

char -funsigned-bitelds -fpack-struct -fshort-enums -MD -MP -MT WT_Led.o

-MF dep/WT_Led.o.d -c ../WT_Led.c

avr-gcc -mmcu=atmega644pa -Wl,-Map=WT_LED.map WildThumperLib_

Main.o WT_Led.o -o WT_LED.elf

avr-objcopy -O ihex -R .eeprom -R .fuse -R .lock -R .signature WT_LED.elf

WT_LED.hex

avr-objcopy -j .eeprom --set-section-ags=.eeprom=“alloc,load“ --change-

section-lma .eeprom=0 --no-change-warnings -O ihex WT_LED.elf WT_LED.

eep || exit 0

avr-objdump -h -S WT_LED.elf > WT_LED.lss

AVR Memory Usage

---------------Device: atmega644pa

Program: 5514 bytes (8.4% Full)

(.text + .data + .bootloader)

Data: 296 bytes (7.2% Full)

(.data + .bss + .noinit)

> Process Exit Code: 0

> Time Taken: 00:02

- 50 -

Page 51

Wichtig ist ganz unten das „Process Exit Code: 0“. Das bedeutet, dass es

beim Übersetzen keinen Fehler gegeben hat. Steht dort ein anderer Code,

gibt es einen Fehler im Quellcode, den man korrigieren muss, bevor es klappt.

Der Compiler gibt in diesem Fall weiter oben diverse Fehlermeldungen aus, in

denen man mehr Infos dazu ndet.

Aber bitte beachten Sie, dass „Process Exit Code: 0“ nicht auf ein komplett

fehlerfreies Programm hinweist! Denkfehler in Ihrem Programm ndet der

Compiler natürlich nicht und er kann auch nicht verhindern, dass der Roboter

vor die Wand fährt ;-)

WICHTIG: Weiter oben können auch noch Warnungen u.ä. stehen – diese

sind oft sehr sehr hilfreich und weisen fast immer auf wichtige Probleme hin!

Daher sollten diese immer beseitigt werden! PN2 hebt Warnungen und Fehler

farbig hervor, so dass man diese leicht identizieren kann. Es wird auch die

Zeilennummer angegeben, die der Compiler bemängelt. Wenn man auf diese

farbig hervorgehobene Meldung klickt, springt PN2 im entsprechenden Editor

direkt zu der jew. Zeile.

Auch sehr hilfreich ist die Angabe zum Schluss „AVR Memory Usage“.

Size after:

AVR Memory Usage

---------------AVR Memory Usage

---------------Device: atmega644pa

Program: 5514 bytes (8.4% Full)

(.text + .data + .bootloader)

Data: 296 bytes (7.2% Full)

(.data + .bss + .noinit)

Das bedeutet hier, beim Atmega644 Prozessor, dass unser Programm 5514

Bytes groß ist und 296 Bytes RAM für statische Variablen reserviert sind (dazu

kommen noch die dynamischen Bereiche für Heap und Stack, das würde an

dieser Stelle aber zu weit führen... halten Sie einfach immer mindestens ein

paar hundert Bytes Speicher frei). Wir haben insgesamt 64KB (65536 Bytes)

an Flash ROM und 4KB (4096 Bytes) an RAM. Von den 64KB sind 1024 Bytes

mit dem Bootloader belegt – also können wir nur 62KB nutzen. Immer darauf

achten, dass das Programm auch noch in den verfügbaren Speicher passt!

(Der RobotLoader überträgt das Programm nicht wenn es zu groß ist!)

- 51 -

Page 52

Bei dem Beispielprogramm oben sind also noch 58998 Bytes frei. Das

eigentlich recht kurze Beispielprogramm WTExample_LED.c ist übrigens nur

deshalb schon so groß, weil die

wird! Also keine Sorge, es ist genug Platz für Ihre Programme vorhanden

und so kleine Programme brauchen normalerweise nicht so viel Speicher.

Die Funktionsbibliothek benötigt alleine nämlich schon mehrere KB vom

Flashspeicher, nimmt Ihnen aber auch sehr viel Arbeit ab und daher werden

Ihre eigenen Programme meist relativ klein sein im Vergleich zur Wild

Thumper

Das eben kompilierte Programm kann nun mit dem RobotLoader in den

Roboter geladen werden.

Dazu fügen Sie die eben erzeugte Hexdatei in die Liste im RobotLoader mit

„Add“ bzw. „Hinzufügen“ ein, selektieren diese und klicken auf den „Upload!“

Button, genau wie Sie es auch schon beim Selbsttestprogramm getan

haben. Danach können Sie wieder auf den Terminal wechseln und sich die

Ausgabe des Programms anschauen. Die Programmausführung muss dazu

natürlich zunächst wieder gestartet werden, im Terminal ist es am bequemsten

[STRG]+[S] auf der Tastatur zu drücken oder das Menü zu benutzen (oder

einfach ein „s“ senden – nach einem Reset müssen Sie allerdings immer

etwas warten, bis die Meldung „[READY]“ im Terminal erscheint!). Auch

[STRG]+ [Y] ist eine sehr nützliche Tastenkombination, denn damit wird das

aktuell selektierte Programm in den Robot Arm geladen und direkt danach

gestartet! Man muss also nicht extra vom Terminal aus wieder auf den

Karteireiter „Flash Loader“ wechseln oder das Menü benutzen.

BaseLibrary.

AUCHTUNG DER WILD THUMPER HAT ZWEI PROZESSOREN !

NICHT VERGESSEN! BEIDE PROZESSOREN PROGRAMMIEREN!!

WildThumperBaseLibrary mit eingebunden

Das Beispielprogramm ist sehr einfach und besteht nur aus einem kleinen

LED Lauicht und etwas Textausgabe.

Bei Drahtlose Funktion beide APC-220 Installieren!

-

- 52 -

Page 53

9.1. Aktivieren der drahtlosen Steuerung in WT

Es gibt auch bereits vorab kompilierte Programme (HEX Files) auf der CD.

Diese Hex-Dateien kann man mit dem RobotLoader direkt in den WT- Prozessor laden.

ACHTUNG !

DER WILD THUMPER HAT ZWEI PROZESSOREN !

Vergessen Sie Programjumpers JP3 und JP4 nicht die

sind Absolut notwendig bei Programmieren!

Als Beispiel laden Sie die HEX-Datei für die Selbst Test in den

Hauptprozessor (Wild_Thumper_Main.HEX) undMotorprozessor

(Wild_Thumper_Motor.hex) JP3 und JP4 nicht vergessen!.

Starten sie die Wild Thumper Software aplication und sehe kapitel 10.

Dazu fügen Sie die eben erzeugten Hexdatei in die Liste im RobotLoader mit

„Add“ bzw. „Hinzufügen“ ein, selektieren diese und klicken auf die „Upload!“Taste, genau wie Sie es auch schon beim Selbsttestprogramm getan haben.

Danach können Sie wieder zum Terminal wechseln und sich die Ausgabe

des Programms anschauen. Die Programmausführung muss dazu natürlich

zunächst wieder gestartet werden, im Terminal ist es am bequemsten

[STRG]+[S] auf der Tastatur zu drücken oder das Menü zu benutzen (oder

einfach ein „s“ senden – nach einem Reset müssen Sie allerdings immer

etwas warten, bis die Meldung „[READY]“ im Terminal erscheint!). Auch

[STRG]+ [Y] ist eine sehr nützliche Tastenkombination, denn damit wird

das aktuell selektierte Programm in den Wild Thumper geladen und direkt

danach gestartet! Man muss also nicht extra vom Terminal aus wieder auf den

Karteireiter „Flash Loader“ wechseln oder das Menü benutzen.

- 53 -

Page 54

9.1. Installation der drahtlosen Steuerung

In Kapitel 10 wird die komplette Beschreibung der drahtlosen