CSK4000

CSK4000 UCHWYT DO RĘCZ

NEGO ŻŁOBIENIA ŁUKOWOPO

WIETRZNEGO

Instrukcja obsługi

Polski

(POLISH)

Wersja: AC Data wydania: 07.10.2015 Instrukcja Nr.: 89250028PL

DOCENIAMY TWOJĄ DZIAŁALNOŚĆ

GOSPODARCZĄ!

Gratulujemy zakupu nowego produktu Arcair®. Jesteśmy dumni, że jesteś naszym

klientem i postaramy się zapewnić ci najlepsze w branży usługi i wsparcie. Ten

produkt jest objęty obszerną gwarancją i ogólnoświatową siecią usług.

Wiemy, jak czujesz się dumny wykonując swoją pracę i czujemy się zaszczyceni,

że możemy zapewnić Ci produkt o wysokiej jakości, który pomoże Ci wykonywać

twoją pracę jeszcze lepiej.

Od ponad 60 lat Arcair dostarcza produkty o najwyższej jakości, którym nasi

klienci mogą zaufać, gdy chodzi o ich reputację.

ZNAJDUJESZ SIĘ W DOBRYM

TOWARZYSTWIE!

ARCAIR, marka ESAB, jest producentem produktów do cięcia i usuwania metalu.

Odróżniamy się od naszych konkurentów tym, że nasze produkty są wiodące na

rynku i niezawodne, które wytrzymały próbę czasu.

Dokładamy wszelkich starań, aby udoskonalać twoją wydajność, skuteczność i

rozwijać twoje umiejętności, dostarczając Ci najlepszych rozwiązań w branży.

Projektujemy nasze produkty, pamiętając o spawaczach i dostarczając im

zaawansowanych rozwiązań, trwałości, wysokiej ergonomii oraz niezawodności.

Nade wszystko jesteśmy zaangażowani w zapewnienie bezpieczniejszego

środowiska pracy w przemyśle spawalniczym. Twoje zadowolenie z tego produktu

i jego bezpiecznej obsługi jest naszym ostatecznym celem. Należy poświęcić czas

na przeczytanie całej instrukcji, szczególnie zasad bezpieczeństwa.

OSTRZEŻENIE

!

Arcair® Uchwyt CSK4000 do ręcznego żłobienia łukowo-powietrznego

Instrukcja obsługi

Nr ref. instrukcji obsługi: 89250028PL

Opublikowana przez:

ESAB Group Inc.

2800 Airport Rd.

Denton, TX. 76208

940-566-2000

www.esab.com/arcair

Copyright © 2015, 2016 ESAB Wszelkie prawa zastrzeżone

Przed rozpoczęciem montażu, obsługi lub prac serwisowych należy przeczytać i zrozumieć całą

instrukcję oraz procedury bezpieczeństwa pracodawcy.

Podczas, gdy informacje zawarte w tej Instrukcji reprezentują najlepszą wiedzę producenta, producent nie bierze na siebie odpowiedzialności za jego stosowanie.

Powielanie tego opracowania w całości lub w części bez pisemnego zezwolenia wydawcy jest

zabronione.

Wydawca nie przyjmuje i niniejszym zrzeka się wszelkiej odpowiedzialności za straty lub szkody

każdej części spowodowane jakimkolwiek błędem lub pominięciem treści zawartej w niniejszej instrukcji, bez względu na to, czy wynika ono z niedbalstwa, czy też z przypadkowych i innych przyczyn.

Do drukowania materiałów zgodnie ze specykacją, patrz dokument 47X1920

Data pierwszego wydania: 15 styczeń 2015

Data nowelizacji: 7 październik 2015

Należy się upewnić, że operator otrzyma poniższe informacje.

Można otrzymać dodatkowe kopie od dostawcy.

PRZESTROGA

Niniejsze INSTRUKCJE są przeznaczone dla doświadczonych operatorów. W przypadku niepełnego obeznania z zasadami działania oraz z praktykami bezpieczeństwa związanymi ze spawaniem łukowym oraz dotyczącymi sprzętu służącego do

cięcia, wskazane jest przeczytanie naszej broszury „Środki oraz praktyki bezpieczeństwa podczas łukowego spawania, cięcia oraz żłobienia”, formularz 52-529.

Osobom niewykwalikowanym NIE zezwala się na instalowanie, obsługiwanie

ani dokonywanie konserwacji niniejszego sprzętu. NIE wolno rozpoczynać instalacji lub pracy ze sprzętem bez uprzedniego przeczytania oraz całkowitego zrozumienia niniejszych instrukcji. W przypadku niecałkowitego zrozumienia niniejszych instrukcji, należy skontaktować się z dostawcą w celu uzyskania dalszych

informacji. Przed rozpoczęciem instalacji lub pracy ze sprzętem należy zapoznać

się ze Środkami ostrożności.

ODPOWIEDZIALNOŚĆ UŻYTKOWNIKA

Sprzęt ten będzie funkcjonował zgodnie z opisem zawartym w niniejszej instrukcji obsługi oraz zgodnie z dołączonymi etykietkami i/lub wkładkami jeśli instalacja, praca, konserwacja oraz naprawy przeprowadzane będą zgodnie z

dostarczonymi instrukcjami. Sprzęt musi być okresowo sprawdzany. Nie należy używać sprzętu działającego wadliwie

lub niewłaściwie konserwowanego. Części zepsute, brakujące, zużyte, odkształcone lub zanieczyszczone muszą być

niezwłocznie wymienione. Producent zaleca wystosowanie telefonicznej lub pisemnej prośby o poradę do autoryzowanego dystrybutora, od którego został zakupiony sprzęt, czy naprawa lub wymiana części jest konieczna.

Nie należy przerabiać całego sprzętu ani żadnej z jego części składowych bez uprzedniego pisemnego zezwolenia

producenta. Użytkownik ponosi wyłączną odpowiedzialność za jakiekolwiek usterki spowodowane niewłaściwym

użytkowaniem, wadliwą konserwacją, uszkodzeniem, niewłaściwą naprawą lub przeróbkami nie przeprowadzonymi

przez producenta lub przez osoby przez niego wyznaczone.

!

NALEŻY PRZECZYTAĆ ORAZ ZROZUM IEĆ INSTRUKCJĘ OBSŁUGI PRZED INSTALOWANIEM LUB PRACĄ.

CHROŃ Ń SIEBIE I INNYCH!

SPIS TREŚCI

ROZDZIAŁ 1: WPROWADZENIE .........................................................................1

1.01 Cięcie/żłobienie łukowo-powietrzne ........................................................1

1.02 Historia ...................................................................................................1

1.03 Zastosowania .........................................................................................2

1.04 "NAJLEPSZY" teraz jeszcze lepszy… ....................................................2

ROZDZIAŁ 2: BEZPIECZEŃSTWO I ZDROWIE ..................................................3

2.01 Zasady bezpieczeństwa .........................................................................3

ROZDZIAŁ 3: Jak korzystać z tej instrukcji .......................................................5

3.01 Jak korzystać z tej instrukcji ...................................................................5

3.02 Odbiór sprzętu ........................................................................................5

ROZDZIAŁ 4: INSTALACJA .................................................................................7

4.01 Instalowanie DC spawanie przewód zasilania i przewód powietrza

do zasilania i złącze ........................................................................................7

4.02 Podłączanie do zasilacza spawalniczego DC lub AC .............................10

ROZDZIAŁ 5: Rozwiązywanie problemów .........................................................13

ROZDZIAŁ 6: WYMIANA CZĘŚCI........................................................................15

6.01 PALNIK CSK4000 CZĘŚCI ZAMIENNE .................................................15

Oświadczenie w sprawie gwarancji...............................Wewnątrz pokrywy tylnej

ROZDZIAŁ 1: WPROWADZENIE

1.01 Cięcie/żłobienie łukowo-powietrzne

W procesie powietrzno-łukowym (CAC-A) metal jest usuwany zycznie, nie chemicznie, jak procesie cięcia

tlenowo-paliwowego (OFC). Żłobienie lub cięcie występuje, gdy intensywne ciepło łuku między elektrodą

węglową i obrabianym przedmiotem powoduje roztopienie części obrabianego przedmiotu. W tym czasie

powietrze przechodzi przez łuki na tyle szybko, aby odebrać stopiony materiał.

W procesie cięcia powietrzno-łukowego nie wymaga się utlenienia, aby utrzymać cięcie, zatem w procesie tym

mogą być cięte lub żłobione metale, które nie mogą być poddane procesowi OFC. Najczęściej spotykane materiały metalowe (np. stal węglowa, stal nierdzewna, wiele stopów miedzi i żelazo) mogą być cięte z zastosowaniem

procesu powietrzno-łukowego. Prędkość usuwania metalu zależy od prędkości topienia i skuteczności usuwania

roztopionego metalu przez strumień powietrza. W procesie powietrze musi unieść metal roztopiony przez łuk

zanim metal ulegnie zestaleniu.

1.02 Historia

Żłobienie łukowo-powietrzne zaczęto stosować po roku 1940, rozwijając istniejącą technologię cięcia łukowo-

-powietrznego. Myron Stepath, inżynier spawalnictwa, opracował metodę żłobienia łukowo-powietrznego, aby

usunąć kilkaset stóp płaskich, spękanych połączeń spawanych stali nierdzewnej.

Poprzednio metodą cięcia łukiem węglowym usunięto spoiny pułapowe, uszkodzone spoiny pionowe i łby

nitów. Łuk węglowy roztapia metal, następnie pod wpływem grawitacji roztopiony metal jest usuwany.

Stepath uzasadnił, że strumień powietrza może zapewnić siłę potrzebną do usunięcia pozostającego materiału

metalowego. Zatem próbował z prądem stałym, elektrodą ujemną łukowo-węglową, z drugim operatorem

kierującym strumień powietrza przez dyszę powietrzną przy jeziorku. Jednak próba ta zakończyła się niepowiedzeniem, ponieważ łuk był mniej stabilny niż łuk przy spawaniu elektrodą węglową. Zatem Stepath próbował z

prądem stałym, elektrodą dodatnią łukową, a w efekcie otrzymano metodę żłobienia powietrzno-łukowego.

W 1948 roku Myron Stepath wprowadził pierwszy palnik łukowo powietrzny w przemyśle spawalniczym. W

1949 roku Stepath i dwóch wspólników założyli spółkę Arcair Company.

Dwóch operatorów już nie jest dalej potrzebnych. Sprężone powietrze przechodzi teraz przez palnik i wzbudza

leżącą niżej elektrodę. To nowe narzędzie zapisało czas na tylnej powierzchni żłobienia spoiny, usunięcie pęknięcia i naprawę defektu spoiny na stali węglowej, nisko i wysokostopowej. Poprzednio zadania te były realizowane

za pomocą szlifowania lub dłutowania.

Dzisiaj podstawowa zasada pozostaje taka sama, ale istnieją również udoskonalone urządzenia i duża ilość

aplikacji.

1

1.03 Zastosowania

W przemyśle z entuzjazmem zaadaptowano żłobienie powietrzno-łukowe i znaleziono wiele zastosowań dla

tego procesu w produkcji metalu i wykańczaniu odlewów, technologii chemicznej i technologii przerobu ropy

naftowej, budownictwie, górnictwie, naprawach ogólnych i konserwacji.

Palniki i elektrody Arcair są używane na całym świecie wszędzie tam, gdzie wykonywane jest żłobienie, rowkowanie, rozrywanie lub usuwanie metalu z powierzchni.

Proces powietrzno-łukowy jest elastyczny, wydajny, ekonomiczny i praktycznie odpowiedni dla każdego metalu:

stali węglowej, stali nierdzewnej i innych stopów metali żelaznych; żeliwa szarego, żeliwa ciągliwego i żeliwa

sferoidalnego; aluminium; niklu; stopów miedzi i innych metali nieżelaznych.

1.04 "NAJLEPSZY" teraz jeszcze lepszy…

Arcair wchodzi do gry, gdy trzeba podłączyć zasilanie i złącze powietrza do zespołu kabla palnika.

Odkąd wynaleziono proces powietrzno-łukowy w 1949 roku palnik i kabel zawsze są wyposażone w

uformowaną gumową "osłonę", aby zapewnić ochronę elektryczną złącza zasilania przez uniemożliwienie

zajarzenia łuku o powierzchnię roboczą podłączoną do masy. Osłona ta zawiera duży otwarty prostokątny

koniec, który umożliwia podłączenie przewodu zasilającego i przewodu powietrza do przewodu palnika.

Jednak osłona może narazić połączenie zasilające na kontakt z uziemioną powierzchnią roboczą, jeśli nie jest

prawidłowo zainstalowana i utrzymana w miejscu nad połączeniem.

Teraz udoskonalony projekt osłony zawiera w obudowie złącze zasilania/powietrza, eliminując możliwość

przypadkowego zajarzenia łuku. Może pozwalać na użycie jednego przewodu spawalniczego 4/0 z zasilacza i

jednego zespołu przewodu elastycznego powietrza o średnicy ¾", przez które dostarczany jest prąd i sprężone

powietrze.

Nowa osłona jest uformowana z twardego nylonu wzmocnionego włóknami, który wytrzyma codzienne

użytkowanie w warsztacie fabrycznym.

2

ROZDZIAŁ 2: BEZPIECZEŃSTWO I ZDROWIE

2.01 Zasady bezpieczeństwa

Użytkownicy sprzętu do spawania oraz cięcia rmy ESAB plazmowego posiadają obowiązek

upewnienia się, że każdy, kto pracuje ze sprzętem lub w jego pobliżu zachowuje wszystkie stosowne

środki ostrożności. Środki ostrożności muszą spełniać wymagania dotyczące tego typu sprzętu do

spawania i cięcia plazmowego. Oprócz standardowych regulacji dotyczących miejsca pracy należy

przestrzegać poniższych zaleceń.

Całość prac musi być wykonywana przez wykwalikowany personel dobrze zaznajomiony

z działaniem sprzętu do spawania i cięcia plazmowego. Niewłaściwa obsługa sprzętu może

doprowadzić do niebezpiecznych sytuacji, które mogą skutkować zranieniem operatora oraz

uszkodzeniem sprzętu.

1. Każda osoba używająca sprzętu do spawania lub cięcia plazmowego musi być obeznana z:

– jego obsługą,

– umiejscowieniem wyłączników bezpieczeństwa,

– jego zasadą działania,

– odpowiednimi środkami ostrożności,

– spawaniem i/lub cięciem plazmowym.

2. Operator musi upewnić się, że:

– w miejscu, gdzie znajduje się sprzęt, w chwili jego uruchamiania, nie przybywa żadna

nieuprawniona osoba,

– każdy posiada odpowiednią ochronę w momencie zapalania łuku.

3. Miejsce pracy musi:

– być przeznaczone do danego celu,

– być wolne od przeciągów.

4. Środki ochrony indywidualnej:

– należy zawsze nosić zalecane środki ochrony indywidualnej, takie jak okulary ochronne,

ognioodporna odzież, rękawice ochronne,

– nie nosić luźnych części ubioru, takich jak szaliki, bransoletki, pierścionkiitp., które mogą

zostać uwięzione lub spowodować poparzenia.

5. Ogólne środki ostrożności:

– należy upewnić się, że przewód powrotny jest bezpiecznie podłączony.

– praca ze sprzętem pod wysokim napięciem może być wykonywana wyłącznie przez

wykwalikowanego elektryka,

– w pobliżu miejsca pracy musi znajdować się odpowiedni, wyraźnie oznaczony sprzęt

przeciwpożarow y,

– nie smarować ani nie przeprowadzać konserwacji sprzętu w trakcie jego pracy.

Zużyty sprzęt elektroniczny należy przekazać do zakładu utylizacji odpadów!

Zgodnie z dyrektywą europejską 2002/96/WE w sprawie zużytego sprzętu

elektrycznego i elektronicznego (WEEE) oraz jej zastosowaniem w świetle prawa

krajowego, wyeksploatowane urządzenia elektryczne i/lub elektroniczne należy

przekazywać do zakładu utylizacji odpadów.

Jako osoba odpowiedzialna za sprzęt, masz obowiązek uzyskać informacje o odpowiednich punktach zbiórki odpadów.

Aby uzyskać dalsze informacje, należy skontaktować się z dystrybutorem Arcair.

3

OSTRZEŻENIE

PRZESTROGA

PRZESTROGA

PORAŻENIE PRĄDEM ELEKTRYCZNYM – grozi śmiercią.

– Należy zamontować oraz uziemić jednostkę do spawania lub cięcia plazmowego zgodnie z

odpowiednimi standardami.

– Nie doty kać części elek trycznych ani ele ktrod odsłoni ętą skórą, wilgotny mi rękawicami lub wil gotnym

ubraniem.

– Należy odizolować się od ziemi oraz od ciętego lub spawanego przedmiotu.

– Należy upewnić się, że stanowisko pracy jest bezpieczne.

OPARY ORAZ GA ZY – mogą stanowić zagrożenie dla zdrowia.

– Należy trzymać głowę jak najdalej od oparów.

– Należy użyć systemu wentylacji, systemu odprowadzania wyziewów na łuku lub obydwu tych

systemów w celu odprowadzania oparów oraz gazów daleko od obszaru oddychania oraz obszaru

pra cy.

PROMIENIOWANIE WYTWARZANE PODCZAS SPAWANIA – może uszkodzić oczy oraz poparzyć skórę.

– Należy chronić oczy oraz całe ciało. Należy stosować właściwe ekrany do spawania / cięcia

plazmowego oraz odpowiednie ltry spawalnicze, a także nosić odzież ochronną.

– Należy chronić osoby postronne poprzez stosowanie odpowiednich ekranów lub zasłon.

NIEBEZPIECZEŃSTWO POŻARU

– Iskry (rozpryski) mogą spowodować pożar. Z tego powodu należy się upewnić, że w pobliżu nie ma

żadnych łatwopalnych materiałów.

HAŁAS – nadmierny hałas może uszkodzić słuch.

– Należy chronić uszy. Stosować osłony na uszy lub inną ochronę słuchu.

– Należy ostrzec osoby postronne o grożącym im ryzyku.

WADLIWE DZIAŁANIE – w przypadku wadliwego działania należy zadzwonić do eksperta po pomoc.

SPAWANIE ORAZ CIĘCIE PLAZMOWE MOŻE SPOWODOWAĆ OBRAŻENIA ZARÓWNO OPERATORA JAK I OSÓB POSTRONNYCH. W TRAKCIE

SPAWANIA LUB CIĘCIA, PLAZMOWEGO NALEŻY PRZEDSIĘWZIĄĆ

WSZELKIE ŚRODKI OSTROŻNOŚCI. NALEŻY ZAPYTAĆ O PRAKTYKI

BEZPIECZEŃSTWA PRACODAWCY, KTÓRE POWINNY BYĆ OPARTE NA

DANYCH DOTYCZĄCYCH RYZYKA PODANYCH PRZEZ PRODUCENTA.

OSTRZEŻENIE

PRZESTROGA

4

NALEŻY PRZECZYTAĆ ZE ZROZUMIENIEM NINIEJSZĄ INSTRUKCJĘ OBSŁUGI

PRZEDPRZYSTĄPIENIEM DO MONTAŻU LUB OBSŁUGI SPRZĘTU. CHROŃ SIEBIE I INNYCH!

Nie wolno używać źródła prądu do rozmrażania zamarzniętych rur I innych celów niź prace spawalnicze.

Urządzenia Class A nie są przeznaczone do użytku w budynkach, gdzie zasilanie elektryczne pochodzi z publicznego niskonapięciowego układu zasilania. Ze względu na

przewodzone i emitowane zakłócenia, w takich lokalizacjach mogą występować potencjalne trudności w zapewnieniu kompatybilności elektromagnetycznej urządzeń

Class A.

Ten produkt jest przeznaczony wyłącznie do cięcia łukiem plazmowym.

Jakiekolwiek inne zastosowanie może spowodować obrażenia ciała i/lub

uszkodzenia urządzenia.

Należy przeczytać ze zrozumieniem niniejszą instrukcję

obsługi przedprzystąpieniem do montażu lub obsługi

sprzętu.

!

ROZDZIAŁ 3: JAK KORZYSTAĆ Z TEJ INSTRUKCJI

!

3.01 Jak korzystać z tej instrukcji

W celu zapewnienia bezpiecznego działania, należy przeczytać całą instrukcję, w tym rozdział poświęcony instrukcjom bezpieczeństwa i ostrzeżeniom.

W tej instrukcji mogą występować słowa: OSTRZEŻENIE, PRZESTROGA, NIEBEZPIECZEŃSTWO i UWAGA. Zwrócić szczególną uwagę na informacje dostarczone w tych sekcjach.

Uwagi specjalne są ogólnie znane:

UWAGA!

Działanie, procedura lub informacje podstawowe wymagające dodatkowego podkreślenia lub pomocne w skutecznej obsłudze systemu.

PRZESTROGA

!

!

Nieprzestrzeganie tej procedury może spowodować uszkodzenie sprzętu.

OSTRZEŻENIE

Nieprzestrzeganie tej procedury może spowodować obrażenia ciała u

operatora lub innych osób w obszarze pracy.

NIEBEZPIECZEŃSTWO

Oznacza bezpośrednie zagrożenie, które może spowodować natychmiastowe, poważne obrażenia ciała lub utratę życia.

Kopie elektroniczne tej instrukcji można pobrać bezpłatnie w formacie Acrobat PDF z witryny internetowej Arcair podanej niżej

http://www.esab.com/arcair

3.02 Odbiór sprzętu

Po otrzymaniu sprzętu użytkownik powinien go sprawdzić pod kątem kompletności i

potencjalnych uszkodzeń podczas transportu. W przypadku jakiegokolwiek uszkodzenia

należy natychmiast powiadomić przewoźnika w celu zgłoszeniu roszczenia. Dostarczyć

pełne informacje dotyczące roszczeń odszkodowawczych lub błędów w wysyłce do miejsca

w rejonie użytkownika wymienionego na wewnętrznej tylnej okładce niniejszej instrukcji.

5

Tę stronę celowo pozostawiono pustą.

ROZDZIAŁ 4: INSTALACJA

4.01 Instalowanie DC spawanie przewód zasilania i przewód powietrza do zasilania i złącze

Modele nr części 61-088-007 oraz 61-088-010

Postępować zgodnie z przedstawionymi instrukcjami, aby podłączyć spawalniczy kabel zasilający DC i przewód

sprężonego powietrza bezpośrednio do złącza zasilania i złącza powietrza na zespole kabla obrotowego palnika.

1. Wyjąć palnik i zespół kabla z opakowania i ułożyć zespół w pozycji prostej i nieskręconej na blacie roboczym

lub na podłodze.

2. Umieścić uformowaną osłonę tak, aby mieć dostęp do czterech (4) śrub jak przedstawiono na rysunku 4-1.

Rysunek 4-1

3. Za pomocą śrubokręta płaskiego odkręcić cztery (4) śruby. Unieść górną połowę uformowanej osłony z dala

od zespołu.

Rysunek 4-2 Rysunek 4-3

4. Używając śruby z łbem sześciokątnym ½"-13 x 1", ustawić śrubę do dołu tak, aby jej gwint przeszedł przez

ucho do podnoszenia spawalniczego kabla zasilającego DC i przez złącze zasilania i powietrza na zespole

kabla obrotowego. Łeb śruby powinien znajdować się na przeciw płaskiej strony ucha do podnoszenia, jak

pokazano na rysunku 4-4.

5. Umieścić podkładkę zabezpieczającą ½" nad gwintami śrub i rozpocząć nakręcanie nakrętki ½"-13 na

zespół.

7

Rysunek 4-4

6. Umieścić mosiężne złącze zasilania i powietrza z powrotem na dolnej połowie osłony.

Rysunek 4-5

7. Za pomocą palca wskazującego, przyłożyć i nacisnąć śrubę od góry i dokręcić zespół.

Rysunek 4-6

8. Unieść zespół z dala od dolnej połowy osłony, aby bezpiecznie zamocować. Nie dopuścić do przemieszcze-

nia zaciśniętego uchwytu w trakcie wykonywania ostatniego etapu dokręcania.

Rysunek 4-7

8

9. Wkręcić wejściowy przewód sprężonego powietrza ze złączem gwintowanym z rury 3/8" w złącze zasilania i

powietrza. To połączenie należy dokręcić za pomocą klucza.

Rysunek 4-8

10. Zmienić pozycję zespołu kabla wraz ze spawalniczym przewodem zasilającym DC i elastycznym przewodem

powietrznym z powrotem na miejsce w dolnej połowie osłony.

Rysunek 4-9

11. Zmienić pozycję górnej połowy osłony w miejscu i zabezpieczyć za pomocą czterech (4) śrub, które zostały

odkręcone w kroku 3.

Rysunek 4-10

12. Zespół jest teraz gotowy do użycia przy usuwaniu metalu.

9

4.02 Podłączanie do zasilacza spawalniczego DC lub AC

OBRABIANY

!

Do procesu żłobienia zwykle używane są trójfazowe zasilacze spawalnicze z napięciem jałowym obwodu

wyższym niż 60 V, aby umożliwić dowolny spadek napięcia w obwodzie.

1. Podłączyć zasilający przewód spawalniczy, który jest podłączony do kabla obrotowego palnika do zacisku

dodatniego zasilacza (DCEP lub AC). Patrz Rysunek 4-11.

2. Podłączyć zasilający przewód spawalniczy, który jest podłączony do zacisku ujemnego zasilacza do obrabia-

nego przedmiotu.

SPRĘŻONE POWIETRZE

ZASILANIE

ELEKTRYCZNE

PRZEWÓD ELEKTRODOWY

DC LUB AC

PRZEWÓD

(–)

Art# A-13069PL

UCHWYTU

PRZEWÓD MASOWY

(ODPROTNA POLARYCACJA)

(+)

ELEKTRODY WĘGLOWE

PALNIK

PRZEDMIOT

Rysunek 4-11

3. Podłączyć zasilanie i zasilanie powietrzem do palnika do żłobienia i do zespołu kabla.

4. Gdy zawór palnika jest otwarty, wyregulować ciśnienie powietrza przy palniku do ciśnienia normalnego w

zakresie 551,6 kPa (80 psi) do 690 kPa (100 psi); można zastosować wyższe ciśnienie, ale nie spowoduje to

bardziej wydajnego usuwania metalu.

5. Nacisnąć dźwignię palnika, aby wsunąć elektrodę węglową do procesu powietrzno-łukowego do palnika.

Jeśli używana jest elektroda węglowa z powłoką z miedzi, koniec pręta węglowego powinien być skierowany do dołu i z dala od palnika. Tak jest w sytuacjach, gdy łuk będzie zajarzony między prętem węglowym i

obrabianym przedmiotem. Patrz Rysunek 4-12.

OSTRZEŻENIE

Pręt węglowy jest GORĄCY w tym punkcie na skutek wyładowania elektrycznego.

10

PALNIK

OBRABIANY PRZEDMIOT (-)

CZĘŚĆ ROBOCZA 17,8 cm (7") MAKS.

ZABEZPIECZAJĄCA

POWŁOKA Z MIEDZI

3/4" do 2"

POSUW

Rysunek 4-12

POWIETRZE 80PSI

ZAWSZE POD ELEKTRODĄ

ELEKTRODY

GŁOWICE

PALNIKA (+)

Art# A-13070PL

6. Elektrodę trzymać w sposób przedstawiony na rysunku 4-12 tak, aby wystawała maksymalnie 178 mm (7")

z palnika. Wydłużenie powinno wynosić 76,5 mm (3") dla aluminium.

7. Wyregulować prąd spawania (prąd stały) lub napięcie (stałe napięcie), w zależności od używanego zasila-

cza, w zakresie wartości prądu zalecanym dla stosowanej średnicy elektrody węglowej. Patrz Tabela 4-1.

Tabela 4-1 - sugerowany zakres wartości prądu (AMP) dla najczęściej używanych typów i rozmiarów elektrod

Średnica elektrody DC elektroda DCEP AC elektroda AC AC elektroda DCEN

mm (in) min - maks min - maks min - maks

1/8 (3,2) 60 - 90

5/32 (4,0) 90 - 150

N/A

3/16 (4,8) 200 - 250 200 - 250 150 - 180

1/4 (6,4) 300 - 400 300 - 400 200 - 250

5/16 (7,9) 350 - 450 N/A

3/8 (9,5) 450 - 600 350 - 450 300 - 400

1/2 (12,7) 800 - 1000

5/8 (15,9) 1000 - 1250

3/4 (19,1) 1250 - 1600

1 (25,4) 1600 - 2200

N/A

3/8 (9,5) PŁASKI 250 - 450

5/8 (9,5) PŁASKI 300 - 500

11

8. Włączyć strumień powietrza przed zajarzeniem łuku. Trzymać palnik pod kątem roboczym 45˚ - 60˚ tak,

aby elektroda odchylała się do tyłu od kierunku posuwu. Strumień powietrza przepływa między elektrodą i

obrabianym przedmiotem, zapewniając możliwość usunięcia całego roztopionego metalu z rowka.

9. Lekko dotknąć elektrodę do obrabianego przedmiotu, aby zajarzyć łuk. Nie przeciągać elektrody do tyłu

po zajarzeniu łuku. Gdy utrzymywane jest prawidłowe napięcie łuku, słychać odgłos łuku i sprężonego

powietrza. Gdy dźwięk jest stłumiony, napięcie łuku jest poniżej zalecanych warunków pracy. Normalne

napięcie łuku w ręcznym palniku do żłobienia jest mierzone w zakresie 35 do 50 V.

10. Głębokość rowka jest kontrolowana przez prędkość posuwu. Mogą być wykonywane rowki o głębokości

do 25 mm (1"). Jednak im głębszy rowek, tym większe doświadczenie musi mieć operator. Małe prędkości

posuwu umożliwiają uzyskanie głębokich bruzd, natomiast duże prędkości posuwu powodują uzyskanie

płytkich rowków. Szerokość rowka jest określona przez rozmiar użytej elektrody i zazwyczaj jest około 3,2

mm (1/8") szersza niż średnica elektrody. Szerszy rowek może być wykonany przy użyciu mniejszej elektrody przez oscylowanie w trakcie ruchów zbliżonych do okręgów lub fali.

12

ROZDZIAŁ 5: ROZWIĄZYWANIE PROBLEMÓW

Problem Przyczyna Rozwiązanie

Duże złogi niezawierające węgla

na początku rowka.

Niestabilny łuk powoduje, że

operator stosuje mniejszą prędkość posuwu nawet w płytkich

rowkach.

Nierówny rowek z łukiem przechodzącym od jednego boku do

drugiego i z elektrodą ogrzewa

się gwałtownie.

Łuk przerywany na skutek nieregularnej powierzchni bruzdy.

1. Operator zaniedbał włączenie

strumienia powietrza przed

zajarzeniem łuku lub palnik

był umieszczony nieprawidłowo.

2. Pręt węglowy ustawiony

nieprawidłowo w zespole

głowicy.

1. Nie wystarczający prąd w

amperach dla średnicy użytej

elektrody (patrz tabela 2).

Jeśli najmniejszy zalecany

prąd w amperach może być

wystarczający, to wówczas

wymagane są większe umiejętności operatora. Zakres

wartości średnich prądu w

amperach jest lepszy.

1. Proces stosowany z DCEN

(elektroda ujemna).

1. Prędkość posuwu była za niska

w żłobieniu ręcznym. Operator

prawdopodobnie oparł rękę

na innym obrobionym

elemencie dla równowagi;

tendencja w spawaniu metalowo-łukowym w osłonie.

Ponieważ prędkość żłobienia

powietrzno-łukowego jest

znacznie szybsza niż spawania

metal-łuk w osłonie, tarcie

między ręką w rękawicy i

obrabianym przedmiotem

może powodować szarpiący

ruch do przodu, co powoduje

powstanie szczeliny między

elektrodą i obrabianym

przedmiotem, która jest zbyt

duża, aby utrzymać łuk.

2. Słabe połączenie z masą 2. Sprawdzić zaciski uziemienia i

1. Włączyć przepływ powietrza

przed zajarzeniem łuku i

powietrze powinno przepływać

między elektrodą i obrabianym

przedmiotem.

2. Upewnić się, że pręt węglowy

jest umieszczony w rowku w

głowicy palnika.

1. Jeśli nie można uzyskać wymaganego prądu w amperach

z dostępnego źródła zasilania,

należy użyć elektrody o kolejnej

mniejszej średnicy lub połączyć

równolegle dwa lub więcej

zasilaczy spawalniczych.

1. Proces żłobienia powinien być

prowadzony z użyciem elektrody

dodatniej DCEP, jeśli to możliwe.

Elektrody prądu stałego powinny być używane z elektrodą

dodatnią DCEP na wszystkich

metalach z wyjątkiem kilku

stopów miedzi, jak Superston i

Nialite.

1. Operator powinien stać wygodnie tak, aby mógł swobodnie

poruszać ramionami i aby

rękawice nie były przeciągane

po obrabianym elemencie. Jeśli

uży wane jest urządzenie zmechanizowane, sprawdzić w tabeli 4

(strona 4-24) prawidłowe warunki

pracy.

przewody, aby zapewnić prawidłowe połączenie.

13

Problem Przyczyna Rozwiązanie

W procesie żłobienia, złogi

nie zawierające węgla przy

różnych odstępach między

rowkami; w procesie natapiania,

złogi nie zawierające węgla w

różnych miejscach na płukanej

powierzchni.

Nieregularna bruzda: zbyt

głęboka, następnie zbyt płytka.

Przywieranie żużla do krawędzi

bruzdy

1. Elektroda zwarta do obrabianego przedmiotu. W przypadku żłobienia ręcznego jest to

skutek nadmiernej prędkości

posuwu dla zastosowanej

wartości prądu w amperach

i głębokości wykonywanej

bruzdy. W przypadku operacji

zmechanizowanych jest to

skutek nadmiernej prędkości

posuwu lub użycia źródła

napięcia stałego, o płaskim

wykresie dla elektrody o małej

średnicy 7,9 mm (5/16"). W

przypadku natapiania jest to

spowodowane przez trzymanie elektrody pod zbyt małym

kątem nachylenia.

1. Operator poruszał się niestabilnie.

1. Nieodpowiednie usuwanie

żużla Aby rozwiązać problem

należy utrzymać prawidłowe

ciśnienie powietrza i prędkość

przepływu (cfm). Ciśnienie

powietrza między 550-690

kPa (80–100 psi) może

powodować nieefektywne

usuwanie żużlu, jeśli objętość

jest niewystarczająca.

1. Stosować kąt nachylenia elektrody do powierzchni roboczej

od 15° do 70°. Mniejszy kąt

zwiększa obszar jarzenia łuku,

zmniejszając gęstość prądu; takie zmniejszenie gęstości prądu

łukowego wymaga znacznego

zmniejszenia długości łuku

do punktu zwarcia obwodu.

Zachować prawidłowy tor łuku.

1. Operator powinien przyjąć

wygodną pozycję podczas

żłobienia.

1. Aby dostarczyć odpowiednią

objętość, zespół kabla koncentrycznego zasilającego przewód

powietrza wymaga zastosowania przewodu elastycznego o

minimalnej średnicy wewnętrznej ID = 9,5 mm (3/8") dla

palników ręcznych. Dla palników

automatycznych minimalna

średnica wewnętrzna przewodu

elastycznego powinna wynosić

ID 12,7 mm (1/2"). Skierować

strumień powietrza równolegle do obszaru żłobienia. Nie

preferować jednej strony dopóki

operator minimalizuje ilość żużla

przylegającego od strony cięcia.

14

ROZDZIAŁ 6: WYMIANA CZĘŚCI

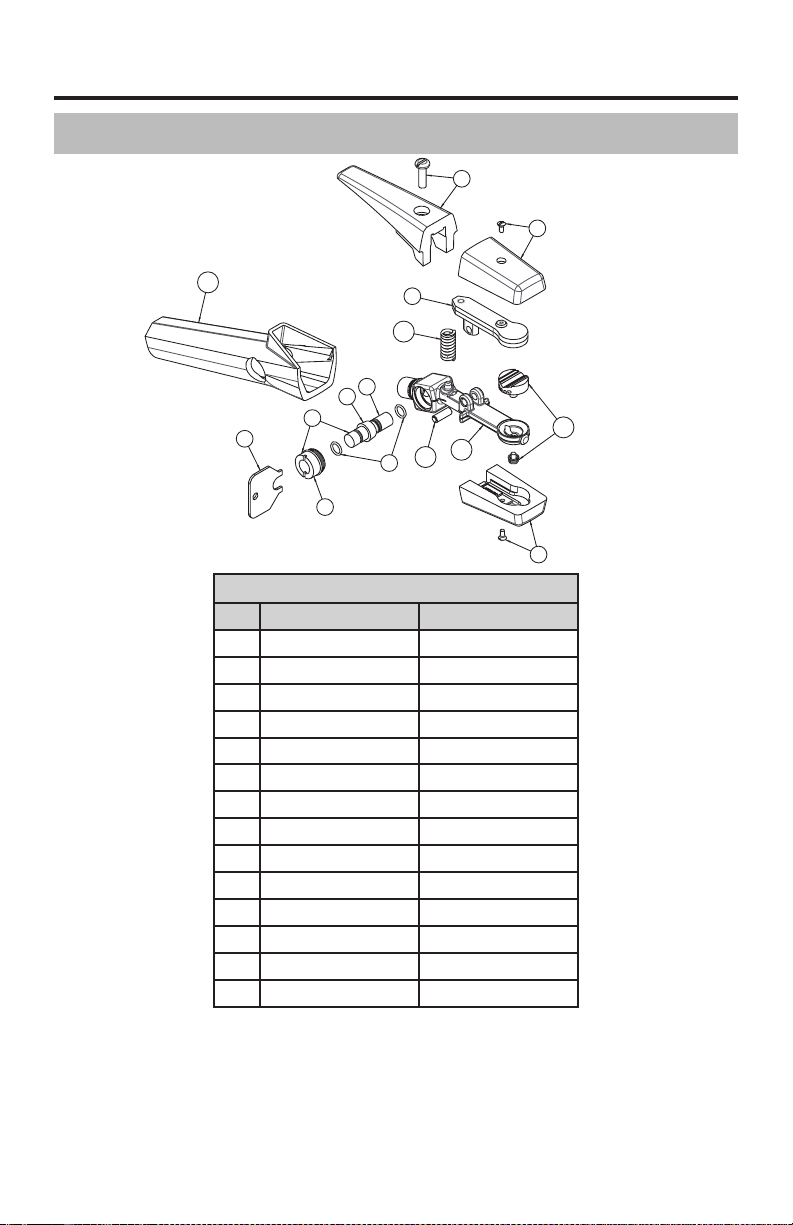

6.01 PALNIK CSK4000 CZĘŚCI ZAMIENNE

2

1

14

6

3

4

5

9

13

8

11

12

7

WYMIANA PALNIKA WYKAZ CZĘŚCI ZAMIENNYCH

Item Opis CSK4000

1 Izolatory i śruby 94-433-183CSK

2 Dźwignia i śruba 94-476-066CSK

3 Pokrywa zaworu 94-104-016

4 Klucz pokrywy 94-960-001

5 Tylko pokrywa 94-104-012

6 Szpulka i o-ringi 94-801-011

7 O-Ring 94-710-036

8 Tylko szpulka 94-801-010

9 Górne ramię 94-048-088

10 Głowica i śruba 94-378-368

11 Korpus palnika 94-103-206

12 Sworzeń zawiasy 94-632-094

13 Sprężyna 94-800-077

14 Uchwyt 94-370-163

10

1

15

Tę stronę celowo pozostawiono pustą.

16

OŚWIADCZENIE W SPRAWIE GWARANCJI

LIMITED GWARANCJA: Firma Arcair, ESAB, gwarantuje, że jej produkty będą

wolne od wad materiałowych i wad wykonania. W przypadku wystąpienia jakiejkolwiek niezgodności w stosunku do tej gwarancji w okresie, który ma zastosowanie do produktu ESAB, jak podano niżej, ESAB za powiadomieniem i po udowodnieniu, że produkt został składowany, zainstalowany, użytkowany i utrzymywany

zgodnie ze specykacjami ESAB, instrukcjami, zaleceniami i uznanymi standardowymi praktykami przemysłowymi i nie był narażony na niewłaściwe używanie,

naprawę, niedbałość, zmianę lub wypadek, nieprawidłową obsługę i/lub konserwację, w tym brak smarowania i ochrony przed elementami niebezpiecznymi,

użycie części nieoryginalnych innych niż ESAB, w tym materiałów eksploatacyjnych, usunie takie wady przy pomocy stosownej naprawy lub wymiany, przy czym

wybór opcji usunięcia wady pozostaje w wyłącznej gestii ESAB, jakiegokolwiek

komponentu lub części produktu, które ESAB określił, jako wadliwe.

NINIEJSZA GWARANCJA JEST WYŁĄCZNA I WYSTĘPUJE ZAMIAST POZOSTAŁYCH GWARANCJI, WYRAŻONYCH LUB DOROZUMIANYCH, W TYM GWARANCJI PRZYDATNOŚCI HANDLOWEJ LUB PRZYDATNOŚCI DO OKREŚLONEGO

CELU.

OGRANICZENIE ODPOWIEDZIALNOŚCI: Firma ESAB w żadnych warunkach nie

ponosi odpowiedzialności za szkody szczególne lub następcze, takie jak m.in.

uszkodzenie lub utrata zakupionych lub wymienionych towarów, lub roszczenia

klientów dystrybutora (dalej nazywanego „Nabywcą”) z powodu zaprzestania

obsługi. Środki zaradcze nabywcy określone w niniejszym dokumencie podlegają

wyłącznej odpowiedzialności ESAB w odniesieniu do każdej umowy, albo wszystkich czynności wykonywanych w związku z nią, takich jak ich wykonanie lub

niewykonanie, lub z produkcji, sprzedaży, dostawy, odsprzedaży lub wykorzystania dowolnych towarów objętych lub dostarczonych przez ESAB, czy wynikające z

umowy, zaniedbania, odpowiedzialności deliktowej, lub jakiejkolwiek gwarancji,

lub w inny sposób, nie powinien, z wyjątkiem przypadków wyraźnie określonych

w niniejszym dokumencie, przekraczać ceny towarów, na których oparta jest taka

odpowiedzialność.

NINIEJSZA GWARANCJA TRACI SWOJĄ WAŻNOŚĆ W PRZYPADKU ZASTOSOWANIA CZĘŚCI ZAMIENNYCH LUB AKCESORIÓW, KTÓRE MOGĄ POGORSZYĆ

BEZPIECZEŃSTWO LUB WYDAJNOŚĆ DOWOLNEGO PRODUKTU FIRMY ESAB.

JEŚLI PRODUKT ZOSTANIE SPRZEDANY PRZEZ NIEUPOWAŻNIONE OSOBY,

NINIEJSZA GWARANCJA TRACI WAŻNOŚĆ.

Ta gwarancja obowiązuje przez okres czasu wskazany niżej, zaczynając od daty,

kiedy autoryzowany dystrybutor dostarczył produkty do Nabywcy.

Naprawy gwarancyjne lub zgłoszenia wymiany w ramach tej ograniczonej

gwarancji należy przesłać do autoryzowanego punktu serwisowego ESAB w

ciągu trzydziestu (30) dni po stwierdzeniu konieczności naprawy. Żadne koszty

transportu nie będą regulowane w ramach tej gwarancji. Opłaty transportowe za

wysłanie produktów do autoryzowanej naprawy gwarancyjnej ponosi nabywca.

Zwrot produktów następuje na odpowiedzialność i koszt nabywcy. Ta gwarancja

zastępuje wszystkie poprzednie gwarancje rmy ESAB.

ESAB subsidiaries and representative oces

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Heist-op-den-Berg

Tel: +32 70 233 075

Fax: +32 15 257 944

BULGARIA

ESAB Kft Representative Oce

Soa

Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB Welding & Cutting

GmbHZweigstelle

Langenfeld

Tel.: +49 2173 3945 0

Fax.: +49 2173 3945 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

San Fernando de Henares

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB international AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Baar

Tel.: +41 44 741 25 25

Fax.: +41 44 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacic

AUSTRALIA

ESAB South Pacic

Archereld BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tok yo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacic Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone numbers

to our distributors in other countries, please visit our home page

www.esab.eu

www.esab.eu

©2015 ESAB Welding and Cutting Products

Loading...

Loading...