Page 1

Washer-Extractor

Cabinet Freestanding

Model Numbers

BF35PV SF35PV UF35PV

BF50PV SF50PV UF50PV

BF85PV SF85PV UF85PV

NOTA: El manual en

español aparece después

del manual en inglés.

Installation/Maintenance

Part No. F232058R5

November 1999

Page 2

Page 3

Table of Contents

Installation/Maintenance

Safety

Key to Symbols.............................................................4

Operator Safety.............................................................5

Safe Operating Environment.........................................6

Environmental Conditions............. ..... ...... ..................6

Machine Location.......................................................7

Input and Output Services..........................................7

AC Inverter Drive.......................................................8

Misuse...........................................................................8

Installation

Machine Overview........................................................9

Emergency Stop Button ...........................................10

Wet Clean Features...................................................10

Delivery Inspection..................................................10

Customer Service........................................................10

Model Number Familiarization Guide........................11

General Specifications for 35-Pound,

50-Pound and 85-Pound Models...........................12

Machine Dimensions...................................................14

Dimensional Clearances...........................................14

Machine Foundation....................................................18

Mechanical Installation...............................................19

Mounting Bolt Installation for 35-Pound

50-Pound and 85-Pound Capacity Models............19

Drain Connection........................................................23

Water Connection ....................................................... 25

Electrical Installation..................................................27

Steam Requirements (Steam Heat

Option Only).........................................................29

Chemical Injection Supply System ............................ 30

Supply Compartments ............................................31

Connecting External Supplies..................................31

Electrical Connections for Chemical

Injection Supply Systems......................................31

Premium Wet Clean Module .....................................33

Control Function Test.................................................42

Wet Clean Processing ..............................................44

Maintenance

Daily ...........................................................................45

Beginning of Day.....................................................45

End of Day...............................................................46

Weekly........................................................................46

Monthly ......................................................................46

Quarterly.....................................................................48

Care of Stainless Steel................................................49

Maintenance Checklists..............................................50

Removal from Service

Decommissioning.......................................................55

F232058

1

Page 4

© Copyright 1999, Alliance Laundry Systems LLC

All rights reserved. No part of the contents of this book may be reproduced or transmitted in any form or by any means

without the expressed written consent of the publisher.

2

F232058

Page 5

Section 1

Safety

Anyone operating or servicing this machine

must follow the safety rules in this manual.

Particular attention must be paid to the

DANGER, W ARNING, and CAUTION

blocks which appear throughout the manual.

CAUTION

Be careful around the open door ,

particularly when loading from a level

below the door. Impact with door edges

can cause personal injury.

SW025

W ARNING

Dangerous voltages are present in the

electrical control box(es) and at the motor

terminals. Only qualified personnel familiar

with electrical test procedures, test

equipment, and safety precautions should

attempt adjustments and troubleshooting.

Disconnect power from the machine before

removing the control box cover, and before

attempting any service procedures.

SW005

The following warnings are general examples

that apply to this machine. Warnings specific

to a particular installation or maintenance

procedure will appear in the manual with the

discussion of that procedure.

DANGER

Death or serious injury can result if children

become trapped in the machine. Do not

allow children to play on or around this

machine. Do not leave children unattended

while the machine door is open.

SW001

W ARNING

This machine must be installed, adjusted,

and serviced by qualified electrical

maintenance personnel familiar with the

construction and operation of this type of

machinery. They must also be familiar with

the potential hazards involved. Failure to

observe this warning may result in personal

injury and/or equipment damage, and may

void the warranty.

SW004

F232058

3

Page 6

Safety

Ensure that the machine is installed on a

level floor of sufficient strength and that the

recommended clearances for inspection

and maintenance are provided. Never allow

the inspection and maintenance space to

be blocked.

SW020

CAUTION

WARNING

Never touch internal or external steam

pipes, connections, or components. These

surfaces can be extremely hot and will

cause severe burns. The steam must be

turned off and the pipe, connections, and

components allowed to cool before the pipe

can be touched.

SW014

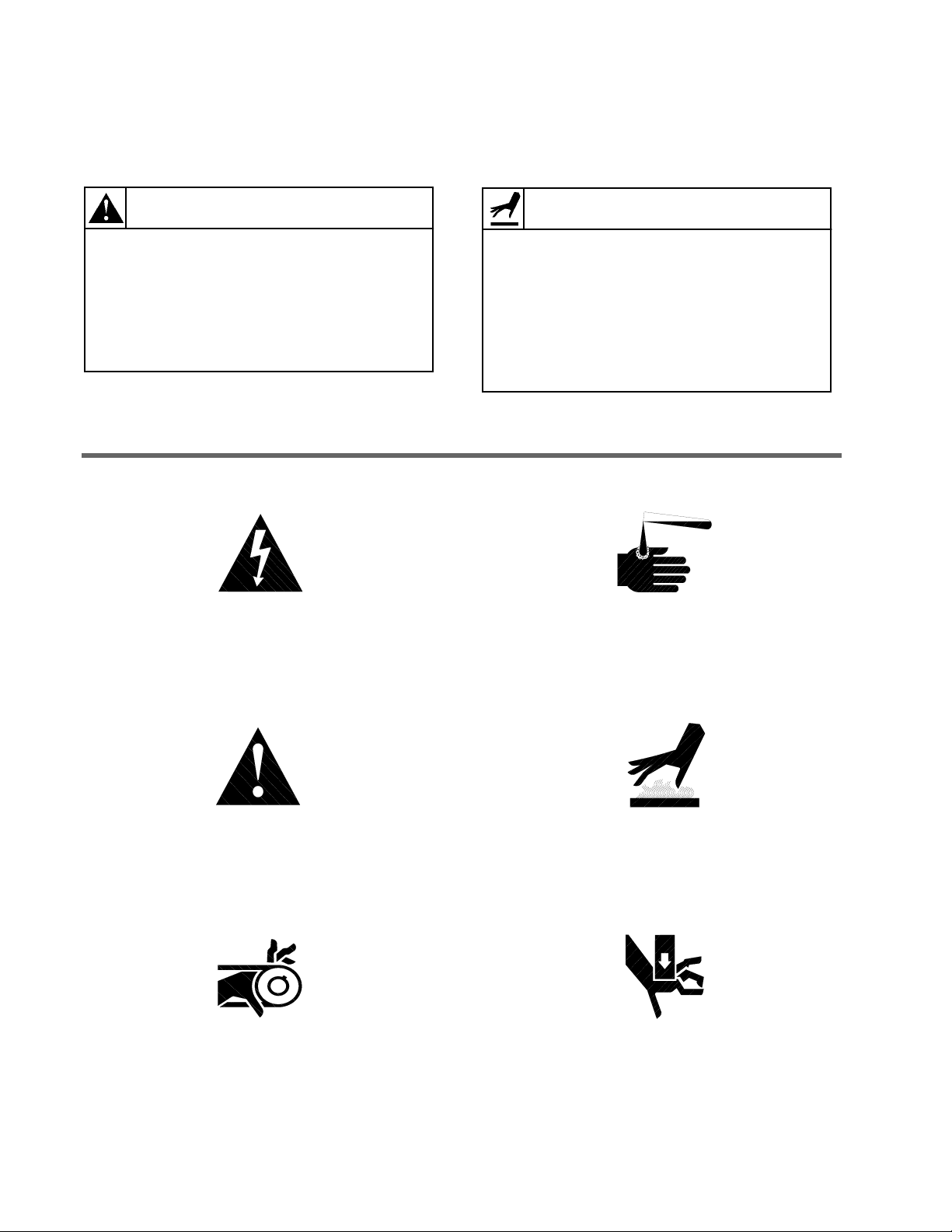

Key To Symbols

The lightning flash and arrowhead within the

triangle is a warning sign indicating the

presence of dangerous voltage.

The exclamation point within the triangle is a

warning sign indicating important instructions

concerning the machine and possibly

dangerous conditions.

This warning symbol indicates the presence of

potentially dangerous drive mechanisms

within the machine. Guards should always be

in place when the machine is in operation.

4

This warning symbol indicates the presence of

possibly dangerous chemicals. Proper

precautions should be taken when handling

corrosive or caustic materials.

This warning symbol indicates the presence of

hot surfaces that could cause serious burns.

Stainless steel and steam lines can become

extremely hot and should not be touched.

This warning symbol indicates the presence of

possibly dangerous pinch-points. Moving

mechanical parts can crush and/or sever

body parts.

F232058

Page 7

Safety

To provide personal safety and keep the

machine in proper working order, follow all

maintenance and safety procedures presented in

this manual. If questions regarding safety arise,

contact the factory immediately.

Use factory-authorized spare parts to avoid

safety hazards.

Operator Safety

WARNING

NEVER insert hands or objects into basket

until it has completely stopped. Doing so

could result in serious injury.

SW012

To ensure the safety of machine operators,

the following maintenance checks must be

performed daily:

c. Close and lock the door and start a

cycle. Attempt to open the door while

the cycle is in progress. The door

should not open.

If the door lock and interlock are

not functioning properly, call a

service technician.

3. Do not attempt to operate the machine if

any of the following conditions are present:

a. The door does not remain securely

locked during the entire cycle.

b. Excessively high water level

is evident.

c. Machine is not connected to a

properly grounded circuit.

Do not bypass any safety devices in

the machine.

1. Prior to operating the machine, verify that

all warning signs are present and legible.

Missing or illegible signs must be replaced

immediately. Make certain that spares

are available.

2. Check door interlock before starting

operation of the machine:

a. Attempt to start the machine

with the door open. The machine should

not start with the door open.

b. Close the door without locking it and

attempt to start the machine. The

machine should not start with the

door unlocked.

W ARNING

Never oper ate t he mac hine wit h a b ypassed

or disconnected out-of-balance switch.

Operating the machine with severe

out-of-balance loads could r esult in person al

injury and serious equipment damage.

SW010

F232058

5

Page 8

Safety

Safe Operating Environment

Safe operation requires an appropriate

operating environment for both the operator

and the machine. If questions regarding safety

arise, contact the factory immediately.

Environmental Conditions

•

Ambient Temperature

machine will freeze at temperatures

of 32° F or below.

Temperatures above 120° F (50° C) will

result in more frequent motor overheating

and, in some cases, malfunction or

premature damage to solid state devices

that are used in some models. Special

cooling devices may be necessary.

Water pressure switches are affected by

increases and decreases in temperature.

Every 25° F (10° C) change in temperature

will have a 1% effect on the water level.

. Water in the

•

Ventilation

. The need for make-up air

openings for such laundry room accessories

as dryers, ironers, water heaters, etc., must

be evaluated periodically . Louvers, screens,

or other separating devices may reduce the

available air opening significantly.

•

Radio Frequency Emissions

. A filter is

available for machines in installations

where floor space is shared with equipment

sensitive to radio frequency emissions.

•

Elevation

. If the machine is to be operated

at elevations of over 3,280 feet (1,000

meters) above sea level, pay special

attention to water levels and electronic

settings (particularly temperature) or

desired results may not be achieved.

•

Chemicals

. Keep stainless steel surfaces

free of chemical residues.

DANGER

•

Humidity

. Relative humidity above 90%

may cause the machine’s electronics or

motors to malfunction or may trip the

ground fault interrupter. Corrosion

problems may occur on some metal

components in the machine.

If the relative humidity is below 30%,

belts and rubber hoses may eventually

develop dry rot. This condition can result in

hose leaks, which may cause safety hazards

external to the machine in conj unction with

adjacent electrical equipment.

Do not place volatile or flammable fluids

in any machine. Do not clean the machine

with volatile or flammable fluids such as

acetone, lacquer thinners , enamel reducers ,

carbon tetrachloride, gasoline, benzene,

naptha, etc. Doing so could result in se rious

personal injury and/or damage to

the machine.

SW002

•

Water Damage

. Do not spray the machine

with water. Short circuiting and serious

damage may result. Repair immediately all

seepage due to faulty gaskets, etc.

6

F232058

Page 9

Safety

Machine Location

•

Foundation

. The concrete floor must be of

sufficient strength and thickness to handle

the floor loads generated by the high

extract speeds of the machine.

•

Service/Maintenance Space

. Provide

sufficient space to allow comfortable

performance of service procedures and

routine preventive maintenance.

This is especially important in connection

with machines equipped with an AC

inverter drive.

Consult installation instructions for

specific details.

CAUTION

Replace all panels that are removed to

perform service and maintenance

procedures. Do not operate the machine

with missing guards or with broken or

missing parts. Do not bypass any

safety devices.

Input and Output Services

•

Water Pressure

realized if water is provided at a pressure of

30 – 85 psi (2.0 – 5.7 bar). Although the

machine will function properly at lower

pressure, increased fill times will occur.

Water pressure higher than 100 psi

(6.7 bar) may result in damage to machine

plumbing. Component failure(s) and

personal injury could result.

. Best performance will be

SW019

•

Steam Heat (Optional) Pressure

. Best

performance will be realized if steam is

provided at a pressure of 30 – 80 psi

(2.0 – 5.4 bar). Steam pressure higher than

125 psi (8.5 bar) may result in damage

to steam components and may cause

personal injury.

For machines equipped with optional st eam

heat, install piping in accordance with

approved commercial steam practices.

Failure to install the supplied steam filter

may void the warranty.

•

Compressed Air

. For machines requiring

compressed air service, best performance

will be realized if air is provided at a

pressure of 80 – 100 psi (5.4 – 6.7 bar).

Large capacity machines could experience

door seal failure if compressed air service

is interrupted.

•

Drainage System

. Provide drain lines or

troughs large enough to accommodate the

total number of gallons that could be

dumped if all machines on the site

drained at the same time from the highest

attainable level. If drain troughs are used,

they should be covered to support light foot

traffic.

•

Power

. For personal safety and for proper

operation, the machine must be grounded

in accordance with state and local codes.

The ground connection must be to a proven

earth ground, not to conduit or

water pipes. Do not use fuses in place of

the circuit breaker. An easy-access cutoff

switch should be provided.

F232058

7

Page 10

Safety

Ensure that a ground wire from a proven

earth ground is connected to the ground lug

near the input power block on this machine.

Without proper grounding, personal injury

from electric shock coul d occur and machine

malfunctions may be evident.

SW008

WARNING

Safe Operating Environment

(Continued)

Always disconnect power and water supplies

before a service technician performs any

service procedure. Where applicable, steam

and/or compressed air supplies should also be

disconnected before service is performed.

AC Inverter Drive

• A clean power supply free from voltage

spikes and surges is absolute ly essential for

machines equipped with the AC inverter

drive. Nonlinear inconsistencies (peaks and

valleys) in the power supply can cause

the AC inverter drive to generate

nuisance errors.

If voltage is above 230V for 200V

installations or above 440V for 400V

installations, a buckboost transformer is

recommended. If voltage is above 240 or

480, a buckboost transformer is required.

• Sufficient space to perform service

procedures and routine preventive

maintenance is especially important for

machines equipped with the AC

inverter drive.

Misuse

Machines equipped with the AC inverter drive

require special attention with regard to the

operating environment.

• An especially dusty or linty environment

will require more frequent cleaning of the

AC inverter drive cooling fan filter and of

the AC inverter drive itself.

• Power line fluctuations from sources such

as uninterruptible power supplies (UPS)

can adversely affect machines equipped

with the AC inverter drive. Proper

suppression devices should be utilized on

the incoming power to the machine to

avoid problems.

8

Never use this machine for any purpose other

than washing fabric.

• Never wash petroleum-soaked rags in the

machine. This could result in an explosion.

• Never wash machine parts or automotive

parts in the machine. This could result in

serious damage to the basket.

• Never allow children to play on or around

this machine. Death or serious injury can

result if children become trapped in the

machine. Do not leave children unattended

while the machine door is open. These

cautions apply to animals as well.

F232058

Page 11

Section 2

Installation

This manual is designed as a guide to the

installation and maintenance of the 35-pound,

50-pound, and 85-pound capacity freestanding

washer-extractors.

The manuals, installation instructions, and

wiring diagrams which accompany the

machine have been included with the machine

at no charge. Additional copies are available at

a nominal charge.

Note: All information, illustrations, and

specifications contained in this manual are

based on the latest product information

available at the time of printing. We

reserve the right to make changes at any

time without notice.

Machine Overview

The design of the washer-extractor emphasizes

performance and long service life. The

cylinder, shell, and main body panels are

fabricated of stainless steel.

The washer-extractor features the WE-6

microcomputer which offers 39

preprogrammed cycles and programming

versatility in the field.

The AC inverter drive control provides

programmable motor speeds using a single

motor. This makes it possible to achieve

ultra-high extract speeds.

The cylinder is supported by roller bearings

housed inside a trunnion.

The cylinder is constructed with four lifters or

ribs that lift the laundry from the bath solution

when the cylinder rotates at slow speed and

then allow it to tumble back into t he bath. This

mechanical action accomplishes the cleaning

function. The cylinder is perforated, allowing

the water to drain from within during the was h

and extract steps.

The supply dispenser is located on the upper

left side of the control panel. The supply

dispenser compartments are accessed by

unlatching the supply dispenser cover door.

These compartments accept powder or liquid

supplies. Each compartment is controlled

independently by the WE-6 computer.

Electrical controls for the washer-extractor are

housed in separate enclosures. The front

control module is located just behind the

keypad and control panel. It houses the WE-6

computer board, a fuse/relay board, and other

functional electrical components. The rear

control module houses the AC inverter drive

and its components.

A door-lock system prevents opening of the

door when water is in the washer-extractor. It

also prevents operation of the w asher-ex tractor

when the door is open.

F232058

9

Page 12

Installation

Machine Overview (Continued)

The doorbox contains the Hall-effect doorclosed sensor, door-open sensor, and the

door-unlock solenoid.

Electromechanical valves control water flow

into the washer-extractor.

Emergency Stop Button

A red emergency stop button is located on the

right side of the machine front. Push the button

to stop the machine.

Wet Clean Features

The washer-extractor is equipped with the

following wet clean capable features: One-half

wash speed allows gentle mechanical action

during wash. Eight supply signals provide not

only normal laundering signals to dispense

detergents, bleaches, softeners, sours, etc., but

also chemicals unique to wet clean processing.

Customer Service

If literature or replacement parts are required,

contact the source from whom the machine

was purchased or contact Alliance Laundry

Systems at (920) 748-3950 for the name of the

nearest authorized parts distributor.

For technical assistance, call any of the

following numbers:

(850) 718-1035

(850) 718-1026

Marianna, Florida

(920) 748-3121

Ripon, Wisconsin

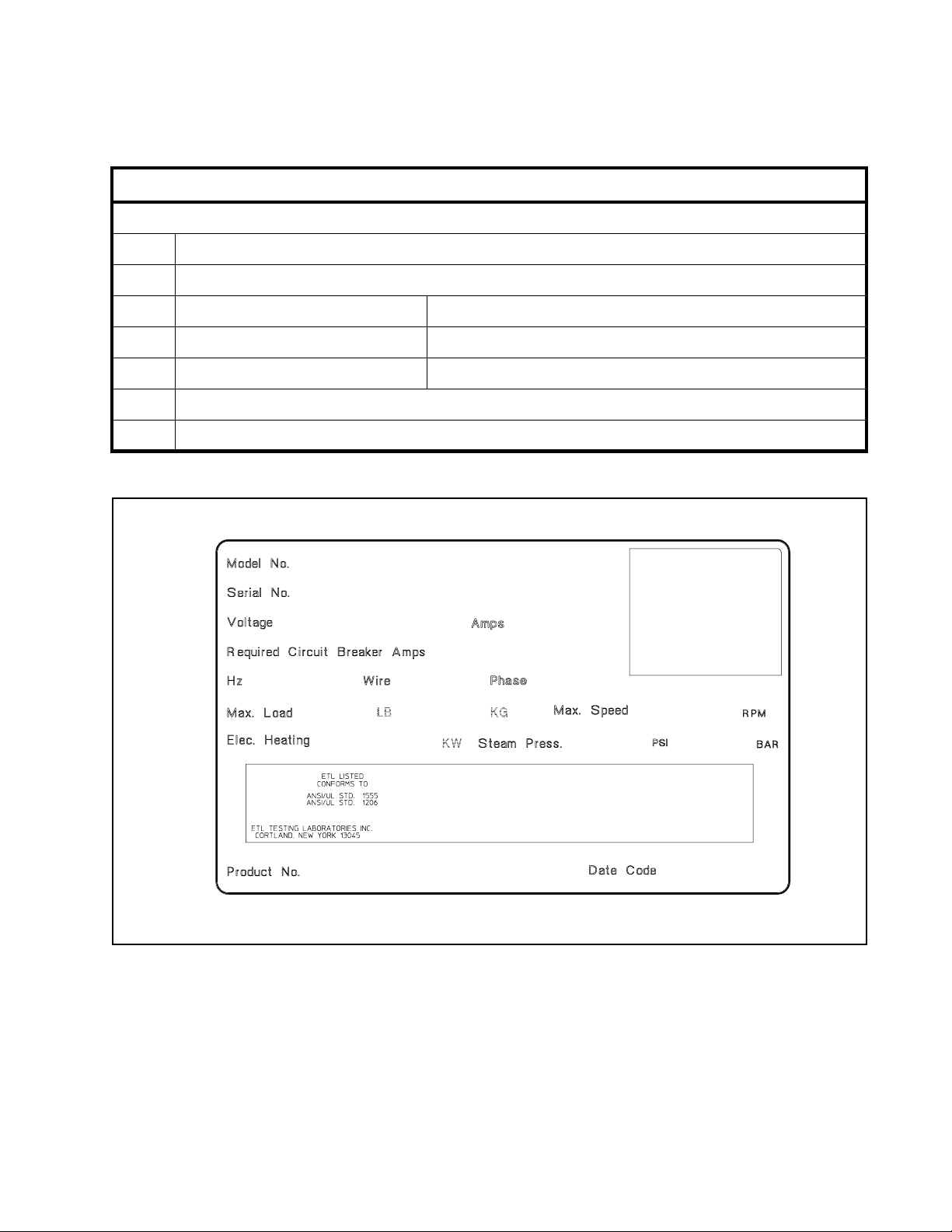

A record of each machine is on file with the

manufacturer. The serial number decal is

located at the rear of the machine. Figure 1

shows the location of the serial number on the

decal. Always provide the machine’s serial

number and model number when ordering

parts or when seeking technical assistance.

Delivery In spection

Upon delivery, visually inspect crate,

protective cover, and unit for any visible

shipping damage. If the crate, protective

cover , o r unit are damaged or signs of possible

damage are evident, have the carrier note the

condition on the shipping papers before the

shipping receipt is signed, or advise the carrier

of the condition as soon as it is discovered.

Remove the crate and protective cover as soon

after delivery as possible. If any damage is

discovered upon removal of the crate and/or

protective cover, advise the carrier and file a

written claim immediately.

10

F232058

Page 13

Installation

Model Number Familiarization Guide

Sample Model Number: UF50PVQU10001

UF Model Number Prefix

50 Machine Capacity (pounds dry weight)

P Type of Electrical Control P = WE-6 Computer

V Machine Speed Capabilities V = 7 Speeds

Q Electrical Characteristics See Voltage Designation Chart in this section.

U3 Design Series

0001 Option Identification (varies from machine to machine)

UF50PVQU30001

00000000000

200-240 15

60

50

3

23

500000

Figure 1

30

3

900

G003I1A

F232058

11

Page 14

Installation

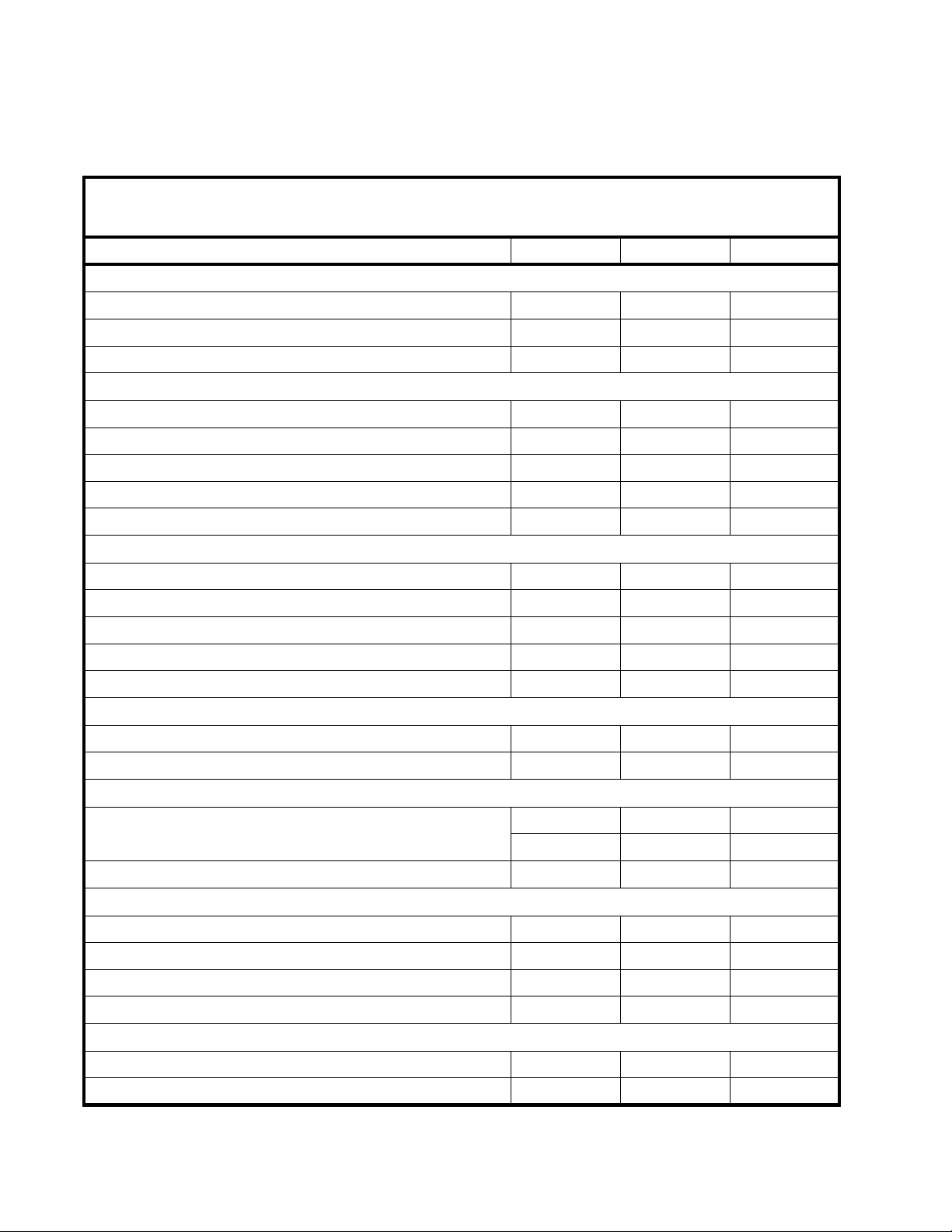

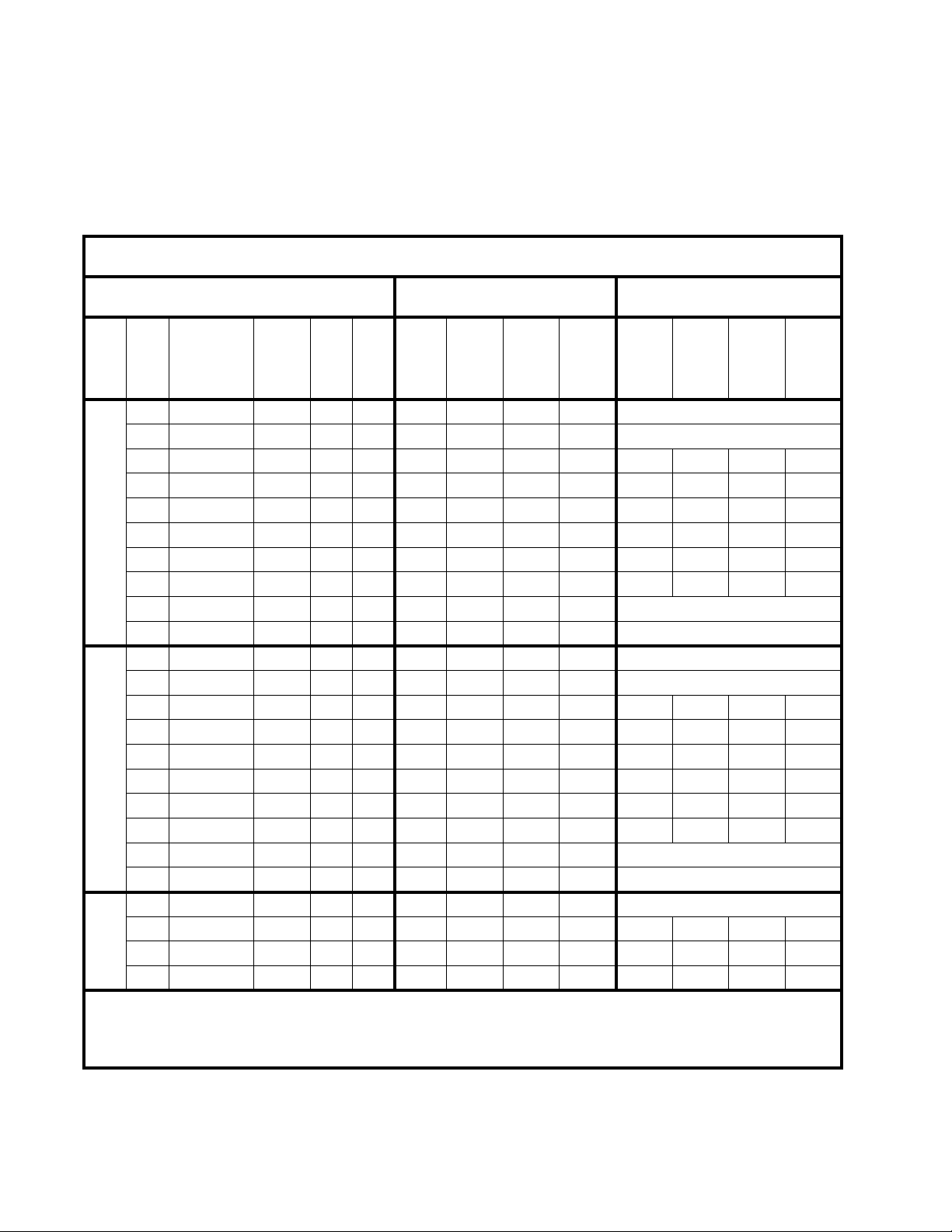

35-Pound, 50-Pound, and 85-Pound Models

General Specifications

35 50 85

Overall Dimensions

Overall width, in (mm) 35 (889) 39 (990) 46.5 (1181)

Overall height, in (mm) 55.4 (1407) 59.6 (1514) 70.1 (1781)

Overall depth, in (mm) 39 (992) 41.3 (1049) 50 (1270)

Weight And Shipping Informatio n

Net weight, lb (kg) 1212 (550) 1600 (726) 3000 (1362)

Domestic shipping weight, lb (kg) 1260 (572) 1650 (749) 3100 (1407)

3

Domestic shipping volume, ft

Export shipping weight, lb (kg) 1275 (580) 1750 (795) 3200 (1453)

Export shipping volume, ft

(m3) 63.6 (1.80) 80 (2.26) 123 (3.46)

3

(m3) 65.3 (1.85) 83.5 (2.36) 137 (3.86)

Wash Cylinder Information

Cylinder diameter, in (mm) 26.25 (668) 30 (762) 36 (914)

Cylinder depth, in (mm) 18.375 (467) 20 (508) 24 (610)

3

Cylinder volume, ft

Perforation size, in (mm) 0.188 (4.77) 0.188 (4.77) 0.188 (4.77)

Perforation open area,% 23 23 23

(l) 5.79 (164) 8.19 (232) 14.1 (400)

Door Opening Information

Door opening size, in (mm) 13.9 (354) 16.25 (413) 17.5 (445)

Height of door bottom above floor, in (mm) 25 (636) 23 (585) 32.7 (831)

Water Consumption

Average water consumption per cycle, gal (l)

HOT

COLD

Average hot water consumed per hour, gal (lit) 73 (276) 85 (322 ) 153 (579)

47 (178) 57 (216) 108 (407)

21 (79) 26 (98) 50 (190)

Power Consumption

Average power used per cycle, kW-hr

Average HVAC load, BTU/hr (kcal/hr) 500 (125) 850 (213) 1200 (300)

Nominal sound emission, dBA 70 76 75

Background noise level, dBA 54 49 55

3

0.4 0.6 0.9

Drive Train Information

Number of motors in drive train 1 1 1

Drive motor power, hp (kw) 3 (2.2) 5.0 (3.7) 7.5 (5.6)

12

F232058

Page 15

Installation

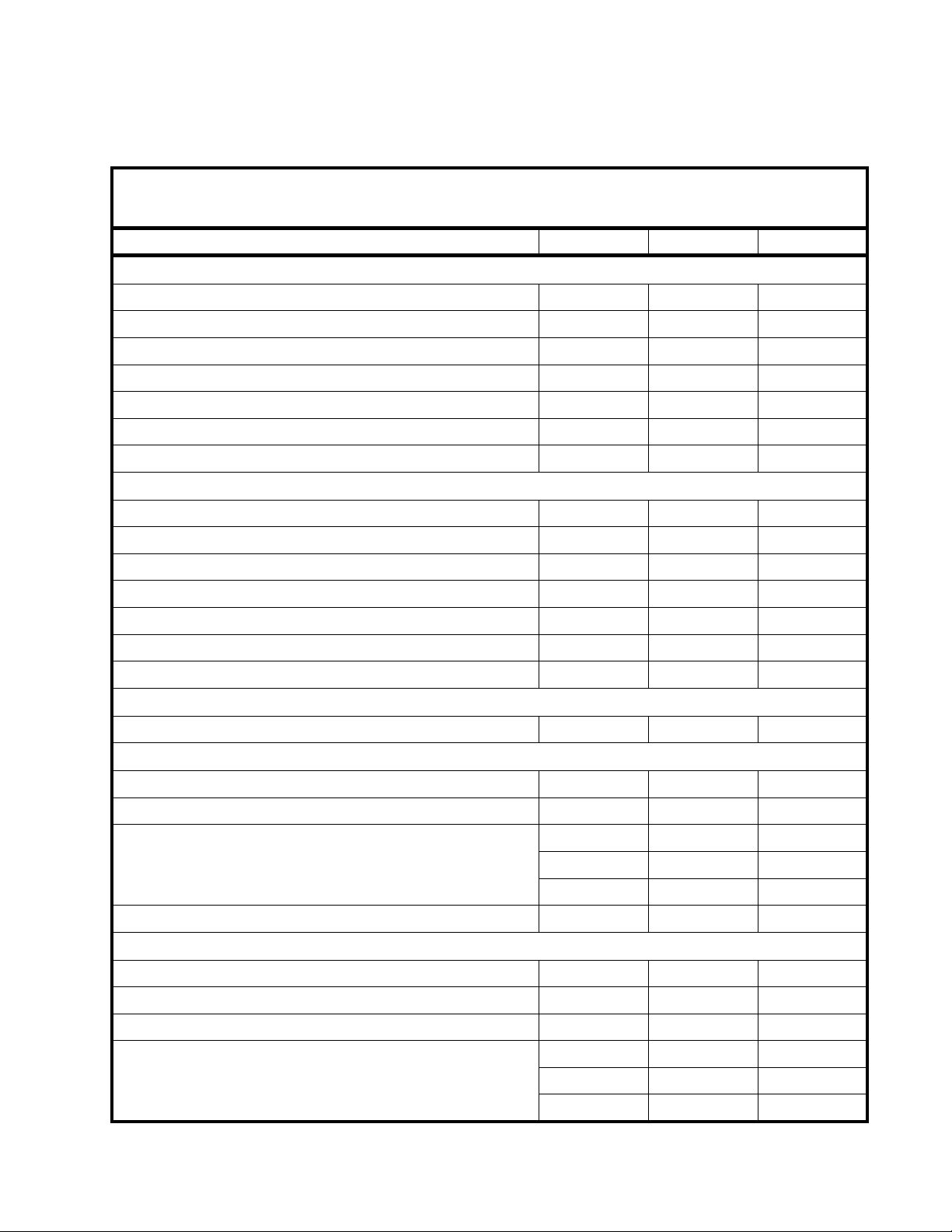

35-Pound, 50-Pound, and 85-Pound Models

General Specifications (Continued)

35 50 85

Cylinder Speeds

Gentle wash/reverse speed, rpm 26 26 26

Wash/reverse speed, rpm 43 40 41

Distribution/drain speed, rpm 77 73 65

Medium extract speed, rpm 325 305 280

High extract speed l, rpm 475 445 410

High extract speed 2, rpm 610 575 525

High extract speed 3, rpm 960 900 825

Centrifugal Force Data

Gentle wash/reverse centrifugal force, Gs 0.25 0.29 0.345

Wash/reverse centrifugal force, Gs 0.69 0.68 0.858

Distribution/drain centrifugal force, Gs 2.2 2.3 2.16

Medium extract centrifugal force, Gs 40 40 40

High extract 1 centrifugal force, Gs 85 84 85.8

High extract 2 centrifugal force, Gs 140 141 141

High extract 3 centrifugal force, Gs 345 345 348

Balance Detection

Vibration safety switch installed Standard Standard Standard

Direct Steam Heating (Optional)

Steam inlet connection size, in (mm) 0.5 (DN15) 0.5 (DN15) 0.5 (DN15)

Number of steam inlets 1 1 1

LOW 2.22 (1.6) 2.94 (2.12) 5.2 (3.8)

Steam required to raise bath temperature

10°F, lb (10°C, kg)

Average steam use per cycle, BHP (kg) 1.47 (23) 1.95 (30.6) 3.5 (54.9)

MED 2.52 (1.81) 3.42 (2.46) 5.9 (4.3)

HIGH 2.84 (2.04) 3.80 (2.73) 6.9 (4.9)

Electric Heating (Optional)

T o tal electric heating capacity, kW 15.6 23.4 31.2

Number of electrical heat elements 6 9 12

Electrical heat element size, kW 2.6 2.6 2.6

LOW 2.6 (3.9) 2.4 (3.6) 3.1 (4.8)

Time required to raise bath temperature

10°F, min (10°C, min)

F232058

MED 2.9 (4.5) 2.7 (4.2) 3.5 (5.4)

HIGH 3.3 (5.0) 3.1 (4.7) 4.1 (6.4)

13

Page 16

Installation

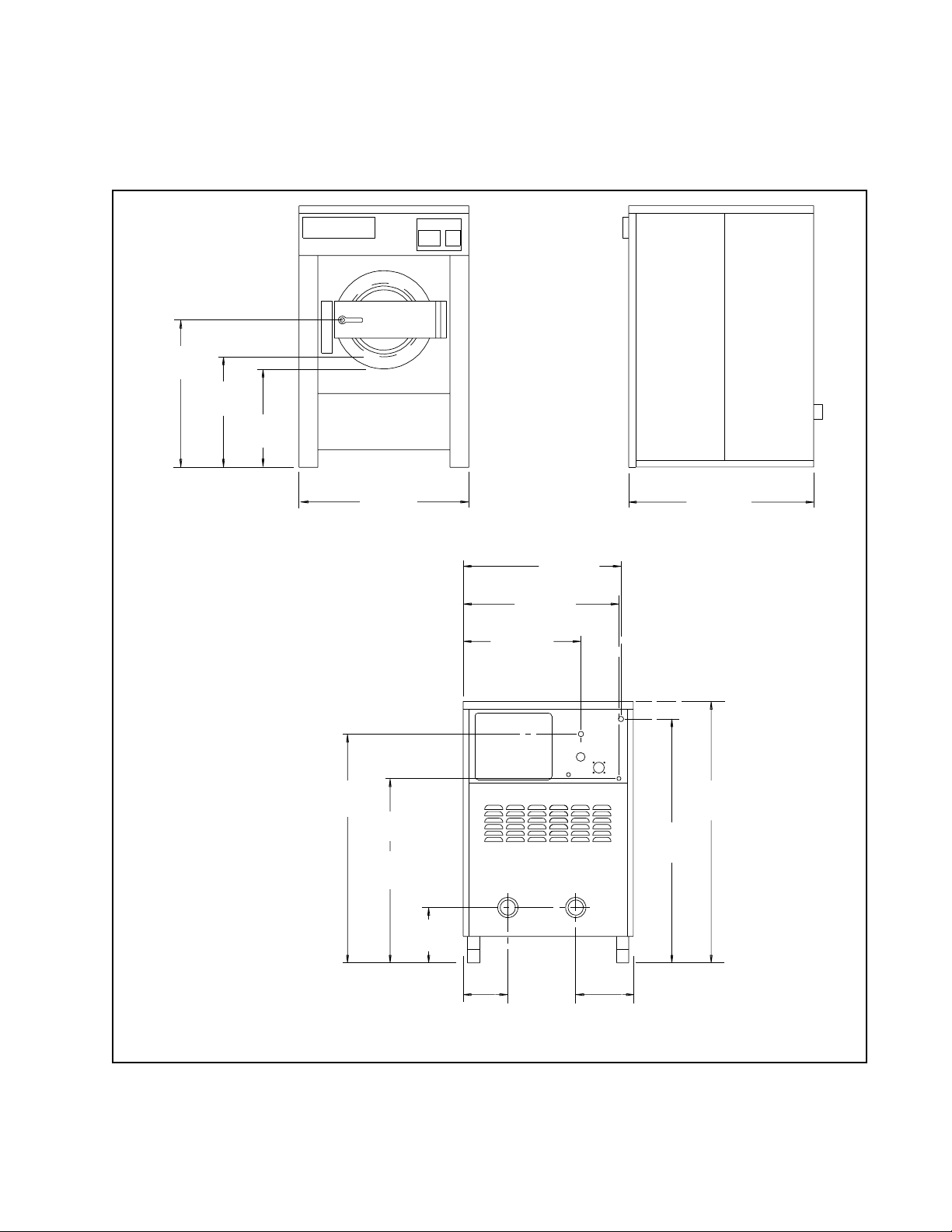

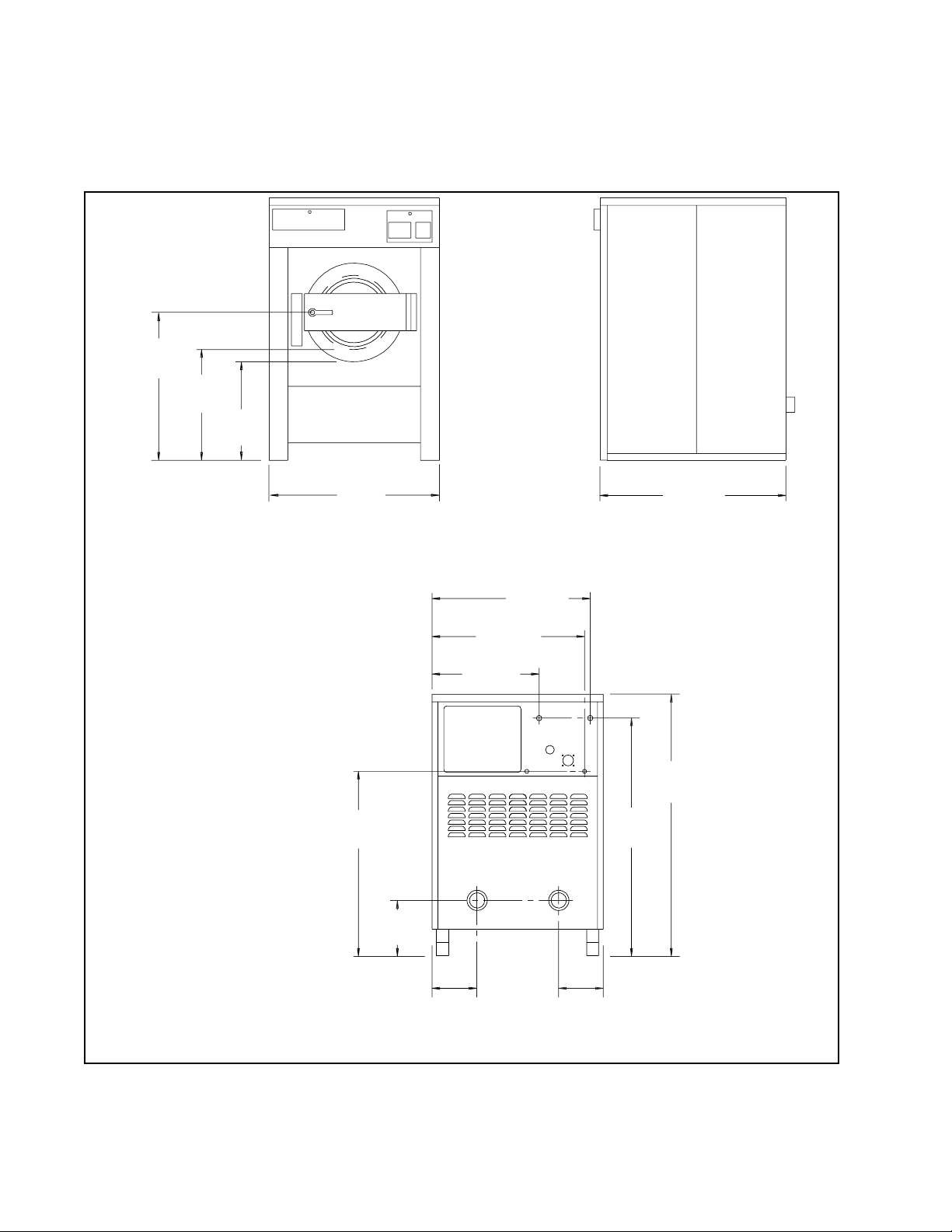

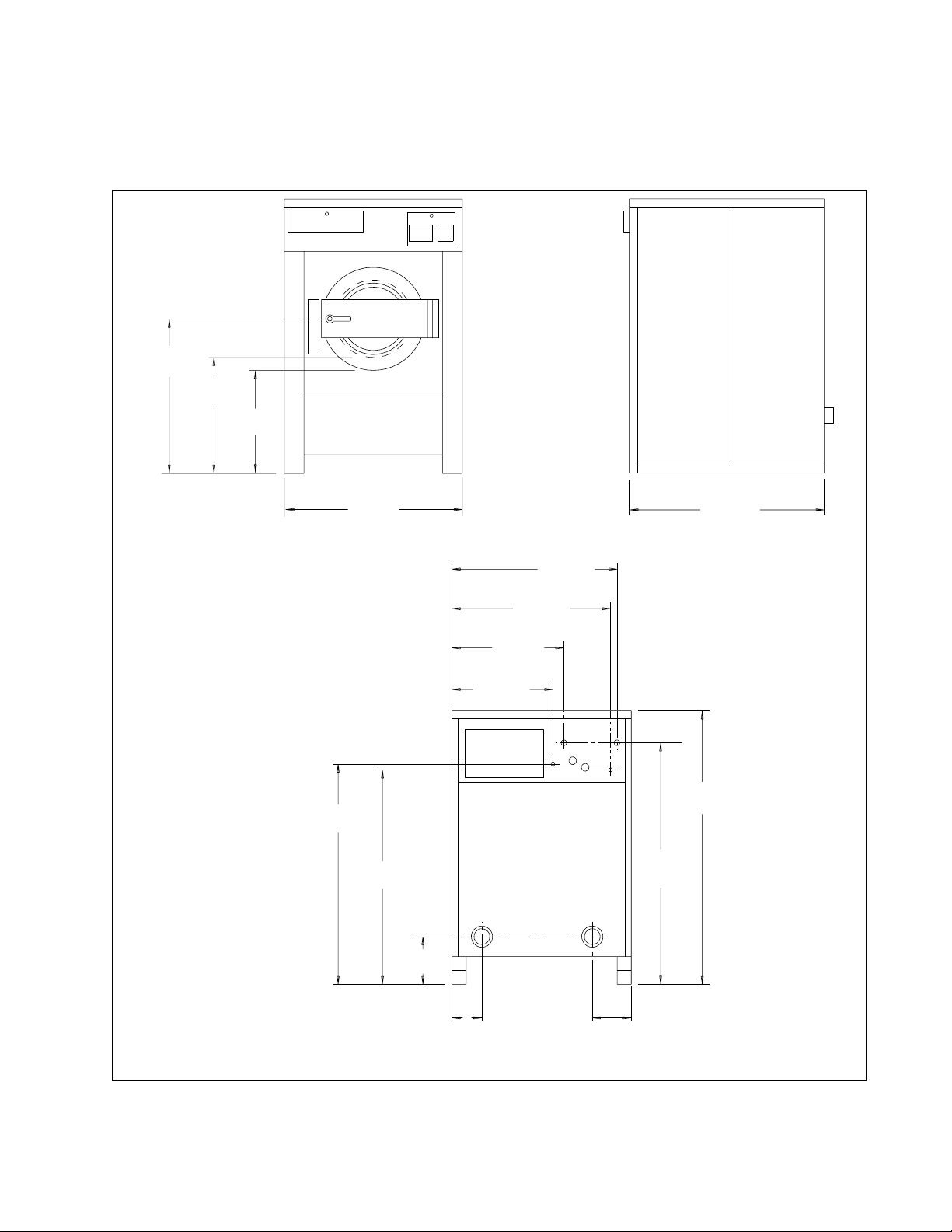

Machine Dimensions

See Figure 2 for dimensions of the 35-pound

capacity models. See Figure 3 for dimensions

of the 50-pound capacity models. See Figure 4

for dimensions of the 85-pound capacity

models.

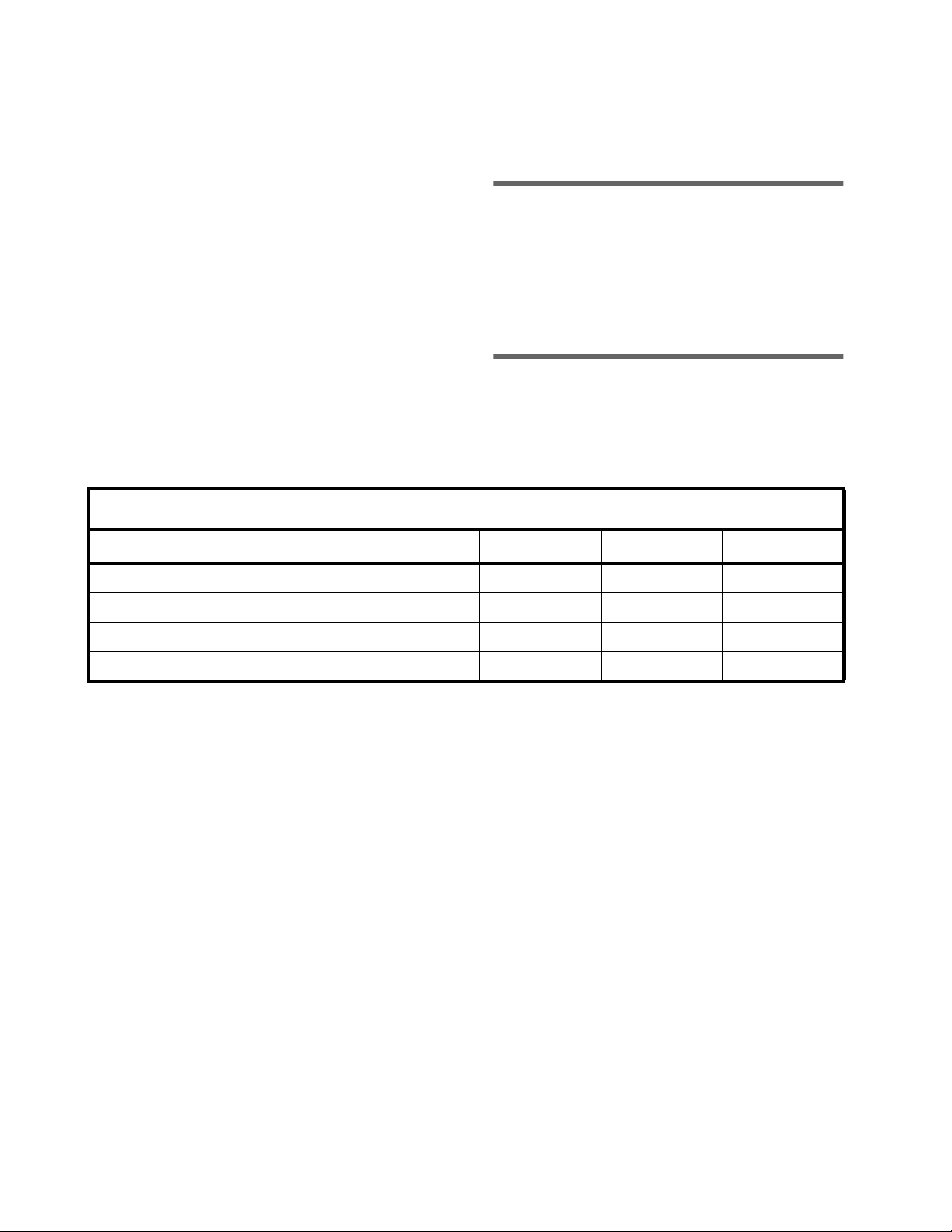

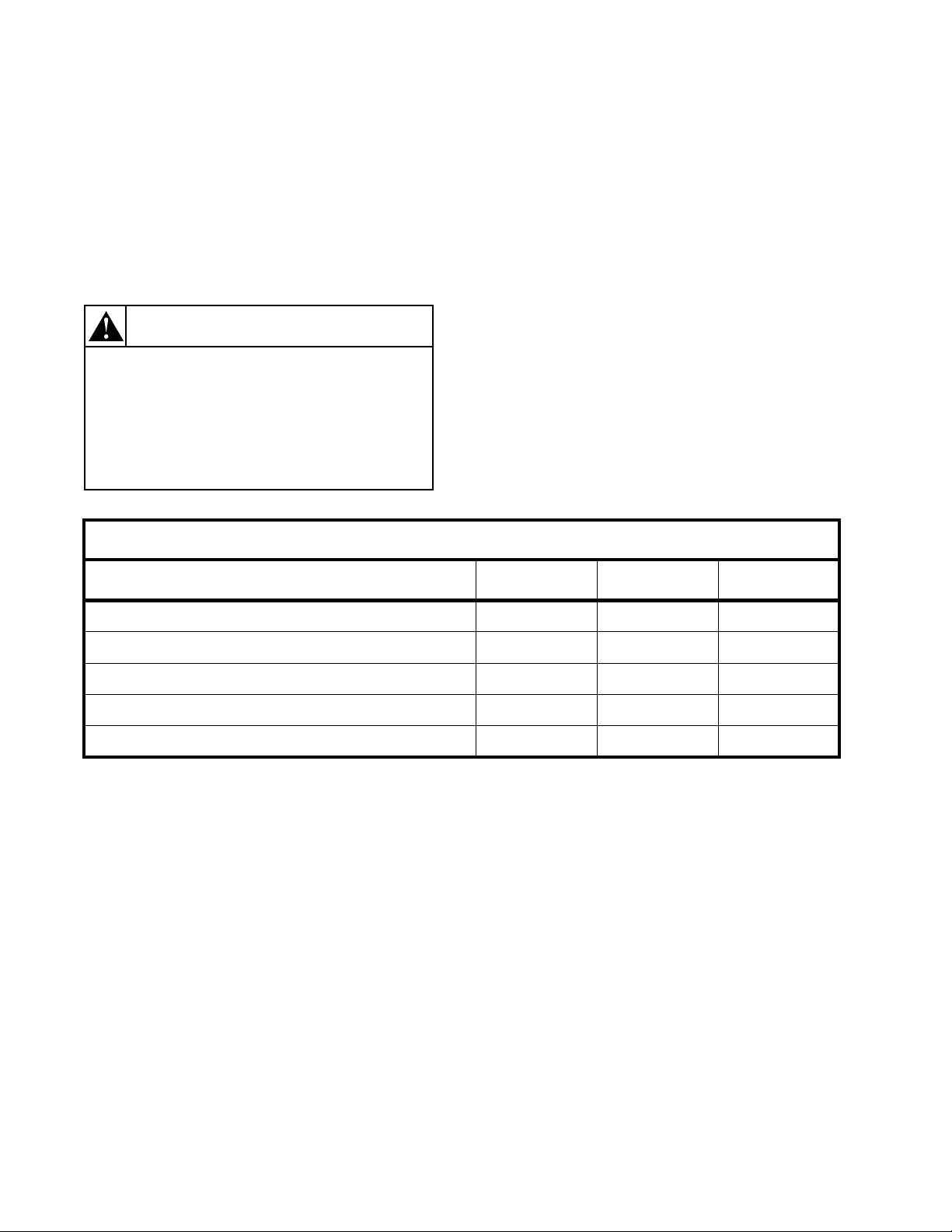

Dimensional Clearances

The table below shows recommended

minimum clearances on all sides of the

washer-extractor.

Recommended Minimum Clearances

Note: The dimensions shown here are for

planning purposes only. They are approximate

and subject to normal manufacturing

tolerances. If exact dimensions are required for

construction purposes, contact the distributor

or manufacturer. We reserve the right to make

changes at any time without notice.

35 50 85

Minimum rear clearance, in. (mm) 18 (450) 18 (450) 18 (450)

Minimum clearance between machine and wall, in. (mm) 6 (150) 6 (150) 6 (150)

Minimum clearance between machines (side), in. (mm) 1 (25.4) 1 (25.4) 1 (25.4)

Minimum front clear ance, in. (mm) 21 (533) 23 (584) 23 ( 584)

14

F232058

Page 17

32"

(814 mm)

Installation

25 1/10"

(638 mm)

22"

(559 mm)

(889 mm)

49 2/5"

(1255 mm)

(1031 mm)

35"

39"

(992 mm)

Front Side

32 3/5"

(828 mm)

32"

(813 mm)

23 9/10"

(606 mm)

55 2/5"

(1408 mm)

52 1/10"

40 3/5"

11 4/5"

(300 mm)

(1323 mm)

35-Pound Capacity Models

F232058

8 1/5"

(209 mm)

Figure 2

Rear

11"

(279 mm)

B145IE3B

15

Page 18

Installation

34 3/10"

(872 mm)

26 1/5"

(666 mm)

22 9/10"

(582 mm)

39"

(991 mm)

41 3/10"

(1049 mm)

Front Side

36 3/5"

(930 mm)

35"

(889 mm)

24 2/5"

(619 mm)

59 3/5"

(1513 mm)

44 7/10"

(1136 mm)

11 4/5"

(300 mm)

55 1/10"

(1399 mm)

50-Pound Capacity Models

16

10 1/5"

(260 mm)

Figure 3

Rear

10 1/5"

(260 mm)

B146IE3B

F232058

Page 19

41 1/2"

(1054 mm)

32 7/10"

(831 mm)

30 1/10"

(765 mm)

Installation

46 1/2"

(1181 mm)

Front Side

43 3/5"

(1107 mm)

42 3/5"

(1083 mm)

29 9/10"

(758 mm)

25 2/5"

(645 mm)

51 3/5"

(1311 mm)

50 3/5"

(1284 mm)

66 2/5"

(1685 mm)

(1270 mm)

70 1/10"

(1781 mm)

50"

85-Pound Capacity Models

F232058

11 1/10"

(281 mm)

7 3/4"

(197 mm)

Figure 4

Rear

10"

(254 mm)

U091IB

17

Page 20

Installation

Ensure that the machine is installed on a

level floor of sufficient strength and that the

recommended clearances for inspection

and maintenance are provided. Never allow

the inspection and maintenance space to

be blocked.

SW020

CAUTION

Machine Foundation

Thoroughness of detail must be stressed

with all foundation work to ensure a stable

unit installation, eliminating possibilities of

excessive vibration during extract.

Floor Load Data

The washer-extractor must be placed on a

smooth level surface so that the entire base of

the machine is supported and rests on the

mounting surface. (Do not support the washerextractor on only four points.)

The 35-pound, 50-pound, and 85-pound

capacity washer-extractors do not require

anchoring unless mandated by state or

local codes.

Static and dynamic loads on the floor or

foundation are shown in the table below.

This table can be used as a reference when

designing floors and foundations.

35 50 85

Static floor load, lbs (kN) 1453 (6.47) 1929 (8.58) 3452 (15.4)

Static pressure, lbs-ft2 (kN-m2) 153 (7.32) 172 (8.23) 214 (10.3)

Dynamic floor load, lbs (kN) 150 (0.67) 200 (0.89) 400 (1.78)

Maximum dynamic load, lbs (kN) 150 (0.67) 200 (0.89) 400 (1.78)

Dynamic pressure, lbs-ft2 (kNm2) 15.8 (0.76) 17.9 (0.86) 24.8 (1.19)

18

F232058

Page 21

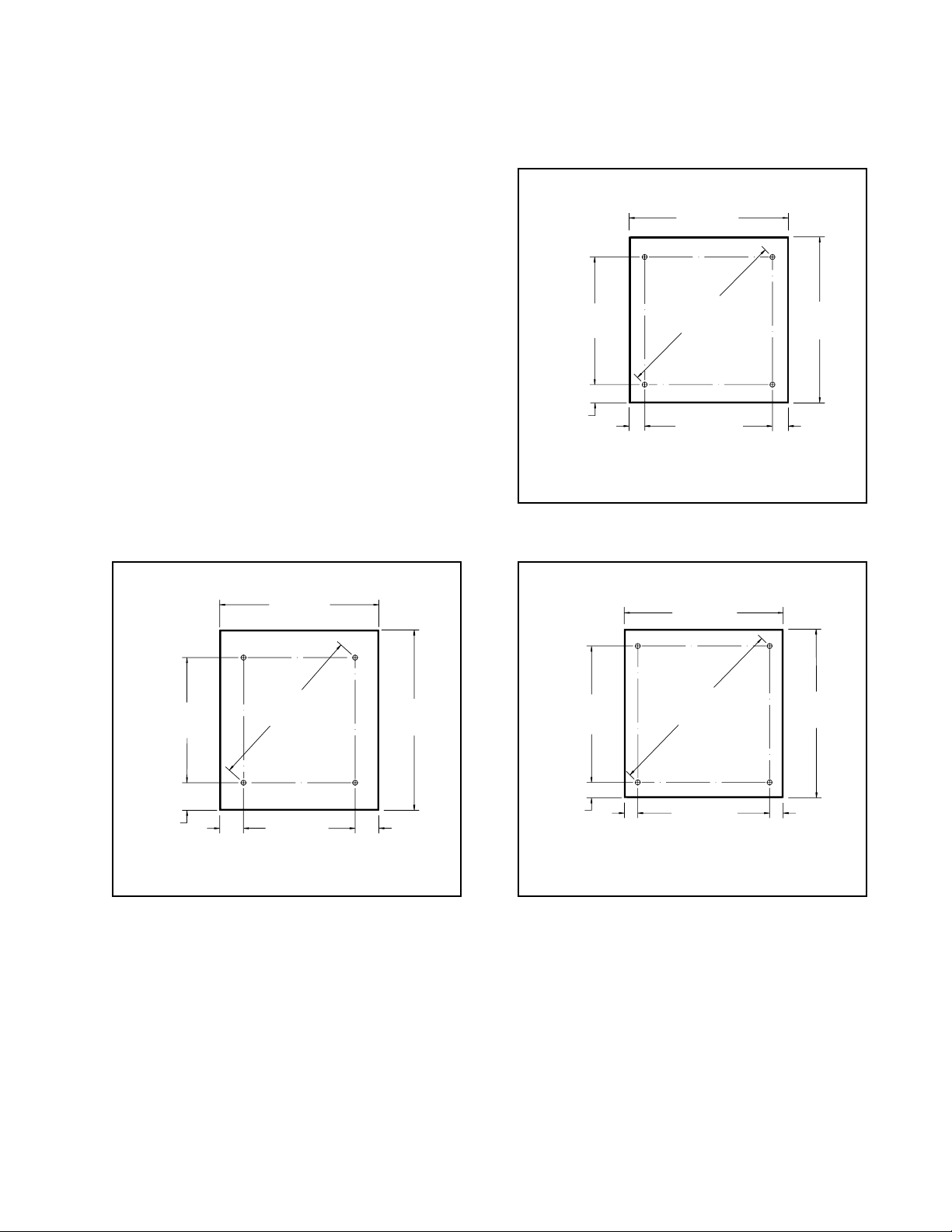

Mechanical Installation

Mounting Bolt Installation for

35-Pound, 50-Pound, and 85-Pound

Capacity Models

Installation

39"

(991 mm)

See Figure 5 for the mounting bolt layout for

35-pound capacity models. See Figure 6 for

the mounting bolt layout for 50-pound

capacity models. See Figure 7 for the

mounting bolt layout for 85-pound capacity

models. (The front of the washer-extractor is

the bottom of the diagram.) See Figure 8 for

detailed information regarding the machine

anchor bolt that should be used.

35"

(889 mm)

29 1/2"

(749 mm)

40"

(1016 mm)

39 1/10"

(992 mm)

31 3/4"

(806 mm)

4 1/2"

(116 mm)

40 1/2"

(1027 mm)

4"

(102 mm)

44 2/5"

(1127 mm)

31"

(787 mm)

50

Figure 6

46 1/2"

(1181 mm)

55 9/10"

(1419 mm)

(1049 mm)

4"

(102 mm)

(1270 mm)

41 3/10"

U093IB

50"

4 1/2"

(116 mm)

F232058

4"

(102 mm)

27"

(686 mm)

35

Figure 5

4"

(102 mm)

U092IB

4 1/2"

(116 mm)

4"

(102 mm)

38 1/2"

(978 mm)

85

Figure 7

4"

(102 mm)

U094IB

19

Page 22

Installation

2"

(51 mm)

6"

(152 mm)

MIN

Locknut

Base Frame

Grout

Anchor

Bolt

3 1/2 x 2 Inch

Dia. Bolt

U095IEP

Mechanical Installation (Continued)

Figure 8

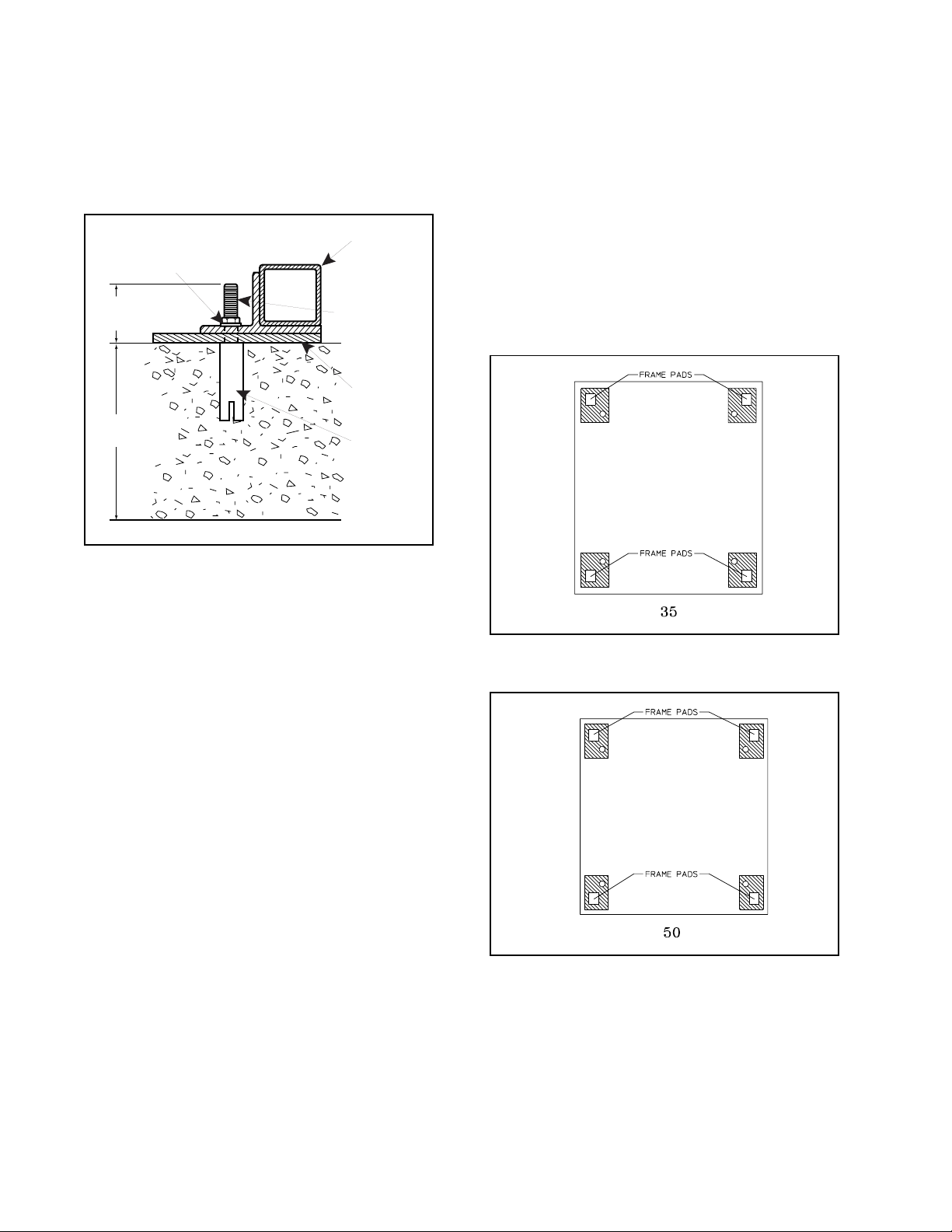

After the anchor bolts are installed and the

concrete has cured, proceed as follows:

1. Place the washer-extractor adjacent to the

foundation. Do not attempt to move it by

pushing on the sides. Always insert a pry

bar or other device under the bottom of the

frame of the washer-extractor to move it.

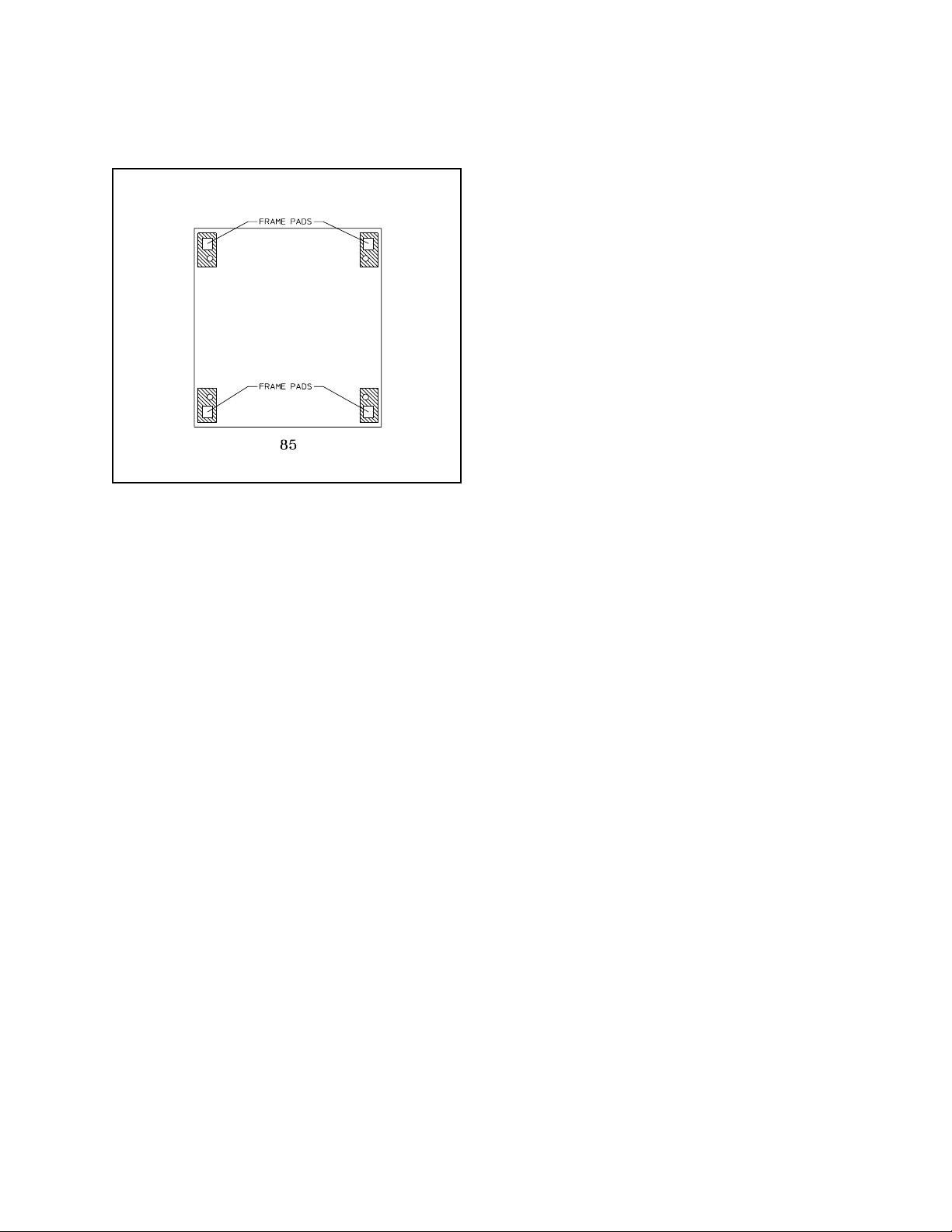

5. Fill the spaces between the washerextractor base and floor with a good

quality non-shrinking machinery grout to

ensure a stable installation. See Figure 9

for grouting the 35-pound capacity model.

See Figure 10 for grouting the 50-pound

capacity model. See Figure 11 for grouting

the 85-pound capacity model.

U096I

Figure 9

2. Remove the wood skid by unscrewing the

carriage bolts holding it to the bottom

frame of the washer-extractor.

3. Place the washer-extractor carefully over

the anchor bolts. Never attempt to lift the

machine by the door handle or by pushing

on the cover panels.

4. Raise and level the washer-extractor 1/2

inch off the floor on three points, using

spacers such as nut fasteners.

20

U097I

Figure 10

F232058

Page 23

U098I

Figure 11

6. Remove the spacers carefully, allowing

the machine to settle into the wet grout.

Installation

7. Position the mounting bolt washers and

locknuts on the anchor bolts and

fingertighten locknuts to machine base.

8. After the grout is completely dry, tighten

the locknuts by even increments – one

after the other – until all are tightened

evenly and the machine is fastened

securely to the floor.

9. Remove the four red transport brackets

used to secure the machine during

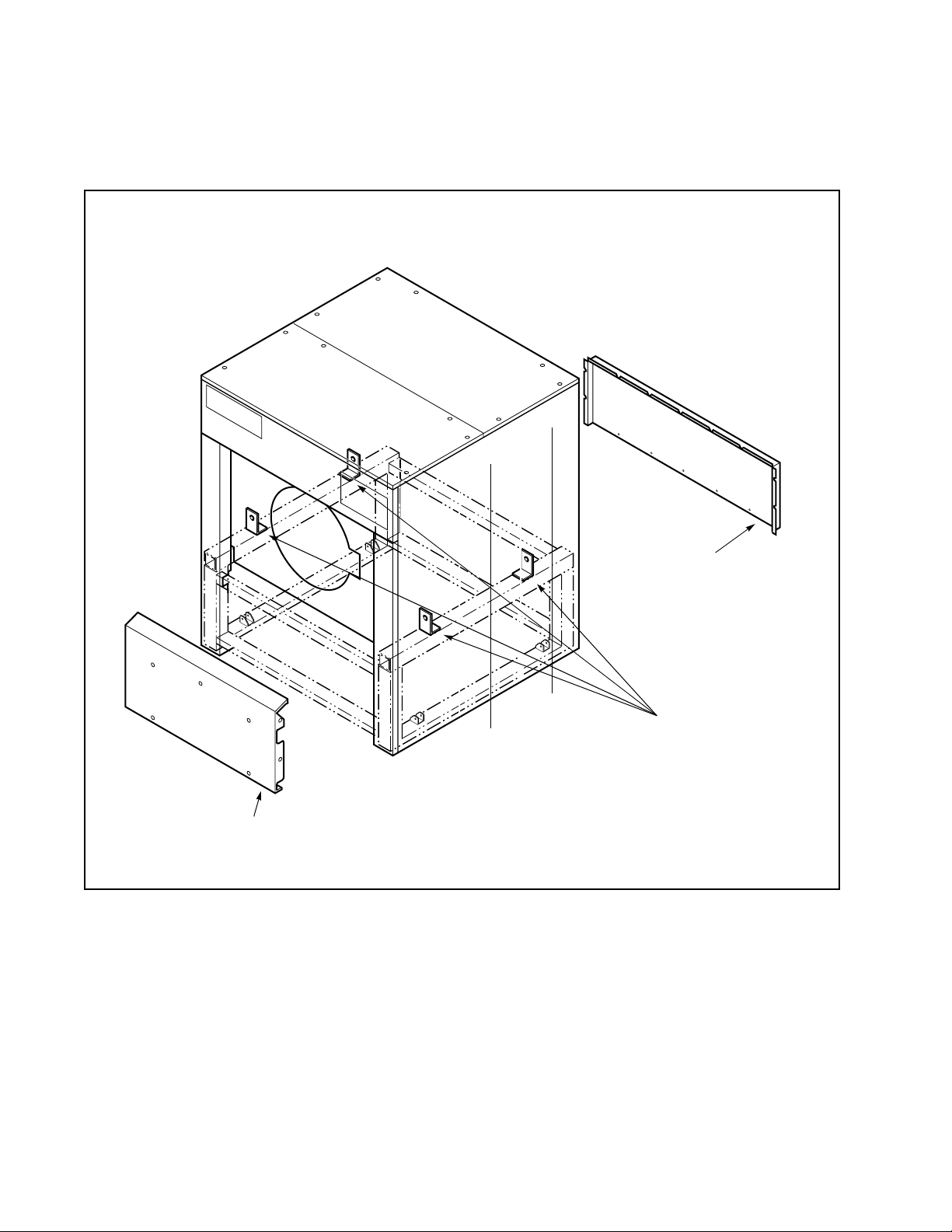

shipping. See Figure 12.

F232058

21

Page 24

Installation

Front Panel

Rear

Panel

Four (4) Transport Brackets

B147IE3A

Figure 12

22

F232058

Page 25

Installation

Drain Connection

A drain system of adequate capacity is

essential to washer-extractor performance.

Ideally, the water should empty through a

vented pipe directly into a sump or floor drain.

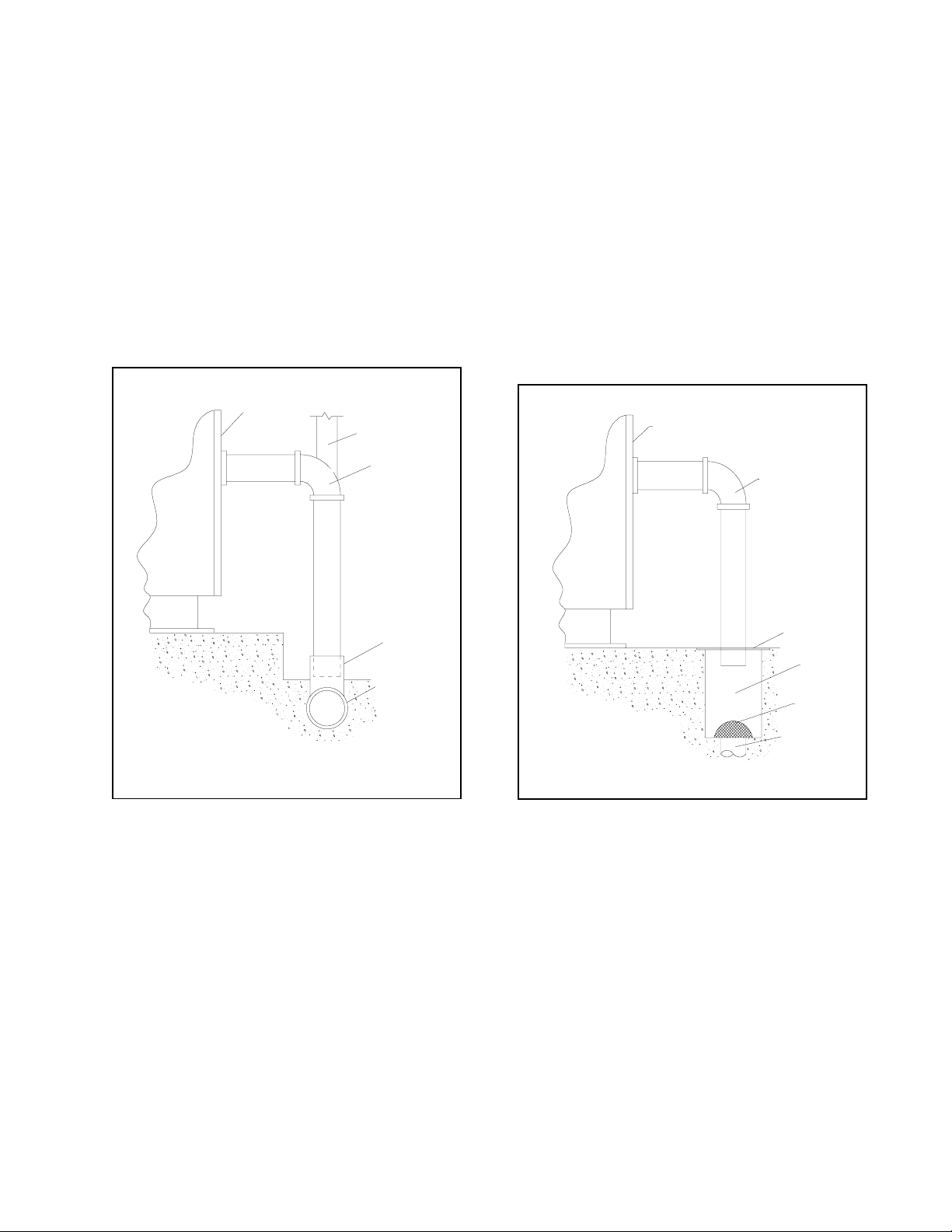

Figures 13 and 14 show drain line and drain

trough configurations.

Rear of Machine

Vent

Drain Pipe

Waste Line

Before any deviation from specified

installation procedures is attempted,

the customer or installer should contact

the distributor.

Increasing the drain hose length, installing

elbows, or causing bends will decrease drain

flow rate and increase drain times, impairing

washer-extractor performance.

Rear of Machine

Drain Pipe

Steel Grate

Waste Line

Tee

P024I1A

Figure 13

A flexible connection must be made to a

vented drain system to prevent an air lock and

to prevent siphoning. If proper drain size is not

available or practical, a surge tank is required.

A surge tank in conjunction with a sump pump

should be used when gravity drainage is not

possible, such as in below-ground-level

installations.

Drain

Trough

Strainer

Waste

Line

P025I1A

Figure 14

See the Cabinet Freestanding Drain

Information table in this subsection for

capacity-specific drain information.

Installation of additional washer-extractors

will require proportionately larger drain

connections. See the Cabinet Freestanding

Drain Line Sizing table in this subsection.

F232058

23

Page 26

Installation

Drain Connection (Continued)

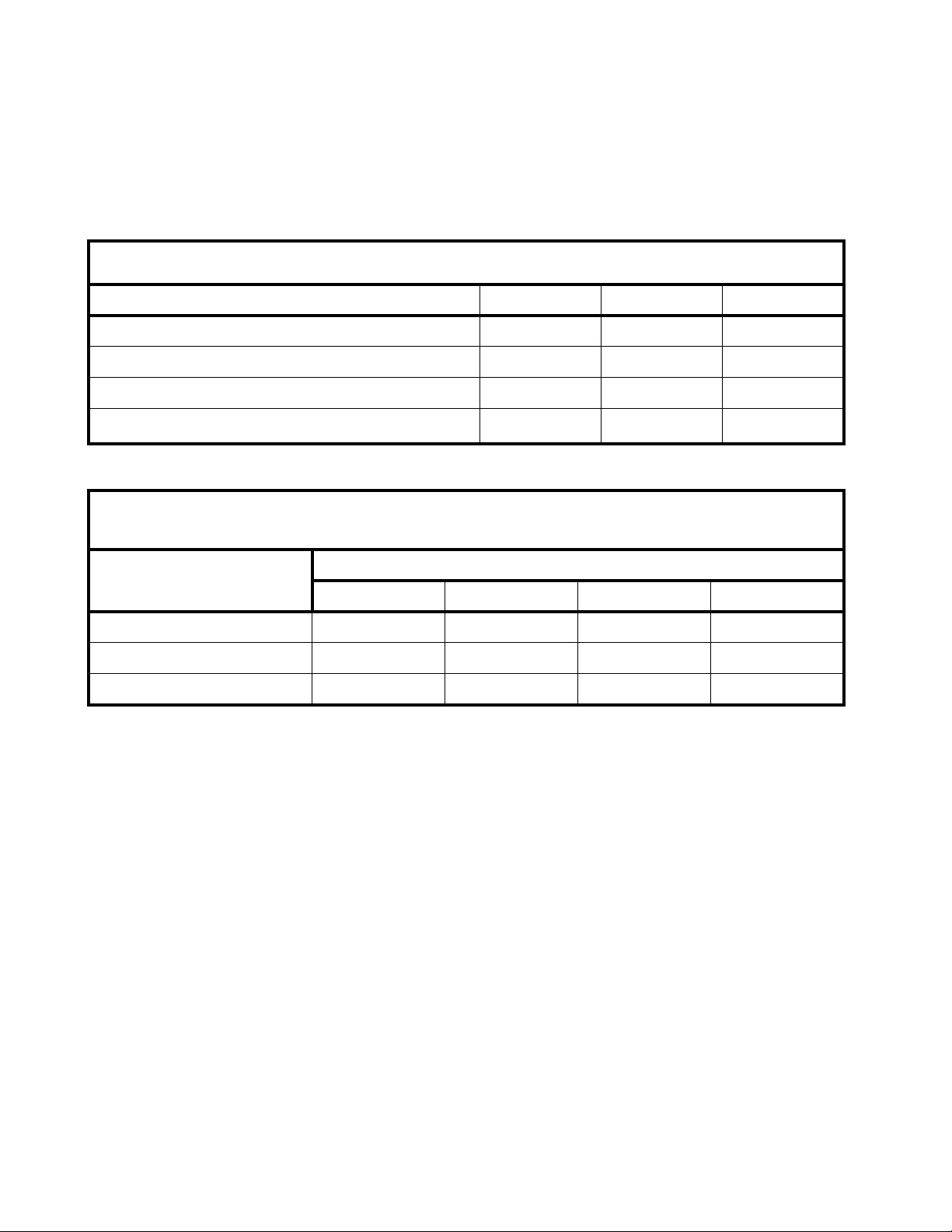

Drain Information

35 50 85

Drain connection size, I.D., in. (mm) 3 (79) 3 (79) 3 (79)

Number of drain outlets 1 1 1

Drain flow capacity, gal-min (l-min) 54 (205) 54 (205) 54 (205)

Recommended drain pit size, ft

Model

35 3 (76.2) 3 (76.2) 3-1/2 (88.9) 4 (102)

50 3 (76.2) 4 (102) 6 (152) 6 (152)

85 4 (102) 6 (152) 6 (152) 8 (203)

3

(l)

5.7 (161) 8.2 (232) 10 .7 (303)

Drain Line Sizing

Minimum Drain I.D., in. (mm)

Number of Machines

1234

24

F232058

Page 27

Installation

Water Connection

Water Supply Information

35 50 85

Water inlet

connection size,

in. (mm)

Number of water

inlets (standard)

Recommended

pressure psi (bar)

Inlet flow capacity,

gal-min (l-min)

(80 psi)

Connections should be supplied by a hot and a

cold water line of at least the sizes shown in

the Water Supply Line Sizing table.

Installation of additional machines will require

proportionately larger water lines. See table.

To connect water service to machine with

rubber hoses, use the following procedure:

1. Before installing hoses, flush the water

system for at least two minutes.

2. Check filters in the washer-extractor’s

inlet hoses for proper fit and cleanliness

before connecting.

3. Hang the hoses in a large loop; do not

allow them to kink.

3/4 (19) 3/4 (19) 1 (25)

222

30–85

(2–5.7)

12 (45) 12 (45) 25 (52)

30–85

(2–5.7)

30–85

(2–5.7)

If additional hose lengths are needed, use

flexible hoses with screen filters. Each hose

should have a screen filter installed to keep

rust and other foreign particles out of the water

inlet valves.

Pressure of 30 – 85 psi (2 – 5.7 bar) provides

best performance. Although the washerextractor will function properly at lower

pressures, increased fill times will occur.

Suitable air cushions should be installed in

supply lines to prevent “hammering.” If the

water pressure is above 60 psi, flexible copper

tubing should be used in place of rubber hoses.

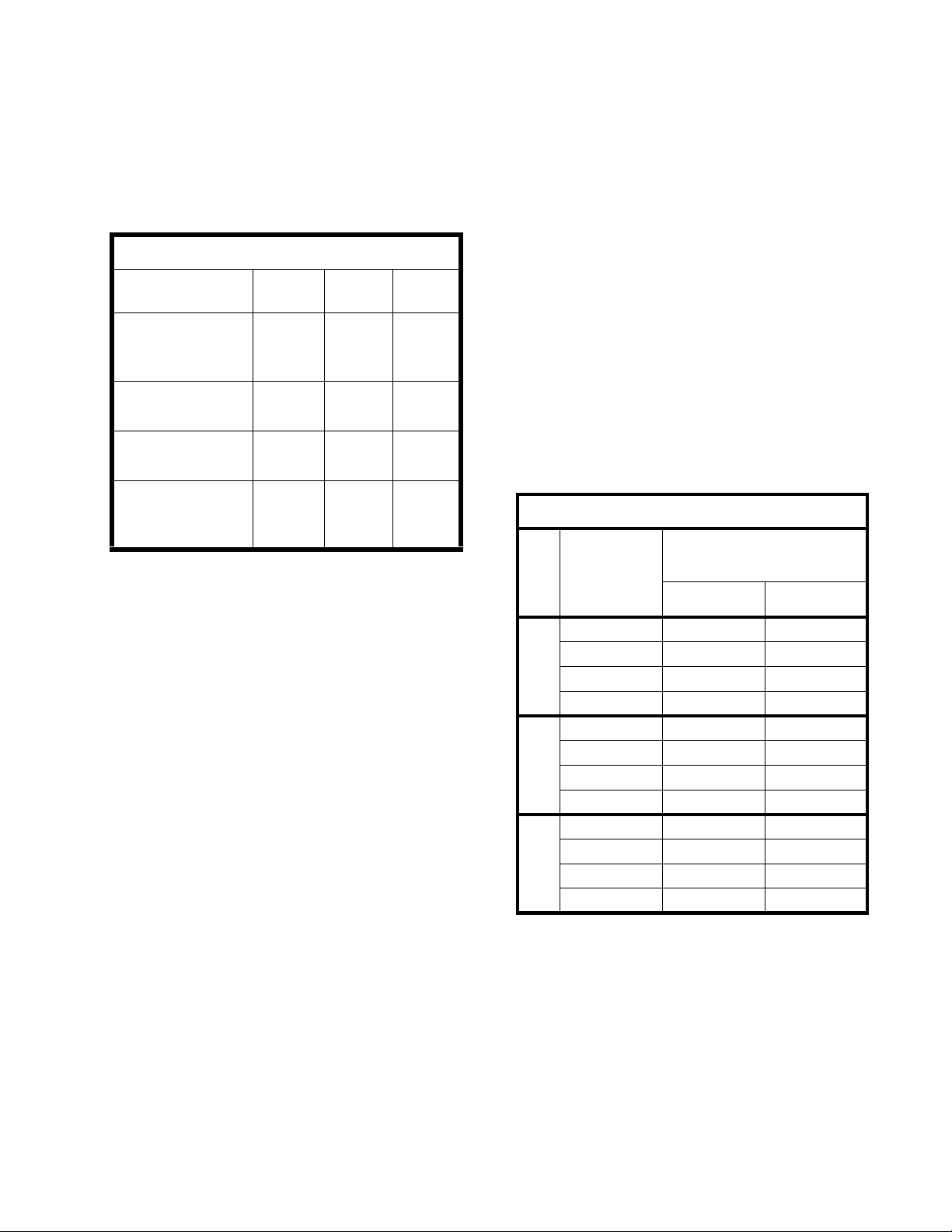

Water Supply Line Sizing

Model

35

50

85

Number

of

Machines

1 1 (25) 3/4 (19)

2 1-1/2 (38) 1 (25)

3 2 (50) 1-1/4 (32)

4 2 (50) 1-1/2 (38)

1 1-1/4 (32) 1 (25)

2 2 (50) 1-1/4 (32)

3 2 (50) 1-1/2 (38)

4 2-1/2 (64) 2 (50)

1 1-1/2 (38) 1 (25)

2 2 (50) 1-1/2 (38)

3 2 (50) 2-1/2 (64)

4 2-1/2 (64) 2 (50)

Supply Line Size

in. (mm)

Main Hot/Cold

F232058

25

Page 28

Installation

This machine must be installed, adjusted,

and serviced by qualified electrical

maintenance personnel familiar with the

construction and operation of this type of

machinery. They must also be familiar with

the potential hazards involved. Failure to

observe this warning may result in personal

injury and/or equipment damage, and may

void the warranty.

SW004

W ARNING

Dangerous voltages are present in the

electrical control box(es) and at the motor

terminals. Only qualified personnel familiar

with electrical test procedures, test

equipment, and safety precautions should

attempt adjustments and troubleshooting.

Disconnect power from the machine before

removing the control box cover, and before

attempting any service procedures.

SW005

W ARNING

Ensure that a ground wire from a proven

earth ground is connected to the ground lug

near the input power block on this machine.

Without proper grounding, personal injury

from electric shock coul d occur and machine

malfunctions may be evident.

SW008

WARNING

Electrical Installation

The AC inverter drive requires a clean power

supply free from voltage spikes and surges.

A voltage monitor should be used to check

incoming power. The customer’s local power

company may provide such a monitor.

If input voltage measures above 230V for a

200V drive or above 440V for a 400V drive,

ask the power company to lower the voltage.

As an alternative, a step-down transformer kit

is available from the distributor. Voltages

above 250V and 490V require additional

measures. Contact the distributor or the

manufacturer for assistance.

WARNING

Never touch terminals or components of

the AC inverter drive unless power is

disconnected and the “CHARGE” indicator

LED is off. The AC inverter drive retains

potentially deadly vol tage for some time

after the power is disconnected. There are

no user-serviceable parts inside the

AC inverter dr ive. Tampering with th e drive

will void the warranty.

SW009

26

DANGER

When controlling the AC inverter drive with

a parameter unit, the machine ’s computer

and its safety features are bypassed. This

would allow the basket to rotate at high

speeds with the door open. When using a

parameter unit to control the AC inverter

drive, a large sign should be placed on the

front of the machine warning people of the

imminent danger.

SW003

F232058

Page 29

Installation

The AC drive provides overload protection for

the drive motor. However, a separate threephase circuit breaker must be installed for

complete electrical overload protection. This

prevents damage to the m otor by disconnecting

all legs if one should be lost accidentally.

Check the data plate on the back of the washerextractor or consult the Electrical

Specifications chart in this subsection for

circuit breaker requirements.

Note: Do NOT use fuses in place of a circuit

breaker.

CAUTION

Do not use a phase adder on any variablespeed machine.

SW037

Use wire sizes indicated in the Electrical

Specifications chart for runs up to 50 feet.

Use next larger size for runs of 50 to 100 feet.

Use 2 sizes larger for runs greater than 100 feet.

For personal safety and for proper operation,

the washer-extractor must be grounded in

accordance with state and local codes. If such

codes are not available, grounding must

conform with the National Electric Code,

article 250-95. The ground connection must be

made to a proven earth ground, not to conduit

or water pipes.

If a delta supply system is used, the high leg

may be connected to L1, L2, or L3 on the

cabinet freestanding models as all machines

are equipped with control transformers.

The washer-extractor should be connected to

an individual branch circuit not shared with

lighting or other equipment.

The connection should be shielded in a liquidtight or approved flexible conduit with proper

conductors of correct size installed in

accordance with the National Electric Code or

other applicable codes. The connection must

be made by a qualified electrician using the

wiring diagram provided with the washerextractor, or according to accepted European

standards for CE-approved equipment.

F232058

27

Page 30

Installation

Electrical Installation (Continued)

Electrical Specifications

Voltage Designation Standard Electric Heat

Model

Code

Voltage

Cycle

Phase

Wire

Full Load

Amps

Breaker

AWG

mm

Full Load

Amps

Breaker

AWG

mm

2

M 550-575 50-60 3 3 4 15 14 3x2.5 Not available in this voltage.

M* 550-575 50-60 3 3 6 10 14 3x2.5 Not available in this voltage.

N 440-480 50-60 3 3 4 15 14 3x2.5 32 35 8 3x10

N* 440-480 50-60 3 3 6 15 12 3x4 25 30 10 3x6

35

50

85

Note: Wire sizes shown are for copper, THHN, 90° conductor per NEC article 310.

*Models with 1305-series drive.

**Models with 1336-series drive.

P 380-415 50-60 3 3 4 15 14 3x2.5 32 35 8 3x10

P* 380-415 50-60 3 3 6 15 12 3x4 22 30 10 3x6

Q 200-240 50-60 3 3 10 15 14 3x2.5 50 50 8 3x10

Q* 200-240 50-60 3 3 10 20 12 3x4 38 50 6 3x16

T 200-240 50-60 1 2 13 15 14 2x2.5 Not available in this voltage.

T* 200-240 50-60 1 2 19 30 10 3x6 Not available in this voltage.

M 550-575 50-60 3 3 6 15 14 3x2.5 Not available in this voltage.

M* 550-575 50-60 3 3 10 15 14 3x2.5 Not available in this voltage.

N 440-480 50-60 3 3 4 15 14 3x2.5 43 50 8 3x10

N* 440-480 50-60 3 3 11 20 12 3x4 38 50 6 3x16

P 380-415 50-60 3 3 4 15 14 3x2.5 43 50 8 3x10

P* 380-415 50-60 3 3 11 20 12 3x4 33 40 8 3x10

Q 200-240 50-60 3 3 10 15 14 3x2.5 76 80 4 3x25

Q* 200-240 50-60 3 3 19 30 10 3x6 56 70 4 3x25

T 200-240 50-60 1 2 18 25 10 2x6 Not available in this voltage.

T** 200-240 50-60 1 2 26 50 6 2x16 Not available in this voltage.

M** 550-575 60 3 3 13 25 10 3x4 Not available in this voltage.

N** 440-480 50-60 3 3 13 25 10 3x4 55 60 6 3x16

P** 380-415 50-60 3 3 13 25 10 3x4 55 60 6 3x16

Q** 200-240 50-60 3 3 24 40 8 3x6 105 110 2 3x35

2

28

F232058

Page 31

Steam Requirements

(Steam Heat Option Only)

Installation

WARNING

Never touch internal or external steam

pipes, connections, or components. These

surfaces can be extremely hot and will

cause severe burns. The steam must be

turned off and the pipe, connections, and

components allowed to cool before the pipe

can be touched.

SW014

For machines equipped with optional steam

heat, install piping in accordance with

approved commercial steam practices. Steam

requirements are shown in the table below.

Note: Failure to install the supplied steam

filter may void the warranty.

Steam Supply Information

Steam inlet connection, in. (mm) 1/2 (DN13)

Number of steam inlets 1

Recommended pressure, psi (bar) 30 – 80 (2.0 – 5.5)

Maximum pre s sure, psi (bar) 80 (5.4)

F232058

29

Page 32

Installation

Wear ey e and hand protection when

handling chemicals; always avoid direct

contact with raw chemicals. Read the

manufacturer’s directions for accidental

contact before handling chemicals. Ensur e

an eye-rinse facility and an emergency

shower are within easy reach. Check at

regular intervals for chemical leaks.

SW016

WARNING

Chemical Injection Supply

System

Injection Point

Undiluted chemical dripping can damage the

machine. Therefore, all chemical supply

dispenser pumps should be mounted below the

washer’s injection point. All dispenser tubing

should also run below the injection point.

Loops do not prevent drips if these instructions

are not followed. Failure to follow these

instructions could damage the machine and

void the warranty. See Figure 15 for a typical

chemical supply injection system.

Chemical Dispenser

Pump Outlet

PVC Pipe

30

Figure 15

F232058

Page 33

Installation

Supply Compartments

Supply compartments are located behind an

access door on the top left side of the machine

front. The door can be opened by turning the

door latch as shown in Figure 16.

The supply compartments are numbered 1 – 5,

from left to right as viewed from the front of

the machine.

Turn latch either

direction to open

supply door.

Supply Door

To connect external supplies, use the

following procedure:

1. Connect tubes to supply inlets by pushing

each tube over inlet lip. Tubes should fit

snugly onto supply inlets. When seated

completely, tube ends should contact rear

of machine.

2. Tightness of fit will dictate whether or not

hose clamps are necessary. No. 8 hose

clamps are suitable.

Electrical Connections for Chemical

Injection Supply Systems

A stainless steel box at the rear of the machine

houses a terminal strip which furnishes supply

output signals for the chemical injection

supply pumps. See Figure 18 for examples of

applicable decals.

Figure 16

Connecting External Supplies

Hose barbs are located on the right rear of the

machine. Connections are numbered as shown

in Figure 17.

1

1

6

2

2

7

3

3

8

4

5

5 supply models 8 supply models

4

5

Terminals SUPPLY 1 through SUPPLY 8

provide 100-120VAC fused at 500mA. These

terminals may be used to pro vide signals to the

chemical injection system but must not be used

to provide power to the pump. Do not attempt

to increase fuse rating as this may cause

damage to the washer-extractor’s circuitry.

An external chemical injection system

requiring 200-240VAC can be powered

through LINE 1 and LINE 2 on the external

supply terminal strip on PVQ and PVT

models. Any chemical injection system used

with PVM, PVN, and PVP models must be

powered by a separate independent power

source.

Any injection system pump which requires

110VAC must be powered by a separate

external power source.

F232058

Figure 17

31

Page 34

Installation

Attempting to obtain 110VAC by using L1 or

L2 with the common may damage laundry

machine circuitry and/or the chemical

injection system. Using a 240VAC power

wire in the washer-extractor and an earth

ground to obtain 110VAC could cause

microprocessor problems.

SW028

CAUTION

Chemical Injection Supply

System

Consult the chemical injection supply system

instructions for operational details.

(Continued)

All Models with 5 Supplies

32

6

7

PVM, PVN, and PVP Models – 8 Supplies

PVQ and PVT Models – 8 Supplies

Figure 18

F232058

Page 35

Premium Wet Clean Module

Note: Pump motor is prewired for

200 – 240V input. Motor must be rewired for

380V or greater input. For rewiring, refer to

pump motor junction box and Step 6 of the

following procedure.

W ARNING

Lock out the main power panel and lock out

the power supply to the control box before

attempting any service procedures.

SW007

Note: All power must be removed from the

washer-extractor before the Premium Wet

Clean Module installation instructions are

executed.

Read the following instructions thoroughly

before proceeding. The installer must have

a comprehensive understanding of the

instructions before attempting installation

of the Premium Wet Clean Module.

The orientation for installation is from the rear

of the washer-extractor.

1. Removing the paneling:

a. Remove washer-extractor top cover.

b. Remove rear panel and right side front

panel of the washer-extractor.

2. Building the right drain for water

recirculation:

Installation

Main Drive

Motor

c. Install the drain adaptor plate included

with the kit in the place of the drain

cover plate. See Figure 19.

d. Install the inner drain hose and flex

drain hose as shown in Figure 20.

3. Positioning the canister/filter/pump

assembly:

a. Place the canister/filter/pump assembly ,

included in the kit, behind the washerextractor. Connect the canister/filter

inlet with the flex hose.

b. Position the canister/filter/pump

assembly so that the flex hose bends

without tension.

Drain Cover and

Adapter Plate Location

Figure 19

R007I

a. Remove the drain cover plate on the

right side of washer-extractor rear. See

Figure 19.

b. Remove the sump plug from the

recirculation drain outlet. See

Figure 20.

F232058

33

Page 36

Installation

Rear Panel

1/4-20 Fiberlock Nut

1/4-20 x 5/8 Screw

Recirculation

Adapter Plate

1/4-20 Fiberlock Nut

1/4-20 Fiberlock Nut

1/4-20 x 5/8 Screw

No. 48

Hose Clamp

Wet Clean Drain

Adapter Plate

1/4-20 x 5/8 Screw

1/4-20 Fiberlock Nut

Recirculation inlet hose

No. 28 Hose Clamp

Capped with Rubber Plug

Before Inlet Hose Installation

Shell

Capped with Sump

Plug Before Hose

Installation

Recirculation

Drain Outlet

Sump

Inner Drain Hose

No. 48

Hose Clamp

Flex Drain Hose

Base Frame

Premium Wet Clean Module Installation – Internal Plumbing

Figure 20

4. Wiring the drain valve on the canister/

b. Extend 2-conductor cable already

filter/pump assembly (See Drawing No.

633583, included with kit):

a. Remove drain valve motor co v er on t he

washer-extractor.

c. Splice 2-conductor cable with the left

34

Z015I3A

installed on the drain valve on the

canister/pump/filter asse mbly to the left

drain valve on the washer-extractor.

drain valve motor leads, using the blue

female quick-disconnect terminals

included in the kit.

F232058

Page 37

Note: The cable has a red wire and a black

wire. The machine drain valve wires are red

for ACN and black for ACH. Splice both red

wires in one blue terminal and connect to

common terminal of washer-extractor drain

valve. Splice both black wires in one blue

terminal and connect to either the 50Hz or

60Hz terminal of the washer-extractor drain

valve. Verify that the drain valve terminals

match input power frequency (50Hz or 60Hz).

5. Assembling the electrical components in

the rear control module for 35- and

50-pound models:

Installation

a. Remove the cover on the rear control

module by removing the screws. On

newer models the cover is removed by

using a key originally shipped with the

machine.

b. On the 35- and 50-pound models,

attach the pump contactor and the

circuit breaker, included in the kit, to

the mounting rail just below the control

transformer on the right side of the AC

drive unit as shown in Figure 21. On the

85-pound models, attach the pump

contactor and the circuit breaker,

included in the kit, to the mounting rail

located to the left of the AC drive unit.

UF35 & 50 Models

Rear Control Module

(cover removed)

Power

Input

Block

Mains

Contactor

Control Transformer

L3 L4

A1

NX1O1

L1 L2

T1 T2 T3 T4

OFF ON

Figure 21

PG 13.5

Connector

AC Drive Unit

A2

Pump

Contactor

Circuit

Breaker

R006I

F232058

35

Page 38

Installation

PG 21

Strain Relief

Mains

Contactor

A2

Rear Control Module

(Cover removed)

T1

NX101

T2 T3

12

L1L2L3

A1

11

OFF

ON

AC Drive Unit

Power Input Block

Pump Contactor

Circuit Breaker

Control

Transformer

UF85 Models

6. Wiring Electrical components in the

rear control module (see Drawing No.

633583, included in the kit):

a. On the 35- and 50-pound models,

remove the top two plugs of the three

black plugs from the right side of the

rear control module. These plugs are

located just to the right of the pump

contactor and circuit breaker. See

Figure 21. On the 85-pound models,

remove the second plug from the top

located to the left of the pump contactor

and circuit breaker. See Figure 22.

36

R021i

Figure 22

b. On the 35- and 50-pound models, install

two PG 13.5 watertight strain reliefs,

included in the kit, in place of each of

the top two plugs. See Figure 23. On the

85-pound models, install the PG 21

strain relief in place of the second plug

from the top. See Figure 24.

F232058

Page 39

Control Connections

Cable #223 AC Drive Module

2-conductor cable

from pump motor

Installation

Pump Contactor

From mains contactor

L1, L2, and L3 terminals

BLACK

L4

A1

L2L3

L1

NX101

T4

RED

A2

1

2

T2 T3

3

T1

GREEN-YELLOW

RED

BLACK

Splice cap

4-conductor cable

from pump motor

Bottom of

AC Drive Module

PG 13.5 connector

3-Phase Connections

PUMP CONTACTOR

Cut, strip, and crimp blue spade terminal

to green-yellow wire. Use No. 10 screw and nut

provided to attach wire to AC drive module.

4-conductor cable

from pump motor

NX101

~

OFF

ON

connects here.

UF35 & 50 Models

F232058

CIRCUIT BREAKER

R022I

Figure 23

37

Page 40

Installation

Cable #223 factory installed

in AC Drive Box

Watertight PG 21

strain relief

4-conductor cable from pump

motor (3-phase power)

Splice cap

RED

BLACK

Control Connections

BLACK

2-conductor cable from pump

motor (thermal overload)

T1

RED

GREEN-YELLOW

AC Drive Box

NX101

T2 T3

A2

12

L1L2L3

A1

11

Cut, strip, and crimp blue spade terminal

(sized for screw) to green-yellow wire.

Use #10 screw and nut provided to

attach wire to panel.

4-conductor cable from pump

motor connects here.

From mains contactor

L1, L2, and L3 terminals

UF85 Models

3-Phase Connections

PUMP CONTACTOR

~

NX101

~

OFF

ON

CIRCUIT BREAKER

Figure 24

R023I

38

F232058

Page 41

35 – 50 LB Models 85 LB Models

Installation

AC

Pump Motor

Junction Box

Drive

Main Drive Motor Cable

(Factory Installed)

Sewer

Drain Valve

XFMR

4-Conductor Cable

2-Conductor

Cable

Main

Drive Motor

Filter

Tank

Wet Clean Module Cable Routing

Route Cable Under Frame Then

Around T o Top Of Frame.

Follow Main Drive Motor Cable

Route to AC Drive Module

Tank

Drain Valve

AC

Drive

2-Conductor Cable

And 4-Conductor Cable

Sewer

Drain Valve

Pump Motor

Junction Box

XFMR

Main Drive Motor Cable

(Factory Installed)

Main

Drive Motor

Filter

Tank

Tank

Drain Valve

R009I

c. Route 4-conductor and 2-conductor

cables along the frame of the washerextractor, follo wing the same routi ng as

the main drive motor cable. Allow

sufficient clearance between the cables

and any moving parts of the washerextractor. See Figure 25.

F232058

Figure 25

Note: Route cables underneath the frame as

shown in Figure 25.

39

Page 42

Installation

Note: Ensure cables are routed safely and

away from potential hazards. Use wire ties,

included with the kit, to secure cabling.

Provide some slack for repositioning of the

canister/filter/pump assembly after electrical

connections are made.

i. Connect the 4-conductor cable wires to

the pump contactor terminals as

follows: wire No. 1 to terminal T1, wire

No. 2 to T2, and wire No. 3 to T3. W ire

No. 4 (green-yellow) must be

connected to the chassis ground.

d. One the 35- and 50-pound models,

route the 2-conductor and 4-conductor

cable through the two PG 13.5 strain

reliefs installed in step b. See Figure 23.

On the 85-pound model, route both the

2-conductor cable and the 4-conductor

cable through the PG 21 strain relief as

shown in Figure 24.

Note: Ensure strain reliefs are tightened

securely around the cable.

e. Connect red wire in the 2-conductor

cable from the canister/filter/pump

assembly to terminal A2 of the pump

contactor. See Figure 23.

f. Extend 2-conductor cable #223, which

is capped in the rear control module.

Connect red wire of #223 to the black

wire of the 2-conductor cable from the

canister/filter/pump assembly.

g. Connect the black wire of the #223

cable to terminal A1 of the pump

contactor.

h. Connect L1, L2, and L3 from the circuit

breaker to the input side of the mains

contactor, using the 18GA gray wire,

included in the kit.

Note: If pump motor rotation is incorrect

during the control function test, swap any two

wires at terminals T1, T2, or T3 of pump

contactor. See Figure 26 for correct motor

rotation direction.

7. Verifying electrical connections:

a. Secure any loose or dangling wires,

using the wire ties.

b. Verify that all connections are secure

and routed properly.

8. Reassembling machine panels:

a. Reassemble rear panel and right front

panel.

b. Reinstall rear control module cover.

9. Install water recirculation piping:

a. Remove the cap on the recirculation

inlet on top of the shell. See

Figure 20.

b. Attach the 1 1/2-inch black hose

connector (no clamp grooves), included

in the kit, between the shell

recirculation inlet and the adapter plate.

c. Attach upper recirculation pipe to the

hose connector at the recirculation

adapter plate on the rear of the washerextractor. See Figure 26.

40

F232058

Page 43

Upper

Recirculation

Pipe

Adapter

Plate

Lower

Recirculation

Pipe

Installation

f. Slide one 1 1/2-inch black connector

(with clamp grooves), included in the

kit, onto the upper recirculation pipe

side of the lower recirculation pipe.

g. Assemble the other 1 1/2-inch black

connector (with clamp grooves),

included in the kit, to the pump outlet.

h. Position the lower recirculation pipe

between the upper recirculation pipe

and the pump outlet. Verify alignment.

Secure the lower recirculation pipe to

the pump outlet by tightening the

clamps on the 1 1/2-inch black

connector.

Filter

Pump

R0041

R004I

Figure 26

d. Tighten the clamps on the hose

connector at the shell recirculation

adapter plate. Ensure that the upper

recirculation pipe is tight and fully

secured.

e. Align the lower recirculation pipe to the

upper recirculation pipe and the pump

outlet. Ensure that the water

recirculation platform can be positioned

so that the flex hose from the left drain

to the canister/filer bends comfortably.

If the flex hose appears to be crimped

or stretched excessively, flip the lower

recirculation pipe around and reposition

the water recirculation platform until

the flex hose bends comfortably.

i. Slide the other 1 1/2-inch connector

between the upper and lower

recirculation pipes. Tighten the

connector clamps.

j. V e rify that all pipe connections are tight

and fully secure.

Verify operation with Control Function test,

which follows this section in the manual.

F232058

41

Page 44

Installation

Control Function Test

The washer-extractor should be cleaned after

the installation is complete. A function test

should then be executed on the unloaded

machine:

1. Verify that power supply voltage and

phase are correct in accordance with the

washer-extractor’s requirements. If the

Premium Wet Clean Module is installed,

3-phase power must be provided.

2. Open manual shut-off valves to

the washer-extractor.

3. Press the Emergency Stop button.

4. Apply power to the washer-extractor.

5. Release the Emergency Stop button.

6. Check the door interlock before

starting operation:

a. Attempt to start the washer with the

door open. The washer-extractor should

not start with the door open.

b. Close the door without locking it and

attempt to start the washer. The washer

should not start with the door unlocked.

c. Close and lock the door and start a

cycle. Attempt to open the door while

the cycle is in progress. The door

should not open.

If the door lock and interlock are not

functioning properly, call a service technician.

7. For standard processing, select Cycle 01

by pressing key 0 and k ey 1 on the keypad.

Then press the Start key.

Run a complete cycle, checking operation of

water inlet valves, drain, and extract functions.

42

F232058

Page 45

Installation

Power Supply

Input Power

Block on

Washer-Extractor

RST

Figure 27

AC Drive Connections

UVW

Motor Leads

Main Drive Motor

MV001F

8. Cylinder rotation must be clockwise in a

spin step for 35-pound, 50-pound, and

85-pound capacity models. On 135-pound

and 250-pound models, rotation should be

counterclockwise in an extract step. If

rotation is not correct, disconnect power. A

qualified electrician must reverse any two

leads between the AC drive and the main

drive motor. See Figure 27.

If the washer-extractor is served by the

Premium Wet Clean Module, continue the

control function test by following the

procedure listed below.

F232058

43

Page 46

Installation

Wet Clean Processing

For wet clean processing, program the

standard test cycle to verify proper operation

of the wet clean system. (Refer to the Cabinet

Freestanding Operation/Programming

manual.)

Run the test cycle and v erify that th e wet clean

system is operating properly:

• Check plumbing connections for leaks.

• Verify that the Premium Wet Clean

Module pump is operating properly, and

that the rotation direction is

counterclockwise. If rotation direction is

incorrect, a qualified electrician may

reverse any two leads. See Step 6i of

Premium Wet Clean Module installation

section.

• Verify that the drain valve on the Premium

Wet Clean Module opens and closes

properly.

• Verify that the canister lid does not leak.

If problems arise during the control function

test, stop the washer-e xtractor and return to the

Premium Wet Clean Module installation

section for proper installation of components

and wiring.

44

F232058

Page 47

Section 3

Maintenance

Routine maintenance maximizes operating

efficiency and minimizes downtime. The

maintenance procedures described below will

prolong the life of the machine and help

prevent accidents.

W ARNING

The AC drive box cover and fan filter must

be in place for the fan to properly cool the

AC inverter drive. Failure to observe this

warning will void the warranty and could

lead to expensive AC inverter drive repair.

SW038

CAUTION

Replace all panels that are removed to

perform service and maintenance

procedures. Do not operate the machine

with missing guards or with broken or

missing parts. Do not bypass any

safety devices.

SW019

Daily, weekly, monthly, and quarterly

checklists are provided at the end of this

section. Laminate the checklists to preserve

them for repeated copying. Operators and

technicians are encouraged to add checks

specific to their machine’s particular

application. When possible, space is provided

on the checklists for this purpose.

Daily

Beginning of Day

1. Inspect water inlet valve hose

connections on the back of the machine

for leaks.

2. Inspect steam hose connections for leaks,

where applicable.

3. Verify that insulation is intact on all

external wires and that all connections are

secure. If bare wire is evident, call a

service technician.

4. Check door interlock before

starting operation:

a. Attempt to start the washer with the

door open. The washer should not start

with the door open.

b. Close the door without locking it and

attempt to start the washer. The washer

should not start with the door unlocked.

c. Close and lock the door and start a

cycle. Attempt to open the door while

the cycle is in progress. The door

should not open.

If the door lock and interlock are

not functioning properly, call a

service technician.

The following maintenance procedures

must be performed regularly at the

required intervals.

F232058

45

Page 48

Maintenance

Daily (Continued)

End of Day

1. Clean the AC drive box filter(s):

a. Snap off the external plastic cover

which contains the filter . The 85-pound

capacity machine has two filters.

b. Remove the foam filter from the cover.

c. Wash the filters with warm water and

allow to air dry. Filters can be

vacuumed clean.

2. Clean motor cooling fan filter:

a. Snap off the external plastic cover

which contains the filter. Remove the

foam filter from the cover.

b. Wash the filter in a mild soap solution

or vacuum it clean.

Weekly

1. Check the machine for leaks.

a. Start an unloaded cycle to fill

the machine.

b. Verify that door and door gasket

do not leak.

c. Verify that the drain valve is operating.

If water does not leak out during the

prewash segment, drain valve is closed

and functioning properly.

Monthly

Note: Disconnect power to the machine

at its source before performing the monthly

maintenance procedures.

3. Clean the door gasket of residual detergent

and all foreign matter.

4. Clean automatic supply dispenser and lid

inside and out with mild detergent. Rinse

with clean water.

5. Clean the washer’s top, front, and side

panels with mild detergent. Rinse with

clean water.

6. Leave loading door open at the end

of each day to allow moisture

to evaporate.

Note: Unload the machine promptly

after each completed cycle to prevent

moisture buildup. Leave loading door open at

the end of each completed cycle to allow

moisture to evaporate.

1. Each month OR after every 200 hours of

operation, lubricate bearings and seals.

(Locate the bearing lubrication decal

behind the external supply unit on the top

right of the machine.)

a. Use a premium-grade lithium-based #2

grease. Never mix two types of grease,

such as petroleum and silicone.

b. Pump the grease gun slowly,

permitting only the following number

of strokes:

• Bearing grease fitting, 2 strokes

• Seal grease fitting, 1 stroke

Do not pump the grease gun until

grease comes out of the bearing

housing. This can result in

overlubrication, causing damage to

bearings and seals.

46

F232058

Page 49

Maintenance

2. Clean the AC drive fins:

a. Remove the AC drive box cover.

b. Blow the fins clean using compressed

air at a pressure of 60–90 psi or by

using canned compressed air. Use care

to avoid damaging cooling fan or

other components.

Note: No amount of visible foreign matter

should be allowed to accumulate on the

fins or the finger guard.

3. Use the following procedures to determine

if V-belts require replacement or

adjustment. Call a qualified service

technician in either case.

a. Check V-belts for uneven wear and

frayed edges.

b. After disconnecting power to the

machine and removing all panels

necessary for access to the drive belt,

use the following method to verify that

V-belts are properly tensioned.

See Figure 28. Belt deflection should

be measured as close to the center of

the span length as possible. A set force

should be applied in the center of the

span length, as specified in the

following table. Belt tension is adjusted

by turning the setscrew on the idler

pulley. Turning the screw clockwise

tightens the belt, and vice versa.

Machine

Capacity

(lbs.)

35 0.39 5.6

50 0.43 5.6

85 0.77 11.3

Deflection

(in.)

Force

Applied

(lbs.)

Deflection

Span Length

Figure 28

c. Verify that V-belts are properly aligned

by checking pulley alignment. Place a

straightedge across both pulley faces.

The straightedge should make contact

with the pulleys in four places. See

Figure 29.

F232058

47

Page 50

Maintenance

Driven

Drive Pulley

Motor

Pulley

Straightedge

Monthly (Continued)

Figure 29

4. Remove back panel and check overflow

hose and drain hose for leaks.

5. Clean inlet hose filter screen:

a. Turn water off and allow valve to cool,

if necessary.

b. Unscrew inlet hose and remove

filter screen.

c. Clean with soapy water and reinstall.

Replace if worn or damaged.

6. Unlock the hinged lid and check the

supply dispenser hoses and hose

connections.

7. Tighten motor mounting bolt locknuts and

bearing bolt locknuts, if necessary.

8. Use compressed air to clean lint

from motor.

9. Clean interior of machine, both basket and

shell, by wiping with a water-soaked

sponge or cloth.

10. Use compressed air to ensure that all

electrical components are free of moisture

and dust.

Quarterly

Note: Disconnect power to the machine

before performing the quarterly maintenance

procedures.

1. Tighten door hinges and fasteners,

if necessary.

2. Tighten anchor bolts, if necessary.

3. Check all painted surfaces for bare metal.

(Matching gray paint is available from

the manufacturer.)

• If bare metal is showing, paint with

primer or solvent-based paint.

• If rust appears, remove it with

sandpaper or by chemical means.

Then paint with primer or solventbased paint.

4. Clean steam filter, where applicable.

a. Turn off steam supply and allow time

for the valve to cool.

b. Unscrew nut.

c. Remove element and clean.

d. Replace element and nut.

5. Inspect suspension components for wear

or corrosion. Observe the operation of the

machine to ensure proper tension and

operation of the suspension system.

6. If the washer-extractor is equipped with

one of the tilt options, inspect fasteners

between the tilt mechanism and washerextractor for corrosion. Verify that the

fasteners are securely tightened.

48

F232058

Page 51

Maintenance

Care of Stainless Steel

Maintain the natural beauty of stainless steel

and prolong its service life by following

these tips:

• Ordinary deposits of dirt and grease can

be removed with detergent and water. The

metal should be thoroughly rinsed and

dried after washing. Periodic cleaning

will help to maintain the bright surface

appearance and prevent corrosion.

• Contact with dissimilar metals should be

avoided whenever possible. This will help

prevent galvanic corrosion when salty or

acidic solutions are present.

• Salty or acidic solutions should not be

allowed to evaporate and dry on stainless

steel. They may cause corrosion. Ensure

that the stainless steel is wiped clean of