Page 1

Práctica 2IntroPLC: Introducción a la programación del PLC

Siemens en el entorno Step-7

Índice:

1 Objetivos ..............................................................................................................................1

2 Introducción al autómata de Siemens...................................................................................1

3 Pasos para programar el PLC en el entorno Step-7.............................................................. 3

3.1 Arrancar el programa STEP7 y crear un proyecto.......................................................3

3.2 Comprobar la comunicación con el PLC..................................................................... 7

3.3 Programación en diagrama de contactos del bloque OB1 ........................................... 8

3.4 Depurar el programa en diagrama de contactos......................................................... 10

4 Ejercicios con funciones lógicas en diagrama de contactos...............................................11

5 Programar en lista de instrucciones.................................................................................... 11

6 Ejercicios con funciones lógicas en lista de instrucciones ................................................. 13

7 Encendido de bombilla desde dos puntos........................................................................... 13

8 Encendido de bombilla desde tres puntos...........................................................................13

9 Circuito Marcha/Paro ......................................................................................................... 14

10 Circuito Marcha/Paro con placas de simulación ................................................................ 14

11 Otros fabricantes y otros PLCs...........................................................................................14

12 Comparativa entre diferentes PLCs (Opcional).................................................................. 14

13 Anexos................................................................................................................................15

13.1 Comprobar que hay comunicación con el autómata vía Ethernet.............................. 15

13.2 Crear un proyecto para PLC conectado vía Ethernet.................................................18

13.3 Método para crear un proyecto rápidamente .............................................................29

13.4 Método para guardar el proyecto en otro medio como pendrive............................... 29

13.5 Método para generar en texto el programa de un PLC..............................................29

13.6 Generar una tabla de símbolos o etiquetas................................................................. 33

13.7 Comprobar que hay comunicación con el autómata vía RS232 (MPI)...................... 34

13.8 Configurar el autómata desde el bus MPI para migrar a Ethernet............................. 37

1 Objetivos

El objetivo de esta práctica es familiarizar al alumno con los autómatas programables de la

serie S-300 de Siemens, así como con su entorno de programación STEP 7. Al final de la

práctica el alumno debería ser capaz de:

• Identificar y conocer el funcionamiento básico de un PLC: ciclo de scan, concepto

de entradas y salidas, copia en memoria, etc.

• Programación básica del autómata a través de la herramienta STEP7: programación

en listas de instrucciones y en diagramas de contactos.

• Depurar errores de comunicación con el autómata.

Tiempo de laboratorio: 1 o 2 sesiones. Entre está práctica y la de automatismos no deberían

ocupar más de 3 semanas.

2 Introducción al autómata de Siemens

En el laboratorio se va a utilizar el autómata 314C-2DP de la familia S-300 de la firma Siemens.

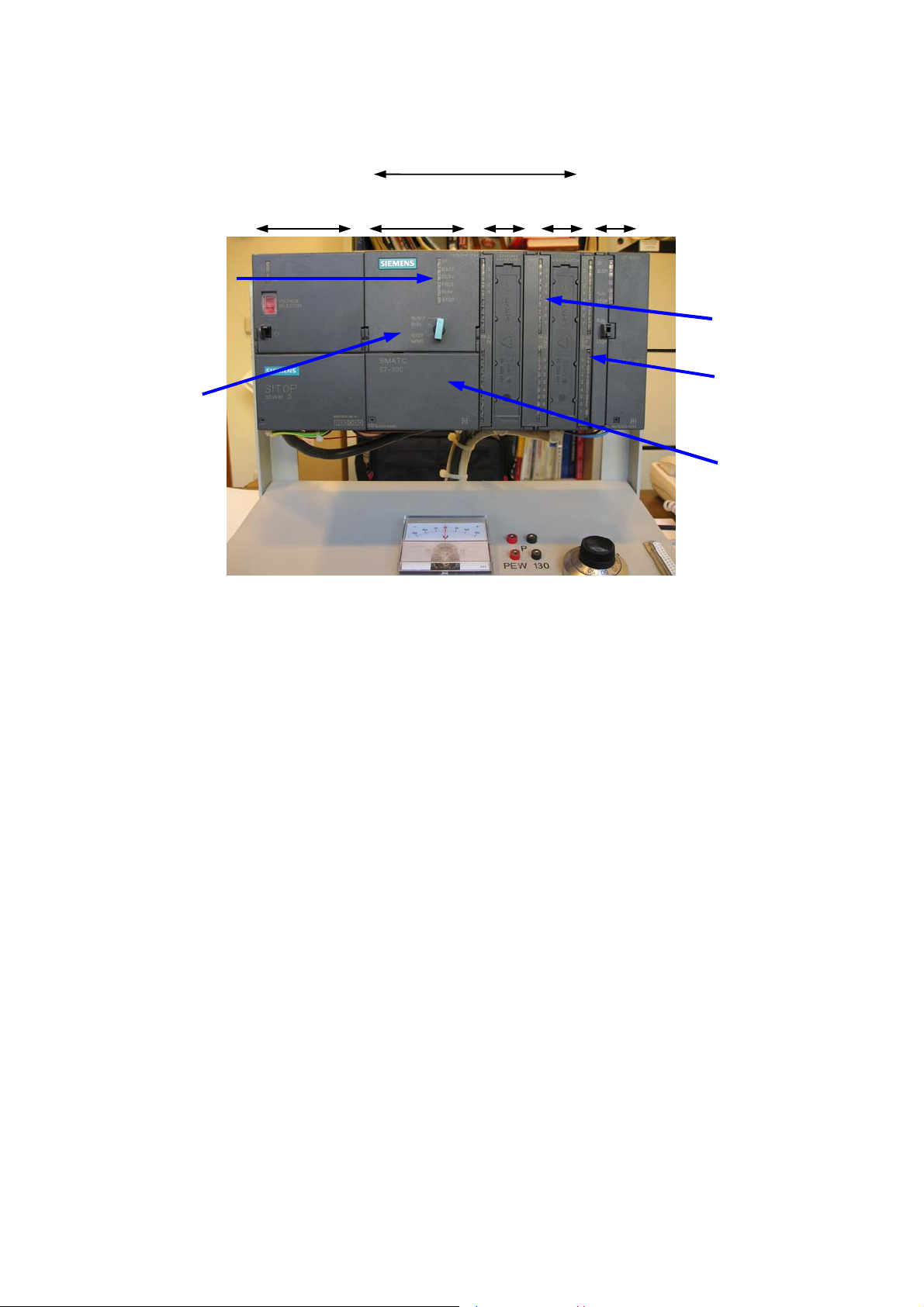

En la Figura 1 se muestra el autómata montado en su bastidor.

Page 2

Figura 1 Autómata Programable Siemens 314C-2DP

Leds indicando

el estad o de la

CPU

Selector de

modo de

funciona miento

de la CPU

Fuente de

alimentaci ón

CPU con entradas/salidas integradas

4 Entradas

Rápidas

4AI-1AO

CPU del

autómata

16 DI

16 DO

Comuni

caciones

Leds indicando

estado de las

entradas digitales

Leds indicando

estado de las

salidas digitales

Conexión MPI con

el ordenador

El autómata base consta de CPU y entradas/salidas digitales/analógicas integradas en el propio

autómata:

• 24 entradas digitales (DI) de tipo estándar.

− E124.0 a E124.7

− E125.0 a E125.7

− E126.0 a E126.7

− Niveles lógicos 0: [-3V, 5V], 1: [11V, 30V]

− Las 16 entradas están conectadas a interruptores de 3 posiciones situados

en la parte baja del bastidor. Cada interruptor actúa en la posición baja

como pulsador. En la posición intermedia (0 lógico) y en la alta (1 lógico)

actúa como interruptor.

− Las entradas E124.0 a E124.7 están además conectadas a bornas en el

bastidor.

• 16 salidas digitales (DO)

− A124.0 a A124.7

− A125.0 a A125.7

− Niveles lógicos 0: 0V, 1: 24V.

− 8 de las salidas (A124.0 a A124.7) están conectadas a bornas situadas en el

bastidor por encima de las bornas de las entradas digitales E124.0 a

E124.7.

• 4 entradas analógicas (AI) aisladas galvá nicamente entre sí.

− PEW 752, PEW 754, PEW 756, PEW 758

− Tensión ±10 V, resolución 11 bits + signo.

− PEW 752 y PEW754 están conectadas a bornas (las bornas negras están

aisladas entre sí). En el bastidor existe un potenciómetro conectado a las

bornas P para poder inyectar la tensión deseada en las bornas de las

Page 3

entradas analógicas. También existe un voltímetro conectado a las bornas

V que permite medir la tensión.

• 1 salida analógica (AO)

− PAW 752 (AO)

− Tensión ±10 V, resolución 11 bits + signo.

− Está conectada a bornas.

Los interruptores, bornas, voltímetro y potenciómetro montados sobre el bastidor junto con las

placas “Simulador de Planta” y “Simulador de pupitre” permiten simular una planta.

El estado del PLC es indicado mediante 5 leds:

• SF indica problemas en el PLC. Entre otros casos se activa cuando el tiempo de

ejecución del ciclo de scan supera el tiempo permitido.

• BATF indica el estado de la batería. En el caso de los PLCs del laboratorio está

siempre encendido porque no tienen batería.

• DC5V indica que es correcta la tensión interna de 5V que alimenta la CPU del PLC

y el bus interno del PLC.

• FRCE indica función de forzado activada.

• RUN indica CPU ejecutando programa de control.

• STOP indica programa de control parado.

Para la programación a realizar en el laboratorio el conmutador de estado de la CPU debe estar

en la posición RUN-P.

El autómata tiene un módulo adicional denominado CP-343-IT que permite programar el

autómata desde Internet.

3 Pasos para programar el PLC en el entorno Step-7

Los pasos a seguir para programar el autómata en el STEP 7 son los siguientes:

1. Arrancar el programa STEP7 y crear un proyecto.

2. Comprobar la comunicación con el PLC.

3. Editar el programa.

4. Cargar y ejecutar el programa en el PLC.

5. Depurar el programa

Los dos primeros pasos están pensados para trabajar con el PLC vía RS232.

Si va a trabajar el PLC vía Ethernet utilice las indicaciones del anexo: apartados 13.1 y 13.2.

Primero se configura y comprueba la comunicación vía Ethernet y a continuación se crea el

proyecto. De aquí pase el apartado de Editar el programa.

En los apartados siguientes se explican.

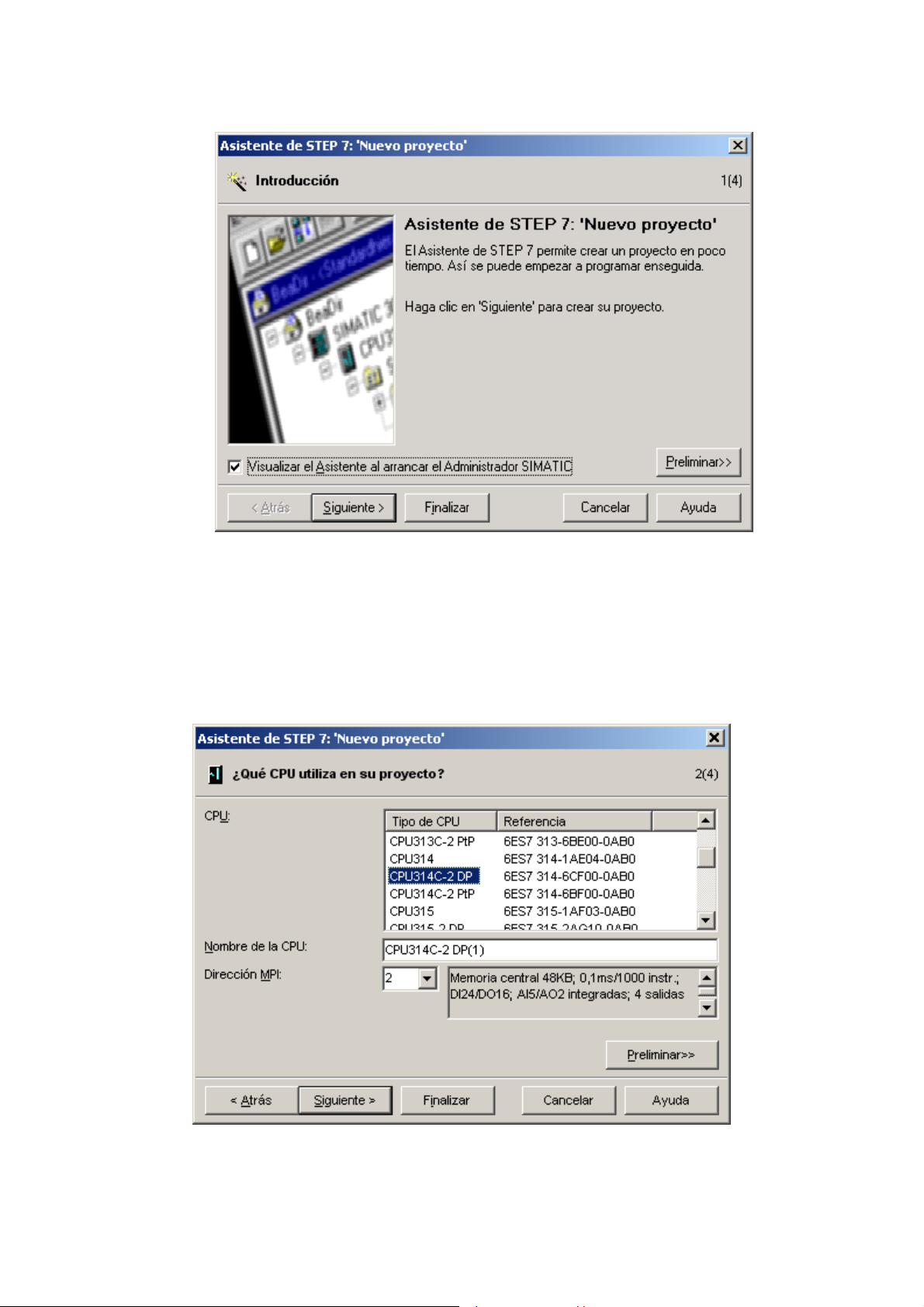

3.1 Arrancar el programa STEP7 y crear un proyecto

Para arrancar el programa STEP7 y crear un proyecto que le permita introducir un programa de

control hay que seguir los siguientes pasos.

1. Arranque el programa pinchando en el icono Administrador Simatic del

escritorio de windows o bien a través del menú de inicio mediante la secuencia

Inicio->Programas->Simatic->STEP7->Administrador SIMATIC (el camino

puede variar – consulte a su profesor).

2. Siga las instrucciones del Asistente de STEP 7 para crear nuevos proyectos. Al

arrancar el programa STEP 7 se lanza de forma automática la ventana Asistente de

STEP 7: ’Nuevo proyecto’ (ver Figura 2). Haga clic en ‘Siguiente’.

Page 4

Figura 2 Asistente de STEP 7 para crear nuevos proyectos

En caso de no arrancar o para volverlo arrancar para un nuevo proyecto se puede

lanzar desde el menú superior del programa STEP 7 (Archivo->Asistente ‘Nuevo

Proyecto’).

3. Seleccionar CPU. Para crear un nuevo proyecto el primer paso es informar al

asistente el tipo de PLC a utilizar. Al hacer clic en ‘Siguiente’ en el paso anterior

habrá aparecido la ventana de selección de CPU (ver Figura 3). Seleccione en dicha

ventana la CPU 314C-2DP.

Figura 3 Selección de CPU en el asistente

Asegúrese que el campo dirección MPI marca 2. La red MPI es una red propia de

Siemens que permite conectar PLCs y otros dispositivos entre sí para que compartan

información. Cada dispositivo debe tener una dirección diferente de red. Cuando hay

Page 5

un solo PLC en la red MPI es común asignarle la dirección 2. El programa STEP 7

programa a través de la red MPI el PLC. Para ello existe un adaptador de

comunicaciones dentro del bastidor del PLC que adapta la red MPI al cable serie que

va al ordenador. Esta filosofía permite desde un mismo ordenador programar varios

PLCs conectados a la red MPI.

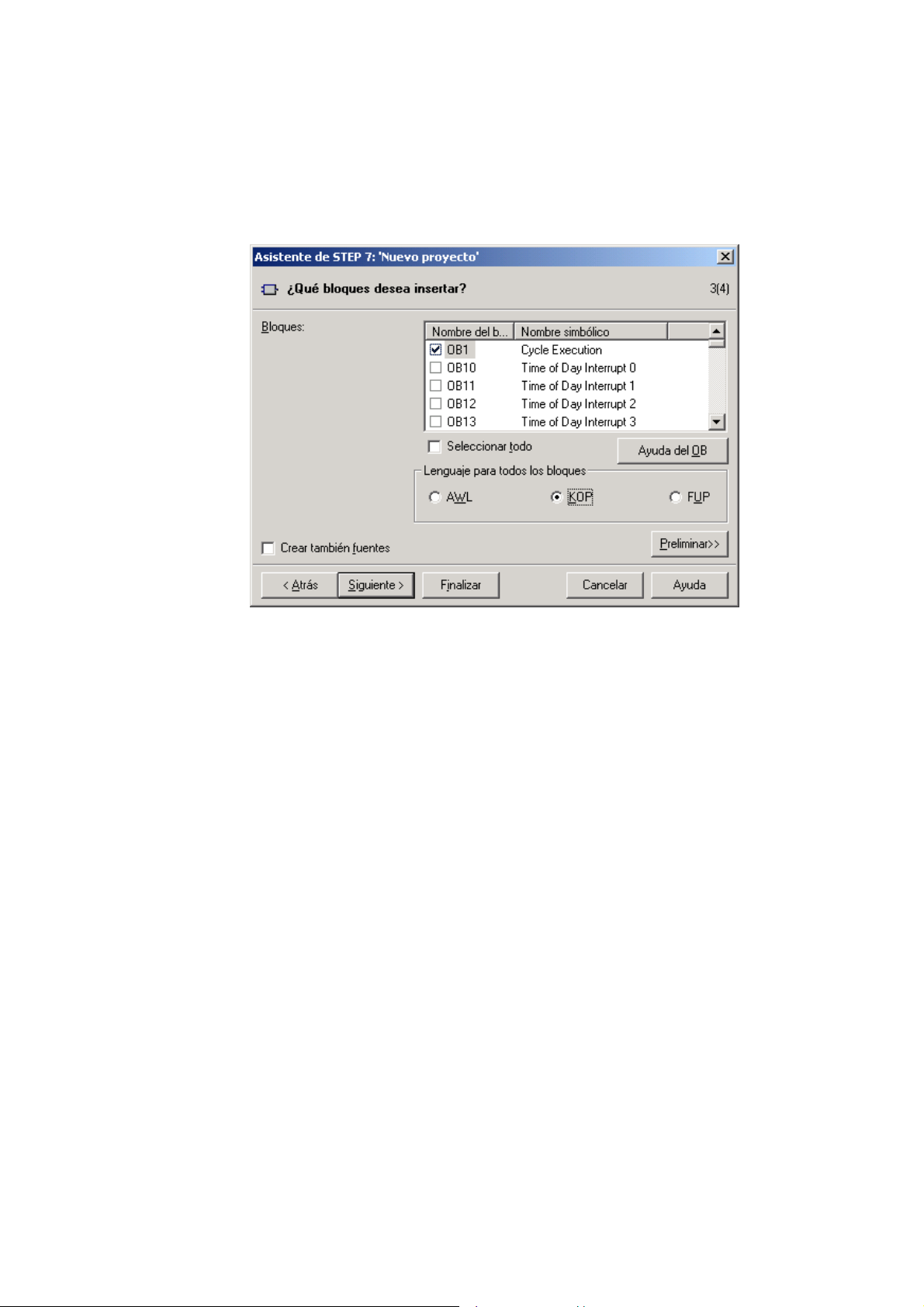

Figura 4 Selección de bloque OB1 y de lenguaje de pro gramación

4. Seleccionar bloque OB1 y lenguaje de programación KOP. Al pulsar clic en

‘Siguiente’ en la ventana de la Figura 3 aparece la ventana para selección de los

bloques de programación y el lenguaje de programación (Figura 4). Seleccione OB1

si no está seleccionado y KOP.

En el PLC de Siemens los programas se dividen en diferentes bloques en función de sus

necesidades. En el bloque OB1 se programa la tarea cíclica (la vista en clase). Por tanto,

en nuestros programas programaremos siempre el bloque OB1. El resto de bloques tiene

cada uno una función determinada. Por ejemplo: el bloque 10 ejecuta un programa

previamente introducido cada cierto periodo de tiempo (hora, día, semana, etc); el

bloque OB80 permite lanzar un programa cuando surge un error en la CPU (ejemplo:

cuando se ha excedido el tiempo de ciclo).

El STEP 7 permite programar el PLC en tres lenguajes: AWL (lista de instrucciones),

KOP (diagrama de contactos) y FUP (bloques lógicos). Como inicio se utilizará KOP

por ser el más sencillo.

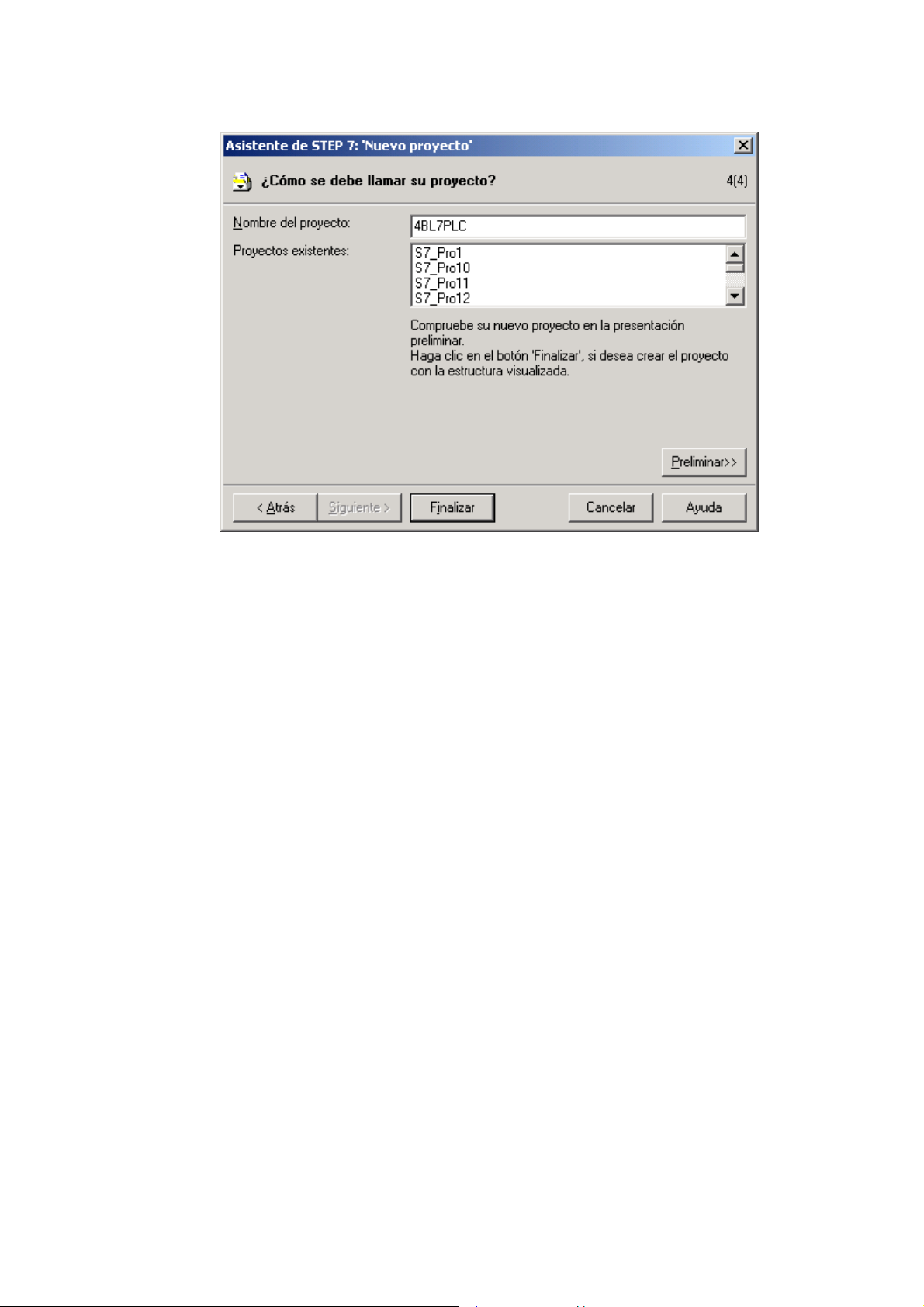

5. Seleccionar nombre del proyecto. Al pulsar clic en la ventana anterior (Figura 4)

aparece la ventana para seleccionar el nombre del proyecto (Figura 5). Utilize la

nomenclatura Curso-Grupo-Día de la semana-Número de grupo-Nombre

abreviado de la práctica-Apartado (Ejemplo: 4BL7PLC). Se recomienda no

utilizar más de 8 letras en el nombre. Una vez introducido el nombre pulse en

Finalizar.

Page 6

Figura 5 Ventana para nombrar el proyecto

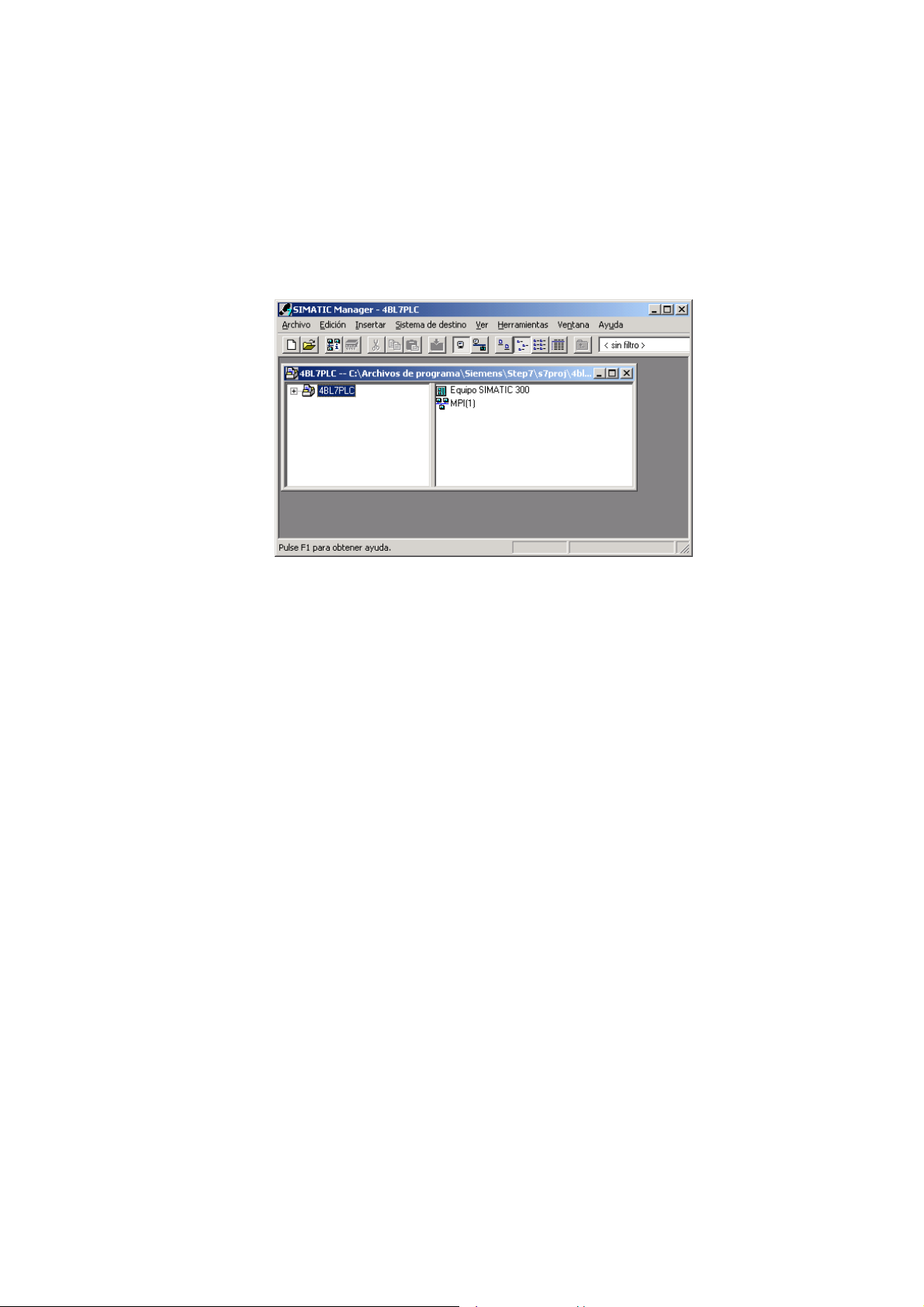

Al pulsar finalizar aparece la ventana general del Simatic Manager con la ventana del nuevo

proyecto tal como se muestra en la Figura 6. En dicha ventana se representa la información de

un proyecto de forma jerárquica:

• Nombre del proyecto

• Familia de PLCs que se están utilizando en el proyecto: en nuestro es la familia

300.

• PLC (o PLCs) que se están utilizando en el proyecto: 314

• Organización de los programas dentro de cada PLC (Programa S7). Por un lado

aparecen los bloques (Bloques) y por otro lado las fuentes (Fuentes). Nosotros

programaremos directamente los Bloques (OB1 en concreto). Como estos se

guardan en un formato interno de Siemens, está la opción de visualizarlos como

texto. En este caso el programa aparecería también bajo Fuentes.

Mediante – y + y señalando en los niveles se puede navegar a través de la estructura jerárquica

del proyecto.

6. Abrir un proyecto ya creado. Para abrir un proyecto ya creado en una sesión anterior

utilice Archivo->Abrir->Proyectos de usuario y seleccione el proyecto deseado.

El Simatic Manager permite mantener abierto más de un proyecto simultáneamente.

Page 7

Figura 6 Administrador general de Simatic con nuevo proyecto

Comunicaciones

Bloque OB1

Nombre proyecto

Autómata

Familia autómata utilizada

Programa visto como fuentes

Programa

Programa visto como bloques

3.2 Comprobar la comunicación con el PLC

1. Encienda el autómata. Para ello hay 2 interruptores: uno en la fuente de alimentación

del autómata y otro en la trasera del bastidor. Espere a que se enciendan los leds de

estado de la CPU del autómata.

Figura 7 Ventana de comprobación de comunicacio nes

2. Compruebe la conexión con el autómata. Para comprobar que el autómata está

correctamente conectado al ordenador pulse el botón de comunicaciones (ver Figura

7). Debe aparecer el autómata en la dirección MPI=2. En caso de aparecer en otra

dirección avise al profesor para realizar el cambio de dirección.

En caso de no aparecer ningún autómata en la ventana o de aparecer una ventana de error de

comunicaciones compruebe que el autómata está encendido y que el cable serie está conectado

al puerto COM1. Si persiste la avería consulte al profesor

3. Cierre la ventana ‘Estaciones accesibles’.

Page 8

3.3 Programación en diagrama de contactos del bloque OB1

1. Arranque el editor sobre el bloque OB1. Una vez abierto el proyecto sitúese sobre

el bloque OB1 (ver Figura 6) y pinche 2 veces. Aparecerá el editor KOP configurado

para introducir nuestro programa de control en OB1.

Si no apareciese OB1 (así ocurre en la Figura 8) navegue por la ventana de proyecto

mediante el ratón hasta visualizarlo. La secuencia a seguir es Equipo SIMATIC 300-

>CPU314->Programas S7->Bloques.

Figura 8 Proyecto sin desplegar (no se visualiza OB1)

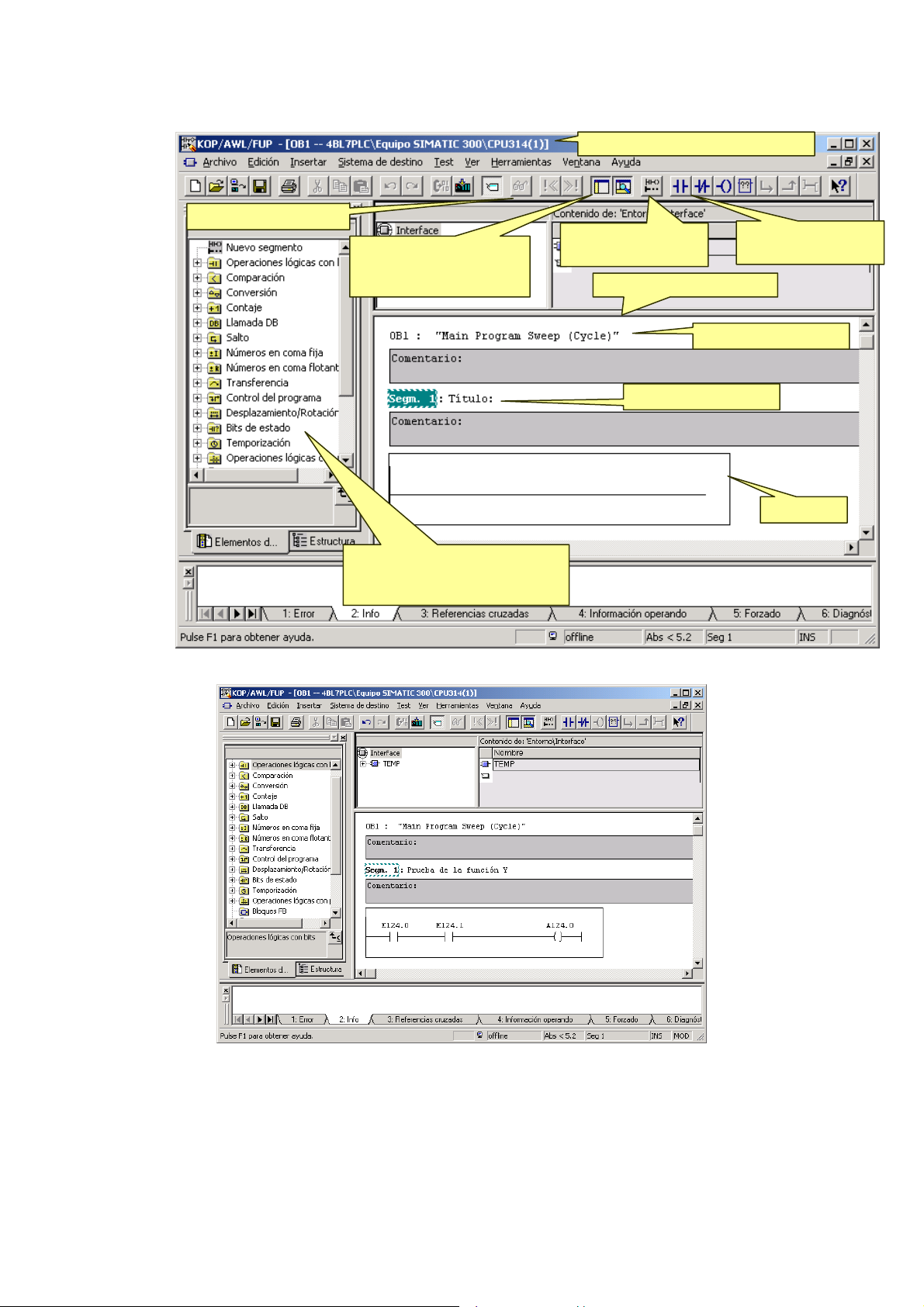

En la ventana del editor KOP (Figura 9) aparece todo lo necesario para introducir un programa

de control en el OB1. Entre lo más importante resalta:

• Ventana de programación. Aparece el OB1 con un primer segmento de programa

vacío.

• Menú superior de gestión general: guardar un programa, cambio tipo de edición

(ejemplo: de KOP a AWL), depurar el programa, etc.

• Barra de herramientas que permite una edición rápida: insertar contacto, bobina,

nuevo segmento, etc. Si no está activa seleccione en el menú superior Ver->Barra

de herramientas. También permite cargar el programa en el PLC (icono con

PLC pintado)

• Ventana de ayuda con todos los elementos disponibles para confeccionar un

programa. Si no está activa seleccione en la barra de herramientas el icono ‘Vista

general’

2. Programe A124.0 = E124.0 * E124.1. Para ello siga los siguientes pasos:

• Pinche sobre la línea de segmento en la ventana de programación. Se activará la

línea.

• Pinche sobre el icono contacto normalmente abierto. Aparecerá un contacto

sobre la línea. Pinche sobre las interrogaciones del contacto e introduzca E124.0.

• Vuelva a pinchar sobre la línea de segmento, a continuación del contacto

introducido. Con ello indicamos al editor donde se quiere introducir el siguiente

elemento.

• Introduzca un nuevo contacto NO y llámele E124.1.

• Vuelva a pinchar sobre la línea de segmento restante e introduzca una bobina de

nombre A124.0. El programa introducido debe ser equivalente al de la Figura 10.

Page 9

Figura 9 Editor diagrama de contact os (K O P )

g

g

Barra de herramientas

Activar menú elementos

de programa: Icono

‘Vista

eneral’

Ventana con todos los

elementos de programa: ‘Vista

eneral’

Edición Proyecto\...\bloque OB1

Incluir nuevo

segmento

Iconos con

contactos y bobinas

Ventana de programación

Título de OB1

Título de segmento

Segmento

Figura 10 Ejemplo de programa en dia gr a ma de contactos

3. Cargue el programa en el PLC y compruebe su funcionamiento. Pinche en el

icono Cargar de la barra de herramientas (símbolo de PLC - flecha hacia abajo)

para cargar el programa en el PLC. También se puede utilizar Sistema de

destino->Cargar. Mueva los interruptores E124.0 y E124.1 del bastidor y

compruebe que el led A124.0 (frontal salidas digitales PLC) se enciende cuando

debe.

Page 10

4. Introduzca el comentario “Prueba de la función Y” en el segmento. Seleccione con

el ratón sobre la línea de comentario del segmento e introduzca el texto indicado.

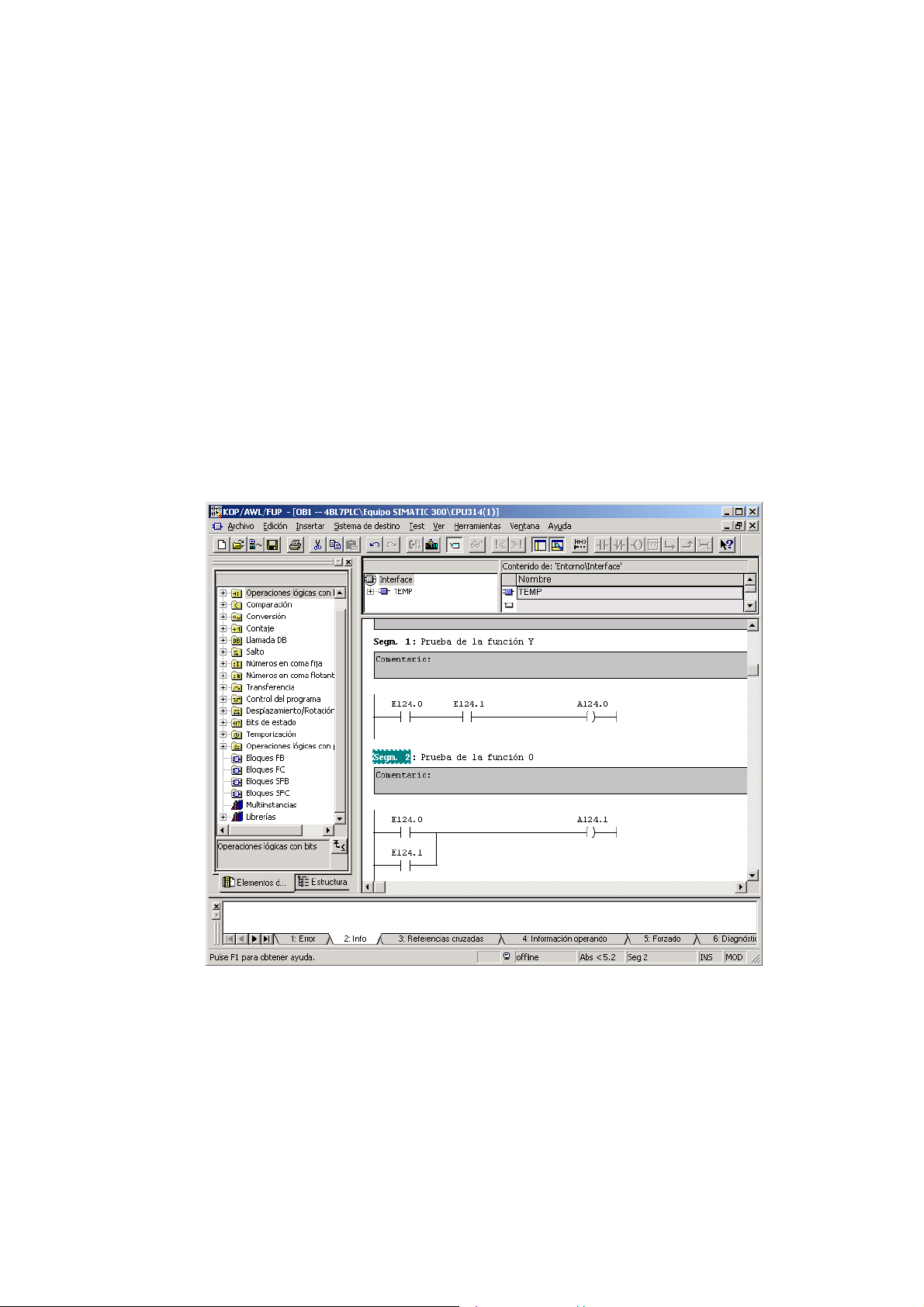

5. Añada al programa anterior A124.1 = E124.0 + E124.1. Para ello pinche

en el icono ‘Nuevo Segmento’ de la barra de herramientas (también puede utilizar

Insertar->Segmento). Aparecerá un nuevo segmento. Introduzca el título ‘Prueba de

la función O’. Señale la línea de segmento e introduzca un contacto NO de nombre

E124.0 y una bobina con nombre A124.1. Para introducir el contacto E124.1 en

paralelo con E124.0:

• Señale sobre la línea de inicio de segmento e incluya un contacto NO con

nombre E124.1.

• Conecte el terminal derecho del contacto a la línea de segmento utilizando el

icono cerrar rama (flecha hacia arriba) de la barra de herramientas. También hay un

icono con una flecha hacia abajo para incluir ramas en paralelo a partir de un

contacto o para incluir bobinas en paralelo.

En la Figura 11 se recoge el programa con los 2 segmentos. A continuación cargue el

programa en el PLC y compruebe su funcionamiento. A la pregunta sobre sobrescribir en

OB1 responda sí.

Figura 11 Ejemplo de programa en KOP con 2 segmentos

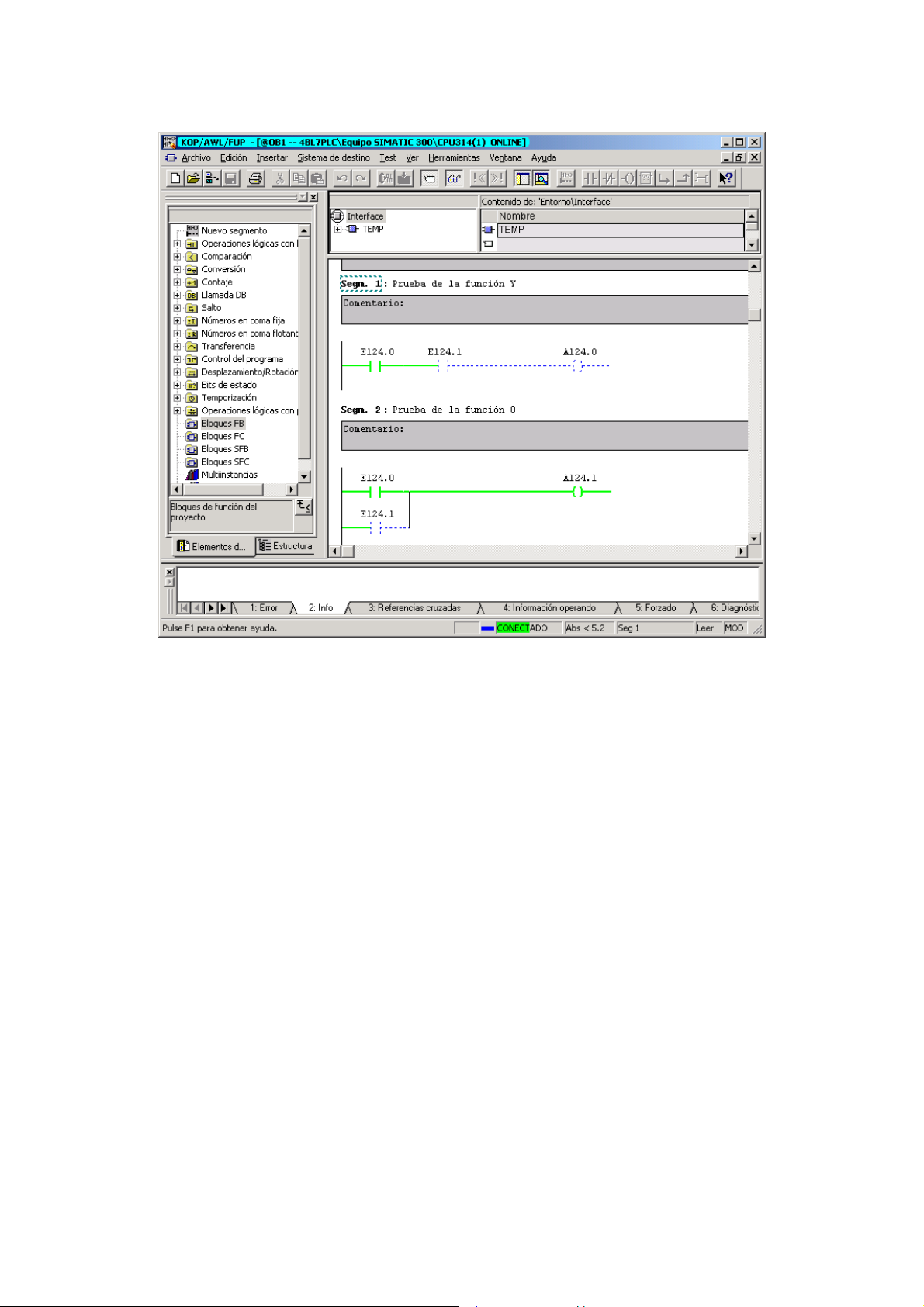

3.4 Depurar el programa en diagrama de contactos

Una vez cargado el programa se puede depurar en la propia ventana de programación. Para ello

seleccione Test->Observar. Sobre la ventana de programación se indica el estado de las

entradas, el resultado de las ecuaciones lógicas parciales y el resultado de la salida. La Figura 12

muestra un ejemplo.

Una vez observado el funcionamiento del programa seleccione nuevamente Test->Observar

para entrar en el modo programación. En el modo Observar no se puede programar.

Page 11

Figura 12 Ventana de programación en mod o depuración

4 Ejercicios con funciones lógicas en diagrama de contactos

1. Implante la siguiente función lógica f=a(b+c’)+b*c y compruebe su

funcionamiento. Las variables a, b y c son las entradas E124.0 a E124.2, y f es la

salida A124.2. Implante la función lógica añadiendo un nuevo segmento en el

programa ya creado. Compruebe también que A124.0 y A124.1 siguen con su lógica.

Pregunta FS 1. Diagrama de contactos equivalente a f=a(b+c’)+b*c.

Pregunta FS 2. ¿Qué ocurre si al programar nos equivocamos y f es la salida A124.0?

2. Implante la siguiente función lógica f=a*b+c(b+a’) y compruebe su

funcionamiento. Si se quiere eliminar el segmento introducido en el punto 1 basta

con seleccionar con el ratón la palabra Segm y pulsar la tecla suprimir.

Pregunta FS 3. Diagrama de contactos equivalente a f=a*b+c(b+a’).

5 Programar en lista de instrucciones

1. Elimine todos los segmentos del bloque OB1 y cree un nuevo segmento vacío. Esto

sólo es necesario si se arranca a partir del proyecto del apartado anterior. Si crea un

nuevo proyecto ya aparece OB1 con un segmento vacío.

2. Seleccione programar en lista de instrucciones mediante Ver->AWL. Si se ha

abierto un proyecto nuevo se puede haber seleccionado directamente AWL en vez de

KOP. La ventana que aparece es semejante a la de KOP sólo que ahora la

programación es vía texto siguiendo la sintaxis de la lista de instrucciones.

3. Programe A124.0=E124.0*E124.1 en lista de instrucciones tal como muestra la

Figura 13. Ahora el segmento es una zona de texto donde se introduce una

instrucción por línea. Si la instrucción es incorrecta toma color rojo al pulsar Enter.

Page 12

A continuación cargue el programa en el PLC y compruebe su funcionamiento.

Añade un nuevo segmento con la función lógica A124.1=E124.0+E124.1’.

Compruebe su funcionamiento.

Si ahora selecciona Ver->KOP podrá ver el mismo programa en diagrama de contactos.

Seleccione Ver->FUP y lo verá como bloques lógicos. Vuelva a seleccionar Ver->AWL.

Todo programa editado en diagrama de contactos o en FUP (no es objetivo de este curso)

se puede traducir a lista de instrucciones (AWL). Sin embargo al revés no siempre

funciona. Cuando se pasa de lista de instrucciones a diagrama de contactos, los segmentos

que se pueden traducir se muestran en diagrama de contactos, y los que no, permanecen

en lista de instrucciones.

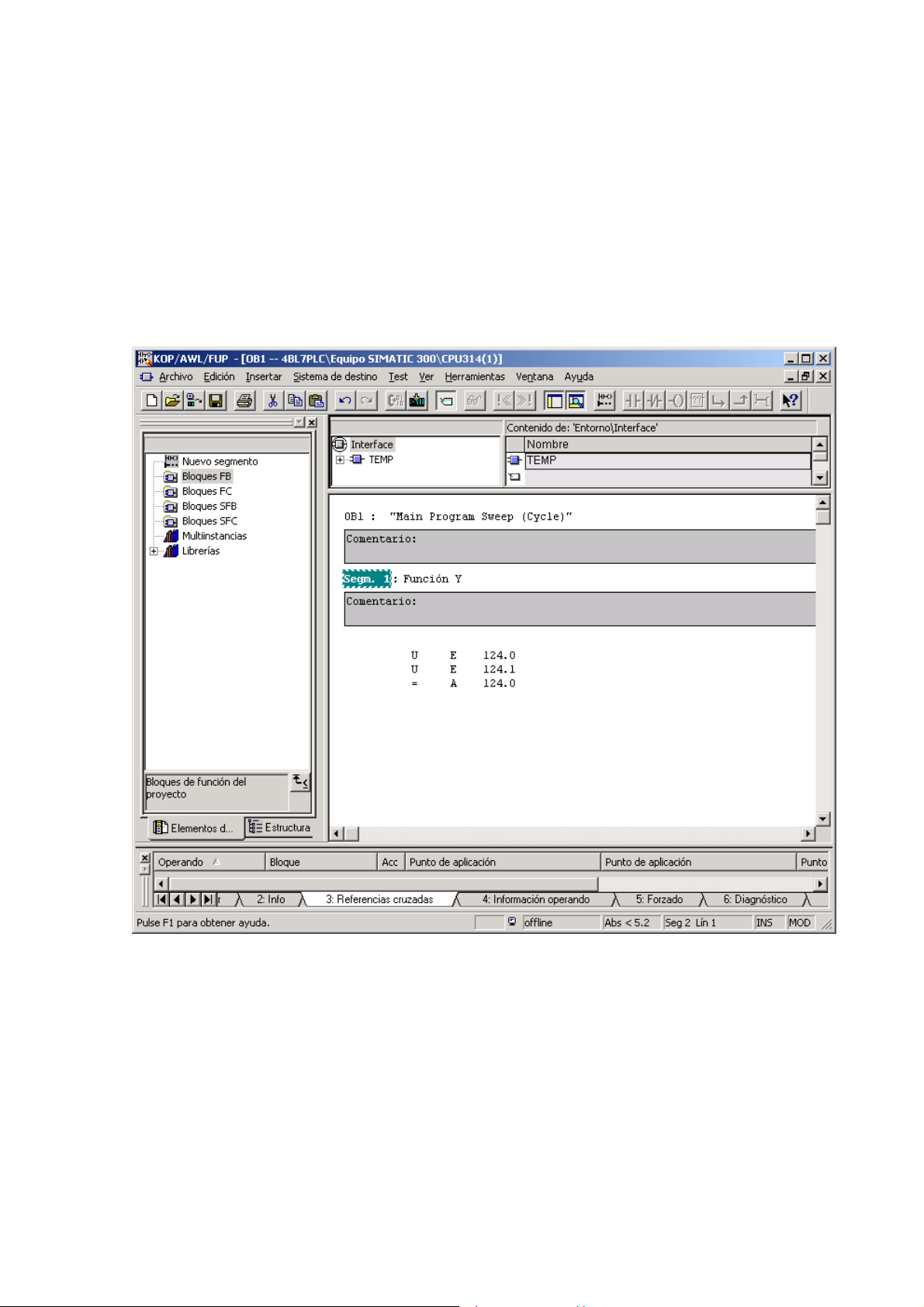

Figura 13 Programación en lista de instrucciones

4. Depure el programa. Active Test->Observar con modo de programación lista de

instrucciones. Aparecerá una ventana semejante a la Figura 14. En cada línea la

columna RLO indica el resultado lógico de la instrucción y la columna STA indica el

valor lógico del operando. Si un segmento no tiene presentación de resultados

seleccione la zona de programa mediante el ratón. La columna ESTÁNDAR indica

el valor del acumulador (se verá en prácticas posteriores).

Page 13

Figura 14 Depuración en modo lista de instrucciones

6 Ejercicios con funciones lógicas en lista de instrucciones

Programe la función f=(a+b)c+a’b’c’ siguiendo la misma asignación de entradas y salidas del

apartado 4.

Pregunta FS 4. Programa en lista de instrucciones para f=(a+b)c +a’b’c’

Programe un pequeño programa en lista de instrucciones que no se pueda traducir a diagrama de

contactos.

Pregunta FS 5. Ejemplo de pequeño programa en lista de instrucciones que no se puede traducir a

diagrama de contactos.

7 Encendido de bombilla desde dos puntos

Programar el encendido y apagado de una bombilla desde dos interruptores diferentes (como en

la habitación de casa). Las entradas E124.0 y E124.1 son los dos interruptores y la salida

A124.0 es la que controla la bombilla.

Pregunta FS 6. Programa en diagrama de contactos para encendido de bombilla desde 2 puntos

8 Encendido de bombilla desde tres puntos

Programar el caso anterior para tres interruptores y en lista de instrucciones. Se premiará aquella

versión que utilice el menor número de instrucciones.

Pregunta FS 7. Programa en lista de instrucciones para encendido de bombilla desde 3 puntos.

Page 14

9 Circuito Marcha/Paro

Programar el circuito de marcha paro de un motor mediante las instrucciones SET y RESET. La

entrada E124.0 es el pulsador de Marcha y la entrada E124.1 es el pulsador de Paro. El motor

se gobierna con la salida A124.0. El programa debe ser dominante al Paro es decir, que si se

pulsa simultáneamente Paro y Marcha el motor permanece parado.

Para programar en lista de instrucciones se usarán las instrucciones S y R. Para programar en

diagrama de contactos S o R seleccione en la ventana de elementos ‘Vista General’ las lógicas y

arrastre el icono de la bobina con S o con R hacia la zona final de la línea de segmento.

Pregunta FS 8. Programa en lista de instrucciones para marcha/paro dominante al paro.

Pregunta FS 9. Diagrama de contactos de marcha/paro dominante al paro.

Pregunta FS 10. Indicar que habría que hacer para que el programa fuese dominante a la marcha tanto en

lista de instrucciones como en diagrama de contactos.

10 Circuito Marcha/Paro con placas de simulación

Cablear el panel de control al PLC para conseguir dar la orden de marcha con el pulsador verde

y la orden de paro con el pulsador rojo. El motor estará conectado a la salida A124.0 a través de

un relé.

Pregunta FS 11. Programa en lista de instrucciones o en diagrama de contactos y dibujo del circuito de

mando y el de potencia.

11 Otros fabricantes y otros PLCs

Preparar una lista de tres fabricantes de PLCs y de cada uno de ellos indicar 2 modelos

diferentes de PLC. Este trabajo se puede entregar al día siguiente.

12 Comparativa entre diferentes PLCs (Opcional)

Mejorar la lista anterior sustituyéndola por una tabla de comparación entre PLCs donde se

incluya número máximo de entradas/salidas digitales, tiempo mínimo de scan, tamaño de

programa, etc, siguiendo la tabla de comparación que hay en la página web sobre los S7-200 de

Siemens.

Las respuestas a los aparatos 11 y 12 se pueden entregar en la sesión siguiente.

Page 15

13 Anexos

13.1 Comprobar que hay comunicación con el autómata vía Ethernet

1. Arranque el programa Administrador Simatic si aún no lo ha arrancado. Si se arranca la

ventana Asistente de STEP 7, pulse en cancelar.

2. Seleccione en la barra superior HERRAMIENTAS->Ajustar interface PG/PC.

3. En la ventana de nombre Ajustar interface que aparece seleccione TCP/IP -> NIC TX

PCI 10/100 y pulse en ACEPTAR. Pulse ACEPTAR en la ventana de confirmación. A

partir de este momento lo comunicación entre ordenador y PLC se realizará a través de

Ethernet.

Page 16

4. Pulse para comprobar las comunicaciones sobre Sistemas de destino->Mostrar

estaciones accesibles o directamente sobre el botón rotulado con i de la barra superior.

Aparecerá en la pantalla que hay una o dos estaciones accesibles. Si no aparece nada

compruebe que el PLC está encendido y que alguno de los leds del router 3COM

situado en la pared están encendidos.

Caso de una estación:

Page 17

Caso de dos estaciones:

5. Comprobar que hay comunicación con el PLC del puesto de trabajo. Pulse sobre uno de

los PLCs (módulo de comunicaciones asociados a los PLCs) con el botón derecho y

seleccione Propiedades del Objeto.

Aparecerá la ventana con la dirección IP. Compruebe que se corresponde a la rotulada en el

bastidor. Si no es así proceda de igual forma con el otro PLC.

Page 18

6. MUY IMPORTANTE: desde su PC sólo deberá trabajar con su PLC, es decir, sólo

utilizará la dirección IP de de su PLC. Si utiliza la dirección IP del PLC del compañero,

podrá ser sancionado.

7. Arrancar el programa y crear un proyecto.

13.2 Crear un proyecto para PLC conectado vía Ethernet

13.2.1 Configurar hardware

1. Compruebe mediante el procedimiento del apartado 13.1 que hay comunicación con el

PLC de su puesto de trabajo si no lo ha hecho previamente.

2. En Simatic Manager seleccione Archivo->Nuevo y rellene la ventana de configuración:

Nombre según formato 0809itieiGR7_PLC (año académico, título, grupo y nombre

práctica) y Ubicación con D:\Temporal (puede utilizar el botón Examinar). Recuerde

que los ordenadores del laboratorio tienen la partición C: congelada. Cada vez que se

arranca el ordenador se pierde la configuración anterior. Si se quiere mantener ficheros

o configuraciones anteriores éstas deben ser salvadas en D:\Temporal.

Page 19

3. Al pulsar sobre ACEPTAR aparecerá la siguiente ventana general de proyecto.

4. El siguiente paso es añadir al proyecto el PLC sobre el que se va a trabajar. Para ello

pulse con el botón derecho sobre la ventana que contiene a MPI. Seleccione Insertar

Nuevo objeto y, a continuación, selección SIMATIC 300. El PLC del laboratorio

Page 20

pertenecer a la serie 300 de Simatic de Siemens. Junto a MPI aparecerá el nuevo objeto

que representa al PLC.

5. Pulse sobre SIMATIC 300 para ver su información interna.

Page 21

6. Pulse sobre hardware para proceder a configurar el hardware. Aparece una nueva

ventana para configurar el hardware.

7. En la ventana de configuración de hardware seleccione en la parte derecha en SIMATIC

300->BASTIDOR 300->Perfil Soporte. Con ello introducimos en el proyecto el

bastidor donde se montan los PLCs con sus módulos.

Page 22

El resultado es:

8. Incorpore el PLC al bastidor. Pulse sobre SIMATIC 300->CPU-300->CPU 314-2DP->

6ES7 314-6CG03-0AB0 -> v2 (el número largo debe corresponder a lo serigrafiado en

la parte baja del frontal de la CPU) y arrastre hasta la posición 2 del bastidor. En la

ventana que aparece pulse ACEPTAR.

Page 23

El resultado es que aparece el PLC en la posición 2 del bastidor. La posición 1 estaría reservada

para la fuente de alimentación. Para temas de programación no es necesaria añadirla.

9. Incorpore el módulo de comunicaciones Ethernet al bastidor en la posición 4. Este

módulo es el que permite conectarse vía Internet al PLC. Pulse sobre SIMATIC 300-

Page 24

>CP-300->CP343-1 Advanced-IT-> 6GK7 343-1GX21-0XE0->v11 (el número largo

corresponde a lo indicado en el frontal del módulo) y arrastre a la posición 4 del

bastidor.

Aparece una ventana de configuración. Selección en ella la dirección IP. La primera parte es fija

192.168.56. El cuarto número es el número de ordenador sumándole 10. El número del

ordenador son las 2 últimas cifras que aparecen en la etiqueta de la parte alta de la pantalla.

Compruebe que este número corresponde a la dirección IP indicada en el bastidor del autómata.

En el ejemplo de la figura se está configurando el módulo de comunicaciones del PLC del

ordenador 7.

Page 25

Sin cerrar la ventana pulse sobre Nueva y aparecerá la siguiente ventana

Pulse sobre ACEPTAR. Con ello se indica que el módulo va a estar conectado a una red tipo

ethernet. Al volver a la ventana anterior pulse también sobre ACEPTAR.

Page 26

Ya está configurado el módulo de comunicaciones. La ventana de configuración quedará así:

10. Pulse Equipo->Guardar para salvar la configuración en la ventana HW Config.

11. Pulse Equipo-> Salir para salir de la pantalla de configuración.

Page 27

13.2.2 Iniciar la edición del proyecto

1. En el paso anterior la ventaja de proyecto quedará así o semejante:

2. Navegue por el árbol de la izquierda hasta llegar el objeto OB1 que es donde va a

residir el programa de control a programar en la práctica. Para ello despliegue el menú

de la izquierda tal como muestra en la figura hasta llegar al directorio bloques. Allí se

encuentra OB1.

Page 28

3. Pulse sobre OB1. Aparecerá una pantalla para configurar la edición. En lenguaje

seleccione KOP (diagrama de contactos) y, a continuación, ACEPTAR.

4. Aparecerá la ventana de programación semejante a la de la figura:

Page 29

5. Para introducir un pequeño programa siga los pasos del apartado ¡Error! No se

encuentra el origen de la referencia., una vez abierta la ventana de edición.

13.3 Método para crear un proyecto rápidamente

1. Abra un proyecto propio anterior que tenga correcta la configuración del hardware (se

ha podido programar el PLC sin problemas). Para ello, en Simatic Manager, seleccione

Archivo->Abrir e indique el proyecto en la lista. Si es la primera vez tendrá que dirigir

el buscador hacia D:\temporal con el botón EXAMINAR. Un ejemplo de proyecto

puede ser LabIni. Una vez seleccionador pulse ACEPTAR.

2. Guarde el proyecto con otro nombre en D:\Temporal mediante la opción Archivo-

>Guardar como. Indique el nombre y directorio (recuerde que todo lo que salve en C: se

borra al arrancar el ordenador) deseado.

3. Seleccione el OB1 del proyecto mediante el árbol de la derecha de la ventana de

proyecto. Pulse sobre él y comience a editar el nuevo programa. Para eliminar las líneas

del antiguo programa borre línea a línea o segmento a segmento.

13.4 Método para guardar el proyecto en otro medio como pendrive

1. Puede copiar el subdirectorio con nombre del proyecto de D:\temporal al pendrive.

2. O puede abrir el proyecto y utilizar la opción Archivo->Guardar como tomando como

directorio la unidad del pendrive (ejemplo: F:)

13.5 Método para generar en texto el programa de un PLC

1. En la ventan de edición de programas (KOP/AWL/FUP) seleccione Archivo->Generar

fuente.

2. Aparece la siguiente ventana. En el campo Nombre del objeto introduzca prueba y pulse

ACEPTAR.

3. Aparecerá la siguiente ventana.

Page 30

4. Pulse sobre la flecha que indica hacia la derecha para pasar el bloque OB1 a la ventana

de bloques seleccionados.

Page 31

5. Pulse a continuación ACEPTAR. En la ventana de confirmación indique Sí.

6. Vaya a la ventana del proyecto en el Simatic Manager y seleccione en el árbol de

información del proyecto el directorio Fuentes tal como muestra la figura.

Page 32

7. Pulse sobre prueba. En el editor de programas aparece una nueva ventana donde está el

código en texto del programa. Puede cortar y pegar en un documento. Esta opción de

texto es otro método para programar.

Page 33

13.6 Generar una tabla de símbolos o etiquetas

1. En la ventan de edición de programas (KOP/AWL/FUP) seleccione Herramientas-Tabla

de Símbolos. Aparece la siguiente ventana:

2. Sitúese sobre la primera línea disponible y escriba en la columna Símbolo MARCHA y

en Dirección E124.0.

Page 34

3. Guarde la tabla con Tabla->Guardar.

4. Vaya a la ventana de programación y verá que donde ponía E124.0 ahora aparece

MARCHA.

5. Puede seguir introduciendo símbolos en la tabla de símbolos. No olvide guardar.

6. En el programa puede escribir directamente los símbolos. Se escriben sin las comillas.

7. Cambiar a una señal su símbolo o etiqueta es fácil. El problema surge cuando a una

etiqueta se le quiere cambiar su señal. No se pueden cambiar a través de la tabla de

símbolos los operandos de las instrucciones. Hay que hacerlo sobre el propio programa

con la opción buscar/reemplazar una cadena por otra. Cuidado al intercambiar señales.

13.7 Comprobar que hay comunicación con el autómata vía RS232 (MPI)

1. Arranque el programa Administrador Simatic si aún no lo ha arrancado. Si se arranca la

ventana Asistente de STEP 7, pulse en cancelar.

2. Seleccione en la barra superior HERRAMIENTAS->Ajustar interface PG/PC.

Page 35

3. Seleccione sobre la ventana Ajustar la opción PC Adapter(MPI) si no está ya

seleccionada.

4. Pulse el botón Propiedades. En el debe aparecer los valores COM4 y 38400. COM4 es

el puerto serie que se utiliza en el ordenador para comunicar con el PLC y 38400 es la

velocidad de transmisión. Si hay fallo en el COM4 se puede indicar el valor COM1 o

COM3. Hay que asegurarse que el cable serie del PLC está conectado al puerto serie

deseado. No se puede cambiar la velocidad de transmisión. Cuando el ordenador

Page 36

arranca, como está congelada la configuración base, siempre lo hace con los valores

COM4 y 38400.

5. Cierre las ventanas anteriores y seleccione Sistema de Destino -> Mostrar estaciones

accesibles o directamente sobre el botón que lleva rotulada una i.

6. La siguiente ventana muestra un ejemplo de estaciones accesibles. En este caso hay un

equipo conectado en la MPI 2 y otro en la MPI=18. La dirección rotulada como directo

corresponde al PLC. Esta dirección es muy importante porque más tarde será necesaria

especificarla para indicar al PC sobre qué PLC de la red MPI se va a trabajar. Desde un

Page 37

mismo PC a través de la red MPI se pueden programar varios PLCs conectados en la

misma red.

7. Si en vez de la ventana anterior aparece la siguiente ventana indica que ha habido un

problema en la comunicación. Revise: el autómata debe estar encendido, el cable serie

entre PLC y autómata debe estar conectado al puerto serie estipulado (COM 4

normalmente). Pulse Aceptar en la pantalla de error, cierre la ventana de estaciones

accesibles y vuelva a abrirla para que actualice los equipos conectados.

13.8 Configurar el autómata desde el bus MPI para migrar a Ethernet

13.8.1 Objetivo

Permitir programar los PLCs de Siemens que tengan instalados el módulo CP343-1

ADVANCED.

13.8.2 Alcance

Sólo es necesario realizarlo la primera vez que se conecte el módulo al autómata, porque no está

activa la red Ethernet. Una vez activa la red Ethernet no es necesario, salvo que se pierda la

dirección IP del módulo CP343-1.

Page 38

13.8.3 Procedimiento

13.8.3.1 Comprobar la conexión con el autómata vía MPI

Siguiendo el procedimiento del apartado 13.7 compruebe que hay comunicación con el

autómata vía RS232 y obtenga su dirección MPI (apúntela).

13.8.3.2 Crear un proyecto con la nueva configuración

1. Siga los pasos indicados en el apartado 13.2.1.

2. Descargue sobre el autómata la nueva configuración. Primero recupere la dirección MPI

del autómata obtenida en el paso 13.8.3.1. Pulse sobre Sistema de destino -> Cargar en

Módulo de la ventana HW Config. Aparecerá la siguiente ventana. Pulse sobre

ACEPTAR.

A continuación se le preguntará la dirección MPI actual del equipo. En el caso del ejemplo es 2.

Escríbala, si no está ya escriuta, y pulse sobre ACEPTAR

Page 39

Aparecerá la siguiente ventana, pulse ACEPTAR.

A continuación aparecerá la siguiente ventana, pulse sobre Sí.

Page 40

Ya está configurado el autómata para trabajar vía Ethernet.

Cierre la ventana HW Config. Responda Sí a guardar.

La ventana del proyecto LabIni quedará así.

13.8.3.3 Comprobar que funciona

Edite un programa de prueba como en el apartado ¡Error! No se encuentra el origen de la

referencia..

Loading...

Loading...