Page 1

Page 2

1

Уважаемый покупатель!

Вы приобрели малогабаритный токарный станок с регулируемой скоростью, изготовленный в

КНР под контролем российских специалистов по заказу ООО «ЭНКОР-Инструмент-Воронеж».

Перед вводом в эксплуатацию токарного станка внимательно и до конца прочтите настоящее

руководство по эксплуатации и сохраните его на весь срок использования станка.

СОДЕРЖАНИЕ

1. ОБЩИЕ УКАЗАНИЯ

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

3. КОМПЛЕКТНОСТЬ СТАНКА

4. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

4.1. Общие указания по обеспечению безопасности при работе со станком

4.2. Дополнительные указания по обеспечению безопасности при работе с токарным станком

5. ПОДКЛЮЧЕНИЕ СТАНКА К ИСТОЧНИКУ ПИТАНИЯ

5.1. Электрические соединения. Требования к шнуру питания

5.2. Требования к двигателю

6. РАСПАКОВКА

7. УСТРОЙСТВО

СТАНКА

8. МОНТАЖ И СБОРКА СТАНКА

9. РЕГУЛИРОВКА

9.1. Регулировка перемещения поворотного суппорта

9.2. Регулировка перемещения поперечного суппорта

9.3. Регулировка биения шпинделя

9.4. Регулировка перемещения ходовых винтов суппортов

10. ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ

10.1. Подготовка к работе

10.2. Включение

10.3. Точение

10.4. Точение с автоматической подачей

10.5. Изменение частоты вращения шпинделя

10.6.Замена шестерен для нарезания резьбы

10.7.

Нарезание резьбы

10.8. Индикатор нарезания резьбы

11. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

11.1. Обслуживание

11.2. Схема смазки

12. РЕКОМЕНДУЕМЫЕ ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТ

13. СВИДЕТЕЛЬСТВО О ПРИЁМКЕ И ПРОДАЖЕ

14. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

15. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

16. СХЕМА СТРОПОВКИ

17. ДЕТАЛИ И СХЕМЫ СБОРКИ ТОКАРНОГО СТАНКА "КОРВЕТ 402"

Настоящее руководство по эксплуатации предназначено для изучения

и правильной эксплуатации

малогабаритного токарного станка модели "КОРВЕТ 402"

Page 3

1.1. Токарный станок модели "КОРВЕТ 402 " (далее станок) предназначен для токарной обработки металлов и

других материалов.

1.2. Станок работает от однофазной сети переменного тока

1.3. Станок предназначен для эксплуатации в следующих условиях:

- температура окружающей среды от 1 до 35 °С;

- относительная влажность воздуха до 80 % при температуре 25 °С.

1.4. Если станок внесен в зимнее время в отапливаемое помещение с улицы или из холодного помещения, не

распаковывайте и не включайте его в течение 8 часов

воздуха. В противном случае станок может выйти из строя при включении из-за сконденсировавшейся влаги на

деталях электродвигателя.

1.5. Приобретая станок, проверьте его работоспособность, комплектность, наличие гарантийных талонов в

руководстве по эксплуатации, дающих право на бесплатное устранение заводских дефектов в период

гарантийного срока, при наличии

на них даты продажи, штампа магазина и разборчивой подписи или штампа

продавца.

1.6. После продажи станка претензии по некомплектности не принимаются.

1. ОБЩИЕ УКАЗАНИЯ

2.1. Основные параметры станка приведены в табл. 1

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

2

напряжением 220 В частотой 50 Гц.

. Станок должен прогреться до температуры окружающего

Таблица 1.

Наименование параметра Значение параметра

Номинальное напряжение питания, В 220 ± 22

Частота сети, Гц 50

Род тока переменный, однофазный

Номинальная потребляемая мощность двигателя, Вт 750

Тип двигателя асинхронный

Частота вращения шпинделя, об/мин

100;250;350;500;

Максимальное расстояние между центрами станка, мм 500

Максимальный диаметр обработки над станиной мм 220

Диаметр сквозного отверстия шпинделя, мм 20

Конус шпинделя Морзе №3

Конус задней бабки Морзе №2

Ход поперечного суппорта, мм 110

Ход поворотного суппорта, мм 50

Ход каретки, мм 405

Шаг нарезаемой резьбы (метрическая), мм 0,5 -3,0

Шаг нарезаемой резьбы (дюймовая), витков/дюйм 8 -56

Автоматическая подача, мм./оборот 0,12 -0,33

Ходовой винт (шаг х диаметр), мм 1,5 ×15

Рекомендуемая глубина точения за один проход, мм 0,2

Максимальная глубина точения за один проход, мм 0,3

Максимальный размер державки резца, мм 13х13

Диаметр патрона мм 100

Биение шпинделя (радиальное), мм 0,01

Габариты станка, мм 1030 × 480 × 475

Уровень звука, дБА не более 80

Масса, кг 105

2.1.1. По электробезопасности станок модели "КОРВЕТ 402 " соответствует I классу защиты от поражения

электрическим током.

В связи постоянным совершенствованием технических характеристик моделей оставляем за собой право вносить

изменения в конструкцию. При необходимости информация об этом будет прилагаться отдельным листом к

«Руководству»

Page 4

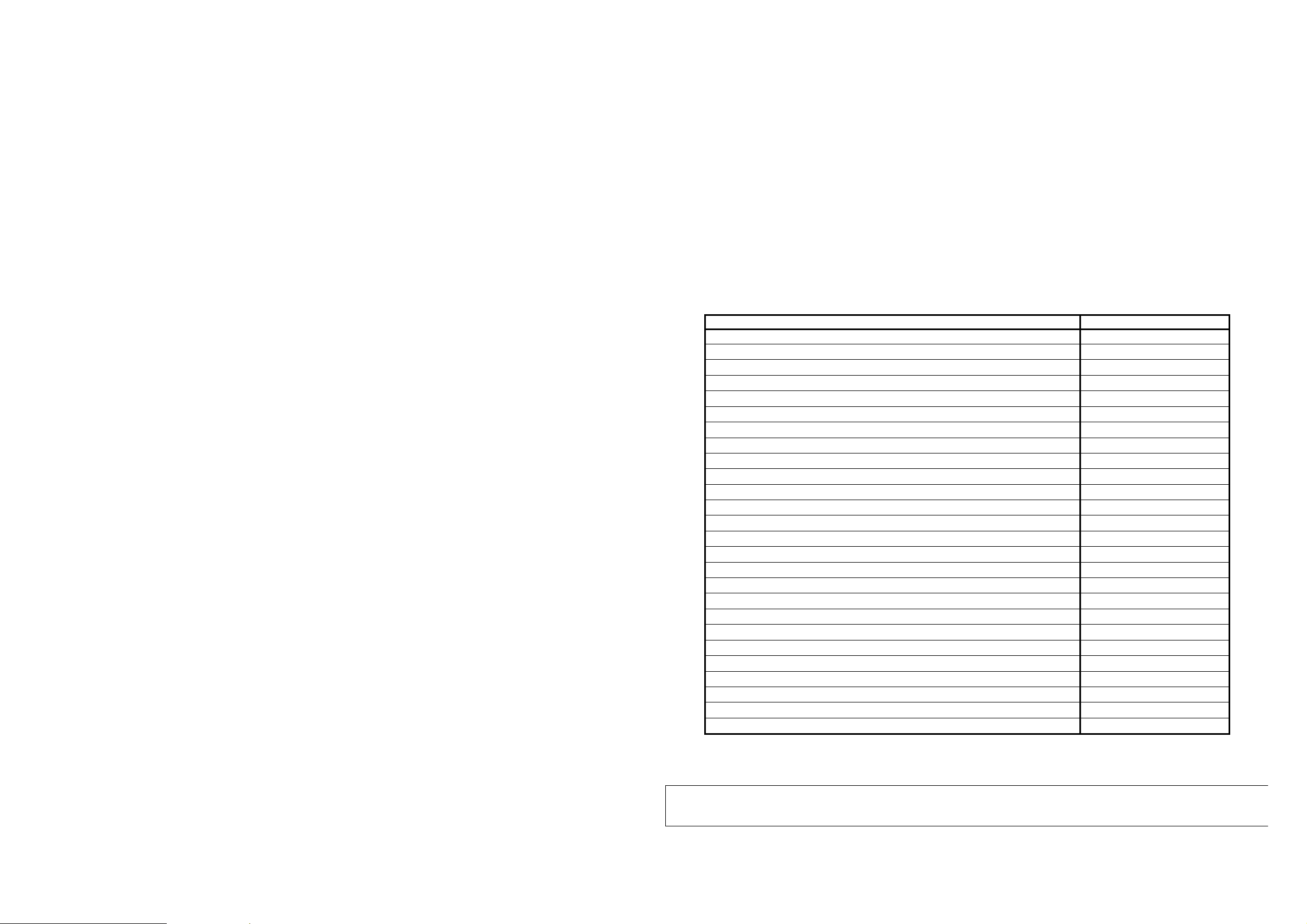

3. КОМПЛЕКТНОСТЬ СТАНКА

В комплект поставки входит:

A. Токарный станок

Б. Поддон

В. Инструментальный ящик

Г. Центр задней бабки, Морзе 2

Д. Центр передней бабки, Морзе 3

Е. Ось ручки

Ж. Ручка пластиковая

И. Ключ рожковый

К. Маслёнка

Л. Кулачки обратные (1 комплект)

1 шт.

1 шт.

1 шт.

1 шт.

1 шт.

1 шт.

1 шт

2 шт.

1 шт.

3 шт.

3

М. Отвёртка

Н. Ключ шпинделя

П. Ключ патрона

Р. Ручка рычага натяжения

С. Ключи шестигранные (комплект)

Т. Ручка

У. Комплект шестерней для нарезания

резьбы (45Т; 42Т; 36Т; 30Т; 30Т; Z=56T)

.

Ф. Колпачковая гайка

Руководство по эксплуатации

Упаковка

Код для заказа

2 шт.

1 шт.

2 шт.

1

шт.

1 шт.

1 шт.

1 шт.

1 шт.

1 шт.

1 шт.

1 шт.

32

Рис. 1

4. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

4.1. Общие указания по обеспечению безопасности при работе со станком

ПРЕДУПРЕЖДЕНИЕ: не подключайте станок к сети питания до тех пор, пока внимательно не

ознакомитесь с изложенными в «Руководстве» рекомендациями и не изучите все пункты

настройки и регулировки станка.

4.1.1. Ознакомьтесь с устройством, назначением и максимальными возможностями вашего

4.1.2. Правильно устанавливайте и всегда содержите в рабочем состоянии все защитные устройства.

4.1.3. Выработайте в себе привычку: прежде чем включать станок, убедитесь в том, что все

используемые при настройке инструменты удалены со станка.

4.1.4. Место проведения работ станка должно быть ограждено. Содержите рабочее место в чистоте, не

допускайте загромождения посторонними предметами

помещениях со скользким полом, например, засыпанном опилками или натертом воском.

4.1.5. Запрещается эксплуатация станка в помещениях с относительной влажностью воздуха более

80%. Позаботьтесь о хорошем освещении рабочего места и свободе передвижения вокруг станка.

4.1.6. Дети и посторонние лица должны находиться на безопасном расстоянии от рабочего места.

Запирайте

рабочее помещение на замок.

. Не допускайте использование станка в

станка.

Page 5

31

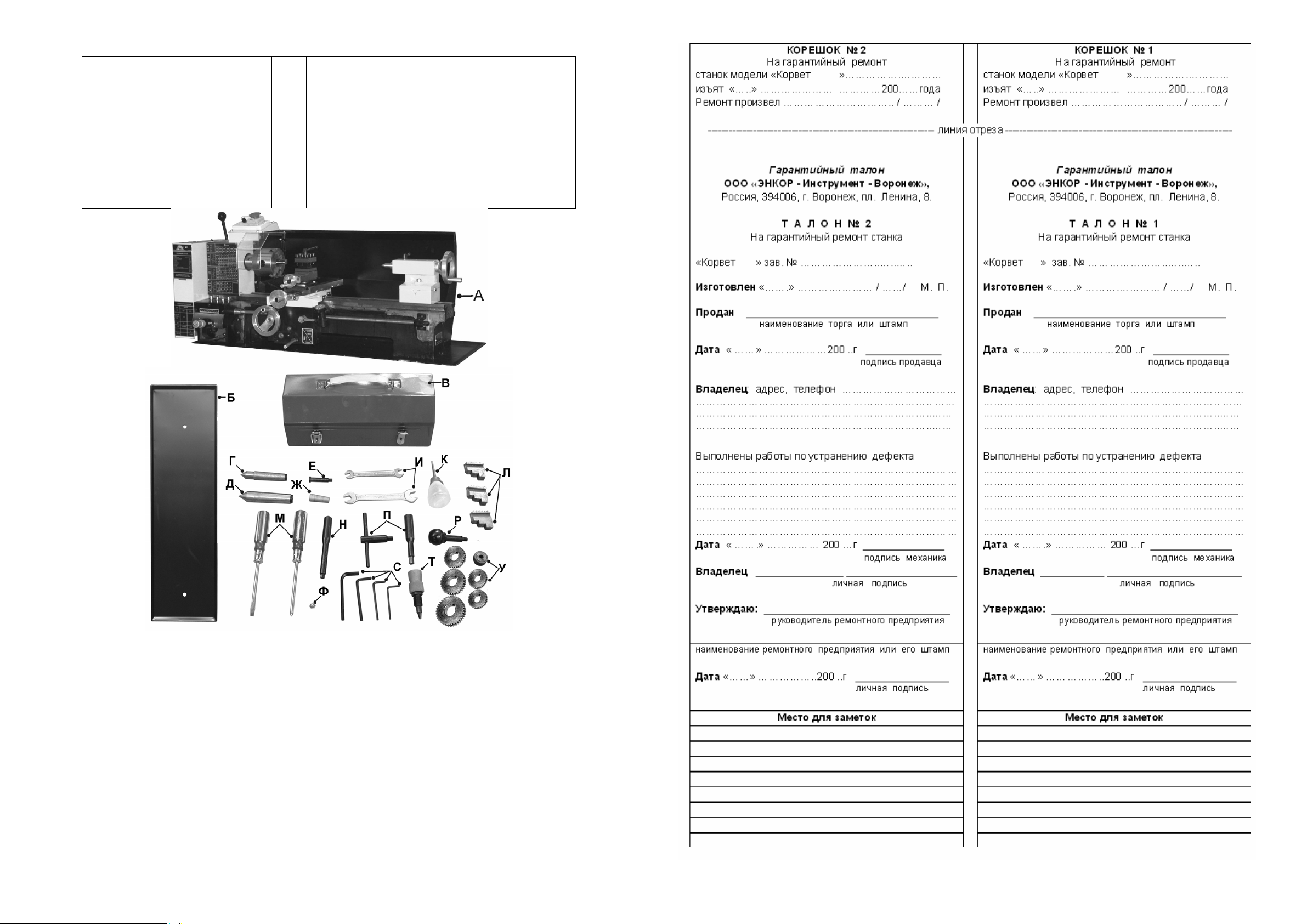

СХЕМА ЭЛЕКТРИЧЕСКАЯ ПРИНЦИПИАЛЬНАЯ ТОКАРНОГО СТАНКА "КОРВЕТ402"

Описание работы электрической схемы

Станок подключается к розетке сети 220В, 50Гц с помощью вилки с заземляющим контактом. Перед

подключением необходимо проверить надёжность соединения станка с заземляющим контактом вилки.

Для включения станка необходимо:

-установить защитный щиток в рабочее положение (в крайне нижнее) SB2;

-освободить кнопку аварийного отключения станка SB1, сдвинув

крышку в сторону;

-выбрать направление вращения кулачкового патрона переключателем SA1;

-включить станок нажатием зелёной кнопки SB.

Выключить станок можно четырьмя способами:

-переключатель SA1 установить в нейтральное положение;

-откинуть защитный щиток в верхнее положение;

-нажать кнопку аварийного отключения;

-отключить сетевую вилку из розетки.

В любом случае, для возобновления работы включить вращение

можно только так, как было описано

выше. Поэтому для временного отключения вращения пользуйтесь переключателем SA1, установив в

нейтральное положение. Кнопку аварийного отключения используйте по назначению.

4

4.1.7. Не перегружайте станок. Ваша работа будет выполнена лучше и закончится быстрее, если вы будете

выполнять её так, чтобы станок не перегружался.

4.1.8. Используйте станок

только по назначению. Не допускается самостоятельное проведение модификаций

станка, а также использование станка для работ, на которые он не рассчитан.

4.1.9. Одевайтесь правильно. При работе на станке не надевайте излишне свободную одежду, перчатки, галстуки,

украшения. Они могут попасть в подвижные детали станка. Всегда работайте в нескользящей обуви и убирайте

назад длинные

волосы.

4.1.10. Всегда работайте в защитных очках: обычные очки таковыми не являются, поскольку не противостоят

ударам; работайте с применением наушников для уменьшения воздействия шума.

4.1.11. При работе стойте на диэлектрическом коврике .

4.1.12. При отсутствии на рабочем месте эффективных систем пылеудаления рекомендуется использовать

индивидуальные средства защиты дыхательных путей (респиратор), поскольку пыль при обработке

материалов (чугун, стеклотекстолит и т.д.) может вызывать аллергические осложнения.

4.1.13. Сохраняйте правильную рабочую позу и равновесие, не наклоняйтесь над вращающимися деталями и

агрегатами и не опирайтесь на работающий станок.

4.1.14. Контролируйте исправность деталей станка, правильность регулировки подвижных деталей, соединений

подвижных деталей, правильность установок под планируемые операции. Любая неисправная деталь

немедленно ремонтироваться или заменяться.

4.1.15. Содержите станок в чистоте, в исправном состоянии, правильно его обслуживайте.

4.1.16. Перед началом любых работ по настройке или техническому обслуживанию станка отсоедините вилку

шнура питания станка от розетки электросети.

4.1.17. Используйте только рекомендованные комплектующие. Соблюдайте указания, прилагаемые к

комплектующим. Применение несоответствующих комплектующих может стать причиной несчастного

4.1.18. Не оставляйте станок без присмотра. Прежде чем покинуть рабочее место, выключите станок, дождитесь

полной остановки двигателя и отсоедините шнур от сети.

4.1.19. Перед первым включением станка обратите внимание на правильность сборки и надежность установки

станка.

ВНИМАНИЕ! Прочтите надписи с предупреждающими указаниями на наклейках, расположенных на станке.

Для исключения возможности поражения электрическим током не подвергайте станок воздействию

повышенной влажности.

4.1.20. Если вам что-то показалось ненормальным в работе станка, немедленно прекратите его эксплуатацию.

4.1.21. Не допускайте неправильной эксплуатации шнура питания. Не тяните за шнур при отсоединении вилки от

розетки. Оберегайте шнур от нагревания, от попадания масла и воды и повреждения об острые кромки.

4.1.22. После запуска станка дайте ему поработать некоторое

услышите посторонний шум или почувствуете сильную вибрацию, выключите станок, отсоедините вилку шнура

питания от розетки электрической сети и установите причину этого явления. Не включайте станок до выявления и

устранения причины неисправности.

4.1.23. Не работайте на станке, если принимаете лекарства, или находитесь в

наркотического опьянения.

4.2. Дополнительные указания по обеспечению безопасности при работе с токарным станком

4.2.1. Никогда не выполняйте токарную операцию, если не установлены защитные кожухи или крышки

вращающихся узлов и элементов, элементов электропроводки, предусмотренных инструкцией.

4.2.2. Никогда не выполняйте точение глубже, чем 0.3 мм за один проход.

4.2.3. Обеспечивайте необходимое крепление и

положение резца в резцедержателе.

4.2.4. Не допускайте наматывание стружки на резец и обрабатываемую заготовку.

4.2.5. Не допускайте попадания стружки на ходовой винт.

4.2.6. Обеспечивайте надёжное крепление обрабатываемой детали.

4.2.7.. Останавливайте станок, проверяйте состояние крепления и положения всех сопрягаемых деталей, узлов и

механизмов станка после 50 часов наработки.

4.2.8. Не форсируйте режим работы, рекомендованный

для данной операции.

4.2.9. Не обрабатывайте отлитые заготовки с необрезанными литниками и приливами, с раковинами и остатками

формовочной смеси.

4.2.10. Используйте только заточенный режущий инструмент, соответствующий предполагаемой операции.

4.2.11. Не пытайтесь остановить патрон или заготовку руками.

4.2.12. Не вставляйте ключ в еще вращающийся патрон.

4.2.13. Не включайте станок с вставленным в патрон ключом

4.2.14. Не включайте и не выключайте станок при не отведённом от заготовки резце.

4.2.15. При работе задняя бабка должна быть закреплена или, если это соответствует данной операции, снята.

4.2.16. Не допускайте скопления стружки в поддоне станка.

4.2.17. Стружку из поддона убирайте при помощи крючка и щётки.

4.2.18. При Т.О.

не допускайте попадания смазочных материалов на кнопки и рычаги управления.

4.2.19. Убирайте со станка обтирочную ветошь.

4.2.20. Производите измерения обрабатываемой детали при помощи мерительных приборов и инструментов

только после полной остановки патрона и приводов суппорта и каретки.

4.2.21. К работе со станком допускаются подготовленные и имеющие опыт работы на токарных

металлообрабатывающих станках

рабочие.

некоторых

должна

случая.

время на холостом ходу. Если в это время вы

состоянии алкогольного или

или незакрепленной заготовкой.

Page 6

5

5. ПОДКЛЮЧЕНИЕ СТАНКА К ИСТОЧНИКУ ПИТАНИЯ

ВНИМАНИЕ: Проверьте соответствие напряжения источника питания и соединений требованиям

Вашего станка. Для этого достаточно взглянуть на табличку с техническими данными на

двигателе станка.

5.1. Электрические соединения. Требования к шнуру питания

5.1.1. Запрещается переделывать вилку, если она не входит в розетку. Квалифицированный электрик

должен установить соответствующую розетку.

5.1.2. При повреждении шнура питания его должен заменить изготовитель или сертифицированный

сервисный центр.

ПРЕДУПРЕЖДЕНИЕ: Этот станок предназначен для использования только в сухом помещении. Не

допускайте установку станка во влажных помещениях.

5.2. Требования к двигателю

ВНИМАНИЕ! Для исключения опасности повреждения двигателя регулярно очищайте двигатель

от стружки и пыли. Таким образом обеспечивается его беспрепятственное охлаждение.

5.2.1. Если двигатель не запускается или внезапно останавливается при работе, сразу же отключите

станок. Отсоедините вилку шнура питания станка от розетки и попытайтесь по таблице возможных

неисправностей найти

и устранить возможную причину.

5.2.2. Устройство защиты или автомат защиты необходимо регулярно проверять, если:

- двигатель постоянно перегружается;

- колебания напряжения сети в пределах ±10% относительно номинального значения не влияют на

нормальную работу станка. Однако, при тяжёлой нагрузке необходимо, чтобы на двигатель подавалось

напряжение 220 В.

5.2.3. Чаще всего проблемы с двигателем возникают при плохих

контактах в разъёмах, при

перегрузках, пониженном напряжении питания (возможно, вследствие недостаточного сечения

подводящих проводов). Поэтому всегда с помощью квалифицированного электрика проверяйте

все разъёмы, рабочее напряжение и потребляемый ток.

5.2.4. При большой длине и малом поперечном сечении подводящих проводов на этих проводах

происходит дополнительное падение напряжения, которое приводит к проблемам с двигателем

Поэтому для нормального функционирования этого станка необходимо достаточное поперечное сечение

подводящих проводов. Приведённые в таблице данные о длине подводящих проводов относятся к

расстоянию между распределительным щитом, к которому подсоединен станок и вилкой штепсельного

разъёма станка. При этом, не имеет значение, осуществляется подвод электроэнергии к станку через

стационарные подводящие провода, через

удлинительный кабель или через комбинацию стационарных

и удлинительных кабелей. Удлинительный провод должен иметь на одном конце вилку с заземляющим

контактом, а на другом – розетку, совместимую с вилкой вашего станка.

Предупреждение:

Станок должен быть заземлен.

Длина подводящих проводов Необходимое поперечное сечение медных проводов

До 15м 1,5 мм2

6. РАСПАКОВКА

6.1. Откройте упаковку, извлеките станок и все комплектующие детали.

6.2. Проверьте комплектность станка согласно пункту 3.

ВНИМАНИЕ: На некоторые детали нанесено защитное покрытие. Для обеспечения правильной сборки и

работы снимите защитное покрытие уайт-спиритом с помощью мягкой салфетки. Растворители могут

повредить поверхность. Для очистки окрашенных, пластмассовых и резиновых деталей используйте

мыло и воду. Тщательно протрите все детали чистой сухой салфеткой и слегка смажьте жидким маслом

все обработанные поверхности.

6.3. При установке и перемещении станка рекомендуется использовать подъемные механизмы и стропы

грузоподъемностью не менее 120 кг. (см. схему строповки, раздел 16. )

30

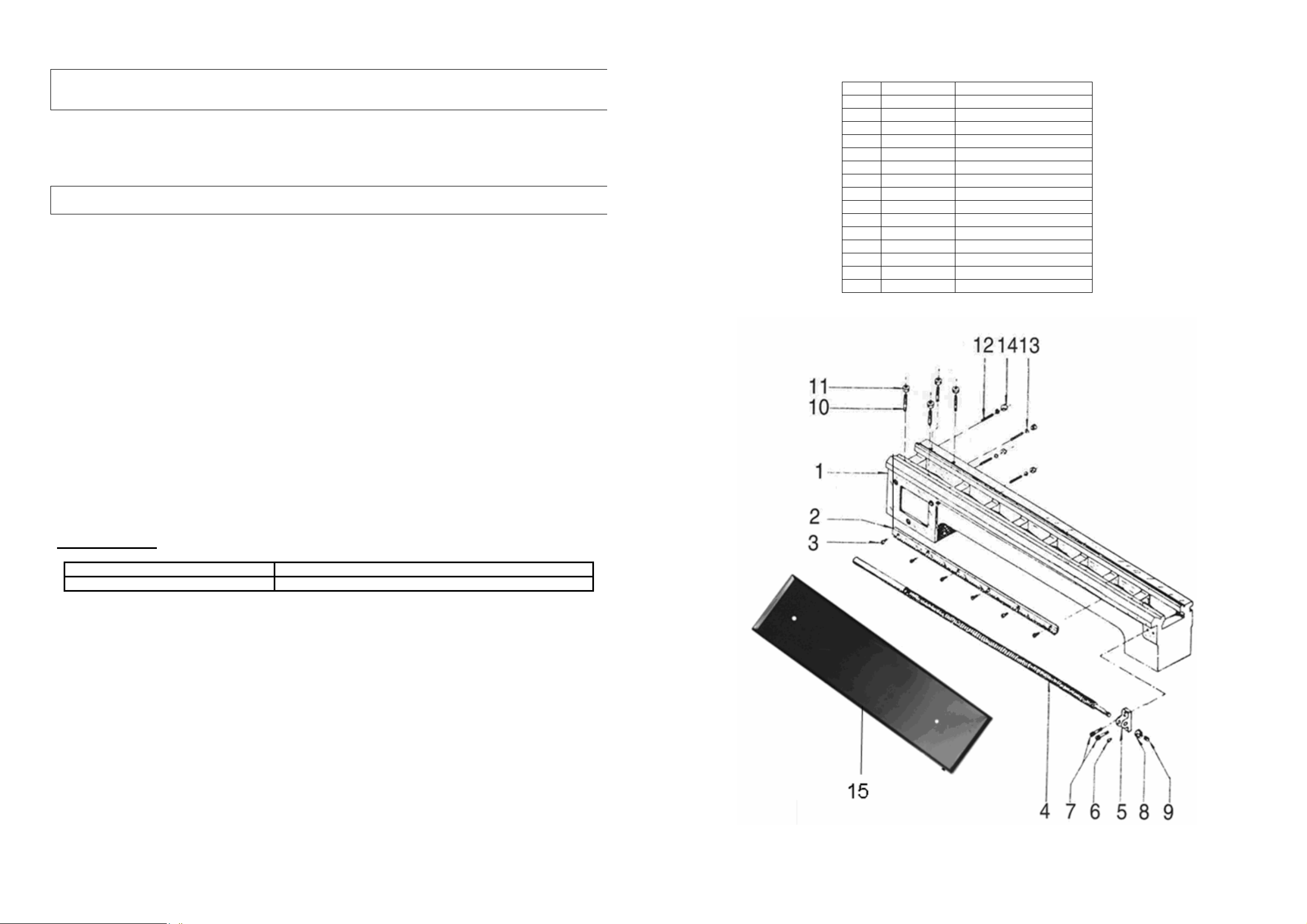

УЗЕЛ СТАНИНЫ

*- позиция по схеме сборки

№* Код Наименование

1 201151 Станина

2 201152 Планка

3 201052 Винт М4х8

4 201154 Винт ходовой

5 201155 Опора

6 201088 Масленка М6

7 200879 Винт М6х20

8 201158 Гайка

9 201067 Винт М8х6

10 201160 Штифт 8х28

11 201044 Гайка М8

12 200867 Винт М6х25

13 200866 Шайба пружинная Ф6

14 200881 Гайка М6

15 201394 Поддон для стружки

СХЕМА СБОРКИ УЗЛА СТАНИНЫ

.

Page 7

*- позиция по схеме сборки

№* Код Наименование

1 201126 Пиноль

2 201127 Винт

3 201128 Втулка

4 201129 Втулка

5 201130 Маховик

6 201131 Ручка фиксирующая

7 201132 Зажим

8 201133 Штифт направляющий 5х10

9 201134 Лимб

10 201135 Пружина

11 201136 Гайка

12 201137 Корпус задней бабки

13 201138 Основание задней бабки

14 201139 Винт М8х25

15 201140 Ручка

16 201141 Винт

17 201063 Шпонка 3х13

18 201143 Винт М8х8

19 201144 Заклепка

20 201088 Масленка М6

21 201146 Плата зажимная

22 201044 Гайка М8

23 201148 Винт

24 201043 Шайба Ф8

29

УЗЕЛ ЗАДНЕЙ БАБКИ

Схема сборки узла задней бабки

6

7. УСТРОЙСТВО СТАНКА

7.1. станок состоит из следующих сборочных единиц и деталей (рис.2)

1. Рычаг переключения скорости автоматической

подачи

2. Кожух гитары

3. Таблица настройки скорости частоты вращения

шпинделя

4. Рычаг натяжения ремня

5. Передняя бабка

6. Переключатель направления вращения шпинделя

7. Аварийный выключатель

8. Кулачки трёхкулачкового патрона

9. Трёхкулачковый самоцентрирующийся патрон

10. Резцедержатель

11. Ручка фиксации резцедержателя

12. Суппорт поворотный

13. Поперечный суппорт

14. Центр задней бабки

15. Пиноль задней бабки

16. Ручка фиксации положения пиноли

17. Задняя бабка

18. Маховик перемещения пиноли

19. Гайка, фиксирующая положение задней бабки

20. Станина

21. Поддон для стружки

22. Ходовой винт подачи каретки

23. Индикатор нарезания резьбы

24. Каретка

25. Ручка управления разъёмной гайкой

винта

26. Рычаг включения автоматической подачи

27. Маховик подачи поворотного суппорта

28. Маховик подачи поперечного суппорта

29. Маховик ручной подачи каретки

30. Шпиндель

31. Защитный щиток

32. Таблица настройки гитары

33. Таблица индикатора нарезания резьбы

ходового

8. МОНТАЖ И СБОРКА СТАНКА

ВНИМАНИЕ!

НЕ ПЫТАЙТЕСЬ ЭКСПЛУАТИРОВАТЬ СТАНОК ДО ОКОНЧАНИЯ МОНТАЖНЫХ РАБОТ И ВСЕХ

ПРЕДВАРИТЕЛЬНЫХ ПРОВЕРОК В СООТВЕТСТВИИ С ДАННЫМ РУКОВОДСТВОМ

8.1. Токарный станок должен устанавливаться на прочном, тяжелом верстаке достаточной высоты, чтобы

оператору не пришлось наклоняться в процессе работы. Соблюдайте осторожность при перемещении станка с

учетом его веса.

8.2. Настоятельно рекомендуем надежно закрепить станок болтами к прочному верстаку. Это повысит

стабильность и, соответственно, безопасность работы.

8.3. Просверлите четыре отверстия на рабочей

поверхности верстака и болтами с шайбами (не поставляются)

прикрепите станок с поддоном к верстаку.

8.4. Установите пластиковую ручку (Ж) c осью ручки (Е), Рис.1, к маховику подачи поперечного суппорта (28), Рис.

2.

8.5. Регулировки каретки (24) поперечного суппорта (13) и поворотного суппорта (12) выполнены на заводе-

изготовителе для обеспечения плавного движения в обоих направлениях. Если же станок

разрегулировался во

время транспортировки (см. раздел « Регулировка»), где описаны методы регулировки.

8.6. В конус пиноли (15) задней бабки (17) вставьте центр Морзе №2 (14), Рис. 2.

8.7. Установите ручку (Т), Рис. 1, на рычаг переключения скорости автоматической подачи (1), как показано на

Рис. 2.

8.8. На ручку (Т), Рис. 1, рычага переключения скорости автоматической подачи (1), Рис. 2, накрутите

колпачковую гайку (Ф),

Рис. 1, как показано на Рис. 2.

8.9. Установите ручку (Р), Рис. 1, на рычаг натяжения ремня (4), как показано на Рис. 2.

Page 8

7

9. РЕГУЛИРОВКА

Ваш станок был собран и полностью отрегулирован на заводе-изготовителе. Во время транспортировки

регулировки могут нарушиться, поэтому перед началом эксплуатации регулировки необходимо

проверить вновь.

ПРЕДУПРЕЖДЕНИЕ: Никогда не выполняйте какие-либо регулировки при включенном станке. Это

может привести к травме.

9.1. Регулировка перемещения поворотного суппорта (Рис. 3,4)

9.1.1. Равномерно ослабьте все контргайки (37) и винты (36) клина (38). Закручивая винты (36),

прилагайте одинаковый крутящий момент к каждому винту. При этом, необходимо удерживать

поворотный суппорт (12). Проверьте с помощью осторожного поворота маховика подачи поворотного

суппорта (27) плавность и равномерность перемещения поворотного суппорта (12).

9.1.2. Если движение затруднено, вывинтите каждый регулировочный винт (36)

только на одну четвертую

оборота и затяните контргайки (37).

9.1.3. Проверьте регулировку еще раз, поворачивая маховик подачи поворотного суппорта (27).

Движение должно быть равномерным и плавным по всей длине перемещения поворотного суппорта

(12).

9.1.4. Если движение слишком свободное, закрутите все регулировочные винты на одну восьмую

оборота и затяните контргайки (37). Проверьте еще раз.

9.1.5. Закрепите все

контргайки (37), соблюдая осторожность, чтобы не сместить регулировочные винты

(36) клина (38).

9.1.6. По окончанию регулировки полностью выдвиньте суппорт (12) и смажьте все сопрягаемые

поверхности и резьбу ходового винта.

28

УЗЕЛ ПОВОРОТНОГО СУППОРТА

*- позиция по схеме сборки

№* Код

1 201092

Наименование

Направляющая

№* Код Наименование детали

18 201109 Штифт стопорный 3х8

2 201093 База 19 201110 Штифт стопорный 3х14

3 201094 Клин 20 201111 Зажим

4 201095 Кольцо зажимное 21 201043 Шайба Ф8

5 201096 Диск со шкалой 22 201113 Пружина

6 201097 Гайка ходового винта 23 201114 Ходовой винт

7 201098 Винт регулировочный 24 201115 Фланец ходового винта

8 201099 Винт 25 201116 Лимб

9 201100 Т-винт 26 201117 Маховик

10 201101 Штифт 27 201118 Ручка

11 201102 Гайка 28 201063 Шпонка 3х13

12 200847 Болт М8х30 29 201120 Пружина

13 200945 Винт М5х10 30 201121 Гайка

14 201071 Винт М6х12 31 201067 Винт М8х6

15 200873 Винт М4х10 32 201123 Штифт стопорный 3х12

16 201075 Гайка М4 33 201124 Плита

17 200881 Гайка М6 34 201125 Штифт

СХЕМА СБОРКИ УЗЛА ПОВОРОТНОГО СУППОРТА

9.2. Регулировка перемещения поперечного суппорта (Рис. 4, 5)

9.2.1. Регулировка поперечного суппорта (13) выполняется так же, как поворотного. ( См. п. 9.1. )

Page 9

*- позиция по схеме сборки

№* Код Наименование детали №* Код Наименование детали

1 201053 Суппорт 21 201073 Штифт

2 201054 Поперечный суппорт 22 200995 Винт М4х12

3 201055 Клин 23 201075 Гайка М4

4 201056 Гайка 24 201076 Блок скользящий

5 201057 Ходовой винт 25 201077 Шайба 6

6 201058 Корпус 26 201078 Винт М6х16

7 201037 Винт М5х16 27 201079 Зажим

8 201060 Пластина 28 200879 Винт М6х20

9 201061 Заклепка 2х5 29 200881 Гайка М6

10 201062 Лимб нониуса 30 200867 Винт М6х25

11 201063 Шпонка 3х13 31 201083 Накладка

12 201064 Пружина 32 201084 Прижим накладки

13 201065 Маховик 33 200834 Винт М4х6

14 201066 Гайка 34 201086 Накладка

15 201067 Винт М8х6 35 201087 Прижим накладки

16 201068 Ручка 36 201088 Масленка 6

17 201069 Блок скользящий 37 201089 Винт М8х30

18 201070 Втулка 39 200867 Винт М6х25

19 201071 Винт М6х12 40 201091 Фиксатор

20 201052 Винт М4х8

27

УЗЕЛ СУППОРТОВ

Схема сборки узла суппортов

8

Очень важно правильно произвести регулировку поперечного и поворотного суппортов, чтобы их

движение было плавным. Неправильная регулировка может оказывать серьезное влияние на качество

работы.

9.3. Регулировка биения шпинделя (Рис. 6)

9.3.1. После продолжительной работы на станке

возникает необходимость подтянуть

подшипники шпинделя. Эта регулировка

выполняется в специализированных сервисных

центрах или специалистами, имеющими опыт в

данной регулировке.

ВНИМАНИЕ: Чрезмерное затягивание подшипников может привести к их разрушению.

9.3.2. Ослабьте болт (42), откройте кожух

гитары (2). Ослабьте два фиксирующих болта

(40), проверяя вращение шпинделя (30).

Закручивайте гайку (41) до исчезновения

люфта. При этом, шпиндель (30) должен

вращаться свободно. Зафиксируйте положение

гайки (41) двумя фиксирующими болтами (40),

закройте кожух гитары (2), зафиксируйте

положение кожуха гитары (2) болтом (42).

9.4. Регулировка перемещения ходовых

винтов суппортов (Рис. 7, 8)

9.4.1. Для регулировки перемещения ходового

винта поворотного суппорта (12) ослабьте

фиксацию гайки (43) поворотом винта (44)

против часовой стрелки. Вращая гайку (43) по

часовой стрелке, выберите люфт. Вращение

маховика подачи поворотного суппорта (27)

должно быть свободным и плавным. Поворотом

против часовой стрелки винта (44)

зафиксируйте положение гайки (43), Рис.7.

9.4.2. Регулировка перемещения ходового винта

поперечного суппорта (13), Рис. 8, выполняется

также, как и регулировка перемещения

ходового

винта поворотного суппорта (12) (См. п. 9.4.1).

Page 10

9

10. ИНСТРУКЦИИ ПО ЭКСПЛУАТАЦИИ

При установке станка в режим низкой или высокой скорости обязательно убедитесь, что шестерни

находятся в зацеплении, по характерному щелчку в момент включения или вращая патрон рукой. Станок

при этом выключен.

10.1. Подготовка к работе (Рис. 2)

10.1.1. Перед включением станка убедитесь в

том, что переключатель направления вращения

шпинделя (6) находится в нейтральном

положении.

10.1.2. Маховиком подачи поперечного суппорта

(28) и маховиком ручной подачи каретки (29)

отведите резец достаточно далеко от патрона

(9) и заготовки.

10.1.3. Установите рычаг включения

автоматической подачи (26) в положение ВЫКЛ.

(вниз).

10.1.4. При

помощи Т-образного ключа патрона

(П) раздвиньте кулачки (8) трёхкулачкового

самоцентрирующегося патрона (9), вставьте

заготовку и при помощи Т-образного ключа

патрона (П) зажмите заготовку в

трёхкулачковом самоцентрирующемся патроне

(9). Извлеките Т-образный ключ патрона (П) из

гнезда трёхкулачкового самоцентрирующегося

патрона (9), Рис. 9.

10.1.5. Для замены кулачков (8) вставьте Тобразный ключ (П) в трёхкулачковый

самоцентрирующийся патрон (9), вращая Тобразный ключ (П) против часовой стрелки,

полностью разожмите кулачки (8)

трёхкулачкового самоцентрирующегося патрона

(9). После этого кулачки (8) можно извлечь,

соблюдая очередность. Для установки кулачков

(8) сохраняйте последовательность в обратном

порядке, соблюдая очерёдность кулачков (8),

Рис. 9.

10.1.6. Используя рожковый ключ (И), Рис.1,

поворотом против часовой стрелки ослабьте

фиксацию гайки (19), фиксирующей положение

задней бабки (17), расположенной в основании

задней бабки (17). Переместите заднюю бабку

(17) до упора центра задней бабки (14) в

заготовку. Закрепите заднюю бабку (17) в этой

позиции поворотом по часовой стрелке гайки

(19), фиксирующей положение задней бабки

(17). Поверните ручку фиксации положения

пиноли (16) против часовой стрелки. Маховиком

перемещения пиноли (18) по часовой стрелке

необходимо поджать центр (14).

Поворотом

ручки фиксации положения пиноли (16) по

часовой стрелке зафиксируйте установленное

положение пиноли (15), Рис. 10.

10.1.7. При снятии детали со станка операции

п.п.10.1.4 -10.1.6 выполняйте в обратном

порядке.

10.1.8. Используя шестигранный ключ (С),

Рис.1, выкрутите 3 болта (34), установите

необходимый

26

УЗЕЛ ФАРТУКА

*- позиция по схеме сборки

№* Код Наименование детали №* Код Наименование детали

1 200988 Корпус фартука 34 201021 Ручка

2 200989 Скоба 35 201022 Шильдик

3 200990 Червяк 37 201023 Шестерня 18Т

4 200991 Шпонка 38 201024 Шпонка 4х11

5 200867 Винт М6х25 39 201025 Шестерня 42Т

6 200993 Винт ходовой 40 200860 Кольцо стопорное Ф12

7 200994 Гайка 41 201027 Полугайка

8 200995 Винт М4х12 42 201028 Кулачок стопорный

9 200996 Шарик стальной Ф5 43 201029 Направляющая

10 200997 Пружина 44 201030 Кольцо стопорное 8

11 200998 Ручка 45 201031 Винт М4х16

12 200999 Винт М6х6 46 201032 Винт М5х25

13 201000 Шайба 47 200944 Гайка М5

14 201001 Винт М6х8 48 201034 Блок управления

15 201002 Шестерня 12Т 49 201035 Планка соединительная

16 201003 Штифт пружинный 4Х30 50 201036 Винт М4х20

17 201004 Шестерня 43Т 51 201037 Винт М5х16

18 201005 Ручка 52 201038 Винт

19 201006 Вал-шестерня 13Т 53 201039 Корпус резьбового диска

20 201007 Блок 54 201040 Колесо червячное 60Т

21 201008 Пружина 55 201041 Вал

22 200873 Винт М4х10 56 201042 Шпонка 3х10

23 201010 Винт М6х30 57 201043 Шайба Ф8

24 201011 Вал-шестерня 43Т 58 201044 Гайка М8

25 201012 Вал 59 201045 Диск

26 201013 Шпонка 4х5 60 201046 Винт М6х60

27 201014 Шестерня 41Т 61 201047 Указатель

28 201015 Кольцо 14 62 201048 Винт

29 201088 Масленка М6 63 201046 Винт М6х60

30 201017 Шестерня 17Т 64 201050 Кожух фартука

31 201018 Маховик 65 201051 Шайба Ф4

32 201019 Штифт пружинный 4х25 66 201052 Винт М4х8

33 201020 Винт 67 201049 Колесо червячное 56Т

Схема сборки узла фартука

Page 11

25

15 200960 Кольцо упорное Ф16

16 200961 Вал

17 200962 Шпонка

18 200963 Шестерня 16Т

19 200964 Рычаг

20 200965 Вал

21 200966 Шестерня 36Т

22 200875 Винт М6х10

23 200968 Кольцо упорное Ф15

24 200969 Шарикоподшипник

25 200970 Плунжер

26 200971 Пружина

27 200972 Втулка

28 200973 Ручка

29 200851 Гайка М10

30 200975 Панель передняя

31 201078 Винт М6х16

32 200977 Штифт 6х22

33 200978 Фланец

34 200875 Винт М6х10

35 200894 Шайба Ф10

36 200981 Втулка

37 200919 Штифт 4х14

38 200983 Планка

39 200984 Заклепка

40 200985 Винт М8х20

41 200986 Шайба пружинная Ф8

42 200987 Масленка М8х1

Схема сборки коробки передач

10

для предполагаемой операции резец (35) в

резцедержатель (10), равномерно с достаточным

усилием закрутите три болта (34), Рис.11. Убедитесь,

что режущая часть головки резца (35) находится по

центру диаметра заготовки. Положение резца (35)

проверьте по центру (Д), зажатом в трёхкулачковом

самоцентрирующимся патроне (8). Вылет головки

резца должен быть примерно 10 мм, но не превышать

15 мм (не

должен превышать полторы высоты

державки резца). По мере необходимости при

установке резца (35) используйте подкладки (S)

разной толщины. Допускается использовать только

одну подкладку, Рис.12.

10.1.9. Для ускорения и удобства работы можно

установить в резцедержателе (10) параллельно, но

направленные в противоположные стороны

головками, два резца (35), Рис.13, при условии, что

оба резца (35) в резцедержателе (10) закрепляются

тремя болтами (34), Рис.11.

10.1.10. Поверните ручку фиксации резцедержателя

(11) против часовой стрелки, поворачивая

резцедержатель (10). Выберите необходимый для

данной операции резец (35) или угол установки резца

(35), зафиксируйте положение резцедержателя (10),

повернув ручку фиксации резцедержателя (11) в

обратном направлении с определённым усилием,

Рис.11.

10.2. Включение

10.2.1. Вставьте электрическую вилку станка в

розетку с напряжением 220 вольт.

10.2.2. Нажмите красную кнопку аварийного

выключателя (7), сдвинув ее в направлении от

себя, как показано стрелкой на кнопке

аварийного выключателя (7). Откройте крышку

аварийного выключателя (7) после нажатия на

зелёную кнопку при условии, что защитный

щиток (31) опущен (установлено устройство

отключения), и переключатель

направления

вращения шпинделя (6) установлен в одно из

положений направления вращения шпинделя.

Станок включится (начнёт вращаться

шпиндель), Рис.14.

10.2.3. Станок должен поработать 2-3 минуты.

Убедитесь, что все элементы станка надежно

закреплены и работают равномерно и

правильно. Только после этого можно

приступать к работе.

10.2.4. Направление вращения шпинделя

определяется положением переключателя

направления вращения шпинделя (6),

Рис.14.

Page 12

11

10.3. Точение (Рис. 15)

10.3.1. Установка и подача резца в продольном

направлении станины (20) станка, Рис.2,

производится вращением маховика ручной

подачи каретки (29), Рис. 15.

10.3.2. Точная установка и подача резца в

продольном направлении производится

маховиком подачи (27) поворотного суппорта

(12), установленного параллельно ходовому

винту подачи каретки (22), что соответствует

совмещению метки на поперечном суппорте

(13) и

нулевой отметки шкалы (45) поворотного

суппорта (12), Рис.15.

10.3.3. Расстояние прохождения резца

контролируется по шкале лимба (46), (1

деление = 0,025мм), Рис. 15.

10.3.4. Установка и подача резца в поперечном

направлении (установка глубины точения,

торцевое точение) производится вращением

маховика подачи поперечного суппорта (28),

Рис. 15.

10.3.5. Глубина подачи резца в поперечном

направлении контролируется по шкале лимба

(47), при этом, глубина

точения за один проход

не должна превышать 0,3 мм.

(1 деление лимба=0.025мм.), Рис. 15.

10.3.6. Для выполнения конусного точения

необходимо ослабить два болта (48),

установить поворотный суппорт (12) на

необходимый угол по показаниям шкалы (45),

зафиксировать положение поворотного

суппорта (12) двумя болтами (48), Рис.16.

10.3.7. Конусное точение выполняется

вращением маховика подачи поворотного

суппорта (27) для перемещения резца (35).

Размер контролируется

по показаниям лимба

(46), (1деление=0.025мм.), Рис.16.

10.3.8. Конусное точение в центрах можно

выполнить, смещая заднюю бабку (17), как

показано на рис 16а. Два болта (57) служат для

фиксации задней бабки (17) в установленном

положении, Рис.16а.

10.3.9. Обнуление лимбов (46,47) поперечного и

поворотного суппортов производится

вращением от руки соответствующего лимба до

совмещения рисок нулевых отметок,

Рис.15.

10.4. Точение с автоматической подачей (Рис. 17, 18)

10.4.1. Точение производится, как описано выше.

10.4.2. Положение переключателя направления вращения шпинделя (6), Рис.14, соответствует направлению

автоматической подачи каретки (24), Рис.17.

10.4.3. Переключением рычага включения автоматической подачи (26) в верхнее положение приводится в

действие автоматическое перемещение каретки (24), Рис.17 .

ВНИМАНИЕ: При работе в режиме автоматической подачи вращение ручки маховика

ручной подачи каретки

может замотать одежду.

24

ЭЛЕКТРООБОРУДОВАНИЕ

*- позиция по схеме сборки

№* Код Наименование детали

1 200932 Корпус

2 200933 Винт

3 200934 Шайба пружинная

4 200935 Кожух

5 200936 Хомут конденсатора

6 200937 Конденсатор 100мкф

7 200938 Гайка

8 200939 Втулка

9 200940 Переключатель

10 200941 Винт

11 200942 Двигатель

12 200943 Шайба пружинная Ф5

13 200944 Гайка М5

14 200945 Винт М5х10

15 203008 Конденсатор 30мкф

16 203010 Корпус конденсаторов (сбор)

УЗЛЫ И ДЕТАЛИ ЭЛЕКТРООБОРУДОВАНИЯ

*- позиция по схеме сборки

УЗЕЛ КОРОБКИ ПЕРЕДАЧ

№* Код Наименование детали

1 200946 Корпус коробки передач

2 200947 Вал

3 200948 Шпонка

4 200949 Втулка

5 200950 Шестерня 28Т

6 200951 Шестерня 26Т

7 200952 Шестерня 24Т

8 200953 Шестерня 23Т

9 200954 Шестерня 22Т

10 200955 Шестерня 20Т

11 200956 Шестерня 19Т

12 200957 Шестерня 18Т

13 200958 Шестерня 16Т

14 200959 Втулка

Page 13

*- позиция по схеме сборки

23

УЗЕЛ НАСТРОЙКИ

№* Код Наименование детали

1 200909 Кронштейн

2 200910 Т-гайка

3 200874 Шайба Ф6

4 200912 Вал

5 200913 Втулка

6 200914 Шестерня 127Т

7 200915 Шестерня 120Т

8 200916 Шайба

9 201088 Масленка М6

10 200894 Шайба Ф10

11 200919 Штифт 4Х14

12 200930 Шестерня 60Т

13 200921 Кольцо распорное

14 200874 Шайба Ф6

15 200875 Винт М6х10

16 200866 Шайба пружинная Ф6

17 200925 Винт М6х35

18 200920 Шестерня 30Т

19 200920 Шестерня 30Т

20 200927 Шестерня 36Т

21 200928 Шестерня 42Т

22 200929 Шестерня 45Т

12

10.4.4. Станок оборудован коробкой скоростей автоматической подачи в диапазоне от 0,12мм. до 0,33мм. за

один оборот шпинделя (см. таблицу 2 и шильдик (49), Рис.18.)

Таблица 2

Схема сборки узла настройки

Установка шестерни (б) и промежуточных шестерен

(120 и 127) для нарезания резцом дюймовой

резьбы

Установка шестерни (б) и промежуточных шестерен

(120 и 127) для нарезания резцом метрической

резьбы

10.4.5. Откройте защитный кожух гитары (2), как указано в п.9.3.2. По таблице 2 установите необходимые

шестерни (а) (б), Рис.19, и закройте защитный кожух (2), п.9.3.2.

10.4.6. Пользуясь таблицей 2, перемещая рычаг переключения скорости автоматической подачи, (1), Рис.18,

можно менять скорость автоматической подачи. Например, при установке шестерен а=28Т и б=60Т, Рис.19, в

положении 9 рычага переключения

скорости автоматической подачи (1) по шкале (50) – скорость подачи равна

0,12мм на один оборот шпинделя. При установке рычага переключения скорости автоматической подачи (1) в

положение 1 по шкале (50) –скорость подачи равна 0,21мм на один оборот шпинделя и т.д,., Рис.18.

При каждом перемещении рычага переключения скорости автоматической подачи (1) необходимо

рычаг натяжения ремня (4) привести в крайнее положение от себя, Рис.19.

Page 14

13

10.5. Изменение частоты вращения шпинделя

Таблица 3

10.5.1. Откройте защитный кожух гитары (2), как указано в п.9.3.2.

10.5.2. Переставляя клиновой ремень (51) на шкивах A,B,C в положения 1,2,3 согласно таблице 3, можно

ступенчато изменять скорость вращения шпинделя – 100; 250; 350; 500; 900 и 1800 об/мин., Рис.19, (A,B,C шкивы). Например, при установке клинового ремня (51) на шкивах B,C в положении 1 – скорость вращения

шпинделя равна 100 об/мин., а в положении 3 - скорость вращения равна 500

об/мин. и т.д., Рис.19.

10.5.3. Закройте защитный кожух (2), п.9.3.2.

10.6. Замена шестерен для нарезания резьбы

10.6.1. Заводские регулировки токарного станка предусмотрены для нормальной обточки с использованием

автоматической или ручной подачи.

10.6.2. Для замены шестерен убедитесь, что аварийный выключатель (7) установлен в положение ВЫКЛ., и

станок отключен от источника питания, Рис.14.

10.6.3. Откройте

защитный кожух гитары (2), как указано в п.9.3.2.

10.6.4. Комбинации использования шестерен для нарезания резьбы см. в таблице 4 и Рис.19.

Таблица комбинаций шестерен для нарезания резьбы

Таблица 4

22

УЗЕЛ НАТЯЖЕНИЯ

*- позиция по схеме сборки

№* Код Наименование детали

1 200885 Шайба

2 200886 Шпилька резьбовая

3 200887 Скоба рычага

4 200888 Рычаг

5 200889 Шарикоподшипник

6 200890 Ролик

7 200891 Шайба

8 200892 Кольцо упорное Ф12

9 200893 Кольцо упорное Ф28

10 200894 Шайба Ф10

11 200851 Гайка М10

12 200896 Шайба

13 200897 Пружина

14 200898 Шпилька резьбовая

15 200899 Привод

16 200900 Штифт

17 200901 Втулка

18 200902 Кольцо упорное Ф6

19 200903 Винт

20 200904 Шайба гофрированная

21 200905 Кольцо упорное

22 200906 Рычаг

23 200907 Рычаг

24 200908 Головка рычага

Примечание: Положение шестерни (б) и промежуточных шестерен (120 и 127) для нарезания

метрической или дюймовой резьбы (см. схема сборки узла настройки).

Примеры:

1. См. Рис. 19

Для нарезания резьбы с шагом = 1,5мм используйте положение шестерен:

30 в позиции - а

30 в позиции – б

Рычаг переключения скорости автоматической подачи (1), Рис.18, в положении 1

2. См. Рис. 19

Для

нарезания резьбы с шагом = 0.5мм. используйте положение шестерен:

30 в позиции - а

60 в позиции - б

Рычаг переключения скорости автоматической подачи (1), Рис.18, в положении 7

10.6.5. Отвинтите крепёжный болт (52) , закрепляющий шестерню (б) и снимите стопорную шайбу шестерни

(а), Рис.19.

10.6.6. Осторожно снимите шестерни, чтобы сохранить на месте шпонки на валах и установите необходимые

шестерни (a) и (б). Количество зубьев на каждой шестерне промаркировано. Установите крепежный болт (52)

шестерни (б) и стопорную шайбу шестерни (а), Рис.19.

СХЕМА СБОРКИ УЗЛА НАТЯЖЕНИЯ

Page 15

*- позиция по схеме сборки

№* Код Наименование детали

1 200846 Плита

2 200847 Болт М8х20

3 200848 Вал

4 200849 Шайба Ф10

5 200850 Шайба пружинная Ф10

6 200851 Гайка М10

7 200852 Втулка

8 200853 Кольцо упорное Ф25

9 200854 Шайба

10 200855 Пружина

11 200996 Шарик Ф5

12 200857 Шкив

13 200858 Шкив

14 200859 Шайба

15 200860 Кольцо стопорное Ф12

16 201088 Масленка Ф6

17 200862 Шайба регулировочная

18 200863 Манжета

19 200864 Шкив

20 200865 Шайба

21

УЗЕЛ ПРИВОДА

№* Код Наименование детали

21 200866 Шайба пружинная Ф6

22 200867 Винт М6х25

23 200868 Крышка

24 200869 Винт М5х12

25 200870 Шайба Ф5

26 200871 Винт М5х8

27 200872 Кожух с шарниром

28 200873 Винт М4х10

29 200874 Шайба Ф6

30 200875 Винт М6х10

31 200867 Винт М6х25

32 200874 Шайба Ф6

33 200878 Пружина

34 200879 Винт М6х20

35 200880 Блок зажимной

36 200881 Гайка М6

37 200882 Ремень клиновой

38 200883 Ремень зубчатый

39 200884 Плита

Схема сборки узла привода

14

10.6.7. Шестерни необходимо установить так, чтобы их зацепление имело минимальный люфт.

10.6.8. Положение шестерен 120Т и 127Т для метрической резьбы показано на Рис. 19.

10.6.9. Для нарезания дюймовой резьбы шестерни 120Т и 127Т необходимо поменять местами, Рис. 19.

10.6.10. Установите защитный кожух (2) и закрепите болт (42), п.9.3.2.

10.7. Нарезание резьбы

10.7.1. Эта операция требует

определенных навыков и точности, поэтому ее следует выполнять, имея опыт

работы на токарно-винторезных станках.

10.7.2. Установите соответствующие шестерни (см. таблицу 4) для предполагаемой резьбы и установите

резец, требуемый для данного типа резьбы.

10.7.3. Точение резьбы производится за несколько приёмов, т.к. рекомендуемая глубина точения -0,2мм.

10.7.4. Для выполнения этой операции необходимо изучить

инструкцию по эксплуатации и назначение каждого

органа управления станком.

10.7.5. Более подробная информация по методам нарезания резьбы, режущим инструментам и др. приводится

в соответствующих справочниках, либо вы можете получить рекомендации у квалифицированного

специалиста.

10.7.6. Выполните необходимые установки, описанные в п.п.10.5 -10.6.

10.7.7. Включите станок п.10.2, подведите резец (35) к началу предполагаемой резьбы. Маховиком

подачи

поперечного суппорта (28) установите глубину резания, не превышая 0,2 мм за один проход (описано выше в

п.10.3), опустите вниз ручку управления разъёмной гайкой ходового винта (25) и начните нарезание резьбы,

Рис.20.

10.7.8. По мере приближения резца к концу нарезаемой резьбы отведите резец (35), используя маховик подачи

поперечного суппорта (28), п.10.3, Рис.15, а переключателем направления вращения

шпинделя (6), Рис.14,

включите в обратном направлении. Не переключайте ручку управления разъёмной гайкой ходового винта

(25) при выполнении операции нарезания резьбы до конца изготовления резьбы, Рис.20.

10.7.9. Когда резец пройдёт начало нарезаемой резьбы на 3-5мм, установите переключатель направления

вращения шпинделя (6), Рис.14, в нейтральное положение. Маховиком подачи поперечного суппорта (28),

установите последующую глубину резания,

не превышая 0,2 мм за один проход (описано выше п.10.3).

Переключатель направления вращения шпинделя (6) Рис.14, установите в первоначальное положение (п.

10.7.6), выполните последующий проход.

10.7.10. Повторяйте пункты 10.7.6. -10.7.8. до конца нарезания резьбы.

10.8. Индикатор нарезания резьбы (Рис.20)

10.8.1. Индикатор нарезания резьбы (23) предназначен для точного последующего попадания режущего

инструмента (резца) в ручей предшествующего прохода резца.

10.8.2. Индикатор нарезания резьбы (23) расположен на фартуке каретки (24) и установлен в нерабочем

положении. При настройке станка на операцию нарезания резьбы необходимо шестерню индикатора

нарезания резьбы (23) привести в зацепление с ходовым винтом подачи каретки (22). Для

этого ослабьте

фиксирующий болт (55), поверните индикатор нарезания резьбы (23) до установки надёжного зацепления

шестерни индикатора нарезания резьбы (23) с ходовым винтом подачи каретки (22). Зафиксируйте болтом (55)

положение корпуса индикатора нарезания резьбы (23).

10.8.3. В процессе нарезания резьбы индикатор нарезания резьбы (23) постоянно находится в зацеплении с

ходовым винтом подачи каретки (22) и, по мере вращения ходового винта

режиме подачи каретки (24), диск (54) вращается. На диске нанесены 8 радиальных меток, используемых для

определения точного положения каретки (24) относительно витка ходового винта подачи каретки (22).

подачи каретки (22), или в ручном

Page 16

15

Числа в колонке индикаторной таблицы 5 соответствуют числам радиальных меток на диске (54).

Следовательно, если, например, нужно нарезать резьбу с шагом = 0,5 мм, можно использовать метки от 1 до

8, при этом, в корпусе индикатора нарезания резьбы (23) должна быть установлена шестерня 56Т

(количество зубьев), а при нарезании резьбы с шагом = 1 мм или 3 мм можно

использовать метки 4 или 8.

При этом, в корпусе индикатора нарезания резьбы (23) должна быть установлена шестерня 60Т.

10.8.4. Станок укомплектован двумя шестернями - 56 и 60 зубьев. Перед началом нарезания резьбы по

индикаторной таблице определите размер и установите шестерню индикатора нарезания резьбы (23),

необходимую для предполагаемого шага резьбы.

10.8.5. Включите станок, подведите резец (35) к началу предполагаемой резьбы (

описано выше). Отпустите

фиксирующий винт (53) поворотом диска (54), установите числовое значение на диске (54), выбранное

согласно таблице 5 напротив указателя с меткой (56), винтом (53). Зафиксируйте положение диска (54).

10.8.6. Маховиком подачи поперечного суппорта (28), Рис. 2, установите глубину резания, не превышая 0,2

мм за один проход. Опустите вниз ручку управления разъёмной гайкой ходового винта (25) и начните

нарезание резьбы, Рис

.20.

10.8.7. По мере приближения резца к концу резьбы отведите резец, используя маховик подачи поперечного

суппорта (28), Рис. 15. Поднимите вверх ручку управления разъёмной гайкой ходового винта (25), Рис.20.

Вращая маховик ручной подачи каретки (29), Рис.15, отведите каретку назад к началу нарезания резьбы.

Наблюдайте за вращающимся диском (54) индикатора нарезания резьбы (23). По мере совмещения метки

(56) на

корпусе индикатора нарезания резьбы (23) и ранее выбранного вами по таблице 5 числа

индикаторного диска (54), резко опустите вниз ручку управления разъёмной гайкой ходового винта (25) и

начните нарезание резьбы. Повторяйте цикл нарезания резьбы до окончательных размеров.

10.8.8. Направление движения автоматической подачи каретки (24) и направление вращения шпинделя (30),

Рис.2, определяется положением переключателя направления вращения шпинделя (6), Рис.14.

ИНДИКАТОРНАЯ ТАБЛИЦА 5

Предупреждение: Не допускается

одновременное включение ручки

управления разъёмной гайкой ходового

винта (25) и рычага включения

автоматической подачи (26), Рис.2.

17. ДЕТАЛИ И СХЕМЫ СБОРКИ ТОКАРНОГО СТАНКА "КОРВЕТ 402"

Узел передней бабки

*- позиция по схеме сборки

20

№* Код Наименование детали

1 200823 Корпус передней бабки

2 200824 Фланец

3 200825 Шпиндель

4 200826 Шпонка

5 200827 Сальник

6 200828 Шарикоподшипник

7 200829 Крышка

8 200830 Кольцо распорное

9 200831 Шестерня 40Т

10 200832 Шкив

11 200833 Втулка

12 200834 Винт М4х6

13 200835 Гайка М28

14 200873 Винт М4х10

(1-24) 200836 Бабка задняя (в сборе)

15 200837 Вал

16 200838 Втулка распорная

17 200834 Винт М4х6

18 200840 Втулка

19 200841 Шестерня 80Т

20 200842 Кольцо стопорное

21 200843 Масленка

22 200844 Шестерня 40Т

23 200845 Шестерня 28Т

СХЕМА СБОРКИ ПЕРЕДНЕЙ БАБКИ

11. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Предупреждение: для собственной безопасности необходимо выключить станок и отсоединить вилку

от электрической розетки перед выполнением обслуживания станка.

11.1. Обслуживание

11.1.1. Содержите станок и рабочее место в чистоте. Не допускайте накапливания пыли, стружки и

посторонних предметов на станке и внутри корпуса. Освобождайте все трущиеся узлы и детали от пыли,

стружки и посторонних предметов. Периодически очищайте станок сжатым воздухом.

11.1.2. Заменяйте изношенные детали по мере необходимости. Электрические шнуры в случае износа,

повреждения следует заменять немедленно.

11.1.3. Станок всегда необходимо проверять перед работой. Все неисправности должны быть устранены и

выполнены регулировки. Повреждения поверхности салазок станка следует устранить при помощи шабера.

Проверяйте вручную плавность работы всех деталей.

11.1.4. После окончания работы удалите стружку со станка и тщательно очистите все поверхности. Если

использовалась охлаждающая жидкость, убедитесь

, что она полностью слита из поддона. Рабочие

поверхности должны быть сухими, слегка смазанными маслом.

11.1.5. Останавливайте станок, проверяйте состояние крепления и положения всех сопрягаемых деталей,

узлов и механизмов станка после 50 часов наработки.

Page 17

19

15. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Главным в получении оптимальных результатов при использовании станка является правильная

регулировка. Лучше всего проверить все регулировки во время устранения неисправности

Неисправность Возможная причина Действия по устранению

16

11.2. Схема смазки (Рис. 21а, 21б, 21в)

1. Двигатель не

запускается

2. Двигатель не

развивает полную

скорость и не

работает на полную

мощность

3. Двигатель

перегревается,

останавливается,

размыкает

прерыватели

предохранителей

1. Нет напряжения в сети питания

1. Проверить наличие напряжения

в сети

2. Неисправен выключатель 2. Проверить выключатель

3. Обратиться в

3. Сгорела обмотка двигателя

специализированную мастерскую

для ремонта.

4. Питание не поступает, так как сетевой

выключатель разомкнут

4. Установить предохранитель или

контрольный выключатель

1. Низкое напряжение 1. Проверить напряжение в сети

2. Перегрузка по сети 2. Проверить напряжение в сети

3. Обратиться в

3. Обрыв в обмотке

специализированную мастерскую

для ремонта.

4. Слишком длинный удлинительный

шнур

4. Заменить шнур на более

короткий, убедиться, что он

отвечает требованиям п.5.2.4.

1. Уменьшить нагрузку на

1. Двигатель перегружен

двигатель, соблюдать режим

работы для данной операции.

2. Обратиться в

2. Обмотки сгорели или обрыв в обмотке

специализированную мастерскую

для ремонта

3. Предохранители или прерыватели

имеют недостаточную мощность

3. Установить предохранители

или прерыватели

соответствующей мощности

16. СХЕМА СТРОПОВКИ

1. 1-2 капли масла на ось шестерни

2. Густая смазка на зубья шестерен и 1-2 капли масла на оси шестерен

3. Зубья шестерен слегка покрыть машинным маслом и 1-2 капли масла на оси шестерен

4. Направляющие слегка смазать маслом

5. Салазки смазать густой смазкой по всей длине

6. Ходовой винт смазать маслом по всей длине

7. Концевые опоры: 1-2 капли масла

8. Винт и направляющие поворотного суппорта слегка смазать маслом

9. Поверхность задней бабки: 1-2 капли масла

10. Поверхность каретки: 1-2 капли масла

11. Четыре масленки коробки передач: 1-2 капли масла в каждую

12. Механизм рычага включения автоматической подачи:1-2 капли масла

13. В фартук каретки: 1-2 капли масла

14. Пиноль задней бабки слегка смазать маслом

по всей длине

11.2.1. Смазывайте все указанные места ежедневно. Если станок эксплуатируется длительно и непрерывно,

смазку производите два раза в смену.

Page 18

17

_

12. РЕКОМЕНДУЕМЫЕ ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТ

ООО «ЭНКОР-Инструмент-Воронеж» предлагает приспособления и инструмент для токарных

станков:

23310 23311

23310 Неподвижный люнет

23311 Подвижный люнет

23312 Планшайба

23313 4-х кулачковый патрон

23314 Вращающийся центр

23315 Патрон сверлильный 16мм

23316 Патрон сверлильный 13мм

23317 Токарный хомутик Ф 38мм

23318 Токарный хомутик Ф 22мм

23319 Жёсткий центр МT 3

23320 Жёсткий центр МT 2

23360 Набор резцов 5 шт.

23361 Набор резцов 6 шт.

23362 Набор резцов 11ш.

23312

23314

23315 -23316

23362

23317 -23318

23313

23319 -23320

18

13. СВИДЕТЕЛЬСТВО О ПРИЁМКЕ И ПРОДАЖЕ

Станок модели "КОРВЕТ 402" соответствует требованиям: ГОСТ Р 50786-95, ГОСТ 12.2.009-99,

обеспечивающим безопасность жизни, здоровья потребителей и охрану окружающей среды и признан годным к

эксплуатации

Дата изготовления ”___”_____________ 200 г. ОТК _____________ штамп

подпись

Дата продажи “___”_____________ 200 г. ____________

_____

подпись продавца штамп магазина

14. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

Производитель гарантирует надёжную работу станка модели «Корвет» при соблюдении условий хранения,

правильности монтажа, соблюдении правил эксплуатации и обслуживания, указанных в руководстве по

эксплуатации.

Гарантийный срок – 12 месяцев с дня продажи через розничную торговую сеть. Срок службы – 5 лет.

Гарантия распространяется только на производственные дефекты, выявленные

в процессе эксплуатации

станка в период гарантийного срока. В случае нарушения работоспособности станка в течение гарантийного

срока владелец имеет право на его бесплатный ремонт.

В гарантийный ремонт принимается станок при обязательном наличии правильно и полностью

оформленного и заполненного гарантийного талона установленного образца на представленный для

ремонта станок с штампом торговой организации и подписью покупателя.

В гарантийном ремонте может быть отказано:

1. При отсутствии гарантийного талона.

2. При нарушении пломб, наличии следов разборки на корпусе, шлицах винтов, болтов, гаек и прочих следов

разборки, или попытки разборки станка.

3. Если неисправность станка стала следствием нарушения условий хранения, попадания внутрь

посторонних предметов, жидкостей, нарушения условий эксплуатации (эксплуатация без необходимых насадок

и приспособлений, эксплуатация не предназначенным режущим инструментом, насадками, дополнительными

приспособлениями и т.п.).

4. При перегрузке или заклинивании двигателя (одновременный выход из строя ротора и статора, обеих

обмоток статора).

5. При механическом повреждении сетевого шнура или штепселя.

6. При механическом повреждении корпуса

Гарантия не распространяется на:

и его деталей.

- сменные принадлежности (аксессуары и оснастка), например: пилки, пильные диски, пильные ленты,

отрезные диски, ножи, сверла, элементы их крепления, патроны сверлильные, цанги, буры, подошвы

шлифовальных и ленточных машин, фильтры и т.п.;

- быстроизнашивающиеся детали, если на них присутствуют следы эксплуатации, например: угольные

щетки, приводные ремни, сальники, защитные кожухи, направляющие и протяжные ролики, цепи приводные,

резиновые уплотнения и т.п. Замена их в течение гарантийного срока является платной услугой;

- шнуры питания, в случае повреждения изоляции, подлежат обязательной замене без согласия владельца

(услуга платная);

- расходные материалы, например: лента шлифовальная, заточные, отрезные и шлифовальные круги и т.п.

Предметом гарантии не является неполная комплектация станка, которая могла быть выявлена при продаже.

Претензии от третьих лиц не принимаются.

Станок в ремонт должен сдаваться чистым, в комплекте с принадлежностями.

РЕКОМЕНДАЦИИ ПОТРЕБИТЕЛЮ:

Во всех случаях нарушения нормальной работы

станка, например: падение оборотов, изменение шума,

появление постороннего запаха, дыма, вибрации, стука, повышенной искры на коллекторе – прекратить

работу и обратиться в Сервис - Центр «Корвет» или гарантийную мастерскую.

Гарантийный, а также послегарантийный ремонт производится оригинальными деталями и узлами только в

гарантийных мастерских, указанных в перечне «Адреса гарантийных мастерских».

Примечание: Техническое обслуживание станка

, проведение регламентных работ, регулировок,

указанных в руководстве по эксплуатации, диагностика не относятся к гарантийным обязательствам и

оплачиваются согласно действующим расценкам Сервис - Центра.

С гарантийными обязательствами ознакомлен и согласен: _______________, _________________

дата подпись

Сервис-Центр “Корвет” тел./ факс (4732) 39-24-86, 61-96-45

E-mail: petrovich@enkor.ru

E-mail: orlova@enkor.ru

Изготовитель:

ШАНХАЙ ДЖОЕ ИМПОРТ ЭНД ЭКСПОРТ КО., ЛТД.

Китай-Рм 339, № 551 ЛАОШАНУЧУН, ПУДОНГ, ШАНХАЙ, П.Р.

Импортер: ООО «ЭНКОР - Инструмент - Воронеж»:

394018, Воронеж, пл. Ленина, 8. Тел./факс: (4732) 39-03-33

E-mail: opt@enkor.ru

Loading...

Loading...