ROHM OVUSHH User Manual [en, de, es, fr, it]

RN 1364

Bedienungsanleitung für

Operating Instructions for

Instructions de service pour

Istruzioni per l’uso

Instrucciones de servicio para

Hydraulik-Doppelkolbenzylinder

Hydraulic double-piston cylinders

Cylindres hydrauliques à piston double

Cilindros hidráulicos de doble pistón

Cilindro idraulico a stantuffo doppio

Inhalt -- Contents -- Table de matières -- Indice

Der hydraulische Doppelkolbenzylinder OVUSHHD mit seinen wichtigsten Einzelteilen . . . . . . . . . . . . . . . . 3 1. Gefahrenhinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4-5 2. Beschreibung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6-7 3. Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7-9 4. Bedienung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 5. Demontage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 6. Wartung, Instandhaltung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

The hydraulic double piston cylinder OVUSHHD and its most important components . . . . . . . . . . . . . . . . . . 3 1. Safety notes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11-12 2. Description . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13-14 3. Start-up . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14-16 4. Operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 5. Removal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 6. Maintenance, upkeep . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Cylindre hydraulique à piston double OVUSHHD avec ses pièces détachées les plus importants . . . . . . . 3 1. Dangers Potentiels . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18-19 2. Description . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20-21 3. Mise en service . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21-23 4. Emploi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23 5. Démontage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23 6. Entretien, maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Cilindro hidraulico de doble pistón con sus componentes más importantes . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 1. Indicaciones de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25-26 2. Descripción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27-28 3. Puesta in funcionamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28-30 4. Servicio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 5. Desmontaje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 6. Mantenimiento, conservación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

I particolari più importanti dell cilindro idraulico a stantuffo doppio OVUSHHD . . . . . . . . . . . . . . . . . . . . . . . . 3 1. Avvisi di pericolo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32-33 2. Descrizione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34-35 3. Messa in funzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35-37 4. Uso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 5. Smontaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 6. Manutenzione, interventi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

2

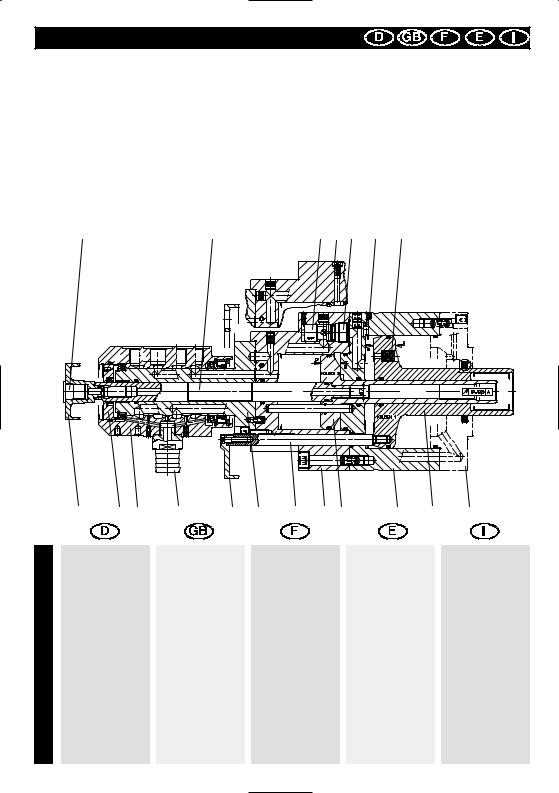

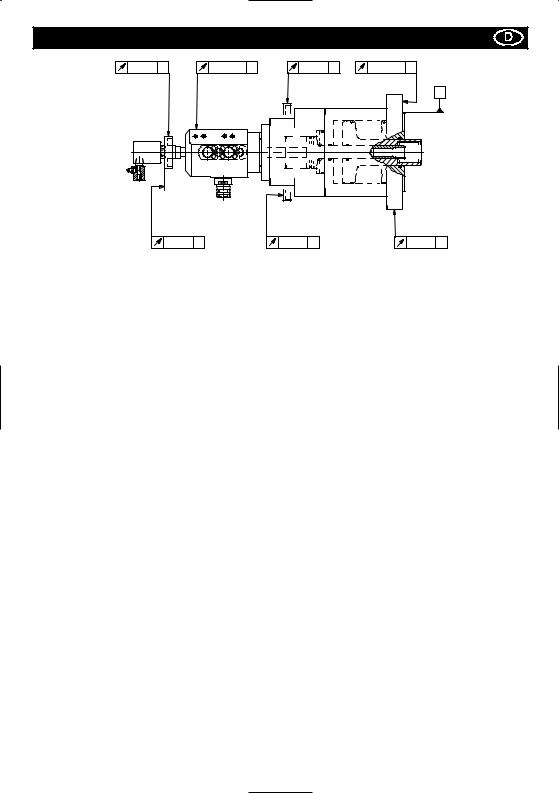

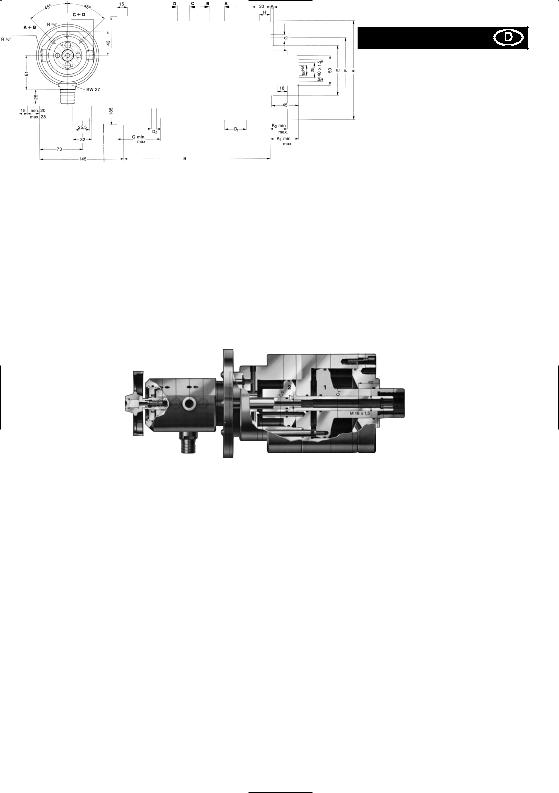

Der hydraulische Doppelkolbenzylinder OVUSHHD

mit unabhängiger Kolbenbewegung, Sicherheitseinrichtung und Hubkontrolle mit seinen wichtigsten Einzelteilen

with independent piston movement, safety device and lifting supervision, with its most important component parts

Vérins hydrauliques à double piston avec mouvement de piston indépendant, dispositif de sécurité et contrôle de course avec ses pièces les plus importantes

Cilindros hidráulicos de doble pistón con embolada independiente, dispositivo de seguridad y control de carrera del émbolo con sus elementos més importantes

Il cilindro idraulico a stantuffo doppio OVUSHHD con movimento stantuffo indipendente, dispositivo di sicurezza e controllo della corsa con i suoi componenti singoli più importanti

19 |

11 |

10 |

21 |

64 |

21 |

73 |

|

13 |

17 |

04 |

18 |

12 |

03 |

07 |

02 |

06 |

01 |

05 |

15 |

01 |

Kolbengehäuse 1 |

|

Piston housing 1 |

|

Boîtier du piston 1 |

|

|

Caja del émbolo 1 |

|

Corpo stantuffo 1 |

||

02 |

Kolbengehäuse 2 |

|

Piston housing 2 |

|

Boîtier du piston 2 |

|

|

Caja del émbolo 2 |

|

Corpo stantuffo 2 |

||

03 |

Verteilerwelle |

|

|

Distribution shaft |

|

Arbre du distributeur |

|

|

Árbol del distribuidor |

|

Albero distributore |

|

04 |

Verteilergehäuse |

|

Distributor housing |

|

Boîtier du distributeur |

|

Caja del distributor |

|

Corpo distributore |

|||

05 |

Kolben 1 |

|

|

Piston 1 |

|

Piston 1 |

|

|

|

Embolo 1 |

|

Stantuffo 1 |

06 |

Kolben 2 |

|

|

Piston 2 |

|

Piston 2 |

|

|

|

Embolo 2 |

|

Stantuffo 2 |

07 |

Stehbolzen |

|

|

Stud bolt |

|

Goujon fileté |

|

|

Perno de anclaje |

|

Perno |

|

10 |

Steuerkolben |

|

|

Control piston |

|

Piston de commande |

|

Émbolo distribuidor |

|

Pistone di comando |

||

11 |

Schaltstange |

|

|

Switch rod |

|

Perche isolante |

|

|

Barra de maniobra |

|

Asta di comando |

|

12 |

Schaltscheibe 1 |

|

|

Control disk 1 |

|

Rondelle de commande 1 |

|

Disco de posicionam. 1 |

|

Disco divisore 1 |

||

13 |

Schaltscheibe 2 |

|

|

Control disk 2 |

|

Rondelle de commande 2 |

|

Disco de posicionam. 2 |

|

Disco divisore 2 |

||

15 |

Flansch |

|

|

Flange |

|

Bride |

|

|

|

Brida |

|

Flangia |

17 |

Verschlußdeckel |

|

Cover plate |

|

Couvercle de fermeture |

|

Tapa de cierre |

|

Coperchio |

|||

18 |

Leckölstutzen |

|

|

Oil leakage plug |

|

Tubulure pour huile de fuite |

Tubulad. de aceite de fuga |

|

Bocchettoni ricupero olio |

|||

19 |

Endkappe für |

|

|

End cap for |

|

Coiffe pou raccord |

|

|

Tapa exterior para |

|

Calotta per |

|

|

Deublinanschluß |

|

Deublin connection |

|

Deublin |

|

|

|

conexión Deublin |

|

collegamento Deublin |

|

21 |

Entlüftungsschraube |

|

Ventilation screw |

|

Vis de purge d’air |

|

|

Tornillo de escape de aire |

Vite di sfiato |

|||

64 |

Rückschlagventil |

|

Check valve |

|

Soupape de retenue |

|

|

Válvula de retención |

|

Valvola di non ritorno |

||

73 |

Überdruckventil |

|

|

Pressure control valve |

Soupape de surcharge |

|

Válvula de seguridad |

|

Valvola regolatrice |

|||

|

|

|

|

|

|

|

|

|

|

|

|

della pressione dell’olio |

3

Gefahrenhinweise

1.Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten, vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und -kräfte, besonderen Verletzungsgefahren ausgesetzt. Daher dürfen Spannvorrichtungen nur von Personen benutzt, eingerichtet oder instandgesetzt werden, welche hierzu besonders ausgebildet oder geschult sind bzw. über langjährige einschlägige Erfahrungen verfügen.

2.Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen ist bei daran vorzunehmenden Tätigkeiten mit besonderer Vorsicht vorzugehen!

2.1Ansteuerung

Um ein unbeabsichtigtes Umschalten des Betätigungsdrucks von der Spann-- auf die Löseleitung zu verhindern, müssen in der hydraulischen Steuerung ausschließlich rastende Ventile verwendet werden.

2.2Eingebaute Energiespeicher

Bewegliche Teile, die mit Druck-, Zug-, sonstigen Federn oder mit anderen elastischen Elementen vorge-spannt sind, stellen durch die darin gespeicherte Energie ein Gefahrenpotential dar. Dessen Unterschätzung kann zu schweren Verletzungen durch unkontrollierbare, geschoßartig umherfliegende Einzelteile führen. Bevor weitere Arbeiten durchgeführt werden können, ist diese gespeicherte Energie abzubauen. Spanneinrichtungen, die zerlegt werden sollen, sind deshalb mit Hilfe der zugehörigen Zusammenstellungszeichnungen auf derartige Gefahrenquellen hin zu untersuchen. Sollte das “Entschärfen” dieser gespeicherten Energie nicht gefahrlos möglich sein, ist die Demontage von autorisierten Mitarbeitern der Fa. Röhm durchzuführen.

2.3Überschreitung der zulässigen Drehzahl

Diese Vorrichtung ist für umlaufenden Einsatz vorgesehen. Fliehkräfte -- hervorgerufen durch überhöhte Drehzahlen bzw. Umfangsgeschwindigkeiten -- können bewirken, daß sich Einzelteile lösen und dadurch zur potentiellen Gefahrenquelle für in der Nähe befindliche Personen oder Gegenstände werden. Dies gilt ebenfalls für Rotationsdichtungen, deren Verschleiß zu einem Druckverlust in den Zylinderkammern führen. Der Betrieb mit höheren als den für diese Vorrichtung vorgesehenen Drehzahlen ist aus o.g. Gründen nicht zulässig. Die max. Drehzahl und Betätigungskraft/-druck sind auf dem Körper eingraviert und dürfen nicht überschritten werden. Das heißt, die Höchstdrehzahl der vorgesehenen Maschine darf nicht höher als die des Zylinders/Ölverteilers sein und ist daher ggf. zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen Werten kann zu Schäden führen und eine verdeckte Gefahrenquelle darstellen, auch wenn diese zunächst nicht erkennbar ist. In diesem Fall ist unverzüglich der Hersteller zu informieren, damit dieser eine Überprüfung der Funktionsund Betriebssicherheit durchführen kann. Nur so kann der weitere sichere Betrieb der Spanneinrichtung gewährleistet werden.

2.4Schmierung

Ein Trockenlauf des Verteilers ist nicht zulässig. Wird der Spannzylinder/Ölverteiler in Rotation versetzt, ist sicherzustellen, dass zumindest ein geringer Mediumdruck (min. 5 bar Hydrauliköl bzw. min. 1 bar geölte Druckluft) an den Anschlüssen ansteht. Ansonsten ist mit Fresserscheinungen in den Verteilerspalten oder Lagern zu rechnen als auch mit

erhöhtem Verschleiß der Dichtungen. Dies kann zum Versagen der Verdrehsicherung führen. Die Folge wäre ein möglicher Abriss der unter Druck stehenden Verbindungsleitungen.

Die verwendete Druckluft muss gereinigt und mit einer Wartungseinheit ca. alle 10 min. mit einem Tropfen Spindelöl (z. B. TELLUS C10) angereichert sein.

2.5Filterung des zugeführten Mediums Hydraulik

Gegen Fremdkörper im Medium (z.B. Hydrauliköl) ist ein Druckfilter einzusetzen. Empfohlen wird der Einbau am Hydraulikaggregat zwischen Pumpe und Steuerventil.

Die Filterfeinheit muß 0,01 mm absolut betragen.

Die Folgen mangelhafter Filterung entsprechen den unter 2.4 (Schmierung) dargestellten Ausführungen.

2.6Verdrehsicherung am Verteilergehäuse

Das Verteilergehäuse muß grundsätzlich gegen Mitdrehen gesichert werden. Für diese Verdrehsicherung wird je nach Verteiler folgender Anbau empfohlen:

a)Hydraulikverteiler

mit Leckölanschluß und mit Verdrehsicherungsbolzen: am Verdrehsicherungsbolzen

mit Leckölanschluß, aber ohne Verdrehsicherungsbolzen: am Leckölstutzen;

kein Leckölanschluß, aber mit Verdrehsicherungsbolzen: am Verdrehsicherungsbolzen;

kein Leckölanschluß und kein Verdrehsicherungsbolzen: an einer der Anschlußleitungen.

b)DEUBLIN-Drehverteiler

In der Regel werden die Gehäuse der DEUBLINDrehverteiler ab Werk ohne gesonderte Verdrehsicherung geliefert und nur über die Anschlußleitungen gegen Verdrehen gesichert. Allerdings ist immer die jeweilige, beiliegende Betriebsanleitung der Fa. DEUBLIN verbindlich!

c)Hinweis:

In der Praxis hat sich ein gabelartiger Halter als besonders geeignet erwiesen, der das zur Verdrehsicherung vorgesehene Element beidseitig mit geringem Spiel umfaßt und dabei gleichzeitig einen axialen Schlitz aufweist, um Dehnungen und Toleranzen auszugleichen. Dieser Halter wird in der Regel am Spindelgehäuse befestigt.

2.7Anschlußleitungen

Auf Verteilergehäuse/-welle sollen keine zusätzlichen äußeren Kräfte, ausgenommen des Eigengewichts, wirken. Ansonsten droht ein vorzeitiger Verschleiß in den Lagern und im Verteilerspalt, entsprechend gelten die unter 2.4 (Schmierung) dargestellten Folgen.

Alle Anschlußleitungen müssen deshalb biegsam sein und sind daher als Schlauchverbindungen zu fertigen.

2.8Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen. Deshalb muß bei allen Befestigungsschrauben, wenn nicht ausdrücklich anderweitig angegeben, grundsätzlich das vom Hersteller der Schraube, empfohlene und der Schraubengüte entsprechende Anzugsdrehmoment angewendet werden.

Es gilt für die gängigen Größen M5 -- M24 der Güten 8.8, 10.9 und 12.9 nachfolgende Anzugsdrehmomententabelle.

Bei Ersatz der Originalschrauben ist im Zweifelsfall die Schraubengüte 12.9 zu verwenden. Bei Befestigungsschrauben für Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Güte 12.9 einzusetzen.

4

Gefahrenhinweise

Anschraubmomente in Nm:

Güte |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|

8.8 |

5,9 |

10,1 |

24,6 |

48 |

84 |

133 |

206 |

295 |

415 |

567 |

714 |

Nm |

10.9 |

8,6 |

14,9 |

36,1 |

71 |

123 |

195 |

302 |

421 |

592 |

807 |

1017 |

Nm |

12.9 |

10 |

17,4 |

42,2 |

83 |

144 |

229 |

354 |

492 |

692 |

945 |

1190 |

Nm |

Alle Befestigungsschrauben, welche aufgrund ihres Verwendungszweckes öfters gelöst und anschließend wieder festgezogen werden müssen (z.B. wegen Umrüstarbeiten), sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche mit Gleitmittel (Fettpaste) zu beschichten.

Durch äußere Einflüsse, wie z. B. Vibrationen, können sich unter ungünstigen Umständen selbst fest angezogene Schrauben lösen. Um dies zu verhindern, müssen alle sicherheitsrelevanten Schrauben (Spannmittelbefestigungsschrauben, Spannsatzbefestigungsschrauben u. ä.) in regelmäßigen Zeitabständen kontrolliert und ggf. nachgezogen werden.

2.9.Sicherheitsventile

Sicherheitsventile sollen bei Ausfall der Energie

(z. B. Stromversorgung) den Druckverlust und damit das Lösen der Spanneinrichtung verhindern. Es muss jedoch darauf hingewiesen werden, daß aufgrund der Reaktionszeiten oder Dichtungsverschleiß dennoch ein Druckverlust von etwa 20% des Ausgangsdrucks bei Hydraulikzylindern auftreten kann. Dies kann unter ungünstigen Umständen dazu führen, daß trotz Sicherheitsventile die Restspannkraft nicht mehr ausreicht, um das Werkstück im Spannmittel zu halten.

2.10. Hubkontrolleinrichtung

Ist am Spannzylinder/Ölverteiler eine Hubkontrolleinrichtung mit Laserquelle angebaut, so darf deren Lichtstrahl grundsätzlich nicht auf das Auge treffen. Obwohl in aller Regel nur unbedenkliche Laserquellen der Sicherheitsklasse II nach EN 60825 verwendet werden, könnte die Netzhaut bei direktem Blick in den Laserstrahl irreparabel beschädigt werden.

3. Kontrollen

Hubkontrolle

Wird das Spannmittel neu montiert, muss die Hubkontrolleinrichtung auf die neue Situation abgestimmt werden.

Wartungskontrollen

Die Zuverlässigkeit der Kraftspanneinrichtung kann nur dann gewährleistet werden, wenn die Wartungsvorschriften der Betriebsanleitung genau befolgt werden.

4.Umweltgefahren

Zum Betrieb einer Spanneinrichtung werden z.T. die unterschiedlichsten Medien für Schmierung, Kühlung etc. benötigt. Diese werden in der Regel über das Verteilergehäuse dem Spannmittel zugeführt. Die am häufigsten auftretenden sind Hydrauliköl, Schmieröl/-fett und Kühlmittel. Beim Umgang mit dem Spannmittel muß sorgfältig auf diese Medien geachtet werden, damit sie nicht in Boden bzw. Wasser gelangen können. Achtung Umweltgefährdung!

Dies gilt insbesondere:

Dwährend der Montage/Demontage, da sich in den Leitungen und Kolbenräumen noch Restmengen befinden,

Dfür poröse, defekte oder nicht fachgerecht montierte Dichtungen,

Dfür Schmiermittel, die aus konstruktiven Gründen während des Betriebs aus dem Spannmittel austreten bzw. herausschleudern.

Diese austretenden Stoffe sollten daher aufgefangen und wiederverwendet bzw. den einschlägigen Vorschriften entsprechend entsorgt werden!

5.Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

5.1Die Maschinenspindel darf erst anlaufen, wenn der Spanndruck im Spannzylinder aufgebaut ist und die Spannung im zulässigen Arbeitssbereich erfolgt ist.

5.2Das Lösen der Spannung darf nur bei Stillstand der Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der gesamte Ablauf ein Laden/Entladen im Lauf vorsieht und falls die Konstruktion von Verteiler/Zylinder dies erlaubt.

5.3Bei Ausfall der Spannenergie muß ein Signal die Maschinenspindel unverzüglich stillsetzen.

5.4Bei Ausfall der Spannenergie muß das Werkstück bis zum Spindelstillstand fest eingespannt bleiben.

5.5Bei Stromausfall und anschließender -wiederkehr darf keine Änderung der momentanen Schaltstellung erfolgen können.

6. Ersatzteile

Es wird darauf hingewiesen, daß ausschließlich ORIGINAL RÖHM-Ersatzteile bzw. Einbauteile von autorisierten Lieferanten der Fa RÖHM GmbH zu verwenden sind. Für alle Schäden, die durch die Verwendung von Fremdbauteilen entstehen, erlischt jegliche Haftung der Fa.

RÖHM GmbH.

Hinweis: Um Nachbestellungen von Ersatzteilen bzw. Einzelteilen reibungslos durchführen zu können, ist die Angabe der auf der Baugruppe eingravierten 6-stelligen Ident-Nummer und - wenn vorhanden - die Fabrikationsnummer erforderlich. Diese besteht aus einem Buchstaben gefolgt von 2 Ziffern und evtl. einer laufenden Nummer, angebracht entweder auf dem Typenschild oder in unmittelbarer Nähe zur Ident.-Nr.

6

2. Der hydraulische Doppelkolbenzylinder Typ OVUSHH, OVUSSHH, OVUSSH, OVUSHHD

mit unabhängiger Kolbenbewegung, Sicherheitseinrichtung und Hubkontrolle

Bezeichnungen:

Bei diesen Zylindertypen handelt es sich um zwei aneinandergereihte Hydraulikzylinder, deren Kräfte und Bewegungen unabhängig voneinander durch zwei auf der einen Kolbenstangenseite einzuschraubende Zugelemente (sog. Zugrohr bzw. Zugstange) auf die zu betätigende Spanneinrichtung (Futter o. ä.) übertragen wird. Dabei handelt es sich immer um Spanneinrichtungen mit Zusatzfunktionen. Das bedeutet, daß außer der Spannbewegung noch einen weitere Betätigung wie z. B. einer Richtbacke, beweglichen Spitze o. ä. benötigt wird.

Auf der dem Zylinder gegenüberliegenden und der Spindel abgewandten Seite ist ein Mehrfachölverteiler mit stehendem, wartungsfreiem Verteilergehäuse angebracht. An diesem befinden sich mindestens 4 Anschlüsse für die Betätigung der beiden Zylinderkolben. Jeder dieser Anschlüsse kann ab 5 bar bis max. 50 bar Öldruck auch unter Drehzahl belastet werden.

Die Zylinder der Reihe ”OVU...” dürfen auch während der Rotation betätigt werden, da die Sicherheitsventile fliehkraftunempfindlich angeordnet sind.

Die Typenbezeichnung ”OVU...” bezeichnet einen Oel- Vollspannzylinder mit unabhängigen Kolbenbewegungen.

Sicherheitseinrichtungen:

Die Sicherheitseinrichtung hat die Aufgabe, bei einem plötzlichen Ausfall der Druckversorgung ein ungewolltes Lösen des Spannmittels zu verhindern. Daher sind die beiden Anschlüsse (Hydraulikkammern) des betreffenden Einzelzylinders mit jeweils einem hydraulisch entsperrbaren Rückschlagventil abgesichert. Die Entsperrung erfolgt dabei über den Druck der gegenüberliegenden Kolbenseite und ermöglicht ein Abfließen des drucklosen Öls.

Dieser Spannzylinder entspricht daher den Prüfgrundsätzen der Berufsgenossenschaft.

Die Typenbezeichnung ”...S” bzw. ”...SS” gibt Aufschluß über die Anzahl der im jeweiligen Doppelkolbenzylinder verfügbaren Sicherheitseinrichtungen.

Beispiel:

”OVUSHHD 120/80” o Sicherheitseinrichtung für einen Kolben (= 2 Hydraulikkammern, in der Regel für den größeren und daher die Hauptspannkraft erzeugenden Zylinder)

”OVUSSHH 140/80” o Hubkontrolle für beide Kolben (= 4 Hydraulikkammern)

Hubkontrollsysteme:

Die Bewegung von beiden Kolben kann über Hubkontrollscheiben und induktive Näherungsschalter, über Steuernocken und Einzelgrenztaster oder über stufenlose Wegmeßsysteme wie Analogweggeber, Linearpotentiometer, Winkelpositionsgeber oder Laser-Taster kontrolliert werden.

Die dazu erforderlichen Schalter bzw. Aufnehmer müssen auf die Steuerelektronik der Maschine abgestimmt sein und gehören daher nicht zum Lieferumfang des Zylinders.

Es muß jedoch beachtet werden, daß eine nachträgliche Umrüstung des Doppelkolbenzylinders auf ein anderes Hubkontollsystem -- wenn überhaupt möglich -- in der Regel nur mit größerem Kostenaufwand möglich ist.

Die Typenbezeichnung ”...H” bzw. ”...HH” gibt Aufschluß über die Anzahl der im jeweiligen Doppelkolbenzylinder verfügbaren Hubkontrollen. Eine Aussage über das Kontrollverfahren erfolgt nicht.

Beispiel:

”OVUSHHD 120/80” o Hubkontrolle für beide Kolben ”OVUSH 140/80” o Hubkontrolle für einen Kolben (in der Regel für den größeren und daher die Hauptspannkraft erzeugenden Kolben)

Zusätzliche Drehzuführungen:

Alle Doppelkolbenzylinder sind grundsätzlich mit einer zusätzlichen Drehzuführung lieferbar. Damit besteht die Möglichkeit, dem Spannmittel außer den beiden Bewegungen/Kräfte auch noch ein Medium (z. B. Luft, Kühlmittel, Öl) bis zu einem Druck von 70 bar zuzuführen. Zu diesem Zweck wird neben dem 4-fach Ölverteiler eine zusätzliche Drehzuführung am Kolbenstangenende angebracht. Dabei muß beachtet werden, daß das Verteilergehäuse dieser Zuführung ebenfalls mit einer Verdrehsicherung versehen werden muß und diese den gesamten Hub des in der Regel kleineren Kolben 2 mitfährt.

Die Typenbezeichnung ”...D” gibt Auskunft über den Anbau einer zusätzlichen Drehzuführung.

Beispiel:

”OVUSHHD 120/80” o mit zusätzlicher Drehzuführung ”OVUSHH 140/80” o ohne zusätzliche Drehzuführung

Kolbendurchmesser:

Die beiden an die Typenbezeichnung (OVU...) angehängten Ziffern beschreiben den Außen-Ø der beiden Kolbenscheiben in mm. Dabei wird der der Spindel zugewandte und über das Zugrohr mit dem Futter verbundene Kolben 1 zuerst und der der Spindel abgewandte und über die Zugstange mit dem Futter verbundene Kolben 2 zuletzt genannt.

Beispiel:

”OVUSHHD 120/80” o Durchmesser des Kolben 1 120 mm, Durchmesser des Kolben 2 80 mm ”OVUSHHD 140/80” o Durchmesser des Kolben 1 140 mm, Durchmesser des Kolben 2 80 mm

Kolbenhübe:

Optional werden noch die Hübe der beiden Kolben in mm angegeben. Dabei wird wie schon bei den Kolben-Ø die Reihenfolge Kolben 1 (mit Zugrohr) vor Kolben 2 (mit Zugstange) eingehalten.

Beispiel:

”OVUSHHD 120/80 Hub 32/32” o Der Hub sowohl des (großen) Kolbens 1 als auch des (kleinen) Kolbens 2 beträgt jeweils 32 mm.

”OVUSHHD 140/80 Hub 25/31” o Der Hub des Kolben 1 beträgt 25 mm, der des Kolben 2 beträgt 31 mm.

6

Ölverteiler:

Der Verteiler des Spannzylinders erlaubt eine ständige Öldruckzufuhr. Es dürfen gleichzeitig die für den Zylinder zugelassene Höchstdrehzahl wie auch der zugelassene Höchstdruck auftreten. Die Einschaltdauer dabei beträgt 100%.

Zu beachten ist, daß das 4-fach Verteilergehäuse und, falls vorhanden, das Gehäuse der zusätzlichen Drehdurchführung z. B. am Spindelstock der Maschine gegen Mitdrehen gesichert werden muß. Siehe dazu auch das Kapitel ”Inbetriebnahme”.

Einbaulage:

Der Spannzylinder darf sowohl mit horizontaler Hauptachse als auch mit vertikaler Hauptachse und in allen denkbaren Zwischenstellungen eingesetzt werden.

Bei allen von horizontalem Betrieb abweichenden Hauptachsenlagen muß jedoch darauf geachtet werden, daß der Leckölschlauch so verlegt wird, daß das Lecköl auch bei Betriebspausen nicht vollständig aus dem Verteilergehäuse abfließen kann. Siehe dazu auch das Kapitel ”Inbetriebnahme”.

Allgemeines:

Der Zylinder ist auch für Hochund Niederdruckspannung geeignet, solange der Spanndruck nicht mehr als das doppelte des Lösedrucks beträgt.

Die Leistungsdaten sowie die Verbrauchsdaten, Abmessungen und Hübe sind dem beigelegten Datenblatt zu entnehmen.

Die Befestigung des Zylinders an der Spindel erfolgt in der Regel mit einem Zwischenflansch, welcher zuerst am Zylinderdeckel angebracht wird und mit einer zur Spindel passenden Aufnahme versehen ist.

Der Spannzylinder ist für die angegebene zulässige Maximaldrehzahl entsprechend DIN ISO 1940 gewuchtet, Auswuchtgüte G6, 3.

Nicht im Lieferumfang enthalten:

Zubehör: Anschlußstutzen für Zuund Ableitungen, Endschalterleisten.

Sonderzubehör:

induktive Näherungsschalter, Stück/Id.-Nr. 381551 (Öffner), oder

2 induktive Näherungsschalter, Stück/Id.-Nr. 202759 (Schließer).

3. Inbetriebnahme

Montage:

Da der Zylinder praktisch keine Verschraubung des Zugelements (Zugstange, Zugrohr) mit dem Futter von hinten zulässt, sollte die Montage des zugehörigen Futters erst nach der Zylindermontage erfolgen.

3.1Zwischenflansch mit passenden Zylinderschrauben in die Gewindebohrungen auf dem Teilkreisverschrauben. Anschraubmoment entsprechend den verwendeten Schrauben, siehe auch Momenten-Tabelle.

3.2Die Spindel bzw. den Spindelflansch am hinteren Maschinenspindelende säubern und auf Rundund Planlauf hin prüfen. Der zulässige Fehler beträgt jeweils 0,005 mm.

3.3Den kompletten Zylinder, in der Regel mit ”auf Block” aufgeschraubtem und mit (wiederlösbarem) Schraubensicherungsklebstoff bestrichenem Zugelement von hinten in die Spindelführung einführen. Falls vorhanden, kann eine Verdrehsicherung mit radialem Gewindestift verwendet werden. Sollte die komplette Einheit Zugelement + Zylinder zu lang für den Raum hinter der Maschine sein, so können auch die Verbindungselemente zuerst in die Spindelbohrung teilweise eingeschoben werden und erst später mit dem vor der Spindel hängenden Zylinder verschraubt werden. Je nach Ausführung des Zug-elements ist auch eine Verschraubung mit dem fest an die Spindel verschraubten Zylinder von der Futterseite aus möglich. Ist dies erfolgt, den Zylinder auf den Zentrierder Spindel aufsetzen und mit den Flanschbefestigungsschrauben gleichmäßig über Kreuz leicht befestigen.

3.4Spannzylinder radial so ausrichten, daß ein maximaler Rundlauffehler von 0,015 mm nicht überschritten wird.

Dieser Fehler wird am Verteilergehäuse gemessen.

3.5Befestigungsschrauben des Zwischenflansches

mit dem nach VDI-Richtlinie 2230 empfohlenen Vorspannmoment anziehen. Siehe auch MomentenTabelle.

3.6Die Verschlußkappen an den Anschlußstutzen entfernen und die Druckleitungen anschließen.

Da die Verschlußkappen im Falle einer späteren Demontage des Zylinders nützlich sein könnten, wird

empfohlen, diese aufzubewahren. Die Hydraulikleitungen zum Ölverteiler müssen frei von Verschmutzungen sein. Am besten vor dem Anschließen mit geringem Druck durchspülen. In das Verteilergehäuse eindringende Späne sind auf jeden Fall zu vermeiden, da ansonsten mit irreparablen Schäden an der Verteilerwelle oder an den Sicherheitsventilen gerechnet werden muß.

Außerdem müssen diese Anschlüsse flexibel sein und dürfen keinen Zwang auf das Verteilergehäuse ausüben. Das gilt auch für den Leckölstutzen und den daran mit einer kundenseitigen Schlauchklemme zu befestigenden Schlauch. Dieser sollte aus transparentem Material bestehen und das Lecköl ohne durchzuhängen oder anzusteigen auf dem kürzesten Weg zum Vorratsbehälter zurückführen.

Bei vertikal oder geneigt angebautem Spannzylinder ist es erforderlich, den Leckölschlauch zuerst so zu führen, daß das Lecköl auch bei Betriebspausen nicht vollständig aus dem Verteilergehäuse abfließen kann. Dazu ist es zweckmäßig, daß der Leckölschlauch zuerst bis zur höchsten Stelle des Verteilergehäuses hochgeführt wird, bevor er stetig abfallend zum Ölbehälter führt.

3.7Die Verdrehsicherung am Verteilergehäuse ist kundenseitig auszuführen. Üblicherweise wird zu diesem Zweck ein ca. 8 mm dicker Bügel am Spindelgehäuse befestigt, der das Verteilergehäuse an dessen Leckölstutzen gabelartig umfasst. Es muß auch hier sorgfältigst darauf geachtet werden, daß diese Verdrehsicherung keinen axialen Zwang auf das Gehäuse des Verteilers ausüben kann (Wärmedehnung).

3.8Nach der Montage von Zylinder mit Zugelementen kann die Futtermontage erfolgen. Es muß darauf hingewiesen werden, daß nach dem Festschrauben des Zylinderflansches an der Maschinenspindel keine Schraubverbindung zum Futter bzw. dessen Zugelementen vom hinteren Spindelende aus möglich ist.

7

0.10 |

A |

0.050 A |

0.10 A

Spannwegüberwachung

a)Die Spannwege werden überwiegend durch die Kolbenhübe des betriebenen Spannmittels bestimmt.

b)Die Näherungsschalter entsprechend dem Arbeitsbereich des Spannfutters oder den Vorgaben des Maschinenherstellers einstellen.

Empfohlene Kontrollpositionen sind z. B. Offenstellung, Spannstellung und die Leerspannstellung

(= Spannstellung ohne eingelegtes Werkstück) des Spannmittels.

c)Bei Spannmitteln mit z. B. schnellwechselbaren Grundbacken muß die Spannwegkontrolle in

Verbindung mit der Maschinensteuerung elektrisch so abgesichert sein, daß die Spindel in der Stellung ”Bakkenwechsel” nicht anlaufen kann.

Als Standard-Spannwegüberwachung wird das berührungslose Verfahren über Hubkontrollscheibe und induktive Näherungsschalter betrachtet.

Weitere Verfahren werden nachfolgend nur erwähnt. Genauere Angaben hierzu sind aus der individuellen Bedienungsanleitung zu dem betreffenden Zylinder zu entnehmen.

Die Verfahren 1. und 2. erfolgen auf der Basis definierter Kontrollstellungen, d. h. bei jeder Werkstück oder Spannmittelveränderung muß zumindest die Spannstellung, evtl. jedoch zusätzlich die beiden Endstellungen neu eingestellt werden.

Die Verfahren 3. bis 6. sind kontinuierlich, d. h. es sind lediglich für die Steuerung neue Gültigkeitsbereiche zu definieren.

1.Induktive Näherungsschalter

Die Wegekontrolle erfolgt über zwei Schaltscheiben, die mit den beiden Spannkolben 1 und 2 gekoppelt sind. Vier bis sechs als Zubehör erhältliche Induk-tiv- schalter sitzen auf je einer Endschalterleiste und tasten die Stellungen der Schaltscheibe ab. Wird die Schaltscheibe in den Erfassungsbereich des Näherungsschalters gebracht, erfolgt eine Änderung des Schaltzustandes (ein ”Öffner” öffnet einen geschlossenen Stromkreis während ein ”Schließer” diesen schließt). Da die Schalter zu Steuerung der Maschine passen müssen, sind diese nicht im Lieferumfang des Spannzylinders enthalten.

Ebenso sind die Endschalterleisten nicht im Lieferumfang enthalten, da je nach Maschine unterschiedliche Anbauvarianten bestehen können (z. B. Direktanbau der Schalterleisten an das Maschinengehäuse) bzw. unterschiedlich viele Endschalterleisten benötigt werden.

Die Endschalterleiste wird mit je 2 Schrauben M6 und 2 Spannhülsen 6 DIN 1481 oder DIN 7346

an einer von 3 Befestigungsflächen des Verteilergehäuses befestigt.

0.10 A |

0.005 A |

A

0.10 |

A |

0.010 A |

Es können in der Regel bis zu 3 Endschalterleisten auf dem Verteilergehäuse angebracht werden.

2.Einzelgrenztaster

Bei diesem Überwachungsverfahren werden wie bei Näherungsschaltern ebenfalls Offenund Leer-

spannstellung erfasst. Dazu sind 2 Schaltnocken und 1 Grenztaster je Kolbenscheibe ausreichend. Soll zusätzlich eine oder mehrere Spannstellung kontrolliert werden, so müssen zusätzlich Grenz-taster und eventuell Schaltnocken vorgesehen

werden.

3.Analogweggeber

Dieses System arbeitet nach dem Induktionsprinzip, ebenso wie der induktive Näherungsschalter.

Jedoch wird abweichend von diesem eine Hubkontrollscheibe mit kegliger Außenkontur verwendet. Anhand des sich je nach Kolbenstellung veränderlichen Abstandes zum Sensor gibt dieser ein linear veränderliches elektrisches Ausgangssignal

(Ausgangsstrom oder Ausgangsspannung) ab. Der Vorteil liegt in einer kontinuierlichen und damit äußerst variablen Hubüberwachung.

4.Linearpotentiometer

Dieses System erzeugt ein stufenloses, auf einen Ausgangspunkt bezogenes veränderliches elektrisches Signal. Dieses analoge Signal (veränderliche Spannung) wird über eine Auswerteeinheit in Weg bzw. Hub umgesetzt.

Vorteile siehe oben.

5.Winkelpositionsgeber

Bei diesem Verfahren wird die lineare Bewegung des Kolbens mit Hilfe von Zahnstange und Ritzel in eine Drehbewegung einer Welle mit daran befestigter Codescheibe umgesetzt. Die Abtastung dieser Codescheibe erfolgt über Leuchtdioden und Fototransistoren im Infrarotbereich. Je nach Codescheibe können Geschwindigkeitsumschaltungen, Abbremsungen usw. veranlasst werden.

Gleiche Vorteile wie oben.

6.Laser-Taster

Dieses stufenlose Meßsystem basiert auf einem diffusem Laserlicht, das vom Sender unter einem gewissen Winkel auf das zu messende Objekt gestrahlt und von diesem auf den Empfänger reflektiert wird. Die Entfernung des zu messenden Objekts zum Empfänger wird über eine PSD-Diode nach dem sogenannten Triangulationsverfahren ermittelt. Laserlichttaster mit Analogausgang geben eine variable Spannung (0-10V) proportional zur gemessenen Entfernung ab. Dieses kann direkt von einer SPS verarbeitet werden.

Als Meßobjekt werden wiederum Schaltscheiben eingesetzt. Diese müssen jedoch aus funktionellen Gründen mattiert sein.

8

7.Magnetostriktive Positionssensoren

Beim magnetostriktiven Positionssensor werden verschiedene magneto--mechanische Effekte zur Längen-- bzw. Huberfassung genutzt. Diese Positionssensoren haben analoge--, digitale-- oder Feldbusausgänge. Sie unterliegen keinem Verschleiß und sind wartungsfrei.

Die Messung erfolgt über die Ausbreitungsgeschwindigkeit einer Körper--Ultraschallwelle (Torsionsimpuls). Das Ausgangssignal ist analog (0--10 Volt).

Die Messgenauigkeit ist unter 0,1 mm und liefert sichere, reproduzierbare Einstellungen.

Funktionsprobe:

In der Regel ist nach Herstellen der Betriebsbereitschaft des Zylinders eine Funktionsprobe zu empfehlen. Dazu einen niederen Druck (Niederdruck,

ca. 5 bar) am Hydrauliksystem einstellen.

Hübe:

Mit diesem niederen Betriebsdruck werden nun die Hübe kontrolliert:

--alle Hydraulikanschlüsse der Reihe nach mehrmals mit diesem Hydraulikdruck beaufschlagen, dabei

--die erreichten Stellungen der Schaltscheiben bzw. Kolbenstangen überprüfen.

Bei von den Vorgaben abweichenden Maßen bzw. Stellungen der Schaltscheiben sind die Ursachen zu erforschen und evtl. Differenzen sofort abzustellen.

Hubüberwachung:

Bei dieser Gelegenheit empfiehlt es sich, die zur Maschinensteuerung aus Sicherheitsgründen erforderliche Hubüberwachung zum Schalten der Endlagen der Spannzylinderkolben und zur Überwachung der Spannpositionen anzubauen und einzujustieren. Der Anbau erfolgt an den entsprechenden Haltern.

Die dazu erforderlichen Hubkontrollelemente sind in der Regel kundenspezifisch und daher nicht im Lieferumfang des Zylinders enthalten. Siehe dazu auch deren Bedienungshinweise.

Entlüftung der Hydraulikanschlüsse:

Die Anschlüsse, welche mit einem Sicherheitsventil abgesichert sind, müssen während der Funktionsprobe entlüftet werden. Dazu werden die Entlüftungsschrauben um 1 bis 2 Umdrehungen nacheinander gelöst, jedoch nicht herausgeschraubt, und mit Niederdruck beaufschlagt.

Tritt ein kontinuierlicher Ölstrom (kein Ölschaum) dort aus, dann werden die Entlüftungsschrauben wieder fest verschlossen und deren Dichtheit unter max. zul. Druck überprüft.

4. Bedienung

-Der Betriebsdruck beträgt max. 50 bar, min. 6 bar. Sollte jedoch auf dem Zylindergehäuse ein davon abweichender Maximaldruck angegeben sein, ist dieser verbindlich.

Als Betriebsmedium ist ausschließlich Öl zulässig.

-Der Lösedruck muß mindestens die Hälfte des Spanndrucks betragen.

-Die maximale Drehzahl des Spannzylinders darf unter keinen Umständen überschritten werden. Diese ist auf dem Zylindergehäuse eingraviert.

-Der Zylinder kann während der Rotation uneingeschränkt betätigt werden.

-Zum Betrieb wird das Hydrauliköl H-LP 32 DIN 51525 (32 Centistokes bei 40o Celsius) empfohlen.

Gegen Fremdkörper muß am Hydraulikaggregat ein Druckfilter mit der Filterfeinheit 0,01 mm zwischen Pumpe und Steuerventil eingesetzt werden.

Siehe auch Abschnitt ”Gefahrenhinweise” auf den Seiten 4-5.

-Die Spannwegkontrollen sind bei Bedarf kundenseitig auszuführen.

-Maximale Drehzahl und max. Druck können gleichzeitig und zeitlich unbegrenzt auftreten (100% ED).

-Die Ansteuerung des Zylinders richtet sich nach den erforderlichen Spannmittelfunktionen und der Maschinensteuerung und ist daher kundenseitig entsprechend den einschlägigen Sicherheitsvorschriften (siehe Kapitel Gefahrenhinweise) auszulegen.

-Wird der Ausbau von Kolben, Dichtungen oder Sicherheitsventilen erforderlich, so sollte der komplette Spannzylinder von der Spindel genommen und zur Generalüberholung ins Werk gebracht werden.

Hier wird dann einen Generalüberholung durchgeführt und der Spannzylinder erhält eine neue Funktionsgarantie.

5. Demontage

Die Demontage des Zylinders erfolgt prinzipiell in der umgekehrten Reihenfolge der Montage.

5.1Hydraulikdruck auf allen Leitungen abstellen und alle Leitungen vollständig druckentlasten.

5.2Die Verbindung des Futters o. ä. zum Zugelement lösen. Eine Demontage des Futters ist in der Regel nicht erforderlich.

5.3Anschlußund Ablaufleitungen sowie Verdrehsicherung entfernen.

5.4Verschlußkappen in die Anschlußstutzen eindrücken.

5.5Befestigungsschrauben des Zylinderflansch lösen und Spannzylinder evtl. mit Zugelement aus der Spindelbohrung ein Stück weit herausziehen.

5.6Zugelement lösen. Sofern der Platz hinter der Maschine für den Zylinder zusammen mit dem

Zugelement ausreicht, kann auch der Zylinder und Zugelement komplett aus der Spindelbohrung herausgezogen werden. Dabei jedoch darauf achten, daß die gesamte Einheit waagrecht hängt (Schwerpunktsuche).

5.7Zylinder vollständig von der Maschine entfernen und auf eine geeignete, schützende Unterlage abstellen. Zugelemente ggf. aus Spindelbohrung herausnehmen.

5.8Wird der Ausbau von Kolben, Dichtungen oder Sicherheitsventilen erforderlich, so sollte der komplette Spannzylinder von der Spindel genommen und zur Generalüberholung ins Werk gebracht werden. Hier wird dann eine Generalüberholung durchgeführt und der Spannzylinder erhält eine neue Funktionsgarantie.

9

6. Wartung, Instandhaltung

6.1Wartung:

Der Doppelkolben mit Verteiler ist wartungsfrei, solange an den beiden äußeren Anschlüssen

(in der Regel “A” und “C”) des umlaufenden Betriebes ein zumindest pulsierender Öldruck von min.

5 bar ansteht. Die Impulspause kann dabei bis zu etwa 15 min., die Impulsdauer sollte etwa 5 Sekunden betragen.

6.2Instandhaltung:

Nach 6500 Betriebsstunden oder im Falle von Druckverlust im Zylinder diesen von der Spindel nehmen und zerlegen.

Dabei die Einzelteile reinigen und auf Verschleiß hin überprüfen.

Im allgemeinen empfiehlt es sich, alle Dichtelemente, insbesondere jedoch diejenigen, die einer dynamischen Beanspruchung unterliegen, zu erneuern. Es sollte daher stets 1 Satz der in der Stückliste gekennzeichneten Dichtelemente und Verschleißteile auf Lager gelegt werden. Beim Zusammenbau in umgekehrter Reihenfolge wie bei der Demontage vorgehen und dabei darauf achten, daß signierte oder lagebestimmte Teile in der ihnen zugedachten Lage zusammengebaut werden, um Wuchtoder Funktionsstörungen zu vermeiden.

Achtung: Dichtungen nicht durch Werkzeuge oder scharfe Kanten beschädigen.

Damit die Laufruhe des Zylinders erhalten bleibt, ist ein Nachwuchten nach der Wiedermontage zu empfehlen. Bei Drehzahlen ab 3000 min--1 ist dies jedoch unabdingbar. Auf Wunsch kann dies im Werk der Fa. Röhm oder beim Kunden mit Hilfe eines Mobilwuchtgerätes durch unseren Monteur gegen Berechnung erfolgen.

Eine Laufkontrolle mit besonderem Augenmerk auf etwaige neu auftretende Vibrationen sollte auf alle Fälle durchgeführt werden.

Weitere Wartungsarbeiten fallen am Spannzylinder nicht an.

Im Hinblick auf die Betriebssicherheit und Funktionsgarantie wird

geraten Instandhaltungsarbeiten durch den Hersteller durchführen lassen.

Größe |

|

|

120/80 |

120/80 |

140/80 |

160/80 |

|||

Kolbenhub |

|

|

45/8 |

75/8 |

45/8 |

45/8 |

|||

Ident-Nr. (ohne Zylinderflansch) |

|

|

419724 |

419727 |

419725 |

419726 |

|||

|

|

|

A |

|

168 |

168 |

188 |

208 |

|

|

|

|

B |

|

248 |

278 |

248 |

248 |

|

Kolben 1 |

C1 |

|

120 |

120 |

140 |

160 |

|||

Kolben 2 (Verkleinerung möglich bis 50 mm) |

C2 |

|

80 |

80 |

80 |

80 |

|||

Hub Kolben 1 (Verkleinerung möglich bis 10 mm) |

D1 |

|

45 |

75 |

45 |

45 |

|||

Hub Kolben 2 (Vergrößerung möglich bis 45 mm) |

D2 |

|

8 |

8 |

8 |

8 |

|||

|

|

|

K1 |

min. |

40 |

10 |

40 |

40 |

|

|

|

|

max. |

85 |

85 |

85 |

85 |

||

|

|

|

|

||||||

|

|

|

K2 |

min. |

22 |

--8 |

22 |

22 |

|

|

|

|

max. |

30 |

0 |

30 |

30 |

||

|

|

|

|

||||||

|

|

|

Q |

min. |

37 |

7 |

37 |

37 |

|

|

|

|

max. |

82 |

82 |

82 |

82 |

||

|

|

|

|

||||||

|

Kolben 1 |

A |

cm2 |

93,5 |

93,5 |

134,5 |

181,4 |

||

Kolbenfläche |

B |

cm2 |

103,7 |

103,7 |

144,5 |

191,6 |

|||

|

|

||||||||

Kolben 2 |

|

C |

cm2 |

45,4 |

45,4 |

45,4 |

45,4 |

||

|

|

||||||||

|

|

D |

cm2 |

46,1 |

46,1 |

46,1 |

46,1 |

||

|

|

|

|||||||

Eff. Zugkraft (F=40 bar) |

1 |

daN |

3800 |

3800 |

5600 |

7400 |

|||

2 |

daN |

1800 |

1800 |

1800 |

1800 |

||||

|

|

|

|||||||

Max. zulässige Drehzahl |

min--1 |

|

5000 |

5000 |

5000 |

5000 |

|||

Volumen für vollen Doppelhub |

1 |

l |

0,86 |

1,42 |

1,26 |

1,67 |

|||

2 |

l |

0,1 |

0,1 |

0,1 |

0,1 |

||||

|

|

|

|||||||

Massenträgheitsmoment J |

kgm2 |

|

0,13 |

0,14 |

0,18 |

0,25 |

|||

Gewicht ca. |

kg |

|

42,2 |

44,7 |

46,5 |

51,3 |

|||

Maße E, F, G, H sind maschinenbezogen und bei Bestellung vom Kunden anzugeben.

10

Safety notes

1.Qualification of Operating Personnel

Personnel inexperienced in the handling of clamping equipment may be in particular danger of injury from the clamping actions and forces as a result of inappropriate conduct, especially during set-up work.

For this reason the clamping devices may only be operated, set-up or repaired by personnel with special training or with many years of experience in this field.

2.Danger of Injury

For technical reasons this assembly may contain individual parts with sharp edges. Always proceed with utmost caution when working with the assembly to prevent the risk of injury!

2.1Control units

To prevent accidentally switching of the actuation pressure from the clamping line to the releasing line only self locking valves must be used within the hydraulic control unit.

2.2Contained forces

Moving parts pre-tensioned with pressure springs, tension springs or any other springs or elastic elements constitute a potential danger due to the forces they contain. Underestimation of these forces can cause serious injury resulting from uncontrollable, flying components travelling at the speed of projectiles. Prior to executing any further tasks, these contained forces must be released. For this reason the respective assembly drawings must always be procured prior to dismantling such a device and such potential hazards detected.

Should the discharge of such contained forces not be possible without any potential hazard, such elements should only be dismantled by authorised RÖHM personnel.

2.3Exceeding the Permissible Speed

This unit is designed for live operation. The centrifugal forces resulting from excessive speeds or rotational speeds may result in individual parts becoming detached and constituting a potential danger for personnel or objects in the vicinity. This also applies to rotary seals, which can cause a drop in pressure in the cylinder chambers if they are subjected to excessive wear. Operation at higher speeds than those specified for this device is not permissible for the above-mentioned reasons.

The maximum speed and operating force/pressure are engraved on the body and may not be exceeded. Therefore the maximum speed of the machine used should not be higher than that of the cylinder/oil distributor and must therefore be limited.

Exceeding permissible values even once can cause damage and constitutes a latent source of danger, even if this is not immediately apparent. In such cases the manufacturer must be notified immediately so that the functionality and operational safety of the device can be checked. Only then can the continuing safe operation of the device be ensured.

2.4Lubrication

The distributor should not be permitted to run dry. Ensure that the connections are under a minimum of medium pressure (min. 5 bar hydraulic oil or min. 1 bar oiled compressed air) if the clamping cylinder/oil distributor is rotated.

Evidence of scuffing in the distributor gaps or bearings can otherwise be expected also as increased wear of the seals, and this in turn can lead to a failure of the protection against torsion. The consequence could be the possible tearing away of the connection lines

(these being under pressure).

The compressed air which will be used must be cleaned and enriched with a drop of spindle oil (i. e. Tellus C10) every 10 minutes.

2.5Filtering the supplied medium Hydraulic system

A pressure filter to remove foreign bodies from the medium (e.g. hydraulic oil) must be installed. We recommend installing the filter on the hydraulic unit between the pump and the control valve.

The absolute filter gauge must be 0.01 mm.

Inadequate filtering can have the same consequences as described in section 2.4 (Lubrication).

2.6Torsional protection on the distribution housing

The distribution housing must always be secured against turning. The following installation is recommended for this torsional protection depending on the distributor type:

a)Hydraulic distributor

with leakage connection and with safety turn pin: on the safety turn pin;

with leakage connection, but without safety turn pin: on the leakage connection;

no leakage connection, but with safety turn pin: on the safety turn pin;

no leakage connection and no safety turn pin: on one of the connection lines.

b)DEUBLIN rotary distributor

Normally the housings of the DEUBLIN rotary distributors are supplied from the works without any special torsional protection. and are only secured against torsion by the connection lines. However, the respective, enclosed DEUBLIN operating manual is binding!

c)Note:

Experience has shown that a fork-shaped holder is particularly effective which encompasses the element requiring torsional protection on both sides with minimum clearance and which features an axial slot to compensate for expansion and tolerances. This holder is generally secured to the spindle housing.

2.7Connection lines

No additional external forces, except the unit weight, should be exerted on the distributor housing/shaft. This would cause premature wear on the bearings and the distributor gap with the consequences described in section 2.3 (Lubrication).

For this reason all connection lines must be flexible and should therefore all be hoses.

2.8Tightening and replacing screws

In the event that screws are loosened or replaced, danger to personnel or equipment can result from inadequate replacement or tightening. If not expressly stated otherwise, the tightening torque recommended by the screw manufacturer and which is suitable for the screw quality must be applied to all securing screws.

The values in the tightening torque table apply to the standard sizes M5 -- M24 in the qualities 8.8, 10.9 and 12.9.

When replacing the original screws the quality 12.9 should be used if in doubt. The quality 12.9 must always be used for cylinder covers and comparable elements.

11

Safety notes

Tightening torques in Nm:

Class |

M5 |

M6 |

M8 |

M10 |

M12 |

M14 |

M16 |

M18 |

M20 |

M22 |

M24 |

|

8.8 |

5,9 |

10,1 |

24,6 |

48 |

84 |

133 |

206 |

295 |

415 |

567 |

714 |

Nm |

10.9 |

8,6 |

14,9 |

36,1 |

71 |

123 |

195 |

302 |

421 |

592 |

807 |

1017 |

Nm |

12.9 |

10 |

17,4 |

42,2 |

83 |

144 |

229 |

354 |

492 |

692 |

945 |

1190 |

Nm |

The threads and head contact surfaces of all securing screws which are frequently released and retightened due to their application (e.g. for retooling) must be coated with a lubricant (grease paste) at six-monthly intervals.

Even securely tightened screws can become loose under adverse outside conditions such as, for instance, vibrations. In order to prevent this happening, all sa- fety--related screws (clamping fixture fastening screws, clamping set fastening screws etc.) must be checked and, if necessary, tightened at regular intervals.

2.9Safety valves

In the event of a power failure (e.g. electric power supply) the safety valves must prevent loss of pressure, which would release the clamping device. It must, however, be pointed out that, due to the reaction times or seal wear, a pressure loss of approx. 20% of the output pressure of hydraulic cylinders may be experienced.

In unfavourable circumstances and despite the fact that safety valves have been fitted this can lead to a situation where the residual clamping force is no longer sufficient to retain the workpiece in the clamping device.

2.10. Stroke control monitoring

If a laser sourced stroke control unit is used with the clamping cylinder/oil distributor it’s beam is not supposed to hit the eye. Though normally only safe laser sources of safety class II according to EN 60825 will be used, the retina could be irreparably damaged when looking into a direct laser beam

3.Inspections

Stroke monitoring

The stroke monitor device should be adjusted to suit the new situation if the clamping device is newly mounted.

Service inspections

Reliability of the power clamping fixture can only be ensured if service regulations in the operating instructions are followed exactly.

4.Environmental Hazards

A wide range of media are required during operation of a clamping device for lubrication, cooling etc. This are normally distributed to the clamping device via the distribution housing. The most common substances used are hydraulic oil, lubricating oil/grease and cooling agents. When handling the clamping device care must be taken to ensure that these substan-

ces do not come in contact with the soil or water. Warning, environmental hazard!

This applies in particular

D during assembly/disassembly, as residues can be contained in the pipes and piston shafts,

D to porous, defective or incorrectly mounted seals,

D to lubricants which are emitted or ejected from the clamping device during operation for constructional reasons.

These discharged substances should therefore be collected and either re-used or disposed of in accordance with valid regulations!

5.Safety requirements for power clamping equipment:

5.1The machine spindle may not start until the clamping pressure has been reached in the clamping cylinder and clamping has been effected within the permissible working range.

5.2The pressure may only be released when the machine spindle is stationary.

Exceptions are only permissible if the complete machining sequence of loading and unloading is performed with the spindle in motion and the design of the distributor/cylinder permits this.

5.3A signal must be emitted to stop the spindle immediately in the event of a failure of the clamping power.

5.4The workpiece must remain tightly clamped until the spindle is stationary in the event of a failure of the clamping power.

5.5Changes of the current switch position should not be possible during an electrical power failure and subsequent restoration.

6.Spare Parts

Only use ORIGINAL RÖHM spare parts or components obtained from authorised RÖHM suppliers. RÖHM GmbH does not accept any liability for damage resulting from the employment of parts supplied by other manufacturers.

Note: For simple ordering of spare parts or individual components always state the 6-digit ID number engraved on the assembly and, if available, the works number. This comprises a letter with two digits and possibly a series number, stated either on the rating plate or next to the ID number.

6

Loading...

Loading...