RIDGID 3814E User Manual [en, ru, de, es, fr, it, cs, pl]

3801 (E)

3802 (E)

3811 (E)

3812 (E)

3813 (E)

3814 (E)

GB |

p. |

1 |

DE |

p. |

6 |

FR |

p. 11 |

|

NL |

p. 17 |

|

IT |

p. 22 |

|

ES |

p. 27 |

|

PT |

p. 32 |

|

SV |

p. 38 |

|

DA |

p. 43 |

|

NO |

p. 48 |

|

FI |

p. 53 |

|

HR |

p. 58 |

|

PL |

p. 63 |

|

RO |

p. 68 |

|

CZ |

p. 73 |

|

HU |

p. 78 |

|

GR |

p. 84 |

|

RU |

p. 90 |

|

RIDGE TOOL COMPANY

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

GB

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Operating Instructions

WARNING! Read these instructions and the accompanying safety booklet carefully before using this equipment. If

you are uncertain about any aspect of using this tool, contact your RIDGID distributor for more information.

Failure to understand and follow all instructions may result in electric shock, fire, and/or serious personal injury.

SAVE THESE INSTRUCTIONS!

Assembling

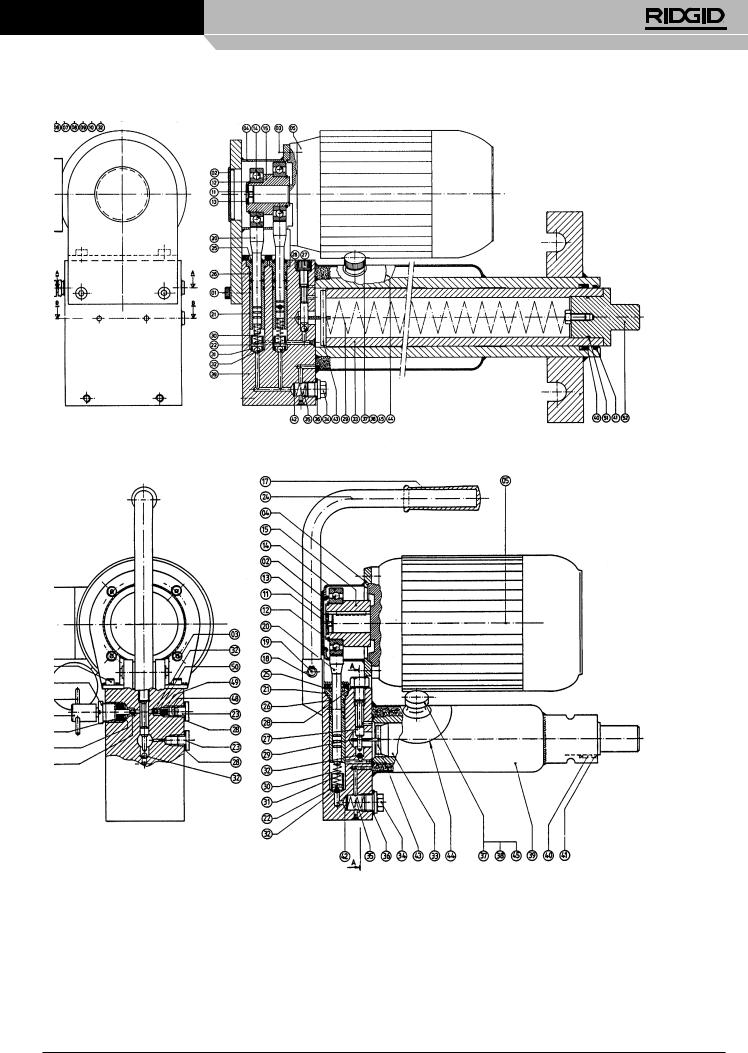

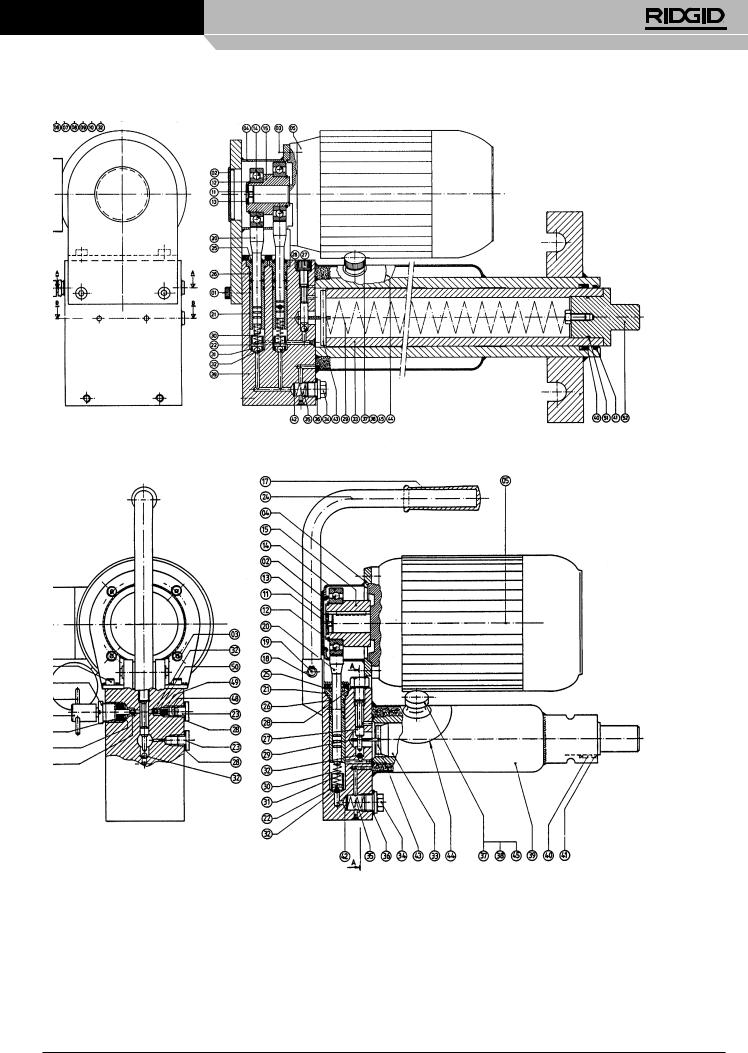

1.a. 1 1/4”, 2” and 3” machines.

Place the bending frame with its supports on the floor and slip the ring over the front of the pump cylinder.

Place the U-bracket through the holes in the ring block of the bending

frame. The pump cylinder and pipe bending frame are now fixed in the correct position.

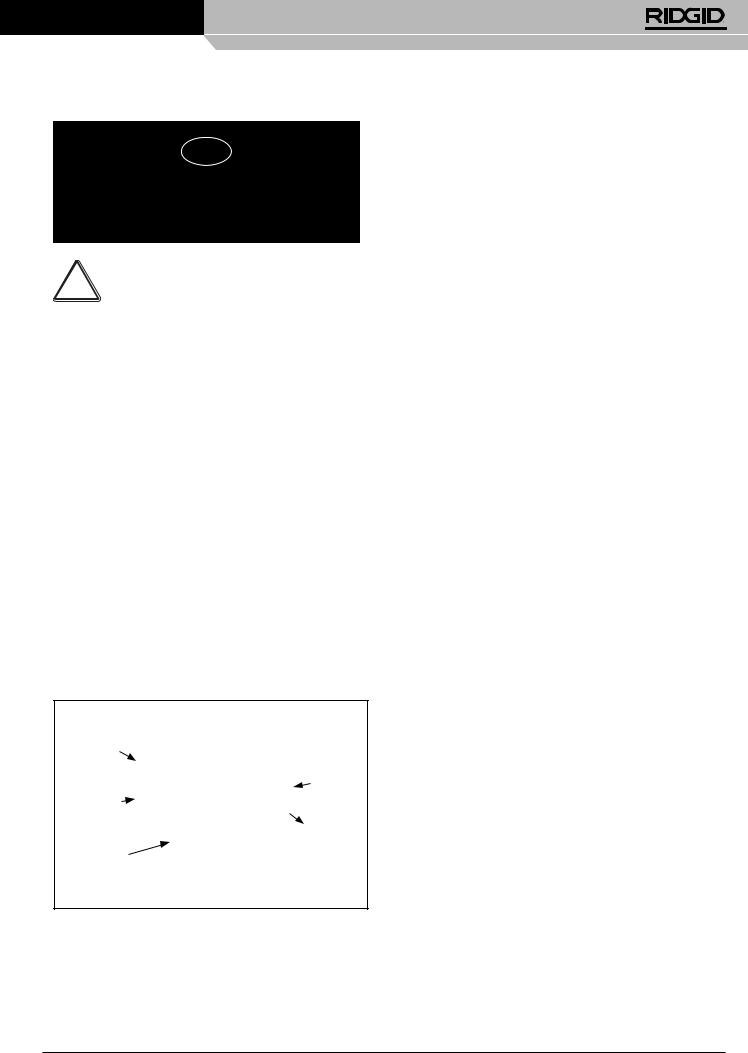

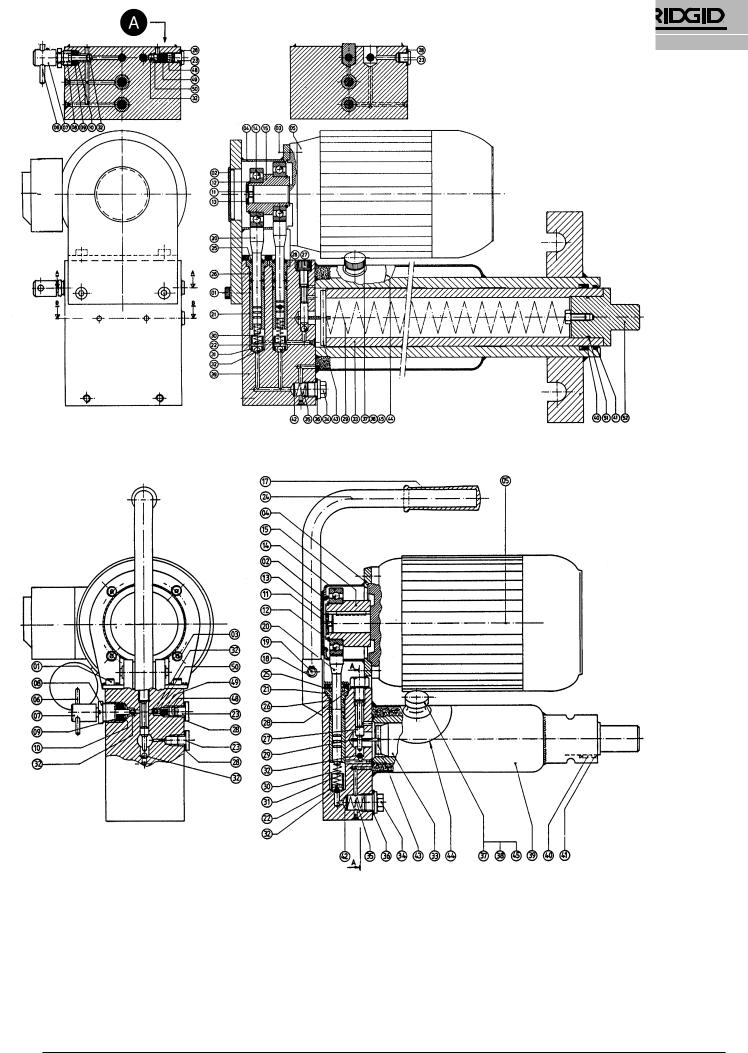

1.b. 4” machine.

-Place the base beam on the floor.

-Place the lower wing on the base beam.

-Place the bending-pump on the base beam, hook the lower wing into the pump and secure the pump at the rear with two M10 bolts.

-Place the corner-supports and where applicable the bendingformer that you will be using, on the lower wing.

-Place the upper wing on the corner-supports and hook it into the pump.

-Insert the fixing-pins through the wings and the corner-supports.

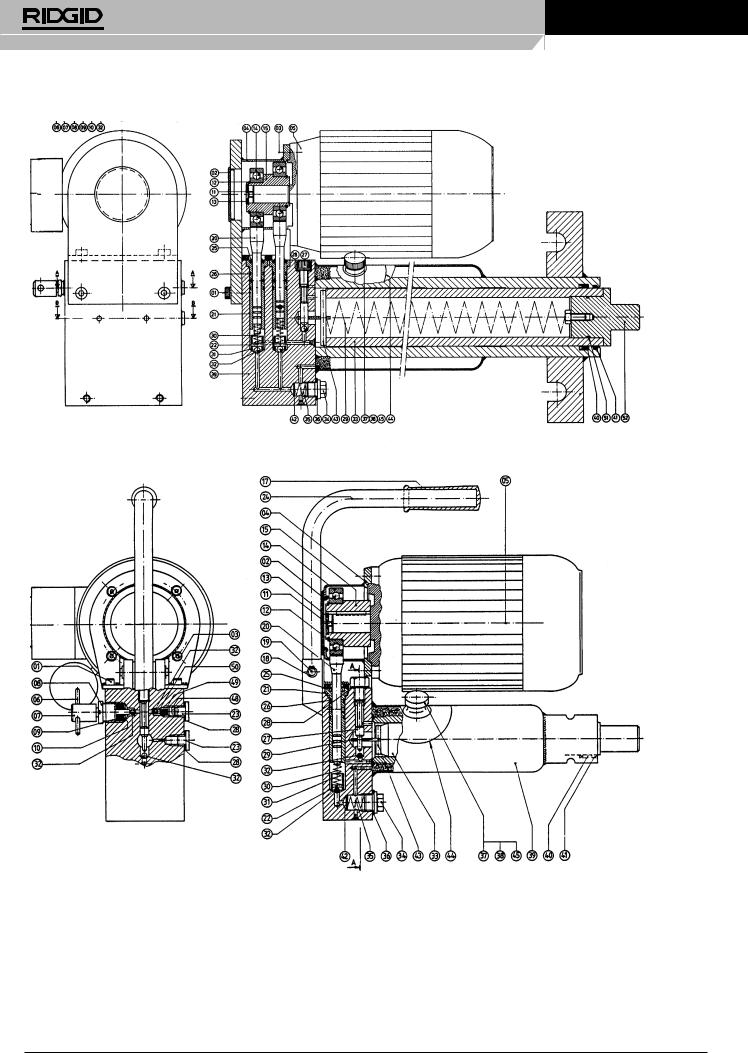

ASSEMBLING OF THE 4” MACHINE

Upper

Corner with fi

Lower

2.Mount a bending former according to the diameter of the pipe to be bent, on the ram top. The corner supports must be placed between, or on the bending frame. They are fastened by means of the fixing-pins. The holes in the frame allow the corner supports to be adjusted to the desired outside diameters. The holes are marked accordingly. Ensure that the fixing pins for corner supports are properly fitted through both wings or through the bending frame to prevent damage.

Bending

1.The filling cap is pierced for air release. Whenever the bending machine is transported this filling cap must be tightly closed, but released a little when in use.

2.Before bending, the pipe should be slightly greased. The pipe is then slipped between the corner supports and bending former. The relief spindle must be locked tightly. By moving the handle up and down the pump is put into operation. The ram moves out and the pipe is bent. The bending operation should be continued until the desired curve

is reached but not further than the bending former curve. It should be remembered that the pipe will spring back a little according to the quality of the pipe. This must be established by experience.

3.As soon as the pipe reaches its required shape, loosen the relief spindle and the ram withdraws automatically. Disconnect one of the corner supports and the pipe can be removed. The models equipped with an open frame have the advantage that the bent tube can removed easier, especially long pieces of tubes with several bends, thus saving a lot of time.

4.If a bend has been bent too far this can be corrected by means of the straightener. The ram must be reversed and the tube turned over

against the corner supports. The straightener is placed on the ram top and the bend can now be pushed back to its desired shape. On the

1 1/4” bending machine a bend of 90° cannot normally be corrected. This also applies to the 3” machine for 2 1/2” and 3”, for the 4” machine for 3” and 4” pipes.

5.For 3” and 4” model only.

When bending 2 1/2”, 3” and 4” pipes an extension piston should be applied to the ram when the tube has been bent past 75°. The stroke of the ram is not enough to bend a 90° bend in one operation.

6.1 1/4”, 2”, 3”, 4” electro-hydraulic pipe bending machines.

The electro-hydraulic pipe bending machines are equipped with a single phase 115 V, 220 V, AC or 380 V 3 phase motor. The motor has a special safety switch. Once the motor is running the movement of the ram is controlled by means of a relief spindle which can be either opened or closed. The motor does not have to be switched off. The machine also features a pressure safety valve. This is factory set so that heavy wall pipe (steam pipe) can be bent without any problem. The pressure safety valve is situated in the pump housing and can only be set by means of a manometer.

Bending of Hairpin Shapes of 180°

For this, additional accessories are required which can be delivered on request.

Assembling

1.See under assembling bending machine.

2.The bending former (180°) according to the size of the pipe to be bent, is placed on the ram. Next, the plates (spare frames) with 3 rolls (diabolos) are adjusted between or in the frame. The fixing-pins for corner supports must be put in the holes 1 1/4” through the center lock; the removable diabolo must be removed and the pipe to be bent run through. The pipe must now touch the center diabolo with one side and the 180° bending form with the other side. Bending can now be started.

Bending

1.See under bending.

2.If the bending is more than 90°, the ram must be reversed, by releasing the relief spindle. Adjust the removable diabolos and bend up to 180°. To remove the bent pipe, see Bending.

Ridge Tool Company |

1 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Maintenance

The bender is delivered with a filled oil container. However, the oil level must be checked regularly as otherwise the stroke of the ram will become too short. Oil must always be level with the bottom of the filling cap. If oil needs to be added, use only hydraulic oil.

Caution

1.Ensure that corner supports are always adjusted symmetrically in the holes, according to the size of the pipe to be bent. If not placed properly, the ram instead of the pipe may be bent and the machine badly damaged.

2.Also take care that fixing-pins for corner supports are properly fitted through the holes in the upper and under wing of the bending frame, and all the way through on the open bending frame.

3.The ram must not be moved out beyond the groove mark.

Faults which may occur and how they can be corrected

Numbers in brackets refer to electric machines. |

|

|

FAULT |

POSSIBLE CAUSE |

HOW TO CORRECT |

1. The ram (33) will not move out far enough. |

a. The filling cap (37) is not loosened sufficiently. |

a. Release filling cap (37) about 1 or 1 1/2 turns. |

|

|

When removing the machine take care that |

|

|

filling cap is closed tightly. |

b. The oil container is not filled sufficiently.

b.Refill oil container until oil is level with bottom of filling cap. The ram should not be pumped out beyond the groove mark on the ram.

2. The ram (33) will not move out at all.

3.The ram (33) gives only little or no pressure at all.

4.The pump handle (16) will not come up again.

5.The ram (33) will not reverse when relief spindle is loosened.

6.Oil leaks from press ram (20).

c. Air vent in filling cap (37) is blocked.

a.The relief spindle (7) is not tightened enough.

b.Ball (32) does not lock when pressing; possibly dirt on ball cone.

c.Filter (42) and/or oil supply channel is clogged.

a.Relief spindle (7) is not tightened.

b.Because of dirt between cone and ball (32) of the relief spindle (7), oil is leaking back to the oil container.

c.Ball (32) does not lock because of dirty cone.

d.Packing under safety screw for pull spring (27) is leaking.

e.Packing (40) is leaking.

f.Press packing (46) is leaking.

a.Press spring (30) is damaged.

a.Pull spring (29) is damaged.

b. Ram (33) is bent. This can only happen because of unsymmetrically placed corner supports.

a. Scraper packing (41) is leaking.

c. Clean air vent hole.

a. Tighten the relief spindle.

b1. Clean ball cone under ball (32). Eventuallly knock ball on cone for tighter fit.

b2. Please contact supplier.

c.Remove lock pin (34). Clean filter and oil supply channel.

a.Tighten the relief spindle.

b.Detach relief spindle (7), ring nut (8), packing

(9)and bottom rings (10). Clean cone for ball

(31).See 2b1. (If necessary contact supplier).

c.Detach safety screw for pull spring (27) and pull out the ram about 2 cm (1”). See 2b1.

d.Tighten this screw and if necessary replace joint ring (28).

e.Replace packing. Take care that it is properly locked. For detaching ram see 3c.

f.Replace packing.

a.Replace press spring.

a.Replace pull spring. Please contact supplier.

b.Please contact supplier.

a.Replace scraper packing. If necessary also replace packing (46).

2 |

Ridge Tool Company |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

|

|

no. |

Model |

|

Model |

|

Model |

|

Model |

|

Model |

|

Model |

|

|

|

Model |

|

Model |

|

no. |

||

|

|

Pos. |

3801/ |

QTY |

3802/ |

QTY |

QTY |

QTY |

QTY |

3802 E |

|

QTY |

|

QTY |

QTY |

Pos. |

|||||||

|

|

3813 |

3814 |

3801 E |

|

|

3813 E |

3814 E |

|||||||||||||||

|

|

3811 |

|

3812 |

|

|

|

|

|

|

|

3812 E |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Screw |

|

01 |

|

|

|

|

|

|

|

|

21256 |

4 |

21256 |

|

4 |

|

21256 |

4 |

28256 |

4 |

01 |

||

Covering cap |

|

02 |

|

|

|

|

|

|

|

|

21266 |

1 |

21266 |

|

1 |

|

21266 |

1 |

21266 |

1 |

02 |

||

Screw |

|

03 |

|

|

|

|

|

|

|

|

21276 |

4 |

21276 |

|

4 |

|

21276 |

4 |

21276 |

4 |

03 |

||

Driving case |

|

04 |

|

|

|

|

|

|

|

|

21286 |

1 |

21286 |

|

1 |

|

21286 |

1 |

28736 |

1 |

04 |

||

Electro motor |

|

05 |

|

|

|

|

|

|

|

|

See table |

1 |

See table |

|

1 |

See table |

1 |

See table |

1 |

05 |

|||

Notch pin for relief spindle |

|

06 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

|

1 |

|

21126 |

1 |

21126 |

1 |

06 |

||

Relief spindle |

|

07 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

21116 |

|

1 |

|

21116 |

1 |

21116 |

1 |

07 |

||

Ringnut for relief spindle |

|

08 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

21106 |

|

1 |

|

21106 |

1 |

21106 |

1 |

08 |

||

Rubber packing |

|

09* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

1 |

09 |

Copper bottom ring |

|

10* |

|

2 |

|

2 |

|

2 |

|

2 |

|

2 |

|

|

2 |

|

|

|

|

2 |

|

2 |

10 |

Screw |

|

11 |

|

|

|

|

|

|

|

|

21376 |

1 |

21376 |

|

2 |

|

21376 |

2 |

21376 |

2 |

11 |

||

Safety ring |

|

12 |

|

|

|

|

|

|

|

|

21386 |

1 |

21386 |

|

1 |

|

21386 |

1 |

21386 |

1 |

12 |

||

Lock nut |

|

13 |

|

|

|

|

|

|

|

|

21396 |

1 |

21396 |

|

1 |

|

21396 |

1 |

21396 |

1 |

13 |

||

Ball bearing |

|

14 |

|

|

|

|

|

|

|

|

21406 |

1 |

21406 |

|

1 |

|

21406 |

1 |

21406 |

1 |

14 |

||

Excentric |

|

15 |

|

|

|

|

|

|

|

|

21416 |

1 |

21416 |

|

1 |

|

21416 |

1 |

28606 |

1 |

15 |

||

Hand lever |

|

16 |

20846 |

1 |

20846 |

1 |

20846 |

1 |

28726 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

16 |

Handle |

|

17* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

|

17 |

Safety ring |

|

18 |

21076 |

2 |

21076 |

2 |

21076 |

2 |

28746 |

2 |

21076 |

2 |

21076 |

|

2 |

|

21976 |

2 |

|

|

18 |

||

Notch pin |

|

19 |

21066 |

1 |

21066 |

1 |

21066 |

1 |

28516 |

1 |

21066 |

1 |

21066 |

|

1 |

|

21066 |

1 |

|

|

19 |

||

Press ram |

|

20 |

20866 |

1 |

20866 |

1 |

20866 |

1 |

28596 |

1 |

21466 |

1 |

21466 |

|

1 |

|

21466 |

1 |

21466 |

2 |

20 |

||

Press ram housing |

|

21 |

|

|

|

|

|

|

|

|

21476 |

1 |

21476 |

|

1 |

|

21476 |

1 |

21476 |

2 |

21 |

||

Notch pin dia 4 x16 |

|

22 |

|

|

|

|

|

|

|

|

21486 |

1 |

21486 |

|

1 |

|

21486 |

1 |

21486 |

2 |

22 |

||

Terminal plug G 1/4” |

|

23 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

20926 |

|

1 |

|

20926 |

1 |

20926 |

2 |

23 |

||

Carrying yoke |

|

24 |

|

|

|

|

|

|

|

|

21426 |

1 |

21426 |

|

1 |

|

21426 |

1 |

|

|

24 |

||

Scraper packing for press ram |

25* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

2 |

25 |

|

O-Ring |

|

26* |

|

|

|

|

|

|

|

|

|

2 |

|

|

2 |

|

|

|

|

2 |

|

4 |

26 |

Safety screw for pull spring |

27 |

20916 |

1 |

20916 |

1 |

20916 |

1 |

28636 |

1 |

21526 |

1 |

21526 |

|

1 |

|

21526 |

1 |

28866 |

2 |

27 |

|||

Joint ring PP 45 B |

|

28* |

|

2 |

|

2 |

|

2 |

|

2 |

|

3 |

|

|

3 |

|

|

|

|

3 |

|

4 |

28 |

Pull spring 1 1/4” |

|

29 |

21166 |

1 |

21176 |

1 |

21176 |

1 |

28496 |

1 |

21166 |

1 |

21176 |

|

1 |

|

21176 |

1 |

28496 |

1 |

29 |

||

Push spring |

|

30 |

20896 |

1 |

20896 |

1 |

20896 |

1 |

28476 |

1 |

21536 |

1 |

21536 |

|

1 |

|

21536 |

1 |

21536 |

2 |

30 |

||

Ball cone |

|

31 |

|

|

|

|

|

|

|

|

21546 |

1 |

21546 |

|

1 |

|

21546 |

1 |

21546 |

2 |

31 |

||

Ball 5/16” |

|

32* |

|

3 |

|

3 |

|

3 |

|

3 |

|

4 |

|

|

4 |

|

|

|

|

4 |

|

6 |

32 |

Ram 1 1/4” |

|

33 |

21186 |

1 |

21196 |

1 |

21206 |

1 |

28586 |

1 |

21186 |

1 |

21196 |

|

1 |

|

21206 |

1 |

28586 |

1 |

33 |

||

Plug G 1/2” |

|

34 |

21026 |

1 |

21026 |

1 |

21126 |

1 |

21026 |

1 |

21026 |

1 |

21026 |

|

1 |

|

21026 |

1 |

21026 |

1 |

34 |

||

Push spring for filter |

|

35 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

21576 |

|

1 |

|

21576 |

1 |

21576 |

1 |

35 |

||

Joint ring PP 45 D |

|

36* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

1 |

36 |

Filling cap |

|

37 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

20946 |

|

1 |

|

20946 |

1 |

20946 |

1 |

37 |

||

Cork packing for filling cap |

|

38* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

1 |

38 |

Pump body |

|

39 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

1 |

39 |

Packing 1 1/4” |

|

40* |

20996 |

1 |

21006 |

1 |

21016 |

1 |

28466 |

1 |

20996 |

1 |

21006 |

|

1 |

|

21016 |

1 |

28466 |

1 |

40 |

||

Scraper packing |

|

41* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

1 |

41 |

Filter |

|

42* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

1 |

|

|

|

|

1 |

|

1 |

42 |

Pin for pull spring |

|

43 |

21136 |

1 |

21146 |

1 |

21156 |

1 |

28556 |

1 |

21136 |

1 |

21146 |

|

1 |

|

21156 |

1 |

28556 |

1 |

43 |

||

Disc |

|

44 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

21246 |

|

1 |

|

21246 |

1 |

21246 |

1 |

44 |

||

Hydraulic fluid (2,5 l) |

|

45 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

14061 |

|

1 |

|

14061 |

1 |

14061 |

1 |

45 |

||

Press packing |

|

46* |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

46 |

Pin for press packing |

|

47 |

20886 |

1 |

20866 |

1 |

20866 |

1 |

20886 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

47 |

Plug for safety valve |

|

48 |

|

|

|

|

|

|

|

|

28576 |

1 |

28576 |

|

1 |

|

28576 |

1 |

28576 |

1 |

48 |

||

Spring |

|

49 |

|

|

|

|

|

|

|

|

28486 |

24 |

28486 |

|

24 |

|

28486 |

24 |

28486 |

24 |

49 |

||

Ballcone |

|

50 |

|

|

|

|

|

|

|

|

28626 |

1 |

28626 |

|

1 |

|

28626 |

1 |

28626 |

1 |

50 |

||

O-ring |

|

51* |

|

|

|

|

|

|

28426 |

1 |

|

|

|

|

|

|

|

|

|

|

28426 |

1 |

51 |

Plug for ram 4” |

|

52 |

|

|

|

|

|

|

28616 |

1 |

|

|

|

|

|

|

|

|

|

|

28616 |

1 |

52 |

Seal kits (includes items with*) |

|

21906 |

|

21916 |

|

21926 |

|

33226 |

|

21936 |

|

21946 |

|

|

|

21956 |

|

33236 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Motor 110V 1Ø |

28276 |

Capacitor |

230V = 40μ F |

34306 |

|

|

|

|

|

Switch |

110V |

|

|

1Ø |

|

57786 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

230V 1Ø |

21316 |

|

|

110V = 110μ F |

34316 |

|

|

|

|

|

|

|

230V |

|

|

|

57776 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

400V 3Ø |

21306 |

|

|

|

|

|

|

|

|

|

|

|

|

400V |

3Ø |

|

57766 |

|

|

||||

Ridge Tool Company |

3 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

4 |

Ridge Tool Company |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Accessories

|

|

3802 |

|

3812 |

|

3813 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

180° Attachment |

|

22366 |

|

22346 |

|

22356 |

|

See bending formers |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 x 8 mm |

|

22446 |

|

22436 |

|

22456 |

|

See below for formers |

||||||||

Bar attachment |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

3801 E / 3811 E2 |

|

3802 E / 12 E / 13 E |

|

3814 E |

|||||||||

Stroke |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

220 V |

26896 |

|

|

26916 |

|

|

29126 |

|||||||

adjustment |

|

|

360 V |

26906 |

|

|

26926 |

|

|

29116 |

||||||

|

|

|

115 V |

35116 |

|

|

34916 |

|

|

35726 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Radius (mm) |

60 |

70 |

|

80 |

|

90 |

100 |

110 |

|

120 |

130 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 x 8 mm |

22466 |

22476 |

|

22486 |

22496 |

22506 |

22516 |

22526 |

22536 |

|||||||

Bar formers |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bending Formers

Nominal |

Outside |

Standard formers |

Boiler |

tube |

180 Deg. bends |

|||

Size |

Ø |

Radius |

Cat. No. |

Radius |

Cat. No. |

Radius |

Cat. No. |

|

mm |

||||||||

1/4 |

13.5 |

60 |

28286 |

|

|

130 |

22376 |

|

3/8 |

17.2 |

45 |

21806 |

|

|

|

|

|

18 |

18 |

60 |

27816 |

|

|

|

|

|

20 |

20 |

70 |

27826 |

|

|

|

|

|

1/2 |

21.3 |

50 |

21816 |

110 |

22236 |

130 |

22386 |

|

22 |

22 |

80 |

27836 |

|

|

|

|

|

25 |

25 |

115 |

22116 |

|

|

|

|

|

3/4” |

26.9 |

65 |

21826 |

137 |

22246 |

130 |

22396 |

|

28 |

28 |

70 |

35066 |

|

|

|

|

|

30 |

30 |

140 |

22126 |

|

|

|

|

|

32 |

32 |

140 |

22136 |

|

|

|

|

|

1 |

|

33.7 |

100 |

21836 |

190 |

22256 |

130 |

22406 |

35 |

35 |

100 |

35076 |

|

|

|

|

|

38 |

38 |

170 |

22146 |

|

|

|

|

|

40 |

40 |

125 |

35086 |

|

|

|

|

|

42 |

42 |

125 |

35096 |

|

|

|

|

|

1 |

1/4” |

42.4 |

130 |

21846 |

220 |

22266 |

130 |

22416 |

44.5 |

44.5 |

190 |

22156 |

|

|

|

|

|

1 |

1/2 |

48.3 |

160 |

21856 |

220 |

22166 |

140 |

22426 |

50 |

50 |

140 |

35106 |

|

|

|

|

|

51 |

51 |

220 |

22176 |

|

|

|

|

|

57 |

57 |

250 |

22186 |

|

|

|

|

|

2 |

|

60.3 |

220 |

21866 |

270 |

22196 |

190 |

28766 |

63.5 |

63.5 |

270 |

22206 |

|

|

|

|

|

70 |

70 |

315 |

22216 |

|

|

|

|

|

2 |

1/2 |

76.1 |

320 |

21876 |

420 |

22226 |

|

|

3 |

|

88.9 |

380 |

21886 |

|

|

|

|

4 |

|

114.3 |

600 |

28756 |

|

|

|

|

Ridge Tool Company |

5 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

DE

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Bedienungsanleitung

WARNUNG! Lesen Sie diese Anweisungen und die begleitende Sicherheitsbroschüre sorgfältig, bevor Sie dieses Gerät benutzen. Bei Unklarheiten wenden Sie

sich bitte an Ihre RIDGID Vertriebsstelle, die Sie näher informiert.

UnkenntnisundNichtbefolgungderAnweisungen können zu elektrischen Schlägen, Feuer und/ oder schweren Verletzungen führen.

BEWAHREN SIE DIESE ANWEISUNGEN AUF!

Montage

1.a. 1 1/4”, 2” und 3” Maschinen.

Den Biegerahmen mit Stützen auf den Boden stellen und den Ring vorne über den Pumpenzylinder schieben.

Den U-Bügel durch die Öffnungen im Ringblock am Biegerahmen

einsetzen. Pumpenzylinder und Rohrbiegerahmen sind jetzt korrekt befestigt.

1.b. 4” Maschine.

-Die Grundschiene auf den Boden legen.

-Den unteren Flügel auf die Grundschiene legen.

-Die Biegepumpe auf die Grundschiene legen, den unteren Flügel in die Pumpe einhaken und die Pumpe an der Rückseite mit zwei M10 Schrauben befestigen.

-Die Eckstützen und das Biegesegment, das Sie benutzen wollen, auf den unteren Flügel legen.

-Den oberen Flügel auf die Eckstützen legen und in der Pumpe einhaken.

-Die Fixierstifte durch die Flügel und die Eckstützen stecken.

MONTAGE DER 4” MASCHINE

Oberer Flügel

4” Pumpe Eckstütze

mit Fixierstiften

Unterer Flügel

Grundschiene

Grundschiene

2.Ein Biegesegment, das dem Durchmesser des zu biegenden Rohrs entspricht, am Kolbenkopf anbringen. Die Eckstützen müssen zwischen oder auf dem Biegerahmen angebracht werden. Sie werden mittels der Fixierstifte befestigt. Die Öffnungen im Rahmen ermöglichen das Einstellen der Eckstützen auf die gewünschten Außendurchmesser. Die Öffnungen sind entsprechend markiert.

Vergewissern, dass die Fixierstifte für die Eckstützen korrekt durch beide Flügel oder durch den Biegerahmen geführt sind, um Schäden zu vermeiden.

Biegen

1.Der Fülldeckel ist zwecks Entlüftung durchstochen. Beim Transport der Biegemaschine muss dieser Deckel fest verschlossen sein und während der Benutzung ein wenig gelöst werden.

2.Vor dem Biegen sollte das Rohr leicht gefettet werden. Das Rohr wird zwischen Eckstützen und Biegesegment geschoben. Die Entlastungsspindel muss fest angezogen werden. Durch Aufund Abbewegen des Griffs wird die Pumpe betätigt. Der Kolbenkopf bewegt sich heraus und das Rohr wird gebogen. Der Biegevorgang sollte fortgesetzt werden, bis die gewünschte Krümmung erreicht ist, jedoch nicht weiter als bis zur Krümmung des Biegesegments. Abhängig von der Qualität federt das Rohr ein wenig zurück.Dies muss durch Experimentieren ermittelt werden.

3.Sobald das Rohr die gewünschte Form erreicht hat, Entlastungsspindel lösen, der Kolben zieht sich dann automatisch zurück. Eine der Eckstützen lösen, dann lässt sich das Rohr entfernen. Die mit offenem Rahmen ausgestatteten Modelle haben den Vorteil, dass sich das gebogene Rohr leichter entfernen lässt, insbesondere bei langen Rohrstücken mit mehreren Biegungen spart man dadurch viel Zeit.

4.Wenn ein Rohr zu weit gebogen wurde, lässt sich dies mit der Richtvorrichtung wieder korrigieren. Der Kolben muss zurückgezogen und das Rohr gegen die Eckstützen gedreht werden. Die Richtvorrichtung wird oben auf dem Kolben angebracht und die Biegung kann in die gewünschte Form zurückgedrückt werden. Mit der 1 1/4” Biegemaschine lässt sich eine Krümmung von 90° normalerweise nicht korrigieren. Dies gilt auch bei der 3” Maschine für 2 1/2” und 3”, sowie bei der 4” Maschine für 3” und 4” Rohre.

5.Nur für 3” und 4” Modell.

Beim Biegen von 2 1/2”, 3” und 4” Rohre sollte eine Verlängerung am Kolben angebracht werden, wenn das Rohr weiter als 75° gebogen wurde. Der Kolbenweg reicht nicht aus, um eine 90°-Krümmung in einem Arbeitsgang zu biegen.

6.1 1/4”, 2”, 3”, 4” elektrohydraulische Rohrbiegemaschinen. Die elektrohydraulischen Rohrbiegemaschinen sind mit einem einphasigen 115 V, 220 V Wechselstromoder einem 380 V Dreiphasenmotor ausgestattet. Der Motor verfügt über einen speziellen Sicherheitsschalter. Bei laufendem Motor wird die Kolbenbewegung durch eine Entlastungsspindel gesteuert, die geöffnet oder geschlossen werden kann. Der Motor muss nicht

ausgeschaltet werden. Darüber hinaus ist die Maschine auch mit einem Drucksicherheitsventil versehen. Dieses Ventil wird im Werk so eingestellt, dass dickwandige Rohre (3” Dampfrohre) ohne Probleme gebogen werden können. Das Drucksicherheitsventil befindet sich im Pumpengehäuse und kann ausschließlich anhand eines Manometers eingestellt werden.

Haarnadelbiegungen von 180°

Hierfür ist Sonderzubehör erforderlich, das auf Anfrage lieferbar ist.

Montage

1.Siehe Montage Rohrbiegemaschinen.

2.Das Biegesegment (180°) wird entsprechend der Rohrgröße am Kolben befestigt. Nun werden die Platten (Ersatzrahmen) mit 3 Rollen (Doppelkegel) zwischen oder im Rahmen eingestellt. Die Fixierstifte für die Eckstück müssen in die 1 1/4” Öffnungen im Zentralverschluss gesteckt werden; der abnehmbare Doppelkegel muss entfernt und das zu biegende Rohr durchgeschoben werden. Das Rohr muss nun den mittleren Doppelkegel mit einer Seite und das 180°-Biegesegment mit der anderen Seite berühren. Der Biegevorgang kann nun beginnen.

6 |

Ridge Tool Company |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Biegen

1.Siehe unter Biegen.

2.Bei einer Krümmung von mehr als 90° muss der Kolben durch Lösen der Entlastungsspindel umgedreht werden. Die abnehmbaren Doppelkegel entfernen und eine Biegung um bis zu 180° vornehmen. Entfernen des gebogenen Rohrs siehe Biegen.

Wartung

Die Biegevorrichtung wird mit gefülltem Ölbehälter geliefert. Der Ölstand muss jedoch regelmäßig kontrolliert werden, da andernfalls der Kolbenhub zu kurz wird. Der Ölstand muss immer dem unteren Rand des Fülldeckels entsprechen. Wenn Öl nachgefüllt werden muss, nur Hydrauliköl verwenden.

Achtung

1.Es ist darauf zu achten, dass die Eckstützen, entsprechend der Größe des zu biegenden Rohrs, stets symmetrisch in die Öffnungen eingesetzt werden. Wenn sie nicht korrekt platziert sind, kann der Kolben statt des Rohrs verbogen werden, sodass die Maschine schwer beschädigt wird.

2.Außerdem muss darauf geachtet werden, dass die Fixierstifte für die Eckstützen korrekt durch die Öffnungen im oberen und unteren Flügel des Biegerahmens und vollständig durch den offenen Biegerahmen gesteckt werden.

3.Der Kolben darf nicht über die Markierungskerbe hinaus nach außen bewegt werden.

Mögliche Fehler und wie man sie beheben kann

Die Nummern in Klammern beziehen sich auf die elektrischen Maschinen.

STÖRUNG |

MÖGLICHE URSACHE |

ABHILFE |

1.Der Kolben (33) bewegt sich nicht weit genug nach vorne.

a.Fülldeckel (37) ist nicht ausreichend geöffnet.

b.Der Ölbehälter ist nicht voll genug.

a.Fülldeckel (37) um 1 oder 1 1/2 Umdrehungen öffnen. Beim Transport der Maschine darauf achten, dass der Fülldeckel wieder fest verschlossen wird.

b.Öl nachfüllen bis der Füllstand den unteren Rand des Fülldeckels erreicht. Den Kolben nicht über die Markierungskerbe auf dem Kolben herauspumpen.

2.Der Kolben (33) bewegt sich überhaupt nicht nach vorne.

3.Der Kolben (33) übt nur geringen bzw. gar keinen Druck aus.

4.Pumpengriff (16) bewegt sich nicht mehr nach oben.

5.Kolben (33) bewegt sich nicht mehr zurück, wenn die

Entlastungsspindel gelöst wird.

6.Öl tritt aus Kolben (20) aus.

c. Entlüftungsöffnung im Fülldeckel (37) ist verschlossen.

a.Die Entlastungsspindel (7) ist nicht genügend zugedreht.

b.Kugel (32) schließt nicht unter Druck; Kugelkonus eventuell verschmutzt.

c.Filter (42) und/oder Ölleitung verstopft.

a.Die Entlastungsspindel (7) ist nicht zugedreht.

b.Wegen Schmutz zwischen Konus und Kugel (32) der Entlastungsspindel (7) läuft Öl in den Ölbehälter zurück.

c.Kugel (32) schließt nicht wegen verschmutztem Konus.

d.Dichtung unter Sicherheitsschraube für Zugfeder 9 (27) leckt.

e.Dichtung (40) leckt.

f.Druckdichtung (46) leckt.

a.Druckfeder (30) ist beschädigt. a. Zugfeder (29) ist beschädigt.

b. Kolben (33) ist verbogen. Dies kann nur geschehen, wenn die Eckstützen nicht symmetrisch platziert wurden.

a. Ölabstreifdichtung (41) leckt.

c. Entlüftungsöffnung reinigen. a. Entlastungsspindel anziehen.

b1. Kugelkonus unter Kugel (32) reinigen.

Für festeren Sitz eventuell auf Kugel an Konus klopfen.

b2. Bitte wenden Sie sich an den Händler.

c.Sicherungsstift (34) entfernen. Filter und Ölleitung reinigen.

a.Entlastungsspindel anziehen.

b.Entlastungsspindel (7), Ringmutter (8), Dichtung (9) und untere Ringe (10) lösen. Konus für Kugel (31) reinigen. Siehe 2b1. (Bei Bedarf wenden Sie sich bitte an den Händler).

c.Sicherheitsschraube für Zugfeder (27) lösen und Kolben etwa 2 cm (1”) herausziehen. Siehe 2b1.

d.Diese Schraube anziehen und nötigenfalls Dichtungsring (28) ersetzen.

e.Dichtung ersetzen. Auf korrekte Befestigung achten. Lösen siehe 3c.

f.Dichtung ersetzen.

a.Druckfeder ersetzen.

a.Zugfeder ersetzen. Bitte wenden Sie sich an den Händler.

b.Bitte wenden Sie sich an den Händler.

a.Ölabstreifdichtung ersetzen. Auch Dichtung (46) muss ersetzt werden.

Ridge Tool Company |

7 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

|

|

Nr. |

Modell |

|

Modell |

|

Modell |

|

Modell |

|

Modell |

|

Modell |

|

|

Modell |

|

Modell |

|

Nr. |

||

|

|

Pos. |

3801/ |

STCK. |

3802/ |

STCK. |

STCK. |

STCK. |

STCK. |

3802 E |

STCK. |

|

STCK. |

STCK. |

Pos. |

|||||||

|

|

3813 |

3814 |

3801 E |

|

3813 E |

3814 E |

|||||||||||||||

|

|

3811 |

|

3812 |

|

|

|

|

|

|

|

3812 E |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Schraube |

01 |

|

|

|

|

|

|

|

|

21256 |

4 |

21256 |

4 |

|

21256 |

4 |

28256 |

4 |

01 |

||

|

Deckel |

02 |

|

|

|

|

|

|

|

|

21266 |

1 |

21266 |

1 |

|

21266 |

1 |

21266 |

1 |

02 |

||

|

Schraube |

03 |

|

|

|

|

|

|

|

|

21276 |

4 |

21276 |

4 |

|

21276 |

4 |

21276 |

4 |

03 |

||

|

Antriebsgehäuse |

04 |

|

|

|

|

|

|

|

|

21286 |

1 |

21286 |

1 |

|

21286 |

1 |

28736 |

1 |

04 |

||

|

Elektromotor |

05 |

|

|

|

|

|

|

|

|

Siehe |

1 |

Siehe |

1 |

|

|

Siehe |

1 |

Siehe |

1 |

05 |

|

|

|

|

|

|

|

|

|

|

|

|

Tabelle |

|

Tabelle |

|

|

Tabelle |

|

Tabelle |

|

|

||

|

Raststift für Entlastungsspindel 06 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

1 |

|

21126 |

1 |

21126 |

1 |

06 |

|||

|

Entlastungsspindel |

07 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

21116 |

1 |

|

21116 |

1 |

21116 |

1 |

07 |

||

|

Ringmutter für |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Entlastungsspindel |

08 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

21106 |

1 |

|

21106 |

1 |

21106 |

1 |

08 |

||

|

Gummidichtung |

09* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

1 |

09 |

|

Unterer Kupferring |

10* |

|

2 |

|

2 |

|

2 |

|

2 |

|

2 |

|

2 |

|

|

|

|

2 |

|

2 |

10 |

|

Schraube |

11 |

|

|

|

|

|

|

|

|

21376 |

1 |

21376 |

2 |

|

21376 |

2 |

21376 |

2 |

11 |

||

|

Sicherheitsring |

12 |

|

|

|

|

|

|

|

|

21386 |

1 |

21386 |

1 |

|

21386 |

1 |

21386 |

1 |

12 |

||

|

Kontermutter |

13 |

|

|

|

|

|

|

|

|

21396 |

1 |

21396 |

1 |

|

21396 |

1 |

21396 |

1 |

13 |

||

|

Kugellager |

14 |

|

|

|

|

|

|

|

|

21406 |

1 |

21406 |

1 |

|

21406 |

1 |

21406 |

1 |

14 |

||

|

Exzenter |

15 |

|

|

|

|

|

|

|

|

21416 |

1 |

21416 |

1 |

|

21416 |

1 |

28606 |

1 |

15 |

||

|

Hebel |

16 |

20846 |

1 |

20846 |

1 |

20846 |

1 |

28726 |

1 |

|

|

|

|

|

|

|

|

|

|

|

16 |

|

Handgriff |

17* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

|

17 |

|

Sicherheitsring |

18 |

21076 |

2 |

21076 |

2 |

21076 |

2 |

28746 |

2 |

21076 |

2 |

21076 |

2 |

|

21976 |

2 |

|

|

18 |

||

|

Raststift |

19 |

21066 |

1 |

21066 |

1 |

21066 |

1 |

28516 |

1 |

21066 |

1 |

21066 |

1 |

|

21066 |

1 |

|

|

19 |

||

|

Presskolben |

20 |

20866 |

1 |

20866 |

1 |

20866 |

1 |

28596 |

1 |

21466 |

1 |

21466 |

1 |

|

21466 |

1 |

21466 |

2 |

20 |

||

|

Presskolbengehäuse |

21 |

|

|

|

|

|

|

|

|

21476 |

1 |

21476 |

1 |

|

21476 |

1 |

21476 |

2 |

21 |

||

|

Raststift Durchmesser 4 x16 |

22 |

|

|

|

|

|

|

|

|

21486 |

1 |

21486 |

1 |

|

21486 |

1 |

21486 |

2 |

22 |

||

|

Verschlussstopfen G 1/4” |

23 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

20926 |

1 |

|

20926 |

1 |

20926 |

2 |

23 |

||

|

Tragebügel |

24 |

|

|

|

|

|

|

|

|

21426 |

1 |

21426 |

1 |

|

21426 |

1 |

|

|

24 |

||

|

Abstreifdichtung für Presskolben 25* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

2 |

25 |

|

|

O-Ring |

26* |

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

2 |

|

4 |

26 |

|

Sicherheitsschraube für |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zugfeder |

27 |

20916 |

1 |

20916 |

1 |

20916 |

1 |

28636 |

1 |

21526 |

1 |

21526 |

1 |

|

21526 |

1 |

28866 |

2 |

27 |

||

|

Dichtungsring PP 45 B |

28* |

|

2 |

|

2 |

|

2 |

|

2 |

|

3 |

|

3 |

|

|

|

|

3 |

|

4 |

28 |

|

Zugfeder 1 1/4” |

29 |

21166 |

1 |

21176 |

1 |

21176 |

1 |

28496 |

1 |

21166 |

1 |

21176 |

1 |

|

21176 |

1 |

28496 |

1 |

29 |

||

|

Druckfeder |

30 |

20896 |

1 |

20896 |

1 |

20896 |

1 |

28476 |

1 |

21536 |

1 |

21536 |

1 |

|

21536 |

1 |

21536 |

2 |

30 |

||

|

Kugelkonus |

31 |

|

|

|

|

|

|

|

|

21546 |

1 |

21546 |

1 |

|

21546 |

1 |

21546 |

2 |

31 |

||

|

Kugel 5/16” |

32* |

|

3 |

|

3 |

|

3 |

|

3 |

|

4 |

|

4 |

|

|

|

|

4 |

|

6 |

32 |

|

Kolben 1 1/4” |

33 |

21186 |

1 |

21196 |

1 |

21206 |

1 |

28586 |

1 |

21186 |

1 |

21196 |

1 |

|

21206 |

1 |

28586 |

1 |

33 |

||

|

Stopfen G 1/2” |

34 |

21026 |

1 |

21026 |

1 |

21126 |

1 |

21026 |

1 |

21026 |

1 |

21026 |

1 |

|

21026 |

1 |

21026 |

1 |

34 |

||

|

Druckfeder für Filter |

35 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

21576 |

1 |

|

21576 |

1 |

21576 |

1 |

35 |

||

|

Dichtungsring PP 45 D |

36* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

1 |

36 |

|

Fülldeckel |

37 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

20946 |

1 |

|

20946 |

1 |

20946 |

1 |

37 |

||

|

Korkdichtung für Fülldeckel |

38* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

1 |

38 |

|

Pumpengehäuse |

39 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

1 |

39 |

|

Dichtung 1 1/4” |

40* |

20996 |

1 |

21006 |

1 |

21016 |

1 |

28466 |

1 |

20996 |

1 |

21006 |

1 |

|

21016 |

1 |

28466 |

1 |

40 |

||

|

Abstreifdichtung |

41* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

1 |

41 |

|

Filter |

42* |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

1 |

|

1 |

42 |

|

Stift für Zugfeder |

43 |

21136 |

1 |

21146 |

1 |

21156 |

1 |

28556 |

1 |

21136 |

1 |

21146 |

1 |

|

21156 |

1 |

28556 |

1 |

43 |

||

|

Scheibe |

44 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

21246 |

1 |

|

21246 |

1 |

21246 |

1 |

44 |

||

|

Hydraulikflüssigkeit (2,5 l) |

45 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

14061 |

1 |

|

14061 |

1 |

14061 |

1 |

45 |

||

|

Druckdichtung |

46* |

|

1 |

|

1 |

|

1 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

46 |

|

Stift für Druckdichtung |

47 |

20886 |

1 |

20866 |

1 |

20866 |

1 |

20886 |

1 |

|

|

|

|

|

|

|

|

|

|

|

47 |

|

Stopfen für Sicherheitsventil |

48 |

|

|

|

|

|

|

|

|

28576 |

1 |

28576 |

1 |

|

28576 |

1 |

28576 |

1 |

48 |

||

|

Feder |

49 |

|

|

|

|

|

|

|

|

28486 |

24 |

28486 |

24 |

|

28486 |

24 |

28486 |

24 |

49 |

||

|

Kugelkonus |

50 |

|

|

|

|

|

|

|

|

28626 |

1 |

28626 |

1 |

|

28626 |

1 |

28626 |

1 |

50 |

||

|

O-Ring |

51* |

|

|

|

|

|

|

28426 |

1 |

|

|

|

|

|

|

|

|

|

28426 |

1 |

51 |

|

Stopfen für Kolben 4” |

52 |

|

|

|

|

|

|

28616 |

1 |

|

|

|

|

|

|

|

|

|

28616 |

1 |

52 |

|

Dichtungssätze (enthält Artikel mit*) |

21906 |

|

21916 |

|

21926 |

|

33226 |

|

21936 |

|

21946 |

|

|

21956 |

|

33236 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Motor 110V 1Ø |

28276 |

Kondensator |

230V = 40μ F |

34306 |

|

|

|

|

|

Schalter 110V |

|

|

1Ø |

|

57786 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

230V 1Ø |

21316 |

|

|

110V = 110μ F |

34316 |

|

|

|

|

|

|

230V |

|

|

|

57776 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

400V 3Ø |

21306 |

|

|

|

|

|

|

|

|

|

|

|

400V |

3Ø |

|

57766 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

Ridge Tool Company |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Ridge Tool Company |

9 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Zubehör

|

|

3802 |

|

3812 |

|

3813 |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

180° Zusatz |

|

22366 |

|

22346 |

|

22356 |

|

Siehe Biegesegmente |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 x 8 mm |

|

22446 |

|

22436 |

|

22456 |

Biegesegmente siehe unten |

||||||||||

Stangenzusatz |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

3801 E / 3811 E2 |

|

3802 E / 12 E / 13 E |

|

3814 E |

||||||||||

Hub- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

220 V |

26896 |

|

|

26916 |

|

|

|

29126 |

|||||||

einstellung |

|

|

|

|

|

|

|

||||||||||

|

|

360 V |

26906 |

|

|

26926 |

|

|

|

29116 |

|||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

115 V |

35116 |

|

|

34916 |

|

|

|

35726 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Radius (mm) |

60 |

70 |

|

80 |

|

90 |

100 |

110 |

|

120 |

|

130 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 x 8 mm |

22466 |

22476 |

|

22486 |

22496 |

22506 |

22516 |

|

22526 |

|

22536 |

||||||

Stangenformer |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Biegesegmente

Nenn- |

Außen |

Standard- |

Kesselrohr |

180 Grad |

|||||

biegesegmente |

Krümmungen |

||||||||

Ø |

|

|

|||||||

größe |

|

|

|

|

|

|

|||

mm |

Radius |

BestellNr. |

Radius |

BestellNr. |

Radius |

BestellNr. |

|||

|

|

||||||||

|

|

|

|

|

|

|

|

||

1/4 |

13,5 |

60 |

28286 |

|

|

130 |

22376 |

||

3/8 |

17,2 |

45 |

21806 |

|

|

|

|

||

18 |

18 |

60 |

27816 |

|

|

|

|

||

20 |

20 |

70 |

27826 |

|

|

|

|

||

1/2 |

21,3 |

50 |

21816 |

110 |

22236 |

130 |

22386 |

||

22 |

22 |

80 |

27836 |

|

|

|

|

||

25 |

25 |

115 |

22116 |

|

|

|

|

||

3/4” |

26,9 |

65 |

21826 |

137 |

22246 |

130 |

22396 |

||

28 |

28 |

70 |

35066 |

|

|

|

|

||

30 |

30 |

140 |

22126 |

|

|

|

|

||

32 |

32 |

140 |

22136 |

|

|

|

|

||

1 |

|

33,7 |

100 |

21836 |

190 |

22256 |

130 |

22406 |

|

35 |

35 |

100 |

35076 |

|

|

|

|

||

38 |

38 |

170 |

22146 |

|

|

|

|

||

40 |

40 |

125 |

35086 |

|

|

|

|

||

42 |

42 |

125 |

35096 |

|

|

|

|

||

1 |

1/4” |

42,4 |

130 |

21846 |

220 |

22266 |

130 |

22416 |

|

44,5 |

44,5 |

190 |

22156 |

|

|

|

|

||

1 |

1/2 |

48,3 |

160 |

21856 |

220 |

22166 |

140 |

22426 |

|

50 |

50 |

140 |

35106 |

|

|

|

|

||

51 |

51 |

220 |

22176 |

|

|

|

|

||

57 |

57 |

250 |

22186 |

|

|

|

|

||

2 |

|

60,3 |

220 |

21866 |

270 |

22196 |

190 |

28766 |

|

63,5 |

63,5 |

270 |

22206 |

|

|

|

|

||

70 |

70 |

315 |

22216 |

|

|

|

|

||

2 |

1/2 |

76,1 |

320 |

21876 |

420 |

22226 |

|

|

|

3 |

|

88,9 |

380 |

21886 |

|

|

|

|

|

4 |

|

114,3 |

600 |

28756 |

|

|

|

|

|

10 |

Ridge Tool Company |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

FR

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Instructions d’utilisation

AVERTISSEMENT! Lisez attentivement  cesinstructionsetleguidedesécuritéqui

cesinstructionsetleguidedesécuritéqui  les accompagne avant d’utiliser cet appareil. Si vous avez des questions sur l’un ou l’autre aspect relatif à l’utilisation de cet appareil,

les accompagne avant d’utiliser cet appareil. Si vous avez des questions sur l’un ou l’autre aspect relatif à l’utilisation de cet appareil,

contactez votre distributeur RIDGID.

L’incompréhension et le non-respect de toutes les instructions peuvent provoquer une électrocution, un incendie et/ou des blessures corporelles graves.

CONSERVEZ CES INSTRUCTIONS DANS UN ENDROIT SUR !

Montage

1.a. Machines 1 1/4”, 2” et 3”.

Posez l’étrier de cintrage avec ses supports sur le sol et glissez l’anneau sur la face avant du cylindre.

Passez le bras en U à travers les trous du sabot de l’anneau de l’étrier de cintrage. Le cylindre et l’étrier de cintrage sont à présent

correctement fixés.

1.b. Machine 4”.

-Placez la base sur le sol.

-Placez le flasque inférieur sur la base.

-Placez la pompe de cintrage sur la base, accrochez le flasque inférieur à la pompe et fixez la pompe à l’arrière au moyen de deux boulons M10.

-Placez les diabolos latéraux et, le cas échéant, les formes de cintrage que vous allez utiliser, sur le flasque inférieur de l’étrier.

-Placez le flasque supérieur sur les diabolos latéraux et accrochezle à la pompe.

-Passez les axes de fixation à travers les flasques et les diabolos latéraux.

MONTAGE DE LA MACHINE A CINTRER DES TUBES 4”

Flasque supérieur

Pompe 4” Diabolo latéral

avec axes de fixation

Flasque inférieur

Base

Base

2.Montez, au bout du piston, une matrice de cintrage appropriée au diamètre du tube à cintrer. Les diabolos latéraux doivent être placés sur l’étrier de cintrage ou entre ceux-ci, lorsqu’il y a deux flasques. Elles sont attachées au moyen d’axes de fixation. Les trous de l’étrier permettent aux diabolos latéraux d’être ajustés aux diamètres extérieurs souhaités. Ces trous sont distinctement marqués. Assurezvous que les axes de fixation des diabolos latéraux sont correctement

fixés dans l’étrier de cintrage (ou dans les deux flasques du cadre) afin d’éviter tout dégât.

Cintrage

1.Le bouchon d’emplissage est percé pour l’échappement de l’air. Chaque fois que la cintreuse est transportée, ce bouchon d’emplissage doit être fermé de manière étanche; mais en cas d’utilisation, il doit être légèrement ouvert.

2.Avant le cintrage, le tube doit être légèrement graissé. Il est alors glissé entre les diabolos latéraux et la matrice de cintrage. La tige de décompression doit être fermement bloquée. La pompe fonctionne en déplaçant la manette vers le haut et vers le bas. Le piston se déplace en extension et le tube est cintré. L’opération de cintrage doit être poursuivie jusqu’à ce que la courbure souhaitée soit obtenue mais il ne faut pas dépasser la courbure de la matrice de cintrage. Souvenezvous que le tube va légèrement revenir en arrière en se détendant, suivant la qualité du tube. Ceci est à déterminer par expérience.

3.Dès que le tuyau a atteint la forme requise, libérez la tige de décompression, le piston se rétractera automatiquement. Démontez un des diabolos latéraux; le tube peut alors être retiré. Les modèles munis d’un étrier ouvert ou basculant présentent l’avantage que le tube cintré peut être enlevé plus facilement, en particulier les pièces longues ou les tubes à plusieurs coudes. On épargne ainsi beaucoup de temps.

4.Un coude cintré trop fortement peut être corrigé au moyen du redresseur. Le piston doit être inversé et le tube doit être retourné contre les diabolos latéraux. Le redresseur est placé en bout de piston et le coude peut être repoussé jusqu’à atteindre la forme désirée. La cintreuse 1 1/4” ne permet normalement pas de corriger un coude à 90°. Ceci est valable également pour la cintreuse 3” avec les tubes 2 1/2” et 3” et la cintreuse 4” avec les tubes 3” et 4”.

5.Pour les modèles 3” et 4” uniquement.

En cas de cintrage de tubes 2 1/2”, 3” et 4”, il faut fixer un piston de rallonge sur le piston primaire lorsque le tube a été cintré au-delà de 75°. La course du tube est insuffisante pour effectuer un cintrage de 90° en une seule opération.

6.Cintreuses électrohydrauliques 1 1/4”, 2”, 3”, 4”.

Les cintreuses électrohydrauliques pour tubes sont équipées d’un moteur triphasé 115 V, 220 V, CA ou 380 V. Le moteur est doté d’un fusible de sécurité spécial. Dès que le moteur tourne, le mouvement du piston est commandé par une tige de décompression qui peut être ouverte ou fermée. Il n’est pas nécessaire de couper le moteur. La machine comporte également une soupape de sécurité à la pression. Cette soupape est réglée en usine de telle sorte qu’un tuyau de très forte épaisseur (tube vapeur) peut être cintré sans aucun problème. La soupape de sécurité à la pression est située dans la tige de décompression et ne peut être réglée qu’au moyen d’un manomètre.

Cintrage de coudes en épingle à cheveux de 108°

A cet effet, il est nécessaire de disposer d’accessoires complémentaires qui peuvent être livrés sur demande.

Montage

1.Voir le paramètre relatif au montage de la cintreuse.

2.La matrice de cintrage (180°) correspondant à la dimension du tube à cintrer est placée en bout de piston. Ensuite, les plateaux (étriers de réserve) à 3 rouleaux (diabolos) sont ajustés entre les battants de l’étrier de telle façon que le diabolo fixe soit à l’avant. Les axes

Ridge Tool Company |

11 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

de fixation des diabolos latéraux doivent être placés dans les trous correspondant à la dimension du tube, à travers le diabolo le plus gros et le verrou central. Le diabolo détachable doit être enlevé et le tube à cintrer passe au travers. Le tube doit à présent toucher le

diabolo central d’un côté et la matrice à cintrer à 180° de l’autre côté. L’opération de cintrage peut à présent commencer.

Cintrage

1.Voir le paragraphe relatif au cintrage.

2.Si le cintrage est supérieur à 90°, le piston doit être inversé, en libérant la tige de décompression. Ensuite, tournez les plateaux de 180° et ajustez les diabolos détachables. Pour enlever le tube cintré, voir le paramètre relatif au cintrage.

Entretien

La cintreuse est livrée avec le réservoir rempli d’huile. Néanmoins, le niveau d’huile doit être régulièrement vérifié, sinon la course du piston deviendra trop courte. L’huile doit toujours être de niveau avec le fond du bouchon d’emplissage. S’il est nécessaire d’ajouter de l’huile, n’utilisez que de l’huile hydraulique.

Précautions

1.Assurez-vous que les diabolos latéraux sont toujours placés symétriquement dans les trous conformes à la dimension du tube à cintrer. S’ils ne sont pas correctement mis en place, c’est le piston au lieu du tube qui pourrait être cintré. Dans ce cas, la machine serait sérieusement endommagée.

2.Veillez également à ce que les axes de fixation des diabolos latéraux soient correctement emboîtés dans les trous des flasques supérieur ou inférieur de l’étrier de cintrage, et à ce qu’ils passent complètement à travers l’alésage de l’étrier de cintrage du type ouvert.

3.Il ne faut pas mettre le piston en extension au-delà du repère rainuré.

12 |

Ridge Tool Company |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

Défectuosités susceptibles de se présenter et moyens d’y remédier

Les chiffres entre parenthèses revoient aux machines électriques.

DEFECTUOSITE |

CAUSES PROBABLES |

REMEDES |

1.Le piston (33) ne se déplace pas suffisamment loin.

a.Le bouchon d’emplissage (37) n’est pas suffisamment desserré.

a.Desserrez le bouchon d’emplissage (37) d’environ 1 ou 1 1/2 tour.

Lorsque vous déplacez la machine, veillez à ce que le bouchon d’emplissage soit fermé hermétiquement.

b. Le réservoir d’huile n’est pas suffisamment rempli.

b.Remplissez le réservoir d’huile jusqu’à ce que l’huile soit de niveau avec le fond du bouchon d’emplissage. Il ne faut pas mettre le piston en extension au-delà de son repère rainuré.

2.Le piston (33) ne se déplace pas du tout.

3.Le piston (33) ne donne qu’un peu ou pas de pression du tout.

4.Le levier (16) ne se relève pas.

5.Le piston (33) ne fait pas marche arrière lorsque la tige de décompression est libérée.

6.L’huile fuit hors du piston de compression (20).

c.Le trou d’aération du bouchon d’emplissage (37) est obstrué.

a.La tige de décompression (7) n’est pas suffisamment serrée.

b.La bille (32) ne se referme pas lorsqu’on la presse; saleté possible sur le cône de la bille.

c.Le filtre (42) et/ou le canal d’alimentation en huile est obstrué.

a.La tige de décompression (7) n’est pas serrée.

b.A cause d’une saleté entre le cône et la bille (32) de la tige de décompression (7), l’huile fuit et retourne vers le réservoir à huile.

c.La bille (32) ne ferme pas parce que le cône est sale.

d.Le joint situé sous la vis de sécurité du ressort de traction (27) fuit.

e.Le joint (40) fuit.

f.Le joint de compression (46) fuit.

a.Le ressort de compression (30) est endommagé.

a.Le ressort de traction (29) est endommagé.

b.Le piston (33) est incurvé. Ceci ne peut se produire que lorsque les diabolos latéraux sont placés de manière asymétrique.

a.Le joint racleur (41) fuit.

c. Nettoyez l’orifice du trou d’aération.

a. Serrez la tige de décompression.

b1. Nettoyez le cône de la bille sous la bille (32). Cognez éventuellement la bille sur le cône pour la caler.

b2. Veuillez prendre contact avec le fournisseur.

c.Enlevez la cheville de blocage (34). Nettoyez le filtre et le canal d’alimentation en huile.

a.Serrez la tige de décompression.

b.Libérez la tige de décompression (7), l’écrou à bague (8), le joint (9) et les anneaux du fond (10). Nettoyez le cône de la bille (31). Voir 2b1. (Si nécessaire, contactez le fournisseur).

c.Dévissez la vis de sécurité du ressort de traction (27) et retirez le piston d’environ 2 cm (1”). Voir 2b1.

d.Serrez cette vis et, si nécessaire, remplacez l’anneau du joint (28).

e.Remettez le joint en place. Veillez à ce qu’il soit correctement calé. Pour détacher le piston, voir 3c.

f.Remettez le joint en place.

a.Remplacez le ressort de compression.

a.Remplacez le ressort de traction. Veuillez prendre contact avec le fournisseur.

b.Veuillez prendre contact avec le fournisseur.

a.Remplacez le joint racleur. Si nécessaire, remplacez également le joint (46).

Ridge Tool Company |

13 |

3801(E), 3802(E), 3811(E), 3812(E), 3813(E), 3814(E)

|

|

pos. |

Modèle |

|

|

Modèle |

|

|

Modèle |

|

Modèle |

|

Modèle |

|

Modèle |

|

Modèle |

|

Modèle |

|

pos. |

|||

|

|

3801/ |

Qté |

|

3802/ |

Qté |

|

Qté |

Qté |

Qté |

3802 E |

Qté |

Qté |

Qté |

||||||||||

|

|

N° |

|

|

3813 |

3814 |

3801 E |

3813 E |

3814 E |

N° |

||||||||||||||

|

|

3811 |

|

|

3812 |

|

|

|

|

|

3812 E |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vis |

01 |

|

|

|

|

|

|

|

|

|

|

21256 |

4 |

21256 |

4 |

21256 |

4 |

28256 |

4 |

01 |

|||

|

Bouchon de protection |

02 |

|

|

|

|

|

|

|

|

|

|

21266 |

1 |

21266 |

1 |

21266 |

1 |

21266 |

1 |

02 |

|||

|

Vis |

03 |

|

|

|

|

|

|

|

|

|

|

21276 |

4 |

21276 |

4 |

21276 |

4 |

21276 |

4 |

03 |

|||

|

Carter d’entraînement |

04 |

|

|

|

|

|

|

|

|

|

|

21286 |

1 |

21286 |

1 |

21286 |

1 |

28736 |

1 |

04 |

|||

|

Electromoteur |

05 |

|

|

|

|

|

|

|

|

|

|

Voir tableau |

1 |

Voir tableau |

1 |

Voir tableau |

1 |

Voir tableau |

1 |

05 |

|||

|

Axe d’encoche de la tige |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

de décompression |

06 |

21126 |

1 |

|

21126 |

1 |

|

21126 |

1 |

21126 |

1 |

21126 |

1 |

21126 |

1 |