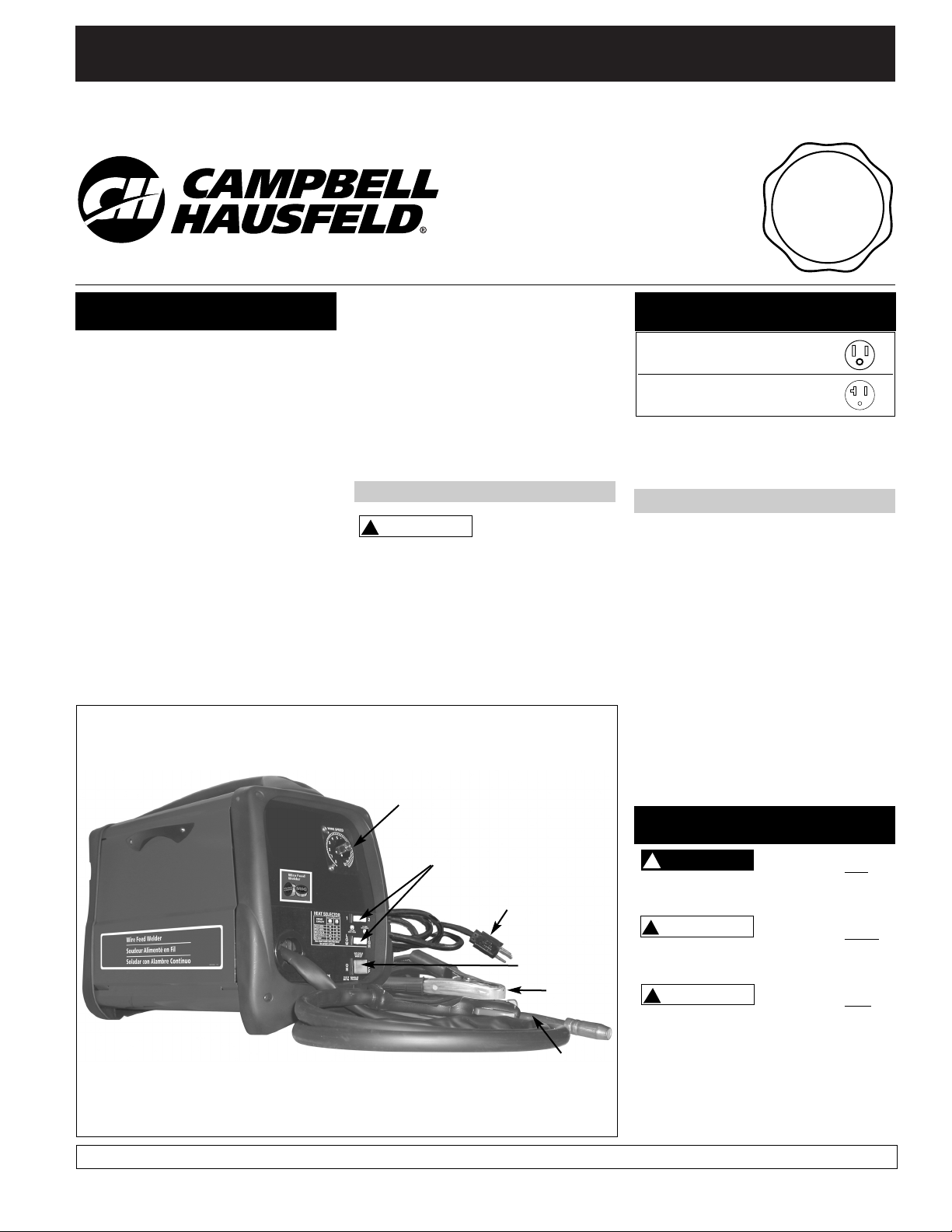

Campbell Hausfeld WG2040, WG2044, WG3000, WG2045 User Manual

Please read and save these instructions. Read carefully before attempting to assemble, install, operate or maintain the product described.

Protect yourself and others by observing all safety information. Failure to comply with instructions could result in personal injury and/or

property damage! Retain instructions for future reference.

IN971503AV 6/03

Operating Instructions & Parts Manual Model WG2040, WG2044, WG2045, WG3000

Wire Feed

Arc Welder

BUILT TO LAST

This line of Campbell Hausfeld wire feed

welders is designed to be used on

standard 115V household current. The

welders are equipped with infinite wire

speed control to accurately select the

proper wire feed rate needed for various

welding conditions. Internal components

are thermostatically protected.

This welding system is designed for use

with the Flux Core Arc Welding (FCAW)

or the Gas Metal Arc Welding (GMAW)

process. As delivered from the factory,

this welder can weld with .024” (.6mm)

to .035” (.9mm) diameter wire in MIG

and .030” (.8mm) to .035” (.9mm)

diameter wire in flux core. A starter

spool of .035” (.9mm) flux core wire is

included.

1. Work Clamp - connect to work piece.

2. Wire Feed Gun

3. Power Cord - plug into 115 volt

outlet.

4. On/Off Switch - illuminates if

thermostat has automatically shut

unit off.

5. Infinite Wire Speed Control - turn

clockwise to increase wire speed and

counterclockwise to decrease wire

speed.

6. Heat Selector - Selects welding

power. Four selections are possible;

low 1, low 2, high 1 and high 2.

Danger means a

hazard that will

cause death or serious injury if the

warning is ignored.

Warning means a

hazard that could

cause death or serious injury if the

warning is ignored.

Caution means a

hazard that may

cause minor or moderate injury if the

warning is ignored. It also may mean a

hazard that will only cause damage to

property.

NOTE: Note means any additional

information pertaining to the product

or its proper usage.

!

CAUTION

!

WARNING

!

DANGER

Figure 1 - Welder Components and Controls

See page 7 for supply cable

replacement instructions.

Q

U

A

L

I

T

Y

A

S

S

U

R

A

N

C

E

P

R

O

G

R

A

M

Need

Assistance?

Call Us First!

1-800-746-5641

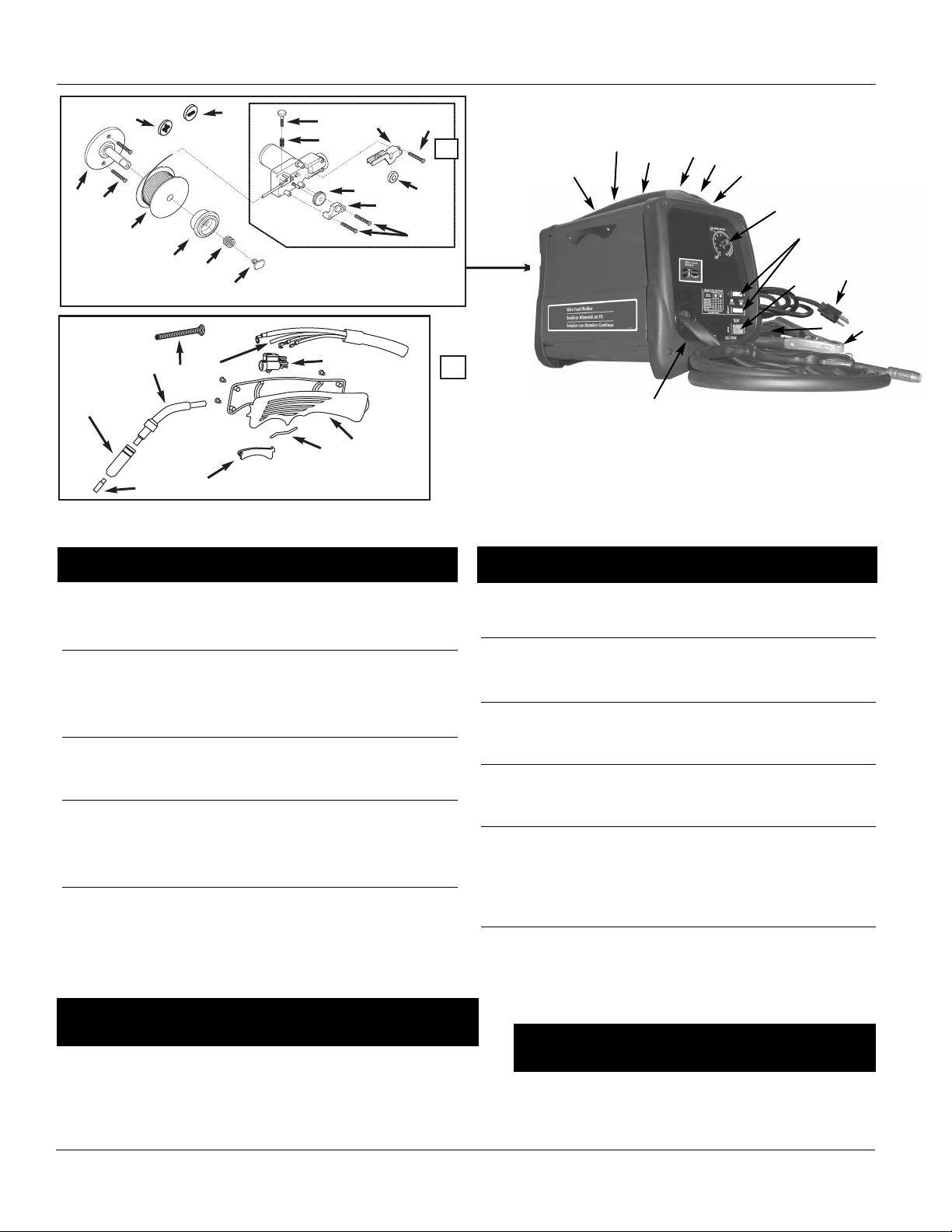

Unpacking

Welding accessories for the welder

are packed inside the wire feed

compartment. When unpacking, inspect

carefully for any damage that may have

occurred during transit. Make sure any

loose fittings and screws, etc. are

tightened before putting unit into service.

Report any missing or damaged

items by calling 1-800-746-5641.

This equipment

requires a dedicated

115 volt circuit. Refer to the following

chart for correct circuit breaker or fuse

rating. Do not run other appliances, lights

or tools on this circuit while operating

this equipment. Extension cords are not

recommended. Blown fuses and tripped

circuit breakers can result from failure to

comply with this recommendation.

!

CAUTION

Description

CIRCUIT REQUIREMENTS

COMPONENTS AND CONTROLS

General Safety

1

3

6

5

4

2

For parts, manuals, product & service information

visit www.chpower.com

© 2003 Campbell Hausfeld/Scott Fetzer

REMINDER: Keep your dated proof of purchase for warranty purposes! Attach it to this manual or file it for safekeeping.

Heat Circuit Breaker or

Selector Slow Blow Fuse

Low 15 amp

High 20 amp

2

Wire Feed Arc Welder

Always keep a fire

extinguisher accessible

while performing arc

welding operations.

● Before starting or

servicing any electric

arc welder, read and

understand all

instructions. Failure

to follow safety

precautions or instructions can cause

equipment damage and/or serious

personal injury or death.

● All installation, maintenance, repair

and operation of this equipment

should be performed by qualified

persons only in accordance with

national, state, and local codes.

Improper use of electric

arc welders can cause

electric shock, injury,

and death! Take all

precautions described in

this manual to reduce the possibility of

electric shock.

● Verify all components of the arc

welder are clean and in good

condition prior to operating welder.

Be sure insulation on all cables, wire

feed gun and power cord is not

damaged. Always repair or replace

damaged components before

operating the welder. Always keep

welder panels, shields, etc. in place

when operating welder.

● Always wear dry, protective

clothing, welding gloves and

insulated footwear when operating

unit.

● Always operate welder in a clean,

dry, well ventilated area. Do not

operate welder in humid, wet, rainy

or poorly ventilated areas.

● Be sure work piece is properly

supported and grounded prior to

beginning any electric arc welding

operation.

● Spread out coiled welding cable

!

WARNING

!

WARNING

before use to avoid overheating and

damage to insulation.

Never immerse

wire or wire feed

gun in water. If welder becomes wet for

any reason, be absolutely certain it is

completely clean and dry before use!

● Always shut equipment off and

unplug power cord prior to moving

the unit.

● Always attach the work lead first.

● Verify work piece is securely

grounded.

● Always shut off electric arc welding

equipment when not in use and cut off

any excess wire from wire feed gun.

● Never allow any part of the body to

touch flux core wire and ground or

grounded work piece at the same

time.

● Awkward welding conditions and

positions can be electrically hazardous.

When crouching, kneeling or at

elevations, be sure to insulate all

conductive parts, wear appropriate

protective clothing and take

precautions to prevent injury from falls.

● Never attempt to use this equipment

at current settings or duty cycles higher

than specified on equipment labels.

● Never use an electric arc welder to

thaw frozen pipes.

Flying sparks and hot

metal can cause injury.

As welds cool, slag can

be thrown off. Take all

precautions described in

this manual to reduce the possibility of

injury from flying sparks and hot metal.

● Wear ANSI approved face shield or

safety glasses with side shield

protection when chipping or

grinding metal parts.

● Wear ear plugs when welding

overhead to prevent spatter or slag

from falling into ears.

Electric arc welding

operations produce

intense light and heat

and ultraviolet (UV)

rays. This intense light

!

WARNING

!

WARNING

!

DANGER

and UV rays can cause injury to eyes and

skin. Take all precautions described in

this manual to reduce the possibility of

injury to eyes and skin.

● All persons operating this equipment

or in the area while equipment is in

use, must wear protective welding

gear including: welding helmet or

shield with at least shade 10 lens,

flame resistant clothing, leather

welding gloves and full foot

protection.

Never look at arc

welding operations

without eye protection as described

above. Never use a shade filter lens

that is cracked, broken, or rated below

number 10. Warn others in the area not

to look at the arc.

Electric arc welding

operations cause sparks

and heat metal to

temperatures that can

cause severe burns! Use

protective gloves and clothing when

performing any metal working

operation. Take all precautions described

in this manual to reduce the possibility

of skin and clothing burns.

● Make sure all persons in welding

area are protected from heat, sparks

and ultraviolet rays. Use additional

face shields and flame resistant

barriers as needed.

● Never touch work pieces until

completely cooled.

Heat and sparks

produced during electric

arc welding and other

metal working

operations can ignite

flammable and explosive materials!

Take all precautions described in this

manual to reduce the possibility of

flames and explosions.

● Remove all flammable materials

within 35 feet (10.7 meters) of

welding arc. If removal is not

possible, tightly cover flammable

materials with fire proof covers.

● Do not operate any electric arc

welder in areas where flammable or

explosive vapors may be present.

● Take precautions to ensure flying

!

WARNING

!

WARNING

!

WARNING

General Safety

(Continued)

MANUAL

www.chpower.com

sparks and heat do not cause flames

in hidden areas, cracks, etc.

Fire hazard! Do not

weld on containers

or pipes that contain or have contained

flammable materials or gaseous or liquid

combustibles.

Arc welding closed

cylinders or containers

such as tanks or drums

can cause explosion if

not properly vented!

Verify that any cylinder or container to

be welded has an adequate ventilation

hole, so that expanding gases can be

released.

Do not breathe fumes

produced by arc welding

operation. These fumes

are dangerous. If

welding area cannot be

adequately ventilated, be sure to use

an air-supplied respirator.

● Keep head and face out of welding

fumes.

● Extremely toxic fumes are created

when galvanized or cadmium plated

metals or metals which contain zinc,

mercury or beryllium are heated.

Complete the following precautions

before performing electric arc

welding operations on these metals:

a. Remove coating from base metal.

b. Make sure welding area is well

ventilated.

c. Use an air-supplied respirator.

The electromagnetic field

generated during arc

welding may interfere

with the operation of

various electrical and

electronic devices such as cardiac

pacemakers. Persons using such devices

should consult with their physician prior

to performing any electric arc welding

operations.

● Route wire gun and work cables

together and secure with tape when

possible.

!

WARNING

!

WARNING

!

WARNING

!

WARNING

Never use

flammable gasses

with MIG welders. Only inert or non-

flammable gasses such as carbon

dioxide, argon, helium or mixtures of

one or more of these gasses are

suitable for MIG welding.

Never lift cylinders

off the ground by

their valves or caps or with chains or

slings.

ANSI Standard Z49.1 from American

Welding Society, 550 N.W. Le June Rd.

Miami, FL 33126

Safety and Health Standards

OSHA 29 CFR 1910, from Superintendent

of Documents, U.S. Government Printing

Office, Washington, D.C. 20402

National Electrical Code

NFPA Standard 70, from National Fire

Protection Association, Batterymarch

Park, Quincy, MA 02269

Safe Handling of Compressed Gases

in Cylinders

CGA Pamphlet P-1, from Compressed Gas

Association, 1235 Jefferson Davis

Highway, Suite 501, Arlington, VA 22202

Code for Safety in Welding and

Cutting

CSA Standard W117.2, from Canadian

Standards Association, Standards Sales,

178 Rexdale Boulevard, Rexdale, Ontario,

Canada M9W 1R3

Cutting And Welding Processes

NFPA Standard 51B, from National Fire

Protection Association, Batterymarch

Park, Quincy, MA 02269

Safe Practices For Occupational And

Educational Eye And Face Protection

ANSI Standard Z87.1, from American

National Standards Institute, 1430

Broadway, New York, NY 10018

Refer to Material Safety Data Sheets and

manufacturers instructions for metals,

wire, coatings and cleaners.

!

WARNING

!

DANGER

3

● Never wrap arc welder cables around

the body.

● Always position wire gun and work

leads on the same side of the body.

● Exposure to electromagnetic fields

during welding may have other

health effects which are not known.

Always be sure

welding area is

secure and free of hazards (sparks,

flames, glowing metal or slag) prior to

leaving. Be sure equipment is turned off

and excess wire is cut off. Be sure cables

are loosely coiled and out of the way. Be

sure all metal and slag has cooled.

Cylinders can explode if

damaged. Shielding gas

cylinders contain gas

under high pressure. If

damaged, a cylinder can

explode. Since gas cylinders are

normally part of the welding process,

be sure to treat them carefully.

● Protect compressed gas cylinders

from excessive heat, mechanical

shocks and arcs.

● Install and secure cylinders in an

upright position by chaining them

to stationary support or equipment

cylinder rack to prevent falling or

tipping.

● Keep cylinders away from any

welding or other electrical circuits.

● Never allow a welding electrode to

touch any cylinder.

● Use only correct shielding gas

cylinders, regulators, hoses and

fittings designed for the specific

application; maintain all parts

properly.

● Turn face away from valve outlet

when opening cylinder valve.

● Keep protective cap in place over

valve except when cylinder is in use

or connected for use.

● Read and follow

instructions on

compressed gas

cylinders, associated

equipment, and CGA

publication P-1 listed

in Safety Standards.

!

DANGER

!

WARNING

General Safety

(Continued)

Model WG2040, WG2044, WG2045, WG3000

MANUAL

ADDITIONAL SAFETY STANDARDS

www.chpower.com

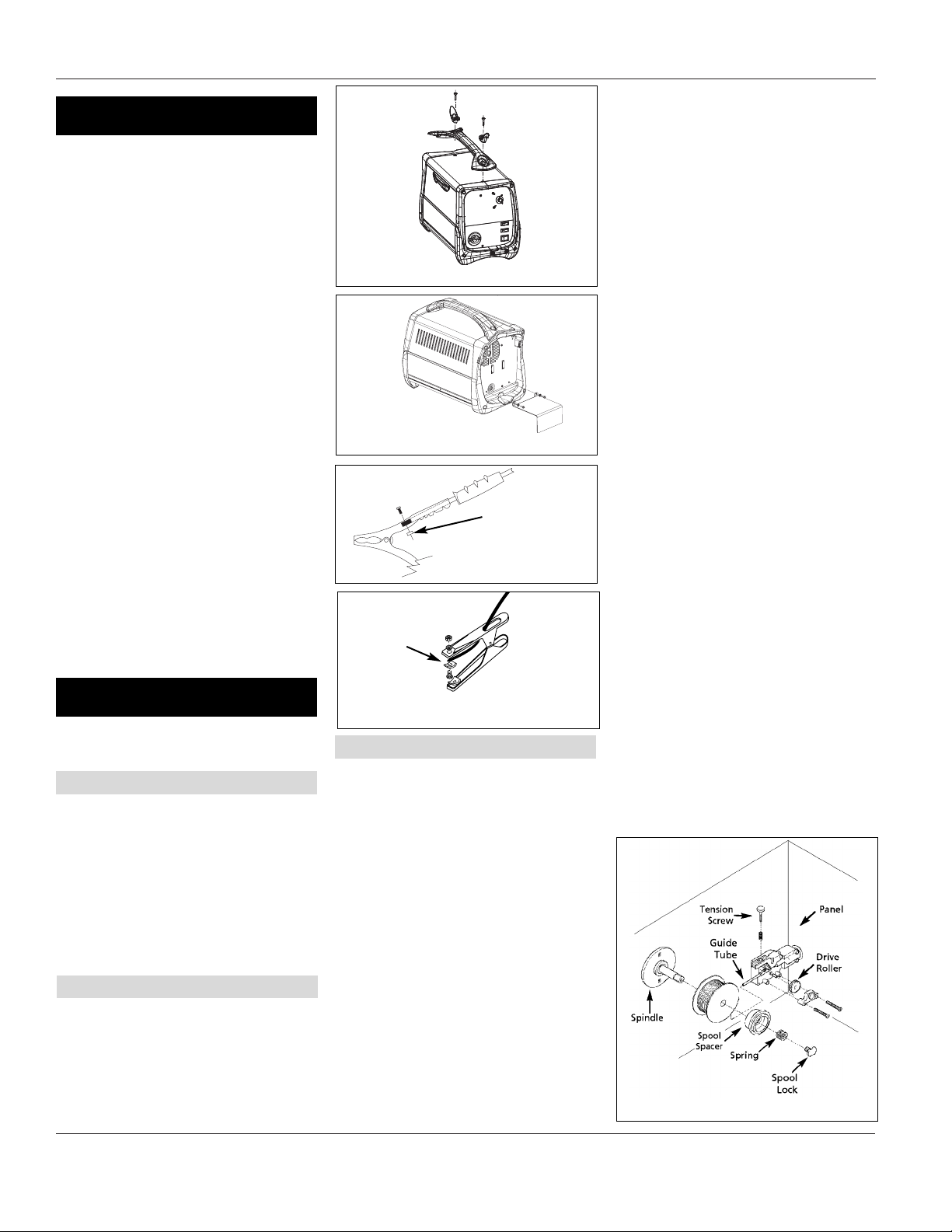

NOTE: Before installing welding wire,

be sure:

a. Diameter of welding wire matches

groove in drive roller on wire feed

mechanism (See Fig. 5). The drive

roller is marked with metric sizes:

.6mm = .024”, .8 - .9mm = .030 –

.035”

b. Wire matches contact tip in end of

gun. (See Fig. 6).

A mismatch on any item could cause the

wire to slip and bind.

NOTE: Always maintain control of loose

end of welding wire to prevent

unspooling.

1. Verify unit is off and open door

panel to expose wire feed

mechanism.

2. Remove the spool quick lock by

pushing in and rotating 1/4 turn

4

Wire Feed Arc Welder

LOCATION

Selecting the proper location can

significantly increase performance,

reliability and life of the arc welder.

● For best results locate welder in a

clean and dry environment. Dust

and dirt in the welder retain

moisture and increase wear of

moving parts.

● Place welder in an area with at least

twelve inches (305 mm) of ventilation

space at both the front and rear of

unit. Keep all obstructions out of this

ventilation space.

● Store welding wire in a clean, dry

location with low humidity to

prevent oxidation.

● Use a properly grounded receptacle

for the welder and ensure welder is

the only load on power supply

circuit. Refer to chart on page 1 for

correct circuit capacity.

● Use of an extension cord is not

recommended for electric arc welding

machines. Voltage drop in the

extension cord may significantly

degrade performance of the welder.

Welding accessories for the welder

are inside wire feed compartment.

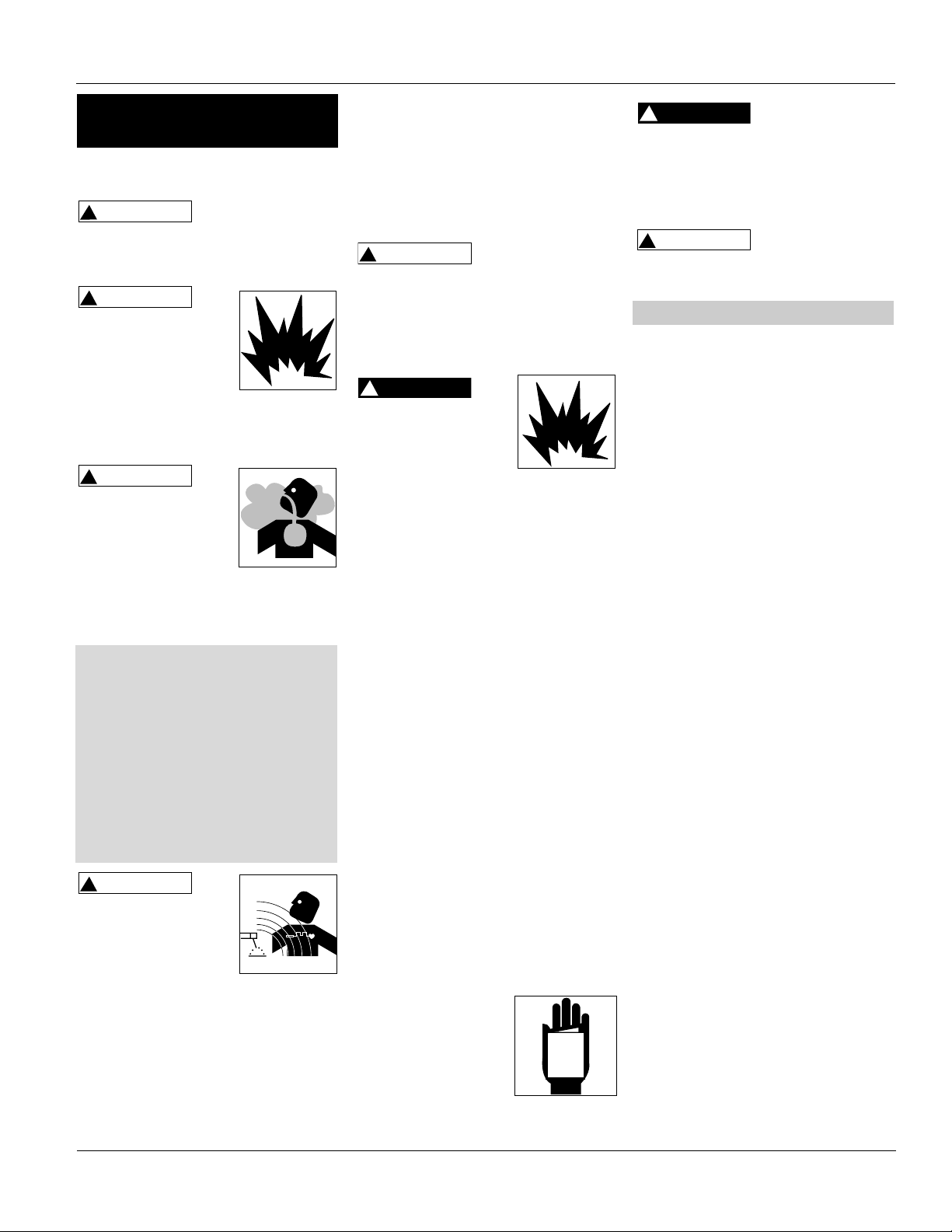

1. Place handle assembly on welder,

aligning two holes in plastic ends

with threaded holes in welder

housing (Fig. 2).

2. Insert screws through cord wraps and

handle ends and fasten into cabinet.

3. Attach cylinder base to unit as shown

(Fig. 3).

1. Loosen hex bolt/nut on work clamp.

2. Insert cord (labeled ‘work clamp’ on

the front panel of the welder)

through clamp handle. Slide bare

wire under clamp block. Tighten hex

bolt/nut, making sure bare wire is

clamped securely (Figure 4).

counterclockwise. Then remove

knob, spring and spool spacer.

3. Loosen wire feed tensioning screw

on drive mechanism. This allows

initial feeding of wire into gun liner

by hand.

4. Install wire spool onto spindle so

wire can come off spool on the end

closest to the wire feed guide tube.

Do not cut the wire loose yet.

Install spool spacer, spring and quick

lock knob by pushing in and turning

knob 1/4 rotation clockwise.

5. Hold wire and cut the wire end from

spool. Do not allow wire to

unravel. Be sure end of wire is

straight and free of burrs.

6. Feed wire through wire feed guide

tube, over the groove in drive roll and

into gun liner. Snugly tighten wire feed

tensioning screw. Do not over tighten.

Three to four full turns is usually

correct.

7. Remove nozzle by turning counter-

clockwise, then unscrew contact tip

from end of welding torch (See

Figure 6). Plug welder into a proper

power supply receptacle.

8. Turn on welder and set wire speed

rate to 10. Activate gun trigger until

wire feeds out past the torch end.

Turn welder off.

9. Carefully slip contact tip over wire

and screw tip into torch end. Install

nozzle by turning clockwise (See

Figure 6). Cut wire off approximately

1/4 inch from nozzle end.

Figure 4a - Work Clamp

Assembly (WG2040,

WG2044, and WG2045)

Figure 3 - Base Assembly

Figure 2 - Handle Assembly

Assembly

Installation

HANDLE AND BASE ASSEMBLY

WORK CLAMP

WIRE INSTALLATION

www.chpower.com

Figure 5 - Weld Wire Routing

Clamping Block

Figure 4b - Work Clamp Assembly

(WG3000)

Clamping Block

Improper handling

and maintenance of

compressed gas cylinders and regulators

can result in serious injury or death!

Always secure gas cylinders to tank

bracket kit, a wall or other fixed support

to prevent cylinder from falling over.

Read, understand and follow all

compressed gas and equipment

warnings in the safety instructions.

NOTE: Shielding gas is not required if

flux-cored welding wire is used.

There are 3 types of gas generally used

for gas metal arc welding; 100% argon,

a mixture of 75% argon and 25%

carbon dioxide (C25) or 100% carbon

dioxide.

Use ONLY the type

of gas

recommended for your welder. Use

ONLY an inert, non-flammable type of

gas. Failure to do so will result in a very

hazardous situation.

NOTE: 100% carbon dioxide is not

recommended due to unsatisfactory

weld beads.

!

DANGER

!

DANGER

The 75/25 mixture is recommended for

general steel welding. For aluminum

welding, use 100% argon. Cylinders of

either type gas may be obtained at your

local welding supply outlet. Secure

cylinder in place on your welding

machine or other support to prevent the

cylinder from falling over.

Obtaining Correct Gas Type. The gas

used in any welding application for your

welder must be an INERT, NON-

FLAMMABLE TYPE. You can get the type

of gas needed from a nearby welding

gas distributor (often found in the

yellow pages under “Welders” or

‘Welding Equipment”).

An adjustable regulator without gauges

is supplied with this welder. The

regulator provides a constant shielding

gas pressure and flow rate during the

welding process. Each regulator is

designed to be used with a specific gas

or mixture of gases. The argon and

argon mixture use the same thread type.

The 100% carbon dioxide uses a

different thread type. An adapter is

available at your local welding gas

supplier to change between the two.

Cylinder gas is under

high pressure. Point

cylinder outlet away

from yourself and any

bystanders before

opening.

1. With cylinder securely installed, stand

on side of cylinder opposite cylinder

outlet then remove cylinder cap and

open valve slightly by turning

!

WARNING

5

Welder duty cycle is the percentage of

actual weld time that can occur in a ten

minute interval. For example, at a 20%

duty cycle, actual welding can occur for

two minutes, then the welder must cool

for eight minutes.

Internal components of this welder are

protected from overheating with an

automatic thermal switch. A yellow

lamp is illuminated on the front

panel (on/off switch) if the duty cycle

is exceeded. Welding operations may

continue when the yellow lamp is no

longer illuminated.

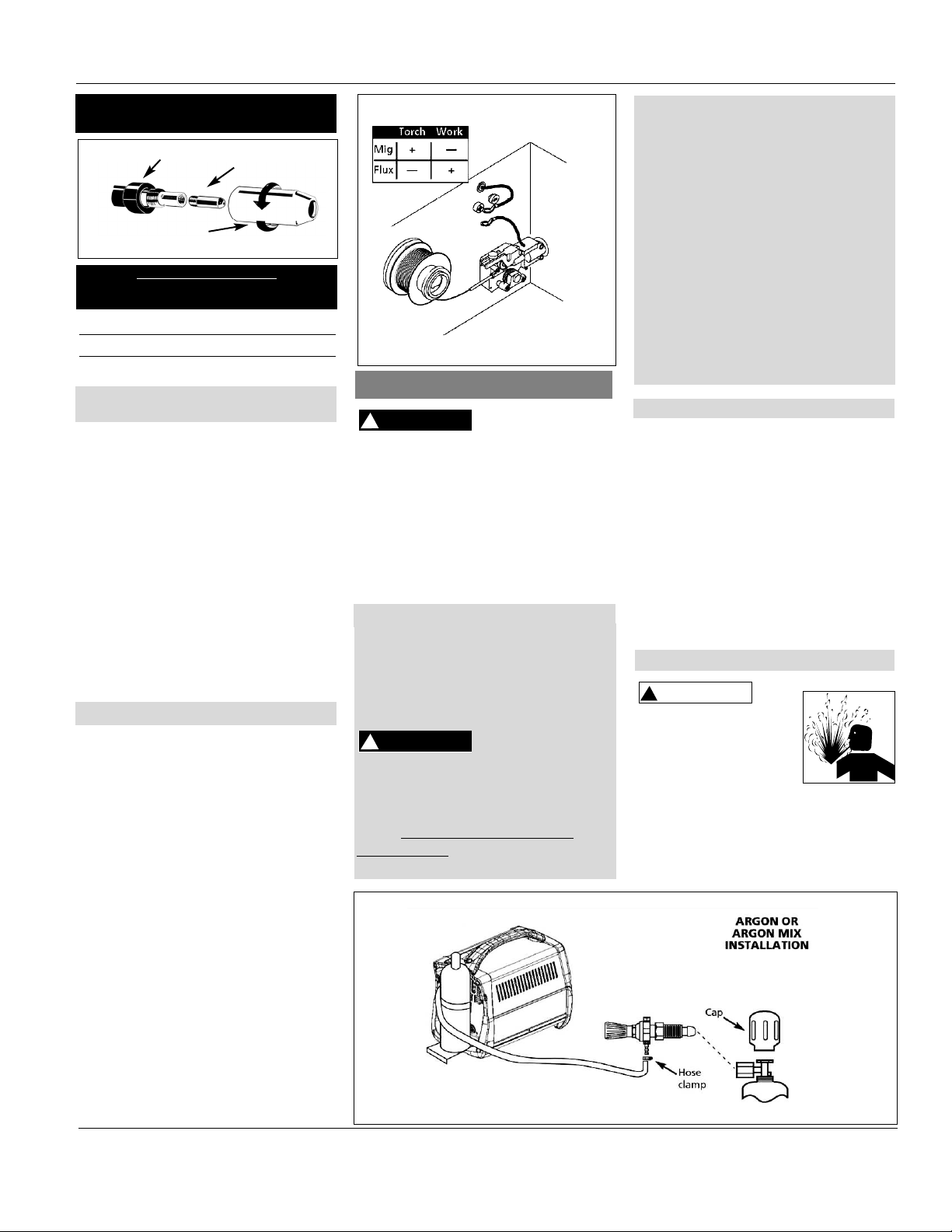

To change between flux wire and MIG

wire the polarity must be changed.

1. Open the wire feed door.

2. Locate red (+) and black (-) polarity

connectors just above wire feed

mechanism (See Figure 7).

3. For MIG welding with gas,

connect torch cable from wire feed

mechanism to red (+) polarity

connector, then connect work cable

to black (-) connector.

4. For flux-core welding, connect

torch cable from wire feed

mechanism to black (-) polarity

connector, then connect work cable

to red (+) connector.

Contact Tip Markings

Mark Wire Size

0.6 mm .024"

0.8 mm .030”

0.9 mm .035”

Assembly (Continued)

Model WG2040, WG2044, WG2045, WG3000

DUTY CYCLE / THERMOSTATIC

PROTECTION

POLARITY

Shielding Gas Preparation

Figure 8 - Hookup

GAS TYPES

REGULATOR

HOOKUP PROCEDURE

Figure 7 - Cable connection

www.chpower.com

Torch Diffuser

Contact Tip

Nozzle

Figure 6 - Torch Nozzle

4. To attach the handle, place shield on

a flat surface and press handle into

place (See Figure 10).

NOTE: If you have never welded

before or have little experience, a

full face helmet is recommended.

Both hands are needed to stabilize

and control the angle and arc

length of the torch.

1. Remove the lens retainer from the

face shield with a regular screwdriver

by prying against the shield and post

of the lens retainer.

2. Remove the protective film covering

from both sides of each lens cover.

Put one clear lens cover on each side

of the shaded lens. Place these three

lenses together into the face shield

and secure with the lens retainer. The

lens retainer should snap into the

second notch in the face shield.

3. Position one of the holes in the

adjustment arm over the pins which

are located in the ear area of the face

shield. These adjustment arms control

the closeness of fit and can be easily

repositioned if necessary.

4. Position the headgear inside the face

shield. Assemble the helmet by

inserting the stud screw through the

headgear and shield into the tension

nut as shown. Do not tighten tension

nut completely.

5. Trial fit the welding helmet. Adjust

headgear ratchet band to a

comfortable position and lower the

face shield. If the shield is too far or

counterclockwise. When gas is

emitted from cylinder, close valve by

turning clockwise. This will blow out

dust or dirt that may have

accumulated around valve seat.

2. Install regulator onto cylinder valve.

Tighten stem nut securely to gas

valve.

3. Install one end of gas hose to fitting

on the rear of welder and other end

of hose to fitting on regulator using

hose clamps on each connection. Make

sure gas hose is not kinked or twisted.

4. While standing opposite cylinder

outlet, slowly open cylinder valve.

Inspect for leaks in the connections.

5. Pull trigger on gun to allow gas to

flow. Adjust gas regulator to

maximum flow by moving clockwise.

Release trigger.

6. Remember to close gas cylinder valve

when finished welding.

1. Cut retainer stiffeners and detachable

handle away from shield. Trim the

excess plastic to remove sharp edges.

2. Insert filter lens.

3. Attach the stiffeners over the pins on

the lens retainers (See Figure 9).

6

Wire Feed Arc Welder

too close to the face, use a different

hole in the adjustment arm. Adjust the

tension nuts so that helmet can be

easily lowered over the face by

nodding the head.

1. Be sure to read,

understand and comply

with all precautions in

the General Safety

Information section. Be

sure to read entire

"Welding Guidelines" section before

using this equipment.

2. Turn welder off.

3. Verify surfaces of metals to be joined

are free from dirt, rust, paint, oil,

scale or other contaminants. These

contaminants make welding difficult

and cause poor welds.

All persons

operating this

equipment or in the area while

equipment is in use must wear

protective welding gear including: eye

protection with proper shade, flame

resistant clothing, leather welding

gloves and full foot protection.

If heating, welding or

cutting galvanized, zinc

plated, lead, or cadmium

plated materials, refer to

the General Safety

Information Section for instructions.

Extremely toxic fumes are created when

these metals are heated.

4. Connect work clamp to work piece or

workbench (if metal). Make sure

contact is secure. Avoid surfaces with

paint, varnish, corrosion or non-

metallic materials.

5. Position Heat Selector on front panel

to desired setting.

NOTE: These settings are general

guidelines only. Heat setting may vary

according to welding conditions and

materials.

!

WARNING

!

WARNING

Assembly

(Continued)

HOOKUP PROCEDURE (Continued)

Operation

Metal Heat

Thickness Setting

24 - 14 Gauge (MIG only) Low 1 or 2

18 - 14 Gauge (Flux Core)

Thicker Than 14 Gauge High 1 or 2

MANUAL

Figure 11

Headgear

Face Shield

Shaded Lens

Clear Lens Cover (2)

Post

Lens Retainer

Adjustment

Arm (2)

Tension Nut (2)

Stud Screw (2)

www.chpower.com

Figure 9

Lens

Lens

Retainer

Retainer

Stiffener

Figure 10

Handshield

Assembly

Welding Helmet

Assembly (Promotional

Models Only)

3. Inspect the condition of the gun tip

and nozzle. Remove any weld slag.

Replace gun tip or nozzle if damaged.

Do not operate this

welding machine

with cracked or missing insulation on

welding cables, wire feed gun or power

cord.

1. Replace any unreadable safety labels

on the welder.

2. Use compressed air to blow all dust

and lint from ventilation openings.

3. Clean wire groove on drive roll.

Remove wire from feed mechanism,

remove screws from drive roll

housing. Use a small wire brush to

clean drive roll. Replace if worn or

damaged

The following parts require routine

maintenance:

• Wire feed drive roller

• Gun liner - replace if worn

• Nozzle/contact tips

• Wire - This welder will accept either 4”

or 8” diameter spools. Flux-cored welding

wire is susceptible to moisture and

oxidizes over time, so it is important to

select a spool size that will be used within

!

WARNING

7

Welding Guidelines

6. Rotate Wire Speed Control to setting

number 5 to start then adjust as

needed after test weld.

7. Plug power cord into a proper

voltage receptacle with proper circuit

capacity (See circuit requirements on

front page).

8. Switch welder ON/OFF switch to ON

position.

9. Verify wire is extended 1/4” from

contact tip. If not, squeeze trigger to

feed additional wire, release trigger

and cut wire to proper length.

10. Position wire feed gun near work

piece, lower welding helmet by

nodding head or position the hand

shield, and squeeze gun trigger. Adjust

heat setting and wire speed as needed.

11. When finished welding, turn welder

off and store properly.

Disconnect power

supply and turn

machine off before inspecting or

servicing any components. Keep wire

compartment cover closed at all times

unless wire needs to be changed.

1. Check condition of weld cables and

immediately repair or replace any

cables with damaged insulation.

2. Check condition of power cord and

immediately repair or replace any

cord if damaged.

!

WARNING

Model WG2040, WG2044, WG2045, WG3000

Maintenance

Supply Cable Replacement

1. Verify that welder is OFF and

power cord disconnected.

2. Remove welder cover to expose

the ON/OFF switch.

3. Disconnect the black and white

power cord wires connected to

the ON/OFF switch.

4. Disconnect the green power

cord wire connected to welder

frame.

5. Loosen the cord strain relief

screw(s) and pull cord out of

strain relief.

6. Install new cord in reverse order.

MIG

WT5021

Figure 12 - Nozzle

Operation

(Con't.)

BEFORE EVERY USE:

EVERY 3 MONTHS:

Consumable and Wear Parts

General

This line of welding machines can utilize

the Flux Cored Arc Welding (Gasless)

process or the Gas Metal Arc Welding

(MIG) process. The weld must be

protected (shielded) from contaminates

in the air while it is molten. The gasless

process uses a tubular wire with a flux

material inside. The flux creates a

shielding gas when melted. The MIG

process uses inert gas to shield the weld

while molten.

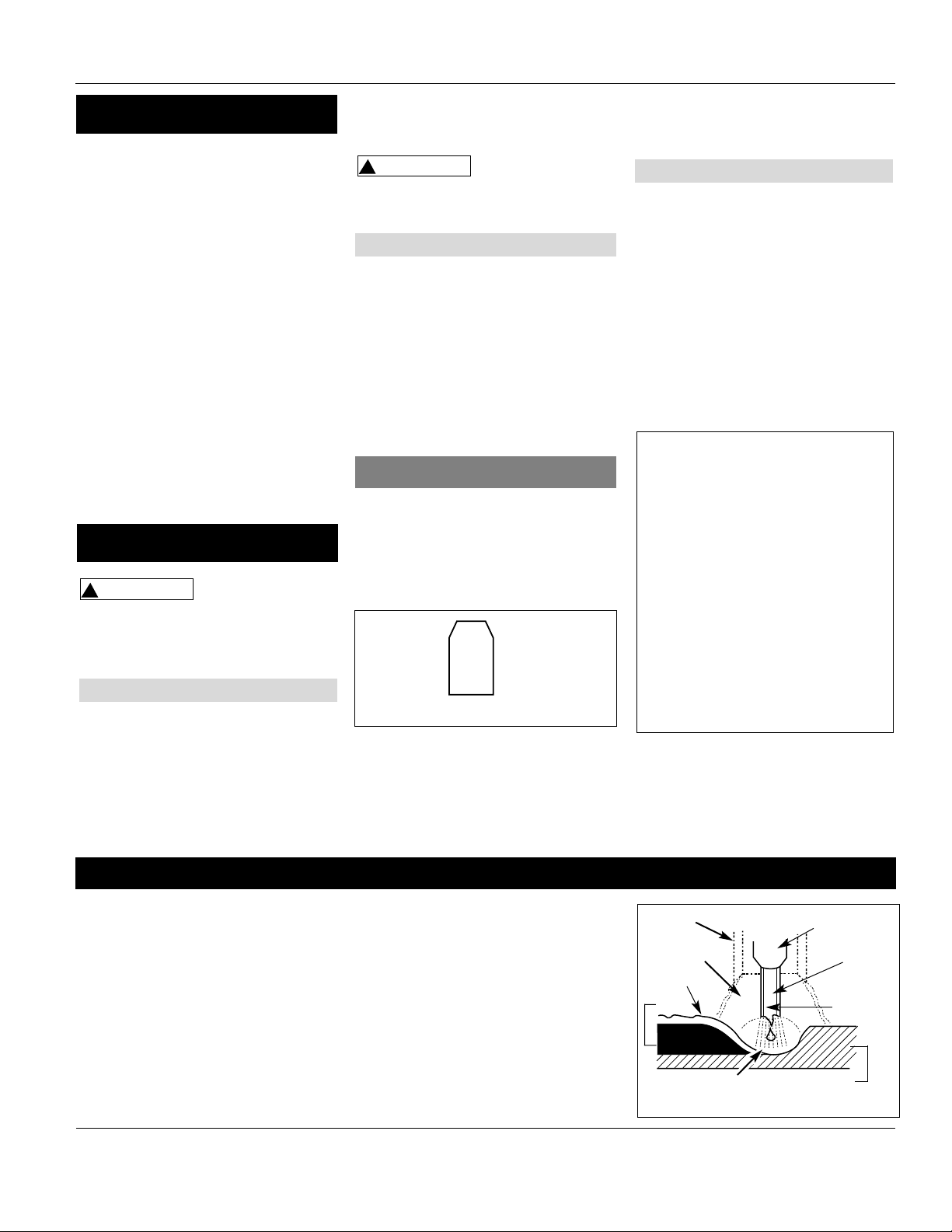

When current is produced by a

transformer (welding machine) and

flows through the circuit to the weld

wire, an arc is formed between the end

of the weld wire and the work piece.

This arc melts the wire and the work

piece. The melted metal of the weld

wire flows into the molten crater and

forms a bond with the work piece as

shown (Figure 13).

Slag

Weld

Wire

Flux

(Gasless

only)

Work Piece

Shielding

Gas

Contact

Tip

Crater

Nozzle

Figure 13 - Weld Components

approximately 6 months. For mild steel

welding, AWS ER70S6 solid wire or AWS

E71T-GS Flux-core wire is recommended.

This welder is setup for .035 (.9mm)

wire. If a different wire size is used, the

wire feed drive roll and contact tip may

need changing. There are two grooves

in the drive roll. The small groove is for

.024 (.6mm) wire and the other is for

.030-.035 (.8-.9mm) wire. Remove the

roller cover and flip the drive roll to

choose the correct groove (See parts

breakdown). The contact tip should

also match the wire diameter used. The

tip diameter is marked on the contact

tip in inches or millimeters.

www.chpower.com

CHANGING WIRE SIZES

Wire Feed Arc Welder

8

Welding Guidelines (Continued)

Arc Welding Basics

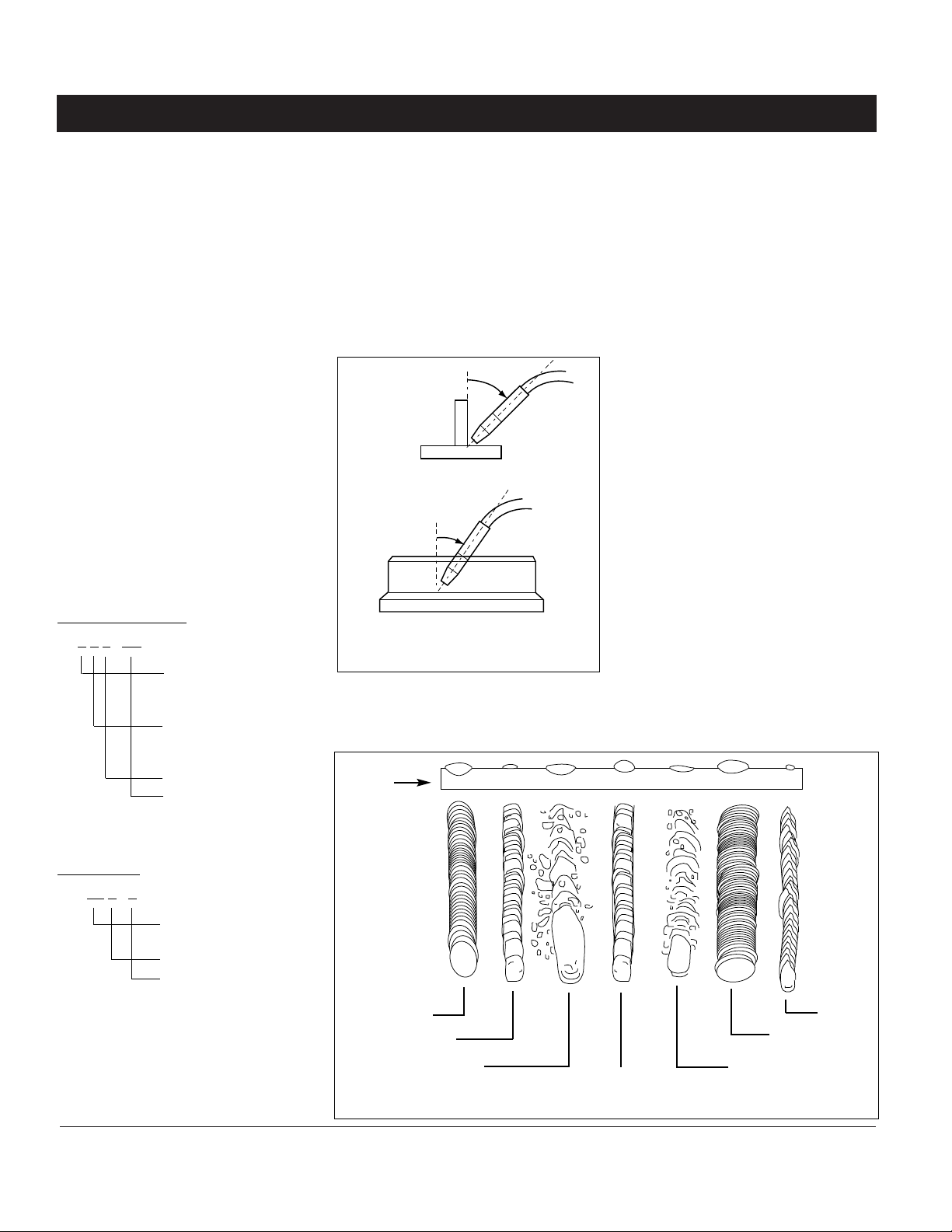

Five basic techniques affect weld quality.

These are: wire selection, heat setting,

weld angle, wire speed, and travel speed.

An understanding of these techniques is

necessary for effective welds.

HEAT SETTING

The correct heat involves the adjustment

of the welding machine to the required

setting. Heat or voltage is regulated by a

switch on the welder. The heat setting

used depends on the size (diameter) and

type of wire, position of the weld, and

the thickness of the work piece. Consult

specifications listed on the welder. It is

suggested that the welder practice with

scrap metal to adjust settings, and

compare welds with Figure 15.

WIRE TYPE AND SIZE

The correct choice of wire type involves

a variety of factors, such as welding

position, work piece material type,

thickness, and condition of surface to

be welded. The American Welding

Society, AWS, has set up certain

requirements for each type of wire.

FLUX-CORED WIRE

E - 7

0 T

- GS

Weld strength, times

10,000 pounds per

square inch

Welding positions (0

for flat or horizontal,

1 for any position)

Tubular flux core wire

Flux type

AWS E71T-GS or E71T-11 is

recommended for this welder.

SOLID WIRE

ER - 70 S - 6

Weld strength, times

1,000 PSI

Solid wire

Wire composition

ER-70S6 is recommended for this

welder.

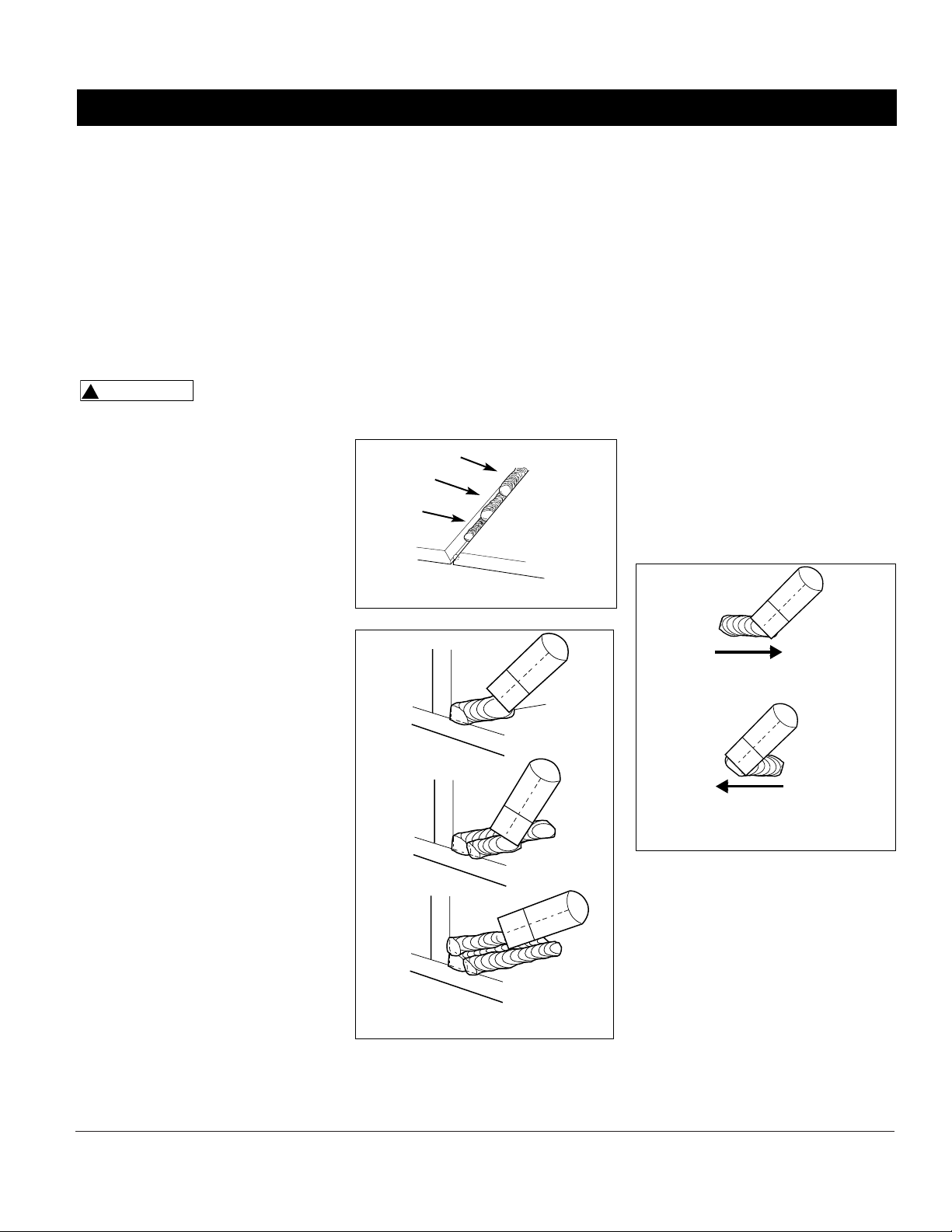

WELD ANGLE

Weld angle is the angle at which the

nozzle is held during the welding

process. Using the correct angle ensures

proper penetration and bead formation.

As different welding positions and weld

joints become necessary, nozzle angle

becomes an increasingly important

factor in obtaining a satisfactory weld.

Weld angle involves two positions -

travel angle and work angle.

Travel angle is the angle in the line of

welding and may vary from 5º to 45º

from the vertical, depending on welding

conditions.

Work angle is the angle from

horizontal, measured at right angles to

the line of welding. For most

applications, a 45º travel angle and 45º

work angle is sufficient. For specific

applications, consult an arc welding

handbook.

WIRE SPEED

The wire speed is controlled by the

knob on the front panel. The speed

needs to be “tuned” to the rate at

which the wire is being melted in the

arc. Tuning is one of the most critical

functions in wire feed welding. Tuning

should be performed on a scrap piece

of metal the same type and thickness as

that to be welded. Begin welding with

one hand “dragging” the gun nozzle

across the scrap piece while adjusting

the wire speed with the other hand.

Too slow of speed will cause sputtering

and the wire will burn up into the

contact tip. Too fast a speed will also

cause a sputtering sound and the wire

will push into the plate before melting.

A smooth buzzing sound indicates the

wire speed is properly tuned. Repeat

the tuning procedure each time there is

a change in heat setting, wire diameter

or type, or work piece material type or

thickness. For Aluminum, wire speed is

typically set higher (7-9 speed range).

TRAVEL SPEED

The travel speed is the rate at which the

torch is moved across the weld area.

TRAVEL ANGLE

WORK ANGLE

5º - 45º

5º - 45º

Figure 14 - Weld Angle

Normal Heat,

Wire Speed,

Travel Speed

Heat Too Low

Heat Too High

Wire Speed

Too Fast

Wire Speed Too Slow

Travel Speed

Too Slow

Travel Speed

Too Fast

Base

Metal

Figure 15 - Weld Appearance

www.chpower.com

9

Model WG2040, WG2044, WG2045, WG3000

Factors such as diameter and type of

weld wire, amperage, position, and work

piece material thickness all effect the

speed of travel necessary for completing

a good weld (See Fig. 15). When the

speed is too fast, the bead is narrow and

bead ripples are pointed as shown. When

the speed is too slow, the weld metal

piles up and the bead is high and wide.

For Aluminum, travel speed is typically

faster.

SLAG REMOVAL

(FLUX-CORED WIRE ONLY)

Wear ANSI

approved safety

glasses (ANSI Standard Z87.1) and

protective clothing when removing

slag. Hot, flying debris can cause

personal injury to anyone in the area.

After completing the weld, wait for the

welded sections to cool. A protective

coating called slag now covers the weld

bead which prevents contaminants in

the air from reacting with the molten

metal. Once the weld cools to the point

that it is no longer glowing red, the

slag can be removed. Removal is done

with a chipping hammer. Lightly tap

the slag with the hammer and break it

loose from the weld bead. The final

clean-up is done with a wire brush.

When making multiple weld passes,

remove the slag before each pass.

WELDING POSITIONS

Four basic welding positions can be used;

flat, horizontal, vertical, and overhead.

Welding in the flat position is easier than

any of the others because welding speed

can be increased, the molten metal has

less tendency to run, better penetration

can be achieved, and the work is less

fatiguing. Welding is performed with the

wire at a 45º travel angle and 45º work

angle.

Other positions require different

techniques such as a weaving pass,

circular pass, and jogging. A higher skill

level is required to complete these

welds.

Overhead welding is the least desirable

position as it is the most difficult and

dangerous. Heat setting and wire

!

WARNING

Welding Guidelines (Continued)

stainless steel brush to eliminate any

oxidation on the weld and grounding

surface. 100% Argon shielding gas

must be used when welding aluminum.

If 100% Argon is not used, metal

penetration is unlikely. A Teflon

®

wire

liner, smooth-groove drive roller and

aluminum contact tips are

recommended when welding

aluminum. Campbell Hausfeld offers

these parts in Kit WT2530. Call 800-746-

5641 to order.

PUSH VS PULL TECHNIQUE

The type and thickness of the work piece

dictates which way to point the gun

nozzle. For thin materials (18 gauge and

up) and all aluminum, the nozzle should

point out in front of the weld puddle

and push the puddle across the

workpiece. For thicker steel, the nozzle

should point into the puddle to increase

weld penetration. This is called backhand

or pull technique (See Figure 18).

selection will vary depending upon the

position.

All work should be performed in the

flat position if possible. For specific

applications, consult an arc welding

technical manual.

WELD PASSES

Sometimes more then one pass is

necessary to fill the joint. The root pass

is first, followed by filler passes and the

cover pass. If the pieces are thick, it may

be necessary to bevel the edges that

are joined at a 60º angle. Remember to

remove the slag before each pass for

gasless process.

ALUMINUM WELDING

Any aluminum surface to be welded,

must be cleaned thoroughly with a

www.chpower.com

Figure 16 - Weld Passes

Cover

Filler

Root

Figure 17 - Multiple Weld Passes

PUSH

PULL

Figure 18

10

Wire Feed Arc Welder

www.chpower.com

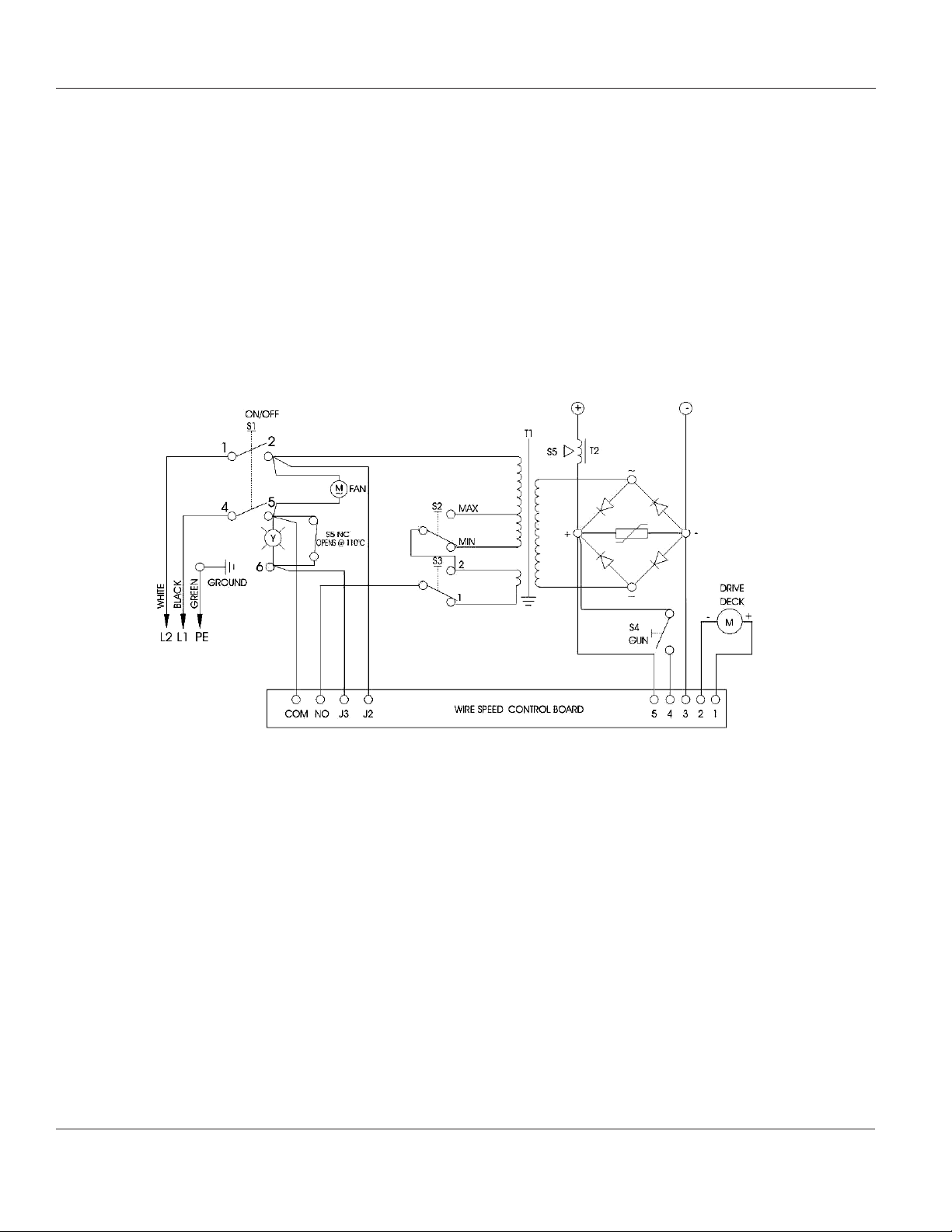

Figure 19 - Wiring Schematic

11

Troubleshooting Chart - Welder

Symptom Possible Cause(s) Corrective Action

For Information About This Product Call 1-800-746-5641

Troubleshooting Chart - Welds

Symptom Possible Cause(s) Corrective Action

1. Duty cycle exceeded

2. Poor work clamp connection

3. Defective power switch

4. Blown breaker or fuse

1. Wrong size gun tip

2. Gun liner clogged or

damaged

3. Gun tip clogged or damaged

4. Feed roller worn

5. Not enough tension

1. Slag inside gun nozzle

2. Insulation ring melted/expired

1. Poor contact

2. Using an extension cord with

excessive length

1. Wire jammed

2. Out of wire

3. Not enough tension

4. Wire liner worn

5. Wire disconnected internally

6. Contact tip clogged

1. Wire speed too slow

2. Travel speed too slow or heat

is too high

1. Wire speed setting

2. Contact tip size too large

3. Polarity set incorrectly

4. Drive roller slipping

5. Gas bottle empty

1. Allow welder to cool until ON/OFF Switch lamp goes out

2. Be sure all connections are secure, and attaching surface is

clean

3. Replace switch

4. Reduce circuit load, reset breaker or replace fuse

1. Use proper size gun tip

2. Clean or replace gun liner

3. Clean or replace gun tip

4. Replace

5. Tighten tensioning screw

1. Clean slag from gun nozzle

2. Replace nozzle

1. Be sure all connections are secure, and attaching surface is

clean

2. Never use an extension cord longer than 20 ft

1. Reload wire

2. Replace wire spool

3. Tighten tensioning screws if wire is slipping

4. Replace liner

5. Call 1-800-746-5641 for assistance

6. Replace contact tip

1. Run speed in 7 - 10 range

2. Increase the travel speed or reduce heat settings

1. Tune in correct setting

2. Replace contact tip

3. Reverse polarity

4. Increase tension

5. Replace gas bottle

No output

Wire tangles at drive roller

Gun nozzle arcs to work

surface

Work clamp and/or cable

gets hot

Wire does not feed

(Aluminum) Wire burns back

into tip or (Aluminum) Metal

bubbles or burns through

Weld pops and sputters

Bead is intermittently

too thin

Bead is intermittently

too thick

Ragged depressions at

edge of weld

Weld bead does not

penetrate base metal

Wire sputters and

sticks

1. Inconsistent travel speed

2. Output heat setting too low

1. Slow and/or inconsistent travel speed

2. Output heat setting too high

1. Travel speed too fast

2. Wire speed too fast

3. Output heat setting too high

1. Inconsistent travel speed

2. Output heat setting too low

3. No or low shielding gas

4. Wrong shielding gas (aluminum)

5. Extension cord is too long

6. (Aluminum) Possible oxide buid-up on

surface

1. Damp wire

2. Wire speed too fast

3. Wrong type of wire

4. No or low shielding gas

1. Decrease and maintain constant travel speed

2. Increase output heat setting

1. Increase and maintain travel speed

2. Reduce output heat setting

1. Decrease travel speed

2. Decrease wire speed

3. Reduce output heat setting

1. Decrease and maintain constant travel speed

2. Increase output heat setting

3. Use gas for MIG process or refill bottle

4. Use only 100% Argon gas

5. Never use an extension cord longer than 20 ft

6. Clean surface thoroughly with a stainless steel brush only

1. Use dry wire and store in dry location

2. Reduce wire speed

3. Use flux core wire when not using gas

4. Use gas for MIG process or refill bottle

www.chpower.com

Model WG2040, WG2044, WG2045, WG3000

12

Wire Feed Arc Welder

www.chpower.com

5

2

34

36

37

6

4

30

29

28

28

26

25

24

27

18

22

21

17

20

19

23

1

40

39

44

**

1 Service torch – Universal WC600900AJ 1

2 Torch body, front and back WC600201AV 1

3 Hanger clip ▲ WC600003AV 1

4 Nozzle WT502100AJ 1

5 Trigger knob WC600202AV 1

6 Torch contact spring WC600203AV 1

7a Work clamp, all except WG3000

(Cord not included) WC100000AV 1

7b Work clamp, WG3000 (Cord not included) WC100100AV 1

8 Welding cable 6 mm

2

(6 ft) ❋ 1

9 Wire speed knob WC400201AV 1

10 Wire speed control board WC402900AV 1

11 Heat switch WC400300AV 2

12 On/off switch WC400000AV 1

13 Safety decal (1 of 2) DK670000AV 1

14 Safety decal (2 of 2) DK670001AV 1

15 Handle WC301800AV 1

16 Power cord 14-3 AWG (6 ft)

Type SJT ❋ 1

17 Spool spindle WC500300AV 1

18 #10-32 x .5” Pan head sheet

metal screw ❋ 2

19 Wire See Chart Below 1

20 Spool adapter WC500200AV 1

21 Spool spring WC500101AV 1

22 Spool locking hub WC500100AV 1

23 Drive deck assembly

(Includes Nos. 24-30) WC500000AV 1

24 Tension spring WC500003AV 1

25 Tension screw WC500002AV 1

26 Roller, .6-.9mm (.024-.035 in.) WC500001AV 1

Ref. Part

No. Description Number Qty

Figure 20 - Replacement Parts

Model WG2040, WG2044, WG2045, WG3000

27 Roller cover WC500004AV 1

28 #8-36 x 1.5” Pan head screw ❋ 3

29 Swing arm WC500005AV 1

30 Swing arm roller WC500007AV 1

31 Strain relief ▲ WC102000AV 2

32 M6-1.0 x 25mm Machine screw ❋ 2

33 Handle caps WC301802AV 2

34 Liner, coated metal WC600208AV 1

35 Cylinder base ▲ WC704700AV 1

36 Polarity cap (Red) WC704000AV 1

37 Polarity cap (Black) WC704100AV 1

38 Torch ring WC600009AV 1

39 Valve body WC600204AV 1

40 Swan neck w/diffuser WC600701AV 1

41 Hose barb (external) WC802300AV 1

42 Hose barb (internal) WC802400AV 1

43 Regulator ▲ WC802500AV 1

44 Trumpet liner WC600305AV 1

45 Gas bottle strap WC802000AV 1

46 Gas liner ▲ WC802200AV 1

47 Handshield without lens ▲ WC801300AV 1

48 Lens for handshield ▲ WC801100AV 1

49 Welding helmet ▲ WT100500AV ✜

50 Chipping hammer/brush ▲ WC803000AV 1

51 Aluminum welding kit ▲ WT253000AV ✜

(includes Teflon

®

wire liner, smooth-groove drive roller and

4 aluminum contact tips for .030” {0.8mm} wire)

❋ Standard hardware item, available at local hardware or welder

supply store

▲ Not shown

✜ Optional accessory, sold separately

Ref. Part

No. Description Number Qty

Inside

OPTIONAL WIRE

Part Number Part Number

Type Description (2 pound) (10 pound)

Flux E71T-GS .030” WE200001AV WE201000AV

Flux E71T-GS .035” WE200501AV WE201500AV

MIG ER70S6 .024” WE300001AV WE301500AV

MIG ER70S6 .030” WE300501AV WE302000AV

MIG ER70S6 .035” WE301001AV WE302500AV

Aluminum MIG ER5356 .030” WE303001AV (1 lb) N/A

**OPTIONAL CONTACT TIPS (4/package)

Size

mm in. Part Number

0.6 0.024 WT501200AJ

0.8 0.030 WT501300AJ

0.9 0.035 WT501400AJ

7

8

11

12

13, 14

45

16

41, 42

38

15

32

33

9, 10

For Information About This Product

Call 1-800-746-5641

13

Operating Instructions and Parts Manual

AC or Alternating Current - electric

current that reverses direction

periodically. Sixty cycle current travels

in both directions sixty times per

second.

Arc Length - the distance from the

end of the electrode to the point

where the arc makes contact with the

work surface.

Base Metal - the material to be

welded.

Butt Joint - a joint between two

members aligned approximately in the

same plane.

Crater - a pool, or pocket, that is

formed as the arc comes in contact

with the base metal.

DC or Direct Current - electric

current which flows only in one

direction. The polarity (+ or -)

determines which direction the current

is flowing.

DC Reverse Polarity - occurs when

the electrode holder is connected to

the positive pole of the welding

machine. Reverse Polarity directs more

heat into melting the electrode rather

than the work piece. It is used on

thinner material.

DC Straight Polarity - occurs when

the electrode holder is connected to

the negative pole of the welding

machine. With straight polarity more

heat is directed to the work piece for

better penetration on thicker material.

Electrode - a coated metal wire

having approximately the same

composition as the material being

welded.

Fillet Weld - approximately a triangle

in cross-section, joining two surfaces at

right angles to each other in a lap, T or

corner joint.

Flux - a coating, when heated, that

produces a shielding gas around the

welding area. This gas protects the

parent and filler metals from

impurities in the air.

Flux Cored Arc Welding (FCAW) -

also called Gasless, is a welding process

used with a wire-feed welding

machine. The weld wire is tubular

with flux material contained inside for

shielding.

Gas Metal Arc Welding (GMAW) -

also called MIG, is a welding process

used with a wire feed welding

machine. The wire is solid and an inert

gas is used for shielding.

Gas Tungsten Arc Welding (GTAW)

- also called TIG, is a welding process

used with welding equipment with a

high frequency generator. The arc is

created between a non-consumable

tungsten electrode and the work

piece. Filler metal may or may not be

used.

Lap Joint - a joint between two

overlapping members in parallel

planes.

Open Circuit Voltage (OCV) - the

voltage between the electrode and the

work clamp of the welding machine

when no current is flowing (not

welding). The OCV determines how

quickly the arc is struck.

Overlap - occurs when the amperage

is set too low. In this instance, the

molten metal falls from the electrode

without actually fusing into the base

metal.

Porosity - gas pockets, or cavities,

formed during weld solidification.

They weaken the weld.

Penetration - the depth into the work

piece that has been heat effected by

the arc during the welding process. A

good weld achieves 100% penetration

meaning that the entire thickness of

the work piece has been heated and

resolidified. The heat effected area

should be easily seen on the opposite

side of the weld.

Shielded Metal Arc Welding

(SMAW) - also called Stick, is a

welding process with uses a

consumable electrode to support the

arc. Shielding is achieved by the

melting of the flux coating on the

electrode.

Slag - a layer of flux soot that protects

the weld from oxides and other

contaminants while the weld is

solidifying (cooling). Slag should be

removed after weld has cooled.

Spatter - metal particles thrown from

the weld which cool and harden on

the work surface. Spatter can be

minimized by using a spatter resistant

spray on the work piece before

welding.

Tack Weld - weld made to hold parts

in proper alignment until final welds

are made.

Travel Angle - the angle of the

electrode in the line of welding. It

varies from 5º to 45º depending on

welding conditions.

T Joint - made by placing the edge of

one piece of metal on the surface of

the other piece at approximately a 90º

angle.

Undercut - a condition that results

when welding amperage is too high.

The excessive amperage leaves a

groove in the base metal along both

sides of the bead which reduces the

strength of the weld.

Weld Pool or Puddle - a volume of

molten metal in a weld prior to its

solidification as weld metal.

Weld Bead - a narrow layer or layers

of metal deposited on the base metal

as the electrode melts. Weld bead

width is typically twice the diameter of

the electrode.

Work Angle - the angle of the

electrode from horizontal, measured

at right angles to the line of welding.

Glossary of Welding Terms

Model WG2040, WG2044, WG2045, WG3000

www.chpower.com

14

Operating Instructions and Parts Manual

Limited Warranty

Limited 5-3-1 Warranty

1. Duration: The manufacturer warrants that it will repair, at no charge for parts or labor, the Welder, Welding Gun, or

Cables, proven defective in material or workmanship, during the following time period(s) after date of original retail

purchase:

For 5 Years: The Welder Transformer and Rectifier

For 3 Years: The Entire Welder (excluding clamps, welding gun, electrode holder, cables, or accessories packed with welder)

For 1 Year: The Welding Clamps, MIG Gun, Electrode Holder, Accessories, and Welding Cables (as applicable)

2. Who Gives This Warranty (Warrantor):

Campbell Hausfeld

The Scott Fetzer Company

100 Production Drive

Harrison, OH 45030

Telephone: (513)-367-4811

3. Who Receives This Warranty (Purchaser): The original purchaser of the Campbell Hausfeld product.

4. What is covered under this warranty: Defects in material and workmanship which occur within the duration of the

warranty period. This warranty extends to the Welder, the Welders Transformer and Rectifier, Welding Gun or Electrode

Holder, and cables only.

5. What is not covered under this warranty:

A. Implied warranties, including those of merchantability and FITNESS FOR A PARTICULAR PURPOSE ARE LIMITED IN

DURATION TO THIS EXPRESS WARRANTY. After this period, all risks of loss, from whatever reason, shall be on the

purchaser. Some states do not allow limitations on how long an implied warranty lasts, so above limitations may not apply

to you.

B. ANY INCIDENTAL, INDIRECT, OR CONSEQUENTIAL LOSS, DAMAGE, OR EXPENSE THAT MAY RESULT FROM ANY DEFECT

FAILURE OR MALFUNCTION OF THE CAMPBELL HAUSFELD PRODUCT. Some states do not allow limitations on how long an

implied warranty lasts, so above limitations may not apply to you.

C. This warranty does not apply to any accessory items included with the product which are subject to wear from usage; the

repair or replacement of these items shall be at the expense of the owner. These MIG items include but are not limited to;

Contact Tips, Nozzles, Gun Liners, Drive Rollers, Felt Wire Cleaner. In addition, this warranty does not extend to any

damage caused by the untimely replacement or maintenance of any of the previously listed CONSUMABLE parts.

D. Any failure that results from accident, purchaser’s abuse, neglect or failure to operate products in accordance with

instructions provided in the owner’s manual(s) supplied with the product.

E. Pre-delivery service, i.e. assembly and adjustment.

7. Responsibilities of Warrantor under this warranty: Repair or replace, at Warrantor’s option, products or components

which have failed within duration of the warranty period.

8. Responsibilities of purchaser under this warranty:

A. Deliver or ship the Campbell Hausfeld product or component to Campbell Hausfeld. Freight costs, if any, must be borne by

the purchaser.

B. Use reasonable care in the operation and maintenance of the products as described in the owner’s manual(s).

9. When Warrantor will perform repair or replacement under this warranty: Repair or replacement will be scheduled

and serviced according to the normal work flow at the servicing location, and depending on the availability of replacement

parts.

This Limited Warranty gives you specific legal rights and you may also have other rights which vary from state to state.

www.chpower.com

Loading...

Loading...