Carrier 21997-IOM User Manual

19XR (PICII)

Refroidisseurs de liquide 50 Hz

Instructions d'installation, d'exploitation et d'entretien

Les photos montrées en page de couverture ainsi que les schémas de ce document sont uniquement à titre indicatif et ne sont pas contractuels. Le fabricant se réserve le droit de changer le design et la conception des unités à tout moment, sans préavis.

|

Table des matières |

|

1 - CONSIGNES DE SECURITE .......................................................................................................................................................................... |

10 |

|

1.1 |

- CONSIGNES DE SÉCURITÉ À L'INSTALLATION .............................................................................................................................. |

10 |

1.2 |

- CONSIGNES DE SÉCURITÉ POUR LA MAINTENANCE .................................................................................................................. |

10 |

1.3 |

- CONTRÔLES EN SERVICE, SOUPAPE ................................................................................................................................................. |

10 |

1.4 |

- EQUIPEMENTS ET COMPOSANTS SOUS PRESSION ...................................................................................................................... |

11 |

1.5- CONSIGNES DE SÉCURITÉ POUR LA RÉPARATION ........................................................................................................................ |

11 |

|

2 - INTRODUCTION ET PRESENTATION DU GROUPE 19XR ...................................................................................................................... |

12 |

|

2.1 |

- MARQUAGE CE ....................................................................................................................................................................................... |

12 |

2.2 |

- ABRÉVIATIONS ....................................................................................................................................................................................... |

12 |

2.3 |

- PRÉSENTATION DU GROUPE 19XR .................................................................................................................................................... |

12 |

|

2.3.1 - Plaque signalétique de la machine ...................................................................................................................................................... |

12 |

|

2.3.2 - Les divers éléments du groupe refroidisseur ...................................................................................................................................... |

13 |

|

2.3.3 - L’évaporateur ..................................................................................................................................................................................... |

13 |

|

2.3.4 - Le condenseur .................................................................................................................................................................................... |

13 |

|

2.3.5 - Le moteur-compresseur ...................................................................................................................................................................... |

13 |

|

2.3.6 - La boîte de contrôle ............................................................................................................................................................................ |

13 |

|

2.3.7 - L’armoire de démarrage montée d’usine (en option) .......................................................................................................................... |

13 |

|

2.3.8 - Le réservoir de stockage 19XR (en option) ........................................................................................................................................ |

13 |

2.4- LE CYCLE FRIGORIFIQUE ..................................................................................................................................................................... |

14 |

|

2.5- LE CYCLE DE REFROIDISSEMENT DE L’HUILE DU MOTEUR ....................................................................................................... |

15 |

|

2.6- LE CYCLE DE LUBRIFICATION ............................................................................................................................................................. |

15 |

|

|

2.6.1 - Résumé .............................................................................................................................................................................................. |

15 |

|

2.6.2 - Description détaillée ........................................................................................................................................................................... |

15 |

2.7- L’ÉQUIPEMENT DE PUISSANCE ........................................................................................................................................................... |

16 |

|

3 - INSTRUCTIONS D’INSTALLATION ............................................................................................................................................................ |

17 |

|

3.1 |

- INTRODUCTION ...................................................................................................................................................................................... |

17 |

3.2 - RÉCEPTION DE LA MACHINE .............................................................................................................................................................. |

17 |

|

|

3.2.1 - Inspecter le colis ................................................................................................................................................................................. |

17 |

|

3.2.2 - Protéger la machine ............................................................................................................................................................................ |

17 |

3.3 |

- MANUTENTION DU GROUPE .............................................................................................................................................................. |

18 |

|

3.3.1 - Manutention du groupe tout entier ..................................................................................................................................................... |

18 |

|

3.3.2 - Manutention des divers éléments du groupe ...................................................................................................................................... |

18 |

|

3.3.3 - Caractéristiques physiques ................................................................................................................................................................. |

19 |

3.4 |

- POSE DES SUPPORTS DE LA MACHINE ............................................................................................................................................ |

25 |

|

3.4.1 - Installation d’une isolation standard ................................................................................................................................................... |

25 |

|

3.4.2 - Installation d’un accessoire de mise à niveau (si besoin est) .............................................................................................................. |

25 |

3.5 |

- LE RACCORDEMENT DES CONDUITES EN EAU ............................................................................................................................. |

27 |

|

3.5.1 - Installation des conduites d’eau vers les échangeurs de chaleur ......................................................................................................... |

27 |

|

3.5.2 - Installation de purges et de soupapes de sécurité ................................................................................................................................ |

30 |

3.6 |

- BRANCHEMENTS ÉLECTRIQUES ........................................................................................................................................................ |

30 |

|

3.6.1 - Normes et précautions d’installation .................................................................................................................................................. |

31 |

|

3.6.2 - Caractéristiques électriques des moteurs. ........................................................................................................................................... |

31 |

|

3.6.3 - Section des câbles recommandée ........................................................................................................................................................ |

34 |

|

3.6.4 - Câblage communication ..................................................................................................................................................................... |

36 |

|

3.6.5 - Effectuer les connexions nécessaires aux signaux de commande sortants .......................................................................................... |

37 |

|

3.6.6 - Raccorder l’armoire de démarrage ...................................................................................................................................................... |

37 |

|

3.6.7 - Raccorder l’armoire de démarrage à la boîte de contrôle .................................................................................................................... |

40 |

|

3.6.8 - L’Interface Réseau Confort Carrier (CCN) ........................................................................................................................................ |

40 |

3.7 - PARTICULARITÉS DU COFFRET ÉLECTRIQUE (CÂBLÉ) ............................................................................................................... |

41 |

|

|

3.7.1 - Caractéristiques .................................................................................................................................................................................. |

41 |

|

3.7.2 - Réglages en usine des démarreurs ...................................................................................................................................................... |

42 |

3.8 |

- POSE DE L'ISOLATION SUR LE LIEU D'IMPLANTATION (FIGURE 24) ........................................................................................ |

43 |

4 -AVANT LAMISE EN ROUTE INITIALE .......................................................................................................................................................... |

44 |

|

4.1 |

- EFFECTUER DIVERSES VÉRIFICATIONS ........................................................................................................................................... |

44 |

|

4.1.1 - Informations nécessaires sur les conditions d'utilisation .................................................................................................................... |

44 |

|

4.1.2 - Matériel nécessaire ............................................................................................................................................................................. |

44 |

|

4.1.3 - L'utilisation du réservoir de stockage en option et du système de tirage au vide. ................................................................................ |

44 |

|

4.1.4 - Retirer l’emballage. ............................................................................................................................................................................ |

44 |

|

4.1.5 - Ouvrir les vannes du circuit d'huile. ................................................................................................................................................... |

44 |

|

4.1.6 - Serrer tous les joints d'étanchéité à l'aide d'une clé dynamométrique (couple en fonction du diamètre de la visse). ............................ |

44 |

|

4.1.7 - Inspecter les tuyauteries. .................................................................................................................................................................... |

44 |

|

4.1.8 - Contrôler les soupapes de sécurité ..................................................................................................................................................... |

45 |

3

|

Table des matières (suite) |

|

4.2 |

- VÉRIFIER L’ÉTANCHÉITÉ DE LA MACHINE .................................................................................................................................... |

45 |

|

4.2.1 - Contrôler l'absence de fuites ............................................................................................................................................................... |

45 |

|

4.2.2 - Indicateur de fluide frigorigène .......................................................................................................................................................... |

45 |

|

4.2.3 - Effectuer l’essai de détection de fuites ................................................................................................................................................ |

46 |

4.3 |

- PROCÉDER À UN ESSAI SOUS VIDE À L’ARRÊT ............................................................................................................................. |

46 |

4.4 |

- EFFECTUER UNE DÉSHYDRATATION DU GROUPE ....................................................................................................................... |

48 |

4.5 |

- INSPECTER LE CÂBLAGE .................................................................................................................................................................... |

49 |

4.6 |

- L’INTERFACE RÉSEAU COMFORT CARRIER (CCN) (VOIR FIGURE 21) ...................................................................................... |

49 |

4.7 - VÉRIFIER LE DÉMARREUR ................................................................................................................................................................... |

50 |

|

4.8 |

- VÉRIFIER LA CHARGE D’HUILE ......................................................................................................................................................... |

50 |

4.9 |

- VÉRIFIER L’ALIMENTATION DE LA COMMANDE ET DU RÉCHAUFFEUR DE CARTER ......................................................... |

50 |

4.10 - VÉRIFIER LES COMMANDES ET LE COMPRESSEUR DU SYSTÈME DE TIRAGE AU VIDE (OPTION) ................................ |

50 |

|

4.11 - SITES EN HAUTE ALTITUDE ............................................................................................................................................................... |

50 |

|

4.12 - CHARGER DU FLUIDE FRIGORIGÈNE DANS LA MACHINE ...................................................................................................... |

50 |

|

4.13 - EGALISATION DE LA PRESSION DANS UNE MACHINE 19XR SANS SYSTÈME DE TIRAGE AU VIDE ............................. |

50 |

|

4.14 - EGALISATION DE LA PRESSION DANS UNE MACHINE 19XR AVEC SYSTÈME DE TIRAGE AU VIDE ............................. |

51 |

|

4.15 - OPTIMISER LA CHARGE DE RÉFRIGÉRANT .................................................................................................................................. |

51 |

|

5 - MISE EN ROUTE INITIALE ............................................................................................................................................................................. |

52 |

|

5.1 - PRÉPARATION ......................................................................................................................................................................................... |

52 |

|

5.2 |

- TEST DE LA SÉQUENCE DE DÉMARRAGE ....................................................................................................................................... |

52 |

5.3 |

- VÉRIFIER LA ROTATION DU MOTEUR .............................................................................................................................................. |

52 |

5.4 |

- VÉRIFIER LA PRESSION D’HUILE ET L’ARRÊT DU COMPRESSEUR .......................................................................................... |

53 |

5.5 |

- POUR EMPÊCHER TOUT DÉMARRAGE INTEMPESTIF .................................................................................................................. |

53 |

5.6 |

- VÉRIFIER LES CONDITIONS DE FONCTIONNEMENT DE LA MACHINE ET CONSIGNES ...................................................... |

53 |

5.7 - INSTRUCTIONS À L’OPÉRATEUR ....................................................................................................................................................... |

53 |

|

6 - MODE D'EMPLOI ............................................................................................................................................................................................. |

54 |

|

6.1 |

- CE QUE L’OPÉRATEUR DOIT FAIRE: .................................................................................................................................................. |

54 |

6.2 |

- POUR DÉMARRER LE GROUPE ........................................................................................................................................................... |

54 |

6.3 |

- VÉRIFIER LE SYSTÈME EN FONCTIONNEMENT ............................................................................................................................. |

54 |

6.4 |

- POUR ARRÊTER LE GROUPE ................................................................................................................................................................ |

54 |

6.5 |

- APRÈS UN ARRÊT BREF ........................................................................................................................................................................ |

54 |

6.6 |

- ARRÊT PROLONGÉ ................................................................................................................................................................................. |

54 |

6.7 |

- APRÈS UN ARRÊT PROLONGÉ ............................................................................................................................................................. |

55 |

6.8 |

- FONCTIONNEMENT PAR TEMPS FROID ........................................................................................................................................... |

55 |

6.9 |

- COMMANDE MANUELLE DES AUBES DIRECTRICES .................................................................................................................... |

55 |

6.10 - LIVRET DE SERVICE ............................................................................................................................................................................. |

55 |

|

7 - ENTRETIEN ....................................................................................................................................................................................................... |

57 |

|

7.1 |

- INSTRUCTIONS D'ENTRETIEN ............................................................................................................................................................. |

57 |

|

7.1.1 - Brasage - Soudage ............................................................................................................................................................................. |

57 |

|

7.1.2 - Propriétés des fluides frigorigènes ..................................................................................................................................................... |

57 |

|

7.1.3 - Ajouter du fluide frigorigène .............................................................................................................................................................. |

57 |

|

7.1.4 - Retirer du fluide frigorigène ............................................................................................................................................................... |

57 |

|

7.1.5 - Comment faire l'appoint de la charge de fluide frigorigène ................................................................................................................. |

57 |

|

7.1.6 - Essai de détection des fuites de fluide frigorigène .............................................................................................................................. |

57 |

|

7.1.7 - Inspection de la tringlerie mécanique .................................................................................................................................................. |

58 |

|

7.1.8 - Optimiser la charge de fluide frigorigène ........................................................................................................................................... |

58 |

7.2 |

- ENTRETIEN HEBDOMADAIRE ............................................................................................................................................................. |

59 |

7.3 |

- ENTRETIEN PÉRIODIQUE ..................................................................................................................................................................... |

59 |

|

7.3.1 - Durée écoulée depuis la dernière révision .......................................................................................................................................... |

59 |

|

7.3.2 - Inspection du centre de commande ..................................................................................................................................................... |

59 |

|

7.3.3 - Changement du filtre à huile ............................................................................................................................................................... |

59 |

|

7.3.4 - Vidange d'huile ................................................................................................................................................................................... |

59 |

|

7.3.5 - Changement du filtre de fluide frigorigène ......................................................................................................................................... |

60 |

|

7.3.6 - Le filtre de récupération d'huile .......................................................................................................................................................... |

60 |

|

7.3.7 - Inspecter la chambre à flotteur du circuit de fluide frigorigène ........................................................................................................... |

60 |

|

7.3.8 - Inspecter les soupapes de sécurité et les tuyauteries (voir chapitre «Consignes de sécurité») ............................................................ |

60 |

|

7.3.9 - Vérification du tarage du pressostat .................................................................................................................................................... |

61 |

|

7.3.10 - Maintenance des paliers et engrenages du compresseur ................................................................................................................... |

61 |

|

7.3.11 - Vues utiles pour la maintenance des compresseurs ........................................................................................................................... |

62 |

|

7.3.12 - Inspection des tubes des échangeurs ................................................................................................................................................ |

63 |

|

7.3.13 - Présence d’eau ................................................................................................................................................................................. |

63 |

|

7.3.14 - Inspecter les équipements de démarrage ........................................................................................................................................... |

63 |

|

7.3.15 - Vérifier les transducteurs de pression ............................................................................................................................................... |

64 |

|

7.3.16 - Contrôle corrosion ........................................................................................................................................................................... |

64 |

4

Index des figures, listes utiles ou schémas

F |

|

|

Fig. 1 - Signifiance du numéro de modèle ................................... |

12 |

|

Fig. 2 - Les éléments du 19XR ................................................... |

13 |

|

Fig. |

3 - Le cycle frigorifique, les cycles de ref ............................ |

14 |

Fig. |

4 - Le circuit de lubrification ................................................. |

16 |

Fig. 5A - Armoire de démarrage - vue intérieure a ....................... |

17 |

|

Fig. 5B - Armoire de démarrage - vue intérieure a ....................... |

17 |

|

Fig. 6 - Guide de manutention de la machine ............................. |

18 |

|

Fig. 7 - Plans dimensionnels ...................................................... |

22 |

|

Fig. 8 - Plans dimensionnels - Evaporateur, vue d ...................... |

23 |

|

Fig. 9 - Vue du dessus de l'unité ................................................. |

23 |

|

Fig. 10 - Détails du compresseur ................................................. |

24 |

|

Fig. 11 - Vue arrière de l’unité ...................................................... |

24 |

|

Fig. 12 - Encombrement au sol du groupe ................................... |

25 |

|

Fig. 13 - Isolation standard .......................................................... |

26 |

|

Fig. 14 - Accessoire de mise à niveau ........................................ |

26 |

|

Fig. 15 - Ressorts d'isolation du 19XR ........................................ |

26 |

|

Fig. 16 - Tuyauterie type des connexions d'eau hor ...................... |

27 |

|

Fig. 17 - Arrangement des connexions eau sur boit ..................... |

28 |

|

Fig. 18 - Schéma de la tuyauterie du système de ti ..................... |

29 |

|

Fig. 19 - Schéma de la tuyauterie du système de ti ..................... |

29 |

|

Fig. 20 - Implantation des soupapes ............................................ |

30 |

|

Fig. 21 - Câblage type de communication CCN comm 1 .............. |

36 |

|

Fig. 22 - Refroidisseur 19XR avec démarreur en opt .................... |

37 |

|

Fig. 23 - Refroidisseur 19XR avec démarreur indépe ................... |

38 |

|

Fig. 24 - Plan d'isolation de la machine ...................................... |

43 |

|

Fig. 25 - Procédure de détection de fuites pour le ........................ |

47 |

|

Fig. 26 - Piège a froid de déshydratation ..................................... |

48 |

|

Fig. 27 - Schéma de rotation ....................................................... |

52 |

|

Fig. 28 - Feuille de service des données frigorifi .......................... |

56 |

|

Fig. 29 - Tringlerie des aubes directrices ...................................... |

58 |

|

Fig. 30 - Conception du flotteur linéaire du 19XR ......................... |

60 |

|

Fig. 31 - Ajustements et tolérances du compresseur ................... |

62 |

|

L |

|

|

Liste de contrôles pour mise en route .......................................... |

6; 8; 9 |

|

S |

|

|

Schéma de repérage relatif au tableau 7 ..................................... |

22 |

|

5

LISTE DE CONTRÔLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE

LIQUIDE CENTRIFUGES HERMETIQUES 19XR

Nom:

Adresse:

Localité:

Code Postal:

Pays.:

Numéro d'installation:

Modèle

Numéro de série

CONDITIONS D'UTILISATION

|

Puissance |

Saumure |

Débit |

|

Température |

Température |

Pertes de |

Passe(s) |

Temps |

Temps de |

||||||||||||||

|

frigorifique |

|

|

|

|

d'entrée |

|

|

|

de sortie |

charge |

|

|

|

d'aspiration |

condensation |

||||||||

Evaporateur |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Condenseur |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Compresseur |

tension |

|

Intensité |

nominale |

|

|

OLTA (courant de surcharge) |

|||||||||||||||||

Démarreur |

Fabricant |

|

|

|

|

|

Type |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Pompe à huile |

tension |

|

|

|

|

|

|

|

|

|

|

|

OLTA (courant de surcharge) |

|||||||||||

|

|

Intensité |

nominale |

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Circuit de contrôle/Réchauffeur de carter |

|

115 Volts |

|

|

|

230 Volts |

|

|

||||||||||||||||

Fluide frigorigène |

|

Type |

R |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

Charge (kg) |

|

|

|||||||||||||||||||

OBLIGATIONS DE CARRIER: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Montage: |

Oui ________ Non ________ |

|

|

|

|

|

|

||||||||||||||||

|

Essai de détection des fuites: Oui ________ Non ________ |

|

|

|

|

|

|

|||||||||||||||||

|

Déshydratation: |

Oui ________ Non ________ |

|

|

|

|

|

|

||||||||||||||||

|

Charge: |

Oui ________ Non ________ |

|

|

|

|

|

|

||||||||||||||||

Formation au fonctionnement: ____________ Heures

LE DEMARRAGE DOIT ETRE EFFECTUE EN CONFORMITE AVEC LES INSTRUCTIONS DE DEMARRAGE DE LA MACHINE

Informations nécessaires sur les conditions d'utilisation:

1- Instructions d'installation du groupe 19XR |

Oui |

________ |

Non |

________ |

|

2- Schémas de montage, de câblage et de tuyauteries |

Oui |

________ |

Non |

________ |

|

3- Description détaillée du démarrareur et les schémas de câblage |

Oui |

________ |

Non |

________ |

|

4- |

Caratéristiques techniques nominales concernées (voir plus haut) |

Oui |

________ |

Non |

________ |

5- |

Instructions et schémas relatifs aux options ou commandes spéciales |

Oui |

________ |

Non |

________ |

PRESSION INITIALE DE LA MACHINE: __________________ |

|

|

|||||

La machine est-elle étanche ? |

|

|

Oui |

________ |

Non |

________ |

|

Si non, les fuites ont-elles été réparées ? |

|

Oui |

________ |

Non |

________ |

||

La machine a t-elle été déshydratée après les réparations ? |

Oui |

________ |

Non |

________ |

|||

VERIFIER LE NIVEAU D'HUILE ET LE NOTER: |

|

|

|

|

|||

Huile ajouté: |

Oui ________ |

Non ________ |

|

|

|

|

|

Volume: |

_____________________________ |

|

|

|

|

||

_______ |

3/4 |

|

_______ |

3/4 |

|

|

|

_______ |

1/2 VOYANT SUPERIEUR |

_______ |

1/2 |

VOYANT INFERIEUR |

|||

_______ |

1/4 |

|

_______ |

1/4 |

|

|

|

PERTES DE CHARGE COTE EAU |

|

Evaporateur ______________ |

Condenseur ___________ |

||||

CHARGE DE FLUIDE FRIGORIGENE: |

Charge initiale ____________ |

Charge optimisée________ |

|||||

INSPECTER LE CABLAGE ET NOTER LES CARATERISTIQUES ELECTRIQUES

Valeurs nominales :

Tension du moteur ______________________ Intensité du moteur ________________

Tension de la pompe à huile ______________ Intensité du démarrage _____________

Tension secteur |

Moteur___________Pompe à huile___________Contrôle/Réchauffeur d'huile___________ |

6

DEMARREURS POSES SUR CHANTIER UNIQUEMENT

Vérifier la continuité de la borne 1 à la borne 1, etc (débrancher les câbles des bornes 4, 5 et 6, du moteur au démarreur). Ne pas mesurer au mégohmètre les démarreurs électroniques, débrancher les fils au moteur et mesurer les.

Moteur |

|

Phase à phase |

Phase à terre |

|

|

||

|

|

T1-T2 |

T1-T3 |

T2-T3 |

T1-G |

T2-G |

T3-G |

|

|

|

|

|

|

|

|

Relevés toutes les 10 |

secondes |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Relevés toutes les 60 |

secondes |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rapport de polarisation |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

DEMARREUR

Electromécanique ________________ Electronique ________________

Rapport du transformateur du courant au moteur _______ : _______ Résistance du signal _______ (Ohms) Durée du temporisateur de transition __________ secondes.

Vérifier les relais magnétiques de surcharge |

Ajouter de l'huile dans les coupelles |

Oui |

_______Non |

______ |

|

Relais de surcharge électroniques |

Oui |

_______Non |

______ |

Démarreur électronique |

tension initiale |

|

_______ Volts |

|

|

Montée en puissance progressive |

|

_______ Secondes |

|

COMMANDES: SECURITE, FONCTIONNEMENT

Effectuer l'essai des commandes (oui/non) _______

Attention:

Le moteur du compresseur et le centre de contrôle doivent être connectés correctement et séparement à la terre du démarreur (conformément aux schémas électriques) : oui _____

FONCTIONNEMENT DE LA MACHINE |

|

|

|

Ces dispositifs provoquent-ils l'arrêt de la machine ? |

|

|

|

Contrôleur de débit du condenseur |

Oui _____ |

Non ______ |

|

Contrôleur de débit de l'eau glacée |

Oui _____ |

Non |

______ |

Asservissement des pompes |

Oui _____ |

Non |

______ |

MISE EN ROUTE INITIALE

Positionner toutes les vannes comme indiqué dans le manuel: _____

Mettre les pompes à eau en matche et établir le débit d'eau: _____

Niveau et température d'huile corrects: _____

Vérifier la rotation-pression de la pompe à huile: _____

Vérifier la rotation du moteur du compresseur (par le voyant côté moteur) et noter le sens (horaire ou non) : _____

Remettre le compresseur en route, l'amener à sa vitesse normale, puis l'arrêter. Avez vous constaté des bruits anormaux pendant le ralentissement ?

Oui ______ Non ______

Si oui déterminer la cause.

METTRE LA MACHINE EN MARCHE ET LA FAIRE FONCTIONNER, EFFECTUER LES OPERATIONS SUIVANTES

A- |

Optimiser la charge et la noter. |

|

B- |

Achever tout étalonnage des commandes qui reste à faire et les noter. |

|

C- |

Relever au moins deux fois les valeurs de données frigorifiques pendant le fonctionnement et les noter. |

|

D- |

Une fois que la machine fonctionne correctement et qu'elle est bien réglée, l'arrêter et noter les niveaux d'huile et de |

|

fluide |

|

|

|

frigorigène lors de l'arrêt. |

|

E- Donner les instructions nécessaires au personnel du client chargé des opérations. Heure _______. |

||

F- |

Appeler votre usine pour l'informer du démarrage. |

|

Signature |

Signature |

|

Technicien Carrier |

Représentant du client |

|

Date

7

LISTE DE CONTROLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES HERMETIQUES 19XR (A DETACHER ET A CONSERVER)

Nom du régulateur |

|

N° du bus |

|

|

N° d'élément |

|

|

|

|

Description du tableau |

|

Nom du tableau: SETPOINT |

|

|

Tableau de configuration des points de consigne du 19XR |

|

|

|

|

|

|

|

|

|

Description |

Plage de configuration Unités |

Valeur par défaut |

Valeur réelle |

|

|

|

|

|

|

Limiteur de demande |

40-100 |

% |

100 |

|

|

|

|

|

|

Point de consigne du départ de l'eau glacée12,2-48,9 |

Degré C |

50 |

|

|

|

|

|

|

|

Point de consigne du retour de l'eau glacée 12,2-48,9 |

Degré C |

60 |

|

|

|

|

|

|

|

Nom du régulateur |

|

N° du bus |

|

|

N° d'élément |

|

|

|

|

Description du tableau |

|

Nom du tableau: OCCP01S |

|

|

Feuille de configuration des horaires programmes pour la commande PIC du 19XR (OCCP01S)

Jour |

|

|

Heures |

Heures |

L M M J |

V S |

D C |

d'occupation |

d'inoccupation |

Période 1

Période 2

Période 3

Période 4

Période 5

Période 6

Période 7

Période 8

Nota: le réglage par défaut est occupation 24 heures sur 24

Feuille de configuration des horaires programmes pour la commande PIC du 19XR (OCCP01S)

Jour |

|

|

Heures |

Heures |

L M M J |

V S |

D C |

d'occupation |

d'inoccupation |

Période 1

Période 2

Période 3

Période 4

Période 5

Période 6

Période 7

Période 8

Nota: le réglage par défaut est occupation 24 heures sur 24

Nom du régulateur ________________ N° du bus ______________

N° d'élément _____________________

Tableau de configuration des jours de congé

Description |

Plage de configuration |

Unités |

Valeur réelle |

Mois du début du congé |

1-12 |

|

|

|

|

|

|

Jour du début du congé |

1-31 |

|

|

|

|

|

|

Durée |

0-99 |

Jours |

|

|

|

|

|

8

Description du tableau |

|

Nom du tableau: HOLIDEFS |

|

|

Tableau de configuration des jours de congé |

|

|

|

|

|

|

|

|

|

Description |

Plage de configuration |

Unités |

Valeur |

réelle |

|

|

|

|

|

Mois du début du congé |

1-12 |

|

|

|

|

|

|

|

|

Jour du début du congé |

1-31 |

|

|

|

|

|

|

|

|

Durée |

0-99 |

Jours |

|

|

|

|

|

|

|

Description du tableau |

|

Nom du tableau: HOLIDEFS |

|

|

Tableau de configuration des jours de congé |

|

|

|

|

|

|

|

|

|

Description |

Plage de configuration |

Unités |

Valeur |

réelle |

|

|

|

|

|

Mois du début du congé |

1-12 |

|

|

|

|

|

|

|

|

Jour du début du congé |

1-31 |

|

|

|

|

|

|

|

|

Durée |

0-99 |

Jours |

|

|

|

|

|

|

|

9

1 - CONSIGNES DE SECURITE

Les refroidisseurs de liquide 19XR sont conçus pour apporter un service sûr et fiable lorsqu’ils fonctionnent dans le cadre des spécifications d’étude. Lors du fonctionnement de cet équipement, suivre les précautions de sécurité et agir avec bon sens pour éviter tout endommagement de l’équipement et des biens ou tout risque de blessures du personnel.

Assurez-vous que vous comprenez et suivez les procédures et les précautions de sécurité faisant partie des instructions de la machine, ainsi que celles figurant dans ce guide.

1.1 - Consignes de sécurité à l'installation

Dans certains cas les soupapes sont montées sur des vannes à boule. Ces vannes sont systématiquement livrées d'origine plombées en position ouverte. Ce système permet d'isoler et d'enlever la soupape à des fins de contrôle ou de changement. Les soupapes sont calculées et montées pour assurer une protection contre les risques d'incendie. Enlever la soupape ne peut se faire que si le risque d'incendie est complètement maîtriser et sous la responsabilité de l'exploitant.

Toutes les soupapes montées d'usine sont scellées pour interdire toute modification du tarage. Si une soupape est enlevée à des fins de contrôle ou de remplacement, s'assurer qu'il reste toujours une soupape active sur chacun des inverseurs installés sur l'unité.

Les soupapes de sécurité doivent être raccordées à des conduites de décharge. Ces conduites doivent être installées de manière à ne pas exposer les personnes et les biens aux échappements de fluide frigorigène. Ces fluides peuvent être diffusés dans l'air mais loin de toute prise d'air du bâtiment ou déchargés dans une quantité adéquate d'un milieu absorbant convenable.

Contrôle périodique des soupapes: Voir paragraphe "Consignes de sécurité pour la maintenance".

DANGER

Ne pas libérer les soupapes de fluide frigorigène à l’intérieur d’un bâtiment. L’échappement provenant d’une soupape doit avoir lieu à l’extérieur. L’accumulation de fluide frigorigène dans un espace fermé peut déplacer l’oxygène et entraîner des risques d’asphyxie.

PREVOIR une bonne ventilation, particulièrement dans les espaces fermés et au plafond bas. L’inhalation de concentrations élevées de vapeur s’avère dangereuse et peut provoquer des battements de coeur irréguliers, des évanouissements ou même être fatal. Une mauvaise utilisation peut être fatale. La vapeur est plus lourde que l’air et réduit la quantité d’oxygène pouvant être respiré. Le produit provoque des irritations des yeux et de la peau. Les produits de décomposition sont également dangereux.

NE PAS UTILISER D’OXYGENE pour purger les conduites ou pour pressuriser une machine pour n’importe qu’elle raison. L’oxygène réagit violemment en contact avec l’huile, la graisse et autres substances ordinaires.

NE JAMAIS DEPASSER les pressions d’essais spécifiées, VERIFIER la pression d’essai admissible en se référant à la documentation d’instructions et aux pressions nominales sur la plaque d’identification de l’équipement.

NE PAS UTILISER de l’air pour les essais de fuites. Utiliser uniquement du fluide frigorigène ou de l’azote sec. NE PAS FERMER les dispositifs de sécurité.

S’ASSURER que toutes les soupapes sont correctement installées avant de faire fonctionner une machine.

1.2 - Consignes de sécurité pour la maintenance

Le technicien qui intervient sur la partie électrique ou frigorifique doit être une personne autorisée, qualifiée et habilitée.

Toutes réparations sur le circuit frigorifique seront faites par un professionnel possédant une qualification suffisante pour intervenir sur les unités. Il aura été formé à la connaissance de l'équipement et de l'installation. Les opérations de brasage seront réalisées par des spécialistes qualifiés.

Toute manipulation (ouverture ou fermeture) d'une vanne d'isolement devra être faite par un technicien qualifié et autorisé. Ces manœuvres devront être réalisées unité à l'arrêt.

NOTA: Il ne faut jamais laisser une unité à l'arrêt avec la vanne de la ligne liquide fermée.

Lors de toutes les opérations de manutention, maintenance ou service, les techniciens qui interviennent doivent être équipés de gants, de lunettes, de vêtements isolants et de chaussures de sécurité.

AVERTISSEMENT -

NE PAS SOUDER OU COUPER A LA FLAMME toute conduite ou réservoir de fluide frigorigène avant que tout le fluide frigorigène (liquide et vapeur) ait été éliminé du refroidisseur. Les traces de vapeur doivent être éliminées à l’azote sec et la surface de travail doit être bien ventilée. Le fluide frigorigène en contact à une flamme découverte produit des gaz toxiques.

NE PAS travailler sur un équipement haute tension à moins que vous soyez un électricien qualifié.

NE PAS TRAVAILLER sur les composants électriques, y compris les panneaux de commande, les interrupteurs, les relais, etc., avant d’être sûr qu’il y a eu COUPURE A TOUS LES NIVEAUX DE L’ALIMENTATION ELECTRIQUE; une tension résiduelle peut s’échapper des condensateurs ou des composants transistorisés.

Les circuits électriques DOIVENT ETRE VERROUILLES EN CIRCUITS OUVERTS ET ETIQUETES durant l’entretien. EN CAS D’INTERRUPTION DU TRAVAIL, confirmer que tous les circuits sont désexcités avant de reprendre le travail.

1.3 - Contrôles en service, soupape

pendant la durée de vie du système, l'inspection et les essais doivent être effectués en accord avec la réglementation nationale.

L'information sur l'inspection en service donnée dans l'annexe C de la norme EN378-2 peut-être utilisée quand des critères similaires n'existent pas dans la réglementation nationale.

Contrôle des dispositifs de sécurité (annexe C6 - EN378- 2): Les dispositifs de sécurité sont contrôlés sur site une fois par an pour les dispositifs de sécurité (pressostats HP), tous les cinq ans pour les dispositifs de surpression externes (soupapes de sécurité).

10

Si la machine fonctionne dans une atmosphère corrosive, inspecter les dispositifs à intervalles plus fréquents.

NE PAS ESSAYER DE REPARER OU DE REMETTRE EN ETAT une soupape lorsqu’il y a corrosion ou accumulation de matières étrangères (rouille, saleté, dépôts calcaires, etc.) sur le corps ou le mécanisme de vanne. Remplacer la vanne.

NE PAS installer de vannes de détente en série ou à l’envers.

PREVOIR UN RACCORD D’EVACUATION dans la conduite de décharge à proximité de chaque soupape pour empêcher une accumulation de condensats ou d’eau de pluie.

1.4 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants sous pression, fabriqués par Carrier ou par d'autres constructeurs. Nous vous recommandons de consulter votre syndicat professionnel pour connaître la réglementation qui vous concerne en tant qu'exploitant ou propriétaire d'équipements ou de composants sous pression (déclaration, requalification, réépreuve...). Les caractéristiques de ces équipements ou composants se trouvent sur les plaques signalétiques ou dans la documentation réglementaire fournie avec le produit.

1.5- Consignes de sécurité pour la réparation

Toutes les parties de l'installation doivent être entretenues par le personnel qui en est chargé afin d'éviter la détérioration du matériel ou tout accident de personnes. Il faut remédier immédiatement aux pannes et aux fuites. Le technicien autorisé doit être immédiatement chargé de réparer le défaut. Une vérification des organes de sécurité devra être faite chaque fois que des réparations ont été effectuées sur l'unité.

En cas de fuite ou de pollution du fluide frigorigène (par exemple court-circuit dans un moteur) vidanger toute la charge à l'aide d'un groupe de récupération et stocker le fluide dans des récipients mobiles.

Réparer la fuite, détecter et recharger le circuit avec la charge totale de R-134a indiquée sur la plaque signalétique de l'unité.

NE PAS SIPHONNER le fluide frigorifique.

EVITER DE RENVERSER du fluide frigorifique sur la peau et éviter tout éclaboussement des yeux. PORTER DES LUNETTES DE SECURITE et des gants. Si du fluide a été renversé sur la peau, laver la peau avec de l’eau et au savon. Si du fluide frigorifique atteint les yeux, RINCER IMMEDIATEMENT LES YEUX avec de l’eau et consulter un médecin.

NE JAMAIS APPLIQUER une flamme découverte ou de la vapeur vive sur un cylindre de fluide frigorigène. Une surpression dangereuse peut se développer. Lorsqu’il est nécessaire de chauffer du fluide frigorifique, n’utiliser que de l’eau chaude.

NE PAS REUTILISER des cylindres jetables (non repris) ou essayer de les remplir à nouveau. CECI EST DANGEREUX ET ILLEGAL. Lorsque les cylindres sont vides, évacuer la pression de gaz restante, desserrer le collier, dévisser et mettre au rebut la tige de soupape.

NE PAS INCINERER.

Lors des opérations de vidange, VERIFIER LE TYPE DE FLUIDE FRIGORIFIQUE avant de l’ajouter sur la machine. L’introduction d’un fluide frigorifique qui n’est pas adapté peut provoquer des dommages ou un mauvais fonctionnement de la machine.

Toute utilisation des refroidisseurs concernés ici avec un fluide différent doit être en accord avec la norme ou réglementation nationale en vigueur.

NE PAS ESSAYER DE RETIRER les raccords, composants, etc., alors que la machine est sous pression ou lorsque la machine fonctionne. S’assurer que la pression est à 0 kPa avant de rompre la connexion du fluide frigorifique.

ATTENTION

Aucune partie de l'unité ne doit servir de marche pied, d'étagère ou de support. Surveiller périodiquement et réparer ou remplacer si nécessaire tout composant ou tuyauterie ayant subi des dommages.

NE PAS MONTER sur une machine. Utiliser une plateforme.

UTILISER UN EQUIPEMENT MECANIQUE (grue, élévateur, etc.) pour soulever ou déplacer des composants lourds. Même si les composants sont légers, utiliser un équipement mécanique lorsqu’il y a risque de glisser ou de perdre son équilibre.

NE PAS UTILISER d’oeillets pour le levage d’une partie du groupe, ni du groupe tout entier.

FAIRE ATTENTION car certains dispositifs de démarrage automatiques PEUVENT ENGAGER LES VENTILATEURS DE LA TOUR DE REFROIDISSEMENT OU LES POMPES. Ouvrir le sectionneur en avant des ventilateurs de la tour de refroidissement ou des pompes.

UTILISER uniquement des pièces de réparation ou de remplacement qui sont conformes aux spécifications du code de l’équipement d’origine.

NE PAS DEGAGER OU VIDANGER les boîtes d’eau contenant du saumure industriel sans en avoir la permission de votre groupe de contrôle industriel.

NE PAS DESSERRER les boulons des boîtes d’eau avant de les avoir vidangées complètement.

NE PAS DESSERRER un écrou de presse-étoupe avant d’avoir contrôlé que l’écrou a un engagement de filetage positif.

INSPECTER PERIODIQUEMENT toutes les vannes, raccords et tuyauteries pour s’assurer qu’il n’y a aucune corrosion, rouille fuites ou aucun dommage.

Lors des opérations de vidange et de stockage du fluide frigorigène, des règles doivent être respectées. Ces règles permettant le conditionnement et la récupération des hydrocarbures halogénés dans les meilleures conditions de qualité pour les produits et de sécurité pour les personnes, les biens et l'environnement sont décrites dans la norme NFE 29795. Toutes les opérations de transfert et de récupération du fluide frigorigène doivent être effectuées avec un groupe de transfert. Une prise 3/8 SAE située sur la vanne manuelle de la ligne liquide est disponible sur toutes les unités pour le raccordement du groupe de transfert. Il ne faut jamais effectuer de modifications sur l'unité pour ajouter des dispositifs de remplissage, de prélèvement et de purge en fluide frigorigène et en huile. Tous ces dispositifs sont prévus sur les unités. Consulter les plans dimensionnels certifiés des unités.

11

2-INTRODUCTIONETPRESENTATIONDUGROUPE19XR

Toutes les personnes concernées par la mise en route, le fonctionnement et l’entretien du groupe refroidisseur 19XR doivent être très bien informées des caractéristiques du site et avoir lu attentivement les présentes instructions avant la mise en route initiale. Cette brochure est présentée de telle sorte que l’on puisse se familiariser avec le système de commande avant d’exécuter la procédure de mise en route. Les procédures sont traitées dans l’ordre nécessaire pour mettre le groupe en route et le faire fonctionner correctement.

Températures maximales ambiantes:

Dans le cas de stockage et du transport des unités 19XR, les températures minimum et maximales à ne pas dépasser sont -20°C et 48°C.

Plage de fonctionnement de l'unité

Evaporateur 19XR |

|

Minimum |

Maximum |

Température d’entrée d’eau de l’évaporateur* |

°C |

6 |

17 |

Température de sortie d’eau de l’évaporateur* |

°C |

3,3 |

10 |

|

|

|

|

Condenseur (refroidi par eau) 19XR |

|

Minimum |

Maximum |

Température d’entrée d’eau du condenseur* |

°C |

16 |

35 |

Température de sortie d’eau du condenseur* |

°C |

13,3 |

44 |

|

|

|

|

*Pour une application nécessitant un fonctionnement brine, contacter Carrier SA pour la sélection d’une unité à l’aide du catalogue électronique Carrier.

ATTENTION

Cette machine utilise un microprocesseur. Ne pas court circuiter les bornes sur la carte électronique ou les modules, au risque de les endommager définitivement

Prenez garde d’éviter toute décharge électrostatique en manipulant ou lors de tous contacts avec les cartes électroniques ou les connections des modules. Toujours être en contact avec le châssis ( la terre ) pour dissiper les charges électrostatiques avant toutes interventions sur ces composants.

Soyez excessivement prudents lors de la manipulations d’outils à proximité , ou lors de branchement ou débranchements, les cartes électroniques étant particulièrement sensibles. Ces cartes doivent toujours être manipulées par les

coins, et il convient d’éviter au maximum tous contacts avec les composants ou les connections.

Cet équipement utilise et peut émettre des radio fréquences . S’ils ne sont pas installés et utilisés comme prévu dans ce manuel d’instruction, il peut causer des interférences dans les communications radio. Il a été testé et conçu pour répondre aux exigences de la Directives Européennes 89/ 336/CEE sur la compatibilité électromagnétique. L’utilisation de cette machine dans une zone résidentielle peut causer des interférences. Il appartient donc au propriétaire de faire réaliser à ses frais les modifications nécessaires pour s’en prémunir.

Il est indispensable de toujours stocker et transporter ces équipements électroniques dans des sachets antistatiques.

2.1 - Marquage CE

Les machines qui portent le marquage CE doivent être en conformité avec les directives européennes:

-Equipement sous pression (DESP) 97/23/CE

-Machines 98/37/CE modifiée

-Basse tension 73/23/CEE modifiée

-Compatibilité électromagnétique 89/336/CEE modifiée et aux recommandations applicables des normes européennes:

-Sécurité des machines, Equipement électriques des machines, règles générales: EN 60204-1

-Emission électromagnétique: EN 50081-2

-Immunité électromagnétique: EN 50082-2.

2.2 - Abréviations

Abréviations fréquemment utilisées dans ce manuel sont les suivantes:

CCN — Carrier Comfort Network

CCW — sens inverse des aiguilles d’une montre

CW — sens des aiguilles d’une montre

ECW — entrée d’eau évaporateur

ECDW — entrée d’eau condenseur

EMS — gestion technique centralisée

HGBP — Bipasse gaz chaud

I/O — entrée / sortie

LCD — Liquide de cristaux de l’écran

LCDW — sortie d’eau condenseur

LCW — sortie d’eau évaporateur

LED — diode faible luminosité

CVC — écran de contrôle

OLTA — valeur de coupure en surcharge intensité

PICII — système de régulation II

CCM — module de contrôle

RLA — intensité nominale

SI — système international

ISM — module de pilotage du démarrage

TXV — détendeur thermostatique

La version software du CVC de votre 19XR sera indiquée sur le couvercle du module CVC.

Ce document ne contient pas d’informations relatives à la régulation qui est traitée dans un manuel dédié.

Toutes les informations données sur les armoires de démarrages sont relatives aux armoires Etoile/Triangle. Les démarreurs électroniques auront leur propre documentation.

2.3 - Présentation du groupe 19XR

2.3.1 - Plaque signalétique de la machine

La plaque signalétique se trouve au dessous de la boîte de contrôle.

|

|

|

|

|

|

|

Numéro |

chronologique |

|||||

Description du |

|

|

|

|

|

|

|

|

|

Unité fabriquée à Montluel |

|||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

modèle |

|

|

|

|

|

|

|

|

|

|

|

||

19XR: Refroidisseur de |

|

|

|

|

|

|

|

|

|

Code européen des récipients |

|||

liquide, centrifuge et |

|

|

|

|

|

|

|

|

|

||||

hermétiqueàhautrendement |

|

|

|

|

|

|

|

|

|

souspression |

|||

|

|

|

|

|

|

|

|

|

|

|

|

P: PED |

|

|

Dimensions de l’évaporateur |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

- 6 châssis |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

||||||||||

|

- 3 longueurs |

|

|

|

|

|

|

|

|

Code de rendement du moteur |

|||

|

|

|

|

|

|

|

|

|

|

|

|

S: Efficacité standard |

|

Dimensions du condenseur |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

H: Haute efficacité |

||||||

- 6 châssis |

|

|

|

|

|

|

|

|

|

||||

- 3 longueurs |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Chronologie |

|

Code du moteur |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||

- 4 tailles |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

Code de compresseur |

|||||||

- 27 modèles |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fig. 1 - Signifiance du numéro de modèle (référence donnée pour exemple)

12

2.3.2- Les divers éléments du groupe refroidisseur

Les éléments comprennent les échangeurs de chaleur de l’évaporateur et du condenseur dans des récipients distincts, le bloc moteur-compresseur, un système de lubrification, un centre de commande et un démarreur. Tous les raccords partant des récipients sous pression sont à filetage externe pour que chaque composant puisse être soumis à des essais de pression à l’aide d’un obturateur de tuyau à filetage lors de l’assemblage en usine.

2.3.3- L’évaporateur

Ce récipient se trouve sous le compresseur. Il est maintenu à pression et température basses, de telle sorte que le fluide frigorigène qui s’évapore puisse extraire la chaleur de l’eau qui circule à l’intérieur des tubes.

2.3.4 - Le condenseur

Le condenseur fonctionne à température et pression plus élevées que l’évaporateur, l’eau qui circule dans ses tubes extrait la chaleur du fluide frigorigène.

2.3.5 - Le moteur-compresseur

Celui-ci maintient les écarts de température/pression et propulse le fluide frigorigène porteur de chaleur de l’évaporateur vers le condenseur.

2.3.6 - La boîte de contrôle

La boîte de contrôle est le tableau qui permet à l’usager de commander le groupe et de réguler sa puissance selon les besoins pour maintenir la température de départ de l’eau glacée requise.

Il assure les fonctions suivantes:

·Indique les pressions dans l’évaporateur, dans le condenseur et le système de lubrification.

·Indique l’état de marche du groupe et les arrêts dus à des alarmes le cas échéant.

·Enregistre le total des heures de marche du groupe.

·Détermine les démarrages, arrêts, et le recyclage commandés par le microprocesseur.

·Permet d’accéder à d’autres éléments d’un réseau confort Carrier (CCN).

2.3.7- L’armoire de démarrage montée d’usine (en option)

Le démarreur permet de démarrer ou d’interrompre correctement l’arrivée d’électricité au moteur de compresseur, à la pompe à huile, au réchauffeur d’huile, et la boîte de contrôle.

2.3.8- Le réservoir de stockage 19XR (en option)

Il existe deux réservoirs de stockage de capacités différentes. Ces derniers possèdent des soupapes de sécurité, une vanne de vidange, et un raccord mâle pour phase gazeuse, destiné au tirage au vide.

NOTA

Si l’on n’utilise pas de réservoir de stockage, les vannes de sectionnement prévues d’usine peuvent servir à bloquer la charge du groupe soit dans l’évaporateur, soit dans le condenseur. On utilise alors un système en option de tirage au vide pour transférer le fluide

|

3 |

1 |

2 |

|

|

|

8 |

|

33 |

18 |

|

|

|

|

|

15 |

16 |

|

19 |

||||||

|

|

|

|

|

|

|

|

17 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21 |

13 |

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

31 |

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

7 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

27 |

26 |

25 |

|

24 |

23 |

|

|

|

|

|

|

29 |

28 |

|

22 |

|||||

|

|

|

Fig. |

2 - Les éléments du 19XR |

|

|

|

|

|

|

|

|

Vue avant |

|

|

Vue arrière |

|

|

|

|

|

|

|

|

|

1 |

Moteur des aubes de pré-rotation |

15 |

Soupape condenseur * |

2 |

Coude d’aspiration |

16 |

Interrupteur / Disjoncteur |

3 |

Compresseur |

17 |

CVC |

4 |

Soupape évaporateur * |

18 |

Armoire de démarrage montée d’usine |

5 |

Transducteur de pression/évaporateur |

19 |

Voyant moteur |

6 |

Sonde de température condenseur (entrée et sortie) |

20 |

Couvercle boîte à eau évaporateur |

7 |

Sonde de température évaporateur (entrée et sortie) |

21 |

Plaque signalétique évaporateur |

8 |

Plaque signalétique (placée sur le côté de l’armoire) - voir fig. de droite - |

22 |

Plaque signalétique condenseur |

|

Vue arrière |

23 |

Purge boîte à eau |

9 |

Vanne de chargement |

24 |

Couvercle boîte à eau condenseur |

10 |

Connexion à bride standard |

25 |

Voyant indicateur d’humidité et de débit réfrigérant |

11 |

Vanne de vidange d’huile |

26 |

Filtre deshumidificateur de réfrigérant |

12 |

Voyant niveau d’huile |

27 |

Vanne d’isolation de la ligne liquide (option) |

13 |

Refroidisseur d’huile par réfrigérant (non visible) |

28 |

Chambre du détendeur linéaire (float valve) |

14 |

Boîte de dérivation |

29 |

Liaison échangeur |

|

|

30 |

Vanne d’isolation de refoulement (option) |

|

|

31 |

Vanne de tirage à vide |

|

|

32 |

Transducteur de pression/condenseur |

*Une soupape par échangeur est fournie en standard. L'option soupapes comprend deux soupapes plus un change-overpar échangeur

13

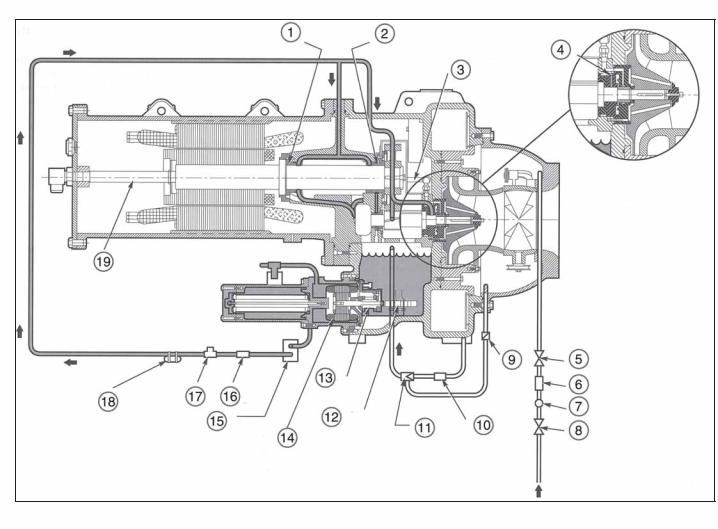

2.4- Le cycle frigorifique

Le compresseur aspire continuellement du fluide frigorigène en phase vapeur (gazeuse) produite par l’évaporateur, à un débit déterminé par l’ouverture des aubes directrices. A mesure que l’aspiration du compresseur réduit la pression dans l’évaporateur, le fluide qui reste bout à une température relativement basse (3 à 6°C). L’énergie nécessaire pour le faire bouillir provient de l’eau qui circule dans les tubes de l’évaporateur. Ayant perdu son énergie calorifique, l’eau est alors suffisamment froide pour être utilisée dans un circuit de climatisation ou de refroidissement pour processus industriels.

Après avoir extrait la chaleur de l’eau, la vapeur de fluide frigorigène est compressée. La compression ajoute encore de l’énergie calorifique et le fluide frigorigène est donc assez chaud (en général 37 à 40°C) lorsqu’il est refoulé du compresseur vers le condenseur.

L’eau relativement froide (18 à 32°C) qui circule dans les tubes du condenseur extrait la chaleur du fluide frigorigène et la vapeur de fluide frigorigène se condense en liquide.

Le fluide frigorigène en phase liquide passe par des orifices dans le sous-refroidisseur (FLASC), voir figure 3. Etant donné que le sous-refroidisseur est à une pression moindre, une partie du fluide frigorigène en phase liquide se détend en phase vapeur, ce qui refroidit le liquide restant. La vapeur présente dans le sous-refroidisseur est re-condensée sur les tubes qui sont refroidis par l’eau admise dans le condenseur. Le fluide frigorigène en phase liquide s’écoule vers une chambre à flotteur située entre le sous-refroidis- seur et l’évaporateur. Là, une cuve à niveau constant linéaire (Float valve) forme une barrière liquide qui empêche la vapeur du sous-refroidisseur FLASC de pénétrer dans l’évaporateur. Lorsque du fluide frigorigène en phase liquide traverse cette chambre, une partie se transforme en vapeur du côté de l’évaporateur là où la pression est réduite. Lors de cette transformation, la chaleur est extraite du restant du liquide. Le fluide frigorigène est maintenant à la température et à la pression auxquelles le cycle a commencé.

|

Fig. 3 - Le cycle frigorifique, les cycles de refroidissement du moteur et de refroidissement de l'huile |

||||

1 |

Cuve FLASC |

13 |

Refroidisseur de l'huile |

24 |

Détendeur thermostatique (TXV) |

2 |

Eau du condenseur |

14 |

Filtre à huile |

25 |

Tuyau de distribution |

3 |

Condenseur |

15 |

Pompe à huile |

26 |

Vanne d'isolement de l'évaporateur |

4 |

Vanne d'isolement du condenseur |

16 |

Stator |

27 |

Evaporateur |

5 |

Transmission |

17 |

Rotor |

28 |

Eau glacée |

6 |

Diffuseur |

18 |

Vanne de refroidissement du moteur |

29 |

Fluide frigorigène en phase liquide |

7 |

Moteur des aubes directrices |

19 |

Chambre du détendeur linéaire |

30 |

Fluide frigorigène en phase gazeuse |

8 |

Moteur |

20 |

Filtre-déshydrateur |

31 |

Fluide frigorigène en phase liquide/ |

9 |

Aubes directrices |

21 |

Orifice |

gazeuse |

|

10 |

Roue |

22 |

Voyant indicateur d’humidité et de débit |

|

|

11 |

Compresseur |

|

réfrigérant |

|

|

12 |

Clapet anti-retour |

23 |

Orifice |

|

|

14

2.5- Le cycle de refroidissement de l’huile du moteur

Le moteur et l’huile lubrifiante sont refroidis par du fluide frigorigène en phase liquide qui provient du fond du condenseur (voir figure 3). Le débit de fluide frigorigène est maintenu par l’écart de pression dans le circuit, dû au fonctionnement du compresseur. Ensuite, le fluide frigorigène passe par une vanne de sectionnement, un filtre, et un voyant/indicateur d’humidité, puis une partie du fluide est envoyée vers le circuit de refroidissement du moteur et l’autre vers le circuit de refroidissement de l’huile.

Le fluide envoyé vers le moteur passe par un orifice et arrive dans le moteur. Une fois passé cet orifice, le fluide frigorigène arrive à un gicleur qui l’envoie sur le moteur. Le fluide frigorigène s’accumule au fond du carter du moteur et revient dans l’évaporateur grâce à la conduite de purge de fluide frigorigène du moteur. Une soupape de pression d’aspiration ou un orifice dans cette conduite maintient dans la virole du moteur une pression supérieure à celle du carter d’huile et de l’évaporateur (pressions identiques). Le moteur du compresseur est protégé par une sonde de température située dans les enroulements du stator. Si la température augmente encore et vient à dépasser le point de consigne qui justifie une commande prioritaire, la régulation normale de la température est mise en attente par cette commande prioritaire; si la température du moteur augmente de 5,5°C au-dessus de ce point de consigne, les aubes directrices sont fermées. Si la température dépasse le seuil de sécurité, le compresseur s’arrête.

Le réfrigérant utilisé pour le refroidissement d’huile est régulé par des détendeurs thermostatiques. Ils régulent le débit dans l’échangeur à plaque. Les bulbes des détendeurs régulent la température aux paliers. A sa sortie de l’échangeur, le réfrigérant est ramené à l’évaporateur.

2.6- Le cycle de lubrification

2.6.1 - Résumé

La pompe à huile, le filtre à huile et le refroidisseur d’huile constituent un ensemble situé en partie dans les éléments de transmission du bloc compresseur-moteur. L’huile passe par le filtre qui en extrait les corps étrangers, puis par le refroidisseur d’huile (un échangeur de chaleur à plaques) qui en extrait le surplus de chaleur. Une partie de cette huile est envoyée vers les engrenages et les paliers de l’arbre à grande vitesse; le reste lubrifie les paliers de l’arbre moteur. L’huile s’écoule dans le carter de la transmission, ce qui boucle le cycle (voir figure 4).

2.6.2 - Description détaillée

L’huile est introduite dans le circuit de lubrification par une vanne manuelle. Deux voyants sur le réservoir d’huile permettent d’observer le niveau d’huile. Un niveau normal se situe entre le milieu du voyant supérieur et le haut du voyant inférieur lorsque le compresseur est à l’arrêt. Lorsque le compresseur est en marche, le niveau d’huile doit être visible au moins dans l’un des deux voyants.

La température du réservoir d’huile est visualisée sur l’écran de défaut du CVC. Les plages de cette température s’étendent lors du fonctionnement du compresseur de 52°C à 66°C.

La pompe à huile est alimentée par le réservoir d’huile. Une soupape de détente de la pression d’huile maintient un écart de pression dans le circuit de 124 à 172 kPa au refoulement de la pompe. Cet écart de pression peut se lire directement sur l’écran par défaut de l’interface locale. La pompe à huile refoule l’huile dans le filtre à huile. Un robinet situé juste avant le filtre permet de retirer celui-ci sans purger le circuit d’huile tout entier . L’huile est ensuite acheminée par des tuyauteries vers le refroidisseur. Cet échangeur de chaleur utilise comme moyen de refroidissement du fluide frigorigène en provenance du condenseur. Le fluide frigorigène refroidit l’huile à une température entre 49°C et 60°C.